Ad. 1 Informacje podstawowe

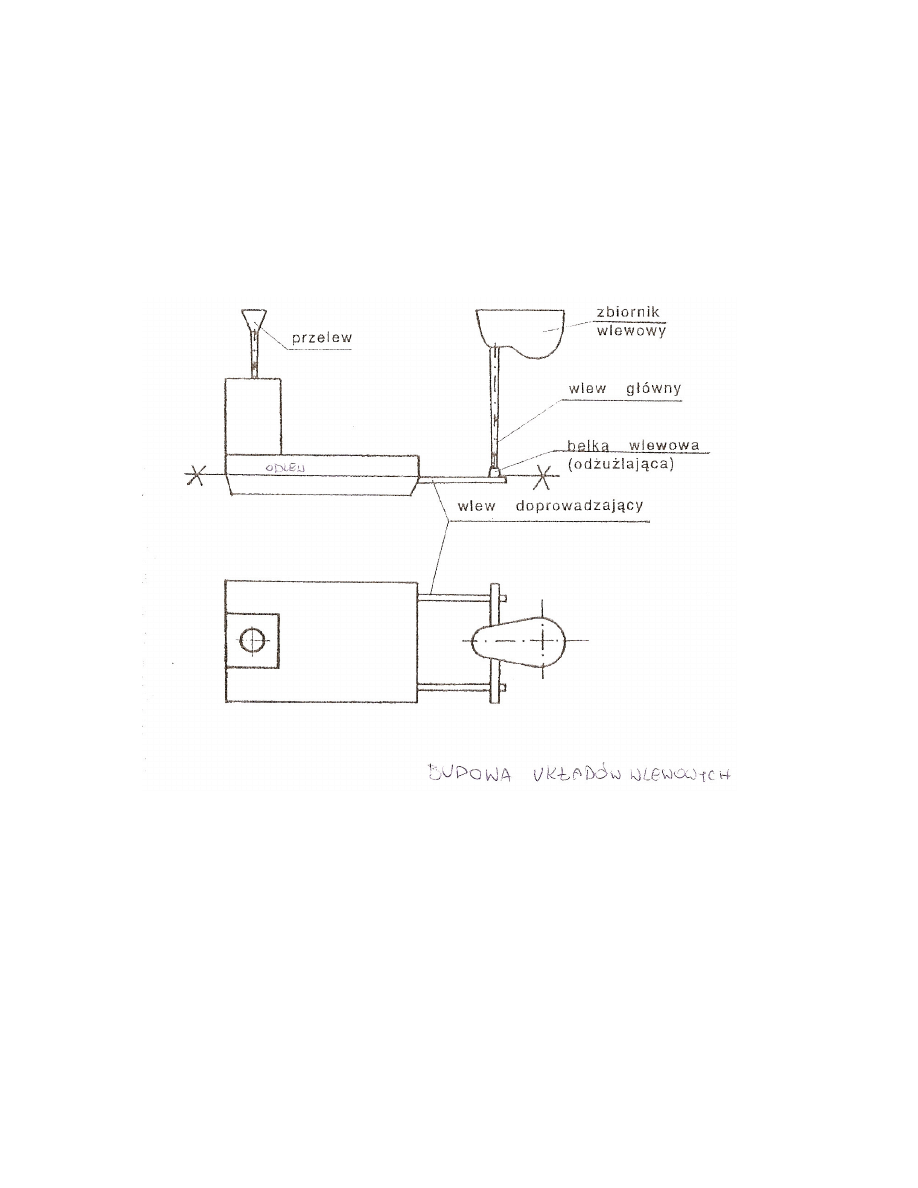

-Budowa i zasada działania układów wlewowych:

Układ wlewowy jest to system kanałów w formie odlewniczej służący do wypełniania jej

objętości ciekłym metalem. Funkcje/ zadania:

-

oddzielenie kropli żużla i wtrąceń niemetalicznych od ciekłego metalu

-

spokojne wypełnianie formy ciekłym metalem

-

wpływa na proces krystalizacji ciekłego metalu

-

uzyskanie odpowiedniego rozkładu temperatur metalu wypełniającego formę oraz regulowanie

zjawisk cieplnych podczas krzepnięcia i stygnięcia odlewu.

-

Zasilanie krzepnącego odlewu ciekłym stopem

- Podstawowe właściwości technologiczno-odlewnicze stopów

a) Naddatek na obróbkę: wielkość naddatku na obróbkę skrawaniem zależy od następujących czynników:

- Wielkości odlewu – przy większych wymiarach gabarytowych dajemy większy naddatek na obróbkę.

- Położenia powierzchni obrabianej odlewu przy odlewaniu – górna powierzchnia odlewu jest bardziej

narażona na zanieczyszczenia dlatego dajemy tam o 50% większy naddatek.

- Klasy jakości wykonania odlewu.

b) Naddatek na skurcz – modelarz przy wykonywaniu modelu posługuje się miarą skurczową, jest to

przymiar o podziałce powiększonej proporcjonalnie do skurczu liniowego określonego tworzywa

odlewniczego.

c) Pochylenie odlewnicze – nadajemy je powierzchniom roboczym modeli i rdzennic celem ułatwienia

wyjmowania modeli z formy oraz rdzeni z rdzennic

Ad. 2 Procesy Technologiczne

(Formowanie w klasycznych masach formierskich)

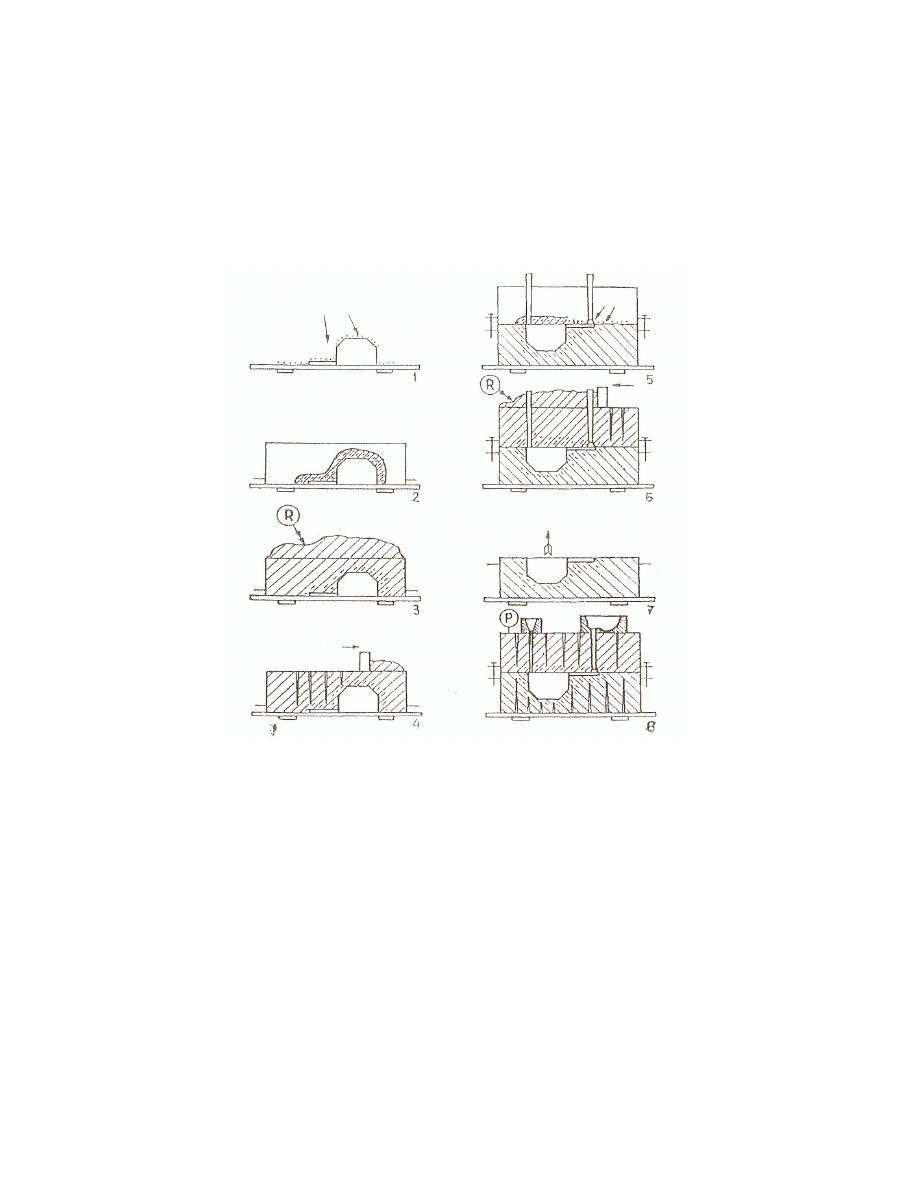

- modelu naturalnego niedzielonego:

-

Model + wlew na desce formierskiej posypujemy pudrem formierskim

-

Ustawiamy skrzynkę i wypełniamy masą formierską

-

Zagęszczamy (ubijamy) masę i usuwamy naddatek

-

Nakłuwamy formę (tak aby nie skaleczyć modelu)

-

Nakładamy i usztywniamy sworzniami górną skrzynkę formierską (dolną odwracamy przed

tym „do góry nogami”)

-

Układamy wlew, przelew, belkę odżużlającą, belkę doprowadzającą i posypujemy pudrem

formę.

-

Wypełniamy masą, ubijamy, usuwamy naddatek, nakłuwamy,

-

Wyciągamy model i el. Wlewowe

-

Dostawiamy zbiornik wlewowy i przelewowy i obciążamy

- modelu dzielonego z rdzeniem:

-

Model (jego pół) + wlew na desce formierskiej posypujemy pudrem formierskim

-

Ustawiamy skrzynkę i wypełniamy masą formierską

-

Zagęszczamy (ubijamy) masę i usuwamy naddatek

-

Nakłuwamy formę (tak aby nie skaleczyć modelu)

-

Nakładamy i usztywniamy sworzniami górną skrzynkę formierską (dolną odwracamy przed

tym „do góry nogami”)

-

Układamy wlew, przelew, belkę odżużlającą, belkę doprowadzającą i posypujemy pudrem

formę.

-

Wypełniamy masą, ubijamy, usuwamy naddatek, nakłuwamy,

-

Wyciągamy model i el. Wlewowe i wkładamy rdzeń

-

Dostawiamy zbiornik wlewowy i przelewowy i obciążamy

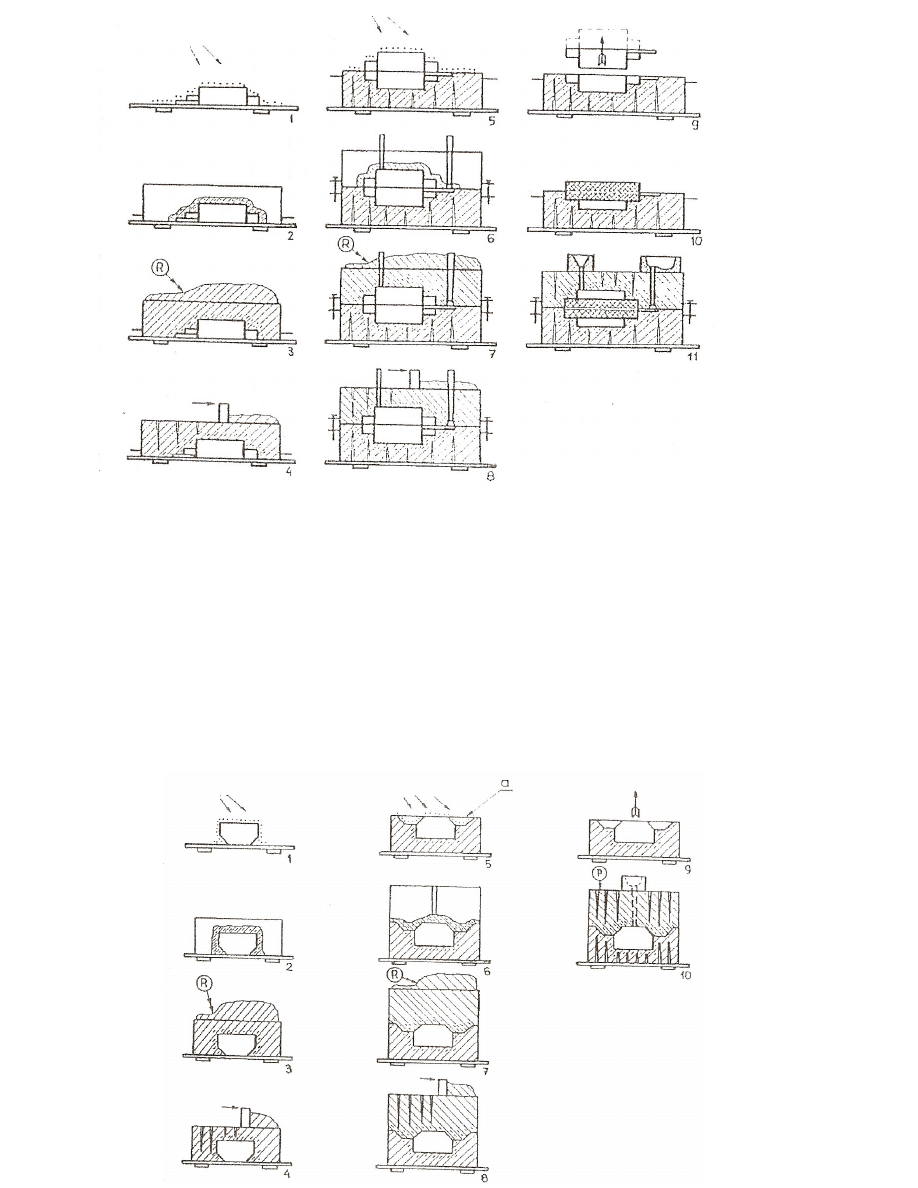

- modelu naturalnego niedzielonego z obieraniem:

-

Model na desce formierskiej posypujemy pudrem formierskim

-

Ustawiamy skrzynkę i wypełniamy masą formierską

-

Zagęszczamy (ubijamy) masę i usuwamy naddatek

-

Nakłuwamy formę (tak aby nie skaleczyć modelu)

-

Obracamy „do góry nogami” i zbieramy nadmiar masy, która przeszkadzałaby w wyjęciu

gotowego odlewu.

-

Nakładamy i usztywniamy sworzniami górną skrzynkę formierską. Układamy wlew, przelew,

belkę odżużlającą, belkę doprowadzającą i posypujemy pudrem formę.

-

Wypełniamy masą, ubijamy, usuwamy naddatek, nakłuwamy,

-

Wyciągamy model i el. Wlewowe

-

Dostawiamy zbiornik wlewowy i przelewowy i obciążamy

- z luźnymi częściami (sztuczkami):

-

Dolną skrzynię zasypujemy masą, zagęszczamy, zbieramy naddatek, nakłuwamy

-

Obracamy „do góry nogami” i wciskamy ręcznie część modelu, gdzie nie będzie problemu z

wyciąganiem.

-

Posypujemy pudrem

-

Wykonujemy (z masy chemoutwardzalnej) sztuczki. „Zabudowujemy” problemowe miejsca

-

Ustawiamy górną skrzynkę

-

Układamy wlew, przelew, belkę odżużlającą, belkę doprowadzającą i posypujemy pudrem

formę.

-

Wypełniamy masą, ubijamy, usuwamy naddatek, nakłuwamy,

-

Wyjmujemy model ze sztuczkami

-

Sztuczki zdejmujemy z modelu i układamy w formie na swoich miejscach

-

Dostawiamy zbiornik wlewowy i przelewowy i obciążamy

Ad. 3 Specjalne metody odlewania

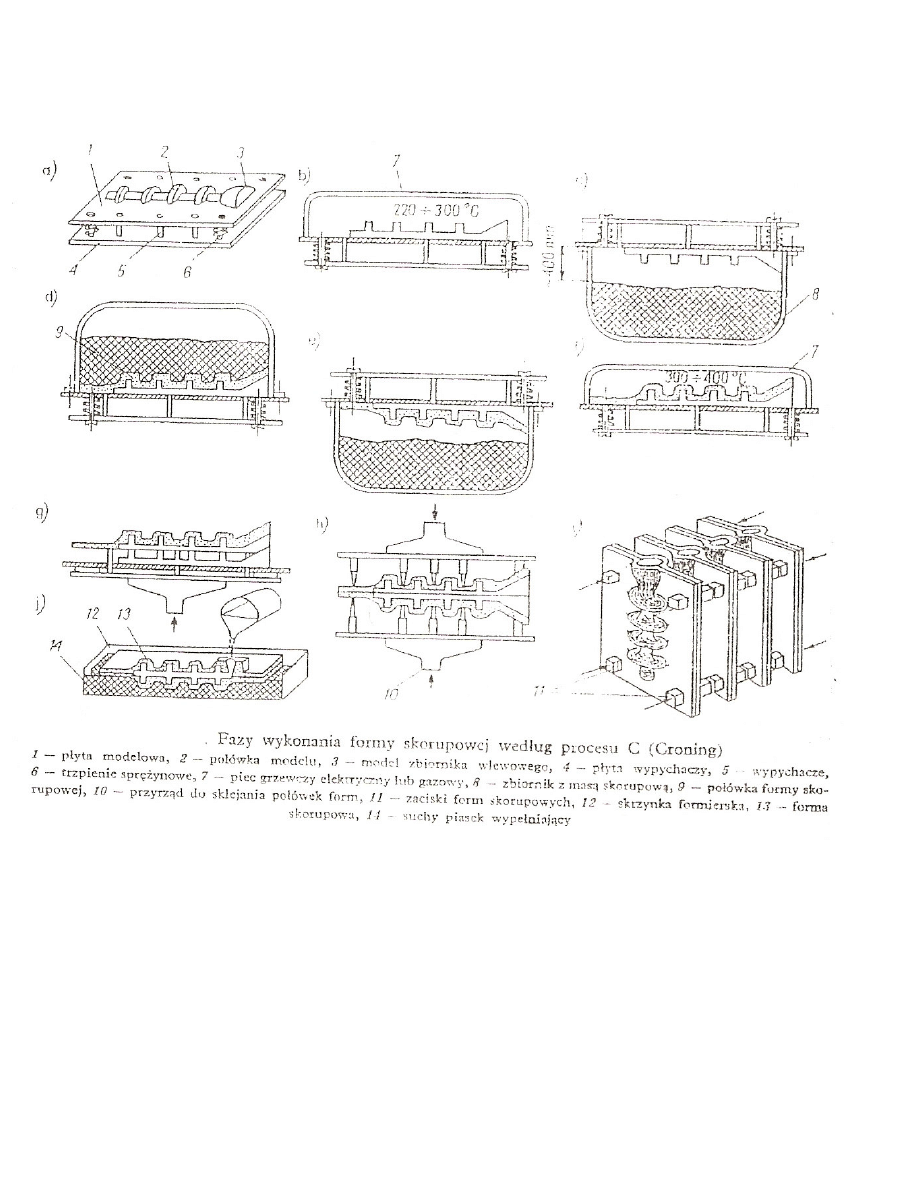

- skorupowa:

Formę skorupową wykonuje się z temp. 300 stopni Celcjusza z mieszaniny piasku kwarcowego i żywicy

(fenolowo-formaldechydowej) . Powstaje na gorącej metalowej płycie w czasie ok. kilkunastu minut.

-

oczyszczanie płyty modelowej i pokrycie jej izolitem

-

suszarnia, wzrost temp.

-

Odwracamy płytkę, montujemy do zbiornika, w którym znajduje się piasek, obtaczamy

-

Odwracamy o 360 stopni gdzie piasek się przewraca (skorupa musi być bardzo gruba aby

wytrzymać ciekły metal)

-

Obracamy, odłączamy zbiornik

-

Utwardzenie końcowe zywicy

-

Ściągnięcie skorupy

-

Drugą skorupę dokładamy i łączymy

-

Formy samonośne, odlew podlega czyszczeniu

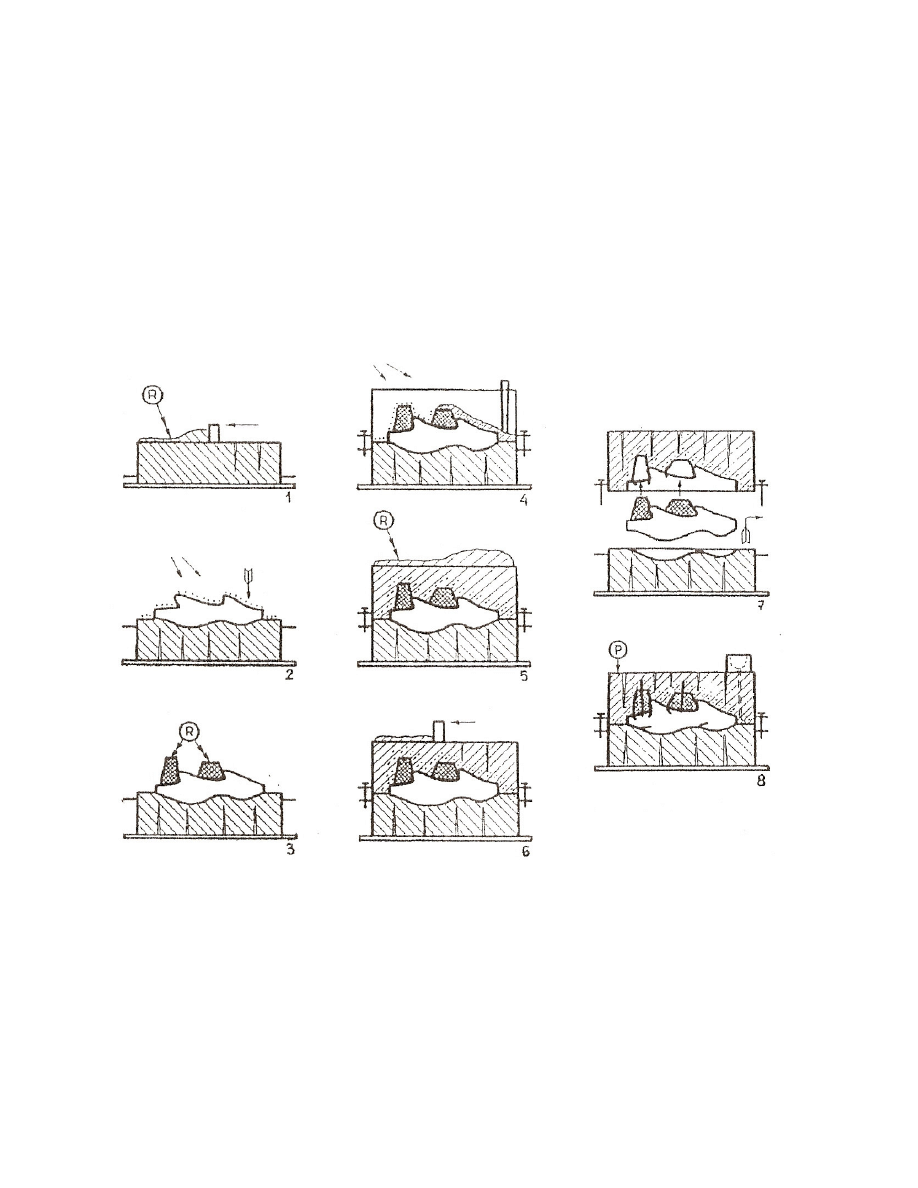

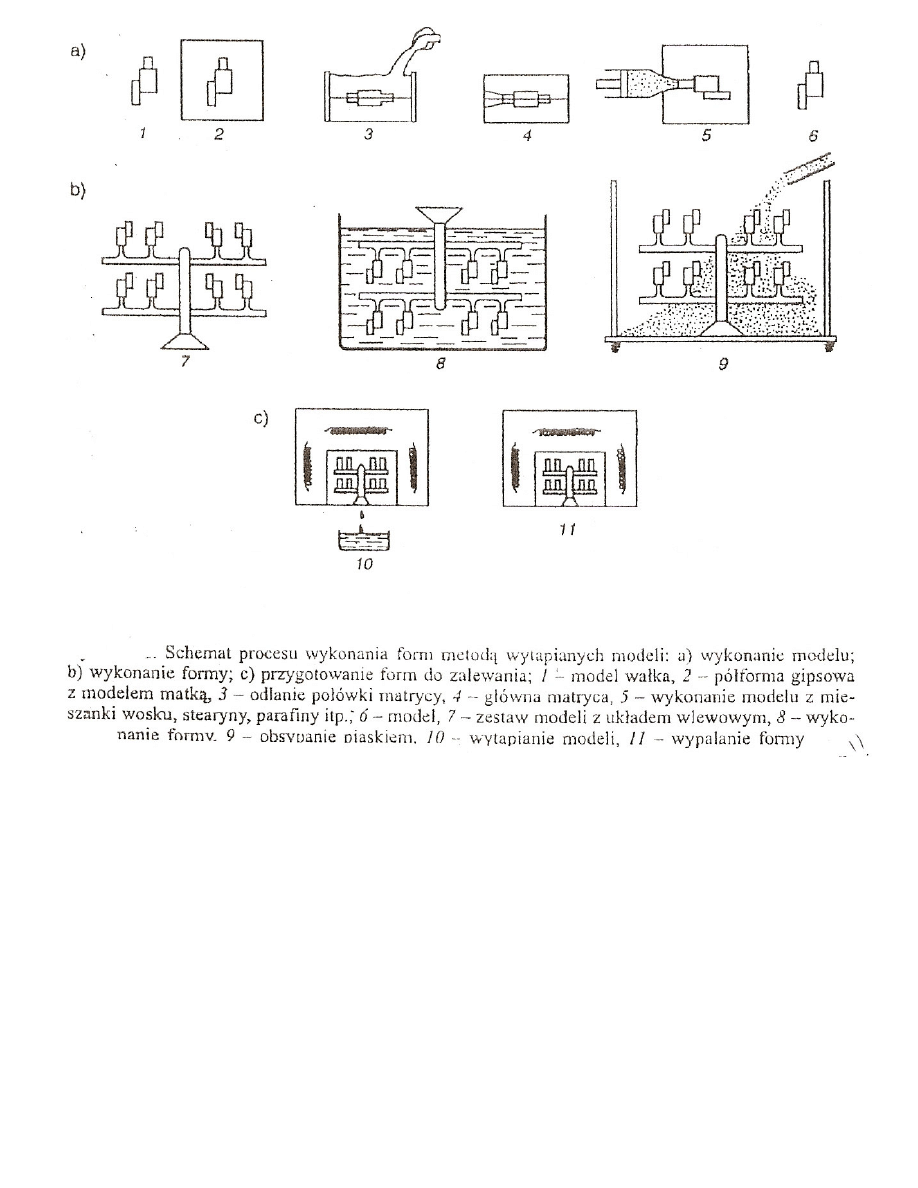

- wytapianych modeli:

a)

model, martwy, pierwotny

-

tworzymy model (np. gipsem)

-

zrobienie wlewu (np. wosk)

-

wosk podgrzewa się i wtryskuje do modelu

b)

choinka (zamocowane modele)

-

zasypujemy piaskiem kwarcowym

-

proces utwardzania

-

obsypujemy piaskiem i czekamy na gotową formę

-

w suszarni wytapianie wosku z formy i utwardzanie

- formowanie pod ciśnieniem:

Przeprowadza siew maszynie odlewniczej, w której zamocowane są części formy metalowej.

Przed zalaniem forma jest składana mechanicznie i dociskana z siła kilkudziesięciu ton, a następnie

wlewany jest metal pod ciśnieniem kilkuset atmosfer. Jakość odlewu jest bardzo wysoka i nie potrzebuje

obróbki skrawaniem.

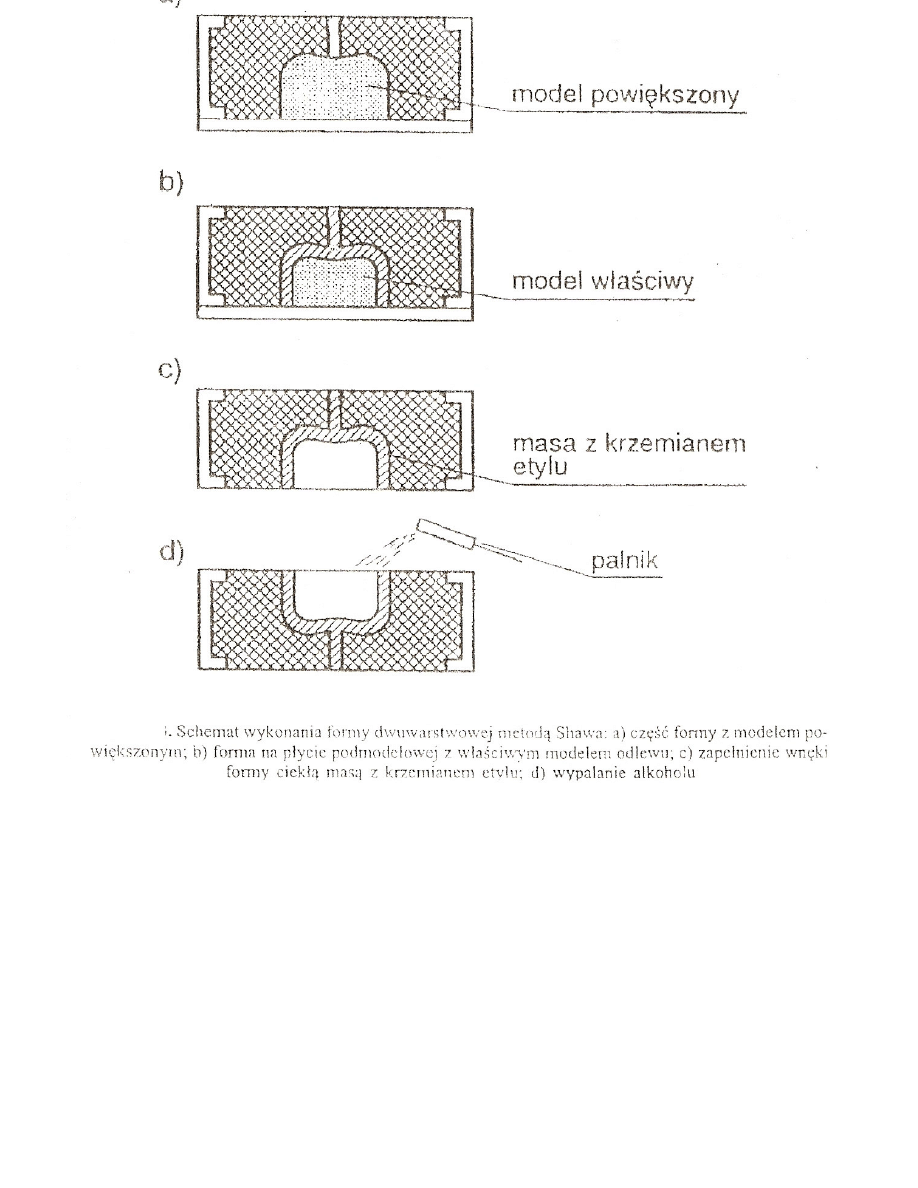

- metoda Schawa:

-przygotowanie masy formierskiej w postaci gęstego szlamu,

-wylanie masy na model ustawiony w skrzynce i wykonanie warstwy przy modelowej,

-wypełnienie pozostałej objętości skrzynki masą wypełniającą,

-gdy masa uzyska konsystencję gumy wyjmujemy model,

-wypalenie formy w piecu lub przez podpalenie wydzielających się oparów alkoholu,

-złożenie formy, zalanie formy ciekłym metalem.

Ad. 4 Szybkie wykonywanie prototypów

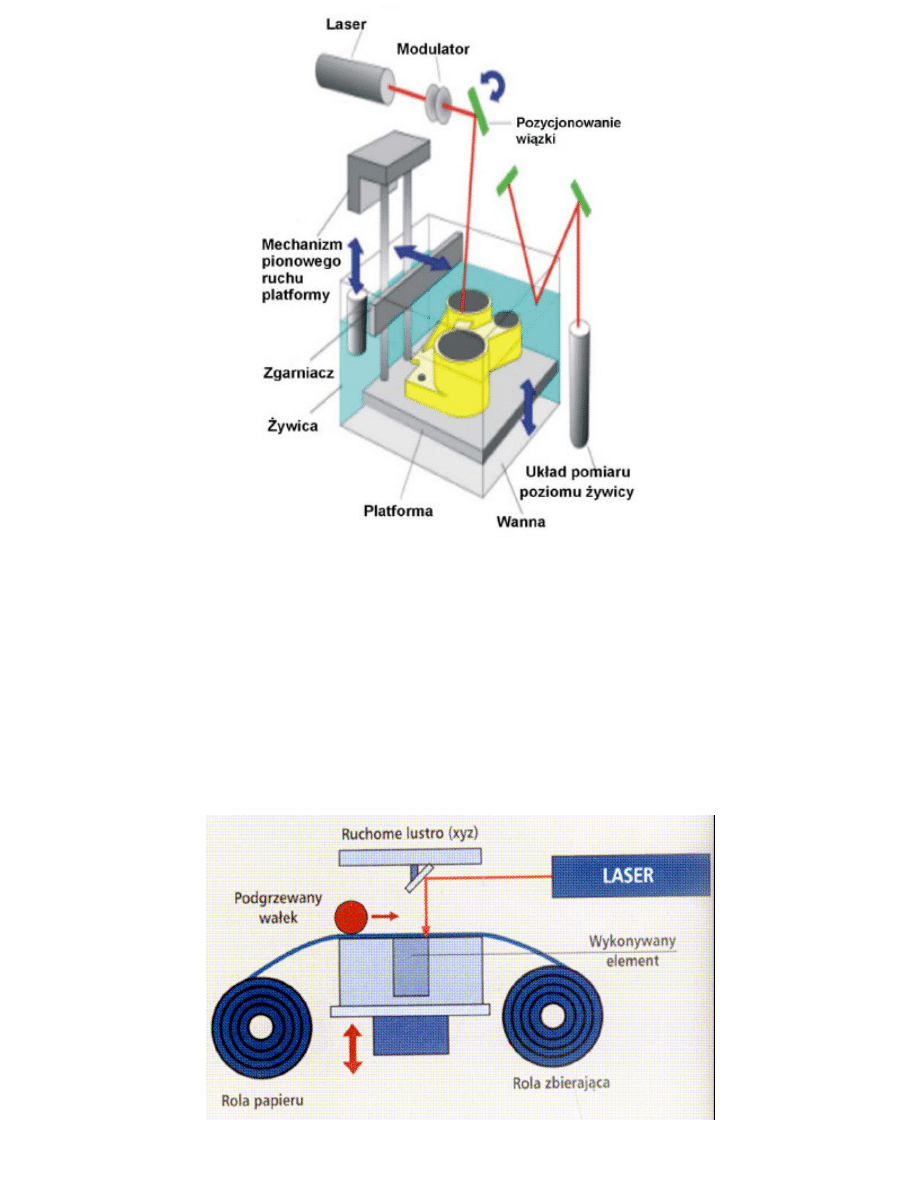

- Stereolitografia (SLA)

Proces produkcji części z wykorzystaniem stereolitografii opiera się na stopniowym obrysowywaniu

kolejnych przekrojów poziomych produkowanej części za pomocą lasera na sukcesywnie zanurzanej

platformie w wannie z fotopolimerem (żywica). Pod wpływem światła laserowego, dochodzi do

polimeryzacji i zestalenia substancji blisko powierzchni roztworu. Po obrysowaniu warstwy, platforma

jest obniżana dokładnie o grubość wytworzonej warstwy, a cały proces powtarza się aż do uzyskania

całego produkowanego elementu.

- Laminowanie (LOM)

Początkowo w technologii LOM modele wytwarzano z kolejnych warstw papieru. Materiał roboczy jest

nawinięty na rolki lub nakładany arkuszami. Po umieszczeniu nowej warstwy roli nad obszarem

roboczym przesuwa się nad nią gorący wałek, który topi plastikowa powłokę pokrywajacą spód arkusza i

trwale skleja go z już wykonanym fragmentem bryły. Następnie za pomocą lasera (lub noża –

modyfikacja opatentowana jako Paper Laminated Technology, PLT) wycinany jest kształt warstwy.

Dodatkowo tworzone są nacięcia w obszarach poza przestrzenią obiektu. Efektem pracy jest zwykle

prostopadłościan. Jego zbędne fragmenty należy usunąć, co nie jest trudne z uwagi na wcześniej

wspomniane nacięcia.

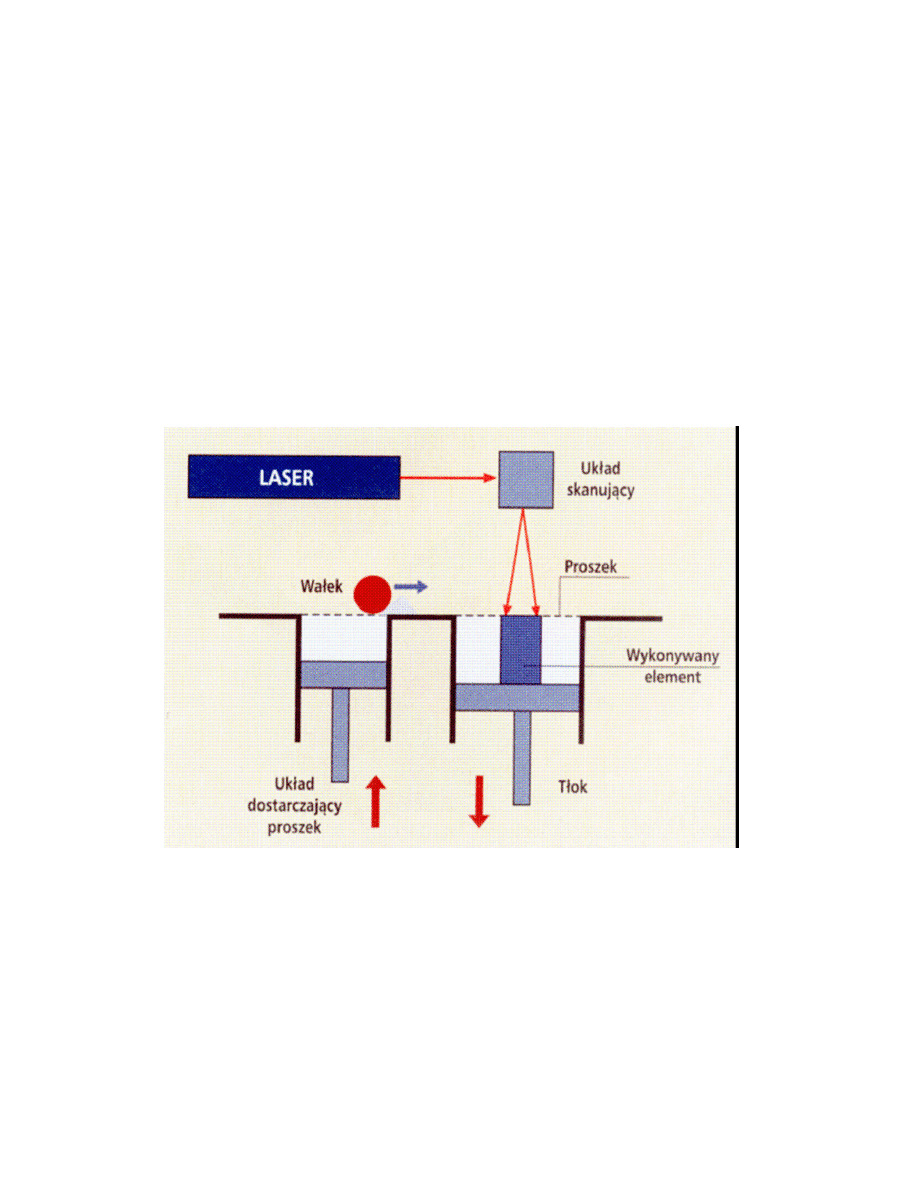

- Selektywne spiekanie (SLS)

Selektywne spiekanie laserowe jest metodą przyrostową wytwarzania modeli prototypów i narzędzi

polegającą na scalaniu warstw proszku przy użyciu wiązki światła laserowego. Takie budowanie modelu

nie wymaga generowania dodatkowych elementów podtrzymujących. Elementem podpierającym

wystające części modelu, pochylenia lub powierzchnie zamykające jest tu materiał, z którego buduje się

model, a który nie został poddany procesowi spiekania. Całym procesem steruje program zainstalowany

na specjalistycznym stanowisku komputerowym. Rozpoczęcie procesu polega na rozprowadzeniu

cienkiej warstwy proszku na stole o regulowanym względem osi Z położeniu. Warstwa ta spełnia rolę

podłoża dla powstającego przedmiotu. Wiązka laserowa prowadzona jest po powierzchni proszku

zgodnie z wprowadzonymi wcześniej i odpowiednio skonfigurowanymi informacjami dotyczącymi

kolejnych warstw poprzecznego przekroju przestrzennego obrazu przedmiotu. Dobór odpowiednich

parametrów wiązki laserowej pozwala na stopienie lub spieczenie w ściśle określonych obszarach

cząsteczek proszku. Następnie stół z proszkiem obniża się o zadaną wysokość i rozprowadzana jest

kolejna cienka warstwa proszku i następuje ponowne spajanie ziaren. Kolejne warstwy przekroju

poprzecznego spiekają się ze sobą. Proces powtarzany jest aż do momentu uzyskania spójnego obiektu.

Po zakończeniu procesu spiekania i obniżeniu temperatury przedmiotu i materiału, oczyszczamy gotowy

do użytku model.

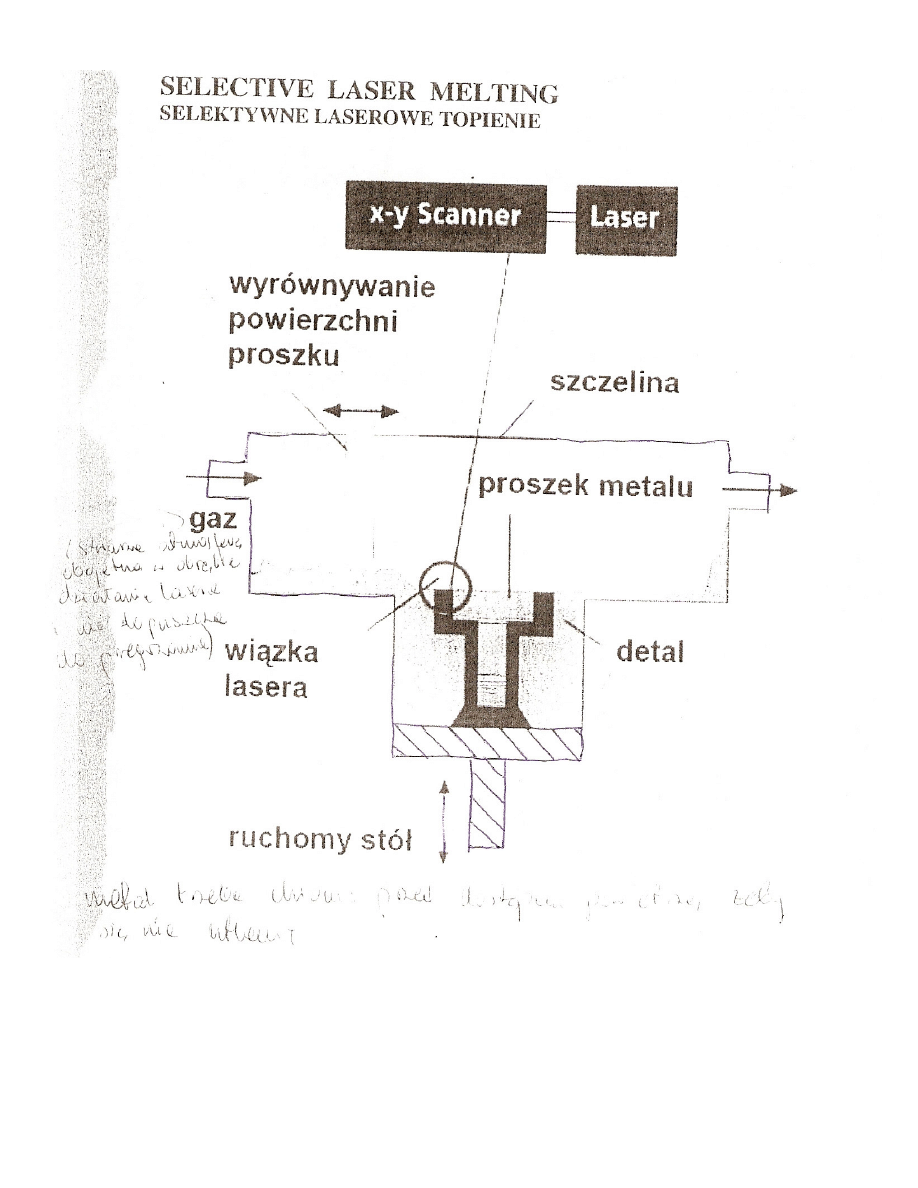

- Selektywne laserowe topnienie

Wyszukiwarka

Podobne podstrony:

ZJ sciaga by aple4 vol2

ZJ sciaga by aple4

4 pomiary by kbarzdo

dymano teoria by demon

GR WYKŁADY by Mamlas )

Assessment of cytotoxicity exerted by leaf extracts

Alignmaster tutorial by PAV1007 Nieznany

Efficient VLSI architectures for the biorthogonal wavelet transform by filter bank and lifting sc

Budowa samolotow PL up by dunaj2

MS3 by kbarzdo

Nadszedł czas, by Michnik nauczył się żyć w demokracji

BY PL Sinczuk I Skarb ze wsi Doszniki

Jak korzystać ze zdolności parapsychicznych [up by Esi]

420 Diner Spreadable Edible Medibles by LisaMarie Costanzo

TECHNIKA CO BY BYŁO GDYBY(1), Aktywizujace metody i techniki w edukacji

Canelloni ze szpinakiem by Szem

więcej podobnych podstron