Tolerancja wymiaru – różnica pomiędzy górnym wymiarem granicznym a dolnym.

Dolny i górny wymiar graniczny – wymiar najmniejszy i największy, który nie powinien zostać przekroczony przez

wymiar rzeczywisty części poprawnie wykonanej.

Odchyłka – odstępstwo od wymiaru nominalnego.

Górna odchyłka wymiaru – różnica pomiędzy górnym wymiarem granicznym a wymiarem nominalnym.

Dolna odchyłka wymiaru – różnica pomiędzy dolnym wymiarem granicznym a wymiarem nominalnym.

Wymiary zewnętrzne typu wałek

Wymiary wewnętrzne typu otwór

Wymiar rzeczywisty – wymiar zmierzony w obiekcie materialnym, materialnym elemencie maszyny lub urządzenia z

określoną dokładnością.

Wymiar nominalny – wymiar przyjęty przez konstruktora na podstawie obliczeń, norm, przepisów lub szacunku.

Dokładność wymiaru określa się przez:

a)podanie tolerancji (pola tolerancji) T i położenia T względem wymiaru nominalnego N

Klasy IT i KL są opracowane w odpowiednich normach, gdyż od klas dokładności zależą środki technologiczne oraz

koszty realizacji wymiaru w elemencie.

W praktyce stosuje się klasy: od IT5 do IT6 oraz od KL3 do KL9

Rozróżnia się następujące rodzaje tolerowań:

a)tolerowanie symetryczne – obie odchyłki są jednakowe i różnią się tylko znakiem np. 40±0,1.

Wymiar ten oznacza, że wymiar rzeczywisty może się różnić od wymiaru nominalnego (40mm) o

0,1mm w górę lub w dół, czyli dopuszcza się wymiar od 39,9mm do 40,1mm.

b)

tolerowanie asymetryczne – jedna z odchyłek jest równa zero np. 40+0,1.

Wymiar ten oznacza, że wymiar rzeczywisty może się różnić od wymiaru nominalnego (40mm) o

0,1mm tylko w górę, czyli dopuszcza się wymiar od 40mm do 40,1mm (40-0,1 oznacza dopuszczalny

wymiar od 39,9mm do 40mm).

c)

tolerowanie asymetryczne dwustronne – dwie odchyłki o różnych znakach i wartościach np.

,

czyli dopuszcza się wymiar od 39,9mm do 40,2mm,

d)

tolerowanie asymetryczne jednostronne – dwie odchyłki o jednakowym znaku, np.

, czyli

dopuszcza się wymiar od 40,1mm do 40,2mm.

Ze względu na sposób zapisu tolerowania wymiaru mogą być: znormalizowane lub swobodne,

dobierane według uznania konstruktora.

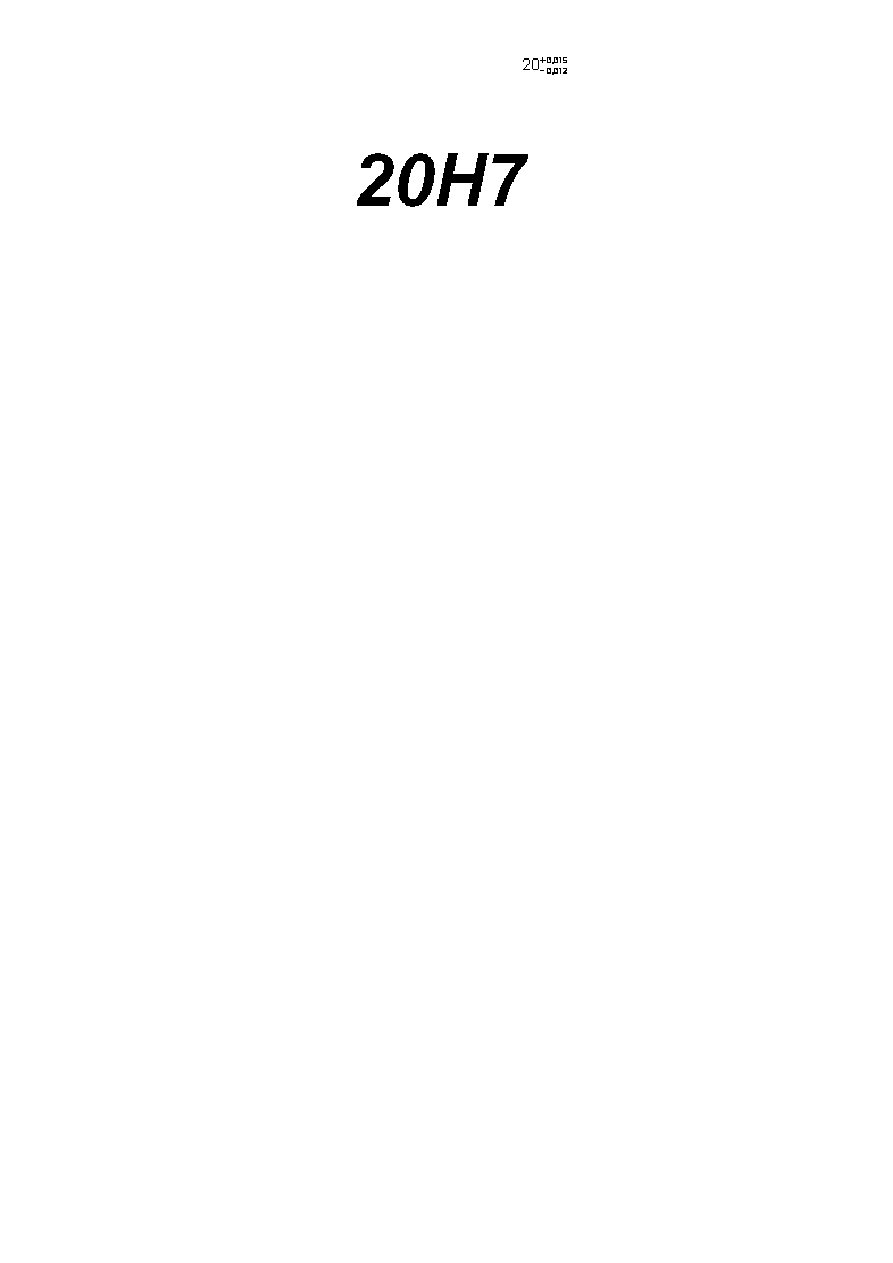

Tolerowanie normalne można zapisać:

- tolerowanie symbolicznie, określane za pomocą symboli, np. 20H7

- tolerowanie liczbowe, określane za pomocą odchyłek, np.

- tolerowanie liczbowe, określane za pomocą odchyłek, np.

Ogólna forma oznaczenia w tolerowaniu symbolicznym jest następująca:

gdzie:

20 – wartość wymiaru nominalnego (N)

H – symbol rodzaju tolerancji, określający położenie pola tolerancji względem wymiaru nominalnego,

7 – numer klasy dokładności wykonania, określającej wielkość pola tolerancji.

Przyjmuje się zasadę, że litery z początku alfabetu sytuują pole tolerancji w głąb materiału w stosunku do

wymiaru nominalnego (N), a litery z końca alfabetu sytuują pole tolerancji na zewnątrz materiału w

stosunku do wymiaru nominalnego (N).

Normy określają 18 klas dokładności wykonania, oznaczanych od IT1 do IT18, przy czym nim niższy

numer klasy dokładności wykonania, tym dokładniejsze wykonanie:

- klasy IT1 do IT4 to klasy najdokładniejsze stosowane przy wyrobie narzędzi pomiarowych i urządzeń

precyzyjnych,

- IT5 do IT11 to klasy średnio dokładne najczęściej stosowane w budowie maszyn,

- IT12 do IT18 to klasy mało dokładne i wymiary nietolerowane.

Przyjmuje się, w budowie maszyn, że wymiary nietolerowane mają klasę dokładności wykonania

IT14.

Tolerowanie normalne – odchyłki dobierane są wg normy.

Tolerowanie swobodne – odchyłki dobierane są wg uznania konstruktora.

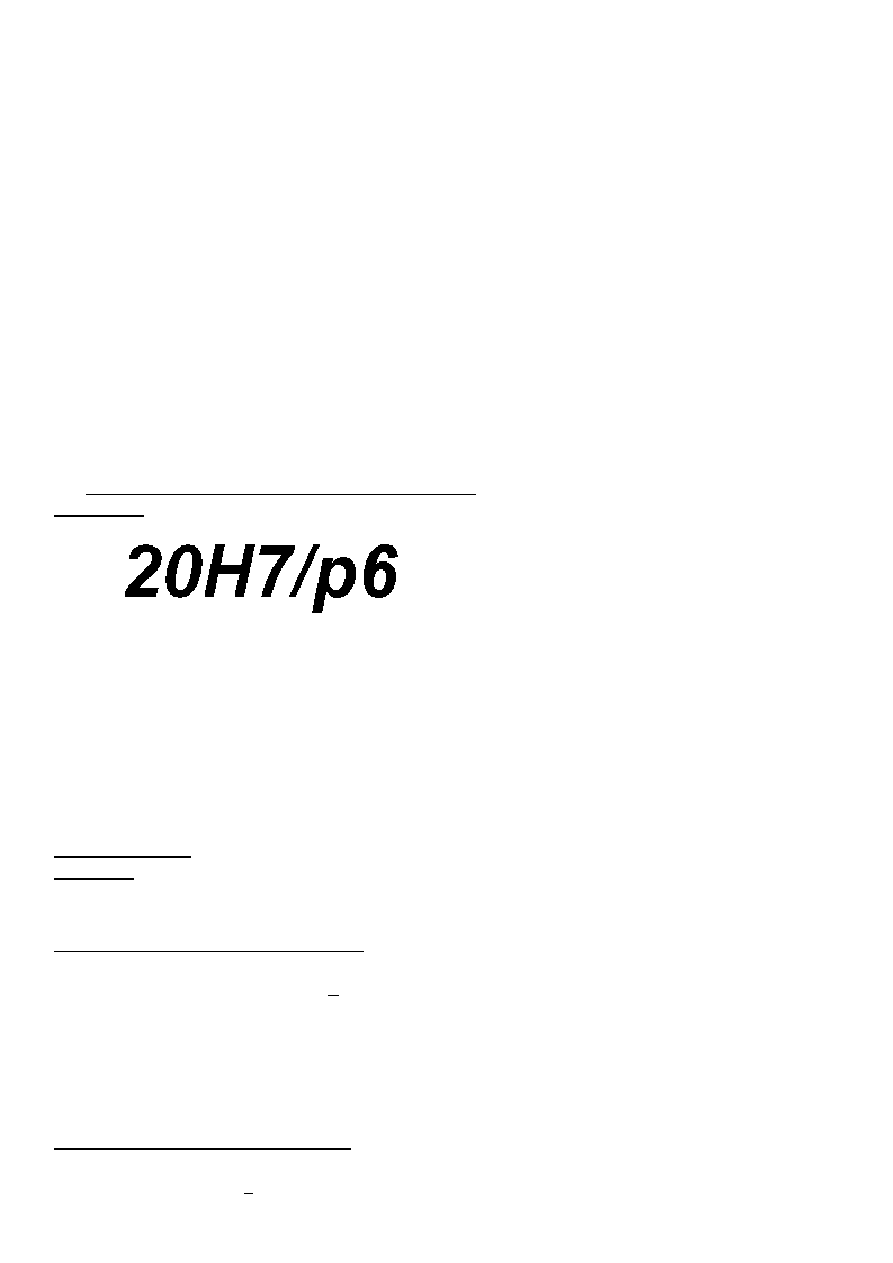

Pasowanie wymiaru jest to połączenie dwóch elementów o jednakowej wartości wymiaru

nominalnego (wewnętrznego i zewnętrznego) i różnych odchyłkach.

Rozróżnia się następujące rodzaje pasowań:

Pasowanie luźne (ruchowe) - jest to połączenie, w którym bez względu na rzeczywistą wartość

wymiaru wewnętrznego i zewnętrznego (mieszczące się w granicach tolerancji) występuje luz. Elementy

pasowane mogą się przemieszczać względem siebie nawet w przypadku największego wymiaru wałka z

pola tolerancji i najmniejszego wymiaru otworu w polu tolerancji. Wymiar otworu (wewnętrzny) będzie w

każdym wypadku większy od wymiaru wałka (zewnętrznego).

Luz minimalny (Lmin) i Luz maksymalny (Lmax) > 0

Wcisk minimalny (Wmin) i Wcisk maksymalny (Wmax) < 0

Pasowanie mieszane - jest to połączenie, w którym może wystąpić niewielki luz w przypadku

minimalnego wymiaru wałka i maksymalnego otworu lub niewielki wcisk (luz ujemny) w przypadku

maksymalnego wymiaru wałka i minimalnego otworu.

Luz minimalny (Lmin) < 0, Luz maksymalny (Lmax) > 0

Wcisk minimalny (Wmin) > 0, Wcisk maksymalny (Wmax) < 0

Pasowanie ciasne - jest to połączenie, w którym bez względu na rzeczywistą wartość wymiaru

wewnętrznego i zewnętrznego (mieszczące się w granicach tolerancji) występuje wcisk. Elementy

pasowane nie mogą się przemieszczać względem siebie nawet w przypadku najmniejszego wymiaru wałka

z pola tolerancji i największego wymiaru otworu w polu tolerancji. Wymiar otworu (wewnętrzny) będzie w

każdym wypadku mniejszy od wymiaru wałka (zewnętrznego).

Luz minimalny (Lmin), Luz maksymalny (Lmax) < 0

Wcisk minimalny (Wmin), Wcisk maksymalny (Wmax) > 0

Ogólna forma oznaczenia w pasowaniu jest

następująca:

gdzie:

20 – wartość wymiaru normalnego (N)

H7 – symbol tolerancji wymiaru wewnętrznego

(otworu),

p6 – symbol tolerancji wymiaru zewnętrznego

(wałka),

Zasady pasowania

wymiarów

Stosowane są dwa sposoby pasowania elementów:

Pasowanie na zasadzie stałego otworu – gdzie wymiar wałka (zewnętrzny) jest dopasowywany do

wymiaru otworu (wewnętrznego). W tym wypadku średnicę otworu toleruje się zawsze w głąb materiału, a

więc EI=0 (położenie pola tolerancji H), a żądane pasowanie uzyskuje się poprzez dobranie odchyłek dla

wałka.

np.: 20H7/f6 – pasowanie luźne, 20H7/p6 – pasowanie ciasne.

Zasada ta jest najczęściej stosowana ze względu na łatwiejszą obróbkę powierzchni zewnętrznych (wałków)

niż otworów, co umożliwia zmniejszenie ilości użytych narzędzi i sprawdzianów do pomiaru otworów.

Pasowanie na zasadzie stałego wałka – gdzie wymiar otworu (wewnętrzny) jest dopasowywany do

wymiaru wałka (zewnętrznego). W tym wypadku średnicę wałka toleruje się zawsze w głąb materiału, es=0

(położenie pola tolerancji h), a żądane pasowanie uzyskuje się poprzez dobranie odchyłek dla otworu.

np.: 20F7/h6 – pasowanie luźne, 20S7/h6 – pasowanie ciasne.

Zasadę tą stosuje się np. w przypadku potrzeby osadzenia wielu elementów na jednej średnicy wałka.

Symbole położenia pól tolerancji i odpowiadające im nazwy pasowań wymiarów:

A, a - przestronne, bardzo luźne,

B, b - przestronne luźne,

C, c - przestronne zwykłe,

D, d - obrotowe bardzo luźne,

E, e - obrotowe luźne,

F, f - obrotowe zwykłe,

G, g - obrotowe ciasne,

H, h – suwliwe, podstawowe,

Js, js - przylgowe symetryczne,

J, j - przylgowe,

K, k - lekko wciskane,

M, m - wciskane,

N, n - mocno wciskane,

P, p - bardzo lekko wtłaczane,

R, r - lekko wtłaczane,

S, s - wtłaczane,

T, t - mocno wtłaczane,

U - ZC, u - zc - bardzo mocno wtłaczany,

Wyszukiwarka

Podobne podstrony:

PKM - opracowanie pytań 2, PKM

PKM - opracowania roznych pytan na egzamin, POLITECHNIKA W-W, PKM

PKM - opracowania roznych pytan na egzamin 6, Automatyka i Robotyka, Semestr 4, Podstawy konstrukcji

opracowanie pytan, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechaniczny

PKM - opracowania roznych pytan na egzamin 3, Automatyka i Robotyka, Semestr 4, Podstawy konstrukcji

Nasze opracowanie pytań 1 40

Opracowanie pytań z anatomii

opracowanie pytań z optyki

Maszyny Elektryczne Opracowanie Pytań Na Egzamin

opracowanie pytan id 338374 Nieznany

opracowanie pytan karafiata

Opracowanie pytań 2 kolokwium

cw 3 broma opracowanie pytan 810

Nhip opracowanie pytan id 31802 Nieznany

filozofia opracowanie pytań

opracowanie pytan Automatyka

więcej podobnych podstron