Agata Lewkowska

*

Koncepcja sposobu akceptacji części

w branży motoryzacyjnej

Wstęp

Celem artykułu jest zaprezentowanie sposobu akceptacji nowych czę-

ści wytwarzanych przez dostawców w łańcuchu dostaw branży motoryza-

cyjnej jako zdefiniowanej praktyki. Problematyka artykułu skupia się na

logicznym uporządkowaniu zasad towarzyszących procesowi zatwierdza-

nia części wraz z opisem przywołanych dokumentów jakościowych poka-

zując jednocześnie, w jaki sposób ich przedłożenie klientowi wpływa na

realizację produktu wolnego od problemów jakościowych i spełniających

jego wymagania.

1. Powstanie zasad dla akceptacji części

Zatwierdzanie nowych części do produkcji, które byłyby wytwarzane

w warunkach pozwalających uzyskać najwyższą jakość stanowi niezwykle

dużą odpowiedzialność. Przede wszystkim osoba odpowiedzialna za ową

akceptację musi posiadać dostateczne dowody, że nowy komponent będzie

wolny od wad. Masowy charakter produkcji w branży motoryzacyjnej oraz

żądanie klientów posiadania samochodu najwyższej jakości zmusiło pro-

ducentów do stworzenia zasad, zgodnie z którymi dostawca powinien

przedstawić, w jaki sposób spełnia wymagania klienta oraz kontroluje swój

produkt.

Tak jak norma QS 9000 dedykowana dla branży motoryzacyjnej

(w której swoje źródło ma norma ISO/TS 16949: 2009) została stworzona

przez grupę General Motors Corporation, Ford Motor Company i Chrysler

Corporation, tak też powstał osobny podręcznik definiujący zasady akcep-

tacji części pod nazwą PPAP – Production Part Approval Process (proces za-

twierdzania części do produkcji). Stanowi on zbiór wymagań adresowa-

nych do pośrednich i bezpośrednich dostawców komponentów do pro-

dukcji, materiałów oraz części zamiennych. Jego celem jest dostarczenie

dowodów, że wszelkie wymagania klienta są zrozumiałe przez dostawcę

*

Mgr inż. Agata Lewkowska, Kolegium Zarządzania i Finansów, Szkoła Główna Han-

dlowa

Koncepcja sposobu akceptacji części w branży motoryzacyjnej

217

oraz że jego proces wytwarzania ma potencjał do spełnienia tych wymagań

w trakcie seryjnej produkcji.

Proces PPAP jest silnie skoncentrowany na podejściu procesowym zo-

rientowanym na klienta zgodnie z normą ISO/TS 16949: 2009. Zaletą podej-

ścia procesowego jest stosowanie nadzoru nad powiązaniami między po-

szczególnymi procesami oraz ich wzajemnymi oddziaływaniami w sieci

procesów. Jeśli w systemie zarządzania jakością takie podejście będzie za-

stosowane, to oznacza ono:

‒

zrozumienie i spełnienie wymagań,

‒

potrzebę rozumienia procesów w kategorii generowania wartości do-

danej,

‒

przygotowywanie raportów o wynikach dotyczących skuteczności i

funkcjonowania procesu,

‒

ciągłe doskonalenie procesów w oparciu o informacje z ich monitorin-

gu

1

.

PPAP jest jednym z ważniejszych procesów jakościowych w branży

motoryzacyjnej obok takich procesów jak FMEA, APQP, SPC, MSA, QSA

2

.

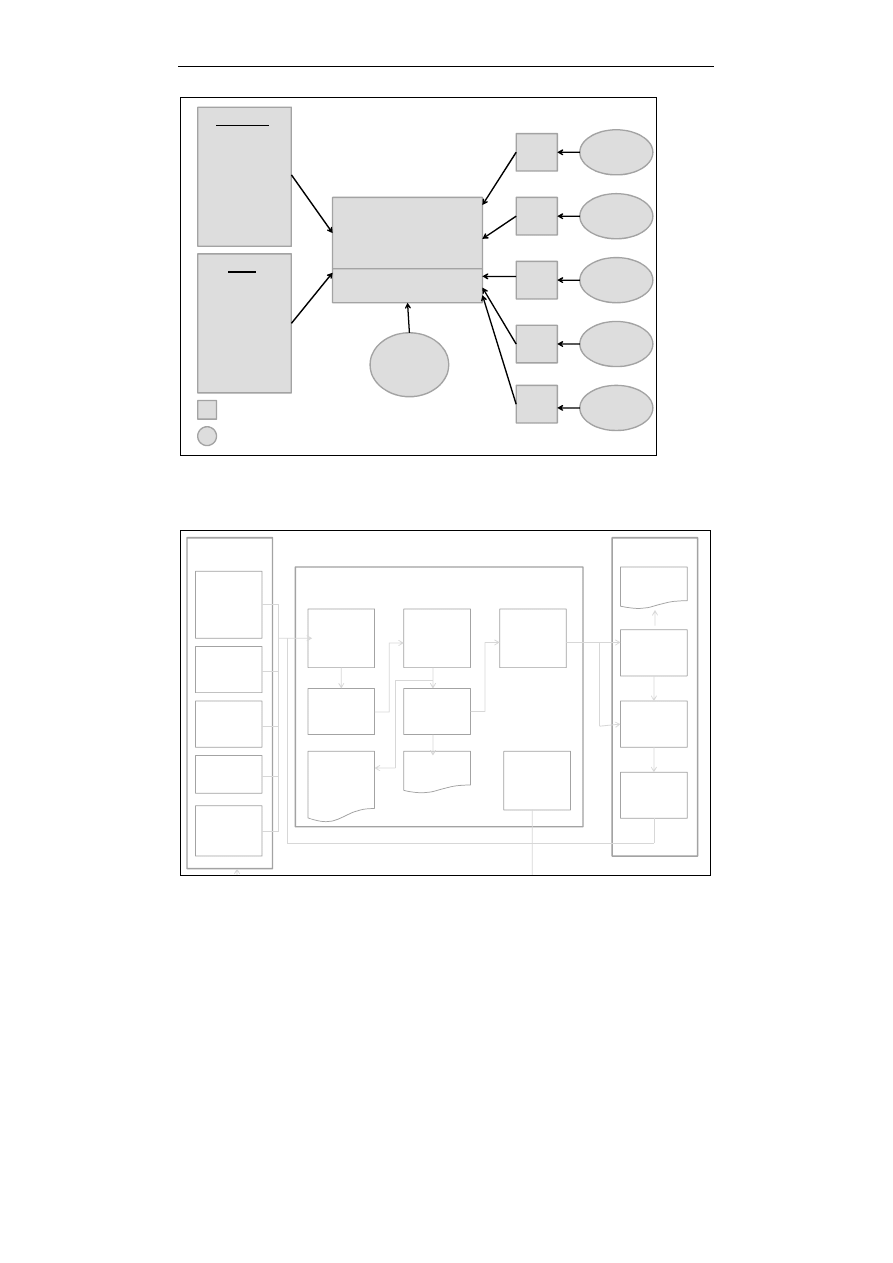

Umiejscowienie tych metod jakościowych w środowisku normy ISO/TS

16949: 2009 prezentuje rysunek 1. Natomiast proces zatwierdzania części

do produkcji pokazuje rysunek 2.

PPAP ma zastosowanie do wszystkich producentów materiałów, czę-

ści, usług serwisowych oraz materiałów skategoryzowanych jako gazy

i płyny, jeśli wchodzą bezpośrednio do produktu gotowego jako jeden

z „numerów części”, przy czym produkty katalogowe (standaryzowane)

mogą być z niego zwolnione za zgodą klienta.

1

ISO/TS 16949: 2009, s. x.

2

FMEA – Failure Mode and Effect Analysis (analiza potencjalnych ryzyk i ich skutków),

APQP – Advanced Product Quality Planning and Control Plan (zaawansowane

planowanie jakości wyrobu i plan kontroli), SPC – Statistical Process Control

(statystyczne sterowanie procesami), MSA – Measurement System Analysis (analiza

systemów pomiarowych), QSA – Quality System Assesment (ocena system jakości).

Agata Lewkowska

218

Rysunek 1. Miejsce procesu PPAP w środowisku normy ISO/TS 16949:2009

ISO/TS 16949:2002

Na podstawie

ISO 9001:2000

Zasady certyfikacji

CSR

CSR

CSR

CSR

CSR

General

Motors

Ford

Motor

Company

Daimler

Chrysler

VW

Volvo

IATF

(AIAG,

VDA)

QS 9000:

FMEA

APQP

SPC

PPAP

MSA

QSA

VDA:

FMEA

APQP

SPC

PPAP

MSA

QSA

- dokument

- organizacja

CSR – Customer Specification Requirements

Źródło: [Hamrol, 2005, s. 174].

Rysunek 2. Proces zatwierdzania części do produkcji

KLIENT

Zamówienie

klienta/

Specjalne

wymagania

Klienta

Wymagania

projektowe

klienta

Wymagania

projektowe

procesu klienta

Specyfikacje

klienta

Wymagania

logistyczne

klienta

KLIENT

Zapisy z

zatwierdzenia

PSW

Otrzymanie

PPAP i

zatwierdzenie

PSW

Walidacja

procesu

Zmiany klienta

w produkcie,

Specyfikacji itp.

ORGANIZACJA

Powołanie

właściciela

Projektu i

zespółu

Zatwierdzenie

PSW

Wymagania

PPAP

właściwe dla

odpowiednie

go poziomu

Zebranie

informacji

Przygotowanie

PSW

Przedłożenie

(ponowne

przedłożenie)

PSW (PPAP)

Zebranie wy-

maganych do-

kumentów

PPAP

Zmiany

zainicjowane

przez

dostawcę

Źródło: [PPAP, 2009, s. ii].

Koncepcja sposobu akceptacji części w branży motoryzacyjnej

219

2. Okoliczności przedkładania dokumentacji PPAP

Podręcznik procesu zatwierdzania części do produkcji jasno definiuje

okoliczności, w których dostawca jest zobowiązany przedstawić dokumen-

tację PPAP. Są to poniższe sytuacje [PPAP, 2009, s. 3, 13]:

–

zupełnie nowa część lub produkt nigdy wcześniej nie dostarczana,

–

poprawienie niezgodności z poprzedniego PPAP,

–

zmiana materiału lub w specyfikacji technicznej obecnie wytwarza-

nego produktu,

–

produkcja przy użyciu nowego lub zmodyfikowanego (z wyjątkiem

psującego się) narzędzia lub formy, włączając także wymianę lub

dodatkowe narzędzie,

–

modyfikacja produkcji w celu poprawy produktywności np. poprzez

zmianę w sekwencji procesu produkcyjnego,

–

produkcja z narzędzia lub maszyny przeniesionego do innej lokacji,

–

zmiana poddostawcy,

–

produkcja na maszynie nieużywanej dłużej niż 12 miesięcy,

–

zmiana w metodzie kontrolnej,

–

zmiana poddostawcy surowców,

–

zmiana technologii produkcji.

Dostawca tylko w przypadku zatwierdzenia może wysyłać do do-

stawcy nowe lub zmienione części.

3. Wymagania procesu PPAP

Obowiązkiem dostawcy jest przedłożenie określonych przez klienta

dokumentów wchodzących w skład PPAP. Muszą one być przygotowane

na podstawie znaczącej partii produkcyjnej (ang. significant production run),

która oznacza produkcję od jednej do ośmiu godzin z wytworzeniem mi-

nimum 300 kolejnych sztuk. Dodatkowo owa partia produkcyjna musi być

wytworzona w docelowej dla produktu lokalizacji, przy użyciu docelo-

wych maszyn, narzędzi, sprawdzianów i metod kontroli [PPAP, 2009, s. 3].

Wymagania PPAP obejmują poniższe dokumenty:

‒

zapisy projektowe (jeśli dostawca był odpowiedzialny za fazę projek-

towania komponentu),

‒

skład materiałowy (może być przedstawiony jako numer IMDS

3

),

3

IMDS – International Materials Data System (międzynarodowa baza użytych materia-

łów dla przemysłu motoryzacyjnego. Służy ona do komunikowania klientowi składu

materiałowego dla konkretnego numeru części. Jest ona dostępna pod adresem

http://mdsystem.com/index.jsp).

Agata Lewkowska

220

‒

autoryzowane przez klienta dokumenty zmian inżynierskich (w przy-

padku wprowadzonych zmian w projekcie, które były uzgodnione z

klientem, ale nie zatwierdzone w wyniku PPAP),

‒

zgoda klienta na zmiany inżynierskie (dokument potwierdzający zgodę

klienta na zmiany w projekcie przed zatwierdzeniem PPAP),

‒

FMEA projektu (analiza potencjalnych ryzyk i ich skutków zdefiniowa-

nych podczas projektowania, dotyczy jeśli dostawca był odpowiedzial-

ny za fazę projektowania komponentu),

‒

mapa przepływu procesu (ang. flow chart),

‒

FMEA procesu (analiza potencjalnych ryzyk i ich skutków zdefiniowa-

nych dla procesu produkcyjnego),

‒

plan kontroli (zdefiniowane m.in. metody kontroli, częstotliwość, wiel-

kość próbek, reakcja na niezgodność),

‒

MSA (analiza systemów pomiarowych zdefiniowanych w planie kon-

troli, wykonywana najczęściej dla charakterystyk specjalnych, czyli ta-

kich, które są najbardziej znaczące ze względu na proces montażu, bez-

pieczeństwo lub funkcjonalność),

‒

raport pomiarowy (zmierzenie próbek produktu i przedstawienie zapi-

sów),

‒

zapisy wyników testów przeprowadzanych dla sprawdzenia działania

lub składu materiałowego,

‒

zapisy ze statystycznej kontroli procesu robione dla charakterystyk spe-

cjalnych (celem tego wymagania jest sprawdzenie, czy proces jest zdol-

ny wyprodukować części zgodne z wymaganiami klienta. Do kontroli

używa się wskaźników

C

p,

C

pk,

P

p,

P

pk

),

‒

certyfikat laboratorium dokonującego pomiarów w ramach PPAP (dla

zewnętrznych laboratoriów certyfikat wydany przez akredytowaną

jednostkę),

‒

raport zgodności wyglądu (raport dotyczący wizualnych wymagań

takich jak kolor, czy faktura i przedkładany, jeśli dotyczy),

‒

próbki części dostarczone w ilości określonej przez klienta,

‒

próbka wzorcowa (ang. master sample jedna sztuka reprezentująca zmia-

nę/nową część będącą przedmiotem przedłożenia dokumentacji PPAP

klientowi, powinna ona być przechowywana tyle co czas życia produk-

tu, bądź do następnego PPAPu dla tego numeru kodowego),

‒

lista środków pomiarowych (dodatkowo zamieszcza się informację

o numerze w rejestrze środków kontrolno-pomiarowych oraz datę na-

stępnej kalibracji),

Koncepcja sposobu akceptacji części w branży motoryzacyjnej

221

‒

specjalne wymagania klienta (dokumenty z zapisem zgodności ze

szczególnymi wymaganiami uzgodnionymi z klientem),

‒

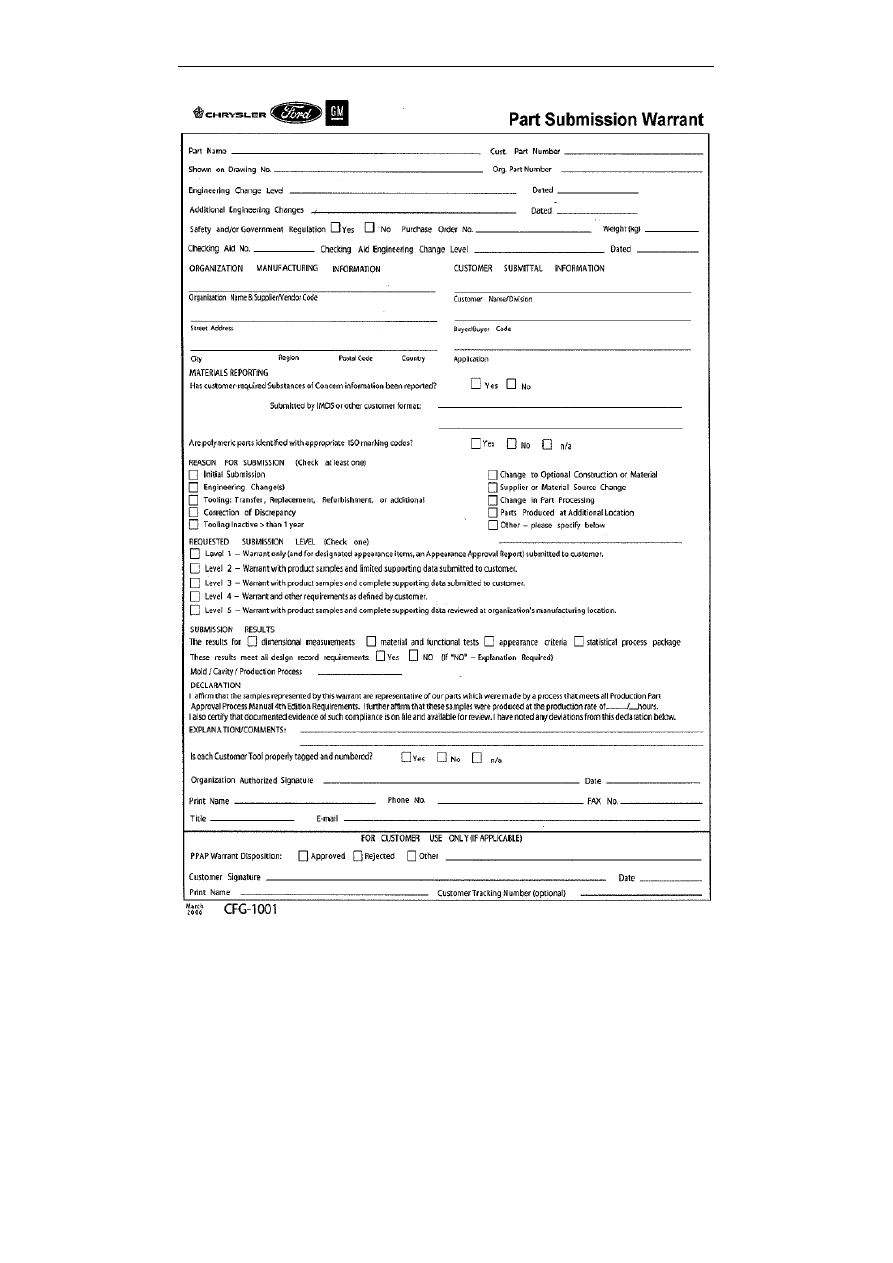

PSW (ang. Part Submission Warrant, najważniejszy dokument zbierający

wszystkie podstawowe informacje dotyczące PPAPu pokazany na ry-

sunku 3).

Wymagana dokumentacja PPAP musi być przedstawiona dla każdej

linii produkcyjnej lub stanowiska (jeśli są zduplikowane), gniazda, formy

lub wzorca. Wymagania z podręcznika stworzonego przez grupę General

Motors Corporation, Ford Motor Company i Chrysler Corporation jednak-

że pozostawiają wymagania klienta jako najważniejsze i referencyjne pod-

czas tworzenia dokumentacji PPAP.

4. Poziomy przedkładania wymagań procesu PPAP klientowi

Przedstawione w poprzednim rozdziale dokumenty stanowią pełny

zbiór wymagań procesu PPAP przedkładanego klientowi i stanowiącego

dowód, że jego wymagania są zrozumiałe przez dostawcę oraz że jego pro-

ces wytwarzania ma potencjał do spełnienia tych wymagań w trakcie se-

ryjnej produkcji. Jednakże zanim dokumenty zostaną przekazane kliento-

wi, decyduje on, na jakim poziomie dostawca musi je przygotować. Ozna-

cza to, że nie w każdej sytuacji należy przygotować komplet dokumentów

potwierdzających spełnienie wymagań. Tablica 1 prezentuje poziomy

przedkładania wymagań procesu PPAP klientowi wraz z ich omówieniem.

Tablica 1. Poziomy przedkładania wymagań procesu PPAP klientowi

Poziom PPAP

Zakres wymagań PPAP

Poziom 1

Tylko PSW (oraz jeśli ma zastosowanie raport zgodności wy-

glądu)

Poziom 2

PSW z próbkami części i z wybranymi dokumentami określo-

nymi przez klienta

Poziom 3

PSW, próbki, wszystkie wymagane przez PPAP dokumenty

Poziom 4

PSW i wybrane dokumenty określone przez klienta

Poziom 5

PSW, próbki, wszystkie wymagane przez PPAP dokumenty,

które będą przedłożone klientowi w fabryce dostawcy

Źródło: [PPAP, 2009, s. 17].

Jeśli klient nie podał poziomu, na którym należy przygotować doku-

mentację PPAP, domyślnie wymagany jest poziom 3.

Agata Lewkowska

222

Rysunek 3. PSW - Part Submission Warrant

Źródło: [PPAP, 2009, s. 25].

Koncepcja sposobu akceptacji części w branży motoryzacyjnej

223

5. Statusy przedłożonych klientowi wymagań procesu PPAP

Zatwierdzenie PPAP przedłożonego klientowi jest potwierdzeniem,

że wszystkie wymagania zostały zrozumiane przez dostawcę oraz że

jego proces wytwarzania spełni wymagania klienta w trakcie seryjnej

produkcji. Dlatego też PPAP może zostać:

‒

zatwierdzony,

‒

warunkowo dopuszczony,

‒

odrzucony.

Zatwierdzenie jest zielonym światłem dla dostawcy na dostarczanie

klientowi części zgodnych z przedłożoną dokumentacją PPAP. Jeśli było to

kolejne przedłożenie PPAP dla tego samego numeru kodowego, z momen-

tem podpisania ostatniej rewizji PSW przez klienta lub ustalenia z nim ter-

minu dostawy części po zmianie dostawca jest zobowiązany przysyłać tyl-

ko części opisane w ostatniej dokumentacji PPAP.

Warunkowe dopuszczenie wiąże się z wprowadzeniem działań kory-

gujących i ponownym przedłożeniu PPAP lub jego części (w zależności od

wymagań klienta). Oznacza ono także, że dostawca może dostarczać części

opisane w dokumentacji PPAP, ale tylko w określonym czasie lub ilości.

Odrzucenie oznacza, że wszystkie wymagania klienta nie zostały zro-

zumiane przez dostawcę, a jego proces wytwarzania nie będzie spełniał

wymagań klienta w trakcie seryjnej produkcji. Ponowne przedłożenie

PPAP jest możliwe po udokumentowanych działaniach korygujących.

Zakończenie

Przemysł samochodowy jest jednym z najbardziej prężnych i znaczą-

cych sektorów gospodarki światowej. Wiodący producenci kształtują tech-

niki produkcji i jakości podnosząc swoją konkurencyjność. Przykładem

takiego działania jest stworzenie przez tzw. Wielką Trójkę, tzn. Daimler-

Chrysler Corporation, Ford Motor Company i General Motors Corporation

podręcznika dla dostawców i producentów samochodów definiującego

proces zatwierdzania części do produkcji pod nazwą PPAP – Production

Part Approval Process.

Biorąc pod uwagę złożoność procesów przy jednoczesnym spełnieniu

wymagań klientów, zapewnienie jakości musi się odbywać w sposób kon-

trolowany dla każdego ogniwa w łańcuchu dostaw. Niewątpliwie proces

PPAP pełni tu rolę zapobiegającą potencjalnym niezgodnościom od poje-

dynczej części do produktu końcowego, jakim jest samochód, pozwalając

przy tym eliminować słabe ogniwa. O skuteczności tego procesu może

Agata Lewkowska

224

świadczyć fakt, iż zaczynają go zapożyczać przedsiębiorstwa z poza branży

motoryzacyjnej.

Literatura

1.

Hamrol A. (2005), Zarządzanie jakością z przykładami, Wydawnictwo

PWN, Warszawa.

2.

ISO/TS 16949: 2009.

3.

Production Part Approval Process

(PPAP) (2009), Reference Manual,

DaimlerChrysler Corporation, Ford Motor Company, and General

Motors Corporation, AIAG, USA.

Streszczenie

Artykuł prezentuje sposób akceptacji nowych lub zmienianych części wy-

twarzanych przez dostawców w łańcuchu dostaw branży motoryzacyjnej jako

zdefiniowanej praktyki. Autorka skupia się na logicznym uporządkowaniu

zasad towarzyszących procesowi zatwierdzania części PPAP wychodząc od

powstania i znaczenia zdefiniowania zasad akceptacji części, sytuacji, w jakich

stosuje się PPAP, wymagań PPAP, poziomów przedkładania wymagań klien-

towi i zatwierdzenia PPAP przez klienta, aby zapewnić, że wszystkie wymaga-

nia klienta zostały zrozumiane przez dostawcę oraz że jego proces wytwarzania

spełnia wymagania klienta w trakcie seryjnej produkcji. Wymagania są adre-

sowane do pośrednich i bezpośrednich dostawców komponentów do produk-

cji, materiałów oraz części zamiennych.

Słowa kluczowe

PPAP, akceptacja części, motoryzacja, proces

Part approval conception in automotive industry (Summary)

The article presents defined rules how to approve new or modified parts

in supply chain in automotive industry. Author makes focus on creation and

meaning of PPAP – Production Part Approval Process, situations in which

PPAP is used, its requirements, levels of submission to customer and PPAP

approval possibilities. The purpose of PPAP is to define if all customer re-

quirements and specifications are properly understood by suppliers and that

his manufacturing process has the potential to produce product consistently

meeting these requirements during actual production run. PPAP applies to or-

ganizations supplying production parts, service parts and production materials.

Keywords

PPAP, part approval, Automotive, process

Wyszukiwarka

Podobne podstrony:

2 PE 2012 2id 21154 Nieznany (2)

biol prob styczen 2012 id 87360 Nieznany

chemia 3 etap gim 2012 id 11187 Nieznany

EiZI Projekt GiG4 2012 id 15450 Nieznany

Analiza kosztow 2012 id 60726 Nieznany (2)

2012 W2id 28118 Nieznany

pp A1 2012 id 381123 Nieznany

9 10 pierwotne kzn 2012 13 net Nieznany (2)

czerwiec 2012 2 id 128513 Nieznany

PA termin 3 2012 id 345017 Nieznany

advanced level 2012 sample ques Nieznany (2)

dwujezyczna 2012 id 144693 Nieznany

6 ZKM marzec 19 2012 id 44004 Nieznany (2)

alfik 2012 3 id 56900 Nieznany

Egzamin 2012 poziom rozszerzony Nieznany (2)

Proseminarium7 10 2012 id 40197 Nieznany

więcej podobnych podstron