KOROZJA METALI

Korozja jest jednym z najpowa

ż

niejszych czynników powoduj

ą

cych destrukcj

ę

konstrukcji metalowych, która mo

ż

e prowadzi

ć

do awarii lub katastrofy.

1.Rodzaje korozji ze wzgl

ę

du na przyczyn

ę

powstania

Rozró

ż

nia si

ę

trzy podstawowe rodzaje korozji metali ze wzgl

ę

du

na przyczyn

ę

powstania:

a)

Korozja chemiczna

b)

Korozja elektrochemiczna

c) Korozja kontaktowa

Ad. a) Korozja chemiczna

Korozja chemiczna metali nast

ę

puje w wyniku działania suchych

gazów lub cieczy nie przewodz

ą

cych pr

ą

du elektrycznego.

Przykładem korozji chemicznej mo

ż

e by

ć

działanie tlenu na metale w

podwy

ż

szonej temperaturze w rezultacie którego na powierzchni

metalu powstaje warstwa tlenku. Utlenianie metalu do jego tlenków

metalu powstaje warstwa tlenku. Utlenianie metalu do jego tlenków

nie zawsze jest procesem szkodliwym. Je

ż

eli warstwa tlenku jest

dostatecznie zwarta i mocno zwi

ą

zana z powierzchni

ą

metalu, chroni

ona (pasywuje) metal przed dalszym utlenianiem. ( Przykład:

elementy aluminiowe lub cynkowe pokryte tlenkiem –

zabezpieczenie, spirala w piecyku elektrycznym-uszkodzenie).

.

Ad. b)

Korozja elektrochemiczna

Korozja elektrochemiczna powstaje wskutek działania krótkozwartych

ogniw na styku metalu z elektrolitem. Ogniwa te powstaj

ą

w rezultacie

niejednorodno

ś

ci chemicznej (lub fizycznej) metalu np. na styku

ró

ż

nych metali, b

ą

d

ź

wskutek niejednorodno

ś

ci krystalicznej w

strukturze metalu.

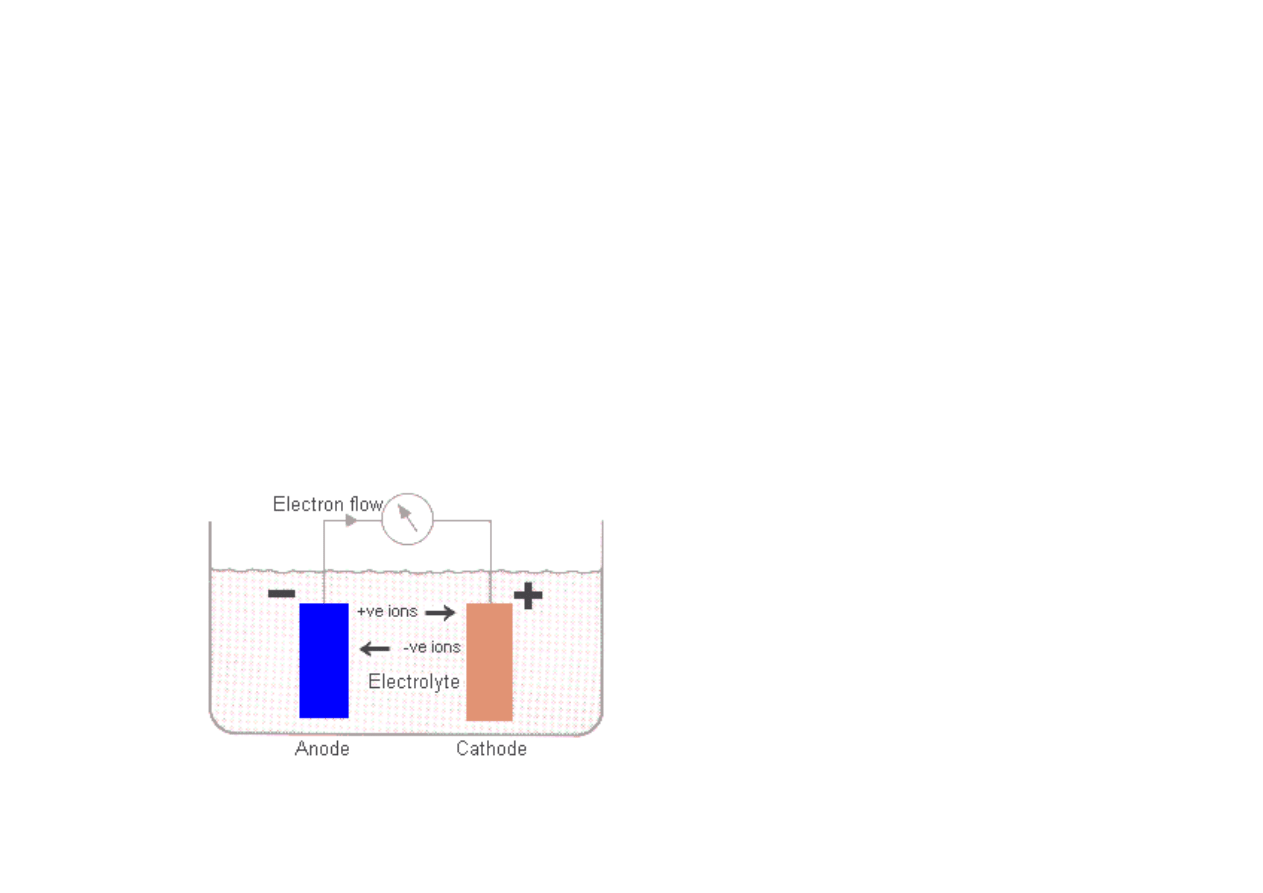

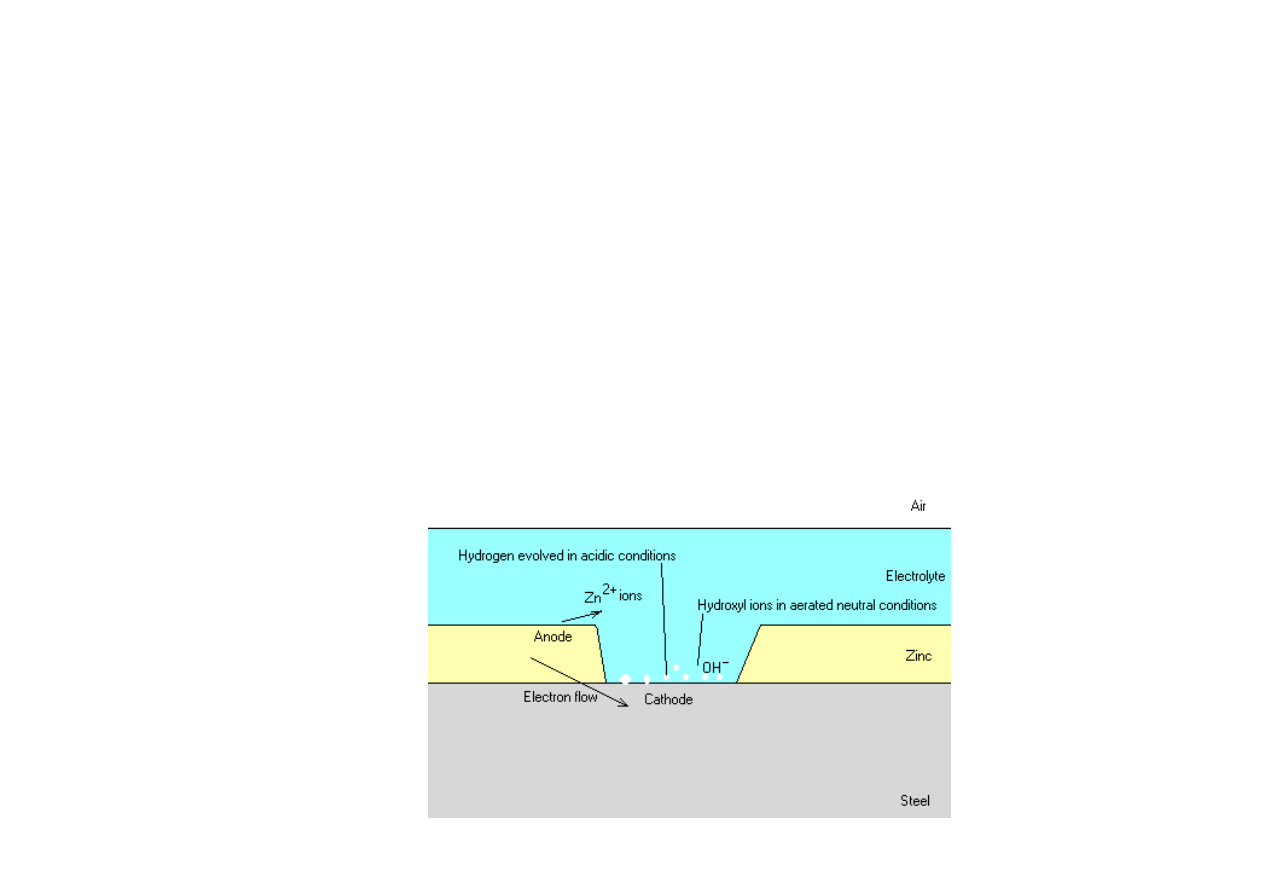

Model ogniwa galwanicznego

Model ogniwa galwanicznego

Po stronie anody metal koroduje.

Metal po stronie katody nie koroduje

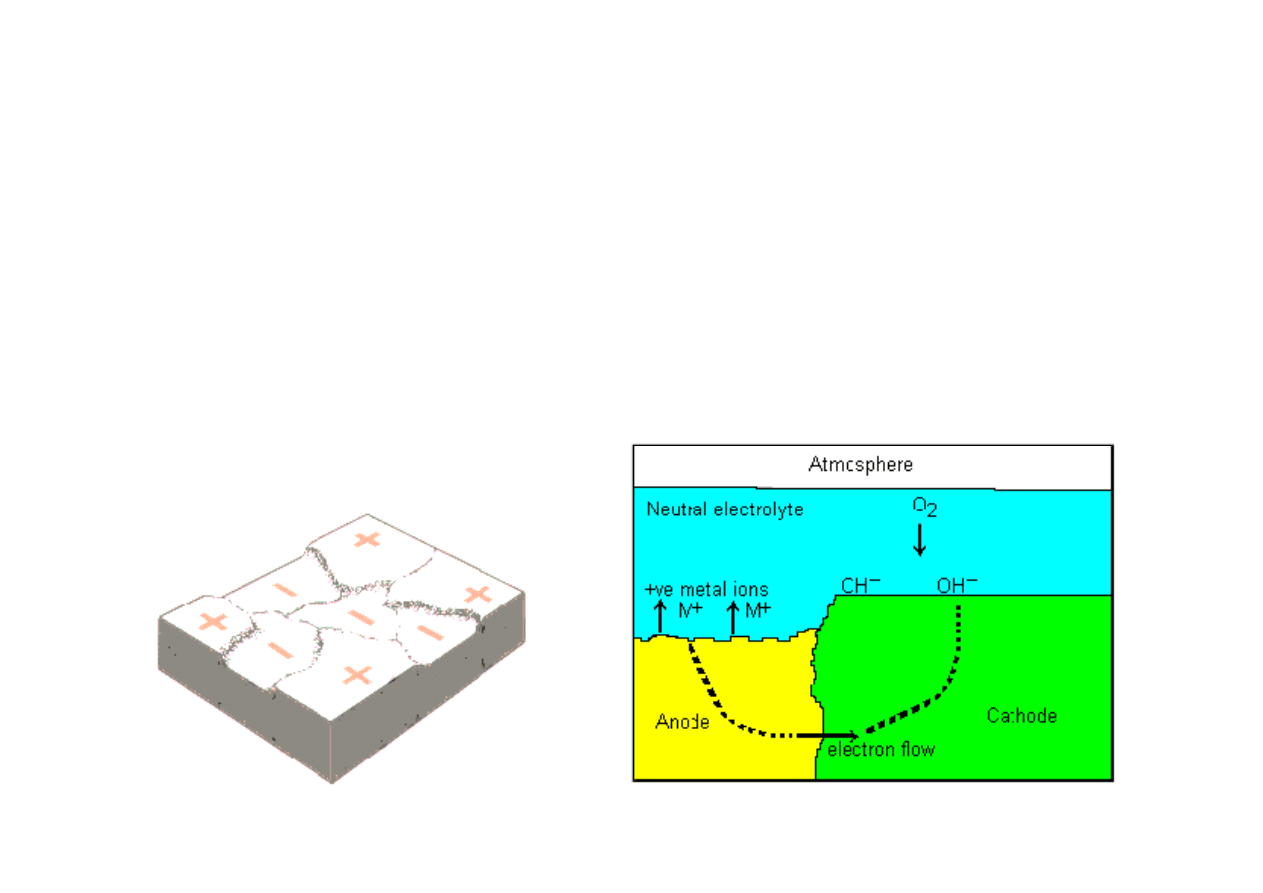

W skutek zmienno

ś

ci struktury stali na powierzchni elementu wyst

ę

puj

ą

obszary o ró

ż

nym potencjale elektrycznym. Oznacza to,

ż

e pewne fragmenty

powierzchni mog

ą

utworzy

ć

anod

ę

a inne katod

ę

. W przypadku pojawienia si

ę

wody tworz

ą

cej elektrolit-powstaje ogniwo i zaczyna si

ę

proces

elektrochemiczny.

Przebieg reakcji na anodzie:

Fe + 1/2 O

2

+ H

2

O = Fe(OH)

2

4 Fe(OH)

2

+ O

2

= 2 Fe

2

O

3

x H

2

O + 2 H

2

O

• Ka

ż

dy metal tego szeregu wypiera nast

ę

pne metale z roztworu ich soli.

• Wszystkie metale wyst

ę

puj

ą

ce w szeregu przed wodorem posiadaj

ą

ujemne

potencjały normalne. S

ą

to metale “nieszlachetne”, które wypieraj

ą

wodór z

kwasów czyli rozpuszczaj

ą

si

ę

w kwasach z wydzieleniem wodoru.

•

Wszystkie metale wyst

ę

puj

ą

ce w szeregu napi

ę

ciowym za wodorem

Na< Mg< Al< Zn< Fe<Cd<Co<Ni<Pb<

H

<Cu<Hg<Ag<Au

Szereg napi

ę

ciowy metali

•

Wszystkie metale wyst

ę

puj

ą

ce w szeregu napi

ę

ciowym za wodorem

posiadaj

ą

dodatnie potencjały normalne. S

ą

to metale “szlachetne”, które nie

wypieraj

ą

wodoru z kwasów.

• Poło

ż

enie metalu w szeregu napi

ę

ciowym a posiada bardzo istotne

znaczenie dla podatno

ś

ci metalu na korozj

ę

elektrochemiczn

ą

. Im bardziej

ujemna jest warto

ść

potencjału normalnego metalu tym wi

ę

ksz

ą

posiada on

tendencj

ę

do przechodzenia do roztworu a wi

ę

c do korodowania.

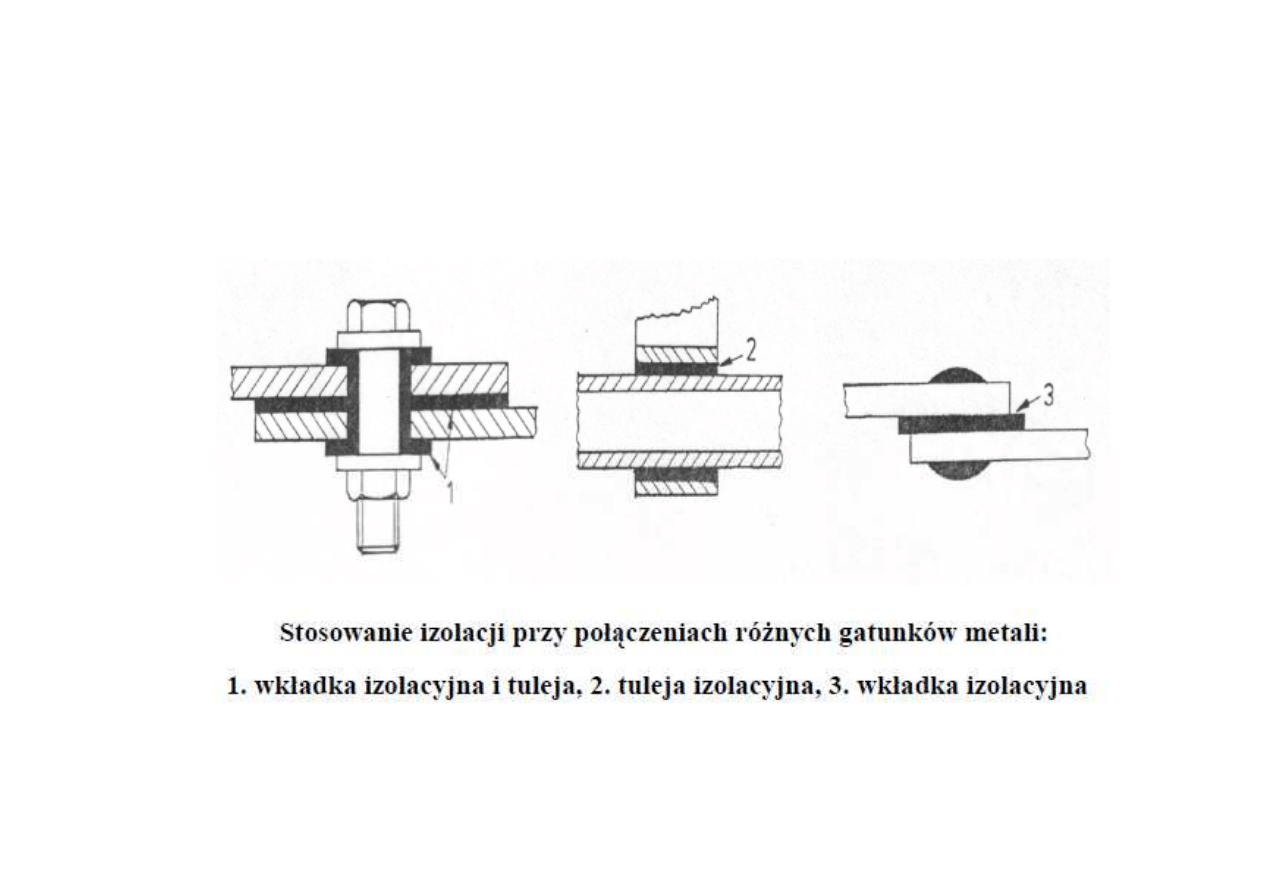

Ad. c) Korozja kontaktowa

Powstaje w przypadku bezpo

ś

redniego kontaktu metali o ró

ż

nym

potencjale elektrycznym ( szereg napi

ę

ciowy metali) w

ś

rodowisku

wilgotnym. Im wi

ę

ksza ró

ż

nica w potencjałów elektrycznych stykaj

ą

cych

si

ę

metali tym wi

ę

kszy przepływ ładunków w srodowisku wilgotnym i

intensywniejsza

korozja.

Mechanizm

tej

korozji

jest

wi

ę

c

elektrochemiczny.

Najcz

ęś

ciej spotykane w kontakcie

stali (Fe) i aluminium (Al)

miedzi (Cu)-i stali nierdzewnej (Fe + Ni)

w konstrukcjach budowlanych i instalacjach sanitarnych i przemysłowych

2

. Zapobieganie korozji i ochrona przed korozj

ą

2.1. Zapobieganie korozji

Zapobieganie korozji polega na:

a) odpowiednim kształtowaniu konstrukcji i poł

ą

cze

ń

na etapie

projektowania

b) dobór najkorzystniejszego gatunku stali ze wzgl

ę

du

przewidywane zagro

ż

enia korozyjne- tj. stali odpornej na

korozj

ę

.

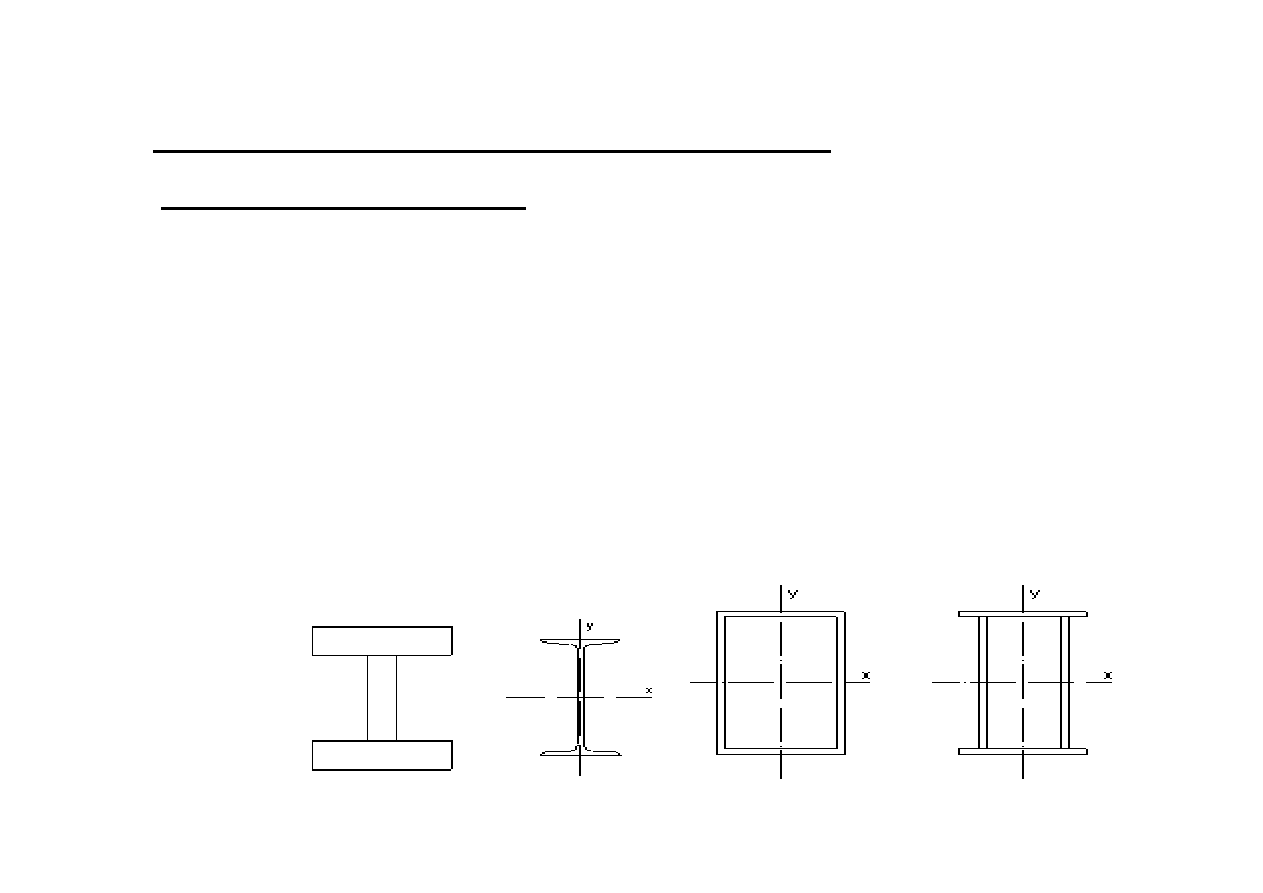

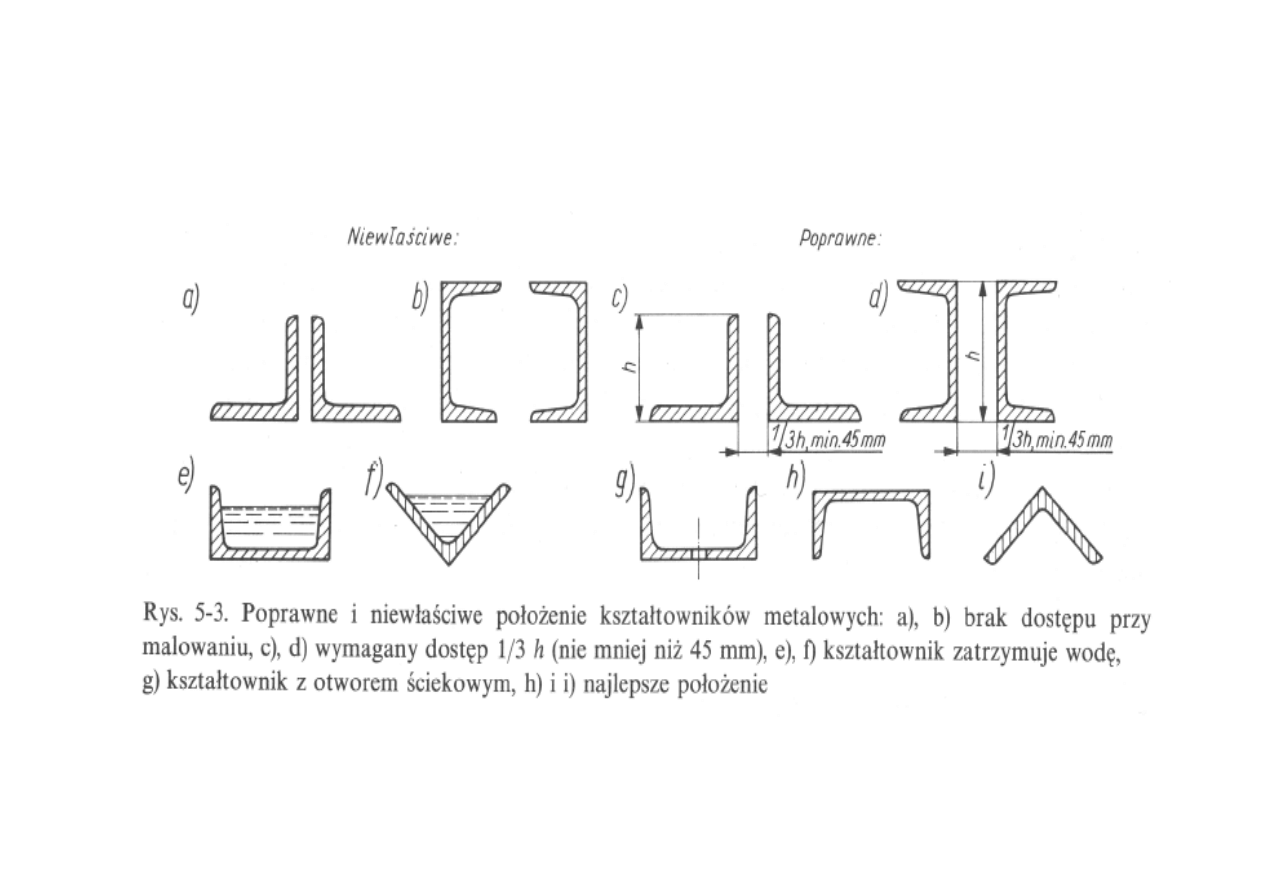

Ad. a) Kształtowanie konstrukcji

Ad. a) Kształtowanie konstrukcji

- dobór przekrojów ( zalecane przekroje otwarte masywne (min

U/A) lub zamkni

ę

te zabezpieczone przed dost

ę

pem powietrza

- unikanie zakamarków, na których mog

ą

gromadzi

ć

si

ę

woda lub

zanieczyszczenia

- unikanie bezpo

ś

redniego kontaktu stali o ró

ż

nym potencjale

elektrycznym

Ad. b) Stale odporne na korozj

ę

, stale nierdzewne

•

Podwy

ż

szenie odporno

ś

ci na korozj

ę

stali uzyskuje si

ę

przez

dodanie pierwiastków stopowych Cu, Ni, Cr, Mo

•

Stale o podwy

ż

szonej odporno

ś

ci na korozj

ę

atmosferyczn

ą

(stale Cor-Ten ) powstaj

ą

przez dodanie odpowiedniej ilo

ś

ci miedzi

w procesie wytopu. Stale te stosuje si

ę

na stalowe konstrukcje

budowlane ( kominy, estakady, pomosty itp)

Du

żą

odporno

ść

na korozj

ę

uzyskuje si

ę

przez dodanie co najmniej

10,5% chromu do stali. Wy

ż

sza zawarto

ść

chromu i dalsze składniki

stopowe, jak nikiel i molibden, jeszcze bardziej podwy

ż

szaj

ą

stopowe, jak nikiel i molibden, jeszcze bardziej podwy

ż

szaj

ą

odporno

ść

korozyjn

ą

( stale nierdzewne).

•

Stale nierdzewne mo

ż

na podzieli

ć

metalograficznym na

odpowiednio przygotowanej próbce PN dzieli je na:

•

stale kwasoodporne (odporne na działanie kwasów słabszych ni

ż

siarkowy, stosowane w przemy

ś

le chemicznym (zbiorniki rury)

•

stale nierdzewne ( odporne na działanie słabszych kwasów i

zasad) stosowane w przemy

ś

le spo

ż

ywczym i na elementy

galanterii stalowej

2.2.Ochrona przed korozj

ą

.

2.2.1.Powłoki ochronne

a) Powłoki organiczne

Jest to tradycyjna metoda ochrony przed korozj

ą

stali. Polega na

nanoszeniu na powierzchni

ę

stali warstw:

• olejów

• smarów

• bitumów (smoły, asfaltów)

• gumy

• polimerów

ż

ywicznych

• farb i lakierów

Powłoki te stosuje si

ę

w przemy

ś

le maszynowym i chemicznym,

budownictwie wodnym,, gospodarstwach. S

ą

one cz

ę

sto najta

ń

szym

sposobem zabezpieczenia elementów przed korozj

ą

.

b) Malowanie ochronne (farby i lakiery)

Zasady dobierania i projektowania pokryć malarskich określa norma

PN-EN-ISO 12944-1do5 „Farby i Lakiery. Ochrona przed korozją

konstrukcji stalowych za pomocą ochronnych systemów malarskich”

Czystość powierzchni do pokrywania

Rozró

ż

nia si

ę

trzy stopnie czysto

ś

ci powierzchni 1,2,3 ( od najczystszej do

najmniej oczyszczonej) przeznaczonej do pokrywania

ś

rodkami ochrony.

Metody przygotowania powierzchni

Metody przygotowania powierzchni

Oczyszczenie strumieniowo-

ś

cierne – za pomoc

ą

ś

rutowania lub

piaskowania. Uzyskuje si

ę

1 lub 2 st. czysto

ś

ci

Ś

rutowanie- czyszczenie pneumatyczne za pomoc

ą

kulek metalowych o

du

ż

ej twardo

ś

ci. Stosowane do cz

ęś

ci mechaniczneych i galanterii

budowlanej.

Piaskowanie - czyszczenie pneumatyczne za pomoc

ą

drobin kwarcu (

piasku) lub rozdrobnionego

ż

u

ż

la pohutniczego

.

Stosowane w wi

ę

kszo

ś

ci

przypadków do elementów konstrukcyjnych.

Czyszczenie r

ę

czno-mechaniczne – przy u

ż

yciu urz

ą

dze

ń

mechanicznych, jak : młotki pneumatyczne, szczotki mechaniczne,

szlifierki, skrobaki pneumatyczne. Uzyskuje si

ę

stopie

ń

czysto

ś

ci 2 i

3. Stosuje si

ę

przy renowacji istniej

ą

cych powłok.

Czyszczenie płomieniowe – opalanie powierzchni

zanieczyszczonych farbami, smarami lub olejami i usuwanie lu

ź

nych

zanieczyszcze

ń

za pomoc

ą

szczotek. Stosuje si

ę

przy renowacji

istniej

ą

cych powłok.

Czyszczenie r

ę

czne szczotkami – przy u

ż

yciu szczotek stalowych.

Mało skuteczne. Trudno uzyska

ć

nawet 3 stopie

ń

czysto

ś

ci. Stosuje

si

ę

przy renowacji istniej

ą

cych powłok w trudnodost

ę

pnych

miejscach.

Czyszczenie chemiczne- za pomoc

ą

specjalnych rozpuszczalników.

Stosuje si

ę

w sytuacjach gdzie nie mo

ż

na zastosowa

ć

innych

metod.

Zestawy malarskie

Zestaw malarski jest to pokrycie wielowarstwowe składaj

ą

ce si

ę

z 1

- 2 warstw podkładowych o dobrej przyczepno

ś

ci do podło

ż

a i

dobrych wła

ś

ciwo

ś

ciach ochronnych oraz 2-3 warstw

nawierzchniowych barierowych ( zapobiegaj

ą

cych przenikaniu

czynników agresywnych).

Jako pierwsz

ą

warstw

ę

nale

ż

y stosowa

ć

pokrycie tzw. gruntem

aktywnym lub

ś

rodkami przetwarzaj

ą

cymi rdz

ę

( minia ołowiowa,

minia cynkowa). Mo

ż

na stosowa

ć

tu równie

ż

powłoki malarskie

przeznaczone na powierzchnie pokryte rdz

ą

nalotow

ą

( Epirust,

Hammerite). Grubo

ść

tych warstw w zale

ż

no

ś

ci od powłoki powinna

Hammerite). Grubo

ść

tych warstw w zale

ż

no

ś

ci od powłoki powinna

wynosi

ć

20 do 80

µ

m

Warstwy nawierzchniowe powinny by

ć

dobrane z uwzgl

ę

dnieniem

warstw gruntuj

ą

cych. Najcz

ęś

ciej w konstrukcjach stalowych stosuje

si

ę

farby:

alkilowe (ftalowe),chlorokauczukowe, poliwinylowe,

epoksydowe, silikonowe, ( rzadziej: olejne, bitumiczne). Grubo

ść

tych warstw w zale

ż

no

ś

ci od powłoki powinna wynosi

ć

40 do 180

µ

m.

Dobór farb w zestawie oraz grubo

ś

ci powłok uzgodni

ć

z

instrukcj

ą

producenta.

b) Powłoki nieorganiczne

Emalie szkliste: cechuje du

ż

a odporno

ść

na alkalia, kwasy,

ś

cieranie, temperatur

ę

. Stosuje si

ę

w naczyniach spo

ż

ywczych,

zbiornikach na wod

ę

itp..

wady: du

ż

a krucho

ść

Powłoki tlenkowe:

Anodowanie Al. - sztuczne utlenianie powierzchni aluminiowych.

Stosowane dla celów ozdobnych lub do dalszego procesu

pokrywania blach aluminiowych

Czernienie (oksydowanie) stali. Jest to metoda chemiczna

pokrywania tlenkiem metalu. Stosowana w narz

ę

dziach, ł

ą

cznikach

(

ś

rubach), elementach ozdobnych (okuciach)

Powłoki fosforanowe: uzyskiwanie na powierzchni stali i/lub metali

nie

ż

elaznych

ś

ci

ś

le przylegaj

ą

cych warstw nierozpuszczalnych

fosforanów poprzez zanurzenie w k

ą

pieli zawieraj

ą

cej zwi

ą

zki

fosforu. Stosowane w procesach pokrywania metali.

Powłoki metalowe

Powłoki anodowe s

ą

wykonane z metali o bardziej ujemnym

potencjale elektrochemicznym (mniej szlachetnych) ni

ż

metal

chroniony.

Pokrywanie metali powłokami anodowymi zapewnia chronionemu

metalowi ochron

ę

katodow

ą

, gdy

ż

powłoka z metalu mniej

szlachetnego działa w charakterze anody jako protektor. Jako

przykład powłok anodowych mo

ż

na wymieni

ć

cynk i kadm.

Najwa

ż

niejszym, praktycznym zastosowaniem powłok anodowych

Najwa

ż

niejszym, praktycznym zastosowaniem powłok anodowych

jest pokrywanie stali powłok

ą

cynkow

ą

(blachy ocynkowane).

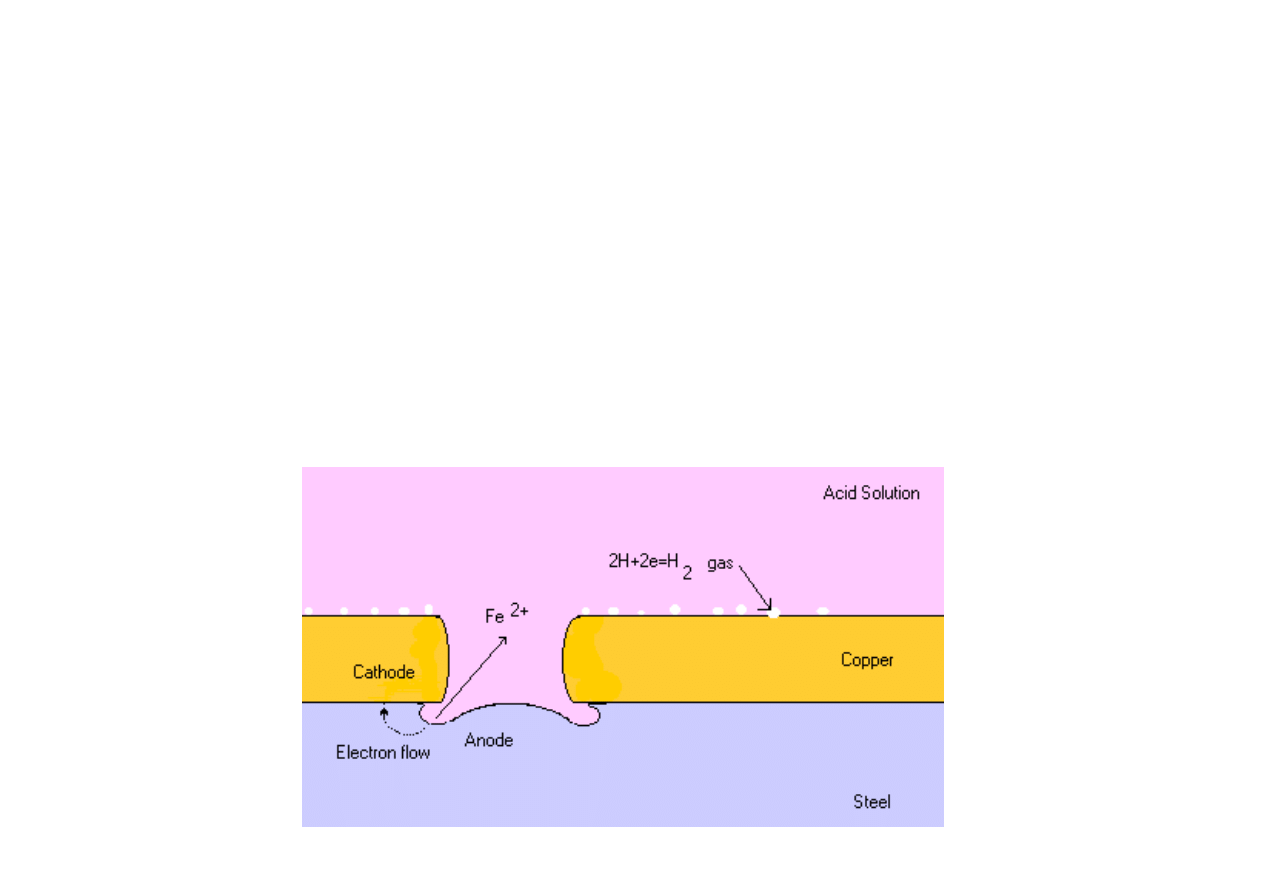

Powłoki katodowe s

ą

wykonane z metali bardziej szlachetnych ni

ż

metal chroniony. Przykładem powłok katodowych s

ą

np. powłoki z

miedzi, niklu, chromu, cyny lub srebra.

Powłoka katodowa jest skuteczna tylko wówczas, kiedy cała

powierzchnia stalowa jest ni

ą

szczelnie pokryta. Po utworzeniu

szczeliny powstaje mikroogniwo w którym

ż

elazo jest anod

ą

i ono

ulega rozpuszczeniu, co przyspiesza korozj

ę

, a metal szlachetny

staje si

ę

katod

ą

ogniwa. W rezultacie uszkodzenia powłoki

katodowej szybko

ść

korozji w miejscu uszkodzenia jest wi

ę

ksza ni

ż

w przypadku braku powłoki anodowej.

w przypadku braku powłoki anodowej.

Metaliczne powłoki ochronne mog

ą

by

ć

nakładane przez:

-zanurzenie w ciekłym metalu ( cynkowanie ogniowe) – stosowane

w konstrukcjach stalowych i ró

ż

nego typu blachach cienkich

-platerowanie (zwalcowanie na gor

ą

co)- stosowane dla celów

ozdobnych

-natryskiwanie roztopionego metalu na powierzchni

ę

chronion

ą

(aluminiowanie) – np. zabezpieczanie zbiorników stalowych na

(aluminiowanie) – np. zabezpieczanie zbiorników stalowych na

wod

ę

du

ż

ych pojemno

ś

ci

-elektroliz

ę

( powłoki galwaniczne ; chromowanie, niklowanie,

miedziowanie, posrebrzanie)

c) Inhibitory korozji

Inhibitory (opó

ź

niacze korozji) tworz

ą

zwykle na powierzchni metalu

warstewki ochronne hamuj

ą

ce szybko

ść

korozji. Dla korozji w

ś

rodowisku alkalicznym jako inhibitory korozji stosowane s

ą

sole

cyny, arsenu, niklu i magnezu, za

ś

w

ś

rodowisku kwa

ś

nym: krochmal,

klej lub białko. Inhibitory dodaje si

ę

do cieczy np. w ruroci

ą

gach sieci

cieplnych lub płynów chłodz

ą

cych w maszynach i urz

ą

dzeniach.

d) Ochrona elektrochemiczna

ZASADA: Przesuni

ę

cie potencjału elektrodowego chronionego

metalu do zakresu pasywnego

Ochrona katodowa polega na poł

ą

czeniu chronionej konstrukcji z

metalem mniej szlachetnym, tworz

ą

cym anod

ę

(protektor) ogniwa,

natomiast katod

ą

jest obiekt chroniony. Poł

ą

czenie takiej anody z

konstrukcj

ą

chronion

ą

wykonuje si

ę

przez bezpo

ś

redni styk ( tzw.

powłoki anodowe) lub za pomoc

ą

przewodnika.

Wyszukiwarka

Podobne podstrony:

Część 6a SŁUPY MIMOSRODOWO ŚCISKANE skrót

Dla studentów, Wykład 6

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

asm skrot prezentacji

guzy część szczegółowa rzadsze

Stomatologia czesc wykl 12

S II [dalsza część prezentacji]

wyklad 12nowy procesy elektrodowe i korozja

(65) Leki przeciwreumatyczne (Część 1)

Teoria organizacji i kierowania w adm publ prezentacja czesc o konflikcie i zespolach dw1

więcej podobnych podstron