POLITECHNIKA SZCZECIŃSKA

INSTYTUT INŻYNIERII MATERIAŁOWEJ

ZAKŁAD METALOZNAWSTWA I ODLEWNICTWA

PODSTAWY NAUKI O MATERIAŁACH II (Tworzywa Metaliczne)

Temat ćwiczenia:

OBRÓBKA CIEPLNO-CHEMICZNA

I. Cel ćwiczenia:

Celem ćwiczenia jest:

- poznanie podstawowych zabiegów obróbki cieplno-chemicznej oraz procesów

technologicznych im towarzyszącym,

- zapoznanie się ze strukturami warstw dyfuzyjnych oraz ich wpływem na

właściwości warstw powierzchniowych,

- przeanalizowanie wpływu składników stopowych stali na właściwości warstw po

obróbce cieplno-chemicznej,

- poznanie podstawowych zasad doboru obróbki cieplno-chemicznej oraz jej

parametrów w zależności od wymagań stawianych wyrobom metalowym,

- obserwacja zmian struktury w wybranych próbkach powstałych w wyniku

przeprowadzonych procesów obróbki cieplno-chemicznej,

Wstęp

Obróbka cieplno-chemiczna jest zabiegiem wytwarzania warstw powierzchniowych

poprzez wprowadzenie do struktury materiału obcego pierwiastka na drodze dyfuzji w

podwyższonych temperaturach. Celem tego procesu jest uzyskanie żądanych właściwości w

warstwie wierzchniej najczęściej podwyższonej twardości i odporności na ścieranie (ale

także np. odporności korozyjnej) przy zachowaniu nie zmienionych właściwości rdzenia

przedmiotu obrabianego.

Do podstawowych obróbek cieplno-chemicznych należą: azotowanie, nawęglanie, ich

kombinacje z innymi pierwiastkami takimi jak tlen, siarka. Do rzadziej stosowanych

zabiegów należą chromowanie, aluminiowanie, krzemowanie, borowanie, itd.

Tworzenie warstwy dyfuzyjnej w procesach obróbki cieplno-chemicznej jest efektem

następujących procesów:

- uzyskania atomowego pierwiastka stopującego tzw. in statu nascendi . Źródłem

pierwiastka może być związek chemiczny zawierający ten pierwiastek znajdujący

się: w stanie gazowym, ciekłym lub stałym;

- adsobcji tego pierwiastka na powierzchni obrabianego materiału. Proces ten zależy

od stanu wyjściowego powierzchni materiału np. stopnia jej rozwinięcia, ilości

miejsc aktywnych, istniejących na powierzchni zaadsorbowanych zanieczyszczeń,

wzajemnego powinowactwa między materiałem obrabianym a wprowadzanym

pierwiastkiem stopującym;

- dyfuzji zaadsorbowanego pierwiastka w głąb materiału. Pierwiastek ten musi

rozpuszczać się w materiale obrabianym. Intensywności przebiegu tego procesu

zależy od temperatury, istniejącego gradientu stężenia pierwiastka na powierzchni,

dyfuzyjności materiału obrabianego tzn np. istniejącego zdefektowania, wielkości

ziaren itp.

Obróbka cieplno-chemiczna

1

Obróbka cieplno-chemiczna

2

II. PODSTAWOWE ZABIEGI OBRÓBKI CIEPLNO-CHEMICZNEJ

Nawęglanie

Nawęglanie polega na wprowadzeniu węgla do warstwy powierzchniowej celem

podwyższenia twardości i odporności na ścieranie. Warunkiem koniecznym dla wprowadzenia

węgla do stali jest uzyskanie atomów węgla in statu nascendi. Źródłem węgla w procesach

nawęglania są najczęściej CO i CH4, których rozkład do węgla atomowego w warunkach obróbki

przebiega wg następujących reakcji:

2CO = CO

2

+ C

CH

4

= 2H

2

+ C

Nawęglanie stosuje się przeważnie dla elementów, które powinny mieć ciągliwy rdzeń. Najczęściej

stosowane są stale o zawartości węgla do 0,20 %. W wyjątkowych przypadkach, gdy wymagane są

wyższe wytrzymałości rdzenia (np. w kołach zębatych) można stosować stale zawierające do 0,35

% węgla. Proces nawęglania przeprowadza się w temperaturach powyżej A

c3

w zakresie

występowania austenitu, gdyż rozpuszczalność węgla w austenicie jest zacznie większa niż w

ferrycie co pozwala uzyskiwać wysokie zawartości węgla. Proces nawęglania przeprowadza się

najczęściej w zakresie temperatur 920 ÷ 950°C. Wyższych temperatur nie stosuje się mimo, iż

intensyfikowałoby to przebieg procesów dyfuzyjnych, ale równocześnie podwyższenie temperatury

powodowałoby nadmierny wzrost gruboziarnistości rdzenia

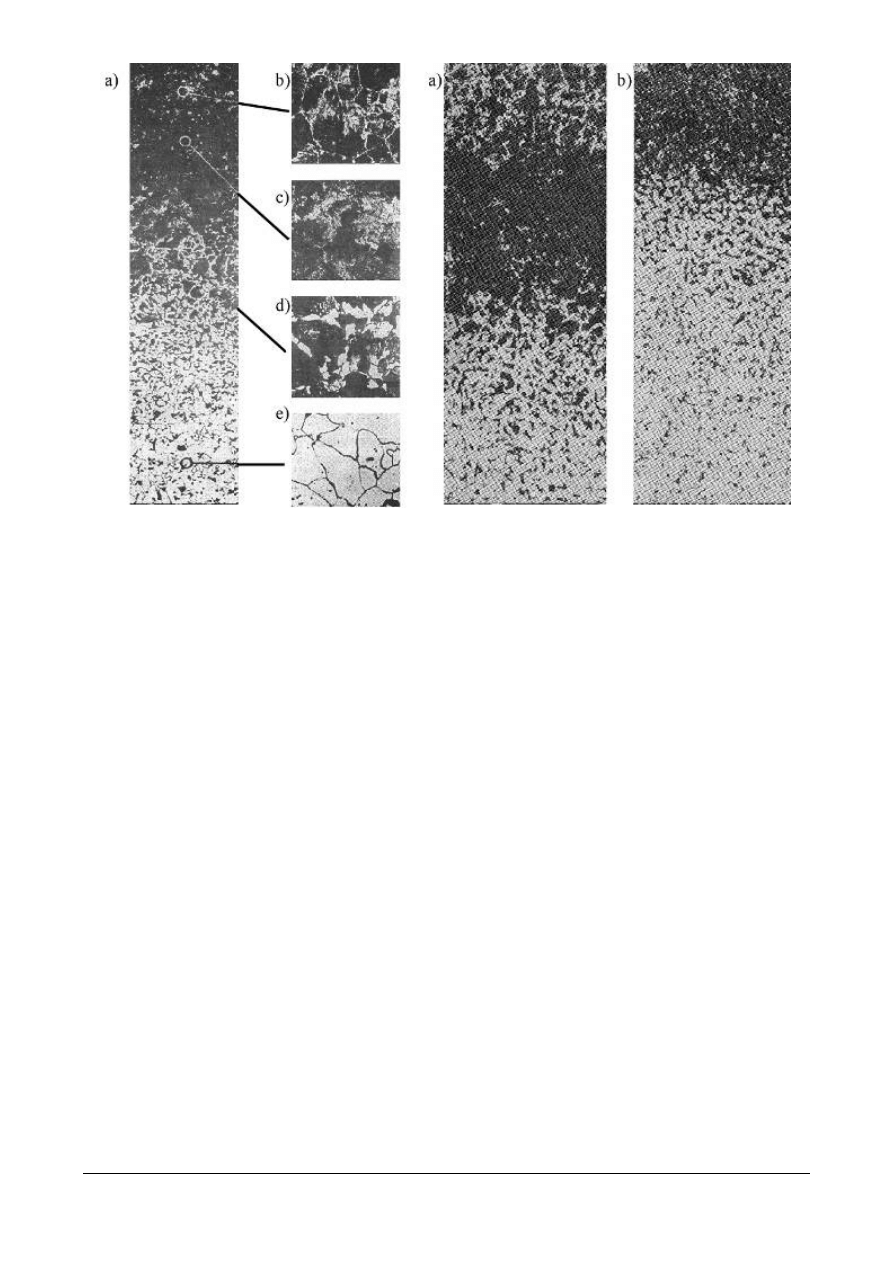

Zawartość węgla na powierzchni nie powinna przekraczać 1 %. Przykładowa struktura warstwy

pokazana jest na rys. 1. Zwiększenie zawartości węgla powyżej 1 % jest niekorzystne gdyż

powoduje powstanie w górnej części warstwy struktury perlitycznej z siatką grubych wydzieleń

cementytu po granicach ziaren. (rys. 2a). Taka struktura jest niepożądana, gdyż powierzchnia może

łuszczyć się i odpryskiwać podczas pracy, a powstające twarde wykruszenia znacznie przyspieszają

proces zużycia. Prawidłowa struktura warstwy nawęglonej powinna składać się w stanie

znormalizowanym (parząc od powierzchni) z struktury perlitycznej, ferrytyczno-perlitycznej z

wzrastającą w kierunku rdzenia zawartością ferrytu oraz struktury ferrytycznej z wtrąceniami

perlitu (rys. 2b).

Do najważniejszych parametrów warstwy nawęglonej należą jej twardość oraz grubość. W efekcie

nawęglania uzyskuje się najczęściej warstwę o grubości 0,6 ÷ 2 mm. Twardość struktury

perlitycznej uzyskiwanej na powierzchni, w stanie znormalizowanym wynosi ok. 200 HB i jest to

twardość nie wystarczająca z punktu widzenia odporności na ścieranie. Równocześnie należy

pamiętać iż przeprowadzenie zabiegu nawęglania w temperaturze powyżej 920°C spowodowało

rozrost ziaren rdzenia. Dlatego po nawęglaniu niezbędne jest przeprowadzenie obróbki cieplnej. Ze

względu na duże różnice zawartości węgla między rdzeniem i warstwą powierzchniową

przeprowadza się dwa oddzielne zabiegi obróbki cieplnej:

1. normalizację rdzenia w temperaturze 900 ÷ 920°C z chłodzeniem w oleju – obróbka ta

powoduje uzyskanie drobnoziarnistej struktury rdzenia, ale równocześnie ze względu na

wysoką temperaturę na powierzchni powstaje gruboziarnisty martenzyt z bainitem.

2. hartowanie wg parametrów dla stali eutektoidalnej lub nadeutektoidalnej (30 ÷ 50°C powyżej

A

c3

i chłodzenie w wodzie). Po hartowaniu stosowane jest odpuszczanie niskie.

Rys. 1.Warstwa nawęglona na stali 15; a)

pow. 100x, b, c, d, e) pow. 500x

Rys. 2. Struktury warstw nawęglonych w stanie

normalizowanym: a) ze strefą

nadeutektoidalną, b) ze strefą eutektoidalną.

pow. 100x

Azotowanie

Azotowanie polega na wprowadzeniu azotu do warstwy powierzchniowej stali, celem

nadania jej wysokiej twardości, odporności na ścieranie, podwyższenie odporności na

zmęczenie, a także w niektórych wypadkach poniesienie odporności na korozję.

Źródłem azotu w obróbkach gazowych jest najczęściej amoniak, który w warunkach

procesu rozkłada się według równania:

2NH3 = 6H +2N

Podwyższenie twardości warstwy powierzchniowej uzyskuje się głównie dzięki obecności

faz azotkowych w wytworzonej warstwie wierzchniej. Ponieważ azotki żelaza nie

zapewniają wysokiej twardości, najczęściej azotuje się stale stopowe z dodatkami

zapewniającymi tworzenie się drobnodyspersyjnych, twardych azotków. Do takich

pierwiastków zalicza się: Al. Ti, V, Mo, Cr.

Grubość warstw azotowanych najczęściej nie przekracza 01

÷

0,6 mm. Twardość warstwy

wynosi w zakresie 900

÷

1200 HV. Proces azotowania prowadzi się najczęściej w zakresie

temperatur 520

÷

570°C. Czas obróbki może wynosić nawet kilkadziesiąt godzin. Proces

azotowania ze względu na niską temperaturę procesu (w porównaniu z nawęglaniem) może

być stosowany na materiałach po uprzedniej obróbce cieplnej.

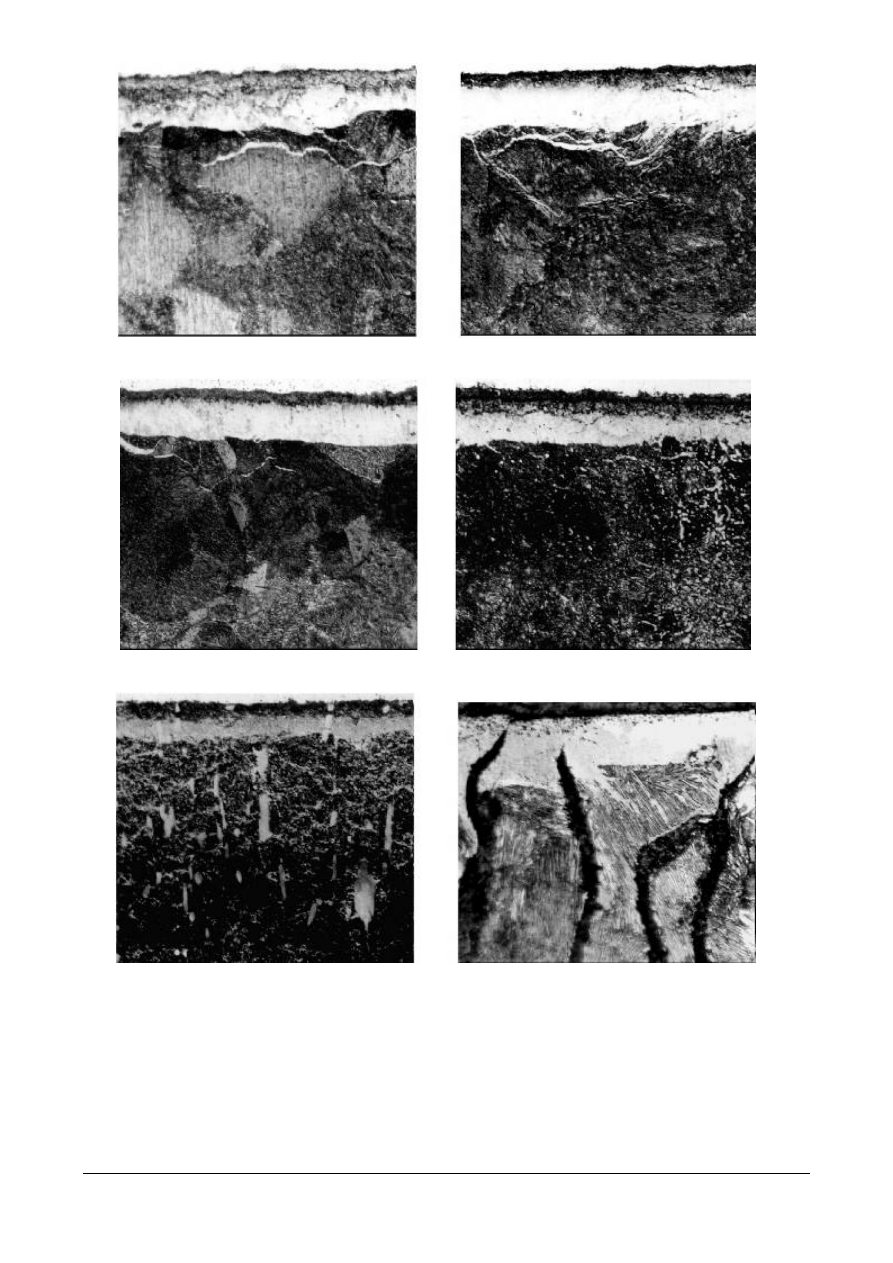

Przykładowe warstwy azotowane uzyskane na różnych podłożach pokazano na rys. 3

÷

8.

Obróbka cieplno-chemiczna

3

Rys.3 Warstwa azotowana na stali

25HM, pow. 800x

Rys.4 Warstwa azotowana na stali

40HM, pow. 800x

Rys.5 Warstwa azotowana na stali 40H,

pow. 800x

Rys.6 Warstwa azotowana na stali

ŁH15, pow. 800x

Rys.7 Warstwa azotowana na stali

NC11, pow. 800x

Rys.6 Warstwa azotowana na żeliwie

szarym, pow. 800x

Obróbka cieplno-chemiczna

4

III. Przebieg ćwiczenia:

Obróbka cieplno-chemiczna

5

Ćwiczenie polega na obserwacji i analizie wybranych struktur stali poddanych różnym

procesom obróbki cieplno-chemicznej.

Wykonanie ćwiczenia:

-

przygotowanie mikroskopu metalograficznego do obserwacji,

-

obserwacja struktur próbek bezpośrednio po procesie nawęglania oraz po obróbce cieplnej,

oraz struktur po azotowaniu na różnych materiałach,

-

analiza i porównanie różnic między strukturami, identyfikacja charakterystycznych

elementów warstw dyfuzyjnych ,

-

narysowanie i opisanie struktury zgładów.

IV. Pytania kontrolne:

1. Co to jest i w jakim celu przeprowadza się obróbkę cieplno-chemiczną?

2. Jakie warunki muszą wystąpić aby możliwe było uzyskanie warstw dyfuzyjnych?

3. Omówić podstawowe rodzajów obróbki cieplno-chemicznej.

4. Omówić znaczenie procesu dyfuzji dla powstawania warstw powierzchniowych?.

5. Scharakteryzować podstawowe cechy warstw dyfuzyjnych.

6. Porównać właściwości warstw azotowanych i nawęglanych.

7. Omówić znaczenie obróbki cieplnej dla procesu nawęglania.

8. Narysować typową budowę warstwy dyfuzyjnej.

9. Omówić rolę aktywacji powierzchni w procesie azotowania.

Literatura:

1.

Rudnik St., Metaloznawstwo, PWN, Warszawa 1996,

2. Prowans St., Materiałoznawstwo, PWN, Warszawa, 1997

3. Przybyłowicz K., Metaloznawstwo, WNT, Warszawa 1996

4. Wesołowski K., Metaloznawstwo i obróbka cieplna, WNT, Warszawa 1981

5. Wendorff Z., Metaloznawstwo, WNT, 1971

Document Outline

- II. PODSTAWOWE ZABIEGI OBRÓBKI CIEPLNO-CHEMICZNEJ

- Ćwiczenie polega na obserwacji i analizie wybranych struktur

Wyszukiwarka

Podobne podstrony:

05 Majid 5744 Nieznany (2)

cw PAiTS 05 id 122324 Nieznany

2015 04 09 08 25 05 01id 28644 Nieznany (2)

NAI2006 05 id 313056 Nieznany

05 Spoinyid 5835 Nieznany

matma dyskretna 05 id 287941 Nieznany

cwiczenie 05 id 125057 Nieznany

05 Wykonywanie, odczytywanie i Nieznany

714[01] Z1 05 Malowanie farba e Nieznany

05 TSid 5852 Nieznany (2)

05 Wodaid 5865 Nieznany (2)

pp test odp zima 05 air boratyn Nieznany

lab pwsp 05 id 258618 Nieznany

Zestaw 05 id 587909 Nieznany

05 5id 5463 Nieznany (2)

2009 10 05 praid 26669 Nieznany

26429 05 id 31506 Nieznany

05 procesyid 5808 Nieznany (2)

więcej podobnych podstron