6. Informacja merytoryczna

6.1. Definicja tarcia

Jeżeli dwa ciała:

•

stykają się ze sobą,

•

występuje pomiędzy nimi siła wzajemnego oddziaływania o składowej normalnej do po-

wierzchni styku różnej od zera,

•

jedno ciało przemieszcza się względem drugiego z prędkością względną styczną do po-

wierzchni kontaktowej -to przemieszczenie względne tych ciał wymaga pewnej siły F

stycznej do powierzchni kontaktowej S, niezbędnej do pokonania

siły tarcia

T

(rys. III/4 a)

.

Przedstawiona sytuacja jest typowa dla procesów obróbki plastycznej, gdzie narzędzie

oddziaływuje na powierzchnię przedmiotu kształtowanego pewną siłą normalną, a równocześnie

materiał przemieszcza się względem narzędzia w kierunku stycznym do powierzchni kontaktu,

a więc występują siły tarcia (rys. III/4 b).

S

b)

dS

σ

yy

σ

yx

(x)

x

y

N

σ

yy

(x)

a)

F

v

∆S

∆T

∆N

N

T

σ

yx

v

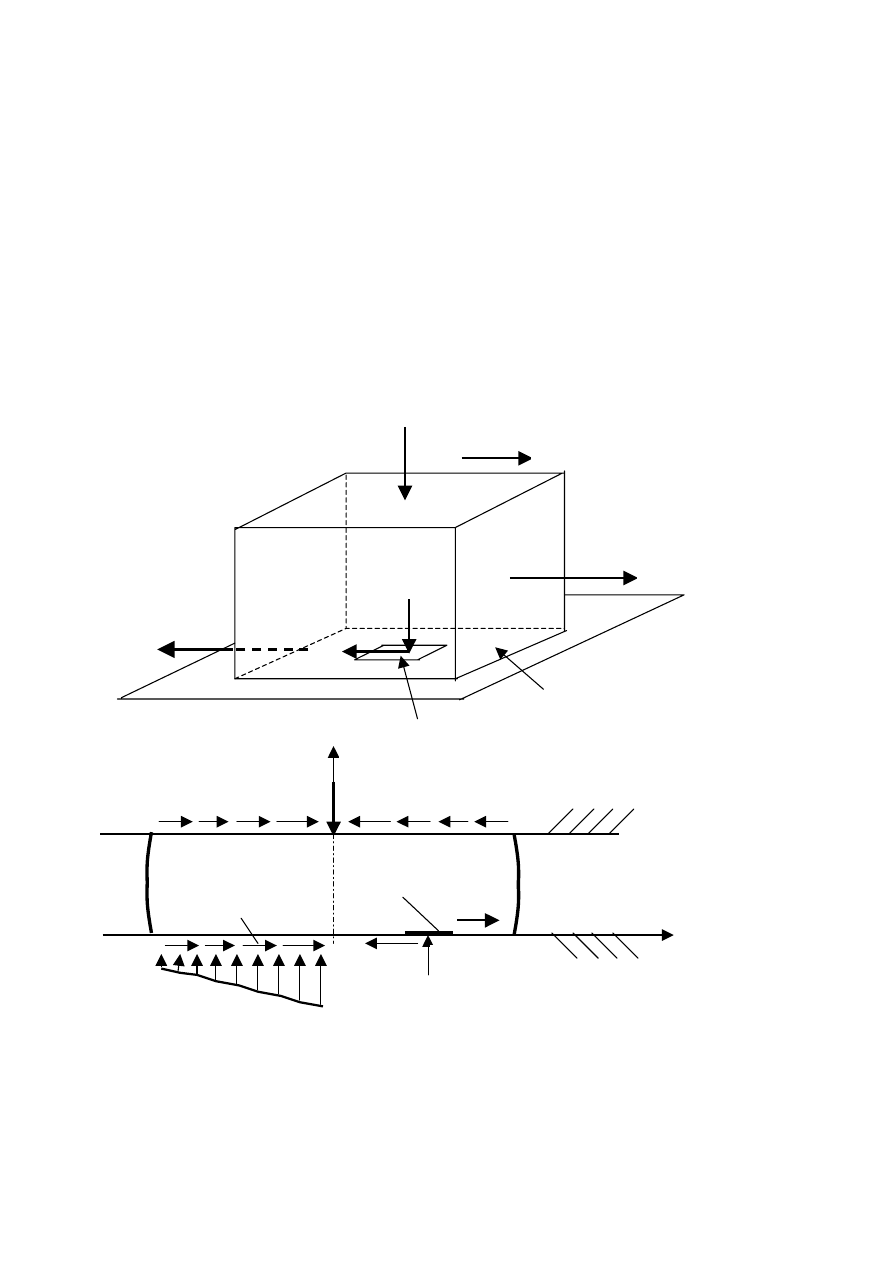

Rys. III/4. Schemat działania sił tarcia:

a) podczas przesuwania ciała po powierzchni: N - składowa normalna siły nacisku, T - siła tarcia, F - siła

wywołująca przemieszczenie, v - wektor prędkości względnej, S - nominalna powierzchnia styku,

∆T - siła tarcia

działająca na elemencie powierzchni

∆S; b) przy prasowaniu płyty pomiędzy dwoma kowadłami:

σ

yx

- jednostkowa siła tarcia (naprężenie tarcia),

σ

yy

- naprężenie normalne

Pojęcie siły tarcia stosuje się globalnie do całej powierzchni kontaktowej. Lokalnie

(w określonym punkcie) tarcie może być określone przez podanie

jednostkowej siły tarcia

(

naprężenia tarcia

)

σ

yx

:

σ

yx S

T

S

=

→

±

∆

∆

∆

0

lim

(III.1)

gdzie

∆T jest siłą tarcia działającą na elemencie powierzchni ∆S, kierunek y jest normalny do

powierzchni kontaktowej, x jest kierunkiem wektora prędkości materiału v względem narzędzia.

Znak „+” lub „-” wybiera się w zależności od zwrotu wektora prędkości v. Średnie naprężenie

tarcia t

yx

określa zależność:

t

T

S

yx

= ±

(III.2)

6.2. Charakterystyka i mechanizmy tarcia w obróbce plastycznej. Czynniki

wpływające na siły tarcia

Tarcie

występujące podczas obróbki plastycznej jest zjawiskiem bardzo skomplikowanym,

ponieważ:

- rzeczywista powierzchnia kontaktowa nie jest równa nominalnej, lecz składa się z wielu

mikroobszarów przylegania

, których sumaryczna powierzchnia zwiększa się wraz ze

wzrostem nacisku, a pozostałe części obydwu powierzchni oddzielone są szczelinami;

- obydwie stykające się powierzchnie nie są idealnie czyste, lecz pokryte tzw.

warstwami

adsorpcyjnymi

o grubości ok. 10

-7

– 10

-6

mm, które składają się z atomów lub cząsteczek

substancji znajdujących się w atmosferze i utrzymywanych na powierzchniach

oddziaływaniem sił atomowych [1];

- oprócz warstw adsorpcyjnych na stykających się powierzchniach tworzą się w tempera-

turze otoczenia warstwy tlenków o grubościach ok. 10

-6

– 10

-5

mm [1];

- warstwy tlenkowe i adsorpcyjne tworzą

warstwę graniczną

, której własności wywierają

istotny wpływ na wartości sił tarcia;

- naciski jednostkowe na powierzchniach narzędzi mogą osiągać wartości rzędu 2500 MPa, są

więc bardzo duże w porównaniu z typowymi naciskami, występującymi pomiędzy

powierzchniami współpracujących ze sobą części maszyn (10 MPa, wyjątkowo 20 - 50 MPa)

[3];

- wektory przemieszczeń i prędkości względnych styczne do powierzchni kontaktowej nie są

jednakowe na całej powierzchni (np. w pewnych obszarach przemieszczenia względne nie

występują wcale);

- występują niejednorodne rozkłady nacisków normalnych i jednostkowych sił tarcia na po-

wierzchni styku narzędzia i przedmiotu kształtowanego, a także

anizotropia tarcia

(zależność naprężenia tarcia

σ

yx

od orientacji osi x względem kierunkowego układu śladów

obróbki narzędzia kształtującego);

- w pewnych przypadkach może nastąpić

przywieranie

materiału do narzędzia

kształtującego (przemieszczanie cząstek materiału zachodzi wtedy wewnątrz jego objętości,

a nie bezpośrednio na powierzchni);

- własności powierzchni narzędzia i przedmiotu odkształcanego kontaktujących się ze sobą

mogą ulegać istotnym zmianom - zachodzą procesy zużycia narzędzia i ścierania warstwy

materiału, przebiegające na ogół z różną intensywnością w różnych miejscach powierzchni

styku (różne naciski jednostkowe!), co wywiera wpływ na stan powierzchni wyrobu;

- podczas nagrzewania materiału do obróbki plastycznej na jego powierzchni tworzą się grube

warstwy tlenków (

zgorzelina

) o różnorodnych własnościach fizycznych i składzie

chemicznym zależnym od temperatury i atmosfery pieca grzewczego, przy czym skład

chemiczny warstwy wierzchniej materiału również może ulegać zmianie - w efekcie zmiana

warunków nagrzewania i temperatury obróbki może spowodować zarówno wzrost, jak i

spadek sił tarcia;

- w czasie odkształcania przy dużych naciskach i wysokich prędkościach względnych

dyssypacja cieplna pracy tarcia może doprowadzić do lokalnego wzrostu temperatury

w mikroobszarach przylegania aż do temperatury topnienia - co prowadzi do spadku sił

szczepności

i zmniejszenia tarcia;

- stosuje się różne rodzaje smarów, które w większym lub mniejszym stopniu oddzielają od

siebie powierzchnie narzędzia i przedmiotu kształtowanego - wskutek wysokich nacisków

jednostkowych utrzymanie ciągłej warstwy smaru nie zawsze jest możliwe, co ma wpływ na

występowanie różnorodnych mechanizmów tarcia (tzw.

warstwy podsmarne

o porowa-tej

strukturze, nanoszone metodami chemicznymi na powierzchnię wyrobu, sprzyjają za-

chowaniu ciągłej warstwy smaru).

W

zależności od warunków panujących na powierzchni kontaktowej rozróżnia się:

-

tarcie

czyste

- przy oddziaływaniu czystych powierzchni;

-

tarcie

suche

- w obecności warstw adsorpcyjnych, tlenków i zanieczyszczeń, bez smaru;

-

tarcie płynne

- warstwa ośrodka lepkiego całkowicie oddziela od siebie powierzchnie

narzędzia kształtującego i przedmiotu odkształcanego;

-

tarcie graniczne

- warstwa ciekłego smaru oddzielająca współpracujące powierzchnie jest

granicznie cienka, a smar jest powierzchniowo aktywny [3];

-

tarcie pó p ynne

- powierzchnie narzędzia kształtującego i przedmiotu odkształcanego są

tylko częściowo oddzielone od siebie warstwą smaru (ośrodka lepkiego), gdyż wskutek

dużych nacisków jednostkowych warstwa ta uległa w pewnych miejscach przebiciu;

ł ł

ł

-

tarcie pó suche

- warstwa smaru występuje jedynie na niewielkich fragmentach po-

wierzchni kontaktowej.

Tarcie czyste jest przypadkiem wyidealizowanym i może występować tylko w specjalnych

warunkach (np. w próżni). W obróbce plastycznej zazwyczaj występują przypadki tarcia

półsuchego i półpłynnego, rzadziej - tarcie płynne i graniczne. Szczegółowy opis mechanizmów

tarcia można znaleźć w literaturze (np. [1,2]). W dalszym ciągu podamy jedynie najważniejsze

informacje.

Istotne znaczenie dla powstawania sił tarcia suchego ma

szczepność mikroobszarów

przylegania

. Zbliżenie dwóch fragmentów czystych powierzchni metalicznych wskutek

działania siły normalnej na odległość oddziaływania sił atomowych powoduje powstanie

połączenia metalicznego. Jest to zjawisko

adhezji

. Na powierzchni kontaktowej tworzy się

szereg połączeń (mostków). Sumaryczna powierzchnia mikroobszarów przylegania zależy od

rodzaju stykających się materiałów, wartości nacisku jednostkowego i charakterystyk

chropowatości obydwu stykających się powierzchni. Siłę tarcia można wyrazić jak następuje:

T

S

S

o

i

o

p

o

i

=

=

=

∑

τ

τ

τ

S

ϕ

(III.3)

gdzie:

τ

0

- średnia wartość naprężenia stycznego, wywołującego ścinanie połączenia

metalicznego, S

p

- suma powierzchni S

i

mikroobszarów przylegania. Współczynnik φ wyraża

stosunek powierzchni S

p

do nominalnej powierzchni kontaktowej S:

ϕ =

S

S

p

(III.4)

W procesach obróbki plastycznej pod wpływem wysokich nacisków następuje

uszkodzenie warstwy granicznej i ułatwiony kontakt czystych powierzchni. Ponadto przedłużenie

czasu styku powierzchni powoduje wzrost sił szczepności w mikroobszarach przylegania. Siła

tarcia wzrasta więc wraz ze wzrostem nacisku, stopnia odkształcenia oraz powierzchni styku,

maleje natomiast, gdy zwiększa się prędkość ruchu względnego. Siła tarcia może ulegać

okresowym zmianom, odpowiadającym kolejnym fazom ścinania istniejących połączeń

i tworzenia nowych (drgania przy tarciu).

Jeżeli rzeczywista powierzchnia S

p

(wzór (III.3)) narasta proporcjonalnie do wartości

siły normalnej N, to (przy założeniu stałej wartości

τ

0

) otrzymujemy prawo tarcia suchego

(Amontonosa - Coulomba):

T

= N

µ

(III.5)

lub, dla jednostkowych sił tarcia:

σ

µσ

yx

yy

= ±

(III.6)

gdzie:

µ - współczynnik proporcjonalności, zwany

wspó czynnikiem tarcia

,

σ

ł

yy

- naprężenie

normalne.

Warunki tarcia przy stałym nacisku są inne w momencie rozpoczęcia ruchu, a inne pod-

czas jego trwania. W związku z tym rozróżnia się zwykle dwie wartości współczynnika tarcia:

statyczną

, odnoszącą się do momentu rozpoczęcia poślizgu, oraz

kinematyczną

- gdy ruch

ma już charakter ustalony. Wartości te mogą się znacznie od siebie różnić, jednak dla

niektórych materiałów (np. dla porowatych spieków) są bardzo zbliżone, a nawet identyczne.

Jak wiadomo z elementarnego kursu fizyki, współczynnik tarcia

µ jest - dla danej pary

materiałów - wielkością stałą (przy małych naciskach i ustalonej charakterystyce chropowatości

powierzchni). Wykorzystanie tego stwierdzenia do opisu tarcia w obróbce plastycznej byłoby

znacznym uproszczeniem, ze względu na złożoność mechanizmów, warunkujących powstawanie

sił tarcia. W związku z tym stosowanie związków (III.5) lub (III.6) wymaga przyjęcia

dodatkowych założeń:

- współczynnik

µ należy traktować jako pewien współczynnik proporcjonalności pomiędzy

naprężeniem stycznym i normalnym na elemencie powierzchni kontaktowej w konkretnym

procesie kształtowania, przy czym jego wartość może się zmieniać w szerokich granicach,

w zależności od wartości lokalnych nacisków jednostkowych, stanu powierzchni, prędkości

względnej, sposobu smarowania i rodzaju smaru (w warunkach tarcia półsuchego i

półpłynnego), a także temperatury i innych czynników;

- w obliczeniach konkretnych procesów obróbki plastycznej należy stosować adekwatne

wartości współczynników tarcia wyznaczane doświadczalnie, przy czym metody badawcze

winny uwzględniać rzeczywiste warunki realizacji procesów technologicznych.

Przy bardzo dużych naciskach jednostkowych suma powierzchni mikroobszarów przy-

legania staje się bliska nominalnej powierzchni kontaktowej. Związek (III.5) (lub (III.6))

prze-staje obowiązywać, a naprężenie tarcia osiąga wartość maksymalną, uwarunkowaną

wytrzymałością połączeń szczepnych na całej powierzchni (

ϕ = 1 we wzorze (III.4)). Jeżeli τ

0

jest mniejsze od granicy plastyczności na ścinanie materiału odkształcanego, to ścięcia połączeń

metalicznych następują na powierzchni kontaktowej. W przypadku przeciwnym - materiał

przywiera do narzędzia, tworząc

narosty

. Jest to zjawisko niepożądane, gdyż powoduje złą

jakość powierzchni wyrobu. Maksymalna wartość naprężenia tarcia jest więc równa granicy

plastyczności na ścinanie materiału kształtowanego:

σ

yx max

= k. W warunkach płaskiego stanu

odkształcenia:

σ

σ

yx

p

max

=

3

(III.7)

zgodnie z warunkiem plastyczności Hubera - Misesa, lub:

σ

σ

yx

p

max

=

2

(III.8)

przy warunku Treski. Jest to przypadek

stałego tarcia

, niezależnego od wartości nacisków

jednostkowych

σ

yy

. Zamiast (III.6) obowiązuje związek:

σ

yx

k

= ±

(III.9)

W analizie procesów obróbki plastycznej, związki typu (III.6) lub (III.9) są

wykorzystywane jako

warunki brzegowe dla naprężeń

na powierzchni kontaktowej. Zwraca

się uwagę, że równanie (III.9) określa bezpośrednio jedną ze składowych tensora naprężenia,

jest więc bardzo dogodne w konkretnych obliczeniach. Może być jednak stosowane tylko

w ograniczonym zakresie - gdy naprężenia tarcia są duże w porównaniu z wartością naprężenia

uplastyczniającego (obróbka plastyczna na gorąco), lub przy bardzo dużych naciskach

jednostkowych (prasowanie płyt o małych wysokościach). Równanie (III.6) podaje jedynie

związek pomiędzy składowymi

σ

yx

i

σ

yy

tensora naprężenia (warunek typu mieszanego), co

komplikuje obliczenia. W związku z tym często wykorzystuje się warunek przybliżony:

σ

µ

yx

k

= ±

∗

(III.10)

który zakłada stałą (niezależną od nacisku normalnego) wartość naprężenia tarcia mniejszą od

maksymalnej (0

< µ* < 1 jest stałym współczynnikiem). Warunek (III.10) jest dość dobrze

spełniony przy odkształcaniu porowatych spieków metali, dla których doświadczalnie

stwierdzono brak zależności pomiędzy naprężeniem normalnym i stycznym na powierzchni

kontaktowej.

Dla tarcia płynnego obowiązują zależności, wynikające z prawa liniowej lepkości

Newtona:

T

v

h

S

x

= ± η

(III.11)

σ

η

yx

x

v

h

= ±

(III.12)

gdzie:

η - współczynnik lepkości dynamicznej smaru, h - grubość warstwy smaru, v

x

- prędkość

materiału względem narzędzia w kierunku x.

Zwraca się uwagę, że:

- bezwzględna wartość siły tarcia jest wprost proporcjonalna do powierzchni kontaktowej

S i prędkości v

x

oraz odwrotnie proporcjonalna do grubości warstwy smaru (wzór (III.11));

- bezwzględna wartość naprężenia tarcia

rośnie

ze wzrostem prędkości v

x

(wzór (III.12)),

odwrotnie niż w przypadku tarcia suchego.

Przedstawione

wyżej uwagi dotyczą sił tarcia występujących na powierzchniach

kontaktowych przedmiotu odkształcanego z narzędziem (

tarcie zewnętrzne

). Podczas

kształtowania plastycznego materiałów rozdrobnionych (np. proszków metali) połączenia

szczepne tworzą się nie tylko pomiędzy narzędziem i materiałem obrabianym, ale również

wewnątrz odkształcanej objętości (pomiędzy poszczególnymi cząstkami materiału

rozdrobnionego), co utrudnia ich względne przemieszczenia. Zjawisko to określa się mianem

tarcia wewnętrznego

(przez analogię do podobnego zjawiska związanego z niesprężystym

zachowaniem się materiałów litych przy małych obciążeniach, powodującego m. in. tłumienie

drgań swobodnych, występowanie histerezy sprężystej itp.).

6.3. Wpływ tarcia na przebieg procesów obróbki plastycznej

Praca L siły zewnętrznej F potrzebna do realizacji procesu obróbki plastycznej przy

założeniu (III.6) wyraża się wzorem:

dS

u

dV

d

L

L

ds

F

L

S

yy

V 0

ij

ij

t

p

s

0

p

ij

k

∫

∫ ∫

∫

µσ

+

ε

σ

=

+

=

=

ε

(III.13)

gdzie: L

p

- praca odkształceń plastycznych, L

t

- praca wykonana przeciwko siłom tarcia,

σ

ij

- składowe tensora naprężenia, ε - końowe wartości składowych tensora odkształcenia

plastycznego,

|u| - długość wektora przemieszczenia względnego, V - objętość strefy

uplastycznionej, s

ij

p

k

- całkowite przemieszczenie narzędzia. Udział pracy tarcia L

t

w całkowitej

pracy L określa

wspó czynnik sprawności

procesu

η

ł

t

:

η

t

p

p

p

L

L

L

L

L

=

=

+

t

(III.14)

Obecność tarcia w procesach obróbki plastycznej wywołuje następujące skutki:

- ulegają zmianie parametry siłowo - energetyczne: rośnie całkowita praca i moc potrzebna do

realizacji procesu, wzrastają więc także siły i naciski jednostkowe na powierzchniach

narzędzi, co prowadzi do ich szybszego zużycia;

- występowanie przywierania materiału do narzędzia i tworzenie narostów wpływa na po-

gorszenie jakości powierzchni wyrobu;

- dyssypacja cieplna pracy tarcia przy dużych wartościach nacisków jednostkowych oraz

prędkości względnych prowadzi do znacznego wzrostu temperatury w obszarach

sąsiadujących z powierzchnią kontaktową - może się okazać, że niezbędne jest ograniczenie

tych prędkości, a tym samym obniżenie wydajności procesu (inaczej narzędzie ulegnie

zniszczeniu lub przedwczesnemu zużyciu, względnie zajdą niepożądane zmiany w strukturze

i własnościach warstwy wierzchniej materiału kształtowanego);

- pojawienie się naprężeń stycznych na powierzchni kontaktowej (zmiana warunków

brzegowych) powoduje zmianę stanu naprężenia i odkształcenia w całej objętości

kształtowanego materiału - w szczególności tarcie jest jedną z przyczyn powstawania

niejedno-rodności odkszta ceń

, a więc również niejednorodnych własności materiału

oraz niepożądanych deformacji powierzchni swobodnych.

ł

ł

Jak

widać, skutki działania tarcia są niepożądane. W związku z tym w procesach obróbki

plastycznej dąży się do ograniczenia (zmniejszenia) wartości sił tarcia. Jednak obecność sił

tarcia może okazać się niezbędna w realizacji niektórych procesów obróbki plastycznej - np.

podczas walcowania pewna siła tarcia jest niezbędna, gdyż umożliwia uchwycenie materiału i

nadanie mu określonego ruchu. Bezwzględny wymóg ograniczania sił tarcia może nie dotyczyć

pewnych fragmentów powierzchni kształtowanych wyrobów (na których nie występują

przemieszczenia względne lub gdy tarcie przenosi część siły potrzebnej do kształtowania).

6.4. Ograniczanie działania sił tarcia

Podstawowym sposobem ograniczania sił tarcia w obróbce plastycznej jest odpowiednie

smarowanie

. Smar po naniesieniu na powierzchnię przedmiotu odkształcanego lub narzędzia

tworzy warstwę oddzielającą częściowo lub całkowicie obydwie powierzchnie. Do pod-

stawowych własności smaru zalicza się

lepkość

i

aktywność powierzchniową

, które

warunkują utrzymywanie się na powierzchni w warunkach wysokich nacisków jednostkowych.

Ze względu na dużą różnorodność warunków realizacji procesów obróbki plastycznej nie ma

smarów uniwersalnych. Każdy proces wymaga odrębnego podejścia do problemu smarowania i

wykorzystania odpowiednich substancji smarujących. W chwili obecnej istnieją

wyspecjalizowane firmy, zwykle związane z przemysłem naftowym, które produkują

odpowiednie smary z prze-znaczeniem do konkretnych procesów, gatunków kształtowanych

materiałów, zakresów temperatur itp.

Różnorodność wymagań stawianych smarom można objaśnić na przykładach:

- w obróbce plastycznej na zimno - zwłaszcza przy wysokich naciskach jednostkowych i

dużych prędkościach względnych - smar, oprócz swej podstawowej roli, jaką jest

zmniejszenie tarcia, winien również intensywnie chłodzić narzędzie i materiał kształtowany

(działanie

ch odząco

-

smarujące

) - oprócz odpowiedniej lepkości i aktywności

powierzchniowej wymagana jest więc

duża

pojemność cieplna

;

- współczynnik lepkości dynamicznej substancji smarującej winien być odpowiednio dobrany

do wartości nacisków jednostkowych (a więc rodzaju kształtowanego materiału) oraz

prędkości względnej - im większe naciski, tym większa winna być lepkość smaru;

podwyższenie współczynnika lepkości, podobnie jak wzrost prędkości względnej, zwiększa

wprawdzie tarcie, jednak przy dużych prędkościach rośnie grubość warstwy smaru, co

pozwala na utrzymanie sił tarcia na odpowiednio niskim poziomie (patrz wzór (III.11));

- w obróbce plastycznej na gorąco - zwłaszcza gdy czas zetknięcia się narzędzia z przed-

miotem obrabianym jest duży - istotna jest przede wszystkim

odporność smaru na

tempe

-

raturę

(istnieje niewiele substancji, które mogą spełniać rolę smaru

w temperaturach rzędu 1000

o

C) oraz

niskie

przewodnictwo cieplne

, ze względu na

zabezpieczenie narzędzia przed przegrzaniem.

We wszystkich przypadkach smar powinien mieć następujące cechy:

- łatwość nanoszenia na powierzchnie kształtowanego przedmiotu i narzędzia,

- chemiczną pasywność względem materiału kształtowanego i materiału narzędzia,

- nieszkodliwość dla pracowników i środowiska naturalnego,

- łatwość usuwania z powierzchni po zakończeniu obróbki.

Stosuje

się następujące rodzaje smarów:

-

smary p ynne

: oleje mineralne i roślinne oraz emulsje (oleje z dodatkiem wody) jako

ośrodki chłodząco - smarujące, oleje o podwyższonej lepkości z dodatkiem parafiny lub

stearyny, oleje z dodatkiem substancji powierzchniowo-aktywnych (np, związków chloru);

ł

ł

-

smary proszkowe

: mydła w postaci proszku lub płatków, grafit, dwusiarczek molibdenu

(dwie ostatnie substancje stosuje się również jako dodatki do smarów płynnych);

-

szk o

(w postaci proszku lub waty szklanej), stosowane w wysokich temperaturach [3].

Stworzenie warunków tarcia płynnego można osiągnąć przy zastosowaniu podawania

ciekłego smaru do strefy oddziaływania narzędzia i przedmiotu kształtowanego pod ciśnieniem

(

smarowanie hydrostatyczne

), lub poprzez specjalne ukształtowanie profilu narzędzia: smar

jest zabierany przez przemieszczający się materiał i wprowadzany do szczeliny o malejącej

stopniowo grubości, przez co jego ciśnienie wzrasta (

hydrodynamiczne podawanie smaru

).

Utrzymanie smaru na powierzchni przy wysokich naciskach jednostkowych, oprócz

odpowiednich własności smaru, wymaga czasem specjalnych zabiegów przygotowania po-

wierzchni kształtowanego wyrobu. Jednym ze sposobów jest wspomniane już nanoszenie

metodami chemicznymi

warstw podsmarnych

(np. fosforanów lub szczawianów na

powierzchnie stalowe). Warstwy podsmarne powinny mieć porowatą strukturę, sprzyjającą

utrzymaniu smaru. Innym sposobem obniżenia tarcia jest stosowanie tzw.

rozdzielaczy

.

Sposób ten polega na pokrywaniu powierzchni kształtowanego materiału cienką warstwą metalu

plastycznego (miedź, ołów), który tworzy z materiałem narzędzia słabe połączenia szczepne.

Smary nanosi się różnymi sposobami, zarówno przed, jak i w czasie obróbki, wyłącznie

na te fragmenty powierzchni materiału lub narzędzia, na których działanie sił tarcia wpływa

niekorzystnie na przebieg procesu kształtowania. Fragmenty powierzchni, na których tarcie nie

występuje (np. nie ma przemieszczeń względnych), względnie przenosi część sił kształtowania,

pozostawia się nie smarowane.

W przypadku kształtowania wyrobów z materiałów rozdrobnionych (np. proszków metali)

istotne jest zmniejszenie sił tarcia działających pomiędzy poszczególnymi cząstkami materiału.

Można to osiągnąć przez zastosowanie

środka poślizgowego

, który należy zmieszać

z materiałem rozdrobnionym przed procesem kształtowania. Dla proszków metali często

stosowanym środkiem poślizgowym jest stearynian cynku.

Dla ograniczenia sił tarcia istotna jest charakterystyka chropowatości powierzchni oraz

gatunek i twardość materiału narzędzia. Gładka powierzchnia i wysoka twardość materiału

narzędziowego sprzyja zmniejszeniu sił tarcia.

Obniżenie sił tarcia można również osiągnąć drogą pośrednią - obniżenia nacisków

jednostkowych. Uzyskuje się w to poprzez zmianę panującego stanu naprężenia. Na przykład,

w procesach walcowania i ciągnienia stosuje się tzw.

naciąg

i

przeciwciąg

(dodatkowe

rozciąganie walcowanego pasma lub ciągnionego drutu czy pręta). Część pracy odkształcenia

plastycznego jest wtedy wykonana przez naprężenia rozciągające, co powoduje zmniejszenie

naprężeń normalnych na powierzchni kontaktowej, a więc spadek sił tarcia.

Eliminację sił tarcia na pewnych fragmentach powierzchni kontaktowej można uzyskać

przez zastosowanie odpowiedniej kinematyki procesu. Przykładowo, podczas

wyciskania

z

nieruchomym wsadem

, możliwość przemieszczania się wsadu względem pojemnika, a więc

również siła tarcia materiału o jego ścianki zostaje znacznie ograniczona.

Zmniejszenie

sił tarcia obserwuje się również podczas

procesów dynamicznych

, gdy

prędkości względne są duże (krótki czas styku narzędzia z materiałem kształtowanym), a także

w

procesach pulsacyjnych

, realizowanych z częstotliwością pulsacji siły lub przemieszczenia

rzędu kilkuset Hz (bądź też z częstotliwościami ultradźwiękowymi).

Na

zakończenie dodamy, że - jeżeli tylko jest to możliwe - należy dążyć do zamiany tarcia

ślizgowego na

toczne

(np. zamiast klasycznego ciągnienia stosuje się ciągnienie po-między

swobodnie obracającymi się walcami, wygniatanie gwintów wewnętrznych o dużych średnicach

można zastąpić walcowaniem głowicami rolkowymi itp). Pozwala to na obniżenie sił

i momentów potrzebnych do realizacji procesów oraz umożliwia stosowanie wysokich prędkości

obróbki, a więc podwyższenie wydajności. Niebezpieczeństwo wystąpienia wysokich temperatur

w strefie kontaktu narzędzia i przedmiotu obrabianego jest w przypadku tarcia tocznego

znacznie ograniczone, a narzędzie zachowuje wysoką trwałość.

6.5. Doświadczalne metody wyznaczania współczynnika tarcia

Współczynnik tarcia można wyznaczyć:

- wykonując niezależne pomiary sił: stycznej i normalnej, wchodzących do wzoru (III.5), lub

określając stosunek tych sił, bez mierzenia ich wartości;

- badając kształt oraz wymiary odkształcanych próbek i porównując je z wartościami

wyznaczonymi teoretycznie przy założonych z góry wartościach współczynnika tarcia

(wykorzystuje się wpływ tarcia na stan odkształcenia).

6.5.1. Wyznaczanie współczynnika tarcia przy walcowaniu

W metodzie zaproponowanej przez I. M. Pawłowa mierzy się siłę nacisku N działającą na

walec, siłę powstrzymującą uchwycenie materiału F oraz kąt chwytu

α (rys. III/5 a). Z

warunków równowagi walca (rys. III/5 b) i materiału (rys. III/5 c) wynika, że:

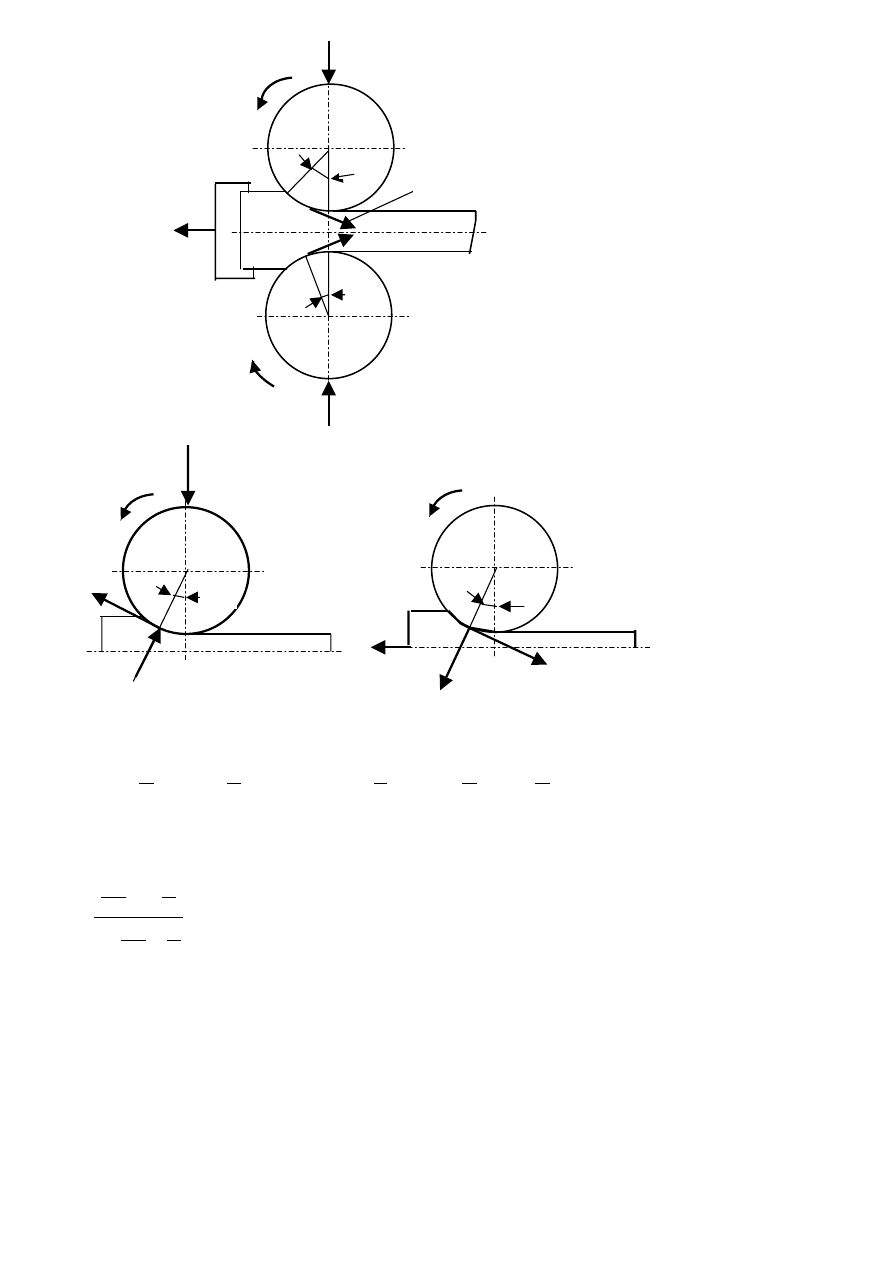

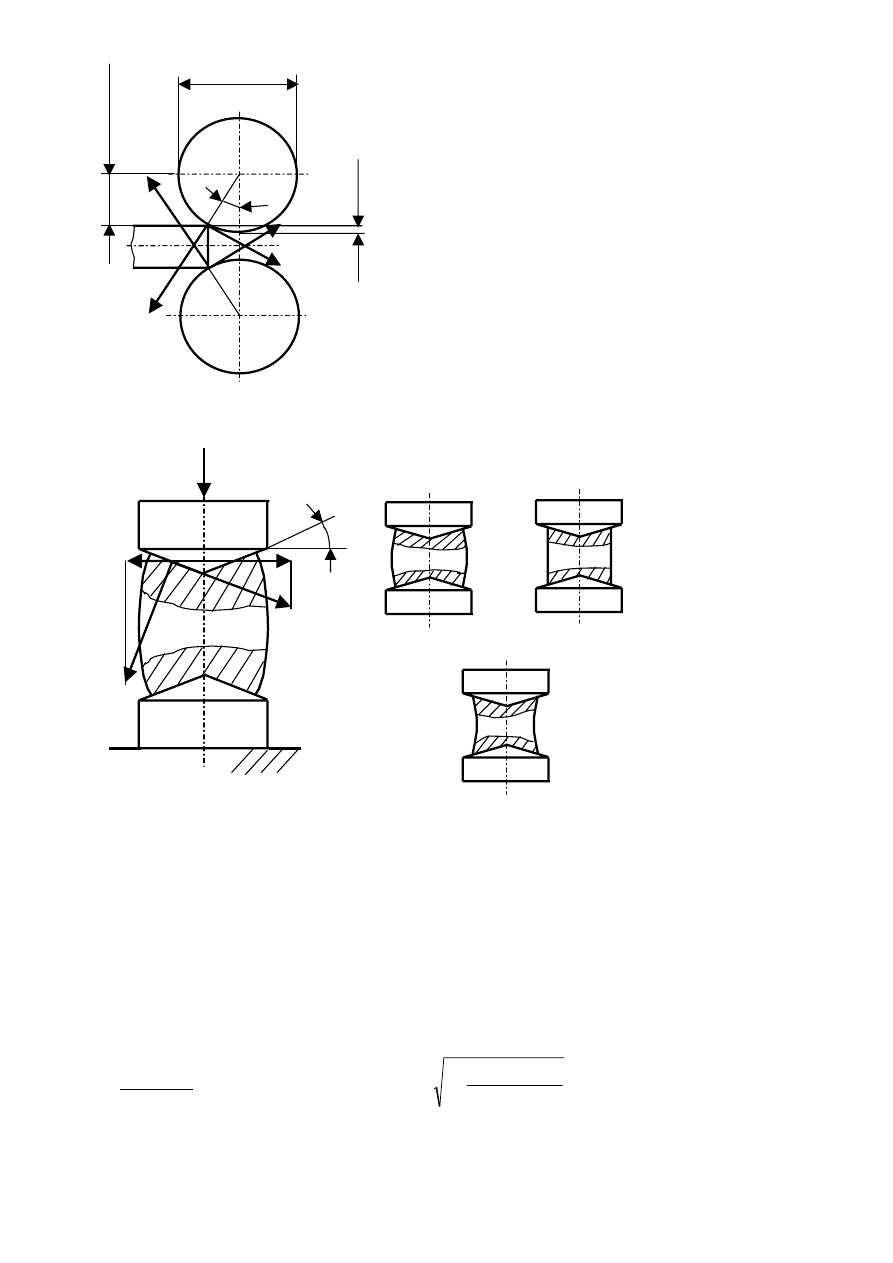

Rys. III/5. Wyznaczanie współczynnika tarcia

metodą Pawłowa: a) schemat,

b) układ sił działających na walec,

c) układ sił działających na połowę pasma;

siły F i N są mierzone niezależnie za pomocą dwóch

dynamometrów

F

T

c)

b)

a)

α/2

α/2

R

T=

µR

α

/2

α

N

N

N

T=

µR

F/2

R

N R

R

=

+

cos

sin

α

µ

α

2

2

F

R

R

2

2

=

−

µ

2

α

α

cos

sin

(III.15)

Dzieląc stronami równania (III.15) i wykonując odpowiednie przekształcenia otrzymujemy:

µ

α

α

=

+

−

F

N

tg

F

N

tg

2

2

1

2

2

(III.16)

Siły N i F winny być zmierzone w początkowym stadium poślizgu walców, gdyż inaczej

powierzchnia materiału ulegnie starciu i zmieni się współczynnik tarcia.

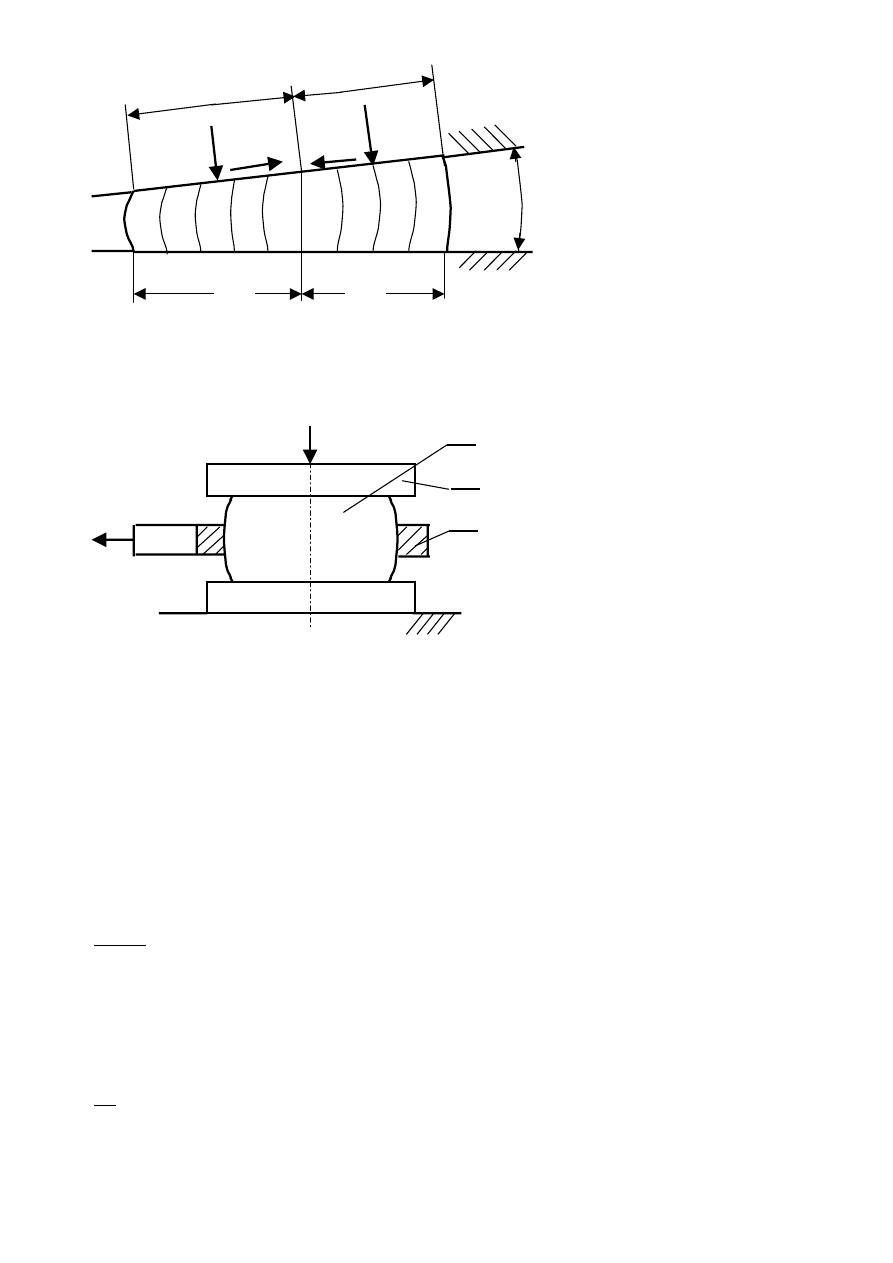

Inny sposób polega na wykorzystaniu

warunku chwytu

(rys. III/6). Z warunku

równowagi sił działających na materiał wynika:

P

c)

d)

b)

a)

α

N

x

T

x

T=

µ

N

(D-

∆

h

max

)/2

D

Rys. III/6. Schemat sił działających na

pasmo materiału w momencie chwytu

T =

µR

R

α

max

∆

h

µ

α

α

R

R

cos

sin

max

max

=

(III.17)

czyli:

µ

α

= tg

max

(III.18)

gdzie

α

max

jest graniczną wartością kąta chwytu: jeżeli

α < α

max

- materiał jest wciągany

pomiędzy walce, gdy

α > α

max

- uchwycenie materiału nie nastąpi. Wykorzystując (III.18) oraz

związki geometryczne (rys. III/6):

cos

max

α =

−

D

h

D

∆

(

)

2

2

max

D

h

D

1

sin

∆

−

−

=

α

(III.19)

otrzymuje się:

(

)

max

max

max

h

D

h

D

2

h

∆

−

∆

−

∆

=

µ

(III.20)

W celu wyznaczenia współczynnika tarcia wystarczy więc określić graniczną wartość gniotu

bezwzględnego

∆h

max

. W przedstawionej metodzie nie ma potrzeby wyznaczania wartości sił:

normalnej i stycznej (mierzy się ich stosunek, równy współczynnikowi tarcia).

6.5.2. Wyznaczanie współczynnika tarcia przy kuciu lub prasowaniu

Przy wyznaczaniu współczynnika tarcia podczas kucia i prasowania wykorzystuje się

najczęściej:

-

metodę stożków

(Siebela i Pompa),

-

metodę spęczania klina

(I. J. Tarnowskiego),

-

metodę niezależnego pomiaru sił

: normalnej i stycznej,

-

metodę spęczania pierścieni

.

Wyznaczone

powyższymi metodami wartości współczynnika tarcia mogą być również

wykorzystane w analizie innych procesów kształtowania objętościowego.

Metoda stożków (rys. III/7 a) polega na spęczaniu walcowych próbek ze stożkowymi

wybraniami w powierzchniach czołowych za pomocą stożkowych kowadeł z odpowiednio

dopasowanymi kątami nachylenia tworzących. W zależności od kąta

α otrzymujemy trzy

przypadki odkształcania się próbki (rys. III/7 b, c, d):

b) N

x

< T

x

,

µ > tg α,

c) N

x

= T

x

,

µ = tg α,

d) N

x

> T

x

,

µ < tg α.

Określenie współczynnika tacia polega więc na dobraniu takiego kąta

α, dla którego próbka

zachowuje kształt walcowy. Nie ma potrzeby wyznaczania sił T i N.

W metodzie spęczania klina na boczną powierzchnię próbki nanosi się szereg równo-

ległych rys i mierzy się odległości x

1

i x

2

rysy, która nie uległa deformacji (przekroju

neutralnego) od końców próbki (rys. III/8). Ponieważ klin jest w równowadze, więc suma

rzutów wszystkich sił na oś poziomą wynosi zero, co daje:

Rys. III/8. Schemat wyznaczania współczynnika tarcia metodą spęczania próbki klinowej

1

3

2

P

x

2

x

1

α

T

2

T

1

N

1

N

2

l

2

l

1

F

Rys. III/9. Schemat wyznaczania współczynnika tarcia na podstawie niezależnego pomiaru sił:

1 - próbka, 2 - kowadło, 3 - uchwyt do przesuwania próbki

N

N

N

N

1

2

2

1

0

sin

sin

cos

cos

α

α µ

α µ

α

+

+

−

=

(III.21)

Przy założeniu, że siły N

1

i N

2

są proporcjonalne do odpowiednich długości l

1

i l

2

, a zatem

również do x

1

i x

2

, można związek (III.21) napisać w postaci:

x

x

x

x

1

2

2

1

0

sin

sin

cos

cos

α

α µ

α µ

α

+

+

−

=

(III.22)

Ostatecznie:

µ

α

=

+

−

x

x

x

x

tg

1

2

1

2

(III.23)

W

metodzie

niezależnego pomiaru sił (rys. III/9) próbkę ściska się pomiędzy dwoma

kowadłami 2 znaną siłą F i mierzy się równocześnie siłę P działającą na uchwyt 3, która

wywołuje ruch próbki 1 względem kowadeł. Współczynnik tarcia wyznacza się ze wzoru:

µ =

P

F

2

(III.24)

Można badać wpływ wielkości siły normalnej na współczynnik tarcia oraz różnice statycznych

i kinematycznych wartości współczynnika tarcia. Przy dużych naciskach wyznaczone wartości

współczynników są wartościami średnimi dla całej powierzchni kontaktowej.

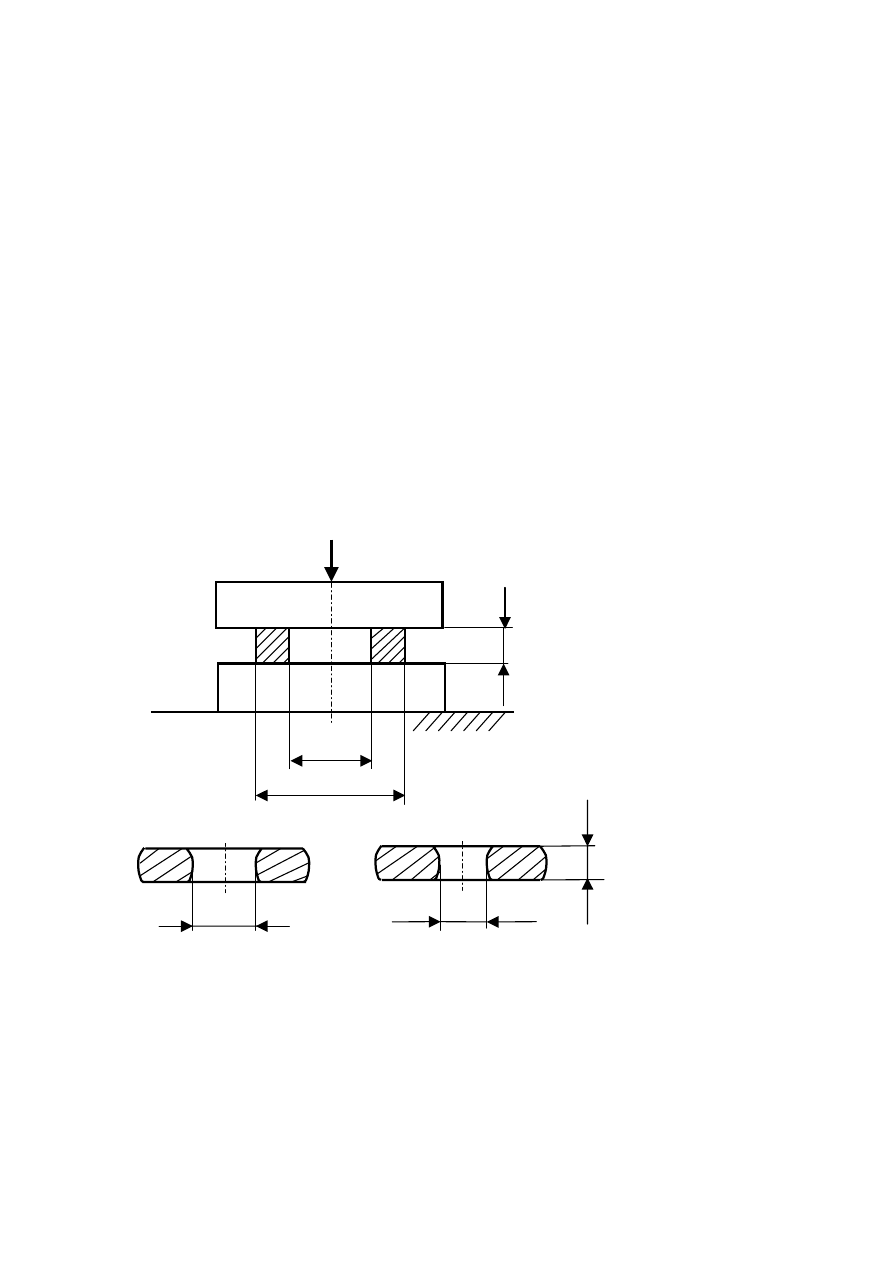

Schemat spęczania pierścienia pokazano na rys. III/10. Przy małym tarciu pierścień

ulega poszerzeniu, a jego wewnętrzna średnica po spęczaniu d

1

> d

0

(b). Przy dużych siłach

tarcia na pewnej średnicy materiał przywiera do narzędzia, a w związku z tym część materiału

przemieszcza się do wewnątrz, a część - na zewnątrz (c). Średnica wewnętrzna może więc

zmaleć (lub, w granicznym przypadku, nie zmienić się). Metoda bardzo dobrze nadaje się do

porównawczych badań tarcia w różnych warunkach, np. przy różnych smarach, różnych

chropowatościach powierzchni narzędzi itp. Jeżeli nie jest potrzebna znajomość wartości współ-

czynników tarcia, to wystarczy porównać średnice wewnętrzne pierścieni po spęczaniu

w różnych warunkach, przy czym wymiary początkowe badanych pierścieni oraz stopień

odkształcenia muszą być identyczne. Im większą średnicę wewnętrzna pierścienia otrzymuje się

po spęczaniu, tym mniejsze były siły tarcia. Wyznaczanie liczbowych wartości współczynników

tarcia polega na porównaniu rzeczywistych wymiarów pierścieni po spęczaniu (średnicy

wewnętrznej i wysokości) z rozwiązaniem teoretycznym, które opisuje wpływ tarcia na kształt

spęczanego pierścienia. Rozwiązanie takie otrzymuje się numerycznie - nie można więc podać

zależności typu

µ = f(h

1

/h

0

,d

1

/d

0

) w postaci zamkniętej. W związku z tym wykorzystuje się

odpowiednie nomogramy lub wykresy, z których - dla znanych wymiarów h

0

, d

0

oraz h

1

i d

1

-

można odczytać wartość współczynnika tarcia (rys. III/11).

c)

b)

a)

D

0

µ

2

µ

1

d

2

d

1

h

h

0

F

d

0

Rys. III/10. Schemat spęczania pierścienia (a) i wymiary próbek po spęczaniu dla różnych

wartości współczynnika tarcia (b, c): d

1

> d

0

, d

2

< d

0

,

µ

2

>

µ

1

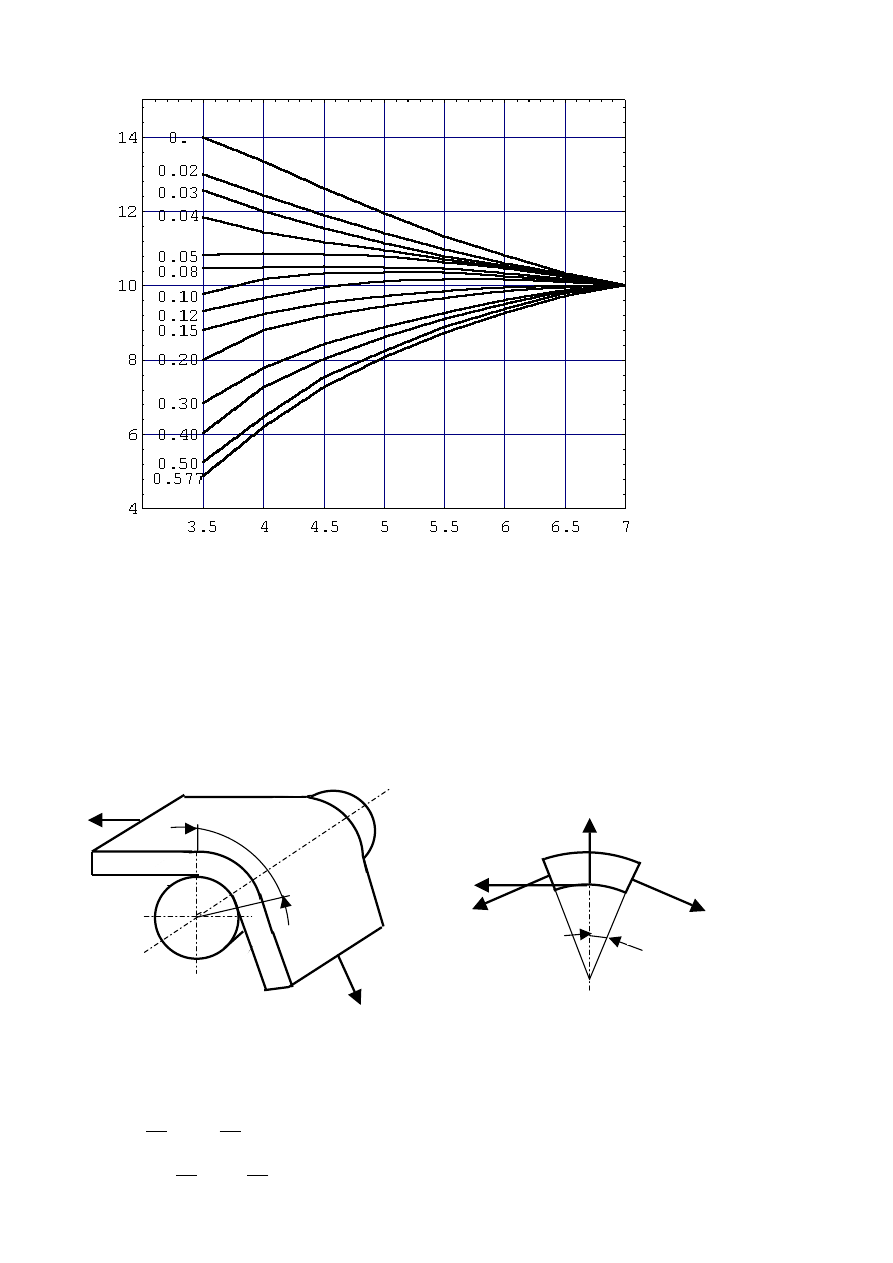

h [mm]

d

1

[mm]

Rys.III/11. Wykres do wyznaczania wartości współczynników tarcia na podstawie wymiarów

spęczanych pierścieni (dla wymiarów początkowych: D

0

= 20 mm, d

0

= 10 mm, h

0

= 7 mm)

6.5.3. Wyznaczanie współczynnika tarcia w procesach tłoczenia

Współczynnik tarcia można wyznaczyć w próbie rozciągania paska blachy podpartego

stemplem z zakończeniem walcowym przez pomiar sił F

1

i F

0

(rys. III/12). Z warunku

równowagi elementu próbki wynika:

F

1

F

0

d

α/2 F+dF

dP

µdP

ϕ

F

Rys. III/12. Schemat próby rozciągania paska blachy podpartej walcowym

stemplem (a) i układ sił działających na element blachy (b);

ϕ - kąt opasania

(

)

(

)

0

2

d

sin

F

2

d

sin

dF

F

dp

0

dp

2

d

cos

F

2

d

cos

dF

F

=

α

−

α

+

−

=

µ

−

α

−

α

+

(III.25)

gdzie dp oznacza nacisk stempla na powierzchni dS. Przyjmując, że:

cos

, sin

d

d

d

α

α

α

2

1

2

≅

≅

2

, po

wykonaniu odpowiednich przekształceń pominięciu małej wartości wyższego rzędu

dF

d

α

2

otrzymujemy:

dF

F

d

= µ α

(III.26)

Całkowanie (III.26) przy warunku brzegowym: dla

α = 0, F = F

0

daje:

F F e

=

0

µα

(III.27)

oraz, dla

α = φ:

F

F e

1

0

=

µϕ

(III.28)

Ostatecznie:

µ

ϕ

=

1

1

0

ln

F

F

(III.29)

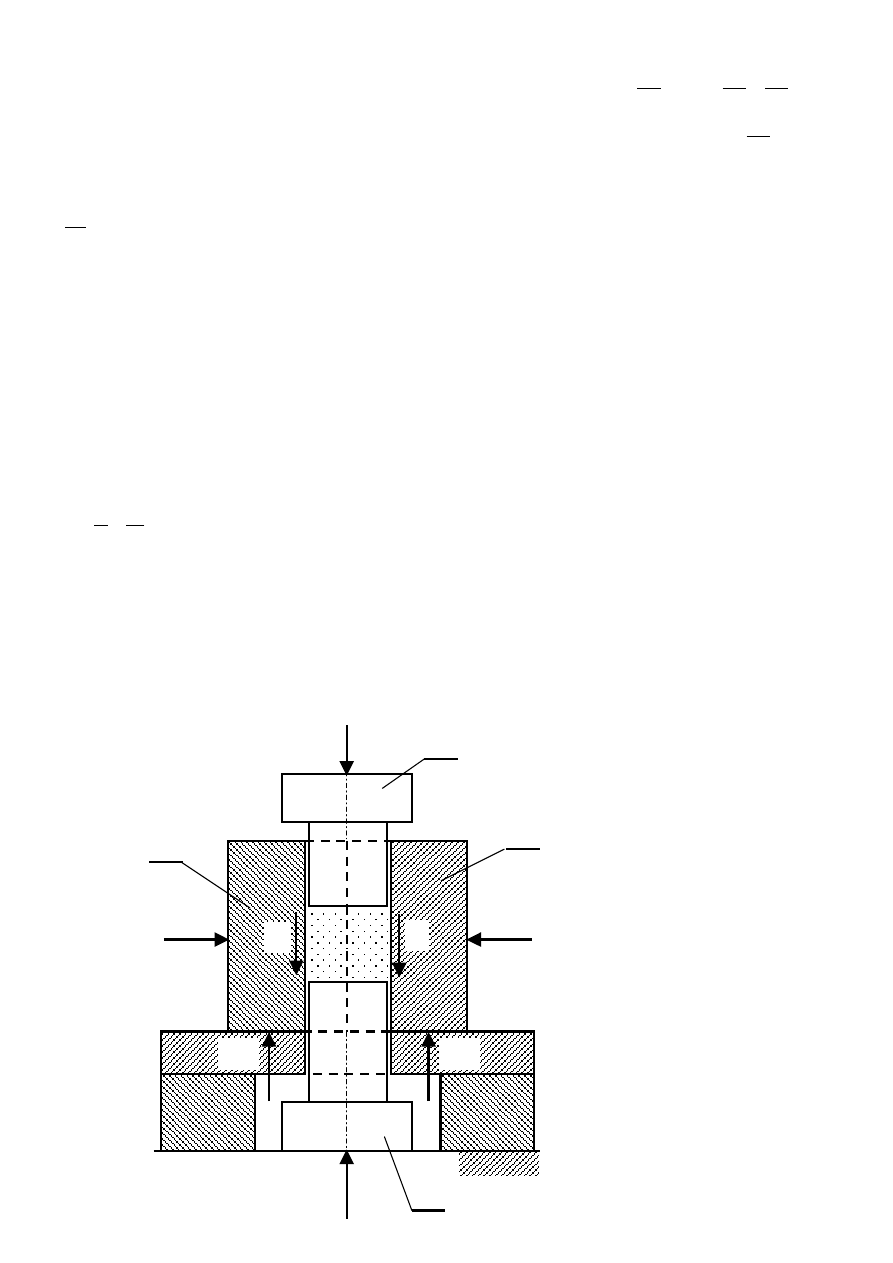

6.5.4. Badania tarcia w procesach prasowania proszków lub spieków w matrycach

zam-kniętych

Podczas prasowania proszku lub materiału spiekanego w matrycy zamkniętej (rys.

III/13) składającej się z dwóch połówek 3 i 4 mierzy się niezależnie siły F

1

, F

2

lub F

m

oraz siłę

boczną P

b

działające odpowiednio na: stempel górny 1, stempel dolny (korek) 2, matrycę (od

dołu) i połówkę matrycy. Sumaryczną siłę tarcia na ściankach matrycy wyznacza się z

zależności:

2

4

3

1

F

m

/2

F

m

/2

F

2

F

1

P

b

P

b

T

2

T

1

Rys. III/13. Schemat

badania tarcia podczas

prasowania proszku w

dzielonej matrycy:

1 - stempel górny,

2 - stempel dolny (korek),

3, 4 - połówki dzielonej

matrycy

T T T

F

F

F

m

= +

=

= −

1

2

1

2

(III.30)

Średnią jednostkową siłę tarcia określa związek:

t

T

dh

=

π

(III.31)

gdzie: d - średnica otworu matrycy h - wysokość prasowanej próbki. Średnią wartość współ-

czynnika tarcia można oszacować w przybliżeniu jak następuje:

µ =

T

P

b

2

(III.32)

7. Literatura

1. W. Dobrucki: Zarys obróbki plastycznej metali. Wyd. „Śląsk”, Katowice 1975

2. M. Gieżyńska: Tarcie, zużycie i smarowanie w obróbce plastycznej metali. WNT, Warszawa

1982

3. M. Morawiecki, L. Sadok, E. Wosiek: Przeróbka plastyczna. Podstawy teoretyczne. Wyd.

„Śląsk”, Katowice 1986

Wyszukiwarka

Podobne podstrony:

03 Sejsmika04 plytkieid 4624 ppt

03 Odświeżanie pamięci DRAMid 4244 ppt

podrecznik 2 18 03 05

od Elwiry, prawo gospodarcze 03

Probl inter i kard 06'03

TT Sem III 14 03

03 skąd Państwo ma pieniądze podatki zus nfzid 4477 ppt

03 PODSTAWY GENETYKI

Wyklad 2 TM 07 03 09

03 RYTMY BIOLOGICZNE CZŁOWIEKAid 4197 ppt

Rada Ministrow oficjalna 97 03 (2)

Sys Inf 03 Manning w 06

więcej podobnych podstron