Dane:

Obliczenia i szkice:

Wyniki:

Q=60

kN

H =310

mmm

h=50

mm

μ

w

=

2

Podnoszona masa: Q = 60 kN

Wysokość podnoszenia: H = 310 mm

1.0 Śruba

Materiał jaki przyjmuję na śrubę to stal niestopowa

konstrukcjyjna ogólnego przeznaczenia St5

R

m

= 500 MPa

R

e

= 300 Mpa

k

r

= 145 Mpa

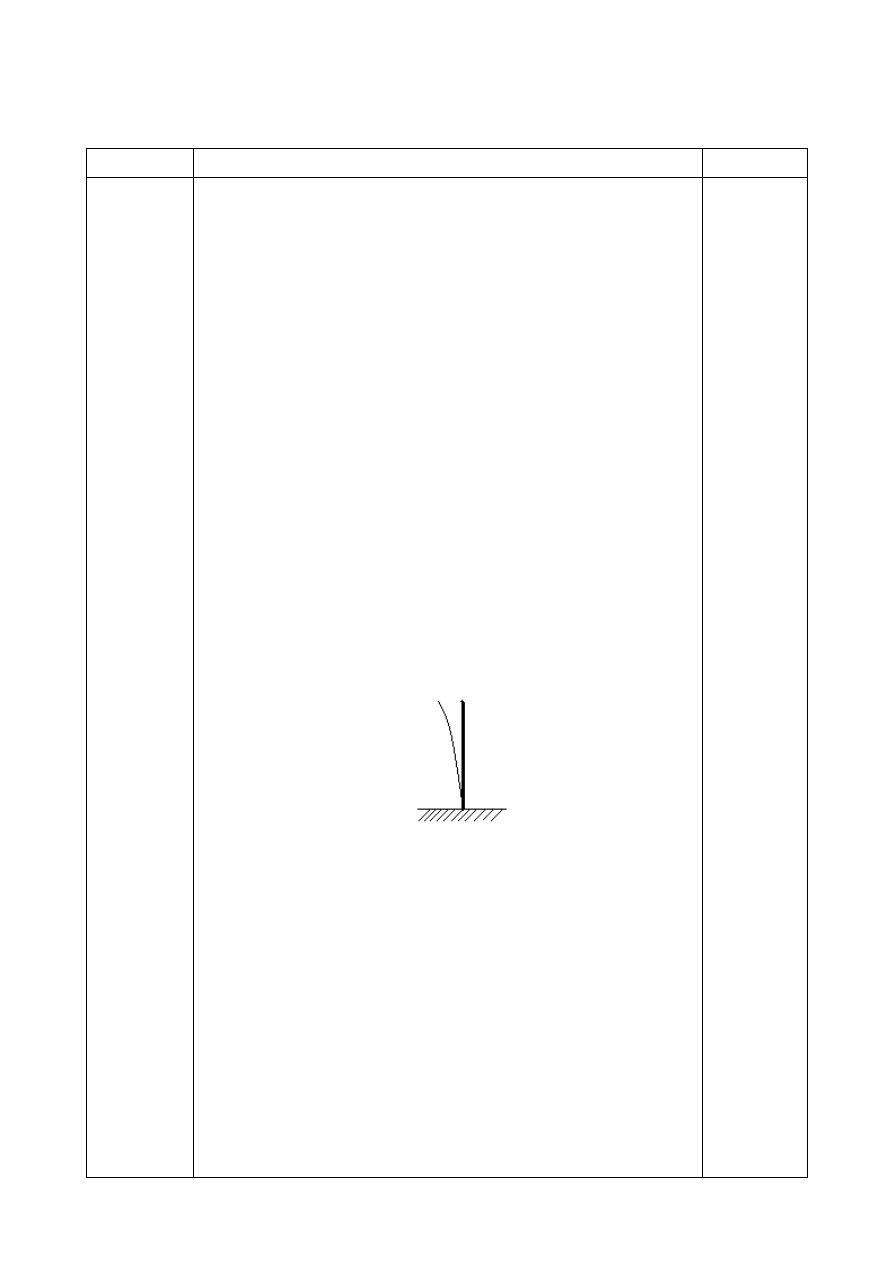

1.1 Swobodna długość wyboczeniowa.

l=H + 0,5 h+ ∆

l=310+ 0,5⋅50+ 1,2⋅50=395

h−orientacyjna wysokość nakrętki[mm ].

∆−suma wysokości mechanizmu zapadkowego

i części śruby wchodzącej w otwór głowicy. ∆=(1,2 ÷ 1,5)h

l

w

=

l⋅μ

w

l

w

=

395⋅2=790 mm

μ

w

−

współczynnik wyboczeniowy uwzględniający

charakter wyboczenia

(ź) "Podnośniki i prasy śrubowe PKM projektowanie" Zbiegniew

Skrzyszowski

l=395

mm

l

w

=

790

mm

Dane:

Obliczenia i szkice:

Wyniki:

Q=60kN

β=

1,3

K

c

=

R

3

3

l

w

=

790

mm

d

3

=

27

mm

E=2,1⋅10

5

1.2 Średnica rdzenia śruby.

Wewnętrzna średnica gwintu d

3

z umowy wytrzymałości trzpienia

śruby na ściskanie z uwzględnieniem skręcania.

d

3

=

√

4β

Q

(π

k

c

)

=

26,2 mm

β−

współczynnik uwzględniający wpływ naprężeń

skręcających w przekroju śruby β=1,3

K

c

−

napręzenia dopuszczalne na ściskanie K

c

=

R

3

3

[

MPa]

(ź) Leonid W. Kurmaz "Projektowanie z podstaw konstrukcji

maszyn" 1995 (s. 18)

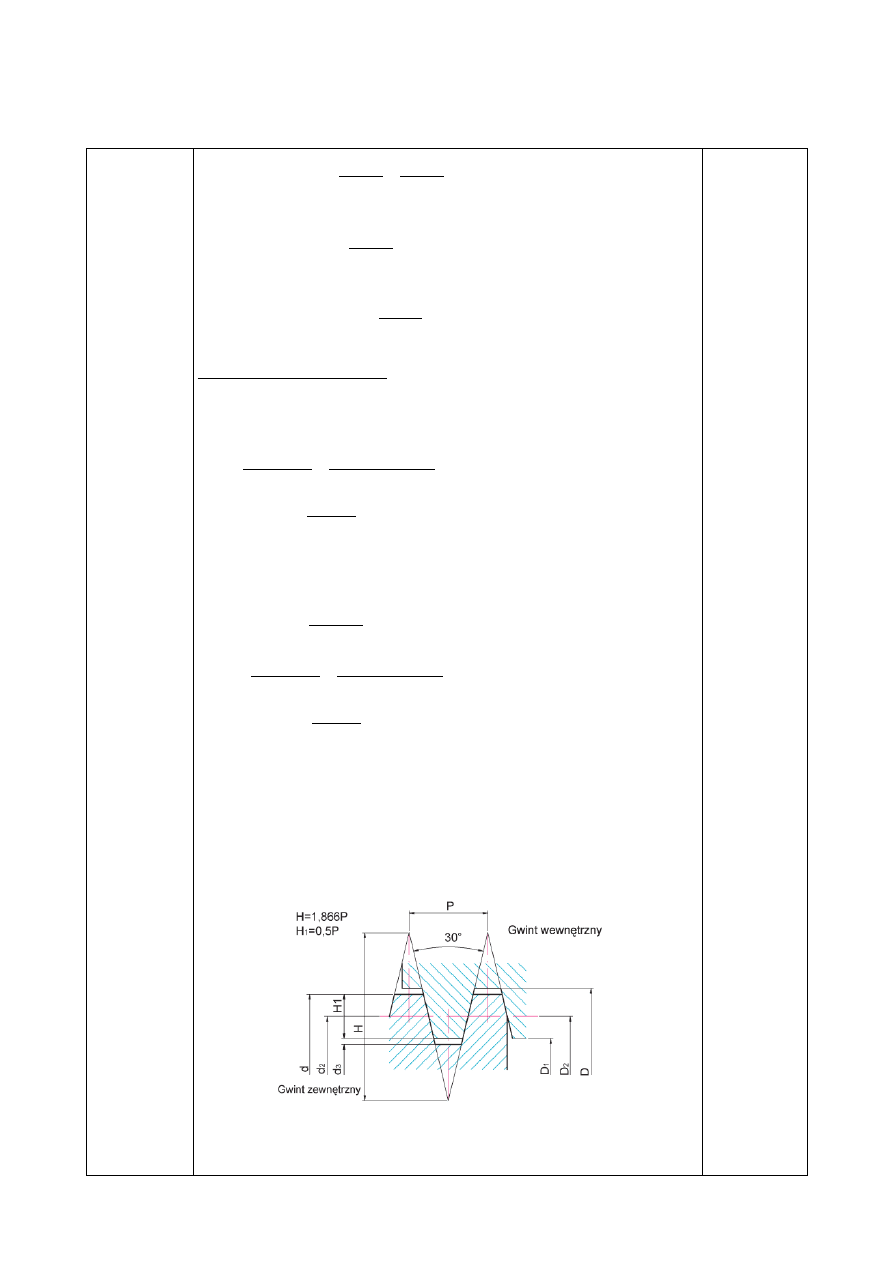

Przyjmuję gwint Tr 34 x 6 [d

3

=27 mm]

Obliczam smukłość graniczną śruby

Naprężenia krytyczne należy wyznaczyć wykorzystująć wzór :

−

Eulera dla zakresu sprężężystego lub

−

Johnsona−Ostenfelda dla zakresu sprężysto plastycznego , tzn.

σ

kr

=π

2

E

λ

2,

dla λ≥λ

t

σ

kr

=

R

e

−

B λ

2,

dla λ< λ

t

λ =

(

4⋅l

w

)

d

3

=

117,03

λ

t

=

π

√

2

E

R

e

=

π

√

(

2⋅2,1⋅10

5

300

)=

117,55

Ponieważ λ < λ

t

naprężenia krytyczne należy wyznaczyć

wykorzystując wzór Johnsona−Ostenfelda dla zakresu

plastyczno−sprężystego.

B=

R

e

2

(

4 π

2

E)

=

300

2

(

4 π

2

2⋅10

5

)

=

0,01085

σ

kr

=

R

e

−

B⋅λ

2

=

300−0,010855⋅117,03

2

=

151,4 MPa

(ź) "Sprawdzenie wymiarów śruby na wyboczenie" Henryk Sanecki

d

3

=

26,2

mm

Tr 34 x 6

d

3

=

27 mm

λ=

117,03

λ

t

=

117,55

B=0,01085

σ

kr

=

151,4

MPa

Dane:

Obliczenia i szkice:

Wyniki:

Q

c

=

60

kN

d

3

=

27

mm

l

w

=

790

mm

d

3

=

41

mm

B=0,01085

R

e

=

300

MPa

Średnicę rdzenia śruby d

3

należy sprawdzić

z warunku na

wyboczenie siłą sciskającą Q. Warunek ten można zapisać w postaci

nierówności:

σ

c

≤

k

w

=

σ

c

x

w

σ

c

−

napężenia ściskające działające w przekroju rdzenia śruby

k

w

−

naprężenia dopuszczalne na wyboczenie

x

w

−

współczynnik bezpieczeństwa na wyboczenie

σ

r

−

naprężeani krytyczne

(ź) "Sprawdzenie wymiarów śruby na wyboczenie" Henryk Sanecki

Obliczam naprężenia ściskające działające w rdzeniu śruby

Q

c

=

4Q

( π

d

3

2

)

=

104,8 MPa

(ź) "Sprawdzenie wymiarów śruby na wyboczenie" Henryk Sanecki

104,8>

151,4

7

=

21,63

Warunek nie został spełniony. Przyjmuję kolejny gwint gwint Tr 36 x

6 [d

3

=29 mm]

λ =

(

4⋅l

w

)

d

3

=

108,97

σ

kr

=

R

e

−

B⋅λ

2

=

300−0,010855⋅108,97

2

=

171,1 MPa

Q

c

=

4Q

(π

d

3

2

)

=

90,84 MPa

90,84>

171,1

7

=

24,43

Warunek nie został spełniony.

Po kilkukrotnym przeliczeniu przyjmuję gwint gwint Tr 60 x 9 [d

3

=50 mm]

Q

c

=

104,8

MPa

Tr 36x6

λ=

108,97

Q

c

=

90,84

MPa

Tr 60 x 9

Dane:

Obliczenia i szkice:

Wyniki:

l

w

=

790

mm

d

3

=

50

mm

B=0,01085

R

e

=

300

MPa

R

w

=

164,65

d

r

=

50

mm

Q=60

kN

λ =

(

4⋅l

w

)

d

3

=

(

4⋅l

w

)

50

=

63,3

σ

kr

=

R

e

−

B⋅λ

2

=

300−0,010855⋅73,48

2

=

256,5 MPa

Q

c

=

4Q

( π

d

r

2

)

=

30,55 MPa

30,55<

256,5

7

=

36,64

Warunek został spełniony.

1.3 Obliczenie rzeczywistego współczynnika bezpieczeństwa X

X =

(

R

w

π

d

r

2

)

4Q

=

(

164,65⋅π 50

2

)

(

4⋅60⋅1000)

=

5.38

R

w

=

(

π

2

E )

λ

2

=

164,65

Wymagany współczynnik bezpieczeństwa na wyboczenie nie został

osiągnięty. Należy dobrać kolejną wiekszą średnicę rdzenia

d

3

= 54

λ=

(

4 μ l

w

)

d

r

=

58,51

X

w

=

(

R

w

π

d

r

2

)

4Q

=

(

192,71⋅π 54

2

)

(

4⋅60⋅1000)

=

7.35

R

w

=

(

π

2

E)

λ

2

=

192,71

Wymagany współczynnik bezpieczeństwa: X

w

=7 został osiągnięty.

1.4 ostateczne przyjęcie gwintu:

Przyjmuje się gwint: metryczny trapezowy Tr 65 x 10

o średnicy rdzenia d

3

=

54 mm

R

w

=

164,65

d

3

=

54

mm

λ=

58,51

X

w

=

7

R

w

=

192,71

Tr 65 x 10

d

3

=

54 mm

Dane:

Obliczenia i szkice:

Wyniki:

2.0

Sprawdzenie samohamowności dobranego gwintu.

2.1 Kąt wzniosu lini śrubowej.

tg γ =

P

(π⋅

d

2

)

=

10

(π⋅

60)

=

0,053

γ =

3° 2 '

"Podstawy konstrukcji maszyn zbiór zadań" B. Malik

2.2 Obliczenie pozornego współczynnika tarcia.

ρ

'=

μ

(

cos α

2

)

=

0,62

ρ

'=3 ° 34 '

"Podstawy konstrukcji maszyn zbiór zadań" B. Malik

2.3 Warunek samohamowności

ρ

'=3 ° 34 '> γ =3 ° 2 '

"Podstawy konstrukcji maszyn zbiór zadań" B. Malik

Gwint jest samohamowny

3.0 Nakrętka

3.1 Przyjęcie materiału na nakrętkę.

Na meteriał nakrętki dobieram Brąz B10 przeznaczony do silnie

obciążonych części maszyn.

R

m

=270 MPa

k

r

=90

γ=

3,2

ρ

'=3 ° 34 '

Dane:

Obliczenia i szkice:

Wyniki:

Brąz B10

R

m

=

270

270

MPa

k

r

=

90

μ=

0,13

3.2 Obliczenie pozornego kąta tarcia

tg ρ '=

μ

(

cosα )

=

0,13

(

cos 30)

=

0,1501

tg ρ ' =8° 40 '

μ−

współczynnik tarcia 0,13 średnia jakość materiałów

i obróbki , średnie warunki pracy

Podnośniki i Prasy Śrubow tab.14 Zbigniew Skrzyszowski

3.3 Moment tarcia na gwincie.

M

s

=

(

Qd

s

tg(γ + ρ ' ))

2

(

60⋅1000⋅0,060⋅tg(6° 36 ' ))

2

=

208,3 N⋅m

(1) s.132 [2.52]

3.4 Naprężenia skręcające.

τ =

(

1

2

d

s

F tg(γ + ρ ' ))

(

1

5

d

r

3

)

=

(

1

2

0,06⋅60⋅1000⋅18,78)

(

1

5

0,054

3

)

=

1073,3 MPa

(1) s. 136 [2.64]

3.5 Wysokość nakętki.

tg ρ ' =8° 40'

M

s

=

208,3

N⋅m

Dane:

Obliczenia i szkice:

Wyniki:

P=10

Q=60 kN

d =65

D

1

=

55

k

0

=

90

MPa

Q=60 kN

k

r

=

90

MPa

d =65

mm

H =

4⋅P⋅Q

(

π⋅(

d

2

−

D

1

2

)⋅

0,15⋅k

o

)

=

4⋅10⋅60⋅1000

(

π⋅(

65

2

−

55

2

)⋅

0,15⋅90)

H =47,15 mm

k

o

= (0,1-0,2) k

c

k

c

=90 MPa

(2) s. 26 [7.2]

Ze względów konstrukcyjnych przyjmuje się wysokość nakrętki

H=80 mm wg PN-78/M-02041

"Podstawy konstrukcji maszyn" Zbiór zadań Bronisław Malik s. 126

tab. 44.

3.6 Sprawdzenie czynnej liczby zwojów nakrętki. (tzn. czy

z =

H

P

=

6−10 zwojów )

z =

H

P

=

80

10

=

8

liczba zwojów mieści się w wartości zalecanej

3.7 Średnica zewnętrzna nakrętki

D

n

≥

√

4⋅Q

(

π⋅

k

r

)

+

d

2

=

√

4⋅60⋅1000

(π⋅

90)

+

65

2

=

71,2 mm

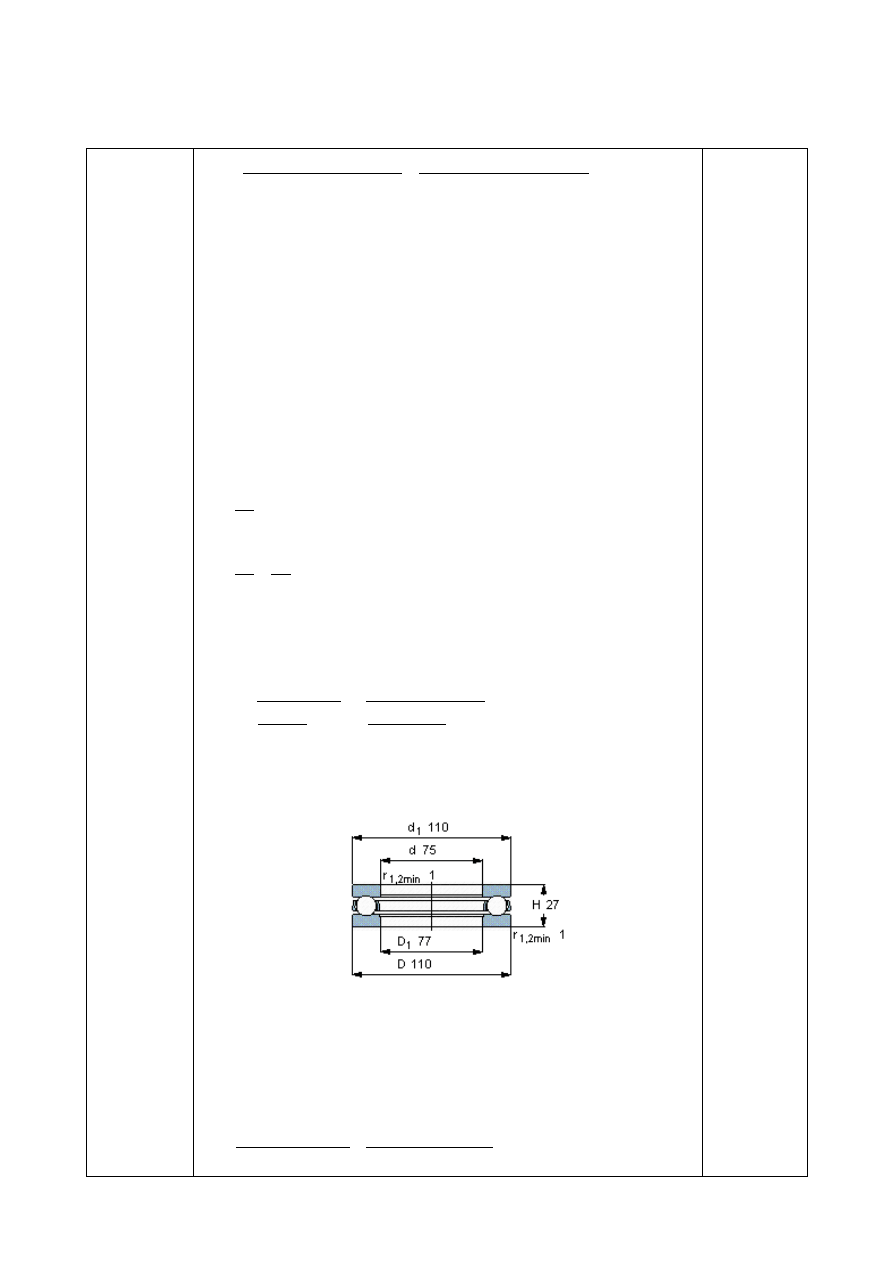

Ze względu na średnicę lożyska przyjmuje się D

n

= 77 mm

"Podstawy konstrukcji maszyn" Zbiór zadań Bronisław Malik

3.5 Wyskokość kołnierza nakrętki

h≥

Q

(

π⋅

D

n

⋅

0,65⋅k

r

)

=

60⋅1000

(

π⋅

80,9⋅0,65⋅90)

≥

4 mm

τ

=

1073,3

MPa

H =80

mm

z =8

D

n

=

77

mm

Dane:

Obliczenia i szkice:

Wyniki:

Q=60 kN

D

n

=

80,9

k

r

=

90

MPa

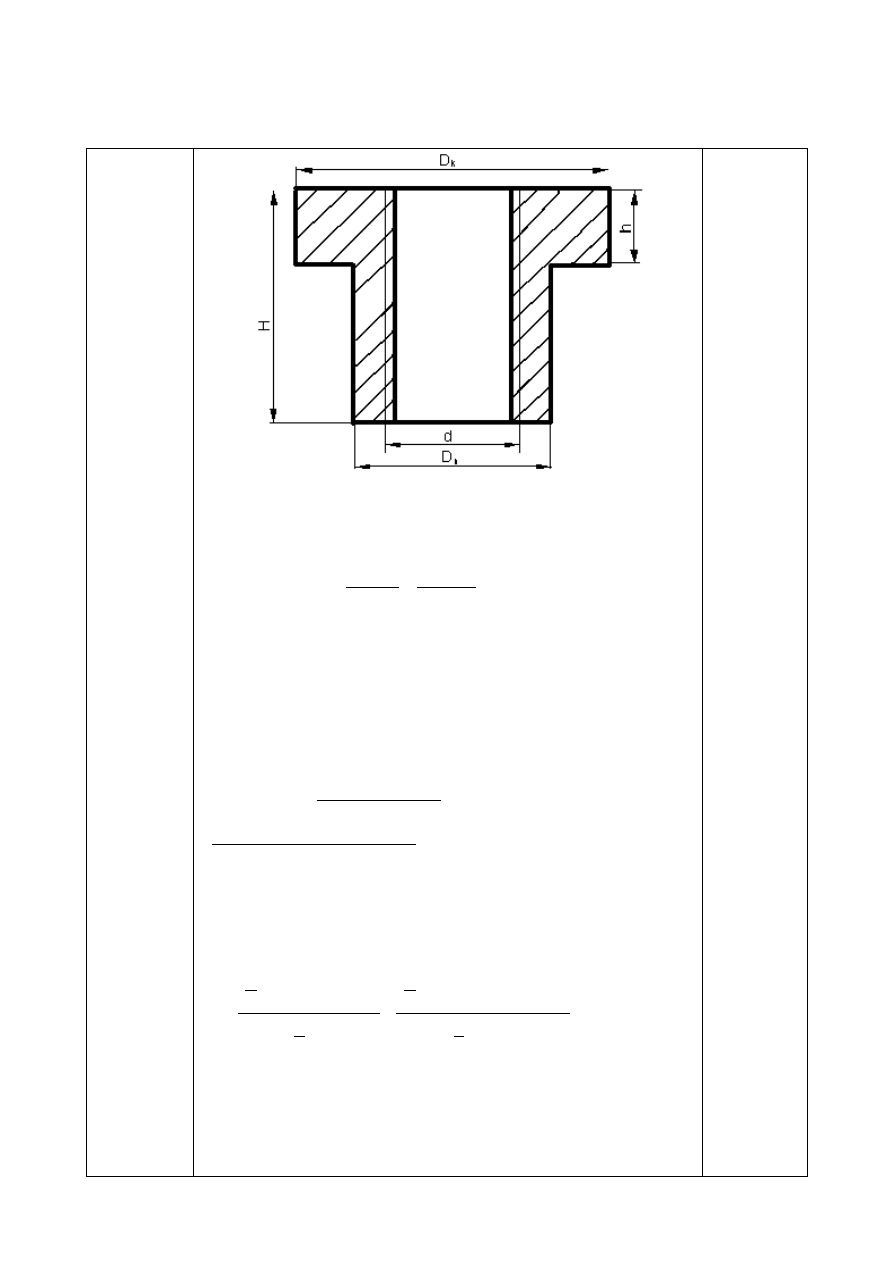

3.6 Średnica zewnętrzna kołnierza nakrętki

D

k

=

√

4Q

(

π⋅

0,15⋅k

c

)

+

D

n

2

=

√

4⋅60⋅1000

(

π⋅

0,15⋅90)

+

80,9

2

=

110 mm

3.7 Obliczenia sprawności pary śrubowej urządzenia.

η=

(

tg γ )

(

tg (γ + ρ ' ))

=

0,16

"Podstawy konstrukcji maszyn" Praca zbiorowa pod redakcją

Zbigniewa Osińskiego Wydawnictwko Naukowe PWN Warszawa

1999 s. 131 [2.49]

4. Obliczenie wymiarów karpusu.

4.1 Schemat korpusu i jego podstawowe wymiary

Przyjmuję się konstrukcję rurową z podstawą i wspornikami

usztywniającymi, spawaną

4.2 Średnica zewnętrzna rury

D

z

=

D

n

+

2⋅g =88,9 mm

"Podstawy konstrukcji maszyn" Zbiór zadań Bronisław Malik

4.3 Sprawdzenie grubości ścianki rury

Materiał rury St4S

Warunek wytrzymałościowy

σ=

4Q

(π⋅(

D

z

2

−

D

n

2

))

≤

k

c

σ=

56,2≤k

c

=

130 [MPa ]

Warunek wytrzymałościowy został spełniony.

4.4 Średnica podstawy podnośnika. (Obliczona z warunku na

nacisk powierzchniowy )

D

p

≥

√

4Q

(π⋅

p

g

)

=

√

4⋅60⋅1000

(π⋅

4)

=

138,19=140 mm

h≥4 mm

D

k

=

110

mm

η=

0,16

Dane:

Obliczenia i szkice:

Wyniki:

4.5 Grubość podstawy podnośnika

Uwzględniając sposób połączenia podstawy z rurą, ustala się

grubość podstawy na podstawie minimalnej grubości spoiny

pachwinowej (tzn. a

min

=0,7 g

p

= 3mm)

g

p

≥

a

min

0,7

=

4,3 mm=5 mm

4.6 Średnica pierścienia przyspawanego do górnej części rury.

Średnicę pierścienia oblicza się z warunku wytrzymałościowego na

nacisk powierzchniowy, którą następnie przyrównuje się do srednicy

kołnierza nakrętki i ostatecznie dobiera większą średnicę.

D

k

=

√

4Q

(π⋅

0,15⋅k

c

)

+

D

n

2

=

√

4⋅60⋅1000

(π⋅

0,15⋅130)

+

80,9

2

=

102,3 mm

Ostatecznie przyjmuje się średnicę kołnierza nakrętki = 110,5 mm

4.7 Grubość pierścienia przyspawanego do górnej częsci rury.

Ustala się minimalną grubość pierścienia jak w punkcie 5.5

g

k

≥

a

min

0,7

=

4,3 mm

4.8 Wysokość korpusu

H

k

=

h

p

+

g

p

+

h

1

+ (

H −h)=340 mm

h

p

= grubość podkładki ograniczającej ruch śruby oraz luz miedzy tą

podkładką oraz podstawą h

p

przyjmuje się 10 mm

5. Wymiary korony

5.1 Średnica zewnętrzna koronki

Zakłada się że 50% powierzchni korony przenosi obciążenie (rowki

na powierzchni korony)

D

k

=

√

4⋅Q

(

0,3 π⋅0,8⋅k

c

)

=

√

4⋅60⋅1000

(

0,3 π⋅0,8⋅25)

=

97,7 mm

Zgodnie z PN D

kPN

=

120 mm

Dane:

Obliczenia i szkice:

Wyniki:

k

c

= dopuszczalny nacisk przedmiotów podnoszonych = 25 MPa

5.2 Wysokość korony

Przyjmuję sie wysokość korony 0,5 D

k

h

k

= 50 mm

h

k PN

= 50 mm

6

.0 Mechanizm zapdkowy.

Materiał na koło zapadkowe dobieram material stal 10 poddaną

nawęglaniu i hartowaniu.

k

r

=125 MPa

Materiał na zapadkę doboieram Brąz B10

k

r

=90 MPa

Średnica śruby pod kołem zapadkowym.

d

0

=d=65 mm

Średnica stóp kóła zapadkowego

d

s

=

1,6⋅d

0

=

1,6⋅65=104 mm

Minimalna i maksymalna wysokość ząbka - wartość przyjęta

konstrukcyjnie.

h

z

=

((

0,25−0,5)π d

S

)

12

h

zMIN

=

6,8

h

zMAX

=

13,6

h

z

=

10 mm

Średnica podziałowa koła zapadkowego.

d

p

=

d

s

+

h

z

=

114 mm

Promień wierzchołków ząbków

r

z

=

d

z

2

=

d

s

2

+

h

z

=

62 mm

Wysokość (grubość) koła zapadkowego

Dane:

Obliczenia i szkice:

Wyniki:

l

k

=(

0,8−1,5)d

0

l

kMIN

=

52

l

kMAX

=

97,5

l

k

=

75 mm

Grubość widełek

g

w

=(

0,1−0,3)l

k

g

wMIN

=

7,5 mm

g

wMAX

=

22,5 mm

g

w

=

15 mm

http://www.stal-inox.pl/blachy_nierdzewne_kwasoodporne.html

Grubość podkładek lub osadzeń na zapadce

g

podkł

= 1 mm

Wysokość zapadki i ząbków koła zapadkowego

g

k

=

l

z

=

l

k

−

2g

w

−

2g

podkł

=

75−2⋅15−2⋅1=43 mm

Grubość piasty koła zapadkowego

g

p

=

(

d

s

−

d

0

)

2

=

(

104−65)

2

=

19,5 mm

Obliczenie wysokości koła zapadkowego

l

k

'=l

k

−

2g

w

=

75−2⋅15=45 mm

Obliczenia Wpsutu (Progrma)

całkowity moment obrotowy potrzebny do podniesienia ciężaru Q

M =0,25⋅Q⋅[(d + d

3

)⋅

tg (γ+ ρ ' )+ μ⋅(D

k

+

D

n

)]=

379 Nm

Obliczenie połączenia wielowypustowego

Warunek wytrzymałościowy na nacisk powierzchniowy

Dane:

Obliczenia i szkice:

Wyniki:

p=

F

(

0,75⋅z⋅h

0

⋅

l

0

)

≤

k

0

F −siła działająca na wpust

z−liczba wpustów

h

0

−

prowmieniowa wysokość wpustu

l

0

−

długość obliczeniowa wpustu

l

0

=

F

(

0,75⋅z⋅h

0

⋅

k

0

)

≤

14,18

l

0PN

=

16 mm

2 Rodziaj i wymiar połączenia wielowypustowego - tablica 5

3 Siła działająca na wpusty

F =

2⋅M

(

D

s

)

=

4⋅M

(

D+ d )

=

4⋅378

(

0,58+ 52)

=

13745,45 N

d −średnica wewnętrzna wpustów

D−średnica zewnętrzna wpustów

M −moment obrotowy

D

s

−

(

D+ d )

2

4 Promieniowa wysokość wpustu

h

0

=

(

D−d )

2

=

(

58−52)

2

=

3 mm

5 Dopuszczalne naciski powiechniowe

k

0

=

z

1

⋅

k

c

=

0,6⋅90=54 MPa

z

1

−

współczynnik zależny od warunków pracy

k

c

−

napreżenia rozrywające dla materiału słabszego

6 Grubość piastu w miejscu osadzenia wpustów

g =c⋅

3

√

M

Nm

=

3,2⋅

3

√

379=23,16

c−współczynnik przyjmowany dla piasty stalowej c=3,2

Ostatecznie ustalono:

wałek: 8 x 52 x 58 PN-ISO 14:1994

otwór: 8 x 52 x 58 PN-ISO 14:1994

Dane:

Obliczenia i szkice:

Wyniki:

Obliczenia sprawdzające koła zapadkowego

Naciski dopuszczalne koło zapadkowe - zapadka

p

dopZAP

=

0,8⋅k

c

=

0,8⋅90=72 MPa

Sprawdzam nacisk koło zapadkowe - zapadka.

p

zap

=

2M

c

(

d

s

g

k

h

z

)

=

379

(

104⋅43⋅10)

=

84 MPa

P

dopZAP

<

p

zap

Warunek nie został spełniony.

Ponownie dobieram materiał zapadki - przyjmuję Brąz BK331

k

r

=120 MPa

Naciski dopuszczalne koło zapadkowe - zapadka

p

dopZAP

=

0,8⋅k

c

=

0,8⋅120=96 MPa

Sprawdzam nacisk koło zapadkowe - zapadka.

p

zap

=

2M

c

(

d

s

g

k

h

z

)

=

379

(

104⋅43⋅10)

=

84 MPa

P

dopZAP

<

p

zap

Warunke został spełniony.

Naprężenia rozrywające piastę koła zapadkowego.

σ=

(

2β M

c

)

(

d

s

l

k

' ( g

p

−

h

0

))

=

(

2⋅2⋅379)

(

104⋅45⋅(19,5−3))

=

196 Mpa

Literatura:

(1) "Podstawy konstrukcji maszyn" Praca zbiorowa pod redakcją

Zbigniewa Osińskiego Wydawnictwko Naukowe PWN Warszawa

1999

(2) "Podstawy konstrukcji maszyn" Zbiór zadań Bronisław Malik

(3) "Projektowanie węzłów i części maszyn" Leonid W. Kurmaz,

Oleg L. Kurmaz Kielce 2007

Dane:

Obliczenia i szkice:

Wyniki:

(4) Zbigniew Skrzyszowski

Document Outline

Wyszukiwarka

Podobne podstrony:

Podnosnik(O) verUproszczona id Nieznany

dobry poprawiony id 138426 Nieznany

podnosnik A2 by Arti id 365542 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

Misc3 id 302777 Nieznany

więcej podobnych podstron