2008-12-11

1

Materiały kompozytowe

Charakterystyka materiałów kompozytowyc

h

Materiał kompozytowy jest kombinacją dwóch lub więcej materiałów (elementy

wzmacniające, wypełniacze i lepiszcze stanowiące osnowę kompozytu) różniących się

rodzajem lub składem chemicznym w skali makroskopowej.

Składniki materiałów kompozytowych zachowują swoją tożsamość, ponieważ całkowicie

nie rozpuszczają się w sobie, jak również nie łączą się w inne elementy, natomiast

oddziałują wspólnie. Zwykle składniki te mogą być identyfikowane fizycznie i wykazują

powierzchnie rozdziału między sobą.

Materiały kompozytowe są zwykle sztucznie wytwarzane dla uzyskania własności,

które nie mogą być uzyskane oddzielnie przez żaden z występujących składników.

Materiały kompozytowe są stosowane nie tylko w celu zapewnienia odpowiednich

własności mechanicznych, lecz również elektrycznych, cieplnych, trybologicznych, związanych

z pracą w różnych środowiskach i innych.

Materiały

kompozytowe

najczęściej

zawierają

włókna

lub

cząsteczki

faz

i

są

sztywniejsze

i

bardziej

wytrzymałe

niż

ciągła

faza

osnowy.

Wiele

elementów

wzmacniających zapewnia także dobrą przewodność cieplną i elektryczną oraz niższy

współczynnik rozszerzalności cieplnej oraz/lub dobrą odporność na zużycie. Są jednak wyjątki,

które mogą również występować w materiałach kompozytowych, jak polimery modyfikowane

kauczukiem, w których nieciągła faza jest bardziej podatna i bardziej ciągliwa niż polimer, co

skutkuje zwiększeniem udarności. Podobnie, druty stalowe mogą być stosowane do

wzmacniania żeliwa szarego w bębnach hamulcowych samochodów ciężarowych i ciągników.

2008-12-11

2

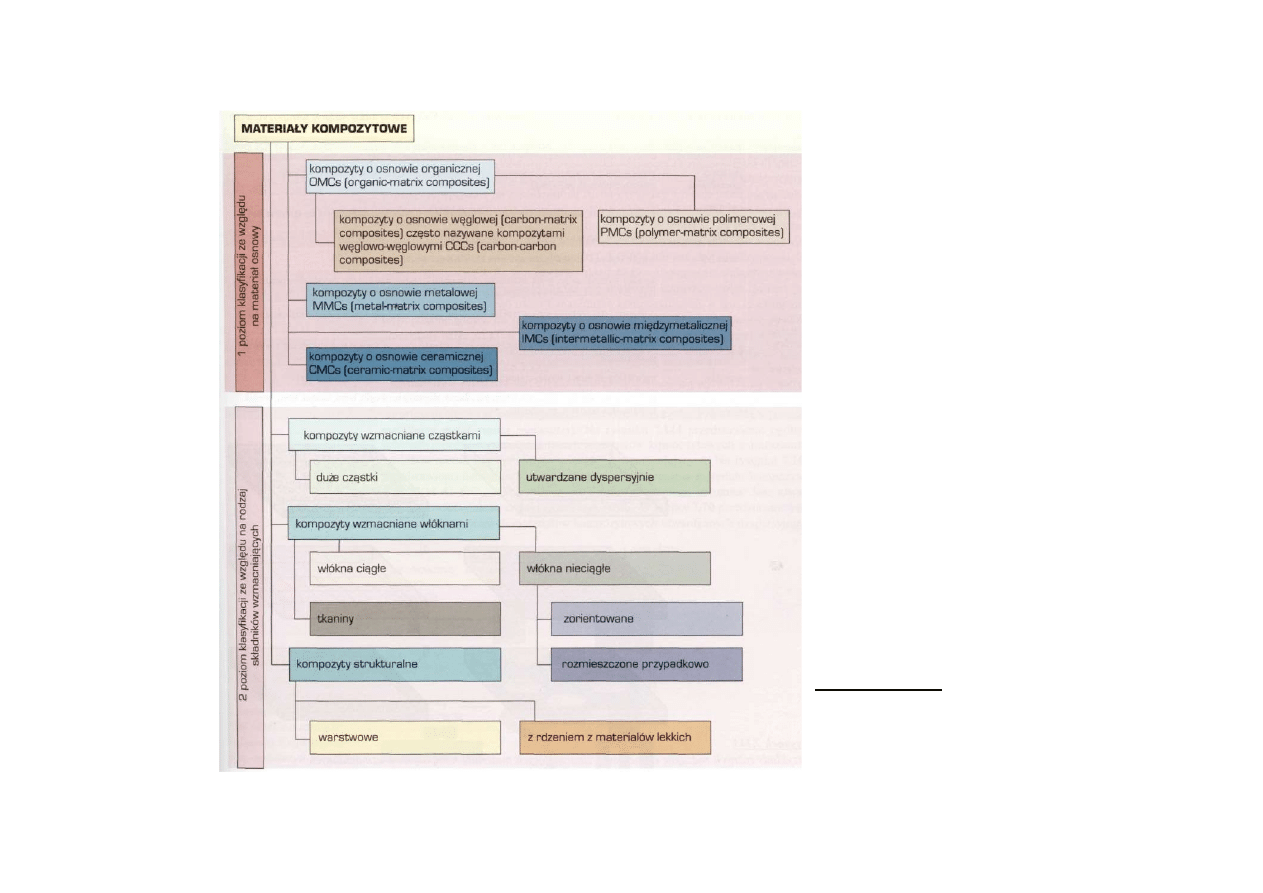

Klasyfikacja materiałów kompozytowych

Materiały kompozytowe można sklasyfikować na dwóch odrębnych poziomach (rys. 13.1).

Pierwszy poziom klasyfikacji dotyczy bowiem materiału osnowy. Drugi poziom klasyfikacji

uwzględnia cechy geometryczne elementów wzmacniających, które mogą być wytwarzane

z różnych materiałów.

W tablicy 13.1 zestawiono materiały stosowane na wzmocnienie i osnowy materiałów

kompozytowych.

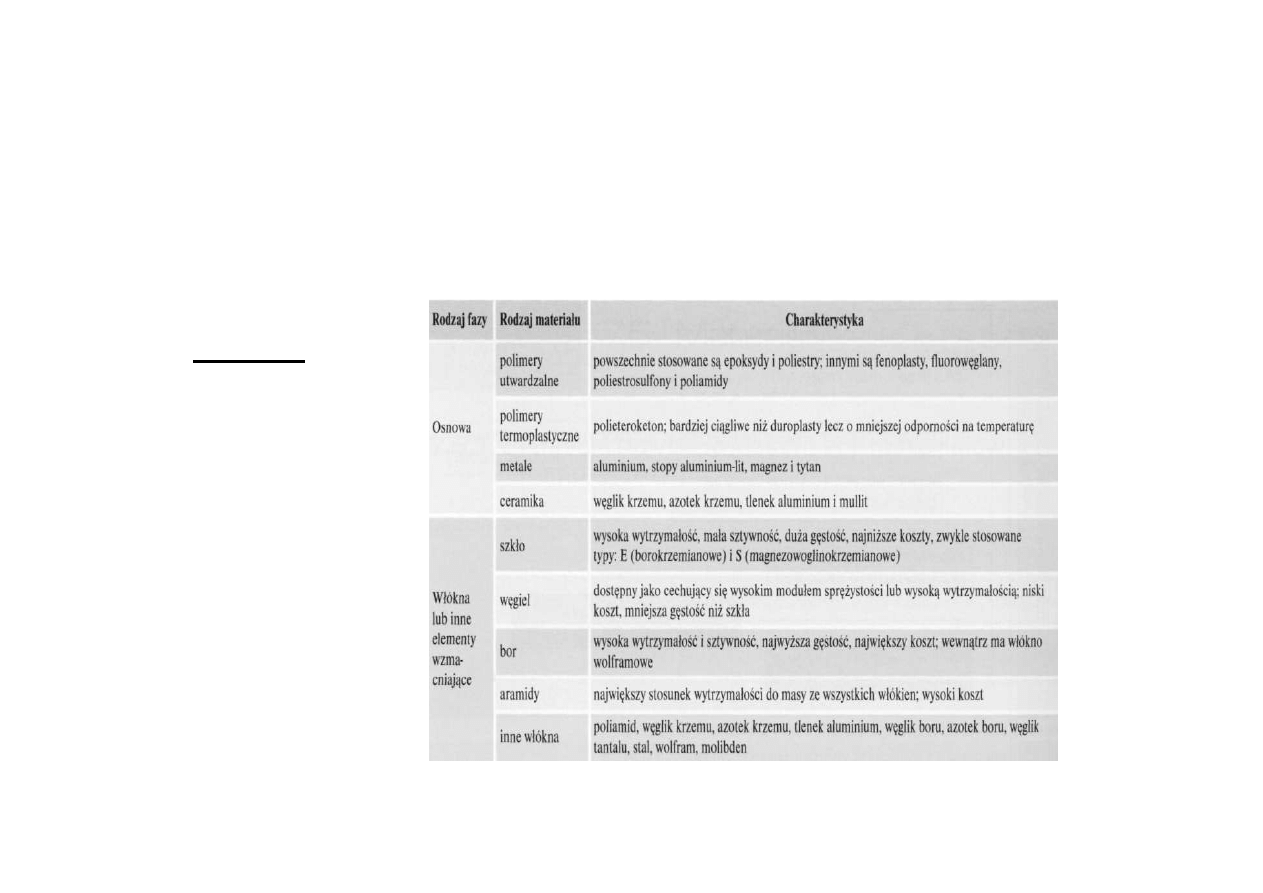

Tablica 13.1

Typy i charakterystyka

ogólna

materiałów

osnowy

i

elementów

wzmacniających

w

materiałach

kompozytowych

2008-12-11

3

Rysunek 13.1

Ogólna klasyfikacja

materiałów kompozytowych.

2008-12-11

4

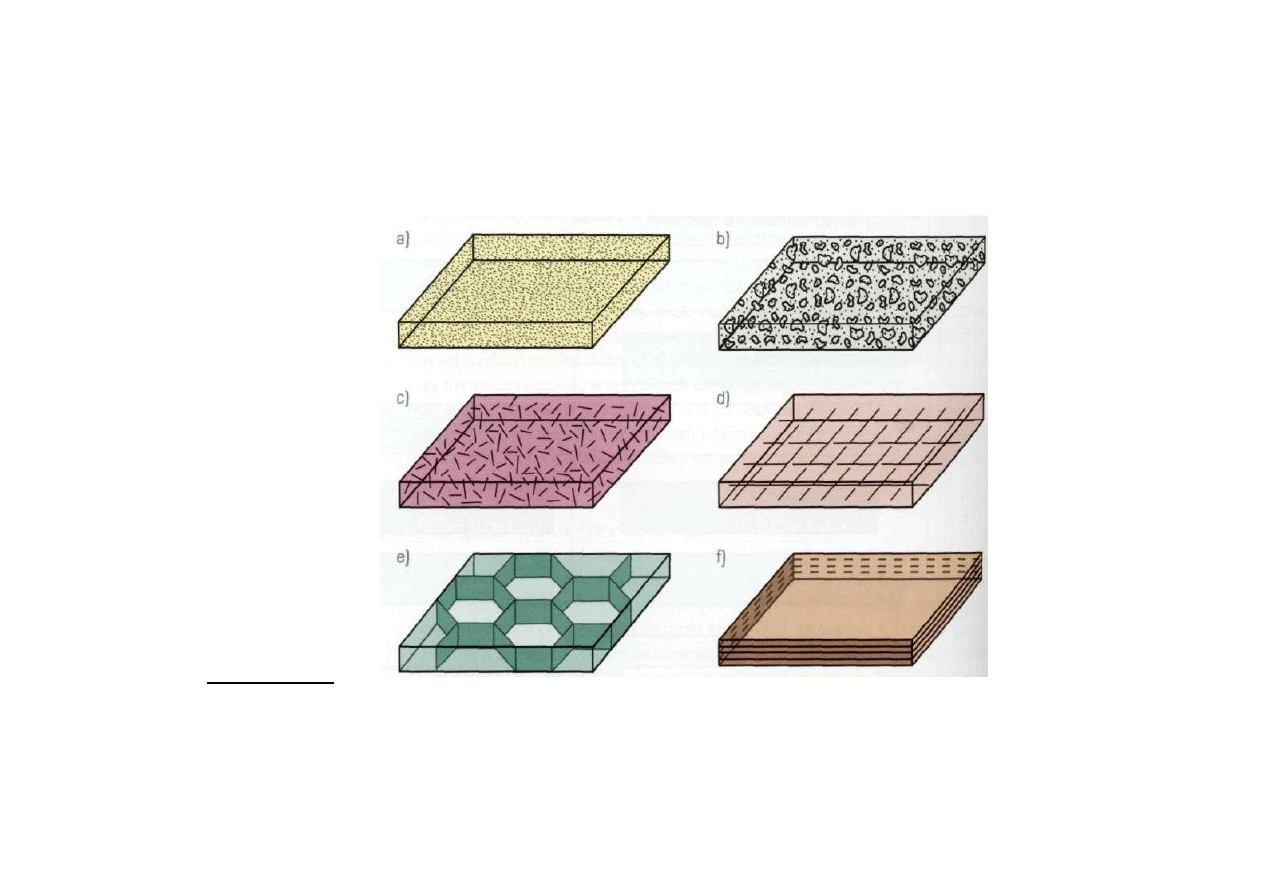

Na rysunku 13.2 przykładowo podano różne rodzaje elementów wzmacniających

występujących w materiałach kompozytowych. Przez zmianę udziału, wielkości, kształtu,

rozkładu i orientacji elementów wzmacniających można kształtować własności materiałów

kompozytowych

.

Rysunek 13.2

Przykłady

różnych

rodzajów

elementów

wzmacniających

materiały

kompozytowe

wzmacnianych: a) cząstkami dyspersyjnymi, b) płatkami, c) włóknami nieciągłymi, d) włóknami

ciągłymi w postaci tkaniny, e) szkieletowo, f) warstwowo w laminatach.

2008-12-11

5

Materiały kompozytowe wzmacniane cząstkami faz

Materiały kompozytowe utwardzane dyspersyjnie

Materiały kompozytowe o osnowie metalowej mogą zawierać cząstki dyspersoidów o

średnicy 10 - 250 nm. Cząstki te, zwykle tlenki metali, rozmieszczone w osnowie wpływają na

zablokowanie ruchu dyslokacji i nawet jeżeli nie są koherentne z osnową wpływają na jej

umocnienie. Cząstki te nie mogą rozpuszczać się w osnowie, chociaż niewielka

rozpuszczalność może wpłynąć na poprawę przyczepności dyspersoidów i osnowy.

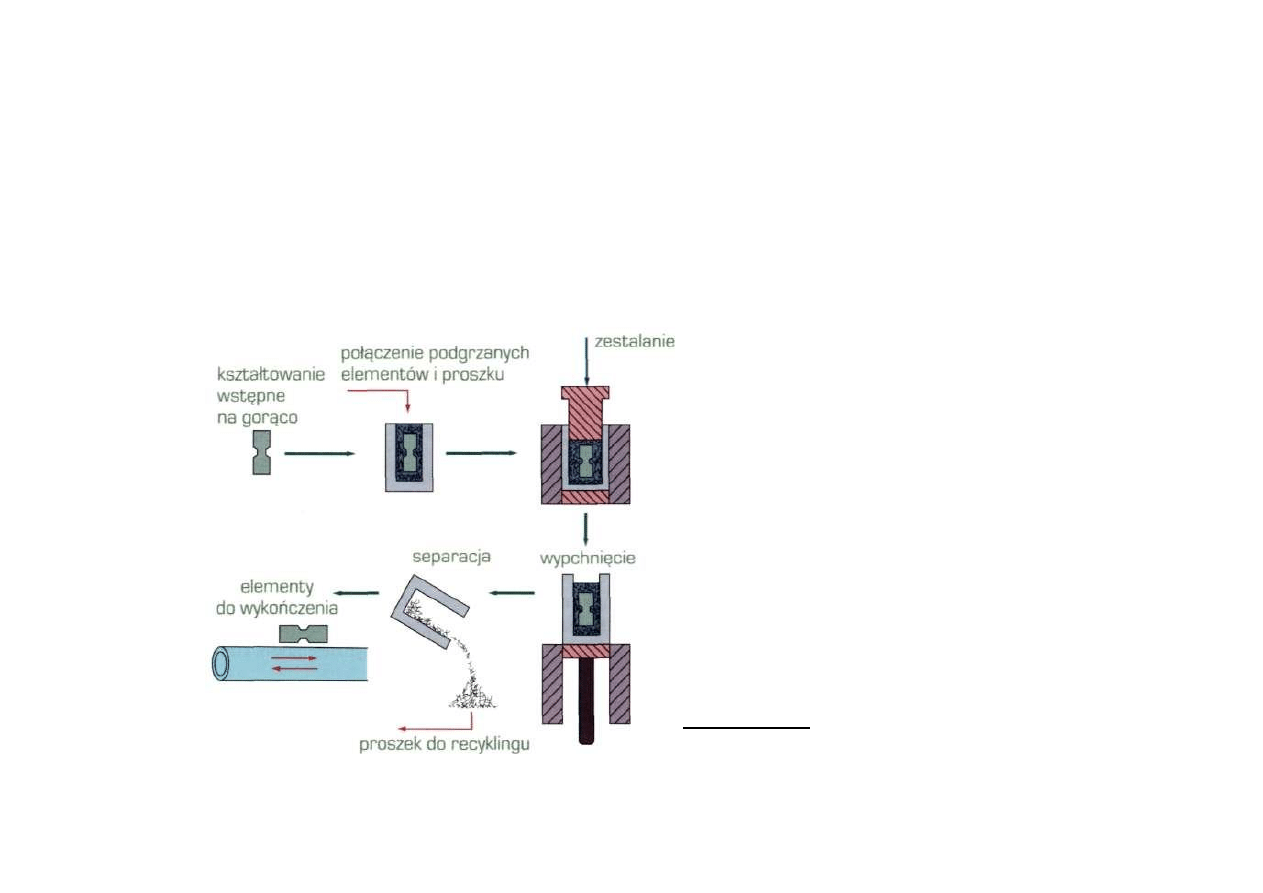

Metalurgia proszków jest często

stosowaną technologią wytwarzania

materiałów

kompozytowych

utwardzanych

dyspersyjnie

o

osnowie metalowej, a ta odrębna

grupa materiałów kompozytowych

jest oznaczana jako P/M MMCs

{powder

metallurgy

metal-matrix

composites).

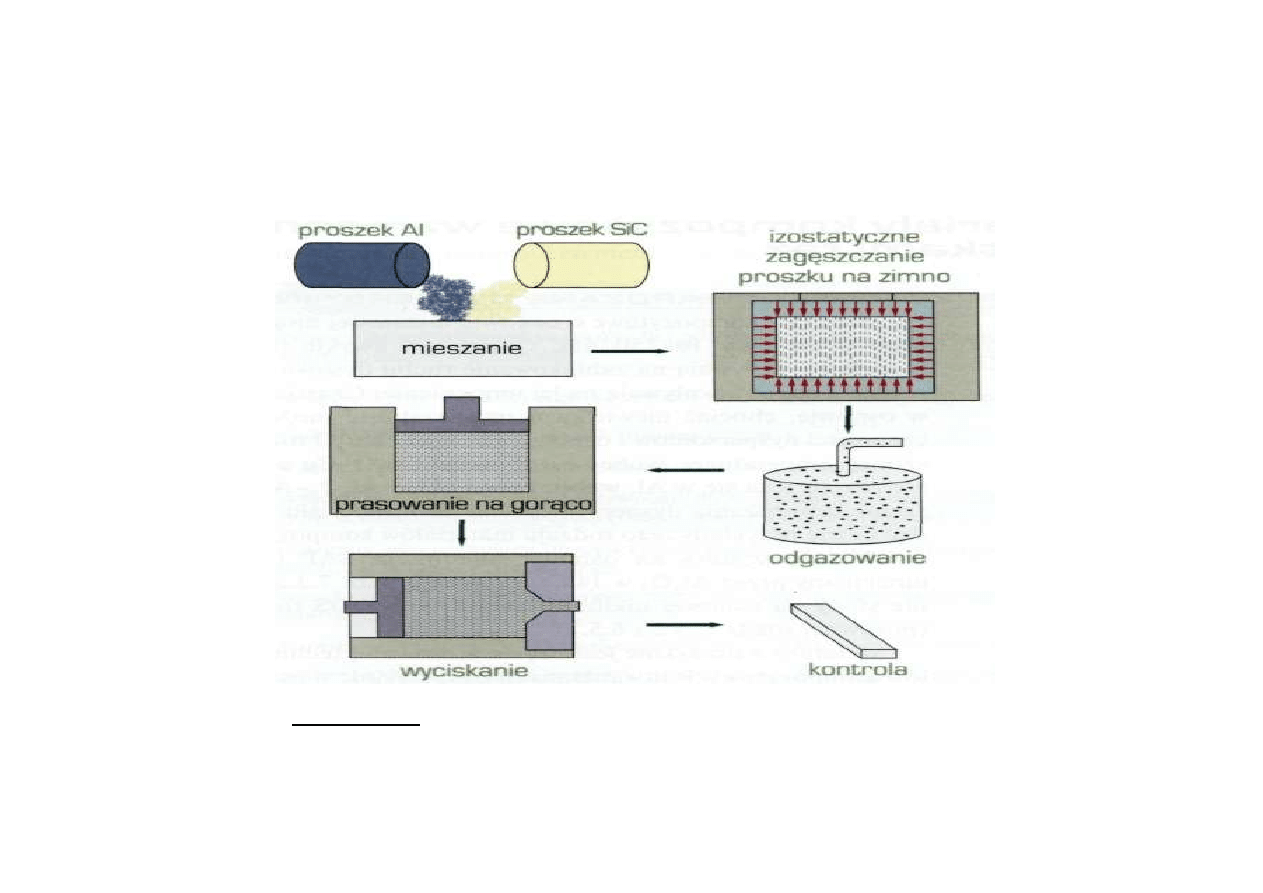

Na rysunku 13.3 przedstawiono

ogólnie

schemat

procesu

wytwarzania

takich

materiałów

kompozytowych

z

mieszaniny

proszków metali i dyspersyjnych

cząstek faz wzmacniających.

Rysunek 13.3

Schemat procesu CERACON wytwarzania

materiałów kompozytowych P/M MMCs.

2008-12-11

6

Na rysunku 13.4 przedstawiono natomiast szczegółowo proces wytwarzania materiału

kompozytowego P/M Al-SiC , w którym osnowę stanowi aluminium, natomiast fazą

utwardzającą dyspersyjnie są cząstki (particulates) SiC.

Rysunku 13.4

Schemat procesu wytwarzania materiału kompozytowego P/MAl-SiC

p

2008-12-11

7

Materiały kompozytowe wzmacniane dużymi cząstkami

W przypadku tej grupy materiałów kompozytowych, ze względu na relatywnie duże rozmiary

cząstek wzmacniających i brak ich koherencji z osnową metalową, nie może nastąpić

utwardzanie wydzieleniowe, które z natury rzeczy nie występuje również w pozostałych

grupach materiałów polimerowych z osnową organiczną oraz ceramiczną. Te grupy materiałów

kompozytowych uzyskują natomiast kombinację własności użytkowych będącą wynikiem

oddziaływania zarówno osnowy jak i rozmieszczonych w niej cząstek drugiej fazy, często

gwarantujących zwiększenie własności wytrzymałościowych.

Do tej grupy materiałów kompozytowych zaliczane są liczne cermetale, węgliki spiekane i

inne spiekane materiały narzędziowe, w których twarde cząstki, np. ceramiczne lub

węglikowe, są spiekane z udziałem lepiszcza, stanowiącego osnowę metalową materiału

kompozytowego jak również supertwarde materiały narzędziowe i materiały ścierne, w

przypadku których twarde cząstki odpowiednio diamentu, regularnego azotku boru, węglika

krzemu lub tlenku aluminium są umieszczane odpowiednio w osnowie metalowej, ceramicznej,

szklanej lub polimerowej.

Do tej grupy materiałów kompozytowych należy zaliczyć również liczne materiały

polimerowe, w których zastosowano wypełniacze. Typowym przykładem jest wulkanizowany

kauczuk wypełniony proszkiem sadzy, z ziarnami o średnicy 5 - 500 nm, w wyniku czego

następuje zwiększenie wytrzymałości, sztywności, twardości, odporności na zużycie oraz

odporności cieplnej gumy. Wypełniacze w postaci węglanu wapnia, granulek szklanych i

różnych glinek są dodawane do licznych materiałów polimerowych, wpływając na zwiększenie

sztywności, twardości, odporności na zużycie, wytrzymałości na pełzanie oraz przewodności

cieplnej, jednak obniżających wytrzymałość i ciągliwość. Wprowadzenie granulek szklanych

powoduje przy tym znaczne zmniejszenie masy materiału kompozytowego.

2008-12-11

8

Beton i asfalt: jako materiały kompozytowe

Charakterystyka betonu

Beton należy do najpowszechniej stosowanych w świecie materiałów kompozytowych, w

których zarówno osnowa jak i cząstki wzmacniające są materiałami ceramicznymi.

W betonie zarówno piasek jak i pozostałe kruszywa (zwykle pochodzenia naturalnego, jak

żwir) są rozmieszczone w osnowie z cementu portlandzkiego lub innych jego rodzajów (m.in.

hutniczego, magnezjowego, aluminiowego, anhydrytowego, pucolanowego), twardniejącego w

reakcjach składników mineralnych z wodą, w wyniku czego cząstki kruszywa są utrzymywane

w ustalonym

miejscu,

a

beton

wykazuje

dużą

wytrzymałość

na

ściskanie.

Bardzo

drobnoziarniste lepiszcze cementowe złożone z różnych składników w różnych proporcjach, w

tym z 3CaOAl

2

0

3

, 2CaOSi0

2

, 3CaOSi0

2

, 4CaOAl

2

0

3

Fe

2

0

3

oraz z innych minerałów, tworzy stały

żel wiążący cząstki kruszywa w wyniku reakcji hydratacji (uwodnienia), przebiegających w

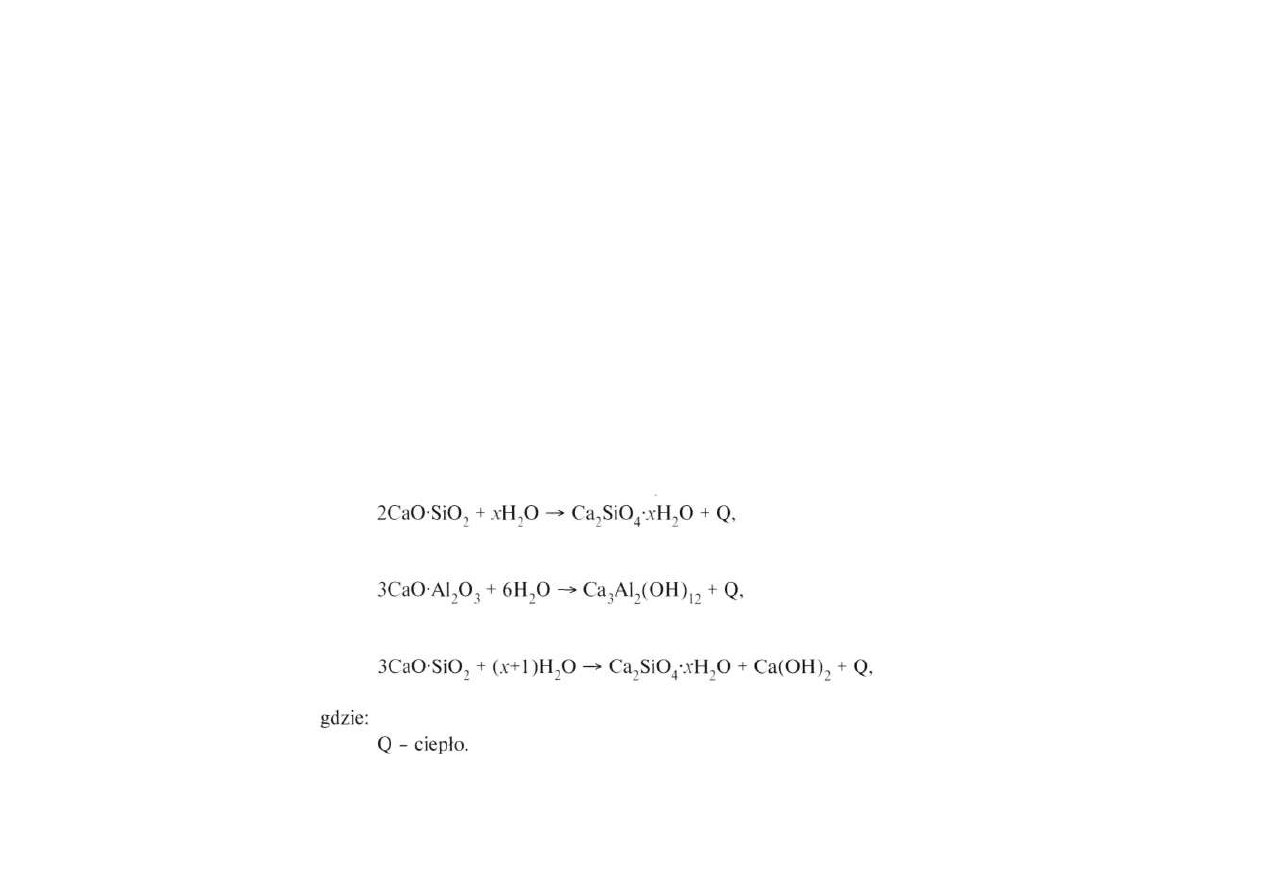

obecności wody:

2008-12-11

9

W celu właściwego pokrycia cząstek kruszywa cementem, co zapewnia wzajemne połączenia

między nimi, konieczny jest wystarczający udział objętościowy cementu w suchej masie betonowej

lub zaprawie murarskiej, który zwykle nie jest mniejszy od 15%.

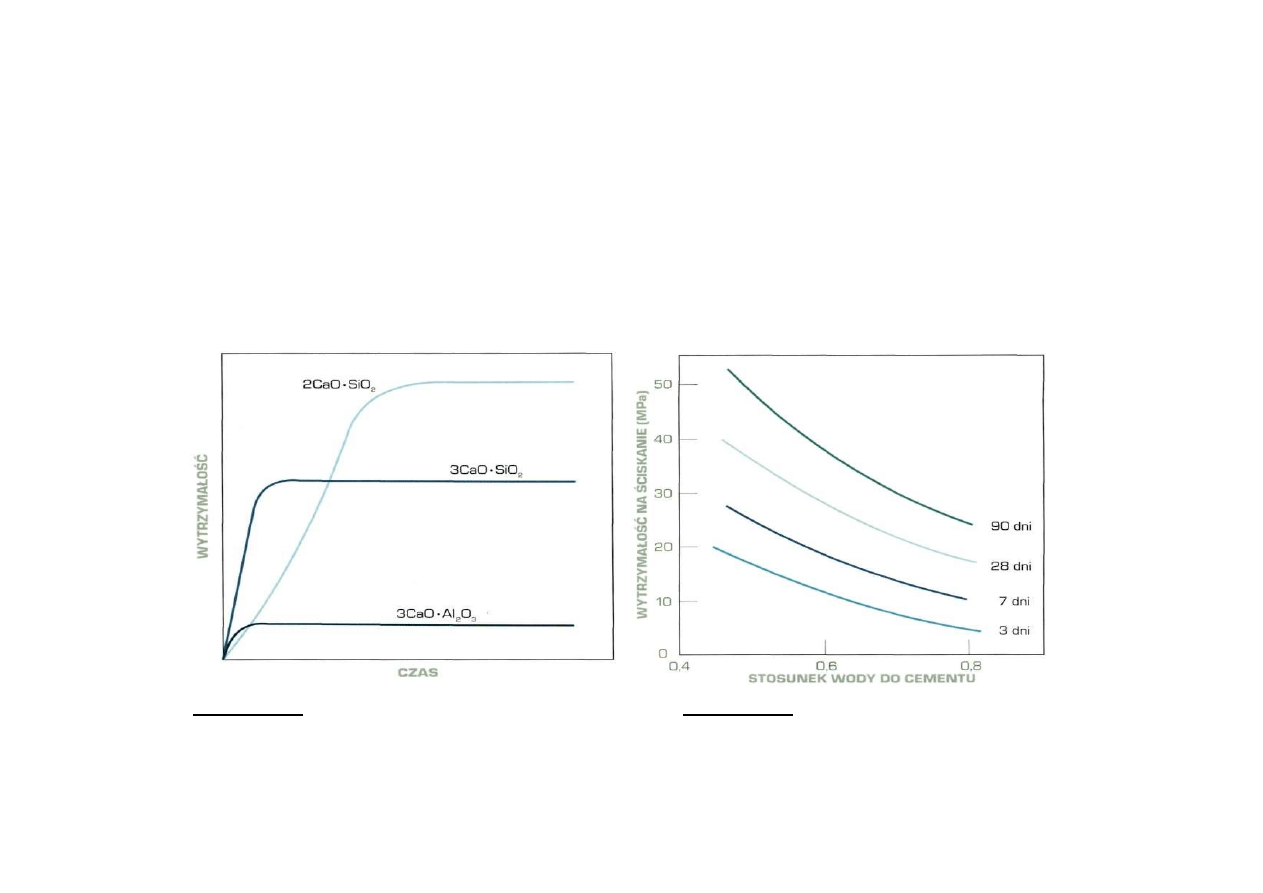

Własności betonu oraz czas wiązania zależą od proporcji między poszczególnymi składnikami

mineralnymi, gdyż np. 2CaOAl

2

0

3

reaguje relatywnie wolno w czasie hydratacji, zapewniając

natomiast relatywnie wysokie własności wytrzymałościowe, w odróżnieniu od 3CaOSi0

2

i

3CaOAl

2

0

3

o niskich własnościach wytrzymałościowych lecz krótkim czasie wiązania (rys. 13.5).

Zwykle czas wiązania betonu wynosi 28 dni, natomiast nawet do roku mogą trwać niektóre

dodatkowe procesy związane z tymi reakcjami (rys. 13.6).

Rysunek 13.5

Schemat zależności szybkości hydratacji oraz

wytrzymałości składników mineralnych cementu

portlandzkiego

Rysunek 13.6

Zależność wytrzymałości na ściskanie betonu

od czasu reakcji hydratacji.

2008-12-11

10

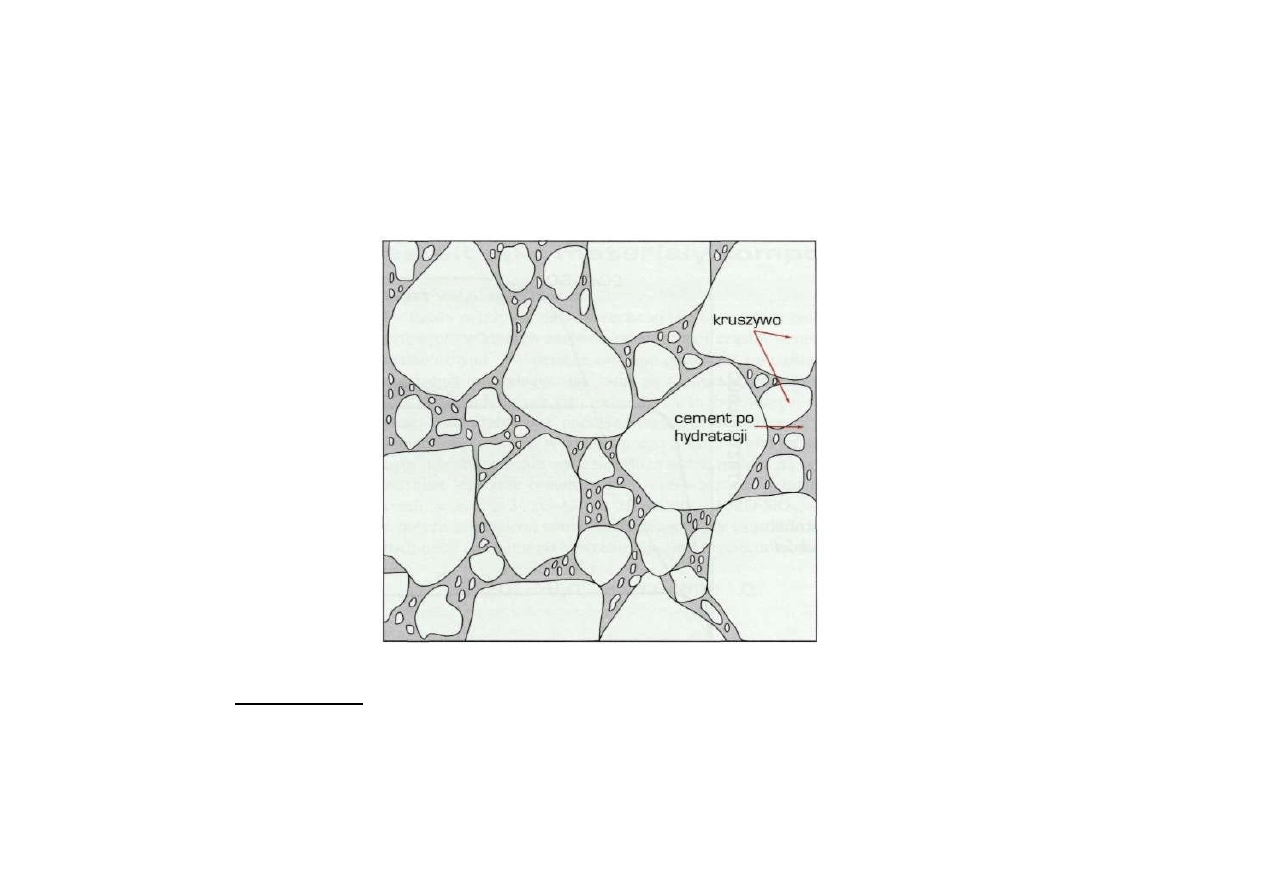

Na rysunku 13.7 przedstawiono schematycznie strukturę betonu.

Ze względu na pęknięcia i pory beton ma małą wytrzymałość na rozciąganie, natomiast

około 10-krotnie większą wytrzymałość na ściskanie, zawartą w zakresie 20-30 MPa.

Rysunek 13.7

Schematyczna struktura betonu, składającego się z kruszywa (żwiru i piasku) w osnowie

zhydratyzowanego cementu.

2008-12-11

11

Żelbeton i beton sprężony

Dla zwiększenia wytrzymałości na rozciąganie beton może być zbrojony prętami lub siatką

stalową, przenoszącymi naprężenia rozciągające, tworząc żelbeton.

Stosowany jest również beton sprężony, w którym pręty stalowe są poddane naprężeniom

rozciągającym w czasie zalewania i wiązania betonu, następnie usuwanym, co wywołuje w

betonie naprężenia ściskające, umożliwiając przenoszenie większych naprężeń rozciągających

równych sumie dopuszczalnego naprężenia rozciągającego betonu oraz wstępnie

wywołanego naprężenia ściskającego. Naprężenie ściskające w betonie można również

wywołać przez napięcie rozciąganych prętów stalowych umieszczonych w rurach zalanych w

betonie

.

Charakterystyka asfaltu

Asfalt jest materiałem kompozytowym złożonym z kruszywa, którym najczęściej jest

piasek i drobny żwir oraz osnowy, którą jest bitum, czyli polimer termoplastyczny

uzyskiwany najczęściej z ropy naftowej.

Asfalt jest stosowany na nawierzchnie dróg i ulic. Do modyfikowania osnowy asfaltu

używane są benzyna lub nafta, ułatwiające mieszanie w stanie płynnym i skracające czas

tężenia asfaltu. W typowym asfalcie występuje objętościowo 5 - 10% bitumu, z czego ok. 2 -

5% stanowią pory decydujące o uszkodzeniach i pękaniu asfaltu oraz o przełomach

związanych z wnikaniem wody w te pory i następnym jej zamarzaniem w warunkach

zimowych.

Stosowany jest również tzw. glasasfalt, w którym kruszywem jest kruszone szkło,

nierzadko właśnie w ten sposób utylizowane po zakończeniu eksploatacji w pierwotnej postaci

szyb, butelek lub innych produktów ze szkła.

2008-12-11

12

Włókna wzmacniające materiały kompozytowe

Materiały kompozytowe wzmacniane włóknami najczęściej są stosowane w celu

zapewnienia zwiększonej wytrzymałości statycznej i zmęczeniowej w tym wytrzymałości

właściwej oraz sztywności, co uzyskuje się przez wprowadzenie włókien wytrzymałych,

sztywnych lecz zwykle kruchych do miękkiej lecz ciągliwej osnowy.

Osnowa przekazuje jedynie przyłożone obciążenie do włókien, które w większości je

przenoszą. Materiały kompozytowe tej grupy mogą przy tym wykazywać wysokie własności

wytrzymałościowe zarówno w temperaturze pokojowej jak i podwyższonej.

Stosuje się wiele materiałów wzmacniających. Już w starożytnym Egipcie stosowano słomę

jako włókna wzmacniające cegły z gliny i mułu rzecznego, które w rzeczywistości były

pierwszymi w świecie materiałami kompozytowymi wytworzonymi przez człowieka. Pręty

stalowe służą do wzmacniania betonu, tworząc żelbeton. Włókna szklane w osnowie

polimerowej powszechnie są stosowane w lotnictwie. Włókna borowe, węglowe, polimerowe

i ceramiczne są stosowane do wzmacniania materiałów kompozytowych z osnową

polimerową,

metalową,

ceramiczną,

a

nawet

o

składzie

odpowiadającym

fazom

międzymetalicznym.

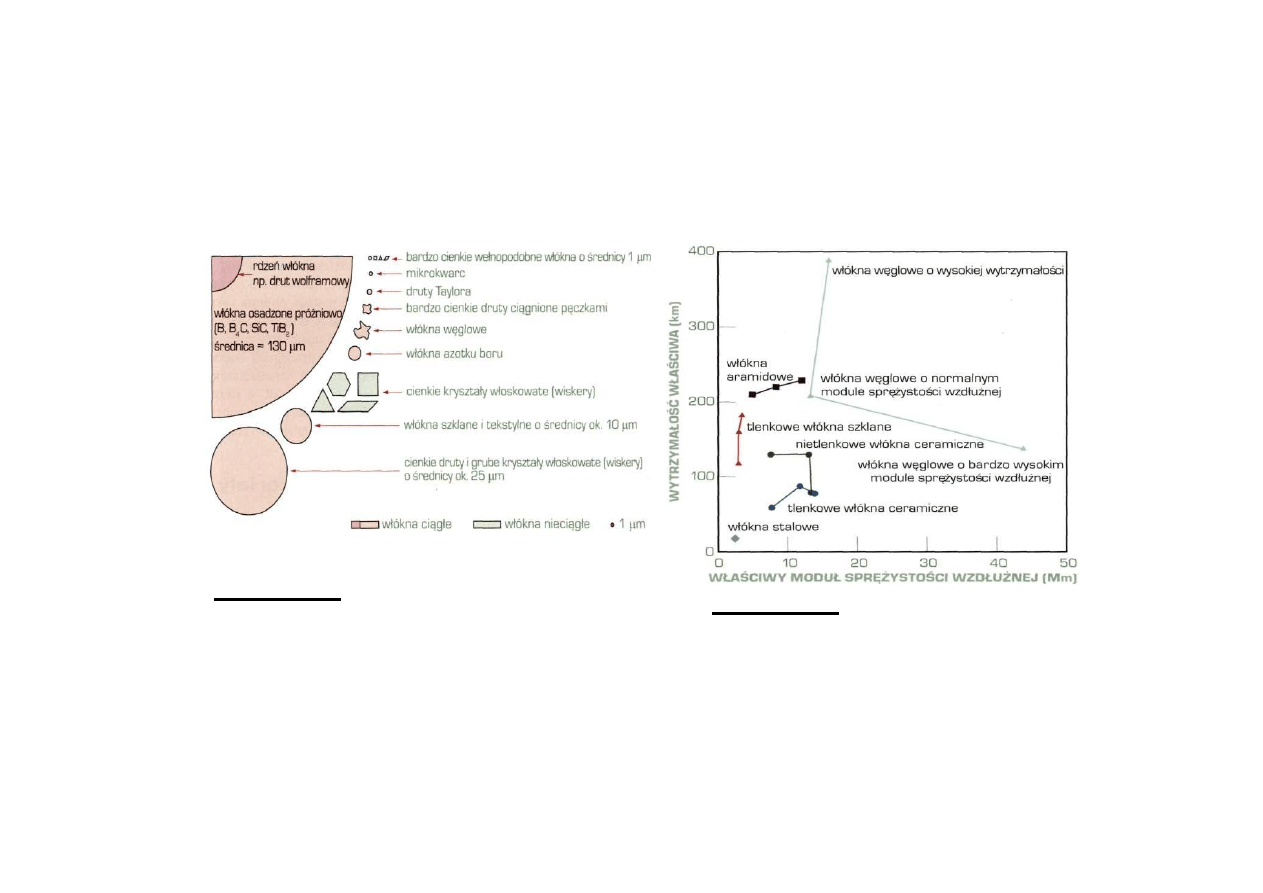

Na rysunku 13.8 porównano schematycznie kształty i wymiary przekroju poprzecznego

różnych materiałów stosowanych jako włókna wzmacniające w materiałach kompozytowych.

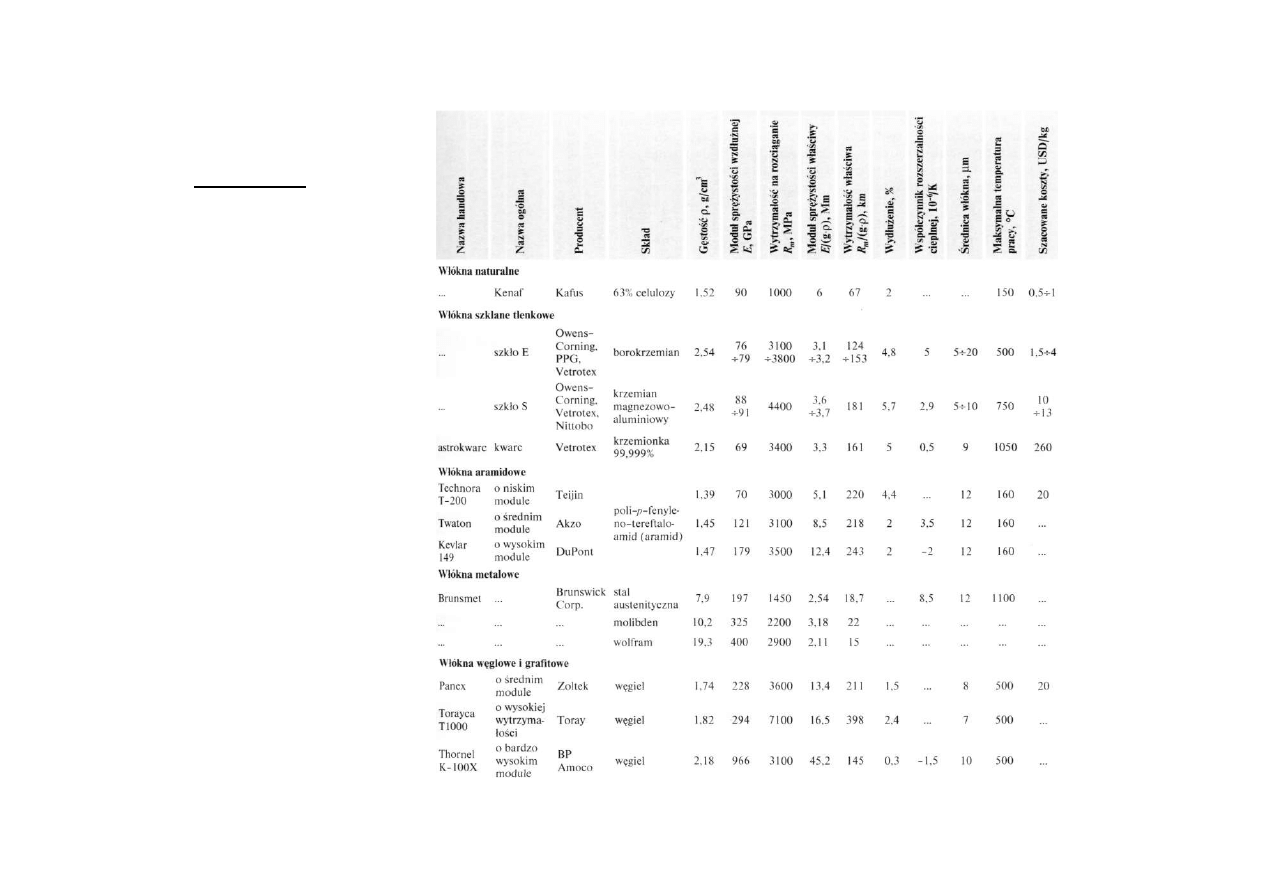

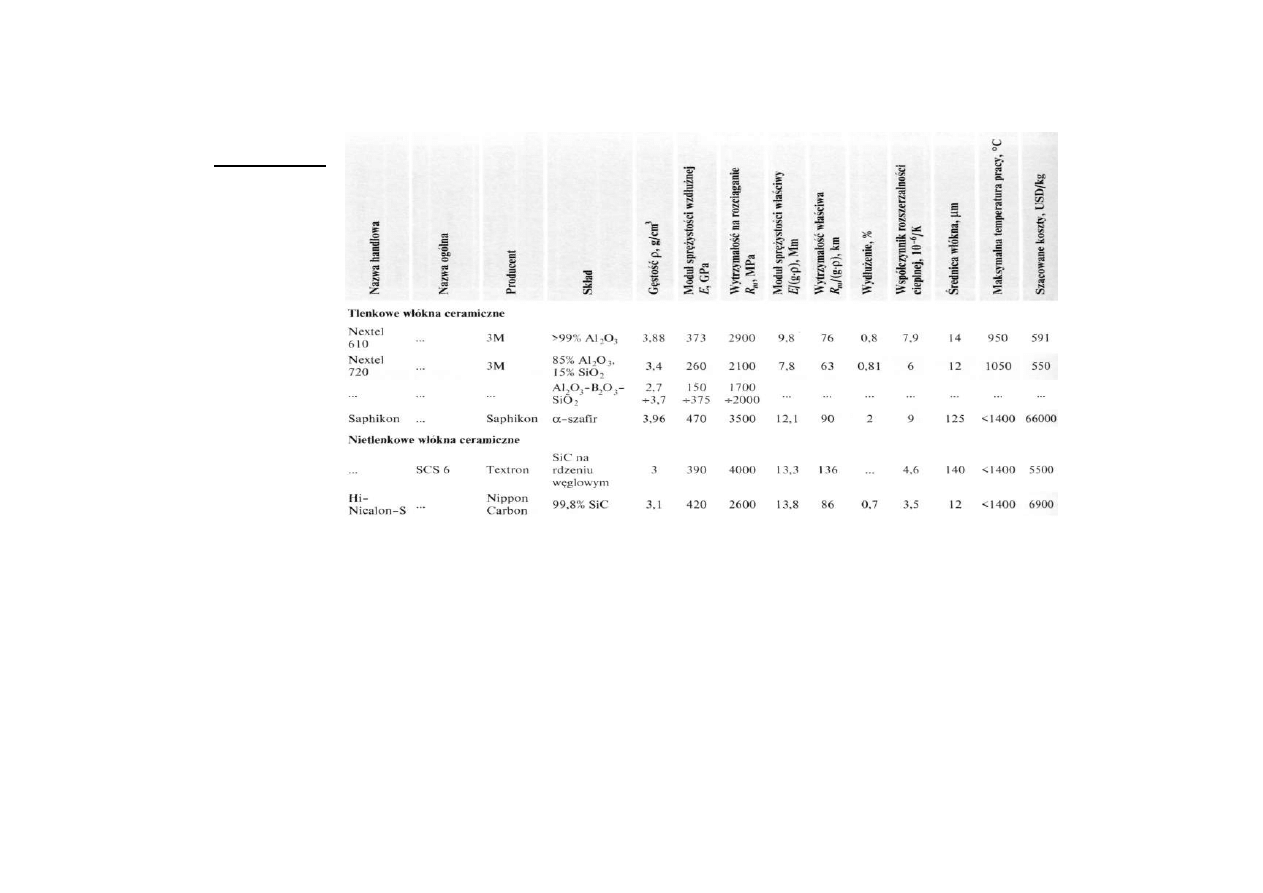

W tablicy 13.2 podano przykładowo porównanie własności włókien stosowanych do

wzmacniania materiałów kompozytowych.

Na rysunku 13.9 porównano natomiast własności mechaniczne właściwe wybranych

włókien stosowanych w materiałach kompozytowych.

2008-12-11

13

Rysunek 13.8

Wielkość i kształt przekroju poprzecznego

różnych faz wzmacniających kompozyty.

Rysunek 13.9

Porównanie właściwych własności

mechanicznych wybranych włókien

stosowanych w materiałach

kompozytowych.

2008-12-11

14

Tablica 13.2

Porównanie

własności

włókien stosowanych w

materiałach

kompozytowych.

2008-12-11

15

Tablica13.2

(ciąg dalszy)

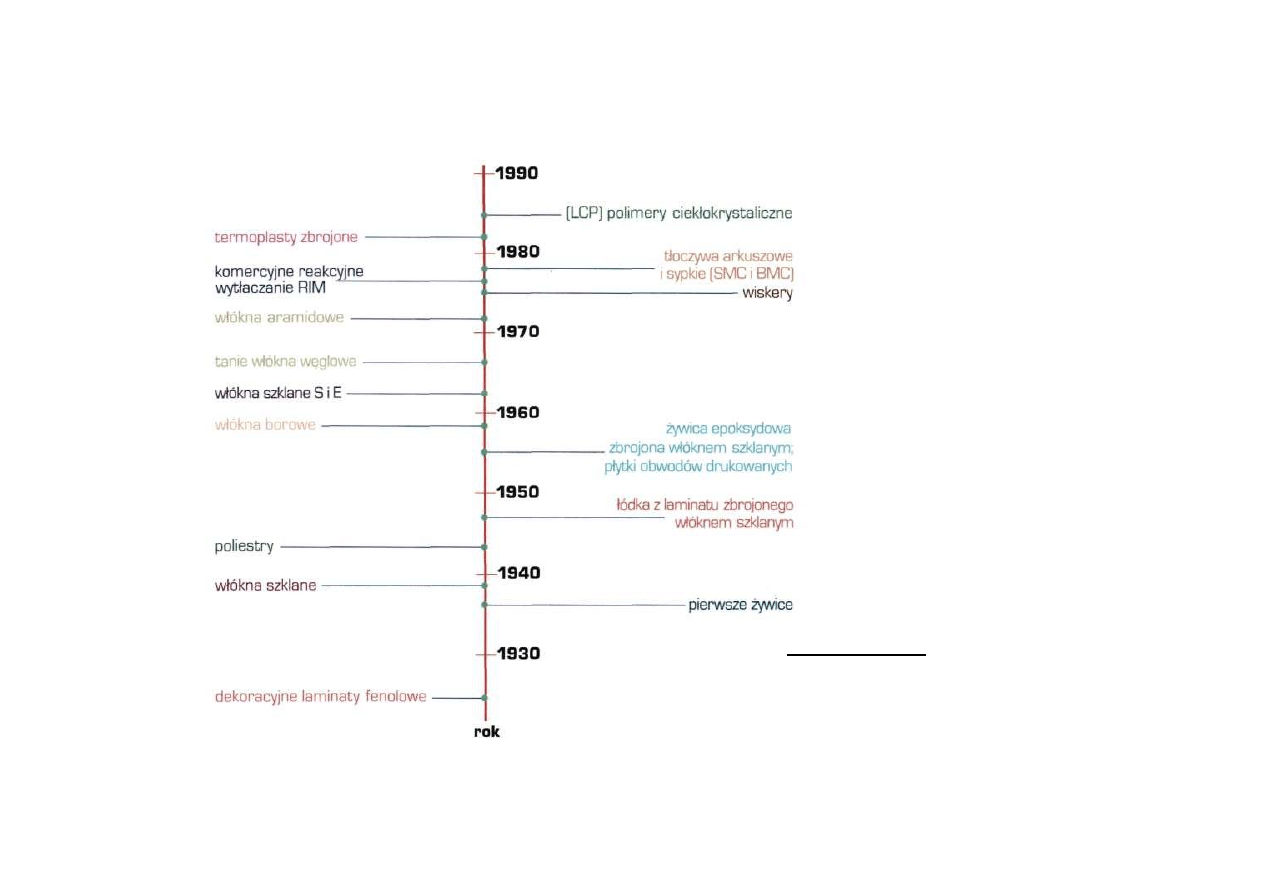

Rysunek 13.10 przedstawia chronologię wdrażania różnych włókien do wzmacniania

materiałów kompozytowych o osnowie polimerowej.

Opisane włókna zyskały bardzo szerokie zastosowanie ze względu na bardzo wysokie

walory użytkowe. Należy jednak zwrócić uwagę, że ich cena jest zróżnicowana nawet o

ok. 50000 razy.

Włókna szklane stosowane są bardzo powszechnie, przy wystarczającym wzmocnieniu

materiałów kompozytowych, zwłaszcza o osnowie polimerowej, gdyż ich relatywny koszt

właściwy (koszt 1 kg materiału) waha się od 1 do 3.

2008-12-11

16

Rysunek 13.10

Chronologia wdrażania włókien

do wzmacniania materiałów

kompozytowych o osnowie

polimerowej

2008-12-11

17

Włókna wzmacniające mogą tworzyć wiązki połączone w:

- przędzę utworzone z ponad 10000 razem skręconych włókien,

- kabel zawierający kilkaset do ponad 100000 nieskręconych włókien,

- niedoprzęd zawierający nieskręcone wiązki włókien, przędzy lub kabli.

Często włókna są cięte, a ich długość nie przekracza 10 mm i są rozmieszczane

przypadkowo w osnowie materiałów kompozytowych, zwłaszcza o osnowie polimerowej.

Włókna aramidowe, węglowe, ceramiczne tlenkowe i beztlenkowe wykazują bardzo

dobre własności użytkowe jednak przy wysokiej cenie, gdyż relatywny koszt odniesiony do

kosztu włókien szklanych waha się od ok. 15 dla włókien aramidowych i węglowych do ok.

4500 dla włókien SiC, co decyduje o ograniczonym zastosowaniu tych materiałów. W

bardzo szczególnych przypadkach znajdują natomiast zastosowanie włókna szafirowe,

gdzie wymaga się szczególnych własności wzmacniających, gdyż relatywna cena tego

materiału przekracza 45000.

2008-12-11

18

Włókna szklane

Wśród włókien szklanych można wyróżnić włókna o wysokiej odporności na korozję ECR, o

wysokiej wytrzymałości S, R i Te, o niskiej stałej dielektrycznej D oraz włókna o bardzo

wysokiej wytrzymałości z czystej krzemionki lub kwarcu, które mogą być stosowane w

wysokiej temperaturze. Ponadto stosowane są włókna klasy A i C, włókna otworowe i

dwuskładnikowe. W tablicy 13.3 przedstawiono główne własności różnych włókien szklanych.

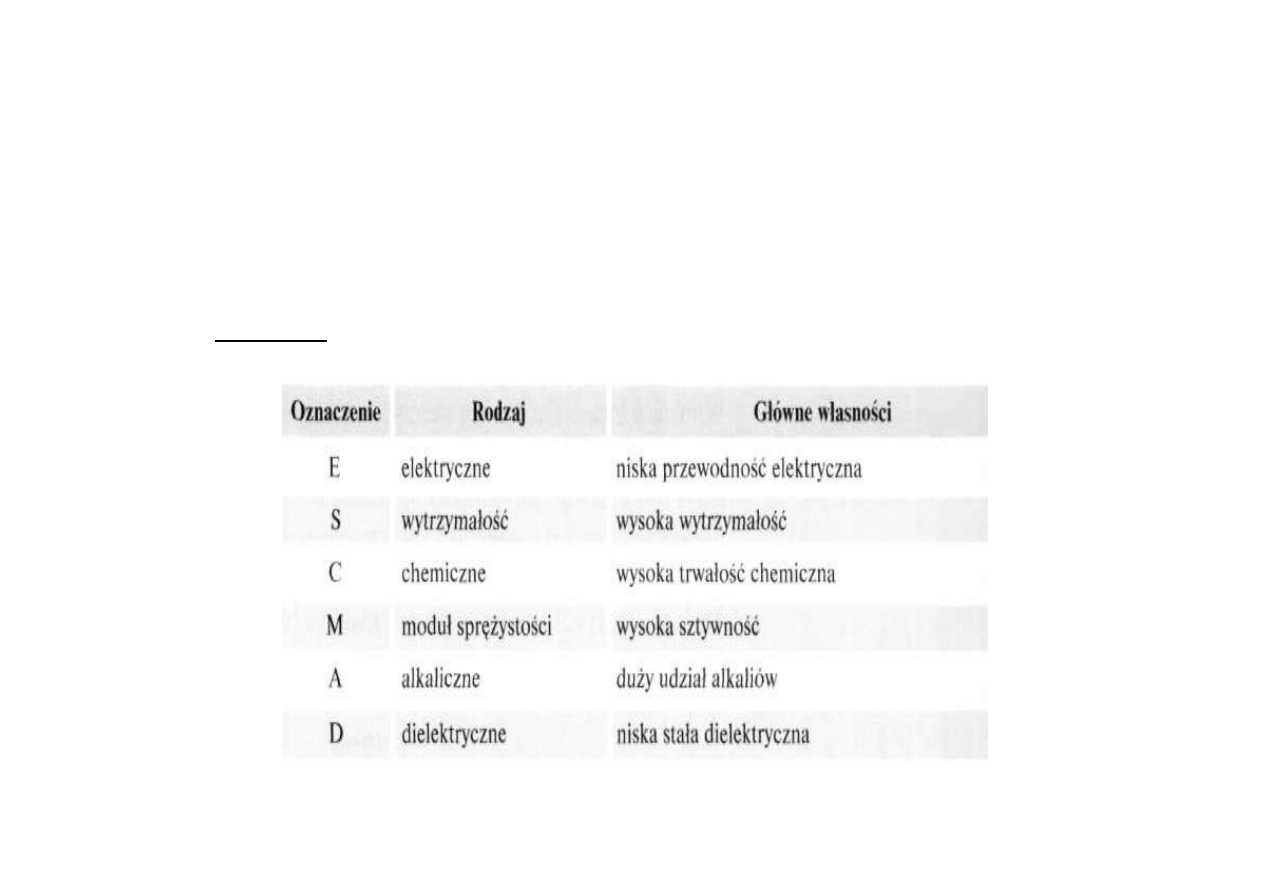

Tablica 13.3

Główne własności włókien szklanych

2008-12-11

19

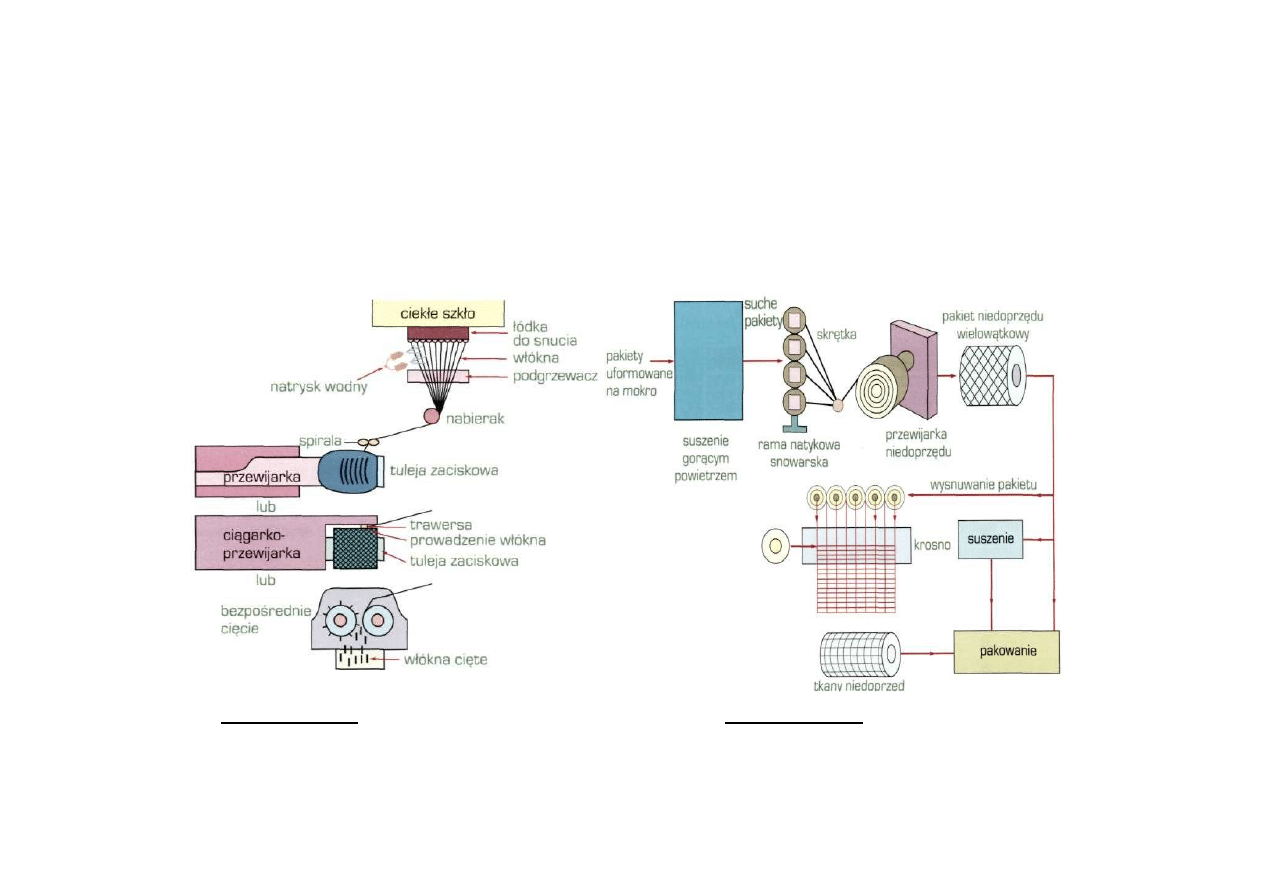

Włókna szklane uzyskuje się ze szkła stopionego w piecu. Proces formowania włókien

szklanych przedstawiono na rysunku 13.11. Na rysunku 13.12 przedstawiono natomiast

proces wytwarzania niedoprzędu (rowingu) z włókien szklanych.

Włókna szklane mogą być stosowane pojedynczo lub jako rowing do wytwarzania tkanin i

mat stosowanych do wzmacniania materiałów kompozytowych. Włókna szklane mogą być

także wykorzystywane w materiałach kompozytowych w postaci skrętki.

Rysunek 13.11

Schemat procesu formowania

włókien szklanych.

Rysunek 13.12

Schemat wytwarzania niedoprzędu

z włókien szklanych.

2008-12-11

20

Włókna węglowe

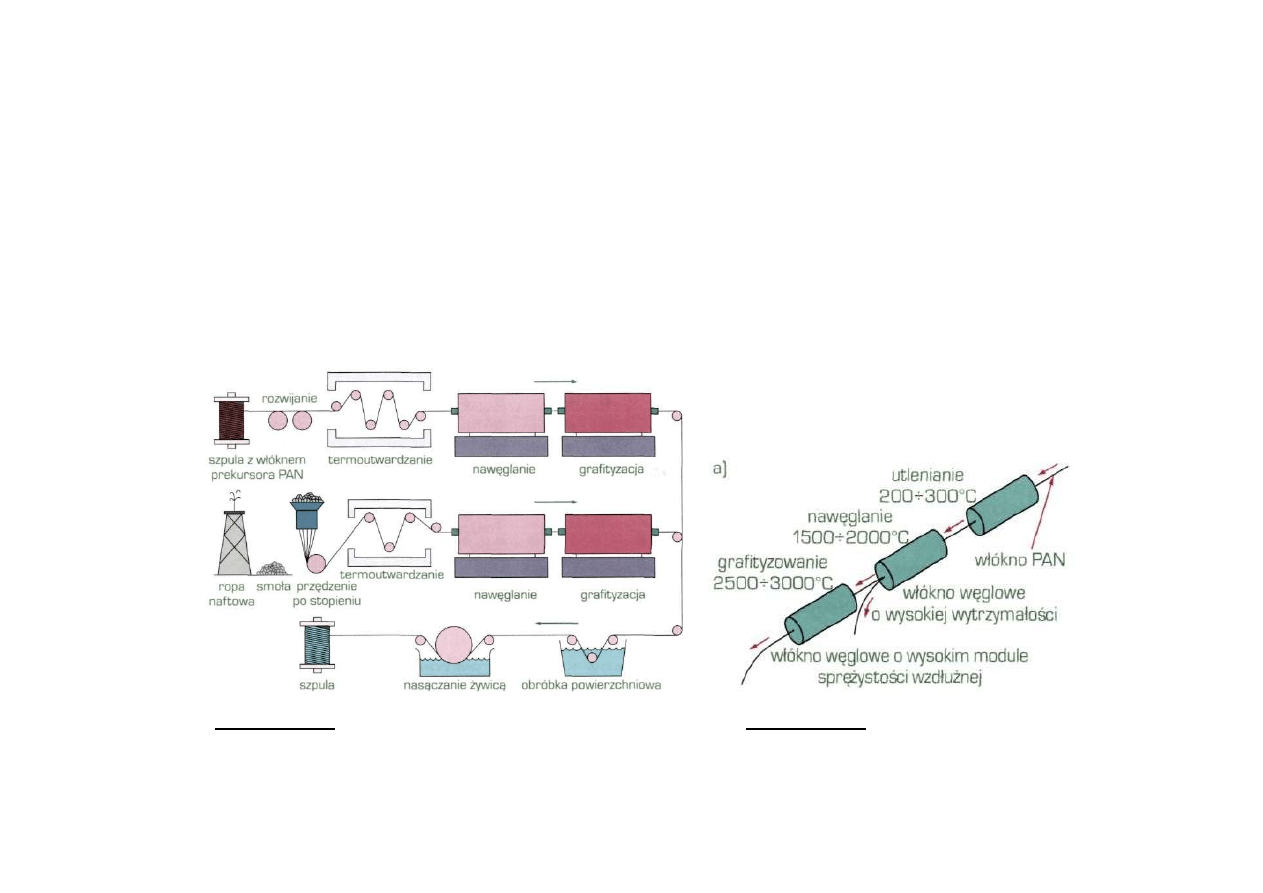

Znaczenie komercyjne włókna węglowe zyskały jednak pod koniec lat 50-tych XX wieku. W

wyniku pirolizy następuje zwęglenie tzw. prekursorów, którymi jak stwierdzono głównie w latach

60-tych i 70-tych XX wieku może być poliakrylonitryl PAN, smoła (rys. 13.13 i 13.14) ale także

sztuczny jedwab, fenol, lignina, imidy, amidy, polimery winylu i różne naturalne pochodne celulozy.

Do typowych zastosowań włókien węglowych należą materiały kompozytowe stosowane w

lotnictwie, na produkty sportowe, m.in. kije do gry w golfa, ramy rowerów oraz liczne artykuły

powszechnego użytku, w tym w technice komputerowej.

Rysunek 13.13

Schemat procesu technologicznego otrzymywania

włókien węglowych z poliakrylonitrylu PAN oraz smoły.

Rysunek 13.14

Metoda wytwarzania włókien węglowych.

2008-12-11

21

Włókna aramidowe i ceramiczne

Włókna aramidowe, znane także jako PPD-T, powstają w wyniku reakcji kondensacji

diaminy parafenylenu i chlorku tereftaliolu. Włókna aramidowe należą do polimerów

ciekłokrystalicznych, co decyduje o ich anizotermicznych własnościach i szczególnie dużych

własnościach wytrzymałościowych w kierunku wzdłużnym.

Najpowszechniej stosowany proces wytwarzania włókien ceramicznych polega na

przędzeniu i obróbce cieplnej prekursorów chemicznie pochodnych wytwarzanym włóknom.

Włókna tlenkowych materiałów ceramicznych powstają w procesach zol-żel (sol-gel od

solution - rozpuszczanie, gelled - żelowanie, zwykle przez suszenie). Włókna SiC lub Si

3

N

4

przędzie się z organiczno-metalicznych preceramicznych prekursorów polimerowych, następnie

usieciowanych i w wyniku obróbki cieplnej przekształcanych w materiał ceramiczny.

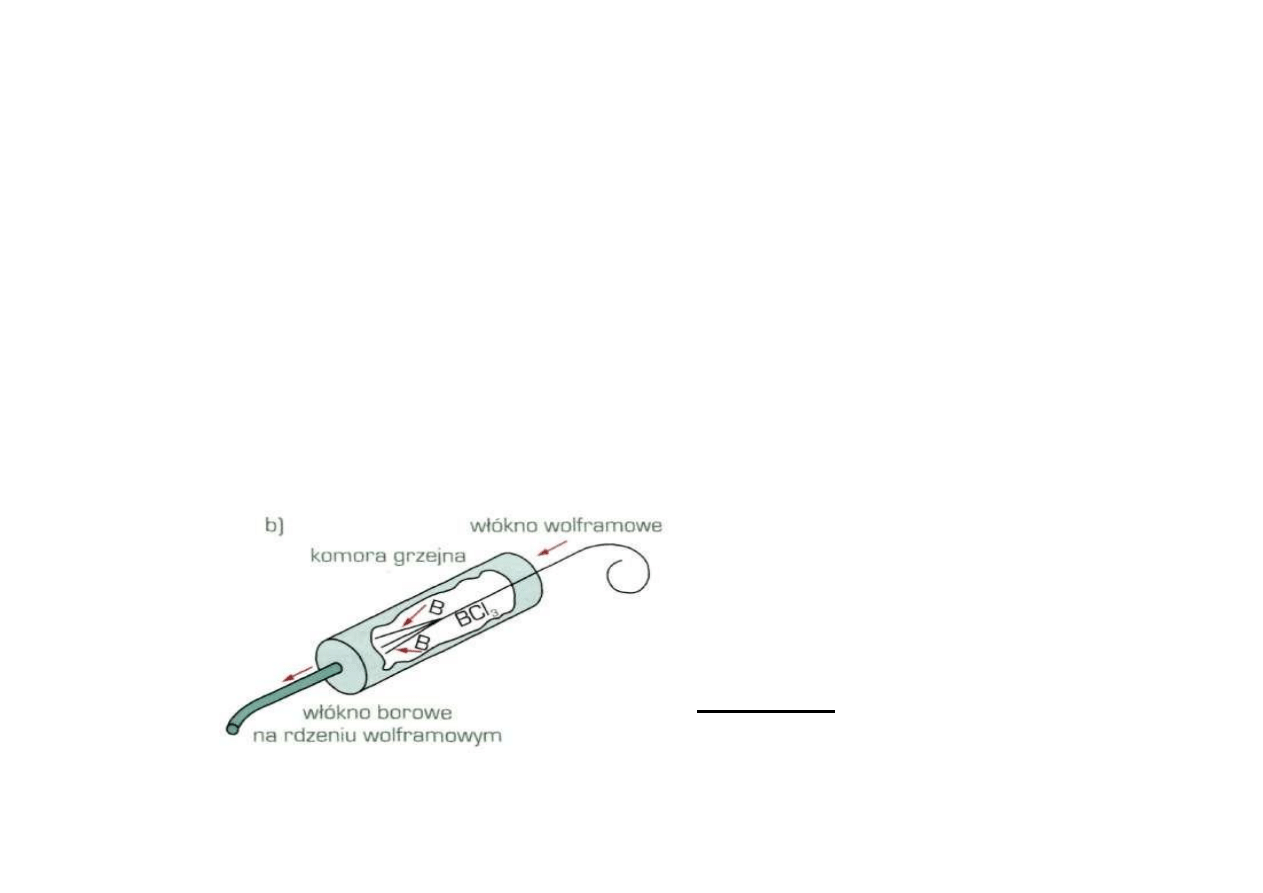

Włókna borowe wytwarza się przez preimpregnację drutu wolframowego mieszaniną

borowo-epoksydową, w skład której wchodzi m.in. trójchlorek boru BCl

3

, który następnie ulega

redukcji przez H

2

, w wyniku czego w specjalnym reaktorze następuje pokrycie powierzchni

czystym borem (rys. 13.15).

Rysunek 13.15

Metoda wytwarzania włókien borowych.

Wyszukiwarka

Podobne podstrony:

Mat 13 Pompówka

Mat %2013%20 %20Pomp%F3wka

Mat 13 Pompówka

Mat %2013%20 %20Pomp%F3wka

Mat 13 Pompówka

WYKLAD z fizyki atomowej i mol w3-4 2008, Fizyka, 13.Fizyka jądrowa, mat ch1

MAT IIst sem 1 zima 12 13

MAT IIst sem 2 plan LATO 12 13

przykladowe zadania z fizyki jadrowej, Fizyka, 13.Fizyka jądrowa, mat ch1

Chemia II 12 13 podst 00 mat

Chemia II 12 13 podst 0b mat

ZIF2014 Mat pomoc nr 1 Ubezp finansowe (UKK i Gwarancje) v 6 03 z dnia 13 06 2014

Wyklad2 mat

13 ZMIANY WSTECZNE (2)id 14517 ppt

więcej podobnych podstron