1

AKADEMIA GÓRNICZO-HUTNICZA

im. St. Staszica w Krakowie

ZAKŁAD KONSTRUKCJI I EKSPLOATACJI MASZYN

PROJEKT ŚPRUBOWEGO MECHANIZMU NACIĄGOWEGO

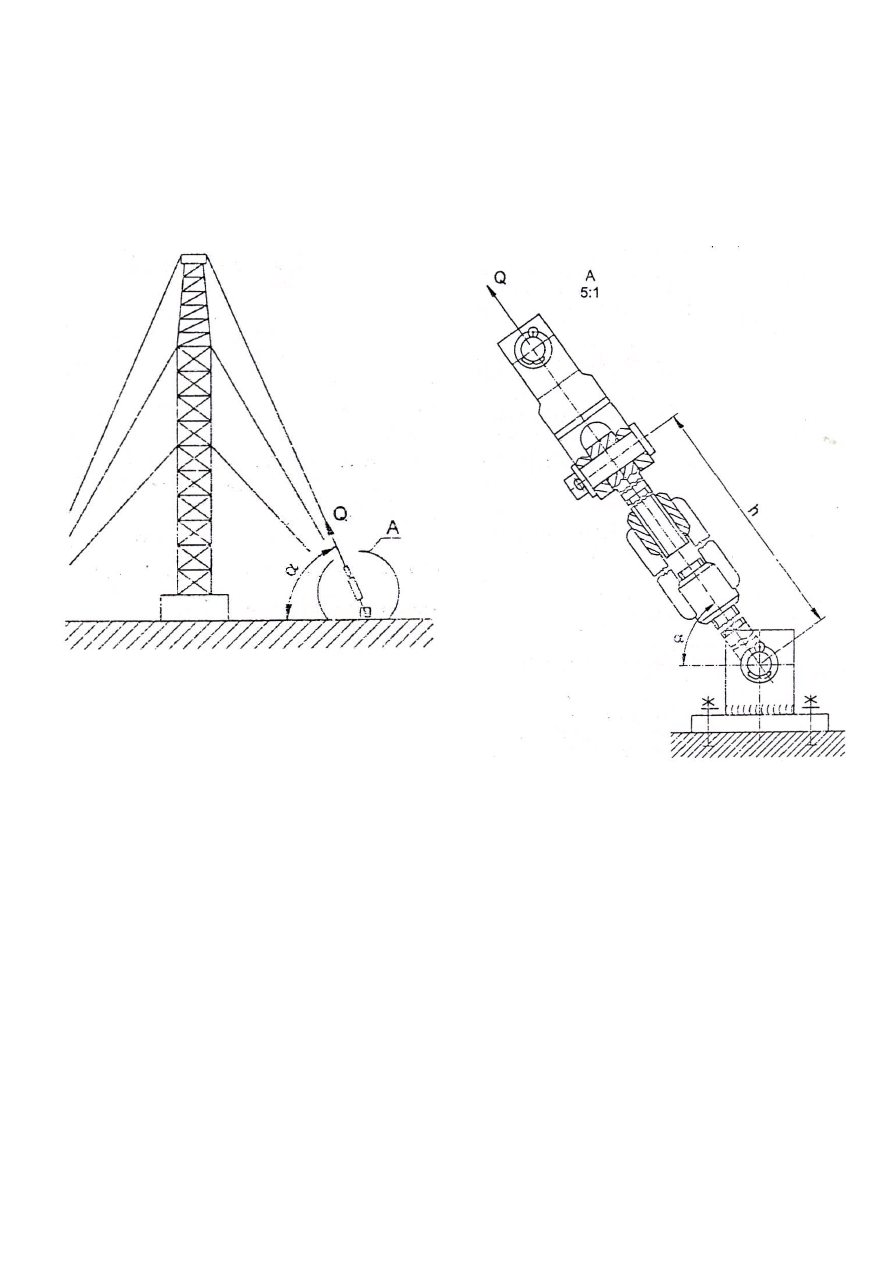

Temat: Zaprojektować śrubowy mechanizm naciągowy dla poniższych danych.

Usytuowanie mechanizmu naciągowego

45

Dane jakościowe:

-

urządzenie bardzo odpowiedzialne,

-

montaż i eksploatacja w warunkach

terenowych.

Założenia projektowe:

-

jednostkowe wytwarzanie mechanizmu,

-

wymagana odporność na działania czynników at-

mosferycznych,

-

zdatność do regulacji siły napięcia w linach,

-

trwałość około 5 lat.

Dane liczbowe:

-

obciążenie Q - 9.5 kN,

-

minimalny skok całego mechanizmu

- kąt pochylenia liny α = 60°.

Szczegół przytwierdzenia mechanizmu nacią-

gowego do podłoża

Nazwisko i imię wykonawcy projektu:

Kierunek:

Wydział,

rok I,

semestr letni

Data wykonania:

2

Obliczenia wytrzymałościowe.

DANE

OBLICZENIA

WYNIKI

Zgodnie z przyjętymi założeniami, które zostały sformułowane w temacie zadania,

do obliczeń przyjęto koncepcję rozwiązania konstrukcyjnego urządzenia w postaci

ś

rubowego mechanizmu naciągowego.

Wymiary mechanizmu naciągowego są uzależnione w głównej mierze od cech geo-

metrycznych śruby oczkowej. Przewidywane wartości obciążeń śruby oraz dobrane

cechy wytrzymałościowe materiału na śrubę., warunkują wartość średnicy rdzenia

nagwintowanej części trzpienia śruby [1, 2, 3, 4, 5, 6,7,8].

I. Wstępne obliczenia

Naciąg w linie

jest równy sile

osiowej w me-

chanizmie

na-

ciągowym

Q

max

= 9,5 kN,

która powoduje

między innymi

naprężenia

rozciągające w

trzpieniu śruby

oczkowej

X

Q

∈

(1,9 ÷ 2,9)

k

r

= 114 MPa

Q

max

= 9,5 kN

Wstępne obliczenie średnicy rdzenia śruby oczkowej d

3

(PN/83-02013 oraz

PN-ISO 724) przeprowadzono z warunku wytrzymałościowego na rozciąganie,

uwzględniając fakt, że śruba będzie równocześnie skręcana podczas pracy.

Dla złącza gwintowego narażonego na rozciąganie ze skręcaniem zaleca się, ażeby

wartość naprężeń prognozowanych (nominalnych) σ

r

σ

r

≤ (0,65 ÷ 0,85) k

r

.

Zatem

dla

wstępnego

oszacowania

wartości

ś

rednicy

rdzenia

ś

ruby

d

3

wykorzystano warunek wytrzymałościowy na rozciąganie rdzenia śruby.

·

·

0,75

(1)

gdzie: A - pole powierzchni przekroju poprzecznego rdzenia śruby,

!

"

naprężenie dopuszczalne na rozciąganie statyczne . (2)

Założono śrubę stalową z materiału o klasie własności mechanicznych 4.8.

Z normy PN-82/M-82054 odczytano, że dla materiału o tej klasie granica plastyczno-

ś

ci R

e

= 320 MPa. Zbliżoną wartością takiej granicy plastyczności charakteryzuje się

np.: stal 40 (PN-93/H 84019) lub stal St6 (PN/H- 84020).

Założono współczynnik bezpieczeństwa X

Q

= 2,8 (do obliczeń wstępnych,dla urzą-

dzenia odpowiedzialnego). Po podstawieniu do wzoru (2) otrzymano

320 9:;

2,8

= 1149:;

Po przekształceniu wzoru (1) średnica rdzenia gwintu d

3

ś

ruby oczkowej wyniesie:

?

@

A B

C·

·D,EFG

H

B

C·IFDD

@,JCJFI·D,EF·JJC·JD

K

(3)

?

@

A 0,01189 = 11,89

Zaleca się dobierać wymiary gwintów z pierwszego szeregu wymiarowego według

PN-83/M-O2013, tzn. te wymiary gwintów, które nie są umieszczone w nawiasach,

dlatego z normy PN-83/M-O2013 przyjęto najbliższy większy gwint metryczny zwy-

kły (nie drobnozwojny!); w naszym przypadku gwint jest oznaczony symbolem M16,

którego średnica rdzenia spełnia warunek

?

@

13,546

N 11,89

Przyjęto, że

σ

r

≤ 0,75k

r

.

Dla stali o klasie

własności me-

chan. 4.8, stali

40 lub St6: R

e

=

320 MPa

X

Q

= 2,8

k

r

= 114MPa

3

DANE

OBLICZENIA

WYNIKI

d

3

=13,546 mm

Pozostałe wymiary charakterystyczne odczytano z normy PN-S3/M-O2013:

D

1

= d,= 13,835 mm.

D

2

= d

2

= 14,701 mm,

D = d = 16,000 mm,

H = P = 2,0 mm (skok gwintu),

α

= 60° (kąt rozwarcia zarysu gwintu).

d

1

= 13,835 mm

d

2

= 14,701 mm

d = D = 16,00 mm

h = P = 2,0 mm

α

= 60

°

II. Sprawdzenie przyjętych założeń i obliczeń wstępnych

Przewidywane naprężenia rozciągające σ

r

rdzeniu gwintu podczas pracy mechanizmu

naciągowego można obliczyć z wzoru (1).

4 · O

P?

Q

@

4 · 9500

3,14159 · R13,546 · 10

S@

T

Q

= 65,92 · 10

U

:;

Przy założeniu, że powierzchnię gwintu można potraktować jako maszynę prostą, a

w szczególności jako równię pochyłą, przewidywany moment skręcający M

s

w rdze-

niu gwintu wynika z analizy sił działających na masę poruszaną po równi pochyłej

[l]. Podczas analizy równię pochyłą (myślowo) opasano na trzpieniu śruby oczkowej,

tworząc powierzchnię roboczą gwintu. Na tę powierzchnię może oddziaływać masa z

siłą np. Q

max

. Jako przewidywane wzajemne oddziaływanie śruby i nakrętki przyjęto

również zadaną siłę naciągu w linie Q

max

. Zatem wartość momentu skręcającego M

s

niezbędnego do wywołania naciągu Q

max

obliczamy z zależności:

9

V

0,5 · O

· ?

Q

· WX RY Z [\T (4)

WXY

]

Q,D

@,JCJFI·JC,EDJ

= 0,0433 (5)

WX [

^

_

`aVb

H

D,Q

cde @D°

= 0,2309 (6)

WXRY Z [\T WXR2°29

^

Z 13°T WX15°29\ = 0,277 (7)

gdzie:

γ

– kąt nachylenia linii śrubowej,

ρ

– pozorny kąt marcia,

μ

– współczynnik tarcia,

α

– kąt rozwarcia zarysu gwintu,

α

r

– kąt roboczy gwintu (dla gwintu metrycznego).

Po podstawieniu wartości liczbowych do wzoru (4) otrzymano

9

V

0,5 · 9500 · 14,701 · 10

S@

· 0,277 = 19,34 g

Przewidywane naprężenie skręcające w rdzeniu śruby oczkowej (np. według

PN-77/M-82425) obliczamy ze wzoru

h

V

i

j

k

l

(8)

gdzie:

W

o

- biegunowy wskaźnik wytrzymałości na skręcanie (przekroju po-

przecznego rdzenia śruby oczkowej)

m

a

JU

(dla przekroju kołowego) (9)

σ

r

= 65,92 MPa

tg γ = 0,0433

γ

= 2

°

29’

tg ρ’ = 0,2309

ρ

’ = 13

°

0’

tg (γ + ρ’) = 0,2770

4

DANE

OBLICZENIA

WYNIKI

M

s

= 19,34 Nm

d

3

= 13,546 mm

R

e

= 320 MPa

X

Qzałoż.

= 2,8

Po podstawieniu wzoru (9) do wzoru (8) otrzymano

h

V

9

V

P?

@

@

16

16 · 9

V

P?

@

@

16 · 19,34

3,1415 · R13,546 · 10

S@

T

@

= 39,63 · 10

U

:;.

Przewidywane naprężenie zastępcze w rdzeniu śruby według hipotezy HMH obli-

czamy ze wzoru

n

o

Q

Z 3h

VQ

oR65,92T

Q

Z 3 · R39,63T

Q

= 95,17 9:; (10)

Warunek wytrzymałościowy dla trzpienia śruby wykonanej ze stali w klasie własno-

ś

ci mechanicznych 4.8. (stal 40 lub stal St6) jest spełniony albowiem

95,17 MPa = σ

z

< k

r

= 114 MPa.

Zatem dla przyjętego gatunku materiału średnica śruby została dobrana w zasadzie

poprawnie, aczkolwiek jeszcze z niewielkim zapasem wytrzymałości.

Przewidywany współczynnik bezpieczeństwa dla nagwintowanej części trzpienia

ś

ruby oczkowej M 16 wynosi:

p

q nrs .

t

u

@QD

IF,JE

= 3,3 (11)

a zatem założenie X

Qzałoż.

< X

Qprzewid

jest spełnione

X

Qprzewid

= 3,3

III. Obliczenie długości gwintu nakrętki

Zgodnie z zale-

ceniem

:g 57

9 82269

przyjęto że

nakrętka napina-

jąca będzie

wykonana ze

stali St3S

Długość gwintu nakrętki m (rys. 1) można obliczyć z warunku wytrzymałościowego

na docisk powierzchniowy pomiędzy zwojami gwintu śruby i nakrętki. Spełnienie

tego warunku powinno zapewniać poprawne warunki tarcia w obszarze styku zwo-

jów gwintu.

[

aq

(12)

gdzie:

σ

d

– przewidywane naciski powierzchniowe na styku zwojów gwintu śruby i

nakrętki,

ρ

dop.

– dopuszczalny nacisk na powierzchni roboczej gwintu przyjęto jak dla

połączeń gwintowych półruchowych dla materiału o niższej wytrzymało-

ś

ci (tzn. dla stali St3S) spośród dwóch współpracujących ze sobą materia-

łów,

A - nominalna powierzchnia styku nakrętki (o długości gwintu m) ze śrubą

(poprzez zwoje gwintu) jest wyrażona zależnością

v

w Sx

y

z

C

· { (13)

5

DANE

OBLICZENIA

WYNIKI

Q

max

= 9,5 kN

d= 16,00 mm

D, = 13,835 mm

h = 2,0 mm

Dla stali St3S:

P

dop

= 20 MPa

(według pod-

rozdz. 3.5.3.6)

gdzie:

m - długość nagwintowanej części nakrętki według PN-57/M-82269,

i - liczba czynnych zwojów gwintu nakrętki,

h - skok linii śrubowej,

d - średnica nominalna gwintu,

D

1

- średnica otworu w nakrętce według PN—83/M-O2013.

Po podstawieniu wzoru (13) do wzoru (12) otrzymano

C·

w Sx

y

z·

(14)

Po przekształceniu wzoru (14) i uwzględnieniu wzoru (12) wymagana liczba zwojów

i

w

gwintu nakrętki wynika ze wzoru

{

s

A

C·

w Sx

y

z·|

}l~

(15)

Wymagana wysokość (długość) nagwintowanej części nakrętki wynosi

s

A · {

s

(16)

Po podstawieniu wzoru (15) do wzoru (16) otrzymano

s

A

C·

·•

w Sx

y

z·|

}l~

(17)

s

A

4 · 9500 · 2 · 10

SJ

3,1415 · €R16,00 · 10

S@

T

Q

R13,835 · 10

S@

T

Q

• · 20 · 10

U

s

A 0,0187

18,72

Wymaganą liczbę zwojów czynnych dla bezpiecznego przenoszenia siły Q można

obliczyć po przekształceniu wzoru (16)

{

s

s

18,72

2 = 9

Uwzględniając to, że końcowe zwoje nie mają pełnej wytrzymałości, minimalną

liczbę zwojów przyjęto

{

9

nsa‚ós `n„ „`]

Z 2

nsa‚r … r r

11

Dla

i

min

= 11; wymagana długość gwintu według (16) wynosi:

= {

·

= 11 · 2 = 22

Jednak wobec faktu, iż przy projektowaniu należy stosować w pierwszej kolejności

znormalizowane elementy złączne, przyjęto według PN-57/M-82269 znormalizowa-

ną nakrętkę napinającą otwartą M16, która składa się z dwóch nakrętek (jedna z

gwintem prawym, a druga z gwintem lewym) połączonych trwale ze sobą za pomocą

specjalnych prętów.

Każda nakrętka charakteryzuje się długością nagwintowanej części m = 30 mm, co

zapewnia jeszcze mniejsze wartości nacisków σ

d

podczas pracy połączenia gwinto-

wego i powinno korzystnie wpłynąć na trwałość nakrętek.

Dla ochrony nakrętki przed wpływami atmosferycznymi przewidziano pokrycie

nakrętki powłoką cynkową.

Do dalszych obliczeń przyjęto zatem nakrętkę napinającą otwartą M16 według

PN-57/M-82269, ze stali St3S, zgrubną (III), z powłoką cynkową o grubości

5 µm (Fe/ZnS).

m

w

= 18,72 mm

i

w

=9 zwojów

i

min

= 11 zwojów

m

min

= 22 mm

6

DANE

OBLICZENIA

WYNIKI

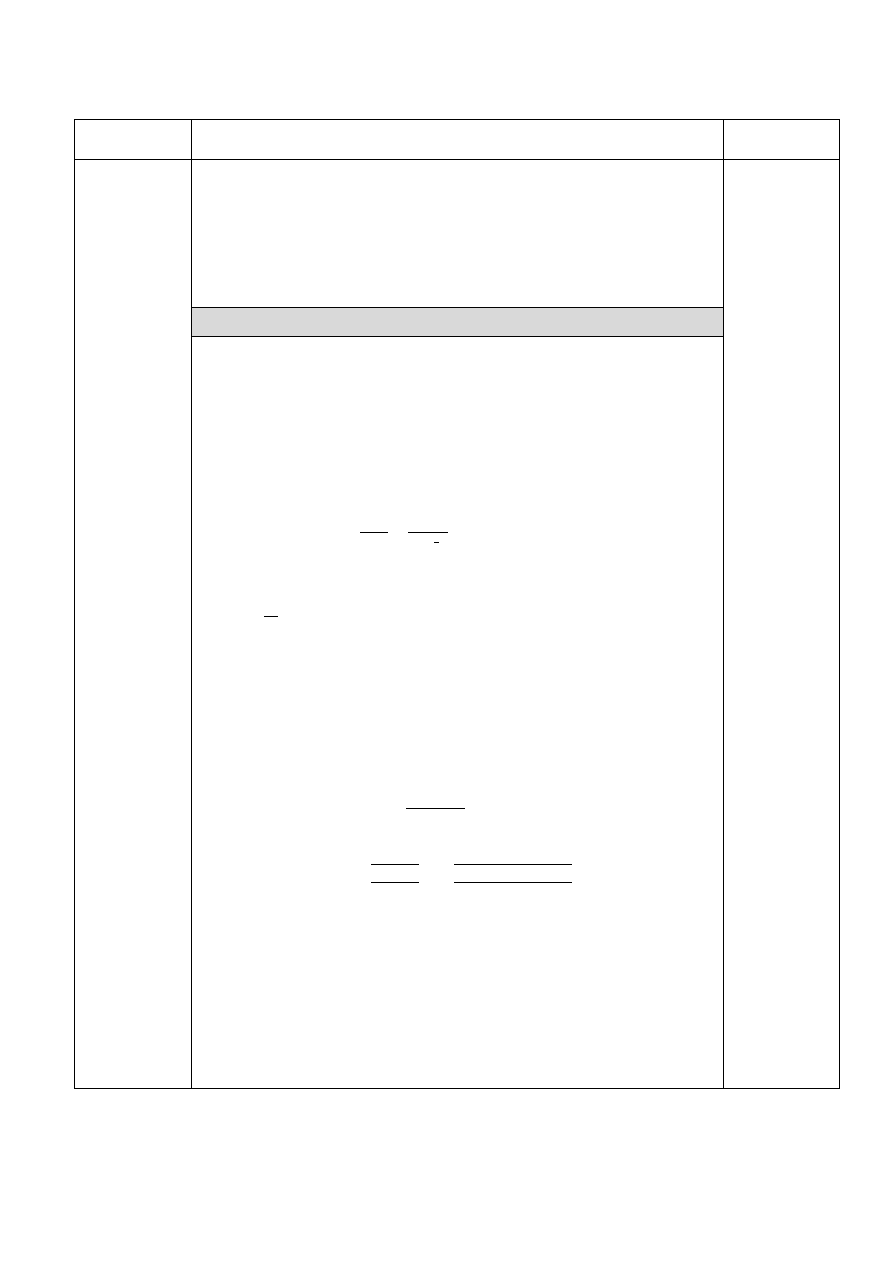

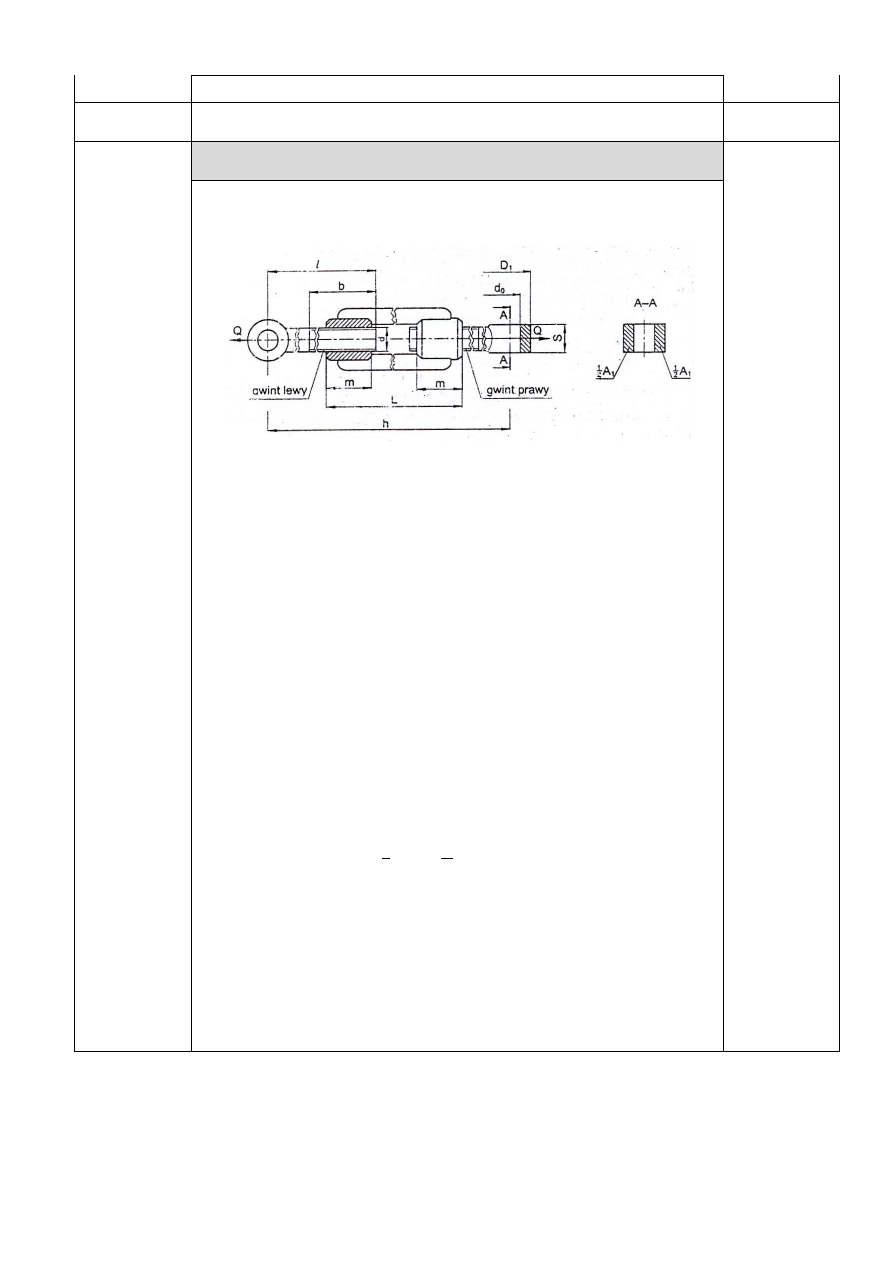

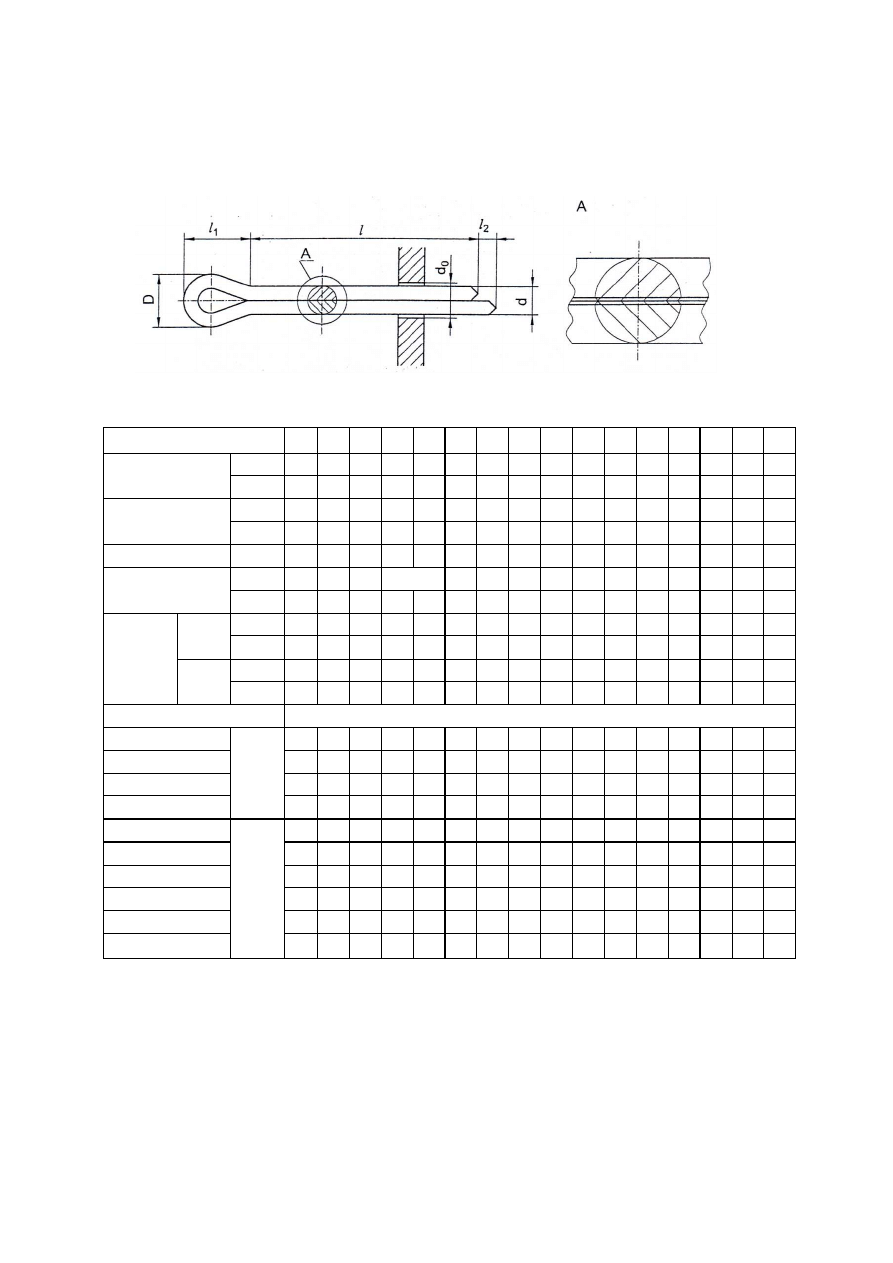

IV. Dobór długości l śruby oczkowej M16

Dobór długości i śróby oczkowej M16 dokonujemy na podstawie analizy cech

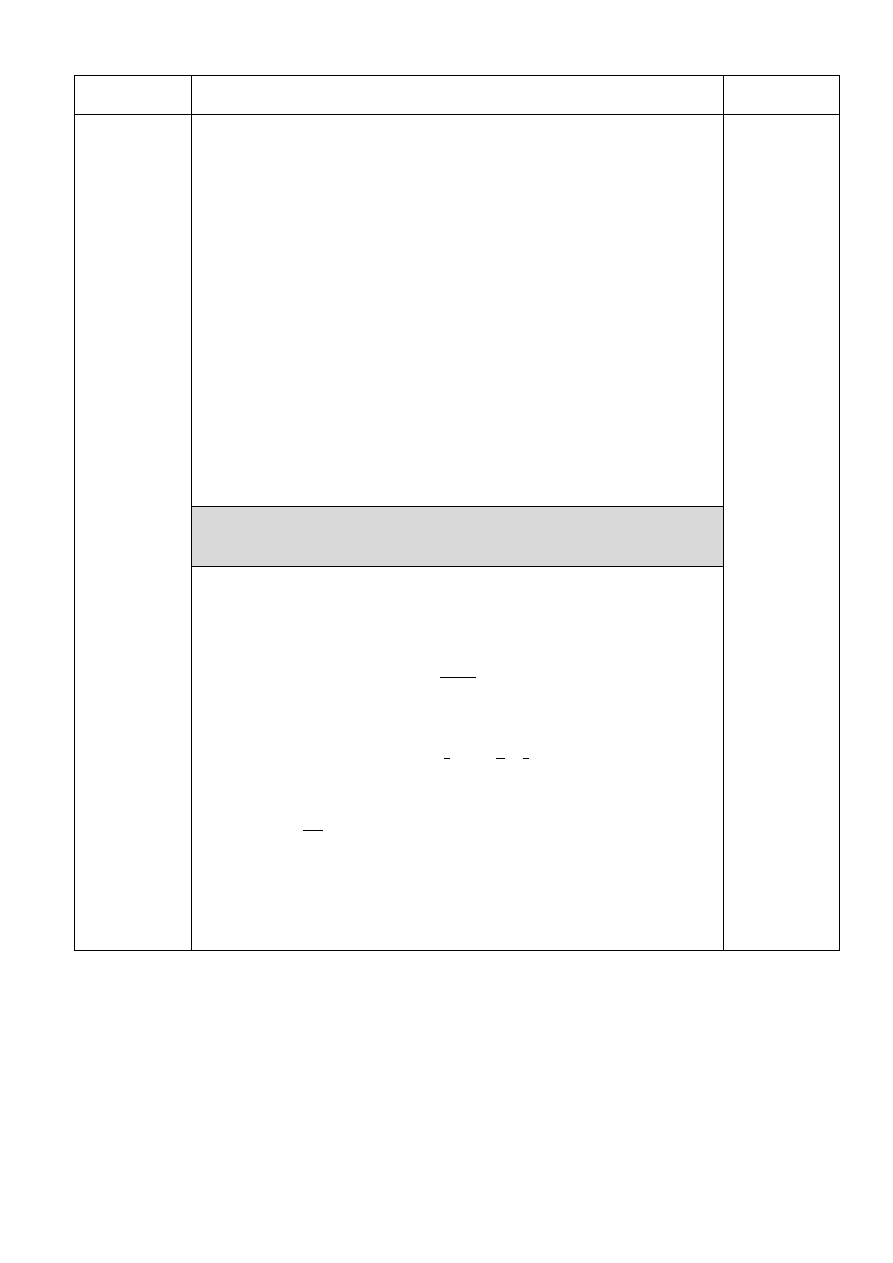

geometrycznych śruby i nakrętki otwartej (rys. 1).

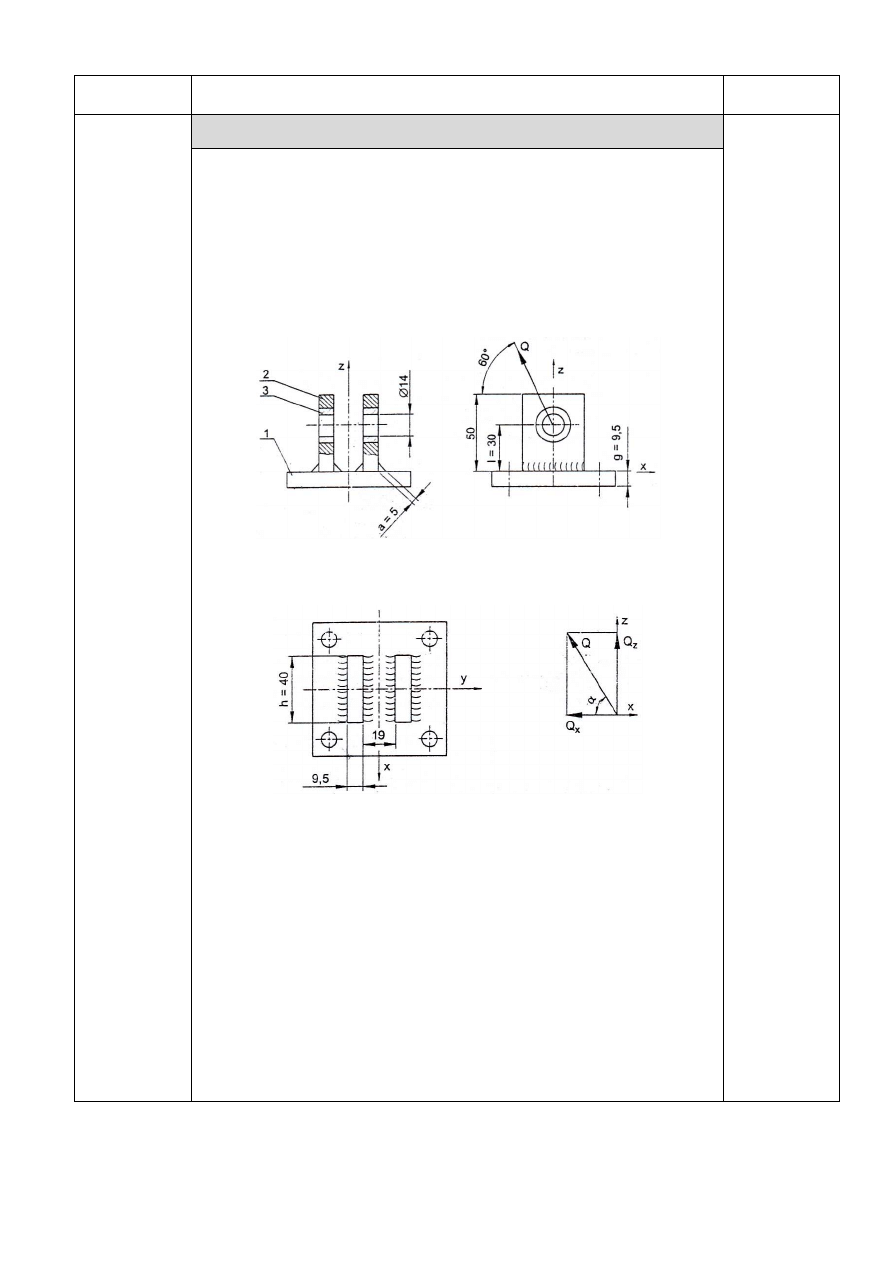

Rys. 1. Charakterystyczne cechy geometryczne mechanizmu naciągowego

Wymagany skok mechanizmu śrubowego można obliczyć z zależności:

Natomiast zgodnie z rysunkiem l graniczne wartości wymiaru h wyniosą:

h

max

= 2l+L-2m

min

h

min

=L+2l-2b

obl

gdzie:

L – długość nakrętki napinającej otwartej według PN-57/M-82269,

l – długość śruby oczkowej według PN-77/M-82425

m

min

– wymagana długość wkręcenia śruby w nakrętkę,

b

obl

– wymagana długość gwintu naciętego na śrubie oczkowej ≤ b.

Skok całego mechanizmu śrubowego (rys. 1) obliczono po uwzględnieniu wzorów

( 18) i ( 19) z zależności:

H =h

max

– h

min

= 2l-2m

min

+L-L+2b

obl

-2l

H = 2b

obl

– 2m

min

(20)

a po przekształceniu wzoru (20) wymagana długość naciętego gwintu na trzpieniu

ś

ruby oczkowej wynosi:

•

a…Ž

•

Q

Z

CF

Q

Z 30 52,5

(21)

Według PN-77/M-82425 najbliższa większa wartość nagwintowanej części śruby

oczkowej M16 wynosi b = 57 mm.

H = 45 mm

Jedynie w przy-

padku możliwo-

ś

ci mechanicz-

nego zabezpie-

czenia śruby

przed dalszym

wykręcaniem

można przyjąć

do obliczeń

m

min

= 22 mm.

W pozostałych

przypadkach

należy przyj-

mować dla

nakrętki M16 m

= 30 mm!

b

obl

= 52,5 mm

b = 57 mm

7

DANE

OBLICZENIA

WYNIKI

Według

PN-57/M-82269

Dla nakrętki

M16:

L=160

Taką wartość nagwintowanej części trzpienia śruby posiadają śruby oczkowe, któ-

rych długość l jest większa niż 200 mm. Spełniając założenie l > 200, przyjmuję

l = 220 mm według PN-77/M-82425.

Po podstawieniu danych liczbowych do wzoru, przewidywana wartość wyniesie:

h

max

= 2l + L – 2m = 2·220+160 – 2·30 =540 mm

Podobnie, po podstawieniu do wzoru, przewidywana wartość wyniesie:

h

min

= L+2l – 2b = 160+2 – 220 – 2 · 57 = 486 mm.

Przewidywany skok mechanizmu napinającego:

H = h

max

– h

min

= 540 – 486 = 54 mm,

jest większy od wymaganego, co można przyjąć do dalszych obliczeń, albowiem

zwiększa to zakres płacy mechanizmu.

W przypadku gdy wyżej wspomniany typ śrub oczkowych nie umożliwia osiągania

zadanego skoku mechanizmu, można zastosować:

— nieco inny typ śrub, to znaczy śruby oczkowe z gwintem na całej długości

trzpienia według PN-77/M-82426,

— dwa mechanizmy połączone szeregowo,

— nietypowe śruby oczkowe charakteryzujące się zwiększoną długością trzpienia i

wykonanego na nim gwintu.

l = 220 mm

h

max

= 540 mm

h

min

= 486 mm

H = 54 mm

Wymagany

skok mechani-

zmu

H = 45 mm

V. Naprężenia rozciągające w uchu śruby oczkowej.

Obliczenia przeprowadzamy dla przekroju niebezpiecznego ucha.

Przyjęto znormalizowaną śrubę oczkową M16 z uchem cylindrycznym o średnicy

D

1

= 28 mm według PN – 77/M – 82425. Założono, że przekrój niebezpieczny ucha

będzie usytuowany w miejscu zaznaczonym płaszczyzną tnącą A – A (rys. 1). Pole

powierzchni przekroju oznaczono symbolem A

1

. Włókna materiału w tym przekroju

będą narażone głównie na naprężenia rozciągające.

Zgodnie z rysunkiem 1 pole powierzchni przekroju poprzecznego wynosi:

A

1

= D

1

·

S – d

0

·

S = (28 – 14) – 19 = 266 mm

2

(22)

Warunek wytrzymałościowy ucha śruby na rozciąganie wyraża wzór:

y

(23)

Prognozowana wartość naprężeń rozciągających σ

r

w przekroju A – A:

O

v

J

9500

266 · 10

SU

= 35,71 · 10

U

:;

Uwzględniając fakt, że pole powierzchni przekroju A

1

jest ponad 1,8 – krotnie więk-

sze od pola powierzchni przekroju poprzecznego rdzenia śruby oczkowej oraz jest

ułożone w większej odległości od bieguna (względem którego należy obliczać

wskaźnik wytrzymałości przy skręcaniu), pominięto nieco złożone obliczenia warto-

ś

ci naprężeń zastępczych w przekroju A – A.

według

:g 77

9 82425

dla śruby M16

D

1

= 28 mm

d

0

= 14 mm

S= 19 mm

Q

max

= 9,5 kN

A

1

= 266 mm

2

σ

r

= 35,71 MPa

8

DANE

OBLICZENIA

WYNIKI

Przyjmując takie uproszczenie, porównano prognozowaną wartość naprężeń rozcią-

gających (σ

r

) z dopuszczalną wartością (k

r

według wzoru (2) i stwierdzono, że: waru-

nek wytrzymałościowy ucha śruby oczkowej wykonanej ze stali w klasie własności

mechanicznych 4.8 jest spełniony, albowiem

35,71 MPa = σ

r

< k

r

= 114 MPa.

Do dalszych obliczeń przyjęto zatem śrubę oczkową Ml6 o długości l = 220 mm z

łbem o średnicy D

1

według PN – 77/M – 82425, stalowej o własnościach mechanicz-

nych w klasie 4.8, zgrubną (III), z powłoką cynkową o grubości 9 µm (Fe/Zn9), z

otworem w tolerancji H 11.

σ

r

< k

r

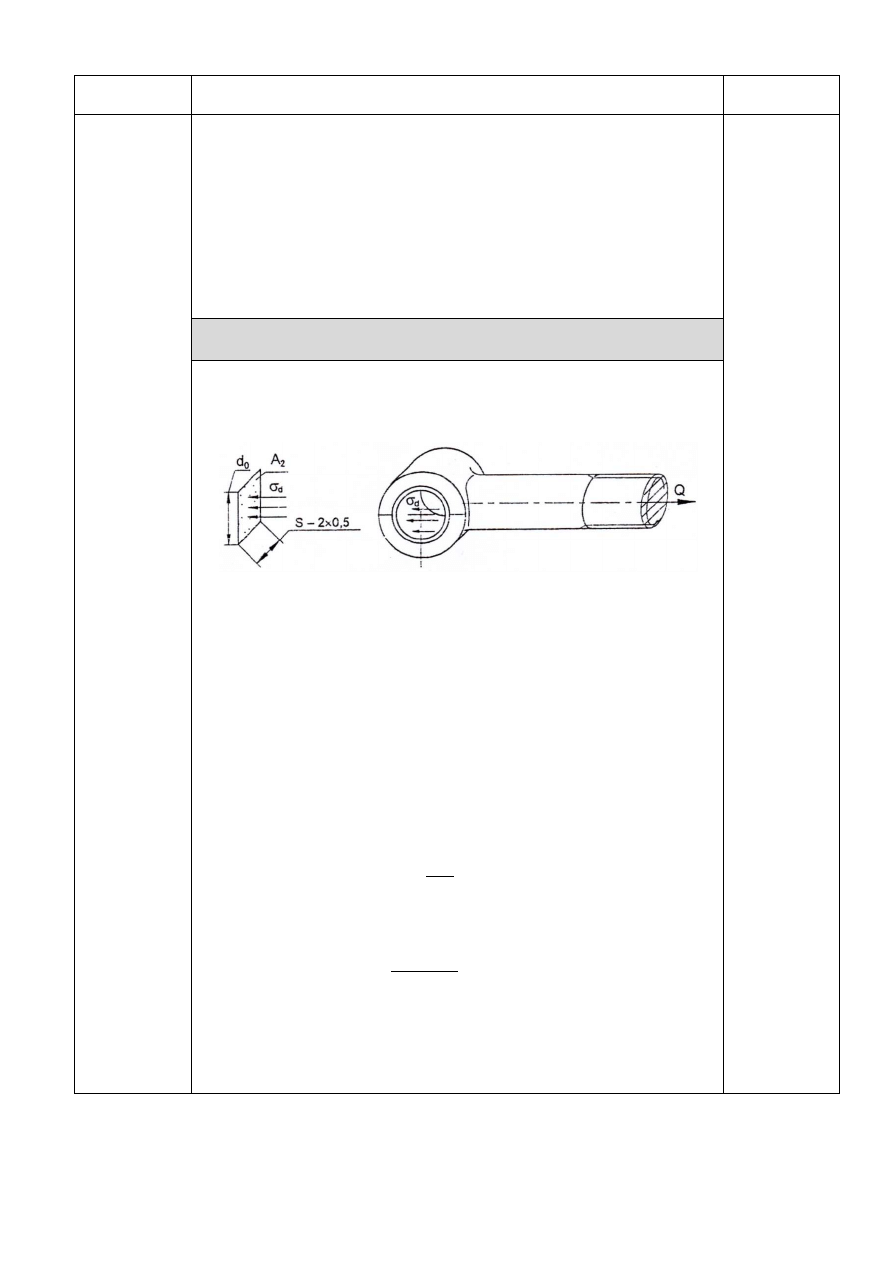

VI. Sprawdzenie docisku powierzchniowego

pomiędzy uchem śruby oczkowej i sworzniem.

Ucho śruby

oczkowej będzie

wykonane rów-

nież ze

stali klasy 4.8.

Założono, że sworzeń będzie luźno pasowany. Dlatego należy sprawdzić między

innymi wartości docisku powierzchniowego σ

d

W

obszarze styku pomiędzy uchem i

sworzniem (rys. 2).

Rys. 2. Nominalna powierzchnia styku A

2

(zakropkowana) śruby oczkowej ze

sworzniem

Do obliczenia wartości docisku przyjmuje się rzut powierzchni styku (ucha ze

sworzniem) na płaszczyznę prostopadłą do kierunku działania siły Q.

Rzut wewnętrznej powierzchni A

2

ucha narażonej na dociski powierzchniowe, zgod-

nie z rysunkiem 2 wynosi

A

2

= d

0

(S – 2 · 0,5) (24)

Po podstawieniu wartości liczbowych do wzoru (24) pole powierzchni rzutu wyniesie

A

2

= 14 · (19 – l) = 252 mm

2

.

Warunek wytrzymałościowy na dociski powierzchniowe możemy sformułować na-

stępująco:

•

aq

(25)

gdzie:

σ

d

– przewidywana wartość docisku powierzchniowego

9500

252 · 10

SU

= 37,7 · 10

U

:;

p

dop

– wartość dopuszczalna nacisków powierzchniowych jest przyjmowana

stosownie do materiału o niższej wytrzymałości spośród dwóch materiałów

współpracujących ze sobą w skojarzeniu.

A

2

= 252 mm

2

d

0

= 14 mm

S = 19 mm

Q = 9,5 kN

σ

d

= 37,7 MPa

9

DANE

OBLICZENIA

WYNIKI

Przewidziano, że śruba oczkowa wykonana ze stali 4.8 (St6) będzie współpracować

ze sworzniem wykonanym z materiału o wyższych własnościach wytrzymałościo-

wych, dlatego wartość nacisków dopuszczalnych przyjęto dla stali St6.

Ze względu na brak wartości ρ

dop

(w dostępnej literaturze) dla połączeń półrucho-

wych i obciążeń w przybliżeniu stałych, przyjęto wstępnie wartość ρ

dop

dla połączeń

sworzniowych ruchowych i obciążeń zmiennych według podrozdziału 3.5.3.8 [2]:

ρ

dop

= 0,25 k

c

ρ

dop

= 0,25 · k

c

=0,25·114 MPa = 28,5 MPa

Z porównania wartości naprężeń prognozowanych i dopuszczalnych:

37,70 MPa = σ

d

> ρ

dop

= 28,5 MPa

wynika, że warunek wytrzymałościowy nie jest zachowany.

Z tego powodu obszary styku ucha śruby oczkowej i sworznia mogą charakteryzo-

wać się mniejszą trwałością spowodowaną szybszym zużywaniem ściernym. Zaak-

ceptowano jednak takie skojarzenie, zważywszy że wstępnie przyjęta wartość naci-

sków dopuszczalnych dotyczy połączeń ruchowych i obciążeń zmiennych, natomiast

w projektowanym połączeniu będą występować jedynie okresowe wzajemne prze-

mieszczenia oscylacyjne (półruchowe) oraz w przybliżeniu stała wartość siły Q.

Zatem w analizowanym tu przypadku można dopuścić większe wartości ρ

dop

.

Dla stali o klasie

4.S (np. St6–

k

r

= 114 MPa)

przyjęto, że

k

c

≈

k

r

=

114 MPa

ρ

dop

=28,5 MPa

σ

d

> ρ

dop

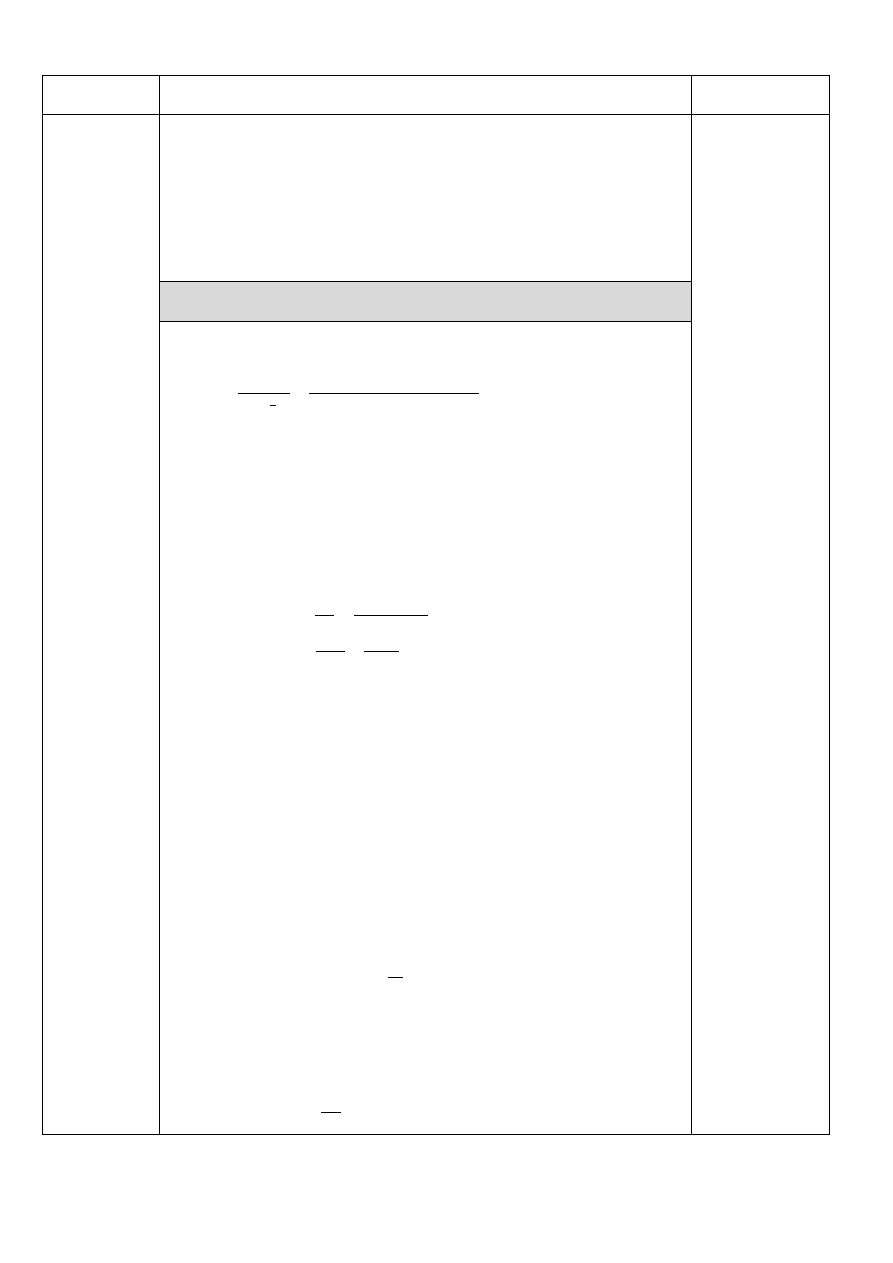

VII. Sprawdzenie warunku wytrzymałościowego sworznia na zgi-

nanie

Założono, że sworzeń będzie luźno pasowany z uchem i widełkami, dlatego należy

sprawdzić warunek wytrzymałościowy na zginanie i dociski powierzchniowe z wi-

dełkami.

Zatem warunek wytrzymałościowy sworznia na zginanie przyjmie postać:

‘

i

’

k

‘

(26)

gdzie M

gmax

– maksymalna wartość przewidywanego momentu gnącego (rys. 3d) dla

przyjętego modelu obliczeń jak na rysunku 3c

9

‘

J

Q

O

“

s

Q

Z

”

C

• (27)

w – grubość jednej odnogi widełek,

S – szerokość ucha śruby oczkowej,

m

@Q

wskaźnik wytrzymałościowy sworznia na zginanie (28)

d – średnica sworznia równa średnicy otworu w łbie śruby oczkowej.

Założono:

W = 0,5 · S

10

DANE

OBLICZENIA

WYNIKI

Założono, że

sworzeń będzie

wykonany ze

stali 60.

Według

PN-93/H-84019

Re = 400 MPa

Przyjmując:

R

eg

≈ 1,19 R

e

X

Q

=

2,8

Przewidywaną wartość naprężeń gnących w sworzniu obliczono ze wzoru:

‘

·”·@Q

C

–·IFDD·JI·JD

—

@,JCJF·RJC·JD

—

T

= 167,51 · 10

U

:; (29)

Dla sworznia wykonanego ze stali 60 według PN-93/H-84019 przyjęto granicę pla-

styczności na zginanie:

R

eg

≈

1,19 · 400 = 476 MPa

Dopuszczalne naprężenie na zginanie dla stali 60 przy założeniu statycznego charak-

teru obciążenia (stosunkowo niewielka pulsacja obciążenia Q) wynosi:

‘

’

!

"

CEU i|

Q,–

170 9:; (30)

Warunek wytrzymałościowy przy zginaniu według wzoru (26) dla sworznia wykona-

nego ze stali 60 jest spełniony, albowiem:

167,5 MPa = σ

g

< k

g

= 170 MPa

σ

g

=167,5 MPa

R

eg

= 476 MPa

k

g

= 170 MPa

σ

g

< k

g

Zakładając:

w =

”

Q

,

sworzeń

o średnicy

d = 14 mm

według:

PN–93/M–83002

l

2

= 6 mm

S = 19 mm

d = 14 mm

l

w

= 49,5 mm.

VIII. Obliczanie i dobór długości sworznia.

Wymaganą długość roboczej części sworznia l

w

obliczamy stosownie do cech geome-

trycznych: śruby oczkowej, widełek, podkładki i zawleczki (rys. 3)

˜

s

™ Z 2 · š Z › Z X

?

J

2 Z ?

D

Z ˜

Q

˜

s

2 · ™ Z › Z X

y

Q

Z ?

D

Z ˜

Q

(31)

gdzie:

w - szerokość jednej odnogi widełek,

s - minimalny luz poosiowy (przyjęto s = 0,5 mm - zalecana wartość według

PN-63/M-83000),

g - grubość podkładki dobrana według PN-90/M-82004,

d

0

- średnica zawleczki według PN-76/M-82001,

d

1

- średnica otworu zawleczkowego według PN-90/M-83002,

l

2

- minimalna odległość otworu zawleczkowego od końca sworznia dobrana

według PN-90/M-83002.

Po podstawieniu wartości liczbowych do wzoru (31)

˜

š

2 · 19 Z 0,5 Z 3

4

2

Z

4 Z 6 49,5

Z normy PN-90/M-83002 dobrano najbliższą większą długość sworznia spełniającą

warunek

l > l

w

Czyli dla średnicy d = 14 mm dobrano sworzeń o długości l = 50 mm.

Do dalszych obliczeń przyjęto zatem sworzeń: z łbem walcowym z otworem dla

zawleczki (odmiana B), o średnicy d = 14 mm z polem tolerancji a11, długości

l = 50 mm według PN-90/M-83002, wykonany ze stali 60 według PN-93/M-84019,

z powłoką cynkową o grubości 5 µm (Fe/Zn5).

Wymagana grubość widełek wynosi:

l

3

= S + 2 · w = S +

Q·”

Q

= 2 · S = 2 ·18 = 38 mm (32)

s = 0,5 mm

g = 3 mm

d

0

= 4 mm

d

1

= 4 mm

l

2

=6 mm

l

w

= 49,5 mm.

l = 50 mm.

l

3

= 38 mm

11

DANE

OBLICZENIA

WYNIKI

a)

b)

c) d)

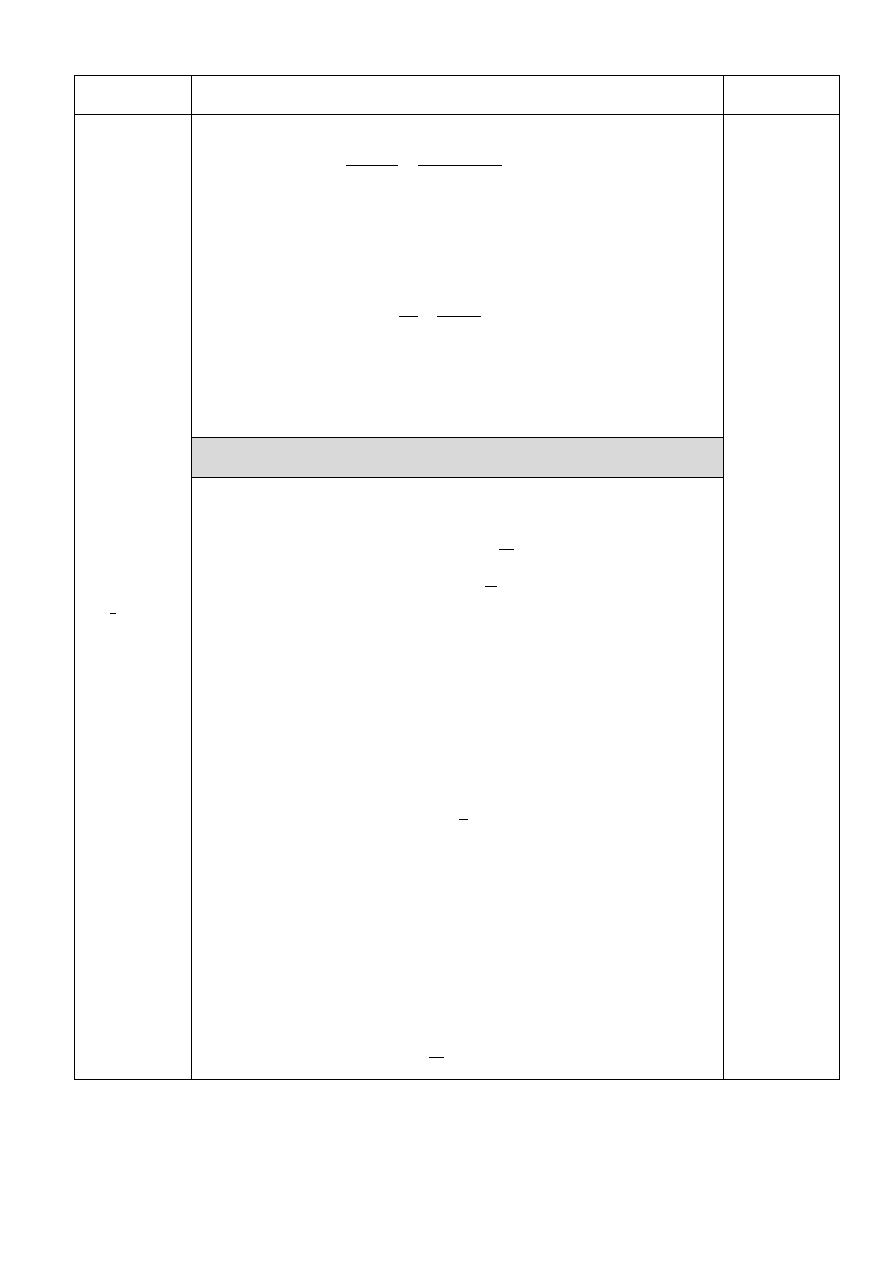

Rys. 3. Połączenie sworzniowe śruby oczkowej (poz. 3) i widełek (poz. 4) jak na

rysunku DOO-09-00 (podrozdz. 3.5.2):

a) rzut główny;

b) rzut z góry;

c) siły działające na sworzeń;

d) przebieg momentów gnących dla sworznia;

Q – siła napinająca,

S – szerokość ucha śruby oczkowej,

d – średnica sworznia,

l– długość sworznia,

s – luz poosiowy,

w – grubość jednej odnogi widełek,

d

1

– średnica otworu dla zawleczki.

Przekrój A–A przez widełki przedstawiono na rysunku 4

12

DANE

OBLICZENIA

WYNIKI

IX. Dobór podkładki do sworznia

d = 14 mm

Do sworznia o średnicy d = 14 mm dobrano podkładkę (wg PN-90/M-82004),

o średnicy wewnętrznej d

0

= 14 mm, średnicy zewnętrznej D = 24 mm i grubości

g = 3 mm, materiał podkładki St3S.

Ś

rednica wewnętrzna podkładki powinna być równa lub większa od średnicy sworz-

nia, czyli:

d

0

≥ d (33)

podkładka:

d

0

= 14 mm

g = 3 mm

D = 24 mm

materiał St3S

d = 14 mm

d

1

= 4 mm

X. Dobór zawleczki do sworznia

Do sworznia o średnicy d= 14 mm dobrano zawleczkę wg PN-76/M-82001 przy

czym średnica umowna zawleczki d

0

została przyjęta jako równa średnicy otworu d

1

w sworzniu, czyli d

0

= 4 mm. Ze względu na konieczność rozgięcia końców za-

wleczki, długość zawleczki l przyjęto znacznie większą od średnicy sworznia,

czyli l =28 mm. Materiał zawleczki St2S.

d

0

= 4 mm

l = 28 mm

materiał St2S

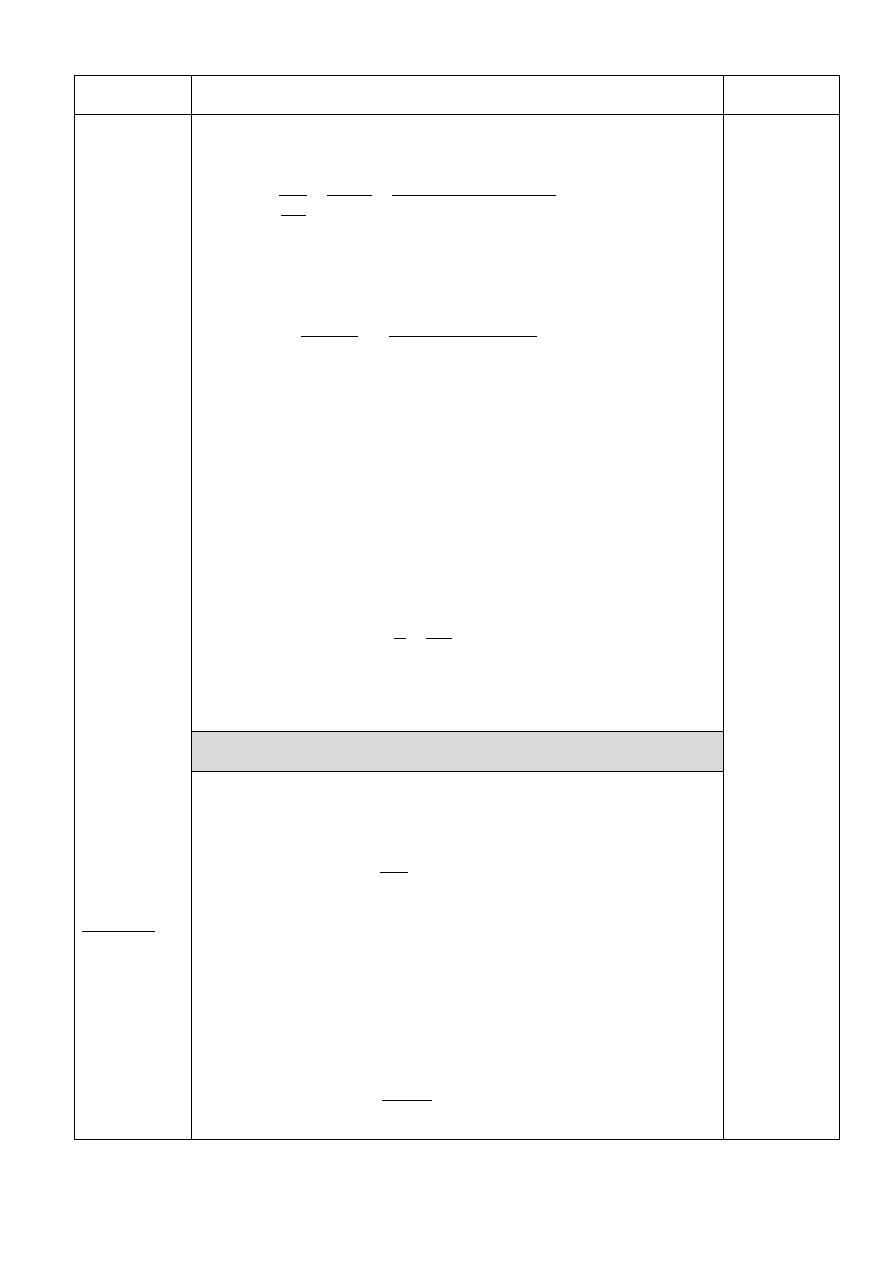

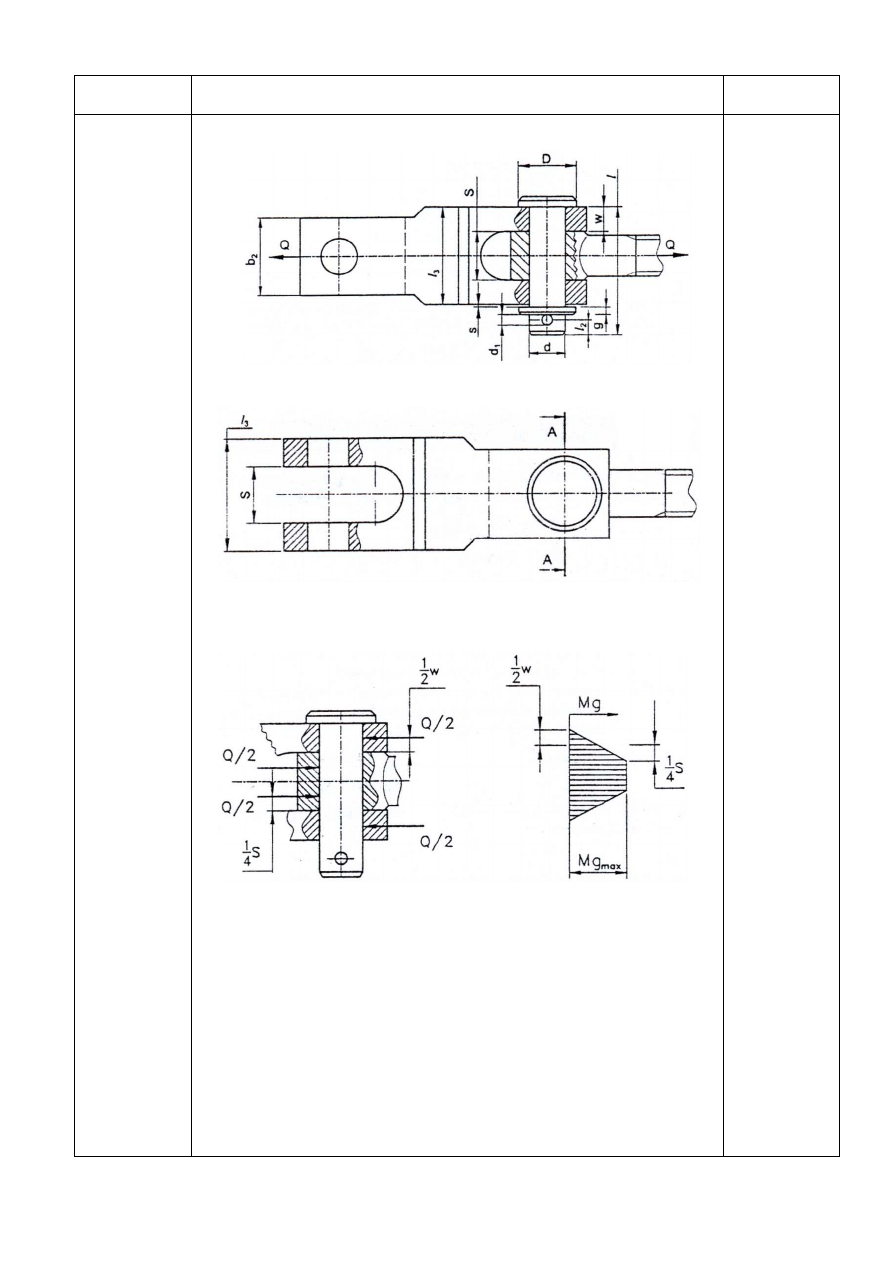

XI. Sprawdzenie wartości docisku powierzchniowego pomiędzy

widełkami i sworzniem

Założono, że widełki będą wykonane ze stali St7 o grubości nie większej niż 40 mm.

Dla wyrobów ze stall Sl7 o grubości nie przekraczającej 40 mm, według

PN – 88/H – 84020, granica plastyczności R

e

= 355 MPa.

Przewidywana wartość docisku powierzchniowego na ścianach otworów w wideł-

kach (zakropkowane na rysunku 4)

Q· ·s

Q· ·D,F·”

(34)

przekrój A – A

tylko przez widełki:

Rys. 4. Przekrój A – A (wg rysunku 3). Zakreskowany przekrój jest narażony głów-

nie na rozciąganie. Rzut nominalnej powierzchni styku widełek ze sworzniem za-

kropkowano. Pominięto przekroje pozostałych elementów połączenia sworzniowego.

13

DANE

OBLICZENIA

WYNIKI

Q

max

= 9,5 kN

d = 14 mm

S = 19 mm

Dla stali St7

R

e

= 355 MPa

przyjęto:

k

r

= k

c

=

"

x

Q

= 2,8

σ

d

= 35,7 MPa

ρ

dop

= 31,7 MPa

9500

2 · R14 · 10

S@

T · €R19 · 10

S@

T/2• = 35,7 · 10

U

:;

Przy braku danych dla połączenia półruchowego, które jest tu analizowane, Przyjęto

dopuszczalny nacisk jednostkowy dla stali St7 pracującej w połączeniu ruchowym

przy obciążeniach zmiennych według podrozdziału 3.5.3.8

[

aq

0,25 ·

`

0,25 ·

•

r

ž

0,25 · 355

2,8

31,69 9:;

Warunek wytrzymałości na dociski powierzchniowe teoretycznie nie jest spełniony,

co wynika z poniższej nierówności

35,7 MPa = σ

d

> ρ

dop

= 31,7 MPa.

Na tej podstawie można przypuszczać, iż może wystąpić szybsze zużywanie sworz-

nia i widełek w obszarze ich wzajemnego styku. Jednak przyjęto powyższą nierów-

ność jako zadawalającą, albowiem praktycznie w podobnych połączeniach występują

stosunkowo niewielkie wzajemne przemieszczenia sworznia i widełek o charakterze

oscylacyjnym (półruchowym). Można zatem przyjąć tu nieco większe wartości naci-

sków dopuszczalnych, o ile zostały one umieszczone w dostępnej literaturze.

σ

d

= 35,7 MPa

ρ

dop

= 31,7 MPa

σ

d

> ρ

dop

Dla stali St7

R

e

= 355 MPa

x

Q

= 2,8

k

r

= 126,8 MPa

Q

max

= 9,5 kN

w = 0,5 S

S = 19mm

d = 38 mm

l

3

= 38 mm

XII. Obliczenie szerokości widełek

Szerokość widełek b

2

(rys. 4) w przekroju A – A można obliczyć z warunku vytrzma-

łościowego na rozciąganie:

O

v

gdzie:

A - pole powierzchni przekroju poprzecznego widełek (zakreskowane).

Po podstawieniu znanych wartości, warunek wytrzymałościowy na rozciąganie wi-

dełek w przekroju A – A przyjmie postać:

Q·R… S T·s

"

@FF

Q,–

9:; (35)

gdzie:

d – średnica otworu dla sworznia.

Po przekształceniu wzoru (35) wymagana szerokość widełek b

2

wynosi:

•

Q

A

G

H

·”

Z ? (36)

•

Q

A

9500

126,8 · 10

U

· 19 · 10

S@

Z 14 · 10

S@

= 0,01794 = 17,94

Przewiduje się, że widełki będą wykonane ze stali St7 w formie walcowane-o pręta o

przekroju kwadratowym. Dla uzyskania wymiaru poprzecznego widełek l

3

= 38 mm

wybrano pręt o przekroju kwadratowym o wymiarach 40x40 mm według

PN–72/H–93201. Dla uzyskania wymaganych wymiarów poprzecznych widełek

według rysunku 3 (b

2

· l

3

, czyli 30x38 mm, na określonych odcinkach długości wide-

łek) można zastosować obróbkę skrawaniem.

Ze wzglądów

wytrzymałoś-

ciowych i kon-

strukcyjnych

(działanie na-

prężeń skrę-

cających, śred-

nicę podkładki i

długość za-

wleczki) przyję-

to b

2

– 30 mm

14

DANE

OBLICZENIA

WYNIKI

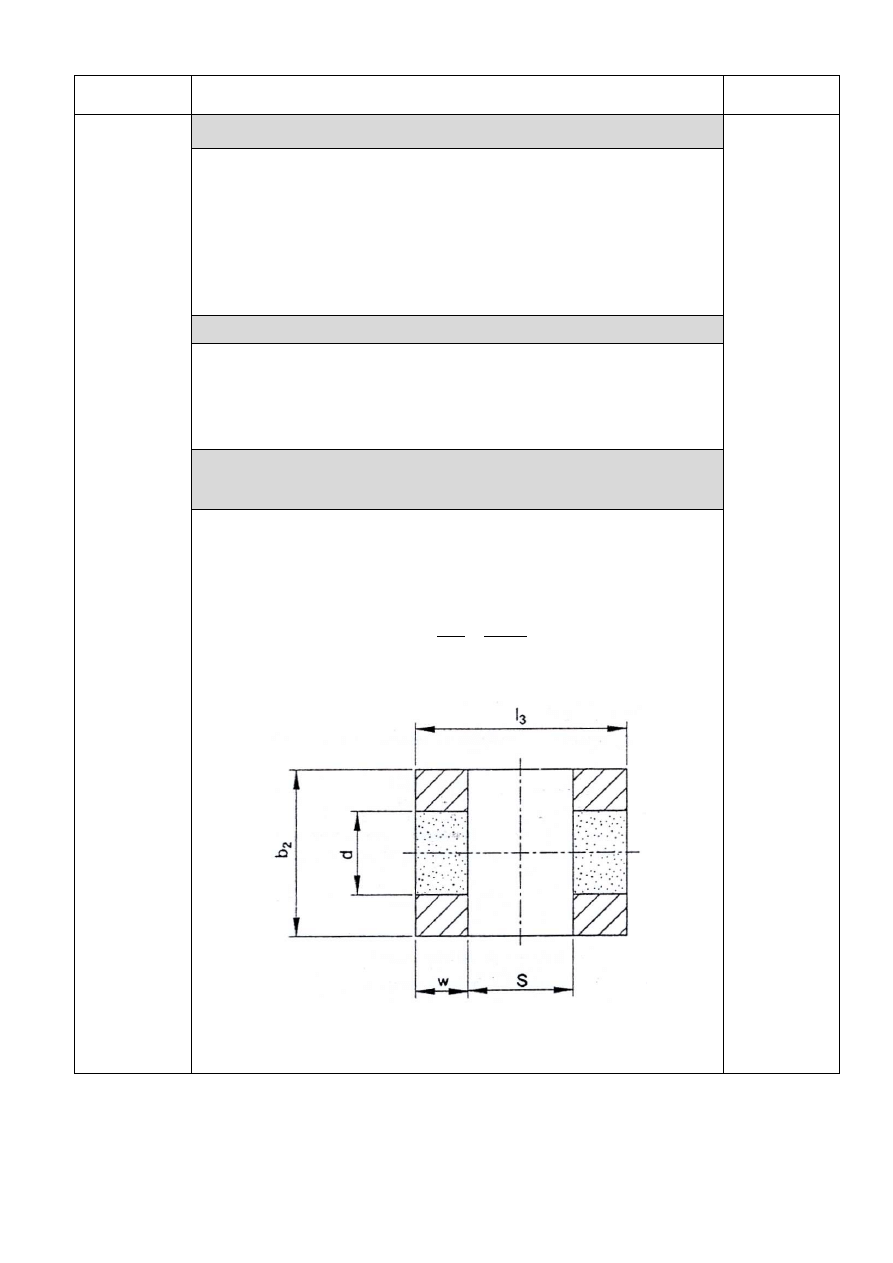

XIII. Obliczanie spoin łączących widełki z płytą mocującą.

Poniżej rozważono następujący problem: czy śrubę oczkową można przymocować do

podłoża za pomocą sworznia i spawanego uchwytu przedstawionego na rysunku 5,

do którego już zostały wykonane elementy: poz. 1 i poz. 2. Obliczenia wytrzymało-

ś

ciowe powinny umożliwić uzyskanie informacji o przydatności tych elementów w

realizacji połączenia spawanego, które powinno przenieść siłę Q

max

= 9,5 kN usytu-

owaną pod kątem α = 60° w stosunku do podłoża.

a)

b)

c) d)

Rys. 5. Zaczep naziemny: a) rzut główny: 1 - płyta, 2 - płaskownik (widełki),

3 - tuleja wykonana z materiału o większej odporności na dociski powierzchniowe;

b) rzut od lewej strony; c) rzut z góry; d) składowe siły Q.

1.

Obliczenie wartości składowych (Q

x

, Q

z

) siły Q napinającej linę (rys. 5).

Q

z

=Q· sin α = 9500 · sinc60°

= 8227 N (37)

Q

x

=Q· cos α = 9500 · cos 60°

= 4750 N (38)

Założono wartości wymiarów spoin pachwinowych stosownie do grubości g i szero-

kości h widełek (poz. 2 na rysunku 5).

Przyjmuje się do obliczeń, że grubość spoiny

α

0,7 g

gdzie :

g - grubość cieńszego elementu przeznaczonego do spawania, czyli np. pła-

skownika (poz. 2), założono

a

= 0,42 · g = 0,42 · 9,5 = 4 mm (39)

Elementy 1 i 2

(rys. 5) wyko-

nano ze stali

St4SX o grubo-

ś

ci mniejszej niż

16 mm i dlatego

według

PN-88/H-84020

przyjęto

R

e

=275 MPa

Q = 9,5 kN

Kąt nachylenia

liny α = 60°

g = 9,5 mm

Q

z

= 8227 N

Q

x

= 4750 N

α

= 4 mm

15

DANE

OBLICZENIA

WYNIKI

h = 40 mm

a = 4 mm

Q

x

=4750 N

l = 30 mm

a = 4 mm

h = 40 mm

A = a(h – 2a)

Q

z

= 8227 N

a = 4 mm

h = 40 mm

Q

x

= 4750 N

a = 4 mm

h = 40 mm

Długość obliczeniowa każdej spoiny będzie pomniejszona o tzw. kratery usytuowane

na początku i końcu każdej spoiny. Średnicę tych kraterów przyjmuje się równą gru-

bości obliczeniowej a spoiny. Dlatego przyjęto następującą czynną długość każdej

spoiny

h – 2 · a = 40 – 2 · 4 = 32 mm (40)

Zatem do obliczeń przyjęto pole powierzchni przekroju niebezpiecznego A jednej

spoiny w kształcie prostokąta o wymiarach: długość 32 mm, szerokość a = 4 mm.

2.

Obliczenie wartości prognozowanych naprężeń w spoinach pachwinowych, które

będą łączyć płaskowniki (poz. 2) i płytę (poz. 1).

Wstępnie założono, żc spoiny (w sumie dwie spoiny) będą usytuowane tylko po

jednej stronie każdego płaskownika (poz. 2).

Przewidywane naprężenia zginające

‘

^

w każdej spoinie (spowodowane składową

Q

x

) obliczamy z zależności:

‘

^

i

’

Q·k

Ÿ

·Ž

Q·

R•— · T

K

(41)

‘

^

4750 · 30 · 10

S@

2 · 4 · 10

S@

· R32 · 10

S@

T

Q

6

= 104,5 · 10

U

:;

gdzie:

M

g

– moment gnący powodujący naprężenia zginające w spoinie,

W

y

– wskaźnik wytrzymałościowy przy zginaniu przekroju obliczeniowego

jednej spoiny; przekrój obliczeniowy przyjęto w kształcie prostokąta o

wymiarach a · (h - 2 · a); osią obojętną jest w tym przypadku oś y,

l – ramię działania siły Q

x

, która powoduje naprężenia zginające w spoinie.

Przewidywane naprężenia rozciągające w spoinie (spowodowane składową Q

z

)

^

u

Q·

u

Q· ·R]SQ· T

(42)

^

8227

2 · 4 · 10

S@

· 32 · 10

S@

= 32 · 10

U

gdzie:

A – pole powierzchni przekroju niebezpiecznego jednej spoiny podczas rozcią-

gania.

Przewidywane naprężenia ścinające w spoinie (spowodowane składową Q

x

)

h

^

Q·

Q· ·R]SQ· T

(43)

h

^

4750

2 · 4 · 10

S@

· 32 · 10

S@

= 19 · 10

U

:;

h – 2a = 32 mm

A = (32·4) mm

‘

^

104,5 MPa

^

32 MPa

h

Ž

^

19 MPa

16

DANE

OBLICZENIA

WYNIKI

Naprężenia zginające i rozciągające w spoinie działają w kierunkach wzajemnie

równoległych, dlatego dodajemy je algebraicznie.

Przewidywane naprężenie zastępcze według hipotezy HMH

n

^

Bw

‘^

Z

n^

z

Q

Z 3 · Rh

Ž

^

T

Q

(44)

n

^

oR104,5 Z 32T

Q

Z 3 · R19T

Q

=140,5 MPa

Warunek wytrzymałościowy dla spoiny pachwinowej jest formułowany następująco

n

^

Ž

^

gdzie:

n

^

przewidywane naprężenia zastępcze w spoinie,

Ž

^

naprężenie dopuszczalne dla spoiny przy ścinaniu [6,8]

Ž

^

0,65 ·

przy czym naprężenia dopuszczalne należy obliczyć dla materiału o niższej wy-

trzymałości spośród dwu łączonych materiałów.

Płyty i płaskowniki wykonano ze stali 3t4S. Dla stali St4S o grubości nie większej

niż 16 mm naprężenie dopuszczalne na rozciąganie wynosi

•

r

ž

275

2,8

98,2 9:;

Natomiast naprężenie dopuszczalne dla spoiny przy ścinaniu można przyjąć

Ž

^

= 0,65 · 98,2 = 63,8 MPa

Zatem warunek wytrzymałościowy dla spoiny nie jest spełniony, ponieważ

140,5 9:;

n

^

Ž

^

63,8 9:;

Z powodu niespełnienia warunku wytrzymałości założono, że spoiny będą ułożone

po obu stronach każdego płaskownika (w sumie cztery spoiny jak przedstawiono na

rysunku 5).

Przewidywane naprężenia zginające w każdej spoinie (spowodowane składową Q

x

)

‘

^

i

’

C·k

Ÿ

·Ž

C·

R•— · T

K

(45)

‘

^

4750 · 30 · 10

S@

4 · 4 · 10

S@

· R32 · 10

S@

T

Q

6

= 52,19 · 10

U

:;

n

^

140,5 MPa

‘

^

= 52,19 MPa

^

= 16,07 MPa

h

^

= 9,28 MPa

dla St4S

R

e

= 275 MPa

x

Q

= 2,8

k

r

= 98,2 MPa

Q

z

= 4750 N

l = 30 mm

cztery spoiny

a = 4 mm

h = 40 mm

k

r

= 98,2 MPa

Ž

^

63,8 MPa

‘

^

52,19 MPa

17

DANE

OBLICZENIA

WYNIKI

Q

z

= 8227 N

a = 4mm

h = 40 mm

Q

x

= 4750 N

a = 4mm

h = 40 mm

‘

^

=52,19 MPa

^

=16,07MPa

h

^

=9,28MPa

Ž

^

=63,8MPa

Przewidywane naprężenia rozciągające w spoinie (spowodowane składową Q

z

)

^

u

C·

u

C· R]SQ· T

(46)

^

8227

4 · 4 · 10

S@

· 32 · 10

S@

= 16,1 · 10

U

:;

Przewidywane naprężenia ścinające w spoinie (spowodowane składową Q

x

)

h

Ž

^

C· R]SQ· T

(47)

h

Ž

^

4750

4 · 4 · 10

S@

· 32 · 10

S@

= 9,28 · 10

U

:;

Przewidywane naprężenie zastępcze według hipotezy HMH po podstawieniu do

wzoru (44)

n

^

oR52,19 Z 16,1T

Q

Z 3 · R9,28T

Q

= 70,13 9:;

Zatem warunek wytrzymałościowy na naprężenia dopuszczalne dla spoiny jeszcze

nie jest spełniony, ponieważ:

70,13 MPa =

n

^

Ž

^

= 63,8 MPa.

Zwiększając grubość obliczeniową każdej spoiny do wartości a = 5 mm otrzymamy

62,7 MPa =

n

^

Ž

^

= 63,8 MPa,

co oznacza, że warunek wytrzymałościowy dla spoiny został spełniony. Na tej pod-

stawie można zastosować połączenie spawane do połączenia płaskowników z płytą w

celu wykonania zaczepu naziemnego (o wymiarach jak na rysunku 5). Wymagane są

cztery spoiny o grubości a = 5 mm, ułożone po każdej stronie płaskownika.

^

=16,1 MPa

h

Ž

^

=9,28 MPa

n

^

=140,5 MPa

a = 5 mm

XIV. Zabezpieczenia antykorozyjne

Uwzględniając założenia projektowe, w których przewidziano pracę urządzenia w

zmiennych warunkach atmosferycznych, należy przewidzieć takie zabiegi technolo-

giczne, które zabezpieczą elementy urządzenia przed korozją.

INSTRUKCJA UŻYTKOWANIA MECHANIZMU NAPINAJĄCEGO

W miarę potrzeby usuwać zanieczyszczenia z gwintowanych elementów oraz uzupełniać ubytki sma-

ru plastycznego na gwintach śrub oczkowych.

W miarę potrzeby sprawdzać, czy na elementach mechanizmu naciągowego nie ma znaczących

ognisk korozji, wytarć lub pęknięć.

18

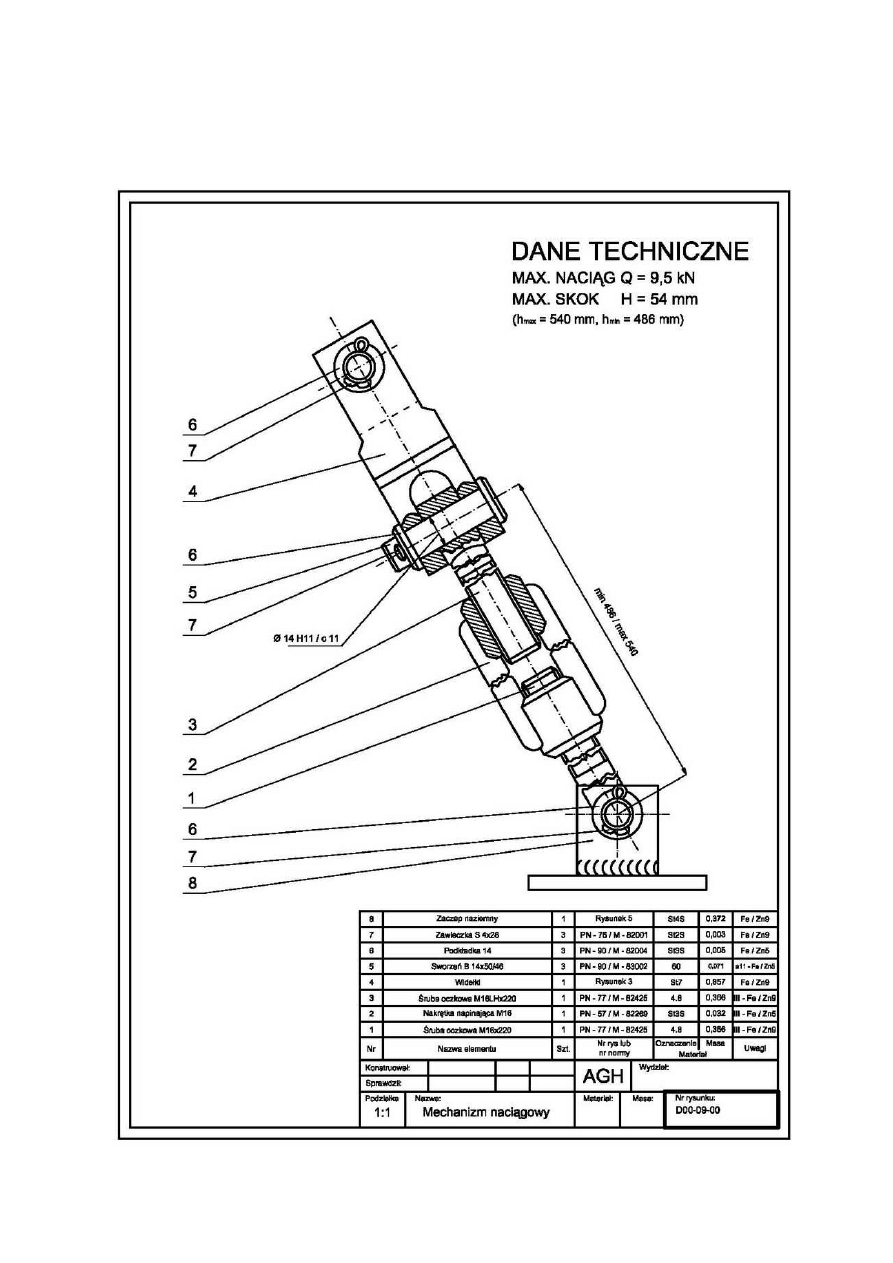

Rysunek złożeniowy mechanizmu naciągowego

Na podstawie obliczeń wytrzymałościowych dobrano elementy znormalizowane i zastosowano

je na poniższym rysunku. Dla oszczędności miejsca wymiary rysunku zostały zmniejszone.

19

3.5.3. Dane pomocnicze do obliczeń wytrzymałościowych

mechanizmu naciągowego

Zgodnie z założeniami projektowymi przyjęto że mechanizm naciągowy będzie wytwarzany seryjnie i dla-

tego należy zaprojektować go przy wykorzystaniu elementów mechanicznych znormalizowanych. Charaktery-

styczne cechy geometryczne wybranych elementów znormalizowanych i niezbędne dane wytrzymałościowe

umieszczono poniżej.

Należy podkreślić, że PN podlegają okresowym zmianom i dlatego w przypadku opracowywania profesjo-

nalnego projektu mechanizmu należy korzystać z aktualnych PN, dostępnych np. w Instytucie Technologii Nafty

lub w Bibliotece Głównej AGH.

W przypadku projektowania mechanizmów, które będą wytwarzane seryjnie bardzo ważne są działania

zmierzające do obniżenia kosztów wytwarzania. Jedno z istotnych działań sprowadza się do stosowania w budo-

wie maszyn możliwie najwięcej elementów znormalizowanych. Są one wytwarzane masowo w wyspecjalizowa-

nych zakładach przemysłowych. Koszt wytworzenia jednego elementu znormalizowanego jest zazwyczaj kilka-

krotnie niższy niż elementu mechanicznego wytworzonego jednostkowo. Jak wiadomo, znaczna część elementów

znormalizowanych jest dostępna w handlu, mogą one zatem odgrywać również rolę części zamiennych.

3.5.3.1. Wybrane własności mechaniczne śrub i wkrętów

badanych w temperaturze 293 K wediug PN-82/M-82054/03

*

*

Norma archiwalna. Polski Komitet Normalizacyjny nie odpowiada za aktualność zawartych informacji.

Klasy

własności

mechanicznych

Wytrzymałość na rozciąganie

R

m

, [MPa]

Granica plastyczności

R

e

3)

, [MPa]

Umowna granica

plastyczności

R

p0,2

, [MPa]

nom

min

nom

min

nom

min

3.6

1)

300

330

180

190

–

–

4.6

1)

400

400

240

240

–

–

4.8

400

420

320

340

–

–

5.6

1)

500

500

300

300

–

–

5.8

500

520

400

420

–

–

6.6

1)

600

600

360

360

–

–

6.8

600

600

480

480

–

–

8.8 d ≤ M16

800

800

–

–

640

640

8.8 d > M16

2)

800

830

–

–

640

640

10.9

1000

1040

–

–

900

940

12.9

1200

1220

–

–

1080

1100

1)

Śruby i wkręty o własnościach mechanicznych klas: 3.6, 4.6, 5.6, 6.6 dostarcza się tylko po uzgodnieniu zamawiającego z wytwórcą.

2)

Dla śrub do konstrukcji stalowych d ≥ M12.

3)

W przypadku gdy nie można wyznaczyć granicy plastyczności R

e

, dopuszcza się zastąpienie jej umowną granicą plastyczności R

p 0,2

.

20

3.5.3.2.

–

Stale niestopowe do utwardzania powierzchniowego i ulepszania cieplnego

–

gatunki i wybrane własności wytrzymałościowe według PN-93/H-84019

Znak stali

Wytrzymałość na rozciąganie

R

m. min

, [MPa]

Granica plastyczności

R

e min

[ MPa]

Maksymalny wymiar poprzeczny

Maksymalny wymiar poprzeczny

16 < d ≤ 40 mm 40 < d ≤ 100 mm 16 < d ≤ 40 mm

40 < d ≤ 100 mm

20

410

400

245

205

25

450

440

275

235

30

490

480

295

255

35

530

520

315

275

40

570

550

335

295

45

600

580

355

315

50

630

–

370

–

55

650

640

380

345

60

690

670

400

365

Przykład oznaczenia stali o gatunku 60: stal 60.

3.5.3.3. Stale niestopowe konstrukcyjne ogólnego przeznaczenia

–

gatunki i wybrane własności wytrzymałościowe według PN-88/H-84020

Znak stali

Grubość lub średnica

wyrobu hutniczego. [mm]

Granica plastyczności

R

e

[ MPa]

Wytrzymałość na rozciąganie

R

m

[MPa]

St0S

do 16

> 16 do 40

> 40 do 63

195

185

175

Dla

wyrobów o

grubości lub

ś

rednicy

powyżej 3

mm

do 100 mm

540 ÷ 300

St3SX

St3S

St3VX

St3VY

St3V

St3W

do 16

> 16 do 40

> 40 do 63

235

225

215

490 ÷ 360

St4SX

St4SY

St4S

St4VX

St4VY

St4V

St4W

do 16

> 16 do 40

> 40 do 63

275

265

255

550 ÷ 420

St5

do 16

> 16 do 40

> 40 do 63

295

285

275

640 ÷ 470

St6

do 16

> 16 do 40

> 40 do 63

335

325

315

740 ÷ 570

St7

do 16

> 16 do 40

> 40 do 63

365

355

345

840 ÷ 670

Litera S oznacza gwarancję spawalności stali.

Przykład oznaczenia stali o gatunku St3S: Stal SOS.

21

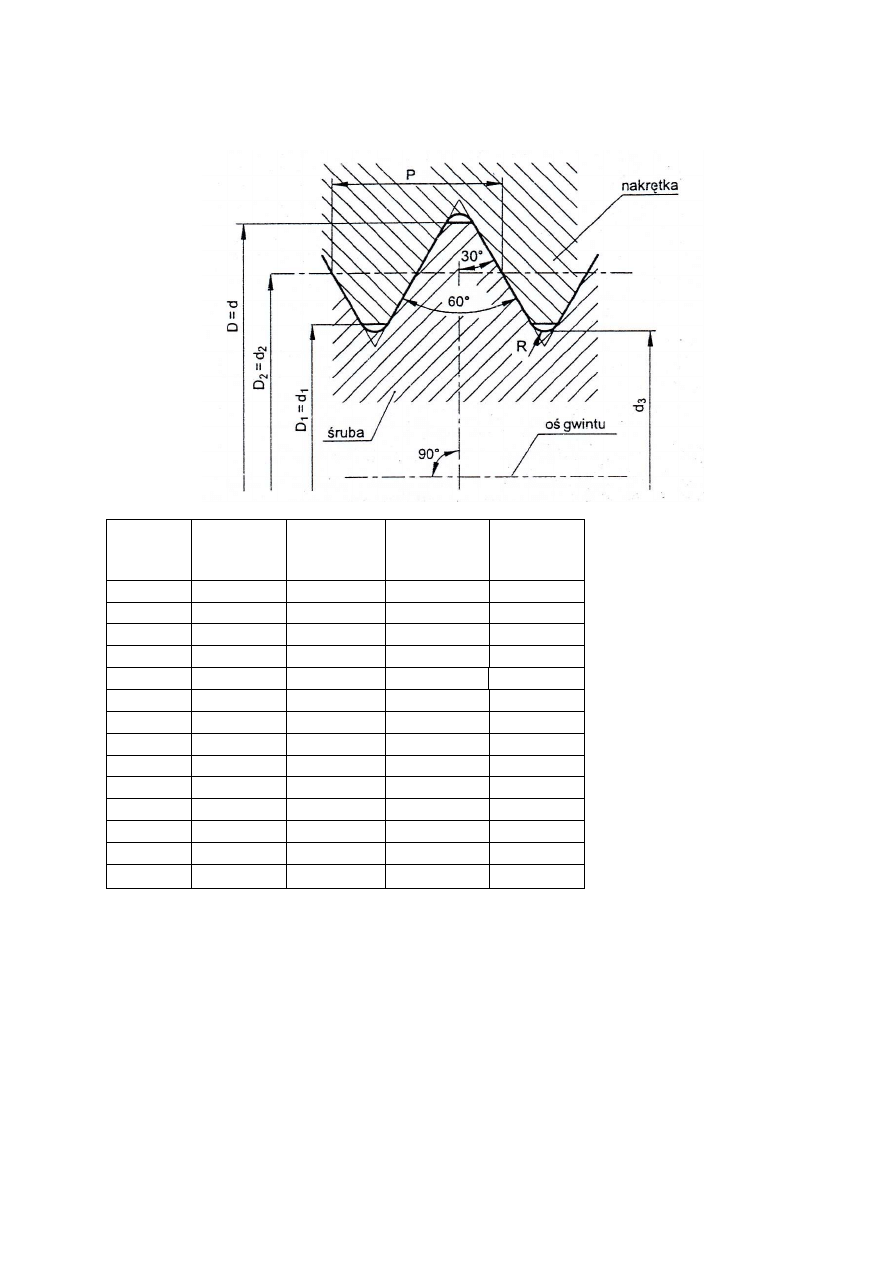

3.5.3.4. Charakterystyczne wymiary zarysu gwintu metrycznego zwykiego

według PN-83/M-02013 oraz PN-ISO 724:1995

*)

*)

Norma archiwalna. Polski Komitet Normalizacyjny nie odpowiada za aktualność zawartych informacji.

Ś

rednica

znamionowa

D = d

Podziałka

P

Ś

rednica

podziałowa

D

2

= d

2

Ś

rednica

wewnętrzna

D

1

= d

1

Ś

rednica

rdzenia

d

1

6

1

5,350

4,917

4,773

8

1,25

7,188

6,647

6,466

10

1,5

9,026

8,376

8,160

12

1,75

10,863

10,106

9,853

16

2

14,701

13,835

13,546

20

2,5

18,376

17,294

16,933

24

3

22,051

20,752

20,319

30

3,5

27,727

26,211

25,706

36

4

33,402

.

31,670

31,093

42

4,5

39,077

37,129

36,479

48

5

44,752

42,587

41,866

56

5,5

52,428

50,046

49,252

64

6

60,103

57,505

56,639

72

6

68,103

65,505

64,639

Uwaga! Powyżej umieszczono jedynie te wymiary charakterystyczne gwintów, które mogą współpracować

z nakrętkami napinającymi otwartymi (PN-57/M-82269).

Przykład oznaczenia gwintu metrycznego zwykłego o średnicy znamionowej 16 mm: M16.

22

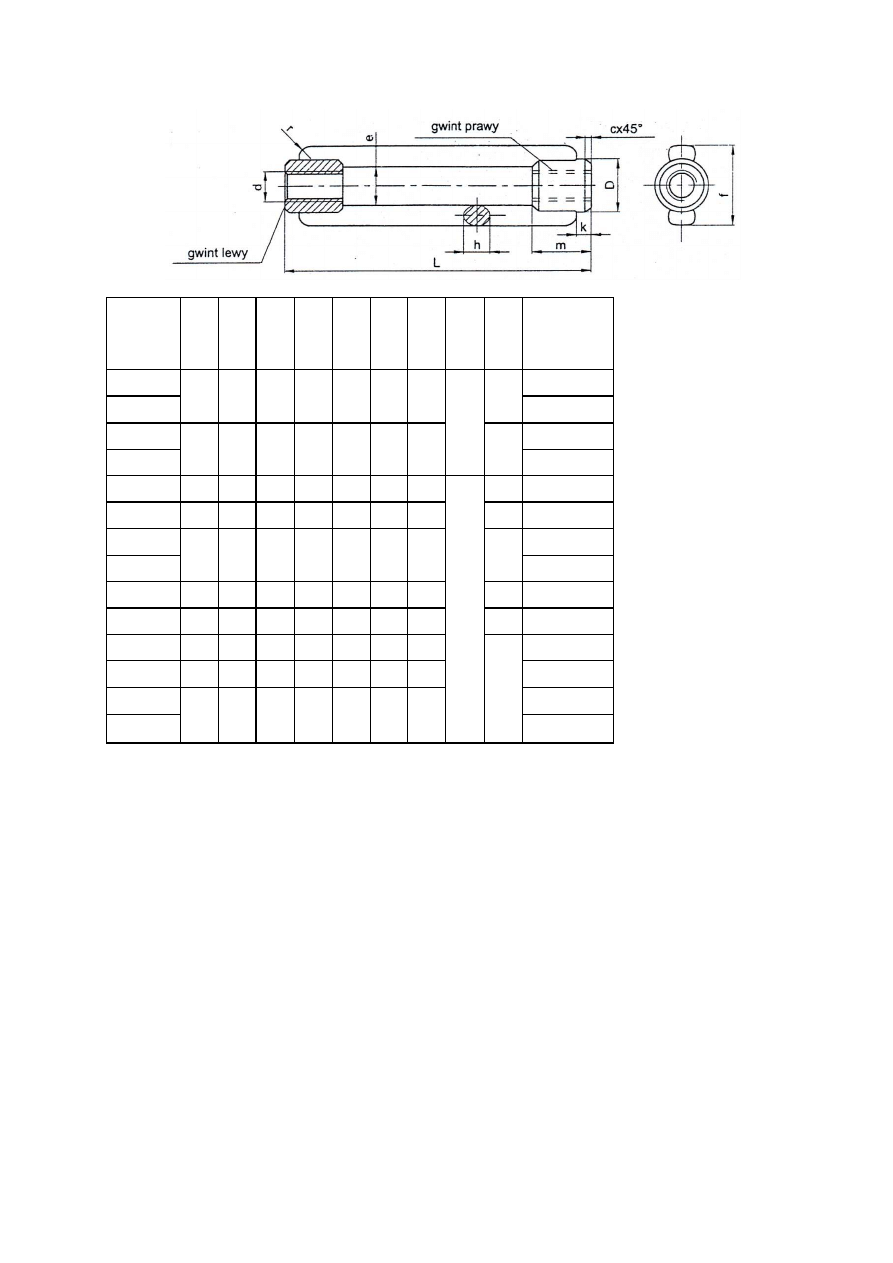

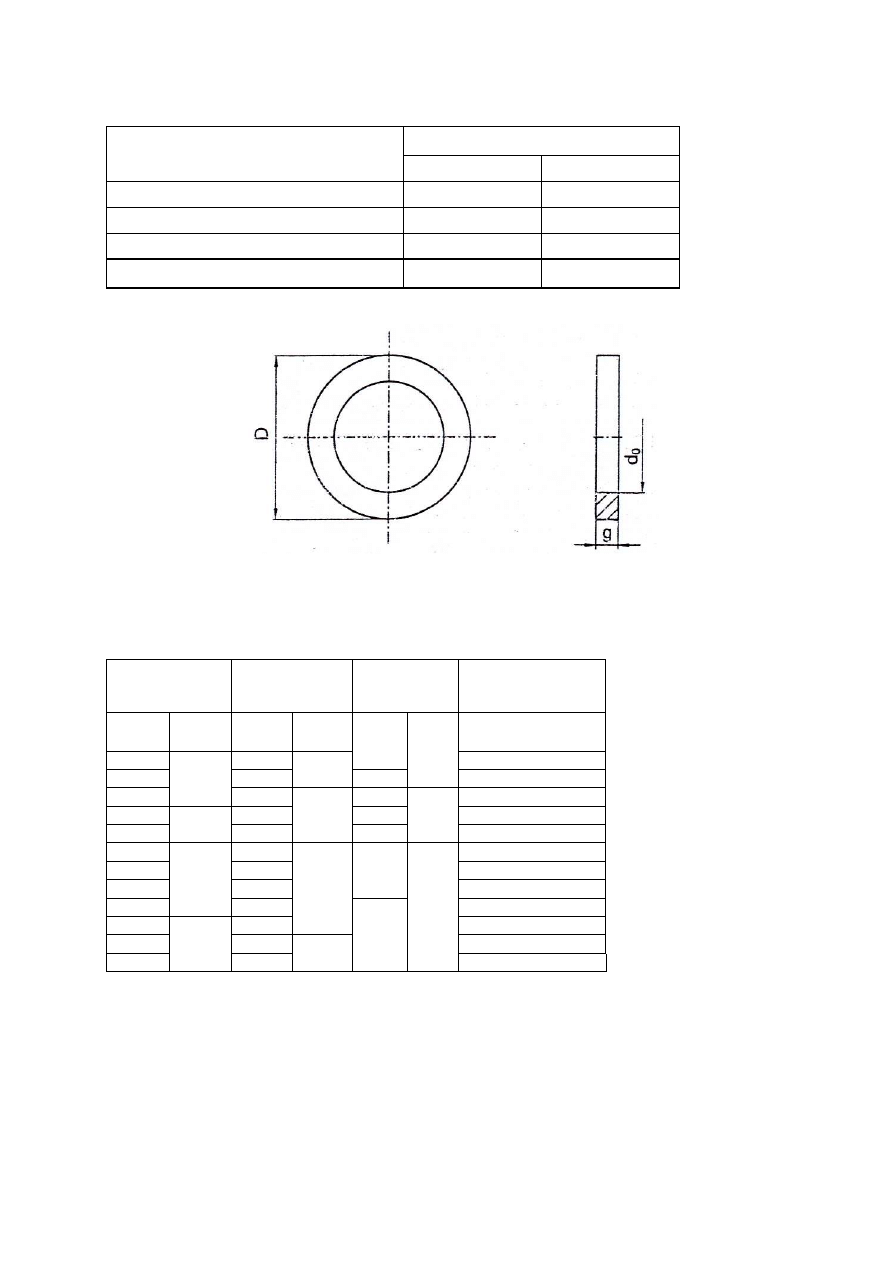

3.5.3.5. Nakrętki napinające otwarte według PN-57/M-82269

d

gwint lewy

i prawy

L

f

e

D

h

m

k

c

r

Masa l00

sztuk

nakrętek,

kg

M6

100

28

14

18

10

15

3,7

3

5

16,3

M8

15,7

M10

120

32

16

20

11

20

5

6

22,6

MI2

21,5

M16

160

42

20

28

14

30

7,5

4

7

51,5

M20

200

52

24

34

18

40

10

9

91,8

M24

250

70

34

45

22

55 13,7

12

213

M30

198

M36

290

85

40

54

26

60

15

15

323

M42

330 100

48

62

34

70 17,5

17

589

M48

360 120

55

72

42

80

20

25

814

M56

380 135

65

85

50

90 22,5

1040

M64

420 155

80

112

55

110 27,5

2010

M72

1880

Zalecany materiał: St3S według PN-88/H-84020, wykonanie zgrubne według PN-70/M-82051, na czole nakrętki z

gwintem lewym wymagane jest umieszczenie znaku zgodnie z PN-54/M-82081.

Przykład oznaczenia nakrętki napinającej otwartej z gwintami M16 - prawym i lewym: Nakrętka napinająca M16

PN-57/M-S2269.

23

3.5.3.6. Wartości dopuszczalnych nacisków p

dop

przyjmowane w połączeniach gwintowych w MPa [3]

Materiał

Rodzaj połączenia

spoczynkowe

półruchowe

ruchowe

Ż

eliwo maszynowe

Zl150

Zl200

Zl250

12÷15

15÷20

20÷25

8÷10

10÷12

13÷16

4÷5

5÷7

7÷8

Stal

St3S

St5

St7

22÷40

20

22

27

10

12

14

Mosiądz miękki

Brąz twardy

24÷28

32÷40

15÷19

22÷27

8÷10

11÷14

Stopy lekkie

miękkie

twarde

6÷8

12÷16

–

–

W oddziaływaniach kontaktowych materiałów wartości nacisków dopuszczalnych przyjmowane są dla materiału o

niższych własnościach wytrzymałościowych.

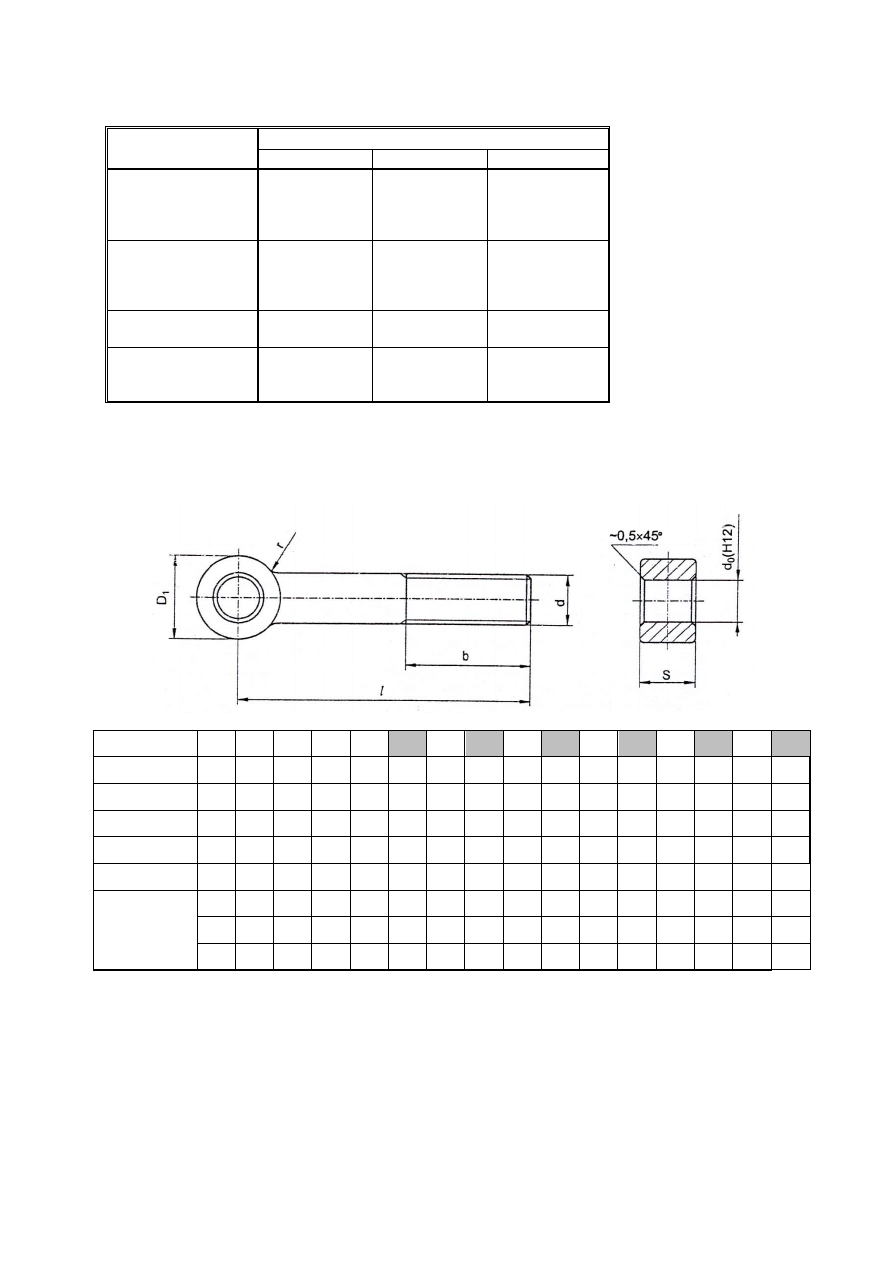

3.5.3.7. Śruby oczkowe - wybrane wymiary według PN-77/M-82425

d

M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 M33 M36 M39

d

o

4

5

6

8

10

12

14

16

18

20

20

22

25

27

30

32

S

6

8

10

12

14

17

19

19

22

24

27

30

32

36

38

41

D

1

, D

2

, D

3

10

12

14

18

20

24

28

32

34

38

42

46

52

55

64

65

k

9

10

13

15

18

22

24

24

28

34

36

38

44

46

54

54

r

1,5

1,5

2

2,5

3

4

4

4

4

5

5

6

6

7

8

8

l < 125

b 125 ≤ l ≤ 200

l > 200

16

18

22

26

30

34

38

42

46

50

54

60

66

72

78

-

-

-

-

32

36

40

44

48

52

56

60

66

72

78

84

90

-

-

-

-

-

-

57

61

65

69

73

79

85

91

97

130

24

d

M5

M6

M8

M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 M33 M36 M39

l

Orientacyjna masa 1000 sztuk stalowych, dokładnych, kg

30

6,03

35

6,77 10,1

40

7,52 11,2

45

8,26 12,3 21,1

50

9

13,4

23

38

55

9,76 14,4

25

41

60

10,5 15,5 26,9

44

60

65

16,6 28,8

47

64,4 88,9

70

17,7 30,7

50

68,7 94,8

135

75

18,7 32,6

53

73

101

143

173

204

80

19,8 34,6 56,1 77,4

107

150

183

216

293

85

36,5 59,1 81,7

113

158

193

228

307

391

90

38,4 62,1

86

119

166

203

240

322

408

522

95

40,3 65,1 90,5

124

174

213

252

337

426

545

100

42,2 68,1 94,8

130

181

223

264

351

443

567

722

110

74,2

103

142

197

243

289

381

478

611

777

925

120

80,2

112

154

212

262

313

410

514

656

832

991 1300

130

86,2

121

166

228

282

337

440

549

700

886 1057 1380 1520

140

92,2

129

178

243

302

361

469

584

744

941 1123 1460 1610

150

138

190

259

322

386

498

619

789

995 1189 1540 1700

160

146

202

274

342

410

527

654

833 1050 1255 1620 1790

180

163

226

304

380

458

585

724

921 1160 1387 1780 1980

200

250

335

420

505

643

794 1009 1270 1520 1940 2170

220

366

460

553

701

864 1097 1380 1650 2100 2360

240

397

500

602

760

934 1185 1490 1780 2260 2550

260

650

819 1004 1273 1600 1910 2420 2740

280

699

878 1074 1361 1710 2040 2580 2930

300

937 1144 1450 1820 2170 2740 3120

Rozmiary śrub, których średnice d nie są umieszczone na przyciemnionych polach, są zalecane.

Zakresy średnic śrub w zależności od wykonania:

- śruby dokładne (I) d - M5 ÷ M39, - śruby zgrubne (III) d - M12 ÷ M36,

- śruby średnio dokładne (II) d - M6 ÷Ml6, - śruby mosiężne d- M5 ÷ M39.

Rozmiary śrub, których średnice d są umieszczone na szarych polach, nie są zalecane.

Dla konkretnej średnicy d śruby wskazano zalecane długości l śruby poprzez umieszczenie (w rubryce na skrzy-

ż

owaniu wartości liczbowych: średnicy i długości śruby) orientacyjnej masy 1000 sztuk śrub oczkowych.

Przykład oznaczenia śruby oczkowej z gwintem (d) M16 i długości l = 220 mm, stalowej o własnościach mecha-

nicznych klasy 4.8, zgrubnej (III), z otworem w tolerancji H11: Śruba oczkowa M16x220-4.8-III-Hl1

PN-77/M-82425.

25

3.5.3.8. Zalecane wartości nacisków kontaktowych (p

dop

) dla połączeń kształtowych

(między innymi dla połączeń sworzniowych) [2]

Rodzaj połączenia

Charakter obciążenia

obciążenia stałe

obciążenia zmienne

Połączenia sworzniowe i kołkowe ruchowe

-

p

dop

= 0,25 k

c

Połączenia sworzniowe i kołkowe spoczynkowe

p

dap

= 0,65 k

c

p

dop

= 0,5 k

c

Połączenia śrubami luźnymi

p

dap

= 0,65 k

c

p

dap

= 0,5 k

c

Połączenia śrubami pasowanymi

p

dap

= k

c

p

dap

= 0,8 k

c

k

c

– naprężenia dopuszczalne na naciski kontaktowe dla materiału o niższych własnościach wytrzymałościowych.

3.5.3.9. Podkładki do sworzni według PN-90/M-82004

*)

*)

Norma archiwalna. Polski Komitet Normalizacyjny nie odpowiada za aktualność zawartych informacji.

d

D

S

Orientacyjna masa

1000 sztuk podkładek,

kg

3

+0,14

0

0

-0,3

0,8

±0,1

0,13

0

4

+0,18

0

8

0

-0,36

0,236

5

10

1

0,462

6

12

0

-0,43

1,6

±0,2

1,06

8

+0,22

0

15

2

1,98

10

18

2,5

3,45

12

+0,27

0

20

0

-0,52

3

±0,3

4,73

14

22

5,32

16

24

5,91

18

28

4

11,3

20

+0,33

0

30

12,3

22

34

0

-0,62

16,5

24

37

19,5

Materiał na podkładki: np. stal według PN-88/M-84020.

Przykład oznaczenia podkładki (do sworznia) o średnicy wewnętrznej = 14 mm, stalowej z powłoką cynkową o

grubości 5 mikrometrów (Fe,/Zn5): Podkładka 14 Fe/Zn5

PN-90/M-082004.

26

3.5.3.10. Zawleczki - wybrane wymiary według PN-76/M-82001

*)

*)

Norma archiwalna. Polski Komitet Normalizacyjny nie odpowiada za aktualność zawartych informacji.

Ś

rednica umowna zawleczki

1)

d

o

0,6

0,8

1

1,2

1,6

2

2,5

3,2

4

5

6,3

8

10

13

16

20

d

max

0,5

0,7

0,9

1

1,4

1,8

2,3

2,9

3,7

4,6

5,9

7,5

9,5 12,4 15,4 19,3

min

0,4

0,6

0,8

0,9

1,3

1,7

2,1

2,7

3,5

4,4

5,7

7,3

9,3 12,1 15,1

19

D

max

1

1,4

1,8

2

2,8

3,6

4,6

5,8

7,4

9,2 11,8

15

19

24,8 30,8 38,6

min

0,9

1,2

1,6

1,7

2,4

3,2

4

5,1

6,5

8

10,3 13,1 16,6 21,7

27

33,8

l

1

-

2

2,4

3

3

3,2

4

5

6,4

8

10

12,6

16

20

26

32

40

l

2

max

1,6

1,6

1,6

2,5

2,5

2,5

2,5

3,2

4

4

4

4

6,3

6,3

6,3

6,3

mir.

0,8

0,8

0,8

1,3

1,3

1,3

1,3

1,6

2

2

2

2

3,2

3,2

3,2

3,2

Zalecany

zakres śred-

nic trzpieni

łączników

{sworzni)

gwinto-

wanych

powyżej

-

2,5

3,5

4,5

5,5

7

9

11

14

20

27

39

36

80

120 170

do

2,5

3,5

4,5

5,5

7

9

11

14

20

27

39

56

80

120

170

-

niegwin-

towanych

powyżej

-

2

3

4

5

6

8

9

12

17

23

29

44

69

110 160

do

2

3

4

5

6

8

9

12

17

23

29

44

69

110

160

-

Długość zawleczki l

Orientacyjna masa 1000 sztuk zawleczek stalowych bez powłoki ochronnej, kg

4

±0,5

0,01

5

0,01 0,02

6

0,01 0,03 0,05

8

0,02 0,03 0,06 0,07 0,14

10

±0,8

0,02 0,04 0,07 0,08 0,16 0,3

12

0,02 0,04 0,08 0,09 0,19 0,33 0,57

14

0,Q5 0,09 0,11 0,21 0,37 0,63 1,08

16

0,06

0,1 0,12 0,23 0,4

0,7 1,18

18

0,11 0,13 0,26 0,45 0,76 1,29 2,24

20

0,12 0,14 0,28 0,49 0,83 1,39 2.41

27

Długość zawleczki l

Orientacyjna masa 1000 sztuk zawleczek stalowych bez powłoki ochronnej, kg

Ś

rednica umowna zawleczki

1)

d

0

0,6

0,8

1

1,2

1,6

2

2,5

3,2

4

5

6,3

8

10

13

16

20

j

22

±1,2

0,15 0,31 0,53 0,89 1,49 2,58 4,27

25

0,17 0,34 0,59 0,99 1,65 2,83 4,66

28

0,38 0,65 1,08 1,80 3,09 5,05

32

0,43 0,72 1,21 2,01 3,42 5,58 9,79

36

0,81 1,34 2,22 3,76 6,1 10,6

40

0,88 1,47 2,43 4,1 6,62 11,5 19,8

45

1,64 2,68 4,52 7,27 12,5 21,5 37,0

50

1,80 2,94 4,94 7,92 13,6 23,3 39,8

1)

Ś

rednica umowna zawleczki d

o

jest równa średnicy otworu pod zawleczkę.

Dla konkretnej średnicy (d

0

) zawleczki wskazano zalecane długości (l) zawleczki poprzez umieszczenie (na skrzy-

ż

owaniu pola średnicy z polem zalecanej długości zawleczki) orientacyjnej masy 1000 sztuk zawleczek.

Zawleczki o długościach innych niż zalecane, wykonywane są tylko na specjalne zamówienie uzgodnione

z wytwórcą.

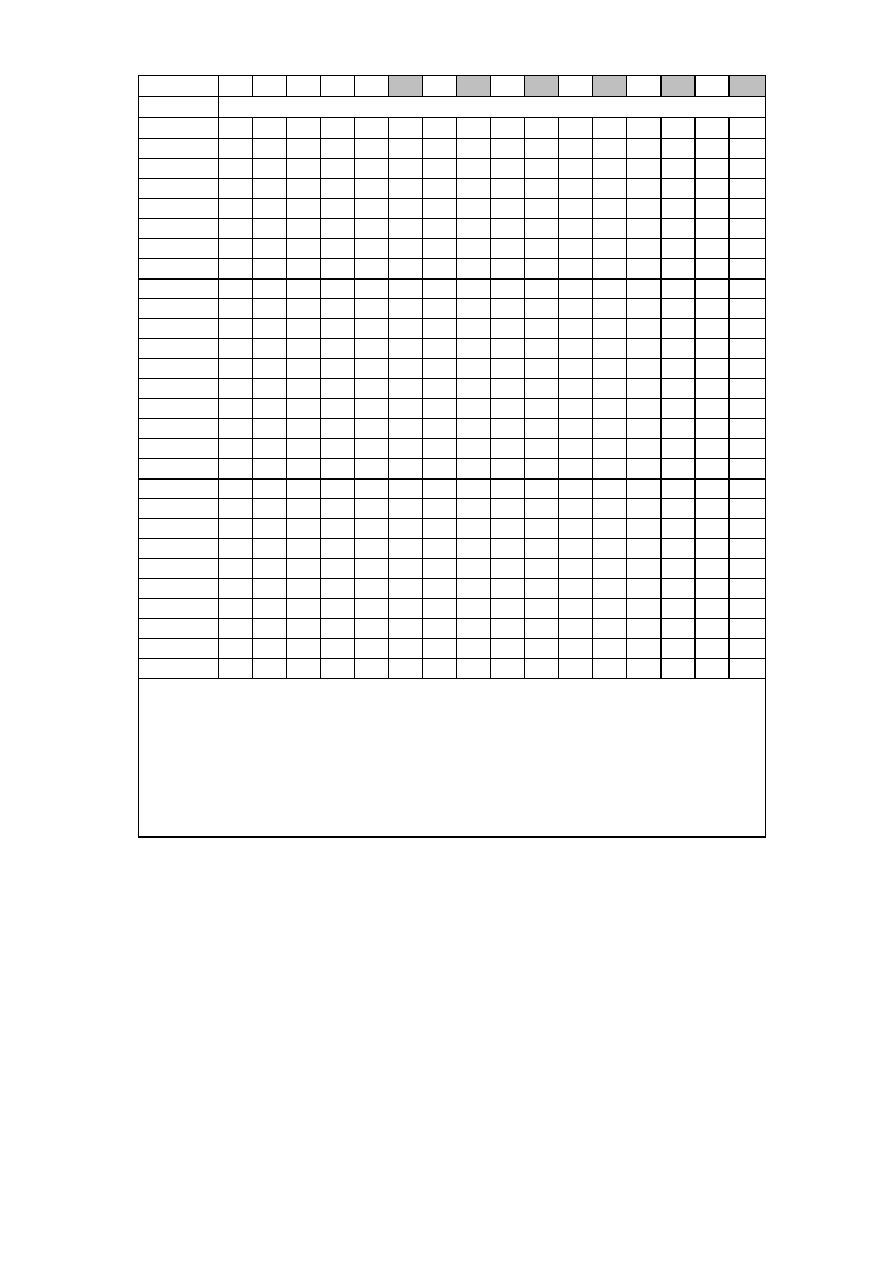

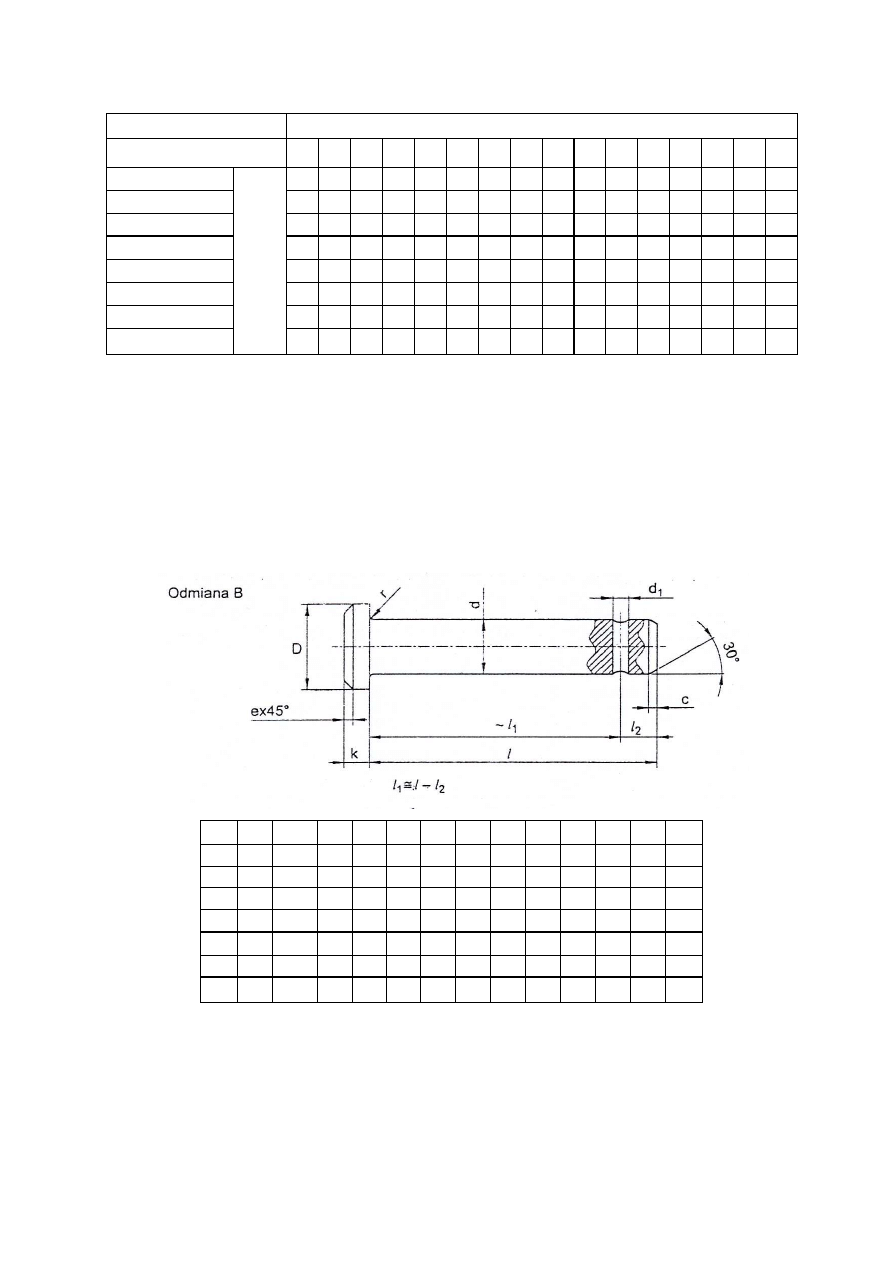

3.5.3.11. Sworznie odmiany B z łbem walcowym

- wybrane wymiary' według PN-90/M-83002

*)

*)

Norma archiwalna, Polski Komitet Normalizacyjny nie odpowiada za aktualność zawartych informacji.

d

3

4

5

6

8

10

12

14

16

18

20

22

24

D

5

6

8

10

14

18

20

22

25

28

30

33

36

k

1

1

1,6

2

3

4

4

4

4,5

5

5

5,5

6

d

1

0,8

1

1,2 1,6

2

3,2 3,2

4

4

5

5

5

6,3

l

2min

1,6

2,2

2,9 3,2 3,5 4,5 5,5

6

6

7

8

8

9

e ≈ 0,5

0,5

1

1

1

1

1,6 1,6 1,6 1,6

2

2

2

r

0,6

0,6

0,6 0,6 0,6 0,6 0,6 0,6 0,6

1

1

1

1

c

max

1

1

2

2

2

2

3

3

3

3

4

4

4

28

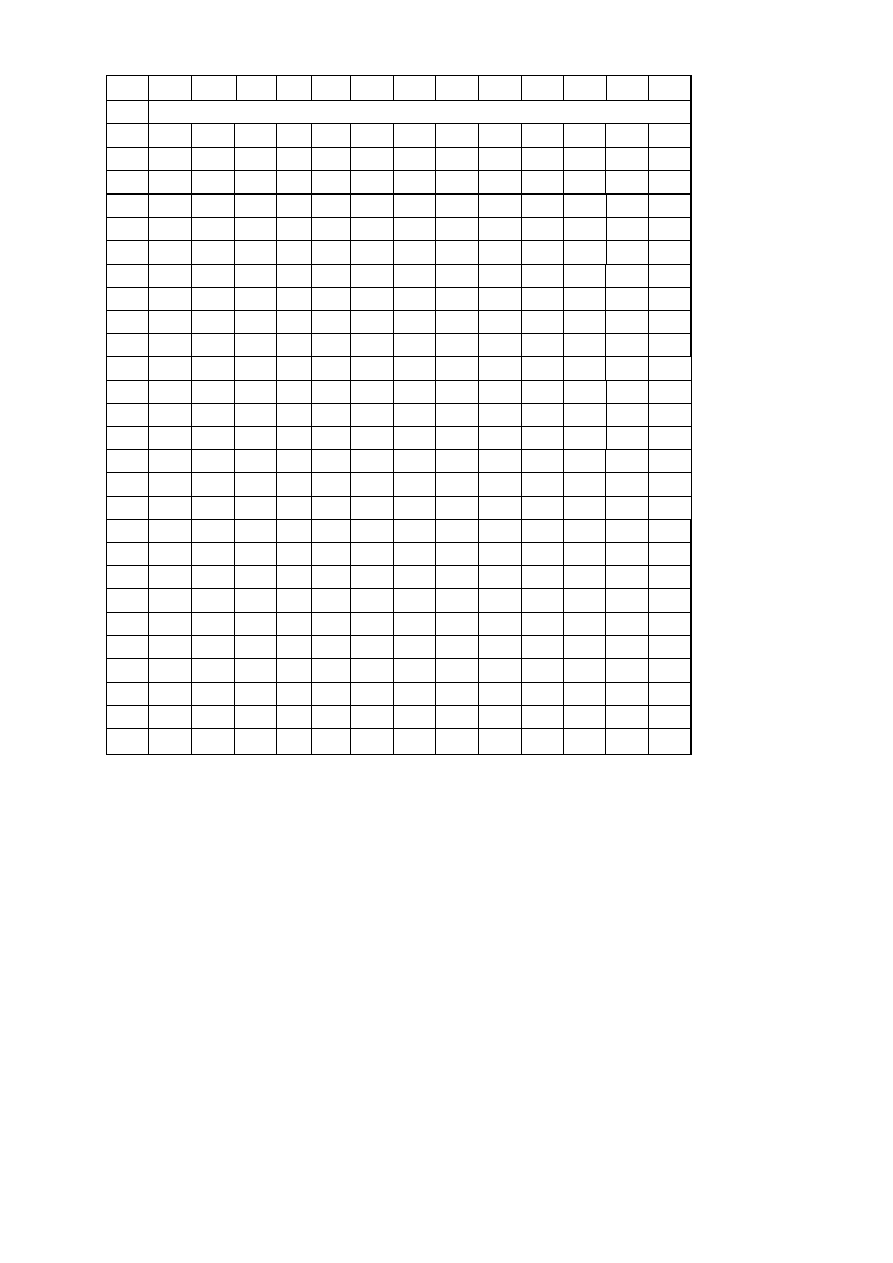

d

3

4

5

6

8

10

12

14

16

18

20

22

24

l

Orientacyjna masa 1000 sztuk sworzni stalowych, kg

6

0,47

8

0,58

0,99

10

0,69

1,18

2,03

12

0,8

1,39

2,44

3,5

14

0,91

1,59

2,75

3,94

16

1,02

1,79

3,06

4,38

9,6

18

1,13

1,99

3,37

4,85

10,4

20

1,24

2,19

3,68

5,29

11,2

19,5

22

1,35

2,39

3,99

5,75

12

20,7

24

1,46

2,59

4,3

6,17

12,8

21,9

30,1

26

1,57

2,78

4,61

6,61

13,6

23,1

31,9

28

1,67

2,98

4,91

7,07

14,4

24,4

33,7

44,5

30

1,78

3,18

5,22

7,51

15,2

25,6

35,5

47

32

3,38

5,44

7,95

16

26,8

37,3

49,5

66,1

35

3.67

5,96

8,62

17.2

28,7

39,9

53

70

90

40

4,16

6,7

9,73

19.2

31,8

44,3

59

78

100

120

45

7,44

10,8

21,2

34,9

48,8

65

86

110

132

165

50

8,18

11,9

23,2

38

53,2

71

91

120

145

180

215

55

13

25,2

41,9

57,7

76

102

130

157

195

233

60

14,1

27,2

45,8

62,1

82

110

140

170

210

251

65

29,2

49,7

66,5

88

118

150

182

225

269

70

31,2

53,6

70,9

94

126

160

195

240

287

75

33,2

57,5

75,9

100

134

170

207

255

305

80

35,2

60,6

79,8

106

142

180

220

270

323

85

63,7

84,2

112

150

190

232

285

341

90

66,8

88,6

118

158

200

245

300

360

95

69,9

93

124

166

210

257

315

378

Dla konkretnej średnicy d sworznia wskazano zalecane długości l sworznia poprzez umieszczenie (w rubryce na

skrzyżowaniu wartości liczbowych: średnicy i długości sworznia) orientacyjnej masy 1000 sztuk sworzni.

Przykład oznaczenia sworznia z łbem walcowym, z otworem pod zawleczką (odmiana B), o średnicy d = 14 mm z

polem tolerancji al I, długości l = 50 mm, z powłoką ochronną cynkową o grubości 5 mikrometrów (Fe/Zn5):

Sworzeń B 14 al Ix50-Fe/Zn5.

Wyszukiwarka

Podobne podstrony:

Projekt podnośnika śrubowego, Mechanika i budowa maszyn, PKMY, Projekt podnosnika

MECHANIZM SRUBOWE

eRMD PROJEKT MECHANIZMU ŚRUBOWEGO

Projekt mechanizmu śruboweg2, AGH WIMIR Mechanika i Budowa Maszyn, Rok III, I semestr, PKM, Projekty

Połączenie śrubowe, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1, REMONTY

projekt nr3 polaczenie srubowe, AGH WIMIR Mechanika i Budowa Maszyn, Rok III, I semestr, PKM, Proj

W Podn Srub, Projektowanie mechanizmów śrubowych

sprawność mechanizmu srubowego

Potoczny 1(Mechanizmy śrubowe)

MECHANIZM SRUBOWE

pkm mechanizm śrubowy

MECHANIZM SRUBOWE

Mechanika techniczna(12)

w6 Czołowe przekładanie walcowe o zebach srubowych

Mechanika Semest I pytania egz

wykl 8 Mechanizmy

więcej podobnych podstron