„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Maria Molendowska

Dobieranie materiałów wykończeniowych stosowanych

w wyrobach skórzanych

311[35].Z1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Barbara Jaśkiewicz

inż. Stanisław Pietryka

Opracowanie redakcyjne:

mgr inż. Maria Molendowska

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[35].Z1.04,

,,Dobieranie materia

łów wykończeniowych stosowanych w wyrobach skórzanych", zawartego

w modułowym programie nauczania dla zawodu technik technologii wyrobów skórzanych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Wyroby papiernicze

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

15

4.2. Wyroby metalowe

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

19

4.2.3. Ćwiczenia

19

4.2.4. Sprawdzian postępów

20

4.3. Wyroby drewniane

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

22

4.3.3. Ćwiczenia

23

4.3.4. Sprawdzian postępów

24

4.4. Środki wykończalnicze

25

4.4.1. Materiał nauczania

25

4.4.2. Pytania sprawdzające

27

4.4.3. Ćwiczenia

28

4.4.4. Sprawdzian postępów

29

5. Sprawdzian osiągnięć

30

6. Literatura

34

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o materiałach takich, jak tektury,

papier, drewno, metale, środki wykończalnicze oraz w opanowaniu umiejętności ich doboru

do produkcji wyrobów skórzanych.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, czyli umiejętności, jakie osiągniesz pozwolą Ci

na dobieranie materiałów wykończeniowych stosowanych do produkcji wyrobów

skórzanych.

3. Materiał nauczania, który umożliwi Ci samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Do poszerzenia wiedzy wykorzystaj wskazaną

literaturę oraz inne źródła informacji.

4. Pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia.

5. Ćwiczenia, które umożliwią Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne.

6. Sprawdzian postępów.

7. Zestaw pytań sprawdzających stopień opanowania przez Ciebie wiedzy i umiejętności

z zakresu całej jednostki modułowej.

8. Literaturę.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka

modułowa:

Dobieranie

materiałów

wykończeniowych

stosowanych

w wyrobach skórzanych, której treści teraz poznasz jest jednym z modułów koniecznych do

zapoznania się z materiałami podstawowymi i pomocniczymi stosowanymi w wyrobach

skórzanych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp oraz

instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

311[35].Z1

Surowce i materiały

pomocnicze

311[35].Z1.02

Rozpoznawanie i dobieranie

tworzyw skóropodobnych

311[35].Z1.03

Dobieranie klejów stosowanych

w produkcji wyrobów skórzanych

311[35].Z1.04

Dobieranie materiałów

wykończeniowych stosowanych

w wyrobach skórzanych

311[35].Z1.01

Rozpoznawanie i dobieranie

tworzyw sztucznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

– wykorzystywać podstawowe prawa chemii i fizyki w procesach wytwarzania materiałów

podstawowych i pomocniczych,

– posługiwać się dokumentacją technologiczną i techniczną stosowaną w procesach

wytwarzania wyrobów skórzanych,

– stosować podstawowe badania organoleptyczne i oznaczenia laboratoryjne do określania

jakości skór, tworzyw skóropodobnych, tworzyw sztucznych,

– posługiwać się przyrządami pomiarowymi,

– organizować stanowisko pracy zgodnie z wymogami ergonomii,

– korzystać z różnych źródeł informacji,

– przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować materiały do: łączenia elementów, wypełniania i usztywniania,

zdobienia oraz wykończania wyrobów skórzanych,

–

scharakteryzować surowce i proces produkcji wyrobów papierniczych i tektury,

–

określić właściwości różnych rodzajów tektury stosowanej w kaletnictwie,

–

scharakteryzować surowce i proces produkcji wyrobów metalowych,

–

scharakteryzować wyroby metalowe stosowane w produkcji wyrobów skórzanych,

–

określić metody zabezpieczania metali przed korozją,

–

określić rodzaje i właściwości drewna,

–

scharakteryzować wyroby drewniane stosowane w produkcji wyrobów skórzanych,

–

scharakteryzować surowce do produkcji środków wykończalniczych, czyszczących

i renowacyjnych wyrobów skórzanych,

–

określić skład i zastosowanie środków do wykończania, czyszczenia i renowacji

wyrobów skórzanych,

–

określić sposoby zabezpieczania i magazynowania materiałów i środków pomocniczych

stosowanych do produkcji wyrobów skórzanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Wyroby papiernicze

4.1.1. Materiał nauczania

Wyroby papiernicze znalazły zastosowanie w produkcji wyrobów skórzanych, między

innymi do usztywniania wyrobów, wypełniania wnętrza wyrobów, pakowania wyrobów,

wykonywania rączek, w niektórych przypadkach nawet całych wyrobów czy sporządzania

wzorników. Do wyrobów papierniczych możemy zaliczyć między innymi: papier, bibułę,

karton, tektury zwykłe i specjalne.

Papier

Papier jest to cieniutka warstwa spilśnionych włókien roślinnych, które poddane zostały

najpierw rozwłóknianiu, a następnie prasowaniu z dodatkiem wypełniaczy, substancji

wiążących, barwiących i innych.

Podstawowymi surowcami do produkcji papieru są:

−

szmaty,

−

masa celulozowa otrzymywana z drewna, przede wszystkim drzew iglastych (celuloza

jest obok ligniny głównym składnikiem drewna),

−

ścier drzewny otrzymywany z drewna miękkiego po mojego odpowiednim rozdrobnieniu,

−

makulatura.

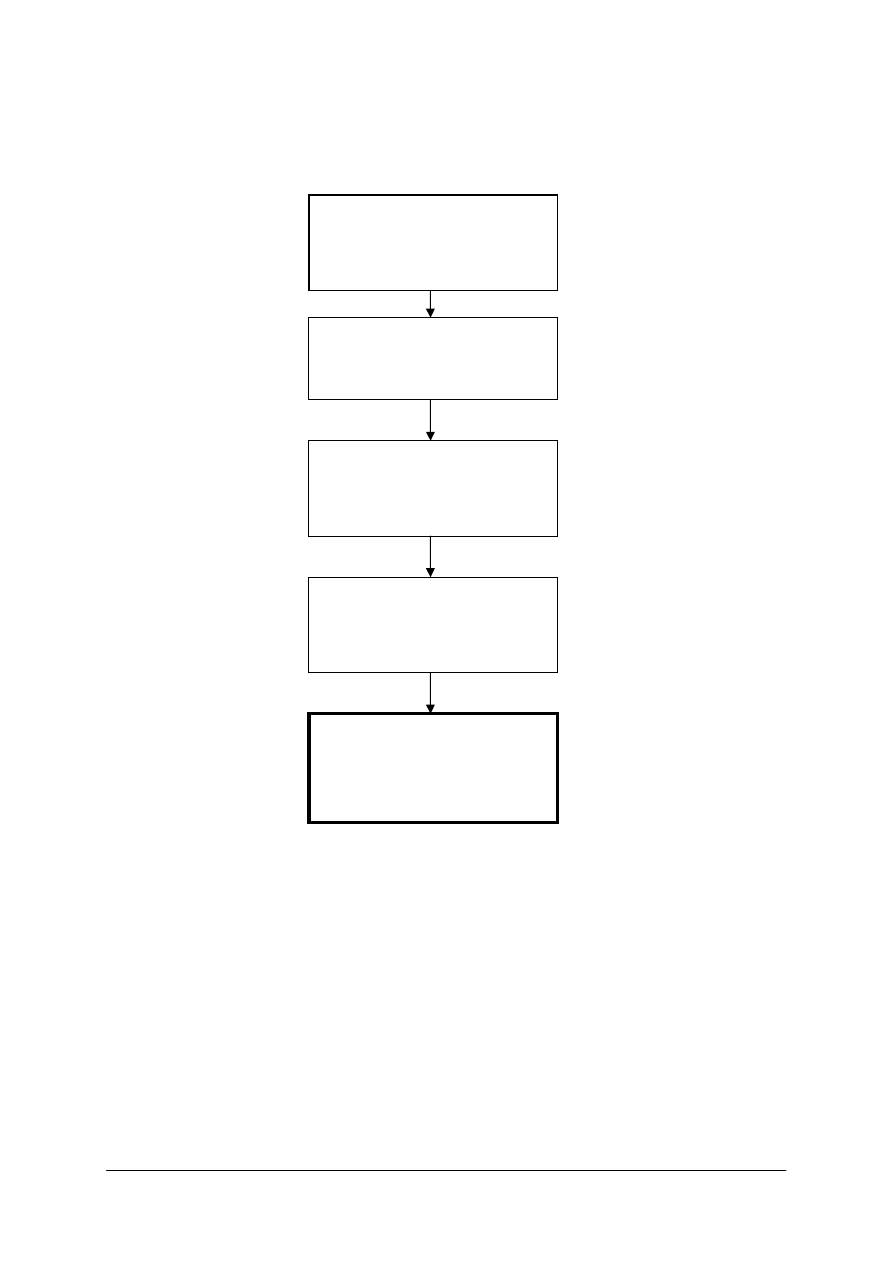

Rys. 1. Schemat otrzymywania celulozy metodą siarczynową [ 5, s. 170]

W produkcji papieru można wyróżnić następujące etapy:

1. Rozdrabnianie i mielenie surowców papierniczych w holendrach z zastosowaniem dużej

ilości wody.

2. Dodawanie kalafonii lub kleju naturalnego w celu uzyskania gładkiej i nasiąkliwej

powierzchni papieru.

3. Dodawanie wypełniaczy, którymi mogą być, np. kreda czy gips w celu wypełnienia

przestrzeni między włóknami.

4. Przenoszenie masy do kadzi, gdzie następuje mieszanie różnych surowców wyjściowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

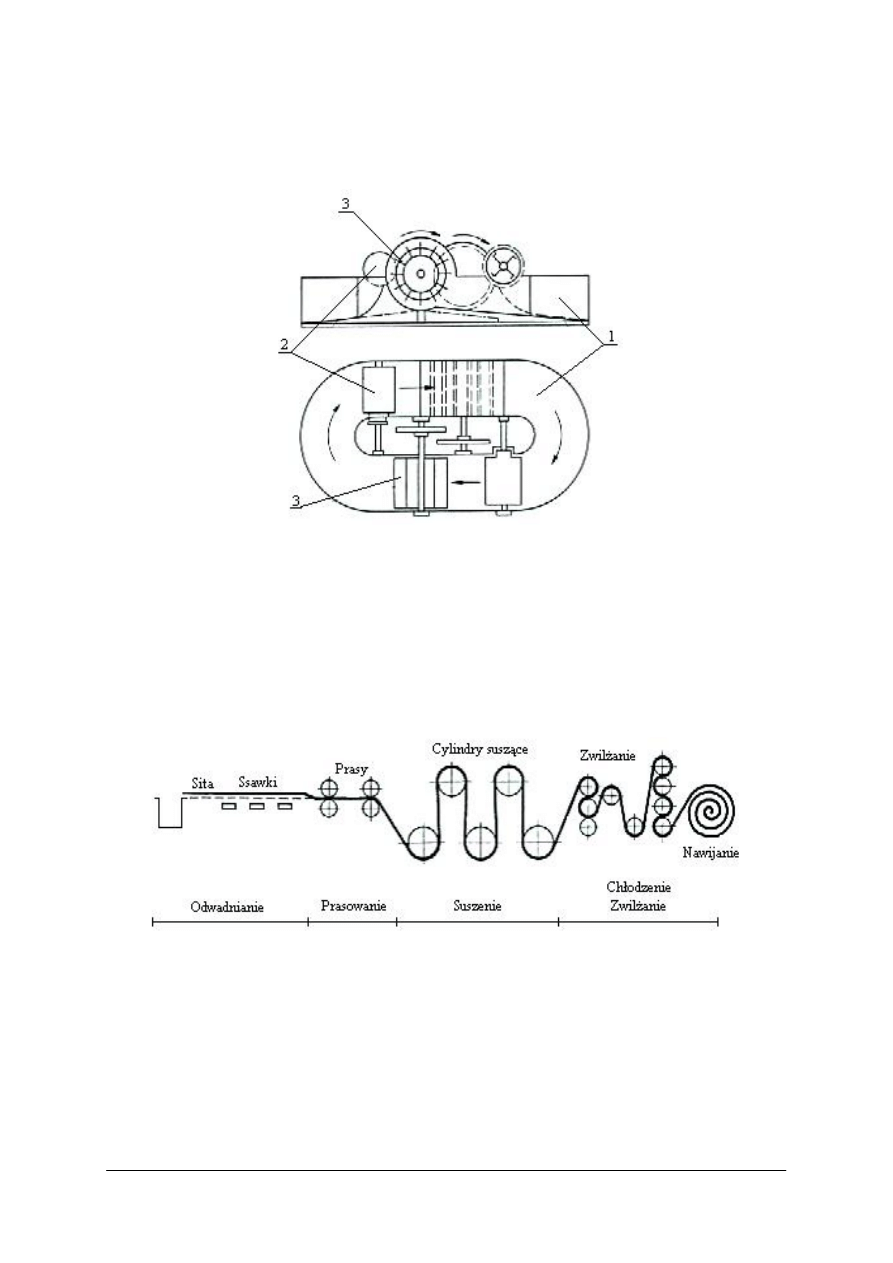

5. Oczyszczona masa przenoszona jest na maszynę papierniczą, gdzie następuje

odwadnianie, prasowanie, zwilżanie, suszenie i zwijanie taśmy papieru.

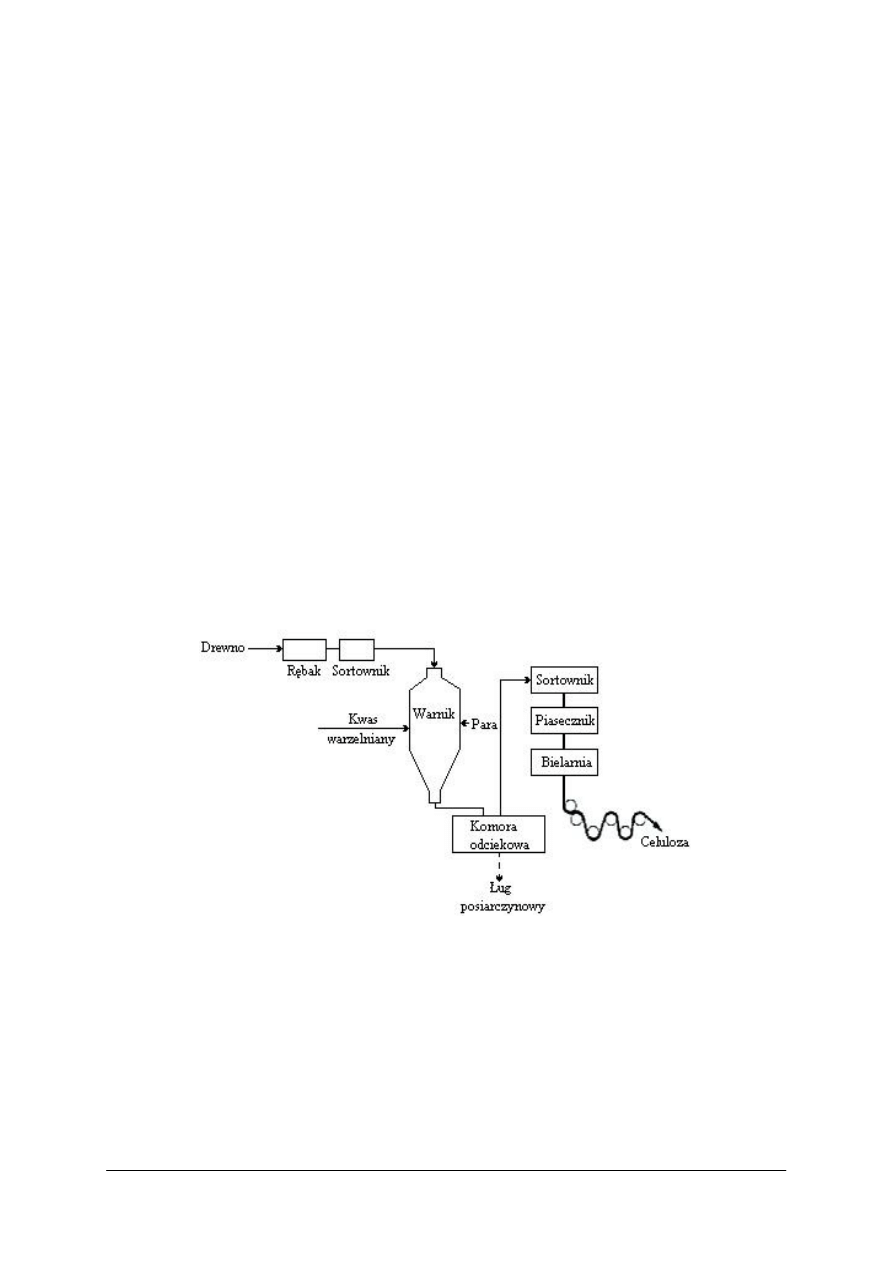

Rys. 2. Holender do rozwłókniania masy papierniczej [ 5, s. 171]

1 - wanna,

2 - mieszadło łopatkowe,

3 - bęben rozwłókniający.

Rys. 3. Schemat maszyny papierniczej [ 5, s. 171]

Wyroby papiernicze przeznaczone do celów specjalnych mogą być uszlachetniane przez:

−

powlekanie, np. papier kredowy, podgumowany czy kolorowany,

−

nasycanie, np. papier asfaltowany czy parafinowany,

−

laminowanie, np. sklejanie warstwowe różnego rodzaju papieru czy nakładanie folii

z tworzyw sztucznych,

−

drukowanie, np. tapety.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Wielkość arkuszy papieru jest znormalizowana, a najczęściej stosowanym formatem jest

format A4 o wymiarach 210×297. Pocięty papier pakowany jest w tzw. ryzy (500 sztuk).

W zależności od surowca wyjściowego wyroby papiernicze dzieli się na 10 klas. Papier klasy

I ma najwyższą jakość i przeznaczany jest do celów specjalnych (banknoty, mapy,

dokumenty).

W praktyce spotykamy papier:

−

klasy III – papier do pisania,

−

klasy V i VI – papier książkowy,

−

klasy VIII – papier gazetowy.

W oznaczaniu papieru ważna jest jego gramatura, to znaczy masa 1 m

2

wyrobu papierniczego

wyrażona w gramach.

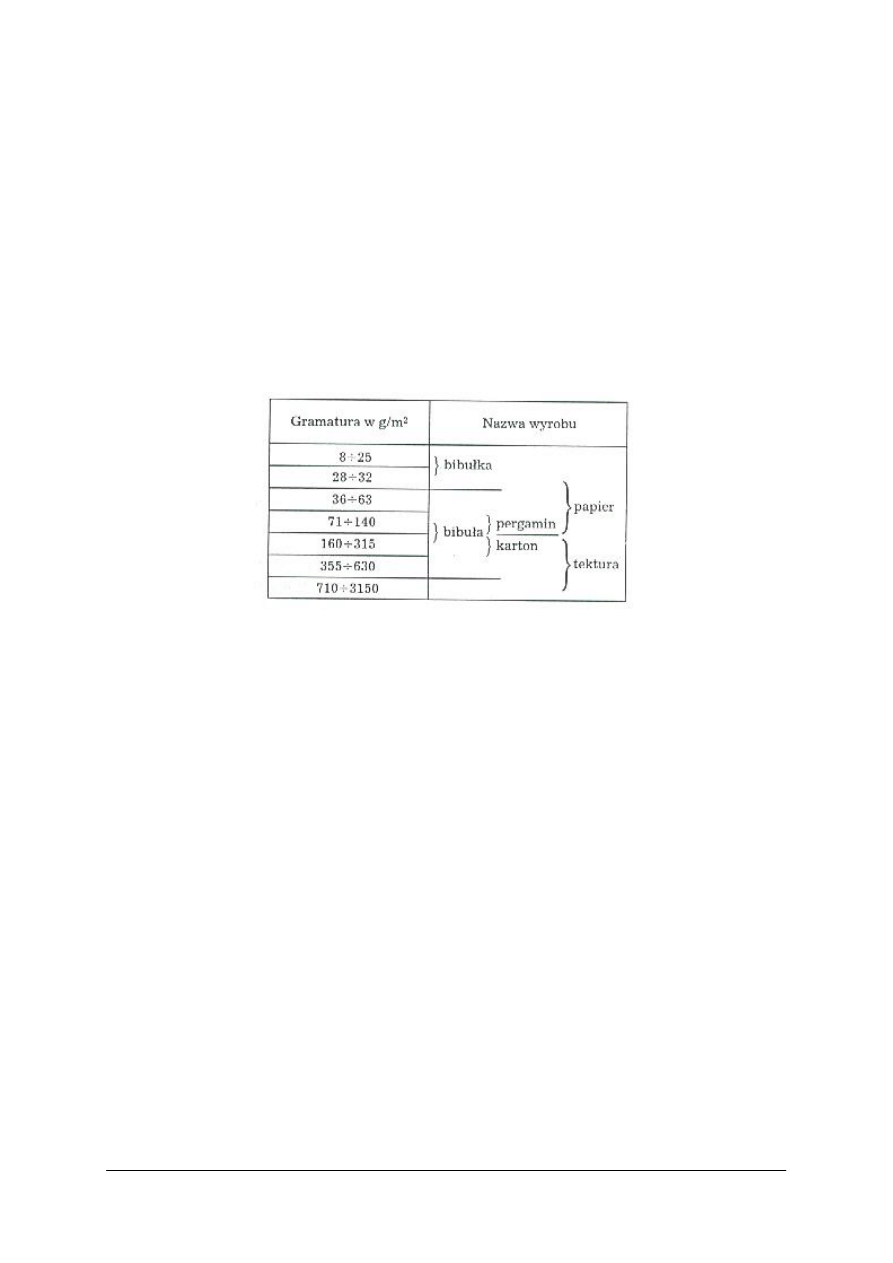

Tab.1. [5, s.173]

Przykładowe wyroby i ich zastosowanie:

−

papier gazetowy używany do podklejania elementów w celu zlikwidowania nierówności,

−

papier pakowy służy do pakowania towarów,

−

bibuła i wata celulozowa mogą stosowane jako materiał wypełniający przestrzenie

między tekturą, a warstwą zewnętrzną (te wyroby zastępuje się pianką

poliuretanową),najczęściej jednak stosowane są do wypełniania wnętrz wyrobów.

Tektury

Tektura jest to warstwa spilśnionych włókien masy wytworzonej ze ścieru drzewnego

i makulatury z dodatkiem włókien wełnianych i lnianych. Według sposobu produkcji tektury

dzieli się na jedno- i wielowarstwowe. Tektury wielowarstwowe powstają przez prasowanie

jeszcze mokrych pojedynczych, cienkich warstw lub ich sklejanie po 2 - 10.

Tekturę produkuje się bardzo podobnie jak papier, z tą różnicą, że stosuje się inny skład

surowcowy.

Do produkcji tektury zwykłej stosowana jest makulatura, natomiast tektury twarde

produkuje się z lepszych gatunków zużytego papieru, który uszlachetnia się dodatkiem masy

celulozowej oraz szmat. Dodatek rozwłóknionych odpadów skórzanych wpływa dodatnio na

ścisłość tektury. Środkami wiążącymi w produkcji tektur mogą być: roztwory dyspersyjne

kalafonii i żywic bitumicznych, lateksu kauczuku syntetycznego czy emulsji polioctanu

winylu.

W zależności od sposobu wykończania rozróżnia się następujące rodzaje tektur:

−

matową, gładzoną tylko przez walce maszyny papierniczej,

−

satynowaną, gładzoną na walcach tzw. kalandrach,

−

gładką, gładzoną za pomocą cylindra połyskowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

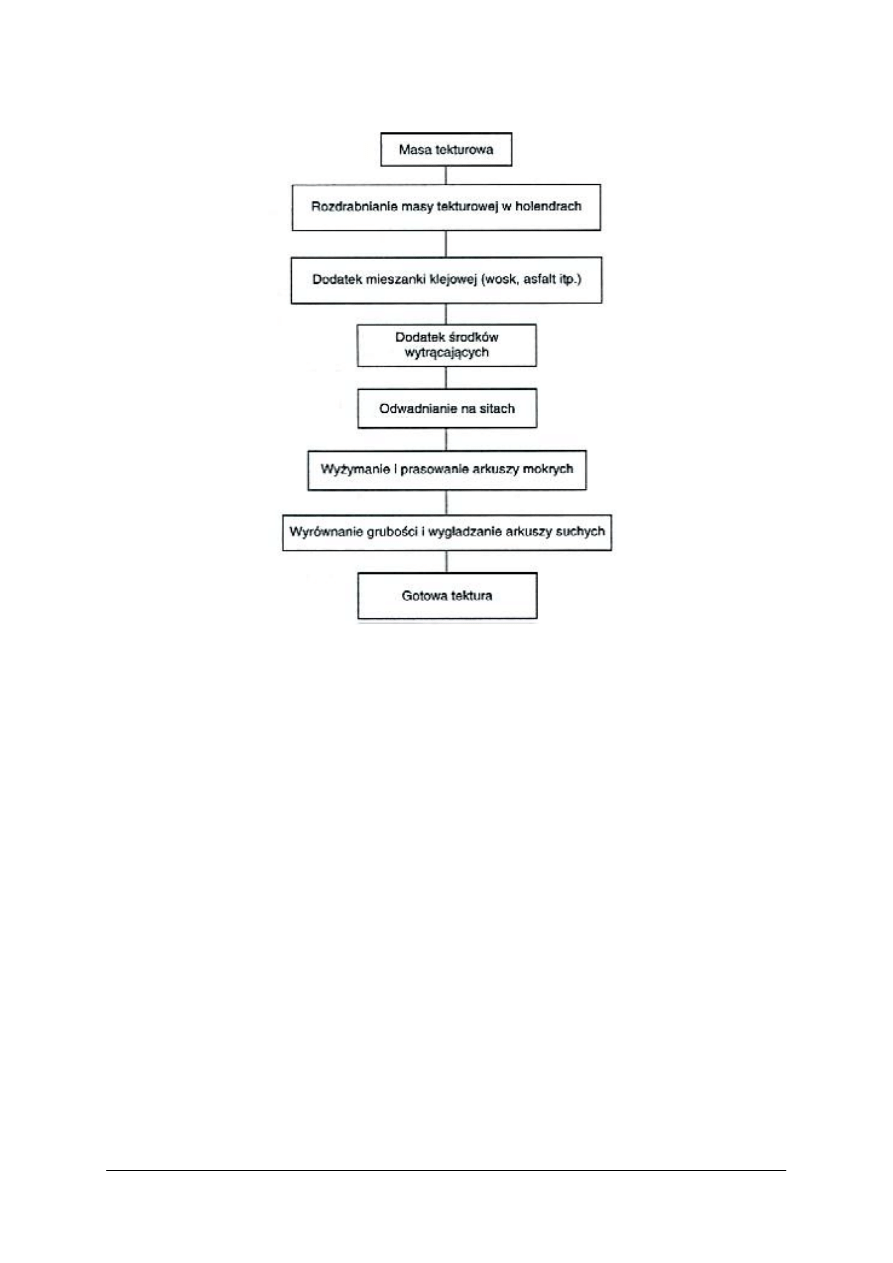

Rys. 4. Schemat otrzymywania tektur [5, s. 174]

Podstawowe badania fizykochemiczne jakości tektur dotyczą głównie grubości, gęstości,

nasiąkliwość, wytrzymałości na rozerwanie, zginanie czy ścieranie.

Budowa tektur zależy od rodzaju użytych włókien, przebiegu produkcji i sposobu

wykończenia.

Właściwości tektur

Ważna cechą tektury jest spoistość. Tektury spoiste posiadają wystarczającą

wytrzymałość na rozciąganie i wydłużenie, które określa się za pomocą zrywarki. Tektury

wykazują stosunkowo niskie wskaźniki wytrzymałościowe w porównaniu z innymi

materiałami.

Wskaźniki te przedstawiają się następująco: w kierunku wzdłużnym 0,7 daN/mm

2

i 15%

wydłużenia, w kierunku poprzecznym 0,3÷0,5 daN/mm

2

i 20% wydłużenia. Wytrzymałość na

rozciąganie tektury mokrej zmniejsza się 2÷4 - krotnie.

Wytrzymałość na zginanie tektur ma duże znaczenie w czasie produkcji i użytkowania.

Tektury łatwiej wytrzymują zginanie w poprzek nawarstwienia włókien.

Oznaczenie tektur na łamanie wyraża się kątem łamania oraz naprężeniem łamiącym. Kątem

łamania określa się kąt odchylenia płaszczyzny jednego płata arkusza od płaszczyzny

drugiego takiego samego arkusza, po osiągnięciu, którego następuje pęknięcie zewnętrznej

warstwy zginanej tektury.

Naprężenie łamiące jest to stosunek siły działającej na nachylony płat arkusza w momencie

osiągnięcia kąta łamania, do kwadratu grubości tektury. Oznaczenie przeprowadza się na

specjalnej aparaturze łamiącej, po kolei 5 aklimatyzowanych pasków tektury o wymiarach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

50 × 150mm wyciętych w kierunku poprzecznym i podłużnym. Wielkość kąta łamania i siły

łamiącej odczytuje się na skali aparatu.

Naprężenie łamiące P w kg/N oblicza się według wzoru:

P =

2

D

F

gdzie: F - siła łamiąca [kg/N]

D - grubość próbki w [mm]

Wynik podaje się jako średnią arytmetyczną dla każdego kierunku odchylenia oraz średnią

dla obu kierunków.

Oznaczanie nasiąkliwości tektur

Nasiąkliwość tektur zależy od zastosowanych składników i charakteru rozdrobnienia,

i wynosi 10÷30 % po 2 godzinach. Wilgotność tektury waha się od 10 do 12 %. Zawartość

wody w tekturze jest zmienna i zależy od warunków magazynowania.

Wyroby papiernicze są materiałami higroskopijnymi, czyli łatwo chłoną wodę z powietrza.

Nasiąkliwość określa się przyrostem masy badanej próbki wyrażonym w[%] w stosunku do

masy pierwotnej próbki. Do oznaczenia stosuje się w zależności od rodzaju tektury wodę,

ksylen lub naftę, co regulują normy przedmiotowe.

Próbkę tektury o wymiarach 100 × 100 mm uprzednio zważoną zanurza się do wody na

2 godz. lub do ksylenu na okres 5,5 min. Po tym czasie próbkę zawiesza się do obcieknięcia

nadmiaru cieczy na 20 min. w przypadku wody lub 2 min. w przypadku ksylenu, a pozostałe

krople usuwa się bibułą i następnie waży. Za wynik podaje się średnią arytmetyczną, z co

najmniej 5-ciu pomiarów wykonanych na oddzielnych próbkach.

Jednocześnie z nasiąkliwością można oznaczyć zdolność pęcznienia, zmianę wymiarów

liniowych po moczeniu i wysuszeniu badanego materiału. Dla przeprowadzenia tego badania

należy zmierzyć grubość i wymiary liniowe suchych próbek. W tym celu próbkę należy

oznakować w taki sposób, aby wszerz i wzdłuż próbki przechodziły po trzy linie w odległości

12,5 mm. jedna od drugiej, tzn. powierzchnia próbki ma wyglądać jak szachownica. Według

naniesionych linii zmierzyć wymiary otrzymanych pól z dokładnością do 0, 5 mm. Po 2 lub

24 godzinach nasiąkania zmierzyć grubość i wymiary liniowe próbki. W warunkach

normalnych doprowadzić próbkę do stałej masy i znów zmierzyć grubość i wymiary liniowe.

Opracowanie wyników:

Nasiąkliwość (N), w [%] (po 2 lub 24 godz.) obliczyć wg wzoru;

N=

0

0

1

m

m

m

−

· 100

gdzie:

m

1

- masa próbki materiału po nasiąkaniu w ciągu 2 lub 24 godzin,

m

0

- masa próbki materiału przy 18% wilgotności, [g],

m

0

=

18

100

)

100

(

.

−

−

⋅

W

m

gdzie:

m - pierwotna masa próbki materiału, [g],

W - wilgotność próbki materiału, [%].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Zmianę wymiarów próbki, [%], po nasiąkaniu obliczyć wg wzoru:

∆l

m

=

0

0

1

L

L

L

−

·100

∆h

m

=

0

0

1

h

h

h

−

·100

gdzie:

∆l

m

- zmiana wymiarów liniowych próbki po nasiąkaniu, [%],

L

0

i L

1

- wymiary liniowe próbki przed i po nasiąkaniu, [mm],

∆h

m

- zmiana grubości próbki po nasiąkaniu, [%],

h

0

i h

1

- grubość próbki przed wysuszeniem i po nasiąkaniu, [mm]

Skurcz , [%] próbki po wysuszeniu obliczyć wg wzorów:

∆l

c

=

0

0

2

L

L

L

−

·100

∆h

c

=

o

h

h

h

0

2

−

·100

gdzie:

∆l

c

i ∆h

c

- zmiana wymiarów liniowych i grubości próbki po wysuszeniu, [%],

L

2

- wymiar liniowy próbki po wysuszeniu, [mm],

h

2

- grubość próbki po wysuszeniu, [mm].

Oznaczanie wodoodporności tektur

Wodoodporność określa się czasem potrzebnym do przejścia wody o temperaturze 20

0

C

znajdującej się pod ciśnieniem stałym na drugą stronę próbki lub wysokością ciśnienia, przy

jakim woda przejdzie na drugą stronę badanej próbki.

Do wyznaczenia wodoodporności stosuje się aparat Herzberga lub aparat typu Shoeppera,

w którym na badaną próbkę odpowiednio zamocowaną stopniowo działa wzrastające

ciśnienie. Przejście wody na drugą stronę próbki sygnalizuje wskaźnik.

Odporność na rozwarstwianie tektur jest bardzo ważna przy stosowaniu ich w produkcji

wyrobów skórzanych. Łatwość rozwarstwiania utrudnia, bowiem stosowanie ich w produkcji.

Tektury łatwo rozwarstwiające się, w płomieniu rozdzielają się na warstwy skręcające się

w przeciwne strony.

Stopień zaklejenia papieru poznaje się przez nakreślenie na nim piórem skrzyżowanych

kresek. Na papierze dobrze zaklejonym atrament nie rozlewa się, a znak jest wyraźny.

Rodzaje tektur

Tektury stosowane w produkcji wyrobów skórzanych:

−

karton jest to gruby papier jedno- lub wielowarstwowy stosowany do usztywniania

elementów wyrobu,

−

tektury zwykłe otrzymywane ze ścieru drzewnego, w postaci jedno- lub

wielowarstwowych arkuszy, przeznaczone do usztywniana wyrobów, jako podkładki,

a o mniejszej gramaturze, do produkcji opakowań,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Tektury specjalne:

−

fibra otrzymywana z papieru celulozowego, który zanurzony w roztworze chlorku cynku

pęcznieje i tworzy lepką masę. Do masy tej dodaje się klej i prasuje, następnie wymywa

chlorek cynku i ponownie prasuje. Jest to produkt twardy, sztywny, odporny na działanie

tłuszczów, kwasów i wody (przy dłuższym moczeniu pęcznieje). Wilgotność

w podwyższonych temperaturach uplastycznia fibrę, przez co daje się walcować,

formować czy tłoczyć. W postaci arkuszy używana jest do produkcji waliz czy teczek,

natomiast z prętów wyrabia się np. rączki.

−

preszpan jest tekturą specjalną, wyrabianą z surowców szlachetnych (szmaty, masa

celulozowa, papier do pisania). Jest on dobrze sklejony krochmalem, obciążony

składnikami mineralnymi, a następnie nabłyszczany. Powierzchnia jego jest gładka,

lśniąca, jest on giętki i dość wytrzymały na rozciąganie i zginanie, znalazł zastosowanie

do nadawania kształtów wyrobom.

−

tektura walizkowa otrzymywana jest z mieszanki wysokowartościowej masy celulozowej

szmat lnianych i bawełnianych, i częściowo makulatury. Do klejenia stosuje się kleje

żywiczne, które naddają tekturze twardość i zwartość. Powierzchnia tektury może być

deseniowana lub gładka.

Magazynowanie wyrobów papierniczych

Papier i tektura są materiałami higroskopijnymi, bardzo wrażliwymi na zmiany

temperatury i wilgotność. W czasie magazynowania temperatura w magazynie powinna

wynosić 15- 20

0

C, a wilgotność względna powietrza 60 - 65%.Wyroby układa się w stosach

lub pudełkach na półkach lub drewnianych podkładach, oddalonych od ścian i urządzeń

grzewczych, należy je chronić przed działaniem promieni słonecznych.

Każdy magazyn wyrobów papierniczych powinien być zaopatrzony w urządzenia, przyrządy

pomiarowe, podobnie jak magazyn skór gotowych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest papier?

2. Jakie znasz podstawowe surowce papiernicze?

3. Jakie jest źródło pozyskiwania surowców papierniczych?

4. Jakie znasz etapy produkcji papieru?

5. Do czego służy holender?

6. Jakie środki pomocnicze stosowane są w produkcji papieru?

7. Do czego służy maszyna papiernicza?

8. Co to jest gramatura papieru?

9. Jakie znasz klasy papieru?

10. Jakie znasz sposoby uszlachetniania papieru?

11. Jakie są etapy produkcji tektur?

12. Jakie właściwości tektur decydują o ich zastosowaniu w produkcji?

13. Jak oznaczamy nasiąkliwość i zmiany wymiarów tektur?

14. Jak oznaczamy łamliwość tektur?

15. Jak oznaczamy wytrzymałość na rozerwanie i wydłużenie?

16. Jaki jest skład surowcowy tektur?

17. Jakie wyroby papiernicze stosowane są w produkcji wyrobów kaletniczych czy

rymarskich?

18. Jakie są rodzaje tektur?

19. Jakie tektury specjalne stosujemy w produkcji wyrobów skórzanych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ gramaturę zaproponowanych wyrobów papierniczych, dokonaj analizy

uzyskanych wyników.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przygotować próbki wyrobów papierniczych,

4) zważyć przygotowane próbki,

5) dokonać pisemnej analizy uzyskanych wyników.

Wyposażenie stanowiska pracy:

–

zestaw próbek wyrobów papierniczych,

–

waga techniczna,

–

instrukcja obsługi wagi technicznej,

–

nóż lub nożyczki,

–

przybory do pisania,

–

zeszyt ćwiczeń,

–

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj charakterystyki przygotowanych próbek wyrobów papierniczych wykorzystując

do tego celu wzrok, dotyk, proste przyrządy pomiarowe. Spostrzeżenia zapisz w zeszycie

ćwiczeń, zaproponuj zastosowanie przygotowanych wyrobów papierniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) każdą próbkę wziąć do ręki, dokładnie obejrzeć, zważyć, zmierzyć ,

4) spostrzeżenia zanotować w zeszycie ćwiczeń,

5) zaproponować zastosowanie.

Wyposażenie stanowiska pracy:

–

zestaw próbek wyrobów papierniczych,

–

proste przyrządy pomiarowe,

–

waga techniczna,

–

instrukcja obsługi wagi technicznej,

–

przybory do pisania,

–

zeszyt ćwiczeń,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ćwiczenie 3

Zaproponuj zastosowanie przygotowanych wyrobów papierniczych w wyrobach

skórzanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) ocenić organoleptycznie przygotowane próbki wyrobów papierniczych,

4) zaproponować zastosowanie.

Wyposażenie stanowiska pracy:

−

zestaw próbek wyrobów papierniczych,

−

przybory do pisania,

−

zeszyt ćwiczeń,

−

literatura z rozdziału 6.

Ćwiczenie 4

Rozpoznaj przygotowane wyroby papiernicze, ich nazwy zapisz w zeszycie ćwiczeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokładnie obejrzeć próbki,

4) rozpoznać wyroby papiernicze,

5) zapisać obserwacje i nazwy wyrobów papierniczych w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

–

próbki wyrobów papierniczych,

–

waga techniczna,

–

instrukcja obsługi wagi technicznej,

–

przybory do pisania,

–

zeszyt ćwiczeń,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić gramaturę papieru?

¨

¨

2)

wymienić surowce papiernicze?

¨

¨

3)

wymienić i wskazać przeznaczenie środków pomocniczych

stosowanych w produkcji papieru?

¨

¨

4)

wymienić etapy produkcji papieru?

¨

¨

5)

wymienić maszyny stosowane w produkcji papieru?

¨

¨

6)

wymienić klasy papieru?

¨

¨

7)

rozpoznać klasy papieru?

¨

¨

8)

rozróżnić wyroby papiernicze?

¨

¨

9)

określić pojęcie tektura?

¨

¨

10)

wymienić surowce do produkcji tektury?

¨

¨

11)

wymienić etapy produkcji tektury?

¨

¨

12)

wymienić właściwości tektur?

¨

¨

13)

oznaczyć wytrzymałość na rozerwanie i wydłużenie tektur?

¨

¨

14)

oznaczyć nasiąkliwość, przemakalność tektur?

¨

¨

15)

oznaczyć wytrzymałość tektur na zginanie?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

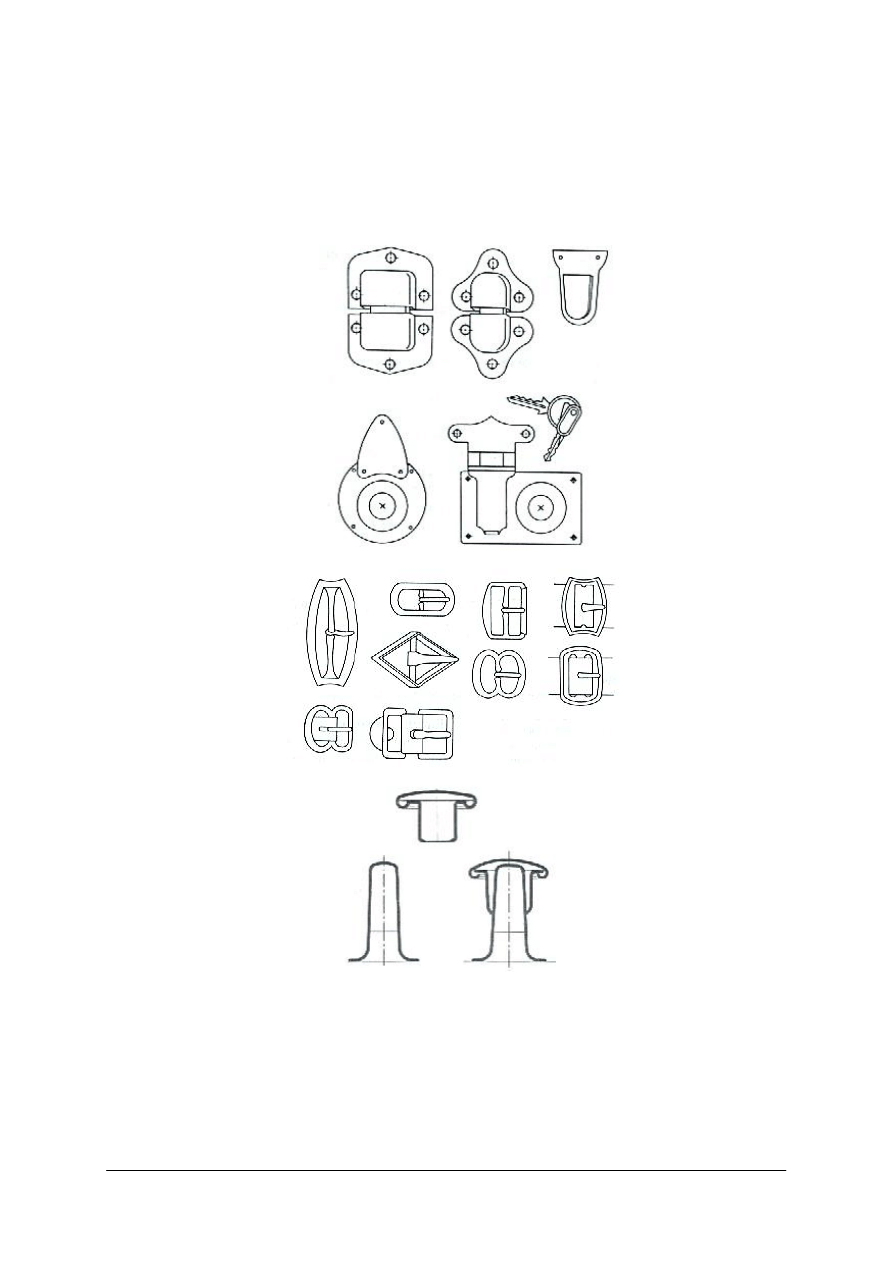

4.2. Wyroby metalowe

4.2.1. Materiał nauczania

Wyrobach skórzanych w celu podniesienia estetyki, zamykania wyrobu, zabezpieczenia

przed zniszczeniem czy wzmocnienia konstrukcji, zastosowano wyroby metalowe, takie jak:

kółka, półkółka, nity, klamry, sprzączki, narożniki, pukle czy różnego rodzaju zamki.

Podstawowym surowcem do wytwarzania różnych narzędzi, okuć, gwoździ, drutów

i innych jest żelazo. Żelazo w przyrodzie występuje w postaci rudy. Żelazo techniczne

otrzymuje się z rud żelazowych, które po zmieszaniu z koksem i topnikami daje surówkę,

szarą (stosowana do otrzymywania odlewów), lub białą gdzie węgiel jest chemicznie

związany z żelazem i ma ona zastosowanie do produkcji stali.

Przeróbka surówki na stal polega na jej odwęglaniu w takim stopniu, aby pozostała ilość

węgla wynosiła 0,05 - 1,7 % w zależności od gatunku stali. Im wyższa zawartość węgla, tym

stal jest bardziej twarda.

Rozróżniamy stal:

−

węglową, gdzie głównymi składnikami są żelazo i węgiel oraz w znikomej ilości

domieszki innych metali,

−

stopową, gdzie głównym składnikiem jest żelazo i domieszki innych metali.

Te dwa rodzaje stali można podzielić na trzy grupy:

−

stal konstrukcyjną, przeznaczoną na części maszyn,

−

stal narzędziową, przeznaczoną do produkcji narzędzi,

−

stal specjalną do różnych innych celów.

W przemyśle skórzanym stosuje się stal narzędziową węglową, która w zależności od

zawartości węgla dzieli się na kilka grup, oraz stal narzędziową stopową.

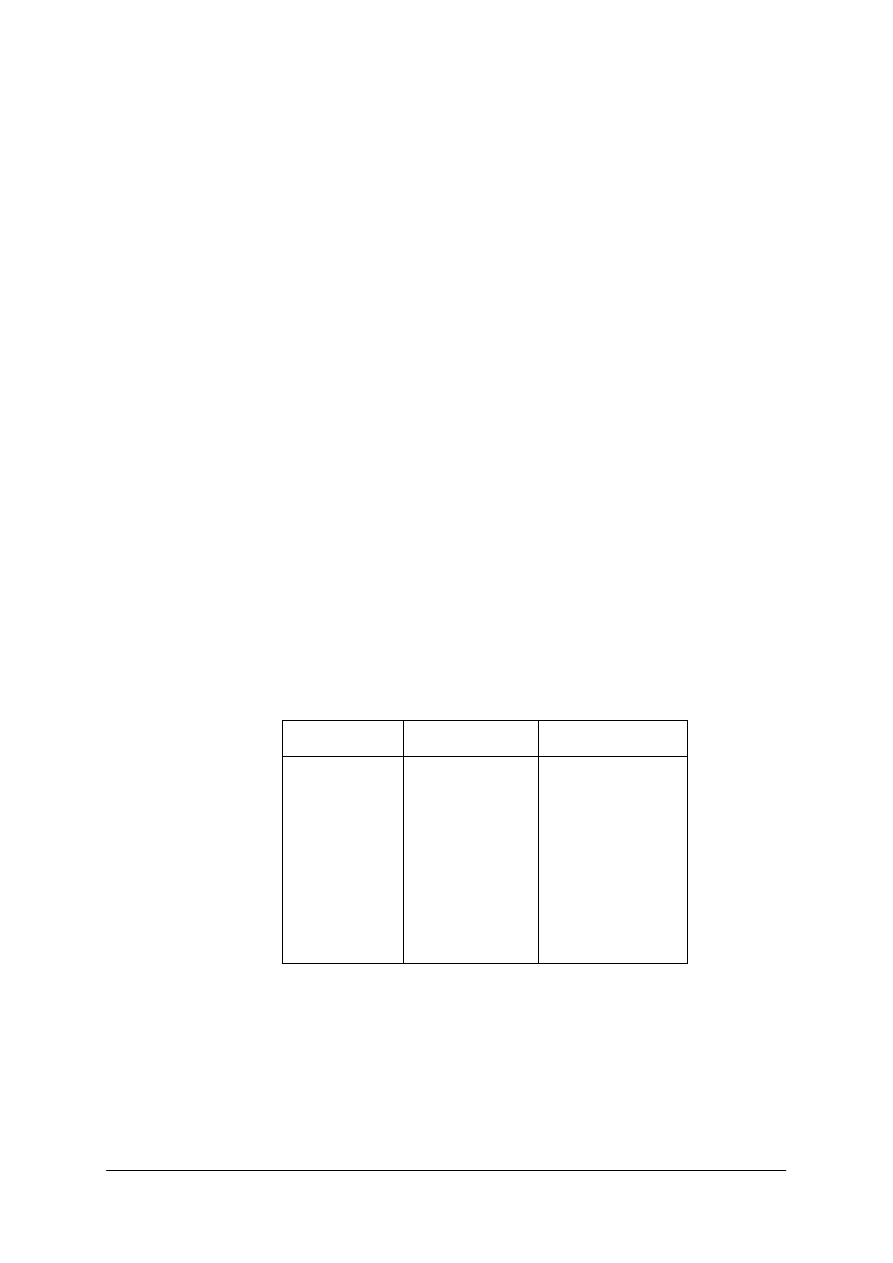

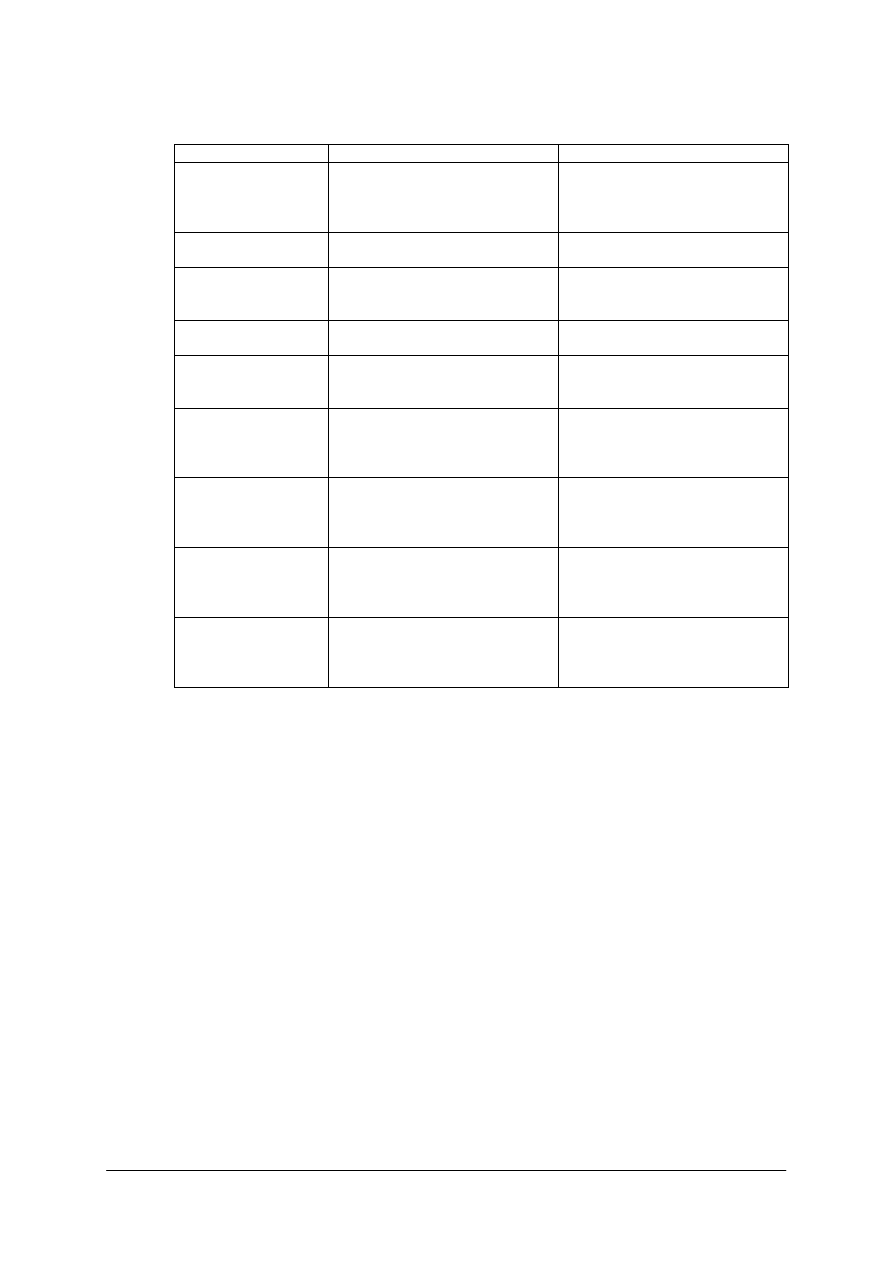

Tab. 2. Rodzaje stali narzędziowej [5, s. 265]

Zawartość

węgla %

Właściwości

Przeznaczenie

0,6 ÷ 0,7

0,75 ÷ 0,85

0,9 ÷ 1,0

1,0 5÷ 1,15

miękka

ciągliwa

ciągliwa twarda

średnio twarda

produkcja

narzędzi

do obróbki skóry,

młotków,

kleszczy

itp.

sprężyny, druty, noże

do krojenia skór

wycinaki, narzędzia

w

przetwórstwie

skóry o wymaganej

wyższej twardości

do produkcji noży

skrawających

Stop metalu powstaje przez stopienie dwóch lub więcej metali. Otrzymywanie stopów ma

na celu otrzymanie produktu o specjalnych właściwościach i zaletach.

Do najważniejszych stopów oprócz stali zaliczamy:

−

stopy miedzi : brąz – stop miedzi i cyny,

mosiądz – stop miedzi i cynku,

nowe srebro,

tombak,

−

alumel: stop niklu, manganu, aluminium i krzemu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wszelkie wyroby metalowe powstają przez przerób metali na podstawie ich topliwości,

ciągliwości, kowalności albo przez ich łączenie.

Za pomocą kucia, walcowania, tłoczenia czy ciągnienia otrzymujemy gotowe wyroby typu

blachy, druty, gwoździe, haki, okucia i inne.

1.

2

.

3

Rys. 5. Przykładowe wyroby metalowe [ 5, s. 275]

1 - zamki galanteryjne,

2 - sprzączki,

3 - nity zbitki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Szczególnie wyroby ze stali ulegają samoczynnemu procesowi niszczenia nazywanym

korozją (związek metalu z tlenem). Ochrona przed korozją i walka z nią mają ogromne

znaczenie gospodarcze.

Mamy wiele sposobów zabezpieczenia metali przed korozją, do których miedzy innymi

należą:

−

malowanie farbami lub lakierami,

−

oksydowanie polegające na sztucznym wytworzeniu na powierzchni przedmiotów

stalowych cieniutkiej warstewki ochronnej tlenków. Po pokryciu powierzchni olejem

lnianym ogrzewa się ją nad rozżarzonym koksem, zabieg powtarzamy kilkakrotnie.

−

fosfatyzacja polegająca na pokrywaniu przedmiotów metalowych fosforanem żelaza,

cynku, manganu itp.

−

galwanizowanie tj. powlekanie polegające na nanoszeniu za pomocą elektrolizy cienkiej

warstwy metalu odpornego na korozję. Najczęściej stosuje się niklowanie,

chromowanie, miedziowanie, cynkowanie, rzadziej pozłacanie, posrebrzanie itp.

Wyroby metalowe powinny być składowane w magazynach suchych, o wilgotności

powietrza nieprzekraczającej 70%. Wyroby metalowe należy układać w odrębnych

przegrodach, szufladach lub skrzynkach. Wszelkie wyroby z żelaza należy zabezpieczyć

przed korozją smarem, chronić je przed elektrolitami, szczególnie chlorkiem sodu.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz surowce do produkcji wyrobów metalowych?

2. Dlaczego zabezpieczamy metale przed korozją?

3. Jakie są metody zabezpieczania metali przed korozją?

4. Jakie są rodzaje stali?

5. Co to jest stal?

6. Co to jest stop?

7. Jakie właściwości metali decydują o ich przetwórstwie?

8. Jakie są metody otrzymywania wyrobów z metali?

9. Na czym polega fosfatyzacja, oksydowanie czy chemiczne zabezpieczenia metali przed

korozją?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zaproponuj zastosowanie przygotowanych wyrobów metalowych w wyrobach

skórzanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokładnie zapoznać się z zaproponowanymi wyrobami metalowymi,

4) pogrupować wyroby metalowe,

5) zapisać nazwy i zastosowanie wyrobów metalowych w zeszycie ćwiczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy:

–

wyroby metalowe,

–

przybory do pisania,

–

zeszyt ćwiczeń,

–

literatura z rozdziału 6.

Ćwiczenie 2

Na podstawie przygotowanych próbek wyrobów metalowych rozróżnij sposób ich

zabezpieczenia przed korozją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokładnie obejrzeć próbki metali,

4) użyć w niektórych przypadkach noża,

5) zanotować sposoby zabezpieczenia przed korozją.

Wyposażenie stanowiska pracy:

–

próbki metali,

–

nóż,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

podać skład chemiczny stopu brązu, mosiądzu, stali węglowej,

stali stopowej?

¨

¨

2)

wymienić surowce do produkcji wyrobów metalowych?

¨

¨

3)

scharakteryzować sposoby zabezpieczenia przed korozją?

¨

¨

4)

wymienić wyroby metalowe stosowane w produkcji wyrobów

skórzanych?

¨

¨

5)

wymienić sposoby otrzymywania wyrobów z metali?

¨

¨

6)

dokonać podziału stali?

¨

¨

7)

określić pojęcie stopu?

¨

¨

8)

wymienić właściwości metali niezbędne do ich przetwórstwa?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Wyroby drewniane

4.3.1. Materiał nauczania

Surowiec uzyskany po ścięciu drzewa nazywamy drewnem. Roczny przyrost drzewa

nazywamy słojami. Na przekroju pnia większości gatunków widoczne są dwie warstwy

różniące się kolorem: zewnętrzna - biel i wewnętrzna - twardziel. Do gatunków drzew

twardzielowych zaliczamy: sosnę, dąb, jodłę, świerk, jesion, wiąz, a do beztwardzielowych

zaś: brzozę, buk, klon, lipę, olchę.

Drewno ze względu na pochodzenie dzieli się na drewno drzew iglastych i liściastych.

Drewno w zależności od gatunku drzewa można podzielić na:

−

miękkie, np. drewno wierzby, topoli, lipy,

−

średnio miękkie np. świerk, jodła olcha, sosna, modrzew,

−

twarde np. buk, dąb, grab, drewno wszystkich drzew owocowych.

Właściwości drewna

Fizyczne i mechaniczne właściwości drewna w dużym stopniu zależą od gatunku drzewa,

z którego zostało uzyskane. Do mechanicznych właściwości drewna zalicza się

wytrzymałość na ściskanie, ścinanie, twardość, łupliwość i sprężystość.

Łupliwość drewna - jest to zdolność łupania go klinem lub siekierą wzdłuż włókien. Łatwo

łupliwe drewno to drewno sosny, świerku, dębu lipy, olchy i innych. Trudno łupie się drewno

akacji wiązu, jaworu, gruszy.

Trwałość drewna określa się okresem, w którym jest ono zdrowe i przydatne do użytkowania.

Najbardziej trwałe jest drewno dębu, modrzewia i sosny, trwałe jesionu, świerku, wiązu,

a mało trwałe olchy, lipy, topoli.

Sprężystość lub elastyczność - jest to zdolność przyjmowania przez drewno pierwotnego

kształtu po ustaniu działania siły - powodującej odkształcenie. Elastyczne jest drewno cisu,

wiązu, sosny, dębu, a mało elastyczne grabu.

Masa właściwa zależy od gatunku, wieku i warunków, w jakim drzewo rosło. Masa właściwa

drzew rosnących w kraju waha się od 0,5- 0,8 g/cm

3

., Przy czym lipa i świerk mają masę

właściwą niższą od 0,6 g/cm

3

, zaś dąb wyższą od 0,8 g/cm

3

. Masa właściwa decyduje czy

mamy do czynienia z drewnem lekkim czy ciężkim.

Najważniejszymi ujemnymi cechami drewna jest występowanie sęków i duża

higroskopijność, oraz stosunkowo mała odporność na działanie pasożytniczych grzybów

i owadów (obecnie dysponujemy środkami, które zabezpieczają drewno przed pasożytami).

Zastosowanie i magazynowanie

W produkcji wyrobów skórzanych drewno znalazło niewielkie zastosowanie. Z drewna

mogą być produkowane, np.: ozdoby, kółka, rączki.

W przemyśle galanteryjnym wykorzystuje się specjalny rodzaj drewna uszlachetnionego,

którym są sklejki i okleiny.

Sklejka jest to płyta sklejona z kilku cienkich warstw drewna. Warstwy układa się tak, aby

słoje się krzyżowały.

Okleiną (fornirem) nazywa się cienkie arkusze drewna, które najczęściej stosowane są

w wyrobach stolarskich.

Drewno należy przechowywać w miejscu przewiewnym, niezbyt suchym, chronić je

przed działaniem promieni słonecznych. Drobne wyroby powinny być magazynowane

oddzielnie, najlepiej w pudełkach. Sklejki i okleiny układa się w miejscach suchych, na

podkładach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

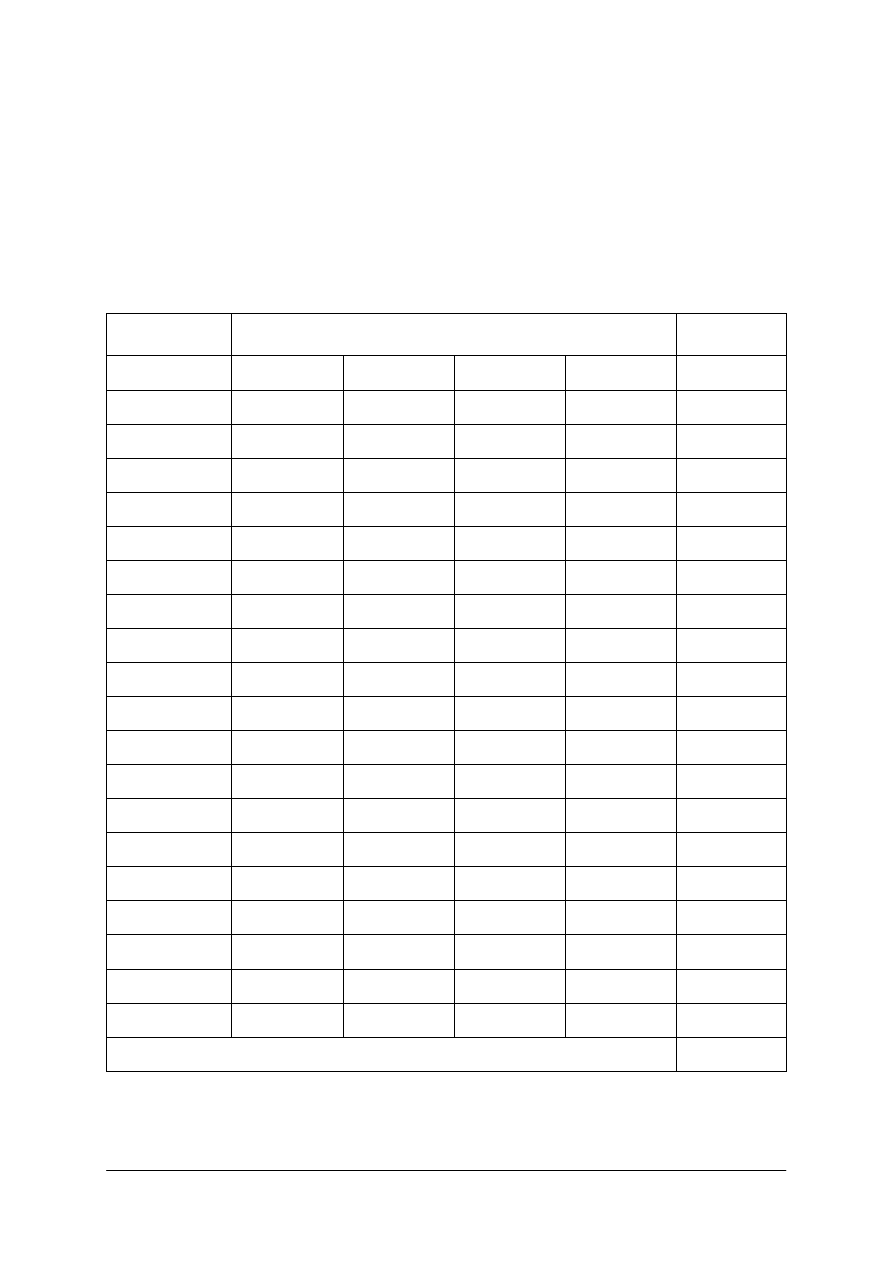

Tab.3. Przykładowe rodzaje drewna i ich zastosowanie

Gatunek drewna

Cechy charakterystyczne

Zastosowanie

Sosna

drewno silnie przesycone żywicą,

łatwe w obróbce, łupliwe

w

budownictwie,

stolarstwie,

górnictwie, na podkłady kolejowe,

do produkcji papieru, sklejki

i wełny drzewnej

Jodła

drewno lekkie, o barwie białej,

o skłonności do pękania

w

budownictwie

wodnym,

górnictwie, do produkcji papieru

Modrzew

drewno z wyraźnymi słojami,

bardzo twarde, trudno obrabialne,

w Polsce pod ochroną

w budownictwie, szkutnictwie, do

wyrobu mebli i galanterii

Topola

drewno lekkie, miękkie, łupliwe,

łatwe w obróbce, nietrwałe

do produkcji papieru, zapałek,

opakowań

Dąb

drewno

o

dużej

twardości

i wytrzymałości, bardzo trwałe,

trudno obrabialne

w

budownictwie,

meblarstwie,

posadzkarstwie,

do

wyrobu

fornirów

Buk

drewno

o

barwie

białej,

z wyraźnymi słojami, o skłonności

do pęcznienia i pękania, bez

impregnacji nietrwałe

do

wyrobu

mebli,

klepek

podłogowych, sklejek lotniczych

i stolarskich

Heban

jeden z najtwardszych gatunków

drewna,

o

czarnej

twardzieli

i białożółtej wąskiej bieli, daje się

obrabiać z dużą dokładnością

do wyrobu luksusowych mebli,

elementów

instrumentów

muzycznych, galanterii,

w rzeźbiarstwie

Mahoń

drewno

o

brunatnoczerwonej

twardzieli, z wyraźnymi słojami,

łatwo obrabialne, dobrze barwiące

się

do

wyrobu

mebli,

fornirów,

boazerii, modeli odlewniczych,

w rzeźbiarstwie

Balsa

drewno o barwie białej, bardzo

lekkie(2-2,5 razy lżejsze od korka)

miękkie, niezbyt łupliwe, o małej

trwałości

w przemyśle lotniczym,

w modelarstwie, wędkarstwie, do

budowy

lekkich

jednostek

pływających

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz właściwości drewna?

2. Co to jest drewno?

3. Jakie warstwy widoczne są w przekroju pnia?

4. Jakie są ujemne cechy drewna?

5. Z jakiego gatunku drzew otrzymujemy drewno miękkie, średnio miękkie, twarde?

6. Co to jest sprężystość drewna?

7. Co to jest trwałość drewna?

8. Co oznacza masa właściwa drewna?

9. Jakie zastosowanie znalazło drewno w produkcji wyrobów skórzanych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.3.3. Ćwiczenia

Ćwiczenie 1

Rozróżnij przygotowane próbki drewna pod względem twardości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) oznaczyć próbki drewna,

4) wykonać próbę twardości drewna,

5) zapisać wyniki w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

–

próbki drewna,

–

stół roboczy,

–

nóż,

–

przybory do pisania,

–

zeszyt ćwiczeń,

–

literatura z rozdziału 6.

Ćwiczenie 2

Na podstawie przygotowanych próbek określ masę właściwą drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) oznaczyć próbki,

4) obliczyć objętość próbek drewna,

5) zważyć próbki drewna,

6) obliczyć masę właściwą próbek,

7) zapisać wyniki w zeszycie ćwiczeń,

8) przeprowadzić analizę uzyskanych wyników.

Wyposażenie stanowiska pracy:

– stół roboczy,

– próbki drewna,

– waga techniczna,

– instrukcja obsługi wagi technicznej,

– linijka,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić drewno ze względu na twardość, elastyczność,

łupliwość?

¨

¨

2)

wymienić właściwości drewna?

¨

¨

3)

wymienić gatunki drzew miękkich i twardych?

¨

¨

4)

określić pojęcie sklejki, okleiny?

¨

¨

5)

wymienić cechy ujemne drewna?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.4. Środki wykończalnicze

4.4.1. Materiał nauczania

Materiały do wykończania to przede wszystkim woski, środki nabłyszczające, apretury.

Oprócz tego stosuje się farby do barwienia brzegów i retuszowania oraz środki zmywające.

Stosowanie środków wykończalniczych w gotowych wyrobach skórzanych ma poprawić ich

wygląd estetyczny.

Materiały do sporządzania mieszanek wykończeniowych

Głównymi materiałami do sporządzania mieszanek wykończalniczych są woski

i substancje woskopodobne, substancje błonotwórcze, barwniki i pigmenty barwne.

Wosk i substancje woskopodobne:

−

wosk pszczeli jest naturalnym produktem pszczół, mięknie już w temperaturze 30

0

C

i staje się plastyczny, rozpuszcza się na gorąco w alkoholu, benzynie, dobrze zmydla

roztworami zasad,

−

wosk Karnauba otrzymuje się z liści palmy brazylijskiej, na których tworzy się

woskowina oddzielana w czasie gotowania jej liści. Dzięki wysokiej temperaturze

topnienia (83 - 86

0

C)

i zdolności do tworzenia powłok o dużym połysku znalazł

zastosowanie w produkcji past i apretur,

−

wosk Montana otrzymuje się z węgla brunatnego przez ekstrakcję rozpuszczalnikami

organicznymi i wydzielanie substancji woskowych. Wykazuje znaczną twardość,

temperaturę topnienia 80 - 90

0

C, rozpuszcza się w benzynie, benzenie i innych

rozpuszczalnikach organicznych, daje powłoki o dużym połysku,

−

cerezyna jest substancją woskopodobną otrzymywaną przez oczyszczenie kopaliny

ozokerytu, spotykanej w miejscu wydobywania ropy naftowej, a także w wyniku syntezy.

Nie rozpuszcza się w wodzie, słabo w alkoholu, ale dobrze w benzynie i benzenie, ulega

zmydleniu w roztworach zasad, jej temperatura topnienia to 70 - 78

0

C, może być

składnikiem apretur zamiast wosku pszczelego,

−

parafina otrzymywana jest przy frakcjonowanej destylacji specjalnych rodzajów ropy.

Ma postać białej, krystalicznej masy, bez zapachu i smaku, jej temperatura topnienia

wynosi 50 - 54

0

C i jest najtańszym składnikiem apretur woskowych,

−

woski syntetyczne otrzymywane są przez chemiczną przeróbkę wosku Montana lub

podczas produkcji benzyny syntetycznej oraz wosków polietylenowych i silikonowych.

Substancje błonotwórcze

Szelak jest wydzieliną żywiczną niektórych drzew tropikalnych. Ma postać drobnych,

łamliwych płatków, temperatura topnienia szelaku 115 - 120

0

C, nie rozpuszcza się w wodzie

czy benzynie, natomiast dobrze rozpuszcza się na gorąco w roztworach zasad, a także

w alkoholu etylowym. Przy ochładzaniu wydziela się osad, który jest rozpuszczalny

w alkoholu etylowym, terpentynie i benzynie. Dzięki doskonałym właściwościom

połyskowym jest cennym składnikiem apretur.

Żywice syntetyczne stanowią ważna grupę powłok wykończalniczych, które jak, np.:

związki poliakrylowe, modyfikowane związki celulozy, zostały omówione w jednostce

modułowej 311[35].O1.02.

Substancje barwiące to barwniki i pigmenty dające efekt barwny zostały omówione przy

wykończaniu skór w jednostce modułowej 311[35].O1.02.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Apretury

Apretury do skór miękkich są to ciecze, które naniesione na powierzchnię skóry tworzą

błyszczącą powłokę. W przemyśle stosowane są apretury szelakowe wodne i spirytusowe,

kazeinowe i kazeinowo-szelakowe wodne oraz z żywic akrylowych i lakierów

poliuretanowych.

Apretury szelakowe uzyskuje się z szelaku, który rozpuszcza się roztworach zasadowych

i alkoholu etylowym. Wodne apretury szelakowe stosowane są do wykończania skór

chromowych krytych farbami kazeinowymi, natomiast apretury alkoholowe stosowane są do

skór chromowych krytych farbami akrylowymi i nitrocelulowymi.

Apretury kazeinowe i szelakowo-kazeinowe składają się z kazeiny jako substancji

błonotwórczej, oleju tureckiego, jako zmiękczacza, wody z dodatkiem zasad, jako

rozpuszczalnika, krystalicznego fenolu, który przeciwdziała rozkładowi. Apretury kazeinowe

wykazują niższy połysk, dlatego dodaje się do nich pewną ilość szelaku.

Apretury na podstawie emulsji kolodionowych tworzą powłokę elastyczną, w zależności

od stopnia rozcieńczenia, o wysokim połysku lub matową. Można otrzymać dwa rodzaje

emulsji: emulsję lakieru w wodzie, w której woda jest rozcieńczalnikiem oraz emulsję wodną

w lakierze, w której emulsja jest rozcieńczana rozpuszczalnikami organicznymi. Apretury

emulsyjne kolodionowe występują jako gotowe produkty handlowe wymagające tylko

odpowiedniego rozcieńczenia.

Dzięki użyciu emulsji kolodionowych można osiągnąć następujące korzyści: otrzymać

powłokę o lepszym chwycie, zwiększyć temperaturę zapłonu, co poprawia warunki bhp,

otrzymać emulsje o niższej lepkości, zaoszczędzić drogich rozpuszczalników organicznych.

Emulsje lub roztwory żywic akrylowych można zaliczyć do apretur uniwersalnych.

Spotyka się dwie grupy apretur tego typu: apretury rozpuszczalnikowe oraz emulsje wodne

żywic akrylowych, wykazujące zdolność do utwardzania się pod wpływem podwyższonej

temperatury.

Zaletami apretur rozpuszczalnikowych jest: uniwersalność, łatwość stosowania, szybkość

schnięcia, odporność powłok na wodę, naturalny woskowy wygląd, niewrażliwość na

działanie plastyfikatorów PCW, a wadą jest ich palność

Lakiery poliuretanowe uniwersalne dają powłoki cienkie, wytrzymałe na ścieranie

o słabym połysku.

Właściwości apretur

Apretury stosowane w fazie wykończania powinny łatwo się nanosić, tworzyć cienką

powłokę o odpowiednim połysku, możliwie szybko wysychać. Uzyskana powłoka powinna

być elastyczna, dobrze związana z podłożem, odporna na warunki atmosferyczne, na tarcie

mokre i suche oraz nie powinna zmieniać się przy długotrwałym magazynowaniu.

Przy ocenie jakości apretur bierze się pod uwagę lepkość, szybkość wysychania,

wytrzymałość powłoki na ścieranie, elastyczność, przyczepność do podłoża, odporność na

działanie wody, połysk czy przepuszczalność pary wodnej.

Uzyskanie dobrej przyczepności możliwe jest, jeżeli apretura pod względem chemicznym

będzie taka sama lub przynajmniej podobna do zewnętrznej powłoki skóry uzyskanej

w garbarni. Wytrzymałość warstwy apretury na wielokrotne zginanie oznaczana jest na

fleksometrze Bally’ego i nie powinna być mniejsza niż 100 tys. zgięć. Odporność na działanie

wody określa się odpornością na mokre tarcie. Byłoby idealnie gdyby można je było zmywać

wodą, co zostało osiągnięte w przypadku tworzyw skóropodobnych. Stosowanie apretur na

ogół obniża przepuszczalność pary wodnej i powietrza, jednak obniżenie tego wskaźnika nie

powinno być większe niż 20%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wykończanie tworzyw skóropodobnych

Tworzywa skóropodobne są to układy wielowarstwowe, składające się z włóknistego

podłoża przesyconego żywicą syntetyczną, powłoki kryjącej z litego lub porowatego

poliuretanu i zewnętrznej powłoki wykończeniowej z żywic akrylowych lub poliuretanu.

Powłoka tworzyw skóropodobnych jest stosunkowo trwała, a wygląd estetyczny na tyle

dobry, że w zasadzie nie wymaga dodatkowego wykończenia. Gdyby jednak taka

konieczność zaistniała można zastosować chemiczne wykończenie, jak dla skór miękkich.

Środki zmywające i retuszujące

Środki zmywające powinny być tak dobrane, aby ułatwiały usunięcie zabrudzeń, plam,

czy pozostałości klejów. Nie mogą jednak niszczyć wykończenia materiału, pozostawiać

wykwitów i różnego rodzaju nalotów. Jako środki zmywające stosuje się bardzo rozcieńczone

wodne roztwory mydeł, sulfonowanych wyższych alkoholi, salmiaku i wodne roztwory

związków powierzchniowo czynnych, zawierających niewielki dodatek rozpuszczalników

organicznych, także rozpuszczalniki organiczne, głównie benzynę oraz kompozycje benzyny

i chlorowanych węglowodorów.

Środki retuszujące służą do usunięcia drobnych uszkodzeń powstałych w czasie

wytwarzania wyrobów (pęknięcia, rysy, zadrapania) i możemy je zastosować po uprzednim

oczyszczeniu powierzchni materiału, co można osiągnąć przez użycie środków zmywających.

Do środków retuszujących zaliczamy:

−

pasty, to preparaty woskowe wymieszane z farbami kryjącymi,

−

ołówki składające się z wosków z domieszką pigmentów,

−

farby, to roztwory lub emulsje wodne mające ten sam skład, co farby kryjące.

Magazynowanie środków wykończeniowych

Magazyny, w których będą przechowywane środki wykończalnicze powinno być

pomieszczeniem murowanym, zaopatrzonym w wentylację mechaniczną oraz sprzęt

przeciwpożarowy.

W magazynie powinny znajdować się regały, na których przechowywane będą zapakowane

środki wykończalnicze, do zmywania i retuszowania. Środki powinny być tak rozmieszczone,

aby nie padało na nie światło słoneczne i nie znajdowały się zbyt blisko źródła ciepła.

Wilgotność względna powietrza nie powinna przekraczać 65%, a temperatura może wahać się

od 5÷25

o

C. Każdy środek wykończalniczy, zmywający czy retuszujący powinien być

zaopatrzony w etykietę z wyszczególnionymi na niej podstawowymi danymi.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega ocena jakości apretur?

2. Jakie mamy surowce do sporządzania środków wykończalniczych?

3. Jakie znasz apretury do skór miękkich?

4. Jakie substancje błonotwórcze stosujemy w czasie wykończania wyrobów?

5. Jakim badaniom wytrzymałościowym poddajemy apretury?

6. Do czego służą środki retuszujące?

7. Jakie znasz środki retuszujące?

8. Do czego służą środki zmywające?

9. Jakie znasz środki zmywające?

10. Jakie środki wykończalnicze stosujemy w przypadku tworzyw skóropodobnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4.3. Ćwiczenia

Ćwiczenie 1

Na podstawie przygotowanych próbek rozpoznaj surowce do sporządzania

środków

wykończalniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) oznaczyć próbki,

4) rozpoznać próbki organoleptycznie,

5) zapisać spostrzeżenia.

Wyposażenie stanowiska pracy:

–

próbki surowców do przygotowania środków wykończalniczych.

–

stół roboczy,

–

przybory do pisania,

–

zeszyt ćwiczeń,

–

literatura z rozdziału 6.

Ćwiczenie 2

Usuń drobne uszkodzenia występujące w zaproponowanym wyrobie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zmyć powierzchnię,

4) dokonać usunięcia uszkodzeń,

5) odczekać do wyschnięcia powierzchni,

6) sprawdzić wynik retuszu.

Wyposażenie stanowiska pracy:

–

stół roboczy,

–

środki retuszujące,

–

wyrób,

–

środek do zmywania,

–

pędzel,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić surowce do sporządzania środków

wykończalniczych?

¨

¨

2)

scharakteryzować surowce do przygotowania środków

wykończalniczych?

¨

¨

3)

ocenić jakość powłoki wykończalniczej?

¨

¨

4)

wymienić apretury do skór miękkich?

¨

¨

5)

scharakteryzować apretury?

¨

¨

6)

wymienić środki retuszujące?

¨

¨

7)

wymienić środki do zmywania?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

5.

SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 zadań dotyczących dobierania środków wykończeniowych stosowanych

w wyrobach skórzanych. Wszystkie pytania są pytaniami wielokrotnego wyboru.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

– w pytaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić

odpowiedź prawidłową).

6. Odpowiedzi udzielaj samodzielnie, bo tylko wtedy będziesz miał satysfakcję

z wykonanego zadania.

7. Trudności mogą przysporzyć Ci pytania: 7, 9, 10, 14, 16, 18 gdyż są one na poziomie

trudniejszym niż pozostałe.

8. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 60 min.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1. Surowce do przygotowania środków wykończalniczych to

a) pasty.

b) parafina.

c) apretura szelakowa.

d) farba kryjąca.

2. Szelak to

a) mleczko lateksowe.

b) farba kryjąca.

c) substancja żywiczna.

d) substancja woskopodobna.

3. Wosk pszczeli mięknie w temperaturze

a) 70

0

C.

b) 60

0

C.

c) 50

0

C.

d) 30

0

C.

4. Najbardziej miękkie drewno ma

a) sosna.

b) grab.

c) dąb.

d) lipa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

5. Środkowa warstwa drewna to

a) twardziel.

b) biel.

c) słój.

d) kora.

6. Tektura specjalna to

a) karton.

b) wata.

c) fibra.

d) bibuła.

7. Nasiąkliwość tektur oznacza

a) ilość wody znajdującej się w tekturze.

b) ilość wody pochłoniętą przez tekturę w określonym czasie.

c) ilość wody, którą tektura wydala na zewnątrz.

d) ilość wody, która powinna znaleźć się w tekturze.

8. Kazeina to

a) składnik rozpuszczalnika.

b) składnik mleka.

c) składnik wosku.

d) składnik mąki.

9. Apretura uniwersalna to

a) kazeinowa.

b) szelakowa.

c) szelakowo-kazeinowa.

d) roztwory żywic akrylowych.

10. Rodzaju zastosowanej apretury decyduje o

a) rodzaju wykończenia skóry w garbarni.

b) składzie chemicznym apretury.

c) wodorozcieńczalności.

d) szybkości wysychania.

11. Żelazo otrzymujemy z

a) rudy.

b) lotnych cieczy.

c) czystych pokładów.

d) nie występuje w przyrodzie.

12. Do galwanicznych sposobów zabezpieczania metali przed korozją należy

a) chromowanie.

b) malowanie.

c) fosfatyzacja.

d) lakierowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

13. Blachy otrzymujemy przez

a) tłoczenie.

b) ciągnienie.

c) walcowanie.

d) kucie.

14. Dobra przyczepność do podłoża cechuje

a) rozpuszczalniki.

b) apretury.

c) wodę.

d) kwasy.

15. Apretury można nanosić

a) maksymalnie 1 raz.

b) maksymalnie 2 razy.

c) maksymalnie 3 razy.

d) maksymalnie 4 razy.

16. Do zmywania nieznanego rodzaju zabrudzenia powierzchni wyrobu, najpierw

zastosujemy

a) benzynę.

b) roztwory wodne alkoholi.

c) rozpuszczalniki organiczne.

d) roztwory wodne zawierające związki powierzchniowo czynne.

17. Wyrób papierniczy, który może ulec rozwarstwieniu, co jest jednocześnie jego cechą, to

a) bibuła.

b) papier.

c) tektura.

d) bibułka.

18. Surowiec do produkcji środków wykończalniczych, który rozpuszcza się na gorąco

w alkoholu i benzynie, to

a) cerezyna.

b) wosk pszczeli.

c) farby kryjące.

d) szelak.

19. Surowiec do sporządzania środków wykończalniczych, który otrzymujemy przez

ekstrakcję rozpuszczalnikiem organicznym węgla brunatnego to

a) pasta.

b) parafina.

c) Wosk Montana.

d) Wosk Karnauba

20. Odpowiedni rodzaj stali stosowany w przemyśle skórzanym to

a) stal konstrukcyjna.

b) stal specjalna.

c) stal narzędziowa.

d) stal stopowa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Dobieranie materiałów wykończeniowych stosowanych w wyrobach

skórzanych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punktacja

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

6. LITERATURA

1. Christ J. W.: Kaletnictwo. WSiP, Warszawa 1987

2. Gajewski M. Pawłowa M.: Materiały obuwnicze ćwiczenia laboratoryjne. Politechnika

Radomska, Radom 1997

3. Cholewa E, Glinka Z.: Tworzywa sztuczne w przemyśle obuwniczym. WNT, Warszawa

1971

4. Persz T.: Materiałoznawstwo dla techników przemysłu skórzanego. WSiP, Warszawa

1992

5. Persz T.: Materiałoznawstwo dla zasadniczych szkół skórzanych. WSiP, Warszawa1997

6. Radkowska Z. (red): Tworzywa sztuczne w przemyśle obuwniczym. WNT, Warszawa

1971

7. Wirpsza Z.: Technologia syntetycznych materiałów obuwniczych. PR, Radom 1996

8. Aktualne normy związane z badaniami materiałów wykończeniowych

Wyszukiwarka

Podobne podstrony:

09 Dobieranie materialow odziez Nieznany (2)

06 Dobieranie materiałów konstrukcyjnych

07 Dobieranie materialow, narze Nieznany

01 Dobieranie materialow, narze Nieznany (2)

Dobieranie materialow odziezowy Nieznany

11 Dobieranie materialow, narze Nieznany

10 Dobieranie materialow, narze Nieznany (2)

10 Dobieranie materialow odziez Nieznany

Dobieranie materialow, narzedzi Nieznany

09 Dobieranie materialow odziez Nieznany (2)

714[01] Z1 01 Dobieranie materi Nieznany (2)

AUTOPREZENTACJA materialy szkol Nieznany

pkt 06 ST id 360232 Nieznany

06 Stosowanie przepisow prawa i Nieznany

Dobieranie materiałów konstrukcyjnych u

06 Sporzadzanie ciasta pszenneg Nieznany (3)

więcej podobnych podstron