„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Krzysztof Maśliński

Przetwarzanie ziemniaków

321[09].Z3.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Krystyna Maj

mgr inż. Grażyna Serafin

Opracowanie redakcyjne:

mgr inż. Krzysztof Maśliński

Konsultacja:

mgr inż. Maria Majewska

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 321[09].Z3.03

Przetwarzanie ziemniaków zawartego w modułowym programie nauczania dla zawodu

technik technologii żywności.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Ziemniaki i materiały pomocnicze w przetwórstwie ziemniaczanym

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

12

4.2. Technologie produkcji krochmalu ziemniaczanego

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

17

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

20

4.3. Technologie produkcji hydrolizatów skrobiowych i skrobi

modyfikowanej

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

25

4.3.3. Ćwiczenia

25

4.3.4. Sprawdzian postępów

27

4.4. Technologie produkcji suszy i wyrobów uszlachetnionych. Zagrożenia

dla środowiska ze strony przetwórstwa ziemniaczanego

28

4.4.1. Materiał nauczania

28

4.4.2. Pytania sprawdzające

35

4.4.3. Ćwiczenia

36

4.4.4. Sprawdzian postępów

38

5. Sprawdzian osiągnięć

39

6. Literatura

44

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

związanych z przetwórstwem ziemniaczanym. Treści nauczania dotyczą surowców

i materiałów pomocniczych wykorzystywanych w przetwórstwie ziemniaczanym oraz

technologii stosowanych w tym przetwórstwie, a także ułatwią Ci dobieranie maszyn

i urządzeń do procesów technologicznych.

W poradniku zamieszczono:

−

wymagania wstępne, zawierające wykaz niezbędnych wiadomości i umiejętności, które

powinieneś mieć opanowane przed przystąpieniem do kształcenia w tej jednostce

modułowej,

−

cele kształcenia w tej jednostce modułowej, czyli wykaz tego, co powinieneś umieć na

zakończenie procesu kształcenia w tej jednostce,

−

materiał nauczania umożliwiający samodzielne przygotowanie się do wykonania ćwiczeń

i zaliczenia sprawdzianów,

−

pytania sprawdzające, które pozwolą Ci sprawdzić, czy jesteś dobrze przygotowany do

wykonania ćwiczeń,

−

ćwiczenia, zawierające temat ćwiczenia, sposób jego wykonania oraz wyposażenie

stanowiska do jego przeprowadzenia (w tym wykaz materiałów, narzędzi i sprzętu do

realizacji ćwiczenia),

−

sprawdzian postępów, pozwalający Ci ocenić stopień swego przygotowania do

sprawdzianu osiągnięć,

−

przykład sprawdzianu osiągnięć, pozwalający Ci ocenić stopień opanowania wiadomości

i umiejętności z zakresu tej jednostki modułowej; sprawdzian składa się z instrukcji dla

ucznia, zestawu zadań testowych

oraz karty odpowiedzi,

−

wykaz literatury oraz innych źródeł informacji, które możesz wykorzystać do poszerzenia

swoich wiadomości i umiejętności z zakresu tej jednostki modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

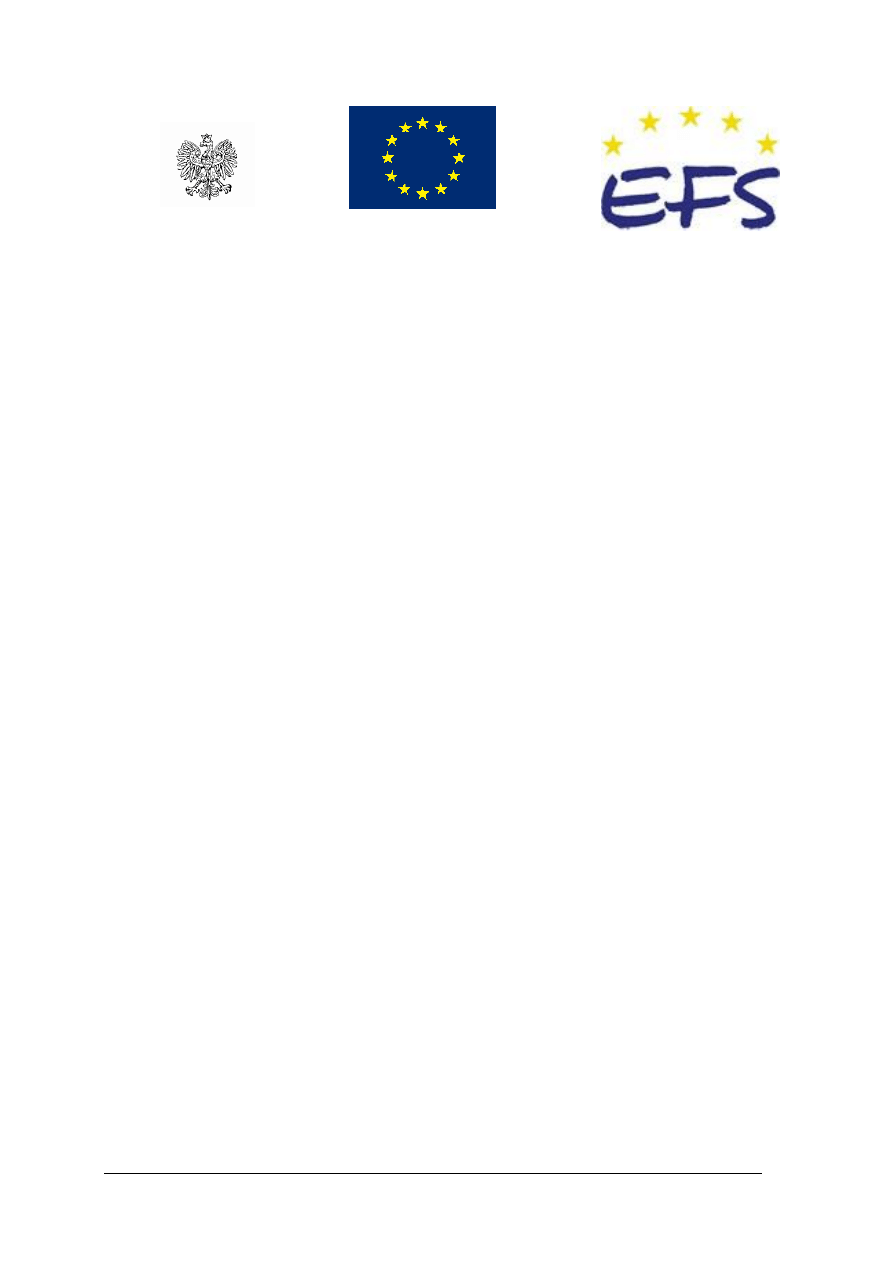

Schemat układu jednostek modułowych

321[09].Z3

Technologia przetwórstwa spożywczego

321[09].Z3.05

Produkowanie wyrobów przemysłu fermentacyjnego

321[09].Z3.06

Przetwarzanie surowców olejarskich

321[09].Z3.11

Produkowanie wyrobów piekarskich, ciastkarskich i cukierniczych

321[09].Z3.01

Wytwarzanie

przetworów

zbożowych

321[09].Z3.02

Przetwarzanie

owoców i warzyw

321[09].Z3.03

Przetwarzanie

ziemniaków

321[09].Z3.04

Przetwarzanie

buraków

cukrowych

321[09].Z3.12

Produkowanie koncentratów spożywczych

321[09].Z3.07

Przetwarzanie mięsa

zwierząt rzeźnych

321[09].Z3.08

Przetwarzanie mleka

321[09].Z3.09

Przetwarzanie mięsa

drobiowego i jaj

321[09].Z3.10

Przetwarzanie ryb,

mięczaków

i skorupiaków

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

posługiwać się normami i instrukcjami,

−

rozróżniać surowce, dodatki do żywności i materiały pomocnicze stosowane

w przetwórstwie spożywczym,

−

opisać budowę skrobi, rozróżnić rodzaje enzymów amylolitycznych i wyjaśnić zasadę ich

działania,

−

rozróżniać operacje i procesy jednostkowe,

−

określać zmianę wartości odżywczych, cech organoleptycznych i trwałości żywności pod

wpływem przeprowadzonych operacji i procesów jednostkowych,

−

stosować zasady oceny organoleptycznej,

−

posługiwać się układem okresowym pierwiastków,

−

przeprowadzać podstawowe obliczenia technologiczne,

−

dobierać maszyny i urządzenia do procesów technologicznych przemysłu spożywczego,

−

stosować obowiązujące systemy zapewnienia jakości w przetwórstwie spożywczym,

−

opracowywać i prezentować projekt,

−

stosować programy komputerowe,

−

posługiwać się instrukcjami BHP i przestrzegać przepisów BHP,

−

wskazywać zagrożenia dla środowiska związane z przetwórstwem spożywczym,

−

udzielać pomocy w razie wypadku zgodnie z zasadami pierwszej pomocy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić budowę i skład chemiczny ziemniaka,

−

scharakteryzować podstawowe przetwory ziemniaczane,

−

posłużyć

się

dokumentacją

technologiczną

dotyczącą

produkcji

przetworów

ziemniaczanych,

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii, zasadami

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska,

−

wyjaśnić przebieg procesów technologicznych w przetwórstwie ziemniaków,

−

scharakteryzować proces produkcji krochmalu, skrobi modyfikowanej, hydrolizatów,

suszy i wyrobów uszlachetnionych,

−

dobrać surowce i materiały pomocnicze do produkcji przetworów ziemniaczanych,

−

dobrać maszyny i urządzenia do produkcji przetworów ziemniaczanych,

−

określić zagrożenia dla środowiska powodowane działalnością zakładów przetwórstwa

ziemniaczanego,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas produkcji przetworów ziemniaczanych,

−

obliczyć koszty i opłacalność produkcji poszczególnych wyrobów przemysłu

ziemniaczanego,

−

skorzystać z różnych źródeł informacji zawodowej dotyczącej przetwórstwa ziemniaków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Ziemniaki i materiały pomocnicze w przetwórstwie

ziemniaczanym

4.1.1. Materiał nauczania

Kierunki wykorzystania ziemniaków

Polska jest znaczącym w świecie producentem ziemniaków. Ziemniaki w naszym kraju

wykorzystuje się głównie na cele:

−

paszowe, na które zużywa się najwięcej produkowanych ziemniaków,

−

konsumpcyjne,

−

przemysłowe, na które przeznacza się niewielką część zbiorów (ok. 8%).

Część ziemniaków przeznacza się na tzw. sadzeniaki.

Zakres przemysłowego przetwórstwa ziemniaków

Przetwórstwo ziemniaków (przemysł ziemniaczany) – jest to wytwórczość przemysłowa,

w której podstawowym surowcem przerobowym są ziemniaki.

Do zakładów przetwórstwa ziemniaczanego nie zalicza się gorzelni rolniczych (przemysł

spirytusowy), które także przerabiają znaczne ilości ziemniaków (na spirytus surowy) – ponad

połowę ziemniaków przeznaczanych na cele przemysłowe.

Klasyfikacja przetworów ziemniaczanych

Przetwórstwo ziemniaczane zajmuje się produkcją wyrobów takich jak:

−

skrobia ziemniaczana (krochmal, mączka ziemniaczana),

−

skrobia modyfikowana,

−

hydrolizaty skrobiowe (np. glukoza, syropy skrobiowe – zwane także ziemniaczanymi),

−

karmel otrzymywany z syropu skrobiowego,

−

susze (płatki ziemniaczane, granulaty),

−

wyroby uszlachetnione (frytki, czipsy).

Budowa i skład chemiczny ziemniaka

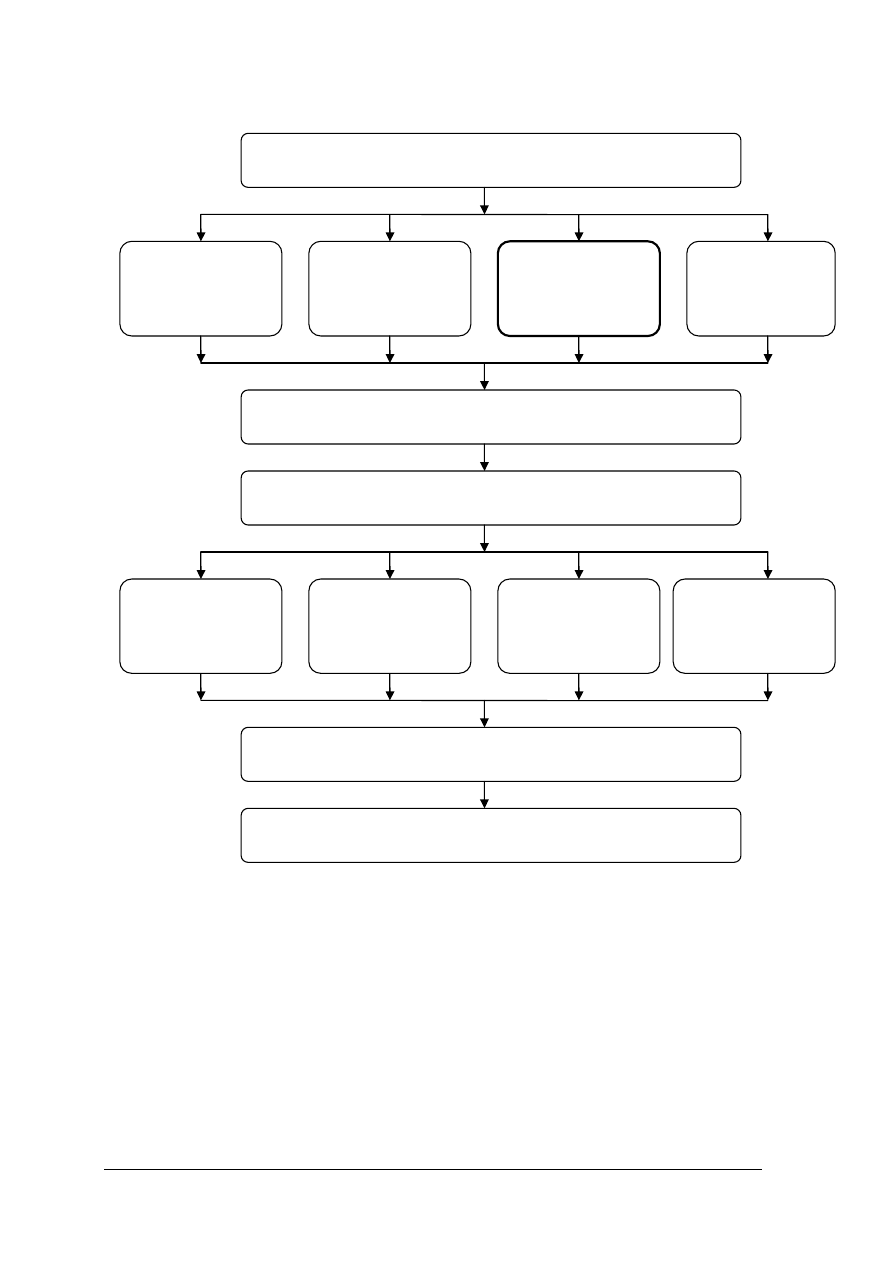

Budowa bulwy ziemniaka została przedstawiona na rys. 1.

Orientacyjny skład chemiczny

bulwy ziemniaka jest następujący:

−

woda ok. 70÷80%, której wysoka zawartość jest przyczyną dość łatwego psucia się

ziemniaków,

−

skrobia ok. 17÷19%, jako najważniejszy dla przetwórstwa składnik ziemniaka

(w ziemniaku pełniąca rolę materiału zapasowego),

−

substancje nieskrobiowe ok. 5,75%, w tym:

−

substancje azotowe 1,5% (w tym białko),

−

celuloza 1,0÷1,2%,

−

substancje mineralne 1,0%,

−

cukry fermentujące 1,5÷3,0%,

−

witamina C ok. 12 mg w 100 g.

Znaczenie ilości i jakości skrobi

Zawartość skrobi w bulwie ziemniaka określa się jako tzw. skrobiowość ziemniaka.

Skrobiowość można określić na podstawie gęstości ziemniaka, odczytując ją ze specjalnych

tablic. Im większa jest gęstość ziemniaka (masa właściwa, waha się ona w zakresie 1,05÷1,16

g/cm

3

) tym wyższa jest także skrobiowość. Ze względu na skrobiowość wyróżniamy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

ziemniaki: niskoskrobiowe, średnioskrobiowe, wysokoskrobiowe. Skrobia odkłada się

w bulwie ziemniaka w formie ziaren w komórkach otoczonych błoną komórkową.

Najwięcej skrobi znajduje się w miękiszu, który jest też elementem dominującym budowy

ziemniaka. Uboga w skrobie a zawierająca więcej białka jest warstwa kory pierwotnej,

znajdująca się bezpośrednio pod łupiną.

Skrobia jest wielocukrem (polisacharydem) pełniącym

rolę

materiału

zapasowego

ziemniaka.

Struktury

krystaliczne ziarna skrobiowego są tworzone przez

makrocząsteczki skrobi o budowie rozgałęzionej –

amylopektynę oraz makrocząsteczki o budowie liniowej –

amylozę. Ponieważ amyloza i amylopektyna różnią się

wieloma istotnymi cechami, dlatego proporcja, w jakiej

występują w określonym rodzaju skrobi określa jej

właściwości fizykochemiczne.

Skrobia jest jednym z najbardziej funkcjonalnych

surowców w przemyśle spożywczym, ma zastosowanie

również w innych przemysłach. Wykorzystuje się jej

naturalne właściwości tworzenia żeli i zagęszczania.

Rys. 1. Budowa bulwy ziemniaka (przekrój)

[4, s.176]1 – skórka (z tkanką korkotwórczą),

2 – kora pierwotna, 3 – wiązki sitowo-

naczyniowe, 4 – miękisz, 5 – miękisz rdzeniowy,

6, 7– oczka, 8 – pępek

W przemyśle spożywczym skrobia jest stosowana do nadawania produktom odpowiedniej

tekstury, wyglądu (postaci), wilgotności, konsystencji i trwałości podczas przechowywania.

Wymagania stawiane ziemniakom dla przetwórstwa zależą od kierunku wykorzystania

ziemniaków, np.:

−

ziemniaki do produkcji krochmalu powinny posiadać wysoką zawartość skrobi o dużych

ziarnach, nie mniej niż 16÷17%, regularny kształt i płytkie oczka (ułatwia to mycie bulw)

oraz małą zawartość białka (ułatwia to oczyszczanie ścieków),

−

do produkcji frytek są pożądane odmiany o zawartości skrobi do 15%, podłużnym

kształcie, niemające tendencji do ciemnienia, o małej zawartości cukrów redukujących,

−

do produkcji czipsów używa się ziemniaków o zbliżonych właściwościach jak przy

produkcji frytek z pominięciem ich kształtu,

−

do przygotowania suszy wykorzystuje się ziemniaki rozparzone (gotowane) o małej

zawartości skrobi, gdyż nadmiar skrobi w wyniku kleikowania zwiększa mazistość masy,

co utrudnia proces technologiczny.

Ziemniaki dostarczane do zakładu przemysłu ziemniaczanego powinny być odpowiedniej

odmiany a ponadto mieć ograniczoną ilość zanieczyszczeń mineralnych i organicznych oraz

bulw zepsutych.

Zakłady

doświadczalne

hodowli

ziemniaków

dostarczają

nowych

odmian,

charakteryzujących się dużym plonem skrobi z hektara i dużą odpornością na choroby. Nowe

odmiany wczesne ziemniaków, pozwalają na wcześniejsze rozpoczęcie kampanii

produkcyjnej, co powoduje wydłużenie efektywnego okresu produkcji przetworów

ziemniaczanych.

Optymalne warunki przechowywania

ziemniaków, które można zapewnić

magazynując ziemniaki w przechowalniach, to:

−

temperatura 2÷7°C,

−

wilgotność 85÷90%,

−

ograniczony dostęp światła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

W praktyce, przy przerabianiu bardzo dużych ilości ziemniaków, trudno zapewnić takie

warunki; często stosuje się kopcowanie ziemniaków, co powoduje znaczne straty, nawet ok.

15% przechowywanej masy.

W przechowywanych ziemniakach zachodzą zmiany związane z ich oddychaniem,

wskutek którego zmniejsza się masa ziemniaków; do ubytku masy przyczynia się również

wysychanie przechowywanych ziemniaków.

Materiały pomocnicze w przetwórstwie ziemniaczanym

W przetwórstwie ziemniaczanym stosuje materiały pomocnicze, w zależności od kierunku

przerobu ziemniaków. Do najważniejszych z nich należą:

−

kwas solny i siarkowy (VI) stosowane do hydrolizy skrobi,

−

węglan sodu do neutralizacji hydrolizatorów, czyli kwasów,

−

dwutlenek siarki SO

2

do wybielania krajanki ziemniaczanej,

−

węgiel aktywny do wybielania i odwaniania (usuwania niepożądanego zapachu),

−

materiały filtracyjne, np. ziemię krzemionkową,

−

preparaty enzymatyczne do rozkładania skrobi przy produkcji hydrolizatów,

−

kwas askorbinowy jako przeciwutleniacz w produkcji frytek.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na jakie cele przeznacza się ziemniaki?

2. W jakim przemyśle, poza przetwórstwem ziemniaczanym, przerabia się znaczne ilości

ziemniaków?

3. Jakie znasz grupy wyrobów ziemniaczanych?

4. Jaki jest orientacyjny skład chemiczny bulwy ziemniaka?

5. Który ze składników ziemniaka decyduje o łatwym psuciu się bulw?

6. Który ze składników ziemniaka jest najważniejszy dla przetwórstwa ziemniaczanego?

7. Jakie wyróżnia się elementy budowy bulwy ziemniaka?

8. W jakim celu określa się gęstość ziemniaków?

9. Jaki element budowy bulwy jest ubogi w skrobię?

10. W jakiej formie występuje skrobia w ziemniaku?

11. Jakie wymagania stawia się ziemniakom do przetwórstwa?

12. Jakie parametry przechowywania są optymalne dla ziemniaków?

13. Dlaczego masa ziemniaków zmniejsza się w czasie przechowywania?

14. Jakie materiały pomocnicze wykorzystuje się w przetwórstwie ziemniaczanym?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zapoznaj się z budową bulwy ziemniaka i wyszczególnij jej elementy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) rozkroić bulwę ziemniaka wzdłużnie i poprzecznie,

2) dokonać oględzin, zwracając uwagę na wewnętrzne elementy budowy bulwy i barwę

poszczególnych elementów,

3) zrobić szkic przedstawiający przekrój bulwy ziemniaka,

4) porównać szkic z rysunkiem z Poradnika, przedstawiającym budowę bulwy,

5) zapisać wnioski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Wyposażenie stanowiska pracy:

−

przybory do szkicowania,

−

bulwy ziemniaka,

−

Poradnik ucznia (lub podręcznik z rysunkiem przedstawiającym budowę bulwy

ziemniaka).

Ćwiczenie 2

Zbadaj gęstość ziemniaka.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zważyć kilka bulw ziemniaka (np. 3) i zapisać wyniki pomiaru:

masa bulwy ............ g

2) do cylindra miarowego nalać wody (w takiej ilości, aby po wrzuceniu do niej ziemniaka

został on przykryty wodą), zapisać poziom wody:

objętość wody ............ cm

3

3) w cylindrze z wodą zanurzyć ziemniaka (powinien być w całości przykryty wodą),

4) zapisać objętość, którą zajmuje woda wraz z ziemniakiem:

objętość wody z ziemniakiem ............ cm

3

5) obliczyć gęstość ziemniaka, zapisać wynik:

gęstość ziemniaka ............ g/cm

3

6) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

cylinder miarowy (o średnicy większej niż bulwy ziemniaka),

−

ziemniaki,

−

woda,

−

waga.

Ćwiczenie 3

Porównaj ziemniaki różnych odmian.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać oględzin zewnętrznych ziemniaków różnych odmian, porównać je i zapisać

wnioski,

2) ustalić gęstość różnych odmian ziemniaków (jak w ćwiczeniu 2), porównać je i zapisać

wnioski,

3) przekroić ziemniaki różnych odmian, dokonać oględzin przekrojów, porównać je i zapisać

wnioski,

4) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

cylinder miarowy (o średnicy większej niż bulwy ziemniaka),

−

ziemniaki (minimum dwie rożne odmiany),

−

woda,

−

waga.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Ćwiczenie 4

Porównaj wielkość zbiorów ziemniaka na przestrzeni ostatnich 10 lat w Polsce i na

świecie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odnaleźć w roczniku Statystycznym dane o wielkości zbiorów ziemniaka w Polsce i na

świecie na przestrzeni ostatnich 10 lat,

2) narysować wykresy, przedstawiające wielkość zbiorów ziemniaka w ciągu ostatnich 10 lat

w Polsce i na świecie,

3) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

Rocznik Statystyczny.

Ćwiczenie 5

Zapoznaj się z normą dla ziemniaków.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z normą dla ziemniaków do przetwórstwa spożywczego,

2) wynotować

najważniejsze

wymagania

ogólne,

dopuszczalne

wady

i

cechy

dyskwalifikujące dla ziemniaków odmian Solanum tuberosum, przeznaczonych do

przetwórstwa spożywczego,

3) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

norma dla ziemniaków (Rośliny okopowe. Ziemniaki do przetwórstwa spożywczego).

Ćwiczenie 6

Zapoznaj się z normą dla przetworów ziemniaczanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z normą dla przetworów ziemniaczanych dotyczącą ich nazw i określeń,

2) wynotować poznane nazwy i określenia, najtrudniejsze do zapamiętania,

3) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

norma dla przetworów ziemniaczanych (Spożywcze przetwory ziemniaczane Nazwy

i określenia)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać kierunki wykorzystania ziemniaków?

2) wymienić rodzaje wyrobów ziemniaczanych?

3) określić budowę ziemniaka?

4) rozróżnić elementy budowy ziemniaka?

5) określić skład chemiczny ziemniaka?

6) określić wymagania stawiane ziemniakom dla przetwórstwa?

7) podać przykłady cech dyskwalifikujących ziemniaki dla przetwórstwa

spożywczego?

8) określić warunki przechowywania ziemniaków?

9) wyjaśnić przyczyny ubytku masy ziemniaka podczas przechowywania?

10) podać przykłady materiałów pomocniczych stosowanych w przetwórstwie

ziemniaków?

11) wskazać

zastosowanie

materiałów

pomocniczych

w

przetwórstwie

ziemniaków?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Technologie produkcji krochmalu ziemniaczanego

4.2.1. Materiał nauczania

Krochmalem ziemniaczanym nazywa się skrobię otrzymywaną z bulw ziemniaka

poprzez wydzielenie ziaren skrobi metodą fizyczną. Krochmal jest półproduktem, z którego

po oczyszczeniu i osuszeniu, otrzymuje się mączkę ziemniaczaną, będącą produktem

handlowym.

Skrobia jako związek chemiczny jest polisacharydem (wielocukrem) o ogólnym

(sumarycznym) wzorze (C

6

H

10

O

5

)

n

, zbudowanym z reszt glukozy. W zimnej wodzie skrobia

jest praktycznie nierozpuszczalna, w wodzie ciepłej pęcznieje a w temperaturze ok. 70

o

C

rozkleja się, dając kleik skrobiowy (kleikowanie skrobi). Pod wpływem kwasów,

zwiększonego ciśnienia i temperatury – rozkłada się. Częściowy rozkład skrobi zwany jest

dekstrynizacją – powstają: dekstryny, maltoza, glukoza), a całkowity rozkład nazywamy

scukrzaniem. Do rozkładu skrobi dochodzi również pod wpływem

enzymów

amylolitycznych.

Ziemniaki do produkcji krochmalu (mączki ziemniaczanej)

Do produkcji mączki ziemniaczanej przeznacza się ziemniaki odmian o dużej zawartości

skrobi, średnio 18%.

Zasada produkcji skrobi ziemniaczanej

Skrobię można wydobyć tylko z uszkodzonych komórek. Niezbędne jest, zatem

rozdrobnienie ziemniaków na miazgę, z której wymywa się ziarna skrobi wodą.

Ziarenka

skrobiowe tworzą w wodzie zawiesinę zwaną mleczkiem krochmalowym.

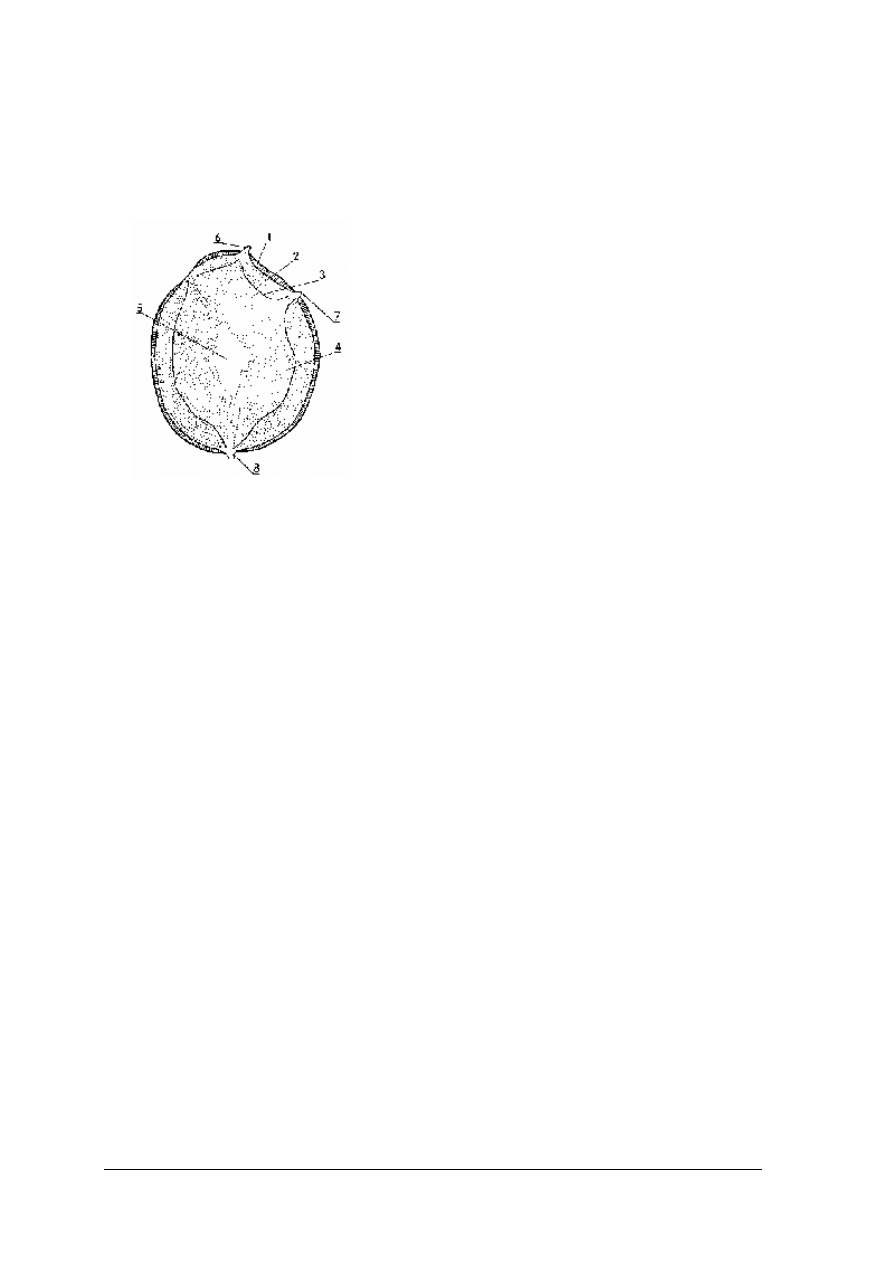

Przerób ziemniaków w zakładach przetwórczych opiera się głównie na procesach

mechanicznych i odbywa się metodą ciągłą. Zasadnicze czynności przy produkcji mączki

ziemniaczanej przedstawia schemat 1. Obok głównego produktu tj. mączki handlowej,

otrzymuje się jako produkt uboczny wycierkę, którą stanowi miazga ziemniaczana niemal

pozbawiona ziaren skrobi. Oprócz tego odpadem w krochmalniach jest woda sokowa

(dawniej zwana wodą owocową), czyli rozcieńczony wodą sok komórkowy ziemniaka,

zawierająca rozpuszczalne substancje nieskrobiowe (w tym w dużej ilości substancje

białkowe) oddzielone od skrobi.

W warunkach przemysłowych udaje się wydobyć ok. 85% skrobi zawartej

w ziemniakach; reszta pozostaje w wycierce. Jeśli uwzględni się wykorzystanie produktów

ubocznych to poziom wydobycia skrobi zwiększa się do 90÷95%.

Etapy otrzymywania skrobi ziemniaczanej i ich znaczenie

Przygotowanie ziemniaków

Ziemniaki z miejsca składowania są dostarczane do krochmalni transportem wodnym

(hydraulicznym) z wykorzystaniem kanałów spławiakowych. W trakcie transportu następuje

usuwanie zanieczyszczeń grubych i mycie ziemniaków. Ziemniaki trafiają do płuczek,

w których usuwa się zanieczyszczenia lekkie (spływające z wodą) oraz mineralne (piasek).

Wodę z zanieczyszczeniami kieruje się do odstojnika a umyte ziemniaki, po zważeniu, do

rozdrabniania.

Rozdrabnianie ułatwia wydobycie skrobi w postaci ziaren skrobiowych. Do

rozdrabniania wykorzystuje się tarki bębnowe (rys. 2) lub inne rozdrabniacze. W wyniku

rozdrabniania powstaje miazga ziemniaczana, składająca się z:

−

ziaren skrobi,

−

soku komórkowego,

−

rozdrobnionych ścian komórkowych, składających się głównie z błonnika, zwanych

wycierką.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

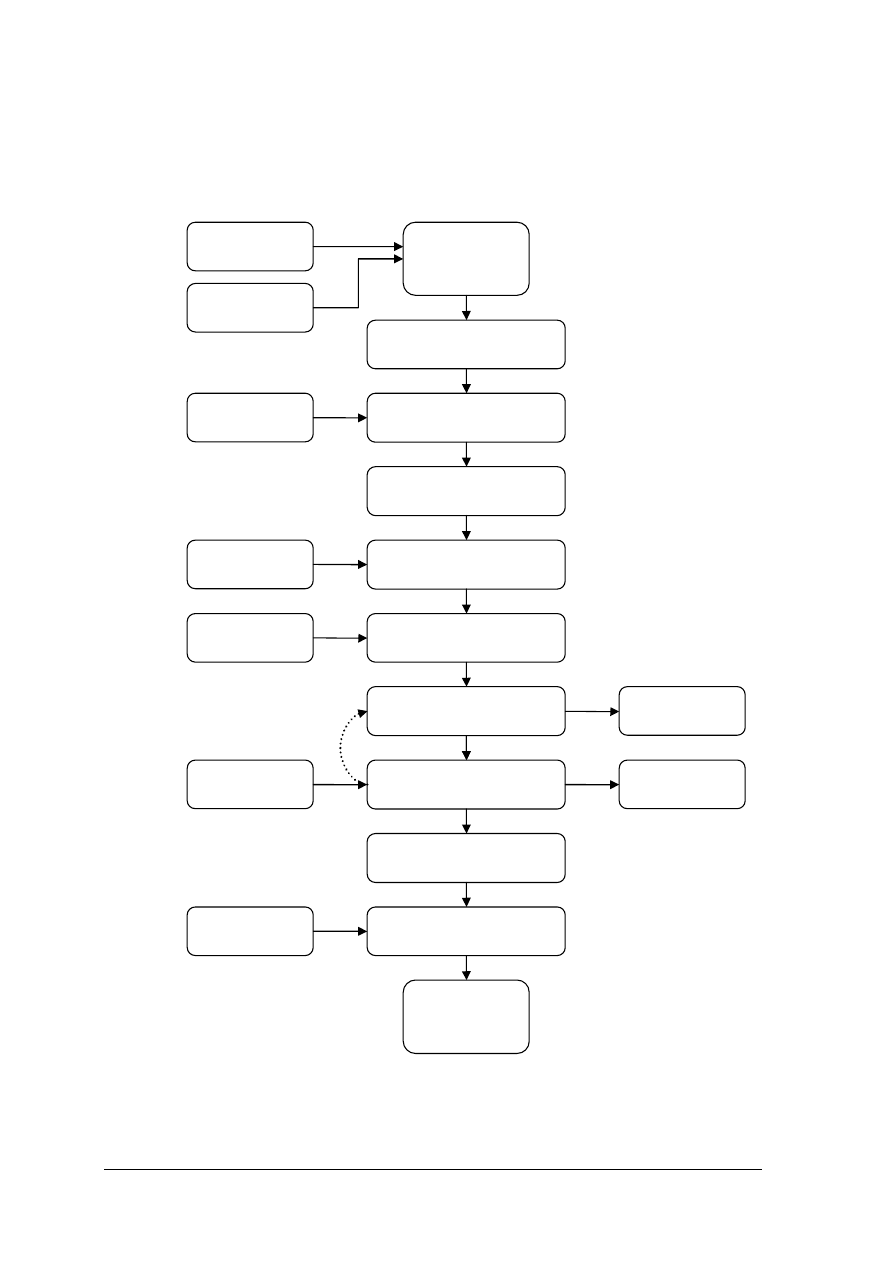

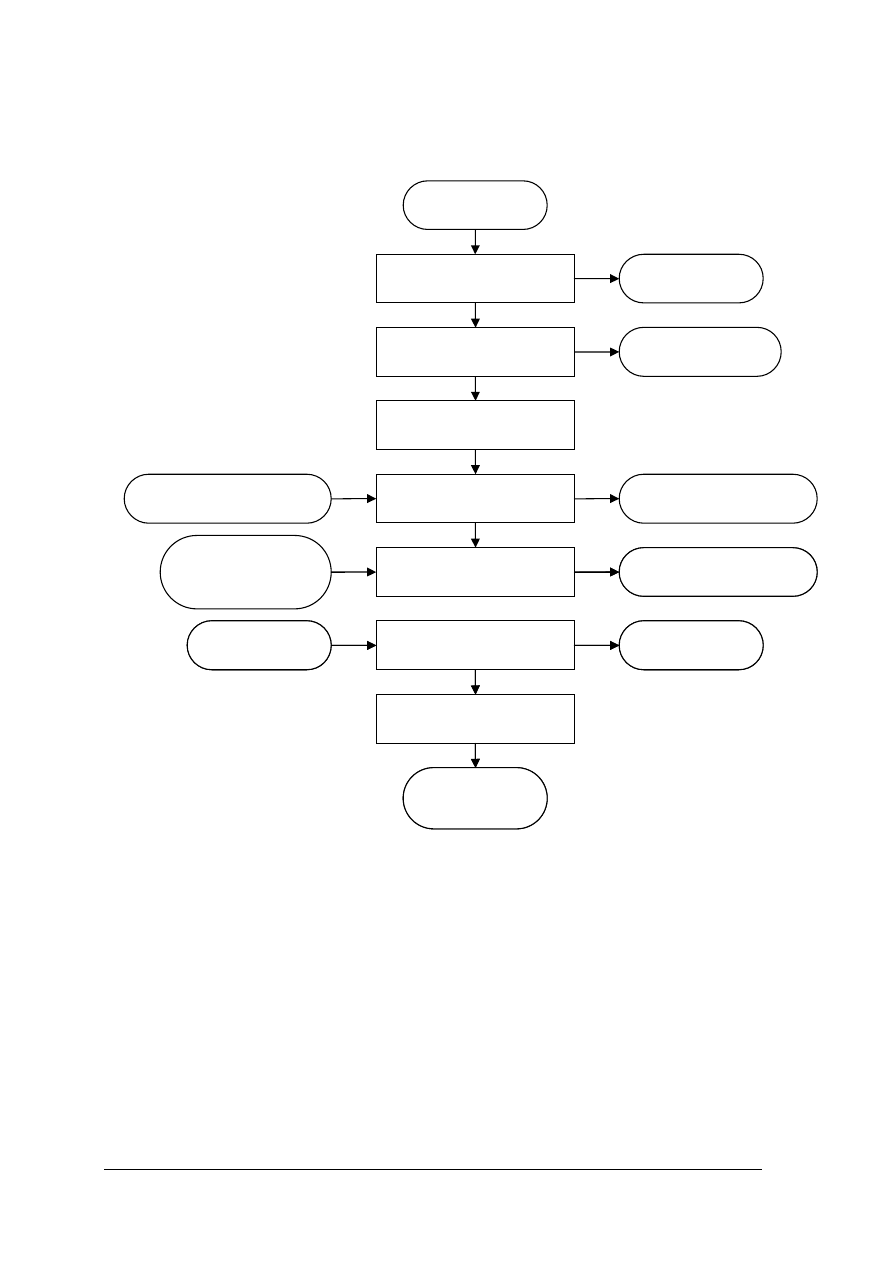

Schemat 1. Uproszczony schemat produkcji skrobi ziemniaczanej [na podstawie 4, s. 178]

Rozdrabnianie

Odwadnianie mechaniczne

Wymywanie skrobi

Krochmal

mokry

Oddzielanie soku komórkowego -

zagęszczanie

Rafinacja mleczka

Miazga

Wycierka

Mleczko

krochmalowe

Woda sokowa,

Zanieczyszczenia

Suszenie

Mączka

ziemniaczana

Odsiewanie

Mączka

ziemniaczana

handlowa

Ziemniaki

Grys,

Zanieczyszczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

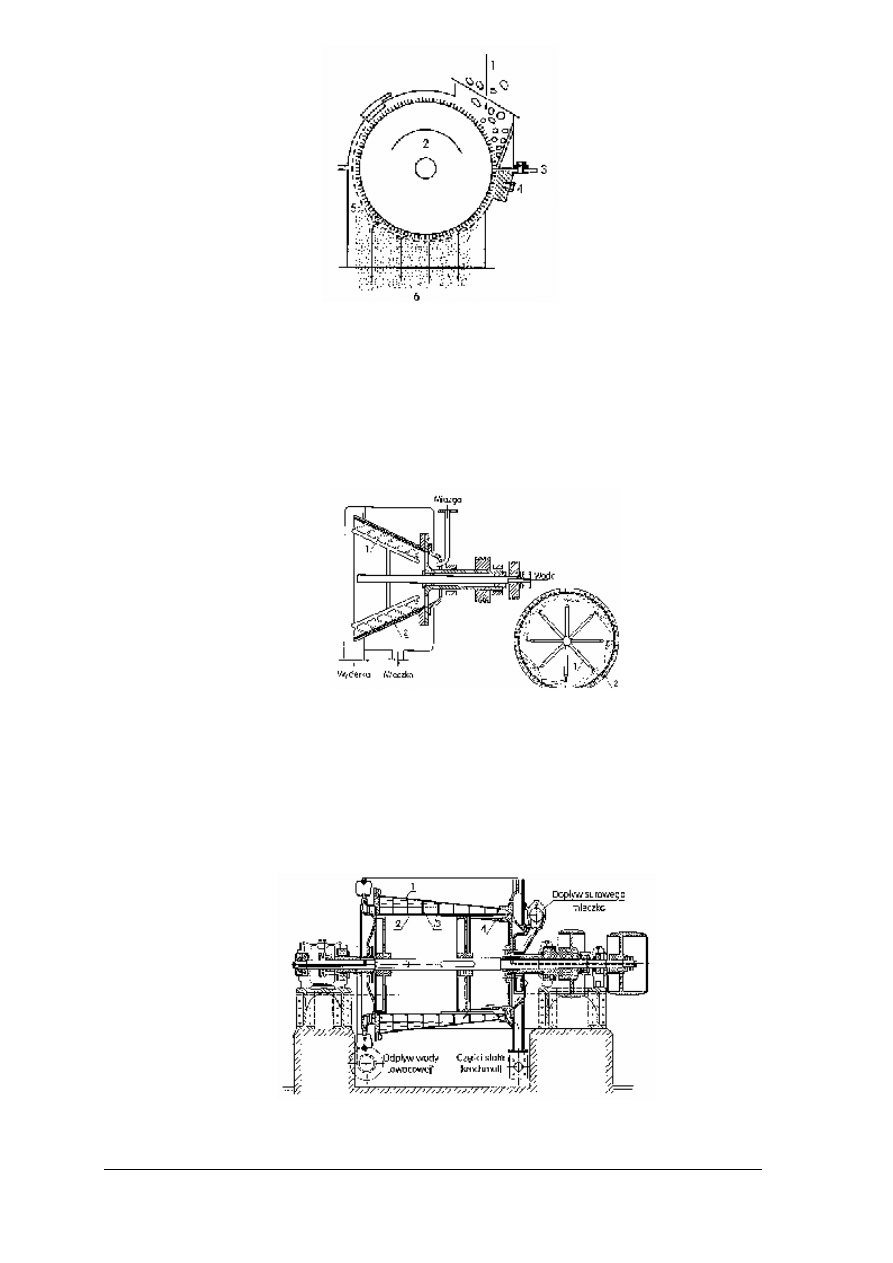

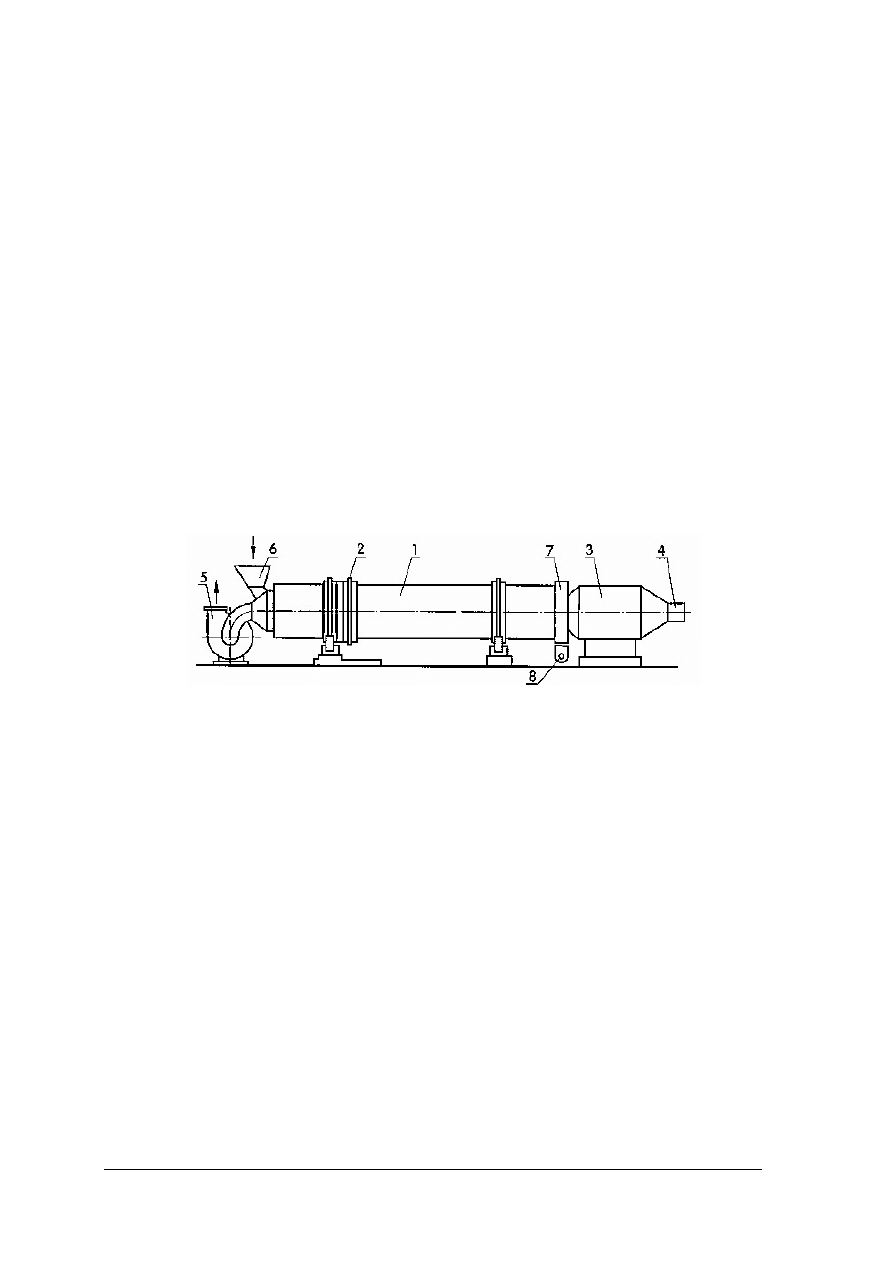

Rys. 2. Tarka bębnowa [4, s. 179]

1 – kosz zasilający, 2 – bęben, 3 – płyta tnąca z regulacją odstępu, 4 – kloc cierny, 5 – sito szczelinowe,

6 – wypływ miazgi

Wymywanie skrobi to operacja, która pozwala otrzymać mleczko krochmalowe (mleczko

skrobiowe) oddzielone od nieużytecznych części miazgi, która jako wycierka jest produktem

ubocznym w zakładzie krochmalniczym. Operację te prowadzi się w wymywaczach (rys. 3),

w których strumień wody pod ciśnieniem przemywa miazgę przesuwającą się na sicie.

Wymyte mleczko wypływa przez gęste oczka sita.

Rys. 3. Wymywacz strumieniowy [4, s. 180]

1 – natryski, 2 – sito

Aby oddzielić sok komórkowy wymyte mleczko kierowane jest do wirówek

(koncentratorów, rys. 4), w których zachodzi jego zagęszczanie. Powstaje przy tym woda

sokowa, zawierająca już bardzo niewiele skrobi (ok. 0,1%). Z wodą sokową oddzielane są

również zanieczyszczenia, głównie substancje azotowe (białka i aminokwasy), które mogłyby

powodować pociemnienie skrobi.

Rys. 4. Wirówka do oddzielania wody sokowej („owocowej”) z surowego mleczka krochmalnego [2, s. 88]

1 – zewnętrzny bęben stożkowy, 2 – bęben wewnętrzny, 3 – uzwojenie ślimakowe bębna, 4 – lej wlotowy

wirówki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Dalsze oczyszczanie – rafinacja, w celu oddzielenia resztek drobnych włókienek,

prowadzone jest na wirujących sitach strumieniowych (podobnych do wymywacza

strumieniowego).

Mleczko skrobiowe po rafinacji może jeszcze zawierać zanieczyszczenia mineralne

(piasek). W celu ich usunięcia – odpiaszczenia kierowane jest do hydrocyklonów. Po

odpiaszczeniu mleczko jeszcze raz kierowane jest do wirówek – koncentratorów.

W celu uzyskania ładnej, białej barwy mączki ziemniaczanej, mleczko skrobiowe poddaje

się bieleniu. Jako środek bielący stosuje się dwutlenek siarki; może on być dodany już do miazgi

lub dopiero do mleczka w końcowej fazie otrzymywania skrobi. Bielenie uniemożliwia

ciemnienie skrobi pod wpływem barwnika – melaniny, pochodzącego z bulwy ziemniaka.

Kolejną ważną operacją jest odwodnienie mleczka – pozbycie się znacznej części wody

w filtrze próżniowym (rys. 5). Woda zasysana jest do środka filtra a na powierzchni filtra –

bębnie – pozostaje warstwa skrobi, tzw. zielony (mokry) krochmal.

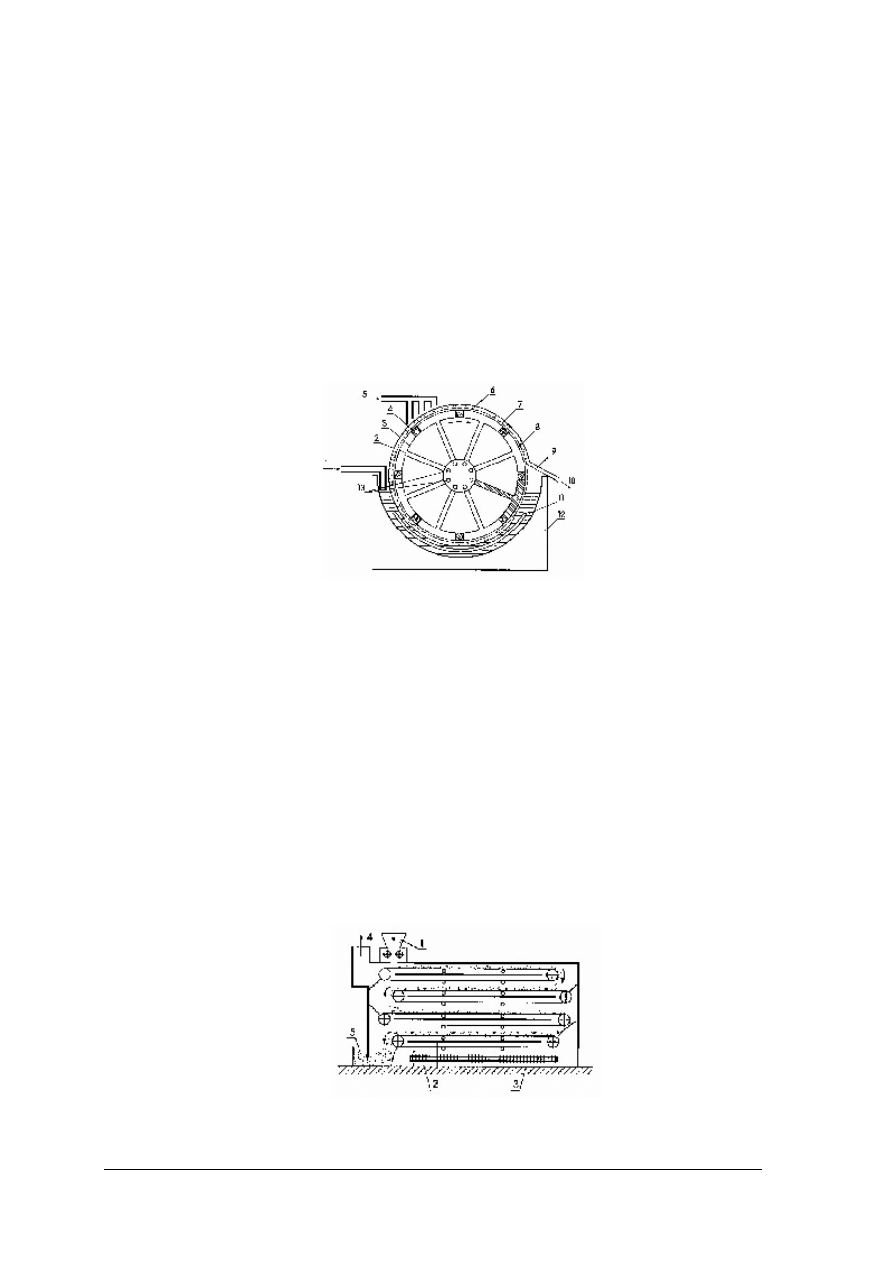

Rys. 5. Obrotowy filtr próżniowy bębnowy [2, s. 80]

1 – dopływ mleczka, 2 – przewody odprowadzające wodę z mleczka, 3 – powierzchnia bębna, 4 – listwy

rozdzielające sekcje filtra, 5 – ewentualne doprowadzenie wody przemywającej, 6 – osuszony osad krochmalu

zielonego, 7,8 – powierzchnie filtracyjne, 9 – nóż do zeskrobywania krochmalu, 10 – odprowadzenie krochmalu,

11 – mieszadło, 12 – zbiornik z mleczkiem, 13 – kanały filtracyjne

Suszenie mokrego krochmalu pozwala zmniejszyć jego wilgotność z ok. 40% (przy której

jest nietrwały, trudny do magazynowania i zmienia swoje właściwości) do poziomu ok. 20%;

zapewnia tym samym trwałość krochmalu podczas przechowywania. Suszenie przeprowadza

się w taki sposób, aby zapobiec pęcznieniu i klajstrowaniu się (zlepianiu) ziaren skrobi

w grudki. Odbywa się w temperaturach poniżej 60°C, zapobiegających kleikowaniu skrobi.

Do suszenia można wykorzystać suszarki starszego typu – taśmowe, tzw. płótniarki

(rys. 6) lub nowsze – pneumatyczne. W płótniarkach krochmal suszony jest na taśmach

płóciennych przesuwanych nad powierzchnią grzejną. W suszarkach pneumatycznych

krochmal porywany jest przez strumień gorącego powietrza w rurze suszącej, w wyniku

czego tworzy się mieszanina skrobi, powietrza i pary wodnej. Kierowana jest ona do

cyklonów, w których następuje oddzielenie powietrza wraz z parą wodną od skrobi – mączki

ziemniaczanej.

Rys. 6. Suszarka taśmowa – płótniarka [2, s. 358]

1 – zasilacz doprowadzający krochmal mokry, 2 – miejsce doprowadzenia powietrza, 3 – grzejnik,

4 – odprowadzenie zużytego powietrza, 5 – korytko odbioru i odprowadzenia suszu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wysuszona mączka transportowana jest przenośnikiem ślimakowym i pneumatycznym do

odsiewacza cylindrycznego.

Odsiewanie stosuje się w celu oddzielenia grysu (większe cząsteczki) i innych

zanieczyszczeń. Zanieczyszczenia makroskopowe obecne w mączce ziemniaczanej nazywane

są pstrocinami. Grys, jako produkt uboczny, może być wykorzystany do produkcji syropu

ziemniaczanego, natomiast mączka ziemniaczana stanowi gotowy produkt handlowy, który

jest pakowany np. do worków lub torebek i przechowywany.

Różnice między mączką a mąką ziemniaczaną

Mączka ziemniaczana jest często mylona z mąką ziemniaczaną, mimo że są to dwa różne

produkty przerobu ziemniaków. Mączka ziemniaczana jest czystą skrobią ziemniaczaną,

znaną też pod potoczną nazwą krochmalu. Natomiast mąka ziemniaczana jest produktem

zmielenia płatków ziemniaczanych, otrzymanych z ugotowanych i wysuszonych ziemniaków.

Gatunki mączki ziemniaczanej

Zgodnie z Polską Normą wyróżnia się trzy gatunki mączki ziemniaczanej (skrobi

ziemniaczanej), różniące się cechami fizyko-chemicznymi:

−

superior standard,

−

superior,

−

prima.

Cechy jakościowe mączki ziemniaczanej

Najważniejsze fizyko-chemiczne cechy jakościowe, uwzględniane przy ocenie mączki

ziemniaczanej, to:

−

zapach i smak,

−

barwa,

−

ilość pstrocin,

−

wilgotność,

−

pH,

−

zawartość popiołu w suchej masie (zawartość substancji mineralnych),

−

zawartość dwutlenku siarki.

Warunki przechowywania mączki ziemniaczanej

Mączka ziemniaczana składowana w warunkach niskiej wilgotności względnej powietrza

jest produktem bardzo trwałym. Przy większej wilgotności powietrza chłonie wilgoć i może

zbrylać się. Powinna być przechowywana w czystych pomieszczeniach, wietrzonych, bez

dostępu obcych zapachów.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym różni się krochmal ziemniaczany od mączki ziemniaczanej?

2. Jakie znasz cechy charakterystyczne skrobi?

3. Czym powinny charakteryzować się ziemniaki do produkcji skrobi?

4. Na jakiej ogólnej zasadzie opiera się produkcja skrobi ziemniaczanej?

5. Z jakich etapów składa się proces produkcji skrobi?

6. W jaki sposób przygotowuje się ziemniaki do przerobu na skrobię?

7. Z czego składa się miazga, powstająca po rozdrobnieniu ziemniaków?

8. W jaki sposób prowadzi się wymywanie skrobi z miazgi?

9. Jakie produkty uboczne powstają przy otrzymywaniu skrobi ziemniaczanej?

10. W wyniku jakich operacji powstaje woda sokowa?

11. Do czego wykorzystuje się wirówki i sita strumieniowe w procesie produkcji skrobi?

12. W jaki sposób dokonuje się bielenia mleczka krochmalowego?

13. Na jakiej zasadzie można odwodnić krochmal?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

14. Jakie urządzenie nazywane jest płótniarką?

15. Dlaczego suszarki pneumatyczne do krochmalu współpracują z cyklonami?

16. W jakim celu stosuje się odsiewanie mączki ziemniaczanej?

17. Dlaczego mąka ziemniaczana i mączka ziemniaczana nie oznaczają tego samego?

18. Jakie znasz gatunki mączki ziemniaczanej?

19. Jakie cechy sprawdza się oceniając skrobię ziemniaczaną?

20. W jakich warunkach należy przechowywać skrobię ziemniaczaną?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie analizy schematu technologicznego oraz opisu produkcji mączki

ziemniaczanej, zawartych w dostępnej literaturze lub Poradniku, zaprojektuj ciąg maszyn

i urządzeń do produkcji mączki ziemniaczanej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze schematem technologicznym i opisem produkcji mączki ziemniaczanej,

2) na podstawie analizy schematu i opisu zapisać nazwy maszyn i urządzeń potrzebnych do

produkcji mączki ziemniaczanej,

3) ułożyć maszyny i urządzenia, potrzebne do produkcji mączki ziemniaczanej, w ciąg

technologiczny i przedstawić go w postaci schematu blokowego,

4) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

film dydaktyczny o produkcji mączki ziemniaczanej,

−

literatura.

Ćwiczenie 2

Zapoznaj się z normą na mączkę ziemniaczaną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z normą na mączkę ziemniaczaną,

2) zwrócić uwagę na różnice w wymaganiach jakościowych w zależności od gatunku mączki

ziemniaczanej,

3) zanotować w zeszycie ważniejsze cechy jakościowe i różnice między produktami,

4) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

norma na mączkę ziemniaczaną (Przetwory ziemniaczane. Skrobia ziemniaczana).

Ćwiczenie 3

Przeprowadź ocenę organoleptyczną mączki ziemniaczanej oraz zbadaj zachowanie się

mączki w wodzie zimnej i gorącej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z normą na mączkę ziemniaczaną – wykonać ćwiczenie 2,

2) dokonać oceny cech organoleptycznych,

3) zbadać zachowanie się niewielkiej ilości mączki w wodzie zimnej i w wodzie gorącej,

4) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

norma na mączkę ziemniaczaną (Przetwory ziemniaczane. Skrobia ziemniaczana),

−

mączka ziemniaczana do prób,

−

woda zimna i woda gorąca,

−

zlewki (2 szt.),

−

mieszadło.

Ćwiczenie 4

Oblicz, ile można otrzymać mączki ziemniaczanej o wilgotności 20% z 5 ton ziemniaków

o zawartości 18% skrobi, zakładając średnią wydajność procesu wydobycia skrobi na

poziomie 85%.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) obliczyć, ile kg czystej skrobi (bezwodnej) znajduje się w 5 tonach ziemniaków

o skrobiowości 18%, zapisać wynik,

2) obliczyć, ile kg czystej skrobi (bezwodnej) można wydobyć z ziemniaków przy

wydajności 85%, zapisać wynik,

3) obliczyć, w ilu kg mączki ziemniaczanej o wilgotności 20% zawiera się obliczona

ilość skrobi w punkcie 2, zapisać wynik,

4) zapisać odpowiedź.

Wyposażenie stanowiska pracy:

−

kalkulator.

Ćwiczenie 5

Oblicz wydajność procesu produkcji mączki ziemniaczanej, jeśli z 12 ton ziemniaków

o zawartości 16% skrobi, uzyskano 1,9 tony produktu o wilgotności 19%.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) obliczyć, ile kg czystej skrobi znajduje się w 12 tonach ziemniaków o skrobiowości 16%,

zapisać wynik,

2) obliczyć, ile kg czystej skrobi znajduje się w 1,9 tony mączki o wilgotności 19%, zapisać

wynik,

3) obliczyć uzyskaną wydajność procesu produkcji skrobi na podstawie wyników z punktów

1 i 2, zapisać wynik,

4) zapisać odpowiedź.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy:

−

kalkulator.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcia: krochmal, mączka ziemniaczana, mąka ziemniaczana?

2) zdefiniować pojęcia miazga ziemniaczana, wycierka, woda sokowa?

3) ustalić kolejność etapów produkcji mączki ziemniaczanej?

4) określić cele poszczególnych etapów produkcji mączki ziemniaczanej?

5) dobrać maszyny i urządzenia do produkcji skrobi ziemniaczanej?

6) rozróżnić gatunki mączki (skrobi) ziemniaczanej?

7) określić cechy jakościowe mączki ziemniaczanej?

8) określić warunki magazynowania mączki?

9) obliczyć wydajność procesu produkcji mączki ziemniaczanej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Technologie produkcji hydrolizatów skrobiowych i skrobi

modyfikowanej

4.3.1. Materiał nauczania

4.3.1.1. Technologie produkcji hydrolizatów skrobiowych

Hydrolizaty skrobiowe są to produkty częściowego lub całkowitego scukrzenia skrobi,

czyli jej hydrolizy. Surowcem do produkcji hydrolizatów skrobiowych jest najczęściej skrobia

ziemniaczana.

W wyniku hydrolizy rozszczepiane są wiązania w cząsteczkach skrobi pomiędzy resztami

glukozowymi, z których składa się skrobia (wiązania glikozydowe). Hydroliza skrobi

prowadzi do powstania tzw. syropu skrobiowego. W zależności od warunków hydrolizy

otrzymuje się syropy o różnym stopniu scukrzenia, zawierające ok. 80% ekstraktu.

Syropy skrobiowe są gęstymi (ok. 1,44 g/cm

3

), lepkimi i higroskopijnymi cieczami

o słodkim smaku, bezbarwnymi lub lekko zabarwionymi.

Metody hydrolizy stosowane w przemyśle ziemniaczanym to hydroliza:

−

kwasowa,

−

enzymatyczna,

−

kwasowo-enzymatyczna.

Schemat rozkładu skrobi

Rozkład skrobi przebiega stopniowo, zgodnie z równaniami:

(C

6

H

10

O

5

)

n

+

n

/

2

H

2

O →

n

/

2

C

12

H

22

O

11

skrobia maltoza

n

/

2

C

12

H

22

O

11

+

n

/

2

H

2

O → n C

6

H

12

O

6

maltoza glukoza

Przebieg hydrolizy można również przedstawić następująco:

skrobia

↓

dekstryny

(cząsteczki o łańcuchach krótszych od skrobi)

↓

częściowe scukrzenie

maltoza

(dwucukier)

↓

glukoza

(jednocukier) całkowite scukrzenie

Czynniki wpływające na przebieg hydrolizy skrobi

Na przebieg hydrolizy skrobi wpływają warunki reakcji, czyli następujące czynniki:

−

temperatura (wyższa przyśpiesza hydrolizę),

−

obecność katalizatora, może to być enzym przy hydrolizie enzymatycznej lub metal przy

hydrolizie kwasowej (przyśpiesza hydrolizę),

−

ciśnienie (wyższa przyśpiesza hydrolizę),

−

czas hydrolizy (dłuższy powoduje mocniejszą hydrolizę),

−

rodzaj i stężenie kwasu przy hydrolizie kwasowej (wyższe przyśpiesza hydrolizę).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Produkty hydrolizy

W zależności od warunków hydrolizy otrzymuje się syropy różnych gatunków, o różnym

stopniu scukrzenia, zawierające ok. 80% ekstraktu. W przypadku scukrzenia niepełnego

produktami hydrolizy są dekstryny, maltoza i glukoza, występujące razem w proporcjach

zależnych od stopnia hydrolizy. Taki rodzaj hydrolizy stosuje się przy produkcji syropu

skrobiowego takiego jak np. syrop cukierkowy. Bardziej scukrzone są syropy chałwiowy

i konfiturowy.

W przypadku scukrzenia pełnego produktem hydrolizy jest glukoza. Ten rodzaj hydrolizy

stosuje się przy produkcji syropu glukozowego i glukozy krystalicznej.

Produkcja syropu skrobiowego metodą kwasową

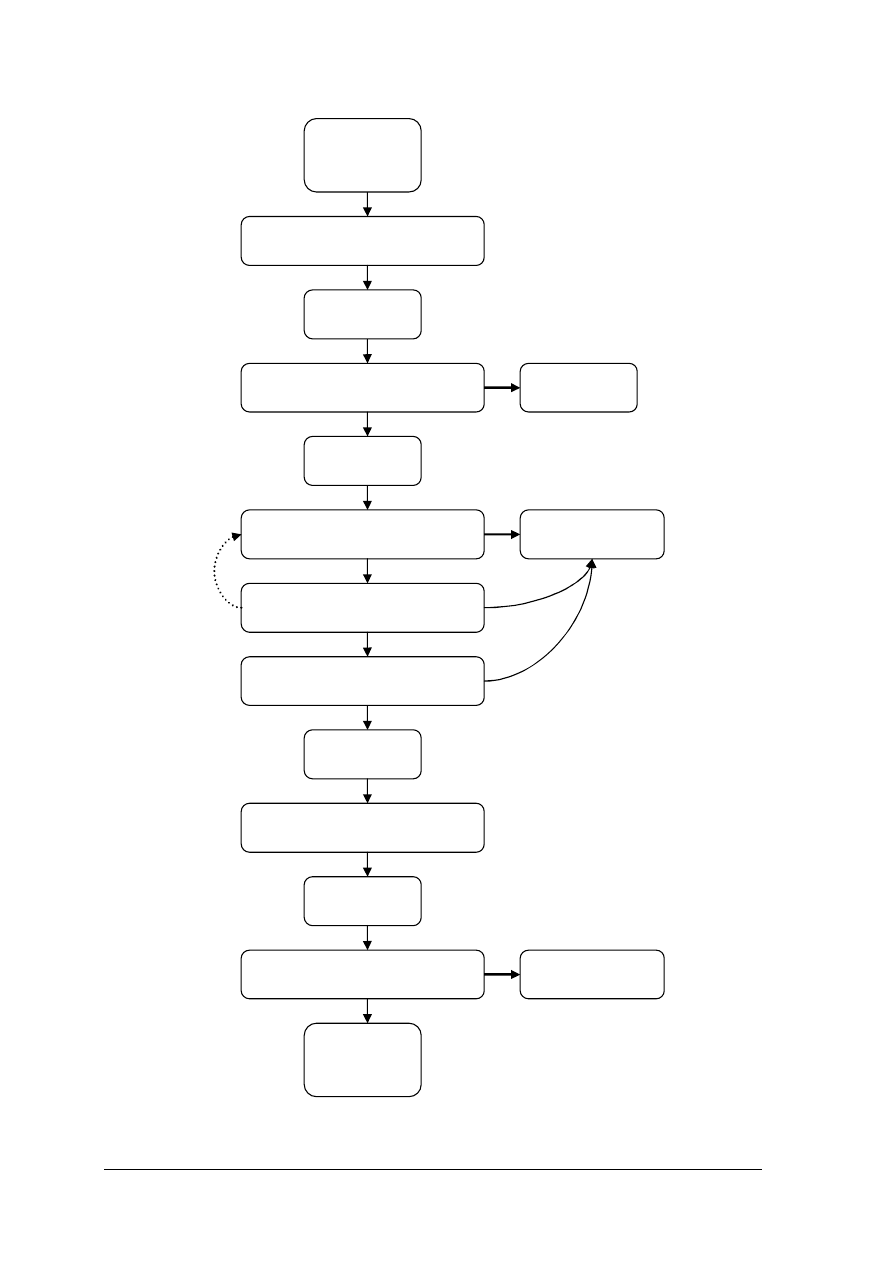

Surowcem wyjściowym do produkcji syropu skrobiowego (schemat. 2) jest krochmal

zielony (mokry). W zbiorniku przygotowawczym dodawana jest do niego woda – powstaje

mleczko krochmalowe, które łączy się z kwasem solnym. Powstały roztwór ogrzewa się parą

wodną (ok. 125°C, ok. 30 min.) pod zwiększonym ciśnieniem w hydrolizatorze (rys. 7).

Początkowo zachodzi kleikowanie i upłynnienie skrobi, a następnie hydroliza właściwa.

Po uzyskaniu odpowiedniego stopnia scukrzenia roztwór kieruje się do neutralizatora,

w którym hydrolizę przerywa się poprzez dodanie substancji zobojętniającej kwas. Do

zobojętniania kwasu solnego można wykorzystać sodę; przy hydrolizie za pomocą kwasu

siarkowego do neutralizacji stosuje się węglan wapnia. W wyniku zobojętniania tworzą się

osady i zmętnienia. W neutralizatorze przeprowadza się też wstępne odbarwianie

i oczyszczanie roztworu przez dodanie węgla aktywnego, który adsorbuje zanieczyszczenia.

Z neutralizatora roztwór kieruje się do filtra w celu oddzielenia

osadów i zawiesin wraz z węglem aktywnym.

Oczyszczony roztwór kieruje się do wyparek próżniowych,

w których następuje jego zagęszczenie. Filtrację i zagęszczanie

można powtórzyć do uzyskania wymaganej zawartości ekstraktu

w syropie (ok. 80%). Schłodzonym syropem napełnia się pojemniki.

Stopień scukrzenia określa się za pomocą równoważnika

glukozowego DE (z ang. dextrose equivalent). Podaje on

procentową zawartość cukrów redukujących w suchej substancji

syropu (w przeliczeniu na glukozę). Ponieważ scukrzanie metodą

kwasową nie przebiega do końca syropy posiadają DE na ogół

znacznie

mniejszy

od

100

(niskoscukrzone

ok.

30,

wysokoscukrzone ok. 65).

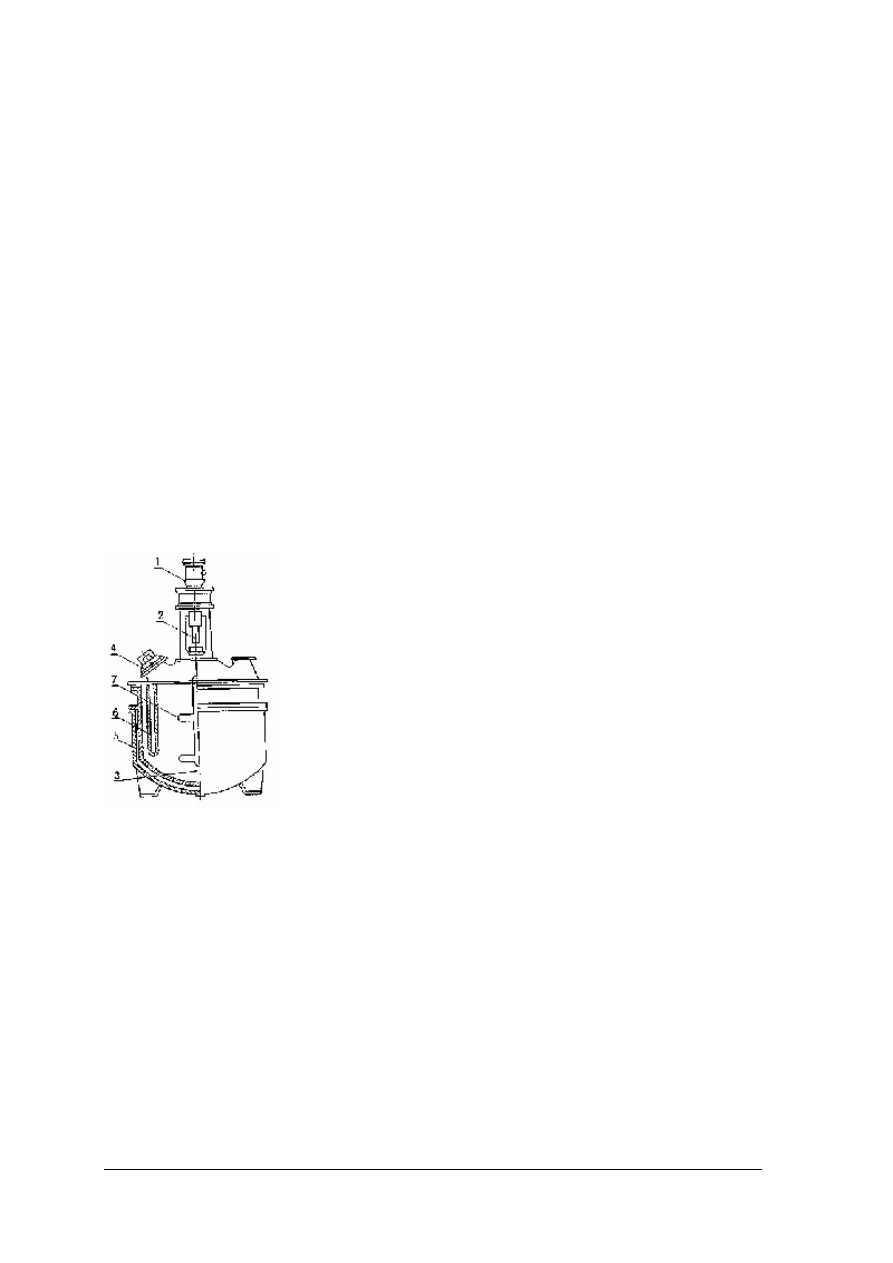

Rys. 7. Przykład hydrolizatora

[2, s. 194]: 1 – napęd mieszadła,

2 – sprzęgło, 3 – kocioł, 4 – właz,

5 – płaszcz parowy, 6 – termometr,

7 - mieszadło

Produkcja glukozy

Glukozę otrzymuje się podobnie jak syrop skrobiowy, ale poprzez przeprowadzenie pełnej

hydrolizy skrobi, ok. 2 razy dłużej i w nieco wyższej temperaturze. Półproduktem

przejściowym jest syrop glukozowy o stężeniu ok. 75%. Syrop ten doprowadza się do

krystalizacji, którą prowadzi się w krystalizatorze. Dla wywołania krystalizacji syrop

zaszczepia się kryształkami czystej glukozy, które stanowią centra krystalizacji, wokół

których narastają większe kryształy. Krystalizacja glukozy trwa ok. czterech dób

w temperaturze stopniowo obniżanej do 20°C.

Odebraną z krystalizatora glukozę suszy się gorącym powietrzem do uzyskania zawartości

8÷9% wody, a następnie przesiewa się i magazynuje.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wydajność glukozy jest mniejsza niż 100%, z uwagi na zjawisko rewersji. Rewersja

polega na tworzeniu się z glukozy, podczas hydrolizy skrobi, dwucukrów, a nawet cukrów

wyższych. W trakcie prowadzenia procesu może mieć miejsce także niehydrolityczny rozkład

skrobi do związków niebędących cukrami, który również obniża wydajność procesu.

Schemat 2. Uproszczony schemat produkcji syropu skrobiowego [na podst. 2, s. 184]

Krochmal

zielony

Tworzenie mleczka

krochmalowego

Woda

Kwas

(lub/i enzym)

Ogrzewanie,

kleikowanie skrobi

Para grzejna

Hydroliza

Neutralizacja

Soda

Odbarwianie

Filtracja

Zagęszczanie

Chłodzenie

Napełnianie opakowań

Syrop

skrobiowy

Węgiel aktywny

Osad

Para grzejna

Para

Czyste

opakowania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Glukozę można również otrzymać na drodze hydrolizy enzymatycznej. Hydroliza

enzymatyczna prowadzona jest z użyciem preparatów enzymatycznych, w których skład

wchodzą amylazy. Najważniejszą amylazą jest α-amylaza. Działanie α-amylazy jest

uzupełniane przez β-amylazę i glukoamylazę.

Proces scukrzania skrobi stosuje się także do produkcji tzw. maltodekstryn, które

charakteryzują się niższym stopniem scukrzenia niż syropy skrobiowe.

4.3.1.2. Technologie produkcji skrobi modyfikowanej

Skrobia modyfikowana jest to produkt otrzymany z naturalnej skrobi (głównie

ziemniaczanej) poprzez poddanie jej procesom, w wyniku których następują zmiany jej

właściwości, przy niewielkich zmianach w budowie cząsteczki.

Skrobia modyfikowana traktowana jest jako dodatek do żywności (substancja dodatkowa

dozwolona do stosowania w środkach spożywczych i używkach) i oznaczana jest

odpowiednim kodem, w zależności od jej rodzaju.

Metody modyfikowania skrobi:

−

fizyczne,

−

chemiczne,

−

biochemiczne (przy wykorzystaniu enzymów lub/i drobnoustrojów),

−

genetyczne.

Najczęściej stosowaną metodą modyfikacji fizycznej skrobi jest jej obróbka

hydrotermiczna, czyli ogrzewanie w środowisku wodnym.

Metody chemiczne modyfikacji polegają na łagodnej hydrolizie kwasowej albo działaniu

na skrobię związków utleniających (woda utleniona, nadmanganian potasu), alkalicznych lub

soli. Modyfikacja chemiczna bez powodowania hydrolizy polega na podstawieniu

(zastąpieniu) części grup hydroksylowych (-OH) skrobi nowymi grupami funkcyjnymi (np.

estryfikacja wykorzystywana do otrzymywania skrobi fosforanowych). Stosuje się również

kombinacje metod, np. jednoczesne utlenianie i częściową depolimeryzację, czyli skrócenie

łańcucha (poprzez hydrolizę).

Metody modyfikacji zastrzegane są patentami i licencjami, dlatego szczegóły modyfikacji

nie są podawane do szerokiej wiadomości.

Cechy skrobi modyfikowanej kwasowo, różniące ją od skrobi naturalnej, to:

−

lepsza rozpuszczalność w wodzie poniżej temperatury kleikowania,

−

wyższa temperatura kleikowania,

−

mniejsza lepkość kleików,

−

mniejsze powinowactwo do jodu,

−

obniżona zdolność do pęcznienia ziaren.

W przypadku innych sposobów modyfikacji można uzyskać inne właściwości, np.

zmniejszoną temperaturę kleikowania czy większą lepkość kleików.

Przykłady i zastosowanie skrobi modyfikowanych

Przykładami skrobi modyfikowanych są skrobie: utleniona, kwasowa, acetylowana,

alkaliczna. Najczęściej skrobia modyfikowana stosowana jest jako substancja zagęszczająca,

wiążąca wodę i żelująca w przemyśle koncentratów spożywczych, owocowo-warzywnym,

mleczarskim, cukierniczym i piekarskim. Wykorzystywana jest również w innych

przemysłach, np. w farmaceutycznym i kosmetycznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co rozumiemy pod pojęciem hydrolizatów skrobiowych?

2. Jakie metody hydrolizy skrobi stosuje się w przemyśle?

3. W jaki sposób przebiega rozkład skrobi?

4. Jakimi czynnikami można regulować stopień hydrolizy skrobi?

5. Jakie znasz produkty hydrolizy skrobi?

6. Jak określa się stopień scukrzenia skrobi?

7. Z jakich etapów składa się proces produkcji syropów metodą kwasową?

8. Jakie są cele poszczególnych etapów produkcji syropów metodą kwasową?

9. Jakie urządzenia wykorzystuje się do produkcji syropów skrobiowych?

10. W jaki sposób otrzymuje się glukozę krystaliczną?

11. Dlaczego wydajność procesu produkcji glukozy jest mniejsza niż 100%?

12. Jakie enzymy można wykorzystać do enzymatycznej hydrolizy glukozy?

13. Czym różni się skrobia ziemniaczana od skrobi modyfikowanej?

14. Jakimi metodami można modyfikować skrobię?

15. Jaki znasz przykład modyfikacji fizycznej skrobi?

16. Jaki znasz przykład modyfikacji chemicznej skrobi?

17. W jakich celach stosuje się skrobie modyfikowane?

18. Jakie przykładowe cechy skrobi można zmienić wskutek modyfikowania?

4.3.3. Ćwiczenia

Ćwiczenie 1

Zapoznaj się z normą dla syropów skrobiowych i oceny organoleptycznej wybranego

syropu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z normą dotyczącą syropów skrobiowych,

2) porównać wymagania dla różnych syropów podane w normie,

3) sporządzić notatkę w zeszycie,

4) dokonać oceny organoleptycznej wybranego syropu,

5) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

próbki syropów skrobiowych,

−

norma na syropy skrobiowe.

Ćwiczenie 2

Oblicz równoważnik glukozowy dla syropu skrobiowego o zawartości suchej masy 83%,

jeśli zawartość cukrów redukujących w przeliczeniu na glukozę wynosi 33,2% oraz określ na

tej podstawie stopień scukrzenia syropu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z normą na syropy skrobiowe (ćwiczenie 1),

2) obliczyć równoważnik glukozowy DE (jeśli potrzebujesz do tego wzoru powinieneś

skorzystać z literatury pomocniczej: poz. 2, s. 194),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

3) zapisać wyniki:

DE = ........ %

4) na podstawie normy zaklasyfikować syrop do odpowiedniej grupy,

5) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

norma na syropy skrobiowe,

−

kalkulator.

Ćwiczenie 3

Oblicz teoretyczną ilość glukozy, jaką można otrzymać ze 100 kg skrobi przy wydajności

procesu hydrolizy 80%. Porównaj cenę rynkową skrobi ziemniaczanej i glukozy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) korzystając z reakcji rozkładu skrobi do glukozy obliczyć teoretyczną ilość glukozy, jaką

można otrzymać ze 100 kg skrobi przy wydajności 100% (bez strat), zapisać wynik

i wniosek z niego wynikający,

2) przeliczyć otrzymaną ilość glukozy na wydajność 80%, zapisać wynik i wniosek z niego

wynikający,

3) zdobyć informacje o cenach rynkowych skrobi ziemniaczanej i glukozy krystalicznej,

porównać je ze sobą i zapisać wnioski (odnoszące się również do ustaleń z poprzedniego

punktu) pod kątem opłacalności produkcji przetworów ziemniaczanych.

Wyposażenie stanowiska pracy:

−

komputer z dostępem do Internetu,

−

kalkulator.

Ćwiczenie 4

Rozpoznaj przetwory ziemniaczane spośród próbek okazanych przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać oceny organoleptycznej wybranych cech próbek okazanych do rozpoznania,

2) sprawdzić ich zachowanie się w wodzie zimnej i gorącej,

3) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

norma na syropy skrobiowe,

−

próbki: glukoza krystaliczna, cukier puder, skrobia ziemniaczana, soda oczyszczona.

Ćwiczenie 5

Na podstawie analizy schematu technologicznego oraz opisu produkcji syropu

skrobiowego, zawartych w dostępnej literaturze lub Poradniku, zaprojektuj ciąg maszyn

i urządzeń do produkcji syropu skrobiowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze schematem technologicznym i opisem produkcji syropu skrobiowego,

2) na podstawie analizy schematu i opisu zapisać nazwy maszyn i urządzeń potrzebnych do

produkcji syropu skrobiowego,

3) ułożyć maszyny i urządzenia, potrzebne do produkcji syropu skrobiowego, w ciąg

technologiczny i przedstawić go w postaci schematu blokowego,

4) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

film dydaktyczny o produkcji syropów skrobiowych,

−

literatura.

Ćwiczenie 6

Odszukaj, w rozporządzeniu

w sprawie dozwolonych substancji dodatkowych i substancji

pomagających w przetwarzaniu, skrobie modyfikowane i ustal ich numery wg systemu

oznaczeń Unii Europejskiej oraz spełniane funkcje.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odnaleźć rozporządzenie

w sprawie dozwolonych substancji dodatkowych i substancji

pomagających w przetwarzaniu wraz z załącznikami (np. w Internecie) lub skorzystać

z odpowiedniej literatury,

2) odszukać skrobie modyfikowane i zapisać:

−

numery skrobi modyfikowanych wg systemu oznaczeń Unii Europejskiej,

−

nazwy skrobi modyfikowanych w języku polskim,

3) odszukać przeznaczenie skrobi modyfikowanych, sporządzić notatkę,

4) odnaleźć dopuszczalną maksymalną dawkę skrobi modyfikowanych w środkach

spożywczych uzupełniających dla niemowląt i małych dzieci,

5) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

literatura,

−

komputer z dostępem do Internetu.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcia: hydrolizaty skrobiowe, skrobia modyfikowana?

2) wymienić metody hydrolizy skrobi?

3) wymienić czynniki wpływające na przebieg hydrolizy skrobi?

4) określić produkty hydrolizy?

5) zdefiniować stopień scukrzenia skrobi?

6) wyjaśnić symbol DE?

7) wymienić etapy produkcji syropu skrobiowego?

8) dobrać urządzenia do produkcji syropu skrobiowego?

9) przedstawić zasady produkcji glukozy krystalicznej?

10) wymienić metody modyfikacji skrobi?

11) wskazać zastosowanie skrobi modyfikowanej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4. Technologie produkcji suszy i wyrobów uszlachetnionych.

Zagrożenia dla środowiska ze strony przetwórstwa

ziemniaczanego

4.4.1. Materiał nauczania

4.4.1.1. Technologie produkcji suszy ziemniaczanych

Cele produkcji suszy ziemniaczanych

Susze ziemniaczane otrzymuje się z surowych, obranych ziemniaków poprzez usunięcie

z nich znacznej ilości wody na drodze suszenia. W wyniku suszenia zawartość wody

zmniejsza się z wyjściowej 70÷80% w ziemniaku surowym do 6÷15% w suszu. Dzięki temu

suszenie powoduje utrwalenie ziemniaków i umożliwia ich długie przechowywanie

w normalnych warunkach magazynowych. Ułatwia to zagospodarowanie ziemniaków, które

w stanie surowym łatwo się psują.

Susze produkuje się do celów spożywczych (z ziemniaków obieranych) i paszowych

(z ziemniaków nieobieranych).

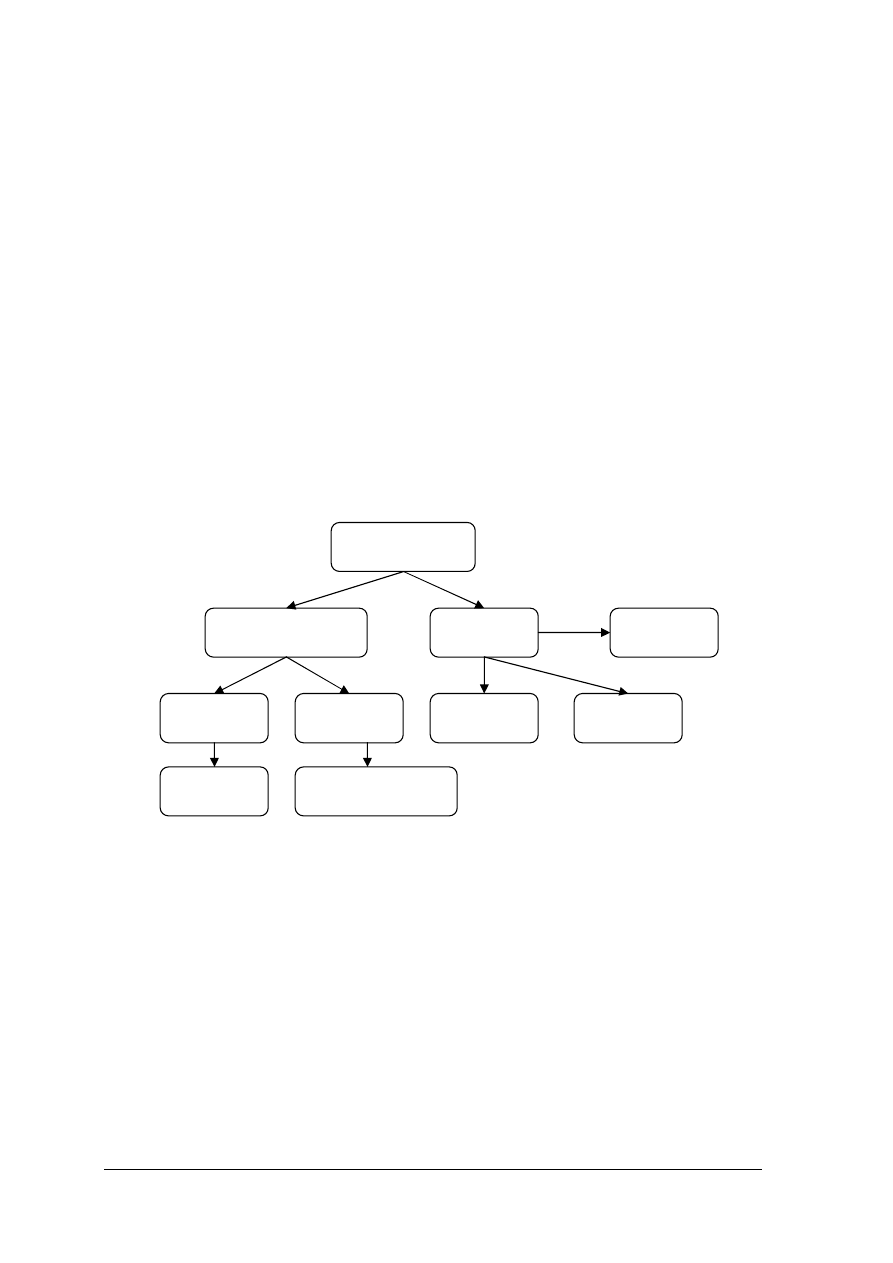

Podział podstawowych suszy ziemniaczanych przedstawiono na schemacie 3.

Schemat 3. Suszone produkty ziemniaczane (spożywcze) [4, s. 187]

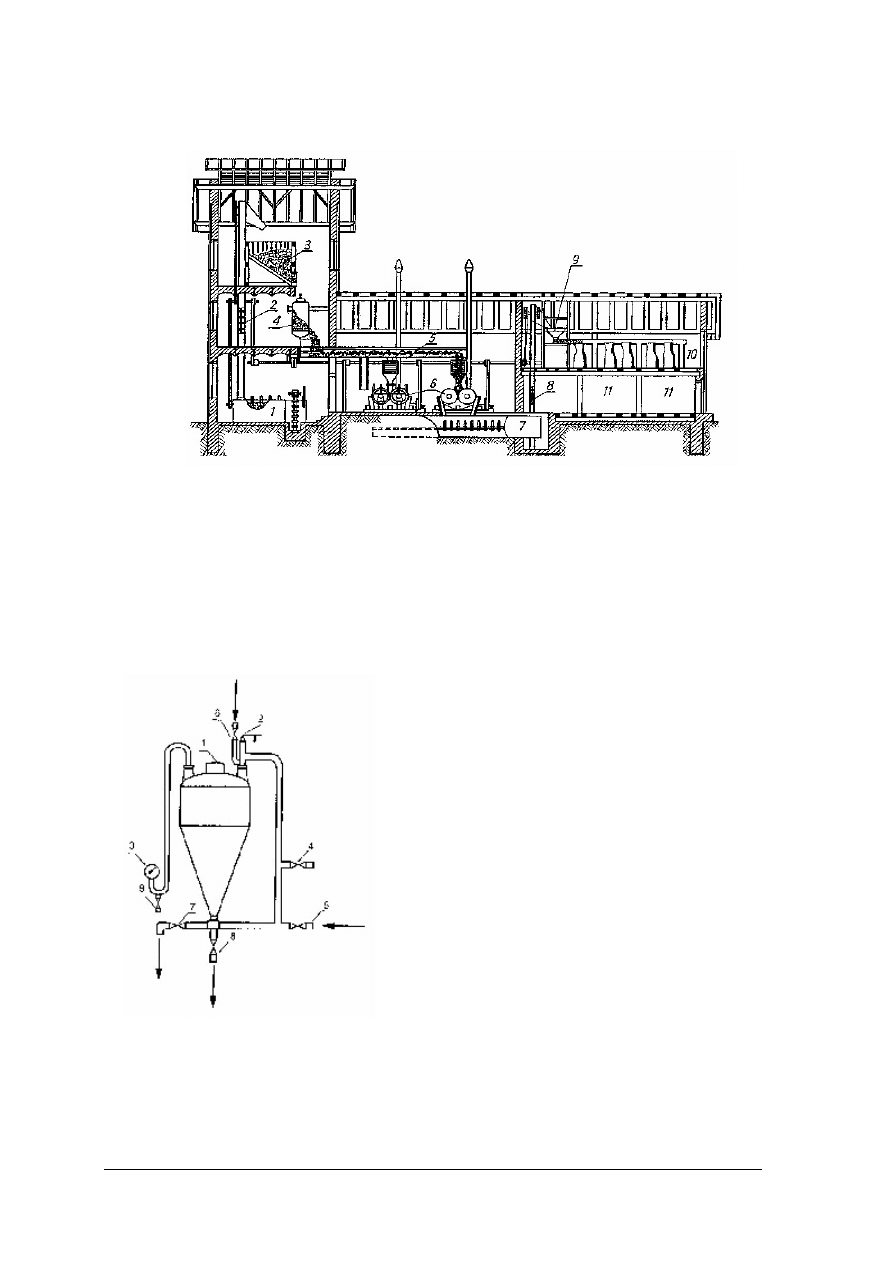

Produkcja płatków ziemniaczanych

Schemat produkcji płatków pokazano na rys. 8. Ziemniaki na płatki spożywcze obiera się

po oczyszczeniu i umyciu. Do obierania mogą być wykorzystywane różne metody – cierna,

obieranie parowe lub chemiczne. Obrane ziemniaki rozparza się w parniku przy nieco

podwyższonym ciśnieniu (30÷40 minut, do 0,05 MPa).

Rozparzona masa kierowana jest na przenośnik ślimakowy a następnie na powierzchnie

suszarek walcowych. Stykając się z gorącą powierzchnią walców, masa wysycha. Po

wysuszeniu, jako susz, masa jest zeskrobywana skrobaczkami (nożami) przylegającymi

stycznie do walców.

W postaci cienkiej wstęgi spada do przenośnika ślimakowego, który przesuwając ją

rozdrabnia ją jednocześnie na płatki. Płatki podawane są na sito, na którym oddzielane są

płatki zbrylone; jednocześnie zachodzi tam chłodzenie płatków.

Gotowe płatki są pakowane i przekazywane do magazynu. Należy chronić je przed

wilgocią, gdyż same zawierają tylko ok. 12% wody, ale są bardzo higroskopijne. Płatki

ziemniaczane zawierają w suchej masie bardzo dużo węglowodanów (ponad 85%) i znaczącą

Ziemniaki surowe,

obrane

Krajanka

suszona

Ziemniaki parowane

i suszone

Grys

Plastry

Kostka

Płatki

Granulat

Aglomerat

Płatki zmielone

(mąka ziemniaczana)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

ilość białka (prawie 7%). Płatki ziemniaczane można mielić. Zmielone płatki zwane są mąką

ziemniaczaną.

Rys. 8. Schemat produkcji płatków ziemniaczanych na paszę [5, s. 101]

1 – płuczka, 2 – podnośnik, 3 – zbiornik zapasowy ziemniaków umytych, 4 – parnik, 5 – przenośnik ślimakowy

parowanych ziemniaków, 6 – suszarki dwuwalcowe, 7 – przenośnik ślimakowy suszu, 8 – podnośnik suszu,

9 – waga, 10 – workowanie, 11 – magazyny

Produkcja granulatu ziemniaczanego

Etapy produkcji granulatu ziemniaczanego przedstawiono na schemacie 4. Granulat

uzyskuje się z ziemniaków obranych, pokrojonych i poddanych blanszowaniu oraz

schłodzeniu.

Blanszowanie w gorącej wodzie (ok. 85°C w czasie ok. 15 min.) z dodatkiem dwutlenku siarki

ma na celu dezaktywację enzymów, które powodują

pociemnienie

obranego

ziemniaka

w

kontakcie

z powietrzem, oraz zachowanie soli mineralnych.

Tak przygotowane ziemniaki przekazuje się do

parowania

(rozparzania).

Uparowanie

krajanki

ziemniaczanej (pod ciśnieniem 0,15 MPa w temp. 102°C

przez ok. 40 min.) powoduje kleikowanie skrobi,

rozluźnienie struktury i upłynnienie masy.

Rozparzoną masę miesza się z suchym, wcześniej

uzyskanym granulatem w stosunku 1:2. Po schłodzeniu

ponownie miesza się i suszy metodą fluidyzacyjną

(ok. 120°C do obniżenia zawartości wody do poziomu

ok. 10%).

Po suszeniu granulat kieruje się do rozdzielania na

frakcje. Najdrobniejszy granulat zawracany jest do

dosuszenia (ok. 70°C do obniżenia zawartości wody do

poziomu ok. 7%).

Rys. 9. Schemat parnika [3, s. 81]

1 – zasyp surowca, 2 – zawór bezpieczeństwa,

3 – manometr, 4 – zawór odpowietrzający,

5 – dopływ pary, 6 – dopływ wody,

7 – odpływ skroplin, zawór spustowy,

8 – zawór spustowy, 9 – kurek do spuszczania

wody

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Schemat 4. Produkcja granulatu ziemniaczanego [opr. własne]

Ziemniaki

Oczyszczanie i mycie

Zanieczyszczenia

Obieranie

Oddzielanie łupin

Łupiny

Segregacja

Ziemniaki zepsute

Para

Krojenie

Blanszowanie

Woda gorąca, SO

2

Schłodzenie

Woda zimna

Rozparzanie

Para

Mieszanie

Schłodzenie

Mieszanie

Suszenie

Przesiewanie

Granulat gruby

na pasze

Granulat

Pakowanie, Magazynowanie

Granulat drobny

do aglomerowania

Woda po blanszowaniu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Produkcja aglomeratu ziemniaczanego

Aglomerowanie polega na zlepianiu materiałów drobnoziarnistych w materiały

o większych rozmiarach i pożądanym kształcie, porowatych, łatwo rozpuszczających się.

Etapy aglomerowania to:

−

przygotowanie cieczy aglomerującej na bazie wody lub mleka,

−

zwilżanie granulek wodą,

−

aglomerowanie granulek w warstwie fluidalnej, czyli „płynącej” (unoszącej się) w silnym

strumieniu powietrza,

−

suszenie uzyskanego aglomeratu,

−

sortowanie, chłodzenie i pakowanie.

Aglomeraty jako półprodukty wykorzystywane są do wyrobów typu purée

ziemniaczanego, pyz, klusek i placków ziemniaczanych.

Produkcja suszonej krajanki i grysu (grysiku) ziemniaczanego

Krajankę do suszenia przygotowuje się podobnie jak krajankę na granulat – ziemniaki

sortuje się, myje i obiera oraz ewentualnie poddaje blanszowaniu. Suszenie krajanki może

odbywać się w różnego rodzaju suszarniach, np. bębnowych albo fluidyzacyjnych.

Wysuszona krajanka może być poddawana mieleniu; otrzymuje się wówczas grys (grysik)

ziemniaczany, o zawartości ok. 10% wody, który może być podobnie wykorzystany jak

aglomerat ziemniaczany – do produkcji potraw ziemniaczanych takich jak kluski, pyzy,

placki, knedle a także jako dodatek do pieczywa.

Rys. 10. Schemat suszarni bębnowej [2, s. 358]: 1 – bęben, 2 – przekładnia zębata, 3 – grzejnik,

4 – doprowadzenie powietrza, 5 – wentylator, 6 – lej zasilający, 7 – komora rozdzielcza, zawór spustowy,

8 – ślimak wyładowczy

4.4.1.2. Technologie produkcji uszlachetnionych przetworów ziemniaczanych

Uszlachetnione przetwory ziemniaczane to:

– czipsy, przeznaczone do bezpośredniej konsumpcji,

– frytki, które konsumuje się po przeprowadzeniu obróbki termicznej w formie smażenia.

Produkcja frytek ziemniaczanych

Frytki ziemniaczane to podłużne kawałki ziemniaków (długości ok. 6÷7 cm i przekroju

ok. 1 cm

2

), podsmażone w tłuszczu jadalnym. Jako produkt przetwórstwa ziemniaczanego

poddawane są utrwalaniu (zazwyczaj mrożeniu) i przeznaczone do sprzedaży (nie do

bezpośredniej konsumpcji).

Produkowane są na ogół w wyspecjalizowanych zakładach, niebędących tradycyjnymi

zakładami przemysłu ziemniaczanego.

Surowiec na frytki

Na frytki najlepiej używać ziemniaki o kształcie podłużnym, o skrobiowości w granicach

14-16% i o dość dużej zawartości suchej substancji (20÷22%), co pozwala ograniczyć

wchłanianie tłuszczu podczas smażenia. Zalecana jest niska zawartość cukrów redukujących

(glukozy), do ok. 0,5%, wtedy frytki są mniej podatne na ciemnienie. Ziemniaki powinny

mieć gęstość w granicach 1,075÷1,083g/cm

3

.

Do podsmażania i smażenia frytek używa się tłuszcz jadalny zwany fryturą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Etapy produkcji frytek ziemniaczanych

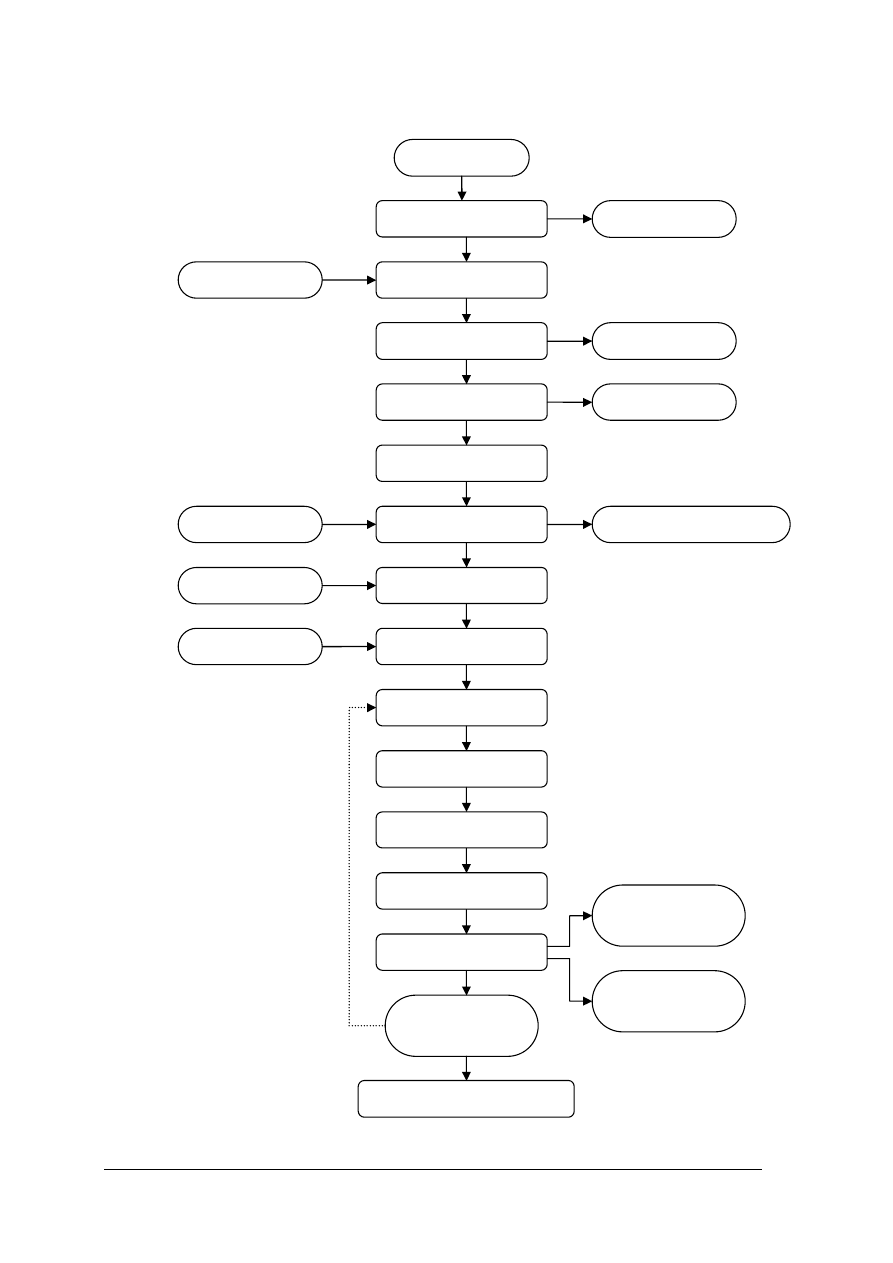

W produkcji frytek wyróżnia się etapy ukazane na schemacie 5.

Schemat 5. Etapy produkcji frytek [opr. własne]

Ziemniaki na frytki obiera się metodą mechaniczną lub parową z doczyszczaniem

ręcznym.

Do krojenia wykorzystuje się krajalnice mechaniczne, które najpierw tną surowiec na

plastry a potem tną plastry na podłużne kawałki. Aby ziemniaki nie ciemniały obniża się ich

temperaturę do 4-5°C przez zanurzenie w wodzie, jednocześnie ograniczając dostęp tlenu lub

poddaje blanszowaniu.

Blanszowanie polega na zanurzeniu w wodzie gorącej (do 90°C) na około 3 minuty

a potem ochłodzeniu; zapobiega ciemnieniu krajanki. Po blanszowaniu z frytek należy usunąć

wodę – poprzez nawiew powietrza lub sita wibracyjne.

Smażenie, a właściwie podsmażanie (frytki będą smażone jeszcze u klienta), odbywa się

w temperaturze ok. 180°C w czasie ok. 3 minut. Zbyt niska temperatura podczas smażenia

może być przyczyną nadmiernego wchłaniania tłuszczu przez frytki, natomiast temperatura

Obieranie

Krojenie

Blanszowanie

Podsmażanie

Mrożenie

Ziemniaki

Łupiny

Nawiew powietrza

(lub wstrząsanie)

Frytura

Frytki

zamrożone

Zużyta frytura

Woda po blanszowaniu

Doczyszczanie

Ziemniaki zepsute

Blanszowanie, ochłodzenie

Usunięcie wody

Podsmażanie, ociekanie

Mrożenie

Woda gorąca, woda zimna

Frytura

Frytki

zamrożone

Zużyta frytura

Woda po blanszowaniu

Woda po blanszowaniu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

zbyt wysoka powoduje nadmierne pociemnienie frytek oraz przyczynia się do rozkładu

tłuszczu i powstawania substancji szkodliwych dla zdrowia, w tym substancji rakotwórczych.

Usmażone frytki można doprawiać solą lub solą z przyprawami. Tak przygotowane frytki

zamraża się, np. w tunelach fluidyzacyjnych, i przechowuje w stanie zamrożenia.

Frytki zawierają ok. 67% wody, 28% suchej substancji pochodzącej z ziemniaka i 5%

tłuszczu wchłoniętego podczas smażenia. Wydajność gotowej mrożonki w stosunku do

użytego surowca jest niska ze względu na duże straty przy obieraniu i doczyszczaniu; wynosi

ok. 30÷45%.

Produkcja czipsów ziemniaczanych

Czipsy ziemniaczane to uszlachetniony produkt ziemniaczany, przeznaczony do

bezpośredniego spożycia, sporządzany z ziemniaków pokrojonych w plastry, usmażonych

i przyprawionych, niekiedy z dodatkami.

Produkuje się również tzw. pellety, które są półproduktami na czipsy, wymagającymi

późniejszej obróbki termicznej (smażenia) i doprawienia dodatkami smakowymi.

Surowiec na czipsy

Ziemniaki na czipsy powinny być dojrzałe, o niskiej zawartości cukrów redukujących.

Jako dodatki smakowe stosuje się sól, paprykę, bekon, sery i inne. Mogą być również

stosowane przeciwutleniacze, zwalniające niekorzystny proces utleniania tłuszczu w czipsach.

Etapy produkcji czipsów ziemniaczanych

W produkcji czipsów wyróżnia się następujące etapy:

−

sortowanie ziemniaków,

−

mycie,

−

obieranie ziemniaków metodą cierną, parową lub chemiczną (z wykorzystaniem

urządzenia zwanego ługownicą),

−

krojenie na plastry, które powinny mieć gładkie powierzchnie, zapobiegające

nadmiernemu wchłanianiu tłuszczu,

−

mycie krajanki za pomocą natrysku wodą, mające na celu usunięcie ziaren skrobi

z powierzchni otrzymanych plastrów, co zapobiega ich zlepianiu się,

−

smażenie, które może odbywać się metodą okresową (plastry w siatkach zanurza się

w zbiorniku z gorącym olejem) lub metodą ciągłą (plastry przesuwane są na przenośniku

wewnątrz zbiornika do smażenia),

−

ociekanie z nadmiaru tłuszczu na stołach ociekowych,

−

dodawanie substancji smakowo- zapachowych z dozownicy,

−

pakowanie w atmosferze gazu obojętnego w opakowania wielowarstwowe,

nieprzepuszczalne dla powietrza,

−

magazynowanie.

Chipsy charakteryzują się wysoką wartością kaloryczną ok. 500 kcal/100 g, zawierają od

25 do 40% tłuszczu, zawartość wody w czipsach to 3÷15%.

Dla zmniejszenia wartości energetycznej czipsów można je po usmażeniu owiewać parą

wodną, która usuwa tłuszcz z powierzchni czipsów a jednocześnie powoduje zmniejszenie

zawartości wody w czipsach.

Produkcja

czipsów,

podobnie

jak

frytek,

odbywa

się

często

w

małych,

wyspecjalizowanych zakładach.

4.4.1.3. Zagrożenia, bhp i ochrona środowiska w przetwórstwie ziemniaczanym

Wpływ na atmosferę

Zakłady przetwórstwa ziemniaczanego zużywają duże ilości pary grzejnej. Jej

wytworzenie wiąże się ze spalaniem znacznych ilości paliw, co powoduje emisję do

atmosfery gorących produktów spalania. W spalinach, obok dwutlenku węgla, obecne są

m.in. tlenki azotu i dwutlenek siarki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Spalinom towarzyszy emisja pyłów do atmosfery. Zanieczyszczenie atmosfery cząstkami

stałymi można zmniejszyć poprzez zakładanie filtrów, np. cyklonowych. Cyklony (lub inne

filtry) pozwalają ograniczyć przedostawanie się do atmosfery pyłów, powstających podczas

przetwarzania ziemniaków, np. na skrobię.

W niektórych zakładach poważnym problemem są odory, pochodzące ze składowania,

w oczekiwaniu na wywóz, odpadów stałych, pulpy i ścieków w otwartych zbiornikach czy

dołach. Przyczyną powstawania odorów jest obecność substancji organicznych, łatwo

ulegających zagniciu. Odory powstają też z niektórych linii produkcyjnych, np. z suszenia

płatków ziemniaczanych.

Innym źródłem zanieczyszczeń atmosfery jest emisja oparów chemicznych związana

z wytwarzaniem produktów wysokoprzetworzonych, jak np. wydzielanie się dwutlenku siarki

przy suszeniu walcowym czy opary chemiczne pochodzące z preparatów technicznych.

Źródłem wyziewów, zawierających cząstki tłuszczów, są urządzenia smażalnicze,

wykorzystywane przy produkcji wyrobów uszlachetnionych.

Powstawanie ścieków

Źródłem ścieków w przemyśle ziemniaczanym są głównie:

−

ścieki z hydrotransportu,

−

ścieki technologiczne,

−

ścieki opadowe,

−

ścieki sanitarne.

Większość ścieków pochodzi z działów produkcji podstawowej – szczególnie

z

hydrotransportu,

systemów

chłodzących,

etapów

mycia

i

obierania.

Woda

w hydrotransporcie powinna krążyć w obiegu zamkniętym, z pewną formą oczyszczania, taką

jak np. zbiornik sedymentacyjny i sita. Woda kontaktująca się z pokrojonymi ziemniakami

wypłukuje z nich skrobię, zwiększając zanieczyszczenie ścieków i podnosząc ich BZT.

Ścieki przemysłu ziemniaczanego zalicza się generalnie do silnie zanieczyszczonych.

Szczególnie zanieczyszczone są ścieki powstające przy produkcji krochmalu. Choć nie

zawierają one substancji trujących, jednak są niebezpieczne z uwagi na wysokie BZT.

Kierowanie takich ścieków bezpośrednio do rzek i jezior, z pominięciem oczyszczalni, grozi

odtlenieniem środowiska wodnego i wymieraniem rybostanu.

Ze ścieków przemysłu ziemniaczanego można wydzielić substancje mineralne, które po

oczyszczeniu mogą być wykorzystywane do nawożenia pól. Szkodliwość ścieków można

ograniczyć, usuwając z odcieku sok komórkowy i fragmenty tkanki ziemniaka, aby wydzielić

jak największe ilości białka. Białko można wykorzystywać jako paszę dla zwierząt. Sok

można również zagęszczać i suszyć, otrzymując wartościowy składnik pasz.

Szlamy krochmalnicze, które zawierają 30÷50% skrobi, mogą być wykorzystywane

w celu odzyskiwania skrobi do produkcji klejów roślinnych, dekstryn i syropu; mogą być

również kierowane do gorzelni rolniczych.

Niektóre ścieki mają podwyższoną temperaturę, np. ścieki z blanszowania lub chłodzenia.

Ścieki nieprodukcyjne stanowią małą część całkowitej ilości ścieków w przetwórstwie

ziemniaczanym i zawierają małą ilość zanieczyszczeń. Pochodzą z mycia maszyn, z kotłowni

oraz pośrednich systemów chłodzenia (jeśli nie używa się zamkniętego obiegu wody).

Oczyszczaniu biologicznemu poddaje się głównie ścieki sanitarne. Ścieki przemysłowe

głównie poddaje się wstępnemu oczyszczeniu i pozbywa się ich poprzez irygację –

nawadnianie nimi pól, co wymaga posiadania dużej powierzchni ziemi i jest utrudnione zimą.

Odpady stałe

Przemysł ziemniaczany produkuje również odpady stałe.

Osady nieorganiczne i organiczne, tworzące się w ściekach z hydrotransportu i mycia

ziemniaków, mogą być odwadniane i użyte do wyrównania terenu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Osady, wydzielane ze ścieków przemysłowych, mogą być zagospodarowywane jako

nawóz. Również odrzucone (zdyskwalifikowane) ziemniaki, obierki i pulpa mogą być

sprzedane jako pasza; nadają się także na kompost do użyźniania gleby i do produkcji

alkoholu. Mogą być sprasowane, odwodnione i wysuszone przed sprzedażą. Pyły usunięte

z cyklonów, np. przy produkcji skrobi, mogą ponownie trafiać do przetworzenia.

Osobno powinien być zagospodarowywany zużyty tłuszcz pochodzący z urządzeń

smażalniczych, wykorzystywany przy produkcji czipsów i frytek, którego nie wolno kierować

w stanie płynnym do ścieków.

Popiół i żużel pochodzące z kotłowni opalanych węglem mogą być wykorzystywane jako

surowiec przy budowie dróg. Ziemia okrzemkowa i węgiel aktywny, będące odpadami przy

produkcji syropu, usuwane są na ogół na wysypisko.

Do odpadów stałych należą też zdyskwalifikowane produkty oraz zużyte opakowania.

Bhp i ochrona przeciwpożarowa w przemyśle ziemniaczanym

Składowanie środków chemicznych i paliw powinno odbywać się zgodnie

z obowiązującymi przepisami i zachowaniem ostrożności, z ustrzeganiem się wycieków,

iskrzenia i zaprószenia ogniem.

Pracownicy narażeni są na działanie żrących środków chemicznych stosowanych przy

produkcji hydrolizatów oraz przy obieraniu ziemniaków metodą chemiczną (ługownice).

Ważne jest bezwzględne przestrzeganie parametrów technologicznych i noszenie ochronnego

stroju roboczego. Bezpieczne prowadzenie procesów technologicznych w przetwórstwie

ziemniaczanym jest wymagane również wszędzie tam, gdzie stosuje się wysokie temperatury,

np. przy rozparzaniu czy smażeniu.

W niektórych działach pracownicy mogą być narażeni na zwiększony hałas, generowany

przez urządzenia takie jak przenośniki, rozdrabniacze, stacje pomp, suszarki i wirówki.

W takich przypadkach pracownicy powinni nosić ochraniacze słuchu.

Dla ograniczania powstawania nieprzyjemnych odorów ważne jest jak najszybsze

oczyszczanie lub usuwanie ścieków i zapobieganie gromadzeniu się ich.

Ponieważ w przetwórstwie ziemniaka wykorzystuje się urządzenia pracujące pod

zwiększonym ciśnieniem to należy przestrzegać wszelkich zaleceń związanych z dozorem

technicznym. Pracownicy zobowiązani są przestrzegać stosowne przepisy również z powodu

typowych zagrożeń wypadkowych, podobnie jak w innych branżach, ze strony maszyn,

aparatury i instalacji.

Nowoczesne zakłady, dbające o swój wizerunek, wdrażają zintegrowane systemy jakości,

łączące system zarządzania jakością z systemem zarządzania środowiskiem oraz systemem

zarządzania bezpieczeństwem i higieną pracy, co przynosi pozytywne efekty zarówno dla

zakładu, jego pracowników jak i dla otoczenia oraz środowiska naturalnego.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakich celach produkuje się susze ziemniaczane?

2. Jakie znasz rodzaje suszy ziemniaczanych?

3. W jaki sposób produkuje się płatki ziemniaczane?

4. Z jakich etapów składa się produkcja granulatu ziemniaczanego?

5. Jakie urządzenia można wykorzystać w produkcji granulatu ziemniaczanego?

6. Jak powstają aglomeraty ziemniaczane?

7. Do czego można wykorzystać grys ziemniaczany?

8. Jakie znasz przykłady tzw. uszlachetnionych wyrobów ziemniaczanych?

9. Jakie warunki powinny spełniać ziemniaki na frytki i czipsy?

10. Co nazywamy fryturą?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

11. Z jakich etapów składa się proces produkcji frytek?

12. Dlaczego warto stosować blanszowanie pokrojonych ziemniaków?

13. Z jakich etapów składa się proces produkcji czipsów?

14. Co to są pellety?

15. Dlaczego krajankę na czipsy spłukuje się wodą?

16. Jakie urządzenia można wykorzystać produkując czipsy lub frytki?

17. Jakie znaczenie ma temperatura smażenia frytek i czipsów?

18. Co jest przyczyną wysokiej wartości kalorycznej czipsów?

19. Jakie niebezpieczeństwa stwarza przetwórstwo ziemniaczane dla atmosfery?

20. Co jest źródłem ścieków w przemyśle ziemniaczanym?

21. Dlaczego ścieki z zakładów ziemniaczanych są groźne dla środowiska?

22. Jakie przykłady odpadów stałych pochodzących z zakładów ziemniaczanych potrafisz

wymienić?

23. W jaki sposób można zmniejszyć zagrożenia dla środowiska ze strony przetwórstwa

ziemniaczanego?

24. Jakie niebezpieczeństwa grożą pracownikom w przemyśle ziemniaczanym?

4.4.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj próbki przetworów ziemniaczanych suszonych i uszlachetnionych. Korzystając

z dostępnych Ci źródeł informacji znajdź zastosowanie poznanych przetworów

ziemniaczanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z próbkami wzorcowymi przetworów ziemniaczanych i sporządzić notatkę

z ich krótką charakterystyką,

2) dokonać oglądu próbek okazanych do rozpoznania przez nauczyciela,

3) zidentyfikować badane próbki wykorzystując notatkę o próbkach wzorcowych,

4) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

próbki wzorcowe przetworów ziemniaczanych,

−

próbki do badań.

Ćwiczenie 2

Oblicz dzienną i miesięczną wielkość przerobu ziemniaków i produkcji płatków

ziemniaczanych w płatkarni przerabiającej 6,5 ton ziemniaków w ciągu jednej zmiany

i pracującej na dwie zmiany, przy założeniu, że z 1 tony ziemniaków uzyskuje się średnio 250

kg płatków a ilość dni roboczych w miesiącu wynosi 22.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) obliczyć dzienną i miesięczną wielkość przerobu ziemniaków, zapisać wynik:

−

przerób ziemniaków dziennie: ............... ton

−

przerób ziemniaków miesięcznie: ............... ton

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

2) obliczyć dzienną i miesięczną wielkość produkcji płatków ziemniaczanych na podstawie

obliczenia z punktu 1, zapisać wynik.

−

wielkość produkcji płatków ziemniaczanych dziennie: ............... ton

−