1

Technologia i organizacja montażu

MONTAŻ OBIEKTÓW BUDOWLANYCH

Istota i definicja montażu

Montażem nazywa się łączenie elementów lub

zespołów w dalsze zespoły lub gotowy wyrób

Istota montażu dowolnego obiektu polega na

ustawieniu i zamocowaniu w przewidywanym

położeniu elementów składowych obiektu,

wykonanych uprzednio poza miejscem ich

wbudowania w zakładach przemysłowych

Składniki montażu

MONTAŻ

Rodzaje

Metody

Systemy

Techniki

Zagospodaro

wanie placu

budowy

Dobór

maszyn

i sprzętu

Kryteria

techniczne i

ekonomiczne

Dobór

technologii

i organizacji

METODY MONTAŻU

- PRÓBNY

- WSTĘPNY

- ZASADNICZY

- OSTATECZNY

- KOMPLEKSOWA

- ROZDZIELCZA

- MIESZANA

RODZAJE MONTAŻU

WYBRANE SYSTEMY MONTAŻU

OSIOWY

BOCZNY

DWUSTRONNY

OSIOWO-

BOCZNY

TECHNIKI MONTAŻU

(SPOSOBY)

- PODBUDOWYWANIA

- UNOSZENIA

- OBROTU

- WSPORNIKOWA

- NARASTANIA

- NASUWANIA

- PODSUWANIA

MONTAŻ

W ZAL. OD STOPNIA

SCALENIA

- Z POJEDYNCZYCH

ELEMENTÓW

- SCALONYCH

ELEMENTÓW

- ZESPOŁÓW

KONSTRUKCJI

- BLOKOWY

KONSTRUKCJI

2

Technologia, organizacja i ekonomika montażu:

Technologia montażu

obejmuje ustalenie układu procesów montażu, kolejność

montowania poszczególnych elementów lub części konstrukcji, ustalenie sposobu dostawy

elementów na budowę i do miejsca montażu, opracowanie metod scalania elementów montażowych

oraz sprawdzenie stateczności poszczególnych elementów lub części konstrukcji w poszczególnych

fazach procesu technologicznego montażu. Ponadto technologia montażu określa warunki

bezpieczeństwa prowadzenia robót montażowych, jak również powinna zawierać wyznaczenie

niezbędnych parametrów maszyn montażowych, zaprojektowanie wraz z obliczeniami statycznymi

urządzeń pomocniczych do montażu takich jak zawiesia oraz urządzenia wzmacniające konstrukcje

w czasie montażu.

Organizacja robót montażowych

obejmuje wybór systemu organizacyjnego wykonania

montażu, zaplanowanie przebiegu robót montażowych w czasie, zaprojektowanie składu oraz czasu

pracy brygad montażowych, zaprojektowanie zaplecza technicznego do prawidłowego prowadzenia

robót montażowych.

Ekonomika montażu

jest to określenie kosztów pracy maszyn montażowych; określenie

kosztów montażu konstrukcji, urządzeń pomocniczych i zaplecza technicznego; obliczenie

wskaźników techniczno-ekonomicznych montażu.

Prawidłowa technologia i organizacja montażu

powinna uwzględniać następujące zasady:

• montaż powinien być realizowany zgodnie z dokumentacją technologiczno-

organizacyjną robót montażowych,

• dokumentacja technologiczno-organizacyjna montażu powinna zawierać wszystkie

procesy robocze związane z wykonywaniem przedsięwzięcia w sposób kompleksowy,

• metody (sposoby) wykonania robót i systemy organizacyjne powinny być możliwie

najkorzystniejsze w danych określonych warunkach tzn. powinny być

zoptymalizowane pod względem czasu, kosztu montażu i wydajności maszyn

montażowych,

• urządzenia montażowe przyjęte do realizacji robót montażowych powinny

odpowiadać niezbędnym warunkom do ich pełnego wykorzystania.

Inne zasady:

Wszystkie procesy robocze powinny być ze sobą ściśle zharmonizowane pod

względem głównych parametrów roboczych takich jak tempo robót, czas trwania

poszczególnych procesów, wydajność urządzeń montażowych itp. Ponadto powinny

one odbywać się w sposób ciągły, równomierny i rytmiczny, a więc według zasad

stosowanych w metodzie pracy równomiernej.

Należy przyjmować zasadę, że kierunek postępu prac montażowych powinien być

zgodny z ogólnym kierunkiem postępu wszystkich robót towarzyszących,

realizowanych na montowanym obiekcie. Zasada to obowiązuje nie tylko z uwagi na

prawidłowości technologiczne procesu, ale również z uwagi na konieczność powiązania

procesów montażowych z innymi procesami zarówno poprzedzającymi jak i po nich

następującymi.

Tempo procesów poprzedzających montaż, wykonywanych z nim procesów

równolegle, procesów pomocniczych oraz procesów pomontażowych, musi być

dostosowane do tempa montażu konstrukcji, wynikającej z niego wydajności pracy

zastosowanych maszyn i urządzeń montażowych.

Systematyka projektowania technologiczno-organizacyjnego

Co będziemy montować? - charakterystyka konstrukcyjno-technologiczna obiektu.

Z czego będziemy montować? - określić charakterystyki konstrukcyjne, wymiarowe, ciężarowe

i ilościowe elementów konstrukcji.

W jaki sposób należy montować? - określić technologię procesu montażu, ustalić sposób i

metody montażu poszczególnych elementów, jak i całości konstrukcji.

Czym należy montować? Jest to opis środków technicznych ściśle powiązanych z technologią

procesów montażowych. Należy określić rodzaj urządzeń montażowych (żurawi), ich udźwigi na

określonych wysięgach, zasięg poziomy żurawi, wysokości i prędkości podnoszenia elementów.

Kto powinien montować? Określamy tu skład i kwalifikacje brygady montażowej.

Gdzie będziemy montować? Precyzujemy stanowiska robocze. Jest to określenie planu

montażowego pokazującego ustawienia urządzeń montażowych (żurawi) w kolejnych fazach

montażu względem konstrukcji, placu składowego czy strefy wyładunkowej, dróg i kierunków

przemieszczania się żurawi.

Czym należy transportować? Jest to ustalenie rodzajów i ilości środków transportu

zewnętrznego i wewnętrznego elementów konstrukcyjnych.

Kiedy i w jakiej kolejności należy montować? Jest to opracowanie szczegółowego

harmonogramu przebiegu prac montażowych, który powinien określać terminy dostaw na plac

budowy oraz kolejność montażu poszczególnych elementów konstrukcyjnych.

Jakie warunki powinny zostać spełnione, aby rozpocząć i prowadzić montaż? Są to zasady

bhp montażu. Określone powinny być dopuszczalne warunki widoczności, prędkości wiatru,

otoczenie (ograniczenia zewnętrzne placu budowy), poziom hałasu itp.

Dokumentacja

dokumentacja budowy

projekt budowlany

projekt technol-organiz

inne

proj. arch.-budowl.

proj. zagosp. działki

ośw. o dostawach

. . .

dziennik budowy

książka obmiarów

dziennik montażu

atesty i aprobaty

. . .

zagosp. placu bud.

proj. org. montażu

proj. organizacji

- dane ogólne,

- warunki terenowe,

- zestawienie elementów,

- metoda montażu,

- sprzęt montażowy,

- transport i składowanie,

- opis placu montażu,

- technologia montażu,

- harmonogram montażu,

- bezpieczeństwo montażu.

. . .

Dokumentacja technologii i organizacji montażu powinna

spełniać następujące wymagania:

• powinna określać zasady prawidłowej technologii i organizacji

montażu,

• powinna być maksymalnie zwięzła,

• powinna mieć maksymalnie ujednoliconą formę,

• powinna mieć również wpływ na poprawę jakości robót

montażowych oraz na racjonalne wykorzystanie środków

produkcyjnych.

Dokumentacja

3

Dokumentacja

Projekt organizacji robót

przeznaczony jest przede wszystkim

dla kierownika obiektu bezpośrednio odpowiedzialnego za

prawidłową realizację robót na danej budowli oraz brygad roboczych

wykonujących poszczególne rodzaje robót, jako dokumentacja

robocza ze szczegółowymi wytycznymi organizacji technologii

wykonywania tych robót.

Projekt technologii i organizacji montażu obiektu

powinien

składać się z trzech zasadniczych części:

• opisowej,

• zestawieniowej,

• rysunkowej.

Dokumentacja

Część opisowa,

czyli tzw. opis techniczny powinien zawierać:

• wprowadzenia i ustalenia wstępne,

• charakterystykę montażową budowli,

• przyjętą metodę organizacji i technologii robót montażowych,

• przyjęte środki transportowe do transportu zewnętrznego

elementów prefabrykowanych,

• przyjętą maszynę montażową oraz wybór schematu jej pracy,

• wybór pomocniczych urządzeń montażowych.

Dokumentacja

Część zestawieniowa

projektu technologii montażu powinna

zawierać:

• zestawienie pomocniczych urządzeń transportowych i

montażowych, niezbędnych do sprawnego i prawidłowego

transportu i montażu elementów prefabrykowanych na danym

budynku dla założonego tempa robót montażowych, z określeniem

symboli elementów,

• ogólne zestawienie elementów prefabrykowanych z podziałem na

poszczególne kondygnacje dla całego budynku.

Dokumentacja

Tabela 3.11. Przykładowe zestawienie elementów hali stalowej.

Lp Nazwa elementu

Oznacz.

Stal

Wym. L x B x H [mm]

masa 1szt [kg]

ilość

masa

całkowita

[kg]

1 Słup wewnętrzny

S1 1-19

St3SX

200 x 550 x 7200

1 202,40

19

22 845,60

2 Słup zewnętrzny

S2 1-38

St3SX

155 x 400 x 7200

666,72

38

25 335,36

3 Dźwigar dachowy

DŹ 1-76

St3SX

120 x 12000 x 3400

960,85

76

73 024,60

4

Rygiel ścienny

RG-12,0

St3SX

12000 x 90 x 200

315,60

72

22 723,20

6 Płatwie dachowe

PŁ

St3SX

600 x 55 x 100

48,60

180

8 748,00

8 Stężenia słupów

SŻ-S1

St3SX

1400 x 50 x 100

91,42

108

9 873,36

9 Stężenia słupów

SŻ-S2

St3SX

1200 x 100 x 50

107,88

54

5 825,52

11 Stężenia dachowe

ST-D

St3SX

8485 x 80 x 40

45,90

32

1 468,80

SUMA:

169 844,44

Dokumentacja

Część rysunkowa

każdego projektu technologii montażu

powinna zawierać:

• ogólny plan montażu obiektu budowlanego,

• plany montażu elementów prefabrykowanych obiektu,

• schemat montażu obiektu,

• harmonogram montażu obiektu.

Dokumentacja

Ogólny plan montażu obiektu w skali 1:200 lub 1:250 powinien

zawierać:

• obrys budowli wraz z jej podstawowymi wymiarami,

• usytuowanie toru żurawia montażowego, dróg dowozu elementów

prefabrykowanych, oraz składowisk przyobiektowych,

• usytuowanie punktu produkcji pomocniczej,

• sieć instalacji elektrycznych (dla potrzeb maszyn montażowych, punktów

produkcji pomocniczej, zasilania stanowisk pracy montażystów, oświetlenia),

• sieć instalacji wodociągowej wraz z punktami poboru,

• usytuowanie barierek ochronnych, tablic zabraniających wstępu i innych

urządzeń bhp,

• lokalizację pomieszczeń dla robotników.

4

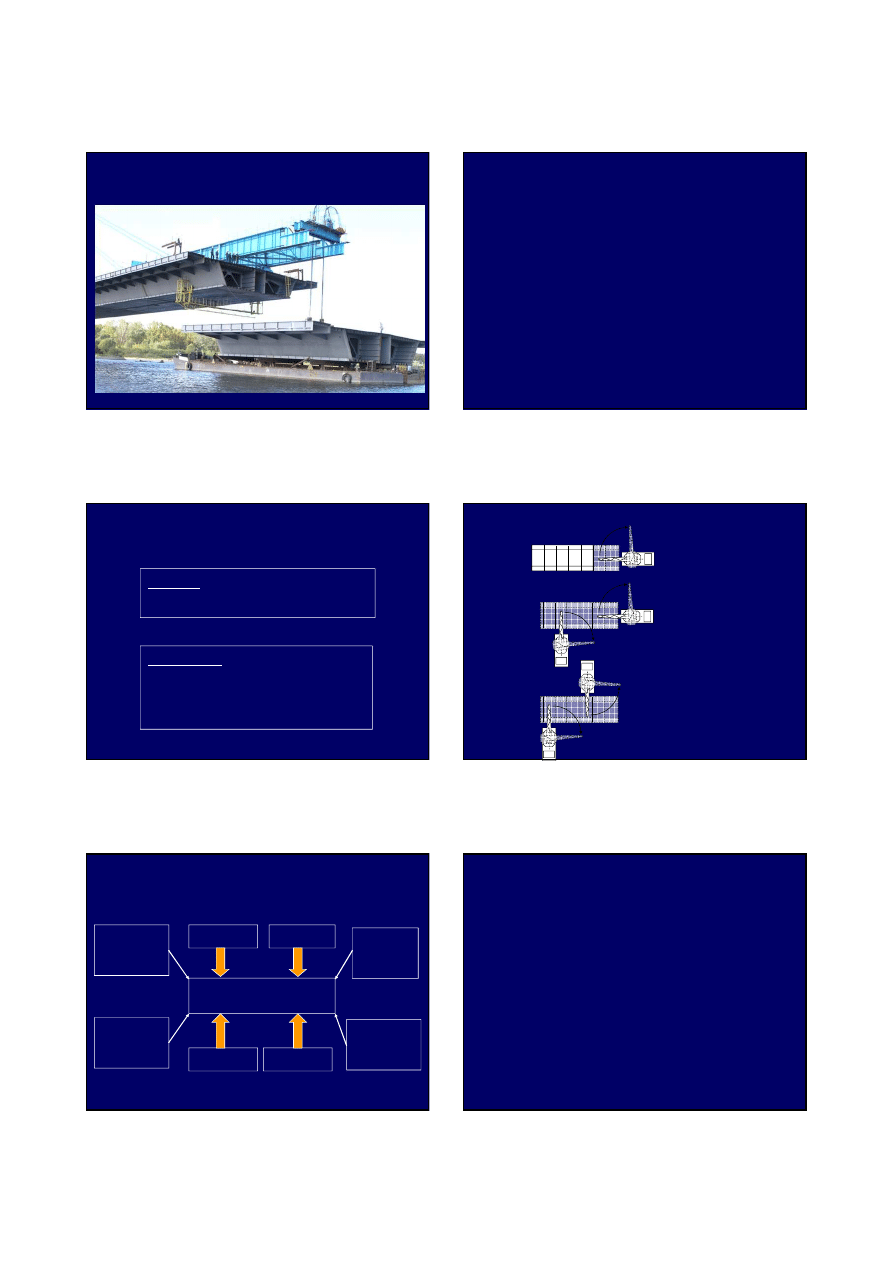

Dokumentacja

3

0

0

0

F

R

O

N

T

W

Y

Ł

A

D

U

N

K

O

W

Y

1

5

0

0

PREFABRYKATY TYPU " MON "

5

W

2

2

3

1 - PROJEKTOWANA HALA

2 - STANOWISKA PRACY

Ż

URAWI

3 - PLAC MONTA

Ż

OWY

4 - POMIESZCZENIA BIUROWO -

- ADMINISTRACYJNE ORAZ

SOCJALNO - BYTOWE

5 - ZBIORNIK WODY P.PO

Ż

.

2

1300

700

900

2

1

oznaczenia wg. PN-G2 / B - 01034

F R O N T W Y Ł A D U N K O W Y

PREFABRYKATY TYPU " MON "

LEGENDA :

Dokumentacja

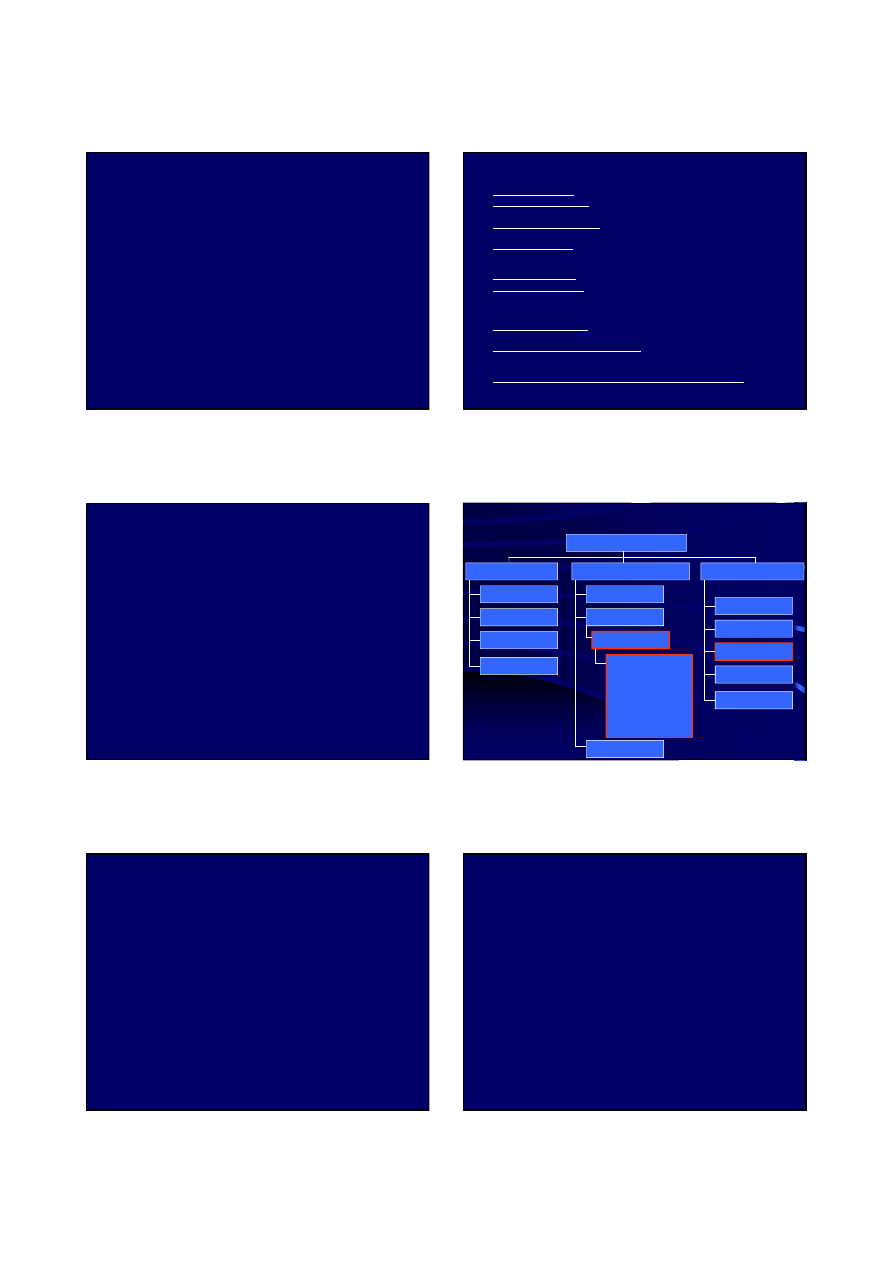

Plany montażu elementów prefabrykowanych obiektu w skali 1:100

lub 1:50 powinny zawierać:

• rozmieszczenie elementów prefabrykowanych w obiekcie,

• podział obiektu na działki montażowe,

• kolejność montażu elementów w obiekcie,

• informację o usytuowaniu maszyny montażowej,

• usytuowanie zamocowań tymczasowych elementów prefabrykowanych,

• zestawienie elementów prefabrykowanych na poszczególnych działkach.

Na planach tych nie należy nanosić innych elementów obiektu, które są

wykonywane po montażu lub nie są związane z montażem.

Dokumentacja

S

Ł

U

P

Z

E

W

N

.

1

0

S

Ł

U

P

Z

E

W

N

.

1

2

D

Ź

W

IG

A

R

D

A

C

H

O

W

Y

1

0

D

Ź

W

IG

A

R

D

A

C

H

O

W

Y

1

2

S

Ł

U

P

W

E

W

N

.

5

S

Ł

U

P

W

E

W

N

.

6

BELKA

PODSUWNICOWA 12-11

BELKA

PODSUWNICOWA 12-10

P Ł A T E W 1

P Ł A T E W 1

P Ł A T E W 1

P Ł A T E W 1

1

6

P Ł A T E W 1

P Ł A T E W 1

BELKA

PODSUWNICOWA 12-9

F R O N T W Y Ł A D U N K O W Y

1

8

2

2

1

7

S

Ł

U

P

Z

E

W

N

.

1

8

S

Ł

U

P

Z

E

W

N

.

1

4

S

Ł

U

P

Z

E

W

N

.

1

6

D

Ź

W

IG

A

R

D

A

C

H

O

W

Y

1

4

1

S

Ł

U

P

W

E

W

N

.

9

S

Ł

U

P

W

E

W

N

.

8

BELKA

PODSUWNICOWA 12-15

BELKA

PODSUWNICOWA 12-14

2

6

2

1

2

0

2

7

2

4

2

8

1

9

P Ł A T E W 1

P Ł A T E W 1

P Ł A T E W 1

P Ł A T E W 1

R = 3

0,0 m

2

3

R

= 1

7,0

m

P Ł A T E W 1

P Ł A T E W 1

BELKA

PODSUWNICOWA 12-13

2

8

2

1

1

9

2

5

2

6

F R O N T W Y Ł A D U N K O W Y

2

Dokumentacja

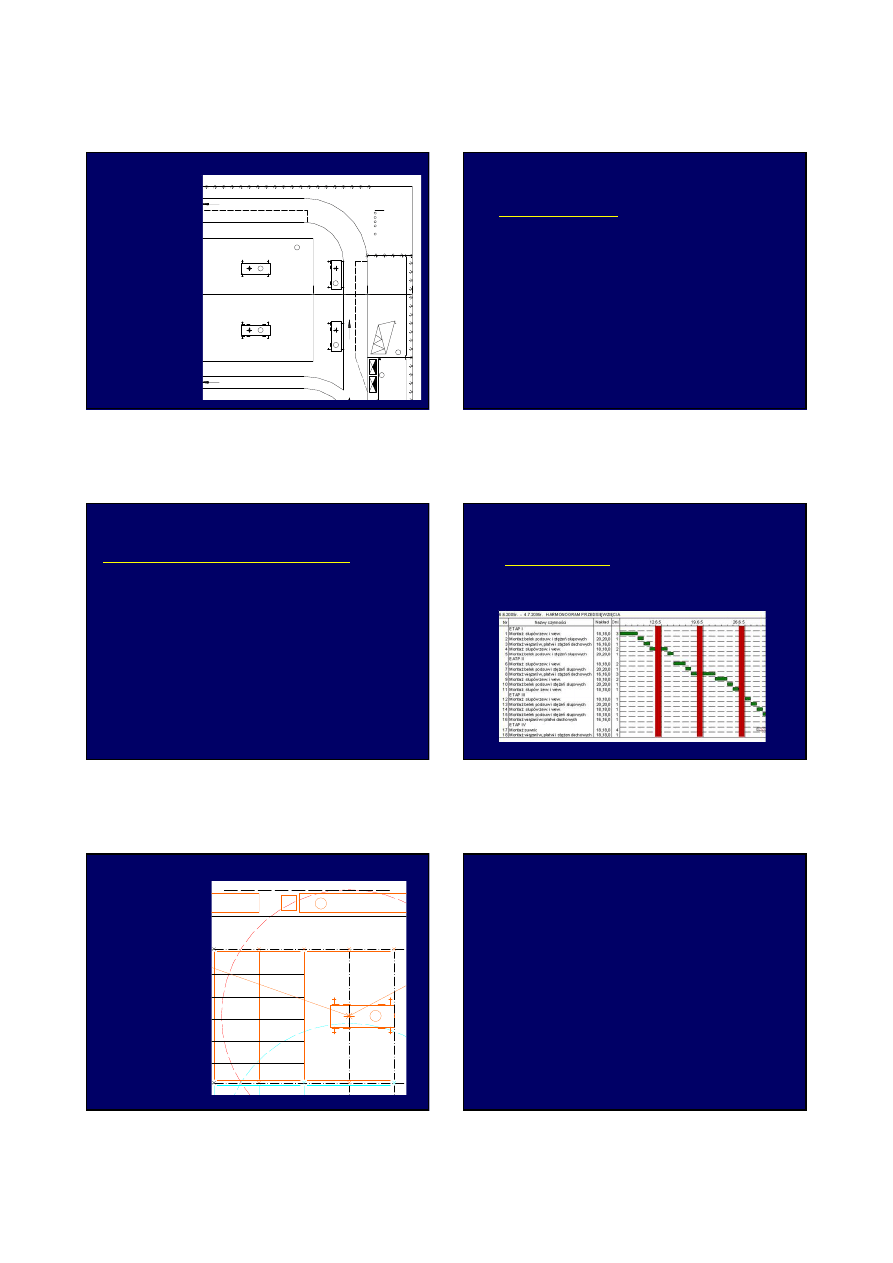

Schemat montażu obiektu (budynku) w skali 1:100 powinien

zawierać:

•

charakterystyczny przekrój poprzeczny budowli w celu prawidłowego doboru

maszyny montażowej i określenia schematu jej pracy,

•

usytuowanie torowiska żurawia (maszyny montażowej),

•

schemat charakterystycznych pozycji pracy maszyny montażowej,

•

usytuowanie drogi dowozu elementów prefabrykowanych.

W przypadku montażu w wykopach należy na schemacie tym wrysować stan

rozkopów w czasie montażu – w stosunku do położenia maszyny montażowej i

montowanych elementów.

Dokumentacja

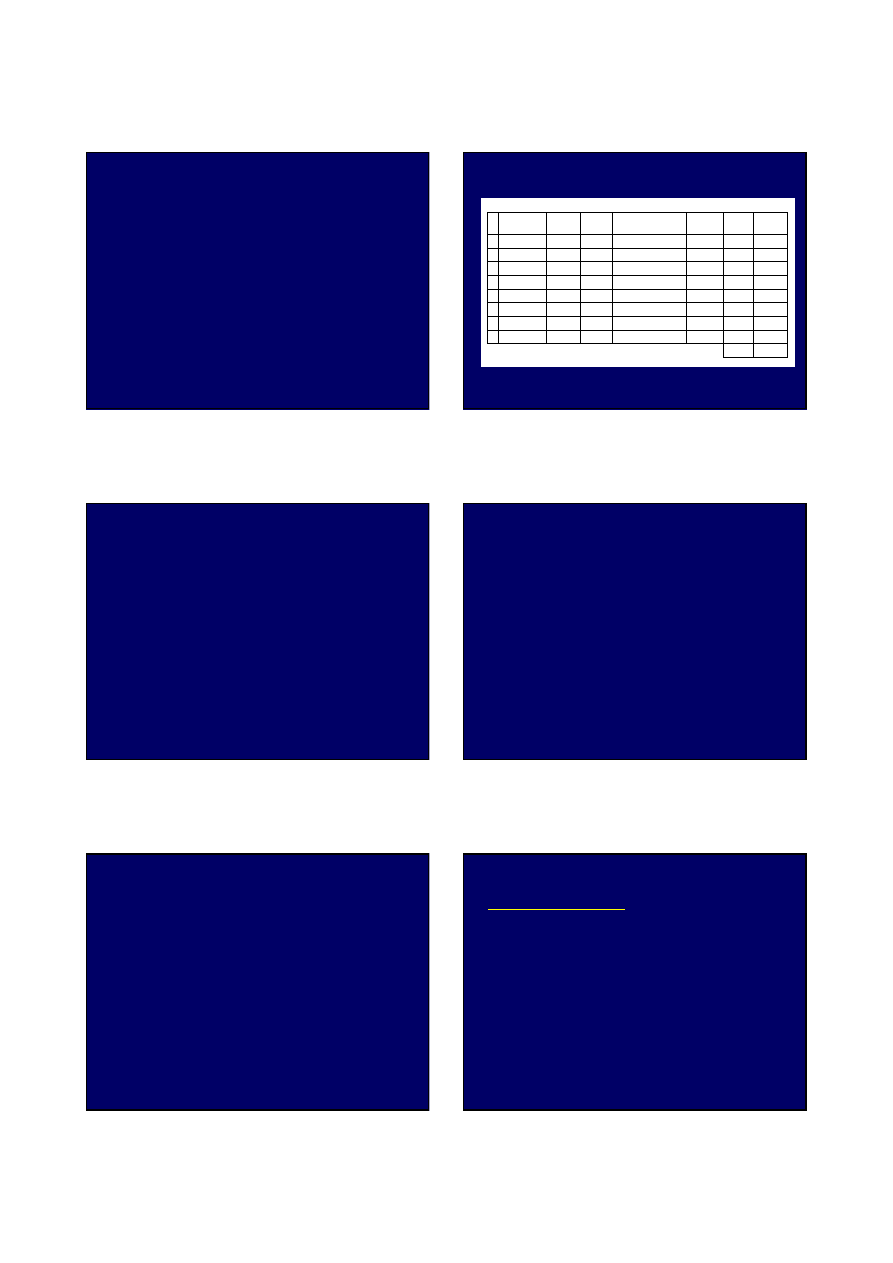

Harmonogram montażu obiektu powinien zawierać:

przyjętą średnią dzienną wydajność montażu brygady na jedną zmianę,

długość cykli montażu dla poszczególnych części obiektu i całego obiektu,

długość przerw technologicznych,

przerwy na wykonanie czynności pomocniczych i uzupełniających proces montażowy.

ŚRODKI MECHANIZACJI

MONTAŻU

5

ŻURAWIE

TYPY:

•

SZOSOWO-TERENOWE

•

SAMOCHODOWE

•

TERENOWE

•

PRZEMYSŁOWE

•

WIEZOWE

PODSTAWOWE PARAMETRY:

• MAKS. UDŹWIG [t]

• DŁUG. WYSIĘGNIKA [m]

• MAKS. WYSOK. PODNOSZENIA [m]

• MASA ŻURAWIA [t]

DODATKOWE PARAMETRY:

• PROMIEŃ SKRĘTU [m]

• POKONYWANE WZNIESIENIA [%]

• RODZAJ WYSIĘGNIKA [-]

• ZAKRES KĄTA PRACY [

°°°°

]

• PRĘDKOŚĆ JAZDY [km/h]

• RODZAJ PODWOZIA [-]

WYBRANI PRODUCENCI:

• BUMAR - FABLOK

• FAMABA GŁOGÓW

• HYDROS

• DEMAG

• GROVE CRANE

• LIEBHERR

• COLES

• CATERPILLAR (LINK-BELT)

ŻURAWIE SZOSOWO - TERENOWE

Żuraw firmy Grove Crane serii GMK

(35 do 250 ton udźwigu)

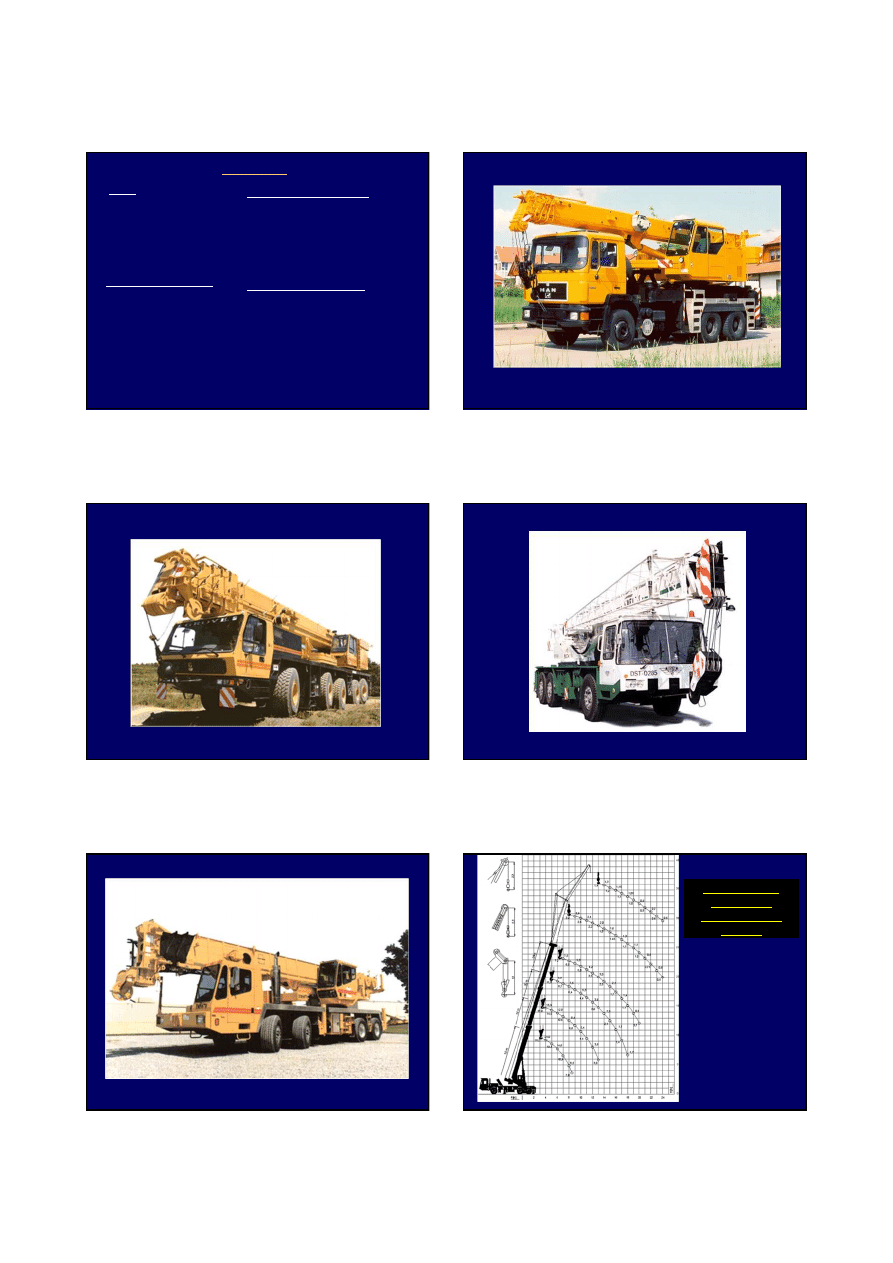

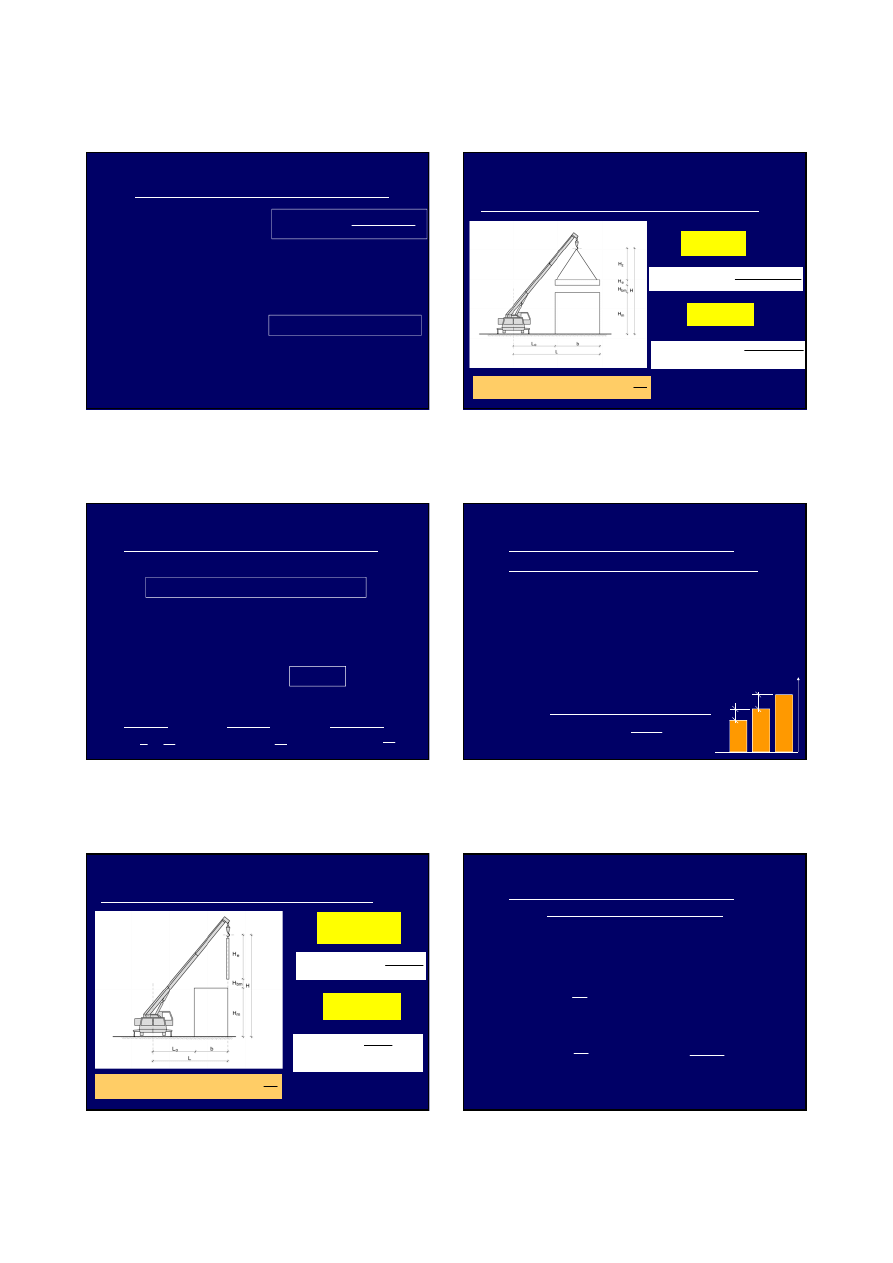

ŻURAWIE SAMOCHODOWE

Żuraw firmy Grove Crane serii TM (35 do 150 ton udźwigu)

ŻURAWIE SAMOCHODOWE

Żuraw samochodowy firmy LIEBHERR LTF 1030-3 (30 ton udźwigu)

ŻURAWIE SAMOCHODOWE

Żuraw samochodowy DST-0285 firmy BUMAR-FABLOK (28 ton udźwigu)

Żuraw szosowy

DST-0285 -

charakterystyka

udźwigu

6

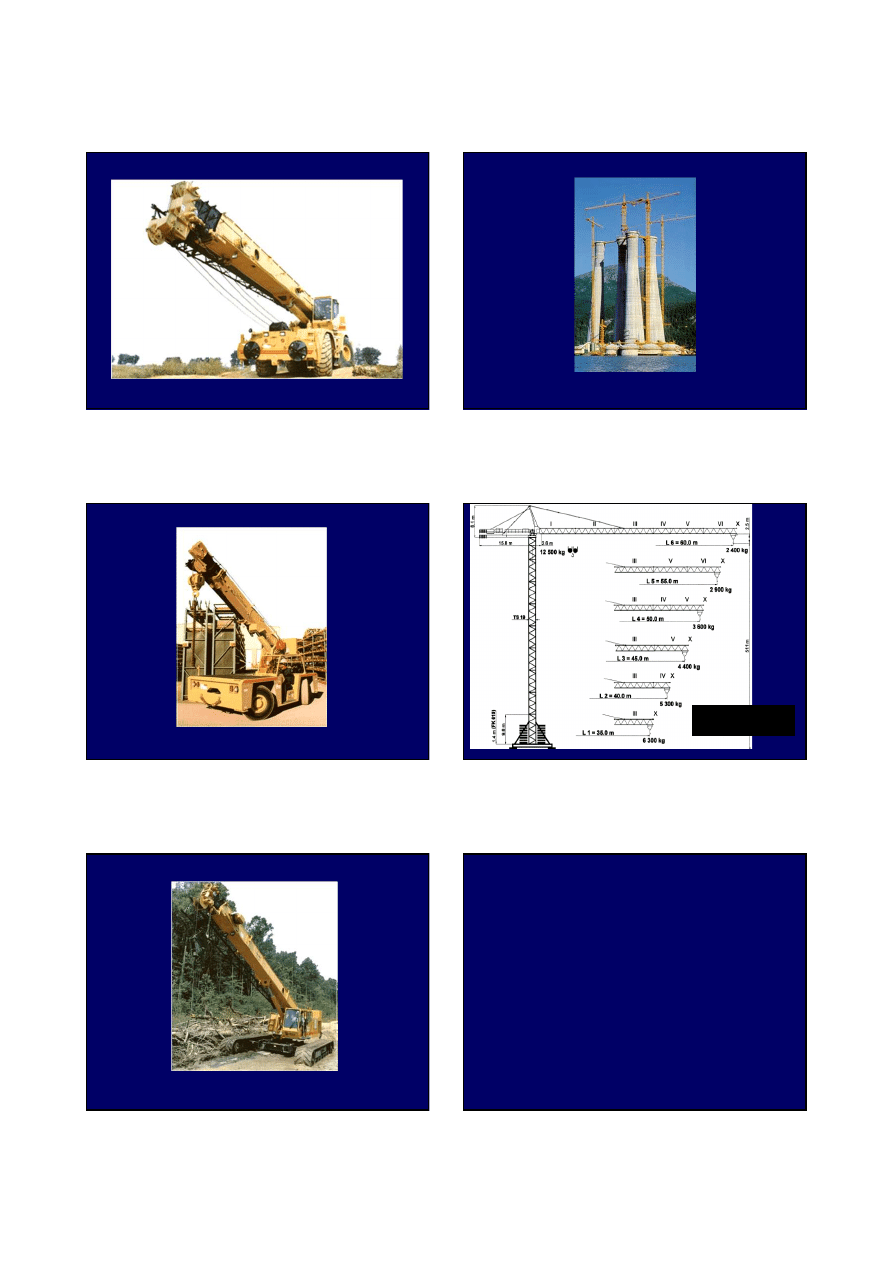

ŻURAWIE TERENOWE

Żuraw terenowy firmy GROVE CRANE serii RT (od 12 do 90 ton udźwigu)

ŻURAWIE PRZEMYSŁOWE

Żuraw przemysłowy firmy GROVE CRANE serii YB

(od 1,8 do 10 ton udźwigu)

ŻURAWIE PRZEMYSŁOWE

Żuraw przemysłowy firmy GROVE CRANE - CM20

(20 ton udźwigu)

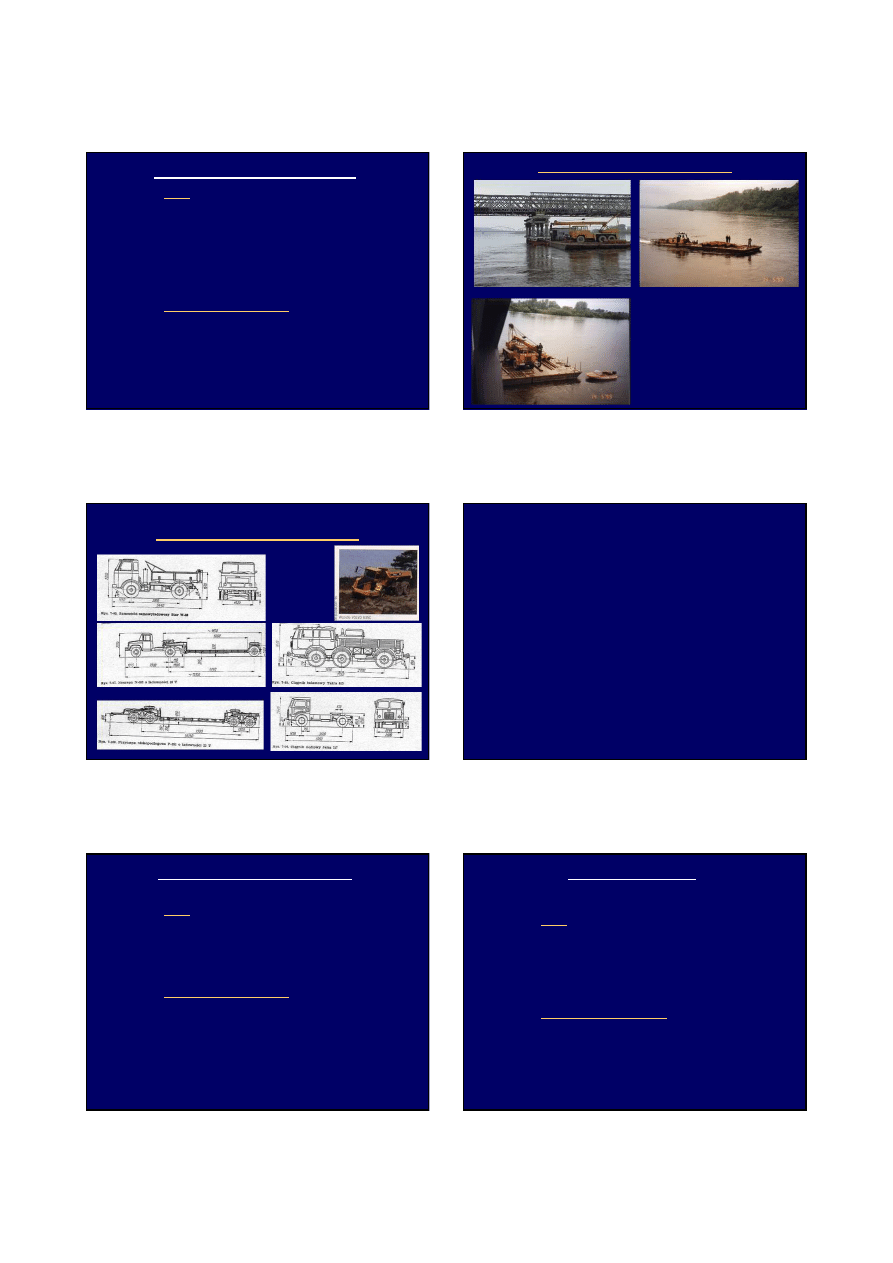

ŻURAWIE WIEŻOWE

Żuraw firmy LIEBHERR serii HC

(udźwig do 80 t, wysokość podnoszenia powyżej 110 m., wysięgnik rzędu 100m)

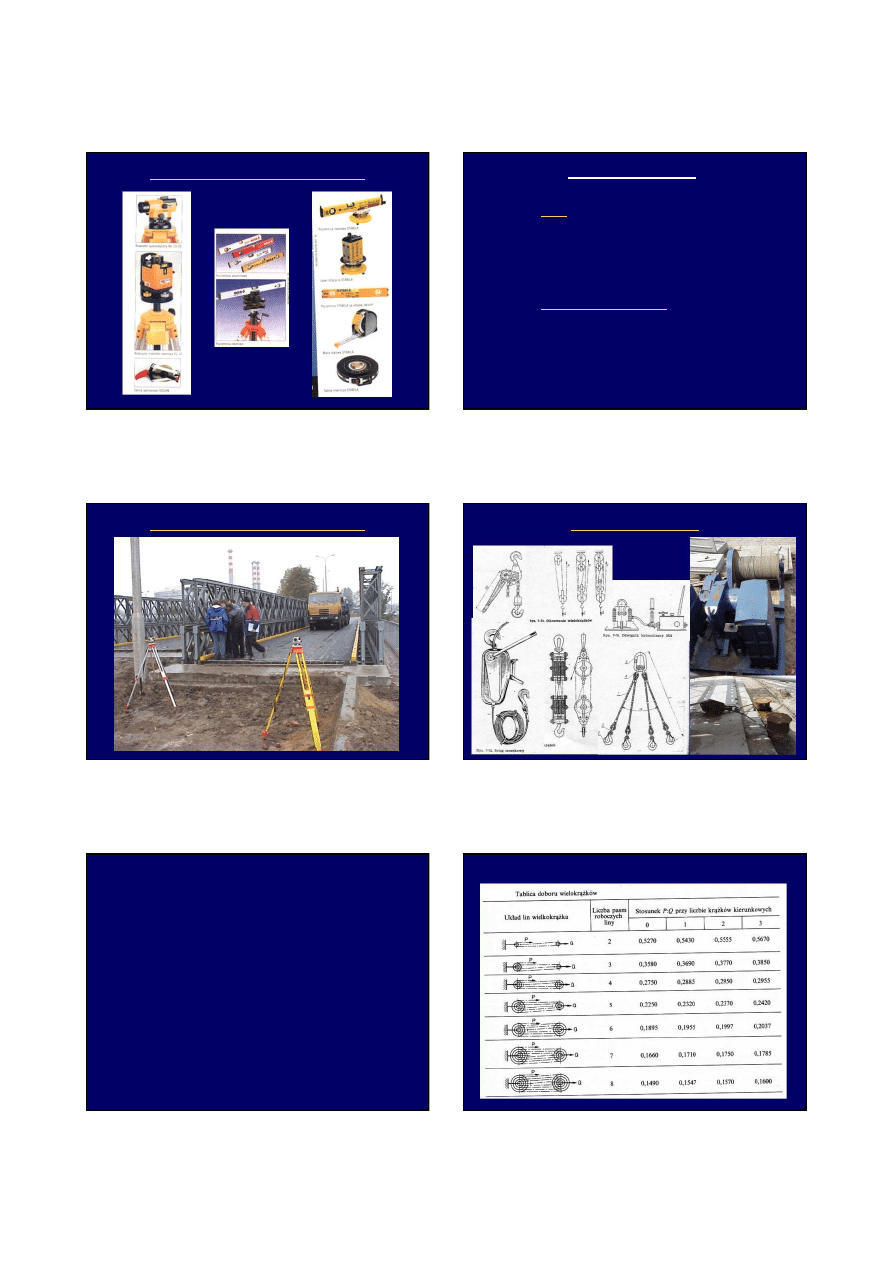

Ż

URAWIE

WIEŻOWE

ŚRODKI TRANSPORTOWE

(LĄDOWE I WODNE)

7

TYPY:

- SAMOCHODY SKRZYNIOWE

- SAMOCHODY SAMOWYŁADOWCZE

- CIĄGNIKI SIODŁOWE

- CIĄGNIKI BALASTOWE

- NACZEPY SAMOCHODOWE

- PRZYCZEPY SAMOCHODOWE I

CIAGNIKOWE

- PRZYCZEPY NISKOPODŁOGOWE

PODSTAWOWE PARAMETRY:

- ŁADOWNOŚĆ

- MASA POJAZDU

- WYMIARY GABARYTOWE

- PRĘDKOŚĆ MAKSYMALNA

- MOC SILNIKA

- MINIMALNY PROMIEŃ SKRĘTU

- LICZBA OSI

ŚRODKI TRANSPORTOWE LĄDOWE

ŚRODKI TRANSPORTOWE LĄDOWE

TYPY:

- BARKI

- PARKI PONTONOWE

- ŁODZIE SILNIKOWE

- ŁODZIE WIOSŁOWE

- KUTRY

- ŚRODKI AMFIBIJNE

PODSTAWOWE PARAMETRY:

- ŁADOWNOŚĆ (WYPORNOŚĆ)

- MASA WŁASNA

- WYMIARY GABARYTOWE

- PRĘDKOŚĆ MAKSYMALNA

- MOC SILNIKA

- RODZAJ NAPĘDU

-

ŚRODKI TRANSPORTOWE WODNE

ŚRODKI TRANSPORTOWE WODNE

Środki transportu wodnego

wykorzystywane przy budowie

mostu objazdowego z konstrukcji

DMS-65 w m.GRUDZIĄDZ

(maj 1999 r.)

SPRZET GEODEZYJNY

TYPY:

- TEODOLIT

- NIWELATOR

- TAŚMA MIERNICZA

- POZIOMICA

- CZUJNIKI PRZEMIESZCZEŃ

- CZUJNIKI ODKSZTAŁCEŃ

- CZUJNIKI PRZYSPIESZEŃ

PODSTAWOWE PARAMETRY:

- DOKŁADNOŚĆ POMIARU

- TOLERANCJA CIEPLNA WSKAZAŃ

- MASA URZĄDZENIA

SPRZET GEODEZYJNY

8

SPRZĘT GOEDEZYJNO - POMIAROWY

SPRZĘT GOEDEZYJNO - POMIAROWY

SPRZĘT POMOCNICZY

TYPY:

- PIŁY TARCZOWE I ŁAŃCUCHOWE

- WCIĄGARKI

- DŹWIGNIKI

- WIELOKRĄŻKI

- OSPRZĘT ŻURAWI

(ZBLOCZA I ZAWIESIA)

PODSTAWOWE PARAMETRY:

- MAKS. GŁĘB. CIĘCIA

- UDŹWIG

- PRZEŁOŻENIE SIŁY

- MASA URZĄDZENIA

SPRZĘT POMOCNICZY

SPRZĘT POMOCNICZY

SPRZĘT I URZĄDZENIA MONTAŻOWE

9

SPRZĘT I URZĄDZENIA MONTAŻOWE

SPRZĘT I URZĄDZENIA MONTAŻOWE

Metodyka i zasady doboru

ż

urawi w pracach montażowych

Rodzaje żurawi montażowych

• szosowo-terenowe

• samochodowe

• terenowe

• przemysłowe

• wieżowe

• kołowe

• gąsienicowe

• torowe

• pływające

• samowznoszące

• stacjonarne

Ze względu na

możliwości poruszania:

Ze względu na podstawę

(podwozie):

Ogólna charakterystyka żurawi

Określana jest na podstawie znajomości cech:

1) technicznych;

2) użytkowych;

3) ekonomicznych.

Charakterystyka techniczna żurawi

Charakterystykę techniczną żurawia

wyznaczają:

1) rozwiązania konstrukcyjne żurawia,

2) schematy kinematyczne,

3) system napędu,

4) system sterowania.

Cechy techniczne:

1) udźwig - Q [kN],

2) zasięg - L [m],

3) wys. podnosz. H[m],

4) możliwości ruchowe.

Techniczne wskaźniki ocenowe:

1) stos. momentu roboczego (M

r

=Q *L) do ciężaru żurawia G

ż

,

2) stos. wysok. podnoszenia H do ciężaru żurawia G

ż

,

3) stos. umownej pracy żurawia do jego ciężaru G

ż

,

4) stos. umownej pracy żurawia do mocy jego silników.

10

Charakterystyka użytkowa żurawi

Cechy użytkowe:

1) niezawodność (prawdopodobieństwo braku uszkodzeń) [j.nm],

2) trwałość (zdolność do utrzymania własności techn. i użytkow.) [czas],

3) naprawialność (podatność na wykonanie napraw) [ilość zasobów],

4) dogodność użytkowania (poziom wygody lub utrudnienia w użytkowaniu)

[ilość zasobów],

5) bezpieczeństwo (wyposaż. sygnal. i zabezp., częstość wypadków)

[częst. zagroż i wypadków].

Charakterystyki ekonomiczne żurawi

Zasadniczą cechą ekonomiczną żurawia jest tzw.

koszt ruchu maszyny opisany relacją:

Z -

wsk. zysku maszyny (rentowności),

A -

koszt zakupu żurawia podzielony przez lata amortyzacji (5 do 15 lat),

U -

koszty utrzymania ( 5 % do 10 % z kosztu zakupu),

M -

koszty pracy ludzkiej oraz energii wraz z narzutami,

P -

koszty przemieszczania żurawia (transport, montaż, demontaż),

Q

r

- koszty organizacyjne,

(

)

r

rm

Q

P

M

U

A

Z

k

+

+

+

+

=

1

, w której

Charakterystyki ekonomiczne żurawi

Koszty pracy żurawi

Zasady doboru żurawi

przy małej ilości

konstrukcji w krótkim

czasie

przy dużej ilości

konstrukcji w długim

czasie

koszty

rodzaj robót

k. jednorazowe- duże

k. dzierżawy - małe

k. jednorazowe -małe

k. dzierżawy -duże

nie

tak

tak

nie

Stateczność żurawi

Stateczność położenia żurawia jest zapewniona jeżeli,

moment utrzymujący M

u

jest większy o współczynnik

pewności

γ

γ γ

γ

od momentu wywracającego M

w

, czyli:

γ

≥

w

u

M

M

M

u

-

moment utrzymujący od ciężaru żurawia,

M

w

-

moment wywracający od obciążenia(M

w1

), wiatru(M

w2

) i sił bezwładności (M

w3

)

γ

= 1,5 z uwzględnieniem M

w1

,

przyjmuje się

γ

= 1,3 z uwzględnieniem M

w1

i M

w2

,

γ

= 1,1 z uwzględnieniem M

w1

, M

w2

i M

w3

.

Uwaga !

Dopuszcza się pochylenie terenu:

- dla żurawi jezdniowych 2%,

- dla gąsienicowych 3%.

Ogólna metodyka doboru żurawi

1. Określenie zbioru dopuszczalnych lokalizacji żurawia.

2. Wyznaczenie niezbędnych parametrów roboczych.

3. Porównanie parametrów posiadanych żurawi

z parametrami niezbędnymi i wyznaczenie podzbioru

spełniającego wymagania.

4. Wybór żurawia najbardziej ekonomicznego.

11

Ogólna metodyka doboru żurawi

cd.

ad 2. Wyznaczenie niezbędnych parametrów roboczych

1. Niezbędny udźwig żurawia:

2. Niezbędny zasięg działania:

o

k

z

e

s

m

G

G

G

G

G

Q

+

+

=

≥

max

max

max

;

e

o

z

b

b

L

L

L

L

⋅

−

+

=

≥

5

,

0

;

min

min

G

max

- max. ładunek podnoszony przez jeden żuraw,

G

e max

- max. element montowanej konstrukcji,

G

z

- ciężar własny zawiesia,

G

k

- ciężar ewent. konstrukcji wzmacniającej,

m

- liczba żurawi,

s

o

- współczynnik nierównomierności obciążenia (od 1,0 do 1,5).

L

min

- min. odległ. żurawia od najdalszego elem. konstrukcji,

L

o

- min. dopuszczalna odległ. żurawia od lica konstrukcji,

b

- szerokość montowanej budowli,

b

e

- grubość skrajnych elementów montażowych konstrukcji.

Ogólna metodyka doboru żurawi

cd.

ad 2. Wyznaczenie niezbędnych parametrów roboczych

3. Niezbędna wysokość podnoszenia żurawia:

4. Niezbędna wydajność żurawia:

z

c

bm

m

u

H

H

H

H

H

H

H

+

+

+

=

≥

min

min

;

∑

≥

n

e

W

W

H

min

-min. konieczna wysokość wzniesienia haka żurawia ponad poziom jego położenia,

H

m

- wysokość montażowa (od poziomu jezdni do poziomu ustawienia najwyższego elementu,

H

bm

- wysokość bezpiecznego manewrowania (min. 0,5 m, a przy pracownikach min. 2,5 m),

H

c

- wysokość montowanego elementu,

H

z

- wysokość zawiesia montażowego.

W

e

- wydajność eksploatacyjna zastosowanych żurawii,

W

n

- wydajność niezbędna (ze wzgl. organizacyjnych lub ekonomicznych).

wyd. teoretyczna

wyd. techniczna

wyd. eksploatacyjna

=

s

kN

t

Q

W

o

,

⋅

=

s

kN

S

W

W

u

o

t

⋅

=

s

kN

S

W

W

e

t

e

Ogólna metodyka doboru żurawi

cd.

Przy montażu elementów pionowych wąskoprzestrzennych

,

min

L

L

≥

bm

e

m

o

o

H

H

b

H

L

b

L

L

+

⋅

=

+

=

,

min

,

min

H

H

≥

(

)

,

max

min

+

+

+

⋅

+

=

z

bm

e

m

o

m

m

H

H

H

H

L

b

H

H

H

ϕ

tg

h

b

L

b

b

L

L

m

o

e

o

+

+

⋅

=

−

+

=

5

,

0

5

,

0

,

2

/

min

Ogólna metodyka doboru żurawi

cd.

Przy montażu elementów poziomych szerokoprzestrzennych

,

min

L

L

≥

ϕ

tg

h

b

L

b

b

L

L

m

o

e

o

+

+

⋅

=

−

+

=

5

,

0

5

,

0

,

2

/

min

)

(

2

)

(

,

2

/

min

z

e

bm

e

bm

m

o

o

H

H

H

b

H

H

H

L

b

L

L

+

+

⋅

⋅

+

+

=

+

=

,

min

H

H

≥

(

)

,

2

max

min

+

+

+

⋅

+

+

⋅

+

+

+

=

z

bm

e

m

o

bm

e

m

bm

e

m

H

H

H

H

L

H

H

H

b

H

H

H

H

Ogólna metodyka doboru żurawi

cd.

ad 4. Wybór żurawia najbardziej ekonomicznego

1. Z technicznego punktu widzenia możemy mówić o:

a) dopasowaniu konstrukcji do montażu,

S

1

= G

max

- G

ś

r

[różnica między średnim ciężarem elem. mont., a elem. najcięższym]

b) dobrej (lub złej) korelacji konstrukcji i żurawi.

S

2

= Q

max

- G

max

[różnica między najcięższym elementem, a udźwigiem żurawia]

max

2

1

1

Q

S

S

S

n

+

−

=

2. Wykorzystanie udźwigu żurawia

Q

m

ax

G

m

ax

G

śr

S

1

S

2

Q

Ogólna metodyka doboru żurawi

cd.

ad 4. Wybór żurawia najbardziej ekonomicznego

3. Wykorzystanie czasu pracy żurawia

skoro teoretycznie do montażu W

o

konstrukcji potrzeba t

o

czasu,

(W

o

-

wydajność teoretyczna,

t

o

-

cykl pracy)

więc:

a) techniczne wykorzystanie czasu pracy żurawia

o

n

t

t

S

t

⋅

=

1

t

e

e

t

S

t

⋅

=

1

b) eksploatacyjne wykorzystanie czasu pracy żurawia

lub

, S

n

-

wsp. wykorzyst. udźwigu

S

e

-

wsp. efektywnego czasu pracy

o

e

n

e

t

S

S

t

⋅

⋅

=

1

12

Ogólna metodyka doboru żurawi

cd.

ad 4. Wybór żurawia najbardziej ekonomicznego

4. Przykład

zakładając teoretycznie

*)

max. masa elem. = nośność Q

max

= G

max

,

wsp. efektywnego czasu pracy S

e

≈

0,5 ,

otrzymujemy

t

e

= 5,8

÷÷÷÷

7,7

wniosek:

Rzeczywisty czas przebywania żurawia na budowie

jest wielokrotnie dłuższy od teoretycznie wymaganego.

*)

ź

ródło: Czapliński K.: Realizacja obiektów budowlanych, Montaż konstrukcji,

Polit. Wroc., Wrocław 1990 r.

Dokumentacja

dokumentacja budowy

projekt budowlany

projekt technol-organiz

inne

proj. arch.-budowl.

proj. zagosp. działki

ośw. o dostawach

. . .

dziennik budowy

książka obmiarów

dziennik montażu

atesty i aprobaty

. . .

zagosp. placu bud.

proj. org. montażu

proj. organizacji

- dane ogólne,

- warunki terenowe,

- zestawienie elementów,

- metoda montażu,

- sprzęt montażowy,

- transport i składowanie,

- opis placu montażu,

- technologia montażu,

- harmonogram montażu,

- bezpieczeństwo montażu.

. . .

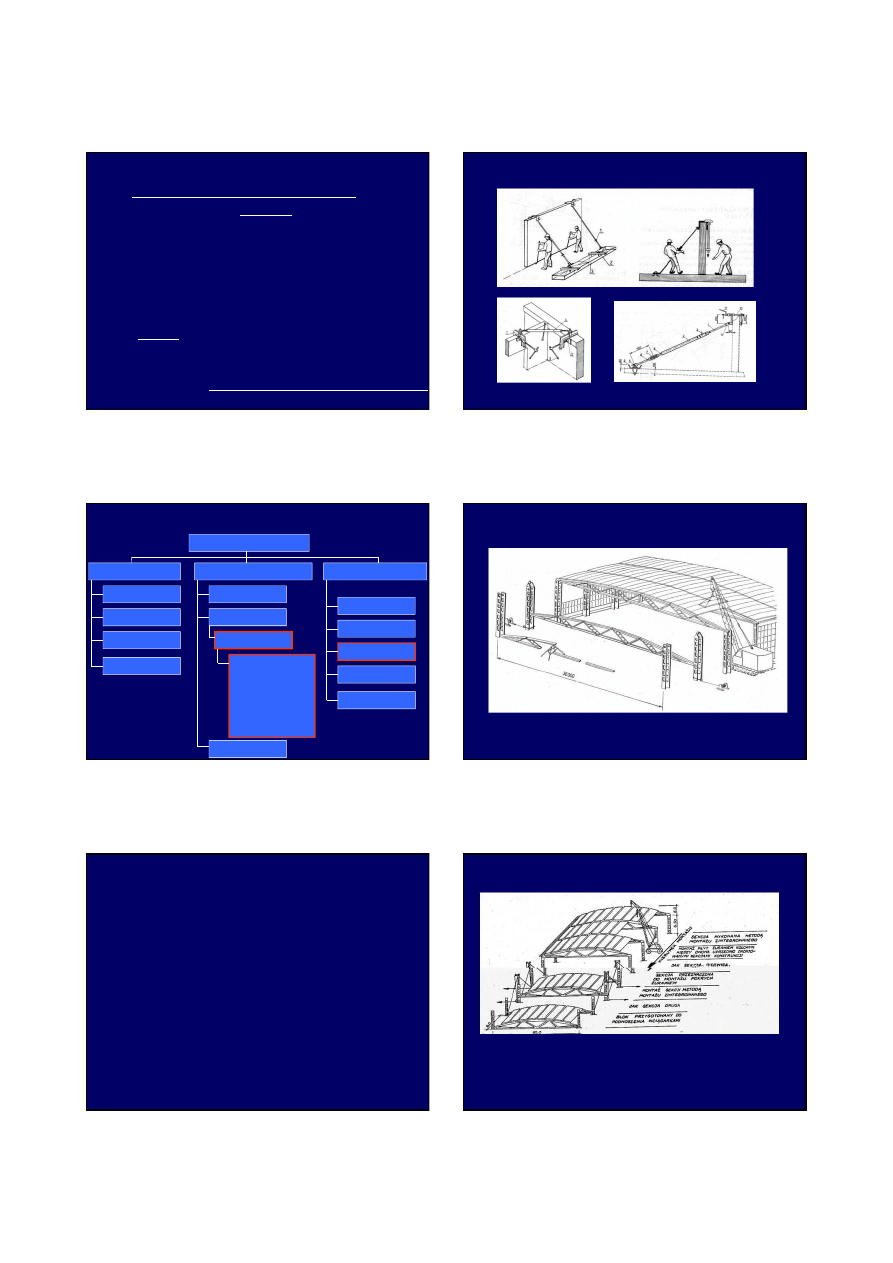

Przykłady

MONTAŻ ELEMENTÓW KONSTRUKCJI

MONTAŻ ELEMENTÓW KONSTRUKCJI

MONTAŻ ELEMENTÓW KONSTRUKCJI

13

MONTAŻ ELEMENTÓW KONSTRUKCJI

MONTAŻ ELEMENTÓW KONSTRUKCJI

MONTAŻ ELEMENTÓW KONSTRUKCJI

MONTAŻ ELEMENTÓW KONSTRUKCJI

MONTAŻ ELEMENTÓW KONSTRUKCJI

MONTAŻ ELEMENTÓW KONSTRUKCJI

14

MONTAŻ ELEMENTÓW KONSTRUKCJI

MONTAŻ ELEMENTÓW KONSTRUKCJI

MONTAŻ ELEMENTÓW KONSTRUKCJI

MONTAŻ ELEMENTÓW KONSTRUKCJI

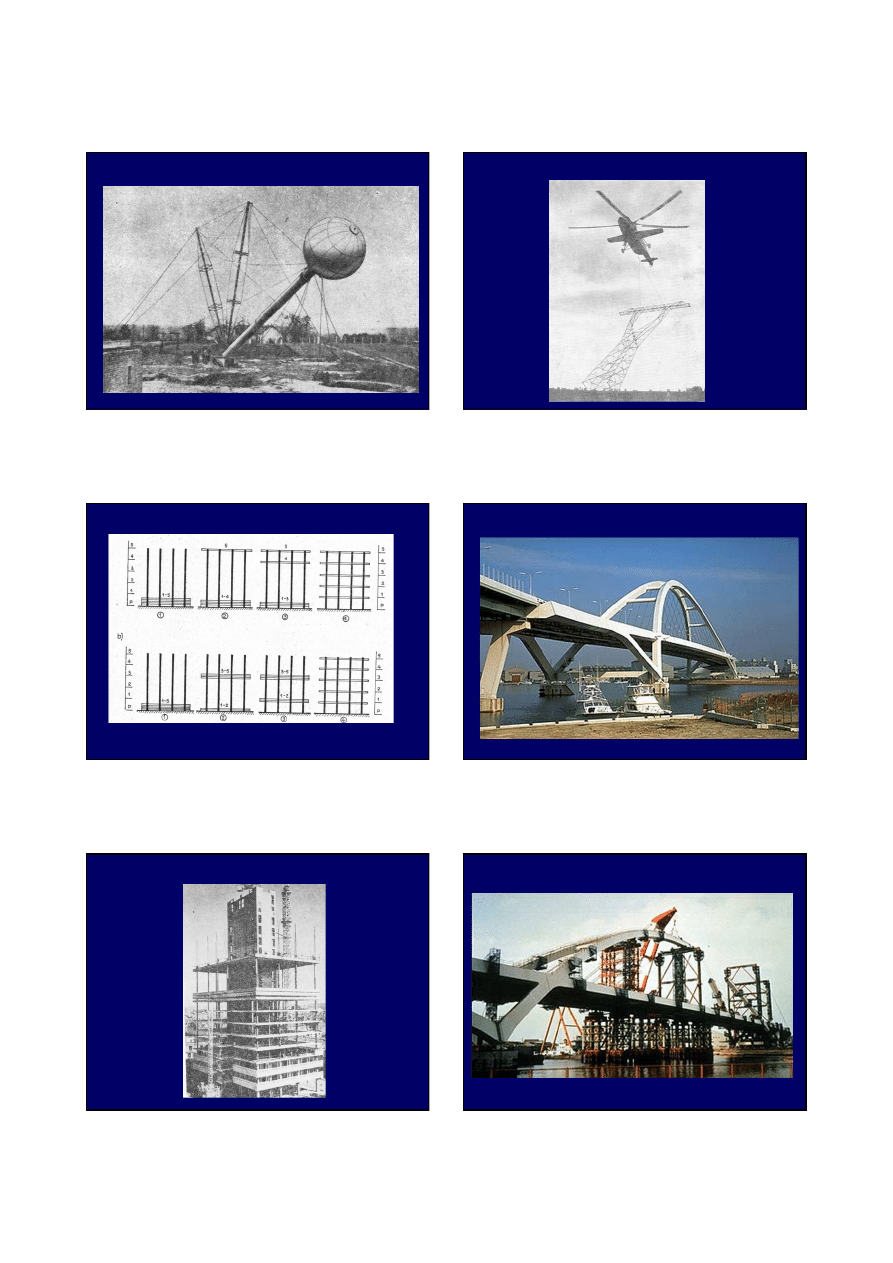

ETAP II - ROZWIĄZANIE

TECHNOLOGICZNO - ORGANIZACYJNE

Most Kishiwada w Japonii

ETAP II - ROZWIĄZANIE

TECHNOLOGICZNO - ORGANIZACYJNE

Most Kishiwada w trakcie montażu

(m. mieszany metodą na rusztowaniach)

15

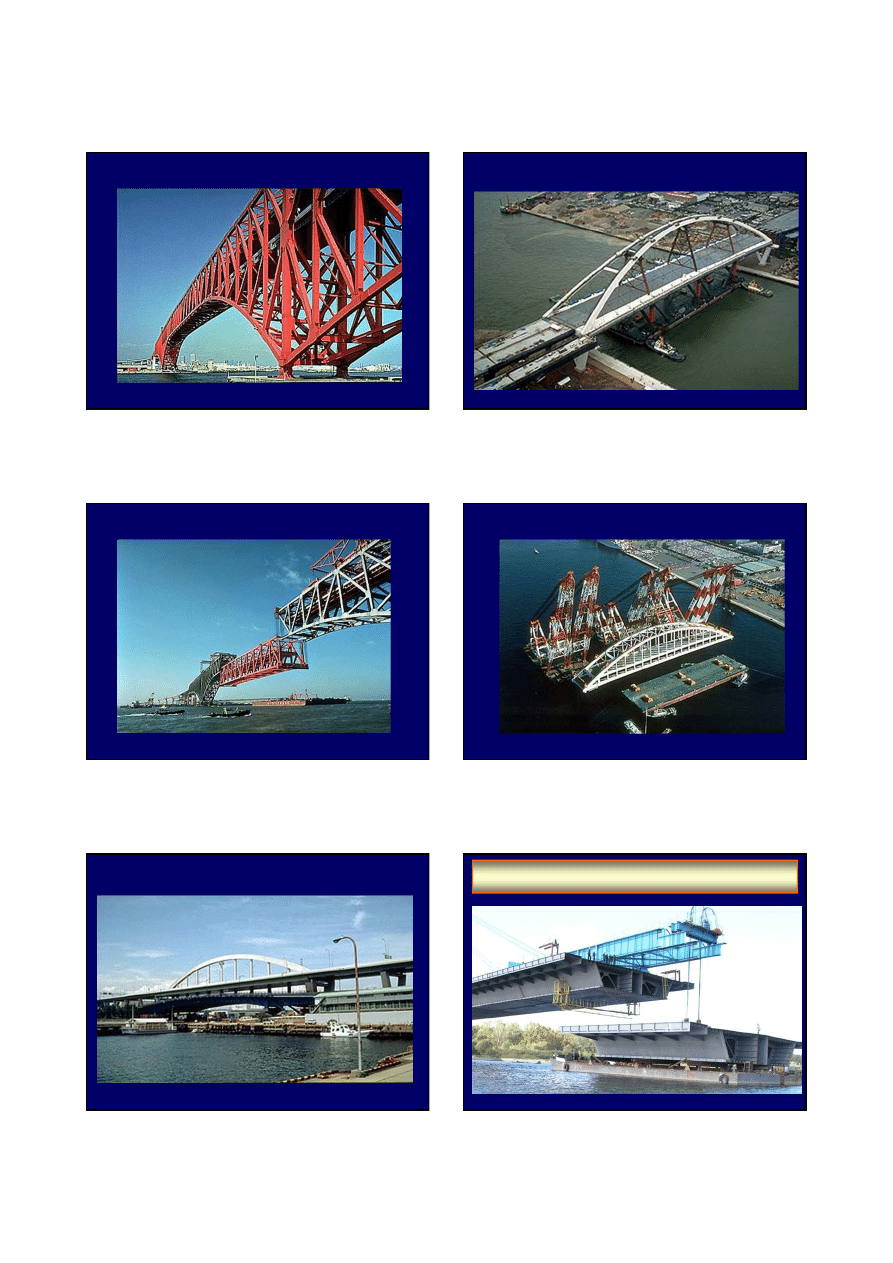

ETAP II - ROZWIĄZANIE

TECHNOLOGICZNO - ORGANIZACYJNE

Most Minatooohashi

ETAP II - ROZWIĄZANIE

TECHNOLOGICZNO - ORGANIZACYJNE

Most Minatooohashi w czasie montażu kompleksowego

met. wspornikową

ETAP II - ROZWIĄZANIE

TECHNOLOGICZNO - ORGANIZACYJNE

Most Nanko Suiro

ETAP II - ROZWIĄZANIE

TECHNOLOGICZNO - ORGANIZACYJNE

Most Nishinomiya - wpłynięcie przęsła w oś mostu

ETAP II - ROZWIĄZANIE

TECHNOLOGICZNO - ORGANIZACYJNE

Ułożenie przęsła mostu na promie

przez dźwig pływajacy Rokko

Montaż wspornikowy mostu wantowego w Płocku

Urządzenie montażowe

Podnoszony segment przęsła

Wyszukiwarka

Podobne podstrony:

kolos betonowanie montaz

23 Metody montażu w mikroelektronice

7 Sposób montażu charakterystycznych elementów

przemyslowe kolos 1 id 405455 Nieznany

DEMONTAŻ MONTAŻ LINKI HAMULCA POSTOJOWEGO

kolos 1

Focus joystick montaz

Demontaż Montaż Szyba tylnych drzwi

bezp kolos id 83333 Nieznany (2)

Kolos ekonimika zloz II 2 id 24 Nieznany

25 Montaż filtra kabinowego

BOF kolos 2

Kolos Nano id 242184 Nieznany

DEMONTAŻ MONTAŻ POMPA HAMULCOWA

407 B1HG7QK1 Demontaz montaz Pokrywka wlewu paliwa Obudowa pokrywy wlewu paliwa Nieznany

IF Bluetooth USB montaż instrukcja PL

Mathcad TW kolos 2

więcej podobnych podstron