„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Teresa Myszor

Projektowanie części maszyn i połączeń 311[15].O1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jan Jureczko

mgr inż. Łukasz Orzech

Opracowanie redakcyjne:

mgr inż. Danuta Pawełczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[15].O1.05

„Projektowanie części maszyn i połączeń”, zawartego w modułowym programie nauczania

dla zawodu technik górnictwa podziemnego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Połączenia części maszyn

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

16

4.2.

Wały, osie i ich łożyskowanie

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

20

4.2.3. Ćwiczenia

21

4.2.4. Sprawdzian postępów

22

4.3.

Połączenia rurowe

23

4.3.1. Materiał nauczania

23

4.3.2. Pytania sprawdzające

25

4.3.3. Ćwiczenia

25

4.3.4. Sprawdzian postępów

26

4.4.

Przekładnie mechaniczne

27

4.4.1. Materiał nauczania

27

4.4.2. Pytania sprawdzające

31

4.4.3. Ćwiczenia

32

4.4.4. Sprawdzian postępów

34

4.5.

Sprzęgła i hamulce

35

4.5.1. Materiał nauczania

35

4.5.2. Pytania sprawdzające

38

4.5.3. Ćwiczenia

39

4.5.4. Sprawdzian postępów

40

4.6.

Mechanizmy

41

4.6.1. Materiał nauczania

41

4.6.2. Pytania sprawdzające

44

4.6.3. Ćwiczenia

44

4.6.4. Sprawdzian postępów

45

4.7.

Montaż i demontaż

46

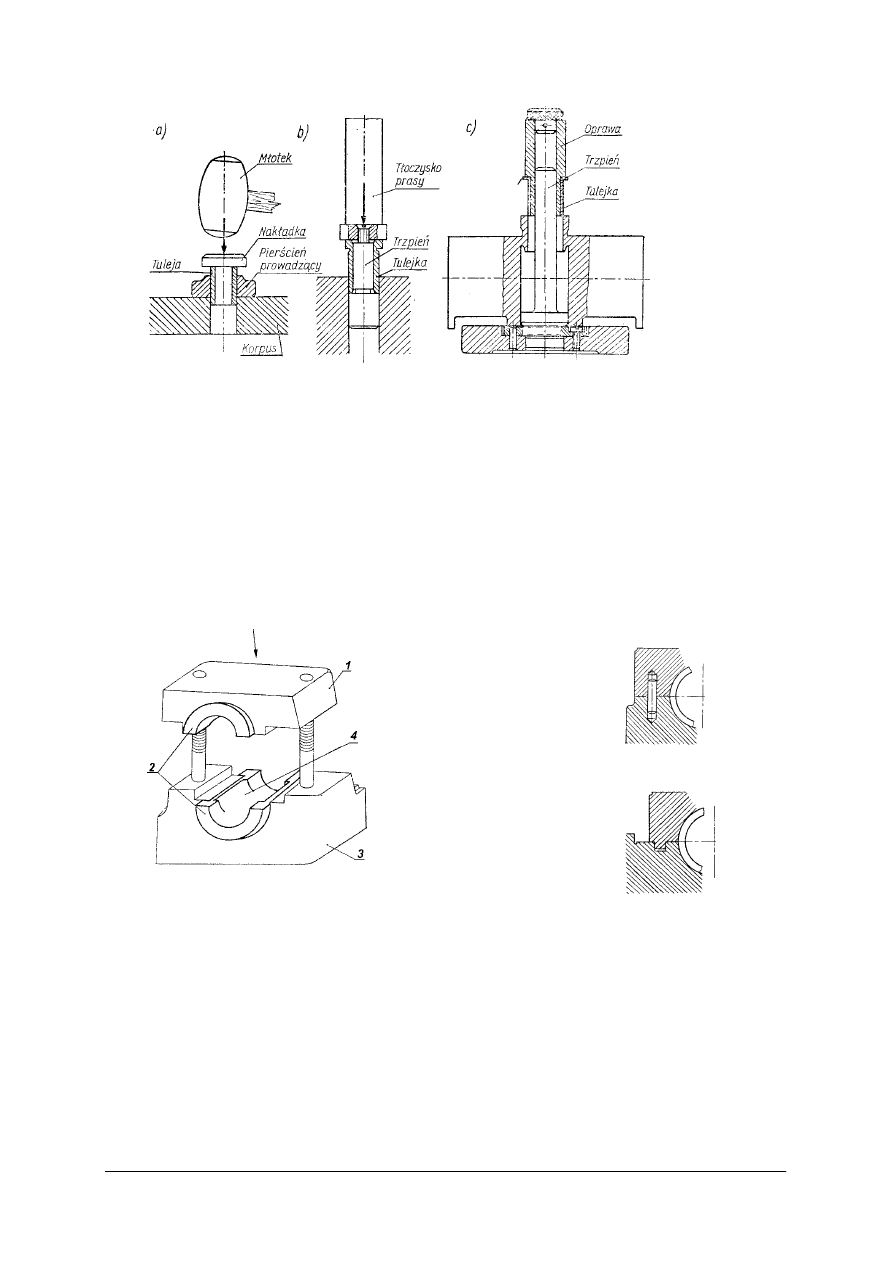

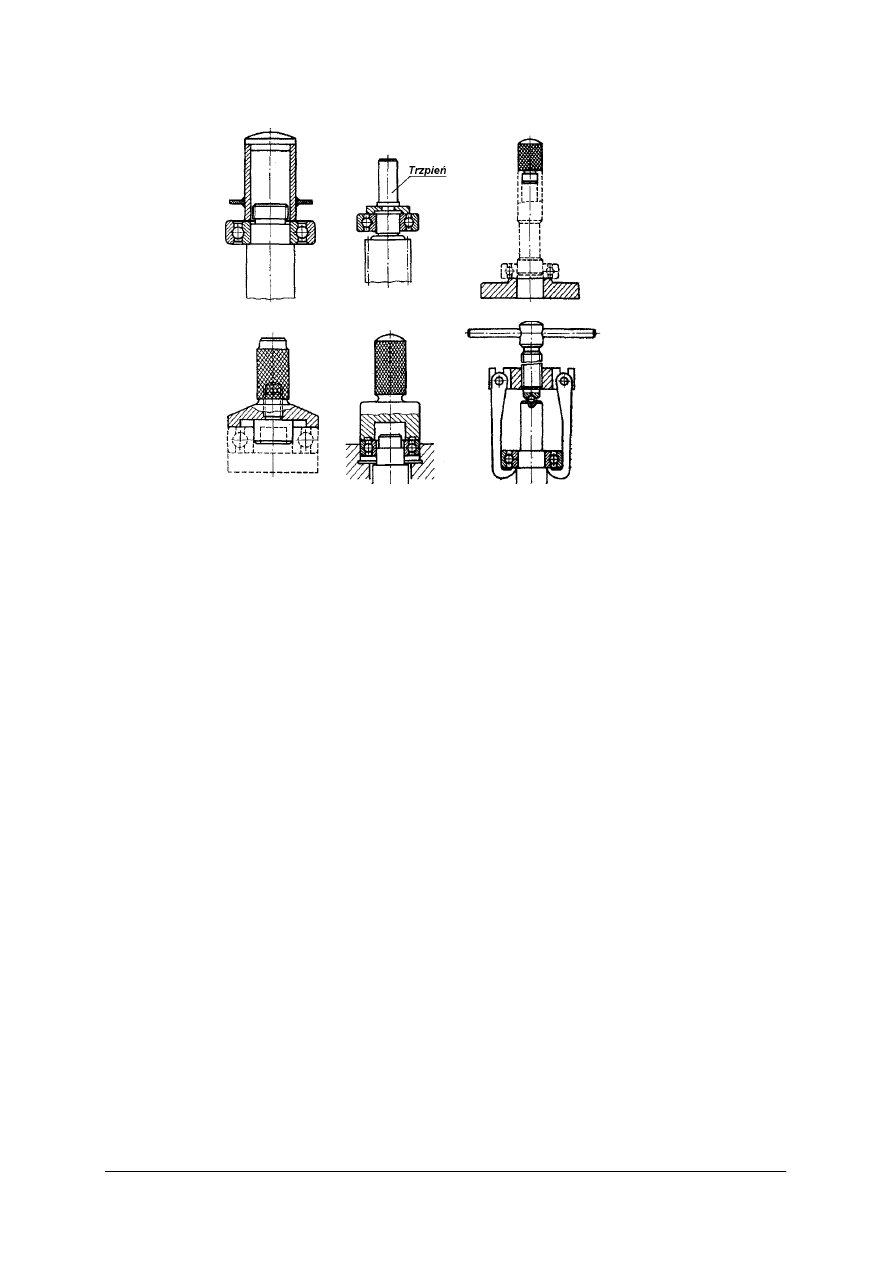

4.7.1. Materiał nauczania

46

4.7.2. Pytania sprawdzające

53

4.7.3. Ćwiczenia

53

4.7.4. Sprawdzian postępów

55

5.

Sprawdzian osiągnięć

56

6.

Literatura

61

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy dotyczącej konstruowania

elementów maszyn.

W poradniku zamieszczono:

−−−−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−−−−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

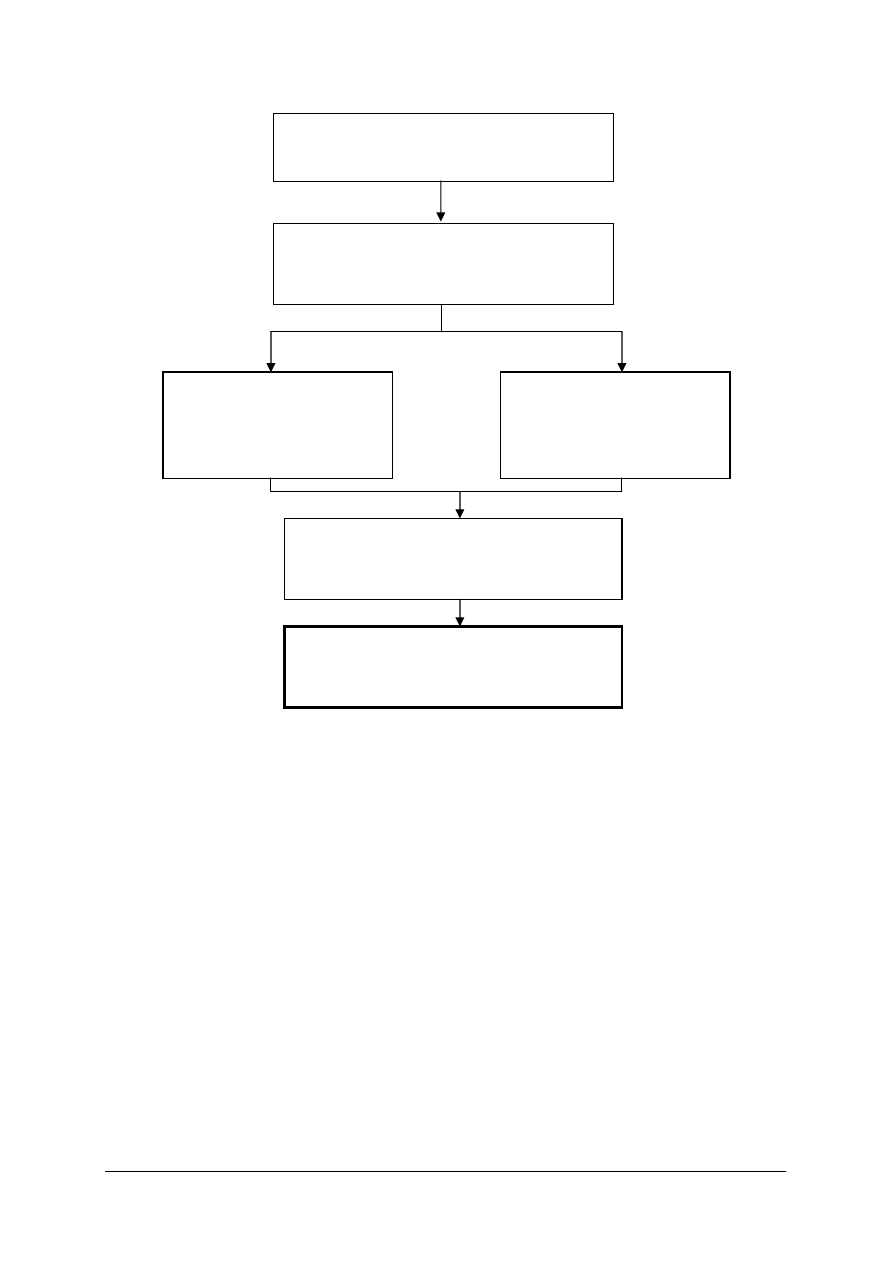

Miejsce jednostki modułowej w strukturze modułu 311[15].O1 „Podstawy konstrukcji

mechanicznych” jest wyeksponowane na schemacie zamieszczonym na stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Wiadomości

dotyczące przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska znajdziesz w jednostce modułowej 311[15].O1.01 „Przestrzeganie

przepisów Kodeksu pracy, Prawa geologicznego i górniczego”

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

311[15].O1

Podstawy konstrukcji mechanicznych

311[15].O1.01

Stosowanie przepisów Kodeksu pracy,

Prawa geologicznego i górniczego

311[15].O1.02

Określanie właściwości

materiałów konstrukcyjnych

311[15].O1.03

Wykonywanie rysunków

części maszyn

311[15].O1.04

Wykonywanie obliczeń w układach

statycznych, dynamicznych i kinetycznych

311[15].O1.05

Projektowanie części maszyn

i połączeń

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować jednostki układu SI,

−

wykonywać rysunki techniczne części maszyn zgodnie z normami,

−

posługiwać się dokumentacją techniczną, Dokumentacją Techniczno-Ruchową, normami

i katalogami,

−

wykonywać podstawowe obliczenia z wytrzymałości materiałów,

−

rozróżniać i dobierać materiały konstrukcyjne,

−

selekcjonować, porządkować i przechowywać informacje,

−

interpretować związki wyrażone za pomocą wzorów, wykresów, schematów, diagramów,

tabel,

−

użytkować komputer,

−

współpracować w grupie,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować połączenia nierozłączne i określić ich zastosowanie,

–

scharakteryzować połączenia rozłączne i określić ich zastosowanie,

–

zaprojektować połączenia rozłączne i nierozłączne,

–

scharakteryzować połączenia sprężyste i podatne oraz termokurczliwe,

–

określić zasadę działania i budowę wałów i osi,

–

zaprojektować wał o równomiernej wytrzymałości,

–

określić zasadę działania i budowę łożysk,

–

dobrać łożysko do zadanych warunków pracy,

–

określić zasadę działania i budowę połączeń rurowych,

–

określić zasadę działania i budowę zaworów,

–

określić zasadę działania i budowę przekładni mechanicznych,

–

określić parametry koła zębatego,

–

określić zasadę działania i budowę sprzęgieł,

–

określić zasadę działania i budowę hamulców,

–

określić zasadę działania i budowę mechanizmów,

–

określić przeznaczenie oraz sklasyfikować mechanizmy,

–

wyjaśnić pojęcie montażu i demontażu, stosowane metody montażu i demontażu,

–

wyszczególnić podstawowe operacje i czynności montażowe i demontażowe,

–

scharakteryzować urządzenia i przyrządy montażowe i demontażowe,

–

wyjaśnić zasady postępowania przy pracach demontażowych,

–

określić proces demontażu połączeń i łożysk,

–

odczytać dokumentację montażową,

–

odczytać instrukcje obsługi maszyn i urządzeń,

–

sporządzić rysunek wykonawczy elementu maszyny za pomocą programu komputerowego

typu CAD,

–

wydrukować rysunek wykonawczy elementu maszyny za pomocą programu komputerowego

typu CAD,

–

zastosować zasady bezpieczeństwa i higieny pracy na stanowisku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Połączenia części maszyn

4.1.1. Materiał nauczania

Połączenia części maszyn dzielimy na:

−−−−

rozłączne, są to połączenia, które umożliwiają wielokrotne łączenie i rozłączanie

elementów konstrukcyjnych bez ich uszkodzenia.

−−−−

nierozłączne, są to połączenia, w których podczas rozłączania następuje zniszczenie lub

uszkodzenie elementów łączonych lub łączników.

Do połączeń rozłącznych zaliczamy połączenia: wpustowe, kołkowe, sworzniowe, klinowe,

gwintowe.

Do połączeń nierozłącznych zaliczamy połączenia: nitowe, spawane, klejone, zgrzewane.

Połączenia części maszyn ze względu na sposób powiązania elementów można podzielić na:

−−−−

bezpośrednie, w których elementy są ze sobą połączone bezpośrednio,

−−−−

pośrednie, w których dodatkowym elementem jest łącznik np.: śruby w połączeniach

ś

rubowych.

Połączenia części maszyn mogą być spoczynkowe lub ruchowe. Połączenia spoczynkowe

wykorzystywane są do łączenia części maszyn lub regulacji ich położenia, a ruchowe

stosowane są do celów napędowych (przesuw suportu w stołach obrabiarek).

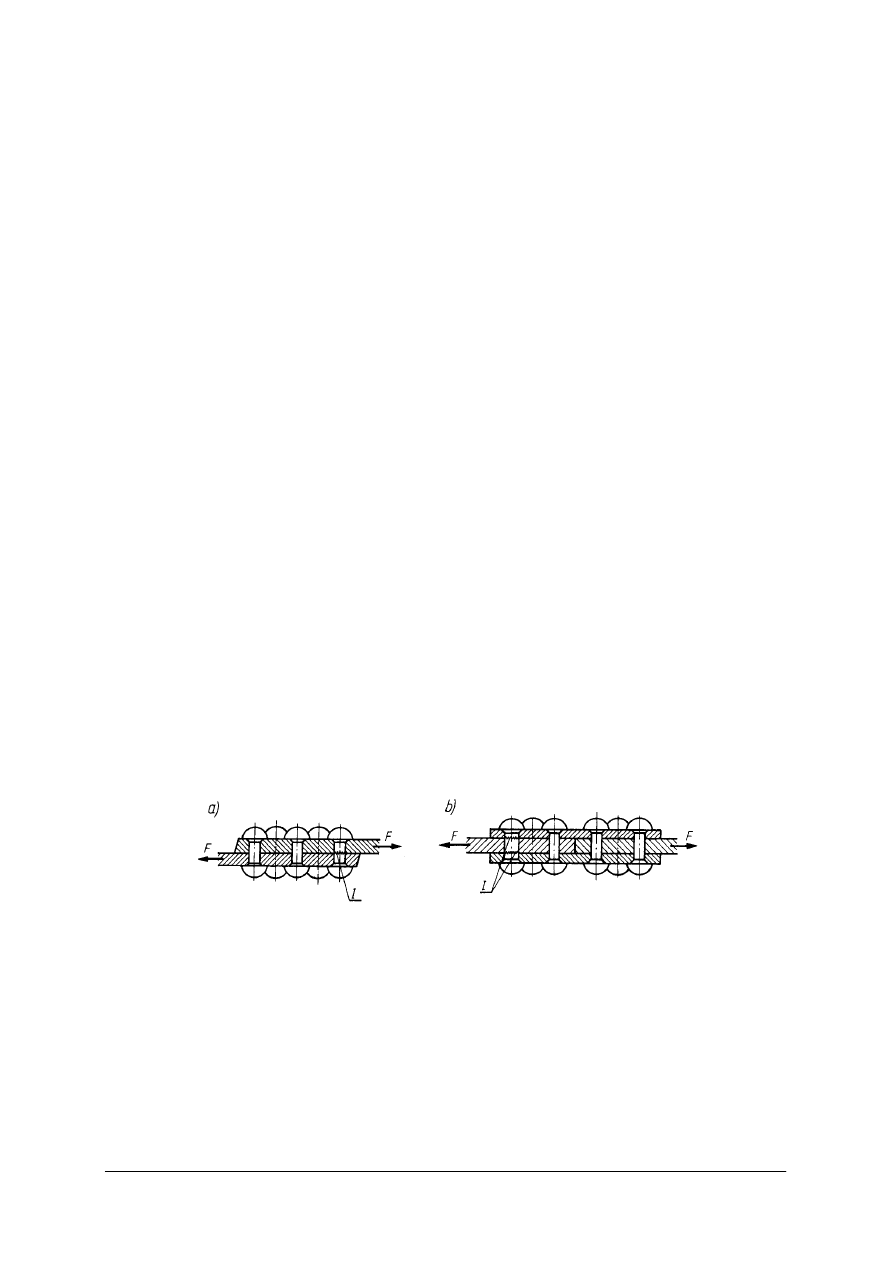

Połączenia nitowe

Stosuje się do łączenia elementów konstrukcji stalowych, które przenoszą duże siły.

Ze względu na rodzaj łączonych elementów i na charakter obciążenia rozróżnia się:

−−−−

połączenia pasów blach, obciążone siłami rozciągającymi,

−−−−

połączenia kształtowników w kratownicach, obciążone siłami rozciągającymi lub

ś

ciskającymi,

−−−−

połączenie blach z kształtownikami, które przenoszą momenty zginające, i siły

rozciągające lub ściskające.

Ze względów konstrukcyjnych połączenia dzieli się na zakładkowe i nakładkowe.

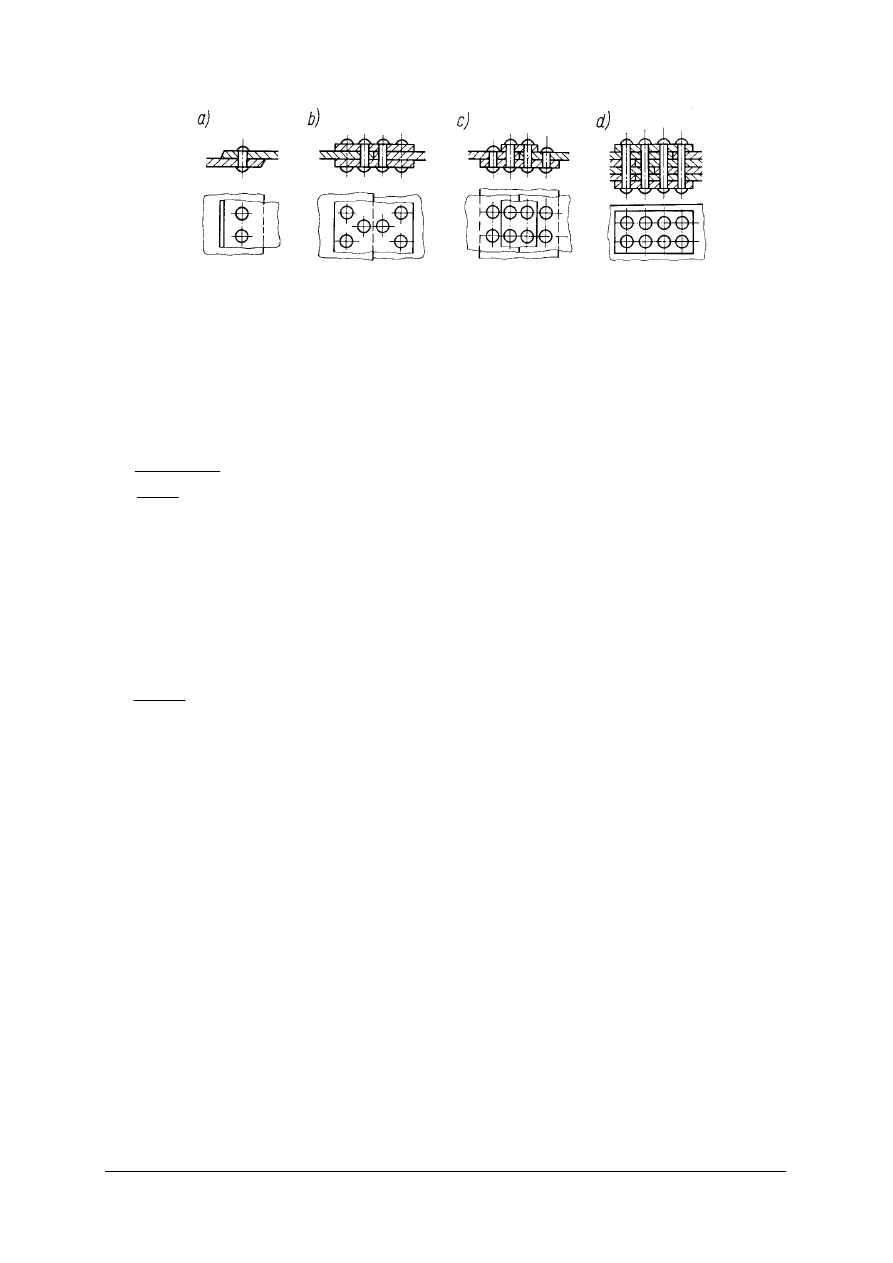

Rys. 1. Połączenia nitowe: a) zakładkowe, b) nakładkowe, I

−

przekrój nitu narażony na ścięcie [7, s. 48]

Rodzaje nitów i zalecane ich wymiary zawarte są w normach.

Nity w połączeniach mogą występować jako jednokrotnie cięte o raz wielokrotnie cięte.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 2. Rodzaje połączeń nitowych: a) połączenie zakładkowe – nity jednokrotnie cięte, b–d) połączenia

nakładkowe – nity wielokrotnie cięte [7, s. 46]

Połączenia nitowe zapewniają dużą elastyczność konstrukcji stalowych – dlatego stosuje

się je często w elementach budowlanych, mostach, samolotach i odpowiedzialnych węzłach

konstrukcyjnych statków.

Projektowanie połączeń nitowych polega na obliczeniu nitów z warunków

1.

Na ścinanie

n

k

n

m

d

F

≤

⋅

⋅

⋅

=

4

2

0

π

τ

(

t

k )

gdzie: F – obciążenie połączenia nitowego,

0

d

– średnica otworu nitowego,

m

– liczba ścinanych przekrojów w jednym nicie

n

– liczba nitów ( w połączeniach zakładkowych – wszystkie nity, w połączeniach

nakładkowych – nity łączące jeden z pasów z zakładkami.

( )

t

n

k

k

– dopuszczalne naprężenia ścinające.

2. Na naciski powierzchniowe

o

k

n

d

g

F

p

≤

⋅

⋅

=

gdzie:

n

– liczba nitów (w połączeniach zakładkowych – wszystkie nity, w połączeniach

nakładkowych – nity łączące jeden z pasów z zakładkami),

g

– grubość blachy,

o

k

– dopuszczalny nacisk powierzchniowy.

Elementy nitowane sprawdza się z warunku wytrzymałościowego na rozciąganie w miejscach

przekroju osłabionych otworami.

Połączenia spawane

Połączenia spawane należą do najczęściej stosowanych połączeń nierozłącznych,

ponieważ uzyskuje się dzięki nim duże oszczędności materiałowe oraz mniejszą

pracochłonność w porównaniu do elementów odlewanych czy nitowanych. Najczęściej

wykorzystane są w konstrukcjach elementów maszyn, w węzłach kratownic.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

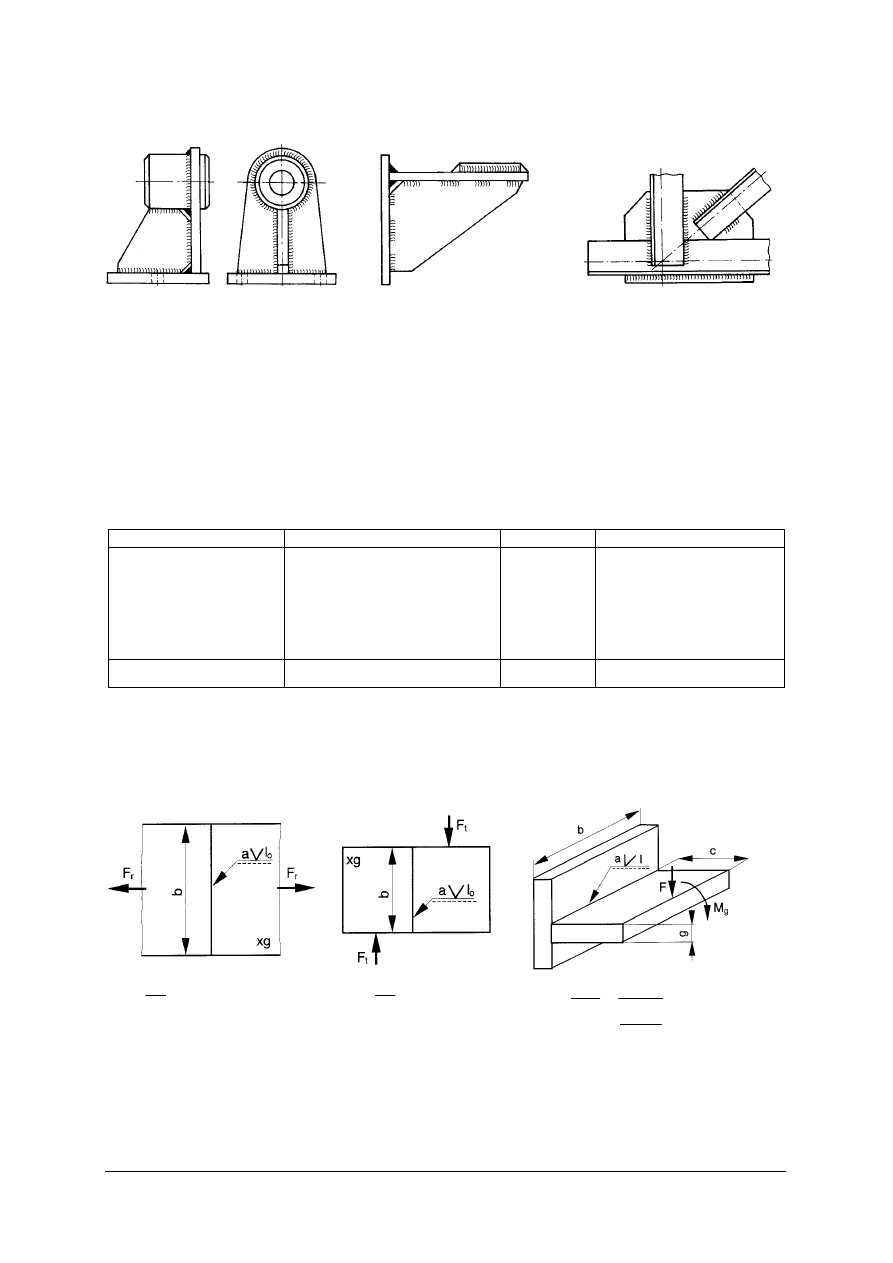

a)

b)

c)

Rys. 3. Połączenia spawane: a) kadłub łożyska, b) wspornik, c) węzeł kratownicy [7, s. 62]

Spoiny oblicza się w zależności od obciążenia. Naprężenia dopuszczalne obniża się ze

względu na mniejszą wytrzymałość spoiny wg zależności:

z

k

k

⋅

=

′

w której:

k

−

naprężenia dopuszczalne dla materiału części łączonych,

k

′

−

naprężenia dla spoiny,

z

−

współczynnik wytrzymałości spoiny.

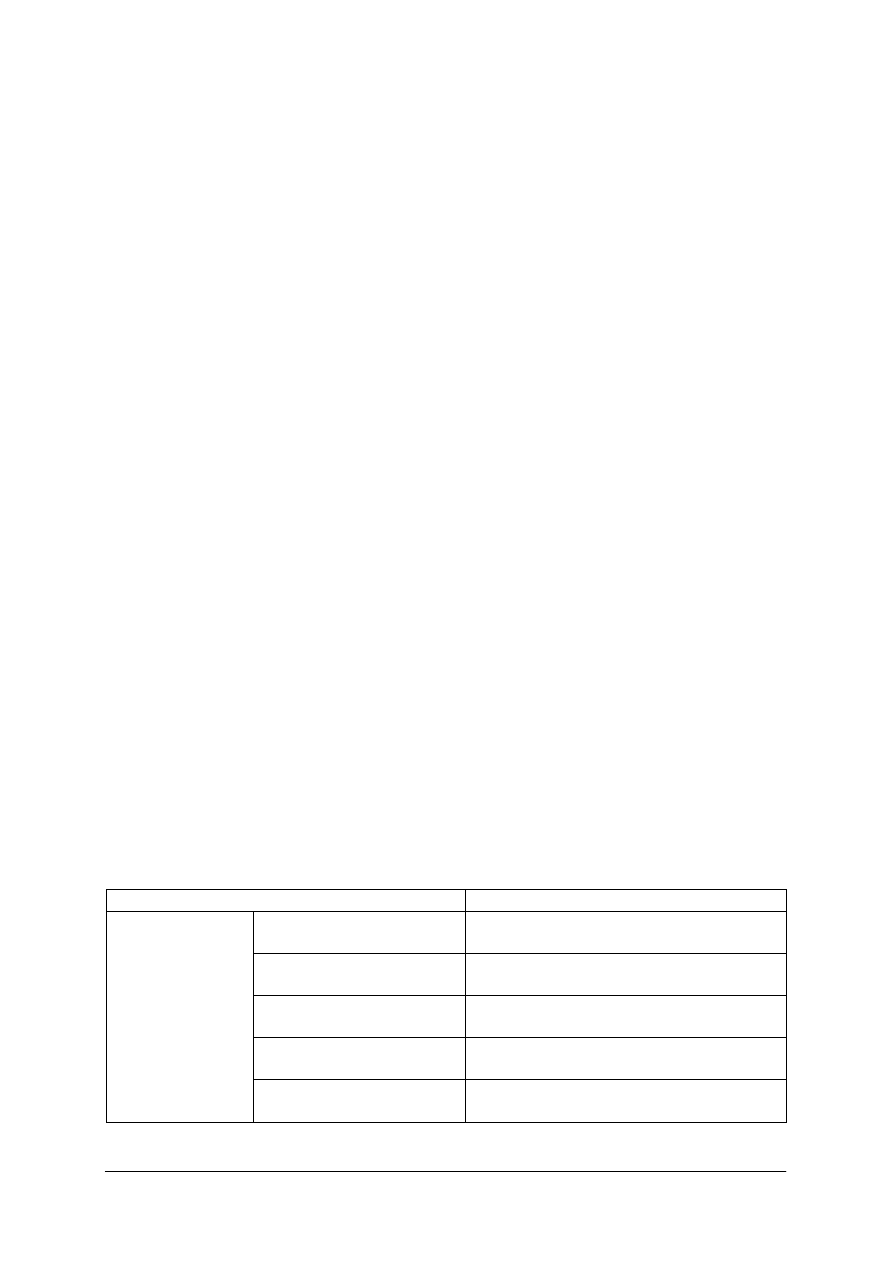

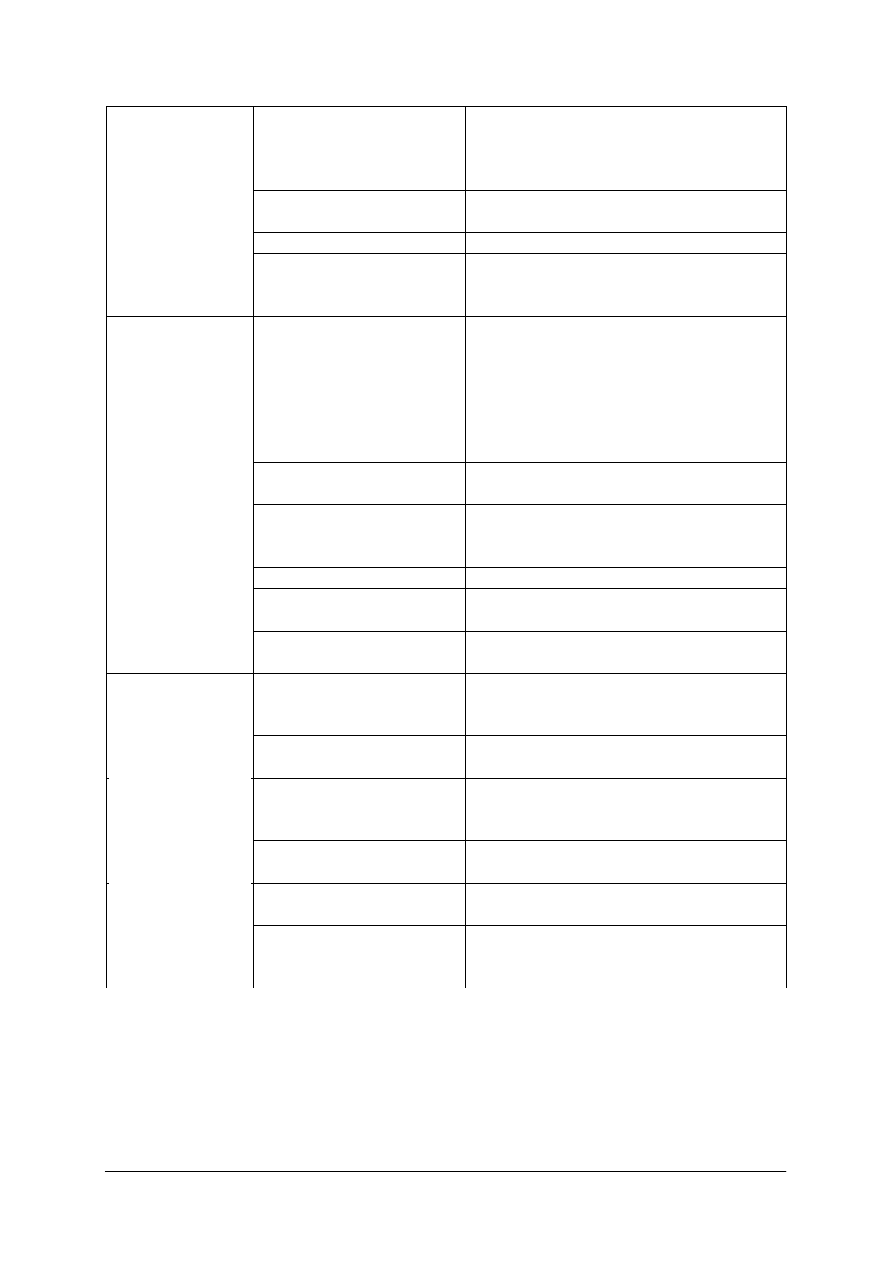

Tabela 1. Orientacyjne wartości współczynnika wytrzymałości spoin

z

[7, s. 68]

Spoiny

Rodzaj obciążenia

z

Przykład zastosowania

czołowa

rozciąganie

ś

ciskanie

zginanie

ś

cinanie

0,8

1,0

0,9

0,65

rj

rj

k

k

8

,

0

=

′

c

c

k

k

=

′

g

g

k

k

9

,

0

=

′

t

t

k

k

65

,

0

=

′

pachwinowa

Wszystkie rodzaje obciążeń 0,65

t

t

k

k

65

,

0

=

′

Przy dokładnych obliczeniach spoin przy wyznaczaniu wartości współczynnika

wytrzymałości uwzględnia się rodzaj spoiny, wytrzymałość materiału, rodzaj obciążenia,

sposób kontrolowania spoiny.

a)

b)

c)

r

o

r

r

k

S

F

′

≤

=

σ

,

g

a

=

t

t

t

k

S

F

′

≤

=

0

τ

,

g

a

=

g

o

g

x

g

g

k

a

l

c

F

W

M

′

≤

⋅

⋅

=

=

6

2

σ

a

l

S

o

o

⋅

=

gdy spoina wyprowadzana na podkładki

a

l

S

o

⋅

=

gdy spoina nie jest wyprowadzana na podkładki

a

l

l

o

⋅

+

=

2

dla spoin czołowych

a

l

l

o

⋅

+

=

3

dla spoin pachwinowych

Rys. 4. Obciążenia spoin: a) rozciąganie, b) ścinanie, c) zginanie [5, s. 15]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Połączenia kształtowe

Zadaniem połączeń kształtowych jest łączenie części współpracujących lub ustalanie ich

wzajemnego położenia. Połączenia te dzielą się na:

−−−−

bezpośrednie,

w

których

powierzchnie

są

odpowiednio

ukształtowane

−

wielowypustowe, wielokarbowe, wieloboczne,

−−−−

pośrednie, w których zastosowano łączniki

−

wpustowe, kołkowe, sworzniowe oraz

klinowe.

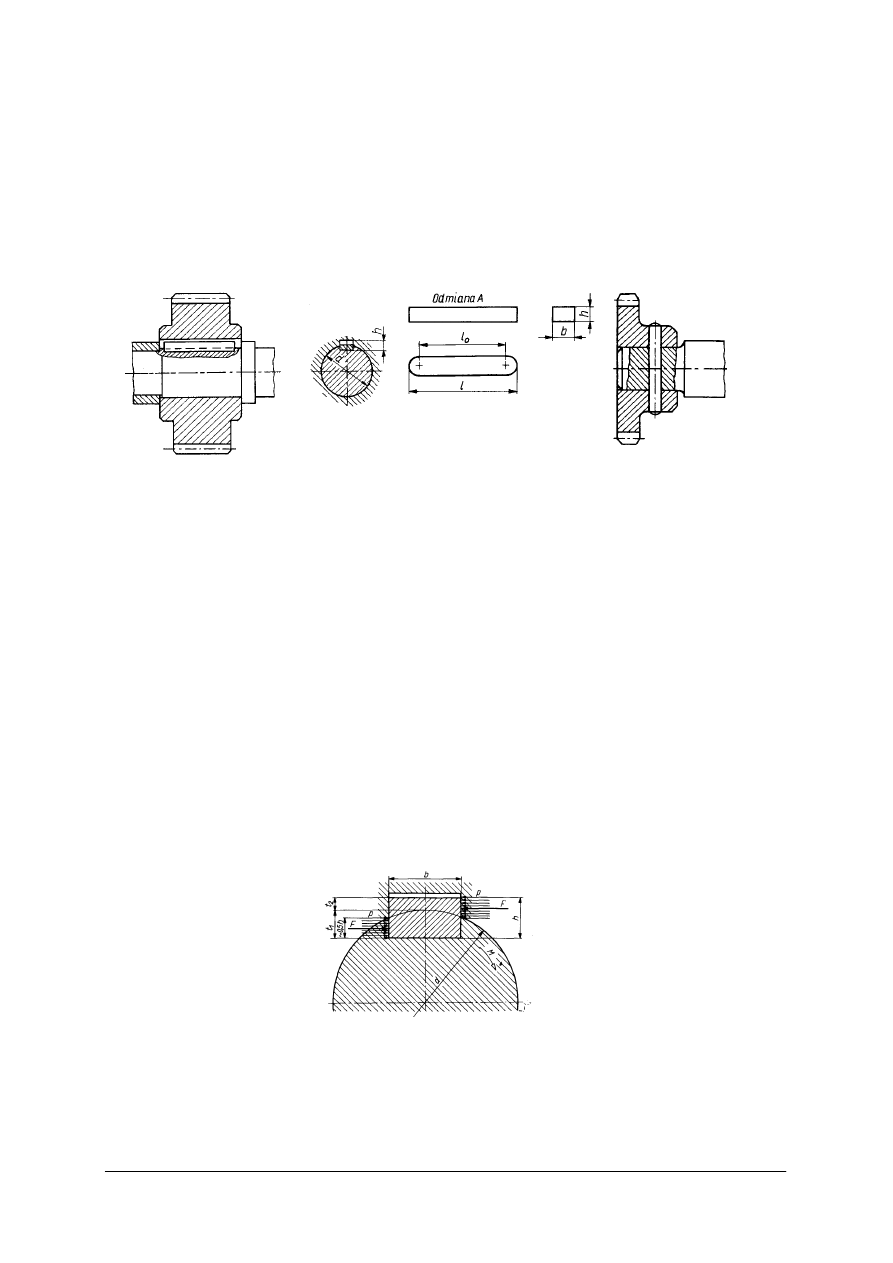

a)

b)

Rys. 5. Połączenia kształtowe: a) wpustowe, b) kołkowe [7, s. 94

−

108]

Połączenia wpustowe należą do pośrednich połączeń kształtowych i znajdują powszechne

zastosowanie przy przenoszeniu momentu obrotowego między wałem i osadzonym na nim

kołem zębatym, kołem pasowym itp. Odznaczają się prostotą i niezawodnością konstrukcji,

wygodnym montażem i demontażem. Połączenia kształtowe przede wszystkim przenoszą

obciążenia: siły wzdłużne, poprzeczne lub moment skręcający, które działają na łącznik lub

występy i rowki. Oprócz tego umożliwiają osiowanie łączonych elementów lub powodują

kasowanie luzów (połączenia klinowe).

Połączenia wpustowe służą do osadzania na wale części maszyn takich jak koła zębate,

pasowe. Połączenia wpustowe są wykonywane jako: spoczynkowe – pasowanie N9/h9

w wałku i w piaście, ruchowe – pasowanie N9/h9 w wałku oraz F9/h9 w piaście.

Wpusty przenoszą moment obrotowy z wału na współpracującą część maszynową lub

odwrotnie. Kształty oraz wymiary wpustów są znormalizowane.

Obliczanie wpustów polega tylko na ustaleniu ich długości. Całkowitą długość wpustu

zaokrągla się do wartości znormalizowanych. Wymiary poprzeczne wpustów pryzmatycznych

(b x h) są dobierane z norm w zależności od średnicy czopa wału. Szerokość piasty koła

współpracującego powinna być co najmniej równa czynnej długości dobranego wpustu.

Rys. 6. Obciążenie wpustu [7, s. 95]

Wpusty oblicza się z warunku na naciski powierzchniowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

o

o

k

n

h

l

F

p

≤

⋅

⋅

=

2

c

o

k

z

k

⋅

=

w którym:

F

– siła wyznaczona na podstawie przenoszonego momentu obrotowego,

0

l

– czynna długość wpustu,

n

– liczba wpustów

2

h

– przybliżona wartość wysokości powierzchni wpustu narażonej na naciski,

o

k

–

naciski dopuszczalne,

c

o

k

z

k

⋅

=

w którym:

z

– współczynnik zależny od warunków pracy,

c

k

– naprężenie dopuszczalne dla materiału słabszego z elementów współpracujących.

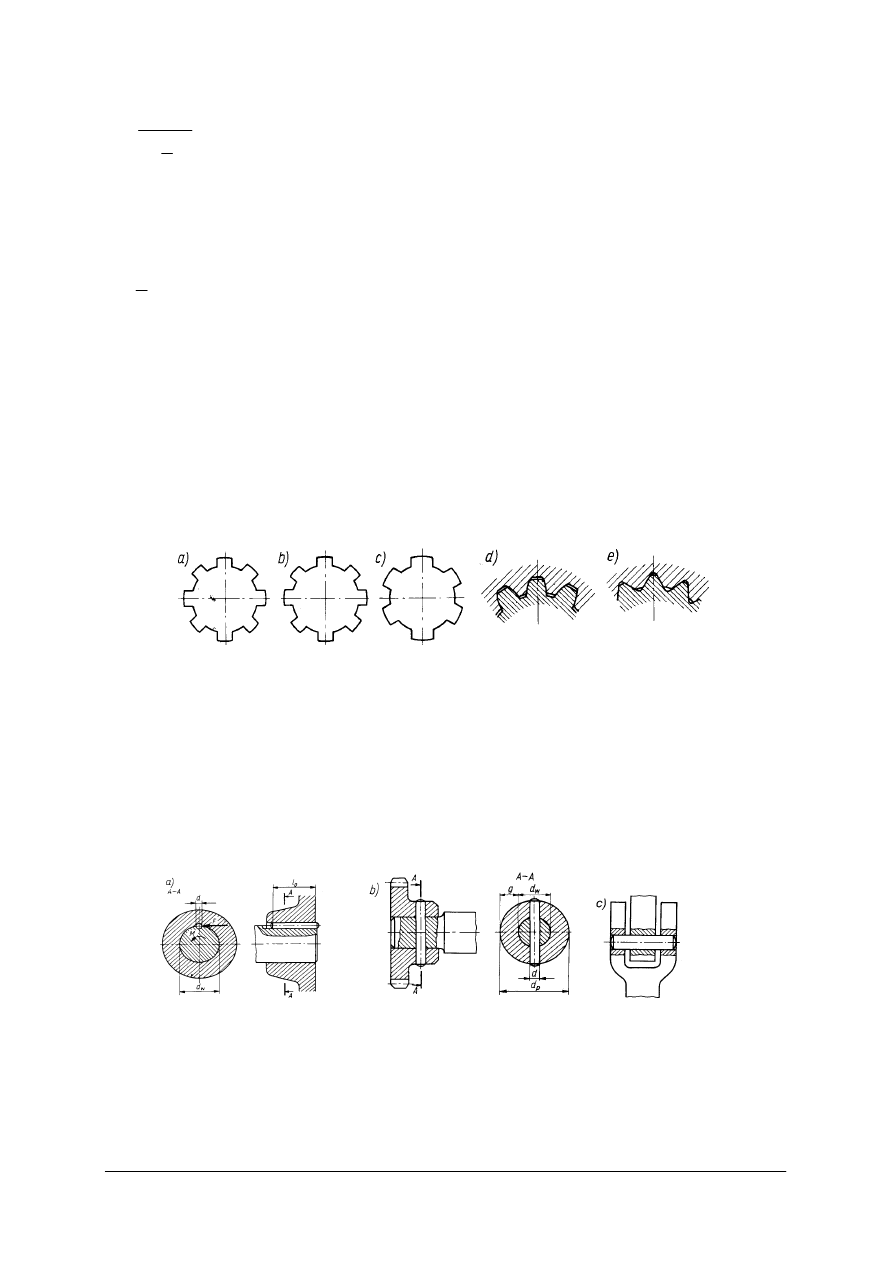

Podobne zadanie jak wpusty spełniają występy i rowki w połączeniach wielowypustowych.

Połączenia wielowypustowe należą do najczęściej stosowanych połączeń kształtowych. Są to

połączenia bezpośrednie; na czopie wału są wykonane występy, które współpracują

z rowkami w piaście.

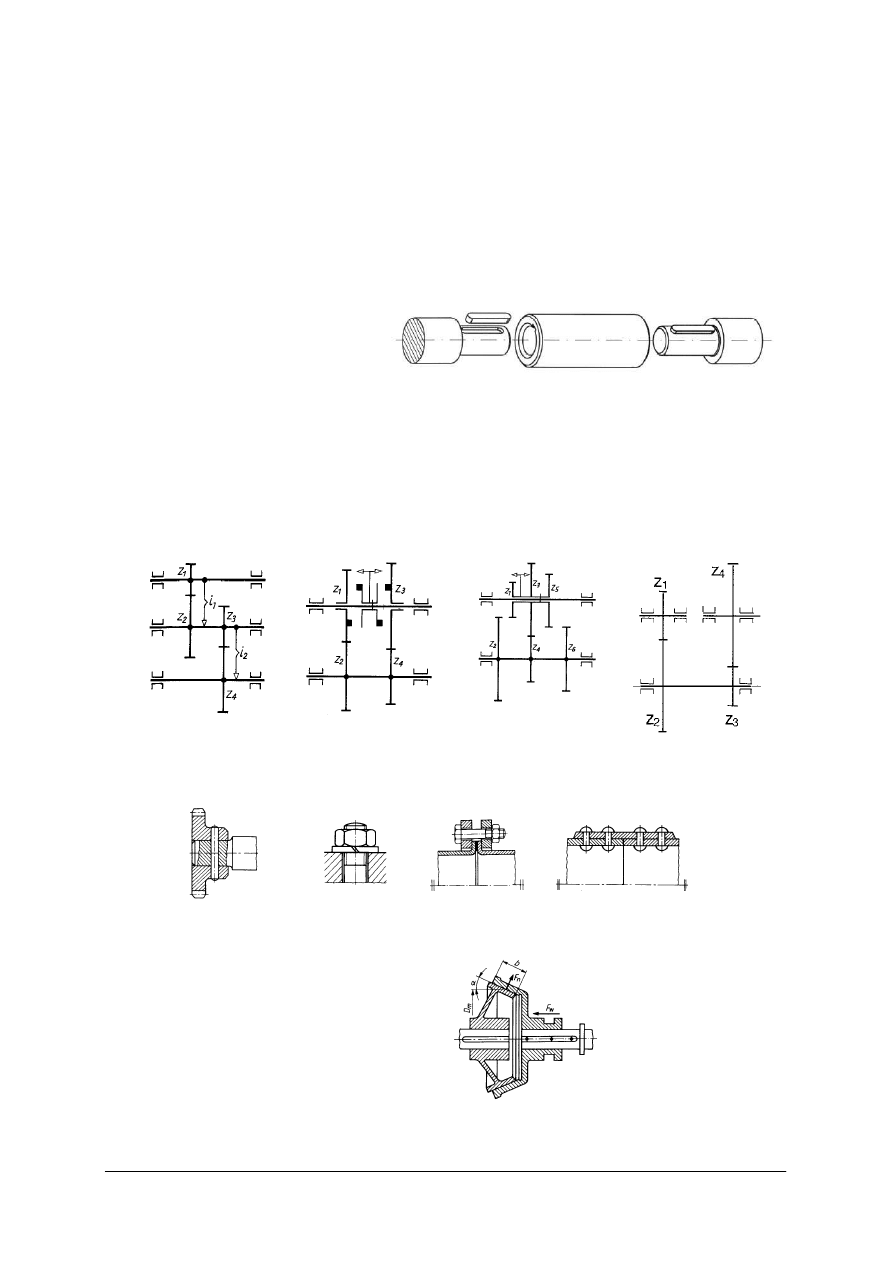

Rys. 7. Połączenia wielowypustowe: ogólnego przeznaczenia: a) lekkie, b) średnie; c) do obrabiarek;

d) zębate ewolwentowe; e) wielokarbowe [7,s.98]

Połączenia wielowypustowe umożliwiają uzyskanie dokładnego osiowania, zmniejszenie

nacisków jednostkowych w porównaniu z połączeniami wpustowymi oraz zmniejszenie

oporów tarcia przy przesuwaniu elementów w połączeniach ruchowych.

Połączenia kołkowe z łącznikiem w kształcie walca lub stożka,

przenoszą siły

prostopadłe do osi kołka, służą do ustalania położenia współpracujących części lub mogą być

stosowane do zabezpieczenia elementów łączonych przed przeciążeniem (sprzęgło tulejowe

kołkowe).

Rys.8. Połączenia kołkowe: a)spoczynkowe wzdłużne, b) spoczynkowe promieniowe,

c) ruchowe wahliwe [7, s. 102]

Zadaniem kołka jest łączenie elementów maszyn lub ustalenie ich wzajemnego

położenia. Odmianą kołka są sworznie mające kształt walca o średnicy większej niż kołki

walcowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Połączenia sworzniowe przenoszą większe obciążenia niż połączenia kołkowe oraz

zawsze są zabezpieczone przed przesuwaniem się wzdłuż ich osi za pomocą podkładek,

zawleczek, pierścieni lub kołków.

Połączenia sworzniowe są stosowane przede wszystkim w połączeniach ruchowych.

Zależnie od przewidywanych warunków pracy i wymagań konstrukcyjnych, sworznie mogą

być pasowane ciasno w obu częściach łączonych i obliczane są z warunku na ścinanie lub też

luźno i wtedy obliczane są na zginanie.

Łącznikiem w połączeniach są sworznie

−

grubsze kołki, które są zabezpieczane przed

wysunięciem za pomocą łbów, podkładek, zawleczek oraz pierścieni osadczych. Połączenia

sworzniowe stosowane są w połączeniach wahliwych, przegubowych.

Połączenia gwintowe

Połączenia gwintowe należą do połączeń kształtowych i są najczęściej stosowane

w budowie maszyn. W połączeniu pośrednim elementy łączy się za pomocą łącznika, który

składa się zazwyczaj ze śruby i nakrętki. W połączeniach bezpośrednich elementy łączone

mają nacięty gwint. Połączenia gwintowe wykorzystywane do łączenia części należą do

spoczynkowych. Połączenia gwintowe ruchowe służą do zamiany ruchu obrotowego na

postępowo-zwrotny do celów napędowych (podnośniki i prasy śrubowe).

Do gwintów najczęściej stosowanych należą gwinty trójkątne: metryczne i rurowe

walcowe oraz trapezowe: symetryczne i niesymetryczne. Ponadto gwinty dzieli się na:

−

zwykłe, drobne (drobnozwojne) i grube (grubozwojne);

−

jednokrotne (pojedyncze) wielokrotne (dwukrotne, trzykrotne itd.);

−

prawe i lewe.

Łączniki gwintowe mogą być znormalizowane lub wykonane jako specjalne. Dzieli się je

na: śruby, wkręty i nakrętki.

Ś

ruby mają odpowiednio ukształtowany łeb pasujący do klucza maszynowego. Wymiary

łbów są uzależnione od wielkości gwintów.

Wkręty różnią się od śrub tym, że mają łby z naciętym rowkiem, służącym do

przykręcania ich wkrętakiem.

a)

b)

c)

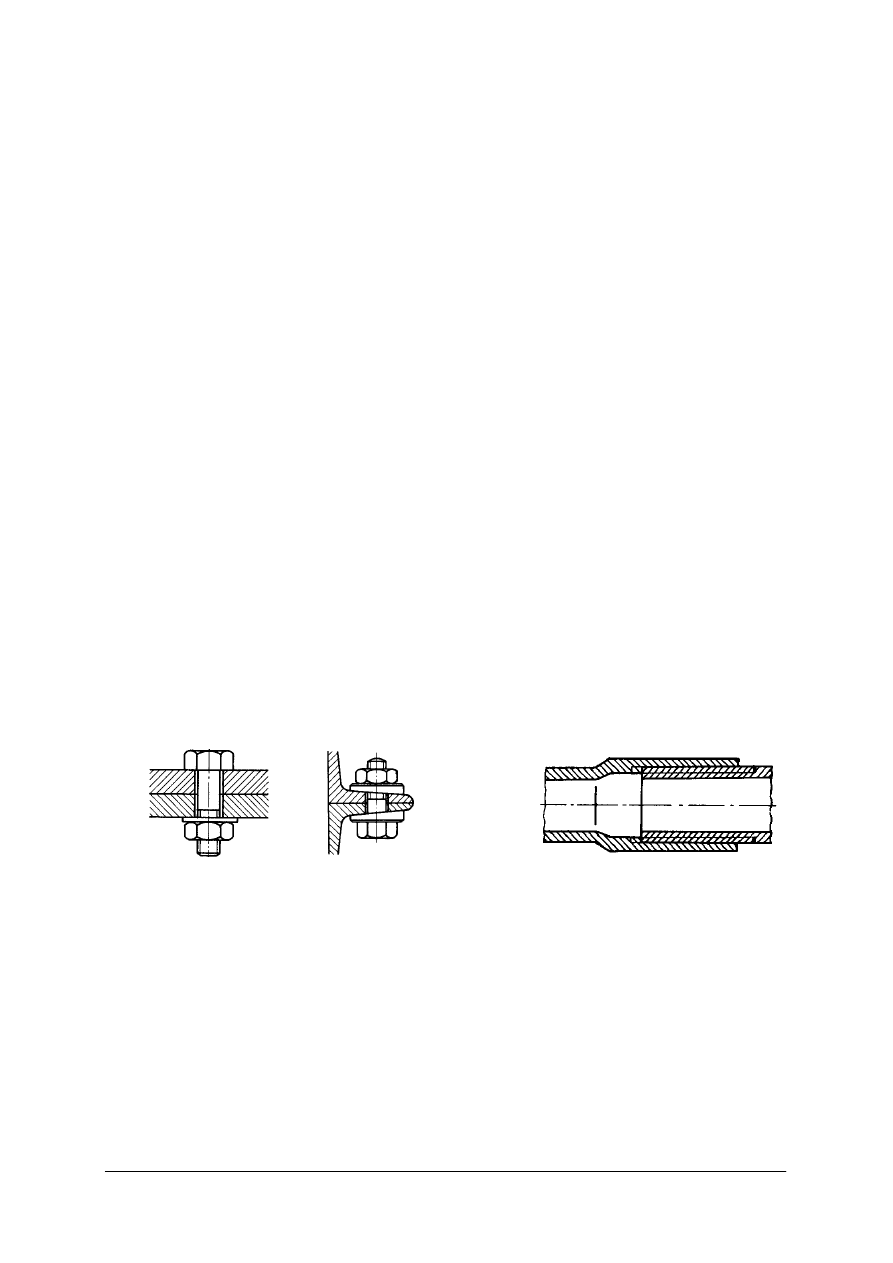

Rys. 9. Połączenia gwintowe: a, b) pośrednie, c) bezpośrednie [7, s. 111]

Obliczanie wytrzymałości śrub polega na wyznaczeniu średnicy rdzenia z warunków

wytrzymałościowych i następnie dobranie wymiarów gwintu o średnicy rdzenia większej niż

obliczeniowa. Połączenia obciążone mogą być siłą rozciągającą, osiową i momentem

skręcającym, siłą poprzeczną.

Połączenia podatne

Do połączeń podatnych należą sprężyny, gumy i niektóre tworzywa sztuczne.

Sprężyny są to elementy wykonane z materiału sztywnego, którym nadano odpowiednie

kształty. Spełniają one w budowie maszyn następujące zadania:

−

dociskają części maszyn w czasie pracy,

−

łagodzą wstrząsy i uderzenia, tłumią drgania,

−

zapewniają zmianę położenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Sprężyny mogą mieć różne kształty. W zależności od działania sił podlegają różnym

odkształceniom: rozciąganiu, ściskaniu, zginaniu, skręcaniu.

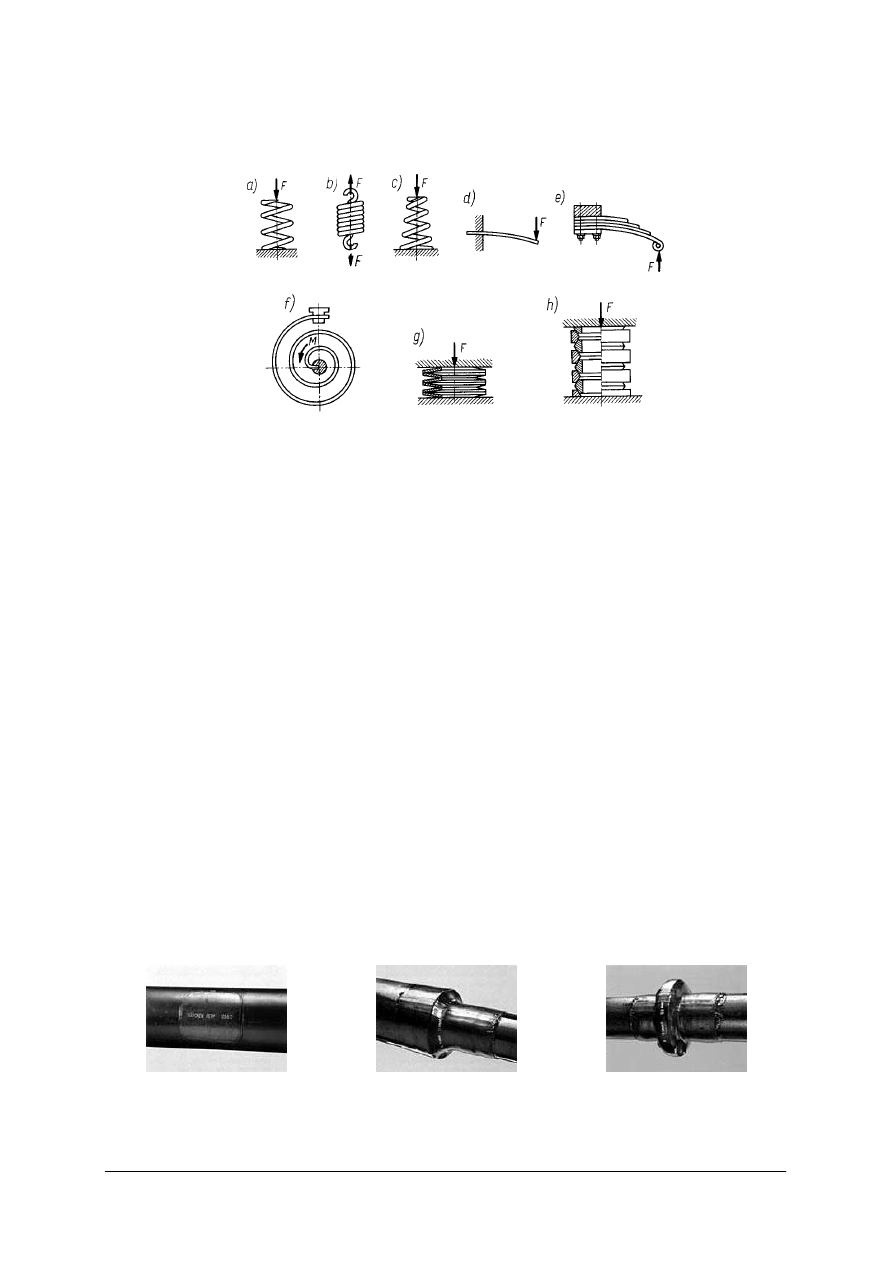

Rys. 10. Rodzaje sprężyn: a), b) śrubowe walcowe, c) stożkowe, d), e) płaskie,

f) spiralne, g) talerzowe, h) pierścieniowe [7, s. 147]

Łączniki gumowe stosowane w budowie maszyn wykonane są z gumy naturalnej lub

sztucznej. Dzięki wielu zaletom jak: duża zdolność kumulowania energii, duża zdolność

tłumienia drgań, duża podatność, odporność na działanie kwasów i zasad, stosowane są

w resorach, zderzakach, amortyzatorach, przy fundamentowaniu maszyn i jako uszczelki.

Kształt łączników zależy od przeznaczenia, rodzaju obciążenia.

Powłoki termokurczliwe

W górnictwie do ochrony przed korozją, do uszczelniania połączeń, do izolowania

rurociągów w kopalniach o zagrożeniu wybuchowym w środowisku gazowym, stosuje się

powłoki termokurczliwe, które nakładane są „na gorąco” w postaci taśm ręcznie lub za

pomocą specjalnych owijarek. Powłoki tego typu mogą być również stosowane na

konstrukcjach stalowych: rurociągach naziemnych (np. przebiegających nad przeszkodami

wodnymi), zbiornikach, słupach oświetleniowych. Warstwa przylepna taśmy przewodzi prąd,

więc zachodzą również pełne warunki do ochrony protektorowej obiektu.

Nakładanie powłoki polega na:

−

usunięciu istniejącej powłoki antykorozyjnej z uwzględnieniem wymogów ochrony

ś

rodowiska,

−

przygotowaniu powierzchni do klasy czystości Sa 2,5 wg PN-ISO 8501 „Przygotowanie

podłoży stalowych przed nakładaniem farb i podobnych produktów”,

−

odtłuszczeniu,

−

nakładaniu taśmy.

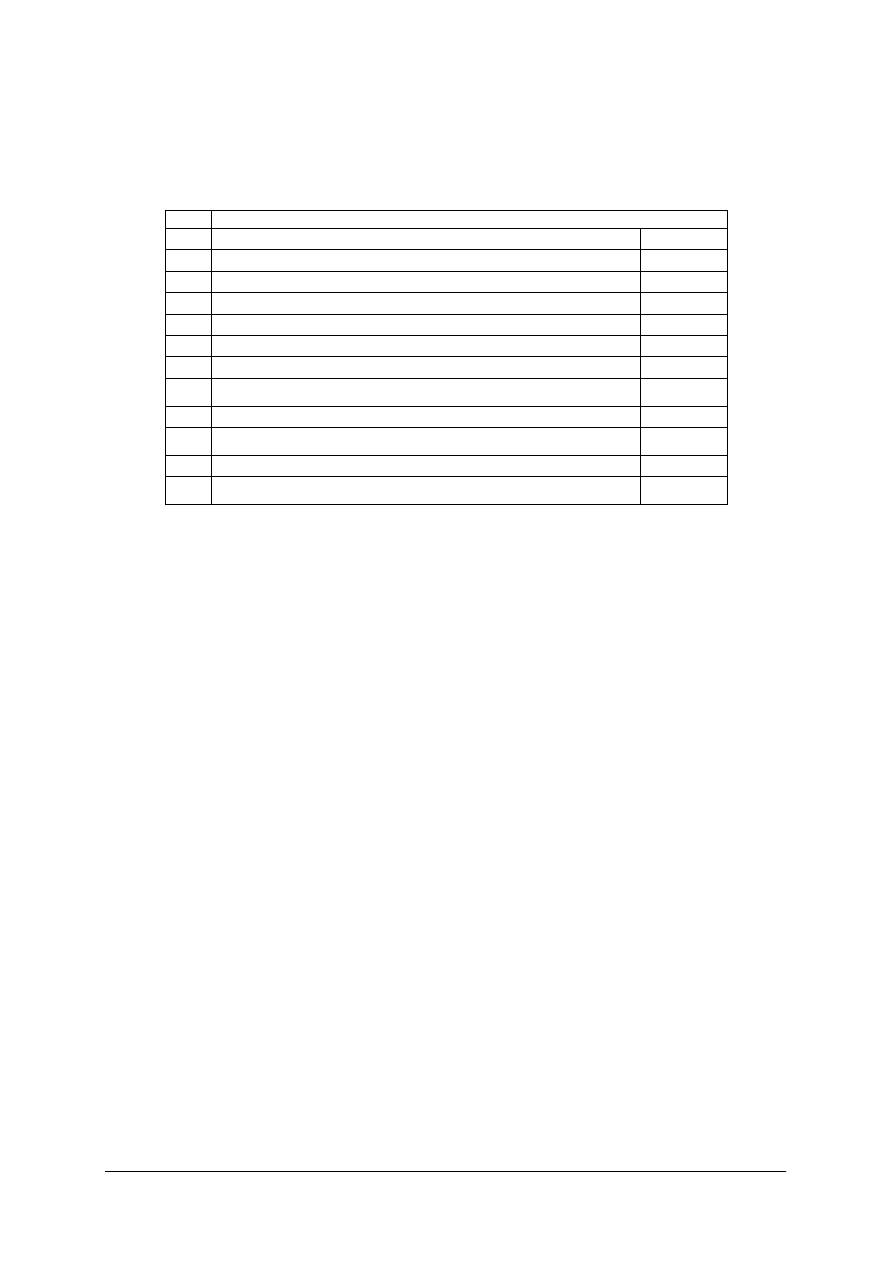

a)

b)

c)

Rys. 11. Przykłady zastosowania powłok termokurczliwych: a) łata naprawcza,

b) uszczelnienie rury osłonowej, c) izolacja połączenia kołnierzowego [12]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie są rodzaje połączeń części maszyn?

2.

Jakie połączenia zalicza się do połączeń pośrednich?

3.

Jakie obciążenia mogą przenosić połączenia nitowe?

4.

Jakie konstrukcje mogą być spawane?

5.

Jak obliczamy połączenia spawane?

6.

Jakie znasz połączenia kształtowe?

7.

Które z połączeń kształtowych należy do połączeń bezpośrednich?

8.

Jak projektujemy połączenia wpustowe?

9.

Do jakich połączeń należy połączenie gwintowe?

10.

Jakimi siłami mogą być obciążone śruby?

11.

Jakie znasz rodzaje połączeń podatnych?

12.

Co to są połączenia termokurczliwe i gdzie mają zastosowanie?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zaprojektuj połączenie spawane dwóch blach o grubości g = 12 mm ze stali St3S

obciążonych siłą F = 150 kN. Obliczenia wykonaj dla spoiny czołowej i pachwinowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

naszkicować rysunki spoiny czołowej i pachwinowej,

2)

oznaczyć wymiary spoin,

3)

zapisać wzory wytrzymałościowe do odpowiedniego rysunku,

4)

odszukać naprężenia dopuszczalne z tablic wytrzymałościowych i przyjąć współczynniki

wytrzymałości spoin odpowiednie dla rodzaju obciążenia,

5)

obliczyć długości spoin,

6)

przyjąć wymiary blach według norm,

7)

oznaczyć spoiny na rysunkach,

8)

porównać wyniki obu sposobów spawania blach.

Wyposażenie stanowiska pracy:

−−−−

przybory kreślarskie,

−−−−

tablice własności wytrzymałościowych stali,

−−−−

normy wymiarów blach,

−−−−

poradnik dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ćwiczenie 2

Dobierz wymiary wpustu na wale gładkim, na którym osadzono koła pasowe według

poniższych danych. Narysuj rysunek wykonawczy wałka za pomocą programu

komputerowego typu CAD.

Lp.

Dane wejściowe do projektu

1.

Przenoszony moment obrotowy M , Nm

550

2.

Warunki pracy

lekkie

3.

Rodzaj połączenia (współczynnik z )

0,8

4.

Ś

rednica wału, mm

60

5.

Długość wału, mm

350

6.

Szerokość piasty koła pasowego, mm

80

7.

Materiał wału

St6

8.

Naprężenia dopuszczalne dla wału

c

k , MPa

9.

Materiał piasty

Stal 20

10.

Naprężenia dopuszczalne dla piasty

c

k , MPa

11.

Materiał wpustu

St5

12.

Naprężenia dopuszczalne wpustu

c

k , MPa

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko do wykonania ćwiczenia,

2)

odczytać z tablic wytrzymałościowych dopuszczalne naprężenia dla piasty, wału

i wpustu,

3)

przyjąć wymiary i odmianę wpustu z norm oraz liczbę wpustów,

4)

obliczyć siłę obwodową,

5)

obliczyć czynną i całkowitą długość wpustu,

6)

przyjąć długość znormalizowaną wpustu,

7)

naszkicować rysunek wykonawczy wału z uwzględnieniem rowka na wpust,

8)

narysować rysunek wału w za pomocą programu komputerowego CAD,

9)

wydrukować rysunek wykonawczy wałka,

10)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

przybory do pisania, kalkulator,

−−−−

tablice własności wytrzymałościowych stali,

−−−−

norma podstawowych wymiarów do doboru wpustów,

−−−−

komputer z oprogramowaniem typu CAD,

−−−−

literatura wskazana przez nauczyciela,

−−−−

poradnik dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Ćwiczenie 3

Dobierz średnicę gwintu metrycznego dla śruby z gwintem zewnętrznym wykonanej ze

stali St5 obciążonej siłą rozciągającą F = 45 kN.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko do wykonania ćwiczenia,

2)

określić,

które

parametry

gwintu

należy

uwzględnić

przy

obliczeniach

wytrzymałościowych,

3)

z tablic wytrzymałościowych odczytać dopuszczalne naprężenia na rozciąganie dla

materiału śruby,

4)

obliczyć średnicę rdzenia śruby

3

d ,

5)

przyjąć z tablic śrubę z gwintem metrycznym o średnicy rdzenia co najmniej równym

obliczonej,

6)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

przybory do pisania, kalkulator,

−−−−

tablice własności wytrzymałościowych stali,

−−−−

tablice wymiarów nominalnych gwintów metrycznych,

−−−−

literatura wskazana przez nauczyciela,

−−−−

poradnik dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić połączenia pośrednie i bezpośrednie?

2)

wymienić połączenia rozłączne i nierozłączne?

3)

określić naprężenia w połączeniu nitowym?

4)

wskazać zastosowanie połączeń kształtowych?

5)

zaprojektować połączenie spawane?

6)

wykonać projekt połączenia wpustowego?

7)

określić, jakie wielkości gwintu wyznaczamy podczas obliczeń

wytrzymałości śrub?

8)

obliczyć i dobrać śrubę dla zadanego obciążenia?

9)

wykonać i wydrukować rysunek wałka za pomocą programu

komputerowego typu CAD?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Wały, osie i ich łożyskowanie

4.2.1. Materiał nauczania

Osiami nazywamy elementy maszyn podparte w łożyskach i służące do podtrzymywania

osadzonych na nich części maszyn. Osie nie przenoszą momentu obrotowego i pracują tylko

na zginanie.

Wałami nazywamy elementy służące przede wszystkim do wzdłużnego przenoszenia

momentu obrotowego. Wały przenoszą zarówno moment obrotowy i siły poprzeczne. Wały

narażone są na skręcanie i zginanie.

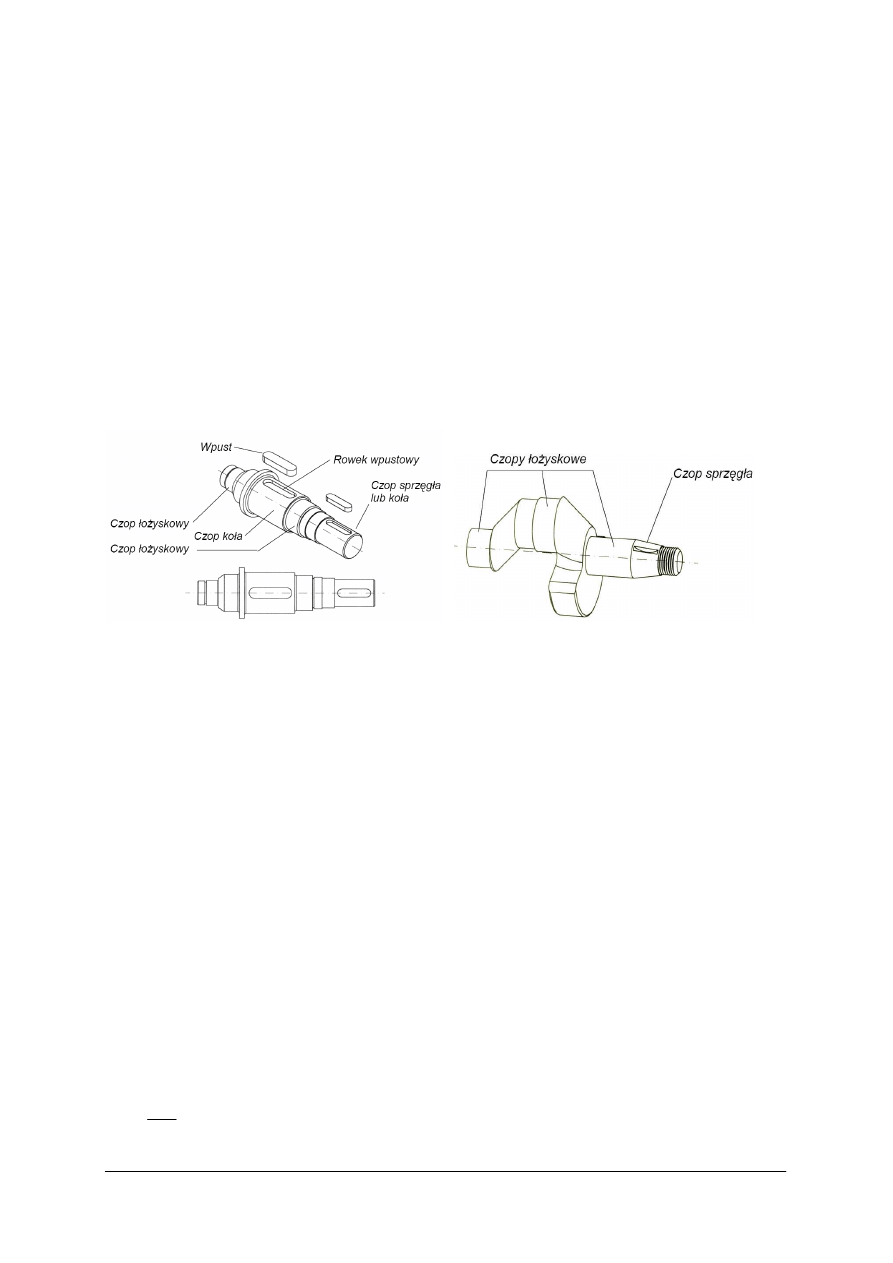

Czopami nazywamy odcinki wału lub osi, które stykają się ze współpracującymi

częściami maszyn (łożyska, koła, sprzęgła).

a)

b)

Rys. 12. Wały; a) prosty, b) korbowy [11]

Wały najczęściej występują jako dwupodporowe (dwa czopy łożyskowe), ale mogą

również posiadać jedno łożysko lub wiele łożysk (wały korbowe wielocylindrowych silników

spalinowych). Rozróżnia się czopy ruchowe (czopy łożysk ślizgowych, kół przesuwnych lub

obracających się względem nieruchomej osi) i czopy spoczynkowe (obracają się razem

z wałem). Czopy mają zwykle kształt cylindryczny ale stosowane są również inne kształty

umożliwiające zamocowanie elementów mechanizmów oraz przeniesienie momentu

skręcającego.

Ś

rednice czopów, osi i wałów są znormalizowane, dlatego po obliczeniach

wytrzymałościowych należy je przyjmować z szeregów liczb normalnych.

Osie i wały wykonuje się najczęściej ze stali węglowej zwykłej jakości (St4S

÷

St6), wyższej

jakości (35, 45, 55) lub ze stali konstrukcyjnej stopowej do ulepszania cieplnego.

Przy projektowaniu osi i wałów należy:

−−−−

wyznaczyć metodami statyki siły czynne i reakcje,

−−−−

obliczyć momenty zginające w przekrojach (dla wałów również momenty skręcające),

−−−−

wyznaczyć z warunków wytrzymałościowych średnice.

Ś

rednice osi i wałów pełnych o przekroju kołowym obliczamy z następujących

warunków wytrzymałościowych:

−−−−

na zginanie

g

x

g

g

k

W

M

≤

=

σ

,

3

1

,

0

d

W

x

⋅

≈

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−−−−

na skręcanie (wały krótkie)

s

o

s

k

W

M

≤

=

τ

,

3

2

,

0

d

W

o

⋅

≈

−−−−

na jednoczesne zginanie i skręcanie

(

)

go

s

g

z

k

≤

⋅

+

=

2

2

τ

α

σ

σ

lub

go

x

z

z

k

W

M

≤

=

σ

gdzie:

moment zredukowany (zastępczy)

2

2

2

⋅

+

=

s

g

z

M

M

M

α

, ( hipoteza Hubera)

sj

go

k

k

=

α

−

przy skręcaniu tętniącym

so

go

k

k

=

α

−

przy skręcaniu wahadłowym.

Wały maszynowe służące do przenoszenia momentu obrotowego (

s

M

M

≈

0

) obciążone są

zarówno siłami poprzecznymi i momentami zginającymi. Obliczanie wytrzymałości wałów

narażonych na skręcanie i zginanie dokonuje się wykorzystując hipotezę Hubera.

Projektując wały metodą analityczną należy:

−

wyznaczyć moment

s

M skręcający pochodzący od silnika napędzającego

n

P

M

s

9550

=

, Nm

gdzie: P – moc silnika, kW,

n

– obroty silnika , obr/min,

−

wyznaczyć siłę wywołującą zginanie wału

D

M

F

s

⋅

=

2

gdzie: D – średnica koła ( zębatego, pasowego),

−

wyznaczyć metodami statyki reakcje podpór (łożysk),

−

wyznaczyć momenty zginające w przekrojach niebezpiecznych i w dowolnym rozpatrywanym

przekroju (liczba podziału wału zależy od zmian obciążenia na długości wału),

−

obliczyć współczynnik redukcyjny

α

, zależny od charakteru obciążenia,

−

obliczyć momenty zredukowane w poszczególnych przekrojach,

−

obliczyć średnice wału w rozpatrywanych przekrojach,

−

wykreślić teoretyczny kształt wału schodkowego,

−

przyjąć średnice znormalizowane dla poszczególnych stopni zachowując warunek

2

,

1

2

1

≤

d

d

,

−

określić rzeczywisty kształt wału uwzględniając czynniki konstrukcyjne (rowki wpustowe).

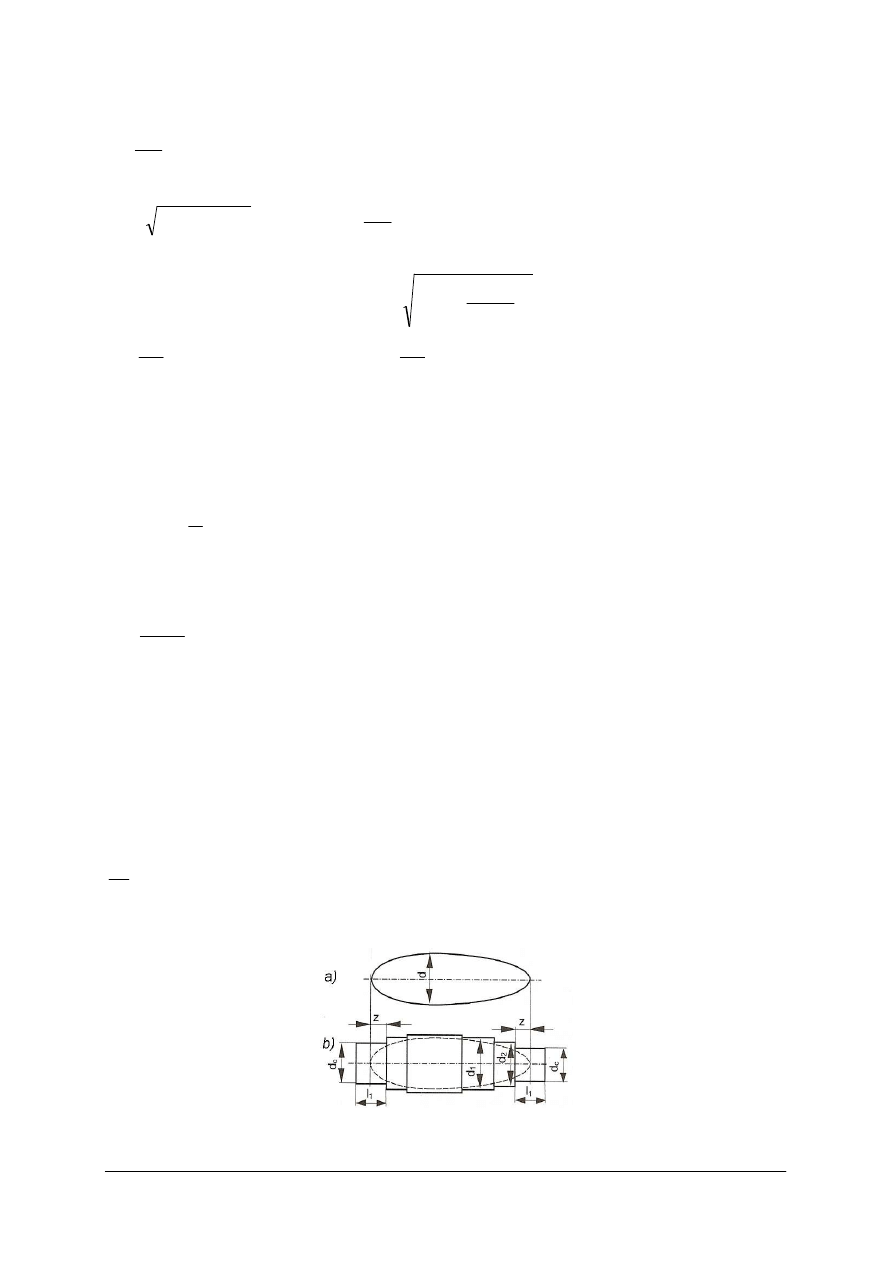

Rys. 13. Wał a) teoretyczny kształt, rzeczywisty kształt [5. s. 37]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Projektując w ten sposób wał schodkowy otrzymujemy wał o jednakowej wytrzymałości

na całej długości wału.

Łożyska jako elementy osi, wałów, powinny zapewniać:

−−−−

utrzymanie stałego położenia osi obrotu wałów względem nieruchomego korpusu

maszyny; zadanie to nazywa się łożyskowaniem,

−−−−

ruch obrotowy wału, osi z małymi oporami,

−−−−

przenoszenie obciążeń wynikających z ciężaru wałów i osadzonych na nich elementów

i sił pochodzących od obciążeń wałów i osi.

Ze względu na budowę łożyska można podzielić na:

−−−−

ś

lizgowe,

−−−−

toczne.

Łożyska ślizgowe służą do przenoszenia dużych obciążeń w dużych korpusach maszyn,

a także stosowane są w urządzeniach mechaniki precyzyjnej. W łożyskach ślizgowych

powierzchnia czopa wału ślizga się po powierzchni panewki lub bezpośrednio po powierzchni

otworu łożyska. W łożyskach tych występuje tarcie ślizgowe, dlatego w celu zmniejszenia

oporów ruchu, stosuje się smarowanie łożysk.

Łożyska ślizgowe w zależności od kierunku przenoszonych obciążeń dzielą się na

poprzeczne, wzdłużne i poprzeczno-wzdłużne. Korpusy tych łożysk najczęściej są dzielone ze

względu na łatwiejszy montaż i demontaż wału. Czop wału osadza się bezpośrednio

w korpusie łożyska lub w panewce łożyska. Panewki ze względu na wysokie wymagania

wytrzymałościowe, wykonane są ze stopów łożyskowych: cynowych (babbity), ołowiowych,

brązów, mosiądzów.

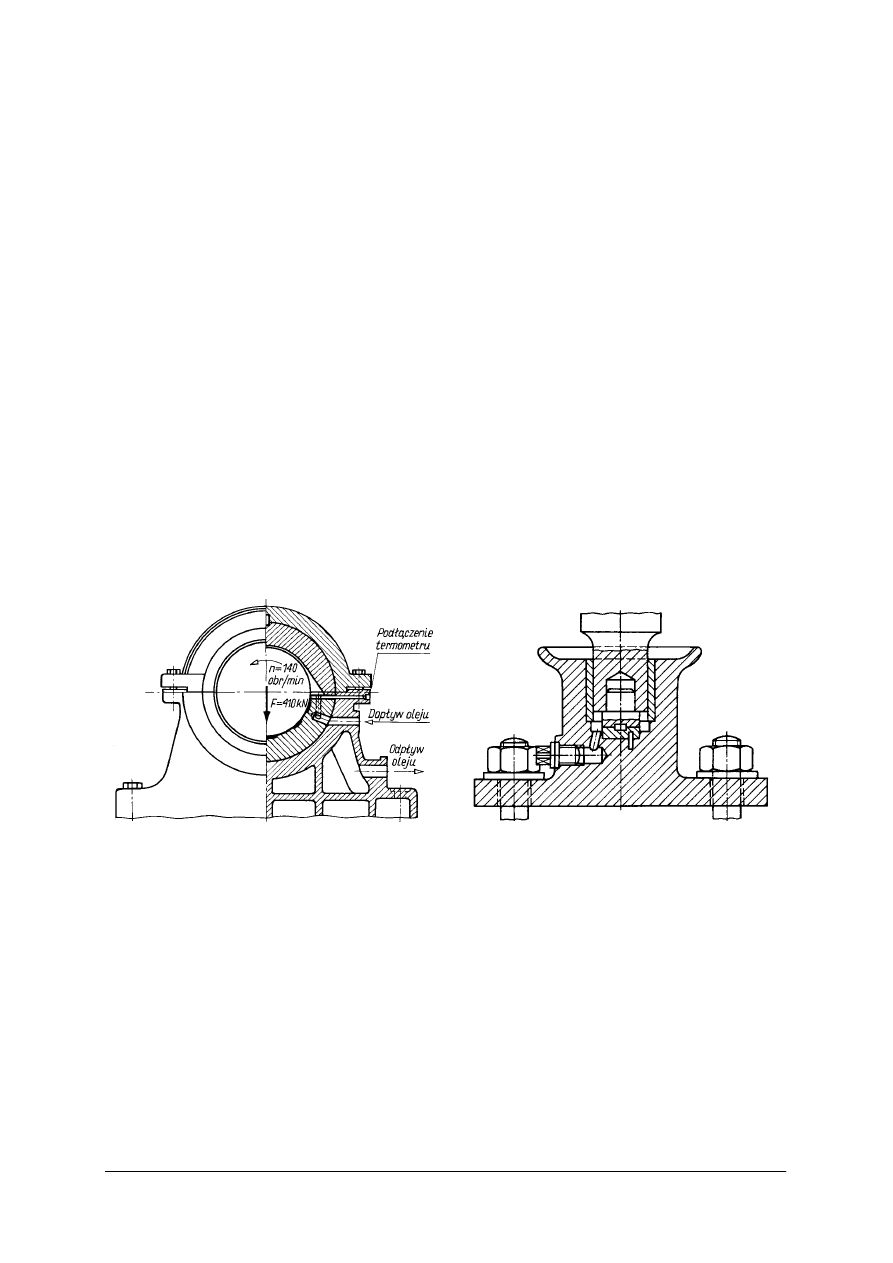

a)

b)

Rys. 14. Łożyska ślizgowe: a) poprzeczne, b) wzdłużne [7,s. 222]

Obliczanie łożysk ślizgowych polega na ustalaniu ich wymiarów z warunków

wytrzymałościowych: czopy łożyskowe oblicza się na zginanie i naciski powierzchniowe,

oraz sprawdzeniu, czy łożyska w czasie pracy nie uległy nadmiernemu rozgrzaniu.

Łożyska toczne stosuje wszędzie tam, gdzie są małe opory w czasie pracy, zmienne

prędkości obrotowe, przy częstszym zatrzymywaniu i uruchamianiu maszyny.

Łożyska toczne w zależności od kształtu elementów tocznych dzielą się na kulkowe

i walcowe.

Podstawowe wymiary łożysk: średnica wewnętrzna, zewnętrzna, szerokość, są

znormalizowane. Normalizacja dotyczy także oznaczenia łożysk: dwie ostatnie cyfry, które

zawierają się w przedziale 04

÷

96 będące w oznaczeniu mnoży się przez pięć i liczba ta jest

ś

rednicą otworu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

a)

b)

Elementy łożyska:

1

−

pierścień zewnętrzny

2

−

pierścień wewnętrzny

3

−

kulka

4

−

koszyk

5

−

bieżnia wewnętrzna

6

−

bieżnia zewnętrzna

Rys. 15. Łożysko toczne: a) budowa, b) ustalanie wzdłużne łożysk [7, s. 226, 237]

Przy doborze łożyska tocznego dla obciążenia siłą poprzeczną lub wzdłużną decyduje:

−−−−

typ łożyska, zależny od konstrukcji i przeznaczenia maszyny,

−−−−

wymiary łożyska, które zależą od obciążenia, maksymalnej prędkości obrotowej łożyska,

i żądanej trwałości.

Wymiary i dane do obliczeń łożysk zawarte są w katalogu łożysk tocznych. Dla każdego

łożyska podane są: wymiary, nośność ruchowa C, wartość obciążenia, jakie łożysko może

przenieść w czasie pracy, nośność spoczynkowa C

o

, dopuszczalne obciążenia dla łożysk

obracających się z prędkością do 10obr/min, maksymalna prędkość obrotowa.

Nośność ruchową dla łożysk kulkowych można obliczyć z wzoru:

3

3

16600

F

n

L

C

h

⋅

⋅

=

[N]

gdzie:

C

−

nośność ruchowa w N,

h

L

−

żą

dana trwałość łożyska w godzinach,

n

−

prędkość obrotowa w obr/min,

F

−

obciążenie łożyska w N.

Łożyska osadza się na czopach tak, aby zapewnić stałe położenie jednego czopa wału

względem korpusu maszyny, natomiast drugie łożysko powinno mieć możliwość przesuwu

wzdłużnego, aby uniknąć naprężeń spowodowanych odkształceniem cieplnym lub usterkami

montażu. Pierścienie łożysk ustalane są za pomocą pierścieni sprężynujących, osadzanych

w kanałach wału lub korpusu maszyny oraz mocowane nakrętkami łożyskowymi.

Oprócz wałów sztywnych stosuje się wały podatne i giętkie. Osie są zawsze proste

i zawsze sztywne. Wałki najczęściej występują jako dwupodporowe (dwa czopy łożyskowe),

ale mogą również posiadać jedno łożysko lub wiele łożysk (wały korbowe wielocylindrowych

silników spalinowych).

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie elementy maszyn nazywamy osiami a jakie wałami?

2.

Co to są czopy i jakie znasz ich rodzaje?

3.

Z jakich gatunków stali wykonuje się wały i osie?

4.

W jaki sposób obliczamy średnice wałów i osi?

5.

Jak projektujemy wał o jednakowej wytrzymałości?

6.

Jakie zadania spełniają łożyska?

7.

Jakie znasz rodzaje łożysk?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

8.

W jaki sposób osadzany jest wał w łożyskach ślizgowych?

9.

Z jakich elementów składa się łożysko toczne

10.

Jakie elementy toczne stosuje się w łożyskach?

11.

Od czego zależy dobór łożysk tocznych?

12.

Na czym polega ustalanie wzdłużne łożysk kulkowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dla dowolnej osi nieruchomej oblicz jej średnicę, przyjmując zadane obciążenie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wyznaczyć reakcje podpór,

2)

obliczyć momenty zginające w charakterystycznych punktach osi,

3)

określić ekstremum momentu zginającego,

4)

określić naprężenia dopuszczalne na zginanie dla materiału osi,

5)

obliczyć średnicę osi z warunku wytrzymałościowego na zginanie,

6)

przyjąć średnicę zalecaną wg normy,

7)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

normy własności wytrzymałościowych stali,

−−−−

normy wymiarów nominalnych,

−−−−

poradnik dla ucznia.

Ćwiczenie 2

Z katalogu łożysk dobrać łożysko kulkowe zwykłe, jeżeli średnica otworu

=

d

80 mm,

prędkość obrotowa

=

n

1400 obr/min. Łożysko obciążone jest siłą poprzeczną

=

F

12 kN,

a żądana trwałość wynosi

h

L =20 000 godzin.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

obliczyć nośność ruchową łożyska,

2)

dobrać z katalogu łożysk łożysko o średnicy wewnętrznej z zadania i nośności ruchowej

większej od obliczeniowej,

3)

określić oznaczenie łożyska,

4)

naszkicować i zwymiarować łożysko,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

przybory kreślarskie i kalkulator,

−−−−

katalog łożysk tocznych,

−−−−

literatura wskazana przez nauczyciela,

−−−−

poradnik dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować osie i wały?

2)

wskazać na rysunku wału czopy i je nazwać?

3)

obliczyć średnice osi i wałów z warunków wytrzymałościowych?

4)

rozróżnić części składowe łożysk ślizgowych?

5)

wymienić elementy łożyska tocznego?

6)

wymienić wymiary znormalizowane w łożysku ślizgowym?

7)

wskazać czynniki decydujące o doborze łożysk ślizgowych?

8)

wskazać na rysunku sposoby ustalania łożysk w korpusach maszyn

i mocowanie łożysk?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.3. Połączenia rurowe i zawory

4.3.1. Materiał nauczania

Do transportu na duże odległości materiałów ciekłych, gazowych, ciał sypkich lub ich

mieszanin służą rurociągi. Elementami składowymi rurociągu są: rury, i ich połączenia,

kształtki, uszczelnienia, zbiorniki, pompy, filtry oraz armatura; zawory i przyrządy kontrolno-

-pomiarowe. Elementy rurociągów są znormalizowane.

Rury dobiera się w oparciu o zadane natężenie przepływu i zalecanych prędkości czynnika.

Ś

rednicę nominalną (wewnętrzną rury)

n

D oblicza się z zależności

v

Q

D

S

n

=

⋅

=

4

2

π

w której:

Q

−

natężenie przepływu, m

3

/s

v

−

prędkość przepływu, m/s (dla wody 0,5

÷

5 m/s, dla powietrza 2

÷

25 m/s)

Grubość ścianki g rury

c

z

k

D

p

g

r

n

n

+

⋅

⋅

⋅

=

2

gdzie:

g

−

grubość rury, mm,

n

p

−

ciśnienie nominalne, MPa,

z

−

współczynnik zależny od rodzaju materiału i metody wykonania rury (dla rur bez szwu

z

= 1, dla rur spawanych z = 0,5

÷

0,9),

c

−

naddatek grubości na korozję ( dla rur stalowych

c

≈

0,1 cm).

Dla przeciętnych warunków pracy połączenia wymiary kołnierzy dobieramy wg norm.

Połączenia rurowe dzieli się w zależności od metody łączenia rur na nierozłączne:

nitowe, spawane, lutowane , klejone, roztłaczane oraz rozłączne: kielichowe, gwintowe

i kołnierzowe.

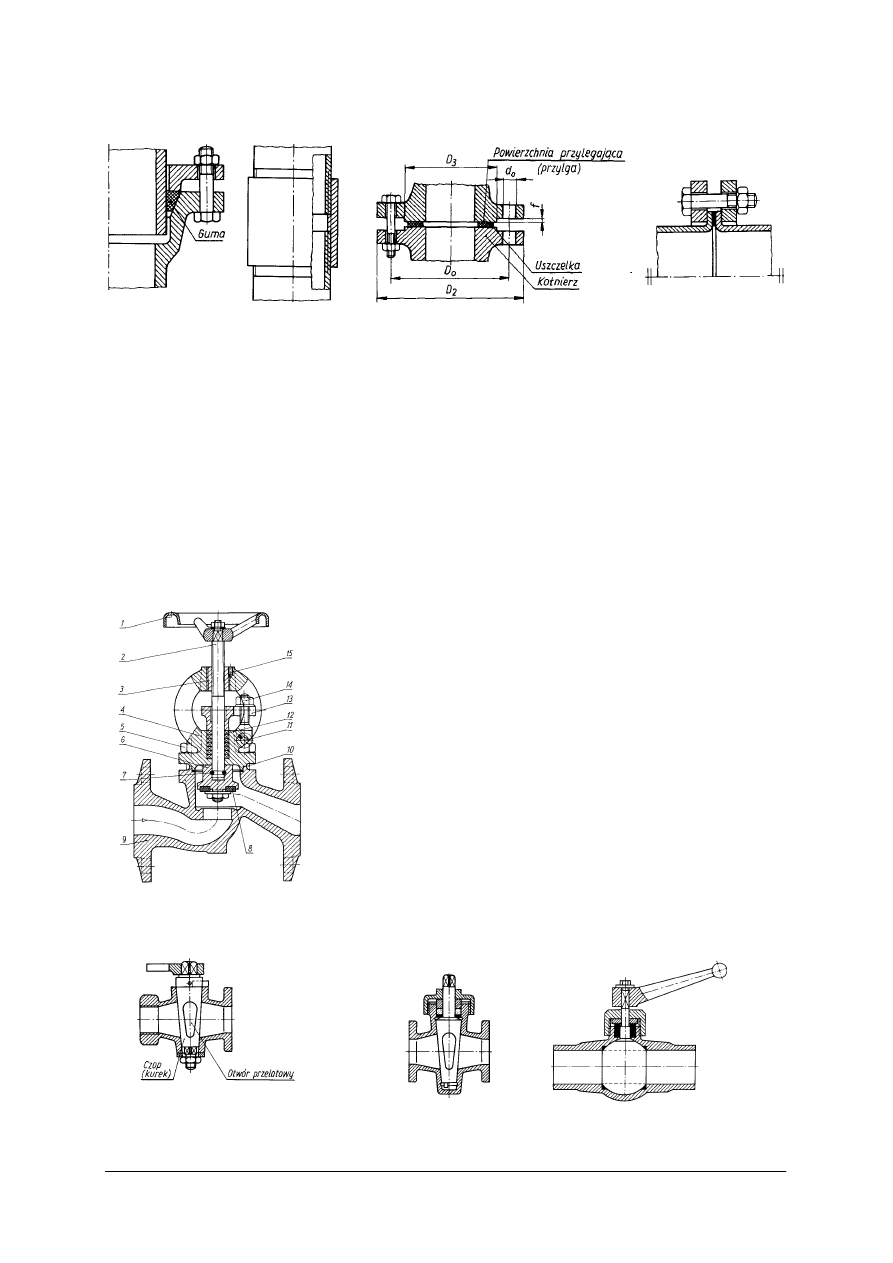

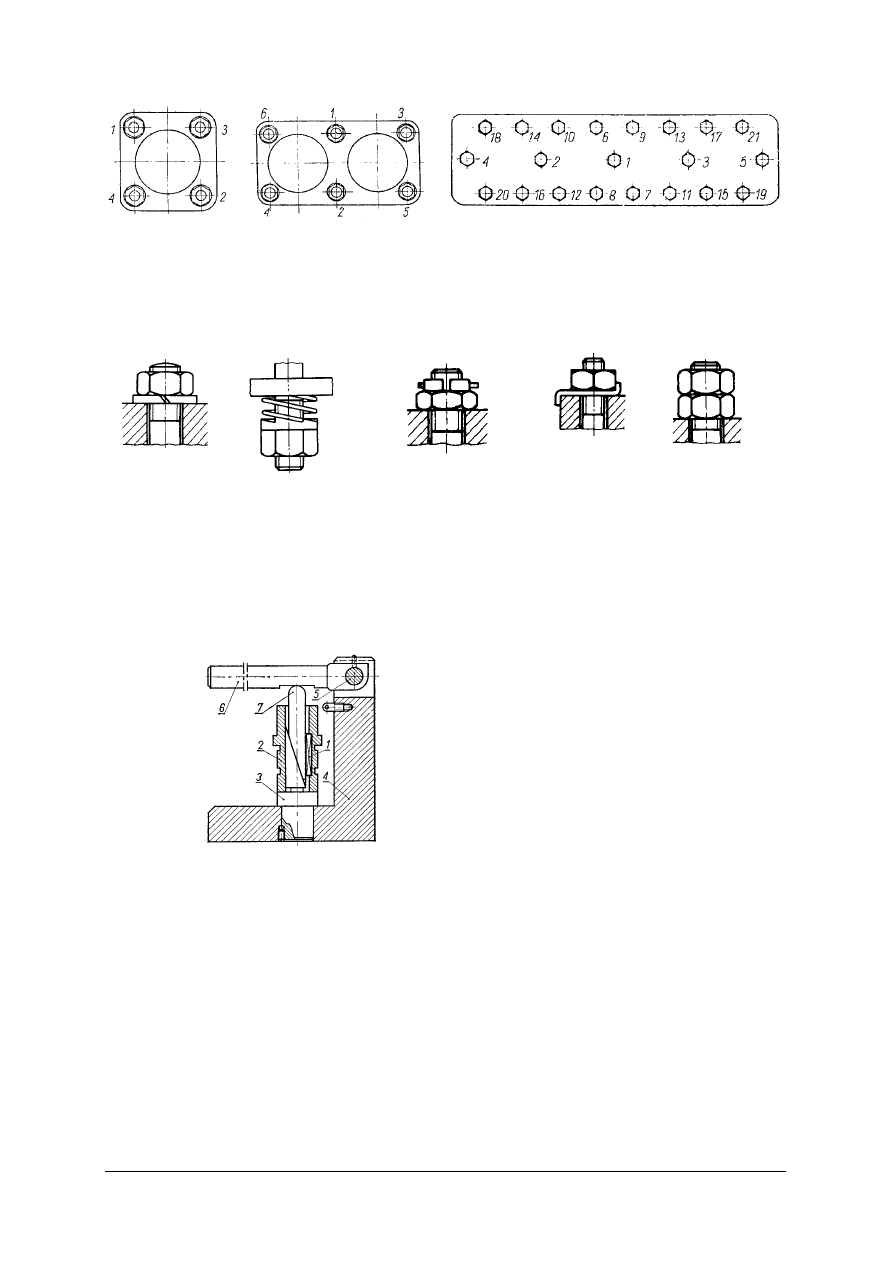

a)

b)

c)

Rys. 16. Połączenia rurowe nierozłączne: a) nitowe b) spawane, c) roztłaczane [7, s. 174]

Nitowanie rur stosuje się rzadko i przeważnie do rur powyżej 800 mm. Rury spawane

są najczęściej czołowo. Roztłaczanie rur stosuje się w segmentach rurek kotłowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

a)

b)

c)

d)

Rys. 17. Połączenia rozłączne: a) kielichowe, b) gwintowe, c) kołnierzowe z kołnierzem stałym, d) kołnierzowe

z kołnierzem luźnym [7, s. 177]

Połączenia rozłączne stosowane są do łączenia rur między sobą lub z innymi elementami

rurociągu. W połączeniach tych wymagane jest stosowanie uszczelek.

W połączeniach kołnierzowych najczęściej stosowane są uszczelki płaskie, wykonane

z miękkich metali, lub materiałów niemetalowych: tektury, gumy, skóry, tworzyw

sztucznych. Wybór uszczelki zależy od czynnika przepływającego i jego ciśnienia.

Do zmiany przepływu czynnika cieczy lub gazu: regulacji lub odcięciu przepływu,

utrzymaniu żądanego ciśnienia, zmianie drogi przepływu, służą zawory.

Do najczęściej stosowanych zaworów ze względu na zastosowanie należą: zawory

regulacyjne (zawór grzybkowy, zasuwy), zawory zamykające ( kurki, zasuwy), zawory

rozdzielcze, zawory bezpieczeństwa, zawory zwrotne.

Części zaworu grzybkowego

1

−

pokrętło,

2

−

wrzeciono,

3

−

nakrętka,

4

−

pokrywa,

5

−

ś

ruba złączna pokrywy,

6

−

grzybek,

7

−

zawleczka,

8

−

uszczelka na grzybku,

9

−

kadłub z żeliwa,

10

−

uszczelka pokrywy,

11

−

sworzeń,

12

−

dławnica,

14

−

nakrętka,

15

−

wkręt zabezpieczający nakrętkę przed obrotem

Rys. 18. Zawór grzybkowy [7, s. 182]

a)

b)

c)

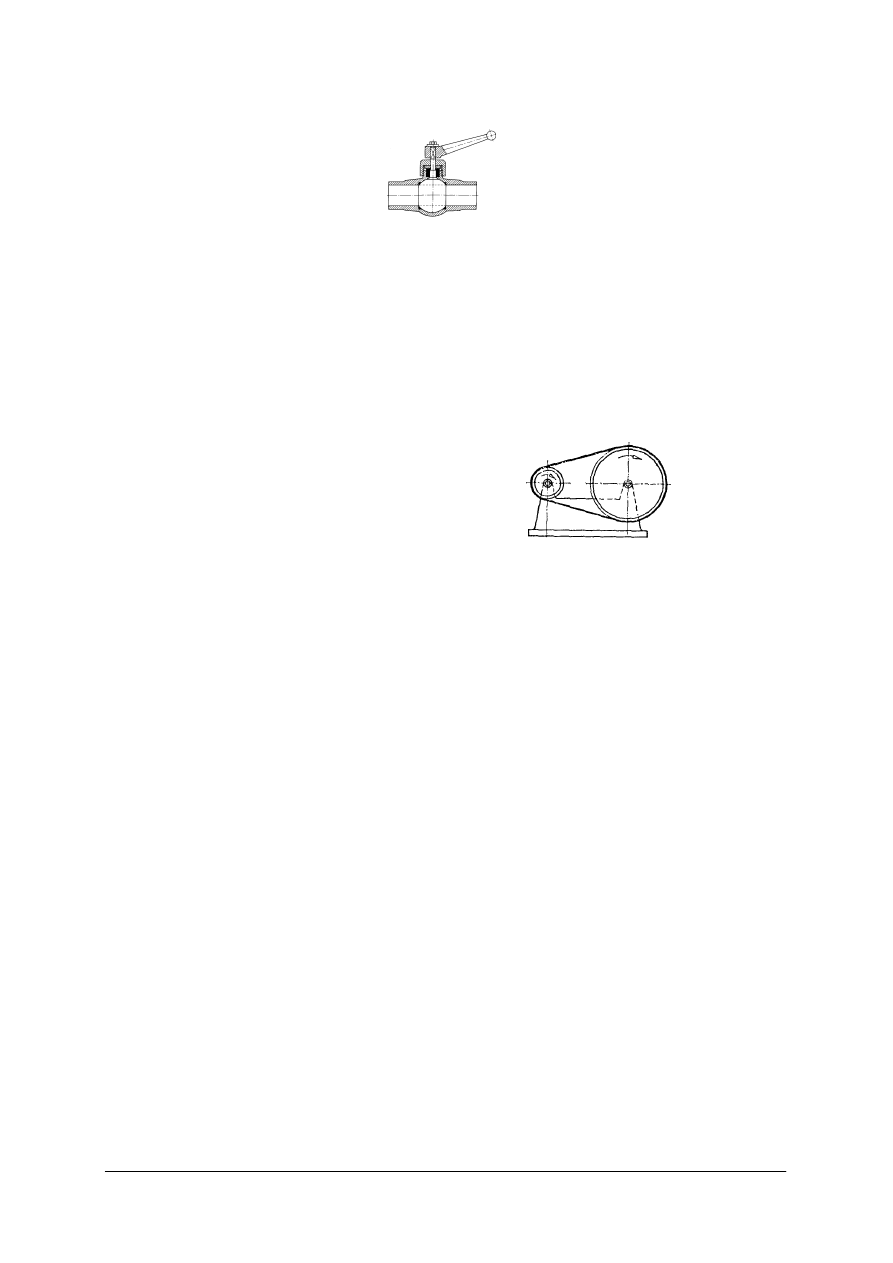

Rys. 19. Kurki: a) zwykły, b) dławikowy, c) kulisty [7, s. 187]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

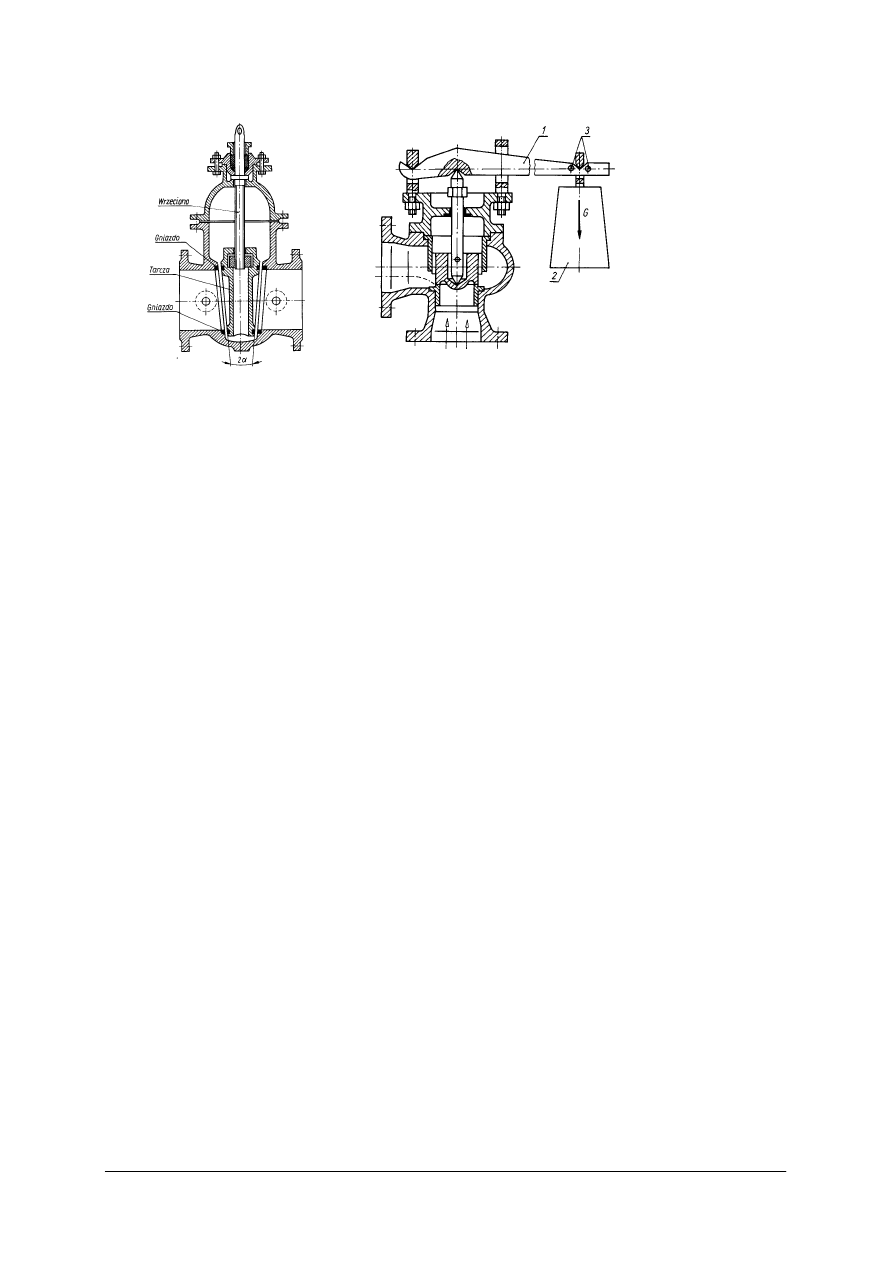

a)

b)

1

−

dźwignia

2

−

obciążnik

3

−

otwory

do

plombowania

Rys. 20. Zawory: a)zasuwa klinowa, b) zawór bezpieczeństwa [7, s. 188]

Zawory bezpieczeństwa zabezpieczają przewody lub urządzenia przed nadmiernym wzrostem

ciśnienia. Otwarcie zaworu następuje w chwili przekroczenia ciśnienia granicznego do

momentu, gdy ciśnienie spadnie.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Do czego służą rurociągi?

2.

Jakie elementy wchodzą w skład rurociągu?

3.

Od czego zależy dobór średnicy i grubości ścianek rury?

4.

Jakie są metody łączenia rur?

5.

W jakich połączeniach stosujemy uszczelki?

6.

Od czego zależy dobór uszczelki?

7.

Do czego służą zawory?

8.

Jak dzielimy zawory ze względu na przeznaczenie?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dobrać wymiary rury doprowadzającej sprężone powietrze o ciśnieniu

n

p = 1,0 MPa

o żądanym natężeniu przepływu Q = 0,1 m

3

/s.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

założyć prędkość przepływu powietrza w granicach

v

= 2

÷

25 m/s ,

2)

obliczyć średnicę rury

n

D

,

3)

przyjąć średnicę zalecaną wg normy,

4)

założyć materiał rury i metodę wykonania rury oraz współczynnik z i

c

,

5)

określić naprężenie dopuszczalne

r

k

dla materiału rury,

6)

obliczyć grubość ścianki rury,

7)

przyjąć grubość zalecaną wg norm,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

8)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

normy własności wytrzymałościowych stali,

−−−−

normy wymiarów nominalnych i grubości rur,

−−−−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

Opisz budowę i zasadę działania zaworu grzybkowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

zapoznać się z budową zaworu,

3)

opisać zasadę działania zaworu,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

przybory kreślarskie,

−−−−

katalog zaworów,

−−−−

literatura zgodna z punktem 6 poradnika dla ucznia,

−−−−

poradnik dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić elementy rurociągu?

2)

sklasyfikować metody łączenia rur?

3)

określić parametry przepływu czynnika w rurociągach?

4)

wskazać, które wielkości rur są znormalizowane?

5)

dobrać średnicę rury i jej grubość?

6)

wymienić materiały uszczelniające w połączeniach kołnierzowych?

7)

wymienić rodzaje zaworów?

8)

opisać budowę zaworu grzybkowego?

9)

wyjaśnić przeznaczenie zaworów bezpieczeństwa?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Przekładnie mechaniczne

4.4.1. Materiał nauczania

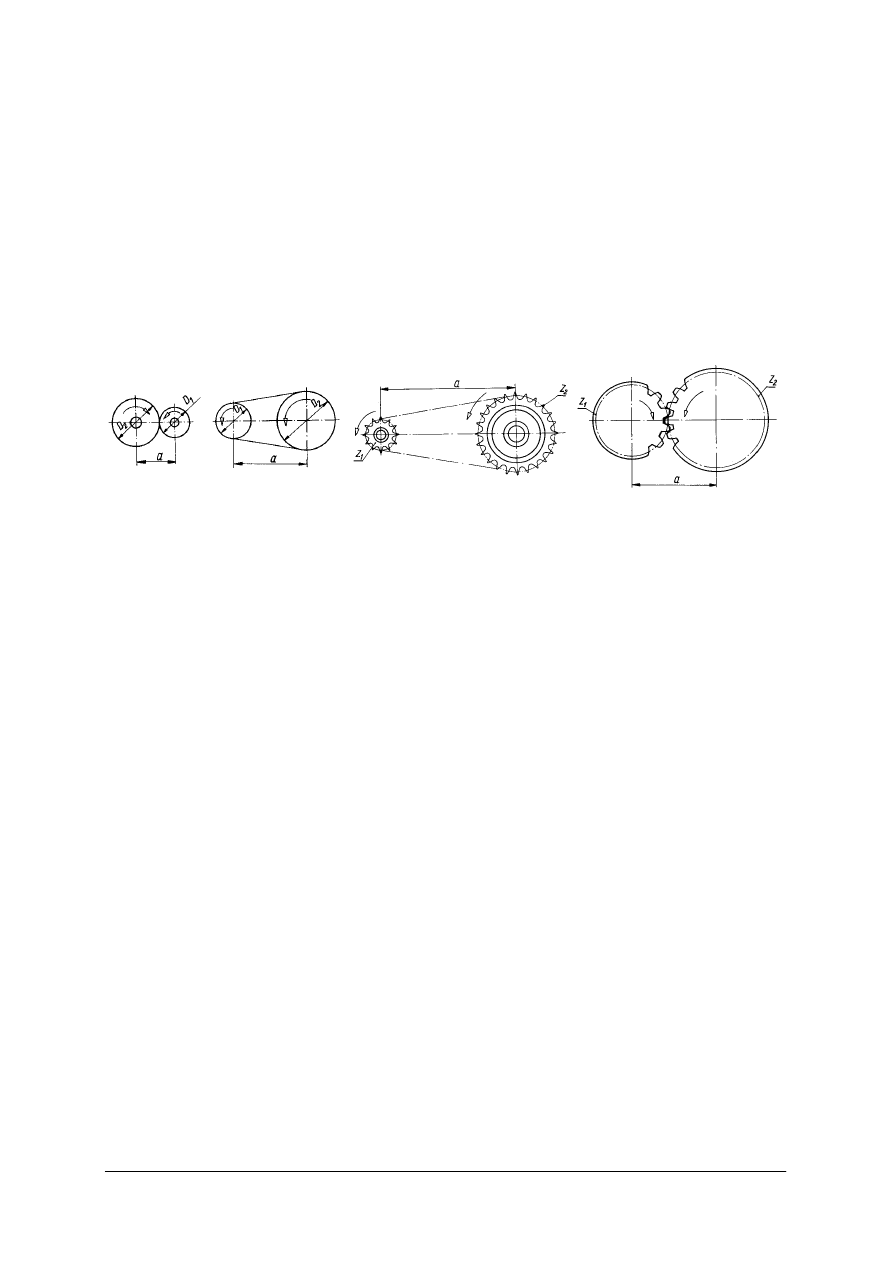

Przekładnią mechaniczną nazywamy napęd mechaniczny służący do przenoszenia ruchu

obrotowego z wału czynnego (napędzającego) na wał bierny (napędzany). Podstawowym

zadaniem przekładni mechanicznej jest przeniesienie energii z wału czynnego na wał bierny,

a ponadto dokonanie zmiany wartości momentu obrotowego, prędkości i sił.

Najprostsza przekładnia mechaniczna składa się z dwóch kół współpracujących ze sobą

bezpośrednio lub rozsuniętych i opasanych wspólnym cięgnem.

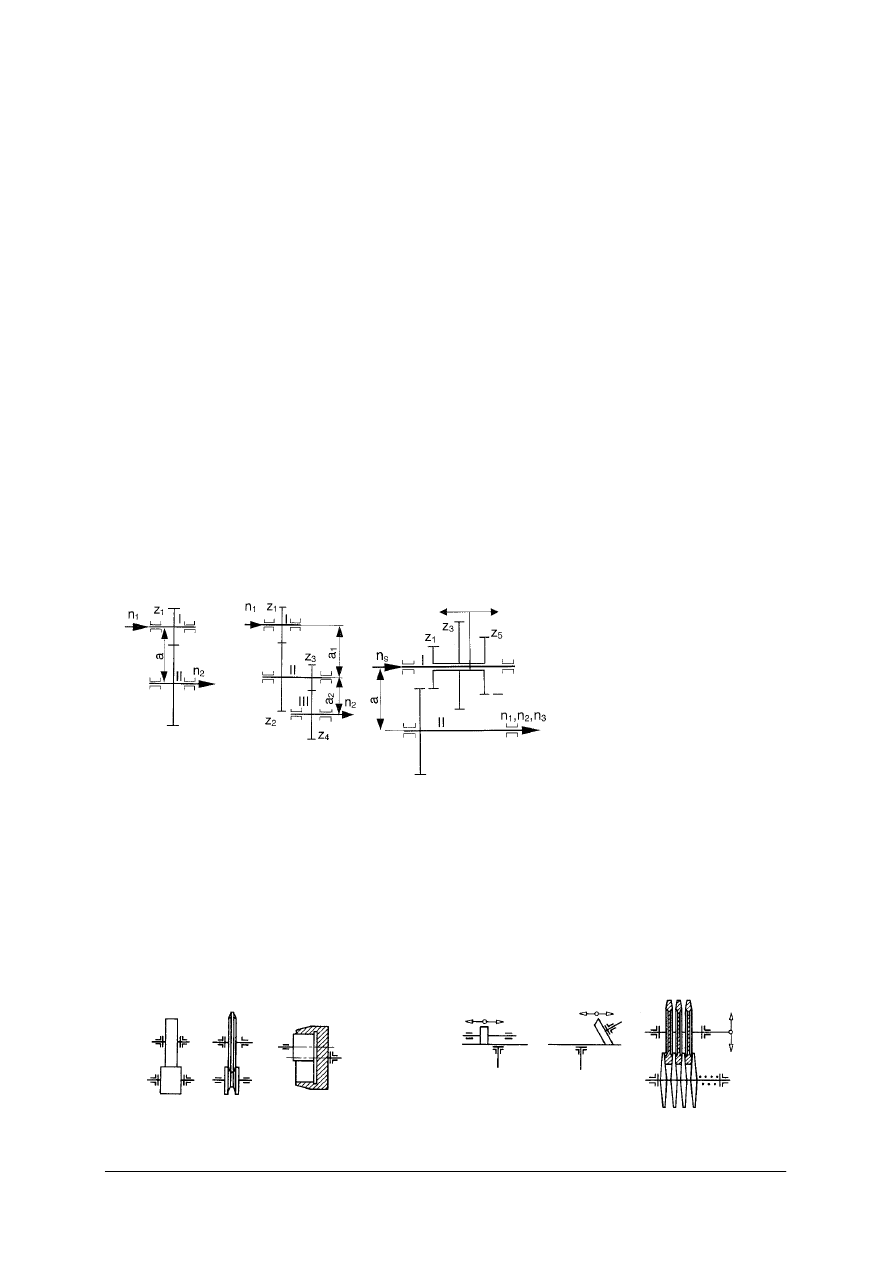

a)

b)

c)

d)

Rys.21. Rodzaje przekładni mechanicznych; a) cierna, b) cięgnowa, c) łańcuchowa, d) zębata [7,s. 250]

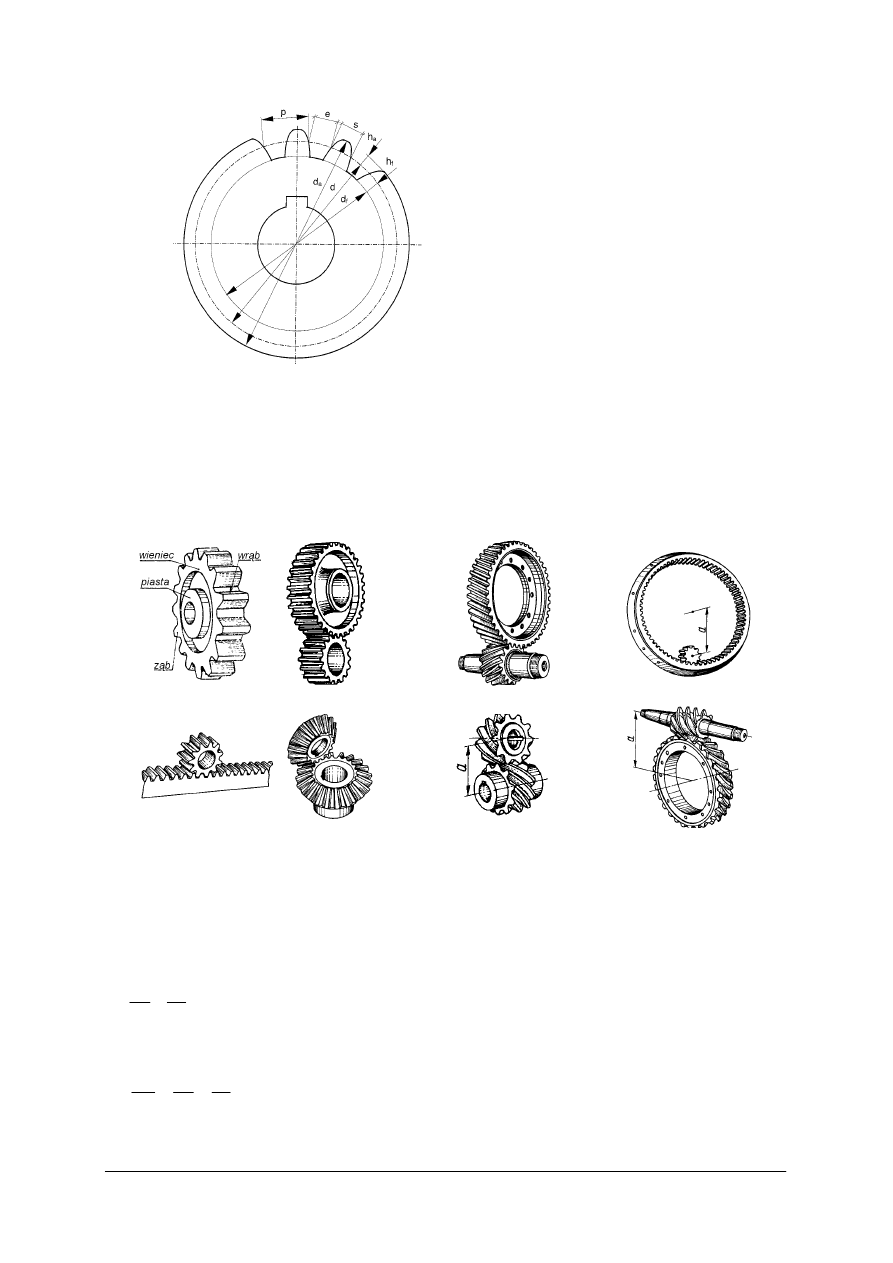

Podstawowym elementem przekładni zębatej jest koło zębate. Zgodnie z normą określa się

w płaszczyźnie prostopadłej do osi koła następujące wymiary koła zębatego:

1)

Podziałka zębów

p = π · m

m – moduł, mm

2)

Ś

rednica podziałowa

d = m · z

z – liczba zębów.

3)

Wysokość głowy zęba

h

a

= m

4)

Wysokość stopy zęba

h

a

= 1,25 · m

5)

Wysokość całkowita zęba

h = h

a

+ h

f

= 2,25 · m

6)

Ś

rednica wierzchołków

d

a

= d + 2 · h

a

= m · (z+2)

7)

Ś

rednica podstaw

d

f

= d

−

2 h

f

= m · (z

−

2,5)

8)

Szerokość zęba

s = 0,5 · p

−

j

j

−

luz międzyzębny (boczny), teoretyczny: j = 0,04 · m

9)

Szerokość wrębu

e = 0,5 · p+j

10)

Luz wierzchołkowy

c = h

f

−

h

a

=0,25 · m.

Wymiary dotyczą zębów normalnych, dla których y =1 (stosunek wysokości głowy zęba

do modułu równa się jeden.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

p

−

podziałka mierzona na obwodzie

koła podziałowego,

s

−

szerokość zęba,

e

−

szerokość wrębu,

h

a

−

wysokość głowy zęba,

h

a

−

wysokość stopy zęba

d

−

średnica podziałowa

d

a

−

średnica wierzchołków,

d

f

−

średnica podstaw.

Rys. 22. Główne wymiary koła zębatego [5, s. 54]

Przekładnię zębatą pojedynczą tworzy mechanizm utworzony z co najmniej dwóch kół

zębatych, które dzięki wzajemnemu zazębianiu zębów przenoszą ruch. Zęby rozmieszczone

mogą być na obwodach dwóch kół lub na obwodzie koła i listwy zwanej zębatką (jest to koło

o nieskończenie dużej średnicy).

a)

b)

c)

d)

e)

f)

g)

h)

Rys. 23. Przekładnie zębate: a) koło walcowe, b) walcowa o zębach prostych, c) walcowa o zębach

skośnych, d) z uzębieniem wewnętrznym, e) zębatkowa, f) stożkowa o zębach prostych,

g) śrubowa, h) ślimakowa [7, s. 256]

Podstawową cechą każdej przekładni jest przełożenie:

−−−−

kinetyczne, jest to stosunek prędkości kątowej (prędkości obrotowej) koła czynnego do

prędkości kątowej (prędkości obrotowej) koła biernego,

2

1

2

1

n

n

i

=

ω

ω

=

,

−−−−

geometryczne, jest stosunek średnic podziałowych, liczby zębów koła biernego do koła

czynnego,

1

2

1

2

1

2

z

z

d

d

D

D

i

=

=

=

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

W zależności od przełożenia rozróżnia się dwa rodzaje przekładni:

−−−−

reduktory (przekładnie zwalniające),

1

>

i

,

−−−−

multiplikatory (przekładnie przyspieszające),

1

<

i

.

Obliczenia geometryczne przekładni polegają na określeniu liczby zębów kół zębatych

i przełożeń oraz podstawowych wymiarów przekładni takich jak:

1)

przełożenie przekładni zębatej,

2)

minimalna liczba zębów w kole zębatym,

3)

liczba zębów kół współpracujących,

4)

odległość osi kół współpracujących

a = 0,5 m (z

1

+ z

2

)

Przekładnie mogą być:

–

pojedyncze,

–

wielostopniowe,

–

wielorzędowe.

Warunkiem współpracy kół zębatych w przekładniach wielorzędowych jest spełnienie dwóch

warunków:

–

m

1

= m

2

= m

3

...

–

z

1

+ z

2

= z

3

+ z

4

= z

5

+ z

6

=·S

Przełożenie całkowite przekładni i

c

jest iloczynem przełożeń przekładni pojedynczych i

1

, i

2

,

i

n

:

i

c

= i

1

· i

2

· i

3

·...· i

n

a)

b)

c)

n

1

– prędkość obrotowa wału

napędzającego (wejściowego)

n

2

– prędkość obrotowa wału

napędzanego (wyjściowego

)

z – ilość zębów koła zębatego

a – odległość osi kół

n

s

– prędkość obrotowa wału na

wejściu do przekładni,

n

1

, n

2

,

n

3

– prędkości obrotowe wału

na wyjściu z przekładni,

Sp – sprzęgło

Rys. 24. Rodzaje przekładni: a) pojedyncza, b) dwustopniowa, c) trzyrzędowa [5, s. 56]

Zęby w czasie pracy najczęściej ulegają zniszczeniu u podstawy zęba i z powodu

nacisków na boczną powierzchnię zęba, dlatego oblicza się je z warunku na zginanie oraz

sprawdza się na naciski powierzchniowe na bocznej powierzchni zębów.

Przekładnie cierne składają się z dwóch kół, które przekazują ruch i moment obrotowy

z koła czynnego na koło bierne za pomocą siły tarcia. Przekładnie cierne mogą mieć stałe

przełożenie lub zmienne.

a)

b)

Rys. 25. Przekładnie cierne: a) o stałym przełożeniu, b) o zmiennym przełożeniu [7, s. 327]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Przekładnie cięgnowe składają się z dwóch rozsuniętych kół i opasającego je podatnego

cięgna, którym mogą być pasy (płaskie i klinowe) lub łańcuchy.

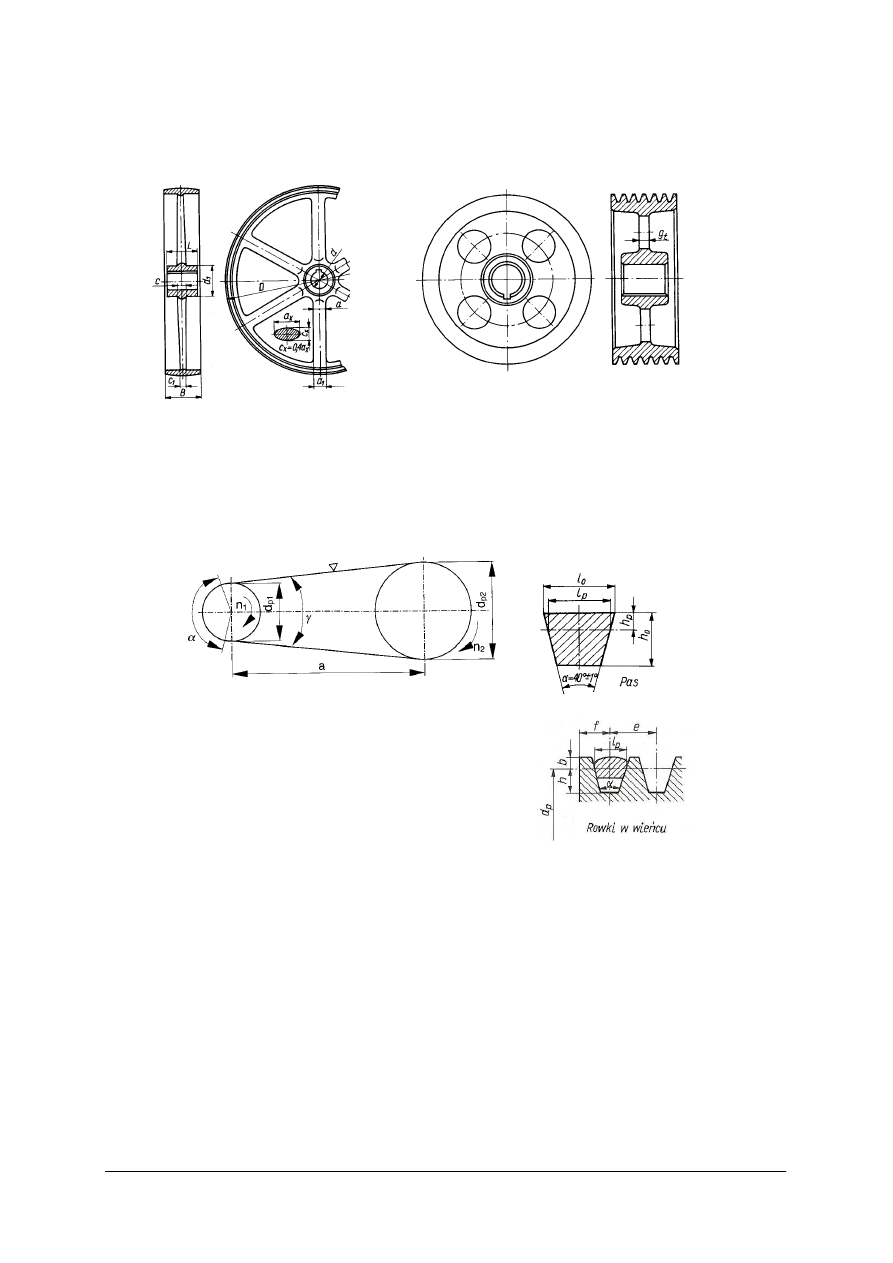

a)

b)

Rys. 26. Koła pasowe: a) do pasów płaskich, b) do pasów klinowych wielorowkowych [7, s. 352]

W napędach maszyn stosuje się przekładnie składające się z kół wielorowkowych. Pasy

klinowe mają przekrój trapezowy. Kąt rozwarcia pasów klinowych wynosi α = 40

o

, a kąt

rowków w kole wynosi α = 38

o

, 36

o

, 34

o

.

a)

b)

c)

α

– kąt opasania małego koła,

γ

– kąt rozwarcia pasa

a – rozstaw kół

d

p1

– średnica skuteczna koła napędzającego,

d

p2

– średnica skuteczna koła napędzanego,

n

1

– obroty koła czynnego,

n

2

– obroty koła biernego.

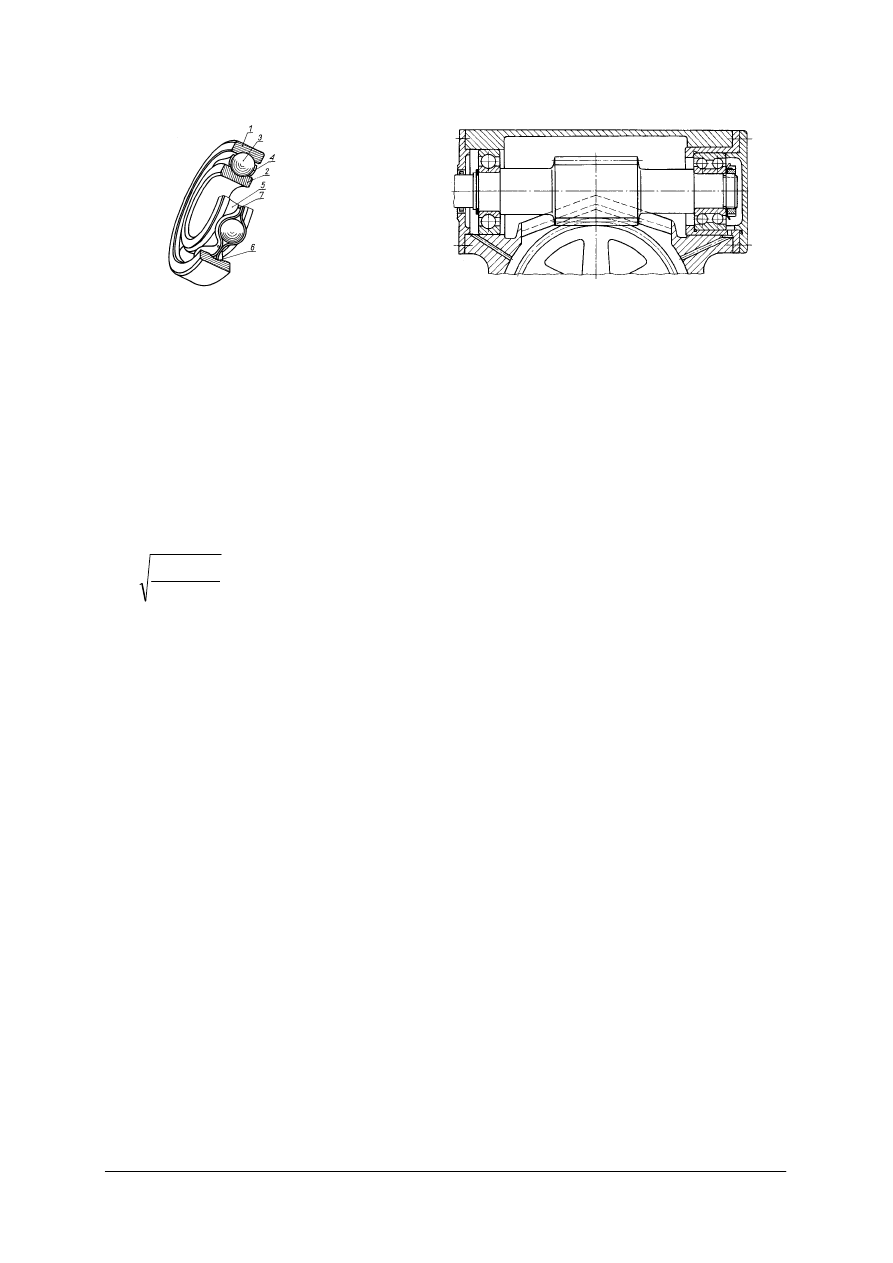

Rys. 27. Wymiary przekładni pasowej: a) geometryczne, b) pasa klinowego,

c) wieńca koła pasowego [7, s. 351]

Przekładnie pasowe z pasami płaskimi i klinowymi oblicza się według Polskich Norm.

Tok postępowania przy projektowaniu przekładni pasowej z pasem klinowym:

–

dobór typu pasa według norm i średnicy skutecznej koła napędzającego,

–

porzyjęcie średnic skutecznych na podstawie przełożenia z uwzględnieniem poślizgu 1%

d

p2

= 0,99 · i · d

p1

,

–

sprawdzenie, czy przyjęty rozstaw kół mieści się w granicach

0,5 · (d

p1

+ d

p2

) + 50 < a ≤ 2 · (d

p1

+ d

p2

),

–

obliczenie kąta opasania na małym kole

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

a

d

d

p

p

⋅

−

=

2

2

cos

1

2

α

,

0

180

70

<

<

dop

α

,

–

obliczenie długości teoretycznej pasa

L = 2

cos

⋅

⋅

a

2

γ

+

(

)

( )

(

)

1

2

1

2

2

p

p

rad

p

p

d

d

d

d

−

+

+

+

⋅

γ

π

,

–

przyjęcie długości znormalizowanej pasa

p

L

dla poszczególnego typu wg norm,

–

obliczenie prędkości obwodowej pasa

60000

1

1

n

d

v

p

⋅

⋅

=

π

, m/s

gdzie:

1

n

– prędkość obrotowa koła napędzającego, obr/min,

–

sprawdzenie częstotliwości zginania pasa G

( )

40

max

1

=

≤

⋅

=

G

L

v

z

G

m

p

, 1/s

–

obliczenie liczby pasów z potrzebnych do przeniesienia założonej mocy

ϕ

k

k

k

P

P

z

L

T

⋅

⋅

=

1

gdzie: P – moc przenoszona przez przekładnię,

1

P

– moc przenoszona przez jeden pas wg norm,

T

k

– współczynnik trwałości pasa wg norm,

L

k

– współczynnik żywotności pasa wg norm,

ϕ

k

– współczynnik kąta opasania pasa wg norm.

–

przyjęcie pozostałych wymiarów kół pasowych wg norm.

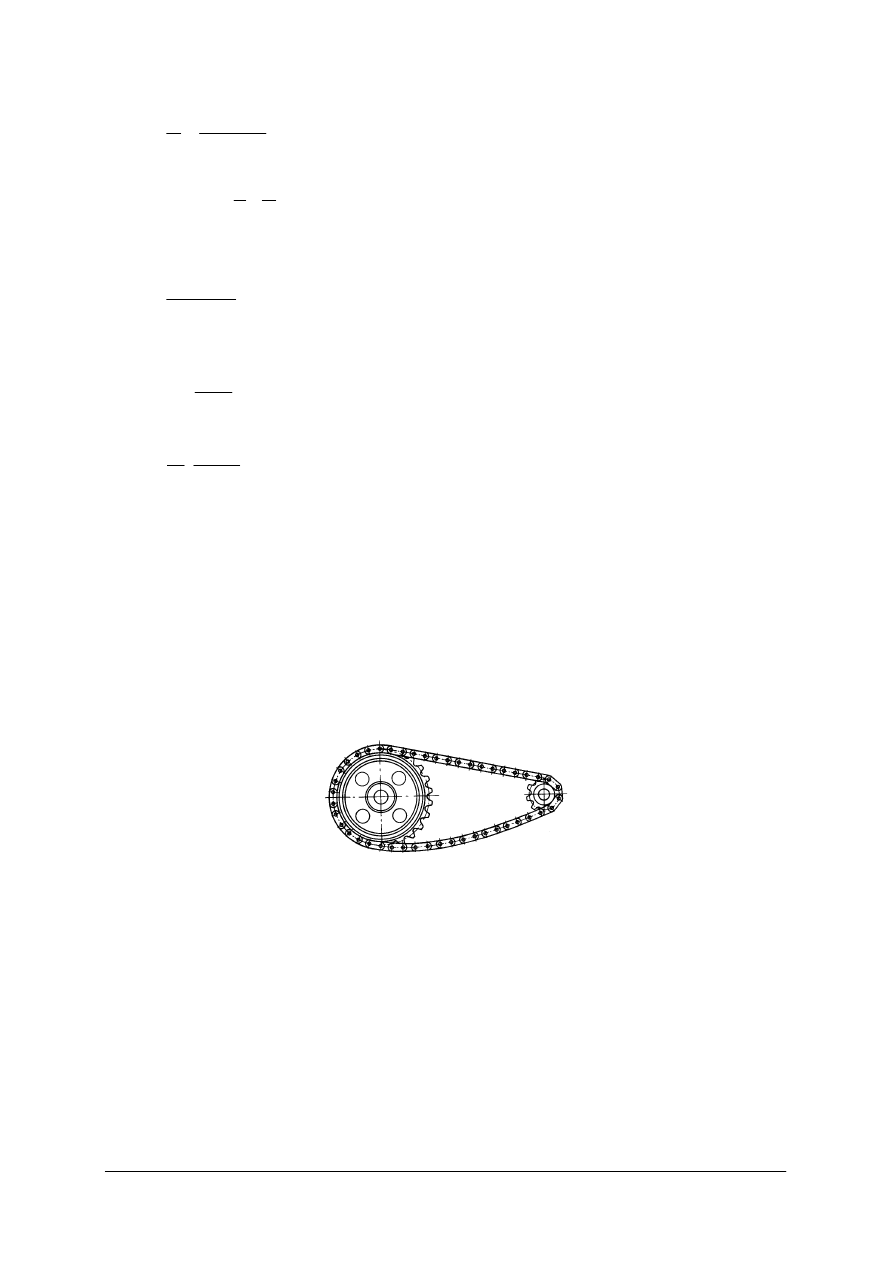

Stałe przełożenie i dowolne rozstawienie kół umożliwiają przekładnie łańcuchowe.

Łańcuch składa się z szeregu ogniw, które mają różne kształty. Przekładnie łańcuchowe mogą

przenosić duże siły. Wadą tych przekładni jest konieczność regulacji zwisu oraz głośna praca

i duży koszt wytworzenia.

Rys. 28. Przekładnia łańcuchowa [7, s. 356]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie znasz rodzaje przekładni mechanicznych?

2.

Jakie znasz rodzaje przekładni zębatych?

3.

Jakie są główne wymiary koła zębatego?

4.

Co nazywamy przełożeniem przekładni i jakie wartości może przyjmować?

5.

Ile prędkości obrotowych wału wyjściowego można uzyskać na wyjściu z przekładni

dwustopniowej i trzyrzędowej?

6.

Jak skonstruowane są przekładnie pasowe?

7.

Jak projektuje się przekładnie pasowe?

8.

Od czego zależy długość cięgna w przekładniach pasowych i łańcuchowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.4.3. Ćwiczenia

Ćwiczenie 1

Zapoznaj się z DTR motoreduktora.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

zapoznać się z zawartością DTR,

3)

określić rodzaj przekładni: jednostopniowa, wielostopniowa, wielorzędowa,

4)

scharakteryzować parametry przekładni: przełożenie, moment obrotowy, moc,

5)

zapoznać się z budową przekładni,

6)

zapoznać

się

z

instrukcją

obsługi

motoreduktora:

instalowania,

transportu,

przechowywania, uruchamiania i eksploatacji,

7)

określić ilość przeglądów technicznych,

8)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

DTR przekładni mechanicznych,

−−−−

literatura wskazana przez nauczyciela,

−−−−

poradnik dla ucznia.

Ćwiczenie 2

Odtworzyć wymiary zniszczonego koła zębatego biernego z przekładni pojedynczej,

jeżeli wiadomo, że koło czynne ma średnicę podziałową d

1

= 400, m

1

= i = 6, przełożenie

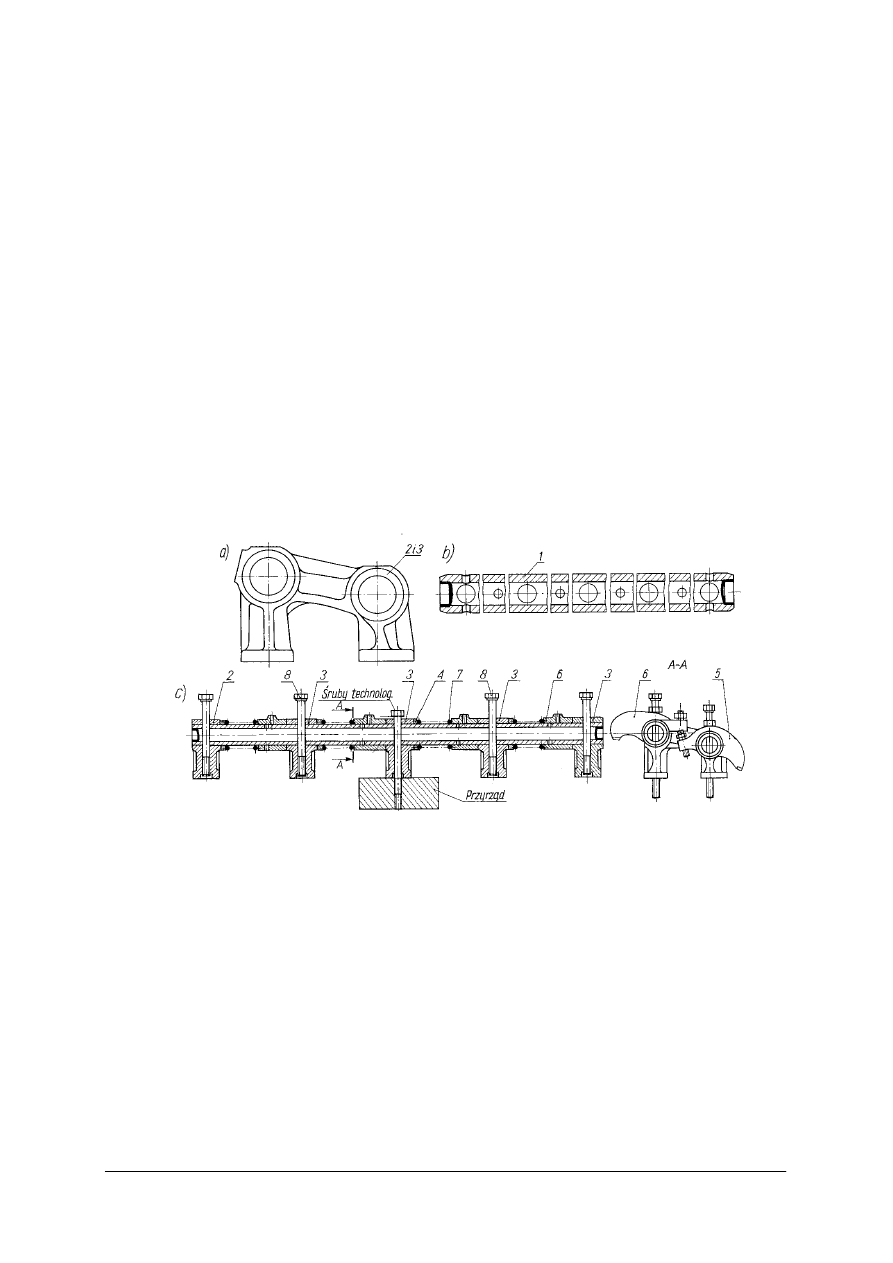

przekładni wynosi i = 2.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

określić wielkości jednakowe dla prawidłowej współpracy kół zębatych,

3)

wyznaczyć średnicę podziałową koła biernego z przełożenia przekładni,

4)

obliczyć pozostałe wymiary koła biernego,

5)

przedstawić wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

notatnik, kalkulator,

−−−−

poradnik dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

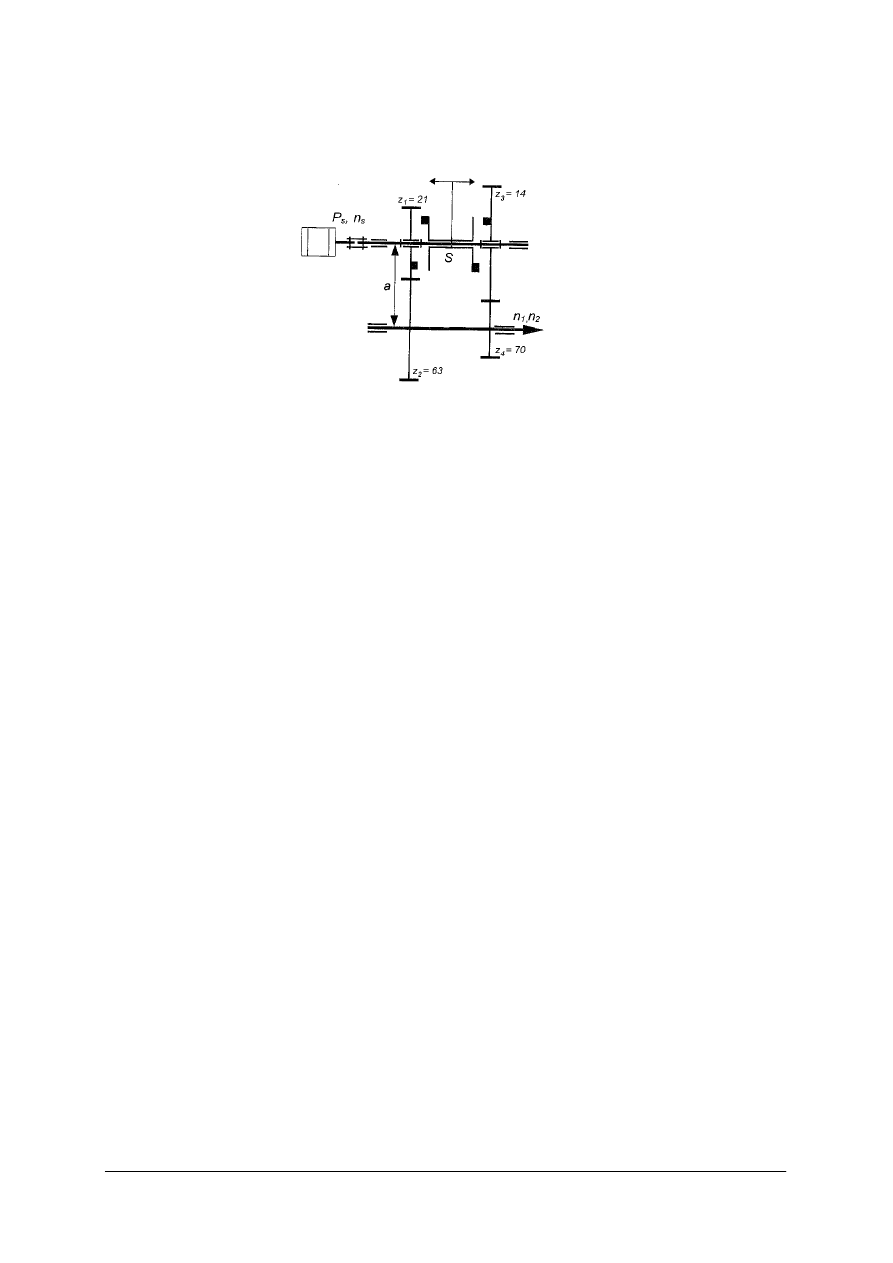

Ćwiczenie 3

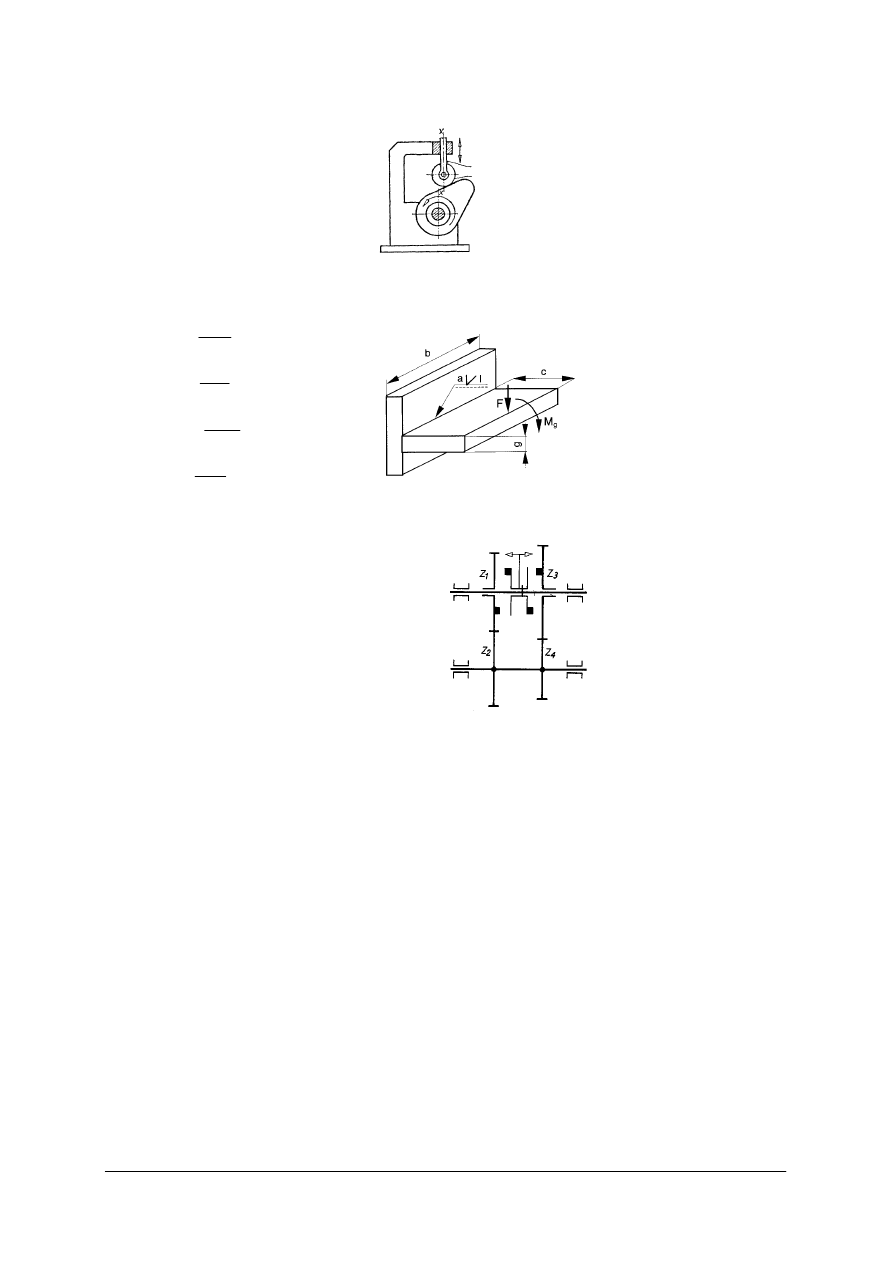

Oblicz obroty na wyjściu z przekładni przedstawionej na rysunku, jeżeli prędkość

obrotowa wału napędzającego

1200

=

s

n

obr/min.

Rysunek do ćwiczenia 3.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

określić rodzaj przekładni,

3)

sprawdzić warunek współpracy kół zębatych,

4)

obliczyć przełożenia dla różnych położeń sprzęgła,

5)

obliczyć obroty na wyjściu z przekładni n

1

i n

2

,

6)

określić, czy przekładnia jest reduktorem, czy multiplikatorem,

7)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

notatnik, kalkulator,

−−−−

poradnik dla ucznia.

Ćwiczenie 4

Oblicz długość pasa klinowego zastosowanego w przekładni, która posiada koła pasowe

o średnicach skutecznych d

p1

= 140 mm, d

p2

= 280 mm i rozstawie osi kół a = 600 mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

zapoznać się z odpowiednim fragmentem materiału z poradnika dla ucznia,

3)

naszkicować schemat przekładni,

4)

obliczyć teoretyczną długość pasa przekładni,

5)

sprawdzić w normach, które przekroje pasów przekładni odpowiadają obliczonym

wartościom,

6)

zaproponować oznaczenie przekroju pasa i koła rowkowego,

7)

przyjąć długość znormalizowaną pasa,

8)

naszkicować przekrój pasa i koła rowkowego i zwymiarować wg norm,

9)

przedstawić wyniki ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Wyposażenie stanowiska pracy:

−−−−

notatnik, przybory do szkicowania, kalkulator,

−−−−

normy pasów klinowych i kół rowkowych do pasów klinowych,

−−−−

poradnik dla ucznia.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić rodzaje przekładni?

2)

określić parametry koła zębatego?

3)

obliczyć wymiary koła zębatego?

4)

obliczyć przełożenie przekładni wielorzędowych?

5)

określić zasadę działania i budowę przekładni mechanicznych?

6)

odczytać instrukcje obsługi przekładni na podstawie DTR?

7)

przedstawić tok postępowania przy projektowaniu przekładni

pasowych?

8)

dobrać długość znormalizowaną pasa przekładni pasowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.5. Sprzęgła i hamulce

4.5.1. Materiał nauczania

Sprzęgłem nazywamy zespół układu napędowego, który służy do łączenia dwóch wałów

i przekazywania momentu obrotowego z wału czynnego na wał bierny bez zmiany kierunku

ruchu obrotowego. Sprzęgło składa się z członu czynnego (wał napędzający), członu

biernego (wał napędzany) i łącznika przekazującego moment z jednego wału na drugi.

Montaż wału czynnego i biernego za pomocą sprzęgła zwykle odbywa się po zatrzymaniu

wałów. Stosowane są również specjalne sprzęgła rozruchowe pozwalające na wyrównanie

prędkości kątowej w przypadku, gdy jeden z tych wałów jest ruchomy a drugi nieruchomy

przed połączeniem.

Ze względu na łącznik sprzęgła dzielą się na:

−−−−

mechaniczne; łącznikiem są elementy stałe: wpust, kołek,

−−−−

hydrodynamiczne, łącznikiem jest ciecz,

−−−−

elektromagnetyczne, siły pól elektromagnetycznych,

−−−−

cierne, siły tarcia.

Największe zastosowanie w budowie maszyn mają sprzęgła mechaniczne. W zależności

od sposobu połączenia członów sprzęgła dzielimy na nierozłączne (stałe) oraz rozłączne

(włączalne).

Sprzęgła nierozłączne mogą być sztywne lub podatne. Sprzęgła sztywne spełniają jedynie

funkcję łączenia wałów Sprzęgła podatne dzięki specjalnym elementom sprężystym mogą

pełnić dodatkowe funkcje jak np. łagodzenie obciążeń dynamicznych, kompensację błędów

osiowości i równoległości wałów. Wały łączone sprzęgłem najczęściej mają wspólną oś

obrotu (sprzęgła kołnierzowe), jednak może również wystąpić przypadek przecinania się osi

wałów pod kątem ostrym (sprzęgła przegubowe).

1, 2

−

korpus,

3

−

ś

ruba

pasowana

wg

PN

−

91/M

−

82342,

4

−

nakrętka

wg

PN

−

86/M

−

82144,

5

−

podkładka

wg

PN

−

77/M

−

82008

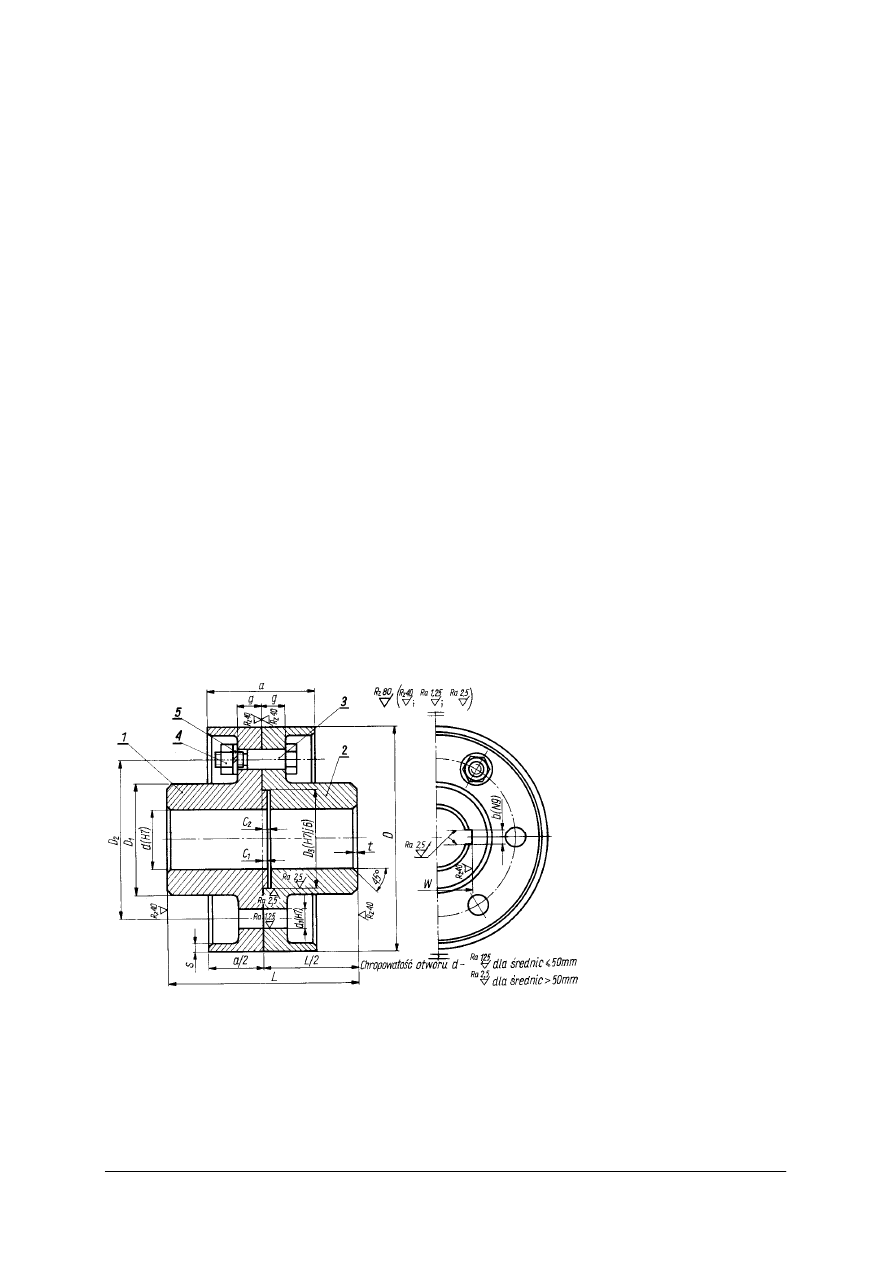

Rys. 29. Sprzęgło sztywne kołnierzowe wg PN

−

66/M

−

85251, [8, s. 391]

Sprzęgła kołnierzowe dobieramy z norm dla założonych średnic łączonych wałów,

momentu obrotowego z uwzględnieniem współczynnika przeciążenia, obliczając z warunku

na ścinanie śruby ciasno pasowane w otworach kołnierzy sprzęgła:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

t

t

k

n

D

d

M

≤

⋅

⋅

⋅

⋅

=

⋅

2

2

1

max

8

π

τ

gdzie:

1

d

– średnica śruby w przekroju narażonym na ścinanie,

2

D

– średnica rozstawienia otworów na śruby

n

– liczba śrub,

max

M

–maksymalny moment przenoszony przez sprzęgło.

Do łączenia wałów o kącie między osiami dochodzącym do 40

o

służą sprzęgła

samonastawne przegubowe (Cardana).

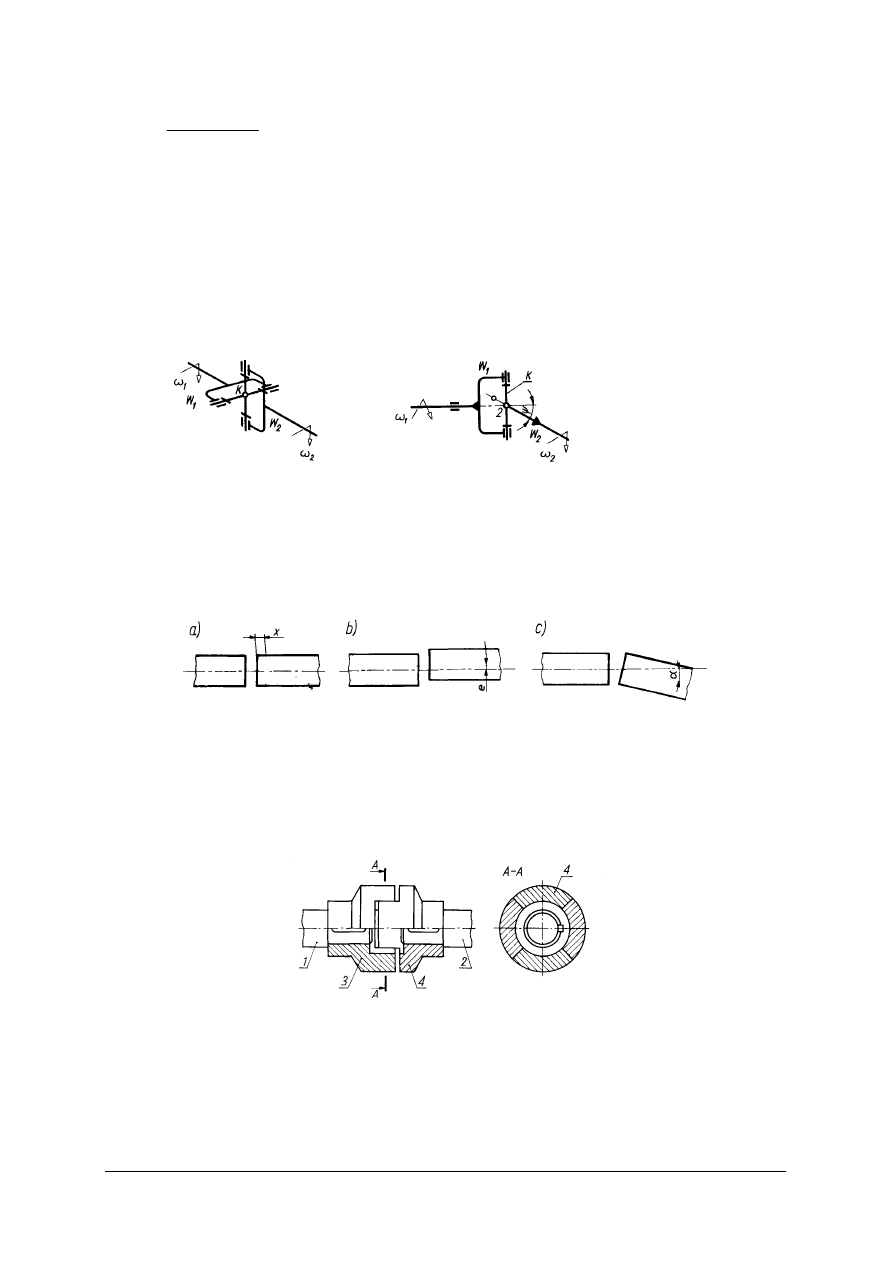

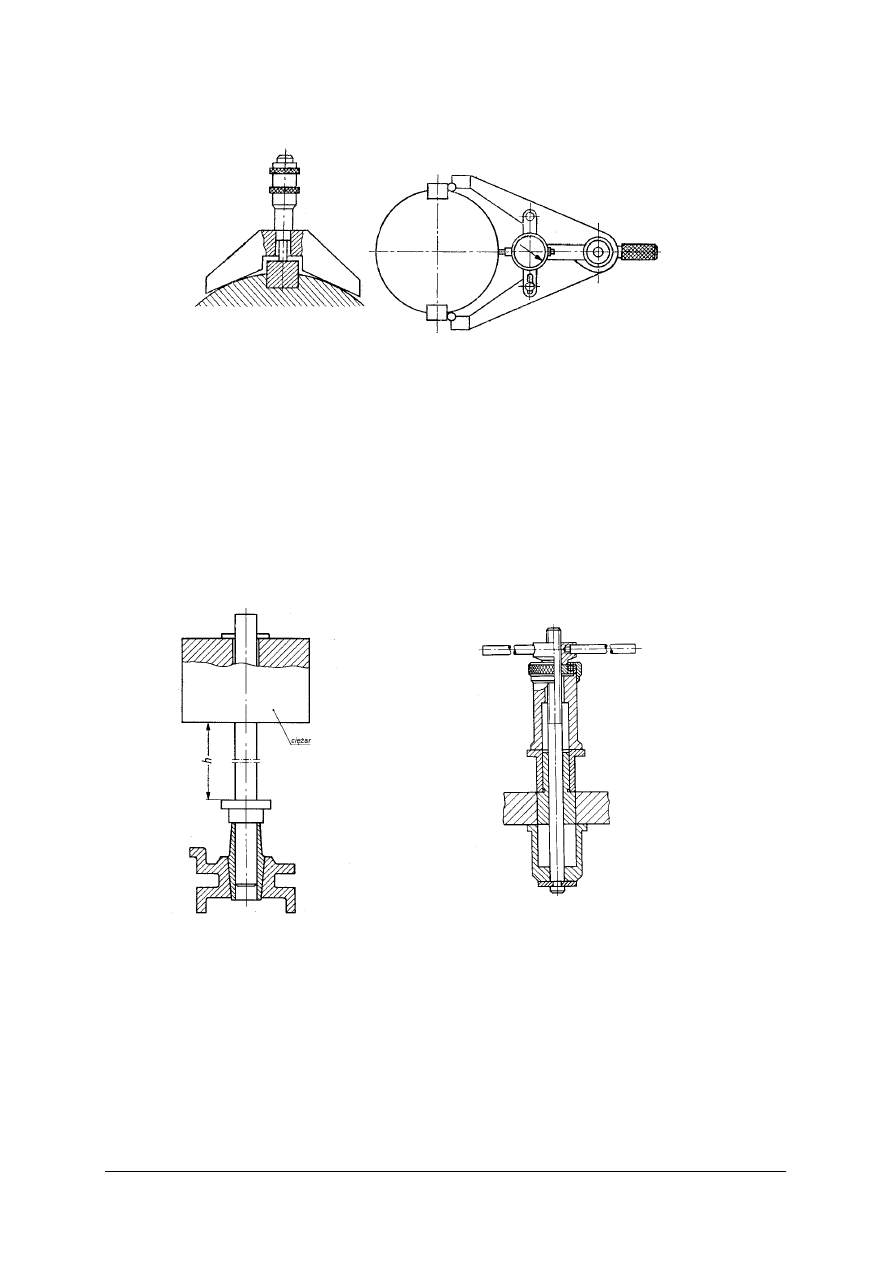

a)

b)

W

1

, W

2

−

widełki

K

−

krzyż

Rys. 30. Schematy sprzęgieł przegubowych: a) o osiach równoległych,

b) o osiach ustawionych pod kątem [7, s. 374]

Sprzęgła samonastawne łączą wały, których osie nie pokrywają się. W zależności od

charakteru przesunięcia osi wałów sprzęgła te mogą być odpowiednio – osiowe, promieniowe

i kątowe.

Rys. 31. Przesunięcia osi wałów: a) osiowe, b) promieniowe, c) kątowe [7, s. 84]

Sprzęgłem, które kompensuje przesunięcie osiowe, jest sprzęgło kłowe. Połączenie

wałów następuje w spoczynku przez wsunięcie kłów tarczy przesuwnej osadzonej na wale

biernym w rowki tarczy stałej, osadzonej na wale czynnym.

Rys. 32. Sprzęgło kłowe: 1 – wał czynny, 2 – wał bierny, 3 – tarcza stała, 4 – tarcza przesuwna [7, s. 372]

Przesunięcia poprzeczne wałów łączonych wynikające z niedokładności wytworzenia

kompensuje sprzęgło Oldhama, które dopuszcza również ze względu na zarys rowków

i występów, odchylenie kątowe osi wałów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

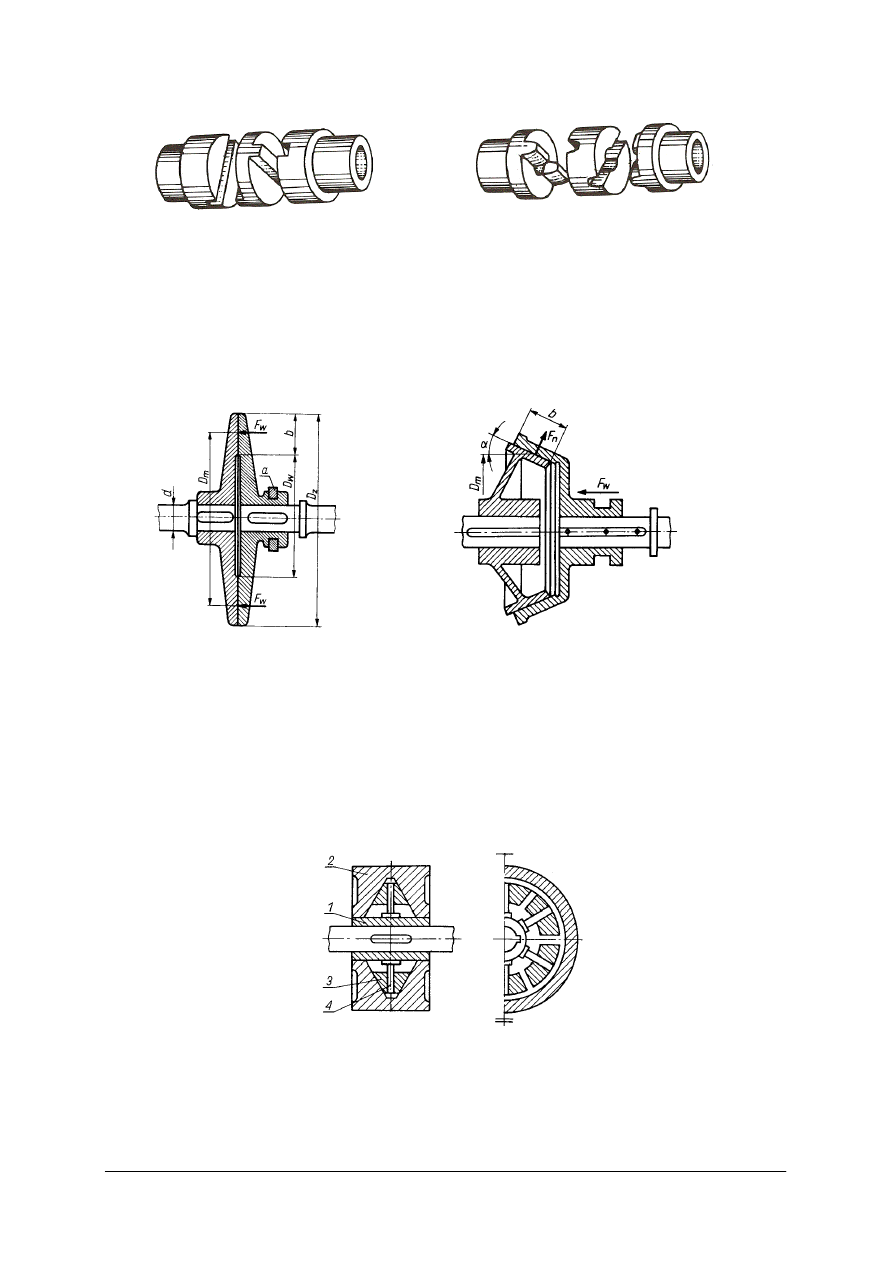

a)

b)

Rys. 33. Sprzęgło Oldhama: a) z kłami prostymi, b) z kłami o zarysie ewolwentowym [7, s. 372]

W sprzęgłach ciernych przeniesienie momentu obrotowego możliwe jest dzięki sile

docisku wywołanej na powierzchniach ciernych. Sprzęgła tarczowe są powszechnie

stosowane w układach przeniesienia napędu pojazdów samochodowych. Rozłączanie tych

sprzęgieł możliwe jest przy różnych prędkościach członów, a nawet wtedy, gdy człon bierny

pozostaje w spoczynku.

a)

b)

Rys. 34. Sprzęgła cierne: a) tarczowe, b) stożkowe [7, s. 384]

Kolejnym rodzajem sprzęgieł są sprzęgła samoczynne, które wyłączają się bez

interwencji obsługującego. Włączenie lub rozłączenie następuje wskutek działania siły

odśrodkowej lub zmianie kierunku ruchu obrotowego. W grupie tej wyróżnia się sprzęgła

bezpieczeństwa:

−−−−

z łącznikiem podlegającym zniszczeniu

−

sprzęgło sztywne tulejowe kołkowe,

−−−−

z łącznikiem trwałym, w którym wyłączenie następuje po przekroczeniu momentu

obrotowego.

Rys. 35. Sprzęgło odśrodkowe cierne: 1 – człon czynny, 2 – człon bierny,

3 – segmenty kształtowe, 4 – trzpienie [7, s. 389]

W sprzęgle bezpieczeństwa tulejowym należy dobrać średnicę i materiał kołków tak, aby

po przekroczeniu założonego momentu obrotowego uległy zniszczeniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

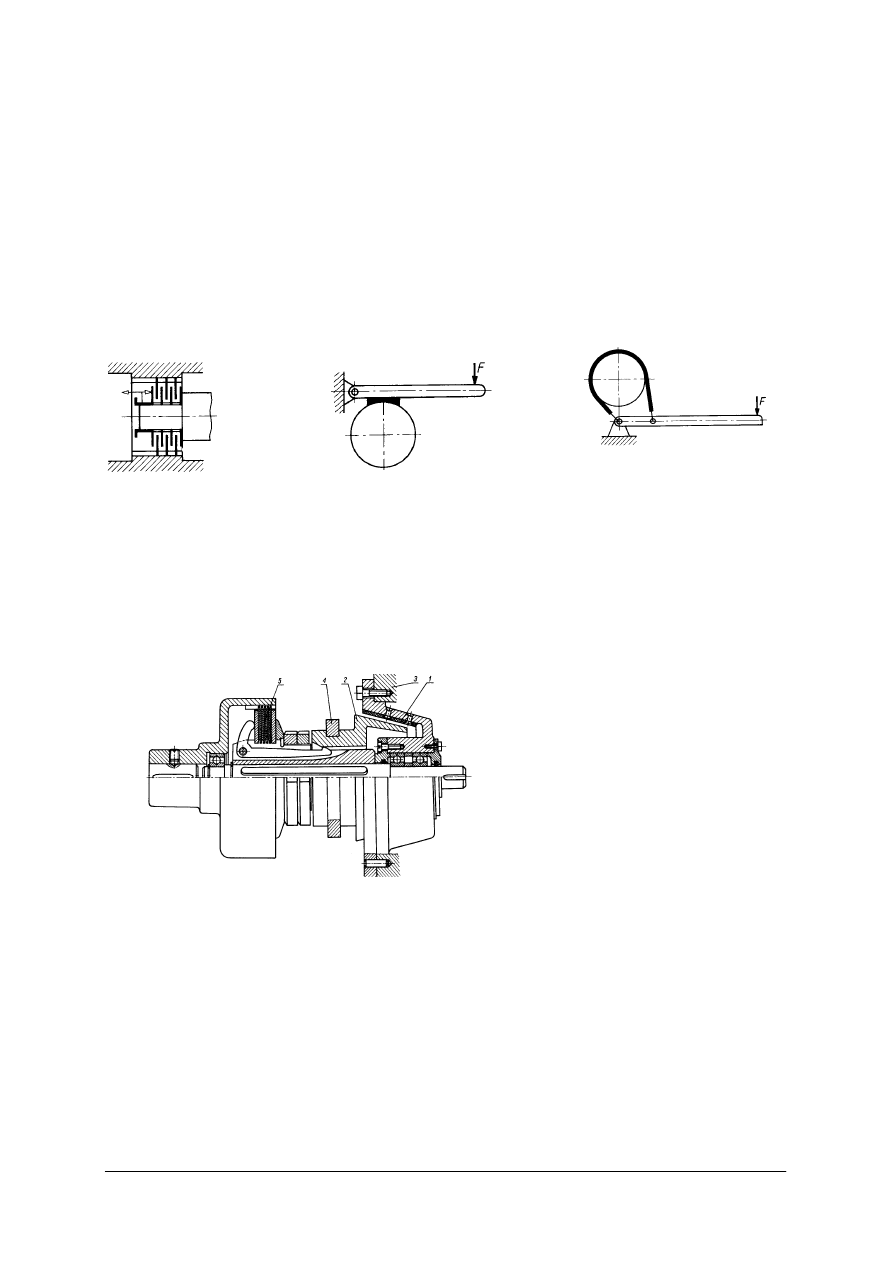

Hamulcem nazywamy urządzenie służące do zatrzymywania, zwalniania lub regulacji

ruchu maszyn. W budowie maszyn stosuje się najczęściej hamulce cierne. Hamulce te

działają na podobnej zasadzie jak sprzęgła cierne, lecz działanie ich jest odwrotne. Zadaniem

sprzęgieł ciernych jest nadanie ruchu obrotowego członowi biernemu, natomiast zadaniem

hamulców jest zatrzymanie części czynnej hamulca przez sprzęgnięcie jej z częścią

nieruchomą, z reguły związaną z korpusem maszyny.

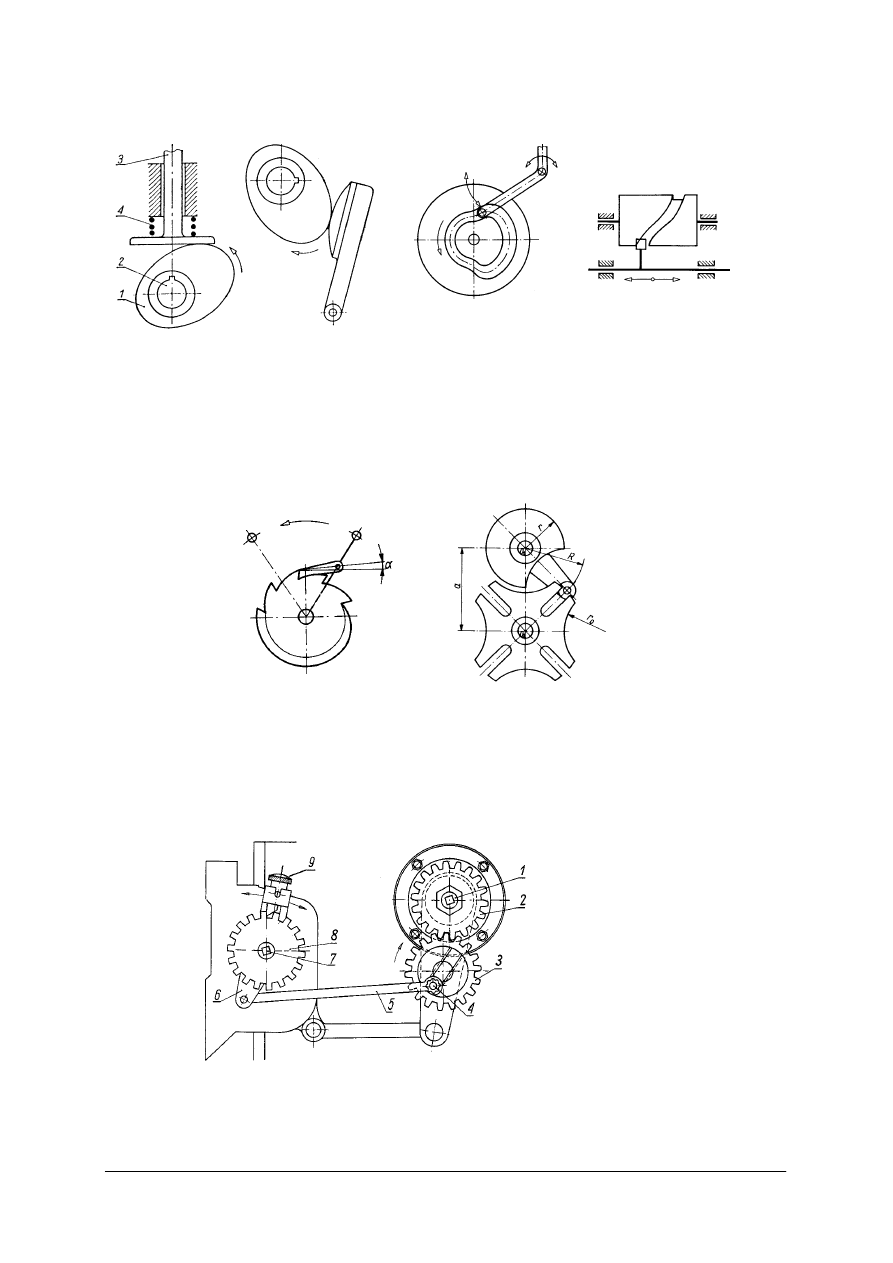

Zależnie od rodzaju mechanizmu włączającego i wyłączającego rozróżnia się hamulce

cierne mechaniczne oraz hydrauliczne, pneumatyczne i elektromagnetyczne. Do

podstawowych odmian hamulców ciernych mechanicznych zalicza się hamulce tarczowe –

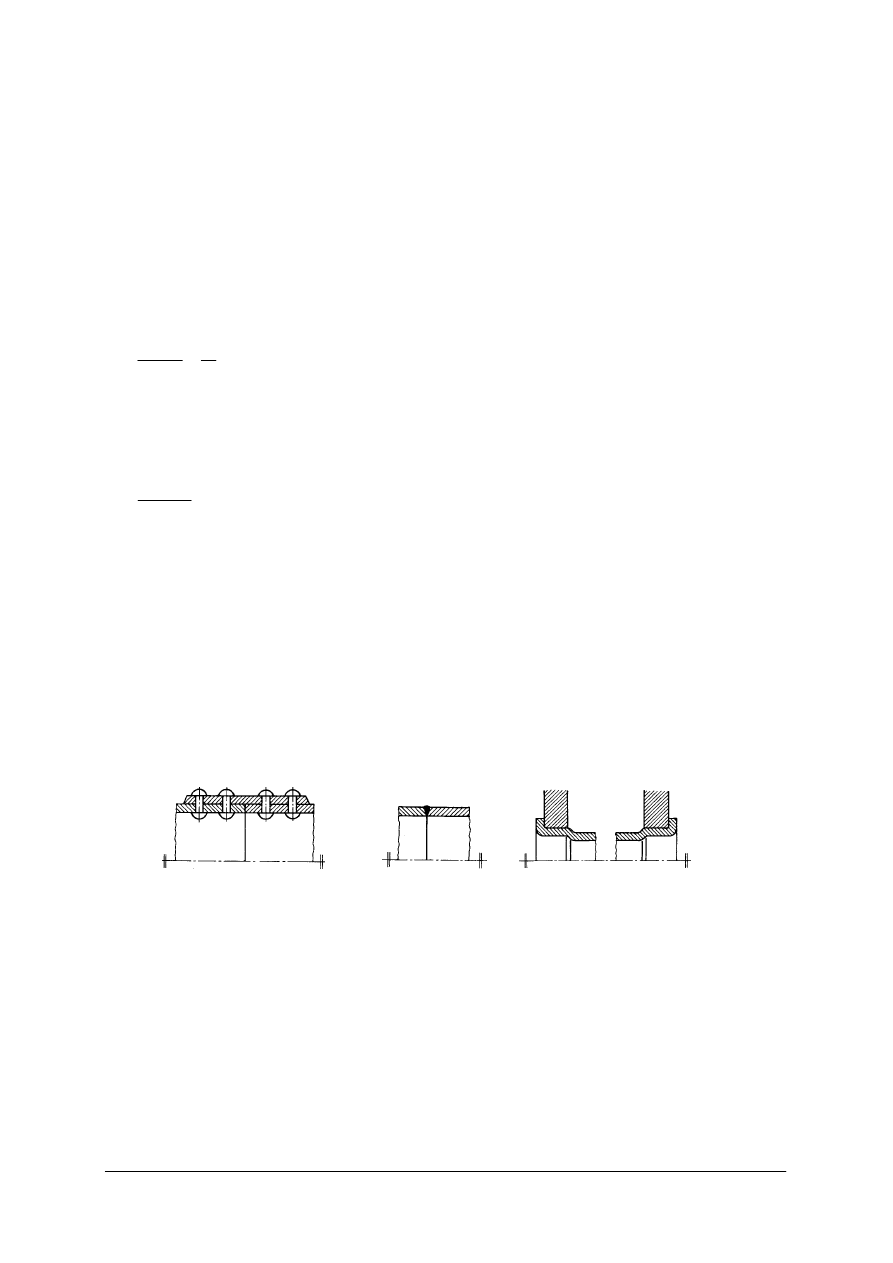

stożkowe i wielopłytkowe, klockowe (szczękowe) oraz cięgnowe (taśmowe).

a)

b)

c)

Rys. 36. Hamulce: a) wielopłytkowy, b) jednoklockowy, c) cięgnowy [7, s. 392]

Ze względu na charakter pracy hamulce dzieli się na: luzowe i zaciskowe. Hamulce

luzowe są stale zaciśnięte na bębnie hamulcowym (tarczy hamulca) i luzowane przed

uruchomieniem maszyny. Hamulce luzowe są stosowane m.in. w mechanizmach podnoszenia

suwnic oraz jako hamulce bezpieczeństwa w kolejnictwie. Hamulce zaciskowe są stale

swobodne, tzn. części stała i ruchoma są odłączone i współpracują ze sobą tylko w czasie

hamowania (hamulce nożne w samochodach).

W obrabiarkach do szybkiego zatrzymywania wrzeciona stosowane są hamulce tarczowe.

1

−

część nieruchoma hamulca

z okładziną cierną,

2

−

część ruchoma hamulca,

3

−

korpus obrabiarki,

4

−

przełącznik,

5

−

sprzęgło cierne wielopłytkowe

Rys. 37. Hamulec tarczowy stożkowy ze sprzęgłem wielopłytkowym [7, s. 398]

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Do czego służą sprzęgła?

2.

Które ze sprzęgieł zaliczamy do stałych a które do wyłączalnych?

3.

Jak działają sprzęgła jednokierunkowe?

4.

W których sprzęgłach możliwe jest przesunięcie poprzeczne osi łączonych wałów?

5.

Jakie znasz rodzaje sprzęgieł bezpieczeństwa?

6.

Do czego służą hamulce?

7.

Jakie rodzaje hamulców stosuje się w maszynach?

8.

Jaka jest różnica między sprzęgłem ciernym a hamulcem ciernym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.5.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji techniczno-ruchowej urządzenia nazwij i scharakteryzuj

zastosowane w nim elementy maszyn.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

szczegółowo przeanalizować dokumentację techniczną urządzenia,

2)

określić rodzaje zastosowanych połączeń i elementów napędów,

3)

zapisać wyniki analizy konstrukcji urządzenia,

4)

przedstawić wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa urządzenia,

−

katalogi przekładni i mechanizmów,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Dobierz sprzęgło kołnierzowe sztywne łączące dwa wały o średnicy

=

d

70 mm

przenoszące maksymalny moment obrotowy

max

M

= 2800 Nm. Dobierz materiał śrub, jeżeli

sprzęgło przenosi zmienny moment obrotowy przy częstych zmianach kierunku obrotów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować rysunek sprzęgła kołnierzowego,

2)

określić rodzaj pasowania śrub w sprzęgle,

3)

z normy sprzęgła kołnierzowego sprawdzić dla średnicy wałów maksymalny moment

przenoszony przez sprzęgło,

4)

odczytać z normy wielkości potrzebne do wyznaczenia naprężenia ścinającego,

5)

wyznaczyć naprężenia ścinające w śrubie,

6)

porównać naprężenia rzeczywiste z naprężeniami dopuszczalnymi dla materiału śrub

zależnych od warunków pracy sprzęgła,

7)

określić wymiary dobranego sprzęgła,

8)

przedstawić wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

przybory kreślarskie i kalkulator,

–

normy sprzęgieł kołnierzowych,

–

normy własności wytrzymałościowych stali,

–

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Ćwiczenie 3

Dobierz z katalogu hamulec dwuklockowy dla średnicy bębna D = 500 mm

i maksymalnym momencie hamowania 1200 Nm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z budową hamulca,

2)

określić zastosowanie hamulców,

3)

określić parametry hamulców,

4)

dobrać hamulec dla danych z ćwiczenia,

5)

określić pozostałe wymiary hamulca z katalogu,

6)

omówić wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

katalogi hamulców,

−

rysunki ofertowe,

−

modele, plansze hamulców,

−

literatura wskazana przez nauczyciela.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

opisać budowę sprzęgieł i ich zastosowanie?

2)

sklasyfikować sprzęgła?

3)

dobrać wymiary sprzęgła kołnierzowego?

4)

dobrać

z

warunków

wytrzymałościowych

materiał

ś

rub

w sprzęgłach?

5)

opisać budowę hamulców?

6)

dobrać z katalogu hamulce?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

4.6. Mechanizmy

4.6.1. Materiał nauczania

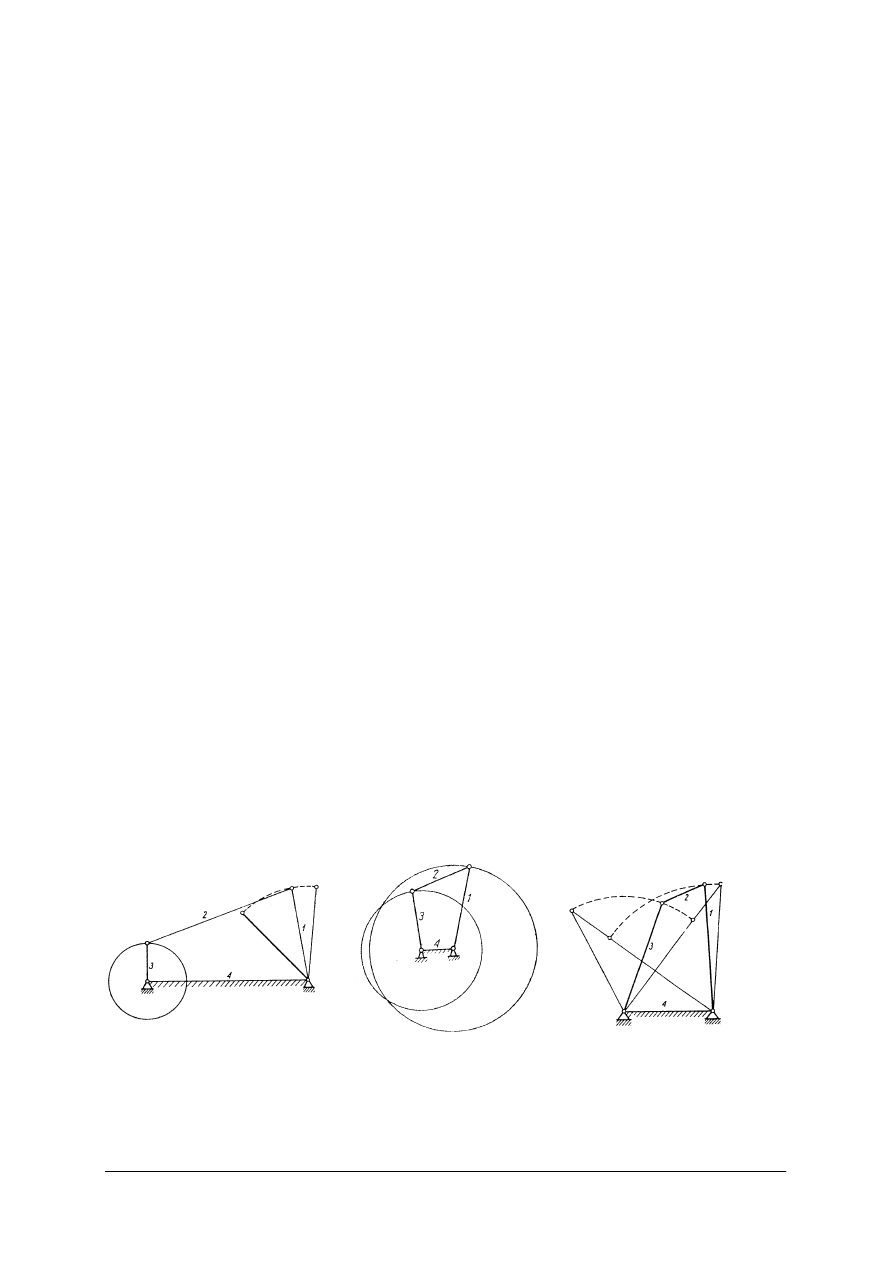

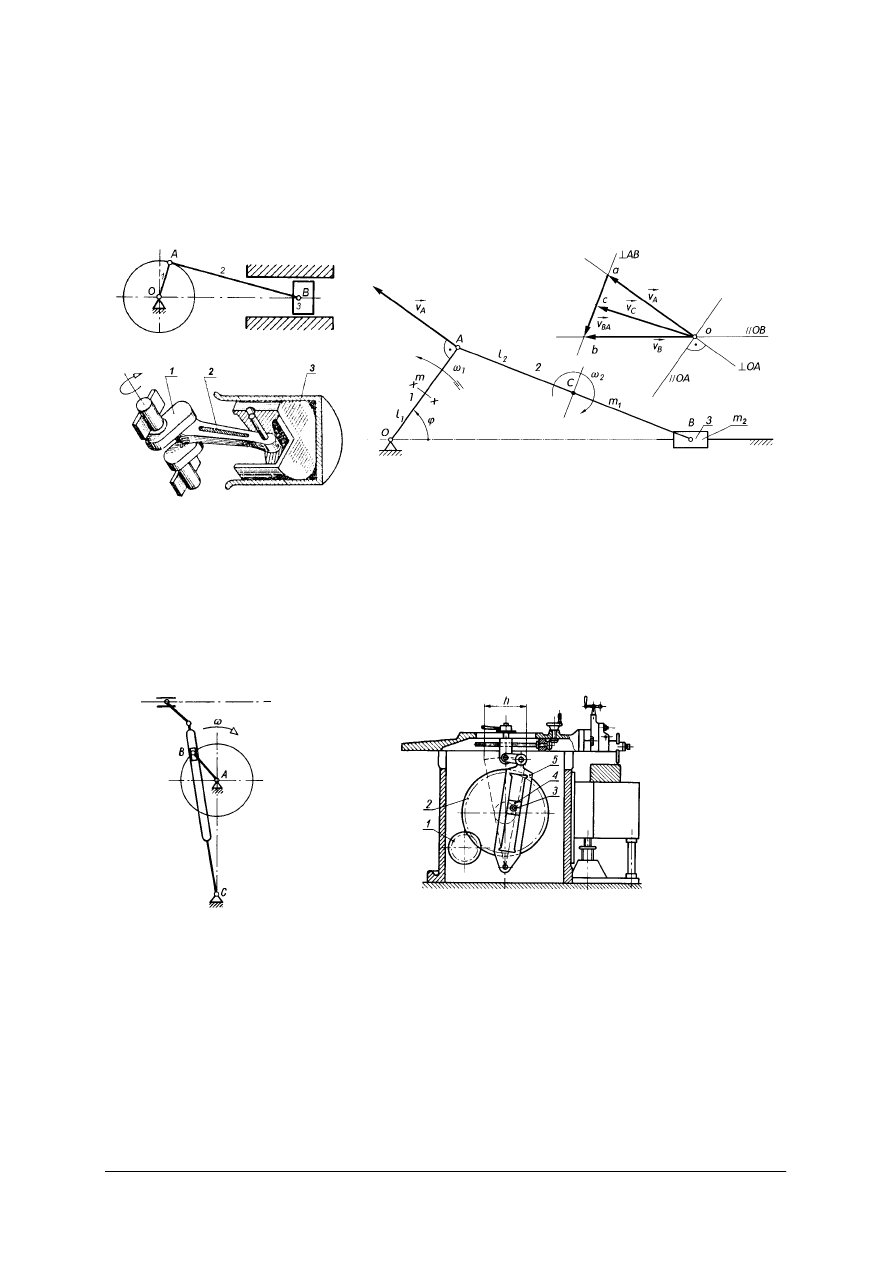

Mechanizmem nazywa się układ części maszynowych, które są połączone ze sobą

ruchowo tak, że mogą wykonywać określone ruchy. W mechanizmie można wyróżnić

następujące człony:

−−−−

człon nieruchomy (podstawa), względem którego określa się ruchy innych członów,

−−−−

człon napędzający (czynny), któremu jest nadawany określony ruch z zewnątrz,

−−−−

człon roboczy, przekazujący ruch na zewnątrz układu,

−−−−

człony pomocnicze (łączniki), przenoszące ruch z członu napędzającego na roboczy.

Członami mechanizmu mogą być elementy sztywne (dźwignie, tłoki, wały, korby) lub

elementy odkształcalne (sprężyny, pasy, łańcuchy) lub ciała ciekłe lub gazowe.

Człony mechanizmów są ze sobą powiązane, tworząc połączenia:

−−−−

obrotowe (przegubowe), w których człony mogą się względem drugiego obracać się,

−−−−

przesuwne, człony mogą się przesuwać.

W budowie maszyn oprócz przekładni mechanicznych i śrubowych do mechanizmów

należą następujące rodzaje mechanizmów:

−−−−

ś

rubowe

−−−−

dźwigniowe,

−−−−

krzywkowe,

−−−−