Podstawy korozji

1 Definicja

2 Wprowadzenie

3 Formy korozji

4 Metody ochrony przed korozją

5 Monitorowanie korozji

Definicja

Niszczenie materiałów, w tym metali,

będące wynikiem ich oddziaływania ze

środowiskiem.

Wprowadzenie

Korozja jest zjawiskiem naturalnym

Całkowite jej zahamowanie jest trudne

Tworzywa sztuczne korodują powoli

Procesy korozyjne są często

pożyteczne: trawienie metali, elektrody

w ogniwach (baterie), tworzenie warstw

pasywnych

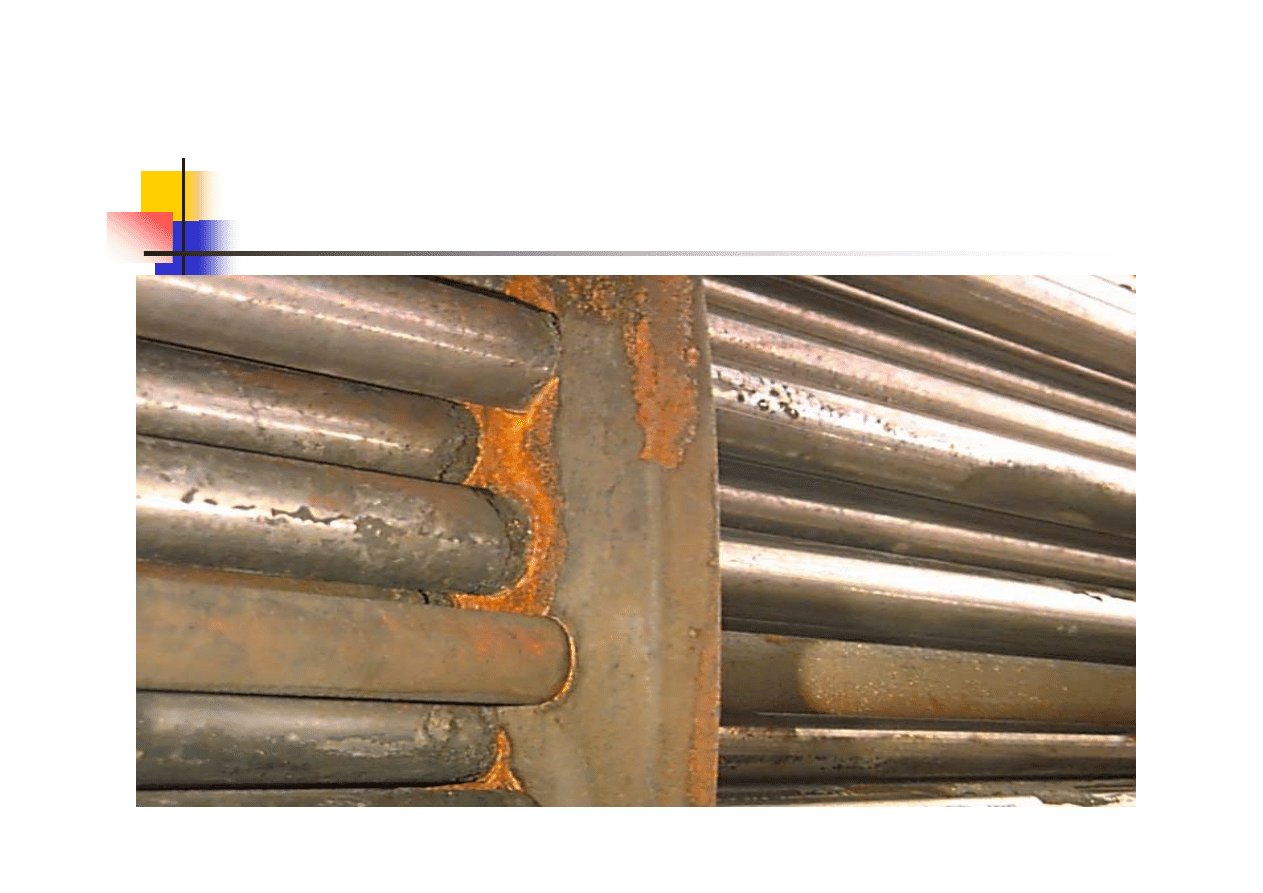

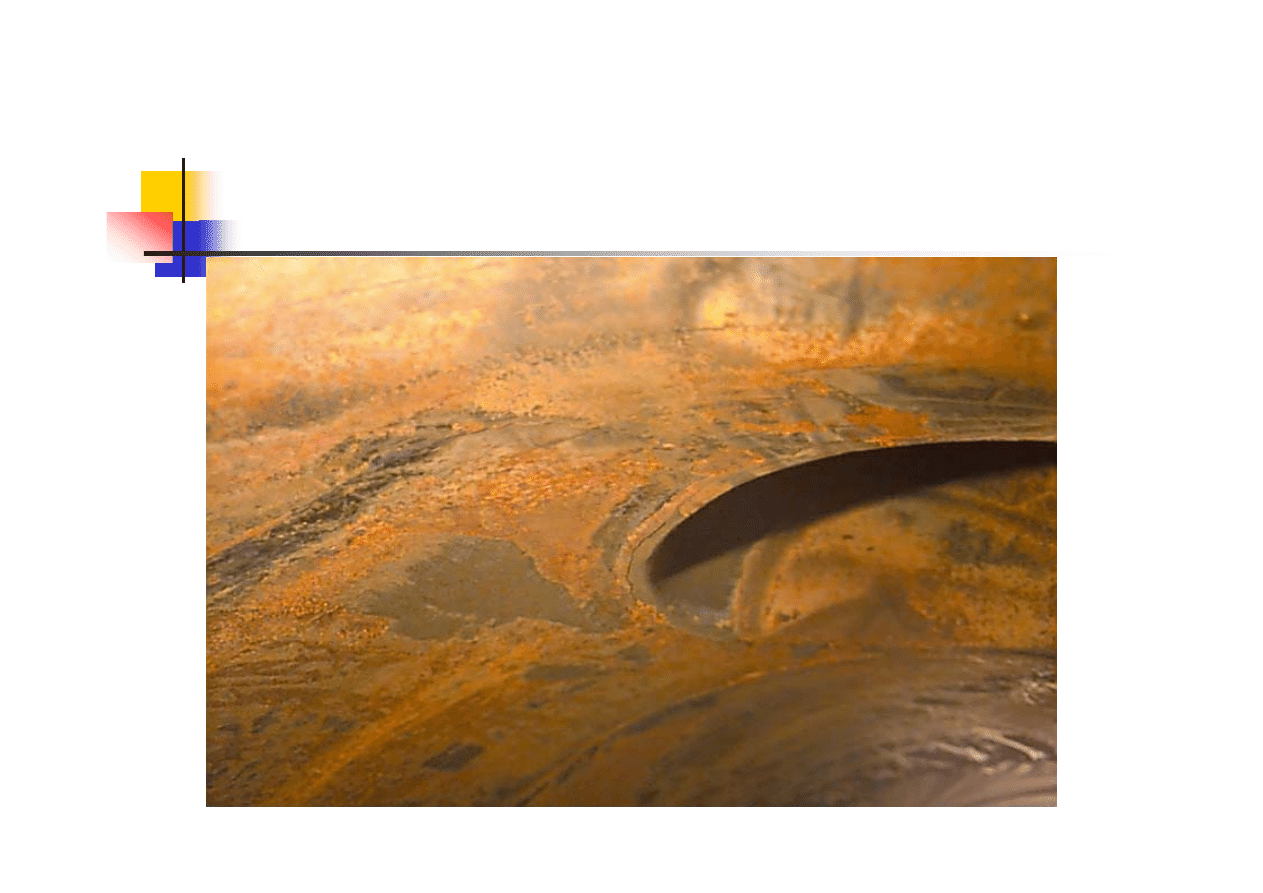

Przykłady zaatakowań korozyjnych

Przykłady zaatakowań korozyjnych

Czynniki wpływające na korozję

Wewnętrzne

z

Rodzaj metalu

z

Sk

ład chemiczny

z

Struktura

z

Stan powierzchni

z

Obróbka cieplna

z

Obróbka mechaniczna

z

Naprężenia w

łasne

Zewnętrzne

z

Rodzaj środowiska

z

Sk

ład środowiska

z

Temperatura

z

Prędkość przep

ływu

z

Ciśnienie atmosferyczne

z

Polaryzacja zewnętrzna

Rodzaje korozji

Zależnie od mechanizmu

korozja

elektrochemiczna

(chemiczna)

Zależnie od środowiska

korozja wodna

korozja atmosferyczna

korozja wysoko temperaturowa

Mechanizm korozji elektrochemicznej

Na powierzchni metalu można zlokalizować

miejsca mające charakter

anod

i

katod

Na anodach zachodzi proces utleniania:

Fe

→ Fe

+2

+ 2e

Na katodach zachodzi proces redukcji:

1/2 O

2

+ H

2

O + 2e = 2 OH

-

2H

+

+ 2e = H

2

Rodzaje ogniw korozyjnych

Dwa różne metale

Ogniwa stężeniowe

Ogniwo zmiennego

napowietrzenia

Ogniwo tworzone

przez działające

prądy błądzące

Ogniwo naprężeniowe

Nowy metal – stary

metal

Ogniwo

temperaturowe

Formy korozji

Rodzaje korozji

Korozja ogólna

Korozja galwaniczna

Korozja wżerowa

Korozja szczelinowa

Korozja międzykrystaliczna (i transkrystaliczna)

Korozja selektywna

Erozja – korozja

Korozja naprężeniowa

Formy korozji-

ogólna

Formy korozji - galwaniczna

Czynniki wpływające na korozję galwaniczną:

Różnica potencjałów pomiędzy metalami

Stosunek powierzchni anody do katody

Rezystancja w utworzonym ogniwie

galwanicznym

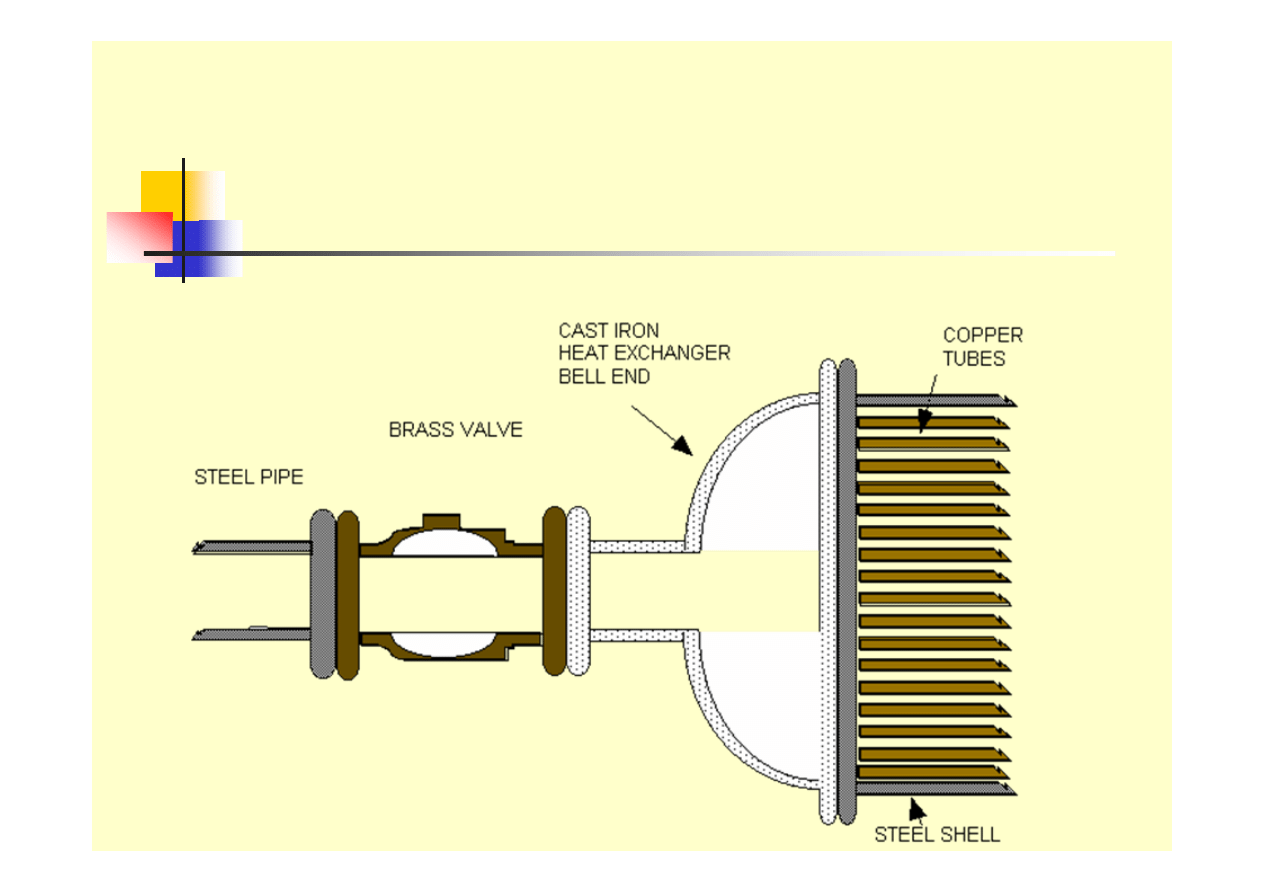

Formy korozji - galwaniczna

stal

mosiądz

żeliwo

miedź

Formy korozji - galwaniczna

Szereg napięciowy metali

Uszeregowanie metali w zależności od

wartości ich potencjałów korozyjnych

względem elektrody wodorowej (NEW)

Wskazuje na tendencję do korozji

Metale o potencjałach wyższych od NEW–

metale szlachetne

Metale o potencjałach niższych od NEW –

metale nieszlachetne (aktywne

elektrochemicznie)

Mg, Mg

2+

Mg <=> Mg

2+

+ 2e

- 2,37

Al, Al

3+

Al <=> Al

3+

+ 3e

- 1,66

Zn, Zn

2+

Zn <=> Zn

2+

+ 2e

- 0,76

Cr, Cr

3+

Cr <=> Cr

3+

+ 3e

- 0,71

Fe, Fe

2+

Fe <=> Fe

2+

+ 2e

- 0,44

Ni, Ni

2+

Ni <=> Ni

2+

+ 2e

- 0,24

H

2

, H

+

H

2

<=> 2H

+

+ 2e

- 0,00

Cu, Cu

2+

Cu

2+

+ 2e <=> Cu

+ 0,345

Au, Au

+

Au

+

+ e <=> Au

+ 1,420

Formy korozji - galwaniczna

Tablica 1. Praktyczny szereg napięciowy

wybranych metali w 3 % NaCl

Metal Symbol

Potencjał względem NEW

Platyna

Tytan

Srebro

Miedź

Nikiel

Ołów

Żelazo

Glin

Cynk

Pt

Ti

Ag

Cu

Ni

Pb

Fe

Al.

Zn

+ 0,47 V

+ 0,37 V

+ 0,30 V

+ 0,04 V

- 0,03 V

- 0,27 V

- 0,40 V

- 0,53 V

- 0,76 V

Formy korozji - galwaniczna

Problem:

stalowa

śruba łącząca konstrukcję

wykonaną z

brązu

śruba z brązu

łącząca konstrukcję

stalową

.

Stal w układzie jest

anodą

,

brąz jest

katodą

.

Formy korozji - galwaniczna

c

Mała katoda z brązu w

niewielkim stopniu

wpływa na szybkość

korozji dużej anody

(stal).

Mała stalowa anoda

(śruba) będzie ulegała

wzmożone korozji w

połączeniu z dużą

powierzchnią brązu.

Formy korozji

Korozja wżerowa

Korozja wżerowa jest jedną z postaci

korozji lokalnej.

Charakteryzuje się tym, że atak zlokalizowany jest na

niewielkich, dyskretnych miejscach na powierzchni metalu.

Korozja wżerowa ma miejsce głównie w obojętnych i kwaśnych

roztworach zawierających

chlorki lub inne halogenki.

Miejscami

inicjacji korozji wżerowej mogą być

wtrącenia niemetaliczne

, lub

mikro-szczeliny

powstające podczas obróbki mechanicznej.

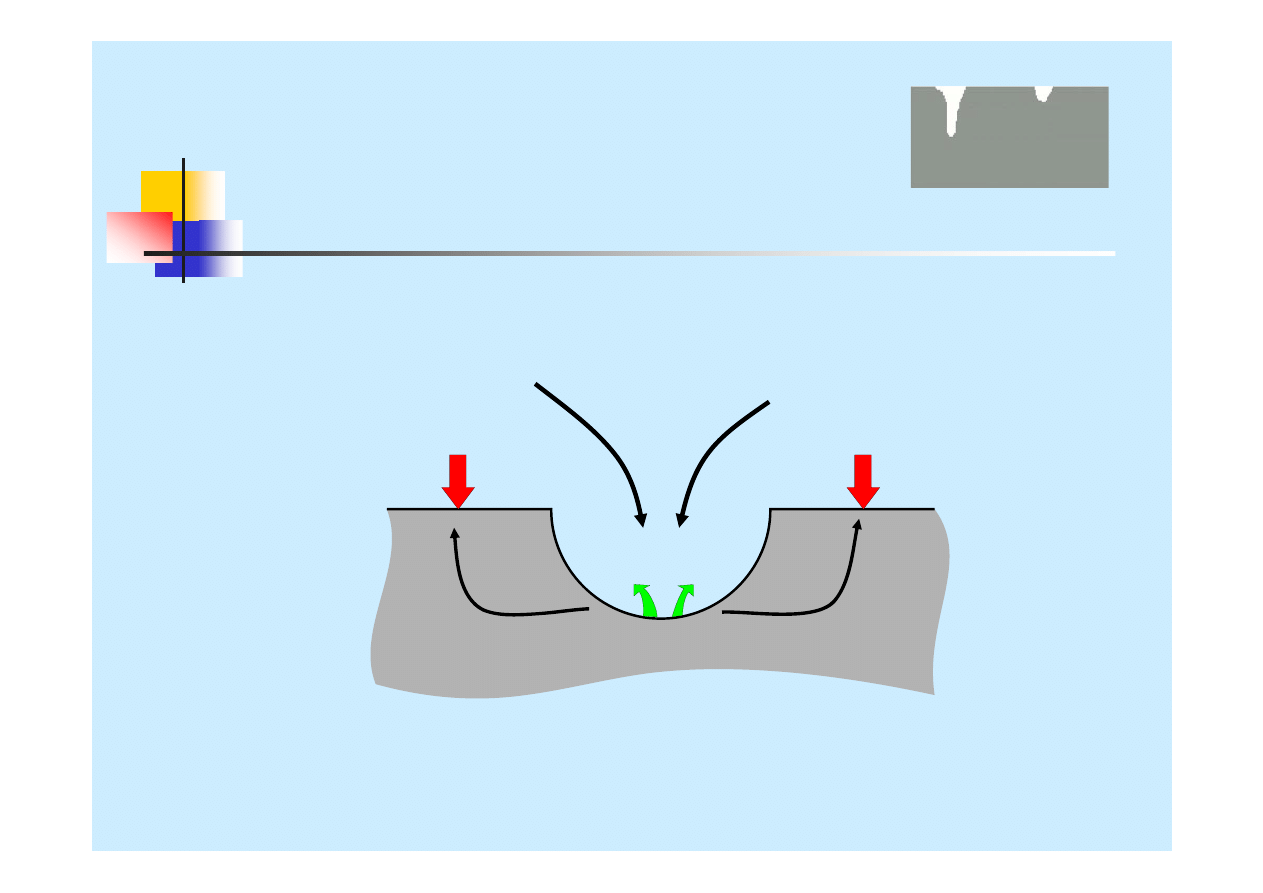

Korozja wżerowa

O

2

O

2

Cr

3+

Cr

3+

3e

3e

Cl

-

Cl

-

Korozja wżerowa

Korozja wżerowa

stali odpornych na korozję

i stopów niklu

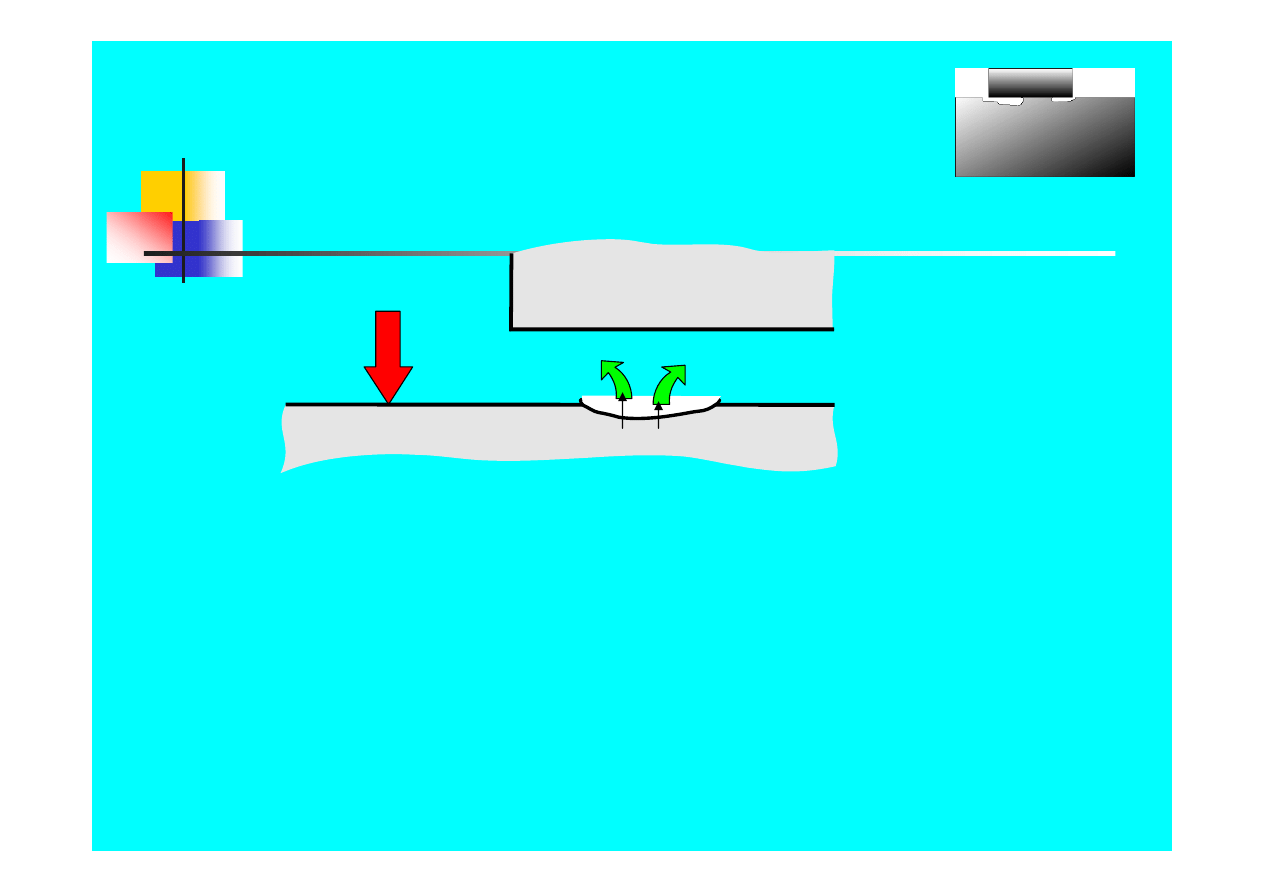

Formy korozji - szczelinowa

Metal

O

2

Cr

3+

Metal

Cr

3+

1.

Tlen jest zużywany

w elektrolicie w szczelinie w procesie

korozji; stan pasywny występuje wokół szczeliny

2. Wartość

pH spada

w wyniku hydrolizy CrCl

3

wewnątrz

wżeru

3.

Niszczenie warstwy pasywnej

w kwasie wewnątrz wżeru

4. Dalsze

zakwaszenie środowiska

wewnątrz wżeru

i rozwój korozji szczelinowej

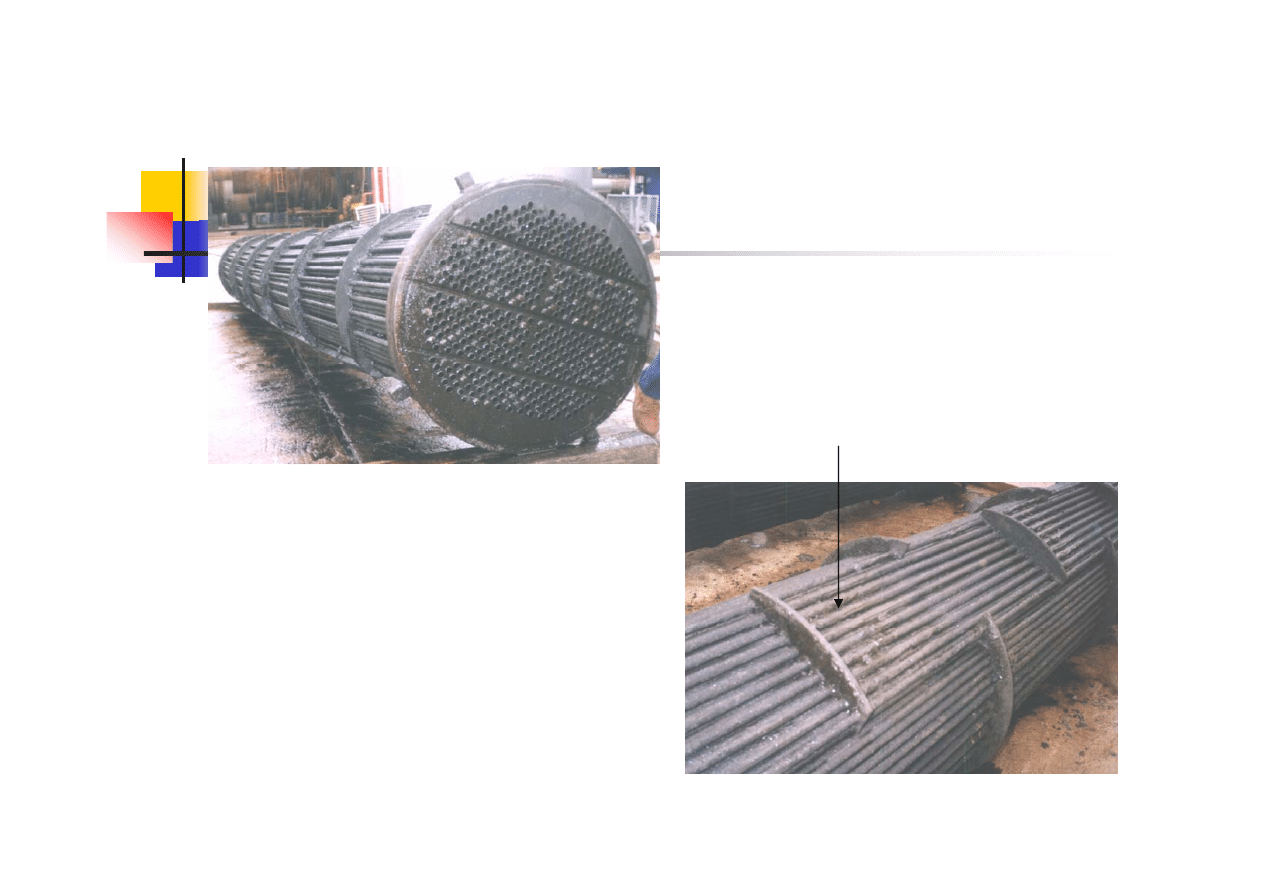

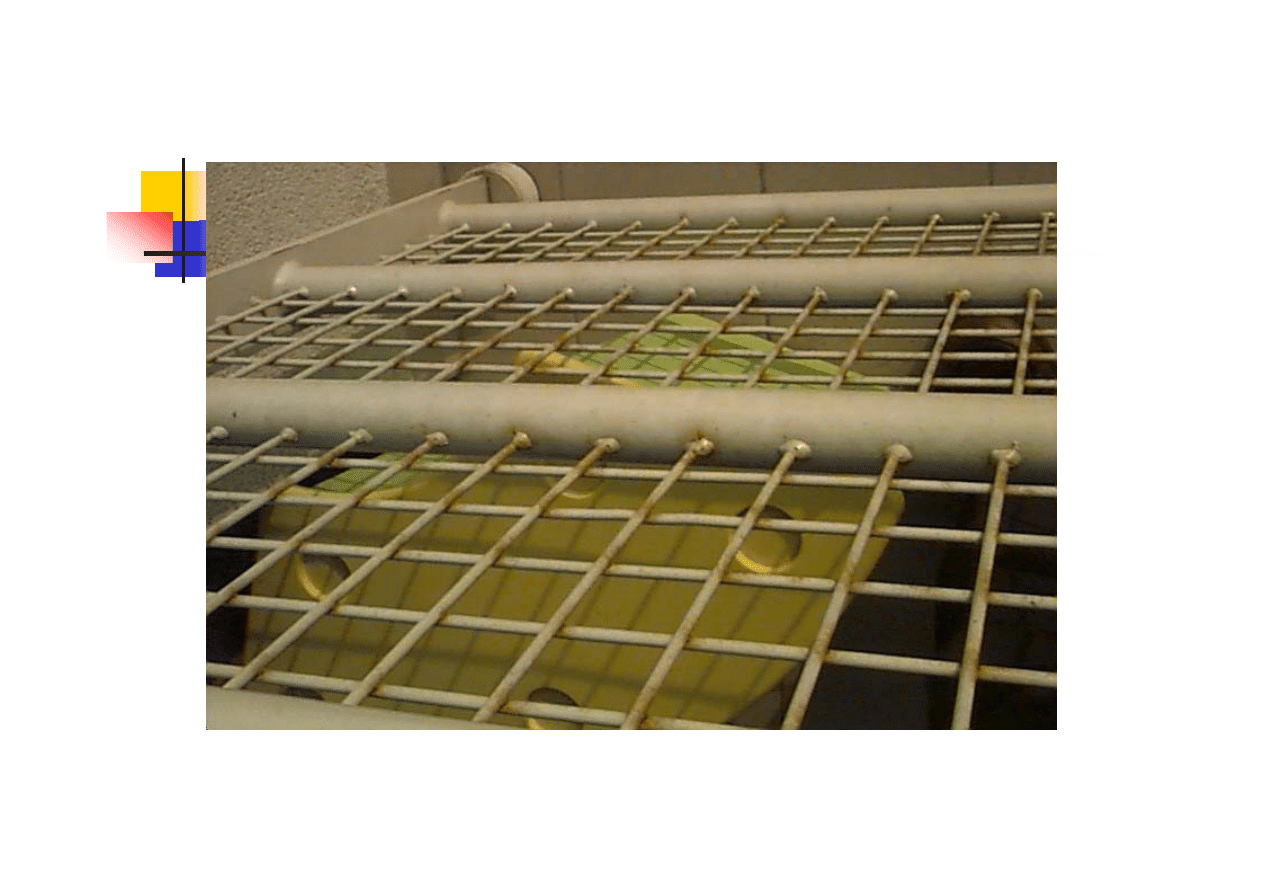

Korozja szczelinowa

Korozja szczelinowa w środkowej części wyparki od

strony wylotu aminy

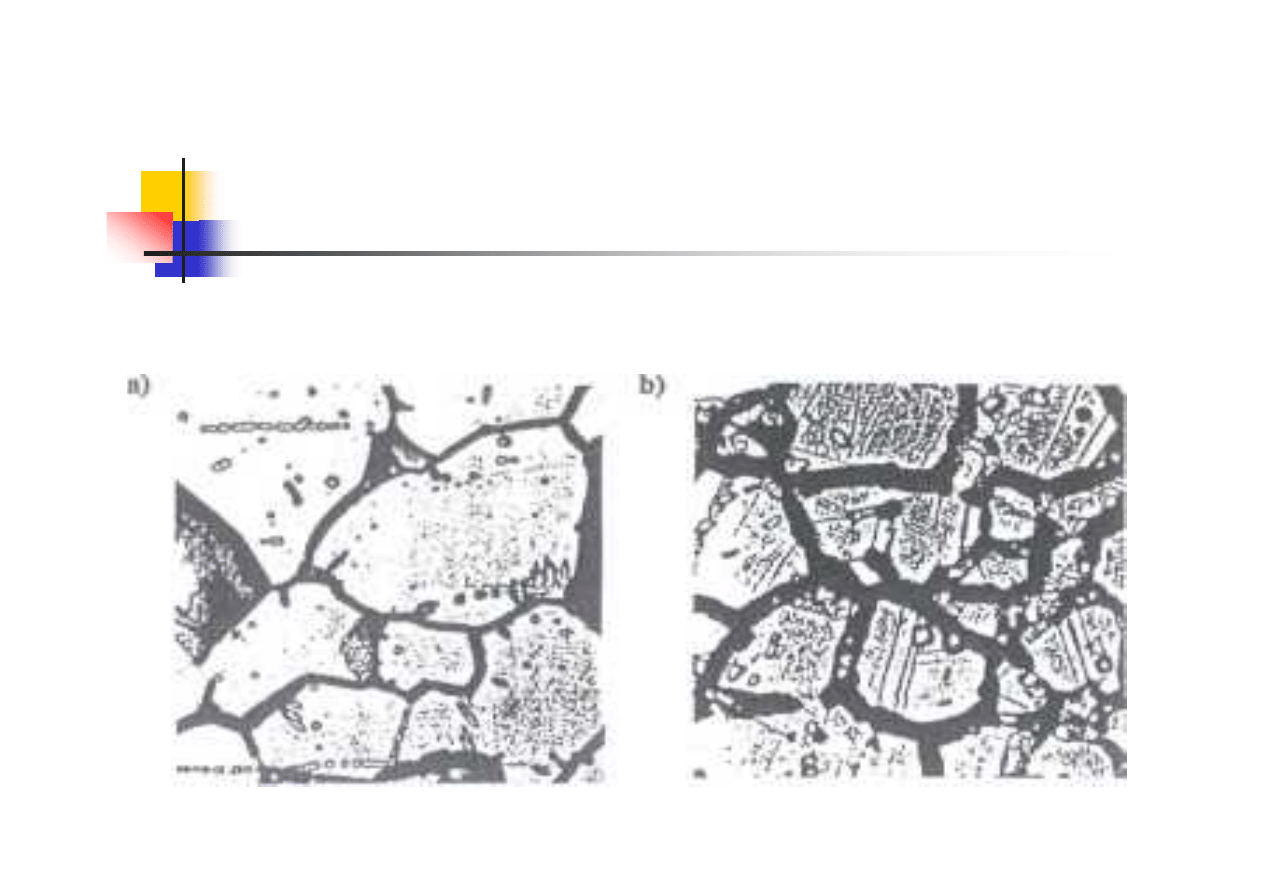

Formy korozji

Korozja

międzykrystaliczna

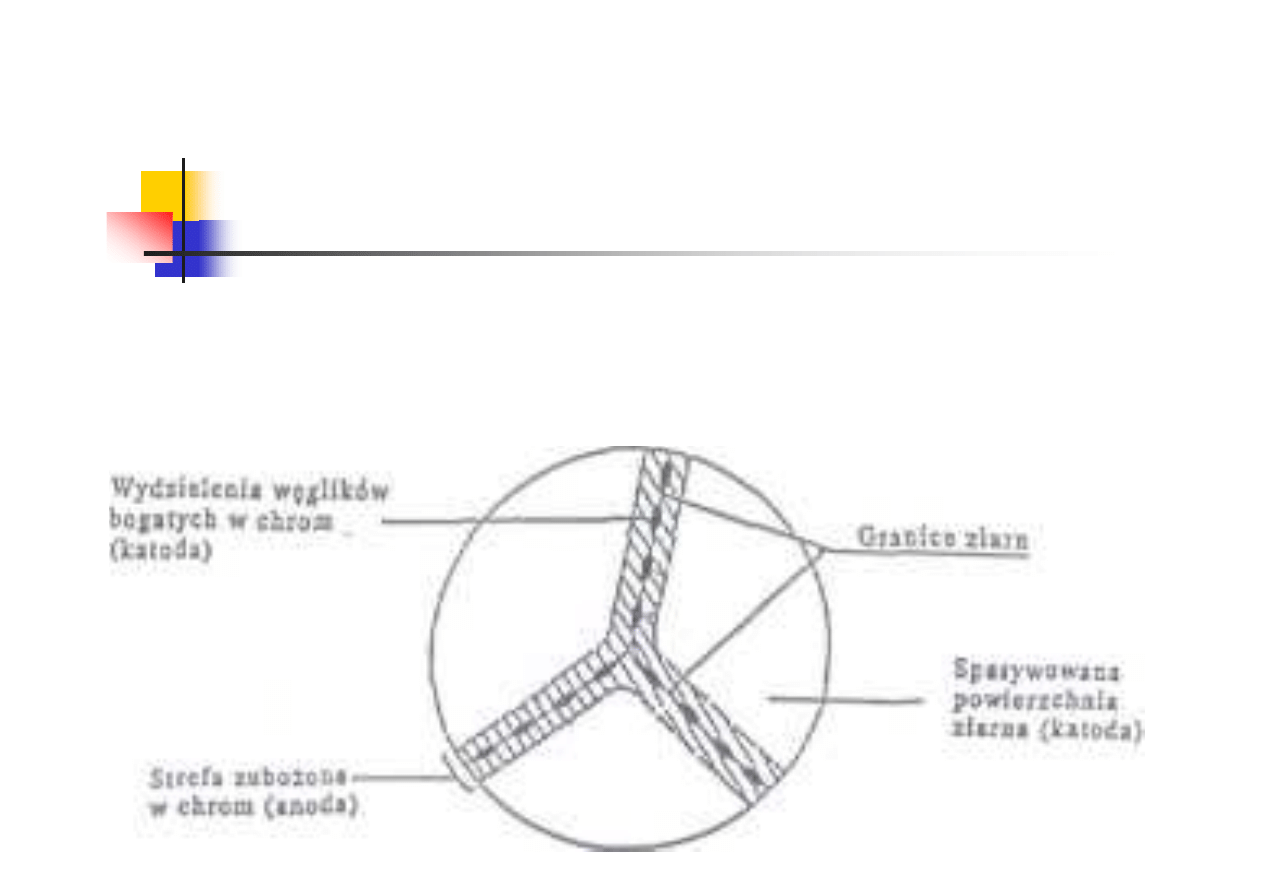

Przyczyną występowania podatności na korozję międzykrystaliczną

są najczęściej zmiany strukturalne w stopie zachodzące na

granicach ziaren, głównie pod wpływem obróbki termicznej. Jeżeli

węgliki chromu

wytrącają się na granicy ziaren to oznacza, że stal

uległa uczuleniu

w strefie oddziaływania ciepła.

Zubożenie

przygranicznych obszarów ziaren austenitu w chrom wynika ze

zmiany rozpuszczalności węgla w austenicie

w

zależności od

temperatury oraz z wyższego powinowactwa chemicznego węgla

do chromu niż do żelaza.

W temperaturze uczulenia 400 - 850 °C wydzielający się z roztworu

stałego węgiel dyfunduje do granic ziaren, gdzie łączy się głównie z

chromem tworząc węgliki chromu. Z powodu małych rozmiarów

szybkość dyfuzji atomów węgla jest znacznie większa niż atomów

chromu

.

W reakcji tworzenia węglików bierze udział cały rozpuszczony w

austenicie węgiel. Chrom migruje z obszarów znajdujących się

najbliżej granic ziaren. Zubożone w chrom przygraniczne strefy

ziaren są w ogniwie anodami, natomiast katodami pozostaną

spasywowane powierzchnie ziaren z nienaruszoną zawartością

chromu oraz powierzchnie wydzielonych węglików bogatych w

chrom. Powierzchnia anod jest znacznie mniejsza od powierzchni

katod, dlatego efektem jest szybka korozja stopu postępująca wzdłuż

granic ziaren.

Jeżeli stal ogrzaną do temperatury powyżej 1100

o

C bardzo

szybko ochłodzimy (na przykład przez zanurzenie w

wodzie), to nie zostanie ona uczulona na korozję

międzykrystaliczną. Czas przebywania w uczulającym

zakresie temperatur będzie zbyt krótki, aby węgiel mógł

przedyfundować do granic ziaren i przereagować z

chromem. Poważny wpływ na rozwój korozji miedzy

krystalicznej ma rozmiar ziarna w stali. Mniej korzystna

jest struktura gruboziarnista. Wzrost ziarna występuje pod

wpływem przekroczenia temperatury hartowania oraz zbyt

długiego przetrzymywania w zakresie wysokich temperatur

(1100 do 1200°C). Praktyczne zastosowanie znalazły trzy

sposoby eliminowania korozji międzykrystalicznej:

przesycanie, obniżanie zawartości węgla, oraz stabilizacja.

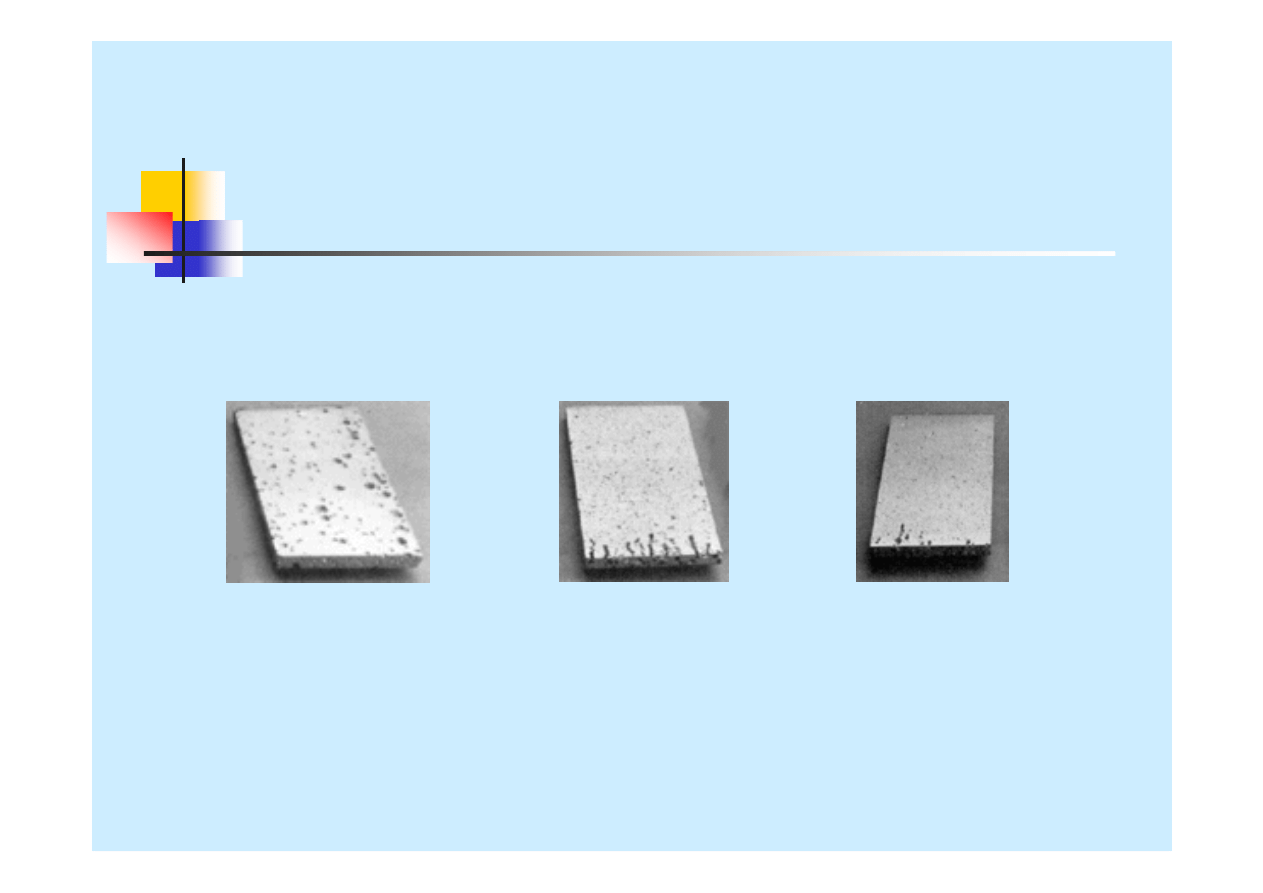

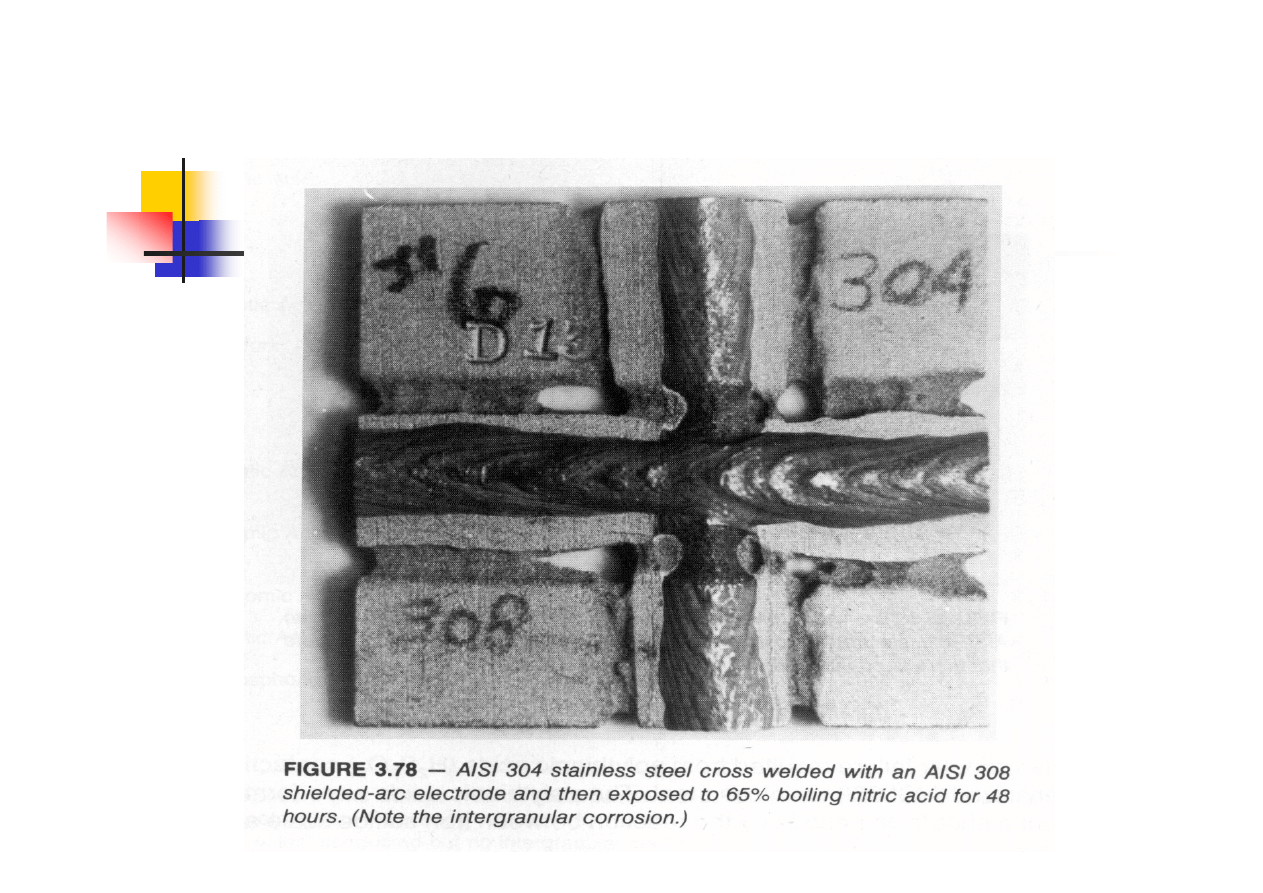

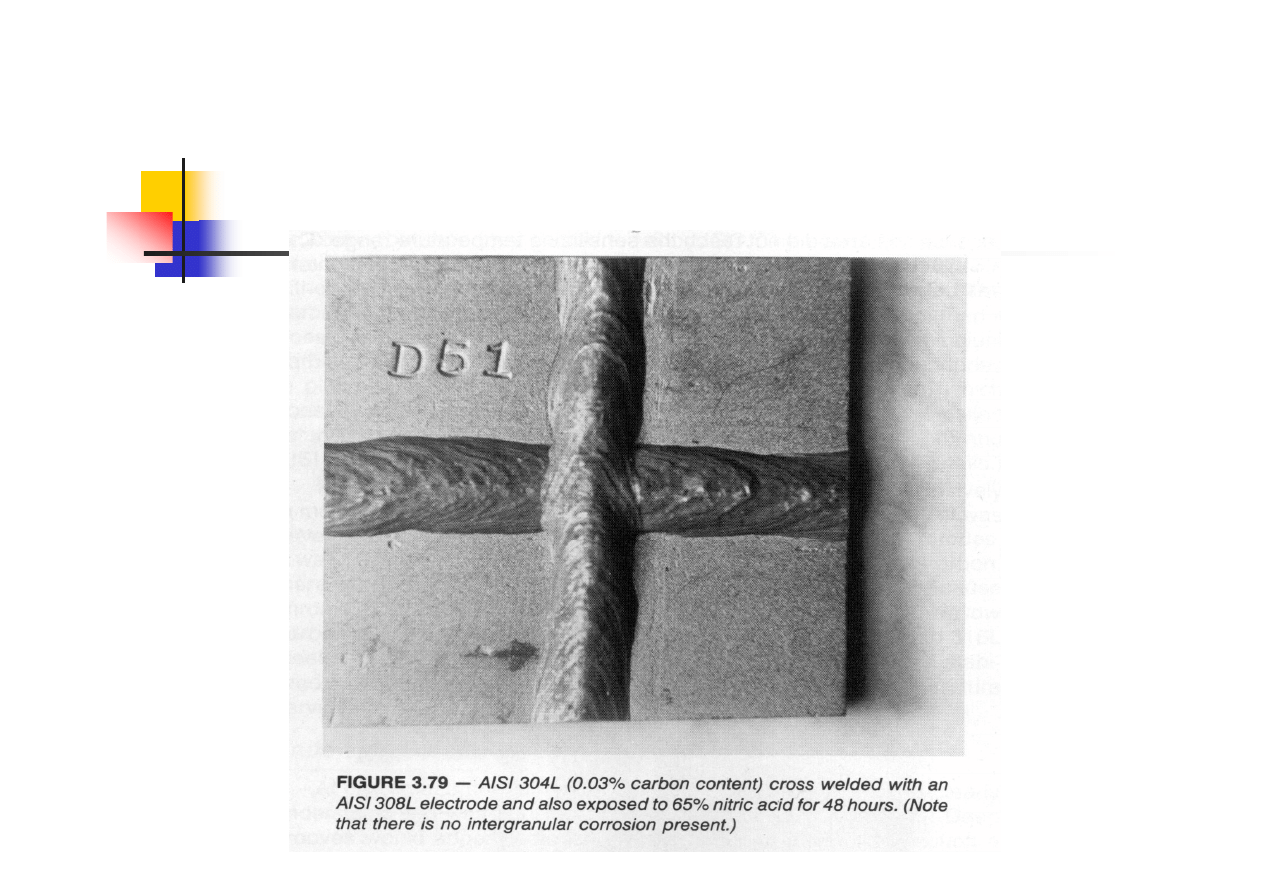

Stal 304 L z niską zawartością węgla

(0,03%)

Formy korozji - selektywna

Stopy metalu szlachetnego i aktywnego (na

przykład

brąz: Cu + Zn)

Jeden ze składników stopu może ulegać roztwarzaniu

pozostawiając osnowę wykonaną z metalu szlachetnego

Odcynkowanie mosiądzów

Grafityzacja żeliwa

Korozja duraluminium ( AL + Cu )

Powoduje utratę właściwości mechanicznych bez widocznych zmian

kształtu

Formy korozji – erozja korozja

Korozja przyspieszana przez

uderzenia cząstek stałych lub

pęcherzy gazów znajdujących

się w strumieniu cieczy

Chłodnica wodna refluksu regeneratora w rafinerii –

erozja płaszcza przy króćcu wylotowym

Korozja-erozja w górnej części płaszcza wyparki

regeneratora aminy w rafinerii

Erozja

kawitacyjna

wymiennika

ciepła

w rafinerii

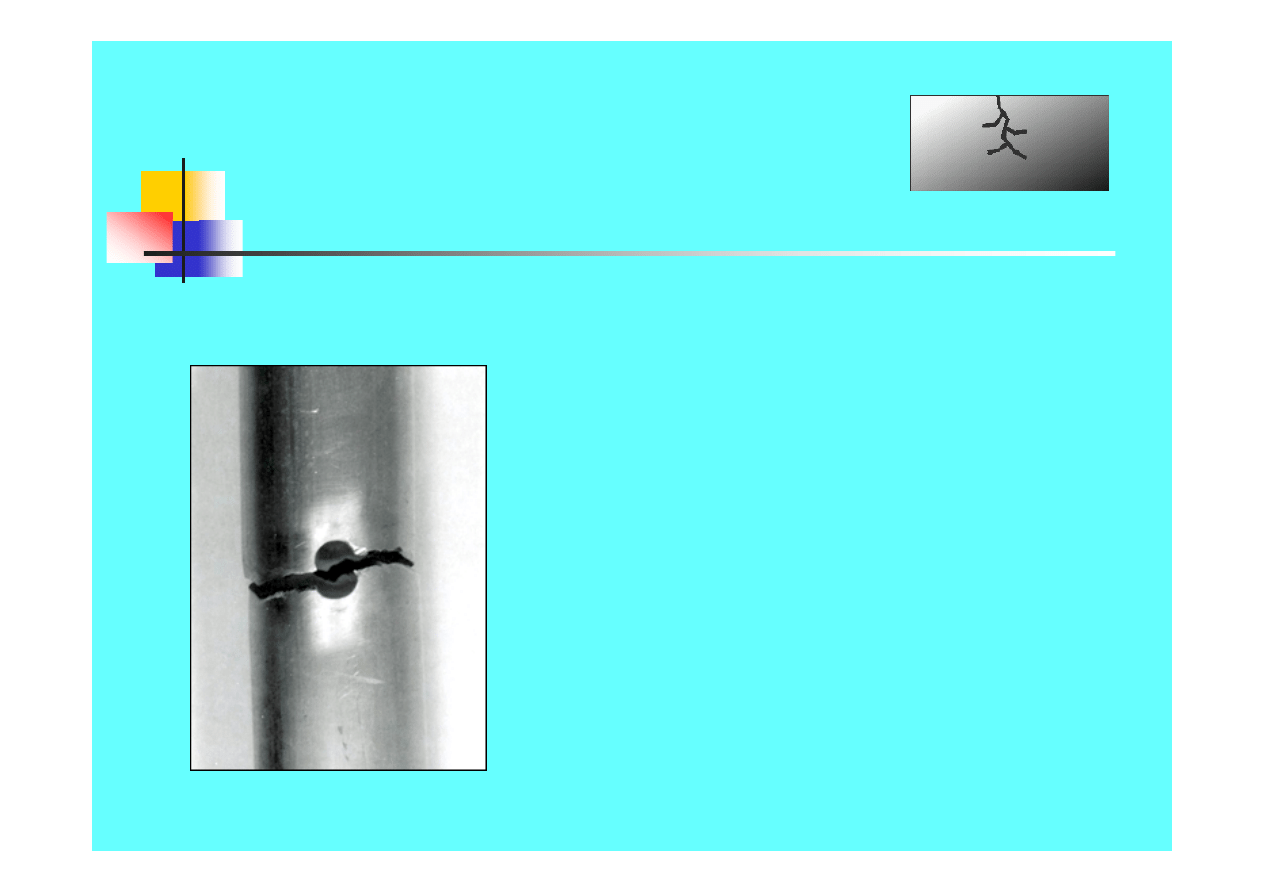

Formy korozji

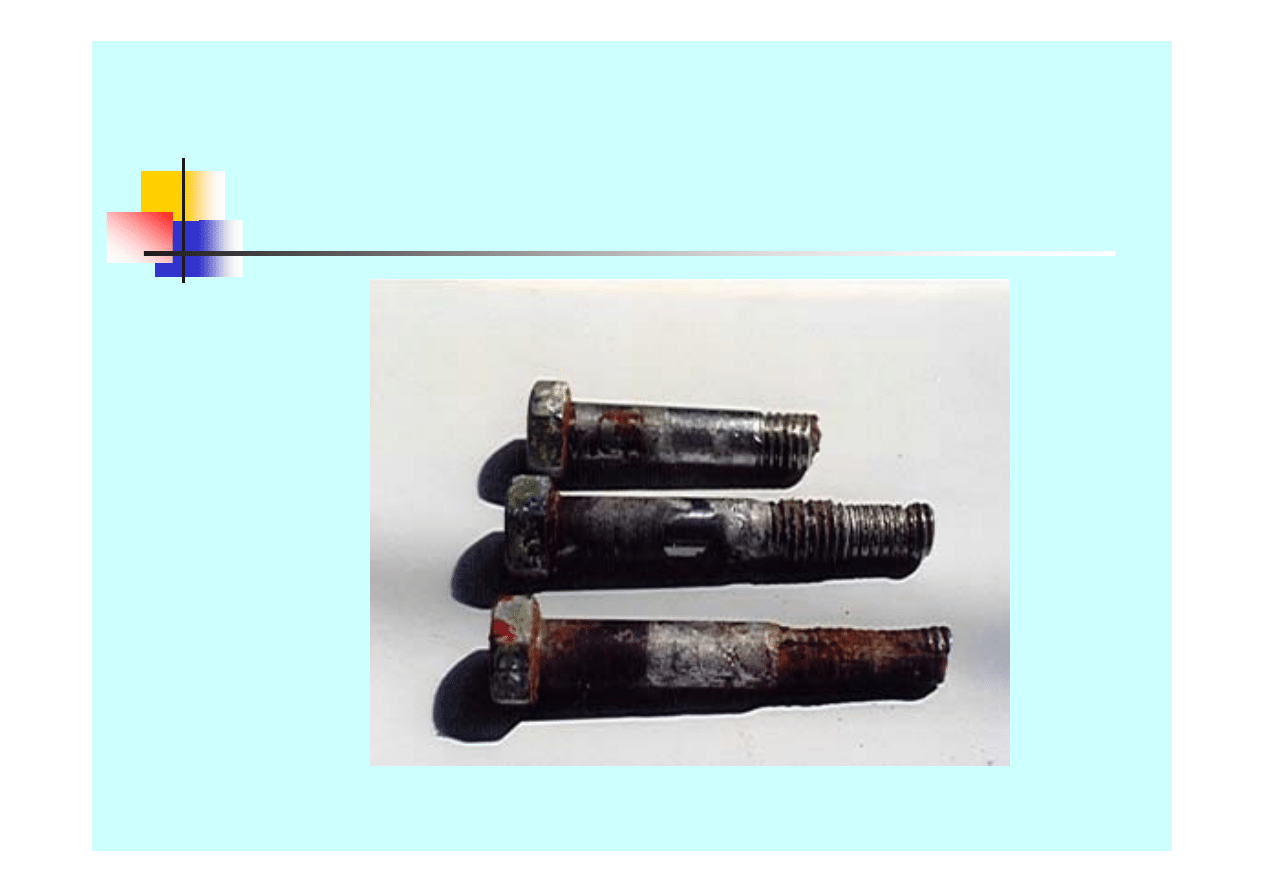

Korozja

naprężeniowa

Specyficzne współdziałanie

środowiska

korozyjnego i

naprężeń

.

Ochrona przed korozją

Podstawowym celem ochrony przed

korozją jest

zmniejszenie szybkości

korozji do akceptowalnego poziomu.

Metody ochrony przed korozją

z

Ochrona powłokowa

(uniwersalna, powszechna

– ponad 80% zabezpieczeń)

z

Ochrona elektrochemiczna

(w zanurzeniu,

zwykle uzupełnienie ochrony powłokowej)

Ochrona katodowa (protektorowa lub zewnętrzne

zasilanie prądem stałym

Ochrona anodowa.

z

Modyfikacja środowiska

(inhibitory, odtlenianie,

klimatyzacja, opakowania, osuszanie)

Metody ochrony przed korozją

z

Dobór materiałów

Stopy metali

Kompozyty

Nanowarstwy

z

Odpowiednie projektowanie konstrukcji

Projekt konstrukcji powinien uwzględniać

przygotowanie powierzchni, nakładanie powłok lub

wykładzin, nadzór i renowację systemu ochronnego.

Ochrona powłokowa

Zadaniem ochrony powłokowej jest

oddzielenie środowiska korozyjnego

od konstrukcji podlegającej

ochronie

Ochrona elektrochemiczna

Zmiana potencjału w kierunku wartości

aktywnych

Zmniejszenie różnic potencjałów w ogniwie

korozyjnym (zwykle o 150-300 mV)

Zastosowanie: konstrukcje pod wodą, lub

osadzone w gruncie

Zwykle ochrona kombinowana, stosowana łącznie

z powłokami ochronnymi

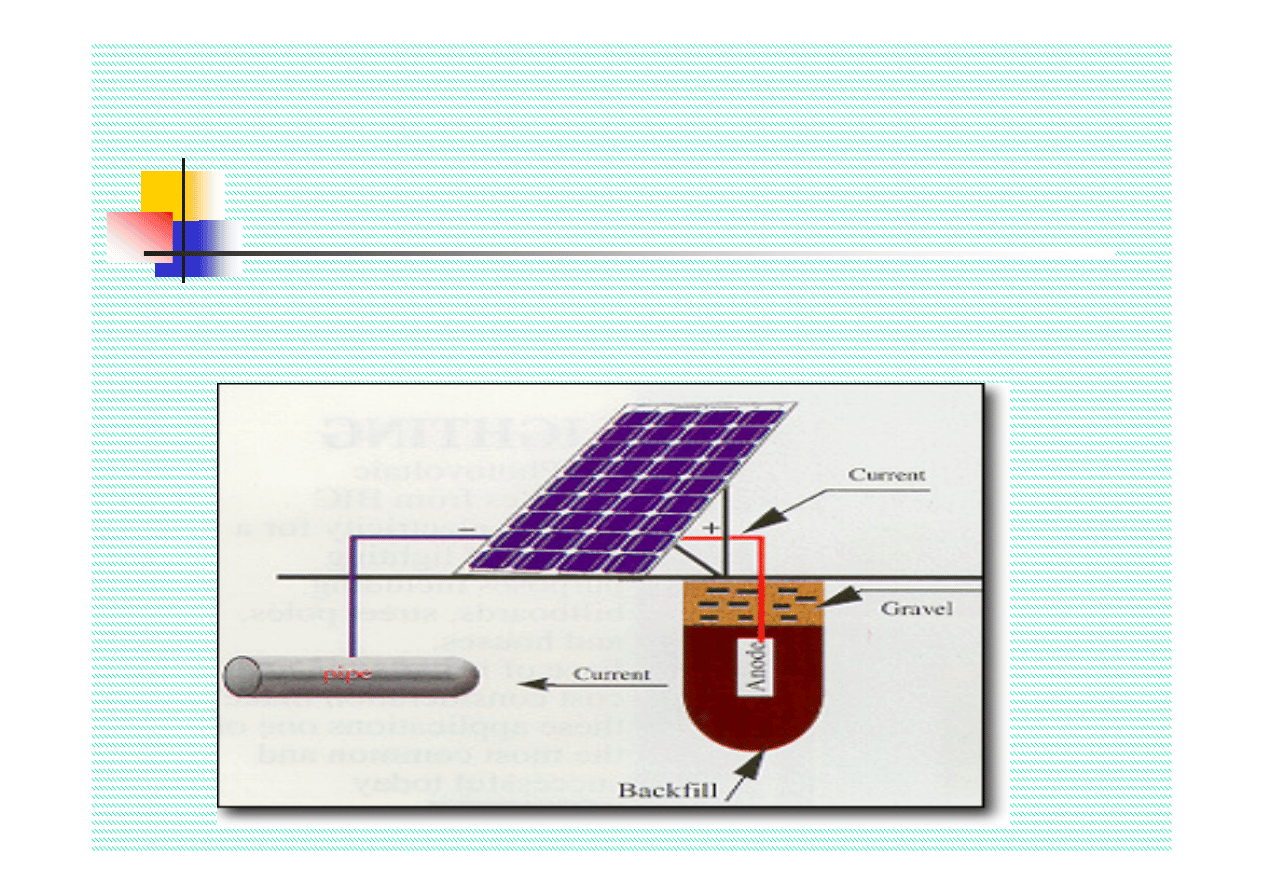

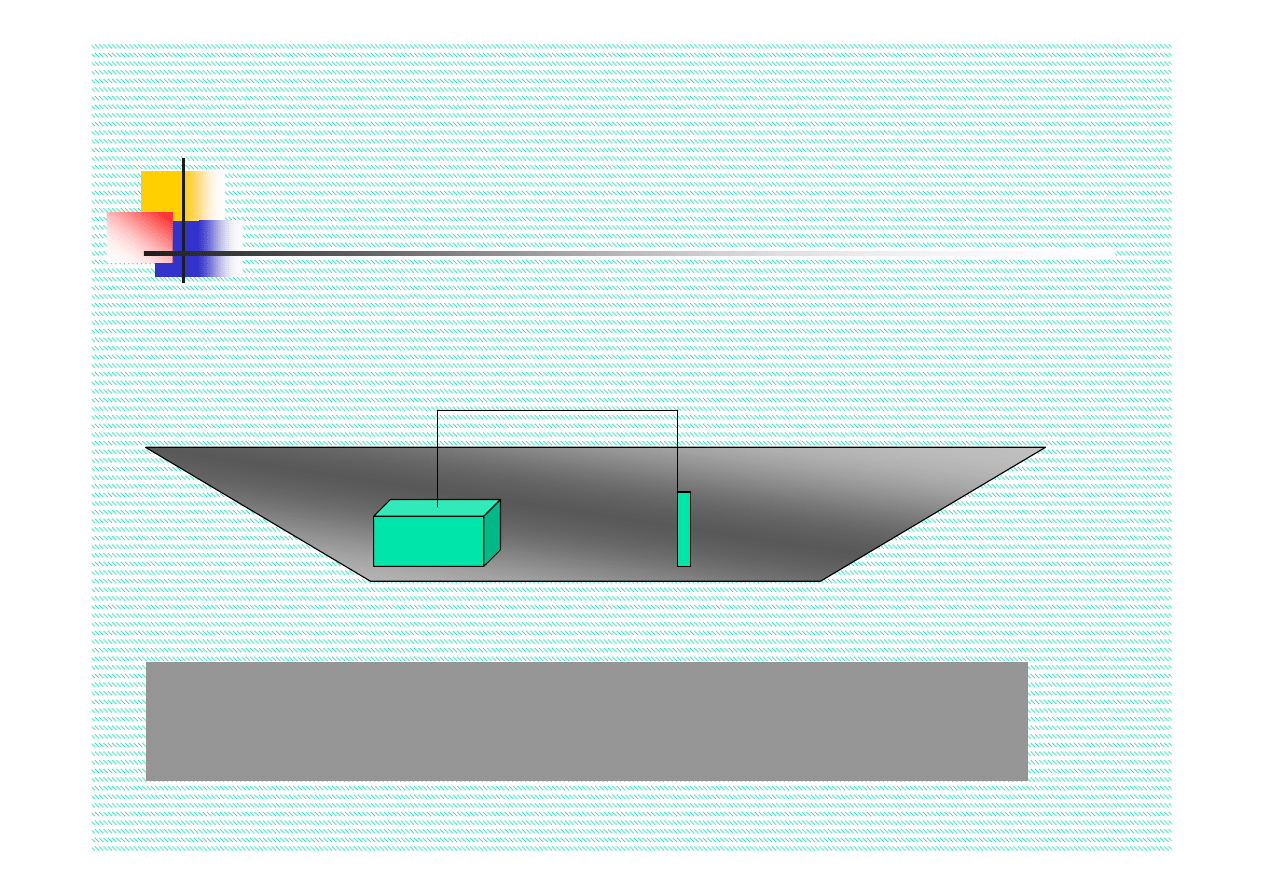

Ochrona elektrochemiczna

Dwa sposoby realizacji ochrony katodowej

:

1. Polaryzacja z zewnętrznego źródła prądu

Ochrona elektrochemiczna

2. Podłączenie konstrukcji do roztwarzalnych anod

Typowe anody roztwarzalne:

Cynk, magnez i aluminium

Modyfikacja środowiska

Ograniczanie wilgotności atmosfery

Zmniejszenie zawartości tlenu

Dodatek inhibitorów korozji

Korekta pH (głównie alkalizacja)

Zmniejszenie temperatury

Dodatek biocydów

Dobór materiałów

Katalogi danych dotyczących szybkości korozji

większości metali technologicznych w różnych

środowiskach korozyjnych.

Monitorowanie korozji

W celu kontroli procesów korozyjnych

monitorujemy

Czynniki powodujące korozję

Parametry korodującego obiektu

Document Outline

- Podstawy korozji

- Definicja

- Wprowadzenie

- Przykłady zaatakowań korozyjnych

- Przykłady zaatakowań korozyjnych

- Czynniki wpływające na korozję

- Rodzaje korozji

- Mechanizm korozji elektrochemicznej

- Rodzaje ogniw korozyjnych

- Formy korozji

- Formy korozji-ogólna

- Formy korozji - galwaniczna

- Formy korozji - galwaniczna

- Formy korozji - galwaniczna

- Formy korozji - galwaniczna

- Formy korozji - galwaniczna

- Formy korozji - galwaniczna

- Formy korozji

- Korozja wżerowa

- Korozja wżerowa

- Formy korozji - szczelinowa

- Korozja szczelinowa

- Formy korozji

- Stal 304 L z niską zawartością węgla (0,03%)

- Formy korozji - selektywna

- Formy korozji – erozja korozja

- Formy korozji

- Ochrona przed korozją

- Metody ochrony przed korozją

- Metody ochrony przed korozją

- Ochrona powłokowa

- Ochrona elektrochemiczna

- Ochrona elektrochemiczna

- Ochrona elektrochemiczna

- Modyfikacja środowiska

- Dobór materiałów

- Monitorowanie korozji

Wyszukiwarka

Podobne podstrony:

2 15 Podstawy korozji (v4)

2 16 podstawy korozji(1)

15 Podstawy automatyki Matlabid 16181 ppt

2 15 Laboratorium spawalnictwo (v4 )

2.15 Laboratorium spawalnictwo (v4 )

15.Podstawy modelowania, Semestr VII, Semestr VII od Grzesia, Technologie informatyczne w El-En. Lab

2 15 1 badania korozji spoin (v Nieznany (2)

Fitopato 15 podstawa

2 16 podstawy korozji(1)

15 Podstawowych Zasad Kreacji Witold

10 15 Podstawa programowa program nauczania

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

2 15 3 chemikaliowiec (v4 )

Podstawy Marketingu 15.11.2009

więcej podobnych podstron