1

Katedra Budownictwa Betonowego

Kierunek: Budownictwo

Zespół Technologii, Organizacji

Rok Akademicki: 2011/2012

i Zarządzania w Budownictwie

Semestr: V

Ćwiczenie projektowe z przedmiotu:

Technologia Robót Budowlanych

Temat:

„Projekt technologii robót budowlanych”

Opracował:

Kamil Kiereś

numer albumu: 156466

Data oddania projektu:

2

Spis Treści.

1.

Podstawa prawna........................................................................................................................4

2.

Cel, przedmiot i zakres opracowania projektu. ............................................................................4

2.1.

Cel opracowania. .................................................................................................................4

2.2.

Przedmiot opracowania. ......................................................................................................4

2.3.

Zakres opracowania. ............................................................................................................4

3.

Opis techniczny. ..........................................................................................................................4

3.1.

Lokalizacja. ..........................................................................................................................4

3.2.

Warunki terenowe. ..............................................................................................................4

3.3.

Wyposażenie. ......................................................................................................................4

3.4.

Charakterystyka gruntu. ......................................................................................................4

3.5.

Konstrukcja obiektu. ............................................................................................................5

3.5.1.

Fundamenty.................................................................................................................5

3.5.2.

Ściany piwnicy..............................................................................................................5

3.5.3.

Strop nad piwnicą. .......................................................................................................5

3.5.4.

Schody. ........................................................................................................................5

4.

Opis technologiczny robót budowlanych. ....................................................................................5

4.1.

Roboty ziemne.....................................................................................................................5

4.2.

Mieszanka betonowa. ..........................................................................................................6

4.3.

Prace murarskie. ..................................................................................................................6

4.4.

Prace przy fundamentach. ...................................................................................................6

4.5.

Strop nad piwnicą. ...............................................................................................................7

4.6.

Schody. ................................................................................................................................8

5.

Elementy technologii wykonania robót. ......................................................................................8

5.1.

Roboty ziemne.....................................................................................................................8

5.1.1.

Bilans robót. ................................................................................................................8

5.1.1.1.

Obliczenie ilości robót przy niwelacji. ...................................................................8

5.1.1.2.

Obliczenie ilości robót przy wykopie pod budynek. ...............................................9

5.1.1.3.

Zestawienie mas ziemnych. ..................................................................................9

5.1.2.

Dobór maszyn i obliczenie czasu pracy. ........................................................................9

5.1.2.1.

Koparka. ...............................................................................................................9

5.1.2.2.

Spycharka.............................................................................................................9

5.1.2.3.

Transport samochodowy. ................................................................................... 10

5.2.

Roboty fundamentowe. ..................................................................................................... 10

3

5.2.1.

Określenie ilości materiałów. ..................................................................................... 10

5.2.2.

Zestawienie nakładów rzeczowych. ............................................................................ 11

5.2.3.

Dobór brygady i określenie czasu pracy. ..................................................................... 11

5.3.

Roboty murarskie. ............................................................................................................. 11

5.3.1.

Określenie wydajności betoniarki. .............................................................................. 11

6.

Wytyczne BHP. .......................................................................................................................... 11

6.1.

Środki ochrony przeciwporażeniowej:................................................................................ 11

6.2.

Środki prawidłowej eksploatacji maszyn i urządzeń technicznych: ..................................... 12

6.3.

Środki ochrony podczas robót ziemnych: ........................................................................... 12

6.4.

Środki ochrony podczas robót murarskich i tynkarskich: .................................................... 12

6.5.

Środki ochrony podczas robót ciesielskich, zbrojarskich i betoniarskich: ............................ 12

6.6.

Środki ochrony podczas robót montażowych: .................................................................... 12

6.7.

Środki ochrony podczas robót spawalniczych:.................................................................... 12

6.8.

Środki ochrony osobistej i podczas robót na wysokości: ..................................................... 13

Spis załączników.

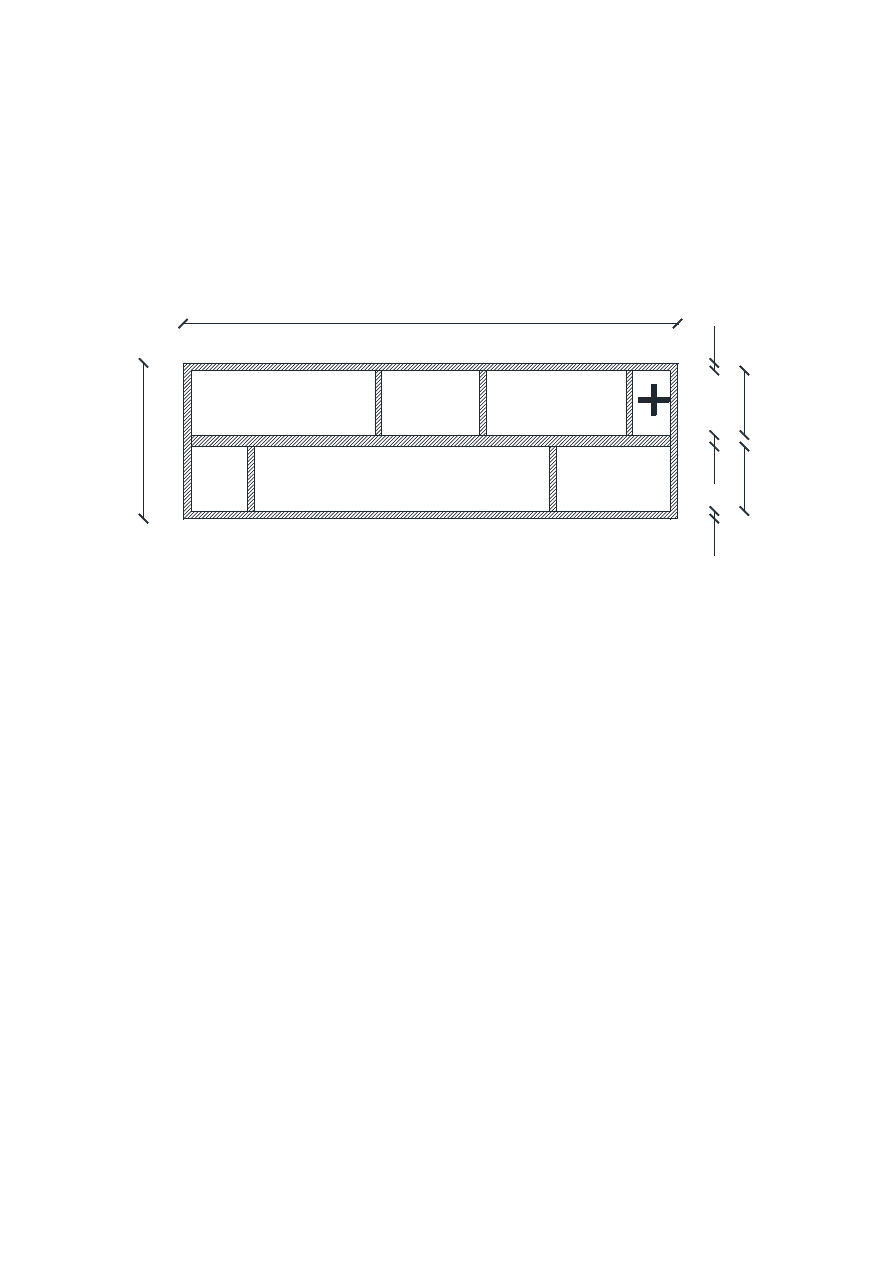

Załącznik nr 1 – Szkic fundamentów.

Załącznik nr 2 – Roboty ziemne. Podział działki na trójkąty o boku 10 m i określenie

wysokości ich wierzchołków.

Załącznik nr 3 – Charakterystyki maszyn i ich obliczenia.

Załącznik nr 4 – Zestawienie materiałów.

Załącznik nr 5 - Wydajność eksploatacyjna betoniarki W

e

.

4

1. Podstawa prawna.

Projekt technologii robót budowlanych jest realizowany w ramach projektowych ćwiczeń z

przedmiotu Technologia Robót Budowlanych na kierunku Budownictwo Politechniki

Łódzkiej.

2. Cel, przedmiot i zakres opracowania projektu.

2.1.Cel opracowania.

Celem opracowania niniejszego projektu jest zaprojektowanie technologii i organizacji

pracy maszyn i brygad roboczych uwzględniające założone roboty.

2.2.Przedmiot opracowania.

Przedmiotem naszego opracowania jest działka o wymiarach 100 m x 60 m i budynek

jednorodzinny, podpiwniczony o wymiarach dna wykopu 12,2 m x 38,8 m, usytuowany w

północno- zachodniej części działki.

2.3.Zakres opracowania.

W zakres opracowania wchodzi opis technologii obrót wraz z schematem pracy maszyn,

opis techniczny, przedmiar robót, czyli bilans mas ziemnych, zestawienie nakładów

rzeczowych. Ten zakres będzie obejmował także określenie składu i liczebności brygad,

dobór maszyn oraz określenie czasu ich pracy, realizacja stanu „0”.

3. Opis techniczny.

3.1.Lokalizacja.

Opracowywana działka znajduje się w południowo – wschodniej części miasta Łodzi. Jest

to teren niezabudowany. Do danej działki dochodzą drogi publiczne, które należą do

kategorii III. Na działce zapewnione jest źródło wody, możliwość odprowadzenia ścieków

oraz doprowadzenie energii elektrycznej.

3.2.Warunki terenowe.

Opracowywana działka znajduje się na terenie równinnym. Plac budowy posiada

naturalny spadek ok. 5%, który musi zostać zatem zniwelowany do zadanego poziomu,

który wynosi 353 m.n.p.m. Przed przystąpieniem do prac niwelacyjnych należy zdjąć

warstwę 20–sto centymetrową warstwę humusu, znajdującą się na powierzchni całej

działki. Na terenie działki znajdują się 3 duże drzewa, które będą ścięte za pomocą piły

mechanicznej.

3.3.Wyposażenie.

Na działce znajdują się przyłącze prądu do celów budowy, studzienka wodociągowa z

wodomierzem oraz ogrodzenie stałe. Odpowiednie zagospodarowanie terenu budowy

obejmuje montaż tablicy informacyjnej w dobrze widocznym miejscu, wykonanie

niezbędnego zaplecza socjalnego dla pracowników oraz placów składowych i magazynów

budowy na wszelkie na materiały. Budynek musi być wyposażony instalacje elektryczną,

kanalizacyjną, wodociągową, gazową, telekomunikacyjną oraz w wentylację.

3.4.Charakterystyka gruntu.

Rodzajem gruntu bezpośredniego posadowienia budynku to gleba z korzeniami o średnicy

powyżej 30 mm. Z przeprowadzonej analizy warunków wodno-gruntowych wynika, że w

podłożu znajdują się grunty nośne, które pozwalają na bezpośrednie posadowienie

fundamentów budynku na głębokości D=1,2m, zgodnie z warunkami przemarzania.

Budynek posadowiony będzie powyżej poziomu wody gruntowej. Należy do III kategorii

gruntu. Jej ciężar objętościowy równa się

γ = 1400

, a współczynnik spulchnienia

5

S

sp

=1,25. Mając na uwadze kategorię gruntu oraz głębokość wykopu, zabezpieczenie

ścian wykopu jest bez obudowy. Odległość transportu gruntu jest równy L=4,5 km.

3.5.Konstrukcja obiektu.

3.5.1. Fundamenty.

Zostały zaprojektowane ławy fundamentowe żelbetowe z betonu B15, C12/15 o

konsystencji plastycznej. Beton będzie produkowany na placu budowy. Ławy są

zbrojone 6 prętami o średnicy

Ø16, z rozstawem strzemion Ø4,5 co 20 cm.

Wymiary ław fundamentowych zewnętrznych wynoszą: szerokość 0,60 m,

wysokość 0,35 m. Wymiary ław fundamentowych wewnętrznych wynoszą:

szerokość 0,90 m, wysokość 0,35 m. Poziom posadowienia fundamentów równa

się D=1,2m.

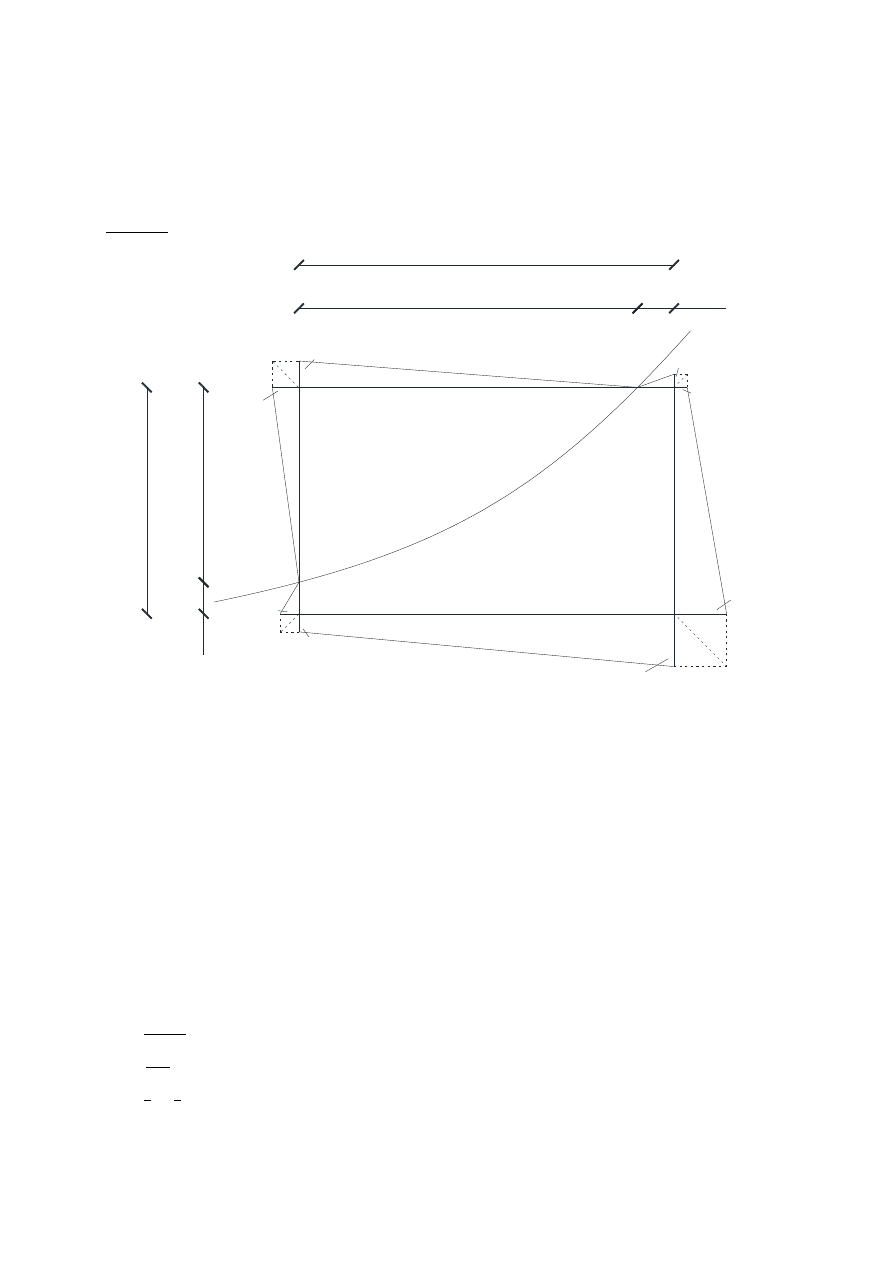

Szczegółowy szkic w załączniku nr 1.

3.5.2. Ściany piwnicy.

Ściany konstrukcyjne piwnicy będą wykonane z bloczków z betonu

komórkowego na zaprawie cementowej o grubości 1,5 pustaka, z ociepleniem

styropianem o grubości 5 cm. Ściany działowe będą wykonane z bloków

wapienno-piaskowych drążonych typu 2NFD, o grubości jednego bloku.

Wysokość ściany w świetle wynosi 2,5m. Przewidziano 6 otworów okiennych o

wymiarach 60 x 30 cm w tychże ścianach.

3.5.3. Strop nad piwnicą.

Strop jest płytowo - żebrowy, wylewany na budowie. Jest to płyta żelbetowa

stropu oparta na żebrach, grubość 8 cm. Zbrojony jednokierunkowo. Żebra są

rozmieszczone co 1,5

÷ 2,5 m, o maksymalnej rozpiętości 6,5m. Przy większych

odległościach ścian wymiary przekroju poprzecznego żeber byłyby zbyt duże, a w

związku z tym powiększałby się ciężar i koszt stropu. Dlatego stosuje się

dodatkowe podparcie żeber podciągami i słupami.

3.5.4. Schody.

Zaprojektowane są schody żelbetowe jednobiegowe na belkach policzkowych

grubości 6 cm, które składające z 17 stopni, o wysokości stopnia 0,15 m,

szerokości 0,28 m i długości 1,6 m.

4. Opis technologiczny robót budowlanych.

4.1.Roboty ziemne.

Niwelacja terenu przeprowadzone zostanie koparką podsiębierną produkcji krajowej typu

KM – 503 i spycharką typu SH-100. Maszyny będą pracować równocześnie, ponieważ

obszar ich pracy nie zazębia się. Transport urobku będzie odbywał się przy pomocy

samochodów typu JELCZ 3W 317,

które będą podjeżdżać tak, aby załadunek odbywał się

przy możliwie najmniejszym kącie obrotu wysięgnika koparki. Odległość transportu

gruntu wynosi 4,5km. Trasa przebiega po drogach III kategorii, aby zapewnić ciągłość

pracy koparki potrzeba 7 samochodów w/w typu. Po zakończeniu robót związanych z

niwelacją terenu można przystąpić do prac związanych bezpośrednio z projektowanym

budynkiem. Wykop pod budynek zostanie wykonany koparką tego samego typu co

niwelacja terenu, czyli KM - 503, która będzie odkładała wykopany grunt na bok. Celem

składowania urobku jest konieczność późniejszego częściowego zasypania wykopu.

Grunt, który nie zostanie wykorzystany po zakończeniu prac do przy których mógłby być

użyty zostanie przetransportowany w wyznaczone miejsce.

6

4.2.Mieszanka betonowa.

Mieszanka betonowa jest przygotowywana na placu budowy. Jest to beton zwykły z

kruszywa naturalnego B-15, C12/15 cementu 35 o konsystencji plastycznej do warunków

przeciętnych.. Proces wytwarzania mieszanki składa się z przygotowania składników

(dobór i dozowanie), wymieszania ich i transportu na miejsce ułożenia za pomocą taczek.

Na terenie budowy wykorzystana jest betoniarka o pracy okresowej o pojemności

mieszalnika 1000 dm

3

, w której nasypywanie działa wskutek grawitacyjnego wsypywania

suchych składników z dozowników, natomiast opróżnianie odbywa się przy pomocy

przechylnych mieszalników. Betoniarka jest przenoszona ręcznie, gdyż jest lekka.

Składniki betonu są odmierzane ręcznie. Do zagęszczania mieszanki betonowej stosuje się

wibrator powierzchniowy. Cała powierzchnię betonu należy podzielić na pasma

zagęszczania. Wibratorem nie należy pracować przesuwając go po ułożonej masie

betonowej, lecz przestawiając go na kolejne stanowiska. Wibrator jest obsługiwany przez

jednego pracownika. Kolejne pasy, które są wibrowane, powinny nachodzić na siebie od 3

do 5 cm. Czas pracy wibratora na danym stanowisku powinno trwać około 45 do 60 s. Nie

stosuje się żadnych domieszek, które by przyspieszały wiązanie i twardnienie. Najdłuższy

okres do czasu ułożenia betonowej masy liczony od chwili jej zarobienia wynosi dla temp.

zewnętrznej powyżej 20

o

C 1,0 godzinę, zaś dla niższych temperatur 45 minut. Aby

cement prawidłowo związał pielęgnuje się beton poprzez regularne podlewanie go wodą

przez okres 3 dni, przy czym częstotliwość podlewania jest uzależniona od poziomu

nasłonecznienia i wilgotności powietrza.

4.3.Prace murarskie.

Prace murarskie są wykonywane przez dwa zespoły. Mury są wznoszone pasami o

wysokości 1 m. Pracowników zaopatrzono w środki ochrony osobistej oraz murarski

sprzęt. Organizacja robót odbywa się w systemie pracy równomiernej, dlatego

kondygnacja jest podzielona na 6 działek roboczych, dla 3 zespołów roboczych

składających się na brygadę pięcioosobową. Ściany konstrukcyjne piwnicy wykonuje się z

pustaków betonowych o wymiarach 49 x 24 x 24 cm na zaprawie betonowej

wykonywanej na placu budowy grub.1,5 bloczka, z ociepleniem styropianem o grubości 5

cm. Bloczki murowane będą z przesunięciem o pół elementu w kolejnym rzędzie i z

dokładnym wypełnieniem wszystkich spoin. Pionowe spoiny powinny mieć 10-20 mm, a

w poziomie 10-15 mm. Wysokość ściany w świetle wynosi 2,5 m. Zaprawa będzie

produkowana na placu budowy za pomocą metody mechanicznej.

W celu wykonania ścian należy:

-ustawić rusztowania;

- wmurować ściany wraz z wykonaniem naroży oraz przewodów wentylacyjnych i

dymowych;

- rozebrać rusztowania.

Murowanie należy rozpocząć od naroża budynku i następnie kierować się do środka.

Najpierw wymurować należy ściany zewnętrzne, potem wewnętrzne. Przy powstawaniu

ścian wewnętrznych należy pamiętać o pozostawieniu otworów drzwiowych, a przy

powstawaniu ścian zewnętrznych o otworach okiennych.

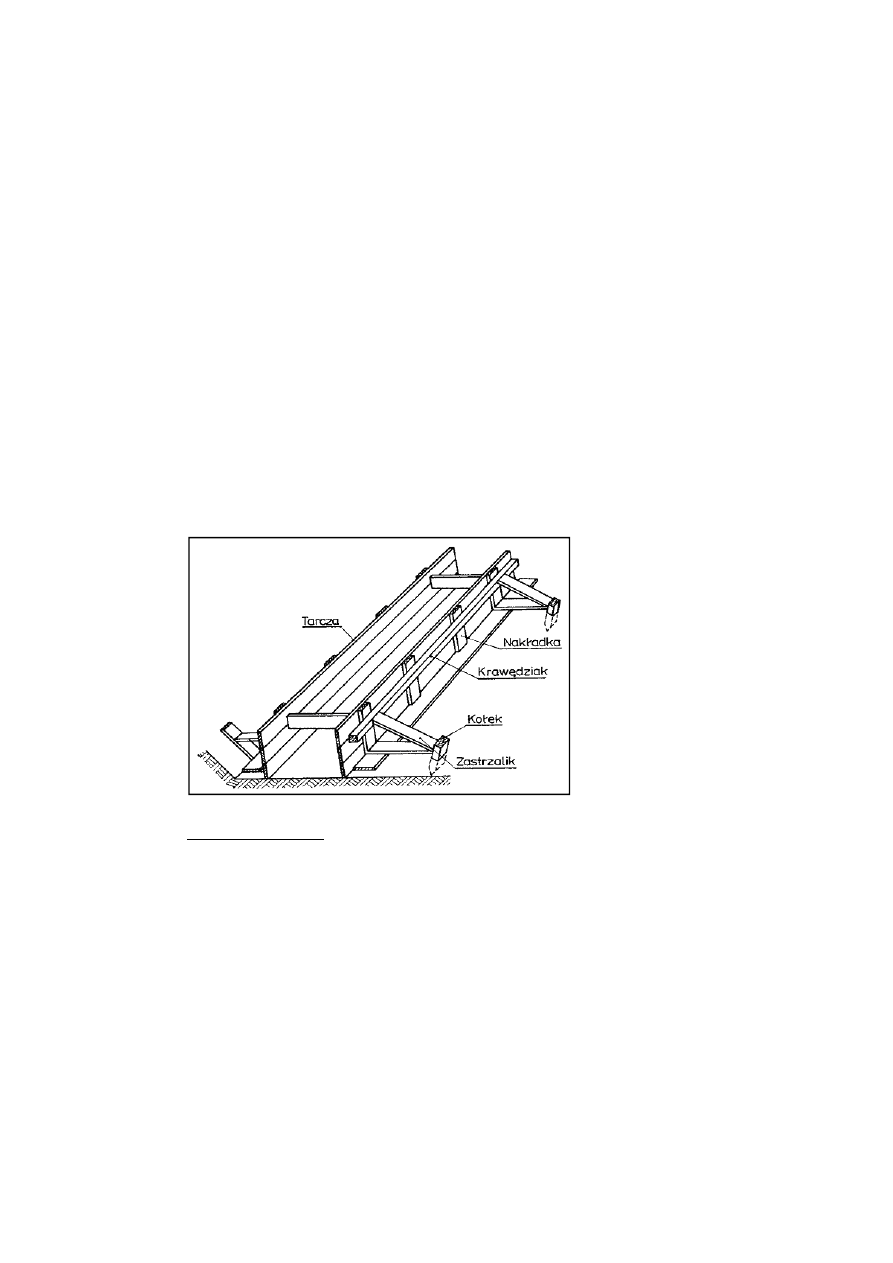

4.4.Prace przy fundamentach.

Czynności wykonywane w kolejności podczas wykonywania ław fundamentowych:

7

Wykonanie podkładu betonowego

Ustawienie deskowania (wysokość deskowania musi być większa niż zakładana

wysokość fundamentów)

Wykonanie zbrojenia

Przygotowanie mieszanki betonowej

Ustawienie zbrojenia ław fundamentowych

Betonowanie ław fundamentowych

Rozdeskowanie

Przed wylewaniem ław fundamentowych należy ustawić wcześniej przygotowane

zbrojenie. Pręty użyte do zbrojenia ław fundamentowych będą odpowiednio uformowane

(zagięte) oraz ułożone w szalunku przez zbrojarzy. Za wykonanie szalunku

odpowiedzialna jest brygada betoniarzy i cieśli. W czasie betonowania ław należy

kontrolować rozłożenie mieszanki betonowej między prętami zbrojenia. Mieszanka musi

być dobrze rozłożona (najlepiej metodą wibracyjna), nie mogą wystąpić w niej pęcherze

powietrza. Rozdeskowanie ław fundamentowych powinno nastąpić po osiągnięciu przez

beton określonej wytrzymałości niezbędnej do wykonania dalszych prac.

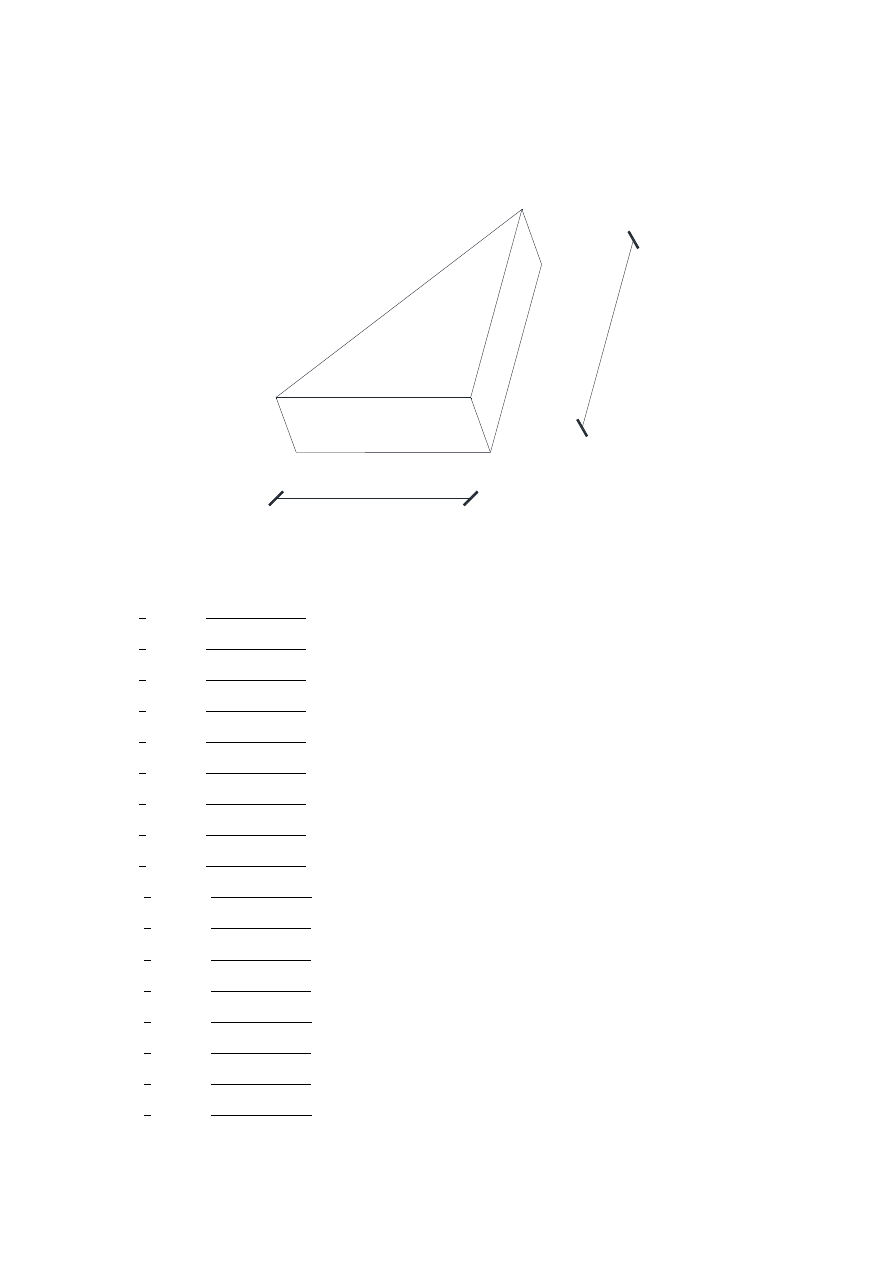

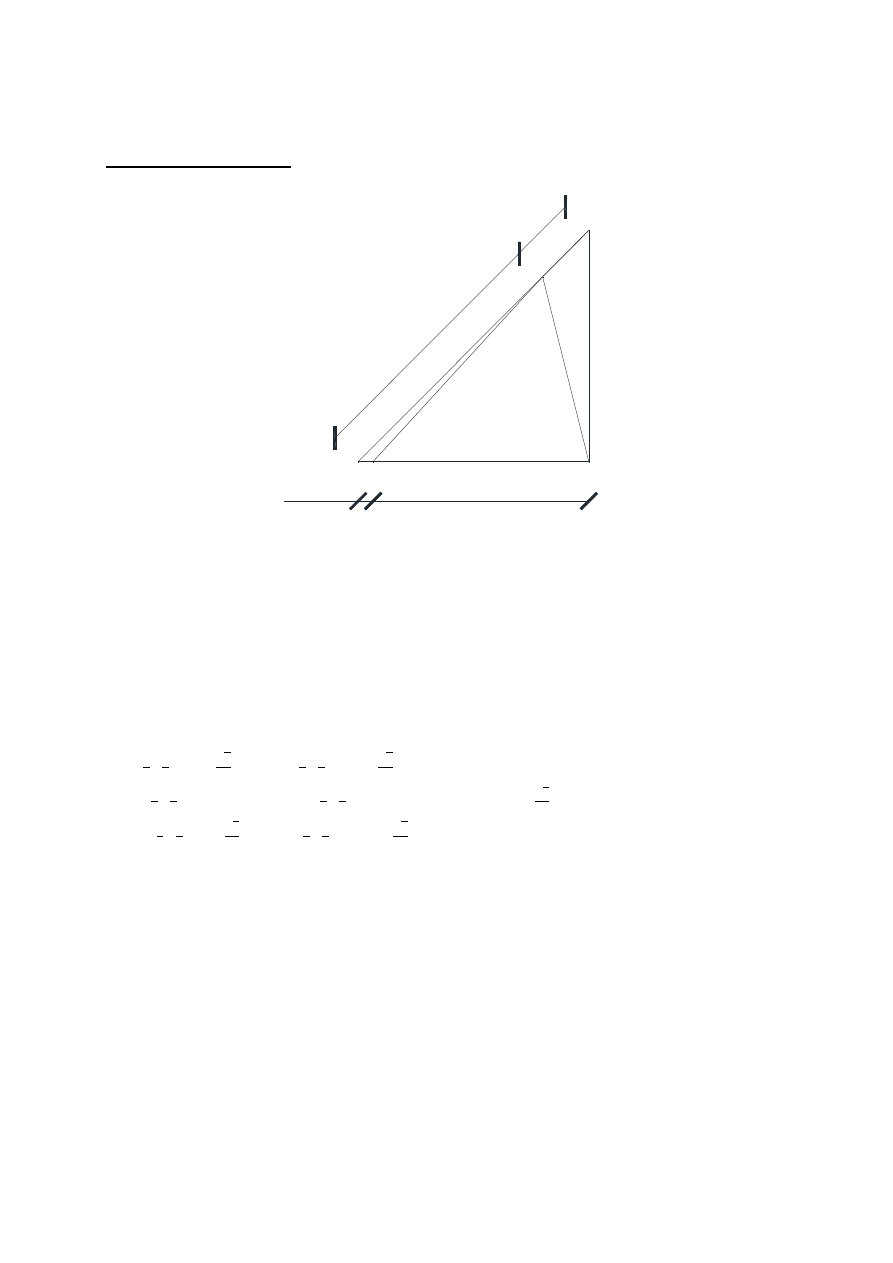

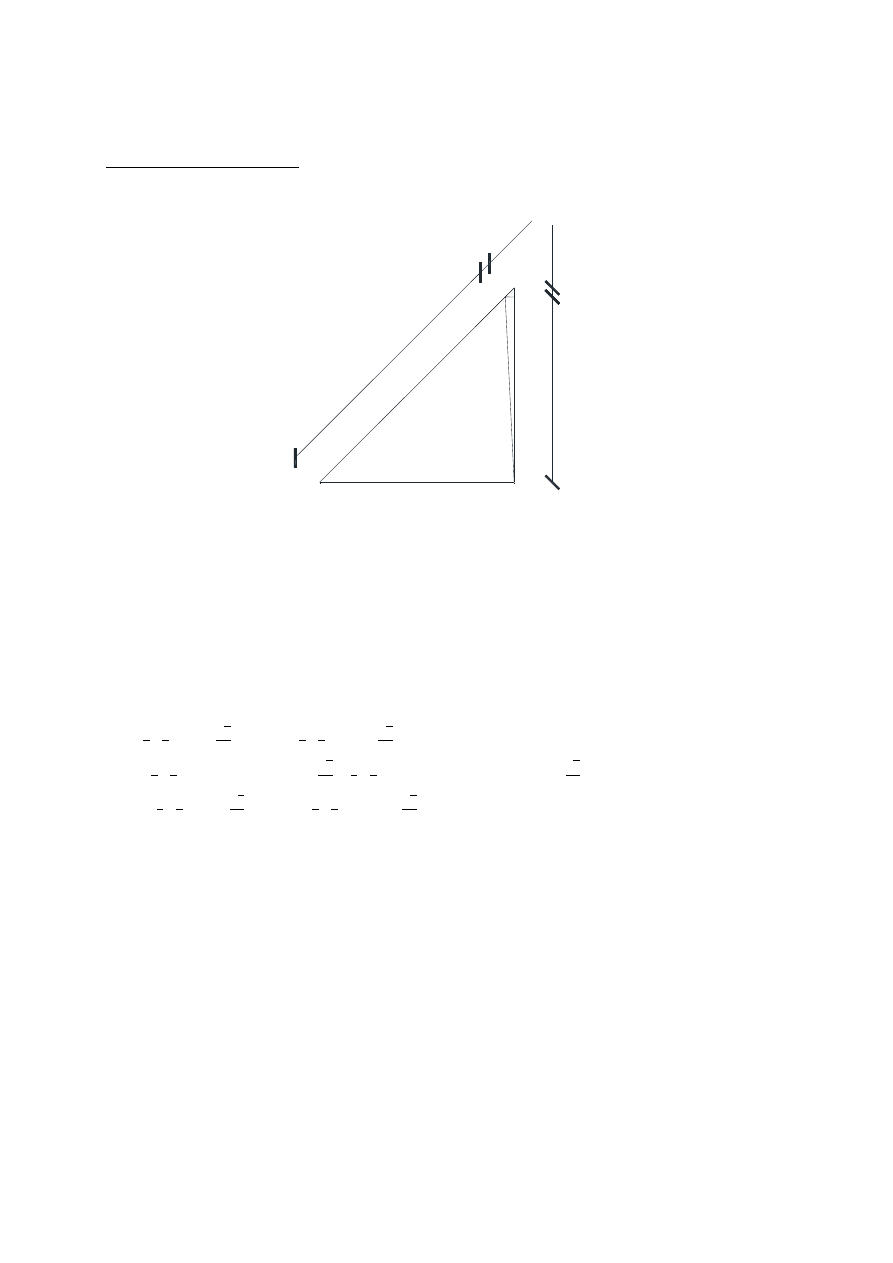

Schemat deskowania fundamentów

4.5.Strop nad piwnicą.

Wyszczególnienie robót:

- ustawienie stemplowania;

- przygotowanie płyt i skrzynek na deskowania;

- ustawienie deskowania;

- ustawienie skrzynek kasetonowych;

- obsadzenie dybli, listew i skrzynek;

- ułożenie i zagęszczenie betonu wraz z wyrównaniem powierzchni;

- usunięcie deskowań i stempli;

- pielęgnowanie betonu.

8

4.6.Schody.

Do deskowania schodów używa się desek iglastych obrzynanych o grubości 19-25 mm,

które są podparte stojakami co około 1m. Deski będące w ułożeniu równoległym do biegu

schodów, tworzą pochylnię o kącie nachylenia biegu schodów. Poziome deskowanie

spocznika opiera się na stojakach. Kształt stopni uzyskuje się wskutek przymocowania do

ścian klatki schodowej pionowo ustawionych desek o szerokości, która odpowiada

wysokości stopnia, tj. 0,15 m.

Betonowanie schodów można rozpocząć w momencie, gdy strop jest już wykonany.

Schody zazbroić za pomocą zbrojenia głównego i poprzecznego. Zbrojenie główne ułożyć

wzdłuż deskowania spodu i przewiązuje zbrojeniem poprzecznym. Pręty zbrojeniowe

schodów nie mogą w żaden sposób stykać się z deskowaniem – należy układać je na

podkładkach dystansowych, wykonanych z betonu lub tworzywa sztucznego. Elementy

schodów wykonywane są z betonu C20/25 o gęstej konsystencji. Betonowanie rozpocząć

od dołu schodów. Kolejne warstwy należy zagęszczać poprzez ubijanie ich łopatą i

opukiwanie deskowania. Gdy beton lekko zwiąże, zaciera się go na gładko, uzupełniając

powstałe ubytki zaprawą cementową. Deskowanie schodów można rozebrać dopiero po 3

- 4 tygodniach.

5. Elementy technologii wykonania robót.

5.1.Roboty ziemne.

5.1.1. Bilans robót.

5.1.1.1. Obliczenie ilości robót przy niwelacji.

Przed przystąpieniem do niwelacji teren należy uprzednio przygotować. Do czynności

przygotowawczych należy:

-usunięcie przeszkód uniemożliwiających wykonanie zaprojektowanych prac (wykarczowanie

zarośli itp.);

-usunięcie ziemi roślinnej;

-zapoznanie się z uzbrojeniem podziemnym terenu.

Objętość humusu: V

h

= 1200 m

3

Objętość wykopu w stanie rodzimym: V

Wr

= 3254,8 m

3

Objętość skarp wykopu w stanie rodzimym: V

SWr

= 323,03 m

3

Objętość ziemi w stanie naturalnym przeznaczona na zasypanie przy fundamentach:

.

= 37,81 [m

3

]

Objętość ziemi w stanie naturalnym przeznaczona na nasypy:

.

= 2599,85 [m

3

]

Objętość ziemi w stanie naturalnym przeznaczona na nasyp:

.

.

= 180,71 [m

3

]

Objętość ziemi w stanie spulchnionym przeznaczona do wywozu z wykopu pod

budynkiem:

.

= 763,45 [m

3

]`

Szczegóły w załączniku nr 2(str. 45/46).

9

5.1.1.2. Obliczenie ilości robót przy wykopie pod budynek.

Wymiary dna wykopu wynoszą B

1

= 12,2m i B

2

= 38,8m i głębokość H= 1,2m.

Głębokość posadowienia fundamentów wynosi D=1,2 m. Nie ma obudowy

przy zabezpieczeniach ścian wykopu.

Objętość ziemi przy wykopie pod budynek V

w

= 610,76 m

3

.

Szczegóły w załączniku nr 2(str. 44).

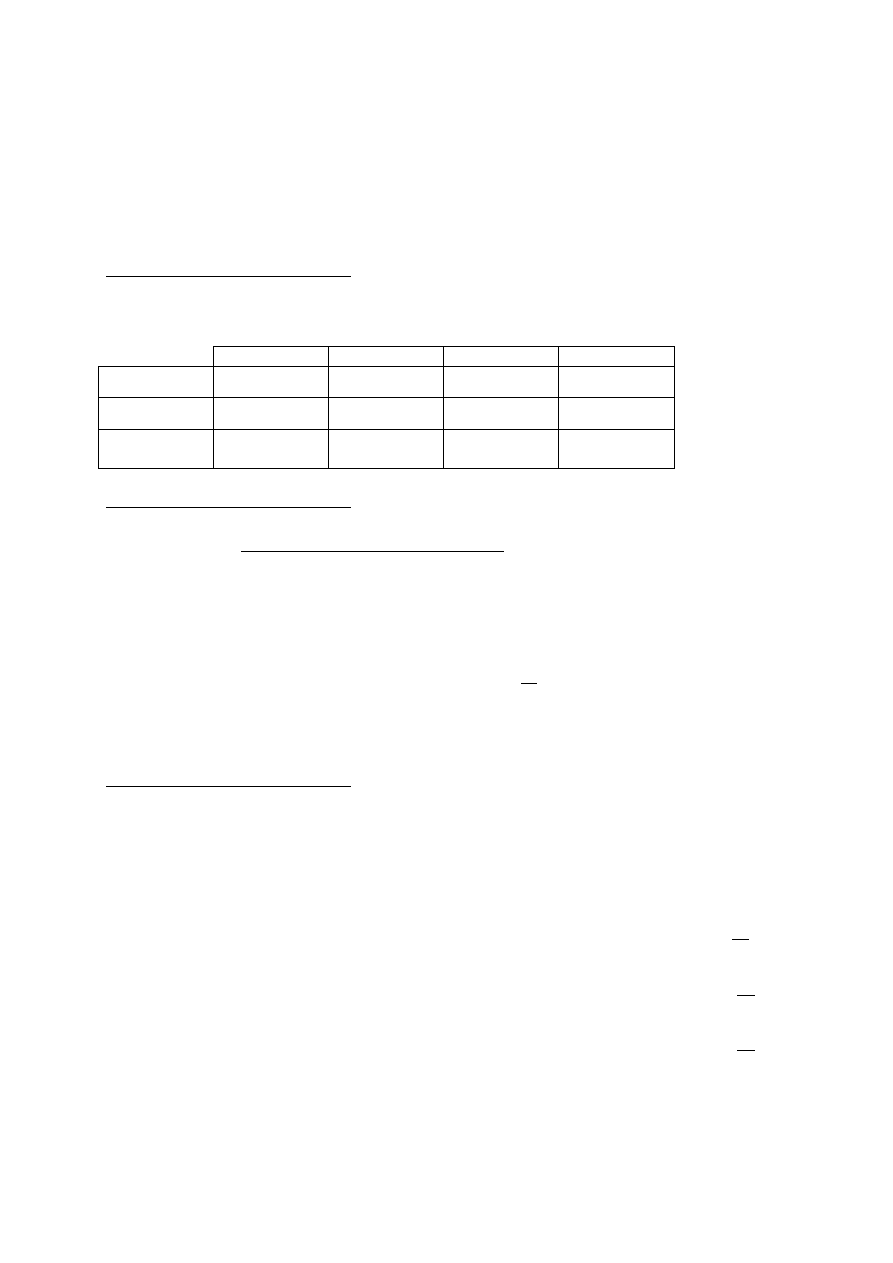

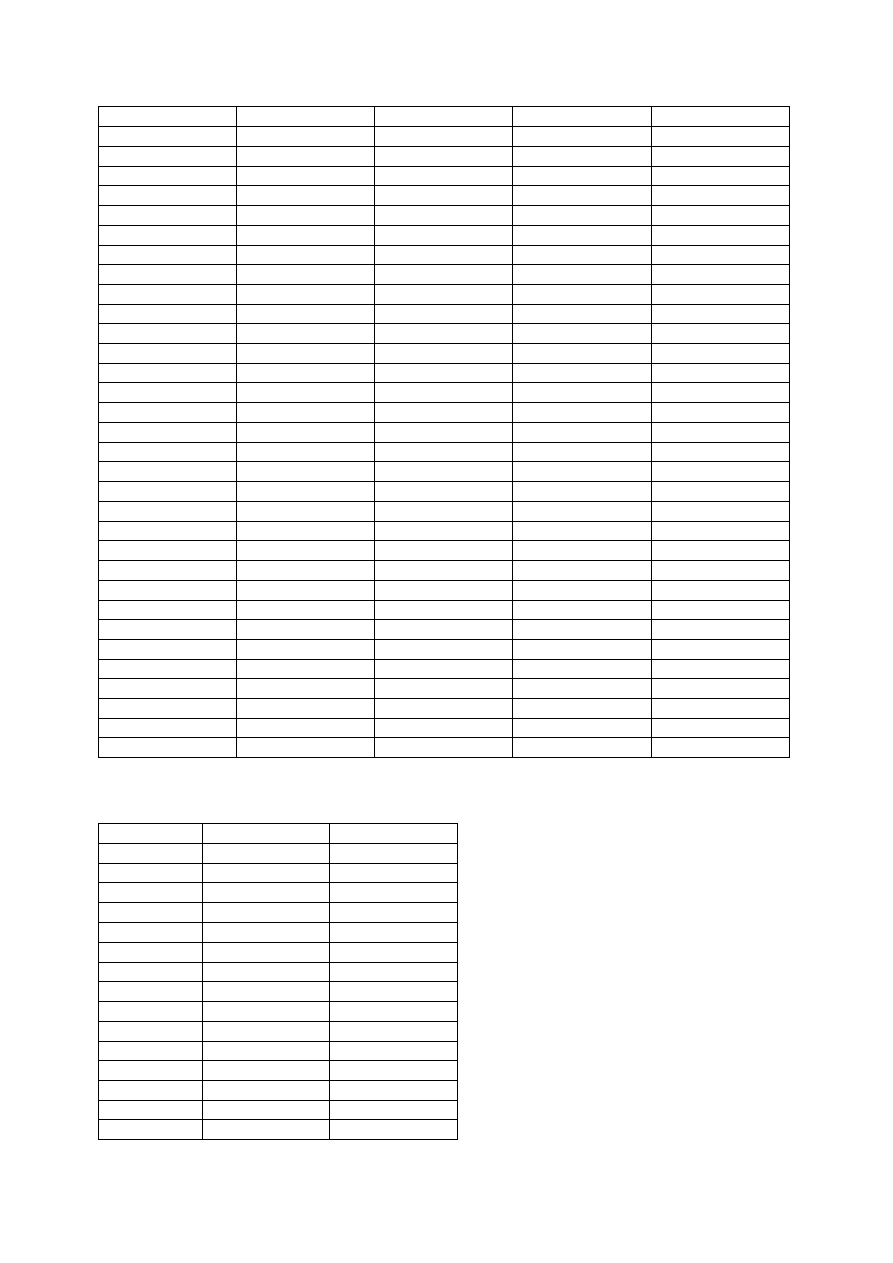

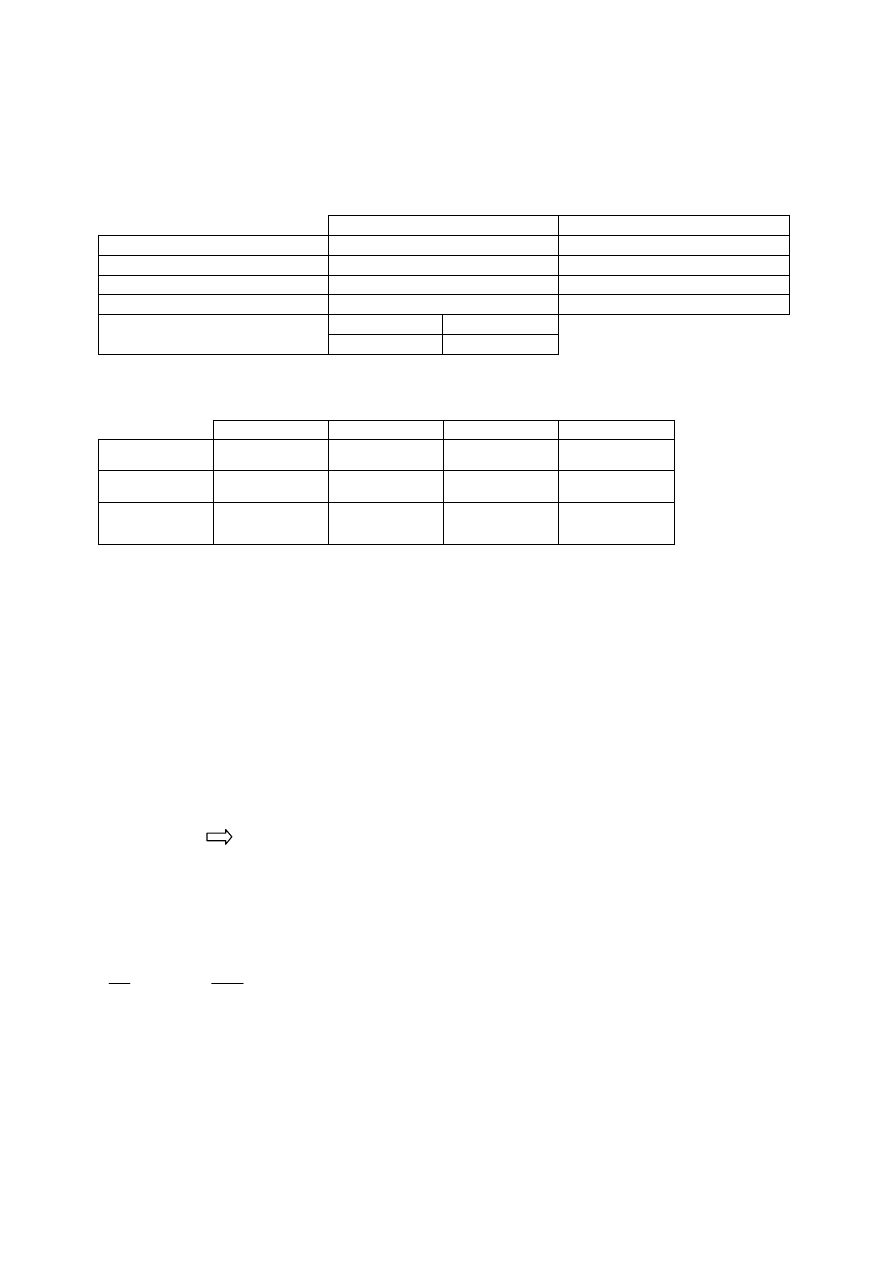

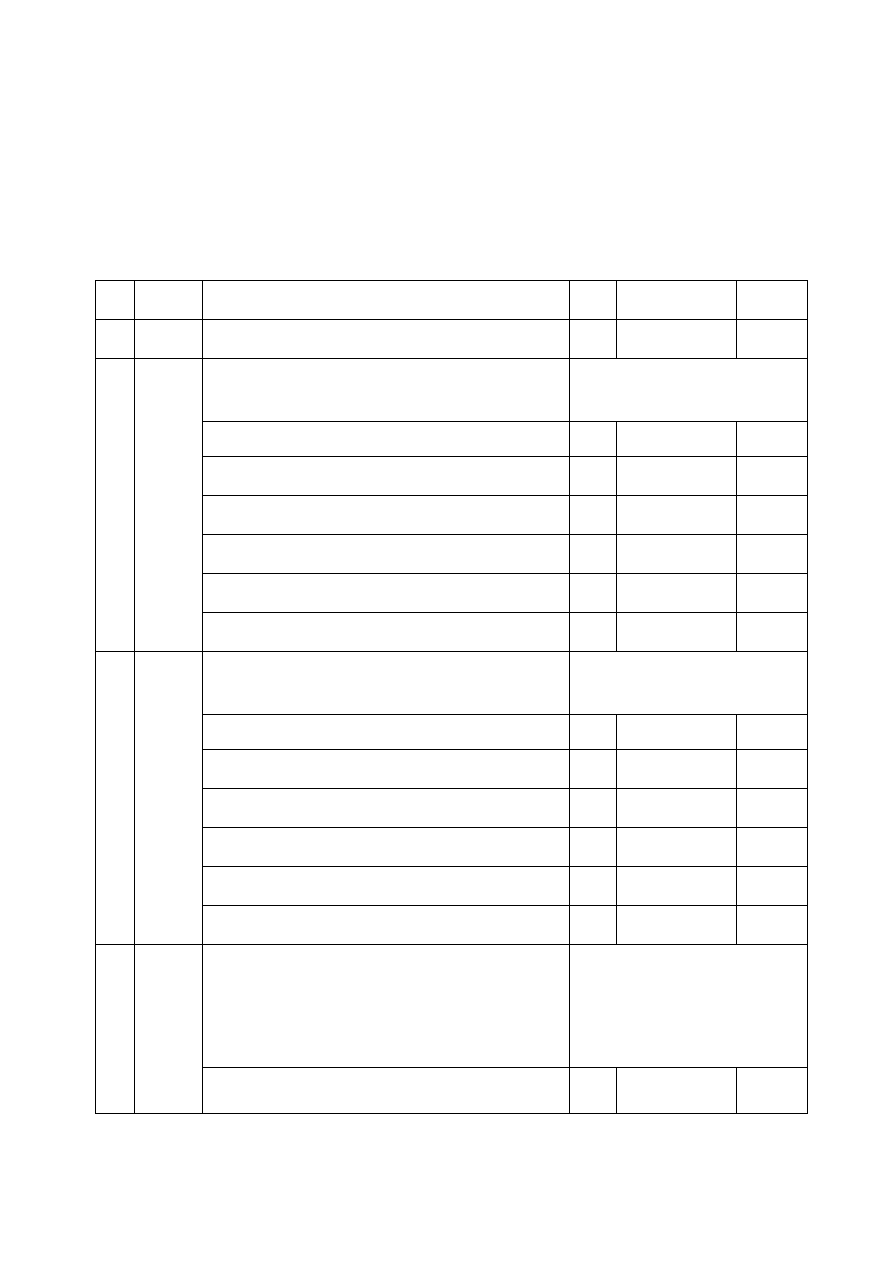

5.1.1.3. Zestawienie mas ziemnych.

W

N

O

Z

Humus

1200 m

3

1200 m

3

Niwelacja

2937,83 m

3

3142,03 m

3

Wykop pod

budynek

610,76 m

3

204,20 m

3

42,73 m

3

363,83 m

3

Szczegóły w załączniku nr 2(str. 45).

5.1.2. Dobór maszyn i obliczenie czasu pracy.

5.1.2.1. Koparka.

Wykop zostanie wykonany przy pomocy koparki podsiębiernej produkcji

krajowej typu KM – 503 o pojemności łyżki q = 0,5 m

3

.

wydajność eksploatacyjna koparki wynosi W

e

= 41,04

3

ℎ

;

czas pracy przy niwelacji terenu wynosi T =

64,43ℎ ≈ 65ℎ ≈ 8

czas pracy przy wykopie pod budynek wynosi T =

14,88ℎ ≈ 15ℎ ≈ 2

Szczegóły w załączniku nr 3(str. 47).

5.1.2.2. Spycharka.

Nasyp zostanie wykonany przy pomocy spycharki SH - 100 o pojemności

lemiesza 4,26 m

3

. Spycharka będzie pracować przy ściąganiu warstwy

humusu i podczas niwelacji.

wydajność eksploatacyjna spycharki podczas ściągania humusu w fazie I wynosi W

e

= 171,61

;

czas pracy wynosi T

pr1

=6,99 h ≈ 1 dzień roboczy;

wydajność eksploatacyjna spycharki podczas ściągania humusu w fazie II wynosi W

e

= 135,57

;

czas pracy wynosi T

pr2

= 8,55 h ≈ 1 dzień roboczy;

wydajność eksploatacyjna spycharki podczas ściągania humusu w fazie II wynosi W

e

= 161,39

;

czas pracy wynosi T

pr3

= 7,44 h ≈ 1 dzień roboczy;

10

wydajność eksploatacyjna spycharki podczas niwelacji wynosi W

e

= 171,61

;

czas pracy wynosi T

pr

= 17,12 h ≈ 2,5 dnia roboczego;

wydajność eksploatacyjna spycharki podczas niwelacji wynosi W

e

= 132,91

;

czas pracy wynosi T

pr

= 22,10 h ≈ 2,8 dnia roboczego;

wydajność eksploatacyjna spycharki podczas niwelacji wynosi W

e

= 159,49

;

czas pracy wynosi T

pr

= 18,42 h ≈ 2,3 dnia roboczego;

Szczegóły w załączniku nr 3(str.47).

5.1.2.3. Transport samochodowy.

Transport gruntu będzie odbywać się równolegle z pracą koparki. Dla

zapewnienia ciągłości pracy potrzeba 7 samochodów samowyładowczych

typu JELCZ 3W 317.

Szczegóły w załączniku nr 3(str. 51).

5.2.Roboty fundamentowe.

5.2.1. Określenie ilości materiałów.

Nakłady łączne są sumą materiałów budowy całej pracy.

nakład łączny mieszanki betonowej betonu zwykłego z kruszywa naturalnego – 75,17 m

3

nakład łączny drewna okrągłego na stemple budowlane – 24,28 m

3

nakład łączny desek iglastych obrzynanych gr. 25 mm kl.III – 28,44 m

3

nakład łączny desek iglastych obrzynanych gr. 38 mm kl.III – 0,61 m

3

nakład łączny prętów żebrowanych o średnicy 16 mm – 1,36 t

nakład łączny prętów gładkich o średnicy 4,5 mm – 0,13 t

nakład łączny cementu portlandzkiego 35 – 20,98 t

nakład łączny piasku do betonów zwykłych – 43,25 m

3

nakład łączny żwiru do betonów zwykłych – 57,58 m

3

nakład łączny wody – 19,54 m

3

nakład łączny bloczków z betonu komórkowego 49x24x24cm – 2843,42 szt.

nakład łączny bloków wapienno-piaskowych drążonych 25x12x13,8 cm – 1449,36 szt.

nakład łączny zaprawy betonowej – 16,11 m

3

nakład łączny siatki tkanej Rabitza – 264,20 m

2

nakład łączny gwoździ budowlanych okrągłych, gołych – 152,28 kg

nakład łączny zaprawy wapiennej m.4 – 0,69 m

3

nakład łączny zaprawy cementowo-wapiennej m.15 – 5,25 m

3

nakład łączny zaprawy cementowo-wapiennej m.50 – 0,54 m

3

nakład łączny płyt styropianowych – 266,74 m

2

Szczegóły w załączniku nr 4(str. 53).

11

5.2.2. Zestawienie nakładów rzeczowych.

Nakłady łączne są sumą robót i elementów budowy całej pracy.

nakład łączny materiału ΣR = 5337,32;

Szczegóły w załączniku nr 4(str. 56).

5.2.3. Dobór brygady i określenie czasu pracy.

W projekcie tego typu należałoby jeszcze uwzględnić skład brygad robotniczych i

czas ich pracy przy budowie danego obiektu, lecz nie jest to przedmiotem tego

opracowania.

5.3.Roboty murarskie.

Kruszywa będą składowane według rodzajów w specjalnych zasiekach przy betoniarce.

Cegły będą dostarczane luzem i ustawiane w stosy po 250 sztuk do wysokości 1,8m.

Żelbetowe elementy prefabrykowane będą ustawiane w takiej pozycji, w jakiej będą

pracowały po wbudowaniu.

5.3.1. Określenie wydajności betoniarki.

Betoniarkę przyjęto o pojemności mieszalnika q = 1000 [dm

3

]

Wydajność eksploatacyjna betoniarki wynosi W

e

= 13,69 [

]

Szczegóły w załączniku nr 5(str 57).

6. Wytyczne BHP.

Plac budowy jest miejscem niebezpiecznym dla pracowników ze względu na zagrożenie

porażeniem prądem elektrycznym i idącymi za tym konsekwencjami. Przewidywanym

niebezpieczeństwem jest nieprawidłowa eksploatacja maszyn i innych urządzeń technicznych.

Występują zagrożenia

przy robotach ziemnych, podczas wykopów. Podczas robót impregnacyjnych i prac mających

na celu usuwanie grzybów, najważniejszym zagrożeniem są stosowane środki chemiczne.

Roboty murarskie, tynkarskie, ciesielskie, zbrojarskie oraz betoniarskie wymagają

określonych zabezpieczeń przed zagrożeniami. Roboty montażowe są niebezpieczeństwem

bezpośrednim dla człowieka. Roboty spawalnicze mogą doprowadzić do pożaru. Występują

zagrożenia dla życia i zdrowia pracownika związane z ochroną osobistą i robotami na

wysokości.

6.1.

Środki ochrony przeciwporażeniowej:

- izolowanie bezpośrednie przewodów elektrycznych oraz odbiorników prądu;

- zabezpieczanie kabli i przewodów przed uszkodzeniami mechanicznymi;

- umieszczanie części pod napięciem poza zasięgiem pracowników;

- różnicowe wyłączniki prądowe;

- stosowanie tablic ostrzegawczych, informacyjnych i zakazu;

12

- stosowanie zasilania napięciem bezpiecznym;

- niedozwolone równoczesne zerowanie i uziemianie ochronne odbiorników prądu

zasilanych z tego samego transformatora.

6.2.

Środki prawidłowej eksploatacji maszyn i urządzeń technicznych:

- montaż, eksploatacja i obsługiwanie maszyn i innych urządzeń technicznych zgodnie

z instrukcją producenta;

- aktualne dokumenty dopuszczające do użytkowania;

- daszek ochronny wystające na 2 m poza obrys platformy dźwigu;

- ochrona pomostów roboczych przez ruchome zapory o wysokości 1, 1 m umieszczonymi

w odległości 0,3 m od krawędzi pomostu;

- zabezpieczenie ładunku przewożonym na platformie dźwigu przed zmianą położenia

w czasie transportu;

- zakaz używania narzędzi uszkodzonych i samowolnego ich przerabiania;

- odpowiednia uprawnienia pracowników wykonujących montaż i demontaż rusztowań;

- użytkowanie rusztowań po odbiorze ich wykonania przez kierownika budowy;

- zakaz montażu, demontażu, eksploatacji rusztowań w czasie burzy lub wiatru o

prędkości przekraczającej 10 , w czasie gęstej mgły, opadów deszczu.

6.3.

Środki ochrony podczas robót ziemnych:

- wyznaczenie strefy niebezpiecznej, z zakazem ruchu środków transportowych;

- ustawianie balustrad na czas zmroku i nocy;

6.4.

Środki ochrony podczas robót murarskich i tynkarskich:

- wykonywanie robót na wysokości powyżej 1 m z pomostów rusztowań;

- pomosty rusztowań co najmniej 0, 5 m poniżej górnej krawędzi muru;

- zakaz wykonywania robót murarskich i tynkarskich z drabin przestawnych;

- zakaz chodzenia po świeżo wykonanych murach i sklepieniach.

6.5.

Środki ochrony podczas robót ciesielskich, zbrojarskich i betoniarskich:

- prace wykonywane przez co najmniej dwuosobowe zespoły;

- wykonywanie robót z drabin do wysokości 3 m;

- ręczne podawanie długich przedmiotów do wysokości 3 m;

- warsztat zbrojarski ustawiony w pomieszczeniu;

- sprawdzenie pojemników do transportu mieszanki betonowej;

- zwracanie uwagi na stopniowe i równomierne opróżnianie pojemnika z mieszanką

betonową;

- zakaz wlewania i wrzucania mieszanki betonowej z wysokości większej niż 1 m.

6.6.

Środki ochrony podczas robót montażowych:

- zakaz wykonywania robót przy prędkości wiatru przekraczającej 10

lub przy złej widoczności;

- zakaz podnoszenia i przemieszczania na elementach prefabrykowanych, przedmiotów,

materiałów i szczególnie osób;

- kontrola prawidłowego zawieszenia elementu na haku po jego podniesieniu

na wysokość ok. 0, 5 m;

- usunięcie osób znajdujących się w strefie niebezpiecznej przed podaniem sygnału

do podnoszenia elementu.

6.7.

Środki ochrony podczas robót spawalniczych:

- indywidualny sprzęt i odzież ochronna dostosowana do rodzaju pracy i warunków

13

atmosferycznych;

- podręczny sprzęt gaśniczy, metalowy pojemnik z wodą i niepalne osłony;

- używanie do spawania gazowego butli z atestem dozoru technicznego;

- zakaz dotykania nieizolowanych części uchwytów i ich przegrzewania oraz kładzenie

uchwytu na częściach metalowych;

- zakaz zakładania elektor przed wyłączeniem prądu.

6.8.

Środki ochrony osobistej i podczas robót na wysokości:

- kombinezon albo ubranie robocze lub ochronne, buty ochronne, rękawice, kask;

- pasy bezpieczeństwa i szelki bezpieczeństwa, urządzenia samoblokujące.

Bibliografia

Zmechanizowane roboty budowlane, Leon Rowiński, Jerzy Widera

Poradnik majstra budowlanego, rozdział Roboty ziemne, Tadeusz A. Kühn

Organizacja budowy, Tadeusz Maj

14

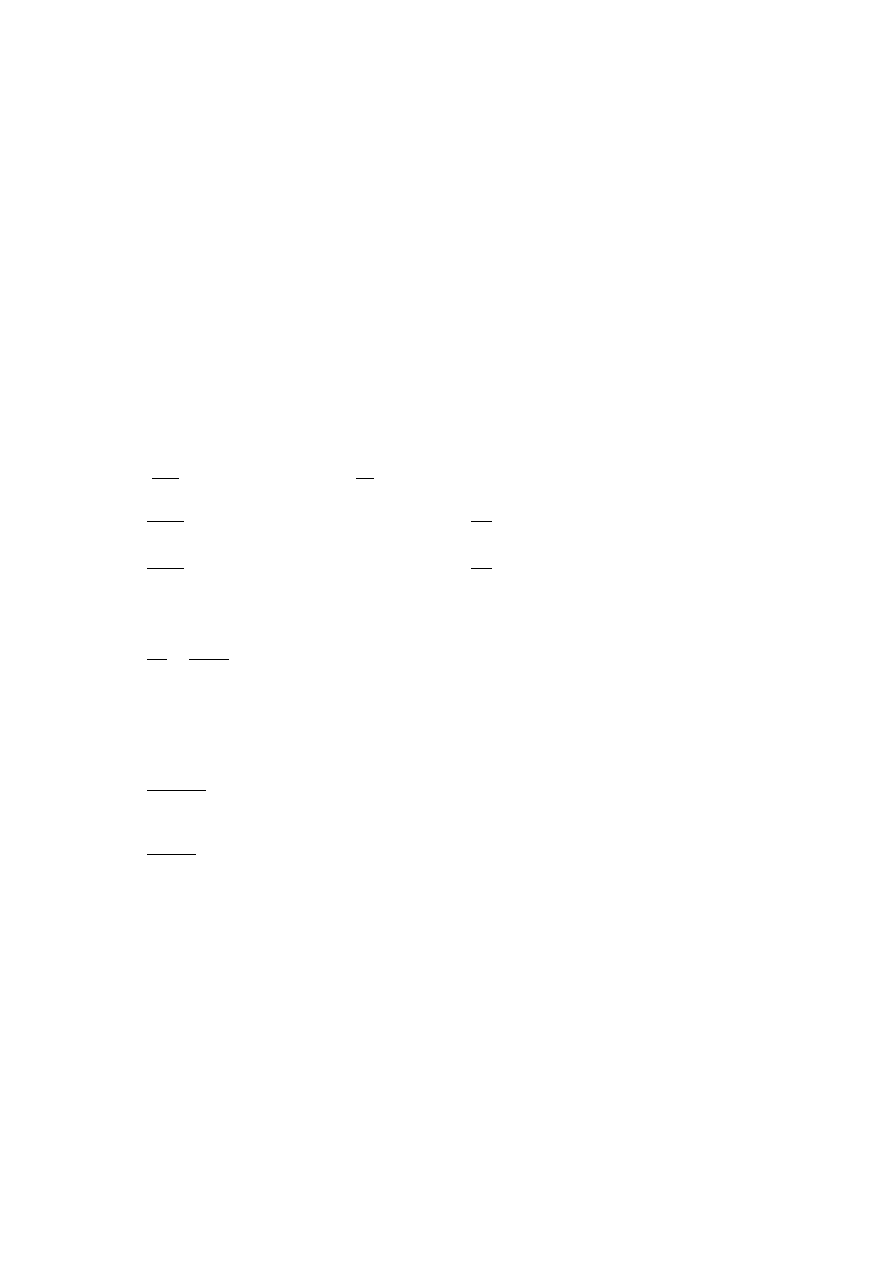

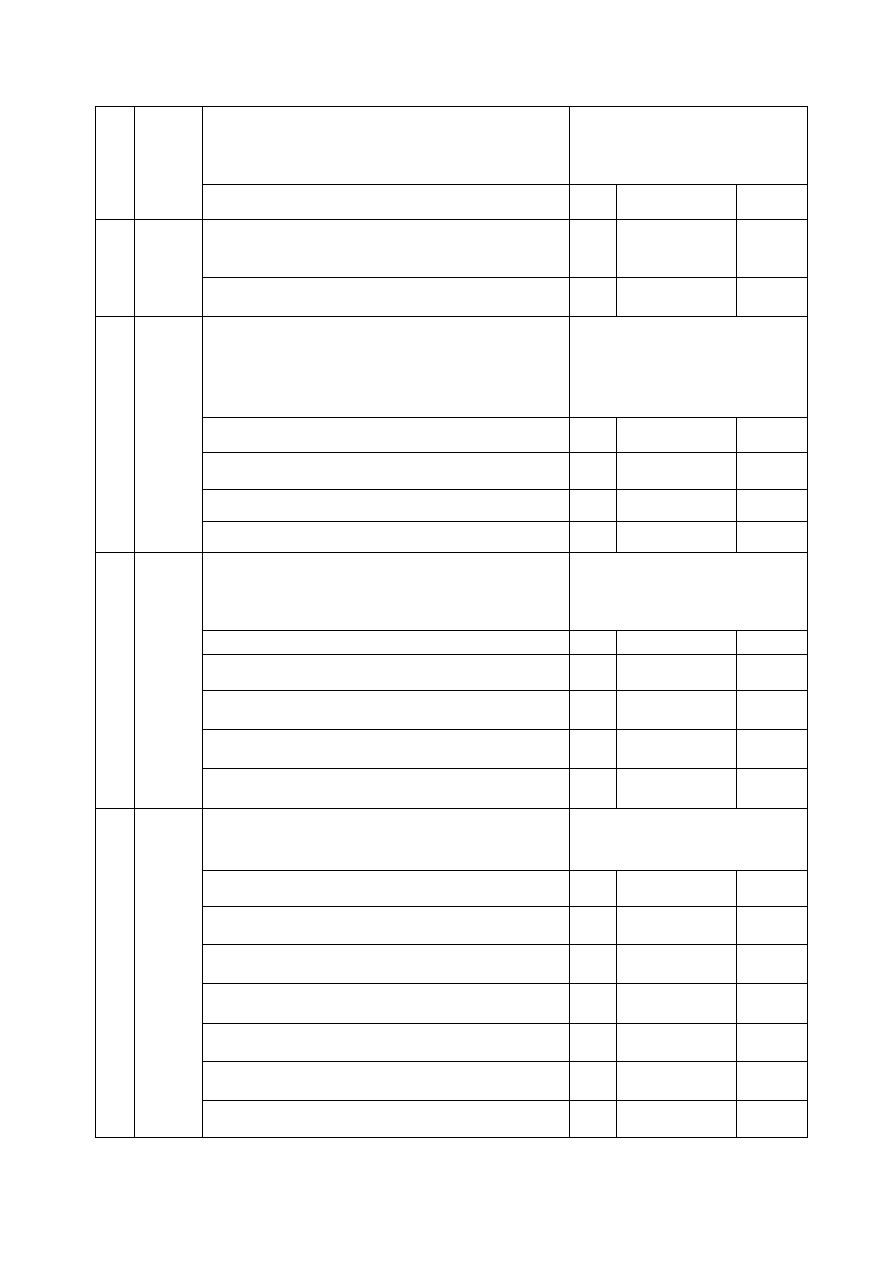

Załącznik nr 1.

Szkic fundamentów.

38800

1

2

2

0

0

6

0

0

6

0

0

9

0

0

5

0

5

0

5

0

5

0

15

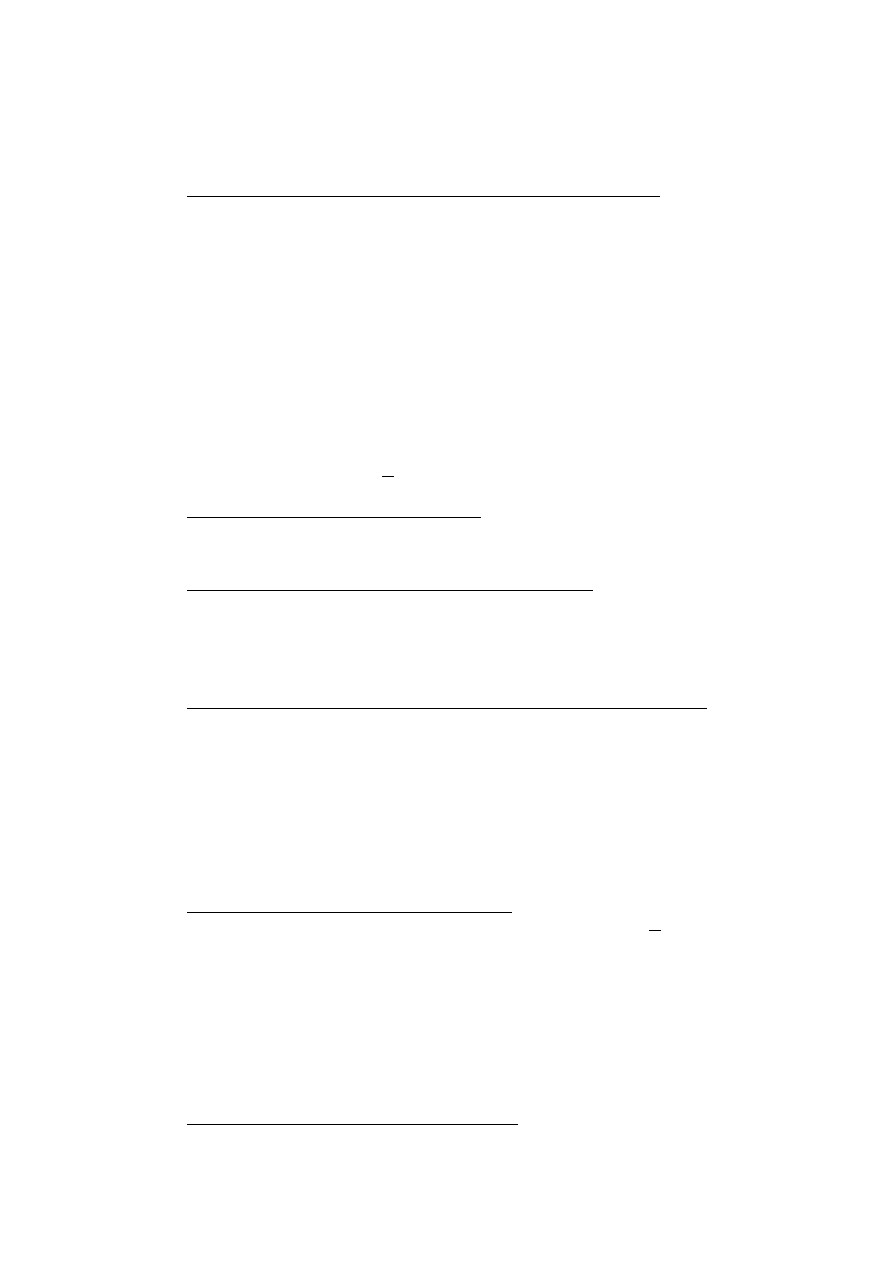

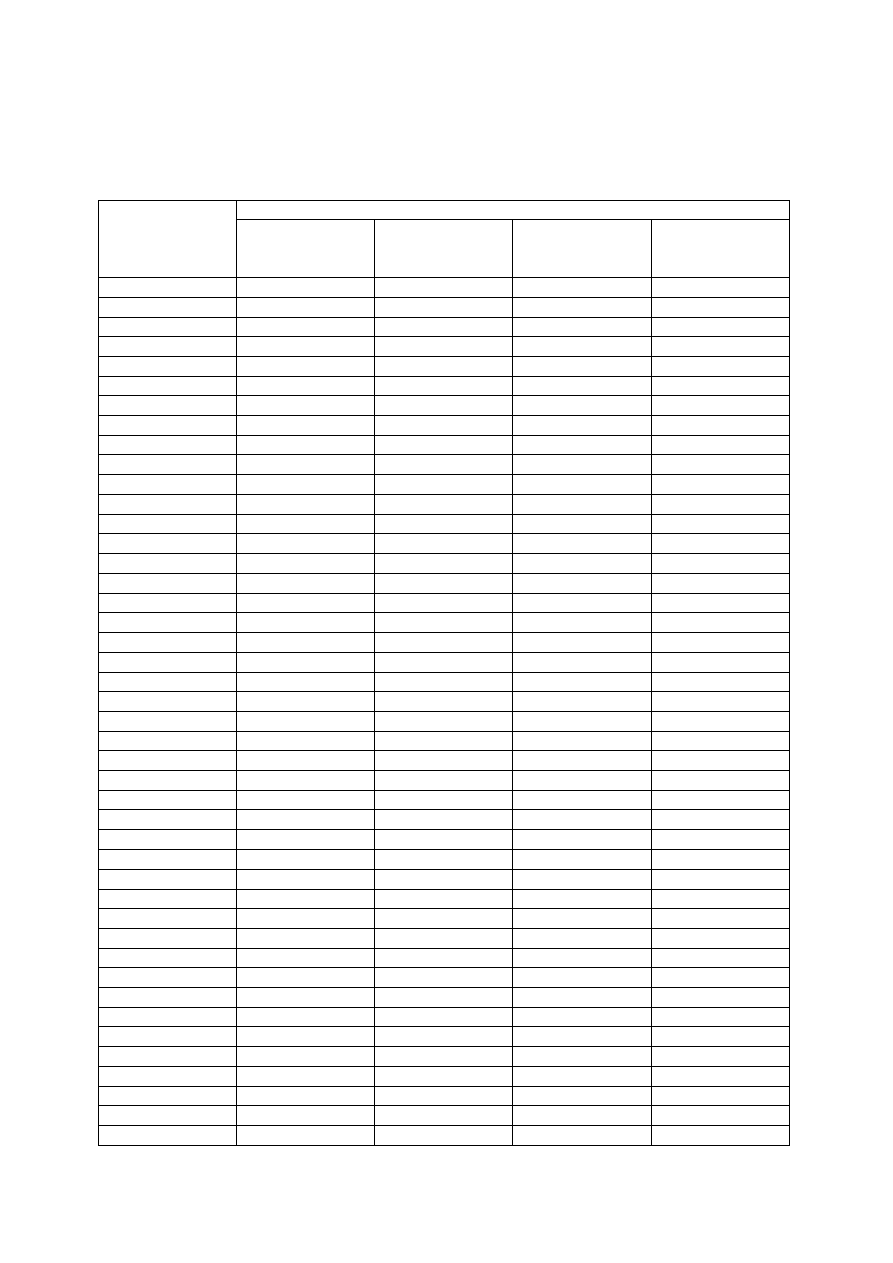

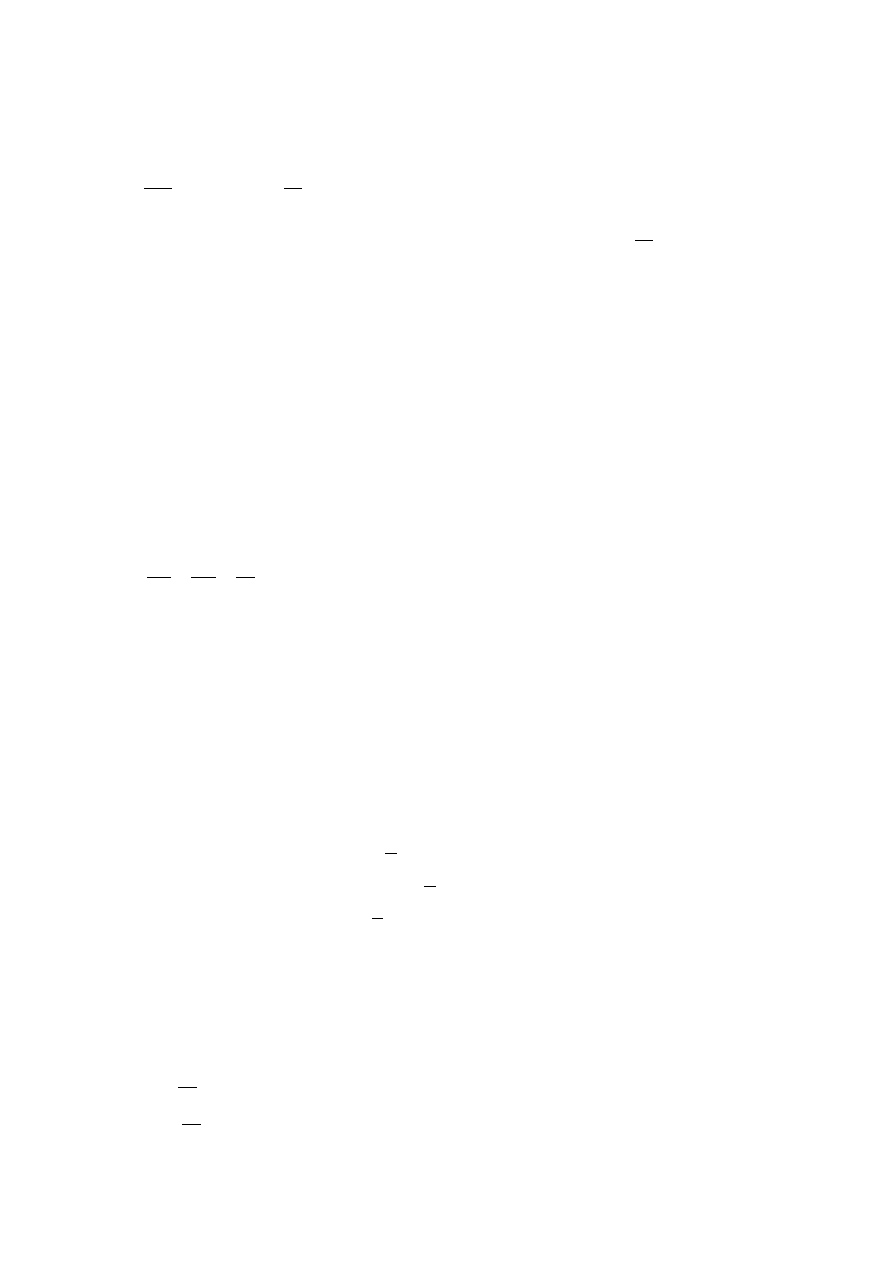

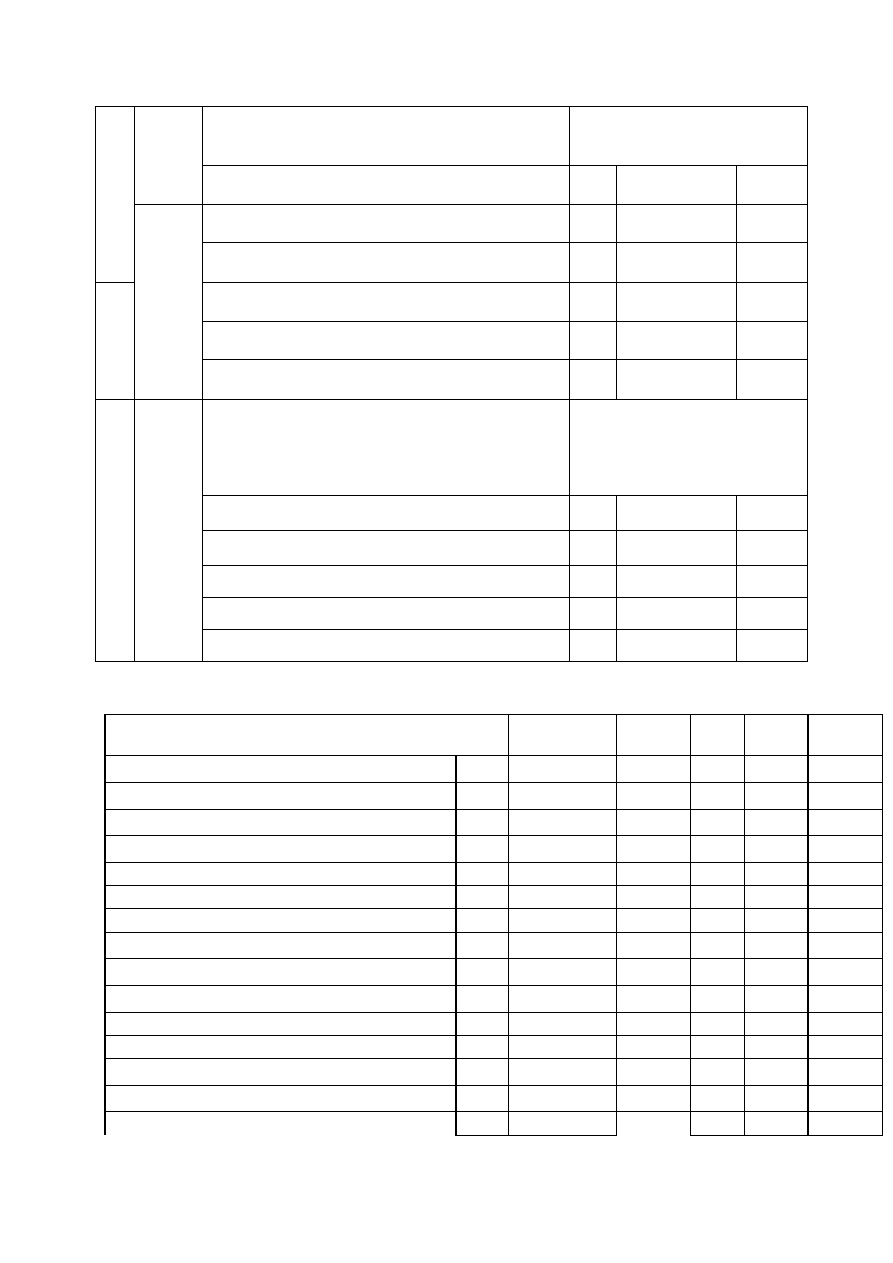

Załącznik nr 2.

Roboty ziemne.

Podział działki na trójkąty o boku 10 m i określenie wysokości ich wierzchołków.

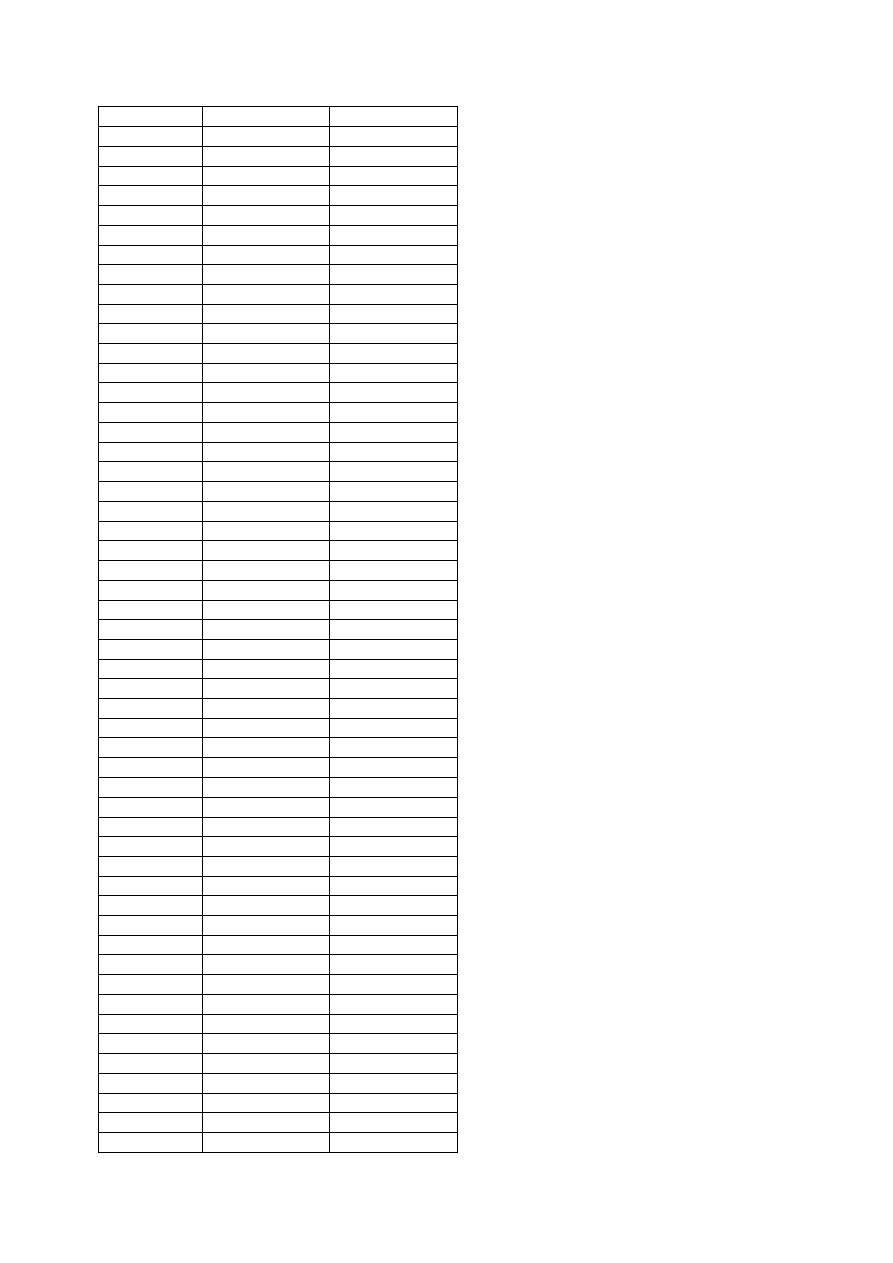

Wierzchołek

Wysokość

Nad poziomem

morza n.p.m. [m]

Nad poziomem

morza n.p.m. bez

humusu [m]

Względem

niwelety [m]

Względem

niwelety bez

humusu [m]

1

357,70

357,50

4,70

4,50

2

355,89

355,69

2,89

2,69

3

355,47

355,27

2,47

2,67

4

355,12

354,92

2,12

1,98

5

354,84

354,64

1,84

1,64

6

354,46

354,26

1,46

1,26

7

353,97

353,77

0,97

1,77

8

353,61

353,41

0,61

0,41

9

353,29

353,09

0,29

0,09

10

352,98

352,79

-0,02

-0,28

11

352,71

352,51

-0,29

-0,49

12

355,82

355,62

2,82

2,62

13

355,38

355,18

2,38

2,18

14

355,00

354,80

2,00

1,80

15

354,07

353,87

1,70

1,50

16

354,45

354,25

1,45

1,25

17

354,15

353,95

1,15

0,95

18

353,74

353,54

0,74

0,54

19

353,38

353,18

0,38

0,18

20

353,08

352,88

0,08

-0,02

21

352,78

352,58

-0,22

-0,42

22

352,51

352,31

-0,49

-0,69

23

355,14

354,94

2,14

1,94

24

354,80

354,60

1,80

1,60

25

354,54

354,34

1,54

1,34

26

354,34

354,14

1,34

1,14

27

354,08

353,88

1,08

0,88

28

353,78

353,58

0,78

0,58

29

353,44

353,24

0,44

0,24

30

353,10

352,90

0,10

-0,10

31

352,77

352,57

-0,23

-0,43

32

352,49

352,29

-0,51

-0,71

33

352,26

352,06

-0,74

-0,94

34

354,44

354,24

1,44

1,24

35

354,23

354,03

1,23

1,03

36

354,04

353,84

1,04

0,84

37

353,85

353,65

0,85

0,65

38

353,60

353,40

0,60

0,40

39

353,36

353,16

0,36

0,16

40

353,06

352,86

0,06

-0,14

41

352,61

352,41

-0,39

-0,59

42

352,41

352,21

-0,59

-0,79

43

352,15

351,95

-0,85

-1,05

44

351,89

351,69

-1,11

-1,31

16

45

353,70

353,50

0,70

0,50

46

353,61

353,41

0,61

0,41

47

353,43

353,23

0,43

0,23

48

353,26

353,06

0,26

0,06

49

353,06

352,86

0,06

-0,14

50

352,85

352,65

-0,15

-0,35

51

352,59

352,39

-0,41

-0,61

52

352,29

352,09

-0,71

-0,91

53

352,02

351,82

-0,98

-1,18

54

351,76

351,56

-1,24

-1,44

55

351,43

351,23

-1,57

-1,77

56

353,09

352,89

0,09

-0,11

57

352,97

352,77

-0,03

-0,23

58

352,84

352,64

-0,16

-0,36

59

352,71

352,51

-0,29

-0,49

60

352,54

352,34

-0,46

-0,66

61

352,35

352,15

-0,65

-0,85

62

352,07

351,83

-0,93

-1,13

63

351,83

351,63

-1,17

-1,37

64

351,62

351,42

-1,38

-1,58

65

351,40

351,20

-1,60

-1,80

66

351,09

350,89

-1,91

-2,11

67

352,57

352,37

-0,43

-0,63

68

352,49

352,29

-0,51

-0,71

69

352,37

352,17

-0,63

-0,83

70

352,21

352,01

-0,79

-0,99

71

352,03

351,83

-0,97

-1,17

72

351,78

351,58

-1,22

-1,42

73

351,55

351,35

-1,45

-1,65

74

351,38

351,18

-1,62

-1,82

75

351,23

351,03

-1,77

-1,97

76

351,04

350,84

-1,96

-2,16

77

350,75

350,55

-2,24

-2,44

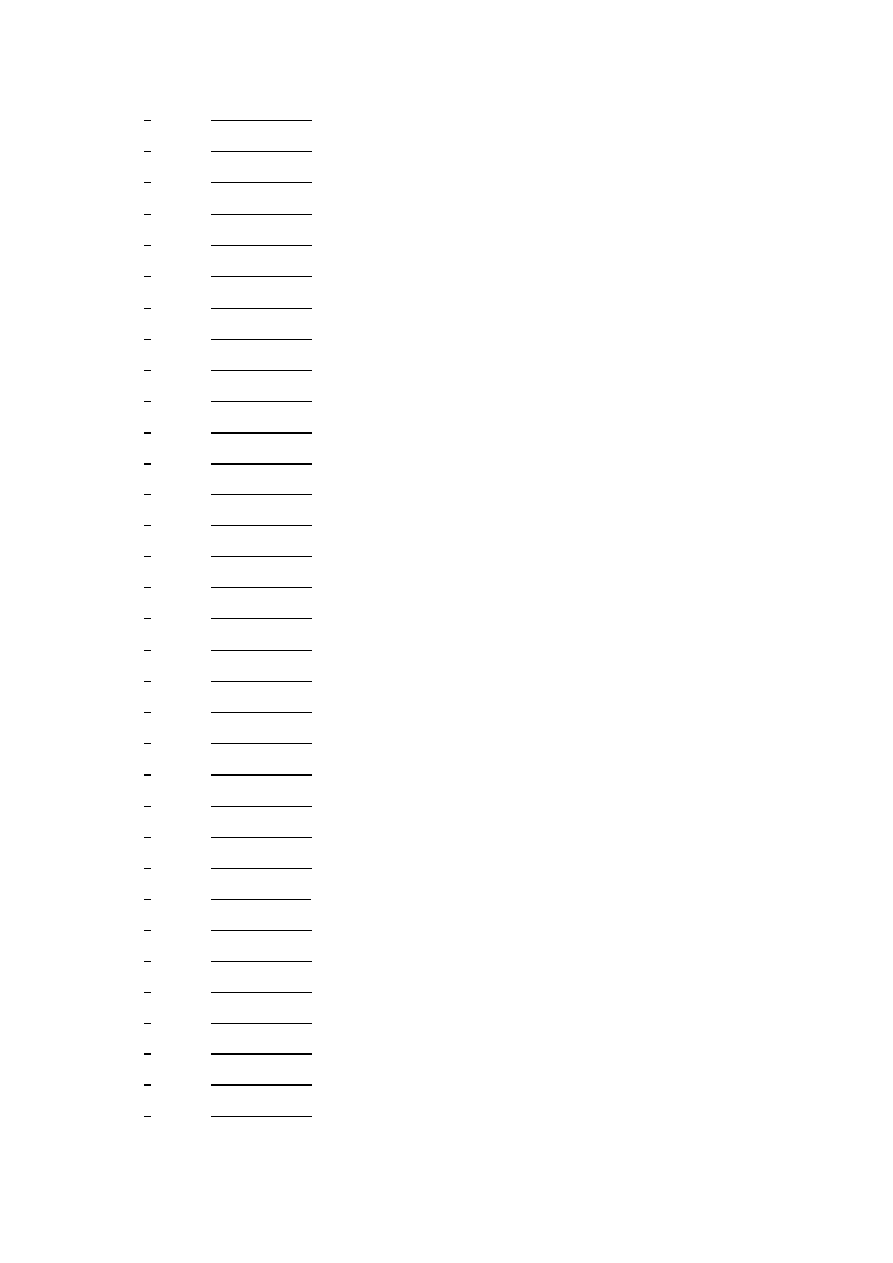

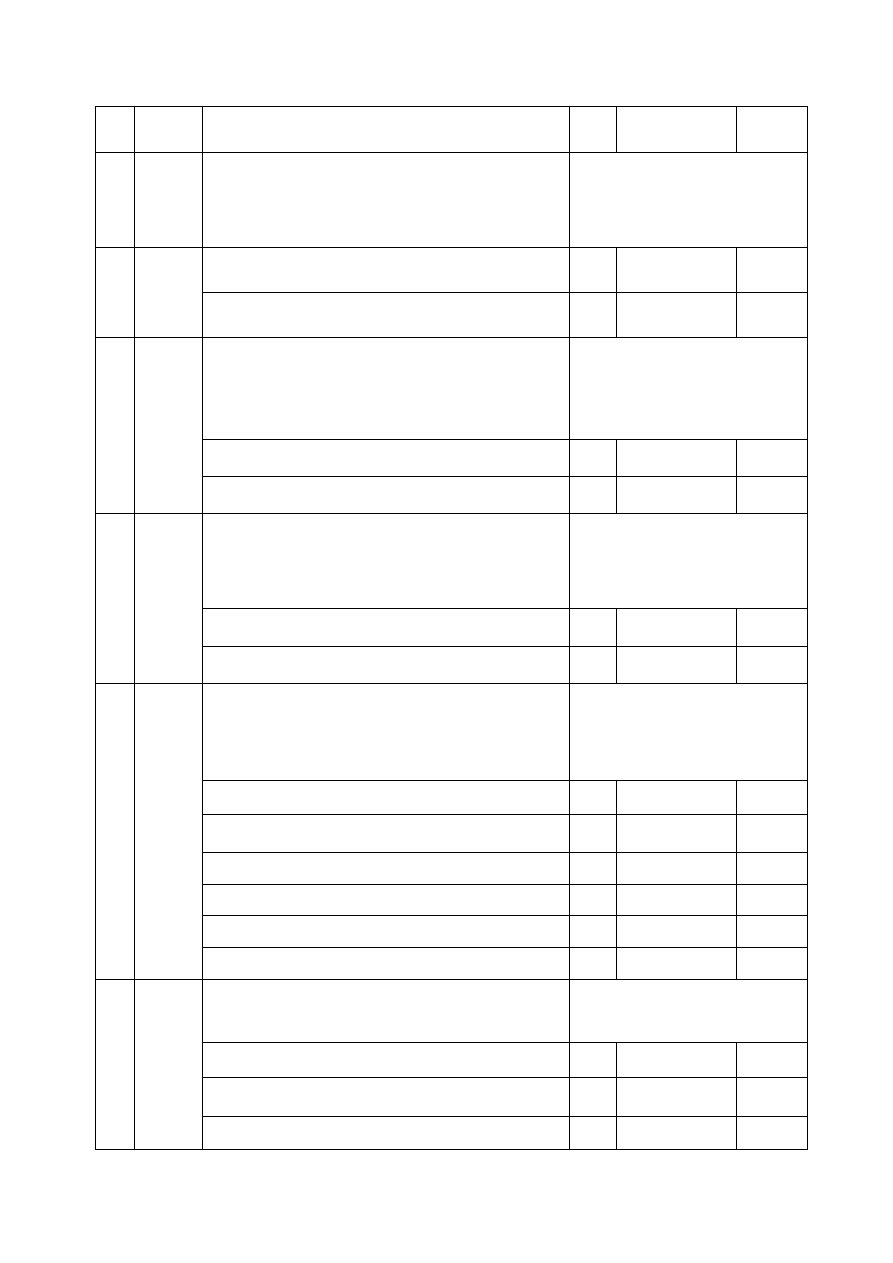

Zestawienie objętości ziemi pod wykopy i nasypy przed zdjęciem humusu.

Nr trójkąta

Wykopy [m

3

]

Nasypy [m

3

]

1

174,50

2

134,83

3

128,99

4

114,17

5

109,83

6

96,99

7

94,33

8

83,17

9

79,17

10

67,67

11

59,67

12

47,67

13

38,67

14

28,83

15

21,33

17

16

12,49

17

3,58

0,02

18

0,28

10,75

19

8,83

20

16,67

21

122,33

22

105,33

23

102,99

24

88,99

25

87,33

26

76,33

27

74,83

28

64,49

29

50,67

30

50,17

31

44,49

32

32,67

33

25,99

34

15,33

35

9,33

36

1,09

1,96

37

0,09

6,20

38

15,99

39

20,33

40

28,99

41

89,67

42

74,45

43

76,17

44

63,49

45

65,33

46

53,83

47

54,50

48

42,17

49

40,50

50

28,99

51

26,33

52

14,83

53

10,00

54

0,57

4,44

55

0,10

8,68

56

20,17

57

22,17

58

32,49

59

35,00

60

45,00

61

56,17

62

42,33

63

47,99

64

34,67

65

38,67

66

25,67

67

28,50

68

15,33

18

69

17,00

70

4,95

0,52

71

3,52

0,37

72

0,04

8,29

73

0,02

12,22

74

25,17

75

28,17

76

38,00

77

40,33

78

51,17

79

53,33

80

65,33

81

23,33

82

11,06

0,01

83

16,81

0,001

84

3,32

0,66

85

9,01

0,27

86

1,26

4,39

87

2,59

2,09

88

0,03

11,41

89

0,94

5,06

90

21,00

91

20,17

92

33,17

93

34,17

94

46,83

95

47,67

96

58,83

97

60,00

98

70,33

99

74,50

100

84,67

101

0,37

5,48

102

16,17

103

11,67

104

21,67

105

18,00

106

29,00

107

25,67

108

37,00

109

34,67

110

47,33

111

46,67

112

60,00

113

59,17

114

70,67

115

69,50

116

79,50

117

79,17

118

88,83

119

91,17

120

101,83

∑ =3254,8 m

3

∑ =2168,99 m

3

19

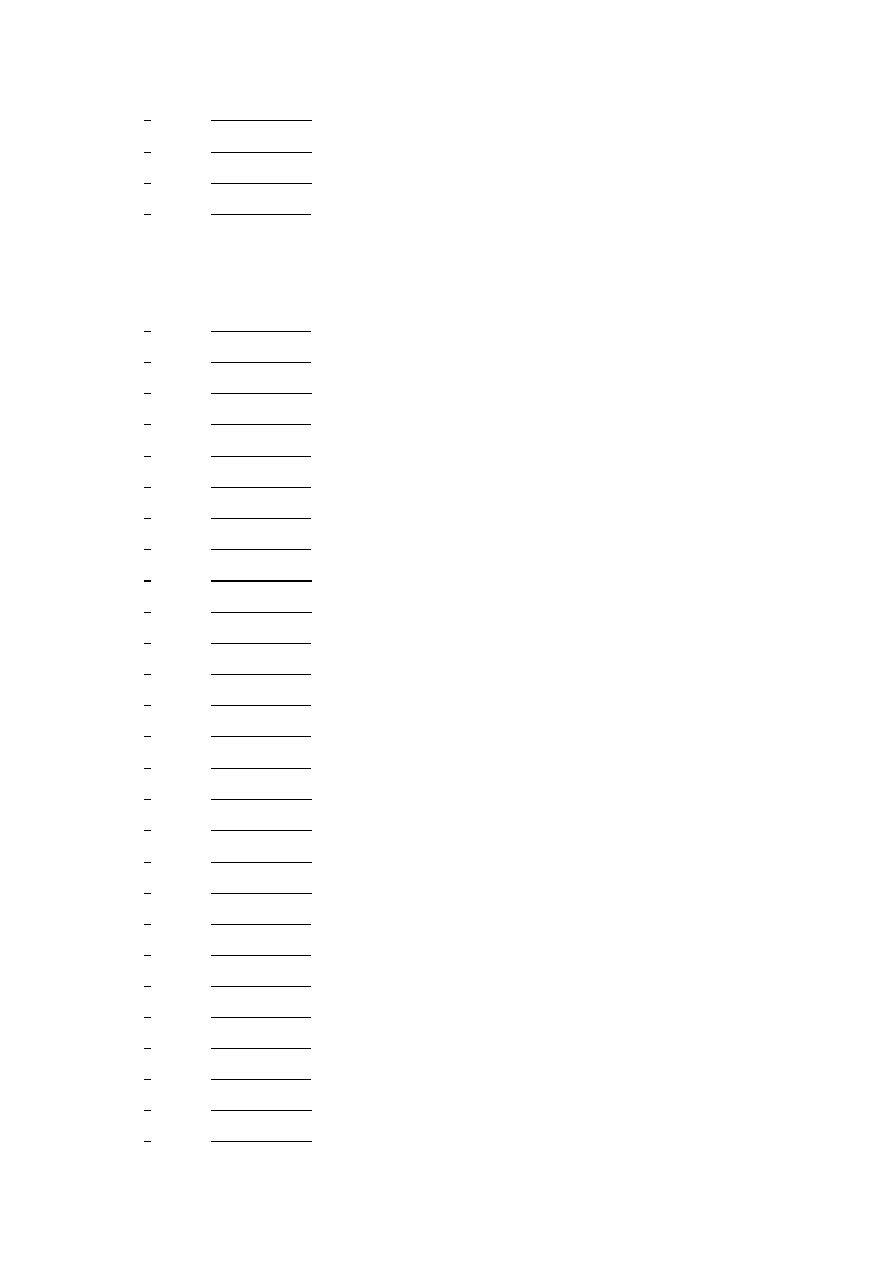

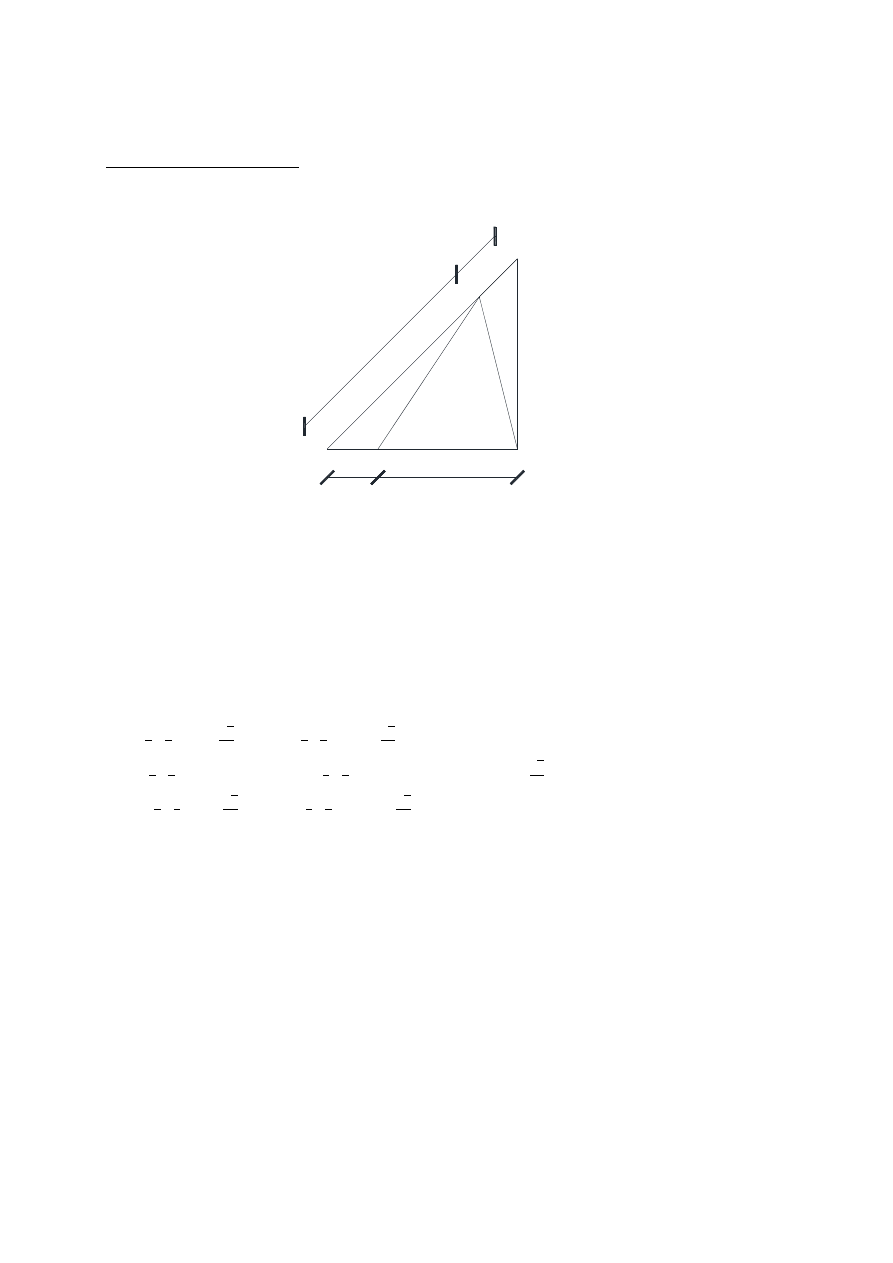

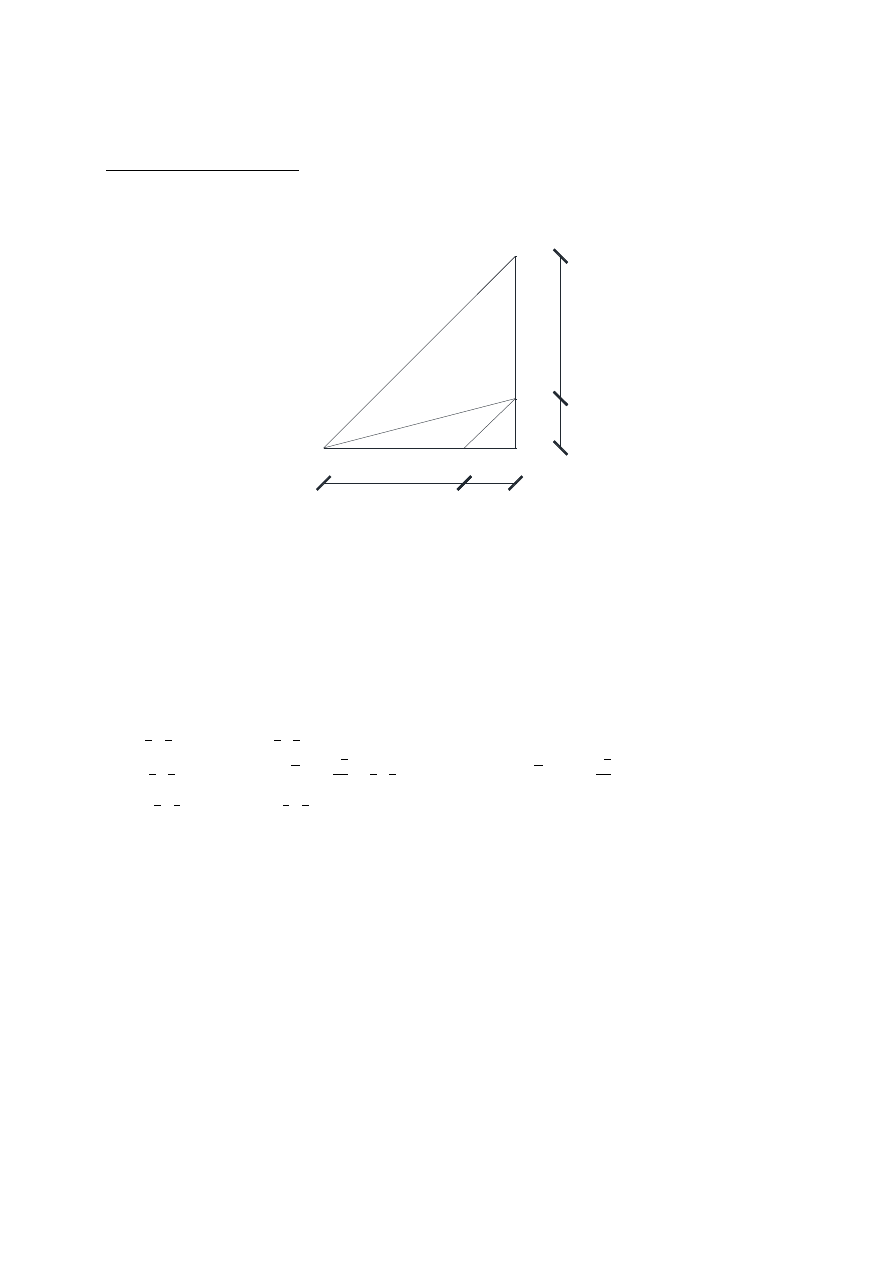

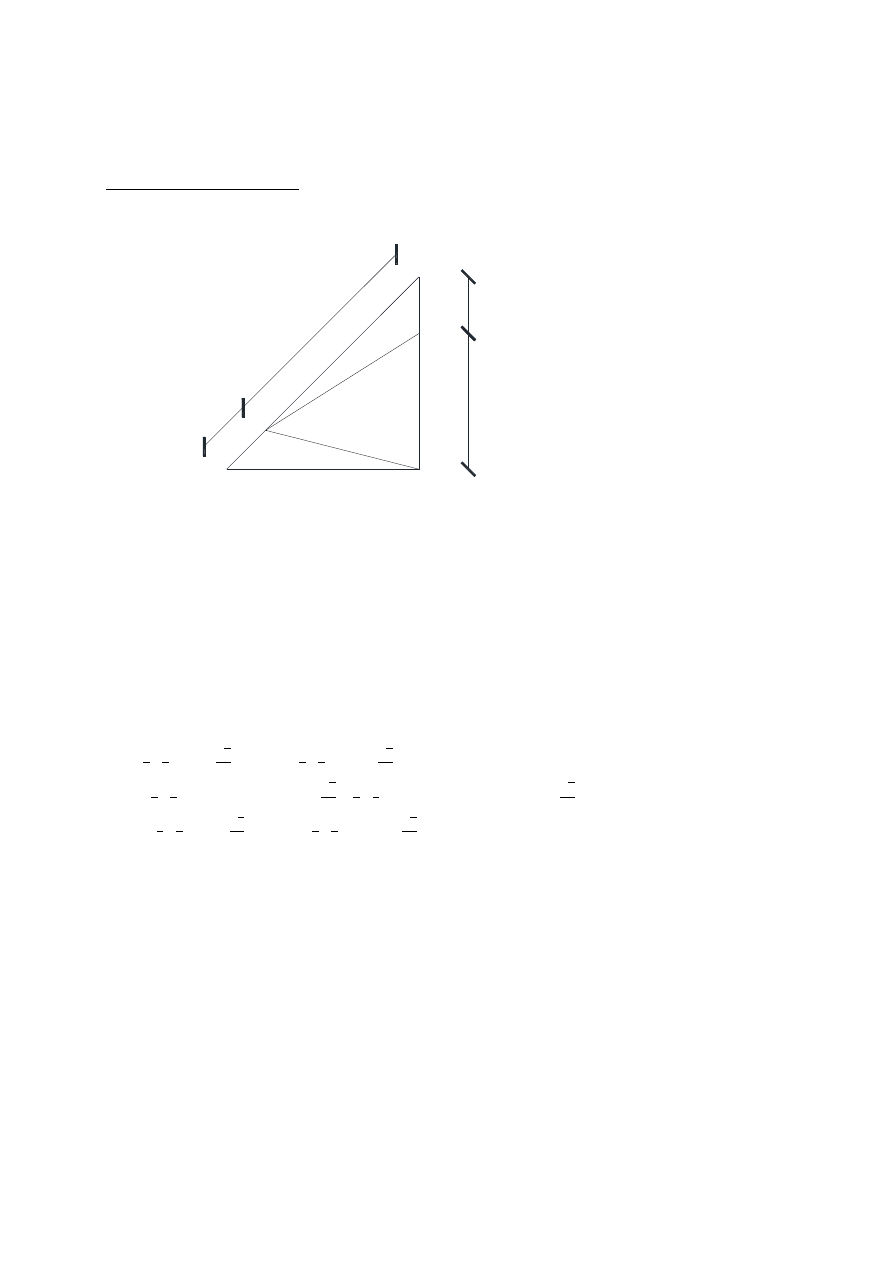

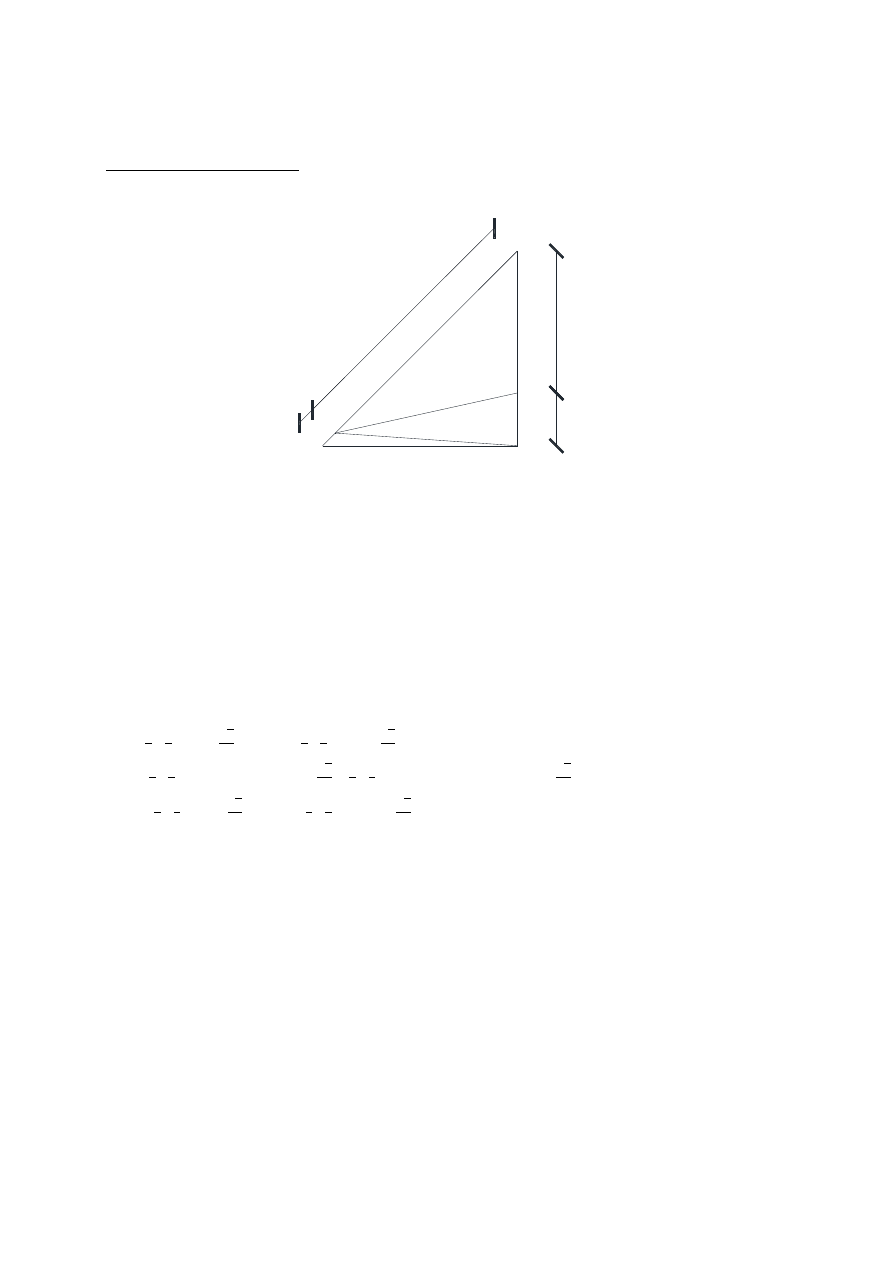

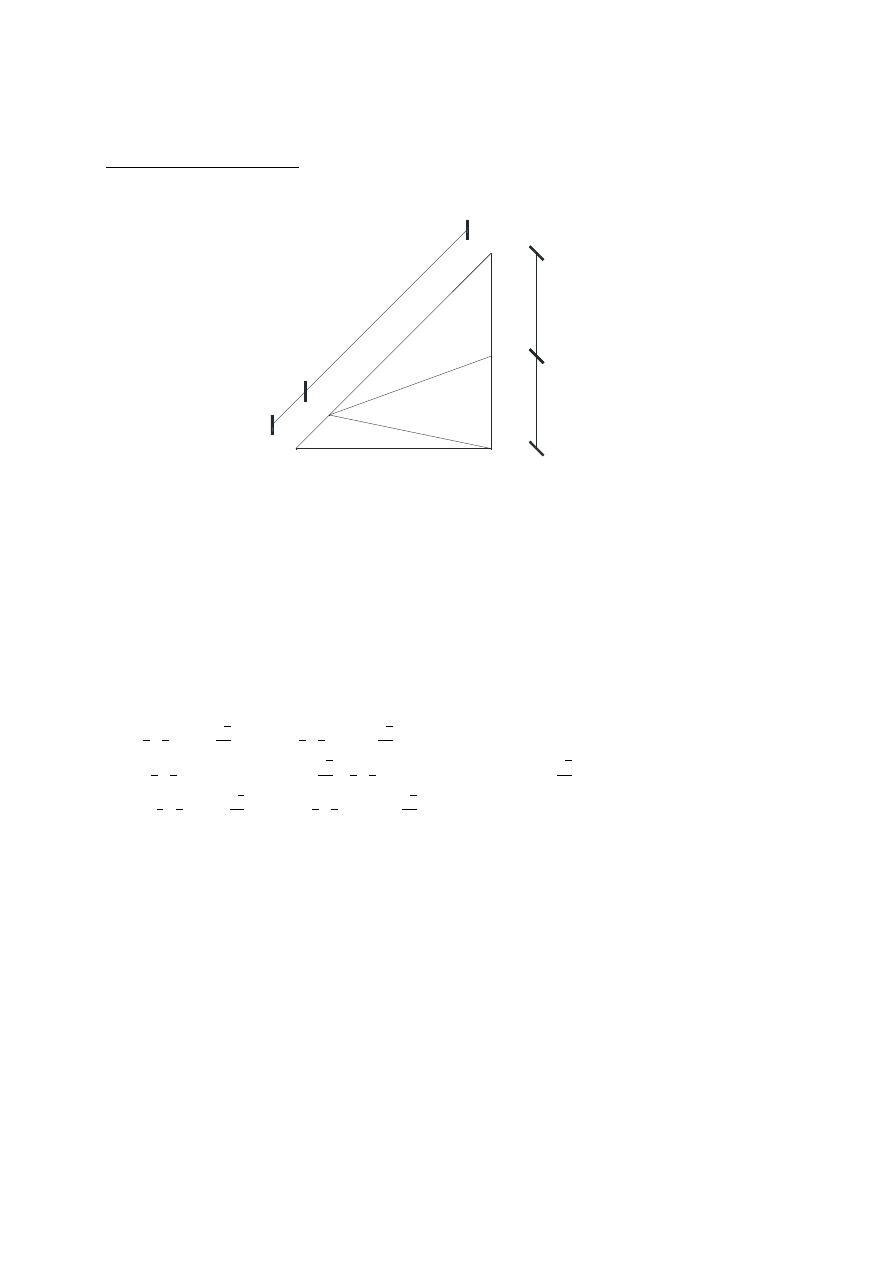

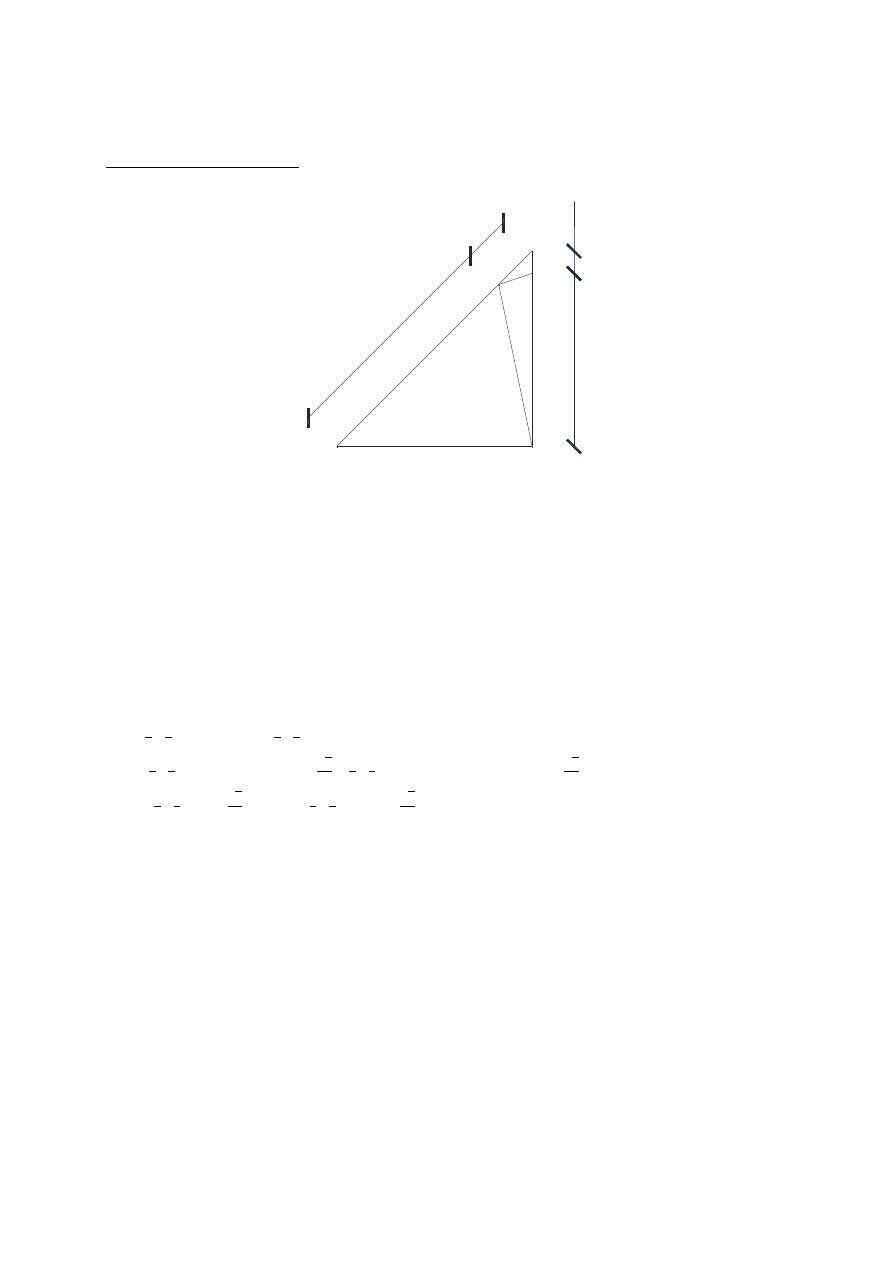

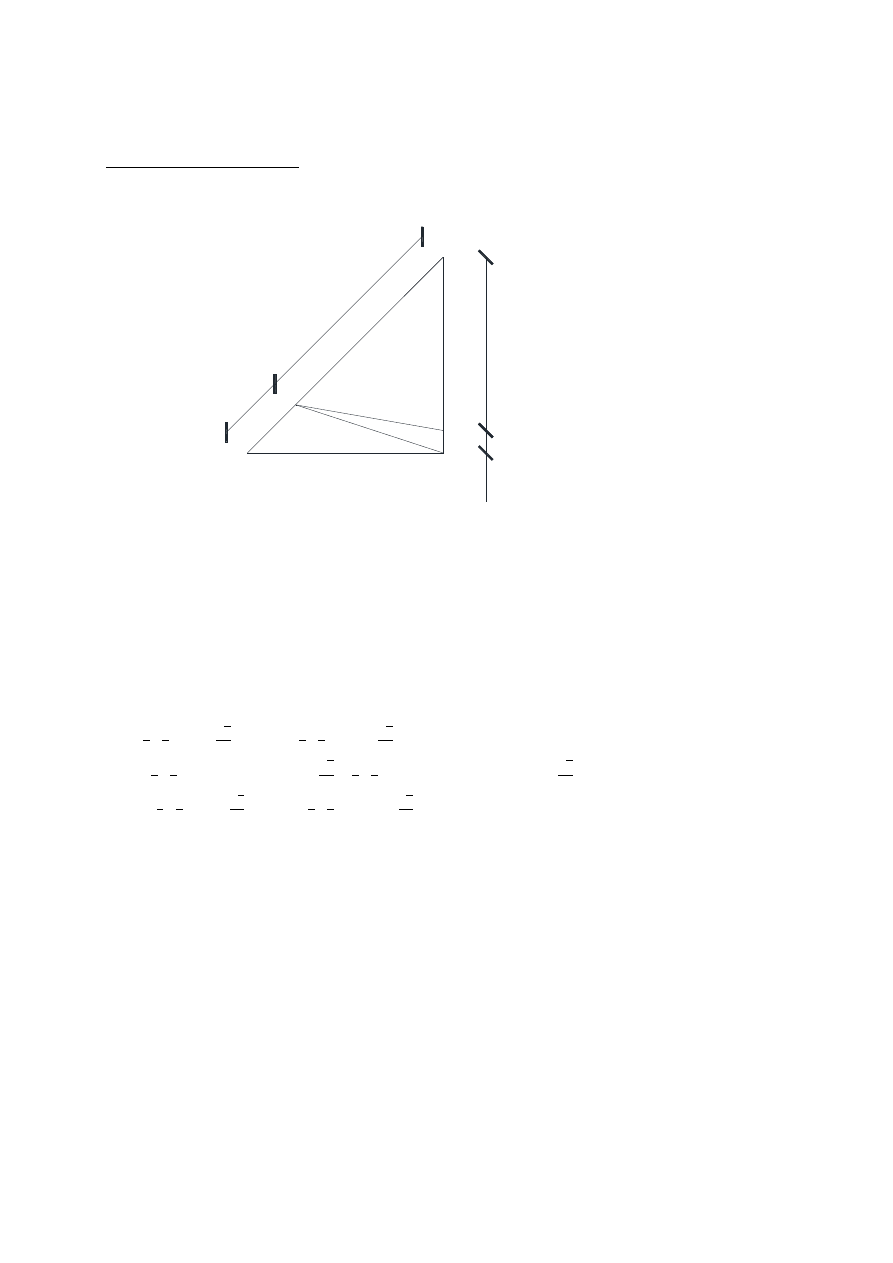

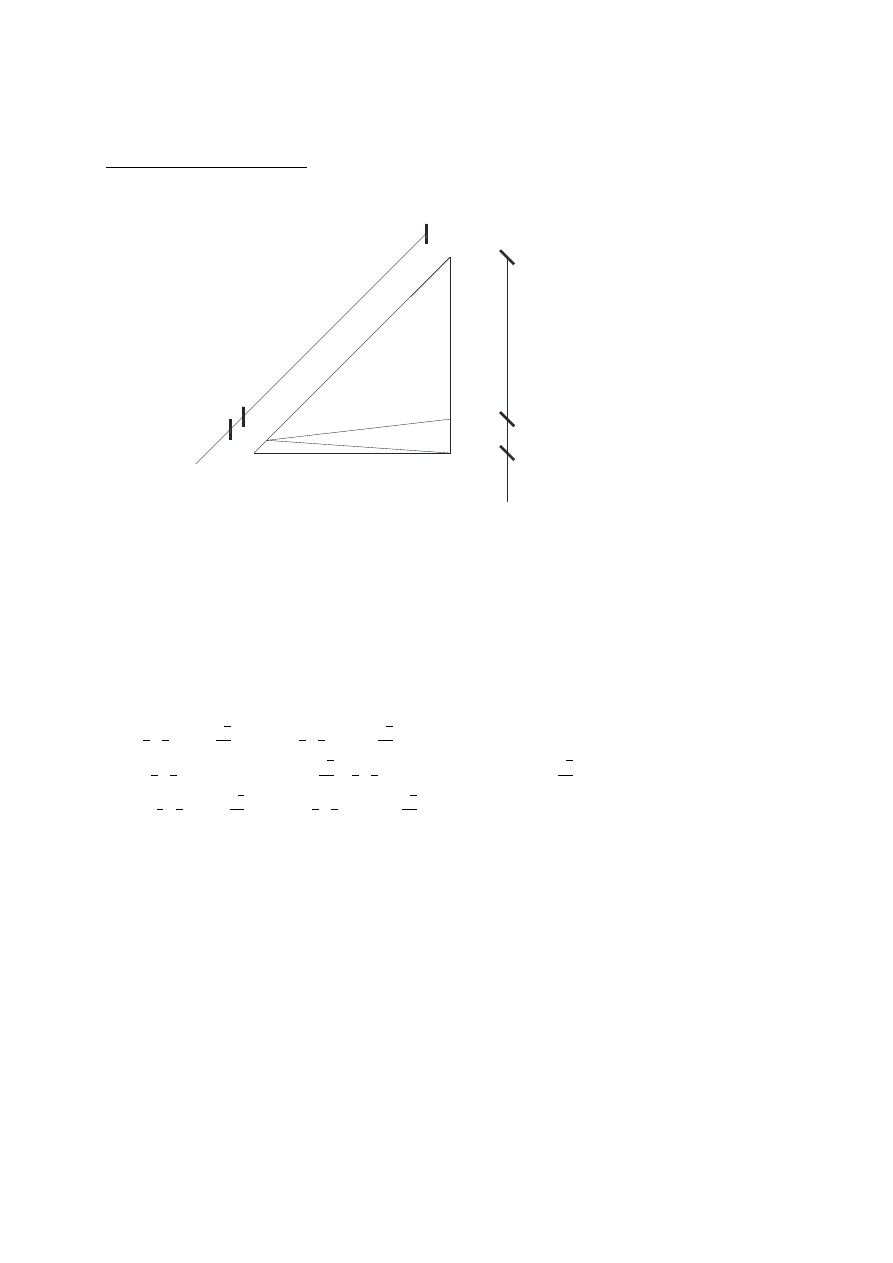

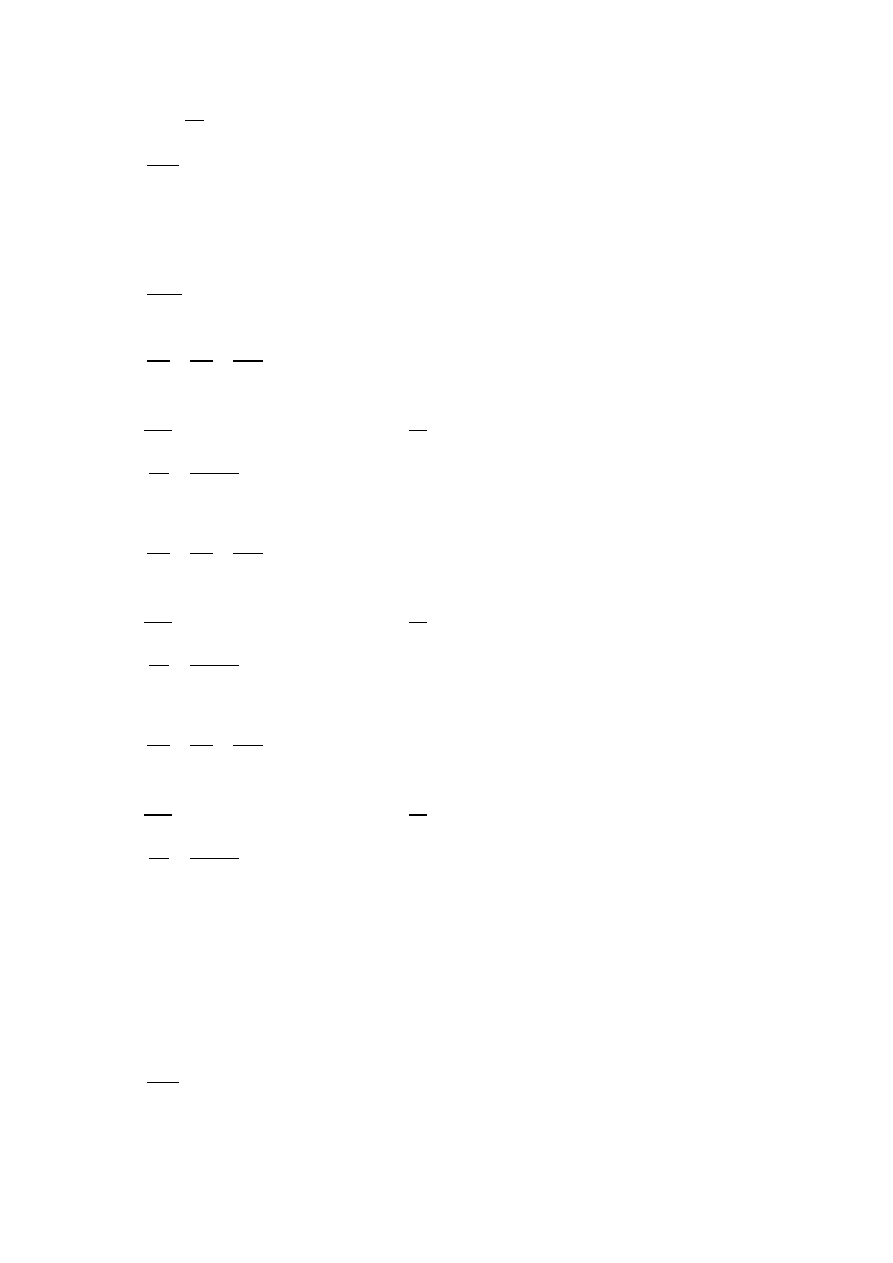

Wykopy dla poszczególnych trójkątów o podanych wierzchołkach.

10

1

0

H10

H2

H3

Powyższy schemat dotyczy wszystkich objętości nasypów i wykopów dla trójkątów

nieprzechodzących przez niweletę.

V

1

=

∗ 10 ∗

,

,

,

= 174,50 [m

3

]

V

2

=

∗ 10 ∗

,

,

,

= 134,83 [m

3

]

V

3

=

∗ 10 ∗

,

,

,

= 128,99 [m

3

]

V

4

=

∗ 10 ∗

,

,

,

= 114,17 [m

3

]

V

5

=

∗ 10 ∗

,

,

,

= 109,83 [m

3

]

V

6

=

∗ 10 ∗

,

,

,

= 96,99 [m

3

]

V

7

=

∗ 10 ∗

,

,

,

= 94,33 [m

3

]

V

8

=

∗ 10 ∗

,

,

,

= 83,17 [m

3

]

V

9

=

∗ 10 ∗

,

,

,

= 79,17 [m

3

]

V

10

=

∗ 10 ∗

,

,

,

= 67,67 [m

3

]

V

11

=

∗ 10 ∗

,

,

,

= 59,67 [m

3

]

V

12

=

∗ 10 ∗

,

,

,

= 47,67 [m

3

]

V

13

=

∗ 10 ∗

,

,

,

= 38,67 [m

3

]

V

14

=

∗ 10 ∗

,

,

,

= 28,83 [m

3

]

V

15

=

∗ 10 ∗

,

,

,

= 21,33 [m

3

]

V

16

=

∗ 10 ∗

,

,

,

= 12,49 [m

3

]

V

21

=

∗ 10 ∗

,

,

,

= 122,33 [m

3

]

20

V

22

=

∗ 10 ∗

,

,

,

= 105,33 [m

3

]

V

23

=

∗ 10 ∗

,

,

,

= 102,99 [m

3

]

V

24

=

∗ 10 ∗

,

,

,

= 88,99 [m

3

]

V

25

=

∗ 10 ∗

,

,

,

= 87,33 [m

3

]

V

26

=

∗ 10 ∗

,

,

,

= 76,33 [m

3

]

V

27

=

∗ 10 ∗

,

,

,

=74,83 [m

3

]

V

28

=

∗ 10 ∗

,

,

,

= 64,49 [m

3

]

V

29

=

∗ 10 ∗

,

,

,

= 50,67 [m

3

]

V

30

=

∗ 10 ∗

,

,

,

= 50,17 [m

3

]

V

31

=

∗ 10 ∗

,

,

,

= 44,49 [m

3

]

V

32

=

∗ 10 ∗

,

,

,

= 32,67 [m

3

]

V

33

=

∗ 10 ∗

,

,

,

= 25,99 [m

3

]

V

34

=

∗ 10 ∗

,

,

,

= 15,33 [m

3

]

V

35

=

∗ 10 ∗

,

,

,

= 9,33 [m

3

]

V

41

=

∗ 10 ∗

,

,

,

= 89,67 [m

3

]

V

42

=

∗ 10 ∗

,

,

,

= 74,45 [m

3

]

V

43

=

∗ 10 ∗

,

,

,

= 76,17 [m

3

]

V

44

=

∗ 10 ∗

,

,

,

= 63,49 [m

3

]

V

45

=

∗ 10 ∗

,

,

,

= 65,33 [m

3

]

V

46

=

∗ 10 ∗

,

,

,

= 53,83 [m

3

]

V

47

=

∗ 10 ∗

,

,

,

= 54,50 [m

3

]

V

48

=

∗ 10 ∗

,

,

,

= 42,17 [m

3

]

V

49

=

∗ 10 ∗

,

,

,

= 40,50 [m

3

]

V

50

=

∗ 10 ∗

,

,

,

= 28,99 [m

3

]

V

51

=

∗ 10 ∗

,

,

,

= 26,33 [m

3

]

V

52

=

∗ 10 ∗

,

,

,

= 14,83 [m

3

]

V

53

=

∗ 10 ∗

,

,

,

= 10,00 [m

3

]

V

61

=

∗ 10 ∗

,

,

,

= 56,17 [m

3

]

V

62

=

∗ 10 ∗

,

,

,

= 42,33 [m

3

]

V

63

=

∗ 10 ∗

,

,

,

= 47,99 [m

3

]

V

64

=

∗ 10 ∗

,

,

,

= 34,67 [m

3

]

V

65

=

∗ 10 ∗

,

,

,

= 38,67 [m

3

]

V

66

=

∗ 10 ∗

,

,

,

= 25,67 [m

3

]

21

V

67

=

∗ 10 ∗

,

,

,

= 28,50 [m

3

]

V

68

=

∗ 10 ∗

,

,

,

= 16,33 [m

3

]

V

69

=

∗ 10 ∗

,

,

,

=17,00 [m

3

]

V

81

=

∗ 10 ∗

,

,

,

= 23,33 [m

3

]

Nasypy dla poszczególnych trójkątów o podanych wierzchołkach :

V

19

=

∗ 10 ∗

,

,

,

= 8,83 [m

3

]

V

20

=

∗ 10 ∗

,

,

,

= 16,67 [m

3

]

V

38

=

∗ 10 ∗

,

,

,

= 15,99 [m

3

]

V

39

=

∗ 10 ∗

,

,

,

= 20,33 [m

3

]

V

40

=

∗ 10 ∗

,

,

,

= 28,99 [m

3

]

V

56

=

∗ 10 ∗

,

,

,

= 20,17 [m

3

]

V

57

=

∗ 10 ∗

,

,

,

= 22,17 [m

3

]

V

58

=

∗ 10 ∗

,

,

,

= 32,49 [m

3

]

V

59

=

∗ 10 ∗

,

,

,

= 35,00 [m

3

]

V

60

=

∗ 10 ∗

,

,

,

= 45,00 [m

3

]

V

74

=

∗ 10 ∗

,

,

,

= 25,17 [m

3

]

V

75

=

∗ 10 ∗

,

,

,

= 28,17 [m

3

]

V

76

=

∗ 10 ∗

,

,

,

= 38,00 [m

3

]

V

77

=

∗ 10 ∗

,

,

,

= 40,33 [m

3

]

V

78

=

∗ 10 ∗

,

,

,

= 51,17 [m

3

]

V

79

=

∗ 10 ∗

,

,

,

= 53,33 [m

3

]

V

80

=

∗ 10 ∗

,

,

,

= 65,33 [m

3

]

V

90

=

∗ 10 ∗

,

,

,

= 21,00 [m

3

]

V

91

=

∗ 10 ∗

,

,

,

= 20,17 [m

3

]

V

92

=

∗ 10 ∗

,

,

,

= 33,17 [m

3

]

V

93

=

∗ 10 ∗

,

,

,

= 34,17 [m

3

]

V

94

=

∗ 10 ∗

,

,

,

= 46,83 [m

3

]

V

95

=

∗ 10 ∗

,

,

,

=47,67 [m

3

]

V

96

=

∗ 10 ∗

,

,

,

= 58,83 [m

3

]

V

97

=

∗ 10 ∗

,

,

,

= 60,00 [m

3

]

V

98

=

∗ 10 ∗

,

,

,

= 70,33 [m

3

]

V

99

=

∗ 10 ∗

,

,

,

= 74,50 [m

3

]

22

V

100

=

∗ 10 ∗

,

,

,

= 84,67 [m

3

]

V

102

=

∗ 10 ∗

,

,

= 16,17 [m

3

]

V

103

=

∗ 10 ∗

,

,

,

= 11,67 [m

3

]

V

104

=

∗ 10 ∗

,

,

,

= 21,67 [m

3

]

V

105

=

∗ 10 ∗

,

,

,

= 18,00 [m

3

]

V

106

=

∗ 10 ∗

,

,

,

= 29,00 [m

3

]

V

107

=

∗ 10 ∗

,

,

,

= 25,67 [m

3

]

V

108

=

∗ 10 ∗

,

,

,

= 37,00 [m

3

]

V

109

=

∗ 10 ∗

,

,

,

= 34,67 [m

3

]

V

110

=

∗ 10 ∗

,

,

,

= 47,33 [m

3

]

V

111

=

∗ 10 ∗

,

,

,

= 46,67 [m

3

]

V

112

=

∗ 10 ∗

,

,

,

= 60,00 [m

3

]

V

113

=

∗ 10 ∗

,

,

,

= 59,17 [m

3

]

V

114

=

∗ 10 ∗

,

,

,

= 70,67 [m

3

]

V

115

=

∗ 10 ∗

,

,

,

= 69,50 [m

3

]

V

116

=

∗ 10 ∗

,

,

,

= 79,50 [m

3

]

V

117

=

∗ 10 ∗

,

,

,

= 79,17 [m

3

]

V

118

=

∗ 10 ∗

,

,

,

= 88,83 [m

3

]

V

119

=

∗ 10 ∗

,

,

,

= 91,17 [m

3

]

V

120

=

∗ 10 ∗

,

,

,

= 101,83 [m

3

]

23

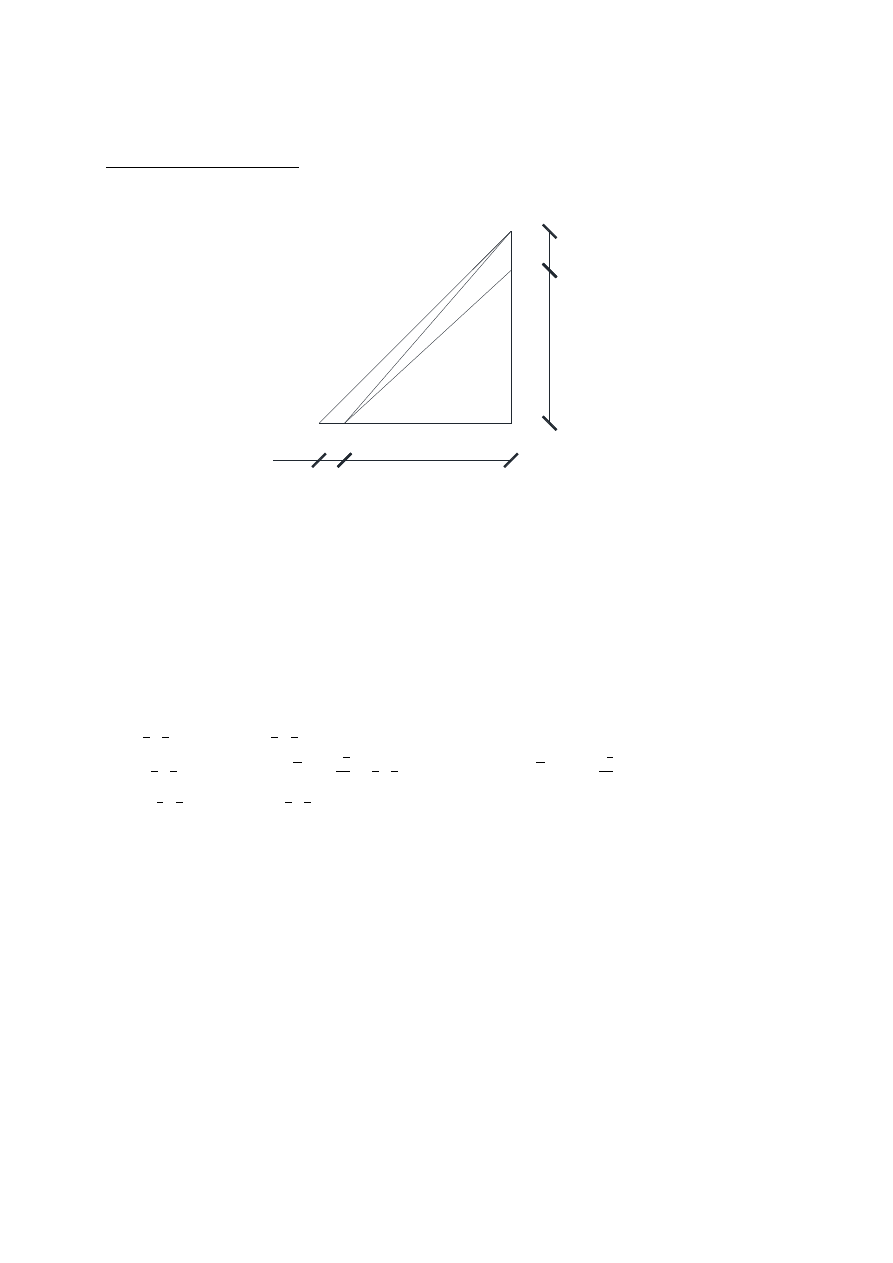

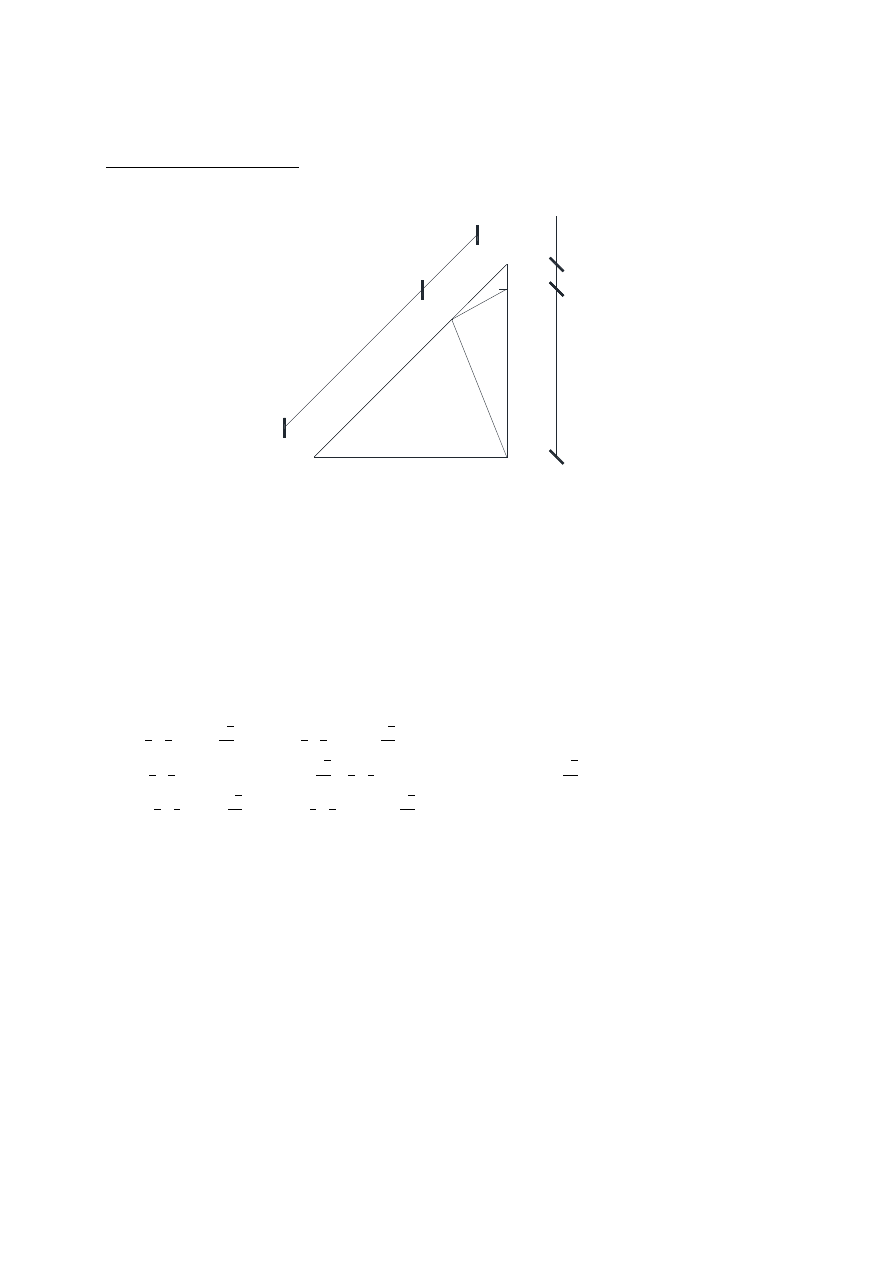

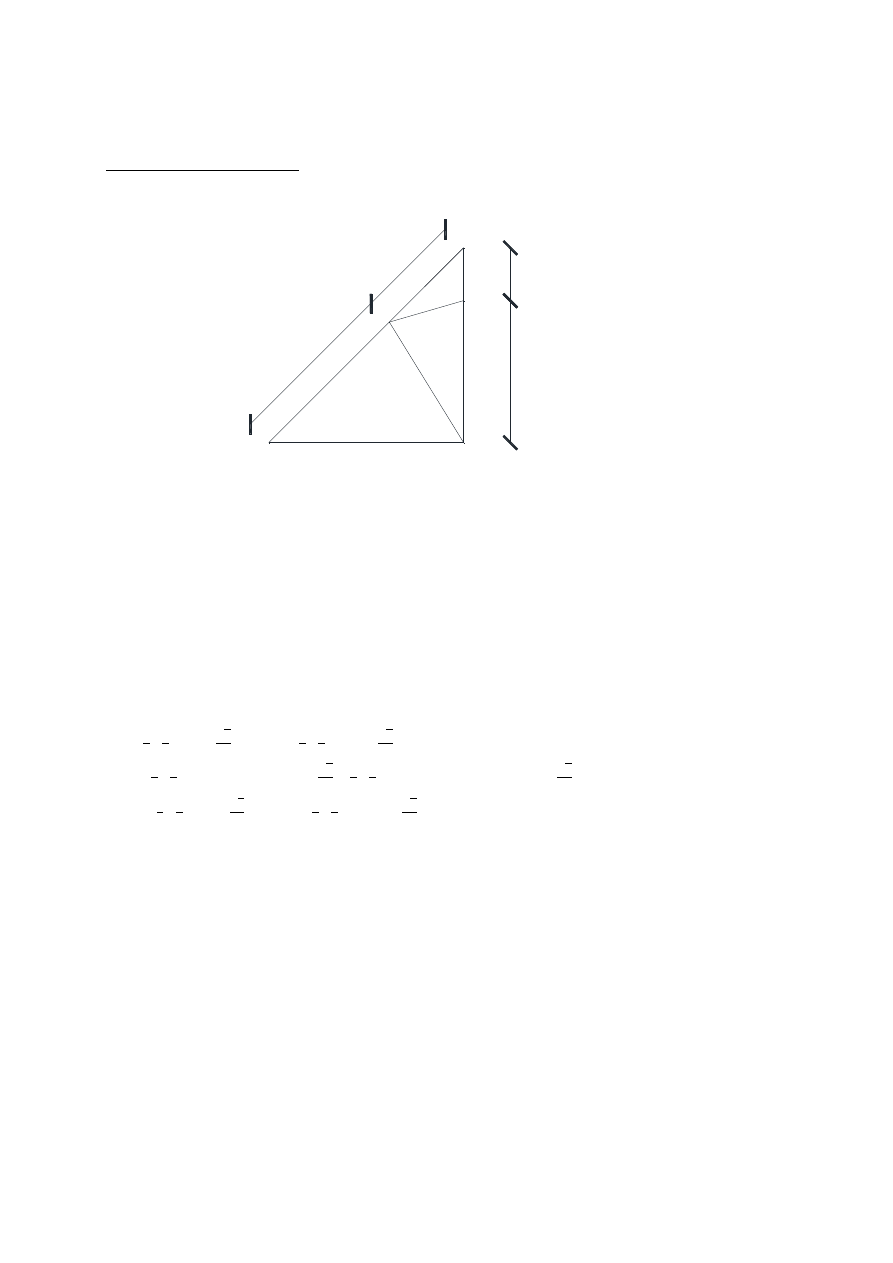

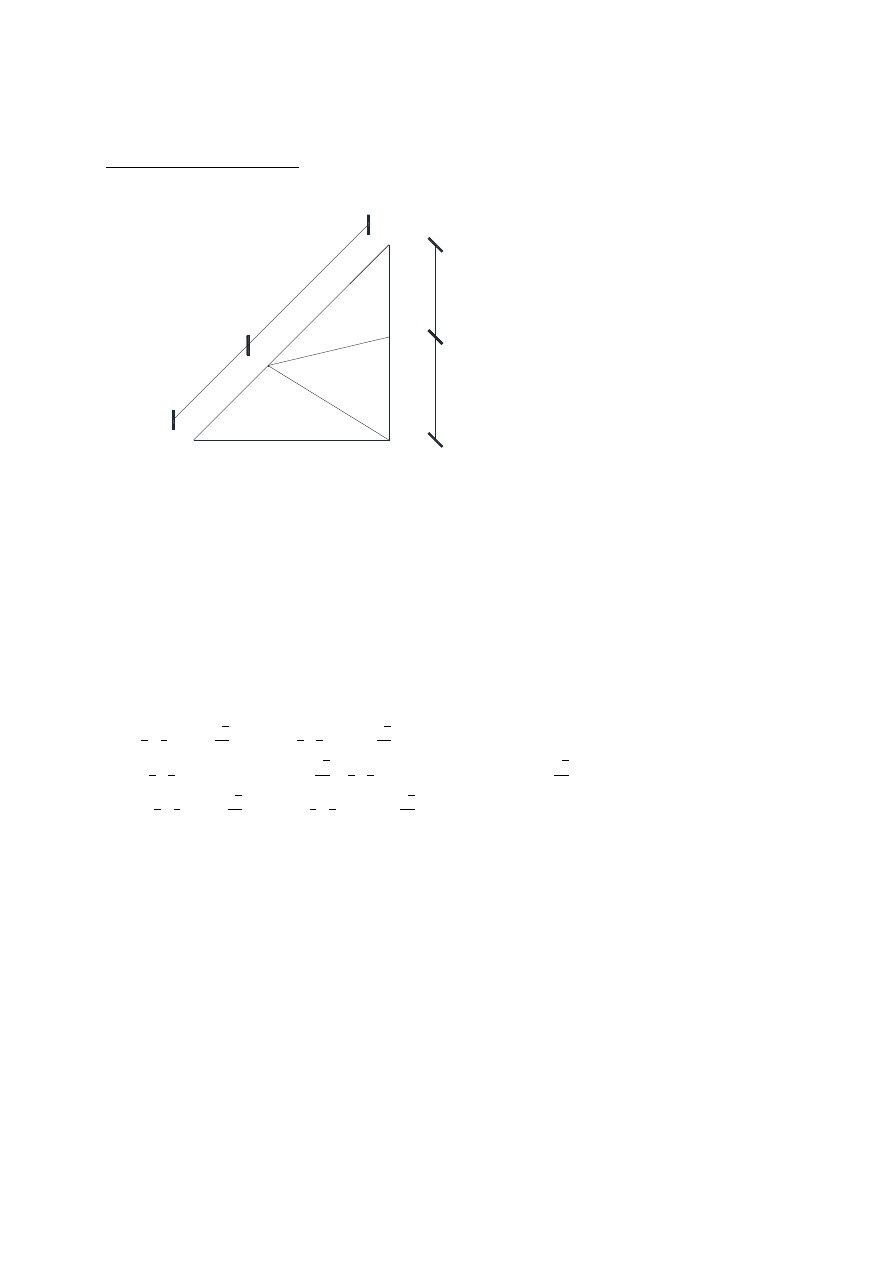

Trójkąty przecinane przez niweletę.

Trójkąt nr 17; 9 – 10 – 20.

Vn

Vw''

Vw'

H10

H9

H20

a2

a1

a3

a4

9 : H

9

= + 0,29 m

10 :H

10

= - 0,02 m

20: H

20

= + 0,08 m

a

1

= 9,35 m

a

2

= 0,65 m

a

3

= 2,83 m

a

4

= 11,31 m

V

N

= ∙ ∙ H

10

∙

√

∙ a

2

∙ a

3

= ∙ ∙ 0,02 ∙

√

∙ 0,65 ∙ 2,83 = 0,004 [m

3

]

V

W

’ = ∙ ∙ (H

9

+ H

20

) ∙ a ∙ a

4

= ∙ ∙ (0,29 + 0,08) ∙ 10 ∙ 11,31 ∙

√

= 4,88 [m

3

]

V

W

’’ = ∙ ∙ H

9

∙

√

∙ a

1

∙ a

3

= ∙ ∙ (0,29) ∙

√

∙ 9,35 ∙ 2,83 = 0,90 [m

3

]

V

W

= V

W

’ + V

W

’’ = 4,88 + 0,90 = 5,78 [m

3

]

24

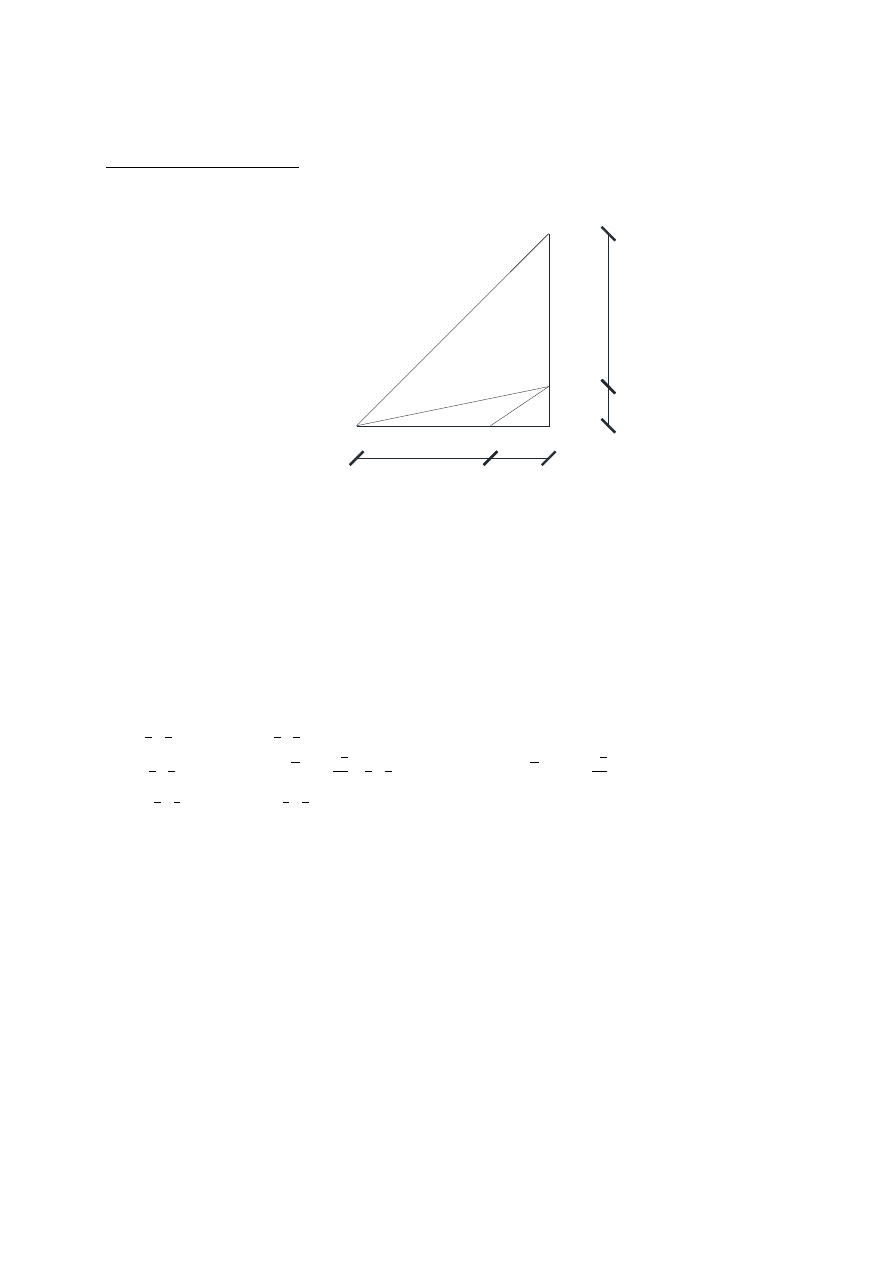

Trójkąt nr 18; 10 – 11 – 21.

a3

a4

a1

a2

Vw

Vn''

Vn'

H20

H21

H10

10 : H

10

= - 0,02 m

20 : H

20

= + 0,08 m

21 : H

21

= - 0,22 m

a

1

= 11,31 m

a

2

= 2,83 m

a

3

= 2,67 m

a

4

= 7,33 m

V

W

= ∙ ∙ H

20

∙

√

∙ a

3

∙ a

1

= ∙ ∙ 0,08 ∙

√

∙ 2,67 ∙ 11,31 = 0,28 [m

3

]

V

N

’ = ∙ ∙ (H

21

+ H

10

) ∙ a ∙ a

2

= ∙ ∙ (0,22 + 0,02) ∙ 10 ∙ 2,83 ∙

√

= 0,79 [m

3

]

V

N

’’ = ∙ ∙ H

21

∙

√

∙ a

4

∙ a

1

= ∙ ∙ (0,22) ∙

√

∙ 7,33 ∙ 11,31 = 9,96 [m

3

]

V

N

= V

N

’ + V

N

’’ = 9,96 + 0,79 = 10,75 [m

3

]

25

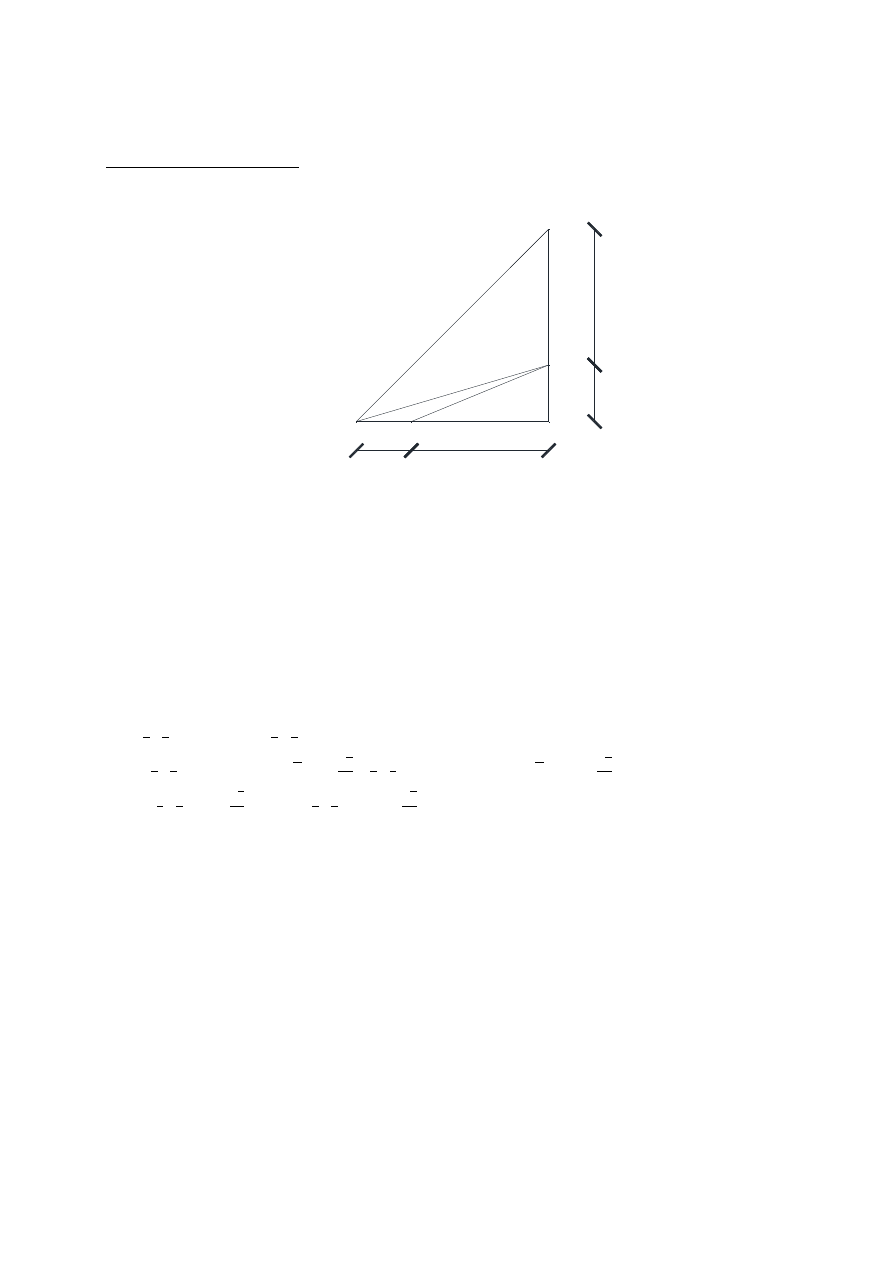

Trójkąt nr 36; 20 – 30 – 31.

Vn

Vw''

Vw'

a1

a2

a

3

a

4

H30

H31

H20

20 : H

20

= + 0,08 m

30 : H

30

= - 0,10 m

31 : H

31

= - 0,23 m

a

1

= 3,03 m

a

2

= 6,97 m

a

3

= 2,58 m

a

4

= 7,42 m

V

N

= ∙ ∙ H

31

∙ a

2

∙ a

4

= ∙ ∙ 0,23 ∙ 6,97 ∙ 7,42 = 1,96 [m

3

]

V

W

’ = ∙ ∙ (H

30

+ H

20

) ∙ a

√2 ∙ a

3

∙

√

= ∙ ∙ (0,10 + 0,08) ∙ 10

√2 ∙ 2,58 ∙

√

= 0,77 [m

3

]

V

W

’’ = ∙ ∙ H

30

∙ a

3

∙ a

4

= ∙ ∙ (0,10) ∙ 2,58 ∙ 7,42 = 0,32 [m

3

]

V

W

= V

W

’ + V

W

’’ = 0,77 + 0,32 = 1,09 [m

3

]

26

Trójkąt nr 37; 20 – 21 – 31.

Vw

Vn''

Vn'

H21

H20

H31

a4

a3

a

2

a

1

20 : H

9

= + 0,08 m

21 : H

10

= - 0,22 m

31 : H

20

= - 0,23 m

a

1

= 7,42 m

a

2

= 2,58 m

a

3

= 2,67 m

a

4

= 7,33 m

V

W

= ∙ ∙ H

20

∙ a

2

∙ a

3

= ∙ ∙ 0,08 ∙ 2,58 ∙ 2,67 = 0,09 [m

3

]

V

N

’ = ∙ ∙ (H

31

+ H

21

) ∙ a

√2 ∙ a

1

∙

√

= ∙ ∙ (0,23 + 0,22) ∙ 10

√2 ∙ 7,42 ∙

√

= 5,51 [m

3

]

V

N

’’ = ∙ ∙ H

21

∙ a

4

∙ a

2

= ∙ ∙ (0,22) ∙ 7,33 ∙ 2,58 = 0,69 [m

3

]

V

N

= V

N

’ + V

N

’’ = 5,51 + 0,69 = 6,20 [m

3

]

27

Trójkąt nr 54; 30 – 40 – 41.

Vn

Vw''

Vw'

H40

H41

H30

a1

a2

a4

a3

30 : H

30

= + 0,10 m

40 : H

40

= + 0,06 m

41 : H

41

= - 0,39 m

a

1

= 1,33 m

a

2

= 8,67 m

a

3

= 7,96 m

a

4

= 2,04 m

V

N

= ∙ ∙ H

41

∙ a

2

∙ a

3

= ∙ ∙ 0,39 ∙ 8,67 ∙ 7,96 = 4,44 [m

3

]

V

W

’ = ∙ ∙ (H

40

+ H

30

) ∙ a

√2 ∙ a

1

∙

√

= ∙ ∙ (0,06 + 0,10) ∙ 10

√2 ∙ 1,33 ∙

√

= 0,28 [m

3

]

V

W

’’ = ∙ ∙ H

30

∙ a

4

∙ a

2

= ∙ ∙ (0,10) ∙ 2,04 ∙ 8,67 = 0,29 [m

3

]

V

W

= V

W

’ + V

W

’’ = 0,28 + 0,29 = 0,57 [m

3

]

28

Trójkąt nr 55; 30 – 31 – 41.

Vw

Vn''

Vn'

H31

H30

H41

a1

a2

a4

a3

30 :H

30

= + 0,10 m

31: H

31

= - 0,23 m

41: H

41

= - 0,39 m

a

1

= 3,03 m

a

2

= 6,97 m

a

3

= 7,96 m

a

4

= 2,04 m

V

W

= ∙ ∙ H

30

∙ a

1

∙ a

4

= ∙ ∙ 0,10 ∙ 3,03 ∙ 2,04 = 0,10 [m

3

]

V

N

’ = ∙ ∙ (H

41

+ H

31

) ∙ a

√2 ∙ a

3

∙

√

= ∙ ∙ (0,39 + 0,23) ∙ 10

√2 ∙ 7,96 ∙

√

= 8,14 [m

3

]

V

N

’’ = ∙ ∙ H

31

∙ a

2

∙ a

4

= ∙ ∙ (0,23) ∙ 6,97 ∙ 2,04 = 0,54 [m

3

]

V

N

= V

N

’ + V

N

’’ = 8,14 + 0,54 = 8,68 [m

3

]

29

Trójkąt nr 70; 39 – 49 – 50.

Vn

Vw''

Vw'

H49

H50

H39

a1

a2

a3

a4

39 : H

39

= + 0,36 m

49 : H

49

= + 0,06 m

50 : H

50

= - 0,15 m

a

1

= 2,86 m

a

2

= 7,14 m

a

3

= 2,94 m

a

4

= 7,06 m

V

N

= ∙ ∙ H

50

∙ a

2

∙ a

3

= ∙ ∙ 0,15 ∙ 7,14 ∙ 2,94 = 0,52 [m

3

]

V

W

’ = ∙ ∙ (H

49

+ H

39

) ∙ a

√2 ∙ a

4

∙

√

= ∙ ∙ (0,06 + 0,36) ∙ 10

√2 ∙ 7,06 ∙

√

= 4,89 [m

3

]

V

W

’’ = ∙ ∙ H

49

∙

√

∙ a

1

∙ a

3

= ∙ ∙ (0,06) ∙

√

∙ 2,86 ∙ 2,94 = 0,06 [m

3

]

V

W

= V

W

’ + V

W

’’ = 4,89 + 0,06 = 4,95 [m

3

]

30

Trójkąt nr 71; 39 – 40 – 50.

Vn

Vw''

Vw'

H40

H39

H50

a4

a3

a2

a4

39 : H

39

= + 0,36 m

40 : H

40

= + 0,06 m

50 : H

50

= - 0,15 m

a

1

= 7,14 m

a

2

= 2,86 m

a

3

= 2,94 m

a

4

= 7,06 m

V

N

= ∙ ∙ H

50

∙

√

∙ a

1

∙ a

3

= ∙ ∙ 0,15 ∙

√

∙ 7,14 ∙ 2,94 = 0,37 [m

3

]

V

W

’ = ∙ ∙ (H

39

+ H

40

) ∙ a ∙ a

2

∙

√

= ∙ ∙ (0,36 + 0,06) ∙ 10 ∙ 2,86 ∙

√

= 1,40 [m

3

]

V

W

’’ = ∙ ∙ H

39

∙

√

∙ a

4

∙ a

1

= ∙ ∙ (0,36) ∙

√

∙ 7,06 ∙ 7,14 = 2,12 [m

3

]

V

W

= V

W

’ + V

W

’’ = 1,40 + 2,12 = 3,52 [m

3

]

31

Trójkąt nr 72; 40 – 50 – 51.

Vw

Vn''

Vn'

H50

H51

H40

a3

a

4

a1

a2

40 : H

40

= + 0,06 m

50 : H

50

= - 0,15 m

51 : H

51

= - 0,41 m

a

1

= 10,10 m

a

2

= 4,04 m

a

3

= 8,72 m

a

4

= 1,28 m

V

W

= ∙ ∙ H

40

∙

√

∙ a

2

∙ a

4

= ∙ ∙ 0,06 ∙

√

∙ 4,04 ∙ 1,28 = 0,04 [m

3

]

V

N

’ = ∙ ∙ (H

51

+ H

50

) ∙ a ∙ a

1

∙

√

= ∙ ∙ (0,41 + 0,15) ∙ 10 ∙ 10,10 ∙

√

= 6,60 [m

3

]

V

N

’’ = ∙ ∙ H

51

∙

√

∙ a

3

∙ a

2

= ∙ ∙ (0,41) ∙

√

∙ 8,72 ∙ 4,04 = 1,69 [m

3

]

V

N

= V

N

’ + V

N

’’ = 6,60 + 1,69 = 8,29 [m

3

]

32

Trójkąt nr 73; 40 – 41 – 51.

Vw

Vn''

Vn'

H41

H40

H51

a2

a1

a

3

a

4

40 : H

40

= + 0,06 m

41 : H

41

= - 0,39 m

51 : H

51

= - 0,41 m

a

1

= 1,33 m

a

2

= 8,67 m

a

3

= 1,28 m

a

4

= 8,72 m

V

W

= ∙ ∙ H

40

∙ a

1

∙ a

3

= ∙ ∙ 0,06 ∙ 1,33 ∙ 1,28 = 0,02 [m

3

]

V

N

’ = ∙ ∙ (H

51

+ H

41

) ∙ a

√2 ∙ a

4

∙

√

= ∙ ∙ (0,41 + 0,39) ∙ 10

√2 ∙ 8,72 ∙

√

= 11,51 [m

3

]

V

N

’’ = ∙ ∙ H

41

∙ a

2

∙ a

3

= ∙ ∙ (0,39) ∙ 8,67 ∙ 1,28 = 0,71 [m

3

]

V

N

= V

N

’ + V

N

’’ = 11,51 + 0,71 = 12,2 [m

3

]

33

Trójkąt nr 82; 46 – 56 – 57.

Vn

Vw''

Vw'

H56

H57

H46

a1

a2

a

3

a

4

46 : H

46

= + 0,61 m

56 : H

56

= + 0,09 m

57 : H

57

= - 0,03 m

a

1

= 7,50 m

a

2

= 2,50 m

a

3

= 0,47 m

a

4

= 9,53 m

V

N

= ∙ ∙ H

57

∙ a

2

∙ a

3

= ∙ ∙ 0,03 ∙ 2,50 ∙ 0,47 = 0,01 [m

3

]

V

W

’ = ∙ ∙ (H

56

+ H

46

) ∙ a

√2 ∙ a

1

∙

√

= ∙ ∙ (0,09 + 0,61) ∙ 10

√2 ∙ 7,50 ∙

√

= 8,66 [m

3

]

V

W

’’ = ∙ ∙ H

46

∙ a

4

∙ a

2

= ∙ ∙ (0,61) ∙ 9,53 ∙ 2,50 = 2,40 [m

3

]

V

W

= V

W

’ + V

W

’’ = 8,66 + 2,40 = 11,06 [m

3

]

34

Trójkąt nr 83; 46 – 47 – 57.

Vn

Vw'

H47

H46

H57

a

3

a

4

a2

a1

46 : H

46

= + 0,61 m

47 : H

47

= + 0,43 m

57 : H

57

= - 0,03 m

a

1

= 0,65 m

a

2

= 13,49 m

a

3

= 0,47 m

a

4

= 9,53 m

V

N

= ∙ ∙ H

57

∙

√

∙ a

3

∙ a

1

= ∙ ∙ 0,03 ∙

√

∙ 0,47 ∙ 0,65 = 0,001 [m

3

]

V

W

’ = ∙ ∙ (H

46

+ H

47

) ∙ a ∙ a

2

∙

√

= ∙ ∙ (0,61 + 0,43) ∙ 10 ∙ 13,49 ∙

√

= 16,37 [m

3

]

V

W

’’ = ∙ ∙ H

46

∙

√

∙ a

4

∙ a

1

= ∙ ∙ (0,61) ∙

√

∙ 9,53 ∙ 0,65 = 0,44 [m

3

]

V

W

= V

W

’ + V

W

’’ = 16,37 + 0,44 = 16,81 [m

3

]

35

Trójkąt nr 84; 47 – 57 – 58.

Vw

Vn''

Vn'

H57

H58

H47

a

3

a

4

a1

a2

47 : H

47

= + 0,43 m

57 : H

57

= - 0,03 m

58 : H

58

= - 0,16 m

a

1

= 0,92 m

a

2

= 13,22 m

a

3

= 2,71 m

a

4

= 7,29 m

V

W

= ∙ ∙ H

47

∙

√

∙ a

4

∙ a

2

= ∙ ∙ 0,43 ∙

√

∙ 7,29 ∙ 13,22 = 3,32 [m

3

]

V

N

’ = ∙ ∙ (H

57

+ H

58

) ∙ a ∙ a

1

∙

√

= ∙ ∙ (0,03 + 0,16) ∙ 10 ∙ 0,92 ∙

√

= 0,20 [m

3

]

V

N

’’ = ∙ ∙ H

58

∙

√

∙ a

3

∙ a

2

= ∙ ∙ (0,16) ∙

√

∙ 2,71 ∙ 13,22 = 0,46 [m

3

]

V

N

= V

N

’ + V

N

’’ = 0,20 + 0,46 = 0,66 [m

3

]

36

Trójkąt nr 85; 47 – 48 – 58.

Vn

Vw''

Vw'

H48

H47

H58

a

2

a

1

a4

a3

47 : H

47

= + 0,43 m

48 : H

48

= + 0,26 m

58 : H

58

= - 0,16 m

a

1

= 2,71 m

a

2

= 7,29 m

a

3

= 5,39 m

a

4

= 8,75 m

V

N

= ∙ ∙ H

58

∙

√

∙ a

3

∙ a

1

= ∙ ∙ 0,16 ∙

√

∙ 5,39 ∙ 2,71 = 0,27 [m

3

]

V

W

’ = ∙ ∙ (H

47

+ H

48

) ∙ a ∙ a

4

∙

√

= ∙ ∙ (0,43 + 0,26) ∙ 10 ∙ 8,75 ∙

√

= 7,04 [m

3

]

V

W

’’ = ∙ ∙ H

47

∙

√

∙ a

2

∙ a

3

= ∙ ∙ (0,43) ∙

√

∙ 7,29 ∙ 5,39 = 1,97 [m

3

]

V

W

= V

W

’ + V

W

’’ = 7,04 + 1,97 = 9,01 [m

3

]

37

Trójkąt nr 86; 48 – 58 – 59.

Vw

Vn''

Vn'

H58

H59

H48

a

3

a

4

a1

a2

48 : H

48

= + 0,26 m

58 : H

58

= - 0,15 m

59 : H

59

= - 0,29 m

a

1

= 5,39 m

a

2

= 8,75 m

a

3

= 5,27 m

a

4

= 4,73 m

V

W

= ∙ ∙ H

48

∙

√

∙ a

4

∙ a

2

= ∙ ∙ 0,26 ∙

√

∙ 4,73 ∙ 8,75 = 1,26 [m

3

]

V

N

’ = ∙ ∙ (H

58

+ H

59

) ∙ a ∙ a

1

∙

√

= ∙ ∙ (0,16 + 0,29) ∙ 10 ∙ 5,39 ∙

√

= 2,83 [m

3

]

V

N

’’ = ∙ ∙ H

59

∙

√

∙ a

3

∙ a

2

= ∙ ∙ (0,29) ∙

√

∙ 5,27 ∙ 8,75 = 1,56 [m

3

]

V

N

= V

N

’ + V

N

’’ = 2,83 + 1,56 = 4,39 [m

3

]

38

Trójkąt nr 87; 48 – 49 – 59.

Vn

Vw''

Vw'

H49

H48

H59

a

2

a

1

a4

a3

48 : H

48

= + 0,26 m

49 : H

49

= + 0,06 m

59 : H

59

= - 0,29 m

a

1

= 5,27 m

a

2

= 4,73 m

a

3

= 11,71 m

a

4

= 2,43 m

V

N

= ∙ ∙ H

59

∙

√

∙ a

1

∙ a

3

= ∙ ∙ 0,29 ∙

√

∙ 5,27 ∙ 11,71 = 2,09 [m

3

]

V

W

’ = ∙ ∙ (H

48

+ H

49

) ∙ a ∙ a

4

∙

√

= ∙ ∙ (0,26 + 0,06) ∙ 10 ∙ 2,43 ∙

√

= 0,91 [m

3

]

V

W

’’ = ∙ ∙ H

48

∙

√

∙ a

2

∙ a

3

= ∙ ∙ (0,26) ∙

√

∙ 4,73 ∙ 11,71 = 1,68 [m

3

]

V

W

= V

W

’ + V

W

’’ = 0,91 + 1,68 = 2,59 [m

3

]

39

Trójkąt nr 88; 49 – 59 – 60.

Vw

Vn''

Vn'

H59

H60

H49

a

3

a

4

a2

a1

49 : H

49

= + 0,06 m

59 : H

59

= - 0,29 m

60 : H

60

= - 0,46 m

a

1

= 11,72 m

a

2

= 2,42 m

a

3

= 8,85 m

a

4

= 1,15 m

V

W

= ∙ ∙ H

49

∙ a

2

∙ a

4

= ∙ ∙ 0,06 ∙ 2,42 ∙ 1,15 = 0,03 [m

3

]

V

N

’ = ∙ ∙ (H

59

+ H

60

) ∙ a ∙ a

1

∙

√

= ∙ ∙ (0,29 + 0,46) ∙ 10 ∙ 11,72 ∙

√

= 10,26 [m

3

]

V

N

’’ = ∙ ∙ H

60

∙

√

∙ a

3

∙ a

2

= ∙ ∙ (0,46) ∙

√

∙ 8,85 ∙ 2,42 = 1,15 [m

3

]

V

N

= V

N

’ + V

N

’’ = 10,26 + 1,15 = 11,41 [m

3

]

40

Trójkąt nr 89; 49 – 50 – 60.

Vn

Vw''

Vw'

H50

H49

H60

a

2

a

1

a4

a3

49 : H

49

= + 8,85 m

50 : H

50

= + 0,15 m

60 : H

60

= - 0,46 m

a

1

= 8,85 m

a

2

= 1,15 m

a

3

= 10,66 m

a

4

= 3,48 m

V

N

= ∙ ∙ H

60

∙

√

∙ a

1

∙ a

3

= ∙ ∙ 0,46 ∙

√

∙ 8,85 ∙ 10,66 = 5,05 [m

3

]

V

W

’ = ∙ ∙ (H

49

+ H

50

) ∙ a ∙ a

4

∙

√

= ∙ ∙ (0,06 + 0,15) ∙ 10 ∙ 3,48 ∙

√

= 0,85 [m

3

]

V

W

’’ = ∙ ∙ H

49

∙

√

∙ a

2

∙ a

3

= ∙ ∙ (0,06) ∙

√

∙ 1,15 ∙ 10,66 = 0,09 [m

3

]

V

W

= V

W

’ + V

W

’’ = 0,85 + 0,09 = 0,94 [m

3

]

41

Trójkąt nr 101; 56 – 57 – 67.

Vn

Vw''

Vw'

H57

H56

H67

a

2

a

1

a4

a3

56 : H

56

= + 0,09 m

57 : H

57

= - 0,03 m

67 : H

67

= - 0,43 m

a

1

= 8,27 m

a

2

= 1,73 m

a

3

= 13,22 m

a

4

= 0,92 m

V

N

= ∙ ∙ H

67

∙

√

∙ a

1

∙ a

3

= ∙ ∙ 0,43 ∙

√

∙ 8,27 ∙ 13,22 = 5,48 [m

3

]

V

W

’ = ∙ ∙ (H

56

+ H

57

) ∙ a ∙ a

4

∙

√

= ∙ ∙ (0,09 + 0,03) ∙ 10 ∙ 0,92 ∙

√

= 0,13 [m

3

]

V

W

’’ = ∙ ∙ H

56

∙

√

∙ a

2

∙ a

3

= ∙ ∙ (0,09) ∙

√

∙ 1,73 ∙ 13,22 = 0,24 [m

3

]

V

W

= V

W

’ + V

W

’’ = 0,13 + 0,24 = 0,37 [m

3

]

42

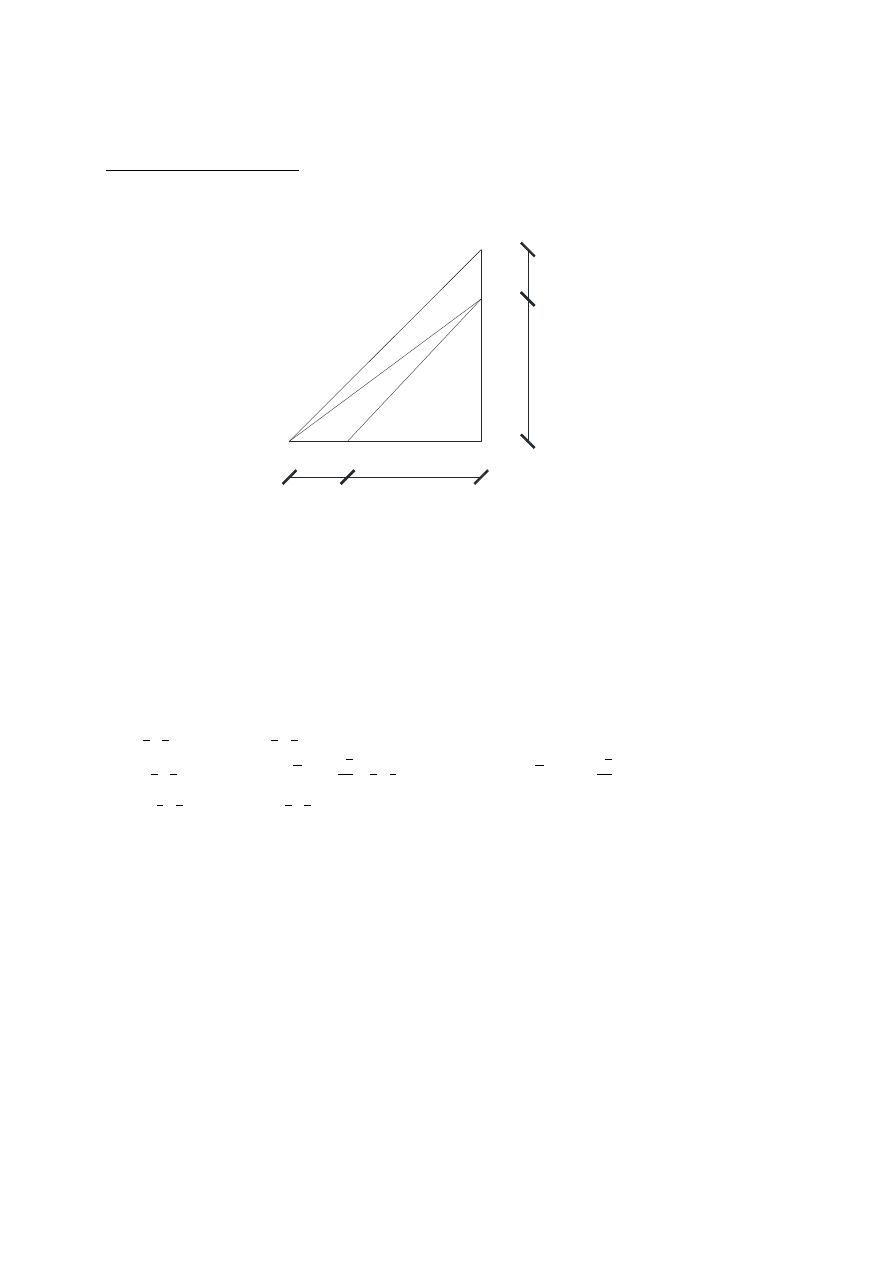

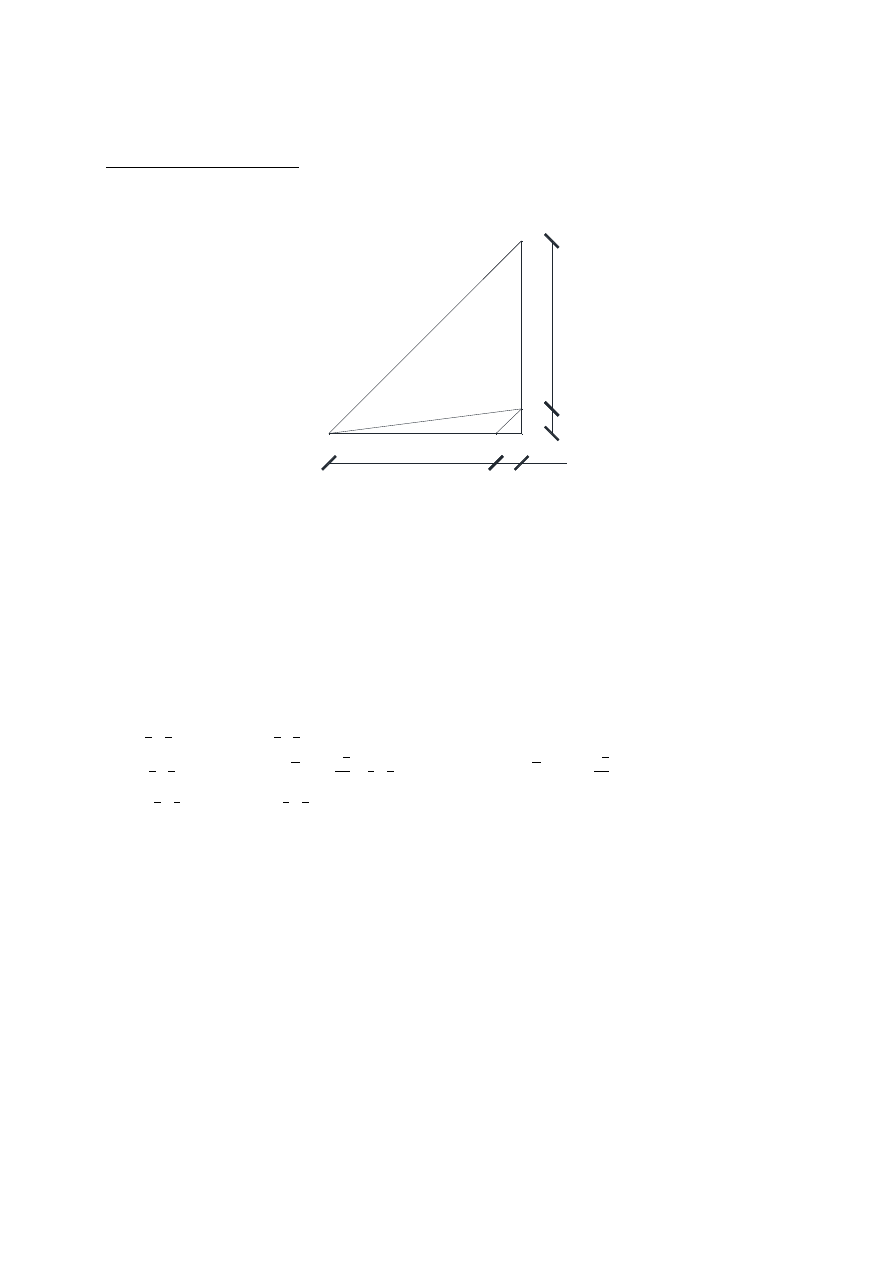

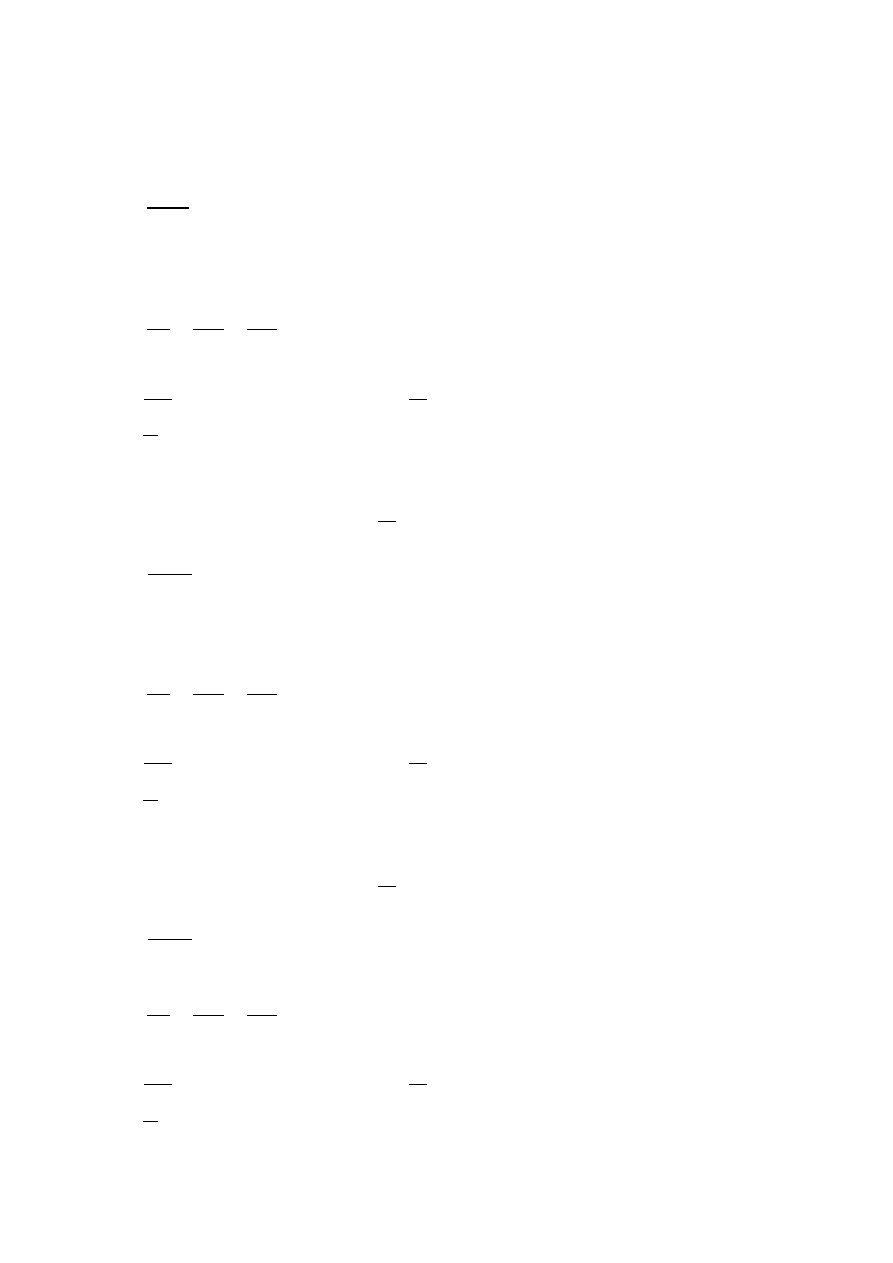

Objętości skarp wokół działki:

Schemat:

V1

V2

V6

V5

V4

V3

100

6

0

10,6

89,4

8

,8

5

1

,2

W

N

L1

L1

L67

L67

L77

L11

L11

L77

H1

H11

H67

H77

Szerokość dnia – ponad 3 m.

Głębokość do 5 m.

Kategoria gruntu – gleba z korzeniami o średnicy powyżej 30 mm – III.

Naziom nieobciążony.

W przypadku wykopu stosunek wynosi h/l = 1 : 0,57

V

1

H

1

= 4,7 m

L

1

= 0,57 * 4,7 m = 2,68 m

Przyjmuję zależność liniową.

Aby objętość V

1

była bardziej odpowiadająca rzeczywistemu stanowi skarpy, wydłużam do 90 m.

Obliczane wartości liczbowe są bardziej odpowiadającymi rzeczywistym wymiarom.

′

=

,

∗

,

= 2,70 - maksymalna szerokość skarpy w rzucie

=

,

,

= 4,74 - wysokość punktu

= ∗

∗ 2,70

∗ 4,74

∗ 90

= 190,05

- bardziej odpowiadająca rzeczywistej

objętości skarpy

43

V

2

H

1

= 4,7 m

L

1

= 2,68 m

Przyjmuję zależność liniową.

Aby objętość V

2

była bardziej rzeczywista powiększam długość skarpy do 55 m.

′

=

2,68 ∗ 55

51,2

= 2,89

=

2,89

0,57

= 5,07

=

1

3

∗

1

2

∗ 2,89

∗ 5,07

∗ 55

= 132,97

W przypadku nasypów stosunek h : l dla piasku wynosi 1 :2.

V

3

H

11

= 0,29 m

L

11

= 0,29 * 2 = 0,58 m

Przyjmuję zależność liniową.

Wydłużam długość skarpy do 15 m.

′

=

0,58 ∗ 15

10,6

= 0,82

=

0,82

2,00

= 0,41

=

1

3

∗

1

2

∗ 0,82

∗ 0,41

∗ 15

= 0,84

V

4

H

11

= 0,29 m

L

11

= 0,58 m

H

77

= 2,24 m

L

77

= 4,48 m

=

1

2

∗

0,29

∗ 0,58

2

+

2,24

∗ 4,48

2

∗ 60 = 152,7

V

5

H

77

= 2,24 m

L

77

= 4,48 m

H

67

= 0,43 m

L

67

= 0,86 m

=

1

2

∗

2,24

∗ 4,48

2

+

0,43

∗ 0,86

2

∗ 100 = 259,50

44

V

6

H

67

= 0,43 m

L

67

= 0,86 m

Przyjmuję zależność liniową.

Długość skarpy z 8,8 m zwiększam do 10 m.

′

=

,

∗

,

= 0,98

=

0,98

2,00

= 0,49

=

1

3

∗

1

2

∗ 0,98

∗ 0,49

∗ 10 = 0,79

Całkowita objętość wykopu dla skarp:

V

CW

= 323,02 m

3

Całkowita objętość nasypu dla skarp:

V

CN

= 413,12 m

3

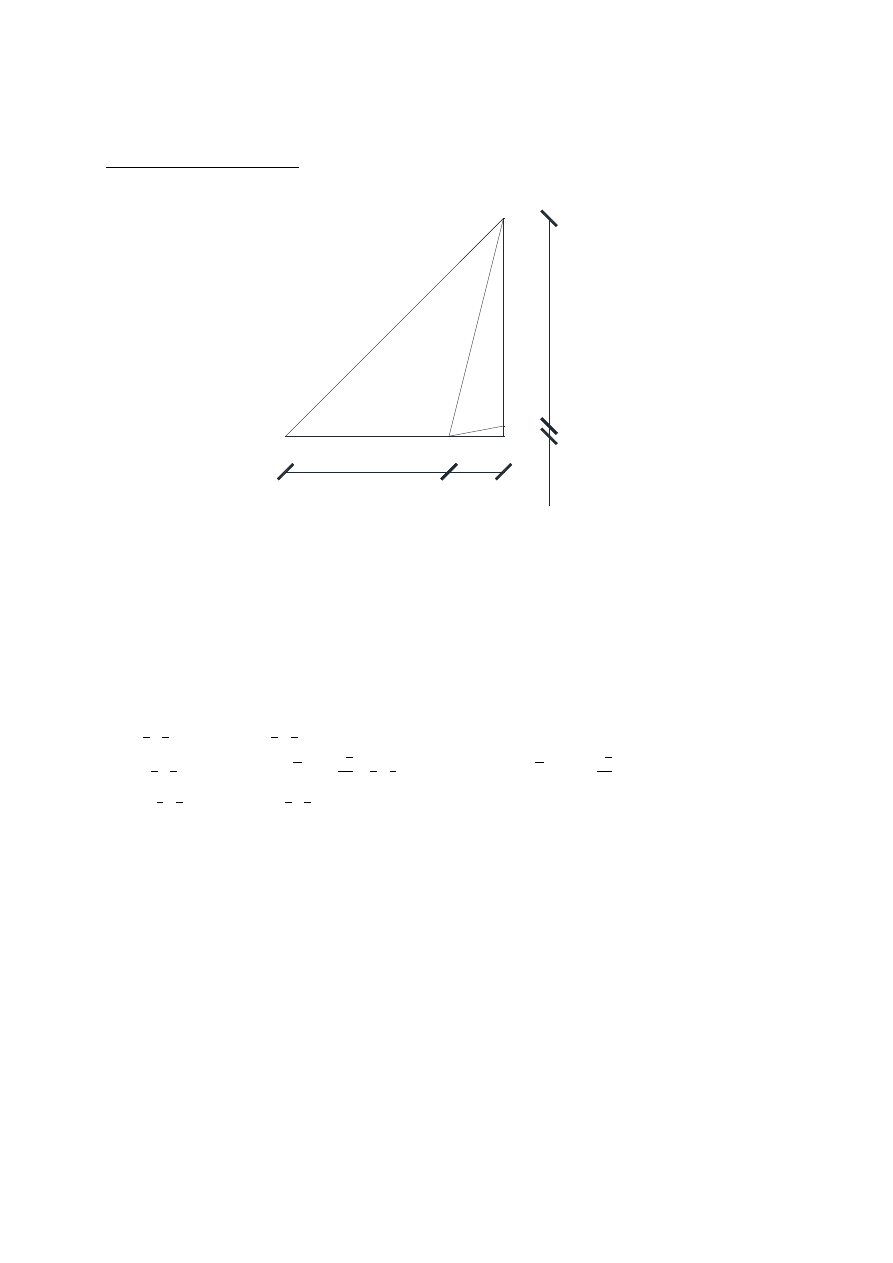

Obliczenie objętości wykopu pod budynkiem.

Wymiary dna wykopu :

B

1

= 12,2 m

B

2

= 38,8 m

H = 1,2 m

gleba z korzeniami dla wykopu – h : l = 1 : 0,57

l = 0,57 * 1,2 = 0,68 m

Objętość wykopu obliczam ze wzoru:

=

+

2

∗

gdzie

F

1

= 12,2 m * 38,8 m = 473,36 m

2

F

2

= (12,2 m + 2*0,68) * (38,8 m + 2*0,68) = 544,57 m

2

=

473,36

+ 544,57

2

∗ 1,2

= 610,76

Nasyp + humus = 2168,99 m

3

+ 560 m

3

= 2728,99 m

3

Wykop – humus = 3254,80 m

3

– 640 m

3

= 2614,80 m

3

Bilans mas ziemnych.

Skarpa

Nasyp : 0,84 m

3

+ 152,7 m

3

+ 259,5 m

3

= 413,04 m

3

Wykop : 190,05 m

3

+ 132,97 m

3

= 323,02 m

3

45

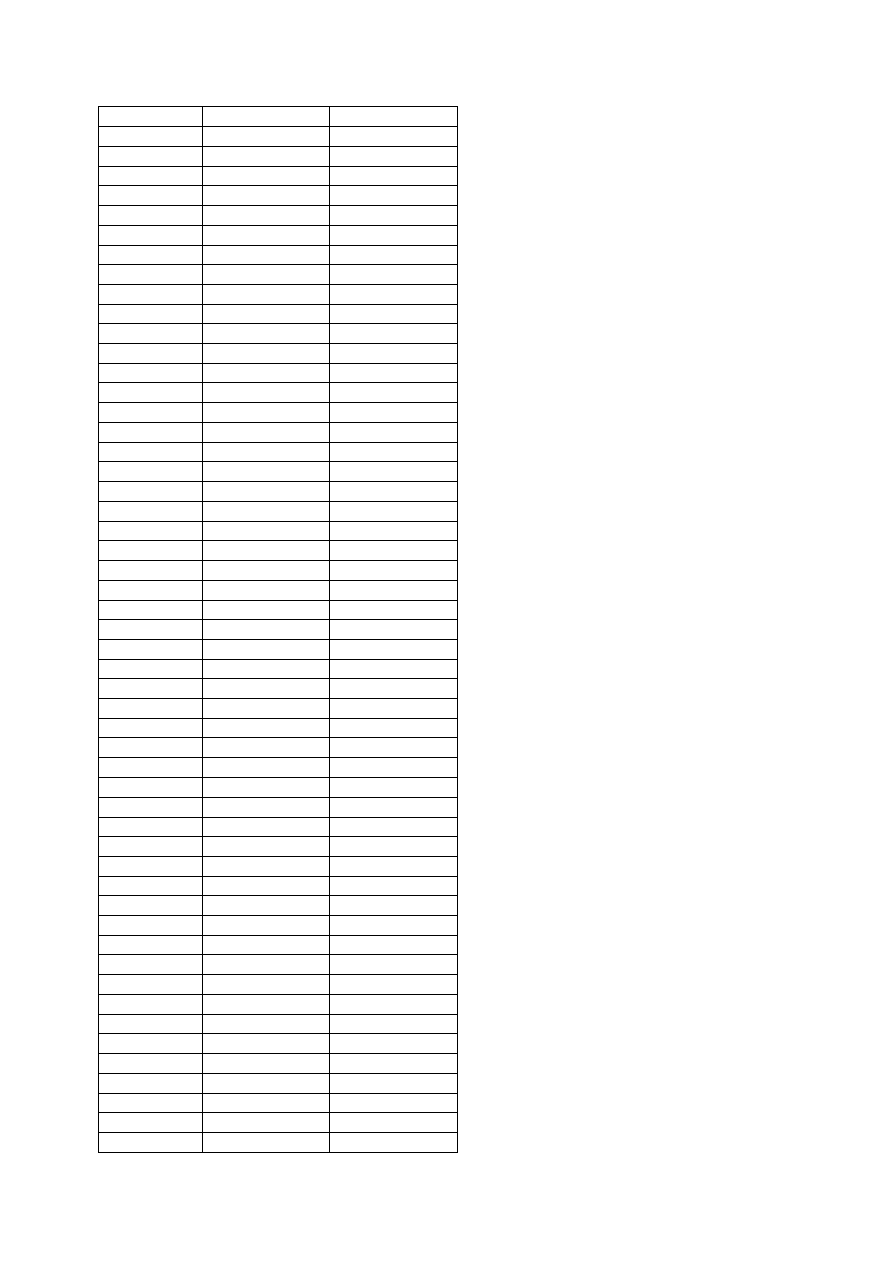

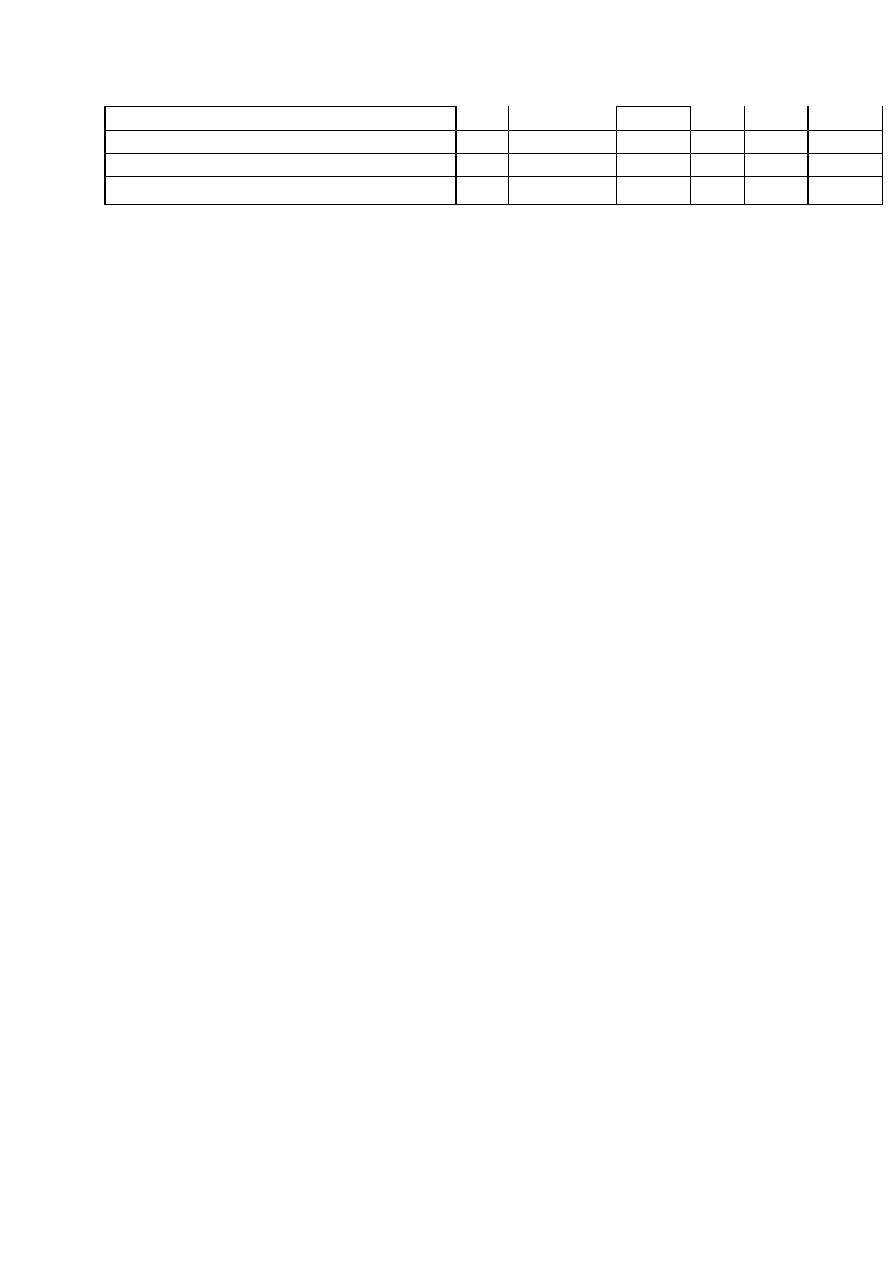

Zestawienie wyników:

Wykop [m

3

]

Nasyp [m

3

]

Niwelacja działki

3254,80

2168,99

Skarpa działki

323,02

413,04

SUMA:

3577,82

2582,03

Wykop pod budynek:

610,76

Humus

W

N

640

560

Dokładny bilans mas ziemnych.

W

N

O

Z

Humus

1200 m

3

1200 m

3

Niwelacja

2937,83 m

3

3142,03 m

3

Wykop pod

budynek

610,76 m

3

204,20 m

3

42,73 m

3

363,83 m

3

W- Wykop

N – Nasyp

O – Odkład

Z – Zwałka

U – Urlop

Humus : 560 m

3

+ 640 m

3

= 1200 m

3

Niwelacja (wykop) : 323,03 m

3

+ 2614,80 m

3

= 2937,83 m

3

Niwelacja (nasyp) : 2728,99 m

3

+ 413,04 m

3

= 3142,03 m

3

Niwelacja (zwałka) : 3142,03 m

3

– 2937,83 m

3

= 204,2 m

3

Wykop pod budynek : V = 610,76 m

3

V

całk

= F

1

* H

skarpy boczne wykopu pod budynek (do nasypania).

610,76 m

3

– (473,36 m

2

* 1,2 m) = 42,73 m

3

Współczynnik spulchnienia dla nasypu z gleby z korzeniami (kategoria III) wynosi s

sp

=1,25

Współczynnik zagęszczenia obliczam ze wzoru:

1

1

1

1

0,8

1

1, 25

z

z

z

sp

s

s

s

s

Przyjmuję s

z

=0,9.

Współczynnik spulchnienia końcowego obliczam ze wzoru:

1, 25 0, 9

1,13

sk

sp

z

s

s

s

46

Objętość zdejmowanego humusu:

nasyp – 28 kwadratów o powierzchni 100 m

2

każdy : 28 * 100 * 0,2 = 560 m

3

wykop – 32 kwadraty o powierzchni 100 m

2

każdy : 32 * 100 * 0,2 = 640m

3

V=560 m

3

+ 640 m

3

= 1200 [m

3

]

Objętość ziemi w stanie naturalnym przeznaczona na zasypanie przy fundamentach:

.

=

=

,

,

= 37,81 [m

3

]

Objętość ziemi w stanie naturalnym przeznaczona na nasypy:

.

=

∗

=

,

,

= 2599,85 [m

3

]

Objętość ziemi w stanie naturalnym przeznaczona na nasyp:

.

.

=

=

,

,

= 180,71 [m

3

]

Objętość ziemi w stanie spulchnionym przeznaczona do wywozu z wykopu pod budynkiem:

.

=

∗

= 610,76 ∗ 1,25 = 763,45 [m

3

]`

47

Załącznik nr 3.

Charakterystyki maszyn i ich obliczenia.

Obliczenie wydajności i czasu pracy koparki.

W projekcie założono pracę koparki podsiębiernej produkcji krajowej typu KM – 503.

Pojemność naczynia roboczego q = 0,50 m

3

.

Czas cyklu pracy T

C

= 20s (czas odspajania gruntu + czas obrotu + czas opróżnienia + czas powrotu),

(17 – 20 s).

Kategoria gruntu – III.

Współczynnik trudności odspajania gruntu : S

t

= 0,80

Współczynnik napełnienia naczynia roboczego : S

n

= 0,75

Współczynnik start technologicznych : S

W1

= 0,95

Współczynnik strat organizacyjnych : S

W2

= 0,80 v S

W2

= 0,87

Wydajność eksploatacyjna koparki:

=

∗

∗

∗

∗

∗

[

]

=

3600

20

∗ 0,5 ∗ 0,8 ∗ 0,75 ∗ 0,95 ∗ 0,80 = 41,04

ℎ

=

3600

20

∗ 0,5 ∗ 0,8 ∗ 0,75 ∗ 0,95 ∗ 0,87 = 44,63

ℎ

Czas pracy koparki wynosi:

- na zdjęcie humusu

=

=

1200

44,63

= 26,88ℎ ≈ 27ℎ ≈ 4

Proces niwelacji obejmuje pracę koparki i spycharki.

Czas pracy koparki przy niwelacji wynosi :

=

2937,83

41,04

= 71,58ℎ ≈ 72ℎ ≈ 9

Czas pracy koparki przy wykopie pod budynek :

=

610,76

41,04

= 14,88ℎ ≈ 15ℎ ≈ 2

Łączny czas pracy koparki w dniach wynosi(przy założeniu, że dniówka wynosi 8h) :

T

C

= 4 + 9 + 2 = 15 dni

≈ 107 ℎ