Akademia Górniczo – Hutnicza

im. Stanisława Staszica w Krakowie

Wydział Wiertnictwa, Nafty i Gazu

Techniki i Technologie Bezwykopowe

Temat: „Przekroczenie rzeki i terenów zielonych dla instalacji rury

stalowej o średnicy 736[mm] na dystansie 300[m] dla przesyłu gazu”

Szczepan Słaby

Wydział WNiG

rok 3, grupa 3

Kraków 2012

Wstęp teoretyczny:

Technika przewiertów sterowanych jest

połączeniem konwencjonalnych technik

bezwykopowego pokonywania przeszkód

naturalnych i inżynierskich oraz wierceń

kierunkowych stosowanych w górnictwie

naftowym.

Polega

ona

na

wykonaniu

otworu

pilotowego,

jego

rozwierceniu

do

wymaganej średnicy i wciągnięciu w tak

przygotowany

otwór

końcowy

projektowanej

rury

lub

kabla.

Podstawowymi parametrami decydującymi o

zastosowaniu tej techniki są długość i

średnica przewodu oraz lokalne warunki

geologiczne.

Cała tajemnica sterowania polega na

specjalnie

skonstruowanej

głowicy

wiercącej, za pomocą której możemy

precyzyjnie zdalnie sterować odwiertem. W

głowicy wiercącej umieszczona jest sonda,

dzięki której jesteśmy w stanie na bieżąco

kontrolować i korygować trasę przewiertu.

W razie wystąpienia na trasie urządzeń

podziemnych czy przeszkód terenowych

mamy możliwość ominięcia ich poprzez

zmianę kierunku i głębokości wiercenia.

Technologia

przewiertu

sterowanego

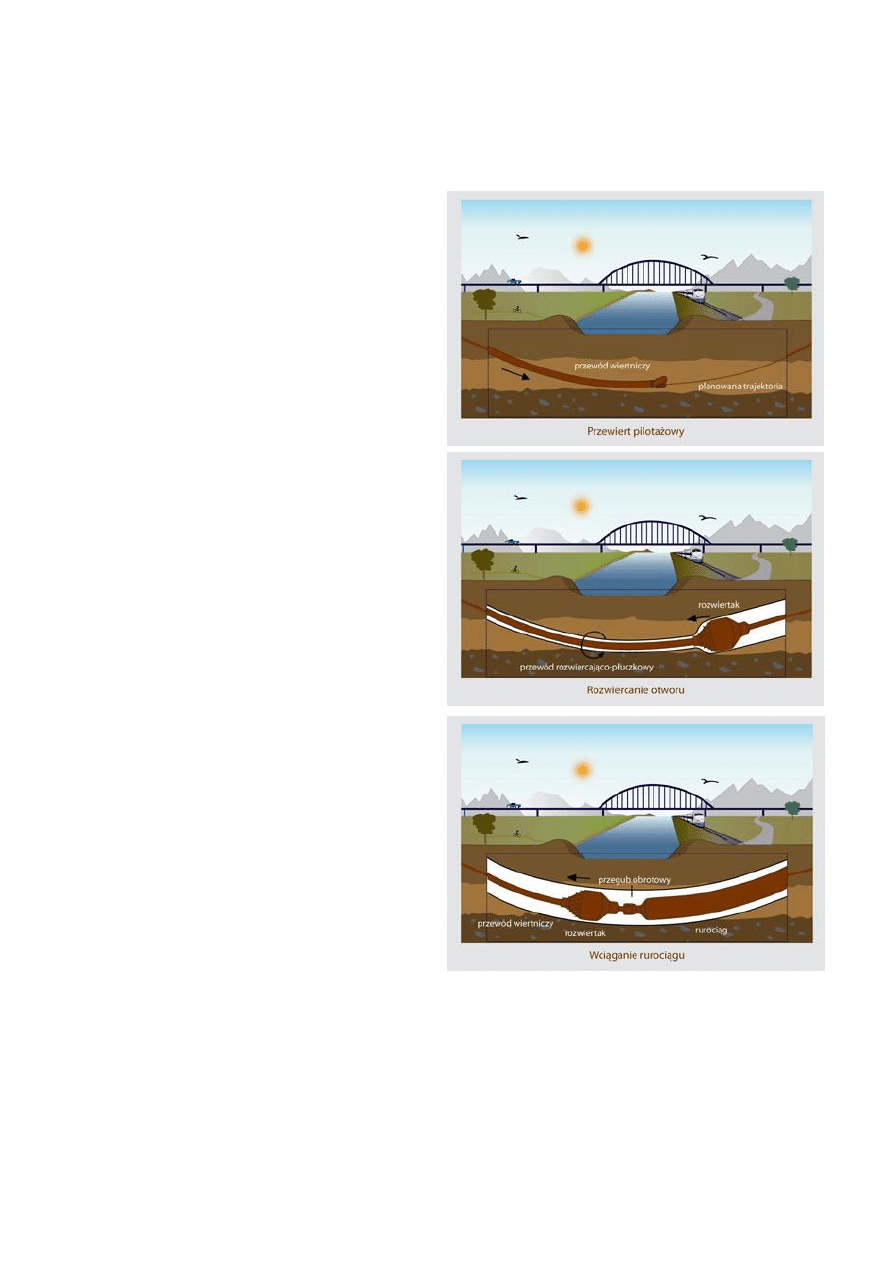

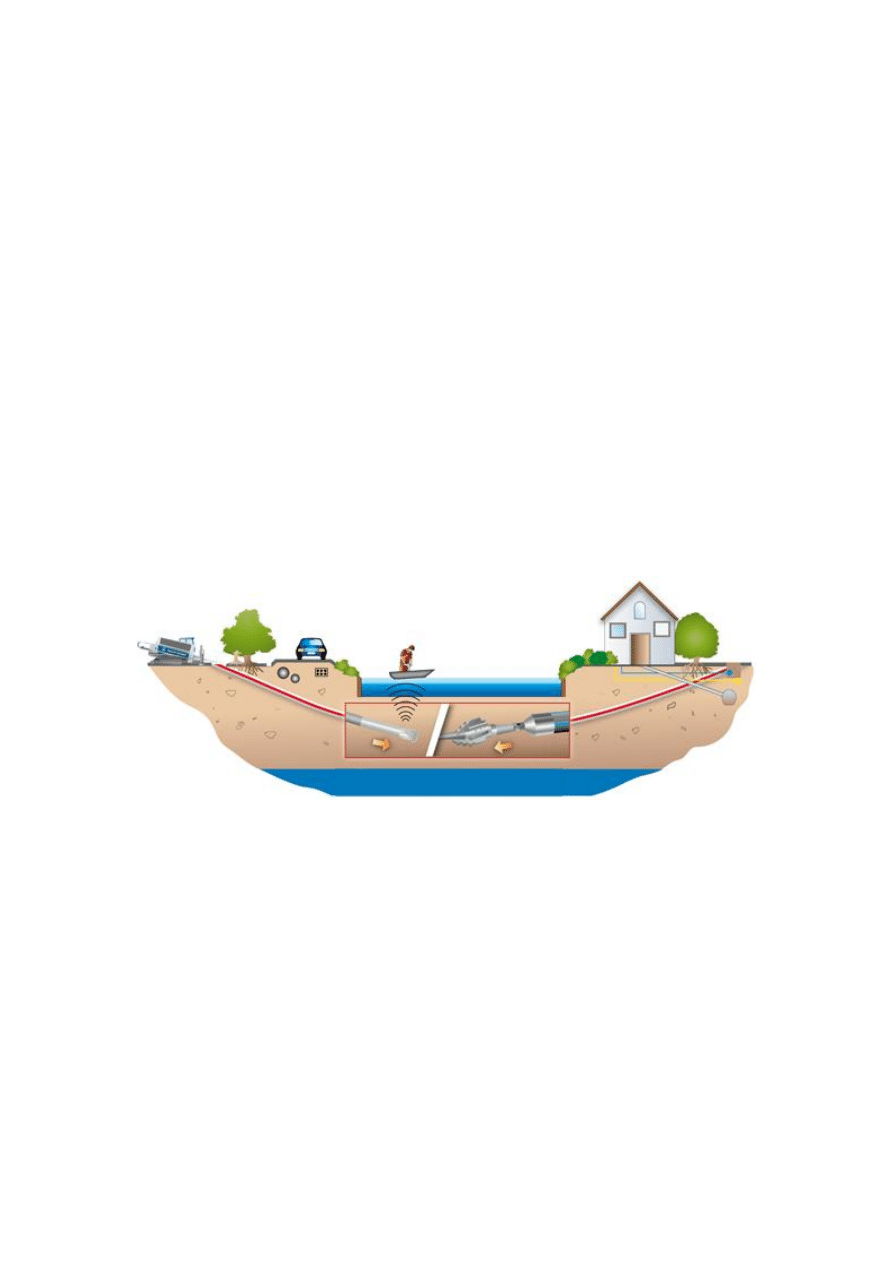

obejmuje trzy etapy :

wiercenie pilotowe

rozwiercanie gruntu,

wciąganie rurociągu.

W etapie pierwszym, w zaplanowanej osi rurociągu, wykonuje się otwór pilotowy. Otwór ten

zaczyna się drążyć ukośnie w dół pod kątem od 11° do 20°, zwanym kątem wejścia.

Następnie na projektowanej głębokości zmienia się kierunek na poziomy. Drążenie otworu

pilotowego polega na wciskaniu w grunt żerdzi wiertniczych z jednoczesnym ich obracaniem.

Żerdzie wiertnicze (połączone ze sobą zazwyczaj

połączeniami gwintowanymi), wciskane w grunt tworzą przewód wiertniczy. Na początku

przewodu wiertniczego znajduje się głowica pilotowa skośnie ścięta (ukształtowana

ekscentrycznie), a bezpośrednio za nią w specjalnej obudowie umieszczona jest sonda

nadawcza. Tylko w pierwszym etapie robót możliwe jest sterowanie przewiertem. Przy

jednoczesnym wciskaniu w grunt i obracaniu głowicy pilotowej oraz przewodu wiertniczego,

trajektoria przewiertu jest prostoliniowa. Jeżeli natomiast głowica pilotowa wraz z

przewodem wiertniczym jest tylko wciskana w grunt, bez obracania, następuje skręt w

kierunku zależnym od położenia głowicy pilotowej. Średnica otworu pilotowego jest

uzależniona od użytej głowicy pilotowej oraz średnicy żerdzi. Natomiast średnica głowicy

pilotowej zależy od rodzaju gruntu. Czym grunt jest miększy, tym średnica większa.

Urabianie gruntu głowicą pilotową wspomagane jest zazwyczaj płuczką wiertniczą (w

większości przypadków na bazie bentonitu), podawaną przewodem wiertniczym do głowicy

pilotowej.

Możliwości zastosowania metody przewiertów sterowanych:

Istotnym czynnikiem warunkującym możliwość wykonania przewiertu sterowanego

jest kombinacja dwóch parametrów: długości i średnicy rurociągu. Dodatkowym czynnikiem

niezwykle ważnym są lokalne warunki geologiczne.

Klasyfikacja wiertnic pod względem wielkości przedstawia się następująco:

• wiertnice małe - wykorzystuje się do układania rurociągów na dystansie do 120 m. Średnice

z reguły nic przekraczają 200 mm.

• wiertnice średnie - mają zastosowanie przy dystansach do 300 m. Maksymalne średnice rur

w tej klasie wynoszą 500 mm.

• wiertnice duże - przeznaczone są do układania rurociągów o średnicach do 1200 mm.

Zakres wiercenia dochodzi do 2000 m.

Projektowanie przewiertu i przygotowanie placu budowy:

W fazie projektowania przewiertu należy określić głębokość posadowienia rury, punkt

wejścia i wyjścia, promienie krzywizn oraz kąty wejścia i wyjścia. Kąt wejścia, tj. kąt pod

którym wprowadzana jest w grunt głowica wiercąca, znajduje się zazwyczaj w zakresie od

21% - 36% (12° - 20°). Wielkość kąta zależy od rozmiarów wiertnicy i od tego, kto jest jej

producentem. Przy projektowaniu powinno przyjmować się kąt równy 30% (15°) dla

uproszczenia obliczeń przyjmuje się 1° = 2%. co można uzyskać niezależnie od

zastosowanego typu wiertnicy.

Dla rur PE i HDPE ograniczeniem jest promień gięcia żerdzi, a nie samej rury. Dla

rur stalowych odwrotnie. Maksymalne odchylenie żerdzi na jej całkowitej długości nie może

przekraczać - w zależności od średnicy żerdzi - od 6% do 11%.

W zależności od klasy wiertnicy stosuje się żerdzie długości:

1,50 – 2,00 m dla wiertnic małych,

3,00 – 3,50 m dla wiertnic średnich,

4,5-5,5 m dla wiertnic dużych.

W wiertnicach 40 tonowych i większych długość żerdzi może dochodzić do 10 metrów.

W fazie projektowania należy pamiętać również o drogach dojazdowych na plac budowy. O

ile większość wiertnic jest na podwoziu gąsienicowym i nie potrzebuje żadnych dróg, o tyle

zestawy do przygotowywania i przechowywania płuczki montowane są przeważnie na

przyczepach ciężarowych i wymagają przygotowania odpowiednich dojazdów.

Etapy wykonania przewiertu sterowanego:

Przewiert pilotażowy: Do tego celu służy głowica wiercąca zakończona specjalną płytką

sterującą odchyloną od osi głowicy pod kątem 15% - 20%.

W głowicy umieszczona jest sonda, która podaje kąt nachylenia głowicy względem poziomu,

głębokość głowicy w stosunku do powierzchni oraz, kąt obrotu sondy czyli dokładne

położenie płytki sterującej względem osi wiercenia. Głowica wiercąca jest tak ukształtowana,

że w przypadku równoczesnego obracania i pchania głowicy tor przewiertu jest

prostoliniowy. W przypadku, gdy nie obracamy głowicą, a jedynie wpychamy ją w grunt,

następuje skręt w kierunku zależnym od położenia płytki sterującej.

Poszerzanie otworu i przeciąganie rurociągu: Po wykonaniu otworu pilotażowego, głowica

wiercąca zostaje zdemontowana, a na jej miejsce montuje się odpowiedni rozwiertak.

Rozwiercanie może być jednokrotne lub wielokrotne. Po osiągnięciu przez rozwiertak punktu

wejścia wiertnicy demontujemy go łącząc ze sobą żerdzie, a po drugiej stronie w punkcie

wyjścia montujemy kolejny większy rozwiertak.

Operację rozwiercania powtarza się, aż do uzyskania odpowiedniej średnicy otworu.

Rozwiercony otwór powinien być większy od średnicy wprowadzanej rury PE lub HDPE:

-

ok. 25% dla długości przewiertów do 100 m,

-

ok. 35% dla długości 100 m - 300 m,

-

ok. 50 % dla długości powyżej 300 m.

Dla rur stalowych średnica rozwiercania powinna być większa o ok. 50% ze względu

na duży promień gięcia rury. W przypadku rur o mniejszych średnicach istnieje możliwość

przeciągania jednocześnie kilku rur w zależności od średnicy rozwierconego otworu.

Minimalna głębokość posadowienia rury nie powinna być mniejsza od 8 średnic otworu

rozwiercanego.

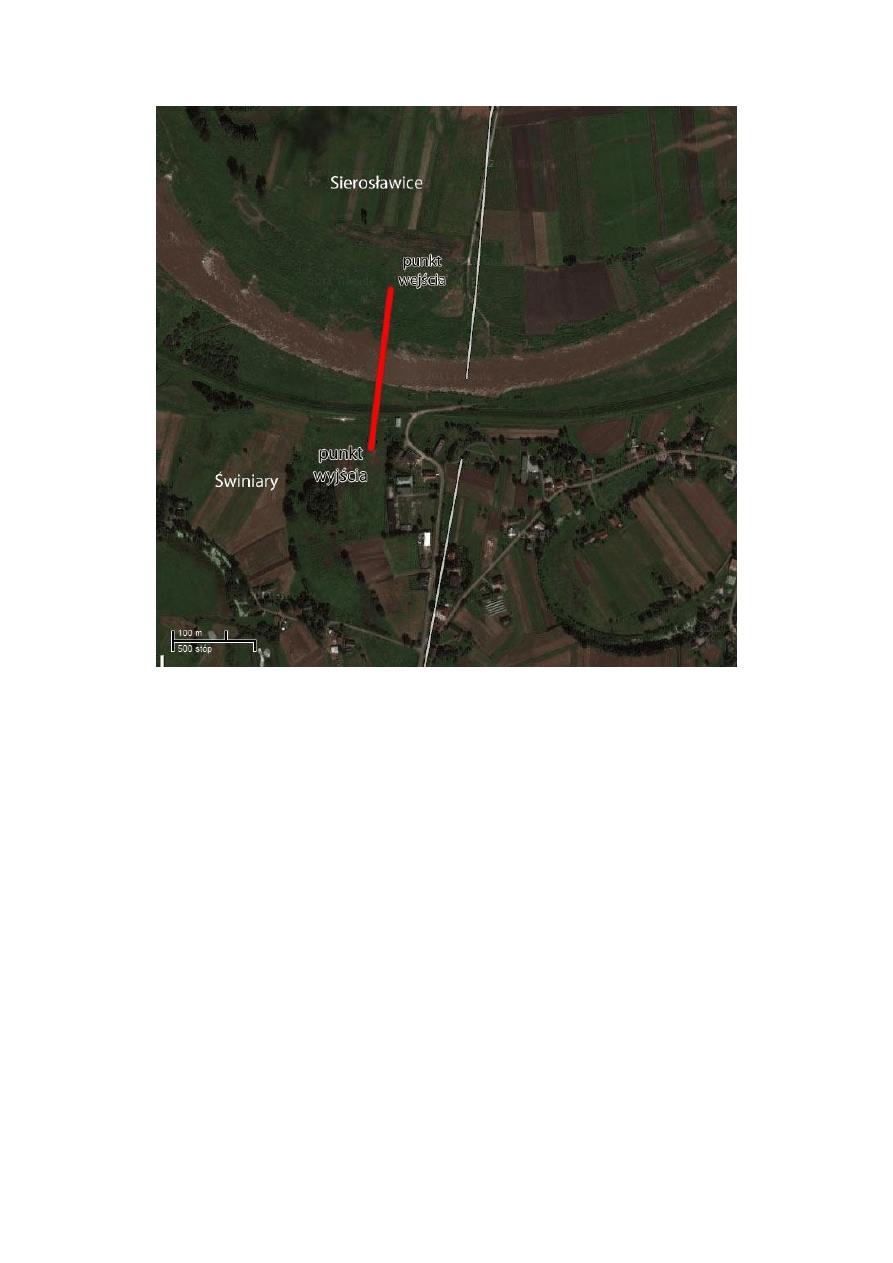

Założenia projektu:

Projekt przedsięwzięcia zakłada przekroczenie rzeki i terenów zielonych dla instalacji rury

stalowej o średnicy 736 mm na dystansie 300 m dla przesyłu gazu, pod dnem rzeki Wisła,

w miejscowości Sierosławice/Świniary.

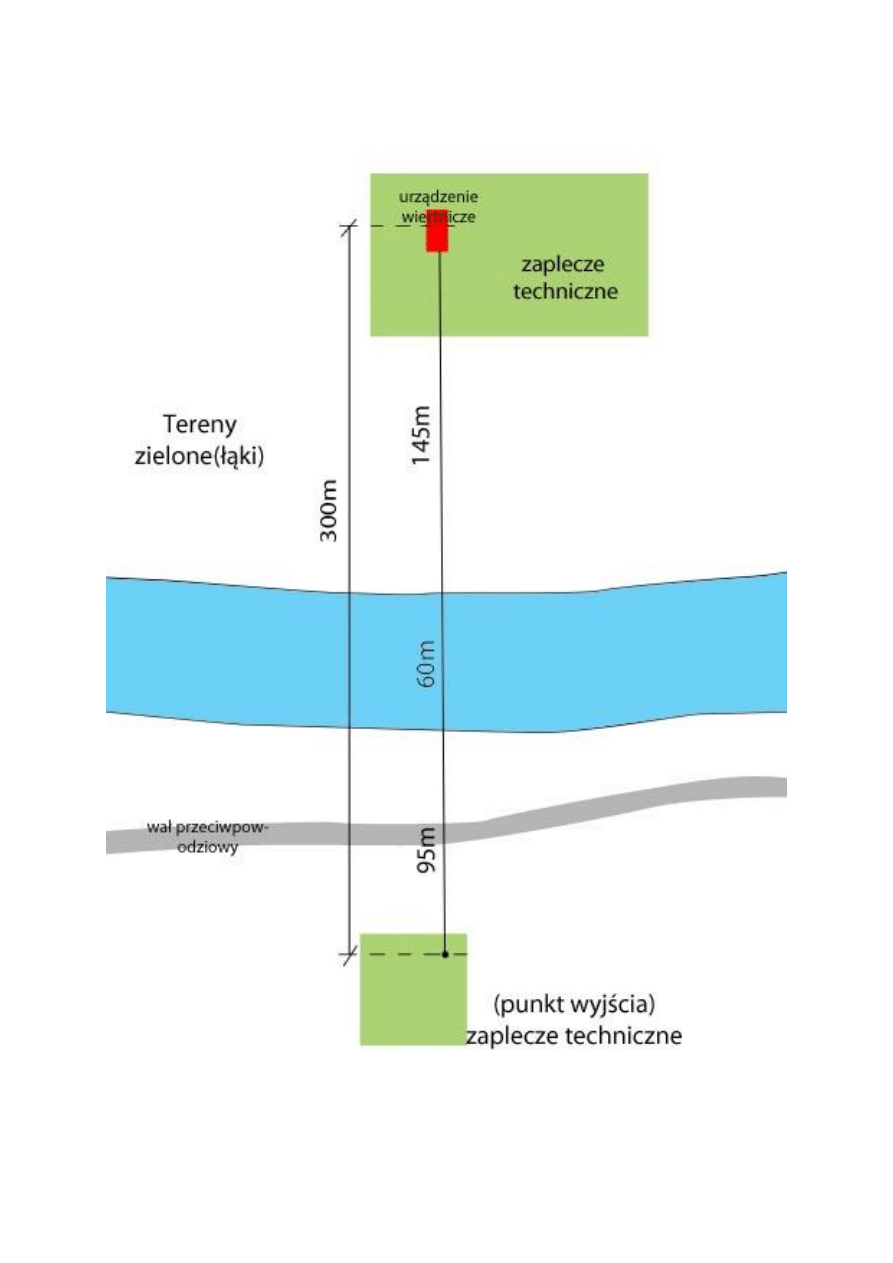

Rysunek 1 Lokalizacja

Planowana inwestycja będzie wykonana w miejscowościach:

Punkt wejścia: Sierosławice nad rzeką Wisłą. Wieś leży na terenie województwa

małopolskiego, w powiecie Proszowickim, gmina Nowe Brzesko.

Punkt wyjścia: Świniary

wieś w województwie małopolskim, w powiecie bocheńskim,

Rysunek 2 (widok z lotu ptaka)

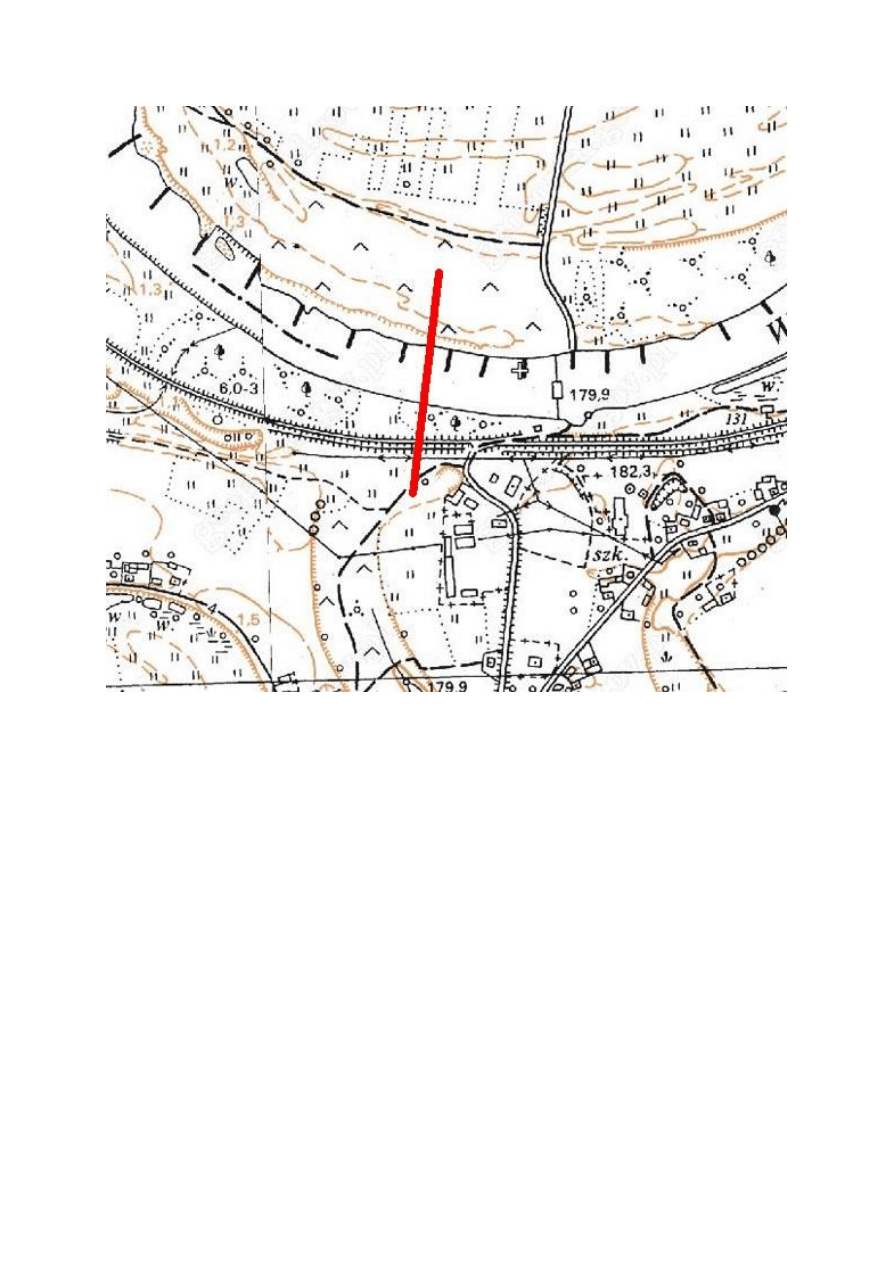

Plan sytuacyjny:

Plan sytuacyjny przedstawia nam miejsce planowanej Na tym obszarze wytyczono trasę

przebiegu przewiertu horyzontalnego. Obszar inwestycji znajduje się na terenie o delikatnym

spadku w kierunku rzeki Wisły, teren ten nie wymaga niwelacji.

Projektuje się wykonanie przewiertu o długości 300 m. Rurociąg jest przeznaczony dla

przesyłu gazu, pod dnem rzeki Wisła, a użyte rury mają być wykonane ze stali, o średnicy

736 mm.

Wywiad środowiskowy oraz historyczny wyklucza istnienie podziemnej

infrastruktury lub innych trudnych przeszkód na drodze przewiertu.

Rysunek 3 (mapa RASTER)

Na rzucie z góry widać długość przewiertu horyzontalnego która wynosi 300 m. Szerokość

Wisły w miejscu przewiertu horyzontalnego wynosi 60 m. Punkt wejścia oddalony jest o

145 m od rzeki Wisła, natomiast punkt wyjścia oddalony jest o 95 m od drugiego brzegu

Wisły.

W pobliżu rzeki znajduje się wał przeciwpowodziowy oraz obszary zielone (łąki, pastwiska)

Rzut z góry (plan sytuacyjny)

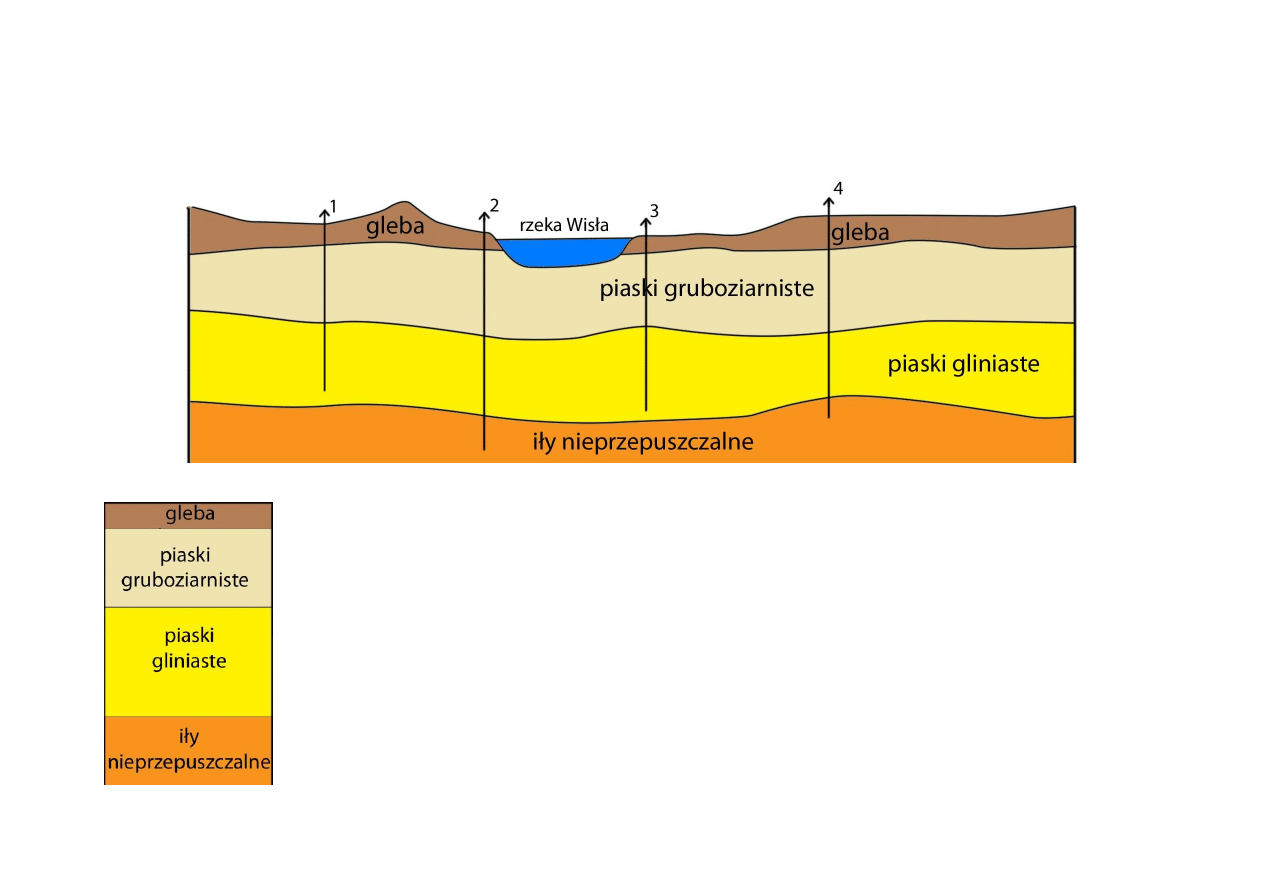

Głębokość Wisły w najgłębszym miejscu wynosi 1,5 metra. W celu dokładnego poznania zalegających warstw skalnych, ich miąższości

wykonano 4 rdzeniowe otwory badawcze.

Profil litologiczny

Wykonano badanie gruntu za pomocą otworów badawczych co 50 – 100m. Na podstawie wyników otrzymanych z

otworów badawczych sporządzono litologię terenu objętego pracami.

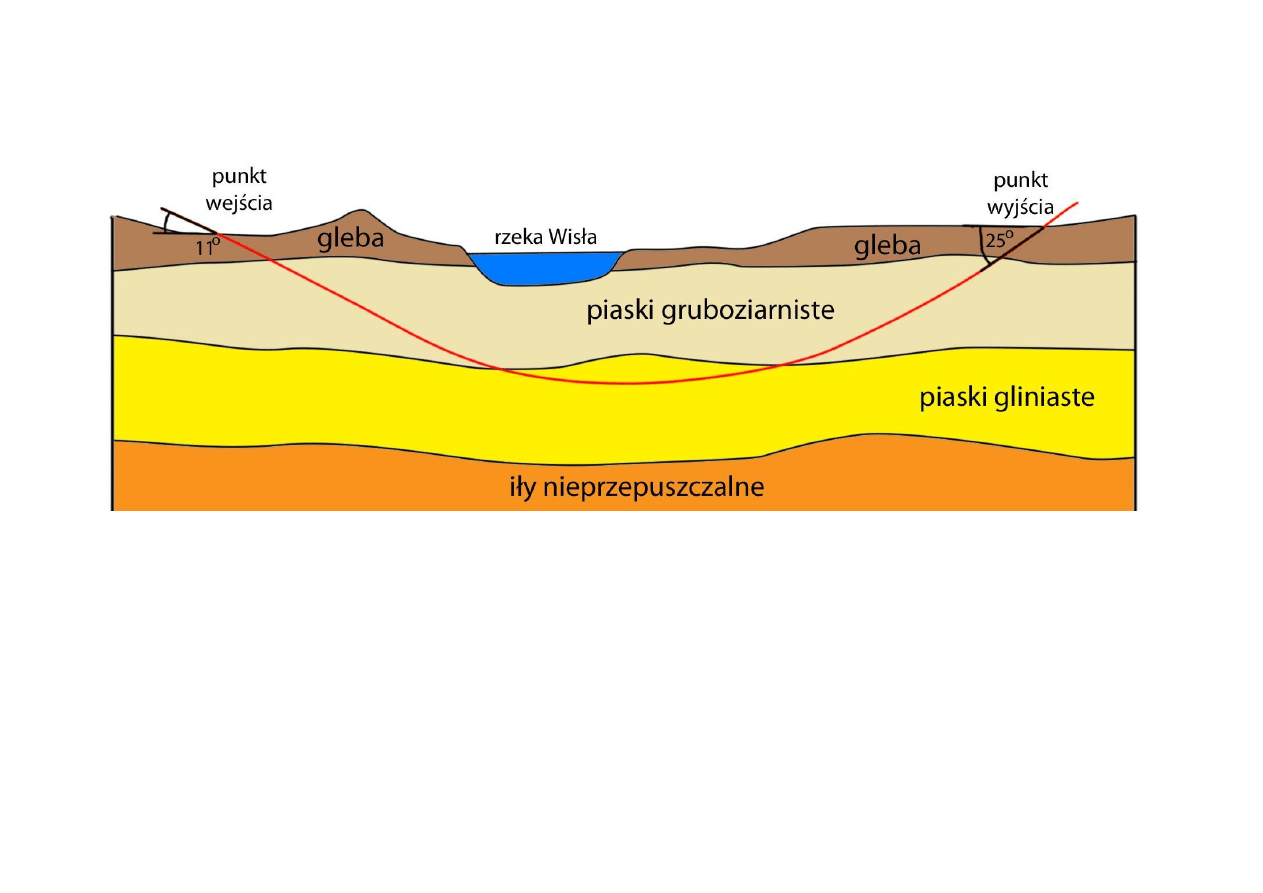

Profil podłużny z poziomami stratygraficznymi

W punkcie wejścia przewód wiertniczy jest wprowadzony pod kątem 11

o

W punkcie wyjścia przewód wiertniczy wychodzi pod kątem 25

o

W trakcie wykonywania przewiertu oś otworu jest krzywiona.

Wybór optymalnego profilu wiertniczego

Do wyboru optymalnego profilu wiertniczego należy określić trajektorie przewiertu.

W oparciu o założenia projektowe odniesione do topografii terenu jak i litologii. W tym celu

należy przeanalizować takie dane jak:

Wymagana średnica, długość i przeznaczenie rurociągu – 736 [mm], 300 [m],

transport gazu

Minimalna wymagana grubość skał nadkładu– 3,5 [m];

Typ wgłębnego systemu pomiarowego oraz jego dokładność – otwory badawcze;

Materiał projektowanego rurociągu – stal;

Panujące na danym terenie warunki geologiczne;

Wymagane wartości kątów wejścia i wyjścia – około 10

0

;

Możliwości urządzenia wiertniczego.

Badania Geotechniczne

Klasyfikacja i ocena istniejącej dokumentacji:

Dokumentacja geodezyjna jest aktualna została opracowana w 2007 roku. Dokumentacja

geologiczna danego obszaru pochodzi z lat siedemdziesiątych XX wieku. . Ze względu na

jakość wykonywanych wtedy prac geologicznych zaleca się przeprowadzenie powtórne badań

geologicznych i geotechnicznych. W miejscu prowadzenia inwestycji nie przebiegają żadne

instalacje podziemne takie jak sieci energetyczne, wodociągowe, kanalizacyjne i gazownicze.

Próby penetracyjne:

W obszarze planowanej inwestycji została przeprowadzona standardowa metoda penetracyjna

polegająca na wbijaniu ze stałą energią uderzeniową sondy w grunt. Po przeprowadzeniu tej

próby stwierdzono że warstwa piasków gruboziarnistych, piasków gliniastych oraz iłów

nieprzepuszczalnych jest spoista.

Badania Geofizyczne

W obszarze inwestycji zostały przeprowadzone badania geofizyczne polegające na odbiciu

elektromagnetycznym „Georadar”. Pozwoliły one na określenie warstw granicznych oraz

określenie miąższości poszczególnych warstw. Badania były przeprowadzane z powierzchni

terenu i z wody.

Badania Historyczne:

Badania historyczne na obecną chwilę nie są zbyt dokładne i mogę wystąpić problemy

podczas realizowania inwestycji jaką jest przewiert sterowany pod dnem rzeki Wisła. Na

mapach topograficznych nie są naniesione żadne informację o zmianie linii brzegowej Wisły

oraz o budynkach które mogły znajdować się w pobliżu miejsca inwestycji

Otwory Badawcze

Wzdłuż planowanej osi trajektorii przewiertu zostały wykonane cztery otwory badawcze. Po

jednym otworze po obu stornach Wisły oraz dwa otwory bliżej planowanych punktów wejścia

i wyjścia rurociągu. Otwory zostały wykonane metodą obrotową z pobraniem rdzenia, na

głębokość 3 metrów poniżej planowanej trajektorii przewiertu sterowanego. Po pobraniu

rdzeni, otwory badawcze zostały wypełnione pęczniejącymi osadami iłowymi.

Dobór sprzętu wiertniczego:

Metodyka doboru parametrów mechanicznych urządzenia do HDD

W celu wykonania procesu wiercenia horyzontalnego przewiertu sterowanego w sposób

bezawaryjny niezbędne jest posiadanie maszyny przewiertowej, dysponującej odpowiednią

mocą hydrauliczną. Wybór urządzenia o zbyt małej mocy może utrudnić lub całkowicie

uniemożliwić proces wiercenia, natomiast urządzenie o zbyt dużej mocy zwiększa koszt

inwestycji.

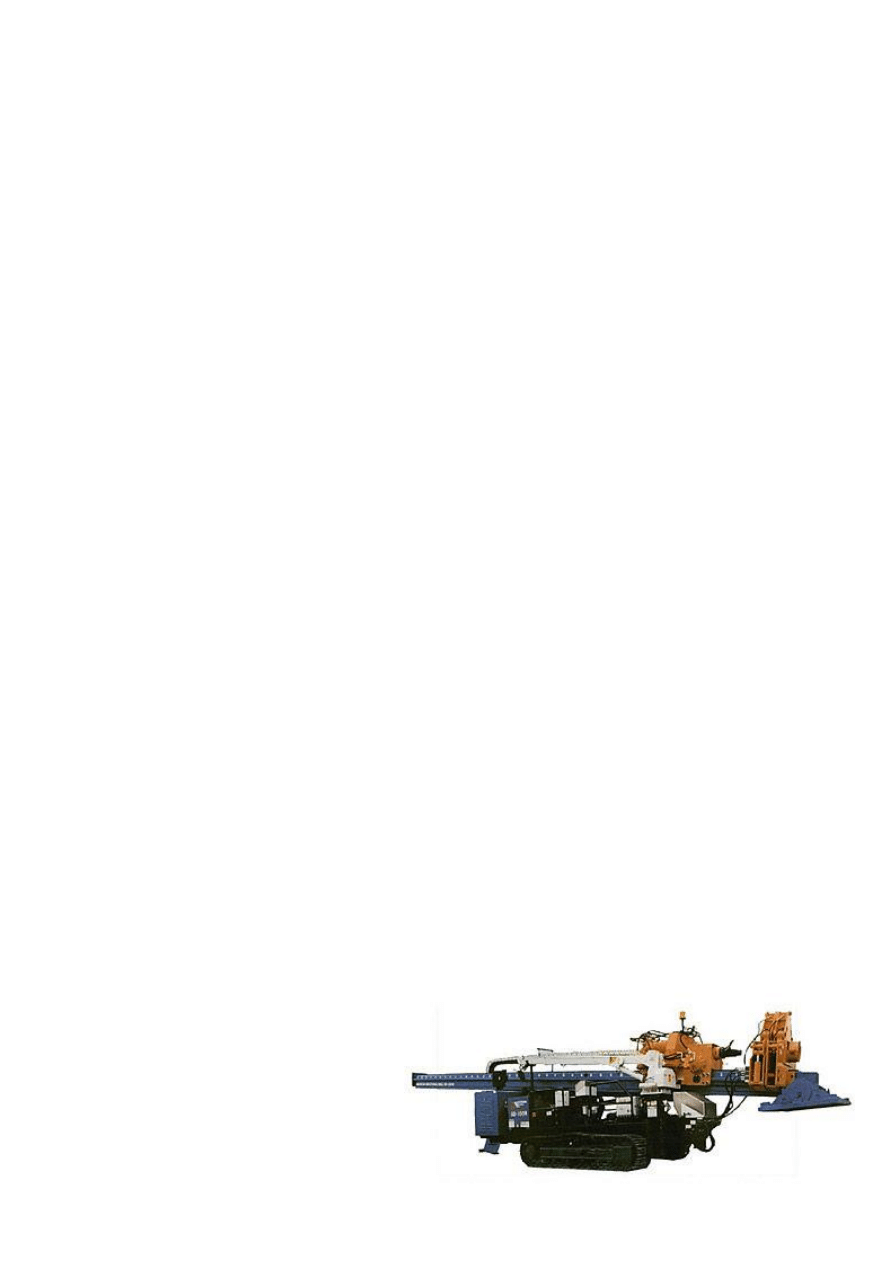

Do wykonania tej roboty została wybrana wiertnica American Augers DD100B

znajdująca się na wyposażeniu firmy NAWITEL.

Dane techniczne wiertnicy American Augers DD100B:

Siła uciągu/pchania – 45ton,,

Kąt wejścia 12

0

– 25

0

Moment obrotowy – 27100Nm

Obroty wrzeciona – 50 / 250 obr/min

Głowica obrotowa – Wirth 5

Możliwość regulacji kąta wejścia 5

o

– 25

o

żerdzie wiertnicze: długość 9,20m, promień gięcia 250m

zbiornik na paliwo - 568L

Silnik Diesel

Moc - 260HP / 194kW

Maksymalna prędkość ciągnięcia - 30m/min

Pozostałymi elementami wchodzącymi w skład zespołu wiertniczego jest:

samochód ciężarowy MERCEDES - wyposażony w dźwig HDS,

samochód ciężarowy MAN z zabudową warsztatową

zestaw niskopodwoziowy

pompa bentonitu FMC ( 1016 l/min ; 50 bar )

system recyclingu

system mieszania ( zbiornik ~20m3 )

nawigacja Tensor i True Trucker

Sprawdzam wybrane urządzenie ze względu na:

Analiza mocy mechanicznej potrzebnej do realizacji procesu wiercenia.

Moc mechaniczna niezbędna do wykonania otworu wiertniczego o zadanej średnicy

wyraża wzór:

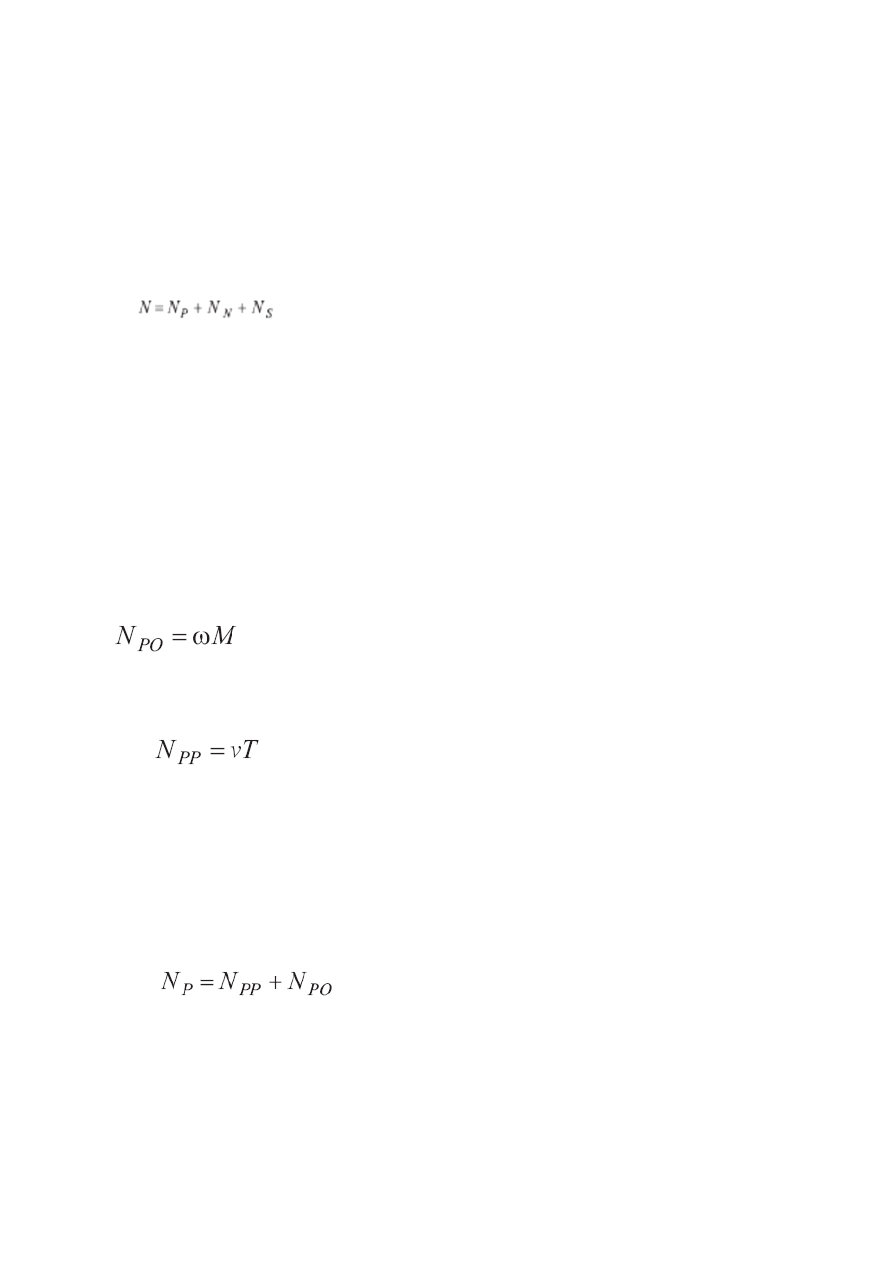

gdzie:

N

P

– moc potrzebna na przemieszczanie przewodu wiertniczego lub rury

okładzinowej [W],

N

N

– moc potrzebna na obracanie narzędzia wiercącego [W],

N

S

– moc potrzebna na zwiercenie struktury skały [W].

moc potrzebna na przemieszczanie przewodu wiertniczego lub rury okładzinowej.

Moc potrzebną na obracanie przewodu wiertniczego wyznacza się ze wzoru:

-Moc potrzebną na przesuwanie przewodu wiertniczego wzdłuż trajektorii osi otworu

wiertniczego wyznacza się ze wzoru:

gdzie:

ω– prędkość kątowa przewodu wiertniczego [s

–1

],

v – prędkość przesuwania (przeciągania lub pchania) przewodu wiertniczego [m/s].

-Moc potrzebna na przemieszczanie przewodu wiertniczego lub rury okładzinowej związana

jest z siłą tarcia przewodu wiertniczego o ścianę otworu.

gdzie:

N

PO

– moc potrzebna na obracanie przewodu wiertniczego [W],

N

PP

– moc potrzebna na przesuwanie przewodu wiertniczego wzdłuż trajektorii osi

otworu wiertniczego [W].

N

P0

= ω ∙ M = 1,5 ∙ 27100 = 40650[W]

𝑁

𝑃𝑃

= 𝑣 ∙ 𝑇 = 0,05 ∙ 444800 = 222400[𝑊]

𝑁

𝑃

= 𝑁

𝑃𝑃

+ 𝑁

𝑃0

= 40650 + 222400 = 263050[𝑊]

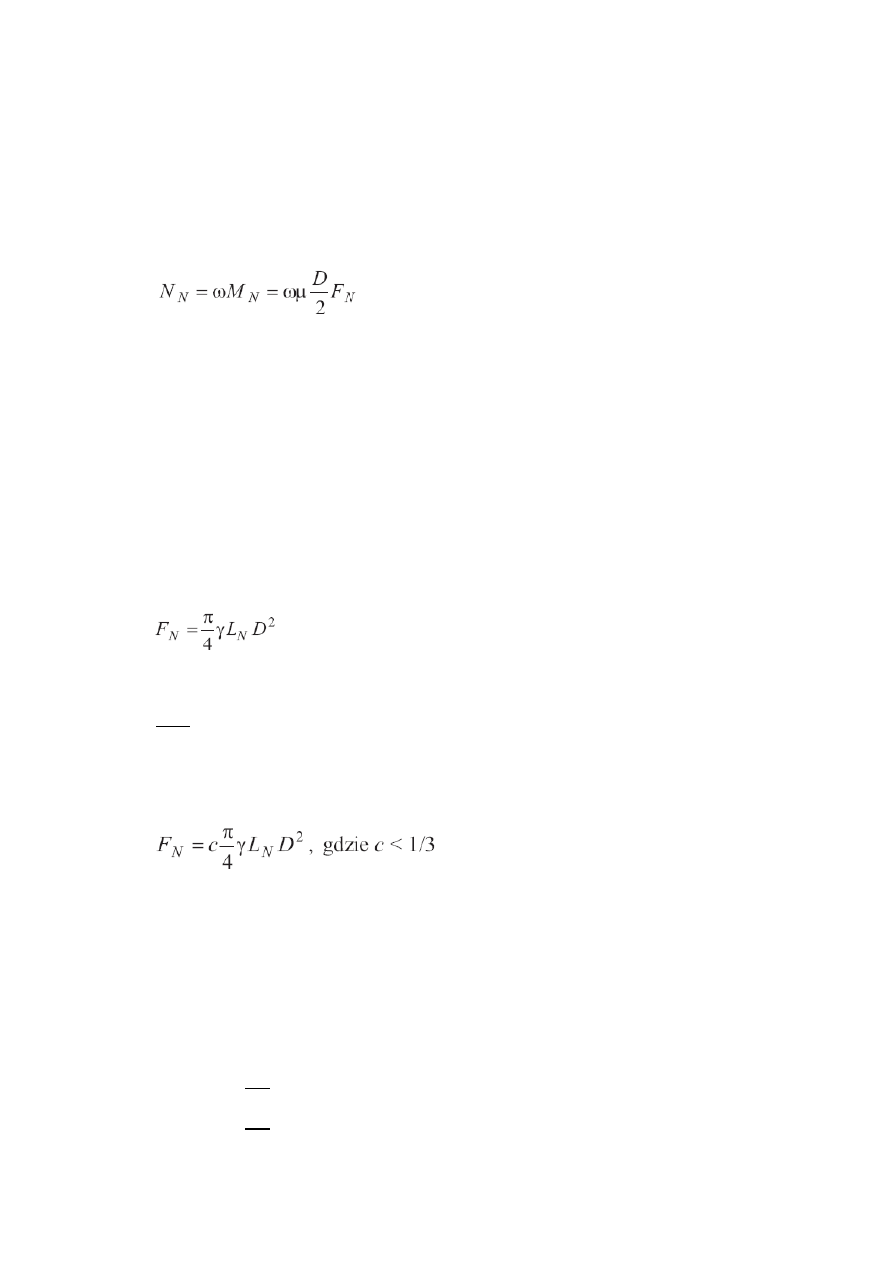

moc potrzebna na obracanie narzędzia wiercącego.

gdzie:

M

N

– moment obrotowy narzędzia wiercącego [N·m],

F

N

– ciężar narzędzia wiercącego [N].

µ – współczynnik tarcia przewodu wiertniczego o ścianę otworu wiertniczego [–],

W praktyce wiertniczej ciężar stosowanych narzędzi wiertniczych (świdrów

i poszerzaczy) jest zależny od ich wymiarów geometrycznych.

-dla świdrów

Do wiercenia pilotowego stosujemy świder o średnicy 9 7 8

⁄ ′′

𝐹

𝑁0

=

3,14

4

∙ 77010 ∙ 0,3048 ∙ 0,2508

2

= 1159,59[𝑁]

– dla poszerzaczy otwartych

gdzie:

c – współczynnik [–],

γ– ciężar właściwy poszerzacza [N/m

3

],

L

N

– długość robocza poszerzacza [m].

Stosujemy poszerzacze otwarte typu DS. Fly Cutters firmy IDS

𝐹

𝑁1

= 0,25 ∙

3,14

4

∙ 77010 ∙ 0,762 ∙ 0,356

2

= 2336,43[𝑁]

𝐹

𝑁2

= 0,25 ∙

3,14

4

∙ 77010 ∙ 0,762 ∙ 0,457

2

= 3850,21[𝑁]

𝐹

𝑁3

= 0,25 ∙

3,14

4

∙ 77010 ∙ 0,762 ∙ 0,508

2

= 4757,51[𝑁]

𝐹

𝑁4

= 0,25 ∙

3,14

4

∙ 77010 ∙ 0,762 ∙ 0,610

2

= 6859,8[𝑁]

𝑁

𝑁0

= 1,5 ∙ 5 ∙

0,3112

2

∙ 1159,59 = 13661,1[𝑊]

𝑁

𝑁1

= 1,5 ∙ 5 ∙

0,457

2

∙ 2336,43 = 27525,4[𝑊]

𝑁

𝑁2

= 1,5 ∙ 5 ∙

0,559

2

∙ 3850,21 = 45359,22[𝑊]

𝑁

𝑁3

= 1,5 ∙ 5 ∙

0,660

2

∙ 4757,51 = 56048,1[𝑊]

𝑁

𝑁4

= 1,5 ∙ 5 ∙

0,762

2

∙ 6859,8 = 80815,1[𝑊]

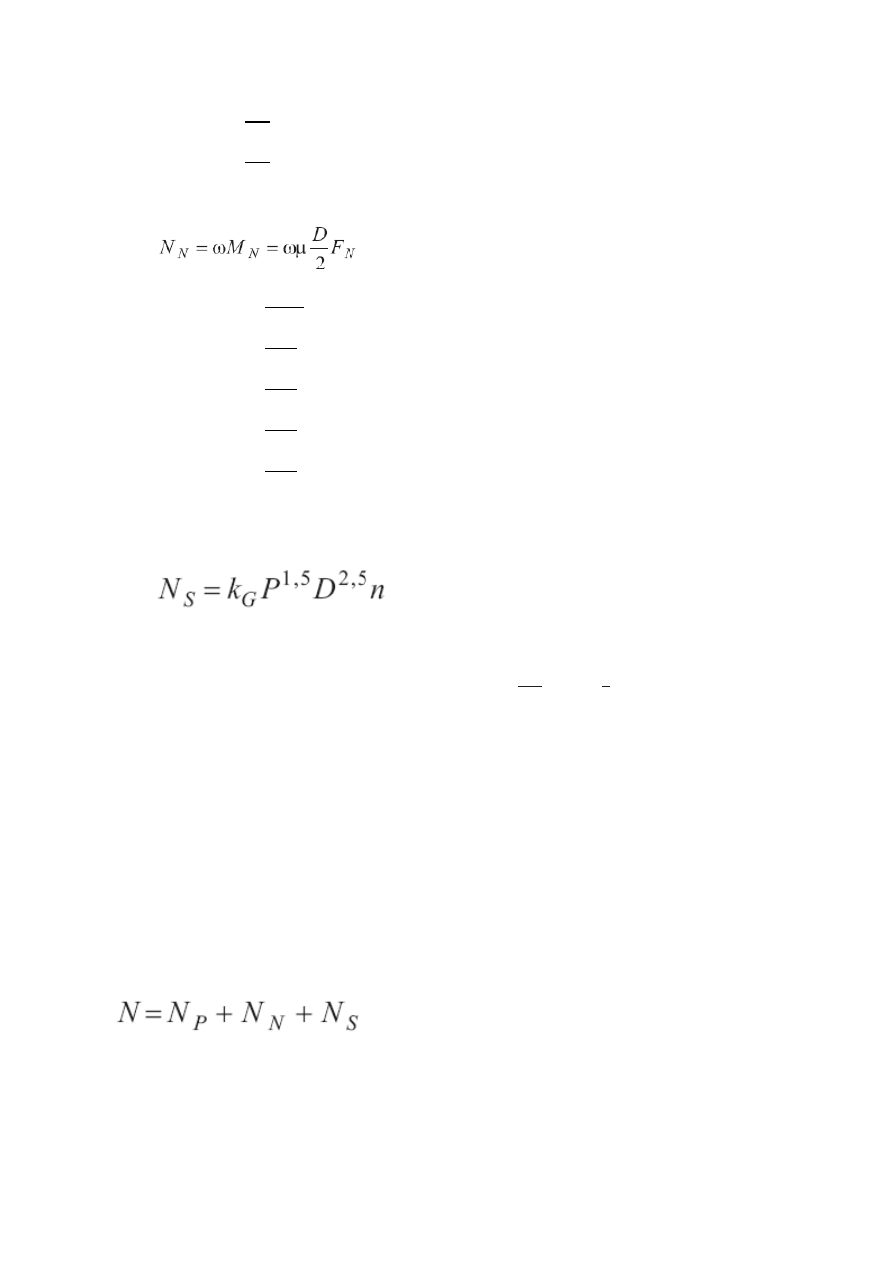

moc potrzebna na urabianie skały lub gruntu

Gdzie:

n – prędkość obrotowa narzędzia [1/s],

110 [

𝑅𝑒𝑣

𝑚𝑖𝑛

] = 1,5[

1

𝑠

]

P – nacisk na świder [N],

45 [𝑇] = 450000 [𝑁]

D – średnica narzędzia wiercącego [m]

k

G

– współczynnik świdra gryzowego zależny od twardości skał [–],

k

G

wynosi [0,0791÷0,275]

k

G

=0,2[-]

Otwór pilotowy:

N

s0

= 0,2 ∙ 25000

1,5

∙ 0,2508

2,5

∙ 1,5 = 37355,1[W]

Zatem podsumowując maksymalne wartości poszczególnych składników:

N = 263050+ 80815,1 + 37355,1 = 381220,2 [W]

Wybrane urządzenie jest zatem odpowiednie do tego przewiertu.

Obliczenia:

Dane:

Średnica rury: D

R

736 mm

Długość przewiertu: L

300 m

Maksymalny wydatek pompy: Q

max

1016 l/min

k dla poszerzeń

0,9

K dla pilotowego i instalacji

0,95

1. Obliczenie Średnicy poszerzeń

Średnica końcowa otworu:

D

k

= (1,4 – 2,0)·D

R

D

k

= 1,5·736 mm = 1104 mm → (z tabeli) 1067 mm (42”)

Zakładam 17 poszerzeń

Średnica otworu pilotowego:

k

D

n

n

D

1

1

0

0

D

mm

5

,

251

1067

1

17

1

17

→ (z tabeli) 250,8 mm (9

7

/

8

”)

Średnicę poszerzeń liczmy ze wzoru:

0

1 D

i

D

i

Średnica 1 poszerzenia:

1

D =

mm

7

,

354

8

,

250

2

→ (z tabeli) 356 mm (14”)

Średnica 2 poszerzenia:

2

D =

mm

4

,

434

8

,

250

3

→ (z tabeli) 457 mm (18”)

Średnica 3 poszerzenia:

3

D =

mm

6

,

501

8

,

250

4

→ (z tabeli) 508 mm (20”)

Średnica 4 poszerzenia:

4

D =

mm

8

,

560

8

,

250

5

→ (z tabeli) 559 mm (22”)

Średnica 5 poszerzenia:

5

D =

mm

3

,

614

8

,

250

6

→ (z tabeli) 610 mm (24”)

Średnica 6 poszerzenia:

6

D =

mm

6

,

663

8

,

250

7

→ (z tabeli) 660 mm (26”)

Średnica 7 poszerzenia:

7

D =

mm

4

,

709

8

,

250

8

→ (z tabeli) 711 mm (28”)

Średnica 8 poszerzenia:

8

D =

mm

4

,

752

8

,

250

9

→ (z tabeli) 762 mm (30”)

Średnica 9 poszerzenia:

9

D =

mm

1

,

793

8

,

250

10

→ (z tabeli) 813 mm (32”)

Średnica 10 poszerzenia:

10

D =

mm

1

,

831

8

,

250

11

→ (z tabeli) 864 mm (34”)

Średnica 11 poszerzenia:

11

D

mm

8

,

868

8

,

250

12

→ (z tabeli) 914 mm (36”)

Średnica 12 poszerzenia:

12

D

mm

3

,

904

8

,

250

13

→ (z tabeli) brak poszerzacza

Średnica 13 poszerzenia:

13

D

mm

41

,

938

8

,

250

14

→ (z tabeli) brak poszerzacza

Średnica 14 poszerzenia:

14

D

mm

34

,

971

8

,

250

15

→ (z tabeli) brak poszerzacza

Średnica 15 poszerzenia:

15

D

mm

2

,

1003

8

,

250

16

→ (z tabeli) brak poszerzacza

Średnica 16 poszerzenia:

16

D

mm

1

,

1034

8

,

250

17

→ (z tabeli) brak poszerzacza

Średnica 17 poszerzenia:

17

D

mm

1064

8

,

250

18

→ (z tabeli) 1067 mm (42”) średnica końcowa

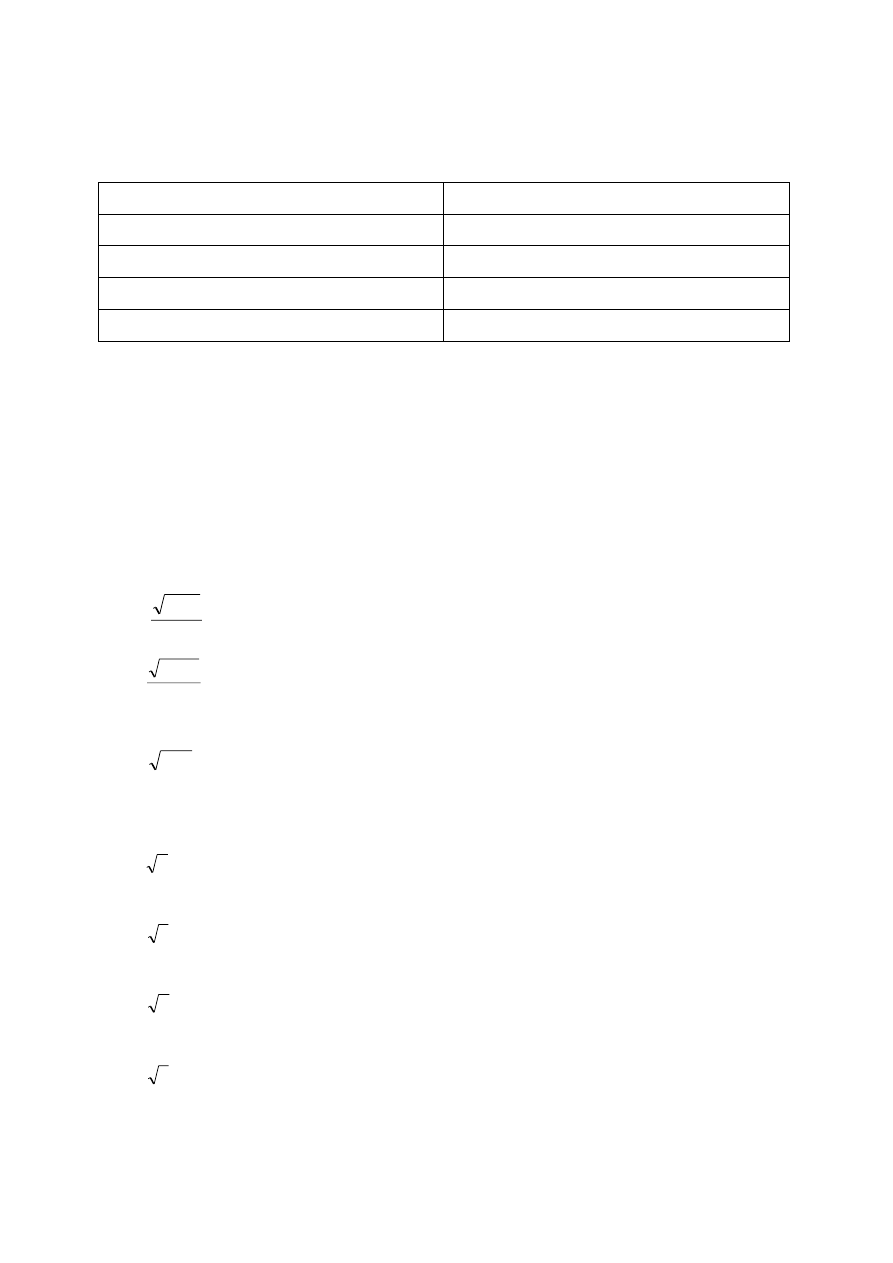

Z założonych 17 poszerzeń wybieram 6 ze względu na zbyt duże koszty

przewiertu i nieopłacalność inwestycji.

Pominięcie poszerzeń umożliwia mi

zastosowanie odpowiedniego narzędzia wiercącego oraz odpowiednio wydajnej pompy

płuczkowej.

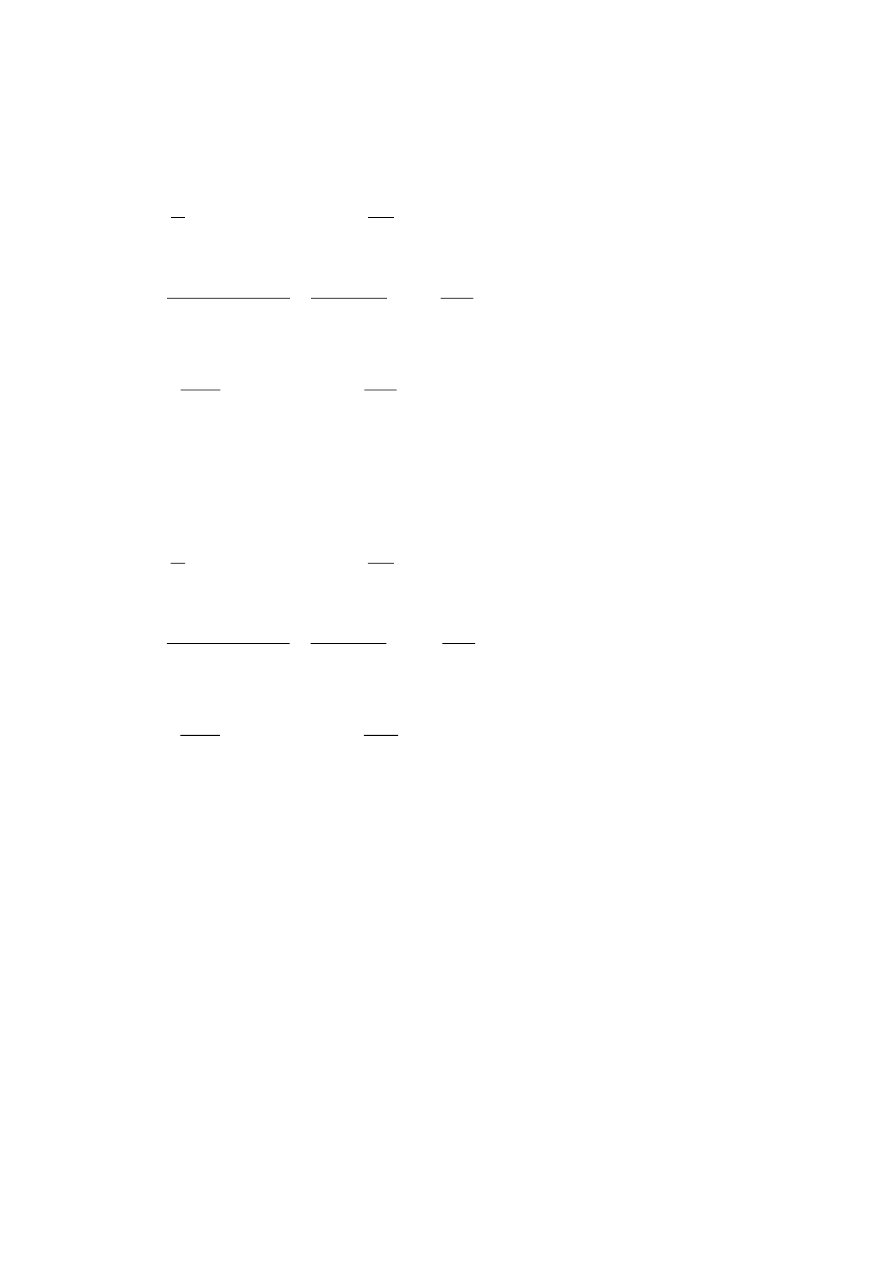

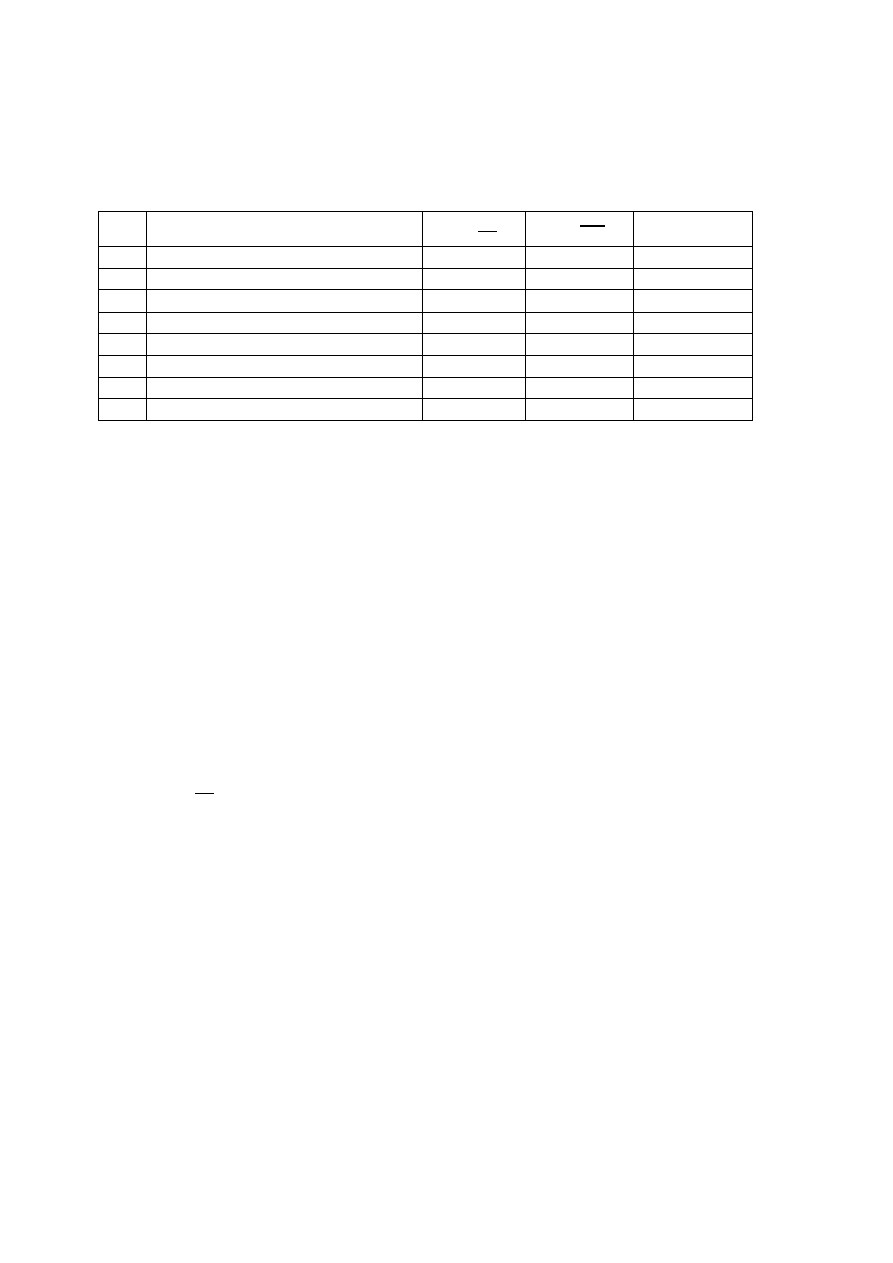

Faza przewiertu

Średnice [mm]

Średnica [”]

Pilot= średnica świdra

250,8

9

7

/

8

Poszerzenie 1

457

18

Poszerzenie 2

559

22

Poszerzenie 3

660

26

Poszerzenie 4

864

34

Poszerzenie 5

914

36

Poszerzenie 6 (Faza

końcowa D

k

)

1067

42

2. Objętość płuczki:

Otwór pilotowy:

- objętość jednostkowa płuczki:

mb

m

D

V

pł

3

2

0

198

,

0

4

1

4

0

- prędkość pracy:

min

54

,

1

198

,

0

016

,

1

3

,

0

)

5

,

0

2

,

0

(

0

max

0

m

V

Q

pł

w

- ilość płuczki na bieżący etap:

3

0

32

,

56

95

,

0

54

,

1

300

016

,

1

3

,

0

m

k

L

Q

V

w

n

1 poszerzenie:

- objętość jednostkowa płuczki:

mb

m

D

D

V

pł

3

2

2

1

1

0

46

,

0

4

1

)

(

4

0

- prędkość pracy:

- ilość płuczki na bieżący etap:

3

1

0

8

,

123

9

,

0

11

,

1

300

016

,

1

5

,

0

m

k

L

Q

V

w

n

min

11

,

1

19

,

0

067

,

1

5

,

0

)

0

,

1

4

,

0

(

1

0

max

1

0

m

V

Q

pł

w

2 poszerzenie:

- objętość jednostkowa płuczki:

mb

m

D

D

V

pł

3

2

1

2

2

2

1

33

,

0

4

1

)

(

4

- prędkość pracy:

min

15

,

1

33

,

0

016

,

1

4

,

0

)

0

,

1

4

,

0

(

2

1

max

2

1

m

V

Q

pł

w

- ilość płuczki na bieżący etap:

3

2

1

9

,

87

9

,

0

15

,

1

300

016

,

1

4

,

0

m

k

L

Q

V

w

n

3 poszerzenie:

- objętość jednostkowa płuczki:

mb

m

D

D

V

pł

3

2

2

2

3

3

2

39

,

0

4

1

)

(

4

- prędkość pracy:

min

05

,

1

39

,

0

016

,

1

4

,

0

)

0

,

1

4

,

0

(

3

2

max

3

2

m

V

Q

pł

w

- ilość płuczki na bieżący etap:

3

3

2

4

,

104

9

,

0

05

,

1

300

016

,

1

4

,

0

m

k

L

Q

V

w

n

4 poszerzenie:

- objętość jednostkowa płuczki:

mb

m

D

D

V

pł

3

2

3

2

4

4

3

98

,

0

4

1

)

(

4

- prędkość pracy:

min

42

,

0

98

,

0

016

,

1

4

,

0

)

0

,

1

4

,

0

(

4

3

max

4

3

m

V

Q

pł

w

- ilość płuczki na bieżący etap:

3

4

3

7

,

263

9

,

0

42

,

0

300

016

,

1

4

,

0

m

k

L

Q

V

w

n

5 poszerzenie:

- objętość jednostkowa płuczki:

mb

m

D

D

V

pł

3

2

4

2

5

5

4

28

,

0

4

1

)

(

4

- prędkość pracy:

min

46

,

1

28

,

0

016

,

1

4

,

0

)

0

,

1

4

,

0

(

5

4

max

5

4

m

V

Q

pł

w

- ilość płuczki na bieżący etap:

3

5

4

4

,

75

9

,

0

46

,

1

300

016

,

1

4

,

0

m

k

L

Q

V

w

n

6 poszerzenie (instalacja rurociągu):

- objętość jednostkowa płuczki:

mb

m

D

D

V

pł

3

2

5

2

6

6

5

48

,

0

2

1

)

(

4

- prędkość pracy:

min

85

,

0

48

,

0

016

,

1

4

,

0

)

0

,

1

4

,

0

(

6

5

max

6

5

m

V

Q

pł

w

- ilość płuczki na bieżący etap:

3

6

5

7

,

135

95

,

0

85

,

0

300

016

,

1

4

,

0

m

k

L

Q

V

w

n

Całkowita objętość płuczki bez recyklingu:

3

22

,

847

7

,

135

4

,

75

7

,

263

43

,

104

9

,

87

8

,

123

32

,

56

m

V

płł

Średnica wiercenia d[m]

V

pł

[

𝒎

𝟑

𝒎𝒃

]

V

w

[

𝒎

𝒎𝒊𝒏

]

Vpł

c

[m

3

]

D

0

0,2508

0,198

1,54

56,32

D

1

0,457

0,46

1,11

123,80

D

2

0,559

0,33

1,25

87,90

D

3

0,660

0,39

1,05

104,40

D

4

0,864

0,98

0,42

263,70

D

5

0,914

0,28

1,46

75,40

D

6

1,067

0,48

0,85

135,70

Suma:

847,22m

3

Masa płuczki (dla płuczki bez recyklingu):

Do sporządzenia płuczki zostanie użyty bentonit. Przyjmuję 10[kg] dla 1m

3

płuczki.

Masa suchego bentonitu:

]

[

10 kg

V

M

pł

SB

]

[

2

,

8472

10

22

,

847

kg

M

SB

Masa suchego bentonitu potrzebnego do sporządzenia 847,22m

3

płuczki wynosi

8472,2kg.

Przyjmując gęstość płuczki:

ρ

pł

= 1025 [

𝑘𝑔

𝑚

3

],

wyliczam masę:

𝑚

𝑝ł𝑏𝑒𝑧𝑟𝑒𝑐𝑦𝑘𝑙𝑖𝑛𝑔𝑢

= 𝜌

𝑝ł

∙ 𝑉

𝑝ł𝑐𝑎ł

= 1025 ∙ 847,22 = 868400,5[𝑘𝑔] = 868,5 [𝑡]

Objętość płuczki z recyklingiem:

]

[

4

3

2

m

f

L

D

V

k

k

pł

]

[

38

,

402

5

,

1

300

067

,

1

4

3

2

m

V

pł

Masa płuczki (dla płuczki z recyklingiem):

Masa suchego bentonitu:

]

[

10 kg

V

M

pł

SB

]

[

8

,

4023

10

38

,

402

kg

M

SB

Masa suchego bentonitu potrzebnego do sporządzenia 402,38m

3

płuczki wynosi

4023,8kg.

Przyjmując gęstość płuczki:

ρ

pł

= 1025 [

𝑘𝑔

𝑚

3

],

wyliczam masę:

𝑚

𝑝ł𝑧𝑟𝑒𝑐𝑦𝑘𝑙𝑖𝑛𝑔𝑖𝑒𝑚

= 𝜌

𝑝ł

∙ 𝑉

𝑝ł 𝑟𝑧𝑒𝑐𝑧

= 1025 ∙ 402,38 = 412438,5 [𝑘𝑔] = 412,44[𝑡]

Kosztorys

Koszt projektu – 15 000zł,

Koszt badań geologicznych – 6 000zł,

Koszt badań geofizycznych – 6 000zł,

Koszt testów laboratoryjnych – 5 000zł,

Koszt wody do sporządzenia płuczki wiertniczej – 1 250zł,

Koszt bentonitu do sporządzenia płuczki wiertniczej - 3 850zł,

Koszt przewiertu horyzontalnego – 700 000zł,

Koszt rur stalowych o średnicy 736mm – 250 000zł,

Koszt transportu – 15 000zł,

Koszt montażu i demontażu wiertnicy – 14 000zł,

Koszt serwisu pomiarowego – 20 000zł,

Koszt utylizacji zużytej płuczki wiertniczej – 13 000zł,

Koszt odbioru technicznego – 10 000zł.

Wynajem recyklingu – 4000 zł

Całkowity koszt inwestycji

1’063’100 zł

Podsumowanie

Całość prac w ramach powyższego projektu łącznie z przewiertem, montażem

i demontażem wiertnicy, ustawieniem się, a następnie złożeniem serwisu płuczkowego

(zbiorniki na płuczkę, system oczyszczania płuczki, pompy oraz obsługa) i serwisu

kierunkowego trwała od 12.09.2011r. do 2.11.2011r.

Wiercenie na odcinku 300 [m] wykonano maszyną American Augers DD100B o

maksymalnej sile uciągu 45[ton] i maksymalnej wydajności pompy płuczkowej 1016 [l/min].

Rura przewodowa o średnicy 736 [mm] wykonana jest ze stali.

Prace zostały wykonane fachowo i zostały zwieńczone sukcesem. Prace zostały wykonane w

czasie objętym umową, postępowały zgodnie z dokumentacją techniczną i harmonogramem

robót.

Literatura

Wiśniowski R., Ziaja J.: Projektowanie wielkogabarytowych horyzontalnych

przewiertów sterowanych.

Rocznik AGH Wiertnictwo Nafta Gaz, t. 24/1, 2007

Wiśniowski R., Ziaja J, Gościński Ł.: Dobór narzędzi wiercących stosowanych w

sterowanych przewiertach horyzontalnych w oparciu o program komputerowy

„Horizon”

Rocznik AGH Wiertnictwo Nafta Gaz, t. 24/1, 2007

Wiśniowski R., Stryczek S. : Projektowanie trajektorii horyzontalnego przewiertu

sterowanego.

Rocznik AGH Wiertnictwo Nafta Gaz, t. 24/2, 2007

Wiśniowski R., Ziaja J.: Dobór parametrów mechanicznych urządzeń wiertniczych

stosowanych w technologiach HDD.

Rocznik AGH Wiertnictwo Nafta Gaz, t. 23/1,

2006

Wiśniowski R., Ziaja J.:

Przegląd narzędzi wiercących stosownych do wykonywania

horyzontalnych przewiertów sterowanych. Rocznik AGH Wiertnictwo Nafta Gaz, t.

22/1, 2005

Ziaja J., Baniak K. :Analiza techniczna technologii wykonywania przewiertu

horyzontalnego pod rzeką Usziwicą w Brzesku Okocim. Rocznik AGH Wiertnictwo

Nafta Gaz, t. 22/1, 2005

Ziaja J: Zasady projektowania HDD wg. DCA

http://www.nawitel.pl/index.php/pDocId/9/pCmd/1/pMenuId/5

(stan na 19,01,2012r)

http://74.208.148.4/en/resources/equipmentlibrary/viewmodel.php?id=81

(stan na 19,01,2012r)

Wyszukiwarka

Podobne podstrony:

Przkrocznie rzeki i terenów zielonych

Przekroczenie terenów zielonych i rzeki poprawiony

Przekroczenie terenów zielonych i rzeki 2

Funkcje terenow zielonych w mieście

instrukcja bhp przy zakladaniu i konserwacji zieleni i terenow zielonych

Tomaszewicz,projektowanie urbanistyczne, klasyfikacja terenów zielonych

Opis zawodu Ogrodnik terenów zielonych, Opis-stanowiska-pracy-DOC

Funkcje terenow zielonych w mieście

SST KSZTALTOWANIE TERENOW ZIELONYCH

Funkcje terenow zielonych w mieście

Projekt melioracji użytków zielonych doliny rzeki

ROŚLINY ZAWSZE ZIELONE

ROZRÓD Badanie terenowe i laboratoryjne mleka

ZielonySkarbiec

więcej podobnych podstron