Akademia Górniczo - Hutnicza

im. Stanisława Staszica w Krakowie

Techniki i Technologie Bezwykopowe

Wykonał:

Przemysław Bochenek

Rok III gr.2

Spis treści

I. Temat projektu:

Przekroczenie terenów zielonych i rzeki dla instalacji rury stalowej o średnicy 508 mm na dystansie 350 m dla przesyłu gazu.

II . Wstęp

Wiercenia HDD

W ostatnich latach bardzo dużą popularnością w inżynierii budowlanej cieszą się przewierty sterowane jako metoda układania instalacji podziemnych. Dzięki temu można przekroczyć w szybki sposób ruchliwe szlaki komunikacyjne, silnie zurbanizowane tereny, rzeki, brzegi morskie, obszary chronione oraz takie do których dostęp jest utrudniony. Wiercenia kierunkowe HDD zwane potocznie horyzontalnymi przewiertami sterowanymi są zaliczane do jednych z najbardziej zaawansowanych metod układania podziemnych instalacji. Cechą wyróżniającą HDD jest szybki postęp prowadzonych prac wiertniczych oraz minimalny wpływ na środowisko. Metoda jest stosowana głównie tam, gdzie tradycyjne prowadzenie instalacji w wykopach jest niemożliwe lub niepraktyczne. Najczęściej przewierty wykonywane są:

Na terenach silnie zurbanizowanych, gdzie wykorzystanie metod tradycyjnych jest niemożliwe ze względu na istniejącą zabudowę.

Gdy zachodzi potrzeba pokonania przeszkód w postaci traktów komunikacyjnych (ruchliwych szos, torów tramwajowych i kolejowych)

Na terenach o gęstej sieci wodociągów, kanalizacji oraz linii energetycznych i telekomunikacyjnych. W takim przypadku jedynym rozwiązaniem jest wykonanie poziomego przewiertu poniżej siatki instalacji.

W przypadku przekraczania żeglownych rzek i kanałów bardziej opłacalne może być położenie instalacji pod dnem, niż budowa konstrukcji zawieszonej nad lustrem wody.

Podczas pokonywania gór i wzniesień

Podczas prowadzenia instalacji przez tereny które ze względu na walory przyrodnicze i krajobrazowe powinny zostać nienaruszone

Zalety przewiertów kierunkowych

umożliwia instalację sieci poniżej poziomu wód gruntowych bez koniczności odwodnienia

nie powoduje naruszenia brzegów rzek, wałów przeciwpowodziowych oraz nasypów

zmniejsza ograniczenie w ruchu pojazdów oraz okres odtwarzana nawierzchni

redukuje do minimum ingerencję w środowisko naturalne

umożliwia instalowanie obiektów podziemnych według założonych parametrów dzięki pomiarom głębokości, kierunku oraz kąta nachylenia w każdym etapie przewiertu.

Porównanie HDD z metodami klasycznymi

Parametr |

Wiercenie HDD |

Metody klasyczne |

Roboty ziemne |

Minimalne (tylko przy brzegach) |

Bardzo duże |

Roboty czerpalne |

brak |

Bardzo duże |

Kolizje |

Nie występują |

Bardzo uciążliwe |

Zniszczenia |

Brak |

Maksymalne |

Bezpieczeństwo |

Bardzo duże |

Średnie |

Czas trwania |

Zminimalizowany |

Bardzo długi |

Rura/ciąg rezerwowy |

Brak |

Wymagany |

Montaż |

Bardzo łatwy |

Uciążliwy |

Usprzętowienie |

Wyłącznie sprzęt specjalistyczny |

Bardzo duże |

Odbudowa koryt |

Nie występuje |

Kompletna |

Wpływ warunków meteo |

Minimalny |

Maksymalny |

Ochrona wód |

maksymalny |

brak |

III. Topografia terenu

Teren przygotowany pod inwestycję związaną z późniejszym przesyłem gazu mieści się w granicach administracyjnych województwa małopolskiego w powiecie gorlickim w gminie Biecz. Gmina Biecz jest w części południowo-wschodniej województwa małopolskiego.

Plan sytuacyjny

Planowana długość przewiertu ma mieć długość 350 [m]. Średnica rur do przesyłu gazu, dla których wykonywany jest ten przewiert wynosi 508 [mm]. Rurociąg będzie wykonany ze stali. Teren niezurbanizowany, brak jakichkolwiek budynków, istnieją lokalne drogi dojazdowe do pól i działek. Na trasie przewiertu znajduje się rzeka. W pobliżu planowanego punktu wejścia oraz wyjścia nie są zlokalizowane sieci wysokiego napięcia, brak wodociągów, brak rur ciepłowniczych itp. Nie ma żadnego niebezpieczeństwa uszkodzenia jakichkolwiek instalacji naziemnych jak i podziemnych. W pobliżu planowanej inwestycji nie prowadzono podobnych działań. Przeprowadzone badania wizji lokalnej jak i badań historycznych nie wykazały przeszkód w prowadzeniu tego typu zabiegów.

Rys.1. Mapa topograficzna 1:10000 z zaznaczoną na czerwono trasą przebiegu instalacji

Rzut z góry

Planowana długość przewiertu wynosi 350 [m]. Szyb startowy znajduje się po prawej stronie rzutu. Przewiert przechodzi pod: rzeką o szerokości 30 [m], polami uprawnymi, drogami polnymi oraz roślinnością nadrzeczną, która stanowią łąki oraz niewysokie pojedyncze drzewa.

Rys.2. Rzut z góry skala 1:5000

Geologia

Na zlecenie wykonawcy odwiertu dokonano badania gruntu w celu uzyskania niezbędnych informacji, wykonano:

klasyfikacje i ocenę istniejącej dokumentacji. Przeanalizowane zostały mapy geologiczne, hydrogeologiczne oraz sozologiczne. Poza tym dokonano analizy dokumentacji geologicznej i geotechnicznej terenów leżących w bliskiej odległości od miejsca planowanego wiercenia.

badania historyczne.

próby penetracyjne metodą standardową.

otwory badawcze.

badania geofizyczne z wykorzystaniem georadaru. Określono granice warstw.

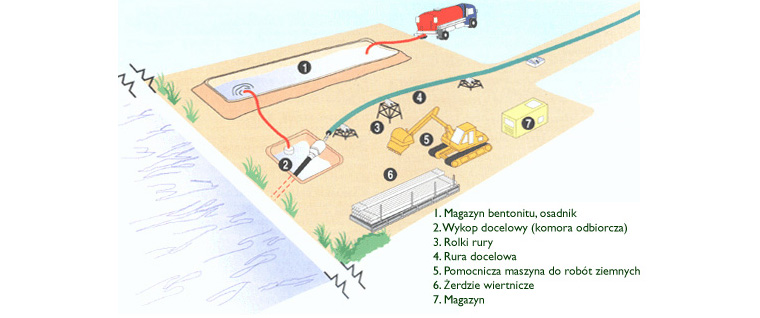

Wejście na teren budowy, przygotowanie terenu dla potrzeb urządzenia wiertniczego, wykonanie wykopu początkowego

Po przygotowaniu projektu wiercenia określa się miejsce ustawienia wiertnicy oraz miejsce i wymiary wykopu początkowego (komory startowej) i wykopu docelowego (komory odbiorczej). Przy większych wierceniach wykonuje się odrębne projekty organizacyjne. Wielkość wykopu początkowego i docelowego zależy od średnicy wciskanej rury.

Punkt wejścia:

Punkt wyjścia:

Trajektoria przewiertu

Istnieje różnica pomiędzy dokumentacją projektową a projektem robót wiertniczych. Dokumentację projektową sporządza projektant trajektorii przewiertu, natomiast projekt robót wiertniczych firma wiertnicza, opierając się na dane dokumentacji projektowej.

Przy projektowaniu wiercenia ważnym czynnikiem jest długość i średnica wciskanej rury, głębokość krzyżujących się obiektów oraz skład gruntu.

Podczas projektowania pod uwagę brany jest promień gięcia wciskanej rury. W przypadku rur stalowych z reguły promień gięcia wciskanej rury określa minimalny promień zgięcia przewiertu.

Podczas sporządzania projektu wiercenia uwzględnia się także przepisowe dla istniejących przewodów komunalnych odległości ochronne.

Wybór optymalnego profilu otworu

Zakładane parametry:

-długość otworu mierzona wzdłuż rur - 350 [m]

-maksymalna głębokość rzeki w planowanym miejscu przekroczenia - 5,5 [m] p.p.t

-minimalna głębokość pod dnem rzeki - 5,5 [m]

Zatem maksymalna głębokość liczona w pionie od punktu wyjścia wyniesie

ok. 11 [m] p.p.t.

Profil geologiczny

Lp. |

Warstwa |

Interwał [m] |

Miąższość [m] |

1 |

Gleba |

0 - 0,5 |

0,5 |

2 |

Piaski gruboziarniste |

0,5 - 9,5 |

9 |

3 |

Piaski drobnoziarniste |

9,5 - 13 |

3,5 |

4 |

Iły nieprzepuszczalne |

13 - 14,5 |

1,5 |

Testy laboratoryjne

Na pobranych rdzeniach i próbkach gruntu zostały przeprowadzone test w laboratorium, poniżej znajdują się uzyskane wyniki.

TABELARYCZNE ZESTAWIENIE WYNIKÓW ANALIZY SITOWEJ:

Gleba. (Masa próbki 550g).

Lp. |

Rozmiar oczek [mm] |

Masa części próbki [g] |

Procent masy całkowitej |

1 |

40 |

6 |

2,1 |

2 |

25 |

28 |

6,1 |

3 |

10 |

94 |

16,1 |

4 |

2 |

226 |

44,1 |

5 |

1 |

131 |

23,8 |

6 |

0.5 |

54 |

9,8 |

7 |

0.25 |

11 |

3 |

8 |

0.1 |

0 |

0 |

9 |

0.06 |

0 |

0 |

Piaski gruboziarniste. (Masa próbki 550g).

Lp. |

Rozmiar oczek [mm] |

Masa części próbki [g] |

Procent masy całkowitej |

1 |

40 |

0 |

0 |

2 |

25 |

0 |

0 |

3 |

10 |

0 |

0 |

4 |

2 |

0 |

0 |

5 |

1 |

50 |

9,1 |

6 |

0.5 |

120 |

21,8 |

7 |

0.25 |

210 |

38,2 |

8 |

0.1 |

150 |

27,3 |

9 |

0.06 |

20 |

3,6 |

POROWATOŚĆ - Współczynniki porowatości określone na podstawie badań laboratoryjnych zamieszczono w tabeli:

Lp. |

Warstwa |

Porowatość [%] |

1 |

Gleba |

48 |

2 |

Piaski gruboziarniste |

33 |

3 |

Piaski drobnoziarniste |

22 |

4 |

Iły nieprzepuszczalne |

15 |

WSPÓŁCZYNNIK FILTRACJI - Wyniki badań współczynnika filtracji na podstawie badań laboratoryjnych:

Lp. |

Warstwa |

Współczynnik filtracji [m/s] |

1 |

Gleba |

10-2 |

2 |

Piaski gruboziarniste |

10-4 |

3 |

Piaski drobnoziarniste |

10-5 |

4 |

Iły nieprzepuszczalne |

10-8 |

WŁAŚCIWOŚCI MECHANICZNE - Zalecono przeprowadzenie laboratoryjnych badań wytrzymałości mechanicznej według PN-88/B-04481

POWIERZCHNIA WŁAŚCIWA - Oznaczana w laboratorium metodą sorpcji błękitu metylowego.

Lp. |

Warstwa |

Powierzchnia właściwa [cm-1] |

1. |

Gleba |

37000 |

2. |

Piaski gruboziarniste |

11960 |

3. |

Piaski drobnoziarniste |

13400 |

4. |

Iły nieprzepuszczalne |

84000 |

GĘSTOŚĆ WŁAŚCIWA I OBJĘTOŚCIOWA - Wyniki uzyskane na podstawie badań laboratoryjnych metodą wyporu hydrostatycznego i metodą wysuszania:

Lp. |

Warstwa |

Gęstość objętościowa ρ [ g/cm3] |

Gęstość właściwa szkieletu gruntowego ρs [ g/cm3 ] |

1. |

Gleba |

1,9 |

2,6 |

2. |

Piaski gruboziarniste |

2,05 |

2,55 |

3. |

Piaski drobnoziarniste |

2.15 |

2.65 |

4. |

Iły nieprzepuszczalne |

2.72 |

2.75 |

IV. Przeszkody na trasie

Nie doszukano się istnienia jakichkolwiek przeszkód podziemnych w postaci: kabli energetycznych, światłowodów, przewodów oraz gazociągów, które mogłyby przeszkodzić w realizacji inwestycji. Ponadto w rejonie trasy planowanego przewiertu nie znajdują się żadne pozostałości po robotach budowlanych które mogły by utrudnić realizację projektu.

V. Technologia wykonywania przewiertu

Poszczególne fazy wykonywania przewiertu kierunkowego:

wykonanie projektu trajektorii i wyznaczenie położenia punktu wyjścia przewiertu,

dobór technologii wiercenia,

przygotowanie terenu dla potrzeb urządzenia wiertniczego oraz zaplecza technicznego - zazwyczaj od 500 do 1500 m2

wiercenie, składające się z trzech etapów:

Wykonanie otworu pilotowego

Otwór pilotowy ma za zadanie wytyczyć oś wbudowywanego rurociągu. Otwór ten drążony jest ukośnie w dół pod kątem 11°-20°, a następnie na projektowanej głębokości zmienia się kierunek poziomy. Wykonanie otworu pilotowego polega na wciskaniu w grunt żerdzi wiertniczych, na początku których znajduje się głowica pilotowa z zamontowaną wewnątrz niej płytką sterującą, odchyloną od osi głowicy pod kątem 15%-20%.

W tym etapie możliwe jest sterowanie przewiertem dzięki umieszczonej w głowicy pilotowej sondzie nadawczej.

Umieszczony na głowicy wiertnicy, 8-12 kHz-owy nadajnik przekazuje jednostce odbiorczej głębokość głowicy wiertnicy, kąt jej nachylenia, kierunek w poziomie oraz "sygnał zegarowy". Zastosowane urządzenie będzie posiadać koronkę zamocowaną na rurach płuczkowych. Przewód z rozwiercającą koronką stabilizuje ściany otworu, efektywnie wspiera wiercenie pilotowe oraz daje możliwość zmiany narzędzia wiercącego.

W trakcie przeprowadzania wiercenia naprzemiennie stosuje się wiercenie i tłoczenie, w międzyczasie nieustannie - pod wysokim ciśnieniem - do otworu wciskany jest bentonit. Prowadzenie przewiertu zapewnione jest poprzez tłoczenie w odpowiednim kierunku.

Poszerzenie otworu

Głowicę wymienia się na odpowiedniej wielkości głowicę rozwiercającą. Wielkość poszerzenia determinowana jest długością przewiertu, warunkami geologicznymi, parametrami wytrzymałościowymi rur, promieniami krzywizny otworu. Żerdzie wiertnicze będą dokręcane sukcesywnie po stronie punktu wyjścia. Płuczka wiertnicza będzie o wymaganych parametrach reologicznych pompowana będzie w objętości gwarantującej wyniesienie urobku i stabilność ścian otworu. Postęp będzie porównywany z wydatkiem pompy płuczkowej, geometrią otworu, dopuszczalnym momentem obrotowym i siłą uciągu urządzenia

Wciskanie rury docelowej

Ostatnim etapem wykonania przewiertu jest przeciąganie rury. Po należytym przygotowaniu otworu (rozwierceniu do pożądanej średnicy, ustabilizowaniu jego ścian, oczyszczeniu jego "światła" na całej długości przewiertu) możemy przystąpić do przeciągania wcześniej przygotowanego całego odcinka rury. Do rozwiertaka (wyposażonego w krętlik, uniemożliwiający przenoszenie się ruchu obrotowego na ciągnięte elementy) zaczepiamy rurę, na której koniec wcześniej montujemy głowicę ciągnącą. Tak przygotowany rozwiertak wraz z rurą, przeciągamy przez otwór (ten etap musi być przeprowadzony w ruchu ciągłym - przerwy nie powinny być dłuższe niż niezbędne jak np. rozkręcenie i demontaż żerdzi na wiertnicy).

przywrócenie terenu zakończonych prac wiertniczych do stanu pierwotnego

Po wciśnięciu rur dochodzi do wypompowania pozostałego iłu bentonitowego, do zasypania wykopów i przywrócenia terenu zakończonych prac. Z przewiertu sporządza się przekrój podłużny zrealizowanych robót.

Dokumentacja

VI. Płuczki

Płuczka wiertnicza stanowi roztwór wodny różnego rodzaju bentonitów i dodatków uszlachetniających. Podczas wiercenia pilotowego płuczka zwilża zarówno żerdź wiertła jak i ścianki otworu, chłodzi świder wraz ze znajdującą się w pobliżu sondą systemu sterowania, usuwa powstające zwierciny poprzez wypłukiwanie, wypełnia, stabilizuje i uszczelnia otwór, a także znacznie zmniejsza ryzyko tworzenia się kawern otworu wokół wiertła i jego żerdzi. Podczas poszerzania otworu i samej instalacji rurociągu płuczka zmniejsza ryzyko zakleszczenia się rozwiertaka bądź instalowanych rurociągów W wykonywanym przewiercie zostanie zastosowana płuczka składająca się z bentonitu.

VII. Instalacja do przesyłu gazu

Przewidywane naprężenia powinny być porównywane z parametrami wytrzymałościowymi materiału rury. Dla rur polietylenowych HDPE stosunek średnicy do grubości ścianki waha się w granicach 10 - 12 i powinien być konsultowany z normami branżowymi stosowanymi przez producenta.

W inwestycji wykorzystane zostaną rury stalowe bezszwowe S przewodowe klasy A ze stali do przesyłu gazu oraz paliw płynnych producenta SteelTubes Sp. z.o.o. o następujących parametrach:

Zakres średnic: 150 - 1600 mm,

Zakres długości: standardowo 4 - 14 m lub na zamówienie dowolne długości,

Zakres sdr: 9 - 41,

Przeznaczenie: rurociągi ciśnieniowe, technologiczne, przewierty horyzontalne, wyloty morskie, syfony, renowacje,

Sposób łączenia: zgrzewanie doczołowe

Średnia wartość modułu sprężystości E: 800 MPa

Inne parametry są podane w normie: PN-H-74221

VIII. Obliczenia projektowe

Dane:

Średnica rury: DR = 508 mm

Długość przewiertu: L = 350 m

Maksymalny wydatek pompy: Qmax = 757 l/min

Moc potrzebna do realizacji procesu wiercenia:

Gdzie:

NP - moc na przemieszczanie przewodu lub rury osłonowej

NN - moc potrzebna do obracania narzędzia wiercącego

NS - moc potrzebna do zwiercania struktury skalnej

Moc potrzebna na przesuwanie przewodu wzdłuż trajektorii osi przewodu wiertniczego:

Moc potrzebna na obracanie przewodu wiertniczego:

Gdzie:

ω - prędkość kątowa przewodu wiertniczego [s-1]

v - prędkość przesuwania [m/s]

T - siła osiowa (ciągu lub nacisku) [N]

Gdzie:

MN - moment obrotowy narzędzia wiercącego [N/m]

FN - ciężar narzędzia wiercącego [N]

D - średnica otworu wiertniczego [m]

γ - ciężar właściwy poszerzacza [kg/m3]

LN - długość robocza poszerzacza [m]

μ - współczynnik tarcia przewodu wiertniczego o ścianę otworu [-]

Dla poszerzaczy obrotowych:

Dla świdrów skrawających:

Gdzie:

k1 - współczynnik nierównomierności pracy świdra

AS - pole powierzchni zwiercanej skały [m2]

RC - wytrzymałość na jednoosiowe ściskanie skały [N/m2]

Zo - liczba ostrzy świdrów skrawających [-]

n - prędkość obrotowa narzędzia [1/s]

Vśr - prędkość wiercenia [m/s]

k2 - współczynnik uwzględniający tarcie boczne k2

μ - współczynnik tarcia [-]

P - nacisk na świder [N]

D - średnica świdra [N]

Obliczenia:

Dobór średnicy otworu pilotowego i kolejnych poszerzeń.

Średnica końcowa przewiertu:

Dk = 1.6 ∙ DR = 812.8 mm → z tabeli 813 mm = 32”

Średnica otworu pilotowego:

n = 6

n - liczba założonych poszerzeń

→ (z tabeli) 311,1 [mm] = 121/4”

Określamy średnicę kolejnych poszerzeń:

Średnica 1 poszerzenia:

gdzie:

i-numer poszerzenia

D0- średnica początkowa przewiertu [mm]

Przyjmuję średnicę poszerzacza z tabeli: D1 = 18” = 437 mm

Średnica 2 poszerzenia:

Przyjmuję średnicę poszerzacza z tabeli: D2 = 20” = 508 mm

Średnica 3 poszerzenia:

Przyjmuję średnicę poszerzacza z tabeli: D3 = 24” = 610 mm

Średnica 4 poszerzenia:

Przyjmuję średnicę poszerzacza z tabeli: D4 = 28” = 711 mm

Średnica 5 poszerzenia:

Przyjmuję średnicę poszerzacza z tabeli: D5 = 30” = 762 mm

Średnica 6 poszerzenia:

Przyjmuję średnicę poszerzacza z tabeli: D6 = 32” = 813 mm

Tabelaryczne zestawienie faz przewiertu i średnicy poszerzeń

Faza przewiertu |

Średnica {mm] |

Pilot |

311,1 |

Średnica 1 poszerzenia |

437 |

Średnica 2 poszerzenia |

508 |

Średnica 3 poszerzenia |

610 |

Średnica 4 poszerzenia |

711 |

Średnica 5 poszerzenia |

762 |

Średnica 6 poszerzenia |

813 |

Objętość płuczki i prędkość wiercenia

Otwór pilotowy:

1 poszerzenie

2 poszerzenie

3 poszerzenie

4 poszerzenie

5 poszerzenie

6 poszerzenie

Instalacja rurociągu:

Faza przewiertu |

Ilość płuczki [m3] |

Pilot |

101,13 |

1 poszerzenie |

68,78 |

2 poszerzenie |

66,24 |

3 poszerzenie |

110,4 |

4 poszerzenie |

132,5 |

5 poszerzenie |

72,8 |

6 poszerzenie |

79,8 |

Instalacja rurociągu |

188,7 |

Całkowita objętość płuczki:

Objętość płuczki gdy korzystamy z recyklingu

Masa płuczki:

Przyjmując gęstość płuczki

, wyliczam masę płuczki.

Ze względów ekonomicznych zdecydowano się na metodę z recyklingiem.

IX Urządzenia

W celu wykonania przewiertu wykorzystana zostanie wiertnica D100x120 Series II

Dane techniczne

Długość (do transportu): 1042 cm

Szerokość (do transportu): 237 cm

Wysokość (do transportu): 300 cm

Ciężar: 19.731 kg

Prędkość jazdy: 5,15 km/h

Imadło hydrauliczne do mocowania żerdzi: TAK

Automatyczny podajnik żerdzi: TAK

Zdalna blokada pracy: TAK

Oświetlenie miejsca wiercenia: TAK

Parametry pracy

Maksymalny moment obrotowy: 16269,8 Nm

Siła ciągnięcia: 445 kN

Siła pchania: 445 kN

Maksymalna prędkość obrotowa wrzeciona: 120 obr./min

Układ elektryczny: 12V

Napęd

Silnik: John Deere 6068

Moc netto: 225 KM (168 kW)

Obroty maksymalne: 2400 obr./min

Żerdzie wiertnicze

Typ: Firestick®

Żerdzie kute w całości: TAK

Długość: 4.60 m

Średnica nominalna żerdzi: 8,89 cm - 3,5”

Średnica łączenia żerdzi: 11,11 cm - 4,375”

Promień ugięcia: 60,2 m

Łączna długość żerdzi w koszu: 91,4 m

Ciężar: 159,2 kg

Zbiorniki

Olej silnikowy (z filtrem): 31 l

Olej napędowy: 283,9 l

Olej hydrauliczny: 321,7 l

System płuczkowy

Przepływ maksymalny: 757 l/min

Ciśnienie maksymalne: 75,84 bar

Do wykonania otworu pilotowego wykorzystane zostało narzędzie firmy Vermeer .

W celu wykonania poszerzeń używaliśmy narzędzi firmy Ditch Witch.

X Kosztorys

Wiertnica horyzontalna |

1 467 000 |

Narzędzia wiercące |

5 500 |

Rury stalowe |

180 000 |

Sporządzenie projektu przewiertu |

7 000 |

Bentonit |

490 800 |

Wynajem recyklingu |

3 500 |

Woda użyta do sporządzenia płuczki wiertniczej |

4 000 |

Przygotowanie terenu |

2 500 |

Otwory badawcze |

4 000 |

Badania geofizyczne |

7 000 |

Badania geologiczne |

6 000 |

Pensje dla pracowników |

15 000 |

|

∑= 2 192 300 |

XI Literatura

„Projektowanie otworów wiertniczych” A. Gonet, S. Stryczek, M. Rzyczniak,

„Wiertnictwo” L. Szostak,

„Geoinżynieria” A. Gonet, S. Stryczek,

„Projektowanie trajektorii horyzontalnego przewiertu sterowanego" R.Wiśniowski, S.Stryczek

Program „Horizon” Łukasz Gościński

1

Wyszukiwarka

Podobne podstrony:

Przekroczenie terenów zielonych i rzeki poprawiony

Przkrocznie rzeki i terenów zielonych

Przkrocznie rzeki i terenów zielonych

Funkcje terenow zielonych w mieście

instrukcja bhp przy zakladaniu i konserwacji zieleni i terenow zielonych

Tomaszewicz,projektowanie urbanistyczne, klasyfikacja terenów zielonych

Opis zawodu Ogrodnik terenów zielonych, Opis-stanowiska-pracy-DOC

Funkcje terenow zielonych w mieście

SST KSZTALTOWANIE TERENOW ZIELONYCH

Funkcje terenow zielonych w mieście

przekroj, Skrypty, UR - materiały ze studiów, studia, studia, Bastek, Studia, Rok 4, Semestr VII, Oc

Projekt melioracji użytków zielonych doliny rzeki

HDD Przekroczenie rzeki Dunajec w Nowym Sączu

ROŚLINY ZAWSZE ZIELONE

ROZRÓD Badanie terenowe i laboratoryjne mleka

więcej podobnych podstron