X L V I I I K O N F E R E N C J A N AU K O W A

KOMITETU INŻ YNIERII LĄ DOWEJ I WODNEJ PAN

I KOMITETU NAUKI PZITB

Opole – Krynica

2002

Elż bieta URBAŃ SKA-GALEWSKA

1

ANALIZA TOLERANCJI WYMIAROWYCH PRZEGUBOWEGO

POŁ Ą CZENIA BELKI Z PODCIĄ GIEM

1. Wprowadzenie

Wszystkie elementy wysyłkowe konstrukcji stalowej wykonywane są w wytwórniach

z okreś loną dokładnoś cią , wynikają cą z odpowiednich przepisów [1]. Te same przepisy

regulują wartoś ci dopuszczalnych odchyłek montaż owych. W efekcie jakoś ć i sprawnoś ć

montaż u elementów wysyłkowych mocowanych do ustawionej wcześ niej konstrukcji jest

uzależ niona od sumy dopuszczalnych odchyłek wykonawczych i montaż owych. W referacie

przeprowadzono analizę tolerancji typowego rozwią zania konstrukcyjnego: belki walcowa-

nej połączonej obustronnie przegubowo ze spawanymi z blach podcią gami. Celem analizy

jest wykazanie rozbież noś ci w aktualnych przepisach normowych jak również przedsta-

wienie analizy tolerancji jako narzędzia umoż liwiają cego poprawę jakoś ci montaż u bez

zwiększania kosztów wykonawstwa.

2. Analiza tolerancji wymiarowych

2.1. Sformułowanie problemu

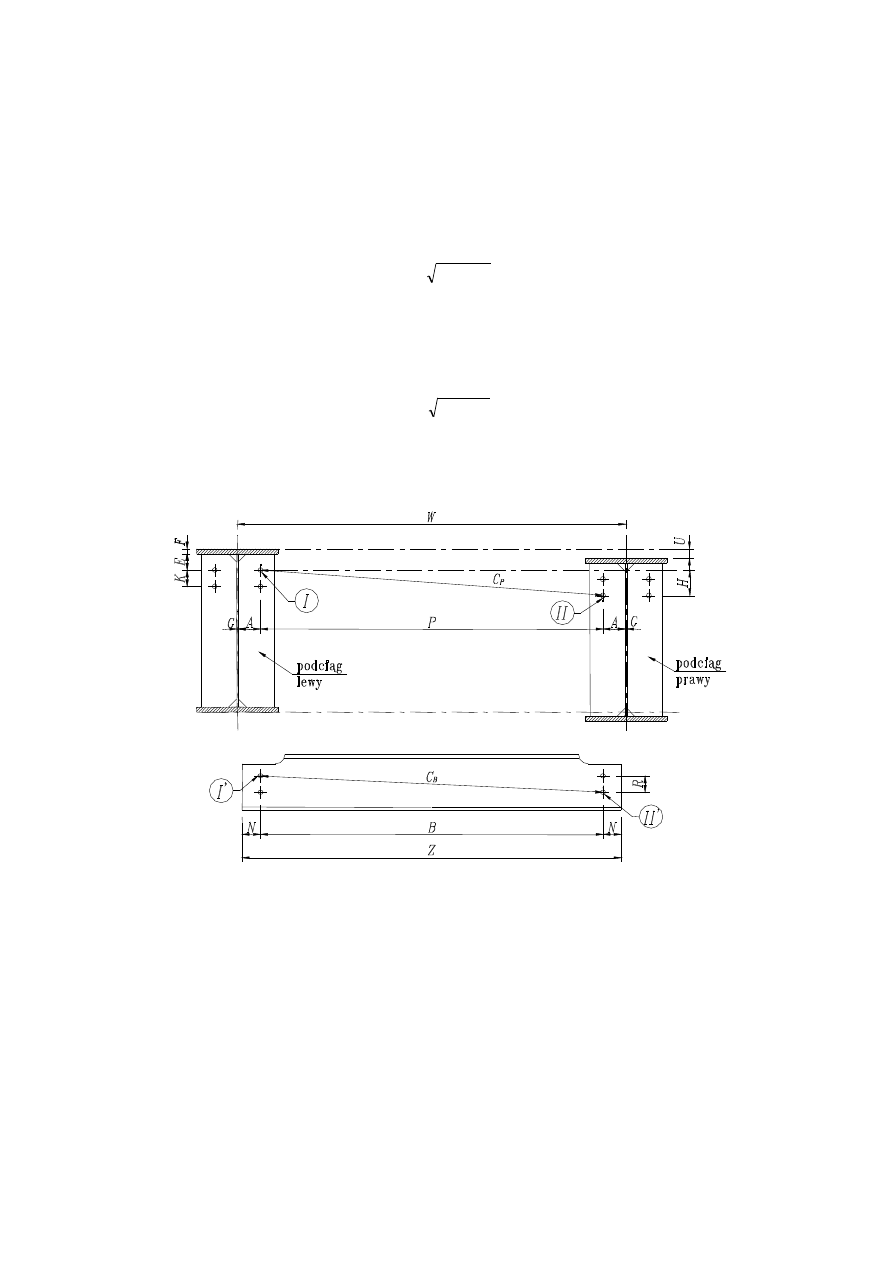

Na rys. 1. przedstawiono typowy przypadek montaż u belki walcowanej do wcześ niej

ustawionych podcią gów blachownicowych. Duż ymi literami oznaczono wszystkie,

uwzględnione w poniż szej analizie wymiary. W celu uproszczenia analizy, przyjęto

przypadek połączenia na dwie ś ruby. Poprawny przebieg montaż u wymaga, aby rozstaw

otworów B w montowanej belce był równy odległoś ci pomiędzy otworami w ż ebrach

są siednich podcią gów P. Na dokładnoś ć rozstawu osiowego otworów B w belce walcowanej

wpływają tylko dwie operacje technologiczne: trasowanie oraz wiercenie otworów.

Uzyskana dokładnoś ć wymiaru P zależ y od bardzo wielu czynników zwią zanych zarówno

z dokładnoś cią wykonania samych podcią gów jak i dokładnoś cią ich montaż u.

Z uwagi na przestrzenny charakter zadania, a takż e moż liwoś ć wystą pienia,

dopuszczalnego z punktu widzenia przepisów, pionowego przesunięcia są siednich

podcią gów względem siebie (wymiar U na rys. 1), miarą jakoś ci całego połączenia jest

tolerancja kształtu. W analizowanym przypadku tolerancję kształtu okreś la tolerancja

1

Dr inż ., Wydział Inż ynierii Lą dowej Politechniki Gdańskiej

248

odległoś ci pomiędzy górnym otworem lewego podcią gu, oznaczonym symbolem „I” a

dolnym otworem w prawym podcią gu, oznaczonym symbolem „II”. Odległoś ć między tymi

otworami okreś la zależ noś ć :

2

2

H

P

C

P

+

=

(1)

gdzie:

-

P - osiowy rozstaw otworów montaż owych w podcią gach (rys.1),

-

H – składowa pionowa odległoś ci pomiędzy otworami „I” i „II”.

Analogiczną odległoś ć pomiędzy otworem I’ i II’ w montowanej belce okreś la wymiar C

B

opisany zależ noś cią :

2

2

R

B

C

B

+

=

(2)

gdzie:

-

R - osiowy, pionowy rozstaw skrajnych otworów w belce (rys.1),

-

B - osiowy rozstaw grup otworów na końcach belki.

Rys. 1. Analizowane ogniwa łańcucha wymiarowego połączenia belki z podcią gami

(opis oznaczeń w tekś cie)

Wymiar B, z uwagi na dokładnoś ć montaż u, powinien być wymiarem o okreś lonych

tolerancjach. Przy założ eniu, ż e odległoś ć N grupy otworów od czoła belki jest takż e

wymiarem tolerowanym, całkowita długoś ć belki Z będzie wymiarem wynikowym, czyli

ogniwem zamykają cym cią g wymiarowy.

2

1

2

1

2

1

2

n

n

b

b

z

z

N

B

Z

+

=

(3)

249

ską d dla odchyłek symetrycznych otrzymamy:

(

)

n

b

T

Z

2

2

+

=

(4)

gdzie tolerancja wymiaru B jest wymiarem składowym i wynosi T

B

=2b.

Przyjęcie założ enia, ż e wymiar B jest wymiarem wynikowym, a wymiarami tolerowanymi są

całkowita długoś ć belki Z oraz odległoś ć N grup otworów od czoła belki, jest założ eniem

błędnym, gdyż zwiększa pole tolerancji T

B

, tzn. zmniejsza dokładnoś ć osiowego rozstawu

otworów w belce, a co za tym idzie prawdopodobieństwo bezkolizyjnego montaż u, co

wykazano poniż ej. Jeż eli zapiszemy, ż e:

(

)

,

2

2

2

2

1

2

1

2

1

n

z

T

N

Z

B

B

n

n

z

z

b

b

+

=

-

=

(5)

to otrzymana w tym wypadku wartoś ć tolerancji T

B

jest sumą trzech parametrów a nie

jednego jak w pierwszym przypadku (wszystkie parametry są wielkoś ciami tego samego

rzędu).

Nominalnie równe sobie wymiary C

P

i C

B

obarczone są , z uwagi na technologię

wytwarzania, róż nymi tolerancjami T

CP

i T

CB

. Tylko i wyłącznie przeprowadzenie analizy

tolerancji odpowiednich łańcuchów wymiarowych moż e potwierdzić (lub nie) moż liwoś ć

przeprowadzenia bezkolizyjnego montaż u.

2.2. Analiza tolerancji położ

enia osi otworó w montaż

owych

Dla wymiaru P, który jest ogniwem zamykają cym poziomy łańcuch wymiarowy (rys. 1),

moż na zapisać następują cą zależ noś ć :

2

1

2

1

2

1

2

1

2

g

g

a

a

w

w

p

p

G

A

W

P

-

-

=

(6)

gdzie: p

2

, w

2

, a

2

, g

2

– odchyłki górne wymiaru

p

1

, w

1

, a

1

,g

1

– odchyłki dolne wymiaru

Zgodnie z zasadami obliczania łańcuchów wymiarowych [2], odchyłki górna p

2

i dolna p

1

wymiaru P wynoszą odpowiednio:

2

2

1

1

1

1

2

2

2

2

g

a

w

p

g

a

w

p

-

-

=

-

-

=

(7)

Przy założ eniu, ż e w praktyce analizowane wymiary są tolerowane symetrycznie, tzn., ż e

p

2

=-p

1

, w

2

=-w

1

, itd., moż emy zapisać równanie tolerancji wymiaru P w następują cej postaci:

(

)

g

a

w

T

p

+

+

=

2

2

(8)

Wymiar H okreś lają cy składową pionową odległoś ci między otworami „I” i „II” w ż ebrach

podcią gów (rys.1) okreś la następują ca zależ noś ć :

2

1

2

1

2

1

2

1

2

1

2

1

2

1

)

(

)

(

)

(

)

(

)

(

e

e

L

f

f

L

k

k

P

e

e

P

f

f

P

u

u

h

h

E

F

K

E

F

U

H

-

-

+

+

+

=

(9)

Ogniwa łańcucha wymiarowego o wymiarach nominalnych E i F oznaczone indeksem

„ P”

dotyczą prawego podcią gu i są ogniwami zwiększają cymi, gdyż ich zwiększenie

powoduje zwiększenie wymiaru ogniwa zamykają cego H, przy niezmienionych

250

wymiarach pozostałych ogniw łańcucha. Wymiary oznaczone indeksem

„ L”

dotyczą

lewego podcią gu i są ogniwami zmniejszają cymi, gdyż ich zwiększenie powoduje

zmniejszenie ogniwa

zamykają cego H przy niezmienionych wymiarach pozostałych

ogniw łańcucha. Tak więc, pomimo identycznych wartoś ci nominalnych wymiarów oraz

identycznych wartoś ci odchyłek dopuszczalnych, tychż e ogniw łańcucha nie moż na

zredukować , ponieważ pełnią one odmienną rolę w równaniu łańcucha wymiarowego.

Po uwzględnieniu symetrii odchyłek, wartoś ci odchyłki górnej h

2

i dolnej h

1

wynoszą

odpowiednio:

(

)

)}

(

2

{

,

2

2

2

1

1

1

1

1

1

1

2

2

2

2

2

e

f

d

u

e

f

k

e

f

u

h

e

f

d

u

e

f

k

e

f

u

h

+

+

+

-

=

-

-

+

+

+

=

+

+

+

=

-

-

+

+

+

=

(10)

Stą d, dla odchyłek symetrycznych, tolerancja T

H

wynosi:

(

)

{

}

e

f

k

u

T

H

+

+

+

=

2

2

(11)

Analiza wyprowadzonych zależ noś ci na wartoś ci tolerancji T

P

i T

H

wyraźnie wskazuje

na róż ną wagę poszczególnych ogniw w łańcuchu wymiarowym. I tak wartoś ć

dopuszczalnej odchyłki

±

a odległoś ci grupy otworów A od krawędzi ż ebra w podcią gu

ma dwa razy większy wpływ na wartoś ć tolerancji ogniwa wynikowego niż pozostałe

odchyłki. Dopuszczalna odchyłka

±

f gruboś ci pasa podcią gu F oraz dopuszczalna

odchyłka

±

e odległoś ci skrajnego otworu od górnej krawędzi ż ebra E mają dwa razy

większy wpływ na wartoś ć tolerancji T

H

niż pozostałe ogniwa łańcucha wymiarowego.

Należ y zaznaczyć , ż e wartoś ć tolerancji T

H

będzie wzrastała wraz ze wzrostem liczby

ś rub w połączeniu. Dla liczby ś rub n >2, wartoś ć K w zależ noś ci (9) należ y pomnoż yć

przez liczbę (n-1).

Tolerancję wymiaru C

P

, dla zamiennoś ci całkowitej, wyznacza się ze wzoru (1)

wykorzystują c zależ noś ci wyprowadzone w [3], ską d:

H

P

C

T

H

P

H

T

H

P

P

T

P

2

2

2

2

+

+

+

=

(12)

Z uwagi na występują ce w praktyce dla tego typu połączeń, proporcje wymiarów H i P,

moż emy przyją ć , ż e:

07

,

0

1

2

2

2

2

£

+

@

+

H

P

H

H

P

P

(13)

Po podstawieniu (13) do (12) otrzymamy:

H

P

C

T

T

T

P

×

+

=

07

,

0

(14)

Tolerancja wymiaru C

P

, dla zamiennoś ci częś ciowej (99,37%), zgodnie z [3] wynosi:

2

2

2

2

2

2

2

2

H

P

C

T

H

P

H

T

H

P

P

T

P

+

+

+

=

(15)

251

Analogicznie, z uwagi na proporcje wymiarów P i H, moż na przyją ć , ż e:

0

1

2

2

2

2

2

2

@

+

@

+

H

P

H

H

P

P

(16)

Po podstawieniu powyż szych uproszczeń do (15), wzór na tolerancję wymiaru C

P

dla

zamiennoś ci częś ciowej przyjmie postać :

P

C

T

T

P

=

(17)

Aby sprawdzić moż liwoś ć przeprowadzenia montaż u należ y, na podstawie znajomoś ci

wymiaru C

B

, wyznaczyć jego tolerancję T

CB

. Tolerancję T

CB

, dla zamiennoś ci całkowitej,

analogicznie jak poprzednio, wyznacza się z równania okreś lają cego C

B

(2), wykorzystują c

zależ noś ci wyprowadzone w [3].

R

B

C

T

T

T

B

×

+

=

07

,

0

(18)

Wartoś ć tolerancji T

CB

, dla zamiennoś ci częś ciowej, zgodnie z (15-17)wynosi:

B

C

T

T

B

=

(19)

2.3. Analiza tolerancji połączenia belki z podciągiem.

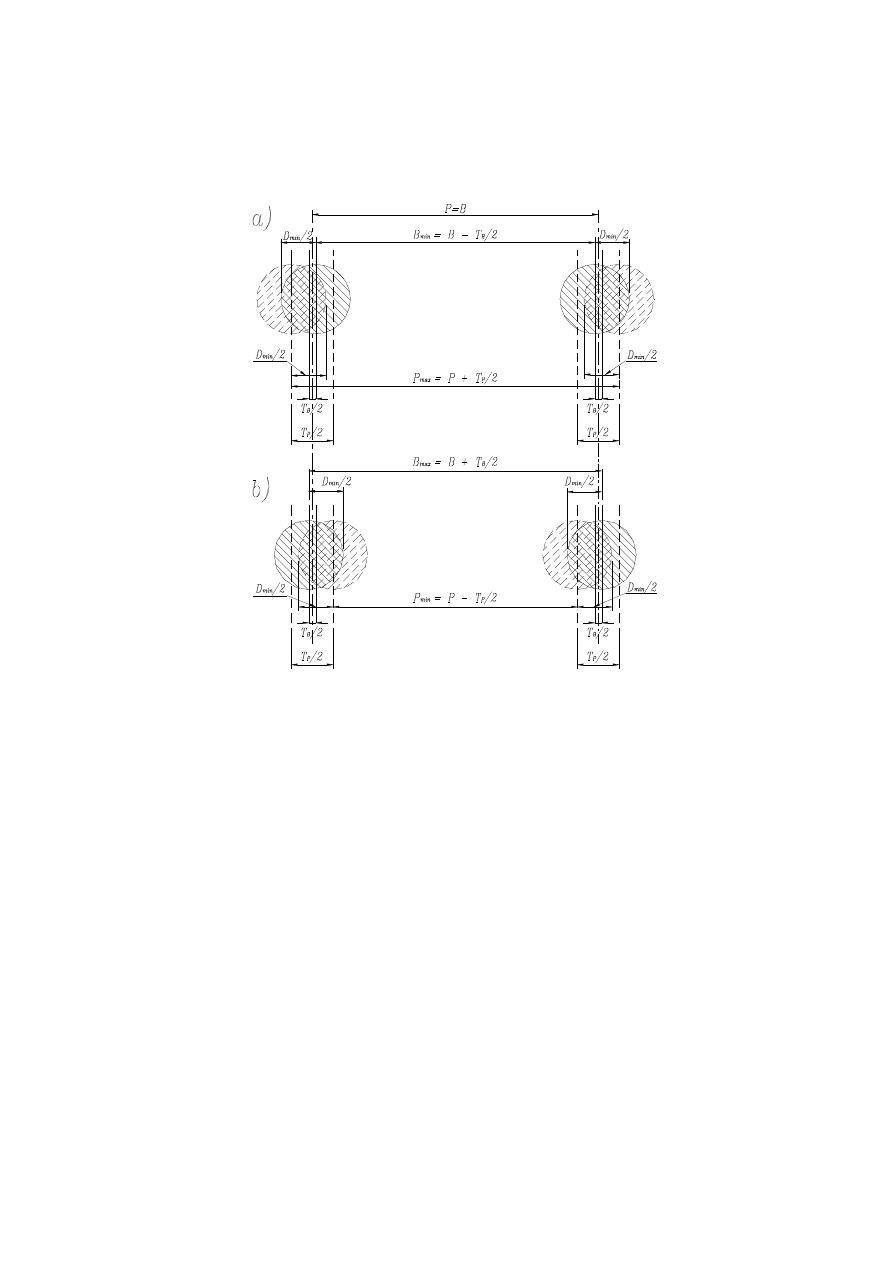

O moż liwoś ci przeprowadzenia montaż u decyduje względne położ enie pól tolerancji oraz

wartoś ć luzu pomiędzy ś rubą a otworem. Na rys. 2. przedstawiono dwa skrajne przypadki

usytuowania pól tolerancji względem siebie:

-

Maksymalna odległoś ć pomiędzy otworami w podcią gach P

max

przy najmniejszym

rozstawie otworów w belce B

min

(rys. 2a),

-

Minimalna odległoś ć pomiędzy otworami w podcią gach P

min

przy maksymalnym

rozstawie otworów w belce B

max

(rys. 2b).

Przeprowadzenie montaż u jest moż liwe wtedy, gdy:

(

) (

)

(

) (

)

max

min

max

min

min

max

min

max

min

min

2

2

M

D

B

D

P

oraz

M

D

P

D

B

³

-

-

+

³

-

-

+

(20)

gdzie: D

min

– minimalna wartoś ć ś rednicy otworu na ś rubę

M

max

– maksymalna wartoś ć ś rednicy trzpienia ś ruby

Obydwa warunki prowadzą do następują cej zależ noś ci:

max

min

4

M

T

T

D

P

B

³

÷

ø

ö

ç

è

æ

+

-

(21)

Jest to warunek konieczny do przeprowadzenia poprawnego montaż u belki.

252

Rys. 2. Położ enie pól tolerancji osiowego rozstawu otworów montaż owych

w podcią gach i w belce

3. Przykład liczbowy

Przykładowe obliczenia wykonano dla podcią gów ustawionych w odległoś ci W = 6 m.

Zgodnie z [1] okreś lono liczbowe wartoś ci odchyłek dopuszczalnych poszczególnych

wymiarów. I tak odchyłka dopuszczalna odległoś ci pomiędzy są siednimi belkami W (rys.1),

mierzonej na odpowiadają cych sobie końcach dźwigarów, wynosi w =

±

10 mm, a odległoś ci

A grupy otworów od krawędzi blachy a =

±

2 mm. Dopuszczalna odchyłka odległoś ci E

skrajnego otworu od krawędzi ż ebra wynosi e =

±

2 mm, a odchyłka rozstawu (K,R) osi

otworów k = r =

±

2 mm. Dopuszczalna odchyłka wymiaru B w belce walcowanej wynosi

b =

±

3 mm. Dopuszczalne odchyłki gruboś ci blach ś rodnika i pasów podcią gu są

uzależ nione od klasy tolerancji. Norma [4] okreś la 4 klasy tolerancji: A, B, C i D. Dla klasy

D, dla blach ś rodnika o gruboś ci 8mm

£

G < 15mm odchyłka g =

±

0,85mm, a dla blach

pasów o gruboś ci 15mm

£

F < 25mm odchyłka f =

±

0,95mm. Normy [1,6] dopuszczają

przesunięcie poziomów są siednich belek (mierzone na odpowiadają cych sobie końcach

dźwigarów) o wartoś ci u

±

10 mm. Po podstawieniu powyż szych wartoś ci do odpowiednich

wzorów otrzymamy następują ce wartoś ci tolerancji dla zamiennoś ci całkowitej:

253

- dla zmontowanej konstrukcji podcią gów:

(

)

(

)

[

]

mm

T

mm

T

mm

T

P

C

H

P

2

,

32

8

,

35

07

,

0

7

,

29

8

,

35

2

95

,

0

2

2

10

2

7

,

29

85

,

0

2

2

10

2

=

×

+

=

=

+

+

+

=

=

+

×

+

=

(22)

-dla belki stropowej:

mm

T

mm

T

mm

T

B

C

R

B

3

,

6

4

07

,

0

6

4

,

6

=

×

+

=

=

=

(23)

Przy założ eniu zamiennoś ci częś ciowej (99,73%) otrzymamy:

mm

T

T

mm

T

T

B

C

P

C

B

P

6

30

=

=

=

=

(24)

Przyjęto, ż e połączenie belki z podcią giem jest wykonane na ś ruby M16, a nominalna

ś rednica otworu D = 18mm. Dopuszczalna odchyłka wykonania otworu wynosi

d = +0,5mm [1]. Trzpień ś ruby, niezależ nie od klasy tolerancji, zawsze jest tolerowany

w głąb materiału, tzn., ż e M

max

= M

Wobec powyż szego D

min

= D = 18 mm, a M

max

= 16mm. Z warunku (21) otrzymano:

mm

M

mm

16

9

4

6

30

18

max

=

<

=

÷

ø

ö

ç

è

æ

+

-

(25)

Z uwagi na niespełniony warunek (21) powtórzono obliczenia dla otworu owalnego

krótkiego, dla którego dłuż sza ś rednica otworu wynosi D

ov

= M + 4

D

= 24 mm (gdzie

D

= 2 mm). Otrzymano:

mm

M

16

15

max

=

<

(26)

Warunek (21) jest spełniony dopiero dla owalu długiego, o dłuż szej ś rednicy równej:

D

ov

= 2,5(M+

D

) = 2,5(16+2) = 45 mm.

4. Wnioski

Przeprowadzona powyż ej analiza pozwala na wycią gnięcie następują cych wniosków:

- istnieje okreś lone prawdopodobieństwo, iż montaż u belki nie da się przeprowadzić ,

pomimo, ż e konstrukcja jest wykonana zgodnie z obowią zują cymi zaleceniami

normowymi,

- wpływ odchyłek dopuszczalnych wymiarów pionowych na wartoś ć tolerancji

analizowanych wymiarów C

B

lub C

P

jest pomijalny z uwagi na proporcje wymiarów,

- z całkowicie wystarczają cą dokładnoś cią moż na ograniczyć się do uwzględniania wartoś ci

odchyłek wymiarów poziomych oraz do analizy w zakresie zamiennoś ci częś ciowej,

- stosowanie narzędzia projektowego w postaci analizy tolerancji pozwala na

wcześ niejsze wykrycie połączeń, których montaż moż e wymagać dodatkowych,

nieprzewidzianych operacji technologicznych jak np. rozwiercanie otworów na placu

budowy a takż e na przyjęcie odpowiednich rozwią zań konstrukcyjnych na etapie

projektowania obiektu.

254

Wartoś ci dopuszczalnych odchyłek wyszczególnione w [1] nie są uzależ nione od wagi

wymiaru w łańcuchu wymiarowym jak również w wielu przypadkach nie zależ ą od wartoś ci

wymiarów, których dotyczą . Wprowadzenie klas tolerancji do norm dotyczą cych wykonania

konstrukcji stalowych pozwoliłoby na okreś lanie dopuszczalnych odchyłek w zależ noś ci od

potrzeb. Klasy tolerancji wymieniane w [4] i [6] nie są w ż aden sposób powią zane

z procesem wytwarzania konstrukcji stalowych. Stosowanie analizy tolerancji w powią zaniu

z analizą kosztów produkcji powinno stanowić podstawę do przyjmowania odpowiedniej

klasy tolerancji.

Literatura

[1] PN-B-06200:1997. Konstrukcje stalowe budowlane. Warunki wykonania i odbioru.

Wymagania podstawowe.

[2] JEZIERSKI J., Analiza tolerancji i niedokładności pomiarów w budowie maszyn. WNT,

Warszawa 1994.

[3] URBAŃ SKA-GALEWSKA E., Analiza tolerancji w łańcuchach budowlanych

konstrukcji stalowych. Zeszyty Naukowe Politechniki Gdań skiej, Nr 585, Budownictwo

Lą dowe, Nr 56,Wydawnictwo Politechniki Gdańskiej, Gdańsk 2001.

[4] PN-EN 10029: 1999. Blachy stalowe walcowane na gorą co o gruboś ci 3mm i więcej.

Tolerancje wymiarów, kształtu i masy.

[5] ENV 1090 1: 1996. Execution of steel structures. Part 1. General rules for buildings.

[6] PN-EN ISO 13920: 1996. Spawalnictwo. Tolerancje ogólne dotyczą ce konstrukcji

spawanych. Wymiary liniowe i ką ty. Kształt i położ enie.

TOLERANCE ANALYSIS OF BEAM

TO GIRDER PINNED CONNECTION

Summary

Dimensional deviations as inevitable part of fabrication, manufacturing and erection process

influence the quality of the newly build structures. Dimensional chains of the typical beam to

girder connection for shear only are described in the paper. Tolerance analysis of the

assembly holes spacing has been done. Two cases of the matching of the assembly holes in

beam to holes in girders are discussed. Worked example of the tolerance analysis is

presented. There is conclusion, that tolerance analysis as the design tool can improve

erection quality without cost increase.

Wyszukiwarka

Podobne podstrony:

Analiza tolerancji wymiarowych przegubowego połączenia belki z podciągiem

Połączenie belki z podciągiem schemat obl

Cw 5 10 Analiza tolerancji i od Nieznany

09 Tolerancje wymiarow liniowychid

SF027 Schemat blokowy Przegubowe połączenie stopy słupa ramy portalowej

Tolerancja wymiaru

Sprężyste i przegubowe połączenie słupa z fundamentem

POLACZENIE BELKI BEZ KOLORU

Połączenie montażowe podciągu

Analiza łańcucha wymiarowego

Część obliczeniowa zbrojenie zszywające połączenie żebro podciąg

Podstawy tolerancji wymiarow liniowych i pasowan

Konspekt do Wykladu Ramy zelbetowe cz II przegubowe polaczenie slup stopa

Dwa pręty płaskie ze stali St3S o wymiarach 4x36 połączono zakładkowo stosując n sworzni o średnicy

Cw 5 10 Analiza tolerancji i od Nieznany

więcej podobnych podstron