1

Materiałoznawstwo. Techniki wytwarzania.

BHP Sem. III

Opracował:

Mgr inż. Łukasz Posak

2

1. Obróbka ręczna i maszynowa

Podstawowe prace ślusarskie to: trasowanie, ścinanie, przecinanie, prostowanie, gięcie,

cięcie, piłowanie, wiercenie, gwintowanie, skrobanie, nitowanie oraz różne roboty

montażowe.

Trasowanie. Czynności związane z wyznaczaniem linii lub określonych miejsc na

obrabianym przedmiocie nazywamy trasowanie.

Do trasowania potrzebne są specjalne przedmioty i narzędzia jak: rysik, suwmiarka treserska,

znacznik, punktak, kątownik, środkownik., a przde wszystkim płyta traserska, na której

wykonuje się niemal wszystkie roboty traserskie.

Prostowanie i gięcie.

Prostuje się materiały i przedmioty które uległy zgnieceniu. Prostuje się blach, pręty,

płaskowniki kształtowniki, jak również przedmioty hartowane i odlewane.

Gięcie ma na celu nadanie wytwarzanym przedmiotom pożądanego kształtu i właściwych

wymiarów. Gięcie rur wymaga stosowania przyrządów. Przyrządami tymi są wzorniki oraz

przyrządy rolkowe w niektórych przypadkach stosowane są specjalne maszyny (giętarki

wrzecionowe i bezwrzecionowe). W zależności od wymiarów i właściwości materiałów rury

można wyginać na zimno lub na gorąco. Zwykle przed zginaniem rury wypełnia się piaskiem

co zabezpiecza je przed zgnieceniem.

Ścinanie, przecinanie wycinanie , przerzynanie i cięcie.

Do ręcznego ścinania i przecinania metali służą przecinaki. Do wycinania rowków służą

wycinaki.

(- przecinak – pręt ze stali hartowanej z jednej strony zaopatrzony w ostrze o kącie 35-80

o

)

Przecinanie wykonuje się narzędziem wieloostrzowym, zwanym piłom ręczną bądź

mechaniczną.. Robocza część piły nosi nazwę brzeszczotu. Materiały metalowe o dużych

przekrojach tnie się na piłach mechanicznych np.: piła ramowa.

Do cięcia blach używa się nożyc ręcznych, dźwigowych, krążkowych lub gilotynowych.

Rury tnie się za pomocą nożyc krążkowych do rur wyposażonych w trzy rolki tnące

Piłowanie.

Piłowanie odbywa się za pomocą pilnika i ma na celu usunięcie nadmiaru materiału

z obrabianego przedmiotu., aby nadać mu właściwy kształt i wymiary a powierzchnią –

określoną gładkość. Używane w ślusarstwie pilniki dzieli się na: zdzieraki, równiaki, gładziki

i jedwabniki., różniące się gęstościom nacięć i wysokością zębów.

Do piłowania mechanicznego służą maszyny zwane pilarkami wykonujące ruch obrotowy lub

posuwisto zwrotny z kompletem pilników maszynowych .

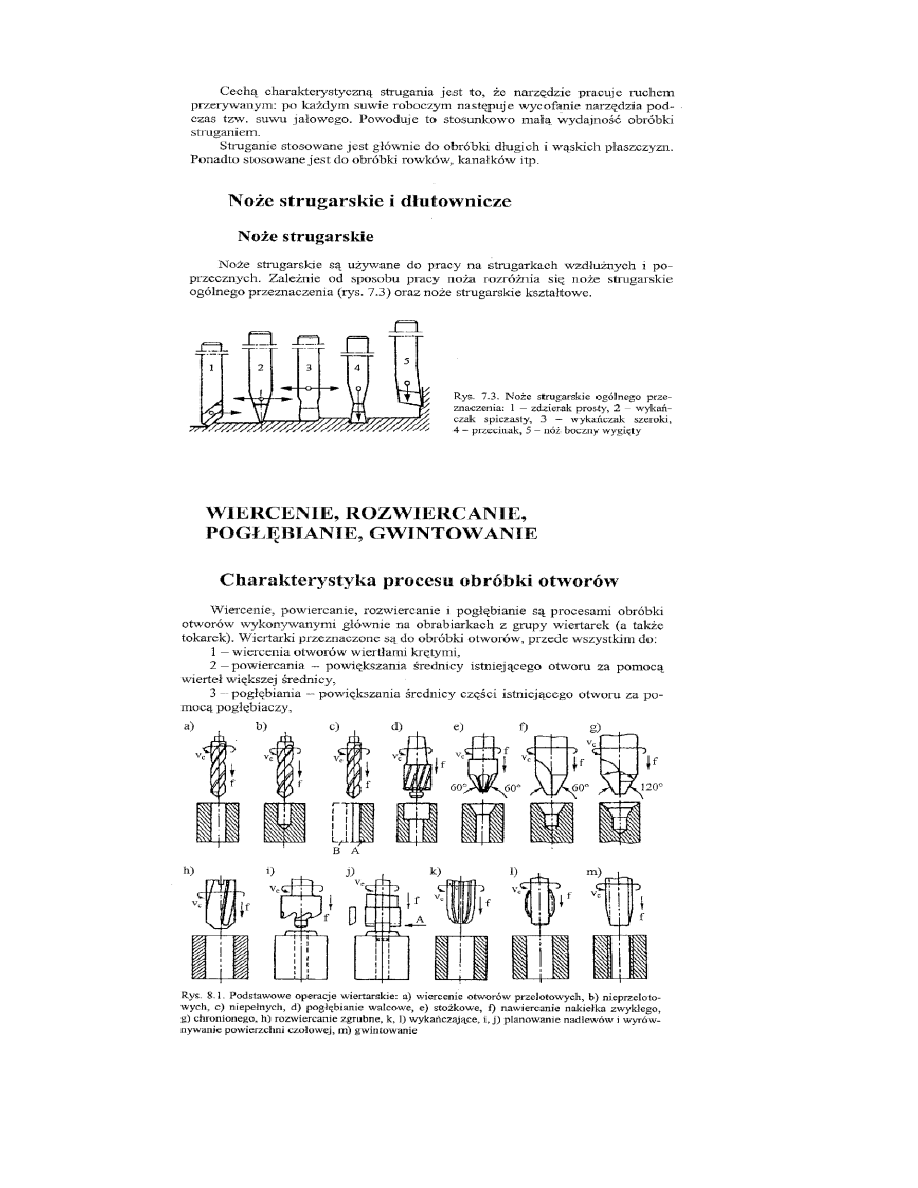

Wiercenie.

Do wiercenia otworów używa się wiertarek o napędzie ręcznym, pneumatycznym lub

elektrycznym. Najczęściej są stosowane wiertarki elektryczne lub stołowe (kolumnowe)

Budowa wiertła. Wiertło zbudowane jest z części roboczej i części chwytowej. Obie te

części łączą się za pośrednictwem szyjki (rysunek)

Kąt wiertła 118-160

0

.

3

Rozwiertaki służą do otrzymania dokładniejszych wymiarów i gładszej powierzchni.

Najczęściej są używane rozwiertaki stałe i nastawne do otworów walcowych oraz rozwiertaki

stażkowe do otworów o małych zbieżnościach. Rozwiertaki stożkowe stosuje się

w kompletach utworzonych z trzech narzędzi różniących się między sobą budową.

(rozwiertak wstępny, drugi – zdzierak trzeci – wykańczak)

Gwintowanie.

Do ręcznego gwintowania otworów służą gwintowniki składające się z dwóch lub trzech

sztuk. Pierwszy jest przeznaczony do zgrubnego, drugi do średniego trzeci do

wykańczającego. Gwintowanie prętów odbywa się za pomocą narzynek.

Skrobanie

Skrobanie powierzchni polega na zbieraniu z niej bardzo cienkich warstw materiału za

pomocą skrobaka . Ma ono na celu uzyskanie płaskości lub walcowości powierzchni . Zwykle

skrobaniu poddaje się części maszyn które podczas pracy przesuwają się jedna po drugiej.

Skrobanie powierzchni poprzedza się tuszowaniem.

Docieranie

Docieranie ma na celu usunięcie śladów poprzedniej obróbki za pomocą proszków ręcznych.

Do docierania używa się proszków diamentu, węglika boru, węglika krzemu, elektrokorundu

i korundu.

Powszechnie do docierania żeliwa, mosiądzu, miedzi o raz aluminium stosuje się proszki

karborundowe a do docierania stali elektrokorund.

Jako narzedzie używa się docieraków wykonanych z drewna, ołowie miedzi , i miękkiej stali.

Jako środki smarujące używa się zwykle naftę benzynę, terpentynę, oleje mineralne, tłuszcze

zwierzęce.

4

2.

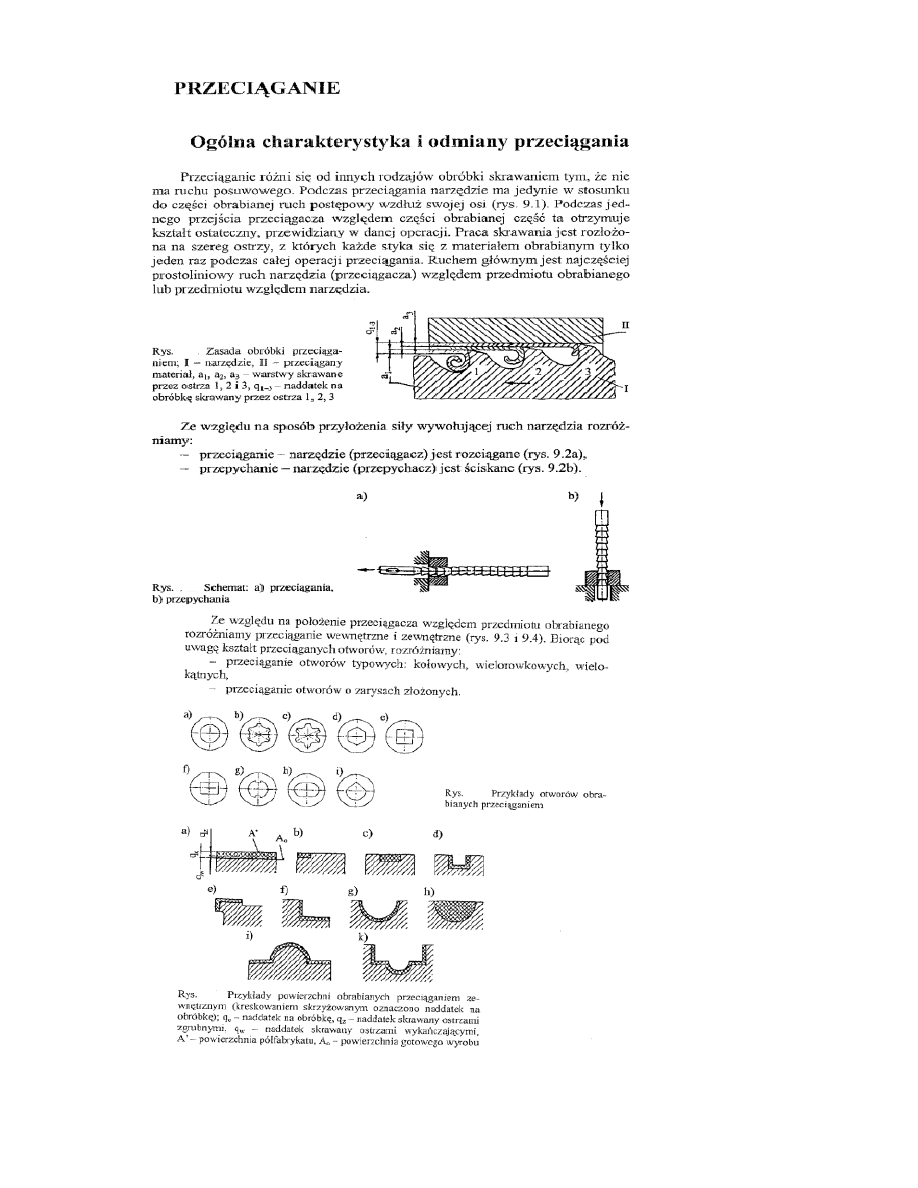

Obróbka skrawaniem.

Obróbka skrawaniem polega na kształtowaniu elementów przez usuwanie za pomocą

ostrza skrawającego nadmiaru materiału.

Podstawowe rodzaje obróbki skrawaniem to:

-Toczenie

-Frezowanie;

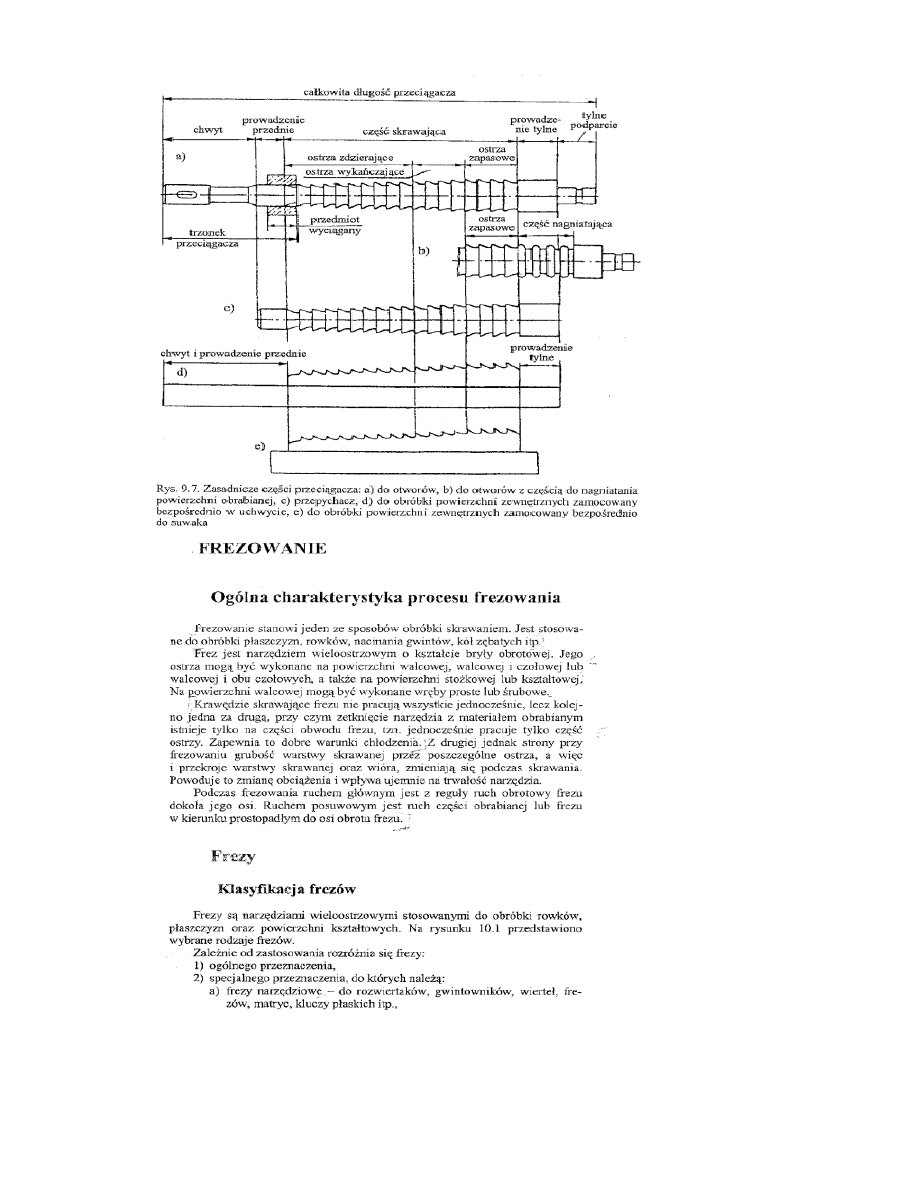

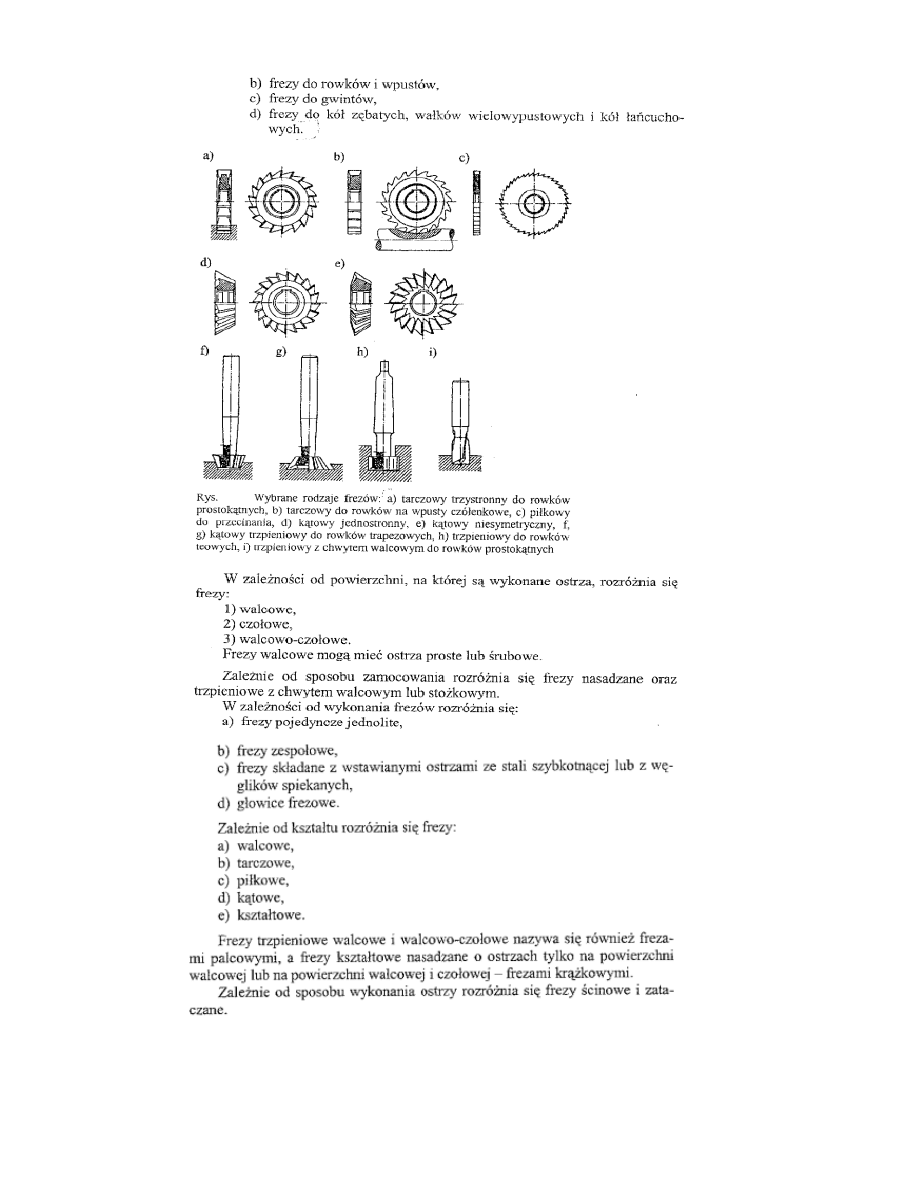

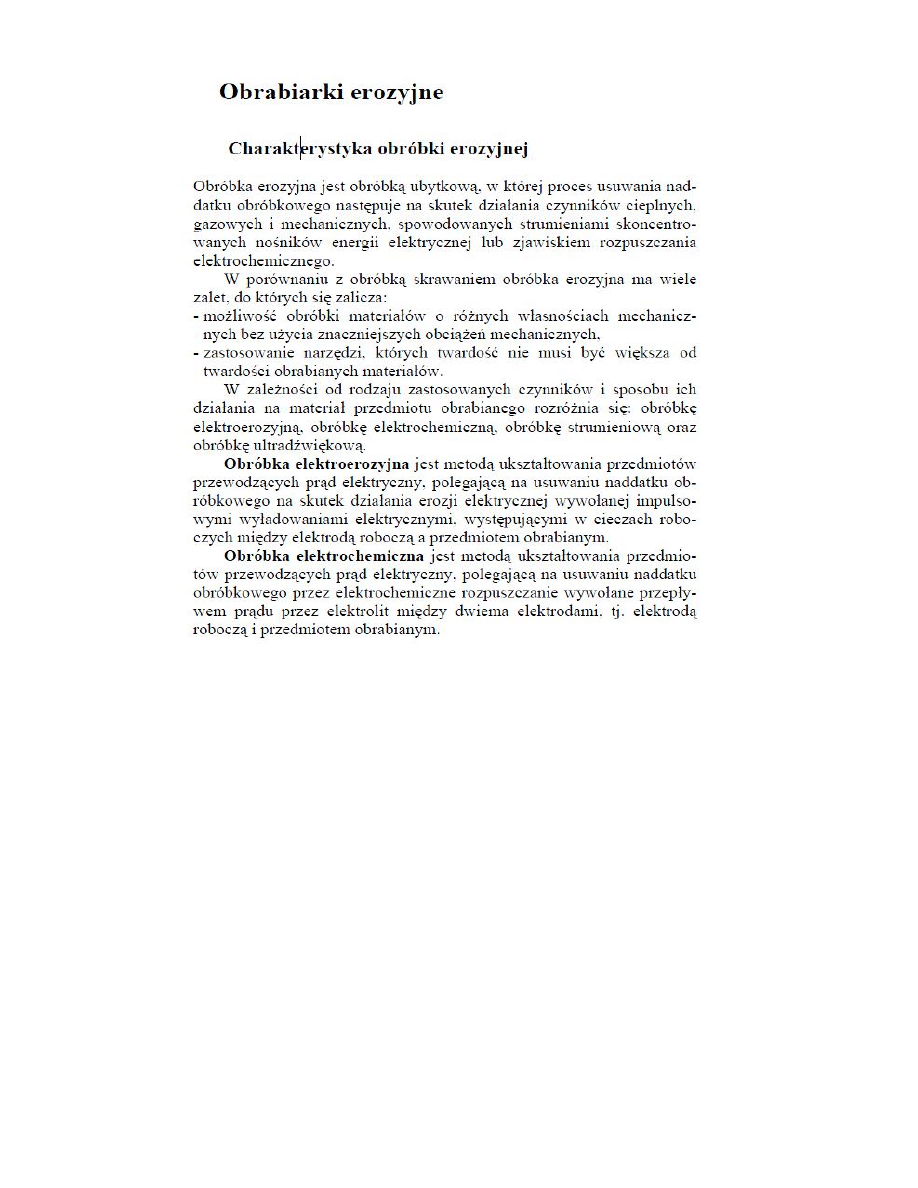

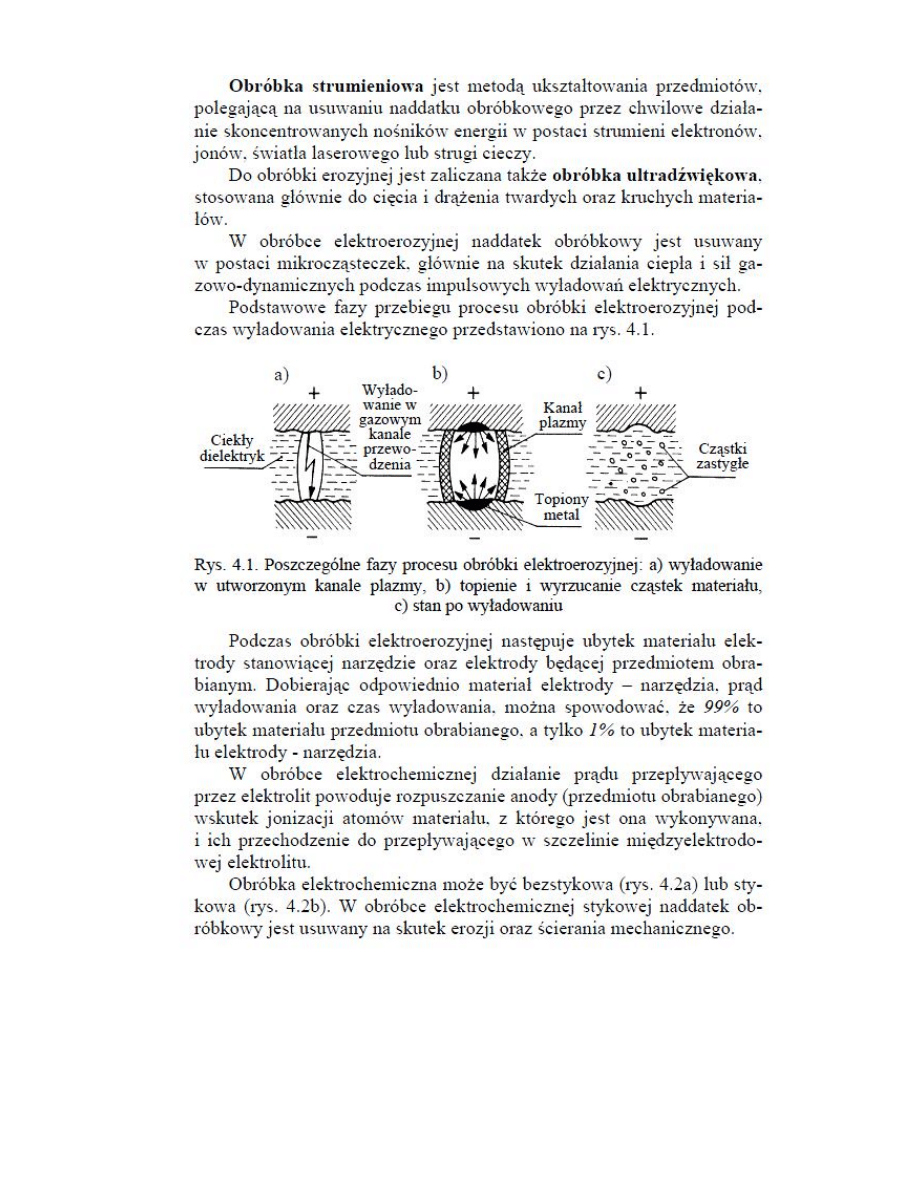

-Struganie, dłutowanie; przeciąganie, przepychanie;

-Wiercenie

-Szlifowanie.

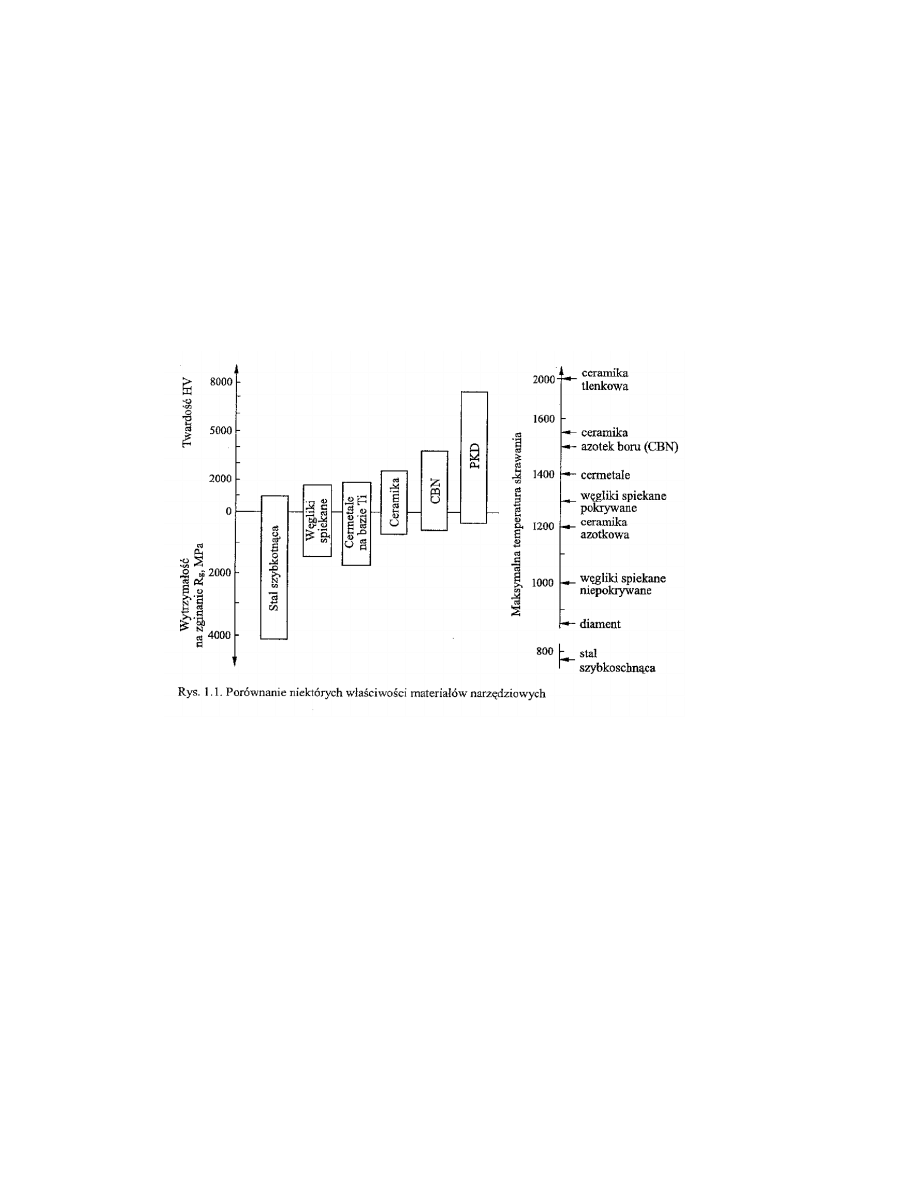

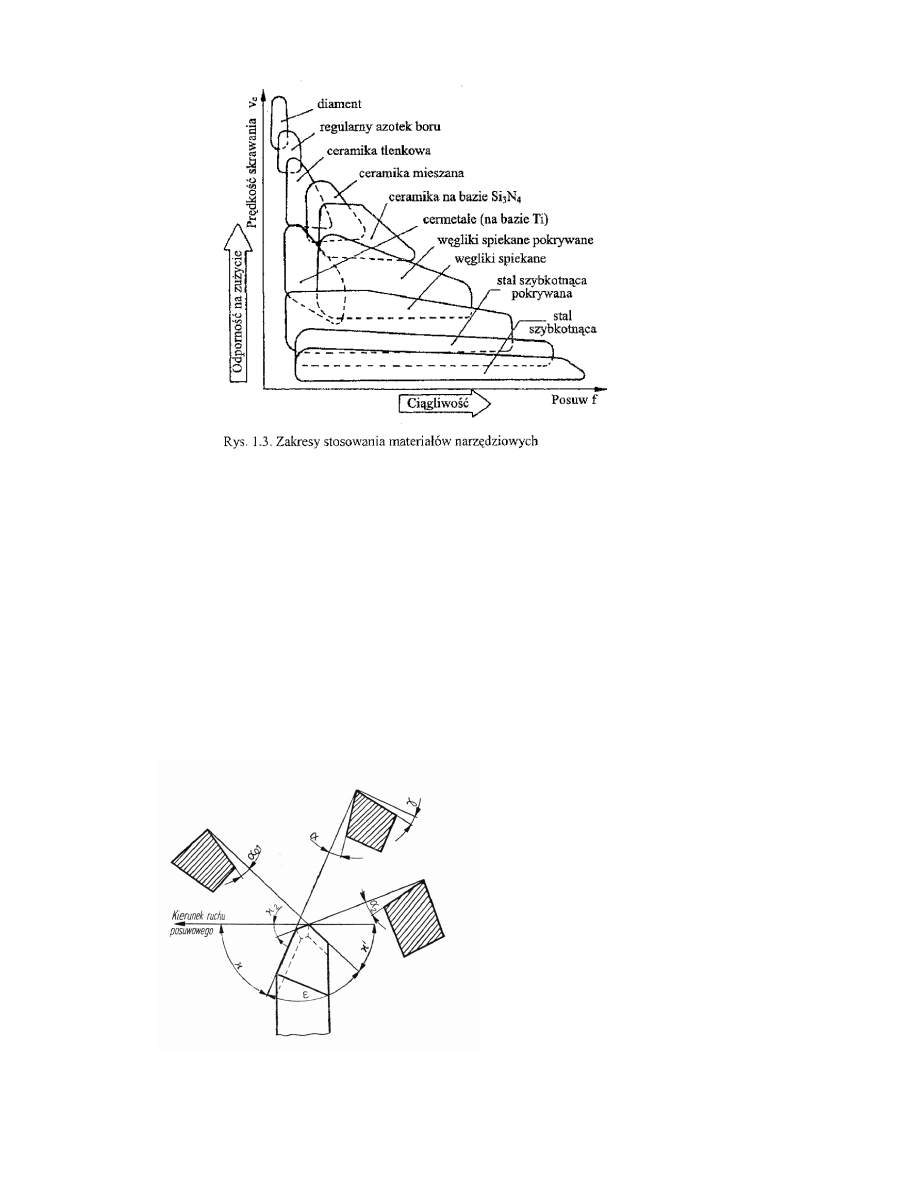

Materiały narzędziowe

5

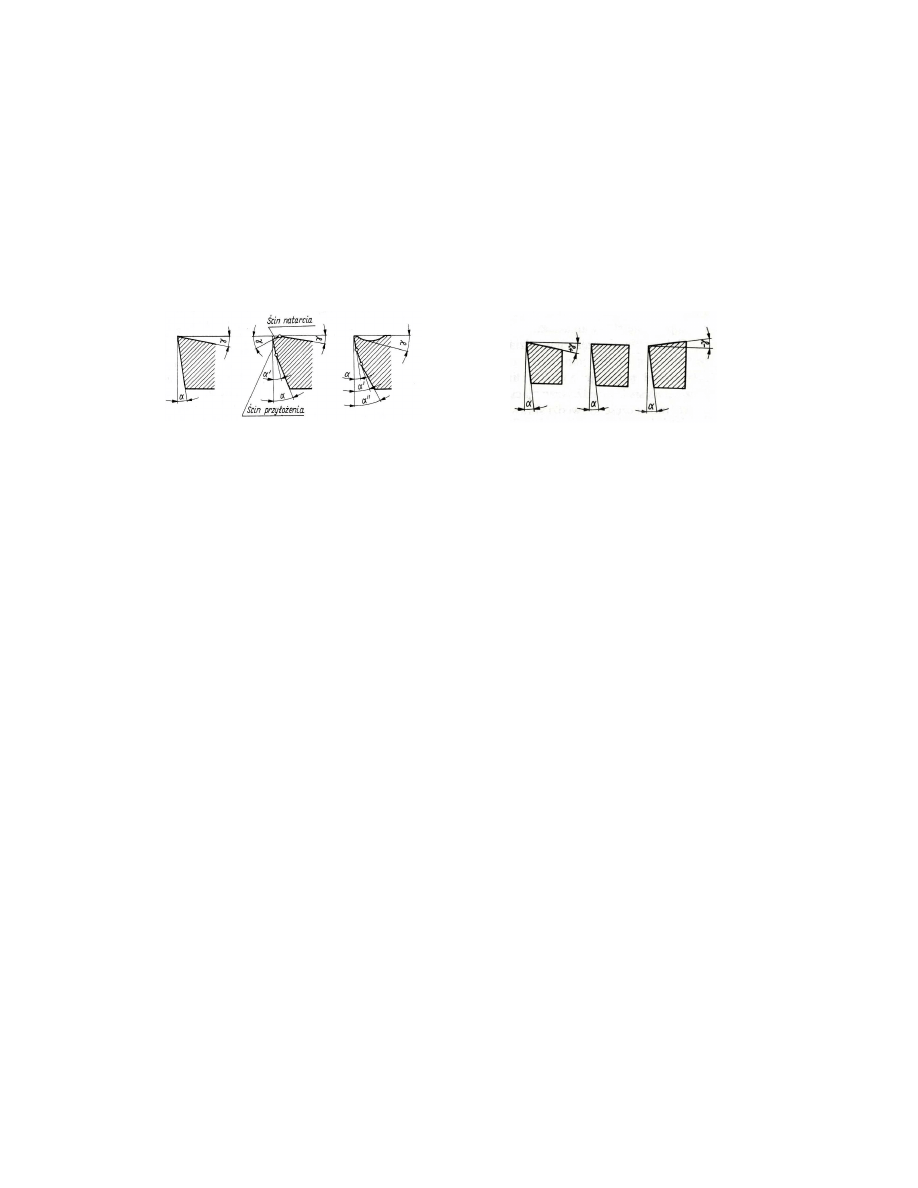

Elementy geometryczne ostrza skrawającego.

Nóż tokarski składa się z dwóch zasadniczych części : chwytu i części roboczej.

Chwyt noża tokarskiego służy do zamocowania narzędzia w imaku tokarki. Część robocza

narzędzia jest ukształtowana przez kilka powierzchni widocznych są to

- powierzchnia natarcia,

- główna powierzchnia przyłożenia,

- pomocnicza powierzchnia przyłożenia,

- przejsciowa powierzchnia przyłożenia

Powierzchnia natarcia ma najcięższe zadanie do wykonania ponieważ przejmuje cały

nacisk wióra oddzielanego od obrabianego materiału.

Geometria noża.

Oznaczenie katów :

α

– kąt przyłożenia,

α

01

– pomocniczy kąt przyłożenia,

α

2

– przejściowy kąt przyłożenia,

γ

– kąt natarcia,

χ

’-

przejściowy kąt przystawienia

Rys. Geometria ostrza noża tokarskiego

6

W płaszczyźnie podstawowej wyróżniamy :

- główny kąt przystawienia,

- pomocniczy kąt przystawienia,

- kąt wierzchołkowy

W płaszczyźnie przekroju ostrza Po wyróżniamy :

- kąt przyłożenia główny -

- kąt ostrza główny-

- kąt natarcia główny -

a)

b)

Rys. Powierzchnia przyłożenia i natarcia noża tokarskiego

a) kształt powierzchni natarcia i przyłożenia b) wartości kąta natarcia

Kąt przyłożenia zmniejsza tarcie między obrabianym przedmiotem a powierzchnią

przyłożenia natarcia.

Parametry skrawania:

- prędkość skrawania;

- Głębokość skrawania;

- Posuw na obrót

7

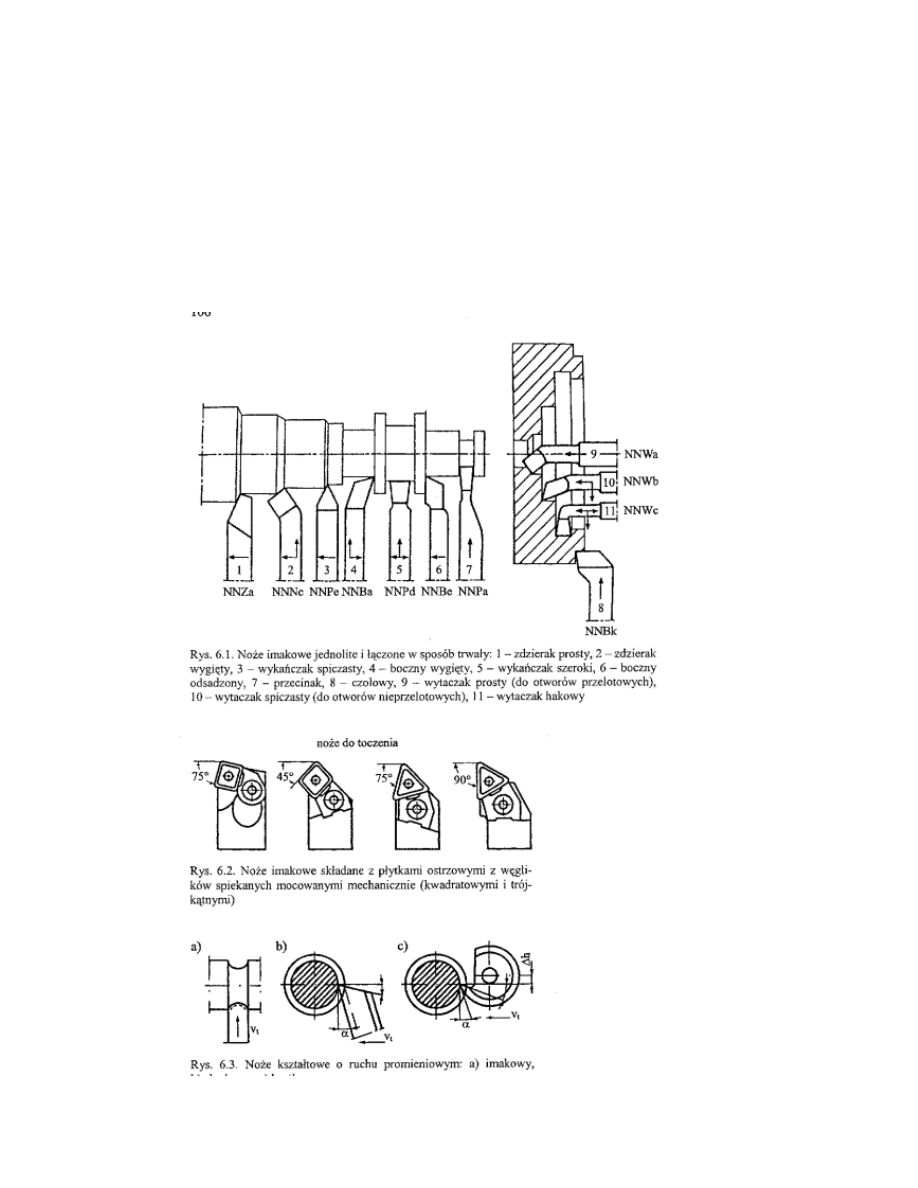

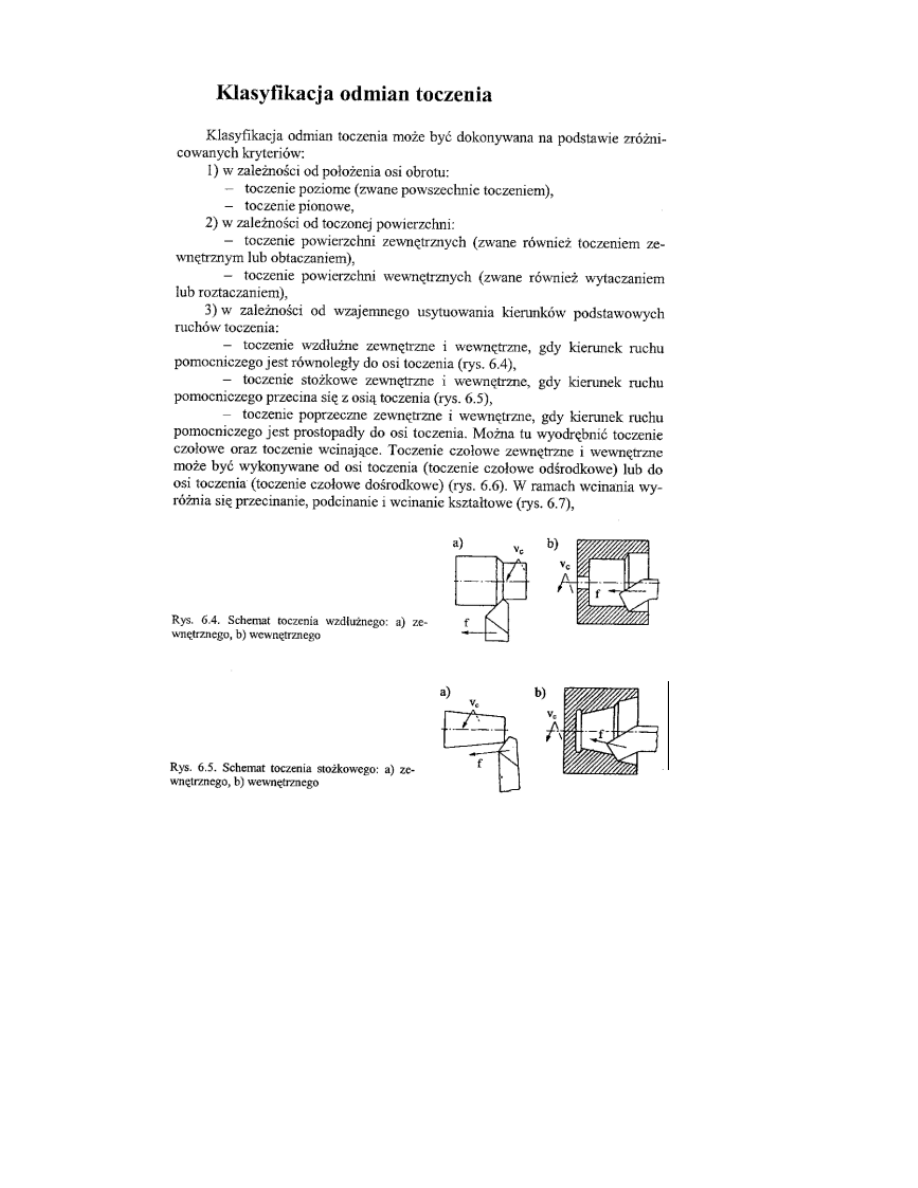

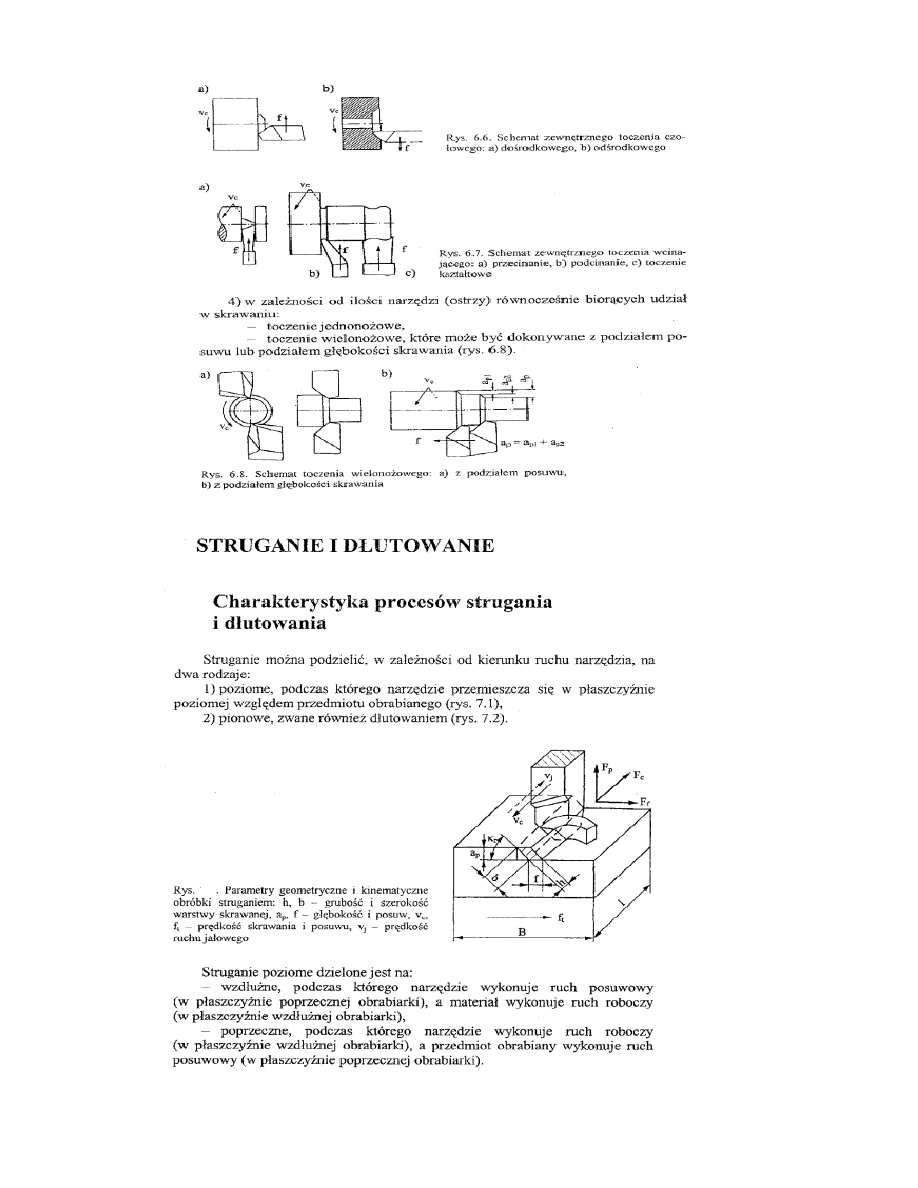

Toczenie.

Podczas toczenia , część obrabiana obraca się wokół wrzeciona tokarki, wykonując

ruch główny nazwany roboczym. Jednocześnie narzędzie wykonuje ruch prostoliniowy

zwany ruchem posuwowym.

Podstawowymi narzędziami stosowanymi w procesach obróbki skrawaniem przez toczenie

są noże tokarskie..

Przyjmując jako podstawę podziału przeznaczenie noży rozróżnia się:

Noże do obtaczania – obtaczaki;

Noże do wytaczania – wytaczaki;

Noże do przecinania- przecinaki;

Noże do toczenia kształtowego – zwane nożami kształtowymi.

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

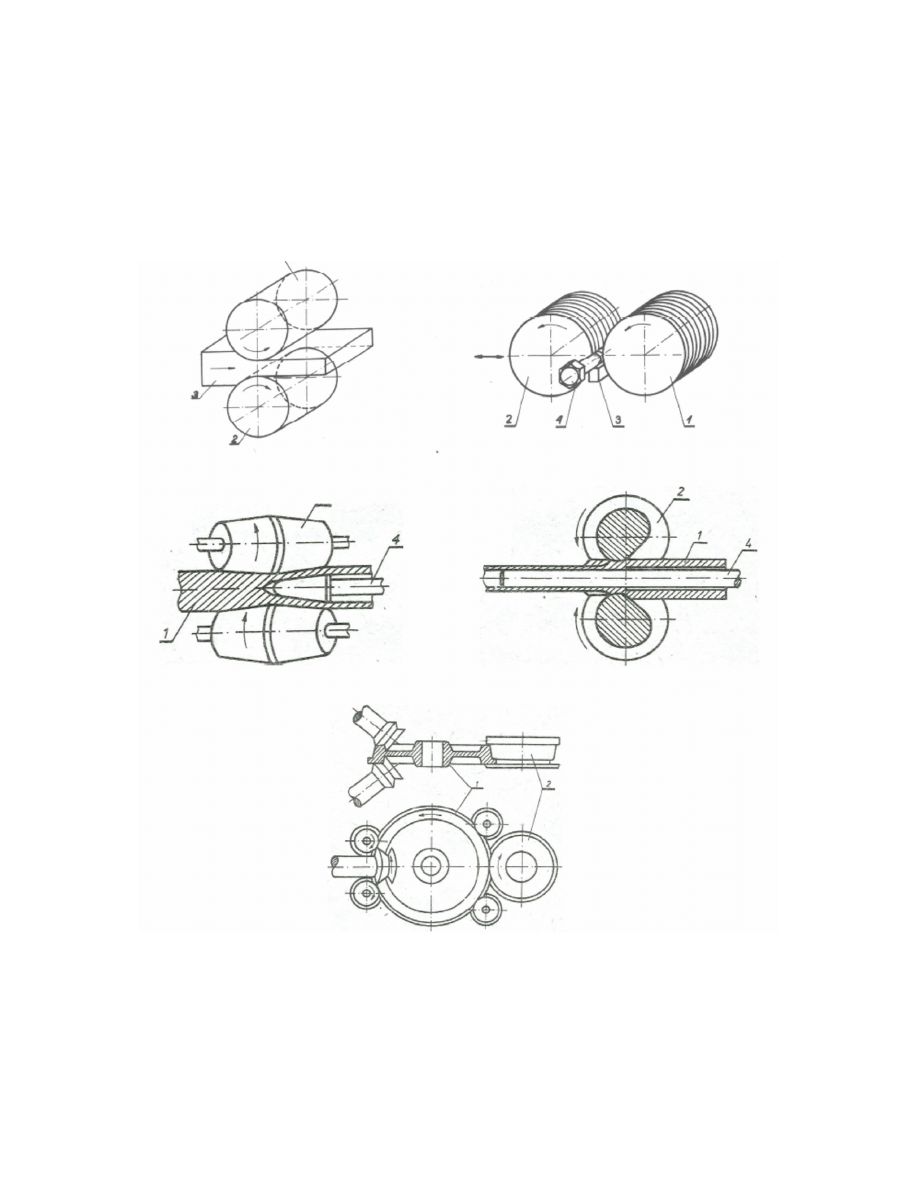

„Obróbka plastyczna”

Obróbka plastyczna - metoda obróbki metali polegająca na wywieraniu

narzędziem na obrabiany materiał nacisku przekraczającego granicę jego plastyczności,

mającego na celu trwałą zmianę kształtu i wymiarów obrabianego przedmiotu.

Podczas

obróbki

plastycznej

uzyskuje

się

poprawę

własności

mechanicznych.

Proces kształtowania może przebiegać w warunkach: na gorąco, na półgorąco lub na zimno

-

zależy

to

od

temperatury

rekrystalizacji

odkuwki.

Technologia obróbki plastycznej była już znana 3000 lat przed naszą erą.

Obecnie

jest uważana za jedną z ważniejszych technologii obróbki metali.

Rodzaje obróbki plastycznej :

- Przy kształtowaniu brył:

1. kucie

- matrycowe,

- swobodne,

2. walcowanie

- wzdłużne

- poprzeczne

- skośne

- poprzeczno-klinowe

3. ciągnienie

4. wyciskanie

- wyciskanie współbieżne

- wyciskanie przeciwbieżne

- wyciskanie dwukierunkowe

- wyciskanie poprzeczne

- Przy kształtowaniu blach

1. cięcie (rozdzielenie materiału bez powstawania wiórów)

2. gięcie

3. formowanie elektrodynamiczne

4. tłoczenie

5. walcowanie

Ze względu na rodzaj do obróbki plastycznej w procesie tym mają

zastosowanie

takie maszyny jak ciągarki , giętarki, kuźniarki, młoty, prasy, walcarki, zaginarki,

zgniatarki

obrotowe i zwijarki .

Najczęściej stosowanymi narzędziami do obróbki plastycznej są matryce, ciągadła,

wyoblaki , kowadła i walce.

Obróbka plastyczna jak każdy rodzaj obróbki ma swoje zalety i wady.

Zalety

obróbki

plastycznej

to:

1. Oszczędność materiału - wyroby otrzymywane metodami obróbki plastycznej są

wytwarzane masowo. Pozwala to na ograniczenie kosztów jednostkowych i takie

dostosowanie linii produkcyjnej aby cena wytwarzania elementów była jak najniższa.

2. Stosunkowo niskie koszty jednostkowe - w przypadku walcowania gwintów jak

również elementów uzębionych takich (koła zębate, wielokarby), zauważa się

poprawę własności mechanicznych w porównaniu z obróbka skrawania oraz poprawia

się gładkości elementów.

23

3. Polepszenie własności fizykalnych i mechanicznych przerobionego materiału.

4. Przeróbka plastyczna zachowuje ciągłość włókien, co zapewnia lepsze własności

mechaniczne gotowego wyrobu.

5. Możliwość nadawania skomplikowanych kształtów, które w innych technologiach

są trudne bądź niemożliwe do osiągnięcia.

Wadą obróbki plastycznej jest wysoki koszt narzędzi.

„Kucie”

Kucie to proces technologiczny, rodzaj obróbki plastycznej, polegający na

odkształcaniu

materiału

za

pomocą

uderzeń

lub

nacisku

narzędzi.

Narzędzia - czyli matryce lub bijaki umieszczane są na częściach ruchomych

narzędzi. Proces ten również może być realizowany w specjalnych przyrządach kuźniczych.

Podczas kucia nadaje się kutemu materiałowi odpowiedni kształt, strukturę i własności

mechaniczne. Materiałem wsadowym jest przedkuwka, natomiast produktem jest odkuwka.

Procesy kucia są najczęściej prowadzone na gorąco. Dzięki temu praca i siła

niezbędne do kształtowania przedmiotu są małe, a zdolność materiału do odkształceń

plastycznych szczególnie duża.

Metoda kucia jest metodą umożliwiającą wytworzenie części o dużej wytrzymałości,

które można stosować w urządzeniach mocno obciążonych lub urządzeniach wymagających

długiej i bezawaryjnej pracy. Kucie jest metodą dość kosztowną dla niewielkiej liczby części

wykonanych, ale zarazem stosunkowo tanią i bardzo szybką w przypadku produkcji

wielkoseryjnej.

Kuciewobodne

Polega

na

kształtowaniu

plastycznym

wyrobu

za

pomocą

narzędzi

nie

ograniczających przemieszczania się materiału w kierunkach prostopadłych do kierunku

wywieranej siły uderzenia. Kucie to jest procesem długotrwałym, który stosuje się

w produkcji niewielkiej ilości sztuk przedmiotu.

Kucie półswobodne

Kucie półswobodne posiada cechy kucia swobodnego oraz dodatkowo ogranicza się

płynięcie metalu w jednym kierunku.

Kucie matrycowe

Kucie matrycowe polega na kształtowaniu wyrobu w wykroju matrycy składającej

się z dwóch części, zamocowanych na młotach, prasach korbowych, prasach hydraulicznych,

prasach śrubowych, walcarkach, kuźniarkach, elektrosprężarkach. Dolna część matrycy

spoczywa

na

nieruchomej

części

młota

mechanicznego,

zwanej

szabotą.

Górna część matrycy, umocowana w ruchomej części młota, zwanej bijakiem może podnosić

się ku górze. Jeżeli w czasie pracy młota zostanie w obszarze wykroju dolnej części matrycy

umieszczony nagrzany materiał, to uderzenie górnej części matrycy spowoduje wypełnienie

wykroju

matrycy

materiałem.

Powstaje

wówczas

produkt

zwany

odkuwką.

24

Kucie matrycowe ma zastosowanie do wyrobu odkuwek o ciężarze nie przekraczającym

kilkuset kilogramów.

Zaletami procesu kucia matrycowego są:

1. niewielki czas wykonania wyrobu,

2. możliwość produkowania odkuwek o skomplikowanych kształtach,

3. możliwość zatrudnienia w produkcji pracowników przyuczonych ,

4. małe straty materiału wskutek stasowania małych naddatków na obróbkę.

Rozróżniamy takie rodzaje kucia matrycowego jak:

1. kucie matrycowe w matrycach otwartych (powstaje odpad w postaci odcinanej

wypływki)

2. kucie matrycowe w matrycach zamkniętych (kucie bezodpadowe)

3. kucie precyzyjne

Podczas kucia w matrycach wsad jest ściskany między częściami matrycy,

wypełniając przestrzeń utworzoną przez powierzchnie jej wykrojów.

Właściwe wypełnienie wykrojów matrycy zależy od kształtów odkuwki i wykroju oraz od

właściwego dobrania wsadu do danej operacji tzw. przedkuwki.

Zależnie od rodzaju oraz ilości wykrojów rozróżnia się następujące rodzaje matryc:

-otwarte jednowykrojowe,

-otwarte wielowykrojowe,

-otwarte wielokrotne,

-zamknięte jednowykrojowe.

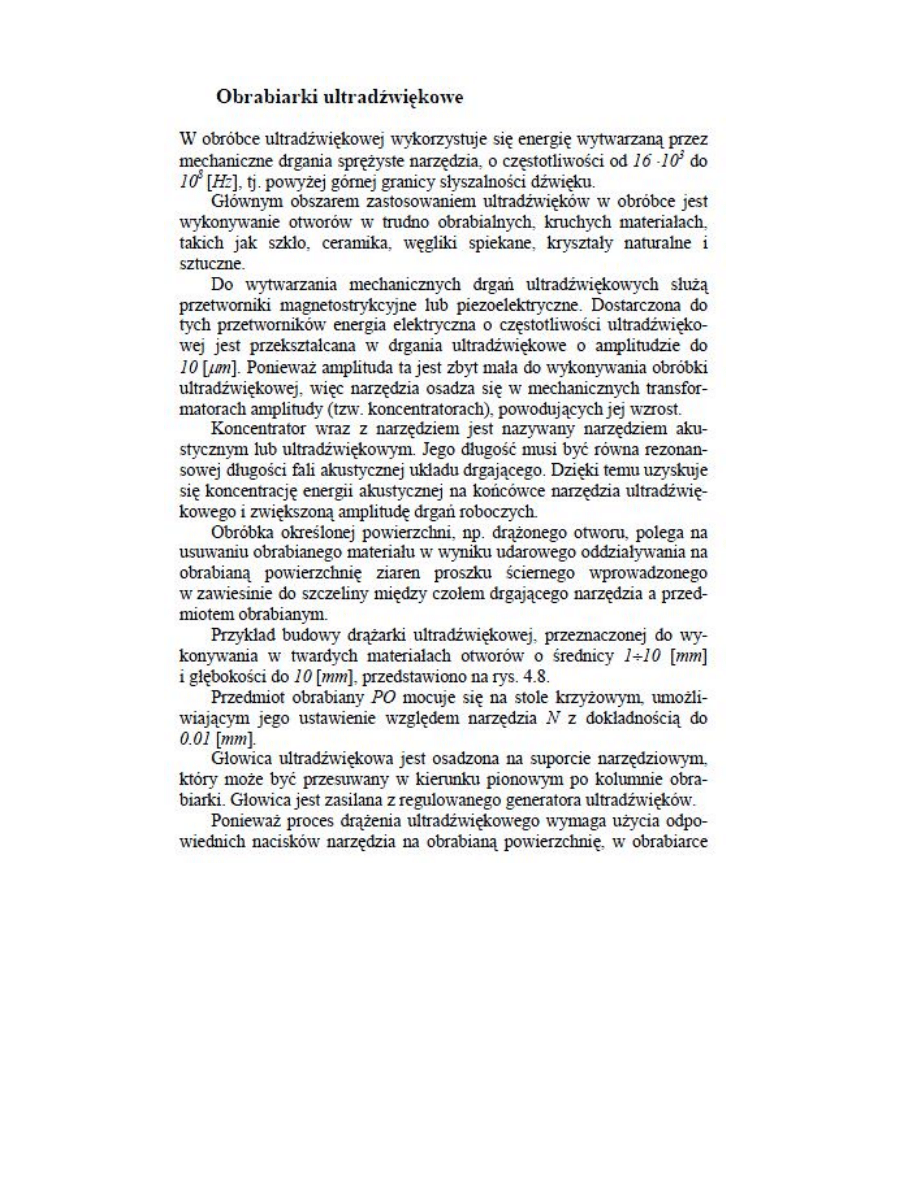

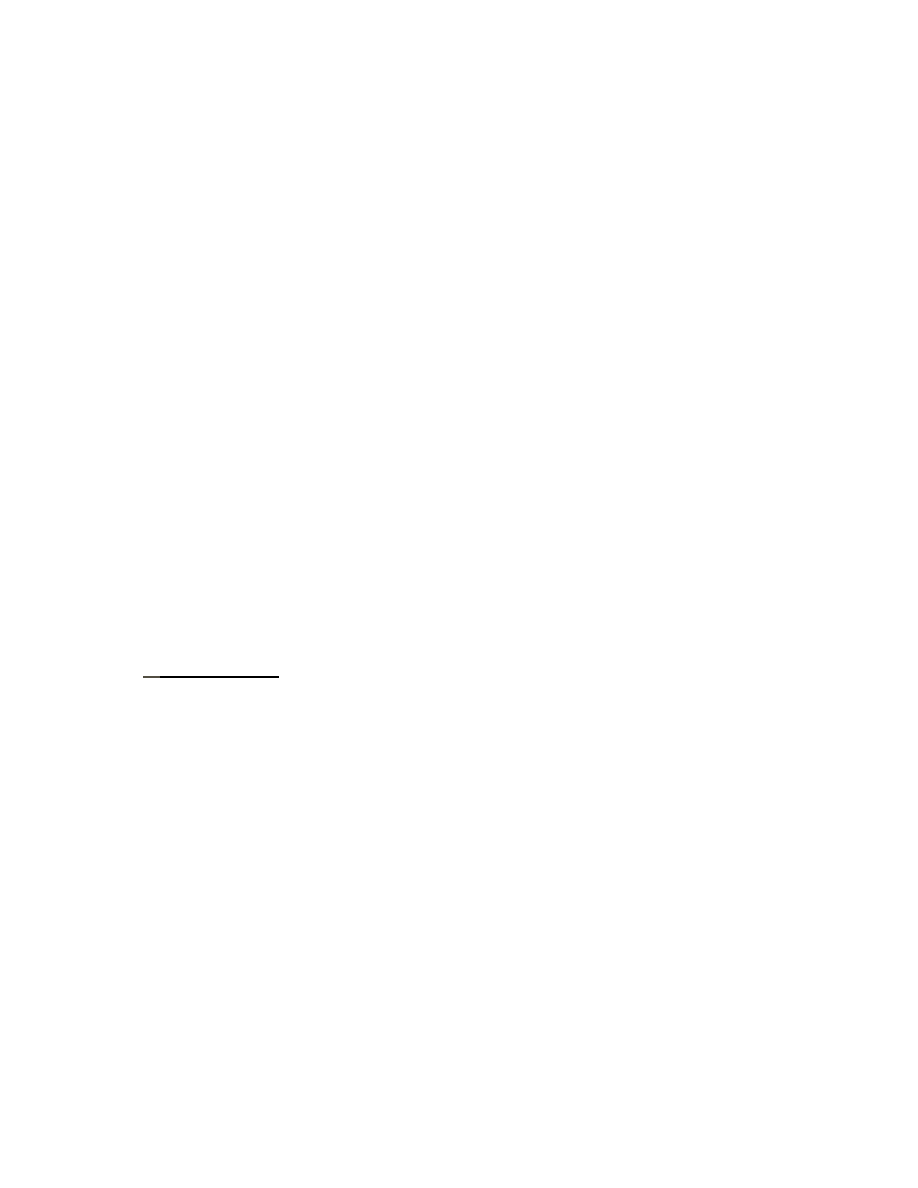

WALCOWANIE

W procesie walcowania żądany kształt przedmiotu otrzymuje się za pomocą odkształcenia

plastycznego materiału między obracającymi się i współpracującymi ze sobą walcami,

tarczami lub rolkami. Ze względu na rodzaj ruchu walcowanego materiału, kształt

i ustawienie walców, rozróżnia się walcowanie:

- wzdłużne (rys.1a), w którym materiał wykonuje ruch postępowy, a walce o osiach

wzajemnie równoległych obracają się w kierunkach przeciwnych - otrzymuje się głównie

blachy, taśmy, pręty i kształtowniki;

- poprzeczne (rys.1b), w którym materiał wykonuje ruch obrotowy, a walce o osiach

równoległych obracają się w zgodnym kierunku – wykonuje się śruby, wkręty i koła zębate;

- skośne (rys.1c), w którym materiał wykonuje ruch postępowo-obrotowy, a walce o osiach

wzajemnie skośnych obracają się w zgodnych kierunkach – wytwarza się tuleje rurowe, kule

itp.;

- okresowe (rys.1d), w którym materiał wykonuje ruch postępowy lub

25

postępowo - zwrotny, a walce o osiach równoległych (o przekrojach niekołowych) obracają

się przeciwnych kierunkach – produkuje się tuleje rurowe, przedkuwki w formie prętów

o zmiennym przekroju, wyroby ornamentowe, itp.;

- specjalne, które jest kombinacją omówionych sposobów walcowania - wykonuje się koła

wagonowe (rys.1e) i inne wyroby o złożonym kształcie.

Proces walcowania może odbywać się na gorąco lub na zimno. W przypadku stali węglowej

temperatura walcowania na gorąco wynosi ok. 100-150

0

C poniżej linii solidusu

.

Rys.1. Schematy procesów walcowania: a – wzdłużne, b – poprzeczne, c – skośne, d –

okresowe,

e – specjalne

26

Ciągnienie

Ciągnienie

jest procesem plastycznej przeróbki metali, przeprowadzanym najczęściej na

zimno, w którym odkształcany półwyrób pod wpływem przeciągania go przez otwór

narzędzia lub pomiędzy nienapędzanymi walcami, zmienia kształt oraz pole przekroju

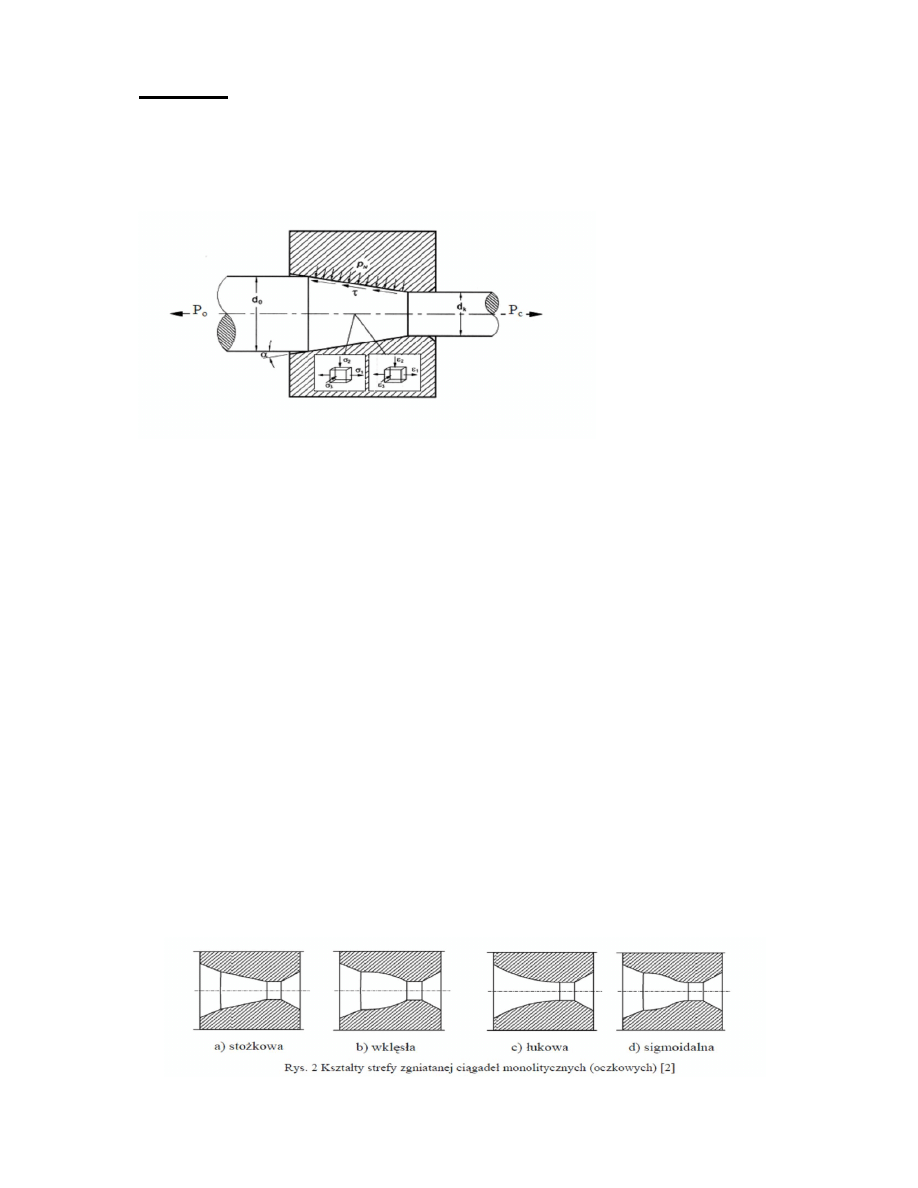

poprzecznego [3]. Na rys. 1 pokazano schemat ciągnienia drutu okrągłego.

Rys. Schemat ciągnienia drutu okrągłego, działania sił oraz stany naprężenia i odkształcenia w osi ciągnionego

metalu [1]

Wyroby otrzymywane w procesie ciągnienia charakteryzują się bardzo gładką

powierzchnią żądanymi własnościami mechanicznymi. Ciągnienie stosowane jest głównie do

otrzymywania:

• prętów okrągłych i kształtowych o dużych przekrojach, charakteryzujących się

wysokimi właściwościami mechanicznymi, dużą dokładnością wymiarów oraz

wysoką jakością powierzchni

• prętów kształtowych o małych i bardzo małych przekrojach,

• drów cienkich o średnicach mniejszych niż 4 mm

• rur o różnych kształtach i przekrojach,

• rur cienkościennych o małych i bardzo małych średnicach (średnice poniżej 1mm i

grubości ścianki rzędu dziesiętnych części milimetra

Materiał wyjściowy do wyrobu drutu

Materiałem wyjściowym do wyrobu drutu jest walcówka, prasówka lub pręty z odlewu

ciągłego oraz pręty kute ze sprasowanych proszków. Najczęściej do wyrobu używa się

walcówki, tj. drutu walcowanego o średnicy 5-8 mm. W przypadku niektórych metali

nieżelaznych, dających się dobrze przerabiać na gorąco, materiałem wyjściowym jest tzw.

prasówka, tj, drut o średnicy 6-8 mm otrzymany sposobem wyciskania współbieżnego na

gorąco.

Zasadniczym narzędziem do ciągnienia jest ciągadło. Ciągadła wykonuje się ze stali

narzędziowych, z węglików spiekanych oraz diamentów.

27

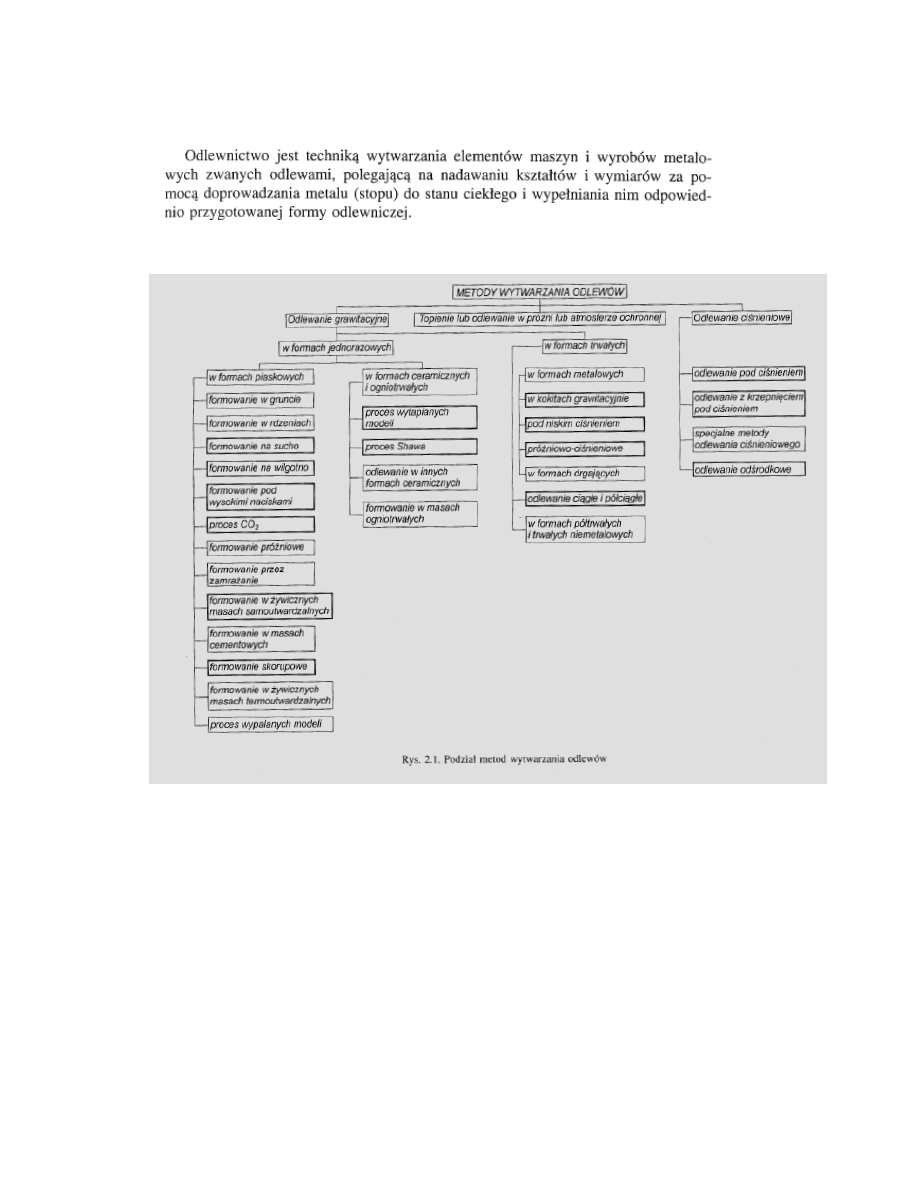

ODLEWNICTWO

1. Podział metod wytwarzania odlewów

Typowy proces wytwarzania odlewów składa się z pięciu następujących po sobie etapów:

- wykonanie modelu przedmiotu;

- wykonanie formy odlewniczej;

- przygotowanie metalu do wypełnienia formy;

- zalewanie formy odlewniczej;

- wyjęcia z formy i wykończenie odlewu.

Modele.

Model jest przyrządem odtwarzającym kształt odlewanego przedmiotu oraz kształty

elementów pomocniczych, umożliwiających wypełnienie formy metalem.

Na modele używa się najczęściej drewna. Jednakże wykonuje się również modele z metali

gipsu i tworzyw sztucznych

28

Masy formierskie.

Podstawowymi materiałami formierskimi są piaski o określonych własnościach, do

masy formierskiej dodaje się ponadto glinę, spoiwa, pył z węgla kamiennego lub

koksu, składniki rozluźniające i utrzymujące wilgoć.

Dobre masy formierskie powinny się odznaczać przepuszczalnością, spoistością,

plastycznością, ogniotrwałością wytrzymałością mechaniczną.

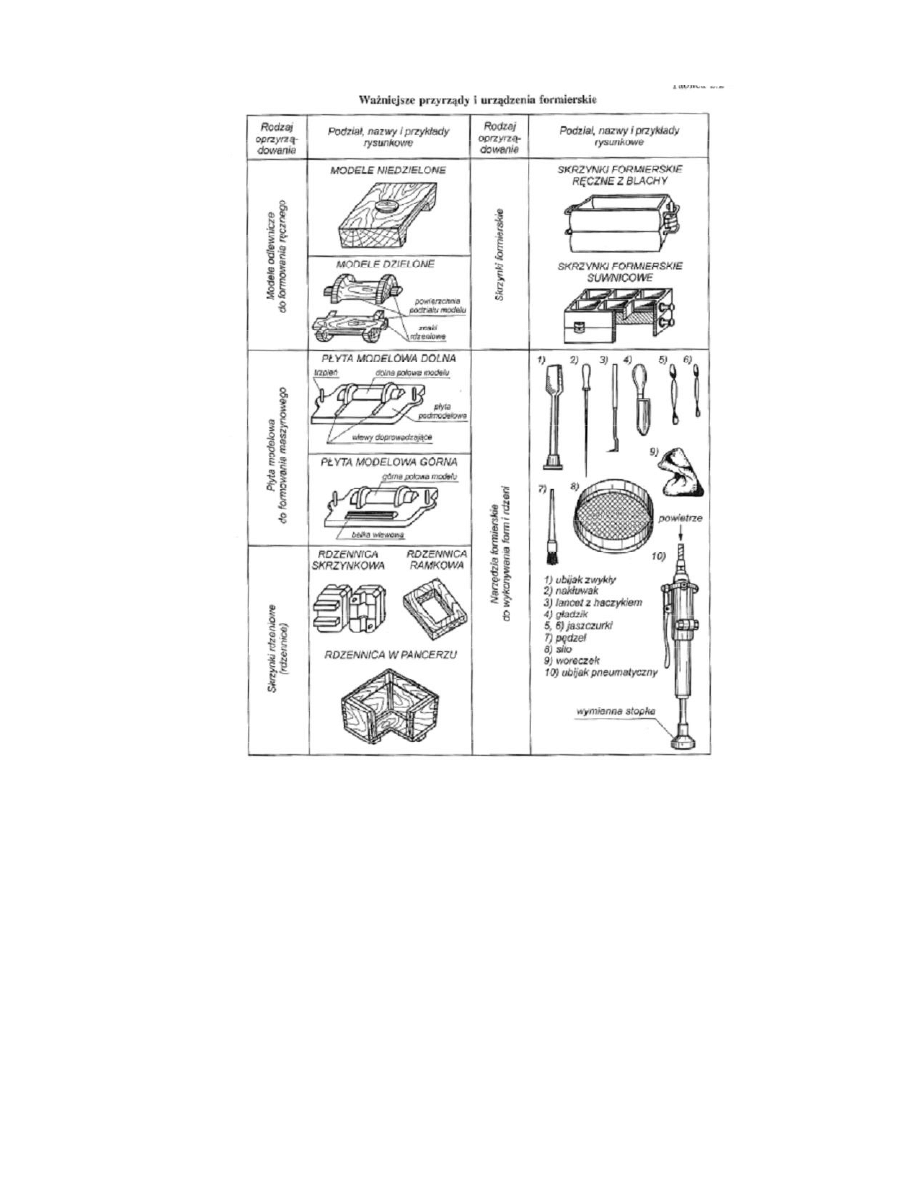

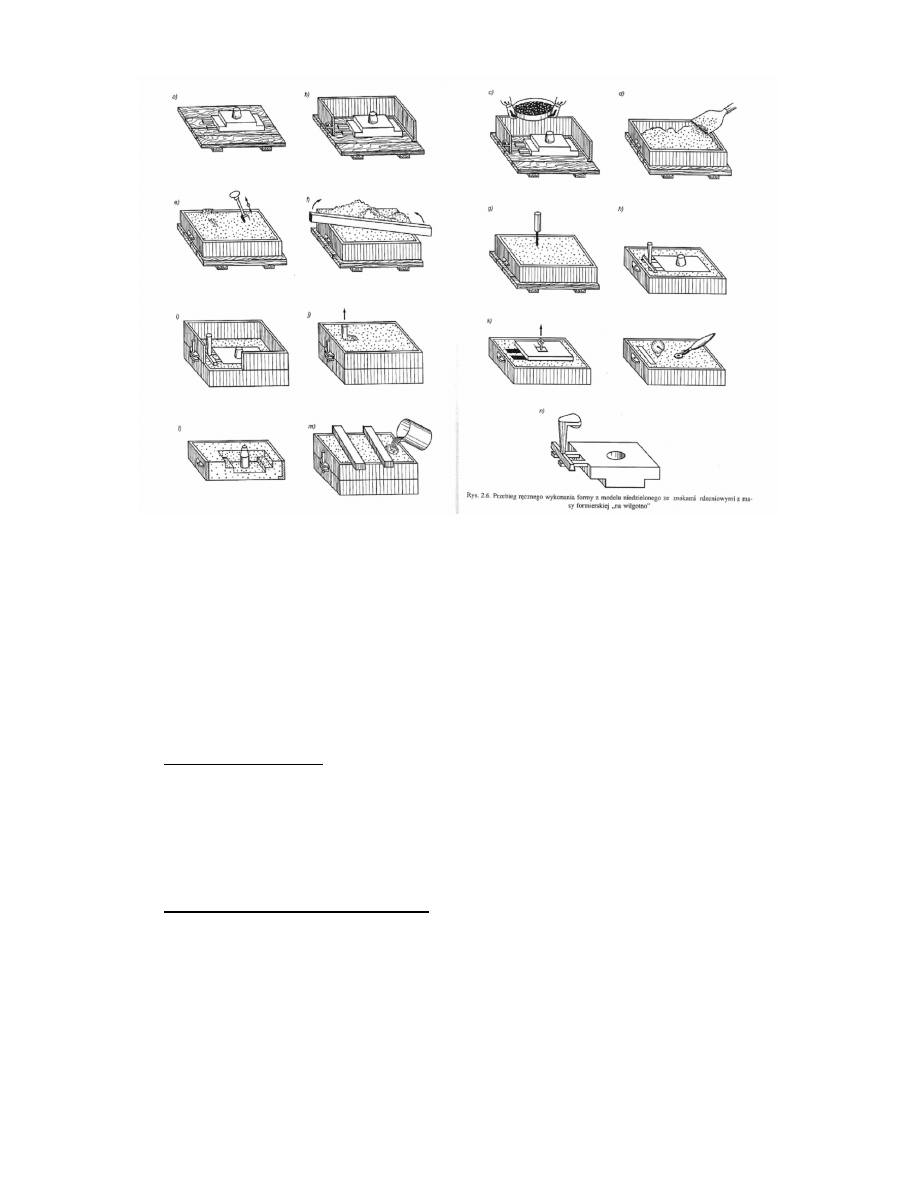

Formowanie.

Formy odlewnicze wykonuje się najczęściej w skrzynkach formierskich żeliwnych lub

stalowych. Zależnie od wielkości rozróżnia się skrzynki do formowania ręcznego oraz

formowania maszynowego

29

Materiały na odlewy.

Metale stosowane na odlewy dzieli się na stopy żelaza oraz stopy metali nieżelaznych.

Do surowców żelaznych zalicza się surówki, żelazostopy, oraz złom żeliwny i złom

stalowy.

Surowce nieżelazne to głównie miedź, aluminium, magnez, cynk, oraz stopy miedzi

jak mosiądze i brązy, stopy aluminium z krzemem lub cynku z aluminium pod nazwą

znali.

Specjalne metody wytwarzania odlewów

.

Odlewanie kokilowe

Odlewanie w formach kokilowych spełnia wymaganie wielokrotnego wykorzystania

jednej form. Sposób ten jedna wiąże się z trudnościami w procesie produkcyjnym

powodowanym szybkim krzepnięciem metalu w formie oraz nagrzewaniem się kokili.

Odlewanie kokilowe znajduje coraz większe zastosowanie do wykonywania odlewów

ze stopów metali nieżelaznych głównie stopów aluminium magnezu i cynku. Zależnie

od kształtu wykonuje się kokile złożone z dwóch lub więcej części.

Odlewanie do form skorupowych.

Odlewanie w formach skorupowych przeprowadza się za pomocą płyt modelowych.

Płytę modelową z połówką modelu, pokrywa się piaskiem kwarcowym zmieszanym

z niewielką ilością syntetycznej żywicy i ogrzewa się do temp. 220-280

°

C. Pod

wpływem ciepła żywica topnieje i pokrywa płytę z połową modelu warstwą masy.

Po wykonaniu tej czynności ogrzewa się płytę do temp. 300

°

C. W tych warunkach

następuje twardnienie masy i po ostudzeniu płyty zdejmuje się utworzoną skorupę.

Na jedną formę składają się zwykle dwie połówki skorupowe wykonane na dwóch

płytach modelowych. W celu dokładnego złożenia formy jedna płyta jest zaopatrzona

30

w dwa stożkowe wstępy, a druga w dwa stożkowe wgłębienia. Połówki formy

prawidłowo złożone łączy się klamrami lub skleja. Tak wykonana forma służy do

wykonania jednego odlewu. Zalewanie form skorupowych można wykonać zwykłym

sposobem przez

wlanie metalu łyżką do stojącej formy lub ciśnieniowo przy pomocy specjalnej

maszyny.

Odlewanie odśrodkowe

Odlewy odśrodkowe powstają w wyniku wlania określonej ilości roztopionego

metalu do wirującej formy. Pod wpływem działania siły odśrodkowej, cząstki

roztopionego metalu dążą do wypełnienia najbardziej odległych i wolnych miejsc

w formie odlewniczej, co umożliwia otrzymanie odlewu wyróżniającego się dużą

ścisłością, brakiem pęcherzy oraz jednakową grubością ścianek odlewu. Odlewy

odśrodkowe stosuje się przede wszystkim przy produkcji rur.

Odlewanie po ciśnieniem.

Odlewami pod ciśnieniem, nazywamy odlewy, które otrzymuje się przez wtrysk

określonej ilości roztopionego metalu do formy. Wtrysk dokonuje się pod ciśnieniem.

Odlewy po ciśnieniem wykonuje się w zasadzie z metali lekkich lub innych metali nie

żelaznych, odznaczających się łatwą topliwością Cechą charakterystyczną odlewów

pod ciśnieniem jest przede wszystkim ich wysoka dokładność wymiarowa, bardzo

mała chropowatość powierzchni, czyniąca zbyteczną dalszą obróbkę mechaniczną

oraz brak pęcherzy powietrza. Największą trudnością przy odlewach ciśnieniowych

jest

dokładność

wykonania

formy

oraz

wybrania

takiego

rozwiązania

konstrukcyjnego, aby umożliwiało łatwe i szybkie wyjmowanie gotowych odlewów.

Z tych przyczyn odlewy wtryskowe opłacają się przy produkcji wielkoseryjnej,

a przede wszystkim przy produkcji masowej.

Odlewanie metodą traconego wosku

.

Odlewanie metodą traconego wosku stosuje się przy odlewaniu drobnych części

maszyn i urządzeń oraz narzędzi. Wielka zaletą wymienionej metody, jest możliwość

uzyskania odlewów narzędzi o dokładnych wymiarach, a nawet bardzo

skomplikowanych kształtach. Dokładność wymiarów uzyskanych metodą wosku

traconego jest duża i wynosi 0.1 do 0.2 mm w zależności od wielkości odlewanego

przedmiotu. Odlewanie metodą traconego wosku, parafiny lub żywic syntetycznych

i umieszczenia go w stalowej matrycy. Model pokrywa się odpowiednią ilością warstw

masy ceramicznej w postaci zawiesiny drobno mielonego piasku kwarcowego

w roztworze krzemianu etylu, kwasu solnego, lub alkoholu etylowego rozcieńczonego

wodą. Po wyschnięciu podsuszoną formę umieszcza się w piecu i w temp. 100 – 150

°

C

wytapia się model, po czym poddaje się formę wygrzewaniu w temp. około 850

°

C dla

nadania odpowiedniej twardości. Po wypaleniu forma jest przygotowana do zalewania.

31

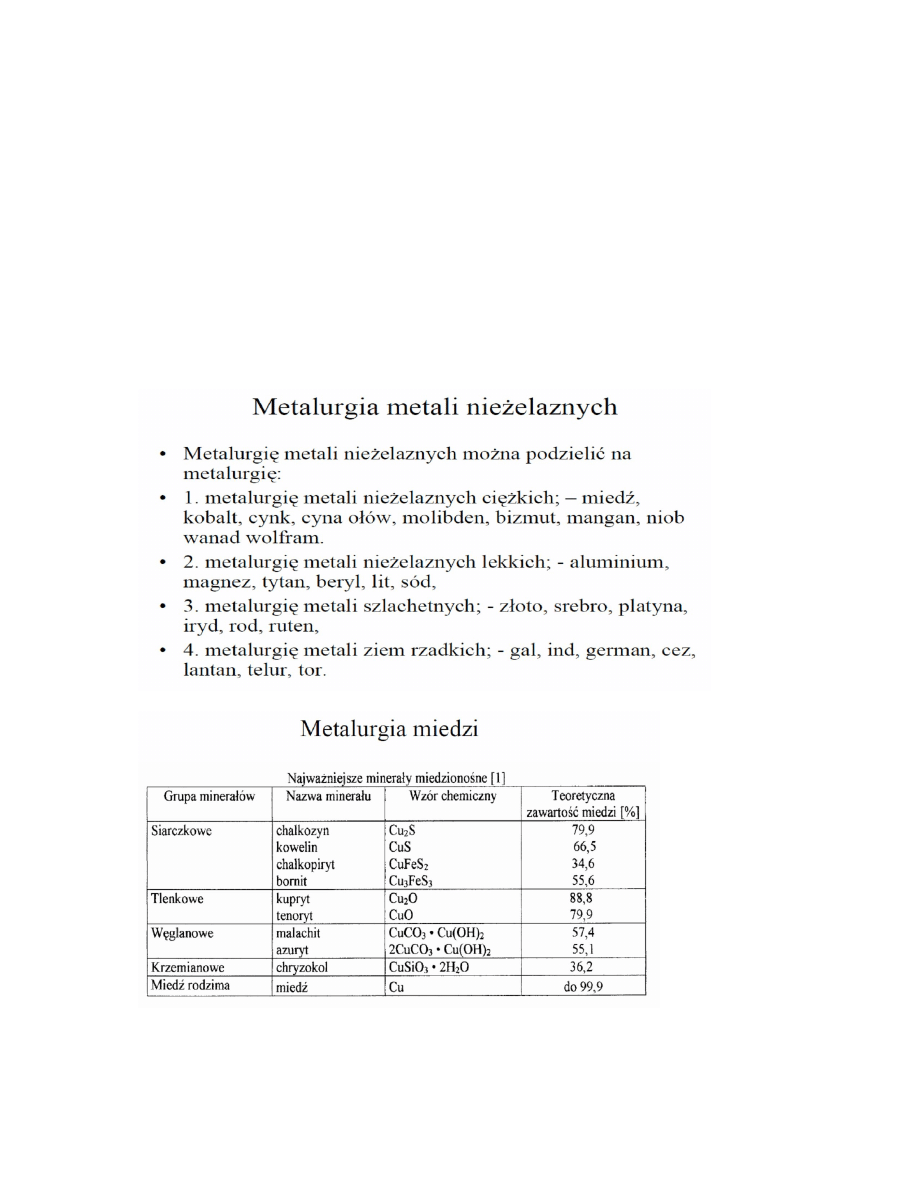

Metalurgia stali

Metalurgia - nauka o metalach obejmująca m.in. przeróbkę plastyczną, odlewnictwo,

metaloznawstwo i metalurgię ekstrakcyjną. Przedmiotem badań metalurgii jest

przeróbka rud metali aż do produktu końcowego (np. kabel miedziany, drzwi

samochodowe, profile aluminiowe). W języku potocznym utożsamiana jest często

z hutnictwem, przy czym hutnictwo zajmuje się wyłącznie metalurgią ekstrakcyjną.

Obecnie procesy ekstrakcji metali stanowią niewielki odsetek przedmiotów badań

metalurgii, która skupia się głownie na przetwórstwie metali, czyli wytwarzaniu

przedmiotów użytkowych.

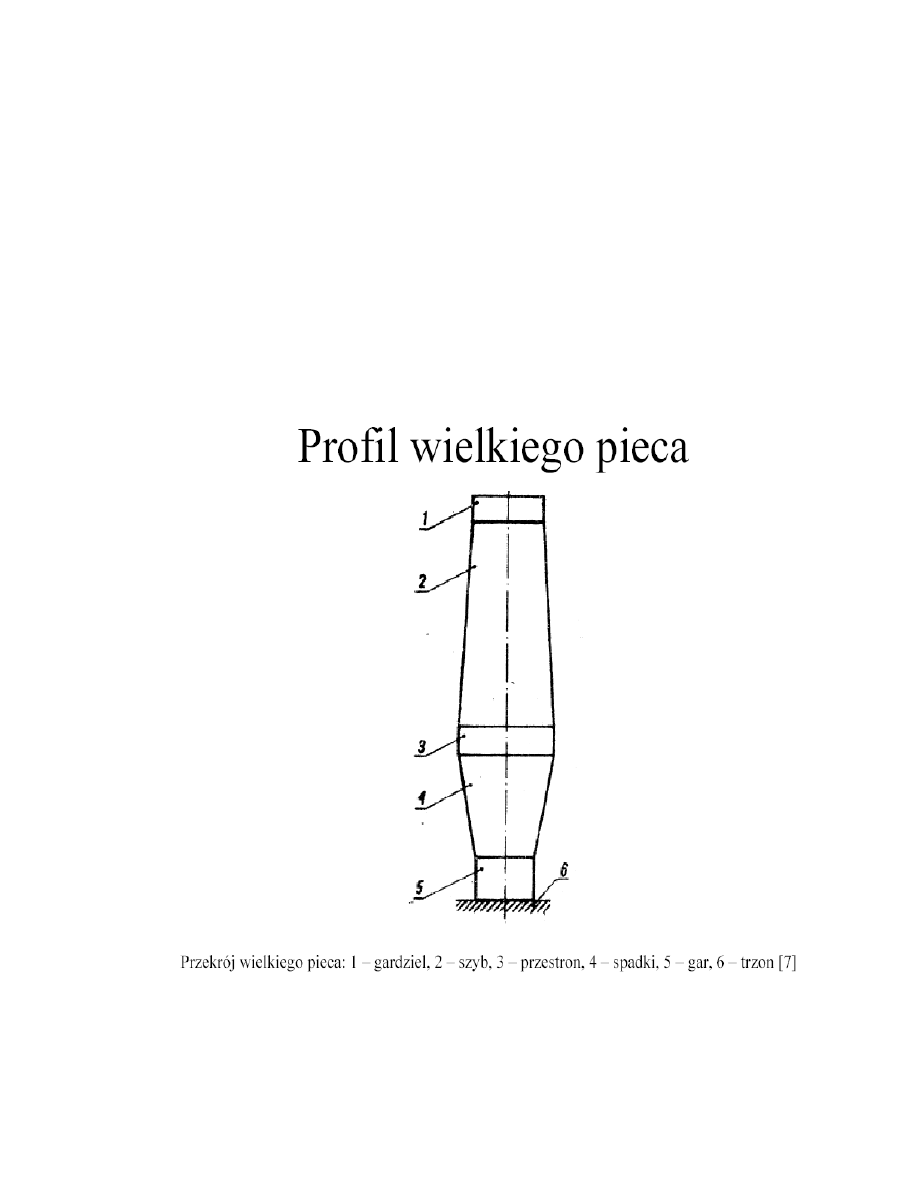

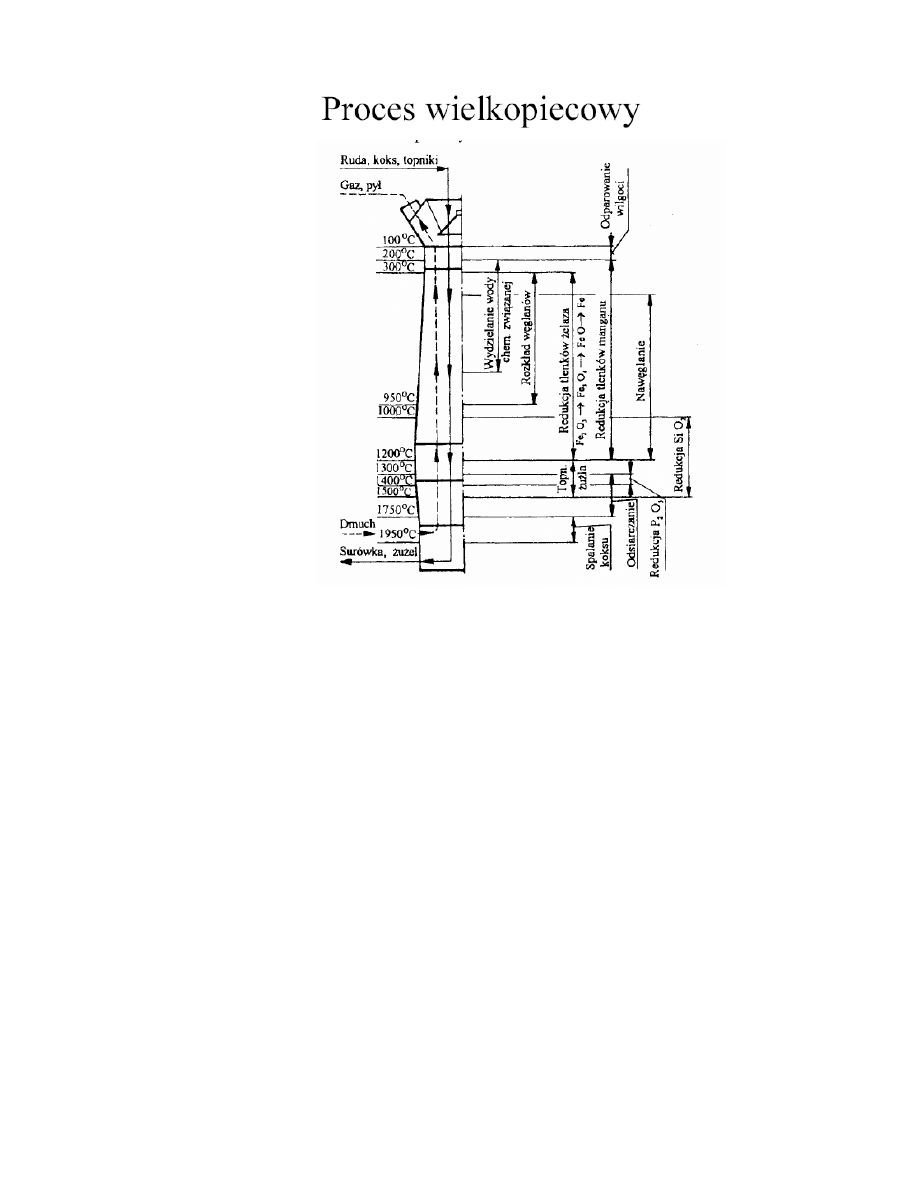

Proces wielkopiecowy

32

Grupy procesów zachodzących w

wielkim piecu:

1. Procesy wstępne: odparowanie wilgoci, wydzielanie wody krystalizacyjnej, rozkład

węglanów, usuwanie części lotnych z koksu

2.Redukcja tlenków żelaza.

3. Nawęglanie żelaza.

4.Tworzenie się i topnienie żużla.

5. Redukcja pozostałych składników surówki,

6. Odsiarczanie.

7. Procesy spalania paliwa

Surówka - stop żelaza z węglem (>2%), krzemem, manganem, fosforem i siarką

będący produktem redukcji rudy w piecu. Nazwa pochodzi stąd, że jest to półprodukt

przewidziany do dalszej przeróbki, czyli surowiec

Surówka hutnicza przeznaczona do dalszej przeróbki odlewana jest w postaci

bloczków zwanych gąskami.

33

Klasyfikacje surówki:

Ze względu na budowę (strukturę) rozróżnia się surówki:

biała, o białym przełomie, zawierająca węgiel wyłącznie w stanie związanym

w postaci cementytu

szara, o szarym przełomie, zawierająca węgiel w stanie wolnym, w postaci

grafitu

pstra (połowiczna), zawierająca skupienia węgla zarówno w stanie związanym

Wytwarzanie

stali

Produkcja stali polega na oczyszczeniu żelaza z węgla i innych domieszek, a następnie

dodaniu w sposób kontrolowany określonych ilości węgla oraz metali, takich jak

chrom, mangan, nikiel czy wanad. Domieszka węgla daje stali możliwość utwardzania

jej w procesie obróbki cieplnej, natomiast inne metale są dodawane w celu

poprawienia jej różnorodnych własności, między innymi odporności na korozję,

twardości,

łatwości

obróbki

czy

odporności

na

temperaturę.

Pierwszą skuteczną metodą produkcji większych ilości stali był proces wymyślony w

1856 roku przez inżyniera Henry’ego Bessemera. Skonstruowany przez siebie piec do

wytopu stali nazwał on konwertorem

.

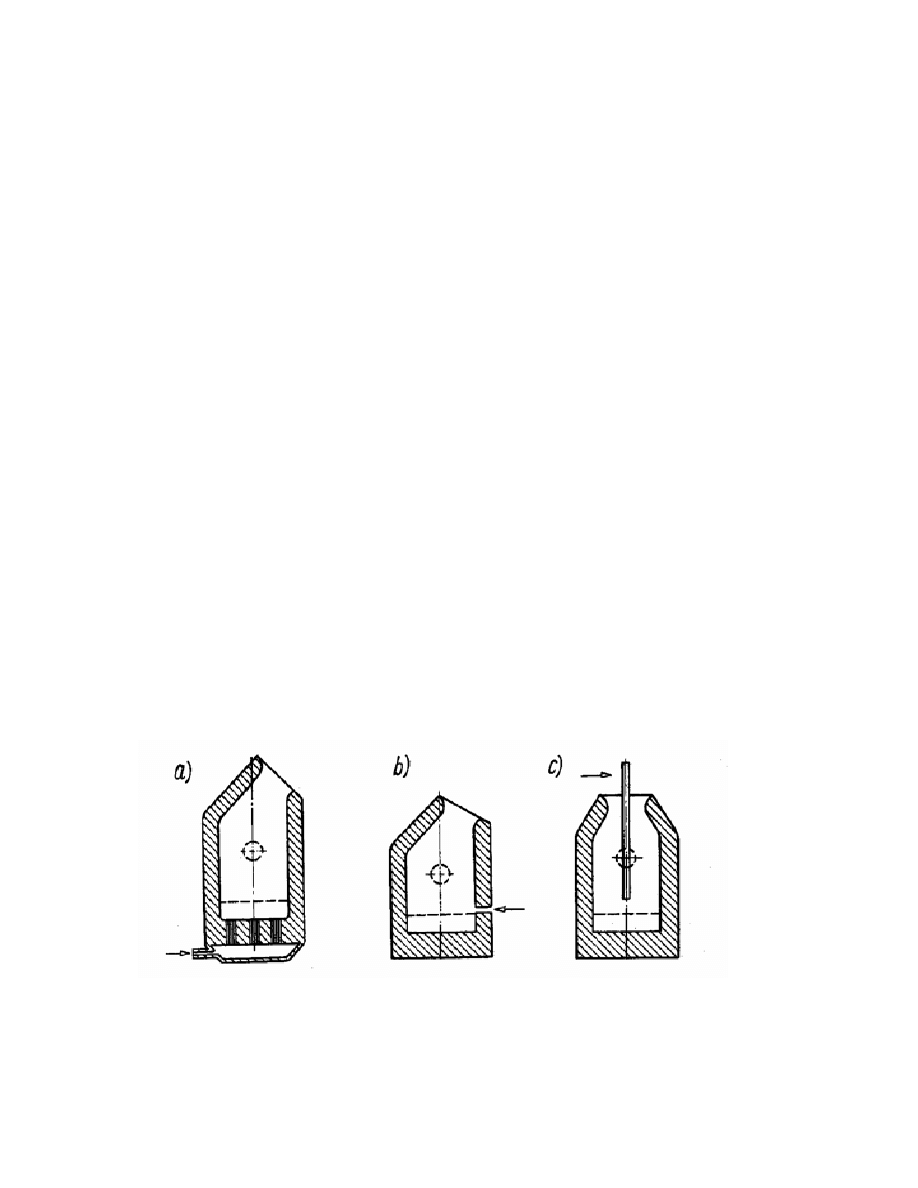

Wytapianie

stali

metodami

konwertorowymi

polega na przedmuchiwaniu

utleniającego gazu (powietrza rys.2.1_02a i b; lub tlenu rys. 2.2-02c) przez roztopioną

surówkę. Utleniają się wówczas krzem, mangan i węgiel, zawarte w surówce, oraz

niekiedy siarka i fosfor. Powstające w wyniku tego procesu tlenki przechodzą do żużla

lub w postaci gazu opuszczają konwertor.

Reakcje utleniające mają charakter egzotermiczny - wydzielające się ciepło umożliwia

utrzymanie zawartości konwertora w stanie ciekłym.

Rys. 2.1-02. Konwertory:

a) z doprowadzeniem gazu utleniającego od spodu; b) z boku; c) z góry.

34

Konwertory składają się ze stalowego płaszcza oraz wyłożenia ceramicznego

(ogniotrwałego) kwaśnego lub zasadowego. Zależności od charakteru chemicznego

rzróżnimy procesy konwertorowe kwaśne lub zasadowe Aby otrzymać stalowe

odlewy, płynną stal z konwertora przelewa się do form. Większość z tych wlewek jest

następnie walcowana bądź kuta, celem uzyskania blach, prętów czy kształtowników.

Typowe wlewki mają masę od 50 kg do 30 ton w zależności od procesu obróbki jaki

ma być zastosowany. W procesie odlewania ciągłego płynna stal z konwertora bądź

pieca jest stopniowo wlewana do chłodzonej wodą formy (krystalizatora). Na wyjściu

z formy pojawia się już gorąca, lecz zestalona długa, ciągła stalowa szyna, która jest

automatycznie prostowana, wygładzana i cięta na sztaby o żądanej długości.

35

36

37

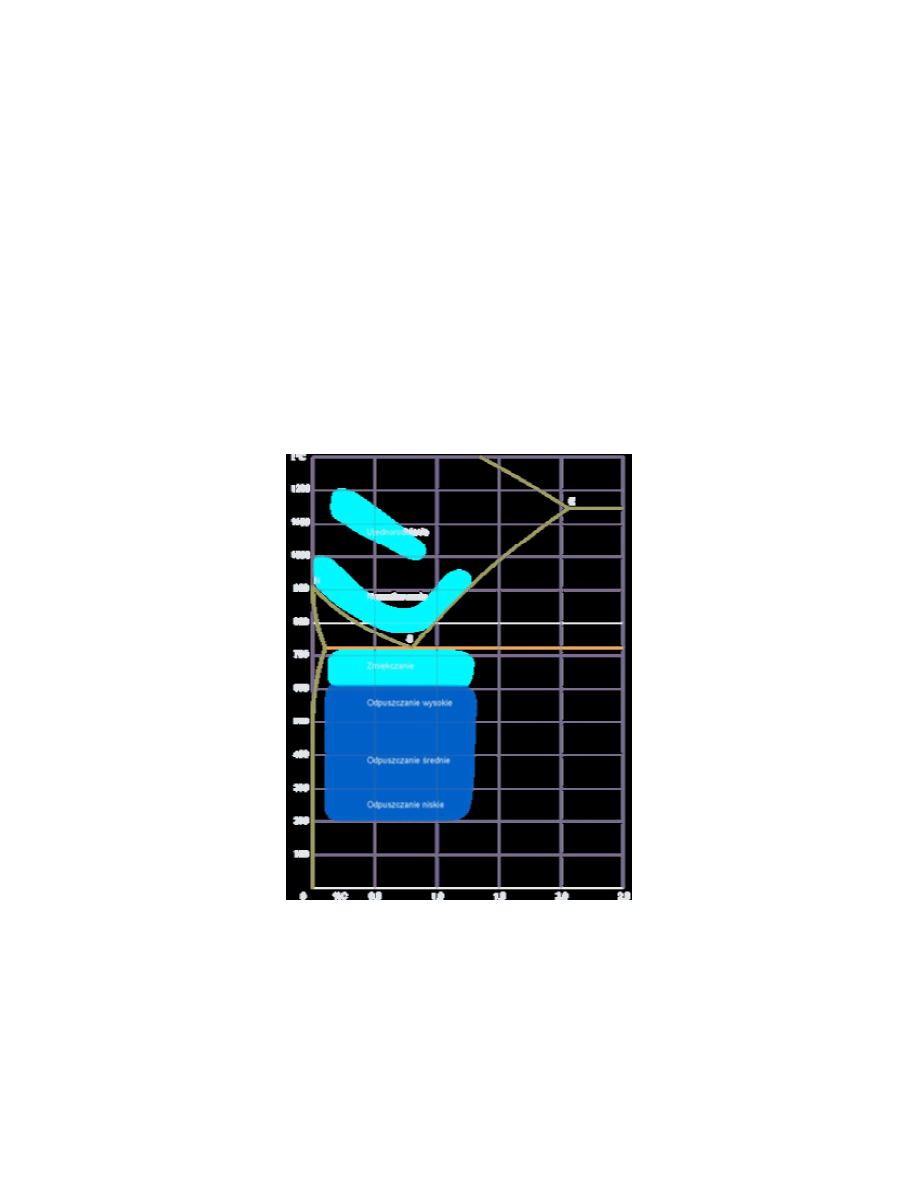

Obróbka cieplną i cieplno

– chemiczna stali.

Obróbka cieplna stopów żelaza

– zabieg dokonywany na stopach żelaza z węglem

takich jak stal, staliwo lub żeliwo, w czasie którego pod wpływem ciepła i innych

działań modyfikuje się niektóre własności fizyczne i chemiczne tych stopów.

Podstawowymi rodzajami obróbki cieplnej stopów żelaza są:

hartowanie – stosowane tylko dla stali.

przesycanie

odpuszczanie

ulepszanie

wyżarzanie

Hartowanie – jest operacją cieplną, której poddawana jest stal, składająca się z dwóch

bezpośrednio po sobie następujących faz. Pierwsza faza to nagrzewanie do

temperatury powyżej przemiany austenitycznej (dla stali węglowej 723°C; zwykle

30°C do 50°C powyżej temperatury przemiany austenitycznej) i wygrzewanie, tak

długo jak to potrzebne, by nastąpiła ona w całej objętości hartowanego obiektu. Drugą

fazą jest szybkie schładzanie. Szybkość schładzania musi być taka, by z austenitu nie

zdążył wydzielić się cementyt i jego struktura została zachowana do temperatury

przemiany martenzytycznej, w której to austenit przemienia się w fazę zwaną

martenzytem. Stal posiadająca strukturę martenzytyczną nazywana jest stalą

martenzytyczną lub hartowaną. Hartowanie przeprowadza się, by podnieść twardość i

wytrzymałość stali.

Temperatura hartowania

Przy hartowaniu niezwykle istotny jest dobór szybkości schładzania. Zbyt wolne

schładzanie powoduje wydzielanie się cementytu i uniemożliwia przemianę

martenzytyczną, podczas gdy zbyt szybkie chłodzenie powoduje powstanie zbyt

38

dużych naprężeń hartowniczych, które mogą doprowadzić do trwałych odkształceń

hartowanego elementu lub jego pęknięć.

Szybkość schładzania wpływa także na głębokość hartowania. Przy elementach

o większych rozmiarach, których grubość przekracza maksymalną głębokość

hartowania, tylko część objętości przedmiotu hartowanego zostanie zahartowana.

W takiej sytuacji martenzyt powstanie w warstwach powierzchniowych. Im głębiej

zaś, tym udział martenzytu maleje, a cementytu wzrasta. Bardzo często jest to

zjawisko pożądane, wtedy, gdy element ma być twardy na powierzchni, a ciągliwy

w swym rdzeniu. Głębokość hartowania zależy także od hartowności stali.

Hartowanie szkła - obróbka cieplna polegająca na nagrzaniu szkła do temp. 620-680°C

i oziębieniu go w strumieniu sprężonego powietrza; w efekcie w warstwie

powierzchniowej powstają naprężenia

ściskające,

co

znacznie podwyższa

wytrzymałość szkła; szkło hartowane jest bezpieczniejsze, gdyż po stłuczeniu rozpada

się na drobne , niekaleczące kawałki; stosowane m.in. na

szyby samochodów.

Hartowanie zwykłe

Polega na nagrzaniu przedmiotu hartowanego do zakresu austenitu, a następnie

szybkim schłodzeniu w kąpieli chłodzącej, zwykle wodnej lub olejowej,

poniżej temperatury początku przemiany martenzytycznej, aż do temperatury

otoczenia. Szybkość chłodzenia powinna być dobrana tak, by nie nastąpiły

odkształcenia hartownicze. Chłodzenie w wodzie jest bardziej intensywne niż

w oleju.

Hartowanie stopniowe

Polega na nagrzaniu przedmiotu hartowanego, a następnie szybkiemu

schłodzeniu w kąpieli chłodzącej, zwykle ze stopionej saletry, do temperatury

nieco powyżej temperatury przemiany martenzytycznej i przetrzymaniu w tej

temperaturze, by nastąpiło wyrównanie temperatur w całym przekroju

przedmiotu. W drugiej fazie, już w kąpieli wodnej lub olejowej, następuje

dalsze schładzanie, w celu uzyskania przemiany martenzytycznej. Zaletą tej

metody jest uniknięcie naprężeń hartowniczych. Wymaga jednak dużej wprawy

przy określaniu czasu kąpieli pośredniej.

Hartowanie powierzchniowe

Metoda, w której nie nagrzewa się całego przedmiotu (hartowanie na wskroś),

lecz tylko powierzchnię przedmiotu. W związku z tym tylko warstwa

powierzchniowa podlega hartowaniu. Stosowane wszędzie tam, gdzie

wymagane jest utwardzenie tylko fragmentów powierzchni przedmiotu. Istnieje

kilka metod hartowania powierzchniowego.

Hartowanie płomieniowe

– powierzchnia przedmiotu lub jej fragment

nagrzewana jest płomieniem palnika, a następnie schładzana silnym

strumieniem wody.

Hartowanie indukcyjne – przedmiot przeciągany jest przez cewkę otaczającą

go (możliwie najciaśniej). Prądy wirowe powstałe w przedmiocie powodują

efekt powierzchniowy, w którym, wskutek oporności materiału, zamieniają się

na ciepło. Mimo konieczności budowy skomplikowanych stanowisk

39

hartowniczych, metoda ta zyskuje na popularności, ze względu na możliwość

kontrolowania temperatury oraz głębokości nagrzewania.

Hartowanie kąpielowe

– polega na zanurzeniu przedmiotu w kąpieli

saletrowej lub ołowiowej i przetrzymaniu w niej na krótką chwilę. Temperatura

kąpieli musi być na tyle wysoka, by w jej czasie powierzchnia przedmiotu

podniosła się ponad temperaturę przemiany austenitycznej.

Hartowanie ślepe

– hartowanie poniżej wartości temperaturowej właściwej dla

nawęglania – zatem – hartowanie bez nawęglania.

Hartowanie laserowe

Hartowanie kontaktowe

Hartowanie elektrolityczne

Hartowanie impulsowe

Przesycanie - jest zabiegiem cieplnym, któremu poddawana jest stal w celu

stabilizacji austenitu. Polega na nagrzaniu stali do temperatury, w której nastąpi

przemiana austenityczna, a następnie, tak jak w hartowaniu, szybkie schładzanie.

Różnica między hartowaniem a przesycaniem polega na tym, że przy przesycaniu

unika się wystąpienia przemiany martenzytycznej. W związku z tym, przesycanie daje

się zastosować tylko dla stali, w których początek przemiany martenzytycznej jest

niższy od temperatury otoczenia, czyli dla stali wysokowęglowych lub zawierających

dodatki stopowe obniżające tę temperaturę i stabilizujących austenit, takich jak chrom.

Uzyskanie stabilnego austenitu zwiększa odporność stali na korozję. Przesycanie

zwykle stosuje się dla stali nierdzewnych i kwasoodpornych.

Odpuszczanie – jest operacją cieplną, któremu poddawana jest stal wcześniej

zahartowana. Celem odpuszczania jest usunięcie naprężeń hartowniczych oraz zmiana

własności fizycznych zahartowanej stali, a przede wszystkim zmniejszenie twardości,

a podniesienie udarności zahartowanej stali.

Odpuszczanie polega na rozgrzaniu zahartowanego wcześniej przedmiotu do

temperatury w granicach 150° do 650°C, przetrzymywaniu w tej temperaturze przez

pewien czas, a następnie schłodzeniu. W czasie odpuszczania całość lub część

martenzytu zawartego w zahartowanej stali rozpada się, wydzielając bardzo drobne

ziarna cementytu, tworząc fazę zwaną sorbitem lub troostytem.

Rodzaje odpuszczania ze względu na temperaturę:

Odpuszczanie niskie

Przeprowadza się je w temperaturach w granicach 150 do 250°C. Celem jego

jest usuniecie naprężeń hartowniczych

Odpuszczanie średnie

Przeprowadza się je w temperaturach w granicach 250° do 500°C. Stosowane

w celu uzyskania wysokiej wytrzymałości i sprężystości przy znacznym

obniżeniu twardości.

Odpuszczanie wysokie

Przeprowadza się je w temperaturach powyżej 500°C w celu uzyskania

wysokiej wytrzymałości przy niskiej twardości. Stal odpuszczana wysoko

nadaje się do obróbki skrawaniem.

40

Ulepszanie cieplne – jest zabiegiem cieplnym polegającym na połączeniu hartowania

z wysokim odpuszczaniem. Stosowany na odpowiedzialne wyroby stalowe, które

poddawane są obróbce skrawaniem, takie jak wały okrętowe i samochodowe, wały

korbowe, części broni maszynowej itp.

Wyżarzanie

– jest operacją cieplną polegającym na nagrzaniu elementu stalowego do

odpowiedniej temperatury, przetrzymaniu w tej temperaturze jakiś czas, a następnie

powolnym schłodzeniu. Ma głównie ono na celu doprowadzenie stali do równowagi

termodynamicznej w stosunku do stanu wyjściowego, który jest znacznie odchylony

od stanu równowagowego.

Wyżarzanie przeprowadza się w różnych celach, w zależności od temperatury w jakiej jest

prowadzone:

Wyżarzanie

normalizujące

(normalizowanie)

-

przeprowadzane

w

temperaturze 30÷50°C powyżej linii GSE wykresu żelazo-węgiel

temperatury przemiany austenitycznej, kiedy tworzy się już czysty austenit bez

udziału ledeburytu. Po ostudzeniu w powietrzu otrzymuje się w ten sposób

jednolitą strukturę i usuwa naprężenia, powstałe w czasie poprzedniej obróbki

.

41

Wyżarzanie zmiękczające (sferoidyzacja)

- przeprowadzane w temperaturze

zbliżonej do temperatury przemiany austenitycznej. Zwykle najpierw wygrzewa

się w temperaturze około 15°C powyżej linii PSK wykresu żelazo-węgiel,

następnie 15°C C poniżej tej temperatury, po czym następuje powolne

schładzanie.

Wyżarzanie ujednorodniające

- przeprowadzane w temperaturach pomiędzy

1000÷1200°C w celu ujednorodnienia składu chemicznego stali w całym

przekroju, jeśli wskutek błędów w poprzednich operacjach nie uzyskano takiej

jednolitości.

Wyżarzanie

rekrystalizujące

(rekrystalizacja)

-

przeprowadzane

w temperaturach pomiędzy 550÷650°C.

Wyżarzanie odprężające

- przeprowadzane w temperaturach pomiędzy

400÷500°C. W tych temperaturach stop zyskuje znaczną plastyczność, co

umożliwia usunięcie wewnętrznych naprężeń (powstałych podczas krzepnięcia

odlewu lub spoiny) poprzez zamienienie ich na odkształcenia plastyczne.

Wyżarzanie stabilizujące (stabilizowanie)

- przeprowadzane w temperaturach

pomiędzy 100÷150°C i trwa od kilku do kilkudziesięciu minut, w stosunku do

wyrobów

odlewniczych

w

celu

usunięcia

naprężeń

odlewniczych

.

Stabilizowanie jest przyspieszoną metodą sezonowania.

Obróbka cieplno-chemiczna stopów żelaza - zabieg dokonywany na stopach żelaza

z węglem takich jak stal, staliwo lub żeliwo, w którym pod wpływem ciepła

i chemicznego oddziaływania otoczenia oraz innych działań modyfikuje się niektóre

własności fizyczne i chemiczne tych stopów.

Podstawowymi rodzajami obróbki cieplno-chemicznej są:

aluminiowanie

azotowanie

naborowywanie

chromowanie

nawęglanie

siarkowanie

węgloazotowanie (cyjanowanie)

Azotowanie - jest zabiegiem cieplnym polegającym na dyfuzyjnym nasyceniu azotem

warstwy powierzchniowej stalowego elementu. Proces ten polega na wprowadzeniu do

warstwy wierzchniej przedmiotu stalowego azotu, który wiąże się z żelazem oraz

dodatkami stopowymi, zwłaszcza aluminium, tworząc powierzchniową warstwę

azotków.

42

Utworzona warstwa zapewnia polepszenie następujących właściwości:

odporność na ścieranie

wytrzymałość na rozciąganie

twardość

właściwości przeciwkorozyjne (nierdzewność)

Chromowanie - pokrywanie przedmiotów metalowych i z tworzyw sztucznych

powłoką chromową. Chromowanie stosuje się w celu zwiększenia odporności na

zużycie, poprawienia własności termicznych lub dla ozdoby. Chromowanie wykonuje

się najczęściej metodami elektrolitycznymi.

W przypadku chromowania przedmiotów stalowych, proces prowadzony jest

w temperaturze 900-1050 °C przez 3-12 godzin w różnego rodzaju ośrodkach

(kąpielowe, proszkowe, gazowe). Stosuje się na materiały do pracy na zimno i gorąco,

na części maszyn dla przemysłu spożywczego)

Chromowanie elektrolityczne jest przeprowadzane w wannach wypełnionych

roztworami soli chromu , podgrzanymi do kilkudziesięciu - kilkuset stopni Celsjusza,

w których zanurza się przedmiot przeznaczony do pokrycia chromem.

Nawęglanie

jest zabiegiem cieplnym polegającym na dyfuzyjnym nasyceniu węglem

warstwy powierzchniowej obrabianego materiału. Do nawęglania używa się stali

niskowęglowej (do 0,25% zawartości węgla), by zmodyfikować własności

powierzchni materiału w dalszych obróbkach np. zwiększyć jej twardość, a co za tym

idzie odporność na ścieranie, przy równoczesnym pozostawieniu miękkiego,

elastycznego rdzenia stali niskowęglowej.

Znane są następujące metody nawęglania:

Nawęglanie w proszkach

: Przedmiot umieszczany jest w specjalnej skrzynce

wypełnionej sproszkowanym węglem drzewnym, najczęściej dębowym,

bukowym lub brzozowym, wymieszanym ze środkami przyśpieszającymi

nawęglanie takimi jak węglan baru, węglan sodu itp. Nawęglanie proszkowe

prowadzi się w temperaturze około 900° - 950° C. Przedmiot nawęglony często

hartuje się powierzchniowo.

Nawęglanie gazowe

: Przedmiot umieszcza się w atmosferze gazowej,

najczęściej gazu ziemnego lub innego gazu powstałego przy rozkładzie

produktów naftowych. Nawęglanie gazowe prowadzi się w temperaturach 850°

- 950° C przy stałej cyrkulacji gazu w specjalnych piecach muflowych.

Nawęglanie gazowe jest bardziej skomplikowane od proszkowego oraz

wymaga specjalnych instalacji lecz jest dokładniejsze i znacznie szybsze.

Nawęglanie w ośrodkach ciekłych

: Proces przeprowadza się w temperaturze

około 850° C. Nawęglaczem jest mieszanka soli z dodatkiem karborundu SiC.

Nawęglanie w złożach fluidalnych

: Przedmiot zanurza się w złożu fluidalnym

(tworzonym przez cząstki tlenku glinu lub piasku unoszone przez gorący gaz

nasycający przepływający od dołu przez złoże).

43

Nawęglanie próżniowe

: Nawęglanie w obniżonym ciśnieniu w atmosferze

metanu lub innych gazów. Zaletami tej metody jest dobra adsorpcja i niskie

zużycie gazu.

Nawęglanie jonizacyjne

: Metoda polega na nagrzewaniu w piecu próżniowym

w atmosferze węglowodorowej. Po przyłożeniu napięcia następuje wytworzenie

plazmy, a w konsekwencji wytworzenie jonów węgla, które bombardują

powierzchnię metalu.

Nawęglanie stosuje się wobec stali niskowęglowych lub niskostopowych (do 0,25%

węgla). Zawartość węgla w strefie nawęglania wzrasta do 1-1,3%, a głębokość

nawęglania wynosi najczęściej 0,5 do 2 mm.

Obecnie po procesie nawęglania stosuje się dalszą obróbkę cieplną(hartowanie do

temperatury właściwej dla rdzenia, hartowanie do temperatury właściwej dla

powierzchni i niskie odpuszczanie), a jej zaniechanie jest traktowanie jako błąd

technologiczny.

Procesami podobnymi do nawęglania są azotowanie, a także procesy łączone, np.

węgloazotowanie czyli cyjanowanie.

44

Spawanie elektryczne i spawanie gazowe

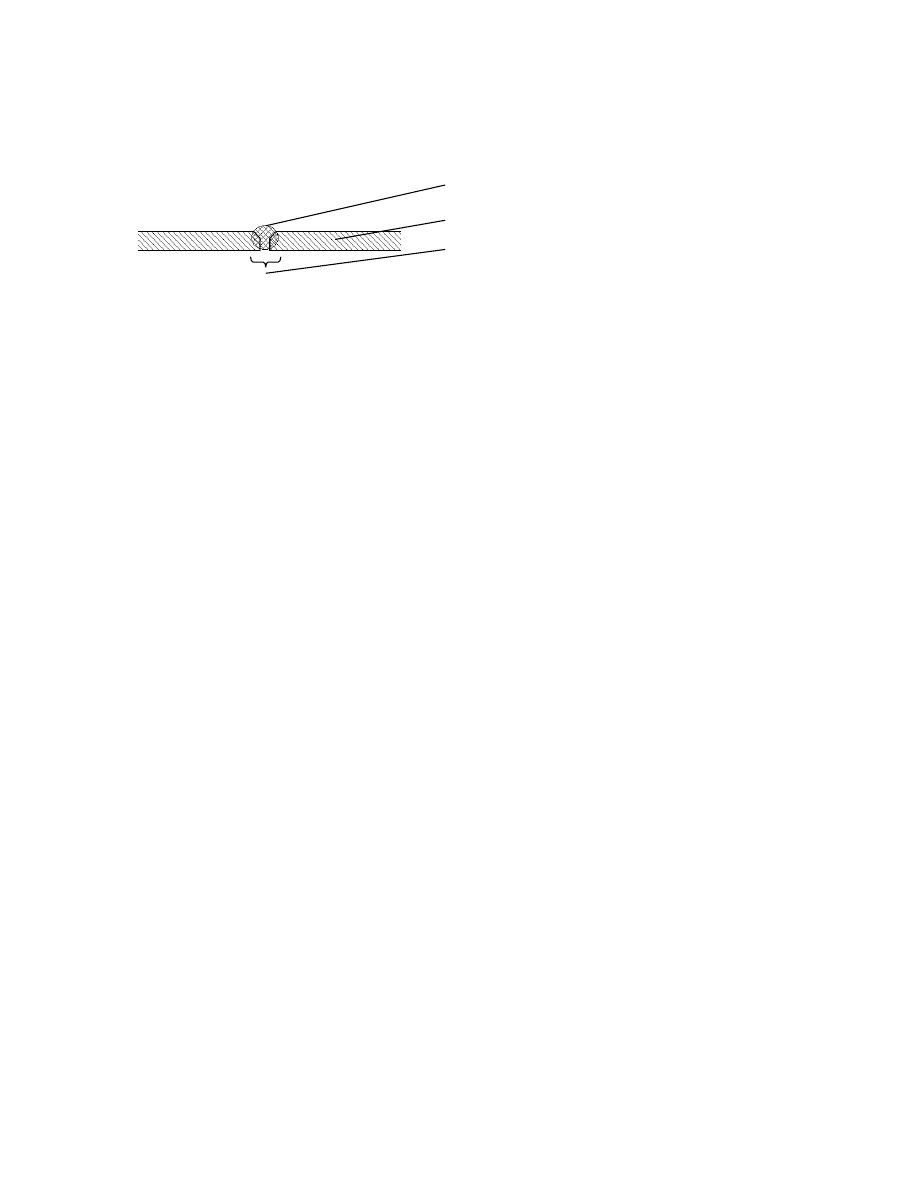

Spawanie jest metodą spajania elementów metalowych podczas którego łączenie

następuje na skutek stopienia i potem skrzepnięcia brzegów łączonych elementów

(oraz materiału dodatkowego – spoiwa).

Rys 1.: złącze spawowe

Podział

spoin:

1. ze względu na wzajemne usytuowanie i sposób przygotowania elementów

- czołowe (złącza doczołowe, teowe oraz krzyżowe),

- pachwinowe (złącza teowe, krzyżowe, zakładkowe i narożne),

- brzeżne (złącza doczołowe i przylgowe),

- otworowe (złącza zakładkowe).

2. ze względu na przeznaczenie

- sczepne (do utrzymywania łączonych elementów w położeniu dogodnym do

spawania),

- montażowe (łączące elementy).

Metody spawania

1. podział ze względu na źródło ciepła

- gazowe,

- elektryczne,

- termitowe,

- elektronowe,

- żużlowe,

- łukowe

- elektrodą topliwą,

- elektrodą otuloną,

- łukiem krytym,

- w osłonie gazów aktywnych,

- w osłonie gazów obojętnych,

- elektrodą nietopliwą w osłonie gazów obojętnych,

- plazmowe,

- laserowe.

2. podział ze względu na stopień mechanizacji

- ręczne (ręczne przesuwanie elektrody lub drutu spawalniczego oraz źródła ciepła),

- półautomatyczne (przesuwanie elektrody lub drutu - mechaniczne, a pozostałe ruchy

wykonuje się ręcznie),

- automatyczne (wszystkie ruchy są zmechanizowane).

materiał z elektrody (stopliwo)

spoina

materiał rodzimy

45

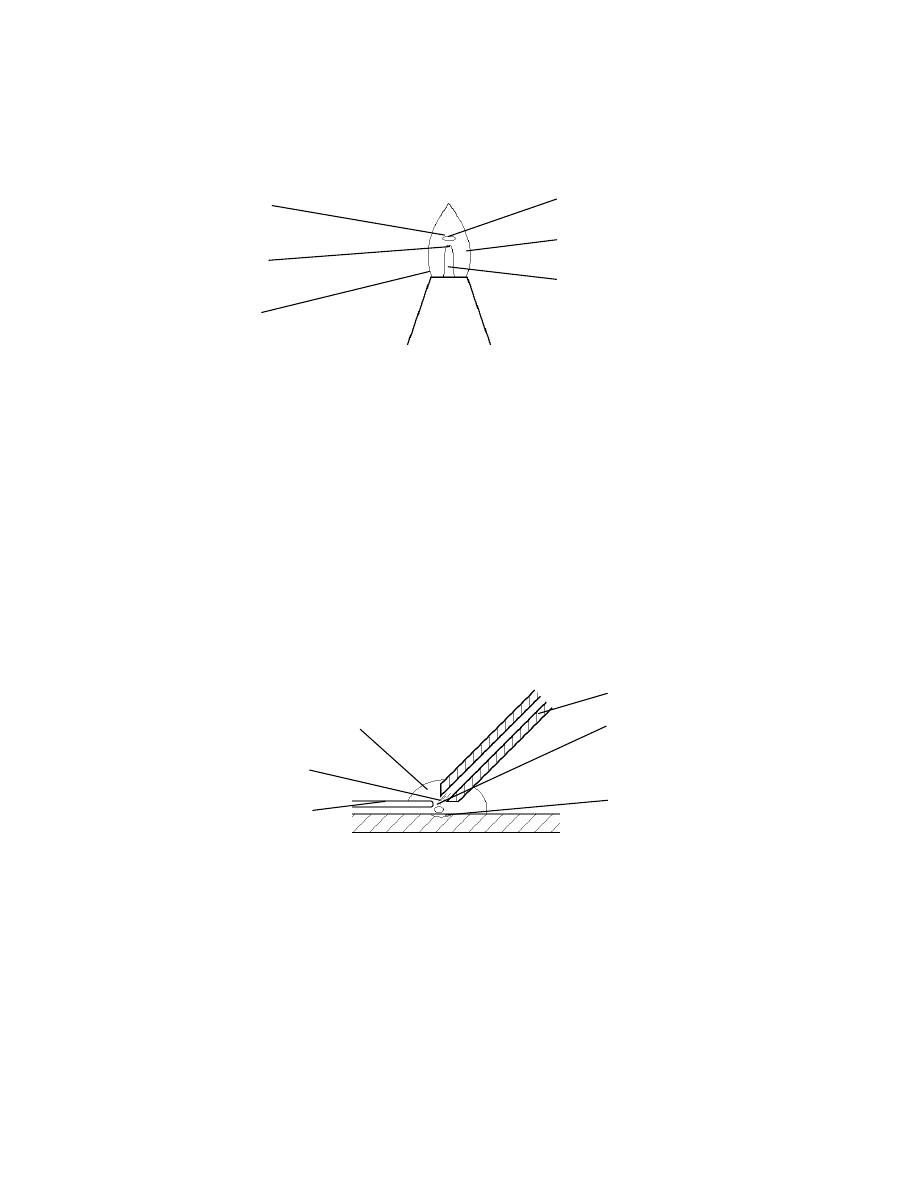

Płomień acetylenowo

- tlenowy może być

- nawęglający (stosunek tlenu do acetylenu od 0,8 do 0,9) - do spawania stali

wysokowęglowych, niklu, aluminium i jego stopów,

- normalny (stosunek 1,1 do 1,2) - do spawania stali niskowęglowych i stopowych,

- utleniający (1,2 – 1,5) - do spawania mosiądzu oraz żeliwa – brązem.

Najwyższa temperatura płomienia (ok. 3200

o

C) występuje w odległości 2 – 3mm od

jądra płomienia (w strefie spawania).

Palniki służą do:

- dokładnego wymieszania acetylenu z tlenem,

- wytworzeniu mieszaniny o wymaganym udziale objętościowym obydwu składników,

- skierowania strumienia gazu.

Najczęściej stosujemy palniki smoczkowe, w których acetylen jest zasysany przez

strumień tlenu przepływający przez dyszę zwaną smoczkiem. Wymieszanie obydwu

gazów następuje w wymiennej nasadce. Ciśnienie acetylenu doprowadzonego

do

palnika smoczkowego wynosi 0,001 - 0,05MPa, a tlenu – 0,1 - 0,5MPa.

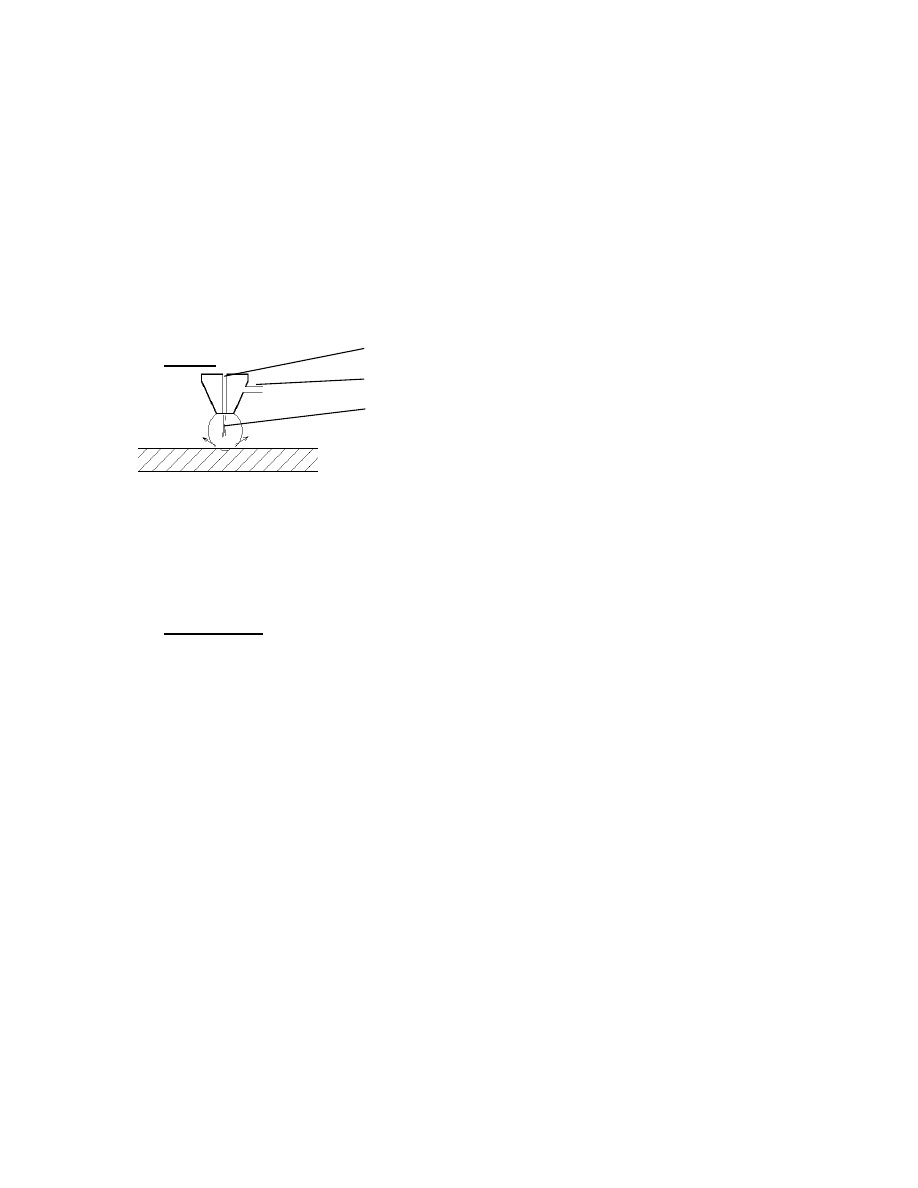

Spawanie elektrodą otuloną

Rdzeń elektrod otulonych stanowi spoiwo, a warstwę zewnętrzną otulina.

Skład chemiczny i własności spoiwa są dostosowane do materiału rodzimego

wykonywanego złącza.

Otulina może zawierać:

- substancje wiążące (np. szkło wodne, kaolin, szkło potasowo-sodowe) poszczególne

składniki,

- składniki żużlotwórcze,

- składniki gazo twórcze,

- składniki odtleniające stopiwo i stopiony materiał rodzimy,

strefa spawania

płomień zewnętrzny (kita)

jądro

300

o

C

1000

o

C

3200

o

C

otulina

jeziorko

część otuliny

(pływa po

wierzchu)

drut spawalniczy

osłona gazowa (CO

2

+ H

2

O)

powietrze

łuk

46

- składniki uszlachetniające spoinę.

Podczas spawania elektrodą otuloną między rdzeniem elektrody a materiałem

rodzimym powstaje łuk elektryczny. Koniec elektrody i materiał rodzimy ulegają

stopieniu, w wyniku czego tworzy się tzw. jeziorko. Podczas topienia się i spalania

otuliny powstaje warstwa ciekłego żużla oraz gazów, które chronią stopiony metal

przed utlenianiem. Po przesunięciu elektrody następuje krzepnięcie metalu – powstaje

spoina, pokryta warstwą skrzepniętego żużla, którą usuwamy.

Elektrody otulone są najczęściej stosowane do spawania ręcznego. Spawanie elektrodą

otuloną jest metodą uniwersalną. Umożliwia łączenie elementów o różnej grubości w

dowolnej pozycji spawania. Spawanie elektrodą otuloną zapewnia dobrą jakość spoin,

jest jednak mało wydajne.

Cięcie

Cięcie polega na doprowadzeniu materiału macierzystego ciętego elementu do stanu

ciekłego, a następnie włączeniu strumienia powietrza, który „rozdmuchuje”

rozpuszczony materiał.

Cięcie można wykonywać ręcznie lub za pomocą prowadnicy lub cyrkla (w celu

wycięcia kształtów owalnych).

Zgrzewanie

Zgrzewanie jest łączeniem materiałów przez silne dociśnięcie do siebie łączonych

elementów, bez ich podgrzania lub z uprzednim podgrzaniem miejsc łączenia do stanu

plastyczności.

Najczęściej stosujemy zgrzewanie:

- oporowe (elektryczne),

- doczołowe,

- punktowe,

- garbowe,

- liniowe,

- gazowe,

- termitowe.

Zgrzewanie oporowe:

Zgrzewanie oporowe jest obecnie najczęściej stosowaną metodą zgrzewania.

Niezbędne ciepło wytwarza się na skutek przepływu prądu elektrycznego o dużym

natężeniu (do 10

5

A) i małym napięciu. Największa ilość ciepła wydziela się

w miejscu styku łączonych elementów, gdyż w tych miejscach jego oporność

elektryczna jest największa.

doprowadzenie tlenu

doprowadzenie mieszanki acetylenowo- tlenowej

strumień powietrza

47

Podział w zależności od budowy i rozmieszczenia zgrzeiny

(część złącza

zgrzewanego, w którym utworzyły się wiązania międzyatomowe materiałów

łączonych elementów):

- punktowe,

- liniowe,

- garbowe,

- doczołowe.

Zgrzewanie punktowe - oczyszczone elementy dociskane są do siebie przez

chłodzone wodą miedziane elektrody. Przepływ prądu następuje po dociśnięciu

elementów, co wywołuje intensywne wydzielanie się ciepła w strefie zgrzewania. Po

krótkim czasie (w zależności od grubości łączonych elementów) materiał w strefie

zgrzewania przechodzi w stan wysokiej plastyczności i częściowo ciekły. Wówczas

przepływ prądu elektrycznego wyłącza się samoczynnie.

W strefie zgrzewania pod wpływem siły docisku, tworzą się wiązania międzyatomowe

– powstaje zgrzeina punktowa.

Zgrzewanie punktowe stosuje się do łączenia elementów ze stali węglowych lub

stopowych oraz metali nieżelaznych i ich stopów.

Zgrzewanie liniowe – proces w którym są stosowane obracające się elektrody

krążkowe. Jedna otrzymuje moment obrotowy od silnika, a druga obraca się pod

wpływem siły tarcia o łączone elementy. Elektrody krążkowe dociskają do siebie

łączone elementy. Zgrzeinę liniową tworzy szereg zachodzących na siebie zgrzein

punktowych.

Zgrzewanie liniowe stosowane jest do łączenia elementów grubości od dziesiątych

części milimetra do 2mm, wykonanych ze stali węglowych lub stopowych oraz metali

nieżelaznych i ich stopów. Złącza zgrzewane liniowo odznaczają się szczelnością oraz

dużą wytrzymałością.

Zgrzewanie garbowe - powierzchnia styku jednego z elementów powinna mieć tzw.

garb wykonany przez obróbkę plastyczną lub skrawaniem. Zgrzewanie garbowe

przebiega podobnie jak punktowe, z tym że w przypadku kilku garbów tworzy się

jednocześnie kilka zgrzein.

Ze względu na znaczny koszt przygotowania elementów zgrzewanie garbowe jest

stosowane w produkcji masowej do łączenia elementów ze stali węglowych

i stopowych.

Zgrzewanie doczołowe

- umożliwia łączenie elementów ze stali węglowych, stali

stopowych, z metali nieżelaznych i ich stopów. Polega na łączeniu elementów całą

powierzchnią przekroju przynajmniej jednego z nich.

Podział ze względu na różnice w procesie tworzenia się zgrzeiny:

- doczołowe zwarciowe, gdy części zgrzewane stykają się przez cały czas przepływu

prądu, a więc i nagrzewania,

- iskrowe, gdy w chwili włączania prądu części nie stykają się jeszcze i w czasie ich

zbliżania się ku sobie zaczynają przeskakiwać łuki elektryczne, najpierw między

wierzchołkami nierówności powierzchni, a potem na całej powierzchni, nadtapiając

metal.

Wyszukiwarka

Podobne podstrony:

sciąga obróbka, Semestr IV PK, Semestr Letni 2012-2013 (IV), Technologie wytwarzania i przetwarzania

METALURGIA PROSZKÓW - WIADOMOŚCI OGÓLNE, Semestr IV PK, Semestr Letni 2012-2013 (IV), Technologie wy

Obabka Cieplna metali, Semestr IV PK, Semestr Letni 2012-2013 (IV), Technologie wytwarzania i przetw

Struktura procesu technologicznego wytwarzania produktów spożywczych i gastronomicznych, Studia - ma

Korbutowicz,optoelektronika,Technologia wytwarzania półprzewodnikowych struktur optoelektronicznych

cw 3 lab, Imir imim, Semestr 3, Technologie wytwarzania

ściąga 2, Studia - materiały, semestr 6, Technologia rybna

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

lab2(v2), Semestr III, Technologie wytwarzania

Dobór technologii wytwarzania zadanie

3 Materiały półprzewodnikowe, własności, wytwarzanie i ich obróbka mechaniczna [tryb zgodności]

Miniewicz, materiały zaawansowane technologicznie, odpowiedzi na zagadnienia

Nowoczesne technologie wytwarzania biopaliw Prof Koltuniewicz

referaty na materia oznawstwo www.przeklej.pl, Rok II, laborki z termy

Rodzaje marynat i sposób ich produkcji, Studia - materiały, semestr 6, Technologia rybna

PODSTAWOWE ZASADY EDYTORSKIE, Materiały Politechnika - Technologie chemiczne, Praca Magisterska

kiossdobry, PW Transport, Gadżety i pomoce PW CD2, płytki, Technologia wytwarzania

więcej podobnych podstron