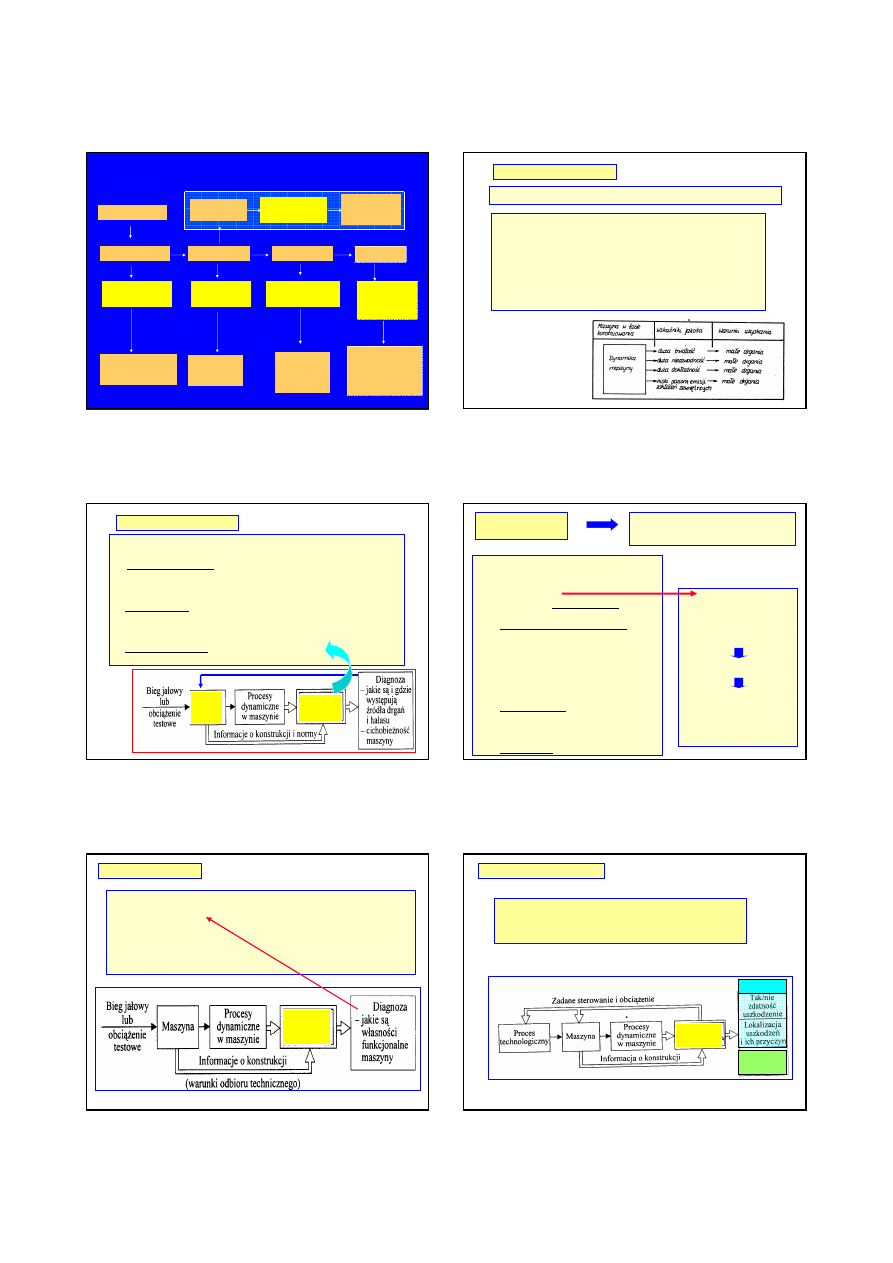

1

Konstruowanie

Wytwarzanie

Eksploatacja

Likwidacja

Diagnostyka

Konstrukcyjna

Analiza dynamiczna

Identyfikacja

ź

ródeł

drga

ń

i hałasu

Ocena jako

ś

ci

wytworów

Diagnostyka

Eksploatacyjna

Diagnostyka

Kontrolna

Diagnostyka

Likwidacji

(recyklingu)

Analiza stanu

technicznego

maszyn

Jak bezpiecznie

dla

ś

rodowiska

unicestwi

ć

maszyn

ę

Odzyska

ć

surowce

podzespoły

W.3. Diagnostyka w kolejnych fazach

ż

ycia obiektów

technicznych

Proces

technologiczny

Diagnostyka

proc. technol.

Koncypowanie

Ocena procesu

i jego

automatyzacja

Cel:

Cel: Analiza dynamiczna i identyfikacja

ź

ródeł drga

ń

i hałasu

•

Na etapie konstruowania i bada

ń

prototypów zachodzi

konieczno

ść

lokalizacji

ź

ródeł drga

ń

(napr

ęż

e

ń

)

•

Optymalizacja konstrukcji ma na celu redukcje aktywno

ś

ci

wibroakustycznej do poziomów dopuszczalnych okre

ś

lonych

odpowiednimi normami stosownie do rodzaju obiektu.

•

Efekt: niezawodno

ść

, dokładno

ść

, niski poziom emitowanych

zakłóce

ń

zewn

ę

trznych wyrobów

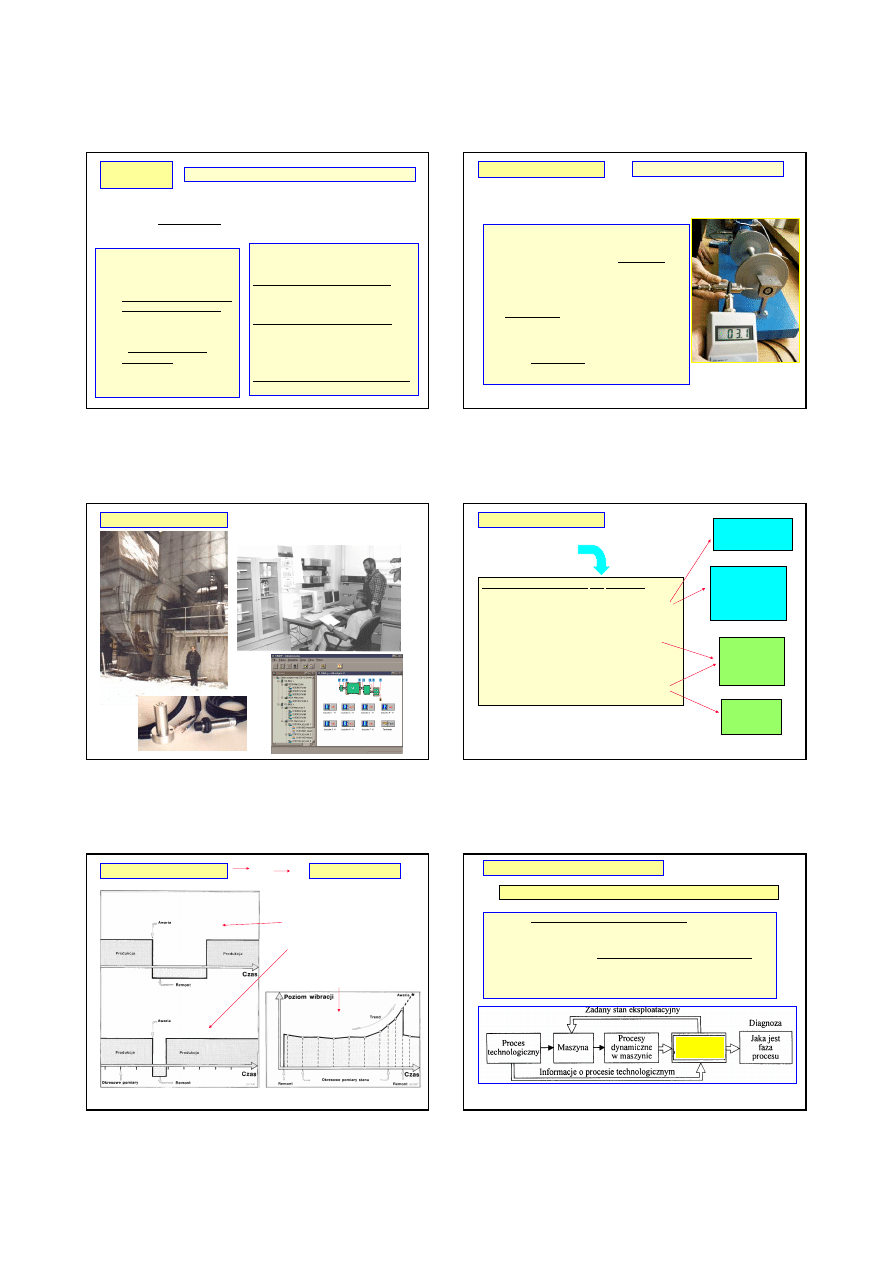

Diagnostyka Konstrukcyjna

Diagnostyka Konstrukcyjna

STOSOWANE METODY :

*

Badania symulacyjne: budowa wirtualnych modeli obiektów z

wykorzystaniem FEM (metody elementów sko

ń

czonych) i ich

wszechstronne badanie statyczne i dynamiczne.

*

Badania modeli - odwzorowanie w skali przyszłego obiektu

rzeczywistego (np. badania modeli samochodów, samolotów w

tunelu aerodynamicznym)

*

Badania prototypów .

Diagnostyka Konstrukcyjna

Diagnostyka Konstrukcyjna

Badania

Model

lub

prototyp

Efekt ko

ń

cowy

rozrzut własno

ś

ci

geometrycznych

mechanicznych

mog

ą

cy powodowa

ć

rozrzut procesów

dynamicznych

poszczególnych

egzemplarzy maszyn.

DIAGNOSTYKA

DIAGNOSTYKA

KON

KON

TROLNA

TROLNA

Cel:

Cel:

Stwierdzenie jaka jest maszyna

(element podzespół ) po jej wytworzeniu ?

Dlaczego diagnozowa

ć

nowe wyroby ??

Rozrzut własno

ś

ci u

ż

ytkowych nowego wyrobu

Przyczyny:

• przypadkowy rozrzut wymiarów ramach

danej klasy tolerancji,

• rozrzut własno

ś

ci mechanicznych

materiału z jakiego podzespoły zostały

wykonane (własno

ś

ci makroskopowe:

spr

ęż

ysto

ść

, plastyczno

ść

twardo

ść

,

udarno

ść

tłumienie drga

ń

;

mikroskopowe: ró

ż

nice w składzie

fizykochemicznym, mikrostrukturze

warstwy wierzchniej),

• bł

ę

dy monta

ż

owe par obrotowych ,

suwliwych i poł

ą

cze

ń

stałych (spawanie

klejenie nitowanie, zł

ą

cza

ś

rubowe

wpusty,

• czynnik ludzki.

Diagnostyka kontrolna

jest ostatnim ogniwem procesu produkcji

kwalifikuj

ą

cym wytwory jako zdatne lub niezdatne do u

ż

ytkowania

(eksploatacji)

Przyk

ł

ady: drganiowa diagnostyka maszyn wirnikowych, silników

elektrycznych, spalinowych (np. okr

ę

towych), odrzutowych

samochodów itp.

Diagnostyka Kon

Diagnostyka Kon

trolna

trolna

BADANIA

Diagnostyka

Diagnostyka

Eksploatacyjna

Eksploatacyjna

CEL

CEL

:

: Analiza stanu technicznego

•

Jaki jest stan w chwili obecnej - diagnoza,

•

dlaczego jest tak jak jest – szukanie przyczyn – geneza

•

kiedy maszyn

ę

nale

ż

y wył

ą

czy

ć

- prognoza

BADANIA

Geneza,

Prognoza

Diagnoza

2

Normatywny czas pracy maszyny jest okre

ś

lony i gwarantowany przez

producenta pod warunkiem przestrzegania wytycznych dokumentacji

techniczno ruchowej, terminów przegl

ą

dów i napraw.

Diagnostyka

Diagnostyka

Eksploatacyjna

Eksploatacyjna

Skoro jest tak „dobrze” ….. to dlaczego jest tak

ź

le !?

Dwa aspekty za diagnostyk

ą

eksploatacyjn

ą

:

• jest grupa maszyn dla której

czas bezawaryjnej pracy jest

krótszy od normatywnego

• dla cz

ęś

ci maszyn b

ę

d

ą

cych

w dobrym stanie technicznym

- remonty nie znajduj

ą

uzasadnienia (remonty

wykonywane zgodnie z

harmonogramem zazwyczaj

pogarsza ich stan).

Rozrzut w bezawaryjnym czasie pracy

mo

ż

e by

ć

powodowany przez:

zró

ż

nicowane własno

ś

ci obiektów

uzyskane na etapie wytwarzania

( np. ło

ż

yska toczne),

zró

ż

nicowanie obci

ąż

e

ń

roboczych

(np. technika jazdy samochodem),

zró

ż

nicowane oddziaływanie z otoczeniem

(monta

ż

, posadowienie, oddziaływanie

ś

rodowiska np. HD),

zró

ż

nicowana jako

ść

kolejnych napraw,

obsług.

Maszyny ogólnego przeznaczenia.

Ich awaria nie wpływ na przebieg produkcji

Wystarcza dora

ź

na ogólna ocena stanu technicznego.

Stosowane s

ą

przeno

ś

ne analizatory i mierniki drga

ń

.

Maszyny istotne

Awaria mo

ż

e spowodowa

ć

zmniejszenie wydajno

ś

ci

.

Do nadzorowania stosuje si

ę

mikroprocesorowe zbieracze

danych współpracuj

ą

ce z komputerowymi bazami danych

tzw. systemy off- line (nadzoru okresowego)

Maszyny krytyczne

Ich awaria prowadzi do zatrzymaniem procesu

produkcyjnego, zagro

ż

enia

ż

ycia,

ś

rodowiska

.

Stosuje si

ę

systemy on–line ( nadzoru ci

ą

głego)

wyposa

ż

one coraz cz

ęś

ciej w systemy doradcze i

ekspertowe

Klasy maszyn a systemy diagnostyczne:

Diagnostyka

Diagnostyka

Eksploatacyjna

Eksploatacyjna

Jakie maszyny - czym diagnozujemy

?

System

System Monitorowania on- line maszyny krytycznej

Diagnostyka

Diagnostyka

Eksploatacyjna

Eksploatacyjna

Diagnostyka eksploatacyjna jest konieczna

• wymogi bezpiecze

ń

stwa

ś

rodowiska i ludzi,

• aspekty ekonomiczne - minimalizacja

nieplanowanych awarii i remontów,

• eliminacja remontów maszyn b

ę

d

ą

cych w

dobrym stanie technicznym mimo

przekroczenia normatywnego czasu pracy.

Diagnostyka

Diagnostyka

Eksploatacyjna

Eksploatacyjna

KONKLUZJA

Energetyka j

ą

drowa

przemysł chemiczny

Przem. wydobywczy

Komunikacja

i Transport

morski

lotniczy,

samochodowy)

Zakłady

strategiczne

o ruchu ci

ą

głym

Energetyka

wodoci

ą

gi

Zdrowy

rozs

ą

dek

Rodzaje polityki remontowej:

•

remonty poawaryjne,

•

remonty zapobiegawcze

warunkowane czasem,

•

Remonty warunkowane

stanem technicznym maszyny.

Diagnostyka

Diagnostyka

Eksploatacyjna

Eksploatacyjna

Polityka remontowa

Polityka remontowa

a

Diagnostyka

Diagnostyka

Proces

Proces

ó

ó

w technologicznych

w technologicznych

Cel: jak przebiega proces technologiczny realizowany przez maszyn

ę

?

Diagnostyka wykorzystuj

ą

ca emitowane procesy resztkowe (wibroakustyczne) i inne

w poszczególnych fazach realizacji procesu technologicznego do kontroli

sterowania tych procesów

Znajduje zastosowanie podczas sterowania automatycznego i kontroli procesu

technologicznego bez udziału człowieka operatora

Zastosowanie w automatyzacji m.in. obróbki skrawaniem parametrów

diagnozowanie stanu ostrza w procesie toczenia, drga

ń

w proces szlifowania

itp.

System

monitoruj

ą

cy

Wyszukiwarka

Podobne podstrony:

pdt w04 pomiary analizy info (2)

pdt w05 info id 353036 Nieznany

info pdt (2)

pdt w02 metody info (2)

pdt w01 wprow info id 353034 Nieznany

pdt w05 info

Lab 2 pdt w07 info id 749435 Nieznany

pdt w08 info

Oznakowanie miejsc składowania w magazynie

Środki miejscowo znieczulające i do znieczulenia ogólnego(1)

więcej podobnych podstron