„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Halina Śledziona

Montowanie mechanizmu zegarowego 731[05].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Ireneusz Kocoń

mgr inż. Leon Zujko

Opracowanie redakcyjne:

mgr inż. Halina Śledziona

Konsultacja:

mgr inż. Andrzej Zych

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej Montowanie

mechanizmu zegarowego 731[05].Z1.02 zawartego w programie nauczania dla zawodu

zegarmistrz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Procesy technologiczne montażu

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 12

4.1.3. Ćwiczenia 13

4.1.4. Sprawdzian postępów 15

4.2. Działanie typowego mechanizmu zegarowego

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające 18

4.2.3. Ćwiczenia 18

4.2.4. Sprawdzian postępów 20

4.3. Podstawowe części mechanizmów zegarowych

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające 25

4.3.3. Ćwiczenia 25

4.3.4. Sprawdzian postępów 29

4.4. Podzespoły mechanizmów zegarowych

30

4.4.1. Materiał nauczania

30

4.4.2. Pytania sprawdzające 36

4.4.3. Ćwiczenia 36

4.4.4. Sprawdzian postępów 38

4.5. Montowanie typowego mechanizmu zegarowego

39

4.5.1. Materiał nauczania

39

4.5.2. Pytania sprawdzające 44

4.5.3. Ćwiczenia 44

4.5.4. Sprawdzian postępów 47

5. Sprawdzian osiągnięć

48

6. Literatura

53

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, ten będzie Ci pomocny w przyswajaniu wiedzy o budowie i zasadzie działania

mechanizmów zegarowych. Po zapoznaniu się z całością materiału zawartego w poradniku

będziesz potrafił określić podstawowe funkcje jakie spełniają w mechanizmie zegarowym

poszczególne podzespoły jak prawidłowo wykonać ich montaż a następnie z podzespołów

prawidłowo zmontować mechanizm zegarowy. Po dokonaniu czynności montażowych

będziesz potrafił dokonać oceny prawidłowości działania mechanizmu zegarowego i w razie

konieczności dokonać czynności regulacyjnych.

Poradnik ten zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy wskazaną

literaturę oraz inne źródła informacji. Obejmuje on również ćwiczenia, które zawierają:

−

wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

sprawdzian teoretyczny.

4. Przykład zadań/ćwiczeń oraz zestaw pytań sprawdzających Twoje opanowanie wiedzy

i umiejętności z zakresu całej jednostki. Zaliczenie tego ćwiczenia jest dowodem

osiągnięcia umiejętności praktycznych określonych w

tej jednostce modułowej.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp oraz

instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

731[ 05]. Z1

MONTAŻ ZEGARÓW I ZEGARKÓW

731[ 05]. Z1.01

Organizowanie stanowiska montażu mechanizmów

zegarowych

731[ 05]. Z1.02

Montowanie mechanizmu zegarowego

731[ 05]. Z1.03

Montowanie mechanizmu chodzika

731[ 05]. Z1.04

Montowanie zegarów - budzików

731[ 05]. Z1.05

Montowanie zegarów bijących

731[ 05]. Z1.06

Montowanie zegarów i zegarków mechanicznych

731[ 05]. Z1.07

Montowanie zegarów i zegarków elektrycznych

i elektronicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej powinieneś umieć:

− zinterpretować dokumentację techniczną,

− rozpoznać podstawowe rodzaje materiałów stosowanych w budowie zegarów,

− określić właściwości materiałów stosowanych w budowie zegarów,

− zaplanować proste działania w zakresie obróbki materiałów,

− wykonać pomiary warsztatowe,

− wykonać proste operacje obróbki ręcznej,

− zorganizować stanowisko do montażu mechanizmów zegarowych,

− skorzystać z różnych źródeł zdobywania potrzebnych informacji,

− stosować przepisy BHP i przeciwpożarowe podczas zajęć w pracowni,

− udzielać pierwszej pomocy osobie poszkodowanej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− rozróżnić rodzaje produkcji,

− rozróżnić składowe procesu technologicznego montażu,

− rozróżnić dokumentację technologiczną w kontekście rodzajów produkcji,

− zinterpretować dokumentację technologiczną montażu mechanizmu zegarowego,

− rozróżnić części i podzespoły mechanizmu zegarowego,

− rozróżnić rodzaje połączeń części i podzespołów w mechanizmie zegarowym,

− określić funkcje podzespołów w mechanizmie zegarowym,

− określić funkcje części w mechanizmie zegarowym,

− scharakteryzować działanie mechanizmu zegarowego,

− zidentyfikować części i podzespoły mechanizmu zegarowego,

− dobrać części i podzespoły do montażu mechanizmu zegarowego,

− dobrać narzędzia robocze, kontrolne i pomiarowe do montażu,

− zorganizować stanowisko do montażu,

− wykonać czynności przygotowawcze do montażu,

− wykonać montaż podzespołów mechanizmu zegarowego,

− wykonać montaż mechanizmu zegarowego,

− sprawdzić poprawność wykonania montażu,

− wykonać podstawową regulację mechanizmu zegarowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Procesy technologiczne montażu

4.1.1. Materiał nauczania

Montażem nazywamy zespół czynności, które mają na celu złożenie w urządzenia lub

maszyny z części składowych i doprowadzenia do stanu gotowości. Natomiast procesem

technologicznym montażu – łączenie części lub zespołów w dalsze zespoły lub gotowy

wyrób, przy stosowaniu wszystkich rodzajów połączeń, tj. spoczynkowych i ruchowych,

rozłącznych i nierozłącznych. Demontażem nazywamy częściowe lub całkowite rozłożenie

maszyny na pojedyncze elementy. Demontaż stosujemy w celu wymiany zużytych części,

oceny technicznej wymontowanej części, naprawy lub zastosowania nowej części. Operacja

montażowa jest to ta część procesu technologicznego montażu, która jest wykonywana na

jednym stanowisku roboczym przez jednego lub grupę pracowników, na określonych

jednostkach montażowych bez przerw na inne prace. Zabieg montażowy jest częścią operacji

wykonywaną nad określonym miejscem połączenia z użyciem tych samych narządzi

i przyrządów montażowych, przy niezmienionym sposobie wykonywania pracy. Zabieg

stanowi najmniejszą część składową procesu montażowego.

Do podstawowych operacji montażowych należą: operacje przygotowawcze do których

zaliczamy czyszczenie, mycie, suszenie; operacje pomocnicze do których zaliczamy

dopasowywanie elementów, wyważanie, oraz operacje właściwego montażu.

Do mycia i płukania elementów używa się nafty, benzyna, benzol, alkohol lub roztwory

wodne alkaliów. Najczęściej do ręcznego czyszczenia oraz końcowego płukania

w czyszczarce używa się benzyny. Powinna to być benzyna lekka, szybko parująca i czysta,

nie pozostawiająca na powierzchni przedmiotu żadnego osadu. Obecnie do końcowego

czyszczenia maszynowego używa się rozpuszczalniki alkaliczne. Każdą część po dokładnym

wyczyszczeniu i wypłukaniu w benzynie układa się na równej powierzchni, np. płycie

szklanej i przykrywamy kloszem, aby się nie zakurzyły. Do mechanicznego czyszczenia są

stosowane maszyny zwane czyszczarkami. Czyszczarki mogą być ultradźwiekowe lub

wibracyjne. Kolejną typową operacją montażową jest dopasowanie części. Dopasowanie

wykonuje się często na stanowiskach ślusarskich lub bezpośrednio na stanowiskach

montażowych. Dopasowanie wykonuje się przez skrobanie, piłowanie, docieranie, wiercenie,

rozwiercanie, gwintowanie oraz w procesach obróbki skrawaniem. Wskutek pewnych błędów

w obróbce, niejednorodności struktury materiału w wirujących elementach powstają siły

odśrodkowe powodujące drgania mechanizmu. Do usunięcia tego zjawiska stosuje się

wyważanie, które może być statyczne, dynamiczne lub złożone. Do wyważania statycznego

najczęściej wykorzystuje się dwie pryzmy, po których toczy się trzpień z osadzonym na nim

elementem. Do wyważania dynamicznego stosuje się specjalne wyważarki różnej konstrukcji

i wielkości. Do operacji właściwego montażu należy wykonywanie wszelkiego rodzaju

połączeń, które mogą być spoczynkowe lub ruchowe. Połączenie spoczynkowe zapewnia

wzajemne niezmienne położenie elementów montowanych. Połączenia spoczynkowe mogą

być nierozłączne i rozłączne. Do połączeń nierozłącznych zaliczamy połączenia nitowane,

spawane, klejone, zgrzewane, lutowane rozwalcowywane i wtłaczane. Połączenia rozłączne

wykonujemy poprzez łączenie elementów śrubami, kołkami, klinami oraz stosowanie różnego

typu zamków i połączeń wciskanych. Połączenia ruchowe wykonuje się najczęściej jako

połączenia rozłączne. Do połączeń ruchowych zaliczamy przeguby, połączenia łożyskowe,

gwintowe, cierne oraz wielokliny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Podczas przebiegu procesu montażu przeprowadza się kontrolę, która ma na celu:

sprawdzenie wymiarów i kształtów oraz wzajemnego położenia elementów, określenia

dokładności, cichobieżności. W czasie wykonywania operacji montażowych należy pamiętać,

że elementy mogą ulec uszkodzeniu, wskutek użycia nadmiernej siły podczas montażu.

Dlatego zabiegi i czynności montażowe należy wykonywać w ustalonej kolejności z użyciem

sił zabezpieczający odpowiednią współpracę powierzchni roboczych.

W trakcie montażu następuje również regulacja mechanizmów i elementów smarowania.

Po zmontowaniu całego wyrobu należy napełnić układ smarowania olejem oraz wszystkie

punkty smarowania smarem. Zmontowane elementy poddaje się kontroli ostatecznej, podczas

której wykonuje się:

– próby kontrolne, którym podlega każdy egzemplarz wyrobu,

– próby szczegółowe, którym poddaje się pewien procent wyrobów.

Po pozytywnych wynikach prób następuje odbiór techniczny wyrobu.

Montaż odbywać się może w różnych formach organizacyjnych. Może być montaż

stacjonarny oraz montaż potokowy. Montaż stacjonarny dokonywany jest na jednym

stanowisku bez przesuwania montowanego wyrobu. W montażu tym operacje montażowe

skoncentrowane są w jednym miejscu. Montaż potokowy stosowany jest w produkcji seryjnej

i polega na tym, że montowany wyrób przesuwa się kolejno na następujące stanowiska, na

których dokonywane są następne operacje montażowe.

Dokumentacja technologiczna montażu jest podobna do dokumentacji procesu

technologicznego obróbki skrawaniem. Składa się z operacji montażowych, a operacje

montażowe z zabiegów. Głównym czynnikiem warunkującym opracowanie dokumentacji

procesu technologicznego montażu jest wielkość produkcji. W produkcji jednostkowej

dokumentacja technologiczna montażu ogranicza się przeważnie do rysunków

zestawieniowych poszczególnych zespołów oraz całego urządzenia, które są uzupełniane

uwagami lub dodatkowymi oznaczeniami.

W produkcji średnioseryjnej, wielkoseryjnej lub masowej stosuje się dokumentację

technologiczną montażu w postaci kart technologicznych montażu poszczególnych zespołów

lub jednostek montażowych oraz całego wyrobu. Dla szczególnie trudnych operacji

montażowych stosuje się karty instrukcyjne, np. karta instrukcyjna spawania.

Duży wpływ na przejrzystość dokumentacji ma właściwa numeracja części podzespołów

i zespołów. Prawidłowe oznaczenie powinno składać się z trzech części. Część pierwsza

zawiera symbol wyrobu gotowego, część druga- numer zespołu, a trzecia – numer części.

Takie oznakowanie ułatwia ustalenie przynależności danej części do danego zespołu i wyrobu

głównego.

Dla poszczególnych zespołów wykonuje się odrębne plany montażu. Przed

przystąpieniem do opracowania planu montażu zespołu należy określić część bazową, od

której rozpocznie się montaż zespołu. Podobnie należy określić zespół niższego rzędu, od

którego rozpocznie się montaż zespołu wyższego rzędu lub gotowego wyrobu. Przykładowy

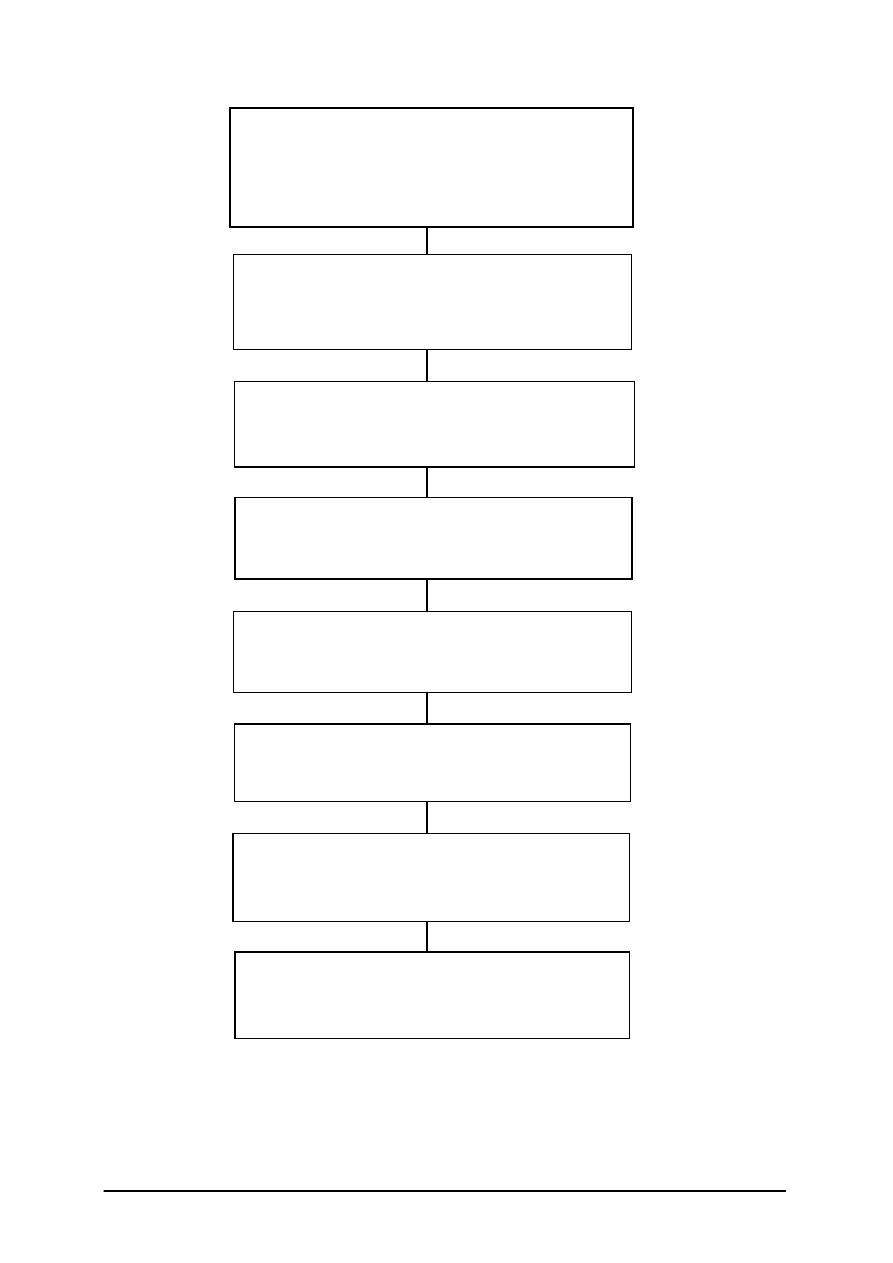

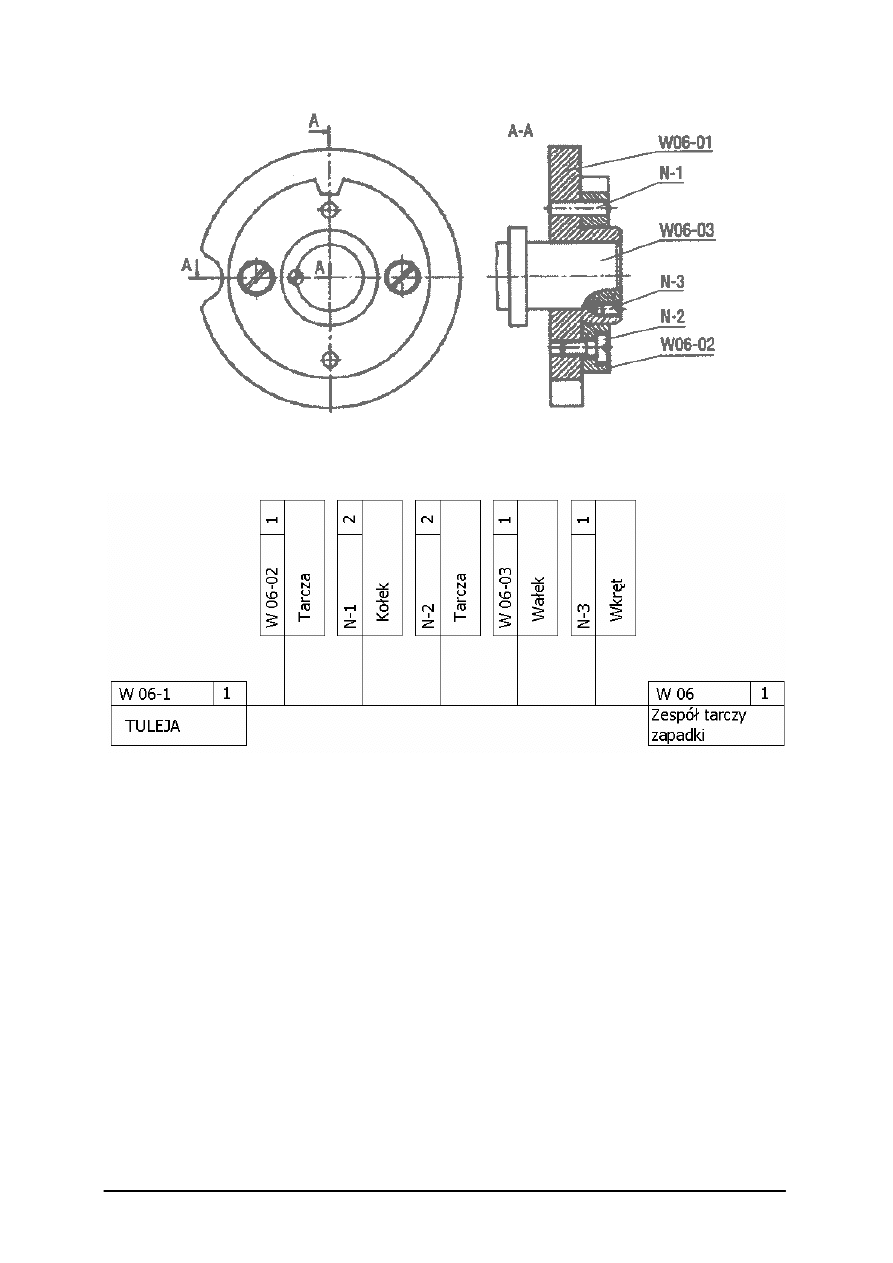

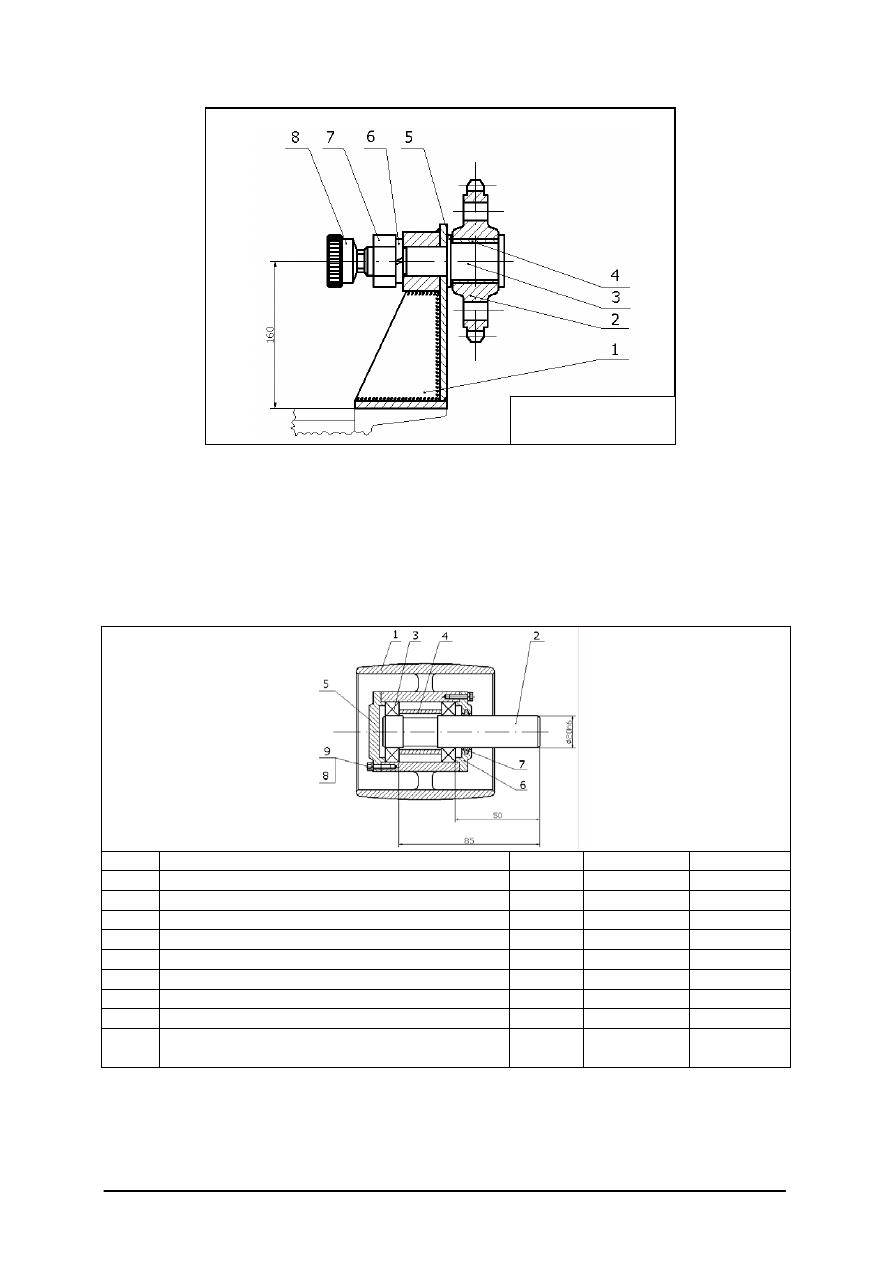

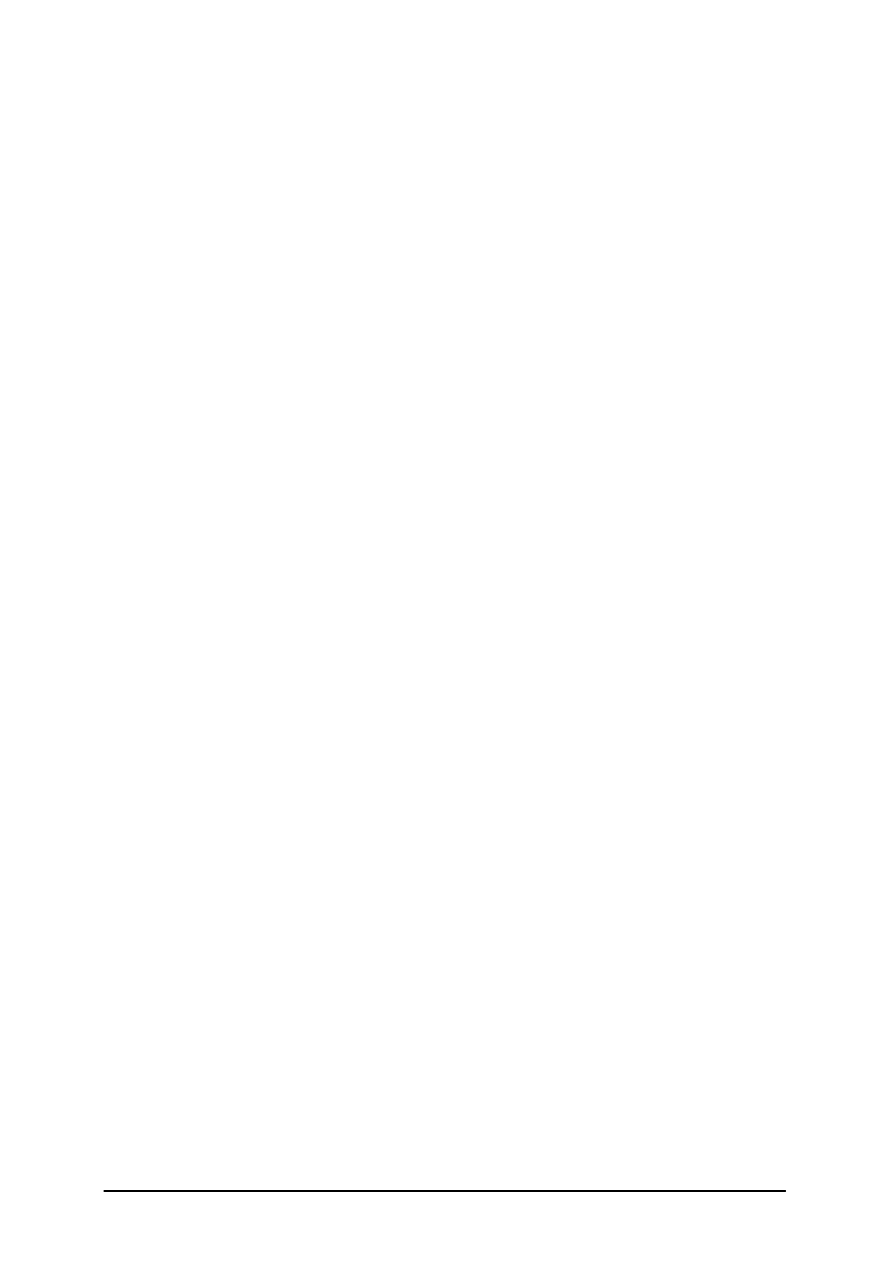

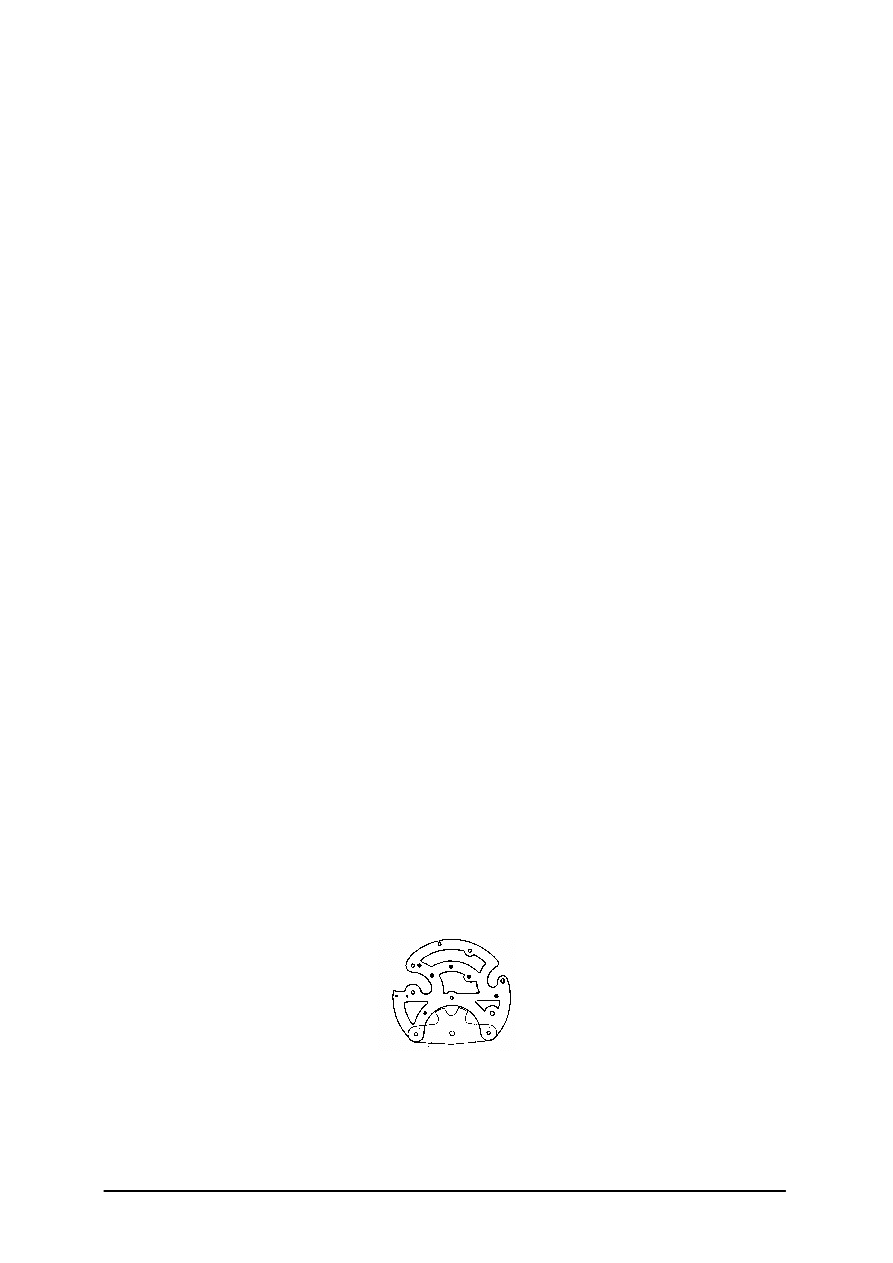

plan montażu zespołu tarczy zapadki i plan montażu przedstawia rysunek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

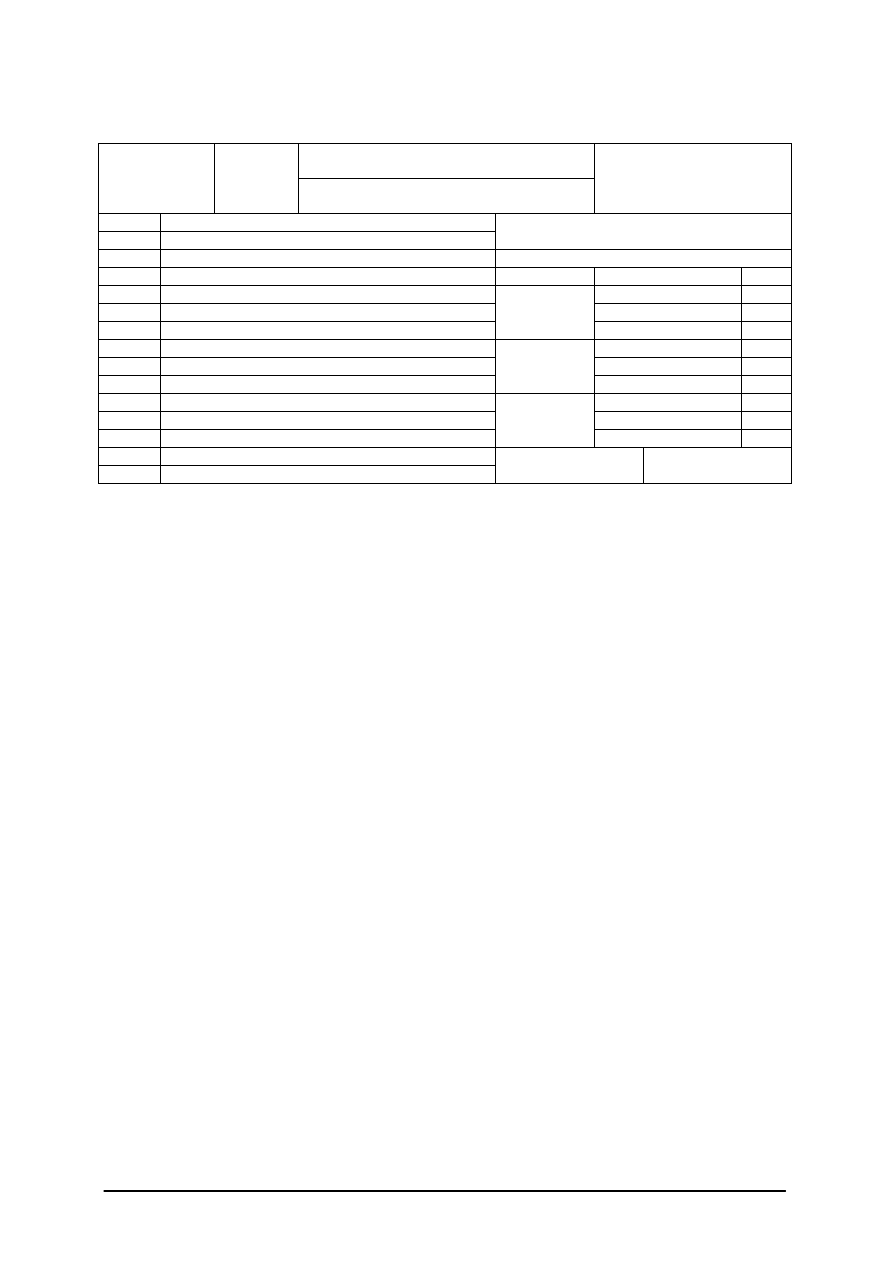

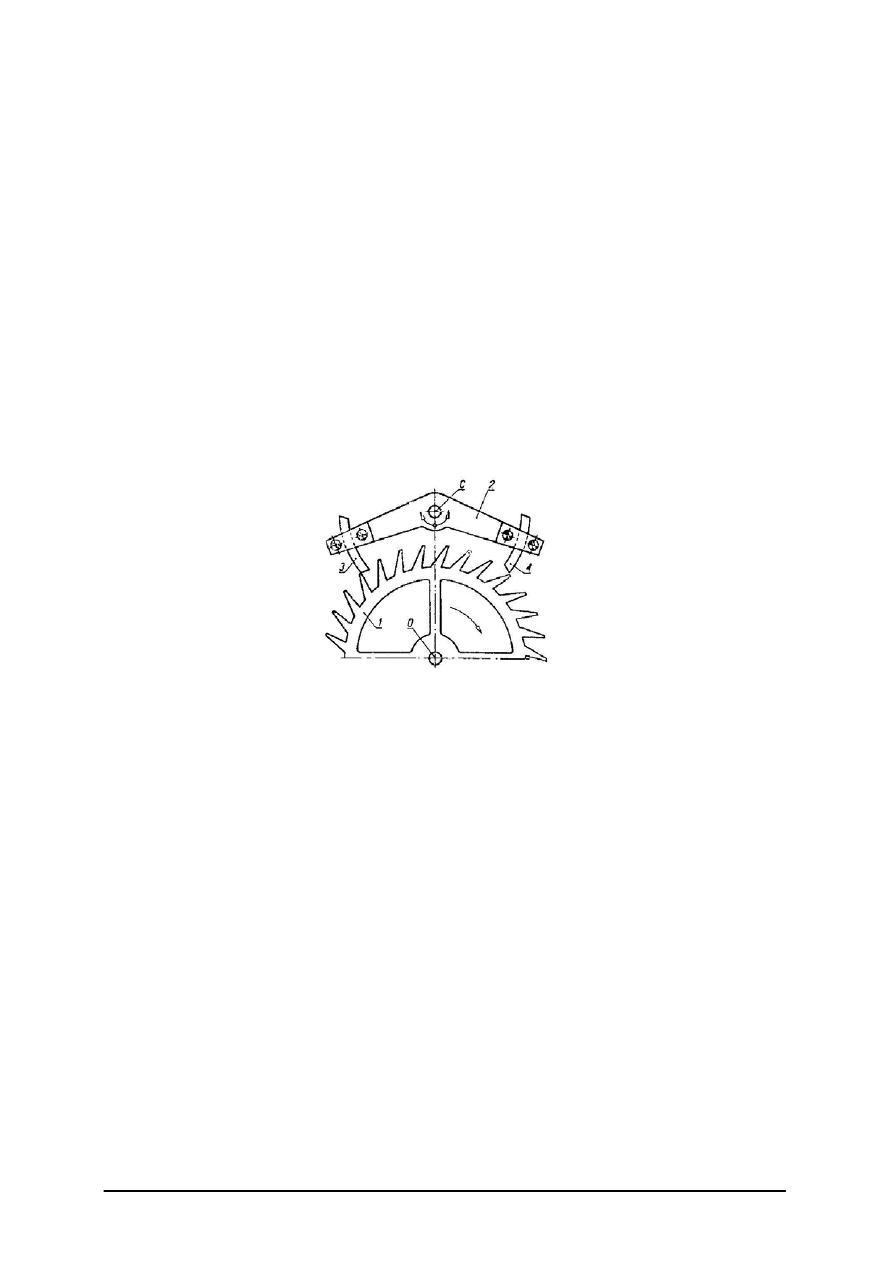

Rys.1 Zespół tarczy zapadki i plan montażu [8].

Rysunki wykonawcze są to osobne rysunki poszczególnych części danego mechanizmu.

Przy projektowaniu nowego urządzenia lub maszyny rysunki wykonawcze opracowuje się na

podstawie rysunku złożeniowego. Rysunek wykonawczy musi być szczegółowo opracowany

pod względem rysunkowym, wymiarowym oraz technologicznym, gdyż jest on podstawą do

bezpośredniego wykonania danej części.

Rysunek złożeniowy przedstawia złożenie poszczególnych części mechanizmu, maszyny

lub urządzenia oraz ich wzajemne usytuowanie. Przedstawia on po prostu mechanizm,

maszynę lub urządzenie w takiej postaci, jaką uzyskuje się po ich zmontowaniu, a zatem po

wykonaniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

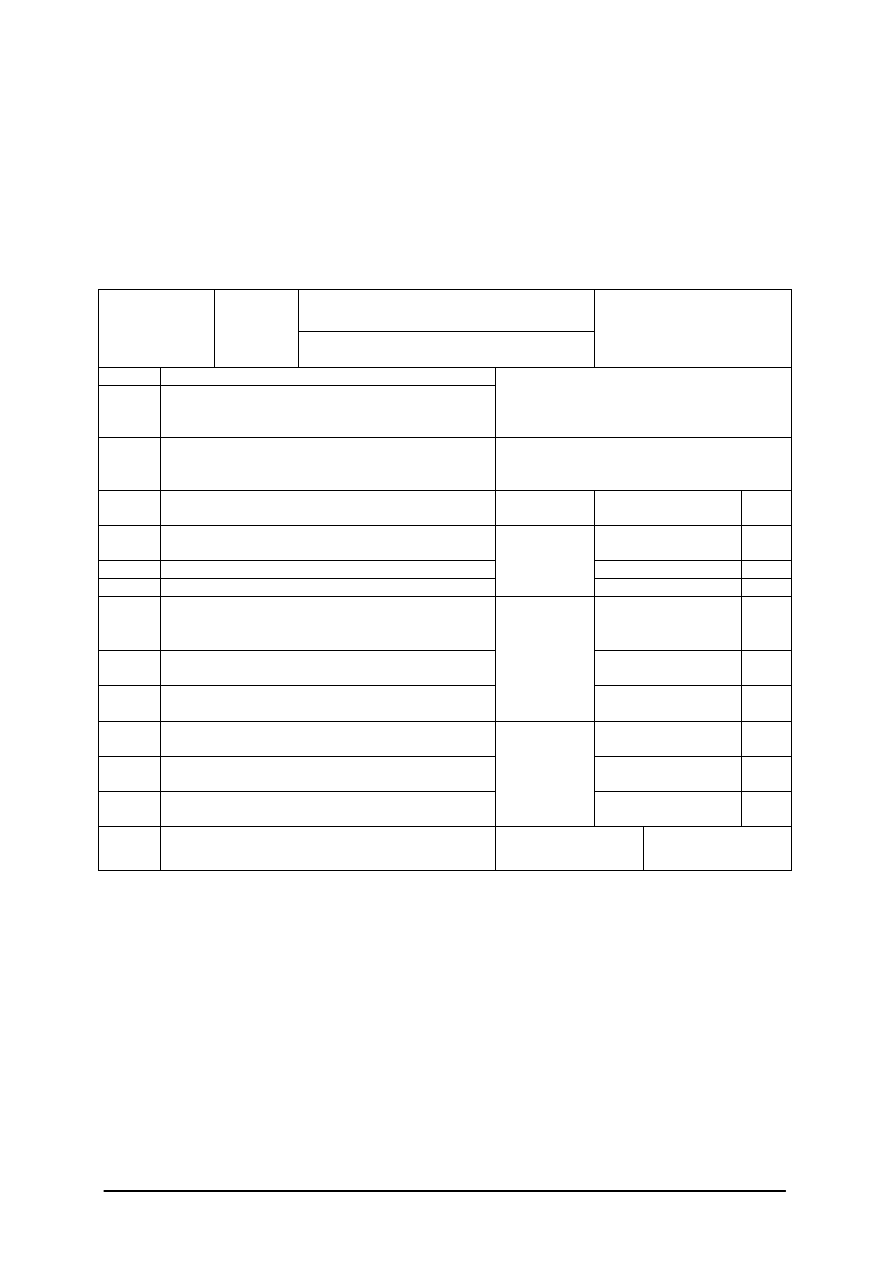

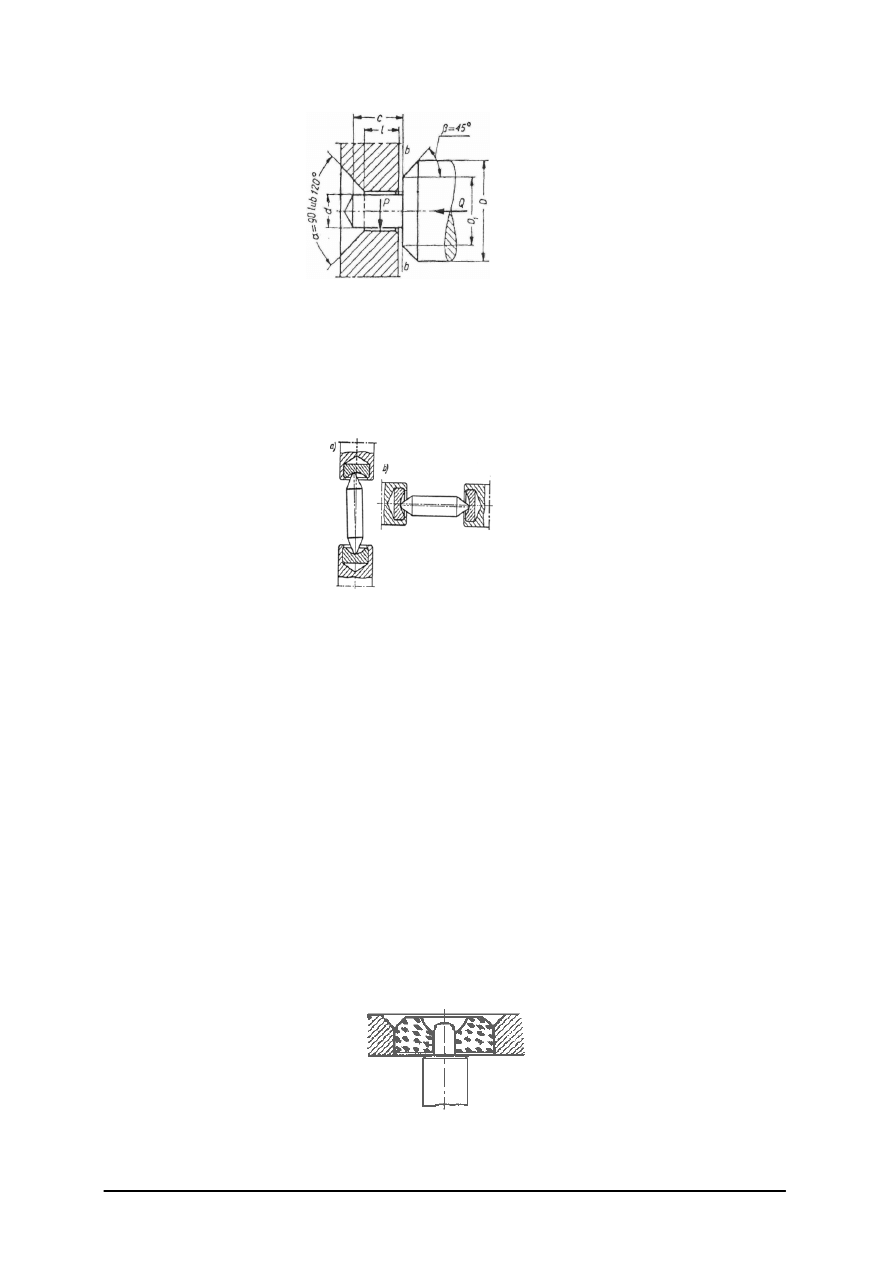

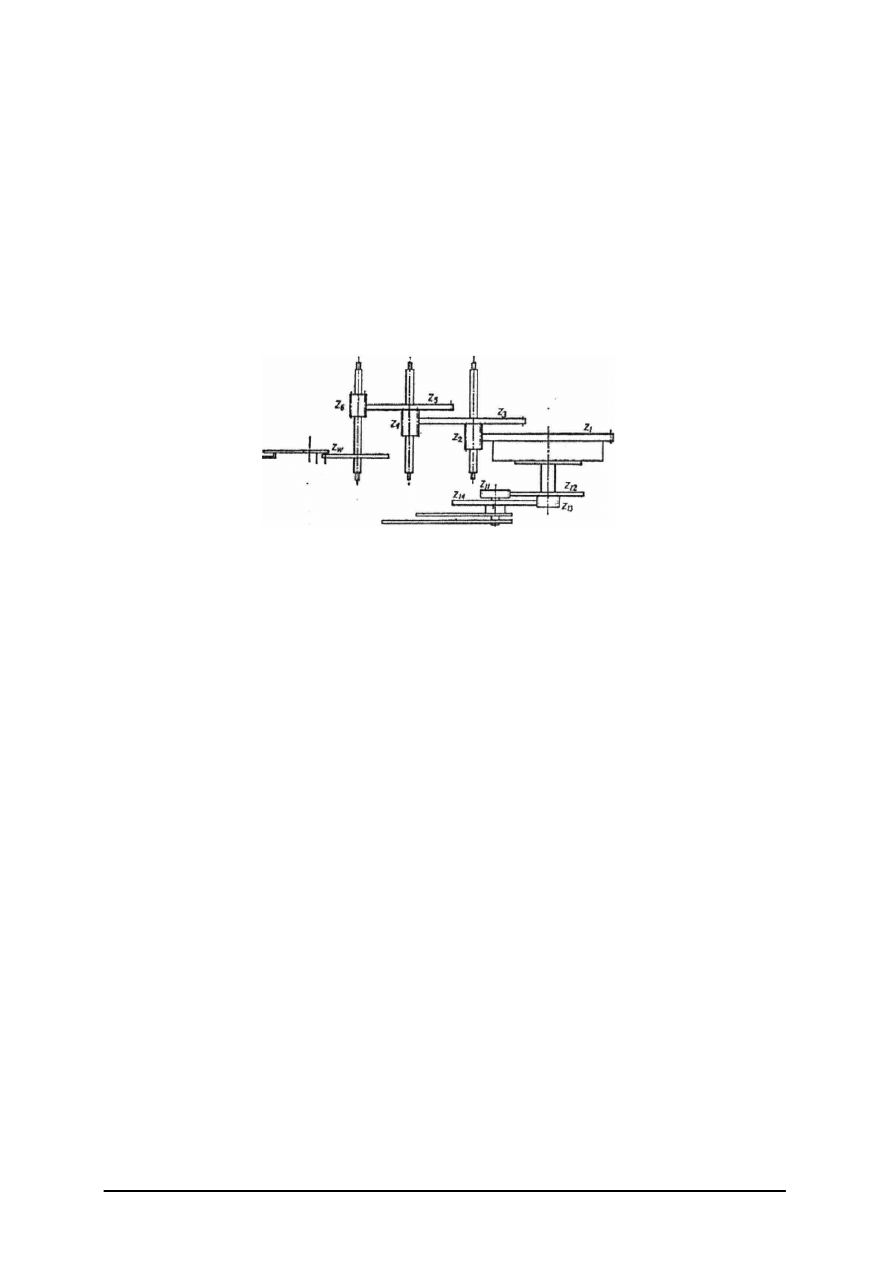

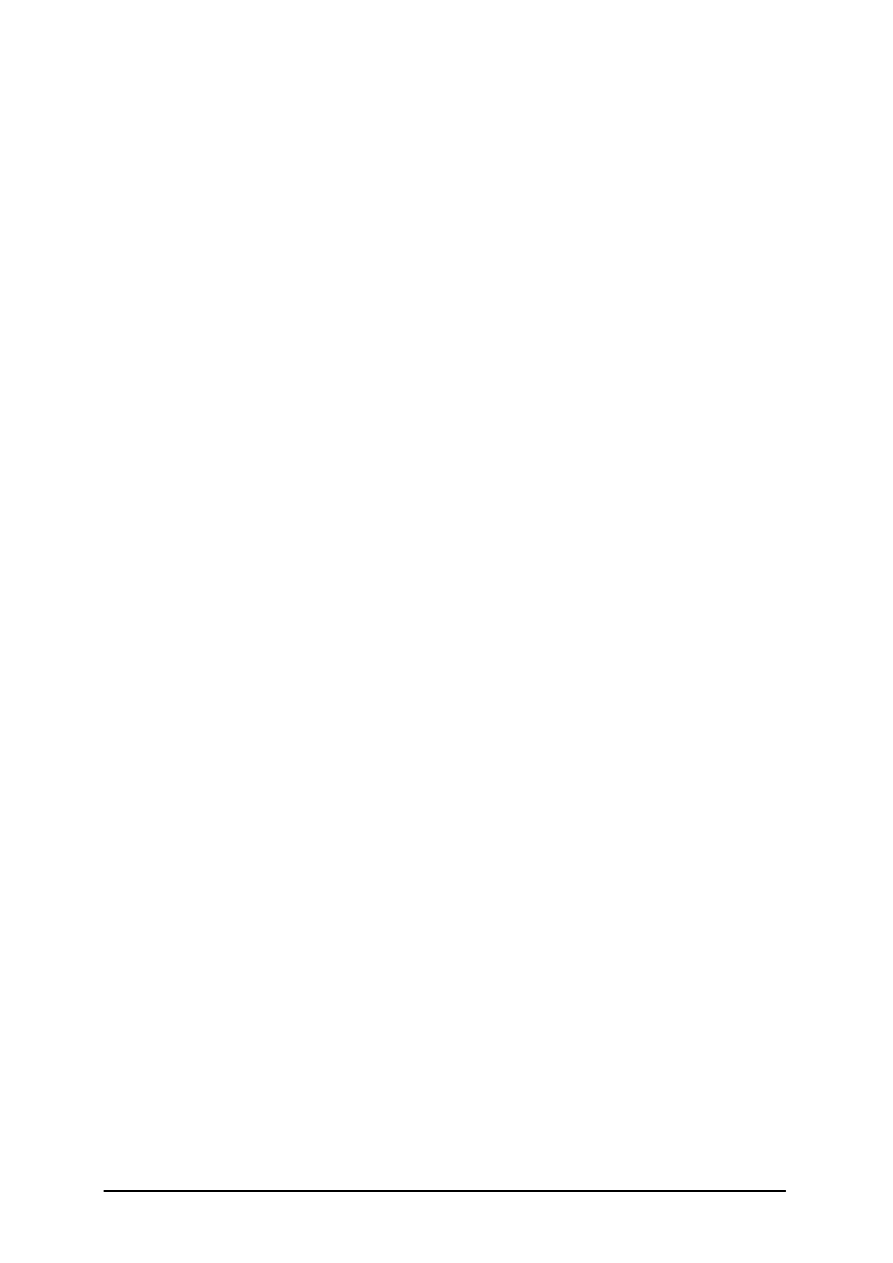

Rys. 2 Rysunek złożeniowy wspornika z kołem łańcuchowym [6].

Rysunek montażowy przedstawia obrazowo wzajemne położenie poszczególnych części oraz

sposób ich montażu w przyrządach, wyjaśniają i uzupełniają stronę opisową instrukcji

montażowych.

8

Podkładka sprężysta 5,5

9

PN/ M81008

8

Śruba M5 x 20 x 6

8

PN/ M82110

1

Pierścień filcowy 36x20x6

7

filc

1

Pokrywa

6 St5

1

Pokrywa

5 St5

1

Tuleja dystansowa

4

St5

2

Łożysko 6204

3

PN/M-86102

1

Wałek 2

45

1

Koło pasowe

1

Zl220

Ilość

sztuk

Nazwa części Nr

części Materiał lub

norma

Uwagi

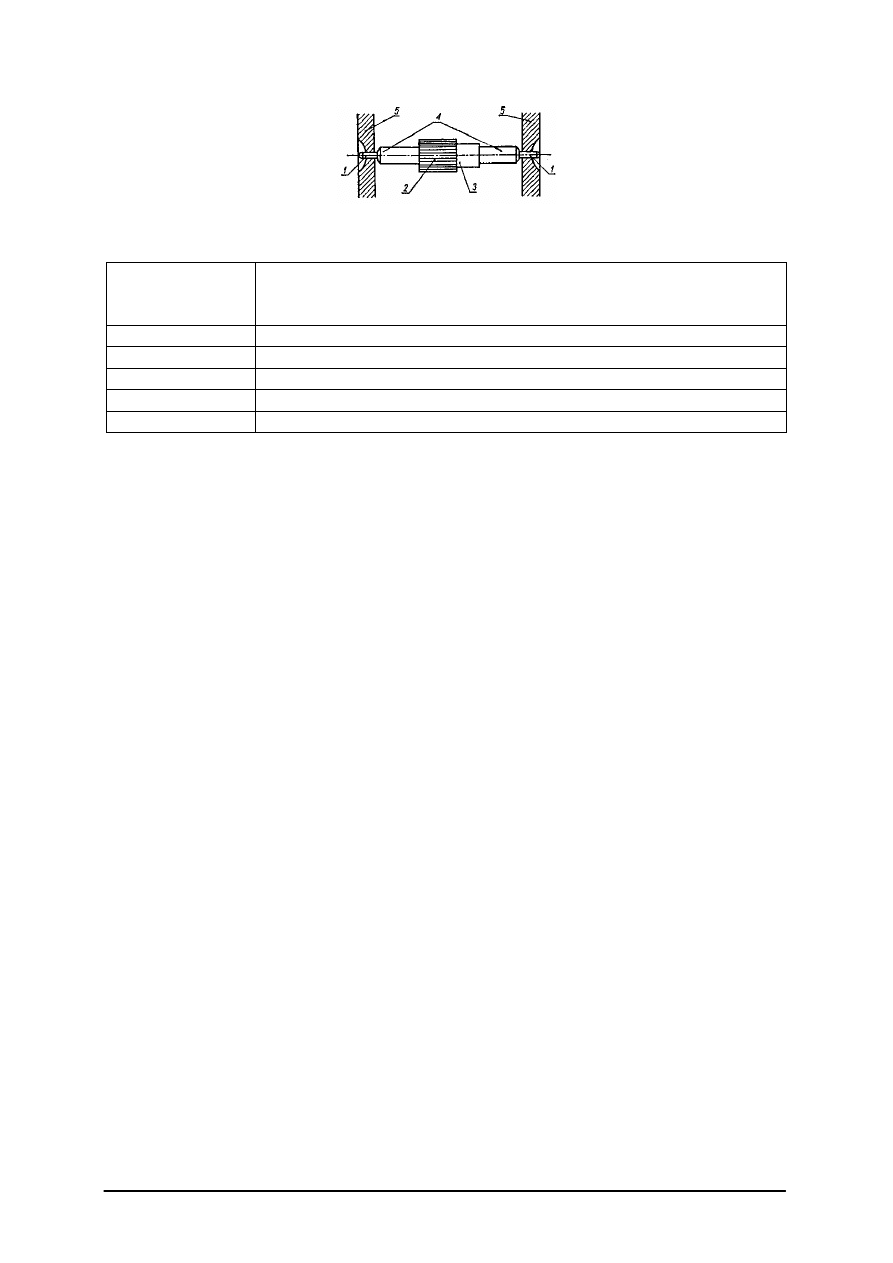

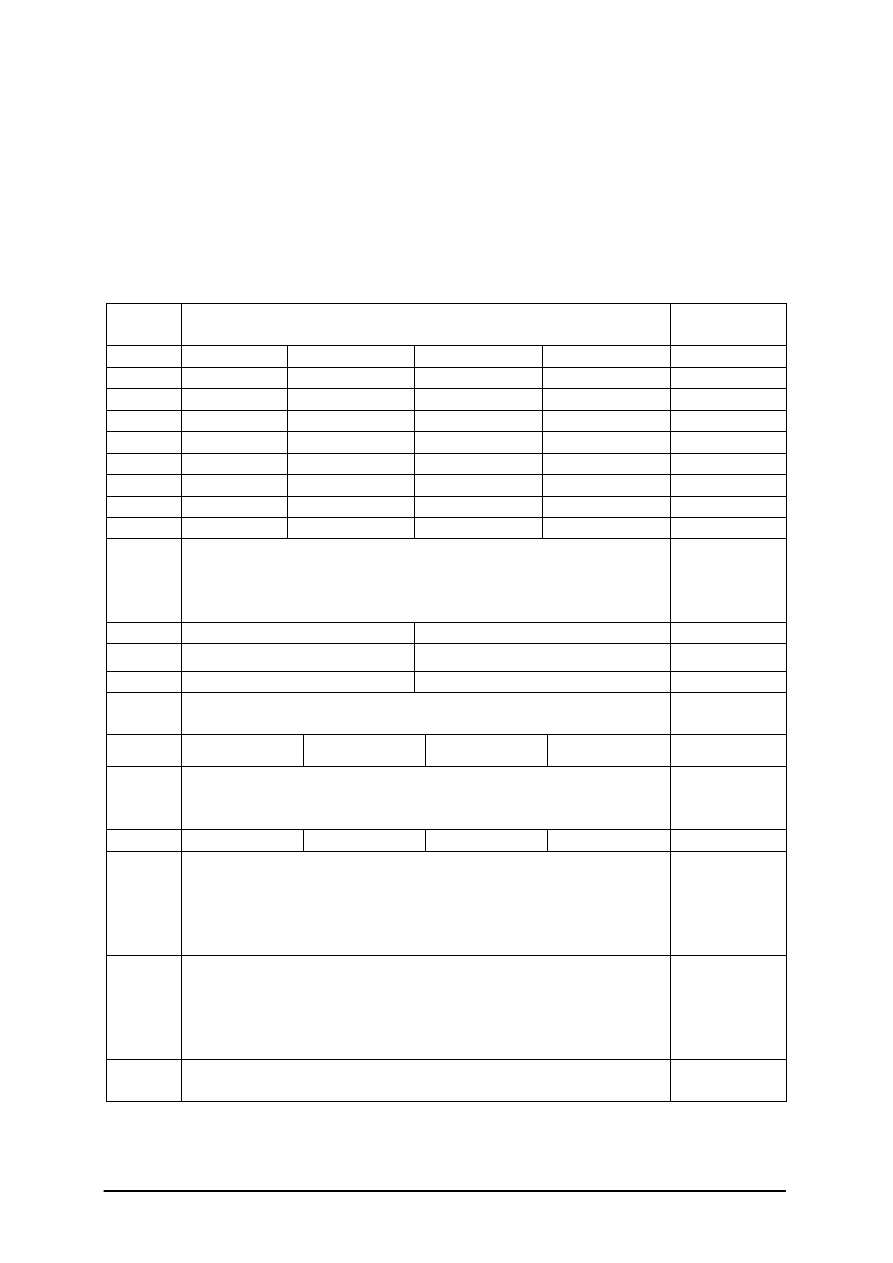

Rys. 3 Rysunek montażowy wału z kołem pasowym [ 6 ]

Tabliczka rysunkowa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rysunek 3 przedstawia koło pasowe osadzone na łożyskach tocznych. Całość obraca się na

wałku. Wałek jest wykonany w tolerancji „k6”. Oznacza to, że łożysko jest osadzone na

wałku ciasno. Natomiast w obudowie będzie osadzone luźno. Ten warunek narzuca kolejność

montażu. Najpierw trzeba zmontować łożyska na wałek. Następnie zmontować wałek

z łożyskami do koła pasowego i zabezpieczyć pokrywami łożyskowymi. Ważne są wymiary

montażowe. które musimy uzyskać.

Poniżej przedstawiona jest instrukcja montażu koła pasowego.

Nazwa podzespołu:

Koło pasowe

Nazwa zakładu

Instrukcja

montażu

Treść operacji: Montaż koła pasowego

Nr. rysunku:

MT-010

Zabieg Treść zabiegu:

1

Myć części przed montażem

Rozkonserwować łożyska

Stanowisko:

Stanowisko montażu

2

Założyć tuleję dystansową.

Wprasować łożyska poz. 3 na wałek poz.1

zachowując wymiary – 50 i 85

Pomoce warsztatowe:

3

Wmontować wałek do koła pasowego,

poz.1. Nałożyć smar.

Nazwa: Ilość:

4

Założyć pierścień filcowy, poz. 5 w

Gniazdo pokrywy poz. 6

Myjka ręczna 1

5

Założyć i skręcić pokrywę, poz.6

Tuleja

1

6

Założyć i skręcić pokrywę, poz. 5

Uchwyty:

Klucz nasadowy

1

7

Sprawdzić czy koło pasowe obraca się

luźno. Dopasować pokrywę, 5 przez szlif.

Narzędzia:

Suwmiarka

1

Sprawdziany:

Opracował: Sprawdził:

Rysunek zestawieniowy jest rysunkiem złożeniowym, na którym są podane wszystkie

wymiary i uwagi potrzebne do wykonania części wchodzących w skład zespołu. Rysunek

łączy i zastępuje rysunki wykonawcze poszczególnych części.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

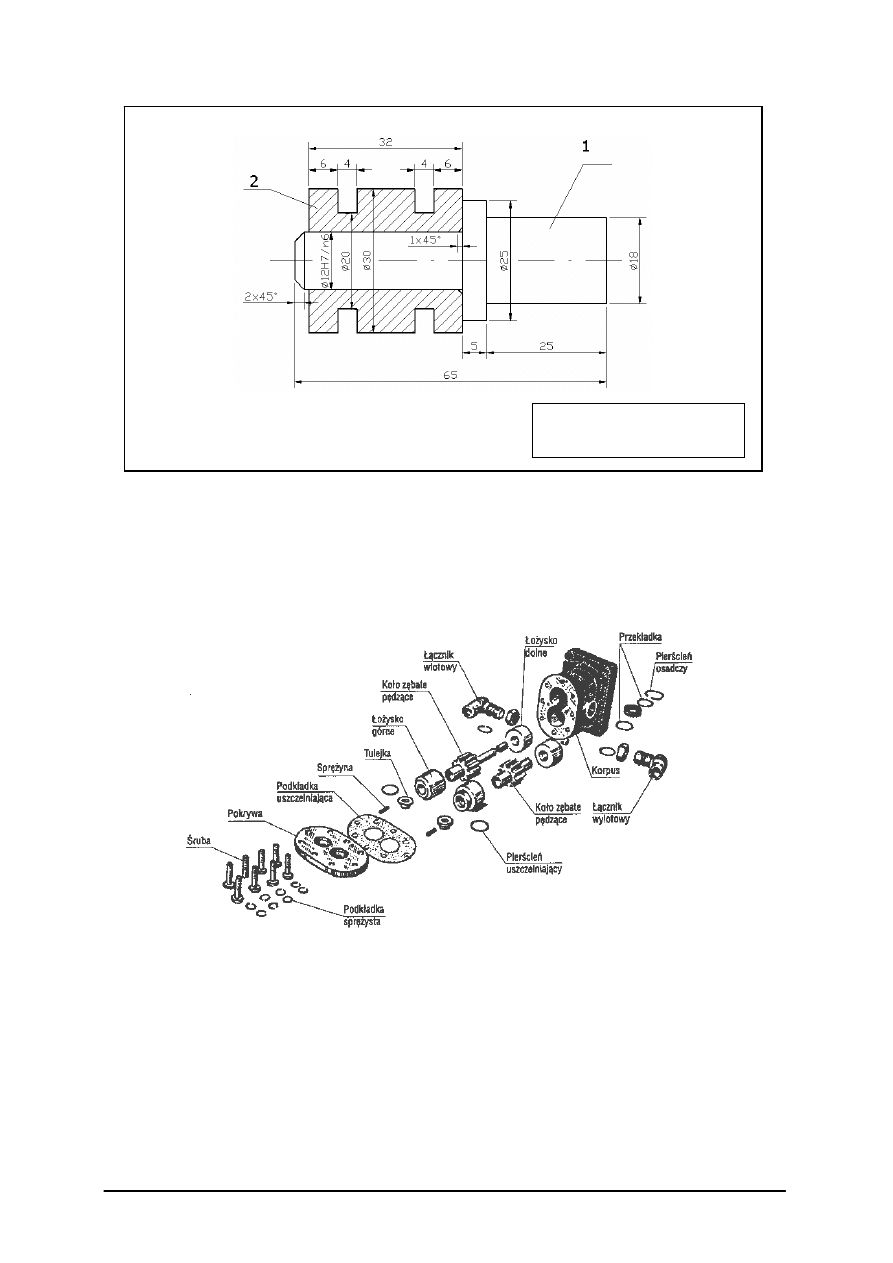

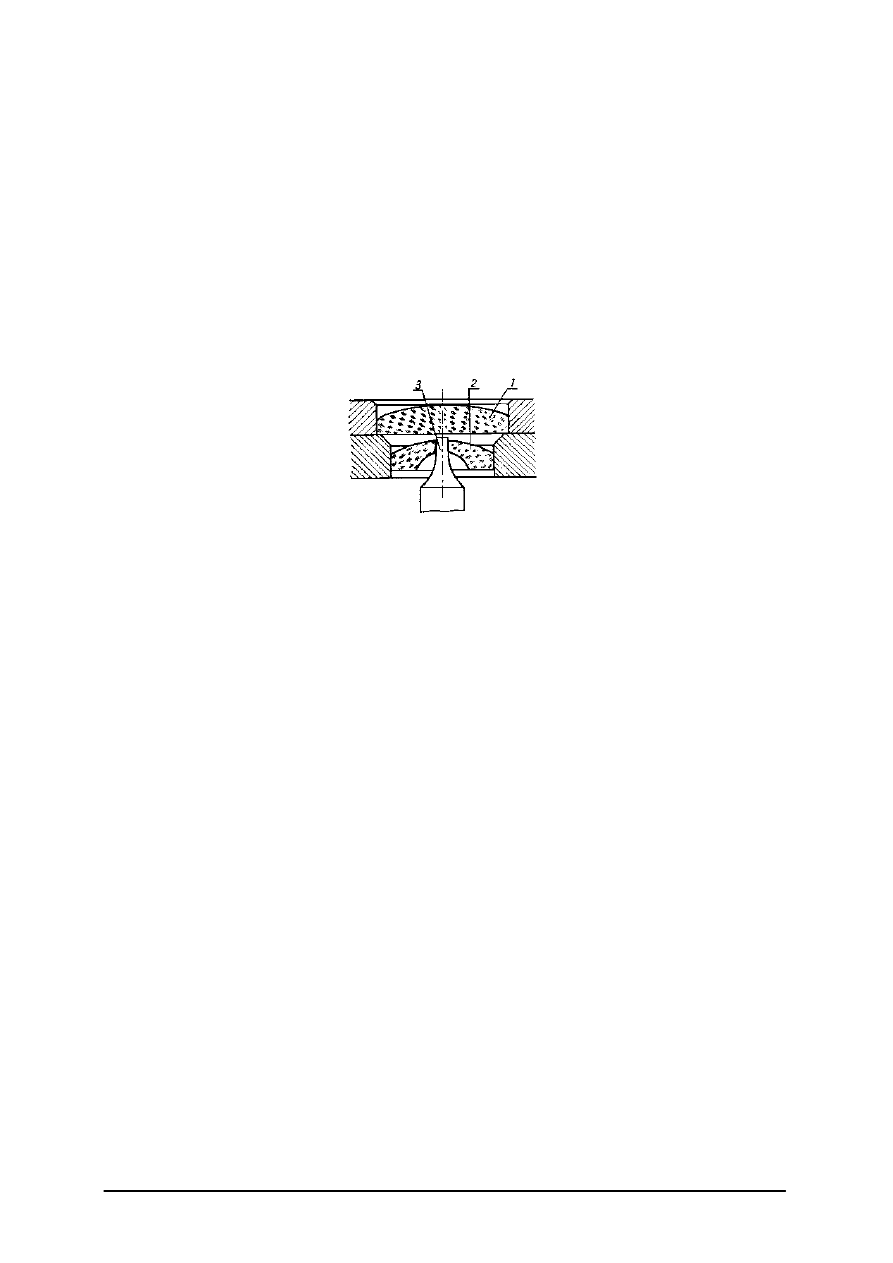

Rys. 4 Przykład rysunku zestawieniowego [6].

Montaż występuje także w procesie naprawczym. Rysunki i wykazy zużywających się

elementów są zawarte w instrukcjach naprawczych, które zawierają rysunki zespołów

w układzie montażowym.

Rys. 5 Pompa hydrauliczna zębata z wyszczególnieniem części w układzie montażowym [8].

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzić, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Scharakteryzuj proces technologiczny montażu.

2.

Podaj definicję operacji montażowej.

3.

Podaj definicję zabiegu montażowego.

4.

Określ różnicę między połączeniem nitowanym i połączeniem śrubowym.

5.

Wyjaśnij cel stosowania mycia części.

6.

Określ powód równoczesnego zastosowania w połączeniu kołków oraz śrub.

Tabliczka rysunkowa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

7.

Wymień przykład zastosowania w mechanizmie zegarowym połączenia wciskanego.

8.

Przedstaw sposób numerowania części oraz zespołów i wyrobów gotowych podczas

tworzenia planów montażu.

9.

Podaj różnicę między montażem stacjonarnym a montażem stanowiskowym.

10. Określ kiedy stosuje się karty instruktażowe.

11. Wyjaśnij jakie negatywne zjawiska powoduje niewyważenie obracającego się elementu.

12. Podaj przykład zastosowania planu montażu.

4.1.3 Ćwiczenia

Ćwiczenie 1

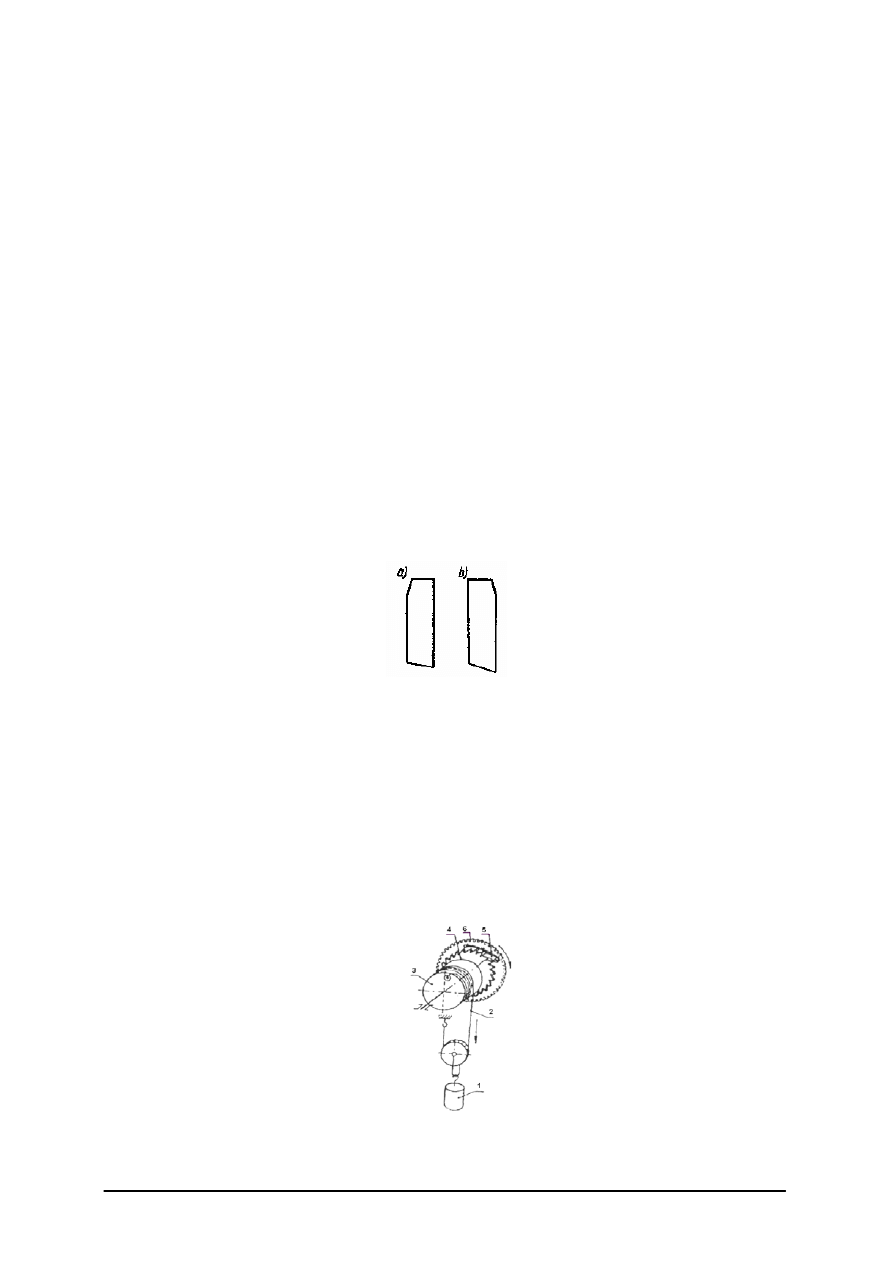

Na podstawie rysunku nr 6 – sprzęgła zapadkowego i informacji z materiału nauczania

pkt.

4.2.1. poradnika dla ucznia, umieść dane podane w

punkcie (b) ćwiczenia

w odpowiedniej rubryce „karty instrukcji montażu”– punkt (c) ćwiczenia.

a) rysunek sprzęgła zapadkowego,

Rys. 6 Sprzęgło zapadkowe [10].

Części składowe:

1 – wałek, 2 – koło zębate, 3 – koło zapadkowe, 4 – zapadka, 5 – sprężyna.

b) dane do umieszczenia w karcie instrukcji montażu:

1. Montaż sprzęgła zapadkowego,

2. Myć części przed montażem,

3. Sprzęgło zapadkowe,

4. Myjka ręczna,

5. Suwmiarka uniwersalna,

6. Wcisnąć koło zębate na wałek do powierzchni oporowej,

7. Zmontować sprężynę,

8. Zakład Produkcyjno-Usługowy,

9. Zamontować koło zapadkowe,

10. Młotek,

11. Wiertło,

12. Sprawdzić działanie zapadki,

13. Prasa hydrauliczna,

14. Tulejka dociskowa,

15. Rozwiertak,

16. Zamontować zapadkę do koła zapadkowego,

17. Wykonać montaż zabezpieczenia kołkiem koła zapadkowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

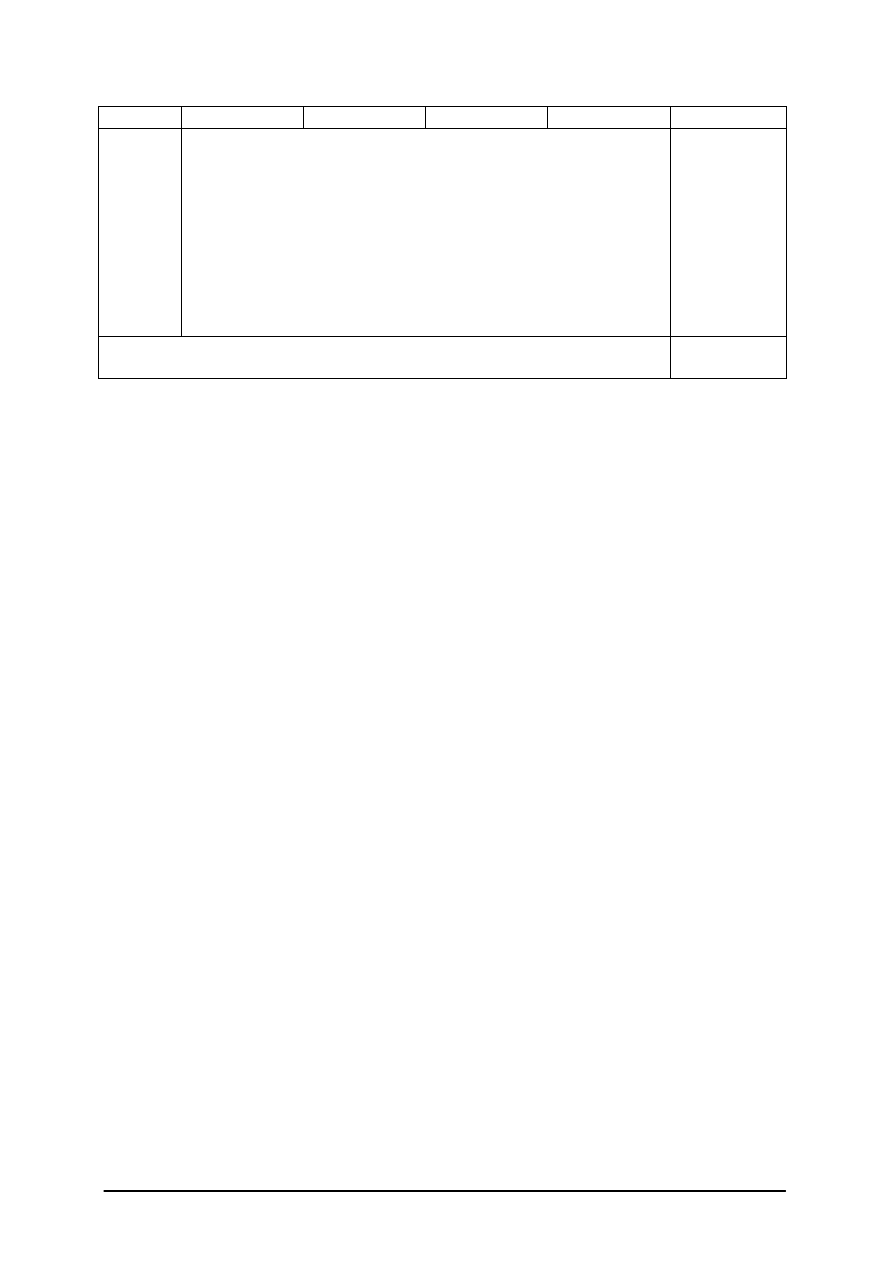

c) Karta instrukcji montażu

Nazwa podzespołu:

Nazwa zakładu

Instrukcja

montażu

Treść operacji:

Nr. rysunku:

Zabieg

Stanowisko:

Pomoce

warsztatowe:

Nazwa:

Ilość:

Uchwyty:

Narzędzia:

Sprawdziany:

Opracował: Sprawdził:

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj instruktażu nauczyciela,

2) dokładnie przeczytaj materiał nauczania, punkt 4.2.1 z poradnika dla ucznia,

3) zidentyfikuj części składowe sprzęgła zapadkowego,

4) rozpoznaj rubryki instrukcji montażu,

5) wypełnij poprawnie kartę instrukcji montażu,

6) dokonaj analizy poprawności wykonanego ćwiczenia w

oparciu o losowo

zaprezentowane poprawnie wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

– poradnik dla ucznia,

– komplet materiałów rysunkowych,

– szkice i rysunki techniczne części mechanizmów precyzyjnych,

– modele części mechanizmów precyzyjnych,

– modele i przekroje części do ćwiczeń.

Ćwiczenie 2

Określ, jaką dokumentację technologiczną zastosujesz do montażu sprzęgła

zapadkowego, dla produkcji:

1. masowej,

2. jednostkowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj wskazówek nauczyciela,

2) dokładnie przeczytaj materiał nauczania, punkt 4.2.1 z poradnika dla ucznia,

3) dokonaj analizy poprawności wykonanego ćwiczenia w

oparciu o

losowo

zaprezentowane poprawnie wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyposażenie stanowiska pracy:

– poradnik dla ucznia,

– normy PN i EN.

Ćwiczenie 3

Wykaż różnicę pomiędzy:

1. Planem montażu, a instrukcją naprawczą.

2. Kartą technologiczną montażu, a instrukcją montażu.

3. Rysunkiem złożeniowym, a rysunkiem wykonawczym.

4. Rysunkiem zestawieniowym, a rysunkiem złożeniowym.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj wskazówek nauczyciela,

2) dokładnie przeczytaj materiał nauczania, punkt 4.2.1 z poradnika dla ucznia,

3) dokonaj analizy materiałów znajdujących się na wyposażeniu Twojego stanowiska pracy,

4) dokonaj analizy poprawności wykonanego ćwiczenia w

oparciu o

losowo

zaprezentowane poprawnie wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

– poradnik ucznia,

– przykładowa dokumentacja techniczna,

– normy PN i EN.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wyjaśnić różnicę między montażem a demontażem?

2) podać definicję operacji montażowej?

3) określić cel stosowania operacji przygotowawczych do montażu?

4) wymienić jakie czynniki wpływają na dokładność opracowania

dokumentacji technologicznej?

5) wymienić w jakim celu opracowuje się proces technologiczny montażu?

6) wyjaśnić kiedy w operacjach montażowych stosuje się karty

instrukcyjne?

7) określić cel stosowania operacji przygotowawczych do montażu?

8) określić cechy charakterystyczne połączenia spoczynkowego oraz podać

przykłady połączeń spoczynkowych?

9) określić cechy charakterystyczne połączeń ruchowych oraz podać

przykłady połączeń ruchowych?

10) wyjaśnić różnicę między montażem stacjonarnym a montażem

stanowiskowym?

11) określić operacje, które wykonuje się po zakończonym montażu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Działanie typowego mechanizmu zegarowego

4.2.1. Materiał nauczania

Zespoły mechanizmu zegarowego składają się z poszczególnych części wzajemnie ze sobą

współpracujących. Działanie mechanizmu zegarowego przedstawia z

napędem

obciążnikowym przedstawia rysunek 5.

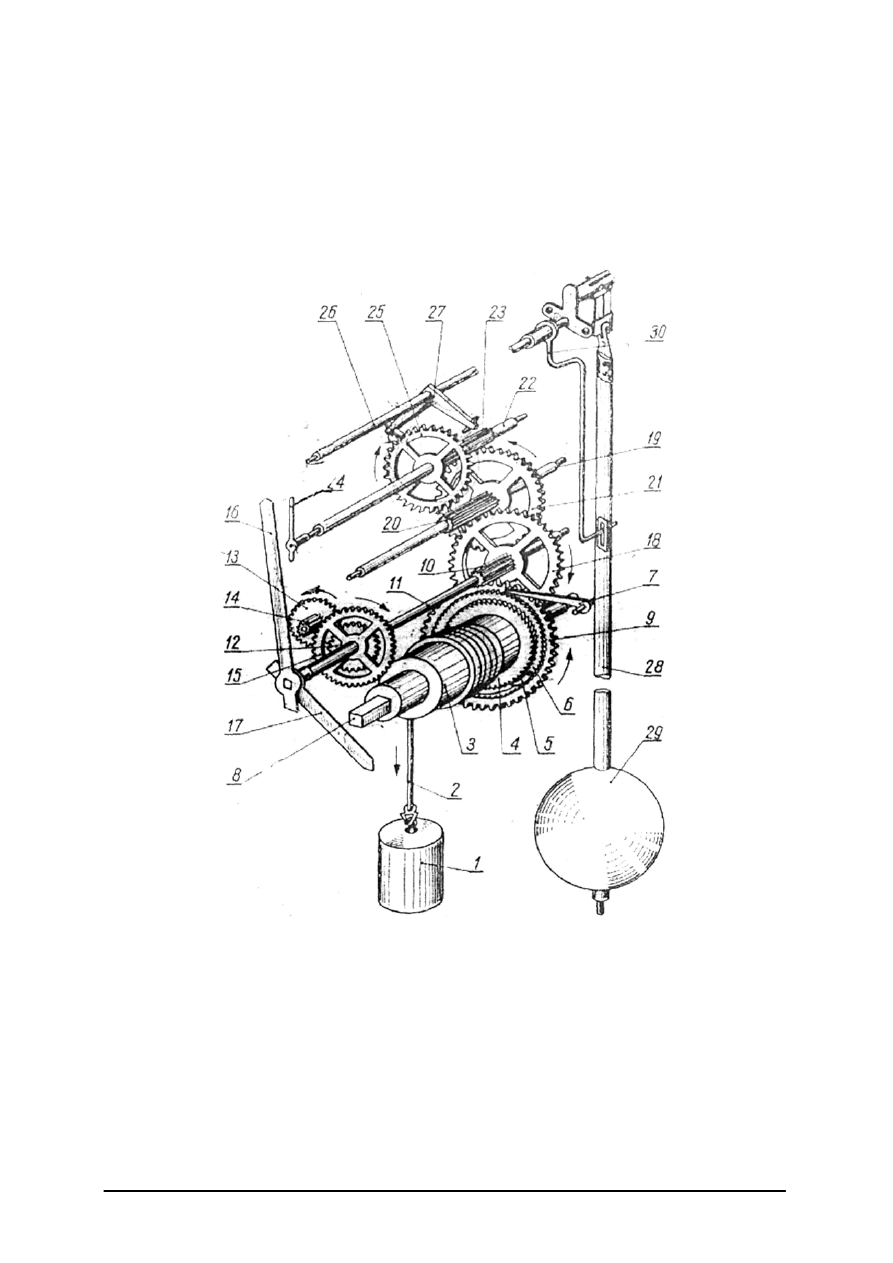

Rys. 7 Budowa mechanizmu zegarowego [2].

Wykaz części:

1 – obciążnik, 2 – struna, 3 – bęben, 4 – koło zapadkowe, 5 – zapadka, 6 – koło

przeciwzapadkowe, 7 – przeciwzapadka, 8 – wałek naciągowy, 9 – koło napędowe, 10 –

zębnik modułowy, 11 – oś minutowa, 12 – ćwiertnik, 13 - koło zmianowe, 14 – zębnik

zmianowy, 15 – koło godzinowe, 16 – wskazówka minutowa, 17 – wskazówka godzinowa,

18 – koło minutowe, 19 – koło pośrednie, 20 – zębnik pośredni, 21 – koło pośrednie,

22 – oś wychwytowa, 23 – zębnik wychwytowy, 24 – sekundnik, 25 – koło wychwytowe,

26 – wałek kotwicy, 27 – kotwica, 28 – pręt wahadła, 29 – soczewka wahadła, 30 – widełki.

W skład podzespołu naciągu i napędu wchodzą części o numerach od 1 do 10;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

W skład przekładni chodu i przekładni wskazań wchodzą części o numerach od 11 do 23.

W skład podzespołu wychwytu wchodzą części o numerach 22, 23, 25,26,27,

W skład regulatora chodu wchodzą części o numerach: 28,29,30.

Opis działania:

Do nakręcenia zegara nakłada się korbę na chwyt kwadratowy wałka naciągowego – 8

i obraca się bęben – 3 w prawo, wskutek czego struna – 2 nawija się na bęben – 3 i podnosi

obciążnik – 1. W czasie nakręcania zapadka – 5 przepuszcza koło zapadkowe – 4, podczas

gdy przeciwzapadka – 7 przytrzymuje koło przeciwzapadkowe – 6 i w ten sposób

uniemożliwia cofanie się mechanizmu. Równocześnie sprężyna (niewidoczna na rysunku)

ściśnięta między ramionami koła przeciwzapadkowego – 6 i koła napędowego – 9 wywiera

nacisk na koło napędowego, dzięki czemu mechanizm jest napędzany w czasie nakręcania.

(Urządzenie przeciwzapadkowe nie jest stosowane we wszystkich zegarach). Koło napędowe

przenosi energię na zębnik minutowy – 10. Elementy od 1 do 10 stanowią dwa zespoły:

naciąg i napęd.

Przez zazębienie koła napędowego – 9 z zębnikiem minutowym – 10 obraca się oś minutowa

– 11. Ćwiertnik – 12, który w tym przypadku jest osadzony ciernie na osi minutowej – 11,

zazębia się z kołem zmianowym – 13 i nadaje mu ruch obrotowy w lewo. W kole

zmianowym – 13 jest osadzony na stałe zębnik zmianowy – 14 który zazębia się z kołem

godzinowym – 15 i wraz ze swoją tuleją obraca się luźno na tulei ćwiertnika – 2. Na końcu

tulei godzinowej znajduje się wskazówka godzinowa – 7, a na tulei ćwiertnika – wskazówka

minutowa – 16.

Nastawiając wskazówki, pokręca się wskazówką minutową – 16 wraz z ćwiertnikiem – 12,

a dzięki ciernemu połączeniu pomiędzy ćwiertnikiem – 12 a osią minutową – 11, ćwiertnik

obraca się na osi i za pośrednictwem koła zmianowego – 13 i zębnika – 14 obraca się koło –

15 i osadzoną na jego tulei wskazówkę godzinową – 17.

Koło zmianowe-18 jest połączone na stałe z zębnikiem minutowym – 10, a tym samym z osią

minutową – 11, przenosi ruch na zębnik pośredni- 20, któremu nadaje razem z osią – 19

i kołem pośrednim – 21, ruch obrotowy w lewo. Przez zazębianie się koła pośredniego – 21

z zębnikiem wychwytowym – 23, oś wychwytowa – 22 z osadzonym na niej sekundnikiem –

24 uzyskuje ruch obrotowy wprawo, a więc zgodnie z ruchem wskazówek. Koła i zębniki

wraz z osiami 11 do 23 stanowią przekładnię chodu i przekładnię wskazań.

Wskutek obrotu koła wychwytowego – 25 kotwica – 27 otrzymuje ruch wahadłowy, gdyż

zęby koła wychwytowego udzielają impulsu na przemian jednej i drugiej palecie kotwicy.

Koło wychwytowe i kotwica z paletami są elementami wychwytu. Wałek kotwicy – 26 za

pośrednictwem osadzonych na nim widełek - 30 przekazuje ruch kotwicy wahadłu, udzielając

mu za każdym wahnięciem impulsu, aby jego wahanie nie ustało. Wahadło składa się z pręta

– 28 i soczewki – 29. Podnoszenie ramion kotwicy, które za pośrednictwem palet zatrzymują

na przemian ruch obrotowy przekładni chodu, następuje w równych odstępach czasu dzięki

równomiernemu wahaniu wahadła, które jest regulatorem chodu tego zegara.

Na tej samej zasadzie działają zegary mechaniczne z regulatorem balansowym i z napędem

sprężynowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Określ jaki mechanizm zabezpiecza samoczynne odwijanie się struny, poz. 2 na rysunku 1

podczas nakręcania zegara.

2. Uzasadnij określenie „naciąg” i wskaż, które z części zegara zaliczamy do naciągu.

3. Określ funkcję jaką spełnia urządzenie zapadkowe w mechanizmie zegarowym z napędem

obciążnikowym i z jakich elementów jest zbudowany.

4. Wyjaśnij, które wałki i

koła zębate uczestniczą w

przeniesieniu napędu z

wałka

naciągowego na oś wskazówki godzinowej.

5. Wyjaśnij, które wałki i

koła zębate uczestniczą w

przeniesieniu napędu z

wałka

naciągowego na oś wskazówki minutowej,

6. Wyjaśnij, które wałki i

koła zębate uczestniczą w

przeniesieniu napędu z

wałka

naciągowego na oś wskazówki sekundowej.

7. Określ znaczenie „ćwiertnika” w działaniu zegara i określ jego położenie na schemacie

budowy zegara.

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie rysunku typowego mechanizmu zegarowego, wymień nazwy podzespołów

oraz określ ich funkcję jaką spełnia każdy z nich.

Wyniki ćwiczenia przedstaw w tabeli:

Nr

podzespołu

Nazwa podzespołu

Funkcja w mechanizmie zegarowym

1.

2.

3.

4.

5.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj instruktażu nauczyciela,

2) dokładnie przeczytaj materiał nauczania, punkt 4.2.1. z poradnika dla ucznia,

3) dokonaj analizy rysunku mechanizmu zegarowego,

4) zidentyfikuj podzespoły i ich funkcje w mechanizmie,

5) wypełnij poprawnie tabelę,

6) dokonaj analizy poprawności wykonanego ćwiczenia w

oparciu o

losowo

zaprezentowane, poprawnie wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

– poradnik dla ucznia,

– części i podzespoły mechanizmu zegarowego,

– plansza lub prezentacja komputerowa przedstawiająca budowę mechanizmu zegarowego,

– model rzeczywistego mechanizmu zegarowego,

– foliogramy i filmy dydaktyczne,

– modele i przekroje zegarów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 2

Na podstawie rysunku mechanizmu zegarowego złączonego w materiale nauczania

(pkt. 4.2.1. – poradnik dla ucznia) oraz rzeczywistych podzespołów określ podzespoły

współpracujące z wymienionymi w tabeli. Wyniki rozwiązania ćwiczenia wpisz w tabeli do

kolumny „podzespół współpracujący”.

Nr

podzespołu

Nazwa podzespołu Nazwa

podzespołu współpracującego

1 Regulator

2 Podzespół chodu

3 Wychwyt

4 Podzespół naciągu

5 Przekładnia wskazań

6 Podzespół napędowy

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj wskazówek nauczyciela,

2) dokładnie przeczytaj materiał nauczania, punkt 4.2.1 z poradnika dla ucznia,

3) dokonaj analizy rysunku mechanizmu zegarowego,

4) zidentyfikuj podzespoły i ich funkcje w mechanizmie,

5) wypełnij poprawnie tabelę,

6) dokonaj analizy wykonanego ćwiczenia w oparciu o losowo zaprezentowane poprawnie

wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

– części i podzespoły mechanizmu zegarowego,

– plansza lub prezentacja komputerowa przedstawiająca budowę mechanizmu zegarowego,

– model rzeczywistego mechanizmu zegarowego,

– poradnik dla ucznia.

Ćwiczenie 3

Na podstawie rysunku przedstawiającego działanie mechanizmu zegarowego w materiale

nauczania (pkt. 4.2.1. – poradnik dla ucznia) oraz modelu rzeczywistego mechanizmu

zegarowego:

– określ powiązanie kinematyczne pomiędzy regulatorem a wychwytem,

– opisz, jaką funkcję wspólna spełniają te podzespoły w mechanizmie zegarowym,

– wybierz wymienione podzespoły z

zbioru rzeczywistych części i

podzespołów

mechanizmu zegarowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj wskazówek nauczyciela,

2) dokładnie przeczytaj materiał nauczania, punkt 4.2.1. z poradnika dla ucznia,

3) dokonaj analizy rysunku mechanizmu zegarowego oraz modelu rzeczywistego

mechanizmu zegarowego,

4) zidentyfikuj wymienione w zadaniu podzespoły i ich funkcje w mechanizmie,

5) przygotuj się do prezentacji rozwiązania zadania.

6) dokonaj analizy prawidłowości wykonanego ćwiczenia w

oparciu o

losowo

zaprezentowane poprawnie wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy:

– plansza lub prezentacja komputerowa przedstawiająca budowę mechanizmu zegarowego.

– model rzeczywistego mechanizmu zegarowego (lub rzeczywisty mechanizm zegarowy).

– zbiory rzeczywistych części i podzespołów mechanizmu zegarowego,

– poradnik dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) prawidłowo nazwać części składowe mechanizmu zegarowego?

2) wyodrębnić podstawowe zespoły w mechanizmie zegarowym?

3) wyjaśnić jaką funkcje spełniają poszczególne zespoły w mechanizmie

zegarowym ?

4) określić zasady współpracy poszczególnych mechanizmów?

5) wskazać podzespoły, które przenoszą napęd w mechanizmach zegarowych?

6) wskazać podzespoły, które pełnią funkcje regulatorów?

7) wyjaśnić zasadę działania wychwytu?

8) opisać kinematykę przenoszenia napędu od wałka naciągowego do koła

minutowego?

9) opisać kinematykę przenoszenia napędu od walka naciągowego do koła

godzinowego?

10) opisać kinematykę przenoszenia napędu od wałka naciągowego do koła

sekundowego?

11) podać miejsce lokalizacji części mechanizmu zegarowego o nazwie

„ćwiertnik” i określić jaką rolę pełni w mechanizmie zegarowym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Podstawowe części mechanizmów zegarowych

4.3.1. Materiały nauczania

Osie i wałki

Osie i wałki są to ujęte w łożyskach sztywne części maszyn, na których osadzone są inne

części, wykonujące ruchy obrotowe lub wahadłowe. Zarówno osie jak i wałki maja zazwyczaj

kształt walcowy. Osie mogą być ruchome i stałe. Osie ruchome obracają się razem

z osadzonymi na nich częściami. Osie stałe w czasie pracy mechanizmu pozostają nieruchome

a jedynie osadzone na nich części wykonują ruch obrotowy lub wahadłowy. Wałki są zawsze

ruchome i obracają się razem z osadzonymi na nich częściami. Zasadnicza różnica między

osią a wałkiem polega na tym, że oś jest narażona tylko na zginanie, a wałek podlega zginaniu

i skręcaniu, gdyż przenosi momenty skręcające. Osie i wałki w mechanizmach zegarowych są

zwykle nie dociążone.

W mechanizmach zegarowych rozróżniamy osie przekładni napędu i chodu oraz oś koła

wychwytowego, a w zegarach z regulatorem balansowym także oś balansu. Wałkami

natomiast są wałki sprężyn, wałki naciągów, wałki nastawcze i inne.

Na osiach przekładni chodu mechanizmów zegarowych znajdują się zębniki stanowiące

jednolitą całość z osią. Osie wykonywane są ze stali automatowej (rzadziej ze stali stopowej),

a po obróbce mechanicznej są cieplnie ulepszane.

Łożyska

Łożyskiem nazywamy element lub zespół mechanizmu służący do podtrzymania

obracających się osi i wałków. Czopem jest część osi lub wałka stykająca się z łożyskiem.

Celem łożyskowania jest zapewnienie ruchu obrotowego osi lub wałka z jak najmniejszymi

oporami tarcia oraz przenoszenie sił. W mechanizmach zegarowych siły przenoszone przez

łożyska są raczej niewielkie. Jednakże w

zespole napędowym, naprężenia i

naciski

jednostkowe bywają bardzo duże, co powodować może przedwczesne wycieranie się łożysk.

Występujące łożyska w mechanizmach dzielimy w zależności od kierunku przenoszenia sił

lub ich budowy.

Przyjmując za podstawę sposób współpracy elementów łożyskowania, dzielimy na:

ślizgowe – gdy powierzchnie robocze czopa i łożyska w czasie pracy ślizgają się

bezpośrednio po sobie, toczne – gdy między powierzchniami czopa i łożyska znajdują się

toczące się po nich elementy pośrednie – zwykle kulki lub wałeczki.

Łożyska ślizgowe mogą być wykonane bezpośrednio w płycie mechanizmu, albo też

utworzone z odrębnych części, tzw. panewek (tulejki łożyskowe). W mechanizmach

zegarowych, od których wymaga się dużej trwałości stosuje się bardzo odporne na zużycie

panewki mineralne, tzw. łożyska mineralne.

Dobra współpraca czopa z łożyskiem zależy w dużej mierze od odpowiedniego doboru

materiałów i gładkości powierzchni. Czopy powinny być z innego materiału niż łożysko.

Czopy są przeważnie stalowe. Łożyska mogą być z miękkiego materiału, np. mosiądzu, brązu

albo też z twardego minerału – łożyska mineralne. Powierzchnie współpracujące powinny być

starannie wygładzone i nasmarowane, aby zmniejszyć tarcie.

W mechanizmach zegarowych wszystkie osie przekładni oraz większość innych osi i wałków

jest łożyskowana w łożyskach ślizgowych. Otwory łożyskowe wykonane są zwykle

bezpośrednio w mosiężnych płytach mechanizmu. Od zewnętrznej strony otwór łożyskowy

jest zaopatrzony w nawiercenie stanowiące zagłębienie smarowe, które zapewnia utrzymanie

się kropli smaru między jego powierzchnią a wystającym końcem czopa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 8 Przykład łożyska ślizgowego [10].

Do ułożyskowania balansu stosuje się łożyskowanie kiełkowe lub stożkowe. Jeśli sam

koniec lekko zaokrąglonego czopa stożkowego pracuje w

zaokrąglonym gnieździe

stożkowym łożyska, takie łożyskowanie nazywa się kiełkowym. Rysunek 9a – przedstawia

łożyskowanie z pionowym ułożeniem wałka, rysunek 9b- z poziomy ułożeniem wałka.

Rys. 9 Przykład łożyskowania kiełkowego [10].

W mechanizmach zegarowych o wymaganej dużej trwałości i niezawodności działania

stosuje się bardzo odporne na zużycia łożyska z panewkami mineralnymi, tzw. kamienie

łożyskowe.

Najczęściej stosowanymi minerałami na panewki łożysk mineralnych są korundy

(Al

2

O

3

) w postaci syntetycznego rubinu lub szafiru, rzadziej agat granat.

Panewki mineralne są umieszczane suwliwie w gnieździe z kołnierzem i mocowanie

przez zaciśnięcie tego kołnierza. Zależnie od kształtu wtłoczonego gniazd oraz od tego, czy

kołnierz zaciskany znajduje się od strony zewnętrznej mechanizmu, czy od wewnętrznej.

Oprawienie panewek mineralnych jest czynnością pracochłonną i przestarzałą, dlatego

obecnie jej się nie stosuje.

Osadzanie panewek łożysk przez wciskanie jest znacznie łatwiejsze, gdyż technologia

obróbki łożysk mineralnych zapewnia utrzymania wąskich tolerancji średnicy. Wciskanie jest

wykonywane na małych praskach, zwanych wyciskarkami. Głębokość wtłoczania łożyska,

a więc i luz wzdłużny osi, można dokładnie regulować, co jest dużą zaletą łożysk

wciskanych. Wymiana uszkodzonych panewek łożysk mineralnych jest również znacznie

łatwiejsza.

Rys. 10 Łożysko poprzeczne z panewką mineralną [10].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

W łożysku wzdłużnym, rys.11 oprócz łożyska – 2 z otworem jest kamień nakrywkowy – 3.

Panewka łożyska przejmuje tylko siły poprzeczne a siły wzdłużne przejmuje kamień

nakrywkowy o który opiera się soczewkowe lub kuliste zakończenie czopa – 3. W łożysku

poprzecznym siły wzdłużne przekazuje powierzchnia oporowa osi, a przejmuje ta sama

panewka łożyska.

Otwór łożyskowy w panewce mineralnej może być walcowaty lub wyoblony. Panewki

z otworem wyoblonym, czyli zaokrąglonymi krawędziami, nazywane są oliwnymi. Wyobleni

otworu ma na celu polepszenie warunków pracy czopa nawet przy wystąpieniu

niewspółosiowości ustawienia osi w łożyskach. Czop w takim otworze zawsze spoczywa na

powierzchni wyoblonej, co polepsza warunki smarowania oraz zmniejsz moment tarcia

i zużywanie się czopa.

Rys 11. Łożysko wzdłużne [10].

Nowe łożysko mineralne dobieramy poprzez mierzenie specjalnymi sprawdzianami

i pasowane do czopa i do otworu w płycie lub mostku. Zewnętrzne średnice łożyska są

stopniowane co 0,01 mm. Średnicę zewnętrzną można dobrać nieco większą, a potem otwór

obsady rozwiercić na potrzebny wymiar. Obecnie stosuje się tylko łożyska wtłaczane.

Połączenia złączne i rozłączne

W zegarmistrzostwie stosuje się zarówno połączenia rozłączne jak i nierozłączne. Do

grupy połączeń rozłącznych stosujemy kołki, wkręty, i nakrętki. W przypadku połączeń

kołkowych, stosuje się dwa rodzaje:

− kołki łączące – służące do połączenia części jako zatyczki lub kliny,

− kołki ustalające – służące do ustalania dokładnego położenia części względem siebie.

Kołki łączące są przeważnie stożkowe, o zbieżności 1: 20 lub 1: 50. W mechanizmach

zegarowych stosuje się je do mocowania tarczy, zawieszki wahadła, a w starszych typach

zegarów do zamocowania płyty mechanizmu na filarach. Kołki stosuje się tez jako zatyczki

do zabezpieczenia dźwigni mechanizmu bicia.

Z połączeń gwintowych, w zegarkach stosuje się tylko wkręty. Łatwo jest je wkręcać,

nie zajmują dużo miejsca, łby są wpuszczane. Połączenia gwintowane należy stosować

w przypadkach gdy łączone mechanizmy podlegają wstrząsom i drganiom.

Połączeniem nierozłącznym nazywamy takie połączenie, które musi ulec uszkodzeniu

w czasie rozłączenia. Jednym z takich połączeń, stosowanym w budowie mechanizmów

zegarowych jest połączenie wtłaczane. Połączenie takie uzyskujemy wskutek wtłoczenia

(wciśnięcia) jednej części w drugą. Stosuje się wtedy, gdy chcemy, aby połączone części

zachowały się jako jednolita całość. W mechanizmach zegarowych jest wiele połączeń

wtłaczanych. W ten sposób osadzane są koła zębate, kotwice, dźwignie i inne części.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Sprężyny

W mechanizmach zegarowych stosujemy sprężyny, gdy chodzi o wytworzenie pewnej

siły lub momentu, o gromadzenie pewnego zapasu energii lub o pochłanianie i rozproszenie

zasobów energii. W związku z

tym rozróżniamy sprężyny dociskowe, napędowe,

zderzakowe.

− sprężyny dociskowe – większość sprężyn dociskowych stosowanych w mechanizmach,

zegarowych ma kształty specjalne, np. sprężyny zapadek, wodzików, nastawników. Są

one wygięte z płytki lub z drutu albo też wykrojone na prasie z paska blachy,

− sprężyny stykowe – najczęściej mają kształt taśmy o równoległych bokach, gdyż takie,

najłatwiej wykonać. Stosuje się sprężyny trapezowe (mniej skłonne do drgań) zwężające,

się ku końcowi, a ostatnio tak, że z drutu o przekroju okrągłym. Sprężyny stykowe,

stosuje się w zegarach elektrycznych.

− zderzakowe – stosuje się do zawieszenia wahadeł i balansów wiszących.

Sprężyny spiralne

Sprężyny spiralne stosowane w mechanizmach zegarowych są wykonywane z taśmy

metalowej o przekroju prostokątnym. Rozróżniamy dwa rodzaje tych sprężyn: sprężyny

włoskowate (włosy) i sprężyny napędowe. Włos stanowi integralną część regulatora

balansowego, dlatego sprężyny włosowe powinna wykazywać bardzo dużą dokładność

momentu. Zależy to od użytego materiału, dokładności wykonania włosa i sposobu jego

zamocowania. Włosy wyrabia się z

brązu fosforowanego lub bertlowego. Sprężyna

włosowata ma kształt spirali Archimedesa. Sprężyna napędowa jest to twarda i elastyczna

taśma stalowa w której gromadzi się energię potencjalną przez nawijanie jej na wałek. Jako

materiał do wyrobu sprężyn zegarowych zużywa się stali węglowej lub krzemowej. Sprężyny

napędowe mają kształt spirali.

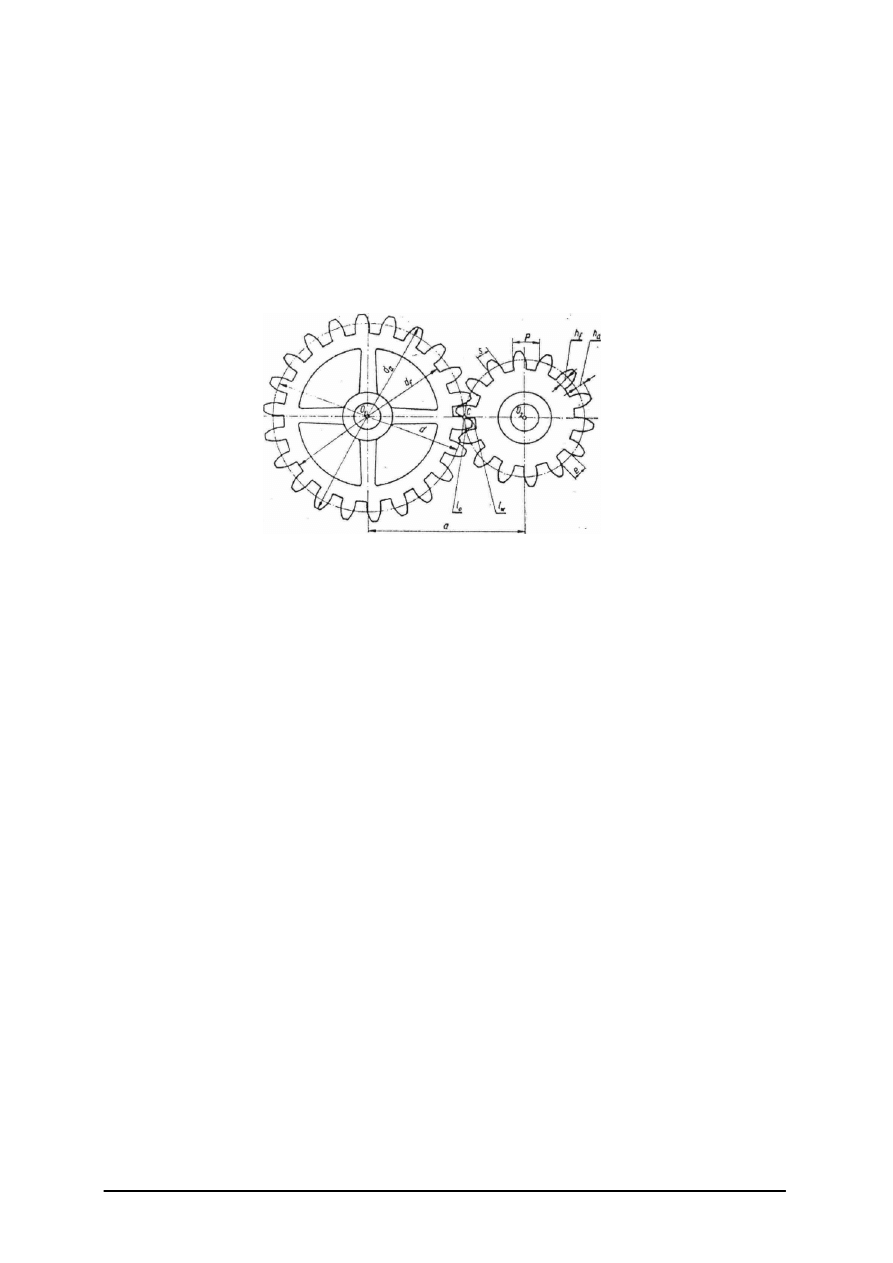

Koła zębate i przekładnie zębate

Koła zębate są częściami mechanizmu, które służą do przenoszenia ruchu obrotowego

z jednej osi na drugą. Przenoszenie ruchu odbywa się bez poślizgu przez zazębienie się zębów

jednego koła o zęby drugiego. Zespół kół zębatych współpracujących ze sobą tworzą

przekładnię zębatą.

W mechanizmach zegarowych stosuje się przeważnie przekładnie równoległe zewnętrzne

składające się z kół o zębach prostych. W przekładni mechanizmu zegarowego koła zazębiają

się parami – jedno z nich jest duże a drugie małe. Małe koło nazywa się zębnikiem. Każda

para osadzona na jednej osi składa się z koła i zębnika 2. Przykład koła zębatego i zębnika

jest przedstawiona na rysunku 12.

Rys. 12 Przykład koła zębatego z zębnikiem [10].

Natomiast na rys 13 przedstawiono podstawowe wielkości określające wymiary kół

przekładni zębatej:

d

a

– średnica koła wierzchołkowego,

d

f

– średnica koła dna wrębów,

d – średnica koła podziałowego,

p – podziałka, jest to odległość między bokiem jednego zęba a tym samym bokiem

następnego zęba. Podziałka „p” stanowi sumę grubości zęba „s” i szerokości wrębu „e”,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

l

w

– luz wierzchołkowy jest odstępem między dnem wrębu jednego koła zębatego

a wierzchołkiem zęba drugiego koła,

l

o

– luz międzyzębny (obwodowy), określa odstęp między współpracującymi zębami

potrzebny w celu uniknięcia zakleszczenia,

h

g

– głowa zęba,

h

s

– stopa zęba,

a – odległość między geometrycznymi osiami obu kół zębatych przekładni.

Prawidłowość współpracy kół zębatych zależy przede wszystkim od zarysu zębów. Zarysy

zębów wykonuje się według linii krzywych: ewolwenty lub cykloidy.

Rys. 13. Elementy wymiarowe przekładni zębatej [10].

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzić, czy jesteś przygotowany do wykonania ćwiczeń.

4. Wykaż różnicę pomiędzy osią i wałkiem.

5. Określ na jakie obciążenia narażone są osie?

6. Określ na jakie obciążenia narażone są wałki?

7. Określ rolę jaką spełniają łożyska w mechanizmach.

8. Wskaż różnicę pomiędzy konstrukcją łożyska ślizgowego i tocznego.

9. Opisz łożysko mineralne.

10. Wymień kilka przykładów połączeń rozłącznych.

11. Wymień przykład zastosowania połączenia nierozłącznego w mechanizmach

zegarowych.

12. Wymień rodzaje oraz przykłady sprężyn stosowanych w mechanizmach zegarowych.

13. Określ cel stosowania kół zębatych w mechanizmach.

14. Wymień podstawowe parametry koła zębatego.

15. Wymień podstawowe wymiary przekładni zębatej.

16. Określ definicję przełożenia przekładni zębatej i sposób jego obliczenia.

4.3.3. Ćwiczenia

Ćwiczenie 1

Na podstawie przedstawionego rysunku, określ nazwy wskazanych elementów

łożyskowania (pozycja od 1 do 5) i uzupełnij tabelę. Zlokalizuj przedstawione rozwiązanie

łożyskowania na modelu rzeczywistego mechanizmu zegarowego (lub w rzeczywistym

mechanizmie zegarowym).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys.14 Przykład łożyskowania zębnika

Numer pozycji:

Nazwa elementu

1

2

3

4

5

Szkielet mechanizmu zegarowego

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj informacji przekazanych przez nauczyciela,

2) dokładnie przeczytaj materiał nauczania, punkt 4.3.1. z poradnika dla ucznia

3) dokonaj analizy rysunku mechanizmu zegarowego, modelu rzeczywistego mechanizmu

zegarowego, rzeczywistych części i

podzespołów w

kontekście rozwiązań

konstrukcyjnych i przeznaczenia,

4) dokonaj analizy konstrukcyjnych rozwiązań

łożyskowania zastosowanych

w mechanizmie zegarowym,

5) uzupełnij tabelę załączoną do ćwiczenia,

6) zlokalizuj przedstawione w

ćwiczeniu rozwiązanie łożyskowania na modelu

rzeczywistego mechanizmu zegarowego (lub na rzeczywistym mechanizmie).

7) przygotuj się do prezentacji rozwiązania zadania.

8) dokonaj analizy poprawności wykonanego ćwiczenia w

oparciu o

losowo

zaprezentowane poprawnie wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

− części i podzespoły mechanizmu zegarowego,

− plansza lub prezentacja komputerowa przedstawiająca budowę mechanizmu zegarowego,

− model rzeczywistego mechanizmu zegarowego (lub rzeczywisty mechanizm zegarowy),

− foliogramy, przeźrocza dotyczące mechanizmów zegarowych,

− katalogi części zegarowych,

− poradnik dla ucznia.

Ćwiczenie 2

Podane rodzaje połączeń, zakwalifikuj do połączenia typu rozłączne lub nierozłączne

i podaj przykłady zastosowania tych połączeń w konstrukcji podzespołów mechanizmu

zegarowego:

1) połączenie klejone,

2) połączenie kołkowe,

3) połączenie spawane,

4) połączenie lutowane,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

5) połączenia śrubowe,

6) połączenia wtłaczane,

7) połączenia nitowane,

8) połączenia zgrzewane.

Zlokalizuj podane przykłady na rzeczywistych podzespołach mechanizmu zegarowego.

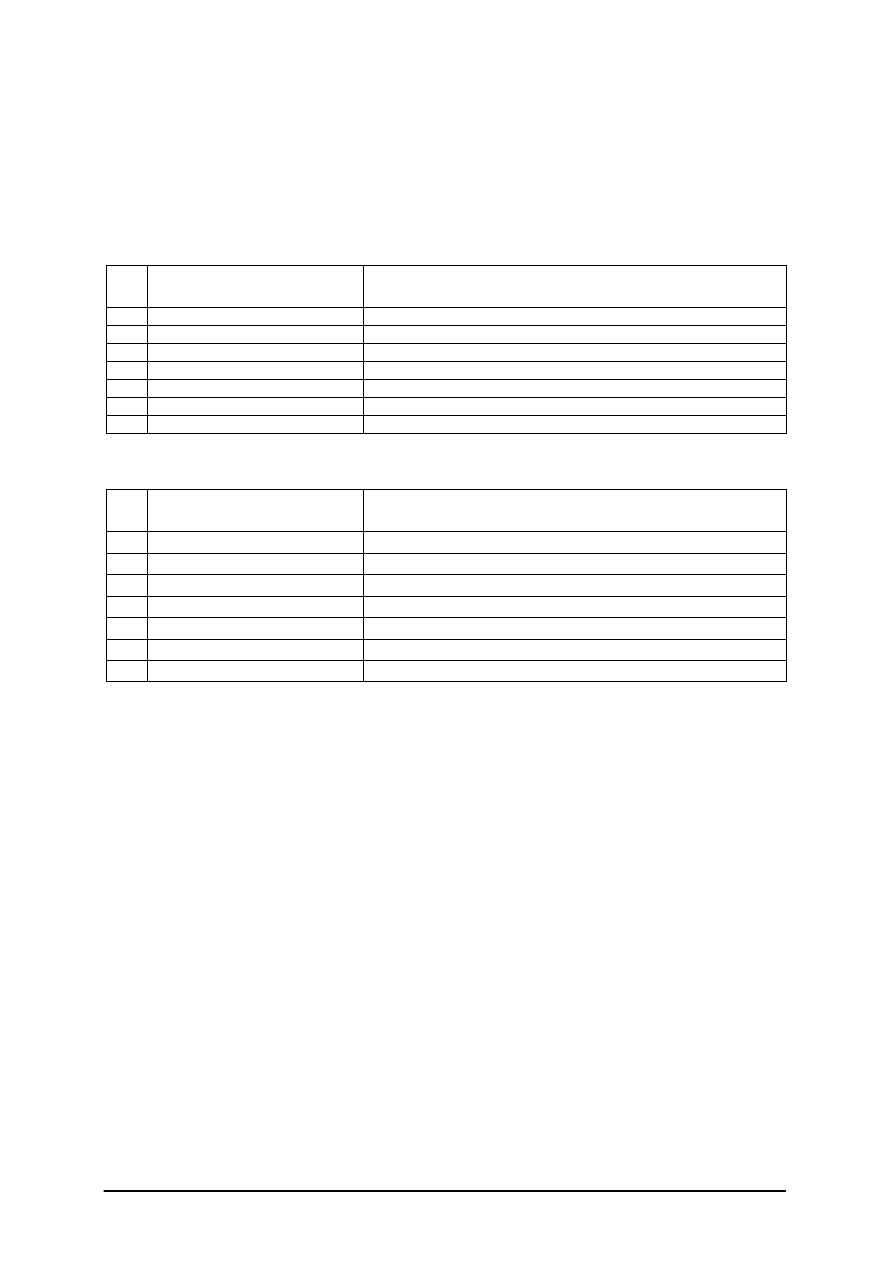

Tab. 1. Połączenia rozłączne:

Lp. Nazwa

połączenia

rozłącznego:

Przykład zastosowania w budowie zegara:

Tab. 2. Połączenia nierozłączne:

Lp. Nazwa

połączenia

nierozłącznego

Przykład zastosowania w budowie zegara:

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj wskazówek nauczyciela,

2) dokładnie przeczytaj materiał nauczania, punkt 4.3.1 z poradnika dla ucznia,

3) dokonaj analizy rozwiązań połączeń zastosowanych w mechanizmie zegarowym,

4) wypełnij tabele załączone do ćwiczenia,

5) zlokalizuj przykłady zastosowanych połączeń w rzeczywistym mechanizmie zegarowym,

6) przygotuj się do prezentacji rozwiązania zadania,

7) dokonaj analizy wykonanego ćwiczenia w oparciu o losowo zaprezentowane poprawnie

wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

– części i podzespoły mechanizmu zegarowego,

– plansza lub prezentacja komputerowa przedstawiająca budowę mechanizmu zegarowego,

– model rzeczywistego mechanizmu zegarowego (lub rzeczywisty mechanizm zegarowy),

– poradnik dla ucznia,

– normy PN i EN.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Ćwiczenie 3

Spośród niżej wymienionych wskaż sprężyny, które znalazły zastosowanie w konstrukcji

typowego mechanizmu zegarowego. Następnie wybierz ze zbioru rzeczywistych części

wskazane rodzaje sprężyn i określ ich przeznaczenie w mechanizmie zegarowym.

1 – sprężyna śrubowa,

2 – sprężyna dociskowa,

3 – sprężyna stykowa,

4 – zawieszka sprężynowa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj wskazówek nauczyciela,

2) dokładnie przeczytaj materiał nauczania, punkt 4.3.1. z poradnika dla ucznia,

3) dokonaj analizy części zastosowanych w mechanizmie zegarowym,

4) zaznacz na formularzu zadania wybrane sprężyny,

5) zlokalizuj wybrane sprężyny w rzeczywistym mechanizmie zegarowym i zidentyfikuj ich

zadanie,

6) przygotuj się do prezentacji rozwiązania zadania,

7) dokonaj analizy wykonanego ćwiczenia w oparciu o losowo zaprezentowane poprawnie

wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

– części i podzespoły mechanizmu zegarowego,

– plansza lub prezentacja komputerowa przedstawiająca budowę mechanizmu zegarowego,

– model rzeczywistego mechanizmu zegarowego (lub rzeczywisty mechanizm zegarowy),

– poradnik dla ucznia,

– foliogramy, przeźrocza dotyczące mechanizmów zegarowych,

– normy PN i EN.

Ćwiczenie 4

Ze zbioru rzeczywistych części mechanizmu zegarowego wybierz niżej wymienione

części i podzespoły oraz określ zadania jakie spełniają w działaniu mechanizmu:

1. koło zębate napędowe,

2. koło zębate z zębnikiem,

3. przekładnia zębata.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj wskazówek nauczyciela,

2) dokładnie przeczytaj materiał nauczania, punkt 4.3.1. z poradnika dla ucznia,

3) dokonaj analizy części zastosowanych w mechanizmie zegarowym,

4) zlokalizuj wybrane części w rzeczywistym mechanizmie zegarowym i zidentyfikować ich

zadanie,

5) przygotuj się do prezentacji rozwiązania zadania,

6) dokonaj analizy poprawności wykonanego ćwiczenia w

oparciu o losowo

zaprezentowane poprawnie wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

– części i podzespoły mechanizmu zegarowego,

– plansza lub prezentacja komputerowa przedstawiająca budowę mechanizmu zegarowego,

– model rzeczywistego mechanizmu zegarowego (lub rzeczywisty mechanizm zegarowy),

– poradnik dla ucznia.

Ćwiczenie 5

Ze zbioru otrzymanych od nauczyciela części składowych mechanizmu zegara wybierz

niżej podane części, określ, w którym podzespole mechanizmu zegara występują i jaką w nim

spełniają funkcję:

1 – koło zapadkowe,

2 – wskazówka minutowa,

3 – kotwica,

4 – ćwiertnik,

5 – soczewka.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj wskazówek nauczyciela,

2) dokładnie przeczytaj materiał nauczania, punkt 4.3.1 z poradnika dla ucznia,

3) dokonaj analizy części zastosowanych w mechanizmie zegarowym,

4) zlokalizuj wybrane części w rzeczywistym mechanizmie zegarowym i zidentyfikuj ich

zadanie,

5) przygotuj się do prezentacji rozwiązania zadania,

6) dokonaj analizy poprawności wykonanego ćwiczenia w

oparciu o

losowo

zaprezentowane poprawnie wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

– części i podzespoły mechanizmu zegarowego,

– plansza lub prezentacja komputerowa przedstawiająca budowę mechanizmu zegarowego,

– model rzeczywistego mechanizmu zegarowego (lub rzeczywisty mechanizm zegarowy),

– foliogramy, przeźrocza z zakresu montażu mechanizmów zegarowych,

– poradnik dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić różnicę między osią a wałkiem oraz podać przykłady

zastosowania osi i wałka w mechanizmach?

2) wskazać różnicę między łożyskiem ślizgowym i tocznym?

3) wyjaśnić przyczynę stosowania w mechanizmach zegarowych panewek

mineralnych?

4) rozróżniać i określać przeznaczenie połączeń spoczynkowych i ruchowych

oraz podać przykłady ich zastosowania w mechanizmach zegarowych?

5) określić jaką funkcję spełniają kołki w połączeniach?

6) wymienić przykłady elementów śrubowych?

7) wyjaśnić różnicę między połączeniami: spawanymi, lutowanym

i klejonym?

8) wyjaśnić pojęcie „ podatność sprężyny ” ?

9) określić rolę przekładni zębatych oraz podać przykłady zastosowania?

10) określić przyczynę zastosowania krzywej cykloidalnej w konstrukcji

zęba koła zębatego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.4. Podzespoły mechanizmu zegarowego

4.4.1. Materiał nauczania

W skład każdego mechanizmu wchodzą współpracujące ze zespoły i

części.

Zasadniczymi zespołami zegara mechanicznego są:

– regulatory chodu,

– wychwyty,

– przekładnie chodu,

– przekładnie wskazań,

– napędy,

– urządzenia naciągowe.

Regulatory chodu

Zadaniem regulatora w zegarze jest sterowanie ruchami wskazówek tak, aby ich

przesunięcia były proporcjonalne do upływającego czasu. W zegarach mechanicznych

regulator za pośrednictwem wychwytu uwalnia w równych odstępach czasu przekładnię

chodu. Podczas tego uwalniania regulator otrzymuje za pośrednictwem wychwytu energię

w postaci krótkiego impulsu. Impuls działa zawsze zgodnie z aktualnym kierunkiem ruchu

regulatora. Podstawową właściwością regulatora jest izochronizm, tzn., że mimo różnych

wychyleń okres jego jest stały. Aby wahnięcia regulatora były izochroniczne, powinien on się

wahać swobodnie, bez zewnętrznych wpływów. W praktyce jest to trudne do osiągnięcia,

gdyż regulator musi otrzymywać impulsy, a przy tym wpływają na niego także mechaniczne

niedokładności wykonania zegara. Należy zaznaczyć, że zakłócenia powtarzające się stale

i niezmiennie za każdym wahnięciem regulatora nie wpływają ujemnie na izochronizm.

Główną przyczyną błędów izochronizmu są zmiany amplitudy wahnięć, wywołane zmianami

warunków w jakich regulator pracuje, tzn. zmiany temperatury, ciśnienia.

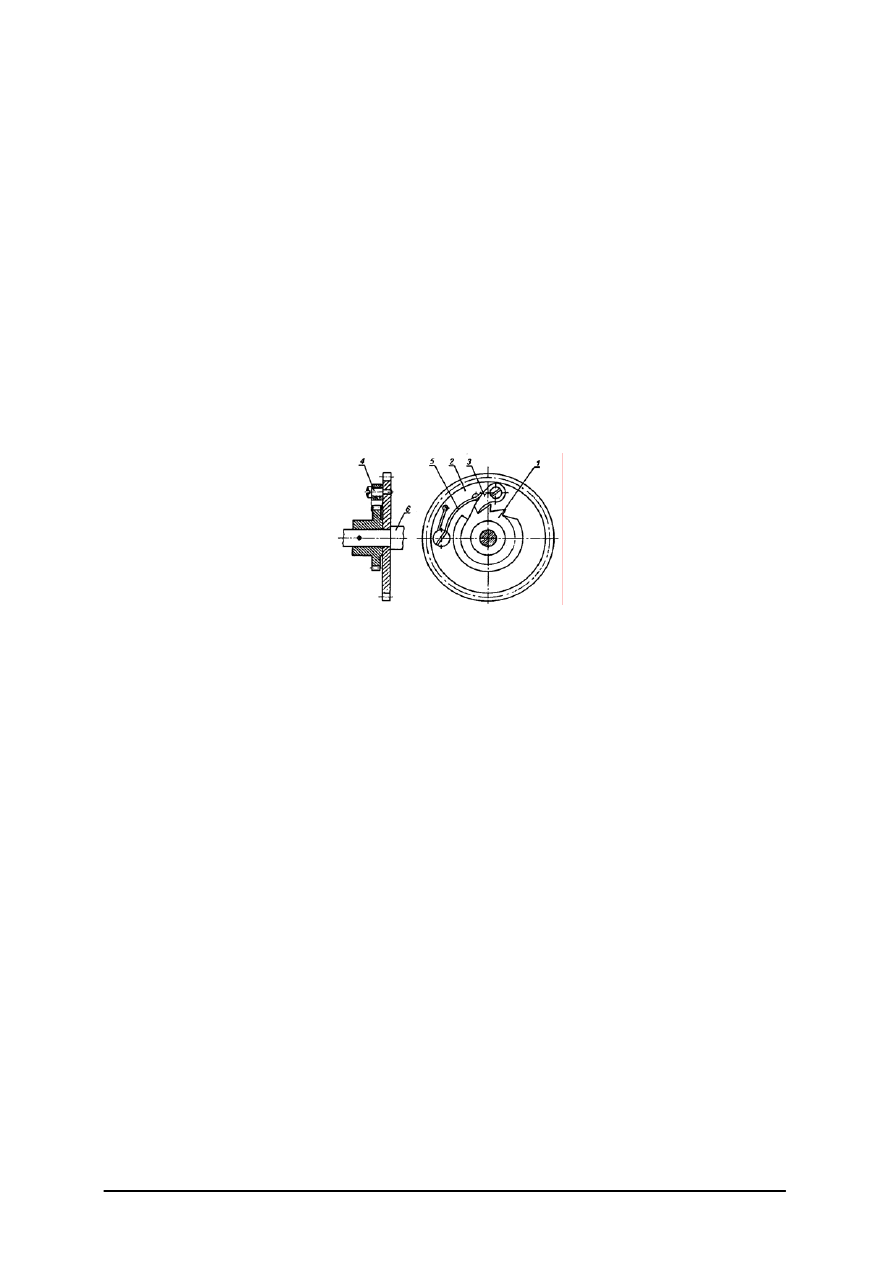

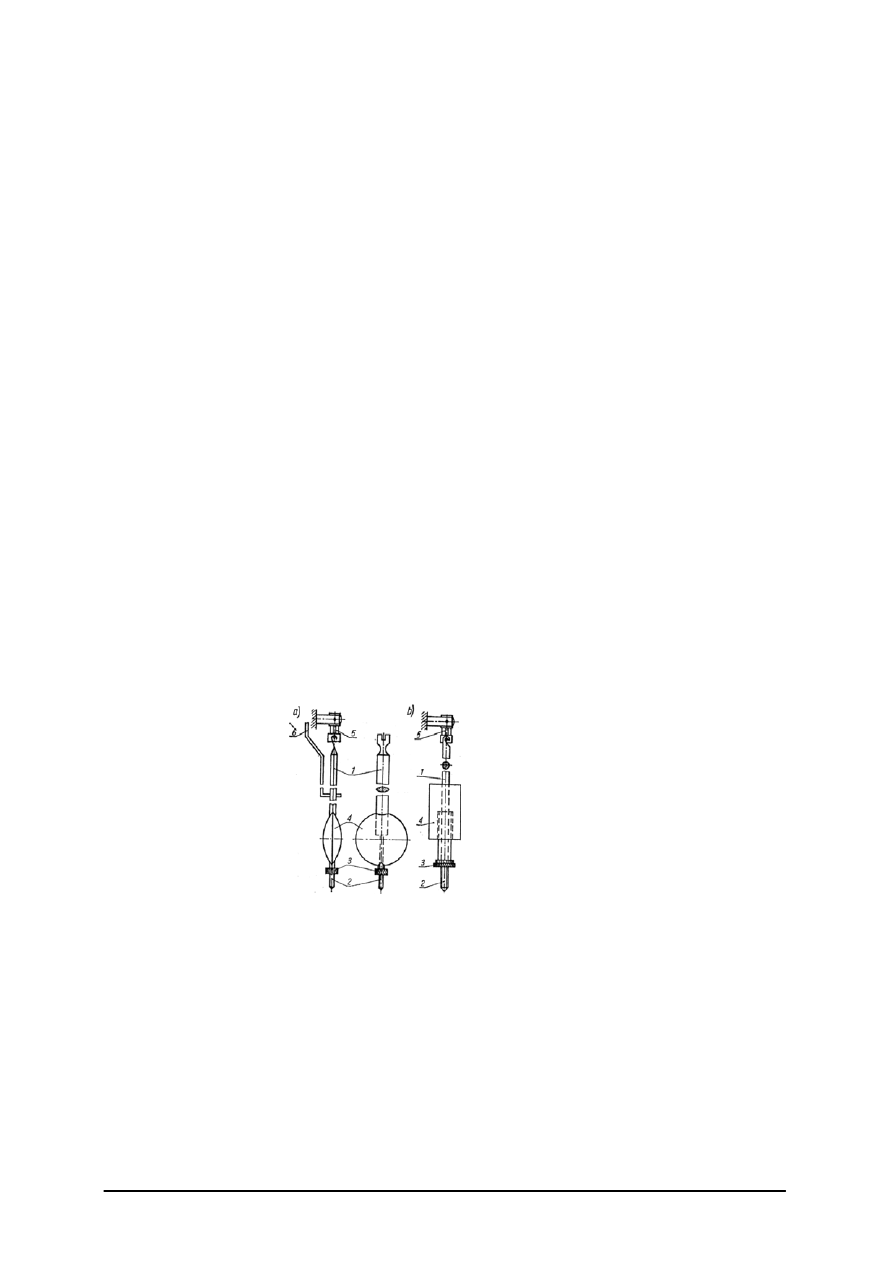

Konstrukcja wahadła zegarowego przedstawia poniższy rysunek.

Rys. 15 Regulator wahadłowy, a- popularny, b - dokładny [2].

Części składowe:

1 – pręt, 2 – koniec pręta gwintowanego, 3 – nakrętka regulacyjna, 4 – soczewka,

5 – zawieszka, 6 - widełki.

Przedstawione na rysunku wahadło składa się dwóch części: pręta 1 i soczewki 4. Zawieszka

5 stanowi ułożyskowanie wahadła. Widełki 6 przenoszą impuls napędowy z kotwicy na

wahadło oraz umożliwiają wahadłu sterowanie wychwytem. Dolny koniec pręta 2 jest

nagwintowany. Na nakręconej na niego nakrętce regulacyjnej 3 spoczywa soczewka 4.

Chód zegara wahadłowego reguluje się na zmianą okresu wahań wahadła a więc zmianą

długości zredukowanej wahadła. W praktyce dokonuje się tego za pomocą nakrętki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

regulacyjnej 3. Wahadłem nazywamy ciało stałe, sztywne, dowolnego kształtu, zawieszone

swobodnie poza środkiem ciężkości, wykonującym ruch wahadłowy pod działaniem siły

ciężkości. Jeśli na swobodnie wiszące wahadło nie działają żadne siły zewnętrzne , oprócz

siły ciężkości to zajmuje ono położenie równowagi stałej. Okresem wahań nazywa się odstęp

czasu pomiędzy identycznymi fazami ruchu wahadła. Amplituda wahadła jest to wielkość

największego wychylenia w jednym kierunku od pionu.

Wychwyty

Wychwyty spełniają w mechanizmie zegarowym dwie podstawowe funkcje:

1– przekazują energię mechaniczną od napędu poprzez przekładnię chodu do regulatora,

w celu utrzymania go w ruchu,

2– powstrzymuje ruch przekładni i zwalnia ją o stały kąt obrotu w czasie każdego wahnięcia

regulatora, zaliczając w ten sposób jego wahnięcia.

Wychwyt składa się z koła wychwytowego napędzanego przez przekładnię chodu i z kotwicy,

która przez urządzenie pośredniczące współpracuje z regulatorem.. Kotwica jest dźwignią

dwuramienną. Na obwodzie koła wychwytowego znajdują się zęby lub kołki osadzone z boku

wieńca, które zazębiają się z paletami kotwicy: wejściową i wyjściową.

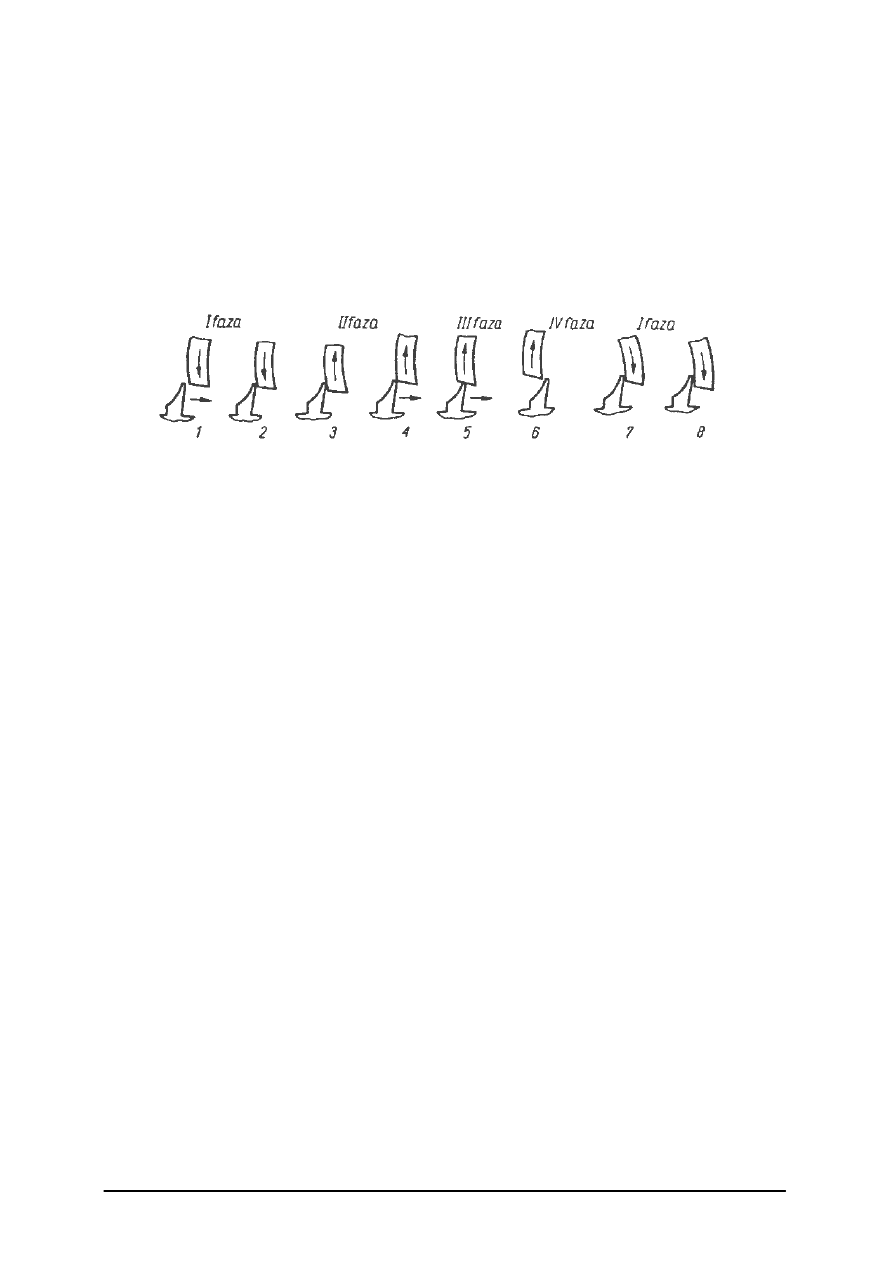

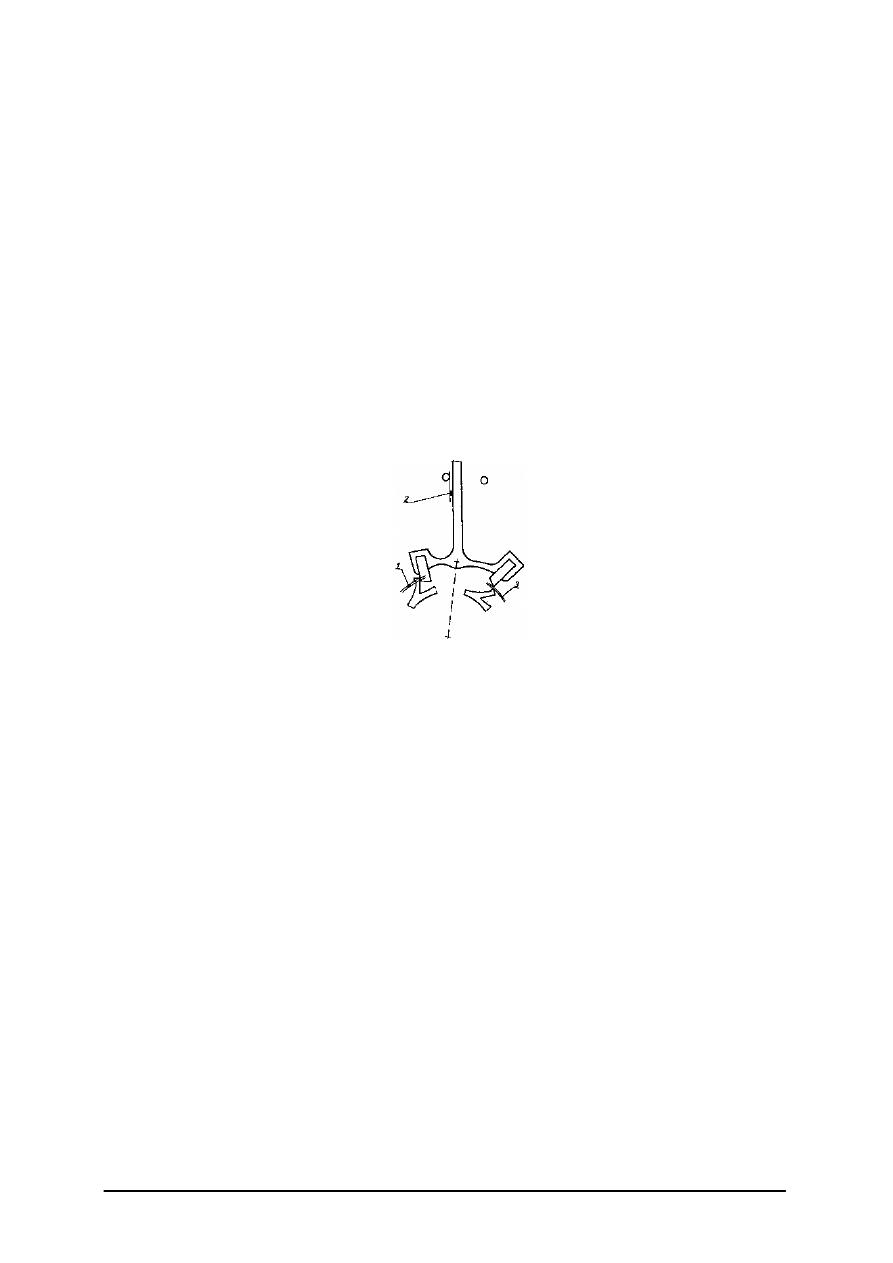

Rys. 16 Elementy wychwytu [2].

Ząb koła wychwytowego ześlizguje się kolejno po skośnych powierzchniach impulsu obu

palet i w ten sposób przechyla kotwicę raz w jedna, raz w drugą stronę.

Gdy regulator znajduje się w położeniu równowagi, kotwica pod działaniem regulatora

uwalnia spoczywający na palecie ząb koła wychwytowego. Następnie ząb ślizga się po

powierzchni impulsu palety i naciskając na nią przekazuje impuls regulatorowi. Po

opuszczeniu powierzchni impulsu pracujący ząb wykonuje odpad i jest teraz swobodny.

Druga paleta wsuwa się w tym czasie między dwa inne zęby, z których jeden spada na

powierzchnię spoczynku palety, powodując zatrzymanie się koła wychwytowego, czyli tzw.

spoczynek. Ponieważ jednak regulator podąża naprzód, kotwica przechyla się nieco dalej

w tym samym kierunku i paleta zagłębia się bardziej we wrąb koła wychwytowego – jest to

droga stracona (ruch martwy) kotwicy i ruch uzupełniający regulatora. Regulator zawraca,

następuje nowe uwolnienie koła wychwytowego i dalej powtarzają się ruchy.

W działaniu wychwytów kotwicowych za każdym wahnięciem regulatora można

wyróżnić 4 fazy: spoczynek, uwalnianie ze spoczynku, impuls, odpad zęba od palety i w tym

czasie spad innego zęba na druga paletę. W okresie wahania fazy te powtórzą się 2 razy: raz

na jednej palecie, raz na drugiej.

W zegarach mechanicznych stosuje się dwa rodzaje regulatorów: wychwyty do zegarów

wahadłowych oraz do zegarów balansowych.

Istnieje bardzo dużo rodzajów i odmian konstrukcji wychwytów do zegarków.

Jednym z wychwytów stosowanych do mechanizmów zegarowych jest wychwyt

Grahama. Zalicza się on do wychwytów spoczynkowych. Zęby koła wychwytowego są

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

pochylone w kierunku ruchu koła. Liczba zębów bywa różna – najczęściej wynosi 30. Końce

zębów są nieco ścięte. Kotwice wychwytu Grahama są stalowe. Palety w kształcie odcinków

pierścienia kołowego są zamocowane na ramionach kotwicy za pomocą płytek stalowych

i wkrętów. Po zluzowaniu wkrętów można palety przesuwać wzdłuż powierzchni spoczynku,

co umożliwia regulację kąta spoczynku.

W działaniu wychwytu Grahama można rozróżnić 4 fazy, składające się z

6

pojedynczych ruchów, zachodzących między paletą i każdym zębem koła wychwytowego

w czasie ruchu regulatora w jedną stronę. Kolejne położenie palety i zęba podczas tych

ruchów przedstawia rysunek 17.

Rys. 17 Ruchy i fazy działania wychwytu Grahama [2].

I faza:

1. Ząb koła wychwytowego spada na paletę.

2. Paleta zatrzymuje ruch przekładni chodu, następuje spoczynek.

II faza:

3. Paleta zagłębia się nieco dalej we wrąb koła wychwytowego, gdyż wahadło wykonuje

dalej swój ruch uzupełniający – jest to droga stracona – następnie, zgodnie z powrotnym

ruchem wahadła, paleta wysuwa się z powrotem.

4. Gdy paleta wysunie się całkowicie z wrębu koła wychwytowego, następuje uwolnienie

ruchu przekładni.

III faza:

5. Ząb przesuwa się po skośnej powierzchni palety, przechyla kotwicę i za pośrednictwem

widełek przekazuje wahadłu impuls.

IV faza:

6. Po opuszczeniu palety ząb oddala się od niej swobodnie na odległość kąta odpadu, w tym

samym czasie inny ząb spada na drugą paletę.

7. i 8. Odnoszą się do drugiej palety i przedstawiają I fazę działania: zatrzymanie ruchu

przekładni i spoczynek.

Dużą zaletą wychwytu Grahama jest to, że impuls odbywa się prawie w pionowym

(środkowym) położeniu wahadła i trwa stosunkowo krótko, dlatego wpływ jego na okres

wahań jest bardzo mały. Opory tarcia podczas ruchu uzupełniającego wahadła są prawie

symetryczne.

Do wad zalicza się fakt, że mechanizm zegarowy z tym wychwytem jest bardzo wrażliwy

na niewielkie nawet odchylenie od pionu, oraz że zanika moment napędowy w czasie jego

nakręcania i nieznaczne cofnięcie koła wychwytowego w tym czasie może spowodować

uderzenie, powodując uszkodzenie zęba lub palety.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

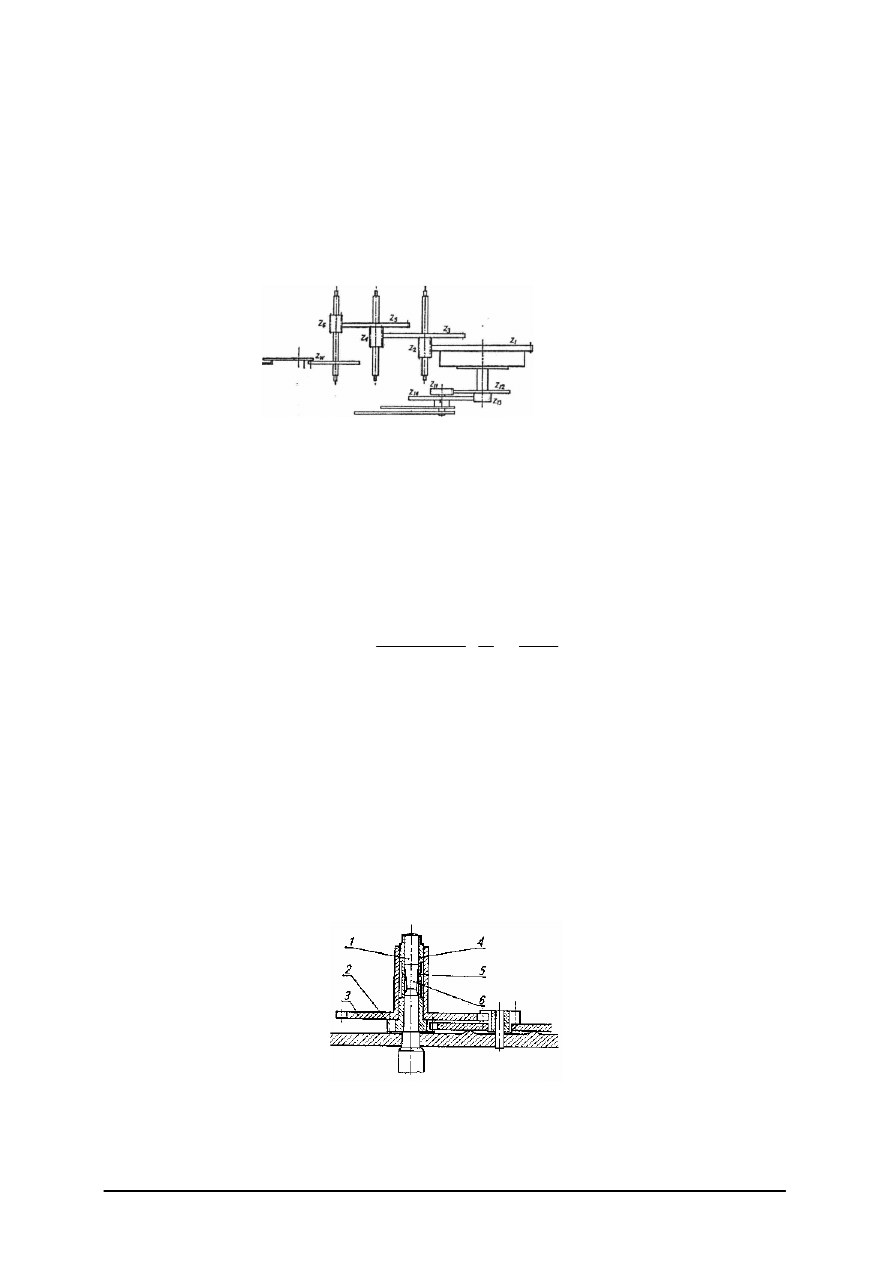

Przekładnia chodu

Przekładnia chodu jest to kilkustopniowa przekładnia przyspieszająca, która przekazuje

energię napędu do regulatora, w celu podtrzymania jego ruchu i zlicza wahnięcia lub obroty

regulatora. Przekładnia chodu jest tak skonstruowana, że oś na której jest zamocowana

wskazówka minutowa obraca się raz na godzinę. Między osią minutową a sekundową

przełożenie wynosi 60 : 1. Obecnie bardzo często przekładnia chodu nie posiada osi

minutowej. Przykład takiej przekładni przedstawia poniższy rysunek. Jest to typ przekładnia

trzystopniowa.

Rys. 18 Schemat przekładni chodu [ 10 ]

Ćwiertnik na którym jest osadzona wskazówka minutowa, oraz koło godzinowe z

⎡4

, na

którym jest osadzona wskazówka godzinowa, otrzymują napęd od bębna z

1,

do którego jest

przymocowane jest cierne koło zmianowe z

⎡2

, z zębnikiem zmianowym z

⎡3

. Przełożenie

między ćwiertnikiem a kołem godzinowym wynosi 1/4, dlatego bęben napędowy wykonuje

1/4 obrotu na godzinę. Dlatego przełożenie całkowite i

χ

przekładni chodu będzie wynosić:

1

3

5

2

4

6

1

4

2

n

z z z

i

z z z

z

η

χ

⋅ ⋅

=

⋅ =

⋅ ⋅

⋅

z -

liczba zębów koła wychwytowego,

n

η

- liczba pojedynczych wahnięć regulatora w ciągu godziny,

z

1

do z

6

– liczby zębów kół w przekładni.

Przekładnia wskazań

Przekładnia wskazań to dwustopniowa przekładnia zwalniająca, która służy do napędzania

wskazówki godzinowej. Przekładnia wskazań jest połączona z przekładnią chodu sprzęgłem

ciernym, które umożliwia nastawienie wskazówek zegara. Schemat budowy przekładni

wskazań z osią minutową przedstawia rysunek 19.

Rys. 19 Przekładnia wskazań mechanizmu zegarowego [2].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Części składowe:

1 - czop osi minutowej, 2 – ćwiertnik, 3 – koło godzinowe, 4 – tulejka, 5 – wytłoczenie na

tulejce, 6 – podtoczenie na czopie 1.

Oś minutowa stanowi całość z zębnikiem minutowym. Przedłużony czop 1 osi minutowej

w połowie swej długości ma stożkowe podtoczenie 6. Na tym czopie jest osadzony ćwiertnik

2 z tulejką 4 w której w środkowej części ma wytoczenie .5. W tym miejscu tulejka jest nieco

ściśnięta, wskutek czego tworzą się w niej dwa karby, które utrzymują ćwiertnik na czopie osi

minutowej. Sprężynująca część tulejki ćwiertnika, obejmująca czop osi minutowej, tworzy

sprzęgło cierne. Koło godzinowe 3 jest umieszczone obrotowo na tulejce ćwiertnika.

Napędy w mechanizmach zegarowych

Zdaniem napędów w mechanizmach zegarowych jest dostarczenie energii potrzebnej do

utrzymania w ruchu regulatora oraz do pokonania oporów ruchu przekładni zębatej i innych

poruszających zespołów poruszających się zespołów mechanizmu. W zegarach

mechanicznych mają zastosowanie dwa rodzaje napędów:

– napęd obciążnikowy,

– napęd sprężynowy.

Wspólną cechą napędów jest zdolność do pobierania z zewnątrz energii mechanicznej

przez tzw. naciąg, magazynowania jej w postaci potencjalnej w ciągu dowolnego czasu

i oddawania jej w dowolnej chwili jako energii kinetycznej. Każdy z tych naciągów może

mieć naciąg mechaniczny lub elektryczny. Naciąg elektryczny przetwarza energię elektryczną

na mechaniczną za pomocą elektromagnesu lub silniczka elektrycznego. Naciąg mechaniczny

może być ręczny za pomocą klucz albo automatyczny wykorzystujący ruch ręki.

Napęd obciążnikowy daje jednakowy moment napędowy, ale może być tylko stosowany

w zegarach nieprzenośnych. Natomiast napęd sprężynowy daje zmienny moment napędowy

w miarę rozwijania się sprężyny, ale może być stosowany w zegarkach wszystkich typów.

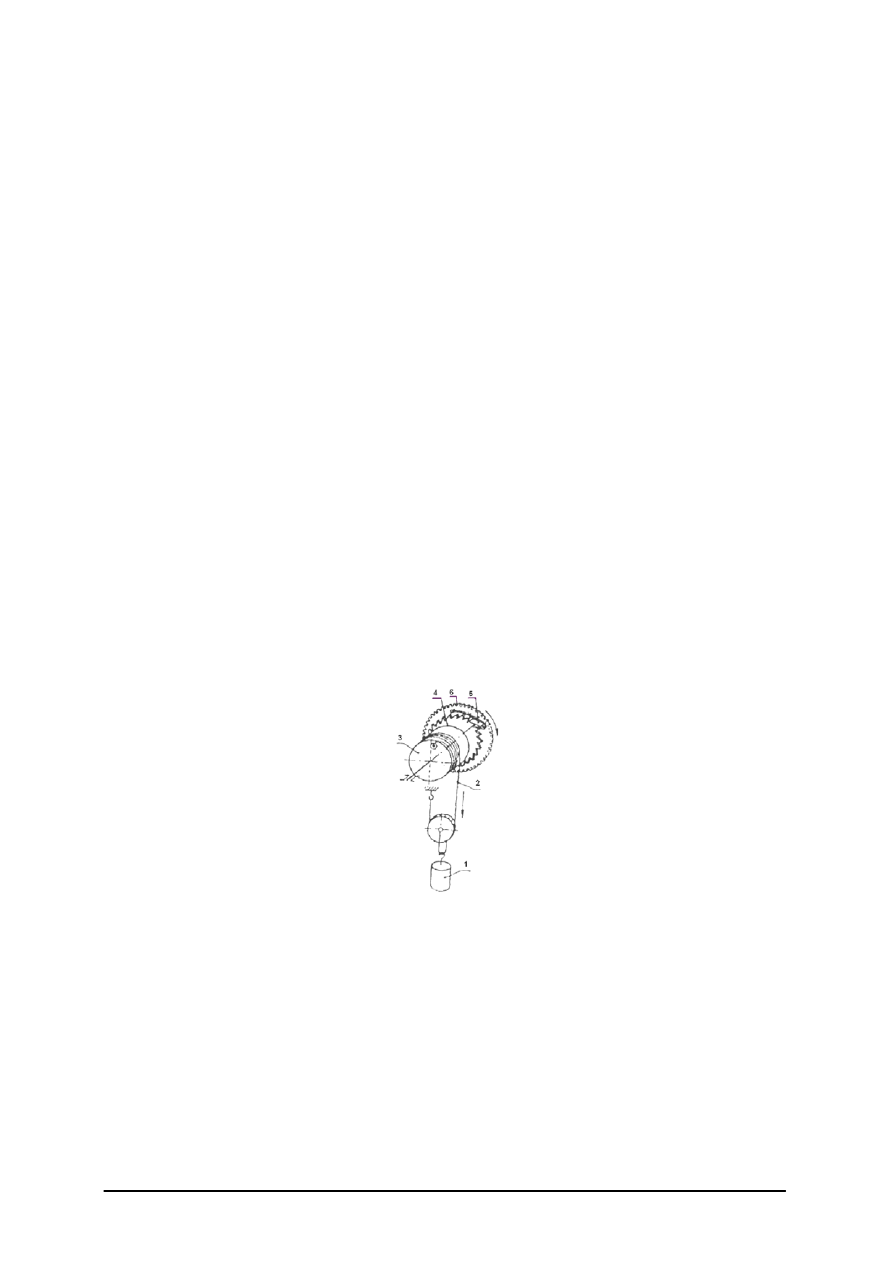

Zasadę działania napędu obciążnikowo-strunowego przedstawia poniższy rysunek.

Rys. 20 Napęd obciążnikowy [ 2 ]

Części składowe:

1 – obciążnik, 2 –cięgło, 3 – bęben napędowy, 4 – koło zapadkowe, 5 – zapadka, 6 – koło

napędowe.

Obciążnik 1 jest zawieszony na cięgnie 2 nawiniętym na bębnie napędowym 3. Pod

wpływem siły ciężkości działającej na obciążnik na bębnie napędowym powstaje moment,

który za pośrednictwem przymocowanego do bębna koła zapadkowego 4 i zapadki 5

przenoszony jest na koło napędowe 6 napędzające przekładnię chodu. Główną zaletą

opisanego napędu jest bardzo równomierny moment napędowy. Wadą napędu

obciążnikowego przedstawionego na rysunku, jest zanik momentu napędowego podczas

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

podciągania obciążnika przez obracanie bębna w lewo na kole napędowym (nakręcania

zegara). Brak momentu napędowego powoduje przerwę w działaniu mechanizmu i może

spowodować uszkodzenie wychwytu. W celu wyeliminowaniu powyższego zjawiska, stosuje

się napęd pomocniczy. Przykładem napędu pomocniczego jest urządzenie przeciwzapadkowe,

które występuje w przedstawionym schemacie kinematycznym mechanizmu zegarowego,

w punkcie 4.2.1.

W zespole napędowym mechanizmu zegarowego znajduje się podzespół zapadkowy.

Zadaniem zapadki jest:

– zapobiegać gwałtownemu rozwinięciu się naciągniętej sprężyny, lub opadnięcia

obciążnika,

– przenosi moment napędowy na przekładnię chodu,

– umożliwia nakręcenie zegara.

Naciągi

Urządzeniem naciągowym nazywa się zespół części mechanizmu zegarowego służącego

do nakręcania zegara, czyli nagromadzenia energii potrzebnej do jego napędu.

W mechanizmach zegarowych o napędzie obciążnikowym lub sprężynowym z naciągiem

ręcznym energia gromadzona w urządzeniu pochodzi od siły ludzkiej. W zegarach obciążniki

podciąga się bezpośredni rękami, natomiast w mechanizmach sprężynowych nakręca się za

pomocą klucza. Obecnie są stosowane naciągi za pomocą główki, zamontowanym na wałku

naciągowym. Urządzenie naciągowe jest zwykle tak skonstruowane, że po częściowym

wysunięciu główki wraz z wałkiem naciągowym może ono służyć również do nastawienia

wskazówek zegarka.

Szkielety mechanizmów

Szkielet, zwany też korpusem służy za podstawę do ułożyskowania poszczególnych osi

przekładni oraz do umocowania wszystkich innych ruchomych i nieruchomych części.

Szkielet składa się z płyt, połączonych słupkami (filarkami ), oraz mostków i półmostków.

Płyta od strony tarczy nazywa się przednią (dolną), a druga nazywa się tylną (górną).

Chociaż szkielety nie biorą bezpośrednio udziału w pracy mechanizmu, jednak ich wymiary

wpływają decydująco na działanie. Dlatego stawia się im podobne wymagania niezmienność

i wymiarów jak i częścią ruchomym. Powinny więc być konstruowane sztywno i nie zmieniać

wymiarów z biegiem czasu. Konstrukcje szkieletów powinny zapewniać również łatwość

montażu. W mechanizmach zegarowych spotyka się szkielety złożone z przedniej i z części

płyty tylnej oraz kilku mostków. W zależności od zajmowanej powierzchni płyty tylnej

w stosunku do płyty przedniej można rozróżnić szkielet całopłytowy, półpłytowy. W takich

szkieletach płyta tylna, lub tylko jej część, umocowana jest na słupkach, a półmostki sa

ustalane kołkami i przykręcone wkrętami do płyty przedniej. Łożyska czopów osi i wałków

znajdują zamocowanie w płytach, których grubość musi być tak dobrana, aby szkielet był

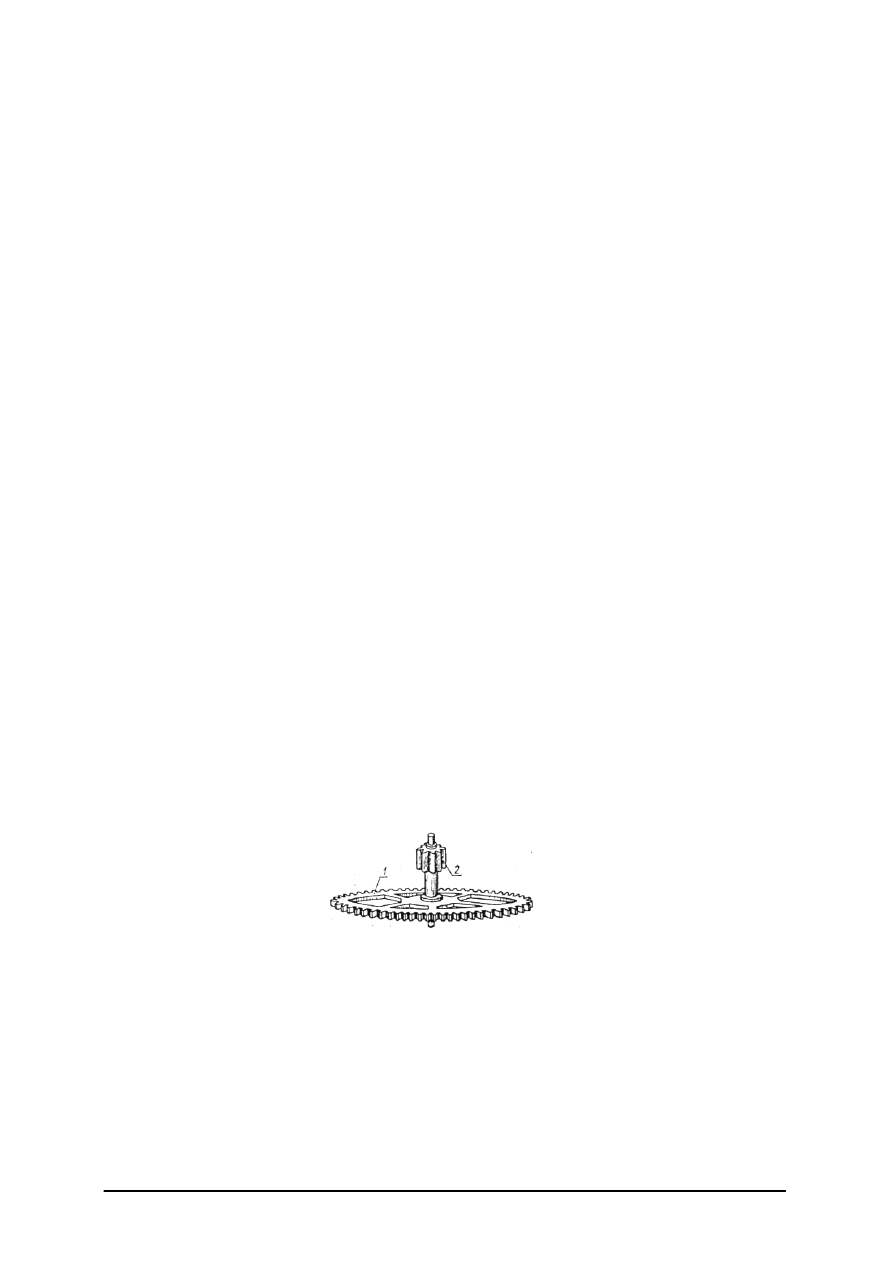

dostatecznie sztywny i aby czopy miały wystarczającą powierzchnię pracującą. Rysunek 21

przedstawia płytę szkieletową która jest podstawa osadzenia czopów wałków i osi.

Rys. 21 Płyta szkieletowa [10].

Płyty ażurowe stosowane są zwykle w

mechanizmach zegarowych i

zegarach

popularnych. Zaletą takich płyt jest oszczędność na materiale, znacznie łatwiejsze składanie

mechanizmu i ułatwiony wgląd do jego wnętrza, podczas montażu. Powierzchnie płyt są

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

szlifowane a następnie powlekane warstwą trwałego lakieru. Mostki i półmostki stosuje się

w sytuacjach, jeżeli gdy części obrotowe nie mieszczą się między płytami albo są krótsze i nie

mogą być w obydwu płytach ułożyskowane.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Wyjaśnij jaką funkcję w mechanizmie zegarowym spełniają regulatory.

2. Określ z jakim urządzeniem współpracuje regulator.

3. Wymień rodzaje regulatorów i zasady ich działania.

4. Wyjaśnij na czym polega właściwość regulatora nazywana izochronizmem.

5. Scharakteryzuj określenia: okres wahania i amplituda i podaj czego one dotyczą.

6. Określ jakie funkcje w mechanizmie zegarowym spełniają wychwyty.

7. Wyjaśnij zadanie jakie spełnia kotwica wraz z paletami w wychwycie.

8. Określ jaką funkcje w mechanizmie zegarowym spełnia przekładnia chodu.

9. Określ jak nazywa się oś na której zamocowana jest wskazówka godzinowa.

10. Określ jak nazywa się oś na której zamocowana jest wskazówka minutowa.

11. Wyjaśnij, od czego zależy przełożenie pomiędzy osią minutową a osią koła

wychwytowego.

12. Wyjaśnij jaką funkcje w mechanizmie zegarowym spełnia przekładnia wskazań.

13. Wyjaśnij cel stosowania sprzęgła ciernego w przekładni wskazań.

14. Określ jakie zadanie spełnia w mechanizmie zegarowym napęd.

15. Wyjaśnij zasadę działania napędu obciążnikowego.

16. Określ jaką funkcję w mechanizmie zegarowym spełnia urządzenie naciągowe.

4.4.3. Ćwiczenia

Ćwiczenie 1

Przyporządkuj,

a) wymienione części:

soczewka, cięgło, zębnik minutowy, sprzęgło cierne, wskazówka godzinowa, paleta

wejściowa, balans, obciążnik, kotwica, przeciwzapadka, włos, zapadka, ćwiertnik,

sprężyna napędowa, koło godzinowe, koło zapadkowe,

b) do wymienionych podzespołów:

regulator chodu, wychwytu, napędów, przekładni chodu, przekładni wskazań, przekładni

wskazań.

Spośród rzeczywistych części, wybierz wymienione w punkcie „a” i zrób zbiory części

odpowiadające podzespołom wymienionym w punkcie „b”.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj wskazówek nauczyciela.

2) dokładnie przeczytaj materiał nauczania, punkt 4.4.1 z poradnika dla ucznia.

3) dokonaj analizy podzespołów mechanizmu zegarowego.

4) zlokalizuj wybrane części i podzespoły w rzeczywistym mechanizmie zegarowym

i zidentyfikuj ich funkcje.

5) Sporządź zbiory części odpowiadające wymienionym w ćwiczeniu podzespołom.

6) Przygotuj się do prezentacji rozwiązania zadania.

7) dokonaj analizy poprawności wykonanego ćwiczenia w

oparciu o

losowo

zaprezentowane poprawnie wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Wyposażenie stanowiska pracy:

– części i podzespoły mechanizmu zegarowego,

– plansza lub prezentacja komputerowa przedstawiająca budowę mechanizmu zegarowego,

– model rzeczywistego mechanizmu zegarowego (lub rzeczywisty mechanizm zegarowy),

– poradnik dla ucznia,

– tablice zespołów i części mechanizmów zegarowych,

– katalogi części mechanizmów zegarowych.

Ćwiczenie 2

Rys. 22 Schemat przekładni [1].

Dla przedstawionego schematu przekładni chodu oblicz całkowite przełożenie- ic, liczbę

wahnięć regulatora na godzinę- n h, mając dane: bębna napędowego Z

1

= 128, zębnika

pośredniego Z

2

= 8, koła pośredniego Z

3

= 84, zębnika pośredniego Z

4

= 7, koła pośredniego

Z

5

= 60, zębnika wychwytowego Z

6

= 6, koła wychwytowego Z= 18.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uważnie wysłuchaj wskazówek nauczyciela.

2) dokładnie przeczytaj materiał nauczania, punkt 4.4.1 z poradnika dla ucznia.

3) ustal wzory jakie zastosuje do obliczenia przełożenia przekładni oraz liczby wahnięć

regulatora na godzinę.

4) na podstawie ustalonych wzorów oraz podanych wartości w treści ćwiczenia wyliczyć

poszukiwane wartości.

5) przygotować się do prezentacji rozwiązania zadania.

6) dokonaj analizy poprawności wykonanego ćwiczenia w

oparciu o losowo

zaprezentowane poprawnie wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

– plansza lub prezentacja komputerowa przedstawiająca budowę mechanizmu zegarowego,

– model rzeczywistego mechanizmu zegarowego (lub rzeczywisty mechanizm zegarowy),

– poradnik dla ucznia,

– tablice zespołów i części mechanizmów zegarowych,

– katalogi części mechanizmów zegarowych,

– normy PN i EN.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić zadanie jakie spełniają regulatory w działaniu mechanizmu

zegarowego?

2) wymienić rodzaje regulatorów?

3) wyjaśnić z jakich podstawowych części są zbudowane regulatory?

4) określić zadanie jakie spełnia wychwyt w działaniu mechanizmu

zegarowego?

5) wyjaśnić zasadę działania wychwytu?

6) określić znaczenie jakie spełniają palety w wychwytach?

7) wyjaśnić zasadę współpracy wychwytu z regulatorem?

8) wyliczyć przełożenie przekładni chodu?

9) wyjaśnić funkcję jaką spełnia przekładnia chodu?

10) określić zadanie jakie spełnia sprzęgło cierne w przekładni wskazań?

11) wyjaśnić jaką funkcję jaką spełniają napędy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.5. Montowanie mechanizmu zegarowego