2.1. Kotły rusztowe (wodne i parowe) w energetyce komunalnej i przemysłowej.

1. Oznaczenia:

WRXX – wodny rusztowy o wydajności cieplnej XX Gcal/h

ORXX – parowy rusztowy o wydajności cieplnej XX Gcal/h

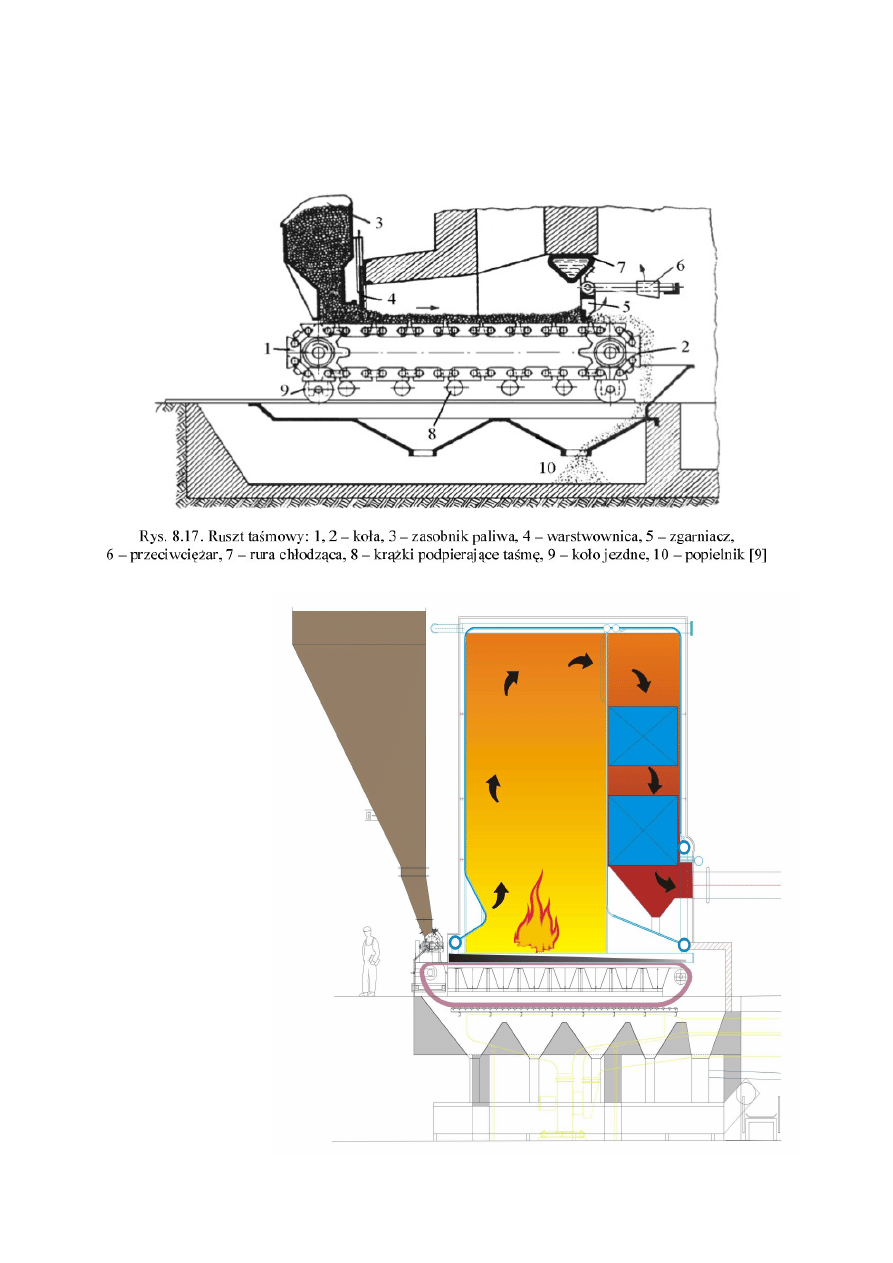

2. Typy rusztów

•

stałe

◦

płaskie z ręcznym narzucaniem paliwa (najmniejsze)

◦

schodkowe z ruchomą warstwą paliwa

•

ruchome

◦

łuskowe

2. Przykłady z rysunkami.

Kotły rusztowe obecnie znajdują szerokie zastosowanie jako źródła ciepła lub/i pary

technologicznej zarówno w ciepłownictwie jak różnorodnych zakładach przemysłowych. Kotły

rusztowe to najmniejsze z budowanych kotłów opalanych węglem kamiennym. Wykorzystywane są

przede wszystkim przez ciepłownie i elektrociepłownie lokalne i przemysłowe. Konstrukcja

współczesnych rusztów umożliwia bardzo efektywne spalanie, uwalniające ponadto dużo mniej

szkodliwych substancji niż stare kotły rusztowe.

Do głównych zalet kotłów rusztowych należy zaliczyć:

•

prostą budowę,

•

szeroki zakres obciążeń,

•

prosty system sterowania.

Do głównych wad eksploatacyjnych palenisk rusztowych należy zaliczyć:

•

niższą sprawność energetyczną,

•

spiekanie się paliw na ruszcie, czego efektem są straty niecałkowitego spalania,

•

spalanie węgli o dużym rozdrobnieniu co powodować może ubijanie się paliwa na ruszcie a

w konsekwencji utrudnienia w przepływie powietrza przez warstwę i przesyp drobnych

frakcji przez ruszt do odżużlacza.

Najważniejsze elementy kotła ruszotwego:

•

Walczak

•

Ruszt

•

Przegrzewacz

•

Podgrzewacz wody

•

Podgrzewacz powietrza

•

Wentylator

•

Komin

•

Wentylator spalin

•

Pompa

•

Rurociąg

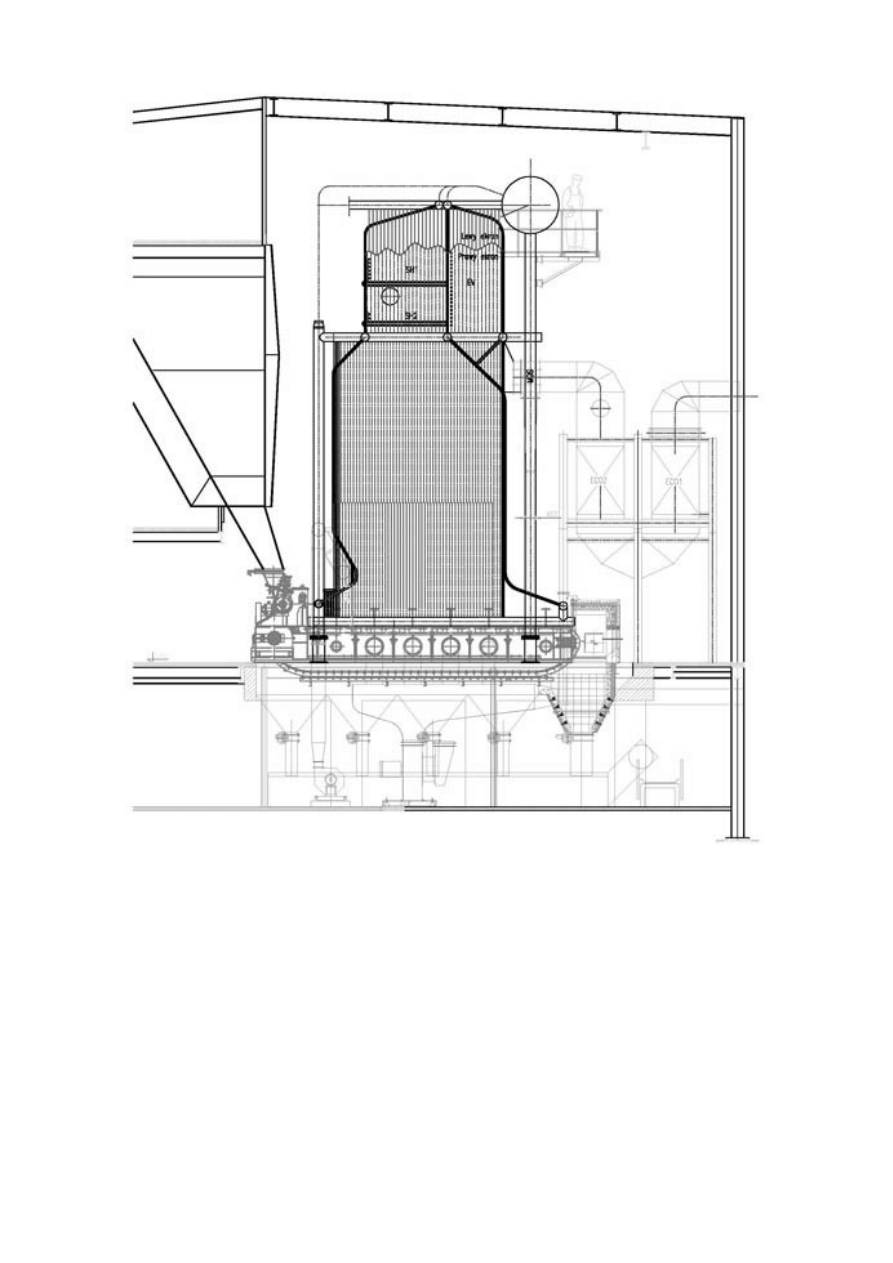

Najbardziej popularne kotły rusztowe parowe to OR, OKR, OSR, o wydajności 2; 2,5; 5; 10; 16;

20; 25; 32; 50; 64 Mg/h

Kotły rusztowe parowe na przykładzie OR 35N charakteryzują się niskimi parametrami

wylotowymi z kotła, 450

O

C i 4 MPa w porównaniu do kotłów pyłowych. Kocioł ten jest

walczakowy, dwuciągowy z całkowicie opromieniowaną komorą paleniskową. Opalany miał

węglowy (kamienny węgiel). Zawiera on 3 podgrzewacze wody oraz 3 przegrzewacze pary.

Kotły rusztowe wodne na przykładzie kotła WR 25 charakteryzują się jeszcze niższymi

parametrami czynnika na wylocie, który stanowi woda, a więc temperatura od 70-150 C i ciśnienie

od 1,95-2,15 MPa. Kocioł dostarcza gorącą wodę do potrzeb grzewczych i technologicznych.

Kocioł występuje w formie dwuciągowej, w drugim ciągu widać 2 podgrzewacze wody.

Najbardziej popularne kotły rusztowe wodne to WR 1,25; 2,5; 5; 10; 25;46; 70; 120;

WR-25 Sefako

2.2. Kotły parowe dużej wydajności - podział kotłów ze względu na konstrukcję

komory paleniskowej i parametry pracy.

[2.2. Kotły parowe.pdf str. 10]

1. Kotły pyłowe walczakowe posiadają zbiornik- walczak, w którym znajduje się mieszanka parowo-wodna.

Do walczaka z jednej strony dopływa woda za pomocą pompy zasilającej, natomiast z drugiej strony

dopływa nasycona para wodna z rur wznoszących. Z walczaka rurami opadowymi woda płynie do

parownika, natomiast para wodna opuszcza walczak i trafia do przegrzewaczy konwekcyjnego, grodziowego

i wylotowego. Dodatkowo kocioł wyposażony jest w podgrzewacz wody zasilającej EKO. Kotły występują

w postaci dwuciągowej, a najbardziej popularne są kotły OP 70, OP 140, OP 230, OP 380, OP 430, OP 650.

Najczęściej parametry pracy to 540 C i 13,5 MPa.

2.

Kotły przepływowe w odróżnieniu od kotłów nie posiadają walczak, lecz separator pary i wody.

Dodatkowo w obiegu zainstalowana jest pompa recyrkulacyjna, która wspomaga przepływ wody z

separatora do parownika. Kotły przepływowe zbudowane są jako jednociągowe i podobnie jak pyłowe

walczakowe zawierają przegrzewacz grodziowy, konwekcyjny, końcowy i podgrzewacz wody zasilającej.

Niektóre kotły mogą być także wyposażone w przegrzewacz międzystopniowy, który służy do podgrzewania

pary wtórnej. Parametry pracy kotów przepływowych to 18 MPa i 540 C, natomiast ciśnienie pary wtórnej to

około 3,8 MPa. Najczęściej spotykanym kotłami w energetyce zawodowej i przemysłowej są BB- 2400, BP-

1025, BP 1150.

2.3. Turbiny parowe i turbiny gazowe – rodzaje i konstrukcje turbin, zasada

działania, sprawność stopnia.

[2.3. Turbiny parowe.pdf str.1-10,

2.3. Turbiny gazowe.pdf]

1. Oznaczenia - p

rzykładowe nazwy turbin i wyjaśnienie symboli w nich zawartych :

7C50, 7UC60, 13UP55, 13UC105, 13 UK215

•

pierwsze cyfry (tu 7,13) oznaczają ciśnienie świeżej pary, tzn. za kotłem a przed zaworem

•

cyfry na końcu (tu 50,60,105,...) oznaczają moc turbiny

K – turbina kondensacyjna, ciśnienie na wyjściu z turbiny jest mniejsze od atmosferycznego,

wykorzystywana w elektrowniach.

C – turbina ciepłownicza, ciśnienie na wyjściu z turbiny jest większe od atmosferycznego, wykorzystywana

w elektrociepłowniach

UC – turbina upustowo ciepłownicza

UP – turbina upustowo przeciwprężna.

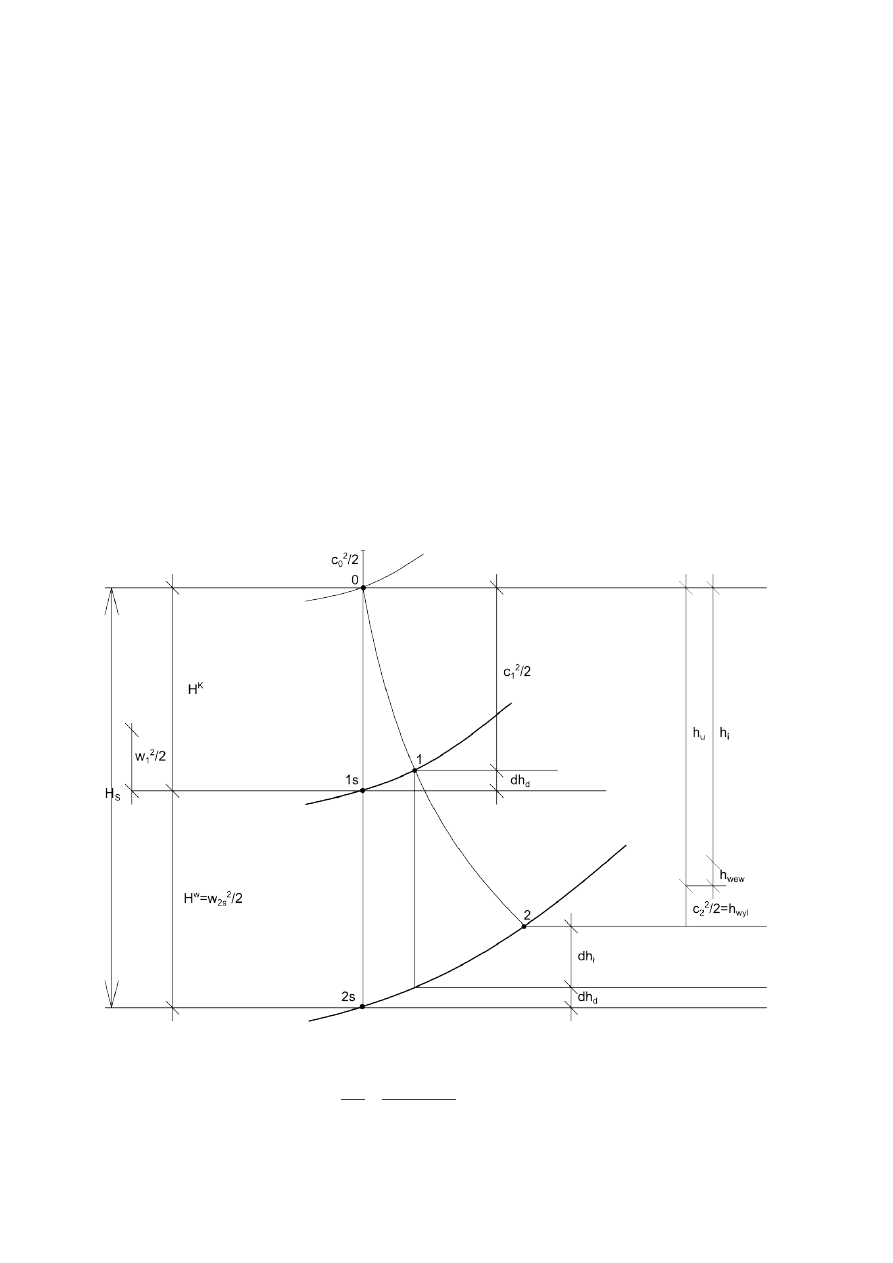

2. Sprawność stopnia

•

Sprawność obwodowa:

u

=

h

u

H

s

=

h

u

i

0

– i

2s

c

0

2

•

Praca obwodowa:

h

u

=

H

s

– dh

d

dh

ł

h

wyl

•

Praca wewnętrzna turbiny:

h

i

=

H

s

0 dh

d

dh

ł

h

wyl

h

wew

,

gdzie:

h

wew

– straty

wewnętrzne związane z przeciekiem pary – bardzo małe.

•

Sprawność wewnętrzna:

i

=

h

i

H

s

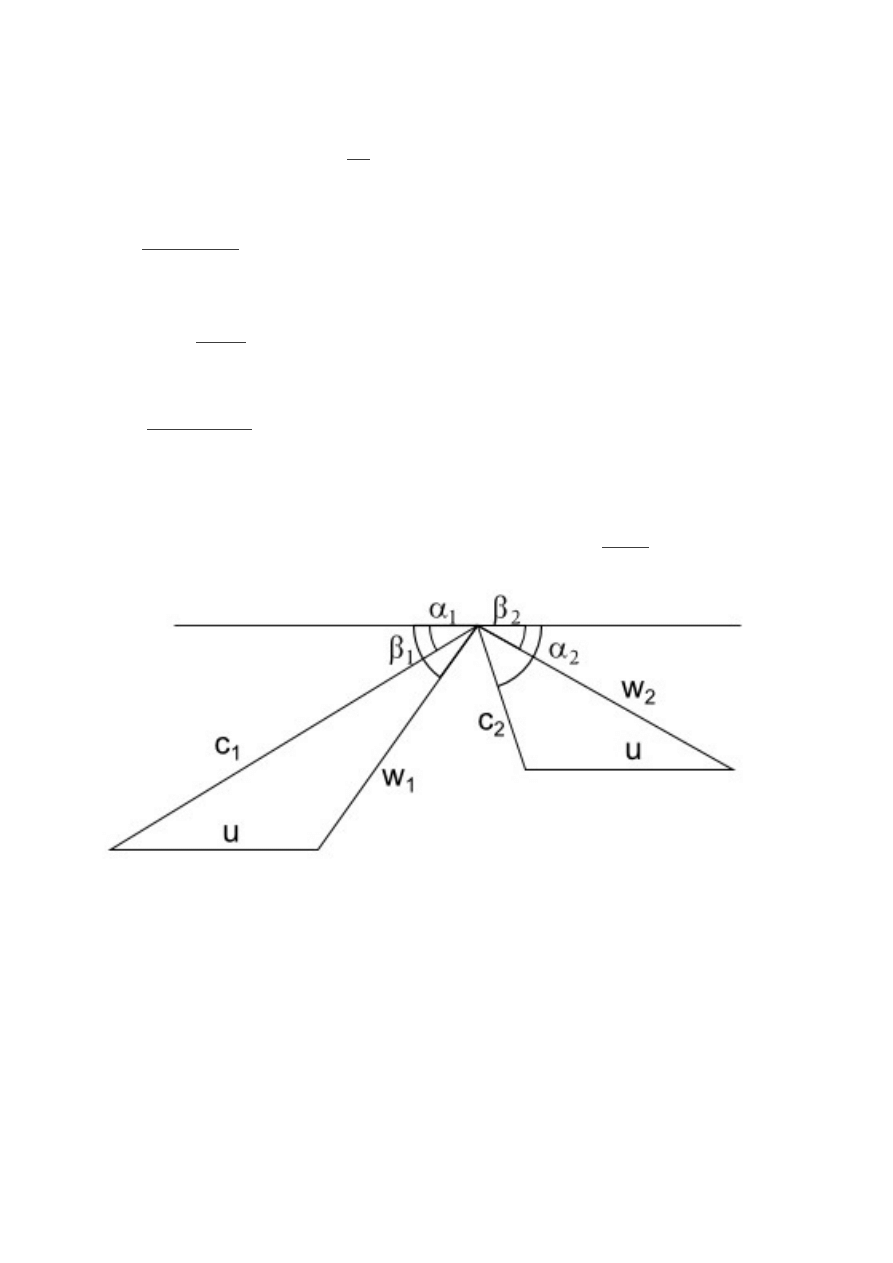

3. Trójkąty prędkości

a) Kierownica

c

1s

=

2 i

0

– i

1s

c

0

2

c

1

=

c

1s

,

gdzie

- współczynnik opisujący straty prędkości bezwzględnej w kanale

dh

d

=

i

1

– i

1s

=

c

1s

2

– c

1

2

2

Z trójkąta prędkości dla kierownicy wyznaczamy wielkość w

1

b) Wirnik

w

2s

=

2 i

1s

– i

2s

w

1

2

w

2

=⋅

w

2s

, gdzie

współczynnik opisujący straty prędkości względnych w kanale

Z trójkąta prędkości dla wirnika wyznaczamy wielkość c

2

Prędkości obwodowe u są identyczne dla kierownicy i wirnika i wynosi

u=

d

p

n

60

2.4. Układy hybrydowe i układy skojarzone małej mocy.

1. Układy hybrydowe - [2.4. Układy hybrydowe.pdf]

2. Układy skojarzone małej mocy. [Rybak, Spalanie i paliwa, str. 236-260]

Ze względu na złożoność układu elektrociepłownie są opłacalne dla stosunkowo dużych mocy. Bardzo

interesujące, ze względu na znaczne obniżenie kosztów inwestycyjnych i eksploatacyjnych związanych z

budową i eksploatacją sieci cieplnych, są lokalne układy skojarzone małej mocy. Generatory elektryczne

mogą być wówczas źródłem energii elektrycznej i cieplnej. Układ taki może zabezpieczyć potrzeby obiektu

w energię elektryczną, cieplną, stanowić rezerwowe źródło prądu lub dostarczyć prąd do sieci elektrycznej.

Takie rozwiązania mogą być stosowane przede wszystkim:

•

w zespołach budynków mieszkalnych (elektrociepłownie osiedlowe)

•

w przemyśle i centrach handlowych

•

w obiektach użyteczności publicznej

•

w oczyszczalniach ścieków i wysypiskach śmieci (zasilane biogazem)

W zależności od wymaganej mocy najczęściej budowane są modułowe urządzenia do produkcji energii w

skojarzeniu – bazujące na silnikach tłokowych lub turbinach. Zasilane są głównie paliwem gazowym lub

olejem. Ich moce są poniżej 10 MW

e

, a sprawność jest duża i zawiera się w przedziale 80-97%. Efektywność

jest szczególnie wysoka, gdy wyprodukowana energia elektryczna jest wykorzystana do napędu pomp ciepła

na potrzeby ogrzewania.

W zakresie mocy układu poniżej 3-5 MW

e

energię elektryczną można wytwarzać w następujących

systemach:

1. Gazogenerator zintegrowany z małą turbiną gazową

2. Gazogenerator zintegrowany z silnikiem spalinowym

3. Pirolizer zintegrowany z silnikiem spalinowym

4. Bezpośrednie spalanie połączone z małą turbiną parową i kotłem parowym

5. Silniki parowe z i bez przegrzewu pary

6. Silnik Stirlinga

7. Turbiny stosowane w tzw. Organicznym obiegu Rankina (ORC)

Cechami, którymi odznaczają się małe systemy skojarzone są:

•

wysoka sprawność całkowita, która mieści się najczęściej w pobliżu wartości 80%

•

osiągana chwilowa moc cieplna jest większa od mocy elektrycznej, lecz dla coraz większych

jednostek moce te ulegają wyrównaniu

•

kompaktowa budowa, pozwala to na skrócenie czasu budowy kompletnej instalacji i zmniejszenie jej

kosztu, wpływa także na zmniejszenie ilości miejsca wymaganego pod zabudowę agregatu

•

paliwo ciekłe (olej priolityczny) bądź gazowe (gaz generatorowy, biogaz, gaz z odmetanowienia

kopalń, gazy wysypiskowe) są to paliwa znacznie mniej zanieczyszczające środowisko niż paliwa

kopalne; ponadto w przypadku niektórych gazów pochodzenia odpadowego, wykorzystując je do

celów energetycznych, unikamy zanieczyszczania atmosfery metanem, który w znacznie większym

stopniu niż CO

2

sprzyja powstawaniu efektu cieplarnianego

•

korzystne wskaźniki ekonomiczne realizacji inwestycji, np.: w krajach UE średni okres zwrotu

nakładów wynosi kilka lat, ponadto rozwijający się rynek na te urządzenia będzie w perspektywie

skutkował obniżanie się cen agregatów kogeneracyjnych

Przykłady układów skojarzonych małej mocy:

Układy parowo-gazowe [2.3 Turbiny gazowe.pdf]

ORC

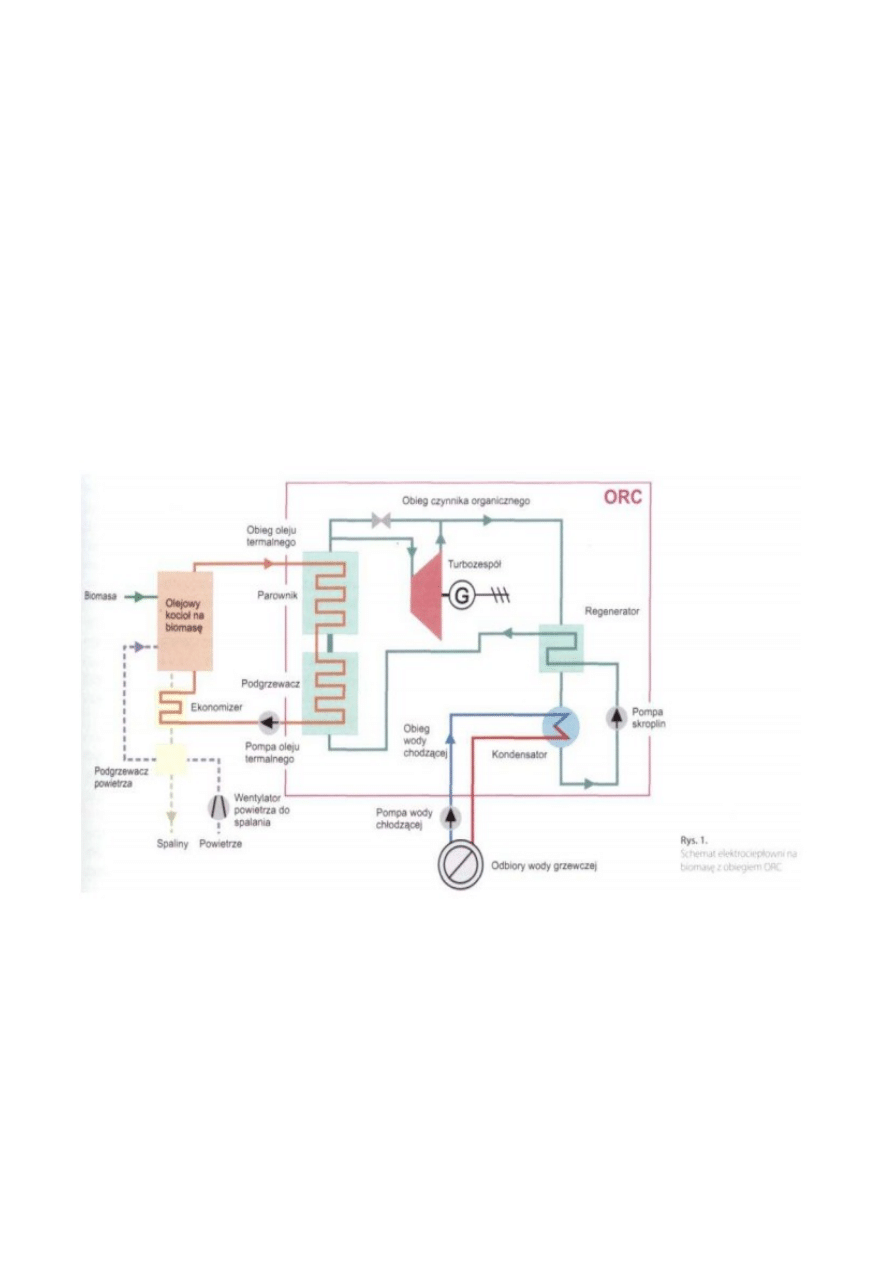

Elektrociepłownia na biomasę z organicznym obiegiem Rankine'a (ORC). Biomasa, stanowiąca odnawialne

źródło energii, wykorzystywana jest coraz częściej, jako alternatywa dla paliw kopalnych, spalanych w

procesach produkcji ciepła i energii elektrycznej. Jednym z nowoczesnych i zarazem wysoce efektywnym

procesem kogeneracyjnym, opartym o bezpośrednie spalanie biomasy jest układ elektrociepłowni,

wykorzystującej organiczny obieg Rankine'a (ORC - Organie Rankine Cycle), której schemat został

przedstawiony na rysunku 1. Idea działania procesu ORC opiera się na wykorzystaniu klasycznego obiegu

siłowni parowej. Zasadniczą różnicę w stosunku do konwencjonalnego układu wodno-parowego, stanowi

zastosowany w układzie ORC czynnik termodynamiczny, którym jest związek organiczny np. izopentan,

izobutan.

Źródło ciepła dla układu ORC stanowi olejowy kocioł energetyczny z paleniskiem na biomasę. Obieg oleju

termalnego wykorzystywany jest jako układ transportu ciepła ze źródła (kotła) do wymiennika głównego

(podgrzewacz i parownik), w którym czynnik termodynamiczny pochodzenia organicznego ulega

podgrzaniu i odparowywaniu. Otrzymana para doprowadzana jest na wlot do turbiny wolnobieżnej. Para,

przepływając przez kanały między łopatkowe wirnika turbiny ulega rozprężeniu, napędza wał turbiny i

sprzężony z nim bezpośrednio generator energii elektrycznej. Po wykonaniu pracy czynnik

termodynamiczny oddaje ciepło kondensacji wodzie chłodzącej i pompą kierowany jest do ponownego

odparowania. Ciepło odebrane przez cyrkulującą wodę chłodzącą, stanowi potencjał energetyczny

wykorzystywany na cele ciepłownicze. Dodatkowo, w celu podwyższenia efektywności procesu, stosuje się

układy odzysku ciepła ze spalin w postaci ekonomizerów i podgrzewaczy powietrza. Zastąpienie

tradycyjnego czynnika roboczego tzn. wody przez substancje organiczne, związane jest z ich lepszymi

właściwościami fizykochemicznymi. Niskie ciepło parowania i mała temperatura wrzenia cieczy

organicznych, prowadzą do obniżenia energochłonności procesu oraz umożliwiają wykorzystanie

niskotemperaturowych źródeł ciepła do produkcji energii elektrycznej. Poza właściwościami cieczy

roboczych, za wykorzystaniem układów ORC w małej energetyce komunalnej przemawia również szereg

parametrów technicznych i eksploatacyjnych:

• wysoka dyspozycyjność (do 99% w skali roku);

• szeroki zakres stabilnej pracy (minimum technologiczne

• do 10% obciążenia nominalnego);

• korzystne warunki pracy turbiny (sprawność na poziomie 85%, brak zjawiska erozji

łopatek wirnika, mała prędkość obrotowa);

• długi okres użytkowania jednostki;

• zwarta konstrukcja i prosta budowa mechaniczna;

• wysoki stopień zautomatyzowania

2.5. Kotły i kotłownie do użytkowania biopaliw i spalania odpadów.

[Biomasa.pdf]

2.6. Wymienniki ciepła w procesach przemysłowych (rodzaje, budowa, zasada

pracy, zastosowania). [Pawlik, Strzelczyk, Elektrownie, str. 245]

Wymiennik ciepła

– urządzenie służące do wymiany energii cieplnej (podgrzewania, ochładzania,

zmiany stanu skupienia czynnika) pomiędzy dwoma jej nośnikami, tj. substancjami będącymi w

stanie ciekłym lub gazowym.

Ogólny podział wymienników:

1. Mieszankowe (bezpośrednie) - dochodzi do mieszania strumieni.

2. Powierzchniowe (pośrednie):

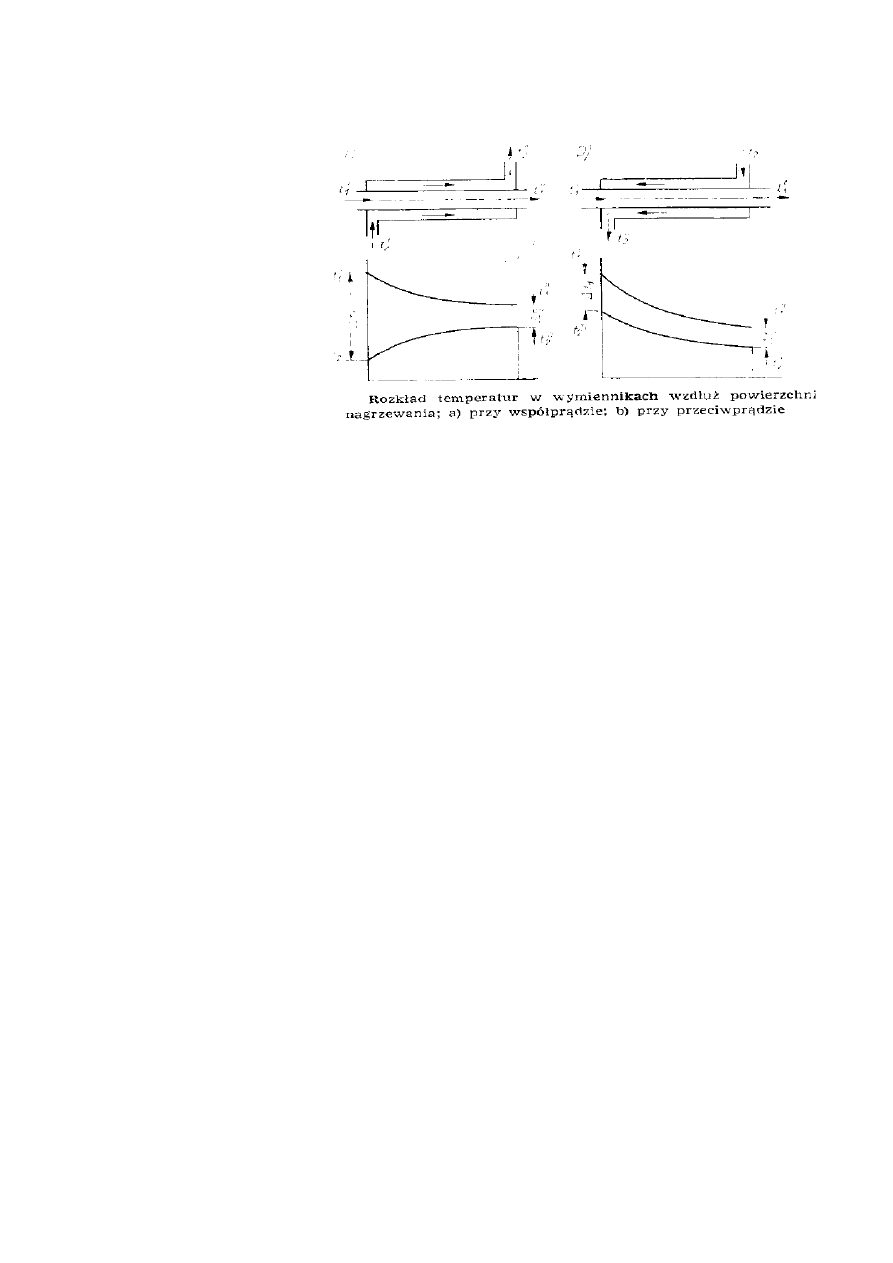

a) przeponowe (rekuperatory):

•

rurka w rurce: najprostszy

wymiennik. Składa się z

dwóch współosiowych rur o

różnych średnicach. Jeden

czynnik płynie wewnątrz

mniejszej rury, podczas gdy

drugi przepływa przez

przestrzeń pomiędzy rurą

wewnętrzną i zewnętrzną.

Wyróżnia się wymienniki

współprądowe

i

przeciwprądowe.

•

płaszczowo - rurowe: wymiennik składa się z pęczka rur umieszczonego w korpusie (dodatkowo

mogą być montowane przegrody intensyfikujące wymianę ciepła). Wymiana ciepła zachodzi

pomiędzy czynnikiem wewnątrz rurek a czynnikiem omywającym rurki od zewnątrz. Są to

urządzenia o dużych gabarytach i znacznej masie używane nadzwyczaj często w zastosowaniach

przemysłowych i energetycznych.

•

płytowe: powierzchnię wymiany ciepła stanowią płyty płaskie lub płyty tłoczone o dobrej

przewodności cieplnej. Dzięki odpowiednio ukształtowanym wytłoczeniom pomiędzy płytami

tworzą się wąskie szczeliny do przepływu czynników wymieniających ciepło. Dodając kolejne

pakiety płyt można rozbudowywać wymiennik. Wady takich wymienników to: stosunkowo duże

straty ciśnienia i konieczność stosowanie czynników o zbliżonych ciśnieniach. Ideę wymiennika

płytowego pokazano poniżej. Ciekawe jest, że dynamika wymiany ciepła przy przepływie

laminarnym może konkurować z tą zachodzącą podczas przepływu burzliwego.

•

kompaktowe: posiadają one dużą powierzchnię wymiany masy przy małej kubaturze urządzenia.

Przykłady: chłodnica samochodowa, wymienniki regeneracyjne w silnikach Stirlinga. Mają one

zastosowanie wszędzie tam, gdzie ilość miejsca i dopuszczalna waga jest ograniczona. Zazwyczaj

czynniki przepływają prostopadle do siebie – mamy więc do czynienia z przepływem krzyżowym.

b) akumulacyjne (regeneratory) - zarówno ciepły jak i zimny strumień przechodzą przez tę samą

przestrzeń. Może to być np. porowaty materiał o znacznej pojemności cieplnej (np. ceramika) lub kształtki.

Ciepło lub zimno jest transportowane pomiędzy materiałem wymiennika a czynnikiem przez niego

przepływającym. Materiał wymiennika pełni więc funkcję akumulatora ciepła (zimna).

W układzie elektrowni wyróżnia się urządzenia będące wymiennikami:

•

podgrzewacze wody,

•

parownik (parowacz),

•

przegrzewacze pary,

•

podgrzewacze powietrza,

•

skraplacz,

•

odgazowywacz

•

chłodnice wodoru, oleju, powietrza.

3. W układzie elektrownie konwencjonalnej i jądrowej wyróżnia się wymienniki powierzchniowe:

•

podgrzewacze wody regeneracyjne niskiego i wysokiego ciśnienia,

•

podgrzewacze wody ciepłownicze podstawowe i szczytowe,

•

wyparki,

•

podgrzewacz powietrza,

•

skraplacz,

•

parownik (parowacz),

•

przegrzewacze pary,

oraz wymienniki mieszankowe:

•

odgazowywacz termiczny -

jedyny wymiennik

mieszankowy.

Budowa ww. wymienników

powierzchniowych:

•

podgrzewacz niskoprężny -

rury mosiężne lub stalowe

wygięte w kształcie litery U, zamocowane końcówkami w dnie sitowym; pionowe lub poziome;

umieszczone możliwie blisko turbiny w celu zmniejszenia strat ciśnienia pary,

•

podgrzewacz wysokoprężny - rury kotłowe o właściwościach wytrzymałościowych dostosowanych

do wysokiego ciśnienia, wytwarzanego przez pompę WZ, rury w kształcie litery U, W lub w postaci

poziomych spiral wieloskrętnych; często dzielone na kilka gałęzi równoległych w celu minimalizacji

kosztów,

•

podgrzewacz wody sieciowej - budowa podobna do budowy podgrzewaczy regeneracyjnych

niskiego ciśnienia,

•

wyparka - służy do uzupełniania strat w obiegu cieplnym; istnieją dwa wykonania wyparek:

- parorurkowe - wężownice grzejne zanurzone w wodzie odparowywanej,

- wodnorurkowe (obiegowe) - rurkami przepływa woda, a para grzejna wypełnia przestrzeń między

rurkami,

•

przetwornica pary - wyparka wysokoprężna, służy do wytworzenia pary wtórnej kierowanej do

odbiorników technologicznych niezwracających skroplin.

Wyparki i przetwornice pary są kosztowne i zmniejszają sprawność elektrowni, są więc wypierane

przez układy demineralizacji wody.

•

podgrzewacz powietrza - wymiennik ciepła powierzchniowy akumulacyjny (regenerator). Kształtki

ogniotrwałe umożliwiają kolejno przepływ gazów gorących (spalin) i zimnych (powietrza). Spaliny

przepływając oddają swoje ciepło płytom, a podczas obrotu podgrzewacza w strefę powoetrza,

przepływające powietrze odbiera je od nich,

•

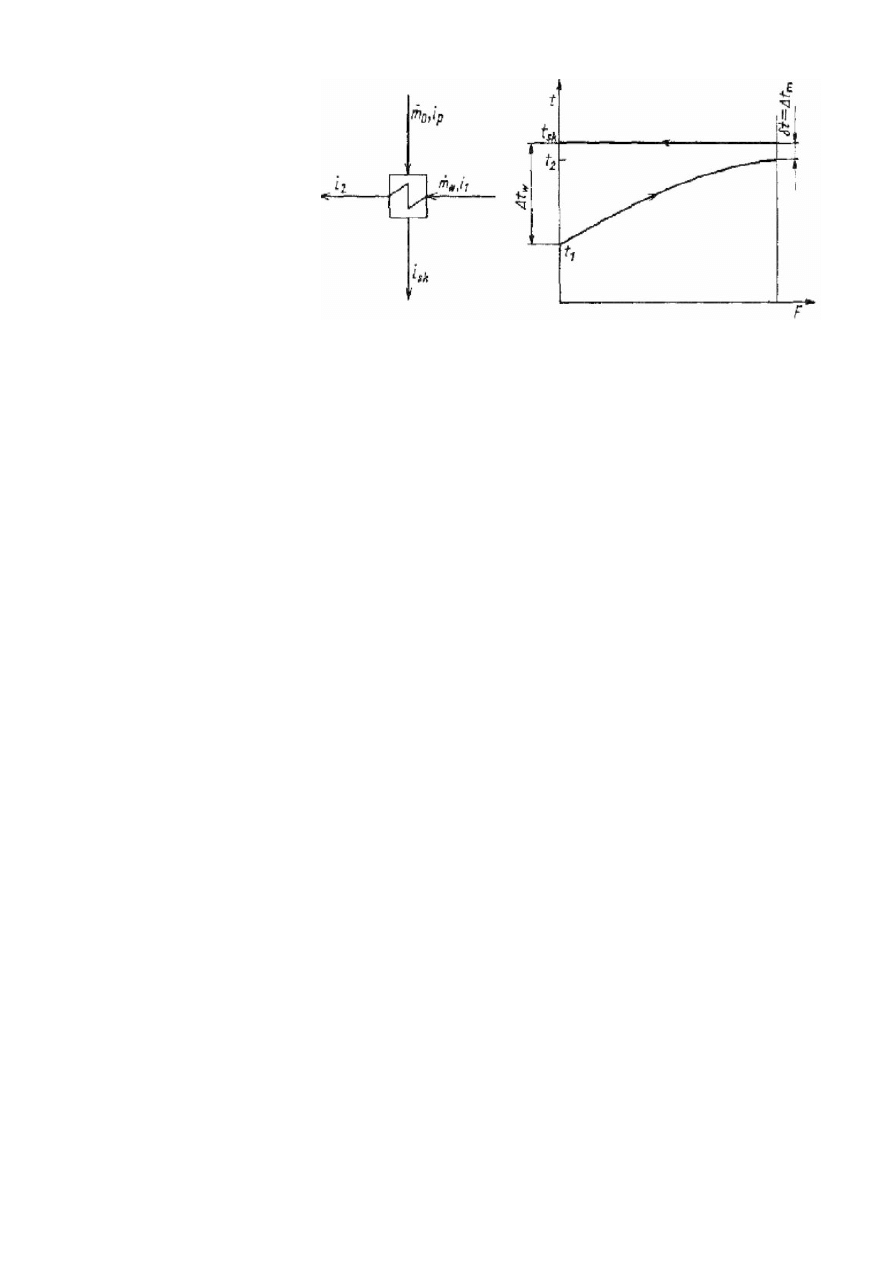

skraplacz - stosowany do skraplania pary wodnej rozprężonej w turbinie. Całkowite skroplenie pary

umożliwia zastosowanie pompy wodnej do wymuszenia obiegu czynnika. Proces skraplania

zachodzi zazwyczaj izobarycznie przy ciśnieniu 4-15 kPa, a tym samym przy stałej temperaturze

(30-kilka

O

C). Ciśnienie panujące w skraplaczu jest powiązane ściśle z temperaturą wody chłodzącej,

a ta z kolei uzależniona jest od rodzaju systemu chłodzenia zastosowanego w danym przypadku.

Woda chłodząca przepływa przez szereg gęsto ułożonych rurek (wymiennik rurowy) skraplacza, na

zewnątrz których płynie skraplająca się para wodna odprowadzana z turbiny Do skraplacza dopływa

para mokra, czyli para z niewielką ilością wykroplnej wody. W skraplaczu następuje skroplenie

pozostałej pary, i minimalne przechłodzenie kondensatu (ok. 2°C). Ciepło skraplania odprowadzane

jest do otoczenia za pomocą wody chłodzącej i (zwykle) chłodni kominowych. Podział skraplaczy:

chłodzone cieczą

–

rurowe, płaszczowo-rurowe, wiązkowe, przeciwprądowe, wielorurowe, pionowe , poziome,

–

ociekowe

–

płytowe

–

wężownicowe

chłodzone powietrzem

–

wentylatorowe- lamelowe

–

grawitacyjne ( do 350 W)

natryskowo-wyparne.

•

parownik - jeden z czynników roboczych ulega odparowaniu, rurowy fragment powierzchni

ogrzewalnej, w którym następuje przemiana wody w parę wodną.

Budowa wymiennika mieszankowego:

•

odgazowywacz - zwykle nadbudowany nad zbiornikiem WZ, dzieli układ na część nisko i

wysokociśnieniową, panuje w nim ciśnienie równe ciśnieniu pary grzejnej, para skrapla się

bezpośrednio w podgrzewanej wodzie, najniższe parametry to 104

O

C i 0,12MPa (odgazowywacz

atmosferyczny).

2.7. Tłokowe silniki cieplne.

Silnik - maszyna służąca do zamiany doprowadzonej do niej energii na pracę mechaniczną

(elementu roboczego).

•

o spalaniu zewnętrznym - na elementy robocze działa czynnik roboczy pośrednio ogrzany,

•

o spalaniu wewnętrznym (silniki spalinowe) - na elementy robocze działają bezpośrednio

gazowe produkty spalania paliwa (spaliny),

•

odrzutowe.

tłokowe,

turbinowe.

1. Podział tłokowych silników cieplnych ze względu na:

czynnik roboczy

rodzaj ruchu tłoka

system zapłonu

liczna suwów w

cyklu roboczym

prędkość obrotowa

- spalinowe,

- parowe,

- hydrauliczne,

- pneumatyczne.

- posuwisto zwrotne

(suwowe),

- przeciwbieżne,

krążące (obrotowe).

- wymuszony

(iskrowy),

- samoczynny.

- dwusuwowe,

- czterosuwowe.

- wolnoobrotowe,

- średnioobrotowe,

- szybkoobrotowe

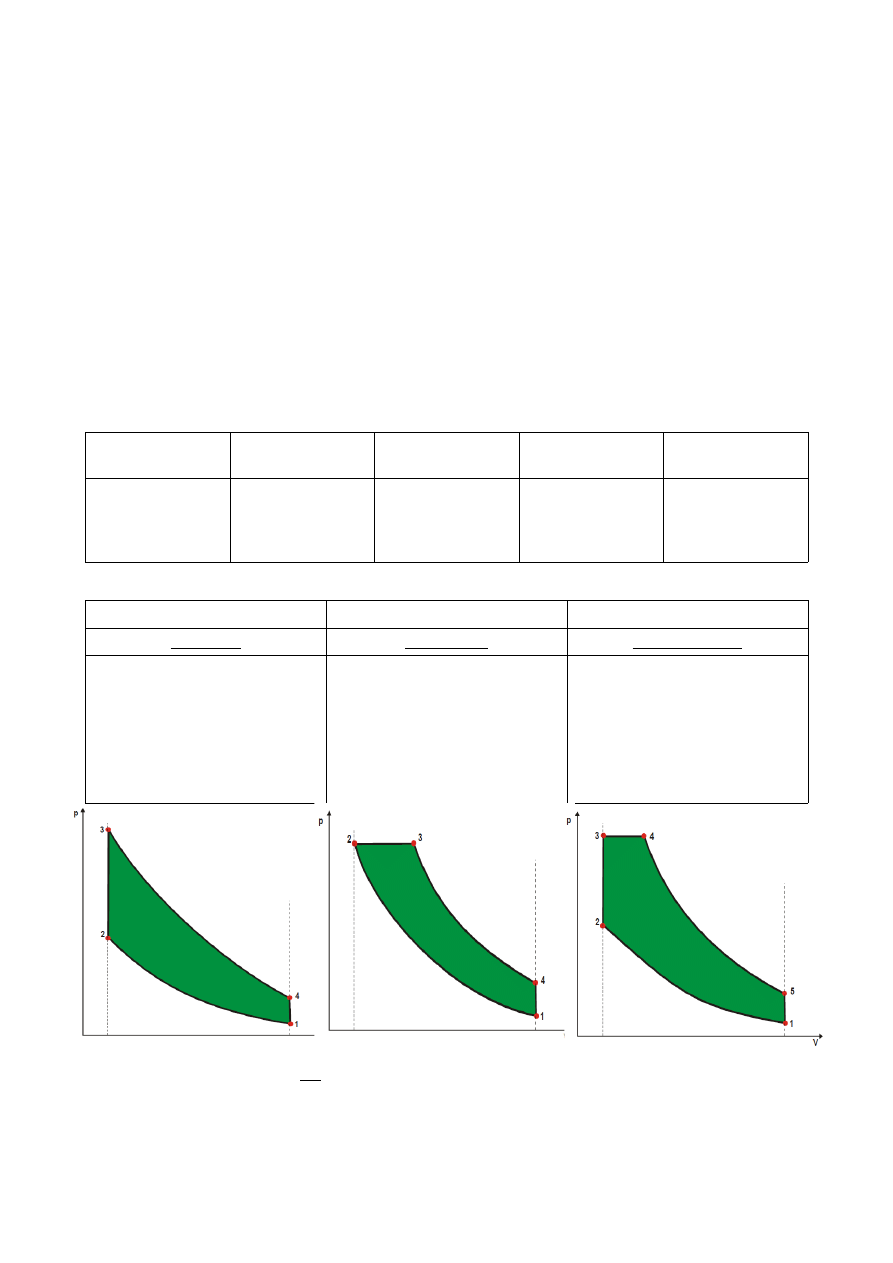

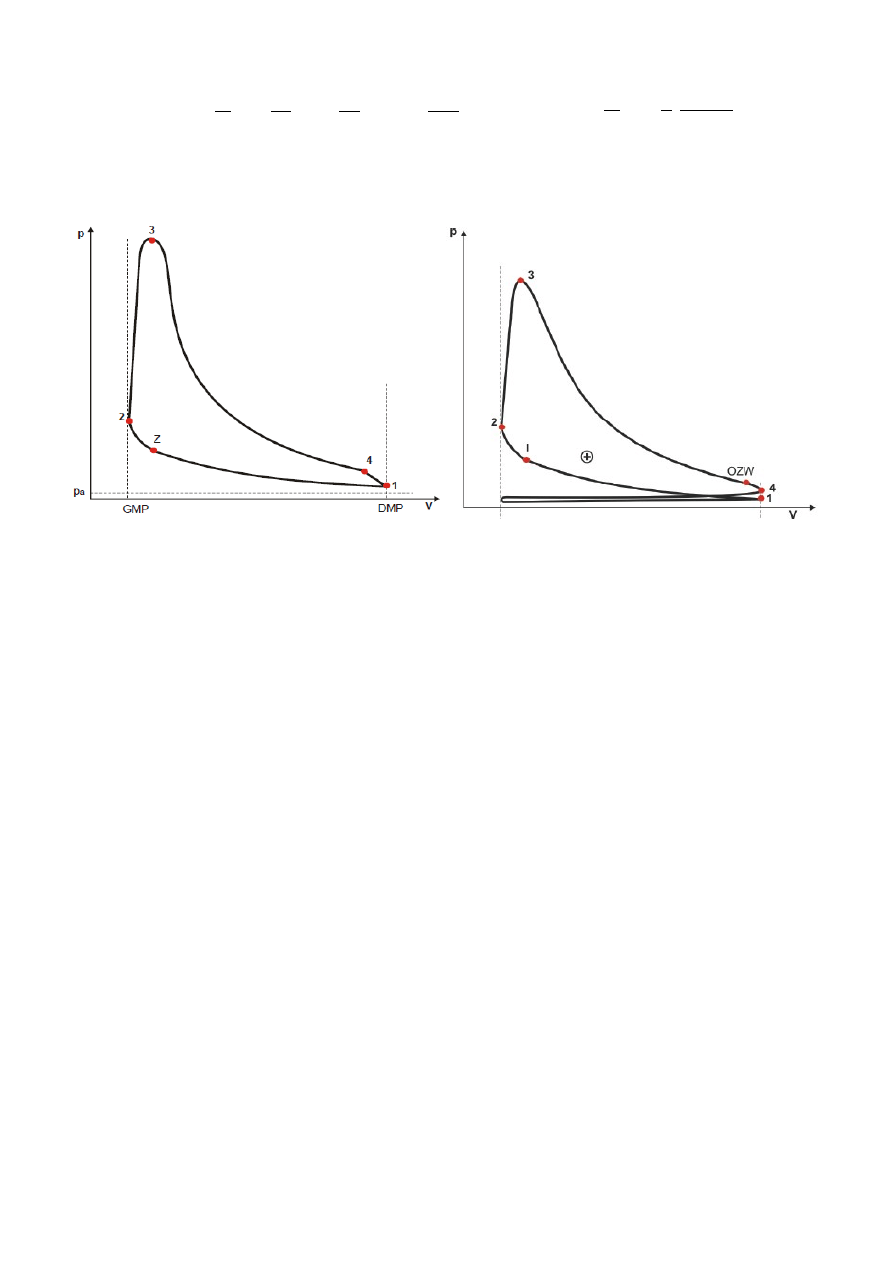

2. Obiegi teoretyczne:

z zapłonem iskrowym

z zapłonem samoczynnym

z zapłonem samoczynnym (now.)

obieg Otto

obieg Diesla

obieg Sabathego

1 - 2 - sprężanie izentropowe,

2 - 3 - ogrzewanie izochoryczne,

3 - 4 - rozprężanie izentropowe,

4 - 1 - chłodzenie izochoryczne.

1 - 2 - sprężanie izentropowe,

2 - 3 - ogrzewanie izobaryczne,

3 - 4 - rozprężanie izentropowe,

4 - 1 - chłodzenie izochoryczne.

1 - 2 - sprężanie izentropowe,

2 - 3 - ogrzewanie izochoryczne,

3 - 4 - ogrzewanie izobaryczne

4 - 5 - rozprężanie izentropowe,

5 - 1 - chłodzenie izochoryczne,

•

stopień sprężania:

=

V

1

V

2

•

sprawność:

Otto:

=

L

Q

=

1−

T

1

T

2

=

1−

V

1

V

2

1−

=

1−

1

−

1

,

Diesel:

=

L

Q

=

1−

1

⋅

T

4

−

T

1

T

3

−

T

2

3. Obiegi rzeczywiste obrazowane są przez wykresy indykatorowe:

a) silnik dwusuwowy (sprężanie, praca),

b) silnik czterosuwowy (ssanie, sprężanie, praca, wydech)

•

procesy zachodzące podczas pracy silnika są nieodwracalne,

•

doprowadzenie ciepła odbywa się poprzez spalanie,

•

uwzględnia się wymianę ciepła między ładunkiem, a ściankami silnika,

•

uwzględnia się straty przepływowe występujące w trakcie napełniania i opróżniania cylindra,

•

w cylindrze po zakończeniu wydechu pozostaje pewna ilość spalin, stąd w czasie pracy silnika

czynnik roboczy jest mieszanką świeżego ładunku i pozostałych spalin

4. Układy silnika tłokowego:

•

karter,

•

korbowy (cylindry, tłoki z pierścieniami, korbowody, wał korbowy, elementy mocowania),

•

rozrządu,

•

zasilania,

•

smarowania,

•

chłodzenia,

•

zapłonowy,

•

rozruchowy.

5. Spalanie stukowe - lokalnie w silniku dochodzi do samozapłonu mieszanki, co powoduje lokalny,

impulsowy wzrost ciśnienia i temperatury. Proces ten jest niekontrolowany i niepożądany - występuje gdy

paliwo ma zbyt małą liczbę oktanową, a stopień sprężania jest zbyt duży.

2.8. Reaktory jądrowe w energetyce.

Przeznaczenie:

•

energetyczne w elektrowniach zawodowych,

•

ciepłownicze,

•

wysokotemperaturowe,

•

badawcze,

•

szkoleniowe,

•

powielające,

•

napędowe,

•

do celów specjalnych.

Energia wykorzystanych neutronów:

•

termiczne - neutrony powolne (termiczne) (E < 0,1 eV),

•

prędkie - neutrony prędkie (E > 1 MeV).

Konstrukcja:

•

zbiornikowe: PWR, BWR, WWER,

•

kanałowe: CANDU, RBMK.

Sposób wymiany paliwa (eksploatacja):

•

okresowe: zbiornikowe,

•

ciągłe: kanałowe, wysokotemperaturowe, gazowe.

Rodzaj moderatora i chłodziwa:

•

moderatory: ciężka woda, lekka, woda, beryl, grafit,

•

chłodziwa: ciężka woda, lekka woda, hel, ciekły sód, dwutlenek węgla, gazy dysocjujące, sub.

organiczne.

System odprowadzenia ciepła:

•

jednoobiegowe: BWR,

•

dwuobiegowe: PWR, WWER,

•

trzyobiegowe: reaktory prędkie, chłodzone ciekłym sodem.

Właściwości paliwa:

rodzaj paliwa

stopień wzbogacenia

postać chemiczna elementy paliwowe

- U-235, U-233,

- Pu-239,

- MOX (mieszane),

- Th-232

- uran naturalny,

- niskowzbogacony (2-5%),

- średniowzbogacony,

- wysokowzbogacony

(> 90%)

- uran metaliczny,

-dwutlenek uranu,

- węglik uranu

- pręty, pastylki, płytki, rury

- koszulki z:

stali nierdzewnej, stopów

cyrkonu, magnezu, alu-

minium, powłok pirowę-

glowych.

Charakterystyka wybranych reaktorów:

1. PWR - reaktor z wodą pod wysokim ciśnieniem.

obieg pierwotny

obieg wtórny

•

zbiornik reaktora + rdzeń,

•

wytwornica pary,

•

pompa wodna cyrkulacyjna,

•

stabilizator ciśnienia.

T = 300-350

o

C, p = 15-16 MPa

•

wytwornica pary,

•

turbina parowa,

•

skraplacz,

•

pompa wody zasilającej.

T = 275

o

C, p = 6-7 MPa

•

woda jako moderator, chłodziwo, reflektor.

•

rdzeń i paliwo: dwutlenek uranu UO

2

, lekko wzbogacony 3-4% U-235, pręty paliwowe, pręty

regulacyjne, rdzeń jako walec kilkuset kaset paliwowych.

•

zbiornik reaktora: walec, stanowi osłonę termiczną, zasadniczy element układu chłodzenia.

•

wytwornica pary: w układzie pionowym.

•

stabilizator ciśnienia: jeden w obiegu dla wszystkich pętli.

2. WWER - reaktor z wodą pod wysokim ciśnieniem (konstrukcji radzieckiej). Różnice między PWR:

•

sześciokątne kasety prętów paliwowych,

•

wytwornica pary w układzie poziomym (większa masa, mniej zawodna, szczelniejsza),

3. BWR - reaktor zbiornikowy z wodą wrzącą.

Obieg bezpośredni (jednoobiegowy):

•

reaktor jako wytwornica pary,

•

turbina parowa,

•

pompy strumienicowe,

•

separatory wilgoci i osuszacze pary.

T = 280

O

C,

p = 7 MPa,

x = 99,7%.

•

woda jako czynnik roboczy, moderator, chłodziwo, reflektor,

•

rdzeń i paliwo: dwutlenek uranu UO

2

, lekko wzbogacony < 2,5%, pręty paliwowe, pręty regulacyjne

krzyżowe (węglik boru) wprowadzane od dołu zbiornika, rdzeń z kaset paliwowych zgrupowanych

w moduły po 4 kasety i krzyżowy element regulacyjny, kanały wodne w kasetach paliwowych,

3. RBMK - lekkowodny reaktor kanałowy.

•

obieg bezpośredni (jednoobiegowy):

•

woda jako czynnik obiegowy i chłodziwo,

•

grafit jako moderator, reflektor i osłona biologiczna - zespół grafitowych bloków z pionowymi

otworami na kanały paliwowe,

•

paliwo: dwutlenek uranu UO

2

lekko wzbogacony < 1,8%, produkcja plutonu.

4. CANDU - ciężkowodny reaktor kanałowy.

dwuobiegowy: ciśnieniowy obieg pierwotny jak w PWR,

ciężka woda jako moderator i chłodziwo,

rdzeń i paliwo: paliwo naturalne, niewzbogacone, rdzeń umieszczony w kalandrii - poziomym

cylindrycznym niskociśnieniowym zbiorniku metalowym.

5. Reaktory prędkie i powielające (np. LMFBR).

•

paliwo wysokowzbogacone - mieszanina tlenków uranu i plutonu (MOX), otoczone płaszczem

paliwa naturalnego, który stanowi materiał paliworodny,

•

brak moderatora = mniejszy rdzeń = duża gęstość mocy,

•

chłodziwo - ciekły sód (mały przekrój czynny na rozpraszanie i absorpcję, dobre właściwości

odprowadzania ciepła, wysoka temp. wrzenia, mała korozyjność, toksyczność, radioaktywność,

reakcja wybuchowa z wodą),

•

pośredni obieg chłodziwa między obiegiem pierwotnym a roboczym (sód - sód, sód - woda).

6. HTR - reaktory wysokotemperaturowe.

•

grafit jako moderator, reflektor, materiał konstrukcyjny rdzenia,

•

hel (gaz chemicznie obojętny) jako chłodziwo,

•

paliwo - węglik uranu lub tlenek uranu, wysokowzbogacony, około 93% uranu w mieszaninie z

torem jako materiałem paliworodnym.

2.9. Techniki redukcji zanieczyszczeń pyłowych i gazowych w spalinach

emitowanych do atmosfery.

I Odpylanie gazów - proces rozdziału fazy stałej i gazowej w polu sił zewnętrznych.

Systematyka odpylaczy:

•

mechaniczne (grawitacyjne, inercyjne, odśrodkowe) - różnica masy ziarna pyłu i molekuły gazu,

•

filtracyjne - efekt różnicy wielkości ziarna pyłu i wielkości przekrojów przepływowych gazu w

labiryntowej strukturze filtracyjnej,

•

elektrostatyczne - efekt przyciągania uprzednio naładowanego ziarna pyłu przez elektrodę o

przeciwnej biegunowości - jonizacja gazu.

skuteczność odpylania:

c

=

Z

U

=

U −E

U

=

Z

Z E

,

przedziałowa skuteczność odpylania:

pi

=

f

i

,

ziarno graniczne

gr

- ziarno pyłu zatrzymane w odpylaczu ze skutecznością

pi

=

50

%.

Odpylacze mechaniczne:

1. grawitacyjne - komory osadcze (z półkami, z żaluzjami wlotowymi)- działanie siły ciężkości w czasie

spowolnionego poziomego przepływu zapylonego gazu powoduje opadanie ziaren pyłu do lejów pyłowych

zlokalizowanych na dnie komory.

2. inercyjne - koncentratory inercyjne (żaluzjowe, stożkowe) - efekt odpadania pyłu od głównego strumienia

gazu na skutek elastycznych zderzeń ziaren z odpowiednio uformowanymi przeszkodami.

3. odśrodkowe:

•

cyklony, cyklony bateryjne, multicyklony - ściśle określona średnica cyklonu, istotna prędkość gazu

(siła odśrodkowa, czas przebywania w odpylaczu) oraz szczelność zamknięcia pyłowego; duża

skuteczność odpylania dla cyklonów małych średnic, smukłej konstrukcji.

•

koncentratory odśrodkowe (nie jest urządzeniem odpylającym) - zastosowanie w celu zatężenia gazu

zapylonego, aby zwiększyć skuteczność zainstalowanego dalej cyklonu.

•

przeciwbieżne odpylacze cyklonowe - efekt siły odśrodkowej, wzmocniony w porównaniu z

cyklonami, poprzez wprowadzenie do przestrzeni roboczej dodatkowego strumienia gazu, tzw. gazu

pomocniczego (w układzie otwartym, zamkniętym, recyrkulacyjnym), odporność na erozję pyłową.

Odpylacze filtracyjne - filtry tkaninowe.

Filtracja - proces osadzania rozdrobnionej fazy stałej w medium porowatym, które może posiadać strukturę:

włóknistą uporządkowaną, włóknistą nieuporządkowaną, ziarnistą, kapilarną.

Aglomeraty pyłu powodują wzrost oporów przepływu, miejscowy wzrost prędkości gazu, rozsuwanie

tkaniny, a w efekcie zmniejszenie skuteczności odpylania. W celu uniknięcia ww. - regeneracja materiału

filtracyjnego:

•

mechaniczna - strzepywanie pionowe lub poziome, wibracje,

•

pneumatyczna - strumień gazu o kierunku przeciwnym do przepływu gazu zapylonego; ciągła - filtry

rewersyjne, pulsacyjna - filtry pulsacyjne

Odpylacze elektrostatyczne - elektrofiltry.

Budowa elektrofiltru:

•

komora robocza,

•

elektroda ulotowa (emisyjna) o biegunowości ujemnej, wykonana z drutu metalowego,

•

elektroda zbiorcza (osadcza) o biegunowości dodatniej, wykonana z blach,

•

transformatorowo - prostownikowy zespół zasilający elektrodę emisyjną prądem stałym o wysokim

napięciu,

•

system oczyszczania elektrod z pyłu.

Rozwiązania konstrukcyjne:

•

kierunek przepływu gazu: pionowe, poziome,

•

kształt elektrody zbiorczej: rurowy, bateria elektrofiltrów, płytowe,

•

liczba pól elektrycznych:jednopolowe, wielopolowe,

•

liczba sekcji: jednosekcyjne, wielosekcyjne.

Bardzo wysokie skuteczności odpylania, powyżej 99%, możliwość odpylania dowolnych ilości gazu.

II Odsiarczanie spalin.

Metody ograniczenia emisji:

•

usuwanie siarki z paliwa - najłatwiej z gazu ziemnego i produktów naftowych (skuteczność

odsiarczania ponad 99%); z węgla metodami:

- mechanicznymi - wzbogacanie węgla (różnica gęstości pirytu i substancji organicznych),

- chemicznymi,

- biologicznymi.

•

wiązanie SO

2

podczas spalania - metoda sucha,

•

usuwanie SO2 z gazów odlotowych - metoda półsucha i mokra.

1. Metoda sucha - wdmuchiwanie alkalicznego sorbentu do komory paleniskowej kotła, w strefę temperatur

800 - 900

O

C (nad strefę płomienia).

•

sorbent: kamień wapienny CaCO

3

lub wapno hydratyzowane Ca(OH)

2

w postaci mączki,

•

konieczna niska temperatura, aby ziarna się nie spiekały,

•

pogarsza skuteczność działania elektrofiltru,

•

najlepiej sprawdza się w kotłach fluidalnych ze względu na niską temperaturę w palenisku (800-

900

O

C) i długi czas przebywania,

•

skuteczność odsiarczania 30-40%.

2. Metoda półsucha - sorbent w postaci zawiesiny wodnej lub roztworu wodnego wprowadzany jest do

suszarki rozpyłowej (absorbera), przez który przepływają spaliny, gdzie zachodzi absorpcja SO

2

w kroplach

roztworu alkalicznego.

•

sorbent: Na

2

CO

3

, NaHCO

3

, NaOH, Ca(OH)

2

, woda amoniakalna (25% roztwór amoniaku),

•

skuteczność odsiarczania 60-80%.

3. Metoda mokra (wapniakowa) - w IOS sorbent (roztwór wodny) jest rozpylany w spalinach

przepływających w przeciwprądzie przez reaktor. Produktem jest opadający na dno reaktora uwodniony

siarczan wapnia

•

sorbent: CaCO

3

, Ca(OH)

2

(mleczko wapienne),

•

produkt końcowy: gips, dlatego, gdy znajdzie się jego odbiorca, to technologia jest bezodpadowa,

•

skuteczność odsiarczania > 90%.

III Odazotowanie spalin - ograniczenie emisji NO

x

.

1. recyrkulacja spalin - obniżenie temperatury w palenisku,

2. zmniejszenie nadmiaru powietrza - obserwuje się skutki uboczne: niedopał, korozja,

3. stopniowanie powietrza - 15-25% powietrza podawanego do palników kieruje się jako powietrze wtórne

(dopalające) dodatkowymi dyszami (dysze OFA) nad palnikami pyłowymi, pierwsza strefa spalania jest z

niedomiarem powietrza, co obniża temperaturę spalania,

4. stopniowanie paliwa (reburning) - spalanie trójstopniowe, podanie innego niż podstawowe paliwo lub

ultradrobnego pyłu węglowego,

5. SNCR - selektywna redukcja niekatalityczna - iniekcja do komory paleniskowej, w strefę temperatur 900-

1000

O

C:

•

amoniaku

•

mocznika,

6. SCR - selektywna redukcja katalityczna - konwersja tlenków azotu do N

2

z wykorzystaniem amoniaku

jako gazu redukującego w obecności katalizatora; sprawność w warunkach przemysłowych > 90%.

2.10. System elektroenergetyczny i jego elementy składowe.

Sieć elektroenergetyczna - zespół urządzeń służących do przesyłu, rozdziału i przetwarzania energii

elektrycznej wytworzonej w elektrowniach i zużywanej w odbiornikach. Krajowy System

Elektroenergetyczny (KSE) - zbiór urządzeń do rozdziału, przesyłu i wytwarzania energii elektrycznej,

połączonych w system umożliwiający dostawy energii elektrycznej w sposób ciągły i nieprzerwany. Suma

mocy osiągalnych w KSE = 35 594 MW (2009 r.).

Elementy składowe:

1. Linia elektroenergetyczna - zespół przewodów służących do przesyłania energii elektrycznej,

odpowiednio izolowanych, biegnących obok siebie.

•

linia napowietrzna - przewody, izolatory, osprzęt, konstrukcje wsporne,

•

linia kablowa - w ziemi, żyła, izolacja, pancerz, powłoka (niskiego - 1kV, średniego - do 30 kV,

wysokiego - ponad 30 kV napięcia).

2. Stacja elektroenergetyczna - zespół urządzeń służących do rozdziału energii elektrycznej, składający się z

aparatów łączeniowych, szyn zbiorczych, transformatorów, urządzeń pomiarowych, zabezpieczających,

sterowniczych i sygnalizacyjnych.

•

elektrowniana,

•

odbiorcza,

•

sieciowa.

3. Odbiorca - osoba prawna lub fizyczna, która zawarła z dostawcą umowę o dostarczenie energii

elektrycznej.

4. Odbiornik - urządzenie przemieniające energię elektryczną na inny rodzaj energii użytecznej:

mechaniczną, cieplną, świetlną lub chemiczną.

5. Dostawca - właściwy terytorialnie zakład energetyczny, który zawarł z odbiorcą umowę o dostarczenie

energii elektrycznej

System dzielimy na podsystemy:

•

wytwórczy (elektrownie),

•

sieć przesyłowa - linie i stacje elektroenergetyczne 750 kV, 400 kV i 220 kV. Sieć przesyłowa jest

siecią ogólnopolską i jest zarządzana przez jednego operatora - PSE Operator SA.

•

sieć dystrybucyjna lub rozdzielcza - linie średniego napięcia i linie niskiego napięcia. Sieci

dystrybucyjne są sieciami regionalnymi i są zarządzane przez regionalnych operatorów. Sieć 110 kV

jest częścią sieci dystrybucyjnej, jednak ze względu na sposób pracy (sieć oczkowa, zamknięta)

identyczny jak w sieci przesyłowej, jej praca jest koordynowana przez PSE Operator S.A.

Operatorzy systemu dystrybucyjnego: ENEA, ENERGIA, RWE, Polska Grupa Energetyczna, EnergiaPro,

TAURON, Vattenfall, ENION.

Wyszukiwarka

Podobne podstrony:

Zagadnienia z konstrukcji betonowych, Technologiczne

14 Zagadnienia konstrukcyjne i obliczeniowe stalowych eleme

12 Rozwiązania materiałowo konstrukcyjne i technologiczne budynków mieszkalnych, użyteczności publi

zagadnienia do Technologi Robót Budowlanych

Ochrona przeciwogniowa elementów konstrukcji w technologii szkieletu drewnianego

Zestaw zagadnień z Maszyn technologicznych (IIst.) MiBM 2011-12

zagadnienia - cukry, technologia żywności, biochemia

PYTANIA5, Zagadnienia z zakresu technologii przeróbki kopalin,

ED Zagadnienia konstrukcje male moce(2)

Zestaw zagadnień z Maszyn technologicznych (IIst ) MiBM 11 12

Zagadnienia konstrukcje

zagadnienia TZ (1), Technologia Żywnośći UR, I rok, ChemiaII

konstrukcje i technologie mechaniczne versja 24 04 2012

Ochrona przeciwogniowa elementów konstrukcji w technologii szkieletu drewnianego, Konstrukcje ciesie

zagadnienia 2011, technologia chemiczna Grzechowiak, tech chem - org

Zagadnienia TZ, Technologia Żywnośći UR, I rok, Chemia

PQ3 - Nadzorowanie dkoumentacji konstrukcyjno-technologicznej, chomik, studia, Studia 3 rok, semestr

2 Zagadnienia konstrukcyjno techniczne

konstrukcje i technologie wykonawstwa budynkow

więcej podobnych podstron