PRZEGLĄD BUDOWLANY

1/2006

ARTYKUŁ SPONSOROWANY

20

A

R

T

Y

K

U

Ł

S

P

O

N

S

O

R

O

W

A

N

Y

1. Dlaczego używamy podlewek?

W przypadku obiektów mostowych

siły przenoszone są poprzez łoży-

ska na podpory. Problematyka pra-

widłowego montażu łożysk polega

na tym, iż mogą być one połączo-

ne z podłożem dopiero po zgod-

nym z projektem ich ustawieniu.

Powierzchnie betonowe podpór

mostowych są w praktyce niewy-

starczająco równe, aby przez bez-

pośrednie ułożenie łożyska na pod-

porze możliwe było przenoszenie

sił nacisku. Ważne jest więc dokład-

ne wypełnienie pustej przestrzeni

między łożyskiem a podporą oraz

otworów kotwiących, takim materia-

łem, który dzięki swoim właściwo-

ściom zapewni długotrwałe i wytrzy-

małe połączenie łożyska z podpo-

rą. Takim materiałem są podlewki

i betony zalewowe PAGEL.

2. Zadania zapraw zalewowych

W przypadku użycia konwencjo-

nalnych zapraw lub betonu, może

dojść do sytuacji, że pod łożyskiem

powstaną pustki. W takim przypad-

ku przenoszenie sił na podporę

odbywać się będzie wyłącznie przez

miejsca zakotwień. Może to spo-

wodować zniszczenie zakotwień

i wyrwanie ich z betonu. Największe

niebezpieczeństwo będzie istniało

w przypadku występowania bardzo

silnych drgań i przemieszczeń.

Zaprawy lub betony zalewowe

muszą całkowicie wypełnić obszar

pustych przestrzeni, aby w stanie

wyschniętym przenosić siły naci-

sku. Materiały spełniają następują-

ce wymagania:

•

płynna konsystencja do opty-

malnego wypełnienia pustych prze-

strzeni, która zostaje osiągnięta

poprzez środek wiążący w połącze-

niu z jednym lub kilkoma mocno

działającymi środkami upłynniają-

cymi do betonu; zdolność do roz-

pływania się, musi być tak wyregu-

lowana, aby zaprawa rozpływając

się wypełniła puste przestrzenie

bez pomocy mechanicznej,

•

szybkie rozwijanie wysokich

wytrzymałości (wytrzymałość koń-

cowa po 90 dniach – powyżej 100

MPa), osiągnięte poprzez odpo-

wiedni środek wiążący w połącze-

niu z niską wartością współczynni-

ka woda/cement,

•

długowieczna stałość objętości

i wytrzymałości,

•

odporność dynamiczna poprzez

wysoką wartość modułu sprężysto-

ści Younga.

3. Kurczenie i powiększanie

objętości

Najistotniejszą cechą dla połącze-

nia łożyska z podporą wykona-

nego za pomocą podlewek, jest

kontrolowane powiększanie obję-

tości na każdym centymetrze kwa-

dratowym. Łożyska oraz urządze-

nia, takie jak: turbiny, generatory,

obrabiarki do narzędzi oraz inne

wysokiej klasy maszyny, wymagają

w dzisiejszych czasach doskona-

łej precyzji, która nie może być

osiągnięta przy użyciu kurczących

się, względnie konwencjonalnych

zapraw. Poprzez użycie właściwego

produktu można później uniknąć

kosztownych napraw. Ekspansja

materiału jest konieczna, ponieważ

cement po wymieszaniu z wodą

posiada większą objętość niż w sta-

nie stwardniałym. Proces kurcze-

nia się lub chemicznego zanikania

przy użyciu konwencjonalnej zapra-

wy powoduje powstawanie pod

płytą łożyska pustych przestrzeni.

Objętość zaprawy po zaschnię-

ciu musi pozostać stabilna, tzn.

nie może się ani zwiększać ani

zmniejszać. Kurczenie powstaje

w tzw. fazie miękczenia, to zna-

czy rozpoczyna się bezpośrednio

po naniesieniu zaprawy lub betonu

i kończy się w trakcie wiązania; jest

to proces chemiczny. Przy zapra-

wie do zalewania, w zależności

od zawartej ilości środka wiążące-

go, jego miałkości i temperatury,

proces ekspansji rozpoczyna się

po 90 do 120 minutach, a kończy po

6 – 12 godzinach.

Proces kurczenia występuje w każ-

dym tworzywie budowlanym zwią-

zanym cementem. Przy zaprawach

zalewowych jest on fizycznie kom-

pensowany; kurczenie naturalne

jest wyrównywane i powstaje dodat-

kowa ekspansja. Proces zanikania

materiału zawierającego cement

jest procesem fizycznym i polega

on na utracie objętości poprzez

wysychanie twardniejącego beto-

nu/zaprawy i skrócenie bezwzględ-

ne ze wszystkich jego stron.

Zmniejszenie objętości jest spo-

wodowane oddawaniem nie zwią-

zanych cząsteczek wody, które

zgromadzone przy cząsteczkach

cementu zostały przez niego wchło-

nięte, chemicznie jednak nie zostały

związane. Przy zanikaniu powsta-

ją kapilary, które powodują, iż

materiał związany cementem jest

podatny na zewnętrzne działania

siły. Powiększenie objętości zapraw

zalewowych jest kontrolowane.

Poprzez dodatkowo powstają-

ce pęcznienie, kurczenie zostaje

skompensowane w taki sposób,

że przy podstawie płyty łożyska

bądź maszyny powstaje połączenie

zamknięte siłowo. Pęcznienie to jest

jednak, jak udowodniono zbyt małe,

by zmienić ustawienie łożyska bądź

wypchnąć je.

Ponieważ w trakcie procesu pod-

lewania zalewane są śruby kotwią-

ce, także w otworach kotwiących

Podlewki pod łożyska mostowe

Mgr inż. Przemysław Michalski

PRZEGLĄD BUDOWLANY

1/2006

ARTYKUŁ SPONSOROWANY

21

A

R

T

Y

K

U

Ł

S

P

O

N

S

O

R

O

W

A

N

Y

powstaje ten sam proces. Poprzez

ekspansję, zaprawa przyciska z jed-

nej strony wewnętrzną płaszczyznę

betonu, a z drugiej strony zaprawa

„spina” stalową śrubę. Zakotwienie

jest bardziej efektywne, gdy

zastosujemy kotwę gwintowaną.

Dodatkowe zazębienie drobnych

cząstek zaprawy i powiększenie

jej objętości, sprawiają, że w wyso-

kogatunkowych zaprawach zalewo-

wych powstająca siła rozciągająca

przy dociąganiu kotew nie spowo-

duje ich wyciągnięcia po odpowied-

nim czasie twardnięcia z otworów

kotew, nawet wtedy, gdy powierzch-

nia otworów kotew jest gładka.

W zależności od gatunku stali moż-

liwe jest nawet wydłużenie lub ode-

rwanie kotwy, względnie, w zależ-

ności od wytrzymałości betonu,

spowodowanie oderwania górnej

części w otworze kotwiącym.

4. Rozwój zapraw zalewowych

Zaprawy zalewowe stosowane są

w budownictwie od ponad 30 lat.

Aby właściwości zapraw odpowiada-

ły dzisiejszym wymaganiom w dzie-

dzinie montażu łożysk i precyzyjnych

maszyn, cały czas prowadzone są

intensywne badania nad rozwojem

i ulepszaniem tego materiału.

Przed pojawieniem się zapraw zale-

wowych stosowano konwencjonal-

ną mieszankę cementu i piasku,

częściowo z dodatkiem modyfikują-

cym, w formie plastycznej. Zaprawy

te nie powodowały powiększenia

objętości i nie dawały gwarancji,

że poprzez manualne podbijanie

wypełniono całkowitą powierzchnię

pustych przestrzeni. Pierwsze zapra-

wy zalewowe na bazie cementowej

ekspandują na wskutek dodatku

granulatu żelaza, który w połączeniu

z dodatkiem modyfikacyjnym zawie-

rającym chlorki, przez rdzewienie

spowodował powiększenie obję-

tości. By jednak zapobiec ciągłe-

mu przyrastaniu zaprawy, koniecz-

ne było, aby odkryte, zewnętrzne

powierzchnie zaprawy, bardzo do-

kładnie zabezpieczać przeciwko

działaniu wilgoci, poprzez nakładanie

tynku nawierzchniowego z zaprawy.

Zaprawę z żywicy epoksydowej

używa się w dziś w niewielu przypad-

kach. Ma ona tę wadę, że nie osiąga

płynnej konsystencji ani dodatkowej

objętości. Żywica syntetyczna pod-

dana długotrwałym obciążeniom

poprzez wibracje, męczy się i jest

podatna na zmianę kształtu.

Problemem w przypadku zaprawy

z żywicy epoksydowej są modu-

ły sprężystości, które są zależne

od temperatury (w niskiej tempera-

turze żywica rozkrusza się). Oprócz

tego warunki przygotowania tego

dwukomponentowego materiału są

bardziej skomplikowane i bardziej

zależne od temperatury niż przy

produktach związanych cementem,

nie mówiąc już o efektywności eko-

nomicznej.

Zaprawa zalewowa osiągnęła dziś

wysoki standard i jest stosowa-

na na całym świecie. Znana jest

z doskonałej jakości jako zaprawa

do podlewek również w specjalnych

wariantach.

5. Skład zapraw zalewowych

Zaprawa dostarczana jest na budo-

wę jako gotowy produkt, tzn. suchą

zaprawę należy jedynie zamieszać

z wodą.

Nie polecamy na miejscu budowy

dodawania żwiru w celu odchu-

dzenia zaprawy, czy to z powodów

technicznych czy też ekonomicz-

nych, ponieważ krzywa przesiewu

zmienia się i zostaje zredukowana

ilość zawartego cementu w zapra-

wie, a co się z tym wiąże wymaga-

ne właściwości nie są gwarantowa-

ne. Dlatego też zaprawy występują

w różnych odmianach. W zależno-

ści od grubości podlewki dostępne

są zaprawy o różnym uziarnieniu.

I tak: dla podlewek o grubości

do 30 mm zalecamy zaprawę V1/10

(uziarnienie do 1 mm), do podle-

wek o grubości do 100 mm zapra-

wę V1/50 (uziarnienie 5 mm),

a do grubości powyżej 100 mm

– beton zalewowy V1/160 (uziarnie-

nie 16 mm).

Zaprawa zalewowa i beton zalewo-

wy spełnia nie tylko wymogi opisa-

ne wstępnie, ale również warunki

norm dla betonu i żelbetonu wg

DIN EN 206-1/DIN 1045-2. Zaprawy

osiągają wytrzymałość równą

wytrzymałości C45/55 po trzech

dniach. Oznacza to, że materia-

ły te mogą znaleźć zastosowanie

we wszystkich istotnych statycznie

elementach konstrukcji betono-

wych, żelbetowych i sprężonych.

Surowce, które znajdują zastoso-

wanie w zaprawie zalewowej:

Cement: cement portlandzki (CEM

I 52,5 lub 42,5 R) – zgodnie z PN

EN 197-1/DIN 1164

Dodatki: piasek i żwir kwarcowy

w różnych frakcjach kruszywa

i inne rodzaje dodatków – zgodnie

z PN EN 12620

Domieszka do betonu: koncen-

trat-dodatek upłynniający do beto-

nu – zgodnie z PN EN 934

Dodatki do betonu: popioły hutni-

cze (SFA) i krzemiany (SF) – zgod-

nie z PN EN 450

Cement musi mieć wysoką i rów-

nomierną wartość Blaine – większą

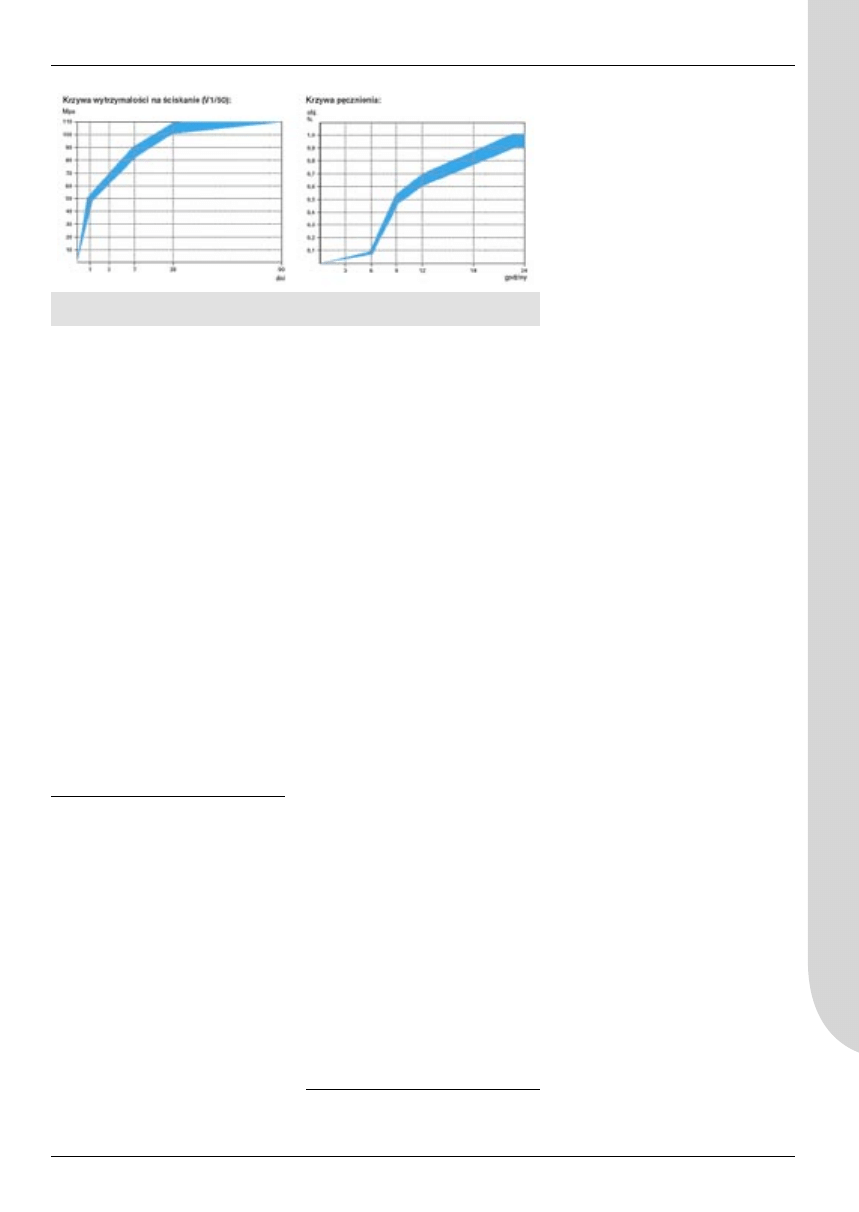

Wykresy obrazujące przyrost wytrzymałości i objętości zapraw PAGEL

PRZEGLĄD BUDOWLANY

1/2006

ARTYKUŁ SPONSOROWANY

22

A

R

T

Y

K

U

Ł

S

P

O

N

S

O

R

O

W

A

N

Y

niż 5000 cm²/g (CEM I 52,5) lub

4500 cm²/g (CEM I 42,5). Dodatki

muszą być wypłukane, wysuszone

i równomiernie podzielone według

frakcji kruszywa.

W zależności od zaprawy i spe-

cyfikacji zapotrzebowania, używa-

my dodatków bazaltowych, włó-

kien stali i dodatków betonowych

(popiół lotny, mikro-krzemiany),

z których każdy stosowany jest

zgodnie z obowiązującymi norma-

mi. Zgodnie z DIN 1045 mowa

jest o zaprawie, jeśli największe

uziarnienie dodatku osiąga 4 mm

i o betonie przy uziarnieniu >8 mm.

Ponieważ zaprawy zalewowe lub

betony stosowane są w zależno-

ści od technicznych wymogów

(np. wysokość podlewu), istnie-

je w tym tworzywie tzw. Płynny

obszar przejściowy. Dlatego szcze-

gólne znaczenie ma domieszka

do betonu. Jest to koncentrat lub

produkt wieloskładnikowy, który

zawiera składniki nie tylko bar-

dzo upłynniające, ale i takie, które

fizycznie kompensują chemiczny

proces kurczenia się objętości.

Domieszka ta musi odpowiadać

wymogom PN EN 934 i jest sto-

sowana również do wysokoga-

tunkowych betonów. Prawidłowe

zestawienie wszystkich składni-

ków sprawia, że zaprawy i beto-

ny zalewowe posiadają wysokie

upłynnienie przy niskiej wartości

współczynnika woda/cement, tj.

pomiędzy 0,32 i maksymalnie 0,40

bez tworzenia piany lub pęcherzy

powietrza na jej powierzchni.

6. Kryteria kontrolne

Aby zagwarantować wysoką jakość,

szczególnie ważna jest kontrola

produkcji, poprzez pobieranie prób

losowych z wytwarzanych goto-

wych produktów. Zakład produk-

cyjny posiada certyfikat ISO 9001

– zgodnie z DIN ISO 9000.

Sprawdzane są regularnie nastę-

pujące właściwości:

•

konsystencja, rozlewność,

•

powiększanie objętości (pęcz-

nienie),

•

kurczenie,

•

wytrzymałość na ściskanie i na

rozciąganie przy zginaniu.

7. Rodzaje zapraw zalewowych

W zależności od obszaru zastoso-

wania lub od szczególnych wymo-

gów istnieją różne rodzaje zapraw

i betonów zalewowych.

8. Obróbka zapraw zalewowych

Zaprawa zalewowa dostarczana

jest jako sucha mieszanka zapa-

kowana w worki. Na miejscu budo-

wy musi być jedynie zamieszana

z wodą. Dla uzyskania wszystkich

właściwości ważne jest zachowa-

nie podanej przez producenta ilo-

ści wody zarobowej (między 2,5

a 3 litry na 25 kg zaprawy) i czasu

mieszania, który z reguły wynosi 5

minut w betoniarce przeciwbież-

nej.

Podłoże betonowe musi być nośne;

luźne elementy podłoża, jak rów-

nież wszystkie substancje obniża-

jące przyczepność, jak np. szlamy

cementowe, oleje należy usunąć.

W razie potrzeby stosować stru-

mieniowanie wodą pod wysokim

ciśnieniem. Te same czynności

powtórzyć przy otworach kotew.

Szalowanie powinno być solidne

i dobrze zakotwione. Styk pod-

łoża z betonem należy starannie

uszczelnić przy pomocy zaprawy,

piasku lub pianki montażowej.

Szalowanie trzeba tak zamocować,

aby wokoło zalewanej maszyny

powstała krawędź zaprawy równa

co najmniej 5 cm. Odkryta krawędź

zaprawy nie może być jednak więk-

sza niż 10 cm.

Powierzchnię betonową nawilża-

my wodą aż do nasycenia, na ok.

od 6 do 24 godzin przed aplika-

cją, aby wykluczyć wyciągnięcie

wody z zaprawy poprzez betono-

we podłoże. W przypadku szyb-

kiego wysychania, zabieg należy

powtórzyć. Otwory kotew muszą

być również nawilżone, przy czym

należy z nich usunąć ewentualny

nadmiar wody bezpośrednio przed

aplikacją. W zależności od wyso-

kości podlewki, polecamy zaprawy

o różnej frakcji kruszywa. Przed

wykonaniem podlewki na całej

powierzchni, podlewamy najpierw

oddzielnie otwory kotew. Polecana

przy tej czynności jest rynna lub

wąż, które prowadzą do otworu

kotwy. Proces ten jest nie bez

znaczenia, ponieważ w otworach

kotew mogą tworzyć się pęche-

rzyki powietrzne, które przemiesz-

czając się powoli do góry, tworzą

pod łożyskiem puste przestrzenie.

Podlewkę otworów kotew kończy-

my kilka centymetrów poniżej gór-

nej krawędzi.

Proces podlewania łożyska prze-

prowadzamy zasadniczo z jednej

strony lub rogu, nieprzerwanie, aby

uniknąć tworzenia się pęcherzy-

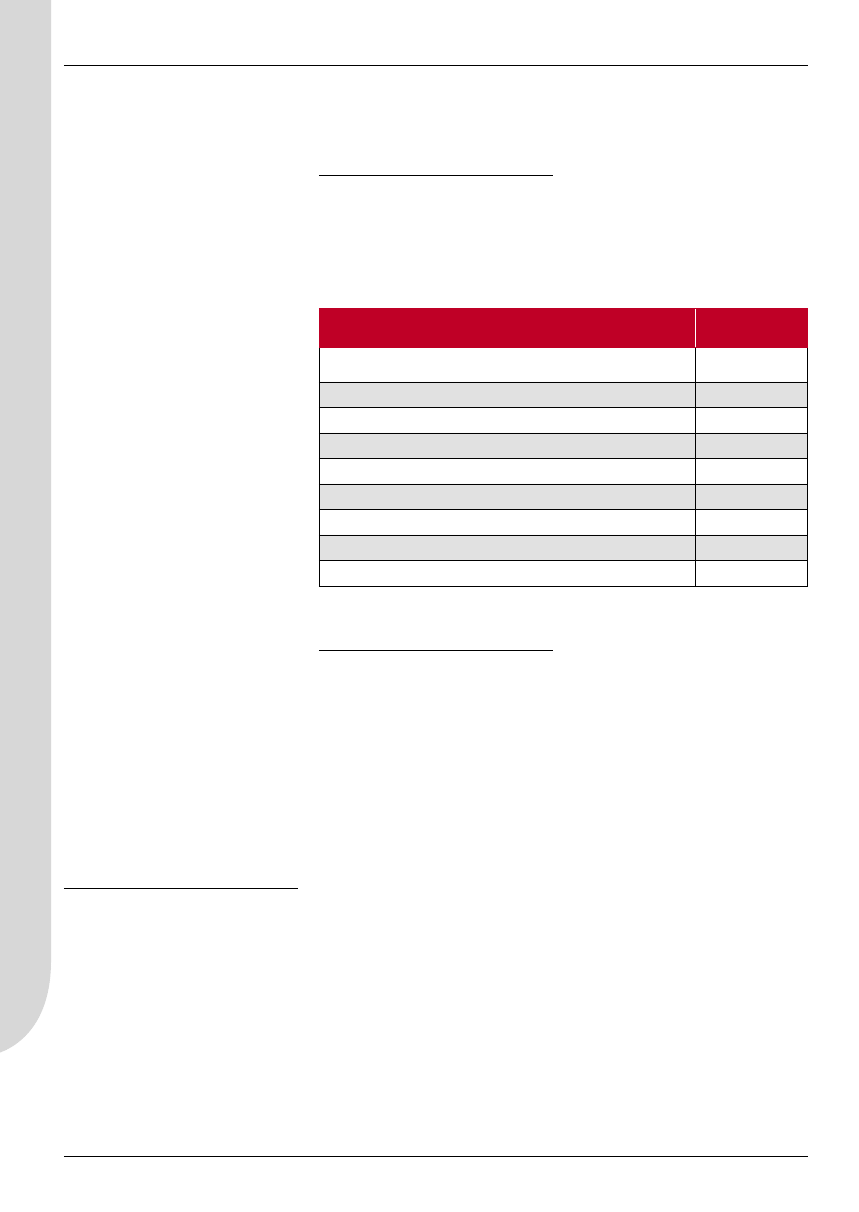

Rodzaje zapraw:

Obszar zastosowania i skład

Rodzaj zaprawy

PAGEL

Standardowa zaprawa i beton do podlewek z różnym uziarnieniem

od 1 mm do 16 mm

V1

Podlewka z włóknami stali do dużych obciążeń punktowych

V1A

Podlewka z kruszywem bazaltowym w obszarze wysokiej temperatury

V15

Podlewka z kruszywem bazaltowym i włóknami stali

V1A/15

Zaprawa do podlewek w obszarze wody pitnej

V1

Zaprawa do podlewek do obszarów wysokiej aktywności chemicznej

V1

Szybka zaprawa do podlewek (czas obróbki – 2 godziny)

V2

Błyskawiczna zaprawa do podlewek (czas obróbki – 1 godzina)

VB3

Zaprawa do kotwienia

E

PRZEGLĄD BUDOWLANY

1/2006

ARTYKUŁ SPONSOROWANY

23

A

R

T

Y

K

U

Ł

S

P

O

N

S

O

R

O

W

A

N

Y

ków powietrznych. Szalujemy więc

tak, by ze strony wylewu, podlewki

deski były nieco wyżej zamontowa-

ne niż krawędź maszyny.

Istotna jest również obróbka koń-

cowa. Po stwardnięciu należy chro-

nić wszystkie odkryte krawędzie

podlewki, poprzez użycie środka

do ochrony powierzchni lub wody

i odpowiednie przykrycie. Prace

należy przeprowadzać w tempera-

turach między 5°C i 35°C. W przy-

padku niższych temperatur pole-

cane jest mieszanie z gorącą

wodą i wcześniejsze magazyno-

wanie zaprawy w podgrzewanym

pomieszczeniu. Należy chronić

zaprawę w trakcie procesu zale-

wania przed wpływem zimna.

Utworzony lód na powierzchni

lub w otworach kotew musi być

usunięty np. płomieniem. Zimna

woda zarobowa hamuje zdolność

rozpływania się zaprawy, a niskie

temperatury zewnętrzne przedłu-

żają procesy wiązania, natomiast

wysokie temperatury przyspieszają

je. W zimnych porach roku poleca-

na jest obróbka szybko twardnieją-

cych zapraw zalewowych. Ważne

jest, by temperatura materiału i ele-

mentu, tak długo była wyższa od

5˚C aż wytrzymałość na ściskanie

nie osiągnie 5 MPa. Istnieje także

możliwość pracy w temperaturach

poniżej 5˚C i powyżej 35˚C, zgod-

nie ze specjalnymi wytycznymi

firmy PAGEL.

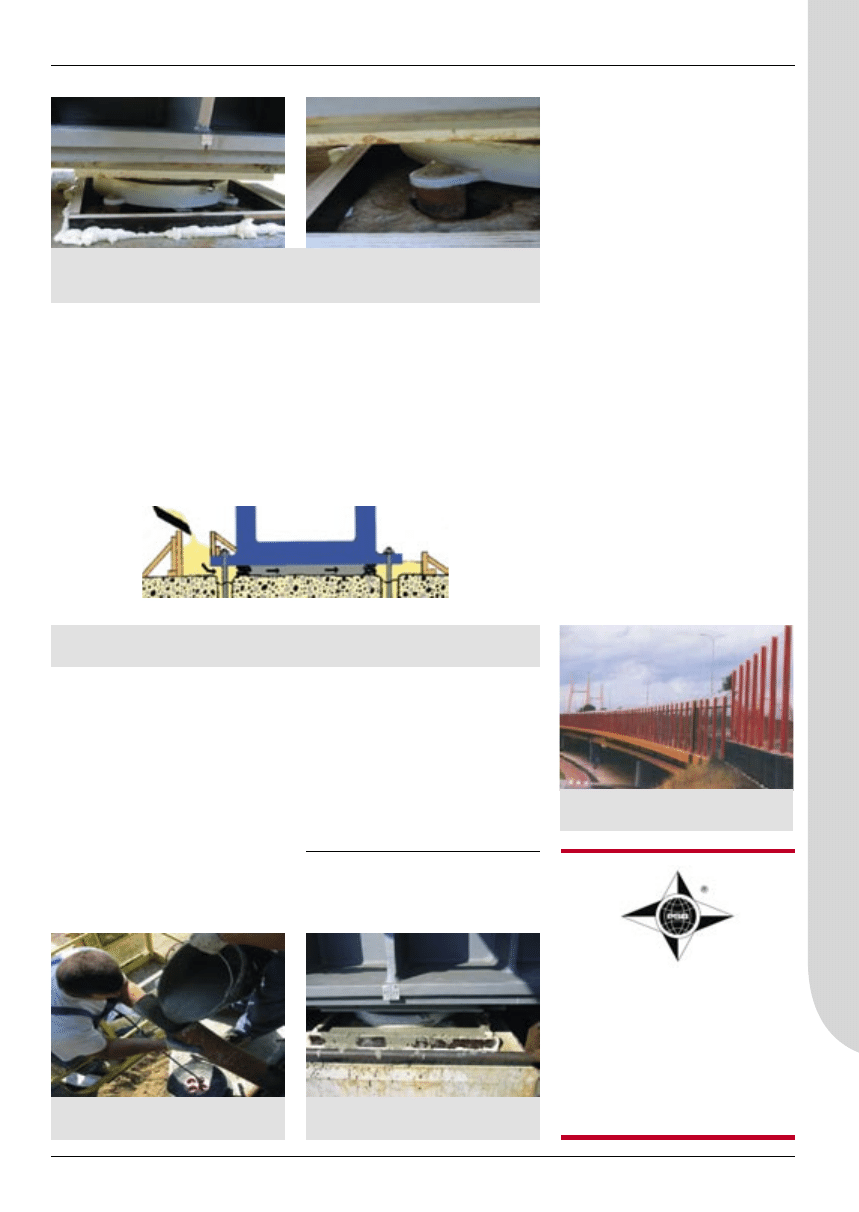

9. Zastosowanie

Jednym z większych obiektów

mostowych, przy budowie któ-

rego użyto podlewek PAGEL był

Wielki Bełt – most łączący Szwecję

z Danią. Przedstawiamy obiekty

i budowy na terenie Polski, na któ-

rych użyte były podlewki PAGEL

w 2005 roku:

•

Budowa Autostrady A2 Emilia

– Stryków

•

Budowa Drogi Ekspresowej S1

– obwodnica Skoczowa

•

Budowa obejścia miasta Otmu-

chów

•

Budowa obwodnicy miasta Ka-

mienna Góra

•

Budowa obwodnicy Oleśnicy

w ciągu DK 8

•

Kładka nad ulicą Powstańców

Śląskich w Krakowie

•

Most w ciągu obwodnicy Mię-

dzyrzecza

•

Most w Dobrodzieniu

•

Mosty i wiadukty w ciągu Auto-

strady A4 Wądroże – Krzywa

•

Mosty w ciągu Autostrady A2

Konin – Stryków

•

Remont DK 18 – Olszyna – Krzywa

•

Trasa Siekierkowska – Warszawa

•

Wiadukt nr 49 – Autostrada A4

Katowice – Kraków.

Widok zaszalowanego, ustawionego łożyska, wraz z zabezpieczeniem szalunku

przed „ucieczką zaprawy” oraz widok otworu kotwiącego

Proces podlewania łożyska

Widok łożyska podlanego

Schemat sposobu aplikacji zaprawy zalewowej PAGEL

PAGEL – POLSKA

ul. Lipowa 7, Komorniki

55–300 Środa Śląska

Biuro i magazyn

tel. 071/31 72 806, 31 74 668

fax. 071/31 76 136

www.pagel.pl

e-mail: info@pagel.pl

Trasa Siekierkowska – Warszawa

Wyszukiwarka

Podobne podstrony:

8 Walek Lozyska Sprzegla id 471 Nieznany

Art 4Tunel pod Martw Wis id 693 Nieznany

Eurokody mostowe ec wiatr u id Nieznany

motywacja pod lupa ebook id 308 Nieznany

Junak lozyska i simeringi id 22 Nieznany

bad przed pod ukl kraz id 76070 Nieznany (2)

Konstrukcje Mostowe id 246343 Nieznany

budzet domowy pod ostrzalem id Nieznany

8 Walek Lozyska Sprzegla id 471 Nieznany

Art 4Tunel pod Martw Wis id 693 Nieznany

cw 16 odpowiedzi do pytan id 1 Nieznany

Opracowanie FINAL miniaturka id Nieznany

How to read the equine ECG id 2 Nieznany

PNADD523 USAID SARi Report id 3 Nieznany

więcej podobnych podstron