Gospodarka energetyczna – pytania 2010

1

1. Wyjaśnić pojęcia: „Paliwo umowne” i „Para umowna”

Paliwo umowne jest pojęciem teoretycznym. Jednostka ta pochodzi z czasów, gdy paliwem dominującym był węgiel

kamienny. Jego średnia wartośd opałowa wynosiła 7000 kcal / kg. Stąd obecne paliwo umowne Q

u

– to paliwo, którego

wartośd opałowa wynosi 7000 · 4,19, czyli około 29300 kJ/kg. Służy do obliczania wartości opałowych innych paliw.

Paliwo rzeczywiste na umowne

P

u

– masa (strumieo) paliwa umownego

Q

u

– wartośd opałowa paliwa umownego

P

rz

– masa paliwa rzeczywistego

Q

rz

– wartośd opałowa paliwa rzeczywistego

Para wodna umowna. W przemyśle spożywczym najczęściej stosowanym nośnikiem ciepła jest nasycona para wodna.

Para wodna występuje w kilku rodzajach: para nasycona wilgotna, para nasycona sucha, para przegrzana.

W obliczeniach przyjmuje się tzw. „parę umowną”. Jest to para o entalpii 2680 kJ/kg (dokładnie 640 · 4,1868 –

2679,522 kJ/kg).

Przeliczenie masy (strumienia masy) pary rzeczywistej na parę umowną:

D

u

– masa (strumieo) pary umownej.

2. Podać sposób określania wskaźnika sumarycznego zużycia energii w paliwie

pierwotnym

W fazie użytkowania energii używa się wskaźniki jednostkowej energochłonności. Wskaźnik ten określa technicznie

uzasadnioną wielkośd zużycia paliwa lub energii przez instalację technologiczną lub wydzielone urządzenia

produkcyjne na wytworzenie jednostki wyrobu w określonych warunkach. W zależności od warunków technologiczno-

organizacyjnych ustalone są rodzaje wskaźników: technologiczny (W

T

), produkcyjny (W

pr

), zakładowy (W

z

).

Poza danymi wskaźnikami jednostkowej energochłonności stosuje się określenie wskaźników sumarycznego zużycia

energii w paliwie pierwotnym. W takim przypadku energia cieplna i elektryczna oraz przetworzone paliwo przed

zsumowaniem powinny byd przeliczane na energię pierwotną przy uwzględnieniu sprawności przemian

energetycznych.

Przykładowo dla energii cieplnej lub elektrycznej wytworzonej we własnym źródle względnie o znanych sprawnościach

przemian energetycznych i stratach przepływu należy przyjąd sprawnośd rzeczywiście występującą. Przy dostawie

energii elektrycznej z sieci krajowej oraz energii cieplnej z zewnątrz sprawnośd energii elektrycznej wraz ze stratami

przesyłu powinna byd określana jako średnia krajowa.

Dla obliczeo zalecane są sprawności: dla energii elektrycznej (η

e

= 0,30), dla energii cieplnej (η

c

= 70).

Energia zawarta w paliwie pierwotnym wynosi:

Dla energi cieplnej:

E

c

– energia cieplna zużyta, η

c

– sprawnośd dla energii cieplnej.

Dla energii elektrycznej:

.

Wskaźnik ten używany jest w celu np. porównania urządzeo elektrycznych.

3. Wyjaśnić co to jest energochłonność ciągniona

Surowce, materiały i nośniki energii zużyte w procesie technologicznym czy produkcyjnym również wymagają energii

do ich pozyskania, przetworzenia bądź wyprodukowania i dosłania na miejsce zużycia. Zużycie energii uwzględniające

całkowitą ilośd energii niezbędną do wytworzenia określonego produktu – ciągnione zużycie energii.

Gospodarka energetyczna – pytania 2010

2

Energochłonnośd ciągniona może byd prowadzona w różnym zakresie. Może dotyczyd procesu zakładu, branży. Wyniki

mają charakter kompleksowy, obrazują zużycie energii oraz możliwośd zmian tego zużycia.

Energochłonnośd ciągniona – całkowita ilośd energii niezbędnej do wytworzenia produktu. Technologiczne wskaźniki

nie obejmują całej energii zużytej na wytworzenie produktu, a istotne jest zużycie energii na wytworzenie opakowao,

transport, co jest uwzględniane przez energochłonnośd ciągnioną. Dzięki niej możemy zastanowid się nad zmianami

w energochłonności; np. karton, czy folia.

Energochłonnośd ciągniona dotyczy: rozlew, transport, magazynowanie produktu, opakowao, transport opakowao,

produkcja opakowao.

Podstawowy miernik – wskaźnik jednostkowego zużycia energii – łączne zużycie energii zawarte we wszystkich

nośnikach doprowadzonych bezpośrednio do procesu produkcyjnego. Nie obejmują one całej energii potrzebnej do

jego wykonania. Surowce, materiały, nośniki energii zużyte do produkcji wymaganej energii do pozyskiwania,

przetworzenia i doprowadzenia do miejsca zużycia. Energia także do budowy maszyn, urządzeo stosowanych

w procesie produkcyjnym; każdy proces produkcyjny zużywa energię zarówno na bezpośredni proces wytworzenia, jak

i wcześniejsze operacje, bez których nie mógłby byd wytworzony.

4. Na wyprodukowanie 400 kg suchej substancji koncentratu soku zużyto 3 GJ energii

cieplnej wytwarzanej w kotle parowym o sprawności 60% i 20 kWh energii elektrycznej

z sieci krajowej. Podać energochłonność procesu w MJ energii pierwotnej na 1 kg suchej

substancji koncentratu. Obliczenia uzasadnij.

Sumaryczne zużycie energii:

W przeliczeniu na 1 kg s.s.:

5. Na wyprodukowanie 400 kg suchej substancji koncentratu soku zużyto 2,8 GJ energii

cieplnej i 50 kWh energii elektrycznej z sieci krajowej. Podać energochłonność procesu

w MJ energii pierwotnej na 1 kg suchej substancji koncentratu. Obliczenia uzasadnij.

– energia cieplna

– energia elektryczna

E

p

– energia zawarta w paliwie pierwotnym

Gospodarka energetyczna – pytania 2010

3

6. Paliwem w kotle parowym jest 100% alkohol metylowy spalany w ilości 200 kg/h przy

współczynniku nadmiaru powietrza λ = 1,25. Obliczyć strumień doprowadzanego

powietrza w m

3

/h

– współczynnik nadmiaru powietrza

(

(

))

(

(

))

⇒

7. Paliwem w kotle parowym jest 100% alkohol etylowy spalany w ilości 200 kg/h przy

współczynniku nadmiaru powietrza λ = 1,25. Obliczyć strumień doprowadzanego

powietrza w m

3

/h

(

(

))

(

(

))

⇒

Gospodarka energetyczna – pytania 2010

4

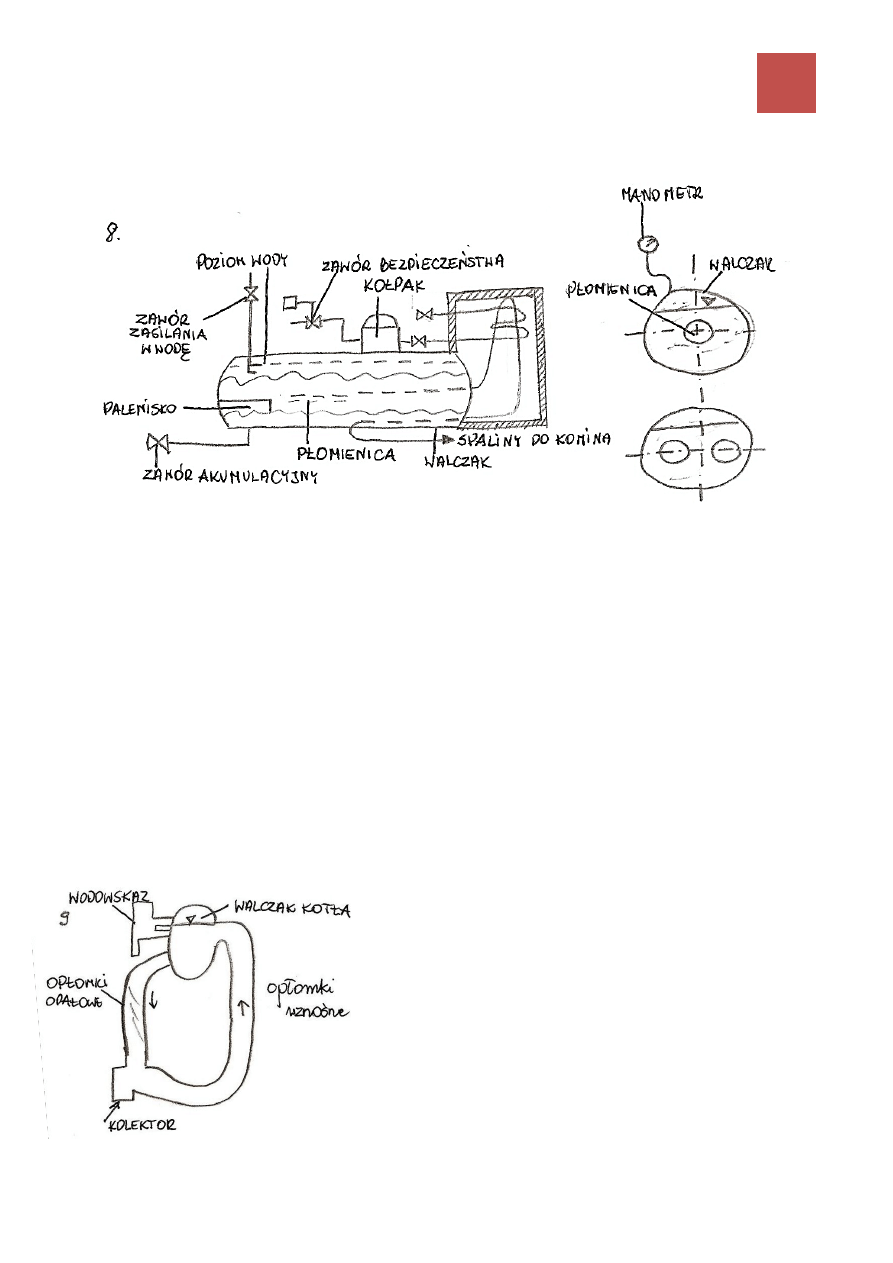

8. Naszkicować schemat, opisać i scharakteryzować dowolny kocioł parowy

płomiennorurowy

Spaliny płyną wewnątrz rury.

Kocioł płomienicowy jest zbudowany z zewnętrznego płaszcza (walczaka) zamkniętego dnem, w którym jest

zamontowana jedna lub dwie płomienice. Płomienica może byd wykonana z rury gładkiej lub pofałdowanej. W

przedniej części płomienicy znajduje się palenisko (palnik). Spaliny powstające w wyniku spalania paliwa w palenisku

przepływają wzdłuż płomienicy, podgrzewają parę wodną nasyconą, omywając powierzchnię zewnętrzną walczaka i

wchodzą przez czopuch do komina. Górna powierzchnia płomienicy znajduje się pod wodą. Poziom wody wskazuje

wodowskaz; niedobór uzupełniany jest przez zawód zasilania w wodę. Para wodna nasycona powstaje nad lustrem

wody, uchodzi przez kołpak i dalej jest przegrzewana przez spaliny do pary wodnej przegrzanej.

Zalety kotłów płomienicowych: duża pojemnośd wodna, mało wrażliwe na zmiany obciążenia; mała awaryjnośd; prosta

budowa – długi żywot, pewnośd działania; mogą byd zasilane wodą o gorszych parametrach.

Wady: mała wydajnośd (w stosunku do innych typów kotłów); długi czas rozruchu; duże zapotrzebowanie miejsca;

niska sprawnośd 50%, a nawet poniżej; małe wymiary paleniska uniemożliwiające spalanie paliw o niskiej wartości

opałowej.

9. Naszkicować schemat, opisać i scharakteryzować kocioł parowy opłomkowy

W kotle opłomkowym spaliny płyną na zewnątrz rury.

- do zakładów o dużej produkcji, kotły wodno-rurkowe, mała pojemnośd

wodna, opalane węglem (miałem węglowym)

Powierzchnia ogrzewana – opłomki – zamontowane obok siebie, komora

spalania otoczona opłomkami, a wewnątrz jest palenisko.

Zasada działania: Odparowanie wody w opłomkowych kotłach. W

walczaku – oddzielenie wody od pary. Duża wydajnośd (5t pary / h),

ciśnienie robocze – 1,6-1,8 MPa, wysoka sprawnośd. Kotły – zasada

promieniowania „0”; ciepło przejmowane na drodze promieniowania i

konwekcji „Ok”. R – kocioł rusztowy, cufra – wydajnośd t / h. 0R10 –

promieniowo-rusztowy 10 t/h

Gospodarka energetyczna – pytania 2010

5

10. Oblicz na podstawie posiadanych wiadomości ile kg węgla zużyje dodatkowo w ciągu

roku kocioł parowy OKR-5 pracujący przez 11 miesięcy w roku z nominalną

wydajnością, do którego wraca tylko 4 tony skroplin na godzinę. Obliczenia uzasadnij

OKR-5 – kocioł parowy opłomkowy

wydajnośd

wartośd opałowa węgla

skropl.

(

) straty kg/h

11 m-cy ~ 335 dni = 8040h

Sprawnośd kotła η = 78% (tabele) ~ 0,7

(

)

(

)

(

)

Β – strumieo masowy kotła, Q

w

– wartośd opałowa

( )

Przeliczenie na rok

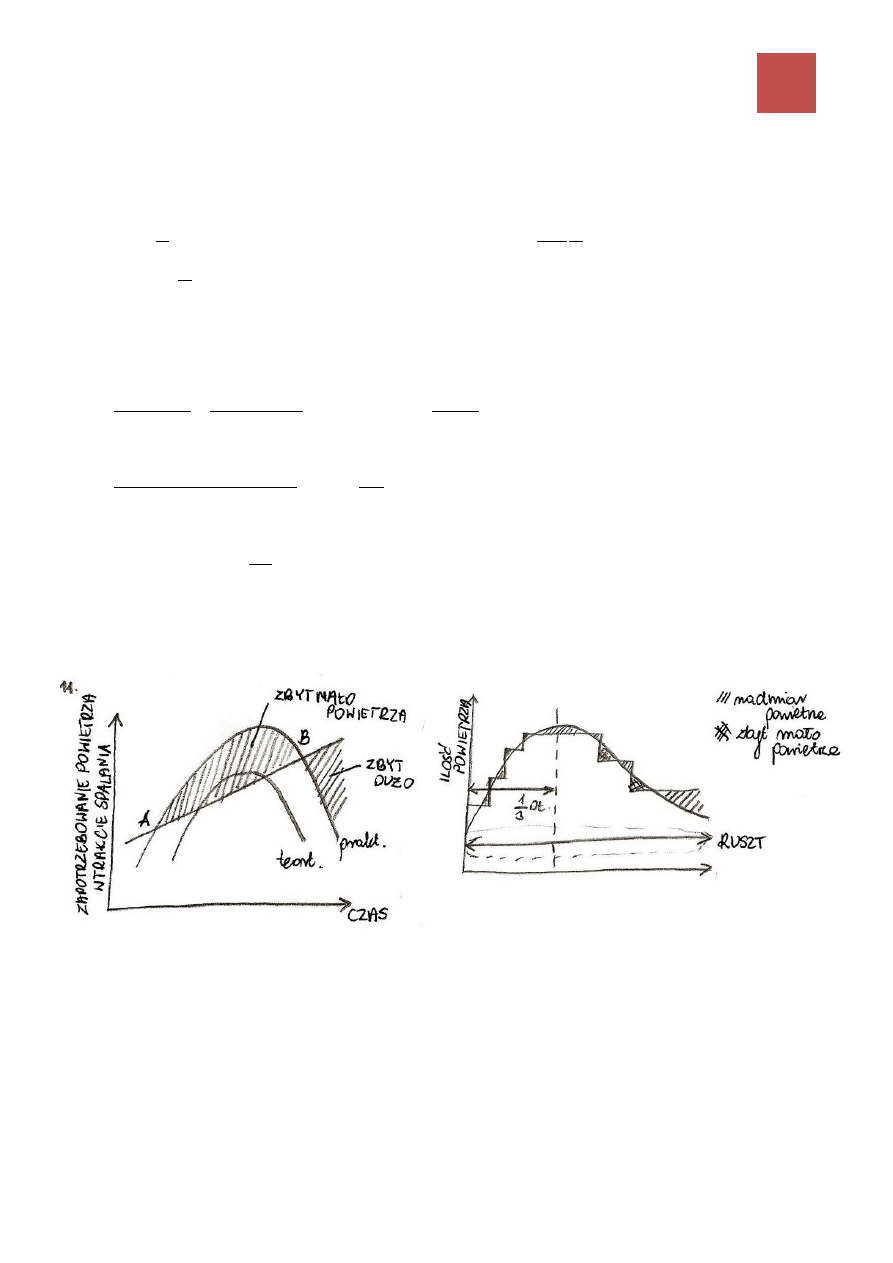

11. Wpływ ilości i sposobu doprowadzania powietrza na efekt energetyczny spalania węgla

w palenisku kotła parowego

Niepełne spalanie powoduje uwalnianie z komina dymu, co jest niekorzystne z punktu widzenia energetyki.

Należy prowadzid stałą kontrolę spalania, aby proces ten był jak najbardziej ekonomiczny. Kontrola ta powinna

obejmowad: skład spalin, temperaturę, szybkośd przepływu powietrza.

Całkowite spalanie, całkowite utlenianie:

C + O

2

CO

2

+ 33900 kJ/kg

12kg + 32 kg = 44kg

H

2

+ ½ O

2

H

2

O + 144100 kJ/kg

2 + 16 = 18 kg

S + O

2

SO

2

+ 10500 kJ/kg

32 + 32 = 64 kg

Niezupełne spalanie:

Gospodarka energetyczna – pytania 2010

6

C + ½ O

2

CO + 10200 kJ/kg

Spalanie takie powoduje, że ponosimy podwójne straty: 70% strat energii, do atmosfery ulatnia się CO.

bilans na podstawie pełnego spalania

(

)

(

)

(

(

))

Nadmiar i niedobór powietrza są niekorzystne. Gdy jest go za dużo występują straty, bo ogrzewane jest powietrze i

usuwane z nim ciepło trafia do atmosfery. Gdy zbyt mało mamy do czynienia z niepełnym spalaniem.

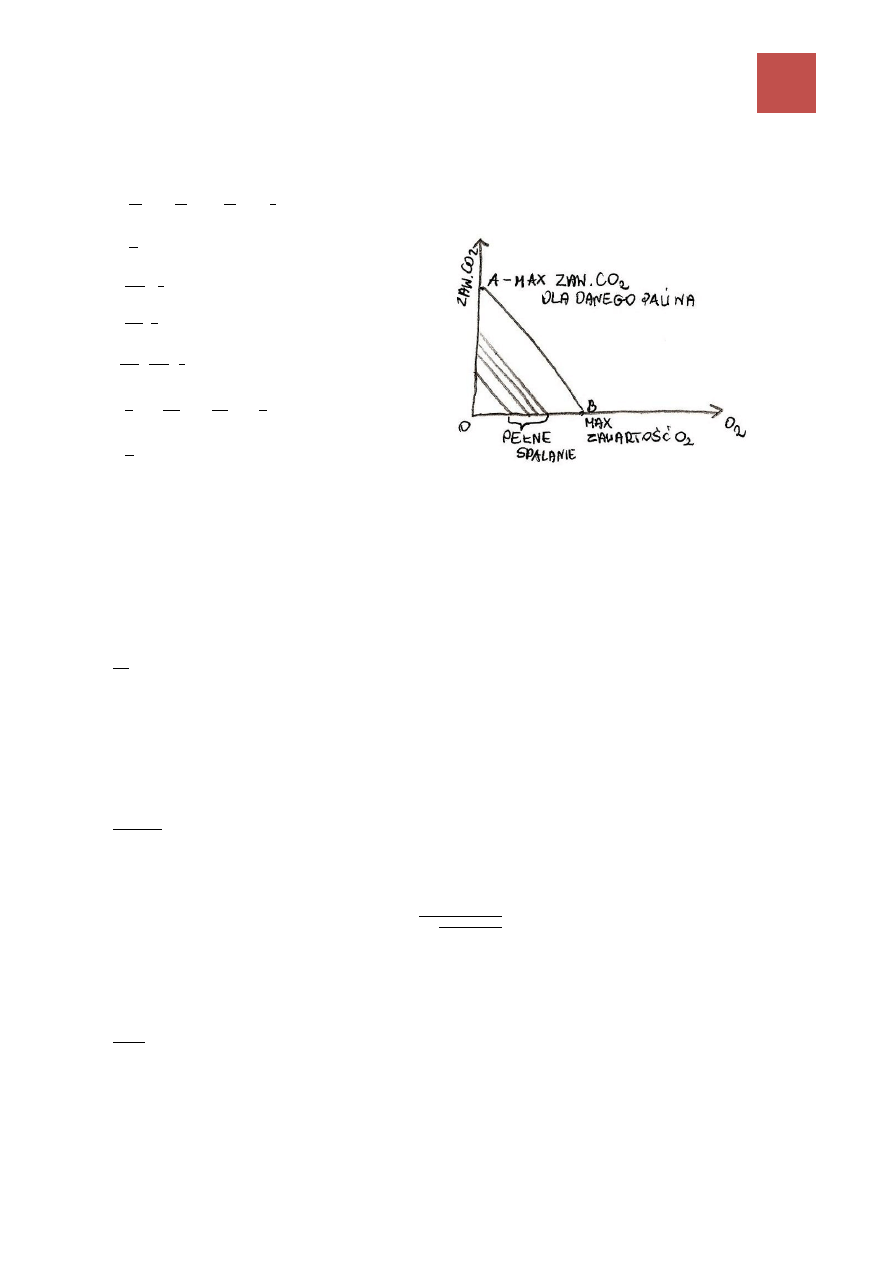

12. Wyjaśnić, co to jest współczynnik nadmiaru powietrza oraz podać jego wpływ na efekt

energetyczny spalania paliw

Wielkośd nadmiaru powietrza potrzebna do prawidłowego procesu spalania jest określana współczynnikiem nadmiaru

powietrza.

L

rz

– strumieo powietrza rzeczywistego doprowadzony do paleniska

L

t

– strumieo powietrza obliczony teoretycznie

W praktyce do całkowitego spalenia wszystkich cząstek paliwa wprowadzonego do paleniska niezbędne jest

wprowadzenie większej ilości powietrza niż L

t.

Przy spalaniu z nadmiarem powietrza w spalinach obok CO

2

występuje tlen, procentowy udział CO

2

w spalinach maleje.

Znając zawartośd CO

2

w spalaniu można określid współczynnik nadmiaru powietrza.

(

)

(CO

2

)

max

– największa zawartośd CO

2

w spalinach, możliwa do uzyskania *%+

CO

2

– rzeczywista zawartośd CO

2

w spalinach [%]

Znając pełny skład gazów spalinowych występujących w palenisku, współczynnik może określad:

( )

O

2

, CO, N - % objętośd tlenu, tlenku węgla, azotu w spalinach.

Uwzględniając minimalne różnice zawartości N w spalinach i w powietrzu oraz to, że spalanie jest zupełne (CO = 0%),

to uzyskujemy uproszczony wzór:

O

2

– objętośd tlenu w spalinach *%+

Paliwo

Palenisko

Współczynnik λ

Węgiel kamienny

ręczne zasilanie

1,5 – 2

Węgiel kamienny

mechaniczne

1,3 – 1,6

Oleje opałowe

Palnikowe

1,1 – 1,2

Paliwa gazowe

Palnikowe

1,1 – 1,2

Gospodarka energetyczna – pytania 2010

7

Nadmiar i niedobór powietrza są niekorzystne. Gdy jest go za dużo występują straty, bo ogrzewane jest powietrze i

usuwane z nim ciepło trafia do atmosfery. Gdy zbyt mało mamy do czynienia z niepełnym spalaniem.

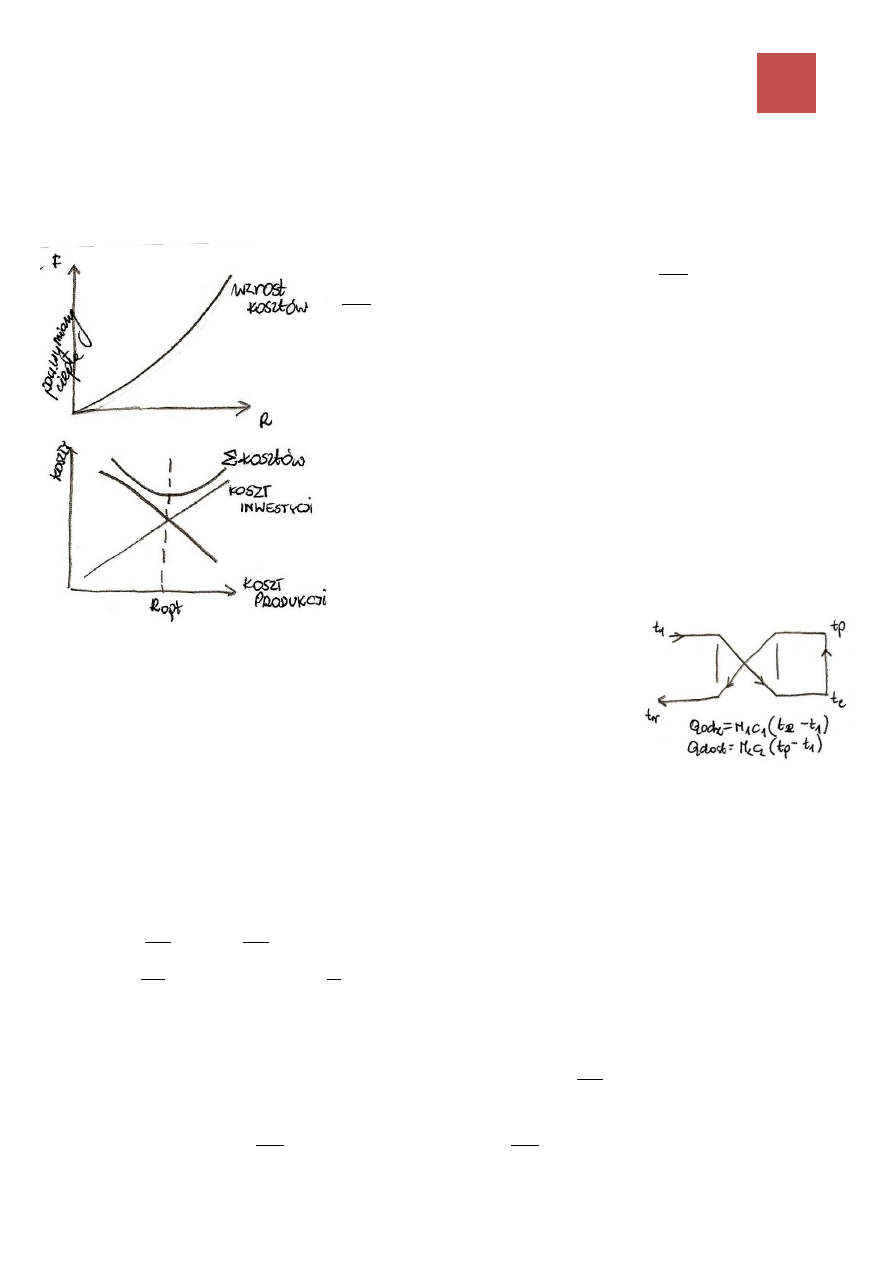

13. Odzysk ciepła w przemyśle spożywczym, przykłady i ograniczenia.

Najlepiej odzyskad ciepło przy wykorzystaniu wymienników płytowych.

Współczynnik odzysku, regeneracji ciepła:

Urządzenia, np. wyparki wielodziałowe (para z jednego działu ogrzewa drugi

dział).

Niskie współczynniki wnikania ciepła – duża powierzchnia kontaktowa.

- Ciepło odpadowe - ta częśd ciepła opuszczającego urządzenie cieplne,

które można wykorzystad; charakteryzuje się ono wysoką temperaturą,

występuje w dużych ilościach, nie jest agresywne chemicznie;

-

Nośniki

ciepła

odpadowego

w

przemyśle

spożywczym,

wysokotemperaturowe spaliny, gorące powietrze opuszczające suszarkę,

opary, gorące wody poprodukcyjne, skropliny, półprodukty, produkty

ogrzane do wysokich temperatur;

- Odzysk ciepła – rekuperatory, regeneratory, podgrzewacze, sekcje

wymiany ciepła,

Rekuperatory (wymienniki wężownicowe, rura w rurze, płomienno-rurowe)

Ograniczenia: nakłady finansowe, powierzchnia wymiennika.

Odzysk z gorących ścieków, wód zdrowotnych > 70°C, ich odpływ jest równomierny lub

wyrównywany za pomocą zbiorników retencyjnych.

14. W wymienniku płytowym o wydajności 100 ton/dobę pasteryzuje się ciecz o cieple

właściwym 4 kJ/kgK przy zastosowaniu pary jako nośnika ciepła. Temperatura

pasteryzacji wynosi 95

o

C, temperatura wejściowa cieczy 5

o

C. Współczynnik regeneracji

R=50%. Ile kg paliwa o wartości opałowej 20000 kJ/kg zaoszczędzi się w kotle parowym

o sprawności 60% w ciągu doby, jeżeli współczynnik regeneracji zwiększy się do 80%

(

) ( )

Gospodarka energetyczna – pytania 2010

8

Należy dodatkowo dostarczyd ciepło

⇒

Musimy dostarczyd o: 1500 – 600 = 900 kg/doba więcej paliwa

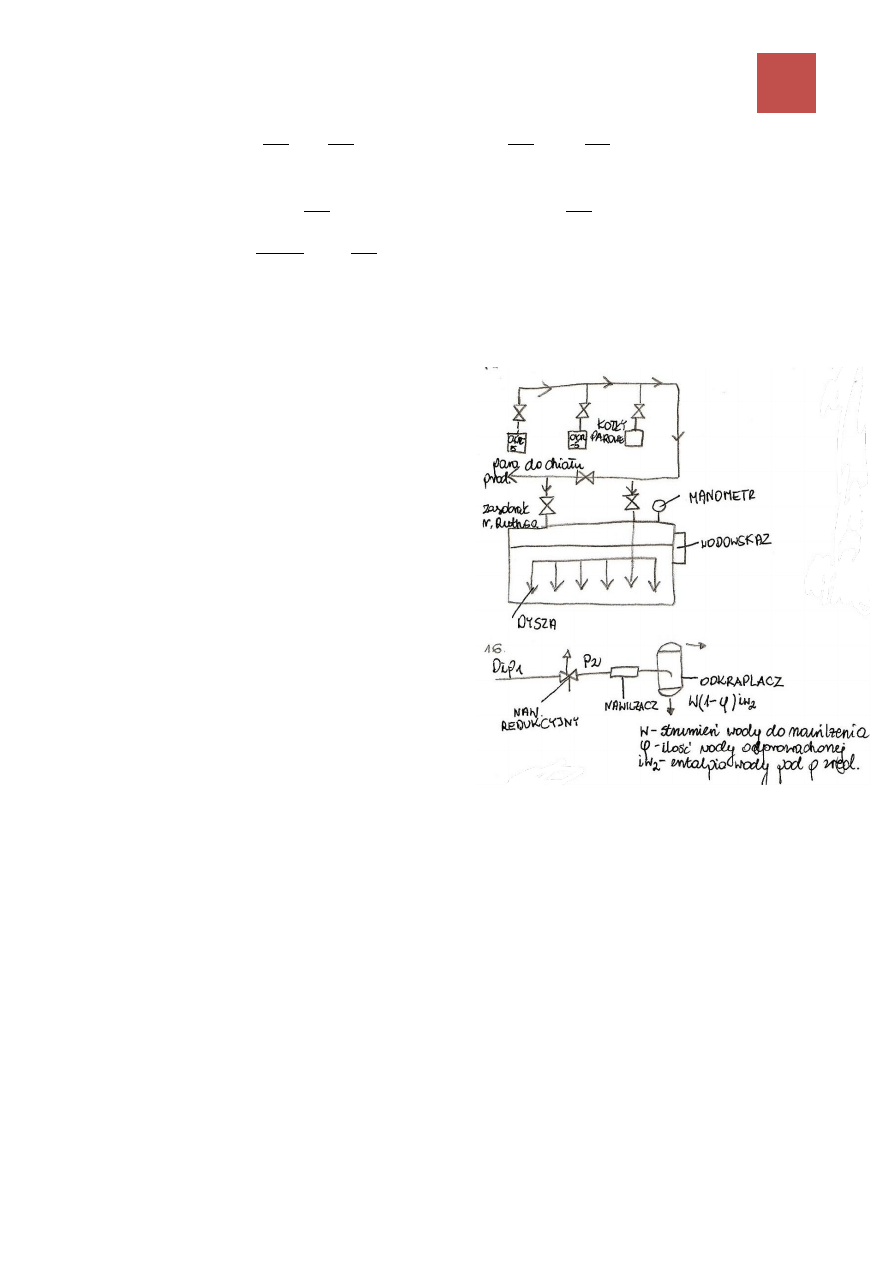

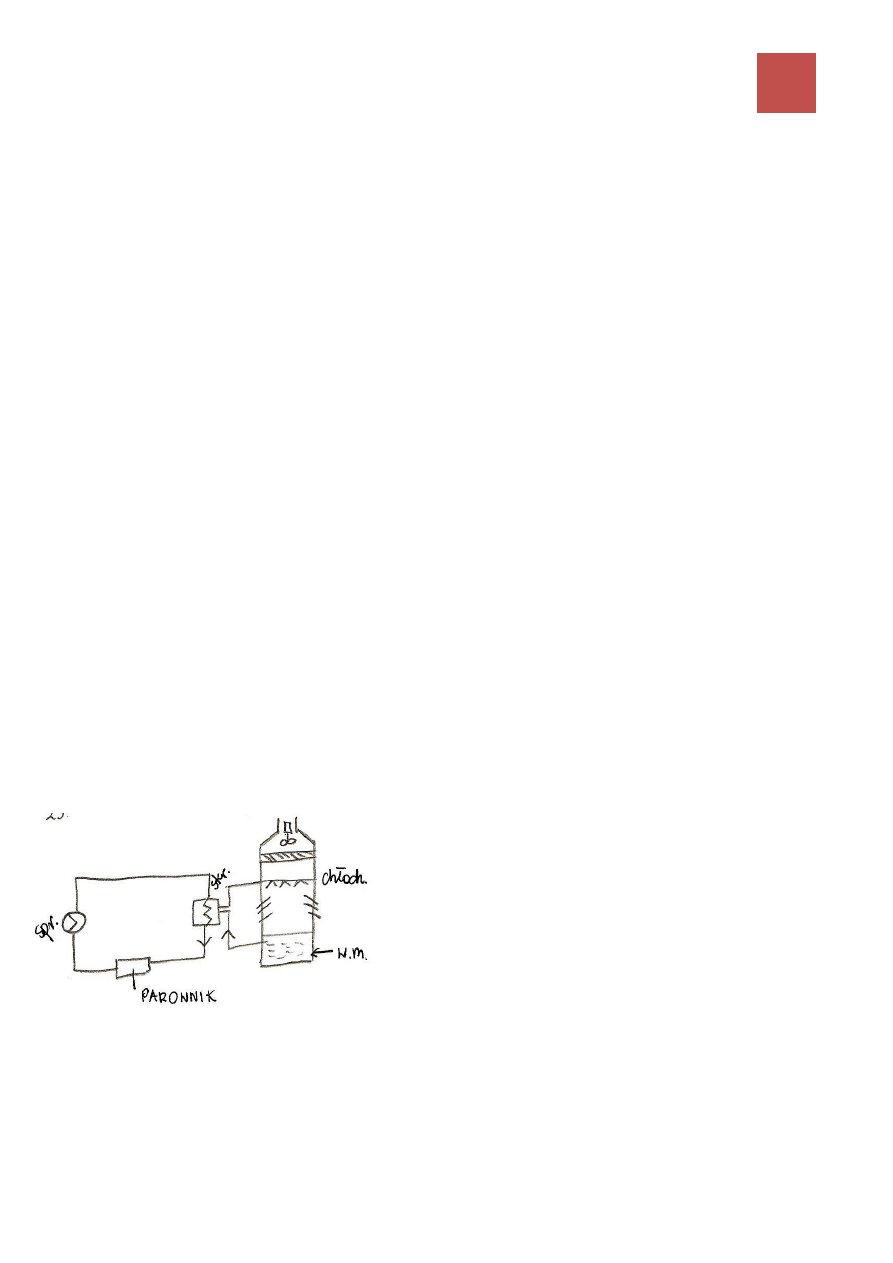

15. Zasobniki pary (ciepła) – budowa (schemat), działanie, zastosowanie.

Ciśnieniowy zbiornik o dużej pojemności wodnej; są

instalowane zbiorniki pracujące przy zmiennych ciśnieniach.

Stosowane głównie, gdy produkcja jest zmienna pod

względem obciążeo. Aby cały proces nie przynosił strat

energetycznych korzystamy z zasobników ciepła. Pozwalają

one utrzymad stałośd obciążeo, a kocioł parowy może stale

pracowad, przez co unikamy konieczności zainstalowania

drugiego kotła.

Jes to izolowany walczak, wypełniony w 90% wodą,

doprowadzana jest para za pomocą specjalnych dysz, co

powoduje intensywne mieszanie, krążenie wody w zasobniku.

W okresie zbyt dużej produkcji pary w stosunku do

zapotrzebowania nadmiar pary wtłaczany jest do przestrzeni

wodnej zasobnika. Para skraplając się oddaje ciepło

skraplania wodzie w zasobniku. Entalpia wody wzrasta do

wartości odpowiadającej ciśnieniu pary p

1

pary zasilającej;

jest to ładowanie zasobnika.

Gdy działy potrzebują więcej pary obniża się ciśnienie w

zasobniku do ciśnienia p

2

, wtedy zaczyna wrzed i powstaje

para. Rozładowanie zasobnika następuje, gdy zwiększa się zapotrzebowanie na parę przez odbiorniki ciepła. W

zasobniku spada ciśnienie i woda wrze, co powoduje wytwarzanie pary wodnej, która następnie odprowadzana jest do

działu produkcji jako para nasycona wilgotna. Zasobnik pracuje przy różnicy ciśnieo ładowania (p

1

) i rozładowania (p

2

).

Zastosowanie: pozwala zwiększyd akumulację układu wytwarzania pary i umożliwia pracę kotłów przy prawie stałym

obciążeniu, sprawnośd wytwarzania pary jest zbliżona do optymalnej.

Korzyści z zastosowania zasobników: równomiernośd w obciążeniu kotłów, mniejsze zużycie paliwa, ochrona

środowiska, większa elastycznośd pracy układu wytwarzającego pary, zmniejszenie ilości czynnych kotłów parowych,

możliwośd pracy kotła przy wyższym ciśnieniu; brak okresowych obciążeo, korzyści ekonomiczne, lepsze wykorzystanie

urządzeo technologicznych.

Gospodarka energetyczna – pytania 2010

9

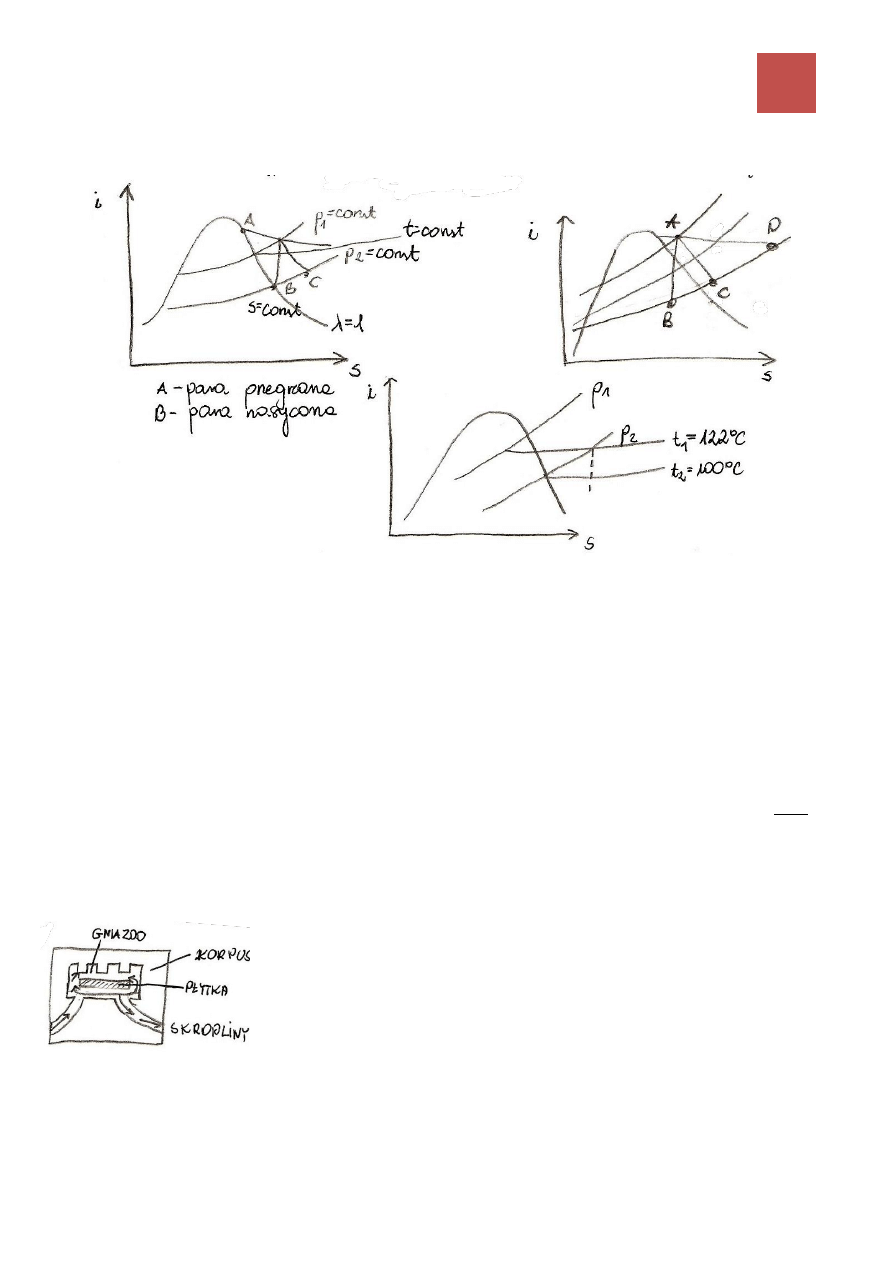

16. Opisać jak przebiega w praktyce i przedstawić na wykresie I-S proces zmiany

parametrów pary wodnej w celu dostosowania ich do danych warunków pracy

Zmiany parametrów pary do odpowiedniej pracy wymiennika za pomocą urządzenia nawilżająco-schładzającego.

- Zmienia parę przegrzaną w parę wilgotną; działa automatycznie, bez obsługi, bez względu na wahania ciśnienia i

temperatury pary i od strumienia; otrzymane stałe parametry

Zawór redukcyjny: przegrzana para przepływająca przez zawór redukcyjny obniża swoje ciśnienie i spada temperatura

nasycenia, rośnie stopieo przegrzania pary, trafia do urządzenia nawilżacza, gdzie jest natrysk skroplinami, nawilżenie i

odebranie ciepła przegrzania. Para nasycona wilgotna trafia do odkraplacza, gdzie usuwane są kropelki wody.

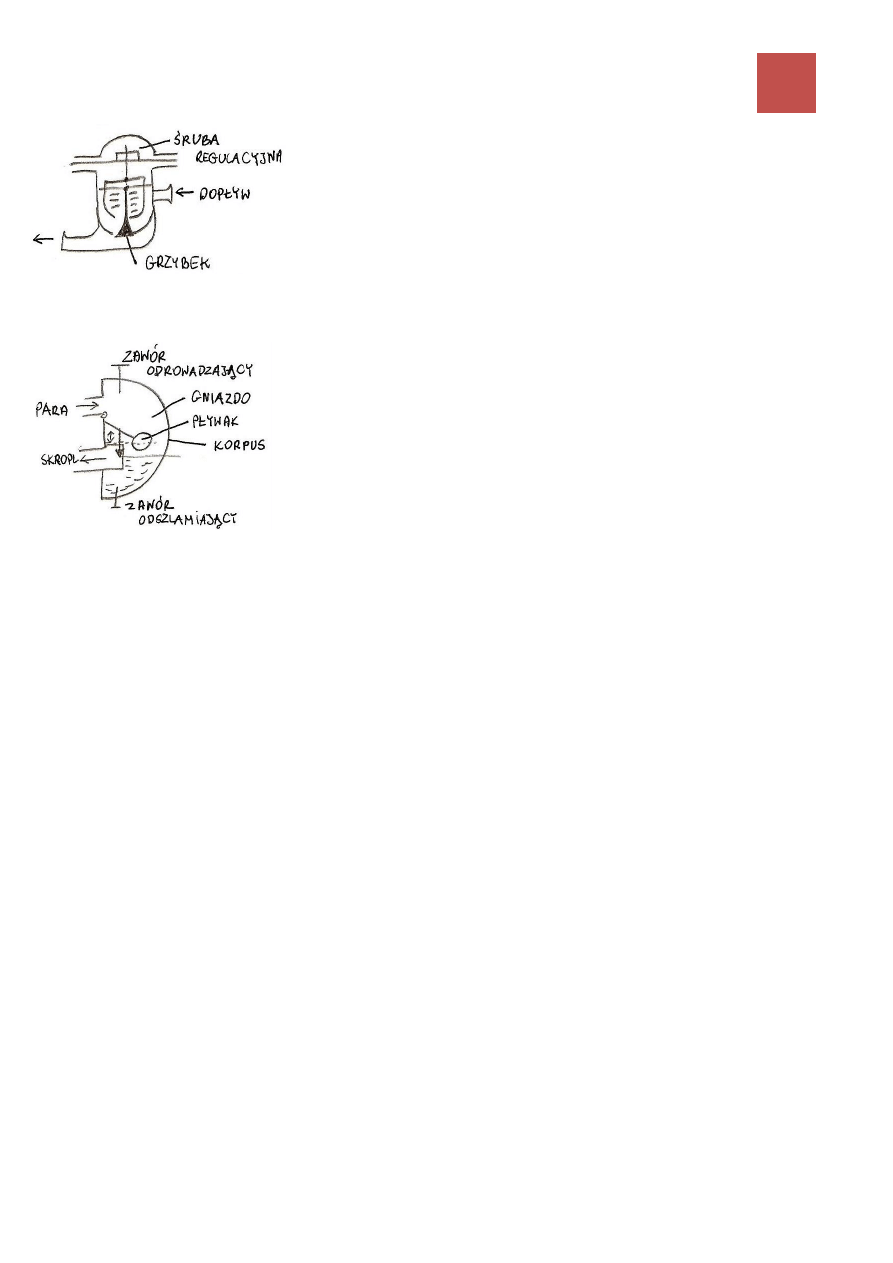

17. Wyjaśnić

zasadę

pracy

odwadniacza

zwężkowego,

termodynamicznego,

termostatycznego, pływakowego

Zwężkowy

– prosta budowa, wygląd zwężki pomiarowej. Zasada działania: wykorzystuje zależnośd

√

(G – strumieo cieczy lub pary, d – średnica zwężki, Δp – różnica ciśnieo przed i za zwężką, ρ – gęstośd skroplin lub pary)

Duża różnica ρ pary i cieczy. Przepłynięcie strumienia przez mały otwór powoduje przepuszczenie skroplin (98-97%) i

bardzo mało pary (straty 2-3%). Stosowane są tam, gdize jest stały przepływ, np. stacje wyparne.

Termodynamiczny

Zasada działania: para zamiast unosid płytkę dociska ją do podłoża. Jeżeli maleje

ciśnienie dynamiczne to rośnie ciśnienie statyczne. Jeżeli przepływają skropliny to płytka

unoszona jest do góry i przepływają do wyjścia, jeśli natomiast płynie para to płytka jest

dociskana i nie przepływa dopóki nie ulegnie skropleniu. Para wodna ma dużą prędkośd,

więc wzrost ciśnienia dynamicznego powoduje spadek ciśnienia statycznego, gdy

znajdzie się w gnieździe nad płytką to jej prędkośd maleje i spada ciśnienie dynamiczne,

a rośnie ciśnienie statyczne dociskając płytkę do podłoża.

Zalety: małe wymiary, niskie koszty wykonania, prosta budowa, prosta zasada działania, instalacje w różnych

pozycjach

Wady: wrażliwe na zanieczyszczenia, straty pary na małych przepływach.

Gospodarka energetyczna – pytania 2010

10

Termostatyczny

Zasada działania: oparta na rozszerzalności cieplnej metalu wchodzących w skład

płytek. Jeżeli płyną skropliny to temperatura jest niższa niż temperatura pary i

płytki nie wyginają się, a grzybek opuszczony, otworem wylewają się skropliny.

Jeżeli przepływa para to wzrost temperatury powoduje wygięcie się płytek

(naprzemiennie) i grzybek ściśle dociska, brak przepływu pary.

Zalety: małe rozmiary, niepodatny na zanieczyszczenia, gdyż na ogół zawiera filtr.

Wady: drogi, przy małych przepływach duże straty, brak możliwości zaizolowania.

Pływakowy

Zasada działania: gdy poziom skroplin jest duży to pływak jest unoszony do góry

razem z grzybkiem, ma miejsce swobodny przepływ skroplin. Gdy skroplin jest mało

wówczas pływak z grzybkiem opadają i rezultatem tego jest brak przepływu.

Zalety: bardzo prosta budowa i zasada działania, niezawodnośd, niepodatne na

zanieczyszczenia, odporne na duże zmiany natężenia przepływu, można go

zaizolowad.

Wady: duże rozmiary, trudnośd instlaacji w układzie, instalacja pionowa.

18. ????Czy przeponowy wymiennik ciepła ogrzewany parą może pracować bez

odwadniacza, odpowiedź uzasadnij pokazując proces na wykresie i – s

Może pracowad bez skraplacza, ale nie powinien bo pracuje z parą przelotową, zużycie pary jest większe, gdyż

wkorzystuje tylko częśd ciepła skraplania.

19. Wyjaśnić, na czym polega, jak jest realizowana w przemyśle spożywczym i jakie

korzyści przynosi skojarzona gospodarka energetyczna

Maksymalna sprawnośd przemiany energii zawartej w paliwie na energię elektryczną w zasadowych elektrowniach

dochodzi do 40% wartości. Średnia jest znacznie niższa i wynosi ok. 30%. Wniosek: Jeżeli jedynym celem jest

pozyskanie energii elektrycznej to ponosimy bardzo duże straty. Tam gdzie potrzebna jest energia elektryczna i para

technologiczna istnieją możliwości bardziej racjonalnej gospodarowania energią – można stosowad skojarzoną

gospodarkę energetyczną. W skojarzonej gospodarce energetycznej wytwarzana w kotle para wodna zostaje najpierw

skierowana do wykonania pracy w turbinie przeciwprężnej skojarzonej z pędnią, a następnie jako para wylotowa

wykorzystywana jest do celów technologicznych.

Wykorzystywana w cukrowniach. W kotłach parowych kosztem ciepła spalania wytwarzana jest para wodna

przegrzana o ciśnieniu 2-8 Mpa i temp. 300-500°C.

Para z turbiny kierowana jest do wymiennika, gdzie oddaje ciepło, w postaci skroplin trafia doza skroplin, skąd dalej

trafia do podgrzewacza wody i do kotła (kocioł parowy 8MPa). Para o temp. 300-500°C kierowana jest do turbiny

przeciwprężnej (im wyższe ciśnienie i temperatura na wlocie, a mniejsze ciśnienie i temperatura na wylocie z turbiny,

tym więcej możemy uzyskad energii). Wypływa para o p = 0,4 MPa i niewielka ilośd skroplin. Służy do instalacji

wyparnych, itp. Energia elektryczna w przypadku do energia odpadowa.

Rozprężona para w turbinach ma 0,4Mpa, niewielkie przegrzanie. Służy jako czynnik grzejny w wyparkach. Dzięki

skojarzonej gospodarce energetycznej wykorzystanie energii z paliw ok. 90%.

Gospodarka energetyczna – pytania 2010

11

20. Uzdatnianie wody do celów technologicznych (z internetu)

Woda pitna, a także ta stosowana do celów przemysłowych, zawiera czasem zanieczyszczenia, które wymagają

zastosowania innych niż tylko zmiękczanie czy też odżelazianie technologii uzdatniania wody. Do technologii tych

należą m.in. usuwanie azotanów, korekta odczynu, odgazowywanie, dekarbonizacja.

Dozowanie różnego typu chemikaliów w celu uzyskania pożądanych parametrów wody stosuje się w różnych

branżach przemysłu i przy różnych technologiach uzdatniania wody m.in. przy uzdatnianiu wody chłodniczej,

technologicznej, zasilającej kotły i urządzenia klimatyzacyjne, podczas dezynfekcji oraz w technice basenowej. Stacja

dozowania składa się z pompy membranowej, zbiornika roztworowego oraz przewodów doprowadzających. Pompa

dozująca jest sterowana za pomocą sygnału analogowego 4 - 20 mA, którego źródłem może byd np. sonda pH z

przetwornikiem lub za pomocą impulsów z wodomierza kontaktowego. W zależności od typów pompy istnieje też

możliwośd ręcznej regulacji częstotliwości drgao tłoka (zmiana ilości jego suwów w jednostce czasu) i długości skoku

tłoka (zmiana objętości porcji płynu dozowanego podczas jednego suwu tłoka).

Dekarbonizacja - Woda zasilająca wytwornice ciepłej wody i pary, aby odpowiadad wymaganym normom musi byd z

reguły poddana procesowi dekarbonizacji. To samo dotyczy wody stosowanej do celów chłodniczych. Zmiękczanie

wody na wymienniku jonowym powoduje wymianę związków tworzących twardośd na łatwo rozpuszczalne sole

obojętne. Wprawdzie woda jest zmiękczona, ale ogólna ilośd soli nie ulega zmianie. Wodorowęglan sodu (który tworzy

się przez wymianę na wymieniaczu zasadowym twardości węglanowej) powoduje powstawanie w wodzie kotłowej

sody lub wodorotlenku sody, co powoduje jej przealkalizowanie. Równocześnie w kotle uwalniany jest związany

dwutlenek węgla, czego wynikiem jest kwaśny, agresywny kondensat i związane z tym szkody spowodowane korozją.

Korekta odczynu pH - Odczyn wody stosowanej do celów spożywczych powinien zawierad się w przedziale od 6,5 do

8,5. Woda stosowana do celów technologicznych np. zasilająca kotły czy też używana do chłodzenia także powinna

posiadad odpowiedni określany przez producenta odczyn pH.

Podnoszenie odczynu pH - neutralizacja Najczęściej przeprowadza się to poprzez związanie wolnego dwutlenku węgla

rozpuszczonego w wodzie. Do neutralizacji stosuje się specjalne złoża filtracyjne, które ulegając powolnemu

rozpuszczaniu, podnoszą odczyn wody.

Usuwanie azotanów z wody można przeprowadzid dwoma metodami: poprzez odazotowanie biologiczne, za pomocą

wymiany jonowej

Usuwanie azotanów za pomocą wymiany jonowej - Usuwanie azotanów za pomocą wymiany jonowej jest

stosunkowo prostym procesem nie wymagającym skomplikowanej obsługi. Proces ten zachodzi w wymiennikach

jonowych w trakcie przepływania uzdatnionej wody przez specjalną żywicę jonowymienną. W zależności od zawartości

w wodzie azotanów, siarczanów i chlorków oraz ich wzajemnego stosunku stosujemy odpowiednie złoże. Regenerację

przeprowadza się roztworem NaCl w układzie przeciwprądowym. Ilośd zużytej soli uzależniona jest od złoża i

założonych warunków regeneracji.

Szczątkowa zawartośd azotanów w wodzie uzdatnionej zależy od: rodzaju zastosowanej żywicy, dawki regeneranta,

sposobu regeneracji

21. Dezynfekcja wody

Dezynfekcja – zniszczenie lub inaktywacja żywych i przetrwalnych form organizmów.

Chemiczne: wprowadzenie silnych utleniaczy: chlor, podchloryny, ClO

2

.

Najczęściej: gazowy chlor, szkodliwy dla zdrowia.

ClO

2

– substancje w wodzie ulegają utlenienie, a nie chlorowaniu. Właściwości wybuchowe, powstały podchloryn –

negatywne.

Podchloryn – nie stosowane szerzej.

Gospodarka energetyczna – pytania 2010

12

Ozon – dezynfektant, silny utleniacz.

Fizyczne: obróbka termiczna, naświetlanie promieniowaniem ultrafioletowym, ultradźwięki, promieniowanie γ,

ultrafiltracja.

Obróbka termiczna – duży koszt, rzadko stosowana.

Promieniowanie UV – woda musi byd całkowicie klarowna, w przeciwnym razie nastąpi rozproszenie fal i niedobry

efekt.

Ultradźwięki, promieniowanie γ – niestosowane w Polsce.

22. Uzdatnianie wody do celów technicznych (zasilania kotłów parowych)

Uzdatnianie wody do zasilania kotłów parowych:

Zapobiega wytrącaniu osadów i kamienia kotłowego,

Zmniejsza szybkośd korozji urządzenia kotłowego oraz zapobiega pienieniu wody.

Kamieo kotłowy: fosforan wapnia i manganu, węglany wapnia i manganu, siarczany, wodorotlenek magnezu, związki

glinu, żelaza, związki organiczne i domieszki mechaniczne.

Powstające warstwy kamienia kotłowego i mułu powodują spadek wymiany ciepła przez ścianki ogrzewalne, co z kolei

jest przyczyną spadku sprawności kotła i nadmiernego zużycia paliwa.

Obecnośd substancji gazowych rozpuszczalnych w wodzie zasilającej kotły parowe jest również wysoce szkodliwa. O

2

i

CO

2

w stanie wolnym jako gazy agresywne przyczyniają się do wywoływania wzmożonej korozji.

Uzdatnianie wody zasilającej kotły parowe polega na:

Zmiękczeniu wody lub demineralizacji,

Odgazowaniu termicznym,

Dozowaniu inhibitorów korozji, oddzielanie korodentów,

Dozowaniu fosforanów korygujących i reduktorów tlenu.

23. Wyjaśnić zasadę użytkowania wody w obiegu zamkniętym. Narysować schemat, podać

zalety i wady takiego systemu.

Zamknięty obieg wody – Zastosowanie tego układu jest ciągłe

krążenie wody w obiegu zamkniętym. Woda stale powraca do

urządzenia produkcyjnego, gdzie spełnia określone zadania

produkcyjne (chłodzenie, rozpuszczanie, transportowanie, itp.)

Woda zawracana (w zależności od wymagao stawianych wodzie

dopływowej) może byd poddawana chłodzeniu lub oczyszczeniu.

Ilośd wody w obiegu ulega zmniejszeniu na skutek strat

pochodzących np. z parowania lub zużycia w procesie produkcyjnym.

Uzupełniana jest z ujęcia wodnego.

Wady: wysoki koszt eksploatacji, koniecznośd budowy bardzo skomplikowanych i długich sieci wodno-kanalizacyjnych,

droższe, bardzo skomplikowane urządzenia do chłodzenia wody.

Woda krąży w zamkniętym układzie między wymiennikiem energii a chłodnicą wody. Pośredniczy w przenoszeniu

ciepła między wymiennikiem a powietrzem atmosferycznym. Ogrzana woda odpływająca ze skraplacza jest tłoczona

do chłodni, gdzie spływając w postaci kropel styka się w przeciwprądzie z powietrzem. Stopieo ochłodzenia wody w

chłodnicy zależy od temperatury i wilgotności powietrza. Ochłodzenie wody jest spowodowane głównie

odprowadzeniem ciepła parowania oraz w małym stopniu przez odprowadzenie ciepła wynikającego z różnicy

Gospodarka energetyczna – pytania 2010

13

temperatury wody i powietrza. Równocześnie częśd wody odparowuje kosztem energii cieplnej pobranej od pozostałej

masy wody. Ochłodzona woda z chłodni dopływa do skraplacza, w którym ponownie zostaje podgrzana.

24. Wyjaśnić, na czym polega proces usuwania żelaza i manganu z wody w warunkach

przemysłowych

Wody głębinowe zawierają Fe

2+

jako związki rozpuszczalne w wodzie Fe(HCO

3

)

2

. U powierzchniowych Fe

3+

Fe(OH)

3

.

W wodach zawierających duże ilości kwasów humusowych jest dużo związków organicznych. Odżelazienie: Fe

2+

→ Fe

3+

i wytrącenie osadu Fe(OH)

3

, a następnie filtracja i sedymentacja.

W warunkach przemysłowych w procesie odżelazienia:

filtracja,

napowietrzanie i filtracja,

napowietrzanie, sedymentacja i filtracja,

alkalizacja, napowietrzanie, sedymentacja i filtracja

chemiczne utlenianie i filtracja

koagulacja i filtracja.

Napowietrzanie –> filtracja stosowane do oddzielania wody zawierającej żelazo Fe

2+

w postaci Fe(HO

3

)

2-

. W procesie

występują hydroliza i utlenianie związków żelaza do Fe(OH)

3

.

Aby proces hydrolizy przebiegał dostatecznie szybko konieczne jest stałe usuwanie CO

2

.

Sedymentacja -> filtracja; sedymentacja stosowana jest, gdy jest dużo żelaza i konstrukcji złoża filtracyjnego.

Skutecznośd w dużym stopniu zależy od procesu filtracji i materiału filtracyjnego.

Filtracja wody z Fe(OH)

3

może odbywad się przez złoże filtracyjne nie wpracowane lub upracowane, czyli pokryte

tlenkiem żelaza i manganu. Posiada ono właściwości adsorbcyjne i utleniające. Tlenek manganu działa jako utleniacz

Fe bez konieczności obniżenia pH.

W przemyśle spożywczym do filtrowania wody w procesie oddzielania najczęściej stosowane są złoża filtracyjne

piaskowe lub piaskowo-antracytowe wpracowane w sposób naturalny.

Proces usuwania manganu z wody jest podobny do usuwania Fe. Często są prowadzone równolegle. Polega to na

hydrolizie i utlenieniu Mn

2+

do Mn

4+

i wytrąceniu w postaci MnO

2

· xH

2

O.

Napowietrzenie i filtracja,

Alkalizacja, napowietrzenie i filtracja,

Napowietrzenie, filtracja przez wpracowane złoże filtracyjne,

Chemiczne utlenianie i filtracja

Koagulacja i filtracja

Filtrowanie przez kationit manganowy

Utlenianie w warstwie wodonośnej – metoda HYDROX

Związki Mn

2+

obecne w wodzie uzdatnianej są bardzo trwałe i nie ulegają tak łatwo hydrolizie jak Fe

2+

Filtracja przez wpracowane złoże filtracyjne (ziarna filtru pokryte są MnO

2

).

W czasie filtracji napowietrzanie wody zawierającej związki manganu i żelaza przez złoże filtracyjne piaskowe lub

zimnego materiału filtracyjnego ziarna pokrywają się w sposób naturalny w ciągu około 3 tygodniu MnO

2

. Można

przyspieszyd przez wprowadzenie silnego utleniacza, np. KMnO

4

. Wytrącony w złożu MnO

2

ma dużą zdolnośd

sorpcyjną w stosunku do wielu metali, w tym Mn

2+

. Jest utleniaczem jonów Mn

2+

Mn

4+

, następnie utlenianie O

2

z

H

2

O do Mn

4+

i wytracanie w postaci MnO

2

· H

2

O.

Gospodarka energetyczna – pytania 2010

14

Aby złoże pokryte MnO

2

zachowywało swoją aktywnośd woda przed odnawianiem powinna byd odżelaziona i

pozbawiona związków azotu amonowego.

25. Zmiękczanie wody

Polega na usunięciu z niej jonów powodujących twardośd wody: Ca

2+

i Mg

2+

. Ze względu na rodzaj stosowanych

procesów wyróżnia się zmiękczanie wody: jonitowe, strąceniowe, membranowe. W metodach strąceniowych: metody

termiczne, wapno-soda, zmiękczanie ługiem sodowym, sodą, fosforanami. Metody jonitowe: wykorzystywane

zdolności jonowymiennych jonitów mających w swej strukturze grupy funkcyjne zdolne do wymiany jonów między

wymieniaczem a roztworem. Podstawowym warunkiem efektywnej wymiany jonowej jest zapewnienie dobrych

warunków dyfuzji jonów zawartych w wodzie do wnętrza(?). Przebiega w kilku fazach: zmiękczenie wody, płukanie

złoża jonitowego, regeneracja złoża, przemywanie złoża jonitowego. Płukanie złoża kationitu ma na celu poruszanie

wszystkich jego ziaren, rozluźnienie i usunięcie zbryleo. Wypłukane sole CaCl

2

i MgCl

2

usuwane są do ścieków.

Przemywanie złoża jonitowego wodą ma na celu usunięcie zawartego w złożu roztworu poregeneracyjnego.

Pprowadzone jest do momentu gdy stężenie chlorków w wycieku ze złoża nie przekracza zawartości ich w wodzie

przedreakcyjnej.

26. Usuwanie gazów, odtlenianie wody

Z wody dla kotłów parowych gazy powinny byd usunięte, szczególnie O

2

i CO

2

, ze względu na możliwośd powstania

ogniw korozyjnych w kotle. Stosuje się techniki: odgazowanie fizyczne i chemiczne.

Usuwanie dwutlenku węgla - z internetu

Dwutlenek węgla występuje w wodzie w postaci związanej, jako węglany lub wodorowęglany, a także w postaci

wolnej, jako tzw. równoważny, zapewniający istnienie wodorowęglanów w wodzie oraz agresywny, mający

właściwości korozyjne w stosunku do stali i betonu, utrudniający procesy technologiczne uzdatniania wody. Celem

stosowanych technologii jest usunięcie z wody agresywnego dwutlenku węgla, który pojawia się w wodzie wtedy, gdy

jej pH jest zbyt niskie, aby zrównoważyd obecnośd CO2 tworzeniem się wodorowęglanów. Usunięcie agresywnego

dwutlenku węgla w procesie aeracji będzie skutkowało wzrostem pH wody. Dlatego proces ten nosi nazwę

odkwaszania wody.

Usuwanie z wody polega na kontakcie wody z powietrzem, które uzyskuje się w urządzeniach otwartych bądź

ciśnieniowych. Przy kontakcie wody z powietrzem atmosferycznym następuje wyrównanie ciśnienia cząsteczkowego

gazów w wodzie i w atmosferze, w wyniku którego wyżej wymienione gazy przechodzą z wody do powietrza

atmosferycznego, natomiast tlen i azot z powietrza przechodzą do wody. Intensywnośd odkwaszania wody zależy od

jej zasadowości. W wodach o wyższej zasadowości znaczną częśd wolnego CO

2

wody stanowi równoważny, nie

agresywny, dwutlenek węgla. Zasadowośd wody decyduje więc o metodzie jej napowietrzania w celu odkwaszenia.

Odtlenianie (internet)

W celu obniżenia korozyjności wody a zatem i awaryjności kotłów i sieci, stosuje się odtlenianie wody głównie

poprzez: termiczne odgazowanie wody (odgazowywacz termiczny), próżniowe odgazowanie (odgazowywacz

próżniowy), chemiczne związanie tlenu(reduktory, siarczyn sodowy, tanina, niektóre aminy).

Metody fizyczne oparte na desorpcji tlenu czy to na drodze termicznej czy też próżniowej są zdecydowanie taosze i

bardziej polecane od metod chemicznych, które oprócz tego, że są kosztowne, stanowią pewne potencjalne

zagrożenie dla ochrony środowiska podczas awarii oraz powodują wzrost zasolenia wody sieciowej. W przypadku

metody termicznej wymagane jest podgrzewanie wody odtlenianej na głowicy odgazowywacza termicznego do

temperatury co najmniej 104°C. Aby proces odgazowania przebiegał poprawnie temperatura wody opuszczającej

kocioł powinna byd co najmniej o kilkanaście stopni wyższa od temperatury wody w kopule odgazowywania

termicznego, stąd też kocioł powinien optymalnie pracowad w temperaturze 118-13°C. Próżniowe odgazowanie wody

układach ciepłowniczych realizowane jest już w temperaturach 40-60°C.

Wyszukiwarka

Podobne podstrony:

inżynieria pytania 2013, TŻ, SEM IV, gospodarka energetyczna

Pytania dzienne 2009, dietetyka, semestr4, gospodarka energetyczna, Gospodarka Energetyczna (wtzsggw

Gospodarowanie opracowane pytania

gospodarka energetyczna

gospodarka, STUDIA niestacjonarne, Uniersytet Przyrodniczy, Gospodarka Energetyczna

energia 05, Technologia Żywności i Żywienie Człowieka SGGW, Semestr IV, Gospodarka energetyczna

gospodarka-sciaga (2), nauka, PW, Sem 4, gospodarka energetyczna

Energia 04, Technologia Żywności i Żywienie Człowieka SGGW, Semestr IV, Gospodarka energetyczna

Gospodarka Energetyczna

Gospodarka energetyczna, Gospodarka energetyczna 20060517

Ochrona Środowiska w Energetyce – PYTANIA I ODPOWIEDZI Z EGZAMINU

Polityka gospodarcza opracowane pytania

Energetyka 1 pytania na egzamin inżynierski

Prawo gospodarcze opracowane pytania DOMINOWSKA

POLITYKA GOSPODARCZA - opracowane pytania, POLITYKA GOSPODARCZA - PYTANIA NA EGZAMIN

POLITYKA GOSPODARCZA - opracowane pytania, POLITYKA GOSPODARCZA - PYTANIA NA EGZAMIN

PROGRAM WYKŁADÓW z Gosp. Energ, Energetyka Politechnika Krakowska Wydział Mechaniczny I stopień, Go

Gospodarka energetyczna w budynkach i termomodernizacja

więcej podobnych podstron