Opracowanie

robocze

Do

użytku służbowego

L. dz.

Egz. Nr

URZĄDZENIE TRC-20

INSTRUKCJA OBSŁUGIWANIA TECHNICZNEGO

IOT1-D1-1000

WARSZAWA

2002

2

IOT1-D1-1000

IOT1-D1-1000

3

SPIS TREŚCI

Strona:

3. METODY POMIARU PARAMETRÓW, REGULACJE I STROJENIE, WYMIANA ELEMENTÓW

4.1.1. Naprawa uszkodzeń sygnalizowanych w polu „ZAS-diagnostyka”............................. 38

4.1.2. Postępowanie w przypadku niewłaściwych parametrów wyświetlanych

4.1.3. Postępowanie w przypadku niewłaściwych parametrów wyświetlanych

4

IOT1-D1-1000

SPIS RYSUNKÓW

Strona:

Rys. 3.1. Rozmieszczenie elementów hydraulicznych

..................................................................... 35

Rys. 3.2. Rozmieszczenie elementów hydraulicznych

..................................................................... 36

IOT1-D1-1000

5

1. WSTĘP

Niniejsza instrukcja przedstawia ogólne zasady obsługiwania technicznego urządzenia.

Zawiera wykaz operacji przy obsługiwaniu poszczególnych części składowych urządzenia, który

ułatwia racjonalne planowanie i wykonywanie niezbędnych zabiegów.

Dodatkowym

uzupełnieniem niniejszej instrukcji są instrukcje obsługi lub użytkowania

podzespołów kooperowanych.

Przyrządy pomiarowe nie wbudowane w układy stacji (miernik uniwersalny UM-112, oscyloskop

dwukanałowy HP 54615B) wykorzystywane w przeglądach OB, OT-1 i OT-2, powinny być

legalizowane przez właściwe służby w cyklu dwuletnim.

Obsługiwania dotyczące przechowywania urządzenia i konserwacji opisano w Instrukcji

Eksploatacji Urządzenia TRC-20 IE1-D1-1000.

2. OBSŁUGIWANIA

TECHNICZNE

2.1. Rodzaje obsługiwań technicznych

W okresie eksploatacji urządzenia przewiduje się następujące obsługiwania:

−

obsługiwanie bieżące OB,

−

obsługiwanie techniczne OT-1,

−

obsługiwanie techniczne OT-2.

Wszystkie czynności obsługiwań OB, OT-1 i OT-2 w zakresie pojazdu TATRA 815 są podane

w Instrukcji Obsługi i Użytkowania Pojazdu i Instrukcji Obsługi Technicznej Podwozia

Notatkę o wykonaniu obsługiwania technicznego, łącznie z wynikami pomiarów, wpisuje się

do książki urządzenia. Niezależnie od obsługiwań należy systematycznie przeprowadzać

przeglądy i zabiegi porządkowe.

Przed

każdym włączeniem urządzenia lub po ogłoszeniu stanu o podwyższonej gotowości

wykonuje się tzw. „przegląd przed włączeniem”. Przegląd ten obejmuje czynności kontrolne

w odniesieniu do mechanizmów i elementów sterowania urządzeniem, mające na celu

zapewnienie bezawaryjnego włączenia urządzenia do pracy. Po przeglądzie przeprowadza się

kontrolę funkcjonowania i sprawdza podstawowe parametry urządzenia.

Wszystkie te czynności są podane w Instrukcji Eksploatacji (IE1-D1-1000 rozdz. 4).

Obsługiwanie bieżące OB jest wymagane nie rzadziej niż raz na dwa tygodnie.

Przeprowadza je obsługa urządzenia (w składzie zmiany bojowej) etatowymi środkami, bez

względu na to, czy urządzenie było użytkowane czy nie. Obsługiwanie bieżące obejmuje

najbardziej zasadnicze punkty gwarantujące utrzymanie właściwego stanu technicznego

urządzenia.

6

IOT1-D1-1000

Obsługiwanie techniczne OT-1 wykonuje się raz na jeden do trzech miesięcy w celu

wykrycia ewentualnych niesprawności i przygotowania urządzenia do dalszej pracy.

Przeprowadza je pełna obsługa urządzenia przy użyciu etatowych środków technicznych.

Obsługiwanie techniczne OT-2 (przegląd roczny) wykonuje się raz w roku w celu

dokładnego sprawdzenia urządzenia, wymiany niektórych elementów i uzupełnienia pokryć

ochronnych. Przeprowadza je obsługa stacji przy pomocy serwisu producenta (lub przeszkolonego

serwisu użytkownika).

Obsługiwanie wyższego stopnia zawiera automatycznie czynności obsługiwania niższego

stopnia. Do wszystkich podanych wyżej obsługiwań technicznych wystarcza korzystanie z

dokumentacji eksploatacyjnej.

Wykonanie

każdego obsługiwania technicznego kończy się kontrolą działania i

potwierdzeniem wykonania poprzez wpis do Dziennika stacji (w zakresie OB) i do Książki

urządzenia TRC-20 F1-D1-1000 (w zakresie OT-1 i OT-2).

W przypadku wystąpienia przerw w eksploatacji urządzenia dłuższych niż miesiąc wykonuje się

tzw. obsługiwanie podczas przechowywania opisane w IE1-D1-1000.

2.2. Skład obsługi stacji

W skład obsługi stacji wchodzi 6 osób tworzących tzw. obsługę pełną. W składzie obsługi pełnej

trzy osoby muszą mieć uprawnienia do prowadzenia pojazdów wojskowych powyżej 10 ton.

Obsługa pełna:

−

dowódca stacji (inżynier elektronik),

−

technik elektronik,

−

trzech operatorów,

−

kierowca radiomechanik.

Podczas pracy ciągłej stacji (na rozwiniętym stanowisku) zmiana dyżurna składa się z dwóch

osób w tym jeden operator.

2.3. Wykaz obsługiwań technicznych

Obsługiwania techniczne zostały podzielone na operacje połączone w grupy.

Grupy operacji ustalono kierując się jednakowym lub podobnym charakterem czynności przy ich

wykonywaniu. Każdej operacji nadano dwucyfrowy wyróżnik. Pierwsza cyfra oznacza grupę

operacji, a druga - kolejną operację w grupie.

Wykaz operacji poszczególnych obsługiwań zamieszczono w tablicach 2.1 do 2.3.

IOT1-D1-1000

7

Grupa 1. Przegląd i utrzymanie stanu ogólnego

1.1. Mycie jednostki (operacja warunkowa)

OB

1.2. Przegląd zamków, zawiasów i uchwytów zewnętrznych OB

1.3. Sprawdzenie stanu uszczelnień gumowych i elektromagnetycznych

OB

1.4. Sprawdzenie

elementów

łączących (dokręcenie śrub i wkrętów nadwozia)

OT-1

1.5. Sprawdzenie

szczelności nadwozia

OT-2

Grupa 2. Przegląd wyposażenia i zestawu indywidualnego NCZ

2.1. Sprawdzenie stanu części wymiennych (wg wykazu części wymiennych

WZ1-D1-1000) i przyrządów nie wbudowanych (ważność legalizacji)

OT-1

Grupa 3. Przegląd urządzeń i układów pomocniczych

3.1. Sprawdzenie

układów chłodzenia cieczą nadajników

OB

3.2. Sprawdzenie

systemu

łączności

OB

3.3. Sprawdzenie systemu sygnalizacji pożaru OT-1

Grupa 4. Przegląd aparatury i okablowania wewnętrznego

4.1. Sprawdzenie

pewności połączeń przewodów ochronnych

4.2. Sprawdzenie

pewności połączeń linii kablowych na płytach bloków i zespołów

Operacje 4.1 i 4.2 są wykonywane w ramach przeglądu przed włączeniem (grupa 5).

4.3. Przegląd bloków i zespołów funkcjonalnych (w stanie wyłączonym) OT-1

4.4. Przegląd bloków i zespołów zasilania - sprawdzenie stanu zacisków

OT-1

4.5. Pomiar rezystancji izolacji na wejściu zasilania stacji

OT-2

4.6. Sprawdzenie zabezpieczenia obsługi przed porażeniem prądem elektrycznym

(skuteczność zerowania w obwodach 230/400 V, 50 Hz zasilających aparaturę

stacji)

OT-2

4.7. Sprawdzenie

możliwości awaryjnego wyłączania zasilania z ZOD

OT-1

Grupa 5. Przegląd przed włączeniem

Wykonywany dla całego urządzenia (wg IE1-D1-1000)

OB

Grupa 6. Włączenie i sprawdzenie napięcia zasilania

Dla całego urządzenia (wg IE1-D1-1000 rozdz. 5.2, 5.3.1 i 5.3.2)

OB

8

IOT1-D1-1000

Grupa 7. Sprawdzenie działania urządzeń pomocniczych

7.1. Sprawdzenie

działania urządzeń grzewczych, wentylacyjnych, klimatyzacyjnych

oraz filtrowentylacyjnych

OT-1

Grupa 8. Sprawdzenie systemu podnoszenia platformy, kabiny ZNO i rozkładania

anten

8.1. Sprawdzenie

działania układu podnoszenia platformy jednostki

OT-1

8.2. Sprawdzenie

działania układu unoszenia kabiny antenowej

OT-1

8.3. Sprawdzenie

rozkładania (składania) anten IFF i sygnalizacji uszkodzeń

(wg IE1-D1-1000 pkt 4.3.3)

OB

Grupa 9. Sprawdzenie aparatury stacji

9.1.

Sprawdzenie parametrów systemu antenowego i odbiorczego

OB

9.2.

Sprawdzenie parametrów nadajnika LFC1

÷4

OB

9.3. Sprawdzenie

sygnałów pasożytniczych nadajników

OT-2

9.4. Sprawdzenie

możliwości pełnej pracy operacyjnej

OB

9.5.

Sprawdzenie systemu identyfikacji IFF

OT-1

9.6.

Pomiar WFS traktów falowodowych

OT-2

9.7. Ocena

błędu średniokwadratowego pomiaru wysokości dla samolotów

rejsowych

OT-2

9.8.

Ocena błędu średniokwadratowego pomiaru współrzędnych R,

α, β przez

ekstraktor dla sygnałów SKF

OT-2

9.9.

Sprawdzenie systemu diagnostycznego

OT-2

Grupa 10.

10.1. Uzupełnienie zewnętrznych pokryć ochronnych

OB

10.2

Konserwacja aparatów telefonicznych

OT-2

10.3

Konserwacja zacisków (klem) akumulatorów

OT-2

10.4

Czyszczenie lub wymiana wkładu filtrującego w filtrze ciśnieniowym instalacji

hydraulicznej

OT-2

10.5

Mycie filtrów wlotowych

OT-2

10.6 Konserwacja

urządzenia filtrowentylacyjnego

OT-2

10.7

Konserwacja drabiny teleskopowej „TELESTEPS”

OT-2

10.8. Sprawdzenie

kompletności i obsługiwanie techniczne Zestawu odkażającego

ZOd-2

10.9. Sprawdzenie

kompletności przyrządu do badania skażeń chemicznych

PChR

OT-2

10.10. Sprawdzenie

sprzętu przeciwpożarowego OT-2

Grupa 11. Sprawdzenie elektrowni polowej (wg instrukcji fabrycznej)

IOT1-D1-1000

9

Wykazy operacji obsługiwań technicznych podzielone na rodzaje OB, OT-1 i OT-2 podano

w tablicach 2.1

÷ 2.3 niniejszej IOT. Metodyki obsługiwań podano pod tablicami.

Czasy wykonywania poszczególnych operacji podane w metodykach należy przyjmować

z tolerancją 25%. Wynika to stąd, że są one uzależnione od wprawy obsługi, warunków

atmosferycznych i stanu technicznego urządzenia.

Obsługiwanie techniczne można podzielić na trzy etapy: operacje wstępne, prowadzące do jak

najszybszego włączenia zasilania (co umożliwia rozpoczęcie sprawdzenia aparatury), właściwe

sprawdzenie aparatury, operacje sprawdzające pozostałe wyposażenie stacji i zabiegi

konserwacyjne. Wykonanie operacji obsługiwania bieżącego ogranicza się do kontroli

funkcjonowania urządzenia.

10

IOT1-D1-1000

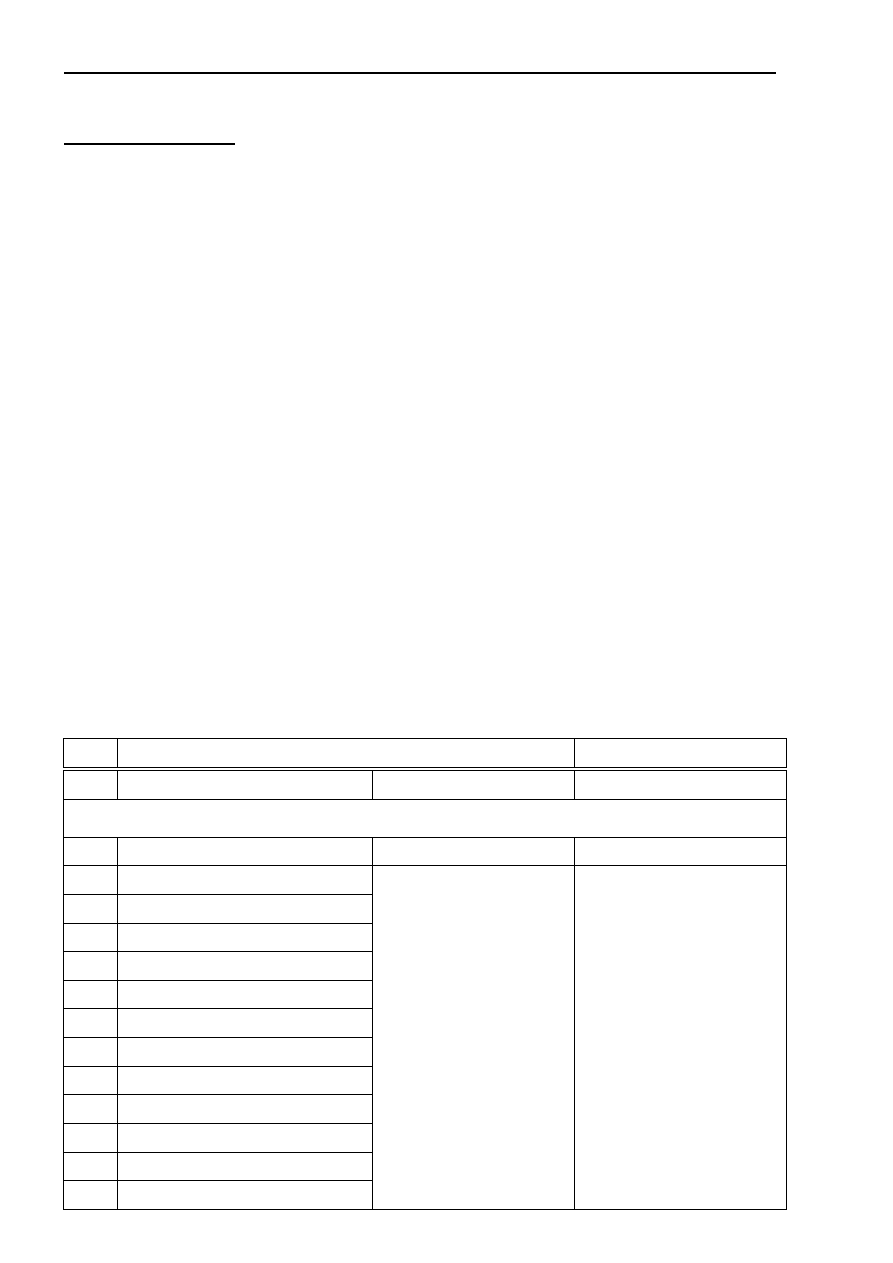

2.3.1. Obsługiwania bieżące OB

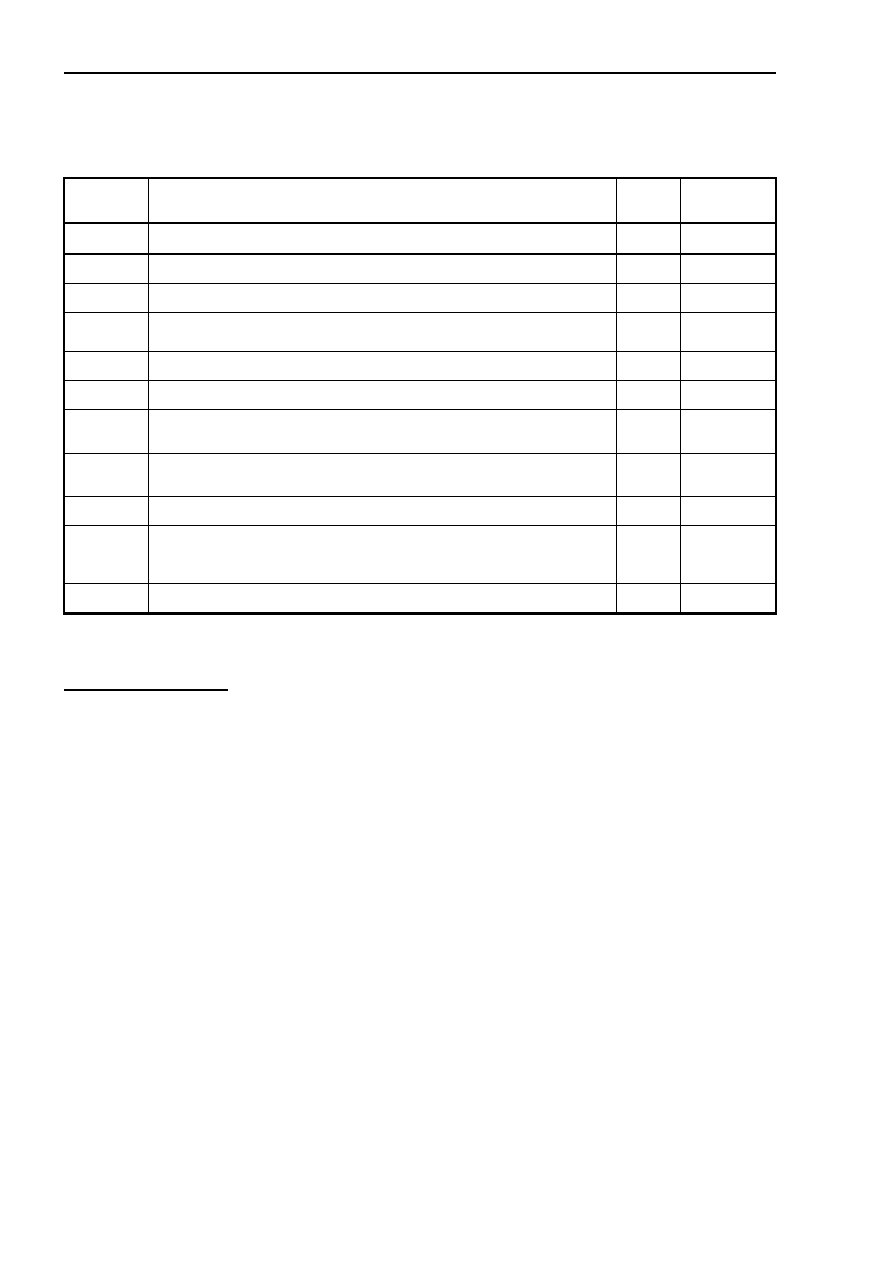

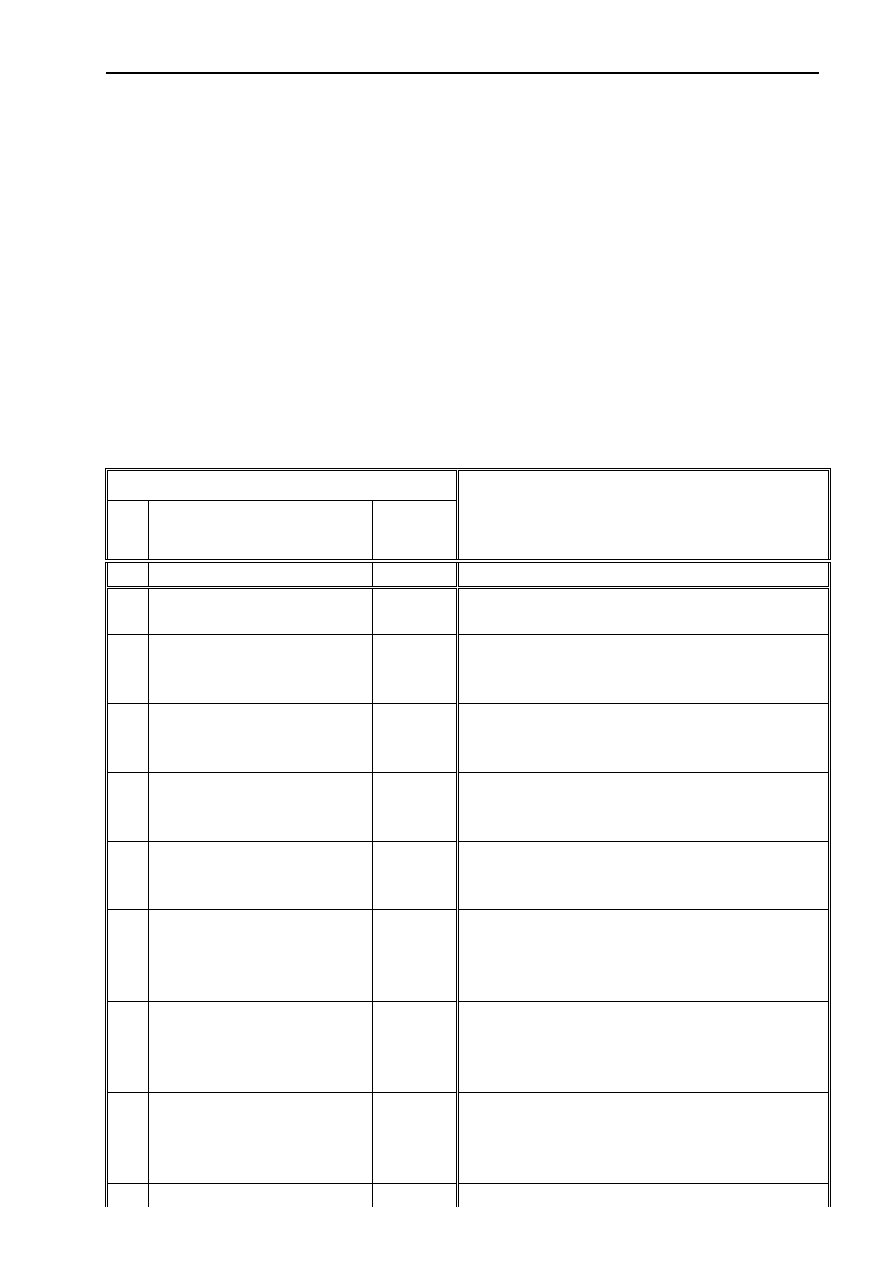

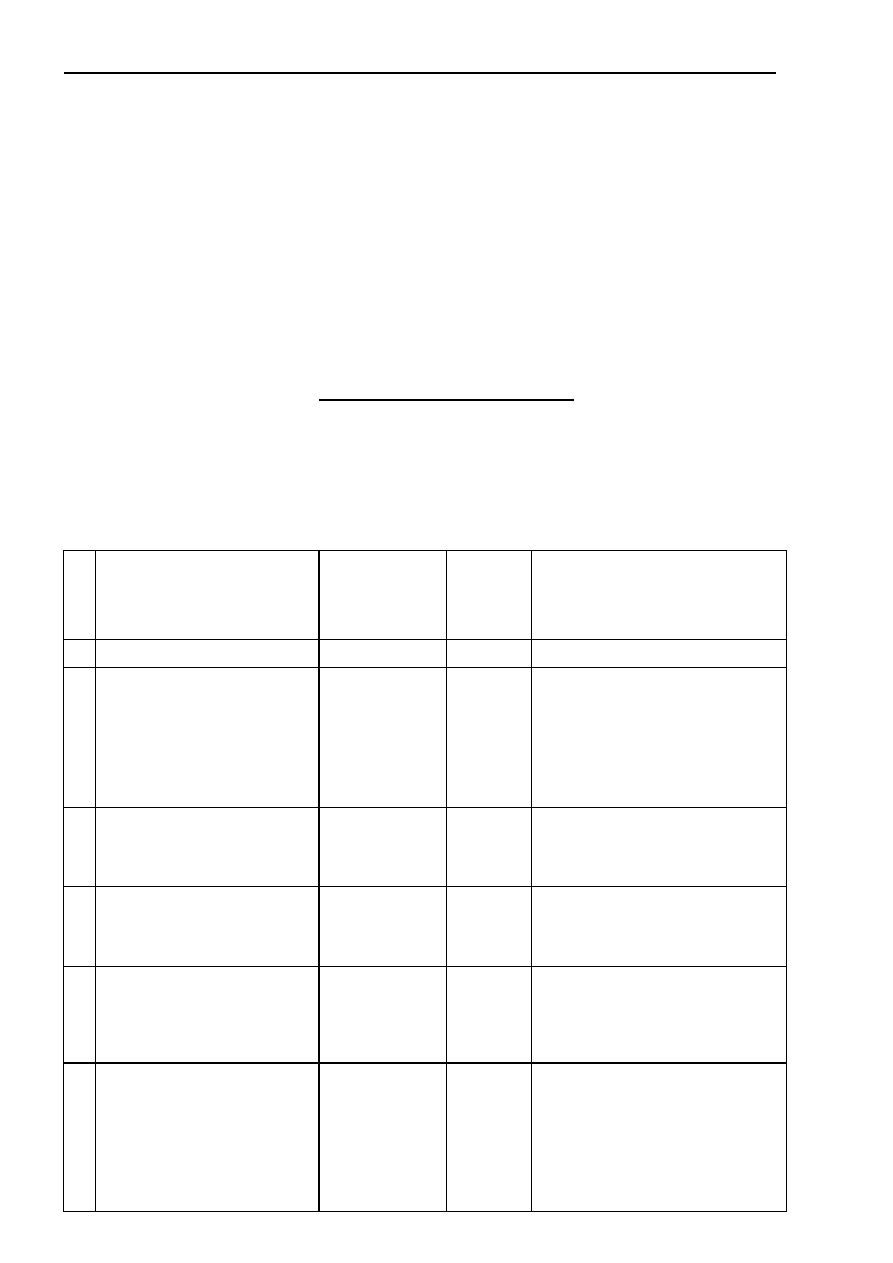

Tablica 2.1

Operacja

Nr

Rodzaj operacji

Czas

[min]

Liczba

osób

1 2

3

4

1.1

Mycie jednostki (operacja warunkowa)

1.2 Przegląd zamków, zawiasów i uchwytów zewnętrznych

1.3.

Sprawdzenie stanu uszczelnień gumowych i

elektromagnetycznych

3.1 Sprawdzenie

układów chłodzenia cieczą nadajników

3.2 Sprawdzenie

systemu

łączności

7.1 Sprawdzenie

działania urządzeń grzewczych, wentylacyjnych,

klimatyzacyjnych oraz filtrowentylacyjnych

8.3 Sprawdzenie

rozkładania (składania) anten IFF i sygnalizacji

uszkodzeń

9.1

Sprawdzenie parametrów systemu antenowego i odbiorczego

9.2

Sprawdzenie parametrów nadajników LFC-20/1

÷4

9.4 Sprawdzenie

możliwości pełnej pracy operacyjnej

10.1 Uzupełnienie zewnętrznych pokryć ochronnych

Czas obsługiwania OB:

Metodyka badań OB:

1.1. Myć strumieniem wody (wykonywać w dodatnich temperaturach wg uznania dowódcy).

1.2. Sprawdzić stan i działanie, usunąć zanieczyszczenia.

1.3. Sprawdzić stan oraz prawidłowość osadzenia na obrzeżu uszczelnień gumowych i elektro-

magnetycznych drzwi i klap. Przerwaną siatkę ekranu naprawić zaplatając końce drutów ze

sobą.

3.1. Sprawdzenie przeprowadzić łącznie z pkt. 9.2. W panelu diagnostyka LFC1 sprawdzić czy

temperatura płynu chłodzącego jest w normie.

3.2. Sprawdzenie systemu łączności radiowej (fonicznej);

−

sprawdzić działanie radiostacji RTC1 przez nawiązanie łączności z wybranym odbiorcą,

−

powtórzyć sprawdzenie dla radiostacji RTC2.

Sprawdzenie łączności fonicznej kablowej:

−

nawiązać łączność telefoniczną z wybranym abonentem za pomocą aparatu telefonicznego

połączonego i pulpitu łączności PŁ-30 (na stanowisku komunikacyjnym STK-20).

IOT1-D1-1000

11

7.1. Kolejno uruchomić: urządzenia grzewcze, wentylacyjne, klimatyzacyjne sprawdzając czy

z kanałów wylotowych wypływa ciepłe lub zimne powietrze. Następnie zamknąć drzwi i klapy,

włączyć urządzenie filtrowentylacyjne, sprawdzić wychylenie się wskaźników przepływu

powietrza i nadciśnienia we wnętrzu kabiny operacyjnej.

8.3. Wykonać wg IE1-D1-1000 pkt.4.3.3.

9.1. Przeprowadzić testy „on-line” systemu antenowego: TEST UZA i TEST UGO wg

OTU1-D1-1000 pkt. 7.1.3.

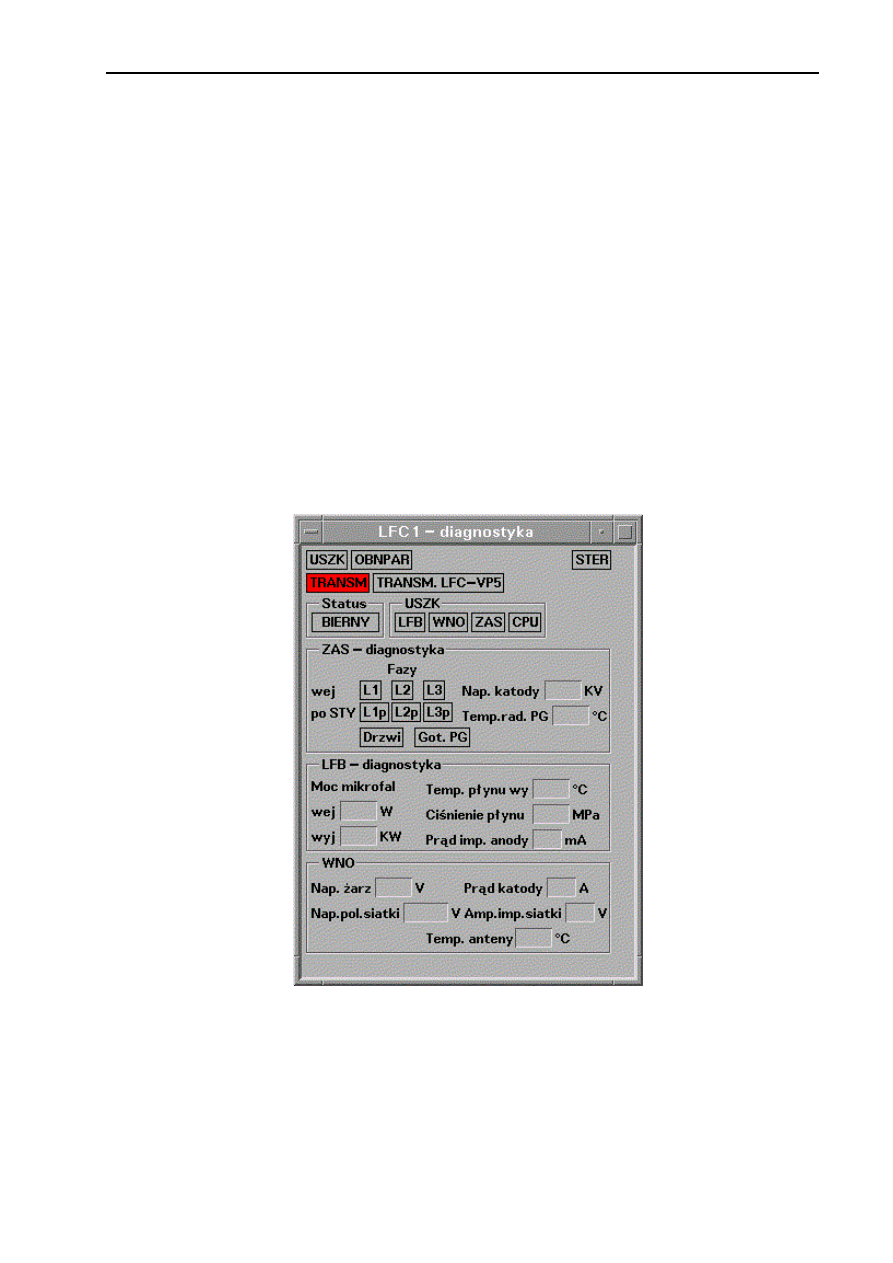

9.2. W normalnym trybie pracy stacji nadajniki są sterowane bezobsługowo i współpracują z

centralnym systemem diagnostycznym stacji. Zmierzone parametry elektryczne i

nieelektryczne nadajników są przesyłane (z zespołów SZD) za pomocą łączy RS422 do

centralnej części systemu diagnostycznego i zobrazowane na stanowiskach operacyjnych

SOP1

÷ SOP3, (niezależnie dla każdego z czterech nadajników) w panelach LFC1 -

diagnostyka do LFC4 - diagnostyka.

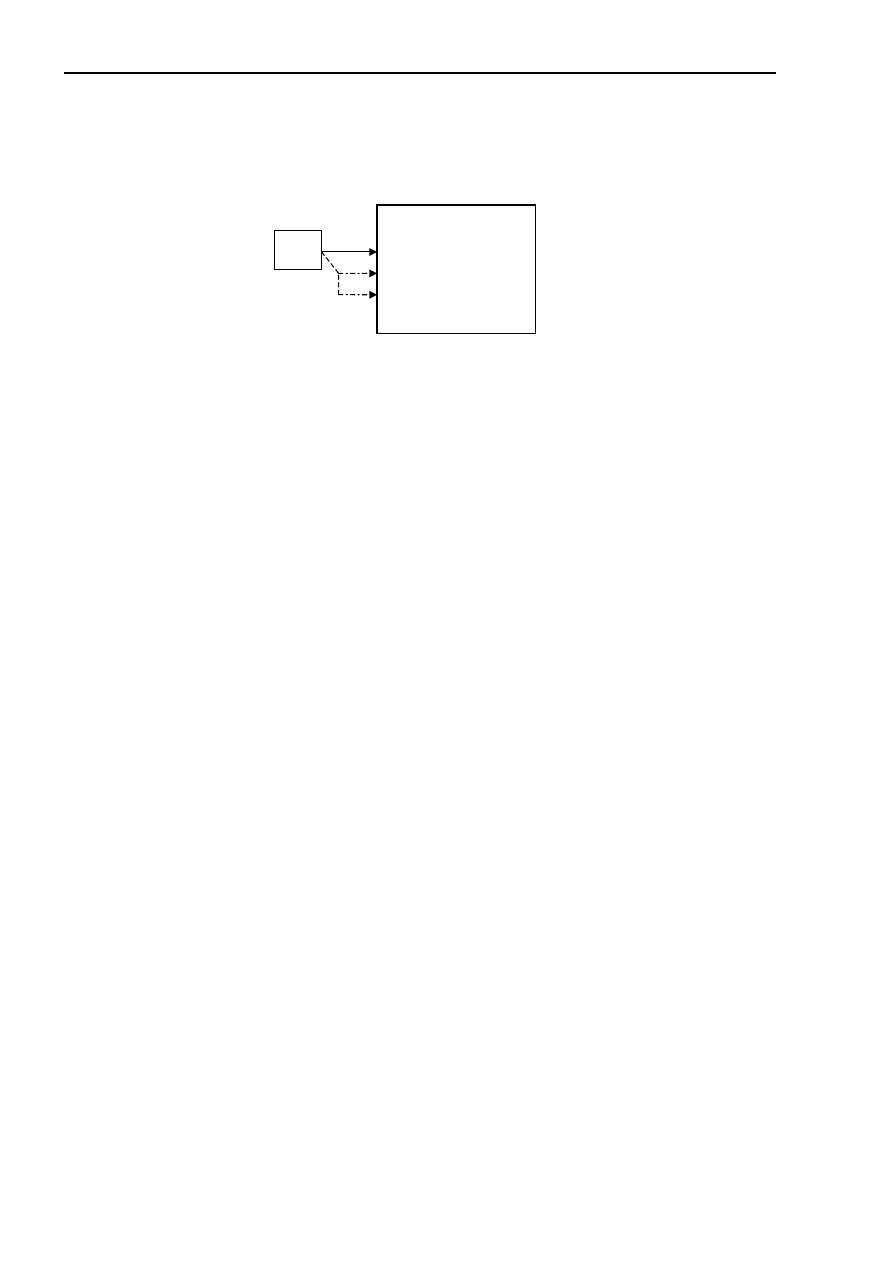

Rys. 2.1. Panel diagnostyki nadajnika LFC-20/1

Sygnalizacja w panelu diagnostycznym jest z trójkolorowym podświetlaniem pól:

−

kolor zielony - parametry w normie,

−

kolor żółty - obniżone parametry,

−

kolor czerwony - uszkodzenie.

12

IOT1-D1-1000

Powyższa zasada nie dotyczy sygnalizacji temperatury anteny, w polu Temp. anteny jest

podawana tylko aktualna temperatura bez sygnalizacji kolorami.

W polu Status - są wyświetlane aktualne etapy pracy nadajnika:

BIERNY

CZEKAM

GRZANIE

GOTOWY

PRACA.

W Opisie Technicznym nadajnika LFC-20 (OTU1-L2-1705) w Tablicy 6.2 zestawiono nazwy

sygnałów diagnostycznych, ich oznaczenie, zakres dopuszczalnych parametrów oraz stany

zerojedynkowe obecności lub braku sygnałów i napięć.

W przypadku sygnalizacji uszkodzeń nadajnika postępować wg. procedur naprawczych

nadajnika (rozdz. 4.1).

9.4. Sprawdzić na stanowisku operatora SOP1 lub SOP2 (po rozwinięciu przyciskiem z menu

głównego panela USZKODZENIA) stan sygnalizatorów określających kolorem podświetlenia

stan sprawności urządzenia. Przekroczenie dopuszczalnych wartości - progów okienkowych-

jest sygnalizowane odpowiednim podświetleniem danego pola:

- brak podświetlenia: wartość sygnału w prawidłowym zakresie,

- pomarańczowy: brak cyklicznego komunikatu statusu z urządzenia (sygnalizacja zaniku

TRANSMISJI),

- żółty: wartość sygnału w granicznym zakresie prawidłowej pracy, możliwość obniżenia stanu

sprawności operacyjnej,

- czerwony: wartość sygnału poza granicznym zakresem prawidłowej pracy (obniżony stan

sprawności operacyjnej lub uszkodzenie), lub (negatywowa) brak obecności sygnału, lub

nieprawidłowa wartość,

- zielony: sygnalizacja (pozytywowa) obecności i prawidłowej wartości sygnału.

10.1. Uzupełnić zauważone ubytki farby po uprzednim oczyszczeniu i odtłuszczeniu powierzchni.

IOT1-D1-1000

13

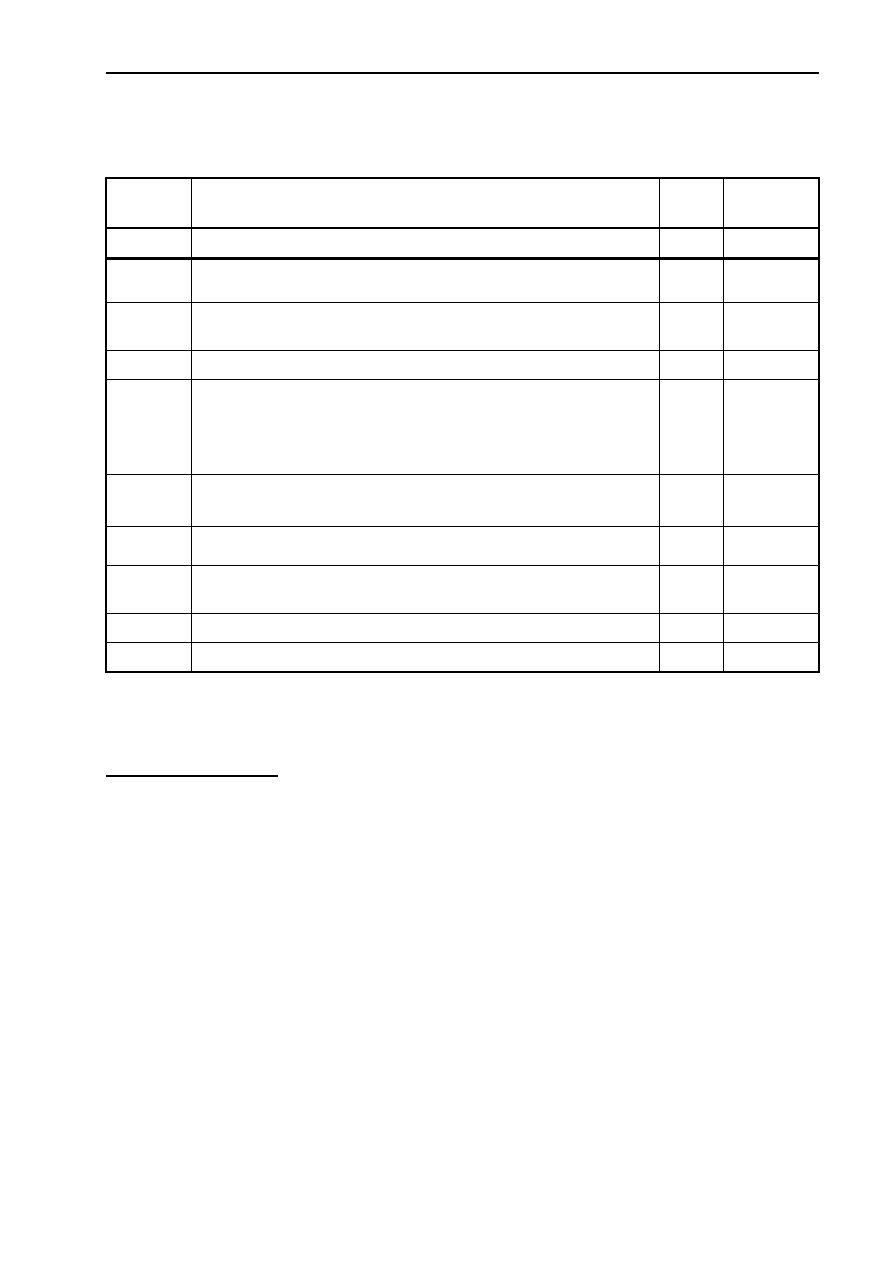

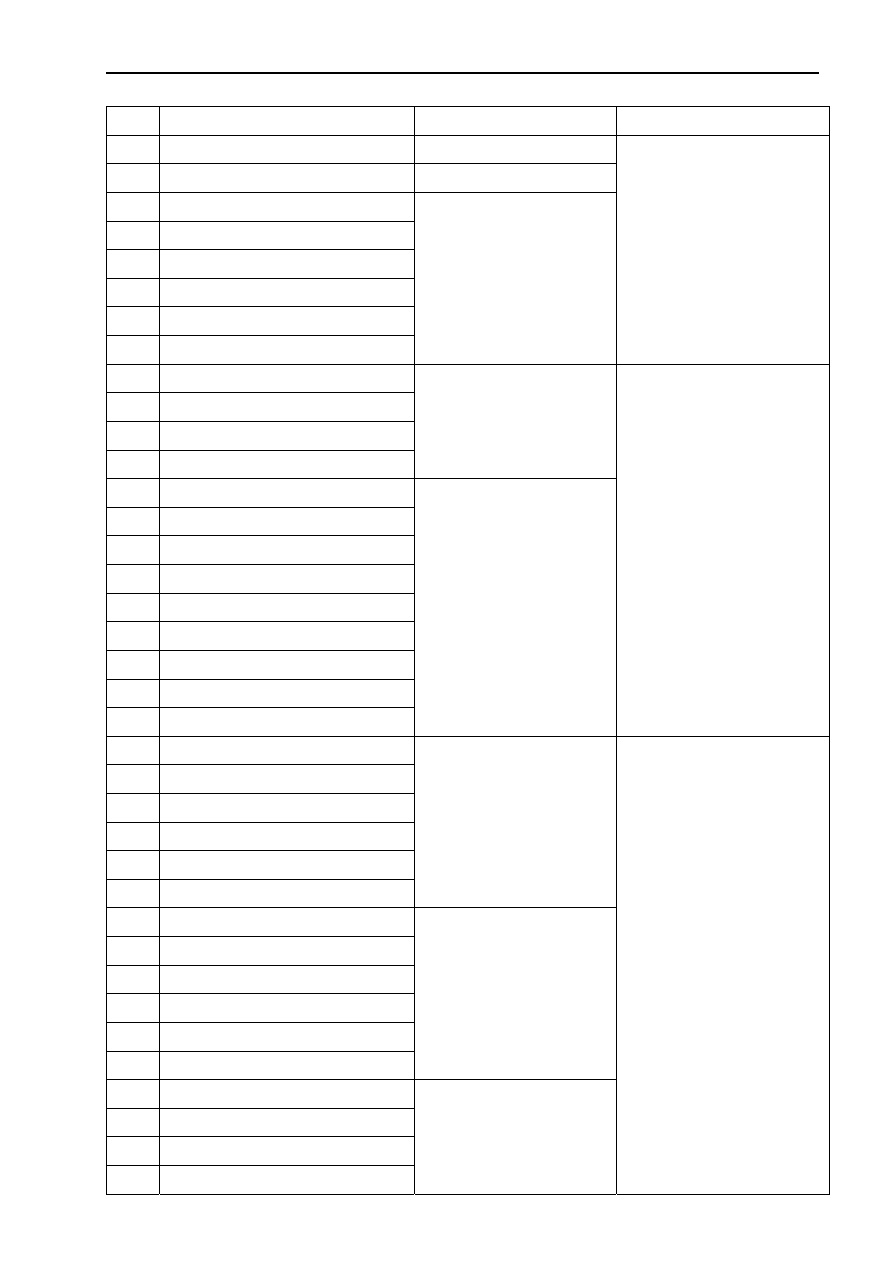

2.3.2. Obsługiwania techniczne OT-1

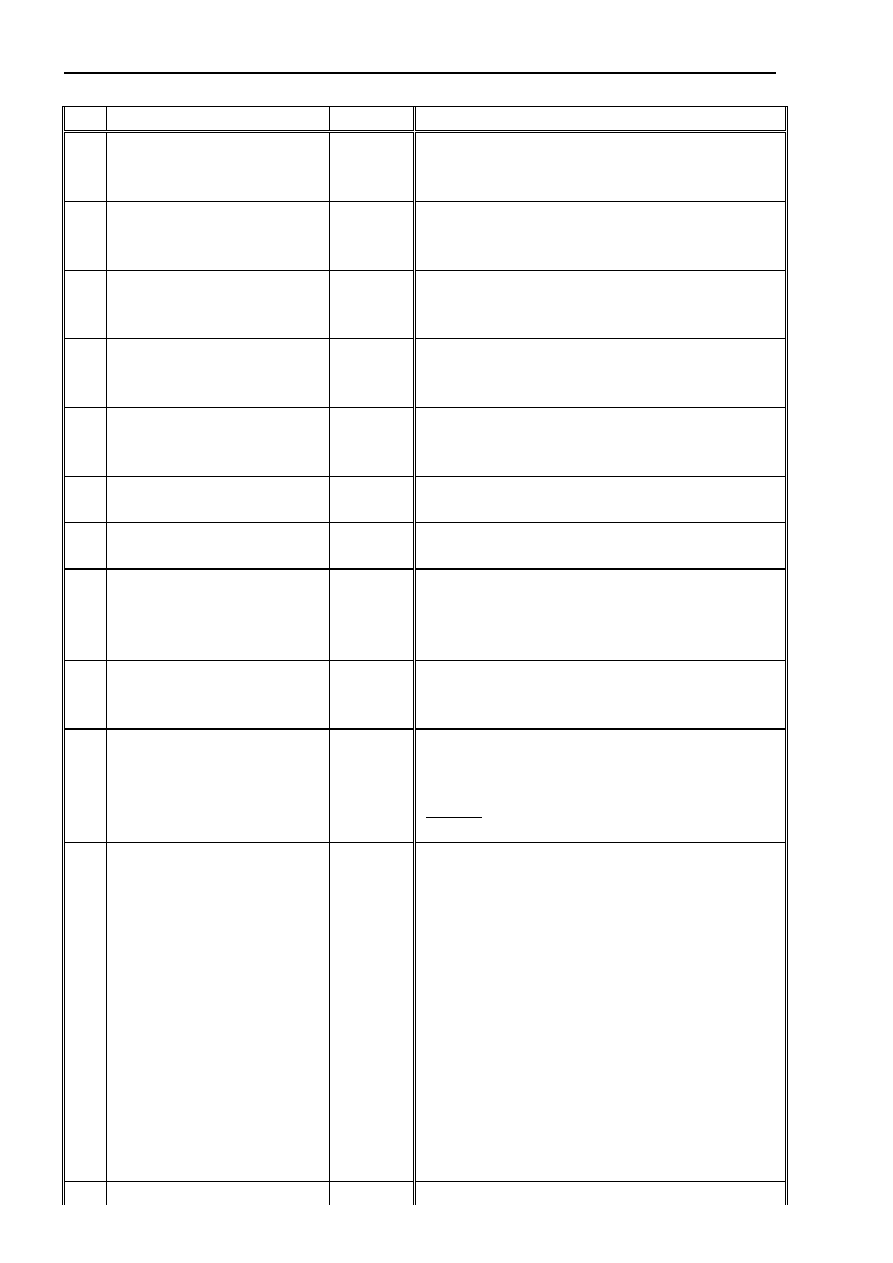

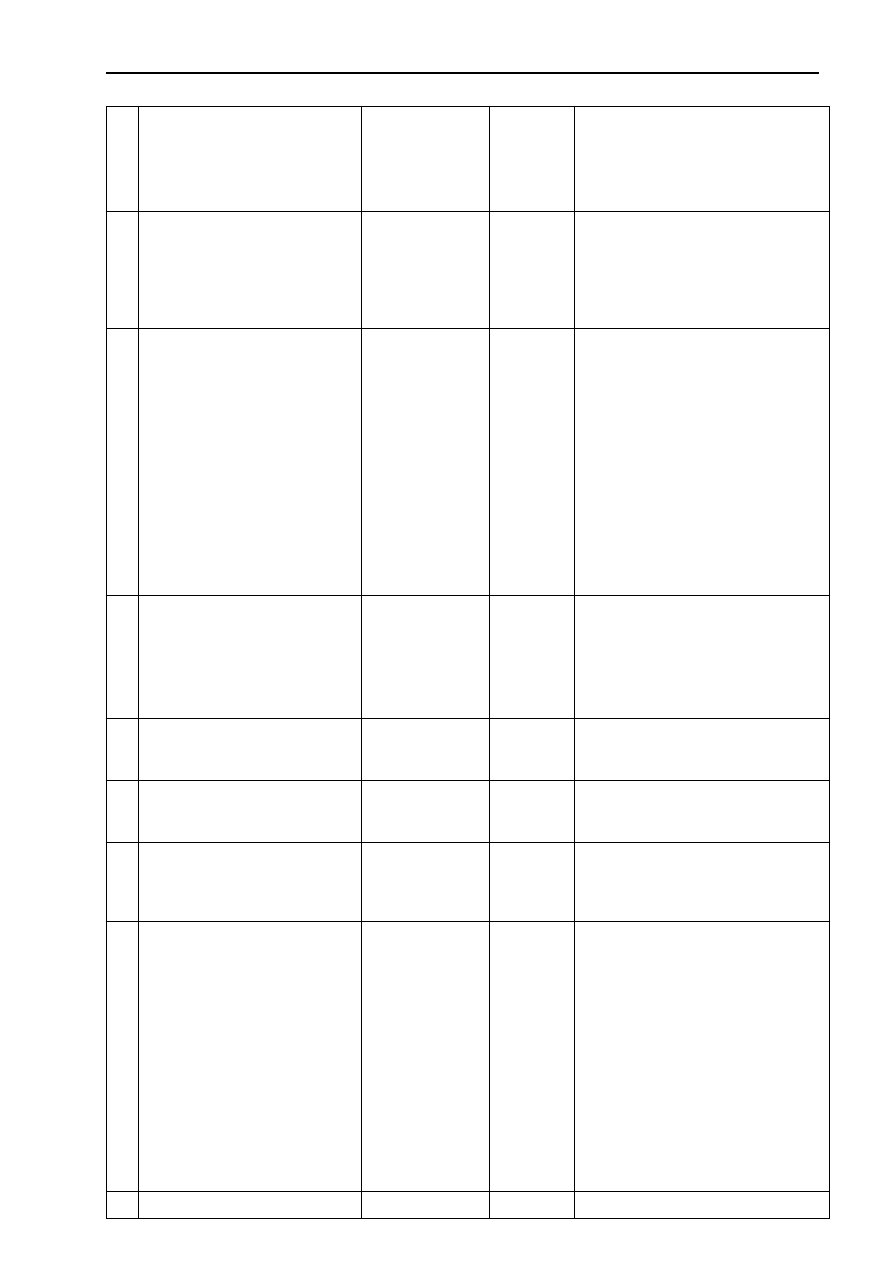

Tablica

2.2

Operacja

Nr

Rodzaj operacji

Czas

[min]

Liczba

osób

1 2

3

4

1.4 Sprawdzenie

elementów

łączących

(dokręcenie śrub i wkrętów nadwozia)

2.1

Sprawdzenie stanu części wymiennych i przyrządów nie

wbudowanych (ważność legalizacji)

3.3

Sprawdzenie systemu sygnalizacji pożaru

4.3 Przegląd bloków i zespołów funkcjonalnych (w stanie

wyłączonym)

4.4 Przegląd bloków i zespołów zasilania - sprawdzenie stanu

zacisków

4.7 Sprawdzenie

możliwości awaryjnego wyłączania zasilania

z ZOD

7.1

Sprawdzenie działania urządzeń grzewczych,

wentylacyjnych, klimatyzacyjnych oraz filtrowentylacyjnych

8.1. Sprawdzenie

działania układu podnoszenia platformy

jednostki

8.2 Sprawdzenie

działania układu unoszenia kabiny antenowej

9.5

Sprawdzenie systemu identyfikacji IFF

Czas obsługiwania OT-1 (bez OB)

Łączny czas obsługiwania OT-1:

Metodyka badań OT-1

1.4. Sprawdzić wszystkie elementy łączące, a szczególnie śruby mocujące wspornik cylindra uno-

szenia kabiny antenowej do platformy oraz śruby mocujące czopy ramion nośnych i

wodzących do kabiny operacyjnej. Poluzowane śruby dokręcić.

2.1. Sprawdzić stan części wymiennych wg wykazu WZ1-D1-1000. Części wymienne znajdują się

w kabinie operacyjnej ZOD-20. Porównać stan faktyczny i stan zużycia części wymiennych

w czasie eksploatacji dla podjęcia decyzji o ich uzupełnieniu.

Sprawdzić termin ostatniej legalizacji przyrządów (oscyloskopu i miernika uniwersalnego)

i jeśli zbliża się koniec ważności legalizacji (2 lata) przekazać do legalizacji.

3.3. Sprawdzenie systemu sygnalizacji pożaru przeprowadza się na etapie PRZYGOTOWANIE

wyrobu.

14

IOT1-D1-1000

Kolejność czynności:

a) w kabinie ZOD i przedziale maszynowym PM kolejno pobudzić czujki dymu U1

÷U4 (np.

dymem z papierosa), wskaźnikiem zadziałania czujki jest świecenie się czerwonej diody

w podstawie czujki,

b) sprawdzić, czy w wyniku pobudzenia czujki na USP1 świeci się dioda POŻAR i przepa-

liła się wkładka bezpiecznikowa BZ3 oraz czy generowany jest sygnał akustyczny,

c) sprawdzić, czy na ZSZ świeci się dioda POŻAR,

d) na

złączu X52 płyty PPS sprawdzić omomierzem (poz. 1 zał. 3 ) rozwarcie kontaktów

4 - 5 i zwarcie kontaktów 4 - 6 złącza X52,

e) na monitorach stanowisk SOP sprawdzić świecenie sygnalizatora POŻAR,

f) po

każdej próbie w USP1 wykręcić bezpiecznik BZ1 i wymienić przepalony bezpiecznik

BZ3 na nowy,

g) wkręcić BZ1 w USP1 i sprawdzić:

- brak

świecenia diody POŻAR na ZSZ i USP1,

- brak

sygnału akustycznego w USP1,

- brak

świecenia diody w podstawie czujki,

-

omomierzem (poz. 1 zał. 3) rozwarcie kontaktów 4 - 6 i zwarcie kontaktów 4 - 5

w PPS na złączu X52,

h) analogicznie dla USP2 i czujek U2, U3 (usytuowanych w kabinie ZNO ) wykonać

sprawdzenie wg c)

÷ i),

i) sprawdzić działanie systemu sygnalizacji pożaru przy zasilaniu zewnętrznym

doprowadzając z zasilacza (poz. 2 zał. 3) napięcie 24 V do złącza X52-3 (+),

X52-2 (-) przy odłączonej z ZZB linii kablowej LK81,

j) sprawdzić czy pobudzenie czujki dymu (kolejno po jednej z ZOD i ZNO) powoduje na

złączu PPS X52 rozwarcie kontaktów 4 -5 i zwarcie kontaktów 4 - 6, w USP1

i USP2 przy wymianie przepalonego bezpiecznika BZ3 wykręcać bezpiecznik BZ2.

4.3. Usunąć pędzlem kurz, sprawdzić stan powierzchni niezabezpieczonych pokryciem ochron-

nym, prawidłowość ułożenia wiązek przewodów, dokręcić obluzowane elementy i główki

bezpieczników.

4.4. Przy wyłączonym zasilaniu stacji sprawdzić stan zacisków Y2

÷Y5 na bloku ZZB-20.

W przypadku poluzowania połączeń - nakrętki dokręcić.

4.7. Doprowadzić wyrób do etapu ZASILANIE. Nacisnąć przycisk AWARYJNE WYŁ. ZASIL.

(BZA-20 U11K1) i stwierdzić wyłączenie zasilania (wygaszenie sygnalizatorów obecności faz

BZA-20 U11L1

÷L3).

IOT1-D1-1000

15

7.1. Sprawdzenie wentylatora układu chłodzenia wraz z układem grzałek - należy przeprowadzić

dla układu wentylacji ustawionego w reżimie recyrkulacji tzn. klapy wlotowa i wylotowa

zamknięte, natomiast otwarta przepustnica recyrkulacji umieszczona w ścianie działowej

kabiny operacyjnej. Dźwignia wyboru obiegu „powietrze ciepłe – powietrze zimne” ustawiona

na dopływ do wnętrza powietrza ciepłego. Dźwignia wyboru dopływu ciepłego powietrza

„wnętrze kabiny operacyjnej – stojaki z aparaturą” ustawiona na dopływ powietrza do kabiny.

Wszystkie wyloty w dolnym kanale grzewczym otwarte.

Po takim wyregulowaniu układu wentylacji należy uruchomić wentylator główny i grzałki

w układzie. Jeśli po około 15 minutach temperatura w kabinie operacyjnej wzrośnie o 3

o

C

układ należy uznać za sprawny.

Sprawdzenie urządzenia filtrowentylacyjnego - należy przeprowadzić wykonując następujące

czynności:

-

na pulpicie sterowania filtrowentylatora ustawić wyłącznik WENTYLATOR w poz. ZAŁ

czego efektem powinno być zaświecenie się zielonej lampki PRĄD STAŁY 24V,

- ustawić przełącznik rodzaju pracy w pozycji P (przepływ),

- przycisnąć i trzymać przyciśnięty biały przycisk OTW. ZAWORU do czasu wychylenia

się strzałki miernika na zielone pole skali oznaczonej literą P (kilkanaście sekund),

- przez

kilkanaście sekund przytrzymać przyciśnięty czerwony przycisk ZAM. ZAWORU,

do momentu opadnięcia strzałki wskaźnika,

- ustawić przełącznik rodzaju pracy na O,

- wyłączyć filtrowentylator.

Uwaga: Wychylanie się strzałki miernika poza zielone pola nie jest błędem.

Sprawdzenie klimatyzatora - należy przeprowadzić w zamkniętej kabinie operacyjnej przy

niepracującym układzie wentylacji.

Należy wykonać następujące czynności:

-

dla procesu grzania ustawić termostat, na pulpicie klimatyzatora, na temperaturę o około

10

o

C wyższą niż panuje w kabinie operacyjnej. Włączyć klimatyzator na grzanie (na II

biegu). Po około 15 minutach temperatura wewnątrz kabiny powinna być wyższa

o około 3

o

C – można wtedy uznać, że klimatyzator ogrzewa prawidłowo.

-

dla procesu chłodzenia otworzyć klapę w drzwiach przesuwnych przedziału maszyno-

wego (możliwe dla co najmniej pozycji przeglądowej). Ustawić termostat, na pulpicie

klimatyzatora, na temperaturę o około 10

o

C niższą niż panuje w kabinie operacyjnej.

Włączyć klimatyzator na chłodzenie (na II biegu). Po około 15 minutach temperatura

wewnątrz kabiny powinna być niższa o około 3

o

C – można wtedy uznać, że klimatyzator

chłodzi prawidłowo.

Uwaga: W przypadku wstępnej temperatury w kabinie wyższej niż 20

o

C możliwa jest zmiana

kolejności próby.

16

IOT1-D1-1000

8.1. Przy złożonej, do pozycji transportowej, kabinie antenowej opuścić platformę jednostki,

schować tłoczyska podpór, zdjąć stopy, oraz obrócić podpory do pozycji transportowej.

Następnie odchylić podpory, założyć stopy i podnieść jednostkę do pozycji pracy. Sprawdzić

poprawność mocowania stóp dla cylindrów podnoszenia oraz działanie układu poziomujące-

go. Przy wypoziomowaniu urządzenia zielona lampka przycisku podnoszenia na obudowie

układu poziomującego i lampki LWP na TSU powinny zgasnąć. Czynność powtórzyć

trzykrotnie. Zwrócić uwagę, czy mechanizmy pracują bez stuków i uderzeń.

8.2. Ustawić kabinę antenową do pozycji przeglądowej, sprawdzić poprawność działania blokad

(włożyć sworznie blokujące). Kabinę odblokować i opuścić na platformę, sprawdzić działanie

blokady transportowej. Następnie unieść kabinę do pozycji pracy, sprawdzić działanie blokad.

Czynności te wykonać trzykrotnie za pomocą sterowania ręcznego (wg IE1-JW-0000 pkt. 4.2)

i trzykrotnie za pomocą sterowania automatycznego (wg IE1-D1-1000 pkt. 4.3.2). W czasie

sterowania automatycznego niniejszą operację wykonywać łącznie z punktem 8.1.

9.5. W panelu IFF-Diagnostyka wizualizowany jest stan układów automatycznej kontroli wbudowa-

nych w system IFF. Sposób interpretacji diagnostyki ogólnej IFF i diagnostyki szczegółowej

podano w IE2-D1-1000 rozdz. 13.8.

IOT1-D1-1000

17

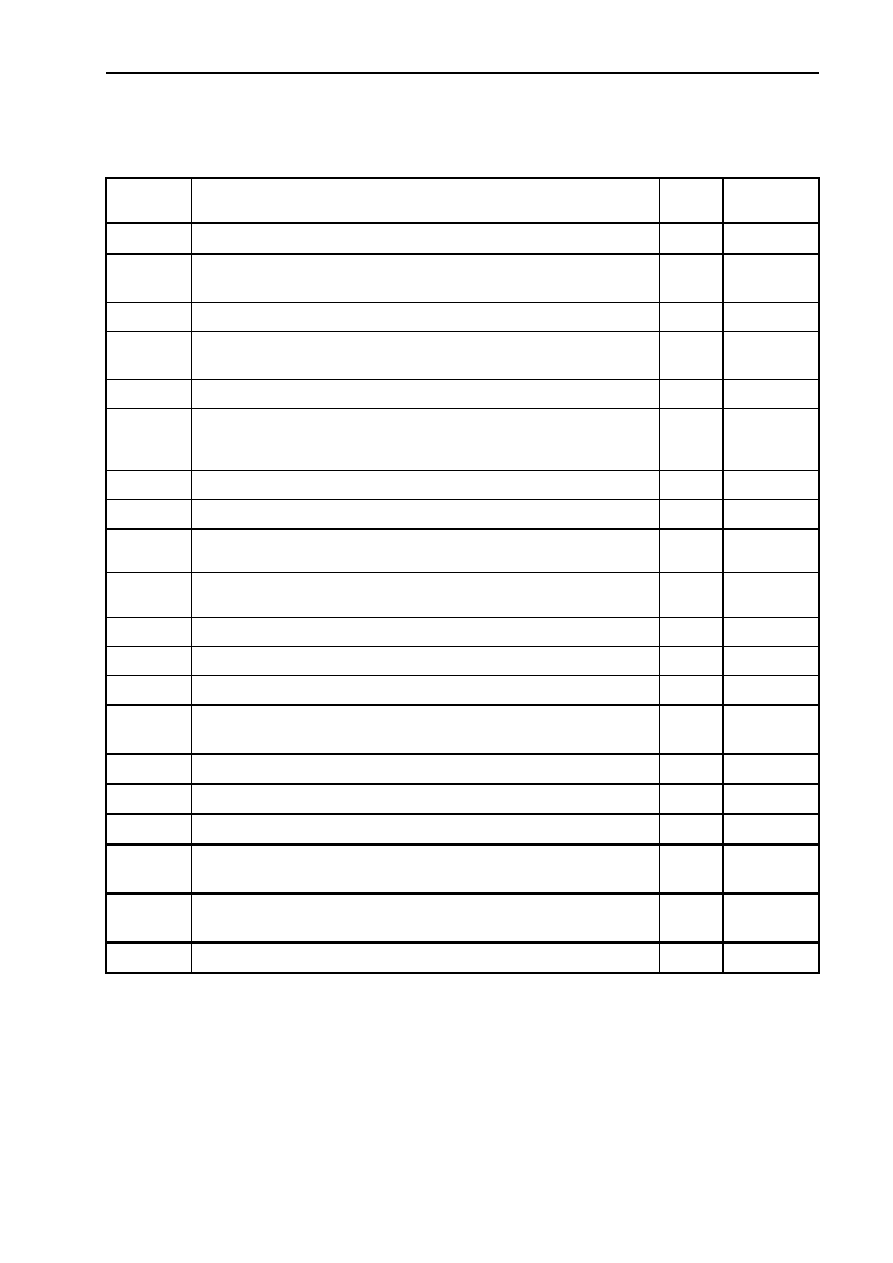

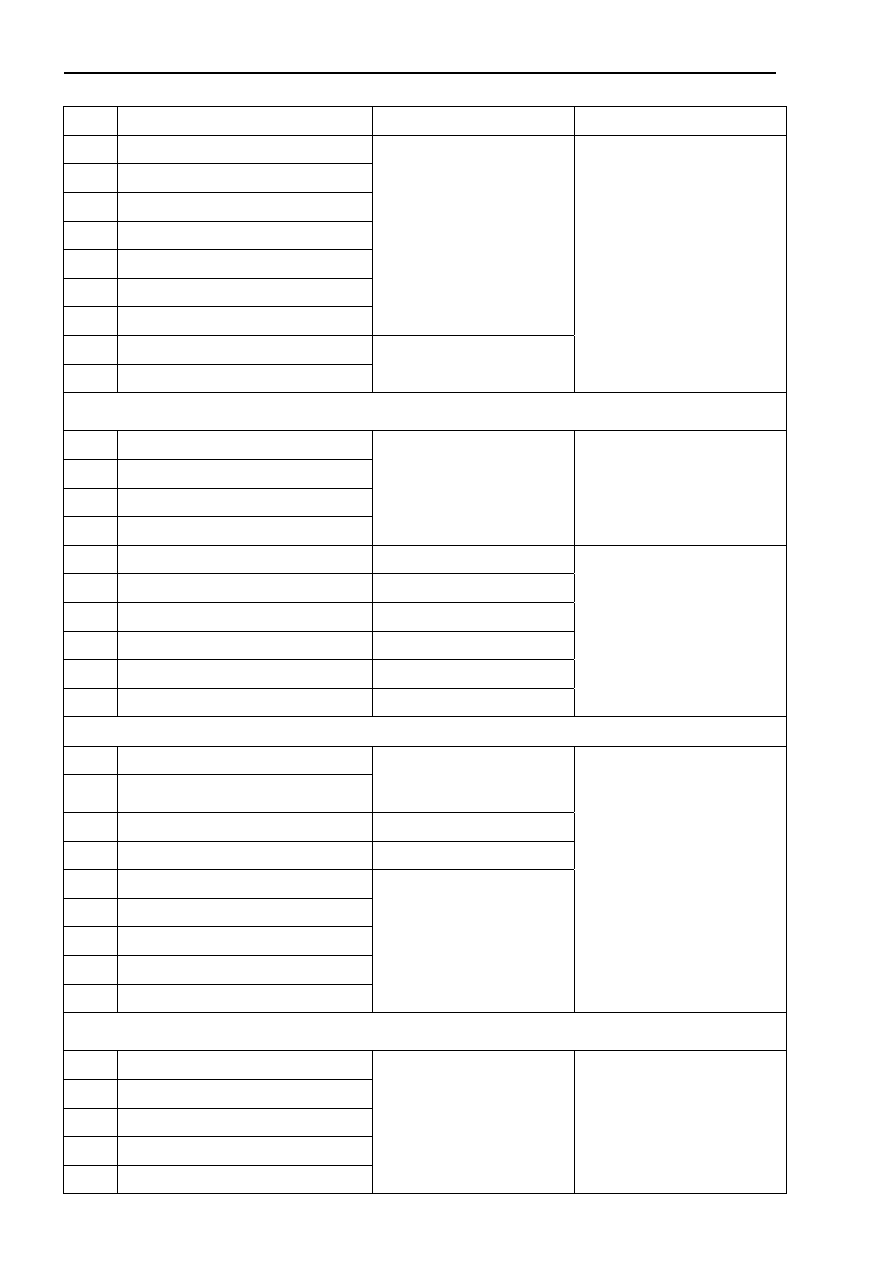

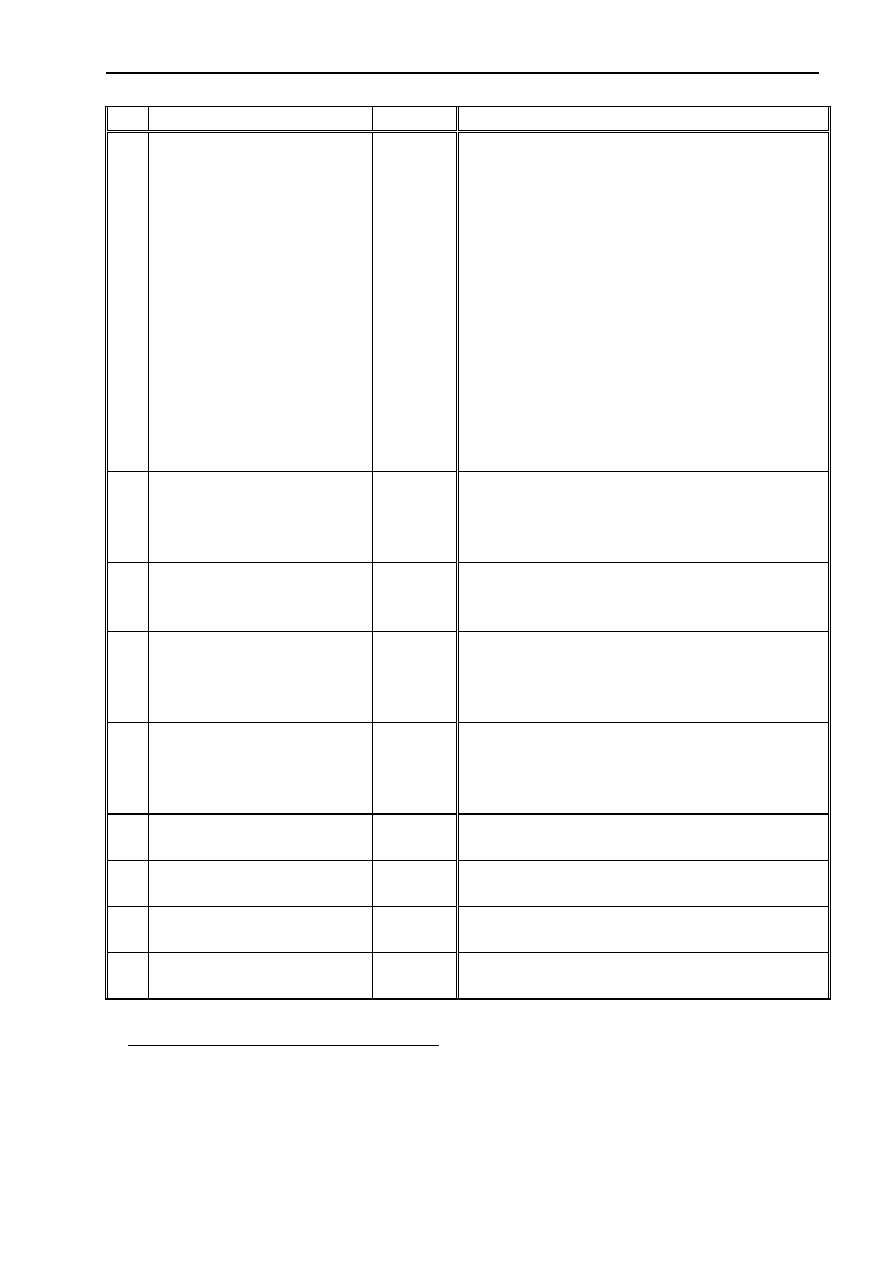

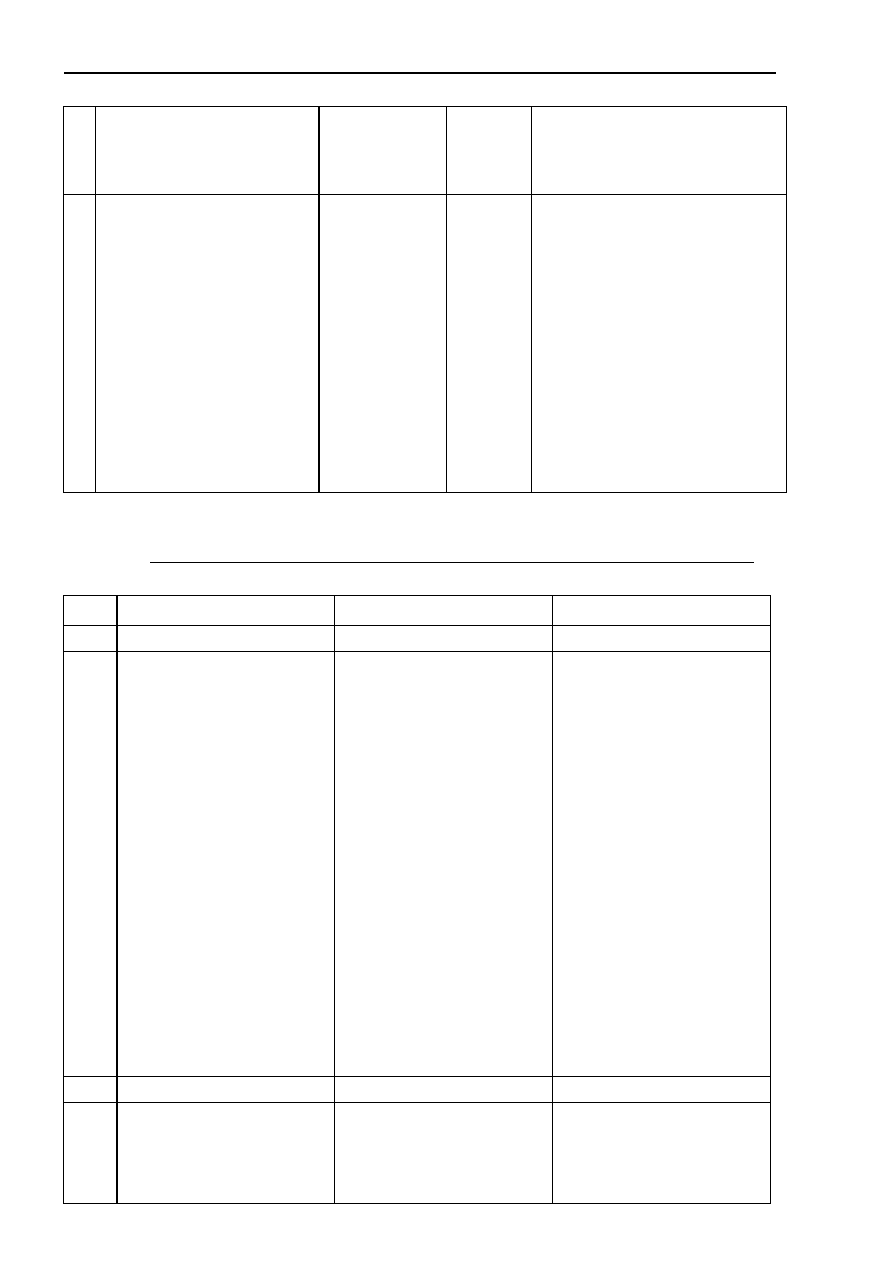

2.3.3. Obsługiwania techniczne OT-2

Tablica 2.3

Operacja

Nr

Rodzaj operacji

Czas

[min]

Liczba

osób

1 2

3

4

1.5 Sprawdzenie

szczelności nadwozia (nadciśnienia w kabinie

operacyjnej)

4.1 Sprawdzenie

pewności połączeń przewodów ochronnych

4.2 Sprawdzenie

pewności połączeń linii kablowych

na płytach bloków i zespołów

4.5

Pomiar rezystancji izolacji na wejściu zasilania stacji

4.6

Sprawdzenie zabezpieczenia obsługi przed porażeniem

prądem elektrycznym (skuteczność zerowania w obwodach

230/400 V, 50 Hz zasilających aparaturę stacji)

9.3 Sprawdzenie

sygnałów pasożytniczych nadajników

9.8

Pomiar WFS traktów falowodowych

9.9

Ocena błędu średniokwadratowego pomiaru wysokości dla

samolotów rejsowych

9.10 Ocena

błędu średniokwadratowego pomiaru współrzędnych

R,

α, β przez ekstraktor dla sygnałów SKF

9.11

Sprawdzenie systemu diagnostycznego

10.2

Konserwacja aparatów telefonicznych

10.3

Konserwacja zacisków (klem) akumulatorów

10.4

Czyszczenie lub wymiana wkładu filtrującego w filtrze

ciśnieniowym instalacji hydraulicznej

10.5

Mycie filtrów wlotowych

10.6 Konserwacja

urządzenia filtrowentylacyjnego

10.7

Konserwacja drabiny teleskopowej „TELESTEPS”

10.8 Sprawdzenie

kompletności i obsługiwanie techniczne Zestawu

odkażającego ZOd-2

10.9 Sprawdzenie

kompletności przyrządu do badania skażeń

chemicznych PChR

10.10 Sprawdzenie

sprzętu przeciwpożarowego

Czas obsługiwania OT-2 (bez OT-1)

Łączny czas obsługiwania OT-2:

18

IOT1-D1-1000

Metodyka badań OT-2

1.5. Zamknąć drzwi i klapy kabiny operacyjnej, uruchomić urządzenie filtrowentylacyjne i spraw-

dzić stan nadciśnienia – strzałka na zielonym polu skali N tarczy (

≥200 Pa). Określić miejsca

nadmiernego uchodzenia powietrza pokrywając niepewne połączenia dowolnym płynem

pieniącym. Miejsca te uszczelnić autokitem. Przy widocznych uszkodzeniach uszczelek

wymienić je postępując wg instrukcji nadwozia kontenerowego 886.

3.2. Przegląd akumulatorów przeprowadzić wg Instrukcji obsługi akumulatorów.

4.1. Przeprowadzić łącznie z pkt. 4.6 poprawiając (przez dokręcenie kluczem) połączenia na

zaciskach Y wg tablicy 2.4.

4.2. Przejrzeć połączenia zewnętrzne na złączach bloków, połączenia poluzowane - dokręcić.

4.5. Rezystancja izolacji na wejściu zasilania stacji (między kontaktami złączy a dowolną częścią

korpusu wyrobu oraz między obwodami prądowymi a korpusem) nie powinna przekraczać

(w warunkach normalnych) wartości 20 M

Ω przy napięciu pomiarowym 500 V

=

.

Pomiaru dokonać miernikiem izolacji (np. typu P435 Meratronik) między punktami:

a) PPZX1-1,2,3,4

÷ PPZX1-⊥

b) PPZX2-1,2,3,4

÷ PPZX2-⊥

4.6. Pomiar rezystancji zerowania ochronnego bloków i zespołów uziemionych przeprowadzić mili-

omomierzem między punktami określonymi w kolumnie 2 tablicy 2.4.

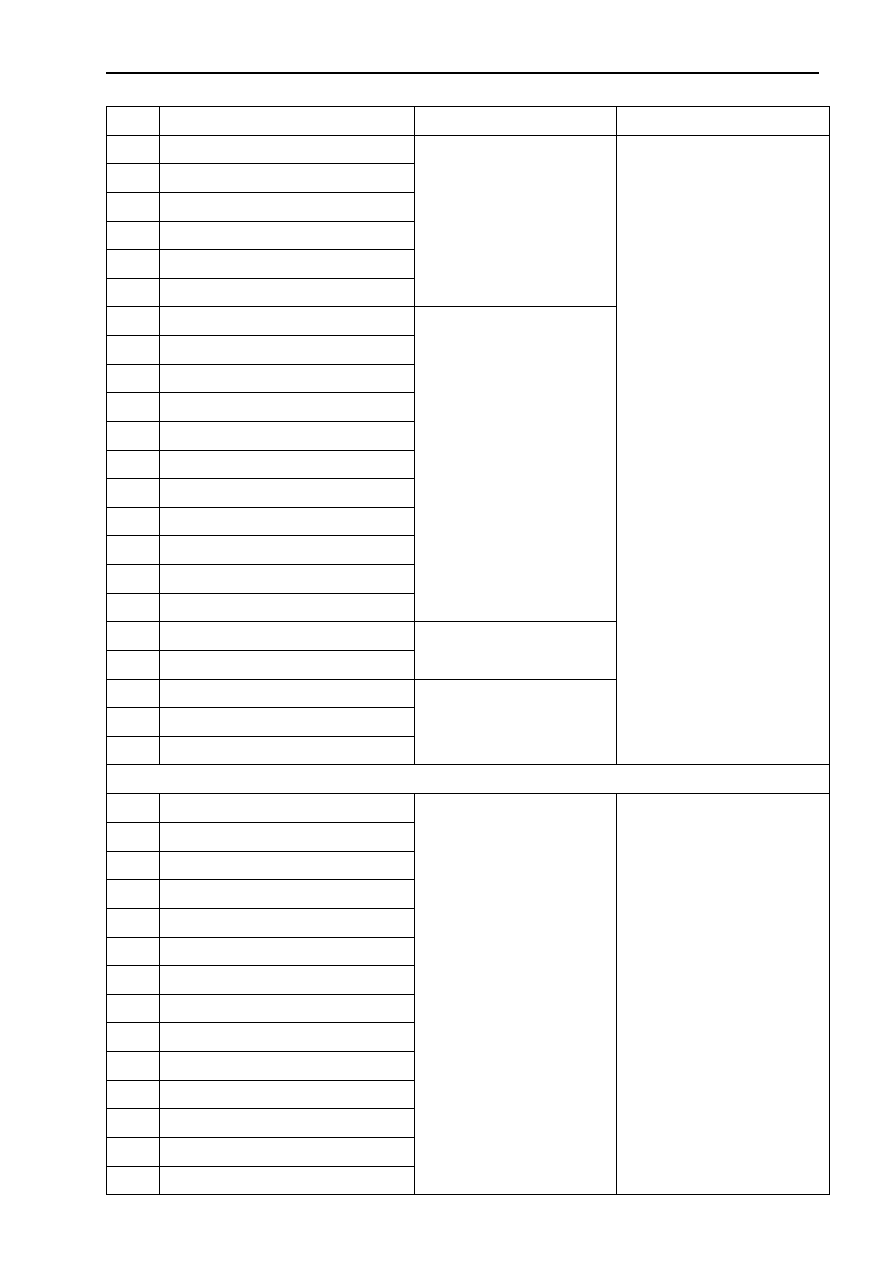

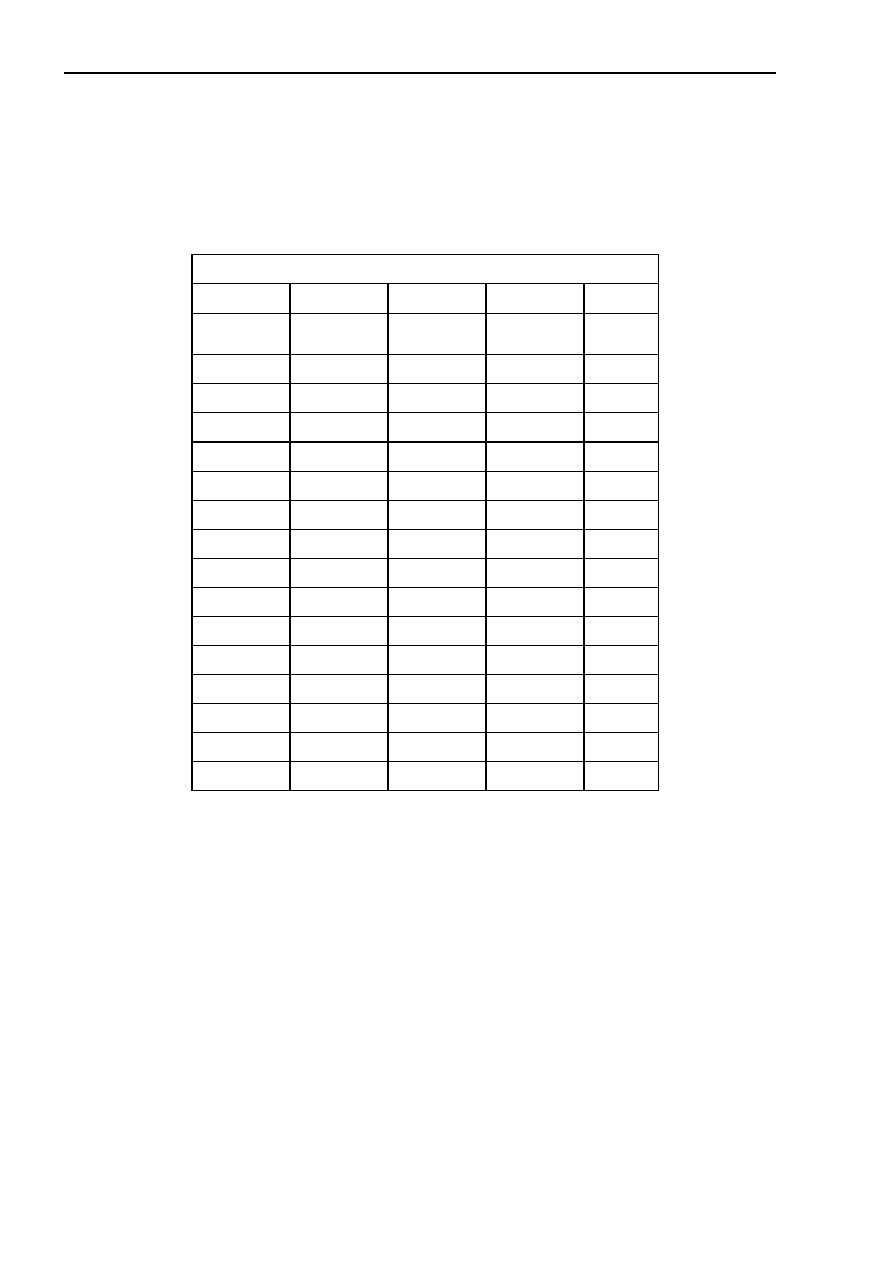

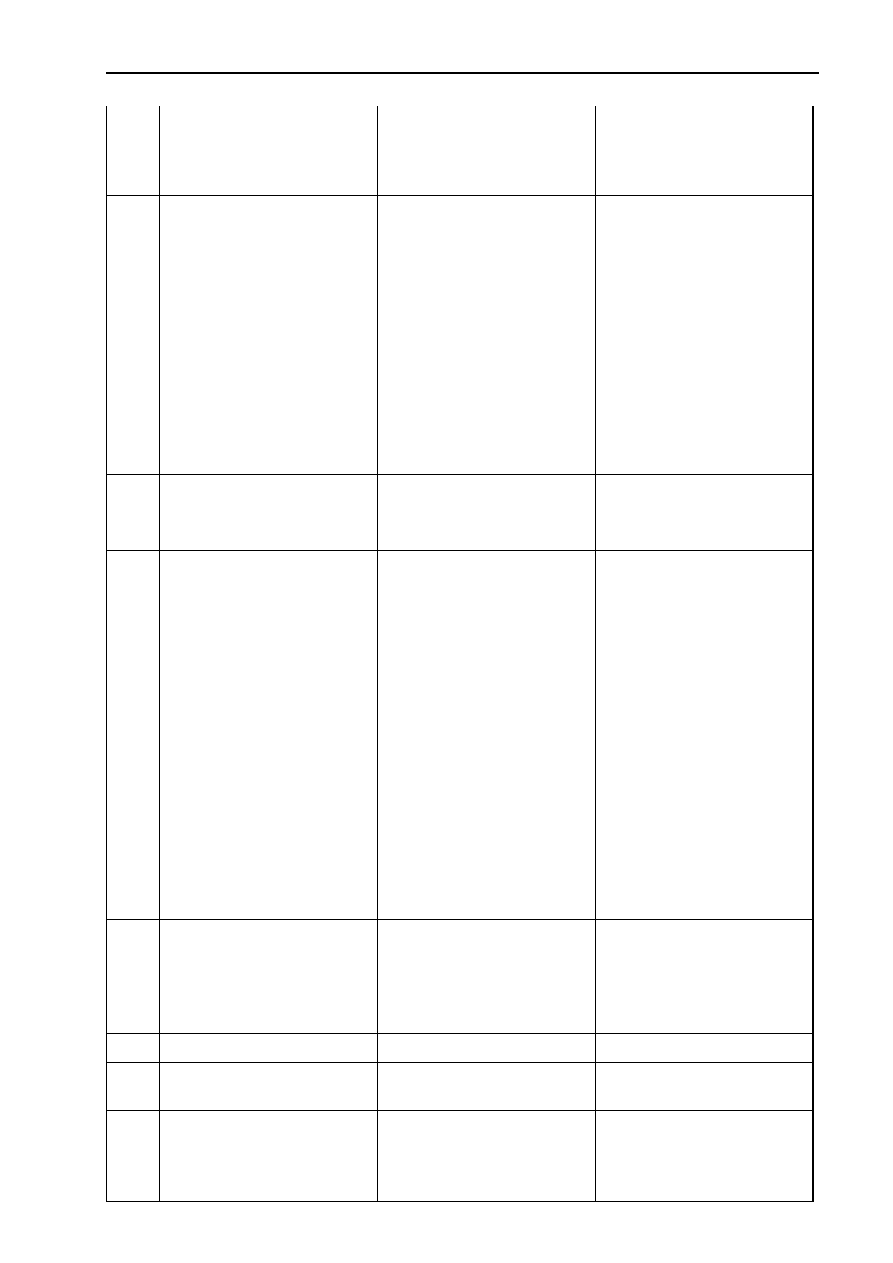

Tablica 2.4

Lp. Punkty

pomiaru Wartość rezystancji

1 2

3

4

Kabina ZOD

Punkt pomiarowy 1

Punkt pomiarowy 2

1 Y1-1

2 Y1-2

3 Y1-3

4 Y1-4

5 Y1-5

6 Y1-6

7 Y1-7

8 Y1-8

9 Y1-9

10

Y1-10

11

Y1-11

12

Y1-12

bezpośrednie sąsiedztwo

zewnętrznych zacisków

kabiny ZOD

≤ 600 μΩ

IOT1-D1-1000

19

1 2

3

4

13

Y1-7

Y1-8

14

Y1-11

Y1-12

15

Y1-1

16

Y1-2

17

Y1-3

18

Y1-4

19

Y1-5

20

Y1-6

bezpośrednie sąsiedztwo

wewnętrznych zacisków

kabiny ZOD

21

PPZY1

22

TPP2Y1

23

FLY1

24

GATY1

Y1-1

25

MON1Y1

26

KSO1Y1

27

SOP1PZ1

28

STK1Y1

29

TRC1Y1

30

TRC2Y1

31

RKY1

32

GUUY1

33

ZSZY1

Y1-2

≤ 2000 μΩ

34

BZAY1

35

MON2Y1

36

ZRZY1

37

KKKY1

38

GPSY1

39

KLMY1

Y1-3

40

KSO2Y1

41

IFFY1

42

STK2Y1

43

ŁK24Y1

44

PŁ1Y1

45

PŁ2Y1

Y1-4

46

PPSY1

47

TPP1Y1

48

BPS1Y1

49

BPS2Y2

Y1-5

≤ 2000 μΩ

20

IOT1-D1-1000

1 2

3

4

50

ZRSY1

51

ST1Y1

52

ST2Y1

53

BSA1Y1

54

BSA2Y1

55

BSA3Y1

56

BSA4Y1

Y1-6

57

TRUY1

58

TSUY1

Y1-3 (zacisk zewnętrzny)

Przedział maszynowy PM

59

Y1-7

60

Y1-8

61

Y1-9

62

Y1-10

bezpośrednie sąsiedztwo

wewnętrznych zacisków

przedziału maszynowego

PM

≤ 600 μΩ

63

UFWY1

Y1-8

64

ZZBY1

Y1-9

65

BZSY1

Y1-10

66

BZS2Y1

Y1-10

67

UCPY1

Y1-10

68

UCPM1Y1

Y1-10

≤ 2000 μΩ

Kabina ZNO

69

Y1-3

70

Y1-4

bezpośrednie sąsiedztwo

zewnętrznych zacisków

ZNO

71

Y1-3

Y1-9 ZOD

72

Y1-4

Y1-5 ZOD

73

Y1-5

74

Y1-6

75

Y1-7

76

Y1-8

77

Y1-9

bezpośrednie sąsiedztwo

wewnętrznych zacisków

w kabinie ZNO od strony

AFF

≤ 600 μΩ

Odbiorniki kabiny ZNO część PNO

78 `

SO1Y1

79

ASO1Y1

80

ARC2Y1

81

ARC2ZAS1Y1

82

ARC2ZAS2Y1

Y1-3

≤ 2000 μΩ

IOT1-D1-1000

21

1 2

3

4

83

TPP3Y1

84

TPZ2Y1

85

LFC1Y1

86

BWO1Y1

87

ARC1ZAS1Y1

88

ZWN3Y1

Y1-5

89

TPP4Y1

90

BZS1Y1

91

BZS2Y2

92

TPZ1Y1

93

SO2Y1

94

ASO2Y1

95

LFC2Y1

96

BWO2Y1

97

ARC1Y1

98

ARC1ZAS2Y1

99

ZWN1Y1

Y1-6

100 ZWN2Y1

101 ZPSY1

Y1-7

102 TRZY1

103 GSWY1

104 GATY1

Y1-8

Odbiorniki kabiny ZNO część AFF

105 AFF1Y1

106 AFF2Y1

107 AFF3Y1

108 AFF4Y1

109 AFF1PZK1Y1

110 AFF1PZK2Y1

111 AFF2PZK1Y1

112 AFF2PZK2Y1

113 PAFY1

114 TPP5Y1

115 U1Y1

116 M1

obudowa

117 M2

obudowa

118 M3

obudowa

Y1-9

≤ 2000 μΩ

22

IOT1-D1-1000

9.3. Sprawdzenie sygnałów pasożytniczych nadajników LFC-20/1

÷4 należy przeprowadzić

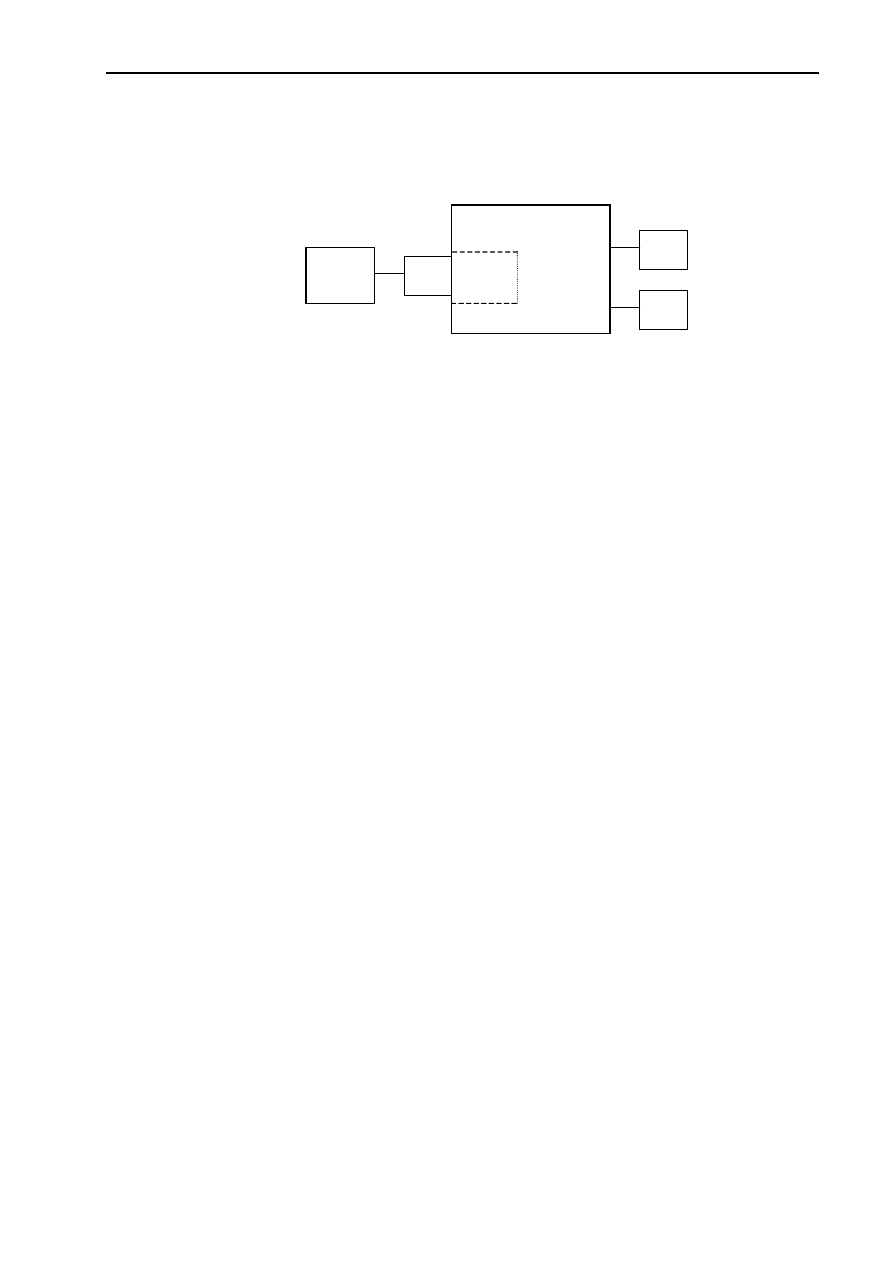

w układzie pomiarowym wg rys. 2.2.

1

U2X3

LP7X1

BWOX14

2

Rys. 2.2. Układ do pomiaru sygnałów pasożytniczych nadajnika

Objaśnienie oznaczeń:

1 - wyrób badany - nadajnik LFC-20/1 w urz. TRC-20

2 - analizator widma

Kolejność czynności:

1. Analizator widma (2) podłączyć do gniazda kontrolnego U2X3 płyty przyłączy nadajnika

LFC-20/1 (wyjście wzmacniacza tranzystorowego czyli wejście lampy LFB),

2. Za pomocą analizatora widma zmierzyć poziom sygnałów pasożytniczych w paśmie często-

tliwości 4

÷12 GHz. Poziom sygnałów pasożytniczych nie powinien być większy niż −50 dB.

3. Odłączyć detektor DC-10 od sprzęgacza LP7X1, w to miejsce dołączyć analizator widma (2)

(wyjście lampy LFB po cyrkulatorze) i powtórzyć pomiary jak w pkt. 2.

W przypadku przekroczenia wartości dopuszczalnej

−50 dB sprawdzić poziom „pasożytów”

na wyjściu sygnału wzbudzenia b.w.cz. (BWO) wg pkt. 4.

4. Odłączyć linię kablową LK512/1 z gniazda BWO X14, dołączyć na jej miejsce analizator

widma (2) i powtórzyć pomiary jak w pkt. 2.

5. Powtórzyć pomiary wg pkt. 1

÷4 dla nadajników LFC-20/2÷4.

W przypadku przekroczeń wymagania w określonej części torów nadawczych postępować

wg procedur naprawczych.

IOT1-D1-1000

23

9.8. Sprawdzenie współczynnika fali stojącej (WFS) traktów falowodowych TFC-20/1

÷4 należy

przeprowadzić w układzie pomiarowym wg rys. 2.3.

1

LP31X1

LP33X1

LP35X1

2

3

4

5

Rys. 2.3. Układ do pomiaru WFS traktu falowodowego

Objaśnienie oznaczeń:

1 - wyrób badany (tor falowodowy TFC-20/1 urz. TRC-20)

2 - analizator obwodów mikrofalowych (np. HP8719C, zakres częst. jak dla urz. TRC-20),

3 - przejście współosiowe N50/LPW-22, WFS

≤ 1.05),

4 i 5 - współosiowe obciążenie sztuczne (np. R404240 f-my RADIALL, WFS

≤ 1.05).

Kolejność czynności:

1. Rozłączyć tor falowodowy pomiędzy LP37 i LP38 oraz między LP34X2 i LP35X1. Odłączony

odcinek falowodowy (LP35

÷LP37) obrócić o 180° i połączyć LP37 z LP38.

2. Podłączyć PORT1 analizatora obwodów mikrofalowych (1) poprzez przejście współosiowe

(3) na wejście LP35X1 toru falowodowego TFC-20/1.

3. Zdjąć linie kablowe LK501/1 i LK502/1 ze złączy X1 przejść KFD R58 (LP31, LP33).

4. LP31 i LP33 zamknąć obciążeniami (4 i 5).

5. Posługując się automatycznym analizatorem obwodów mikrofalowych (2) - zgodnie z jego

instrukcją obsługi - wykonać pomiary WFS na częstotliwościach pracy stacji: granicznej

dolnej, środkowej i granicznej górnej dla dwóch położeń przełącznika ASO R58:

a) ANT (praca na antenę),

b) OB (praca na sztuczne obciążenie).

6. Przywrócić połączenia toru falowodowego do stanu sprzed pomiarów.

7. Powtórzyć pomiary dla torów falowodowych nadajników TFC-20/2

÷4 postępując analogicznie

jak podczas pomiarów toru TFC-20/1.

Zmierzone wartości WFS-ów powinny być nie większe niż 1,6.

9.9. Sprawdzenie błędu średniokwadratowego pomiaru wysokości należy przeprowadzić w

wyrobie doprowadzonym do etapu MOC/ANTENA

24

IOT1-D1-1000

Kolejność czynności:

a) przeprowadzić obserwację lotów cywilnych samolotów tranzytowych przelatujących na

wysokości 10

±2 km w zakresie odległości 40 ÷ 120 km,

b) wykorzystując w SOP panel ARCHIWIZACJA zarejestrować współrzędne tras 10

przelotów,

c) wykorzystując program wyss.exe (z opcją LOTY) zarejestrowane wyniki pomiarów

przedstawić w postaci wykresów H = f(R), gdzie: H – wysokość, R – odległość. Dla

każdego wykresu zainicjować wyliczenie błędu średniokwadratowego wg zależności:

(

)

∑

=

−

=

N

i

sr

i

H

N

BSK

H

1

2

1

−

∑

=

=

N

i

i

śr

H

N

H

1

1

gdzie: H

i

– i-ty pomiar wysokości zarejestrowany w czasie lotu,

N – ilość pomiarów zarejestrowanych,

H

śr

– średnia wartość wysokości lotu.

Obliczone dla poszczególnych lotów błędy BSK nie powinny przekraczać 600m.

9.10.

Sprawdzenie pomiaru współrzędnych R,

α, β należy przeprowadzić w wyrobie doprowadzo-

nym do etapu ZASILANIE.

Kolejność czynności:

a) na

wskaźniku SOP2 w panelu RODZAJE PRACY w grupie sterowanie energetyczne

włączać kolejno etapy pracy urządzenia ZAS, SOB, obserwować wyświetlanie

potwierdzeń wykonanych sterowań (podświetlenie na zielono),

b) w panelu RODZAJE PRACY dokonać następujących ustawień:

-

w grupie Obróbka załączyć:

ZARW+ZRP - A

El.z.imp. - WYŁ

Z.mapy - 0km

CFAR - ZAŁ

PrgPEL - +3dB

- w

grupie

Śledzenie załączyć:

FPD

- WYŁ

Autolni

- WYŁ

DOŚL

- WYŁ

NrSł

- WYŁ

IOT1-D1-1000

25

- w grupie GKS załączyć:

Alg przesz - LIN1,

c) na wskaźniku SOP2 w panelu ZOBRAZOWANIE włączyć:

-

w grupie Wizje: Plot, Trasy, Kostki, Okna,

-

w grupie Wizje źródeł: Tr.0,

- zaobserwować na wskaźnikach SOP równomierne rysowanie kostek przeszukania na

każdej ścianie,

d) na wskaźniku SOP2 w panelu SKF, TESTY załączyć SKF1 i obserwować na wskaźniku

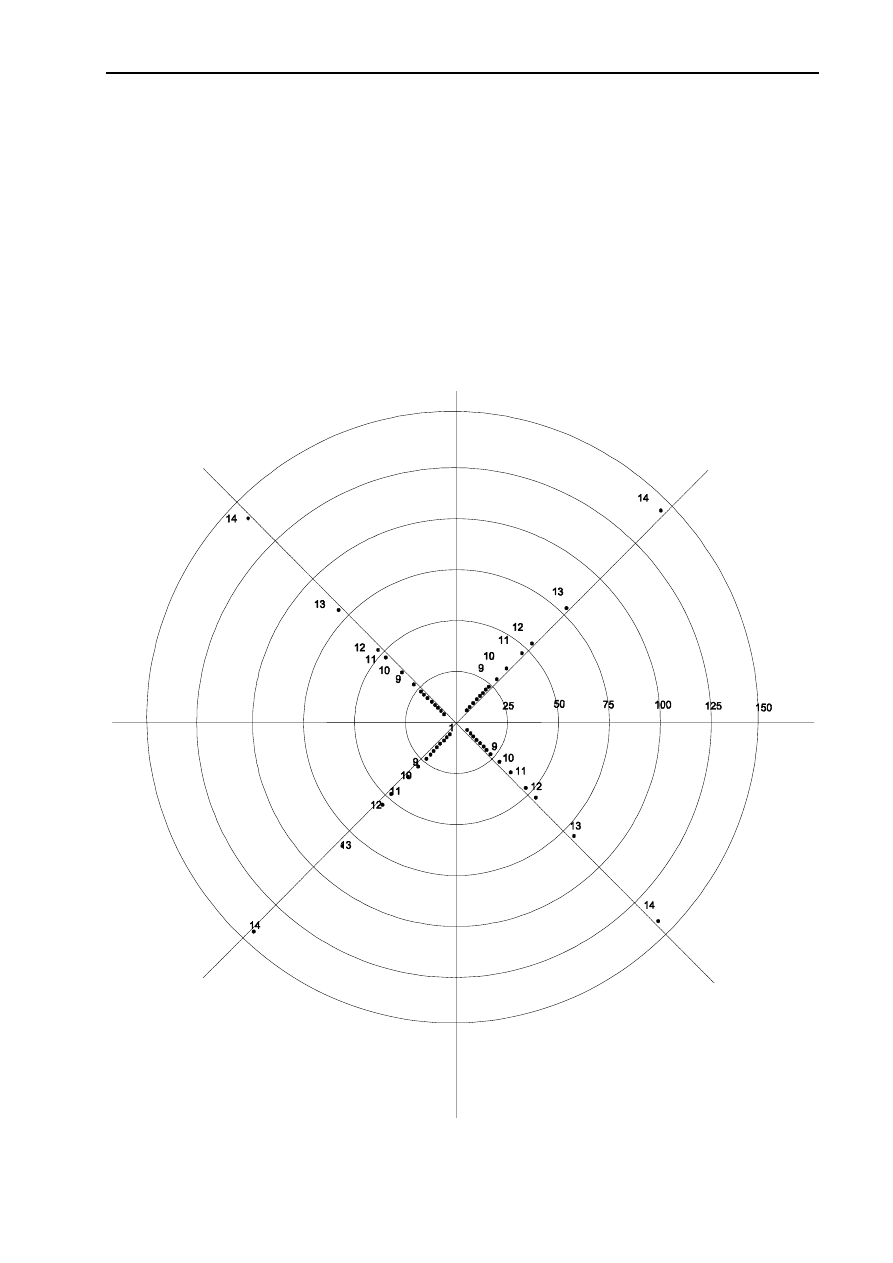

SOP1 pojawienie się plotów SKF zgodnie z rys. 2.4.

Rys. 2.4. Położenie ech kontrolnych testu SKF1

26

IOT1-D1-1000

e) dla czterech wybranych ech zainicjować ręcznie śledzenie obiektów i zaobserwować na

wskaźnikach SOP pojawienie się znaków taktycznych śledzonych obiektów własnych

(Tr.0), oraz dla obiektów nowych okien i kostek dośledzających,

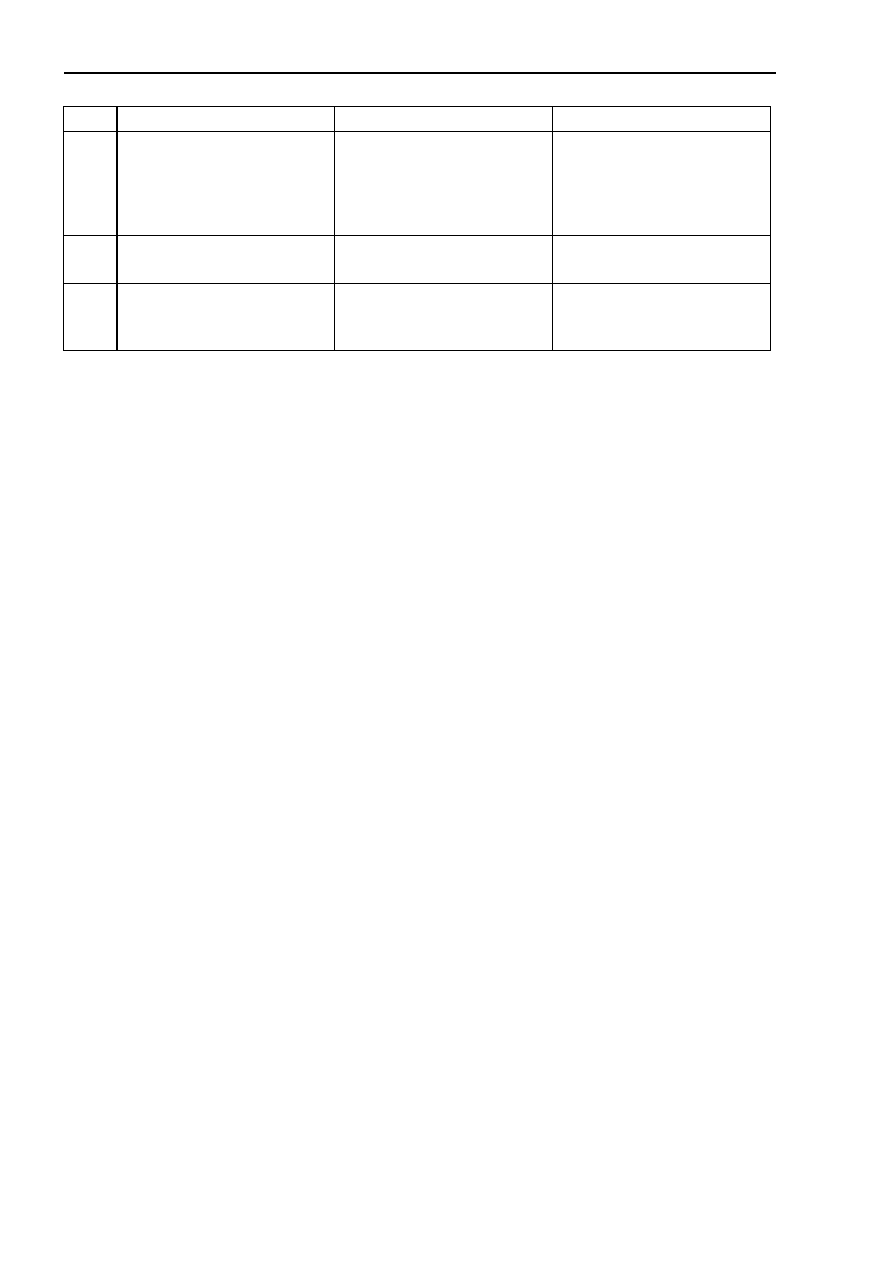

Tablica 2.5

Współrzędne ech kontrolnych

1 2 3 4

5

Nr plotu

R

(km)

β *

(

°)

α

(

°)

H

(m)

42.1

29.5

6000

1 12.8 42.3 27.5

2 13.6 42.4 25.5

3 14.8 42.6 23.5

4 16.0 42.8 21.5

5 17.4 43.0 19.5

6 19.4 43.2 17.5

7 21.6 43.4 15.5

8 24.6 43.7 13.5

9 28.6 43.9 11.5

10 34.2 44.1 9.5

11 42.4 44.3 7.5

12 55.6 44.5 5.5

13 80.6 44.7 3.5

14 139.2 44.8 1.5

wartość azymutu dla I - ej ściany =

β;

wartość azymutu dla II – ej ściany =

β + 90°;

wartość azymutu dla III – ej ściany =

β + 180°;

wartość azymutu dla IV – ej ściany=

β + 270°.

względem linii bazowej urządzenia

f) wybrane

obiekty

śledzone wprowadzić do „formularza operacyjnego", najechać

znacznikiem operatora na obiekt śledzony, wcisnąć klawisz F12,

g) w panelu formularzy obserwować parametry: R, B, A, zawierające współrzędne

biegunowe R, β,

α, określane przez ekstraktor w kolejnych "przeszukaniach",

h) zapisać wyniki 20 pomiarów tych współrzędnych dla wybranych obiektów,

i) dla trzech współrzędnych każdego echa obliczyć wartość średnią oraz błąd średnio-

kwadratowy względem wartości średniej i porównać z wymaganiem,

IOT1-D1-1000

27

j) sprawdzić, czy wartości średnie nie różnią się więcej niż 10% od wartości podanych

w kol. 2, 3, 4 tablicy 2.5.

Kolejność czynności:

a) na

wskaźniku SOP1 w panelu ZOBRAZOWANIE włączyć:

-

w grupie Wizje: Plot, IFF, Trasy, Kostki, Okna

-

w grupie Wizje źródeł: Tr.0,

a w panelu RODZAJE PRACY w grupie Śledzenie ustawić:

- DOŚL = WYŁ

- Zpt IFF = NOWE

b) wyłączyć automatyczną inicjację śledzenia tras, a wszystkie trasy wcześniej

zainicjowane skasować,

c) w panelu IFF włączyć mody zapytania: M3/A i MC i wyłączyć przyciski: BL.IFF

i SEKTOR oraz sprawdzić czy nie występuje sygnalizacja niesprawności systemu IFF,

d) obserwując loty cywilnych samolotów tranzytowych, przelatujących na wysokości

10

±2 km w zakresie odległości 40 ÷ 120 km, zainicjować ręcznie automatyczne

śledzenie trasy wybranego obiektu, a następnie sprawdzić czy nastąpiło

automatyczne zapytanie tego obiektu tzn. czy pojawiły się: okno, kostka IFF

i plot IFF; wartości kodów z etykiety plotu IFF zanotować,

e) po czasie ~ 2 min. wskazać znacznikiem operatora ten obiekt i włączyć zapytanie

selektywne (klawiszem z klawiatury uniwersalnej); sprawdzić czy pojawiły się: kostka IFF

i plot IFF przy tym obiekcie oraz czy wartości kodów są zgodne z zanotowanymi

wcześniej,

f) włączyć przycisk BL.IFF, włączyć zapytanie selektywne obserwowanego obiektu

i stwierdzić brak zapytania (brak kostki i plotu IFF), po sprawdzeniu wyłączyć przycisk

BL.IFF,

g) włączyć zapytanie dookólne (klawiszem d z klawiatury uniwersalnej); sprawdzić czy

pojawiły się sekwencyjnie przemieszczające się kostki IFF i ploty IFF przy samolotach

tranzytowych w obszarze obserwacji stacji,

h) w panelu IFF ustawić sektor wyłączenia mocy tak aby obejmował on tylko część

obszaru, w którym są wykrywane samoloty tranzytowe, przyciskiem SEKTOR załączyć

pracę sektorową IFF i powtórnie klawiszem d włączyć zapytanie dookólne oraz spraw-

dzić czy kostki IFF i ploty IFF występują tylko poza ustawionym sektorem; po sprawdze-

niu wyłączyć przycisk SEKTOR.

9.11. Prawidłowa praca systemu diagnostycznego i automatycznej lokalizacji uszkodzeń w kom-

pletnym i sprawnym wyrobie przejawia się:

−

podstawowym zobrazowaniem na wskaźnikach SOP1 i SOP2 z możliwością przemiesz-

czania po ekranie (za pomocą manipulatora) znacznika operatora,

28

IOT1-D1-1000

−

w SOP w panelu STAN URZ. podświetleniem na zielono sygnalizatora TRANSM, brakiem

podświetlenia na czerwono sygnalizatorów: USZK., POŻAR, oraz na żółto sygnalizatora

LOK.

Podświetlenie na zielono sygnalizatora TRANSM oznacza że podczas pracy bez uszko-

dzeń do SOP są przesyłane cyklicznie (co ok.10 ÷ 12 s.) komunikaty STATUSU

wszystkich zespołów. Brak przesłania komunikatu powinien być sygnalizowany podświet-

leniem na czerwono sygnalizatora TRANSM, oraz w panelu USZKODZENIA podświetle-

niem na pomarańczowo przycisku z nazwą bloku, z którego nie przesłano komunikatu.

−

możliwością uzyskania zobrazowania syntetycznego ech kontrolnych SKF na wskaźni-

kach SOP1 i SOP2.

Sprawdzenie systemu diagnostycznego wyrobu polega na doprowadzeniu wyrobu do stanu

pełnej sprawności a następnie powodowanie uszkodzeń i obserwację sygnalizacji

uszkodzenia.

Kolejność czynności:

a) załączyć wyrób do etapu ZASILANIE:

W dowolnym SOP w panelu RODZAJE PRACY, w grupie sterowanie energetyczne, włączyć

etap pracy urządzenia ZASILANIE, obserwować wyświetlanie potwierdzeń wykonanych

sterowań (podświetlenie na zielono),

b) odczekać aż w oknie zobrazowania SOP pojawią się objawy skanowania przestrzeni

w postaci równomiernego rysowania kostek przeszukania na każdej ścianie,

c) w panelu RODZAJE PRACY dokonać następujących ustawień:

−

w grupie Obróbka ustawić:

ZARW+ZRP - A

El.z.imp. - WYŁ

Z.mapy - 0km

CFAR - ZAŁ

PrgPEL - +3dB

−

w grupie Śledzenie ustawić:

FPD

- WYŁ

Autolni

- WYŁ

DOŚL

- WYŁ

NrSł

- WYŁ

−

w grupie GKS załączyć Alg przesz - LIN1, DOŚL <= Tscan,

d) na wskaźniku SOP w panelu ZOBRAZOWANIE włączyć:

−

w grupie Wizje: Plot, IFF, Trasy, Kostki, Okna,

−

w grupie Wizje źródeł: Tr.0, Tr.1, Tr.2, Tr.3, Tr.Uog,

IOT1-D1-1000

29

−

zaobserwować na wskaźnikach SOP równomierne rysowanie kostek przeszukania na

każdej ścianie,

e) na wskaźniku SOP w panelu SKF, TESTY załączyć SKF2 i obserwować na wskaźniku

SOP pojawienie się plotów SKF,

f) kolejno

imitować uszkodzenia zespołów w wyrobie zgodnie z tablicą 2.6 kolumna 2

i obserwować pojawienie się stanu sygnalizacji i komunikatu statusu zgodnie z wymaga-

niem tablicy 2.6 kolumny 3 i 4. Szczegółowa informacja o stanie sprawności badanego

urządzenia zawarta jest w panelu USZKODZENIA.

Uwaga: Po wykonaniu każdego sprawdzenia wg tablicy 2.6 kolumna 1 przywrócić stan

normalnej pracy bez sygnalizacji uszkodzenia.

Tablica 2.6

Symulowanie uszkodzeń zespołów

Lp

Sposób imitacji

uszkadzania

Nazwa

uszk.

zesp.

Stan sygnalizacji uszkodzenia w SOP

w panelu USZKODZENIA

1 2

3

4

1 Wyłączyć wył. instalacyjny

K2 w bloku BZA

BZA USZKODZENIA\ZSZ\ZOD\BZA

-

świeci na

czerwono sygnalizator ZAB.ZASIL

2 Zdjąć LK206/1

LFC1

USZKODZENIA\ZNO świeci na czerwono

sygnalizator LFC1 oraz w panelu LFC1-diag-

nostyka świeci sygnalizator TRANSM.LFC-VP5

3 Zdjąć LK206/2

LFC2

USZKODZENIA\ZNO świeci na czerwono

sygnalizator LFC2 oraz w panelu LFC2-diagno-

styka świeci sygnalizator TRANSM.LFC-VP5

4 Zdjąć LK206/3

LFC3

USZKODZENIA\ZNO świeci na czerwono

sygnalizator LFC3 oraz w panelu LFC3-diagno-

styka świeci sygnalizator TRANSM.LFC-VP5

5 Zdjąć LK206/4

LFC4

USZKODZENIA\ZNO świeci na czerwono

sygnalizator LFC4 oraz w panelu LFC4-diagno-

styka świeci sygnalizator TRANSM.LFC-VP5

6

W bloku BWO1 zdjąć linię

kablową ze złącza

E1H01X8 (70 MHz)

BWO1 USZKODZENIA

\ZNO

świeci sygnalizator

BWO1 oraz w panelu BWO1-diagnostyka

świecą na czerwono sygnalizatory 10 MHz

i w grupie HET2 sygnalizatory 70 MHz i HET2

7

W bloku BWO2 zdjąć linię

kablową ze złącza

E1H01X8 (70 MHz)

BWO2 USZKODZENIA

\ZNO

świeci sygnalizator

BWO2 oraz w panelu BWO2-diagnostyka

świecą na czerwono sygnalizatory 10 MHz

i w grupie HET2 sygnalizatory 70 MHz i HET2

8

W bloku BWO3 zdjąć linię

kablową ze złącza

E1H01X8 (70 MHz)

BWO3 USZKODZENIA

\ZNO

świeci sygnalizator

BWO3 oraz w panelu BWO3-diagnostyka

świecą na czerwono sygnalizatory 10 MHz

i w grupie HET2 sygnalizatory 70 MHz i HET2

9

W bloku BWO4 zdjąć linię BWO4 USZKODZENIA

\ZNO

świeci sygnalizator

30

IOT1-D1-1000

1 2

3

4

kablową ze złącza

E1H01X8 (70 MHz)

BWO4 oraz w panelu BWO4-diagnostyka

świecą na czerwono sygnalizatory 10 MHz

i w grupie HET2 sygnalizatory 70 MHz i HET2.

10 Zdjąć linię kablową z

BSA1H02X6 (75 MHz)

BSA1 USZKODZENIA\ZOD

świeci na czerwono

BSA1 oraz w panelu BSA1-diagnostyka świeci

sygnalizator 75 MHz w pozycji H2.

11 Zdjąć linię kablową

z BSA2H02X6 (75 MHz)

BSA2 USZKODZENIA\ZOD

świeci na czerwono

BSA2 oraz w panelu BSA2-diagnostyka świeci

sygnalizator 75 MHz w pozycji H2.

12 Zdjąć linię kablową

z BSA3H02X6 (75 MHz)

BSA3 USZKODZENIA\ZOD

świeci na czerwono

BSA3 oraz w panelu BSA3-diagnostyka świeci

sygnalizator 75 MHz w pozycji H2.

13 Zdjąć linię kablową

z BSA4H02X6 (75 MHz)

BSA4 USZKODZENIA\ZOD

świeci na czerwono

BSA4 oraz w panelu BSA4-diagnostyka świeci

sygnalizator 75 MHz w pozycji H2.

14 Zdjąć LK241/1

BPS1

USZKODZENIA\ZOD świeci na pomarańczowo

co najmniej sygnalizator BPS1.

15 Zdjąć LK241/4

BPS2

USZKODZENIA\ZOD świeci na pomarańczowo

co najmniej sygnalizator BPS2.

16 Zdjąć LK242/5 (0,1 MHz)

ZRS1

USZKODZENIA\ZOD świeci na czerwono

sygnalizator ZRS oraz w panelu KKK-diagno-

styka w grupie komunikacja z urządzeniami

świeci na czerwono sygnalizator ZRS.

17 Zdjąć LK241/5

KKK

USZKODZENIA\STK - świeci sygnalizator KKK

na pomarańczowo i w panelu KKK-diagnostyka

świeci na czerwono sygnalizator TRANSM.

18

Na pulpicie odbiornika

GPS nacisnąć klawisz ESC

GPS

USZKODZENIA\STK\KKK w panelu KKK-diag-

nostyka w grupie Nawigacja świeci na

czerwono sygnalizator GPS.

Uwaga: po sprawdzeniu wcisnąć na pulpicie

odbiornika GPS klawisz ENT.

19 Załączyć zasilanie kabiny

kierowcy. W SOP w Edyto-

rze SETUP'u w grupie

Nawig wybrać Orientowa-

nie urządzenia. W panelu

ORIENTACJA PRZES-

TRZENNA w grupie Typ

urządzenia wybrać SON-

20. Sprawdzić czy w pane-

lu KKK-diagnostyka w gru-

pie Nawigacja świeci na

zielono sygnalizator SON-

20. Następnie zdjąć LK240

SON-20

USZKODZENIA\STK w panelu KKK-diagnosty-

ka w grupie Nawigacja świeci na czerwono

sygnalizator SON-20.

20

W SOP w Edytorze

MK20

USZKODZENIA\STK w panelu KKK-diagnosty-

IOT1-D1-1000

31

1 2

3

4

SETUP'u w grupie Nawig

wybrać Orientowanie

urządzenia. W panelu

ORIENTACJA PRZES-

TRZENNA w grupie Typ

urządzenia wybrać MK20.

Sprawdzić czy w panelu

KKK-diagnostyka w grupie

Nawigacja świeci na

zielono sygnalizator

MK20. Następnie w bloku

BZA-20 wyłączyć zasilanie

MK20 wyłącznikiem

instalacyjnym K26

ka w grupie Nawigacja świeci na czerwono

sygnalizator MK20.

21 Wyłączyć zasilanie Inter-

rogatora przełącznikiem

w poz. OFF

IFF

Interr

USZKODZENIA\STK\KKK - świeci na czerwono

sygnalizator IFF oraz w panelu KKK-

diagnostyka w grupie IFF świeci sygnalizator

Interr

22 Zdjąć LK209

IFF

Ant.IFF

USZKODZENIA\STK\KKK - świeci na czerwo-

no sygnalizator IFF oraz w panelu KKK-diagno-

styka w grupie IFF świeci sygnalizator Ant.IFF

23

W radiostacji 1 przełączni-

kiem F wyłączyć zasilanie

(w poz. 0) i po chwili

załączyć (poz. PWR)

RADIO1 USZKODZENIA\STK

zaobserwować chwilowe

zaświecenie się na czerwono sygnalizatora

RADIO1

24

W radiostacji 2 przełączni-

kiem F wyłączyć zasilanie

(w poz. 0) i po chwili

załączyć (poz. PWR)

RADIO2 USZKODZENIA\STK

zaobserwować chwilowe

zaświecenie się na czerwono sygnalizatora

RADIO2

25

Sprawdzono w p.

4.2.3.21a)

PRR122

E

USZKODZENIA\STK\KKK \Modem1,2 3, 4 -

świeci sygnalizator

26

Sprawdzono w p.

4.2.3.21b)

MK-16A USZKODZENIA\STK\KKK\Modem1

-świeci

sygnalizator

27

Sprawdzono w p.

4.2.3.21c)

2842MF USZKODZENIA\STK\KKK\Modem2

-świeci

sygnalizator

28

Sprawdzono w p.

4.2.3.21d)

MK-64 USZKODZENIA\STK\KKK\Modem1

-

świeci

sygnalizator

g) Sygnalizacja sterowania lokalnego LOK - na pulpicie bloku ZSZ wcisnąć świecące klawisze

(bez klawisza pompa) a następnie klawisz LOK i sprawdzić utrzymanie stanu załączenia

etapu ZASILANIE i sygnalizowanie w SOP w panelu STAT OPER świeceniem sygnalizatora

LOK na żółto,

32

IOT1-D1-1000

h) Sygnalizacja POŻAR:

−

wykręcić bezpiecznik BZ3 w USP1 (ZOD); powinien być sygnalizowany w SOP

w panelu STAT OPER \ POŻAR. i w panelu USZKODZENIA \ ZSZ \ ZOD \ POŻAR

świeceniem sygnalizatora POŻAR na czerwono, po sprawdzeniu kolejno: w USP1

wykręcić BZ1, wkręcić BZ3 i wkręcić BZ1,

−

wykręcić bezpiecznik BZ3 w USP2 (ZNO); powinien być sygnalizowany w SOP w panelu

STAT OPER \ POŻAR. i w panelu USZKODZENIA \ ZSZ \ ZNO \ POŻAR świeceniem

sygnalizatora POŻAR na czerwono, po sprawdzeniu kolejno: w USP2 wykręcić BZ1,

wkręcić BZ3 i wkręcić BZ1.

10.2. Konserwację aparatów telefonicznych GAT przeprowadzić wg Instrukcji obsługi IO-94/WZŁ-

2/276.

10.3. Klemy zdjęte z akumulatorów i końcówki akumulatorów oczyścić z nalotu drobnoziarnistym

papierem ściernym, a następnie posmarować wazeliną techniczną.

Zacisnąć klemy na końcówkach akumulatorów.

10.4.

W celu oczyszczenia lub wymiany wkładu filtrującego filtra UFCE 63/01 10K instalacji hydra-

ulicznej (rys. 3.19 wg IE1-JW-0000) należy odkręcić kluczem kielich filtra i wyjąć wkład.

Następnie dokonać mycia wkładu w myjce ultradźwiękowej lub za pomocą szczotki

względnie pędzla w benzynie lub innym środku myjącym (nie używać „tri”). Umyty wkład

należy przedmuchać suchym, czystym powietrzem, przepuszczając je od wewnątrz wkładu

na zewnątrz. Zanieczyszczenia należy usunąć również z kielicha filtra.

W przypadku stwierdzenia mechanicznego uszkodzenia wkładu (pęknięcie lub odklejenie

siatki), należy bezwzględnie wymienić wkład.

10.5.

Filtr wlotowy ociekowy kanału ssącego wentylatora wymontować za pomocą wkrętaka, umyć

w ciepłej wodzie, następnie przedmuchać i osuszyć. Filtr siatkowy wlotowy w klimaty-

zatorze przedmuchać sprężonym powietrzem.

10.6. Wykonać wg Instrukcji montażu, eksploatacji i konserwacji urządzenia filtrowentylacyjnego.

10.7. Konserwację wykonać wg instrukcji drabiny teleskopowej „TELESTEPS”.

10.8. Sprawdzenie kompletności i obsługiwanie techniczne Zestawu ZOd-2 wykonać wg Instrukcji

użytkowania i obsługiwania technicznego.

10.9. Sprawdzenie kompletności przyrządu do badania skażeń chemicznych PCHR-54M wyko-

nać wg Instrukcji PCHR-54M.

10.10. Sprawdzić ważność gwarancji gaśnicy przeciw pożarowej i adnotację na kontrolce gaśnicy.

IOT1-D1-1000

33

3. METODY

POMIARU

PARAMETRÓW,

REGULACJE

I

STROJENIE,

WYMIANA

ELEMENTÓW

I

PODZESPOŁÓW

3.1. Wymiana lampy LFB i regulacja punków pracy po wymianie

W przypadku konieczności wymiany uszkodzonej lampy LFB należy postępować w następujący

sposób:

−

wyłączyć stację,

−

przeczytać ostrzeżenia wypisane na drzwiach nadajnika,

−

zwieraczem z wyposażenia nadajnika rozładować energię pozostałą w kondensatorach

modulatora (zacisk Z4Y1 modulatora połączyć z zaciskiem Y1 masy głównej nadajnika),

−

wymontować uszkodzoną lampę LFB wykonując n/w czynności:

• odłączyć (odkręcając złączkę) jeden z dwóch przewodów doprowadzających płyn chłodzący

do lampy,

• odczekać ok. 1 min (aby płyn z lampy został samoczynne ściągnięty do obwodu chłodzenia

poprzez drugi przewód) i odłączyć drugi przewód chłodzenia,

• odłączyć połączenia elektryczne,

• odkręcić 10 śrub kluczem M6 mocujących lampę do podstawy Z1U2 i wyjąć lampę,

−

zamontować nową lampę (z części zapasowych) postępując w odwrotnej kolejności niż

podczas demontażu,

−

odłączyć przewód z gniazda przekładnika 3 A/V (TR1X1) i połączyć go ponownie poprzez

trójnik BNC, a do wolnego wejścia trójnika dołączyć oscyloskop stacyjny,

−

po włączeniu zasilania doprowadzić stację do etapu POGOTOWIE i wyregulować punkty pracy

lampy zgodnie z parametrami podanymi w metryce producenta (dostarczana z lampą),

−

włączyć etap PRACA i wyregulować (potencjometrem REGULACJA WN na przetwornicy ZPG)

prąd impulsowy anodowy lampy na minimalną dopuszczalną wartość (odczyt z oscyloskopu

w mV trzeba pomnożyć przez 3 aby uzyskać wartość prądu w mA),

−

jeśli uzyskana minimalna wartość prądu jest większa niż dopuszczalna (wg metryki), to należy

doregulować potencjometrem REGULACJA WN na pakiecie PNV040A (Z4H2), używając

izolowanego stroika z wyposażenia nadajnika.

3.2. Wymiana pakietów w ZOD-20

W blokach BPS-20 pakiety SKYBOLT II B

÷G mają na płytkach czołowych mikroprzełączniki,

którymi ustawia się numer adresowy na szynie VME (inny dla każdej pozycji ustawienia pakietu

w kasecie). Podczas wymiany uszkodzonego pakietu SKYBOLT II z określonej pozycji w kasecie,

34

IOT1-D1-1000

należy dobrać właściwy typ pakietu z części zapasowych i mikroprzełącznikiem na płytce czołowej

ustawić taki sam numer jaki był nastawiony na pakiecie wymienianym (uszkodzonym).

Zestawienie pakietów SKYBOLT II B

÷G w blokach BPS-20, ich miejsce w kasecie podano

w tablicy 4.1.

Tablica 4.1.

Lp.

Typ pakietu

Pozycja w konstrukcji

Uwagi

1 SKYBOLT II C (B)

H06, H07, H14, H15

Skyram

2 SKYBOLT II D (E)

H08, H09, H16, H17

Skyrider

3 SKYBOLT II F (G)

H10, H11, H18, H19

Pusty

Uwaga: typ pakietu występujący w 2-gim wykonaniu bloku BPS-20 podano w nawiasie.

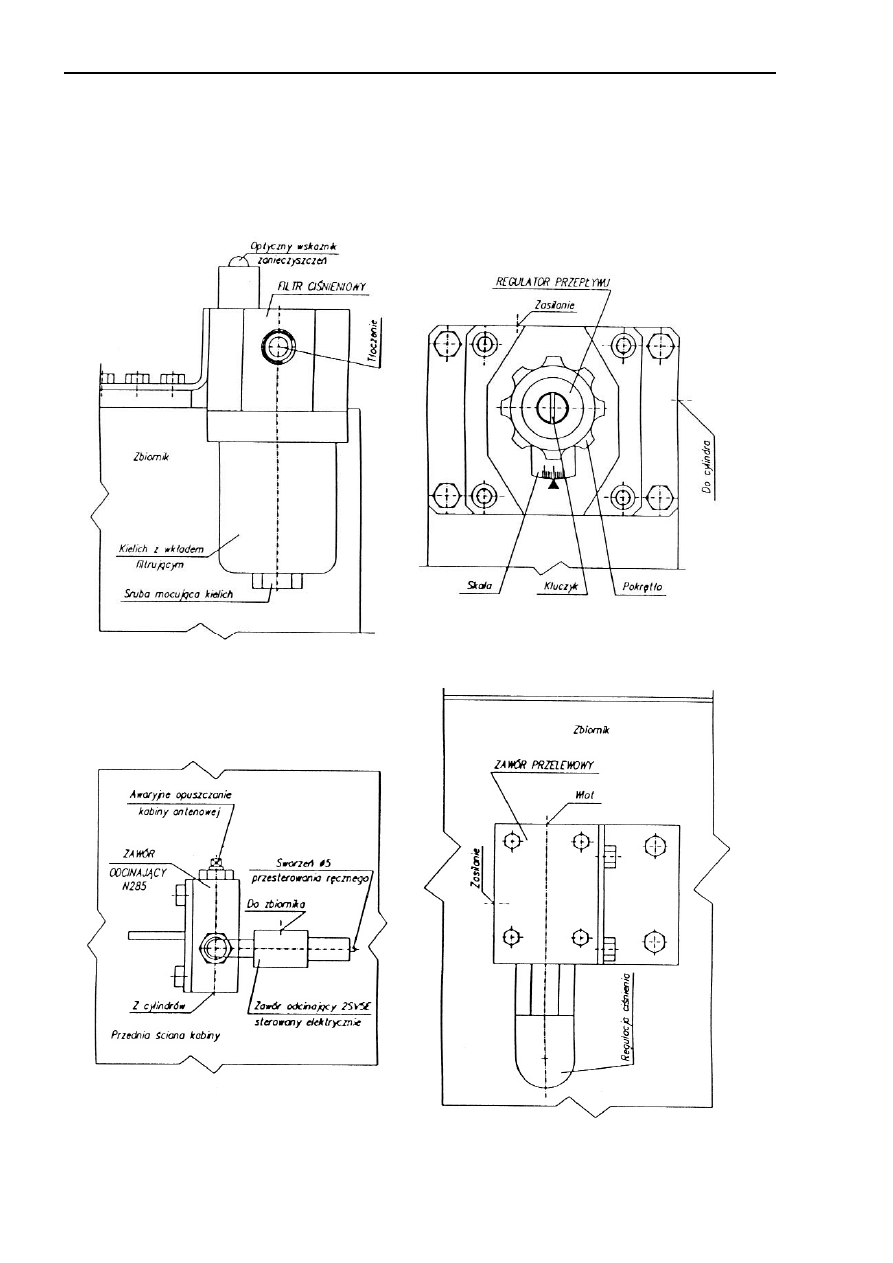

3.3. Instalacja hydrauliczna

3.3.1. Regulacja zaworów

Zawór przelewowy DBDS6P10/200 należy ustawić na ciśnienie 17,0 MPa. Regulator

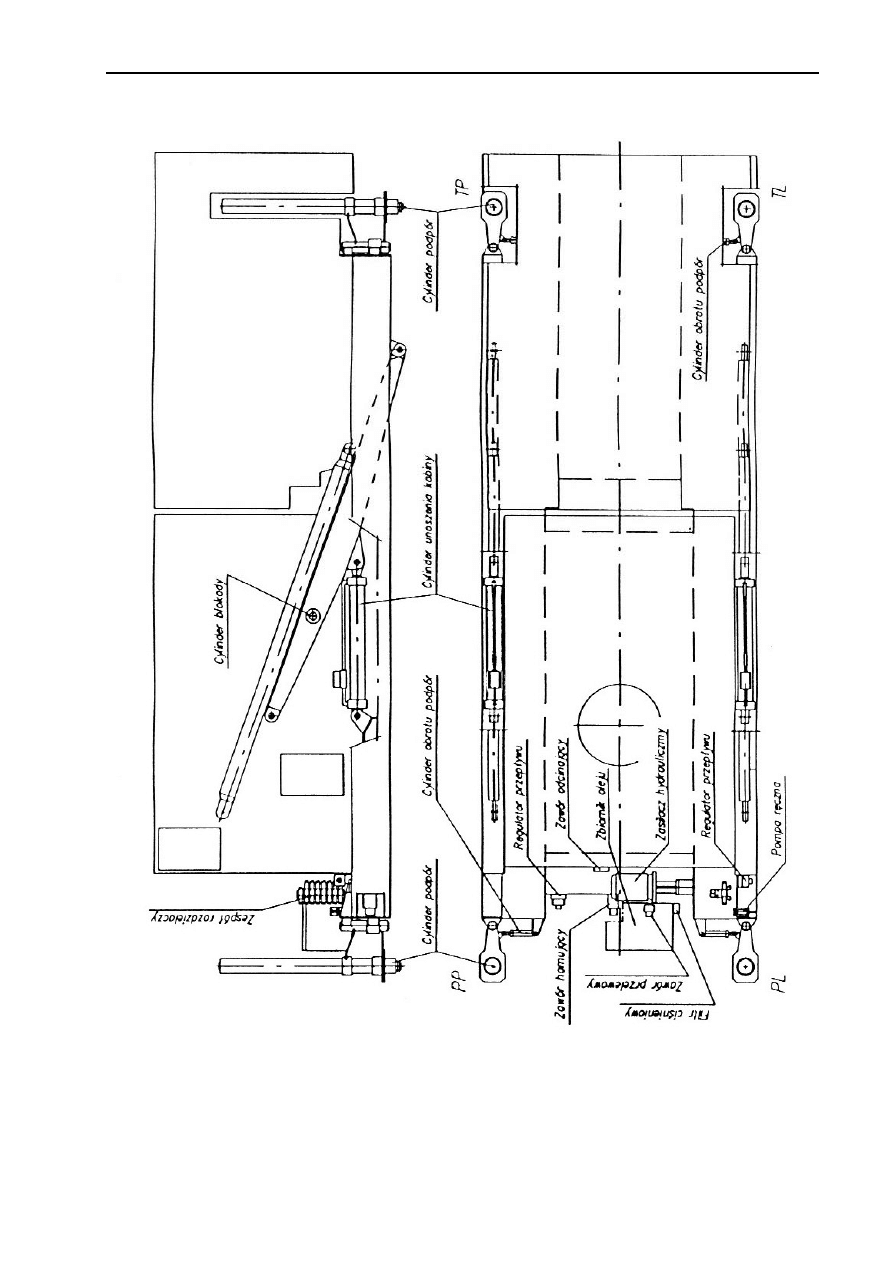

przepływu 2FRM10-3X/10L umieszczony na lewym cylindrze (patrząc od tyłu na jednostkę)

powinien mieć ustawione pokrętło regulacyjne na poz. 9 na skali. Drugi regulator na cylindrze

prawym powinien być ustawiony na poz. 5,8 (rys. 3.1).

Po ustawieniu na w/w pozycje pokrętła regulatorów należy zamknąć kluczykiem

(rys. 3.2).

IOT1-D1-1000

35

Rys. 3.1. Rozmieszczenie elementów hydraulicznych

36

IOT1-D1-1000

Rys. 3.2. Rozmieszczenie elementów hydraulicznych

IOT1-D1-1000

37

3.3.2. Odpowietrzenie układu hydraulicznego

Odpowietrzenie układu hydraulicznego należy przeprowadzić po jego zamontowaniu i przy

cylindrach unoszenia odłączonych od kabiny antenowej. Platformę ustawić w takim miejscu, aby

cylindry podpór mogły się swobodnie wysunąć na całą długość skoku. Aby odpowietrzyć układ

należy wykonać kilka do kilkunastu cykli wysuwania i zsuwania cylindrów, aż do uzyskania

płynności ruchów.

Uwaga. Odpowietrzenie układu hydraulicznego przeprowadza serwis producenta.

3.3.3. Wymiana oleju hydraulicznego

Wymianę oleju powinien przeprowadzić serwis producenta nie rzadziej niż raz na dwa lata.

38

IOT1-D1-1000

4. PROCEDURY

NAPRAWCZE

4.1. Procedury naprawcze nadajnika

4.1.1. Naprawa uszkodzeń sygnalizowanych w polu „ZAS-diagnostyka”

a). Brak dowolnej fazy L1, L2, L3 na wejściu nadajnika:.

−

sprawdzić wyłączniki instalacyjne NAD1 (NAD3), NAD2 (NAD4) w bloku zasilania TPZ-20.

b). Brak dowolnej fazy L1p, L2p, L3p po styczniku Z3K1 nadajnika:

−

wymienić przetwornicę główną ZPG (Z3),

−

uszkodzony stycznik Z3K1 lub moduł Z3H1 (SZD - ZAS).

c). Brak blokady DRZWI - otwarte drzwi lub uszkodzony wyłącznik blokady (K1).

d.) Brak gotowości przetwornicy głównej „GOT PG”:

−

sprawdzić prawidłowość mierzonych parametrów w module SZD - ZAS,

−

wymienić moduł SZD - ZAS (Z3H1) lub przetwornicę główną ZPG (Z3).

e.) Brak napięcia katody „NAP. katody”:

−

brak „NAP. GŁ” na złączu Z3X5-3,5 przetwornicy głównej ZPG (Z3) - wymienić przetwornicę

główną ZPG (Z3),

−

jest „NAP. GŁ” na złączu Z3X5-3,5 przetwornicy, brak „NAP katody” na Z4Y1 - wymienić

zespół ZWN (Z2).

f.) Wysoka temperatura radiatora przetwornicy głównej „Temp. rad. PG”:

−

sprawdzić system chłodzenia - poprawić ciśnienie płynu oraz temperaturę płynu

chłodzącego;

• w przypadku małego ciśnienia i wysokiej temperatury płynu - zwiększyć ciśnienie płynu w

układzie chłodzenia do prawidłowego,

• w przypadku prawidłowego ciśnienia - sprawdzić prąd przetwornicy głównej I

PG

na

wyświetlaczu nadajnika. Duży prąd świadczy o przeciążeniu przetwornicy głównej -

sprawdzić przebiegi prądu anodowego impulsowego, prądu katody i współczynnik

wypełnienia lampy

≤5% oraz prawidłowość pozostałych parametrów lamp.

4.1.2. Postępowanie w przypadku niewłaściwych parametrów

wyświetlanych w polu „LFB - diagnostyka”

a.)Brak mocy mikrofalowej wejściowej lampy:

−

sprawdzić obecność sygnału b.w.cz. na wyjścia z BWO-20 (wejście nadajnika)

• jeśli sygnał b.w.cz. z BWO-20 jest doprowadzony - wymienić wzmacniacz tranzystorowy

WTCI-10 (Z1U1H1),

• brak sygnału b.w.cz. z BWO-20 - sprawdzić BWO.

IOT1-D1-1000

39

b.) Brak mocy mikrofalowej wyjściowej lampy - wymienić lampę LFB (Z1U2V1).

c.) Wysoka temperatura płynu wyjściowego i ciśnienie płynu małe lub bardzo wysokie:

−

sprawdzić system chłodzenia i ustawić prawidłowe ciśnienie,

−

jeśli przy prawidłowym ciśnieniu nadal występuje wysoka temperatura płynu wyjściowego

wskazuje to na przeciążenie lampy LFB - sprawdzić prawidłowość parametrów lampy LFB.

d.) Duży prąd impulsowy anody:

−

sprawdzić prąd impulsowy anody z włączonym IMP.MOD. bez wyłączania b.w.cz.(wg. kata-

logu lampy 70

÷ 120 mA) - przekroczenie wartości katodowego prądu impulsowego należy

skorygować ustawieniem napięcia katody potencjometrem U

k

na ZPG-20 (U3).

−

Prąd impulsowy anody 120

÷ 320 mA z wyłączonym b.w.cz.:

• sprawdzić prąd średni anody (I

SAN

) na wyświetlaczu.

I

śr

= I

imp

× τ × f

p

gdzie:

τ - szerokość impulsu,

f

p

- częstotliwość powtarzania.

τ × f

p

= k

≤0,05 - współczynnik wypełnienia.

Prąd średni anody powinien być

≤16 mA.

Przekroczenie tej wartości powoduje przełączenie nadajnika z PRACY na POGOTOWIE.

4.1.3. Postępowanie w przypadku niewłaściwych parametrów

wyświetlanych w polu „WNO”

a) Brak napięcia żarzenia:

−

sprawdzić „NAP. POMOC.” na złączu Z3X5 między zaciskami 6 i 7 przetwornicy ZPG (Z3);

• brak „NAP. POMOC.” - wymienić przetwornicę ZPg (Z3) - uszkodzona przetwornica

pomocnicza PZS090A (Z3H2),

• jest „NAP. POMOC.” - sprawdzić napięcie U

ż

na złączu X3 zespołu wysokiego napięcia

ZWN (Z2) między stykami 2 i 3 - brak U

ż

- wymienić zespół ZWN (Z2), jeżeli jest U

ż

na

złączu 3 w ZWN to sprawdzić U

ż

na złączu X1 modulatora MIS (Z4) między stykami 1,2 a

3,4 - brak U

ż

oznacza uszkodzony pakiet PNV039A (H2) lub uszkodzony pakiet pomiaro

wy napięcia żarzenia SZD-WNO (H1) w modulatorze MIS (Z4) - wymienić pakiet

SZD-WNO lub PNV039A.

b) Brak napięcia polaryzacji siatki:

−

wymienić pakiet PNV039A (Z4H2), jeśli nadal brak napięcia polaryzacji to wymienić pakiet

PNV040A (Z4H3), jeżeli nadal brak napięcia polaryzacji to sprawdzić napięcie modulujące

U

mod

na złączu X3 zespołu ZWN (Z2) między stykami 4 i 5, gdy nadal brak U

ż

to sprawdzić

„NAP.POMOC.” jak w pkt.a).

40

IOT1-D1-1000

c.) Brak lub zbyt duży prąd katody - uszkodzona lampa LFB - wymienić lampę.

d.) Brak impulsu siatki:

wymienić pakiet PNV039A (Z4H2), jeśli nadal brak impulsu siatki to sprawdzić impulsy mo-

dulujące przychodzące z BWO-20 na płytę przyłączy nadajnika U2X4, jeśli jest IMP. MOD. to

odłączyć i załączyć złącze X3 układu zabezpieczenia prądu anody U1X3, gdy w dalszym ciągu

brak impulsu siatki to wymienić kolejno moduły SZD - WNO (Z4H1), SZD-IEO (Z5H1), SZD-

CPU (Z5H3) lub linię światłowodową LK6 pomiędzy SZD-IEO (X6) a SZD-WNO (X6); należy

sprawdzić również styk złącza Z4X1-A1,A2 na modulatorze oraz na złączu lampy Z1X1-A1,A2.

4.2. Procedury naprawcze ZOD-20

4.2.1. Niesprawności systemu komunikacji

Opis diagnostyki bloku KKK-20 znajduje się w IE2-D1-1000 rozdz. 13.6. Poniżej, w tablicy 4.1

podano opis niesprawności w systemie komunikacji i sposób reakcji operatora.

Tablica 4.1

Lp

.

Charakter niesprawności

Sposób

sygnalizacji

w CPS

Struktura

danych

komunika

-cyjnych

Reakcja operatora

1 2

3

4

5

1. Brak elementu aplikacji –

niekompletne oprogramowanie,

uszkodzone oprogramowanie,

uszkodzony dysk elektroniczny

pakietu VP7, uszkodzony

system operacyjny albo system

plików.

Podświetlenie

czerwonym

kolorem pola

SPRAWNOŚĆ

APLIKACJI

kkk.h Wykonać reset bloku.

Jeśli sytuacja powtarza się –

wezwać serwis.

2. Brak komunikacji z

UPN-20.

UPN nie wydaje informacji

w cyklach 1s.

Brak SON-20

w panelu KKK-

20-navig

navig.h Sprawdzić podłączenie UPN-20

(zasilanie / linia kablowa)

Wymienić pakiet VSER80 w KKK-20

3. Brak komunikacji z

MK20.

MK20 nie wydaje informacji po

wysłaniu komendy zapytującej.

Brak MK20

w panelu KKK-

20-navig

navig.h Sprawdzić podłączenie MK20

(zasilanie / linia kablowa)

Wymienić pakiet VSER80 w KKK-20

4. Brak komunikacji z GPS.

GPS nie wydaje informacji w

cyklach 1s.

Brak GPS

w panelu KKK-

20-navig

navig.h Sprawdzić podłączenie GPS

(zasilanie / linia kablowa)

Wymienić pakiet KKK-20 do którego

podłączona jest linia kablowa

5. Brak komunikacji z IFF

Interrogator

-antena IFF

w polu IFF

Brak IFF

BrakAnt IFF

serv_iff.h Sprawdzić podłączenie interrogatora

i anteny IFF ( zasilanie / linie

kablowe/ zasilanie PAF-20/ zasilanie

ścian AFF).

W przypadku braku komunikacji

z TSA1015:

- wyłączyć i włączyć TSA1015,

- wyłączyć i włączyć KKK-20,

IOT1-D1-1000

41

- wymienić pakiet KKK-20

do którego podłączone są linie

kablowe (pamiętając o indywidual-

nej konfiguracji pakietu za pomocą

switchów, w zależności od miejsca

w kasecie !)

6. Brak komunikacji z ZSZ

w polu ZSZ

Brak ZSZ

sterzsz.h Sprawdzić podłączenie ZSZ ( linię

kablową),

wyłączyć i włączyć KKK-20,

wymienić pakiet VSER80 w KKK do

którego podłączona jest linia

kablowa

7. Sprawność aktywnego kanału

komunikacyjnego.

- niesprawność modemu (brak

zegara) MK-64, PULSON,

PAR122

- nieudana konfiguracja (brak

możliwości otwarcia portu)

- stan aktywności kierunku

- wskaźnik intensywności

wymiany depesz na danym

kierunku.

Kanał I, II, III

pole panelu Alu

KKK-20.

MODEM

Konf.ig

Akt.KAN

stk.h Sprawdzić podłączenie(zasilanie)

modemu z aktywnego kanału.

Sprawdzić pakiet PAR123A.

Sprawdzić (wymienić) odpowiedni

pakiet PAR123A portów

szeregowych.

Sprawdzić przyłącze zewnętrzne,

aktywność obiektu zewnętrznego.

8.

Brak elementu aplikacji –

niekompletne oprogramowanie,

uszkodzone oprogramowanie,

uszkodzony dysk elektroniczny

pakietu VP7, uszkodzony

system operacyjny albo system

plików.

Podświetlenie

czerwonym

kolorem pola

SPRAWNOŚĆ

APLIKACJI

kkk.h Wykonać reset bloku.

Jeśli sytuacja powtarza się –

wezwać serwis.

9. Brak komunikacji z UPN-20.

UPN nie wydaje informacji

w cyklach 1s.

Brak SON-20

w panelu KKK-

20-navig

navig.h Sprawdzić podłączenie UPN-20

(zasilanie / linia kablowa).

Wymienić pakiet VSER80 w KKK-20

10. Brak komunikacji z MK20.

MK20 nie wydaje informacji po

wysłaniu komendy zapytującej.

Brak MK20

w panelu KKK-

20-navig

navig.h Sprawdzić podłączenie MK20

(zasilanie / linia kablowa)

Wymienić pakiet VSER80 w KKK-20

11. Brak komunikacji z GPS.

GPS nie wydaje informacji

w cyklach 1s.

Brak GPS

w panelu KKK-

20-navig

navig.h Sprawdzić podłączenie GPS

(zasilanie / linia kablowa).

Wymienić pakiet KKK-20 do którego

podłączona jest linia kablowa

12. Brak komunikacji z IFF

Interrogator

-antena IFF

w polu IFF

Brak IFF

BrakAnt IFF

serv_iff.h Sprawdzić podłączenie interrogatora

i anteny IFF (zasilanie / linie kablo-

we/ zasilanie PAF-20/ zasilanie

ścian AFF).

W przypadku braku komunikacji

z TSA1015

Wyłączyć i włączyć TSA1015,

wyłączyć i włączyć KKK-20,

wymienić pakiet KKK-20, do którego

podłączone są linie kablowe

(pamiętając o indywidualnej

konfiguracji pakietu za pomocą

switchów, w zależności od miejsca

w kasecie !)

13. Brak komunikacji z ZSZ

w polu ZSZ

sterzsz.h

Sprawdzić podłączenie ZSZ

42

IOT1-D1-1000

Brak ZSZ

(linię kablową),

Wyłączyć i włączyć KKK-20,

wymienić pakiet VSER80

w KKK do którego podłączona jest

linia kablowa

14. Sprawność aktywnego kanału

komunikacyjnego.

-niesprawność modemu (brak

zegara) MK-64, PULSON,

PAR122

-nieudana konfiguracja (brak

możliwości otwarcia portu)

-stan aktywności kierunku

-wskaźnik intensywności

wymiany depesz na danym

kierunku.

Kanał I, II, III

pole panelu Alu

KKK-20.

MODEM

Konf.ig

Akt.KAN

stk.h Sprawdzić podłączenie(zasilanie)

modemu z aktywnego kanału

Sprawdzić pakiet PAR123A.

Sprawdzić (wymienić) odpowiedni

pakiet PAR123A portów

szeregowych

Sprawdzić przyłącze zewnętrzne,

aktywność obiektu zewnętrznego.

4.3. Typowe

niesprawności układu hydraulicznego i sposoby ich usuwania

Lp. Objawy

niesprawności Przyczyny

niesprawności

Sposób usunięcia

1

2 3 4

1 Brak

wysuwu

odpowiedniego cylindra

podpór po przesterowaniu

elektrycznym rozdzielacza.

-

brak zasilania silnika

elektrycznego układu

hydraulicznego,

- nie

dołączone

zasilanie elektryczne,

b) uszkodzony zespół

zasilania hydraulicznego,

- dołączyć zasilanie,

- usunąć uszkodzenie,

- ustawić wyłącznik

instalac. K w poł. ZAŁ.

c) uszkodzony silnik

- wymienić silnik.

- brak odpowiedniego

ciśnienia w układzie

hydraulicznym,

a) silnik hydrauliczny ma

„odwrotne” obroty,

b) uszkodzona pompa,

- zamienić kolejność dwóch

dowolnych faz zasila-

jących silnik elektryczny,

- wymienić pompę,

1

2 3 4

c) rozregulowany zawór

przelewowy DBDS6

P10/200.

- przeprowadzić regulację

zaworu do ciśnienia

17 MPa.

- zablokowany zawór

- naprawa przez

IOT1-D1-1000

43

zwrotny cylindra podpór

- uszkodzony i zablokowany

zawór zwrotny UZZR32-

10A,

wyspecjalizowany serwis,

- po demontażu przemyć

naftą i zmontować,

- brak oleju w zbiorniku,

- uszkodzona instalacja

hydrauliczna (pęknięte

przewody lub nieszczelne

złącza),

- brak zasilania

elektrycznych cewek 4-ch

rozdzielaczy 4WE6E.

- uzupełnić ilość oleju

zgodnie ze wskazaniami

olejowskazu,

- sprawdzić wzrokowo

szczelność instalacji

(przewodów i złączy),

usunąć niesprawności,

- sprawdzić i usunąć

usterkę braku zasilania

2

Brak zsuwania cylindra

podpór po przesterowaniu

elektrycznym rozdzielaczy.

- jak w p. 1 niniejszej tabl.

- uszkodzone uszczelnienie

na tłoku cylindra podpór.

- jak w p. 1 niniejszej tabl.

- naprawa przez wyspecjali-

zowany serwis.

3

Brak ruchu cylindrów

podnoszenia po

przesterowaniu

elektrycznym rozdzielaczy

4WE6J.

- jak w p. 1 niniejszej tablicy

- uszkodzony zawór zwrotny

UZZR32-10A

- uszkodzony zawór

hamujący FD12

- uszkodzone regulatory

przepływu 2FRM-10,

- jak w p. 1 niniejszej tablicy

- po demontażu przemyć

naftą i zmontować lub

oddać do wyspecjalizowa-

nego serwisu.

- wymienić zawór lub oddać

do wyspecjalizowanego

serwisu,

- wymienić regulatory lub

oddać do wyspecjalizo-

wanego serwisu.

- uszkodzona instalacja

(pęknięte przewody lub

nieszczelne złącza)

−

sprawdzić wzrokowo

szczelność instalacji

i usunąć ewentualną

niesprawność

4 Nie

działa hydrauliczna

blokada kabiny antenowej

w pozycji pracy.

- jak w p. 1 niniejszej tablicy

- brak zasilania cewek

rozdzielacza 4WE6E

- uszkodzenie uszczelnień

w cylindrach blokady.

- znaleźć usterki i usunąć

lub przekazać do wyspec-

jalizowanego serwisu.

1

2 3 4

5 Nierównomierne

ruchy

cylindra podpór.

- zapowietrzony układ

hydrauliczny.

- odpowietrzyć układ

hydrauliczny wg 4.2.

6 Nierównomierne

ruchy

cylindrów unoszenia kabiny

antenowej.

- zapowietrzony układ

hydrauliczny,

- źle ustawione lub

rozregulowane regulatory

- odpowietrzyć układ

hydrauliczny

- ustawić prawidłowo

regulatory przepływu

44

IOT1-D1-1000

przepływu 2FRM10.

7 Nierównomierne

ruchy

cylindrów unoszenia kabiny

antenowej przy

opuszczaniu za pomocą

pompy ręcznej

- jak w p. 5.

- uszkodzenie pompy

ręcznej

- jak w p. 5

- wymienić pompę.

8

Olej wycieka z instalacji

hydraulicznej.

- nie dokręcone złącza

hydrauliczne

- dokręcić lub wymienić

złącza na nowe.

9 Wskaźnik optyczny

zanieczyszczenia oleju

w pozycji wysuniętej.

- wkład filtrujący

zanieczyszczony lub

uszkodzony

- wymienić wkład filtrujący.

Document Outline

- 1. WSTĘP

- 2. OBSŁUGIWANIA TECHNICZNE

- 2.1. Rodzaje obsługiwań technicznych

- 2.2. Skład obsługi stacji

- 2.3. Wykaz obsługiwań technicznych

- 3. METODY POMIARU PARAMETRÓW, REGULACJE I STROJENIE, WYMIANA ELEMENTÓW I PODZESPOŁÓW

- 4. PROCEDURY NAPRAWCZE

Wyszukiwarka

Podobne podstrony:

ROZSZERZANIE NUMERACJI DO 1000

1000 015id 11430

Wyprawa na polanę z 1000 letnim dębem, ZHP - przydatne dokumenty, Zbiórki pojedyncze

d1 -fizjo, materiały medycyna SUM, fizjologia, Fizjologia, test

1000 024id 11439

LS PR D1

BBY 1000 Darth Bane Droga Zagłady

Instrukcja CCD 2001 w 1000, A4, W2 04

ISSeG Del D1 1 4 v3 0

etn cwiczenia 3 D1

08 SEPAM 2000 1000 100 KATALOGi Nieznany

1000 slowek Angielski z wymowai Nieznany

1000 023id 11438

D1-20 Laboratoria SBS2003 profile, sbs(1)

BBY 1000 Bane of the Sith

Polskie ofiary II wojny światowej na 1000 Polaków zabito 220

więcej podobnych podstron