Inżynieria Wiedzy – PROJEKT – część 1

Rok akademicki 2009/2010

Zespół:

Marynowski

Przemysław

Temat:

„Proces

wytwarzania sklejki

przeznaczonej na

blaty stolików.”

Data oddania projektu:

Specjalność:

SIP, 4 rok

Ocena:

A.

Charakterystyka procesu:

1.

Słowniczek pojęć

:

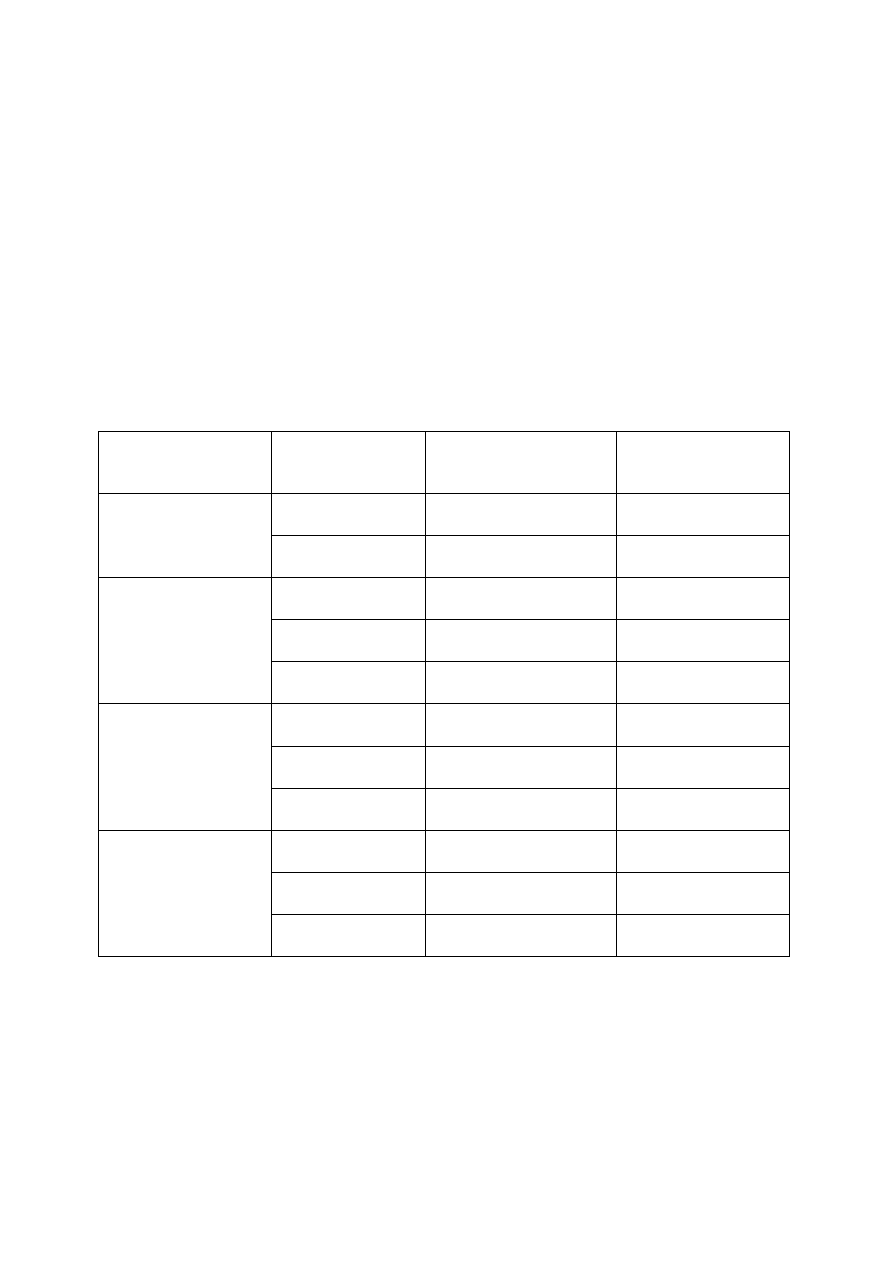

Sklejka (potocznie dykta) jest to materiał kompozytowy sklejony z krzyżujących się

cienkich warstw drewna. Zwykle składa się z nieparzystej ilości warstw. Sklejki wytwarza się

z różnych gatunków drewna. Najczęściej z brzozy, olchy, sosny, rzadziej z buku lub z drzew

egzotycznych. Wewnętrzne warstwy sklejki często są z innego, tańszego gatunku niż

zewnętrzne. Ze względu na rodzaj zastosowanego w produkcji kleju wyróżnia się sklejki

suchotrwałe i wodoodporne. Wodoodporność dotyczy tylko kleju, a nie całej sklejki, która

jako produkt drewniany nie jest odporna na wodę. Sklejka daje się względnie łatwo

modelować (wyginać) na gorąco, co pozwala na wytwarzanie kształtów przydanych np. w

meblarstwie. Dzięki temu, sklejka jest używana powszechnie do produkcji mebli domowych i

biurowych. Jest też używana w budownictwie, do produkcji opakowań, w szkutnictwie.

Fornir to cienkie płaty drewna uzyskiwane przez skrawanie płaskie (styczne - w

kierunku prostopadłym do włókien) lub obwodowe (łuszczenie). Płaty te mają grubość od 0,1

do 3,0mm. Płaty grubości do 5 mm zwane są obłogami. Fornir w zależności od efektywności

rysunku (od gatunku drzewa) może być przeznaczony na sklejkę, okleinę (Fornirowanie) lub

drewno warstwowe prasowane.

Korowarka - mechaniczne urządzenie do oddzielania kory od drewna okrągłego oparte albo

na zasadzie tarcia (korowarki łańcuchowe lub hydrauliczne), albo na zasadzie skrawania

(korowarki tarczowe lub nożowe).

Skrawarka - obrabiarka do skrawania drewna. W zależności od sposobu skrawania rozróżnia

się skrawki: płaskie (m.in. do produkcji fornirów, deszczułek) oraz obwodowe - łuszczarki

(do wytwarzania obłogów, oklein, taśm sklejkowych itp.).

2.

Krótki opis procesu:

Giętko klejone elementy meblowe wymagają szeregu zabiegów w celu uzyskania właściwej

jakości wyrobu. Proces technologiczny wytwarzania sklejek kształtowych rozpoczyna się od

pozyskania wysokogatunkowego drewna liściastego; jego naparzania w celu uzyskania

plastyczności; następnie łuszczenie i oczyszczanie (przy pomocy mechanicznych korowarek),

cięcie na odpowiednie formaty i suszenie. Otrzymany produkt jest półfabrykatem do

produkcji sklejek o różnych kształtach. Sklejka jest najstarszym półfabrykatem z tworzyw

drzewnych, zaliczanym do ulepszonych materiałów drzewnych. Przecięte odpowiednio

drewno poddaje się skrawaniu przy pomocy noży łuszczarki w wyniku, czego powstaje

wstęga tzw. forniru. Kolejnym krokiem jest suszenie otrzymanego forniru do dalszej

przeróbki. Arkusze forniru spaja się ze sobą w celu uzyskania arkuszy o znacznych

wymiarach. Na otrzymane arkusze nanosi się warstwę kleju, a następnie skleja się

poszczególne arkusze, aby uzyskać zestaw sklejek. Taki zestaw jest prasowany hydraulicznie

w prasach hydraulicznych wielopółkowych. Tak uzyskane sklejki poddaje się procesowi

sezonowania i obróbki końcowej polegającej na nadaniu im ostatecznego kształtu i formatu,

oraz pakowanie jej i wysyłce do odbiorcy. W moim przypadku opisze proces, którego

wynikiem ma być uzyskanie gotowej sklejki do produkcji blatu na stolik. Produkt ten ma

mieć wymiary podane przez klienta (1m x 1m, grubość: 2cm).

3.

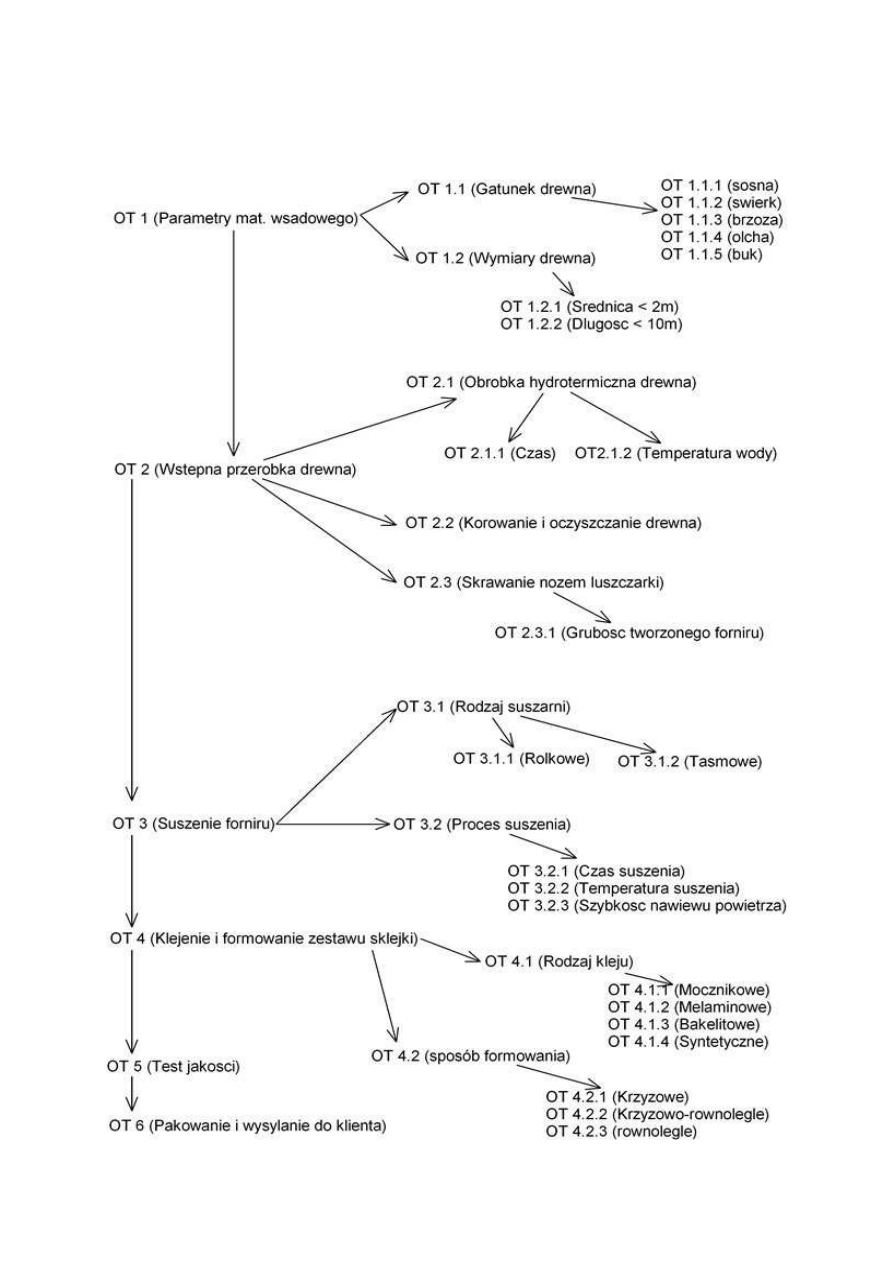

Model procesu:

4.

Parametry procesu:

OT 1 (Parametry materiału wsadowego)

Na początku procesu wytwarzania sklejki musimy się zastanowić z jakiego rodzaju

drewna ona będzie, wpływa to zarówno na wygląd zewnętrzny sklejki (naturalne słoje drewna

są indywidualne dla poszczególnych rodzajów drzew) jak i na właściwości mechaniczne

(łatwość procesu wytwarzania sklejek, twardość i odporność na ugięcia gotowego produktu).

Drugim czynnikiem na jaki zwracamy uwagę są wymiary dostarczanego do nas drewna. W

zależności jakie one będą tak musimy poustawiać całą naszą linię produkcyjną, aby była ona

do tego dostosowana.

OT 1.1 (Rodzaj drewna)

W zależności od rodzaju drewna efekt końcowy naszego produktu może

wyglądać inaczej, oraz zależy od tego dobór parametrów w naszym procesie

wytwarzania.

OT 1.1.1 – OT 1.1.4 (Sosna, Świerk, Brzoza, Olcha)

Wybór tych gatunków drzew skraca w początkowych etapach proces

ich przerobu, ponieważ są to drzewa nie wymagające takiej troskliwości

(proces obróbki hydrotermicznej 30 godzin)

OT 1.1.5 (Buk)

Zastosowanie tego gatunku wymaga poświęcenia większej ilości czasu

na jego przeróbkę hydrotermiczną, czyli 70 godzin.

OT 1.2 (Wymiary drewna)

Biorąc pod uwagę wymiary mam na myśli to, że drewno do nas dostarczane

powinno być odpowiednio przycięte. Nasze maszyny są przystosowane do

konkretnych wymiarów, których nie możemy przekroczyć, ponieważ byłby to towar,

którego niedalibyśmy rady przerobić.

OT 1.2.1 (Średnica)

Ważne jest, aby nie była ona większa. To od niej zależy czy zmieści się

ona do naszych maszyn w celu przerobienia takiego drzewa. Gdyby była ona

za duża nic byśmy z niego nie zrobili.

OT 1.2.2 (Grubość)

Podobnie jak średnica ma takie samo znaczeni. Jeżeli przekroczymy tą

wartość nic z takim drzewem nie zrobimy.

OT 2 (Wstępna przeróbka drewna)

W tym etapie naszym zadaniem jest uzyskanie półproduktu w procesie wytwarzania

sklejki, czyli uzyskanie tzw. forniru. Etap ten musi być przeprowadzony bardzo szczegółowo,

ponieważ to od niego zależy całe nasze przedsięwzięcie. Musimy uzyskać jak najlepszy

fornir, aby nasz produkt satysfakcjonował naszego klienta.

OT 2.1 (Obróbka hydrotermiczna)

Proces ten ma na celu uplastycznienie drewna.

OT 2.1.1 (Czas)

Czas ten zależy od pory roku, gatunku drewna oraz jego średnicy, od

około 30 godzin dla sosny, świerka, brzozy, olchy do około 70 godzin dla

buka.

OT 2.1.2 (Temperatura wody)

Temperatura wody: 40 - 60 °C.

OT 2.2 (Korowanie i oczyszczanie drewna)

Korowanie i oczyszczanie z łyka surowca drzewnego przy pomocy

mechanicznych korowarek ma na celu oczyszczenie dłużyc lub kłód z kory, łyka i

zanieczyszczeń mineralnych (kamieni, piasku), które utkwiły w korze np. w trakcie

zrywki lub podczas transportu.

OT 2.3 (Skrawanie nożem łuszczarki)

Skrawanie nożem łuszczarki z obracających się kloców drewna (wyrzynków)

taśm forniru. Uprzednio wyrzynek zostaje centrycznie zamocowany w obrabiarce i

wprawiony w ruch obrotowy. Nóż łuszczarski wykonując ruch prostoliniowy w

płaszczyźnie poziomej skrawa warstwę forniru w postaci wstęgi.

OT 2.3.1 (Grubość uzyskanego forniru)

Grubość pozyskiwanego forniru wynosi od 0.1 mm do 3.0 mm.

OT 3 (Suszenie forniru)

Pozyskiwany fornir po wyprodukowaniu ma wilgotności 30 - 110%. Wilgotność ta

zależy od wilgotności początkowej surowca, sposobu obróbki hydrotermicznej (parowanie

czy parzenie) oraz od tego czy pochodzi z części twardziel czy bielastej. Fornir przeznaczony

do produkcji sklejki suszy się do 6-12%.

OT 3.1 (Rodzaj suszarni)

Ze względu na obieg powietrza można wyróżnić suszarnie z obiegiem

wzdłużnym, równoległym i przeciwnym do kierunku ruchu forniru oraz poprzecznym,

równoległym do wstęgi czy arkusza forniru ale prostopadłym do kierunku ruchu

forniru. Trzeci sposób nadmuchu prostopadły do płaszczyzny forniru. Przekazanie

ciepła do forniru odbywa się poprzez konwekcję (unoszenie przez powietrze lub inne

medium grzewcze) lub kontaktowe (przez stykanie się z ogrzanymi elementami) lub

prasy kombinowane. Ciepło jest przekazywane w głównej mierze przez powietrze ale

także od nagrzanych rolek czy taśm.

OT 3.1.1 (Rolkowa)

Suszarnie rolkowe są to suszarnie przelotowe tzn. że fornir po

jednokrotnym przejściu przez całą długość suszarni powinien być wysuszony.

Szerokość suszarni wynosi 4-4.5 m, długość 8-30 m. Temperatura w

suszarniach rolkowych wynosi 90-140 °C W suszarniach tych suszenie tylko

forniru w postaci arkuszu.

OT 3.1.2 (Taśmowe)

Zasada działania i budowa suszarni taśmowych jest podobna do

rolkowych. Różnica polega na tym, że w suszarniach tych fornir jest

prowadzony między dwiema taśmami. Suszarnie te mają także po kilka

kondygnacji. Temperatura suszenia do 300 °C.

OT 3.2 (Proces suszenia)

Tutaj podałem tylko parametry charakterystyczne dla tego procesu.

OT 3.2.1 – OT 3.2.3 (Czas, Temperatura, Szybkość nawiewu)

Temperatura suszenia wynosi 110-140 °C w starszych suszarniach w

nowszych do 180 a nawet 300 °C. Czas suszenia wynosi do ok. 20 min.

Prędkość przepływu powietrza wynosi 1.5-3 m/s.

OT 4 (Klejenie i formowanie zestawu sklejki)

Masa klejowa nakładana jest obustronnie na rolkowych nakładarkach kleju, na co

drugi arkusz forniru. Rodzaj masy klejowej zależy od typu produkowanej sklejki.

Formowanie i kompletowanie zestawu sklejki polega na dobraniu arkuszy forniru

stanowiących środki, arkuszy obłogów i odpowiednim ich ułożeniu.

OT 4.1 (Rodzaj kleju)

Stosowane kleje są na bazie żywic syntetycznych.

OT 4.1.1 (Mocznikowe)

Stosowane przy produkcji sklejki sucho trwałej.

OT 4.1.2 (Melaminowe)

Stosowane przy produkcji sklejki pół wodoodpornej.

OT 4.1.3 – OT 4.1.4 (Bakelitowe, Syntetyczne)

Stosowane przy produkcji sklejki wodoodpornej.

OT 4.2 (Sposób formowania)

OT 4.2.1 – OT 4.2.3 ( … )

W zależności od przeznaczenia wyrobu końcowego i wymagań klienta

arkusze układane są albo w klasyczny sposób krzyżowy, bądź też krzyżowo-

równoległy, bądź równoległy względem siebie.

OT 5 (Test jakości)

Polega na klasyfikacji jakościowej sklejki według odpowiednich warunków

technicznych oraz oddzieleniu płyt, które nie spełniają wymagań jakościowych (dotyczących

głównie sklejania i jakości powierzchni).

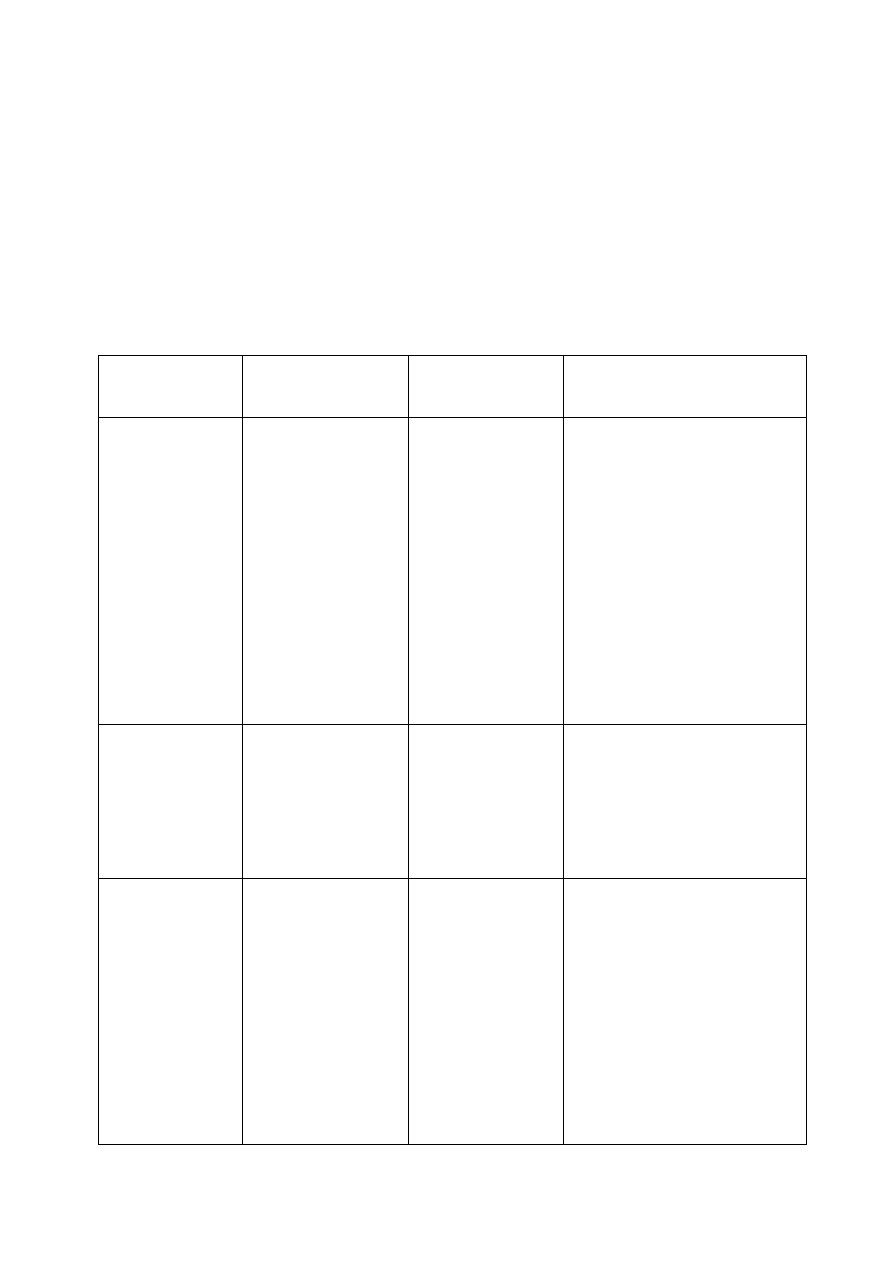

OT 6 (Pakowanie i wysyłanie do klienta)

Sklejka najczęściej układana jest na paletach i na podkładach z płyty pilśniowej.

Pakiety owijane są i spinane taśmą stalową oraz w zależności od wymagań klienta i sposobu

transportu zabezpieczane kartonem, arkuszami płyty pilśniowej lub folią.

5.

Zalecane wartości:

Operacja

technologiczna

Parametr

symbol

Parametr

nazwa i wymiar

Zalecane wartości

OT 1

(Parametry materiału

wsadowego)

Dł.

Długość drewna

10 m

Ś

r.

Ś

rednica pnia drewna

2 m

OT 2

(Wstępna przeróbka

drewna)

Cz.

Czas obróbki

hydrotermicznej

30 – 70 godzin

Tem.

Temperatura wody przy

obróbce

40 – 60 st. C

Gr_For.

Grubość uzyskanego

forniru (rozstaw noży)

0.1 – 3 mm

OT 3

(Suszenie forniru)

Cz_s.

Czas suszenia

20 minut

Tem_s.

Temperatura suszenia

110 – 300 st. C

Sz_n.

Szybkość nawiewu

powietrza

1.5 – 3 m/s

OT 4

(Klejenie i

formowanie zestawu

sklejek)

Kl_wodo.

Klej wodoodporny

Klej bakelitowy

Kl_such.

Klej sucho trwały

Klej mocznikowy

Kl_pwodo.

Klej pół wodoodporny

Klej melaminowy

B.

Kryteria oceny końcowej.

Możemy wyróżnić następujące kryteria oceny końcowej naszego produktu:

•

Wygląd zewnętrzny

•

Wytrzymałość (odporność na ugięcia, na rozklejanie warstw)

•

Wymiary końcowe

•

Jakość produktu

•

Wodoodporność

Podane przeze mnie kryteria są tylko poglądowe, w projektach należy opisać dokładnie każde

kryterium z uwzględnieniem ich wartości zalecanych przez producenta, ewentualnie

narzucanych przez proces technologiczny. Kryteria te wymagane są do utworzenia możliwych

wad, jakimi obarczony jest gotowy produkt. W części C należy właśnie wypisać te wady w

oparciu o kryteria oceny jakości.

C.

Wady:

Produkcja sklejki może być obarczona następującymi wadami:

•

Nieodpowiednie wymiary materiału wsadowego (pni drzew)

•

Zbyt duże zanieczyszczenie pnia drzewa (kamienie, dziury po robakach)

•

Nieodpowiedni dobór gatunku drzewa na wyrób gotowy

•

Skrawanie zbyt grubego forniru

•

Niedokładnie suszenie forniru (dobór złych parametrów suszenia)

•

Zły dobór kleju (ma wpływ na wodoodporność i odporność na rozklejenia)

•

Niepoprawne ułożenie arkuszy forniru i sklejenie ich ze sobą

•

Zwijanie się sklejki (forniru)

•

Mała odporność na ugięcia

•

Złe dobranie formowania arkuszy forniru (wpływ na wygląd zew.)

•

Niedostateczne uplastycznienie drewna

Wady te są tylko poglądowe, w projekcie należy opisać każdą wadę opisując jej przyczyny,

sposoby zapobiegania, oraz sposoby „zwalczania”.

D.

Wady – opis tabelowy.

Wada

Przyczyna

(wskazanie miejsca

w procesie)

Zalecane

wartości

parametru

Przyczyna

(opis fizykochemiczny)

Niedosuszenie

forniru

Nieodpowiedni

dobór parametrów

suszenia

OT 3.2

Czas 20 minut,

Temperatura 110 –

300 st. C,

Szybkość

nawiewu 1,5 – 3

m/s

Przy źle dobranych parametrach

suszenia może dojść do zbyt

szybkiego wysuszenia forniru lub

jego niedosuszenia. Może to

powodować

wyginanie

się

forniru, które uniemożliwia jego

dalszą przeróbkę. Zbyt niska

temperatura, szybkość nawiewu

powietrza lub za krótki czas

suszenia powoduje niedosuszenie

forniru. Natomiast zbyt duża

temperatura, szybkość nawiewu

powietrza lub długi czas suszenia

spowodują za szybkie wysuszenie

forniru.

Wodoodporność

(Jej brak lub

niedostateczność)

Zły dobór kleju do

sklejania arkuszy

forniru

OT 4.1

Klej bakelitowy

Sklejka jak i drewno samo z

siebie nie jest wodoodporne.

Dlatego wodoodporność sklejki to

miara

wodoodporności

kleju

użytego do jej klejenia. Aby nasza

sklejka była odporna na wodę

stosuje się klejów bakelitowych.

Niedostateczne

uplastycznienie

drewna

Zbyt krótki czas

obróbki

hydrotermicznej lub

za niska/wysoka

temperatura wody

podczas tego

procesu

OT 2.1

Czas 30 – 70

godzin

Temperatura wody

40 – 60 st. C

W zależności od gatunku drewna

musimy

wybrać

parametry

obróbki hydrotermicznej. Ma ona

na celu uplastycznienie drewna,

aby dało się go dalej przerabiać.

Zbyt krótki czas doprowadzi do

niedostatecznego uplastycznienia,

podobnie jak i za niska/wysoka

temperatura wody. Kiedy drewno

nie

będzie

odpowiednio

plastyczne dalsza jego przeróbka

jest

ryzykowna,

ponieważ

tworzony fornir może ulegać

zniszczeniu w skutek złamań.

Zbyt gruby lub

zbyt cienki fornir

Zły rozstaw noży

łuszczarki tnącej

drewno na fornir

OT 2.3

0.1– 3 mm

Od

rozstawu

noży

tnących

łuszczarki

zależy

grubość

produkowanego forniru. Jeżeli

rozstaw ten przekroczy wartość

maksymalną fornir będzie zbyt

gruby. Jeżeli nie przekroczy

wartości minimalnej to fornir

będzie zbyt cienki. W obydwu

przypadkach dalsza przeróbka

będzie

utrudniona

lub

niemożliwa. Za cienki fornir

będzie ulegał złamaniom, a za

gruby

nie

będzie

podlegał

kategoriom

odpowiadającym

wymiarom sklejki.

E.

Zestaw pytań dla systemu ekspertowego.

W tym miejscu w projekcie mają się znaleźć pytania zadawanie przez system diagnostyczny

użytkownikowi, wraz z możliwymi odpowiedziami jakich może on udzielić (podpowiedzi).

Pytań ma być jak najwięcej, ponieważ system będzie zapisywał odpowiedzi do faktów, na

podstawie których przeprowadzi wnioskowanie – diagnozę problemu. Pytania należy

sformułować na podstawie opisu procesu technologicznego, dlatego ważne jest aby był on jak

najdokładniej opisany. Pytania zaczynają się od wady. System ma zapytać o wadę

zaobserwowaną przez użytkownika np.: pękanie forniru, pofałdowana sklejka, etc. Wad

powinno być minimum 4, dla których należy układać odpowiednie drzewa decyzyjne. Po

wpisaniu wady system ma zadawać szereg dalszych pytań (minimum 14) odnośnie wybranej

wady. Pytania te mają pozwolić systemowi na diagnozę problemu i zwrócenie informacji

dlaczego dana wada wystąpiła i jak możemy jej uniknąć. Są to pytania ściśle związane z

procesem technologicznym, np.: o gatunek drewna, szybkość suszenia, rodzaj kleju. Każde

pytanie powinno mieć minimum 3 możliwe odpowiedzi, które może udzielić użytkownik. W

tej części projektu należy umieścić zestaw możliwych pytań dla jednej wady ! Struktura pytań

jest następująca:

Np. Pierwsze pytanie:

Jak

ą

zdiagnozowałe

ś

wad

ę

?

Odp. A WADA A

Odp. B WADA B

Odp. C WADA C

F.

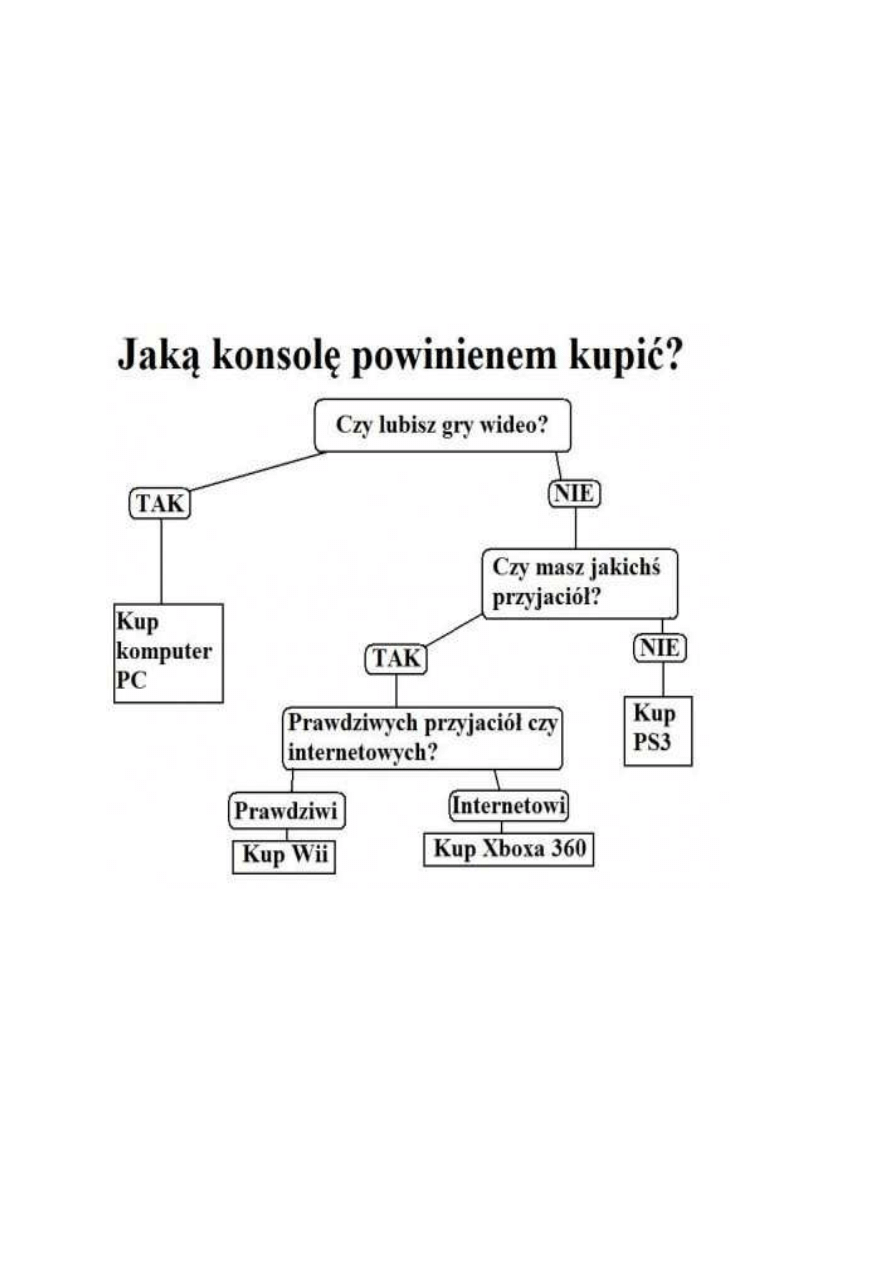

Drzewo decyzyjne.

W tej części projektu należy utworzyć drzewo decyzyjne dla naszego systemu

diagnostycznego. Drzewo to ma być zbudowane na podstawie zestawów pytań, jako korzeń

należy przyjąć wybór wady, następnie jako jego kolejne gałęzie i liście to kolejne pytania i

możliwe odpowiedzi. Aby drzewo było czytelne można je podzielić na schemat utworzony na

kilku obrazkach. Poniżej przedstawiono przykładowe drzewo decyzyjne:

G.

Spis źródeł wiedzy:

1)

http://pl.wikipedia.org/wiki/Fornir

2)

http://portalwiedzy.onet.pl/68829,,,,skrawarka,haslo.html

3)

http://pl.wikipedia.org/wiki/Korowarka

4)

http://pl.wikipedia.org/wiki/Sklejka

5)

http://www.sklejki.pl/normy-sklejki/

6)

http://www.sklejki.pl/skladowanie-sklejki/

7)

http://www.sklejki.pl/jak-powstaje-sklejka/

8)

http://www.sklejki.pl

9)

Normy:

a)

PN-EN 314-2:2001 – jakość sklejenia

b)

PN-EN 635-1:2001 – klasyfikacja ze względu na wygląd powierzchni

c)

PN-D-04239:1987 – podatność na uginanie

d)

PN-D-04226:1968 - higroskopijność

10)

Wszystkie dane ze stron z dnia 05.11.2009 rok

Wyszukiwarka

Podobne podstrony:

projekt przyklad 2 id 397903

projekt przyklad1 id 397904

GW PROJEKT Przyklad Rozw id 197 Nieznany

projekty szkolen(1) id 401146 Nieznany

Projekt nr2 id 399211 Nieznany

Projekt2 poprawiony id 400268 Nieznany

IMIR prac energia przyklady id Nieznany

PR projekt przykladowy Take Me

estymacja teoria i przyklady id 163721

MACIERZE z przykladem id 276013 Nieznany

F1 kol2 przyklad 2 id 167345 Nieznany

Projekt z ekologii id 399851 Nieznany

3 Projektowanie betonu id 34011 Nieznany (2)

Kolokwium przyklad 2 id 240841 Nieznany

Miernictwo przemyslowe projekty Aproksymacja id 645334

Projekt most lpt, 1. Semestr V, Podstawy Mostownictwa, Projekt, Przykładowy Projekt 1

Projekt przykladowy ale niekompletny

Plan pracy kolonii przyklad 3 id 361138

więcej podobnych podstron