1

Odpylacze mokre

Odpylacze wieżowe. Odpylacze ze złożem fluidalnym. Odpylacze barbotażowe. Odpylacze

Venturiego.

Seferyn Marcin 277770

Sromek Lidia 268488

Walasek Katarzyna 268501

gr. 4, Inżynieria Środowiska

2

Spis treści

1. Odpylacze mokre.................................................................................................................3

2.1 Odpylacze wieżowe……………………………………………………………………..3

a) Budowa i schemat działania……………………………………………………………...3

b)Wady i zalety……………………………………………………………………………...4

c)Przykłady zastosowania……………………………………………………………………5

2.2. Odpylacze ze złożem fluidalnym………………………………………………………..5

a) Budowa i schemat działania…………………………………………………………….....5

b)Wady i zalety……………………………………………………………………………...6

c)Przykłady zastosowania…………………………………………………………………....6

2.3 Odpylacze barbotażowe....................................................................................................7

a) Budowa i schemat działania…………………………………………………………….....7

b)Wady i zalety……………………………………………………………………………...8

c)Przykłady zastosowania……………………………………………………………………9

2.4 Odpylacze Venturiego……………………………………………………………………9

a) Budowa i schemat działania……………………………………………………………….9

b)Wady i zalety……………………………………………………………………………...11

c)Koszty budowy i eksploatacji……………………………………………………………..11

d)Przykłady zastosowania……………………………………………………………...........12

3.Podsumowanie…………………………………………………………………………......12

4.Literatura………………………………………………………………………………......13

5. Spis rysunków.......................................................................................................................13

6.Spis tabel................................................................................................................................13

3

1. Odpylacze mokre

Odpylacze mokre to urządzenia odpylające, które oczyszczają gazy z pyłów. Ogólnie i

uproszczone działanie odpylaczy mokrych polega na transporcie pyłów z gazów do cieczy.

Tą metodą oczyszcza się gazy, które są bardzo wilgotne; gazy gorące; gazy, których suchy

pył grozi zapaleniem lub wybuchem.

Proces wymywania ziaren pyłu ze strumienia gazu dzieli się na 3 fazy:

1.Ziarno w pierwszej fazie doprowadzone zostaje do powierzchni kropli w wyniku działania

sił: dyfuzji molekularnej, bezwładności, kondensacji;

2.Ziarno zostaje przechwycone przez kroplę cieczy wnikając do jej wnętrza lub pozostając na

jej powierzchni;

3.Kropla cieczy wraz z przechwyconym ziarnem czy ziarnami pyłu zostaje odprowadzona ze

strefy odpylania i oddzielona ze strumienia gazu. (Szklarczyk M., 2001: Ochrona atmosfery,

Wydawnictwo uniwersytetu Warmińsko-Mazurskiego, Olsztyn)

2.1 Odpylacze wieżowe

a) Budowa i schemat działania

Płuczki wieżowe to urządzenia o prostej budowie. Zasada działania opiera się na

wykorzystaniu faktu długiego czasu przebywania cieczy i odpylanego gazu.

Wykorzystuje się je w jednoczesnym odpylaniu i schładzaniu gazów z gorących procesów

technologicznych.

Ze względu na budowę płuczki wieżowe dzieli się na płuczki bez wypełnienia lub płuczki z

wypełnieniem stanowiącym złoże filtracyjne. Specyficznym rodzajem wypełnienia jest złoże

fluidalne.

Najprostszy mokry odpylacz to płuczka bez wypełnienia. Płuczka bez wypełnienia to

wieża chłodnicza z bezpośrednim wtryskiem wody chłodzącej. Po tym wtrysku surowy gaz

kieruje się do dołu, a natrysk wody do góry. Rozpylanie wody najczęściej następuje przy

udziale centralnie ustawionej dyszy. W płuczkach bez wypełnienia skuteczność odpylania i

chłodzenia gazu zależy od czasu kontaktu wody z pyłami. Z tego powodu prędkość gazu jest

mała, nie przekraczająca 1m/s. Płuczki mają 30, czasem 40 m wysokości. Dzięki temu gaz

może ulec schłodzeniu do ponad 100 stopni C przy jednoczesnej skuteczności odpylania

rzędu 50-80%.

Budowa płuczki z wypełnieniem swoją konstrukcją bardzo przypomina płuczkę bez

wypełnienia. Różnią się posiadaniem dodatkowego złoża filtracyjnego. Złożona z pierścieni

Raschiga, wiórów metalowych, koksu, żwiru warstwa złoża filtracyjnego znajduje się na

ruszcie z siatki lub blachy perforowanej. Warstwa filtracyjna może być również złożona ze

specjalnych wkładek plastikowych o mocno rozwiniętej powierzchni. Gaz doprowadzony jest

od dołu, często stycznie z zawirowaniem cyklonowym, natomiast natrysk wody następuje od

góry, na warstwę filtracyjną. Złoże to obszar, w którym dochodzi do kontaktu wody i pyłu.

Dodatkowa warstwa filtracyjna występuje w górnej części odpylacza. Jest to odkraplacz. Gaz

przepływa przez płuczkę z prędkością od 1 do 1,5 m/s.

4

b) Wady i zalety

Płuczki bez wypełnienia mają wadę w postaci dużego zużycia wody. Zużycie to

wynosi do 6 dm

3

/m

3

oczyszczanego gazu. W płuczkach z wypełnieniem zużycie wynosi od 1

do 20 dm

3

/m

3

i zależy od konstrukcji. Kolejnymi wadami płuczek bez wypełnienia są: niska

skuteczność odpylania oraz przenoszenie zanieczyszczenia z gazu do wody. Zaletą, która

cechuje te odpylacze jest prosta budowa. Niewielkie opory przepływu wody to druga zaleta

tych odpylaczy.

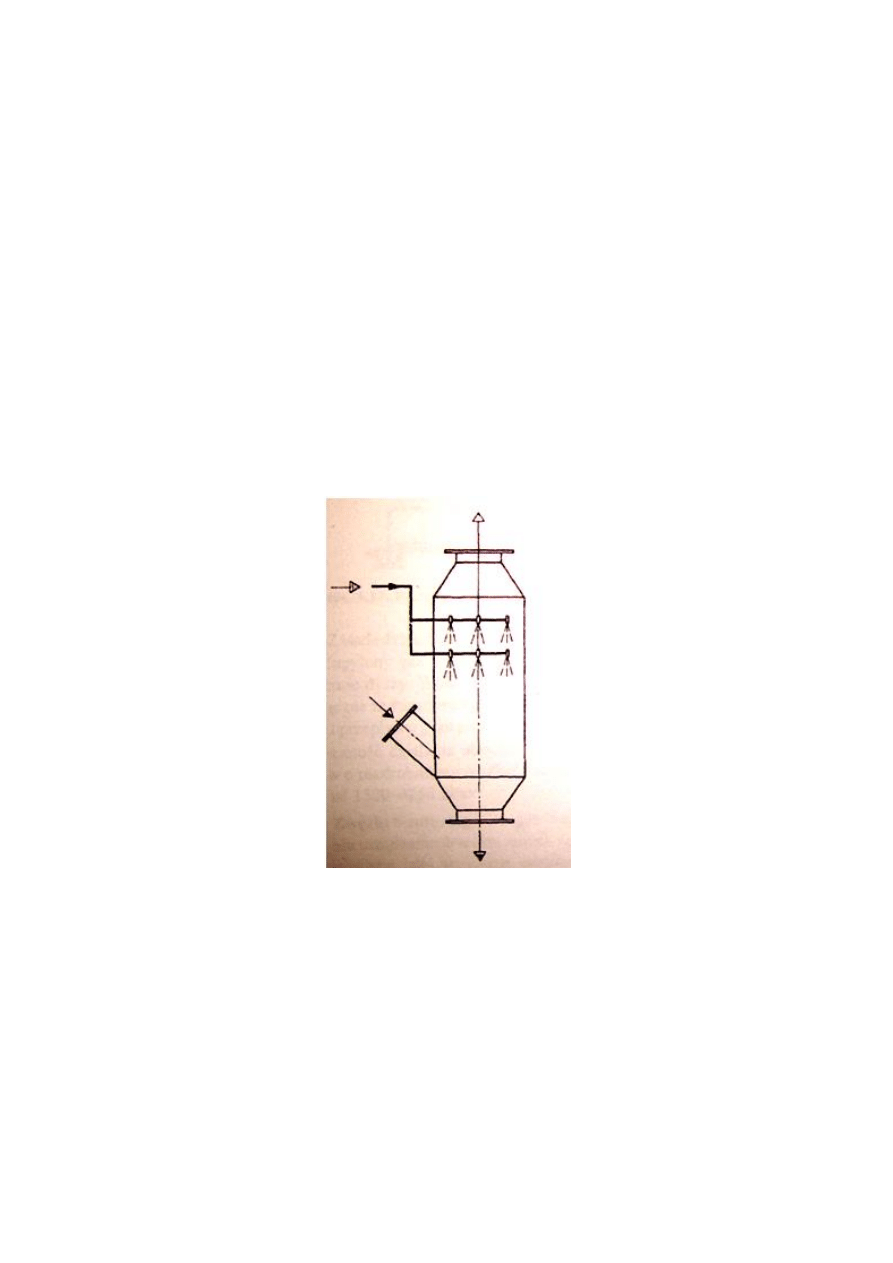

Rys. 1. Płuczka bez wypełniania

5

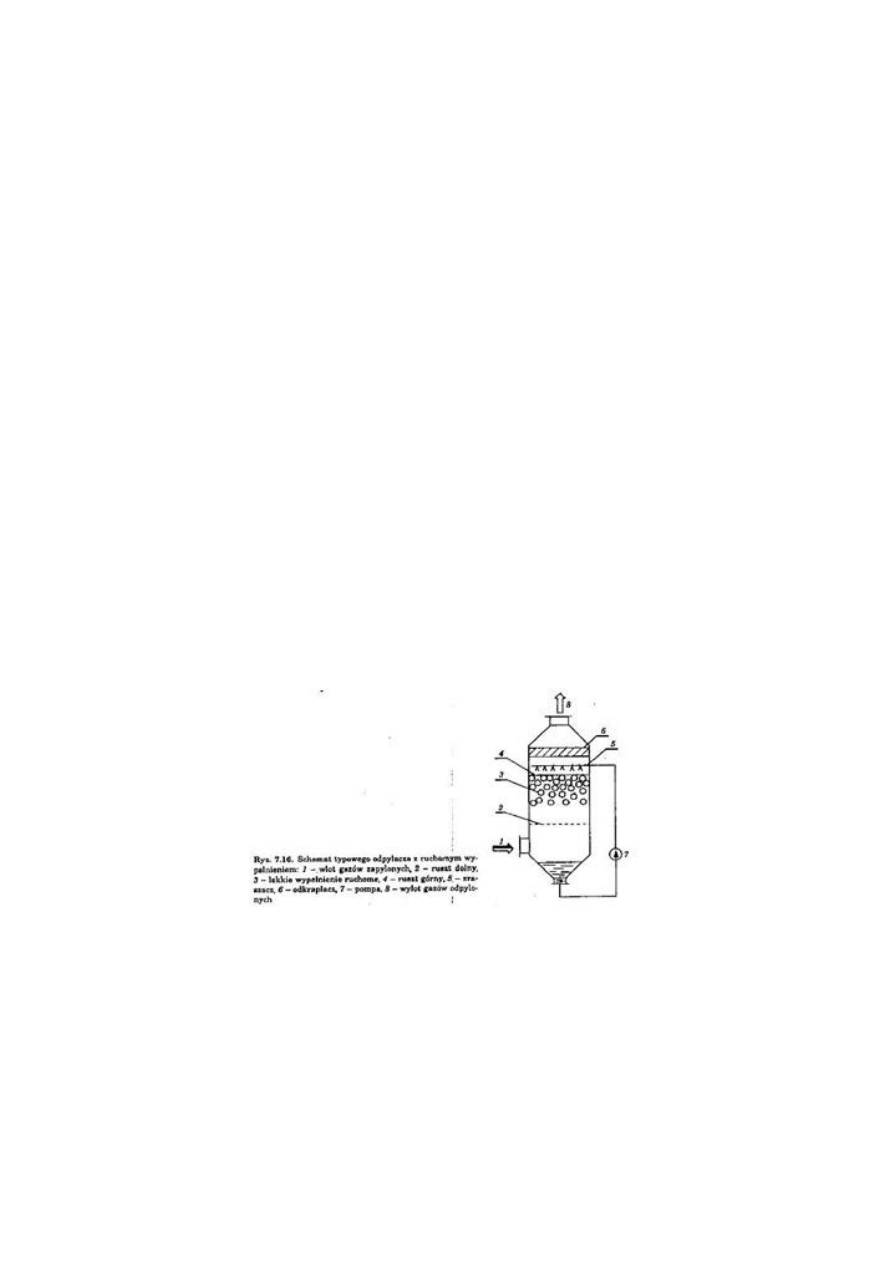

Rys. 2. Kolumna z wypełnieniem nieruchomym.

1- półka oporowa; 2- wypełnienie; 3-doprowadzenie cieczy; 4-odkraplacz

c) Przykłady zastosowań

Płuczki z wypełnieniem stosowane są dla pyłów o średnicach ziaren powyżej 2

m.

Znajdują zastosowanie w przemyśle hutniczym, odlewniczym, nawozów sztucznych.

2.2 Odpylacze ze złożem fluidalnym

a) Budowa i schemat działania

Złoże w tym odpylaczu składa się zazwyczaj z lekkich kulek (używane są

również złoża o innych kształtach) o średnicy 30-40mm które są podnoszone przez gaz

wtłaczany od dołu urządzenia, spadek ciśnienia jest wyjątkowo niski. W środku odpylacza

kulki poruszają się w losowych kierunkach, obracając się, wpadając i ocierając o siebie.

Poprzez ciągły ruch zawartości złoża, kulki same się oczyszczają. Dzięki temu spada

możliwość awarii odpylacza, zapobiega odkładaniu się na nich osadu i wzrasta jego

efektywność. Podczas tych ruchów zostaje ułatwione mieszanie się ziaren pyłu z kroplami

wody, a także wnikanie ziaren w głąb kropel. Odpylacz tego typu musi również zawierać

wirnikowy odkraplacz znajdujący się w górnej część urządzenia, który odrzuca krople cieczy

od ścian. Odpylacze ze złożem fluidalnym najczęściej używane są do gazów w których

znajdują się substancje oleiste, dla pyłów trudno zwilżanych lub pyłów, które tworzą lepkie

substancje w połączeniu z wodą. Prędkość przepływu gazu przez odpylacz wynosi 2,5-5 m/s.

6

b) Wady i zalety

Zalety:

-niskie zużycie wody 0,1-1dm3/m3

-mały spadek ciśnienia 70-1000n/m2

-wysoka skuteczność 90-99%

-możliwość zastosowania w odpylaniu gazów z elektrolizerów przy redukcji aluminium

-możliwość odpylania gazów niebezpiecznych (palnych i wybuchowych) i gazów z

substancjami oleistymi

Wady:

-wysoki koszt eksploatacji

-dodatkowe koszty z neutralizacją wody z odpylacza

-zwiększone ryzyko korozji

c)Przykłady zastosowań

Stosowane w przemysłach odlewniczych, chemicznych, spożywczych, hutnictwie do

odpylania gazów przemysłowych większych niż 1 um.

Rys. 3. Schemat odpylacza z ruchomym wypełnieniem.

1- wlot gazów zapylonych; 2-ruszt dolny; 3lekkie wypełnienie ruchome; 4 - ruszt górny;5-

zraszacz; 6- odkraplacz; 7 pompa; 8 wylot gazów odpylanych

7

2.3 Odpylacze barbotażowe

a)Budowa i schemat działania

Inaczej nazywany płuczkiem pianowym. Wykorzystuje on zjawisko barbotażu

które polega na przepuszczaniu gazu przez ciecz co zwiększa powierzchnie kontaktu.

Odpylacze te stanowią kolumny na której są umieszczane jedna lub więcej półek. Pułki

zazwyczaj są sitowe z okrągłymi otworami o średnicy 2-5 mm, uderzeniowe, kołpakowe lub

zaworowe. Powierzchnia swobodna półki (powierzchnia otworów) wynosi ok. 20%, a liczba

otworów zależy od wielkości pułki, znajduje się w okolicach 6-30 tyś. Na półki zostaje

wylany roztwór w takiej ilości, żeby cała półka z szczelinami znajdowała się pod jego

powierzchnią. Ciecz przepływająca przez odpylacz płynie poziomo od otworów przelewu-

wlotowego do otworu wylotowego następnego przelewu, którym trafia na kolejną półkę.

Ciecz spływająca z ostatniej pułki ląduje w zbiorniku w dolnej części odpylacza skąd jest

następnie usuwana. Przed wprowadzeniem gazu do obiegu jest on chłodzony ,nawilżany i

rozdzielany na parę mniejszych strumieni. Gazy wydostaje się nad półkę przez otwory.

Podczas przedostawania się gazu na powierzchnie następuje wzburzenie płynu w

konsekwencji czego do cieczy przyłączają się cząstki pyłu , które zostały wytrącone z gazu.

Zwiększając ciśnienie gazu przelatującego przez płyn można zauważyć pojawianie się piany

na powierzchni cieczy. Poprzez ciągłe tworzenie i destrukcję piany wzrasta

prawdopodobieństwo kontaktu drobin pyłu z cieczą, co powoduje wzrost skuteczności

odpylacza. Pod odpowiednim ciśnieniem gazu powstaje stan równowagi dynamicznej o

zawsze takiej samej wysokości ruchomej piany. Zauważono, że jeszcze przed przedostaniem

się gazu do cieczy niektóre z większych cząsteczek pyłu oddzielają się od gazu. Liczba półek

w kolumnie wynika z zapylenia gazu i wymaganego stopnia odpylenia, również zwiększenie

liczby półek powiększa sprawność działania odpylacza. Spadek ciśnienia zależy od ilości

półek , na jednej wynosi ok. 400-1000Pa.

8

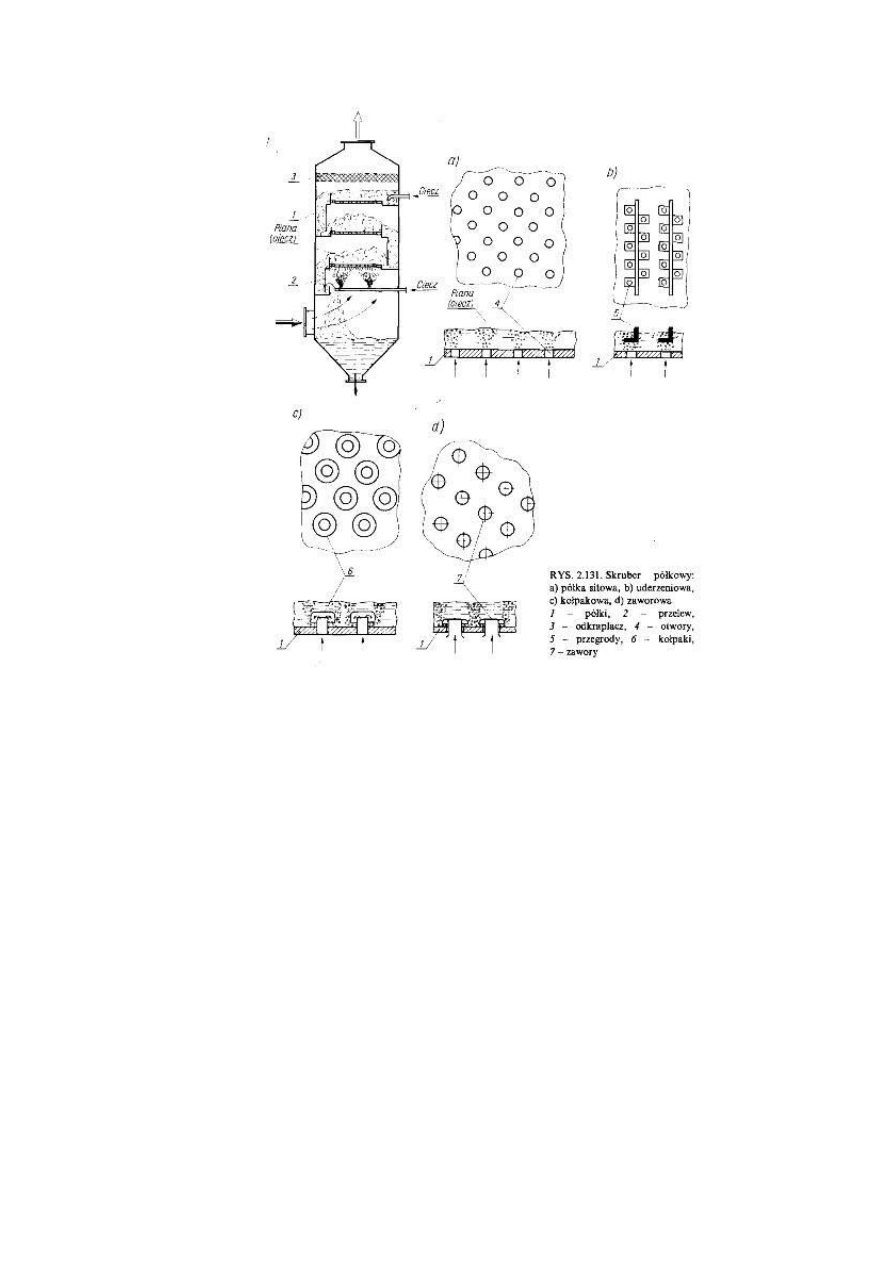

Rys. 4. Scuber półkowy

a)półka sitowa; b)uderzeniowa; c)kołpakowa; d)zaworowa; 1- półki; 2- przelew; 3-

odkraplacz; 4-otwory; 5-przegrody; 6 -kołpaki; 7- zawory

b)Wady i zalety

Zalety:

-małe rozmiary odpylacza

-prosta i zwarta budowa

-wysoka skuteczność działania (ok.95%) dla ziaren >1m

-niskie zużycie wody 0,1-0,3 dm3/m3

-możliwość odpylania gazów niebezpiecznych (palnych i wybuchowych)

Wady:

-konieczność schłodzenia gazów

-duża prędkość gazu w płuczce 40-100 m/s

-duże straty ciśnienia 1500-4250 N/m2

9

-korozja odpylacza

c) Przykłady zastosowań

Stosowane w przemysłach odlewniczych, chemicznych, spożywczych, hutnictwie do

odpylania gazów przemysłowych większych niż 2 um.

2.4 Odpylacze Venturiego

a) Budowa i schemat działania:

Płuczkę Venturiego buduje tzw. Zwężka Venturiego, która składa się z konfuzora ,

gardzieli i dyfuzora. Za zwężką umieszczony jest separator wody.

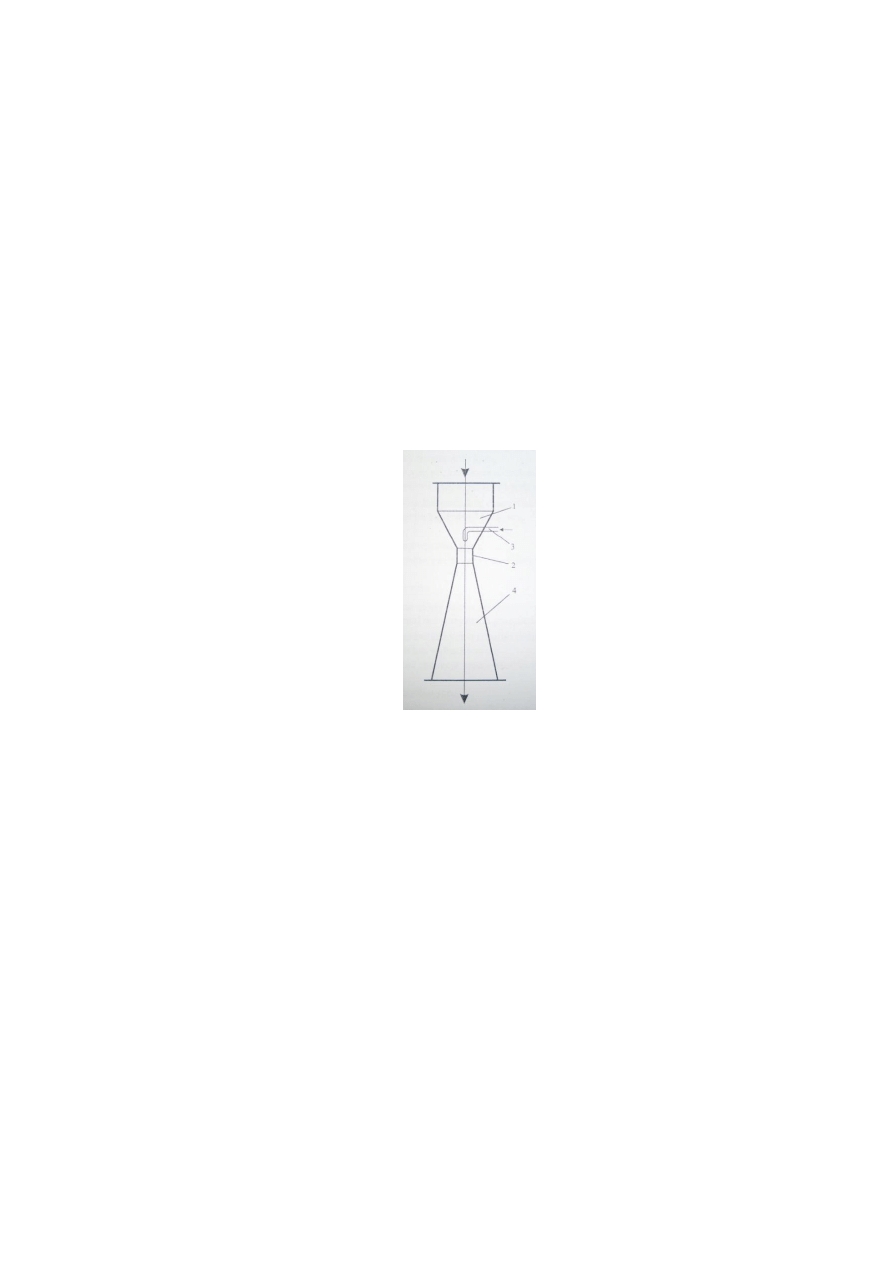

Rys. 5. Schemat konstrukcji zwężki Venturiego.

1- konfuzor, 2-przewężenie, 3-doprowadzenie cieczy, 4-dyfuzor

Zapylony gaz trafia do konfuzora i następuje zwiększenie prędkości jego przepływu, przy

czym spada ciśnienie statyczne. W najwęższej części zwężki prędkość gazu może osiągnąć

nawet 120 m/s. Zazwyczaj jednak prędkości wahają się w granicach 50 m/s. Procesy te

mogą prowadzić do kondensacji pary wodnej, którą zawierają gazy na ziarnach pyłu. W

przewężeniu zwężki dochodzi do intensywnego wlewu wody, która wraz ze strumieniem gazu

przemieszcza się. Podczas tego transportu, w wyniku znacznych prędkości rozbija się na

wiele mniejszych kropelek ,wzrasta ich ilość, a co za tym idzie polepsza się sprawność

odpylania .Ich średnice mogą być mniejsze niż 25 nanometrów. Takie wielkości kropelek,

skoncentrowanych w jednym miejscu w dużych ilościach tworzą mgłę wodną. Ze względu na

dużą burzliwość przepływającego gazu, kropelki zostają wymieszane z całością gazu. Istotą

tego procesu jest zderzenie się pyłu z kroplami wody. Proces ten nazywany jest koagulacją.

Koagulacja polega na łączeniu się pojedynczych cząstek koloidalnych obecnych w wodzie w

agregaty, a kolejno w większe szybko opadające zespoły. Koagulacja następuje w dyfuzorze

zwężki. Poprzez dalsze zderzanie się kropel wody, osiągają one na wylocie dyfuzora dość

10

spore rozmiary. Kolejno, krople mogą być oddzielone od strumienia gazu w odpylaczu

odśrodkowym czy odkraplaczu łopatkowym bądź labiryntowym.

W zależności od energii strumienia przepływającego gazu i sposobu dostarczenia cieczy do

gardzieli , odpylacze Venturiego dzielimy na:

Ciśnieniowe-rozpraszające

Ejekcyjne

W odpylaczach ciśnieniowych-rozpraszających , główną rolę odgrywa energia strumienia

oczyszczanego gazu . Prowadzi ona do powstania kropel, które wyrównują swoją

prędkość z prędkością gazu w obrębie gardzieli.

Z kolei w skruberach ejekcyjnych znaczącą rolę odgrywają tzw. ciśnieniowe dysze

hydrauliczne. Dzięki ich działaniu, zanieczyszczony gaz trafia do gardzieli. Są one

używane, gdy oczyszczane gazy stwarzają niebezpieczeństwo wybuchu, mają działanie

korozyjne bądź erozyjne.

W skruberach tych przekrój wlotowy do gardzieli może być :

Stały

Zmienny – wlot do gardzieli jest zmieniany przy pomocy przesuwanej tarczy,

stożka lub ruchomej przesłony

Sposoby doprowadzania cieczy do odpylacza Venturiego. Ciecz może być doprowadzana:

Z obwodu gardzieli bądź konfuzora

Osiowo, w postaci natrysku w konfuzorze

W postaci warstewki ściekającej po obwodzie konfuzora

W efekcie rozpraszania cieczy na krople unoszone ze strumieniem gazu wpływającym

do gardzieli

Konstrukcje odpylaczy Venturiego charakteryzują się dużym zróżnicowaniem w budowie.

Wpływ ma przede wszystkim kształt gardzieli. Może on mieć charakter kołowy, szczelinowy

bądź pierścieniowy. Przekroje kołowe są wykorzystywane przy małych objętościach

strumieni gazu. Przy dużych objętościach stosuje się zazwyczaj przekroje szczelinowe i

pierścieniowe.Przekroje pierścieniowe gardzieli używane są często do usuwania bardzo

dużych objętości strumienia gazu , powyżej 50 m

3

/s, bardzo często równocześnie usuwane

jest SO

2

.

Inny podział odpylaczy Venturiego:

Niskociśnieniowe,służące do odpylania wstępnego

Wysokociśnieniowe, służące do usuwania z gazów cząstek

submikronowych,czyli mniejszych niż mikrometr

11

b) Wady i zalety

Wady:

-odpylacz Venturiego wymaga dużych nakładów energetycznych związane z przetłaczaniem

cieczy .

- dodatkowe koszty związane z gospodarką wodno-ściekową i problem ochrony środowiska

-konieczność stosowania w konstrukcji droższych materiałów, ze względu na ewentualność

wystąpienia korozji (wysokie koszty eksploatacyjne)

-niemożność zastosowania dla pyłów o właściwościach cementujących, wchodzących w

reakcję z wodą oraz dla pyłów niezwilżalnych np. sadzy

Zalety:

-prosta budowa

- możliwość schładzania gorących gazów pochodzących z produkcji przemysłowej

- możliwość odpylania gazów wybuchowych

-możliwość w wytrącania submikronowych ziaren pyłu, czego nie posiadają inne odpylacze

mokre

c) Koszty budowy i eksploatacji

Koszty inwestycyjne – budowy związane są z wielkością strumienia oczyszczanego

gazu , rodzaj i grubość materiału , z którego zbudowany jest odpylacz oraz ciśnienia

roboczego w aparacie.

Koszt budowy obejmuje: rurę Venturiego, odkraplacz ,wentylator, pompę cyrkulacyjną i

zbiornik cieczy.

Wykonanie odpylacza przy wykładzinie epoksydowej jest o 10% droższe niż wykonanie

skrubera ze stali węglowej. Z kolei wykonanie go z wykładziny gumowej lub włókna

szklanego wzmocnionego plastyfikatorem jest droższe o 60%.

Najbardziej opłacalne jest zainwestowanie w żeliwo, przy czym należy pamiętać, że nie może

być mowy o zagrożeniu korozyjnym. Gdy przewidywane jest wystąpienie korozji bądź

erozji, zalecane jest stosowanie stopów żeliwnych, które zawierają nikiel ( 13,5-35 %),stali

kwasoodpornych albo stopów specjalnych. Stopy specjalne stosuje się, gdy istnieje duże

prawdopodobieństwo wystąpienia w strumieniu gazu oczyszczanego substancji silnie

utleniających lub redukujących.

Aby zmniejszyć koszty konstrukcyjne wykorzystuje się metale odporne, które wykładają stal

węglową. Należą do nich m.in. guma, teflon, grafit, tworzywa ceramiczne. Zabezpieczają one

konstrukcję przed ewentualną korozją i erozją.

Koszty eksploatacji wiążą się z terminowymi przeglądami oraz remontami a przede

wszystkim z kwalifikacjami osób obsługujących urządzenie. Oczyszczanie gazów z

12

zanieczyszczeń pociąga za sobą istnienie ścieków. Przy kosztach użytkowania należy więc

wziąć pod uwagę również gospodarkę wodno-ściekową.

d) Przykłady zastosowania

Skrubery są stosowane w przemyśle celulozowym, w zakładach produkujących

nawozy sztuczne, kwas fosforowy i siarkowy oraz do oczyszczania spalin odlotowych z

kotłów energetycznych i przemysłowych. Do oczyszczania gazów ze źródeł o zmiennej emisji

zanieczyszczeń są stosowane również skrubery Venturiego z wirującą tarczą zalewaną cieczą.

(Jerzy Warych „Oczyszczanie gazów. Procesy i aparatura” )

3.Podsumowanie

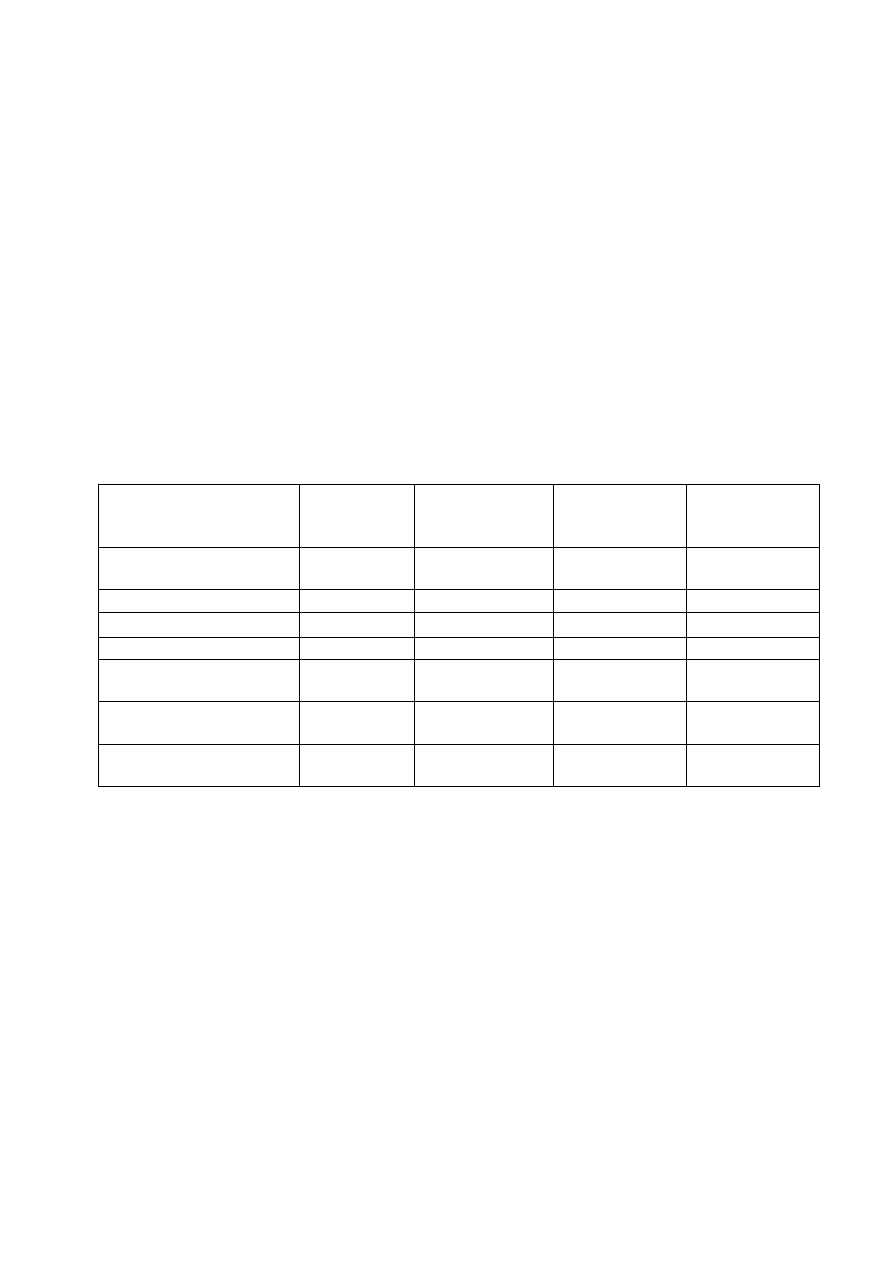

Tabela sporządzona na podstawie : Szklarczyk M., 2001: Ochrona atmosfery, Wydawnictwo

uniwersytetu Warmińsko-Mazurskiego, Olsztyn

1.Odpylacze

wieżowe

2. Odpylacze ze

złożem

fluidalnym

3.Odpylacze

barbotażowe

4.Odpylacze

Venturiego

Prędkość

przepływu

gazu

1 - 1,5 m/s

2,5 – 5 m/s

40 – 100 m/s

60-120 m/s

Zużycie wody

1-20 dm

3

/m

3

0,1 – 1 dm

3

/m

3

Średnica ziaren pyłu

> 1

m

Skuteczność

80-95%

90 - 99%.

98 – 99%

99,9%

Straty ciśnienia

100-500

N/m

2

70 – 1000 N/m

2

Natężenie

przepływu

gazu

5000–25000

m

2

/h

Opór przepływu gazu

1500–4250

N/m

2

13

4. Literatura

1.Mazur M., 2004: System ochrony powietrza,

wydawnictwo AGH,

Kraków

2. Szklarczyk M., 2001: Ochrona atmosfery, Wydawnictwo uniwersytetu Warmińsko-

Mazurskiego, Olsztyn

3.Warych J., 1998: Oczyszczanie gazów. Procesy i aparatura, WNT, Warszawa

5.Spis rysunków

Rys. 1. Płuczka bez wypełniania

Rys. 2. Kolumna z wypełnieniem nieruchomym.

Rys. 3. Schemat odpylacza z ruchomym wypełnieniem.

Rys. 4. Scuber półkowy

Rys. 5. Schemat konstrukcji zwężki Venturiego.

6. Spis tabel

1. Tabela podsumowująca sporządzona na podstawie : Szklarczyk M., 2001: Ochrona

atmosfery, Wydawnictwo uniwersytetu Warmińsko-Mazurskiego, Olsztyn

Wyszukiwarka

Podobne podstrony:

pozostale odp bankowosc id 3805 Nieznany

Kolokwium 1 odp gr2 id 240448 Nieznany

4 ZiMOP odp mokre

kolo pyt i odp wszystko id 2372 Nieznany

OPG odp test id 336454 Nieznany

6 odp nowozytnosc id 43792 Nieznany (2)

chemia pp pr odp klucz(1) id 11 Nieznany

Kolokwium 1 odp gr3 id 240449 Nieznany

8 odp wspolczesnosc id 47032 Nieznany (2)

Kolokwium 1 odp gr1 id 240447 Nieznany

alfik odp 2006 id 56902 Nieznany (2)

Chemia odp ZR(1) id 113145 Nieznany

4 odp sredniowiecze id 37812 Nieznany (2)

pozostale odp bankowosc id 3805 Nieznany

Kolokwium 1 odp gr2 id 240448 Nieznany

odp 108 143 id 331974 Nieznany

odp maj 2008 id 332083 Nieznany

Cw4 odp id 123443 Nieznany

więcej podobnych podstron