BADANIE WYBRANYCH WŁASNO

ŚCI MATERIAŁÓW

MAGNETYCZNYCH

1

Cel i zakres

ćwiczenia

Celem ćwiczenia jest poznanie wybranych własności materiałów magnetycznych,

zapoznanie się z metodami pomiaru i wyznaczania wybranych wielkości magnetycznych

materiałów magnetycznie miękkich, w tym w sposób praktyczny z metodą oscyloskopową.

2

Wst

ęp teoretyczny

2.1

Rodzaje materiałów magnetycznych

Materiały

wykorzystywane

w

technice

cechują

się

różnymi

własnościami

magnetycznymi. Znajomość tych własności pozwala w właściwy sposób określić

przeznaczenie danego materiału w technice. Materiały magnetyczne dzielą się na trzy

zasadnicze grupy:

−

diamagnetyki,

−

paramagnetyki,

−

ferromagnetyki.

Diamagnetyk to materiał, którego przenikalność magnetyczna względna jest bliska zeru.

Stanowi on rodzaj izolatora magnetycznego, gdyż energia pola magnetycznego w nim

zgromadzona jest niewielka. Przykładami takiego materiału są nadprzewodniki lub próżnia.

Paramagnetyk to materiał, który nie wykazuje żadnych cech szczególnych w

zewnętrznym polu magnetycznym. Pole magnetyczne wnikając do wnętrza paramagnetyku

nie ulega ani wzmocnieniu, ani wytłumieniu. Sam materiał wykazuje niewielką przenikalność

magnetyczną (µ

r

≈ 1) Przykładem takiego materiału jest powietrze.

Ferromagnetyk to materiał, który charakteryzuje się dużą wartością przenikalności

magnetycznej względnej (µ

r

>> 1). Ferromagnetyki gromadzą pole magnetyczne, które wnika

do ich wnętrza. Jedną z przyczyn jest istnienie w tych materiałach nieskompensowanych

spinowych momentów magnetycznych. Są one charakterystyczne dla pierwiastków, które

posiadają niepełne powłoki walencyjne. Im mniej zapełniona jest powłoka walencyjna, tym

większy jest wytwarzany moment magnetyczny. Przykładami takich pierwiastków są Fe, Ni,

Co, które znajdują się w grupie d układu okresowego pierwiastków. Posiadają one niezerowy

spinowy moment magnetyczny, który powoduje istnienie niezerowego wypadkowego

momentu magnetycznego. Źródłem momentu magnetycznego w atomie są wzajemne

oddziaływania spinowych momentów magnetycznych elektronów, spinowego momentu

magnetycznego jego jądra oraz orbitalnych momentów magnetycznych wywołanych ruchem

elektronów po orbitalach. Wypadowy moment magnetyczny tych trzech składników stanowi

tzw. dipol magnetyczny. Źródłem niezerowego momentu magnetycznego mogą być również

elektrony swobodne, wirujące wokół własnej osi. Inną przyczyną zjawiska jest występowanie

sił wymiany, czyli sił oddziaływania spinowych momentów magnetycznych dążących do

uporządkowania orientacji spinów w jednym kierunku.

Obecność struktury krystalicznej w ferromagnetyku powoduje jego anizotropowość

względem pola magnetycznego. Przykładowo w krysztale żelaza, tworzącego sieć regularną

przestrzennie centrowaną, można wyróżnić trzy kierunki magnesowania. Kryształy mają

pewien kierunek preferowany, w którym magnesowanie zachodzi najłatwiej. Jest to tzw.

kierunek łatwego magnesowania. Stwierdzono, że w przypadku kryształu wolnego od

odkształceń i znajdującego się poza polem magnetycznym wektor namagnesowania dąży do

przyjęcia kierunku łatwego namagnesowania, gdyż zapewnia to najniższą energię

wewnętrzną.

W technice rzadko występuje jednolita struktura krystaliczna (monokryształ). Często

występuje struktura polikrystaliczna, w której materiał złożony jest z kilku obszarów

monokrystalicznych. W obszarach tych, pod wpływem sił wymiany, zachodzi zgodna

orientacja spinowych momentów magnetycznych. Tworzą się wówczas obszary nazywane

domenami magnetycznymi. Energia potrzebna na zmianę orientacji tych domen podczas

przemagnesowania jest główną przyczyną strat w urządzeniach wykorzystujących rdzenie z

materiałów ferromagnetycznych.

Podobnie jak pojedyncze kryształy, struktura domenowa materiału również powoduje

występowanie anizotropii magnetycznej całego materiału. W przemyśle uzyskuje się to

poprzez odpowiednią obróbkę cieplną, magnetyczną i mechaniczną (m. in. walcowanie na

zimno, walcowanie na gorąco, wyżarzanie materiału w polu magnetycznym, stosowanie

ultradźwięków czy kontrolowanie procesu studzenia materiału). Ostatnie dwa z

wymienionych procesów wpływają na wielkość kryształów. Pozostałe wpływają na strukturę

domenową i orientację kryształów.

W technice stosuje się materiały o różnym rozkładzie domen zależnie od wymagań

konstrukcyjnych danego urządzenia. W transformatorach stosowana jest orientowana blacha

elektrotechniczna, wykazująca silną anizotropię. Wynika to z faktu, iż pole magnetyczne w

rdzeniu transformatora jest ukierunkowane wzdłuż kolumn i jarzm. Dla maszyn wirujących

stosuje się materiały o możliwie dużej izotropii, ze względu na pracę w wirującym polu

magnetycznym.

Oprócz przedstawionego na wstępie podziału materiałów magnetycznych, w obrębie

samych ferromagnetyków można dokonać kolejnego podziału na tzw. materiały

ferromagnetyczne miękkie i twarde.

Materiały magnetycznie miękkie stosowane są głównie w maszynach prądu

przemiennego jako rdzenie magnetowodów. Specyfika pracy tych urządzeń wymaga

cyklicznych zmian kierunku pola magnetycznego. Częste przemagnesowywanie jest źródłem

strat, których jednym z elementów składowych są straty histerezowe. Materiały magnetycznie

miękkie cechują się wąską pętlą histerezy (patrz pkt 2.2), z czym wiążą się również małe

straty na przemagnesowywanie. Istnieje kilka rodzajów materiałów magnetycznie miękkich

różniących się wewnętrzną strukturą krystaliczną: materiały krystaliczne, amorficzne oraz

nanokrystaliczne.

Materiały o strukturze krystalicznej stosuje się w rozwiązaniach technicznych, gdzie

materiał poddawany jest dużym naprężeniom mechanicznym w czasie pracy (drgania,

momenty obciążenia), gdyż struktura krystaliczna zwiększa wytrzymałość mechaniczną

materiału. Dodatkową zaletą jest duża wartość indukcji nasycenia (ok. 2 T). Materiały te są

jednak bardzo wrażliwe na zanieczyszczenia. Nawet niewielka ilość domieszek i

zanieczyszczeń powoduje zakłócenie struktury krystalicznej i w znaczącym stopniu pogarsza

jego właściwości magnetyczne. Do zanieczyszczeń zalicza się przede wszystkim niemetale:

C, P, H, N, S, O. Niektóre domieszki powodują uzyskanie pewnych cech wymaganych w

określonych rozwiązaniach. Do dodatków tych zalicza się przede wszystkim krzem.

Obecność Si zwiększa rezystywność materiału, co przyczynia się do zmniejszenia strat

pochodzących od prądów wirowych. Wtrącenie w strukturę krystaliczną atomów krzemu

zmniejsza również wartość natężenia koercji, co korzystnie wpływa na zmniejszenie strat

histerezowych. Kolejnymi zaletami jest zmniejszenie stałej magnetostrykcji liniowej oraz

ograniczenie szybkości starzenia się blachy elektrotechnicznej. Istnieją również wady

stosowania krzemu. Zwiększona twardość i zmniejszona plastyczność powodują istotne

trudności w obróbce.

Materiały amorficzne, zwane również szkłami metalicznymi uzyskiwane są poprzez

gwałtowne schłodzenie z prędkością 10

5

– 10

6

K/s ciekłego stopu metalu przejściowego (np.

Fe, Ni, Co) oraz tzw. metaloidu (np. B, C, Si). W ten sposób uniemożliwia się wytworzenie

dużych obszarów zawierających sieć krystaliczną. Uporządkowanie krystaliczne występuje

jedynie w obrębie kilku atomów. Uzyskany materiał wykazuje w przybliżeniu pięciokrotnie

mniejszą stratność niż identyczny materiał o strukturze polikrystalicznej oraz posiada bardzo

wąską pętlę histerezy. Zaletą tego materiału jest duża łatwość magnesowania i małe straty

histerezowe oraz niewielka grubość, pozwalająca obniżyć straty wirowoprądowe. Ich wadą

jest niższa, niż dla materiałów polikrystalicznych, wartość indukcji maksymalnej. Brak

struktury krystalicznej osłabia wytrzymałość mechaniczną materiału co skutkuje wysoką

wrażliwością na naprężenia. Dodatkowo powstające w procesie tworzenia naprężenia

wewnętrzne są powodem dużej wartości magnetostrykcji liniowej, będącej źródłem hałasu o

dużym natężeniu. Stanowi to jedną z głównych wad szkieł metalicznych. Kierunek łatwego

magnesowania dla taśm amorficznych zorientowany jest wzdłuż osi taśmy, natomiast

najtrudniejsze magnesowanie zachodzi dla kierunku prostopadłego do jej powierzchni.

Materiały nanokrystaliczne stanowią rozwinięcie technologii taśm amorficznych. Ich

wytwarzanie polega na wytworzeniu taśmy amorficznej, a następnie jej cieplnej i

magnetycznej obróbki. Odpowiedni skład w połączeniu z obróbką szkła metalicznego

pozwala osiągnąć strukturę mikrokrystaliczną, wykazującą jeszcze lepsze własności

magnetyczne od zwykłego szkła metalicznego. Do stopu Fe-Si-B, typowego dla szkieł

metalicznych, dodaje się Cu, Nb lub inne pierwiastki utrudniające tworzenie struktury

krystalicznej. Powoduje to powstanie nadzwyczaj drobnych ziaren krystalicznych o

ś

rednicach rzędu 10

÷

30 nm. Kryształy te zawieszone są w amorficznej matrycy Fe-Nb-B.

Istotną zaletą takiego wykonania jest mała wartość anizotropii, umożliwiająca wykorzystanie

tych materiałów do produkcji rdzeni zwijanych toroidalnych lub owalnych ciętych. Wartość

przenikalności magnetycznej względnej uzyskuje się poprzez odpowiednie zorientowanie

pola magnetycznego względem próbki w procesie obróbki termomagnetycznej. Ze względu

na niewielki rozmiar ziaren wartość natężenia koercji tych materiałów jest znacznie mniejsza

niż

w

przypadku

materiałów

o

strukturze

krystalicznej.

Stanowi

to

jedną

z największych zalet materiałów nanokrystalicznych.

Magnetyki twarde to grupa ferromagnetyków, których cechą charakterystyczną jest

bardzo szeroka pętla histerezy (patrz pkt. 2.2) oraz duża wartość natężenia koercji. Są one

wykorzystywane w technice jako magnesy trwałe, których istotną cechą jest utrzymanie pola

magnetycznego po zaniku zewnętrznego pola wymuszającego. Pierwotnie magnesy

wytwarzano ze stopu Co-Ni, Co-Fe, bądź bardzo twardych ceramicznych tlenków metali

zwanych ferrytami. Ich zaletą jest duża oporność wewnętrzna (10

7

Ω). Pozwala to na znaczne

ograniczenie prądów wirowych indukowanych wewnątrz materiału. Badania nad tą grupą

materiałów magnetycznych ukierunkowane są między innymi na zwiększenie wartości

indukcji remanentu, a więc wartości indukcji jaką posiada materiał po zaniknięciu

zewnętrznego pola wymuszającego, oraz na zwiększenie odporności materiału na

odmagnesowywanie pod wpływem obcych pól magnetycznych poprzez poprawę wartości

natężenia koercji.

2.2

Magnesowanie ferromagnetyka

Magnesowanie ferromagnetyka jest zjawiskiem polegającym na reorientacji momentów

magnetycznych i zmianie struktury domenowej materiału pod wpływem zewnętrznego pola

magnetycznego. Pod wpływem zewnętrznego pola magnetycznego następuje obrót

momentów magnetycznych zgodnie z kierunkiem zewnętrznego pola magnetycznego.

Jeżeli wartość natężenia zewnętrznego pola magnetycznego wzrasta, a indukcja materiału

poddawanego magnesowaniu na początku tego procesu była równa zero, to rejestrując zmiany

natężenia pola magnetycznego i wywołanej nim indukcji otrzymuje się tzw. pierwotną krzywą

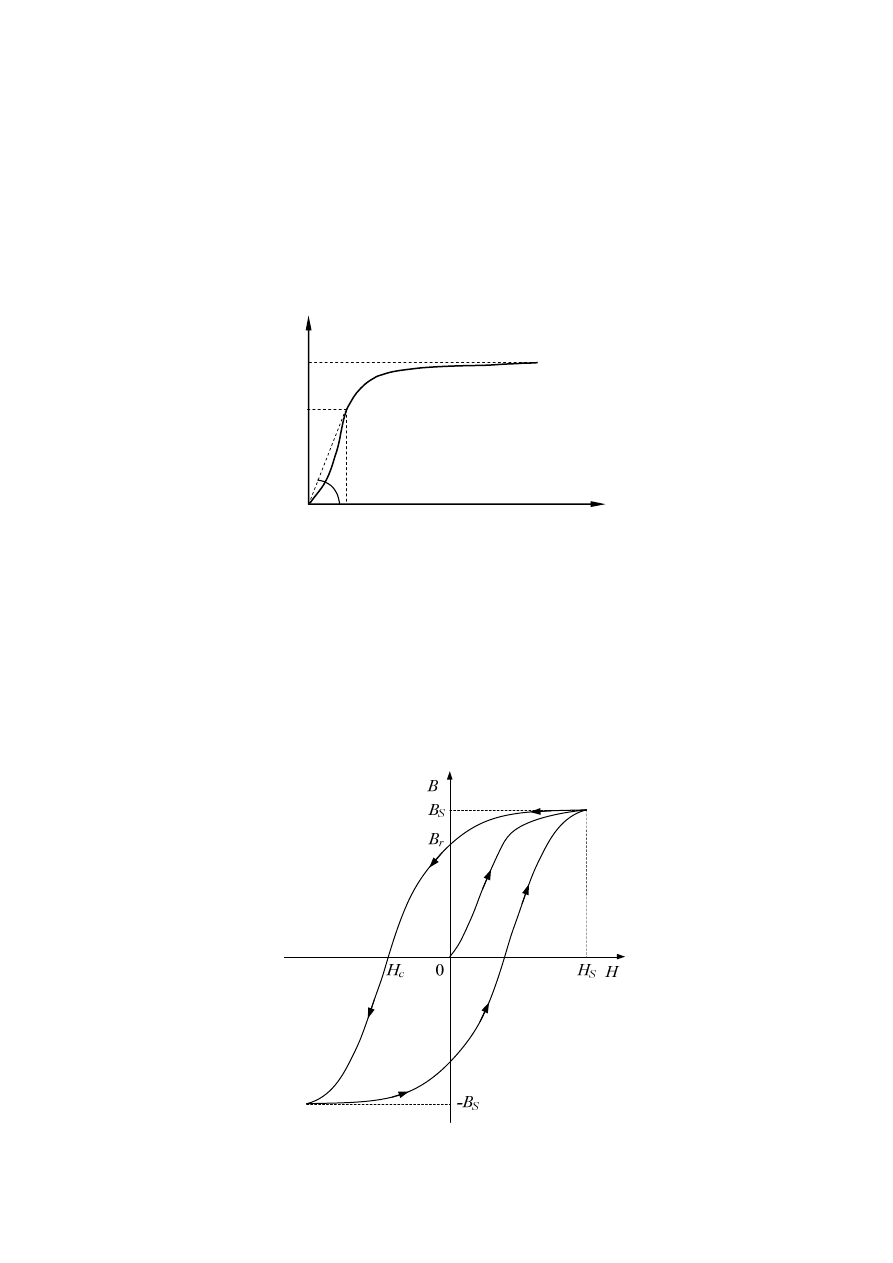

magnesowania. Przykład takiej krzywej podany jest na rys. 2.1.

Zwiększanie zewnętrznego pola magnetycznego H powoduje, że coraz więcej dipoli

magnetycznych w próbce ferromagnetyka jest uporządkowanych i skierowanych zgodnie z

wektorem H. Przy natężeniu, przy którym wszystkie dipole magnetyczne są skierowane

zgodnie z jego wektorem, indukcja osiąga wartość nasycenia B

S

.

Na rys. 2.1. przedstawiono również sposób wyznaczania (statycznej) bezwzględnej

przenikalności magnetycznej µ. Oprócz tak zdefiniowanej przenikalności wyróżnia się m.in.

przenikalność dynamiczną (różniczkową) i różnicową

B

H

1

B

S

B

1

H

α

tg

α

= µ

Rys. 2.1. Pierwotna krzywa magnesowania

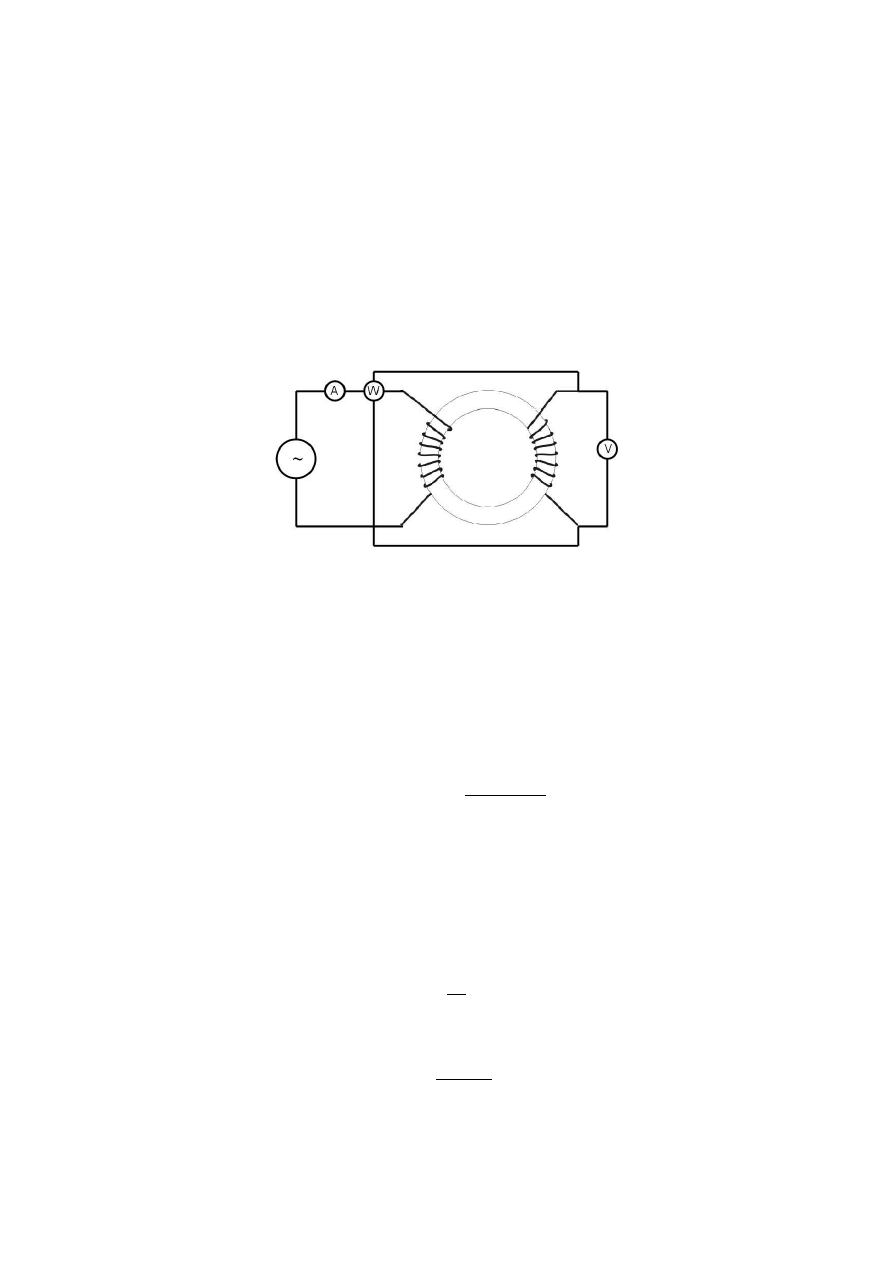

Jeżeli po namagnesowaniu próbki ferromagnetyka nastąpi zmniejszenie wartości H,

wartość indukcji B(H) nie będzie się zmieniać zgodnie z pierwotną krzywą magnesowania.

Wartość indukcji zmniejsza się wolniej i przy H = 0 pozostaje niezerowa wartość indukcji

magnetycznej B

r

> 0 (indukcja remanentu). Żeby ją zlikwidować należy wytworzyć

przeciwnie skierowane zewnętrzne pole magnetyczne o natężeniu H

c

(natężenie koercji). Gdy

natężenie pola magnetycznego (przeciwnie skierowanego) będzie nadal zwiększane, indukcja

osiągnie wartość –B

S

. Krzywa między B

S

i -B

S

tworzy górną połowę symetrycznej względem

początku układu współrzędnych pętli zwanej pętlą histerezy. Kształt pętli histerezy

przedstawiono na rys. 2.2.

Rys. 2.2. Pętla histerezy magnetycznej

Na obrót dipoli magnetycznych od kierunków łatwego magnesowania, w których są one

spontanicznie uporządkowane w domenach do kierunku wektora H potrzebna jest określona

energia. Przy cyklicznych zmianach kierunku wektora H energia ta jest tracona bezpowrotnie

przy każdym obiegu pętli histerezy, zamieniając się na ciepło. Powoduje to powstawanie tzw.

strat histerezowych proporcjonalnych do powierzchni pętli histerezy.

2.3

Metody pomiaru wybranych wielko

ści magnetycznych

Najczęściej badanymi wielkościami magnetycznymi magnetyków są: indukcja nasycenia,

wartość szczytowa natężenia pola magnetycznego oraz stratność magnetyczna.

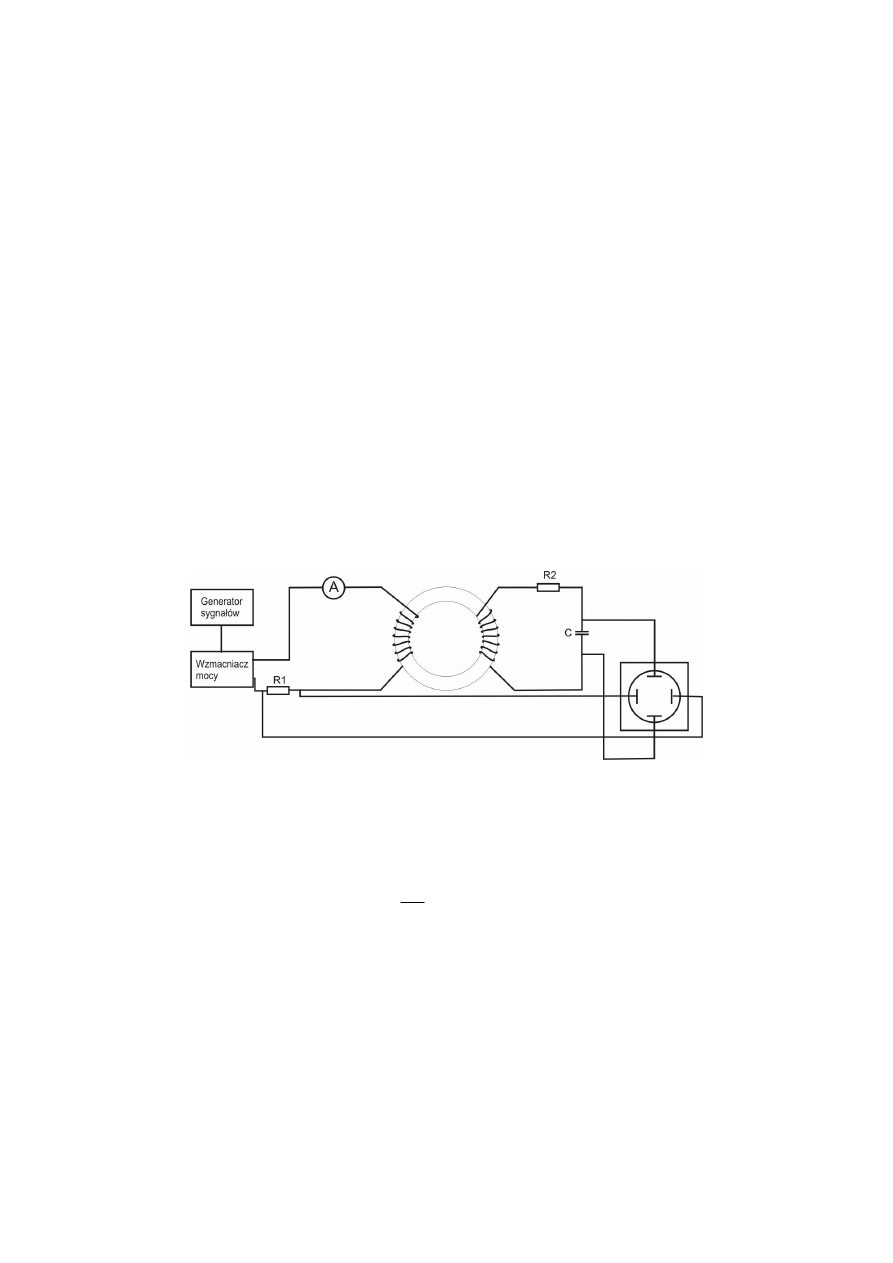

Metoda techniczna umożliwia pomiary tych wielkości za pomocą amperomierza,

woltomierza oraz watomierza (rys. 2.3).

Rys. 2.3. Schemat układu do badania własności magnetycznych metodą techniczną

W metodzie tej na toroidalną próbkę badanego materiału nawija się dwa uzwojenia:

magnesujące oraz pomiarowe. W obwód uzwojenia magnesującego włącza się amperomierz

i cewkę prądową watomierza, natomiast w obwód uzwojenia pomiarowego woltomierz

magnetoelektryczny oraz cewkę napięciową watomierza. Podłączenie watomierza w ten

sposób pozwala na pomiar strat całkowitych w badanej próbce. Zastosowany watomierz

powinien cechować się niewielkim znamionowym współczynnikiem mocy cosφ

N

< 0,3.

Pozwoli to na uzyskanie dokładnych pomiarów przy niskich współczynnikach mocy.

Moc strat całkowitych wydzielana w materiale:

P

c

=

P

−

P

w

=

P

−

1,11 U

2śr

2

R

i

,

(2.1)

gdzie:

P

– wskazanie watomierza,

P

w

– moc strat własnych watomierza,

R

i

– rezystancja cewki prądowej watomierza,

U

2śr

– wartość średnia napięcia na zaciskach uzwojenia pomiarowego.

Znając masę próbki m można wyznaczyć jej stratność:

p

=

P

c

m

,

(2.2)

Woltomierz magnetoelektryczny umożliwia wyznaczenie indukcji nasycenia z zależności:

B

s

=

U

2śr

4 f z

2

S ,

(2.3)

gdzie:

U

2śr

– wartość średnia napięcia indukowanego na zaciskach uzwojenia wtórnego,

f

– częstotliwość prądu magnesującego,

z

2

– liczba zwojów uzwojenia wtórnego,

S

– poprzeczny przekrój czynny rdzenia.

Pomiar wartości szczytowej prądu magnesowania umożliwia wyznaczenie wartości

maksymalnej natężenia pola magnetycznego z zależności:

1

z

I

Hl

m

=

,

(2.4)

gdzie:

H

– natężenie pola magnetycznego,

l

– długość drogi magnetycznej,

I

m

– prąd magnesujący,

z

1

– ilość zwojów uzwojenia magnesującego.

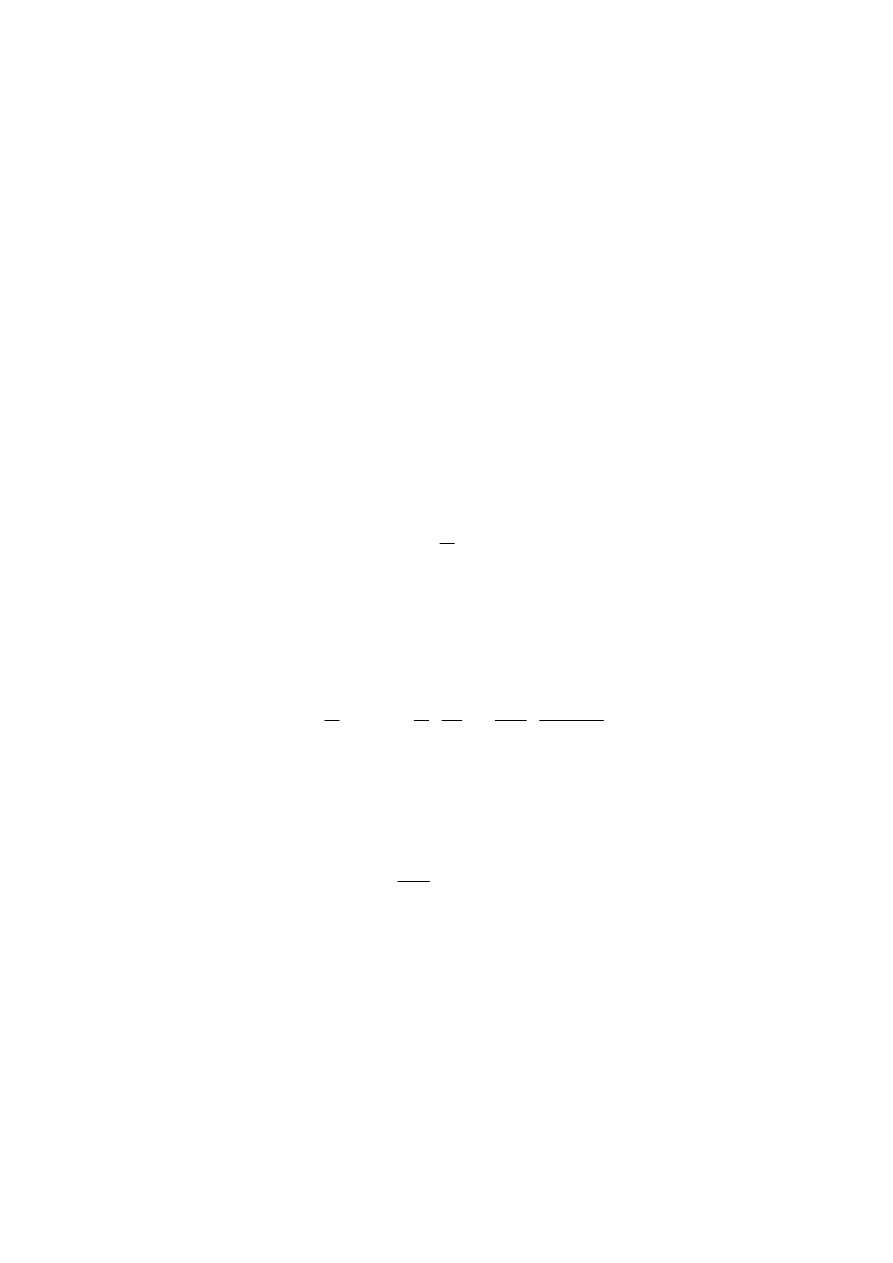

Metoda oscyloskopowa stanowi rozwinięcie metody technicznej. Pozwala ona nie tylko

na pomiar parametrów magnetycznych materiału, ale także na graficzne zobrazowanie

kształtu pętli histerezy w badanej próbce, co umożliwia szybkie i łatwe porównywanie ze

sobą próbek różnych materiałów magnetycznych. Przy pomocy metody oscyloskopowej

możliwe jest również wyznaczenie parametrów charakterystycznych próbki: B

r

oraz H

c

. Pętla

histerezy powstaje w układzie współrzędnych (B, H). Ponieważ oscyloskop wymaga

napięciowego sygnału wejściowego, konieczne jest uzyskanie dwóch sygnałów

napięciowych, proporcjonalnych do natężenia pola magnetycznego oraz indukcji

magnetycznej. Na rys. 2.4. przedstawiono schemat układu pomiarowego do badania stratności

magnetycznej metodą oscyloskopową.

Rys. 2.4. Schemat układu pomiarowego do badania strat histerezowych metodą oscyloskopową

Zgodnie z prawem Ampere'a (2.4) prąd magnesujący powoduje spadek napięcia u

H

na

rezystancji R

1

. Wartości chwilowe tego napięcia są wprost proporcjonalne do wartości

chwilowych natężenia pola magnetycznego według zależności:

)

(

)

(

)

(

1

1

t

u

k

t

u

lR

z

t

H

H

H

H

=

=

,

(2.5)

gdzie:

H(t) – natężenie pola magnetycznego,

u

H

(t) – napięcie na rezystorze R

1

,

z

1

– ilość zwojów uzwojenia magnesującego,

l

– średnia długość drogi magnetycznej.

W celu uzyskania odpowiednio wysokiego poziomu sygnału napięciowego, możliwego

do zarejestrowania przez oscyloskop, konieczny jest taki dobór wartości prądu

magnesującego, aby wywołany spadek napięcia mieścił się w zakresie pomiarowym

oscyloskopu. Należy jednak pamiętać, że zwiększanie tego poziomu nie może odbywać się za

pomocą zwiększania wartości rezystora bocznikującego R

1

, gdyż zbyt duża jego wartość

może spowodować przesunięcia fazowe między sygnałami rejestrowanymi przez oscyloskop

po stronie uzwojenia magnesującego i pomiarowego. Z tego też względu uzwojenie

magnesujące powinno mieć możliwie małą ilość zwojów i możliwie duży przekrój.

Kolejnym ograniczeniem jest moc znamionowa rezystora R

1

. Powoduje to ograniczenie

wartości prądu magnesującego.

Korzystając z prawa indukcji Faraday'a otrzymuje się następujące równanie, słuszne

tylko dla przebiegów sinusoidalnych:

SB

fz

U

2

2

44

,

4

=

,

(2.6)

gdzie:

U

2

– wartość skuteczna napięcia na zaciskach uzwojenia wtórnego,

f

– częstotliwość napięcia zasilającego,

z

2

– liczba zwojów uzwojenia wtórnego,

S

– przekrój poprzeczny rdzenia,

B

– indukcja magnetyczna.

Wartość maksymalną indukcji można wyznaczyć na podstawie wartości skutecznej

napięcia indukowanego na zaciskach uzwojenia pomiarowego. By uzyskać prawidłowy

kształt pętli histerezy na ekranie oscyloskopu, wartość chwilową tego napięcia należy

scałkować. Służy do tego układ RC włączony równolegle do uzwojenia pomiarowego. Składa

się on z rezystora R

2

oraz kondensatora C. Napięcie na kondensatorze opisuje równanie:

dt

t

i

C

t

u

C

∫

=

)

(

1

)

(

,

(2.7)

gdzie:

C

– pojemność kondensatora,

i(t) – wartość chwilowa prądu płynącego przez kondensator.

Przy zachowaniu odpowiednio dużej stałej czasowej układu:R

2

C >> T, gdzie T oznacza

okres sygnału wejściowego filtra RC, można zapisać:

dt

dt

t

SdB

z

CR

dt

R

e

C

dt

t

i

C

t

u

C

∫

∫

∫

=

=

=

)

(

1

1

)

(

1

)

(

2

2

2

2

2

,

(2.8)

gdzie:

z

2

– ilość zwojów uzwojenia wtórnego,

S

– przekrój poprzeczni próbki.

Całkując i przekształcając odpowiednio równanie (2.8) otrzymuje się:

)

(

)

(

)

(

2

2

t

u

k

t

u

S

z

C

R

t

B

C

B

C

=

=

.

(2.9)

Z zależności (2.9) wynika, że wartość chwilowa indukcji magnetycznej jest wprost

proporcjonalna do wartości chwilowej napięcia na wyjściu układu RC.

W celu zminimalizowania spadków napięcia w obwodzie pomiarowym konieczne jest

obciążenie go możliwie wysoką impedancją. Dlatego też uzwojenie pomiarowe powinno

mieć możliwie dużą ilość zwojów oraz możliwie mały przekrój. Kolejnym sposobem na

zwiększenie impedancji obciążenia jest zastosowanie rezystora o dużej rezystancji w

obwodzie układu RC. Napięcie na kondensatorze stanowi sygnał napięciowy podawany na oś

odchylania pionowego.

3

Przebieg

ćwiczenia

Badaną próbkę umieszcza się na stanowisku i podłącza zgodnie ze schematem

przedstawionym na rys. 2.4. Zasilanie układu odbywa się za pośrednictwem generatora

funkcyjnego oraz wzmacniacza mocy. Sygnałem ze wzmacniacza zasilane jest uzwojenie

magnesujące, powodując wytworzenie strumienia magnetycznego wewnątrz badanej próbki

oraz wywołując spadek napięcia na rezystorze bocznikującym R

1

. Sygnał napięciowy z

bocznika R

1

podawany jest na układ odchylania poziomego oscyloskopu. Strumień

wytworzony w rdzeniu indukuje napięcie na zaciskach uzwojenia pomiarowego, które ulega

następnie scałkowaniu w układzie RC.

Po umieszczeniu próbki należy sprawdzić poprawność połączeń układu. W szczególności

zwrócić uwagę na prawidłowe podłączenie próbki oraz czy potencjometr wzmacniacza jest

ustawiony w pozycji minimum.

Sterując wartością skuteczną prądu magnesowania (maksymalnie 1A) zmienia się stopień

nasycenia rdzenia magnetycznego. To z kolei powoduje zmianę kształtu pętli histerezy i jej

parametrów charakterystycznych.

Po zamontowaniu próbki i sprawdzeniu układu pomiarowego należy:

•

Ustawić na generatorze sygnał sinusoidalnie zmienny o częstotliwości 50 Hz. Nie

należy regulować amplitudy na generatorze, gdyż grozi to uszkodzeniem

wzmacniacza! Zwiększać wartość prądu wymuszenia tak, by ująć oba „kolana”

charakterystyki (zagęścić pomiary w razie potrzeby). Należy odczytywać cztery

wartości:

−

liczbę działek odpowiadającą indukcji remanentu Y

R

,

−

liczbę działek odpowiadającą indukcji nasycenia Y

S

,

−

liczbę działek odpowiadającą natężeniu koercji X

c

,

−

liczbę działek odpowiadającą natężeniu maksymalnemu X

S

.

•

Pomiary powtórzyć dla częstotliwości 75 Hz i 100 Hz.

Aby określić wartości B i H dla badanej próbki w zadanych warunkach magnesowania

korzysta się z odczytanej liczby działek i wzorów:

H

=

k

X

k

H

X

,

(3.1)

B

=

k

Y

k

B

Y

,

(3.2)

gdzie:

k

X

– wzmocnienie dla odchylania w osi X,

k

Y

– wzmocnienie dla odchylania w osi Y.

Współczynniki k

H

i k

B

określa się korzystając z zależności (2.5) i (2.9).

Wartość prądu magnesowania należy regulować (kontrolując, by nie przekroczył wartości

skutecznej 1 A) tak, by można było łatwo odczytywać odchylenie na podziałkach

oscyloskopu. Pomiary przeprowadza się początkowo względem indukcji magnetycznej, a

następnie, po osiągnięciu stanu bliskiego nasyceniu (kolano charakterystyki), względem

zmian natężenia pola magnetycznego. Na kolanach charakterystyki należy zagęścić pomiary.

Pozwoli to na uzyskanie dokładniejszych charakterystyk. Przykładową tabelę pomiarową

zamieszczono poniżej:

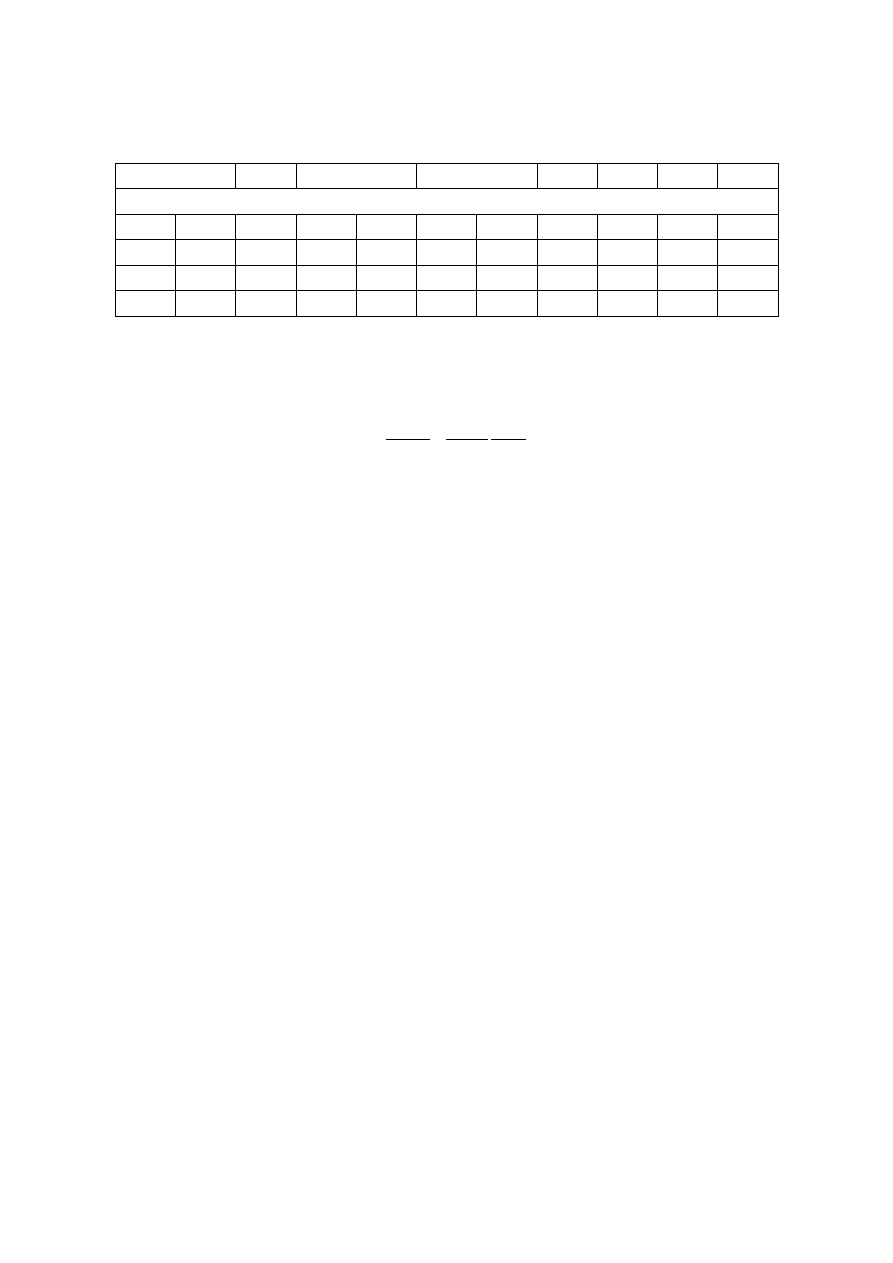

Tabela 3.1

Wyniki pomiarów oraz wyznaczone na ich podstawie wielkości dla częstotliwości ….. Hz

Częstotliwość:

Badany materiał:

k

H

k

B

k

X

k

Y

Y

S

X

S

Y

R

X

C

B

S

H

S

B

R

H

C

µ

r

V/div

V/div

div

div

div

div

T

A/m

T

A/m

-

Dysponując wartościami natężenia koercji oraz indukcji remanentu obliczonymi ze

wzorów (3.1) oraz (3.2), można oszacować straty histerezowe korzystając z przybliżenia pętli

histerezy prostokątem. Wówczas straty histerezowe wyrażone są wzorem:

p

=

u

Br

i

Hc

m

=

B

r

H

c

m

S l

R

2

C ,

(3.3)

gdzie:

B

r

– wartość indukcji remanentu wyznaczona z pomiaru odchylenia osi pionowej (T),

H

c

– wartość natężenia koercji wyznaczona z pomiaru odchylenia osi poziomej (A/m),

m – masa badanej próbki (kg),

S – przekrój poprzeczny rdzenia próbki (m

2

),

l – średnia długość obwodu magnetycznego badanej próbki (m),

R

2

– rezystancja układu RC (Ω),

C – pojemność układu RC (F).

Dane techniczne blachy elektrotechnicznej ET-3:

Skład chemiczny: Fe

97

Si

3

Indukcja nasycenia: 2,1 T

Częstotliwość znamionowa: 50 Hz

Ś

rednica wewnętrzna: 35 mm

Ś

rednica zewnętrzna: 65 mm

Wysokość: 30 mm

Przekrój poprzeczny: 450 mm

2

Ś

rednia droga strumienia: 157 mm

Masa próbki (rdzeń): 500 g

Stratność (dla 1,7 T, 50 Hz): 1,08 W/kg

Liczba zwojów uzwojenia magnesującego: 11

Liczba zwojów uzwojenia pomiarowego: 30

Pojemność C = 1 µF

Wyszukiwarka

Podobne podstrony:

MAGNETOMETRIA id 276774 Nieznany

MagnetLoop Help id 276752 Nieznany

MagnetLoop Aide id 276751 Nieznany

MagnetLoop Hilfe id 276753 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

więcej podobnych podstron