9.2.3. Komputerowe wspomaganie projektowania

materiałowego

OGÓLNE INFORMACJE O SYSTEMACH

KOMPUTEROWEGO WSPOMAGANIA PROJEKTOWANIA MATERIAŁOWEGO

*)

Intensywne prace nad tym zagadnieniem są prowadzone w wielu ośrodkach.

Rozwija się nowa specjalność inżynierska zwana komputerową nauką o materia-

łach (computational materials science)

**)

. Dostępne są obszerne bazy danych, za-

równo w sieci Internet, jak również na dyskach CD. Zwykle są to jednak bazy

umożliwiające uzyskanie informacji o wybranej grupie materiałów inżynierskich

w formie raportu, zawierającego wyłącznie charakterystykę danego gatunku ma-

teriału w postaci zbioru podstawowych informacji, pozostawiając operatorowi

wszelkie czynności dotyczące wyboru materiału i ewentualnie porównania ich

z właściwymi dla innego gatunku. Taka baza danych spełnia zatem wymagania ka-

talogu danej grupy materiałów inżynierskich. Do innych grup programów kompu-

terowych należy „Materials Selector“ opracowany przez zespół N.A. Watermana

i M.F. Ashby’ego. W tym programie można dokonać wyboru materiałów inżynier-

skich przy użyciu map własności (porównaj rozdz. 2.4). Ma to ogromne znacze-

nie poglądowe i dydaktyczne, jednak zwykle nie odpowiada wszystkim oczekiwa-

niom projektanta. Znacznie bardziej pomocne wydają się książki, towarzyszące

temu programowi, zawierające bardzo obszerne zbiory informacji o różnych ma-

teriałach inżynierskich.

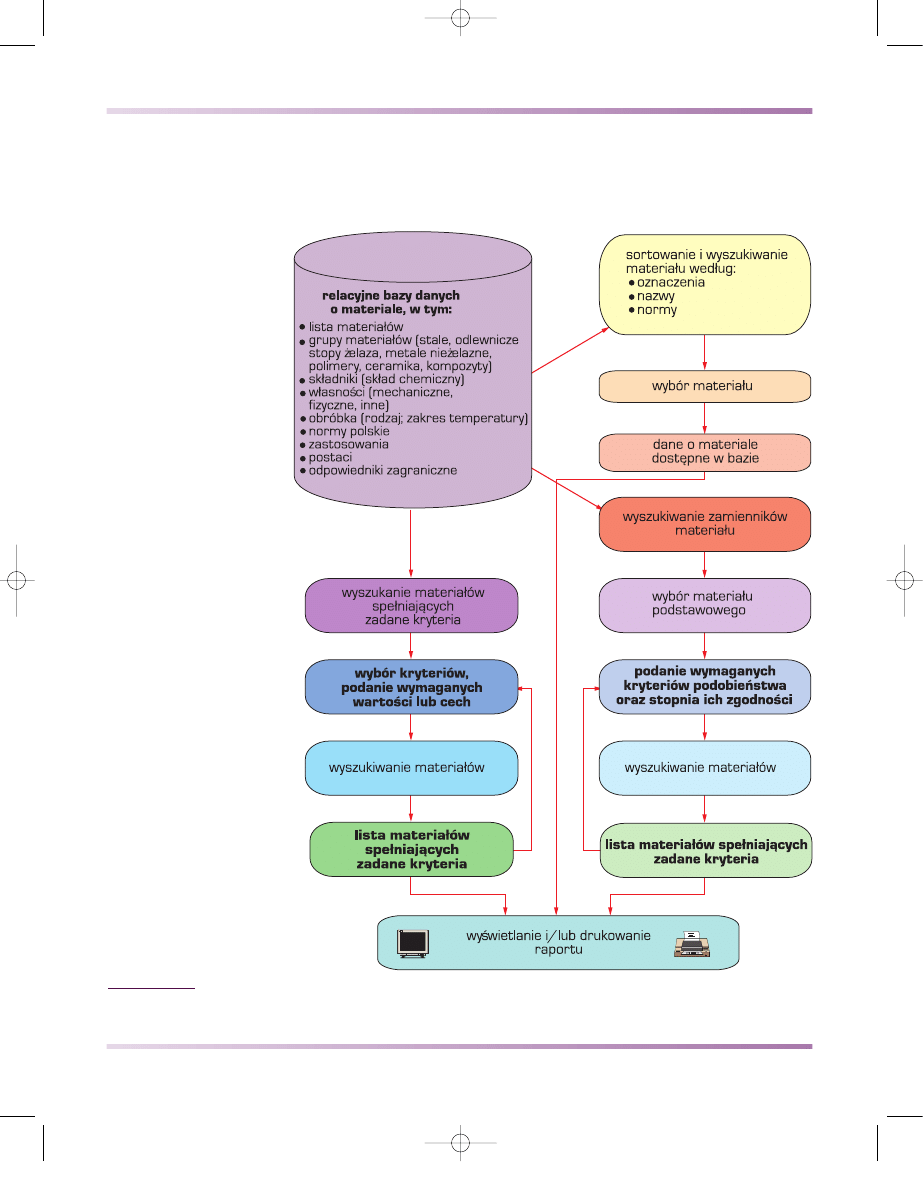

SYSTEM KOMPUTEROWY

WSPOMAGANIA DOBORU MATERIAŁÓW INŻYNIERSKICH

Kolejna grupa programów komputerowych umożliwia wspomaganie doboru

materiałów inżynierskich w wyniku automatycznego przeszukiwania bardzo ob-

szernych baz danych według ściśle określonych kryteriów. Warto wymienić pro-

gram towarzyszący autorskiemu wydaniu „Leksykonu materiałoznawstwa“, oraz

rozwiniętą wersję autorskiego komputerowego systemu wspomagania doboru ma-

teriałów inżynierskich (computer aided materials selection), którego wersję demon-

stracyjną dołączono na dysku CD do autorskiej książki „Zasady doboru materia-

łów inżynierskich z kartami charakterystyk“. Zadaniem użytkownika tego syste-

mu jest określenie kryteriów, jakie powinien spełniać materiał. Kryteria te obej-

mują zarówno własności, skład, możliwe do zastosowania metody obróbki mate-

riału, postać półproduktu, jak i poszczególne grupy materiałów inżynierskich. Po

dokonaniu przez program selekcji materiałów na podstawie ustalonych kryteriów

użytkownik może przyjąć ewentualne dodatkowe kryteria. Po ich uwzględnieniu

lista wynikowa materiałów zostanie dodatkowo zawężona do tych materiałów, któ-

re spełniają wszystkie zadane kryteria. Tak więc selekcja materiałów może być

9. Podstawy metodologii projektowania materiałowego

1360

produktów i ich elementów

*)

Systemy komputerowego wspomagania projektowania materiałowego CAMD (computer

aided materials design). Porównaj rozdział 2.4.1.

**)

Instytut Materiałów Inżynierskich i Biomedycznych Politechniki Śląskiej w Gliwicach nale-

ży do najbardziej zaawansowanych w Polsce jednostek naukowych specjalizujących się

w tym zakresie.

9 roz 9-11-02 13:43 Page 1360

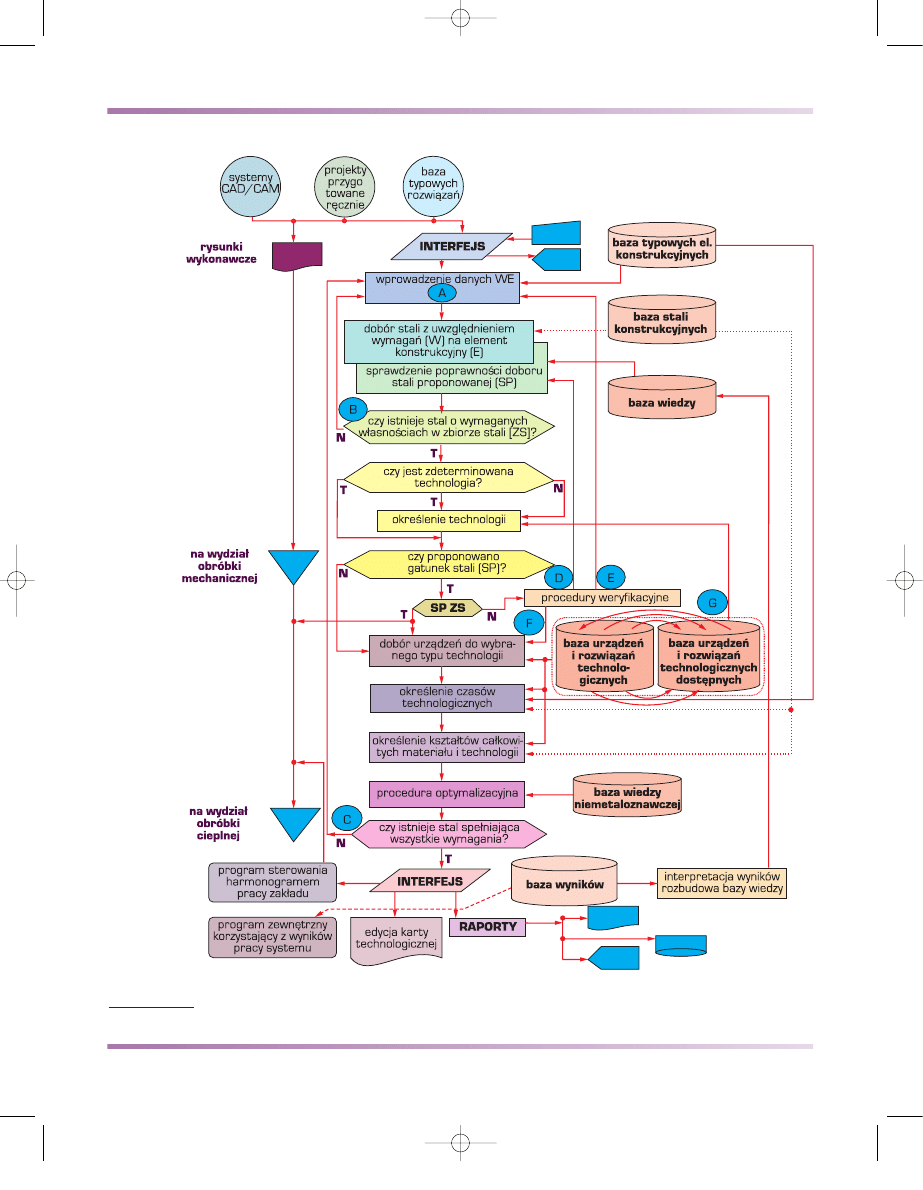

procesem iteracyjnym. Na podstawie listy kryteriów program wyświetla, i na żąda-

nie drukuje, dane materiałów spełniających te kryteria. Ogólny schemat systemu

podano na rysunku 9.40.

9.2. Podstawowe zasady projektowania materiałowego

1361

Rysunek 9.40

Schemat ogólny komputerowego systemu wspomagania doboru materiałów

9 roz 9-11-02 13:43 Page 1361

W tym systemie wyróżnia się cztery główne moduły:

system relacyjnych baz danych,

wyszukiwania danych na podstawie zbioru zadanych kryteriów,

wyszukiwania zamienników materiałów przy kryteriach podobieństwa o poda-

nym przez użytkownika stopniu zgodności z wymaganymi wartościami,

prezentacji danych oraz przygotowania raportów.

System relacyjnych baz danych składa się z kilkunastu tabel, jest otwarty

i umożliwia wprowadzanie nowego rodzaju informacji oraz danych o dodatkowych

materiałach. Bazą główną systemu jest tablica zawierająca podstawowe dane o ska-

talogowanych materiałach. Kolejne zawierają dane o przynależności do jednej

z grup materiałów, dane dotyczące składników (minimalne i maksymalne stężenie

lub udział tych składników), dane o własnościach materiałów z oznaczeniem jed-

nostki, metody badania i wartości danej własności, o postaci, w jakiej dostępny jest

materiał, dane o zastosowaniu materiału, o odpowiednikach według norm zagra-

nicznych i organizacji międzynarodowych oraz tablicę z elementami graficznymi

powiązanymi z materiałami (np. wykresy, rysunki, fotografie).

Mechanizm wyszukiwania danych oparty jest na dynamicznie modyfikowanej

tabeli zawierającej w poszczególnych rekordach kolejne kryteria ustalone przez

użytkownika. Wśród dostępnych kryteriów znajdują się: przynależność do grupy

materiałów, własności (dla każdej własności można określić przedział wartości),

składniki (stężenie lub udział procentowy w materiale), możliwości stosowania ob-

róbki (wraz z ewentualnym określeniem temperatury tej obróbki), zastosowanie

materiału, postać w jakiej materiał jest dostępny, oraz dobór odpowiedników we-

dług norm zagranicznych. Efektem działania funkcji narzucającej kryteria na bazę

danych jest udostępnienie bazy zawierającej wyłącznie materiały spełniające ko-

niunkcję logiczną wszystkich kryteriów. Dla każdego z kryteriów wybranych przez

użytkownika kolejno są analizowane materiały pod kątem spełnienia warunku za-

wartego w kryterium. W kolejnych krokach pętli głównej funkcji sprawdzania kry-

teriów baza zostaje ograniczona wyłącznie do materiałów spełniających kolejne

kryteria. Dzięki takiej optymalizacji nie wykonuje się zbędnego sprawdzania mate-

riałów, które zostały wcześniej odrzucone jako niespełniające któregoś z poprzed-

nich kryteriów.

Odrębną część stanowi system wyszukiwania zamienników wybranego materia-

łu. Kryteriami porównywania mogą być: stężenie lub udział określonego składnika,

wymagana wartość danej własności, możliwość stosowania określonego procesu

obróbki, zastosowanie, a także dostępność w danej postaci. Dla każdego aktywne-

go kryterium podobieństwa określa się wymagany stopień zgodności (w %).

Moduł prezentacji danych oraz przygotowania raportów składa się z okna z li-

stą materiałów spełniających aktualne kryteria oraz okien prezentujących wszyst-

kie dane powiązane z materiałem. Na zawartość tych okien składają się: nazwa ma-

teriału, numer Polskiej Normy, oznaczenie materiału według tej normy, skład che-

miczny materiału (stężenie masowe składników w %), krótki opis słowny materia-

łu, postaci, pod którymi materiał jest dostępny, zastosowania. Dane uzupełniające

dostępne w oknach dodatkowych zawierają takie informacje, jak: własności mate-

riału, odpowiedniki zagraniczne wybranego materiału, ilustracje, zdjęcia lub wy-

kresy powiązane z materiałem, metody obróbki wraz z informacją o warunkach

9. Podstawy metodologii projektowania materiałowego

1362

produktów i ich elementów

9 roz 9-11-02 13:43 Page 1362

przeprowadzania procesów technologicznych. Raport, jaki uzyskuje użytkownik

po zakończeniu procedury wyszukiwania, zawiera wszystkie dane materiału zawar-

te w oknie podstawowym oraz w oknach uzupełniających. Korzystając z odpowied-

nich opcji programu można uzyskać wydruk danych dotyczących pojedynczego

materiału lub wszystkich materiałów spełniających wybrane kryteria.

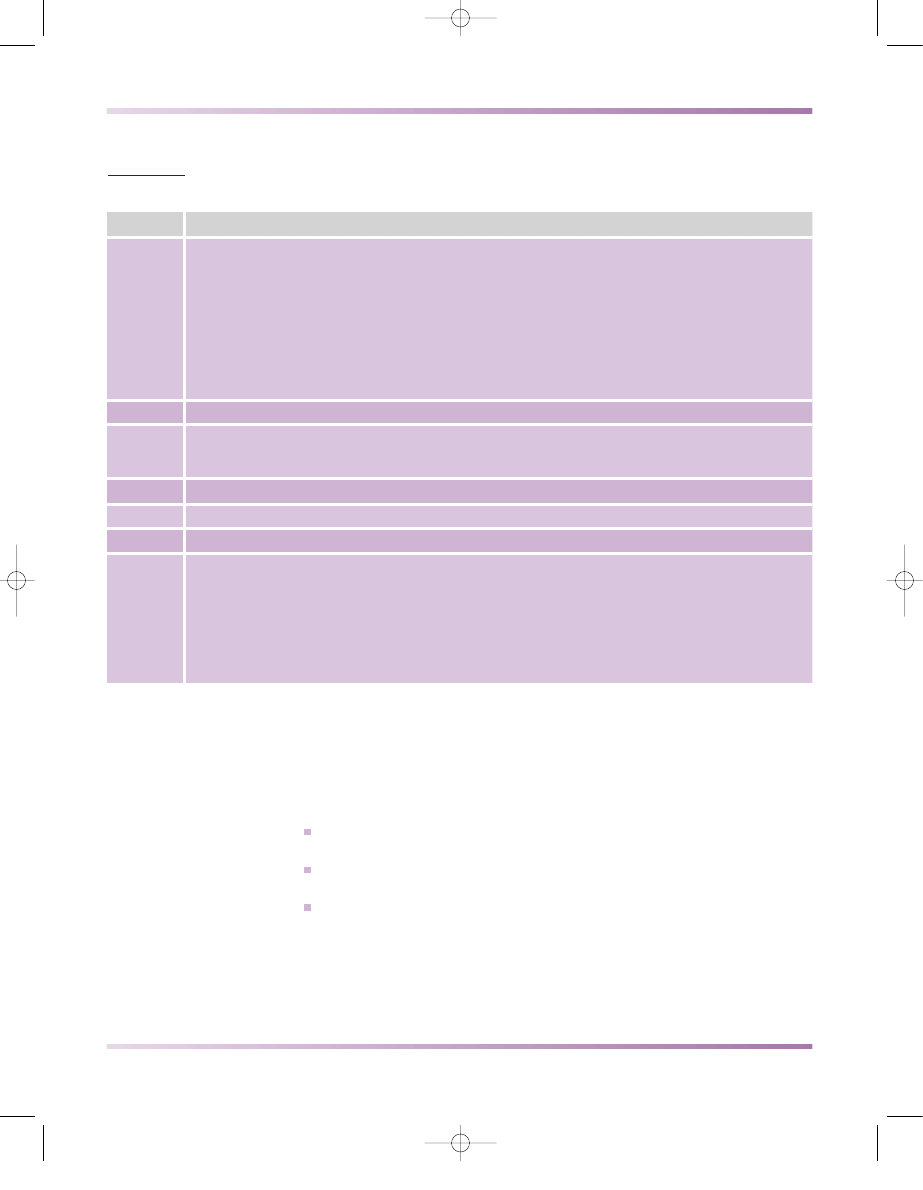

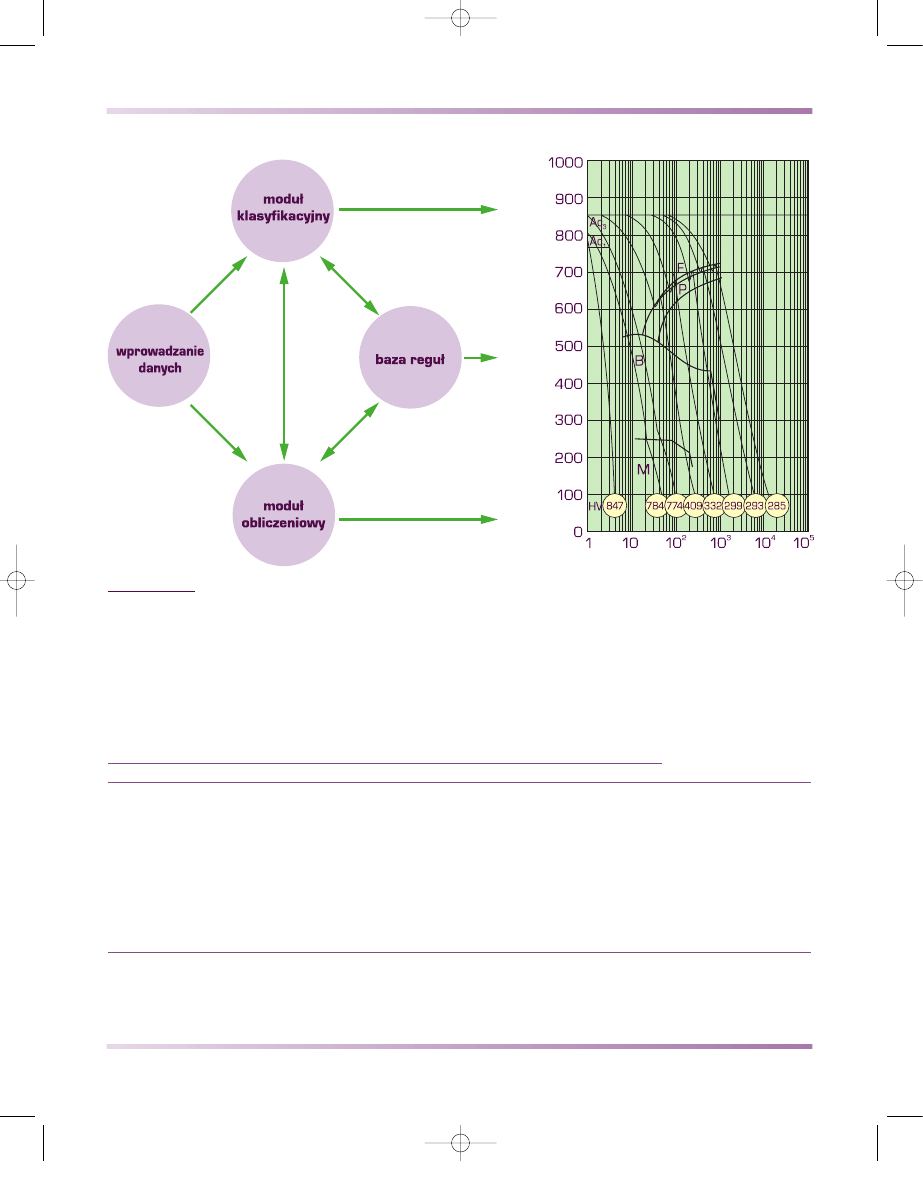

KOMPUTEROWE WSPOMAGANIE DOBORU STALI KONSTRUKCYJNYCH

Do innych programów autorskich opracowywanych w ostatnim okresie zali-

czyć można program komputerowego wspomagania doboru stali CASS (computer

aided steels selection). W odróżnieniu od poprzedniego, głównym zadaniem tego

systemu jest wspomaganie opracowywania technologii obróbki cieplnej i ciepl-

no–chemicznej stali konstrukcyjnych, prawidłowo dobranej ze względu na ustalo-

ny zbiór kryteriów. Ogólny schemat działania i struktury systemu podano na rysun-

ku 9.41, a tablica 9.19 zawiera informacje uzupełniające do tego schematu.

Do głównych funkcji realizowanych przez system należą:

dobór stali na elementy konstrukcyjne obrabiane cieplnie i cieplno–chemicz-

nie, przy zapewnieniu wymaganych własności użytkowych i spełnieniu innych

wymagań i ograniczeń stawianych przez konstruktora, wynikających z warun-

ków eksploatacji, a także z dostępności urządzeń możliwych do wykorzystania

podczas obróbki cieplnej oraz innych kryteriów ekonomicznych i ekologicz-

nych,

opracowanie technologii obróbki cieplnej i cieplno–chemicznej (dobór opera-

cji technologicznych, dobór temperatury i czasu hartowania i odpuszczania,

ośrodka chłodzącego, warunków obróbki cieplno–chemicznej itp.),

dobór zamienników danej stali spośród produkowanych w innych krajach lub

objętych normami ISO i EN,

kalkulacja kosztów obróbki cieplnej i cieplno–chemicznej.

System ponadto umożliwia między innymi:

obliczanie wskaźników hartowności (średnicy krytycznej, pasma hartowności)

na podstawie informacji o składzie chemicznym, wielkości ziarna i intensywno-

ści chłodzenia,

określenie własności mechanicznych, użytkowych, fizycznych i technologicz-

nych stali w zależności od warunków obróbki cieplnej i cieplno–chemicznej,

opracowywanie zestawień stali możliwych do zastosowania na określone ele-

menty konstrukcyjne i zestawień elementów konstrukcyjnych możliwych do wy-

konania z danej stali.

Opracowany system oparty jest na obszernych bazach danych:

stali konstrukcyjnych,

typowych elementów konstrukcyjnych,

urządzeń i środków technologicznych.

W tablicy 9.20 zawarto przykłady danych wykorzystywanych przez różne pro-

cedury systemu, pobieranych z baz danych.

Baza wiedzy systemu, pozyskiwanej w trakcie tworzenia systemu od ekspertów,

zawiera zbiór reguł umożliwiających realizację jego funkcji. Wprowadzane przez

użytkownika dane oraz uzyskiwane rozwiązania zadań gromadzone są w bazie wy-

ników systemu i mogą uzupełniać jego bazę wiedzy.

9.2. Podstawowe zasady projektowania materiałowego

1363

9 roz 9-11-02 13:43 Page 1363

9. Podstawy metodologii projektowania materiałowego

1364

produktów i ich elementów

-

Rysunek 9.41

Ogólny schemat struktury i działania systemu

9 roz 9-11-02 13:43 Page 1364

W systemie przewidziano procedury obliczeniowe, wykorzystywane w realiza-

cji poszczególnych funkcji użytkowych systemu, w tym między innymi obliczanie

wskaźników hartowności stali. System realizuje swoje funkcje użytkowe na podsta-

wie podanych przez użytkownika danych wejściowych, w tym wymagań wynikają-

cych z warunków eksploatacji oraz innych przyjętych kryteriów.

Wynikiem pracy systemu mogą być:

karty technologiczne obróbki cieplnej i cieplno–chemicznej analizowanych ele-

mentów konstrukcyjnych,

raporty częściowe lub pełne wynikające z funkcji użytkowych systemu lub obli-

czeń realizowanych przez procedury obliczeniowe, a także w formie wykresów,

zapisy w bazie wyników, umożliwiające bieżące uzupełnienie bazy wiedzy oraz

współpracę z programami zewnętrznymi.

Przewiduje się, że system może być także wykorzystywany w warunkach zakła-

du produkcyjnego. Dane wejściowe można wprowadzić wówczas w formie goto-

wych projektów elementów konstrukcyjnych, wykonanych ręcznie, lub przy wyko-

rzystaniu systemu CAD, a także zgromadzonych w bazie istniejących rozwiązań.

W tym przypadku rola systemu sprowadza się do zweryfikowania i potwierdzenia

9.2. Podstawowe zasady projektowania materiałowego

1365

Oznaczenie

Opis

A

Wprowadzane dane wejściowe:

niezbędne:

• typ elementu (E) z podaniem cech geometrycznych

• wymagania (W) dotyczące własności stali

• urządzenia i materiały do obróbki cieplnej dostępne dla użytkownika

opcjonane:

• gatunek stali (SP), z którego proponuje się wykonanie elementu

• konieczność posiadania przez producenta uprawnień w zakresie jakości

• wymagania ekonomiczne

• wymagania ekologiczne

B

Nie istnieje stal w bazie stali, która miałaby własności zapewniające spełnienie postawionych wymagań

C

Wynik procedury optymalizacji jest negatywny – nie otrzymano ani jednej stali, która spełniałaby

wszystkie kryteria. Konieczne jest odwołanie się do decyzji użytkownika o zmianie pewnych

wymagań i ponowne powtórzenie procedur od początku

D

Zmiana niektórych parametrów niewymagających decyzji użytkownika

E

Sugestie o zmianie wymagań po wyczerpaniu się możliwości zmian parametrów niewymagających decyzji użytkownika

F

Wybór stali proponowanej (SP) na żądanie użytkownika pomimo negatywnej weryfikacji stali przez system

G

Na etapie określania danych wejściowych następuje zdefiniowanie bazy urządzeń i środków technologicznych

dostępnej dla użytkownika. W niektórych przypadkach użytkownika interesuje określenie materiału

wraz z obróbką przy uwzględnianiu wszystkich możliwych istniejących urządzeń i materiałów.

Wtedy baza urządzeń i środków technologicznych dostępna dla użytkownika jest tożsama z bazą dostarczoną

z systemem. Jeżeli użytkownik oczekuje określenia obróbki przy uwzględnieniu jego dostępności do urządzeń

i materiałów, wtedy zawartość tej bazy jest określana przez samego użytkownika. Uwzględniona jest sytuacja,

gdy użytkownik dysponuje urządzeniem nie ujętym w bazie dostarczonej z systemem. Wtedy baza wejściowa

zostaje o to urządzenie poszerzona.

Tablica 9.19

Informacje uzupełniające schemat struktury systemu przedstawionego na rysunku 9.41

9 roz 9-11-02 13:43 Page 1365

poprawności doboru materiału i opracowania technologii obróbki cieplnej, ciepl-

no–chemicznej lub powierzchniowej danego elementu konstrukcyjnego, z uwzględ-

nieniem kryteriów optymalizacji. Uwzględnienie wymagań ekonomicznych w tym

przypadku sprowadza się jedynie do sprawdzenia kosztów obróbki cieplnej.

System umożliwia również komunikowanie się z innymi programami, które mo-

gą wykorzystywać pośrednie wyniki jego pracy. Do programów tych mogą należeć:

program sterowania harmonogramem produkcji w zakładzie,

programy rachunkowo–księgowe,

inne programy, korzystające z danych zawartych w bazie wyników.

MODELOWANIE WPŁYWU SKŁADU CHEMICZNEGO NA HARTOWNOŚĆ STALI

Warto również wspomnieć o specjalizowanych autorskich programach wyko-

rzystujących metody sztucznej inteligencji do projektowania składu chemicznego

stali ze względu na założony przebieg wytypowanych własności w funkcji wybra-

nych parametrów, lub ze względu na przebieg krzywej hartowności określonej me-

todą Jominy’ego (porównaj rozdz. 4.9.2). Bazując na wynikach doświadczalnych

badań hartowności, z użyciem sieci neuronowych opracowano adekwatne modele

zależności między składem chemicznym i hartownością stali stopowych konstruk-

cyjnych i maszynowych. Opracowane modele hartowności są przydatne do przewi-

dywania przebiegu krzywych hartowności Jominy’ego na podstawie składu che-

micznego stali.

9. Podstawy metodologii projektowania materiałowego

1366

produktów i ich elementów

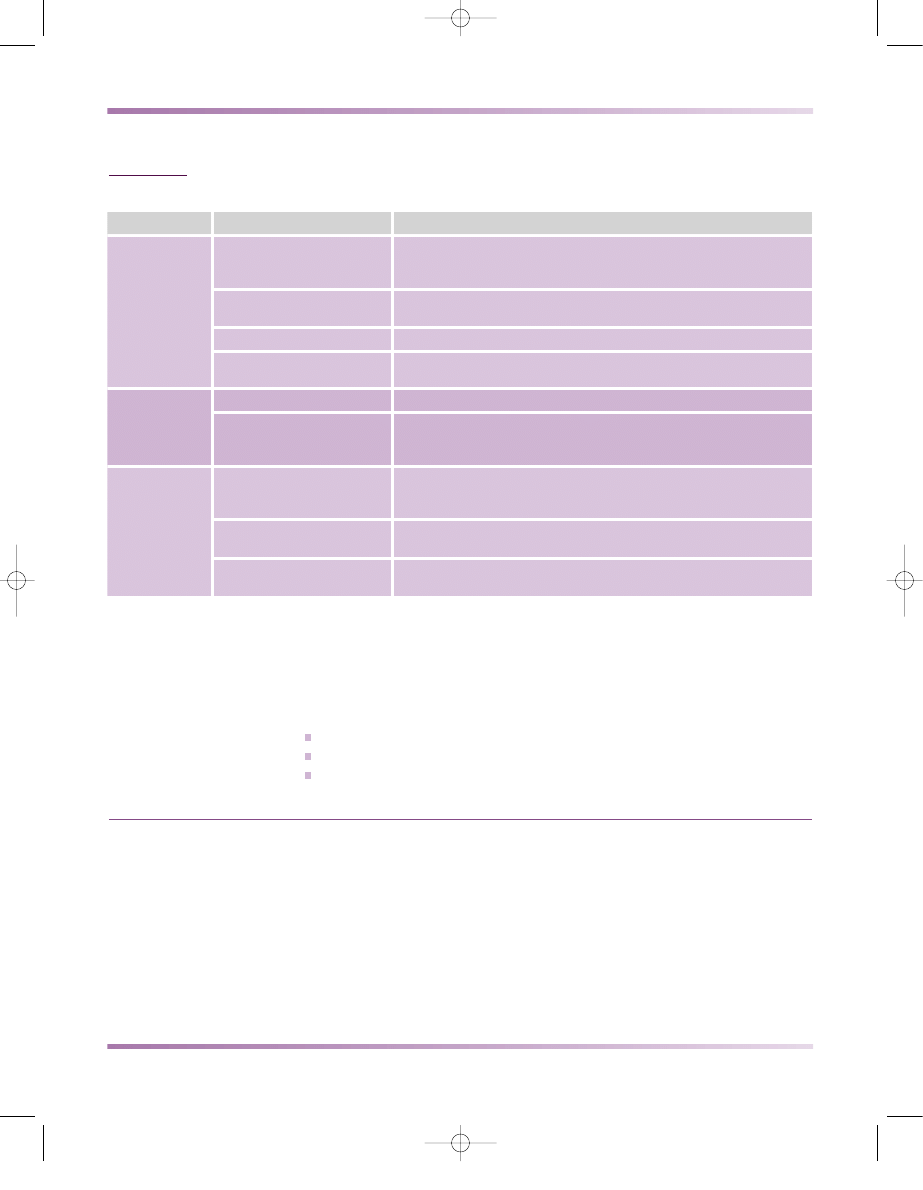

Baza danych

Funkcja systemu

Dane

Stali

konstrukcyjnych

dobór stali

pasmo hartowności, stężenie węgla, skład chemiczny, wytrzymałość

na rozciąganie, granica plastyczności, twardość, wykaz norm i gatunków

stali w Polsce i krajach Unii Europejskiej, typowe zastosowanie stali

określenie technologii

górna i dolna temperatura: kucia, wyżarzania zmiękczającego, wyżarzania

normalizującego, hartowania w wodzie i oleju, odpuszczania wybranej stali

określenie kosztów materiału

cena jednostki masy materiału

określenie czasów

technologicznych

przewodność cieplna, pojemność cieplna właściwa, gęstość

Typowych

elementów

konstrukcyjnych

określenie danych wejściowych

typy elementów konstrukcyjnych ujętych w bazie

określenie czasów

technologicznych

wymiary charakterystyczne dla określonego typu elementu konstrukcyj-

nego (np. długość, grubość, średnica zewnętrzna, średnica wewnętrzna)

umożliwiające dobranie warunków obróbki cieplnej i cieplno–chemicznej

Urządzeń

i środków

technologicznych

określenie technologii

parametry techniczne wybranego urządzenia (np. wydajność, sprawność,

moc znamionowa, moc jałowa, energia nagrzewania pieca), charakterystyki

atmosfer regulowanych, charakterystyki ośrodków chłodzących i chłodziw

określenie czasów

technologicznych

parametry techniczne wybranego urządzenia (np. wydajność, sprawność,

moc znamionowa, moc jałowa, energia nagrzewania pieca)

określenie kosztów obróbki

cieplnej

cena nośników energii, amortyzacja

Tablica 9.20

Przykłady danych pobieranych z baz danych

9 roz 9-11-02 13:43 Page 1366

PROJEKTOWANIE SKŁADU CHEMICZNEGO STALI

NA PODSTAWIE ŻĄDANEGO PRZEBIEGU KRZYWEJ HARTOWNOŚCI

Opracowano także metodę projekto-

wania składu chemicznego stali na pod-

stawie wymaganego przebiegu krzywej

hartowności, również z wykorzystaniem

sieci neuronowych. Program można wy-

korzystać w pełnym zakresie stężeń pod-

stawowych pierwiastków stopowych wy-

stępujących w stalach stopowych kon-

strukcyjnych i maszynowych, do modelo-

wania hartowności oraz do symulacji za-

leżności twardości w założonej odległości

od czoła próbki Jominy’ego, od składu

chemicznego stali. W razie analizy zbio-

ru twardości we wszystkich wybranych

odległościach od czoła próbki Jomi-

ny’ego można opisać hartowność całej

analizowanej grupy stali równaniem

n–wymiarowej hiperpowierzchni, gdzie

n obejmuje wszystkie analizowane pier-

wiastki oraz wszystkie możliwe do wybra-

nia odległości od czoła próbki Jomi-

ny’ego. Takie równanie jest wynikiem

końcowym rozwiązania problemu gene-

ralnego dotyczącego wpływu pierwiast-

ków stopowych na hartowność analizo-

wanej grupy stali. Wykorzystanie tego

równania przy zastosowaniu opracowane-

go programu komputerowego umożliwia

swobodną analizę wpływu pierwiastków

stopowych występujących w stalach sto-

powych konstrukcyjnych i maszynowych

na ich hartowność jedynie metodą symu-

lacji komputerowej, bez konieczności re-

alizacji dodatkowych i równocześnie

kosztownych badań doświadczalnych.

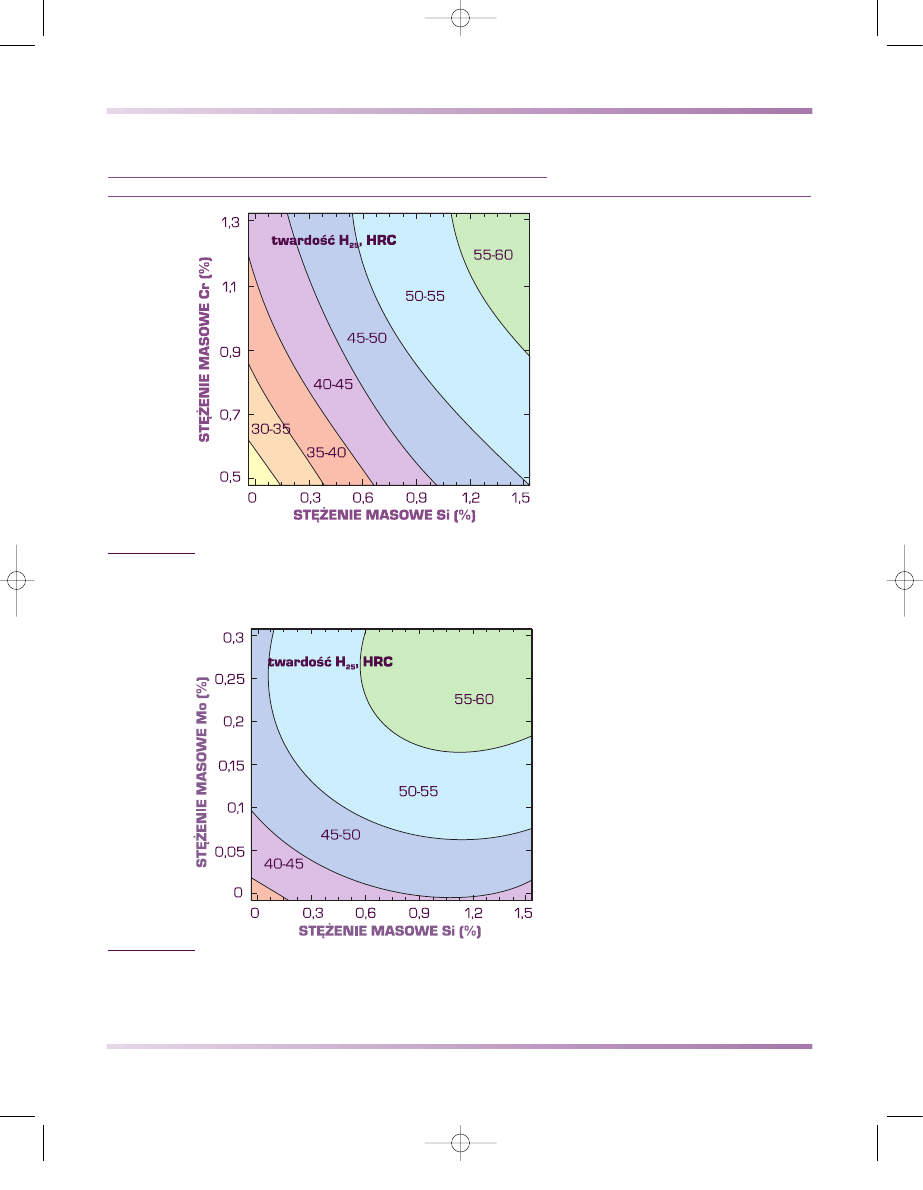

Na rysunkach 9.42 i 9.43 przedsta-

wiono przykładowe współoddziaływanie

wybranych pierwiastków chemicznych na

hartowność stali konstrukcyjnych stopo-

wych, jako wynik pracy omawianego pro-

gramu komputerowego.

9.2. Podstawowe zasady projektowania materiałowego

1367

Rysunek 9.42

Ocena wpływu Si i Cr na twardość w kryterialnej odległości

25 mm od czoła próbki Jominy’ego ze stali zawierającej ponadto

0,3% C, 0,6% Mn, 0,1% Ni i 0,3% Mo

Rysunek 9.43

Ocena wpływu Mo i Si na twardość w kryterialnej odległości

25 mm od czoła próbki Jominy’ego ze stali zawierającej ponadto

0,3% C, 1,1% Mn, 1,2% Cr i 1,2% Ni

9 roz 9-11-02 13:43 Page 1367

9. Podstawy metodologii projektowania materiałowego

1368

produktów i ich elementów

1368

31

32

34

35

36

37

38

33

9 roz 9-11-02 13:43 Page 1368

9.1. Rola projektowania materiałowego w projektowaniu

1369

inżynierskim produktów i procesów ich wytwarzania

1369

Najniższym samochodem świata jest Rinspeed Advantage Rone (31)

o karoserii z lekkich materiałów kompozytowych. Volkswagen W1

o karoserii w całości wykonanej z materiału kompozytowego

wzmocnionego włóknami aramidowymi, wypróbowany przez wów-

czas odchodzącego na emeryturę szefa koncernu Ferdynanda Piecha,

wykazał najmniejsze zużycie paliwa 0,89 l/100 km (32). Samochody

Formuły 1, Ferrari 5-krotnego mistrza świata Michaela Schumachera

(33) z całkowicie nową konsolą na kierownicy (34), jak również

West Mercedes Mc Laren (35), oraz Audi R8, które 3-krotnie zwyciężyło w 24-godzinnym wyścigu

w Le Mans we Francji (36), mają karoserie w całości wykonane z superlekkich materiałów kompozytowych.

Pojazdy do cartingu, w tym mistrza Portugalii, ale równocześnie profesora inżynierii materiałowej w Bradze,

Luisa Carvalho da Cunha (37) oraz innych (38) mają elementy nośne ze stali lub stopów metali lekkich

- aluminium lub tytanu. Produkcja samochodów jest obecnie zrobotyzowana i zautomatyzowana (39)

÷

(42).

Ważnym elementem są koła z obręczami wykonywanymi już bardzo często ze stopów aluminium, ale również

coraz częściej ze stopów magnezu, a opony dobierane w zależności od pory roku i warunków atmosferycznych

są złożonym materiałem kompozytowym (43). Ponieważ niemożliwe jest gromadzenie złomu samochodowego

(44), każdy współczesny pojazd musi być w pełni przystosowany do całkowitego recyklingu (45), za co również

pełną odpowiedzialność przejmuje producent samochodu.

39

40

41

42

43

44

45

9 roz 9-11-02 13:43 Page 1369

PROGNOZOWANIE WŁASNOŚCI MECHANICZNYCH

STALI KONSTRUKCYJNYCH Z ZASTOSOWANIEM SIECI NEURONOWYCH

Producenci dysponują obszernymi bazami danych doświadczalnych obejmują-

cymi składy chemiczne, warunki obróbki cieplnej i własności mechaniczne wytwa-

rzanych stali konstrukcyjnych. Dane te, choć często obarczone trudnymi do osza-

cowania błędami doświadczalnymi, pozwalają na opracowanie metody obliczania

wybranych własności stali konstrukcyjnych, dzięki wykorzystaniu narzędzi infor-

matycznych.

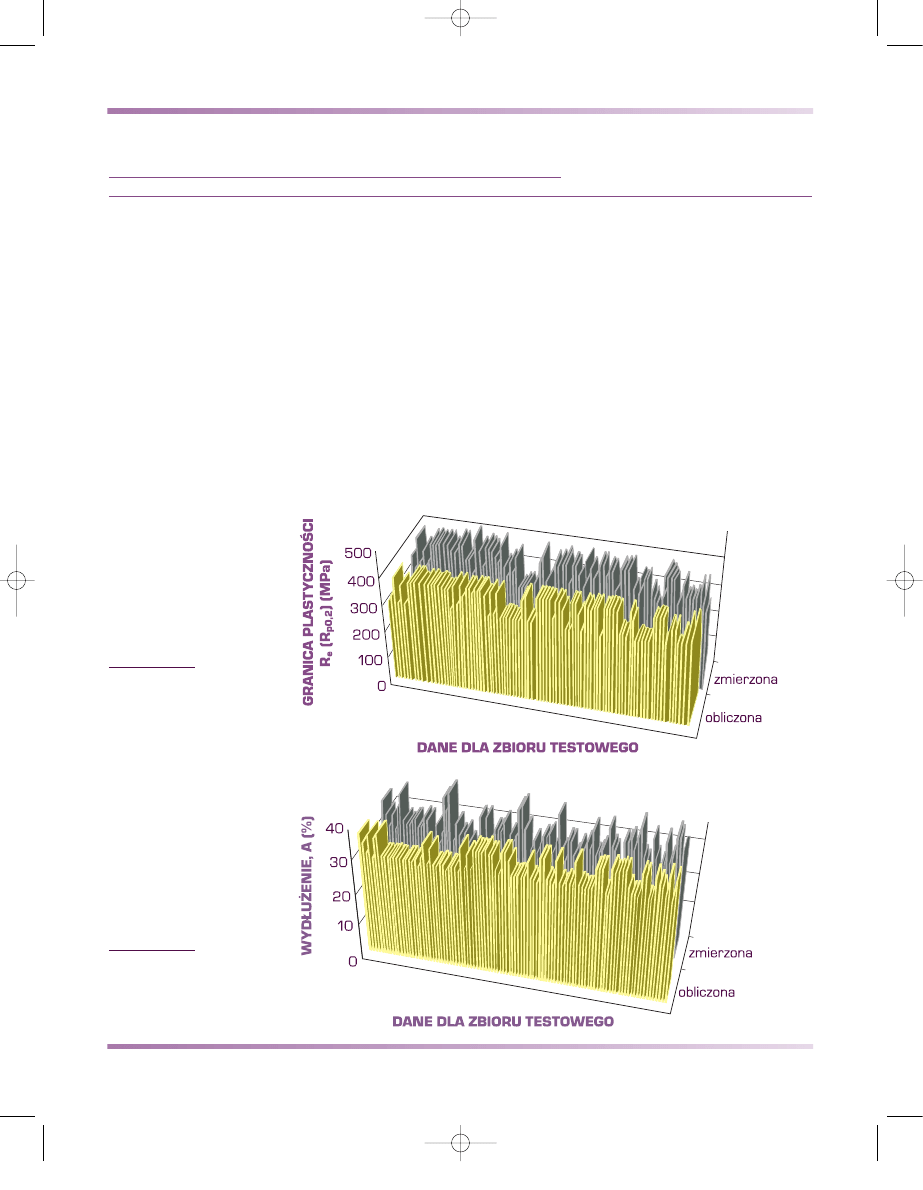

Sztuczne sieci neuronowe zastosowano do wyznaczania granicy plastyczności

R

e

(R

p0,2

), wytrzymałości na rozciąganie R

m

oraz wydłużenia A na podstawie skła-

du chemicznego i temperatury obróbki cieplnej stali konstrukcyjnych. Wykorzysta-

no dane uzyskane dla około 600 obrobionych cieplnie wytopów przemysłowych

stali konstrukcyjnych, obejmujące: skład chemiczny, temperaturę obróbki cieplnej,

informację na temat ośrodka chłodzącego oraz wybrane własności mechaniczne.

Porównanie wartości rzeczywistych R

e

(R

p0,2

), R

m

, A z wartościami obliczonymi

przez sieć neuronową dla danych testujących przedstawiono na rysunkach 9.44

i 9.45. Wyrażony w procentach błąd średni dla granicy plastyczności, wytrzymało-

ści na rozciąganie i wydłużenia wyniósł odpowiednio: 4,3%, 2,6% i 9%.

9. Podstawy metodologii projektowania materiałowego

1370

produktów i ich elementów

Rysunek 9.44

Porównanie wartości

zmierzonych granicy

plastyczności R

e

(R

p0,2

)

z obliczonymi dla

danych testujących

Rysunek 9.45

Porównanie wartości

zmierzonych wydłużenia A

z obliczonymi dla danych

testujących

9 roz 9-11-02 13:43 Page 1370

PRZEWIDYWANIE TWARDOŚCI STALI KONSTRUKCYJNYCH

CHŁODZONYCH Z TEMPERATURY AUSTENITYZOWANIA

Do określenia struktury i twardości stali hartowanej, poddanej wyżarzaniu nor-

malizującemu lub zupełnemu, znalazły zastosowanie wykresy CTP

c

zawierające ilo-

ściowe dane dotyczące zależności struktury i twardości stali od temperatury i cza-

su przemian austenitu przechłodzonego (porównaj rozdz. 4.9.2). Ważną jest zna-

jomość temperatury początku i końca poszczególnych przemian oraz odpowiada-

jących im czasów, a także twardości uzyskanej po ochłodzeniu z temperatury au-

stenityzowania dla stali o konkretnym składzie chemicznym.

Znane są opisy matematyczne przemian zachodzących w stalach podczas grza-

nia i chłodzenia. Często jednak otrzymane przy ich pomocy wyniki odbiegają od

danych doświadczalnych. Dlatego opracowano uniwersalny model numeryczny

wykorzystując sztuczne sieci neuronowe.

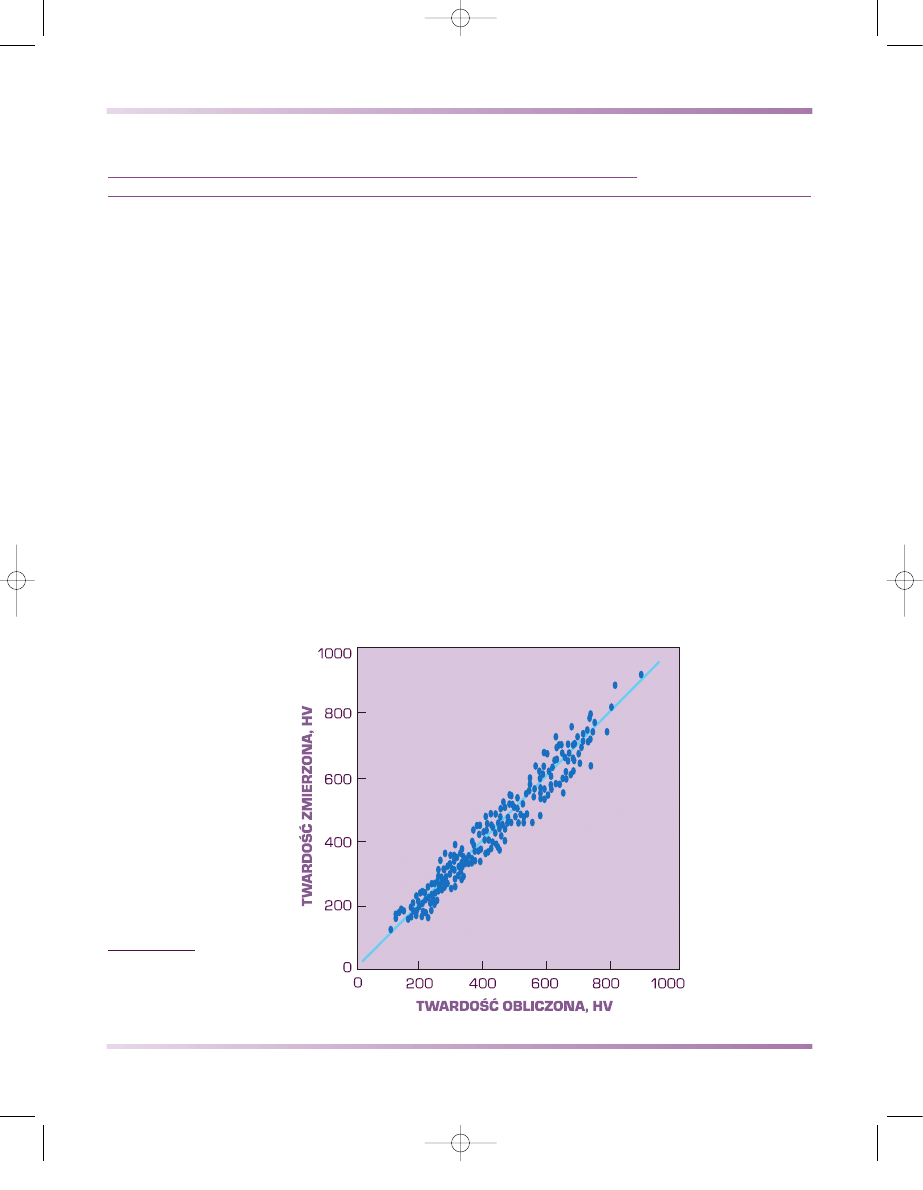

Porównanie wartości rzeczywistych twardości HV z wartościami obliczonymi

przy pomocy sieci neuronowej przedstawiono na rysunku 9.46.

Metoda ta pozwala na obliczanie twardości stali konstrukcyjnych w zależności

od składu chemicznego, temperatury austenityzowania i czasu chłodzenia z tej

temperatury oraz procentowego udziału składników strukturalnych. Konieczność

znajomości udziałów procentowych ferrytu, perlitu, bainitu i martenzytu w struk-

turze stali stanowi poważne ograniczenie przedstawionego modelu. Dlatego trwa-

ją prace nad przewidywaniem struktury stali oraz temperatury początku i końca

poszczególnych przemian austenitu przy chłodzeniu ciągłym na podstawie składu

chemicznego, temperatury austenityzowania i szybkości chłodzenia. Znajomość

tych wielkości pozwala na opracowanie metodyki symulacji komputerowej wykre-

sów przemian austenitu przechłodzonego przy chłodzeniu ciągłym.

9.2. Podstawowe zasady projektowania materiałowego

1371

Rysunek 9.46

Porównanie rzeczywistych

i obliczonych wartości

twardości HV

9 roz 9-11-02 13:43 Page 1371

ZASTOSOWANIE SZTUCZNYCH SIECI NEURONOWYCH

DO WYZNACZANIA TEMPERATURY Ac

1

I Ac

3

STALI KONSTRUKCYJNYCH

Od wielu lat znane są zależności opisujące wpływ składu chemicznego na tem-

peraturę przemian Ac

1

i Ac

3

. Obecnie opracowano je ponownie dzięki modelowi

stworzonemu przy pomocy sieci neuronowych, zapewniającemu większą zgodność

z danymi doświadczalnymi.

Dotychczas opracowano wiele zależności empirycznych pozwalających na ob-

liczenie temperatury Ac

1

i Ac

3

na podstawie składu chemicznego. Dla porównania

przyjęto równania (9.7)

÷

(9.10) charakteryzujące się najmniejszą wartością błędu

oszacowania dla danych ze zbioru testowego:

Ac

1

=

739

−

22

⋅

C

+

Si

−

7

⋅

Mn

+

14

⋅

Cr

+

13

⋅

Mo

−

13

⋅

Ni

+

20

⋅

V,

(9.7)

Ac

3

=

902

−

255

⋅

C

+

19

⋅

Si

−

11

⋅

Mn

−

5

⋅

Cr

+

13

⋅

Mo

−

20

⋅

Ni

+

55

⋅

V,

(9.8)

Ac

1

=

723

−

10,7

⋅

Mn

−

16,9

⋅

Ni

+

29,1

⋅

Si

+

16,9

⋅

Cr

+

290

⋅

As

+

6,38

⋅

W,

(9.9)

Ac

3

=

910

−

203

⋅

C

−

15,2

⋅

Ni

+

44,7

⋅

Si

+

104

⋅

V

+

31,5

⋅

Mo

+

13,1

⋅

W,

(9.10)

gdzie:

C, Si, Mn, Cr, Mo, Ni, V – odpowiednio stężenie masowe danego pier-

wiastka w stali w %.

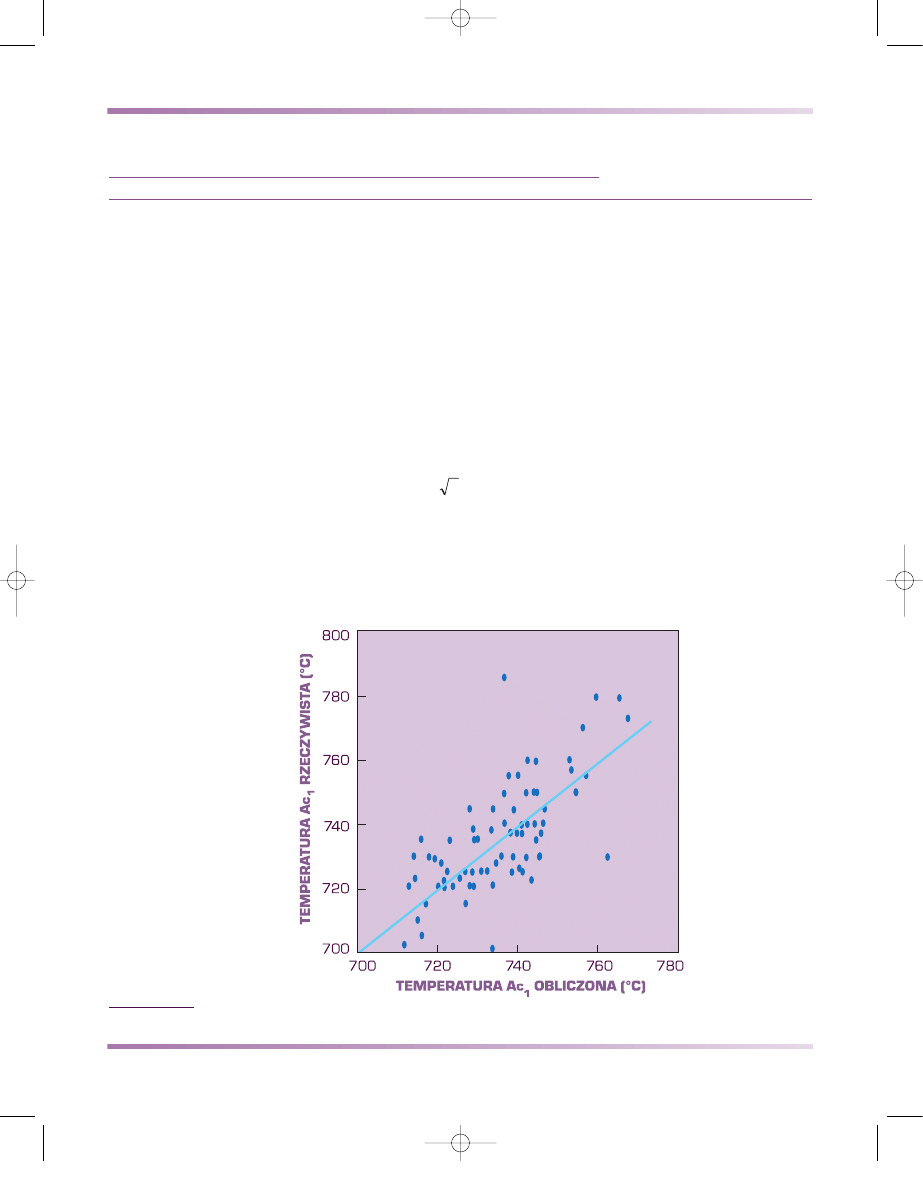

Porównanie wartości rzeczywistej temperatury Ac

1

i Ac

3

z wartościami obliczonymi

przy pomocy sieci neuronowej przedstawiono na rysunkach 9.47 i 9.48.

9. Podstawy metodologii projektowania materiałowego

1372

produktów i ich elementów

Rysunek 9.47

Porównanie wartości rzeczywistej temperatury Ac

1

z wartościami obliczonymi

9 roz 9-11-02 13:43 Page 1372

ZASTOSOWANIE SZTUCZNYCH SIECI NEURONOWYCH

DO WYZNACZANIA TEMPERATURY

POCZĄTKU PRZEMIANY MARTENZYTYCZNEJ

M

s

STALI KONSTRUKCYJNYCH

Od wielu lat znane są liczne wzory pozwalające na obliczanie temperatury po-

czątku przemiany martenzytycznej zgodnie z ogólną zależnością:

M

s

=

K

−

a

C

⋅

C

−

a

Mn

⋅

Mn

−

a

Ni

⋅

Ni ...

(9.11)

gdzie symbole pierwiastków chemicznych oznaczają stężenie masowe (w %) odpo-

wiedniego pierwiastka w stali, a współczynniki a

x

(dla x = C, Mn, Si, Cr, Ni, Mo, V)

oraz K są wyznaczane doświadczalnie. Wartości współczynników a

x

dla pierwiast-

ków występujących w badanych stalach oraz stałej K zestawiono w tablicy 9.21.

9.2. Podstawowe zasady projektowania materiałowego

1373

Rysunek 9.48

Porównanie wartości rzeczywistej temperatury Ac

3

z wartościami obliczonymi

Zależność

Stała K,

°C

Wartości współczynników a

x

, °C

a

C

a

Mn

a

Cr

a

Ni

a

Mo

a

V

Jaffe'a i Hollomona

550

350

40

20

17

10

35

Andrewsa

539

423

30,4

12,1

17,7

7,5

0

Stevensa i Haynesa

561

474

33

17

17

21

0

Tablica 9.21

Wartości współczynników a

x

oraz stałej K w niektórych analizowanych zależnościach

9 roz 9-11-02 13:43 Page 1373

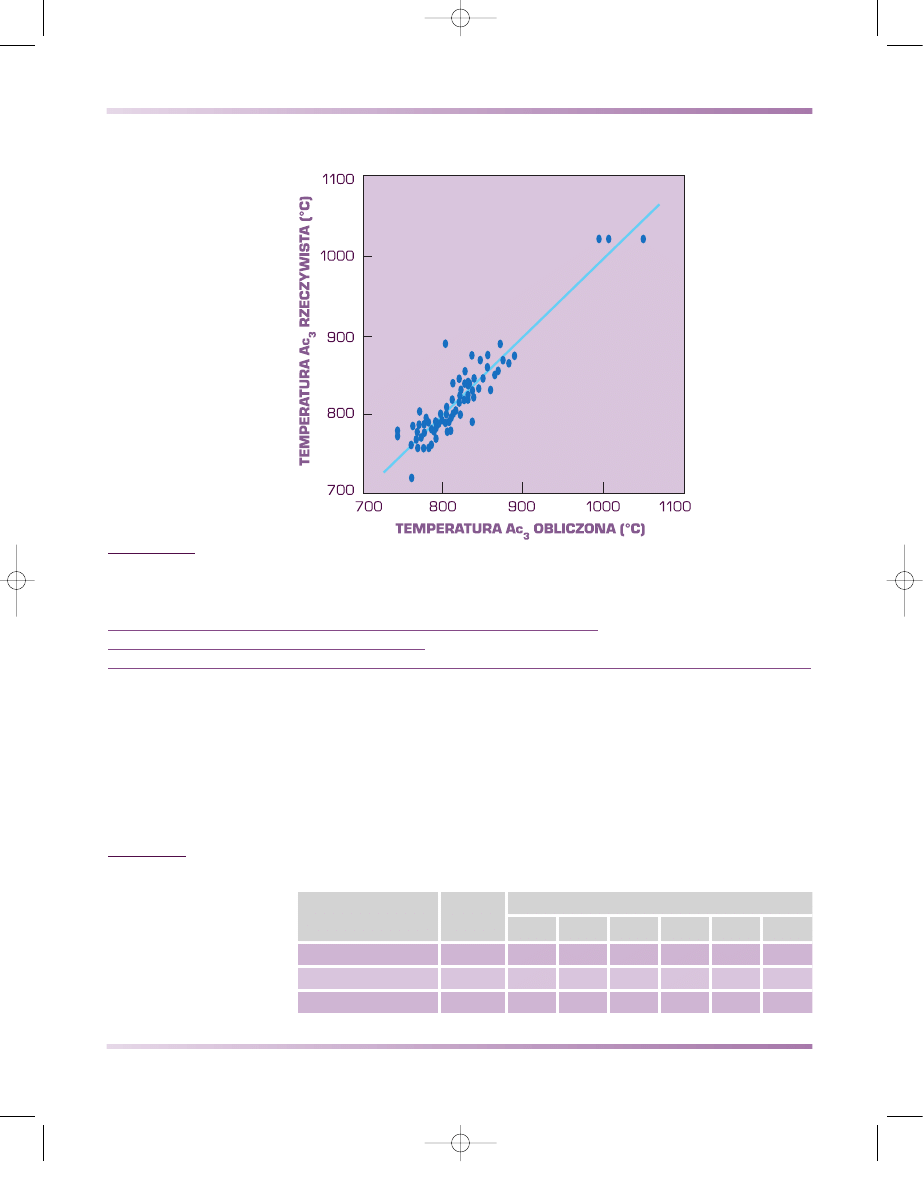

Porównanie wartości rzeczywistych temperatury M

s

z wartościami obliczonymi

przy pomocy sieci neuronowej oraz z wykorzystaniem wzorów charakteryzujących

się najmniejszą wartością błędu oszacowania przedstawiono na rysunku 9.49.

Przedstawiona metoda pozwala na obliczanie temperatury początku przemiany

martenzytycznej M

s

wybranej grupy stali konstrukcyjnych, na podstawie ich składu

chemicznego. Wyniki uzyskane przy wykorzystaniu modelu sztucznych sieci neuro-

nowych, wykazują większą zgodność z danymi doświadczalnymi od wyników uzyska-

nych przy zastosowaniu wzorów empirycznych, które ponadto pozwalają na oblicze-

nie temperatury M

s

tylko dla ograniczonego zakresu stężeń masowych pierwiastków.

KOMPUTEROWE MODELOWANIE KINETYKI PRZEMIAN AUSTENITU

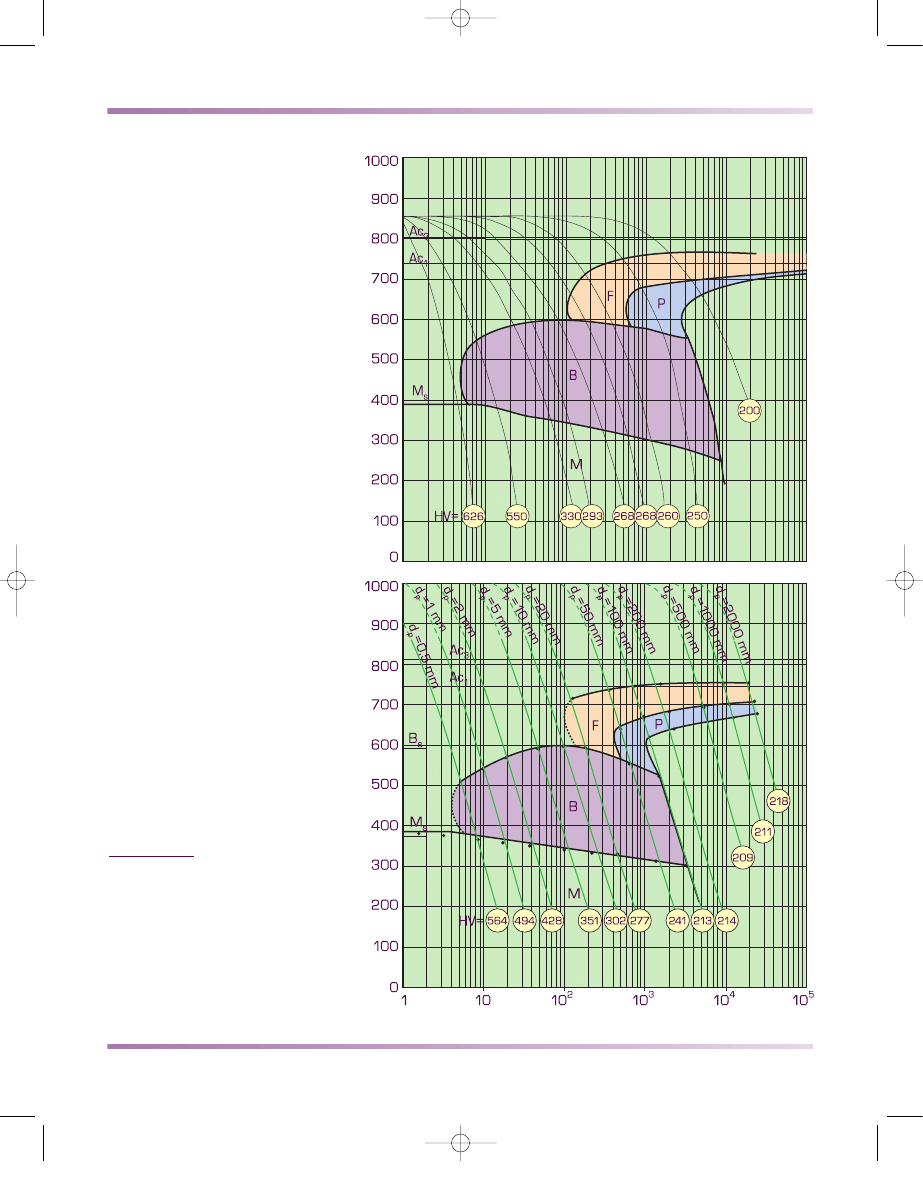

PRZECHŁODZONEGO STALI KONSTRUKCYJNYCH I MASZYNOWYCH

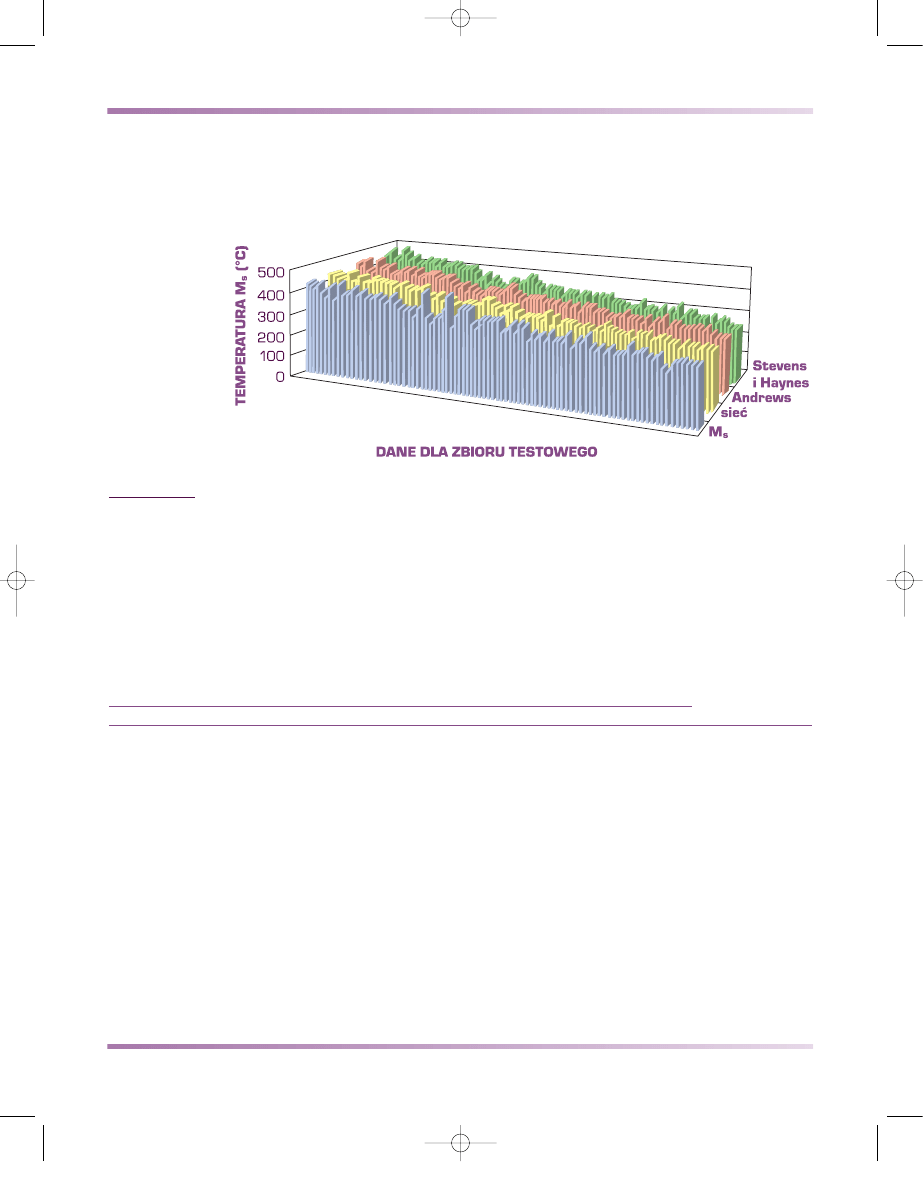

Opracowano również autorską metodę modelowania kinetyki przemian auste-

nitu przechłodzonego stali konstrukcyjnych. Schemat blokowy metody wyznacza-

nia kompletnych wykresów CTP

c

przemian austenitu przechłodzonego przy chło-

dzeniu ciągłym (porównaj rozdz. 4.7.3) przedstawiono na rysunku 9.50.

Algorytm programu oparty jest na czterech modułach. Moduł wprowadzania

danych służy do przyjęcia informacji zawierających skład chemiczny, temperaturę

austenityzowania oraz powiązanie ich z szybkościami chłodzenia wyrażonymi

przez średnice prętów chłodzonych w powietrzu z temperatury austenityzowania.

Moduł klasyfikacyjny zawiera klasyfikatory oparte na sieciach neuronowych, słu-

żące do identyfikacji składników strukturalnych występujących w stali po ciągłym

chłodzeniu z założoną szybkością. Moduł obliczeniowy wykorzystuje sieci neuro-

nowe do obliczania wartości krytycznych czasu i temperatury, temperatury począ-

tku i końca poszczególnych przemian, twardości oraz udziałów procentowych

składników strukturalnych. Część informacji z bloków klasyfikacyjnego i oblicze-

niowego jest przetwarzana przy pomocy reguł zawartych w module czwartym,

zabezpieczającym przed powstaniem błędów, które mogą wystąpić w wyniku

9. Podstawy metodologii projektowania materiałowego

1374

produktów i ich elementów

Rysunek 9.49

Porównanie wartości rzeczywistych temperatury M

s

z wartościami obliczonymi przy zastosowaniu

sieci neuronowej oraz wybranych zależności

9 roz 9-11-02 13:43 Page 1374

podziału zadania ogólnego programu. Wynikiem działania poszczególnych bloków

są dane jednoznacznie określające postać wykresu CTP

c

, stanowiące podstawę do

jego prezentacji graficznej. Na rysunku 9.51 przykładowo porównano wyznaczony

doświadczalnie i obliczony opisaną metodą anizotermiczne wykresy przemian

austenitu przechłodzonego wybranej stali konstrukcyjnej stopowej.

OCENA WPŁYWU PIERWIASTKÓW STOPOWYCH NA WYBRANE

CHARAKTERYSTYCZNE WARTOŚCI WYSTĘPUJĄCE NA WYKRESACH

CTP

c

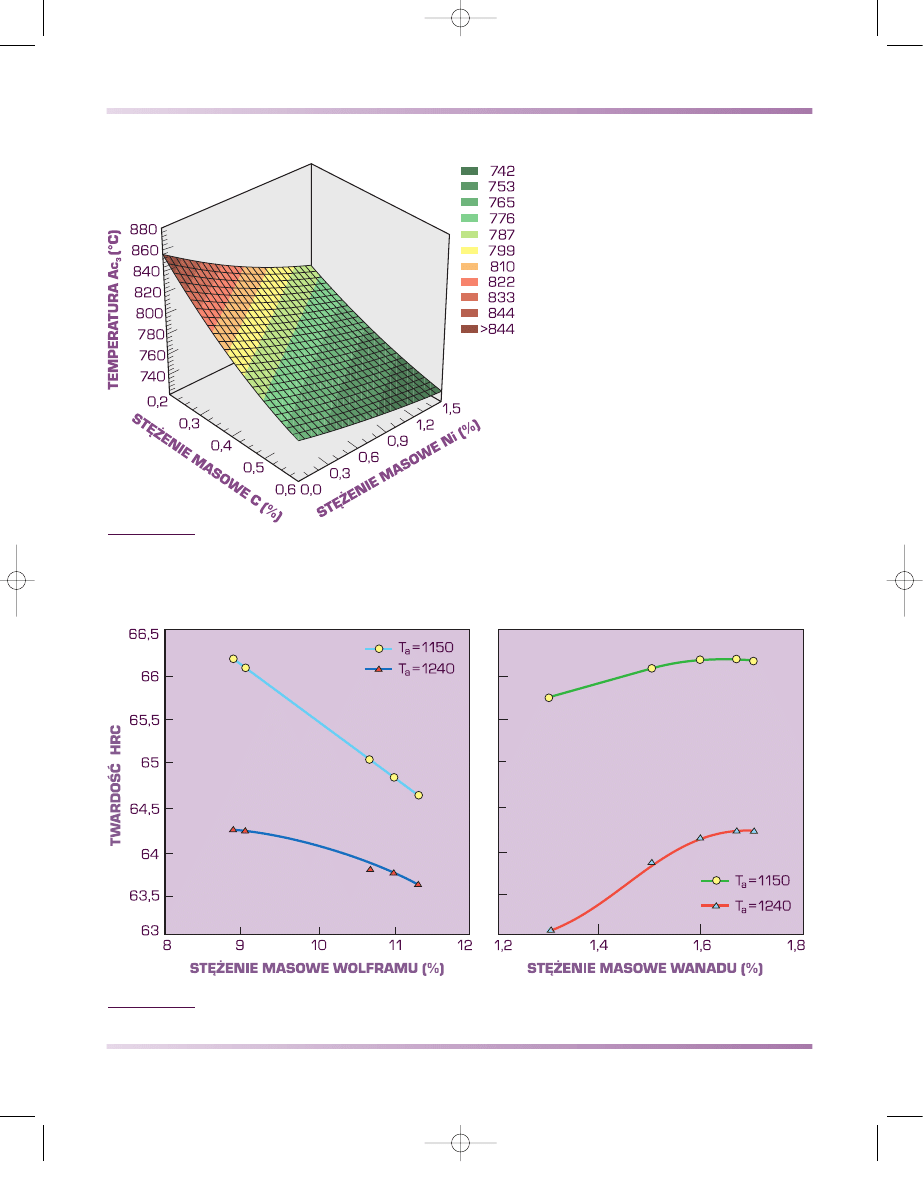

Opracowano ponadto opartą na statystycznie zaplanowanym eksperymencie

autorską metodę oceny wpływu pierwiastków stopowych na wybrane charakterys-

tyczne wartości występujące na wykresach CTP

c

. Wyniki są zestawione w postaci

powierzchni odpowiedzi, jak na przykład wpływu węgla w parze z jednym z po-

zostałych analizowanych pierwiastków stopowych. Na rysunku 9.52 przedsta-

wiono przykładowo wpływ węgla i niklu na temperaturę Ac

3

wybranej stali

niskostopowej.

MODELOWANIE WYBRANYCH WŁASNOŚCI STALI SZYBKOTNĄCYCH

Opracowana metoda, stosująca sztuczne sieci neuronowe, pozwala na oblicza-

nie twardości stali szybkotnących po obróbce cieplnej na podstawie składu che-

micznego i parametrów obróbki cieplnej. Zaprezentowano przykładowe wyniki

przeprowadzonej symulacji komputerowej wyznaczania krzywych odpuszczania

9.2. Podstawowe zasady projektowania materiałowego

1375

TEMPERA

TURA (°C)

CZAS (s)

Rysunek 9.50

Schemat blokowy metody obliczania wykresów CTP

c

9 roz 9-11-02 13:43 Page 1375

9. Podstawy metodologii projektowania materiałowego

1376

produktów i ich elementów

TEMPERA

TURA (°C)

TEMPERA

TURA (°C)

CZAS (s)

Rysunek 9.51

Wykresy CTP

c

dla stali

zawierającej 0,36% C, 0,69% Mn,

0,29% Si, 1,09% Cr, 0,08% Ni,

0,07% Mo, 0,01% V i 0,12% Cu

austenityzowanej w 860°C;

a) wyznaczony doświadczalnie,

b) obliczony

(według J. Trzaski)

9 roz 9-11-02 13:43 Page 1376

stali szybkotnących. Przyjęto, że adekwat-

nym jest model, który pozwoli na uzyskanie

wartości średniej różnicy twardości na pozio-

mie odpowiadającym dokładności przyrządu

pomiarowego, tj. 0,5 HRC.

Z zastosowaniem opracowanego modelu

sieci neuronowej, przykładowo dokonano

analizy wpływu sześciu pierwiastków stopo-

wych W, Mo, V, Ti, Nb i Co na twardość sta-

li szybkotnących dla temperatury austenity-

zowania T

a1

=1150°C i odpowiadającej jej

temperatury odpuszczania T

o1

=540°C oraz

odpowiednio T

a2

=1240°C i T

o2

=540°C, przy

następujących stałych stężeniach masowych

pierwiastków stopowych: 0,94% C, 0,52%

Mn, 0,66% Si, 4,5% Cr, oraz następujących

poziomach stężenia analizowanych pier-

wiastków: 8,9

÷

11,3% W, 0

÷

2% Mo, 1,3

÷

1,8%

V, 0

÷

0,6% Ti, 0

÷

0,95% Nb i 0

÷

5,2% Co. Wy-

niki przedstawiono na rysunku 9.53, przy-

kładowo dla dwóch z analizowanych pier-

wiastków stopowych.

Opracowany model sieci neuronowej umo-

żliwia wyznaczenie krzywej odpuszczania

9.2. Podstawowe zasady projektowania materiałowego

1377

Rysunek 9.52

Wpływ węgla i niklu na temperaturę Ac

3

stali zawierającej

0,3% Mn, 1,3% Si, 0,02% Cr, 0,02% Mo i 0,3% V

(według J. Trzaski)

,

Rysunek 9.53

Wykresy wpływu pierwiastków stopowych na twardość stali szybkotnących; T

a

– temperatura austenityzowania w °C

9 roz 9-11-02 13:43 Page 1377

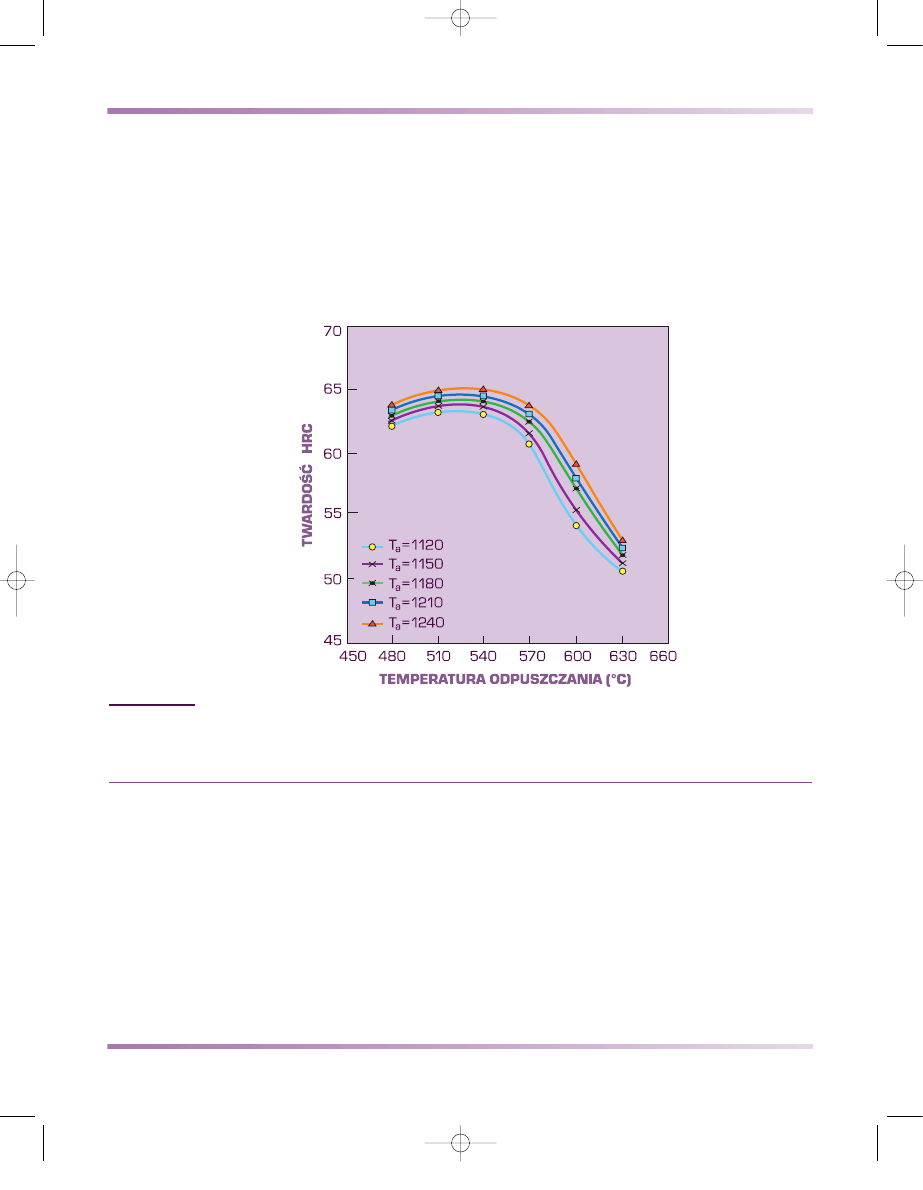

dla analizowanej temperatury austenityzowania T

a

. Przykładowo podano oblicze-

nia symulacyjne dla stali szybkotnącej o nieznormalizowanym składzie chemicz-

nym. Wyniki obliczeń symulacyjnych przedstawiono na rysunku 9.54.

Opracowany model sieci neuronowej może być zastosowany do oceny wpływu

pierwiastków stopowych na twardość stali szybkotnących. Otrzymane wyniki sy-

mulacji komputerowej są zgodne z wynikami badań doświadczalnych wykonanych

w pracach źródłowych.

INNE SYSTEMY KOMPUTEROWEGO WSPOMAGANIA DOBORU MATERIAŁÓW

Analogiczne autorskie programy dotyczą oceny trwałości resztkowej stali stoso-

wanych na elementy ciśnieniowe instalacji energetycznych. Stale trwają prace nad

kolejnymi aplikacjami inżynierskimi umożliwiającymi komputerowe wspomaganie

doboru materiałów inżynierskich do specjalnych zastosowań. Postęp w tym zakre-

sie jest szczególnie ważny, gdyż udostępniane systemy komputerowe eliminują błę-

dy grube popełniane nierzadko przy stosowaniu tradycyjnych metod, jak również

stanowią nieodzowne elementy systemów wspomagania prac inżynierskich CAx,

tzn. CAD/CAM/CAMD (komputerowe wspomaganie projektowania/wytwarza-

nia/projektowania materiałowego).

9. Podstawy metodologii projektowania materiałowego

1378

produktów i ich elementów

,

Rysunek 9.54

Obliczone krzywe odpuszczania dla stali szybkotnącej zawierającej 0,98% C, 0,5% Mn, 0,64% Si, 4,4% Cr,

10,6% W, 1,85% Mo, 1,6% V, 0,3% Ti, 0,46% Nb i 4,9% Co; T

a

– temperatura austenityzowania w °C

9 roz 9-11-02 13:43 Page 1378

9.3. Zależność projektowa-

nia materiałowego i techno-

logicznego produktów

i ich elementów

9.3.1. Podstawowe czynniki uwzględniane podczas

projektowania technologicznego

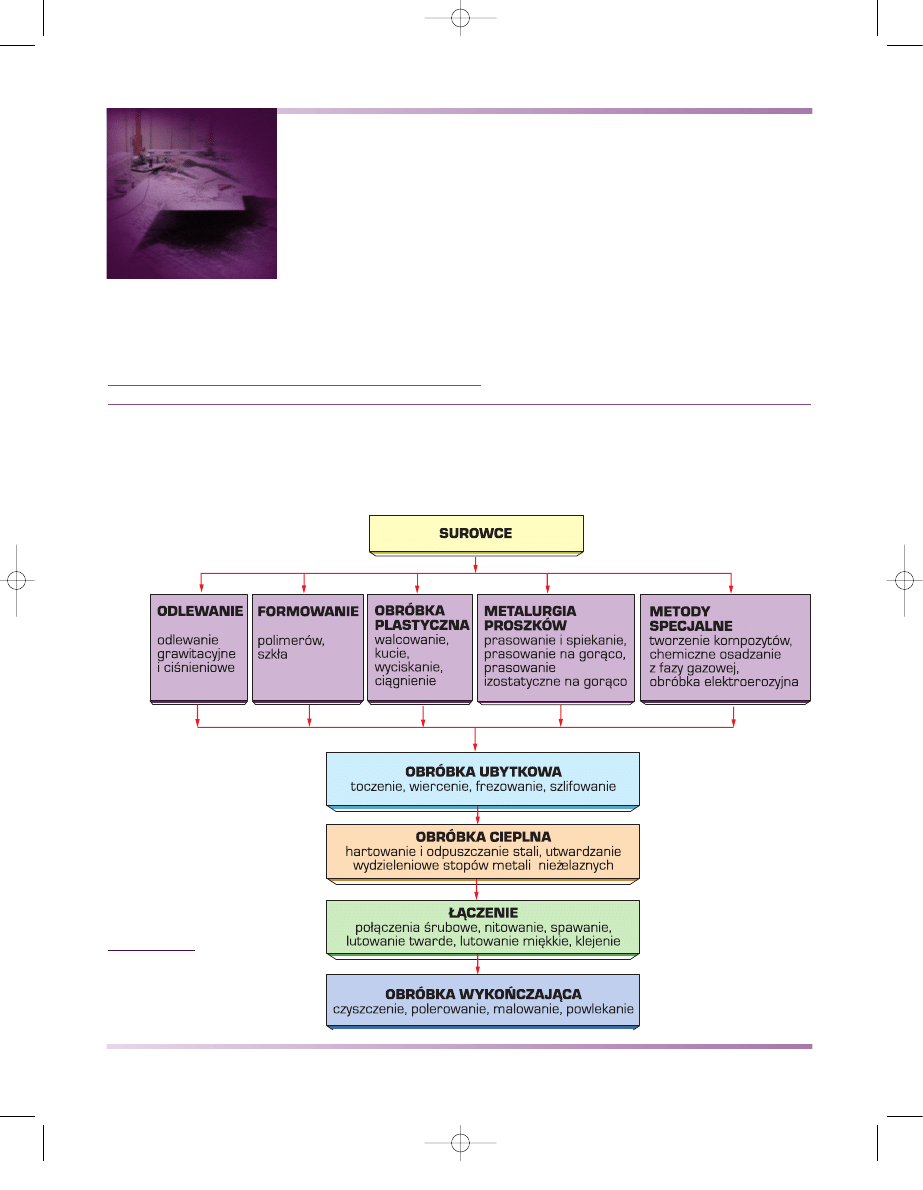

KLASYFIKACJA GŁÓWNYCH CZYNNIKÓW

DECYDUJĄCYCH O DOBORZE PROCESÓW WYTWARZANIA PRODUKTÓW

Bardzo ważnym etapem procesu projektowania inżynierskiego jest dobór pro-

cesów wytwarzania produktów ściśle związany z doborem materiałów inżynier-

skich na jego elementy. Podstawowym kryterium tych doborów jest maksymaliza-

cja jakości, przy równoczesnej minimalizacji kosztów elementów produktu. Proce-

sy wytwarzania można pogrupować w dziewięciu klasach (rys. 9.55). Pierwszy

1379

Rysunek 9.55

Podział procesów

wytwarzania

(opracowano według

M.F. Ashby’ego)

9 roz 9-11-02 13:43 Page 1379

Wyszukiwarka

Podobne podstrony:

W09 Ja wstep ROZ

164 ROZ M G w sprawie prowadzeniea prac z materiałami wybu

124 ROZ stwierdzania posiadania kwalifikacji [M G P P S

013 ROZ M T G M w sprawie warunków technicznych, jakim pow

4 ROZ w sprawie warunkow techn Nieznany (2)

16 ROZ w sprawie warunkow tec Nieznany

18 ROZ warunki tech teleko Nieznany (2)

034 ROZ M I w sprawie wzoru protokołu obowiązkowej kontroli

5 ROZ w sprawie warunkow tech Nieznany (2)

123 roz uprawnienia D20140176id Nieznany

bio gle srod roz

133 ROZ bhp i p poz w zakla Nieznany

hej mam bardzo fajna zagadke dla ciebie jak bedziesz miał chwile to sobie zobacz, ■RÓŻNOŚCI, MOŻNA S

rr RĂłznice Indywidualne Wszytskie pytania, Studia, Psychologia, SWPS, 2 rok, Semestr 04 (lato), Psy

teorie roz reg, ściągi 2 rok ekonomia 1 sem

Roz 4 Pedagogika egzystencjalna[1]

roz i serduszka

roz III

więcej podobnych podstron