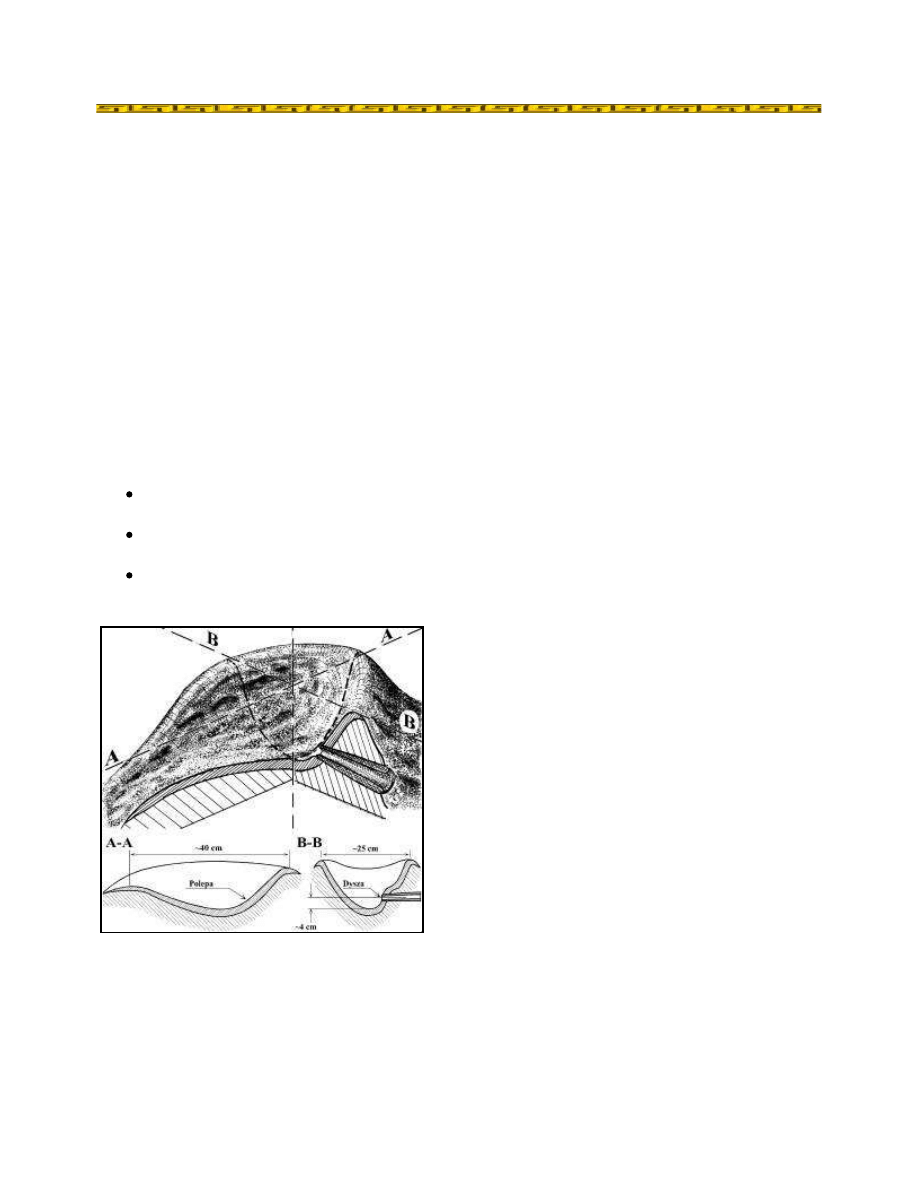

Rys. 1.

Budowa doświadczalnego paleniska

kowalskiego.

Techniki kowalskie stosowane na Mazowszu

w okresie wpływów rzymskich

P

ragnąc omówić (z konieczności tylko najważniejsze) techniki kowalskie ujęte w tytule,

przede wszystkim muszę uściślić problem zastosowanej przeze mnie terminologii. Materiał,

jakim dysponował starożytny kowal, był z chemicznego punktu widzenia stalą, a więc stopem

ż

elaza z węglem, gdyż termin żelazo odnosi się do pierwiastka chemicznego. Jednak potocznie

ż

elazem określa się stop miękki, o małej zawartości węgla, a stalą - stop twardy,

wysokowęglowy, dający się dodatkowo utwardzać na drodze hartowania. Termin żelazo stosuje

się również wtedy, kiedy stop uzyskano nie w stanie płynnym, lecz ciastowatym, a więc w

przypadku żelaza dymarskiego. Dla uproszczenia pozostanę tutaj przy terminologii potocznej, a

więc nazwy stal i żelazo używać będę do określenia odpowiednio stopu twardego i miękkiego.

P

rzy odtwarzaniu opisanych tutaj technik, przyjąłem następujące założenia:

Stosowanie wyłącznie narzędzi, co do których nie ma wątpliwości, że były lub mogły być

wówczas używane.

Organizacji stanowiska kowalskiego w sposób jak najbardziej zbliżony do

prawdopodobnego pierwowzoru.

Uzyskanie kształtu, układu włókien metalu i śladów narzędzi jak najbardziej zbliżonych

do występujących w kopiowanych zabytkach

P

odstawowym warunkiem odtworzenia

procesu kucia, była rekonstrukcja ogniska

kowalskiego, oraz zestawu narzędzi. Nie potrafię

powiedzieć, jak w rzeczywistości były wtedy

zbudowane takie paleniska, dlatego aby uniknąć

niebezpieczeństwa

błędnej

interpretacji

dostępnego

materiału

archeologicznego,

przyjąłem możliwie najprymitywniejszą, a więc

bardzo prawdopodobną jego formę. Do prób

wykonałem palenisko w kształcie owalnego

dołka, długości 40 cm, szerokości 25 cm, i

głębokości 20 cm, wylepionego chudą gliną

(warstwa o grubości 2 ÷ 3 cm). W dłuższej

ś

ciance, 3 ÷ 4 cm ponad dnem kotlinki,

umieściłem wylot dyszy powietrznej. Znacznie

łatwiejszą sprawą, było zrekonstruowanie

narzędzi kowalskich. Nie odtwarzałem w tym

przypadku żadnego konkretnego zespołu

zabytków, ale starałem się wykonać najprostszy,

typowy dla omawianego okresu ich zestaw. W praktyce okazało się, że nie ma możliwości

jednoznacznego, ścisłego zidentyfikowania bardziej skomplikowanych technik kowalskich

stosowanych w tamtych czasach. W przypadku konkretnego przedmiotu, często można jedynie

przypuszczać jak go wykonano, ewentualnie jak na pewno zrobiony być nie mógł, lecz nie da

się stwierdzić z całą pewnością, jaka była kolejność poszczególnych operacji technologicznych,

Techniki kowalskie stosowane na Mazowszu w okresie wpływów rzymskich http://www.platnerz.com/platnerz-com/scriptorium/wolkamilanowska/tec...

1 z 8

19/03/2012 22:38

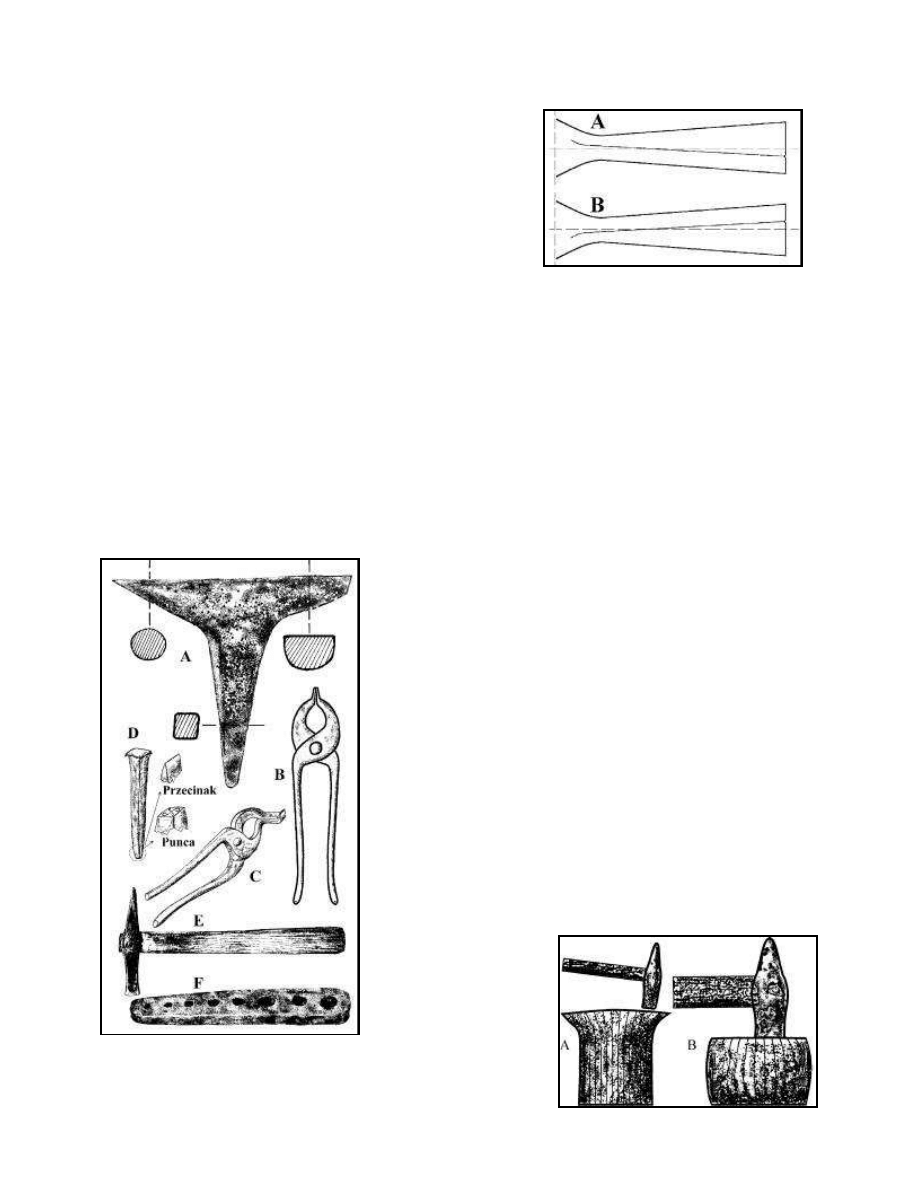

Rys. 2.

Schemat przebiegu szwu w tulei

grotu wykutego przez kowala:

A - praworęcznego.

B - leworęcznego.

Rys. 3.

Podstawowe narzędzia

kowalskie z II - III wne.

a nawet czy zastosowano właśnie tę konkretną technologię, a nie inną, mogącą prowadzić do

uzyskania takiej samej formy przestrzennej.

N

ieliczna i enigmatyczna ikonografia i opisy

ś

redniowieczne, dają tylko bardzo ogólne pojęcie o

technikach, stosowanych w dodatku znacznie później.

Nie można się też niestety opierać zbyt bezkrytycznie na

kowalstwie współczesnym, gdyż niejako wstępne

warunki kucia są teraz zupełnie inne niż były dawniej.

W tej sytuacji, właściwie jedynym jednoznacznym

materiałem, mogącym być podstawą do takich badań, są

zachowane przedmioty żelazne i narzędzia. Sam kształt

odkuwki wyznacza tylko kierunek pracy, natomiast

konkretną drogę jaką szedł kiedyś kowal, możemy

próbować prześledzić na podstawie faktury zachowanej

powierzchni, pozostawionych na niej śladów narzędzi,

czy układu odsłoniętych przez korozję włókien żelaza. Te

najczęściej niedostrzegane cechy zabytków, mogą

czasami bardzo dużo powiedzieć o sposobie ich wykonania, a nawet o tym, czy kowal był prawo

czy leworęczny (Ryc. 2).

N

ajistotniejszą różnicą, narzucającą już na początku zupełnie inny styl pracy starożytnego

kowala, była wielkość używanych przez niego narzędzi, oraz trudność ich wykonania, a co z

tego wynika ich różnorodność. W większości przypadków miał on do swojej dyspozycji

skromny jak na współczesne warunki ich zestaw, obejmujący tylko narzędzia podstawowe.

P

rzede wszystkim były tam młotki o wadze do 1 ÷ 1,5

kg (Ryc. 3E), kowadełko, (często mające formę tzw.

dwuroga, stosowanego obecnie tylko jako kowadło

pomocnicze - Ryc. 3A), gwoździownica (Ryc. 3F), oraz

kilka rodzajów kleszczy (Ryc. 3B, 3C) i pilników. Z całą

pewnością były też używane inne narzędzia jak choćby

przecinaki, czy różnego kształtu punce (Ryc. 3D), jednak

najczęściej nie da się ich jednoznacznie zidentyfikować.

Za pomocą tych narzędzi można było wykuć w zasadzie

wszystkie znane wtedy żelazne przedmioty, a więc był to

zestaw w zupełności wystarczający przeciętnemu

kowalowi. Oczywiście produkowano też wyroby bardzo

skomplikowane technologicznie np. umbo z kolcem,

wymagające specjalistycznych narzędzi, ale nie sądzę, aby

wykonywano je w ramach przeciętnego warsztatu

kowalskiego. Świadomie nie wymieniłem tutaj miecha

kowalskiego, gdyż o jego budowie nic konkretnego nie

wiemy.

W

szystkie te

narzędzia,

choć

bardzo podobne w

swojej formie do

używanych obecnie,

są z reguły znacznie

od nich mniejsze.

Wielkość młotka czy

kowadła, a właściwie

Techniki kowalskie stosowane na Mazowszu w okresie wpływów rzymskich http://www.platnerz.com/platnerz-com/scriptorium/wolkamilanowska/tec...

2 z 8

19/03/2012 22:38

A - Dwuróg.

B - Kleszcze proste.

C - Kleszcze obuszne.

D - Punca i przecinak.

E - Młotek.

F - Gwoździownica.

Rys. 4.

Odkształcenie odkuwki kutej:

A - młotkiem zbyt lekkim.

B - o prawidłowej masie.

stosunek jego masy

do masy kutego

przedmiotu

ma

ogromne znaczenie.

W

uproszczeniu

można powiedzieć, że

nie da się małym młotkiem kuć dużej bryły żelaza. W

skrajnych przypadkach, nawet przy najsilniejszych

uderzeniach odkształceniu ulegną jedynie zewnętrzne warstwy, natomiast rdzeń pozostanie bez

zmian (Ryc. 4A). Podobnie i masa młotka determinuje masę możliwego do użycia kowadła. W

większości przypadków masa zgrzewanego przedmiotu może być większa od masy młotka około

dwa razy, kutego do pięciu, i przynajmniej tyle samo razy kowadło musi być od młotka cięższe.

Oczywiście proporcje te odnoszą się do odkuwek w miarę zwartych, a nie np. do pręta, który

teoretycznie można kuć i stopniowo zgrzewać do niego następne fragmenty w nieskończoność.

P

owyższa obserwacja może być podstawą do próby oszacowania ilości żelaza uzyskanego w

jednym kawałku z pojedynczej łupki. Przyjmując, że do ostatecznej obróbki wstępnie

oczyszczonej łupki żelaznej używano młotków o wadze nawet 2 kg, można było otrzymać co

najwyżej sztabkę o ciężarze 4 ÷ 5 kg.

O

sobiście skłonny jestem przypuszczać, że otrzymywano bryłki żelaza kilka razy mniejsze,

tym bardziej, że przedmioty nawet o wadze 1 kg są rzadkością. Teoetyczna liczba kilkunatu

kilogramów żelaza uzyskiwanych z jednego pieca, da się więc w tej sytuacji pogodzić tylko z

samoistnym lub zamierzonym rozpadem jednej dużej łupki podczas przekuwania, bądź też

ogromnymi stratami metalu już na etapie jej wstępnego oczyszczania, albo z otrzymywaniem w

czasie wytopu nie jednej, a kilku odrębnych łupek. Oczywiście nie wyklucza to możliwości

uzyskiwania większych brył żelaza, ale musiało być to podyktowane koniecznością wykonania

dużego przedmiotu np. kowadła.

O

drębną sprawą jest przekuwanie, a właściwie raczej wygniatanie zanieczyszczonej łupki.

Nie dało się tego zrobić na kowadle, bo tak dużych kowadeł nie było. Być może oczyszczano je

na kowadłach kamiennych ale przypuszczam, że przynajmniej pierwsze fazy wygniatania żużla

mogły być przeprowadzane bez wyjmowania łupki z paleniska. Do rozgrzania dużej łupki do

temp. rzędu 900 °C trzeba było dysponować odpowiednio dużym paleniskiem i silnym

miechem, co jest do przyjęcia chyba tylko w przypadku dużej, zorganizowanej produkcji.

Znane jednak są znaleziska pojedynczych pieców, a więc albo musimy przyjąć, że

transportowano nieoczyszczone łupki - co stawia pod znakiem zapytania sens takiego

przedsięwzięcia albo, że przynajmniej z grubsza, oczyszczano je na miejscu. Zastosowanie

dużego miecha i budowa specjalnego paleniska tylko na potrzeby jednego czy dwóch wytopów

jest mało prawdopodobne, a więc musi istnieć inne rozwiązanie. Nie miałem możliwości

eksperymentalnego sprawdzenia tego pomysłu w zastosowaniu do łupki, ale możliwe jest

częściowe, jednostronne ogrzewanie dużej ożużlonej bryły, tylko leżącej na rozżarzanych za

pomocą niewielkiego miecha węglach. Taką łupkę można by stopniowo obracać i obkuwać

młotkiem lub drewnianą pałką jej rozgrzany fragment, a jednocześnie nagrzewać następny.

Cały proces można by zatem przeprowadzić w niewielkim, odkrytym palenisku kowalskim. W

wyniku zgrzewania tak oczyszczanej łupki otrzymać by można kilkusetgramowe bryłki metalu,

a więc zupełnie wystarczające do wykonania większości używanych wówczas przedmiotów

ż

elaznych. Podkreślam jednak jeszcze raz, że jest to tylko moje przypuszczenie, nie poparte

ż

adnym udanym eksperymentem.

M

ożna tutaj powiedzieć, że proces oczyszczania łupki a właściwie zgrzewania zawartego w

niej żelaza, leżał na granicy pomiędzy ówczesną hutą a kuźnią, i z pewnością musiał być

doskonale znany każdemu kowalowi. Polegał on, ogólnie mówiąc, na sprasowaniu masy

rozżarzonych bryłek i płatków żelaznych. W warunkach warsztatu kowalskiego mamy tutaj do

Techniki kowalskie stosowane na Mazowszu w okresie wpływów rzymskich http://www.platnerz.com/platnerz-com/scriptorium/wolkamilanowska/tec...

3 z 8

19/03/2012 22:38

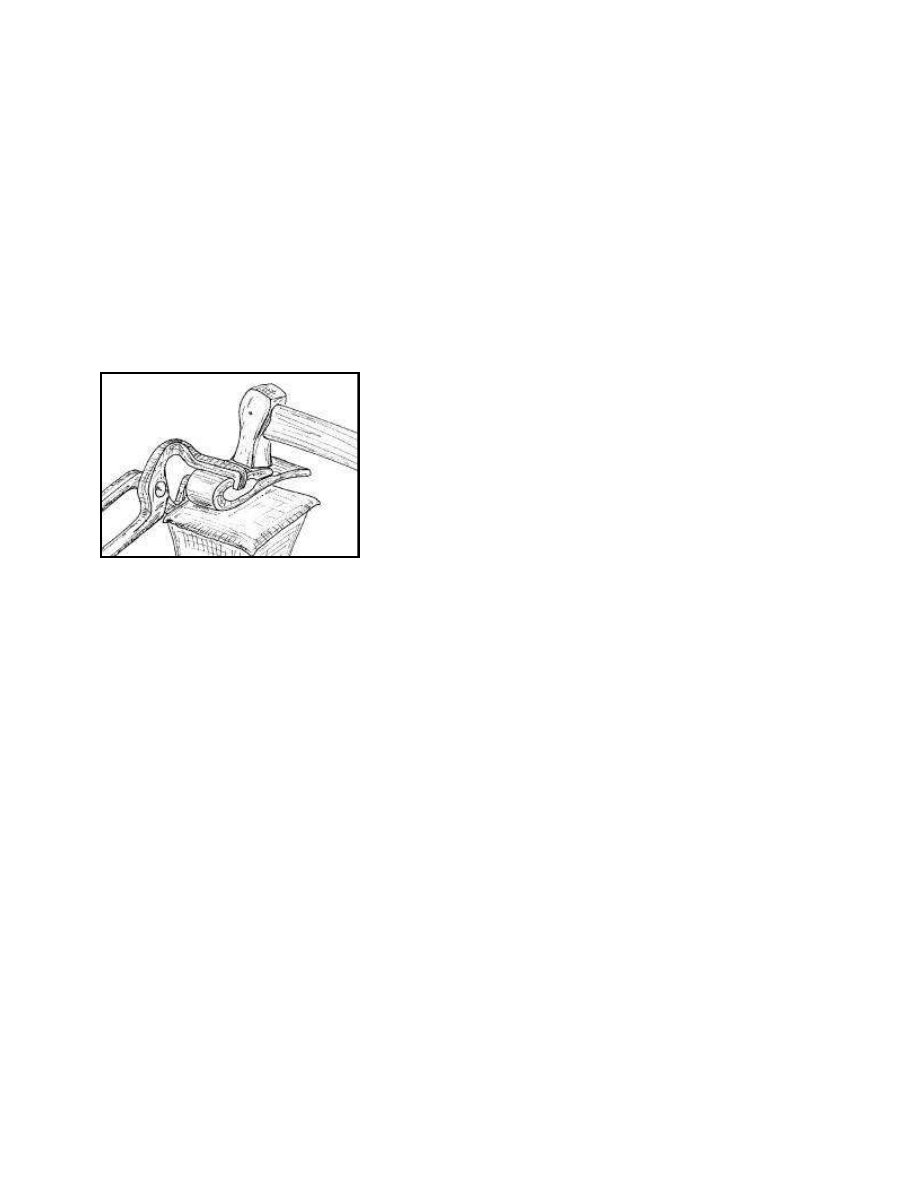

Rys. 5.

Sposób trzymania kleszczami

obusznymi zgrzewanej

siekierki.

czynienia z tzw. „zgrzewaniem ogniowym”, właściwie wypartym obecnie przez spawanie, a

będącym kiedyś jedynym sposobem na trwałe połączenie ze sobą różnych fragmentów kutego

przedmiotu czy kilku gatunków stali. W praktyce zgrzewane elementy trzeba równomiernie

ogrzać do temperatury rzędu 1400 °C i połączyć ze sobą silnymi uderzeniami młota. Jednak w

tak wysokich temperaturach żelazo gwałtownie się utlenia i to nie tylko na powierzchni, ale w

całej swojej masie, co prowadzi do nieodwracalnego przepalenia i zniszczenia materiału. Aby

temu zapobiec, posypywano zgrzewane elementy piaskiem lub pokruszonym żużlem. Ciekły

topnik rozpuszczał tlenki żelaza oczyszczając zgrzewane powierzchnie i izolował je od dostępu

tlenu. W przypadku kucia dziweru, płynny topnik dodatkowo łączy termicznie spajane

fragmenty umożliwiając równomierne nagrzanie całego pakietu. Prawdopodobnie taki sam

efekt podczas zgrzewania łupki dawał wyciskany z niej żużel. Niestety niemożliwe jest zupełne

odizolowanie powierzchni odkuwki od zawartego we wdmuchiwanym do paleniska powietrzu

tlenu, co powoduje duże straty utlenianego żelaza sięgające nawet kilkudziesięciu procent, a

tym samym uniemożliwia zgrzewanie elementów drobnych i blachy. Nie zgrzewa się również

już wykończonych detali, ponieważ każdy zgrzew należy dodatkowo przekuć.

J

ak widać technika zgrzewania ogniowego, jest w

praktyce bardzo uciążliwa i skomplikowana, tym nie

mniej w wielu przypadkach niezastąpiona. Z całą

pewnością znano ją i stosowano nie tylko do zgrzewania

łupki, ale i do wykonywania konkretnych przedmiotów,

jak choćby siekierek, na których z reguły widoczny jest

szew powstały w miejscu styku łączonych powierzchni.

Jeszcze do niedawna zgrzewaną siekierę trzymano

kleszczami mającymi szczęki odgięte w bok pod kątem

prostym, tzw. „kleszczami obusznymi”. Identyczne

kleszcze znajdują się w skarbie narzędzi kowalskich

pochodzących z Tłustego (Rys. 5).

N

asuwa się tutaj wątpliwość, czy do uzyskania

temperatur rzędu 1300 - 1500 °C nie trzeba było jednak

budować specjalnych pieców. Do typowych prac w

zupełności wystarczyło najprostsze palenisko ułożone z kilku kamieni, lub doświadczalne

palenisko opisane powyżej. Jak wykazała praktyka, ogrzewanie klamerki czy nożyka

sierpikowatego, nie wymaga nawet stosowania dyszy i miecha, gdyż z powodzeniem może go

zastąpić skrzydło większego ptaka, natomiast przy zastosowaniu nawet najprymitywniejszego

miecha, można w takim palenisku nadtopić nawet kilogramową sztabkę żelaza. Uzyskiwanie

tak wysokich temperatur było w większości przypadków zupełnie niepotrzebne. Współczesny

kowal, mając do dyspozycji duże kowadło, ciężkie młotki i praktycznie nieograniczoną ilość

ż

elaza, nagrzewa metal do maksymalnej temperatury i kuje go silnymi uderzeniami młota.

Nieuniknione przy tego typu obróbce niedokładności usuwane są przez późniejsze szlifowanie.

Taki styl pracy był nie do przyjęcia dla kowala starożytnego. Podczas kucia w temperaturach

bliskich 1000 °C, na powierzchni żelaza powstają niezbyt głębokie, ale wyraźne wżery

spowodowane jego gwałtownym utlenianiem. Ślady delikatnych uderzeń młotka na

powierzchni wielu zachowanych przedmiotów żelaznych dowodzą, że kucie było nie tylko

obróbką zgrubną, ale też wykończającą, a brak wspomnianych wżerów wskazuje na jej

prowadzenie - przynajmniej w ostatnim etapie - w temperaturze, co najwyżej czerwonego żaru

(~ 700 °C). Najprawdopodobniej na gorąco wykuwano w całości tylko większe przedmioty, nie

wymagające zachowania dokładnego kształtu. Odkuwki niewielkie, lub też fragmenty

wymagające precyzyjnego wykończenia, obrabiano następnie w temperaturach rzędu 500 ÷

700 °C, a nawet zupełnie na zimno. Początkowo kuto wyłącznie niewielkimi młotkami, a więc z

tzw. wolnej ręki, a dopiero na samym końcu z użyciem punc i ewentualnym retuszem za

pomocą pilnika i osełki. Dzięki temu możliwe było trzymanie bezpośrednio w ręku opartego na

kowadle przedmiotu, co dodatkowo zwiększa precyzję uderzeń. Bardziej przypominało to

Techniki kowalskie stosowane na Mazowszu w okresie wpływów rzymskich http://www.platnerz.com/platnerz-com/scriptorium/wolkamilanowska/tec...

4 z 8

19/03/2012 22:38

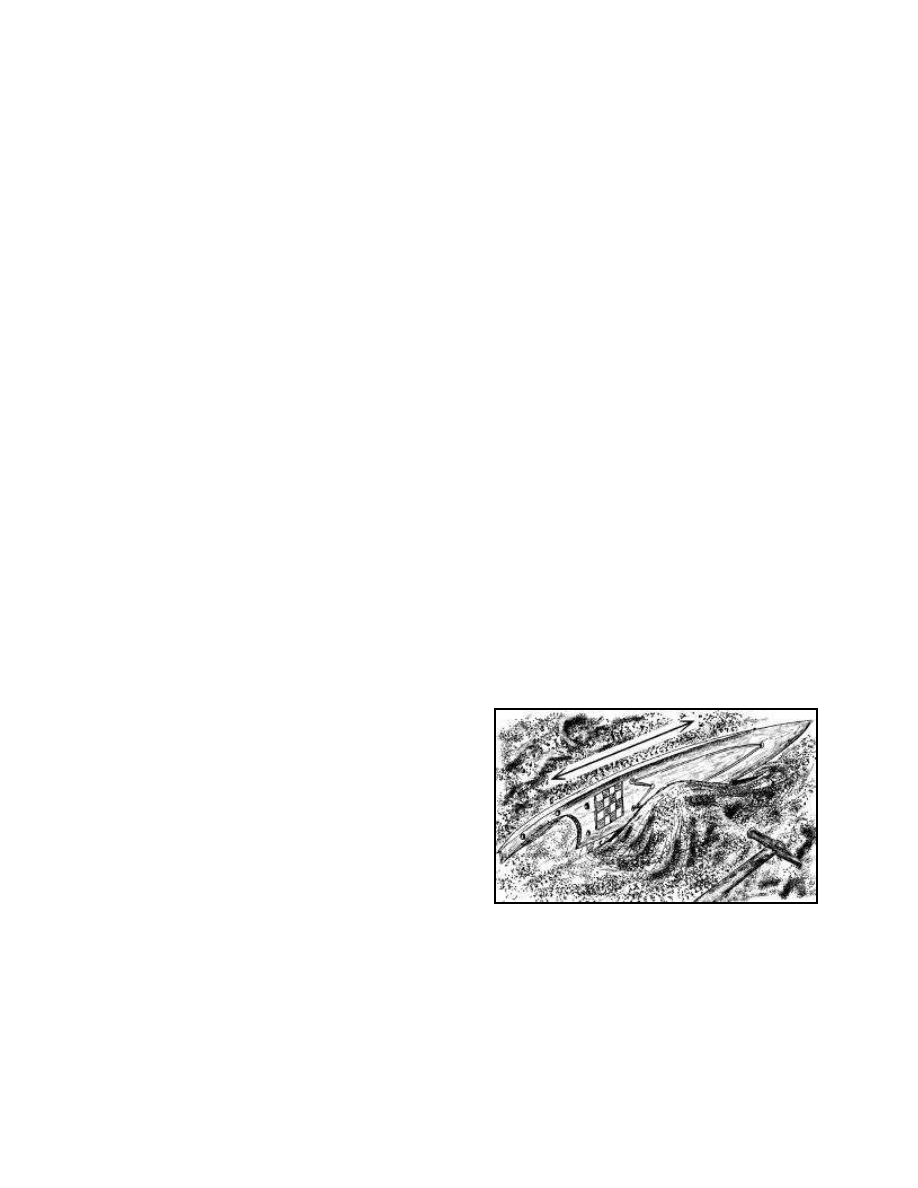

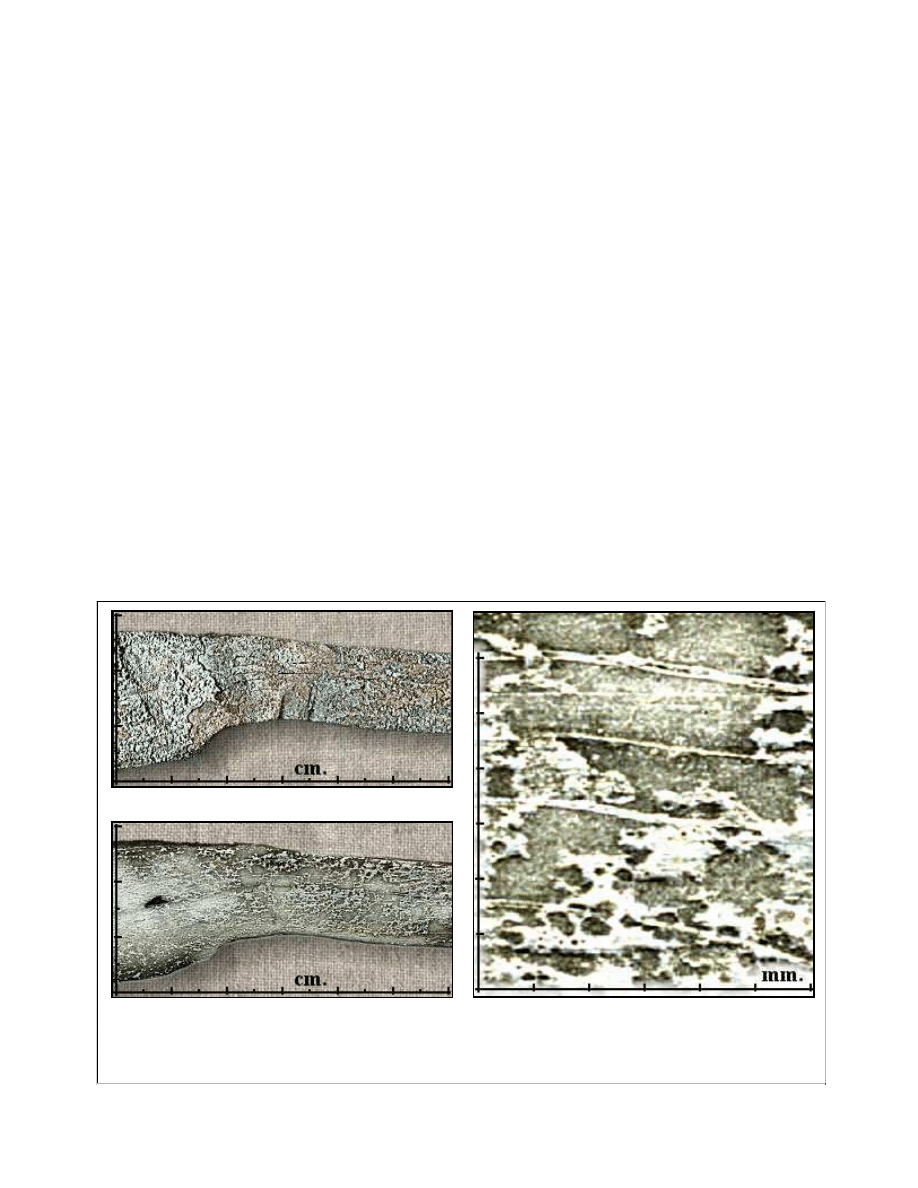

Rys. 6.

Hartowanie w wilgotnej ziemi

("KALANIE") miecza

jednosiecznego

pracę dzisiejszego złotnika niż kowala.

K

ucie na zimno stopniowo utwardza materiał, co może prowadzić do jego rozwarstwiania.

Aby tego uniknąć, co pewien czas należy kuty przedmiot rozgrzać do czerwoności, co powoduje

jego ponowne zmięknięcie. Utwardzanie żelaza w czasie kucia na zimno, było też z pewnością

wykorzystywane do nadawania sprężystości lub twardości. Ostrze noża czy nożyc nie musi być

koniecznie wykonane z twardych gatunków stali. Znane są też miecze wykonane z żelaza o

zawartości węgla poniżej 0,1 %, a więc nie dającej się utwardzić poprzez hartowanie.

Pozostawienie takiego miecza w stanie wyżarzonym, zupełnie uniemożliwia jego praktyczne

zastosowanie. Jedynym sposobem na uzyskanie z takiej stali w miarę ostrego i sprężystego

ostrza jest właśnie wykończająca obróbka na zimno, dokładnie taka sama jak w przypadku

klepania kosy. Na początku roku 2000 miałem możliwość praktycznego wypróbowania tak

utwardzonego miecza. Co prawda była to rekonstrukcja miecza lateńskiego, ale w przypadku

tego eksperymentu nie ma to chyba znaczenia. Wspomniany miecz został wykuty ze

współczesnej niskowęglowej stali o podobnej do pierwowzoru zawartości węgla - w granicach

0,1 %. Na gorąco został mu nadany ogólny kształt, o prostokątnym przekroju ostrza. Kształt

ostateczny - soczewkowaty w przekroju - został otrzymany już tylko na zimno, bez wyżarzania.

Otrzymana w ten sposób głownia uginała się sprężyście nawet do 15 cm, i można nią było bez

widocznych uszkodzeń rąbać twarde drewno a nawet kości. W przypadku ostrzy wykutych ze

stali o większej zawartości węgla, można było stosować technikę hartowania. Znajomość istoty

tego procesu wcale nie była konieczna do zastosowania go w praktyce. Również i jego odkrycie

nie mogło stanowić pilnie strzeżonej tajemnicy, gdyż z pewnością niejednokrotnie kuty

przedmiot został zupełnie przypadkowo zahartowany przez zbyt wczesne wrzucenie go do wody.

Hartowanie polega na ogrzaniu stali do ściśle określonej temperatury i szybkim jej

ochłodzeniu. W praktyce nie było to takie proste, gdyż zarówno owa temperatura jak i

szybkość chłodzenia dla różnych gatunków stali mają różne wartości. Hartowana stal uzyskuje

dużą twardość, ale staje się jednocześnie krucha, a te dwie cechy niestety są ze sobą

nierozerwalnie związane. Aby uzyskać maksymalną twardość przy możliwie najmniejszej

kruchości, należało odpowiednio dobrać parametry i rodzaj cieczy chłodzącej, w miarę

precyzyjnie określić temperaturę stali na podstawie jej koloru, a nawet w odpowiedni sposób

zanurzyć hartowany przedmiot. Dopiero ta wiedza, stanowiąca o kunszcie każdego kowala

mogła być jego sekretem.

O

stosowanych technikach hartowania

można właściwie tylko snuć przypuszczenia.

Praktycznie wszystkie ślady hartowania zostały

zniszczone przez wyżarzenie w stosie

pogrzebowym, a więc o sposobie obróbki cieplnej

można wnioskować tylko na podstawie struktury i

rodzaju użytej przez kowala stali, oraz analizy

tradycyjnych, stosowanych jeszcze w kuźniach

metod hartowania. Mnich Teofil opisuje

hartowanie w moczu, i muszę przyznać, że

pomijając pewne nieprzyjemne wrażenia

organoleptyczne, doskonale w ten sposób hartuje

się pilniki i krzesiwka. Metoda ta jednak nie

mogła być stosowana w przypadku hartowania

miecza, gdyż otrzymano by ostrze co prawda

bardzo twarde, ale i bardzo kruche. Mogła być

tutaj zastosowana technika hartowania selektywnego, polegająca na szybkim ostudzeniu tylko

samego ostrza i pozostawieniu miękkiej części środkowej. Nie jest to trudne a więc mogło być

stosowane nawet w warunkach prymitywnej kuźni. Jest kilka metod takiego studzenia miecza,

ja opiszę tutaj tylko jedną, moim zdaniem najciekawszą. Technika ta jest z pewnością bardzo

stara, choć oczywiście nie można stwierdzić jej rzymskiego rodowodu. Kowal, który mi ją

Techniki kowalskie stosowane na Mazowszu w okresie wpływów rzymskich http://www.platnerz.com/platnerz-com/scriptorium/wolkamilanowska/tec...

5 z 8

19/03/2012 22:38

B). Ten sam fragment oszlifowany

i wytrawiony.

opisał, nazywał ten sposób nie hartowaniem, ale KALANIEM. Kalanie polegało na szybkim,

kolejnym zanurzaniu i przesuwaniu jednego i drugiego ostrza w błocie o odpowiednio dobranej

konsystencji (Ryc. 6). W ten sposób można było otrzymać sprężysty miecz o twardych ostrzach.

Ponieważ podobny efekt uzyskiwano łącząc twarde ostrza z rdzeniem wykonanym z miękkiego

gatunku żelaza, chciałbym powrócić jeszcze do techniki zgrzewania. Popularna w

ś

redniowieczu, była niechętnie wykorzystywana wcześniej, kiedy to stosowano ją właściwie

tylko tam, gdzie nie dało się jej uniknąć. Przykładem mogą być choćby półkoliste sprzączki do

pasów, czy tuleje grotów o szwie łączonym wówczas tylko „na styk”, a zgrzewanym

powszechnie dopiero w wiekach późniejszych. Jak już wspomniałem, nie mogła to być jakaś

wiedza tajemna dostępna tylko pewnej grupie kowali, lecz proces znany każdemu kto zajmował

się przeróbką żelaza, a więc przynajmniej od tej strony nie było przeszkód w jego

powszechnym stosoaniu. Narzuca się tutaj jednak pytanie, jak głęboka była ta umiejętność, a

konkretnie, czy możliwe było otrzymywanie na Mazowszu damastu skuwanego, czy też każdy

miecz wykonany tą techniką musiał być rzymskim importem. Aby na nie odpowiedzieć, trzeba

najpierw sprecyzować co to właściwie jest damast skuwany albo dziwer.

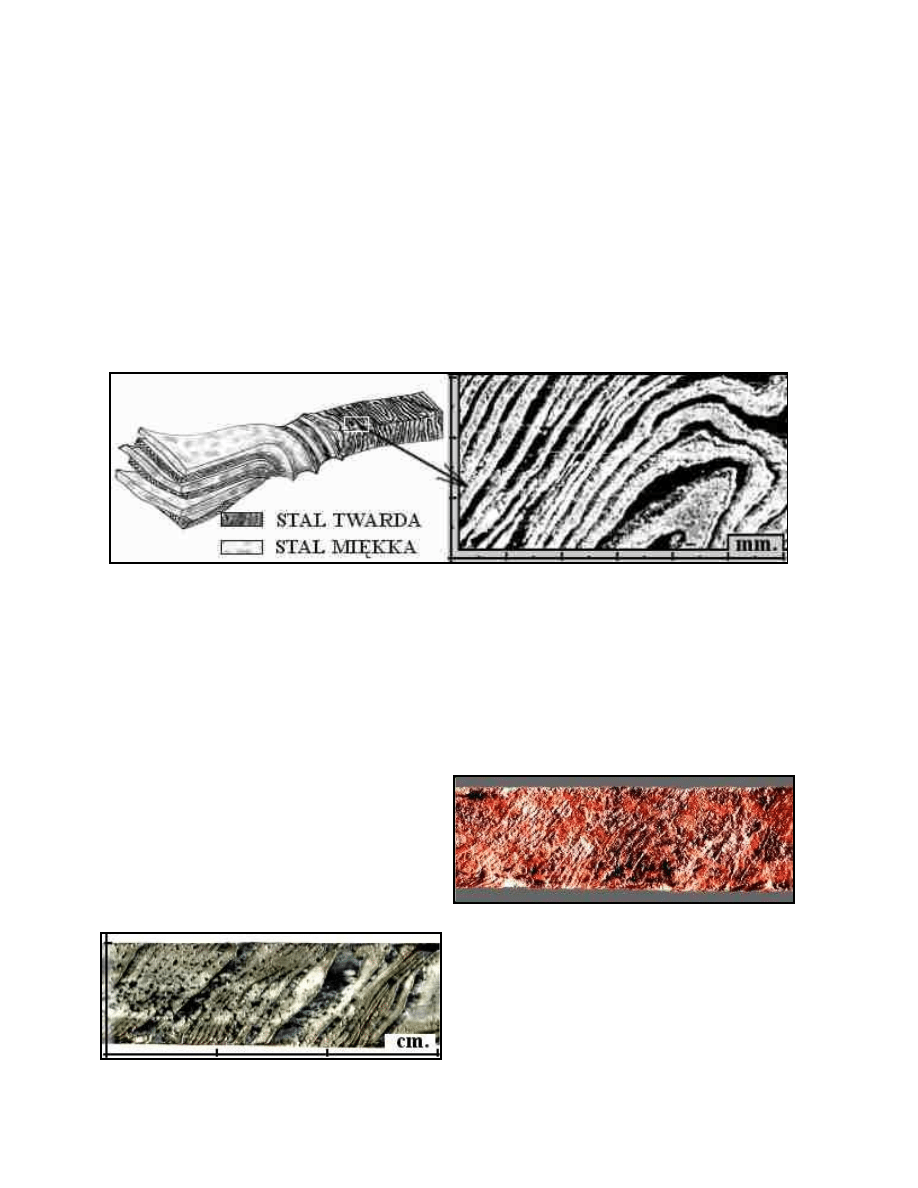

Rys. 7.

Schemat budowy damastu skuwanego (dziweru)

P

rof. Jerzy Piaskowski określa go w swojej pracy „O STALI DAMASCEŃSKIEJ” jako

materiał otrzymany „z rożnych stopów żelaza, różniących się zawartością węgla (a ewentualnie

także i fosforu) przez odpowiednie ich połączenie drogą zgrzewania w ognisku kowalskim.” Ja

ze swojej strony dodałbym jeszcze, że powstała w ten sposób mniej lub bardziej

uporządkowana warstwowa struktura, została świadomie uzyskana przez kowala w celu

otrzymania specyficznych właściwości mechanicznych i uzyskania na powierzchni wyrobu

charakterystycznego wzoru (Ryc. 8B).

A).

Podczas kucia.

Jeśli nie sprecyzujemy tutaj

w jakim stopniu muszą różnić się zawartością

węgla owe stopy żelaza, to dochodzimy do

wniosku, że pod względem struktury każdy

przedmiot wykonany z żelaza dymarskiego

jako otrzymanego na drodze zgrzewania

licznych kawałków z konieczności różnie

nawęglonego metalu, był wykonany z

dziweru, tylko o nieuporządkowanych, oraz

bardzo cienkich a więc niewidocznych

Techniki kowalskie stosowane na Mazowszu w okresie wpływów rzymskich http://www.platnerz.com/platnerz-com/scriptorium/wolkamilanowska/tec...

6 z 8

19/03/2012 22:38

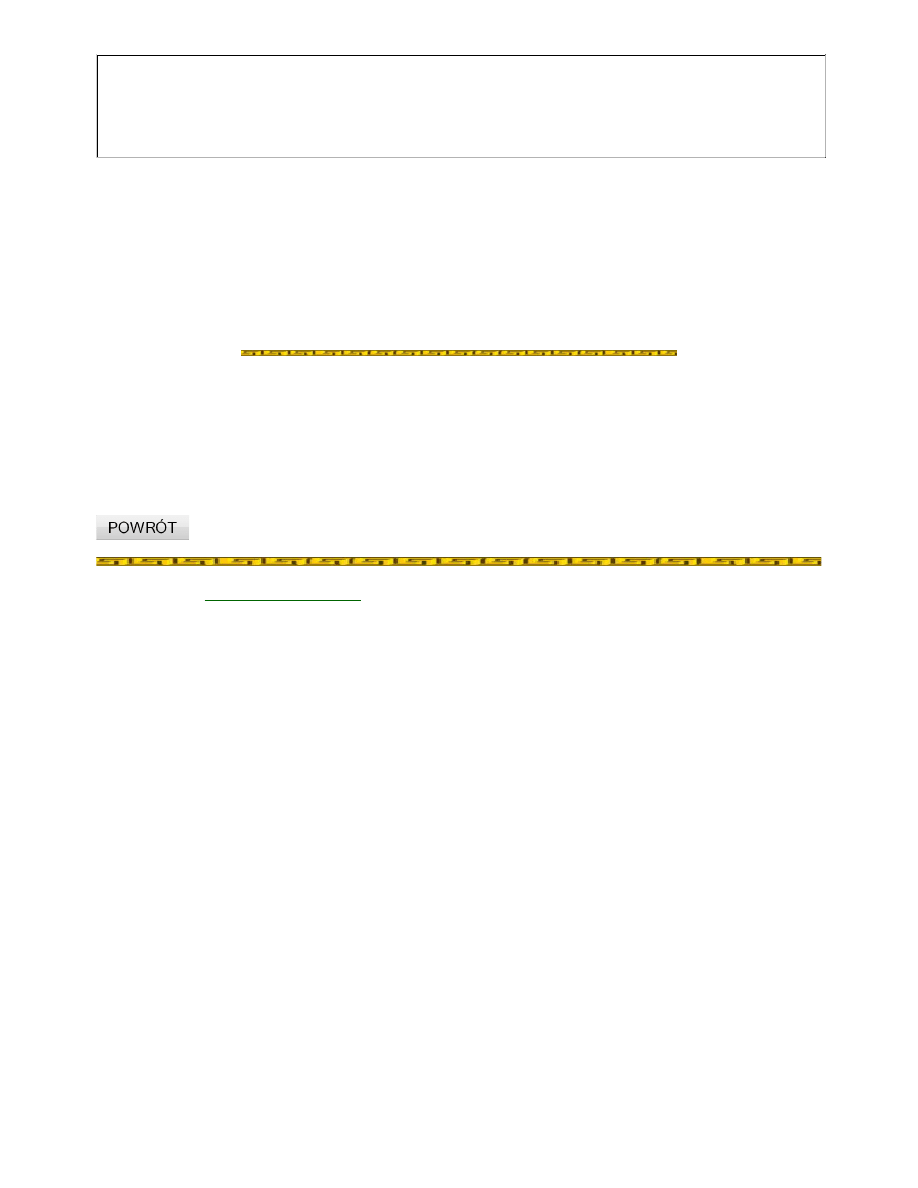

Ryc. 8.

Powierzchnia próbki damastu skuwanego.

(Współczesna stal węglowa o zawartości

C ~ 0,1 %, oraz 0,6 ÷ 0,7 %, pow. 4x)

warstwach. W tej sytuacji pytanie, czy

potrafiono na naszych terenach uzyskiwać

dziwer nie ma właściwie sensu, gdyż poziom

ówczesnej metalurgii stopów żelaza nie

pozwalał na otrzymanie stali w innej postaci.

Otrzymanie dziweru o widocznym,

zaplanowanym wzorze, nie było więc kwestią

znajomości techniki zgrzewania pakietu, gdyż robił to praktycznie każdy kowal sklejając w

jedną bryłkę różne odpadki żelaza, ale umiejętności jej zastosowania do wykonania pakietu z

wyselekcjonowanych a nie przypadkowych kawałków metalu. Absurdem by było przypuszczać,

ż

e wykucie krzesiwa czy noża ze stali twardej, a gwoździa z miękkiej było dziełem przypadku, a

więc umiano wtedy doskonale rozróżniać gatunki stali. Aby uwidoczniła się warstwowa

struktura żelaza dymarkowego lub pakietu, nawet nie trzeba do jego wykonania używać różnie

nawęglonych kawałków, gdyż podczas zgrzewania następuje samoistny proces odwęglania

powierzchni, co wystarczy do uwidocznienia linii zgrzewu (Ryc. 9C). Na rys. 9 pokazałem

wykonaną ze współczesnego żelaza (zaw. C poniżej 0,3 %) próbkę pakietu. Widoczne na jej

powierzchni pierwotne ślady zgrzewania poszczególnych warstw, znikają dopiero po

opiłowaniu. Aby ponownie zobaczyć ich charakterystyczny wzór (Ryc. 9A), wcale nie trzeba

trawić powierzchni metalu w kwasach (Ryc. 9B), gdyż jest on znowu doskonale widoczny w

czasie kucia. Kowal już w trakcie wykonywania pakietu nie mógł tego wzoru nie zauważyć,

zatem skojarzenie jego powstania ze zgrzewaniem różnych kawałków stali było oczywiste.

Zastosowanie tej techniki nie przekraczało więc możliwości nawet przeciętnego kowala, jednak

możliwość otrzymania dziweru o zamierzonym, widocznym rysunku, nie jest jednoznaczna z

faktem wykucia z niego miecza. Nie można więc na tej podstawie dowodzić, że miecze

dziwerowane wykonywano również na naszych terenach, ale jednocześnie nie pozwala to na

twierdzenie, że ich produkcja - nawet jednostkowa - nie była na Mazowszu możliwa.

A). Podczas kucia.

B). Oszlifowana i wytrawiona.

C). Próbka wytrawiona

elektrolitycznie.

(Pow. 20x)

Techniki kowalskie stosowane na Mazowszu w okresie wpływów rzymskich http://www.platnerz.com/platnerz-com/scriptorium/wolkamilanowska/tec...

7 z 8

19/03/2012 22:38

Ryc. 9.

Powierzchnia próbki pakietowanego żelaza.

(Współczesna stal węglowa, zaw. C 0,2 ÷ 0,3 %)

Z

daję sobie sprawę z faktu, że pominąłem bardziej szczegółowy opis używanych wówczas

narzędzi, a sam temat rekonstrukcji dawnych technik kowalskich potraktowałem bardzo

wyrywkowo. Szczupłość miejsca skłoniła mnie do wybrania i omówienia tylko tych kilku, które

wydawały mi się najbardziej związane tematycznie z dawnym hutnictwem, a jednocześnie

mogły świadczyć o poziomie wiedzy, jaką w zakresie obróbki żelaza posiadano na Mazowszu w

II i III wne.

Powyższy tekst pochodzi z komunikatu przedstawionego przeze mnie na Konferencji

„Hutnictwo świętokrzyskie oraz inne centra i ośrodki starożytnego hutnictwa żelaza na

ziemiach polskich”, zorganizowanej w Wólce Milanowskiej w dn. 16-18 listopada 2000 r. przez

„Świętokrzyskie Stowarzyszenie Dziedzictwa Przemysłowego”.

Jesteś na stronie

http://www.platnerz.com

Techniki kowalskie stosowane na Mazowszu w okresie wpływów rzymskich http://www.platnerz.com/platnerz-com/scriptorium/wolkamilanowska/tec...

8 z 8

19/03/2012 22:38

Wyszukiwarka

Podobne podstrony:

Techniki stosowane na zajęciach plastycznych

Ciekawe techniki plastyczne stosowane w pracy z dziećmi przedszkolnymi, różności ale przydatne

BOSSA Zastosowanie techniki Heikin Ashi na rynku kapitałowym

Rodzaje regulatorów stosowanych na statkach

Pytania na zaliczenie Podstaw Technik Wytwarzania , Pytania na zaliczenie Podstaw Technik Wytwarzani

PISANIE, Zaproszenie na wykład o technikach relaksacyjnych, Zaproszenie na wykład o technikach relak

Techniki plastyczne stosowane w przedszkolu

Techniki wywierania wpływu na zachowania konsumenckie i ichetyczność, Marketing

Techniki wywierania wpływu na ludzi

Technika mikroprocesorowa - zagadnienia na egzamin, Technika mikroprocesorowa - zagadnienia na egzam

2 Techniki badawcze stosowane w badaniach spozycia żywnościid 20830 ppt

Metody i techniki badan stosowanych w psychologii rozwojowej

Materialy stosowane na rurki sk Nieznany

KSZTAŁTOWANIE SIĘ KLASTRÓW NA MAZOWSZU (1)

więcej podobnych podstron