WYTŁACZANIE Narysowad schemat wytłaczania. Co to

współczynnik wytłaczania

. Jakie są

wady

w

wytłoczkach? Budowa: dociskacz, blacha, stempel, matryca. Opis procesu: Z płaskiego wykroju blachy

otrzymuje się wyrób (wytłoczkę) o powierzchni nierozwijalnej. Rozróżniamy wytłaczanie: - sztywnymi

narzędziami |- za pomocą elastycznej matrycy (np. hydromechaniczne) |- za pomocą elastycznego stempla |-

wybuchowe (bardzo duże wytłoczki w produkcji jednostkowej) | - elektromagnetyczne Wsp.wytłaczania: Aby

zmniejszyd liczbę operacji wytłaczania staramy się otrzymad miseczkę o stosunkowo dużej wysokości i o małej

średnicy denka. Operację wytłaczania miseczki określa stosunek średnicy miseczki d do średnicy krążka D.: m

1

=

d

1

/D >= m

gr

– jeżeli nie uda się tego spełnid to należy stosowad dodatkowe operacje przetłaczania; wady:

pękanie obwodowe ścianki i fałdowanie kołnierza. Narysowad schemat przetłaczania. Co to jest

współczynnik

przetłaczania

m?

kiedy

stosuje się

przetłaczanie

? Jakie mogą byd

wady

wytłoczki? Wsp. przetłaczania to

stosunek średnicy wytłoczki do średnicy materiału wyjściowego m=d1/D a powinien byd mniejszy od wart.

granicznej, która zależy od tzw. względnej grubości ścianki. S=g/D*100%. Można go zmniejszyd przez

wykonanie możliwie dużych promieni zaokrąglenia krawędzi stempla i krawędzi płyty tnącej, zmniejszenie

oporów tarcia między blachą a powierzchnią matrycy oraz zwiększenie tarcia między stemplem a blachą

kształtową.Przetłaczanie stosuje się jeżeli w operacji wytłaczania ze względu na wartośd m ( wsp. wytłaczania)

nie można uzyskad wytłoczki o żądanej wysokości. Wady: a) Obwodowe rozdzielenie ścianki, b) fałdowanie

ścianki- zbyt mały docisk, c) wzdłużne pękanie ścianki P

max

< P

zryw

– nadmierne umocnienie materiału.

Rola

dociskacza

i

warunek

stosowania

Zapobiega fałdowaniu krawędzi wytłoczki, warunek:

𝑔

𝐷

100 ≤ 5(1 − 𝑚

𝑙

) g –

grubośd blachy, D – średnica krążka, 𝑚

𝑙

– współczynnik wytłaczania

Różnica

między wytłaczaniem,

przetłaczaniem, wyciąganiem ścianki wytłoczki Wytłaczanie: g=const., wstępne h, d podobne do krążka,

przetłaczanie: g=const., h wzrasta, d maleje, Wyciąganie: g ścianki – maleje, g denka =const., d=const., h –

rośnie. Wzory na

promienie

naroża

𝑅 = 𝑟

𝑛

(𝑟

𝑛

+ 2) | 𝐻 = + 𝑟

𝑑

(𝜋 − 1)boki prostokąta: 2H+a-2rn, 2h+b-

2rn

WALCOWANIE Narysowad schemat walcowania

wzdłużnego

.

Przykłady

wyrobów. Walcowanie wzdłużne

polega na odkształcaniu materiału za pomocą nacisku wywieranego najczęściej przez dwa obracające się walce.

Charakteryzuje się ono tym że osie wałów są prostopadłe do osi przedmiotu. Oba walce są napędzane i

obracają się w przeciwnych kierunkach. Walcowanie powoduje zmiany wymiarów walcowanego materiału

(powoduje głównie wydłużenie przy jednoczesnej zmianie grubości materiału).

Zjawisko wyprzedzenia

–

charakteryzuje je większa prędkośd wypływania materiału spod walców niż pozioma składowa obwodowej

prędkości walców. Przyczyną tego zjawiska jest zgniatanie materiału pod walcami i jednoczesne powiększanie

długości walcowanego materiału.

Zjawisko opóźnienia

– ma miejsce wtedy gdy materiał „oczekujący” na

przewalcowanie przesuwa się w kierunku walcowania wolniej niż pozioma składowa obwodowej prędkości

walców. Aby proces walcowania mógł zajśd musi zajśd

warunek

T*cosα>N*sinα. Kąt α jest to kąt pomiędzy

promieniem przechodzącym przez punkt styku materiału z walcem a prostą łączącą środki obu walców (kąt ten

jest określany

kątem chwytu

) | Gdy tangens kąta chwytu jest mniejszy od współczynnika tarcia f wówczas

materiał zostanie chwycony przez walce, gdy

warunek

f>tgα nie zostanie spełniony wówczas materiał nie

będzie chwycony przez walce.

Tarcie

jest odpowiedzialne za ruch posuwisty materiału w kierunku obrotu

walca. Wady:- sierpowatośd,- anizotropia właściwości mechanicznych,- postrzępione krawędzie,- poszerzenie

koocówek. Przykłady: -blachy, -taśmy i folie, -rury druty, -pręty i kształtowniki, -służy zawsze do produkcji

półwyrobów hutniczych. Narysowad i opisad schemat walcowania

poprzecznego

i

przykłady

wyrobów.

Walcowanie poprzeczne jest to sposób walcowania, w którym materiał wykonuje ruch obrotowy w skutek

ściskania go obracającymi się walcami albo tarczami albo obtaczającymi segmentami lub szczękami płaskimi

przemieszczającymi się w przeciwnych kierunkach. Ruch materiału jest równoległy do osi obracających się

elementów. Zastosowanie: rury, pręty, gwinty, ślimaki, kół zębatych o zębach prostych i skośnych. Sposoby: -

kształtowanie za pomocą walców o osiach równoległych, - kształtowanie za pomocą walców o osiach

zwichrowanych, - kształtowanie za pomocą szczęk płaskich, - walcowanie przedmiotu między obracającą się

rolką, a wewnętrzną powierzchnią nieruchomej szczęki, Wyprowadzenie

kąta

chwytu

walcarki

𝟐

𝑇𝑐𝑜𝑠𝛼 ≥

𝟐

𝑁𝑠𝑖𝑛𝛼 / 𝑓𝑁𝑐𝑜𝑠𝛼 ≥ 𝑁𝑠𝑖𝑛𝛼 / 𝑓𝑐𝑜𝑠𝛼 ≥ 𝑠𝑖𝑛𝛼 / 𝑓 ≥ 𝑡𝑔𝛼 / 𝜌 ≥ 𝛼. Wady walcowania

i

Wyroby walcowane,

rodzaje walcarek i walcowania na gorąco, na zimno, rur, profili, blach, ciągnące, wyginające, prostujące,

chłodzące. walcarki duo, trio, kwarto, 6-walcowe, 12-walcowe, 20-walcowe, pionowe, poziome, skośne,

uniwersalne, Wyroby: pręty , ( płaskie, półokrągłe , okrągłe , kwadratowe, sześciokątne), - blachy, -

kształtowniki, ( kątowniki, ceowniki , teowniki , dwuteowniki, zetowniki , szyny) - rury ( ze szwem , lub bez

szwu) Wady: sierpowatośd i zaokrąglenia na początku i na koocu Wyprowadź warunek na

chwyt pasma

walcami

+ wzór f > tga / r=a gdzie f - współczynnik tarcia, a - kąt chwytu, r - kąt tarcia. Aby nastąpił chwyt

pasma, kąt tarcia powinien byd większy od kąta chwytu. Jeżeli tangens kąta chwytu będzie większy od

współczynnika tarcia występującego na powierzchni zetknięcia walca i pasma, to proces walcowania okaże się

niemożliwy. W takich przypadkach należy zmniejszyd wartośd gniotu lub zwiększyd współczynnik tarcia

f. Zwiększenie współczynnika tarcia można osiągnąd wykonując na walcach nacięcia, radełkowania

(moletowania) lub napawania. Jest to jednak dopuszczalne tylko przy walcowaniu wlewków i kęsów, natomiast

niedopuszczalne przy walcowaniu gotowych kształtowników

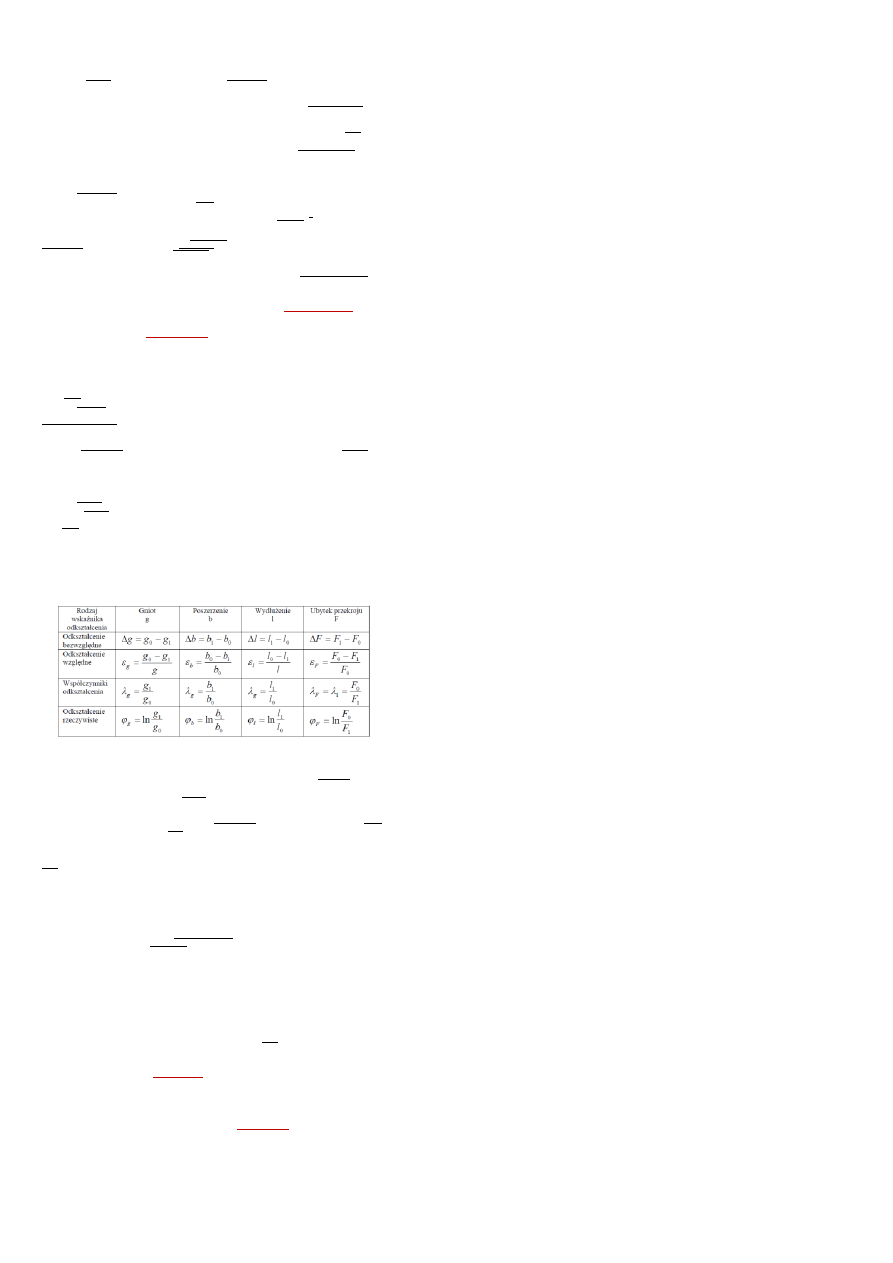

Odkształcenia

w procesie walcowania (wymienic,

podac wzory)

CIĘCIE ciecie dokladne luz poniżej 10% wielkośd luzu w cięciu i luz optymalny luz optymalny 10%, luz normalny

5-25% cięcie- 11

rodzaje

,

fazy

, przyrządy,

wady

,

wzór

na sile,

wyroby

: Cięcie jest procesem kształtowania

przedmiotów, polegającym na oddzielaniu jednej części materiału od drugiej. Takiemu oddzielaniu towarzyszą

znaczne odkształcenia plastyczne, które doprowadzają do naruszenia spójności materiału. Fazy cięcia:

odkształceo sprężystych, odkształceo sprężysto – plastycznych, plastycznego płynięcia, pękania, całkowitego

oddzielenia wyciętego przedmiotu od blachy. Rodzaje: cięcie nożycami: krążkowe(o osiach równoległych, z

pochylonym dolnym krążkiem, z pochylonymi krążkami), wielokrążkowe, gilotynowe, skokowe, | cięcie na

prasach, czyli wykrawanie. (wycinanie, odcinanie, przycinanie, dziurkowanie, nadcinanie, okrawanie,

wygładzanie, rozcinanie) | cięcie gumą. | Cięcie nożowe Zastosowanie: cięcie blach, okrawanie odkuwek, Wzór:

𝑃 = 𝐾𝐿𝑔𝑅

𝑡

𝑃 = 𝐾𝜋𝑑𝑔𝑅

𝑡

𝑘𝑟ąż𝑒𝑘 , 𝑃 =

𝜆𝑔

2

𝑅

𝑡

𝑡𝑔𝜙

(𝑔𝑖𝑙𝑜𝑡𝑦𝑛𝑎) gdzie: R

t

- wytrzymałośd materiału na ścinanie, L -

długośd linii cięcia, (d – średnica krążka, 𝜆 – współczynnik wypełnienia wykresu, 𝜙 − 𝑘ą𝑡 𝑔𝑖𝑙𝑜𝑡𝑦𝑛𝑦) g - grubośd

materiału, K - współczynnik uwzględniający występowanie gięcia przy cięciu, stępienie noży itp. K = 1,3 - 1,7

Fazy: 1) Faza odkształceo sprężystych – siły wywierane na blachę przez krawędzie tnące stempla i płyty tnącej

powodują powstanie momentu zginającego, który powoduje wstępne wybrzuszenie blachy 2) Faza odkształceo

sprężysto – plastycznych – gdy naprężenie tnące osiągną dostateczną wartośd rozpoczyna się ta faza. 3) Faza

plastycznego płynięcia – charakteryzuje się płynięciem metalu w otoczeniu powierzchni rozdzielenia. 4) Faza

pękania – w miarę umacniania materiału wzrasta również naprężenie tnące. W pewnym momencie naprężenia

te osiągną wartośd krytyczną, naruszona zostaje spójnośd – pękanie. 5) Faza całkowitego oddzielenia wyciętego

przedmiotu od blachy – aby osiągnąd całkowite oddzielenie materiału – który mimo pęknięcia na skutek

zazębiania się nierówności – należy odkształcid bądź ściąd występy na powierzchni pęknięcia, co wymaga

wywarcia przez stempel pewnego nacisku. Przykłady wyrobów: detale dekoracyjne, detale kształtowe, arkusze

blachy, krążki pod wytłaczanie, itp. Wady cięcia: Należy tak dobrad grubośd warstwy skrawanej, aby wiór był

jednolity. Wiór postrzępiony przykleja się do czoła stempla, przedostaje się pod ciętą blachę i pozostawia

wgniecenia. By powierzchnie cięte były gładkie należy stosowad dokrawanie.

TŁOCZENIE

Przykłady

elementów tł.Karoseria, elementy silnika

Różnica

między tłoczeniem miseczki

cylindrycznej

a

prostokątnej

Tłoczone jest tylko dno a boki są zaginane oraz różnica wsadu. Tłoczenie miseczki

prostokątnej jest procesem podobnym do tłoczenia miseczki cylindrycznej, ale przebiega nieco inaczej. Naroża

miseczki prostokątnej po złożeniu tworzą miseczkę cylindryczną i podczas projektowania naroży należy przyjąd

takie założenie. Naroża projektujemy tak, jak byśmy projektowali wytłoczkę cylindryczną. Ścianki boczne

miseczki prostokątnej są jedynie zaginane, więc nie uwzględniamy tu żadnych odkształceo (np. pocienienia,

wydłużenia). Jednak częśd materiału z naroży płynie w kierunku ścianek bocznych, co ułatwia kształtowanie

miseczki i zmniejsza naprężenia w niej występujące.

KUCIE Narysowad i opisad schemat kucia swobodnego i matrycowego. Kucie - proces technologiczny, rodzaj

obróbki plastycznej, polegający na odkształcaniu materiału za pomocą uderzeo lub nacisku narzędzi. Narzędzia

- czyli matryce lub bijaki umieszczane są na częściach ruchomych narzędzi. W procesie tym nadaje się kutemu

materiałowi odpowiedni kształt, strukturę i własności mechaniczne. Materiałem wsadowym jest przedkuwka,

natomiast produktem jest odkuwka

Kucie swobodne

polega na kształtowaniu metalu poprzez wywieranie

nacisku narzędziami powodującymi jego płynięcie w kilku dowolnych kierunkach. Kucie swobodne stosuje się

przy niedużych seriach lub przy wykonywaniu odkuwek ciężkich. Metodą tą można wykonywad odkuwki o

dowolnej masie. Przy produkcji jednostkowej, gdzie wykonywanie matryc jest nieopłacalne; przy wykonywaniu

odkuwek, których masa i wymiary przekraczają możliwości produkcyjne najcięższych dysponowanych zespołów

matrycowych; Kucie na

gorąco

- najczęściej spotykana technologia, kucie na

zimno

- tylko te metale, dla których

granica plastyczności jest mała (np. aluminium), kucie na

ciepło Kucie matrycowe

- polega na kształtowaniu

wyrobu w matrycy. Dolna częśd matrycy spoczywa na nieruchomej części młota mechanicznego, zwanej

szabotą. Górna częśd matrycy, umocowana w ruchomej części młota, zwanej bijakiem może podnosid się ku

górze. Jeżeli w czasie pracy młota zostanie w obszarze wykroju dolnej części matrycy umieszczony nagrzany

materiał, to uderzenie górnej części matrycy spowoduje wypełnienie wykroju matrycy materiałem. Powstaje

wówczas produkt zwany odkuwka. Kucie matrycowe ma zastosowanie do wyrobu odkuwek o ciężarze

nieprzekraczającym kilkuset kilogramów. Zaletami procesu kucia matrycowego są: niewielki czas wykonania

wyrobu, możliwośd produkowania odkuwek o skomplikowanych kształtach, możliwośd zatrudnienia w produkcji

pracowników przyuczonych oraz małe straty materiału wskutek stosowania małych naddatków na obróbkę.

Rodzaje

kucia i 10

przykładów

wyrobów kutych. Na zimno, ciepło, gorąco, swobodne, półswobodne,

matrycowe.

Odkuwka

jest produktem koocowym uzyskanym procesie plastycznego kształtowania metali. W

zależności od rodzaju technologii obróbki plastycznej, odkuwka może byd: matrycowa lub swobodna.

Przedkuwka

– materiał wyjściowy do procesu kucia, może byd wstępnie uformowany dla poprawnego

wykonania procesu i zmniejszenia ilości strat na wypływkę Wyroby: wały korbowe, dźwignie, haki, korbowody,

elementy zawieszenia, piasty, klucze do odkręcania, bramy, barierki, furtki, balustrady, poręcze, ogrodzenia,

klamki, wieszaki na kwiaty, świeczniki, meble ogrodowe

młoty

spadowy, spadowy-linowy, linowy, parowo-

powietrzne, hydrauliczne, mechaniczny, mechaniczny sprężynowy, resorowy Funkcje wypływki i definicja.

Wypływka tworzy się dookoła odkuwki – jest to zamknięty pierścieo, który przeciwstawia się wypływaniu

metalu z wykroju na zewnątrz. Wypływka wciskając się pomiędzy górną a dolną matryce stanowi

zabezpieczenie przed uderzaniem jednej matrycy w drugą (amortyzacja). Zabezpiecza przed niedokuciem i

podczas kucia na gorąco odprowadza ciepło.

PRASY

2 sposoby

montażu

czopa

montażowego. Połączenie gwintowe i w kształcie stożka który wkładamy w połówkę

płyty głównej i do dołożeniu drugiej połówki skręcamy.

Wykres

nacisków dopuszczalnych wskazuje przebieg

nacisku w zależności od drogi suwaka. (krzywe nacisku w zależności od odległości suwaka od dolnego

zwrotnego położenia dla odpowiednich nastawionych wielkości skoku). 2 sposoby ustawienia

odległości

suwaka

od

stołu

prasy hydraulicznej Kręcenie (kluczem lub urządzeniem zapadkowym) łącznika kulistego w

prasie albo przez regulacje wysokości stołu prasy 2 sposoby ustawiania

skoku

pomiędzy

elementami

wykrawanymi podajnik, albo przez taki ząbek w wykrojniku Sterowania Ręczne, nożne, elektryczne,

elektropneumatyczne. Prasa mimośrodowa i rodzaje korpusów. Prasą mimośrodową nazywa się prasę mającą

możliwośd zmiany wielkości skoku suwaka za pomocą mimośrodu osadzonego na korbie wału. Prasy

mimośrodowe są z reguły prasami ogólnego przeznaczenia, budowanymi o bardzo różnych naciskach (1-600

ton). Dzielimy je na wysięgowe i ramowe, stałe i przechylne, jednostronnie i dwustronnie łożyskowane, są

jeszcze odlewane i spawane.

Bezpiecznik

ścinowy. W celu zabezpieczenia prasy przed przeciążeniem, w

suwaku pod poduszką korbowodu umieszczony jest bezpiecznik ścinowy połączony z wyłącznikiem. Wyłącznik

ten w przypadku ścięcia bezpiecznika powoduje wyłączenie obwodu sterowania, a tym samym sprzęgła i

zatrzymanie suwaka prasy. Sposoby

zapobiegania

przeciążeniom

w prasie. mechaniczny - bezpiecznik ścinowy,

hydrauliczny - zawór bezpieczeostwa/bezpiecznik ciśnieniowy. Jak się

ustawia

skok

suwaka

w prasie

mimośrodowej. Skok suwaka regulujemy poprzez odpowiednie ustawienie tulei mimośrodowej względem

wału, tzn. odpowiednie jej oddalenie od środka wału. Tuleja mimośrodowa za pomocą połączenia kłowego

związana jest z obsadą mimośrodu, a ta z korbowodem, który powoduje ruch suwaka. Pokręcając nakrętką

dociskową wyzębia się obsadę mimośrodu, następnie przekręcając za pomocą drążka tuleję mimośrodową

względem wału nastawia się żądaną wielkośd skoku. Funkcja

przekładki usztywniającej

oraz

płyty prowadzącej

Przekładka usztywniająca służy do skupienia nacisku tłoka na stemplu bądź też rozłożeniu sił działających na

stemplu na całą powierzchnie tłoka Budowa

wykrojnika

: czop montażowy, płyta górna, przekładka

usztywniająca, płyta stemplowa, płyta prowadząco – zdzierająca, prowadzenie materiału, matryca, płyta dolna

Budowa

tłocznika

Stempel, dociskacz, centrowanie krążka, matryca || czop montażowy, płyta górna, płyta

stemplowa, prowadzenie słupowe, matryca, płyta dolna,

WYCISKANIE Wyciskanie,

wyroby

, schemat z opisem,

rodzaje

8, metody,

właściwości

odkuwki

po wyciskaniu.

Wyróżniamy wyciskanie:- przeciwbieżne, - współbieżne, - złożone, - promieniowe. Wyciskanie jest procesem

tech. Podczas którego metal pod naciskiem stempla związanego z suwakiem prasy, wypływa przez otwór lub

otwory w matrycy albo przez szczelinę pomiędzy narzędziami. Cechą charakterystyczną jest to że pole

przekroju materiału wyjściowego jest większe od pola przekroju materiału wypływającego. Proces wyciskania w

którym stempel wywiera naciska na materiał za pośrednictwem cieczy nazywa się wyciskaniem

hydrostatycznym. Niezależnie od sposobu wyciskania kształtowany materiał zamknięty jest w matrycy i

poddany jest trójosiowemu nierównomiernemu ściskaniu o dużej ujemnej wartości naprężenia średniego

3

2

1

3

1

m

pod wpływem którego ulega on wydłużeniu w jednym kierunku. Taki sposób

odkształcenia sprawia że metale w procesie wyciskania osiągają dużą plastycznośd dlatego z nielicznymi

wyjątkami można je kształtowad bez naruszania ich spójności. Jest to jedna z istotnych zalet wyciskania dzięki

której z dużym powodzeniem się go stosuje. Wyroby: puszki, koszyczek do łożyska, koła zębate, elementy

rozruszników Rodzaje: na zimno, na ciepło, na gorąco, współbieżne, przeciwbieżne, boczne, promieniowe,

poprzeczne, zlożone. Co to recypient. Pojemnik w którym umieszczamy materiał podczas wyciskania.

OCENA WŁAŚCIWOŚCI MATERIAŁU Wymienic 6

rodzajów

tłoczności

blachy USB – blachy na najtrudniejsze

wytłoczki, SSB – blachy na szczególnie trudne wytłoczki, SB – blachy na bardzo trudne wytłoczki, B – bardzo

głęboko tłoczna, G – głęboko tłoczna, T – tłoczna, P – płytko tłoczna. Do czego służą

warunki

plastyczności

,

Opisad warunek plastyczności wg hipotezy

Huberta

i

Treski

. Dają odpowiedź na pytanie, przy jakich

wartościach naprężeo materiał przejdzie ze stanu sprężystego w stan plastyczny. Jeżeli materiał jest poddany

trójosiowemu równomiernemu ściskaniu (nawet ogromnej wartości) to nie prowadzi to do odkształceo

plastycznych, ale nie prowadzi również do utraty spójności, jak to ma miejsce podczas trójosiowego

równomiernego rozciągania. Odkształcenie plastyczne wystąpi tylko wówczas, gdy między wartościami

naprężeo będą dostatecznie duże różnice. Na płaszczyznach pochylonych pod kątem 45

o

[90

o

+ pojawią się

naprężenia styczne o maksymalnych wartościach τ=± (σ

1

+σ

2

)/2. Stwierdzono doświadczalnie, że na tych właśnie

kierunkach powstają pierwsze odkształcenia plastyczne. W metalach i ich stopach o strukturze

zrekrystalizowanej na powierzchni pojawią się tzw. Pasma poślizgu *plastyczności+ (linie Liedersa-Czernowa).

Zapis matematyczny warunku plastyczności. Podczas formułowania warunku plastyczności dla złożonych

stanów naprężeo (gdy jest >1 naprężenie), zachodzi koniecznośd posłużenia się jedną z hipotez. a) Hipoteza

Hubera-Misera

σzast = pierw(2)/2*pierw((σ

1

-σ

2

)

2

+(σ

2

-σ

3

)

2

+(σ

3

-σ

1

)

2

)= σ

p.

Aby materiał przeszedł w stan

plastyczny prawa strona musi równad się lewej. Naprężenie uplastyczniające wyznaczane jest doświadczalnie

dla danego materiału na maszynie wytrzymałościowej. b) hipoteza

Treski

σ

zast

=σ

1

-σ

3

=±σ

p /

σ

zast

=σ

2

-σ

1

=±σ

p /

σ

zast

=σ

3

-σ

2

=±σ

p.

Maksymalna różnica wyników obliczonych z obu zależności wynosi nawet do 15%. Co to jest

naprężenie

uplastyczniające

σp i jak się je wyznacza

wzory

? Naprężenie uplastyczniające – jest to naprężenie

niezbędne do zapoczątkowania makroskopowego odkształcenia plastycznego. Naprężnie uplastyczniające σ

zależy od gęstości dyslokacji. W przypadku małej gęstości, naprężenie uplastyczniające jest duże, ponieważ jest

mało płaszczyzn, w których zachodzi poślizg. Następnie naprężenie zmniejsza się wraz ze wzrostem gęstości

dyslokacji, ale tylko do pewnej granicy. Osiągnąwszy minimalną wartośd przy tzw.

krytycznej

gęstości

dyslokacji

ρkr, jaką ma wyżarzony materiał, naprężenie uplastyczniające ponownie zaczyna wzrastad wraz ze wzrostem

gęstości dyslokacji. Dążenie do uzyskanie dużej wytrzymałości poprzez zmniejszenie gęstości dyslokacji jest

technicznie bardzo trudne. Obecnie udało się uzyskad jedynie kryształy o bardzo małej średnicy, które nie

zawierają dyslokacji – wiskersy – jednakże w momencie pojawienia się w nich dyslokacji następuje gwałtowne

ich rozmnożenie i spadek naprężenia. Pod wpływem działania sił zewnętrznych w ciele powstają siły

wewnętrzne. Iloraz siły wewnętrznej i pola przekroju, na które ta siła działa nazywamy naprężeniem

2

mm

N

A

P

A

P

śr

A- pole pow. P- siła. Czyli naprężenie uplastyczniające jest minimalną siłą, która powoduje uplastycznienie

materiału w danym przekroju. Na jakiej zasadzie określamy

temperatury

obróbki na

zimno

, obróbki na

ciepło

i obróbki na

gorąco

Na gorąco: (0,6-0,9) T mała dokładnośd, Na ciepło: (0,4-0,6)T średnia dokładnośd, Na

zimno: poniżej 0,4 duża dokładnośd Różnica między

A

a

A

11,3

. Zamiast dla próbki pięciokrotnej 5,65 pierw S

0

to dla próbki dziesięciokrotnej 11,3 Co to jest i kiedy stosuję się próbę Erichsena Badanie tłoczności – próba

Erichsena Metoda Erichsena jest to próba tłoczności wykonana na przyrządzie Erichsena. Ma ona na celu

określenie przydatności do tłoczenia na zimno cienkich blach i taśm metalowych o grubości nie przekraczającej

2 milimetrów. Polega ona na powolnym wtłaczaniu kulisto zakooczonego tłocznika w próbkę blachy dosuniętą

do matrycy, aż do momentu pojawienia się na wgłębieniu pierwszego pęknięcia. Miarą próby jest głębokośd

wytworzonego wgłębienia mierzona w milimetrach.

Szybkośd

tłoczenia – 5-20 mm/min,

siła

docisku próbki –

10kN lub jedno silne szarpnięcie, gdy nie ma siłomierza. Czego można się dowiedzied z próby Erichsena:

tłocznośd, ziarnistośd, jednorodnośd. Statyczna

próba

rozciągania

. W statycznej próbie rozciągania rozciąga się

odpowiednio wykonany pręt o przekroju okrągłym wykorzystując urządzenie zwane zrywarką. W czasie próby

rejestruje się zależnośd przyrostu długości próbki od wielkości siły rozciągającej oraz rejestruje się granicę

sprężystości, przewężenie próbki i siłę zrywającą próbkę. Naprężenia w próbce oblicza się dzieląc siłę

rozciągającą przez pole przekroju poprzecznego próbki (uwzględniając przewężenie lub nie uwzględniając go).

Przed wykonaniem próby próbkę należy osmalid i nanieśd na nią skalę przy użyciu skalarki. Nie można nacinad

skali, ponieważ spowodowałoby to powstanie karbu, więc wynik próby byłby nieprawidłowy. Jakie

parametry

można odczytad z

krzywej

rozciągania

. Dolna/górna granica plastyczności, wytrzymałośd na rozciąganie,

granica wytrzymałości (zerwania), wydłużenie, przewężenie

Wytrzymałośd na rozciąganie

R

m

jest to naprężenie

odpowiadające największej sile F

m

, uzyskanej w czasie próby rozciągania, odniesionej do przekroju

początkowego próbki A

0

. Określa się ją wzorem: 𝑅

𝑚

=

𝐹

𝑚

𝑆

Wyraźna granica plastyczności

R

e

jest to naprężenie,

po osiągnięciu którego następuje wyraźny wzrost wydłużenia rozciąganej próbki bez wzrostu lub nawet przy

spadku obciążenia. Określana jest wzorem: 𝑅

𝑒

=

𝐹

𝑒

𝑆

0

gdzie: F

e

- siła obciążając odpowiadająca wyraźnej granicy

plastyczności. Dzieli się ona na R

eL

– dolna granica plastyczności i R

eH

– górna granica plastyczności. Na wykresie

odkształcenia wartości te znajdują się na odcinku, w którym następuje wahanie wartości odkształcenia,

najniższy punkt w tym obszarze to dolna granica, najwyższy punkt w tym obszarze to górna granica

plastyczności.

Umowna granica plastyczności

R

p0,2

– w przypadku, kiedy z charakterystyki materiału wynika, że

materiał nie posiada wyraźnej granicy plastyczności wówczas wyznaczamy umowną granicę plastyczności:

𝑅

𝑝0,2

=

𝐹

𝑝 0,2

𝑆

0

gdzie: F

p0,2

– siła wyznaczona na krzywej rozciągania przez poprowadzenie prostej równoległej do

początkowego, prostoliniowego odcinka wykresu, przechodzący przez punkt na osi wydłużeo o wartości ΔL =

0,2%.

Przewężenie względne Z

określane jest jako zmniejszenie pola powierzchni przekroju poprzecznego

próbki w miejscu rozerwania odniesione do pola powierzchni przekroju początkowego: 𝑍 =

𝑆

0

−𝑆

𝑢

𝑆

0

∙ 100% gdzie:

A

u

– pole najmniejszego przekroju poprzecznego próbki po rozerwaniu.

Naprężenie

𝜍 =

𝐹

𝑆

0

Odkształcenie

względne

𝜀 =

∆𝑙

𝑙

0

Wyszukiwarka

Podobne podstrony:

sciaga wzm op

Ściąga OP

Ściąga - Fale3, Potencja˙y op˙˙nione:

Ściaga z OP, PIELĘGNIARSTWO ROK 3 LICENCJAT

Ściąga na egzamin op, Notatki na I koło

sciagac op, ZiIP, sem 1

Janusz Pyda OP 5 Nauka Ściągania Masek

JANUSZ PYDA OP Nauka ściągania masek

Prezentacja OP silniki

1 sciaga ppt

metro sciaga id 296943 Nieznany

ŚCIĄGA HYDROLOGIA

AM2(sciaga) kolos1 id 58845 Nieznany

Narodziny nowożytnego świata ściąga

finanse sciaga

więcej podobnych podstron