PROCES TECHNOLOGICZNY

I PROCES

PRODUKCYJNY

Procesem technologicznym nazywa się

ciąg operacji i procesów

jednostkowych,

następujących w określonej sekwencji

czasowej, począwszy od chwili odbioru

surowca do chwili otrzymania

gotowego

produktu.

Proces produkcji – zespół czynności

organizacyjnych i technicznych,

koniecznych dla zapewnienia

niezakłóconego procesu

technologicznego.

Proces produkcji składa się z

następujących elementów:

• zaopatrzenia materiałowego (surowce,

materiały pomocnicze, źródła energii),

• transportu wewnętrznego

(przemieszczanie surowców,

półproduktów i wyrobów gotowych)

• kontroli jakości surowców, półproduktów

i wyrobów gotowych,

• utylizacji odpadów i oczyszczania ścieków

oraz gospodarki wodnej i energetycznej,

• magazynowania i dystrybucji gotowych

wyrobów.

Czynności produkcyjne można

podzielić na:

-

czynności zasadnicze

, dokonywane

bezpośrednio na surowcu i wpływające

w sposób celowy na zmianę

właściwości oraz na postać surowca,

-

czynności pomocnicze

, jak

przemieszczanie, magazynowanie

i kontrola materiału podlegającego

przetwarzaniu;

-

czynności usługowe

, polegające np.

na dostarczaniu czynników

energetycznych czy utrzymaniu

higieny produkcji.

Czynności zasadnicze

, z uwagi na

charakter wywoływanych zmian można

podzielić na:

-

operacje jednostkowe

-jeżeli

zachodzące

w nich zmiany mają charakter fizyczny

(np. rozdrabnianie, przesiewanie,

mieszanie itp.),

-

procesy jednostkowe

-jeżeli zmiany

mają charakter chemiczny,

biochemiczny lub biologiczny.

Operacje jednostkowe

1)

operacje mechaniczne

(albo dynamiczne)

rządzące się prawami mechaniki ciał

stałych i płynnych;

2)

operacje cieplne

związane z ruchem

(przenoszeniem) ciepła;

3)

operacje dyfuzyjne

, podlegające prawom

przenikania i wymiany mas;

4)

operacje fizykochemiczne

, polegające

głównie na zmianie stanu skupienia lub

rozproszenia;

Procesy jednostkowe

1)

procesy chemiczne

, których istotę

stanowią reakcje chemiczne

wymagające zastosowania określonych

reagentów chemicznych i zachodzące

bez udziału czynników biologicznych;

2)

procesy biochemiczne

, związane z

zastosowaniem czynników

biologicznych w postaci żywych

organizmów (głównie drobnoustrojów)

lub enzymów.

PODSTAWOWE ZASADY

TECHNOLOGICZNE

W procesach technologicznych

działają podstawowe prawa

natury:

• prawo zachowania masy i energii,

• prawa rządzące przenoszeniem

masy

i ciepła.

PODSTAWOWE ZASADY

TECHNOLOGICZNE c.d.

Prawo zachowania masy znalazło praktyczne

zastosowanie do obliczania bilansu

materiałowego.

Bilans materiałowy można, więc przedstawić

w postaci równania

G=G

1

+ G

2

gdzie;

G- masa materiału (surowca) podlegającego

przetworzeniu,

G

1

– masa materiału po przetworzeniu (masa

gotowego produktu),

G

2

– strata materiału podczas przetwarzania

(produkty odpadowe).

PODSTAWOWE ZASADY

TECHNOLOGICZNE c.d.

Prawo zachowania energii przyjmuje, że

suma wszystkich rodzajów energii w

układzie zamkniętym jest stała i że

zmiany jednej jej postaci w inną nie

zmieniają tej sumy.

Q

p

= Q

k

przykład prawa zachowania energii:

Q

r

+ Q

p

= Q

sk

+Q

w

+ Q

k

+ Q

st

gdzie

Q

r

+ Q

p

- ciepło dostarczone z

roztworem i parą

grzejną,

Q

sk

+Q

w

+ Q

k

+ Q

st

- ciepło

odprowadzone ze skroplinami, wodą

chłodzącą, roztworem zatężonym i

stratami do otoczenia.

Z bilansem energetycznym wiąże się

zasada oszczędności energii.

PODSTAWOWE ZASADY

TECHNOLOGICZNE c.d.

Z prawa zachowania masy i energii

wynikają następujące zasady:

• zasada najmniejszego zużycia

energii (oszczędności energii),

• zasada kołowego obiegu energii i

masy,

• zasada ciągłości produkcji.

ZASADA OSZCZĘDNOŚCI ENERGII

Oszczędność [%]

- wyparka jednodziałowa 1 -

- wyparka dwudziałowa

0,5 50

- wyparka trójdziałowa 0,33 66

- wyparka czterodziałowa 0,25 72

- wyparka pięciodziałowa 0,20 76

PODSTAWOWE ZASADY

TECHNOLOGICZNE c.d.

Zasada kołowego obiegu masy jest

powszechnie stosowana w

nowoczesnym przemyśle spożywczym i

chemicznym np. obieg wody

technologicznej.

PODSTAWOWE ZASADY

TECHNOLOGICZNE c.d.

Z praw rządzących przenoszeniem

masy

i energii wynikają kolejne zasady:

• zasada prądów naturalnych,

• zasada przeciwprądu materiałowego

i cieplnego,

• zasada optymalnego rozwinięcia

powierzchni.

ZASADA PRĄDÓW

NATURALNYCH

Oznacza, że kierunek przypływu płynów o

różnej gęstości odbywa się zgodnie z

kierunkiem sił grawitacji.

Przykłady występowania tej zasady

technologicznej:

• mieszanie płynów o różnej gęstości,

• w wymiennikach ciepła i skraplaczach,

• np. w procesach dyfuzji.

Z obydwu praw (zachowania masy

i energii oraz przenoszenia masy

i ciepła) równocześnie wynika

zasada optymalnego prowadzenia

procesu (zasada kompromisu

technologicznego).

CZYSZCZENIE SUROWCÓW

ŻYWNOŚCIOWYCH

Ogólnie zanieczyszczenia można podzielić

na:

• mineralne, np. ziemia, piasek,

kamienie;

• roślinne, np. słoma, plewy, nasiona

chwastów itp.;

• zwierzęce, np. sierść, pierze, cząstki

kału, szkodniki zwierzęce;

• chemiczne, jak: pozostałości środków

chemicznych używanych do zwalczania

chwastów, szkodników, chorób itp.;

• mikrobiologiczne, spowodowane

zakażeniem mikroorganizmami różnego

typu i w różnej ilości zależnej głównie

od uszkodzeń tkanek roślinnych

i zwierzęcych oraz od czasu

przebywania

w warunkach sprzyjających rozwojowi

mikroorganizmów.

Skuteczne czyszczenie

powinno:

• efektywnie oddzielać

zanieczyszczenia od zabrudzonego

surowca;

• usuwać zanieczyszczenia poza

czyszczony materiał;

• pozostawiać oczyszczony surowiec

w dobrym stanie (bez zbytecznych

uszkodzeń);

• ograniczać rekontaminację

(zakażenie wtórne),

• dążyć do otrzymania jak

najmniejszej objętości i stężenia

ścieków.

Czyszczenie surowców jest

podyktowane nie tylko względami

higienicznymi, lecz także

technologicznymi i technicznymi.

Można je podzielić na:

- czyszczenie wstępne przed

magazynowaniem surowca,

- zasadnicze, po przejściu

surowca

z magazynu na linię produkcyjną.

Czyszczenie surowców jest

zespołem różnego typu operacji

i procesów jednostkowych, wśród

których przeważają operacje typu

mechanicznego.

Do czyszczenia stosuje się wiele

metod, które generalnie można

podzielić na:

• metody czyszczenia na sucho –

przesiewanie, szczotkowanie,

ocieranie, aspiracja, magnetyczne

rozdzielanie,

• metody czyszczenia na mokro – mycie,

czyszczenie ultrasoniczne, filtracja.

METODY USUWANIA CZĘŚCI

NIEJADALNYCH

OBIERANIE

MECHANICZNE

Obieranie mechaniczne stosuje się

głównie do usuwania części

niejadalnych z powierzchni

ziemniaków, niektórych warzyw i

owoców.

W metodzie tej wykorzystywane są:

- obieraczki,

- urządzenia cierne.

OBIERANIE TERMICZNE

(OBWARZANIE)

Polega ono na zanurzaniu

owoców

w czasie od 1/2 do kilku

minut we wrzącej wodzie lub na

traktowaniu wrzącą wodą

surowców (np. pomidorów)

przesuwających się na taśmie,

co ułatwia usuwanie skórek.

OBIERANIE TERMICZNO-

CHEMICZNE

Zanurzanie owoców (np. brzoskwiń

i śliwek) w prawie wrzącym 1-2%

roztworze wodorotlenku sodowego

przyspiesza hydrolizę pektyn i przez

to odstawanie skórki, którą

natychmiast spłukuje się wraz z

resztką ługu za pomocą silnego

strumienia wody. Metoda termiczno-

chemiczna może być połączona

z wodno-szczotkowym usuwaniem

skórki.

TRAKTOWANIE PARĄ

WODNĄ

Ziemniaki, marchew lub inne

surowce przesuwają się np. na

taśmie siatkowej

w tunelu, gdzie obustronnie są

traktowane

w ciągu krótkiego czasu parą o

ciśnieniu

0,6-0,7 MPa i o temperaturze ok.

160°C,

co wystarcza do zhydrolizowania

pektyn

i rozluźnienia łupiny lub skórki.

Ilość odpadów jest tu wyjątkowo

mała.

OPALANIE (OBŻARZANIE)

POWIERZCHNIOWE

Polega ono na powierzchniowym

opalaniu surowców, np. ziemniaków,

za pomocą gazów spalinowych (piece

ropne) w temperaturze

ok. 1200°C, a następnie na

spłukiwaniu nadwęglonych części za

pomocą strumienia wody o ciśnieniu

2,0-3,0 MPa.

• Przy wyborze metody obierania

surowców ze skórki trzeba mieć na

względzie przede wszystkim

efektywność operacji z punktu

widzenia dokładności jej wykonania

przy minimalnym nakładzie pracy

ludzkiej.

We wszystkich jednak metodach,

mimo mechanicznego usunięcia

skórki, jest potrzebne albo końcowe

ręczne poprawienie niedokładności

pracy urządzeń mechanicznych

(obieraczek), albo co najmniej

końcowa staranna kontrola obranych

surowców, przesuwających się wolno

na taśmie.

Odpady

i

strat

y

ziem

niak

ów

[%]

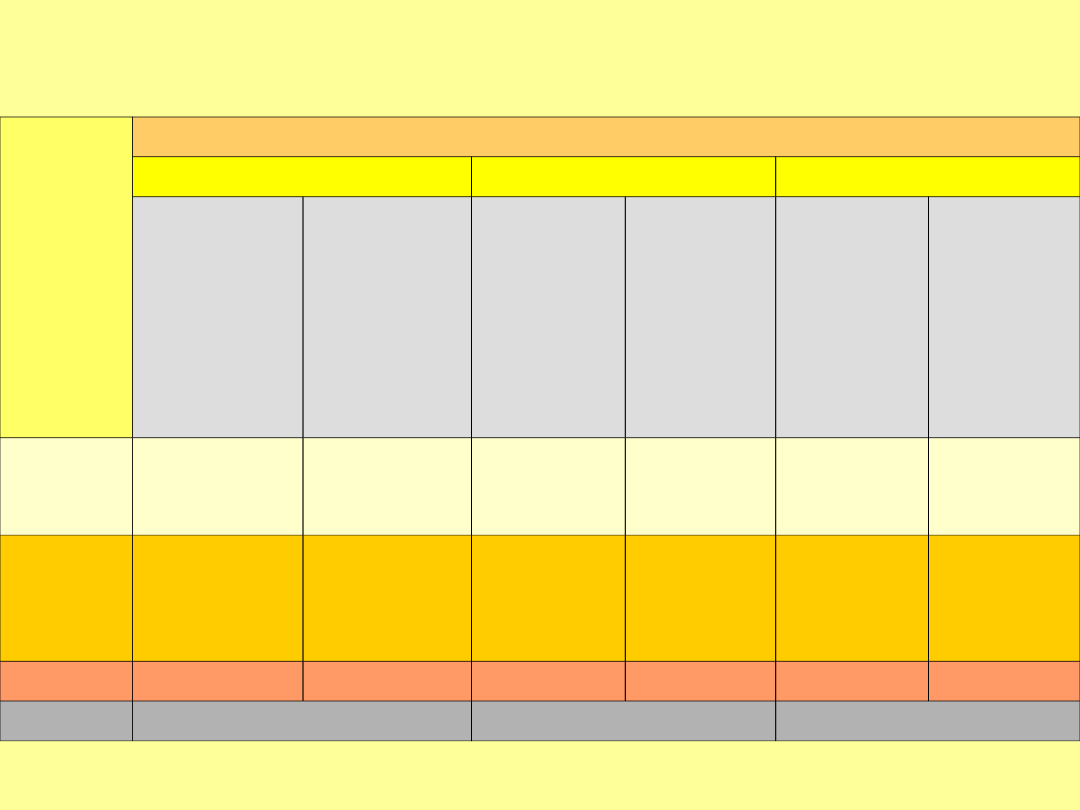

METODA OBIERANIA ZIEMNIAKÓW

ługowa

parowa

mechaniczna

ziemniaki

świeże

Ziemniak

i

przech

owywa

ne

ziemnia

ki

śwież

e

ziemnia

ki

przec

howy

wane

ziemnia

ki

śwież

e

ziemnia

ki

przec

howy

wane

przy

obier

aniu

16,7

20,4

15,3

21,2

12,0

15,6

przy

docz

yszcz

aniu

4,6

5,7

7,4

12,6

15,3

20,6

razem

21,3

26,1

22,7

33,8

27,3

36,2

średnio

23,7

28,1

31,7

Porównanie odpadów i strat

ziemniaków

Zapotrzebowanie wody, pary

i energii elektrycznej na jednostkę

produktu

Metoda

obierania

Woda

[m

3

]

Para

[kg]

Energia

elektryczn

a

[kWh]

parowa

2,5

165

1,8

mechaniczna

16,9

0

3,8

ługowa

24,77

293

5,5

INNE METODY

USUWANIA

CZĘŚCI NIEJADALNYCH

• Odszypułczanie,

• Drylowanie,

• Obcinanie końców fasoli,

• Odkiełkowywanie,

• Łuszczenie i szczotkowanie,

• Odpierzanie drobiu (oparzenie i

skubanie),

• Usuwanie szczeciny i skóry,

• Odkostnianie mięsa

ROZDRABNIANIE

MATERIAŁÓW

Rozdrabnianie – operacja

jednostkowa polegająca na

dzieleniu ciała na części pod

wpływem działania sił

mechanicznych.

W technologii żywności

rozdrabnianie stosuje się przede

wszystkim w odniesieniu do ciał

stałych (zboża, owoce, warzywa,

mięso), rzadziej w stosunku do

ciał płynnych

(np. emulgowanie)

i

gazowych

(napowietrzanie

środowiska czy nasycanie CO

2

.

W procesie rozdrabniania ciał stałych

wykorzystuje się zwykle trzy typy sił,

a mianowicie:

• ściskające

- działające prostopadle do

powierzchni i o kierunku

powodującym zgniatanie,

• rozciągające

– działające prostopadle

do powierzchni, ale o kierunku

przeciwnym do kierunku działania sił

ściskających ,

• ścinania

– o kierunku działania

stycznym do powierzchni.

Rozdrabnianie, czyli zmniejszanie cząstek

ciał stałych, stosuje się w przemyśle

spożywczym

w różnych celach, np.:

-

do otrzymywania gotowego produktu

w postaci sproszkowanej, np. cukru pudru,

-

do wydobywania składników z wnętrza

złożonych

struktur, np. soku z owoców, krochmalu

z ziemniaków, mąki z ziarna

,

-

do zwiększania powierzchni ciał stałych

i przyspieszenia w ten sposób wymiany

ciepła (skrócenie czasu suszenia,

gotowania, sterylizacji, oziębienia) lub masy w

procesie dyfuzji

(ekstrakcja, absorpcja),

- w celu ułatwienia wymieszania składników,

np. w produkcji koncentratów zbożowych,

odżywek.

Zależnie od konstrukcji części

roboczych urządzeń rozdrabnianie

może następować przez:

- cięcie,

- rozrywanie,

- rozcieranie,

- zgniatanie,

- łupanie,

- zginanie – łamanie.

Zastosowanie odpowiedniego rodzaju siły,

a więc wybór urządzenia i sposobu

przeprowadzenia rozdrabniania zależy od

właściwości surowca i celu jaki ma zostać

osiągnięty.

Do najważniejszych właściwości surowca

należą:

• wielkość cząstek,

• twardość i właściwości ścierne,

• mechaniczna struktura (krystaliczna,

bezpostaciowa, tkankowa, włóknista,

zwarta),

• zawartość wody,

• wrażliwość na podwyższoną temperaturę.

Wpływ rozdrabniania na

jakość produktów

spożywczych

• rozdrobnienie może być przyczyną

zwiększonego kontaktu produktu z

destrukcyjnymi czynnikami

zewnętrznymi np. tlenem z

powietrza,

• rozdrabnianie połączone z

rozrywaniem struktury tkankowej

może powodować zmiany

mikrobiologiczne, chemiczne,

enzymatyczne,

• rozdrobniony materiał łatwiej

adsorbuje zapachy

i wodę, jak również szybciej traci

substancje aromatyczne.

MIESZANIE CIAŁ STAŁYCH

I CIECZY

Mieszanie - operacja

jednostkowa,

w której otrzymuje się

jednorodną mieszaninę z dwóch

lub więcej składników przez

dyspersję jednego z drugim

(z drugimi).

Proces mieszania w zależności od

stanu skupienia składnika

tworzącego fazę zwartą można

podzielić na:

• mieszanie w fazie gazowej,

• mieszanie w fazie ciekłej,

• mieszanie w fazie stałej.

W przemyśle spożywczym występują

ostatnie dwa przypadki.

Mieszanie w technologii żywności ma na celu:

1) zapewnienie możliwie jednolitego składu

produktów ciekłych lub stałych, szczególnie

tam, gdzie się stosuje kilka składników;

2) zabezpieczenie przed rozdzielaniem się

komponentów,

3) zapobieżenie przegrzewaniu się i w

następstwie przypalaniu się produktów;

4) ułatwienie wymiany ciepła tak przy

ogrzewaniu,

jak i przy chłodzeniu systemem przeponowym;

5) niekiedy w celu wywołania pewnych zjawisk

fizycznych (np. zmaślenia się śmietany,

zapoczątkowania krystalizacji, wytworzenia

emulsji).

6) nasycanie roztworów CO

2

, O

2.

Ogólnie rozróżnia się:

• 1) mieszalniki - urządzenia służące

do mieszania ciał ciekłych z ciekłymi,

• 2) mieszarki - do mieszania

materiałów sypkich z ewentualnymi

dodatkami stałymi lub ciekłymi,

• 3) zagniatarki, wygniatarki i

ugniatarki do mieszania materiałów

plastycznych

z ewentualnym częściowym

oddzieleniem części fazy ciekłej, jak

w przypadku wygniatania masła.

Główne elementy wywołujące zjawisko

mieszania, czyli mieszadła mogą mieć

bardzo różnorodną konstrukcję.

Rozróżnia się np. mieszadła:

1) łapowe - z łapami pionowymi, poziomymi,

ramowymi, kotwicznymi, planetarnymi i in.,

2) śmigłowe,

3) śrubowe,

4) sigmoidalne,

5) odśrodkowe

6) turbinowe,

MIESZANIE UKŁADÓW O BARDZO

DUŻEJ LEPKOŚCI

W urządzeniach typu zagniatarek do

mieszania materiałów plastycznych

są stosowane wytrzymałe

konstrukcyjnie mieszadła,

wykonujące ruch obrotowy dookoła

własnej osi lub ruch złożony.

Document Outline

- PROCES TECHNOLOGICZNY I PROCES PRODUKCYJNY

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Operacje jednostkowe

- Procesy jednostkowe

- PODSTAWOWE ZASADY TECHNOLOGICZNE

- PODSTAWOWE ZASADY TECHNOLOGICZNE c.d.

- Slide 11

- Slide 12

- Slide 13

- ZASADA OSZCZĘDNOŚCI ENERGII

- Slide 15

- Slide 16

- ZASADA PRĄDÓW NATURALNYCH

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- MIESZANIE CIAŁ STAŁYCH I CIECZY

- Mieszanie - operacja jednostkowa, w której otrzymuje się jednorodną mieszaninę z dwóch lub więcej składników przez dyspersję jednego z drugim (z drugimi).

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- MIESZANIE UKŁADÓW O BARDZO DUŻEJ LEPKOŚCI

Wyszukiwarka

Podobne podstrony:

Ściaga PPT pytania, Zarządzanie i inżynieria produkcji, Semestr 8, Projektowanie procesów technologi

Ściaga PPT całość, Zarządzanie i inżynieria produkcji, Semestr 8, Projektowanie procesów technologic

sciaga ppt, ZiIP Pwr, Projektowanie Procesów Technologicznych, Wykład

Obróbka ubytkowa SCIAGA, MBM, uczelnia, VI semestr, odbytki, oup, ppt, skrawanie karta, Choroszy, sl

03 Sejsmika04 plytkieid 4624 ppt

Choroby układu nerwowego ppt

10 Metody otrzymywania zwierzat transgenicznychid 10950 ppt

10 dźwigniaid 10541 ppt

03 Odświeżanie pamięci DRAMid 4244 ppt

Prelekcja2 ppt

2008 XIIbid 26568 ppt

więcej podobnych podstron