1

Fizyczne podstawy technologii materiałowych –

laboratorium

WIMiC, AGH

Ć

wiczenie nr 4

Wytwarzanie kompozytów włóknistych

Zagadnienia do przygotowania:

1. Poj

ę

cia ogólne: kompozyt, model równoległy, reguła mieszanin

2. Minimalny i krytyczny udział obj

ę

to

ś

ciowy włókien

3. Rodzaje stosowanych włókien i metody ich wytwarzania

4. Materiały stosowane na osnowy polimerowe

5. Metody formowania kompozytów włóknistych

Literatura:

1. M. F. Ashby, D.R.H. Jones: Materiały in

ż

ynierskie. Cz. 2. WNT Warszawa 1996

2. K. Konsztowicz: Kompozyty wzmacniane włóknami. Podstawy technologii. Wyd.

AGH Kraków 1986

3. D.

ś

uchowska: Polimery konstrukcyjne. WNT Warszawa 2000

4. I. Gruin: Materiały polimerowe. PWN Warszawa 2003

Cel

ć

wiczenia

Zastosowanie metody kontaktowej do formowania kompozytów wzmacnianych

włóknami ci

ą

głymi oraz wyznaczenie modułu spr

ęż

ysto

ś

ci otrzymanych kompozytów

2

Wprowadzenie

a) Poj

ę

cia podstawowe

Kompozyt to materiał składaj

ą

cy si

ę

z co najmniej dwóch ró

ż

nych faz, którego

wła

ś

ciwo

ś

ci nie s

ą

wypadkow

ą

wła

ś

ciwo

ś

ci poszczególnych faz. Kompozyt składa

si

ę

z osnowy (polimerowej, ceramicznej lub metalicznej) oraz fazy wzmacniaj

ą

cej

(zdyspergowanej), która mo

ż

e mie

ć

posta

ć

włókien, warstw lub cz

ą

steczek. Mówimy

wtedy odpowiednio o kompozytach włóknistych, warstwowych (laminatach) lub

kompozytach cz

ą

steczkowych. Celem wytarzania kompozytów jest otrzymanie

materiałów o polepszonych wła

ś

ciwo

ś

ciach np. mechanicznych, termicznych czy

elektrycznych.

Ostatnio coraz wi

ę

ksze znaczenie zyskuj

ą

tzw. nanokompozyty, czyli materiały,

w których faza wzmacniaj

ą

ca (zdyspergowana) ma rozmiary rz

ę

du kilkunastu –

kilkudziesi

ę

ciu nanometrów (nm = 10

-9

m). Mog

ą

one wykazywa

ć

wła

ś

ciwo

ś

ci

niespotykane w przypadku klasycznych kompozytów i przy znacznie mniejszych

udziałach obj

ę

to

ś

ciowych fazy zdyspergowanej.

Obecnie najbardziej rozpowszechnionym rodzajem kompozytów s

ą

kompozyty

włókniste, składaj

ą

ce si

ę

z osnowy oraz włókien, które oprócz tego,

ż

e mog

ą

by

ć

wykonane z ró

ż

nych materiałów to mog

ą

mie

ć

ró

ż

na posta

ć

: włókien długich, włókien

krótkich, mat, tkanin itp. Zadaniem osnowy jest nadanie kompozytowi zewn

ę

trznego

kształtu, oraz przej

ę

cie obci

ąż

enia i przekazanie go włóknom. Z kolei zadaniem

włókien jest przenoszenie obci

ąż

e

ń

, oraz zwi

ę

kszenie sztywno

ś

ci osnowy i jej

odporno

ś

ci na kruche p

ę

kanie.

Typowymi przykładami takich materiałów s

ą

kompozyty o osnowach polimerowych

wzmacniane głównie włóknami szklanymi, w

ę

glowymi i grafitowymi oraz

aramidowymi (Kevlar). Do wytwarzania tych kompozytów stosowane s

ą

polimery

chemo- i termoutwardzalne takie jak

ż

ywice epoksydowe, nienasycone

ż

ywice

poliestrowe,

ż

ywice fenolowe i

ż

ywice silikonowe oraz polimery termoplastyczne takie

jak polistyren, polipropylen, poliamid czy poliw

ę

glan.

Wzmocnienie polimerów włóknami jest bardzo efektywne, poniewa

ż

ju

ż

przy ich

10% udziale obj

ę

to

ś

ciowym obserwuje si

ę

znaczn

ą

popraw

ę

wła

ś

ciwo

ś

ci

mechanicznych i cieplnych materiału.

b) Wła

ś

ciwo

ś

ci mechaniczne kompozytów wzmacnianych włóknami

- Moduł spr

ęż

ysto

ść

(Younga)

Podstawowa zasada wzmacniania włóknami wykorzystuje wła

ś

ciwo

ś

ci modelu

równoległego tworzywa dwufazowego przy nast

ę

puj

ą

cych zało

ż

eniach:

•

włókna s

ą

jednorodne i ci

ą

głe,

•

s

ą

rozmieszczone równolegle i równomiernie w całej obj

ę

to

ś

ci jednorodnej

osnowy,

•

włókna s

ą

bardzo dobrze zwi

ą

zane z osnow

ą

.

Na podstawie tego modelu mo

ż

na powiedzie

ć

,

ż

e moduł kompozytu włóknistego

rozci

ą

ganego wzdłu

ż

kierunku uło

ż

enia włókien (E

kII

) jest sum

ą

modułu włókna (E

w

)

i modułu osnowy (E

o

) zgodnie z równaniem (prawo mieszanin):

3

E

kII

= V

w

E

W

+ (1 - V

w

)E

o

(1)

gdzie: V

w

– udział obj

ę

to

ś

ciowy włókien

Z kolei moduł tego materiału rozci

ą

ganego w kierunku poprzecznym (E

K

⊥

) uło

ż

enia

włókien jest opisywany przy pomocy modelu szeregowego:

o

W

W

W

K

E

V

1

E

V

E

1

−

+

=

⊥

(2)

Warto

ś

ci modułu poprzecznego s

ą

du

ż

o ni

ż

sze ni

ż

modułu równoległego, co

oznacza,

ż

e taki jednoosiowy kompozyt wykazuje siln

ą

anizotropi

ę

wła

ś

ciwo

ś

ci

(Rys.1 a,b). Uło

ż

enie włókien na krzy

ż

(Rys.1c) powoduje,

ż

e moduły w kierunkach

0 i 90

o

s

ą

równe (i du

ż

e), ale moduły w kierunku 45

o

wci

ąż

s

ą

bardzo małe.

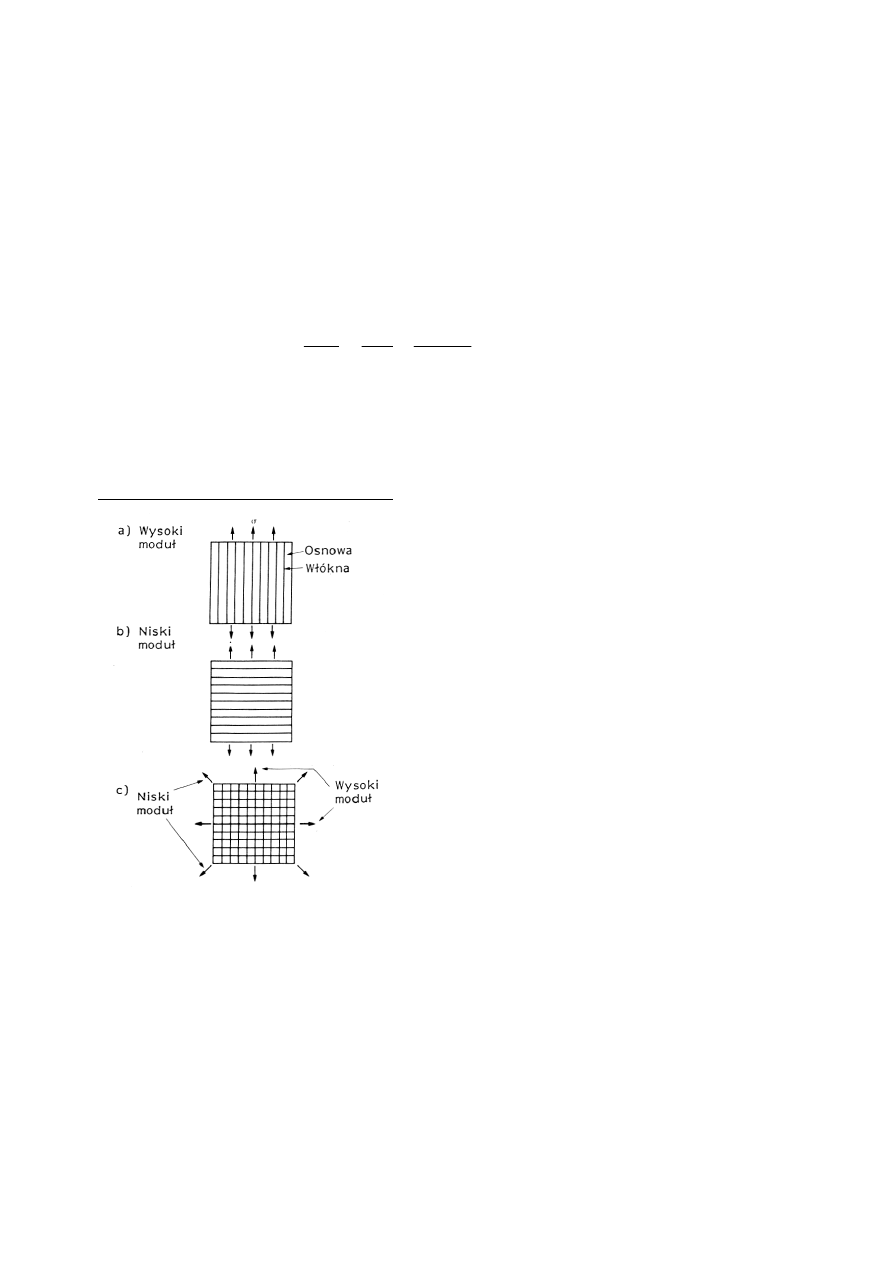

Rys.1 Rozci

ą

ganie kompozytu włóknistego:

a) wzdłu

ż

kierunku uło

ż

enia włókien,

b) w poprzek kierunku uło

ż

enia włókien,

c) laminat 0 - 90

o

C ma kierunek o małym

module i kierunek o du

ż

ym o du

ż

ym module [1]

- Wytrzymało

ść

na rozci

ą

ganie

Wła

ś

ciwo

ś

ci wzmacniaj

ą

ce włókien przejawiaj

ą

si

ę

tym,

ż

e ze wzrostem ich udziału

obj

ę

to

ś

ciowego i modułu spr

ęż

ysto

ś

ci wzrasta – zgodnie z „prawem mieszanin” –

skuteczno

ść

kompozytu w przenoszeniu obci

ąż

e

ń

.

Udział obj

ę

to

ś

ciowy włókien kompozytach mo

ż

e wynosi

ć

nawet 80%. Korzystnie jest

tak

ż

e, gdy warto

ść

modułu spr

ęż

ysto

ś

ci włókien przewy

ż

sza wielokrotnie warto

ść

modułu osnowy. W przypadku

ż

ywic wzmacnianych włóknami szklanymi, gdzie

stosunek E

w

/E

o

≈

20, 10%-owy udział włókien przenosi 70% cało

ś

ci obci

ąż

enia.

Ponadto, z uwagi na znaczn

ą

powierzchni

ę

kontaktu włókno-osnowa jest równie

ż

wi

ę

ksza efektywno

ść

przenoszenia obci

ąż

e

ń

mi

ę

dzy fazami (Rys. 2a).

4

Wytrzymało

ść

idealnego kompozytu (

σ

k), w którym odkształcenie zniszczenia jest

takie samo jak odkształcenie zniszczenia (zerwania) włókien jak i osnowy (

ε

k

=

ε

w

=

ε

o

)

mo

ż

na zgodnie z prawem mieszanin zapisa

ć

jako (Rys.2a):

σ

k

=

σ

w

V

w

+

σ

o

(1-V

w

)

(3)

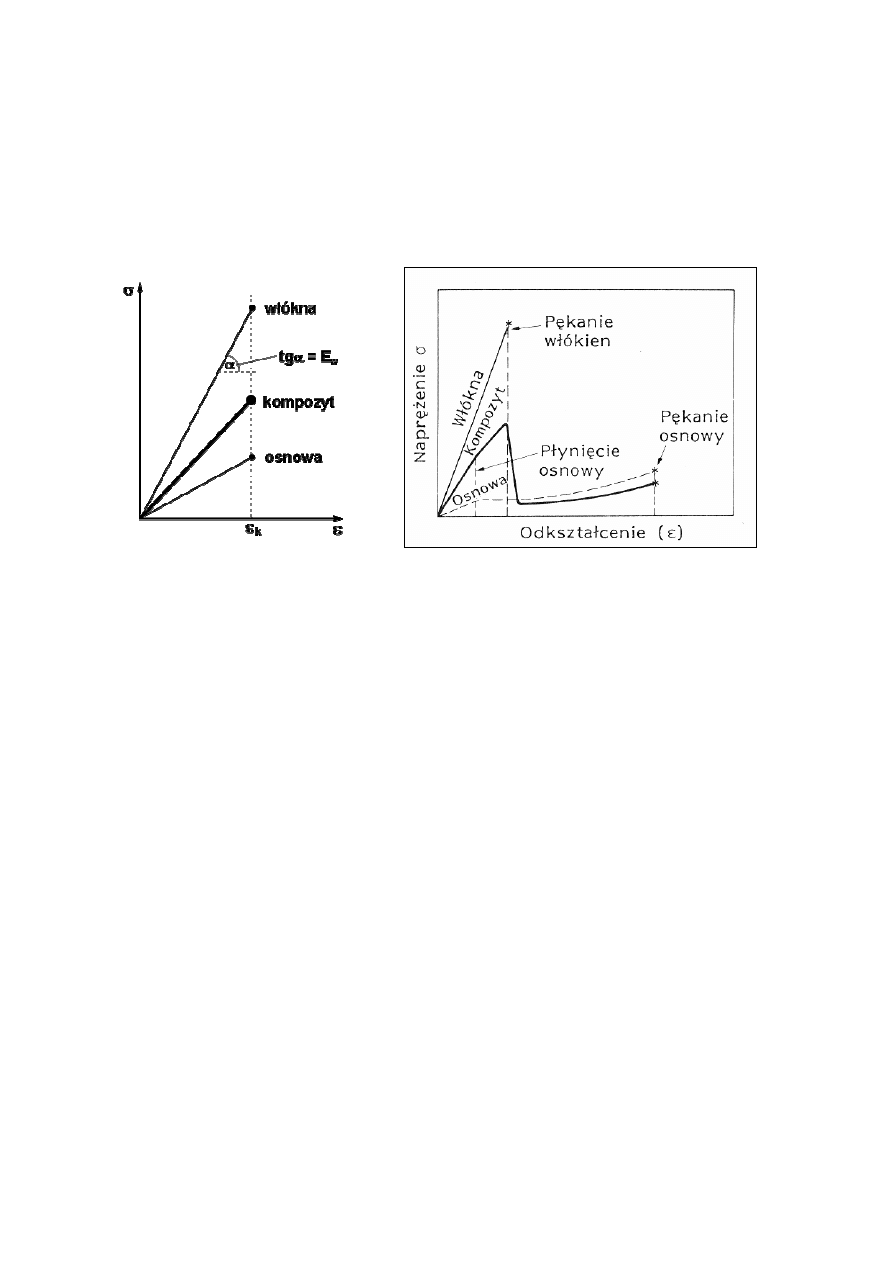

a)

b)

Rys.2 Krzywa napr

ęż

enie-odkształcenie dla kompozytu o włóknach ci

ą

głych: a) gdy

ε

k

=

ε

w

=

ε

o

, b)

ε

w

>

ε

o

w porównaniu do krzywych dla włókien i osnowy. Maksimum na

krzywej oznacza p

ę

kanie włókien [1]

Jednak w praktyce cz

ę

sto mamy do czynienia z kompozytami o ci

ą

gliwej osnowie

(np.

ż

ywica) wzmacnianej kruchymi włóknami (np. szklanymi), dla których

εεεε

w

>

εεεε

o

(Rys.2b). W takim przypadku zale

ż

no

ść

napr

ęż

enie-odkształcenie jest liniowa o

nachyleniu E

kII

a

ż

do chwili kiedy osnowa zaczyna p

ę

ka

ć

przy napr

ęż

eniu

σσσσ

’

o

ni

ż

szym od jej wytrzymało

ś

ci

σσσσ

o

. Od tego momentu wi

ę

kszo

ść

dodatkowego

obci

ąż

enia przenosz

ą

włókna, które w dalszym ci

ą

gu rozci

ą

gaj

ą

si

ę

spr

ęż

y

ś

cie a

ż

do

ich p

ę

kni

ę

cia (przy

ε

w

), po czym napr

ęż

enie maleje do granicy plastyczno

ś

ci osnowy.

Kompozyt ulega całkowitemu zniszczeniu, gdy p

ę

ka osnowa (przy

σ

o

).

W zastosowaniu konstrukcyjnym znaczenie ma maksymalna warto

ść

napr

ęż

enia. W

powy

ż

szym przypadku jest to napr

ęż

enie przy którym p

ę

kaj

ą

włókna, a osnowa

zaczyna płyn

ąć

. W tym momencie w osnowie wyst

ę

puje napr

ęż

enie (

σ

’

o

) które jest

ni

ż

sze od jej wytrzymało

ś

ci (

σ

m

).

Oznaczaj

ą

c przez

σ

’

o

napr

ęż

enie w osnowie, przy którym zachodzi zniszczenie

włókien, mo

ż

na prawo mieszanin przedstawi

ć

w postaci:

σ

k

=

σ

w

V

w

+

σ

'

o

(1-V

w

)

(4)

Stosuje si

ę

ono jedynie w przypadku, gdy w osnowie znajduje si

ę

na tyle du

ż

a ilo

ść

włókien, by mogły one decydowa

ć

o wytrzymało

ś

ci kompozytu. Je

ż

eli ilo

ść

włókien

5

jest niewystarczaj

ą

ca, to przy zało

ż

eniu,

ż

e

ε

o

>

ε

w

włókna mog

ą

nie powstrzyma

ć

odkształcenia osnowy, ulegn

ą

zerwaniu a osnowa nadal b

ę

dzie przenosi

ć

obci

ąż

enie

a

ż

do jej zniszczenia. Z tego powodu kompozyty z osnow

ą

plastyczn

ą

musz

ą

zawiera

ć

pewn

ą

minimaln

ą

obj

ę

to

ść

włókien pocz

ą

wszy od której stosuje si

ę

prawo

mieszanin. W celu wyznaczenia tej minimalnej obj

ę

to

ś

ci włókien zakłada si

ę

,

ż

e gdy

włókien jest bardzo mało, to w pewnych granicach obci

ąż

e

ń

działaj

ą

one jak

wtr

ą

cenia fazy obcej, które osłabiaj

ą

kompozyt, a jego wytrzymało

ść

zale

ż

y od

udziału obj

ę

to

ś

ciowego i wytrzymało

ś

ci osnowy:

σ

k

=

σ

o

(1-V

w

)

(5)

Mimo,

ż

e włókna p

ę

kaj

ą

wcze

ś

niej od osnowy, to ze zwi

ę

kszeniem ich udziału

obj

ę

to

ś

ciowego, gdy jest ich wystarczaj

ą

co du

ż

o by zacz

ę

ły wzmacnia

ć

osnow

ę

mo

ż

e, zgodnie z równaniem (4) dochodzi

ć

do podnoszenia wytrzymało

ś

ci

kompozytu. Na Rys. 3 przedstawiono proste opisane równaniami 4 i 5, punkt ich

przeci

ę

cia oznacza minimalny udział obj

ę

to

ś

ciowy włókien (V

min

) powy

ż

ej którego

zaczyna wzrasta

ć

wytrzymało

ść

kompozytu. Realne wzmocnienie kompozytu

zachodzi jednak dopiero, gdy udział obj

ę

to

ś

ciowy włókien przekroczy warto

ść

krytyczn

ą

(V

kryt

) powy

ż

ej której wytrzymało

ść

kompozytu (

σ

k

) przekroczy

wytrzymało

ść

osnowy (

σ

ο

). (Rys.3).

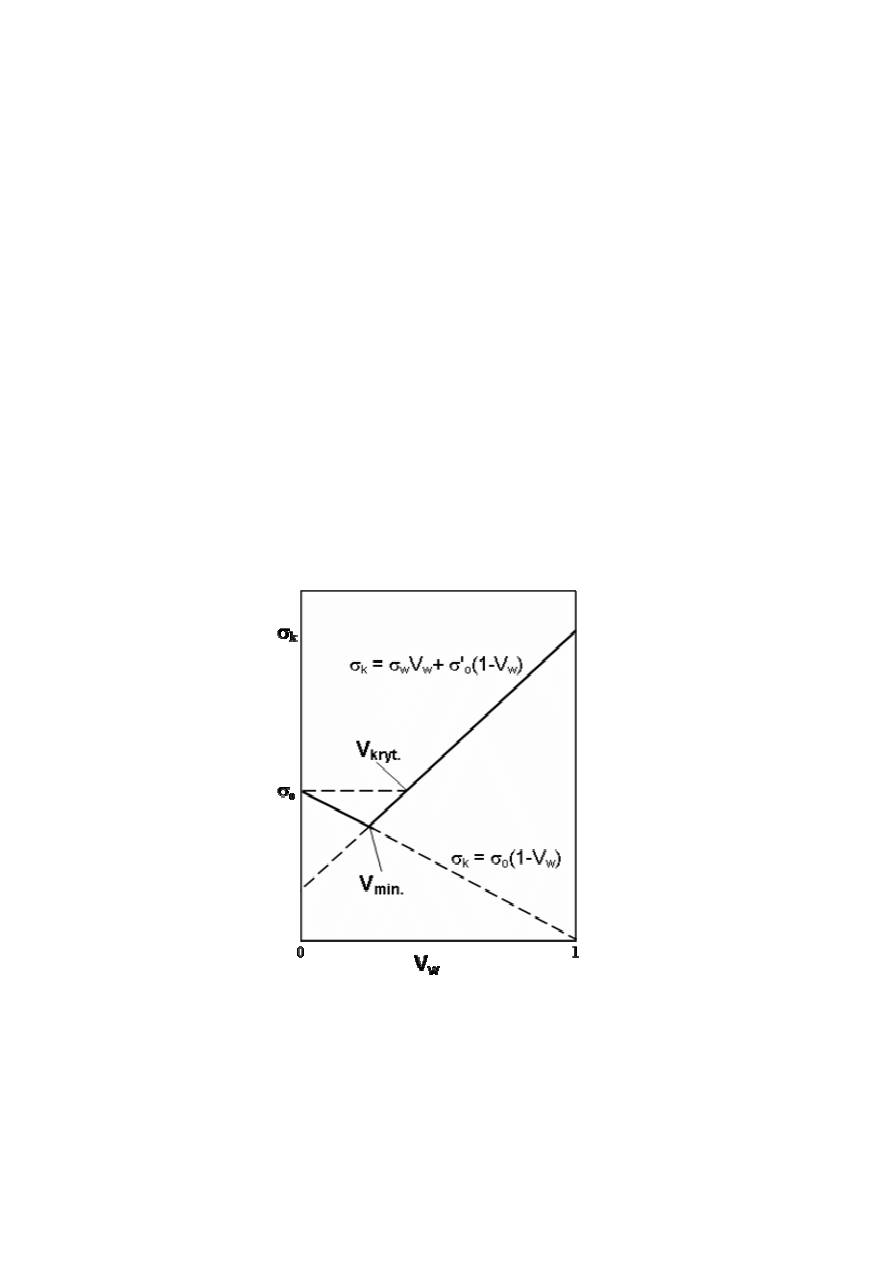

Rys.3. Obj

ę

to

ść

minimalna i krytyczna włókien w osnowie plastycznej

- Odporno

ść

na p

ę

kanie

6

Kompozyty wzmacniane włóknami długimi mog

ą

cechowa

ć

si

ę

podwy

ż

szon

ą

odporno

ś

ci

ą

na p

ę

kanie. Jest to zwi

ą

zane z mechanizmami podwy

ż

szania energii

p

ę

kania wyst

ę

puj

ą

cych w tych materiałach a zwi

ą

zanych m.in. z wytrzymało

ś

ci

ą

granicy rozdziału włókno-osnowa oraz z wła

ś

ciwo

ś

ciami mechanicznymi włókien

takimi jak wytrzymało

ść

czy moduł Younga. Typowym mechanizmem jest wyci

ą

ganie

zerwanych włókien (ang. „pull out”) z matrycy, który wymaga wykonania dodatkowej

pracy a tym samym pochłania energi

ę

p

ę

kni

ę

cia.

c) Włókna wzmacniaj

ą

ce

Włókna wzmacniaj

ą

ce mog

ą

by

ć

wykonane z ró

ż

nych materiałów np. z celulozy,

szkła, polimerów syntetycznych, grafitu, metali. Wła

ś

ciwo

ś

ci przykładowych włókien

zebrano w Tabeli1.

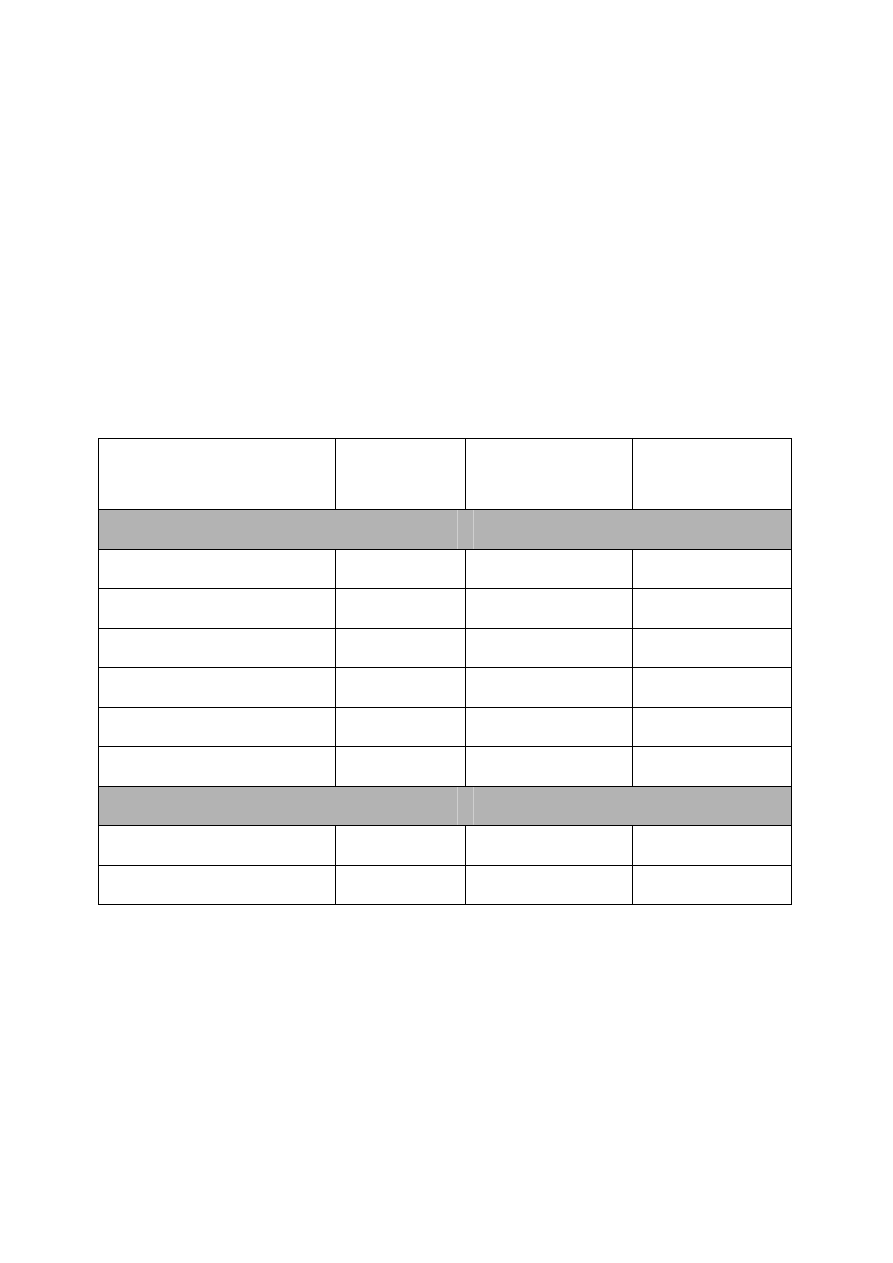

Tabela 1. Wła

ś

ciwo

ś

ci niektórych włókien i osnowy

Materiał

Moduł

spr

ęż

ysto

ś

ci,

E [GPa]

Wytrzymało

ść

na

rozci

ą

ganie

[MPa]

G

ę

sto

ść

ρ

[g/cm

3

]

Włókno

W

ę

glowe typu 1

390

2200

1,95

W

ę

glowe typu 2

250

2700

1,75

Celulozowe

60

1200

1.61

Szklane typu E

76

1400-2500

2,56

Kevlar (wł.aramidowe)

125

2760

1,45

PAN

10

500

1.15

Osnowa

ś

ywica epoksydowa

4

60

1,3

ś

ywica poliestrowa

3

60

1,2

Pojedyncze włókna maj

ą

ś

rednice rz

ę

du kilku – kilkunastu mikrometrów i w zwi

ą

zku z

tym ich bezpo

ś

rednie u

ż

ycie przy wytwarzaniu kompozytów jest utrudnione dlatego

te

ż

kompozyty otrzymuje si

ę

stosuj

ą

c ró

ż

nego rodzaju materiały włókniste. Poni

ż

ej

przedstawiono formy włókien szklanych stosowanych do wzmacniania tworzyw:

- roving – to płaskie pasmo zło

ż

one z kilkuset pojedynczych włókien poł

ą

czonych

bez skr

ę

tu i powleczonych substancjami chemicznymi zapewniaj

ą

cymi ich zlepienie

oraz lepsz

ą

przyczepno

ść

do osnowy w kompozycie.

- mata nietkana - to warstwy nieplecionych włókien ł

ą

czone chemicznie (lepione) lub

mechanicznie o wła

ś

ciwo

ś

ciach anizotropowych. Najcz

ęś

ciej u

ż

ywane s

ą

rovingowe

7

maty lepione. Maty charakteryzuj

ą

si

ę

nierównomiernym rozkładem grubo

ś

ci i

g

ę

sto

ś

ci na całej powierzchni

- tkaniny – wyrabiane s

ą

na normalnych krosnach bawełnianych lub jedwabniczych,

Przy otrzymywaniu laminatów (tworzyw warstwowych) istotne znaczenie posiada typ

ich splotu. Wpływa on równie

ż

na ich wła

ś

ciwo

ś

ci wytrzymało

ś

ciowe.

d) Osnowy polimerowe

Polimery wzmacniane włóknami s

ą

najstarszymi i najpowszechniej stosowanymi

materiałami kompozytowymi. Materiały stosowane na osnowy kompozytów

organicznych stanowi

ą

zarówno polimery termoplastyczne, jak i polimery

utwardzalne.

W warunkach podwy

ż

szonej temperatury polimery termoplastyczne mi

ę

kn

ą

do

stanu plastycznego a nawet płynnego a przy chłodzeniu twardniej

ą

. Dzi

ę

ki tym

własno

ś

ci

ą

wyroby z tych polimerów formuje si

ę

metodami wytłaczania, wtryskiwania

i prasowania. Do najbardziej znanych tworzyw w tej grupie zaliczy

ć

mo

ż

na polietylen,

polipropylen, polichlorek winylu, poliamidy, polimetakrylan metylu, polistyren i

poliw

ę

glany. Z uwagi na wła

ś

ciwo

ś

ci i wynikaj

ą

c st

ą

d metody formowania, do

wzmacniania termoplastów u

ż

ywa si

ę

tylko włókien krótkich.

Kompozyty

organiczne

otrzymuje

si

ę

głównie

z

ż

ywic

utwardzanych

charakteryzuj

ą

cych si

ę

budow

ą

w postaci sieci przestrzennej, zło

ż

onych z

makrocz

ą

steczek poprzeplatanych z sob

ą

i poł

ą

czonych wi

ą

zaniami atomowymi.

Dzi

ę

ki takiej budowie

ż

ywice utwardzalne (duroplasty)

s

ą

nietopliwe i

nierozpuszczalne. Polimery, w których sieciowanie przestrzenne zachodzi tylko pod

wpływem temperatury, nazywaj

ą

si

ę

termoutwardzalnymi i do najwa

ż

niejszych

zaliczy

ć

tu trzeba fenoplasty (

ż

ywice fenolowe i nowolakowe) i aminoplasty (

ż

ywice

mocznikowe i melaminowe). Polimery, w których wytwarzanie trójwymiarowej sieci

przestrzennej zachodzi pod wpływem czynnika sieciuj

ą

cego w postaci zwi

ą

zku

chemicznego, nazywaj

ą

si

ę

chemoutwardzalnymi i do tej grupy zaliczaj

ą

si

ę

ż

ywice

poliestrowe i epoksydowe. Wła

ś

ciwo

ś

ci tych polimerów zebrano w Tabeli 1.

e) Wybrane metody formowania kompozytów polimerowych

Techniki formowania kompozytów polimerowych cz

ę

sto bazuj

ą

na półproduktach

polimer-napełniacz takich jak:

-preimpreganty (inaczej prepregi), to tkaniny b

ą

d

ź

pasma rovingu impregnowane

lub pokrywane roztworem

ż

ywicy, która nast

ę

pnie jest poddawana wst

ę

pnemu –

niecałkowitemu sieciowaniu.

-tłoczywa, czyli mieszaniny polimeru chemoutwardzalnego (

ż

ywicy) z utwardzaczem

(czynnikiem sieciuj

ą

cym), napełniaczem włóknistym i/lub proszkowym oraz ró

ż

nymi

dodatkami. Tłoczywa mog

ą

by

ć

sypkie, lub o konsystencji kitu.

-granulaty,

s

ą

otrzymywane

w

wyniku

mieszania

stopionego

polimeru

termoplastycznego z włóknistymi napełniaczami oraz wytłaczania przez odpowiednie

dysze i ci

ę

cie na krótkie kawałki.

8

Istnieje wiele metod formowania/kształtowania wyrobów kompozytowych. Poni

ż

ej

wymieniono tylko kilka wybranych.

Metoda kontaktowa – czyli formowanie r

ę

czne, polega na uło

ż

eniu warstwy

odpowiednio przyci

ę

tej maty lub tkaniny w formie, nasyceniu ka

ż

dej warstwy

ż

ywic

ą

za pomoc

ą

p

ę

dzla lub szczotki i odci

ś

ni

ę

ciu nadmiaru

ż

ywicy wałkiem. Metod

ę

t

ą

stosuje si

ę

do niewielkiej produkcji prototypów lub wyrobów o bardzo du

ż

ych

wymiarach. Zalety metody kontaktowej polegaj

ą

na łatwo

ś

ci wykonania form i niskiej

cenie oprzyrz

ą

dowania, a zasadniczymi wadami s

ą

małe wytrzymało

ś

ci tak

produkowanych laminatów oraz niewielki udział obj

ę

to

ś

ciowy wzmocnienia.

Metoda natryskowa – jest stosowana do formowania du

ż

ych powierzchni o niezbyt

skomplikowanym kształcie. Włókna w formie ci

ę

tego rovingu i osnowa (

ż

ywica) s

ą

jednocze

ś

nie natryskiwane przy pomocy specjalnie skonstruowanych pistoletów.

Metoda ta jest wydajniejsza i mniej pracochłonna od m.kontaktowej. Wad

ą

jest mała

efektywno

ść

zbrojenia (przypadkowo uło

ż

one nieci

ą

głe włókna) i mała dokładno

ść

.

Formowanie ci

ś

nieniowe z workiem – polega na uło

ż

eniu w formie kilku warstw

mat lub tkanin i zalaniu cało

ś

ci

ż

ywic

ą

a nast

ę

pnie umieszczeniu na powierzchni folii

rozdzielaj

ą

cej np. z celofanu. Nast

ę

pnie opuszcza si

ę

pokryw

ę

, dokr

ę

ca i wprowadza

do worka spr

ęż

one powietrze (Rys. 4). Metoda ta jest wydajniejsza od wy

ż

ej

wymienionych ze wzgl

ę

du na dokładniejsze przesycenie tkaniny

ż

ywic

ą

i wi

ę

kszym

wytrzymało

ś

ci

ą

formy umo

ż

liwiaj

ą

c

ą

otrzymanie tworzyw o wi

ę

kszym udziale

wzmocnienia i bardziej równomiernych wła

ś

ciwo

ś

ciach. Stosuje si

ę

ci

ś

nienia rz

ę

du

0,2-0,4 MPa.

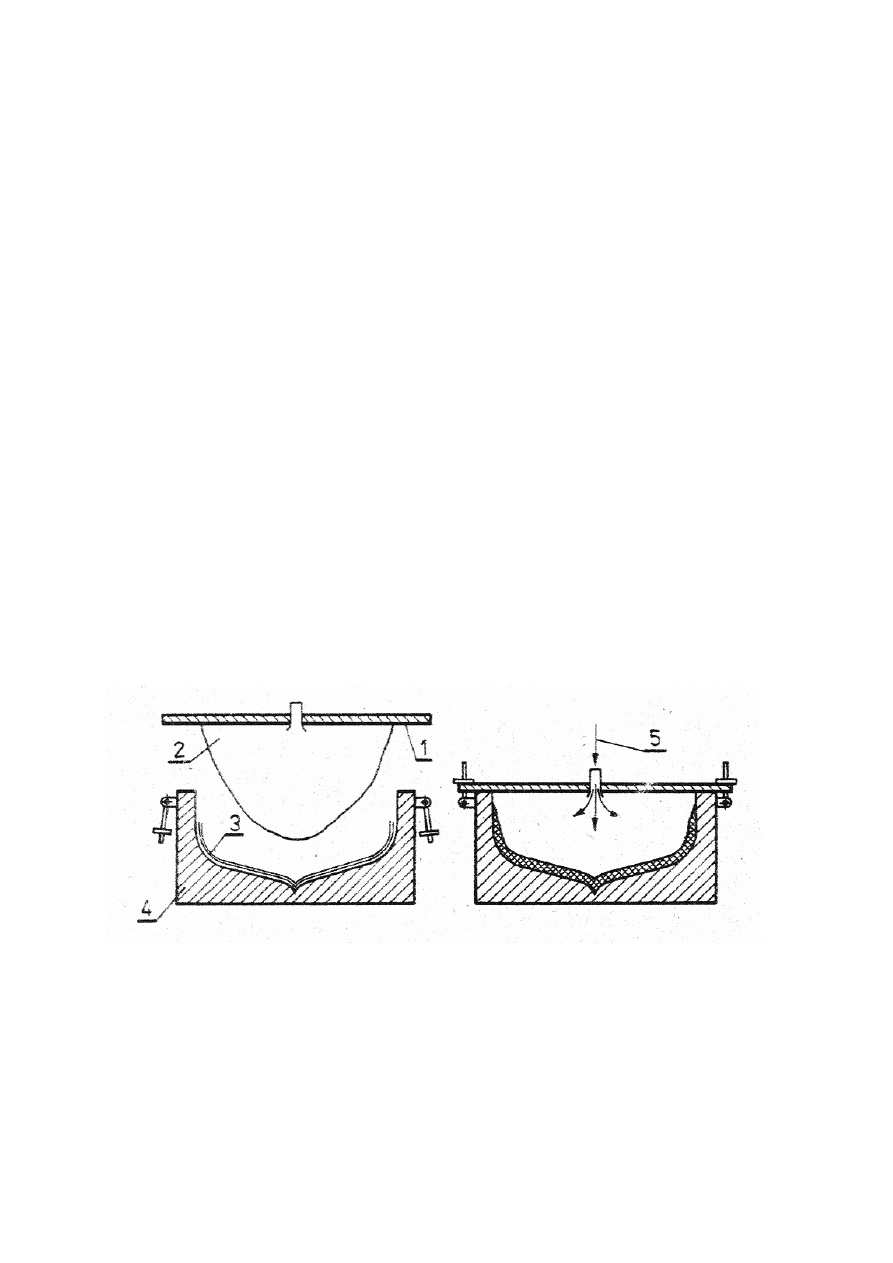

a) b)

Rys.4 Schemat formowania metod

ą

ci

ś

nieniow

ą

z workiem. Forma: a) przed

zamkni

ę

ciem, b) po zamkni

ę

ciu; 1 – pokrywa, 2 – worek, 3 – wyrób, 4 – forma, 5 –

doprowadzenie spr

ęż

onego powietrza [2]

Formowanie tłoczne tworzyw chemoutwardzalnych na zimno- Jest to

najprostsza i stosunkowo tania metoda prasowania

ż

ywic polegaj

ą

ca na

zastosowaniu sztywnej formy dwucz

ęś

ciowej. W matrycy układa si

ę

zbrojenie

9

szklane w postaci warstw mat lub tkanin i wlewa odpowiedni

ą

ilo

ść

ż

ywicy. Form

ę

zamyka si

ę

i utrzymuje pod ci

ś

nieniem 0,3-1,2 MPa. Nadmiar

ż

ywicy usuwany jest

kanałami i po podniesieniu stempla otrzymuje si

ę

wyroby obustronnie gładkie

(Rys.5).

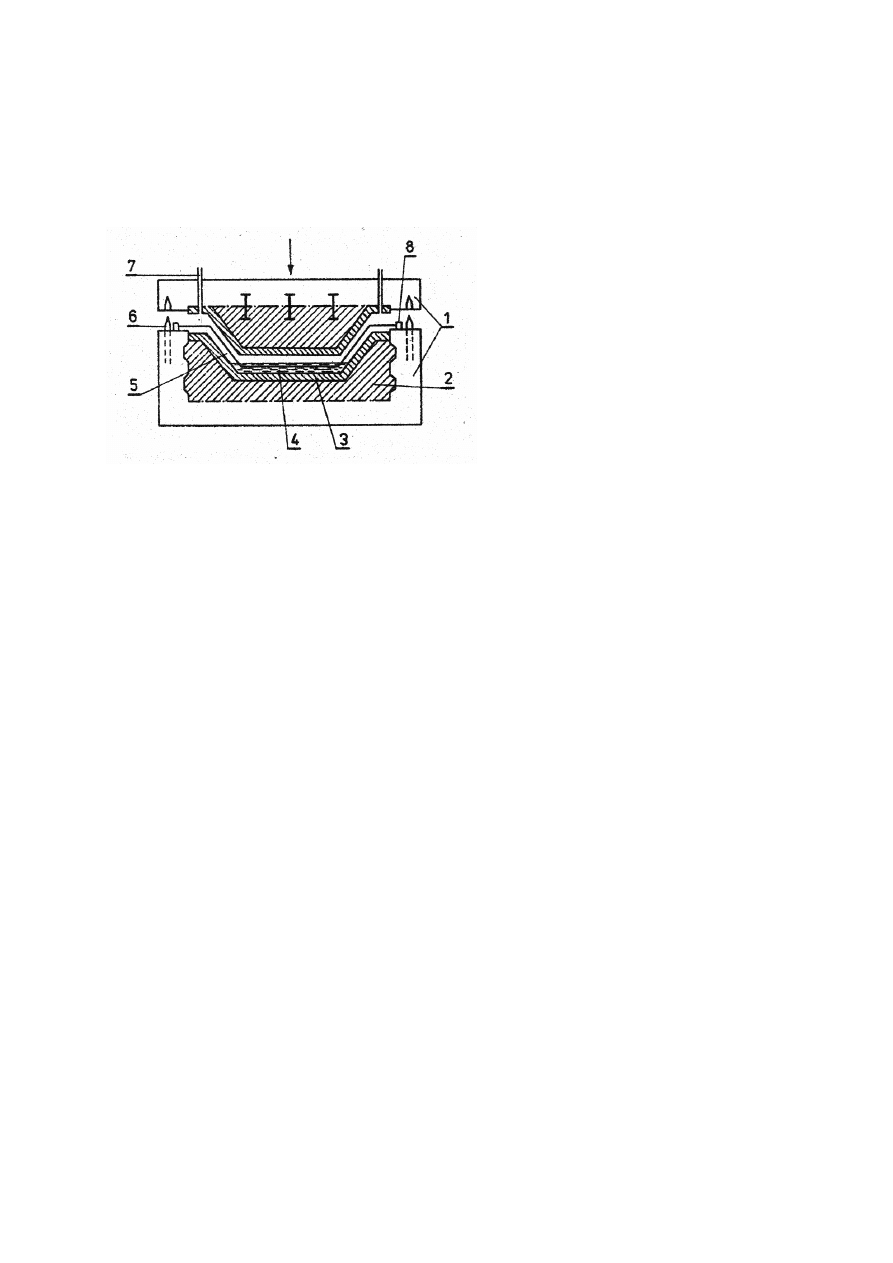

Rys.5 Prasowanie laminatu na zimno z u

ż

yciem sztywnej formy: 1) fundamenty

ż

elbetowe matrycy i stempla, 2) warstwa utwardzonej kompozycji poliestrowej z

wypełniaczem, 3) zewn

ę

trzna warstwa formy z laminatu, 4) ciekła

ż

ywica z

utwardzaczem, 5) zbrojenie z włókien, 6) kołki prowadz

ą

ce, 7) odpływ nadmiaru

ż

ywicy, 8) uszczelka

Wykonanie

ć

wiczenia

Ć

wiczenie składa si

ę

z trzech cz

ęś

ci

UWAGA:

Wszelkie czynno

ś

ci zwi

ą

zane z

ż

ywic

ą

, utwardzaczem oraz włóknami

nale

ż

y wykonywa

ć

w fartuchu ochronnym i gumowych r

ę

kawicach, gdy

ż

substancje te łatwo przenikaj

ą

przez skór

ę

i mog

ą

powodowa

ć

objawy

alergiczne.

Za uszkodzenie urz

ą

dze

ń

wykorzystywanych podczas

ć

wiczenia Student ponosi

odpowiedzialno

ść

finansow

ą

Osnow

ę

kompozytu stanowi

ż

ywica epoksydowa (Epidian 5 + utwardzacz Z-1),

natomiast faz

ę

wzmacniaj

ą

c

ą

włókna PAN (poliakrylonitryl) w formie rovingu.

Włókna PAN s

ą

prekursorem do syntezy włókien w

ę

glowych.

a) Wytwarzanie kompozytu wzmacnianego włóknami ci

ą

głymi

Celem tej cz

ęś

ci

ć

wiczenia jest zapoznanie si

ę

z metod

ą

formowania kompozytów

włóknistych metod

ą

kontaktow

ą

10

Sposób post

ę

powania:

1. Obliczenia ilo

ś

ci włókien oraz

ż

ywicy koniecznej do sporz

ą

dzenia kompozytu o

podanym udziale obj

ę

to

ś

ciowym włókien

-W celu wyznaczenia masy 1 mb włókien nale

ż

y zmierzy

ć

i zwa

ż

y

ć

z dokładno

ś

ci

ą

do 0,001g odcinek rovingu (np. 30 cm)

-Obliczy

ć

długo

ść

oraz mas

ę

włókna potrzebnego do wykonania 15 zwoi na zwijarce.

Ś

rednica b

ę

bna zwijarki wynosi 110 mm

-Obliczy

ć

mas

ę

ż

ywicy potrzebn

ą

do sporz

ą

dzenia kompozytu o udziale

obj

ę

to

ś

ciowym włókien wskazanym przez prowadz

ą

cego. Do oblicze

ń

przyj

ąć

g

ę

sto

ść

rzeczywist

ą

ż

ywicy epoksydowej równ

ą

1,20 g/cm

3

oraz g

ę

sto

ść

rzeczywist

ą

włókien PAN równ

ą

1,15 g/cm

3

.

-Obliczy

ć

ilo

ść

potrzebnej

ż

ywicy (Epidian 5) oraz utwardzacza (Z-1) potrzebn

ą

do

sporz

ą

dzenia mieszaniny o stosunku wagowym

ż

ywica : utwardzacz równym

100:10. Wynik przedstawi

ć

prowadz

ą

cemu do sprawdzenia.

2. Wykonywanie kompozytów

-Na b

ę

ben zwijarki nawin

ąć

foli

ę

celofanow

ą

i przytwierdzi

ć

j

ą

przy pomocy ta

ś

my

klej

ą

cej.

-Odmierzy

ć

ilo

ść

włókna potrzebn

ą

do wykonania kompozytu i po odci

ę

ciu ze go

szpuli przytwierdzi

ć

jego koniec do celofanu za pomoc

ą

ta

ś

my klej

ą

cej.

-Nawin

ąć

włókno staraj

ą

c si

ę

uzyska

ć

równoległe ciasno le

żą

ce zwoje. Po nawini

ę

ciu

całego odcinka jego koniec przytwierdzi

ć

do celofanu ta

ś

m

ą

klej

ą

c

ą

.

-Sporz

ą

dzi

ć

mieszanin

ę

ż

ywicy z utwardzaczem w plastikowym pojemniku.

W pierwszej kolejno

ś

ci nale

ż

y nawa

ż

y

ć

utwardzacz przy pomocy strzykawki 10 ml.

Nast

ę

pnie do tego samego naczynia odwa

ż

y

ć

odpowiedni

ą

ilo

ść

ż

ywicy i cało

ść

energicznie wymiesza

ć

.

-Cało

ść

ż

ywicy rozprowadzi

ć

na powierzchni włókien przy pomocy p

ę

dzelka, tak aby

pokryła wszystkie włókna na całej długo

ś

ci.

-Pozostawi

ć

włókna nasycone

ż

ywic

ą

na nawijarce przez 1 godzin

ę

, a nast

ę

pnie

delikatnie je rozci

ąć

razem z celofanem, rozprostowa

ć

i przymocowa

ć

za pomoc

ą

11

ta

ś

my klej

ą

cej do przygotowanej podkładki i umie

ś

ci

ć

w suszarce nastawionej na

50

o

C. Na podkładce nale

ż

y napisa

ć

jaki udział obj

ę

to

ś

ciowy włókien ma

wykonany kompozyt.

b) Wytwarzanie kompozytu wzmacnianego tkanin

ą

Celem tej cz

ęś

ci

ć

wiczenia jest zapoznanie si

ę

z metod

ą

formowania kompozytów

włóknistych metod

ą

kontaktow

ą

Sposób post

ę

powania:

1. Wykonanie tkaniny

- Szklan

ą

płytk

ę

nale

ż

y owin

ąć

foli

ą

spo

ż

ywcz

ą

i jej brzegi zamocowa

ć

przy pomocy

ta

ś

my klej

ą

cej. Nast

ę

pnie nale

ż

y ople

ść

j

ą

w poprzek rovingiem ok. 15 – 20 razy.

Pasma rovingu powinny by

ć

nawijane „lu

ź

no” – tak aby był pomi

ę

dzy nimi pewien

odst

ę

p. Pocz

ą

tek jak i koniec pasma nale

ż

y przymocowa

ć

ta

ś

ma klej

ą

c

ą

do płytki.

- Z pasma rovingu uci

ąć

10-15 odcinków o długo

ś

ci ok. 10 cm a nast

ę

pnie kolejno

przeple

ść

je przez nawini

ę

te pasmo rovingu. Odcinki powinny by

ć

przeplatane na

przemian pod i nad nawini

ę

tym pasmem rovingu. Kolejny odcinek powinien

zaczyna

ć

si

ę

przeciwnie od poprzedniego – tak aby w efekcie powstała tkanina. Po

przepleceniu wszystkich odcinków rovingu nale

ż

y dosun

ąć

do siebie wszystkie

pasma, tak aby uzyska

ć

w miar

ę

„zbit

ą

” tkanin

ę

.

2. Wykonanie kompozytu

-Oszacowa

ć

mas

ę

tkaniny. W tym celu nale

ż

y wyznaczy

ć

długo

ść

odcinków rovingu,

które wchodz

ą

w jej skład.

-Obliczy

ć

mas

ę

ż

ywicy potrzebn

ą

do wykonania kompozytu o udziale obj

ę

to

ś

ciowym

włókien równym 50%.

-Sporz

ą

dzi

ć

ok. 1-2 gramy mieszaniny

ż

ywicy przy zało

ż

eniu,

ż

e stosunek wagowy

ż

ywicy do utwardzacza wynosi 100:10. Przed rozprowadzeniem po tkaninie

ż

ywic

ę

nale

ż

y energicznie wymiesza

ć

.

-Płytk

ę

z kompozytem umie

ś

ci

ć

na wadz

ę

a nast

ę

pnie ostro

ż

nie nawa

ż

y

ć

na tkanin

ę

odpowiedni

ą

ilo

ść

ż

ywicy i delikatnie rozprowadzi

ć

j

ą

po całej tkaninie. Nast

ę

pnie

kompozyt wraz płytk

ą

umie

ś

ci

ć

w suszarce nastawionej na 50

o

C. Na płytce nale

ż

y

napisa

ć

jaki udział obj

ę

to

ś

ciowy włókien ma wykonany kompozyt.

12

c) Wyznaczanie modułu Younga kompozytów włóknistych

Celem tej cz

ęś

ci

ć

wiczenia jest zmierzenie modułu Younga kompozytów włóknistych

metod

ą

statyczn

ą

przy u

ż

yciu uniwersalnej maszyny wytrzymało

ś

ciowej oraz

porównanie tej warto

ś

ci z warto

ś

ci

ą

teoretyczn

ą

.

Sposób post

ę

powania:

1. Przygotowanie próbek do bada

ń

-Ze sporz

ą

dzonych uprzednio kompozytów wzmacnianego włóknami ci

ą

głymi oraz

wzmacnianego tkanin

ą

nale

ż

y wyci

ąć

no

ż

yczkami 5 próbek o długo

ś

ci ok. 5 cm oraz

szeroko

ś

ci ok. 5 mm. Nale

ż

y zwróci

ć

uwag

ę

,

ż

eby próbki były jednolite, to znaczy

pozbawione p

ę

kni

ęć

, rozwarstwie

ń

itp., oraz

ż

eby miały zbli

ż

on

ą

szeroko

ść

na całej

swej długo

ś

ci. Przed przyst

ą

pieniem do wycinania próbek nale

ż

y odklei

ć

kompozyt

od folii celofanowej.

-Ko

ń

ce próbek nale

ż

y oklei

ć

ta

ś

m

ą

klej

ą

c

ą

na długo

ś

ci ok. 1 cm, aby zapobiec ich

wy

ś

lizgiwaniu si

ę

z uchwytów maszyny wytrzymało

ś

ciowej

2. Rozci

ą

ganie próbek

-Maszyn

ę

wytrzymało

ś

ciow

ą

oraz program uruchamia i obsługuje prowadz

ą

cy

-

Zmierzy

ć

szeroko

ść

oraz grubo

ść

próbek przy pomocy suwmiarki

-Próbki nale

ż

y zamontowa

ć

w uchwytach maszyny wytrzymało

ś

ciowej tak aby były

maksymalnie naci

ą

gni

ę

te (wyprostowane) i pionowe

-Nale

ż

y zerwa

ć

przynajmniej po 3 próbki z danego kompozytu i odczyta

ć

i zanotowa

ć

podawan

ą

przez program warto

ść

modułu Younga oraz wytrzymało

ś

ci

Opracowanie wyników cz

ęś

ci „a”, „b” i „c”

ć

wiczenia

Opisa

ć

zastosowan

ą

metod

ą

otrzymywania kompozytów włóknistych zwracaj

ą

c

uwag

ę

na jej zalety i wady.

Obliczy

ć

warto

ś

ci

ś

rednie oraz odchylenia standardowe modułu Younga

i wytrzymało

ś

ci na zrywanie badanych kompozytów. Porówna

ć

warto

ś

ci modułu

Younga dla kompozytów wzmacnianych włóknami ci

ą

głymi i tkaninami –

uwzgl

ę

dniaj

ą

c udziały obj

ę

to

ś

ciowe włókien.

Na podstawie znajomo

ś

ci udziału obj

ę

to

ś

ciowego włókien wyliczy

ć

teoretyczn

ą

warto

ść

modułu Younga dla kompozytu wzmacnianego włóknami ci

ą

głymi

i porówna

ć

j

ą

z warto

ś

ci

ą

zmierzon

ą

.

Wyszukiwarka

Podobne podstrony:

8 Materialy opakowaniowe kompoz Nieznany (2)

8 Spoleczne wytwarzanie przest Nieznany (2)

C4 3 id 97237 Nieznany

wieleba,przetwórstwo tworzyw sztucznych,wytwarzanie kompozytów metodami odlewniczymi rodzaje zużycia

3 sciaga materialy kompozytowe Nieznany (2)

EFEKTYWNOSC WYTWARZANIA ELEMENT Nieznany

24 Wytwarzanie i oczyszczanie s Nieznany (2)

11 Wytwarzanie specjalnych wyro Nieznany (2)

12 Wytwarzanie zakladek, podnos Nieznany (3)

Kompozyty ceramika polimer id 2 Nieznany

16 Wytwarzanie podstawowych pol Nieznany (2)

Kompozyty na kolo id 243183 Nieznany

21 Wytwarzanie odziezy miarowej Nieznany (2)

c4 18 12 2010 id 97240 Nieznany

35 Wytwarzanie amoniaku, kwasu Nieznany (2)

33 Wytwarzanie kwasu siarkowego Nieznany (2)

Pancerze kompozytowe id 348765 Nieznany

c4 10 11 2011 id 97239 Nieznany

więcej podobnych podstron