5. Maszyny komutatorowe

Maszyny komutatorowe prądu przemiennego są powszechnie stosowane jako silniki jednofazowe i

trójfazowe w układach napędowych wymagających ciągłej regulacji prędkości obrotowej. Wymagania

te spełniają obecnie stosowane, tańsze i mniej uciążliwe w użytkowaniu, maszyny prądu stałego i

przemiennego zasilane z układów przekształtnikowych.

Silniki komutatorowe prądu przemiennego dzielą się na:

a) silniki szerego

we jednofazowe małej mocy i dużej mocy oraz trójfazowe,

b) silniki bocznikowe jednofazowe i trójfazowe,

c) silniki jednofazowe repulsyjne

5.1 Rodzaje silników komutatorowych jednofazowych:

a) silniki małej mocy,

b) silniki jednofazowe szeregowe dużej mocy,

c) silniki repulsyjne małej i średniej mocy,

d) silniki indukcyjne liniowe.

5.1.1 Silniki małej mocy ogólnego zastosowania, są produkowane masowo o mocy od kilku watów

do 1,1 kW, wykorzystywane

rozpowszechnione do napędu różnych drobnych urządzeń jak np.

zabawek, sprzętu gospodarstwa domowego, narzędziach ręcznych i urządzeń laboratoryjnych itp. Są

to silniki jednofazowe prądu przemiennego lub prądu stałego różnego typu, o prędkościach

obrotowych od 3000 obr./min. do 20 000 obr./min. i o różnych napięciach znamionowych.

Silniki te zbudowane są podobnie jak silniki prądu stałego z tą różnicą, że ich obwód magnetyczny

jest wykonany w całości z blachy prądnicowej. Jest to konieczne ze względu na zasilanie tych silników

prądem przemiennym. Silniki mogą również pracować przy zasilaniu prądem stałym. W tym przypadku

rozwijany moment obrotowy jest większy od średniego momentu powstającego przy zasilaniu prądem

przemiennym.

5.2.2 Silniki jednofazowe szeregowe dużej mocy. Silniki te znalazły zastosowanie w trakcji

elektrycznej przy zasilaniu z sieci o zmniejszonej częstotliwości. W Polsce nie są stosowane, gdyż

trakcja jest zasilana prądem stałym.

5.2.3 Silniki repulsyjne

Silnik repulsyjny jest to jednofazowy silnik k

omutatorowy, w którym uzwojenie stojana zasilane jest

z sieci prądu przemiennego, a uzwojenie wirnika złączone jest z komutatorem i zwarte za

pośrednictwem szczotek. Stojan i wirnik silnika repulsyjnego mają niezależne obwody elektryczne, a

przenoszenie en

ergii elektrycznej ze stojana do wirnika odbywa się drogą indukcji

elektromagnetycznej. Silnik repulsyjny budową przypomina silnik komutatorowy jednofazowy o

wzbudzeniu bocznikowym.

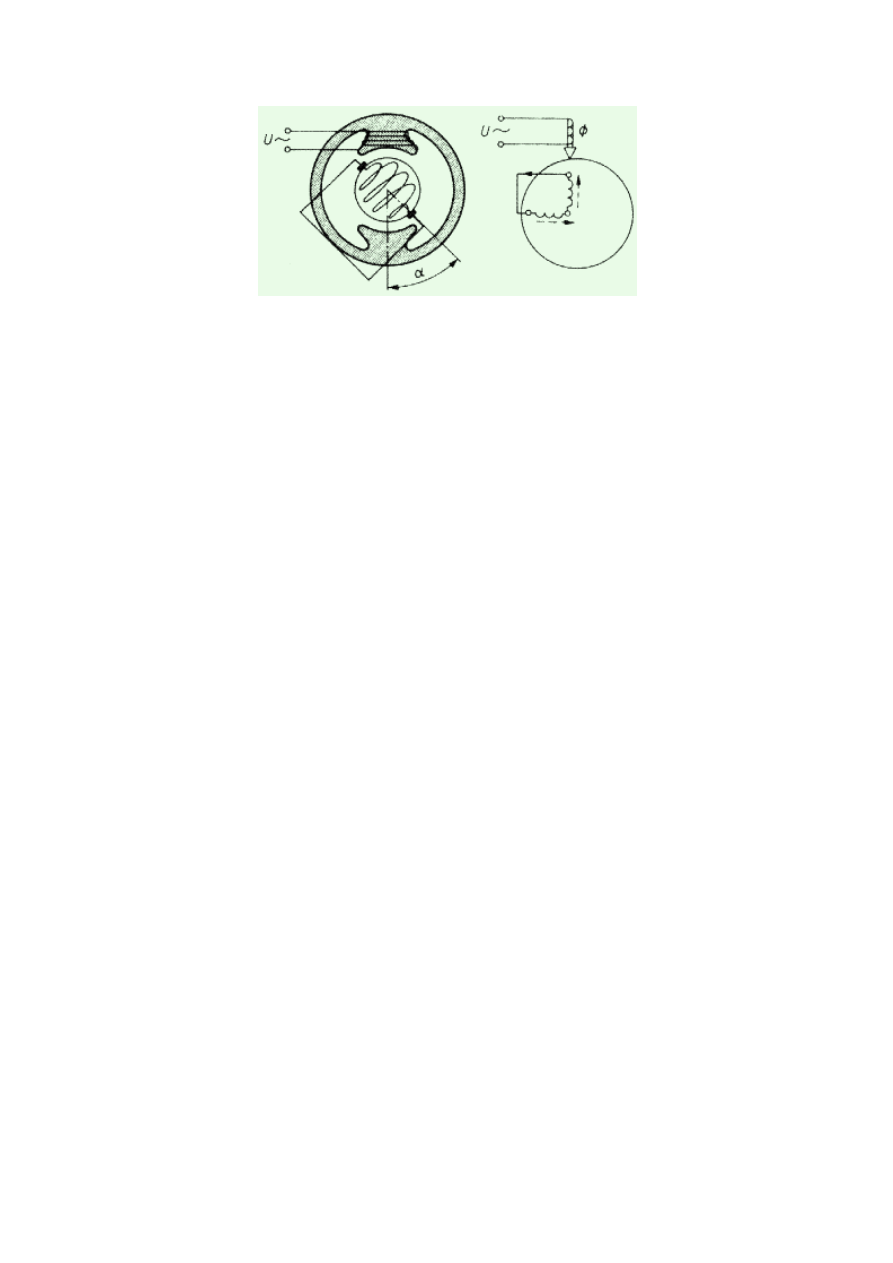

Położenie szczotek na obwodzie komutatora określa się kątem α. Jest to kąt ustawienia szczotek

względem obojętnej osi magnetycznej stojana. Rozruch i regulacja prędkości obrotowej silnika zależy

od położenia szczotek. Przez zmianę kąta α położenia szczotek możemy również uzyskiwać zmianę

kierunku wirowania silnika.

Rys. 6 Silnik repulsyjny

Oznaczenia: a) schemat obwodu elektromagnetycznego b) zasada działania

Istnieją następujące odmiany silników repulsyjnych:

1) silnik Thomsona o pojedyńczym układzie szczotek,

2) silnik Deriego. Ma dwa układy szczotek - jeden na jarzmie ruchomym, drugi - na jarzmie

nieruchomym. Regulacja prędkości obrotowej jest bardzo płynna, a komutacja lepsza niż w silniku

repu

lsyjnym zwykłym,

3) silniki repulsyjno -

indukcyjne. Mają w wirniku dodatkowo klatkę (jak w silniku indukcyjnym

klatkowym). Rozruch następuje przez bezpośrednie włączenie silnika do sieci zasilającej. Wybór

kierunk u w irowania uzyskuje się, odpowiednio przesuwając szczotki, które są następnie

mocowane na stałe.

Właściwości:

a) duży moment rozruchowy: Mr = (3,5-5)M

zn

b) niewielki prąd rozruchowy: Ir = 3,5 I

zn

c) płynna regulacja prędkości obrotowej w dużych granicach

d) duże zmiany prędkości obrotowej przy zmianie obciążenia

Zastosowanie:

Silniki te stosuje się tam, gdzie rozruch odbywa się pod obciążeniem i to przy znacznie

obniżonym napięciu. – np. do pomp sterowanych automatycznie

5.2.4 Silniki trójfazowe szeregowe

Budowa stojana silnika jest taka sama jak w maszynie indukcyjnej trójfazowej z tym, że początki

uzwojeń fazowych są przyłączone do sieci, a końce do szczotek na komutatorze. Wirnik natomiast

zbudowany jest, jak w maszynie prądu stałego. Na komutatorze są zabudowane trzy zespoły

szczotek, odpowiednio dla każdej pary biegunów. Zespolony wspólny układ szczotek może być

przesuwany po obwodzie komutatora.

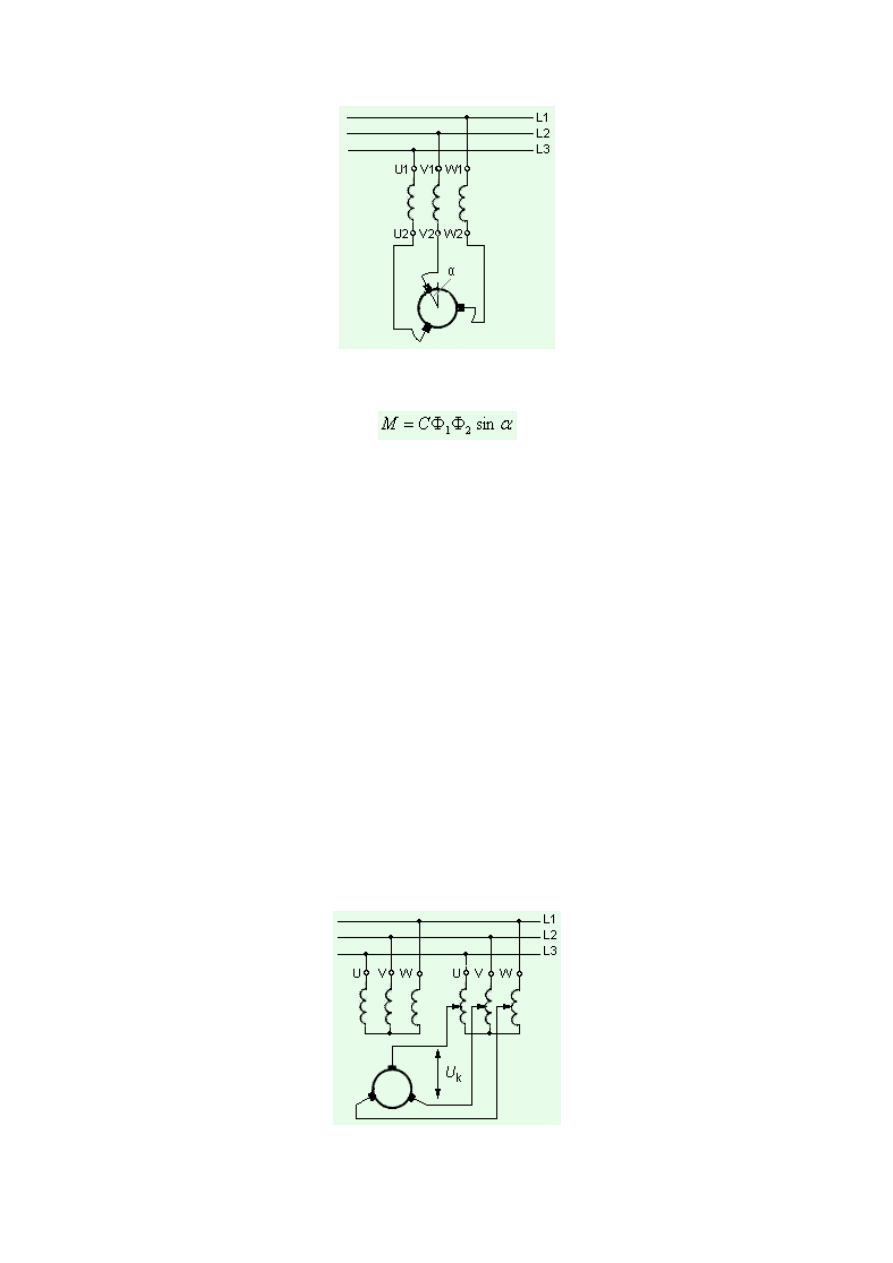

Rys. 7 Układ połączeń silnika szeregowego trójfazowego

Moment obrotowy, który powstaje przy kącie α wyrażony jest wzorem:

gdzie: Φ

1

,Φ

2

- strumienie magnetyczne stojana i wirnika.

Regulując kąt α w zakresie 0 < α <180

o

, można dostosować moment obrotowy silnika przy

wymaganej prędkości do określonego obciążenia. W skrajnym położeniu szczotek, gdy kąt α = 0 -

bieg jałowy, przy kącie α = 180

o

-

stan zwarcia. W obu pozycjach moment obrotowy jest równy zeru.

Przy małych obciążeniach silnik ma tendencję do rozbiegania się. Aby temu zapobiec, obniża się

napięcie zasilania silnika, lub stosuje transformator oddzielający elektrycznie uzwojenie stojana od

wirnika.

Kierunek wirowania silnika zmienia się przez zmianę dowolnych dwóch przewodów zasilających

oraz przes

unięcie szczotek w przeciwnym kierunku. Rozruch polega na bezpośrednim włączeniu do

sieci przy biegu jałowym.

Silniki trójfazowe szeregowe były wykorzystywane w układach napędowych o wymaganym dużym

momencie rozruchowym początkowym. Stosowano je także w napędach wentylatorów, pomp,

sprężarek i in.

5.2.5 Silniki trójfazowe bocznikowe

Stojan silnika trójfazowego bocznikowego jest wykonany jak w silniku indukcyjnym trójfazowym,

wirnik podobnie jak w maszynie

prądu stałego. Znajdujący się na komutatorze układ trzech szczotek

jest połączony z suwakiem transformatora regulacyjnego.

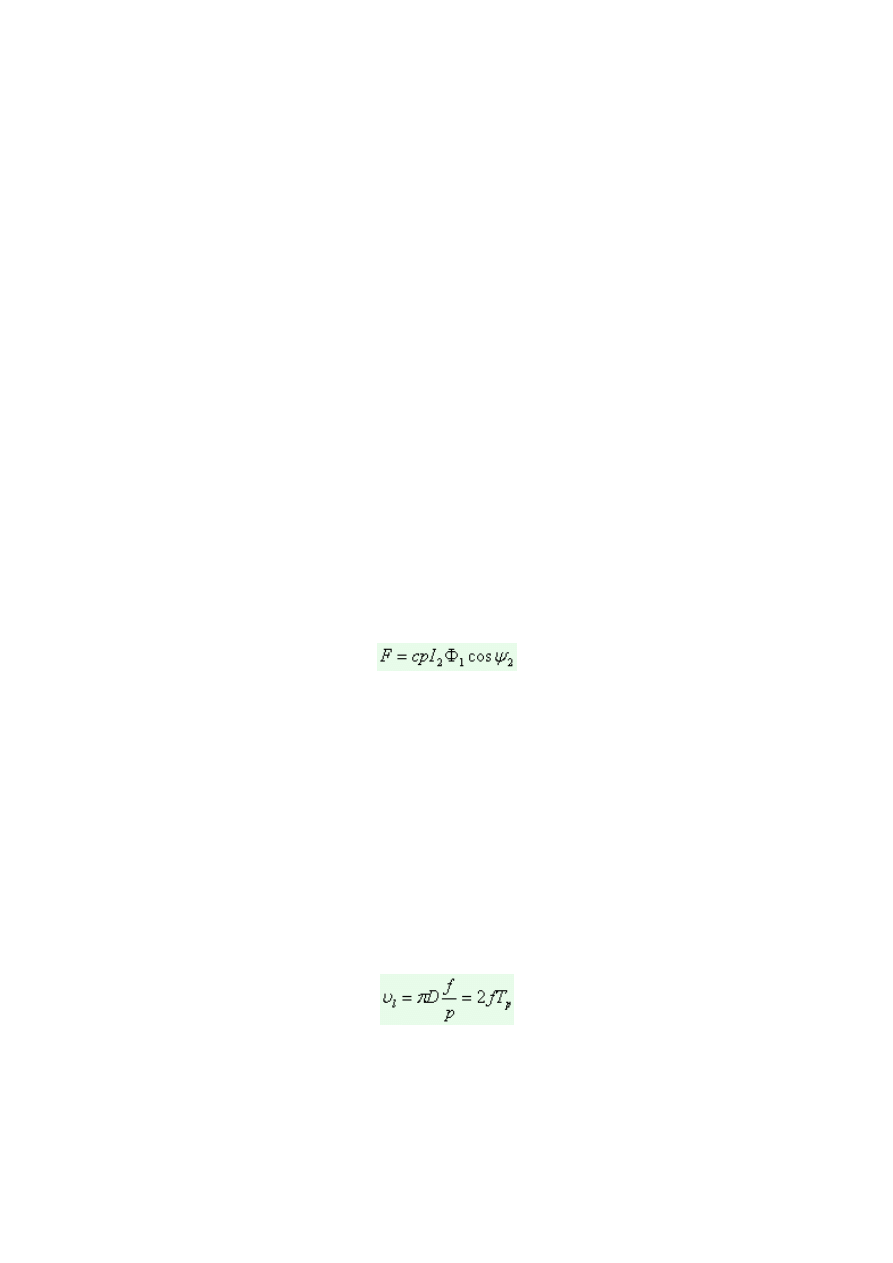

Rys. 8 Układ połączeń silnika komutatorowego trójfazowego

zasilanego od strony stojana, z autotransformatorem regulacyjnym.

Regulację prędkości obrotowej uzyskuje się przez zmianę napięcia U

k

zasilającego układ

szczotkowy.

Rozruch następuje przez bezpośrednie włączenie do sieci w położeniu najmniejszej

prędkości obrotowej.

5.2.7 Silniki indukcyjne liniowe

Jeśli zwykły wirujący silnik indukcyjny przetniemy półpłaszczyzną ograniczoną osią maszyny i

rozwiniemy po obwodzi

e, to otrzymamy silnik liniowy płaski. Natomiast przez zwinięcie silnika

liniowego płaskiego wzdłuż osi pokrywającej się z kierunkiem ruchu otrzymamy silnik liniowy tubowy.

Część pierwotna silnika n osi nazwę induktora, a część wtórna bieżnika.

Część pierwotna silnika zbudowana jest z pakietu blach w formie grzebienia, z uzwojeniem

trójfazowym (rozwinięty stojan maszyny wirującej), natomiast część wtórną stanowi ferromagnetyczna

warstwa przewodząca (z miedzi lub aluminium), spełniająca rolę klatki.

Wynikiem przekształcenia silnika wirującego w liniowy jest przejście od pola magnetycznego

wirującego do pola magnetycznego wędrującego wzdłuż induktora. Droga magnetyczna, wzdłuż której

wiruje pole magnetyczne, jest w silniku wirującym zamknięta. Natomiast w silniku liniowym droga

magnetyczna, wzdłuż której wędruje pole magnetyczne, ma swój początek, gdzie pole powstaje oraz i

koniec, gdzie pole zanika. Daje to zamiast wirującego strumienia magnetycznego strumień

magnetyczny wędrujący wzdłuż pakietu induktora. Jeżeli w wytworzonym strumieniu magnetycznym

zostanie umieszczony bieżnik, to zaindukowane w nim prądy spowodują powstanie siły ciągu F,

skierowanej w kierunku ruchu strumienia (wzdłuż pakietu induktora). Siła wytworzona w silniku

liniowym jest wy

rażona wzorem:

gdzie: c -

stała konstrukcyjna,

p -

liczba par biegunów induktora,

Φ

1

-

strumień biegunów głównych, sprzęgający się z częścią wtórną silnika,

ψ

2

-

kąt fazowy między napięciem indukowanym w części wtórnej a prądem I

2

indukowanym w tej

części.

Następstwem działania tej siły jest może być ruch silnika względem bieżnika. Zmianę kierunku siły

ciągu F uzyskuje się przez zmianę kolejności faz.

Prędkość liniowa (obwodowa) z jaką strumień magnetyczny biegnie wzdłuż pakietu, względem

obwodu wewnętrznego wytoczenia stojana o średnicy D, wyrażona w m/s, wynika ze wzoru:

gdzie: f -

częstotliwość napięcia zasilającego w Hz,

p -

liczba par biegunów.

T

p

-

podziałka biegunowa stojana (induktora) w cm,

Silniki liniowe pracują na ogół przy prędkości wynoszącej zaledwie 10 - 15% prędkości

synchronicznej. Prędkość silnika reguluje się zwykle przez zmianę wartości siły ciągu, uzyskaną przez

zmianę wartości napięcia zasilania lub wielkości szczeliny powietrznej między silnikiem a bieżnią.

Silniki liniowe przetwarzają, za pośrednictwem pola magnetycznego, energię elektryczną na

energię mechaniczną przy ruchu postępowym. Podobnie jak silniki wirujące, silniki liniowe mogą być

prądu stałego i prądu przemiennego. Ze względu na prostotę wykonania najchętniej są stosowane

silniki liniowe indukcyjne.

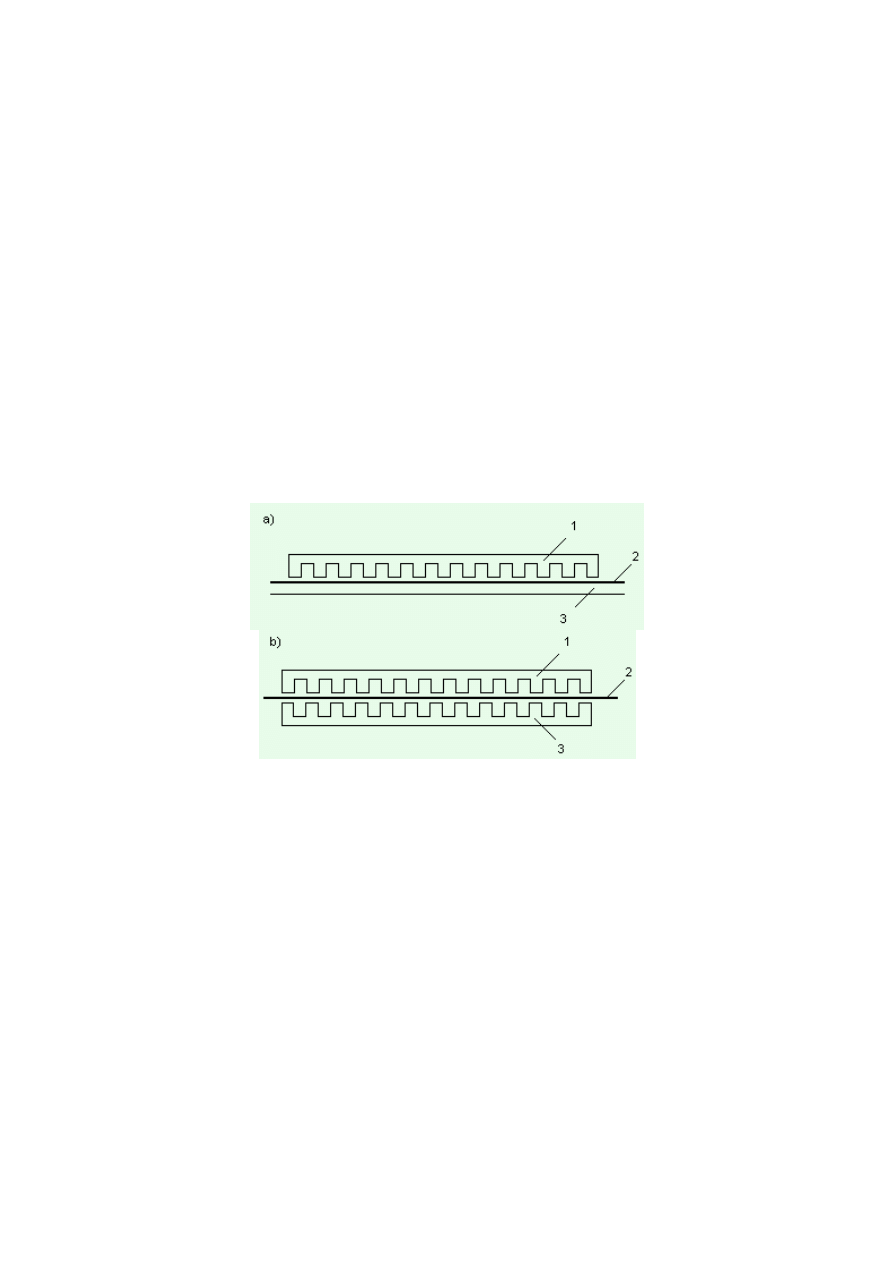

1) Silniki liniowe indukcyjne płaskie

Silnik liniowy płaski składa się z induktora i bieżnika, które są odpowiednikami stojana i wirnika

silnika indukcyjnego wirującego, przekształconego przez przecięcie stojana i wirnika wzdłuż

powierzchni bocznej walca

i rozwinięcie ich na płaszczyźnie. Częścią ruchomą silnika może być

zarówno induktor, jak i bieżnik.

Uzwojenie wielofazowe induktora, wytwarzające pole magnetyczne wędrujące, ułożone jest w

płaskim pakiecie żłobków induktora.

Silniki liniowe płaskie mogą być budowane z jednostronnym lub dwustronnym induktorem.

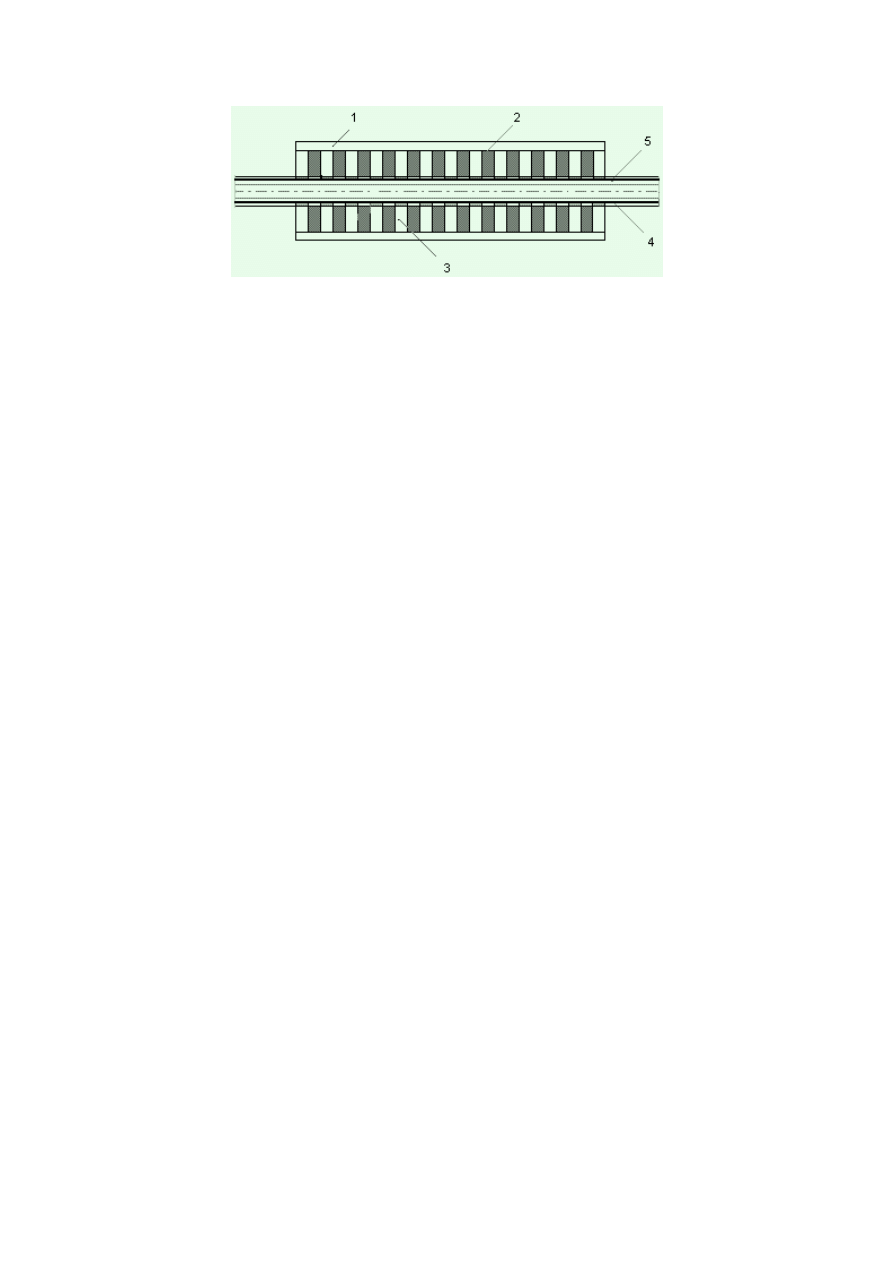

Rys. 9 Schemat budowy silnika indukcyjny liniowego:

a) płaskiego jednostronnego, b) płaskiego dwustronnego

Oznaczenie: 1 -

induktor (rdzeń części pierwotnej), 2 - bieżnik (warstwa

p

rzewodząca części wtórnej), 3 - rdzeń ferromagnetyczny części wtórnej

2) Silnik liniowy tubowy

W silnikach tubowych część pierwotną i część wtórną stanowią cylindry ustawione względem

siebie współosiowo. Część wtórna jest umieszczona wewnątrz części pierwotnej silnika. Wytworzone

w cylindrze części pierwotnej pole magnetyczne porusza się w kierunku osiowym, pociągając za sobą

nieuzwojoną, ferromagnetyczną część wtórną. Zwiększenie siły ciągu F silnika tubowego można

uzyskać przez pokrycie rdzenia części wtórnej warstwą o dobrej przewodności elektrycznej.

Rys. 10 Zasada budowy silnika liniowego indukcyjnego tubowego

Oznaczenia: 1 - rura ferromagnetyczna, 2 -

pierścieniowe cewki uzwojenia pierwotnego,

3 -

pierścienie ferromagnetyczne, 4 - warstwa przewodząca części wtórnej,

5 -

rdzeń ferromagnetyczny części wtórnej.

Silniki indukcyjne liniowe stosuje się głównie w automatyce, w napędach maszyn specjalnych, w

trakcji elektrycznej, do napędu: suwnic, drzwi przesuwnych, wyłączników, zaworów, maszyn i

urządzeń w transporcie zakładowym itp.

Wyszukiwarka

Podobne podstrony:

Maszyna komutatorowa pradu stalego

Maszyny komutatorowe prądu przemiennego

Maszyny komutatorowe

Egzamin z E.P.E, maszyny komutatorowe

Maszyna komutatorowa pradu stalego

Maszyna komutatorowa pradu stalego

Silnik 1-fazowy , komutatorowy , małej mocy , LABORATORIUM MASZYN ELEKTRYCZNYCH

Badanie 3-fazowego silnika komutatorowego typu Schrage - f, Polibuda, IV semestr, SEM IV, Maszyny El

p 43 ZASADY PROJEKTOWANIA I KSZTAŁTOWANIA FUNDAMENTÓW POD MASZYNY

sieci Techniki komutacji

Technologia Maszyn CAD CAM

Maszynoznawstwo prezentacja multimedialna

czas pracy maszynistówa bezpieczenstwo kolejowe KTS

Maszynoznawstwo+wyklad+2

ubezpieczenie maszyn od awarii

ćw1 Maszyna turinga

maszyny do zbioru warzyw i owocĂłw

więcej podobnych podstron