„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Tomasz Kacperski

Organizowanie procesów technologicznych przetwórstwa

spożywczego 827[01].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Małgorzata Pucek

mgr inż. Marek Rudziński

Opracowanie redakcyjne:

mgr inż. Tomasz Kacperski

Konsultacja:

Mgr Radosław Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 827[01].Z2.03

„Organizowanie procesów technologicznych przetwórstwa spożywczego”, zawartego

w modułowym programie nauczania dla zawodu operator maszyn i urządzeń przemysłu

spożywczego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Metody utrwalania żywności

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

12

4.2. Przebieg procesów technologicznych

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

21

4.2.3. Ćwiczenia

21

4.2.4. Sprawdzian postępów

24

4.3.

Zagrożenia

dla

środowiska wynikające z działalności zakładów

przetwórstwa spożywczego

25

4.3.1. Materiał nauczania

25

4.3.2. Pytania sprawdzające

28

4.3.3. Ćwiczenia

28

4.3.4. Sprawdzian postępów

30

4.4.

Systemy zapewniające bezpieczeństwo zdrowotne żywności

31

4.4.1. Materiał nauczania

31

4.4.2. Pytania sprawdzające

40

4.4.3. Ćwiczenia

41

4.4.4. Sprawdzian postępów

45

5. Sprawdzian osiągnięć

46

6. Literatura

51

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o procesach technologicznych

przetwórstwa spożywczego.

W poradniku zamieszczono:

−

wymagania wstępne, wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia, wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania, „pigułkę” wiadomości teoretycznych niezbędnych do opanowania

treści jednostki modułowej,

−

zestaw pytań przydatnych do sprawdzenia, czy już opanowałeś podane treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów, który pozwoli Ci określić zakres poznanej wiedzy. Pozytywny

wynik sprawdzianu potwierdzi Twoją wiedzę i umiejętności z tej jednostki modułowej.

Wynik negatywny będzie wskazaniem, że powinieneś powtórzyć wiadomości i poprawić

umiejętności z pomocą nauczyciela,

−

sprawdzian osiągnięć, przykładowy zestaw pytań testowych, który pozwoli Ci sprawdzić,

czy opanowałeś materiał w stopniu umożliwiającym zaliczenie całej jednostki modułowej,

−

wykaz literatury uzupełniającej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

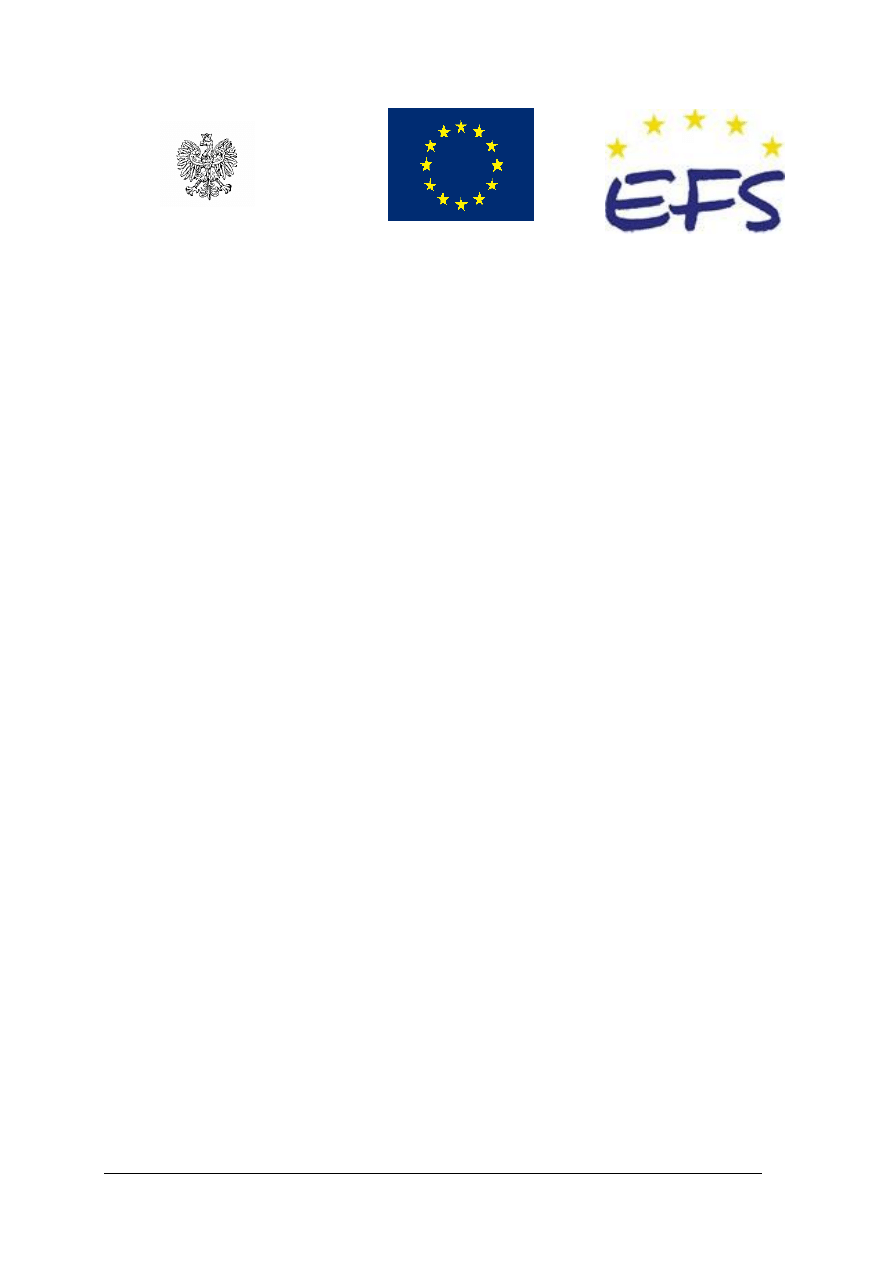

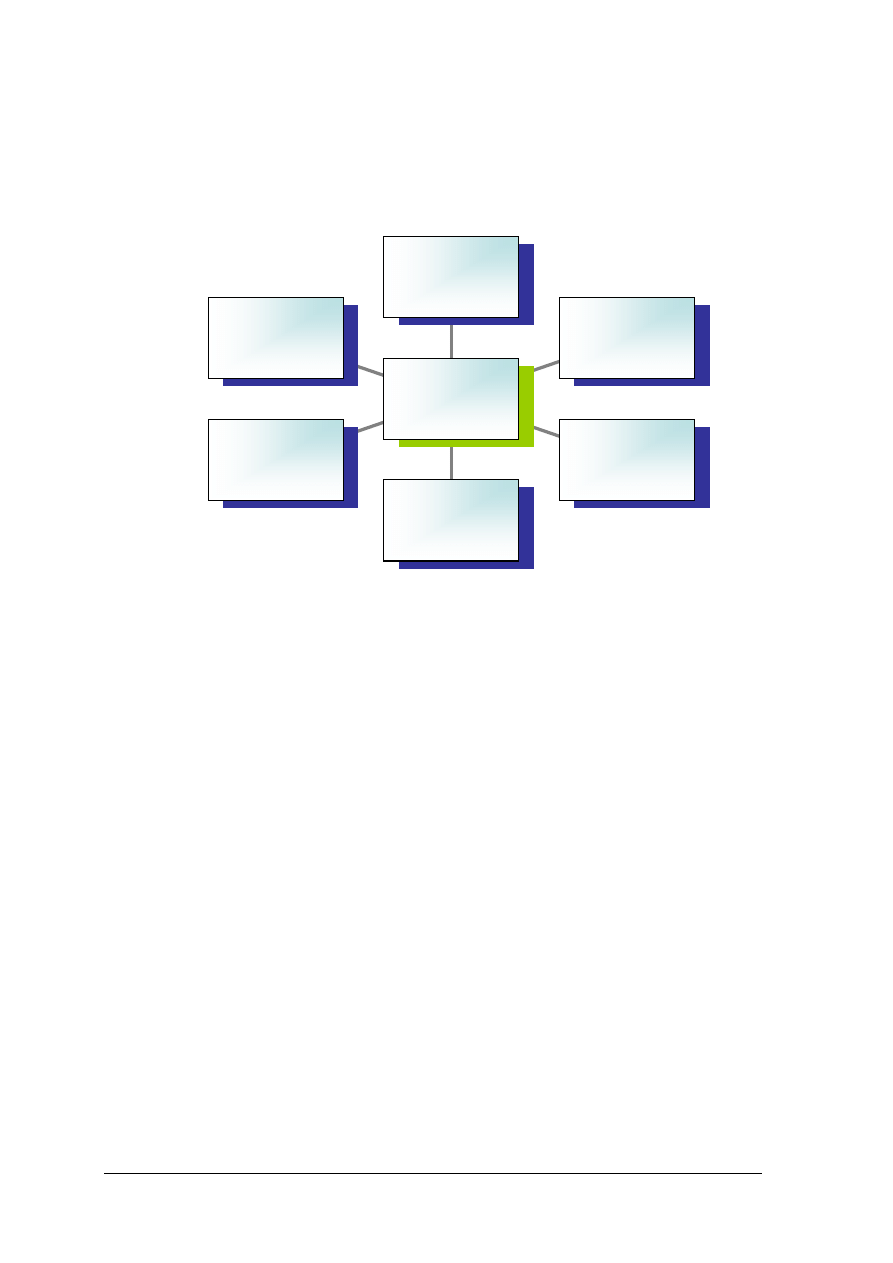

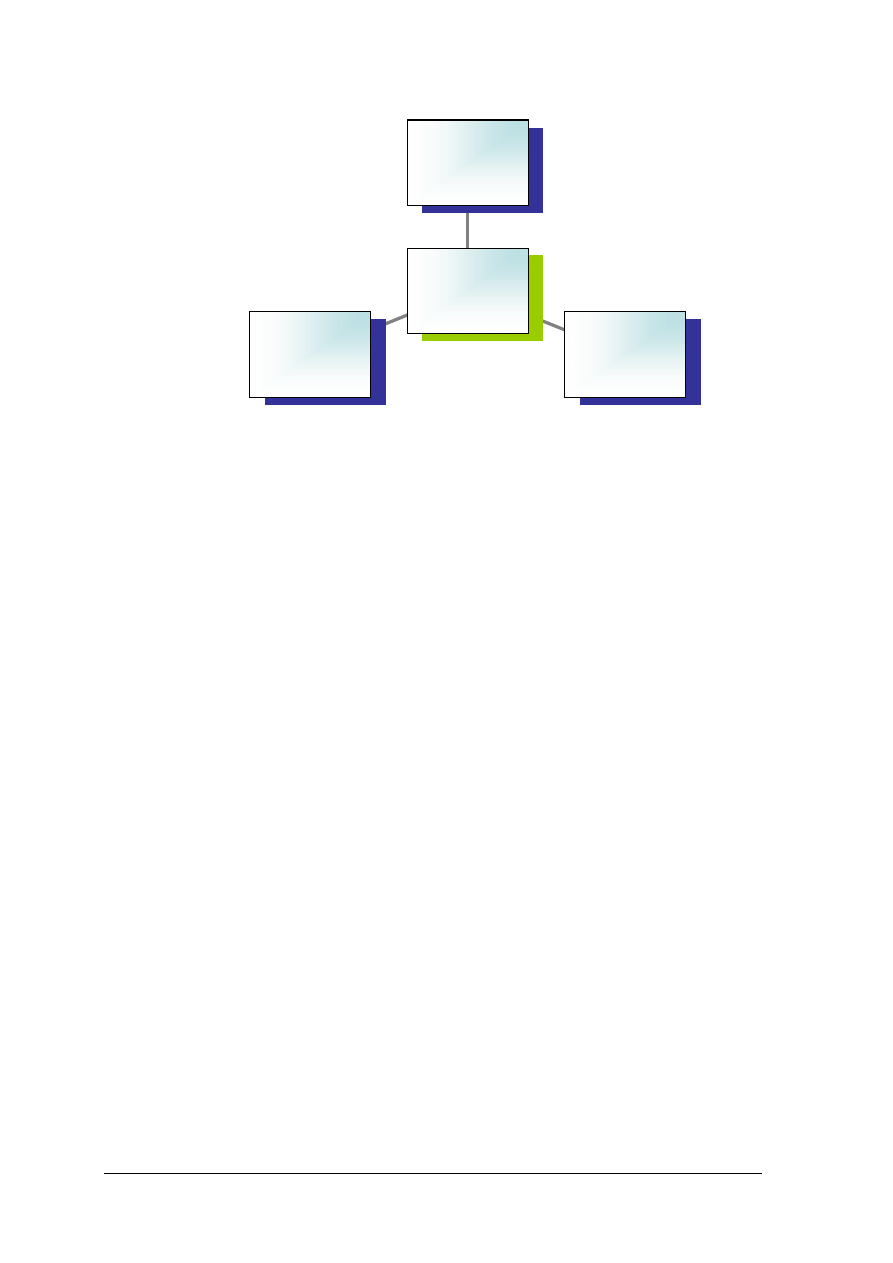

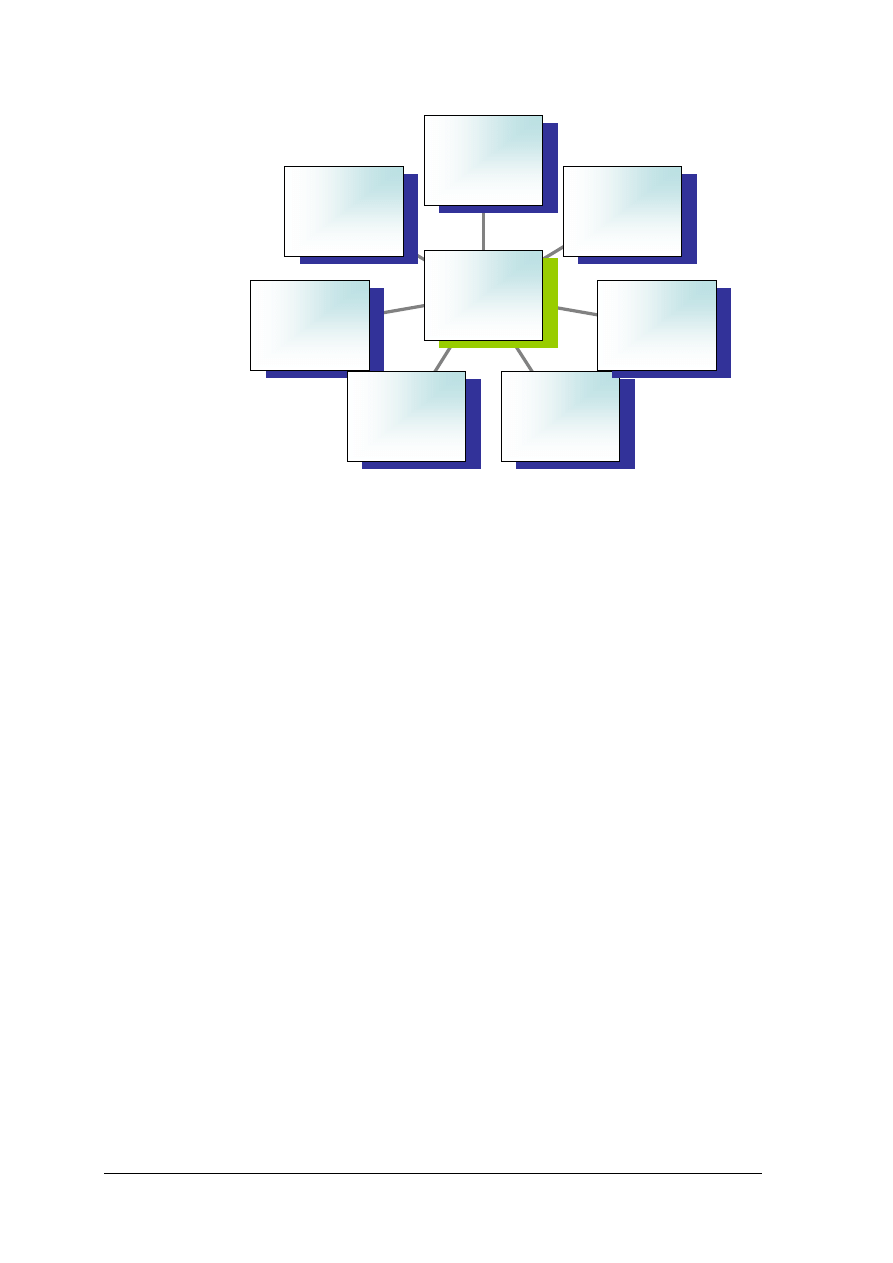

Schemat układu jednostek modułowych

827[01].Z2

Technologia przetwórstwa

spożywczego

827[01].Z2.02

Organizowanie i wykonywanie

operacji i procesów

jednostkowych

827[01].Z2.01

Dobieranie surowców,

materiałów pomocniczych

i dodatków do żywności

827[01].Z2.03

Organizowanie procesów

technologicznych przetwórstwa

spożywczego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się podstawową terminologią chemiczną,

−

scharakteryzować surowce stosowane w przetwórstwie spożywczym,

−

określać operacje i procesy jednostkowe w przetwórstwie spożywczym,

−

współpracować w grupie,

−

korzystać z różnych źródeł informacji,

−

korzystać z technologii informacyjnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

wyjaśnić specyfikę organizacji procesu technologicznego w produkcji żywności,

–

przeanalizować

przebieg

procesów

technologicznych

wybranych

produktów,

zapewniających zgodną z normami jakość zdrowotną,

–

scharakteryzować metody utrwalania żywności,

–

zidentyfikować źródła zagrożeń w produkcji wyrobów wybranych gałęzi przemysłu

spożywczego,

–

wskazać źródła zagrożeń dla środowiska ze strony przetwórstwa spożywczego.

–

ustalić krytyczne punkty kontroli HACCP w procesach produkcji prowadzonych

w zakładzie przemysłu spożywczego,

–

wyjaśnić sposoby prowadzenia procesów technologicznych z zachowaniem Dobrej

Praktyki Higienicznej GHP,

–

zastosować przepisy bezpieczeństwa i higieny pracy podczas organizacji procesów

technologicznych w zakładach przetwórstwa spożywczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Metody utrwalania żywności

4.1.1. Materiał nauczania

Surowce przemysłu spożywczego w większości przypadków nie są trwałe. Czynnikami

wpływającymi negatywnie na surowce i wyroby gotowe są enzymy, drobnoustroje, owady,

gryzonie, tlen, temperatura, światło wilgotność powietrza.

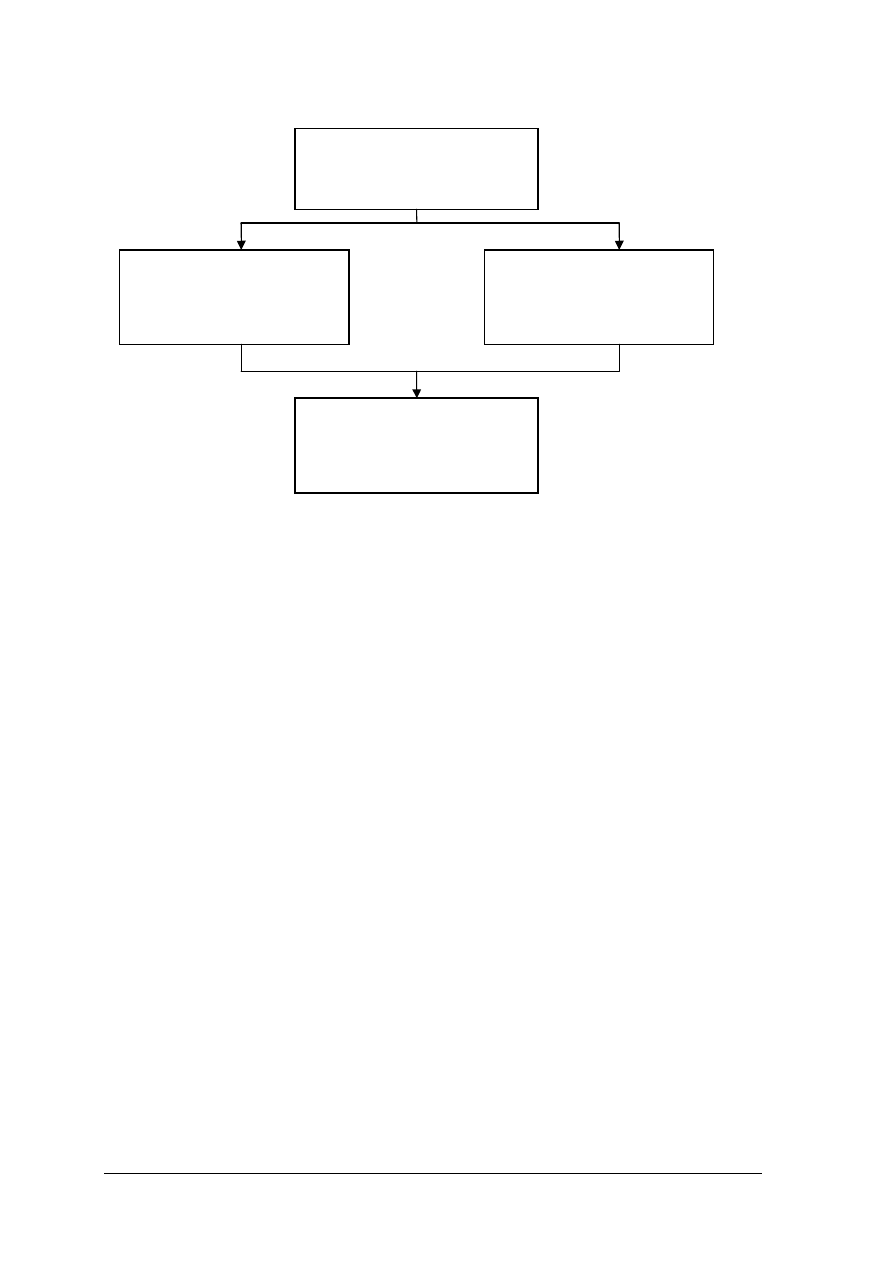

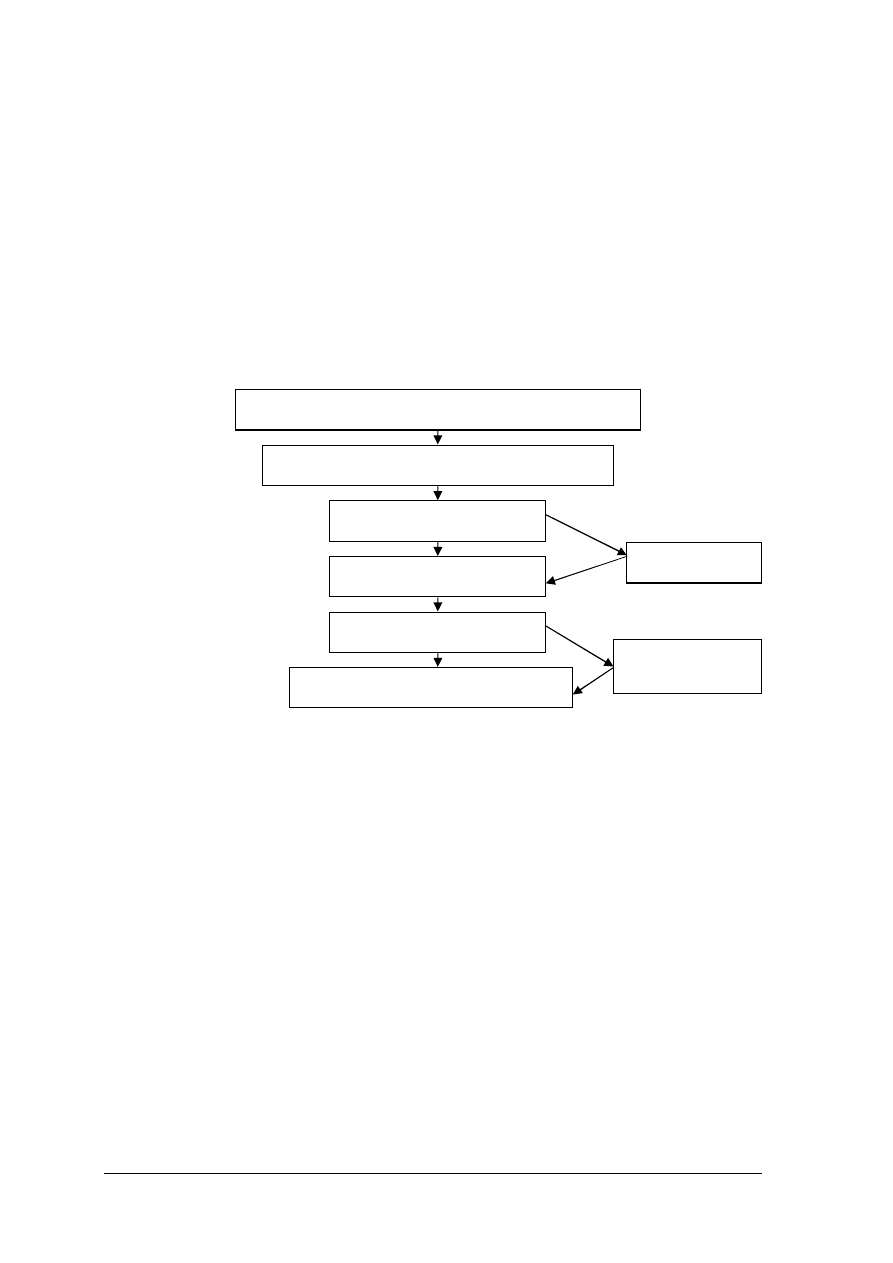

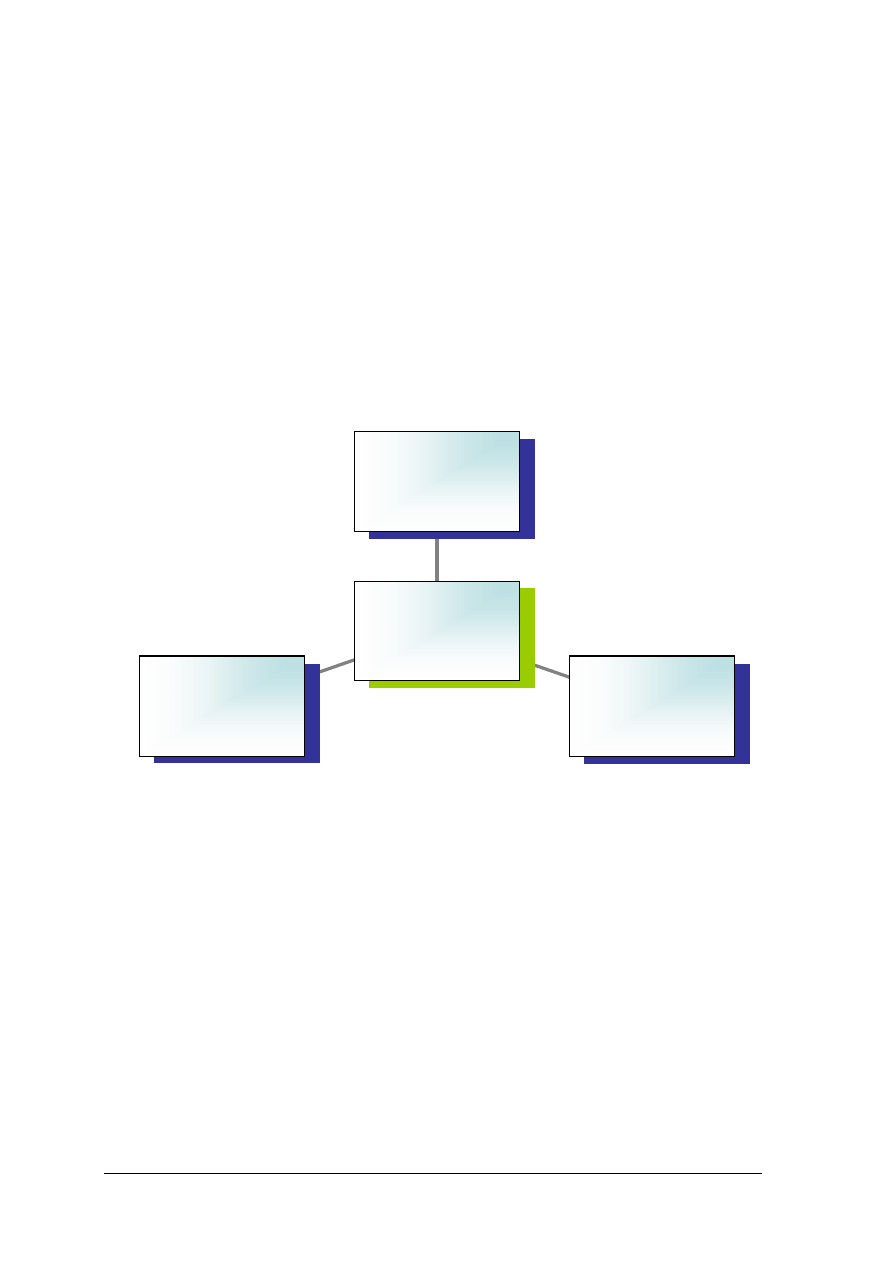

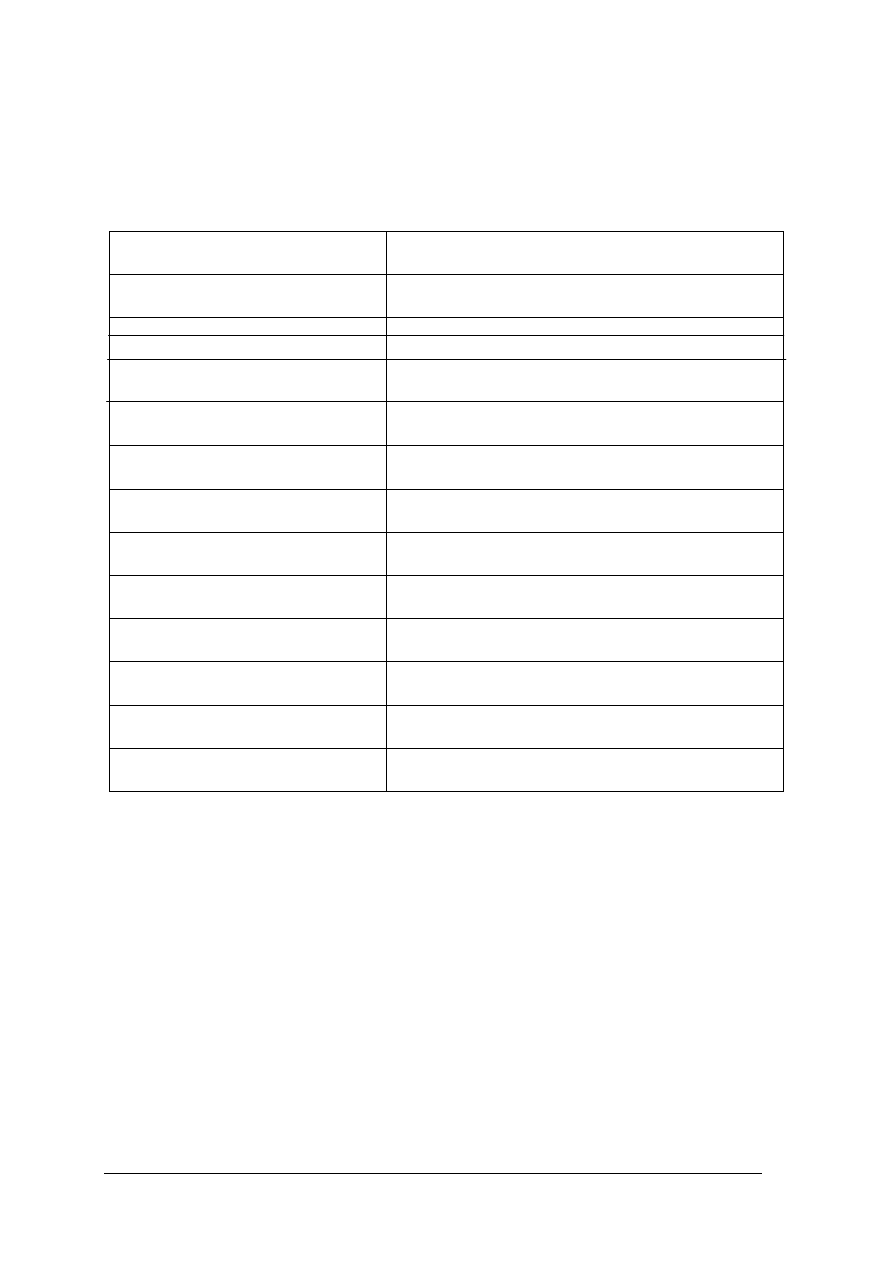

Rys. 1.

Definicja utrwalania żywności [opracowanie własne na podstawie 4, s. 239]

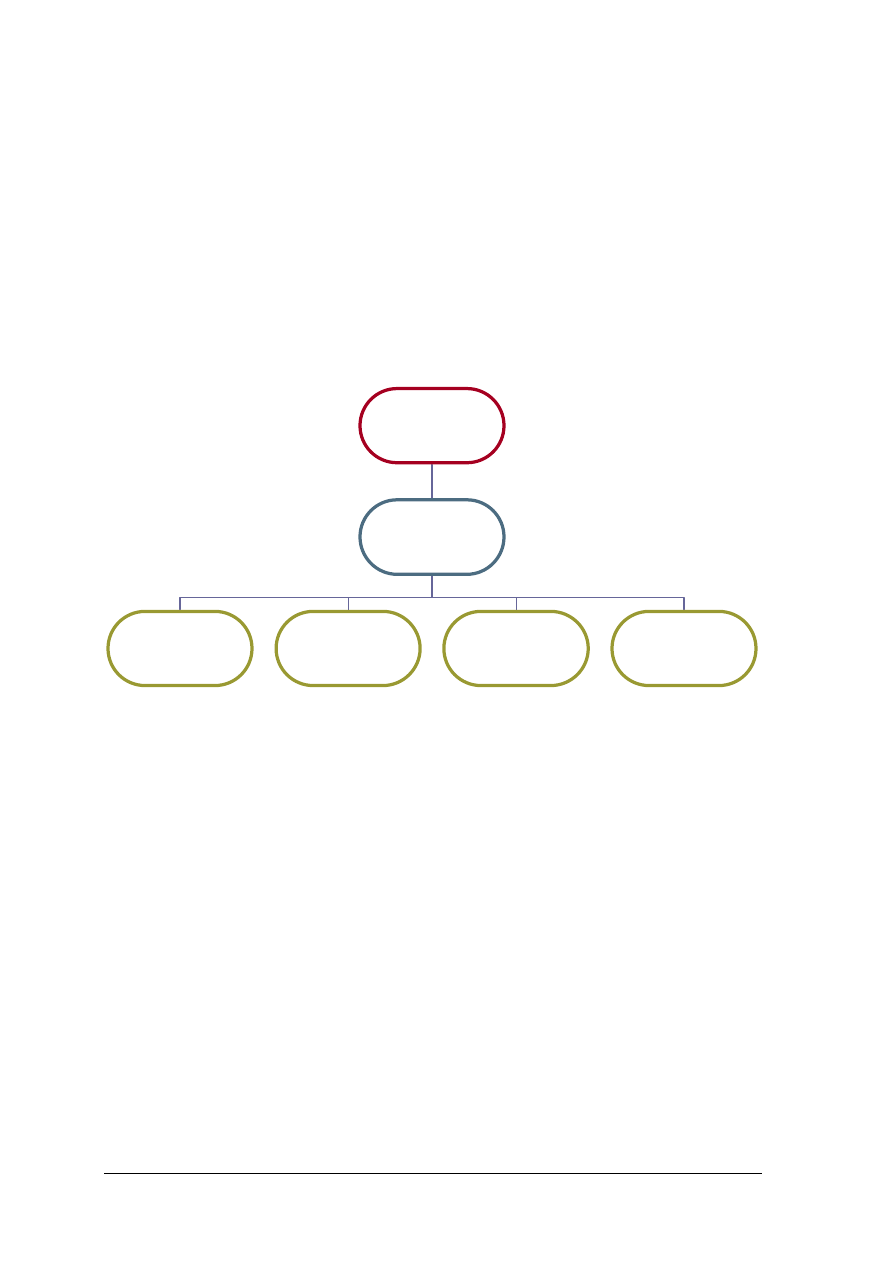

Znaczenie utrwalania żywności w gospodarce żywnościowej przedstawia rys. 2.

Utrwalanie żywności osiąga się wykorzystując następujące metody [4, s. 240]:

1) fizyczne:

−

obniżanie temperatury (chłodzenie i zamrażanie),

−

ogrzewanie (pasteryzacja, sterylizacja),

−

odwadnianie (zagęszczanie, suszenie),

2) chemiczne:

−

dodawanie chemicznych środków konserwujących,

−

stosowanie przeciwutleniaczy,

−

wędzenie,

3) biotechnologiczne

−

stosowanie fermentacji (mlekowej, alkoholowej).

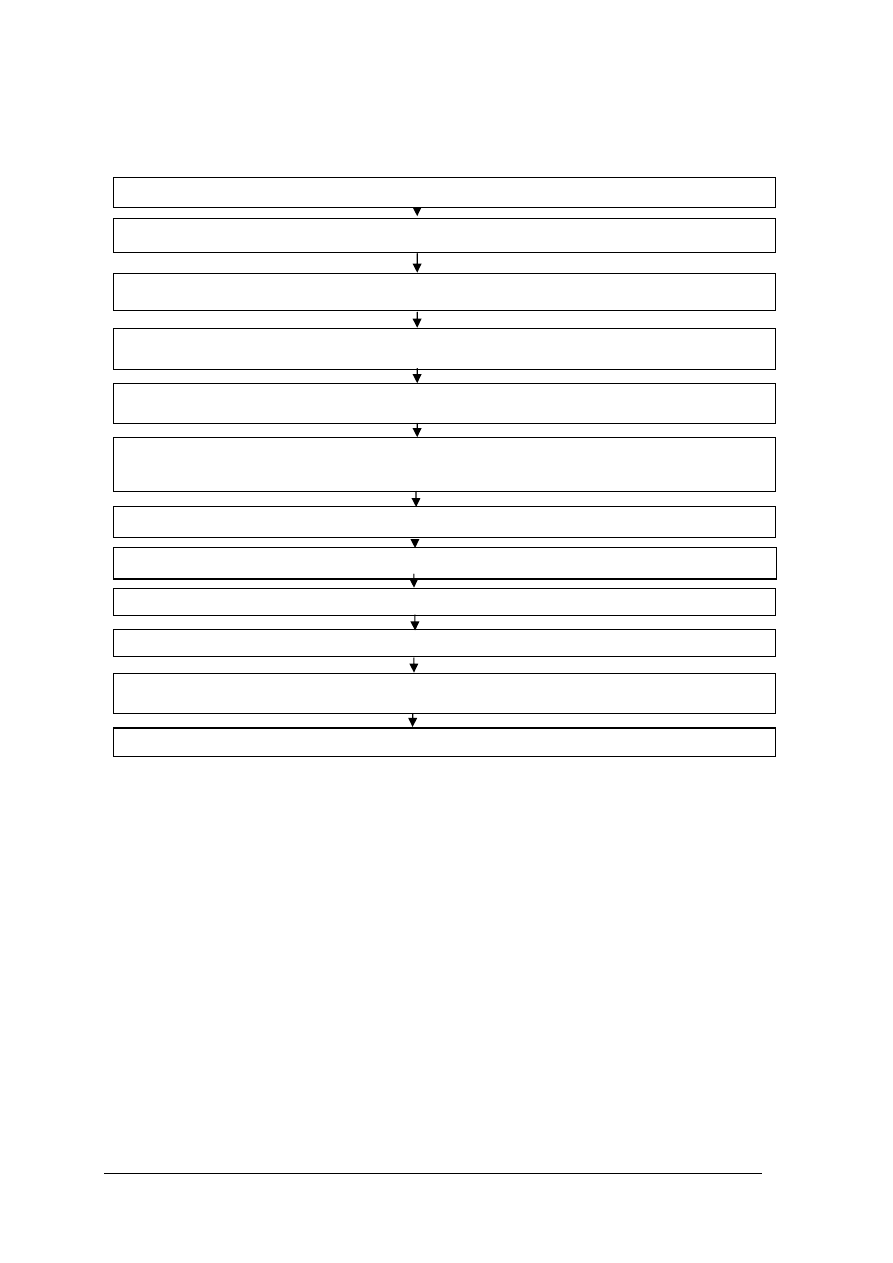

Utrwalanie żywności jest to działanie zmierzające do przedłużenia trwałości żywności

poprzez:

niedopuszczenie do rozwoju i działalności drobnoustrojów

wstrzymanie tkankowych procesów biochemicznych

wstrzymanie zmian fizycznych

wstrzymanie zmian chemicznych

zabezpieczenie przed inwazją i rozwojem różnego rodzaju szkodników

zabezpieczenie przed zanieczyszczeniami fizycznymi, chemicznymi

i pochodzenia organicznego

zabezpieczenie przed skażeniami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

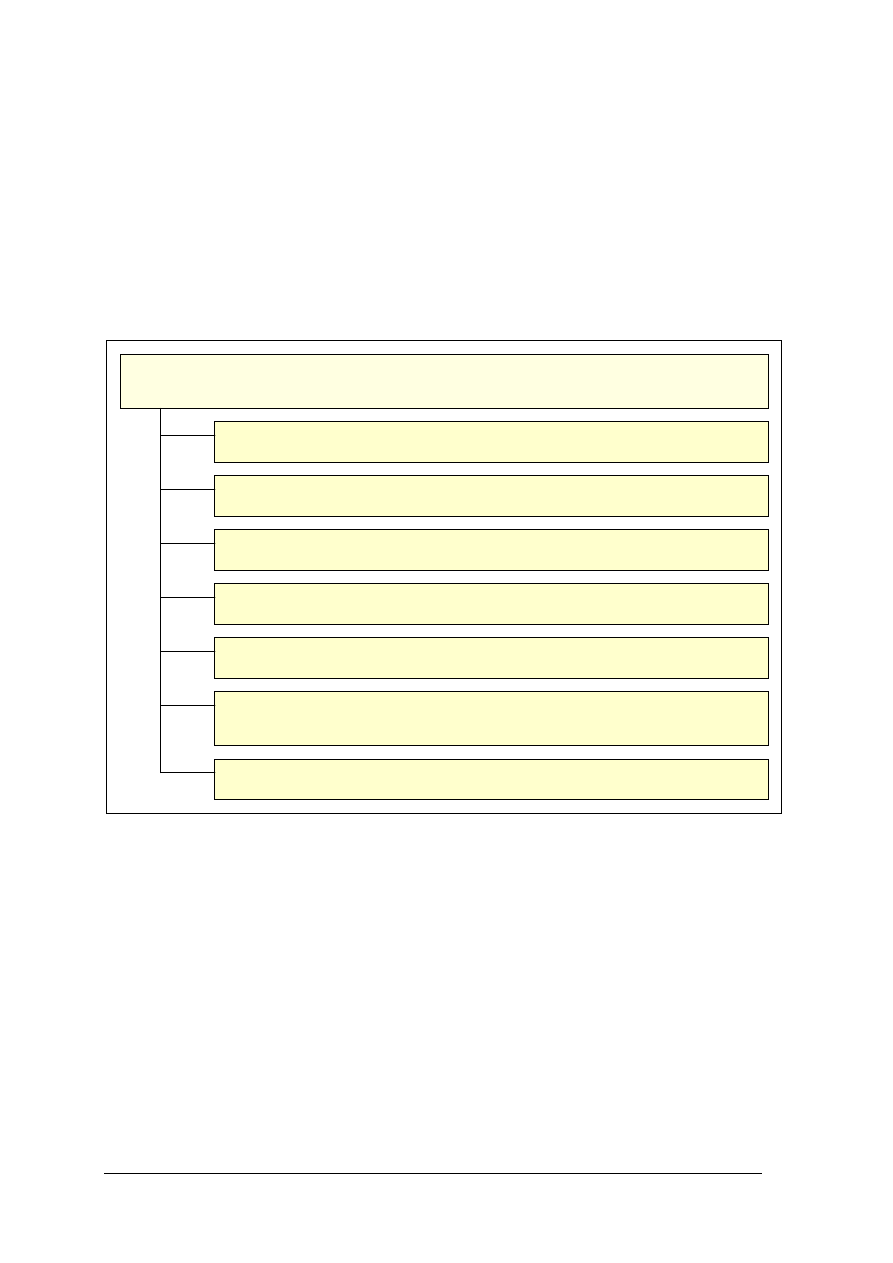

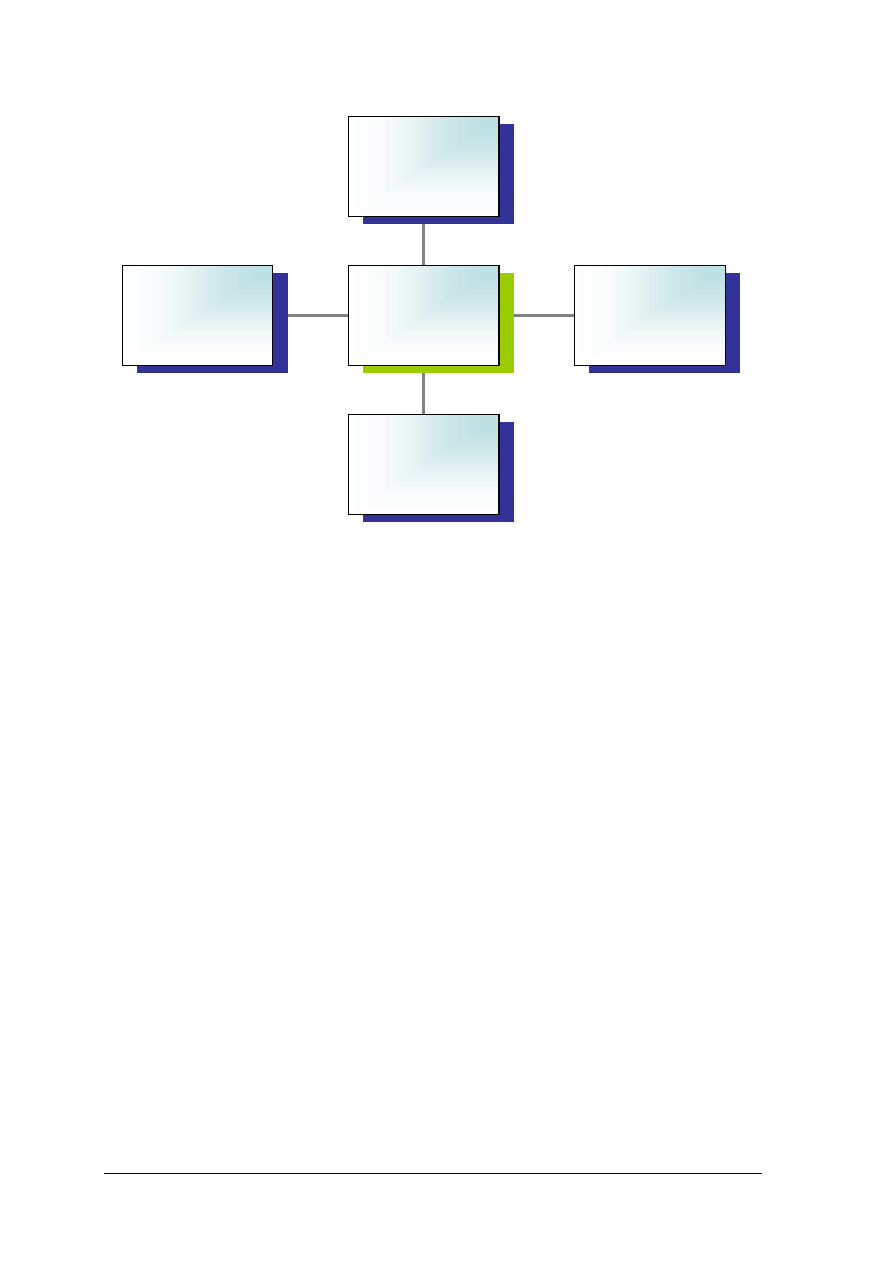

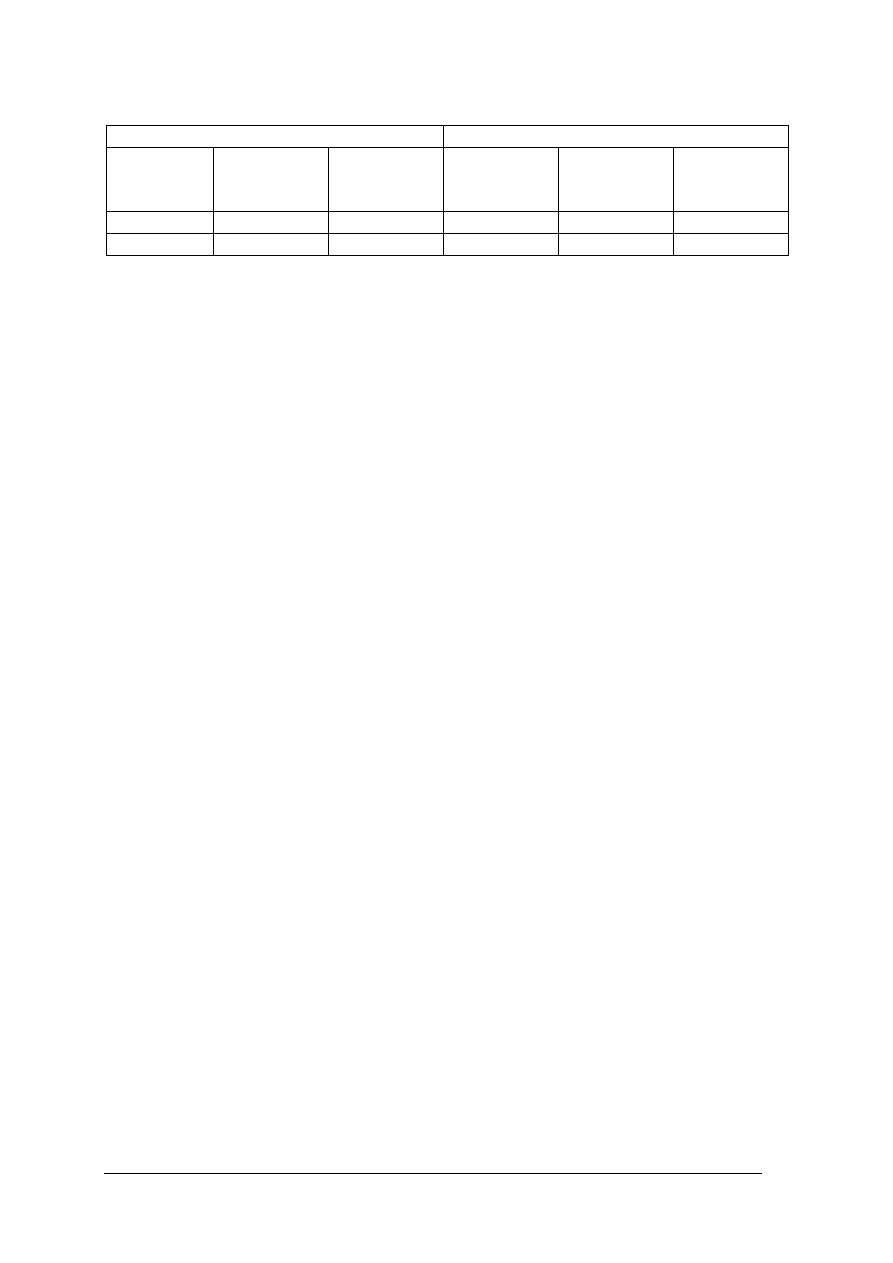

Rys. 2.

Znaczenie

utrwalania

żywności w gospodarce żywnościowej

[opracowanie własne na podstawie 4, s. 239]

W fizycznych metodach utrwalania żywności polegających na obniżeniu temperatury,

wyróżnia się chłodnictwo i zamrażalnictwo.

W chłodnictwie żywności stosuje się temperatury w granicach od 10

°

C do 0

°

C.

Większość drobnoustrojów powodujących psucie się żywności rozwija się szybko dopiero

w temperaturze powyżej 10

°

C.

Ze względu na zakres temperatury w chłodniczym przechowywaniu, żywność podzielono

na grupy:

−

od -1

°

C do +1

°

C – świeże ryby i mięso, kiełbasa, mięso mielone, wędzone mięso i ryby,

−

od 0

°

C do +5

°

C – pasteryzowane mięso puszkowane, mleko, śmietana, jogurt, pieczywo,

ciasto, wyroby cukiernicze,

−

od 0

°

C do +8

°

C – gotowane mięso, masło, margaryna, ser twardy.

Rolnicze surowce i artykuły żywnościowe odznaczają się różną naturalną trwałością,

stąd dzięki chłodnictwu, okres ich przydatności spożywczej może się przedłużyć od kilku dni

do paru tygodni.

Zamrażalnictwo jest to metoda utrwalania, w której żywność jest oziębiana

do temperatury – 18

°

C i poniżej i w tej temperaturze przechowywana. Jakość żywności

mrożonej zależy od wielu czynników:

−

jakości surowca,

−

metody zamrażania,

−

rodzaju opakowania,

pozwala lepiej

wykorzystywać

żywność w

gospodarstwach

domowych, turystyce,

żegludze

pozwala rozwijać

handel zagraniczny

pozwala zaopatrywać

w żywność duże

ośrodki miejskie

położone z dala od

rejonów produkcji

żywności

pozwala łagodzić

zjawisko sezonowości

produkcji żywności w

rolnictwie

żywność może być

transportowana na

dłuższe odległości

żywność może być

przechowywana przez

dłuższy czas

utrwalanie

żywności

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

warunków przechowywania,

−

sposobu rozmrażania.

Metody te w porównaniu z innymi, powodują niewielkie zmiany cech organoleptycznych

i odżywczych,

Podstawowym założeniem utrwalania żywności przez ogrzewanie jest niszczenie

drobnoustrojów.

Pasteryzacja

polega

na

łagodnym

ogrzewaniu

materiału

do

temperatury

nie przekraczającej 100

°

C. Ma ona na celu niszczenie drobnoustrojów chorobotwórczych

i przedłużenie trwałości produktu, wskutek zniszczenia drobnoustrojów wrażliwych

na ogrzewanie (drożdży i pleśni) i inaktywację większości enzymów.

W zależności od materiału pasteryzowanego oraz temperatury i czasu ogrzewania

wyróżnia się tradycyjnie różne systemy pasteryzacji:

−

pasteryzację niską albo długotrwałą (np. 63–65

°

C przez 20–30 minut dla mleka, 65

°

C

przez 30 minut dla soku owocowego, 65-68

°

C przez 30 minut dla piwa w butelkach,

64,4

°

C przez 2,5 minut i 60

°

C przez 3,5 minuty dla płynnych jaj),

−

pasteryzację w wysokiej temperaturze i krótkim czasie (np. 71,5

°

C przez 15 sekund

dla mleka, 80

°

C przez 15 sekund dla lodów spożywczych, 88

°

C przez 15 sekund

dla soku owocowego),

−

pasteryzacja momentalna (np. ogrzanie mleka do 85–90

°

C i natychmiastowe schłodzenie),

−

pasteryzacja wysoka (np. ogrzanie śmietanki w temperaturze od 85

°

C do prawie 100

°

C

w czasie od 15 sekund do kilku minut).

Produkty płynne lub stałe pasteryzowane są w zalewie przed umieszczeniem

lub po umieszczeniu ich w opakowaniach hermetycznych. Urządzeniem do pasteryzacji

jest pasteryzator.

Sterylizacja cieplna żywności pozwala na utrwalenie żywności na okres od pół roku

do dwóch, czasami więcej lat poprzez praktycznie całkowite termiczne zniszczenie

drobnoustrojów i ich toksyn oraz enzymów.

W przemyśle spożywczym stosowane są dwie metody sterylizacji cieplnej:

−

sterylizacja żywności w opakowaniach hermetycznych,

−

sterylizacja systemem UHT.

Do metod utrwalania żywności oparte na odwadnianiu należy zagęszczanie i suszenie.

Zagęszczanie (koncentracja) polega na usuwaniu wody z ciał płynnych zwykle do

zawartości ok. 30 %. Usuwanie wody z żywności powoduje skoncentrowanie składników

w mniejszej masie produktu, który nosi nazwę koncentratu.

Suszenie jest procesem technologicznym mającym na celu otrzymywanie produktu

wysuszonego posiadającego zawartość wody od kilku do kilkunastu procent. Suszenie

żywności wymaga stałego doprowadzenia ciepła potrzebnego do odparowania wody

z suszonego materiału oraz ciągłego usuwania pary wodnej powstałej w czasie odparowania.

W zależności od źródła ciepła, systemy suszenia żywności dzieli się na:

−

naturalne, w którym wykorzystuje się ciepło promieniowania słonecznego i ciepło zawarte

w powietrzu ogrzanym przez słońce. Wyróżnić tu można suszenie bezpośrednie, bez

urządzeń suszarniczych oraz suszenie pośrednie z zastosowaniem urządzeń suszarniczych,

−

sztuczne, w którym korzysta się z ciepła uzyskiwanego z urządzeń grzejnych.

Zmiany, jakie dokonują się podczas procesu suszenia, dotyczą takich cech jakościowych

jak: tekstura, smak, zapach, barwa, wartość odżywcza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Utrwalanie chemiczne żywności polega na stosowaniu substancji chemicznych, które

wywołują efektywne utrwalanie żywności już przy stosunkowo małych dawkach,

nie przekraczających na ogół 0,1–0,2 %, a niekiedy znacznie niższych. Metody chemiczne

konserwowania żywności mają charakter pomocniczy lub alternatywny w stosunku

do podstawowych metod konserwowania (suszenia, chłodzenia, zamrażania, zagęszczania,

sterylizacji). Warunkiem stosowania metod chemicznych jest skuteczność działania

konserwującego oraz nieszkodliwość dla zdrowia konsumenta.

Konserwantami są substancje chemiczne dodawane do żywności w celu zmniejszenia

szybkości lub całkowitego zahamowania procesów, które powodują psucie i obniżenie jakości

żywności. Zastosowane konserwanty nie powinny zmieniać zapachu ani smaku żywności.

Większość konserwantów nie zawiera składników odżywczych i dodawane w niewielkiej ilości

nie mają bezpośredniego wpływu na wartość odżywczą [4, s. 239].

Najczęściej konserwanty dodawane są do żywności (np. benzoesan sodu, kwas askorbinowy

zwany potocznie witaminą C). Konserwujące działanie ma także proces moczenia mięsa

w solance (wodnym roztworze chlorku sodu) i wędzenia.

Wszystkie substancje dodawane do produktów spożywczych oznaczane są przez odpowiedni

symbol "E". Konserwanty i regulatory kwasowości mają zakres numerów E200-E299.

Przeciwutleniacze hamują szybkość procesów utleniania składników żywności,

szczególnie tłuszczu. Przeciwutleniacze stosowane są do spożywczych olejów rafinowanych,

margaryny, tłuszczu kuchennego i cukierniczego oraz smalcu, płatków i suszu ziemniaczanego,

wina, piwa, wędlin, przetworów peklowanych, mleka w proszku, i śmietanki w proszku, mąki

i przetworów zbożowych, wyrobów garmażeryjnych.

Wędzenie żywności polega na nasyceniu mięsa, wyrobów mięsnych i drobiowych, ryb,

sera i innych produktów dymem wędzarniczym. Wędzenie ma na celu:

−

nadanie charakterystycznego cenionego zapachu i smaku pochodzącego z różnorodnych

składników dymu, otrzymanego w wyniku powolnego spalania trocin, uzyskanych

z odpowiedniego gatunku drewna,

−

obsuszanie, co prowadzi do zwiększania wartości pokarmowej i trwałości produktu.

Utrwalanie żywności metodami biotechnologicznymi polega na zastosowaniu procesów

fermentacyjnych, głównie fermentacji kwasu mlekowego i fermentacji alkoholowej.

Fermentacja kwasu mlekowego jest wykorzystywana głównie do kiszenia kapusty,

ogórków, buraków ćwikłowych i fermentowanych napojów mlecznych. Do typowych napojów

mlecznych należą: mleko zsiadłe, jogurt, mleko acidofilne, kefir.

Wpływ utrwalania żywności metodami chemicznymi i biotechnologicznymi na jakość

żywności jest bardzo zróżnicowany tj. powoduje:

−

zwiększoną trwałość żywności,

−

zmianę koloru żywności,

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest definicja utrwalania żywności?

2. Jakie znaczenie w gospodarce żywnościowej ma utrwalanie żywności?

3. Na czym polega chłodnictwo i zamrażalnictwo żywności?

4. Na czym polega pasteryzacja i sterylizacja cieplna żywności?

5. Na czym polegają metody zagęszczania i suszenia żywności?

6. Na czym polegają chemiczne i biotechnologiczne metody utrwalania żywności?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.3. Ćwiczenia

Ćwiczenie 1

Wpisz do diagramu, jakie znaczenie dla gospodarki żywnościowej ma utrwalanie

żywności. Odpowiedź uzasadnij.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wpisać do diagramu, jakie znaczenie dla gospodarki żywnościowej ma utrwalanie

żywności,

2) uzasadnić wpisane odpowiedzi.

Wyposażenie stanowiska pracy:

−

wzór diagramu,

−

materiały piśmiennicze.

Ćwiczenie 2

Wskaż zastosowanie fizycznych metod utrwalania żywności.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować Poradnik dla ucznia,

2) przeanalizować rozdział literatury dotyczący metod utrwalania żywności,

3) wskazać zastosowanie fizycznych metod utrwalania żywności.

Wyposażenie stanowiska pracy:

−

literatura zgodna z rozdziałem 6 poradnika,

−

materiały piśmiennicze.

…..

…..

…..

….

….

…..

utrwalanie

żywności

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ćwiczenie 3

Wskaż zastosowanie chemicznych i biotechnologicznych metod utrwalania żywności.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować rozdział literatury dotyczący metod utrwalania żywności,

2) wskazać zastosowanie chemicznych i biotechnologicznych metod utrwalania żywności.

3) przeanalizować podrozdział z Poradnika dla ucznia.

Wyposażenie stanowiska pracy:

−

literatura zgodna z rozdziałem 6 poradnika,

−

materiały piśmiennicze.

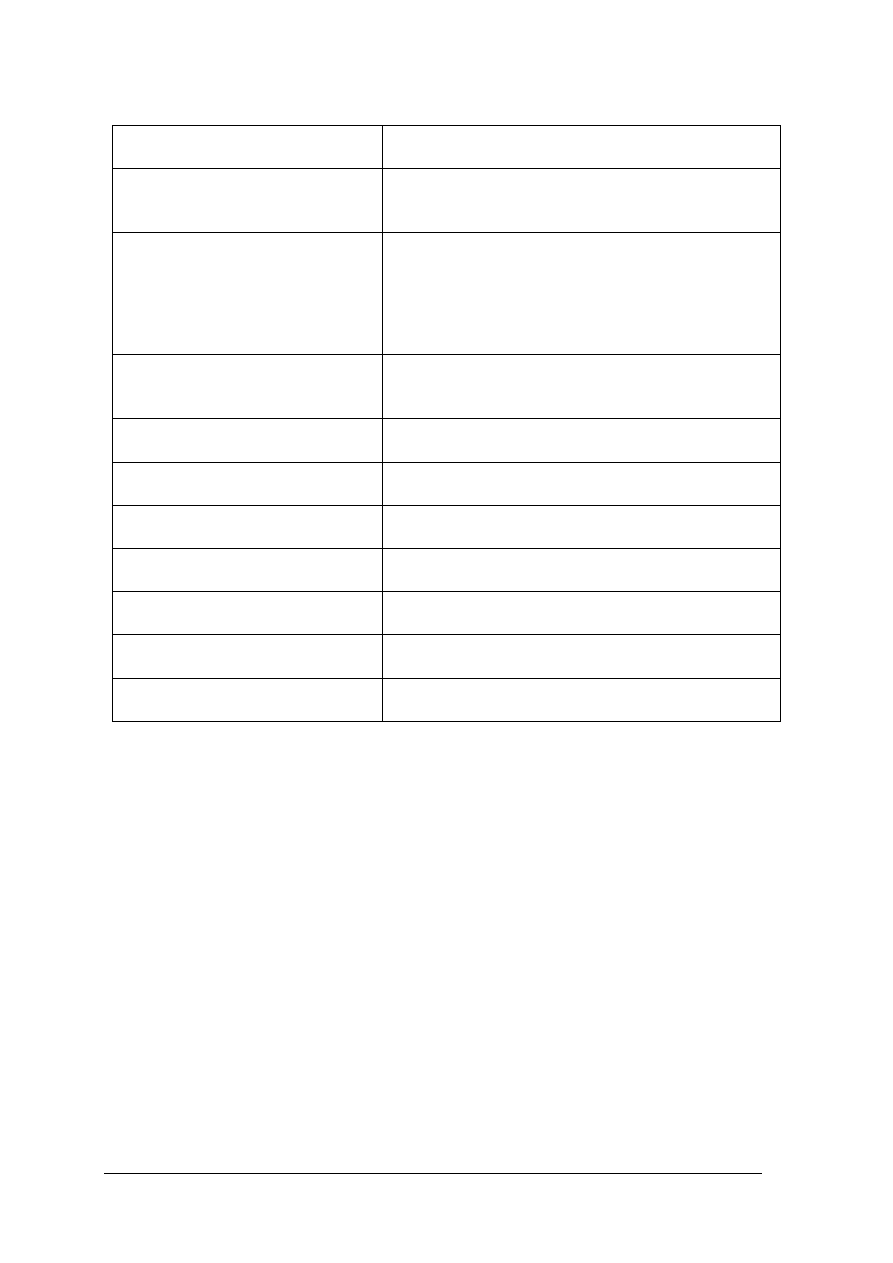

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić definicję utrwalania żywności?

2)

określić znaczenie w gospodarce żywnościowej ma utrwalanie

żywności?

3)

scharakteryzować fizyczne, chemiczne i biotechnologiczne metody

utrwalania żywności?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Przebieg procesów technologicznych

4.2.1. Materiał nauczania

Na proces technologiczny, zmierzający do wytworzenia z surowca produktu

o określonych cechach jakościowych, składa się wiele procesów jednostkowych. Poszczególne

procesy jednostkowe muszą być ze sobą zsynchronizowane i powiązane w logiczny ciąg

technologiczny.

Istotnym elementem jest również racjonalne i harmonijne powiązanie czynników produkcji

(praca ludzka, przedmioty pracy i środki pracy).

W przemyśle spożywczym każdy proces technologiczny ma inną strukturę technologiczną,

a co za tym idzie inną organizację i wyposażenie techniczne. Ponadto, różnice występują nie

tylko pomiędzy branżami przemysłu spożywczego, ale również w zakresie każdej branży

w zależności od rodzaju produktu gotowego.

Organizowanie procesu technologicznego w zakładzie przemysłu spożywczego opiera się

na programie produkcji oraz zdolności produkcyjnych zakładu. Program produkcji ustala

liczbę i rodzaj asortymentów oraz wielkość produkcji. Natomiast zdolność produkcyjna

wynika przede wszystkim z wyposażenia technicznego w maszyny i urządzenia, z wielkości

pomieszczeń, liczebności i kwalifikacji personelu (załogi).

Produkcja powinna być prowadzona zgodnie z wymaganiami podanymi w normach.

Po ustaleniu rodzaju produkowanych asortymentów i ich liczby (na podstawie instrukcji

technologicznych, receptur i norm) ustala się ilość potrzebnych surowców i materiałów

pomocniczych.

Następnie przeprowadzana jest kontrola gotowości techniczno-sanitarnej:

−

stan higieniczno-sanitarny pomieszczeń, maszyn, urządzeń, ubrań roboczych,

−

stan techniczny maszyn, urządzeń i sprzętu,

−

stan instalacji pary, gazu, energii elektrycznej i urządzeń chłodniczych.

Dalsze zadania to przygotowanie załogi do pracy.

Kolejnym etapem jest podział zadań produkcyjnych dla poszczególnych grup

pracowników. Podział ten obejmuje produkcje asortymentową i ilościową oraz czas

na wykonanie zadania.

Koordynacja wykonania zadań, zaopatrzenia w surowce do produkcji, materiały

pomocnicze, energie, maszyny, regulowanie zapasów i zapewnienie terminowych dostaw,

należy do kierownictwa zakładu.

W celu sprawdzenia wykonania zadań zgodnie z harmonogramem, przeprowadza się

kontrolę wyników produkcji [1, s.244].

Dla przykładu, w jaki sposób przebiegają procesy produkcyjne w poszczególnych

branżach, przedstawione zostaną niżej wybrane procesy produkcyjne.

Produkcja piekarsko-ciastkarska obejmuje technologię produkcji pieczywa i wyrobów

ciastkarskich. Podstawowymi procesami występującymi w tej produkcji są: mieszanie,

fermentacja i termiczne utrwalanie (wypiek), operacje pomocnicze (przenoszenie, dzielenie

i formowanie). W produkcji piekarsko-ciastkarskiej w procesach produkcyjnych) używane są

podobne surowce, tj. mąka, woda, środki spulchniające, cukier i środki słodzące, tłuszcze,

mleko i produkty mleczne, jaja i przetwory z jaj.

Przygotowanie (np. przesiewanie mąki) i dozowanie surowców, przestrzeganie

stosowanej receptury pozwala na uzyskanie odpowiedniej jakości pieczywa lub ciast.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

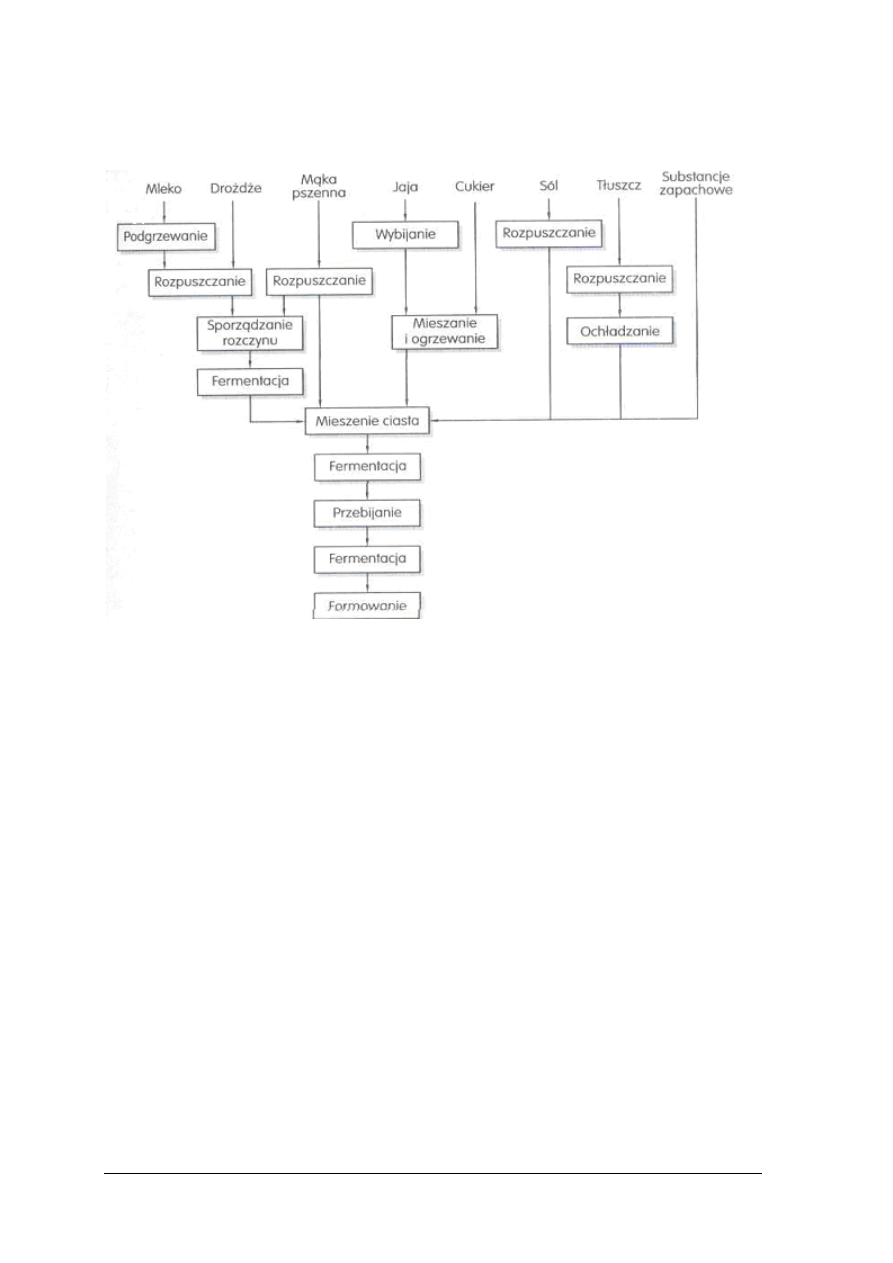

Przykładowy schemat procesu technologicznego w produkcji piekarsko – ciastkarskiej

przedstawia rys. 3.

Rys. 3.

Schemat wytwarzania ciasta drożdżowego [2, s. 35]

Ciasto drożdżowe wytwarzane jest na rozczynie lub bez rozczynu. Fermentacja

uzyskanego ciasta trwa około 1 godziny w temperaturze 28–33°C. W celu zapobieżenia

opadaniu fermentującego ciasta, stosuje się krótkotrwałe mieszanie, tzw. przebicie, które

powoduje wprowadzenie do ciasta pęcherzyków powietrza i bardziej równomierne

rozprowadzenie obecnego w cieście dwutlenku węgla. Efektem przebicia jest dalsze rośnięcie

ciasta i gromadzenie się nim związków aromatycznych poprawiających smak i zapach.

Następnie ciasto jest dzielone na kęsy i formowane ręcznie lub mechanicznie. Uformowane

wyroby poddaje się końcowej fermentacji w temperaturze 31°C i wilgotności powietrza 75%.

Temperatura wypieku wyrobów drożdżowych wynosi 180–240°C.

Rodzaje maszyn i urządzeń stosowanych w procesie wytwarzania ciasta drożdżowego,

przedstawia rys. 4

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

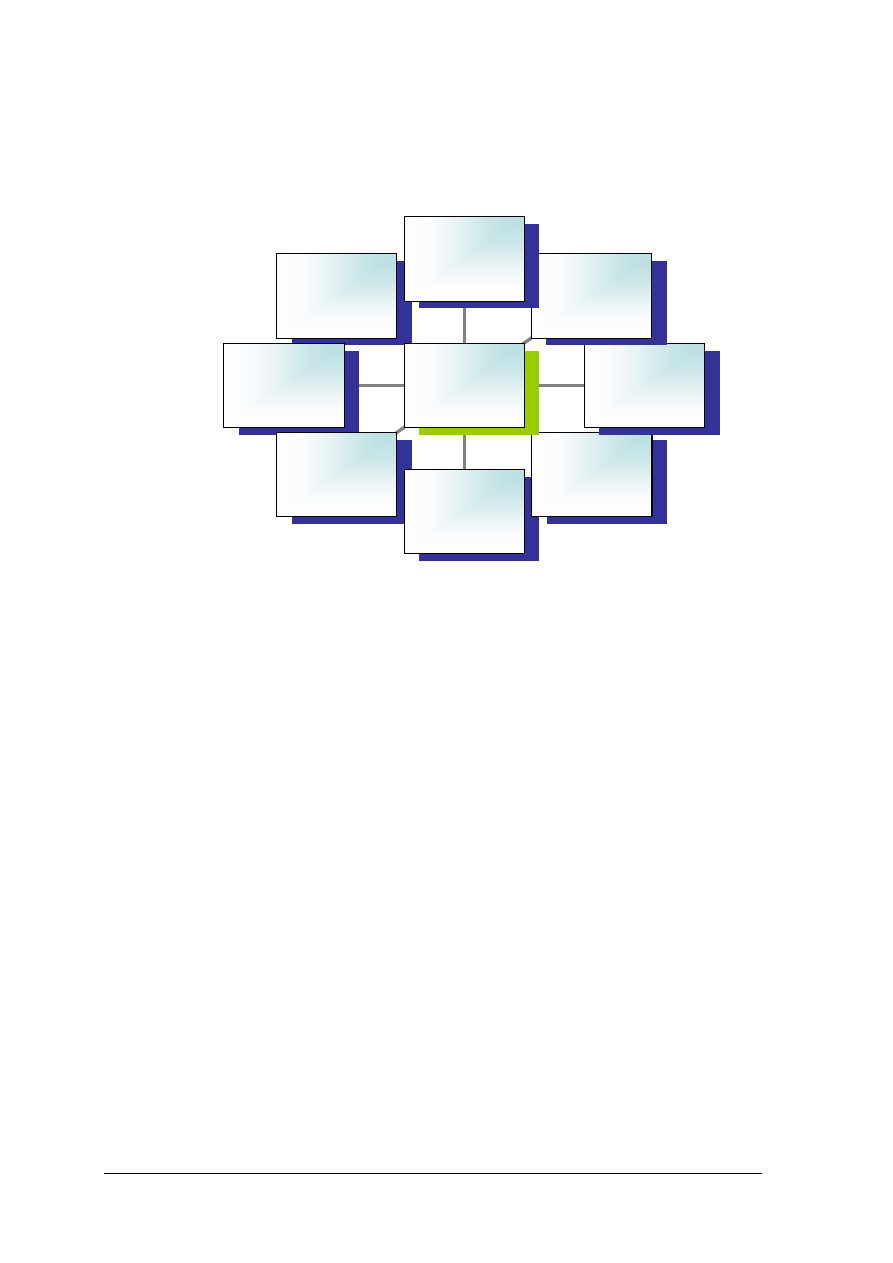

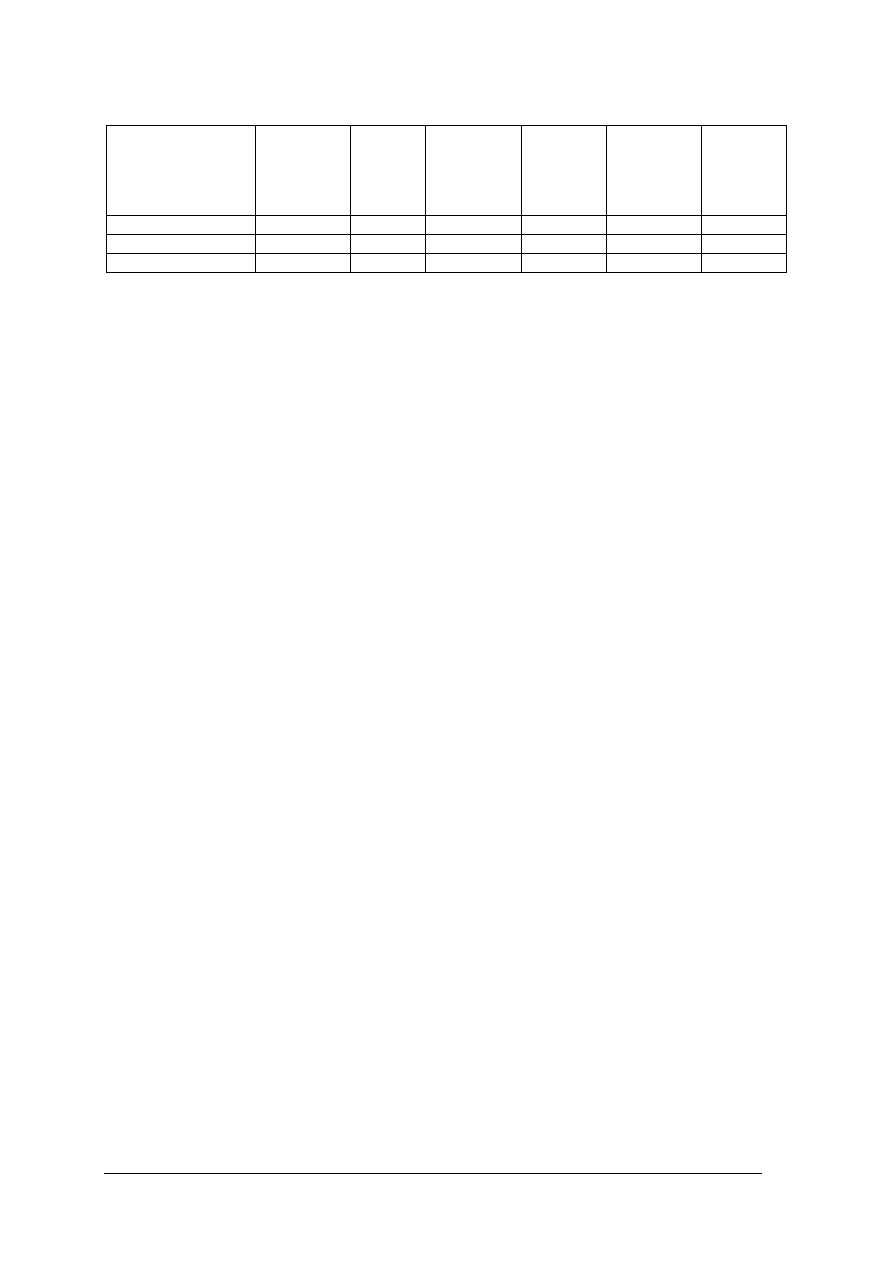

Rys. 4.

Rodzaje maszyn i urządzeń stosowanych w procesie wytwarzania ciasta

drożdżowego [opracowanie własne]

W przetwórstwie mięsnym wyróżnia się dwa podstawowe kierunki produkcji:

−

ubój i odpowiednia obróbka tusz zwierząt,

−

przetwarzanie mięsa.

W produkcji i przetwórstwie mięsa podstawowymi rodzajami mięs pozyskiwanych

i przetwarzanych przez zakłady mięsne są:

−

wieprzowina,

−

wołowina,

−

mięso drobiowe,

−

konina,

−

mięso owcze,

−

dziczyzna,

−

mięso strusi hodowlanych.

Występujące procesy technologiczne w przetwórstwie mięsa, to:

−

technologia produkcji wędzonek parzonych,

−

technologia produkcji kiełbas,

−

technologia produkcji wędlin podrobowych,

−

technologia produkcji konserw.

Przesiewacze do mąki

Wychwytywacze magnetyczne lub elektromagnetyczne

Mieszarki do mieszania ciasta

Zbiorniki wyposażone w mieszadło do przygotowania drożdży

Dozownik mąki

Dzielarko-zaokrąglarka do dzielenia i kształtowania kęsów ciasta

Komory rozrostowe przyspieszające fermentację

Piece

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

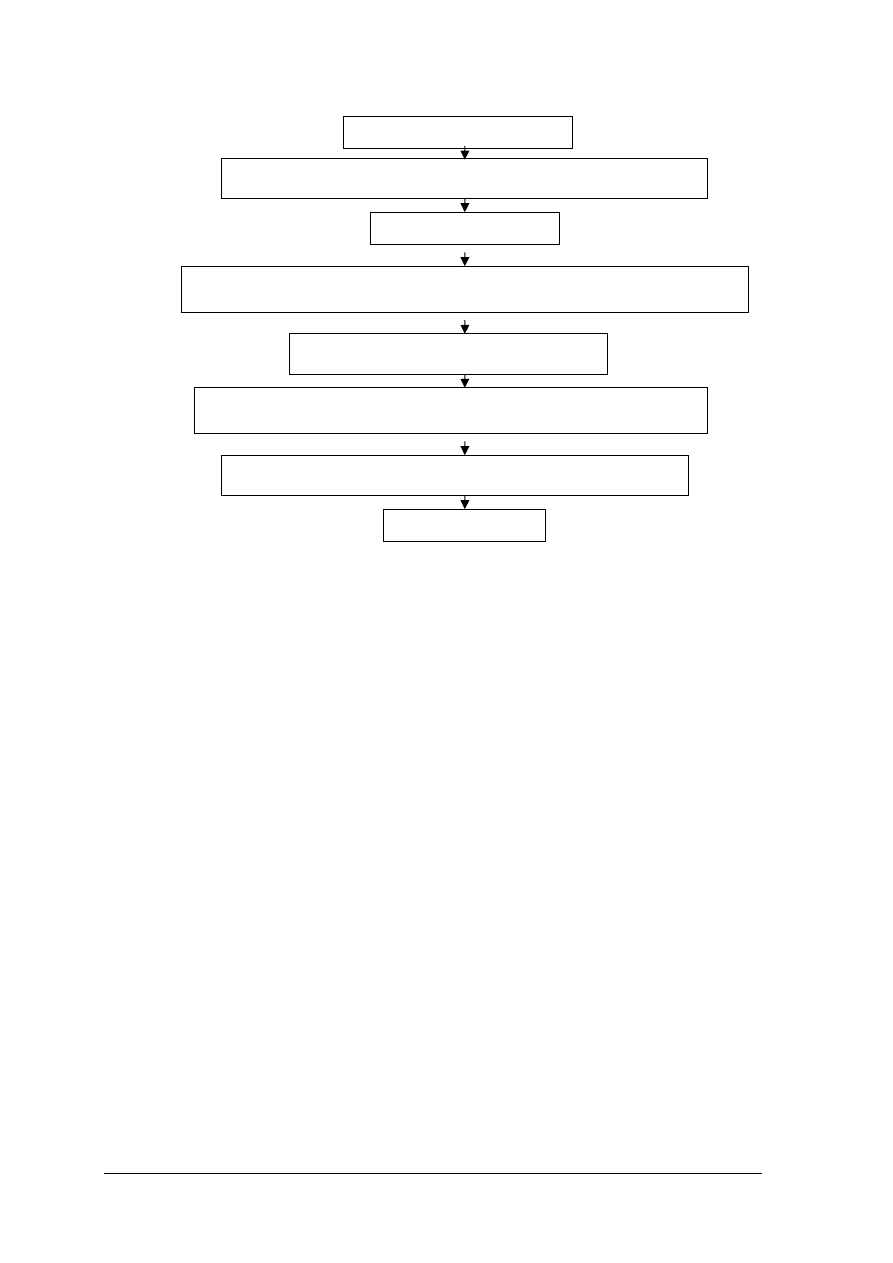

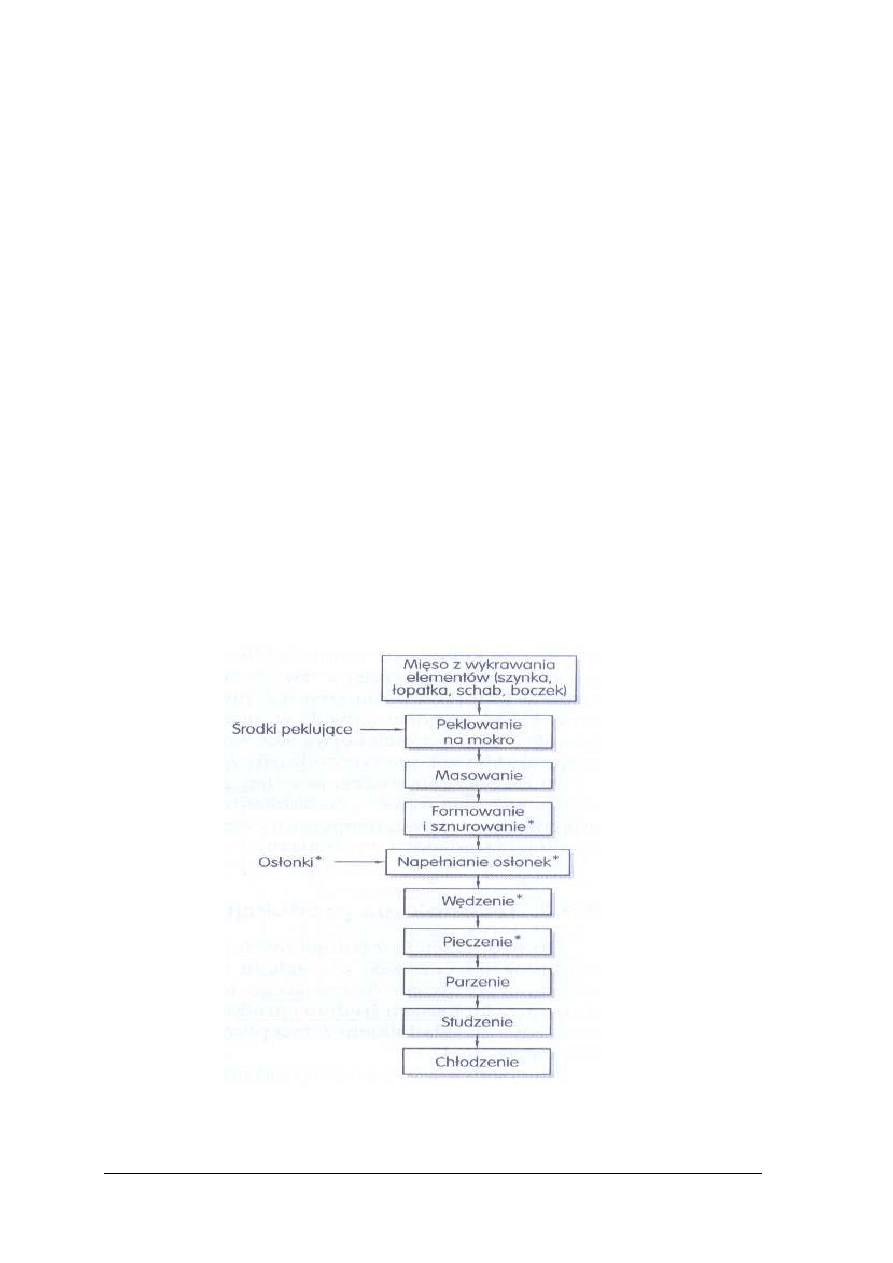

Przykładowy schemat procesu technologicznego w przetwórstwie mięsa przedstawia rys. 5.

Rys. 5.

Schemat

technologii

produkcji

wędzonek

parzonych

[2,

s.

83]

* – etap oznaczony gwiazdką nie zawsze występuje

W produkcji wędzonek parzonych mięso jest poddawane peklowaniu nastrzykowemu,

podczas którego jest wprowadzana solanka za pomocą nastrzykiwarek. Mięso z dodaną

solanką przekazywane jest do maskownicy, stanowiące cylindryczny zbiornik, zaopatrzony

w mieszadło, którego obrót powoduje uplastycznienie surowca oraz równomierne

rozprowadzenie solanki. Ponadto operacja ta powoduje lepsze „sklejanie” kawałków mięsa

oraz sprzyja tworzeniu delikatnej konsystencji produktu. Wymasowane mięso, poddawane jest

formowaniu, sznurowaniu po tym ewentualnie napełnianiu w osłonki, a następnie wędzeniu

i parzeniu.

Obróbka termiczna wędzonek odbywa się w komorach wędzarniczo-parzelniczych.

Wędzenie trwa od kilkunastu minut do kilku godzin. Po zakończeniu wędzenia przeprowadza

się parzenie wyrobu, do momentu uzyskania odpowiedniej temperatury (zazwyczaj 68–70°C)

a następnie studzenie i wychładzanie.

Rodzaje maszyn i urządzeń stosowanych w procesie produkcji wędzonek parzonych,

przedstawia rys.6.

Rys. 6.

Rodzaje maszyn i urządzeń stosowanych w procesie produkcji wędzonek parzonych

[opracowanie własne]

Nastrzykiwarki

Masownica

Komory wędzarniczo – parzelnicze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Głównymi wyrobami przemysłu mleczarskiego są:

−

mleko spożywcze,

−

napoje mleczne,

−

mleko zagęszczone

−

mleko w proszku,

−

lody jadalne,

−

masło,

−

sery,

−

uboczne produkty (maślanka, serwatka).

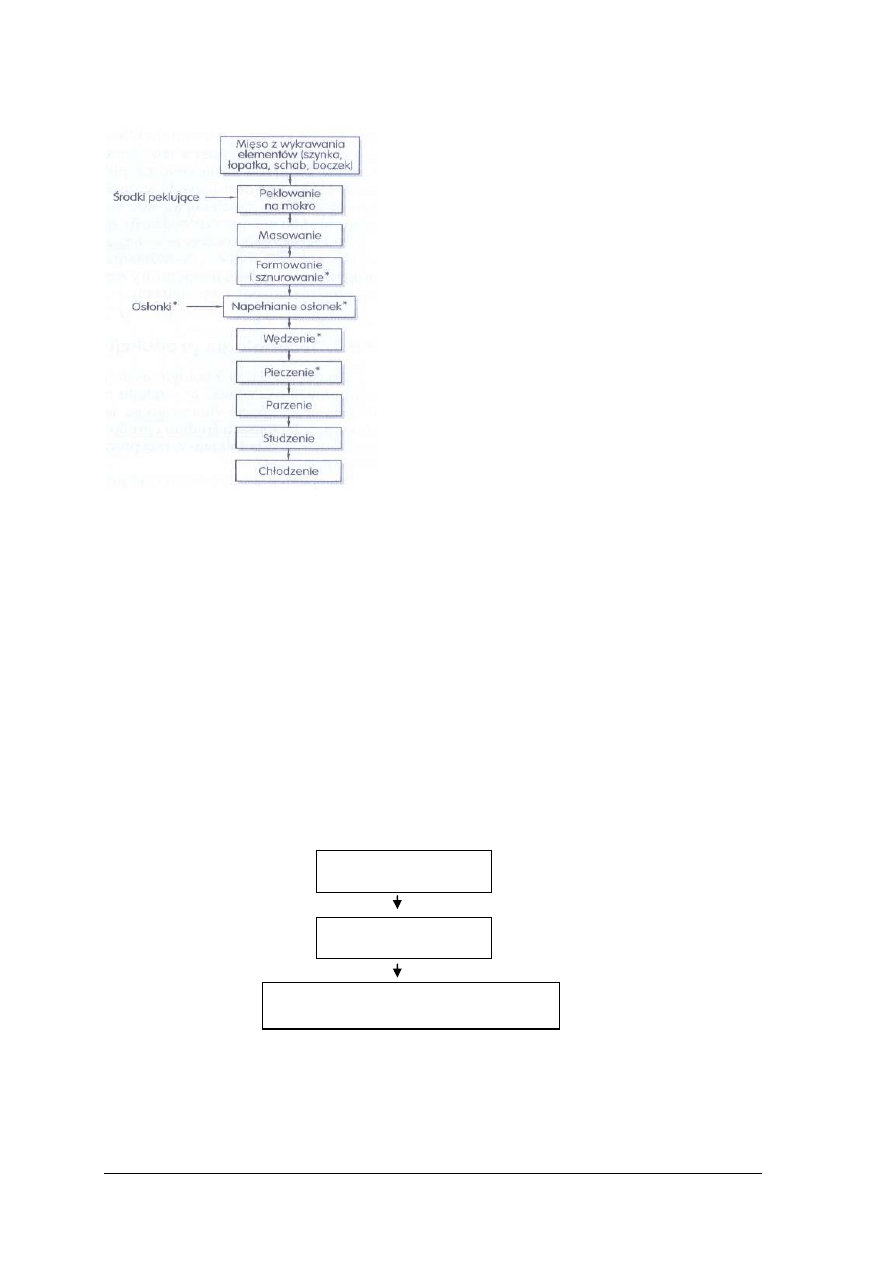

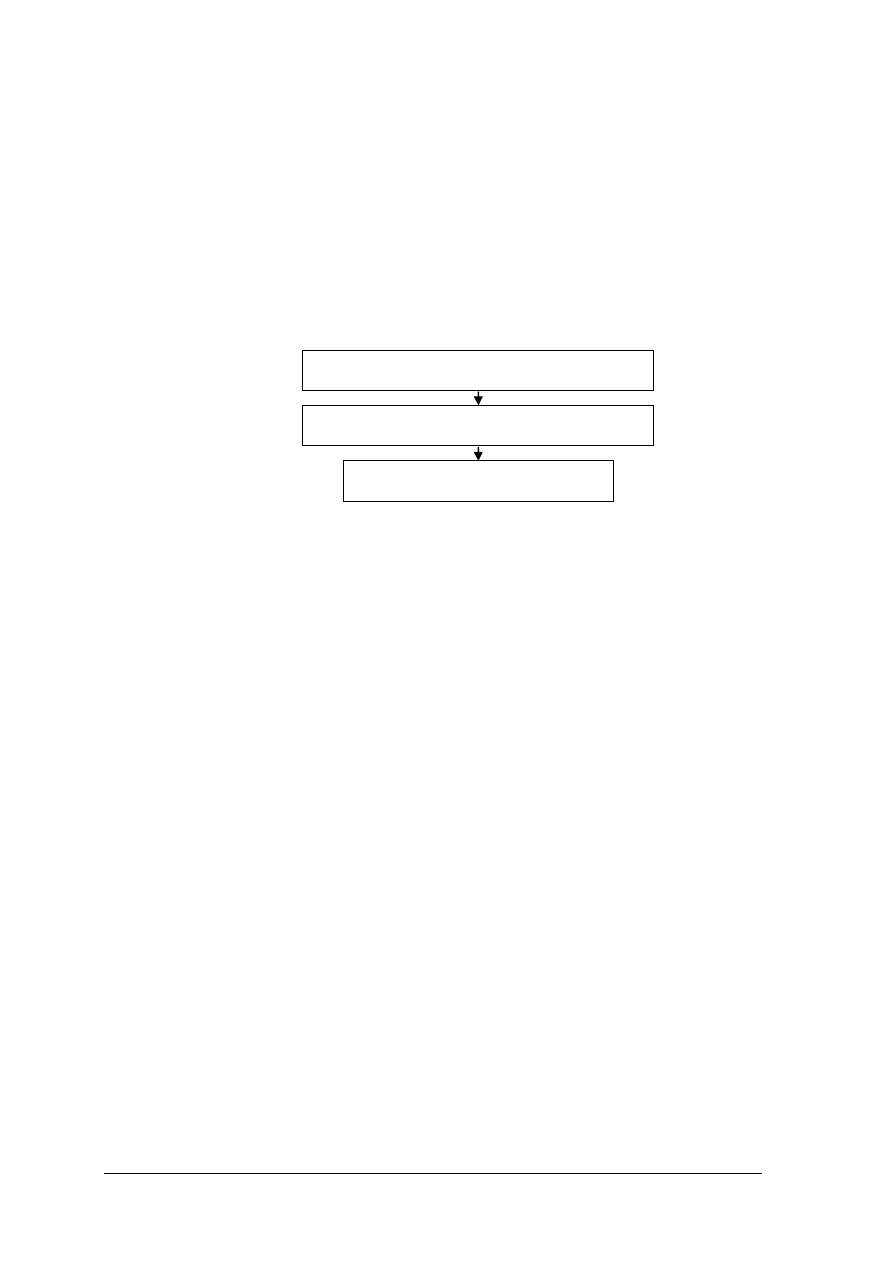

Przykładowy schemat procesu technologicznego w przemyśle mleczarskim przedstawia

rys. 7.

Rys. 7.

Schemat produkcji mleka spożywczego[1, s. 278]

Pierwszym etapem procesu technologicznego produkcji mleka spożywczego jest odbiór

i ocena mleka, następnie czyszczenie i normalizacja oraz pasteryzacja. Czyszczenie ma na celu

usunięcie ciał mechanicznych oraz częściowo drobnoustrojów. W kolejnym etapie mleko jest

poddawane pasteryzacji, która powoduje zabicie bakterii chorobotwórczych. Pasteryzacja

może trwać 0,5-2 sekund w temperaturze 80–90°C lub 15–30 sekund w temperaturze 71–75

°C. Odpowiednia temperatura i czas pasteryzowania jest warunkiem uzyskania mleka

odpowiedniej jakości.

Niektóre gatunki mleka poddawane są homogenizacji, która polega na rozbiciu gronek

i kuleczek tłuszczowych na mniejsze. Homogenizacja przeprowadzana jest w temperaturze

60–65 °C i jest połączona z pasteryzacją. Po pasteryzacji następuje natychmiastowe chłodzenie

mleka, które ma na celu przerwanie działanie wysokiej temperatury i zahamowanie rozwoju

mikroflory i psucia się mleka. Mleko chłodzone może być magazynowane lub bezpośrednio

rozlewane do opakowań za pomocą urządzeń do automatycznego rozlewania mleka.

Rodzaje maszyn i urządzeń stosowanych w procesie produkcji mleka spożywczego,

przedstawia rys.8.

Przyjmowanie i ocena mleka surowego

Normalizacja zawartości tłuszczu

Oczyszczanie

Pasteryzacja

Chłodzenie

Rozlewanie do opakowań

Homogenizacja

Magazynowanie

w zbiorniku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 8. Rodzaje maszyn i urządzeń stosowanych w procesie produkcji mleka spożywczego

[opracowanie własne]

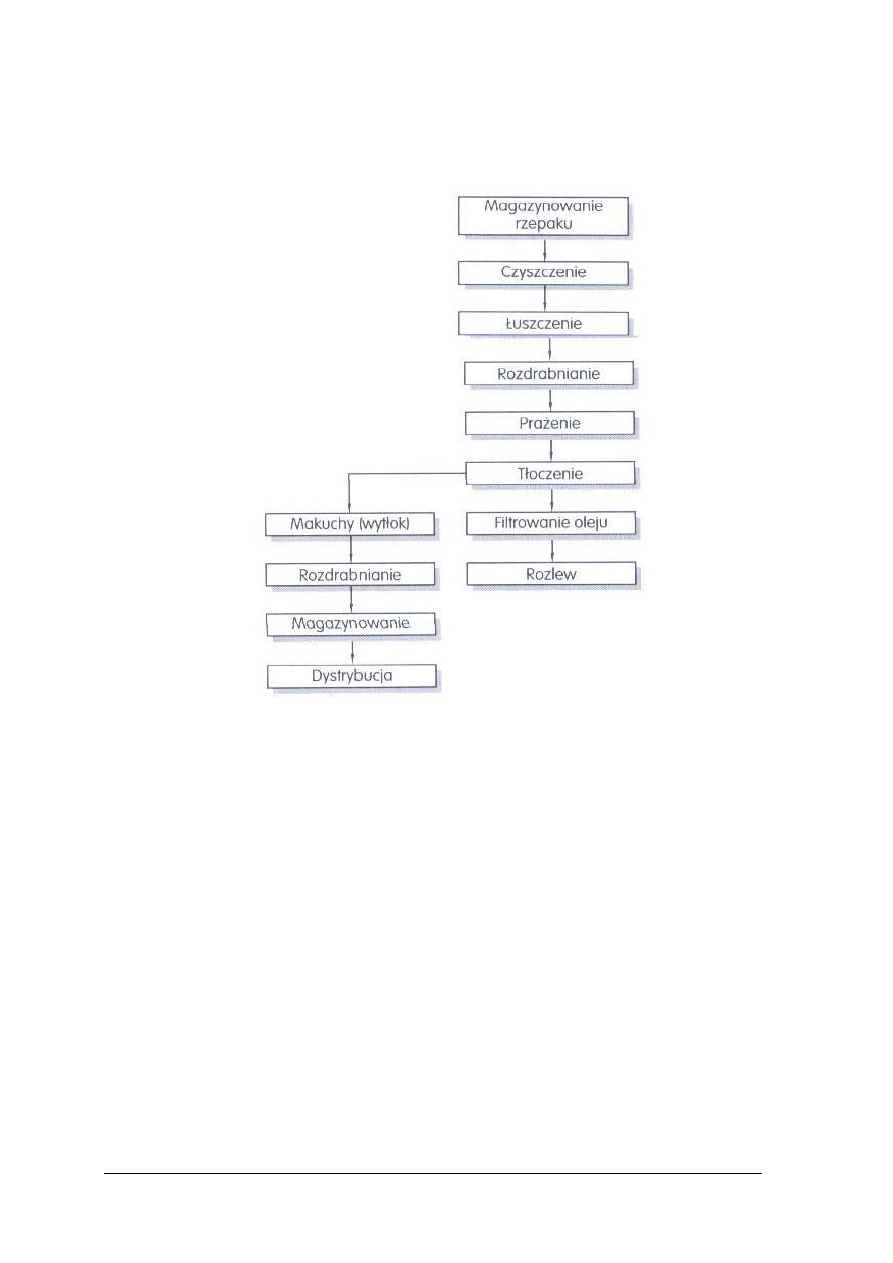

Przetwórstwo surowców olejarskich jest to dział związany z przerobem roślinnych

surowców olejarskich, produkcją oleju w skali przemysłowej oraz dalszym przerobem olejów

roślinnych na margarynę, tłuszcze kuchenne, piekarskie i cukiernicze. Przykładowy schemat

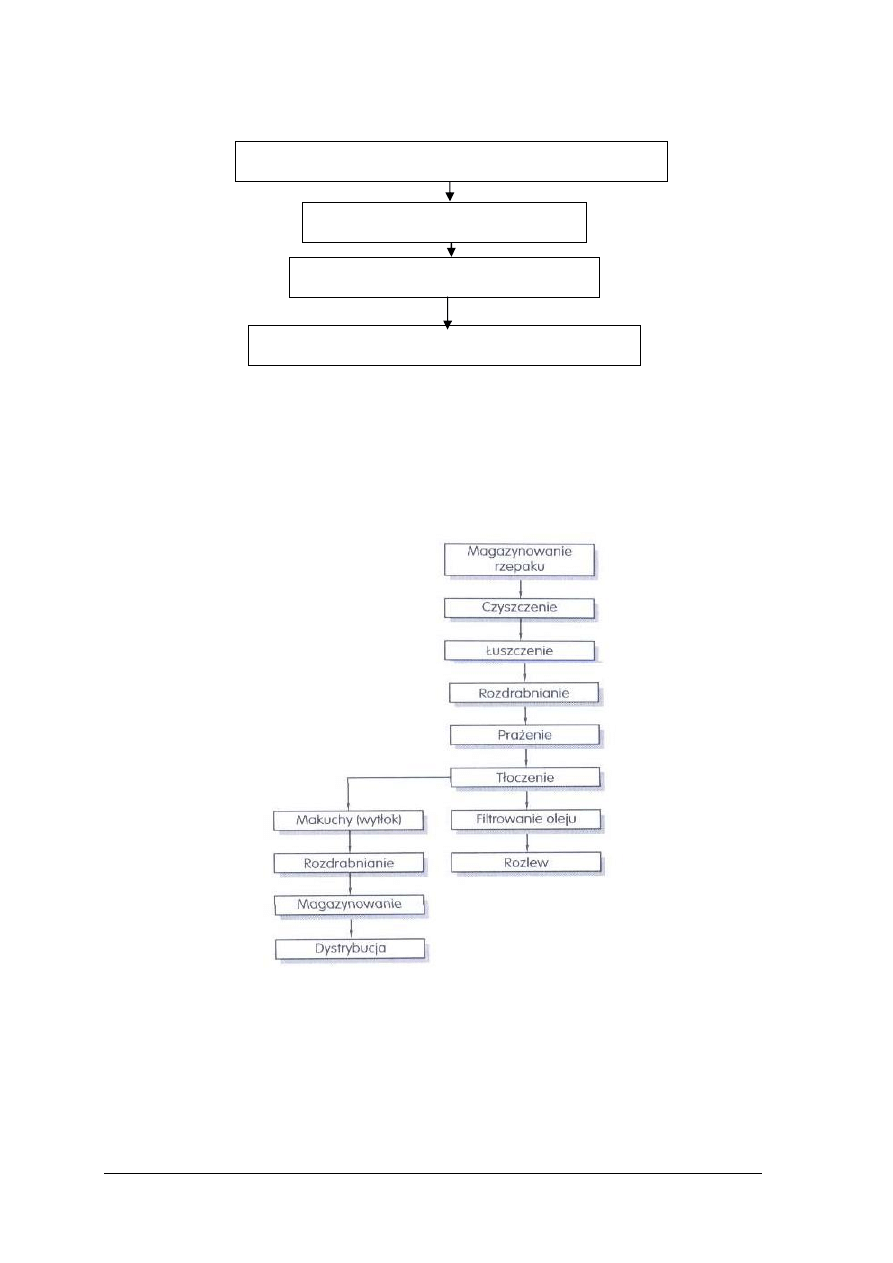

procesu technologicznego w przetwórstwie olejarskim przedstawia rys. 9.

Rys. 9.

Schemat produkcji oleju rzepakowego w małym zakładzie produkcyjnym [5, s. 155]

Proces technologiczny rozpoczyna się od czyszczenia surowca, które ma na celu usunięcie

zanieczyszczeń, utrudniających przerób i wpływających na końcową jakość oleju i śruty. Do

odsiewania nasion są stosowane odsiewacze bębnowe lub tryjery, do usuwania plew i pyłu

wialnie, a do zanieczyszczeń „żelaznych” magnesy.

Kolejnym zabiegiem jest łuszczenie nasion (np. słonecznika, soi) poprzez rozbijanie łupin

(ściskanie, rozcieranie, uderzanie, przecinanie). Następnie nasiona są podsuszane bądź

Wirówki czyszczące i normalizujące zawartość tłuszczu

Pasteryzatory płytowe

Agregaty płytowe do oziębiania mleka

Urządzenia do automatycznego rozlewania mleka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

nawilżane w przypadku nasion zbyt suchych w celu uzyskania lepszego rozdrobnienia

i ograniczenia nadmiernego rozkruszania.

Rozdrabnianie nasion stosuje się w celu zwiększenia wydajności oleju zarówno podczas

tłoczenia, jak i ekstrakcji. Do rozdrabniania używa się młynów walcowych lub tarczowych.

Następną operacją w procesie technologicznym jest wytłaczanie tłuszczu za pomocą pras

ślimakowych, które pozostawiają w wytłoku (pozostałość po tłoczeniu) tylko kilka procent

tłuszczu. W małych olejarniach, gdzie stosuje się tylko samo tłoczenie uzyskany olej jest dobrej

jakości i zachowuje naturalne składniki surowca.

Rodzaje maszyn i urządzeń stosowanych w przetwórstwie olejarskim, przedstawia

rys. 10.

Rys. 10. Rodzaje maszyn i urządzeń stosowanych w przetwórstwie olejarskim

Przetwórstwo ziemniaków jest to wytwórczość przemysłowa, w której korzysta się

z ziemniaków jako surowca. Przetwórstwo ziemniaków obejmuje produkcję:

−

skrobi,

−

syropów skrobiowych,

−

skrobi modyfikowanych,

−

glukozy,

−

suszy i wyrobów uszlachetnionych (np. frytek, płatków).

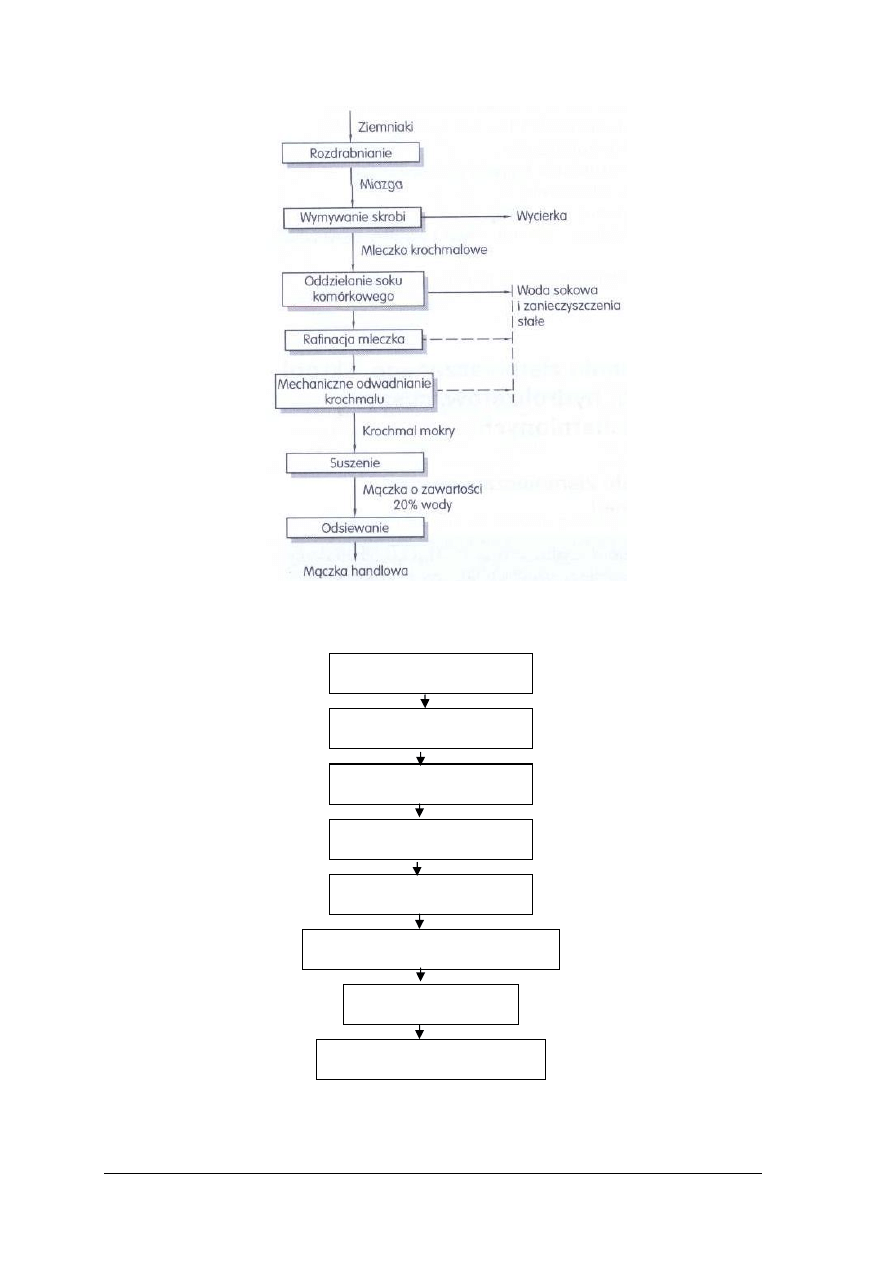

Przykładowy schemat procesu technologicznego w przetwórstwie ziemniaków

przedstawia rys. 11.

Skrobia (krochmal) powstaje w roślinach jako produkt fotosyntezy i jest gromadzony

w bulwach ziemniaka, jako materiał zapasowy. Proces technologiczny rozpoczyna się

od przeniesienia

ziemniaków

z

magazynu

transportem

hydraulicznym

(wodnym)

z jednoczesnym usuwaniem grubszych zanieczyszczeń i wstępnym myciem, a następnie

kierowane są do płuczki. Umyte ziemniaki są ważone, a następnie rozdrabniane przy użyciu

tarek bębnowych. Z rozdrobnionej miazgi oddziela się wodę sokową, gdyż zawiera

ona składniki, które mogą stanowić zanieczyszczenie uzyskiwanej skrobi. Do tego zabiegu

używa się wirówek. Kolejną czynnością jest wymywanie skrobi z miazgi. Wymyte, zawarte

w wodzie ziarna skrobi są nazywane mleczkiem krochmalowym.

Odsiewacze bębnowe, tryjery, wialnie

Młyny walcowe, tarczowe

Prasy ślimakowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 11. Uproszczony schemat produkcji skrobi [5, s. 178]

Rys. 12. Rodzaje maszyn i urządzeń stosowanych w przetwórstwie ziemniaków [opracowanie własne]

Płuczki

Wagi automatyczne

Tarki bębnowe

Wirówki

Wymywacze

Sita

strumieniowe rafinujące

Filtry próżniowe

Odsiewacze cylindryczne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Proces ten prowadzi się w wymywaczach. Wypływające mleczko z wymywacza

kierowane jest do wirówek, w których zachodzi jego zagęszczanie (wzrost zawartości skrobi),

a w następnej kolejności poddawane jest rafinacji w celu oddzielenia resztek drobnych

włókienek.

Kolejną czynnością jest bielenie mleczka skrobiowego przy użyciu dwutlenku siarki.

Mleczko krochmalowe rafinowane, przed skierowaniem do suszenia, poddaje się odwodnieniu

w obrotowym filtrze próżniowym. Wysuszoną mączkę odsiewa się na odsiewaczach

cylindrycznych, w celu oddzielenia grysu i innych zanieczyszczeń. Oddzielona mączka stanowi

gotowy produkt handlowy.

Rodzaje maszyn i urządzeń stosowanych w przetwórstwie ziemniaków, przedstawia rys. 12.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega specyfika organizacji procesu technologicznego w produkcji żywności?

2. Jaki jest przebieg procesu technologicznego wybranych produktów?

3. Jakie

maszyny

i

urządzenia

są

wykorzystywane

w

wybranych

procesach

technologicznych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Opisz kolejne etapy technologii produkcji wędzonek parzonych. Dobierz maszyny

i urządzenia stosowane na poszczególnych etapach procesu technologicznego.

Rys. 1

do ćwiczenia 1. Schemat technologii produkcji wędzonek parzonych [2, s. 83]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podrozdział z Poradnika dla ucznia,

2) przeanalizować literaturę dotyczącą procesów technologicznych z rozdziału 6,

3) opisać kolejne etapy technologii produkcji wędzonek parzonych,

4) dobrać maszyny i urządzenia stosowane na poszczególnych etapach procesu

technologicznego.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

literatura z rozdziału 6,

−

schemat technologii produkcji wędzonek parzonych,

−

materiały piśmiennicze.

Ćwiczenie 2

Opisz kolejne etapy technologii produkcji mleka spożywczego. Dobierz maszyny

i urządzenia stosowane na poszczególnych etapach procesu technologicznego.

Rys. 1.

do ćwiczenia 2. Schemat produkcji mleka spożywczego [1, s. 278]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podrozdział z Poradnika dla ucznia,

2) przeanalizować literaturę z rozdziału 6 dotyczącą procesów technologicznych,

3) wyjaśnić i opisać kolejne etapy technologii produkcji mleka spożywczego,

4) dobrać maszyny i urządzenia stosowane na poszczególnych etapach procesu

technologicznego.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6,

−

schemat technologii produkcji mleka spożywczego,

−

materiały piśmiennicze.

Przyjmowanie i ocena mleka surowego

Normalizacja zawartości tłuszczu

Oczyszczanie

Pasteryzacja

Chłodzenie

Rozlewanie do opakowań

Homegenizacja

Magazynowanie

w zbiorniku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 3

Opisz kolejne etapy technologii produkcji oleju rzepakowego. Dobierz maszyny

i urządzenia stosowane na poszczególnych etapach procesu technologicznego.

Rys. 1.

do ćwiczenia 3. Schemat produkcji oleju rzepakowego w małym zakładzie produkcyjnym [5, s. 155]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podrozdział z Poradnika dla ucznia,

2) przeanalizować literaturę dotyczącą procesów technologicznych z rozdziału 6,

3) opisać kolejne etapy technologii produkcji oleju rzepakowego,

4) dobrać maszyny i urządzenia stosowane na poszczególnych etapach procesu

technologicznego.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6,

−

schemat technologii produkcji oleju rzepakowego,

−

materiały piśmiennicze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić

na

czym

polega

specyfika

organizacji

procesu

technologicznego w produkcji żywności?

2)

scharakteryzować przebieg procesu technologicznego wybranych

produktów?

3)

dobrać

maszyny

i

urządzenia

do

wybranych

procesów

technologicznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Zagrożenia dla środowiska wynikające z działalności

zakładów przetwórstwa spożywczego

4.3.1. Materiał nauczania

Problemy zagrożenia środowiska ze strony przemysłu spożywczego obejmują głównie

gospodarkę wodno-ściekową, gospodarkę odpadami oraz emisję zanieczyszczeń do atmosfery.

Skala oraz rodzaj obciążeń środowiska naturalnego uwarunkowana jest specyfiką

poszczególnych branż przemysłu spożywczego, rozproszeniem źródeł oddziaływań na

środowisko oraz przeważającą liczbą małych i średnich przedsiębiorstw przetwórstwa

żywności. Problemy ochrony środowiska szczególnie dotyczą: nieprzestrzegania

podstawowych wymagań i zaleceń aktów prawnych o korzystaniu ze środowiska,

przestarzałymi urządzeniami i instalacjami produkcyjnymi, nie spełniającymi standardów

ochrony środowiska, oraz braku prowadzenia kompleksowej analizy oddziaływań procesu

technologicznego na środowisko.

Przemysły takie jak mięsny, cukrowniczy, mleczarski, ziemniaczany, owocowo-warzywny

i olejarski zużywają dużo wody, w związku z tym odprowadzają dużo ścieków zawierających

duże ilości substancji organicznych (głównie białek i węglowodanów) oraz nieorganicznych.

Ścieki zakładów, np. mięsnych, są też potencjalnym źródłem zagrożeń epidemicznych,

głównie w wyniku przedostawania się do nich znacznych ilości treści przewodów

pokarmowych (żołądków i jelit) zwierząt rzeźnych oraz krwi.

Ścieki zawierają również znaczne ilości środków chemicznych (herbicydy, pestycydy,

azotany) stosowanych w rolnictwie i sadownictwie.

W większości zakładów przemysłu spożywczego niezbędne są kotłownie wytwarzające

energię cieplną w postaci pary, która jest wykorzystywana w procesach technologicznych.

Krajowe kotłownie wykorzystują do spalania węgiel, gdzie podczas spalania są emitowane

do atmosfery szkodliwe gazy (dwutlenek siarki, amoniak, tlenek węgla, tlenki azotu).

Niektóre branże przemysłu spożywczego wytwarzają tzw. wyziewy, które mogą być

uciążliwe, a nawet niebezpieczne dla otoczenia – pył, opary rozpuszczalnika, wyziewy

z rafinerii (przemysł tłuszczowy).

Do uciążliwych odpadów zalicza się zużyty katalizator niklowy (w przemyśle

tłuszczowym), który wywieziony na wysypisko może być niebezpieczny dla środowiska

(np. możliwość powstania samozapłonu).

W niektórych branżach przemysłu spożywczego (np. w zakładach piekarskich,

młynarskich, cukierniczych) ilości ścieków są bardzo małe.

Przemysł piekarski, ciastkarski i cukierniczy nie stanowi istotnego zagrożenia dla

środowiska naturalnego. W dużych zakładach niezbędne jest spalanie znacznych ilości paliwa

niezbędnego do ogrzewania pieców, wyparek i innych urządzeń, co powoduje emisję gazów

spalinowych do atmosfery. Zagrożeniem dla załogi są pyły powstające w procesach

technologicznych [2, s. 50].

Przemysł mleczarski stwarza poważne zagrożenie dla środowiska naturalnego ze względu

na [2, s. 237]:

−

duże zużycie wody,

−

zanieczyszczenie wód powierzchniowych rzek i jezior (zanieczyszczenia organiczne –

białko, laktoza, tłuszcz),

−

zanieczyszczenie atmosfery gazami spalinowymi pochodzącymi ze spalania węgla

w kotłowniach wytwarzających parę wodną. Ponadto zanieczyszczenia powietrza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

powstają przez pyły węgla i żużla składowanego na terenie zakładów. Poprawę czystości

powietrza osiąga się przez zastąpienie węgla olejem opałowym,

−

wzrost zużycia bezzwrotnych opakowań z tworzyw sztucznych, trudnych do biologicznej

degradacji i przyczyniających się do zaśmiecania środowiska.

Zapobieganie skażeniu środowiska jest trudne i kosztowne.

W przypadku ścieków stosowane są metody polegające na stosowaniu tradycyjnego

oczyszczania mechanicznego, chemicznego i biologicznego oraz udoskonalone i nowe

np. napowietrzane filtry biologiczne, usuwanie biogenów (np. azotu i fosforu) powodujących

eutrofizację wód powierzchniowych, czyli nadmierny rozwój glonów, a także monitorowanie

ścieków.

W celu zmniejszenia emisji gazów i pyłów do atmosfery wprowadza się urządzenia

odpylające i odsiarczające spaliny kotłowe.

Z kolei w przypadku odpadów stałych, najskuteczniejszym sposobem jest wprowadzanie

technologii bezodpadowych, jednakże w przemyśle spożywczym ta metoda może być

stosowana w ograniczonym zakresie. Głównym kierunkiem zagospodarowywania odpadów

z przetwórstwa spożywczego, jak również produkcji żywności jest ich odzysk poprzez

sprzedaż na pasze, nawozy czy też komponenty do kompostu, jak również zastosowanie

odpadów do produkcji np. alkoholi, kwasów organicznych, barwników, itp. Przyjmuje się,

że pozostałe odpady są magazynowane, składowane lub unieszkodliwiane poza zakładem.

Usuwanie odpadów polega głównie na wywożeniu ich na wysypiska, szczególnie dotyczy

to odpadów, które nie nadają się do recyklingu [5, s. 52].

Technologię i prace w przetwórstwie spożywczym cechują: złożoność prowadzonych

procesów, duże zróżnicowanie stopnia mechanizacji (zależnie od procesu technologicznego

i przerabianego surowca) oraz relatywnie duża uciążliwość środowiska pracy.

Jeżeli w czasie pracy na pracownika przez dłuższy czas działają czynniki szkodliwe

bądź uciążliwe, to mogą one przyczynić do obniżenia jego sprawności i wydajności pracy

oraz do wystąpienia chorób zawodowych.

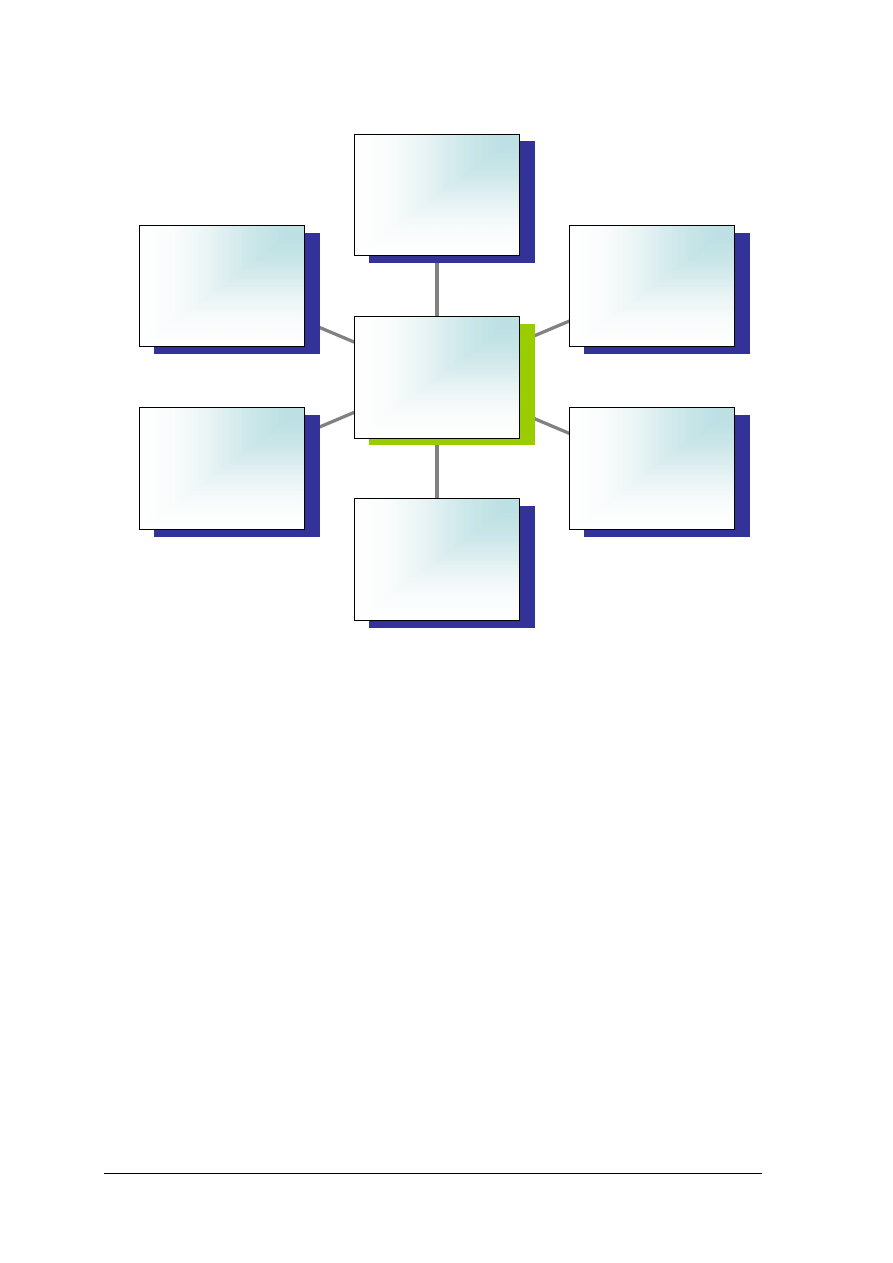

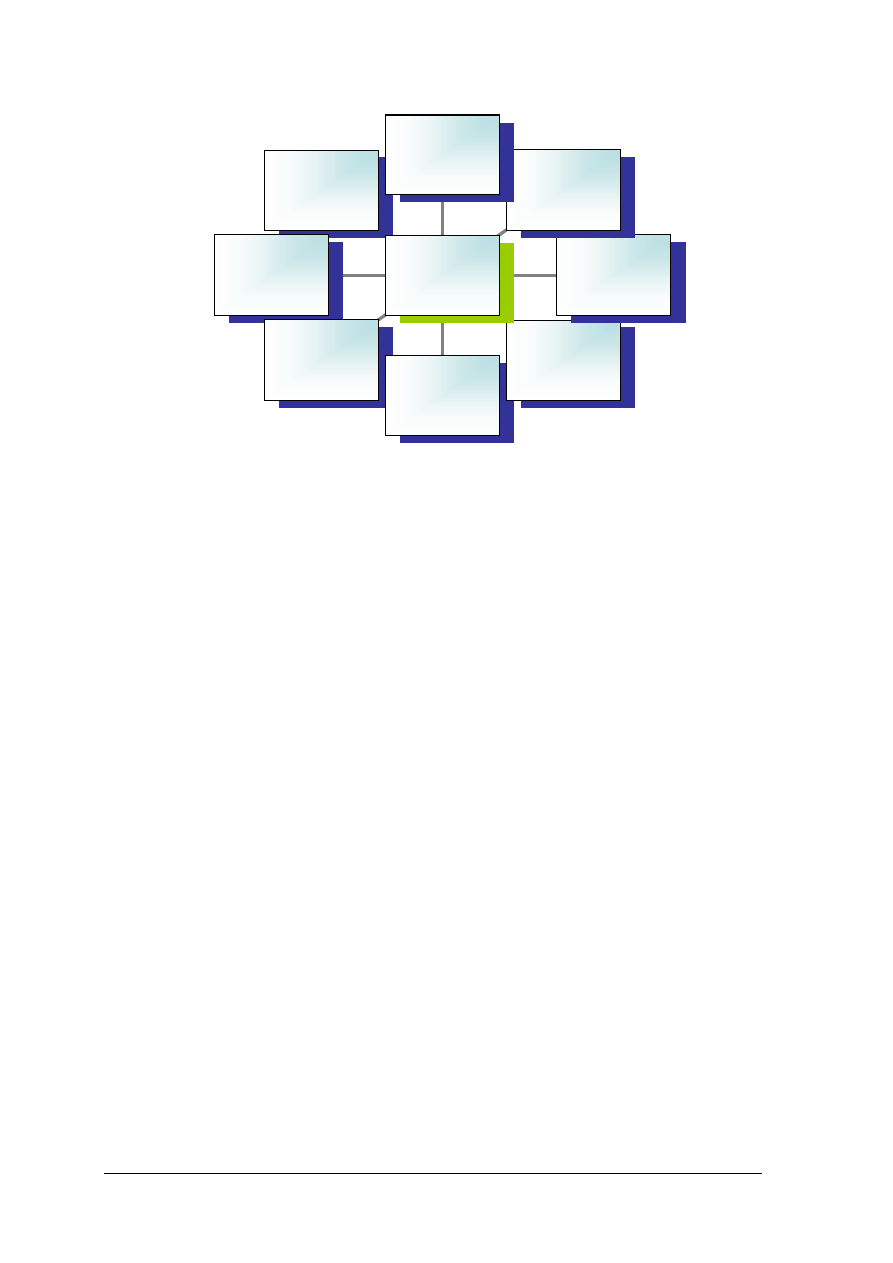

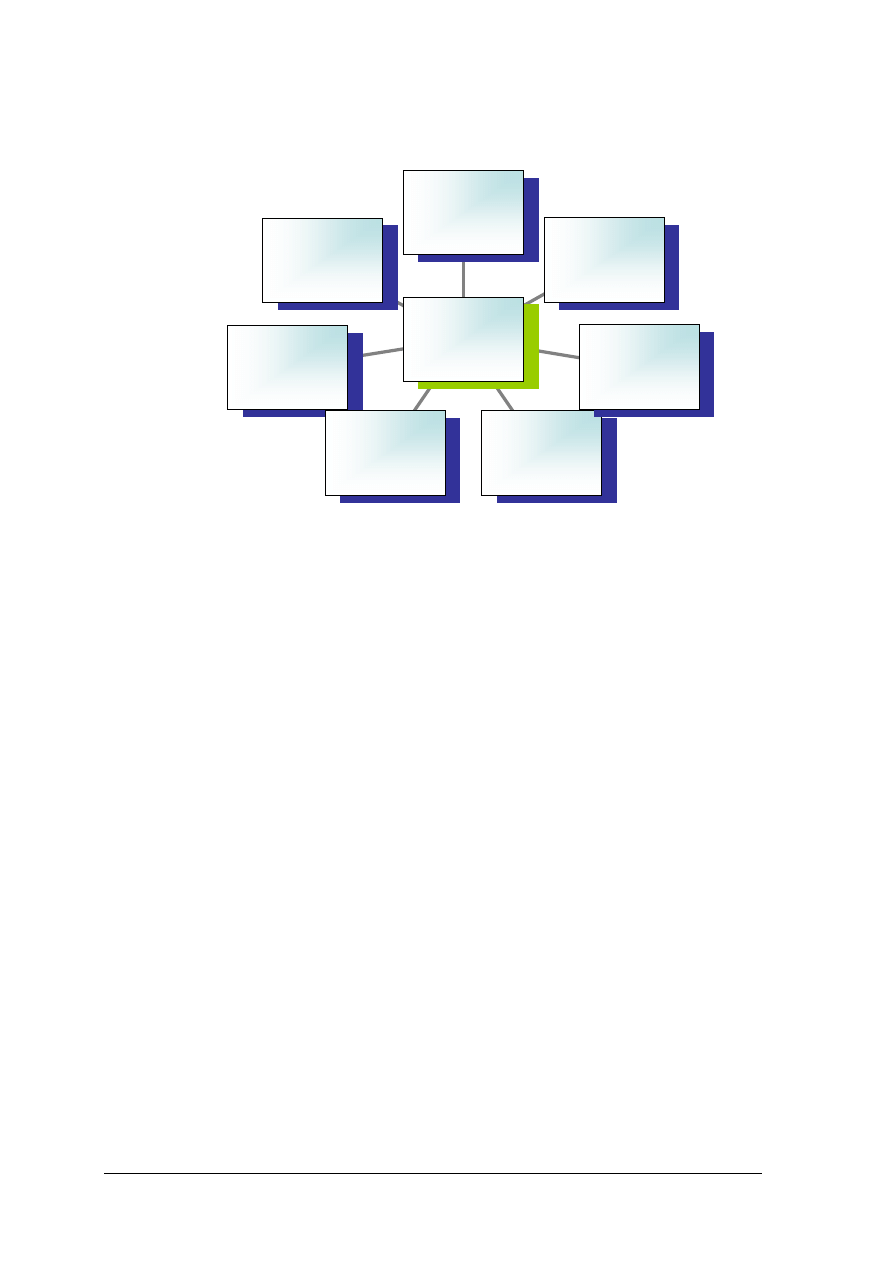

Czynniki szkodliwe i uciążliwe występujące w przetwórstwie spożywczym przedstawia

rys. 13.

Do czynników fizycznych występujących w przetwórstwie spożywczym, zalicza się

[3, s. 42]:

−

hałas,

−

wibracje,

−

mikroklimat,

−

promieniowanie,

−

płyny przemysłowe.

Do czynników chemicznych występujących w przetwórstwie spożywczym zalicza się

[3, s. 42]:

−

substancje toksyczne,

−

substancje drażniące,

−

substancje uczulające.

Do czynników biologicznych zalicza się [3, s. 42]:

−

mikroorganizmy roślinne i zwierzęce,

−

makroorganizmy roślinne i zwierzęce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 13. Czynniki szkodliwe i uciążliwe dla pracowników [opracowanie własne]

Specyfika surowców oraz różnorodność procesów technologicznych w przetwórstwie

spożywczym uniemożliwia analizowanie warunków zachowania zasad bezpieczeństwa

i higieny pracy oraz sposobów eliminowania powstających zagrożeń łącznie w całym sektorze

produkcji artykułów rolno-żywnościowych.

Dla przykładu, zagadnienia BHP w procesach przetwórstwa olejów i produkcji tłuszczów

roślinnych dotyczą:

−

zabezpieczeń przed wydobywaniem się płynu z urządzeń, benzyny, wodoru,

−

zabezpieczeń pracowników przed ewentualnym zatruciem dwutlenkiem węgla

lub utonięciem w silosach nasion przy manipulowaniu w otworach, wziernikach

i otworach wsypowych, w czasie pracy urządzeń,

−

bezpiecznych metod pracy w atmosferze par benzyny, wodoru,

−

ostrożnego obchodzenia się z kwasem siarkowym i zasadą sodową oraz przestrzegania

instrukcji BHP dotyczącej pracy w elektrolizerni.

W zakładach uboju drobiu zagadnienia BHP dotyczą:

−

pełnego zabezpieczenia stanowiska pracy przed możliwością powstania wypadku,

szczególnie na stanowiskach uboju i patroszenia, gdzie wszystkie operacje wykonywane

są nożami,

−

zapewnienia sprawnej wentylacji w pomieszczeniach pracy, szczególnie w tych, w których

odbywa się skubanie drobiu i panuje duża wilgotność powietrza lub występuje utlenianie

się amoniaku,

−

zapewnienia właściwego oświetlenia hal produkcyjnych,

−

zapewnienia bezpiecznych przejść między stanowiskami pracy oraz zabezpieczenia

posadzek przez możliwością poślizgu [3, s. 43].

czynniki

biologiczne

czynniki

chemiczne

czynniki

fizyczne

Czynniki

szkodliwe i

uciążliwe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie czynniki szkodliwe i uciążliwe dla pracowników występują w przetwórstwie

spożywczym?

2. Na czym polega przestrzeganie przepisów BHP w wybranych procesach przetwórstwa

spożywczego?

3. Jakie źródła zagrożeń dla środowiska mogą wystąpić ze strony przetwórstwa

spożywczego?

4.3.3. Ćwiczenia

Ćwiczenie 1

Określ źródła zagrożeń dla środowiska ze strony wybranych branż przetwórstwa

spożywczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podrozdział z Poradnika dla ucznia,

2) przeanalizować materiał nauczania jednostki modułowej „Przestrzeganie przepisów

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska”,

3) przeanalizować przebieg procesów technologicznych w przetwórstwie spożywczym,

4) określić źródła zagrożeń dla środowiska ze strony wybranych branż przetwórstwa

spożywczego.

Wyposażenie stanowiska pracy:

−

materiał nauczania jednostki modułowej „Przestrzeganie przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska”,

−

materiały piśmiennicze.

Ćwiczenie 2

Wskaż czynniki szkodliwe i uciążliwe dla pracowników występujące w przetwórstwie

spożywczym. Dokonaj charakterystyki tych czynników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podrozdział z Poradnika dla ucznia,

2) wpisać do diagramu czynniki szkodliwe i uciążliwe dla pracowników występujące

w przetwórstwie spożywczym,

3) scharakteryzować czynniki szkodliwe i uciążliwe dla pracowników występujące

w przetwórstwie spożywczym.

Wyposażenie stanowiska pracy:

−

wzór diagramu,

−

materiały piśmiennicze.

Ćwiczenie 3

Określ zagrożenia i sposoby zapewnienia bezpiecznych i higienicznych warunków pracy

w poszczególnych branżach przetwórstwa spożywczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podrozdział z Poradnika dla ucznia,

2) przeanalizować materiał nauczania jednostki modułowej „Przestrzeganie przepisów

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska”,

3) przeanalizować przebieg procesów technologicznych w przetwórstwie spożywczym,

4) określić zagrożenia i sposoby zapewnienia bezpiecznych i higienicznych warunków pracy

w poszczególnych branżach przetwórstwa spożywczego.

…

…

…

Czynniki

szkodliwe i

uciążliwe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

−

materiał nauczania jednostki modułowej „Przestrzeganie przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska”,

−

materiały piśmiennicze.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wskazać czynniki szkodliwe i uciążliwe dla pracowników, które

występują w przetwórstwie spożywczym?

2)

określić zasady przestrzegania przepisów BHP w wybranych

procesach przetwórstwa spożywczego?

3)

określić źródła zagrożeń dla środowiska mogą wystąpić ze strony

przetwórstwa spożywczego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4. Systemy zapewniające bezpieczeństwo zdrowotne żywności

4.4.1. Materiał nauczania

Bezpieczeństwo żywności jest to ogół warunków, które muszą być spełnione i dotyczą

stosowanych substancji dodatkowych i aromatów, poziomów substancji zanieczyszczających,

pozostałych pestycydów, warunków napromieniowania żywności, cech organoleptycznych

i działań, które muszą być podejmowane na wszystkich etapach produkcji lub obrotu

żywnością w celu zapewnienia zdrowia i życia człowieka [9].

Zagadnienia dotyczące bezpieczeństwa żywności i żywienia określa Ustawa, zawarte są

w niej wymagania zdrowotne i znakowanie żywności, materiały i wyroby przeznaczone

do kontaktu z żywnością, urzędowe kontrole żywności, właściwości organów i współpraca

w zakresie bezpieczeństwa żywności, odpowiedzialność za szkodę wyrządzoną przez środki

spożywcze [9].

Natomiast szczegółowe wymagania higieniczno-sanitarnych zakładów i wymagań

dotyczących higieny w procesie produkcji i w obrocie artykułami oraz materiałami i wyrobami

przeznaczonymi do kontaktu z tymi artykułami określa Rozporządzenie w sprawie wymagań

higieniczno-sanitarnych zakładów [6].

Wytwarzanie i obrót handlowy żywności mają ścisły związek ze standardem produktu,

a unormowanie w tym zakresie ma szczególne znaczenie ze względu na wymianę towarową

opartą na ściśle określonych wymaganiach. Jakość produktu opiera się na ocenie zgodności

z wymaganiami wobec tego produktu [7, s. 481].

Zapewnienie bezpieczeństwa i wysokiej jakości zdrowotnej żywności podczas

jej produkcji i przetwarzania powinno być nadrzędnym celem każdego producenta żywności.

Zapewnienie bezpieczeństwa zdrowotnego, a także szeroko rozumianej jakości żywności

uzyskuje się poprzez wdrażanie w zakładzie systemów zarządzania jakością. Jednym z takich

systemów jest system HACCP (Hazard Analysis and Critical Control Point System) czyli

system analizy Zagrożeń i Krytycznych Punktów Kontroli – jest on standardem

międzynarodowym

Niezbędną podstawą do wdrożenia efektywnego systemu bezpieczeństwa zdrowotnego

HACCP są zasady Dobrej Praktyki Higienicznej (GHP – Good Hygienic Practice) oraz Dobrej

Praktyki Produkcyjnej (GMP – Good Manufacturing Practice). Są to minimalne, podstawowe

wymagania higieniczno-sanitane i wymagania odnośnie praktyk wytwarzania stosowanych

w procesach wytwarzania i obrocie żywności.

Rys. 14. Zintegrowany system bezpieczeństwa żywności [8, s. 7]

Działania na rzecz zapewnienia bezpieczeństwa zdrowotnego żywności

=

Zintegrowany system bezpieczeństwa żywności

Realizacja zasad GHP i GMP + wdrażanie systemu HACCP

=

Prowadzenie kontroli wewnętrznej w zakładzie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Na zintegrowany system bezpieczeństwa żywności składają się następujące elementy

[8, s. 8]:

−

podstawy prawne, których prawidłowa interpretacja i stosowanie w praktyce przez

przedsiębiorców

daje

gwarancję

spełnienia

wymogów

sanitarno-higienicznych

i zapewnienia bezpieczeństwa zdrowotnego produkowanej lub przetwarzanej żywności,

−

upowszechnianie wiedzy z zakresu bezpieczeństwa żywności przez prowadzenie

działalności edukacyjnej i szkoleniowej oraz opracowywanie i udostępnianie

odpowiednich materiałów informacyjnych,

−

wdrażanie zasad GHP/GMP i systemu HACCP w zakładach samodzielnie przez załogę lub

z pomocą konsultantów,

−

sprawowanie nadzoru w zakresie oceny stopnia zaawansowania przedsiębiorstw

we wdrażaniu systemów zarządzania bezpieczeństwem zdrowotnym żywności.

Rys. 15. Elementy zintegrowanego systemu bezpieczeństwa żywności [8, s. 8]

Dobra Praktyka Higieniczna (GHP) są to działania, które muszą być podjęte i warunki

higieniczne, które muszą być spełnione i kontrolowane na wszystkich etapach produkcji

lub obrotu, aby zapewnić bezpieczeństwo żywności. Wymogi Dobrej Praktyki Higienicznej

określane są Programami Stanowiącymi Warunki Wstępne. Główne ich obszary przedstawia

rys. 16.

Obszary te stanowią podstawę działań, jakie powinny być realizowane w każdym

zakładzie produkcji i przetwórstwa żywności w celu zapewnienia jej bezpieczeństwa.

Lokalizacja, otoczenie i infrastruktura zakładu powinny sprzyjać realizowaniu zasad GHP:

−

drogi dojazdowe powinny być utwardzone i odpowiednio zdrenowane,

−

budynki i znajdujące się w nich urządzenia powinny być tak zaprojektowane, aby ułatwić

procesy czyszczenia i dezynfekcji,

−

materiały wykorzystywane w budynkach i urządzeniach nie mogą emitować zapachów

i substancji toksycznych,

−

budynki powinny mieć zabezpieczenia przed wniknięciem do nich szkodników, owadów

oraz zanieczyszczeń zewnętrznych z otaczającego środowiska.

Zintegrowany system

bezpieczeństwa

żywności

Programy GHP/GMP

+

System HACCP

podstawy

prawne

upowszechnianie

wdrażanie

nadzór

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 16. Programy Warunków Wstępnych GHP [8, s.19]

Układ funkcjonalny zakładu to przestrzenne powiązanie ze sobą pomieszczeń. Powinny

być w nim wyraźnie wydzielone pomieszczenia i zespoły pomieszczeń powiązane ze sobą

funkcjonalnie. Wielkość i rozkład pomieszczeń w dużym stopniu decyduje o organizacji pracy i

sprawności przebiegu procesów produkcyjnych (zaopatrzenie, magazynowanie, ilość i jakość

produkcji). Zakład powinien być podzielony na strefy wysokiego, średniego i niskiego ryzyka

w zależności od prowadzonych w nim procesów i występujących zagrożeń w odniesieniu

do jakości zdrowotnej żywności produkowanej żywności.

Maszyny i urządzenia. Odpowiednie wyposażenie zakładu w maszyny i urządzenia,

czystość i stan techniczny linii produkcyjnych, użycie właściwych materiałów konstrukcyjnych

i wykończeniowych, a także stosowane systemy wentylacji, w znacznym stopniu decydują

o higienie produkcji, a tym samym o bezpieczeństwie i jakości zdrowotnej wyrobów

gotowych.

Procesy mycia i dezynfekcji. Po zakończeniu pracy lub po każdej zmianie w zakładzie

przeprowadza się sprzątanie, podczas którego usuwane są z powierzchni podłóg, blatów

oraz maszyn i urządzeń pozostałości po bieżącej produkcji oraz nagromadzony brud,

który stanowi warunki do rozwoju mikroflory.

Kontrola jakości wody. Zakład powinien posiadać odpowiednie ujęcie wody wraz

z niezbędnymi urządzeniami do jej magazynowania i dystrybucji oraz pomiaru ciśnienia

i temperatury.

Usuwanie odpadów stałych i ścieków. W zakładzie powinien funkcjonować sprawny

system odpadów stałych i śmieci. Powinien on gwarantować zabezpieczenie żywności oraz

wody technologicznej przed ewentualnym zanieczyszczeniem ze strony odpadów i śmieci.

Zabezpieczenie przed szkodnikami i kontrola w tym zakresie. W każdym zakładzie

powinien być opracowany system kontroli i monitorowania obecności szkodników

oraz program stosowania odpowiednich środków zabezpieczających.

Szkolenie personelu. Kierownictwo zakładu powinno organizować systematycznie

i na odpowiednim poziomie szkolenia dla personelu z zakresu higieny. Poziom wiadomości

i kwalifikacje formalne powinny być odpowiednie do wykonywanych przez nich czynności,

obowiązków i kompetencji oraz odpowiedzialności.

Szkolenie

personelu

Higiena

personelu

Kontrola jakości

wody

Kontrola

obecności

szkodników

Usuwanie

odpadów i

ścieków

Procesy mycia

i dezynfekcji

Maszyny i

urządzenia

Budynki zakładu

i otoczenie

Programy

Warunków

Wstępnych

GHP

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Higiena personelu. Podstawowe wymagania dotyczące higieny osobistej i warunków

zdrowia pracowników są następujące:

−

pracownicy powinni posiadać odpowiednie kwalifikacje w zakresie podstawowych

zagadnień higieny,

−

każda osoba pracująca na stanowisku wymagającym bezpośredniego kontaktu

z żywnością musi wykazać odpowiedni stan zdrowia określony na podstawie badań

lekarskich i odpowiednich badań analitycznych,

−

pracownik chory, podejrzany o chorobę zakaźną, cierpiący na infekcję dróg oddechowych,

biegunkę lub ropne schorzenia skóry powinien być bezzwłocznie odsunięty od pracy

wymagającej kontaktu z żywnością,

−

każdy pracownik musi przestrzegać zasad higieny i czystości.

Pomieszczenie socjalne. W celu zapewnienia odpowiednich warunków utrzymania

właściwej higieny osobistej w obrębie zakładu produkcji, powinny znajdować się,

w odpowiednich miejscach i ilości, pomieszczenia socjalne.

Dobra Praktyka Produkcyjna (GMP) to działania, które muszą być podjęte i warunki,

które muszą być spełnione, aby produkcja żywności oraz materiałów i wyrobów

przeznaczonych do kontaktu z żywnością odbywały się w sposób zapewniający

bezpieczeństwo żywności, zgodnie z jej przeznaczeniem [9].

Obszary Dobrej Praktyki Produkcyjnej przedstawia rys. 17.

Obszary Dobrej Praktyki Produkcyjnej są specyficzne dla poszczególnych branż, sektorów

produkcji przetwórstwa oraz obrotu żywnością. Omówienie ich wymagałoby odrębnego

opracowania z ukierunkowaniem na poszczególne sektory. Ogólne kwestie magazynowania,

postępowania z surowcami i materiałami pomocniczymi oraz transportu wewnętrznego są

podobne we wszystkich sektorach.

Magazyny do przechowywania żywności powinny być tak zaprojektowane i wykonane,

aby:

−

umożliwić utrzymanie czystości i porządku,

−

zapobiegać przedostawaniu się szkodników do ich wnętrza,

−

chronić żywność przed zanieczyszczeniem,

−

zapewnić warunki temperatury i wilgotności gwarantujące zachowanie możliwie

najwyższej jakości zdrowotnej i odżywczej żywności,

−

zapewnić odpowiednią segregację poszczególnych rodzajów żywności ze szczególnym

uwzględnieniem rozdziału surowców od produktów gotowych,

−

zapewnić oddzielne składowanie opakowań i substancji nie będących żywnością,

−

zapewnić odpowiednią rotację produktów w magazynach (na zasadzie pierwsze weszło –

pierwsze wyszło).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Rys. 17. Obszary Dobrej Praktyki Produkcyjnej [8, s. 33]

Postępowanie z surowcem i materiałem pomocniczym. Przyjmując surowce i materiały

pomocnicze należy kierować się następującymi zasadami:

−

wszystkie surowce i dodatki powinny być ocenianie w momencie przyjęcia do zakładu,

−

poszczególne partie przyjmowanych produktów i dodatków powinny posiadać

odpowiednie specyfikacje i certyfikaty,

−

przyjęte surowce i materiały pomocnicze powinny być przechowywane w odpowiednich

warunkach z zachowaniem zasady rotacji magazynowej.

Główne zasady funkcjonowania transportu wewnętrznego można określić następująco:

−

zapewnienie, aby ciągi transportowe surowców, wyrobów gotowych, zużytych opakowań,

odpadów były rozdzielone (nie krzyżowały się),

−

zachowanie czystości środków transportu oraz pojemników i opakowań,

−

zapewnienie możliwie krótkiego czasu transportu,

−

zabezpieczenie przed ubytkami i zanieczyszczeniem żywności,

−

zachowanie (tam gdzie jest to niezbędne) odpowiedniej temperatury podczas transportu,

−

zapewnienie (jeśli to niezbędne) unifikacji środków transportu oraz pojemników

transportowych.

HACCP jest systemowym postępowaniem mającym na celu zapewnianie bezpieczeństwa

zdrowotnego żywności poprzez identyfikację i oszacowanie skali zagrożeń bezpieczeństwa

żywności z punktu widzenia jej jakości zdrowotnej oraz ryzyka wystąpienia tych zagrożeń

podczas przebiegu wszystkich etapów produkcji i dystrybucji żywności. Jest to również system

mający na celu określenie metod ograniczania tych zagrożeń oraz ustalenie działań

naprawczych [9].

System polega na przeprowadzeniu analizy wszystkich zagrożeń biologicznych, fizycznych

i chemicznych, które mogą stać się przyczyną obniżenia jakości zdrowotnej produkowanej

żywności oraz na wskazaniu, które punkty na danym etapie produkcji żywności są „krytyczne”

dla bezpieczeństwa zdrowotnego produktu końcowego [8, s. 37].

System HACCP działa w oparciu o 7 podstawowych zasad, które powinny być

rozpatrywane jako zadania do wykonania w celu wdrożenia systemu (rys. 18).

transport

zewnętrzny i

dystrybucja

wyrobów

magazynowanie

wyrobów

gotowych

transport

wewnętrzny

procesy obróbki

zasadniczej

procesy obróbki

wstępnej

magazynowanie i

postępowanie z

surowcami

przyjęcie

surowców i

materiałów

Obszary Dobrej

Praktyki

Produkcyjnej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Podczas wdrożenia systemu HACCP stosowana jest 12-etapowa sekwencja działań

w wyniku, której uzyskuje się zagwarantowanie całkowitego bezpieczeństwa zdrowotnego

żywności (rys. 18).

Rys. 18. Zasady i działania stosowane podczas wdrażania systemu HACCP [8, s. 37]

1. Zdefiniowanie zakresu stosowania systemu HACCP, polega na sformułowaniu przez

kierownictwo polityki w zakresie zapewnienia bezpieczeństwa zdrowotnego swoich

wyrobów oraz na ustaleniu zakresu zastosowania systemu (cały zakład, wybrane linie

produkcyjne).

2. Utworzenie zespołu HACCP – przedsięwzięcie wdrożenia systemu HACCP powinno

być dokonywane przez specjalnie do tego powołany zespół kompetentnych osób.

3. Opisanie produktu wraz z określeniem przewidywanego sposobu wykorzystania produktu

przez konsumenta. Jednym z pierwszych zadań, jakie powinien zrealizować zespół jest

opracowanie opisu produktów zgodnie z przykładowym formularzem – tabela 1.

1. Zdefiniowanie zakresu stosowania systemu HACCP

2. Utworzenie zespołu HACCP

3. Opisanie produktu wraz z określeniem przewidywanego sposobu wykorzystania produktu

4. Opracowanie schematu procesu technologicznego

5. Weryfikacja schematu procesu technologicznego na linii technologicznej

6. Sporządzenie listy wszystkich ewentualnych zagrożeń związanych z każdym etapem produkcji oraz

listy wszelkich środków prewencyjnych do kontroli danego zagrożenia (Zasada 1)

7. Określenie Krytycznych Punktów Kontroli (Zasada 2)

8. Określenie celów i granic tolerancji dla każdego punktu krytycznego (Zasada 3)

9. Opracowanie systemu monitorowania dla każdego punktu krytycznego (Zasada 4)

10. Ustalenie działań korygujących (Zasada 5)

11. Ustalenie procedury weryfikacji (Zasada 6)

12. Prowadzenie dokumentacji i zapisów (Zasada 7)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

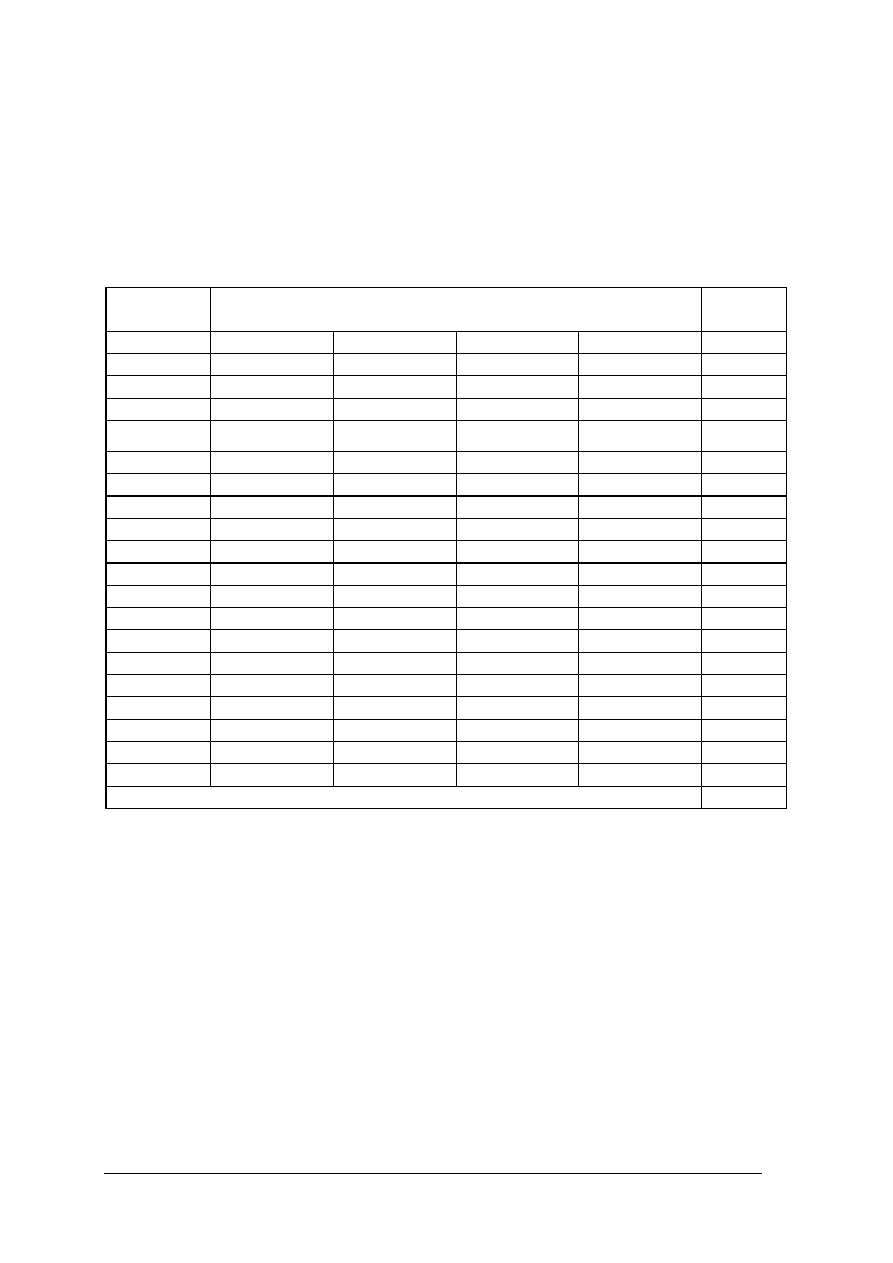

Tabela 1. Przykładowy formularz opisu produktu [8, s. 41]

Produkt

Opis produktu

Charakterystyka produktu:

Opakowanie

Cechy organoleptyczne

Masa netto

Składniki

Cechy fizykochemiczne

Normy, tolerancje:

Cechy mikrobiologiczne

Normy, tolerancje:

Materiał opakowaniowy

Warunki przechowywania

Okres trwałości

Przeznaczenie konsumenckie

Wzór etykiety

4. Opracowanie schematu procesu technologicznego dla linii, dla której wdrażany jest

system. Schemat powinien być przygotowany w postaci diagramu i obejmować wszystkie

fazy procesu produkcji począwszy od przyjmowania surowców, poprzez kolejne etapy

procesu technologicznego, składowanie, a kończyć się na dystrybucji i obsłudze klienta.

5. Weryfikacja schematu procesu technologicznego na linii technologicznej powinna

odbywać się na bieżąco, w wyniku, której diagram powinien być systematycznie

uaktualniany.

6. Sporządzenie listy wszystkich ewentualnych zagrożeń związanych z każdym etapem

produkcji oraz listy wszelkich środków prewencyjnych do kontroli danego zagrożenia.

Zagrożenie to właściwość:

−

biologiczna (zatrucia i zakażenia pokarmowe),

−

fizyczna (odłamki szkła, kamienie, kości),

−

chemiczna (pozostałości pestycydów, leków weterynaryjnych, azotanów, środków

ochrony roślin), która może powodować, że żywność stanie się niebezpieczna

dla konsumenta.

Na każdym etapie produkcji należy zidentyfikować wszystkie spodziewane zagrożenia.

Powinny one być określone w sposób, jak najbardziej precyzyjny. Każde z ewentualnych

zagrożeń powinno być opisane osobno. Ponadto powinno być określone prawdopodobieństwo

występowania tych zagrożeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Przykładowy formularza wykorzystywany podczas analizy zagrożeń przedstawia

tabela 2.

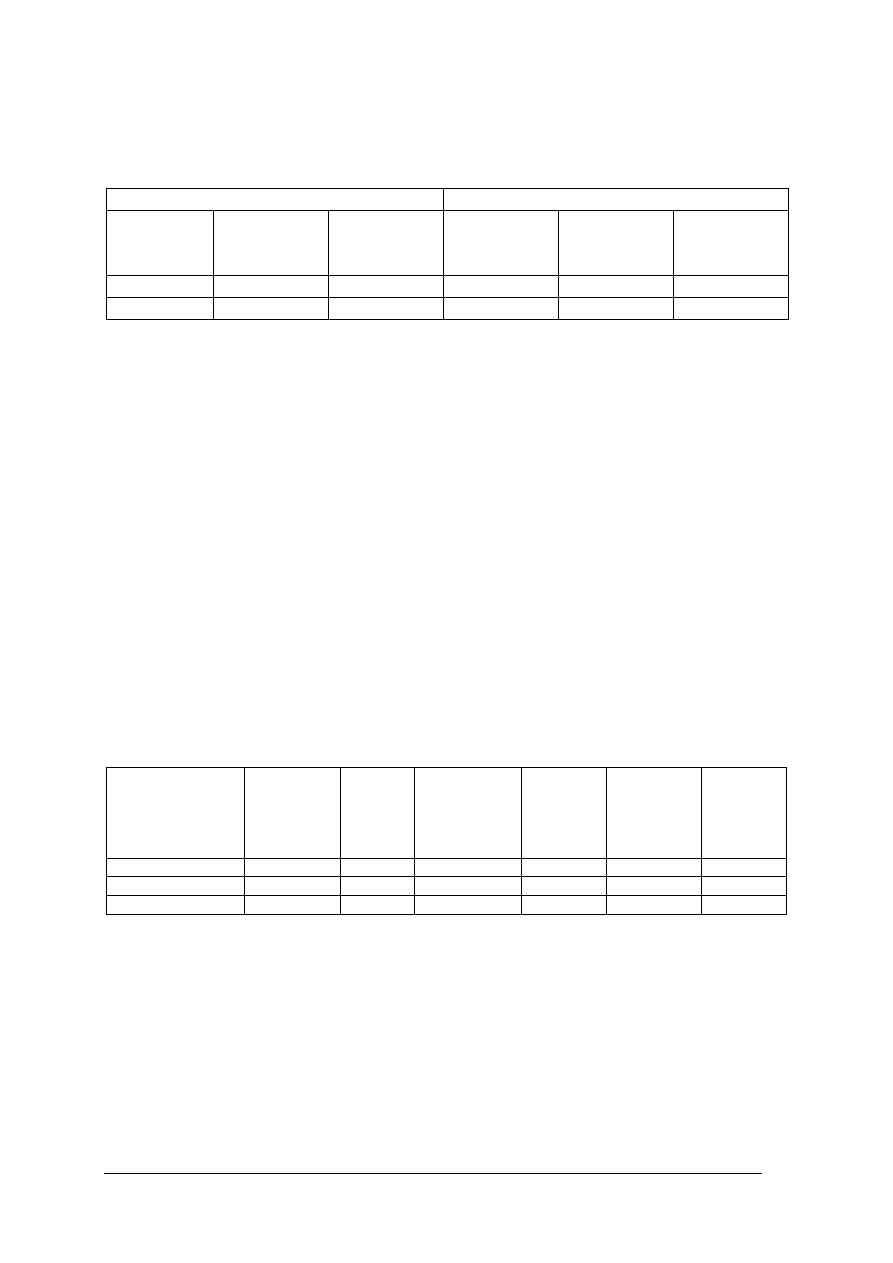

Tabela 2. Przykładowy formularza wykorzystywany podczas analizy zagrożeń [8, s. 46]

Identyfikacja zagrożeń

Bieżące czynności zapobiegawcze

Etap

procesu

Opis

zagrożenia

Kategoria

zagrożenia

Możliwe

przyczyny

Procedury

ogólne

Bieżące

środki

kontroli

7. Określenie Krytycznych Punktów Kontroli dla czynności, procesu, gdzie można

zastosować

środki kontroli w celu zapobieżenia występowania zagrożenia,

wyeliminowania go lub ograniczenia do akceptowalnego poziomu. Krytyczne punkty

kontroli muszą być objęte szczególnym nadzorem. Kontrola każdego zidentyfikowanego

punktu kontroli wymaga systematycznego monitorowania. Do „obszarów krytycznych”

najczęściej zalicza się:

−

przyjmowanie i przechowywanie surowców i materiałów pomocniczych,

−

procesy usuwania zanieczyszczeń fizycznych (np. mycie, cedzenie, usuwanie

zepsutych części, przesiewanie),

−

procesy termiczne: chłodzenie i ogrzewanie,

−

dystrybucja.

8. Określenie celów i granic tolerancji dla każdego punktu krytycznego polega na ustaleniu

wartości docelowych wraz z dopuszczalnymi tolerancjami odchyleń. Wartości docelowe

i wielkość tolerancji jest przyjmowana w oparciu o wiedzę teoretyczną lub doświadczenia

własne zakładu z prowadzenia określonych procesów.

9. Opracowanie systemu monitorowania dla każdego punktu krytycznego. Monitorowanie

polega na planowym pomiarze ustalonych parametrów oraz systematycznych

obserwacjach.

Przykładowy formularz służący do prowadzenia zapisów z monitoringu przedstawia tabela 3.

Tabela 3. Przykładowy formularz służący do prowadzenia zapisów z monitoringu [8, s. 50]

Etap

procesu,

w którym

zidentyfikowano

krytyczne

punkty

kontroli

Wykonawca

Sposób

kontroli

Częstotliwość

Normy

i tolerancje

Czynności

w przypadku

odchyleń

Dokument

powołany

Przekroczenie wartości krytycznych zagraża utratą bezpieczeństwa przy produkcji danego

wyrobu. W przypadku wystąpienia odchyleń poza granice tolerancji, należy podejmować

działania korygujące.

10. Ustalenie działań korygujących dla każdego punktu krytycznego. Należy opracować plan

działań korygujących, który powinien obejmować następujące elementy:

−

opis działań korygujących dla każdego punktu krytycznego,

−

wykaz osób odpowiedzialnych za przeprowadzenie tych działań,

−

system informacji o realizacji tych działań.

11. Ustalenie procedury weryfikacji, której celem jest ustalenie, czy system HACCP,

opracowany i wdrożony do praktyki działa prawidłowo i daje pożądane rezultaty.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Weryfikację należy prowadzić okresowo i w sposób planowany. Typowym narzędziem

weryfikacji jest audit, czyli systematyczne i niezależne badanie zmierzające do ustalenia,

czy działalność zakładu w zakresie HACCP oraz związane z nią rezultaty są zgodne

z planowanymi rozwiązaniami, a także, czy te rozwiązania są realizowane skutecznie oraz

odpowiednie dla osiągnięcia zamierzonych celów.

12. Prowadzenie dokumentacji i zapisów. Dokumentacja daje obraz prowadzonych działań

i stanowi podstawę do oceny prawidłowości funkcjonowania systemu HACCP.

Dokumentacja systemu HACCP składa się z następujących elementów:

−

Księga HACCP,

−

procedury systemowe,

−

instrukcje oraz bieżące zapisy i rejestry.

Zalety i wady wprowadzenia systemu HACCP w przedsiębiorstwie przetwórstwa

spożywczego przedstawiają rys. 19 i 20.

Rys. 19. Zalety systemu HACCP [8, s. 55]

zwiększenie

efektywności działań na

rzecz zapewnienia

bezpieczeństwa i jakości

produkowanej żywności

wzrost świadomości

pracowników oraz

wczesnemu wykrywaniu

zagrożeń

usprawnienie procesu

produkcji poprzez

właściwy obieg

dokumentów i

informacji

Zalety systemu

HACCP

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 20. Wady systemu HACCP [8, s. 55]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest definicja bezpieczeństwa żywności?

2. Na czym polega zintegrowany system bezpieczeństwa żywności?

3. Jakie są systemy zapewniające bezpieczeństwo żywności?

4. Na czym polega stosowanie Dobrej Praktyki Higienicznej w przedsiębiorstwach

przetwórstwa spożywczego?

5. Na czym polega stosowanie Dobrej Praktyki Produkcyjnej w przedsiębiorstwach

przetwórstwa spożywczego?

6. Na czym polega system HACCP?

posiada charakter

biurokratyczny

może powodować

dodatkowe koszty

związane z zakupem

sprzętu

wymaga

zaangażowania i

przeszkolenia

wszystkich

pracowników

wymaga nakładów

na zorganizowanie

zespołu

pracowników ds.

HACCP

Wady systemu

HACCP

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

4.4.3. Ćwiczenia

Ćwiczenie 1

Wymień obszary Programu Warunków Wstępnych Dobrej Praktyki Higienicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podrozdział z Poradnika dla ucznia,

2) wpisać do diagramu obszary Programu Warunków Wstępnych Dobrej Praktyki

Higienicznej.

Wyposażenie stanowiska pracy:

−

wzór diagramu,

−

materiały piśmiennicze.

Ćwiczenie 2

Określ przebieg procesów technologicznych w przetwórstwie mięsnym z zachowaniem

Dobrej Praktyki Higienicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować obszary Dobrej Praktyki Higienicznej,

2) przeanalizować podrozdział 2 „Przebieg procesów technologicznych”,

3) określić przebieg procesów technologicznych z zachowaniem Dobrej Praktyki

Higienicznej.

Wyposażenie stanowiska pracy:

−

materiały piśmiennicze.

…

…

….

….

….

…

….

….

Programy

Warunków

Wstępnych GHP

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Ćwiczenie 3

Wymień obszary Dobrej Praktyki Produkcyjnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podrozdział z Poradnika dla ucznia,

2) wpisać do diagramu obszary Dobrej Praktyki Produkcyjnej.

Wyposażenie stanowiska pracy:

−

wzór diagramu,

−

materiały piśmiennicze.

Ćwiczenie 4

Określ przebieg procesów technologicznych w przetwórstwie mięsnym z zachowaniem

Dobrej Praktyki Produkcyjnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować obszary Dobrej Praktyki Produkcyjnej,

2) przeanalizować podrozdział 2 „Przebieg procesów technologicznych”,

3) określić przebieg procesów technologicznych z zachowaniem Dobrej Praktyki

Produkcyjnej.

Wyposażenie stanowiska pracy:

−

materiały piśmiennicze.

…

….

….

….

…

….

….

Obszary Dobrej

Praktyki

Produkcyjnej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

Ćwiczenie 5

W przedsiębiorstwie przetwórstwa mięsnego wdrażany jest system HACCP. Jednym

z kolejnych kroków wdrażania jest opracowanie opisu produktu. Mając do dyspozycji

przykładowy formularz, dokonaj opisu wybranego produktu.

Tabela 1. do ćwiczenia 5. Przykładowy formularz opisu produktu [8, s. 41]

Produkt

Opis produktu

Charakterystyka produktu:

Opakowanie

Cechy organoleptyczne

Masa netto

Składniki

Cechy fizykochemiczne

Normy, tolerancje:

Cechy mikrobiologiczne

Normy, tolerancje:

Materiał opakowaniowy

Warunki przechowywania

Okres trwałości

Przeznaczenie konsumenckie

Wzór etykiety

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podrozdział poradnika,

2) wybrać branżę przetwórstwa spożywczego oraz produkt do opisu,

3) opracować opis produktu.

Wyposażenie stanowiska pracy:

−

wzór tabeli,

−

materiały piśmiennicze.

Ćwiczenie 6

W przedsiębiorstwie przetwórstwa mięsnego (z ćwiczenia 5) wdrażany jest system

HACCP. Kolejnym krokiem do wdrożenia jest sporządzenie listy zagrożeń związanych

z każdym etapem produkcji oraz listy czynności zapobiegawczych. Mając do dyspozycji

przykładowy formularz, sporządź taką listę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

Tabela 1. do ćwiczenia 6. Przykładowy formularz wykorzystywany podczas analizy zagrożeń [8, s. 46]

Identyfikacja zagrożeń

Bieżące czynności zapobiegawcze

Etap

procesu

Opis

zagrożenia

Kategoria

zagrożenia

Możliwe

przyczyny

Procedury

ogólne

Bieżące

środki

kontroli

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podrozdział poradnika,

2) do wykonania ćwiczenia uwzględnić dane z ćwiczenia 5,

3) opracować listę zagrożeń związanych z każdym etapem produkcji oraz listę czynności

zapobiegawczych.

Wyposażenie stanowiska pracy:

−

wzór tabeli,

−

materiały piśmiennicze.

Ćwiczenie 7

W przedsiębiorstwie przetwórstwa mięsnego (z ćwiczenia 5) wdrażany jest system

HACCP. Kolejnym krokiem do wdrożenia jest określenie Krytycznych Punktów Kontroli.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podrozdział poradnika,

2) do wykonania ćwiczenia uwzględnić dane z ćwiczenia 5,

3) opracować Krytyczne Punkty Kontroli.

Wyposażenie stanowiska pracy:

−

materiały piśmiennicze.

Ćwiczenie 8

W przedsiębiorstwie przetwórstwa mięsnego (z ćwiczenia 5) wdrażany jest system

HACCP. Kolejnym krokiem do wdrożenia jest określenie granic tolerancji dla każdego punktu

krytycznego oraz opracowanie systemu monitorowania. Określ granice tolerancji dla każdego

punktu krytycznego oraz opracuj systemu monitorowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

Tabela 1. do ćwiczenia 8. Przykładowy formularz służący do prowadzenia zapisów z monitoringu [8, s. 50]

Etap

procesu,

w którym

zidentyfikowano

krytyczne

punkty

kontroli

Wykonawca

Sposób

kontroli

Częstotliwoś

ć

Normy

i tolerancje

Czynności

w przypadku

odchyleń

Dokument

powołany

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podrozdział poradnika,

2) do wykonania ćwiczenia uwzględnić dane z ćwiczenia 5,

3) opracować granice tolerancji dla każdego punktu krytycznego,

4) opracować systemu monitorowania dla każdego punktu kontroli.

Wyposażenie stanowiska pracy:

−

wzór tabeli,

−

materiały piśmiennicze.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić definicję bezpieczeństwa żywności?

2)

scharakteryzować zintegrowany system bezpieczeństwa żywności?

3)

określić systemy zapewniające bezpieczeństwo żywności?

4)

określić, na czym polega stosowanie Dobrej Praktyki Higienicznej