Badanie nośności hydrostatycznego łożyska wzdłużnego

1. Cel ćwiczenia

̶

Zapoznanie się z ideą smarowania hydrostatycznego

̶

Zapoznanie się z podstawami pomiarów z wykorzystaniem komputera

̶

Wyznaczenie nośności hydrostatycznego filmu olejowego modelu łożyska stopowego na drodze

analitycznej i doświadczalnej

Uwaga: na ćwiczenie wymagana jest co najmniej jedna dyskietka 3.5 calowa (1,4 MB) na grupę

laboratoryjną.

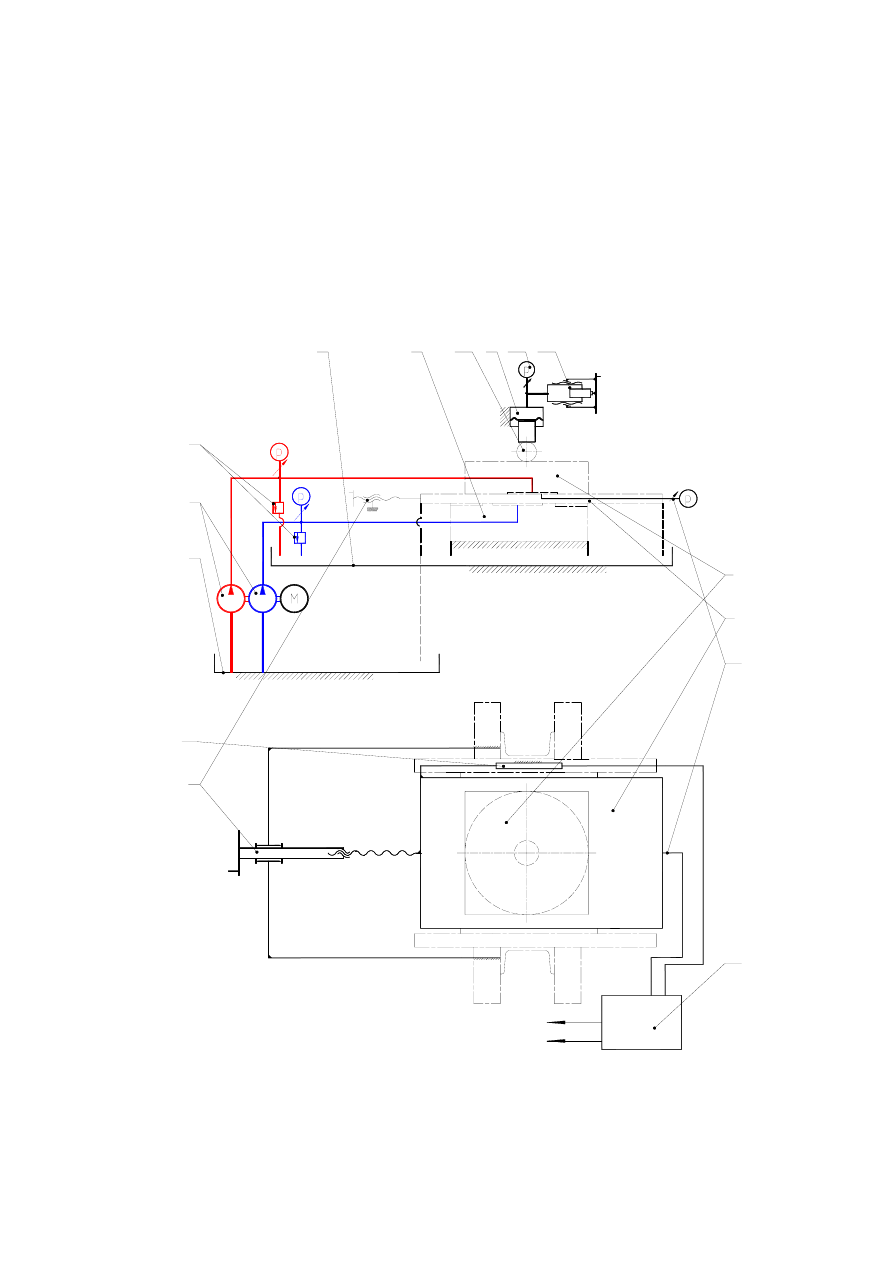

2. Opis stanowiska

3

8

7

11 9

10

12

6

4

13

2

1

Do karty pomiarowej

14

5

15

b)

a)

Rysunek 1. Schemat stanowiska badawczego. a) schemat układów hydraulicznych; b) schemat

kinematyczny. 1 – Badany segment; 2 – płyta pomiarowa; 3 – płyta nośna; 4 – śruba pociągowa;

5 – pompy zasilające; 6 – zawory; 7 – zbiornik oleju; 8 – misa spływowa; 9 – siłownik membranowy;

10 – siłownik nurnikowy z nagwintowaną powierzchnią zewnętrzną (regulacja obciążenia); 11 – kulka;

12 – manometr (odczyt wartości obciążenia); 13 – czujnik ciśnienia; 14 – czujnik położenia liniowego;

15 – układ kondycjonowania sygnałów

Głównym elementem stanowiska jest przesuwna płyta pomiarowa (2), na której umieszczony jest model

łożyska stopowego (1), (rys. 2) z kanałem doprowadzającym olej do kieszeni smarowej. Płyta pomiarowa

(2) posiada kanał, łączący otwór pomiarowy, znajdujący się na powierzchni płyty z czujnikiem ciśnienia

(13). Posuw płyty pomiarowej realizowany jest za pomocą śruby (4), a kontrolowany za pomocą

przetwornika położenia (14). Do modelu (1) przymocowane są czujniki zegarowe do pomiaru grubości

filmu olejowego. Obciążenie wywierane jest za pomocą układu obciążającego (9-12). Olej do badanego

filmu olejowego, oraz do filmu olejowego pomiędzy płytą nośną (3) a płytą pomiarową (2) dostarczany

jest za pomocą zespołu pomp zębatych (5). Rama stanowiska ustawiona jest w misie spływowej (8),

zbierającej olej wypływający ze szczelin smarowych.

Przemieszczanie płyty pomiarowej (2) względem modelu łożyska stopowego (1) umożliwia pomiar

ciśnienia filmu olejowego w wybranych punktach na badanej powierzchni.

Sygnały z przetwornika ciśnienia (13) i położenia (14) kierowane są do układu kondycjonowania

sygnałów (wzmacniacza) (15). Wzmacniacz (15) zasila przetworniki, oraz przetwarza sygnały pomiarowe

na standardowy sygnał 0 ÷ 10 V, który jest rejestrowany za pomocą karty pomiarowej zainstalowanej

w komputerze

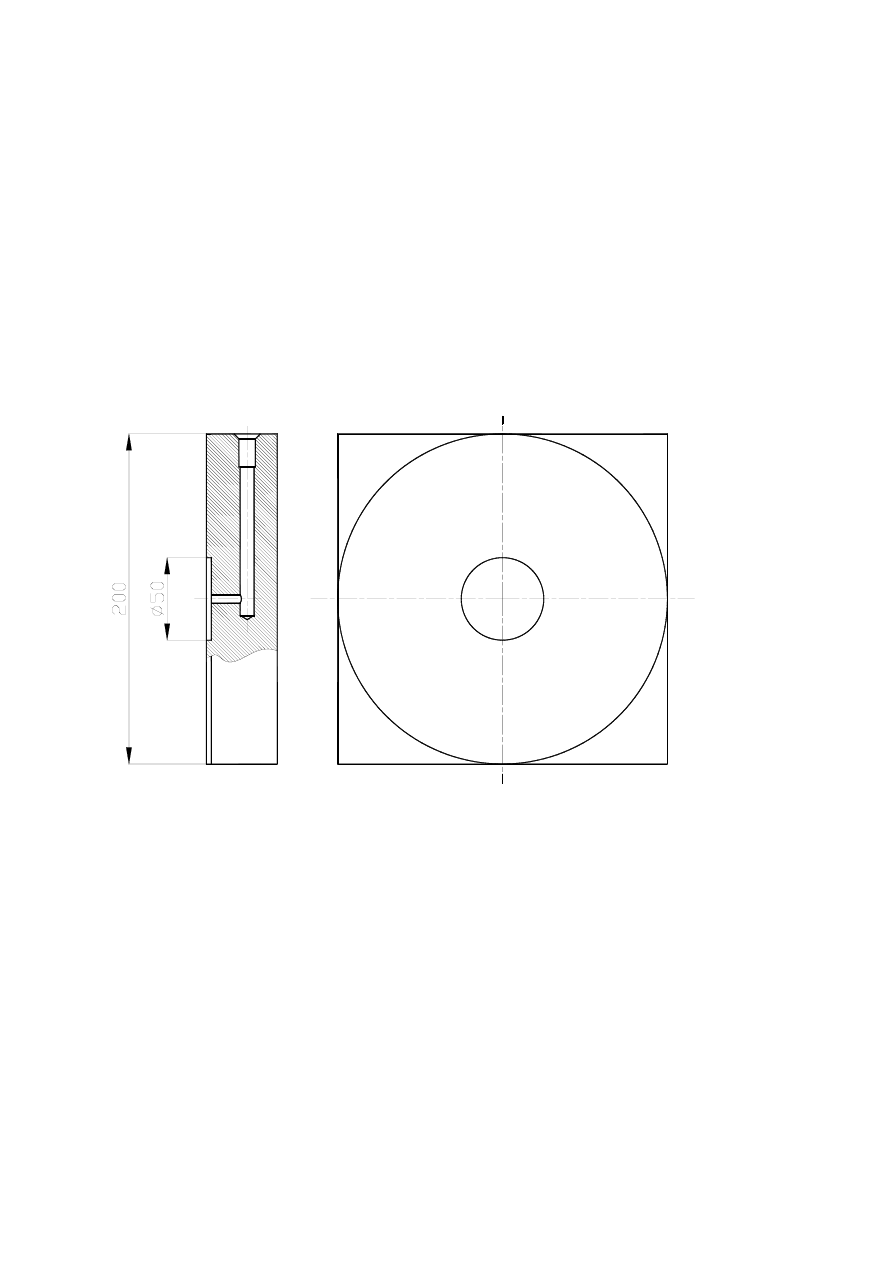

Rysunek 2. Rysunek modelu łożyska stopowego (1), będącego przedmiotem badania

3. Przebieg ćwiczenia

1. Sprawdzić przewody hydrauliczne. Upewnić się, że:

9

zawory spustowe (6) są otwarte

9

wolne końce przewodów zasilających są zanurzone w oleju w dolnej wannie olejowej

2. Uruchomić komputer i program MULT. Uruchomić układ zasilania (MPL-102).

3. Uruchomić pompę oleju (5).

4. Wyzerować czujniki zegarowe.

5. Zamknąć zawory spustowe (6) na przewodach zasilających

6. Obracając nakrętkę układu obciążenia (10), wywrzeć na segment żądany nacisk. Wartość nacisku

odczytywać z manometru (12), korzystając z widocznego na nim przelicznika MPa-kN, a następnie

wpisać w komórce 4.3 tabeli 2

7. Odczytać wskazania czujników zegarowych. Wartości wpisać do tabeli 1

8. Ustawić płytę pomiarową tak, aby otwór pomiarowy poza obrysem modelu łożyska.

9. W programie MULT ustawić następujące parametry pomiaru:

• rodzaj pracy:

wielokanałowa

• liczba próbek:

256

• okres próbkowania: 200µs

• czas pomiaru

51.2s

10. Uruchomić procedurę pomiarową.

11. Obracając śrubą (4) przemieszczać płytę pomiarową względem badanego modelu łożyska.

Prędkość posuwu dostosować tak, aby pod koniec czasu pomiaru otwór pomiarowy znalazł się

w środku modelu łożyska – sygnał z przetwornika przemieszczenia (14) powinien wskazywać

zero.

12. Odczytać temperaturę oleju. Wartość temperatury wpisać do tabeli 1.

13. Po zakończeniu pomiaru otworzyć zawory spustowe, zdjąć obciążenie łożyska, oraz wyłączyć

pompę oleju.

14. W oknie programu MULT wyświetlić na wykresach wartości sygnałów przetwornika

przemieszczenia i przetwornika ciśnienia.

15. Zapisać wyniki pomiarów w pliku *.asc. Zamknąć program MULT.

16. Uruchomić program deMULT w celu przetworzenia danych zapisanych w pliku *.asc. Postępować

zgodnie z instrukcjami wydawanymi przez program.

17. Zapisać utworzone pliki na dyskietkę.

4. Opracowanie wyników badań

̶

Korzystając z dowolnego programu: Excel, MathCAD, MatLab, lub innego, posiadającego

odpowiednie funkcje matematyczne, przedstawić na wykresie rozkład ciśnienia filmu olejowego na

powierzchni łożyska p(r)

̶

Na tym samym wykresie nanieść teoretyczny rozkład ciśnienia, opisany wzorem:

( )

>

<

=

k

k

z

z

k

r

r

gdy

r

r

r

r

P

r

r

gdy

P

r

p

ln

ln

·

0

0

gdzie:

p(r) –

ciśnienie lokalne filmu olejowego na promieniu r

P

0

– ciśnienie w komorze smarowej

r

k

–

promień komory smarowej

r

z

–

zewnętrzny promień łożyska

η –

lepkość dynamiczna oleju

Q& –

strumień oleju

h –

grubość filmu olejowego

̶

wyznaczyć nośność badanego filmu olejowego według formuły:

(

)

∑

=

−

−

=

n

i

i

i

i

i

r

r

p

r

W

1

1

·

·

·

·

2

π

gdzie:

W –

nośność łożyska

i

– numer próbki

n

– liczba próbek

r

i

–

długości promieni dla każdej próbki

p

i

–

wartości ciśnienia dla każdej próbki.

Tak wyznaczoną nośność wpisać w komórce 4.4 tabeli 2

̶

Wyznaczyć teoretyczną nośność filmu olejowego o zbadanych parametrach, korzystając ze wzoru:

−

=

k

z

k

z

F

r

r

r

r

P

W

ln

·

2

·

2

2

0

π

Tak wyznaczoną nośność wpisać w komórce 4.5 tabeli 2

̶

Porównać otrzymane wartości i wyciągnąć wnioski

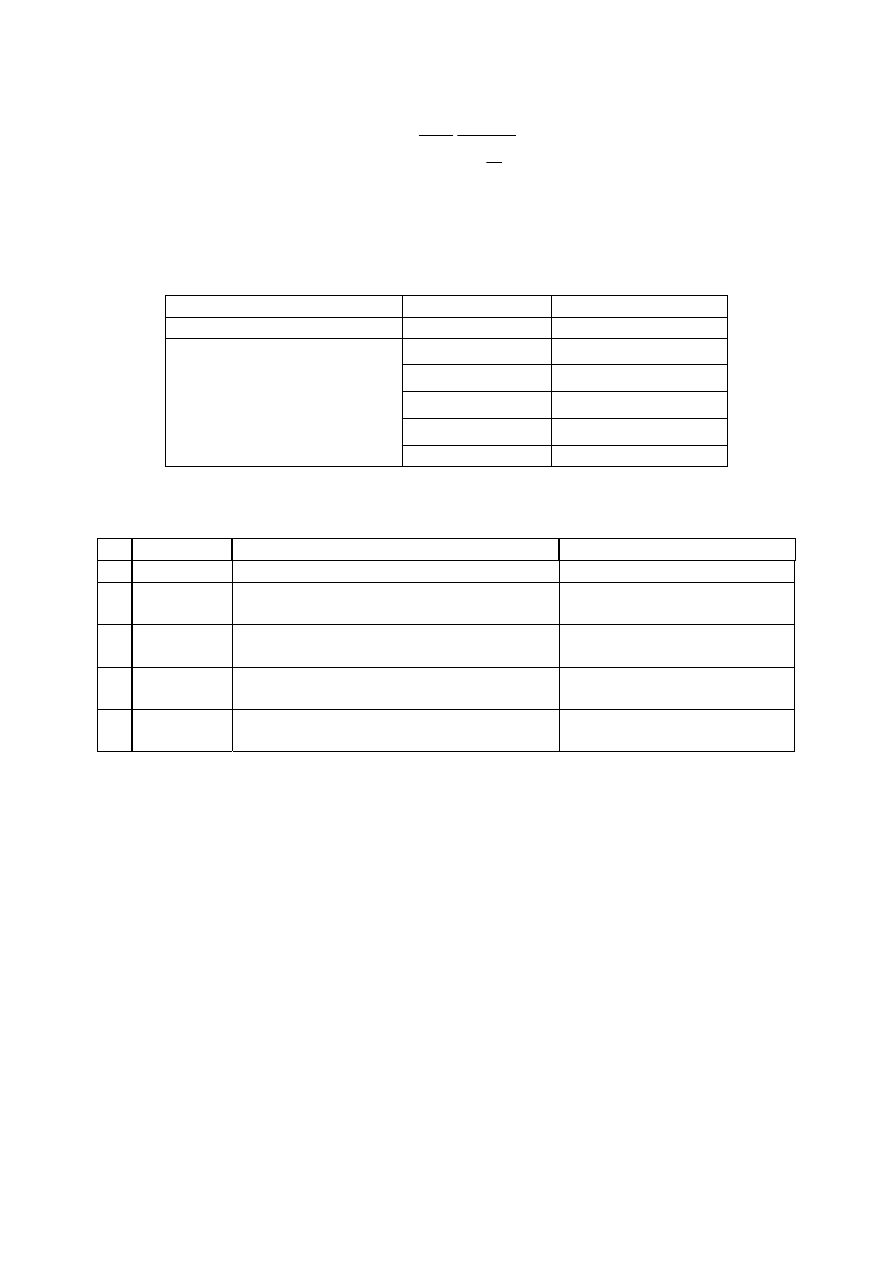

Temperatura oleju

T[°C]

Lepkość dynamiczna oleju

η [Pa·s]

[ ]

m

h

µ

1

[ ]

m

h

µ

2

[ ]

m

h

µ

3

[ ]

m

h

µ

4

Grubość filmu olejowego

średnia

Tabela 1.

Przybliżone parametry filmu olejowego.

1 2

3

4

2 Oznaczenie

Opis

Wartość

3 Q

[kN]

Wartość odczytana z manometru układu

obciążenia

4 W

[kN]

Wartość wyznaczona na podstawie

pomiarów

5 W

F

[kN]

Wartość wyznaczona z modelu

teoretycznego

Tabela 2.

Porównanie wartości nośności otrzymanych różnymi sposobami

Wyszukiwarka

Podobne podstrony:

Instrukcja 17 Realizacja sumy oraz iloczynu l

Grupa instrumentów 17

Instrukcja 17 Realizacja sumy oraz iloczynu logicznego dwóch sygnałów

instrukcja serwisowa termet gco 23 07 17 29 08

17-INSTR.BHP W AKUMULATORNI PRZY ŁADOWANIU BATERII, Instrukcje BHP, XXXII - TRANSPORT

Wypadek drogowy, Kurs Instruktora Prawa Jazdy, Konspekty, Konspekty, 17 Wypadek bez ofiar i z ofiara

17 Planowanie procesów wytwarzania instrumentów

17 Wpływ błędów instrumentalnych teodolitu na pomiar kierunków i kątów

Instrukcja do zad proj 17 Uklad sterowania prasy hydrauli

17-wyważarka kół samoch, Instrukcje BHP, XV - MECHANIKA I LAKIERN. SAMOCH

instrukcja bhp przy obsludze ma Nieznany (17)

Opisy do zae. instrukcji ZGE 17-41, Instrukcje w wersji elektronicznej

Instr. mont.ZGE 17-41w kom. przy Szcharfie, Instrukcje w wersji elektronicznej

instruktaż stanowiskowy itd Alkosensor 17 12 po zaleceniach

Instrukcja do ćw 17 Podnośnik pakietów

cw 17 instrukcja

Wymiany ZGE-17 41 Poz, Instrukcje w wersji elektronicznej

więcej podobnych podstron