NANOmateriały

i

NANOtechnologie

Nanomateriały

Istnieje kilka definicji nanomateriałów, jednak większość z nich wskazuje na

umowną wartość 100 nm jako przynajmniej jeden z wymiarów elementów

jego budowy.

Bardziej precyzyjne wydaje się podejście definiujące nanomateriały przez

zmianę właściwości termodynamicznych, fizycznych, chemicznych czy

mechanicznych mierzonych względem kierunku, w którym dokonano

redukcji rozmiarów.

W rzeczywistości definicja zmian właściwości pokrywa się z definicją

wymiarową.

Nanomateriały

100 nm symbolizuje również w pewien sposób wartości mniejsze od 1 mm.

Zakres od 1 do 100 nm stanowi przedział pomiędzy wielkościami

wymiarowymi słusznymi dla atomów (10

-9

m) i obiektów spotykanych w

ciele stałym (10

-7

m).

Nie oznacza to jednak, że materiału o średniej wielkości ziarna wynoszącej

105 nm nie można zakwalifikować do nanomateriałów.

W przypadku nanomateriałów trójwymiarowych termin "ziarno" nie jest

wyrażeniem zbyt precyzyjnym. Używa się raczej terminu "krystalit".

Nanomateriały

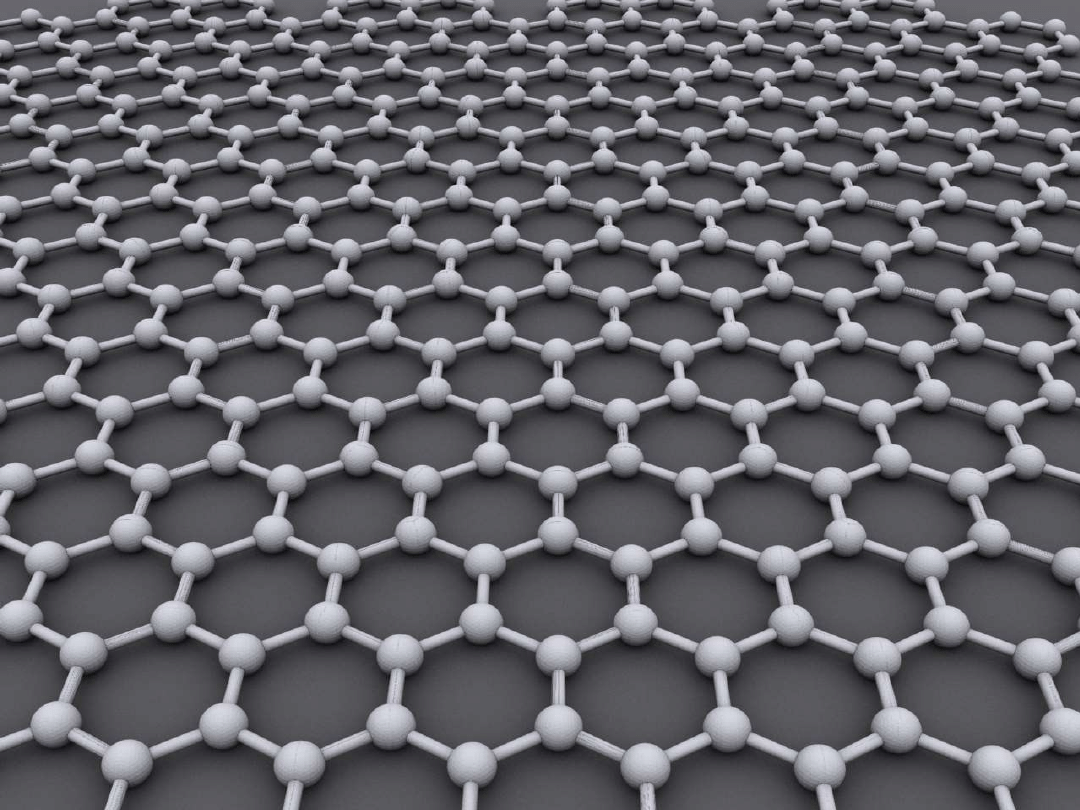

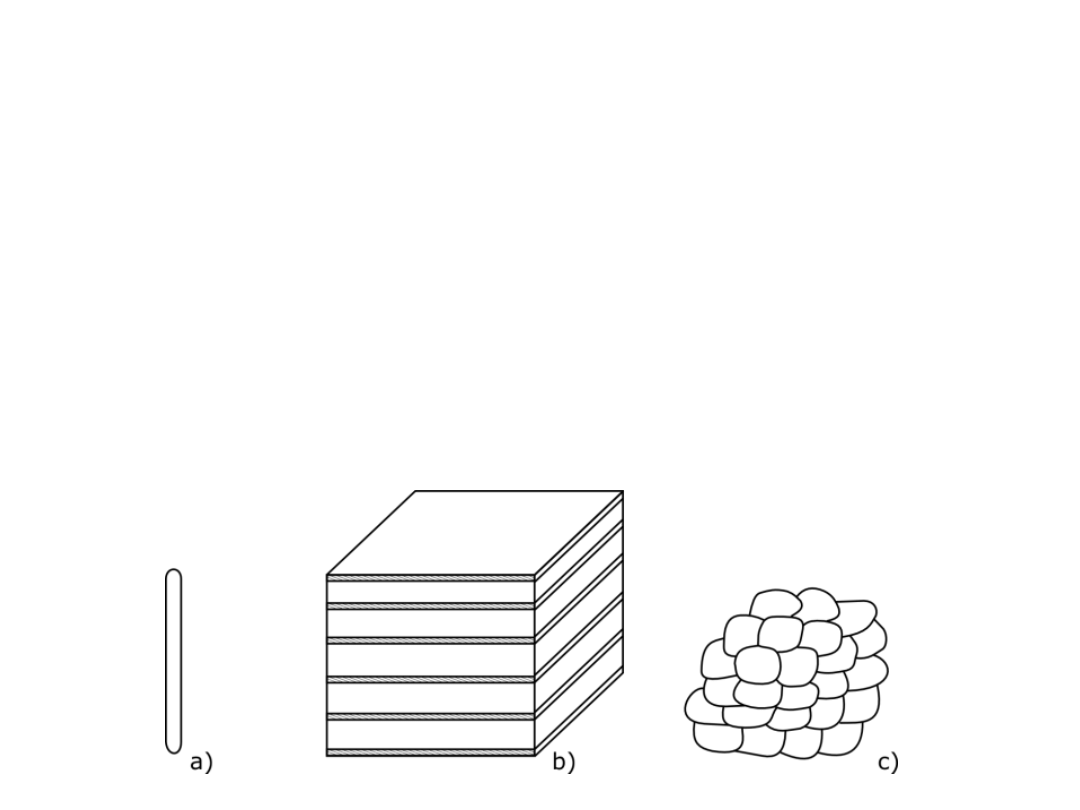

Podział nanomateriałów ze względu na ilość wymiarów w skali nano jest

następujący:

• nanomateriały zerowymiarowe: nanomateriały punktowe,

• nanomateriały jednowymiarowe: nanowłókna,

• nanomateriały dwuwymiarowe: cienkie warstwy,

• nanomateriały trójwymiarowe: nanocząstki, materiały złożone z

krystalicznych ziaren o wymiarach rzędu nanometrów

Nanomateriały

Materiały nanokrystaliczne mogą składać się z faz krystalicznych, krystalicznych i

amorficznych oraz z krystalicznej lub amorficznej osnowy.

Cechą niekorzystną nanomateriałów jest ich metastabilny charakter. W podwyższonej

temperaturze następuje obniżenie energii swobodnej układu przez redukcję granic

ziaren, co powoduje rozrost ziaren.

Nanomateriały

Al

Nanomateriały

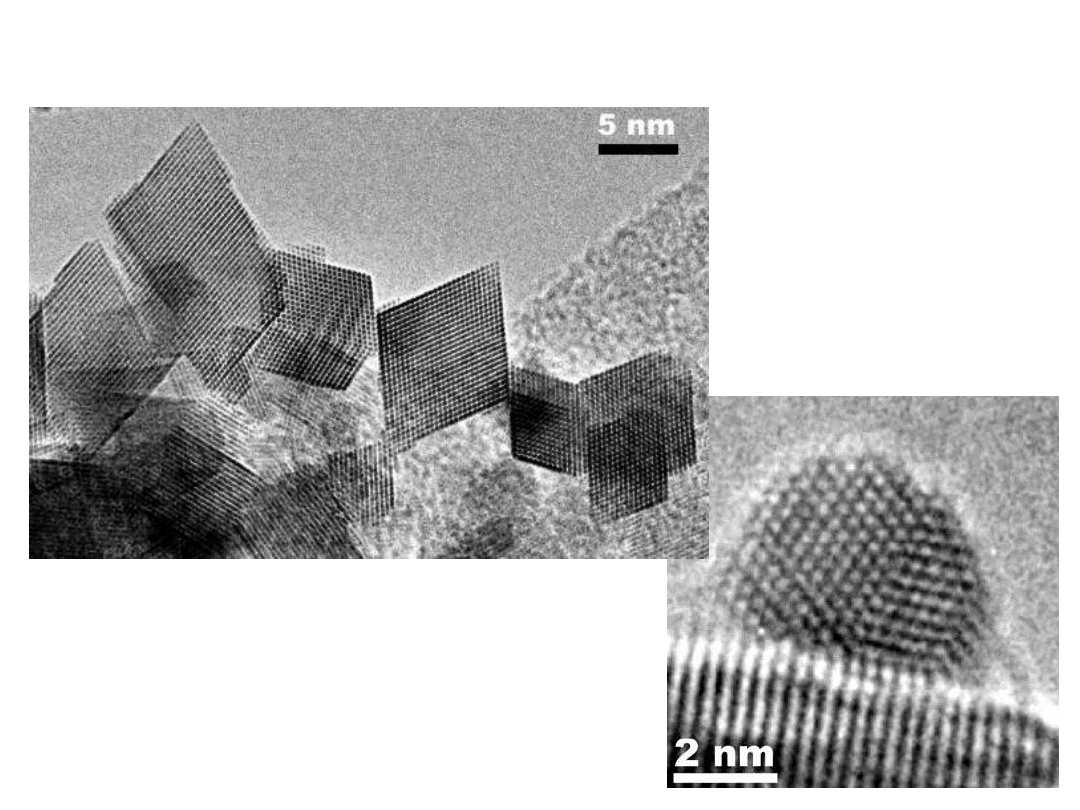

(Ce

0.5

Zr

0.5

)O

2

Nanomateriały

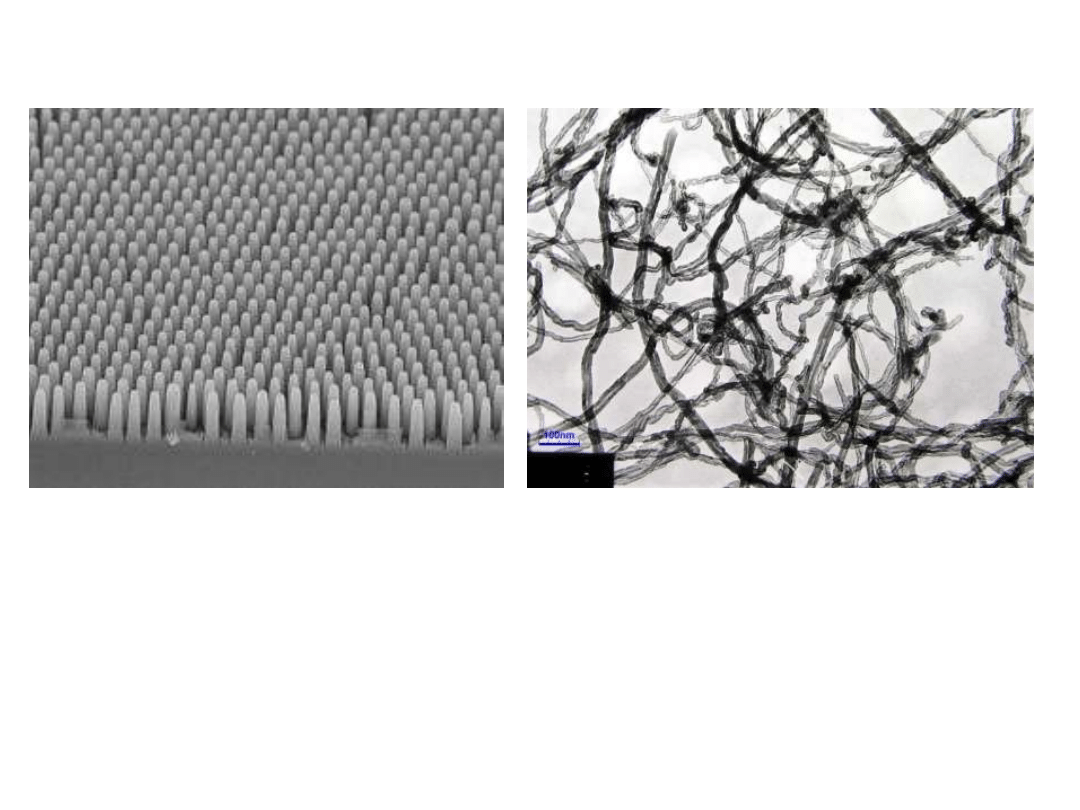

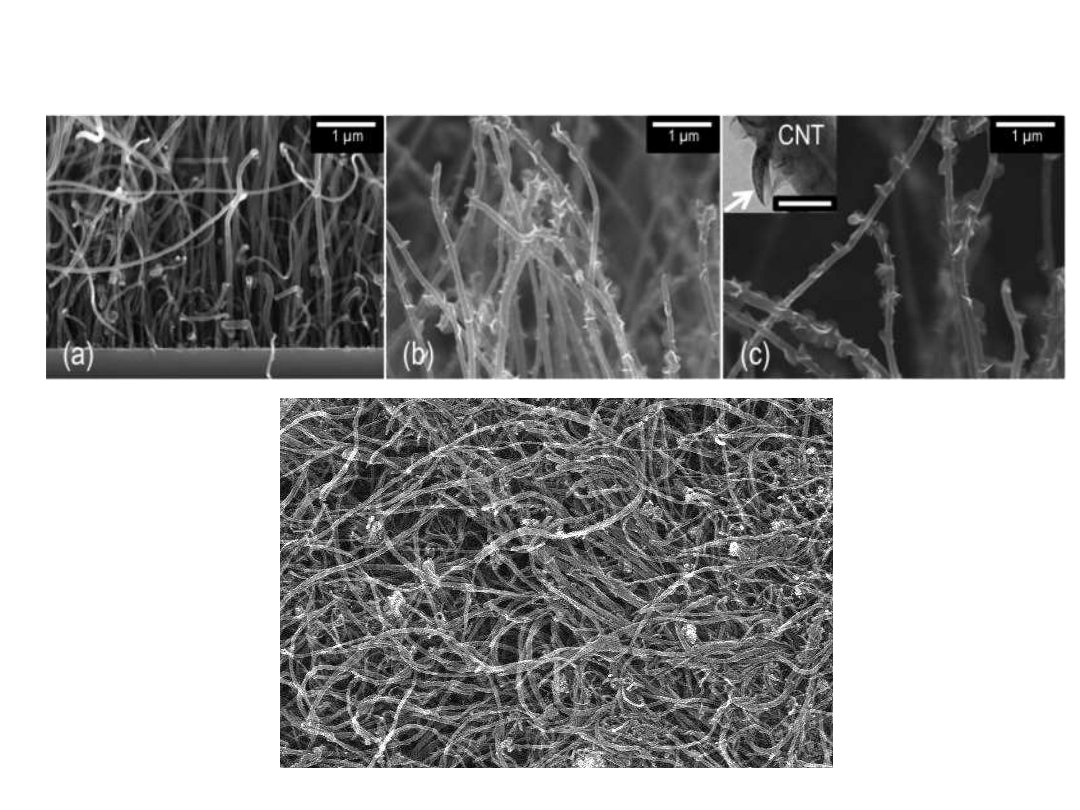

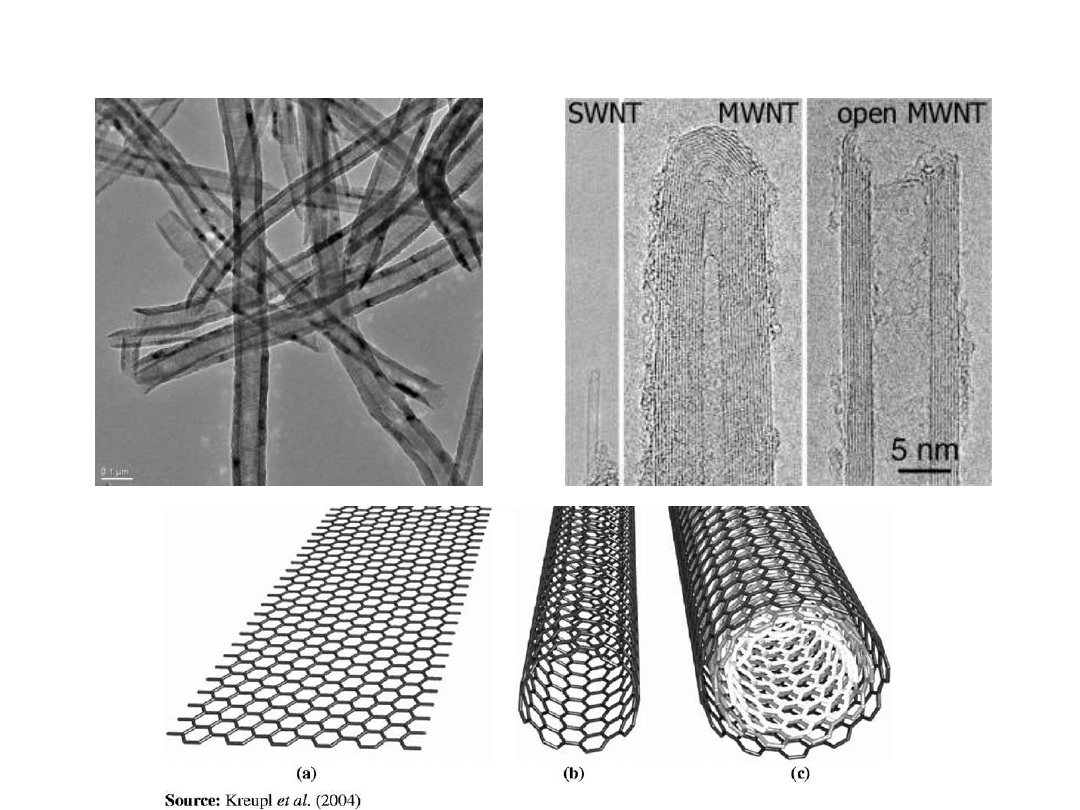

CNT

Nanomateriały

CNT

Nanomateriały – właściwości

Nanomateriały charakteryzują się szczególnymi (NOWYMI) właściwościami:

• mechanicznymi,

• cieplnymi,

• elektrycznymi,

• chemicznymi i

• biologicznymi.

Obserwuje się min:

• wysoką reaktywność wynikającą z wielkiej powierzchni właściwej,

• obniżenie temperatury topnienia,

• zwiększona aktywność katalityczna,

• zachowanie magnetyczne, gigantyczny magnetoopór

Otrzymywanie nanomateriałów

Najogólniejszy podział metod otrzymywania nanomateriałów klasyfikuje je na dwie

grupy:

top-down – polegające na redukowaniu wymiarów. Opierają się na podziale

materiału makroskopowego na mniejsze części,

bottom-up – polegające na budowaniu od podstaw. Budulcem w tych metodach

mogą być atomy, molekuły lub nanocząstki.

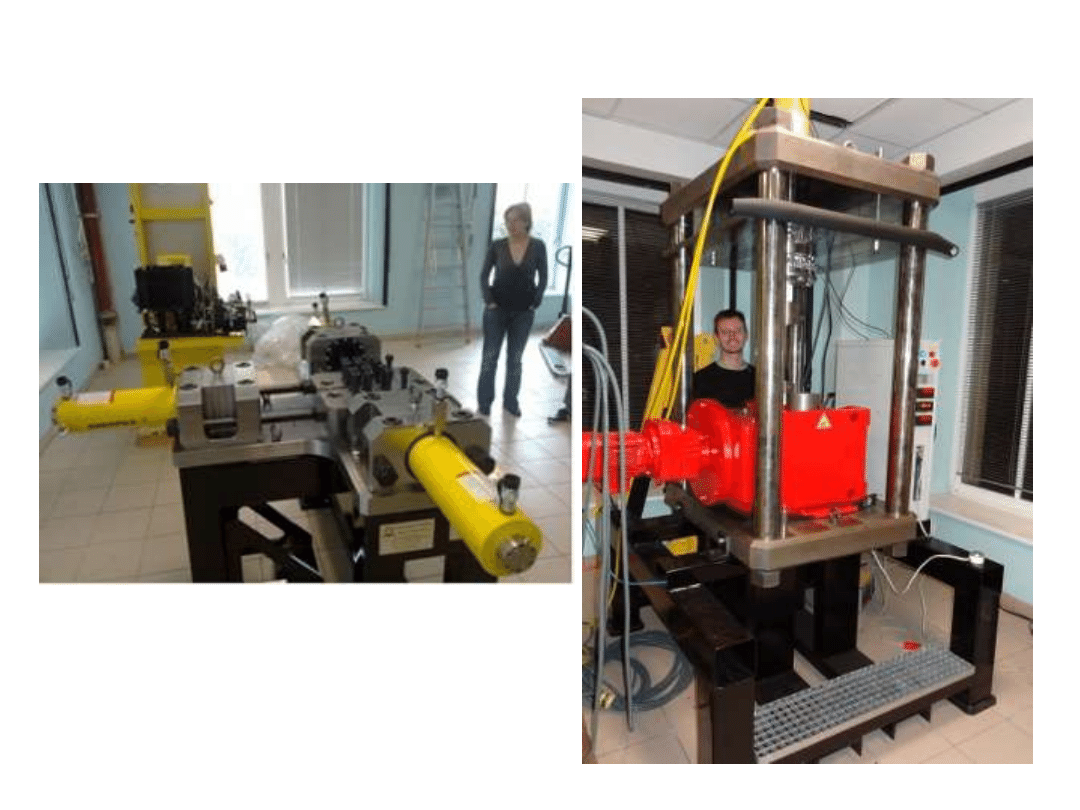

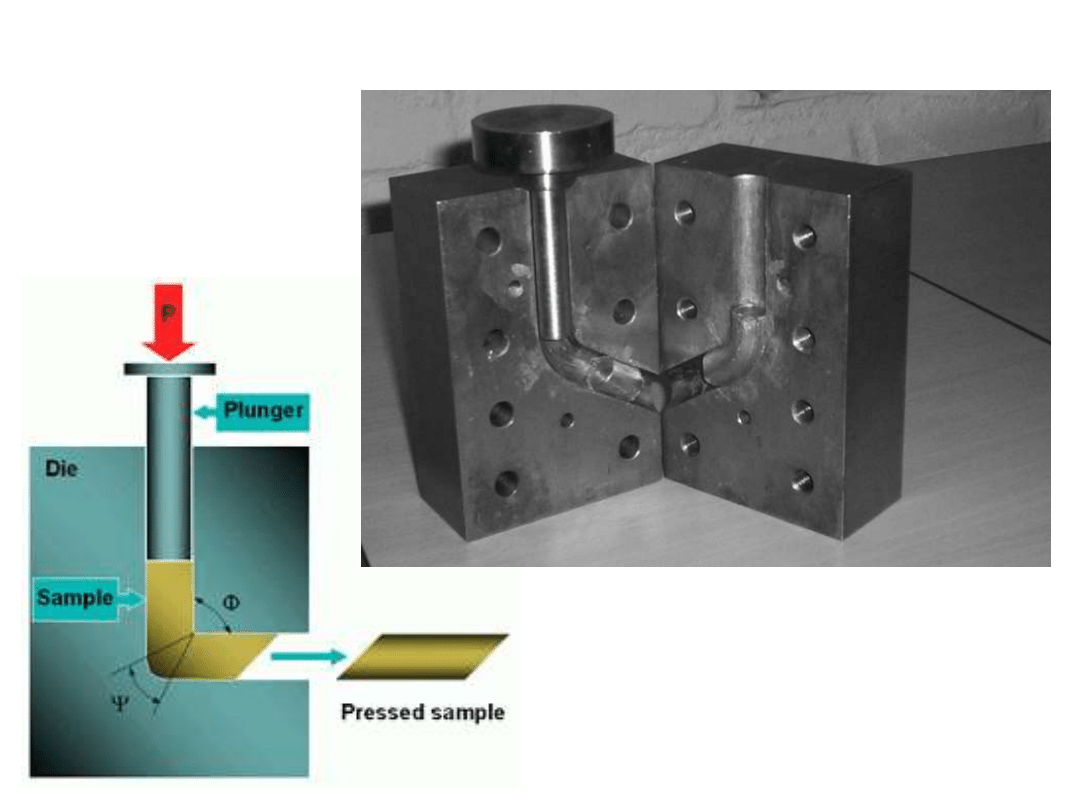

Otrzymywanie nanomateriałów

Do metod top-down zalicza się:

• metody dużego odkształcenia plastycznego, do których należy zaliczyć

• przeciskanie przez kanał kątowy (ECAP) oraz

• skręcanie pod wysokim ciśnieniem (HPT).

Ideą tych procesów jest przekształcenie struktury mikrometrycznej w

nanometryczną przez reorganizację struktury dyslokacyjnej powstającej

w wyniku odkształceń plastycznych, znacznie przekraczających wartości

uzyskiwane w konwencjonalnych procesach obróbki plastycznej. Po

przekroczeniu krytycznych wartości odkształcenia defekty (głównie

dyslokacje wygenerowane w materiale przy mniejszych wartościach

odkształcenia) ulegają przegrupowaniu w efekcie tworząc granice

nanometrycznych ziaren.

• metody mielenia:

• wysokoenergetyczne rozdrabnianie (HEBM),

• reaktywne mielenie (RM)

• mechaniczna synteza (MA).

Otrzymywanie nanomateriałów

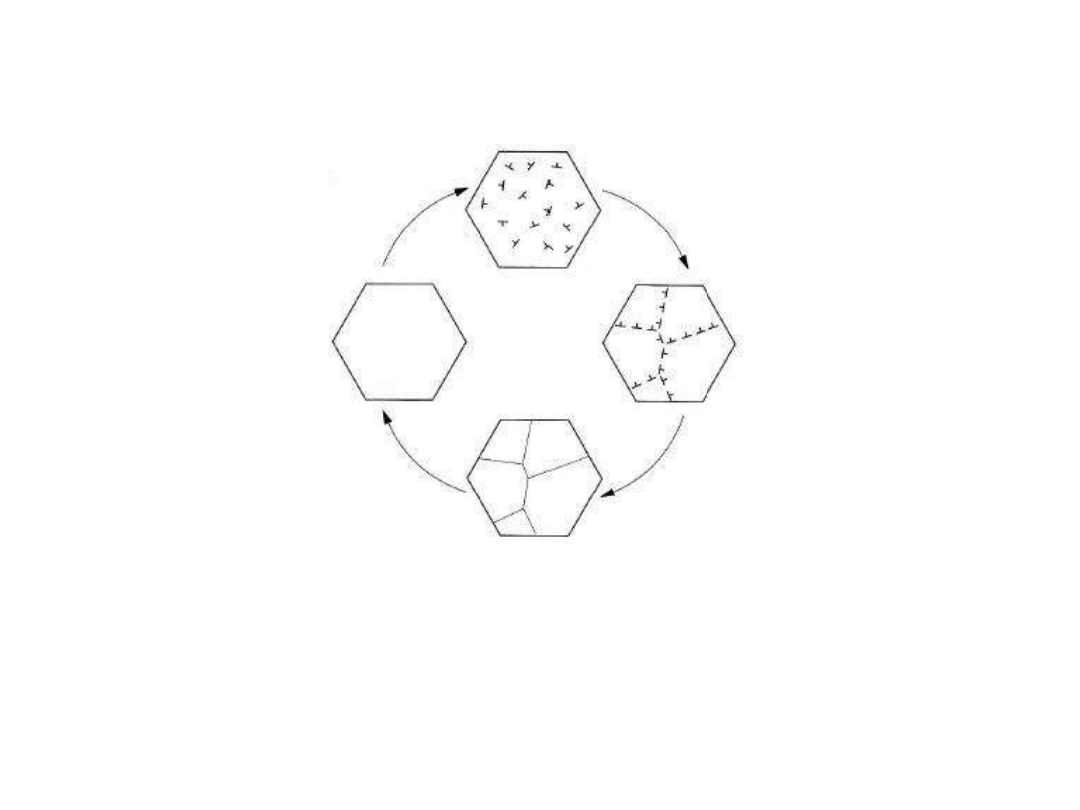

Schemat kształtowania struktury nanometrycznej metodami

dużego odkształcenia plastycznego

Otrzymywanie nanomateriałów

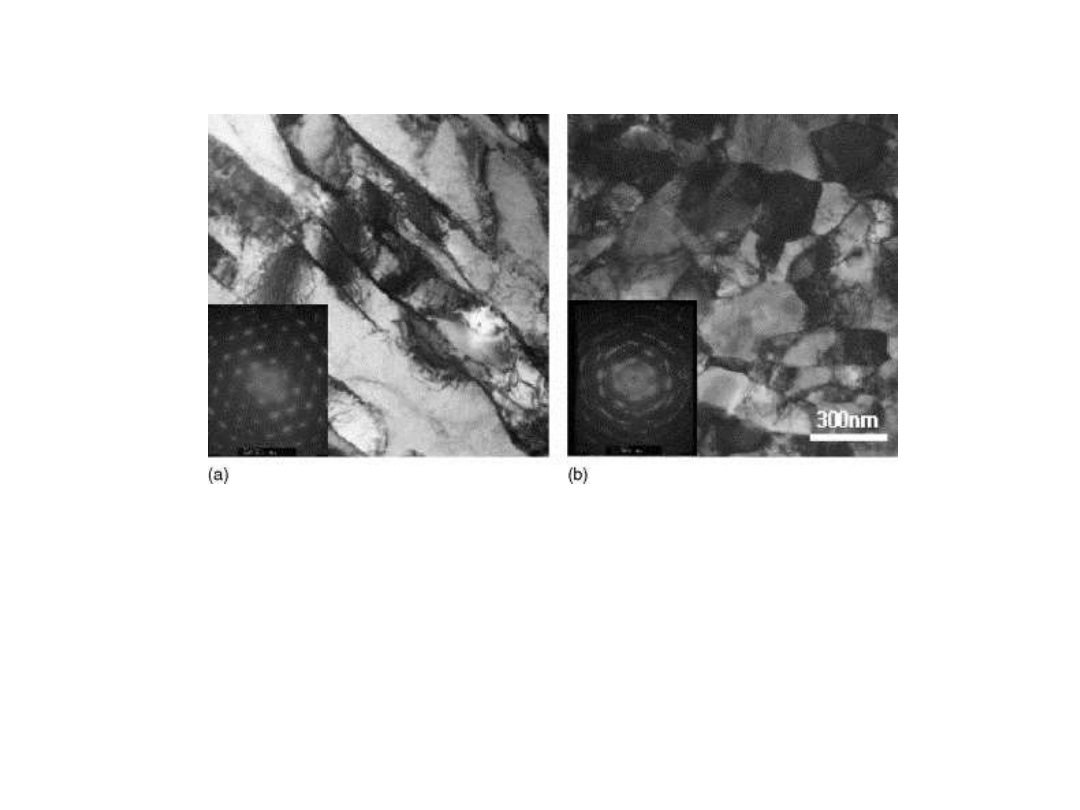

TEM micrographs of ECAPed copper: (a) after one pass of ECAP and (b) after four

passes of ECAP

Otrzymywanie nanomateriałów

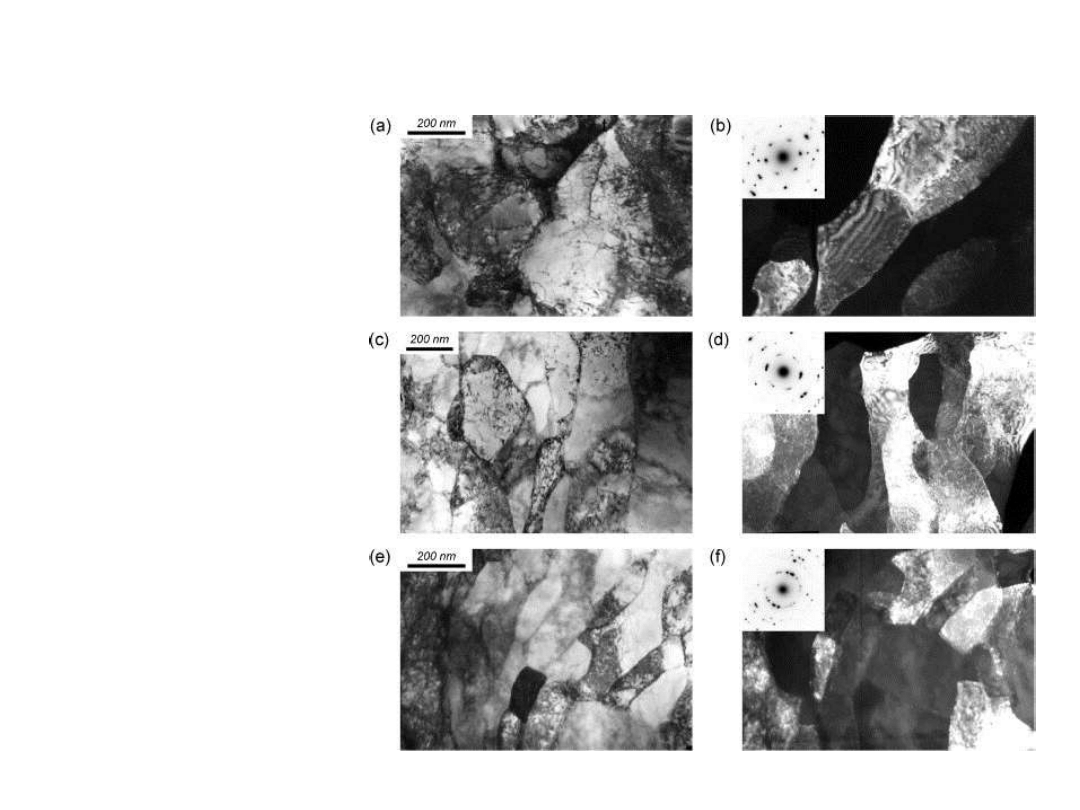

Structure of Nb after the

ECAP

2 passes - a and b,

5 passes - c and d

16 passes - e and f:

a, c, e

– bright-field images;

b, d, f

– dark-field and

corresponding electron

diffraction patterns.

Otrzymywanie nanomateriałów

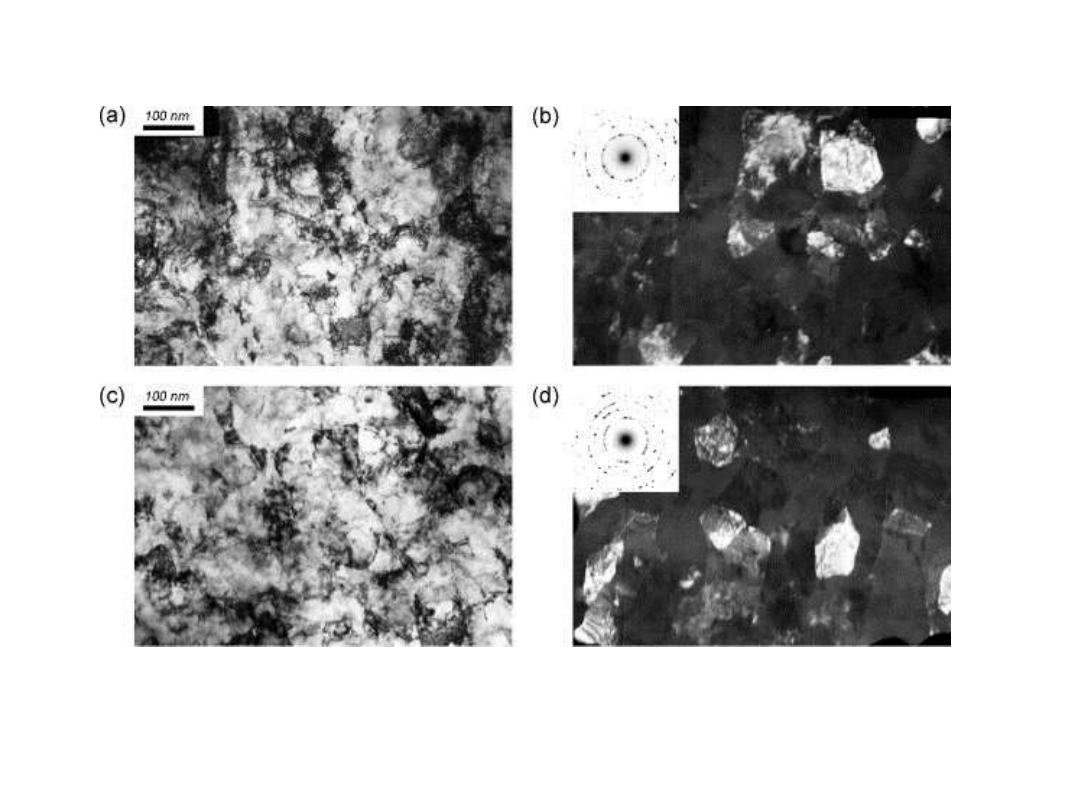

Structure of Nb after ECAP + HPT

Otrzymywanie nanomateriałów

Otrzymywanie nanomateriałów

Otrzymywanie nanomateriałów

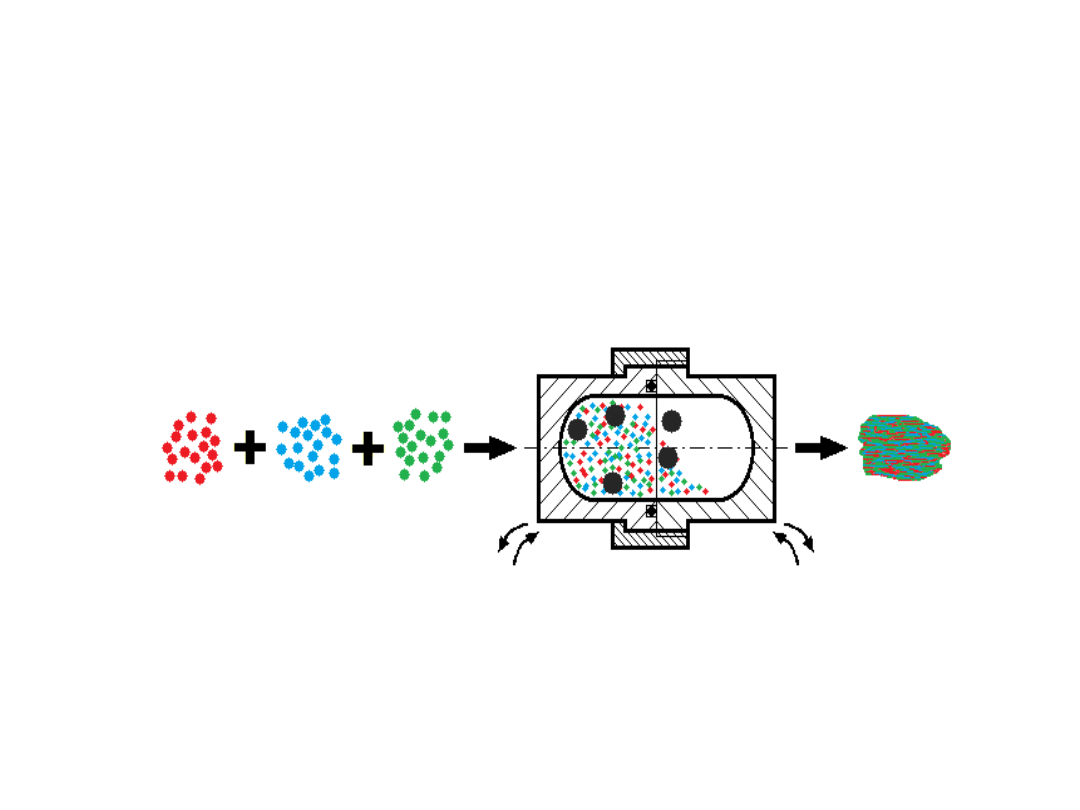

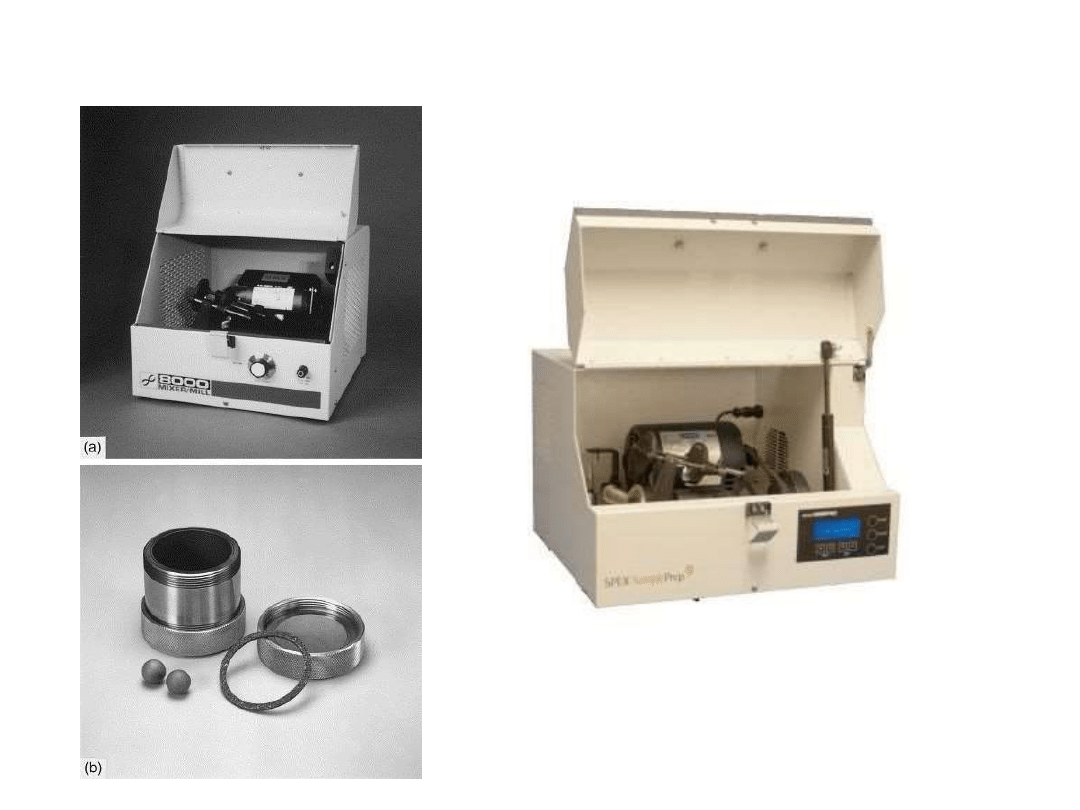

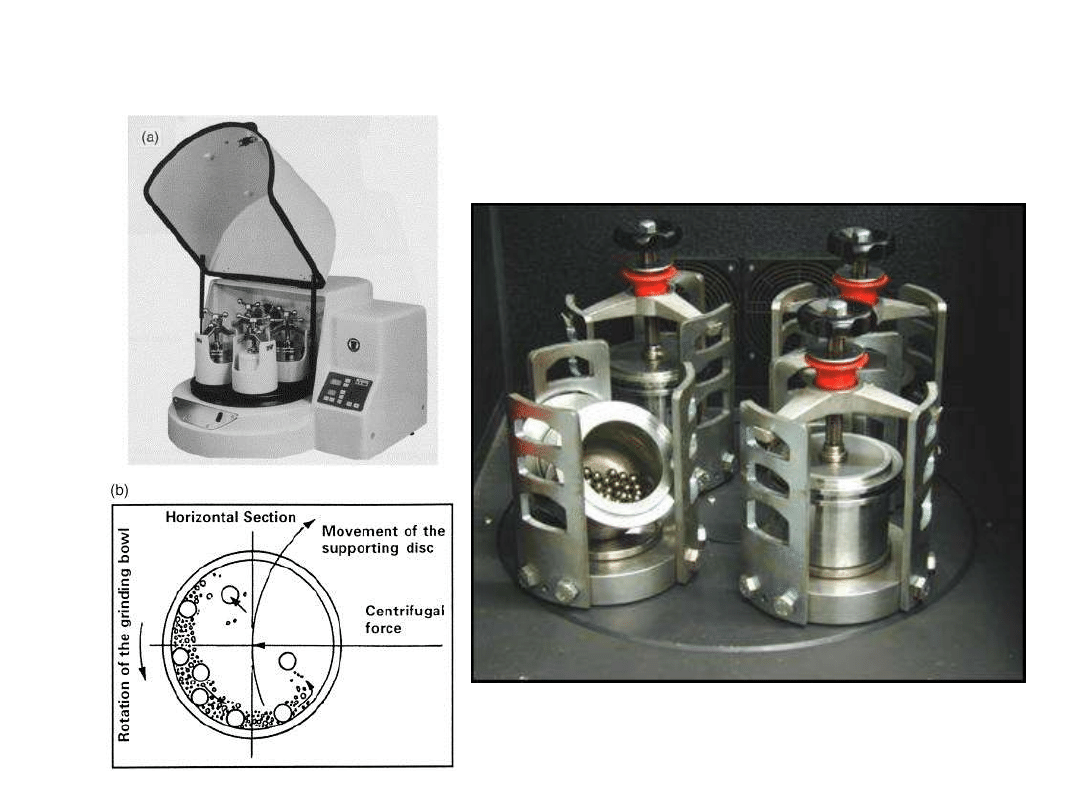

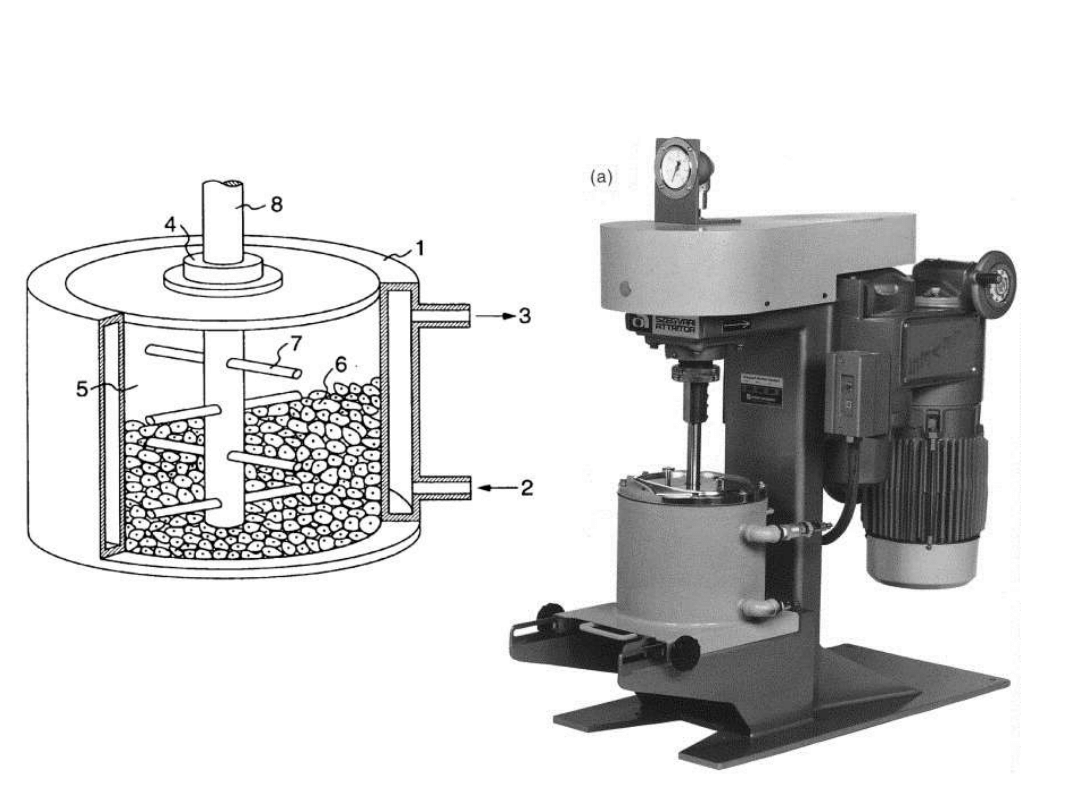

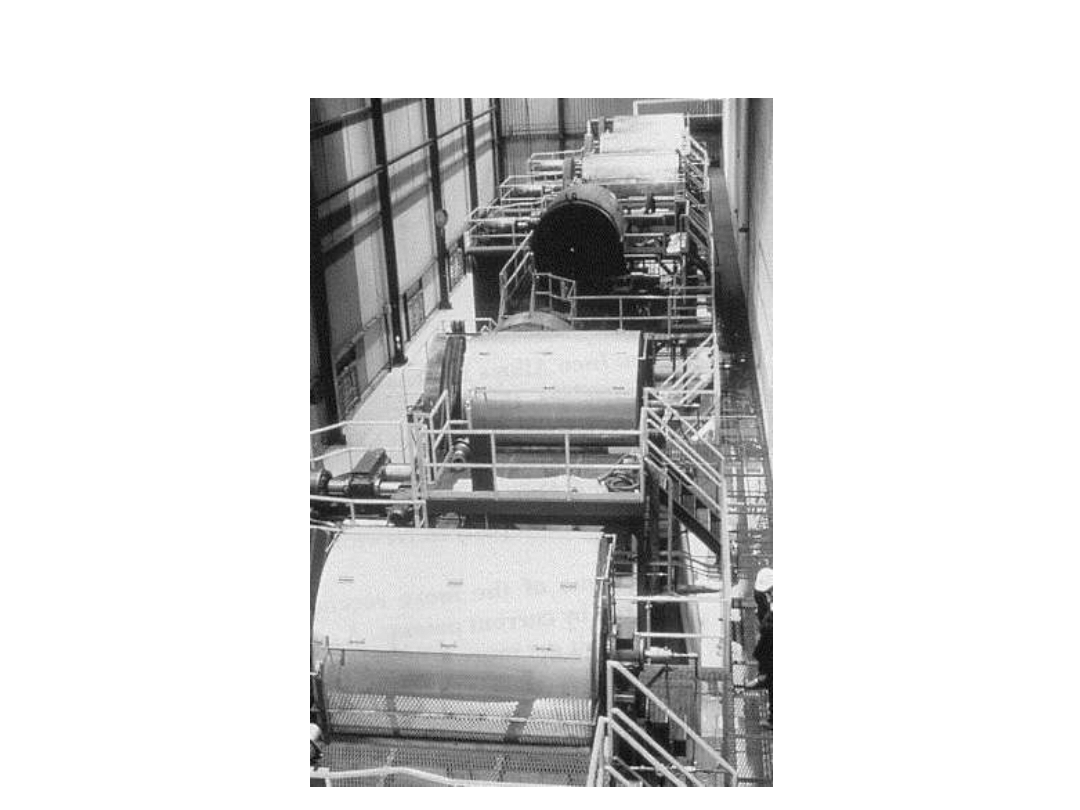

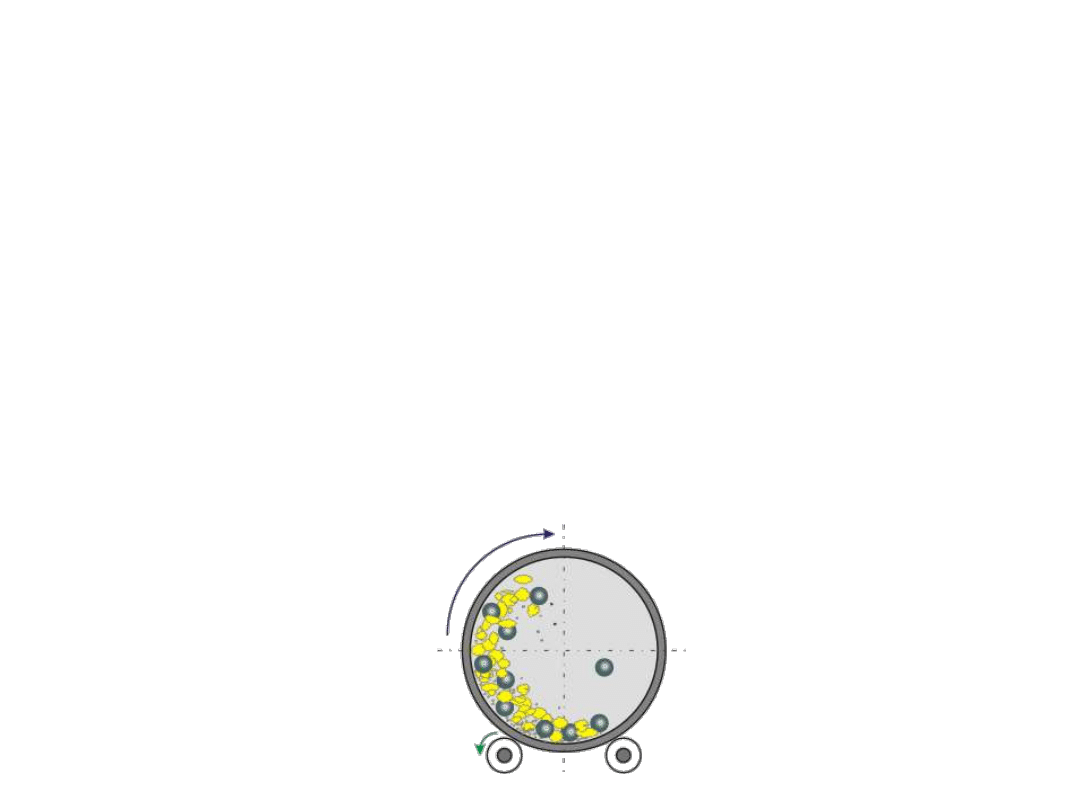

Mechaniczna synteza (MA Mechanical Alloying) jest procesem mielenia kulowego, który

pozwala otrzymywać nanomateriały proszkowe.

Proces ten przebiega w stanie stałym a jego podstawą jest mechanicznie indukowana

reakcja pomiędzy proszkami składników wejściowych.

Otrzymywanie nanomateriałów

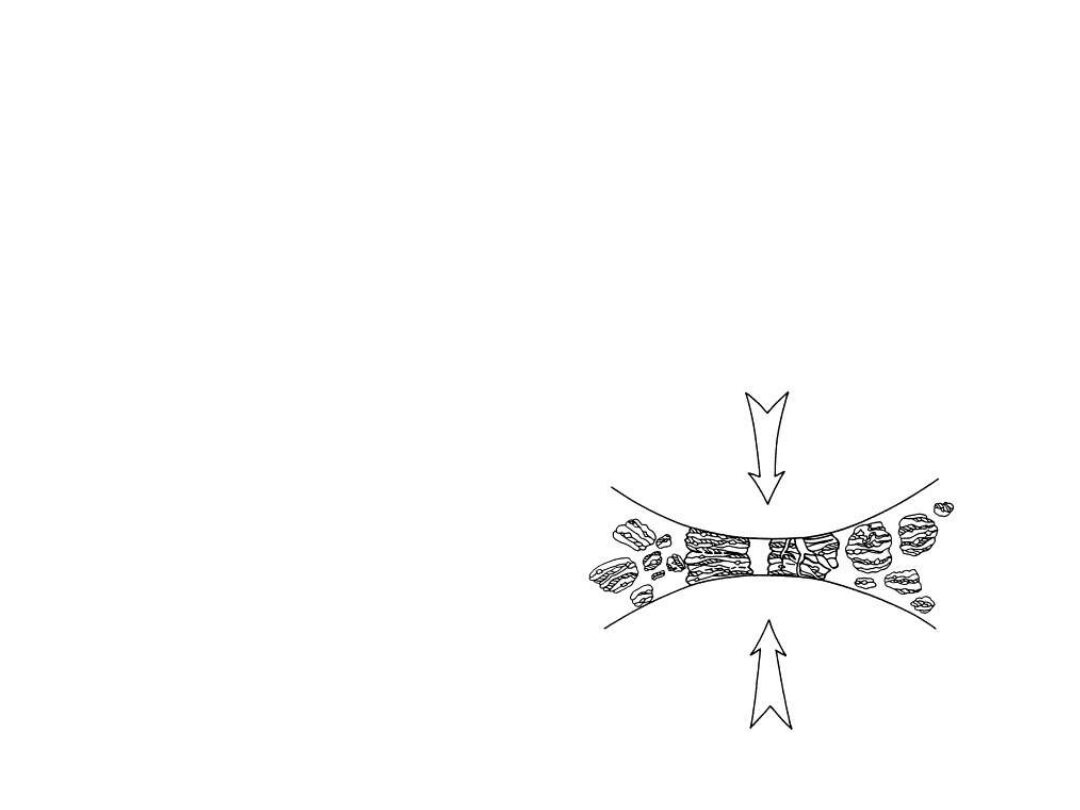

Metodę „mechanicznego stopowania” charakteryzuje obecność zarówno kruszenia

jak i stapiania i tym różni się ona od innych metod mielenia kulowego. Oba te

zjawiska zachodzą podczas zderzeń kula – proszek – kula lub kula – proszek – ścianka

reaktora.

W wyniku procesu zmianie może ulegać skład chemiczny i struktura mielonych

proszków. W zależności od warunków termodynamicznych i rodzaju mielonych

proszków możliwe jest otrzymanie materiału:

• nanokrystalicznego lub amorficznego,

• mieszaniny składników,

• roztworu stałego lub

• faz międzymetalicznych.

Otrzymywanie nanomateriałów

Otrzymywanie nanomateriałow

Otrzymywanie nanomateriałow

Otrzymywanie nanomateriałów

Otrzymywanie nanomateriałów

Otrzymywanie nanomateriałow

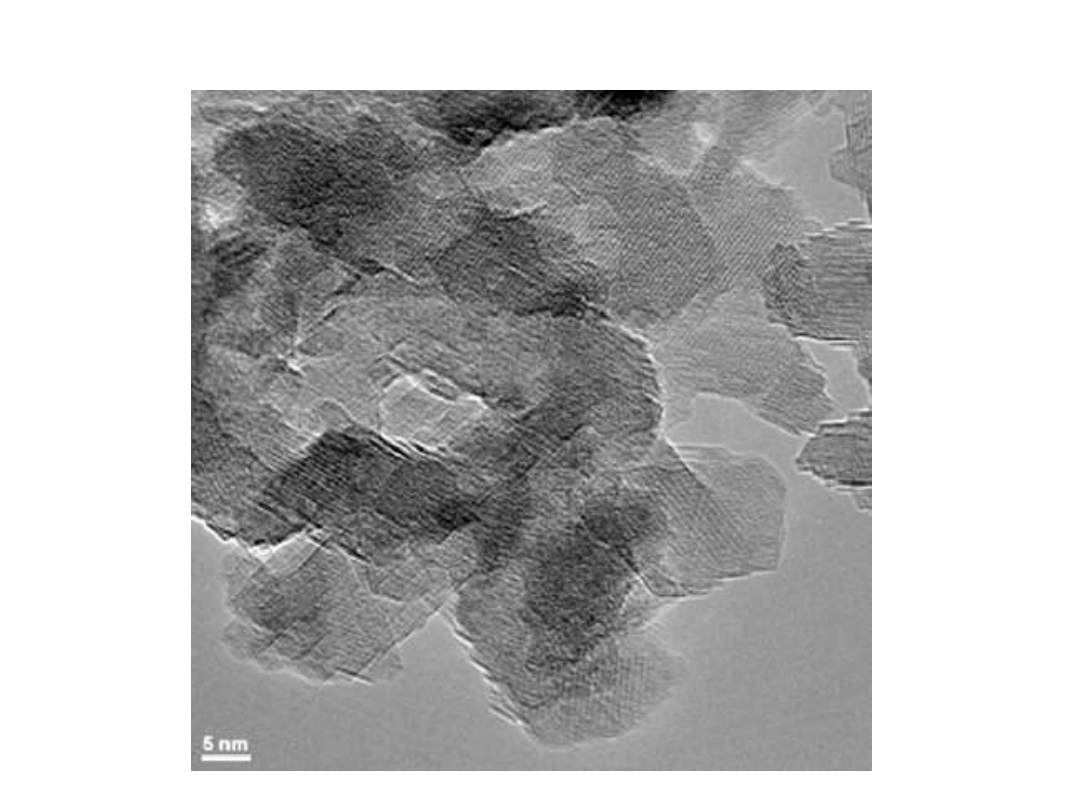

Wysokoenergetyczne rozdrabnianie (High-Energy Ball-Milling HEBM)

jest metodą otrzymywania nanomateriałów. Materiałem wyjściowym jest sproszkowany wstępnie stop (<100μm) o określonym składzie chemicznym i określonej strukturze krystalograficznej, w przeciwieństwie do procesu mechanicznej syntezy, gdzie stosowane są proszki metali o wysokiej czystości.

Podczas procesu następuje indukowanie w materiale naprężeń, zmniejsza się wielkość krystalitów. Po kilkudziesięciu godzinach otrzymuje się materiał amorficzny. Stosowana obróbka cieplna (krystalizująca) powoduje powrót do struktury krystalicznej wyjściowej.

Otrzymuje się materiały o wielkości krystalitów rzędu kilkudziesięciu nm.

Wysokoenergetyczne rozdrabnianie (High-Energy Ball-Milling HEBM)

jest metodą otrzymywania nanomateriałów. Materiałem wyjściowym jest

sproszkowany wstępnie stop (<100μm) o określonym składzie chemicznym i

określonej strukturze krystalograficznej, w przeciwieństwie do procesu

mechanicznej syntezy, gdzie stosowane są proszki metali o wysokiej

czystości.

Podczas procesu następuje indukowanie w materiale naprężeń, zmniejsza się

wielkość krystalitów. Po kilkudziesięciu godzinach otrzymuje się materiał

amorficzny.

Otrzymywanie nanomateriałow

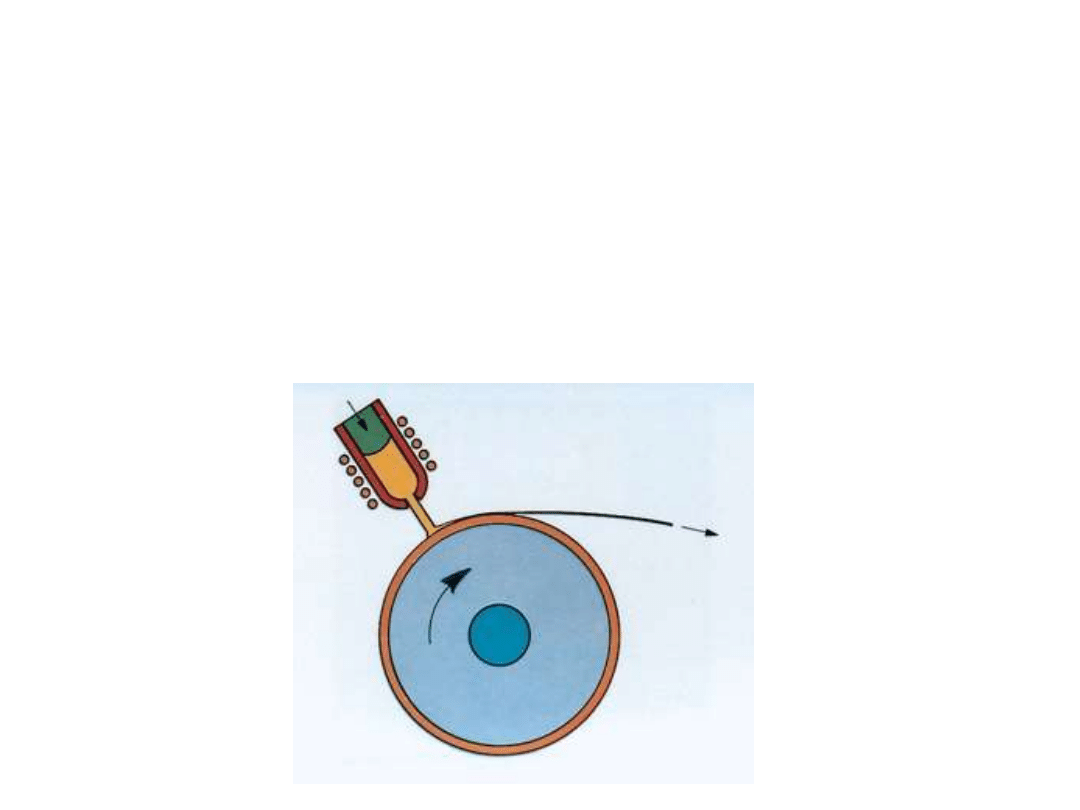

Metoda szybkiego chłodzenia cieczy (Melt Qenching MQ) polega na wtryskaniu ciekłego stopu lub metalu na szybko wirujący miedziany walec.

Szybkość chłodzenia wynosi 10

5

-10

6

Ks

-1

i zależy od prędkości liniowej walca (10-30ms

-1

)oraz szybkości przepływu ciekłego stopu.

Materiał jest stopiony indukcyjnie w tyglu kwarcowym lub ceramicznym, a następnie wtryskiwany strumieniem sprężonego gazu (argonu) na powierzchnię walca. Szybkość chłodzenia jest na tyle wysoka, że pozwala, aby podczas krzepnięcia nie nastąpiła krystalizacja, lecz zamrożenie stanu ciekłego.

Końcowym produktem jest taśma o określonej szerokości lub jej kawałki.

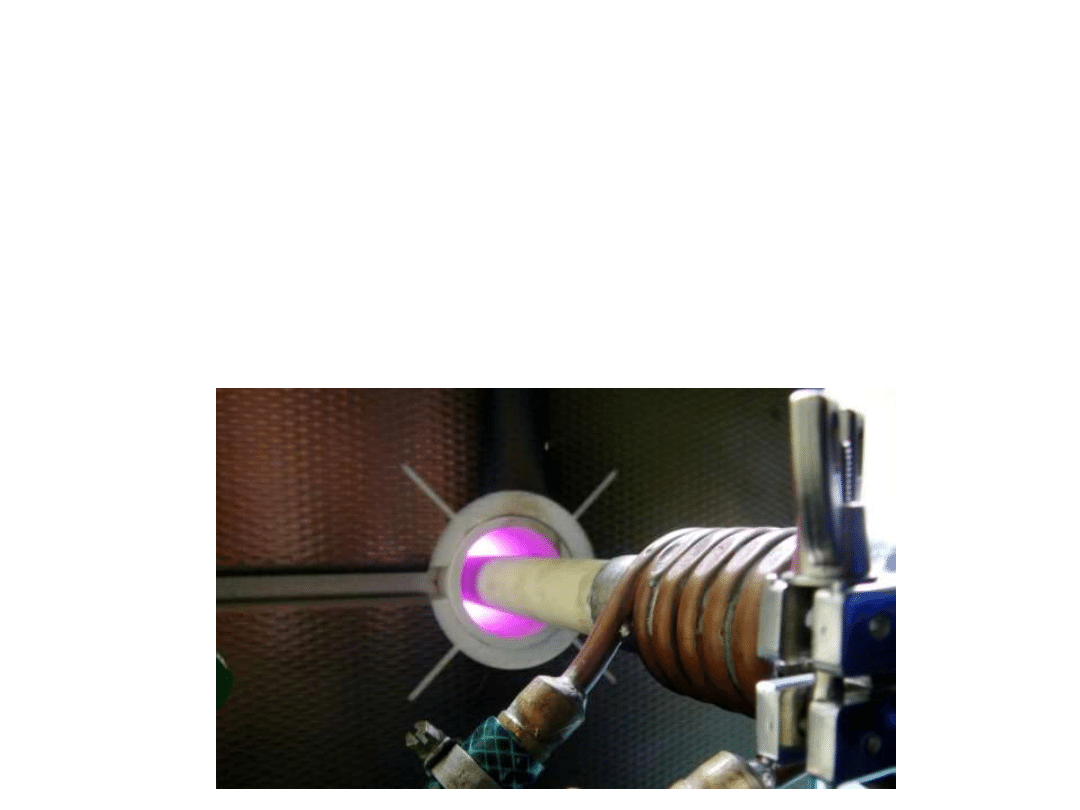

Do metod bottom-up zalicza się:

metody osadzania z fazy gazowej. PVD – fizyczne osadzanie z fazy gazowej polega na

odparowaniu metalu i późniejszym jego osadzeniu poprzez zmniejszenie energii

kinetycznej atomów gazu.

W metodzie chemicznego osadzania z fazy gazowej – CVD, otrzymuje się produkty

reakcji chemicznych np. rozpadu termicznego. Istnieje kilka odmian tych technologii

np. metody wspomagane plazmą

Obecnie znanych jest kilkadziesiąt odmian i modyfikacji metod PVD.

PVD pozwala na otrzymywanie warstw o grubości nanometrycznej. Proces składa się

z trzech etapów:

• otrzymywanie par nanoszonego materiału

• transport par na drodze źródło - podłoże

• wzrost warstwy z zaabsorbowanych cząstek

Otrzymywanie nanomateriałow

Metody PVD różnią się:

• Umiejscowieniem strefy otrzymywania i jonizowania par nanoszonego materiału

(oddzielnie lub wspólnie)

• Sposobem otrzymywania par osadzanych metali lub związków przez: odparowanie,

sublimację, rozpylanie katodowe lub anodowe metalu lub związku

• Sposobem nanoszenia par metalu na podłoże

• Brakiem lub istnieniem intensyfikacji procesów nanoszenia warstw przez metody

reaktywne, aktywowane, mieszane

Rodzaje powłok:

a) proste: Al, Cu, Ti, TiC, Ag

b)złożone:

• stopowe- wieloskładnikowe VN, ZrN, HfN z C

• wielofazowe TiN/Ti

2

N

• kompozytowe: TiC/Al

2

O

3

• wielowarstwowe: TiC/ TiN/ ZrN

• gradientowe: TiN/ Ti(CN)/ TiC

Otrzymywanie nanomateriałów

Metody konsolidacji nanoproszków. Tradycyjna metoda konsolidacji polega na

prasowaniu i spiekaniu.

W przypadku nanoproszków tradycyjne technologie prowadzą do nadmiernego

rozrostu ziarna w wysokiej temperaturze spiekania.

Opracowano więc metody niskotemperaturowe wykorzystujące wysokie ciśnienia.

Istnieją również metody takie jak np. spiekanie impulsowe (PPS) wykorzystujące

wyładowania elektryczne lub też konsolidacja plastyczna, w której oddziaływanie

wysokiej temperatury zastąpiono odkształceniem plastycznym

Otrzymywanie nanomateriałów

Metody szybkiego chłodzenia i krystalizacji z fazy amorficznej.

Nanokrystaliczne stopy można otrzymać bezpośrednio z cieczy stosując

odpowiednio duże szybkości chłodzenia rzędu 10

4

– 10

6

[K·s

-1

].

Takie warunki sprawiają, że krystalizacja zachodzi przy bardzo dużym

przechłodzeniu, co z kolei powoduje zwiększenie szybkości zarodkowania i

jednocześnie ograniczenie szybkości wzrostu kryształów.

W skrajnym przypadku można otrzymać materiał amorficzny, który później poprzez

kontrolowaną krystalizację można przekształcić w nanomateriał

film

Otrzymywanie nanomateriałow

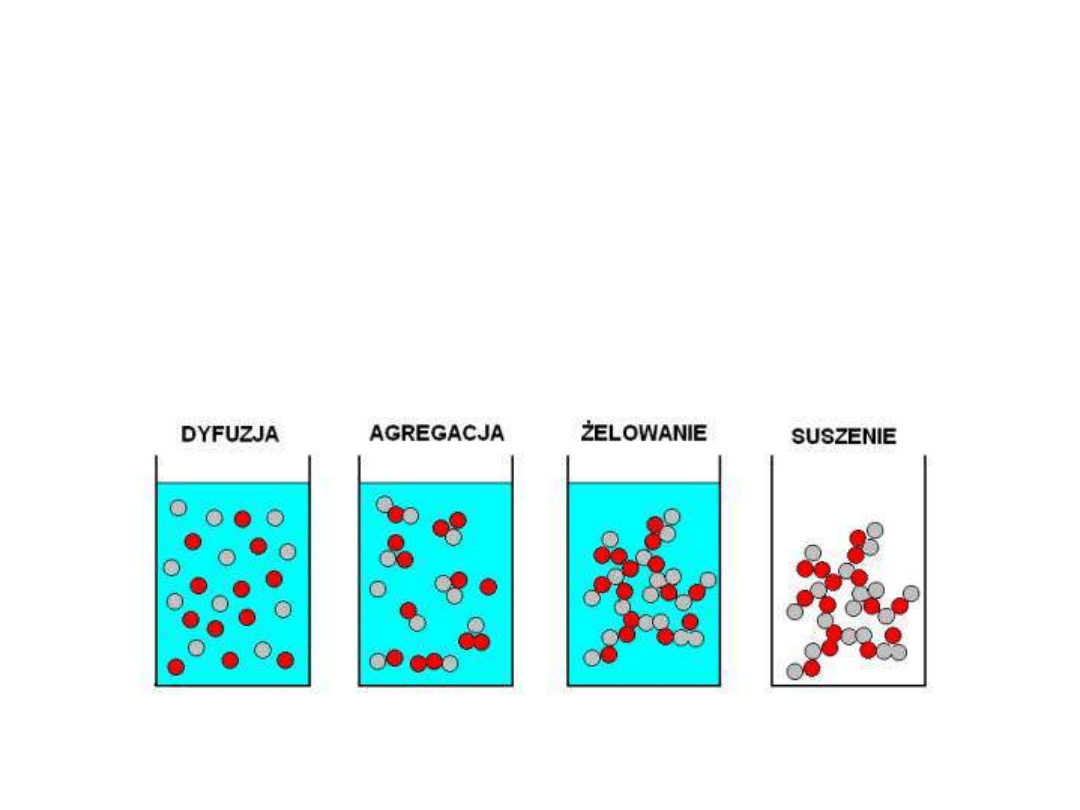

Metody zol-żel. Metody te oparte są na powolnym odwadnianiu przygotowanego

wcześniej zolu wodorotlenku metalu (homogenicznego roztworu substratów), które

ma doprowadzić do jego zmiany w żel. Proces ten połączony jest zazwyczaj z reakcją

hydrolizy. Odwodnienie prowadzi się najczęściej metodą parowania a następnie

wykonuje prażenie żelu. Produktem otrzymywanym tą metodą są proszki np.

tlenków metali, włókna lub warstwy

Wyszukiwarka

Podobne podstrony:

13 nanomaterialy

NANOMATERIAŁY wykład 3

nanomateriały metaliczne - wykład 9, studia, nano, 1rok, 1sem, nanomateriały metaliczne, wykład

NANOMATERIAŁY METALICZE wykład 4

Metody obrazowania struktury nanomateriałów

NANOMATERIAŁY METALICZNE Nanomaterialy metaliczne opracowanie pytan

NANOMATERIAŁY METALICZNE, Nanomateriały metaliczne - wykład 2, Nanomateriały metaliczne - wykład 2

ceramiczne-w9, studia, nano, 1rok, 2sem, nanomateriały ceramiczne, wykład

Sołoducho, nanomateriały, nanorurki

nanomaterialy09

Wytwarzanie, ksztaltowanie i wlasciwosci nanomatertialow (Uniwersytet Śląski)

Nanomaterialy lite

9 NANOTECHNOLOGIA I NANOMATERIAŁY student

8 Nanomateriały

Nanomaterialy metaliczne opracowanie pytan

Nanomateriały

spis cwiczen, studia, nano, 3rok, 6sem, metody badań nanomateriałów funkcjonalnych

z czym to się je, studia, nano, 3rok, 6sem, metody badań nanomateriałów funkcjonalnych, tranzystory

spr szampon, studia, nano, 3rok, 6sem, materiały i nanomateriały kosmetyczne, lab

więcej podobnych podstron