Open Access Library

Volume 8 (14) 2012

56

L.A.

Dobrza ski, G. Matula

4. Gradientowe materia y narz dziowe

4.1. Metody wtryskowego formowania proszków w celu wytwarzania

materia ów gradientowych

OGÓLNA CHARAKTERYSTYKA METOD WTRYSKOWEGO FORMOWANIA

PROSZKÓW

Metalurgia proszków nale y do najbardziej popularnych technik wytwarzania gradien-

towych materia ów narz dziowych TGM (j. ang.: Tool Gradient Material), która w tym

przypadku dotyczy równie proszków ceramicznych. Nieznaczna modyfikacja klasycznego

prasowania proszków w matrycy umo liwia wytworzenie materia u narz dziowego o struk-

turze gradientowej ci g ej lub dyskretnej w ca ej jego obj to ci. Elementy ma ogabarytowe

o rozbudowanej powierzchni mo na wytwarza dzi ki dynamicznie rozwijaj cej si techno-

logii formowania wtryskowego proszku PIM (j. ang.: Powder Injection Moulding) (porównaj

rozdzia 2.2). Z uwagi na du e koszty inwestycyjne zwi zane z konieczno ci stosowania

wysokiej klasy urz dze , technologia ta jest przewidziana wy cznie do produkcji masowej.

Mimo wysokich kosztów metoda PIM rozwija si wyj tkowo szybko, zw aszcza w Ameryce

Pó nocnej, Niemczech i Japonii. Szczególne znaczenie ma formowanie proszku metalicznego

MIM (j. ang.: Metal Injection Moulding). Ju w 2007 roku sumaryczna warto wytworzonych

produktów wynios a 1,9 miliarda dolarów ameryka skich, a wska nik wzrostu wyniós 13,9%.

Dla materia ów ceramicznych warto produkcji i wska nik wzrostu wynosz odpowiednio

801 milionów dolarów ameryka skich i 15,2%. W g ównej mierze spieki wytwarzane t

metod charakteryzuj si jednorodn struktur , a jedynie proces spiekania lub wtryskiwanie

sekwencyjne i natryskiwanie pow ok na pod o u umo liwia otrzymanie struktury warstwowej.

Mo liwo otrzymywania struktury wielowarstwowej lub gradientowej materia u narz -

dziowego zapewnia metoda formowania bezci nieniowego pow ok o rosn cym udziale

twardych cz stek ceramicznych w kierunku powierzchni narz dzia, na materiale pod o a

wytwarzanym w tym samym procesie technologicznym metod PIM lub na innym materiale.

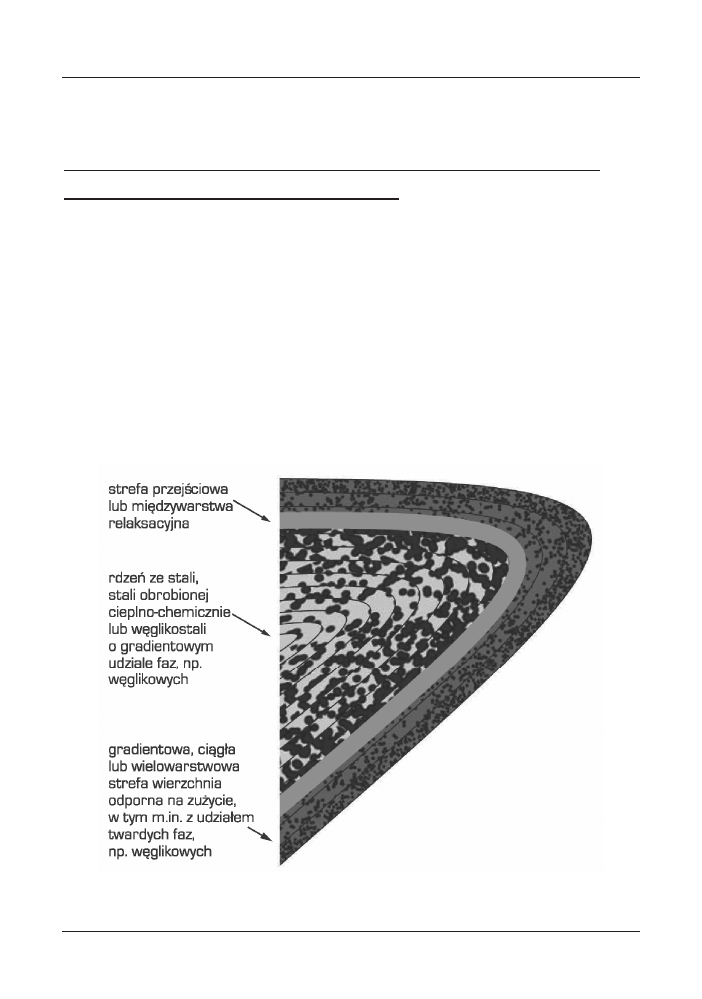

Nowe autorskie materia y narz dziowe o zmieniaj cej si strukturze od stali w rdzeniu do

w glikostali na powierzchni, zapewniaj zachowanie mo liwie wysokiej ci gliwo ci rdzenia

i wzgl dnie wysokiej twardo ci warstwy powierzchniowej wzmacnianej twardymi w glikami.

Podstawy metalurgii proszków

i materia y spiekane

4. Gradientowe materia y narz dziowe

57

Dodatkowe wprowadzenie w glików do osnowy w postaci stali szybkotn cej oraz dobór

odpowiednich warunków spiekania zapewnia uzyskanie drobnoziarnistej struktury i popraw

w asno ci mechanicznych wytwarzanych w glikostali narz dziowych. Zainteresowanie

w glikostalami, jak i cermetalami jest du e. Jako osnow tych materia ów cz sto stosuje si

Fe, stal odporn na korozj zawieraj c du e st enie chromu, u atwiaj cego spiekanie oraz

stal szybkotn c . Na uwag zas uguje tak e zastosowanie formowania bezci nieniowego do

wytwarzania pow ok na gotowych lub wytwarzanych w tym samym procesie technologicznym

narz dziach.

W ostatnich latach nowoczesne technologie formowania i spiekania proszków

spowodowa y,

e stale szybkotn ce ponownie ciesz si du ym zainteresowaniem.

Nowoczesne technologie formowania wtryskowego proszku lub odlewania g stwy

polimerowo-proszkowej wykorzystuj proszki stali szybkotn cych do formowania i spie-

kania elementów ze stali szybkotn cej lub kompozytów, w których wymieniony proszek

pe ni rol osnowy.

TECHNOLOGIE FORMOWANIA G STW POLIMEROWO-PROSZKOWYCH

Najbardziej znan i dynamicznie rozwijaj c si metod formowania proszków z u yciem

lepiszczy jest formowanie wtryskowe PIM. Jest to technologia zgodna z nowoczesnymi

trendami wytwarzania materia ów „na gotowo” i ma coraz szersze zastosowania, równie

w produkcji materia ów narz dziowych, a jej zastosowanie praktyczne jest uzale nione od

skali produkcyjnej i z o ono ci produktu. Najcz ciej metoda ta jest stosowana do wytwarzania

produktów w skali masowej, które dodatkowo cechuj si du z o ono ci oraz elementów

trudnych do wytworzenia innymi technikami. Metoda jest stosowana g ównie do produkcji

ma ych elementów, co jest zwi zane z jej ograniczeniami. Dynamiczny rozwój formowania

wtryskowego zwi zany jest z opanowaniem technologii przetwórstwa polimerów, do formo-

wania których pierwotnie stosowano wtryskarki t okowe. Rozwój przetwórstwa polimerów, ich

zastosowanie w postaci lepiszcza oraz opracowanie metod jego usuwania umo liwi szerszy

rozwój metody PIM. W roku 2007 w Europie liczba przedsi biorstw zajmuj cych si

technologi MIM wynosi a ok. 50. Sprzeda elementów wytwarzanych t metod przez firmy

europejskie wynosi 30% w skali wiatowej.

Open Access Library

Volume 8 (14) 2012

58

L.A.

Dobrza ski, G. Matula

Wyró nia si kilka technik formowania proszku z zastosowaniem lepiszczy, które mo na

zaliczy ogólnie do formowania bezci nieniowego, poniewa nie stosuje si w nich wysokiego

ci nienia charakterystycznego dla wtryskarek. Niezale nie od metod formowania bezci nie-

niowego, wyt aczania oraz formowania wtryskowego, ca kowity proces sk ada si z mieszania

proszku i lepiszcza, formowania, usuwania lepiszcza i spiekania.

Do formowania bezci nieniowego zalicza si :

metod zanurzeniow , w której udzia lepiszcza wynosi oko o 50%,

odlewanie g stwy polimerowo-proszkowej do form gumowych, w której stosuje si

lepiszcze na bazie parafiny, a kszta tki po och odzeniu wyjmuje si i poddaje usuwaniu

lepiszcza a nast pnie spiekaniu,

obsypywanie, polegaj ce na pokryciu powierzchni lepiszczem a nast pnie obsypanie go

proszkiem, który przylepia si do uplastycznionego lepiszcza,

elektroforez ,

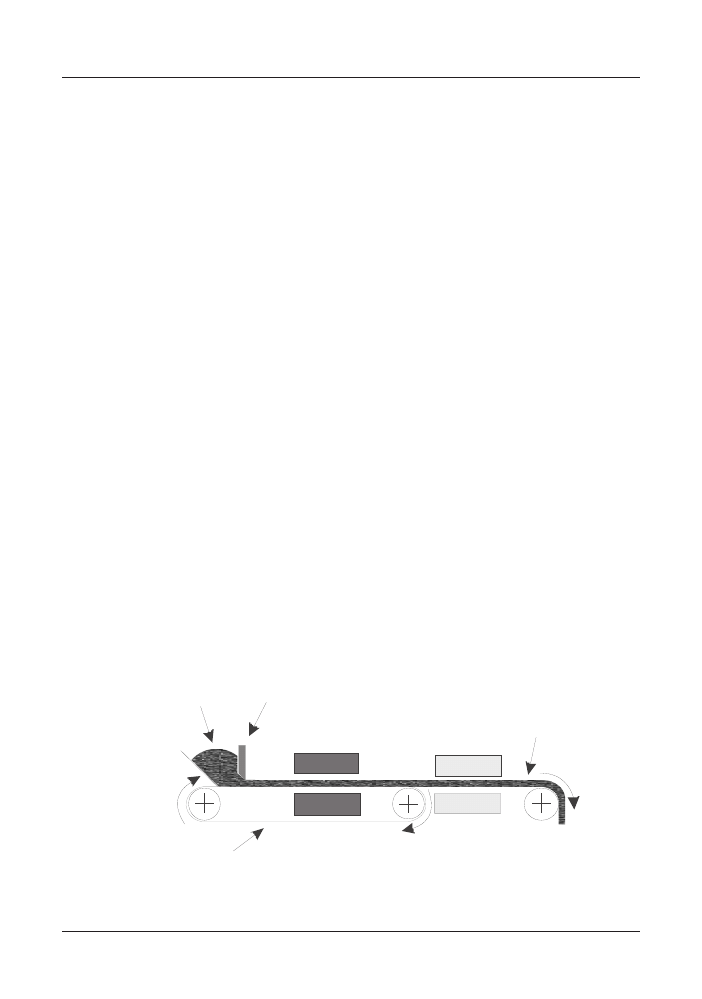

odlewanie ta m (rys. 4.1),

laminowanie powierzchni cienkimi pow okami wytwarzanymi w procesie odlewania

ta my,

drukowanie strumieniowe na powierzchni elementu,

stereo litografia przy u yciu lasera,

wyciskanie g stwy przez kapilarne dysze w uk adzie x-y,

zraszanie powierzchni.

Ta ma

Mieszanina

proszku

i lepiszcza

Polimerowa folia podk adowa

Spiekanie

Suszenie

opatka

wyrównuj ca

Rysunek 4.1. Formowanie ta m z g stwy polimerowo-proszkowej

Podstawy metalurgii proszków

i materia y spiekane

4. Gradientowe materia y narz dziowe

59

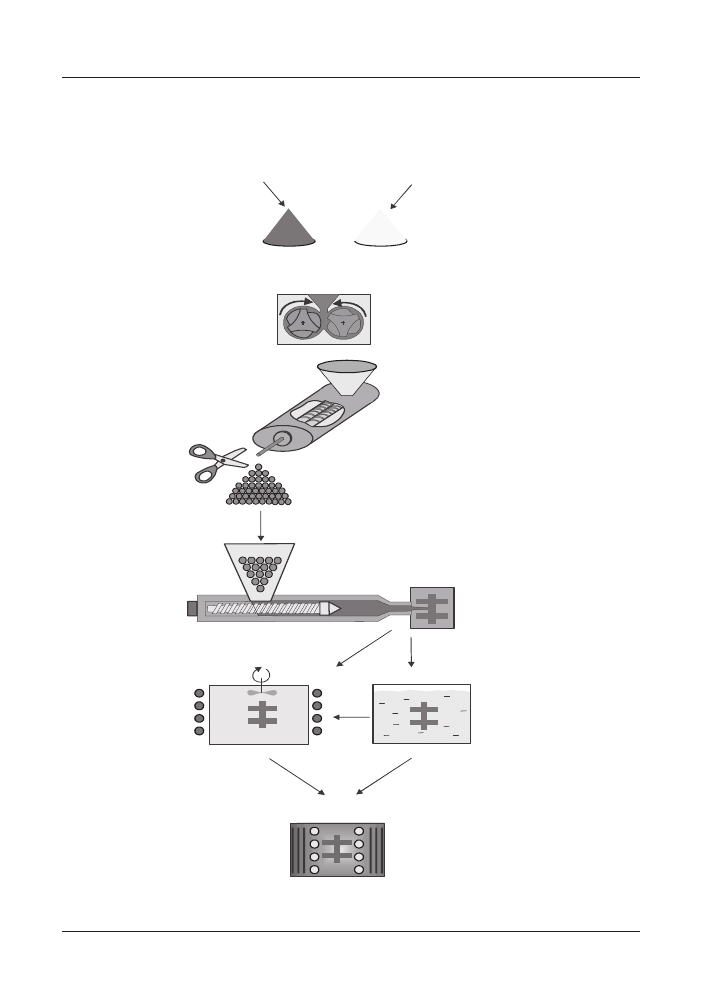

Klasyczne formowanie wtryskowe we wtryskarkach, którego schemat przedstawiono

na rysunku 4.2, nie odbiega niczym od formowania polimerów termoplastycznych, przy czym

Proszek

Lepiszcze

Wytwarzanie

mieszaniny

i granulacja

Mieszanie wst pne w temperaturze

uplastyczniaj cej lepiszcze

Formowanie wtryskowe

Spiekanie

Degradacja

termiczna

Degradacja

rozpuszczalnikowa

Rysunek 4.2. Schemat procesu technologicznego formowania wtryskowego proszku

Open Access Library

Volume 8 (14) 2012

60

L.A.

Dobrza ski, G. Matula

wtryskiwane kszta tki nale y podda usuwaniu lepiszcza i spiekaniu w celu uzyskania

oczekiwanych w asno ci u ytkowych. Zastosowanie polimerów termoplastycznych jako

lepiszcza wi

cego proszek metalowy lub ceramiczny umo liwia ponadto jego transport

i formowanie w gnie dzie wtryskarki. Najcz ciej stosuje si dwa rodzaje lepiszcza oparte

odpowiednio na parafinie i polimerach oraz wodnym roztworze metylocelulozy.

Elementy wytwarzane t metod charakteryzuj si grubo ci cianek nie przekraczaj c

10 mm, skomplikowanymi kszta tami oraz wysok precyzj wykonania i niskimi kosztami

produkcji. Mo liwo automatyzacji produkcji, du a szybko i powtarzalno wymiarowa

oraz du e koszty wtryskarek i urz dze grzewczych sprawiaj , e technologia ta przewidziana

jest do produkcji wielkoseryjnej lub masowej. Dzi ki g ównej zalecie tej metody polegaj cej

na wytwarzaniu gotowych elementów bez konieczno ci stosowania dodatkowej obróbki jest

ona coraz cz ciej wykorzystywana do wytwarzania twardych materia ów w tym narz dziowych,

których obróbka ubytkowa jest wyj tkowo trudna i kosztowna. Mo liwo formowania

proszków metalowych, ceramicznych lub ich mieszanin pozwala na wytwarzanie narz dzi

metalowych o relatywnie wysokiej ci gliwo ci, ceramicznych o wysokiej twardo ci lub

kompozytów o osnowie metalowej MMC (j. ang.: Metal Matrix Composite) oraz ceramicznej

CMC (j. ang.: Ceramic Matrix Composite), które cz wysokie w asno ci charakterystyczne

dla metali i ceramiki.

USUWANIE LEPISZCZA Z G STW POLIMEROWO-PROSZKOWYCH PRZED

SPIEKANIEM

Udzia proszku w stosunku do lepiszcza jest ci le zale ny od kszta tu, wielko ci cz stek

proszku, jego zwil alno ci przez lepiszcze oraz w asno ci samego lepiszcza i warunków

wytwarzania mieszaniny. Mimo licznych zalet, proces formowania wtryskowego nie nadaje si

do produkcji du ych elementów. Najwi kszy wymiar nie przekracza najcz ciej 100 mm. Jest

to zwi zane z konieczno ci usuwania lepiszcza przed spiekaniem, poniewa polimery zawarte

w lepiszczu podczas degradacji cieplnej ulegaj zgazowaniu, a gwa towne nagrzewanie do

temperatury spiekania powoduje wzrost ci nienia gazu zamkni tego w porach. Lepiszcze musi

zosta usuni te w taki sposób, aby nie dosz o do p kni , wybrzusze , deformacji kszta tu,

p cherzy gazowych lub rozwarstwie pó produktu, zatem nale y go usun

odpowiednio

Podstawy metalurgii proszków

i materia y spiekane

4. Gradientowe materia y narz dziowe

61

wcze niej zachowuj c kszta t wytwarzanego elementu. Uusuwanie lepiszcza (j. ang.: binder

removal) mo e by cieplne, hydrolityczne, mechaniczne, rodowiskowe, przez biodegradacj

lub fotodegradacj . Do usuwania polimerów s u cych jako lepiszcze w metodzie PIM,

g ównie stosuje si degradacj ciepln . Szybkie usuwanie lepiszcza wymaga u ycia co najmniej

dwóch jego sk adników, tak aby jeden z nich, tj. polimer szkieletowy, utrzymywa kszta t

kompozytu do wysokiej temperatury, w której zachodzi spiekanie. Celem tego jest uniemo li-

wienie obsypywania si proszku lub zapadania kszta tki. Temperatura degradacji cieplnej tego

polimeru powinna by mo liwie jak najwy sza. Drugi sk adnik lepiszcza powinien by

usuwany w niskiej temperaturze albo podczas degradacji rozpuszczalnikowej lub katalitycznej.

Przyk adem tego mo e by parafina. Sk adnik, który ulega degradacji jako pierwszy powinien

stanowi od 30 do 98% udzia u lepiszcza. Nisk temperatur topnienia charakteryzuj si oleje

i wosk, st d sk ad lepiszcza poddawanego degradacji cieplnej sta si oczywisty. Olej lub wosk

mog by usuwane metod ods czania, tj. zasysane przez porowate podk adki. Zasysanie jest

szeroko stosowane dla stali, w glików, ceramiki oraz wielu sk adników metalicznych, a podda-

wane sa jemu du e kszta tki. W metodzie tej istnieje mo liwo stosowania recyklingu.

Usuwanie lepiszcza jest kosztowne, co wp ywa na ko cow cen materia ów wytwarzanych t

metod .

Cz sto usuwanie lepiszcza dokonywane jest rozpuszczalnikiem i cieplnie. Rozpuszczalnik

usuwa jeden ze sk adników lepiszcza otwieraj c pory w ca ej obj to ci kszta tki, co umo liwia

szybkie usuwanie cieplne kolejnego sk adnika lepiszcza. W przypadku stosowania jedynie

degradacji cieplnej, zaczyna si ona od powierzchni i post puje w g b materia u wraz ze

wzrostem temperatury. Pod wp ywem otwierania porów tworz si kana y, którymi wydo-

bywaj si gazy zdegradowanego spoiwa o ni szej temperaturze rozk adu i tym samym

dochodzi do dalszego otwierania porów pozwalaj c na wydostawanie si produktów gazowych

sk adnika spoiwa z coraz to g bszych cz ci materia u i o wy szej temperaturze degradacji.

Wielko porów powstaj cych w wyniku degradacji cieplnej jest zale na od rozmiaru

cz stek proszku. Powstaj ce kr te kana y powoduj , e droga jak pokonuj wydobywaj ce

si z próbki produkty gazowe jest d u sza ni jej grubo , co wyd u a czas degradacji.

We wszystkich typach degradacji spoiwa, wi ksza szybko jest mo liwa przy u yciu

wy szej temperatury, co jednak zwi ksza prawdopodobie stwo wyst powania uszkodze lub

zniekszta ce kszta tki. Wi ksz szybko degradacji pomaga osi gn równie atmosfera

Open Access Library

Volume 8 (14) 2012

62

L.A.

Dobrza ski, G. Matula

przep ywaj cego gazu, który odprowadza produkty degradacji i jest stale uzupe niany.

Pocz tkowo degradacja cieplna powinna si charakteryzowa bardzo wolnym przyrostem

temperatury, by otworzy pory i uformowa ciek o-parow struktur lepiszcza w porach.

Gwa towne podgrzewanie topi lepiszcze wype niaj ce pory, co zwi ksza ci nienie wyst puj ce

w porach i prowadzi do p kni .

Kombinacj degradacji cieplnej i rozpuszczalnikowej jest degradacja katalityczna, gdzie

szybko jest okre lona przez temperatur i st enie katalizatora. Polimer szkieletowy, na

który nie wp ywa katalizator, utrzymuje kszta t elementu a do temperatury spiekania.

Poniewa degradacja wyst puje w strefie styku pomi dzy polimerem a atmosfer katalityczn ,

prawie p aski front degradacji przesuwa si przez ca wyprask . Szybko degradacji jest

prawie sta a i wynosi 2 mm/h. Katalityczna degradacja doskonale zachowuje kszta t i wymiary

oraz nie wywo uje uszkodze i zniekszta ce poniewa por powstaje gdy lepiszcze jest cia em

sta ym a czas wynosi kilka godzin. Degradacja katalityczna jest przeprowadzana w specjalnych

reaktorach, gdzie koordynowane s starannie warunki zapewniaj ce w a ciw szybko

podawania kwasu oraz w a ciw szybko przep ywu azotu w temperaturze ok. 120°C.

Ko cowy rozpad substancji wi

cej nast puje w wyniku degradacji cieplnej i wymaga

wolnego nagrzewania zapobiegaj cego powstawaniu uszkodze .

Degradacja rozpuszczalnikowa jest relatywnie szybka, lecz wi e si z konieczno ci

stosowania rozpuszczalników, które s cz sto agresywne i nieprzyjazne dla rodowiska. W tym

celu zalecane jest stosowanie lepiszczy wodorozcie czalnych. Innym rozwi zaniem jest u ycie

wody jako substancji wi

cej, wraz ze skrobi , sol lub cukrem. Po formowaniu kszta tki jest

ona suszona lub mro ona, a woda jest usuwana przez suszenie sublimacyjne. Konstrukcja

spoiwa i dobór techniki degradacji s ze sob ci le powi zane. Metody rozpuszczalnikowe

i katalityczne powoduj mniejsze zniekszta cenie w stosunku do degradacji cieplnej wykonanej

w tym samym czasie, lecz wymagaj one dwóch operacji, z przenoszeniem pomi dzy

pocz tkow ekstrakcj i nast pnym usuwaniem szkieletu w procesie cieplnym. W ród ró nych

sposobów usuwania lepiszcza stosowanych w metodzie PIM, najbardziej popularna jest

degradacja cieplna oraz rozpuszczalnikowa. Metoda mieszana dotyczy po czonych technik

degradacji np. rozpuszczalnikowej i cieplnej. Obecnie dla wyj tkowo ma ych kszta tek,

degradacja spoiwa jest powi zana z podgrzewaniem do temperatury spiekania.

Niezale nie od wielko ci pó produktu usuni cie lepiszcza powoduje, e kszta tka jest

bardzo krucha. Atmosfery redukuj ce, sk adaj ce si z wodoru przy du ym st eniu azotu

Podstawy metalurgii proszków

i materia y spiekane

4. Gradientowe materia y narz dziowe

63

(85%) daj najwy sz wytrzyma o , a tym samym zwi kszaj st enie w gla w kszta tce po

spiekaniu. Wzrost g ównych w asno ci spieków, zw aszcza materia ów narz dziowych

osi gany jest przez powstawanie w glikoazotków, tworz cych si w wyniku oddzia ywania

atmosfery zawieraj cej azot podczas degradacji i spiekania. Wzrost st enia w gla wynikaj cy

z degradacji lepiszcza inicjuje spiekanie, jednak w przypadku niektórych materia ów takich jak

stale odporne na korozj lub stale szybkotn ce, st enie w gla musi by ci le kontrolowane

z uwagi na ich w asno ci lub wp yw na obróbk ciepln . Na ko cowe st enie w gla wp ywa

rodzaj zastosowanego lepiszcza.

G sto kszta tki po ca kowitym usuni ciu lepiszcza wynosi oko o 60% g sto ci teore-

tycznej. Jest oczywiste, e g sto ta zale y od udzia u lepiszcza, a udzia ten od rodzaju

formowanego proszku. Najcz ciej proszki metali dobierane s tak, aby charakteryzowa y si

kulistym kszta tem o dobrej zwil alno ci, co pozwala na obni enie udzia u lepiszcza do

minimalnej warto ci wynosz cej zaledwie 30%. W przypadku proszków ceramicznych udzia

lepiszcza mo e dochodzi do 55%. Niezale nie od g sto ci kszta tki, w wyniku spiekania ulega

ona zag szczeniu i skurczowi. Jest to naturalne zjawisko wyst puj ce podczas spiekania

i niezale ne od sposobu formowania kszta tki, jednak w wyniku du ej porowato ci skurcz jest

bardzo du y i mo e dochodzi do niekontrolowanej zmiany kszta tu spiekanych elementów.

Poniewa zmiana obj to ci spiekanego materia u jest odwrotnie proporcjonalna do jego

g sto ci po formowaniu, zatem wzrost g sto ci kszta tki zmniejsza ryzyko powstawania wad

kszta towych spieku. Na zwi kszenie g sto ci kszta tki wp ywa ci nienie wtrysku, wielko

cz stek proszku i wymieniony wcze niej udzia lepiszcza.

SPIEKANIE MATERIA ÓW WTRYSKOWO FORMOWANYCH Z PROSZKÓW

Spiekanie jest najcz ciej ostatnim etapem procesu technologicznego, który decyduje

o g sto ci i w asno ciach gotowego produktu. Je li gotowy element powinien charakteryzowa

si wysokimi w asno ciami mechanicznymi przewidziana jest ko cowa obróbka cieplna i cz sto

ubytkowa nadaj ca dok adne wymiary produkowanym spiekom. Spiekanie proszków formo-

wanych wtryskowo lub bezci nieniowo nie ró ni si znacznie od spiekania proszków formo-

wanych innymi metodami. Ogólnie wyró nia spiekanie w fazie sta ej lub z udzia em fazy

ciek ej. Charakterystycznym zw aszcza dla stali wysokow glowych, szybkotn cych oraz

Open Access Library

Volume 8 (14) 2012

64

L.A.

Dobrza ski, G. Matula

nadstopów na bazie niklu jest trzeci rodzaj tzw. „spiekanie supersolidus”, które jest odmian

spiekania w fazie ciek ej. Spiekaniu towarzyszy skurcz kszta tki oraz wzrost w asno ci fizy-

cznych i mechanicznych. W niektórych przypadkach, spiekaj c dwusk adnikowe mieszaniny

proszków A i B, gdzie szybko dyfuzji sk adnika A do B jest wielokrotnie wi ksza od dyfuzji

B do A, spieki ulegaj p cznieniu, a ich du a porowato , okre lana jako dyfuzyjna, mo e by

przydatna w procesie produkcji porowatych kszta tek.

Podstawow si nap dow podczas spiekania w fazie sta ej jest nadwy ka energii uk adu

cz stek proszku w postaci energii powierzchniowej. Spiekany uk ad d

c do minimalizacji

energii, zmierza do zmniejszenia obszaru swobodnych powierzchni przez tworzenie szyjek,

wyg adzanie powierzchni, sferoidyzacj i eliminacj porów. Spiekanie w fazie sta ej zachodzi

w temperaturze ni szej od temperatury topnienia materia u, w wyniku czego nie dochodzi

nawet do przej ciowego tworzenia si fazy ciek ej, a spiek osi ga swoje wysokie w asno ci

dzi ki ró nym mechanizmom transportu materii, w tym po lizgu po granicach ziarn, dyfuzji

oraz parowania i kondensacji.

Spiekanie materia ów z udzia em fazy ciek ej zachodzi wtedy, gdy w mieszaninie proszków

wyst puj co najmniej dwa sk adniki, a spiekanie przebiega powy ej temperatury topnienia

najni ej topliwego sk adnika. Wa n cech fazy ciek ej wyst puj cej podczas spiekania jest jej

zdolno zwil ania sta ych cz stek nierozpuszczonych. Zdolno zwil ania przez faz ciek

zale na od energii powierzchniowej mo e by modyfikowana przez stosowanie dodatków

stopowych o du ej aktywno ci powierzchniowej oraz wzrost temperatury uk adu, zwi kszaj c

w ten sposób intensywno spiekania. Jednak zbyt du y udzia fazy ciek ej mo e doprowadzi

do utraty kszta tu spiekanego elementu, kiedy wyst puje maksymalne zwil anie, a faza ciek a

ca kowicie rozdziela cz stki sta e. W wyniku wyst powania fazy ciek ej o du ej zwil alno ci,

penetruj cej granice pomi dzy cz stkami sta ymi, dochodzi do ich przegrupowania i skurczu

spiekanego elementu.

Podobny mechanizm przegrupowania cz stek wyst puje podczas spiekania stali szybko-

tn cej w temperaturze nieznacznie powy ej linii solidus, nazywany spiekaniem „supersolidus”.

Temperatura uk adu cz stek np. stali szybkotn cej jest utrzymywana powy ej linii solidus.

Dochodzi wtedy do nadtopie drobnych cz stek oraz cz ciowego rozpuszczania si du ych

cz stek stali.

Cz sto do proszków elaza i jego stopów dodaje si aktywatory spiekania w postaci pro-

szku boru, miedzi, miedzi fosforowej, w gla, molibdenu, tantalu, tytanu, wanadu i wolframu,

Podstawy metalurgii proszków

i materia y spiekane

4. Gradientowe materia y narz dziowe

65

a sam proces nazywany jest spiekaniem aktywowanym. W zale no ci od wprowadzonego

dodatku podczas spiekania dochodzi do powstawania ciek ej fazy bogatej w mied lub fazy

o sk adzie eutektyki fosforowej.

W przypadku grafitu, je li nie zosta zu yty jako reduktor tlenków znajduj cych si na

powierzchni cz stek proszku, powoduje obni enie temperatury solidus w spiekanych stalach

szybkotn cych. Przyk adowo wzrost st enia w gla o 0,1% mo e obni y temperatur spie-

kania o 9ºC, co jest g ównie zale ne od gatunku stali. Generalnie jednak wzrost udzia u w gla

powoduje obni enie temperatury spiekania, i rozszerzenie zakresu temperatury spiekania,

obni enie udzia u porów oraz pozwala uzyska jednorodn struktur z drobnymi wydzie-

leniami w glików.

Proszki drobnoziarniste o wi kszej powierzchni w a ciwej, formowane wtryskowo bardziej

wype niaj obj to spiekanej kszta tki i szybciej ulegaj nadtopieniom. Ponadto wielko

cz stek proszku decyduje równie o chropowato ci powierzchni oraz wielko ci promienia

kraw dzi materia u spiekanego.

Istotnym czynnikiem warunkuj cym spiekanie jest atmosfera wype niaj ca komor pieca.

Dla proszków stali szybkotn cej wybór gazu oboj tnego np. argonu nie jest odpowiedni ze

wzgl du na jego brak rozpuszczalno ci w stali i mo liwo tworzenia si p cherzy gazowych.

Atmosfera podczas spiekania powinna by równie dobrana z uwagi na koszty, jakie generuj

zastosowane gazy.

Pomimo, e pró nia nie wi e si z bezpo rednimi kosztami gazu, wyposa enie pieców

w uk ady pró niowe i ich obs uga sprawia, e spiekanie pró niowe jest kosztown alternatyw .

Mimo to pró nia jest cz sto stosowana do spiekania stali szybkotn cych, zw aszcza praso-

wanych w matrycy lub izostatycznie. Spiekanie stali szybkotn cych formowanych wtryskowo

w wysokiej pró ni jest do trudne z uwagi na wydzielaj ce si produkty gazowe pochodz ce

z degradacji cieplnej resztek polimeru szkieletowego.

Produkty gazowe zanieczyszczaj pompy pró niowe, st d lepszym rozwi zaniem jest

atmosfera przep ywaj cego gazu lub mieszaniny gazowej najcz ciej N

2

-5%H

2

lub N

2

-10%H

2

o odpowiedniej temperaturze punktu rosy.

Wodór zapewnia redukcyjny charakter atmosfery

natomiast azot powoduje tworzenie si twardych w glikoazotków, które korzystnie wp ywaj

na struktur i w asno ci stali szybkotn cej.

Spiekanie jest nieodwracalne, wobec czego niemo liwe jest naprawienie b dów powsta-

ych podczas mieszania i formowania proszków.

Open Access Library

Volume 8 (14) 2012

66

L.A.

Dobrza ski, G. Matula

4.2. Gradientowe materia y narz dziowe z udzia em elaza

OGÓLNA CHARAKTERYSTYKA GRADIENTOWYCH MATERIA ÓW

NARZ DZIOWYCH Z UDZIA EM ELAZA

Poprawa w asno ci materia ów narz dziowych, a zw aszcza korzystne po czenie bardzo

du ej odporno ci powierzchni na zu ycie cierne z relatywnie wysok ci gliwo ci rdzenia

materia ów stosowanych na narz dzia wykrojnikowe i do obróbki plastycznej na gor co,

narz dzia skrawaj ce kszta towe o odpowiednio du ej ci gliwo ci oraz na wysokowydajne

narz dzia do skrawania z bardzo du ymi szybko ciami, nie s mo liwe do osi gni cia przez

zastosowanie materia ów konwencjonalnych, omówionych w poprzednich podrozdzia ach

niniejszego rozdzia u.

Rysunek 4.3. Schemat ideowy materia ów gradientowych

Podstawy metalurgii proszków

i materia y spiekane

4. Gradientowe materia y narz dziowe

67

Celowe jest zatem wykorzystanie ró nych nowoczesnych procesów technologicznych,

w tym:

laserowego wtapiania i stopowania,

spiekania metodami metalurgii proszków, w tym m.in. przez formowanie wtryskowe

proszku PIM oraz

osadzania pow ok z fazy gazowej PVD, m.in. w po czeniu ze zhybrydyzowan z tym

procesem jarzeniow obróbk cieplno-chemiczn ,

umo liwiaj cych uzyskanie gradientowych materia ów narz dziowych z udzia em elaza

o warstwach powierzchniowych o zró nicowanej grubo ci i ze struktur zmieniaj c si na

grubo ci warstwy wraz ze zmian sk adu chemicznego lub sk adu fazowego materia u

(rys. 4.3).

W zale no ci od technologii wytwarzania gradientowych materia ów narz dziowych

dobranych odpowiednio do zakresu zastosowania narz dzi, grubo ich warstwy powierz-

chniowej jest zawarta w zakresie 10

-3

-10

-6

m. Materia y te omówiono w niniejszej ksi ce,

gdy coraz cz ciej s uwa ane za oddzieln klas materia ów in ynierskich, chocia ci gle

s stosowane w skali laboratoryjnej lub pó technicznej i dotychczas jedynie w nielicznych

przypadkach spotka y si z zastosowaniami w praktyce przemys owej.

GRADIENTOWE MATERIA Y NARZ DZIOWE Z UDZIA EM ELAZA

WYTWARZANE METODAMI METALURGII PROSZKÓW

Kolejna grupa gradientowych materia ów narz dziowych na bazie elaza obejmuje stale

szybkotn ce o tradycyjnym sk adzie chemicznym wzmacniane powierzchniowo na grubo ci

0,1-1 mm twardymi fazami w glikowymi, azotkowymi i/lub tlenkowymi, np. typu NbC, VC,

WC, TiC, TiN, VN, BN, Al

2

O

3

i ZrO

2

, otrzymywane metodami metalurgii proszków,

o podwy szonych w asno ciach mechanicznych oraz zwi kszonej odporno ci na zu ycie

cierne i erozyjne, w tym równie w podwy szonej temperaturze pracy, w porównaniu do

konwencjonalnych i spiekanych stali szybkotn cych, przy jednocze nie zapewnionej

relatywnie du ej ci gliwo ci rdzenia, w a ciwej dla stali szybkotn cej. Zastosowane twarde

fazy ceramiczne wzmacniaj ce materia w obszarze warstwy wierzchniej, zwi kszaj jej

twardo i odporno na zu ycie cierne, w stosunku do bardziej ci gliwego rdzenia ze stali

szybkotn cej. Struktura tak wytworzonego materia u cechuje si gradientem liniowym sk adu

Open Access Library

Volume 8 (14) 2012

68

L.A.

Dobrza ski, G. Matula

chemicznego i fazowego, przechodz c od struktury charakterystycznej dla typowej stali

szybkotn cej w rdzeniu materia u do struktury w glikostali, stanowi cej warstw wierzchni .

Mo liwe jest równie wzmacnianie warstwy powierzchniowej proszkami wy ej stopowych

stali szybkotn cych.

Odmian wymienionych gradientowych materia ów narz dziowych, lecz o ni szych

w asno ciach powierzchniowych, jest materia uzyskiwany przez spiekanie mieszaniny

proszków elaza i grafitu o sk adzie chemicznym odpowiadaj cym stali niestopowej lub

proszku stali niestopowej, powierzchniowo wzbogacany proszkiem stali szybkotn cej,

o udziale wzrastaj cym w miar zbli ania si do powierzchni. Warstw wierzchni , odporn na

zu ycie cierne, stanowi wówczas stal szybkotn ca, a rdze stal niestopowa. Celem

wytwarzania materia u gradientowego o tak dobranym sk adzie chemicznym i strukturze jest

obni enie zu ycia stali szybkotn cej i zwi kszenie ci gliwo ci rdzenia takiego materia u

narz dziowego.

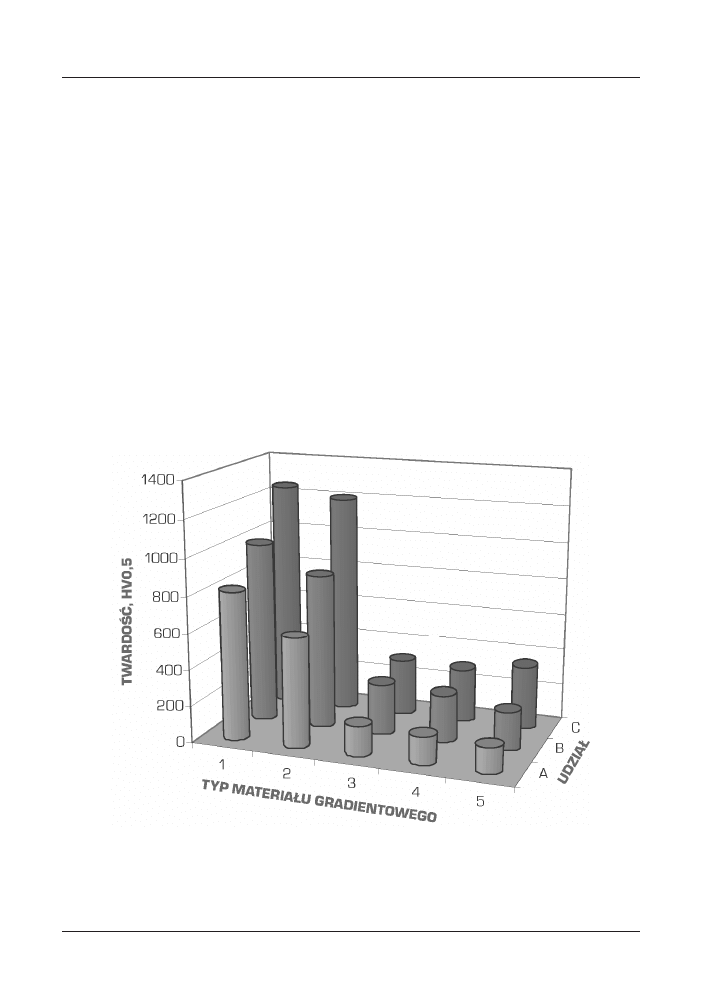

Rysunek 4.4. Twardo po spiekaniu materia ów gradientowych o osnowie stali szybkotn cej

HS6-5-2 wzmacnianych odpowiednio w glikiem: 1 – WC, 2 – VC, 3 – TiC, 4 – stal

szybkotn c HS12-1-5-5 oraz 5 – azotkiem BN; warstwa z udzia em obj to ciowym

materia u wzmacniaj cego (1 do 5): A – 10%, B – 30%, C – 50%

Podstawy metalurgii proszków

i materia y spiekane

4. Gradientowe materia y narz dziowe

69

W celu uzyskania gradientu struktury i w asno ci wytwarzanych materia ów stosowane s

ró ne techniki formowania mieszanin proszków. Nale do nich prasowanie w matrycy

jednoosiowej jednostronnej, prasowanie izostatyczne na zimno, formowanie niskoci nieniowe

g stwy polimerowo-proszkowej, formowanie wibracyjne i dog szczanie w matrycy zamkni tej

oraz formowanie sedymentacyjne, przy czym najbardziej korzystna jest metoda klasycznego

prasowania w matrycy zamkni tej przez sekwencyjne zasypywanie matryc mieszaninami

proszków, o udziale twardych faz ceramicznych rosn cym w kierunku warstwy wierzchniej,

stanowi cej powierzchni robocz narz dzia. Uformowane kszta tki s nast pnie spiekane

w pró ni lub w atmosferze gazów ochronnych. Struktura wyprasek otrzymywanych przez

sekwencyjne zasypywanie matryc mieszaninami proszków ma charakter warstwowy, jednak

procesy transportu masy wyst puj ce w wysokiej temperaturze podczas spiekania, umo liwiaj

otrzymanie spieku o praktycznie liniowym gradiencie sk adu chemicznego.

Zastosowanie formowania niskoci nieniowego g stwy polimerowo-proszkowej jest natomiast

szczególnie istotne ze wzgl dów ekonomicznych. Ograniczenia tej metody wynikaj z konie-

czno ci degradacji termicznej polimeru w g stwie polimerowo-proszkowej oraz jej kontroli,

co mo e skutkowa lokalnym zwi kszeniem st enia w gla, obni eniem temperatury spie-

kania, rozrostem w glików lub nawet nadtopieniem obszarów bogatych w w giel i dodatki

stopowe obni aj ce temperatur solidus.

Twardo analizowanej grupy gradientowych materia ów narz dziowych w stanie po

odpuszczaniu jest o ok. 2-3 HRC wy sza, w stosunku do twardo ci materia u w stanie

hartowanym, co jest zwi zane z efektem twardo ci wtórnej, wynikaj cym z zastosowania stali

szybkotn cej jako osnowy tych materia ów (rys. 4.4).

4.3. Gradientowe materia y narz dziowe wytwarzane metodami

in ynierii powierzchni

GRADIENTOWE MATERIA Y NARZ DZIOWE Z UDZIA EM ELAZA

WYTWARZANE PRZEZ POWIERZCHNIOWE PRZETAPIANIE LASEROWE

Stopowanie i wtapianie laserowe pod o a z ró nych stali narz dziowych stopowych,

zw aszcza do pracy na gor co, ale równie do pracy na zimno, a nawet szybkotn cych,

zapewnia najwy szej jako ci warstwy wierzchnie o grubo ci 0,1-1,5 mm i bardzo wysokiej

Open Access Library

Volume 8 (14) 2012

70

L.A.

Dobrza ski, G. Matula

jako ci ich po czenia z pod o em, mo liwe do wykorzystania dla sporej cz ci narz dzi

wytwarzanych z tolerancj wymiarow poni ej 0,1-0,5 mm, gdy kryterium wymiarowe

trwa o ci nie przekracza 0,5-1,0 mm. Podwy szona odporno na zu ycie cierne, w asno ci

mechaniczne, trybologiczne, a tak e bardzo wysoka odporno na zm czenie cieplne, któr

wykazuj te materia y, mo liwe s do uzyskania w szczególno ci przez stopowanie cz stkami

w glików NbC, TaC, TiC, VC i WC. Nie tylko w a ciwy dobór proszku ceramicznego u ytego

do stopowania, lecz tak e jego rozmieszczenie oraz udzia obj to ciowy w osnowie, dobierane

w wyniku ró nych operacji technologicznych, decyduj o w asno ciach u ytkowych gotowego

produktu. Kszta towanie gradientowej struktury t metod prowadzi do uzyskania w asno ci

warstwy wierzchniej niemo liwych do osi gni cia w wyniku konwencjonalnych procesów

technologicznych, np. obróbki cieplnej.

Metod t otrzymuje si warstwy drobnokrystaliczne przesycone w glem i innymi

pierwiastkami pochodz cymi z rozpadu cz stek faz ceramicznych stosowanych do stopowania,

charakteryzuj ce si du ró norodno ci chemiczn i czysto ci metalurgiczn , co w kon-

sekwencji szybkiej krystalizacji w wyniku krzepni cia metalu prowadzi do gradientowej

zmiany twardo ci i w asno ci u ytkowych warstwy wierzchniej tak wytworzonych materia ów.

Temperatura przetapiania pod o a stalowego dochodzi do 3400°C. Jest to przyczyn super-

szybkich przemian fazowych wp ywaj cych na mechanizm strukturalny kszta towania warstw

wierzchnich poddanych obróbce laserowej. Nast puje wówczas silna cyrkulacja ciek ego

metalu, a po przej ciu wi zki laserowej gwa towne krzepni cie. Szybka krystalizacja prowadzi

do zró nicowania struktury w przekroju strefy przetopionej i charakterystycznej dla tych

obszarów wielokrotnej zmiany kierunku wzrostu kryszta ów. W obszarze znajduj cym si na

granicy mi dzy fazami sta i ciek , wyst puj niewielkie dendryty, których g ówne osie

zorientowane s zgodnie z kierunkami odprowadzania ciep a. Znacznie mniejsza wielko

kryszta ów w tej strefie, w porównaniu do centralnej cz ci przetopienia, jest zwi zana

z inicjowaniem procesu krzepni cia na nierozpuszczonych w glikach i cz ciowo przeto-

pionych ziarnach materia u rodzimego. Kolejne etapy wzrostu kryszta ów (komórkowo-

dendrytyczny i dendrytyczny) s ci le zwi zane z zachowaniem uprzywilejowanej orientacji,

bowiem kierunek wzrostu kryszta ów odpowiada kierunkowi najwi kszego gradientu tempe-

ratury, poniewa ca a obj to materia u obrabianego elementu przejmuje ciep o pochodz ce

z procesu przetapiania. W obszarze centralnym strefy przetopionej, gdzie odprowadzanie

ciep a nast puje we wszystkich kierunkach, tworzy si struktura drobnych, równoosiowych

Podstawy metalurgii proszków

i materia y spiekane

4. Gradientowe materia y narz dziowe

71

kryszta ów z siatk w glików. Wzrost mocy lasera powoduje cz ciowe ich rozpuszczenie

w osnowie badanej stali, a w stopowanej warstwie wierzchniej miejscowe st enie niobu,

tantalu, wanadu, tytanu i/lub wolframu przekracza st enia równowagowe. Wprowadzone do

stali w gliki s obecne jedynie w strefie przetopionej, jednak ich udzia wzrasta na granicach

dendrytów. Wraz ze zwi kszeniem mocy lasera wyst puje zawirowanie linii kapilarnych, które

zaczynaj si ze sob

czy , a pojawiaj ce si konglomeraty w glików uk adaj si

w charakterystyczne zawirowania. Osnow warstwy wierzchniej tych materia ów gradiento-

wych po stopowaniu stanowi martenzyt listwowy o du ej g sto ci dyslokacji. Listwy mar-

tenzytu s bardzo drobne, o nieregularnym kszta cie i w bardzo du ym stopniu s zbli nia-

czone. W martenzycie warstwy wierzchniej stali stopowanych znajduj si równie drobne

w gliki typu M

3

C, M

7

C

3

lub M

4

C

3

, w zale no ci od rodzaju w glików u ytych do stopowania,

wydzielone w stanie sta ym i rozmieszczone g ównie na granicach listew martenzytu oraz na

granicach bli niaczych.

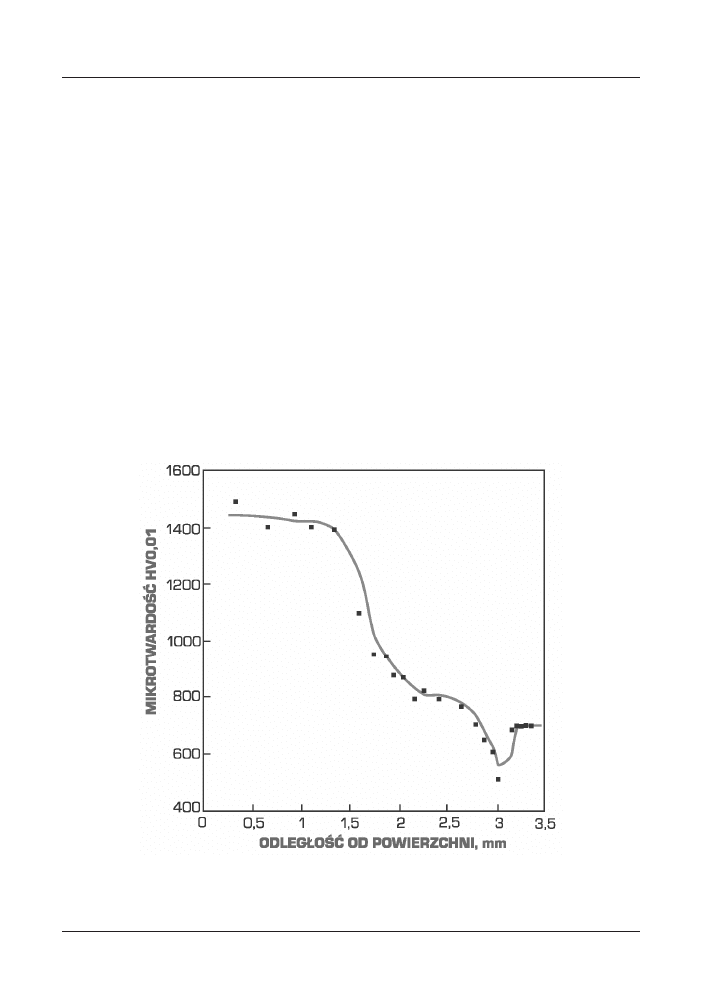

Rysunek 4.5. Zmiana mikrotwardo ci warstwy wierzchniej stali X38CrMoV5-3 po stopowaniu

w glikiem TaC laserem diodowym du ej mocy HPDL wi zk 1,6 kW

Open Access Library

Volume 8 (14) 2012

72

L.A.

Dobrza ski, G. Matula

Umocnienie warstwy wierzchniej tak wytworzonych gradientowych materia ów narz dzio-

wych z udzia em elaza obejmuje:

krystalizacj warstwy wierzchniej stali stopowych narz dziowych po laserowym przetapianiu

i zwi zane z tym uzyskanie struktury martenzytu listwowego o du ej g sto ci dyslokacji,

utwardzanie dyspersyjne warstwy wierzchniej przez wtopione lub cz ciowo rozpuszczone

w gliki NbC, TaC, TiC, VC lub WC,

wzbogacenie warstwy wierzchniej w dodatki stopowe pochodz ce z rozpuszczaj cych si

w glików,

utwardzanie wydzieleniowe przez nowo wydzielone w gliki.

Zwi kszenie mocy lasera powoduje zmniejszenie udzia u nierozpuszczonych w glików

utwardzaj cych dyspersyjnie przetopion osnow warstwy wierzchniej stali. W wyniku tego

nast puje zwi kszenie twardo ci powierzchni analizowanych materia ów nawet do

ok. 1400 HV0,01 (rys. 4.5) oraz poprawa w asno ci trybologicznych warstwy wierzchniej tak

wytworzonych materia ów gradientowych, w porównaniu do analogicznych w asno ci stali

konwencjonalnie obrobionej cieplnie. Dodatkowo wyst puje gradientowy spadek mikro-

twardo ci w warstwie wierzchniej przy stopowaniu w glikami. Pojawienie si obszaru

o wyra nym spadku twardo ci do 500-600 HV0,01, jest wynikiem utworzenia si strefy

materia u odpuszczonego podczas obróbki laserowej, nagrzanego do temperatury wy szej od

temperatury odpuszczania. Wytworzone w ten sposób materia y gradientowe mog by

stosowane do produkcji lub regeneracji narz dzi, zw aszcza stosowanych do obróbki

plastycznej na zimno i na gor co.

GRADIENTOWE MATERIA Y NARZ DZIOWE Z UDZIA EM ELAZA

WYTWARZANE PRZEZ NANOSZENIE POW OK PVD NA POD O U

Z MATERIA ÓW NARZ DZIOWYCH

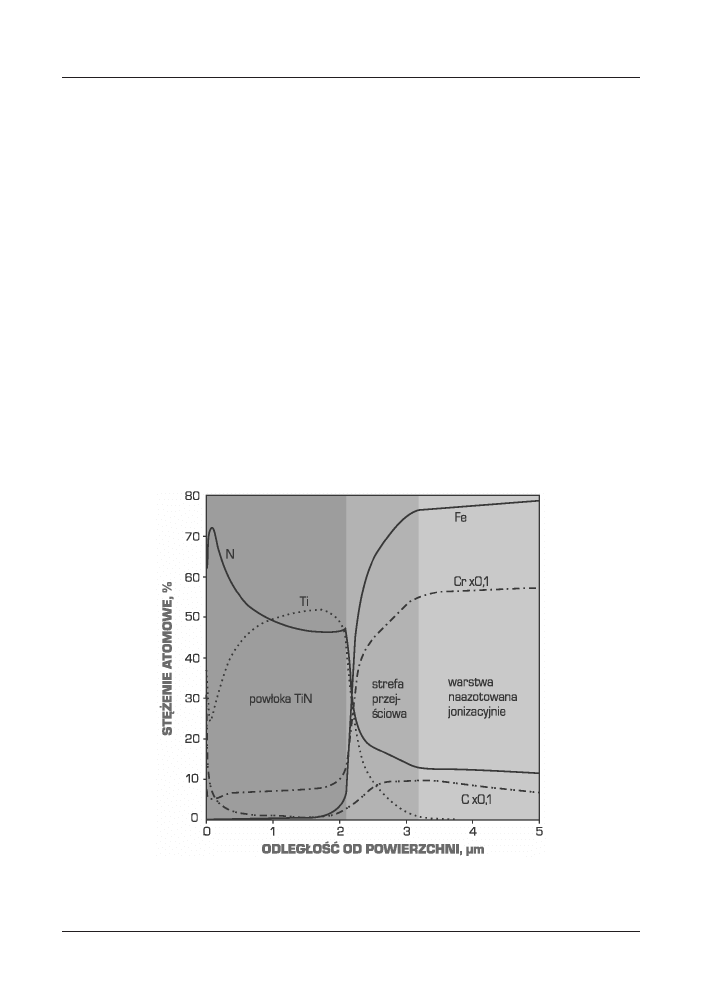

Kolejna grupa technologii wytwarzania gradientowych materia ów narz dziowych z udzia-

em elaza dotyczy nanoszenia pow ok gradientowych typu (Ti,Al)N, Ti(C,N), (Ti,Al,Si)N

i (Al,Ti,Si)N o p ynnej zmianie jednego lub kilku jej sk adników od pod o a do zewn trznej jej

powierzchni na pod o e z konwencjonalnych lub spiekanych stali narz dziowych, chocia

najcz ciej obejmuje ona pozosta e spiekane materia y narz dziowe, w tym w gliki spiekane,

cermetale oraz tlenkow i azotkow ceramik narz dziow z sialonami w cznie. Grubo

Podstawy metalurgii proszków

i materia y spiekane

4. Gradientowe materia y narz dziowe

73

warstwy gradientowej w tych przypadkach obejmuje zwykle 3-5 m (rys. 4.6). Technologia ta

zapewnia znacz ce polepszenie w asno ci u ytkowych materia ów narz dziowych i zwi kszenie

trwa o ci narz dzi, m.in. przez wyeliminowanie wzmo onego zu ycia korozyjnego, wyst pu-

j cego podczas stosowania tych materia ów.

Pow oki gradientowe PVD, np. (Ti,Al,Si)N lub Ti(C,N) mog charakteryzowa si p ynn

zmian sk adu chemicznego w kierunku od pod o a do powierzchni pow oki, lub mog by

wykonywane jako warstwowe, jak np. (Ti,Al,Si)N. Nanoszenie przeciwzu yciowych pow ok

gradientowych typu (Ti,Al)N, Ti(C,N), (Ti,Al,Si)N i (Al,Ti,Si)N m.in. na stale narz dziowe

powoduje znacz ce zwi kszenie ich odporno ci na zu ycie cierne, co bezpo rednio wp ywa

na znaczne zwi kszenie trwa o ci w stosunku do wykonanych z materia ów konwencjo-

nalnych. Naniesienie wymienionych pow ok wp ywa na znacz cy wzrost twardo ci warstwy

wierzchniej. Wszystkie naniesione pow oki charakteryzuj si bardzo dobr przyczepno ci do

pod o a. Bardzo dobra przyczepno pow ok PVD do pod o a jest spowodowana nie tylko

przez dobr adhezj , jak s dzono dotychczas, ale równie przez dyfuzyjne przemieszanie

Rysunek 4.6. Zmiany st enia pierwiastków w warstwie wierzchniej z pow ok TiN na pod o u

z azotowanej plazmowo stali X37CrMoV5-1 (opracowano wed ug M. Polok-Rubiniec)

Open Access Library

Volume 8 (14) 2012

74

L.A.

Dobrza ski, G. Matula

pierwiastków w strefie przej ciowej, mi dzy pod o em a pow ok , przy dwóch równocze nie

mo liwych strumieniach dyfuzji, tj. pierwiastków tworz cych pow oki do pod o a oraz w gla,

a jeszcze lepiej azotu (a mo e tak e niektórych metali) od pod o a do pow oki. St d bardzo

dobre rezultaty uzyskuje si w wyniku hybrydyzacji wymienionej technologii z uprzednim

azotowaniem, najlepiej jonizacyjnym, powierzchni np. stali szybkotn cych i to zarówno kon-

wencjonalnych, jak i spiekanych oraz stali narz dziowych stopowych do pracy na gor co i na

zimno. Grubo ca kowita hybrydowej gradientowej warstwy powierzchniowej si ga wówczas

kilkudziesi ciu m i zwykle nie przekracza 100 m.

Document Outline

- OAL14_s7-112_ 1

- OAL14_s7-112_ 2

- OAL14_s7-112_ 3

- OAL14_s7-112_ 4

- OAL14_s7-112_ 5

- OAL14_s7-112_ 6

- OAL14_s7-112_ 7

- OAL14_s7-112_ 8

- OAL14_s7-112_ 9

- OAL14_s7-112_ 10

- OAL14_s7-112_ 11

- OAL14_s7-112_ 12

- OAL14_s7-112_ 13

- OAL14_s7-112_ 14

- OAL14_s7-112_ 15

- OAL14_s7-112_ 16

- OAL14_s7-112_ 17

- OAL14_s7-112_ 18

- OAL14_s7-112_ 19

- OAL14_s7-112_ 20

- OAL14_s7-112_ 21

- OAL14_s7-112_ 22

- OAL14_s7-112_ 23

- OAL14_s7-112_ 24

- OAL14_s7-112_ 25

- OAL14_s7-112_ 26

- OAL14_s7-112_ 27

- OAL14_s7-112_ 28

- OAL14_s7-112_ 29

- OAL14_s7-112_ 30

- OAL14_s7-112_ 31

- OAL14_s7-112_ 32

- OAL14_s7-112_ 33

- OAL14_s7-112_ 34

- OAL14_s7-112_ 35

- OAL14_s7-112_ 36

- OAL14_s7-112_ 37

- OAL14_s7-112_ 38

- OAL14_s7-112_ 39

- OAL14_s7-112_ 40

- OAL14_s7-112_ 41

- OAL14_s7-112_ 42

- OAL14_s7-112_ 43

- OAL14_s7-112_ 44

- OAL14_s7-112_ 45

- OAL14_s7-112_ 46

- OAL14_s7-112_ 47

- OAL14_s7-112_ 48

- OAL14_s7-112_ 49

- OAL14_s7-112_ 50

- OAL14_s7-112_ 51

- OAL14_s7-112_ 52

- OAL14_s7-112_ 53

- OAL14_s7-112_ 54

- OAL14_s7-112_ 55

- OAL14_s7-112_ 56

- OAL14_s7-112_ 57

- OAL14_s7-112_ 58

- OAL14_s7-112_ 59

- OAL14_s7-112_ 60

- OAL14_s7-112_ 61

- OAL14_s7-112_ 62

- OAL14_s7-112_ 63

- OAL14_s7-112_ 64

- OAL14_s7-112_ 65

- OAL14_s7-112_ 66

- OAL14_s7-112_ 67

- OAL14_s7-112_ 68

- OAL14_s7-112_ 69

- OAL14_s7-112_ 70

- OAL14_s7-112_ 71

- OAL14_s7-112_ 72

- OAL14_s7-112_ 73

- OAL14_s7-112_ 74

- OAL14_s7-112_ 75

- OAL14_s7-112_ 76

- OAL14_s7-112_ 77

- OAL14_s7-112_ 78

- OAL14_s7-112_ 79

- OAL14_s7-112_ 80

- OAL14_s7-112_ 81

- OAL14_s7-112_ 82

- OAL14_s7-112_ 83

- OAL14_s7-112_ 84

- OAL14_s7-112_ 85

- OAL14_s7-112_ 86

- OAL14_s7-112_ 87

- OAL14_s7-112_ 88

- OAL14_s7-112_ 89

- OAL14_s7-112_ 90

- OAL14_s7-112_ 91

- OAL14_s7-112_ 92

- OAL14_s7-112_ 93

- OAL14_s7-112_ 94

- OAL14_s7-112_ 95

- OAL14_s7-112_ 96

- OAL14_s7-112_ 97

- OAL14_s7-112_ 98

- OAL14_s7-112_ 99

- OAL14_s7-112_100

- OAL14_s7-112_101

- OAL14_s7-112_102

- OAL14_s7-112_103

- OAL14_s7-112_104

- OAL14_s7-112_105

- OAL14_s7-112_106

- OAL14_s7-112_ 1

- OAL14_s7-112_ 2

- OAL14_s7-112_ 3

- OAL14_s7-112_ 4

- OAL14_s7-112_ 5

- OAL14_s7-112_ 6

- OAL14_s7-112_ 7

- OAL14_s7-112_ 8

- OAL14_s7-112_ 9

- OAL14_s7-112_ 10

- OAL14_s7-112_ 11

- OAL14_s7-112_ 12

- OAL14_s7-112_ 13

- OAL14_s7-112_ 14

- OAL14_s7-112_ 15

- OAL14_s7-112_ 16

- OAL14_s7-112_ 17

- OAL14_s7-112_ 18

- OAL14_s7-112_ 19

- OAL14_s7-112_ 20

- OAL14_s7-112_ 21

- OAL14_s7-112_ 22

- OAL14_s7-112_ 23

- OAL14_s7-112_ 24

- OAL14_s7-112_ 25

- OAL14_s7-112_ 26

- OAL14_s7-112_ 27

- OAL14_s7-112_ 28

- OAL14_s7-112_ 29

- OAL14_s7-112_ 30

- OAL14_s7-112_ 31

- OAL14_s7-112_ 32

- OAL14_s7-112_ 33

- OAL14_s7-112_ 34

- OAL14_s7-112_ 35

- OAL14_s7-112_ 36

- OAL14_s7-112_ 37

- OAL14_s7-112_ 38

- OAL14_s7-112_ 39

- OAL14_s7-112_ 40

- OAL14_s7-112_ 41

- OAL14_s7-112_ 42

- OAL14_s7-112_ 43

- OAL14_s7-112_ 44

- OAL14_s7-112_ 45

- OAL14_s7-112_ 46

- OAL14_s7-112_ 47

- OAL14_s7-112_ 48

- OAL14_s7-112_ 49

- OAL14_s7-112_ 50

- OAL14_s7-112_ 51

- OAL14_s7-112_ 52

- OAL14_s7-112_ 53

- OAL14_s7-112_ 54

- OAL14_s7-112_ 55

- OAL14_s7-112_ 56

- OAL14_s7-112_ 57

- OAL14_s7-112_ 58

- OAL14_s7-112_ 59

- OAL14_s7-112_ 60

- OAL14_s7-112_ 61

- OAL14_s7-112_ 62

- OAL14_s7-112_ 63

- OAL14_s7-112_ 64

- OAL14_s7-112_ 65

- OAL14_s7-112_ 66

- OAL14_s7-112_ 67

- OAL14_s7-112_ 68

- OAL14_s7-112_ 69

- OAL14_s7-112_ 70

- OAL14_s7-112_ 71

- OAL14_s7-112_ 72

- OAL14_s7-112_ 73

- OAL14_s7-112_ 74

- OAL14_s7-112_ 75

- OAL14_s7-112_ 76

- OAL14_s7-112_ 77

- OAL14_s7-112_ 78

- OAL14_s7-112_ 79

- OAL14_s7-112_ 80

- OAL14_s7-112_ 81

- OAL14_s7-112_ 82

- OAL14_s7-112_ 83

- OAL14_s7-112_ 84

- OAL14_s7-112_ 85

- OAL14_s7-112_ 86

- OAL14_s7-112_ 87

- OAL14_s7-112_ 88

- OAL14_s7-112_ 89

- OAL14_s7-112_ 90

- OAL14_s7-112_ 91

- OAL14_s7-112_ 92

- OAL14_s7-112_ 93

- OAL14_s7-112_ 94

- OAL14_s7-112_ 95

- OAL14_s7-112_ 96

- OAL14_s7-112_ 97

- OAL14_s7-112_ 98

- OAL14_s7-112_ 99

- OAL14_s7-112_100

- OAL14_s7-112_101

- OAL14_s7-112_102

- OAL14_s7-112_103

- OAL14_s7-112_104

- OAL14_s7-112_105

- OAL14_s7-112_106

Wyszukiwarka

Podobne podstrony:

MRIT Materiały narzędziowe

Ćw 1 Budowa i geometria ostrzy skrawających materiały narzędziowe opracowanie nr 2

Dobieranie materiałów, narzędzi i sprzętu do robót okładzinowych

Materiały narzędziowe zakres teor pyt 1,2,3

4 2 Materiały narzędziwe

Dobieranie materiałów, narzędzi i sprzętu do robót tynkarskich

16 Dobieranie materiałów, narzędzi i sprzętu do izolacji akustycznych i przeciwdrganiowych

Dobieranie materiałów, narzędzi i sprzętu do robót murarskich

Materialy narzedziowe(1)

Materialy narzedziowe

Materialy narzedziowe, ZiIP Politechnika Poznańska, Technologie Kształtujące

Materiały narzędziowe, ZiIP, II Rok ZIP, Obróbka skrawaniem, Obrobka skrawaniem, Obróbka skrawaniem

Charakterystyka materiałów narzędziowych zastosowanych w ćwiczeniu DOBRE

Dobieranie materialow, narzedzi Nieznany

więcej podobnych podstron