„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Leszek Kucharski

Wykonywanie kompleksowych napraw nadwozia

721[03].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Jerzy Mormul

mgr inż. Tadeusz Ługowski

Opracowanie redakcyjne:

mgr inż. Leszek Kucharski

Konsultacja:

mgr inż. Piotr Ziembicki

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[03].Z2.03

Wykonywanie kompleksowych napraw nadwozia, zawartego w modułowym programie

nauczania dla zawodu blacharz samochodowy

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1 Bezpieczeństwo i higiena pracy podczas wykonywania kompleksowych

napraw nadwozia

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 9

4.1.3. Ćwiczenia 9

4.1.4. Sprawdzian postępów 11

4.2. Organizacja stanowiska blacharskiego

12

4.3.1. Materiał nauczania

12

4.3.2. Pytania sprawdzające 17

4.3.3. Ćwiczenia 17

4.3.4. Sprawdzian postępów 20

4.3. Pomiary nadwozia

21

4.2.1. Materiał nauczania

21

4.2.2. Pytania sprawdzające 26

4.2.3. Ćwiczenia 26

4.2.4. Sprawdzian postępów 27

4.4. Technologia kompleksowych napraw nadwozia

28

4.4.1. Materiał nauczania

28

4.4.2. Pytania sprawdzające 34

4.4.3. Ćwiczenia 34

4.4.4. Sprawdzian postępów 37

5. Sprawdzian osiągnięć

38

6. Literatura

42

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik pomoże Ci w przyswojeniu wiedzy i umiejętności z zakresu wykonywania

kompleksowych napraw nadwozia.

Znajdziesz w nim informacje zawarte w rozdziałach:

− wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś mieć opanowane przed

rozpoczęciem realizacji programu jednostki modułowej, tak byś bez problemów mógł

wzbogacić swoją wiedzę, a także ukształtować umiejętności związane z wykonywaniem

kompleksowych napraw nadwozi, przeczytaj je i odpowiedz sobie na pytanie: czy

posiadasz te umiejętności,

− cele kształcenia – wykaz umiejętności jakie wykształcisz podczas realizacji programu

jednostki modułowej,

− materiał nauczania, czyli minimalny zakres wiedzy teoretycznej koniecznej do

opanowania podczas realizacji programu jednostki modułowej i przygotowania Ciebie do

wykonywania ćwiczeń,

− zestaw pytań sprawdzających, które pomogą Ci stwierdzić, czy jesteś przygotowany do

wykonania ćwiczeń,

− ćwiczenia, czyli najważniejszy etap twojej nauki, gdyż to one pomogą Ci zweryfikować

wiedzę teoretyczną oraz wykształcić umiejętności praktyczne,

− sprawdzian postępów; tj. wykaz pytań, na które odpowiadając stwierdzisz, czy osiągnąłeś

zakładane cele kształcenia,

− sprawdzian osiągnięć, czyli przykład pytań testowych lub inna forma sprawdzenia

Twojej wiedzy i umiejętności, którą nauczyciel przygotowuje na koniec realizacji

jednostki modułowej i co szczególnie ważne, która dotyczy całego jej zakresu,

− literaturę niezbędną do osiągnięcia celów nauczania i poszerzenia zakresu wiadomości

zawartych w tym poradniku.

Materiał nauczania, czyli zagadnienia teoretyczne, zawiera zarówno podstawowe jak

i szczególnie istotne i trudne treści, podzielone na podrozdziały:

− bhp, ochrona ppoż. i ochrona środowiska podczas wykonywania kompleksowych napraw

nadwozia,

− organizacja stanowiska blacharskiego,

− pomiar nadwozia,

− technologia napraw elementów nadwozia,

W pierwszej części zawarto zasady bhp, ppoż. i ochrony środowiska, których należy

przestrzegać podczas prac związanych z kompleksowymi naprawami nadwozi. W części

organizacja stanowiska blacharskiego zamieszczono informacje dotyczące przygotowania

przyrządu do pracy i sposobu zamontowania w nim naprawianego pojazdu. W następnych

rozdziałach i to jest rzeczą szczególnie istotną opisano narzędzia i sposoby pomiaru nadwozia

oraz technologię napraw elementów nadwozia. Całość uzupełniona jest rysunkami i zdjęciami

ułatwiającymi zrozumienie tekstu.

Zalecane jest wykonanie wszystkich ćwiczeń zawartych w poradniku. Po ich wykonaniu

masz możliwość sprawdzenia poziomu swoich umiejętności po przez podrozdział Sprawdzian

postępów. Możesz to zrobić wstawiając znak X w miejscu przy słowie:

Tak – jeżeli jesteś w stanie odpowiedzieć pozytywnie na zadane pytanie,

Nie – jeżeli nie jesteś w stanie odpowiedzieć pozytywnie na zadane pytanie (twoja

odpowiedź jest negatywna).

Należy pamiętać, że zakreślenie słowa Nie oznacza, iż twoja wiedza nie jest pełna.

Powinieneś wrócić do niektórych zagadnień i uzupełnić brakujące informacje.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Po zakończeniu jednostki modułowej możesz w celu sprawdzenia swojej wiedzy

wykonać zamieszczony w poradniku test.

Proces kompleksowej naprawy nadwozia powiązany jest ściśle z poprzednimi

jednostkami modułowymi. Opanowując dotychczasowy materiał i poszerzając go

o wiadomości zawarte w tym Poradniku zdobędziesz niezbędną wiedzę i umiejętności do

wykonywania w przyszłości zawodu blacharza samochodowego.

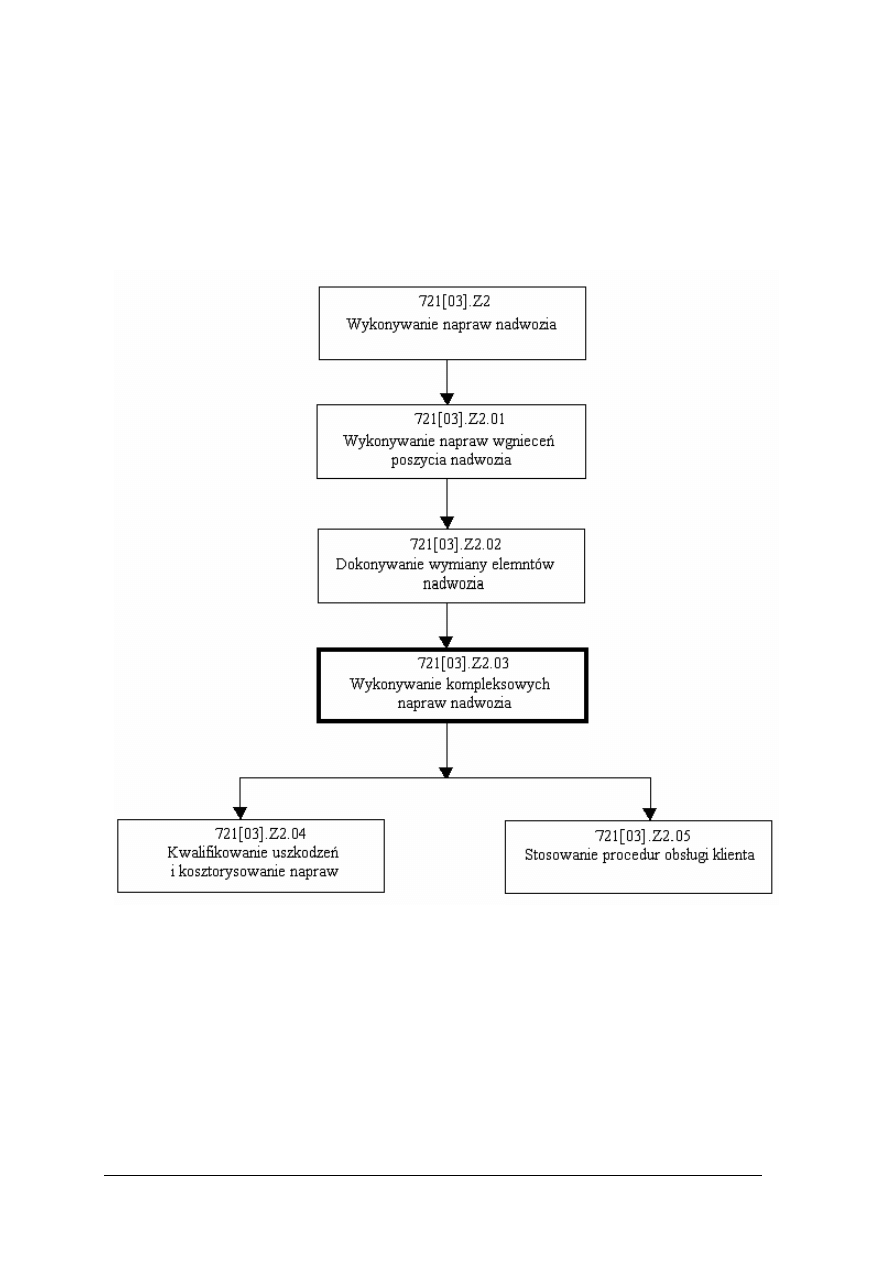

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

− charakteryzować technologie produkcji nadwozi samochodowych,

− charakteryzować proces obróbki plastycznej na zimno,

− charakteryzować podstawowe operacje kształtowania blach,

− opisywać proces starzenia eksploatacyjnego,

− rozpoznawać rodzaje zużycia i uszkodzenia nadwozia samochodowego,

− kwalifikować elementy nadwozia samochodowego do wymiany i naprawy,

− rozpoznawać materiały blacharskie,

− posługiwać się typowymi narzędziami, urządzeniami i maszynami blacharskimi,

− wykonywać operacje tłoczenia i cięcia blachy,

− wykonywać operacje kształtowania blachy w warunkach zakładu naprawy samochodów,

− wykonywać łączenie blachy metodami nierozłącznymi,

− wykonywać łączenie blachy metodami rozłącznymi,

− wykonywać operacje łączenia blach z tworzywami sztucznymi metodą klejenia,

− dokonywać oceny jakości połączeń blach,

− naprawiać wgniecenia poszycia nadwozia,

− dokonywać oceny jakości wykonanej naprawy,

− obsługiwać maszyny i urządzenia stosowane przy łączeniu blach,

− posługiwać się dokumentacją techniczną i warsztatową w procesach naprawy nadwozia,

− korzystać z różnych źródeł informacji,

− poszukiwać informacji w Internecie,

− stosować ogólne zasady bhp, ppoż. i ochrony środowiska w czasie eksploatacji maszyn

i urządzeń oraz podczas wykonywania prac blacharskich

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− rozpoznać uszkodzenie elementów nadwozia,

− określić rodzaj i cechy uszkodzeń na podstawie oględzin i pomiarów,

− dokonać pomiarów nadwozia na elektronicznych i mechanicznych urządzeniach

pomiarowo – naprawczych,

− dobrać technologię naprawy, stosując kryteria ekonomiczne, techniczne i organizacyjne,

− zaplanować kolejność operacji procesu naprawy nadwozia,

− zorganizować stanowisko blacharskie do naprawy nadwozia na przyrządach do

prostowania,

− zamocować nadwozie na przyrządzie do prostowania,

− określić położenie punktów technologicznych na przyrządzie do prostowania.

− dokonać usunięcia uszkodzonych podzespołów i elementów nadwozia,

− przygotować przyrząd naprawczy do wyciągania,

− wykonać wyciąganie punktu wysokiego,

− wykonać wyciąganie jednocześnie dwóch punktów,

− wykonać wyciąganie dwóch punktów,

− wykonać wyciąganie w wielu kierunkach,

− wykonać wyciąganie boczne,

− wykonać rozpieranie,

− wykonać jednoczesne wyciąganie i rozpieranie,

− wykonać wyciąganie do góry,

− wykonać wyciąganie w dół,

− nadać pierwotny kształt częściom z użyciem narzędzi, urządzeń i przyrządów,

− przygotować elementy karoserii do montażu,

− zastosować metody i techniki łączenia elementów w procesach montażu nadwozia,

− montować elementy nadwozia w nietypowych warunkach,

− wykonać zabezpieczenie antykorozyjne nadwozia,

− wykonać uszczelnienie nadwozia,

− dokonać wygłuszenia nadwozia,

− dokonać oceny jakości naprawy nadwozia,

− dobrać narzędzia i przyrządy do naprawy nadwozia,

− posłużyć się narzędziami, maszynami i urządzeniami do naprawy nadwozia,

− posłużyć się urządzeniami pomiarowymi do kontroli konstrukcji nośnej nadwozia,

− zastosować materiały niezbędne w naprawach nadwozia zgodnie z ich przeznaczeniem,

− zastosować wyposażenie warsztatu blacharskiego,

− zastosować przepisy bhp, ochrony ppoż. i ochrony środowiska,

− udzielić pierwszej pomocy poszkodowanym w wypadku przy pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Bezpieczeństwo i higiena pracy podczas wykonywania

kompleksowych napraw nadwozia

4.1.1. Materiał nauczania

Typowe zagrożenia występujące podczas kompleksowych prac blacharskich to:

− zmiażdżenie,

− uderzenie,

− hałas,

− uszkodzenie skóry i wzroku skutek promieniowania nadfioletowego i podczerwonego,

− zagrożenie dróg oddechowych (zagrożenia chemiczne i pyłowe) np. tlenkami cynku,

szkodliwymi oparami i dymami,

− poparzenie,

− skaleczenie (uszkodzeniem skóry),

− zagrożenie powodowane odpryskami spawalniczymi oraz iskrami z szlifierek,

− zagrożenie pożarem lub wybuchem,

− porażenie prądem elektrycznym.

Metody ochrony przed tymi zagrożeniami zostały opisane w jednostkach modułowych:

721[03].Z.1. i 721[03].Z.2.; poniżej, dla przypomnienia zostały przedstawione podstawowe

obowiązki pracodawcy oraz pracownika blacharni w zakresie bezpieczeństwa i higieny pracy.

Należy pamiętać, że pracodawca zobowiązany jest do:

− zapewnienia bezpieczeństwa oraz higieny pracy,

− przeprowadzania odpowiednich szkoleń pracowników,

− ochrony zdrowia pracowników,

− zapobiegania chorobom oraz wypadkom, a kiedy takie nastąpią zobowiązany jest do

przeprowadzenia właściwego postępowania powypadkowego.

Pracownik ma obowiązek:

− znać przepisy i zasady bhp i ppoż.,

− uczestniczyć we właściwych szkoleniach,

− poddawać się lekarskim badaniom profilaktycznym,

− zawsze powiadamiać przełożonego o zaistniałym wypadku.

Osoba zajmująca się naprawami blacharskimi, jak każdy pracownik warsztatu, powinna

posiadać:

− kombinezon roboczy bądź fartuch ochronny,

− obuwie dostosowane do rodzaju wykonywanej pracy,

− rękawice ochronne,

− ewentualnie nakrycie głowy oraz okulary ochronne.

Praca z narzędziami z napędem elektrycznym stwarza wiele niebezpieczeństw. Główne

przyczyny wypadków to: brak uziemienia, brak lub zły stan osłon, niestosowanie środków

ochrony indywidualnej (ubrania roboczego, rękawic itd.) oraz nieumiejętne używanie

narzędzi elektrycznych. Żeby zapobiec wypadkom należy pamiętać by:

− zapoznać się z instrukcjami stanowiskowymi dla urządzeń i narzędzi,

− przed rozpoczęciem pracy sprawdzić stan techniczny elektronarzędzi,

− okresowo sprawdzać, czy przewód elektryczny nie ulegał skręceniu lub złamaniu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

− gniazdko i wtyczka oraz przewód powinny być zabezpieczone przed uszkodzeniem

mechanicznym, wysoką temperaturą, wpływami chemikaliów czy też wilgocią,

− posiadać oraz nosić dopasowaną i zapiętą odzież roboczą,

− nosić izolowane obuwie i rękawice ochronne, aby zapobiec porażeniu prądem,

Podczas pracy z blachami oraz różnego rodzaju elementami, które zwykle mają ostre

krawędzie lub też końce istnieje niebezpieczeństwo zranienia. Aby temu zapobiec należy

pamiętać o noszeniu ubrania ochronnego oraz rękawic.

Wykonywanie operacji kompleksowych napraw blacharskich stwarza specyficzne

zagrożenia oraz wymusza stosowanie specyficznych zasad i metod w zakresie bhp. Napraw

karoserii poprzez jej odkształcenie, dokonuje się zwykle na wyspecjalizowanych

urządzeniach zwanych potocznie ramami naprawczymi. Do napędu elementów roboczych

tych urządzeń stosuje się siłowniki hydrauliczne zasilane pompami ręcznymi lub pompami

będącymi przetwornikami pneumatyczno-hydraulicznymi. Jako elementy pośrednie, poprzez

które mocuje się uszkodzone fragmenty karoserii stosuje się łańcuchy techniczne

o zwiększonej wytrzymałości na zrywanie oraz różnego rodzaju klamry (uchwyty). Wskazane

jest stosowanie linek zabezpieczających przed niekontrolowanym przemieszczeniem się

łańcucha wraz z uchwytem.

Przestrzegając przepisy bhp podczas pracy z ramą należy przede wszystkim:

− solidnie i starannie mocować naprawianą karoserię w uchwytach urządzenia,

− uchwyty do ciągnięcia mocować jedynie do elementów o wystarczającej wytrzymałości,

− nie wolno mocować uchwytów do skorodowanych lub np. naderwanych elementów

karoserii,

− nie wolno stosować lin w tym stalowych jako elementów pośrednich,

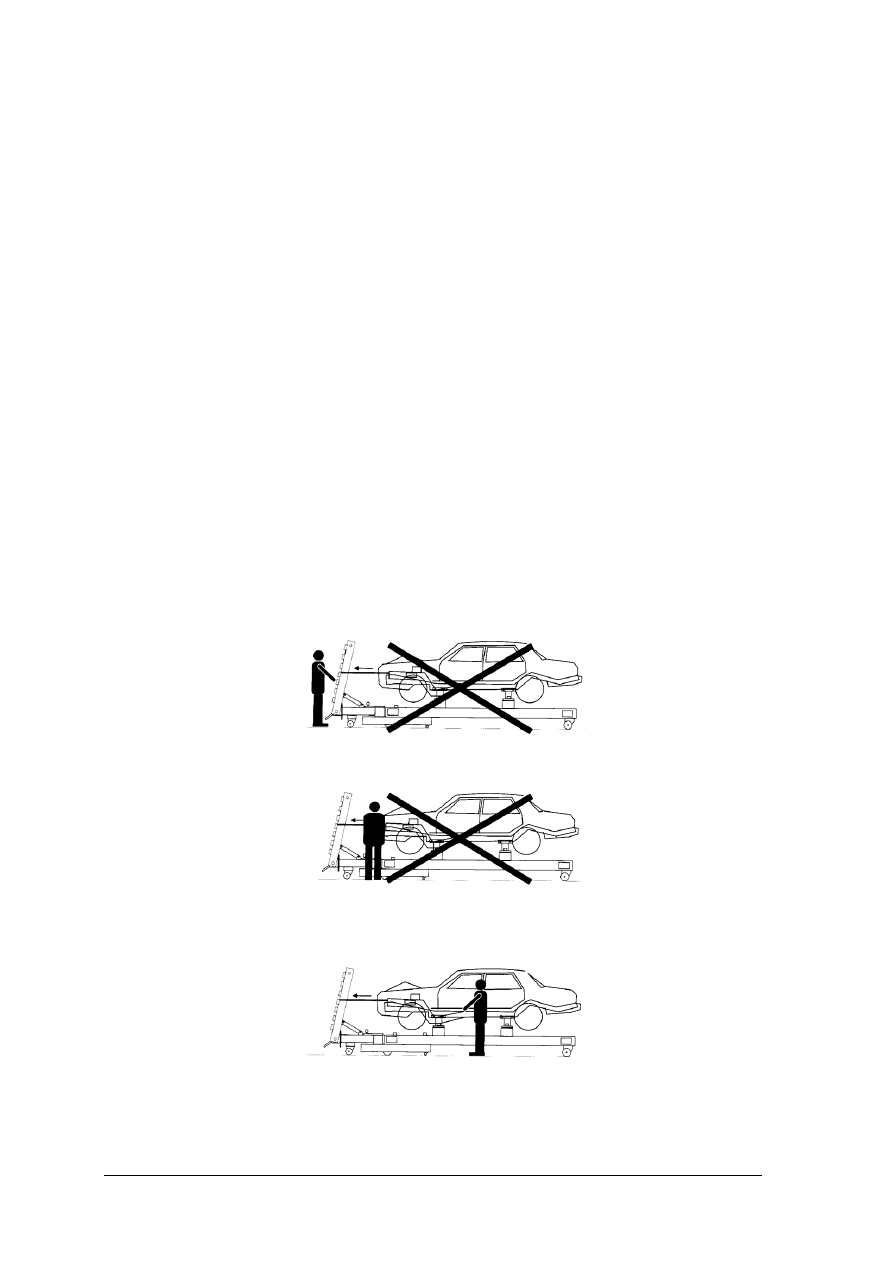

− nigdy nie wolno przebywać podczas ciągnięcia w osi działania siły (rys. 1),

Rys. 1. Bezpieczne rejony przebywania pracownika.[5, s.190]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

− nie dokonywać żadnych czynności przy karoserii podczas ciągnięcia, w tym czynności

pomiarowych, a na czas dokonywania wszelkich czynności należy zlikwidować

naprężenie łańcuchów,

− zachować szczególną ostrożność podczas montażu i demontażu naprawianego

nadwozia do ram naprawczych oraz innego typu stanowisk,

− należy przestrzegać zaleceń oraz instrukcji producenta urządzenia.[5,s.190]

Wszelkie odpady i pozostałości po naprawach blacharskich i obróbce nadwozia

samochodowego powinny być odpowiednio składowane i utylizowane poza terenem zakładu

w miejscach do tego przeznaczonych.

Przy spawaniu i zgrzewaniu należy przestrzegać wymagań bezpieczeństwa i higieny

pracy zawartych w obowiązujących aktach normatywnych, omówionych w poprzednich

jednostkach modułowych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie obowiązki spoczywają na pracodawcy w zakresie bhp?

2. Jakie obowiązki spoczywają na pracowniku w zakresie bhp?

3. Które ze środków ochrony osobistej powinien posiadać pracownik zajmujący się naprawi

blacharskimi?

4. Jak zabezpieczyć się przed wypadkami z łańcuchem ciągnącym?

5. Jakie źródła zagrożeń występują w czasie prac blacharskich?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie informacji zawartych w poradniku oraz wskazanych przez nauczyciela

źródeł i literatury, wymień i podziel wymagania i zakazy związane z zagrożeniami

występującymi podczas kompleksowych napraw nadwozi samochodowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze wskazanymi przez nauczyciela fragmentami literatury, instrukcjami,

znakami bezpieczeństwa, tablicami: ostrzegawczymi, bhp, ppoż., oraz udzielania

pierwszej pomocy,

2) w karcie ćwiczenia (załącznik 1), wpisać w odpowiednie kolumny wymagania i zakazy

związane z zagrożeniami występującymi podczas napraw nadwozi samochodowych na

ramie naprawczej,

3) zadanie wykonać indywidualnie,

4) na forum grupy uzasadnić swój wybór.

Wyposażenie stanowiska pracy:

− tablice poglądowe i ostrzegawcze,

− instrukcje dotyczące udzielania pierwszej pomocy osobom poszkodowanym w

wypadkach przy pracy,

− instrukcje stanowiskowe dla urządzeń i narzędzi,

− instrukcje przeciwpożarowe oraz bezpieczeństwa i higieny pracy,

− Kodeks Pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

− przybory do pisania,

− karta ćwiczenia (załącznik 1).

Załącznik 1

Imię i nazwisko

...............................................................................................................................................

Dokonaj klasyfikacji wymagań i zakazów związanych z zagrożeniami występującymi

podczas naprawy nadwozi samochodowych na ramie naprawczej i wpisz je w odpowiednie

kolumny.

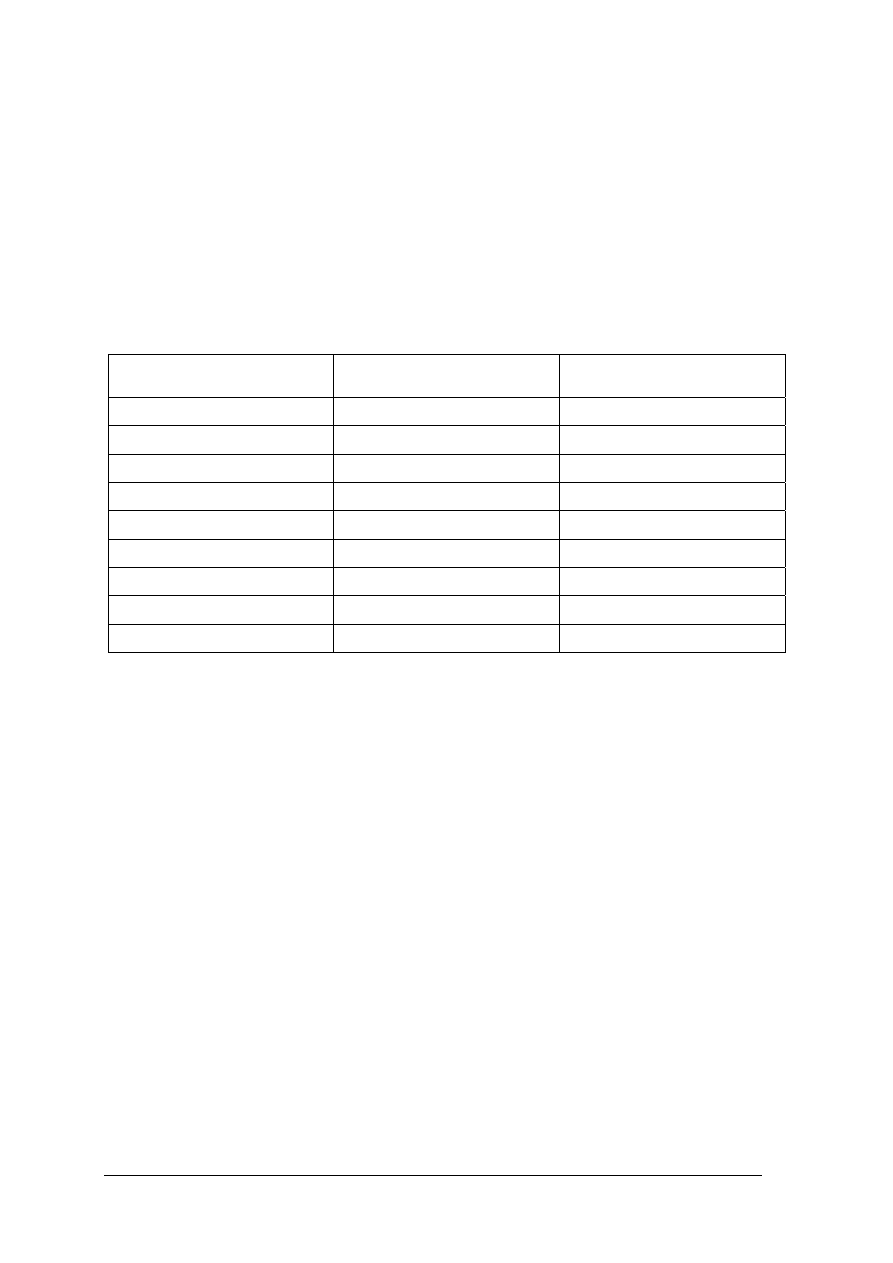

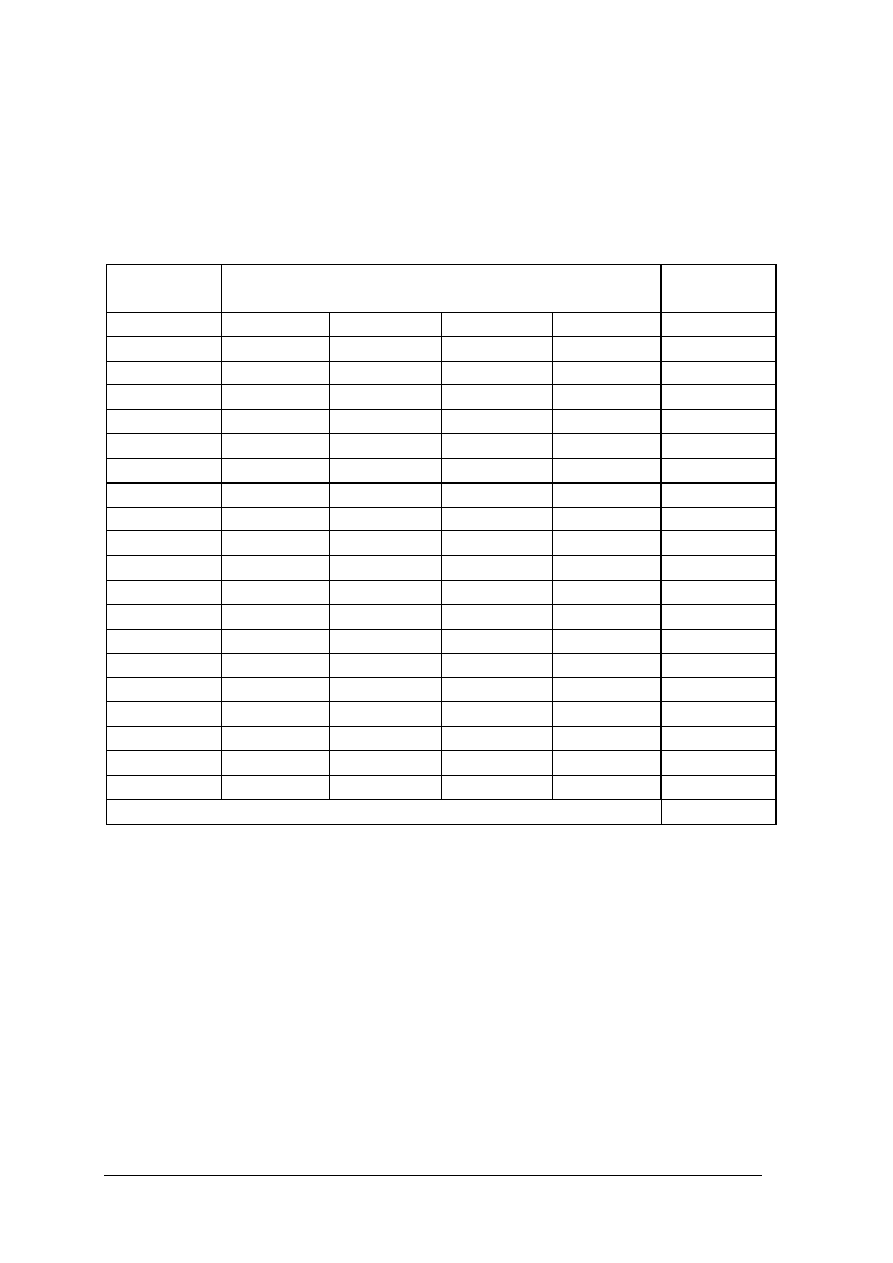

Tabela do ćwiczenia 1

Bhp Ppoż.

Ochrona

środowiska

Ćwiczenie 2

Na podstawie informacji zawartych w poradniku, udzielonego instruktażu oraz podanych

źródeł i literatury, wskaż najbezpieczniejsze punkty mocowania zabezpieczenia łańcucha

ciągnącego ramy. Uzasadnij swój wybór.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze wskazanymi przez nauczyciela fragmentami literatury, instrukcjami,

znakami bezpieczeństwa i tablicami ostrzegawczymi,

2) wysłuchać instruktażu nauczyciela,

3) zapisać (załącznik 2) podane przez nauczyciela punkty nadwozia, w których za pomocą

specjalnych szczęk mocowany jest łańcuch,

4) zadanie wykonać indywidualnie,

5) na forum grupy uzasadnić swój wybór.

Wyposażenie stanowiska pracy:

− tablice poglądowe i ostrzegawcze,

− instrukcje dotyczące udzielania pierwszej pomocy osobom poszkodowanym w

wypadkach przy pracy,

− instrukcje stanowiskowe dla urządzeń i narzędzi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

− instrukcje bezpieczeństwa i higieny pracy i przeciwpożarowe,

− Kodeks Pracy,

− przybory do pisania,

− karta ćwiczenia (załącznik 2).

Załącznik 2

Imię i nazwisko

.............................................................................................................................................

Wpisz do tabeli miejsca mocowania do nadwozia uchwytów (szczęk) blacharskich,

a następnie dobierz i zapisz najbezpieczniejsze punkty mocowania linki zabezpieczającej

łańcuch ciągnący ramy.

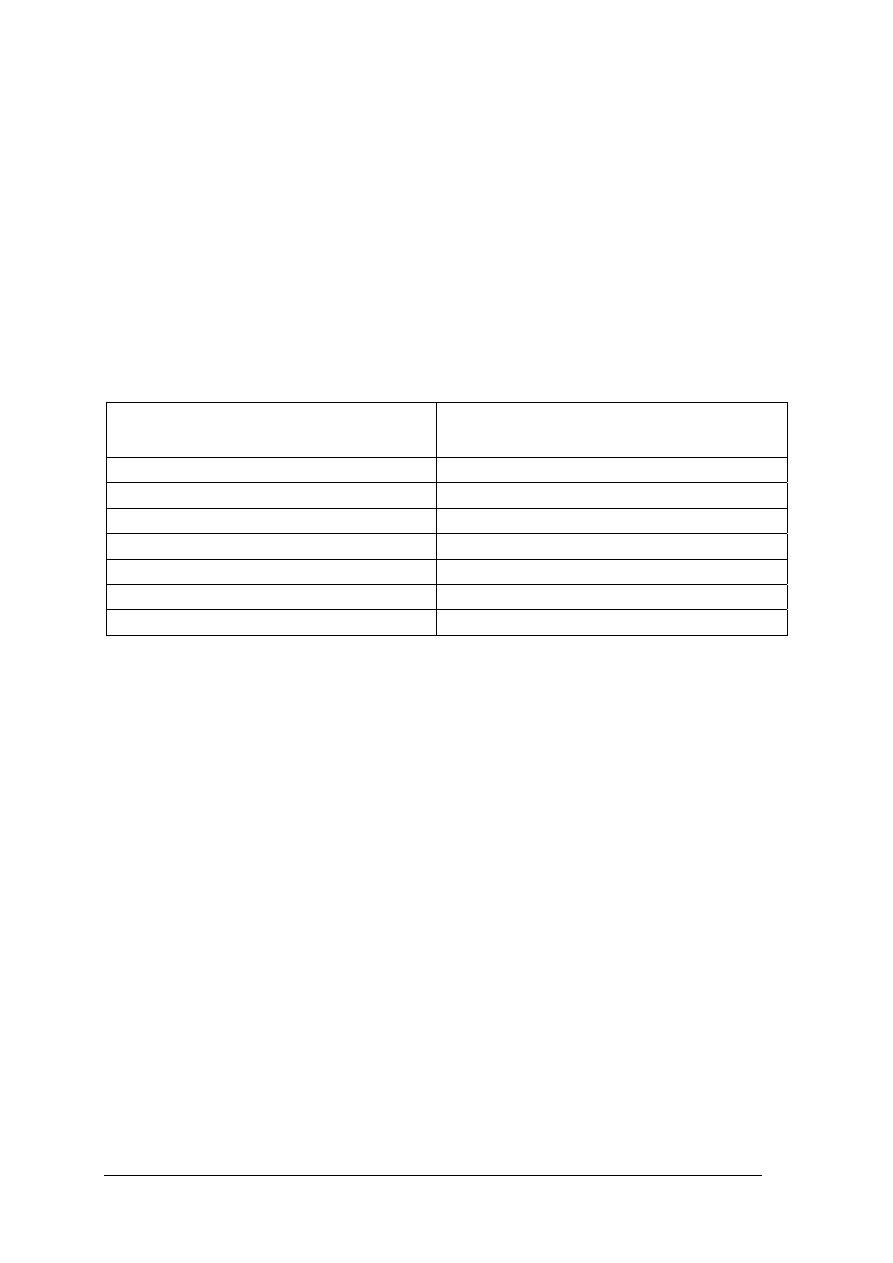

Tabela do ćwiczenia 2

Miejsce zamocowania łańcucha

Miejsce zamocowania linki

zabezpieczającej łańcuch

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wymienić obowiązki spoczywające na pracodawcy w zakresie

bezpieczeństwa i higieny pracy i przeciwpożarowe?

2) sformułować obowiązki pracownika w zakresie bhp podczas

kompleksowych napraw nadwozia

3) określić jakie środki ochrony osobistej powinien posiadać pracownik?

4) wyszczególnić sposoby zabezpieczania się przed wypadkami?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Organizacja stanowiska blacharskiego

4.2.1. Materiał nauczania

Stanowiskiem pracy blacharza samochodowego nazywamy część pomieszczenia

w blacharni lub innym miejscu, która została wydzielona do wykonywania danej pracy i

gdzie znajduje się niezbędny do jej wykonania sprzęt i narzędzia. Podstawowym

wyposażeniem takiego stanowiska może być stół wraz z imadłem, półkami i szufladami na

narzędzia oraz stojakami, które posłużą do przechowywania gotowych wyrobów,

półfabrykatów itp.

Ponieważ materiał dotyczący tego zagadnienia przedstawiany był w kilku poprzednich

jednostkach modułowych, obecnie skupimy się na uzupełnieniu stanowiska pracy blacharza

samochodowego w sprzęt będący niezbędnym lub w znaczny sposób ułatwiający, a tym

samym przyśpieszający, zakres wykonywanych prac blacharskich.

Mówiąc o kompleksowej, czyli kompletnej naprawie samochodu, w którym konstrukcja

nośna została naruszona przy dzisiejszym poziomie techniki, myślimy konkretnie o jednym

z wielu dostępnych obecnie na rynku urządzeń do naprawy karoserii powypadkowych. Firmy

produkujące tego typu urządzenia wprowadzają na rynek coraz to nowsze rozwiązania,

mające ułatwić pracę i skrócić do minimum czas naprawy. Tak naprawdę skomputeryzowanie

dzisiejszego warsztatu blacharskiego pozwala głównie na zatrudnienie pracowników

z mniejszą praktyką zawodową, gdyż najtrudniejszą pracę polegającą na zdiagnozowaniu

rodzaju i wielkości uszkodzenia wykonuje program komputerowy, natomiast doświadczony

blacharz wykona to samo zadanie w porównywalnym czasie bez udziału komputera.

Pierwsze urządzenia naprawcze (zwane również ławami pomiarowo – naprawczymi),

były to ściśle specjalizowane płyty lub ramy najbardziej popularnych samochodów, które do

dnia dzisiejszego można wypożyczyć w specjalnie zajmujących się tym firmach. Mówiąc

inaczej są to naprawczo-pomiarowe szablony działające na zasadzie przestrzennego wzorca

kształtu. Na szczęście ze względu na kłopotliwość jak również ze względów ekonomicznych

system ten nie przyjął się w naszym kraju.

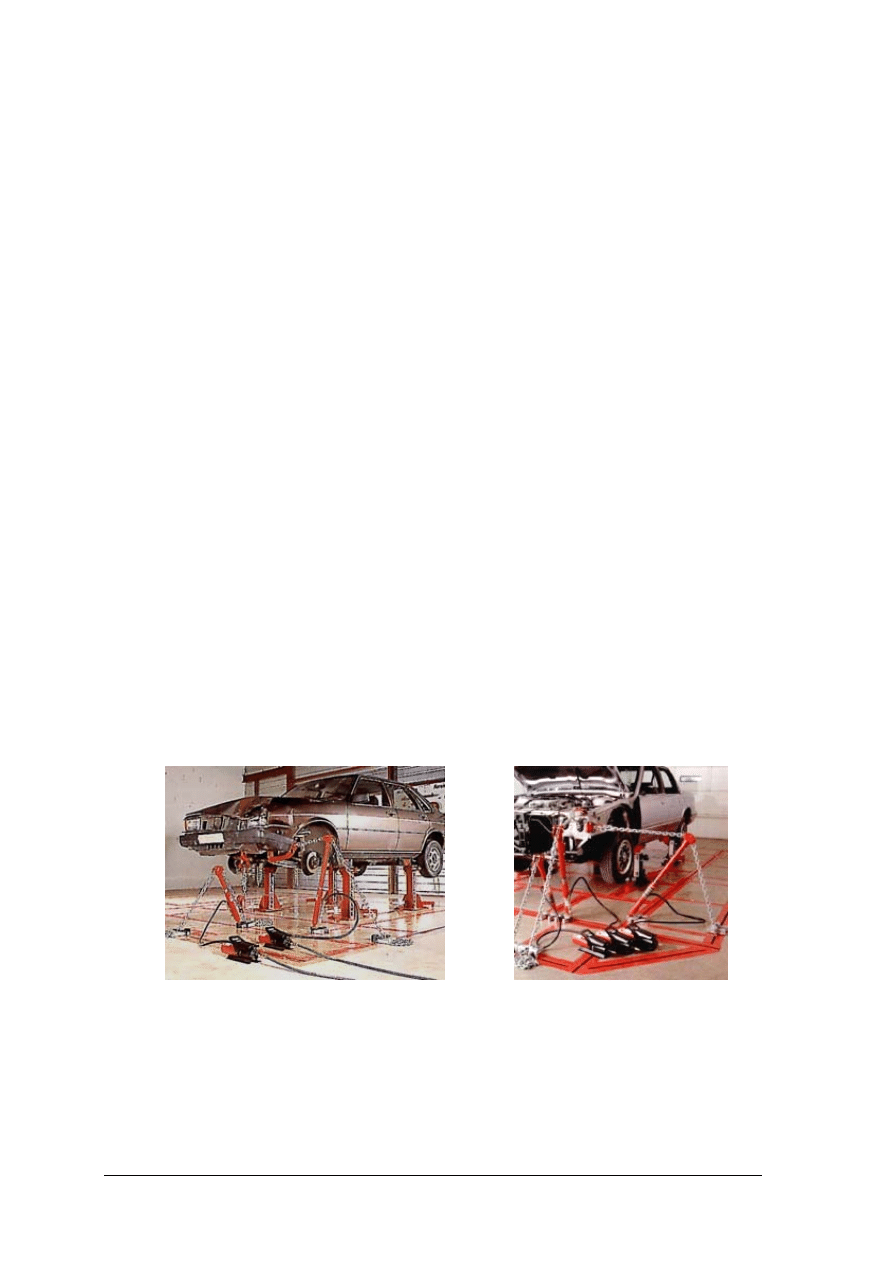

Drugi typ urządzeń naprawczych to: urządzenia naprawcze stacjonarne.

Rys. 2. Stacjonarny system naprawczy.[7]

Są to urządzenia, w których zasadniczy element czyli rama nośna zamontowana jest na

stałe w posadce warsztatu. Zaletą tego rozwiązania jest to, że posadzka pełni rolę bardzo

sztywnej podstawy, do której przytwierdzane są siłowniki robocze oraz inne elementy

mocujące w łatwy sposób demontowane po wykonanej naprawie, aby pozostawić wolne

miejsce dla następnego pojazdu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Jednak rozwój motoryzacji i nawał coraz to nowszych marek i modeli aut wymusił

opracowanie trzeciego typu urządzeń tzw. uniwersalnych (rys 4). Pozwalają one na naprawę

i diagnozę przed, w trakcie i po naprawie wszystkich samochodów, nie zależnie od ich

konstrukcji i budowy.

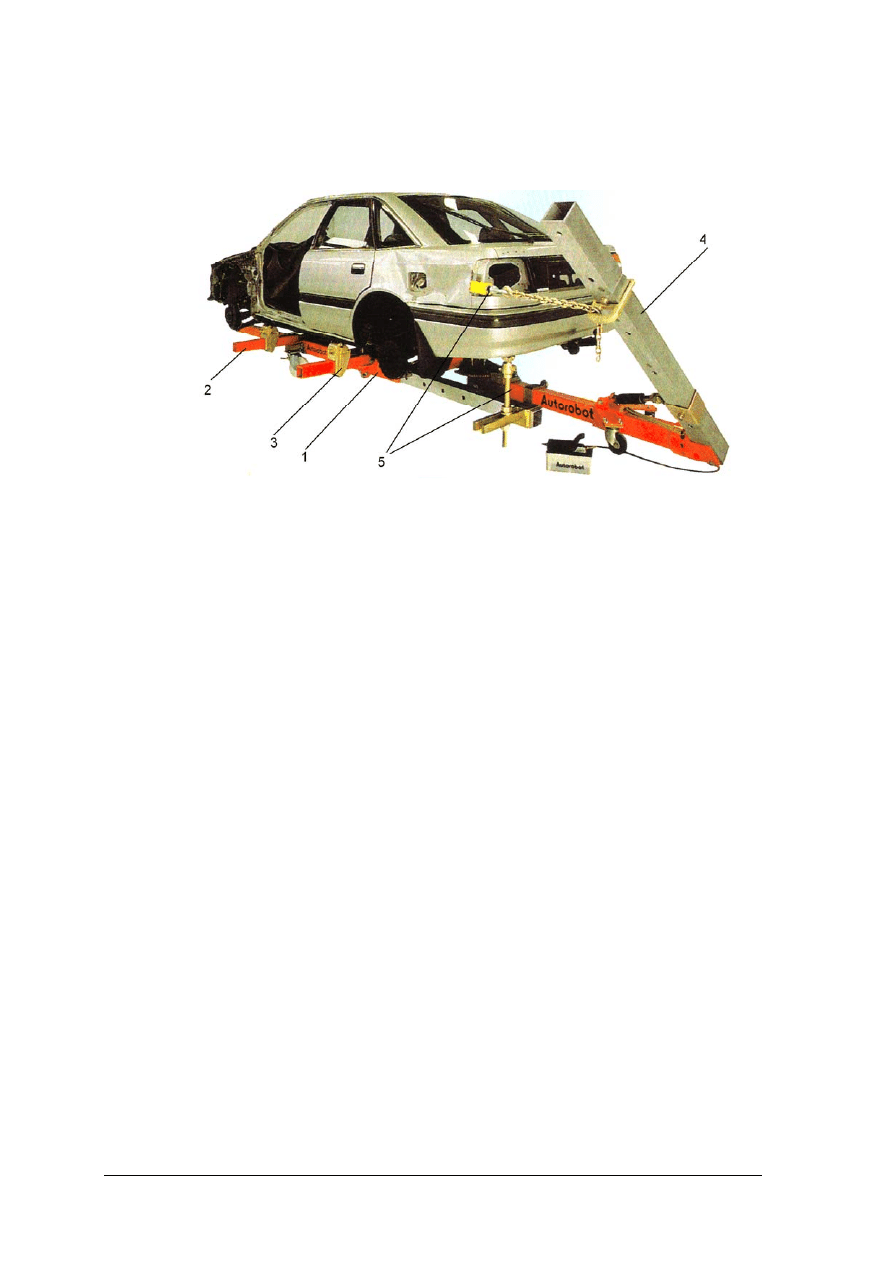

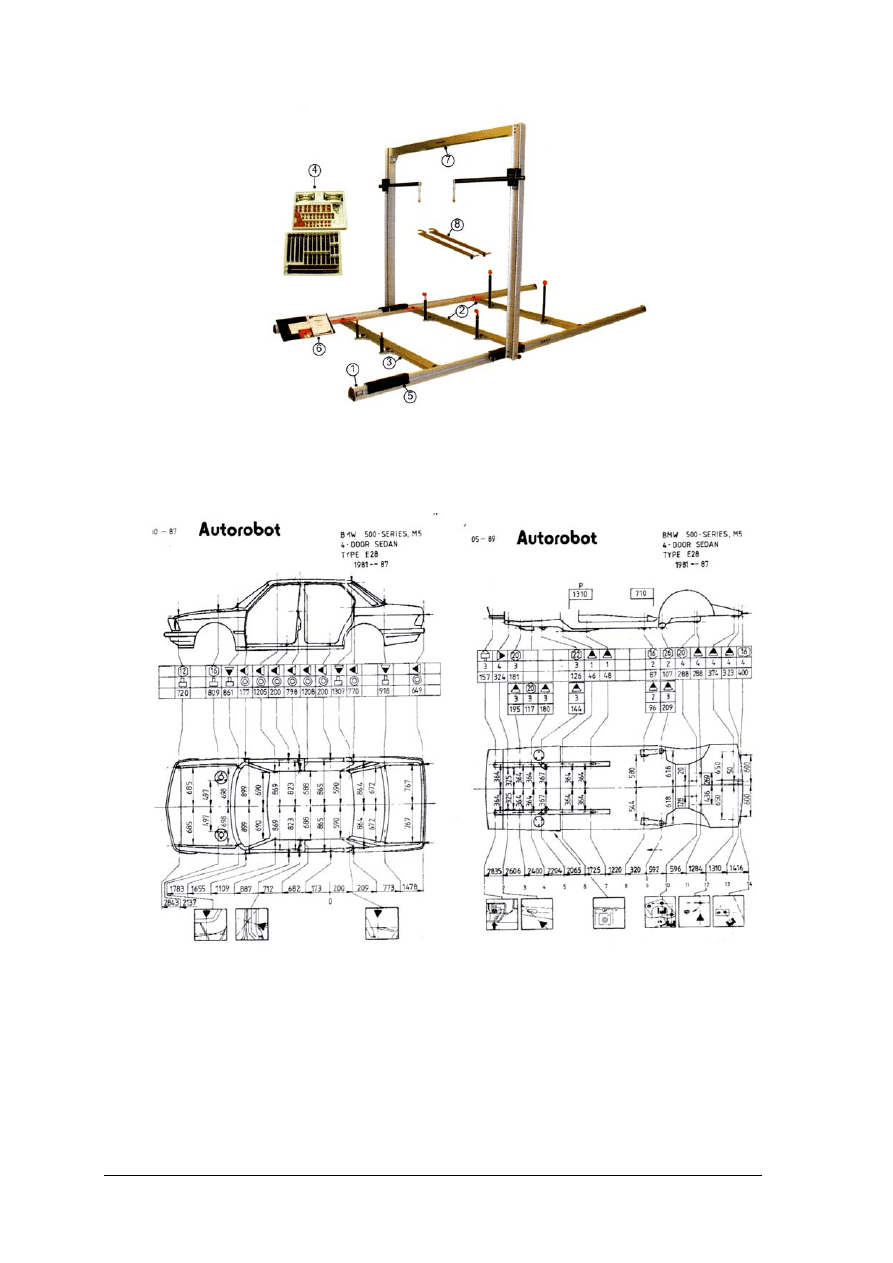

Rys. 3. System naprawczy Autorobot L: 1- rama nośna na kółkach, 2- belka imadła progowego, 3- imadło

progowe, 4- hydrauliczna wieża ciągnąca, 5- elementy mocujące i oprzyrządowanie wspomagające

.

[7]

W wersji podstawowej uniwersalne urządzenia naprawcze, zwane niegdyś kątownicami,

budowane są zazwyczaj jako jednostki mobilne tzn. takie, które pozwalają na

przemieszczanie zestawu w każdej chwili w dowolne miejsce blacharni. Niezależnie od

systemu typowe urządzenia tego typu składają się z następujących elementów:

− ramy nośnej na kółkach,

− belek imadeł progowych,

− imadeł progowych,

− hydraulicznej wieży ciągnącej,

− elementów mocujących i oprzyrządowania wspomagającego.

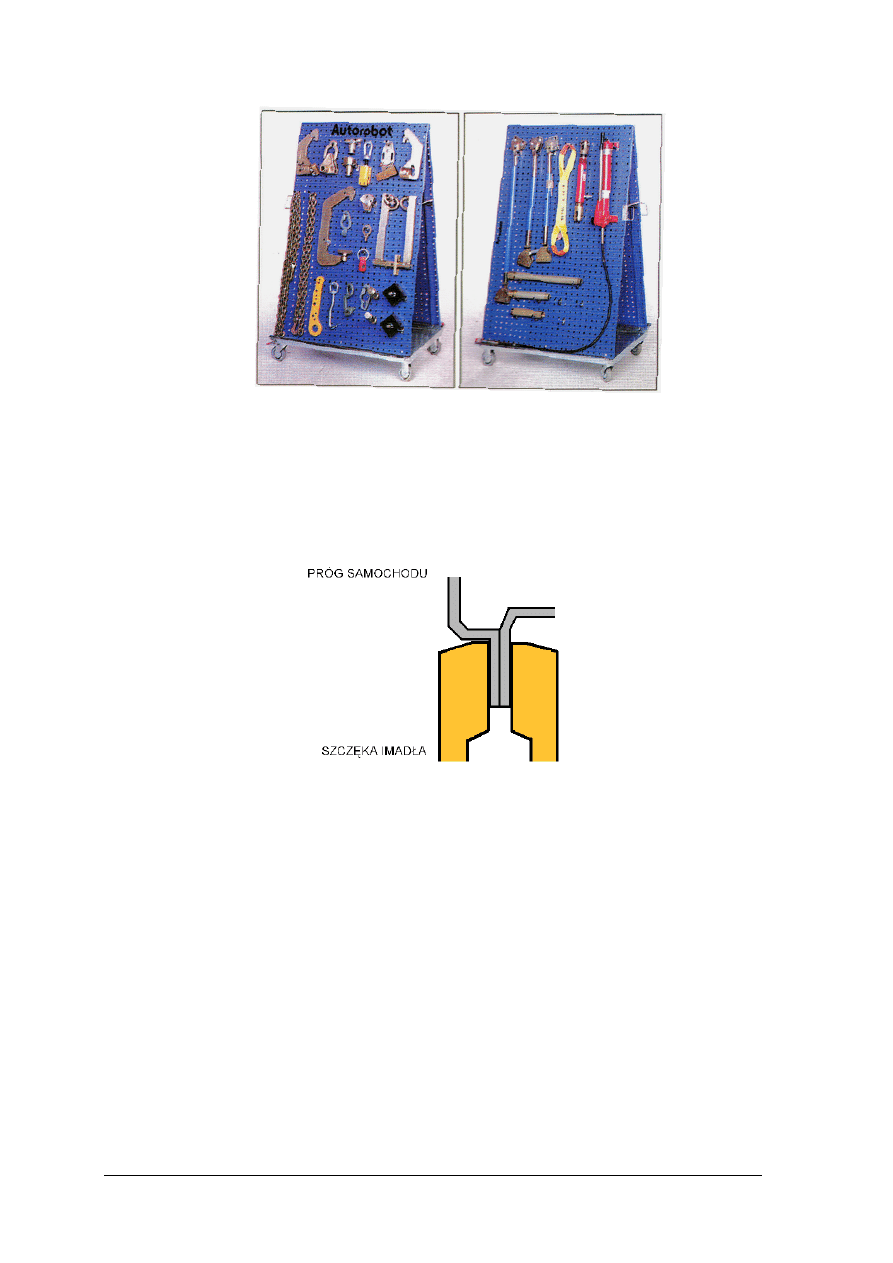

Dla

zwiększenia efektywności i skrócenia czasu napraw producenci proponują zazwyczaj

opcjonalnie wyposażenie dodatkowe, w którego skład wchodzą zazwyczaj:

− przedłużacze wieży,

− dodatkowe wieże lub zestawy ciągnące,

− żuraw,

− uchwyty mocujące nadwozie w trakcie ciągnięcia (szczęki) wraz z łańcuchami,

− najazdy pomocnicze oraz podnośniki nożycowe,

− systemy pozycjonowania – podparcia, zabezpieczające nadwozie przed

przemieszczeniem (blokady),

− systemy mocowania karoserii bezprogowych,

− śruby rzymskie oraz ściągaczo – rozpieracze do otworów drzwiowych i okiennych,

− podnośniki, wózki i podstawki warsztatowe,

− zespoły siłowników hydraulicznych i pneumatyczno – hydraulicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 4. Przykład wyposażenia dodatkowego do napraw za pomocą ramy naprawczej firmy Autorobot.[7]

Montaż karoserii na uniwersalnych urządzeniach naprawczych uzależniony jest od

konstrukcji urządzenia oraz wyposażenia, a co za tym idzie i możliwości technicznych

blacharni. Pierwszą czynnością, którą należy wykonać w celu zdiagnozowania, a następnie

naprawy danego samochodu jest uniesienie go (lub wprowadzenie – wciągnięcie na

stanowisko w przypadku podnośników nożycowych), w celu zamocowania w imadłach

progowych.

Rys. 5. Typowe mocowanie krawędzi progowej za pomocą szczęki imadła progowego.[6]

Jedną z najszybszych i najbezpieczniejszych metod montażu nadwozia na urządzeniach

naprawczych jest użycie podnośnika dwukolumnowego. Po uniesieniu naprawianego

samochodu umieszcza się pod nim ramę naprawczą z odpowiednio rozstawionymi szczękami

imadeł (zgodnie z instrukcją producenta), co uzależnione jest od specjalnych

technologicznych wzmocnień w progach. W momencie, gdy opuszczane nadwozie znajdzie

się w bezpośredniej bliskości ramy zatrzymujemy podnośnik i przystępujemy do korekty jej

ustawienia tak, by dalsze opuszczanie auta pozwoliło na bezpośrednie osadzenie krawędzi

progowych w rozchylonych szczękach. Po osadzeniu karoserii na imadłach progowych

pozostaje jedynie zabezpieczenie samochodu przed przemieszczeniem poprzez dokręcenie

śrub szczęk mocujących.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

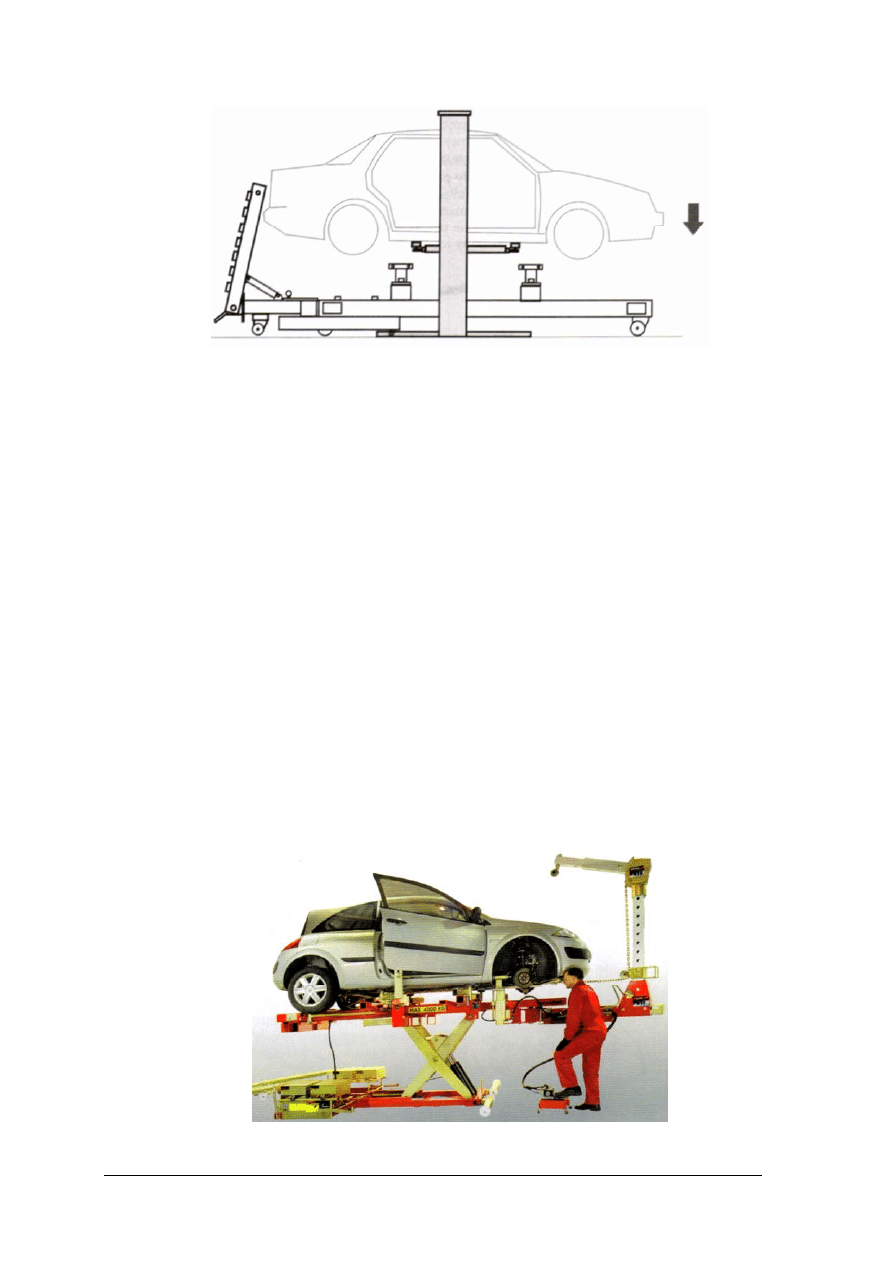

Rys. 6. Montaż samochodu na urządzeniu naprawczym przy zastosowaniu podnośnika

dwukolumnowego.[5,s.63]

Podnośnik dwukolumnowy poza tym, że służy do szybkiego zamocowania

i zdemontowania samochodu z ramy naprawczej spełnia w warsztacie ważne funkcje.

Możemy wykorzystać go do takich celów jak:

− szybkie oględziny wstępne,

− dokonywanie pomiarów karoserii bez i z urządzeniem pomiarowym,

− przygotowanie samochodu do naprawy (np.: wymontowanie zbiornika paliwa),

− drobne naprawy płyty podłogowej,

− naprawy zawieszenia i układu wydechowego,

− zabezpieczenie antykorozyjne po naprawie itp..

Kolejną metodą montażu auta na ramie naprawczej jest wjazd lub wciągnięcie go za

pomocą wciągarki na specjalne najazdy, które demontowane są po usadowieniu samochodu

w imadłach progowych. Niestety, stosowanie tego rozwiązania wiąże się z pewną

pracochłonnością i dlatego w tej formie nie jest stosowane na szeroką skalę.

Rozwinięciem powyższej metody jest wielofunkcyjny zestaw w skład, którego wchodzi

dodatkowo podnośnik nożycowy. W układzie tym najazdy pozwalają na wjazd lub

wciągnięcie samochodu za pomocą wciągarki, a rama naprawcza unoszona jest hydraulicznie

do góry z gotowymi do zamocowania czterema szczękami, w których wystarczy dokręcić

jedynie śruby imadeł by zamocować nadwozie. To rozwiązanie techniczne eliminuje

konieczność stosowania oddzielnych podnośników i usuwania najazdów, a sam podnośnik

może być usunięty spod ramy i może być wykorzystywany do innych np. wymienianych

powyżej celów.

Rys. 7. System B 20 firmy Autorobot z hydraulicznym podnośnikiem nożycowym.[7]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Podnośnik nożycowy nie jest stosowany jedynie w połączeniu z najazdami. Jego

użyteczność okazała się tak duża, że w chwili obecnej oferowany jest przez większość

renomowanych firm, również w powiązaniu z ramami, jako urządzenie stacjonarne

(niejezdne) typu RPN (rama na podnośniku). Ogromną zaletą tego rozwiązania jest

bezpieczeństwo, łatwość oraz szybkość montażu i demontażu samochodu na i z ramy

naprawczej, a przy optymalnie zaprojektowanym stanowisku, gdzie rama osadzona jest

w wgłębieniu posadzki wystarcza jedynie ustawić samochód nad ramą, zamontować szczęki,

unieść podnośnik do góry, dokręcić śruby mocujące i pojazd gotowy jest do dalszych napraw.

Wprowadzenie tego urządzenia na rynek w sposób znaczący podniosło komfort, jakość

i wydajność pracy blacharza.

W przypadku nie posiadania wyżej wymienionych (lub ich pochodnych) systemów

pozostaje jedynie sposób ostateczny, czyli montaż za pomocą przesuwnego podnośnika

samochodowego, tzw. żaby o udźwigu minimum 2 tony i wysokości unoszenia 0,8 m, oraz

podstawek. W zależności od typu urządzenia, do którego będzie montowany pojazd

w sposobie montażu występują pewne niewielkie różnice.

Ogólnie osadzenie pojazdu na ramie naprawczej przebiega według następującego

schematu:

− uniesienie przedniej lub tylnej części pojazdu,

− ustawienie uniesionej strony na podstawkach samochodowych (lub koziołkach),

− uniesienie drugiej strony pojazdu,

− ustawienie drugiej strony pojazdu na podstawkach,

− zamontowanie i ustawienie imadeł progowych w odpowiednim rozstawie (uzależnionym

od wzmocnień w progach) podanym przez producenta – zazwyczaj odpowiadającym

miejscom na podnośnik samochodowy (lewarek),

− umieszczenie ramy nośnej pod płytą podłogową,

− zamontowanie imadeł progowych,

− uniesienie jednej strony pojazdu i wyjęcie podstawek,

− opuszczenie samochodu na szczęki imadeł i wstępne ich dokręcenie,

− uniesienie drugiej strony pojazdu i wyjęcie podstawek,

− opuszczenie samochodu na szczęki imadeł i zabezpieczenie nadwozia przez dokręcenie

wszystkich śrub imadeł progowych.

Zdecydowana większość samochodów projektowana jest w taki sposób, że posiada jako

element usztywniający nadwozie samochodu rant progowy. Jest on połączeniem dwóch lub

trzech elementów konstrukcyjnych tj.: poszycia progu, belki szkieletu i wzmocnienia, czyli

łącznika progu z podłogą samochodu tzw. podproża. Jednak w niektórych samochodach

takich jak np. BMW, czy Mercedes, zwłaszcza w nowszych modelach, spotyka się nieco inne

rozwiązania konstrukcyjne. Wymaga ono niestety stosowania dodatkowego - specjalnego

osprzętu, który niezbędny jest również do montowania samochodów z konstrukcją ramową,

gdyż karoserie tych pojazdów zamiast zgrzanych krawędzi progowych posiadają elementy

ramy nośnej wykonane z profili zamkniętych. Niestety te rozwiązania zmuszają do zakupu

specjalnego osprzętu montażowego, będącego w ofercie sprzedaży wszystkich liczących się

firm produkujących ramy naprawcze.

Rysunek 8 przedstawia jedno z takich rozwiązań tj. system STARBLOCK służący do

mocowania pojazdów z ramą i bez progu do ramy podstawowej, oraz dodatkowo

umożliwiający ruch uszkodzonej powierzchni karoserii podczas procesu naprawy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 8. System STARBLOCK firmy Autorobot.[7]

Znając wyposażenie warsztatu blacharskiego, w którym dokonywać będziemy napraw,

po oględzinach powierzonego nam samochodu. należy dobrać odpowiednią technologię

naprawy. Uzależniona ona będzie głównie od zaplecza sprzętowego jakim dysponujemy,

względów ekonomicznych, oraz od rodzaju uszkodzenia jakie przyjdzie nam naprawiać.

Skompletowania, jedynie potrzebnych nam urządzeń i narzędzi, dokonywać należy po

zaplanowaniu zakresu i kolejności operacji jakie wykonywać będziemy w czasie naprawy

danego samochodu. Unikniemy w ten sposób nagromadzenia zbędnego oprzyrządowania

i narzędzi nie mających wpływu na sprawność pracy, ale mających wpływ na porządek na

stanowisku roboczym. Zasady wyposażania oraz organizacji pomieszczenia i stanowiska

pracy, jak też doboru technologii naprawy i planowania kolejności wykonywanych czynności,

omówione zostały dokładniej w poprzednich jednostkach modułowych. Stosując się do nich,

jesteśmy w stanie stworzyć stanowisko pracy, które będzie przyjazne dla pracownika,

zapewni mu swobodę pracy, a przez to zwiększy jej wydajność.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak wyposażone jest stanowisko pracy blacharza do napraw na ramie prostowniczej?

2. Jakimi kryteriami będziesz kierował się przy doborze technologii naprawy samochodu?

3. Z jakich podstawowych elementów składa się uniwersalne urządzenie naprawcze?

4. Jakie są typy urządzeń naprawczych?

5. Jakie są metody montażu pojazdów w urządzeniach naprawczych?

6. Na czym polega montaż na ramie naprawczej za pomocą przesuwnego podnośnika

samochodowego?

7. W jaki sposób montujemy w urządzeniu naprawczym pojazdy bez rantu progowego?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zorganizuj stanowisko do naprawy nadwozia typu sedan, uszkodzonego w tylnym

prawym narożniku bez przemieszczenia konstrukcji nośnej. Uszkodzenie wymaga użycia

ramy naprawczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przepisami i instrukcjami bezpieczeństwa i higieny pracy

i przeciwpożarowymi przy wykonywaniu prac blacharskich,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

2) zapoznać się z literaturą wskazaną przez nauczyciela,

3) sporządzić wykaz: urządzeń, maszyn, narzędzi, materiałów i sprzętu kontrolno

pomiarowego niezbędnych do wykonania naprawy (załącznik 3),

4) wykonać rysunek powierzchni warsztatu dla sporządzonego wykazu (załącznik 3),

5) zgromadzić i rozmieścić na stanowisku pracy, na podstawie karty ćwiczenia, niezbędne

materiały, narzędzia, urządzenia i sprzęt do wykonania ćwiczenia,

6) sprawdzić stan techniczny maszyn, urządzeń i sprzętu,

7) zgromadzić środki ochrony osobistej,

8) zapisać wnioski i spostrzeżenia z wykonanego ćwiczenia (załącznik 3),

9) na forum grupy zaprezentować efekt wykonanego zadania,

10) zadanie wykonać indywidualnie.

Wyposażenie stanowiska pracy:

− specjalistyczne stanowisko blacharskie z kompletem urządzeń, przyrządów, maszyn

narzędzi i sprzętu kontrolno – pomiarowego,

− materiały pomocnicze stosowane w blacharstwie,

− sprzęt ochrony osobistej,

− materiały piśmienne,

− karta ćwiczenia (załącznik 3).

Załącznik 3

Karta ćwiczenia

Imię i nazwisko

.............................................................................................................................................

PLAN DZIAŁANIA

1) Zapisz zaplanowane kolejne czynności prowadzące do wykonania ćwiczenia:

.......................................................................................................................................................

Zapisz nazwy i rodzaje:

− materiałów i surowców niezbędnych do wykonania

ćwiczenia:..............................................................................................................................

................................................................................................................................................

− narzędzi, urządzeń i maszyn niezbędnych do wykonania ćwiczenia:

...........................................................................................................................................

− sprzętu kontrolno – pomiarowego niezbędnego do wykonania ćwiczenia:

...........................................................................................................................................

................................................................................................................................................

− środków ochrony osobistej niezbędnych do wykonania ćwiczenia:

...........................................................................................................................................

................................................................................................................................................

................................................................................................................................................

3) Miejsce na rysunek:

4) Wnioski i spostrzeżenia:

.......................................................................................................................................................

.......................................................................................................................................................

.......................................................................................................................................................

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 2

Zamocuj nadwozie samochodu z rantem progowym na ramę naprawczą, przy pomocy

przesuwnego dźwignika warsztatowego i podstawek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przepisami i instrukcjami bhp i ppoż. przy wykonywaniu prac

blacharskich,

2) zapoznać się z materiałami wskazanymi przez nauczyciela,

3) zaplanować kolejność czynności i opisać w karcie ćwiczenia (załącznik 4),

4) zgromadzić narzędzia i urządzenia niezbędne do wykonania ćwiczenia,

5) przygotować stanowisko pracy,

6) wykonać ćwiczenie zgodnie z sporządzonym planem działania,

7) uporządkować stanowisko pracy,

8) zapisać wnioski i spostrzeżenia z wykonanego ćwiczenia,

9) na forum grupy zaprezentować efekt wykonanego zadania,

10) zadanie wykonać w małych grupach ćwiczeniowych.

Wyposażenie stanowiska pracy:

− instrukcje stanowiskowe dla urządzeń i narzędzi,

− instrukcje bhp i ppoż. oraz tablice poglądowe i ostrzegawcze,

− nadwozie samochodu,

− rama naprawcza,

− przesuwny dźwignik warsztatowy (tzw. żaba),

− klucz do skręcania imadeł progowych,

− regulowane podstawki samochodowe,

− sprzęt kontrolno - pomiarowy,

− środki ochrony osobistej,

− przybory do pisania,

− karta ćwiczenia (załącznik 4).

Załącznik 4

Karta ćwiczenia

Imię i nazwisko

...............................................................................................................................................

PLAN DZIAŁANIA

1) Zapisz zaplanowane kolejne czynności prowadzące do wykonania ćwiczenia:

....................................................................................................................................................

2) Zapisz nazwy i rodzaje:

− materiałów i surowców niezbędnych do wykonania ćwiczenia:

...........................................................................................................................................

− narzędzi, urządzeń i maszyn niezbędnych do wykonania ćwiczenia:

.........................................................................................................................................

− sprzętu kontrolno – pomiarowego niezbędnego do wykonania ćwiczenia:

...........................................................................................................................................

− środków ochrony osobistej niezbędnych do wykonania ćwiczenia:

.

...........................................................................................................................................

3) Wnioski i spostrzeżenia:........................................................................................................

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) przygotować stanowisko pracy do napraw na ramie naprawczej?

2) sporządzić wykaz: urządzeń, maszyn, narzędzi, materiałów i sprzętu

kontrolno pomiarowego niezbędnych do wykonania naprawy?

3) zaprojektować wnętrze warsztatu blacharskiego do prac z ramą

naprawczą?

4) zamocować nadwozie samochodu z rantem progowym na ramę

naprawczą?

5) dobrać narzędzia niezbędne do wykonania naprawy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Pomiar nadwozia

4.3.1. Materiał nauczania

Pierwszym działaniem po przyjęciu samochodu do naprawy jest dokładne rozpoznanie

zakresu, cech i rodzaju uszkodzeń jakiemu on uległ. Ma ono podstawowy wpływ na jakość

i szybkość, a co za tym idzie i ekonomiczność, wykonywanej naprawy i bardzo ściśle

związane jest z bezpieczeństwem późniejszych użytkowników danego pojazdu jak i innych

uczestników ruchu drogowego.

W przypadku drobnych i średnich napraw problem ten został omówiony w poprzednich

jednostkach modułowych i dlatego w tym Poradniku nie będziemy do niego wracać,

natomiast skupimy się na specjalistycznych urządzeniach pomiarowych.

Przypominając - wstępna ocena uszkodzeń dotyczy przede wszystkim poszycia

nadwozia. Dopiero w momencie zdemontowania zewnętrznych elementów tego poszycia

takich jak np. błotniki, osłony, pokrywy, czy zderzaki, odsłaniamy konstrukcję nośną

samochodu i dopiero od tego momentu rozpoczyna się proces dokładnych oględzin

powypadkowych, mających decydujący wpływ na: ekonomiczność, jakość i czas wykonania

danej naprawy oraz pośrednio na bezpieczeństwo uczestników ruchu drogowego.

Najczęściej pomiarów dokonuje się zaczynając od analizy organoleptycznej, wspartej

podstawowymi narzędziami pomiarowymi takimi jak przymiary: blacharskie, listwowe,

kreskowe, czy też cyrkle blacharskie, które dla wprawnego oka dają wstępny obraz rodzaju

uszkodzenia konstrukcji pojazdu, a co za tym idzie i sposobu jego naprawy.

Rys. 9. Cyrkiel pomiarowy z podziałką milimetrową i przykład pomiaru.[7]

Rys. 10. Przymiar blacharski teleskopowy firmy Blackhawk.[5, s. 36]

Taki pomiar, a właściwie oględziny, nie są jednak wiarygodną miarą zakresu

uszkodzenia konstrukcji pojazdu. Dopiero zdiagnozowanie uszkodzeń przy pomocy pomiaru

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

trójwymiarowego pozwala na wychwycenie wszelkich odstępstw od wymiarów

przewidzianych przez producentów pojazdów.

Zdarzać się może, że nie będziemy dysponować wymiarami wzorcowymi danego

pojazdu i mamy problem z ich ustaleniem. Jest to sytuacja raczej hipotetyczna lub dotycząca

bardzo starego samochodu, gdyż producenci urządzeń pomiarowych wydają pełne wykazy

danych diagnostycznych marek i modeli poruszających się po naszych drogach. Jednakże co

zrobić, gdy mamy do czynienia z taką sytuacją. Pozostaje do zastosowania jedynie metoda,

poparta wiedzą i doświadczeniem, polegająca na pomiarze i symetrycznym przenoszeniu

z nieuszkodzonej na drugą uszkodzoną część nadwozia wymiarów bazowych. Niestety

praktyka blacharska ma tu ogromne znaczenie, gdyż nie wszystkie auta, zwłaszcza te

nowoczesne, mają symetrycznie rozmieszczone punkty pomiarowe - dotyczy to głównie płyty

podłogowej samochodu.

Urządzenia pomiarowe możemy podzielić ogólnie na dwie grupy:

− mechaniczne,

− elektroniczne (trygonometryczne).

− Wśród nich wyróżniamy kilka podstawowych systemów (metod) odczytywania

wyników:

− mechaniczny,

− mechaniczno-elektroniczny,

− laserowy (optyczny),

− laserowo-elektroniczny,

− ultradźwiękowy.

Mechaniczny system pomiarowy.

Obecnie, głównie ze względów ekonomicznych, najbardziej rozpowszechnionymi

urządzeniami pomiarowymi na naszym rynku są urządzenia mechaniczne.

Pomimo przestarzałości tego systemu ma on mimo wszystko także swoje zalety. Oprócz

tego, że może być stosowany zarówno do pomiarów (diagnostyki) pojazdu bez jego montażu

na ramie, przy swoim głównym zastosowaniu - powypadkowym, używany jest zarówno do

pomiaru stopnia deformacji, kontroli stopnia naprawy no i przede wszystkim efektu

wykonanej pracy. Dodatkową zaletą jest to, że ten system pomiarowy po drobnych

,,kombinacjach” daje się zaadaptować prawie do wszystkich systemów naprawczych.

Budowa urządzenia jest stosunkowo prosta, choć w zależności od producenta różnice

mogą być znaczące. Przedstawiony system (rys. 11) składa się z bramki pomiarowej

z suwakami, dwóch belek głównych i trzech belek poprzecznych oraz zestawu końcówek

pomiarowych.

Pomiar odbywa się zgodnie z kartą pomiarową danej marki i modelu samochodu.

(rys. 12) Po zmontowaniu urządzenia pomiarowego na danej bryle samochodu, należy

ustawić go bazując co najmniej na trzech nie uszkodzonych punktach płyty podłogowej

(zgodnych z kartą pomiarową) i zabezpieczyć przed przesuwaniem. Po skalibrowaniu bramki

pomiarowej, zgodnie z punktem zerowym (narzuconym przez producenta) z podziałką

milimetrową znajdującą się na belkach wzdłużnych, możemy przystąpić do pomiarów

polegających na przyłożeniu konkretnej końcówki (zgodnie z kartą pomiarową) do

mierzonego miejsca i porównaniu wyniku odczytu z wartością podaną w karcie pomiarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 11. Mechaniczne urządzenie pomiarowe firmy Autorobot.[7]

1) Dolne listwy wzdłużne. 2) Mostki pomiarowe poprzeczne nr I i II, kalibrujące się automatycznie. 3) Mostek

pomiarowy poprzeczny nr III, ustawiany ręcznie. 4) Czujniki i końcówki pomiarowe. 5) Blaszka na dolną listwę

wzdłużną. 6) CD-ROM z kartami pomiarowymi. 7) Górna bramka pomiarowa kompletna z rolkami i ramionami

pomiarowymi (suwakami). 8) Wsporniki do dolnych listew pomiarowych.

Rys. 12. Karty pomiarowe mechanicznego urządzenia pomiarowego firmy Autorobot.[7]

Dla utrwalenia - mówiąc skrótowo - w mechanicznym systemie pomiarowym odczyt

wyników pomiaru odbywa się na zasadzie odczytania wartości położenia danego punktu

z skali milimetrowej znajdującej się na urządzeniu pomiarowym, po wcześniejszym

przyłożeniu odpowiedniej końcówki przyrządu pomiarowego do badanego miejsca i

zapisaniu lub porównaniu wyniku pomiaru z kartą pomiarową przeznaczoną dla danego

rodzaju nadwozia.

Choć system ten jest najmniej dokładny i dość uciążliwy głównie dlatego, że przy

złożonych zniekształceniach pojazdu dużo czasu należy poświecić na analizę wyników

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

pomiarów, to i tak o jego popularności i zakupie decydują przede wszystkim względy

ekonomiczne.

Mechaniczno – elektroniczny system pomiarowy.

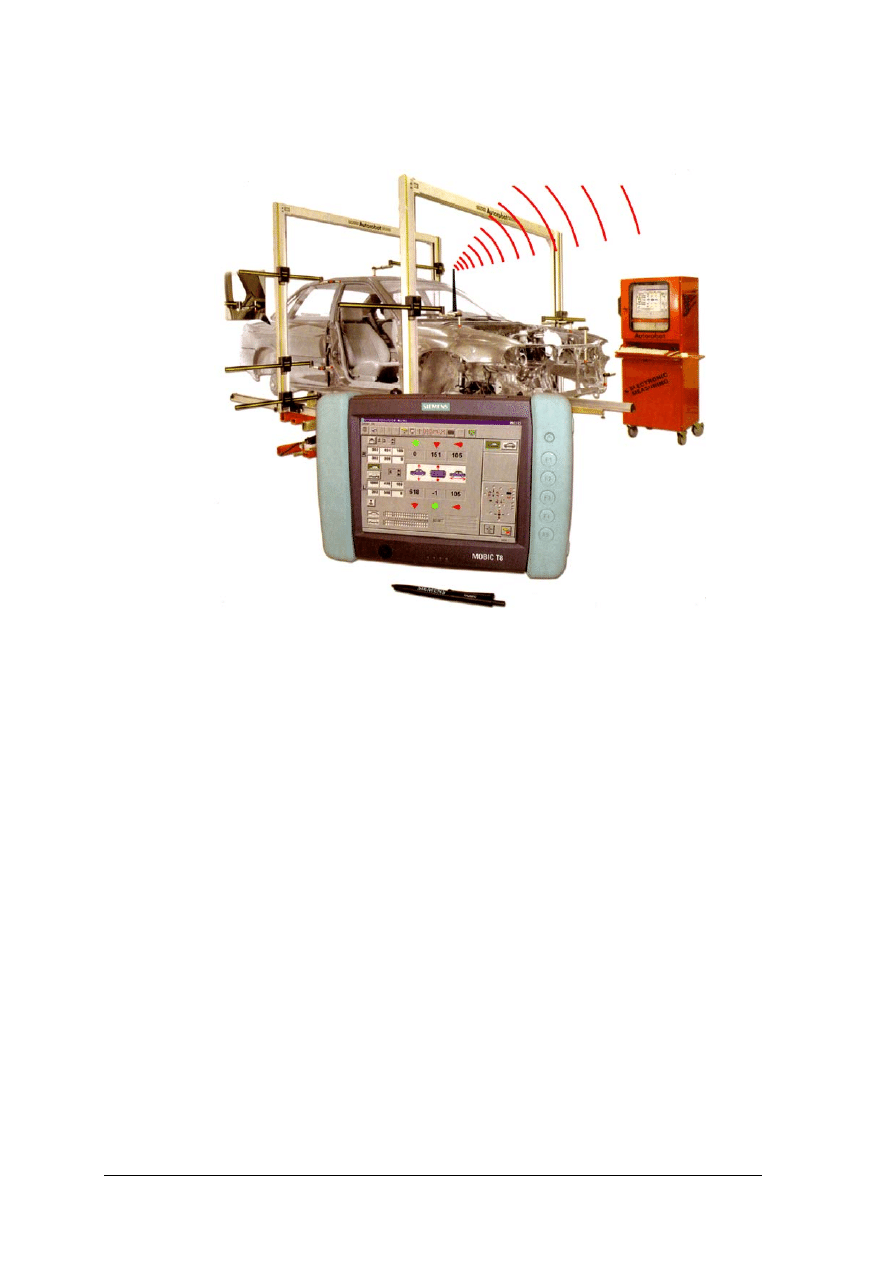

Rys. 13. Mechaniczno-elektroniczne bezprzewodowe urządzenie pomiarowe (Autorobot-Mobic).[7]

Pomiar tą metodą polega na zastosowaniu obrotowej głowicy pomiarowej zbierającej

informacje o położeniu badanych punktów kontrolnych i przesłaniu zbieranych danych

bezprzewodowo lub przewodem łączącym do komputera, który oblicza i po automatycznym

skalibrowaniu pokazuje sposób i wielkość deformacji badanego nadwozia.

Obsługa programu pomiarowego na urządzeniu Mobic odbywa się za pomocą pięciu

klawiszy funkcyjnych oraz pióra współpracującego z aktywną matrycą ekranu. Ergonomiczna

obudowa urządzenia pozwala na pewny chwyt i łatwą obsługę. Ze względu na specyfikę

środowiska pracy obudowa odporna jest na wilgoć, wodę, kurz, zapylenie oraz przypadkowe

obciążenia udarowe, a nawet upadek z wysokości 2 metrów.

Laserowy system pomiarowy.

Ta grupa urządzeń jest właściwie rozwinięciem metody mechanicznej z wykorzystaniem

promienia laserowego i powoli odchodzi w zapomnienie, choć do niedawna dla ich

posiadaczy (właścicieli warsztatów) stanowiła powód do dumy oraz pomagała

w reklamowaniu warsztatu. Dokładność pomiarów oraz stopień skomplikowania jest

w zasadzie zbliżony do urządzeń, w których wykorzystano metodę mechaniczną.[5, s. 39]

Laserowo-elektroniczny system pomiarowy

Pomiar płyty podłogowej tą metodą polega na zamocowaniu specjalnych podwieszanych

sond (płytek pomiarowych – ekranowych) w technologicznych punktach zadanych przez

producenta, które odbijają promień lasera wysyłanego przez specjalną głowicę pomiarową.

Uzyskane w ten sposób dane przerabiane są przez program komputerowy weryfikujący

zebrane i fabryczne dane badanego nadwozia. Całe urządzenie składa się z szafki na

komputer i akcesoria, lasera z dwoma wirującymi głowicami, skanera rejestrującego

położenie punktów świetlnych oraz zestawu podwieszanych płytek pomiarowych

oznaczonych kodami kreskowymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 14. Skaner pomiarowy laserowo-elektroniczny oraz akcesoria (sondy) pomiarowe urządzenia

pomiarowego VELOCITY firmy Chief.[7]

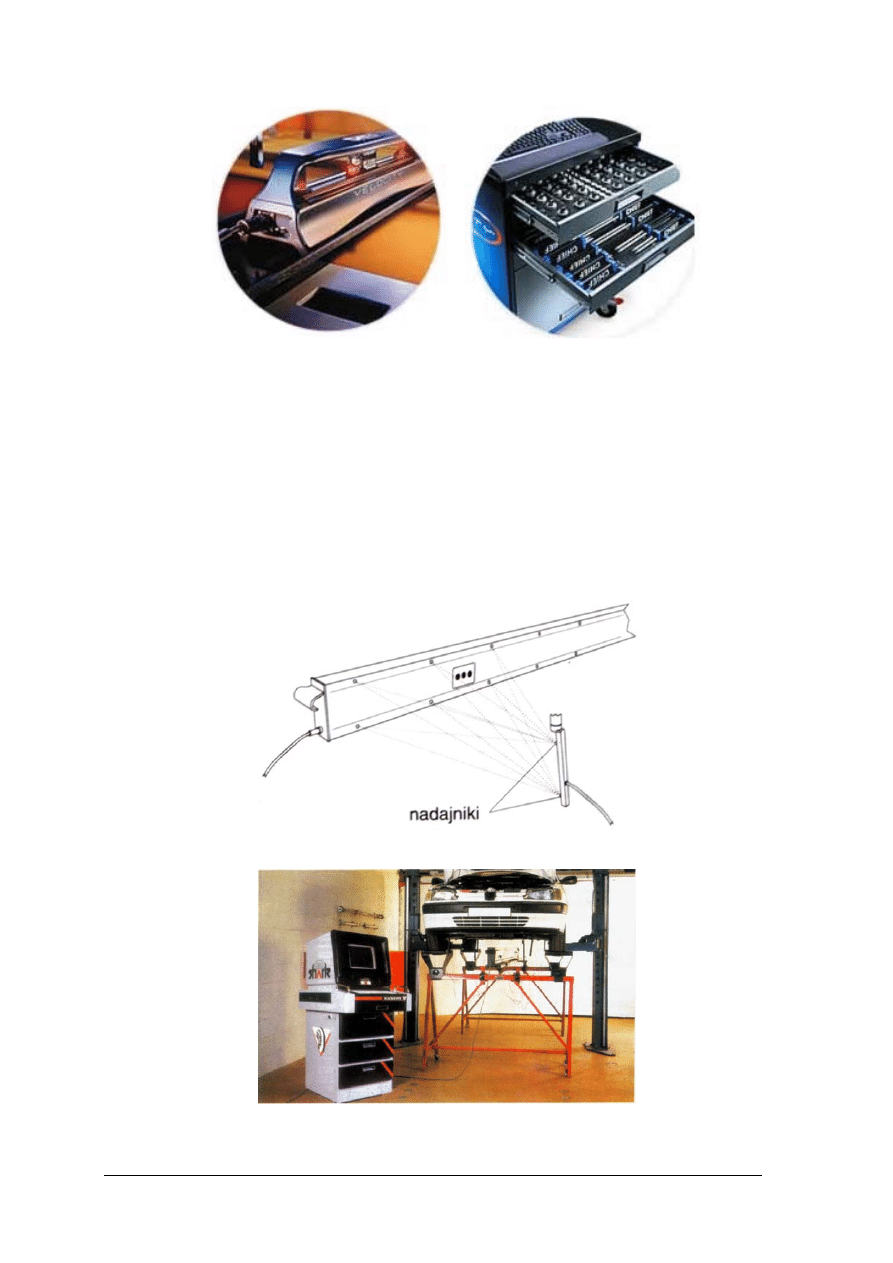

Ultradźwiękowy system pomiarowy.

Urządzenia tego typu składają się z podłużnej belki odbiorczej, na której zamontowane są

miniaturowe mikrofony odbierające sygnały przesyłane z 8 sond pomiarowych,

umieszczonych za pomocą adapterów magnetycznych w punktach kontrolnych karoserii

zaznaczonych w karcie pomiarowej danego modelu samochodu. Proces pomiaru, jak

w wszystkich skomputeryzowanych urządzeniach pomiarowych, kontrolowany jest na

ekranie monitora komputera sterującego, przechowującego w swej pamięci dane ok. 400

modeli aut na bieżąco aktualizowane przez producenta systemu.

Osobliwością tego urządzenia jest całkowita niewrażliwość systemu na sposób ustawienia

samochodu względem belki pomiarowej oraz gładkość i wypoziomowanie podłoża.[3, s. 28]

Rys. 15. Zasada pomiaru ultradźwiękowego.[5, s.112]

Rys. 16. Ultradźwiękowy system pomiarowy Shark firmy Blackhawk

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Komputerowe systemy pomiarowe są bardzo trudne do omówienia ze względu na

zróżnicowanie typów, technologii budowy i oprogramowania występującego w tych

urządzeniach. Jednak tym, o czym nie można nie wspomnieć jest fakt, iż podstawową różnicą

pomiędzy tymi systemami jest to, że urządzenia komputerowe automatycznie porównują

zmierzone dane z danymi zawartymi w ich bazach danych, co niestety w systemach

mechanicznych musimy wykonywać sami.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są sposoby diagnozowania uszkodzeń?

2. Jak dzielimy proces oględzin uszkodzeń pojazdu?

3. Jak mierzymy nadwozie, nie mając karty technologicznej?

4. Jakie znasz systemy urządzeń pomiarowych?

5. Jak zbudowane jest mechaniczne urządzenie pomiarowe?

6. Do czego służy

karta

pomiarowa?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dokonaj pomiaru deformacji nadwozia za pomocą cyrkla blacharskiego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przepisami i instrukcjami bezpieczeństwa i higieny pracy

i przeciwpożarowymi przy wykonywaniu prac blacharskich,

2) zapoznać się z literaturą wskazaną przez nauczyciela,

3) przygotować stanowisko pracy,

4) zgromadzić niezbędne materiały i narzędzia do wykonania ćwiczenia,

5) dokonać organoleptycznych oględzin nadwozia,

6) dobrać odpowiednie narzędzie spośród kilku udostępnionych,

7) przygotować cyrkiel do pomiarów-„zmontować”,

8) dokonać pomiarów,

9) zapisać wyniki,

10) zdemontować i zabezpieczyć przyrząd pomiarowy,

11) dokonać oceny efektu dokonanej pracy,

12) dokonać analizy dokonych pomiarów i omówić je na forum grupy ćwiczeniowej.

Wyposażenie stanowiska pracy:

− kompletne uzbrojone nadwozie,

− karta pomiarowa danego nadwozia,

− zestaw narzędzi kontrolno-pomiarowych,

− środki piśmiennicze,

− indywidualne środki ochrony osobistej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ćwiczenie 2

Dokonaj pomiaru geometrii nadwozia mechanicznym urządzeniem pomiarowym.

Zweryfikuj odchyłki na podstawie karty pomiarowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przepisami i instrukcjami bhp i ppoż. przy wykonywaniu prac

blacharskich,

2) zapoznać się z literaturą i instrukcjami wskazanymi przez nauczyciela,

3) przygotować stanowisko pracy,

4) zgromadzić niezbędne przyrządy i narzędzia do wykonania ćwiczenia,

5) dokonać wstępnych, organoleptycznych oględzin nadwozia,

6) dokonać analizy techniki pomiaru,

7) przygotować nadwozie do naprawy,

8) dobrać i zgromadzić odpowiednie narzędzia i przyrządy,

9) sprawdzić stan techniczny narzędzi i przyrządów,

10) zmontować (zestawić) urządzenie pomiarowe,

11) dokonać kalibracji urządzenia,

12) dokonać pomiarów,

13) zapisać wyniki pomiarów,

14) zdemontować urządzenie pomiarowe,

15) uporządkować stanowisko pracy,

16) dokonać oceny efektu wykonanej pracy,

17) dokonać analizy wykonanej naprawy i omówić na forum grupy ćwiczeniowej.

Wyposażenie stanowiska pracy:

− nadwozie samochodu,

− zestaw narzędzi,

− mechaniczne urządzenie pomiarowe,

− karta pomiarowa,

− materiały piśmienne,

− indywidualne środki ochrony osobistej.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) przygotować stanowisko pracy?

2) dokonać oględzin poszycia nadwozia?

3) dokonać pomiarów nadwozia urządzeniem pomiarowym?

4) prawidłowo zapisać wyniki pomiarów?

5) dokonać analizy danych w karcie pomiarowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4. Technologia kompleksowych napraw nadwozia

4.4.1. Materiał nauczania

W związku z wciąż rosnącą ilością samochodów w naszym kraju, wzrosło również

zapotrzebowanie na usługi blacharsko – lakiernicze. Spowodowane jest to przede wszystkim

napływem wiekowych już aut, jak również wzrostem liczby wypadków i kolizji drogowych.

Leciwość, masowo napływającego po otwarciu granic taboru drogowego, spowodowała

zwiększone zapotrzebowanie na kompleksowe (główne) naprawy tych tanich, ale

niejednokrotnie nie pozbawionych ukrytych wad pojazdów.

W czasach, gdy samochód był prawie luksusem kompleksową naprawą nadwozia była

mówiąc ogólnikowo jego renowacja. Warsztaty i zakłady naprawcze prowadziły naprawy

dwoma sposobami: indywidualnym (jednostkowym) i potokowym (seryjnym).

Przy naprawie indywidualnej, naprawiany pojazd ustawiany jest na jednym stanowisku,

natomiast poszczególni pracownicy (lub zespoły) kolejno przeprowadzają przy nim dane

prace. Zaletą tej metody jest możliwość naprawy rożnych konstrukcji przez kilku

pracowników jednocześnie w zakresie zarówno naprawy głównej, jak i bieżącej.

Metoda potokowa polega na wykonaniu naprawy na linii produkcyjnej składającej się

z celowo rozmieszczonych stanowisk, wyposażonych w odpowiednie urządzenia, narzędzia

i części. Montowane nadwozie przesuwa się ruchem przerywanym na poszczególne

stanowiska, gdzie wyspecjalizowani pracownicy wykonują określone zadania.

Metodę potokową stosowały głównie duże – wyspecjalizowane w danych modelach

taboru ciężkiego zakłady przemysłowe. Samochody taboru lekkiego, przeważnie

remontowane były i nadal są metodą jednostkową w niedużych zakładach i warsztatach

blacharskich.

Dziś przy ciągle rosnących: postępie techniki i wymogach bezpieczeństwa, pojazd

odbierany z warsztatu, ma nie tylko dobrze wyglądać, ale musi przede wszystkim spełniać

surowe wymagania diagnostyczne. Dlatego też podstawowym zadaniem naprawy

kompleksowej nadwozia jest przywrócenie mu pierwotnej trwałości poprzez:

− całościową kontrolę stanu technicznego nadwozia,

− naprawę lub wymianę uszkodzonych elementów konstrukcji pojazdu,

− usunięcie bieżących uszkodzeń poszycia,

− przywrócenie pierwotnych właściwości wytrzymałościowych,

− naprawę lub wymianę uszkodzonych elementów wyposażenia nadwozia.

Przebieg procesu technologicznego naprawy głównej nadwozia w zależności od typu

i budowy samochodu może przebiegać w nieco odmienny sposób. Uogólniając, po przyjęciu

pojazdu do naprawy, poddaje się go myciu, po czy umieszcza się na specjalnie

przygotowanym stanowisku roboczym, gdzie poddawany jest wstępnej kontroli. Następnie

przystępuje się do demontażu wyposażenia nadwozia, czyli między innymi: szyb, siedzeń,

tapicerki, drzwi, błotników, pokryw silnika i bagażnika itd..

Po dokonaniu ponownej weryfikacji samej już konstrukcji pojazdu rozpoczynają się

typowe prace blacharskie, polegające na naprawie, wymianie lub prostowaniu elementów

konstrukcyjnych, płatów i blach. Po zakończeniu prac związanych z szkieletem nadwozia

przystępuje się do naprawy błotników i pozostałych zdemontowanych elementów, a następnie

dokonuje ich montażu i pasowania. W dalszej kolejności nadwozie poddawane jest obróbce

wykańczającej i trafia do lakierni. Po powrocie z malowania wykonuje się konserwację

i montaż końcowy pozostałych elementów takich jak: uszczelki, lampy, klamki itd., a po

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

sprawdzeniu prawidłowości działania wszystkich elementów i podzespołów przekazuje

samochód klientowi.

Realia rynku, na którym obecnie podaż przewyższa popyt spowodowały, że tego typu

naprawy, przede wszystkim ze względów ekonomicznych, przestały być opłacalne i stają się

domeną pasjonatów i koneserów zabytkowych aut. W związku z tym dezaktualizuje się

definicja naprawy kompleksowej. Realnie patrząc, to co do tej pory nazywaliśmy bieżącymi

naprawami powypadkowymi, należało by nazywać kompleksowymi naprawami

powypadkowymi. Wynika to z racji powszechności dostępu do kontrolnych badań

diagnostycznych, dających nam poczucie bezpieczeństwa w czasie jazdy powypadkowym

samochodem i w razie konieczności pozwala na weryfikację źle wykonanej usługi.

Ponieważ technologia naprawy i wymiany elementów nadwozia samochodu była

tematem poprzednich jednostek modułowych, w tym rozdziale skupimy się przede wszystkim

na temacie wyciągania zdeformowanego nadwozia na ramach naprawczych. Jest to obok

pomiarów konstrukcji podstawowa część procesu naprawy, bez której dobry zakład

blacharski nie ma racji bytu na współczesnym rynku motoryzacyjnym.

Podstawowymi czynnikami powodującymi utratę pierwotnych parametrów jezdnych

pojazdów są:

− uszkodzenia będące skutkiem korozji,

− uszkodzenia będące skutkiem zmęczenia materiałów,

− odkształcenia będące skutkiem wypadków i kolizji drogowych.

Najbardziej typowymi deformacjami nadwozia samochodu są: wklęśnięcia (wbicia),

opadnięcia (zapadnięcia), wzniesienia (podbicia) oraz skręcenia. Usuwanie tego typu

odkształceń odbywa się poprzez oddziaływanie na uszkodzone miejsce siłą o przeciwnym

zwrocie, a tym samym kierunku i wartości jak siła, która dane zniekształcenie spowodowała.

Do usuwania deformacji używane są omawiane w poprzednich rozdziałach systemy

naprawcze. W praktyce wiele uszkodzeń stanowi kombinację wyżej wymienionych

odkształceń. Ogólnie plan naprawy uszkodzonego pojazdu sprowadza się do następujących

czynności:

− montaż w urządzeniu naprawczym,

− pomiar wstępny w celu określenia miejsc deformacji,

− ustalenie planu naprawy,

− prostowanie połączone z pomiarami bieżącymi do chwili osiągnięcia efektu wzorcowego,

− odprężenie, czyli usunięcie naprężeń wewnętrznych poprzez: przeciągnięcie, uderzenia

młotkiem (przeklepanie) lub nagrzanie,

− kontrolny pomiar końcowy.

− demontaż z urządzenia naprawczego.

Sposób i technologia naprawy na ramie naprawczej uzależniony jest od wyposażenia

jakim dysponuje dany zakład blacharski. Zazwyczaj systemy naprawcze pracują jako układy

z siłownikami hydraulicznymi, których im większa liczba, tym prostsza i szybsza naprawa.

Poniżej przedstawione zostanie kilka rodzajów deformacji nadwozia i przykładowe

sposoby ich naprawy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

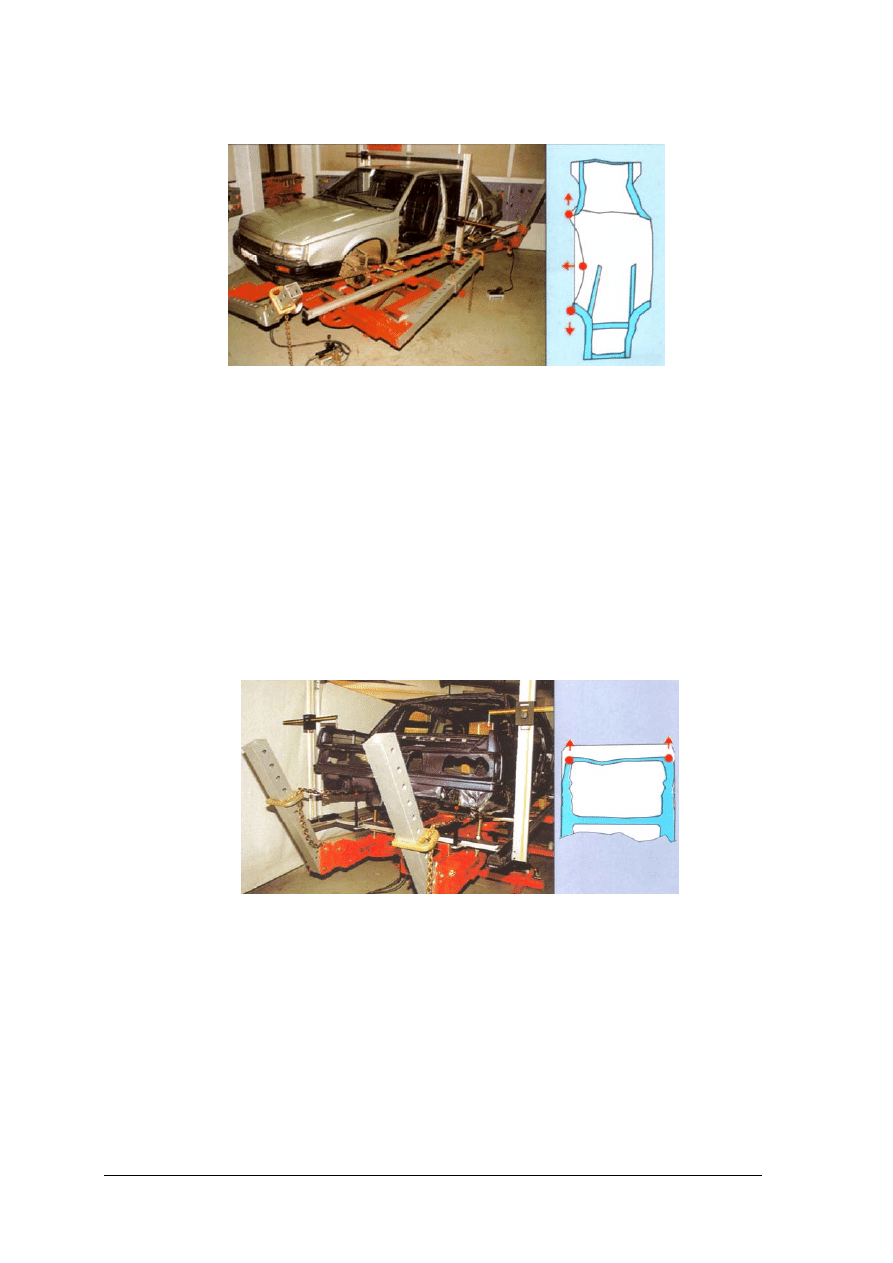

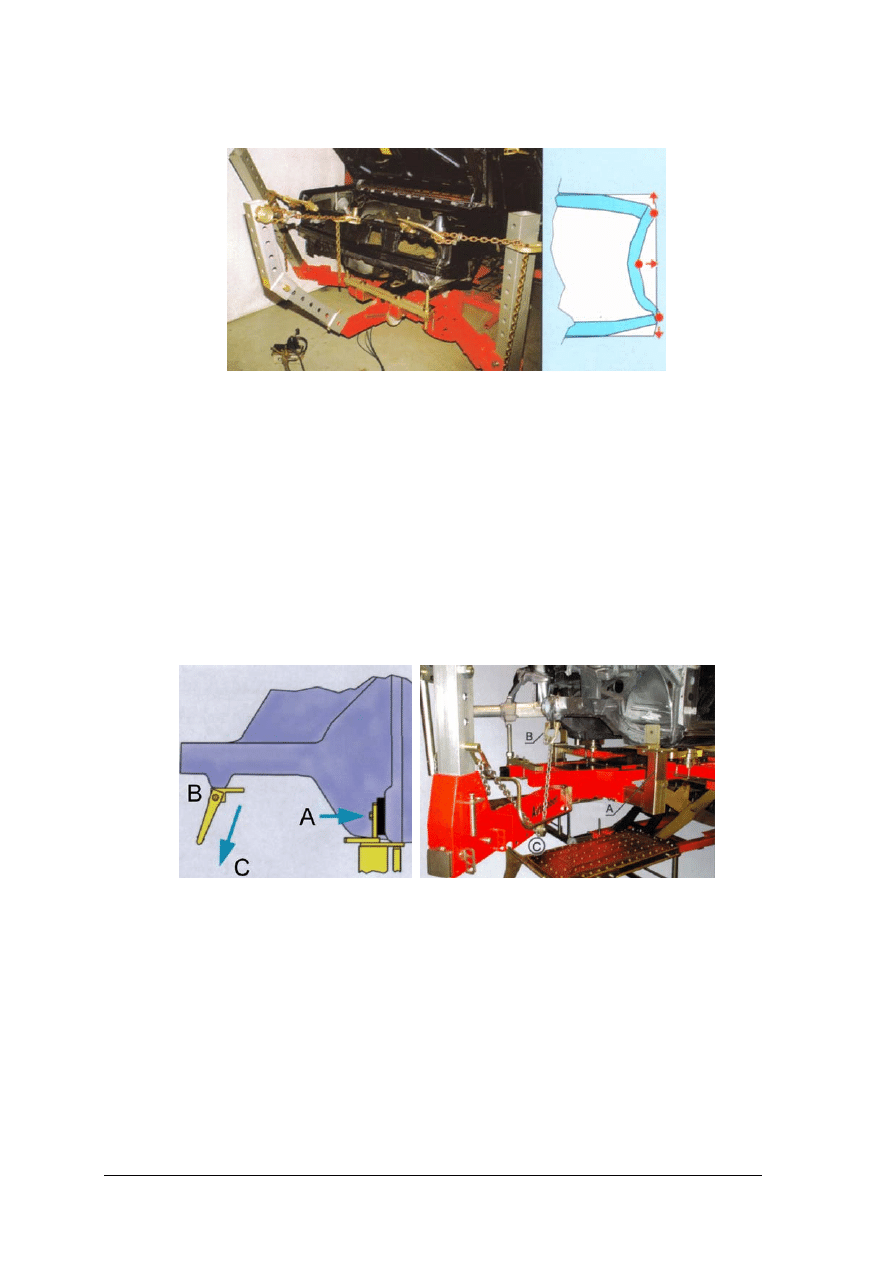

Wyciąganie boczne (tzw. banan).

Rys. 17. Wyciąganie boczne tzw. banana. [7]

Deformację tego typu najprościej jest usunąć na urządzeniu naprawczym wyposażonym

w co najmniej trzy ramiona ciągnące i dwa ruchome imadła progowe (pływające),

pozwalające zabezpieczyć przed uniesieniem wymiar pionowy progu nadwozia. Początkowo

wszystkie wieże, dzięki stałemu ciśnieniu w siłownikach hydraulicznych, ciągną z jednakową

siłą. W początkowej fazie nakładania się punktów bazowych nadwozia z wskazaniami

urządzenia pomiarowego, kolejne ramiona są blokowane służąc jako podpory do momentu

uzyskania pierwotnego kształtu. Ponieważ tego typu odkształcenie należy do

najpoważniejszych i dotyczy stosunkowo dużej powierzchni płyty podłogowej, dlatego

szczególnie w tym przypadku nie możemy zapomnieć o przebiciu (przyklepaniu) przełamań -

fałd podłogi, co spowoduje usztywnienie i odprężenie

miejsca

naprawy.

Wyciąganie dwóch punktów.

Rys. 18. Wyciąganie dwóch punktów jednocześnie.[7]

Rysunek 18 przedstawia przykład równoczesnego naciągu zarówno z lewej, jak i z prawej

strony pojazdu. Do naprawy użyte są dwie wieże z lekko zmienionym kątem naciągu.

Nietypowość tego konkretnego przypadku polega na tym, że w razie nie symetrycznego

uszkodzenia wieżę z już naprawionym elementem można zatrzymać, używając jej dalej jako

naciągu, natomiast drugą wieżą dokończyć naprawy, na zasadzie wyciągania dwóch

pojedynczych punktów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

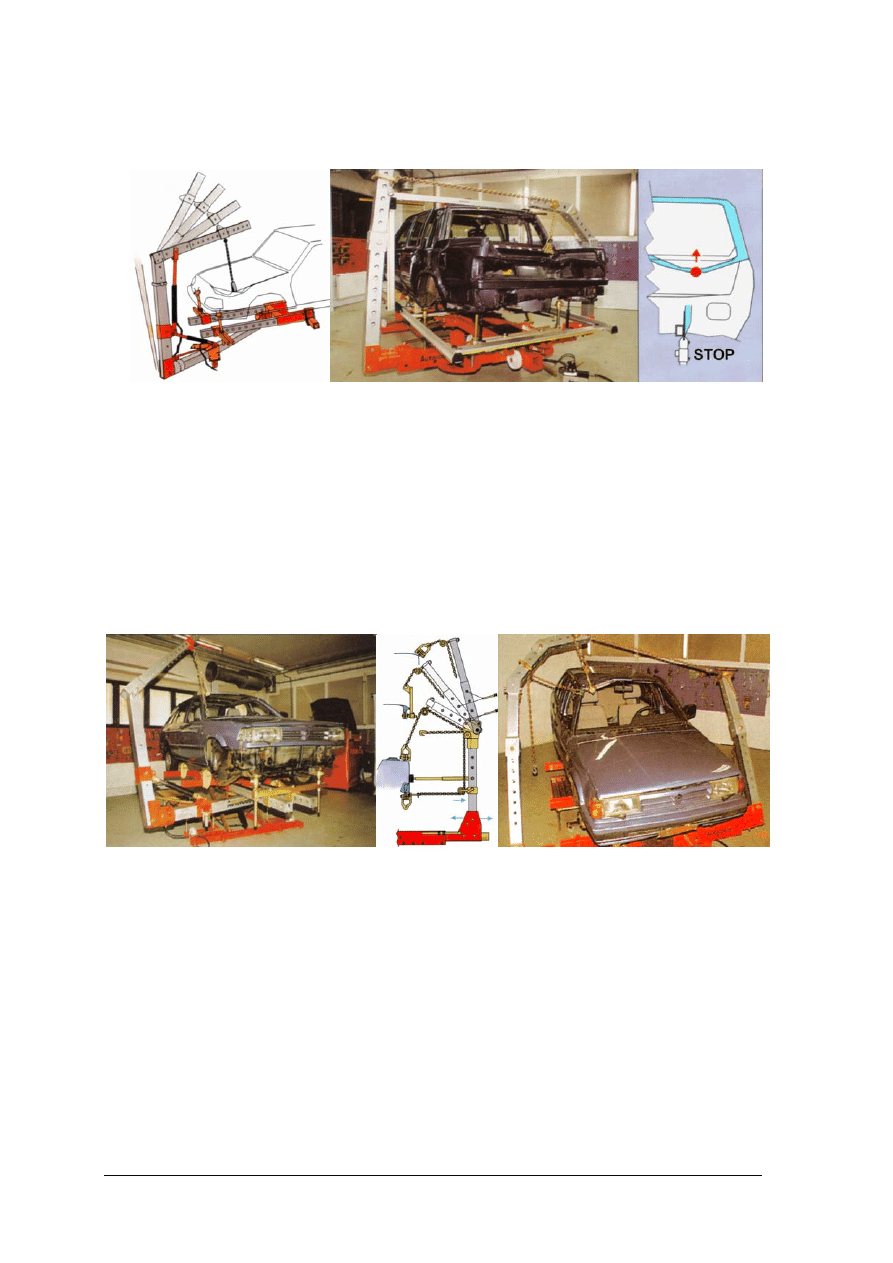

Wyciąganie jednocześnie w wielu kierunkach.

Rys. 19. Wyciąganie jednocześnie w wielu kierunkach.[7]

Najwydajniejszym i najszybszym sposobem prostowania centralnych uszkodzeń

przednich i

tylnych płaszczyzn nadwozia jest zastosowanie trójramiennego zestawu

siłowników (rys. 19). Dwie boczne wieże ustawione pod nieznacznym kątem, równocześnie

podpierają i naciągają z niewielką siłą naprawiany element. Taki układ działający na zasadzie

prowadnic, pozwala trzeciemu siłownikowi z mniejszą, siłą oraz bez uskoków i przekoszeń,

na naciągnięcie naprawianego elementu do wymaganego położenia. Przy zastosowaniu

jedynie jednego ramienia wieży wskazane byłoby wsparcie procesu naprawy rozpierakiem

hydraulicznym, który pełnił by zadanie jakie spełniają skrajne wieże i pomógłby w uzyskaniu

prawidłowego wymiaru wnęki bagażnika.

Wyciąganie w dół.

Rys. 20. Naciąganie podbicia nadwozia w dół.

A-wspornik pozycjonujący nadwozie i zabezpieczający pojazd przed przemieszczeniem,

B - końcówka mocująca łańcuch ciągnący, C-kółko ustalające kierunek

działania siły ciągnącej. [7]

Naciąg w dół przeprowadza się za pomocą wieży, do której instalowane jest specjalne

kółko ukierunkowujące działanie siły przenoszonej przez łańcuch ciągnący. Dodatkowe

wsporniki nadwozia umieszczone w odpowiednich miejscach, pomagają przy naciągu

karoserii służąc jako blokady niepożądanego ruchu nadwozia. Nie pozwalają również na jego

przypadkową deformację, wynikającą z odległości mocowania karoserii do punktu

przyłożenia siły oraz przeciwdziałają występującym podczas ciągnięcia siłom sprężystości

naciąganego nadwozia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

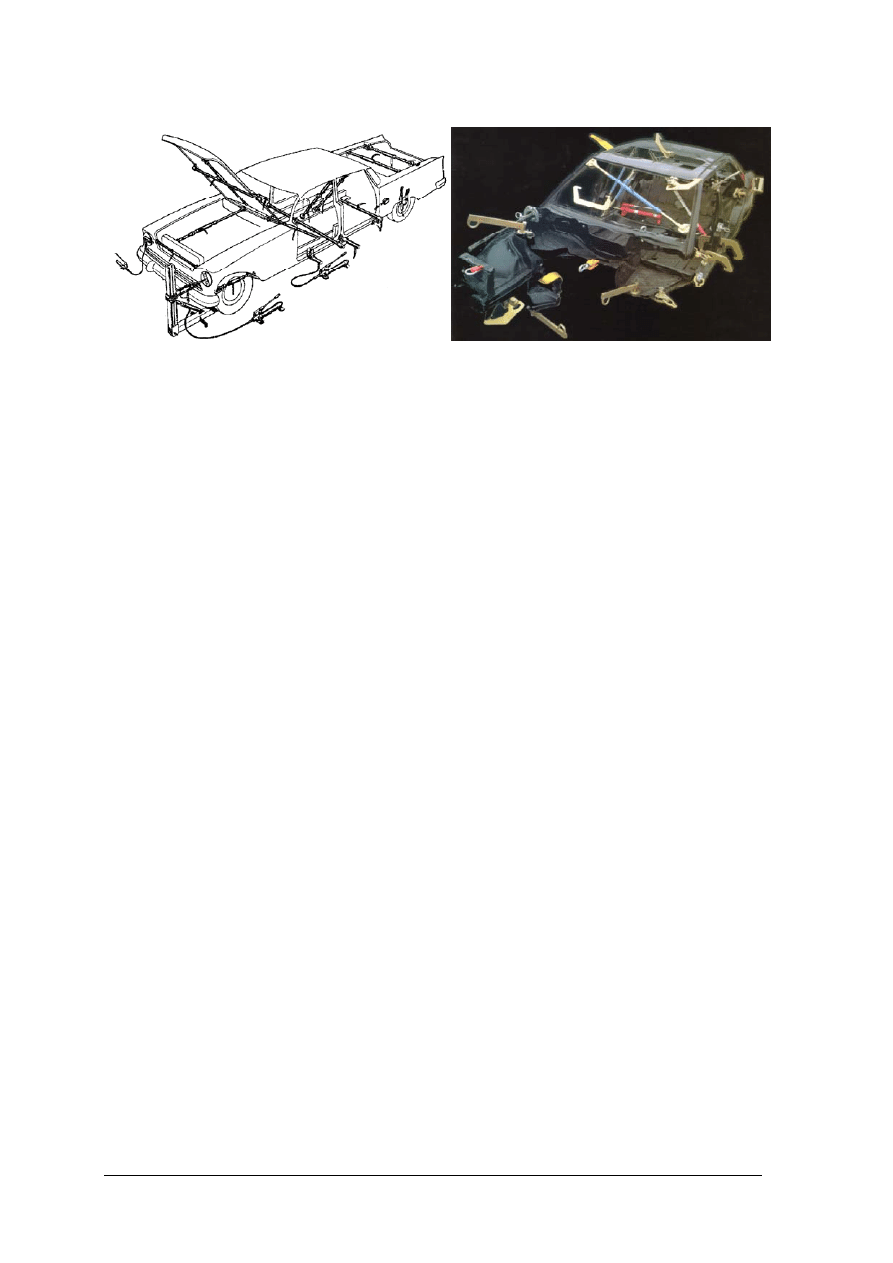

Wyciąganie do góry.

Rys. 21. Wyciąganie do góry. [7]

Wyciąganie do góry można przeprowadzić zarówno za pomocą jednej jak i zestawu wież.

Pamiętać jednak należy o tym, że pracując na przedniej lub tylnej części nadwozia musimy

dodatkowo zabezpieczyć je przed niekontrolowanym przeciągnięciem do góry. Wykonujemy

to poprzez zakotwiczenie prawidłowego wymiaru podłużnic komory silnika i bagażnika,

łącząc je z ramą za pomocą wsporników. Wskazane jest również zabezpieczenie przed

deformacją znajdujących się nieopodal otworów okiennych za pomocą ściągaczo –

rozpieraczy.

Wyciąganie punktu wysokiego

Rys. 22. Wyciąganie punktu wysokiego.[7]

Kiedy potrzebny jest naciąg pionowy należy nieco zmodyfikować podstawową - pionową

wersję wieży, używając opcjonalnego wyposażenia w postaci przedłużaczy blokowych

montowanych osiowo lub pod kątem i zabezpieczanych bolcem – przetyczką. Skala adaptacji

zależeć będzie m.in. od umiejscowienia naprawianego elementu i przyjętej technologii

naprawy. Rysunek 22 przedstawia przykłady ciągnięcia narożnika dachu przy użyciu jednej

lub dwóch wież naprawczych, oraz przykładowe sposoby ich modyfikacji. Wsporniki

zamontowane w przedniej części nadwozia mają za zadanie utrzymanie go w odpowiedniej

sztywności i niedopuszczenie do wysunięcia z imadeł progowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Jednoczesne wyciąganie i rozpieranie.

Rys. 22. Zastosowanie rozpieraczy hydraulicznych i śrubowych oraz cięgien i uchwytów

wykorzystywanych do prostowania nadwozi.[12, s. 186]

Rozpieracze hydrauliczne, pneumatyczne i mechaniczne (m.in. rozpieraczo – ściągacze)

znalazły szerokie zastosowanie w naprawach nadwozi samochodów, będąc niezastąpionymi

w niektórych sytuacjach szczególnie, gdy posiadamy jedynie jedną wieżę naprawczą. Są one

narzędziami wyjątkowo efektywnymi przy naprawach określonych zespołów nadwozia

samochodowego zwłaszcza, że stosuje się je również do ściągania. Między innymi, dlatego

rozpieracze są w stanie ograniczyć w sposób znaczący zarówno naprawcze, jak

i wykończeniowe prace blacharskie. Zagadnienie to zostało szczegółowo omówione

w poprzedniej jednostce modułowej.

Po uzyskaniu zadawalającej zgodności wymiarów naprawianego pojazdu z kartą

pomiarową można przystąpić do wymiany uszkodzonych elementów jego konstrukcji na

nowe. Czynności te polegające na usuwaniu zgrzein, wycinaniu kawałków blach

i wykonywaniu połączeń spawanych lub zgrzewanych, należy przeprowadzać na pojeździe

stabilnie zamocowanym w urządzeniu naprawczym, co zapobiega powstawaniu ewentualnych

wtórnych odkształceń i umożliwia stałą kontrolę kształtu nadwozia.[4, s.29] Tematyka ta

została szczegółowo omówiona w poprzedniej jednostce modułowej Dokonywanie wymiany

elementów nadwozia.

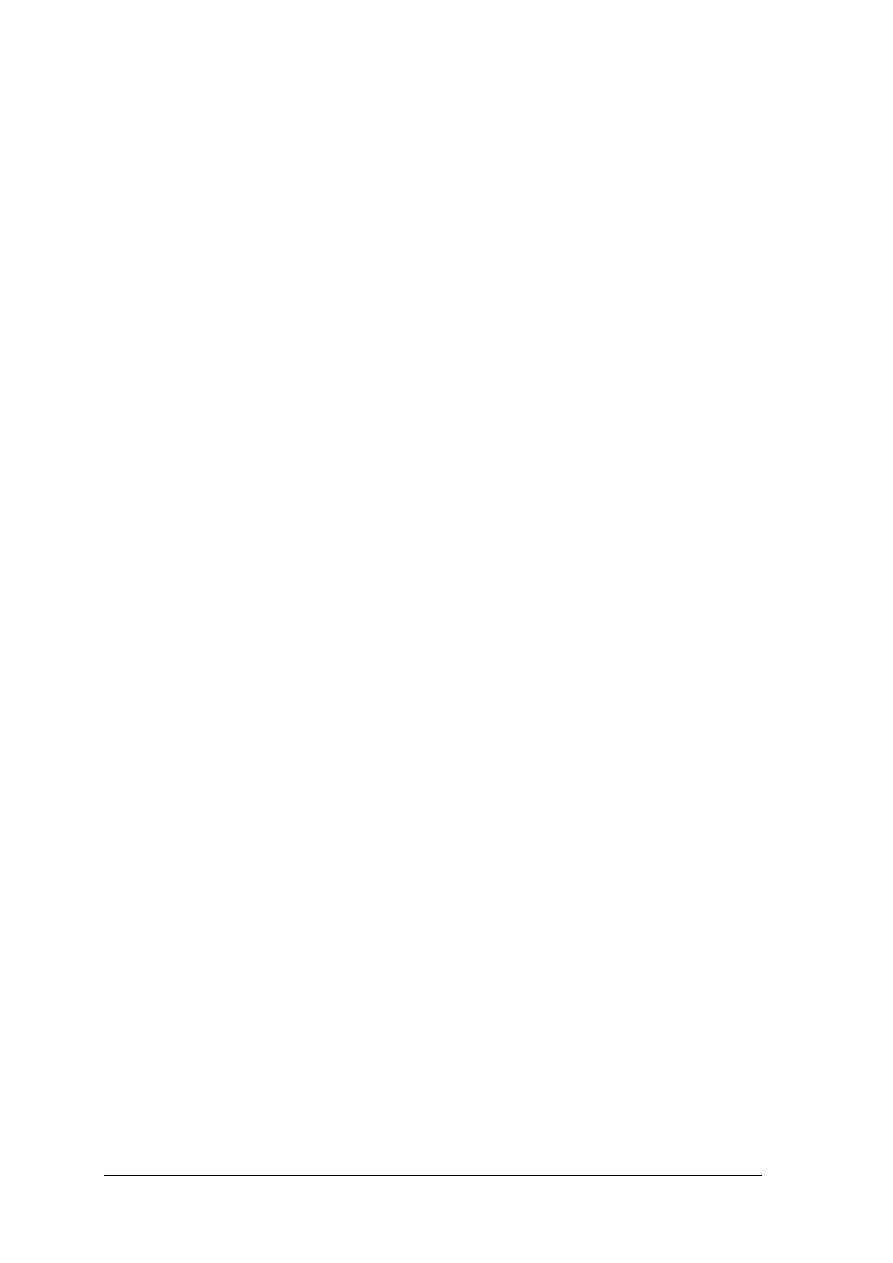

Po zakończeniu wszystkich prac powiązanych z ramą naprawczą, należy przystąpić do

uzbrojenia samochodu, czyli czynności polegających na zamontowaniu (w razie konieczności

również naprawie) wymontowanych ongiś elementów nadwozia, oraz uszczelnieniu

i zakonserwowaniu miejsc poddawanych naprawie. Wykonując je należy pamiętać o kilku

zasadach będących nieodzownym elementem elementarza blacharza:

− elementy takie jak drzwi, błotniki, pokrywa silnika oraz inne powinny być zamontowane

w sposób pewny,

− występujące niezgodności zamontowanych powierzchni (błotnik i drzwi, czy też drzwi

i próg itd.) nie powinny przekraczać dopuszczalnych odchyleń,

− po naprawie nie mogą występować jakiegokolwiek: skrzypienia, szumy, luzy

w zawiasach, zacinanie się itp.,

− drzwi, pokrywa bagażnika oraz pokrywa silnika muszą odpowiednio przylegać do

otworów nadwozia, łatwo się otwierać i zamykać za pomocą zamka,

Po

zakończeniu prac montażowych należy przystąpić do operacji wykończeniowych.

Operacje wykończeniowe to przede wszystkim wygładzanie powierzchni. Wszelkie

wgniecenia w poszyciu nadwozia usuwane są zwykle poprzez wypychanie, wyklepywanie

bądź też przez rozciąganie uszkodzonego miejsca, aż do chwili uzyskania prawidłowego

promienia krzywizny. Zagadnienia te omówione zostały szczegółowo w jednostce modułowej

Wykonywanie napraw wgnieceń poszycia nadwozia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Tak przygotowana karoseria trafia do lakierowania, a po powrocie można już

przeprowadzić montaż pozostałych elementów nadwozia i wyposażenia takich jak: lampy,

zderzaki, wyposażenie wnętrza, szyby, uszczelki itp., a po sprawdzeniu prawidłowości

działania wszystkich elementów i zespołów samochód trafia z powrotem w ręce klienta.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz sposoby przeprowadzania napraw kompleksowych?

2. Co to jest metoda potokowa naprawy samochodu?

3. Co jest zadaniem kompleksowej naprawy nadwozia?

4. Jakie znasz systemy urządzeń pomiarowych?

5. Jak nazywamy element powodujący ruch ramienia wieży?

6. Co to jest ,,banan”?

7. Do czego służą dodatkowe wsporniki mocujące nadwozie?

8. Jak zabezpieczamy otwory przed deformacją w czasie naprawy za pomocą wieży?

9. Jakie znasz rodzaje rozpieraczy?

10. Jakie operacje możemy wykonać za pomocą rozpieraczy?

4.4.3. Ćwiczenia

Ćwiczenie 1

Zaplanuj i wykonaj naprawę górnego prawego narożnika dachu poprzez ciągnięcie przy

użyciu pojedynczej wieży naprawczej. Zapisz w karcie ćwiczenia (załącznik 5) wnioski

i spostrzeżenia z wykonywanego zadania oraz zaprezentuj efekt wykonanej pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przepisami i instrukcjami bhp i ppoż.,

2) w karcie ćwiczenia (załącznik 5) sporządzić plan pracy,

3) zgromadzić niezbędne materiały i narzędzia,

4) przetransportować je wózkiem warsztatowym na stanowisko pracy,

5) przygotować stanowisko pracy i nadwozie do naprawy,

6) oczyścić naprawianą powierzchnię z zanieczyszczeń,

7) na podstawie karty pomiarowej określić zakres i wielkość uszkodzenia,

8) ustawić urządzenie pomiarowe jako wzorzec wymiaru,

9) dobrać odpowiednią szczękę mocującą,

10) przygotować urządzenie do pracy,

11) przedłużyć lub ukształtować ramię wieży,

12) dodatkowo zabezpieczyć nadwozie wspornikami mocującymi,

13) zabezpieczyć prawidłowe wymiary otworów drzwiowego i okiennego przed deformacją,

14) zabezpieczyć łańcuch ciągnący,

15) dokonać naprawy deformacji,

16) korygować i kontrolować stan dokonywanej naprawy,

17) zabezpieczyć naprawione miejsce przed działaniem sił sprężystości,

18) zdemontować urządzenie naprawcze,

19) zabezpieczyć naprawianą powierzchnię przed działaniem korozji,

20) uporządkować stanowisko pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

21) zapisać w karcie ćwiczenia wnioski i spostrzeżenia z wykonywanego zadania,

22) na forum grupy zaprezentować efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

− instrukcje stanowiskowe dla urządzeń i narzędzi,

− instrukcje bhp i ppoż.,

− tablice poglądowe i ostrzegawcze,

− nadwozie samochodu zamocowane na ramie naprawczej,

− zamontowane oprzyrządowanie do identyfikacji wielkości deformacji,

− wsporniki mocujące,

− rozpieraczo – ściągacze,

− linka zabezpieczenia łańcucha,

− wózek warsztatowy,

− zestaw blacharski,

− urządzenie pomiarowe,

− wieża ciągnąca wraz z przedłużaczami blokowymi,

− środki do oczyszczenia naprawianej powierzchni,

− materiały i narzędzia do zabezpieczenia antykorozyjnego,

− karta pomiarowa naprawianego nadwozia,

− karta ćwiczenia (załącznik 5),

− środki czystości,

− sprzęt ochrony osobistej.

− przybory do pisania.

Załącznik 5

Karta ćwiczenia

Imię i nazwisko

...............................................................................................................................................

PLAN DZIAŁANIA

1) Zapisz zaplanowane kolejne czynności prowadzące do wykonania ćwiczenia:

.......................................................................................................................................................

.......................................................................................................................................................

Zapisz nazwy i rodzaje:

– materiałów i surowców niezbędnych do wykonania ćwiczenia:

.................................................................................................................................................

.................................................................................................................................................

– narzędzi, urządzeń i maszyn niezbędnych do wykonania ćwiczenia:

.................................................................................................................................................

.............................................................................................................................................

– sprzętu kontrolno – pomiarowego niezbędnego do wykonania ćwiczenia:

.................................................................................................................................................

..............................................................................................................................................

– środków ochrony osobistej niezbędnych do wykonania ćwiczenia:

.................................................................................................................................................

..............................................................................................................................................

4) Wnioski i spostrzeżenia:

.......................................................................................................................................................

.......................................................................................................................................................

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Ćwiczenie 2

Zaplanuj i wykonaj naprawę prawej przedniej belki fartucha (podłużnicy) podbitej do

góry i wnętrza komory silnika poprzez ciągnięcie przy użyciu pojedynczej wieży naprawczej.

Zapisz w karcie ćwiczenia (załącznik 6) wnioski i spostrzeżenia z wykonywanego zadania

i zaprezentuj efekt wykonanej pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z literaturą wskazaną przez nauczyciela,

2) zapoznać się z przepisami i instrukcjami bhp i ppoż.,

3) sporządzić plan pracy – załącznik 6,

4) zgromadzić niezbędne materiały i narzędzia,

5) przygotować stanowisko pracy,

6) przygotować nadwozie do naprawy,

7) oczyścić naprawianą powierzchnię z zanieczyszczeń,

8) na podstawie karty pomiarowej określić zakres i wielkość uszkodzenia,

9) ustawić urządzenie pomiarowe jako wzorzec wymiaru,

10) dobrać odpowiednią szczękę mocującą,

11) przygotować urządzenie do pracy,

12) dodatkowo zabezpieczyć nadwozie wspornikiem mocującym,

13) zabezpieczyć łańcuch ciągnący,

14) dokonać naprawy deformacji,

15) korygować i kontrolować stan dokonywanej naprawy,

16) zabezpieczyć naprawione miejsce przed działaniem sił sprężystości,

17) zdemontować urządzenie naprawcze,

18) zabezpieczyć naprawianą powierzchnię przed działaniem korozji,

19) uporządkować stanowisko pracy,

20) zapisać w karcie ćwiczenia wnioski i spostrzeżenia z wykonywanego zadania,

21) na forum grupy zaprezentować efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

− nadwozie samochodu zamocowane na ramie naprawczej,

− oprzyrządowanie do identyfikacji wielkości wgniecenia,

− wspornik mocujący,

− kółko ukierunkowujące działanie siły przenoszonej przez łańcuch ciągnący,

− linka zabezpieczenia łańcucha,

− wózek warsztatowy,

− zestaw blacharski,

− urządzenie pomiarowe,

− wieża ciągnąca,

− środki do oczyszczenia naprawianej powierzchni,

− materiały i narzędzia do zabezpieczenia antykorozyjnego,

− środki czystości,

− sprzęt ochrony osobistej,

− karta pomiarowa naprawianego nadwozia,

− karta ćwiczenia (załącznik 6),

− przybory do pisania.

Załącznik 6

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Karta ćwiczenia

Imię i nazwisko

...............................................................................................................................................

PLAN DZIAŁANIA

1) Zapisz zaplanowane kolejne czynności prowadzące do wykonania zadania:

.......................................................................................................................................................

.......................................................................................................................................................

.......................................................................................................................................................

...................................................................................................................................................

2) Zapisz nazwy i rodzaje:

– materiałów i surowców niezbędnych do wykonania ćwiczenia:

................................................................................................................................................