Wskaźnik OEE

Slajd nr 1

Wskaźnik OEE

Overall Equipment Effectiveness

Wskaźnik OEE

Slajd nr 2

Ogólna Efektywność Linii (OEE)

Światowy rezultat w Ogólnej Efektywności Linii wynosi > 85%

Ogólna Efektywność Linii > 85% jest osiągana przez

systematyczną redukcję 6-u dużych strat w pracy maszyn.

OEE = wskaźnik dostępności x wskaźnik wydajności x wskaźnik jakości

Wskaźnik OEE służy do pomiaru efektywności wdrożenia oraz

późniejszego funkcjonowania zastosowanego podejścia do utrzymania

maszyn.

1. Awaria

2. Straty nastaw i regulacji

3. Drobne postoje

4. Straty prędkości

5. Defekty i poprawianie

6. Straty wydajności podczas uruchamiania

Total Productive Maintenance

Slajd nr 3

6 Wielkich Strat

Wskaźnik OEE

Slajd nr 4

Dostępność linii

1. Awarie maszyn

gdzie awaria powoduje zatrzymanie procesu produkcji

2. Przestawienia, nastawy, przezbrojenia

gdy zmieniamy typ produktu wraz z czasem potrzebnym na rozpoczęcie

na nowo produkcji. Przestawienia bardzo często są planowane w planie

produkcji, ale nie powinny być zawarte w grupie planowanych postojów.

Wskaźnik dostępności =

Planowany czas pracy linii - Postoje

Planowany czas pracy linii

Wskaźnik OEE

Slajd nr 5

Wydajność linii

Wskaźnik wydajności =

Teoretyczny czas cyklu x Ilość produktów na wejściu

Czas pracy linii

1. Drobne postoje

i krótkie regulacje

które nie są spowodowane przez działania logistyczne.

Są to drobne postoje powodujące zatrzymanie procesu produkcji na krótki czas (t.j. < 5-10 min).

Drobne postoje czyli tymczasowe zakłócenia przebiegu produkcji np. spowodowane zabrudzonym

czujnikiem.

Postoje te różnią się od awarii,ponieważ awarie angażują zwykle bardziej kompleksowe działania

kierowane przez mechanika.

2. Straty prędkości

Straty prędkości spowodowane pracą linii z prędkością niższą niż optymalna prędkość.

Są to sytuacje takie jak:

-

puste pozycje na linii (np. zablokowane, wyłączone lub nie obłożone pozycje)

-

zmniejszenie prędkości ze względu na jakość produktu (np. elementy pneumatyki - roboty)

-

zablokowanie się produktu w procesie.

Wskaźnik OEE

Slajd nr 6

Jakość

Wskaźnik jakości =

Ilość produktów na wejściu - Ilość braków

Ilość produktów na wejściu

1. Odpad w procesie

zawiera cały odpad powstający podczas normalnej pracy linii po rozruchu.

2. Odpad podczas rozruchu

zawiera cały odpad powstający podczas rozruchu linii tzn. wówczas, gdy

linia nie osiągnęła jeszcze stabilnych warunków pracy.

Wskaźnik OEE

Slajd nr 7

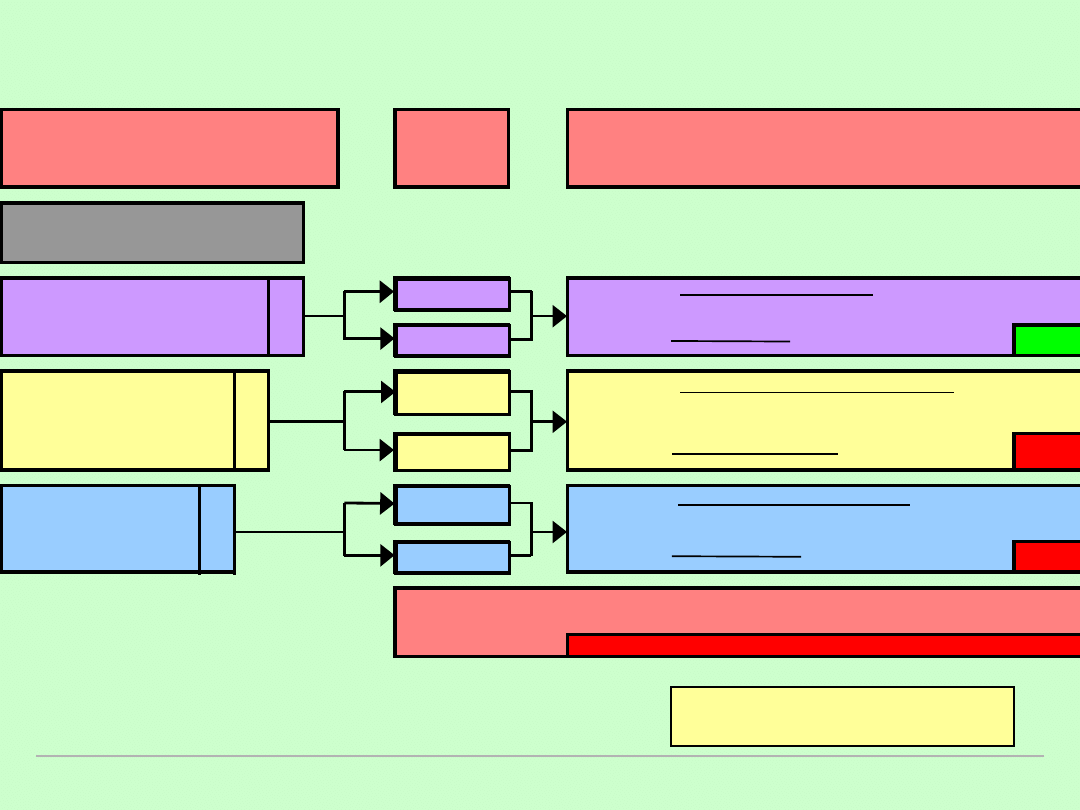

24 h

Dostępność =

linii

(planowany czas pracy linii - postoje) x 100

planowany czas pracy linii

(18 h - 1.3 h) x 100

18 h

92.8%

Wydajność linii =

(teoretyczny czas cyklu x ilość produktów na wejściu) x 100

czas pracy linii

(1,2 s / szt x 41030 szt) x 100

16.7 h

81.9%

Jakość = (ilość produktów na wejściu - ilość odpadu) x 100

ilość produktów na wejściu

Jakość =

(41030 szt - 4800 szt) x 100

41030 szt

88.3%

Dostępność > 90%

Wydajność > 95%

Jakość > 99%

OEE > 85%

Godziny dostępności linii na dobę

6

Głównych

strat

Obliczanie

Ogólnej Efektywności Linii (O.E.E)

Pos

toj

e

14 h

12 h

Czas pracy linii

Dostępność linii x Wydajność linii x Braki

O.E.E = 93 * 82 * 88 = 67.1%

=

16,7 h

18 h

Planowany czas pracy linii

Ogólna Efektywność Linii (OEE)- przykład

Awarie

Przestawienia

I nastawy

Krótkie regulacje

Drobne postoje

Redukcje prędkośc

(puste pozycje)i

Defekty w procesie

Defekty podczas

rozruchu

S

tr

aty

p

rę

d

ko

śc

i

S

tr

a

ty

ja

ko

śc

i

Czas pracy linii NETTO

Dostępny czas

Dostępność =

linii

Wydajność linii =

Wyszukiwarka

Podobne podstrony:

05 Obliczanie OEE

05 Obliczanie OEE

Lab 05 Obliczenia w C id 257534 Nieznany

TPL WYK 13 04 05 Obliczenia recepturowe

05 ObliczanieUkladowid 5765 Nieznany

05 Obliczenia konstrukcji nawierzchni

Lab 05 Obliczenia w C id 257534 Nieznany

05 ObliczanieUkladow

2007 05 Mechanizm koncepcji w języku C nowe oblicze szablonów [Inzynieria Oprogramowania]

Lessa, Oblicza Smoka 05 - Kraina Szczęścia, Oblicz Smoka V - Kraina Szczęścia

obliczenia 18 05

2007 05 Mechanizm koncepcji w języku C nowe oblicze szablonów [Inzynieria Oprogramowania]

więcej podobnych podstron