ZARZĄDZANIE

JAKOŚCIĄ

Zagrożenia

bezpieczeństwa

żywności. (wydruk)

Dobra Praktyka

Higieniczna

Dobra Praktyka

Produkcyjna

w branży spożywczej jako podstawa do

projektowania i wdrożenia skutecznego

systemu HACCP

2

Dobra Praktyka

Produkcyjna GMP/GHP

• Dobra Praktyka Produkcyjna – jest

zbiorem ogólnie uznawanych zasad,

procedur i praktyk, które łącznie stanowią

kodeks obowiązujący

w całym cyklu wytwarzania żywności

zapobiegający zanieczyszczeniu produktu

przez drobnoustroje, owady, gryzonie oraz

zanieczyszczeniu substancjami fizycznymi i

chemicznymi.

• Stosowanie najlepszych poznanych praktyk

ma na celu zapobiec skażeniu żywności

i zapewnić bezpieczeństwo dla konsumenta.

3

Dobra Praktyka

Produkcyjna GMP

Zgodnie z Ust. z dnia 25 sierpnia 2006

r.

o bezpieczeństwie żywności i

żywienia

• Dobra Praktyka Produkcyjna – GMP

-działania, które muszą być podjęte

i warunki, które muszą być spełnione, aby

produkcja żywności oraz materiałów

i wyrobów przeznaczonych do kontaktu z

żywnością odbywały się w sposób

zapewniający bezpieczeństwo żywności,

zgodnie z przeznaczeniem.

4

Dobra Praktyka

Higieniczna GHP

• Zgodnie z Ust. z dnia 25 sierpnia

2006 r. o bezpieczeństwie żywności i

żywienia

• Dobra Praktyka Higieniczna – GHP -

działania, które muszą być podjęte i

warunki higieniczne, które muszą być

spełniane

i kontrolowane na wszystkich etapach

produkcji i obrotu żywnością, aby

zapewnić bezpieczeństwo żywności.

5

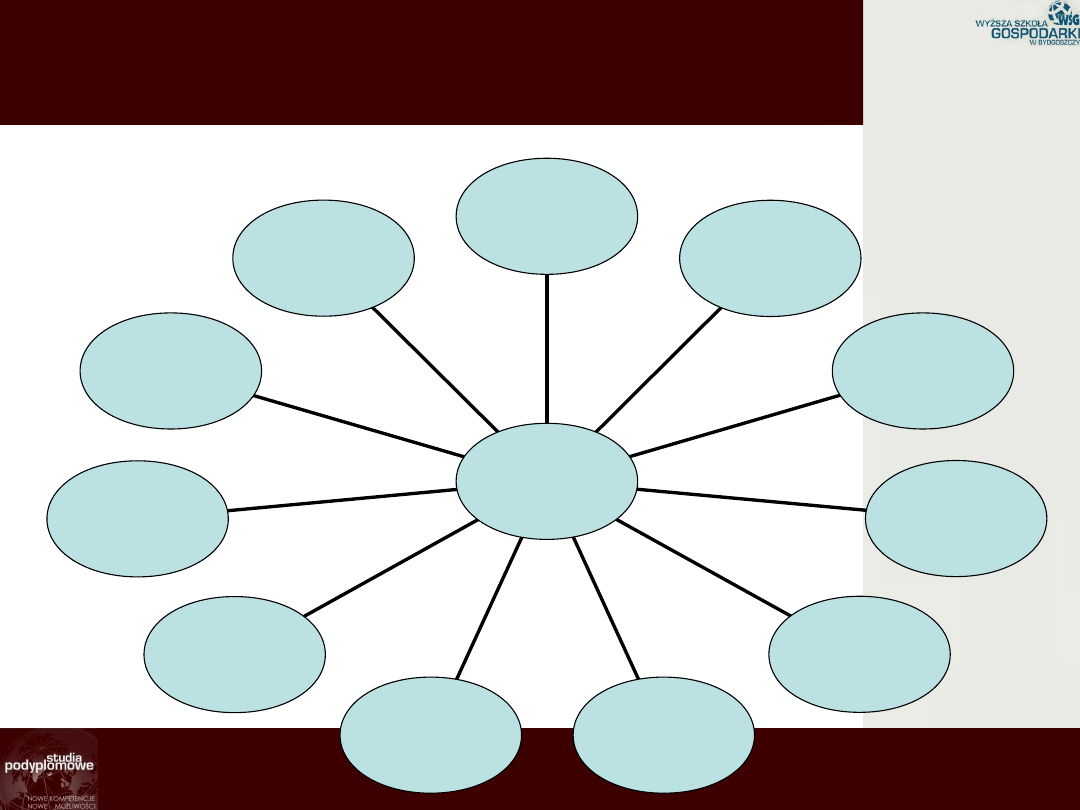

Dobra Praktyka Produkcyjna

GMP/GHP

Higiena

personelu

Szkolenie

personelu

Personel

Kontrola

jakości wody

Kontrola

obecności

szkodników

Magazynowanie

i dystrybucja

Usuwanie

odpadów

i ścieków

Surowce

i materiały

pomocnicze

Procesy

mycia i

dezynfekcji

Maszyny

i urządzenia

Budynki

i otoczenie

zakładu

GMP/GHP

6

GMP/GHP aby zapewnić…

Bezpieczeństwo Żywności

Brak zagrożeń dla

konsumenta:

–

MIKROBIOLOGICZNYCH

–

CHEMICZNYCH

–

FIZYCZNYCH

7

Lokalizacja, otoczenie

i infrastruktura

zakładu

LOKALIZACJA

• Przed podjęciem decyzji o lokalizacji zakładu

produkcji, przetwórstwa lub obrotu żywności należy

wziąć pod uwagę potencjalne źródła zanieczyszczeń

(jak np.: kurz, zapachy, dym, zanieczyszczenia

wynikające z działalności przemysłowej, składowiska

odpadów itp.), jak również efektywność

zabezpieczenia przed tymi zanieczyszczeniami.

• Budynki produkcyjne powinny być oddalone

przynajmniej 100m od wszelkich hodowli ptactwa

domowego, ze względu na przypadki obecności

Salmonelli w próbkach powietrza pobranych z

otoczenia ferm drobiarskich i gospodarstw wiejskich.

8

Lokalizacja, otoczenie

i infrastruktura

zakładu

OTOCZENIE

• Nie zaleca się umiejscawiania na terenie zakładu

oczek wodnych, ponieważ przyciągają gryzonie,

owady oraz ptaki.

• Nie zaleca się sadzenia drzew i krzewów blisko

budynków produkcyjnych.

• Trawa posiana wokół budynków powinna być zawsze

krótko ścięta.

• Zaleca się, aby na obwodach wszystkich budynków

pozostawić pas szerokości 1m wolny od wszelkiej

roślinności, utrudnia to dostęp gryzoni, a także

ułatwia inspekcję oraz monitorowanie stacji trutek.

9

Lokalizacja, otoczenie

i infrastruktura

zakładu

OTOCZENIE

• Zakład powinien być ogrodzony, w taki sposób

aby uniemożliwić wejście niepowołanych osób

oraz gryzoni i innych zwierząt. Wejście na

zakład możliwe tylko przez strzeżone bramy.

• Składowisko odpadów i śmieci powinno być

usytuowane w bezpiecznej odległości od

budynków produkcyjnych oraz magazynowych.

• Pojemniki na odpady zabezpieczone

pokrywami, odpowiednio często wywożone i

dezynfekowane.

10

Lokalizacja, otoczenie

i infrastruktura

zakładu

DROGI DOJAZDOWE

• Drogi dojazdowe do zakładu, place, parkingi i

drogi komunikacyjne powinny być utwardzone i

odpowiednio zdrenowane tak, aby nie tworzyły

się zastoiny wody i błota, w których mogłyby się

rozwinąć owady i drobnoustroje.

• Drogi powinny być tak zaprojektowane, aby

zapewnić bezpieczne i bezkolizyjne poruszenie

się pojazdów mechanicznych i pieszych.

• Drogi dostarczania surowców nie powinny się

krzyżować z drogami wydawania produktów

gotowych.

11

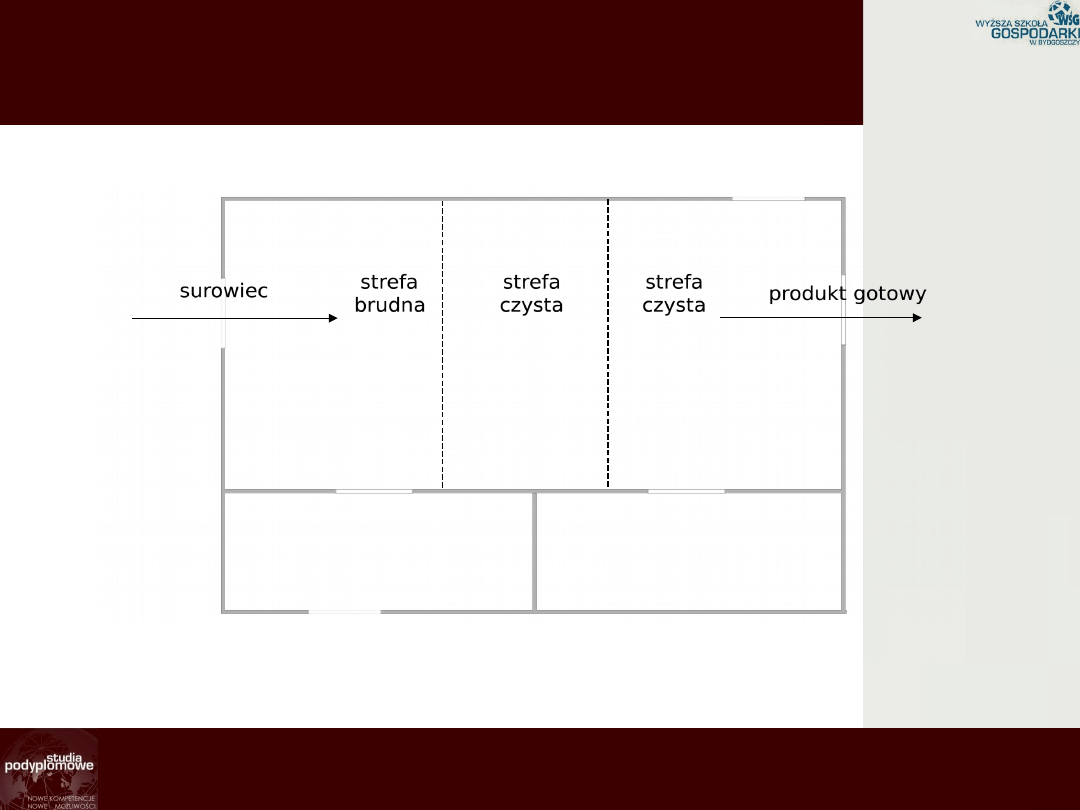

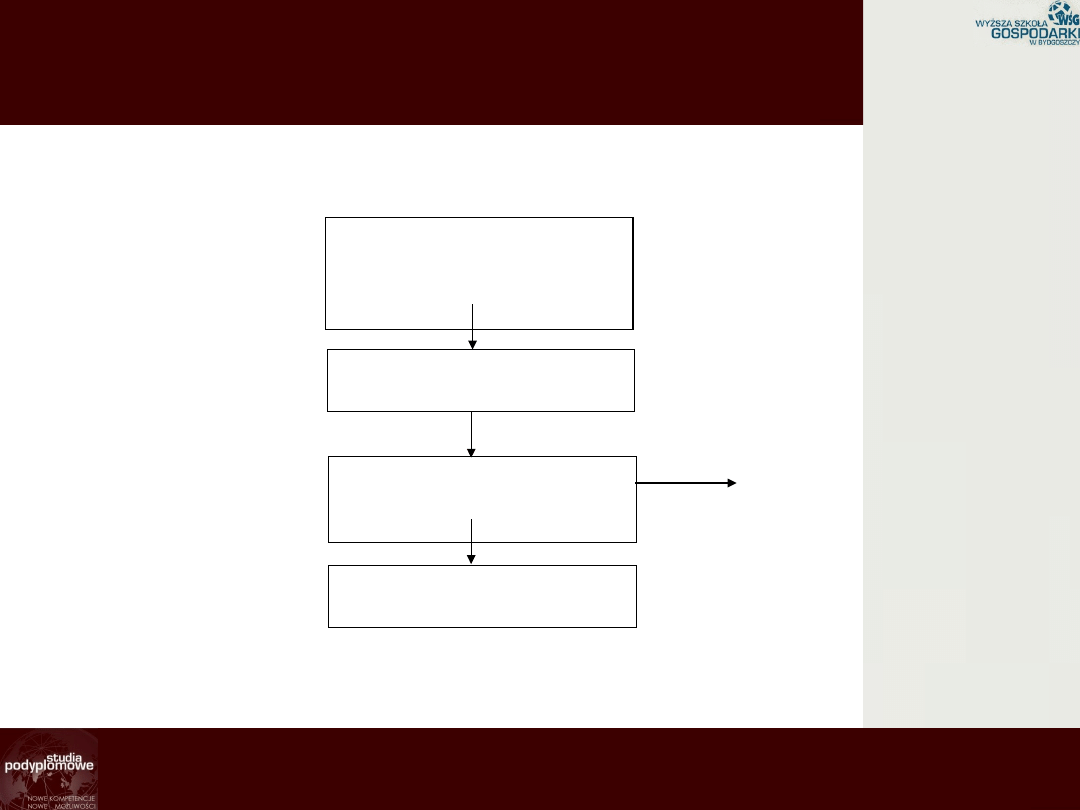

Proces produkcyjny

• Na obszarze zakładu powinny zostać

wydzielone następujące strefy:

• magazynowa

• produkcyjna

• ekspedycyjna

• socjalna

• Proces produkcyjny powinien być tak

zaprojektowany, aby praca przebiegała w

sposób ciągły i w miarę możliwości, od

surowców do produktu gotowego w linii prostej.

12

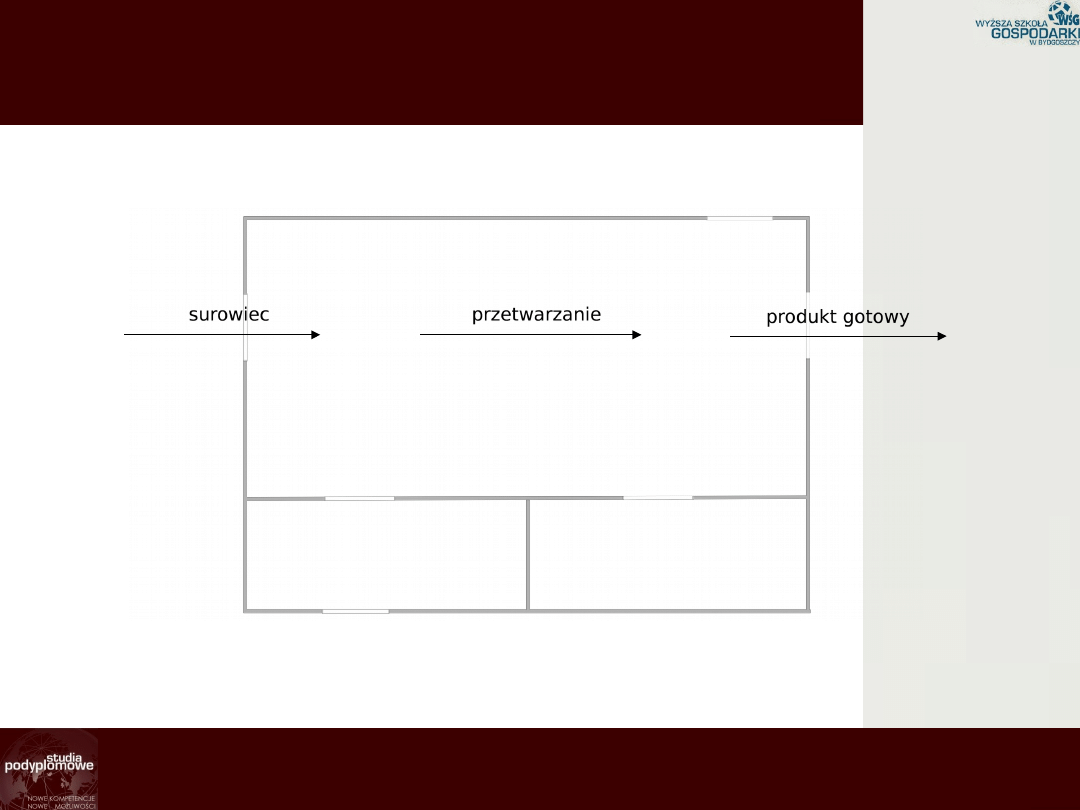

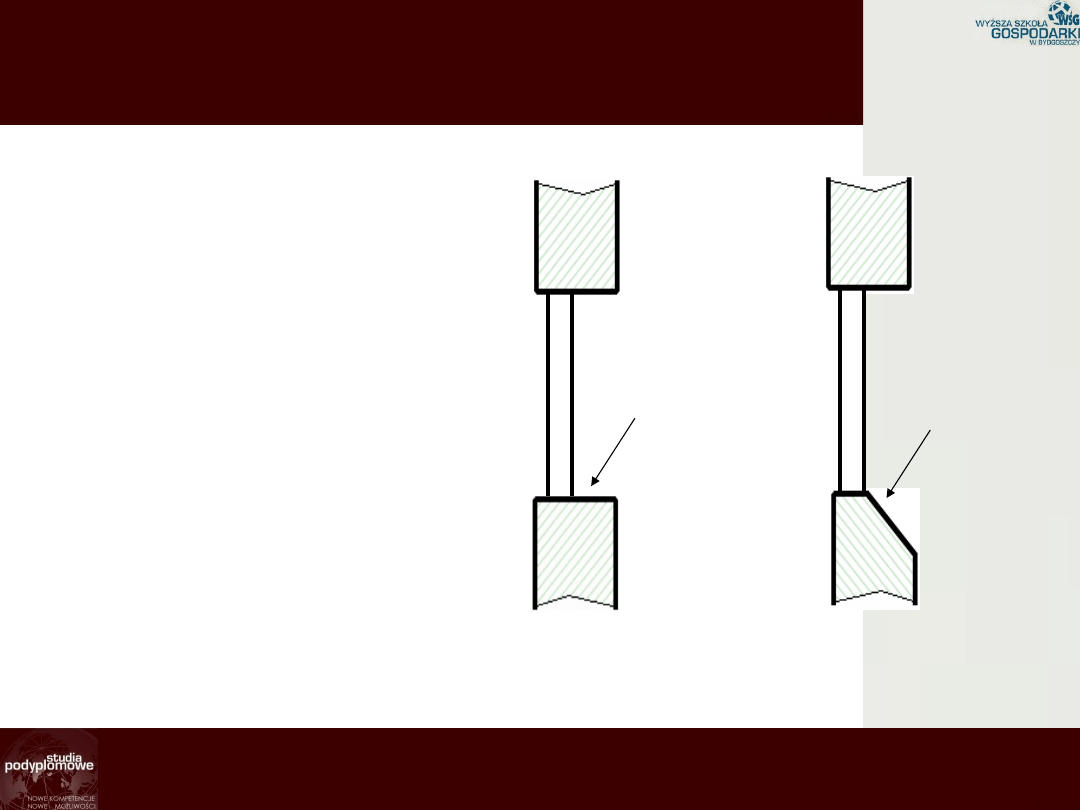

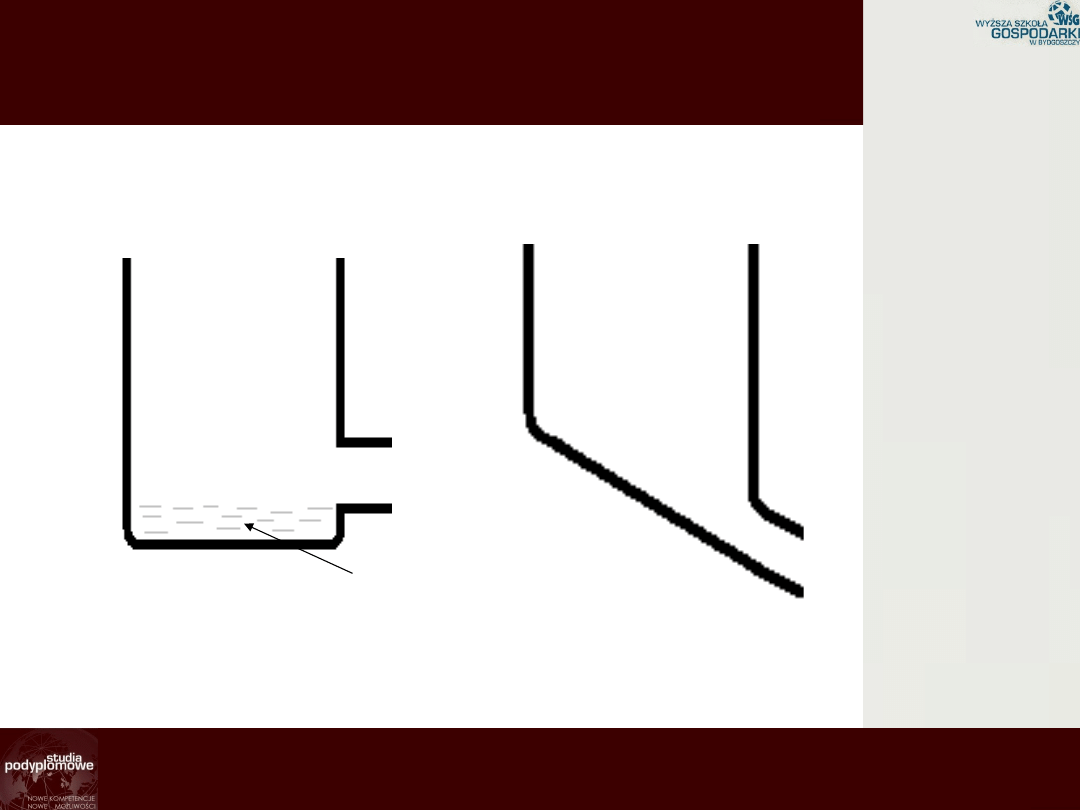

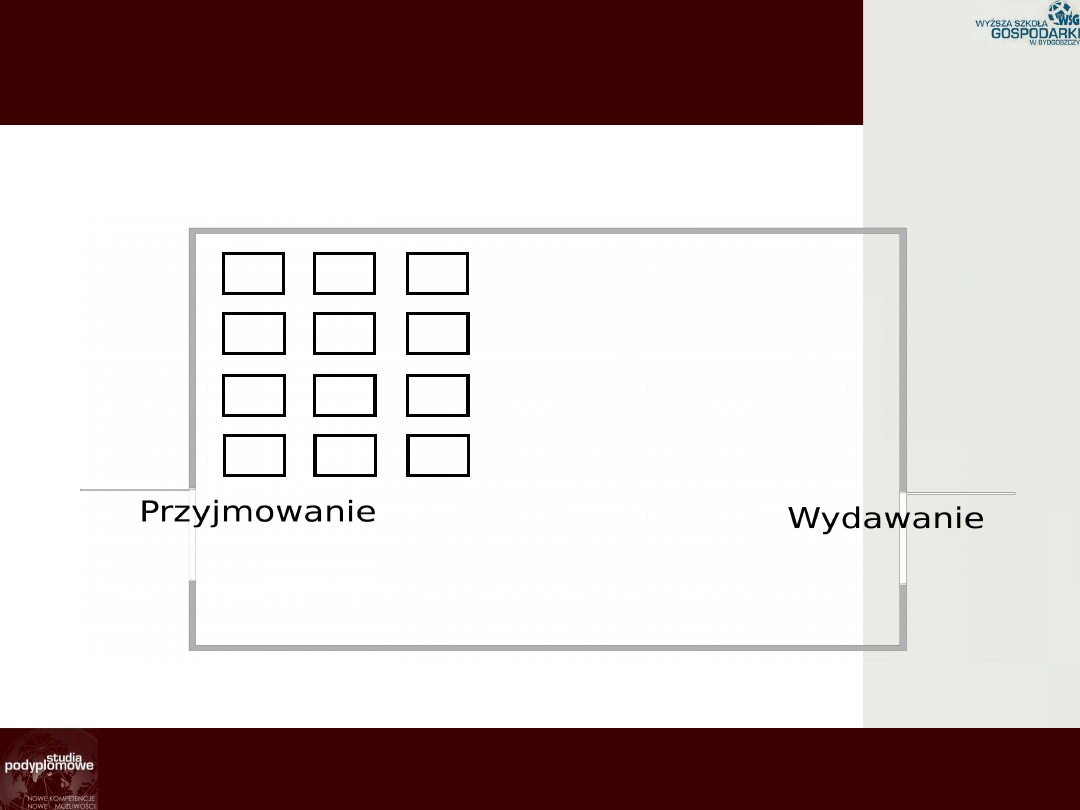

Proces produkcyjny

Rys. 1 Liniowy przebieg procesu produkcyjnego

13

Proces produkcyjny

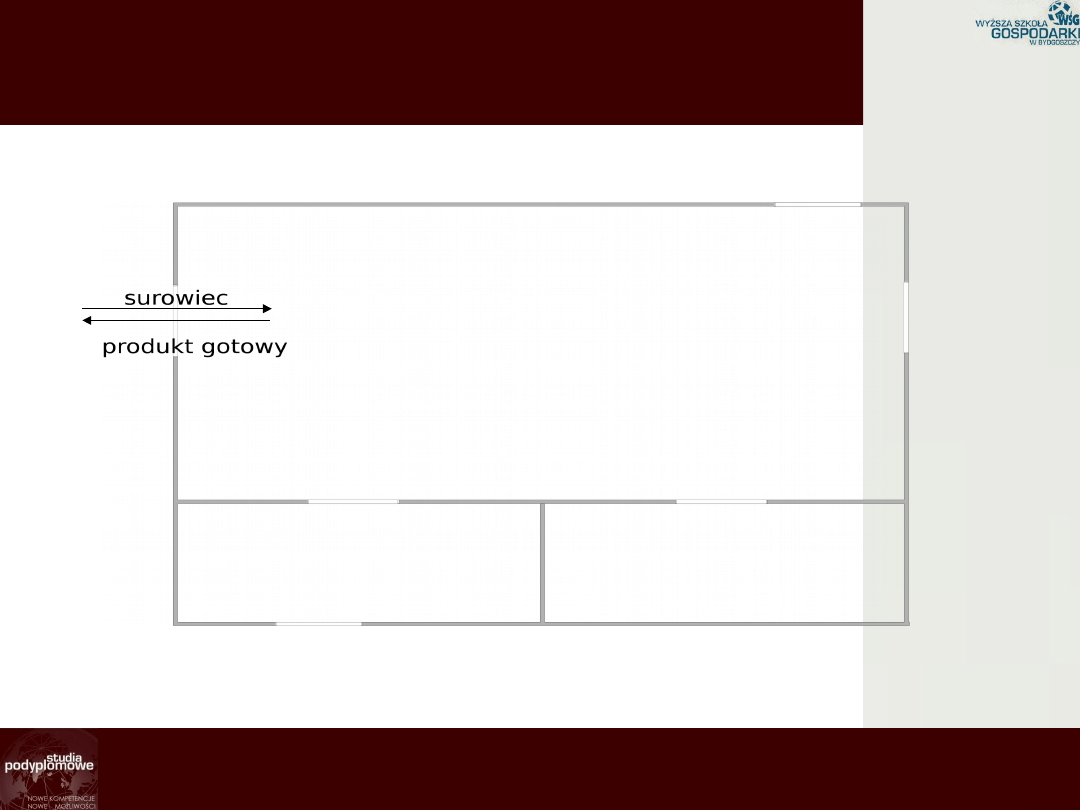

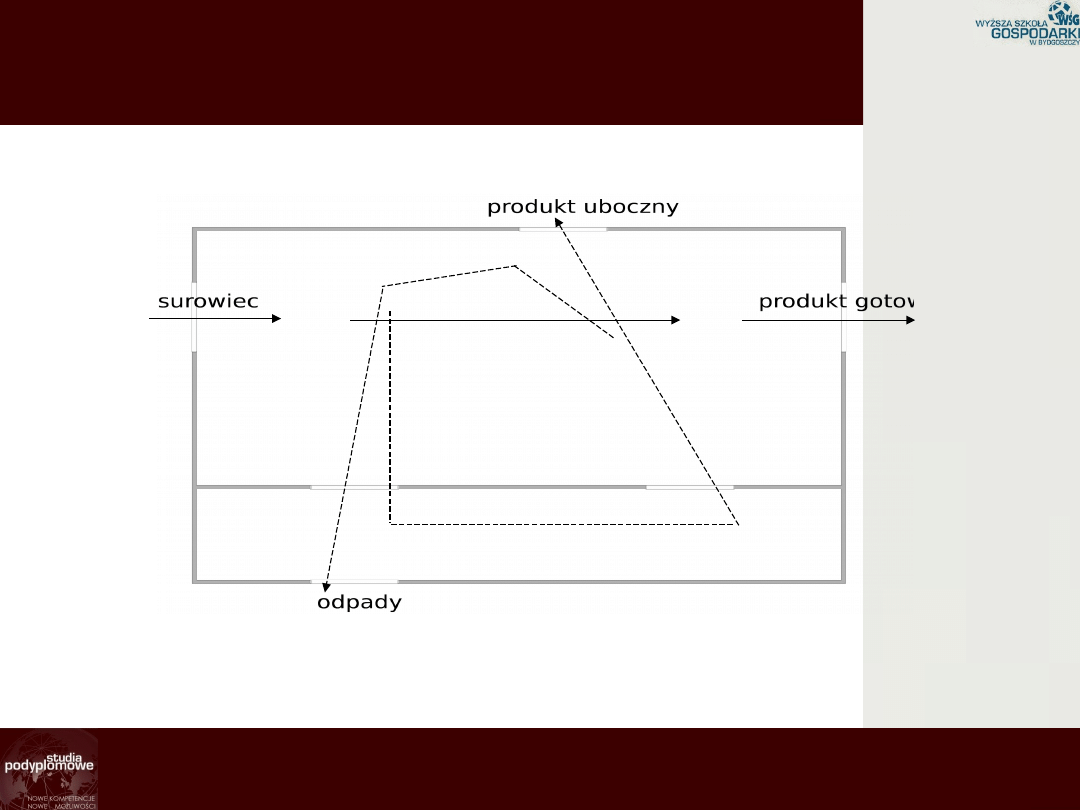

• Drogi pokonywane wewnątrz hal produkcyjnych

przez personel, materiały, narzędzia, odpady

powinny być możliwie najkrótsze.

• Należy unikać skrzyżowań dróg przepływu

surowca oraz produktu gotowego (Rys. 2),

a także przepływu surowca i produktów

ubocznych oraz odpadów (Rys. 3).

• Skrzyżowania takie są dopuszczalne tylko

wówczas, gdy produkt jest fizycznie oddzielony od

surowców, odpadów i produktów ubocznych.

14

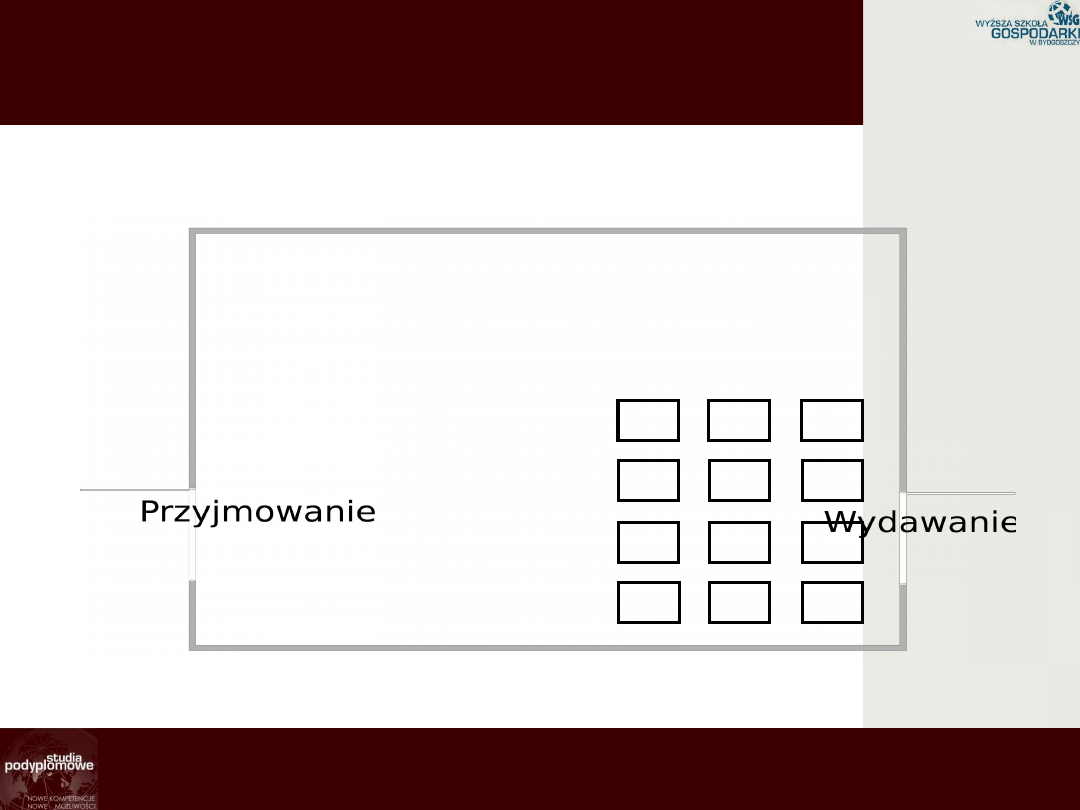

Proces produkcyjny

Rys. 2 Krzyżowanie się dróg przyjmowania surowców

i wydawania produktów gotowych

15

Proces produkcyjny

Rys. 3 Krzyżowanie się dróg przepływu surowców

oraz produktów ubocznych i odpadów

16

Proces produkcyjny

• Proces produkcyjny należy tak

prowadzić, aby w poszczególnych

fazach przerobu nie gromadziły się w

nadmiernej ilości surowce i materiały

opakowaniowe.

• W razie awarii surowce i materiały

opakowaniowe należy odpowiednio

zabezpieczyć.

17

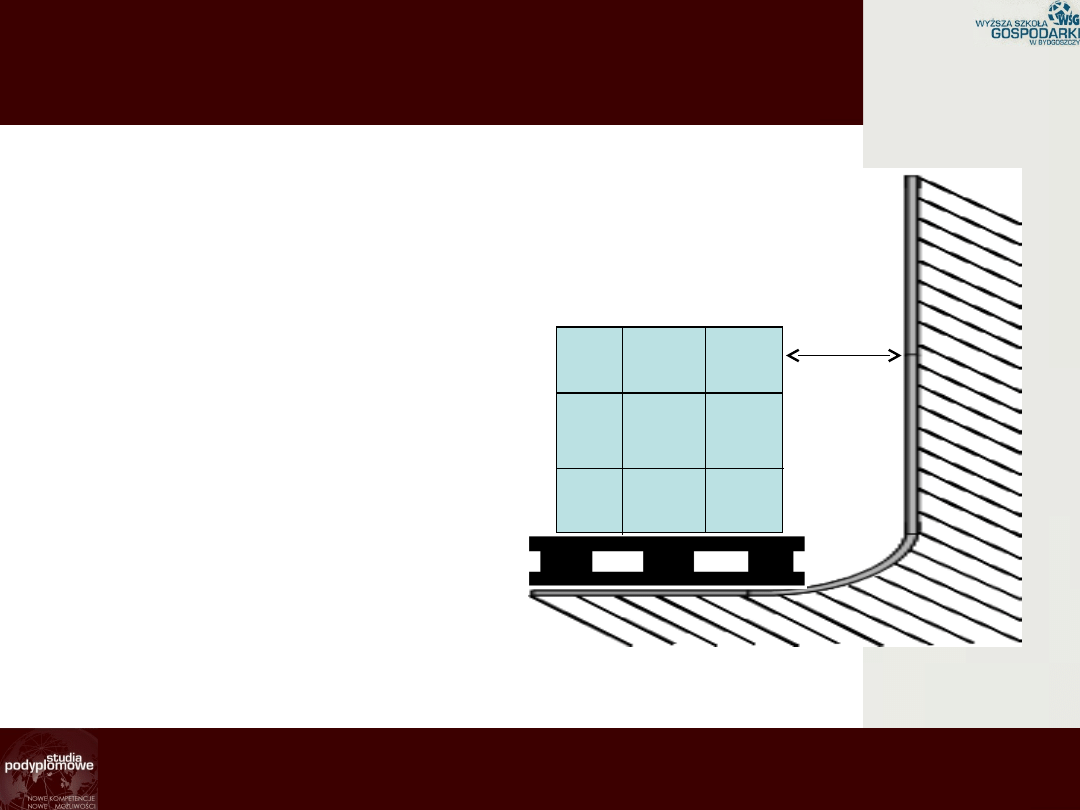

Proces produkcyjny

• Podczas produkcji i magazynowania należy

zachować odstęp ok 30 - 40 cm od ścian,

proponuje się oznaczenie żółtą linią.

• Surowce, materiały opakowaniowe, wyroby należy

przetrzymywać na wyznaczonych, opisanych

miejscach. Obowiązuje zasada – NIC NIE MOŻE

LEŻEĆ NA PODŁODZE.

• W przypadku przechowywania towarów na palecie

drewnianej należy stosować przekładkę

tekturową, w przypadku stosowania palet

plastikowych nie ma konieczności stosowania

przekładek.

18

Proces produkcyjny

• Pomieszczenia produkcyjne powinny być podzielone na specjalne

strefy, w zależności od ryzyka wystąpienia zagrożeń

zdrowotnych:

• STREFĘ BRUDNĄ - w której żywność w żadnym lub niewielkim

stopniu jest narażona na zanieczyszczenia i zakażenia (np.

miejsca przyjęcia surowców i ich magazynowania)

• STREFĘ CZYSTĄ - obszary, w których ryzyko zanieczyszczenia

i zakażenia żywności jest duże, czyli miejsce na hali

produkcyjnej,

w którym produkt styka się bezpośrednio z otoczeniem (np.

obszar przetwarzania i pakowania wyrobów gotowych, w których

kryteria higieniczne powinny być najbardziej wyostrzone)

• Strefy czyste i brudne powinny być fizycznie oddzielone od

siebie, natomiast personel nie powinien przemieszczać się

między tymi strefami (Rys. 4).

19

Proces produkcyjny

Rys. 4 Podział zakładu na strefy

20

Budynki i

pomieszczenia

• Budynki i znajdujące się w nich urządzenia

powinny być tak zaprojektowane, aby ułatwiać

procesy czyszczenia i dezynfekcji.

• Wszelkie materiały wykorzystywane w budynkach

i urządzeniach nie mogą mieć negatywnego

wpływu na jakość zdrowotną żywności i nie mogą

emitować zapachów i substancji toksycznych.

• Budynki powinny mieć zabezpieczenia przed

wniknięciem do nich szkodników oraz owadów,

a także zanieczyszczeń zewnętrznych

z otaczającego środowiska (dymy, pyły, kurz)!

21

Budynki i

pomieszczenia

• Należy wyznaczyć pomieszczenia magazynowe

przeznaczone do przechowywania surowców,

materiałów opakowaniowych, dodatków, środków do

mycia

i dezynfekcji, a także magazyny techniczne.

• W obrębie zakładu muszą być także wydzielone

odpowiednie pomieszczenia socjalne dla załogi, takie

jak: szatnie, toalety, pokoje do spożywania posiłków

i pokoje wypoczynkowe

• Budynki powinny ponadto spełniać następujące

wymagania:

w części produkcyjnej pomieszczenia i ciągi

komunikacyjne powinny być tak rozplanowane, aby nie

następowało krzyżowanie się prac i czynności „czystych"

i „brudnych".

22

Podłogi

• Powinny być gładkie, bez uszkodzeń, wykonane z

materiału łatwo zmywalnego, nienasiąkliwego,

nie śliskiego, a w pomieszczeniach, w których

używa się ługów i kwasów - odpornego na ich

działanie.

• Podłogi w pomieszczeniach produkcyjnych

powinny mieć odpowiednie nachylenie w kierunku

kratek ściekowych (nachylenie powinno wynosić

1-2%).

• Płaskie powierzchnie podłóg są dopuszczalne w

suchych magazynach. Pomiędzy pomieszczeniami

produkcyjnymi nie powinno być progów.

23

Sufity

• Sufity stałe - największym niebezpieczeństwem

jest kurz osadzający się na poziomych rurach

i innych instalacjach podwieszonych pod sufitem.

Może on opadać na powierzchnię produkcyjną

i zanieczyszczać żywność.

• Sufity podwieszane - umożliwiają zakrycie

poziomych odcinków rur, przewodów

elektrycznych itp. Należy pamiętać, aby

zapewnić łatwy dostęp do zakrytych instalacji w

czasie ich przeglądów

i konserwacji oraz dla służb deratyzacyjnych

i dezynsekcyjnych.

24

Sufity

Otwory wentylacyjne powinny być

zabezpieczone siatką lub kratką

uniemożliwiającą przedostawanie się

szkodników do pomieszczeń produkcyjnych.

Sufity powinny być pokryte materiałem

odpornym na wodę i środki myjące, a także na

uszkodzenia mechaniczne. Muszą być gładkie,

bez złuszczeń

i pęknięć, łatwe do utrzymania w czystości,

szczelne, nieuszkodzone, zabezpieczone przed

kondensacją pary i rozwojem pleśni, białe lub

pomalowane na jasne kolory.

25

Schody, windy, platformy

• Schody, windy, platformy itp. powinny

być tak usytuowane, aby nie mogły

negatywnie oddziaływać na

funkcjonalność pomieszczeń i

zakłócać procesu produkcyjnego, a

tym samym powodować zagrożenia

zanieczyszczenia żywności.

26

Ściany

• Ściany - gładkie, łatwe do utrzymania w czystości,

szczelne, nieuszkodzone, zabezpieczone przed

kondensacją pary i rozwojem pleśni, białe lub

pomalowane na jasne kolory.

• Ściany w pomieszczeniach produkcyjnych i innych

narażonych na wilgoć i zanieczyszczenia powinny

być do wysokości 2m pokryte glazurą lub innym

łatwo zmywalnym i nienasiąkliwym materiałem.

27

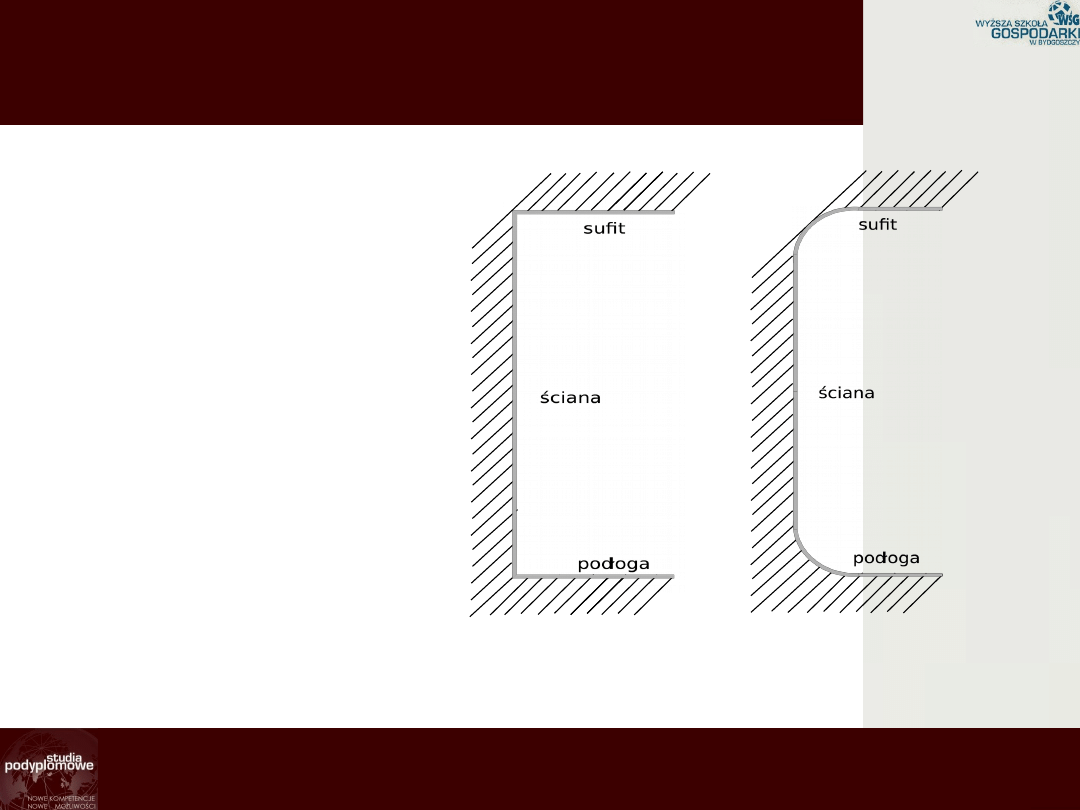

Ściany

• Styki ścian z podłogami

i między ścianami powinny

być zaokrąglone.

Połączenia:

• ściana-sufit,

• ściana-ściana,

• ściana-podłoga

powinny być zaokrąglone

(promień krzywizny

25-150 mm), co ułatwia ich

czyszczenie i mycie.

ŹLE

DOBRZE

Rys. 5 Połączenia między ścianami

i sufitem oraz podłogą

28

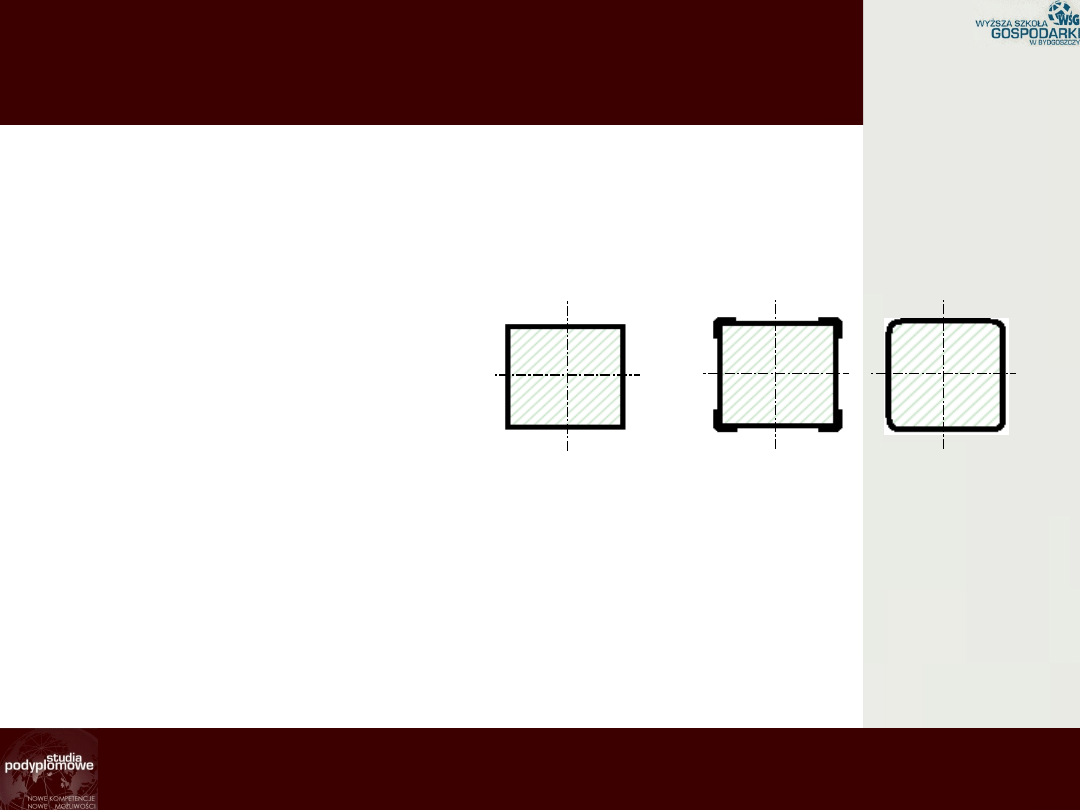

Ściany

• Narożniki ścian przy

ciągach komunikacyjnych

powinny być

zabezpieczone przed

uszkodzeniami

mechanicznymi.

• Zaleca się ochranianie

ścian odbojnicami, a

kanciastych filarów i

słupów taśmami lub

kątownikami ze stali

nierdzewnej,

mocowanymi śrubami ze

spłaszczonymi łbami na

podkładzie z kitu (rys. 6).

ŹLE

DOBRZE

Rys. 6 Typy narożników

29

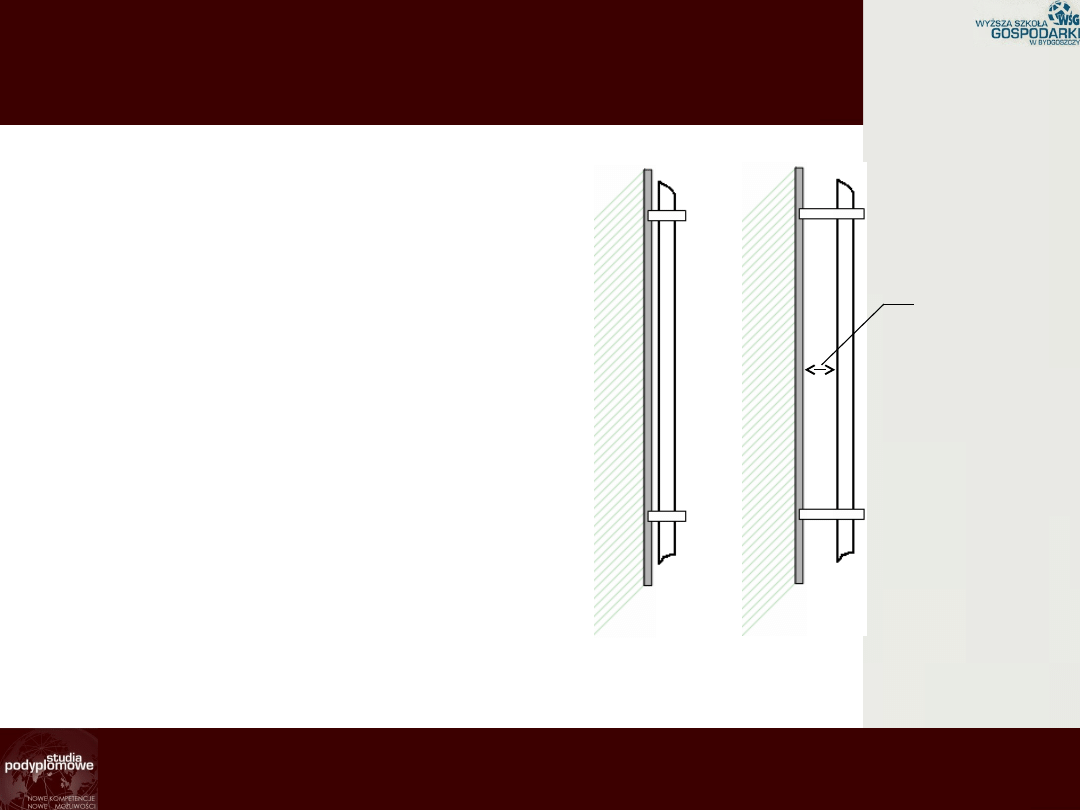

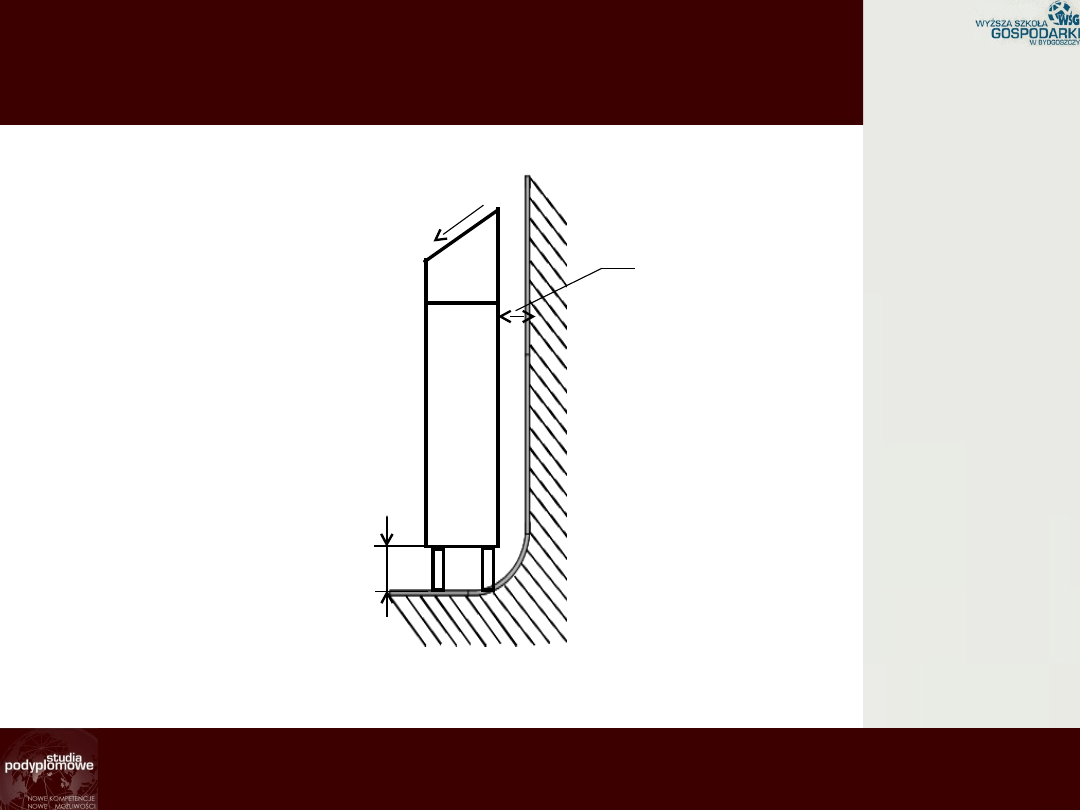

Rurociągi i instalacje

• Rurociągi i inne

instalacje powinny być

podwieszone do ścian w

takiej odległości, aby

przestrzeń między ścianą

a przewodami była łatwa

do mycia (min. 15 cm -

rys. 7), a poziome odcinki

instalacji technologicznej

- lekko nachylone, aby

zapobiec pozostawaniu

resztek płynów w

przewodach

Rys. 7 Umocowanie przewodów

instalacyjnych przy ścianie

min. 15

cm

ŹLE

DOBRZE

30

Rurociągi i instalacje

• Każdą rurę, na której może się

skraplać para wodna należy pokryć

gładką i wodoodporną izolacją cieplną.

• Przestrzenie dookoła rur w miejscach

przechodzenia przez ściany lub sufity

muszą być uszczelnione.

31

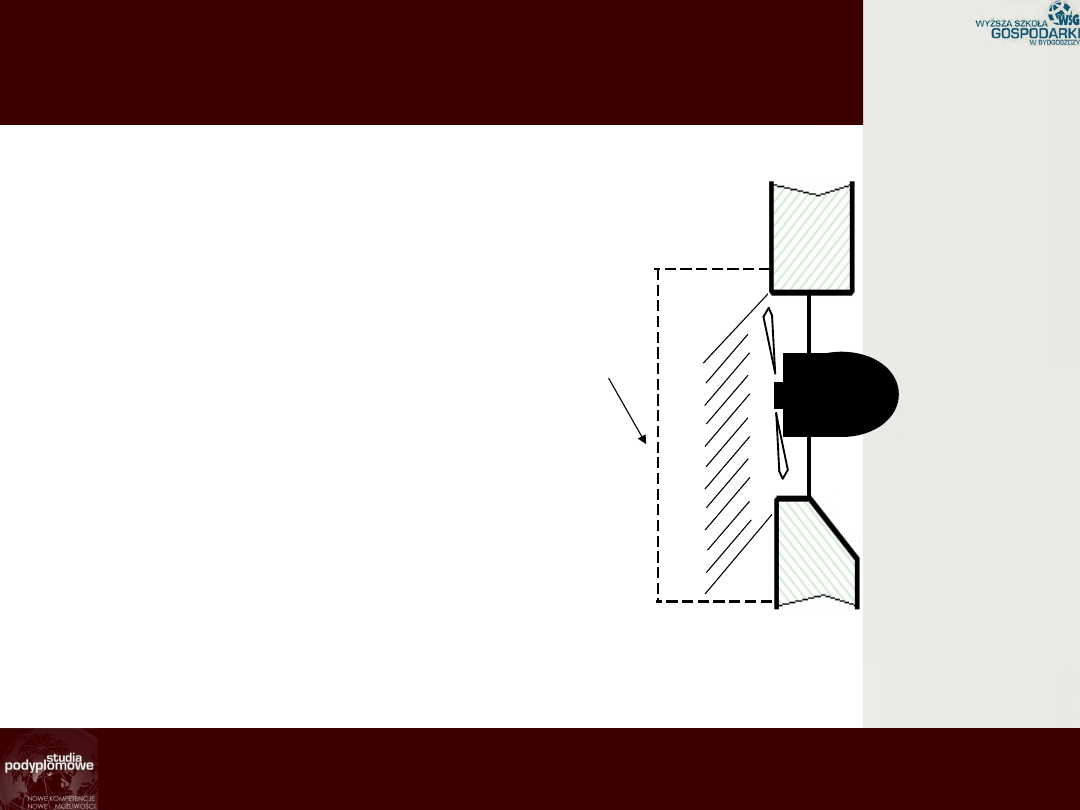

Rurociągi i instalacje

• Otwory

wentylacyjne w

ścianach powinny

być zabezpieczone

od zewnątrz siatką

lub kratką

uniemożliwiającą

przechodzenie

szkodników (Rys. 8).

siatka

ścian

a

ścian

a

wentylat

or

Rys. 8 Zewnętrzne zabezpieczenie

otworu wentylacyjnego

32

Przewody instalacyjne

• Przewody instalacyjne wodne, parowe,

kanalizacyjne itp. oraz grzejniki powinny

być gładkie, szczelne o konstrukcji

zapobiegającej opadaniu ewentualnych

skroplin lub innych zanieczyszczeń.

• Wszelkie instalacje powinny być

obudowane bądź zabezpieczone

osłonami lub w bruzdach (pod tynkiem).

33

Okna

• 0kna i inne otwory powinny być łatwe do

otwierania i utrzymania w czystości oraz

wykonane w taki sposób, aby

minimalizować osadzanie się brudu.

• Okna w hali produkcyjnej nie powinny być

otwierane. W przypadku braku klimatyzacji

dopuszcza się ich otwieranie, ale wówczas

okna od strony zewnętrznej powinny być

wyposażone w zabezpieczenia przeciw

owadom (siatki, ekrany).

34

Okna

• Wewnętrzne

parapety okienne

nie mogą służyć jako

półki oraz miejsca do

gromadzenia różnych

przedmiotów, w

związku z tym powinny

być nachylone (Rys. 9)

parapet

nachylony

(25 - 45°)

okno

ścian

a

ścian

a

parapet

poziomy

okno

ścian

a

ścian

a

ŹLE

DOBRZE

Rys. 9 Parapety wewnętrzne

35

Drzwi

• Drzwi powinny być gładkie

o powierzchni łatwo zmywalnej i nie

absorbującej zanieczyszczeń.

• Tam gdzie to konieczne z punktu

zachowania higieny, powinny być one

otwierane bezdotykowo.

36

Oświetlenie

• Stosuje się dwa rodzaje lamp:

• podwieszane - łatwe do zamontowania,

ale na ich górnej powierzchni gromadzi się

pył i kurz. Jeżeli górna powierzchnia lampy

jest płaska, to czyszczenie jest utrudnione

dlatego nie zaleca się takich lamp;

• w płaszczyźnie sufitu - są najlepsze

ponieważ na ich płaszczyźnie nie

gromadzi się kurz i nie trzeba ich tak

często czyścić.

37

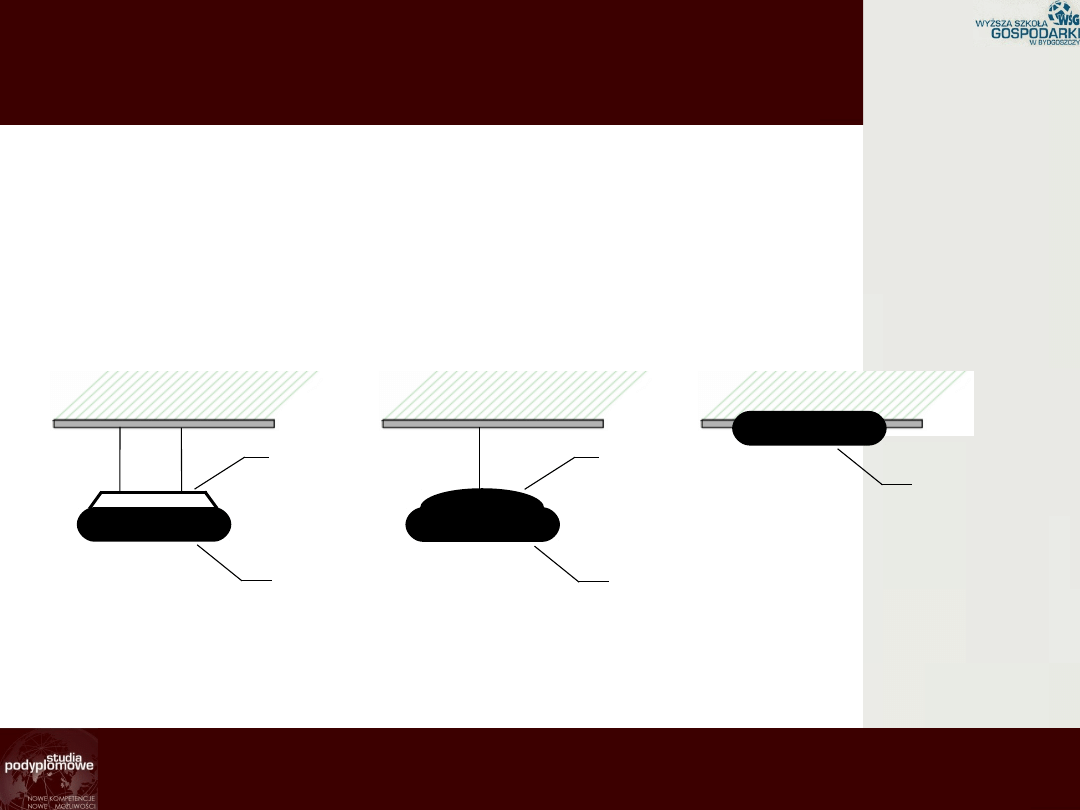

Oświetlenie

• Lampy muszą mieć szczelne osłony

uniemożliwiające wydostanie się

stłuczek szkła.

daszek

osłona

daszek

osłona

osłona

Lampa

podwieszana

NIEZALECANA

Lampa

podwieszana

DOBRA

Lampa w płaszczyźnie

sufitu

DOBRA

Rys. 10 Sposoby instalacji

lamp

38

Kontrola występowania szkła i

twardego plastiku

• W zakładzie proponuje się określić

sposób kontroli miejsc występowania

szkła, twardego plastiku oraz

postępowania w przypadku wystąpienia

stłuczki.

• Miejsca podlegają ewidencji,

oznakowaniu i systematycznemu

sprawdzaniu.

39

Wentylacja

• W pomieszczeniach produkcyjnych odpowiednia

wentylacja obniża wilgotność i temperaturę, a

także usuwa niemiłe zapachy.

• Przepływ powietrza powinien odbywać się

zawsze z części czystych do brudnych.

• System wentylacyjny nie może powodować

kondensacji pary wodnej.

• Wentylacja nie może narażać na zakażenie

drobnoustrojami lub zanieczyszczenie pyłem lub

kurzem.

40

Wentylacja

• Właściwie funkcjonujący system

wentylacyjny stwarza właściwe warunki

pracy dla personelu, zmniejsza ryzyko

rozwoju pleśni, a w przypadku

dodatniego ciśnienia uniemożliwia

wnikanie zanieczyszczeń fizycznych i

mikrobiologicznych.

41

Wentylacja

• kierunek wwiewu powietrza powinien być od

strony „czystej”;

• otwory wentylacyjne powinny mieć osłony z

materiału nie podlegającego korozji, o konstrukcji

łatwej do zdjęcia i mycia;

• nad otwartymi urządzeniami, z których wydobywa

się para, pył lub dym, powinny być zainstalowane

okapy z wyciągiem wentylacyjnym;

• pomieszczenia o różnym poziomie wymagań

sanitarnych nie mogą być łączone we wspólny

układ wentylacji mechanicznej.

42

Wentylacja

• Stosuje się wentylację:

• nawiewową lub

• nawiewowo-wyciągową.

• W celu uzyskania odpowiedniego nadciśnienia ilość

powietrza nadmuchiwanego do hali powinna być o 15%

większa niż ilość powietrza odprowadzanego z hali.

• Powietrze nawiewane do hali produkcyjnej musi być

filtrowane (filtry mechaniczne i bakteriologiczne)

i w razie potrzeby ogrzewane tak, aby nie nastąpiła

kondensacja pary wodnej.

• Filtry muszą być systematycznie sprawdzane, a w razie

konieczności czyszczone, dezynfekowane lub

wymieniane na nowe.

43

Kanalizacja

• W obrębie zakładu instalacje kanalizacji sanitarnej nie mogą

być podłączone do wewnętrznej instalacji kanalizacji

technologicznej odprowadzającej ścieki poprodukcyjne.

• System kanalizacji musi być wyposażony w syfony

zapobiegające wydostawaniu się zapachów oraz piony

odpowietrzające zapobiegające wzrostowi ciśnienia na

skutek nagromadzenia się gazów.

• Końcowe odcinki przewodów kanalizacyjnych muszą być

wyposażone

w odpowiednie zabezpieczenia zapobiegające przenikaniu

gryzoni przez system kanalizacyjny do wnętrza budynków.

• Kanalizacja komunalna nie może przebiegać przez

pomieszczenia produkcyjne, chyba, że istnieje system

zabezpieczający

i zapewniający pełną kontrolę przed ewentualnymi

wyciekami.

44

Zaopatrzenie w wodę

• W zakładzie przemysłu spożywczego

należy zagwarantować niezbędną ilość

wody zdatnej do picia oraz na potrzeby

produkcyjne – odpowiadającej

przepisom prawnym.

• Para wodna oraz lód stykający się

bezpośrednio z żywnością muszą być

wytworzone z wody zdatnej do picia.

45

Zaopatrzenie w wodę

• Woda przeznaczona na cele

niekonsumpcyjne – ppoż., podlewanie

trawników, powinna mieć odrębne linie

przepływu i być wyraźnie oznakowana.

• Źródła i ujęcia poboru wody powinny

być zabezpieczone przed

zanieczyszczeniami, z zachowaniem

stref ochronnych, zgodnie z przepisami

prawa wodnego.

46

Zaopatrzenie w wodę

• W zakładzie posiadającym własne ujęcia

wody muszą być wykonywane okresowe

badania. Zakłady korzystające z ujęć

wodnych innych instytucji powinny

wystąpić do właściwej stacji sanitarno –

epidemiologicznej o wydanie odpisu

wyników badań tej wody.

• Stosowanie substancji chemicznych do

poprawy jakości wody np.: zmiękczania,

nie mogą stanowić obniżenia jakości

zdrowotnej. Dozowanie musi być

kontrolowane

i monitorowanie.

47

Odpady

• Na terenie zakładu powinny znajdować

się przenośne, zamykane i oznakowane

pojemniki na odpady, oddzielnie na różne

odpady, a ich rozmieszczenie powinno

zostać określone.

• Odpady powinny być segregowane i

usuwane na bieżąco.

• Strefy przeznaczone do składowania

odpadów powinny być utrzymane

w czystości.

48

Surowce i materiały

• Jakość zdrowotna i handlowa produktu

gotowego zależy od surowców, dodatków

i materiałów pomocniczych używanych do

produkcji. Należy starannie je dobierać,

stworzyć system odbioru dostaw.

• Zgodnie z zasadami GMP producent

powinien spisać wymagania w postaci

tzw. Specyfikacji. Dostawca dołącza do

dostawy atest, który potwierdza

spełnienie wymagań specyfikacji.

49

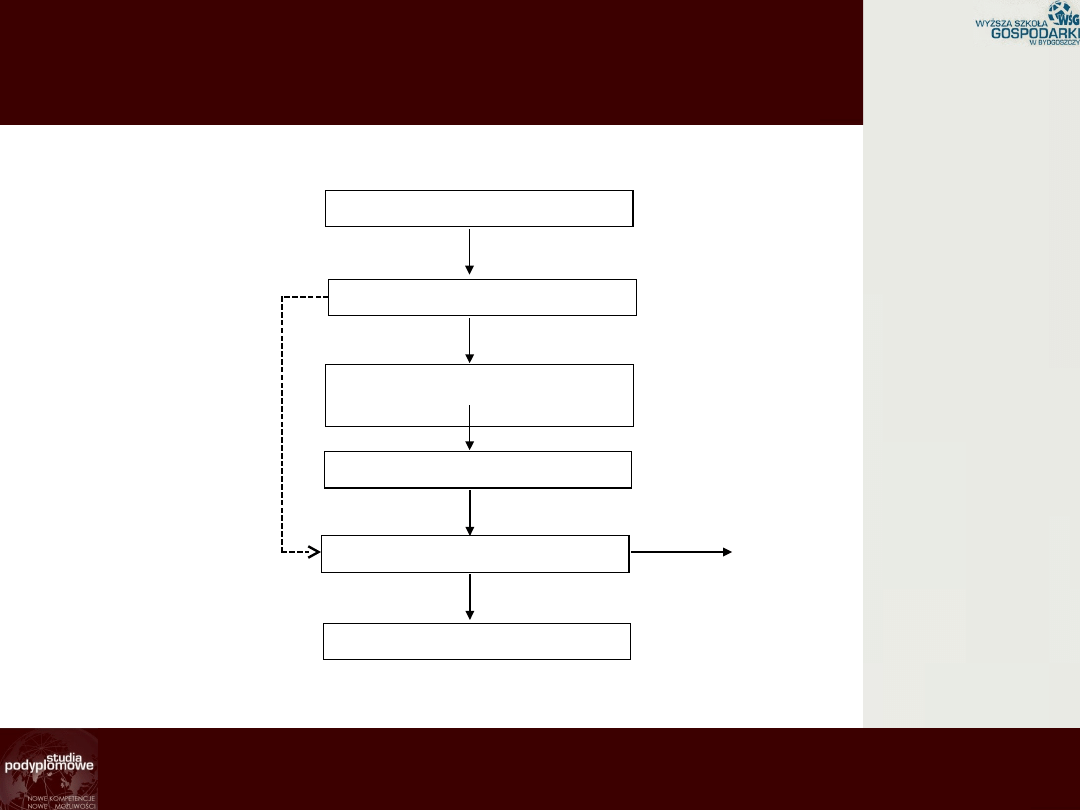

Schemat wyboru dostawców

Zdefiniowanie wymagań

dla zakupywanych

towarów (specyfikacja)

Wysłanie specyfikacji do

dostawcy towarów

Możliwe spełnienie

wymagań zawartych w

specyfikacji?

Zawarcie umowy na

dostawę towarów

Szukanie

nowego

dostawcy

nie

tak

50

Surowce - dostawa

• Podczas sprawdzania dostaw należy ocenić

wizualnie środek transportu, towar, dokumenty

i odpowiedzieć na pytania:

- czy dostawa była zgodna z ustalonym terminem?

- czy rodzaj i ilość towaru zgadza się z zamówieniem?

- czy warunki transportu były właściwe (temp.,

wilgotność, czystość pojazdu)?

- czy nie ma uszkodzonych opakowań?

- czy nie ma śladów obecności szkodników (odchody,

nadgryzienia)?

51

Surowce

• Wszystkie surowce i materiały pomocnicze

powinny być wyraźnie oznakowane

w opakowaniach jednostkowych i

zbiorczych.

• Oznakowanie surowców i materiałów

opakowaniowych zawiera informacje

niezbędne do odtworzenia ich historii

(identyfikacja i identyfikowalność).

• Surowce i materiały opakowaniowe o jakości

niezgodnej powinny być oznakowane

i składowane w wydzielonej strefie

magazynu.

52

Surowce

• Jeżeli wykonujemy badania surowców

należy zablokować dostawę surowca

do momentu uzyskania wyników

badań.

53

Schemat odbioru dostaw

Dostawa

Sprawdzenie dostawy

Pobranie próbek do

badań

Badanie

Odrzucenie dostawy

i zgłoszenie

reklamacji

nie

tak

Wynik pozytywny?

Akceptacja towaru

54

Maszyny i urządzenia

• Powinny być zaprojektowane, zbudowane

i zainstalowane tak, aby można było je łatwo

czyścić, myć i dezynfekować.

• Powinny być dopuszczone do kontaktu

z żywnością.

• Zaleca się systematyczne przeglądy oraz

konserwacje.

• Między podłogą a maszynami powinien być

odpowiedni prześwit (min. 15 cm). Należy także

zapewnić odpowiednia odległość między

maszynami oraz między ścianami i maszynami

(min. 30 cm).

55

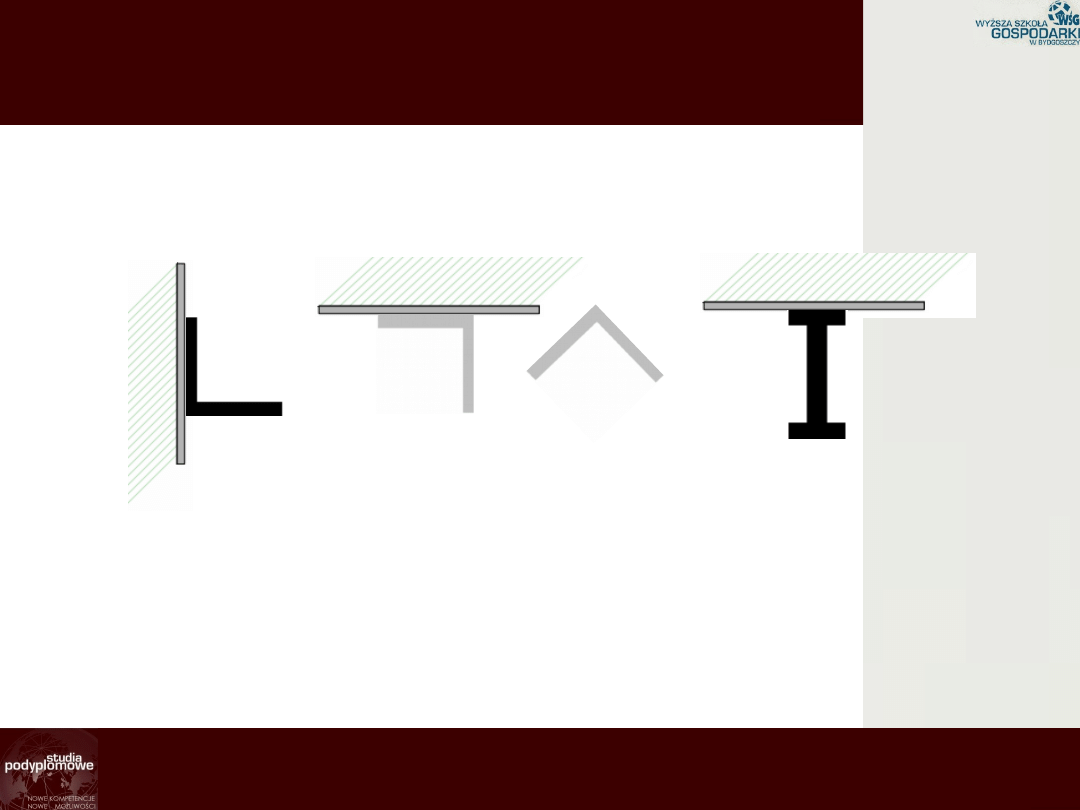

Maszyny i urządzenia

• Powierzchnie poziome w maszynach

powinny być tak zaprojektowane, aby

uniemożliwić samościekanie.

• Gdy stosujemy konstrukcje wspierające

wykonane z kątowników, to ułożenie tych

elementów należy tak wykonać, aby nie

gromadził się w nich kurz i pył.

Dwuteowniki zawsze powinny być

montowane w pozycji pionowej (Rys. 11).

56

Maszyny i urządzenia

ŹLE

DOBRZE

Rys. 11 Montaż kątowników i

dwuteowników

57

Maszyny i urządzenia

• Maszyny i urządzenie należy tak

zabezpieczyć przed wszystkimi

zagrożeniami – szkodnikami, kurzem,

pyłem, skroplinami. Wystarczające

zabezpieczenie stanowią pokrywy i wieka

na wszystkie otwarte zbiorniki. Jeżeli nie

ma możliwości to można zabezpieczyć

folią polietylenową.

• Maszyny i urządzenia są obsługiwane

zgodnie z instrukcjami obsługi

producentów, DTR-kami, instrukcjami

stanowiskowymi.

58

Maszyny i urządzenia

• Powierzchnie mające kontakt z żywnością

powinny być gładkie, wykonane z

materiału odpornego na wodę,

nietoksyczne. Szczególnie zaleca się stal

nierdzewną klasy AISI 300, ale również

inne materiały, jak tworzywa sztuczne lub

gumowe materiały dopuszczone do

kontaktu z żywnością. Materiały te muszą

zachowywać swoje pierwotne właściwości

fizykochemiczne mimo wielokrotnego

użycia oraz pracy w zmiennych

warunkach.

59

Spawy

• Podczas spawania należy

pamiętać, że zwykłe

spawy są porowate

i trudne do utrzymania w

czystości, dlatego

spawane powierzchnie

kontaktujące się z

żywnością powinny być

gładkie (Rys. 12).

Spaw zwykły

ŹLE

Spaw gładki

DOBRZE

Rys. 12 Rodzaje spawów przy

łączeniu

przewodów rurowych

60

Maszyny i urządzenia

• Usuwanie awarii należy wykonywać w okresie

wstrzymania produkcji w danym pomieszczeniu.

Wyjątkowo naprawy mogą być przeprowadzane

w czasie trwania procesu produkcyjnego, pod

warunkiem oddzielenia miejsca robót od

pozostałej części pomieszczeń w sposób

zabezpieczający produkcję przed wszelkimi

zanieczyszczeniami

i kontaktem z ekipą remontową.

• Smary używane do konserwacji powinny być

foodgrade, posiadające deklarację producenta

dopuszczającą do kontaktu z żywnością.

61

Przyrządy kontrolno -

pomiarowe

• Przyrządy kontrolno-pomiarowe

powinny być sprawne i regularnie

poddawane legalizacji, sprawdzeniu

lub wzorcowaniu.

62

Obszar produkcyjny –

noże, igły

• W strefach produkcyjnych i magazynowych

obowiązuje ogólny zakaz stosowania noży

tapetowych, żyletek. Wszystkie stosowane ostre

noże i igły powinny być odpowiednio

monitorowane.

• Wszystkie noże i igły powinny znajdować się w

odpowiednio do tego przygotowanych,

zamkniętych pojemnikach oznaczonych

następująco:

• noże zdatne do użycia

• noże niezdatne

• igły zdatne do użycia

• igły niezdatne

63

• Zbiorniki używane do przechowywania

żywności powinny być wyposażone we

wskaźniki i rejestratory temperatury.

• Napęd i wały mieszadeł w zbiornikach

powinny być osłonięte, aby ochronić

żywność przed zanieczyszczeniem olejem

lub smarem.

• Mieszadła należy tak zaprojektować, aby

podczas mycia w układzie CIP nie

powstawały martwe miejsca.

Zbiorniki

64

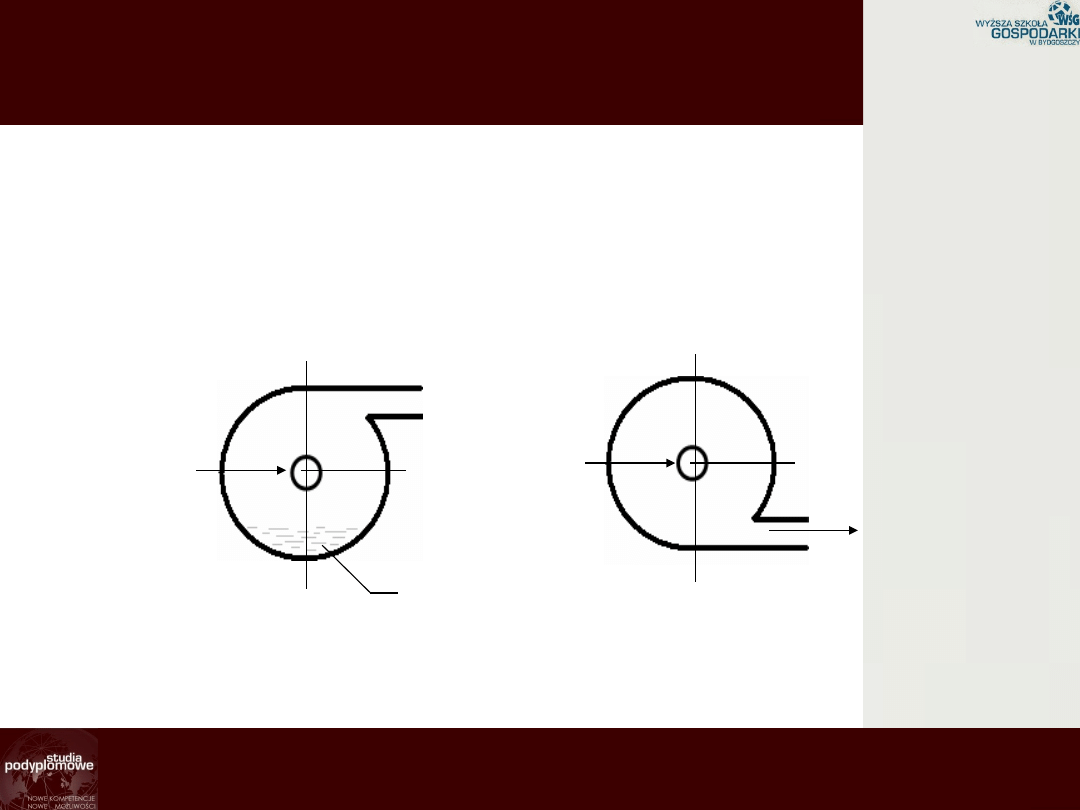

• Zbiorniki otwarte, w których znajduje

się surowiec, półprodukt lub produkt

powinny być osłonięte pokrywą lub

przynajmniej folią.

• Konstrukcja zbiornika nie może

powodować gromadzenia się resztek na

dnie zbiornika (Rys. 13).

Zbiorniki

65

Zbiorniki

ryzyko rozwoju

zagrożeń

mikrobiologicznych

ŹLE

DOBRZE

Rys. 13 Prawidłowa i nieprawidłowa

konstrukcja zbiorników

66

Instalacja rurowa

• O ile to możliwe powinna być

przystosowana do mycia w systemie CIP.

• Wszystkie przewody, którymi przepływa

surowiec, produkt powinny być

usztywnione, samo ściekające i podparte

we wszystkich koniecznych miejscach.

• Połączenia skręcane są trudne do mycia i

dezynfekcji, zaleca się stosowanie łączeń

spawanych (Rys. 14).

67

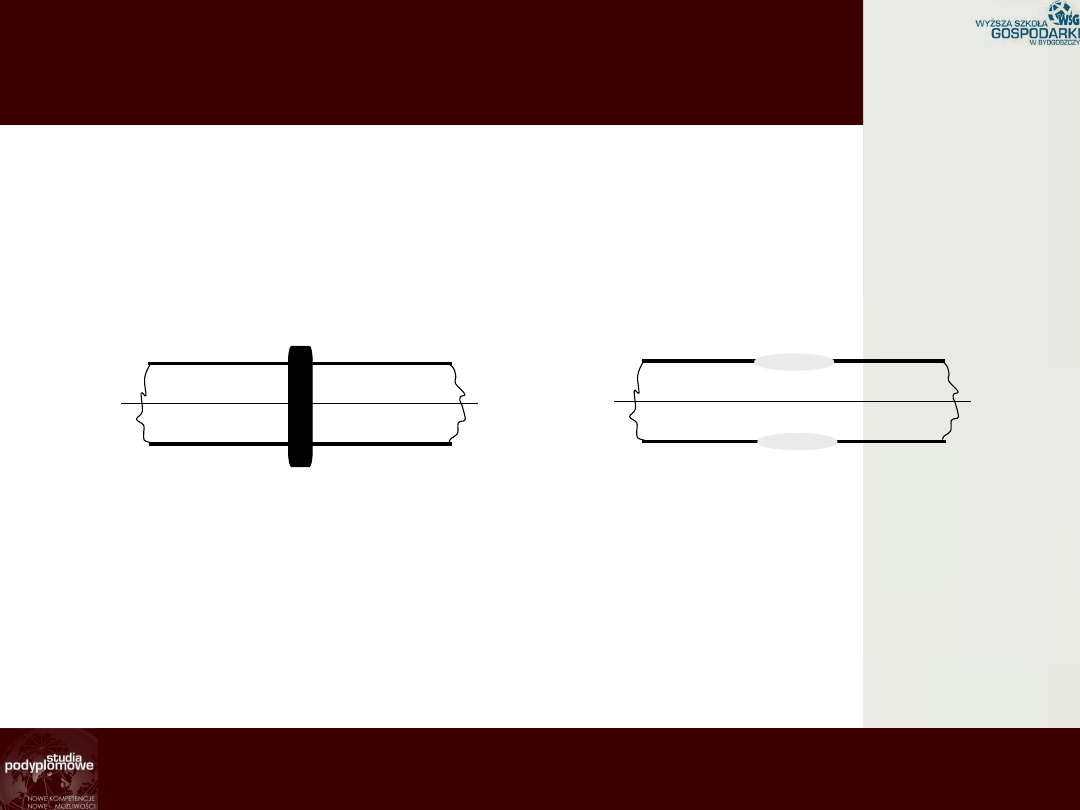

Instalacja rurowa

• Połączenia skręcane są trudne do mycia i dezynfekcji,

zaleca się stosowanie łączeń spawanych (Rys. 14).

skręcone

NIE ZALECANE

spawane

ZALECANE

Rys. 14 Typy połączeń przewodów rurowych

68

Instalacja rurowa

• Należy unikać ślepych i martwych

odcinków w instalacji rurowej (Rys.15).

Rys. 15 Prawidłowe i nieprawidłowe zaślepienie przewodu

rurowego

martwa

przestrzeń

ŹLE

DOBRZE

69

Instalacja rurowa

• Połączenia rur stałych za pomocą

przewodów giętkich należy ograniczyć

do niezbędnego minimum. W

połączeniu takim nie może być

żadnych szczelin, powierzchnie

wewnętrzne należy regularnie

sprawdzać, aby upewnić się czy nie

jest uszkodzona.

70

Zawory

• Należy unikać stosowania zaworów

czopowych, które muszą być

rozmontowywane i myte ręcznie.

• Zaleca się stosowanie zaworów do mycia

w systemie CIP – gniazdowe, motylkowe.

• Konstrukcja powinna zapewnić łatwe mycie

i czyszczenie, zalecane w systemie CIP.

71

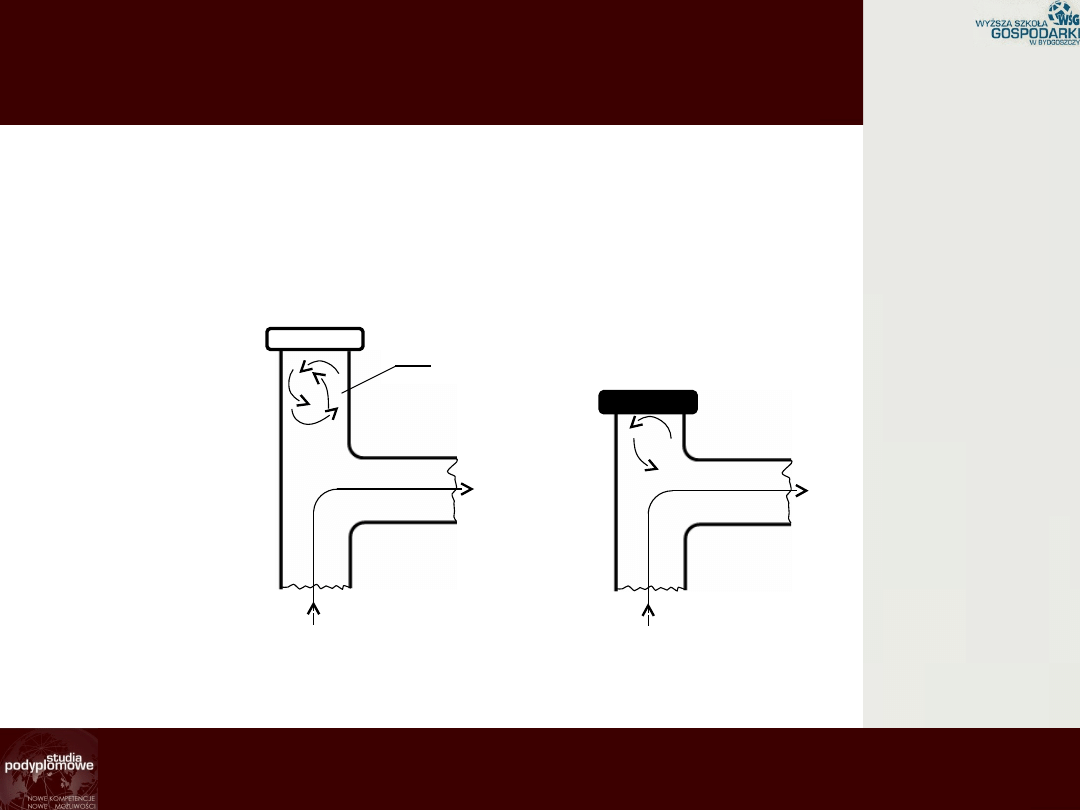

Pompy

• Podczas przerwy w pracy na dnie pompy

może gromadzić się surowiec bądź

produkt – rozwój mikroflory (Rys. 16).

ryzyko rozwoju

zagrożeń

mikrobiologicznych

ŹLE

DOBRZE

Rys. 16 Prawidłowe i nieprawidłowe ustawienie

pomp

72

Ćwiczenie do wykonania

Pracujesz w zakładzie pakującym

usługowo towary.

• Opracuj instrukcję odbioru dostaw

surowców w momencie dostawy do

magazynu.

• Opracuj formularz kontroli środka

transportu.

• Opracuj formularz oceny materiałów

opakowaniowych.

73

Personel

• Przestrzeganie i zachowanie przez pracowników

higieny jest jednym z najważniejszych czynników

decydujących o zapewnieniu dobrej jakości produkcji

oraz wysokim poziomie sanitarnym zakładu.

• Istotny jest stan zdrowotny personelu – do pracy

dopuszczeni jedynie pracownicy z aktualnymi

badaniami lekarskimi.

• Każdy pracownik musi być poinstruowany

o konieczności zgłaszania przełożonemu wszelkich

stanów chorobowych. Przełożony powinien

sprawdzić stan zdrowia pracownika przed

dopuszczeniem do produkcji.

74

Zdrowie pracowników

• Osoby chore lub wskazujące na stan

chorobowy np.: otwarte zranienia, ropnie,

czyraki, zadrapania, biegunka, gorączka, które

stanowią potencjalne zagrożenie dla

przetwarzanej żywności nie mogą być

dopuszczone do pracy, należy im wyznaczać

zadania nie narażające żywność na zakażenie.

• Przed rozpoczęciem pracy przełożony

powinien wizualnie sprawdzić wygląd

zewnętrzny pracownika, a fakt ten zapisać

np. w Karcie Dopuszczenia Pracownika

Na Stanowisko Pracy.

75

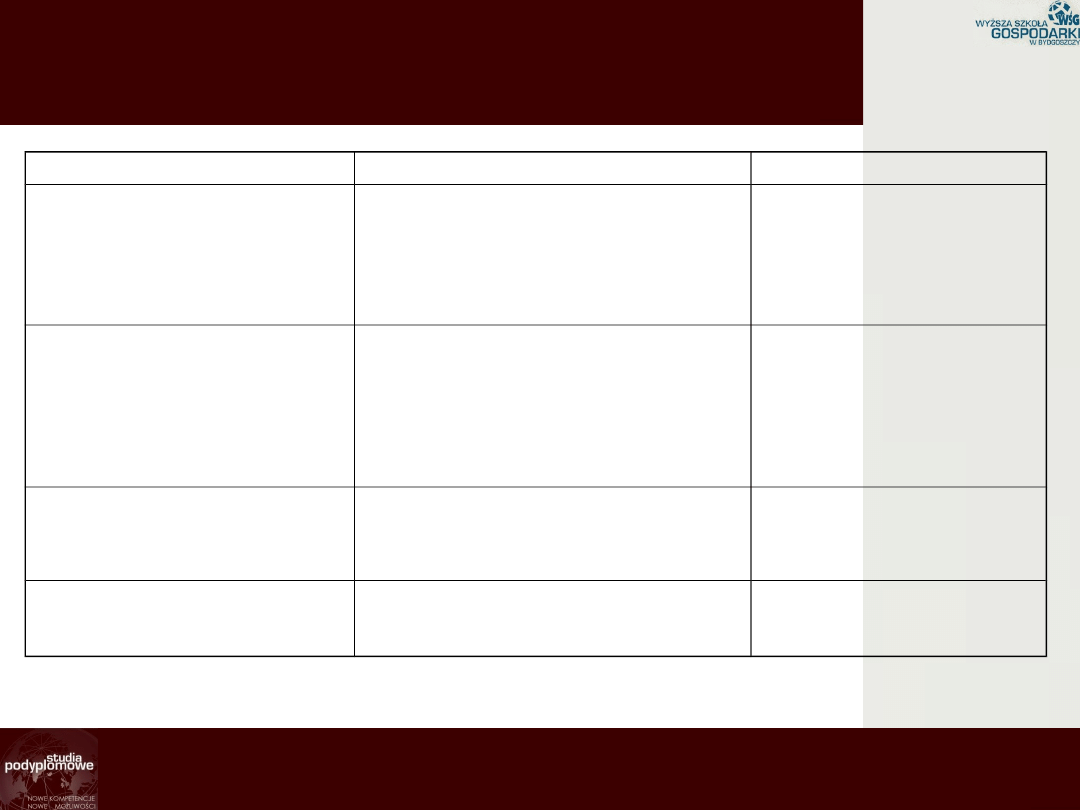

Kontrola stanu odzieży

i obuwia

Opis stanu poprawnego

Działania naprawcze

Decyzja

Kontrola posiadania kompletnej

odzieży ochronnej, czepka,

maseczki ochronnej, butów lub

ochraniaczy na buty (w zależności

od wymogów dla danej

produkcji).

Skierowanie do uzupełnienia brakującego

elementu stroju.

Po naprawieniu błędu i

ponownej kontroli

dopuszczenie do pracy.

Odzież i obuwie muszą być czyste

i dobrane rozmiarem do

pracownika.

Obuwie musi zasłaniać palce i

trwale trzymać się na pięcie.

Osoba z brudną odzieżą udaje się do

śluzy i wymienia odzież na czystą,

a z brudnymi butami udaje się do szatni

i czyści buty. Odzież i obuwie

niewymiarowe i nieprawidłowe np.: typu

klapki wymieniane są na wymiarowe

i poprawne.

Po naprawieniu błędu i

ponownej kontroli

dopuszczenie do pracy.

W odzieży nie może być luźnych

zatrzasków lub brakujących

zatrzasków.

Odzież z luźnymi zatrzaskami lub bez

zatrzasków, osoba udaje się do śluzy i

wymienia na kompletną.

Po naprawieniu błędu i

ponownej kontroli

dopuszczenie do pracy.

Rękawice muszą być całe i

czyste.

Brudne rękawice, osoba pobiera nowe z

miejsc wyznaczonych. Przedstawia

Brygadziście do oceny.

Po naprawieniu błędu i

ponownej kontroli

dopuszczenie do pracy.

76

Kontrola osłonięcia: włosów czepkiem i

brody oraz wąsów

Opis stanu poprawnego

Działania naprawcze

Decyzja

Czepek musi być cały i czysty.

Osoba z brudnym czepkiem lub

uszkodzonym udaje się do śluzy

i wymienia na czysty i cały.

Po naprawieniu błędu i

ponownej kontroli

dopuszczenie do pracy.

Włosy muszą być w pełni

zakryte czepkiem.

Ukrycie włosów pod nakryciem

głowy.

Po naprawieniu błędu i

ponownej kontroli

dopuszczenie do pracy.

Maseczka ochronna na brodę

i wąsy musi być czysta i cała.

Zakrywać w całości brodę i

wąsy.

Osoba z brudną lub uszkodzona

siatką udaje się do szatni i

wymienia na czystą i całą. Zakrywa

brodę i wąsy

w całości.

Po naprawieniu błędu i

ponownej kontroli

dopuszczenie do pracy.

77

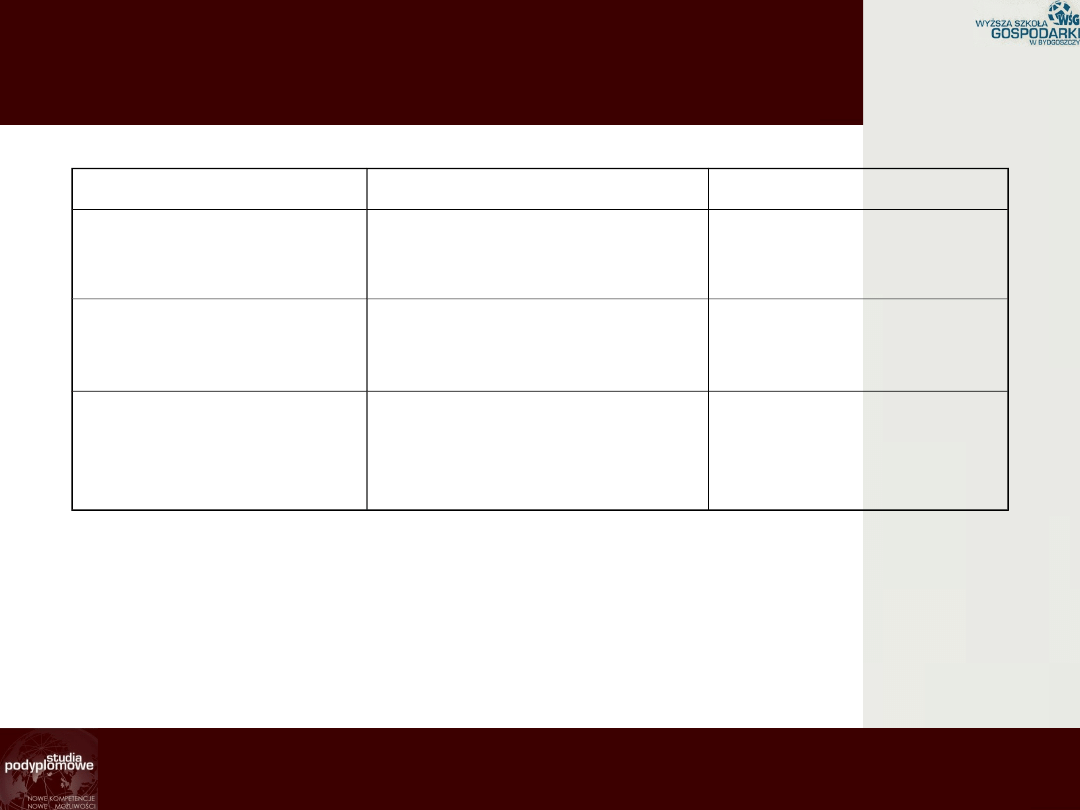

Kontrola posiadania zegarków, biżuterii,

spinek, naszyjników, kolczyków

Opis stanu poprawnego

Działania naprawcze

Decyzja

Pracownik nie może posiadać

zegarka, biżuterii (również

obrączek ślubnych),

naszyjników, spinek,

kolczyków, prywatnych

telefonów komórkowych i

innych przedmiotów

osobistych.

Pracownik pozostawia wymienione

przedmioty w swojej szafce w szatni.

Po naprawieniu błędu i

ponownej kontroli dopuszczenie

do pracy.

78

Kontrola stanu zdrowia

Opis stanu poprawnego

Działania naprawcze

Decyzja

Pracownik nie może być pod

wpływem alkoholu.

Badanie alkomatem, w przypadku

wyniku pozytywnego

powiadomienie Ochrony zakładu.

Brak zezwolenia na pracę.

Pracownik nie może mieć na

rękach

i innych odkrytych częściach ciała

ropiejących ran, skaleczeń,

egzemy, oparzeń.

Skierowanie do lekarza, brak

korekty.

Brak zezwolenia na pracę.

Pracownik nie wykazuje stanów

chorobowych, nie skarży się na

mdłości, biegunkę, nie jest

przeziębiony.

Pracownik powinien zgłosić w/w

stany chorobowe i ewentualne

dolegliwości żołądkowe a także

przechodzenie przez członków

rodziny chorób zakaźnych.

Skierowanie do lekarza, brak

korekty.

Brak zezwolenia na pracę.

Pracownik mający kontakt z

żywnością lub powierzchniami

stykającymi się z nią nie może mieć

kataru.

Przesunięcie pracownika na

stanowisko pracy nie mającego

bezpośredniego kontaktu z

żywnością lub powierzchniami

stykającymi się z nią lub

wyposażenie pracownika w

maseczkę ochronną, szkolenie o

konieczności ciągłego używania

zakrywając nos i usta.

Przesunięcie pracownika na

stanowisko pracy nie mającego

bezpośredniego kontaktu z

żywnością lub powierzchniami

stykającymi się z nią.

Brak odkrytych, drobnych

skaleczeń, zadrapań.

Wydanie plastra niebieskiego z

opiłkami metalu, zarejestrowanie

w Rejestrze skaleczeń.

Odsunięcie pracownika od pracy

mającej bezpośredni kontakt

z żywnością i powierzchniami

stykającymi się.

79

Picie, jedzenie, żucie gumy

Opis stanu poprawnego

Działania naprawcze

Decyzja

Zabrania się jedzenia, picia,

żucia gumy oraz lekarstw w

pomieszczeniach

produkcyjnych i

magazynowych.

Kontrolujący udziela upomnienia,

pracownik stosuje się do

obowiązujących zasad, gumę do

żucia

i lekarstwa wyrzuca do kosza.

Po naprawieniu błędu i

ponownej kontroli

dopuszczenie do pracy.

Zabrania się wnoszenia

pożywienia i napojów do

pomieszczeń produkcyjnych

i magazynowych.

Pracownik udaje się do stołówki i

tam pozostawia jedzenie i napoje.

Po naprawieniu błędu i

ponownej kontroli

dopuszczenie do pracy.

80

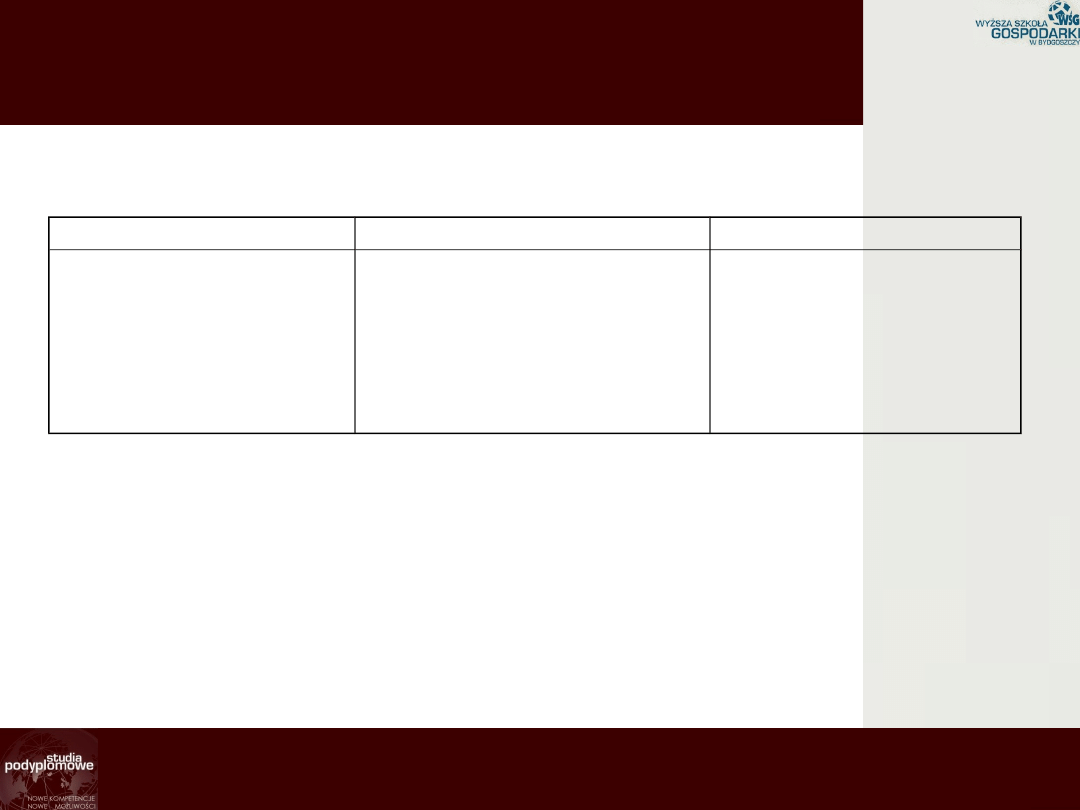

Kontrola posiadania

wymaganych

zaświadczeń z badań

lekarskich

Opis stanu

poprawnego

Działania naprawcze

Decyzja

Pracownik musi mieć

aktualne, wymagane

badania lekarskie.

Brak aktualnych badań,

brak możliwości korekty.

Brak zezwolenia na

pracę.

81

Goście

• Nadzór nad osobami wchodzącymi na

halę produkcyjną: mechanicy, goście

zgodnie z zasadami dopuszczenia

pracowników do pracy.

82

Poruszanie się po zakładzie

• Pracownicy zobowiązani są do

poruszania się po terenie zakładu

zgodnie z wytyczonymi drogami

komunikacyjnymi.

• Na teren zakładu mogą wchodzić tylko

osoby zatrudnione oraz upoważnione

przez organa kontroli zewnętrznej lub

zarząd.

83

Goście, osoby

wizytujące zakład

• Zgodę na wejście gości do hal produkcyjnych,

pomieszczeń magazynowych powinien wydawać

szef firmy i wyznaczać opiekuna.

• Opiekunowie zobowiązani są do zapoznania gości

z zasadami obowiązującymi podczas poruszania

się na terenie firmy i odnotowanie faktu wejścia

w Księdze wejść i wyjść znajdującej się

np.: w sekretariacie firmy.

• Osoby wizytujące zakład wypełniają formularz o

stanie zdrowia. Po wypełnieniu formularza przez

osobę wizytującą opiekun wydaje zgodę lub nie

wyraża zgody na wprowadzenie osoby na teren

zakładu.

84

Goście, osoby

wizytujące zakład

• W przypadku wizyty ze strony Organów

Państwowych, przedstawiciel powinien

przedstawić aktualne badania lekarskie.

• Przedstawiciele organów sanitarnych

odnotowują swoje wizyty w „Książce

kontroli sanitarnej”.

• Gość może wejść w obszar produkcyjny

jedynie w kompletnej odzieży ochronnej.

85

Goście, osoby

wizytujące zakład

• Wszyscy goście wchodzący w obszar

produkcyjny zobowiązani są do przestrzegania

zasad panujących w firmie.

• Poza niezbędnym wyposażeniem (koniecznym

do osiągnięcia celu wizyty: urządzenia

kontrolne, pomiarowe, dokumentacja) nie

powinno się wnosić innych przedmiotów, takich

jak: siatki, torby, dodatkowa odzież itp. do stref

produkcyjnych.

• W przypadku pobierania próbek np. przez

Państwową Inspekcję Sanitarną, Laboratoria

Zewnętrzne osoba odpowiedzialna powinna

nadzorować pobieranie prób oraz gdy jest to

niezbędne, pobrać kontrpróby.

86

Firmy zewnętrzne

• W przypadku wynajęcia firm zewnętrznych, które mają

wykonać następujące zlecenia lub usługi:

• remontowo – budowlane

• dezynfekcji, dezynsekcji i deratyzacji

• konserwatorskie

• sanitarne

• serwisowe

• naprawcze

• usługi gwarancyjne

• naprawy linii technologicznych

• naprawa i konserwacja sprzętu znajdującego się na halach

produkcyjnych

• naprawa i konserwacja sprzętu znajdującego się w magazynie

• i inne

87

Firmy zewnętrzne

• Osoby zlecające usługi powinny nadzorować firmy

zewnętrzne wykonujące usługi.

• Postępować należy analogicznie jak w przypadku gości.

• W

przypadku

prac

wykonywanych

wewnątrz

hal

produkcyjnych należy usunąć wyroby gotowe, surowce i

opakowania z miejsc gdzie będą prowadzone prace, a jeżeli

jest to niemożliwe zabezpieczyć (plandeką, folią) przed

zanieczyszczeniami oraz przed dostępem osób trzecich.

• Firmy zewnętrzne powinny sprzątnąć miejsca wykonywania

prac i zabrać narzędzia i sprzęt.

• Po zakończeniu prac a przed rozpoczęciem produkcji linia

produkcyjna, na której były wykonywane prace musi zostać

umyta i zdezynfekowana.

88

Polityka zdjęć

• Powinno być zabronione wnoszenie przez

pracowników firm zewnętrznych, klientów, gości

aparatów analogowych, cyfrowych, kamer,

telefonów komórkowych na obszary produkcyjne

i magazynowe.

• Wniesienie w/w urządzeń w celu wykonania zdjęć

powinno być dozwolone tylko za zgodą szefa.

• Wykonywanie zdjęć w obszarach produkcyjnych

lub magazynowych powinno być możliwe tylko

w obecności opiekuna.

89

Pomieszczenia socjalne

• W zakładzie powinny być wydzielone pomieszczenia socjalne

i sanitarne, takie jak: szatnie, toalety oraz stołówki.

• Spożywanie posiłków powinno odbywać się tylko w miejscach

do tego wyznaczonych i w określonych porach. Zabronione

jest wnoszenie, przechowywanie oraz konsumowanie

posiłków poza miejscami wydzielonymi. Zabronione jest

żucie gumy w pomieszczeniach produkcyjnych i

magazynowych.

• Stołówki powinny być systematycznie wietrzone. Artykuły

spożywcze powinny być przechowywane w stołówkach

w wyznaczonych szafkach – szafki śniadaniowe (pracownicy

przed rozpoczęciem pracy, przed przebraniem, udają się do

stołówki i pozostawiają artykuły spożywcze w szafkach).

90

Odzież ochronna

• Celem stosowania nie jest ochrona

odzieży osobistej przed zabrudzeniem,

lecz zabezpieczenie żywności oraz

powierzchni kontaktujących się z nią

przed wszystkimi zagrożeniami jakości

zdrowotnej i handlowej.

91

Odzież ochronna

• Stosuje się:

• fartuchy wielokrotnego użytku

Proponuje się wprowadzenie kodu kolorystycznego

fartuchów.

Fartuchy mogą być oznakowane imieniem i nazwiskiem

oraz oznaczeniami funkcyjnymi.

• fartuchy jednorazowe z tkaniny polipropylenowej

• Można prowadzić ewidencję wydanej odzieży

roboczej i ochronnej.

92

Odzież ochronna

• Odrywający się

guzik w fartuchu

jednorazowym

93

Odzież ochronna

• Każdy pracownik po przyjęciu do pracy otrzymuje własną

szafkę w szatni do przechowywania odzieży prywatnej

i przedmiotów osobistych. Szafki są utrzymane w czystości

i porządku, nie wolno w nich przechowywać artykułów

spożywczych.

• Szafki powinny być postawione w odstępie min. 10cm od

ścian, aby umożliwić swobodny dostąp. Zachowanie

czystości w szafkach można okresowo sprawdzać w

obecności pracownika.

• Pracownicy po wejściu do szatni zostawiają odzież prywatną

i przedmioty osobiste w szafce, myją i dezynfekują ręce

i przechodzą do śluzy.

• Wkładają odzież ochronną, myją i dezynfekują ręce,

a następnie kierują

się do pomieszczeń produkcyjnych.

94

Odzież ochronna

• Wszyscy pracownicy zobligowani są do noszenia

odzieży ochronnej i roboczej.

• Pracownicy nie mogą poruszać się w odzieży

ochronnej poza pomieszczeniami produkcyjnymi,

wyznaczonymi strefami.

• Odzież robocza i ochronna powinna być utrzymana

w czystości i nie może być uszkodzona. W odzieży

ochronnej nie można wchodzić do toalety, należy ją

zdjąć i pozostawić w śluzie, a założyć po wyjściu

z toalety, umyciu i dezynfekcji dłoni.

95

Odzież ochronna

• Odzież robocza i ochronna powinna być

zapinana na metalowe zapięcia, celem

wykrycia ich przez detektor metali oraz

pozbawiona zewnętrznych kieszeni.

• Fartuch powinien całkowicie zasłaniać odzież

prywatną powyżej kolan, musi być zapięty.

• Na fartuch nie można zakładać odzieży

prywatnej. Fartuch musi mieć długie rękawy,

nie można podwijać rękawów w fartuchach.

96

Pranie odzieży ochronnej

• Środki używane do prania odzieży

posiadają atest PZH lub deklarację

producenta dopuszczające do kontaktu

z żywnością.

• Wskazane jest przeprowadzić audit

pralni.

97

Nakrycia głowy

• Twoje włosy mogą być źródłem zanieczyszczenia

produktu, głównie ze względu na ich wypadanie, poza

tym nawet na pozornie czystych włosach znajduje się

wiele brudu i kurzu, często występują też schorzenia

skóry głowy – łupież, łuszczyca. Dlatego też włosy muszą

być całkowicie schowane pod czepkiem. Zapobiega to

odruchowemu poprawianiu włosów

i zanieczyszczaniu przy tym rąk.

• Wszyscy pracownicy powinni nosić indywidualne,

ochronne nakrycia głowy przykrywające całkowicie włosy

- czepki.

• Nie można czesać i układać włosów po założeniu odzieży

roboczej i ochronnej.

• Przedmioty spinające włosy (spinki, gumki, itp.) mogą być

stosowane jedynie pod nakryciem głowy.

98

Nakrycia głowy

• Pracownik zobowiązany

jest do dokładnego

zakrywania włosów

właściwym nakryciem

głowy.

• Niedozwolone jest

stosowanie spinek do

włosów, gumek itp. na

zewnątrz nakrycia

głowy.

99

Maseczki ochronne

• W szczególnych przypadkach – żywność

wrażliwa mikrobiologicznie, personel

kontaktujący się z nią lub z powierzchniami

stykającymi z żywnością powinien zakładać

maski ochronne na twarz – maska musi

całkowicie zakrywać usta i nos.

• Mężczyźni noszący wąsy i brodę muszą

zakładać maseczki ochronne.

100

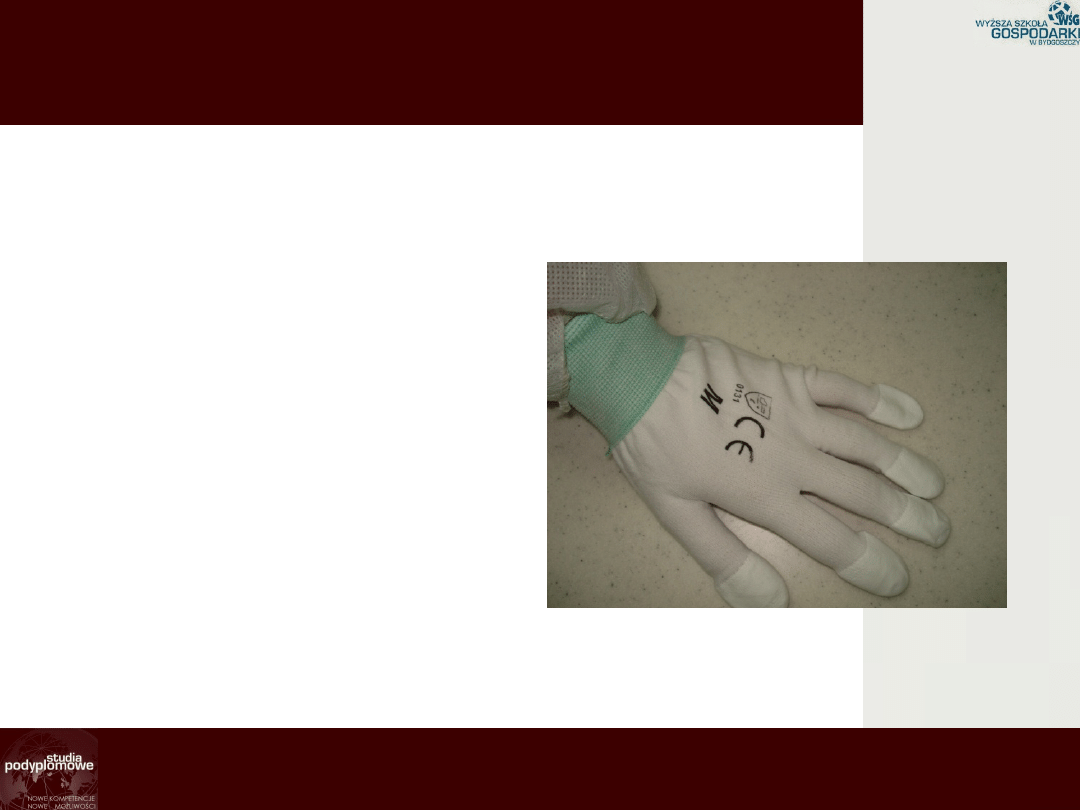

Rękawice ochronne

• Rękawice muszą mieć atest PZH lub deklarację

producenta dopuszczające do kontaktu z żywnością.

Pracownik powinien używać

rękawic jednorazowych w

następujących okolicznościach:

•

podczas mycia i dezynfekcji

maszyn

i urządzeń;

•

podczas sprzątania i czyszczenia;

•

w przypadku skaleczenia

(skaleczenie zabezpieczone

uprzednio niebieskim plastrem z

opiłkami metalu);

•

podczas pobierania prób i kontroli

jakości, gdy następuje bezpośredni

kontakt z produktem.

101

Rękawice ochronne

• Rękawic

wielokrotnego użycia

powinni używać

pracownicy podczas

realizacji czynności

sprzątania, czyszczenia i

wykonywania prac

pomocniczych względem

procesu produkcji.

102

Rękawice ochronne

• Gdy stosowanie rękawic jest szczególnie

uciążliwe (np.: duża wilgotność i wysoka

temperatura) lub niemożliwe, można z

nich zrezygnować wówczas należy

zapewnić na stanowisku pracy środek do

częstej dezynfekcji dłoni – samo

odparowujący, po użyciu należy odczekać

do odparowania. Miejsce na środek musi

być wyznaczone, oznakowane tak, aby

środek nie dostał się do wyrobu.

103

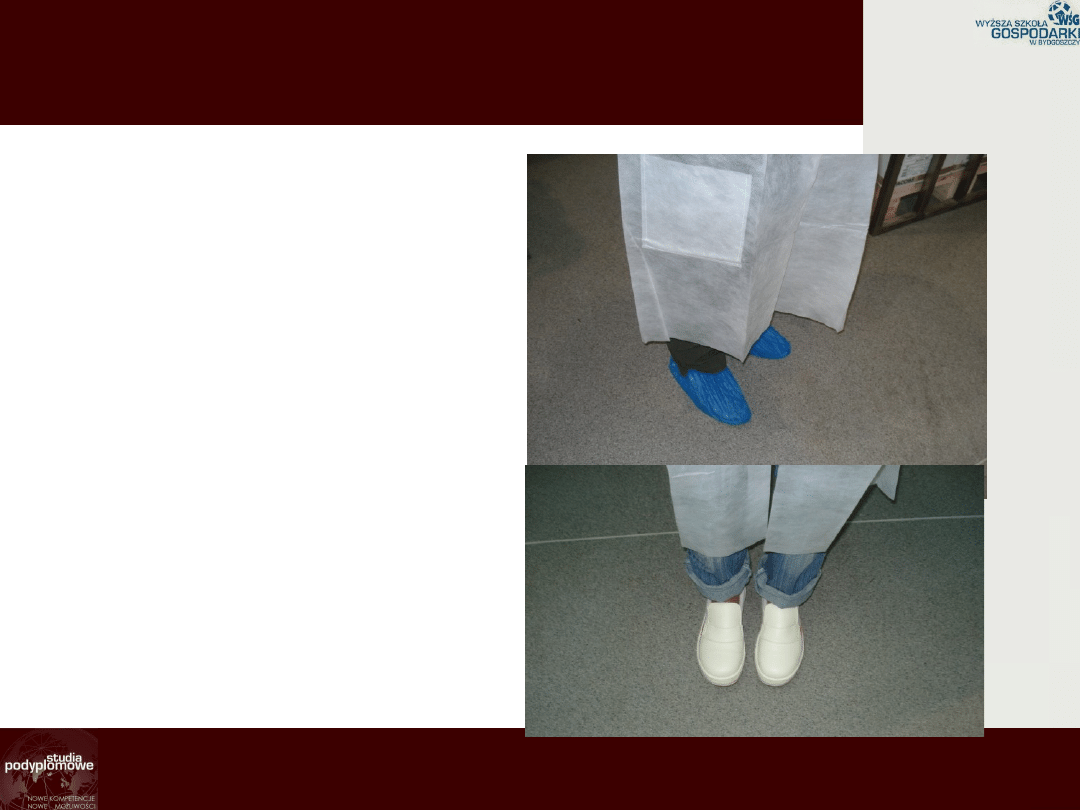

Obuwie ochronne

• Obuwie powinno być łatwe do utrzymania

w czystości i odpowiednio trwałe, dostosowane

do warunków na stanowisku roboczym.

• Nie powinno się stosować obuwia z odkrytymi

palcami i nie trzymającego się na piętach.

• W szatniach należy zapewnić pracownikom

możliwość mycia i osuszania obuwia oraz miejsca

do przechowywania.

• Ochraniacze na buty należy wymieniać podczas

każdorazowego wejścia na halę produkcyjną lub

gdy nastąpi ich uszkodzenie. Po dotknięciu butów

należy zawsze umyć i zdezynfekować ręce.

104

Obuwie ochronne

• Pracownik

zobowiązany jest

nosić obuwie

ochronne bądź

ochraniacze na

buty na halach

produkcyjnych

gdzie znajdują się

produkty

spożywcze.

105

Kolejność ubierania odzieży

ochronnej

• Czepek ochronny

• Fartuch ochronny

• Maseczka ochronna

• Obuwie ochronne/

ochraniacze na buty

106

Prawidłowość ubrania odzieży

ochronnej

• Pracownik

zobowiązany jest do

użytkowania

fartucha czystego,

dopasowanego

w sposób taki, aby

nie krępował ruchów

ani w jakikolwiek

sposób nie utrudniał

wykonywania pracy

na stanowisku.

107

Apteczki pierwszej pomocy

• Każdy Dział powinien być wyposażony w Apteczki Pierwszej

Pomocy – oznakowane i znajdujące się

w widocznym miejscu.

• Stan wyposażenia Apteczki powinien być kontrolowany na

bieżąco w celu uzupełnienia brakującego wyposażenia lub

wymiany przeterminowanego.

• Wydawanie lekarstw i materiałów opatrunkowych powinno

być nadzorowane. Spis wyposażenia apteczki powinien być

zamieszczony w apteczce.

• W apteczce powinien znajdować się wykaz osób

upoważnionych do udzielania pomocy przedlekarskiej.

• Wyposażenie apteczki powinien ustalać Inspektor ds. BHP

i Ppoż. w uzgodnieniu z lekarzem medycyny pracy.

108

Postępowanie w przypadku

skaleczeń

• W przypadku zadrapania i skaleczenia pracownik

zobowiązany jest zgłosić fakt przełożonemu, przełożony

odnotowuje skaleczenie

np.: w Rejestrze skaleczeń, a następnie pracownik pobiera

płyn dezynfekujący oraz materiał opatrunkowy.

• Materiał opatrunkowy należy zabezpieczyć rękawicą

jednorazową. Rękawice po zakończeniu zmiany należy

przedstawić przełożonemu do oględzin.

• Pracownik ze skaleczeniem jest odsuwany od kontaktu z

żywnością.

• Odzież ochronną splamioną krwią przełożony musi

wyizolować, szczelnie opakować i przekazać do utylizacji.

109

Postępowanie w przypadku

skaleczeń

•

W przypadku wyrzucania materiału opatrunkowego

należy włożyć zużyty opatrunek do woreczka i

wyrzucić.

•

Materiały opatrunkowe powinny być wodoszczelne i

niebieskie, odróżniające się barwą od surowca lub

produktu, z metalowymi drobinki celem wykrycia ich

przez detektor metali. Każda zakupiona partia

materiałów opatrunkowych jest sprawdzona przez

detektor metali w celu sprawdzenia, czy ten

zareaguje na nie.

110

Postępowanie w przypadku

skaleczeń

• W razie konieczności osoba przeszkolona

w zakresie udzielania pomocy

przedlekarskiej, zajmuje się

poszkodowanym pracownikiem. Przy

skaleczeniu wymagającym interwencji

lekarza, poszkodowany natychmiast jest

odwożony na pogotowie lub w przypadku

kiedy nie jest wskazane przewożenie

poszkodowanego przełożony wzywa

pogotowie.

111

Postępowanie w przypadku

skaleczeń

• W przypadku kiedy skaleczenie powstało w czasie pracy maszyny

pakującej nadzorujący ma obowiązek, po odprowadzeniu

poszkodowanego, przeprowadzić mycie i dezynfekcję maszyny,

która brała udział w skaleczeniu.

• Wyrób, surowiec, materiał opakowaniowy zanieczyszczony

krwią należy zabezpieczyć, oznakować i przeznaczyć do

utylizacji.

• Podczas wymiotów pracownika należy postąpić analogicznie,

odsunąć od czynności służbowych

i skierować do lekarza.

• W przypadku skaleczeń, urazów wymagających interwencji lekarza

przełożony powinien sporządzić protokół dotyczący wypadku z

opisem i miejscem zdarzenia oraz z podpisem świadków zdarzenia.

112

Zasady utrzymania higieny przez

pracowników

• Pracownicy zobowiązani są do przestrzegania higieny

osobistej.

• Na ciele zdrowego człowieka żyje ponad 30 gatunków

różnych bakterii.

• Na skórze (średnio zajmuje ona pow. 2 m

2

) - żyje

1 bln bakterii.

• W jamie ustnej – 10 mld.

• W przewodzie pokarmowym – 100 bln.

• Oznacza to, że drobnoustrojów zasiedlających organizm

człowieka jest więcej niż jego komórek.

113

Zasady utrzymania higieny przez

pracowników

• Twoje ręce są w bezpośrednim kontakcie

z produktem i opakowaniem,

urządzeniami produkcyjnymi, dlatego

też w szczególności należy dbać o ich

czystość.

114

Zasady utrzymania higieny przez

pracowników

• Skaleczenia są miejscem

rozwoju gronkowców.

• Pod pierścionkiem lub

obrączką może być tyle

bakterii ile mieszkańców

ma Europa (około

miliarda).

• Pod paznokciem może

być tyle baterii ile jest

ludzi na świecie

(około 7 miliardów).

115

Mycie i dezynfekcja dłoni

• Myć i dezynfekować dłonie należy zawsze:

– Bezpośrednio przed rozpoczęciem pracy,

– Przed i po przerwach w pracy,

– Po każdym wyjściu z toalety,

– Po zakończeniu prac brudzących,

– Po dotykaniu zabrudzonych przedmiotów

i opakowań,

– Po paleniu papierosów,

– Po dotykaniu włosów i ubrań,

– Po każdym przyjściu ze strefy brudnej zakładu do

czystej.

• Każdy etap narysowany poniżej, to minimum

5 ruchów w tą i z powrotem.

116

Utrzymanie higieny rąk

• Przy umywalkach powinny być umieszczone urządzenia do

mycia i dezynfekcji dłoni, zaopatrzone w płyn myjąco –

dezynfekujący, jednorazowe ręczniki papierowe lub suszarki

oraz kosze otwierane nogą, do których należy wyrzucać

zużyte papierowe ręczniki jednorazowe.

• Płyn myjąco-dezynfekujący bez intensywnego zapachu a

posiadający, podobnie jak ręczniki, atest PZH lub deklarację

producenta dopuszczające do kontaktu z żywnością.

• Przy umywalkach powinna być wywieszona informacja

„Myj ręce” oraz „Technika mycia i dezynfekcji dłoni”.

• Przy wejściach na hale produkcyjną mogą znajdować się

aplikatury ścienne ze środkiem do dezynfekcji rąk

uruchamiane przedramieniem.

117

Utrzymanie higieny rąk

• Preferowane są

umywalki uruchamiane

fotokomórką, ze

spływem wody pod

kątem.

118

Utrzymanie higieny rąk

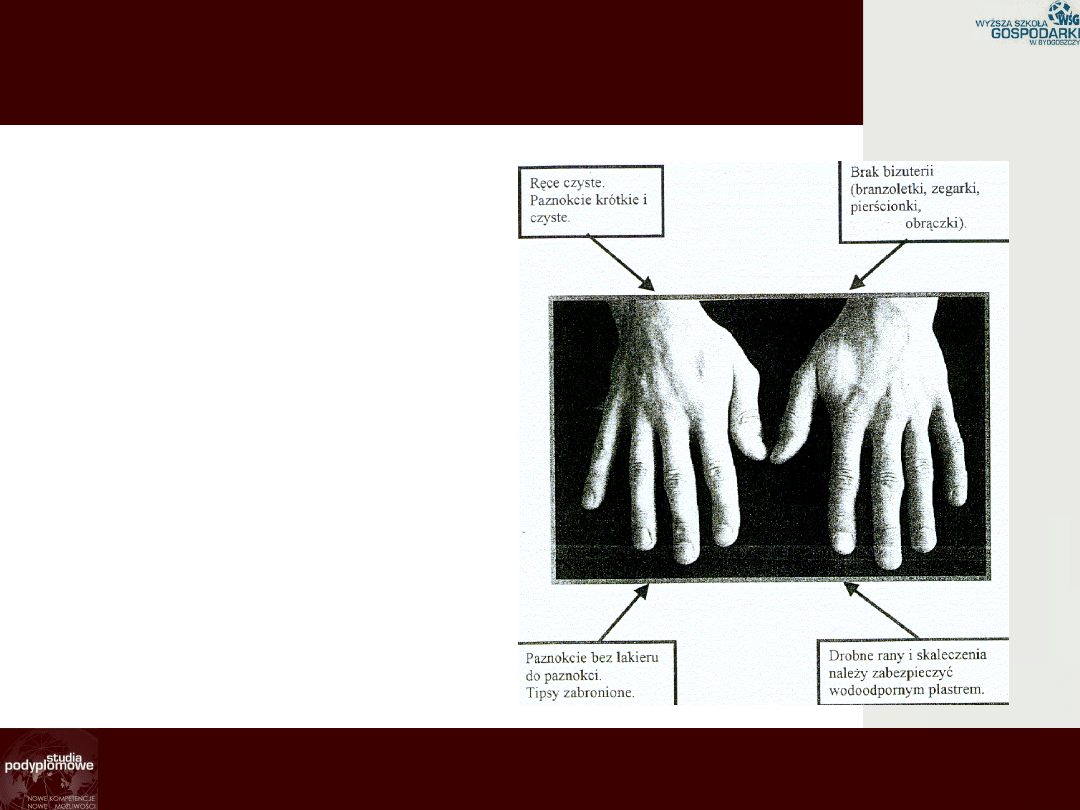

• Czystość mikrobiologiczna rąk i rękawic powinna być

sprawdzana zgodnie z ustaloną częstotliwością.

• Każdy pracownik powinien dbać o to, aby mieć czyste

ręce (dłonie i przedramiona) bez skaleczeń, zadrapań,

ropnień, itp.

• Paznokcie muszą być czyste i krótko obcięte,

niedopuszczalne jest malowanie ich lakierem.

Zabrania się również stosowania sztucznych paznokci.

• Należy bezwzględnie unikać kasłania i kichania w

dłonie, wycierania nosa ręką, dotykania włosów na

głowie, plucia.

119

Biżuteria

• Nie wolno nosić biżuterii (w tym również obrączek

ślubnych) i zegarków, telefonów komórkowych oraz

innych przedmiotów osobistego użytku. Nie można

używać do zapinania odzieży szpilek, agrafek, itp.

• Dozwolone jest używanie, przez osoby

upoważnione, długopisów metalowych tak, aby

były wykrywalne przez detektor metali. Każdy

długopis metalowy przed dopuszczeniem do użycia

na produkcji powinien być sprawdzony na

detektorze metali, czy ten zareaguje na nie.

120

Kosmetyki

• Nie można stosować kosmetyków

i środków higieny osobistej

o intensywnym zapachu oraz

mocnego makijażu, niedozwolone jest

mocne malowanie rzęs oraz noszenie

sztucznych rzęs.

121

Podstawowe zasady GHP

pracowników zatrudnionych w

działach produkcji żywności

• Przynajmniej raz dziennie brać prysznic.

• Przynajmniej raz w tygodniu myc głowę.

• Utrzymywać dłonie, zwłaszcza paznokcie, w nienagannej

czystości.

• Utrzymywać w czystości odzież osobistą, ochronną i roboczą.

• Zakładać nakrycia głowy w sposób zapewniający zakrycie

wszystkich włosów.

• Zakładać siatki ochronne na brodę i wąsy.

• Utrzymywać czystość i porządek na stanowisku roboczym.

• Unikać noszenia wszelakich przedmiotów w kieszeniach

zewnętrznych, jeśli takie istnieją.

• Spożywać posiłki tylko

w miejscach do tego wyznaczonych.

122

Podstawowe zasady GHP

pracowników zatrudnionych w

działach produkcji żywności

• Myć (dezynfekować) ręce przed każdorazowym powrotem na

stanowisko pracy (zwłaszcza po powrocie z toalety).

• Palić tytoń tylko w miejscach wyznaczonych.

• Nie używać w miejscach bezpośredniego kontaktu z

żywnością żadnych przedmiotów szklanych, z tworzyw

sztucznych

i innych, które mogą je zanieczyścić.

• Nie kłaść żadnych przedmiotów na powierzchniach

kontaktujących się z żywnością.

• Nie wnosić na działy produkcyjne żadnych przedmiotów

osobistych.

• Nie wnosić, nie przechowywać i nie konsumować żadnej

żywności w pomieszczeniach produkcyjnych.

123

Pomieszczenia socjalne - szatnie

• Służą do przechowywania odzieży własnej

oraz odzieży ochronnej i roboczej. Nie

mogą w żaden sposób narażać odzieży

roboczej na zabrudzenie lub uszkodzenie.

• W szatniach nie można przechowywać

żadnej żywności oraz zbędnych

przedmiotów.

• Należy unikać gromadzenia zbędnych

przedmiotów na parapetach i na szafkach.

124

Szatnia

• Sufity, ściany i podłogi powinny być łatwe do

utrzymania w czystości, zaleca się zaokrąglenia

połączeń ściana-podłoga oraz ściana-ściana.

• Parapety wewnętrzne i szafki powinny być

nachylone, aby nie pełniły roli półki.

• Należy zapewnić miejsca siedzące dla co

najmniej połowy osób zatrudnionych na

najliczniejszej zmianie.

• Szatnie muszą być systematycznie wietrzone.

125

Szatnia

• Powinna być wyposażona w szafy do

przechowywania odzieży własnej, roboczej

i środków ochrony indywidualnej.

• Każdy pracownik powinien posiadać własną

szafkę podwójną lub dwie pojedyncze.

• Szafki powinny stać na nóżkach i być

oddalone od ściany a także mieć nachyloną

górną cześć (rys. 17).

126

Szatnia

min.

10 cm

45

°

min.

15 cm

Rys. 17 Szafka na odzież własną lub robaczą

127

Szatnia

• Należy zapewnić odpowiednie przejście

pomiędzy szafkami – nie mniej niż 1,5m.

• W zakładach przemysłu spożywczego

stosuje się cztery rodzaje szatni.

Odzieży

własnej

Odzieży

roboczej

i ochronnej

Podstawowe Przepustowe

128

Szatnie odzieży własnej

• Przechowywanie odzieży osobistej

pracowników. Każdy pracownik

powinien mieć indywidualną szafkę.

• Na każdego zatrudnionego powinno

przypadać 0,3m

2

wolnej powierzchni

podłogi.

129

Szatnie odzieży roboczej

i ochronnej

• Przeznaczone do przechowywania

odzieży i obuwia roboczego oraz

wszelkich środków ochrony osobistej.

• Powinna być bezpośrednio połączona

z umywalnią i natryskami oraz szatnią

odzieży własnej.

130

Szatnie podstawowe

• Służą do przechowywania odzieży własnej

i roboczej oraz środków ochrony

indywidualnej.

• Przykładowy układ przedstawia rysunek

18. Pracownicy po wejściu do szatni

zostawiają własne ubrania w jednej części

szafki i przechodzą do pomieszczenia

sanitarnego. Po umyciu się wracają do

szatni właściwej i ubierają odzież roboczą,

a następnie wchodzą na korytarz i dalej do

pomieszczeń produkcyjnych.

131

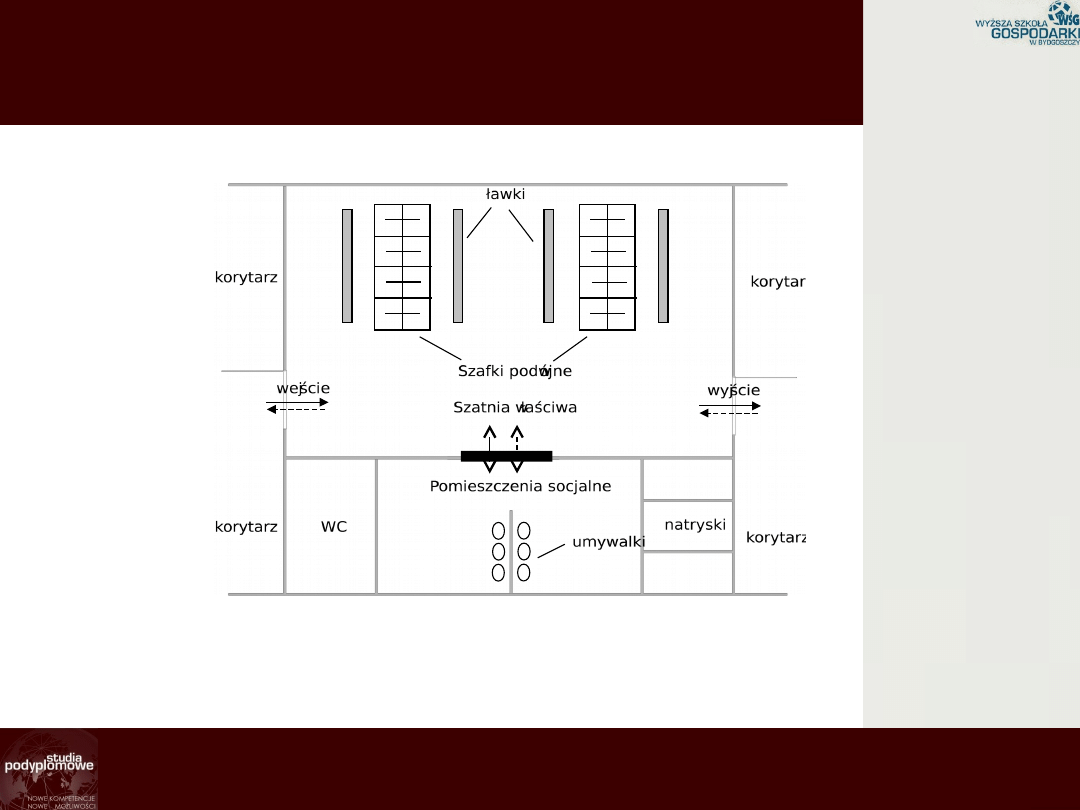

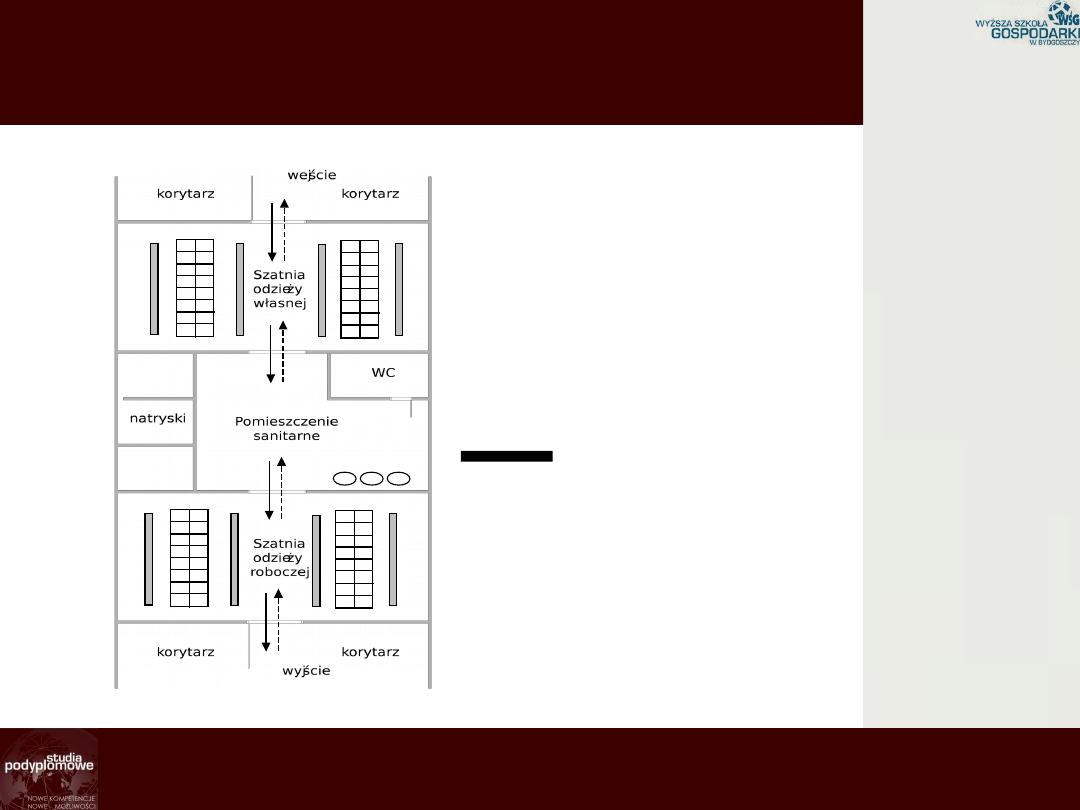

Szatnia podstawowa

Rys. 18 Układ szatni podstawowej: strzałka ciągła oznacza kierunek

ruchu przed rozpoczęciem zmiany,

strzałka przerywana – kierunek po zakończeniu pracy

132

Szatnie przepustowe

• Składa się z następujących części:

- przeznaczonej do przechowywania odzieży

własnej pracowników;

- przepustowego zespołu sanitarnego

z natryskami;

- przeznaczonej do przechowywania odzieży

roboczej i środków ochrony indywidualnej.

• Każda osoba powinna mieć dwie szafki

pojedyncze, po jednej w każdej szatni, poruszać

się między szatniami można się jedynie poprzez

pomieszczenia sanitarne.

133

Szatnia przepustowa

Rys. 19 Układ szatni przepustowej

umywalki

- strzałka ciągła oznacza kierunek

ruchu

przed rozpoczęciem zmiany,

- strzałka przerywana – kierunek po

zakończeniu pracy

134

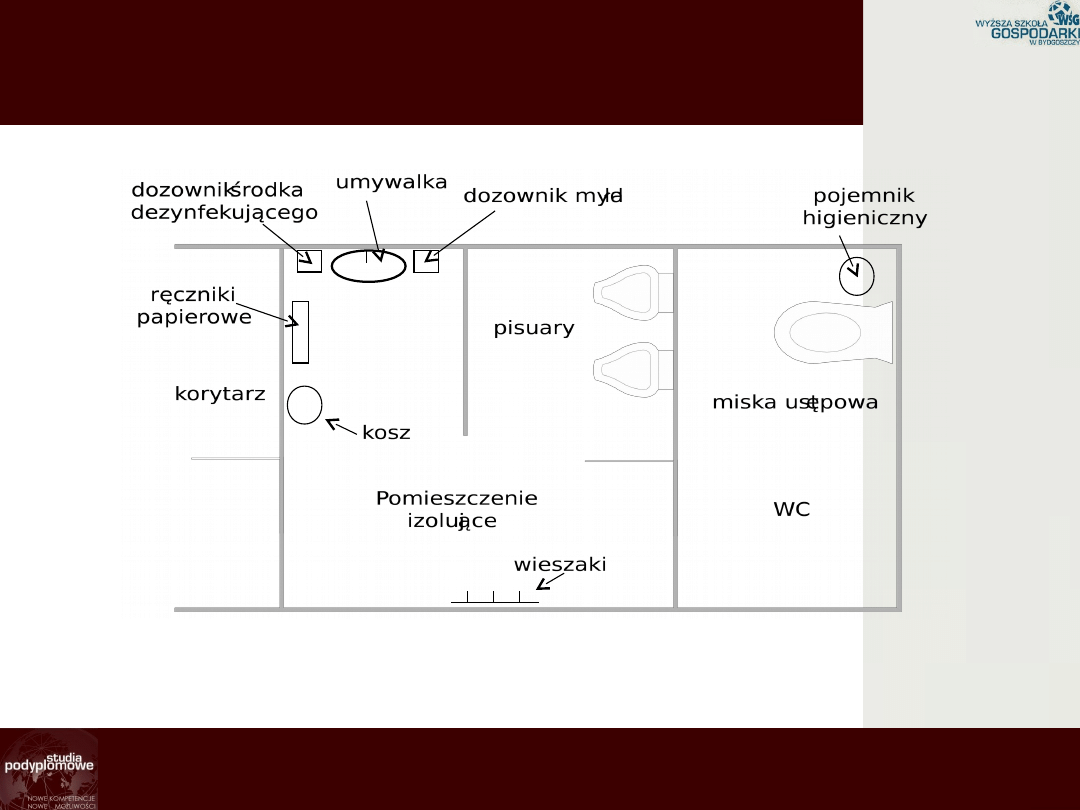

Toalety

• Nie mogą być zlokalizowane w bezpośredniej bliskości

pomieszczeń produkcyjnych, ale odległość od stanowisk

produkcyjnych nie powinna przekraczać 75m.

• Wejście do toalety powinno odbywać się zawsze z korytarza lub

dróg służących do komunikacji ogólnej, a nie bezpośrednio z

pomieszczeń produkcyjnych.

• Miski ustępowe, pisuary i bidety powinny być spłukiwane bieżącą

wodą i podłączone do kanalizacji, spłukiwanie powinno być

uruchamiane bez użycia dłoni.

• Przykładowy układ toalet z niezbędnym wyposażeniem – Rys. 20.

• Ciągi wentylacyjne obsługujące toalety nie powinny przechodzić

przez pomieszczenia produkcyjne.

135

Toaleta

Rys. 20 Przykładowy układ toalety z niezbędnym

wyposażeniem

136

Natryski

• Wykonane z materiałów odpornych na

wodę i łatwych do utrzymana w czystości.

• Należy unikać instalowania zasłon, zaleca

się drzwi z tworzywa sztucznego. Na

podłodze nie można stosować kratek

drewnianych, lecz maty lub kratki z

tworzyw sztucznych. Woda nie może

wyciekać z kabiny.

137

Jadalnie

• Zabronione jest wnoszenie żywności do pomieszczeń

produkcyjnych, jej przechowywanie i spożywanie.

• Powinny być wydzielone pokoje do przechowywania,

przygotowania i spożywania posiłków.

• Każdy powinien mieć zapewnione miejsce siedzące. Należy

zapewnić osobiste, zamykane na klucz szafki do

przechowywania własnych posiłków.

• W zakładach podzielonych na strefy brudne i czyste powinni być

oddzielne jadalnie.

• Należy zapewnić możliwość mycia i osuszania rąk.

• W zależności od potrzeb powinny być zainstalowane urządzenia

do przygotowania gorących napojów i ciepłych posiłków.

138

Palarnie

• W pomieszczeniach produkcyjnych palenie

tytoniu jest zabronione. Jeżeli dopuścimy

palenie na terenie zakładu należy

wyznaczyć palarnie. Powinny być

zlokalizowane

w miejscach nie stykających się w żaden

sposób z pomieszczeniami produkcyjnymi

ani z drogami transportu surowców lub

wyrobów. Usytuowanie palarni nie może

narażać osób niepalących na wdychanie

dymu. Należy je wyposażyć w niezbędną

ilość popielnic z piaskiem.

139

Przechowywanie

i magazynowanie

• Magazyny do przechowywania żywności

powinny być tak zaprojektowane i

wykonane, aby:

- umożliwić utrzymanie czystości i porządku;

- zapobiegać przedostawaniu się

szkodników do wnętrza;

- chronić żywność przed zanieczyszczeniem;

- zapewnić warunki temperatury i

wilgotności gwarantującej zachowanie

możliwie najwyższej jakości zdrowotnej i

odżywczej żywności;

140

Przechowywanie

i magazynowanie

- zapewnić odpowiednią segregację

poszczególnych rodzajów żywności ze

szczególnym uwzględnieniem rozdziału

surowców od produktów gotowych, a także

produktów pochodzących ze zwrotów;

- zapewnić oddzielne składowanie opakowań

i substancji nie będącej żywnością;

- zapewnić odpowiednią rotację produktów w

magazynie – zasada FIFO (rys. 21, 22).

141

Przechowywanie

i magazynowanie

1

2

3

4

5

6

7

8

9

10

11

12

Rys. 21 Niewłaściwy sposób ustawienia palet w magazynie

142

Przechowywanie

i magazynowanie

12

8

4

11

7

3

10

6

2

9

5

1

Rys. 22 Właściwy sposób ustawienia palet w magazynie

143

Przechowywanie

i magazynowanie

• Magazynowane

materiały nie

mogą być

składowane

bezpośrednio

na posadce lecz

na podestach

lub paletach

(Rys. 23).

min. 30 cm

Rys. 23 Prawidłowe odległości paletyzowanych

materiałów od ścian

144

Transport wewnętrzny

• Główne zasady funkcjonowania można określić

następująco:

- zapewnienie, aby ciągi transportowe surowców, wyrobów,

zużytych opakowań, odpadów były rozdzielone i nie krzyżowały

się;

- zachowanie czystości środków transportu oraz pojemników

i opakowań (systematyczne mycie i dezynfekcja);

- zapewnienie możliwie krótkiego czasu transportu;

- zabezpieczenie przed ubytkami i zanieczyszczeniami żywności;

- zachowanie tam, gdzie to niezbędne odpowiedniej temp.

podczas transportu;

- zapewnienie, jeśli to niezbędne, unifikacji środków transportu

oraz pojemników transportowych.

145

Dystrybucja

• Przed załadunkiem żywności należy

sprawdzić czystość środków transportu –

kawałki szkła, metalu, drewna, olejów,

smarów.

• Należy sprawdzić stan techniczny –

sprawność układu chłodniczego i

wskazań temp.

• Środków spożywczych nie można stawiać

bezpośrednio na podłodze. Należy

zwrócić uwagę na jakość stosowanych

palet.

146

Ocena środka transportu

• Magazynier dokonuje oceny środka transportu

wg kryteriów zgodnie z poniższą procedurą:

• stan podłogi (podłoga powinna być czysta,

sucha, bez dziur);

• stan komory przewoźniczej – ocena wizualna

pod kątem czystości – nie dopuszcza się

zabrudzeń fizycznych, obecności oraz śladów

aktywności szkodników;

• zapachy: nie mogą unosić się żadne zapachy z

poprzedniego transportu (obecność obcego

zapachu eliminuje samochód do załadunku);

• zabezpieczenia zamknięć skrzynki

transportowej i możliwość założenia plomb.

147

Ocena środka transportu

• ocena stanu zewnętrznego – samochód

powinien być czysty, nie może być uszkodzony.

• w surowcach lub materiałach spożywczych:

• sprawdzenia książki sanitarnej (ważność przeglądów);

• częstotliwość dezynfekcji i mycia naczepy (aktualne

wpisy w książkę sanitarną);

• temperatury chłodni (w zależności od dostarczanego

produktu) - zgodność ze specyfikacją przewożonego

towaru;

•

• oświetlenie w naczepie (osłonięcie lamp,

uszkodzenia lamp)

148

Zabezpieczenie przed szkodnikami

• Do najczęściej występujących należą:

- gryzonie (myszy, szczury)

- owady latające (muchy, osy)

- owady biegające (karaluchy, karaczany)

- szkodniki zbożowe (wołek zbożowy, mklik)

- ptaki

- koty i inne zwierzęta domowe

149

Zabezpieczenie przed szkodnikami

• W firmie należy wprowadzić sformalizowany program

prewencyjny kontroli szkodników. Program prowadzony

powinien być przez wyszkolony personel. Należy wprowadzić

pisemną procedurę określająca wymagania programu co, do

redukcji potencjalnego zanieczyszczenia produktu ze strony

szkodników. Wszystkie prowadzone działania należy

prowadzić w zgodzie z przepisami.

• Stosowane pestycydy w fabryce są prowadzone i

wprowadzane na teren fabryki przez wyszkolonego

pracownika.

• Firma powinna przechowywać wszystkie atesty, etykiety

i informacje o bezpieczeństwie chemicznym dla każdego

z używanych

pestycydów. Powinna przechowywać wszystkie

zapisy odnośnie zastosowań dla wszystkich pestycydów.

150

Zabezpieczenie przed szkodnikami

• Powinny znajdować się również zapisy opisujące

aktualny poziom aktywności szkodników oraz

zalecenia dodatkowych działań koniecznych do

korekcji warunków działalności szkodników.

• Zaleca się analizę trendów aktywności

szkodników.

151

Zabezpieczenie przed szkodnikami

• Świetlówki w lampach owadobójczych powinno się

wymieniać przed rozpoczęciem sezonu, najlepiej w

marcu.

• Dokumentacja powinna zawierać informacje

zastosowania wszystkich pestycydów, wliczając środki

do zwalczania gryzoni wykorzystywane wewnątrz lub

na zewnątrz fabryki.

• Dokumentacja powinna zawierać następujące

informacje:

• rodzaj stosowanych środków;

• organizmy, które są zwalczane;

• zastosowane ilości;

• obszar, na którym znajdują się pułapki oraz pestycydy;

• częstotliwość stosowania;

152

Zwalczanie szkodników

• doza;

• data i czas;

• podpis technika;

• aktywność szkodników.

• Aktualne certyfikaty stwierdzające profesjonalizm firmy

zewnętrznej lub pracownika odpowiedzialnego.

• Zezwolenia toksykologiczne.

• W fabryce zazwyczaj rozmieszcza się urządzenia do

monitorowania i zwalczania szkodników: duże stacje

deratyzacyjne, małe stacje deratyzacyjne, pułapki

żywołowne, detektory owadów, lampy owadobójcze.

Rozmieszczenie w/w urządzeń do monitorowania i

zwalczania szkodników oznaczone powinno być na

planach lub szkicach budynków i terenu zakładu.

153

Zwalczanie szkodników

• Wszystkie stacje, pułapki powinny być rozmieszczone

i zainstalowane zgodnie z wymaganiami:

• stacje i pułapki oznaczone,

• stacje i pułapki przytwierdzone,

• stacje i pułapki w pojemnikach metalowych zamkniętych.

• W firmie powinien być wewnętrzny koordynator działań DD

posiadający kompetencje, zadania monitorowania i

koordynacji działań DD. Pracownik powinien być

odpowiednio przeszkolony. Dokonuje w określonych

czasookresach oceny aktywności

i obecności gryzoni i owadów. W przypadku znacznej

aktywności gryzoni i owadów koordynator powiadamia

firmę zew. o zaistniałym fakcie. Powinny być rejestrowane

wszelkie zmiany w poszczególnych stacjach.

154

Czyszczenie, mycie

i dezynfekcja

• Plan czyszczenia, mycia i dezynfekcji powinien być

sformalizowany przez kompetentną osobę, zapisy

z wykonanych czynności powinny być wykonane.

Częstotliwość jest określona na: codzienne, comiesięczne,

kwartalne i coroczne zabiegi czyszczenia, mycia i

dezynfekcji.

• Zasady czyszczenia, mycia i dezynfekcji powinna

określać sformalizowana procedura obejmująca:

• poszczególne fazy mycia i dezynfekcji oraz częstotliwość

tych zabiegów;

• rodzaj użytych środków myjących (detergenty, alkalia,

kwasy) oraz chemicznych środków dezynfekujących – ich

stężenia, temp. i czas działania na myte powierzchnie;

• w przypadku fizycznych metod dezynfekcji (gorące

powietrze, para lub woda) – temp. i czas działania na

powierzchnię.

155

Czyszczenie, mycie

i dezynfekcja

• sposób suszenia umytych powierzchni;

• sposób mycia, dezynfekcji i przechowywania sprzętu oraz

urządzeń używanych do zabiegów mycia i dezynfekcji;

• zasady czyszczenie sprzętu do mycia i dezynfekcji;

• zasady oznakowania i przechowywania sprzętu do mycia

i dezynfekcji;

• zasady dysponowania środkami.

• Należy opracować wykaz stosowanych środków, zgromadzić

ich karty charakterystyk.

• Personel upoważniony do stosowania środków musi być

przeszkolony.

156

Czyszczenie, mycie

i dezynfekcja

• Obiekty można podzielić na klasy

czystości:

• Klasy czystości A, B, C, D – wewnątrz

zakładowa klasyfikacja stref czystości,

urządzeń i obiektów, ułatwiająca

monitorowanie i realizację działalności

HS.

157

Czyszczenie, mycie

i dezynfekcja

• Należy zinwentaryzować wyposażenie poszczególnych

obiektów, przypisać im klasy czystości i określić

częstotliwość czyszczenia, mycia i dezynfekcji.

• Wyodrębnić konieczność stosowania środków do mycia

i dezynfekcji dla poszczególnych obiektów

i wyposażenia.

• Dobrane środki czystości do mycia i dezynfekcji

posiadają świadectwa PZH, deklarację producenta

dopuszczające do stosowania w przemyśle

spożywczym.

158

Czyszczenie, mycie

i dezynfekcja

• Dogłębne czyszczenie, mycie i dezynfekcję stosuje

się podczas rozruchu maszyny (z podziałem na

poszczególne części maszyny mające bezpośredni

kontakt z produktem), po naprawie i np.: po

przestoju dłuższym niż 24 godziny.

159

Czyszczenie, mycie

i dezynfekcja

• Stężenia i temperatury roztworów myjących

i dezynfekujących oraz skuteczność zabiegów

są przedmiotem stałej kontroli.

• W zakładzie jest zapas środków myjących i

dezynfekujących w ilości zabezpieczającej stałe

utrzymanie czystości.

• Pojemniki, w których przechowuje się środki są

szczelne, dokładnie oznaczone, zaopatrzone w

znaki ostrzegawcze. Dostęp do nich mają tylko

osoby upoważnione i przeszkolone.

160

Czyszczenie, mycie

i dezynfekcja

• Sprzęt do czyszczenia, mycia i dezynfekcji jest

utrzymany w czystości i odpowiednio

przechowywany w wyznaczonym miejscu.

Czyszczenie, mycie i dezynfekcja są wykonywane,

aby produkty spożywcze nie uległy

zanieczyszczeniu środkami chemicznymi.

• Skuteczność czyszczenia, mycia i dezynfekcji

podlega kontroli.

161

Mycie w systemie CIP

• Mycie w obiegu zamkniętym bez demontażu

maszyn i urządzeń w linii technologicznej.

Proces sterowany jest automatycznie.

W stacji centralnej przygotowywane są

odpowiednie roztwory środków myjących

i dezynfekujących, które są przetłaczane do

linii technologicznych. Przygotowany

roztwór może być kilkakrotnie użyty

w procesie mycia. Jego stężenie jest

kontrolowane i regulowane.

162

Mycie w systemie COP

• Mycie w systemie COP (clean out of

place) jest systemem mycia w układzie

otwartym. W systemie tym stosuje się

różne ręczne i mechaniczne techniki

mycia.

163

Mycie w systemie COP

Spośród metod mycia w systemie COP wyróżnia się:

• Mycie ręczne – proste, lecz podatne na błędy

ludzkie, najbardziej wszechstronne i możliwe do

zastosowania przy nie typowym i dużym sprzęcie.

• Mycie mechaniczne - (wysoko- lub

niskociśnieniowe) często sterowne

automatycznie, przy użyciu różnego rodzaju

myjek i urządzeń do szorowania.

• Mycie pianowe – łatwe i skuteczne pod

warunkiem prawidłowości prowadzenia procesu.

164

Środki do mycia i dezynfekcji

Do mycia stosuje się różne rodzaje środków

powierzchniowo – czynnych:

• Preparaty silnie zasadowe do ciśnieniowego lub

pianowego mycia pomieszczeń, maszyn i

urządzeń;

• Preparaty zasadowe do mycia ręcznego i mycia

mało zanieczyszczonych powierzchni;

• Preparaty zasadowe do mycia powierzchni

aluminiowych;

• Preparaty kwaśne do ciśnieniowego lub

pianowego mycia pomieszczeń, maszyn i

urządzeń;

• Preparaty niskopieniące do mycia przewodów.

165

Dezynfekcja

Po procesie mycia przeprowadza się

dezynfekcję metodami:

• Fizycznymi (mechaniczne działanie

strumienia cieczy, działanie

temperatury i promieni

ultrafioletowych)

• Chemicznymi (np. soda, ozon, woda

utleniona, nadmanganian potasu,

podchloryn wapnia i sodu).

166

Mycie i dezynfekcja

Istotne jest, aby:

- pracownicy, dokonujący zabiegów mycia i dezynfekcji, byli

przeszkoleni w tym zakresie i wyposażeni w niezbędny sprzęt

i środki oraz odzież ochronną, zgodnie z przepisami BHP;

- stosowane środki chemiczne do mycia i dezynfekcji muszą

spełniać wymagania określone w przepisach prawnych;

- każdy zabieg mycia z użyciem środków chemicznych,

powinien być poprzedzony dokładnym usunięciem resztek

składników żywności i zanieczyszczeń z użyciem

odpowiedniego sprzętu oraz spłukaniem wodą;

- umyte powierzchnie przed zabiegiem dezynfekcji, a przy

dezynfekcji chemicznej również po dezynfekcji, powinny być

spłukane silnym strumieniem wody oraz wysuszone;

167

Mycie i dezynfekcja

- przewody należy myć i dezynfekować w

odłączeniu ich do obiegu zamkniętego, z użyciem

środków myjących i dezynfekujących,

wprowadzonych pod włączonym ciśnieniem i w

określonym czasie;

- odpowiednio do potrzeb, przewody należy myć

także po ich rozmontowaniu, ze szczególnym

zwróceniem uwagi na złącza i kolanka;

- zabiegi mycia i dezynfekcji należy przeprowadzać

w sposób chroniący żywność przed

zanieczyszczeniem;

- należy zwracać uwagę i kontrolować obecność nie

spłukanych pozostałości środków myjących

i dezynfekujących;

168

Mycie i dezynfekcja

- skuteczność zabiegów m i d należy weryfikować

badaniem mikrobiologicznym polegającym na:

ocenie czystości powietrza metodą sedymentacji,

ocenie czystości zbiorników i rur metodą

wypłukiwania oraz ocenie czystości powierzchni

urządzeń metodą odciskową i wymazów, testy

bazujące na określaniu obecności ATP;

- ewentualne pozostałości środków m i d ocenia się

badaniem chemicznym powierzchni kontaktujących

się z żywnością (na zasadzie płukania do

obojętnego pH ocenianego papierkiem

lakmusowym lub przy pomocy ph-metru), a także

wyrywkowo, badania chemicznego żywności we

wszystkich fazach cyklu produkcyjnego

169

Czyszczenie na sucho

• Przy użyciu odpowiednich odkurzaczy,

szczotek, papierowych ręczników,

jednorazowych szmatek z materiału.

170

Mycie i dezynfekcja

Etapy procesów mycia (lub czyszczenia na

„sucho”) i dezynfekcji sprowadzają się do:

- usunięcia pozostałości żywności oraz brudu i

zanieczyszczeń;

- dokładnego umycia (oczyszczenia) przy użyciu

odpowiedniego detergentu (lub odkurzaniu na „sucho”);