Technologia skrawania

Toczenie – obróbka stosowana najczęściej do obrabiania powierzchni

zewnętrznych i wewnętrznych przedmiotów w kształcie brył obrotowych.

Podczas toczenia obrabiany materiał obraca się, a narzędzie wykonuje

ruch płaski.

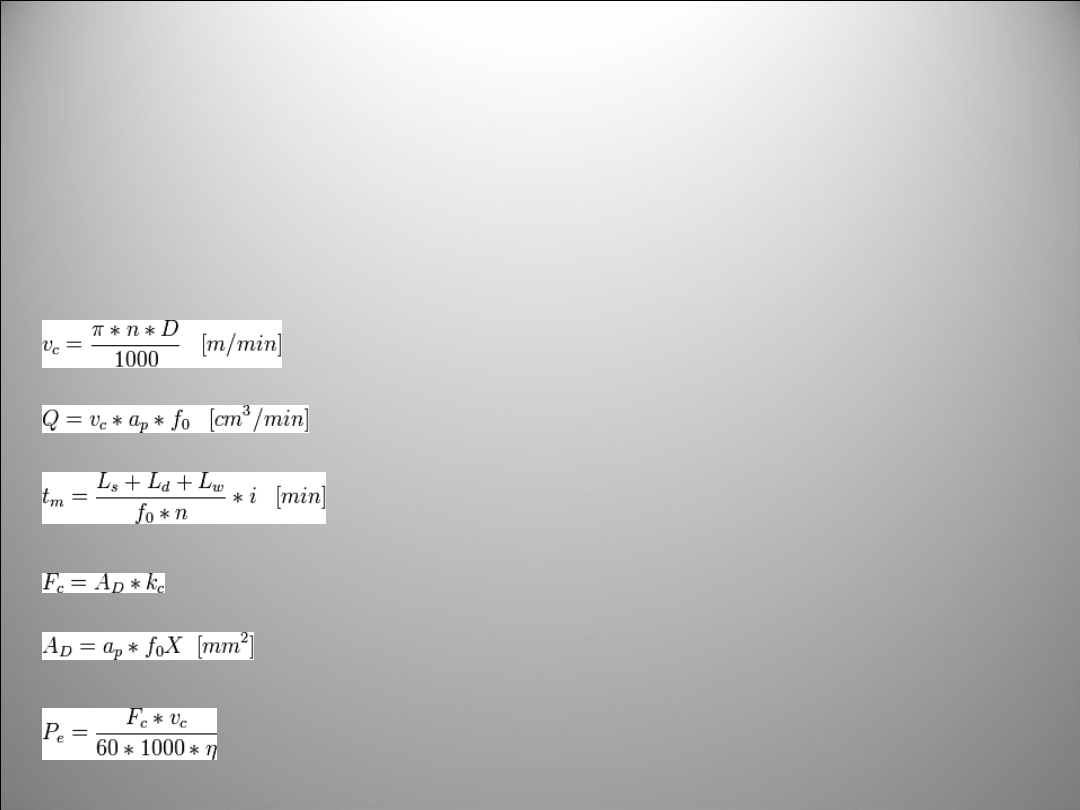

Podstawowe

parametry

Prędkoś

ć

Wydatek

objętościowy

Czas

maszynowy

Siła

Pole przekroju poprzecznego

warstwy

Mo

c

Gdzie:

D-średnica toczonego przedmiotu [mm]

n-prędkość obrotowa wrzeciona [obr/min]

Gdzie:

a

p

-głębokość skrawania [mm]

f

0

-posów narzędzia [mm/obr]

Gdzie:

L

S

-długość drogi skrawania [mm]

L

D

-długość drogi dobiegu ostrza [mm]

L

W

-długość drogi wybiegu ostrza [mm]

Gdzie:

k

c

-opór właściwy skrawania

Gdzie:

η-sprawność tokarki

Frezowanie – obróbka płaszczyzn i powierzchni kształtowych za pomocą

obracającego się narzędzia zwanego frezem.

Cechą charakterystyczną frezowania jest ruch obrotowy narzędzia – freza

(prostopadle do osi posuwu) z jednoczesnym ruchem posuwistym

przedmiotu obrabianego względem freza lub freza względem przedmiotu

obrabianego. Krawędzie skrawające freza nie pracują wszystkie

równocześnie lecz kolejno jedna po drugiej.

Do frezowania zaliczamy:

- Frezowanie walcowe, przy którym krawędzie skrawające freza

rozmieszczone są na powierzchni walcowej

- Frezowanie kształtowe, przy którym krawędzie skrawające

rozmieszczone są na powierzchni bryły obrotowej o zarysie złożonym.

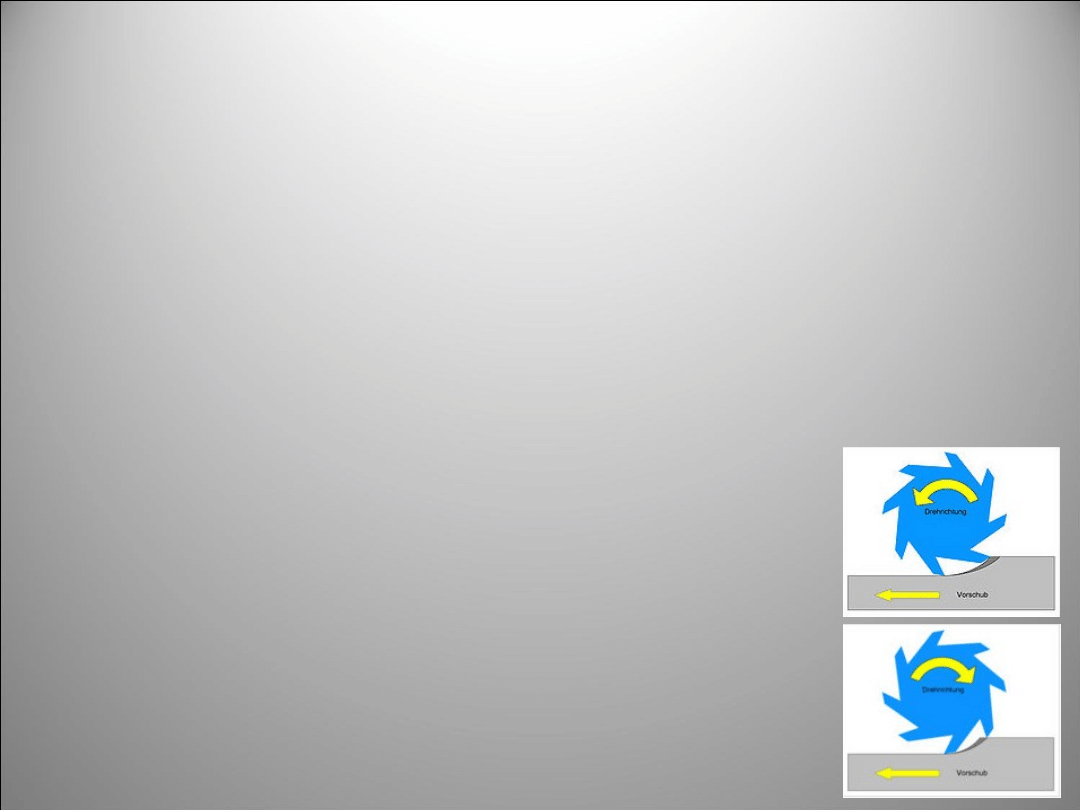

Frezowanie dzielimy na:

-współbieżne-grubość warstwy skrawanej jest największa na początku

i najmniejsza pod koniec pracy. Wióry gromadzą sie za frezem

(co umożliwia lepsze chłodzenia narzędzia) a siły powstające przy

skrawaniu dociskają frez do przedmiotu obrabianego.

-przeciwbieżne-warstwa skrawana na początku wcinania się ostrza jest

niewielka, następnie grubość wzrasta aż do maksimum przy końcu

skrawania. Jest stosowane tylko w określonych przypadkach gdy mamy do

czynienia z surowym przedmiotem odlewanym lub walcowanym

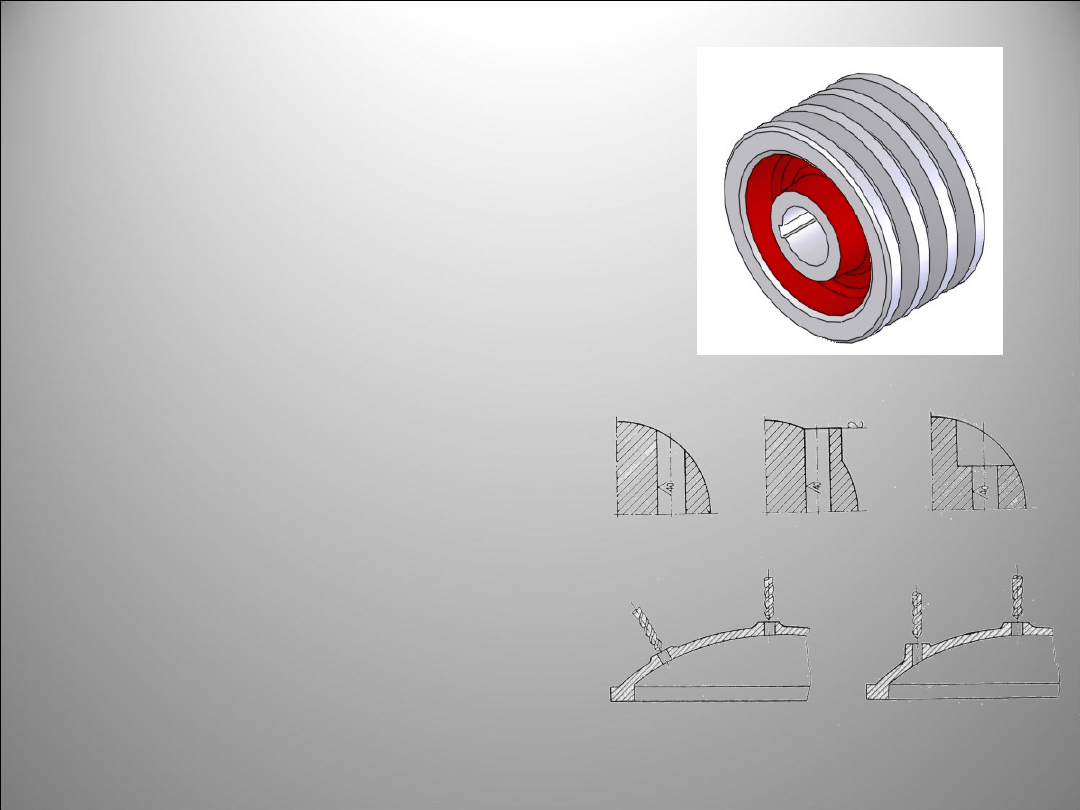

Wiercenie - jest to skrawanie materiału za pomocą narzędzia zwanego

wiertłem, w wyniku którego otrzymujemy otwór o przekroju najczęściej

kołowym. Przy zastosowaniu specjalnych wierteł metodą wiercenia

wtórnego możliwe jest uzyskanie otworu wielokątnego (np. trójkątnego,

czworokątnego). Wiercenie odbywa się jeżeli wiertło się obraca, a

przedmiot obrabiany pozostaje nieruchomy lub gdy wiertło jest

nieruchome, a przedmiot obrabiany obraca się np.: wiercenie na tokarce.

Typowe operacje wiertarskie:

- powiercenie - powiększanie średnicy otworu

- pogłębianie - zmiana geometrii początkowej części otworu (np. fazka)

-rozwiercanie - w celu uzyskania dokładnego wymiaru i małej

chropowatości (obróbka wykańczająca)

- gwintowanie - nacinanie gwintu wewnętrznego za pomocą gwintownika

Szlifowanie - jest to obróbka wykończeniowa powierzchni za pomocą

narzędzi ściernych, w wyniku której uzyskujemy duże dokładności

wymiarowe i kształtowe oraz małą chropowatość. Szlifowanie możemy

wykonywać na otworach, wałkach i płaszczyznach. Maszyny do tego typu

obróbki nazywane są szlifierkami a narzędzia skrawające to ściernice.

Materiałem z którego wykonane są ściernice najczęściej jest korund,

diament, węglik krzemu lub węglik boru.

Klasyfikacja szlifowania

ze względu na kształt obrabianych przedmiotów

- Obrotowe

- Nie obrotowe

ze względu na sposób mocowania materiału

- kłowe

- bezkłowe

ze względu na kierunek posuwu względem

powierzchni obrabianej:

- z posuwem wzdłużnym

- z posuwem poprzecznym

ze względu na położenie ściernicy względem

przedmiotu obrabianego po ukończeniu przejścia

- przelotowe

- nie przelotowe

ze względu na rodzaj powierzchni roboczej

- walcowe

- walcowo-czołowe

Szlifowanie bezkłowe:

a) ustawienie przedmiotu, b) ustawienie tarczy

prowadzącej, c) szlifowanie bezkłowe wgłębne

Szlifowanie kłowe:

a) powierzchni walcowych, b) powierzchni stożkowych,

c) powierzchni stożkowych w uchwycie, d) otworu

6

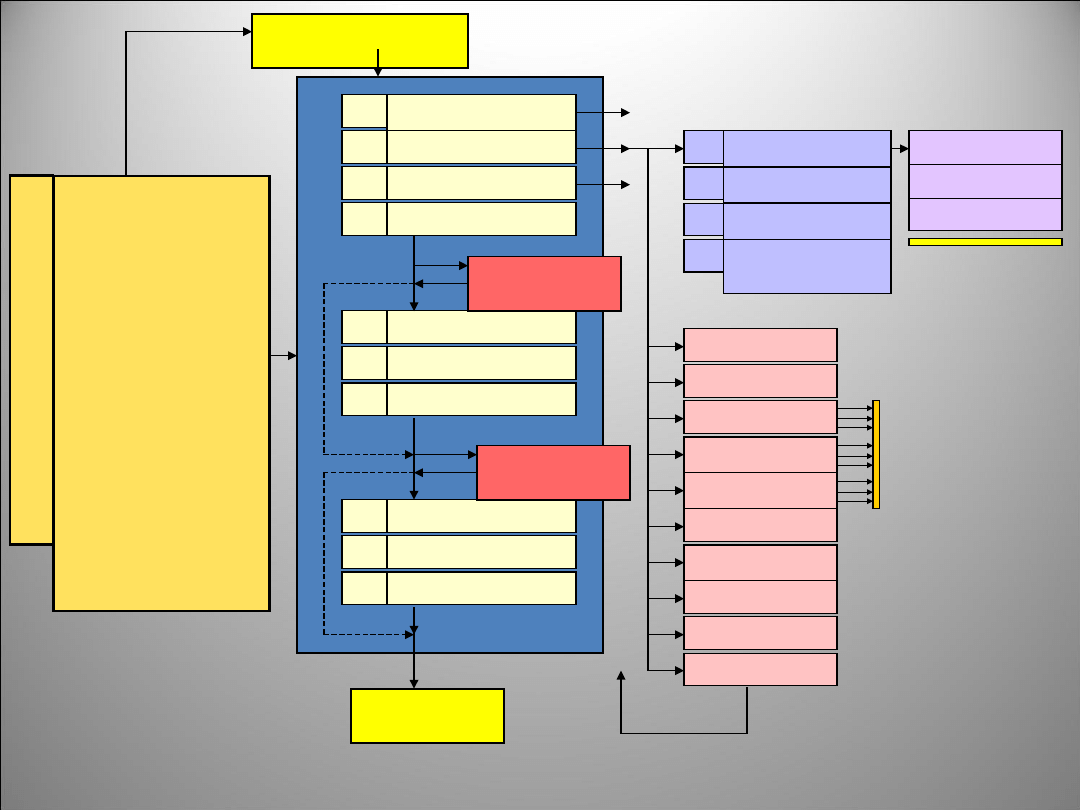

Proces technologiczny – podstawowa część procesu

produkcyjnego obejmująca działania mające na celu uzyskanie

żądanych kształtów, wymiarów i właściwości przedmiotów

pracy lub ustalenie wzajemnych położeń części lub zespołów

w wyrobie.

stan początkowy

przedmiotu pracy

stan końcowy

przedmiotu pracy

7

S

0

S

2

...

S

1

operacja

10

S

k

operacja k0

operacja

technologiczna

8

operacja technologiczna – część procesu technologicznego

wykonywana na jednym stanowisku roboczym na jednym

przedmiocie (lub grupie przedmiotów) bez przerw na inną

pracę

zabieg technologiczny – część operacji technologicznej

realizowana przy pomocy tych samych środków

technologicznych i przy niezmienionych parametrach

obróbki, ustawieniu i zamocowaniu

przejście – część zabiegu, podczas której zdejmowana jest

jedna warstwa materiału

9

Uszeregowanie prac związanych z projektowaniem procesu

technologicznego

1) analiza danych wejściowych (konstrukcyjnych i technologicznych)

2) wybór półfabrykatu, sposobu jego wykonania, określenie naddatków

na obróbkę

3) określenie wstępnego planu operacyjnego

4) wybór baz obróbkowych

5) opracowanie operacji technologicznych:

wybór środków technologicznych (obrabiarek i pomocy

warsztatowych)

określenie naddatków i wymiarów obróbkowych

określenie liczby i kolejności przejść

wybór parametrów obróbki

6) określenie normy czasu dla poszczególnych operacji, liczby obrabiarek

i robotników potrzebnych do realizacji procesu

7) analiza ekonomiczna procesu technologicznego

8) ostateczne opracowanie planu operacyjnego

9) wykonanie dokumentacji technologicznej

10

Toczyć na wym.

A

a

Toczyć na wym.

B

b

Toczyć na wym.

C

c

..........................

....

...

Bazowanie

Obrabiarka

Narzędzia

Przyrz. i

Uchwyt.

Narz.

pomiarowe

tpz + tj

Organiz.

obróbki

Obsada

Koszty

Opłacalność

normalne

specjalizowa

ne

specjalne

Przejście 1-

sze

Przejście 2-

gie

......................

w

ym

ia

ry

to

le

ra

n

cj

e

ch

ro

p

o

w

a

to

ś

ć

p

a

ra

m

.

o

b

ró

b

.

In

fo

rm

a

c

je

w

e

jś

c

io

w

e

Rys. konstrukcyjny

Wskaźniki techn.-

ekonom.

Poziom cen

Program produkcji

Możliwości

inwestycyjne

Terminy uruchom.

prod.

Materiał, półfabrykat

Park obrab. i urządz.

Wykonawstwo

oprzyrząd.

specjalnego

Obsada personalna

Materiały,

półfabrykaty

Frezować i

nawiercać

10

Toczyć

20

Toczyć

30

..............................

...

..............................

...

..............................

...

..............................

...

..............................

...

..............................

...

..............................

...

Obróbka

cieplna

Obróbka

cieplna

Część

gotowa

O

b

ró

b

k

a

w

yk

a

ń

c

z.

O

b

ró

b

k

a

zg

ru

b

n

a

O

b

ró

b

k

a

k

sz

ta

łt

.

11

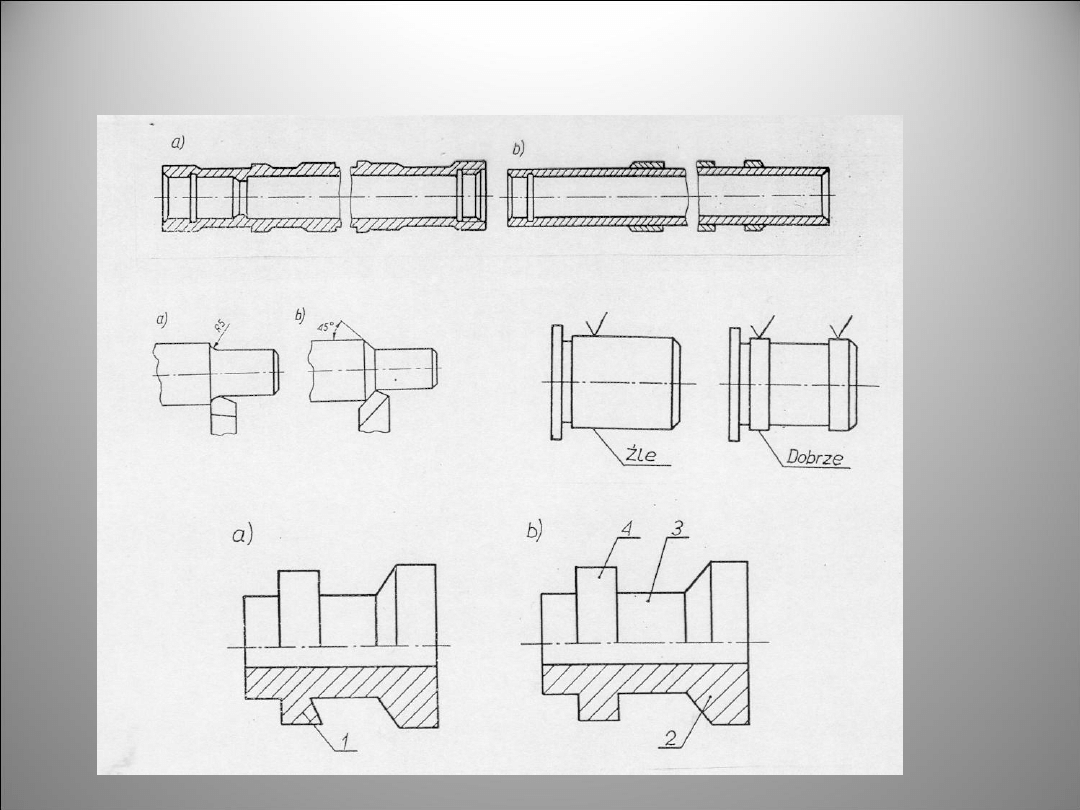

Analiza cech technologicznych

(technologiczność konstrukcji)

normalizacja, unifikacja, typizacja

części i zespołów

właściwy wybór materiałów,

zaprojektowanie półfabrykatów oraz

określenie sposobów ich wykonania

zmniejszenie pracochłonności i

kosztu obróbki

Analiza cech konstrukcyjnych

analiza funkcji powierzchni

analiza wymiarowania

analiza dokładności (tolerancji, pasowań,

chropowatości)

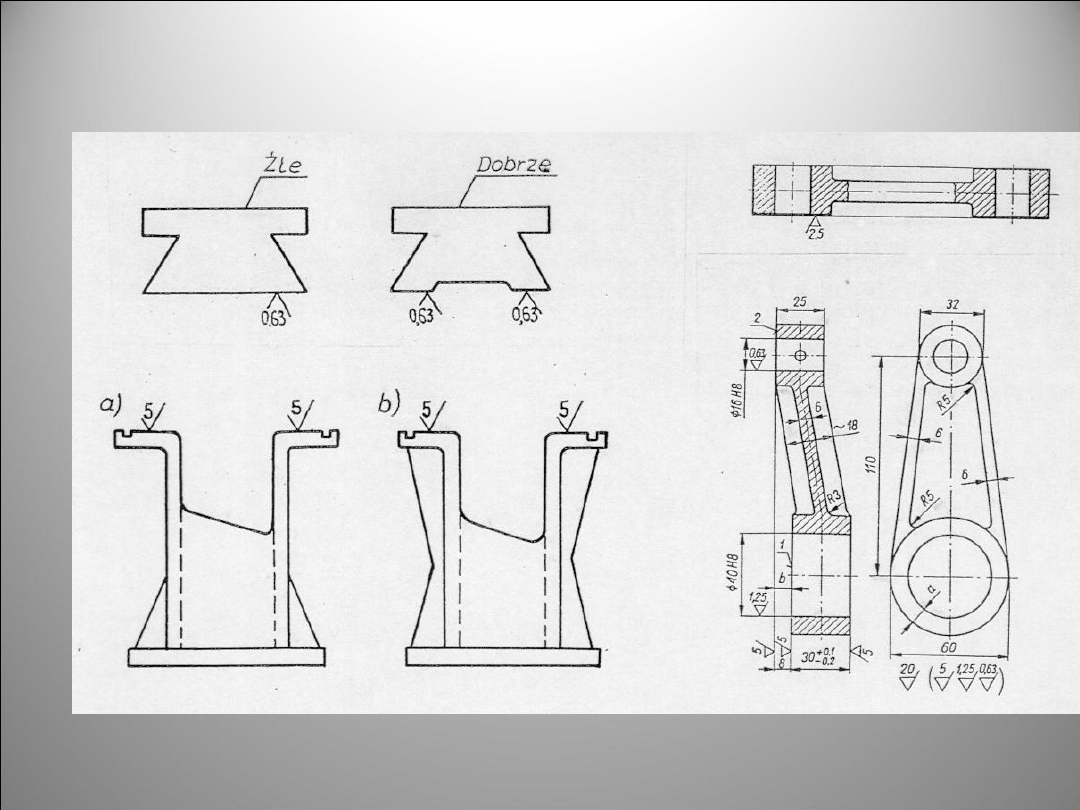

Przykłady technologiczności

konstrukcji

JEDNOLITA –

nietechnologiczna.

ŁĄCZONA –

technologiczna.

Ograniczenie zakresu obróbki

Kształt

przejścia

Kształt przejścia

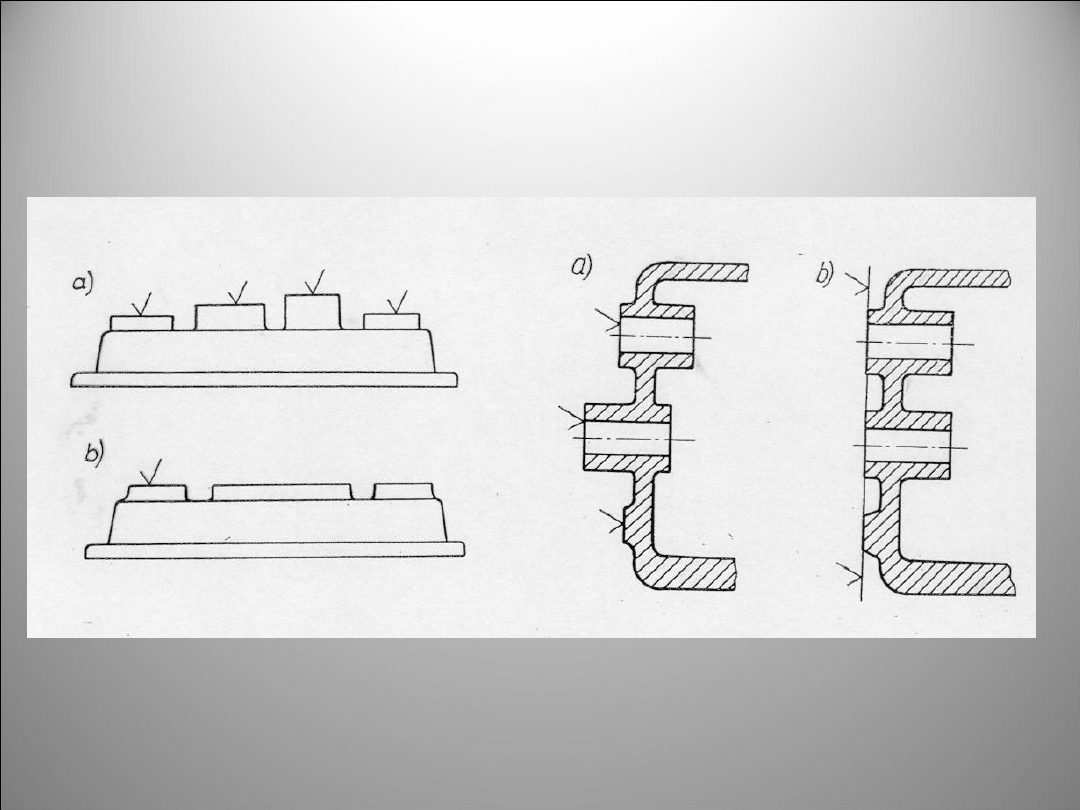

Przykłady technologiczności konstrukcji

Płaszczyzna

Sztywność części

Ograniczenie zakresu obróbki

Przykłady technologiczności konstrukcji

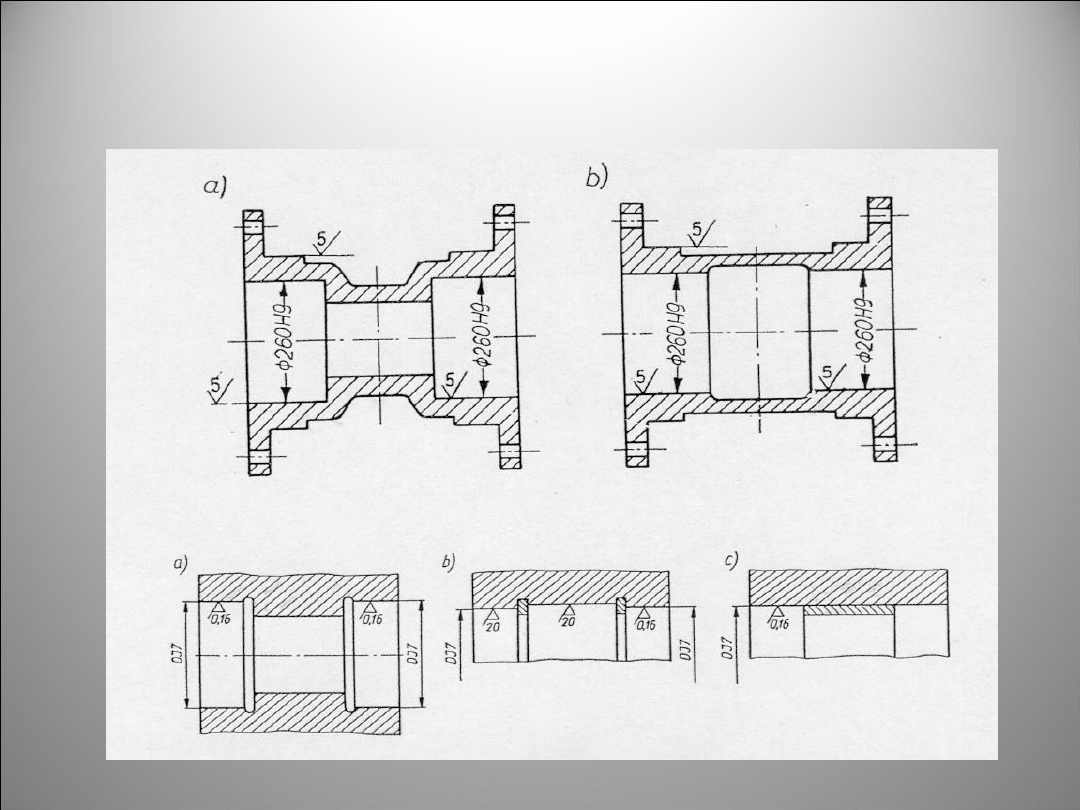

Ograniczenie

liczby wymiarów obróbkowych

Przykłady technologiczności konstrukcji

Stopniowanie średnic otworów

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

Wyszukiwarka

Podobne podstrony:

Techniki wytwarzania podział i charakterystyka 2

Gronostajski,podstawy i techniki wytwarzania II,wielkości fizyczne charakteryzujące środki smarowe o

Podział i charakterystyka poszczególnych stanów gotowości kryzysowejcc

Materiałoznawstwo i Techniki Wytwarzania Struktury

Materiałoznawstwo i Techniki Wytwarzania Plan Laboratoriów

żelazo węgiel, techniki wytwarzania z materiałoznawstwem

obróbka rezcna, WIEDZA, BHP, techniki wytwarzania

cichosz,podstawy technik wytwarzania, Przepisy BHP przy spawaniu gazowym

techniki wytwarzania 4 03 13

Praca semestralna techniki wytwarzania sem II

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5D

Techniki wytwarzania-drewno, Ukw, II Lic, Drewno, Wyk�?ady

Materiałoznastwo- odpowiedzi, PG inżynierka, Semestr 1, Materiałoznawstwo i techniki wytwarzania

Specjalne metody tloczenia, Studia, Techniki wytwarzania

Materiał2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5A

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 3B

więcej podobnych podstron