Techniki wytwarzania-

podział

i charakterystyka

Techniki wytwarzania – jest to dział wiedzy

inżynieryjnej która zajmuje się wytwarzaniem,

przetwórstwem surowców w celu uzyskania wyrobu

finalnego.

Nadawanie kształtu przedmiotom metalowym

w zależności od stanu skupienia materiału

(tworzywa)

Ciekły

Przejścio

wy

Stały

Odlewani

e

Obróbka

plastyczna

Obróbka

skrawaniem

walcowanie

wyciskanie

tłoczenie

kucie

toczeni

e

frezowanie

wiercenie

szlifowanie

Ogólny podział metod

wytwarzania

Odlewnictwo

formy piaskowe

formy kokilowe

formy ciśnieniowe

formy rotacyjne

metoda wosku

traconego

Obróbka

plastyczna

tłoczenie

gięcie

wykrawanie

kucie

Obróbka

skrawaniem

toczenie

wytaczanie

frezowanie

wiercenie

gwintowanie

szlifowanie

dłutowanie

struganie

przepychanie

przeciąganie

Obróbka

elektrochemiczna

elektroerozja

polerowanie

galwanizacja

Obróbka cieplno

chemiczna

azotowanie

nawęglanie

hartowanie

przesycanie

wyżarzanie

odpuszczanie

Spajanie

spawanie

zgrzewani

e

lutowanie

klejenie

Odlewanie jest jedną z technologii wytwarzania elementów maszyn

(odlewów) poprzez wypełnianie ciekłym metalem formy. Formy

odwzorowują kształt zewnętrzny i wewnętrzny odlewu. Produktem

końcowym procesu jest wyrób w postaci odlewu, który podlega

ewentualnej obróbce cieplnej (wyżarzanie normalizujące,

wyżarzanie ujednorodniające, hartowanie). Procesowi odlewania

poddawane są wszystkiego rodzaju stale, żeliwo i metale kolorowe,

brązy, miedzionikle, stopy aluminium, magnezu itp. najwięcej

odlewów wykonuje się ze staliwa i żeliwa.

Do wykonania gotowego odlewu należy:

1)przygotować masę formierską, rdzeniową,

2)przygotować model wyrobu (model rdzenia, model układu

wlewowego),

3)wykonanie formy odlewniczej,

4)przygotowanie ciekłego metalu lub stopu,

5)zalanie formy ciekłym metalem,

6)po skupieniu metalu oczyścić odlew i usunąć naddatki, np. układ

wlewowy,

7)kontrola techniczna odlewu,

8)obróbka wykańczająca (mechaniczna, cieplna),

Technologia odlewania

Technologia obróbki

plastycznej

Przeróbka plastyczna służy do wytwarzania półproduktów w postaci

wyrobów walcowanych, kutych, ciągnionych, tłoczonych itp. Podczas

obróbki plastycznej oddziaływają trzy elementy: temperatura, czas i

siła. Przeróbka plastyczna jest to zabieg technologiczny mający na

celu uzyskiwanie z wcześniej wytworzonych metali i stopów w

postaci blach (bednarek) prętów, lin, rur. Przeróbka plastyczna jest to

złożony proces fizykochemiczny podczas którego w wyniku

stosowania określonych temperatur, sił i czasu następuje zmiana

kształtu, zmiana struktury, czyli właściwości mechanicznych

obrabianych przedmiotów. Istotą obróbki plastycznej jest proces

odkształcenia trwałego metali i stopów, który dokonuje się według

dwóch mechanizmów odkształcania poprzez poślizg i bliźniakowanie.

Wyróżniamy obróbkę plastyczną:

-na zimno, poniżej temperatury rekrystalizacji *

-na gorąco, powyżej temperatury rekrystalizacji *

* Temperatura rekrystalizacji powoduję odbudowę struktury zniekształconej przez zgniot (np.

przekuwanie na zimno) i przywrócenia stali pierwotnej plastyczności

Podstawowe cechy obróbki plastycznej:

- minimalne odpady,

- niska złożoność ruchów roboczych – łatwość automatyzacji,

- granica plastyczności obniża się w miarę podgrzewania – potrzebne

są mniejsze siły obróbcze,

- podczas obróbki na zimno materiał umacnia się. *

* Umocnienie materiału nazywamy zjawiska zwiększające krytyczne naprężenie poślizgu dyslokacji czyli

zmniejszające plastyczność materiału

Walcowanie

Proces walcowania polega na odkształcaniu metalu lub jego stopu za

pomocą narzędzi w kształcie walca. Może zachodzić tylko wtedy gdy

opór tarcia jest większy do oporu jaki stawia materiał walcowany.

Warunek ten zapewnia się poprzez dobór odpowiedniej prędkości,

średnic oraz siła nacisków walców.

Wyciskanie

Wyciskanie jest podstawową metodą wytwarzania rur, prętów i profili z

metali i ich

stopów. Wyciskanie, nazywane często prasowaniem wypływowym, jest

procesem, w którym za pomocą narzędzi wywiera się nacisk na metal

umieszczony w pojemniku, co

powoduje wymuszone jego płynięcie przez odpowiednią szczelinę

(otwór).

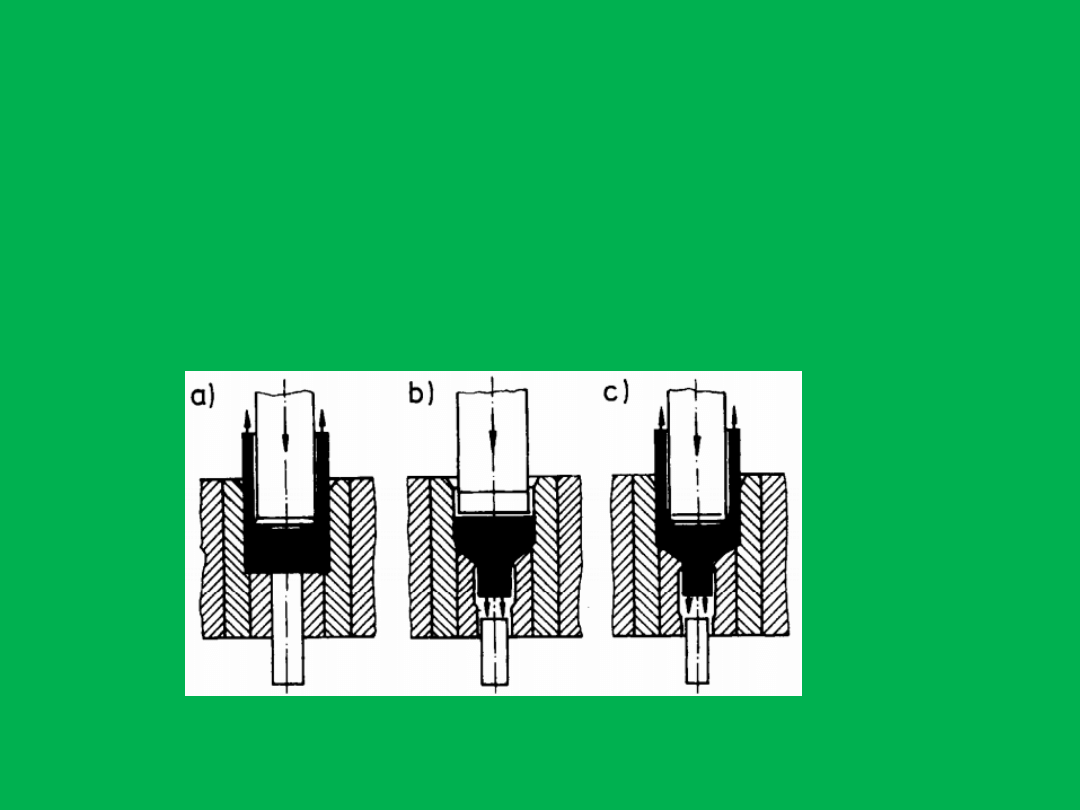

W zależności od kierunku płynięcia metalu względem kierunku ruchu

tłoczyska

rozróżnia się :

• wyciskanie współbieżne (rys. 1b), w którym metal płynie w kierunku

zgodnym z

ruchem tłoczyska,

• wyciskanie przeciwbieżne (rys. 1a), w którym metal płynie przeciwnie

do ruchu

tłoczyska,

• wyciskanie złożone (rys. 1c), w którym metal płynie równocześnie

zgodnie i

przeciwnie z ruchem tłoczyska.

Rys. 1

Podstawowe zalety wyciskania na zimno to:

- duży stopień wykorzystania materiału (nawet do 100%),

- ograniczenie lub wyeliminowanie obróbki wykańczającej,

- polepszenie własności mechanicznych z uwagi na korzystny układ

włókien oraz

podwyższenie własności wytrzymałościowych i twardości,

- możliwość stosowania gatunków gorszych (tańszych) materiałów w

miejsce bardziej

wytrzymałych,

- możliwość uzyskania na gotowo kształtów trudnych do uzyskania innymi

metodami,

- duża dokładność kształtowo - wymiarowa i dobra jakość powierzchni.

Tłoczenie

Tłoczenie to obróbka plastyczna elementów o małej grubości w stosunku

do pozostałych wymiarów , głównie blach, ale także folii czy płyt

niemetalowych.

operacje tłoczenia można podzielić na dwie grupy:

- operacje ciągnienia służące do nadania zasadniczego kształtu wytłoczce

(wytłaczanie, przetłaczanie),

- operacje wykańczające (np. okrawanie, wywijanie).

Tłoczenie przeprowadza się za pomocą przyrządów zwanych tłocznikami,

przeważnie na prasach mechanicznych lub hydraulicznych.

Tłoczenie to rodzaj obróbki plastycznej obejmujący:

dziurkowanie

nacinanie

odcinanie

okrawanie

przycinanie

rozcinanie

wycinanie

wygładzanie

Cięcie

dogniatanie

dotłaczanie

obciąganie

obciskanie

(obtłaczanie)

profilowanie

prostowanie

przebijanie

przetłaczanie

przewijanie

punktowanie

rozpęczanie

(roztłaczanie)

skręcanie

wybijanie

wyciąganie

wyciskanie

wyginanie

wygniatanie

wyoblanie

wywijanie

zaginanie

zawijanie

zgniatanie obrotowe

znakowanie

zwijanie

Kształtowa

nie

Łączenie

zaginanie

skręcanie

wywijanie

zawijanie

obrzeża

obciskanie

rozpęczanie

zaprasowanie

spajanie na

zimno

Kucie

Jest to proces technologiczny podczas którego uzyskuje się zmianę

kształtu i wymiaru za pomocą odpowiednich urządzeń (młota –

dynamiczne, lub prasy - statyczne). Podczas kucia odkształcenia

materiału powstają stopniowo. Kuciu są poddawane materiały

plastyczne.

kucie

swobodn

e

matryco

we

płaski

e

kształto

we

z matrycą

otwartą

z matrycą

zamkniętą

Podczas kucia kształtowego kowadła przybierają kształt gotowego wyrobu

i materiał ma ograniczone możliwości rozchodzenia się boki. Przy kuciu

matrycowym materiał wyjściowy przybiera postać wcześniej

przygotowanej matrycy (formy) poprzez kilkakrotne uderzenia.

Technologia skrawania

Toczenie – obróbka stosowana najczęściej do obrabiania powierzchni

zewnętrznych i wewnętrznych przedmiotów w kształcie brył obrotowych.

Podczas toczenia obrabiany materiał obraca się, a narzędzie wykonuje

ruch płaski.

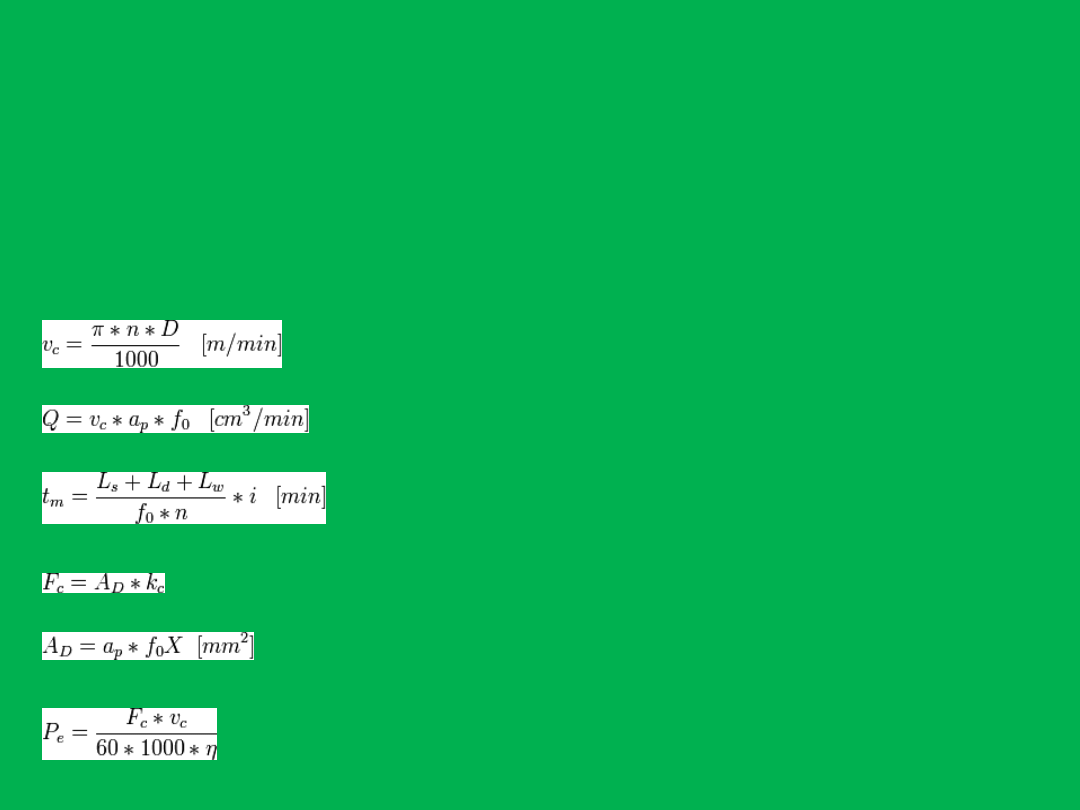

Podstawowe

parametry

Prędkoś

ć

Wydatek

objętościowy

Czas

maszynowy

Siła

Pole przekroju poprzecznego

warstwy

Mo

c

Gdzie:

D-średnica toczonego przedmiotu [mm]

n-prędkość obrotowa wrzeciona [obr/min]

Gdzie:

a

p

-głębokość skrawania [mm]

f

0

-posów narzędzia [mm/obr]

Gdzie:

L

S

-długość drogi skrawania [mm]

L

D

-długość drogi dobiegu ostrza [mm]

L

W

-długość drogi wybiegu ostrza [mm]

Gdzie:

k

c

-opór właściwy skrawania

Gdzie:

η-sprawność tokarki

Frezowanie – obróbka płaszczyzn i powierzchni kształtowych za pomocą

obracającego się narzędzia zwanego frezem.

Cechą charakterystyczną frezowania jest ruch obrotowy narzędzia – freza

(prostopadle do osi posuwu) z jednoczesnym ruchem posuwistym

przedmiotu obrabianego względem freza lub freza względem przedmiotu

obrabianego. Krawędzie skrawające freza nie pracują wszystkie

równocześnie lecz kolejno jedna po drugiej.

Do frezowania zaliczamy:

- Frezowanie walcowe, przy którym krawędzie skrawające freza

rozmieszczone są na powierzchni walcowej

- Frezowanie kształtowe, przy którym krawędzie skrawające

rozmieszczone są na powierzchni bryły obrotowej o zarysie złożonym.

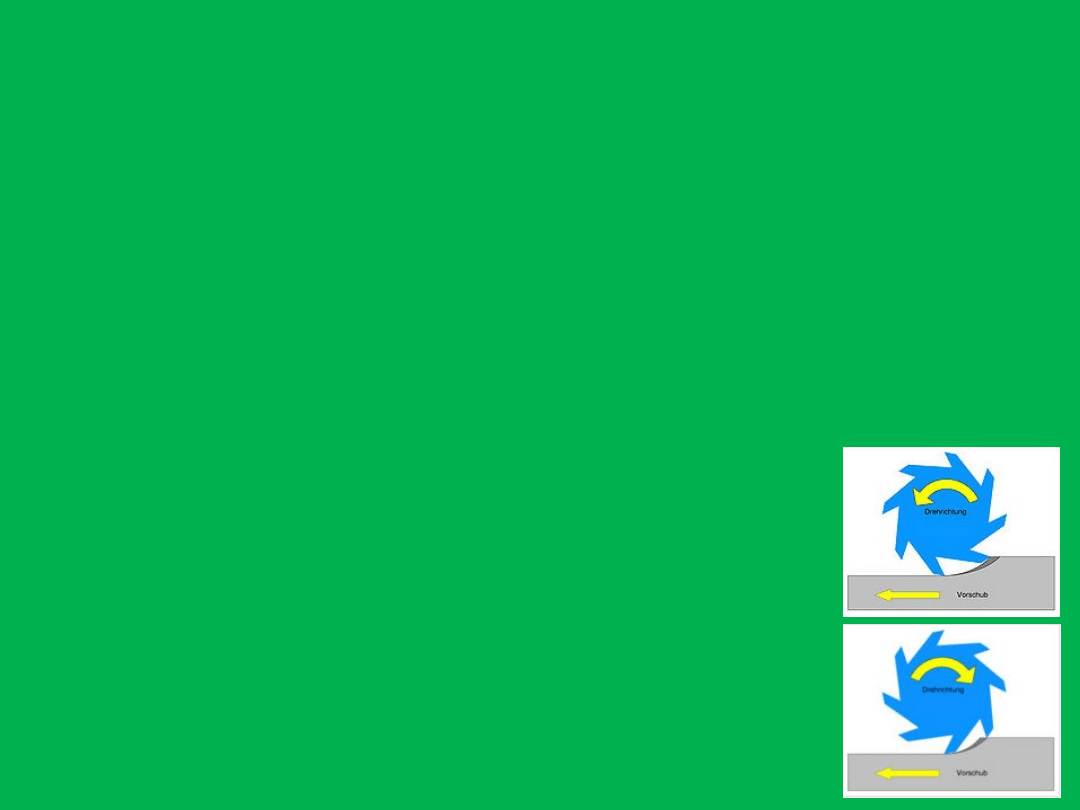

Frezowanie dzielimy na:

-współbieżne-grubość warstwy skrawanej jest największa na początku

i najmniejsza pod koniec pracy. Wióry gromadzą sie za frezem

(co umożliwia lepsze chłodzenia narzędzia) a siły powstające przy

skrawaniu dociskają frez do przedmiotu obrabianego.

-przeciwbieżne-warstwa skrawana na początku wcinania się ostrza jest

niewielka, następnie grubość wzrasta aż do maksimum przy końcu

skrawania. Jest stosowane tylko w określonych przypadkach gdy mamy do

czynienia z surowym przedmiotem odlewanym lub walcowanym

Wiercenie - jest to skrawanie materiału za pomocą narzędzia zwanego

wiertłem, w wyniku którego otrzymujemy otwór o przekroju najczęściej

kołowym. Przy zastosowaniu specjalnych wierteł metodą wiercenia

wtórnego możliwe jest uzyskanie otworu wielokątnego (np. trójkątnego,

czworokątnego). Wiercenie odbywa się jeżeli wiertło się obraca, a

przedmiot obrabiany pozostaje nieruchomy lub gdy wiertło jest

nieruchome, a przedmiot obrabiany obraca się np.: wiercenie na tokarce.

Typowe operacje wiertarskie:

- powiercenie - powiększanie średnicy otworu

- pogłębianie - zmiana geometrii początkowej części otworu (np. fazka)

-rozwiercanie - w celu uzyskania dokładnego wymiaru i małej

chropowatości (obróbka wykańczająca)

- gwintowanie - nacinanie gwintu wewnętrznego za pomocą gwintownika

Szlifowanie - jest to obróbka wykończeniowa powierzchni za pomocą

narzędzi ściernych, w wyniku której uzyskujemy duże dokładności

wymiarowe i kształtowe oraz małą chropowatość. Szlifowanie możemy

wykonywać na otworach, wałkach i płaszczyznach. Maszyny do tego typu

obróbki nazywane są szlifierkami a narzędzia skrawające to ściernice.

Materiałem z którego wykonane są ściernice najczęściej jest korund,

diament, węglik krzemu lub węglik boru.

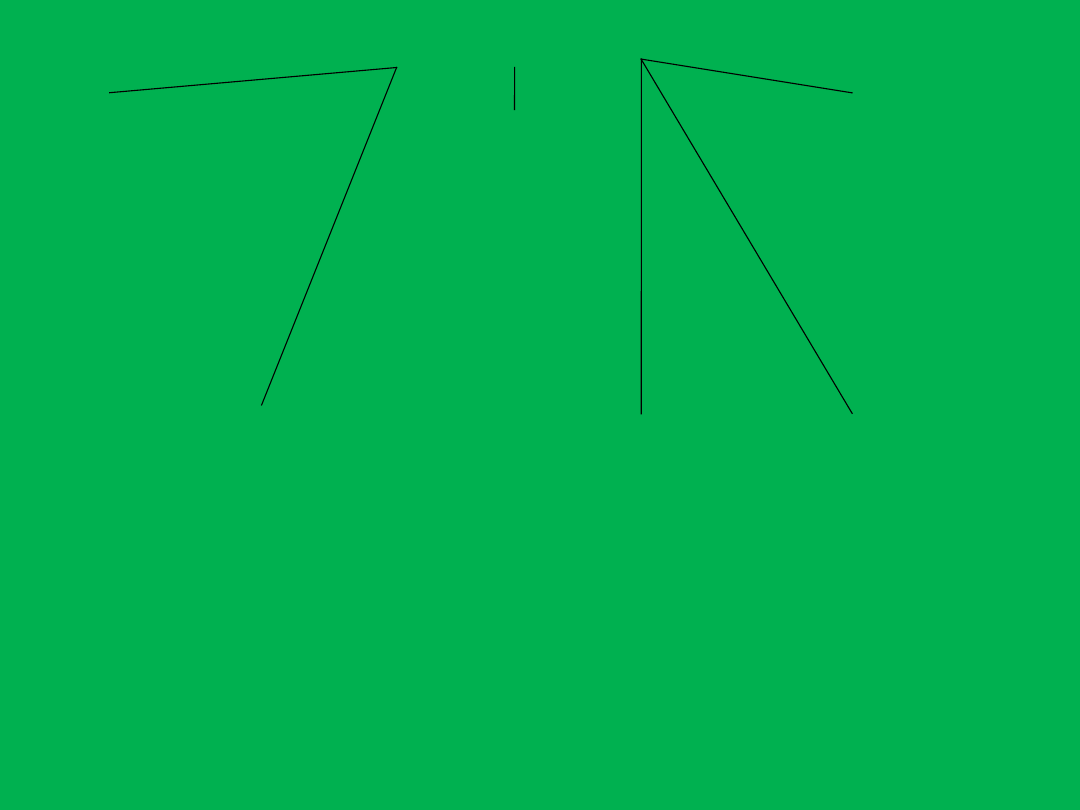

Klasyfikacja szlifowania

ze względu na kształt obrabianych przedmiotów

- Obrotowe

- Nie obrotowe

ze względu na sposób mocowania materiału

- kłowe

- bezkłowe

ze względu na kierunek posuwu względem

powierzchni obrabianej:

- z posuwem wzdłużnym

- z posuwem poprzecznym

ze względu na położenie ściernicy względem

przedmiotu obrabianego po ukończeniu przejścia

- przelotowe

- nie przelotowe

ze względu na rodzaj powierzchni roboczej

- walcowe

- walcowo-czołowe

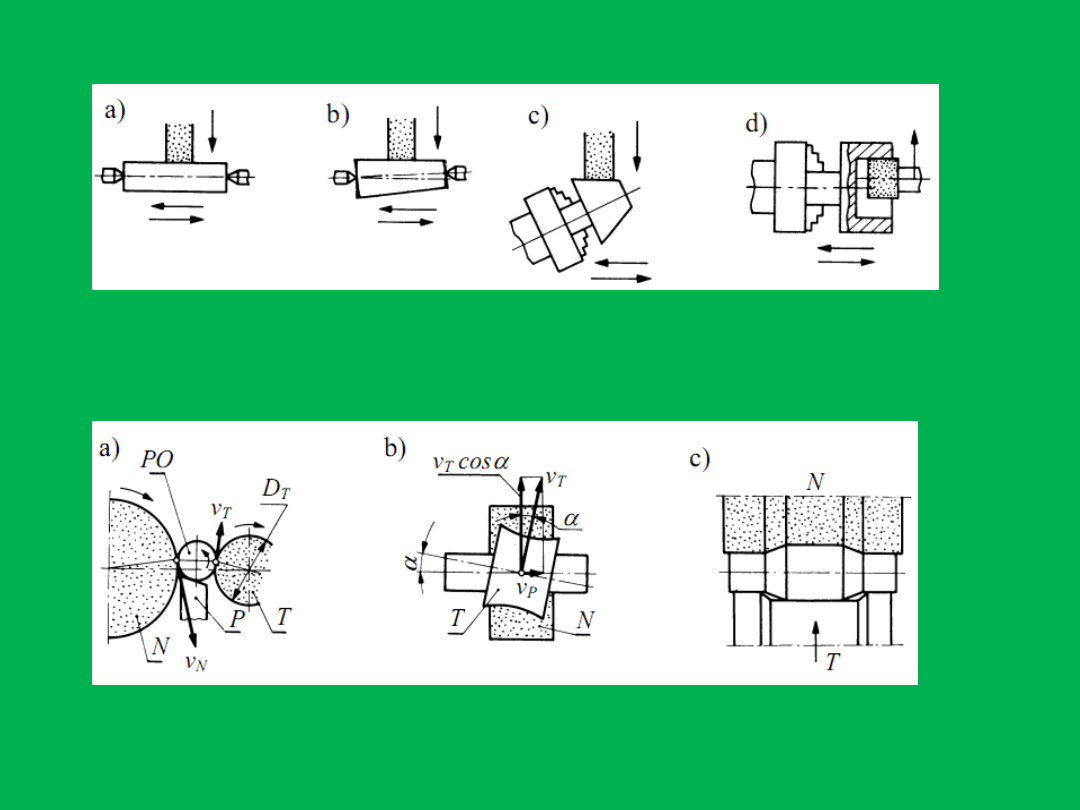

Szlifowanie bezkłowe:

a) ustawienie przedmiotu, b) ustawienie tarczy

prowadzącej, c) szlifowanie bezkłowe wgłębne

Szlifowanie kłowe:

a) powierzchni walcowych, b) powierzchni stożkowych,

c) powierzchni stożkowych w uchwycie, d) otworu

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

Wyszukiwarka

Podobne podstrony:

Techniki wytwarzania podział i charakterystyka

Gronostajski,podstawy i techniki wytwarzania II,wielkości fizyczne charakteryzujące środki smarowe o

Podział i charakterystyka poszczególnych stanów gotowości kryzysowejcc

Materiałoznawstwo i Techniki Wytwarzania Struktury

Materiałoznawstwo i Techniki Wytwarzania Plan Laboratoriów

żelazo węgiel, techniki wytwarzania z materiałoznawstwem

obróbka rezcna, WIEDZA, BHP, techniki wytwarzania

cichosz,podstawy technik wytwarzania, Przepisy BHP przy spawaniu gazowym

techniki wytwarzania 4 03 13

Praca semestralna techniki wytwarzania sem II

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5D

Techniki wytwarzania-drewno, Ukw, II Lic, Drewno, Wyk�?ady

Materiałoznastwo- odpowiedzi, PG inżynierka, Semestr 1, Materiałoznawstwo i techniki wytwarzania

Specjalne metody tloczenia, Studia, Techniki wytwarzania

Materiał2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5A

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 3B

więcej podobnych podstron