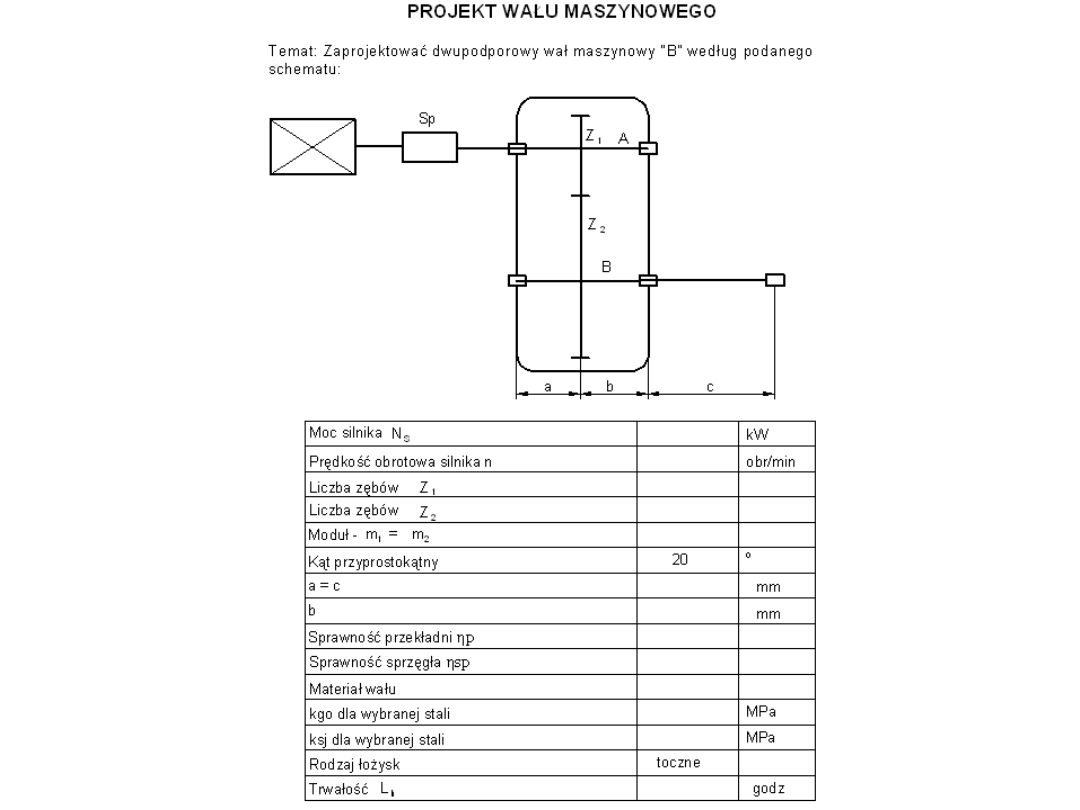

WAŁY I OSIE

ŁOŻYSKA TOCZNE I

ŚLIZGOWE

Wały i osie to elementy maszyn na których osadzone są inne

elementy wykonujące ruchy obrotowe (np. koła zębate, pasowe) lub

oscylacyjne (koło zębate współpracujące z zębatką).

Wał lub oś urzeczywistnia geometryczną oś obrotu.

Przeznaczenie wałów

Głównym zadaniem wału jest przenoszenie momentu obrotowego. W

związku z tym wał jest narażony jednocześnie na skręcanie oraz – pod

wpływem sił poprzecznych – na zginanie. W niektórych przypadkach

wał może być narażony tylko na skręcanie np. samochodowy wał

napędowy w sprzęgle Cardana.

Wprowadzenie

Przeznaczenie osi

Oś nie przenosi momentu obrotowego, jest obciążona głównie

momentem gnącym i służy do utrzymania w zadanym położeniu

innych elementów oraz przeniesienia obciążeń na łożyska lub

podpory.

Oś ruchoma obraca się wraz z elementami na niej osadzonymi

i zamocowana jest w łożyskach.

Oś stała (nie obracająca się) jest utwierdzona nieruchomo

w uchwytach.

Odcinki wałów i osi, służące do osadzenia na nich innych elementów

względnie osadzenia w łożyskach, nazywamy czopami.

Dobór materiału

Osie i wały wykonuje się najczęściej ze stali:

konstrukcyjnej węglowej zwykłej jakości (najczęściej St3, St4, St5), gdy

elementy są mało obciążone w maszynach mniej ważnych, stosowane

bez obróbki cieplnej i gdy bardziej wymagana jest sztywność elementu

niż jego wytrzymałość

konstrukcyjnej węglowej wyższej jakości (najczęściej 25, 35 i 45). Stale

25 i 35 stosuje się w stanie normalizowanym i ulepszonym lub

hartowanym powierzchniowo (45);

konstrukcyjnej stopowej do ulepszania cieplnego, najczęściej

chromoniklowej, gdy wymagana jest mała średnica wału (w tym

przypadku zalecane jest ulepszanie cieplne) oraz gdy na wale są odkute

elementy pracujące jak koła zębate lub połówki sprzęgła, wymagające

powierzchni odpornych na ścieranie;

konstrukcyjnej stopowej do nawęglania lub azotowania - jak

poprzednio, ale gdy bardziej zależy nam na twardości powierzchni niż

na wytrzymałości rdzenia elementu (zawsze nawęglone lub

azotowane oraz zawsze hartowane przynajmniej na niektórych

powierzchniach);

konstrukcyjne stopowe o szczególnych własnościach, gdy

wymagane są szczególne cechy, jak żaroodporność, nierdzewność,

kwasoodporność itp.

W wyjątkowych przypadkach wykonuje się wały odlewane, staliwne

lub żeliwne. Najczęściej stosowane jest wtedy żeliwo modyfikowane

lub sferoidalne (Zs 65002, Zs 70002).

Rodzaje osi i wałów

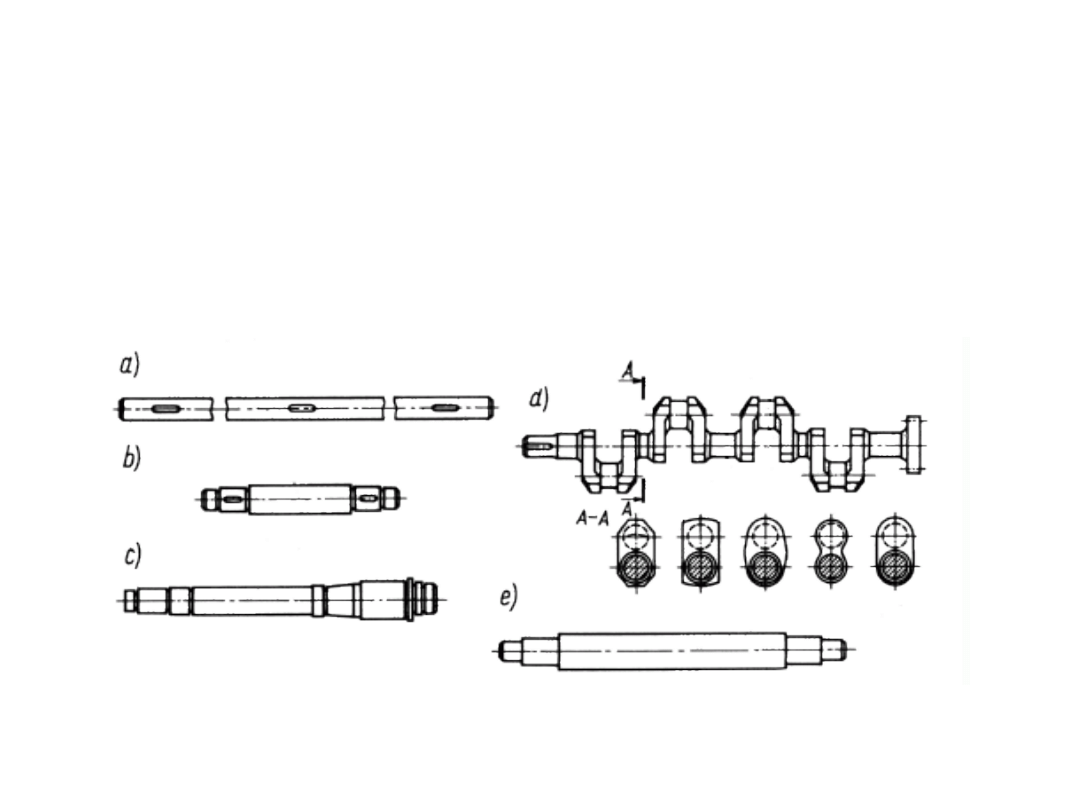

Osie i wały sztywne są ustrojami prętowymi o przekroju

poprzecznym okrągłym albo (znacznie rzadziej) sześciokątnym

lub innym. Można wyróżnić osie i wały gładkie (rys. a) mające

prawie niezmienny przekrój poprzeczny na całej długości oraz

kształtowe - o zmiennych przekrojach, wynikających z

obciążenia i funkcji osi lub wału (rys. b, c, e). Osie są z reguły

proste, natomiast wały mogą być proste lub wykorbione (rys. d).

Rodzaje wałów i osi: a) wał gładki, b, c) wały schodkowe,

d) wał wykorbiony, e) oś nieruchoma

Przykłady osi i wałów

Oś

nierucho

ma

Oś

ruchom

a

Bęben

osadzony na

wale

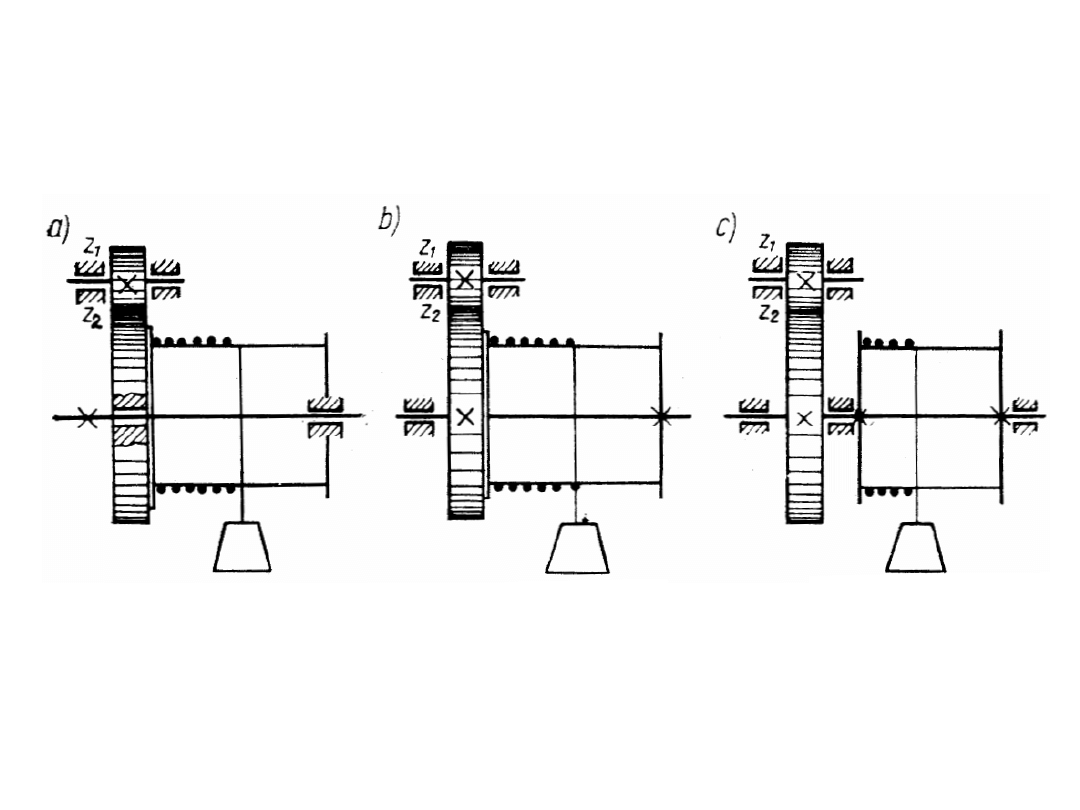

Rodzaje osi

Oś ruchoma

Oś

stała

Rodzaje wałów

Wały dwupodporowe

Wał pędniany gładki wielopodporowy

Obciążenia osi i wałów

Podstawą obliczenia wytrzymałości osi lub wału jest wyznaczenie

wszystkich sił i momentów działających na wał (oś). Rozróżnia się:

• obciążenia zmienne co do wartości i kierunku, wywołujące naprężenia

zmienne

• obciążenia stałe (statyczne), wywołujące w osiach nieruchomych

naprężenia stałe, a w osiach ruchomych i wałach naprężenia zmienne;

• obciążenia zmieniające swoje położenie (w płaszczyźnie prostopadłej do

osi wału) wraz z obrotem wału, np. siły odśrodkowe, które wywołują

naprężenia stałe.

Projektowanie osi i wałów

Przy projektowaniu osi i wałów wykonuje się:

• obliczenia wstępne, umożliwiające ustalenie kształtu

i przybliżonych wymiarów osi lub wału. Obliczenia te są

wykonywane

w

zasadzie

na

wytrzymałość

statyczną,

uwzględniając jednak wpływ zmienności obciążeń przez przyjęcie

odpowiednich naprężeń dopuszczalnych k

gj

, k

go

.

•Obliczenia dokładne (sprawdzające) uwzględniające czynniki

decydujące o wytrzymałości zmęczeniowej (m.in. działanie

karbów) oraz sztywność giętną i skrętną wału.

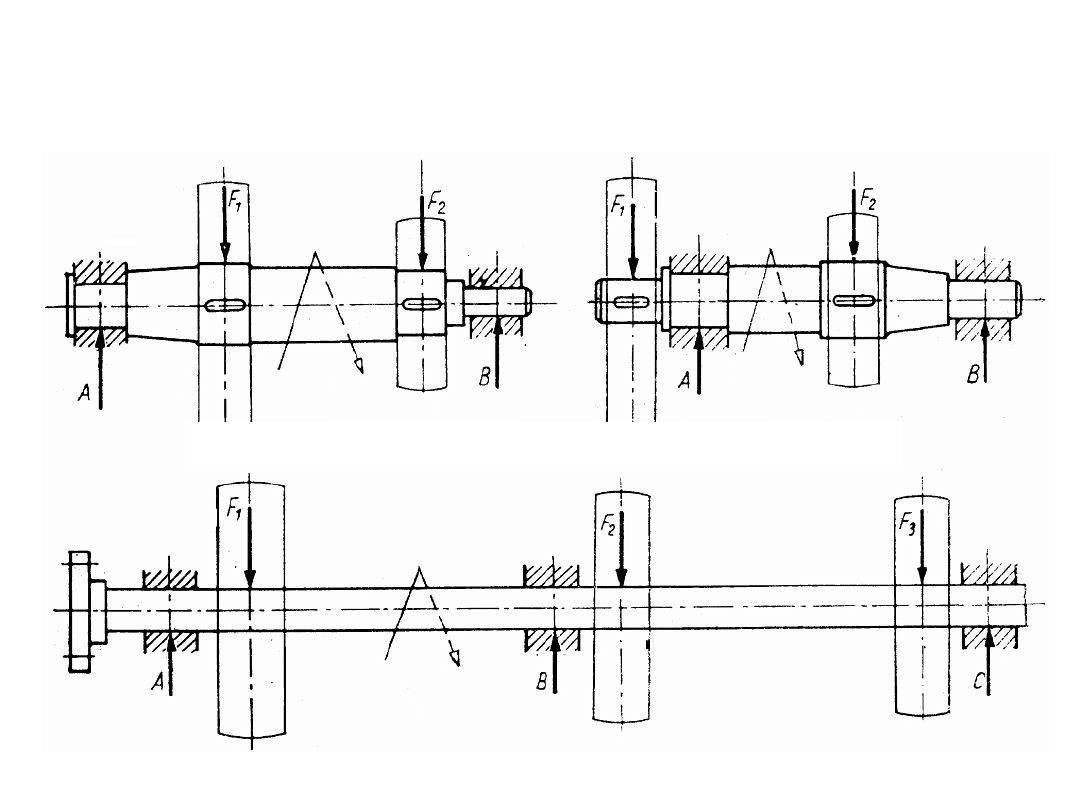

Obliczanie wytrzymałości osi i wałów dwupodporowych

Obliczenia wytrzymałości obejmują:

• wyznaczenie metodami statyki wszystkich sił czynnych

(obciążeń) i biernych (reakcji podpór lub utwierdzeń) działających

na wał lub oś;

• obliczenie wartości momentów zginających (dla osi i wałów) oraz

skręcających i zastępczych (w przypadku wałów), co najmniej dla

punktów przyłożenia sił zewnętrznych i dla punktów podparcia

(łożysk);

• obliczenie średnic wału w podstawowych przekrojach i ustalenie

kształtu wału (osi);

• wykonanie obliczeń sprawdzających i uzupełniających,

polegających na obliczeniu sztywności wału.

Obliczanie wytrzymałości osi dwupodporowych na

zginanie

Oś oblicza się jako belkę podpartą na dwóch podporach

(łożyskach) i obciążoną siłami skupionymi. Reakcje w podporach

są wyznaczane na podstawie równań równowagi.

Warunek wytrzymałościowy na zginanie:

Stąd średnica osi:

g

g

x

g

g

k

d

M

W

M

3

1

,

0

(lub k

gj

, k

go

)

3

3

10

1

,

0

g

g

g

g

k

M

k

M

d

Obliczanie wytrzymałości wałów na skręcanie

Wały oblicza się tylko na skręcanie w następujących przypadkach:

• gdy moment skręcający jest znacznie większy od momentów

zginających wał (np. krótkie wały);

• gdy wał jest obciążony tylko momentem skręcającym;

• gdy wielkość projektowanego urządzenia zależy od wymiarów

wału, a jego wymiary długościowe są nie ustalone.

Warunek wytrzymałościowy na skręcanie:

s

s

o

s

s

k

d

M

W

M

3

2

,

0

(lub k

sj

,

k

so

)

Do wału pełnego o przekroju kołowym

:

3

3

0

2

,

0

16

d

d

W

Wymagana średnica wału:

3

2

,

0

s

s

k

M

d

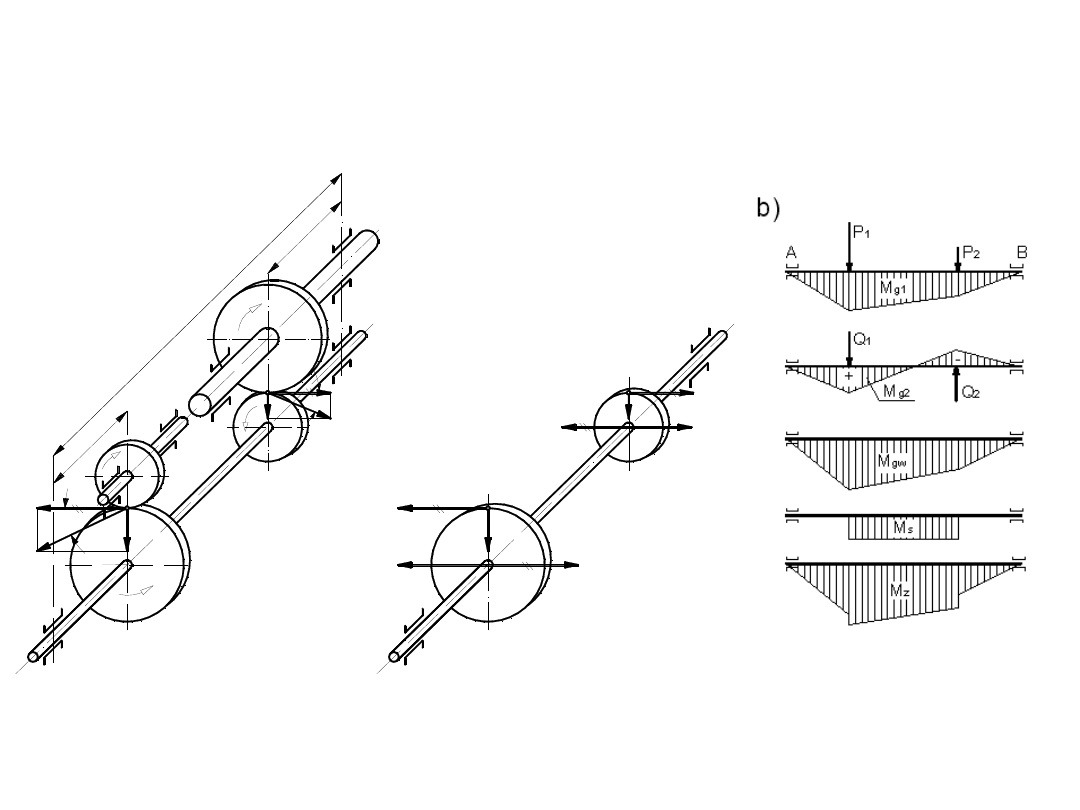

Na rys a pokazany jest szkic wału obciążonego siłami zginającymi od kół

zębatych osadzonych na wale.

II

A

2

P

1

1

Q

1

P

z1

I

I

III

III

B

3

P

2

P

z2

Q

2

4

a

a

l

a)

II

A

P

1

1

2

Q

1

Q

1

Q

1

3

Q

2

P

2

Q

2

Q

2

II

B

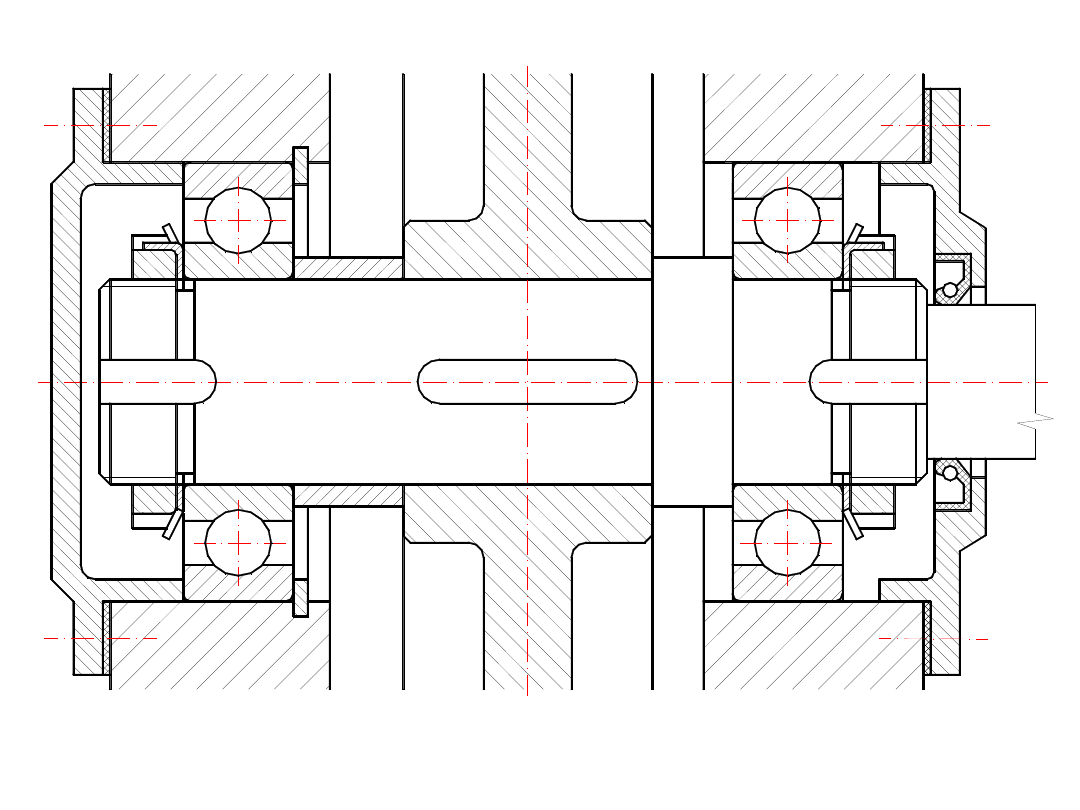

Obliczanie wytrzymałości wałów dwupodporowych na

równoczesne zginanie i skręcanie

Schemat sil działających na wały dwustopniowej przekładni zębatej o

zębach prostych (a) oraz wykresy momentów (b)

Obciążenia wałów wywołuje w nich naprężenia normalne (zginające) i

styczne (skręcające), zatem wały oblicza się ze wzoru na naprężenia

zastępcze opartego na hipotezie Hubera:

Po przekształceniach wzór ten przyjmuje postać:

gdzie moment zastępczy (zredukowany):

go

s

g

z

k

2

2

)

(

go

x

z

z

k

W

M

2

2

2

s

g

z

M

M

M

Współczynnik przeliczeniowy naprężeń stycznych na naprężenia

normalne wynosi:

- dla obciążeń statycznych: = k

g

/k

s

=

- dla obustronnie zmiennego zginania i skręcania : = k

go

/k

so

=

-dla zginania obustronnie zmiennego i jednostronnie zmiennego

skręcania: = k

go

/k

sj

=

3

3

2

/

3

Wyrażając średnicę wału d w funkcji momentu zastępczego M

Z

można wykreślić idealną postać wału, która będzie miała kształt

obrotowej paraboloidy.

Ponieważ dla wału pełnego o przekroju

kołowym:

3

3

1

,

0

32

d

d

W

więc z ostatniego równania można wyprowadzić wzór na średnice

tego wału, traktując go jako belkę o równej wytrzymałości na całej

długości.

Średnica wału po uwzględnieniu W

x

0,1d

3

wynosi:

3

10

go

z

k

M

d

Zarys teoretyczny wału o równej wytrzymałości i opisany na nim wał kształtowy

Kształt rzeczywisty wału składa się najczęściej z odcinków walcowych lub

stożkowych, opisanych na zarysie teoretycznym. Ostateczne średnice i

długości poszczególnych odcinków wału uzależnione są od następujących

wielkości wału: nacisków na powierzchniach czopów, technologii wykonania i

montażu oraz sposobu ustalenia elementów przeznaczonych do osadzenia na

wale.

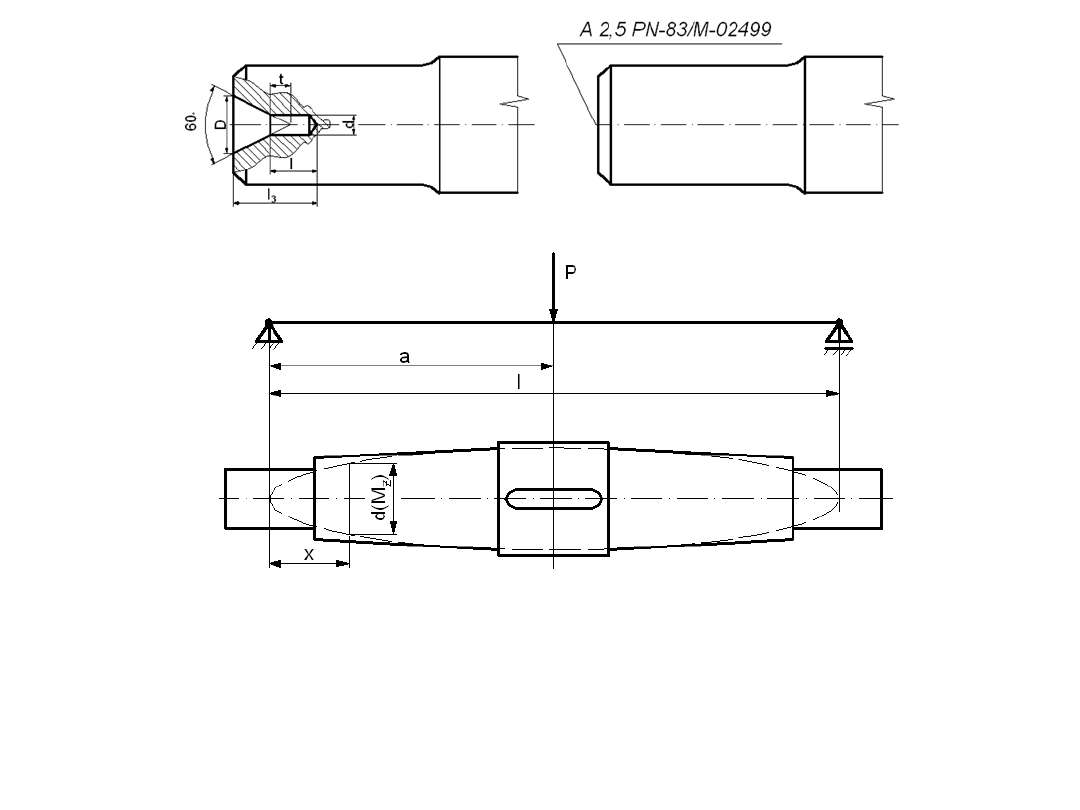

Nakiełek zwykły typu

A

Kolejność obliczeń wytrzymałościowych wału

1. Ustalić punkty przyłożenia, kierunek i wartości sił obciążających wał w

płaszczyźnie pionowej,

2. Ustalić punkty przyłożenia, kierunek i wartości sił obciążających wał w

płaszczyźnie poziomej,

3. Obliczyć składowe reakcji R

AY

i R

BY

w podporach A i B w płaszczyźnie

pionowej,

4. Obliczyć składowe reakcji R

AX

i R

BX

w podporach A i B w płaszczyźnie

poziomej,

5. Obliczyć wypadkowe reakcji R

A

i R

B

w podporach A i B

2

2

AY

AX

A

R

R

R

i

2

2

BY

BX

B

R

R

R

6. Obliczyć moment gnący Mg

1

w charakterystycznych punktach wału i

przedstawić wykres Mg

1

w płaszczyźnie pionowej,

7. Obliczyć moment gnący Mg

2

w charakterystycznych punktach wału i

przedstawić wykres Mg

2

w płaszczyźnie poziomej,

8. Obliczyć wypadkowe momenty gnące M

gw

w charakterystycznych punktach wału

2

2

2

1

g

g

gw

M

M

M

i przedstawić wykres M

gw

,

9. Przedstawić wykres momentów skręcających M

s

przenoszonych przez wał,

10. Obliczyć momenty zastępcze M

Z

w charakterystycznych punktach wału

2

2

)

(

s

gw

z

M

M

M

i przedstawić wykres M

z

,

11. Obliczyć teoretyczną średnice wału dla różnych przekrojów ze wzoru:

3

3

1

.

0

10

go

z

teor

k

M

d

; [mm]

Zasady konstruowania osi i wałów

Ustalenie ostatecznego kształtu projektowanego wału (osi) wymaga

spełnienia zaleceń:

we wszystkich przekrojach wału musi być zapewniona wymagana

wytrzymałość, przy wałach kształtowych (schodkowych) zaleca się więc

unikanie karbów powodujących spiętrzanie naprężeń;

kształt wału musi zapewniać żądane ustalenie części osadzonych na

wale;

konstrukcja wału musi być dostosowana do warunków montażu i

demontażu wału oraz osadzonych na nim części;

kształt wału powinien być możliwie najprostszy w celu zapewnienia

łatwości wykonania oraz możliwie niskich kosztów produkcji.

Wskazówki konstrukcyjne

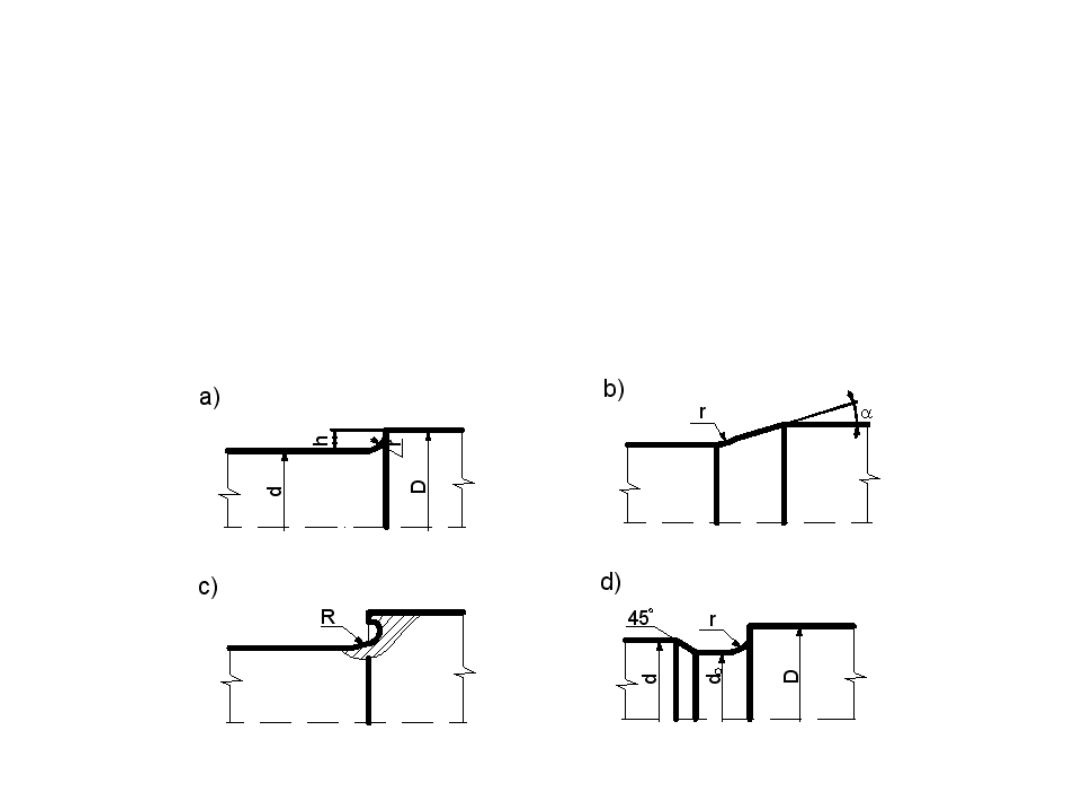

Przy konstruowaniu wału należy pamiętać, że:

-zwiększenie wytrzymałości zmęczeniowej wału można dokonać poprzez

zastosowanie konstrukcyjnych sposobów łagodzenia karbu i doboru

odpowiedniego rodzaju obróbki powierzchniowej. Zaleca się przy tym, aby

każdy uskok ze średnicy D do średnicy d spełniał warunek D/d < 1.2, zaś

promienie zaokrągleń przejściowych w odsadzeniach ustalających winny

spełniać warunek r >0.25(D-d). W odsadzeniach swobodnych promienie

zaokrągleń powinny być jak największe. W tym celu można stosować

przejście stożkowe lub dwułukowe.

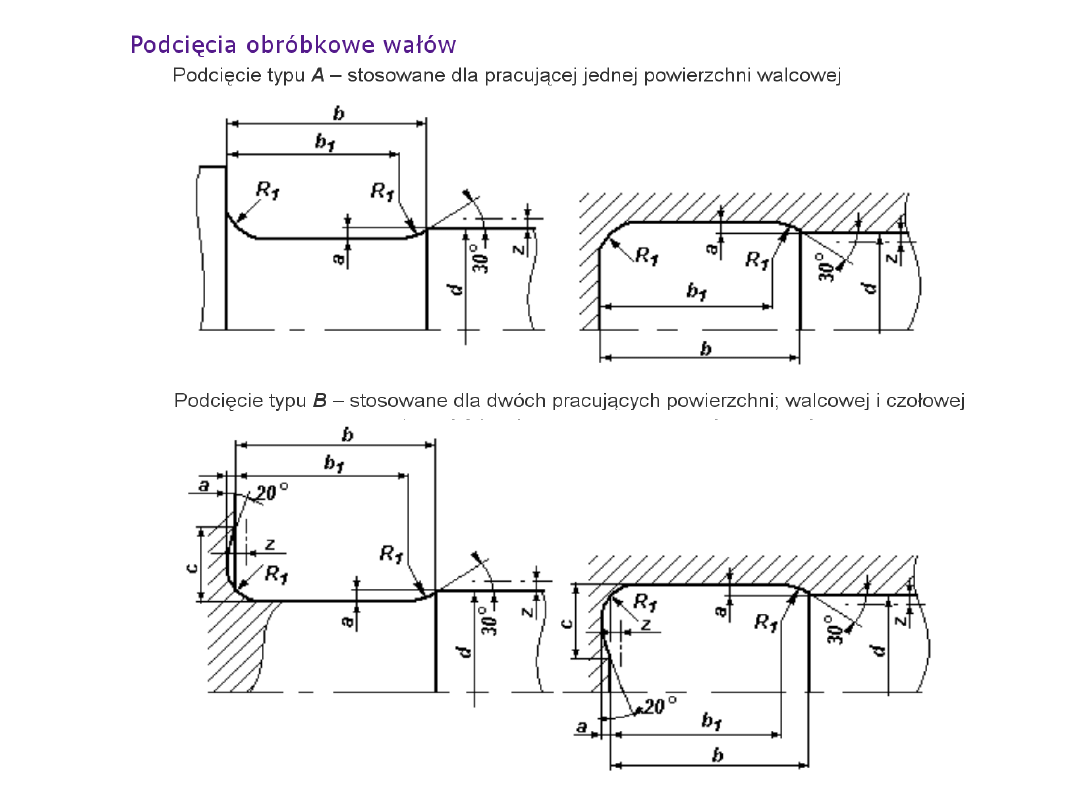

Odsadzenia wałów

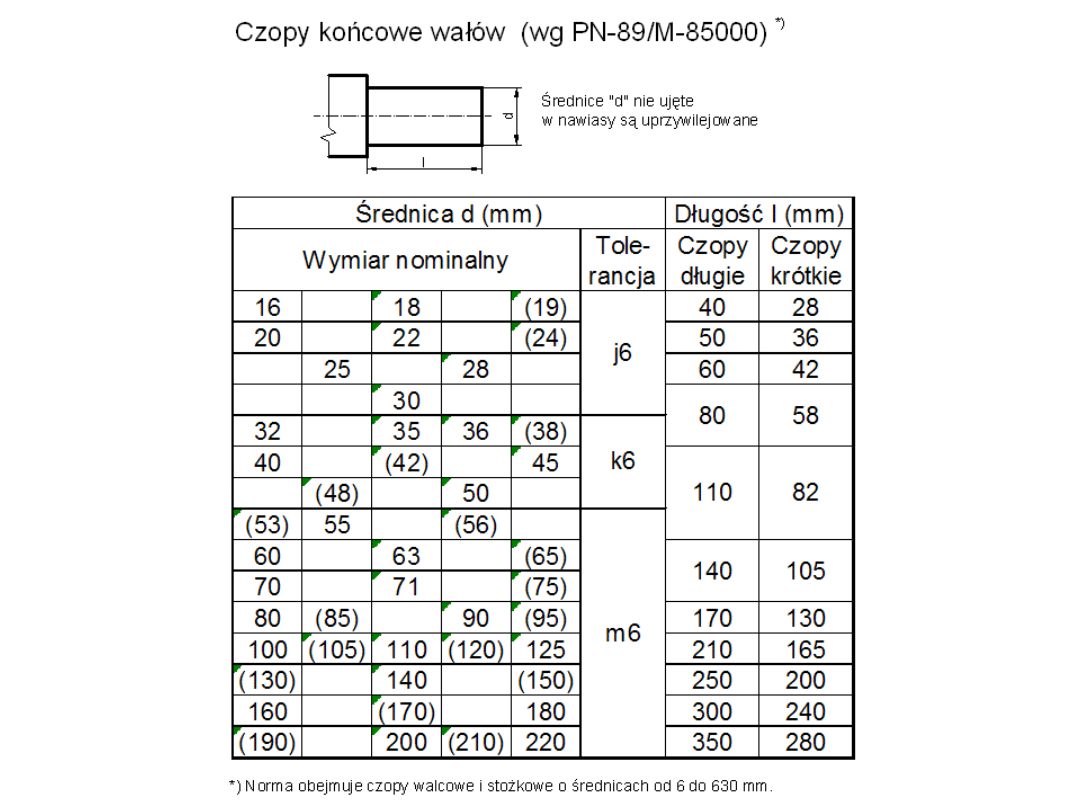

-należy dążyć do stosowania znormalizowanych średnic czopów,

znormalizowanych zaokrągleń przejściowych i podcięć obróbkowych oraz

znormalizowanych połączeń kształtowych. Wymiary poprzeczne wpustów i

wielowypustów przyjmuje się w zależności od średnicy wału (wg PN),

natomiast ich długości oblicza się z warunku wytrzymałościowego na nacisk

powierzchniowy,

-przy łożyskowaniu wału istnieje potrzeba zabezpieczenia wału przed

przesunięciem w kierunku wzdłużnym, przy jednoczesnym zapewnieniu mu

swobodnej rozszerzalności cieplnej. W tym celu jedno łożysko wału powinno

być łożyskiem ustalającym w kierunku wzdłużnym (tzw. łożysko osadcze) zaś

pozostałe łożyska powinny umożliwiać przesuwanie wzdłużne wału. Jako

łożysko swobodne obiera się przeważnie łożysko mniej obciążone lub

znajdujące się po przeciwnej stronie napędu wału.

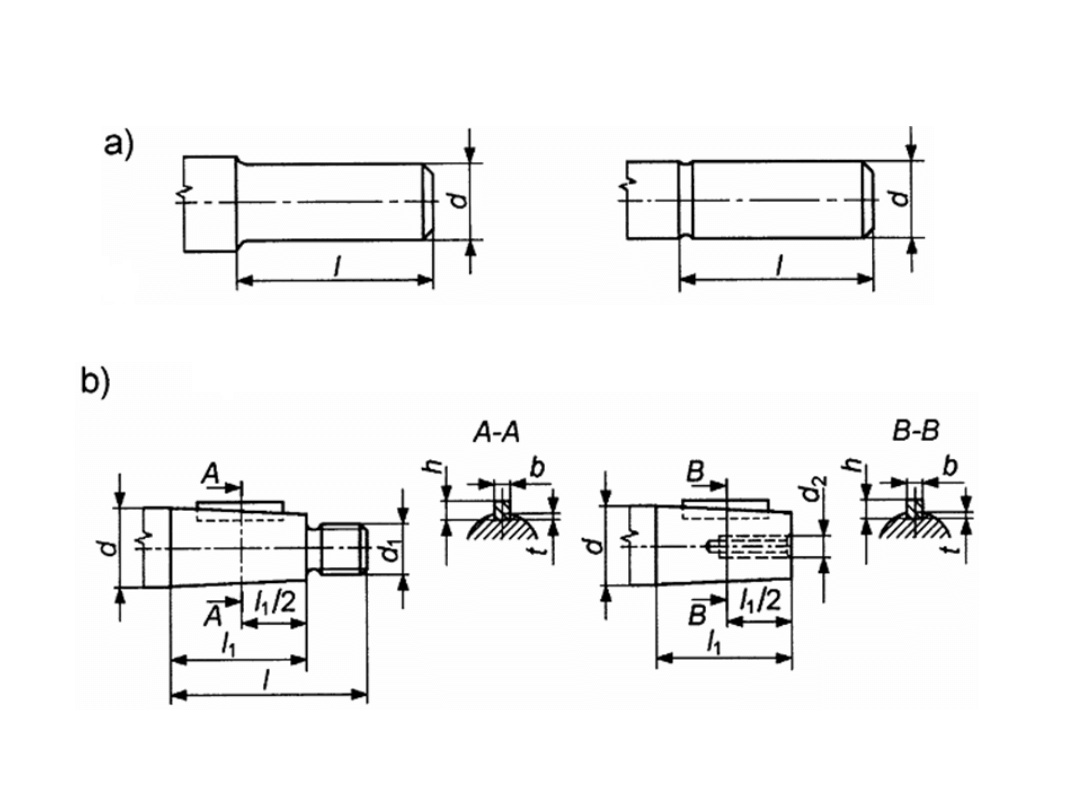

Wymiary czopów końcowych według PN-78/M-85000

Czopy stożkowe

Czopy walcowe

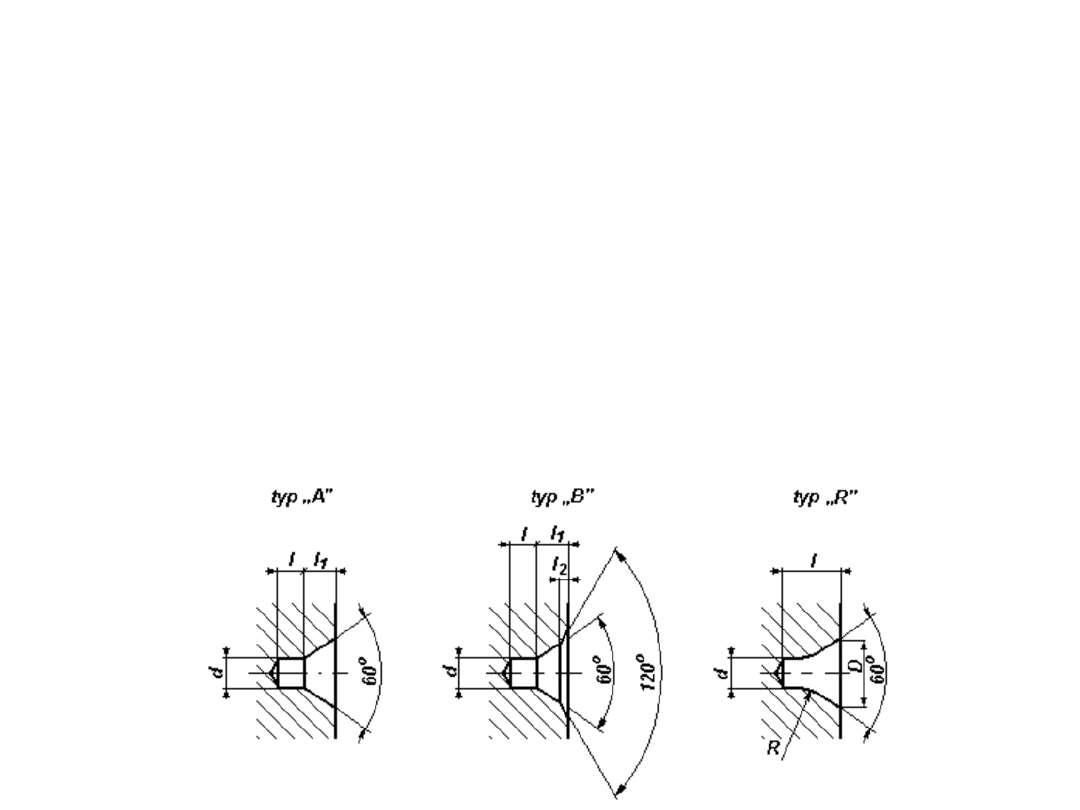

Nakiełki służą do oznaczania bazy obróbkowej w toczonych elementach (najczęściej

wałach). Wymiary nakiełków są znormalizowane i dobierane orientacyjnie na

podstawie średnicy czopa wyjściowego elementu, jego masy i siły skrawania.

Stosowane są trzy typy nakiełków:

- nakiełki zwykle - typ A stosowane dla przedmiotów o małej dokładności

wykonania, lub w przypadku, gdy po jednej lub kilku operacjach nakiełki będą

usunięte, (np. baza obróbkowa dla otworu osiowego),

- nakiełki chronione - typ B stosowane najczęściej podczas wykonywania długich

wałów maszynowych. Powierzchnia stożkowa o kącie 120° chroni powierzchnię

czołową przed nierównościami, spowodowanymi wybiciem materiału przez kieł

tokarki.

- nakiełki łukowe – typ R są stosowane dla wałów z materiałów trudno obrabialnych,

a kształt nakiełka ma na celu zwiększenie sztywności narzędzia wykonującego

nakiełek.

Nakiełki wewnętrzne

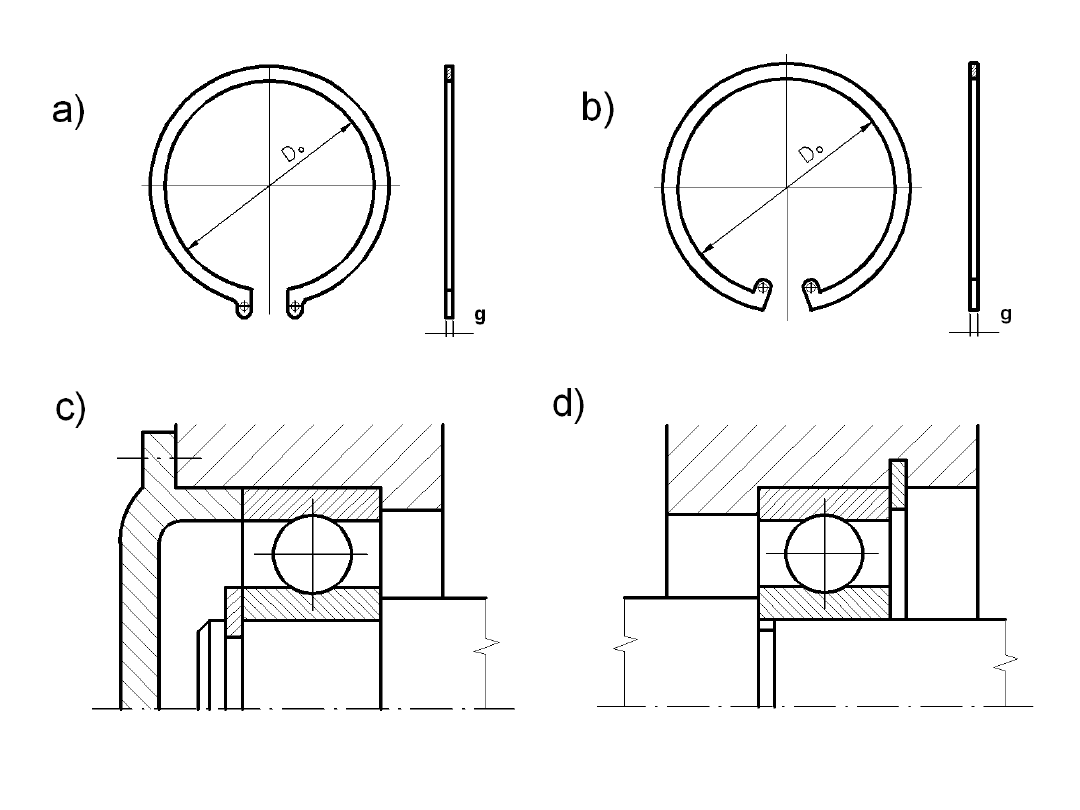

Pierścienie osadcze sprężynujące

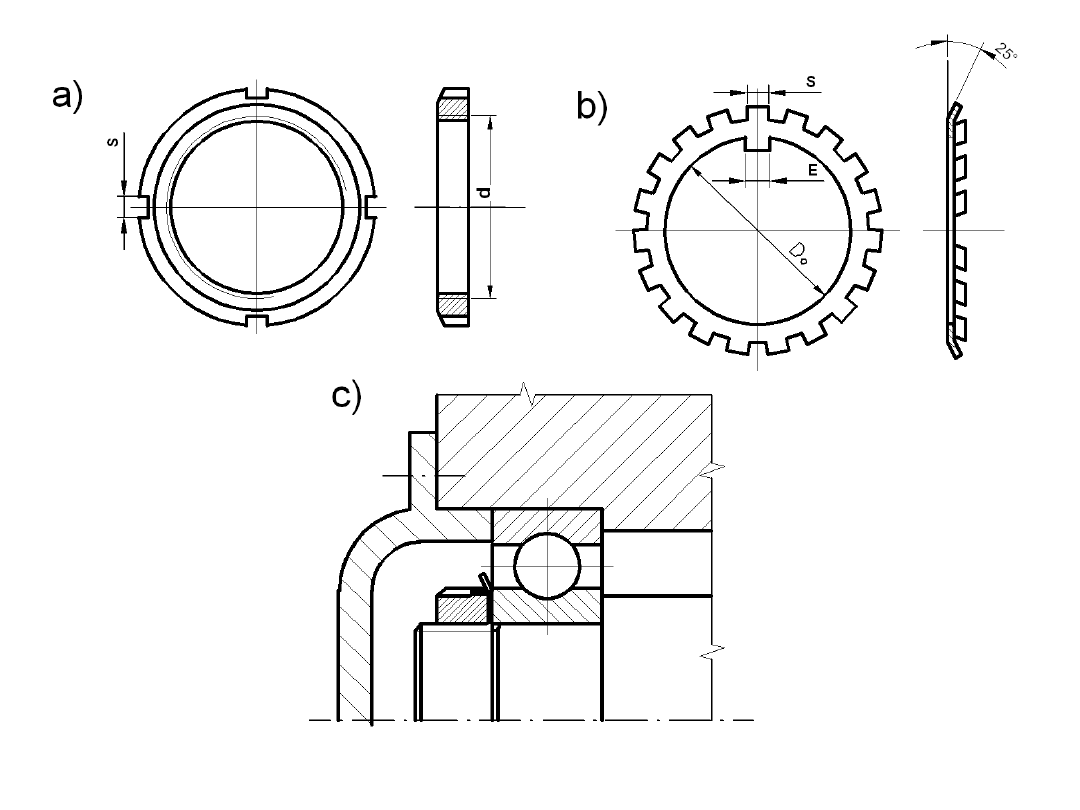

Nakrętka łożyskowa i podkładka

zębata

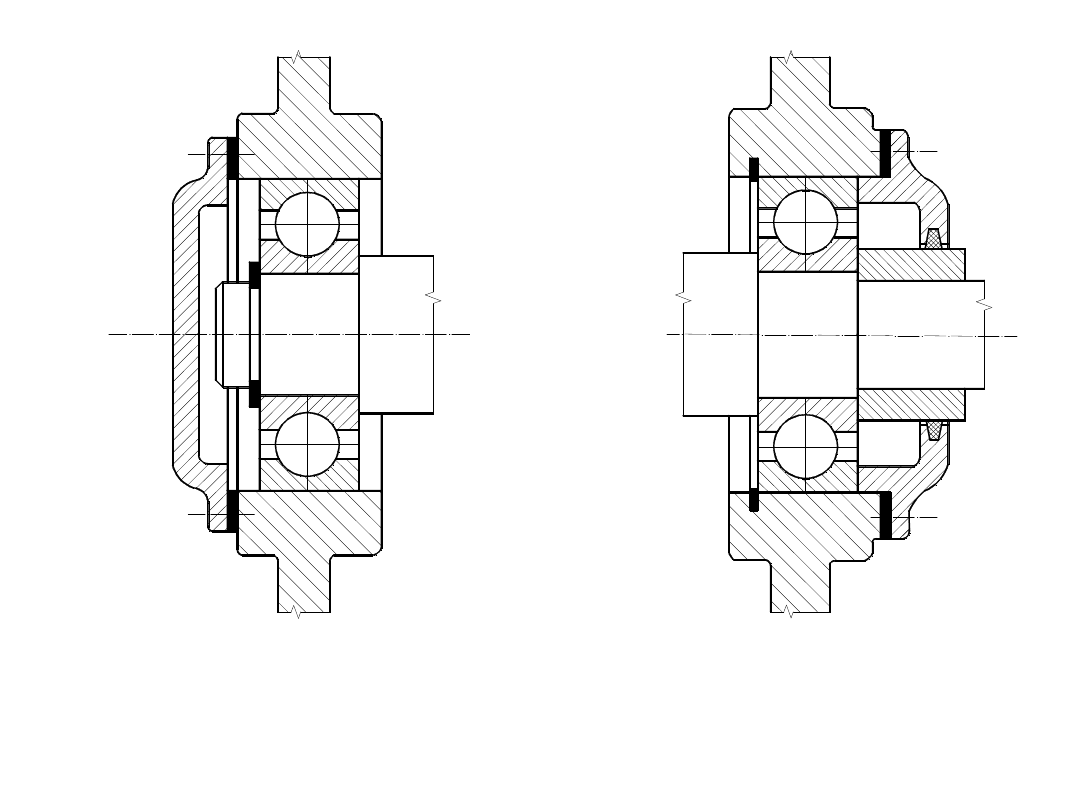

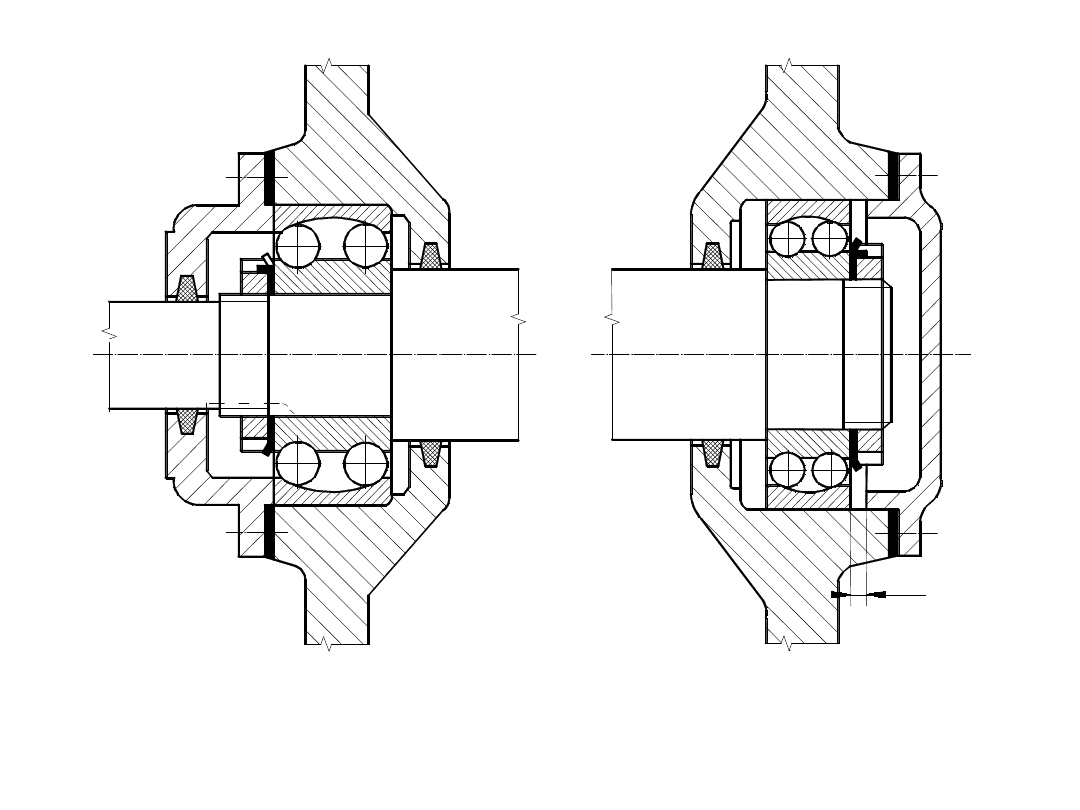

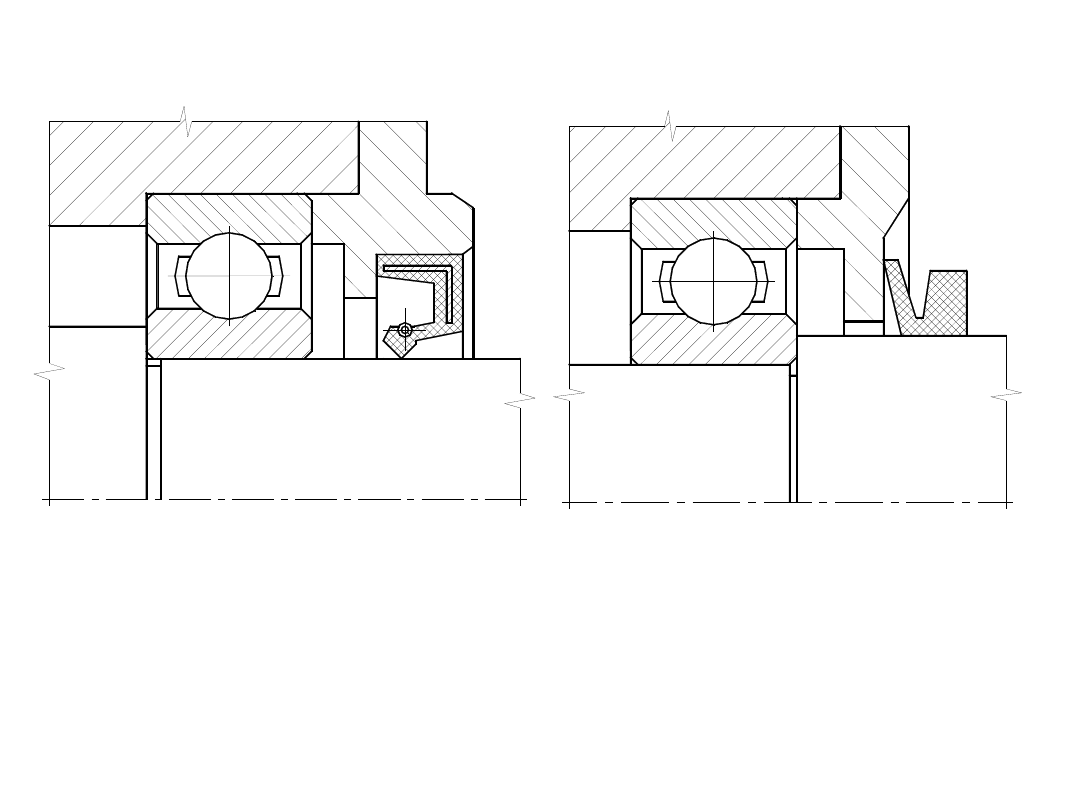

Ustalenie łożysk tocznych na wale i w korpusie

za pomocą pierścieni osadczych sprężynujących

s

Ustalenie łożysk tocznych na wale za pomocą

nakrętki łożyskowej z podkładką zębatą

Przykład ułożyskowania wału

maszynowego

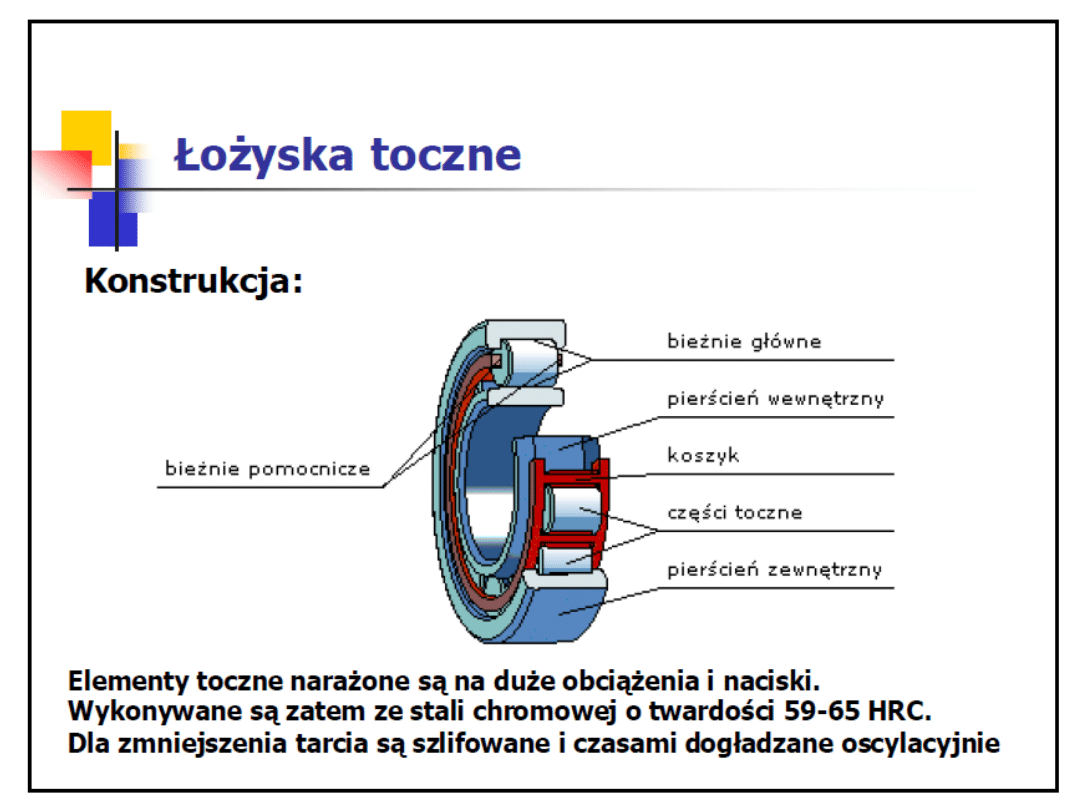

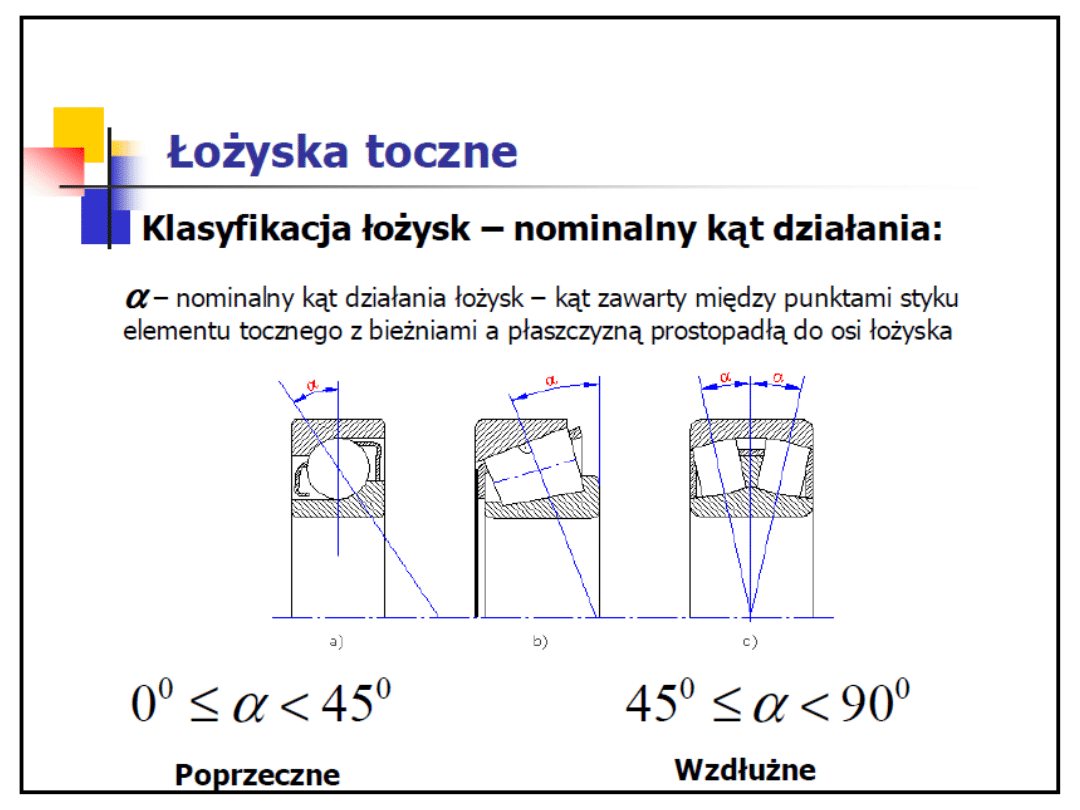

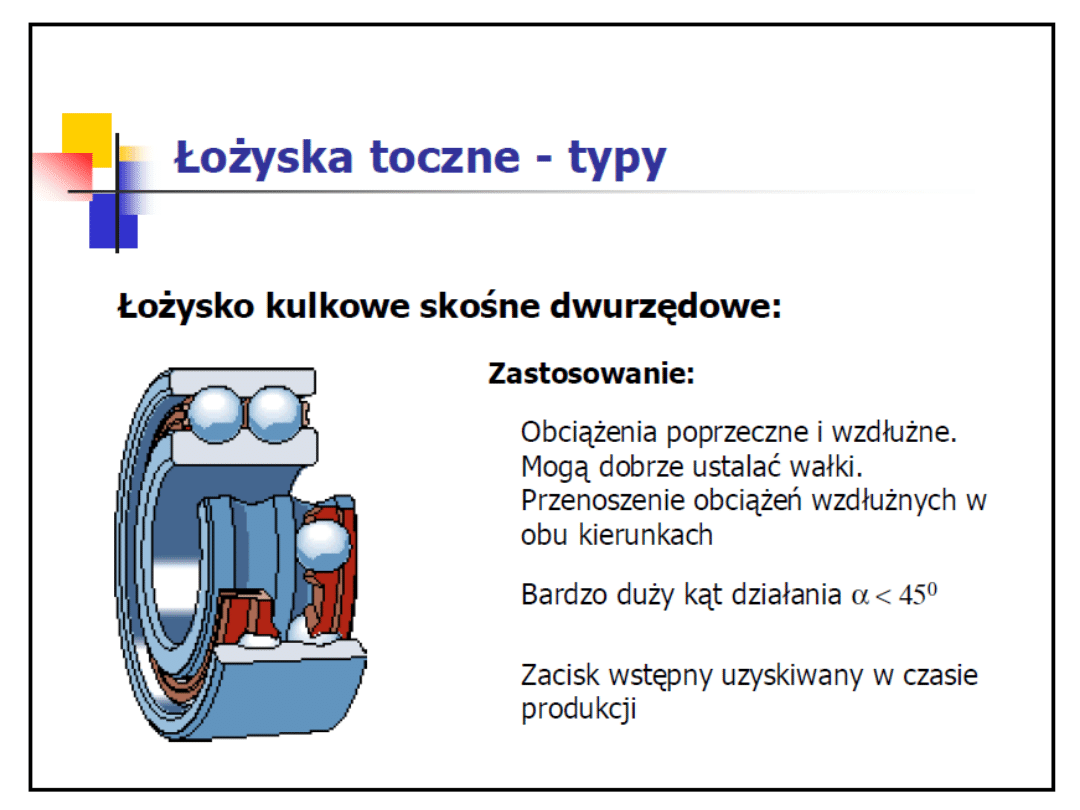

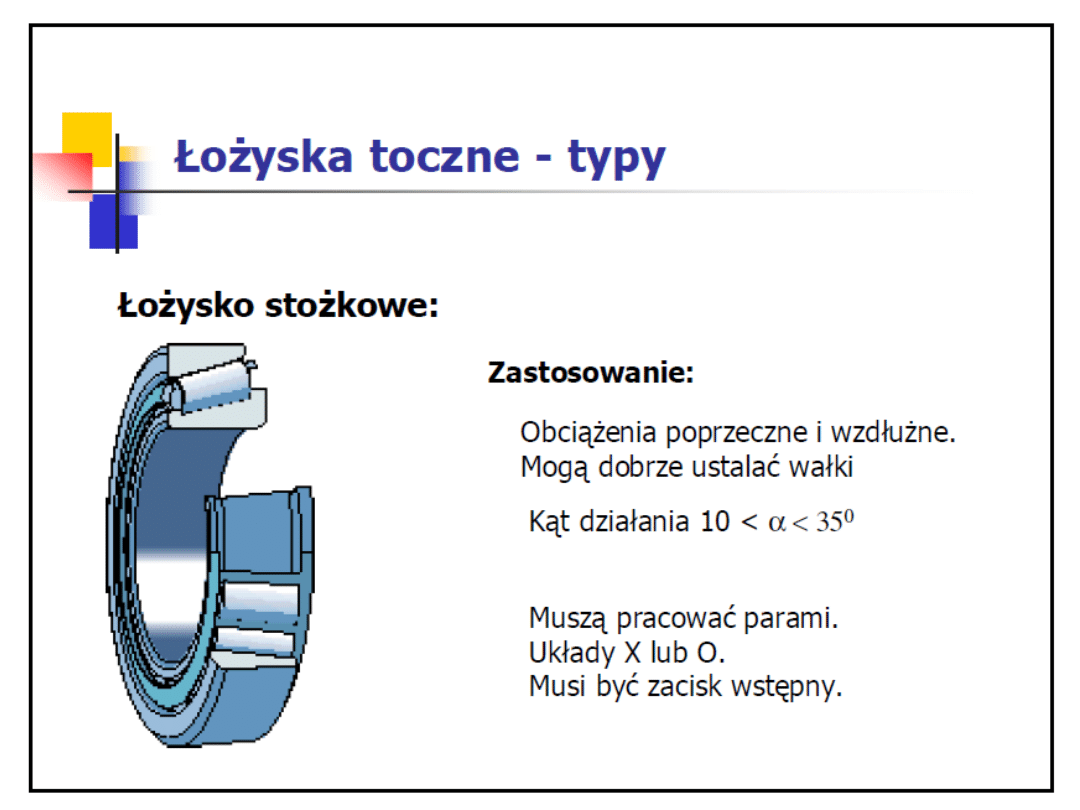

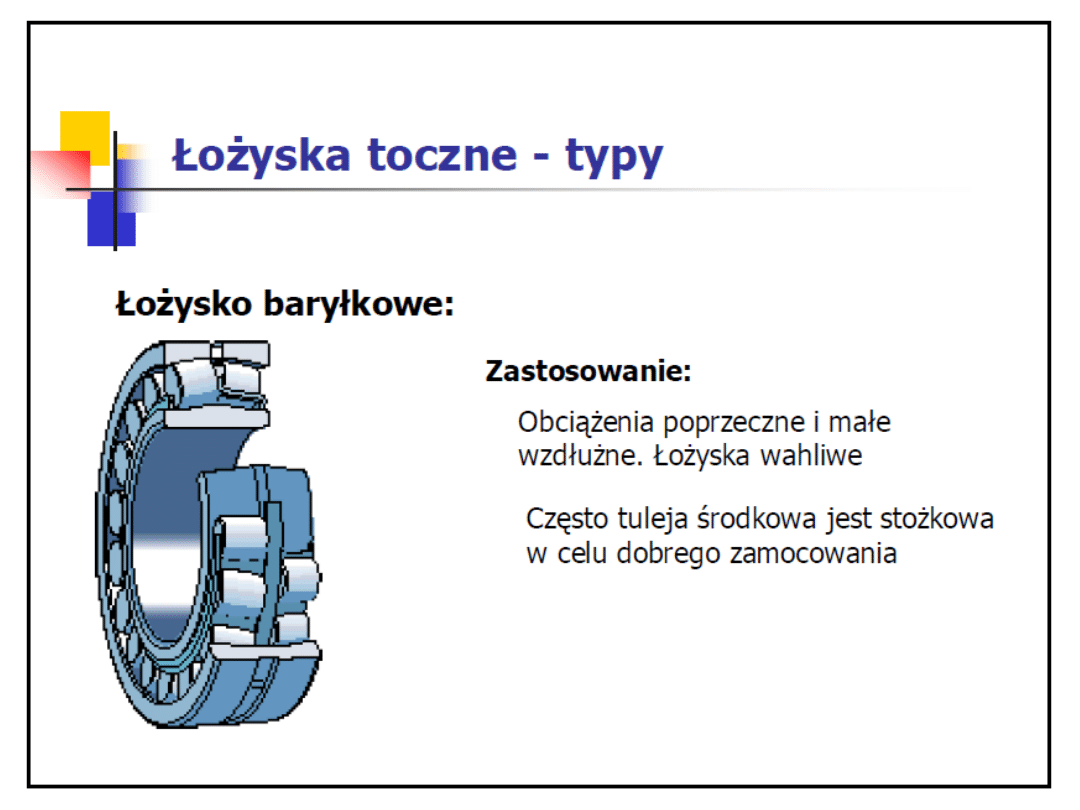

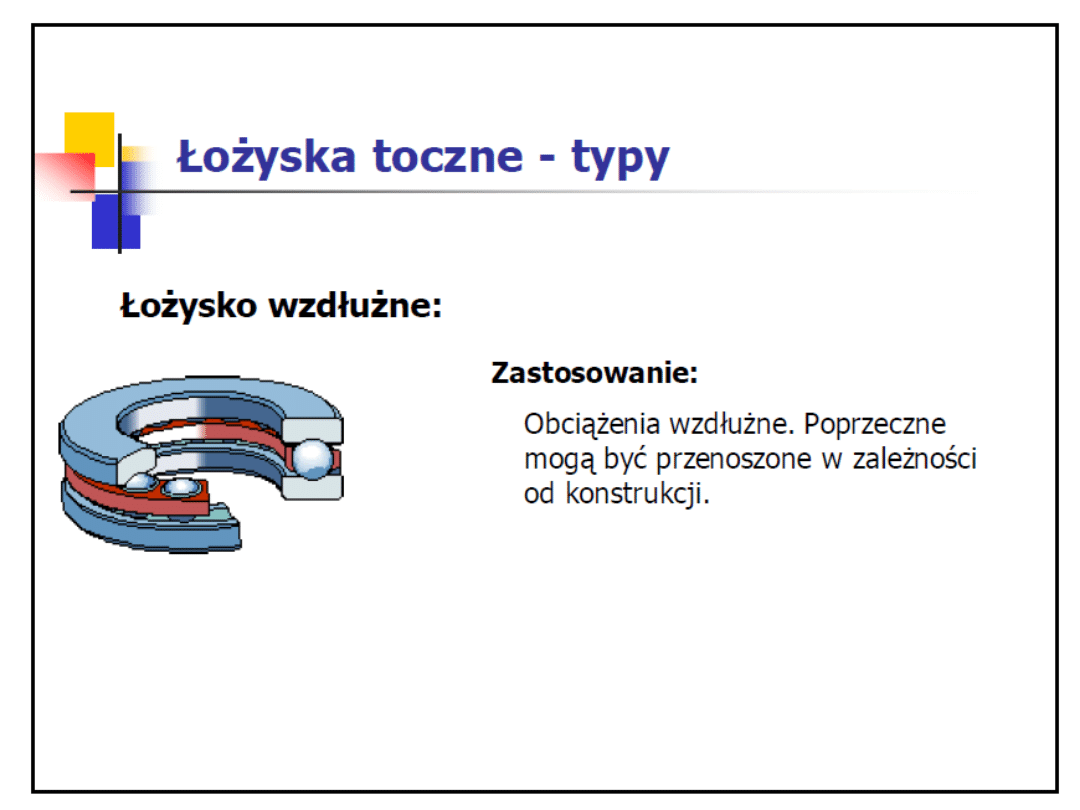

Podział łożysk tocznych

Łożyska

dzielimy

ze

względu

na

kierunek

obciążenia na:

• poprzeczne (a);

• wzdłużne (b);

• skośne (c) < 45

o

.

W zależności od kształtu

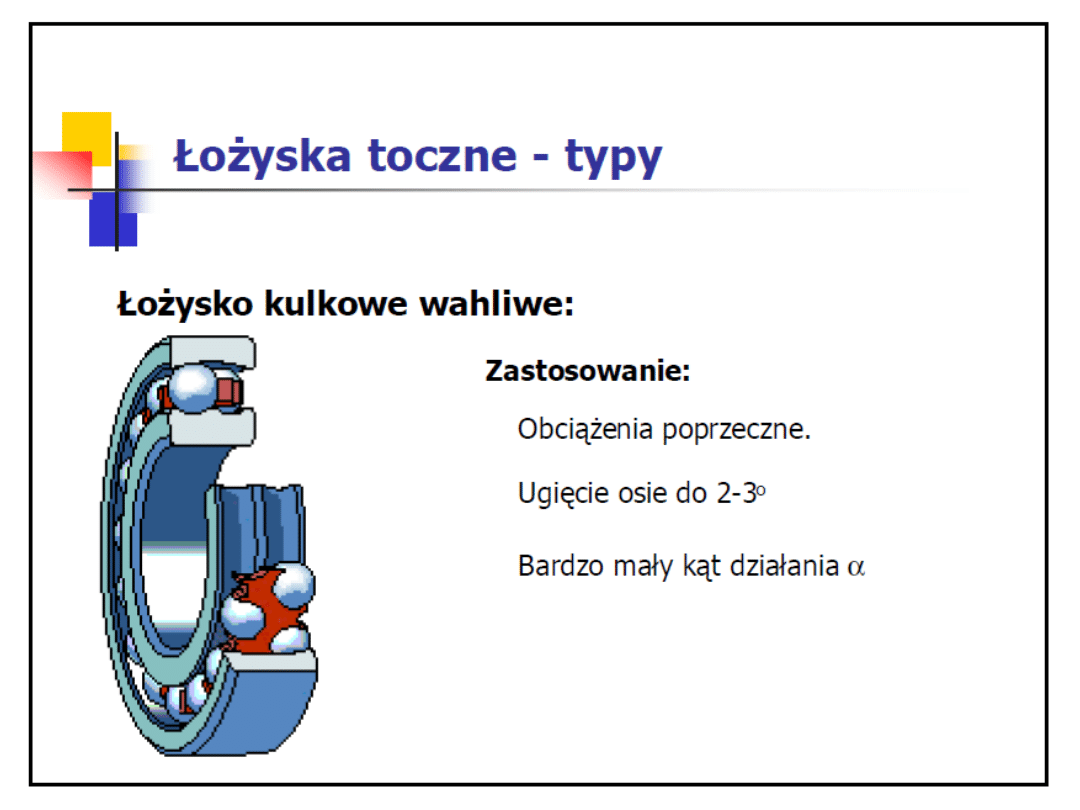

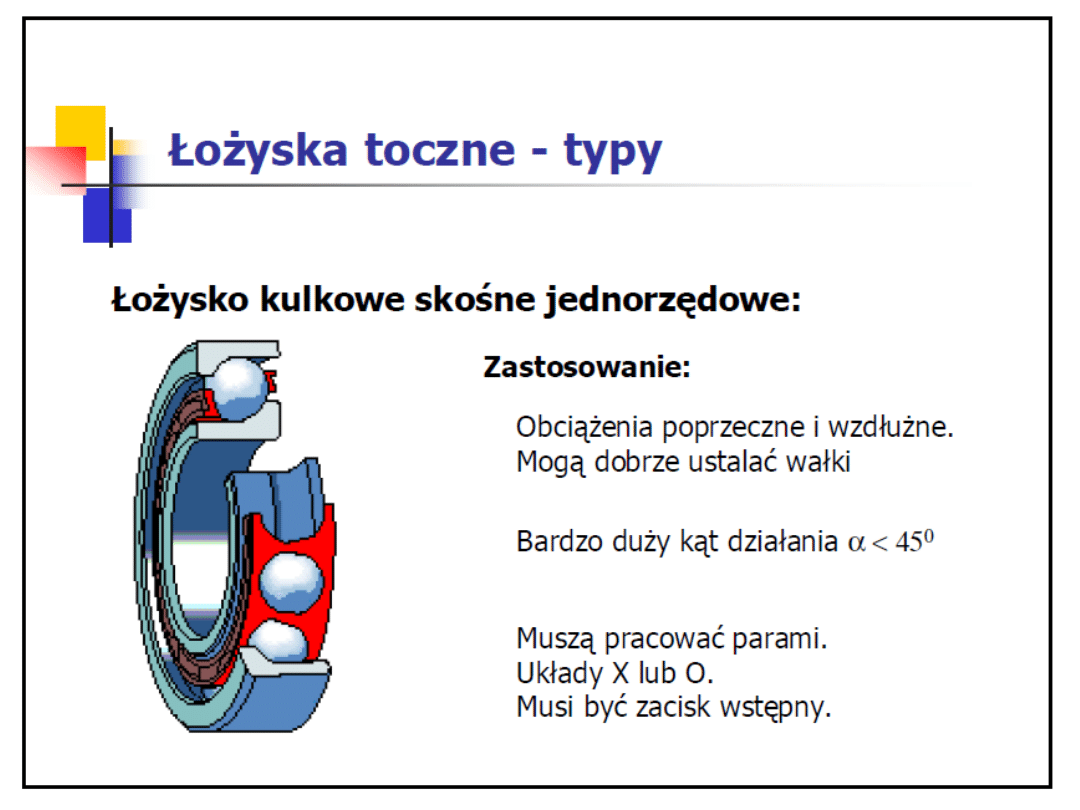

elementu tocznego:

• kulkowe;

• wałeczkowe:

• walcowe;

• stożkowe;

• baryłkowe.

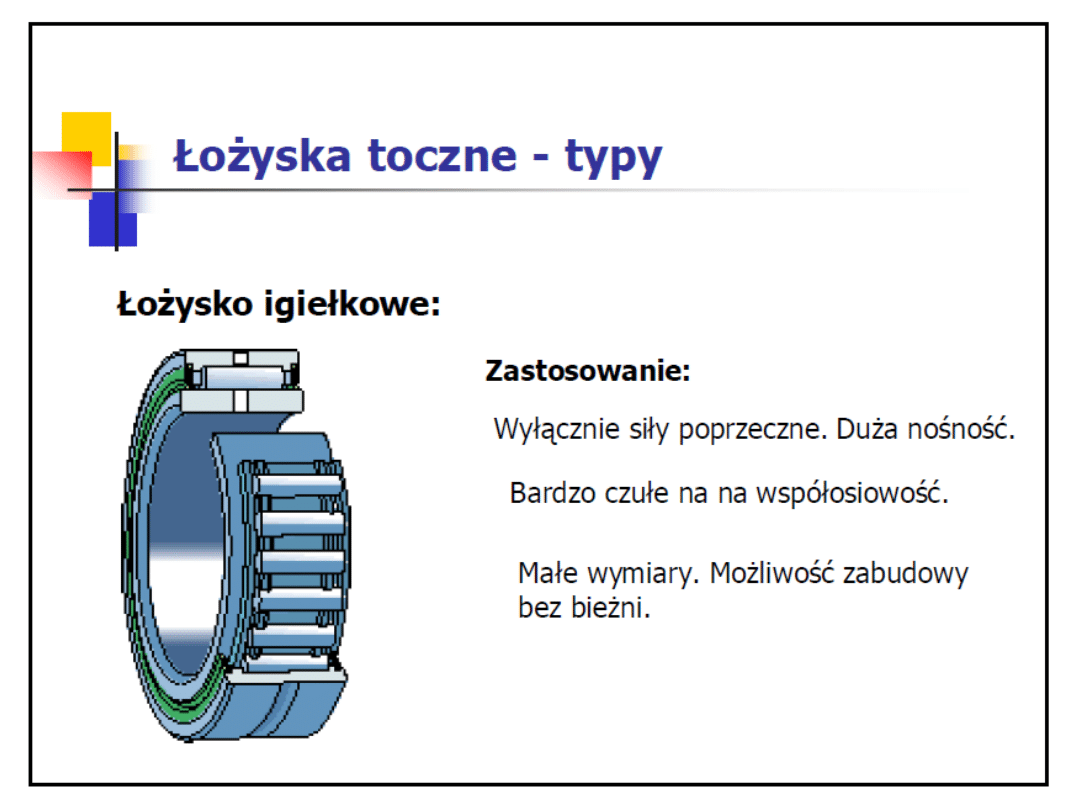

Wałeczki walcowe o średnicy do 5 mm i stosunku ich długości do

średnicy większej lub równej 2,5 są nazywane igiełkami.

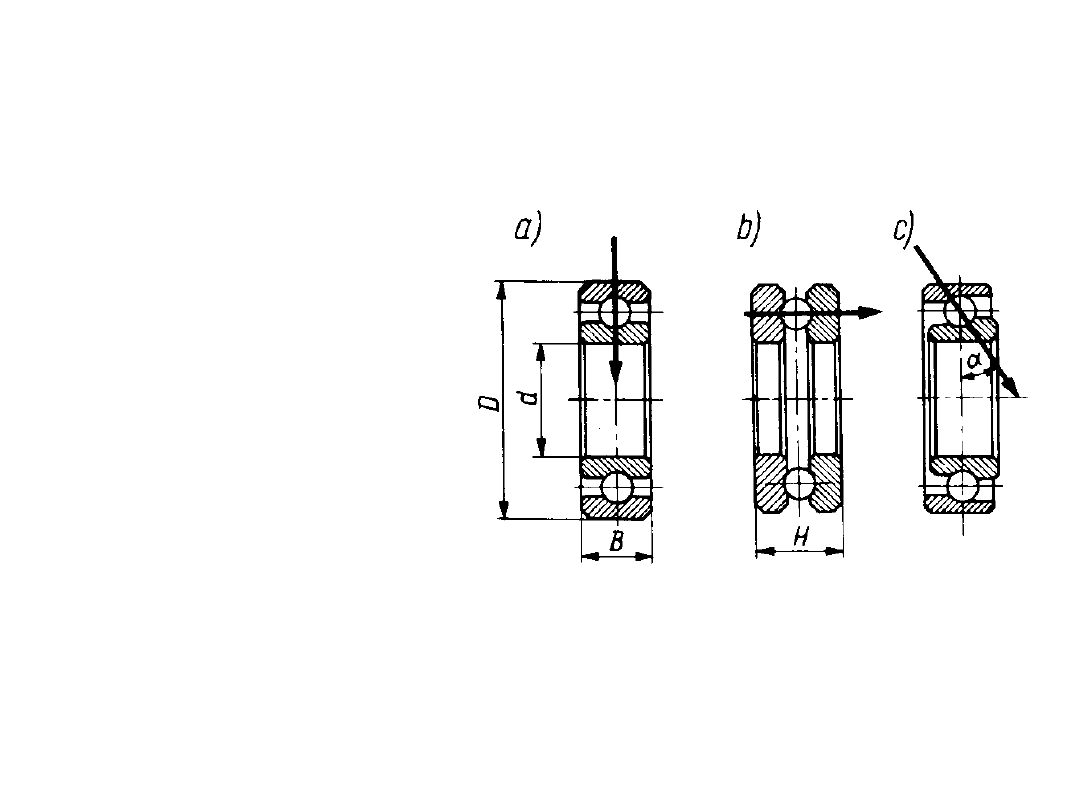

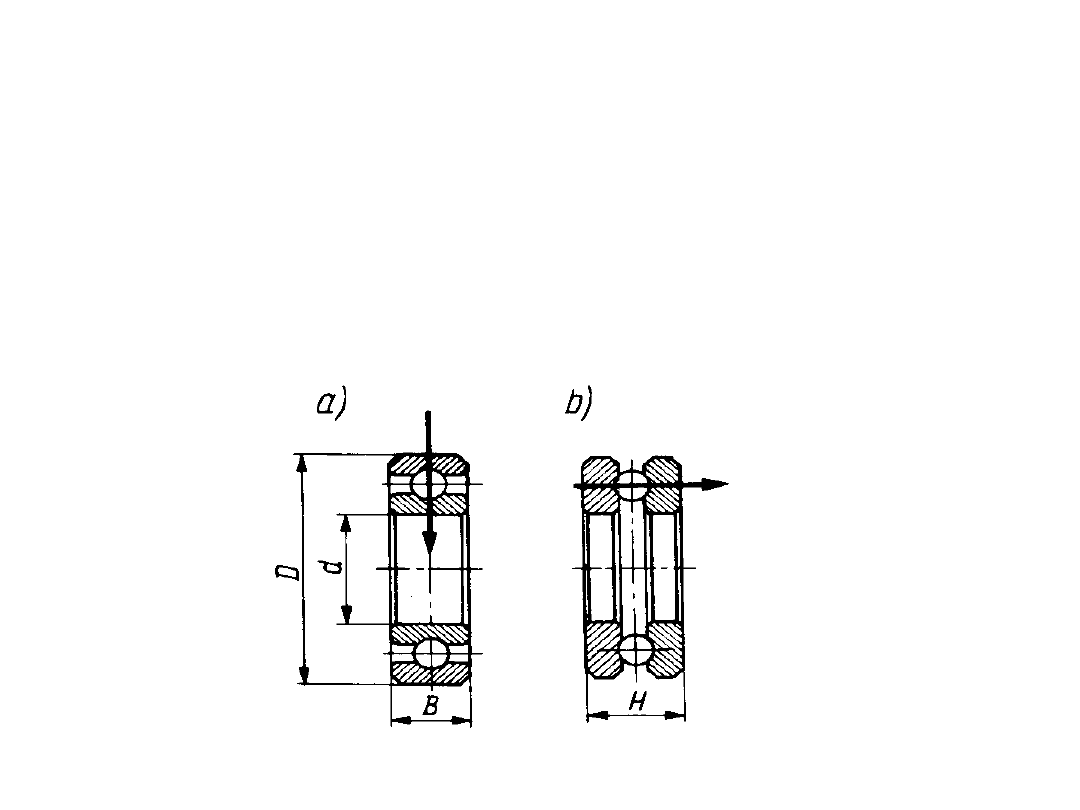

Podstawowe wymiary łożysk tocznych

Podstawowe wymiary łożysk tocznych to:

•średnica otworu d;

•średnica zewnętrzna D;

•szerokość łożyska B;

•wysokość łożyska H.

Oznaczenia łożysk tocznych

Łożyska są znormalizowane w skali światowej (ISO).

Każde łożysko jest oznaczone symbolem cyfrowym lub literowo

– cyfrowym, w którym wyróżnia się oznaczenia serii (w tym

odmiany średnicowej), oznaczenie średnicy otworu d, oraz inne

informacje.

Ostatnie dwie cyfry symbolu cyfrowego określają średnicę

łożyska. Gdy mamy 00, oznacza to d = 10 mm, 01 – d = 12

mm, 02 – d = 15 mm, 03 – d = 17 mm. Wyższe liczby (04

96) mnoży się przez pięć, otrzymując w wyniku średnicę otworu

łożyska. Przy d > 500 mm wymiar otworu podaje się

bezpośrednio za kreską ułamkową (po znaku serii) np. 60/500.

Dla średnic d < 10 mm wymiar średnicy podaje się pojedynczą

cyfrą, równą średnicy otworu np. dla d = 7 mm – 607. Pozostała

część symbolu określa serię łożyska, podstawowe cechy

konstrukcyjne, w tym głównie odmianę średnicową.

Dobór łożysk tocznych

Zasady doboru łożysk tocznych, rodzaje łożysk, materiały z

których są wykonane, znajdują się w katalogu łożysk

tocznych

.

Czynniki decydujące o doborze łożyska:

1. Pierwsza grupa decyduje o doborze typu łożyska. Zależna

jest od warunków konstrukcyjnych, przeznaczenia maszyny,

warunków pracy łożyska, warunków montażu i obsługi. Zależy

ona od konstruktora (wytyczne ułatwiające to zadanie

znajdują się w katalogach).

2. Druga grupa to czynniki decydujące o wymiarach łożyska

(wartość obciążenia przy którym łożysko przepracuje

określony czas bez zniszczenia oraz maksymalna prędkość

obrotowa n

gr

).

Dobór łożysk tocznych (cd)

Obciążenie łożyska określa się w czasie ruchu łożyska. Podstawowe

parametry służące doborowi łożysk to:

●

Nośność ruchowa – gdy pierścienie obracają się względem

siebie z prędkością obrotową n > 10 obr/min.

●

Nośność spoczynkowa – w czasie spoczynku gdy n 10

obr/min.

●

Wartość nośności ruchowej (C) – określa obciążenie, przy

którym łożysko osiągnie trwałość 1 mln obr.

●

Wartość nośności spoczynkowej (C

o

)– obciążenie wywołujące

odkształcenia plastyczne współpracujących elementów, równe

0,0001 średnicy części toczonej.

●

Trwałość łożyska – przy dowolnym obciążeniu, czas pracy

łożyska do chwili wystąpienia pierwszych oznak zniszczenia,

którymi będą rysy lub mikropęknięcia na powierzchniach tocznych,

potem łuszczenie powierzchni tocznych, w rezultacie zniszczenie

łożyska.

●

Nośność ruchowa dla poszczególnych łożysk wyznaczona jest

przy założeniu niewielkiej trwałości odpowiadającej 500 h pracy

przy n = 33

1

/

3

obr/min. W rzeczywistości wymagamy znacznie

większej ilości godzin pracy (Lh) oraz stosowanie większych

obrotów (n).

Dobór łożysk tocznych (cd)

Zależność między żądaną trwałością, nośnością ruchową i

rzeczywistym obciążeniem łożyska określa wzór:

gdzie:

L – trwałość łożyska w mln

obrotów;

C – nośność ruchowa (katalog);

F – obciążenie;

p – wykładnik potęgowy: dla

łożysk kulkowych p = 3, dla

wałeczkowych p = 10/3.

Chcąc wyznaczyć trwałość pracy łożyska w godzinach L

h

, wzór

ten przyjmuje postać:

p

F

C

L

p

h

F

C

n

n

L

L

16600

60

10

6

Dobór łożysk tocznych przy obciążeniu zastępczym

W rzeczywistości łożyska obciążone są siłą wzdłużną F

a

i

poprzeczną F

r

. powoduje to konieczność wyznaczenia

obciążenia zastępczego, którego wartość będzie podstawą

do doboru łożyska wg poniższych zasad:

F

z

= X F

r

+ Y F

a

gdzie:

F

z

– obciążenie równoważne (zastępcze [N, daN]);

F

r

– składowa promieniowa obciążenia;

F

a

– składowa osiowa obciążenia;

X – współczynnik obciążenia promieniowego;

Y – współczynnik obciążenia osiowego.

Wartości X i Y są przypisane (zależnie) od rodzaju łożyska i od

rodzaju stosunku F

a

do F

r

Węzły łożyskowe

Osadzanie łożysk tocznych powinno zapewnić ustalenie

wzdłużne wału i łożyska, oraz ustalenie właściwego luzu

łożyskowego w czasie pracy łożyska.

Pełne wykorzystanie łożysk tocznych zależy od:

- dobrania łożyska;

- odpowiednich warunków pracy jak i od własności osadzenia

łożysk na wale i w korpusie maszyny.

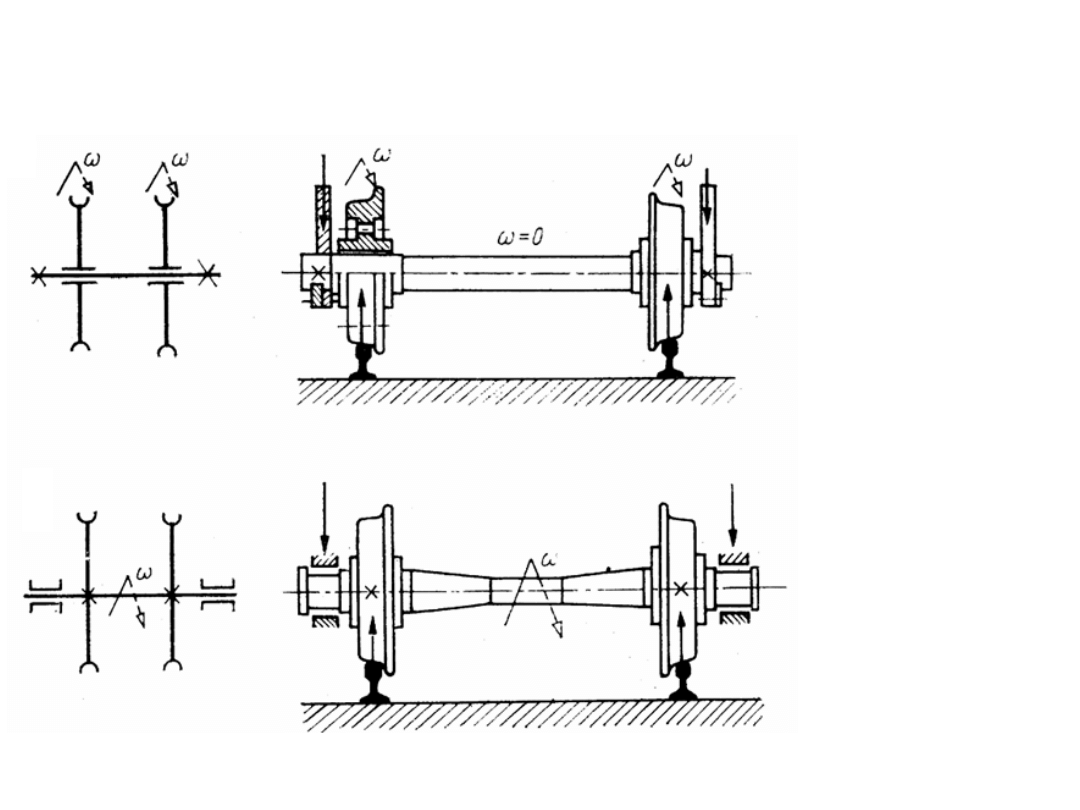

Ustalenie wzdłużne polega na tym, że jedno łożysko ustala wał w

kierunku wzdłużnym, tzn. zapewnia stałe położenie jednego

czopa wału względem korpusu maszyny, a drugie łożysko

powinno mieć możliwość wzdłużnego przesuwu względem

korpusu, aby nie krępować odkształceń cieplnych wału i

niwelować błędy montażu lub wykonania elementu. Zasada

ustalania wzdłużnego stosowana jest do łożysk kulkowych i

walcowych.

Pasowanie pierścieni łożyskowych i oprawy

Przy doborze pasowań należy zwracać uwagę, aby:

• w czasie pracy łożyska istniał właściwy luz poprzeczny

(zakleszczanie łożyska),

• nie występowało obracanie się pierścieni łożyska wałka i

oprawy.

Rozróżniamy dwa przypadki obciążenia łożyska:

• ruchomy wałek,

• ruchoma oprawa.

W pierwszym przypadku pierścień wewnętrzny osadzony jest

ciasno, a zewnętrzny luźno. W drugim przypadku odwrotnie.

Czopy wałów wykonuje się najczęściej g6 do r6. Otwory korpusu

wykonuje się J7 do P7. Podane symbole nie charakteryzują

rodzaju pasowania.

Smarowanie łożysk tocznych

Aby polepszyć warunki pracy łożyska i maksymalnie je

wykorzystać stosujemy smarowanie. Zależy ono od:

•

warunków eksploatacji łożyska,

•

konstrukcji węzła łożyskowego.

Czynniki decydujące o środku smarnym:

•

temperatura pracy,

•

rodzaj uszczelnienia i warunki otoczenia,

•

prędkość obrotowa łożyska,

•

obciążenie,

•

rodzaj konstrukcji łożyska.

Smarowanie łożysk tocznych (cd)

Rodzaje smarowania:

Smarowanie olejowe – musimy odprowadzić ciepło z węzła, gdy

służy ono do smarowania innych elementów maszyny. Gdy

prędkość obrotowa równa się prędkości granicznej – łożysko ma

korpus o konstrukcji zamkniętej.

- Smarowanie zanurzeniowe – łożysko zanurzone jest w oleju.

Podczas obrotu elementy toczne w łożysku zwilżone olejem,

przenoszą go na bieżnię, obrzeża i powierzchnie prowadzenia

koszyczka. Poziom oleju powinien być poniżej osi najdalej

położonych elementów tocznych.

-

Smarowanie obiegowe – wymuszony jest przepływ oleju przez

łożysko toczne.

-

Smarowanie mgłą olejową – tam gdzie łożyska mają bardzo

duże obroty. Drobinki oleju są rozpylane sprężonym powietrzem.

Stosujemy gdy d n > 100000, potrzebne intensywne

chłodzenie i łożysko musimy izolować.

Smarowanie łożysk smarem plastycznym – gdy temperatura

pracy niższa niż 70

o

C.

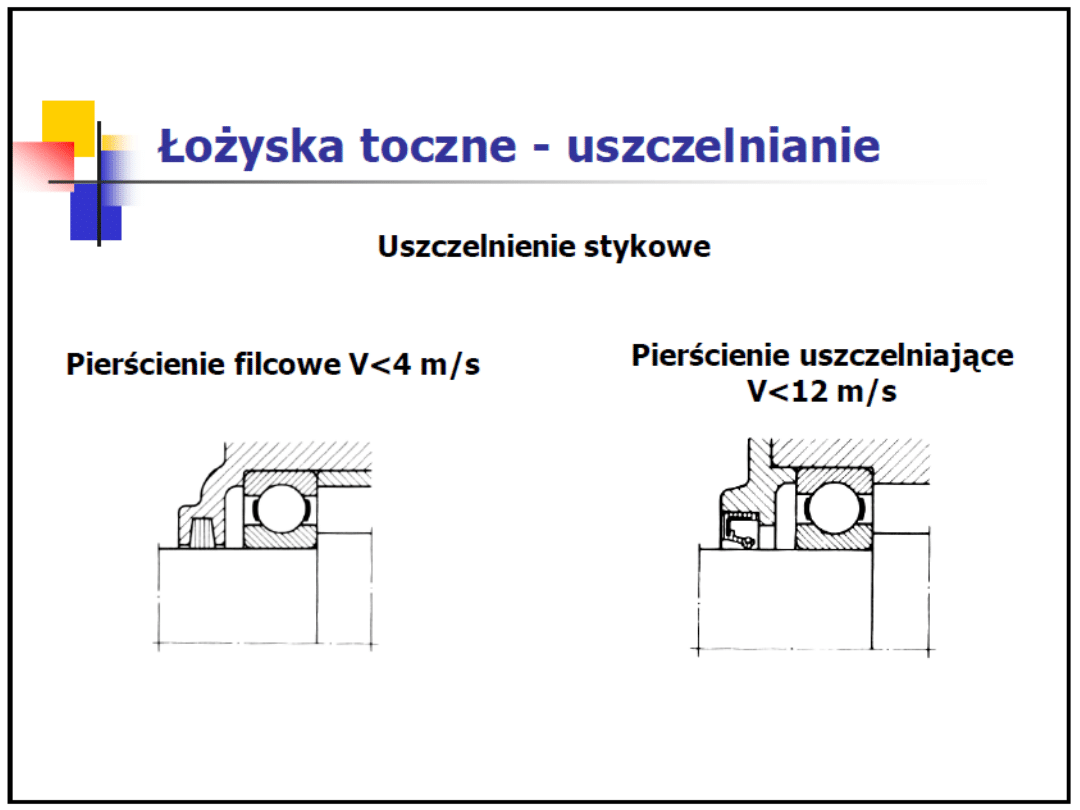

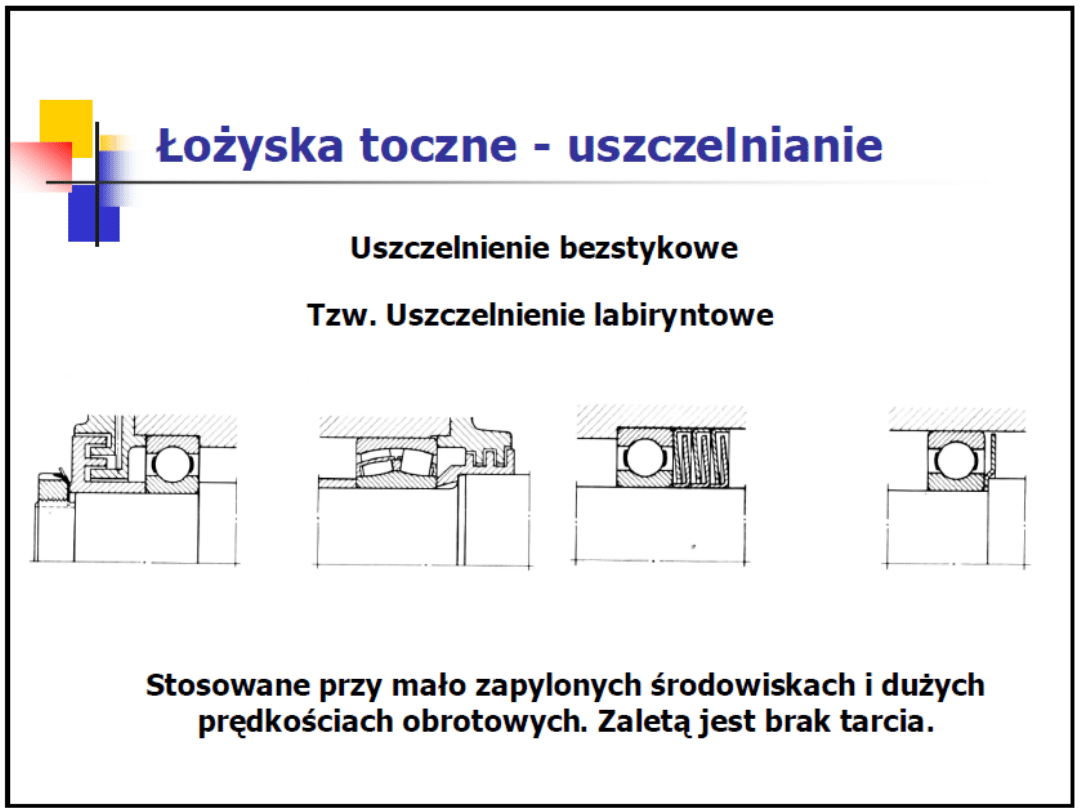

Uszczelnianie węzłów łożyskowych

Uszczelnianie pierścieniem filcowym – do smarów

plastycznych v < 5

m

/

s

, temperatura do 90

o

C, R

a

2,5 m.

Powierzchnie czopa polerujemy. Pierścień nasycany jest olejem.

Uszczelnianie pierścieniem wargowym gumowym – gdy

wymagana jest większa szczelność – olej.

Uszczelnienia bezstykowe:

- szczelinowo rowkowe,

- labiryntowe,

- odrzutnikowe,

- tarcze ochronne.

b)

a)

Uszczelnienia łożysk tocznych:

a) pierścień uszczelniający wargowy

promieniowy

b) pierścień uszczelniający wargowy osiowy

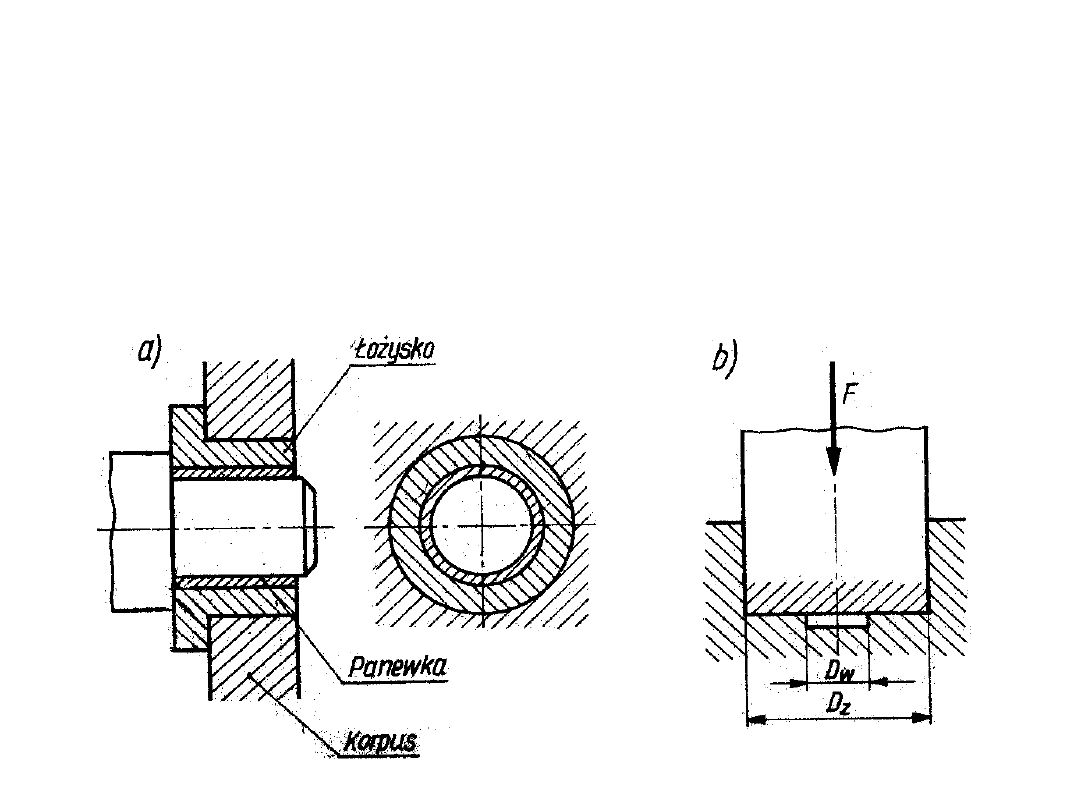

Łożyska ślizgowe

Łożysko ślizgowe – powierzchnia czopa wału ślizga się po

powierzchni panewki lub bezpośrednio po powierzchni otworu

łożyska. Jest to łożysko nie posiadające ruchomych elementów

pośredniczących. Czop wału lub inny obrotowy element jest

umieszczony w cylindrycznej panewce z pasowaniem luźnym.

Zalety łożysk ślizgowych:

• małe wymiary poprzeczne;

• duża żywotność (przy zapewnieniu tarcia płynnego);

• cichobieżność i tłumienie drgań;

• wygodny montaż (szczególnie łożysk dzielonych);

• mały koszt.

Wady łożysk ślizgowych:

• duży opór tarcia przy rozruchu;

• duża wrażliwość na warunki smarowania;

• duże wymiary wzdłużne;

• kłopotliwa naprawa.

Łożyska ślizgowe dzielą się na:

• suche - okresowo smarowane smarem stałym lub

niesmarowane w ogóle. Panewki takich łożysk wykonane są ze

stopów łożyskowych lub z tworzyw sztucznych, takich jak

teflon. Używane są do połączeń słabo obciążonych i mniej

odpowiedzialnych.

• powietrzne - w których dystans między wałem a panewką

utrzymywany jest przez poduszkę powietrzną wytworzoną

przez sprężone powietrze dostarczane do panewki. Łożyska

tego typu stosuje się w urządzeniach precyzyjnych, w których

na wałach występują niewielkie siły promieniowe.

• olejowe - część korpusu łożyska wypełniona jest olejem. W

czasie ruchu wału, pomiędzy powierzchnią wału a panewką

tworzy się cienka warstwa oleju (film olejowy), która jest

wystarczająca do podtrzymania wału.

• hydrodynamiczne - w których film olejowy tworzy się

samoczynnie

wskutek

zjawisk

hydrodynamicznych

powstających w szczelinie

• hydrostatyczne - w tego typu łożyskach dodatkowo do

panewki dostarczany jest olej pod ciśnieniem.

Rodzaje łożysk ślizgowych

Klasyfikacja łożysk ślizgowych

Zależnie od kierunku obciążeń rozróżniamy:

łożyska ślizgowe poprzeczne (rys. a);

łożyska ślizgowe wzdłużne (rys. b);

łożyska ślizgowe poprzeczno-wzdłużne.

Tarcie w łożysku ślizgowym

Tarcie ślizgowe pomiędzy panewką łożyska a czopem wału zależy

od:

•

materiałów współpracujących;

•

chropowatości powierzchni współpracujących;

•

rodzaju smarowania;

•

sił nacisku.

Rodzaje tarcia:

• suche – współpracujące powierzchnie nie są smarowane;

• płynne – gdy między powierzchniami czopa i panewki stale

występuje warstewka smaru;

• mieszane – przy którym powierzchnie współpracujące

częściowo stykają się (głównie wierzchołkami nierówności),

zaś na pozostałym obszarze są rozdzielone warstewką

smaru.

W łożyskach ślizgowych zawsze dąży się do uzyskania tarcia

płynnego, w przeciwnym razie ulegają one szybkiemu zużyciu i muszą

być zastąpione łożyskami tocznymi. W praktyce uzyskuje się najczęściej

tarcie mieszane. Uzyskanie tarcia płynnego jest możliwe, gdy ciśnienie

smaru w szczelinie jest większe niż naciski jednostkowe czopa na

panewkę. W celu zmniejszenia oporów ruchu pomiędzy panewką i

czopem należy wytworzyć warstewkę nośną smaru lub gazu.

Tarcie w łożysku ślizgowym (cd)

Materiały łożyskowe

Czop stanowiący część wału lub osi wykonany jest zwykle ze stali,

natomiast element łożyska bezpośrednio stykający się z czopem

wykonuje się z tzw. materiałów łożyskowych. Materiały te powinny

spełniać następujące warunki:

•

odporność na ścieranie i zatarcie (nieniszczenie wału);

•

mały współczynnik tarcia i dobre powiązanie z panewką;

•

łatwe docieranie się;

•

duża wytrzymałość pozwalająca na stosowanie dużych nacisków

powierzchniowych;

•

duża odporność chemiczna na oddziaływanie ośrodka, oraz

podwyższonej temperatury;

•

duża podatność i duże odkształcenia plastyczne (zabezpieczające

przed spiętrzeniem nacisków);

•

dobre przewodnictwo cieplne;

•

mały współczynnik rozszerzalności cieplnej;

•

dobre własności odlewnicze;

•

dobra obrabialność;

•

niska cena i łatwość nabycia.

Materiały łożyskowe (cd)

Do najczęściej stosowanych materiałów stosowanych na

panewki łożysk zalicza się stopy cynowe, zwane babbitami

o składzie 89% Sn (cyna), 8% Sb (antymon) i 3% Cu (miedź) lub

zbliżonym. Stopy te odznaczają się bardzo dobrymi własnościami

ślizgowymi, dobrą odkształcalnością, odpornością na zatarcie i

odpornością na korozję. Podobne własności mają stopy ołowiowe,

które są nieco miększe ale tańsze. Do innych materiałów

stosowanych na łożyska należą:

●

brązy odlewnicze – cynowe i ołowiowe - duża twardość

i wytrzymałość zmęczeniowa, stosowane gdy własności

wytrzymałościowe są ważniejsze od ślizgowych;

●

mosiądz – ma niższą wytrzymałość ale lepszą odporność na

pracę w podwyższonej temperaturze;

●

stopy aluminium – z miedzią niklem i krzemem. Ich wadą

jest duża rozszerzalność cieplna;

●

żeliwa – stosowane rzadziej ze względu na dużą twardość i

małą odkształcalność.

Materiały łożyskowe (cd)

Jeżeli smarowanie łożysk jest bardzo utrudnione lub ze

względu na warunki pracy należy go uniknąć, stosuje się

panewki z materiałów porowatych. Najczęściej są to tuleje

prasowane, spiekane i nasycane olejem. Po rozgrzaniu łożyska

smar wypływa na powierzchnię panewki, a po obniżeniu

temperatury cofa się w głąb porów (łożyska samosmarowne).

Poza stopami metali, stosuje się również inne materiały

takie jak twarde drewno, tworzywa sztuczne, grafit, szkło

(mechanizmy precyzyjne).

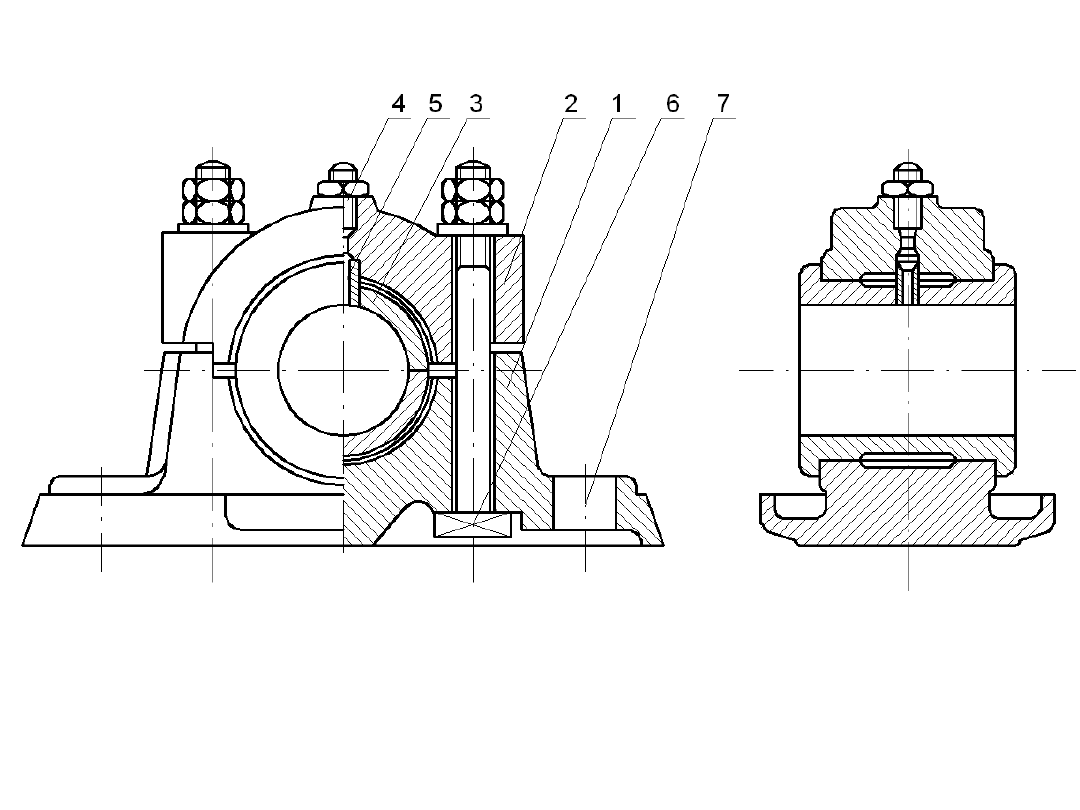

Łożysko ślizgowe poprzeczne z panwią dwudzielną: 1 - korpus dolny, 2 -

korpus górny,. 3 - panew, 4 - zbiornik smaru, 5 - przewód smaru, 6 -

śruba ściągająca,

7 - otwór na śrubę mocującą

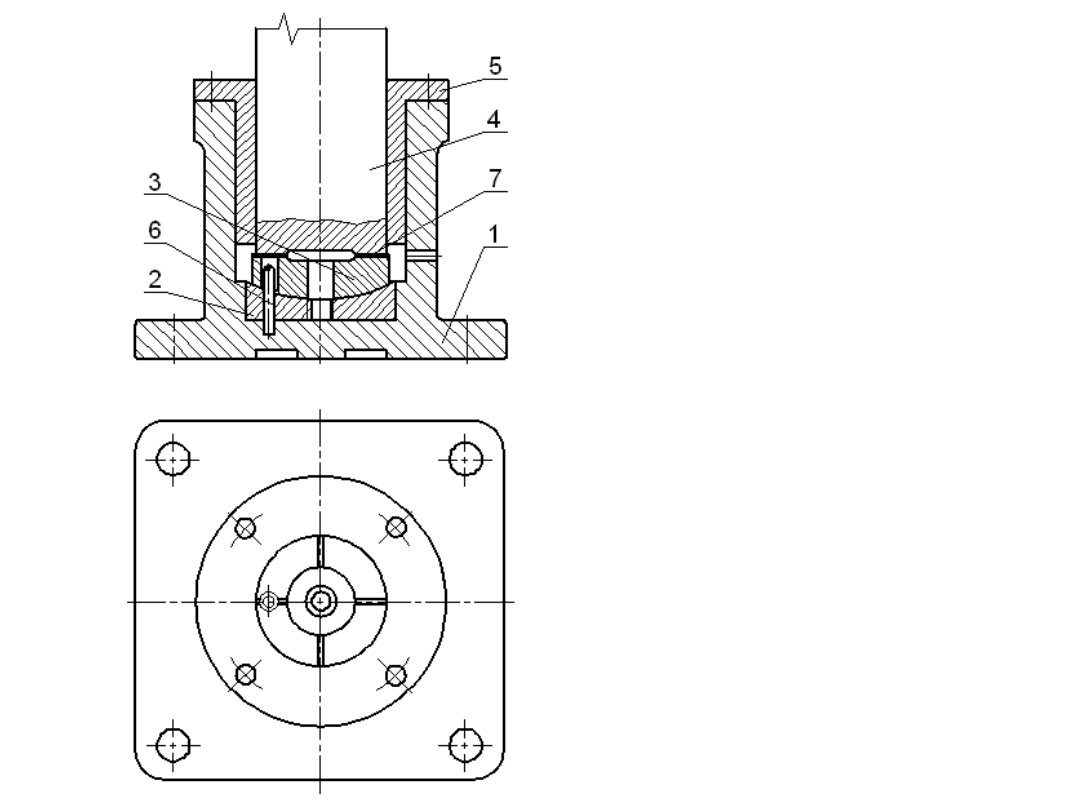

Łożysko ślizgowe wzdłużne

z panwią wahliwą

1 - kadłub

2 - podkładka

3 - panew (płyta oporowa)

4 - czop

5 - tuleja

6 - kołek

7 - rowek smarowy

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

Wyszukiwarka

Podobne podstrony:

PPI 5Prezentacja

16 ppi gerhard chrobok zabezpieczenie wykopow pod obiekty mostowe wezla pulkowa(1)

ppi pytania

Do kolokwium, Pytania do kolokwium z PPI nr2, PYTANIA DO KOLOKWIUM NR 2 Z WYKŁADÓW „PODSTAWY P

Do kolokwium, Pytania do kolokwium z PPI nr2, PYTANIA DO KOLOKWIUM NR 2 Z WYKŁADÓW „PODSTAWY P

(Mathcad Projekt końcowy ppi

PPI sprzegla

PPI wyk 3

Do kolokwium, ppi odp wykład, PYTANIA DO KOLOKWIUM NR 2 Z WYKŁADÓW „PODSTAWY PROJEKTOWANIA INŻ

PPI przewodnik do cwiczen id 381349

PPI wyk 5

Dokumentacja tech-ruch, studia, semestr V, podstawy projektowania inzynierskiego II, PPI

więcej podobnych podstron