DESTYLACJA ,

REKTYFIKACJA

DESTYLACJA ,

REKTYFIKACJA

DESTYLACJA

DESTYLACJA

Jedną

z

metod

rozdzielania

mieszanin

ciekłych,

wieloskładnikowych jest destylacja. Rozdzielenie mieszaniny

ciekłej przez destylację jest możliwe tylko wtedy, gdy

temperatury wrzenia poszczególnych składników tej mieszaniny

są różne. Proces ten polega na doprowadzeniu mieszaniny

ciekłej, tzw. surówki destylacyjnej, do stanu wrzenia i zamianie

jej częściowo w parę, która po skropleniu tworzy destylat o

innym składzie niż mieszanina wyjściowa.

Destylacja – jako metoda rozdzielania mieszanin ciekłych – jest

powszechnie

stosowana

w

przemyśle

spożywczym

i

chemicznym. Dla przykładu można wymienić : rozdzielanie ropy

naftowej, brzeczek pofermentacyjnych (w celu otrzymania

alkoholu etylowego, butylowego, acetonu itp.), rozdzielanie

skroplonych gazów (np. powietrza).

Destylacja – jako metoda rozdzielania mieszanin ciekłych – jest

powszechnie

stosowana

w

przemyśle

spożywczym

i

chemicznym. Dla przykładu można wymienić : rozdzielanie ropy

naftowej, brzeczek pofermentacyjnych (w celu otrzymania

alkoholu etylowego, butylowego, acetonu itp.), rozdzielanie

skroplonych gazów (np. powietrza).

DESTYLACJA PROSTA

DESTYLACJA PROSTA

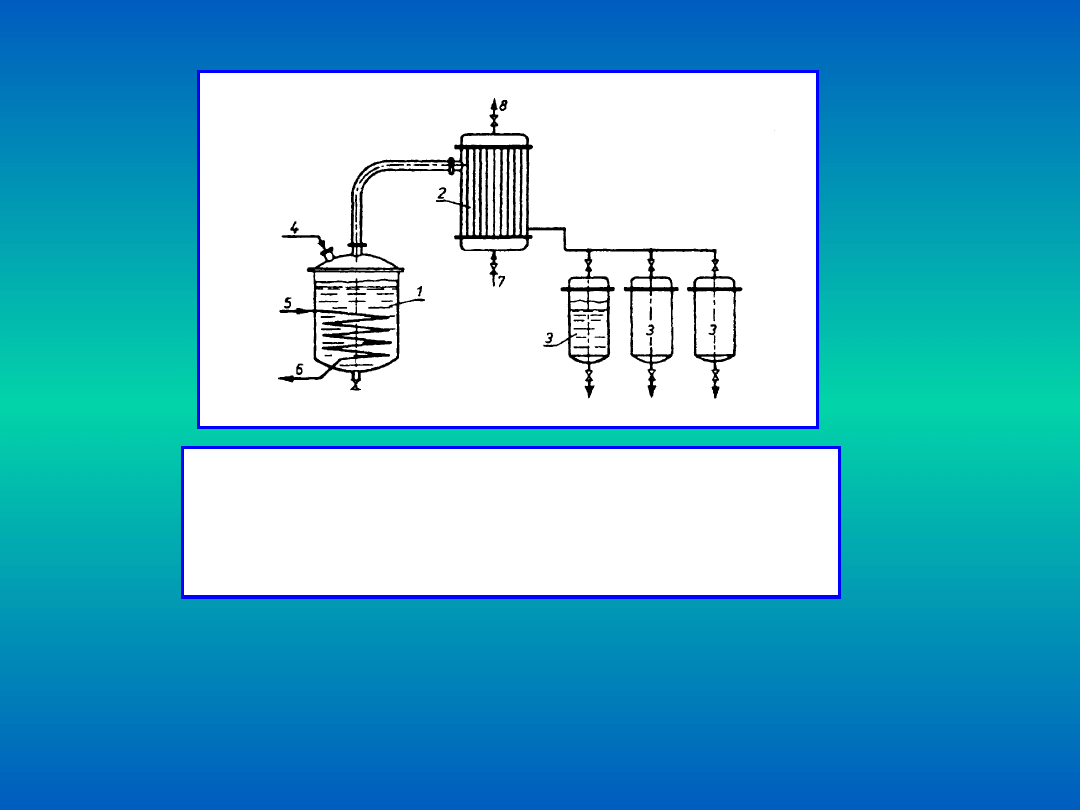

Aparatura do destylacji prostej

1 – destylator, 2 – skraplacz, 3 – odbieralniki, 4 –

króciec dopływowy surówki, 5 – dopływ pary, 6 –

odpływ skroplin, 7,8 – woda chłodząca

Surówkę doprowadza się porcjami do destylatora 1, zaopatrzonego

w element grzejny, np. wężownicę. Para destylatu, bogatsza w

składnik bardziej lotny zostaje skroplona w kondensatorze 2, z

którego destylat (jako produkt) zostaje odprowadzony do

odbieralnika 3. Odbierając destylat w kilku odbieralnikach, można

otrzymać kilka frakcji destylatu o różnej zawartości składnika

bardziej lotnego.

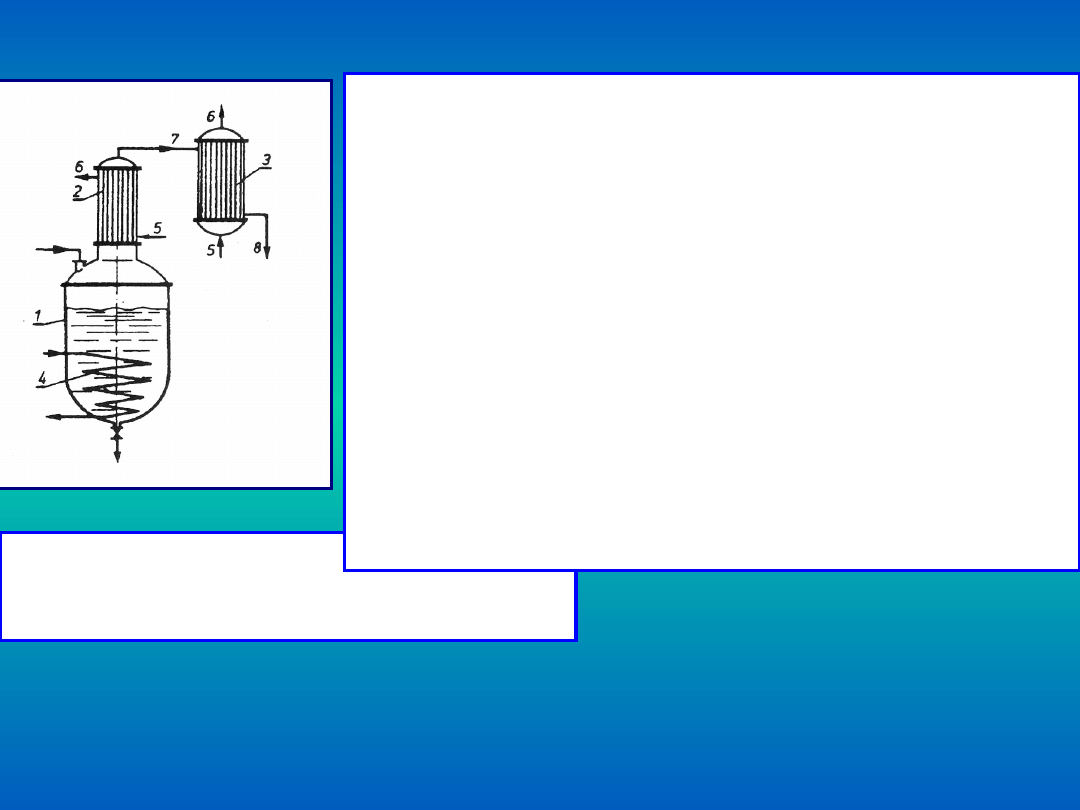

DESTYLATOR Z

DEFLEGMATOREM

1 – kocioł, 2 – deflegmator, 3 –

skraplacz, 4 – ogrzewanie, 5,6 – woda

chłodząca, 7 – para, 8 – destylat

Stopień rozdziału składników w wyniku destylacji

prostej jest niewielki. W celu jego zwiększenia

stosuje się destylację z deflegmatorem. Para

powstała z odparowania surówki w destylatorze 1

dopływa do rurek wymiennika ciepła (płaszczowo-

rurkowego) 2, w których na skutek chłodzenia wodą

częściowo się skrapla, powracając do destylatora

jako tzw. powrót. Część pary która się nie skropliła,

przepływa do kondensatora 3, gdzie ulega

skropleniu i ochłodzeniu i jako destylat odpływa do

odbieralników. Wymiennik ciepła 2, w którym

następuje częściowo skraplanie składników

destylowanych i powrót w stanie cieczy do

destylatora, nosi nazwę deflegmatora, a proces

częściowej kondensacji – procesem deflegmacji.

REKTYFIKACJA

REKTYFIKACJA

Mała wydajność destylacji prostej może być zwiększona przez

zastosowanie

destylacji

wielostopniowej.

Destylacja

wielostopniowa ma jednak wiele wad, m. in. wymaga znacznego

dopływu energii (każdy kocioł destylacyjny ma oddzielne

ogrzewanie) oraz prowadzi do otrzymania jednego destylatu i

wielu odcieków. Znacznie prościej można to osiągnąć, stosując

proces rektyfikacji, który jest procesem wielokrotnego

odparowania mieszaniny ciekłej i wielokrotnej kondensacji

powstałej pary, a więc wielokrotnej destylacji w tym samym

aparacie, podczas przeciwprądowego przepływu cieczy w dół

aparatu, a pary w górę aparatu.

Proces rektyfikacji polega zatem na przeciwprądowym

zetknięciu się cieczy i pary, między którymi przebiega

równoczesna wymiana ciepła i masy.

REKTYFIKACJA

REKTYFIKACJA

Proces rektyfikacji można prowadzić w kolumnach półkowych

lub w kolumnach z wypełnieniem. Wybierając między kolumną

półkową a kolumną z wypełnieniem nieruchomym należy

zwrócić uwagę na następujące fakty:

1. kolumny wypełnione, są tańsze od półkowych,

2. kolumny półkowe pracują w większym zakresie zmian

natężenia przepływu cieczy aniżeli kolumny wypełnione,

3. opór przepływu pary w kolumnach wypełnionych jest

mniejszy od oporu przepływu gazu w kolumnach półkowych,

4. ciężar kolumny półkowej o tej samej zdolności przerobowej

jest mniejszy od ciężaru kolumny wypełnionej,

5.

w

kolumnach

wypełnionych

istnieje

większe

prawdopodobieństwo występowania przestrzeni, w których brak

jest kontaktu międzyfazowego, aniżeli w kolumnach półkowych,

REKTYFIKACJA CIĄGŁA -

SCHEMAT

REKTYFIKACJA CIĄGŁA -

SCHEMAT

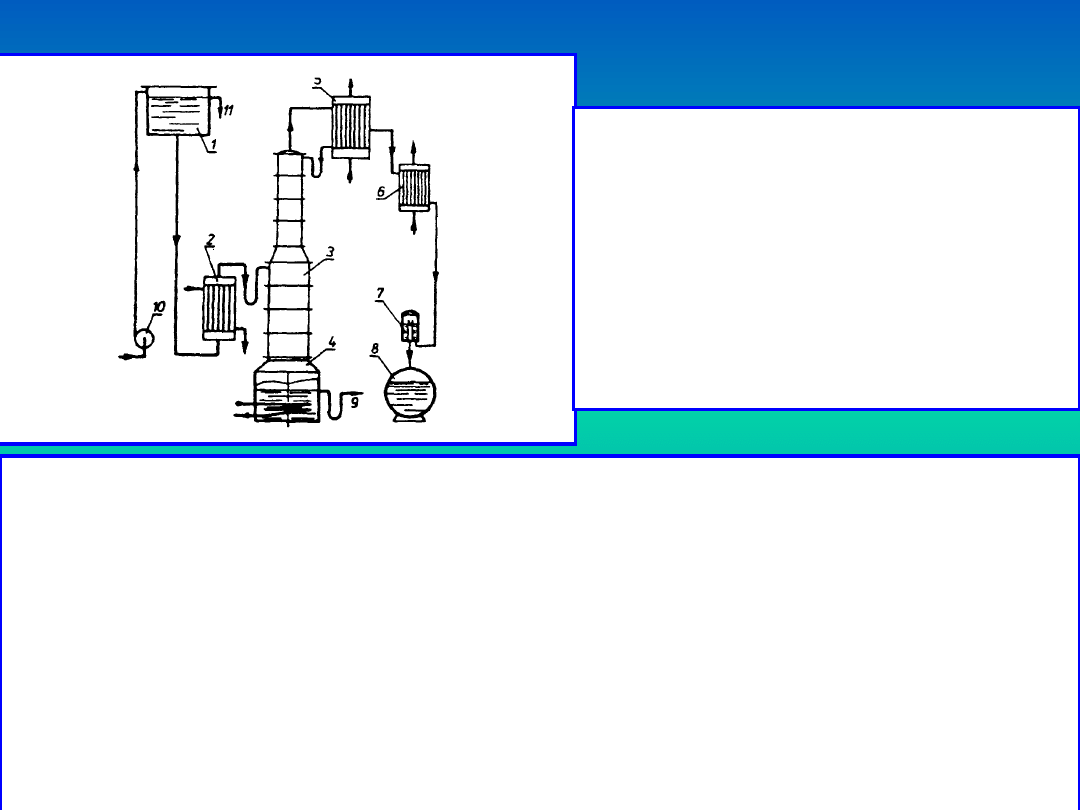

Surówka ze zbiornika 1 dopływa do wymiennika ciepła 2, z którego po

podgrzaniu dopływa do kolumny rektyfikacyjnej 3 na odpowiedniej wysokości.

W kolumnie surówka miesza się z cieczą spływającą z górnej części kolumny i

spływa w dół, stykając się z parą wytworzoną w kotle destylacyjnym 4.

Podczas przeciwprądowego przepływu mieszaniny cieczy i pary następuje

wzbogacanie pary w składnik łatwiej lotny i cieczy w składnik trudniej lotny.

Para dopływa do deflegmatora 5, w którym większa jej część zostaje

skroplona. Pozostała część skrapla się w kondensatorze i jako produkt

odpływa do zbiornika 8. Ciecz wyczerpana z kotła destylacyjnego odpływa

króćcem przelewowym 9 Surówka do zbiornika zasilającego 1 jest tłoczona

pompą 10. Nadmiar surówki spływa przelewem 11 do dolnego zbiornika

zasilającego.

Aparatura rektyfikacyjna o

działaniu ciągłym

1-zbiornik surówki, 2-wymiennik

ciepła, 3-kolumna rektyfikacyjna, 4-

kocioł destylacyjny,5-

deflegmator,6-skraplacz, 7-latarka

kontrolna, 8-rektyfikat, 9-ciecz

wyczerpana, 10-pompa, 11-przelew

surówki

PÓŁKI KOLUMN REKTYFIKACYJNYCH

ORAZ ABSORPCYJNYCH

PÓŁKI KOLUMN REKTYFIKACYJNYCH

ORAZ ABSORPCYJNYCH

Idealna półka kolumny rektyfikacyjnej lub

absorpcyjnej powinna wykazywać się:

- maksymalnym rozdrobnieniem fazy gazowej,

- dużymi współczynnikami wnikania masy,

- małymi oporami przepływu,

- szybkim wyrównywaniem stężeń na półce,

- łatwą konstrukcją,

- być tanią.

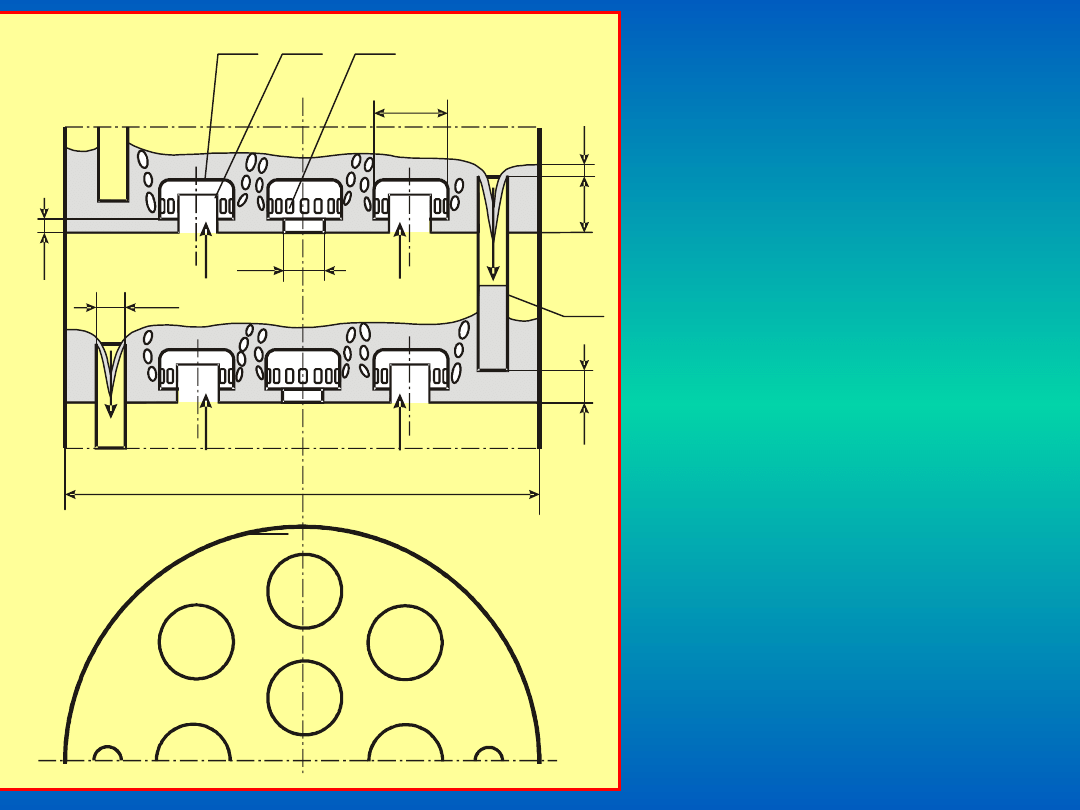

Półki dzwonowe (kołpakowe)

z rurami przelewowymi

1 – dzwony, 2 – rury

przelotowe,

3 – wycięcia, 4 – rura przelewowa

PÓŁKI

DZWONOWE

PÓŁKI

DZWONOWE

1

2

3

4

D

h

p

h

r

h

c

h

cz

d

p

d

c

d

d

Para przepływa z dolnej półki

na górną rurami przelotowymi

2, nad którymi są umieszczone

dzwony 1. Dzwony na całym

obwodzie mają wycięcia lub

otwory 3. Ciecz z półki górnej

spływa na dolną rurą

przelewową 4.

PÓŁKI

TUNELOWE

PÓŁKI

TUNELOWE

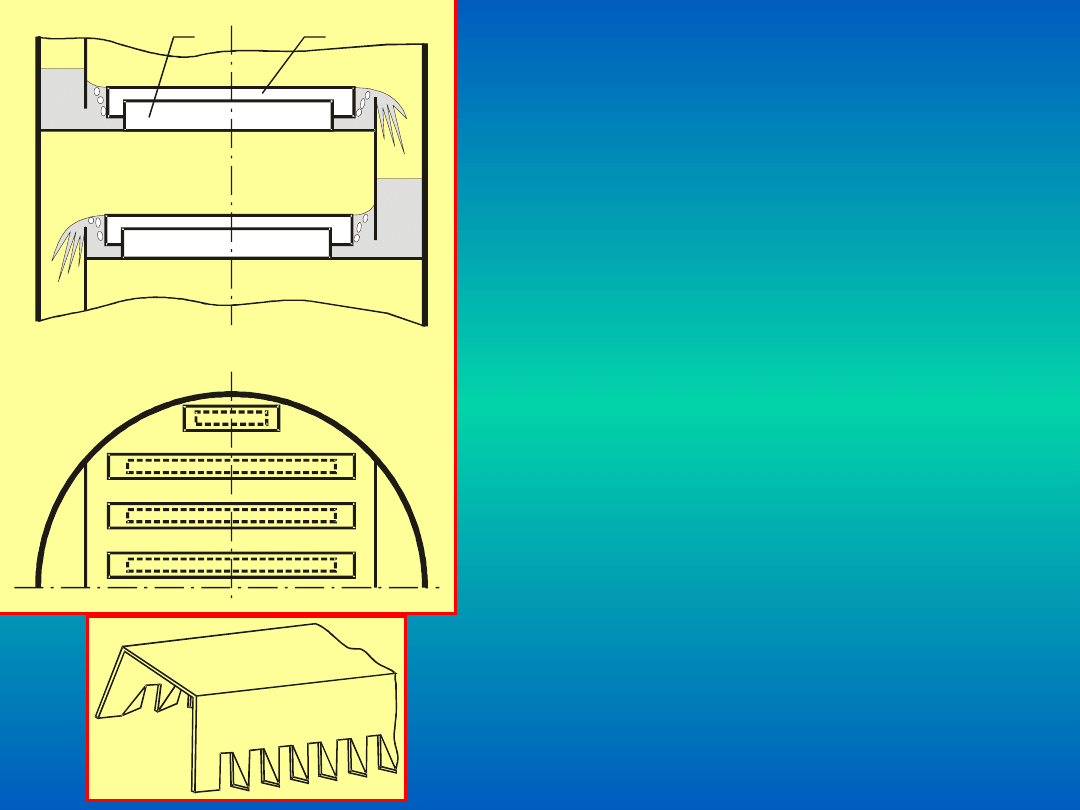

Półki tunelowe

1 – prostokątne rury przelotowe,

2 - tunele

1

2

Wysoki koszt wykonania półek dzwonowych,

jest ich wadą. Znacznie niższy jest koszt

wykonania półek tunelowych, w których

przepływ cieczy jest równoległy do tunelu.

Para przepływa z półki niższej na wyższą

prostokątnymi rurami 1 o znacznie większej

długości niż ich szerokość. Rury od góry są

zakryte prostokątnymi tunelami 2, które na

swoim obwodzie mają analogiczne wycięcia,

jak dzwony. Tymi wycięciami para wypływa

na daną półkę.

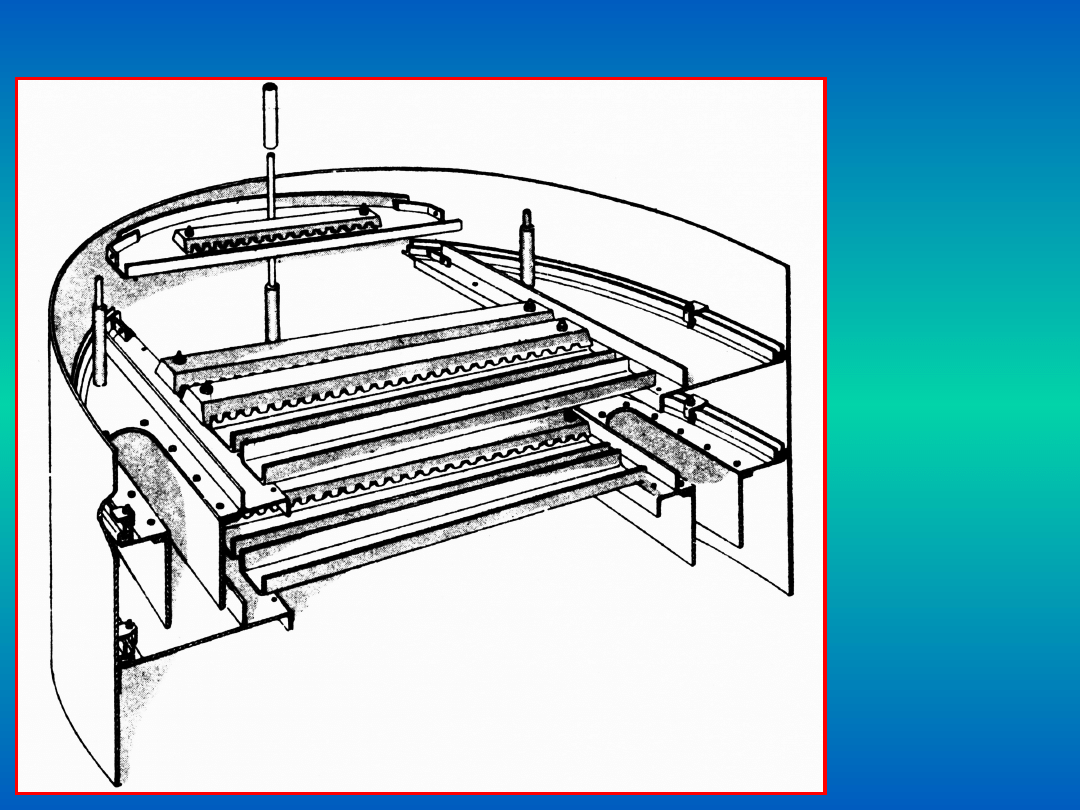

PÓŁKI TUNELOWE

PÓŁKI TUNELOWE

Półki tunelowe

konstrukcja

KOLUMNY WYPEŁNIONE

KOLUMNY WYPEŁNIONE

Zadanie wypełnienia – stworzenie najkorzystniejszych warunków

zetknięcia pary z cieczą.

Wypełnienie powinno posiadać:

1. dużą wytrzymałość mechaniczną (górne warstwy zgniatają

dolne).

2. małą gęstość.

3. odporność na działanie czynników chemicznych.

4. niską cenę.

5. małe opory przepływu (dużą porowatość ).

6. dużą powierzchnię właściwą m

2

/m

3

.

Stosowane rodzaje wypełnień:

1. pierścienie

2. siodełka i inne kształtki ceramiczne

3. spirale z drutu, siatek i taśm

4. koks i kwarc

5. kraty drewniane i metalowe (wypełnienia strukturalne)

REKTYFIKACJA (KOLUMNA Z

WYPEŁNIENIEM

)

REKTYFIKACJA (KOLUMNA Z

WYPEŁNIENIEM

)

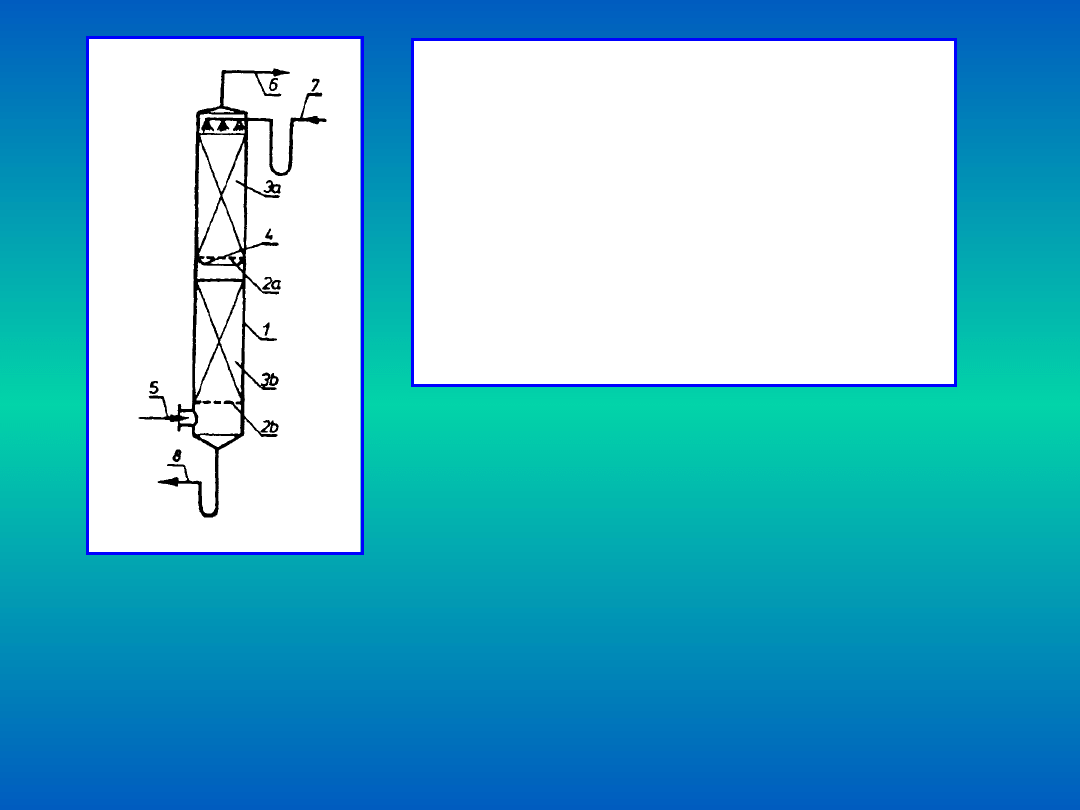

Kolumna rektyfikacyjna z

wypełnieniem o działaniu

okresowym

1 – płaszcz kolumny, 2a, 2b –

przegrody rusztowe, 3a i b –

wypełnienie, 4 – stożek kierujący, 5 –

dopływ pary, 6 – do deflegmatora, 7 –

powrót, 8 - destylat

Kolumna z płaszczem 1 ma wewnątrz jedno, dwa

lub kilka den rusztowych 2a, 2b, na których

spoczywa wypełnienie w warstwach 3a, 3b o

wysokości około 2m. Od dołu ku górze przepływa

para, która stykając się z cieczą spływającą w dół

wzbogaca się w składnik bardziej lotny, a ciecz

wzbogaca się w składnik trudniej lotny.

W porównaniu z kolumnami półkowymi kolumny z wypełnieniem mają

znacznie prostszą budowę, dlatego są znacznie tańsze. Ich szersze

zastosowanie do rozdzielania układów ciekłych jest jednak ograniczone ze

względu na trudności w równomiernym rozpływie cieczy po wypełnieniu. Z

innych wad kolumny z wypełnieniem należy wymienić wrażliwość na zmiany

natężenia przepływu cieczy i pary, zwanego obciążeniem kolumny. Gdy

obciążenie cieczą jest zbyt małe, cała powierzchnia wypełnienia jest

zwilżona, co spowoduje zmniejszenie powierzchni zetknięcia

międzyfazowego. Zbyt duże obciążenie cieczą powoduje tzw. zalanie

kolumny, po którym następuje gwałtowny wzrost oporów przepływu pary.

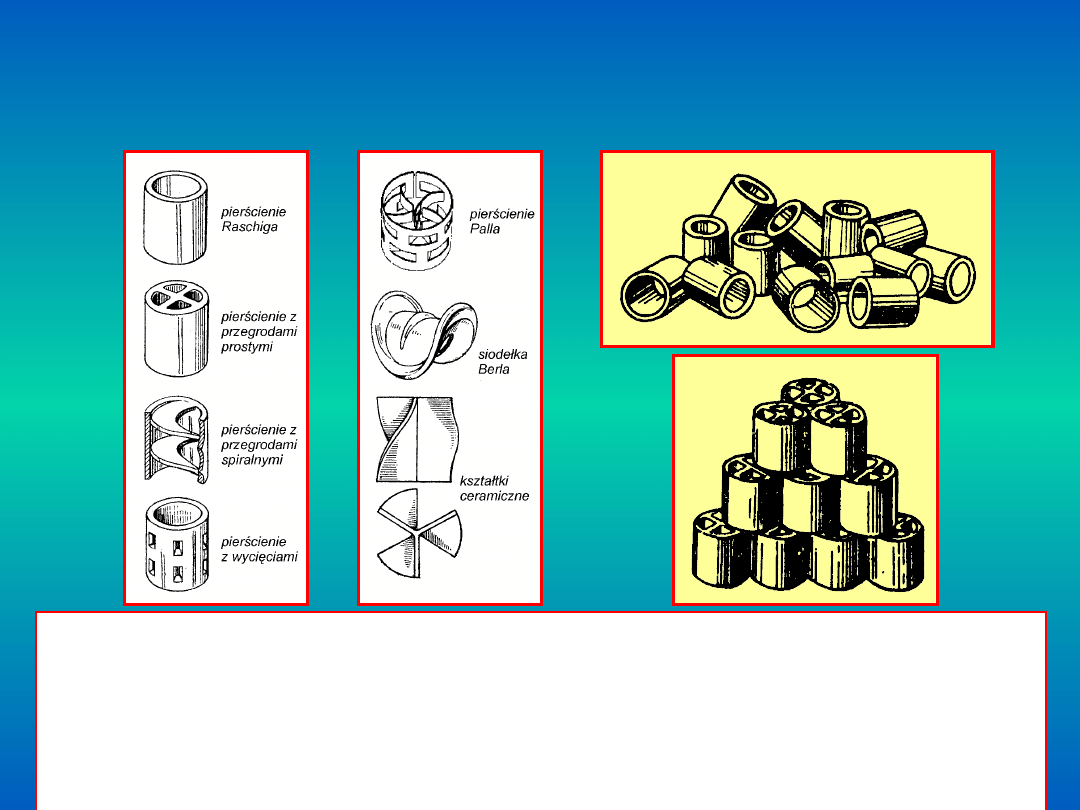

RODZAJE WYPEŁNIEŃ

RODZAJE WYPEŁNIEŃ

Wypełnienia pojedyncze

pierścienie i kształtki

pierścienie – cylindryczne króćce ceramiczne lub metalowe o

średnicy równej wysokości (15 – 150 mm).

Pierścienie o małej średnicy (do 50 mm) są nasypywane

swobodnie. Przy większych średnicach stosuje się układanie w

regularne rzędy przesunięte względem siebie (otwory pierścieni

nie tworzą prostych kanałów).

RODZAJE WYPEŁNIEN

RODZAJE WYPEŁNIEN

Wypełnienia pojedyncze

– spirale i wytłoczki spirale z drutu i taśm metalowych, wytłoczki

z tworzyw sztucznych

– koks i kwarc

Koks i kwarc o granulacji 25 100 mm usypuje się swobodnie w

kolumnie na rusztach lub płytach sitowych.

Zalety: niski koszt i odporność na czynniki agresywne

Wady: mała powierzchnia właściwa i mała objętość swobodna,

duża gęstość kwarcu, kruchość koksu

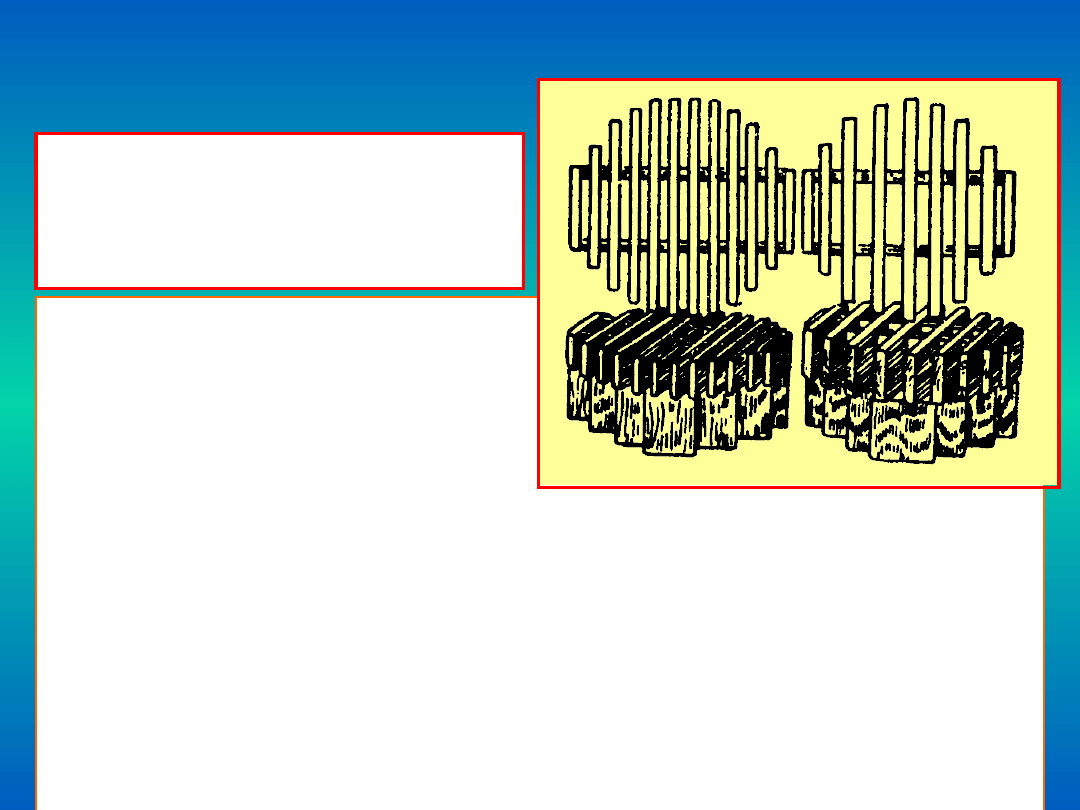

RODZAJE WYPEŁNIEŃ – wyp.

pośrednie

RODZAJE WYPEŁNIEŃ – wyp.

pośrednie

Wypełnienia strukturalne

, są

wykonywane z powtarzających

się elementów tworzących

regularne pakiety wypełnień.

Np.

wypełnienie kratownicowe

(raczej do kolumn absorpcyjnych):

grubość desek 10 13 mm,

wysokość 100 150 mm,

odstępy między deskami 13 20 mm,

dolne krawędzie desek ścięte pod kątem, w ściętej części

trójkątne wycięcia co 200 250 mm

deski ułożone w kręgi – kręgi ułożone tak, aby deski dwóch

kolejnych rzędów tworzyły kąt 45 lub 90°

Zalety: mała masa i niewielki koszt wykonania

Wady: mała odporność korozyjna, mała powierzchnia właściwa,

mała objętość swobodna

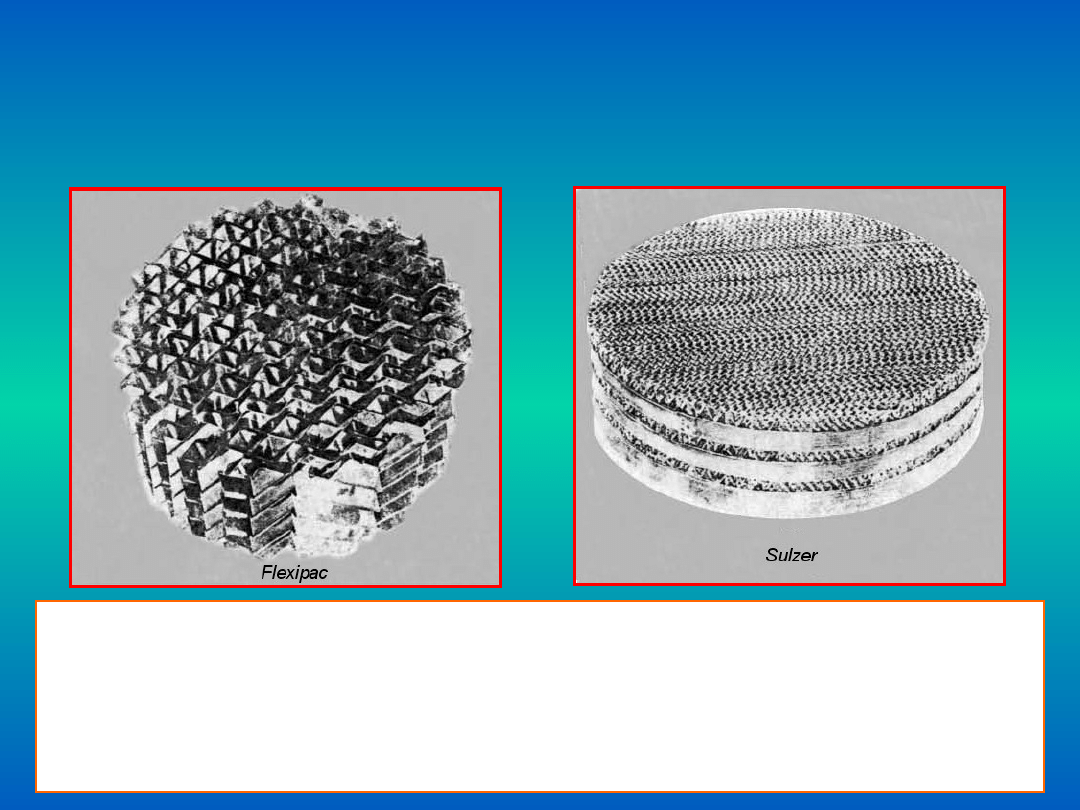

WYPEŁNIENIA STRUKTURALNE

WYPEŁNIENIA STRUKTURALNE

Rodzaje wypełnień

– wypełnienia strukturalne

Wykonanie z blachy, tworzyw sztucznych, ceramiki

Zalety: małe opory przepływu odniesione do liczby jednostek

przenikania masy

Wady: łatwe wydzielanie osadów z fazy ciekłej lub gazowej (

zarastanie wypełnienia)

KONIEC

KONIEC

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

Wyszukiwarka

Podobne podstrony:

Ćw 3 Destylacja i rektyfikacja w przemyśle spożywczym, Studia, Jakość, OTŻ, OTŻ, Destylacja i rektyf

Destylacja Rektyfikacja

zadania destylacja i rektyfikacja

Destylacja i rektyfikacja KME pkt

Ćw 3 Destylacja i rektyfikacja w przemyśle spożywczym, Studia, Jakość, OTŻ, OTŻ, Destylacja i rektyf

Aparatura - kolumna rektyfikacyjna, Sztuka Destylacji

destylacja 2 12 2, 2 12 3

destylacja sprawozdanie id 1342 Nieznany

Kolos destylacja z parą wodną, 2 rok, 2 semestr, chemia organiczna ćwiczenia

destylacja frakcyjna

destylacja

AROMATYZOWANIE WYCIĄGIEM BIMBRU, Sztuka Destylacji

moczenie, Sztuka Destylacji

Destylacja wojtek, Studia Politechnika Poznańska, Semestr I, Chemia, Chemia laboratoria, Destylacja

więcej podobnych podstron