Dobór metody wytwarzania

odlewów

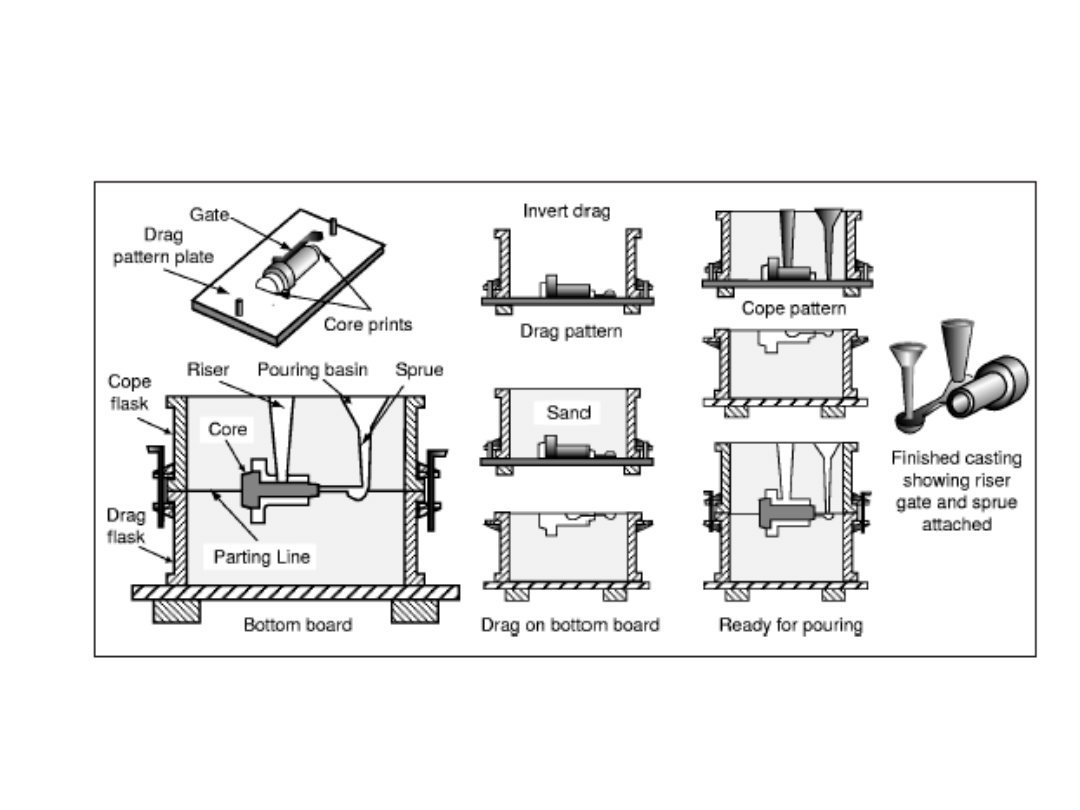

Odlewanie w

formy piaskowe

Metale i stopy

• Większość stopów metali –

najczęściej stopy żelaza i aluminium.

• Trudności występują podczas

wykonywania odlewów ze stopów

ołowiu, cyny oraz cynku oraz stopów

metali reaktywnych ( tytanu i

cyrkonu ).

Odmiany procesu

• Odlewanie do form wilgotnych – najbardziej popularna technologia i

najtańsza , ale występują problemy z wytrzymałością masy formierskiej

i dużą zawartością wilgoci.

• Odlewanie w formy suszone : forma jest budowana z rdzeni , a piece są

stosowane do suszenia elementów formy . Technologia droga i

długotrwały proces przygotowania formy do zalania ,

• Odlewnie w formy posuszane : forma jest podsuszona do pewnej

głębokości . Używanana technologia do wykonywania odlewów ze

staliwa

• Modele: stosowane modele naturalne , modele dzielone – produkcja

małoseryjna. Do produkcji seryjnej stosowane maszyny z

zamontowanymi płytami modelowymi

• Materiały stosowane na modele : Modele drewniane ( do produkcji

jednostkowej i małoseryjnej ), modele metalowe ( do produkcji mało – i

wielkoseryjnej ). Do wykonywania modeli stosowane są także twarde

gatunki tworzyw sztucznch.

• Odlewanie metodą Crosworth : odlewanie pod niskim ciśnieniem

( lepsze wypełnienie wnęki formy , lepsza dokładność , jakość

powierzchni i mniejsza porowatość odlewów ) . Większe koszty

oprzyrządowania – dłuższy cykl produkcyjny

Ekonomika procesu

• Wydajność od 1–50 szt. Odlewów na godzinę w

zależności od wielkości odlewów

• Okres przygotowania produkcji zwykle kilka dni , ale

silnie zależny od złożoności i rozmiarów odlewu

Material utilization low to moderate.

• Uzysk metalu 50-80%.

• Materiał formy oraz układ wlewowy poddawane

procesowi regeneracji lub recuklingu.

• Ograniczona trwałość oprzyrządowania.

• W zależnośi od ilośi wytwarzanych odlewów dobierany

materiał do wykonania modelu..

• Możliwość wprowadzenia szybkich zmian w procesie

produkcyjnym.

Ekonomika procesu

• Ekonomiczna technologia przy wytwarzaniu mniej

niż 100 szt. odlewów. Może być zastosowana do

wykonania 1 szt. i produkcji małoseryjnej

• Wydajność zależy od stopnia mechanizacji

procesu.

• Niskie koszty oprzyrządowania.

• Niskie koszty wyposażenia zakładu

• Duża pracochłonność – wysokie kwalifikacje

personelu.

• Duży koszt procesu wykańczania i oczyszczania

Typowe zastosowanie

• bloki cylindrowe

• złączki i trójniki

• podstawy maszyn

• elementy stacji pomp

• głowice silników

Aspekty projektowe

• Rdzenie o średnicy większej 6 mm.

• Naddatki na obróbkę skrawaniem -

1.5–6 mm.

• Pochylenia odlewnicze 1–5

o

.

• Minimalna grubość ścianki 3mm dla

stopów metalli lekkich oraz 6mm dla

stopów żelaza.

• Masa odlewów od 25 g–400 t .

Jakość odlewów

• Zależy silnie od właściwości masy

formierskiej i rdzeniowej

• Skurcz objętościowy i zmiany wymiarów

występujące podczas studzenia

odlewów wpływają na kształt odlewu.

• Niebezpieczeństwo wad na dużych

płaskich powierzchniach.

• Konieczna staranna kontrola techniczna

Jakość odlewów

• Duża porowatość i ilość wtrąceń w

odlewach.

• Możliwość naprawy niektórych wad

spawaniem.

• Gruboziarnista struktura budowy

odlewów

• Właściwości mechaniczne niskie.

• Niska jakość powierzchni

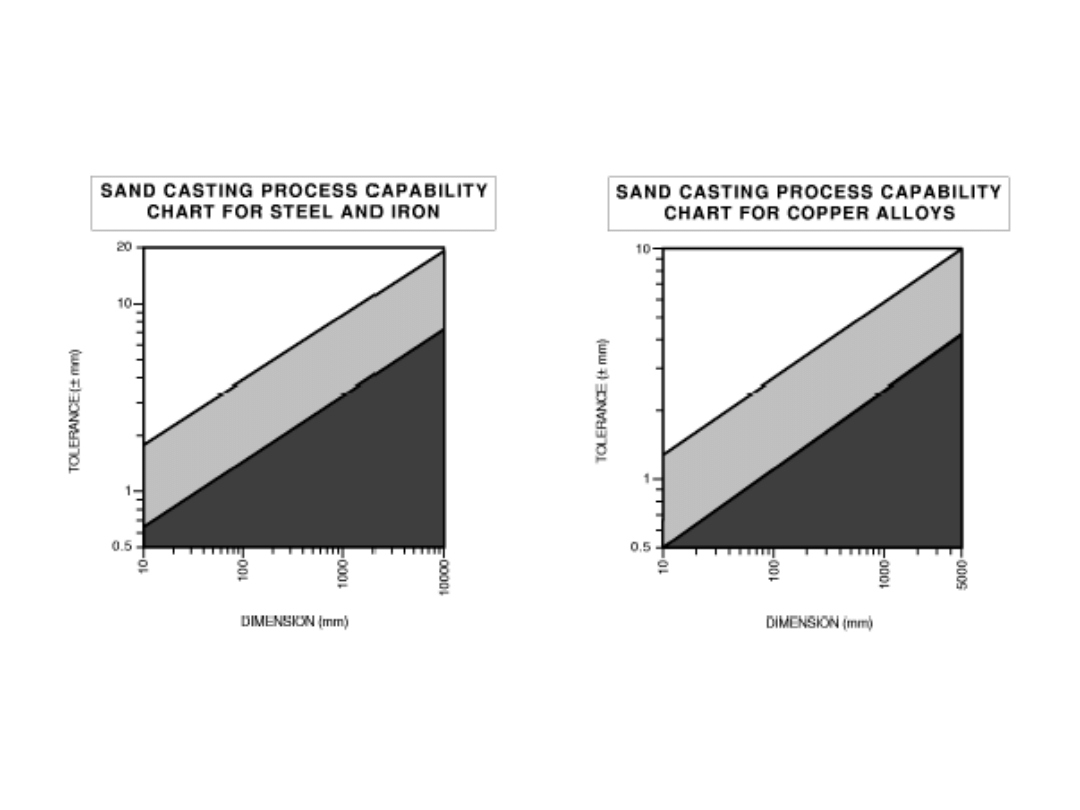

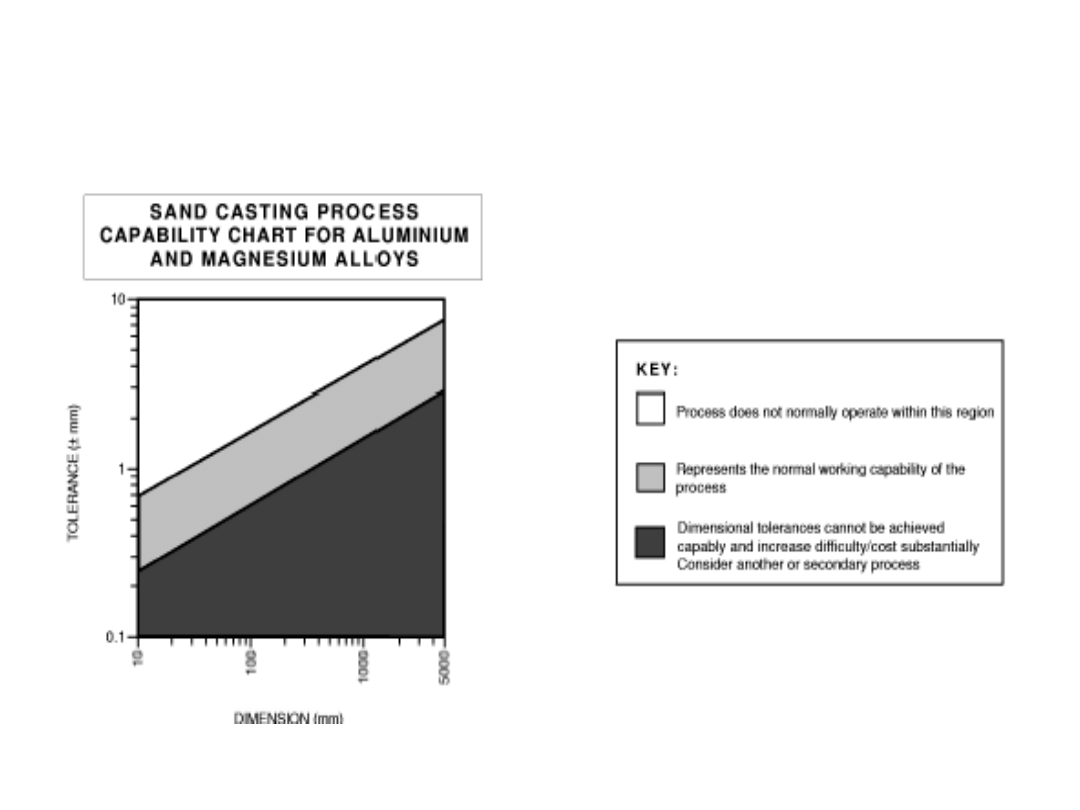

Jakość odlewów

• Chropowatość powierzchni odlewów

40–80 m Ra.

• Konieczna obróbka mechaniczna na

współpracujących powierzchniach.

• Tolerancja wymiarowa (0.5–2mm)

na odcinku pomiarowym 50 mm.

Tolerancja wymiarów odlewu

Tolerancja wymiarów odlewu

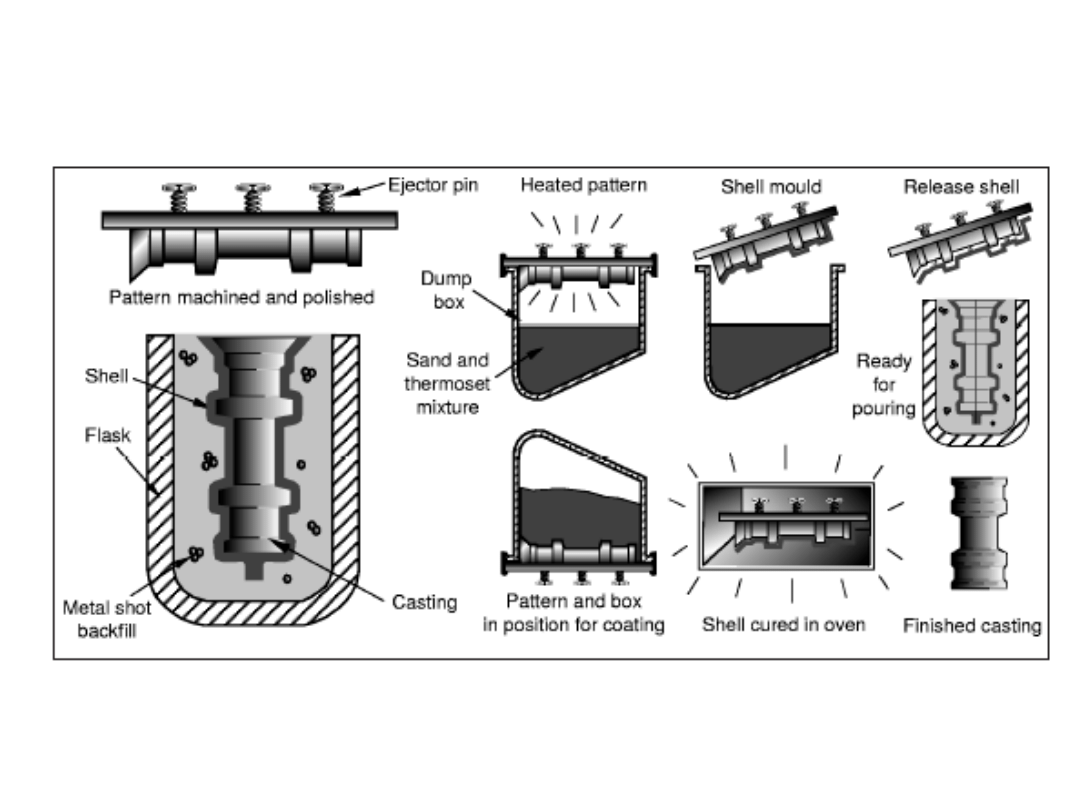

Odlewanie

skorupowe

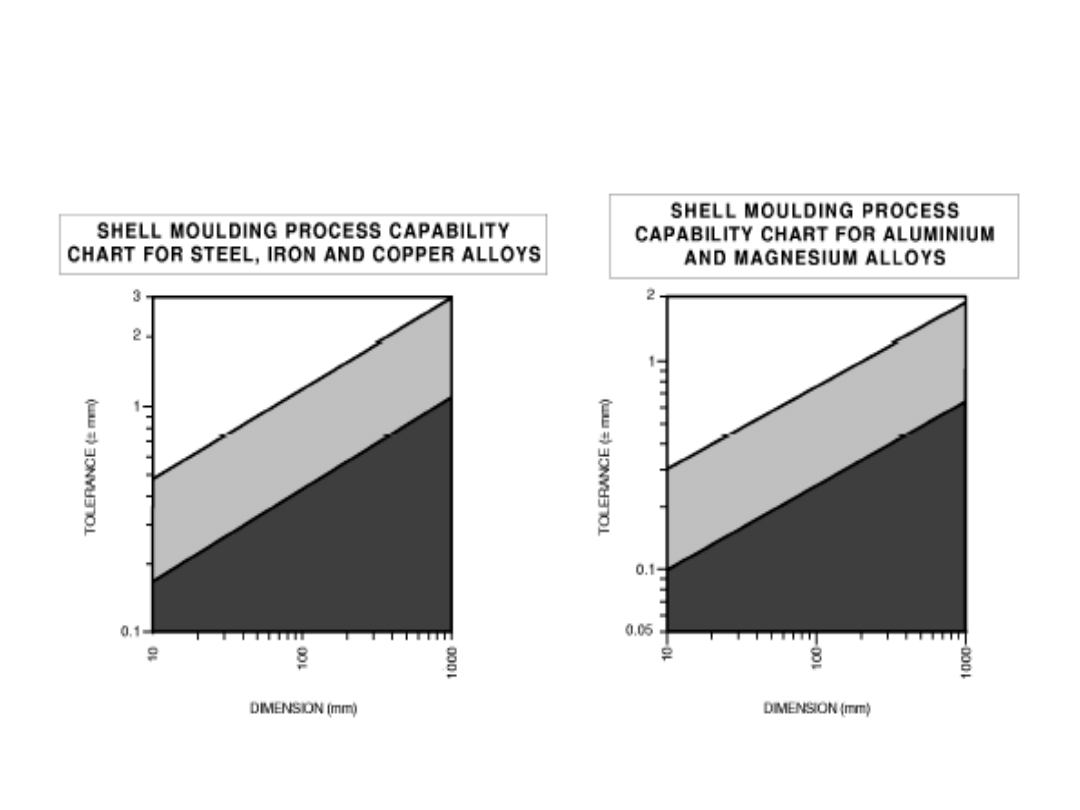

Shell moulding

Odlewane stopy

• Większość metali i stopów za

wyjątkiem stopów ołowiu, cynku

magnezu i tytanu oraz stopów

berylu, stopów żaroodpornych i

stopów cyrkonu

Odmiany procesu

• Płyty modelowe są wykonane ze

stopów żelaza ( żeliwo i staliwo ) oraz

charakteryzują się dużą dokładnością

wymiarową.

• Aluminiowe płyty mogą być stosowane

przy małych seriach odlewów.

• Modele grafitowe są stosowane do

metali reaktywnych

Aspekty ekonomiczne

• Wydajność produkcji 5–200 odlewów na godzinę w

zależności od masy odlewów .

• Czas uruchomienia produkcji od kilku dni do tygodni

w zależności od stopnia skomplikowania odlewów i

ich wymiarów

• Dobry uzysk metalu – mała ilość złomu obiegowego

do recyklingu

• Duże możliwości automatyzacji procesu.

• Możliwość umieszczenia kilku odlewów w jednej

formie.

• Spoiwo – żywica fenolowo-formaldehydowa drogie

( ale zyżycie małe – 5% w stosunku do klasycznej

formy )

• Trudności w dokonaniu zmian w trakcie produkcji.

Aspekty ekonomiczne

• Średnio – i wielkoseryjna produkcja przy

wydajności 100–500 szt. na godzinę

• Opłacalność wzrasta ze wzrostem

seryjności.

• Koszt oprzyrządowania ( niski do średniego )

• Pracochłonność niska do średniej.

• Niski koszt procesu wykańczania . Często

ten proces ogranicza się do oddzielenia

układu wlewowego

Typowe zastosowanie

• Małe części urządzeń mechanicznych od

podwyższonej dokładności wykonania

• Obudowy małych przekładni

• Wirniki

• Elementy siłowników hydraulicznych.

• Elementy połączeń

• Elementy przekładni ( pasowych,

klinowych )

Aspekty projektowe

• Dobra technologia dla odlewów o

złożonym kształcie.

• Możliwość wykonywania odlewów o

zróżnicowanej grubości ścianek

Aspekty projektowe

• Bardzo ważny dobór powierzchni podziału

( nie prowadzić tej powierzchni przez

krytyczne wymiary odlewu )

• Otwory odzwierciedlane > 3 mm.

• Pochylenia odlewnicze 0.25–1

o

, w

zależności od grubości ścianki odlewu.

• Maksymalna grubość ścianki = 50 mm.

• Minimum grubość ścianki = 1.5 mm.

• Masa odlewów 10 g to 100 kg . Najczęściej

dla odlewów o masie poniżej 20 kg.

Jakość odlewów

• Możliwość wykonywania form na

nadmuchiwarkach ( Dietert Process ) pozwala

uzyskać formy o stałej grubości ścianki .

• Odgazowanie formy możliwe poprzez małą

grubość ścianki formy i odpowietrzenia na

powierzchni podziału formy,

• Możliwość sterowania procesem krzepnięcia

poprzez odpowiedni dobór materiału na rdzenie i

umieszczanie w formie ochładzalników,

• Średnia porowatość materiału odlewu i

zawartość wtrąceń niemetalicznych w odlewach.

• Lepsze właściwości mechaniczne odlewu.

Jakość odlewów

• Równomierna struktura odlewu.

• Dobra jakość powierzchni 0.8–12.5

m Ra.

• Dobra dokładność wymiarowa

(0.25–0.5mm ) na odcinku

pomiarowym 50 mm.

Casting tolerance

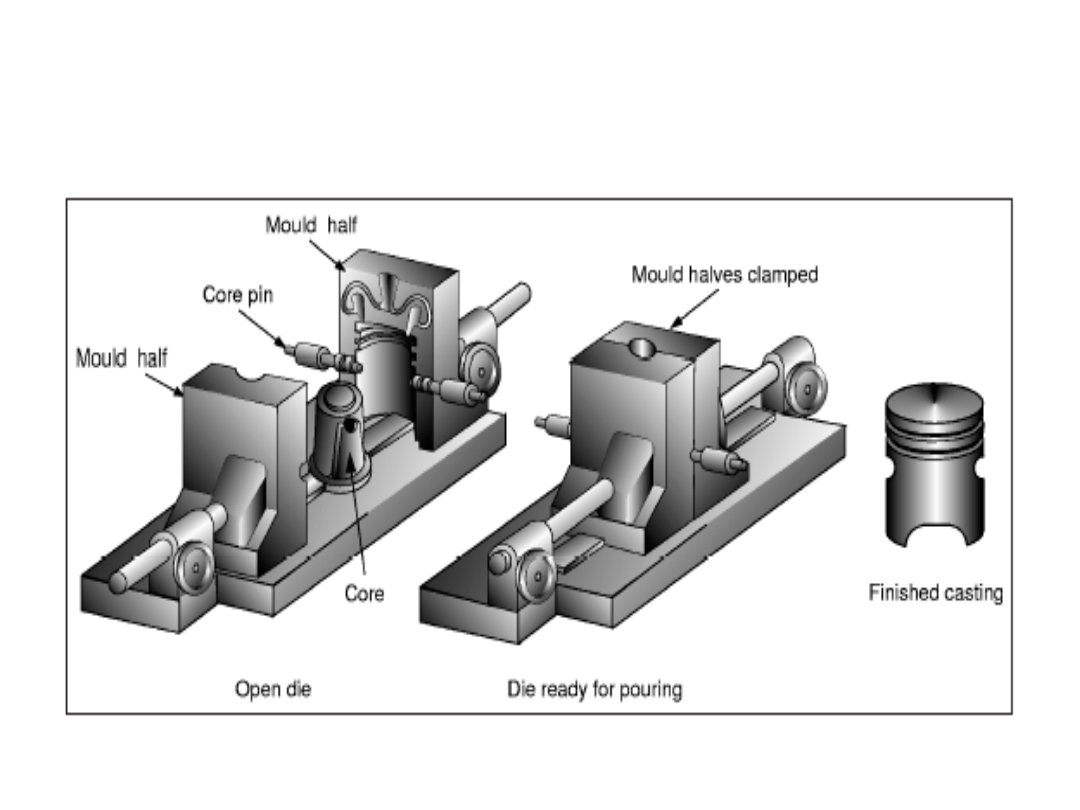

Odlewnie kokilowe

Gravity die casting

Odlewane stopy

• Zwykle stopy metali nieżelaznych

takich jak miedź, aluminium,

magnez. Sporadycznie stopy żelaza,

cyny, cynku, ołowiu i niklu.

• Stale węglowe odlewamy do form

wykonanych z grafitu.

Odmiany procesu

• Kokile zwykle są wykonane z żeliwa , grafitu i stopów

żaroodpornych.

• Można stosować rdzenie wykonane z metalu lub masy

rdzeniowej – lecz powierzchnia przez nie

odzwierciedlana jest słabej jakości.

• Odlewanie pod niskim ciśnieniem : stosowane jest

ciśnienie ok.1 bar wywierane na lustro ciekłego metalu

w celu zapełnienia formy odlewniczej ( odlewanie kół

samochodowych ). Taki proces prowadzi do obniżenia

wydajności ,

• Odlewanie z wylewaniem ( slash castings ): w celu

wytwarzania odlewów skorupowych bez stosowania

rdzeni wewnętrznych dla metali ze stopów

niskotopliwych.

Aspekty ekonomiczne

• Wydajność 5–50 odlewów / godz. w

zależności od masy i wymiarów

• Czas przygotowania produkcji kilka

tygodni.

• Dobry uzysk metalu – 60-90%

• Typowa seria 500–1000 i więcej odlewów

• Koszty formy - średnie.

• Koszt oprzyrządowania –średni

• Koszty pracy – niskie do średnich.

• Koszt wykończenia – niski do średniego

(oddzielenie układu wlewowego ).

Typowe zastosowanie

• Cylindry

• Elementy połączeń silnikowych

• Tłoki

• Półwyroby

• Akcesoria kuchenne

• Obudowy przekładni

• Złączki do przewodów

• Koła pasowe i klinowe

Aspekty projektowe

• Naddatki na obróbkę 0.8–1.5mm.

• Zwykle stosowana pionowa

powierzchnia podziału

• Odzwierciedlane otwory przez rdzenie o

wymiarach >5 mm.

• Pochylenia odlewnicze 2–3

o

.

• Maksymalna grubość ścianki =50mm.

• Minimalna grubość ścianki >= 2mm.

• Masa odlewów od 50 g to 300kg .

Zwykle do 5kg.

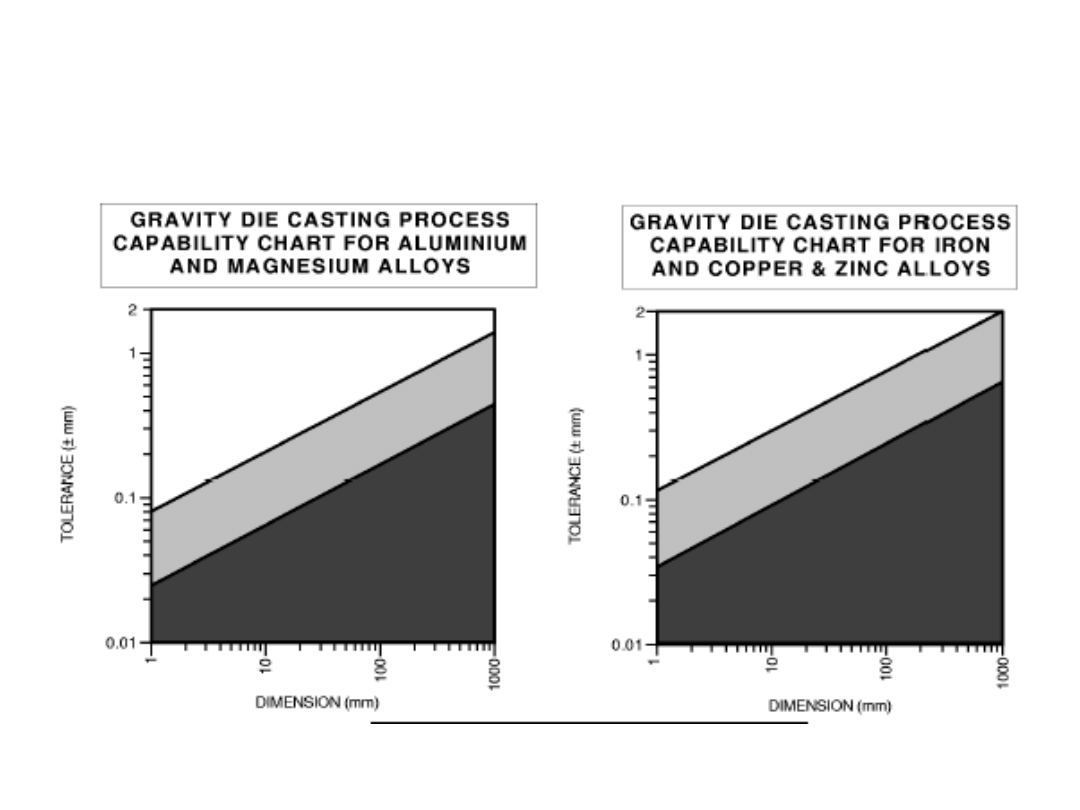

Jakość wyrobów

• Małą porowatość i ilość wtrąceń niemetalicznych,

• Zależność jakości od stosowanych pokryć

ochronnych i sposobu ich nanoszenia.

• Duża szybkość odprowadzania ciepła przez kokilę

wymaga stosowania wyższego stopnia

przegrzania ciekłego stopu.

• Dobre właściwości mechaniczne ( budowa odlewu

drobnoziarnista ).

• Chropowatość powierzchni - 0.8–6.3 m -Ra.

• Dokładność wykonania (0.25–0.35)mm na

odcinku pomiarowym 50mm

Casting tolerance

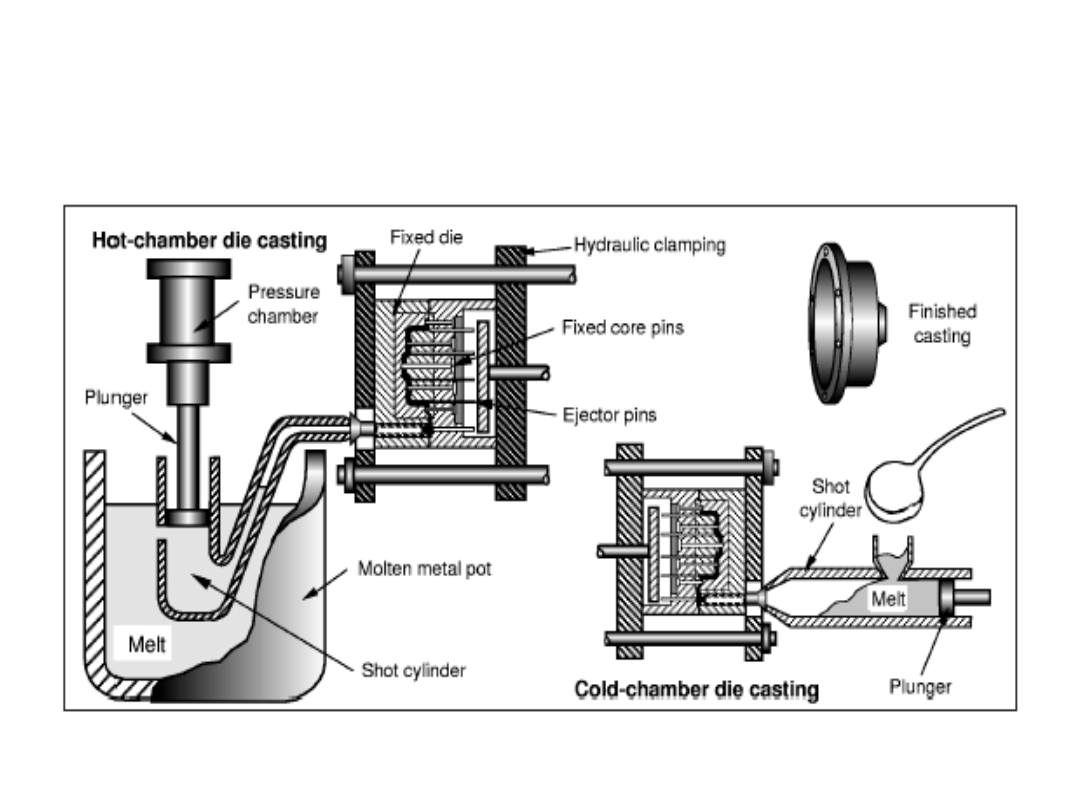

Odlewnie pod

ciśnieniem

• Ciekły metal jest wprowadzany do

formy pod ciśnieniem > 100 bar ,

gdzie przechodzi ze stanu ciekłego w

stan stały.

• Forma jest następnie otwierana i odlew

usuwany z formy

Pressure die casting

Maszyna gorącokomorowa

Maszyna zimnokomorowa

Odlewane stopy

• Stosowane do odlewania stopów cynku,

aluminium , magnezu ,ołowiu ,cyny i miedzi

• Najbardziej popularne to stopy cynku i

aluminium.

• Odlewanie wysokotopliwych stopów ( np.

stopów miedzi ) bardzo zauważalnie obniża

żywotność formy odlewniczej

• Prowadzone są w chwili obecnej badania

nad odlewaniem stopów żelaza.

Odmiany procesu

• Odlewanie w maszynach

zimnokomorowych- dla stopów z wysoką

temeperaturą topnienia. metals.

• Maszyny zgorącą komorą – dla metali z

niską temperaturą tonienia.

• Odlewanie ciśnieniowe – próżniowe : dla

dużych odlewów w celu wykluczenia

• Łączenie części metalowych

Aspekty ekonomiczne

• Bardzo duża wydajność 200 szt.odl / godz.

• Pracochłonne przygotowanie produkcji ( do kilku m-cy )

• Duży uzysk metalu

• Duże koszty początkowe wykonania formy.

• Możliwa pełna automatyzacja procesu

• Ekonomiczna seria rozpoczyna się od 10 000 szt. dla

odlewów ze stopów miedzi, do ok. 100 000 ţ dla stopów

aluminum, cynku i ołowiu

• Koszt oprzyrządowania wysoki

• Koszt maszyny bardzo wysoki

• Pracochłonność niska

• Koszty wykańczania odlewów – niskie .

Typowe zastosowanie

• Obudowy skrzyni przekładniowych

• Części maszyn i silników

• Elementy do wytwarzania pomp

• Skrzynki elektryczne

• Elementy do urządzeń w

gospodarstwie domowym

• Zabawki

• Wirniki do pomp

Aspekty projektowe

• Dokładne odtworzenie kształtu odlewu

• Równomierna grubość ścianki odlewu.

• Unikanie ostrych krawędzi – możliwe

odtworzenie małych promieni.

• Bardzo ważny dobór powierzchni

podziału – nie powinien przebiegać

przez przekroje krytyczne

• Zaleca się aby osie otworów skierowane

były prostopadle do linii podziału formy

Aspekty projektowe

• Opłacalne wstępne odlanie otworów zamiast obranienie ich

poprzez zabiegi obróbki mechanicznej

• Możliwe odwzorowanie otworów poprzez rdzenie o średnicy

powyżej 0.8mm.

• Naddatki na obróbkę mechaniczną rzędu od 0.25 do 0.8mm.

• Stosuje się pochylenia odlewnicze -0.25–3

0

w zależności od

grubości ścianki odlewu,

• Maksymalna grubość ścianki odlewu – g

maks.

= 13mm

• Minimalna grubość ścianki odlewu : 0,4mm ( dla stopów

cynku), 1,5mm dla stopów miedzi

• Chropowatość powierzchni odlewów 0.8–3.0 m Ra.

• Masa odlewów 10 g–50 kg.

• Odlewy o masie dochodzącej do 100kg są wykonywane ze

stopów cynku. Masa odlewów ze stopów miedzi, cynku i

ołowiu nie przekracza zwykle 5kg

Jakość odlewów

• Mała porowatość charakterystyczna dla odlewów

cienkościennych. Przy długich odlewach o

grubszych ściankach mogą wystąpić problemy.

• Bardzo dobre właściwości mechaniczne .

• Wykonywanie odlewów ze stopów o podwyższonej

temperaturze topnienia prowadzi do

intensywnego zużycia formy

• Ślady na odlewie po wypychaczach.

• Dokładna kontrola przebiegu procesu musi być

prowadzona ( temperatura metalu, ciśnienie i

czas wtrysku metalu do formy ).

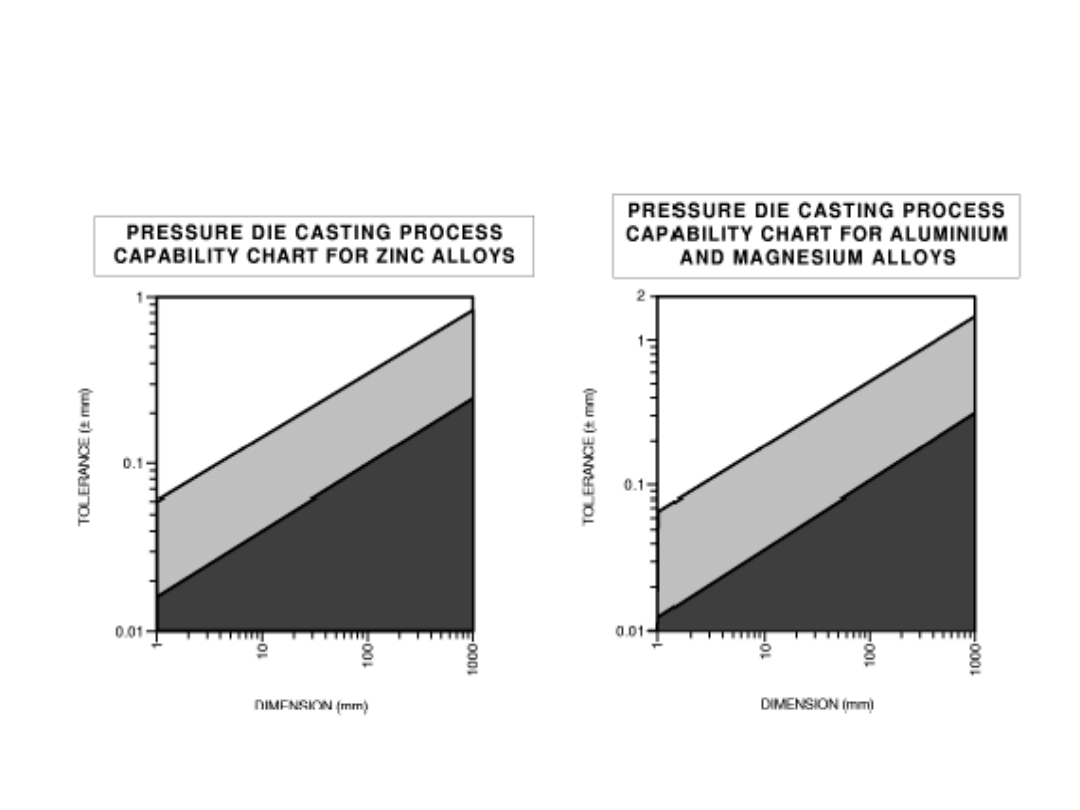

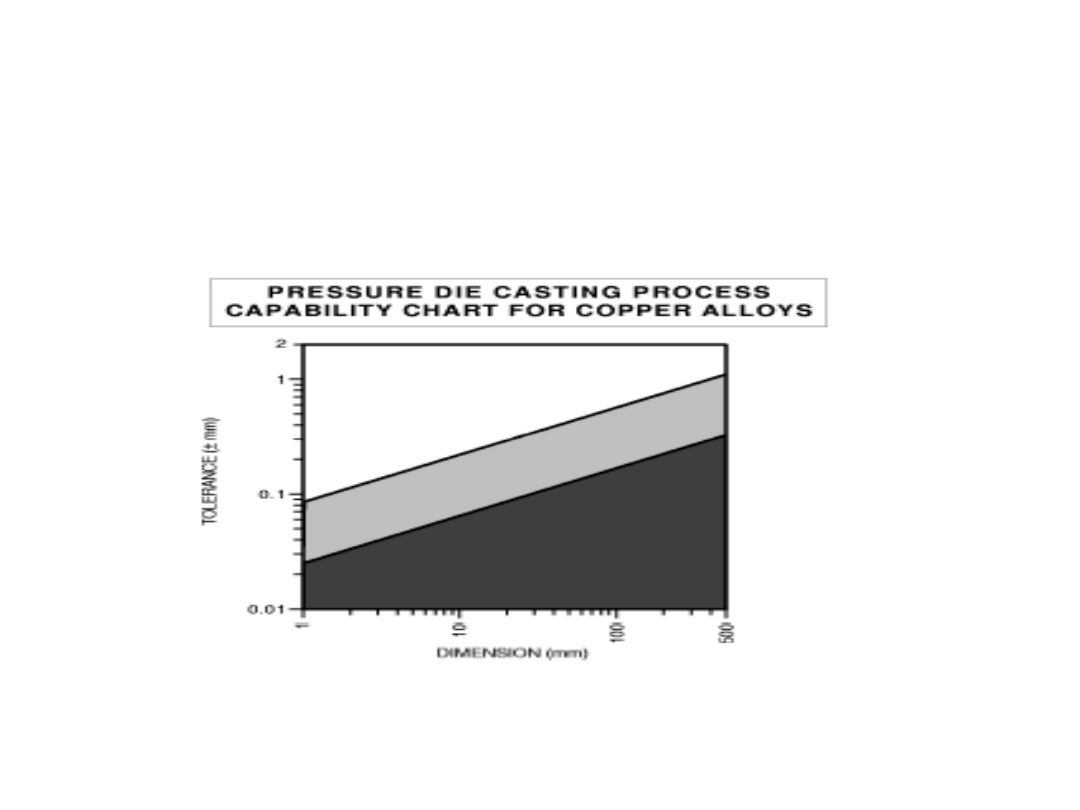

Jakość odlewów

• Trudności w produkcji dużych odlewów

( występowanie porowatości )

• Dobre właściwości mechaniczne

• Doskonała jakość powierzchni ( 0.4–3.2 m Ra )

• Dokładność wymiarowa (0.05–0.10) mm na

odcinku pomiarowym 50 mm

Casting tolerance

Casting tolerance

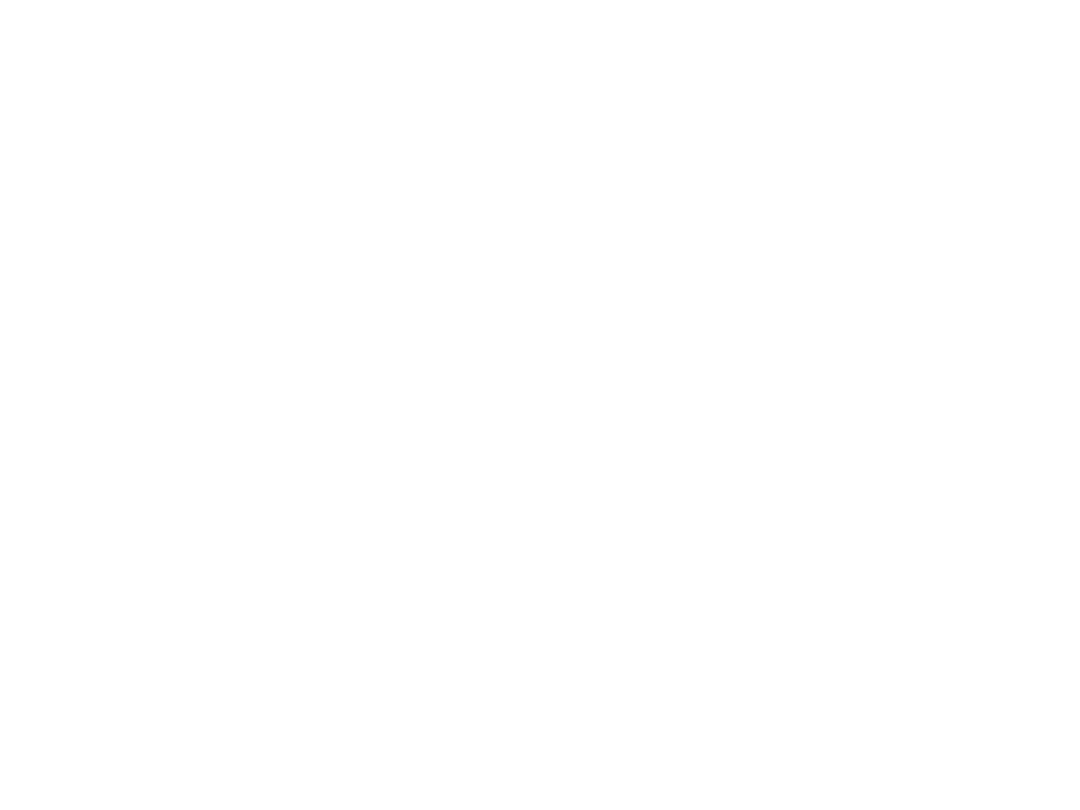

Odlewanie odśrodkowe

• Ciekły metal jest zalewany do formy

wirującej z prędkością 300–

3000obr./min. ( w zależności od

średnicy formy ) , a forma wiruje aż

do momentu zakończenia procesu

krystalizacji i krzepnięcia

• Oś obrotu formy jest przeważnie

pozioma , ale może być także

pionowa dla niewysokich odlewów.

Centrifugal casting

Odlewane stopy

• Większość stopów metali ( wszystkie

gatunki staliwa i żeliwa, stopy

miedzi, aluminium oraz niklu,

• Metalowa forma powinna być pokryta

pokryciem ochronnym.

Odmiany procesu

• Odlewanie półodśrodkowe,

• Odlewanie pod ciśnieniem odśrodkowym

Aspekty ekonomiczne

• Wydajność powyżej 50 szt. odlewów /

godz.

• Czas przygotowania produkcji ( kilka

tygodni )

• Wysoki uzysk metalu - 90–100 %

• Brak typowego układu wlewowego

.

Uwarunkowania

ekonomiczne

• Koszt oprzyrządowania – średni

• Koszty pracy – niskie do średnich

• Koszt obróbki wykańczjącej odlewów

– średni

• Powierzchnia wewnętrzna odlewu

zwykle jest obrabiana mechanicznie

Typowe zastosowanie

• Tuleje

• Bębny hamulcowe

• Koła pasowe

• Koła do lokomotyw

• koła zamachowe

• Tuleje cylindrowe

• Zbiorniki ciśnieniowe

• Dysze

Aspekty projektowe

• Kształt uwarunkowany istotą procesu

( części z symetrią obrotową )

• Możliwa zewnętrzna powierzchnia

kształtowa

• Możliwość odlewania tulei bimetalicznych

Aspekty projektowe

• Naddatki na obróbkę - 0.75–6mm.

• Pochylenia odlewnicze - 1

o

.

• Maksymalna grubość ścianki -125mm.

• Minimalna grubość ścianki - 2.5–8 mm

w zależności od rodzaju stopu.

• Maksymalna długość L=15 m.

• Średnica od 25mm do 2m.

• Masa do 5 t

Jakość odlewów

• Właściwości mechaniczne są funkcją odległości

od osi obrotu

• Zanieczyszczenia i wtrącenia gromadzą się na

wewnętrznej powierzchni swobodnej..

• Odlewy posiadają właściwości mechaniczne

lepsze niż uzyskane podczas odlewania do form

kokilowych i piaskowych.

• Odlewy wolne od porowatości skurczowej dzięki

kierunkowemu odprowadzaniu ciepła.

• Właściwości mechaniczne odlewów

porównywalne z uzyskami na drodze obróbki

plastycznej ( kucia )

• Drobne ziarno i mała porowatość.

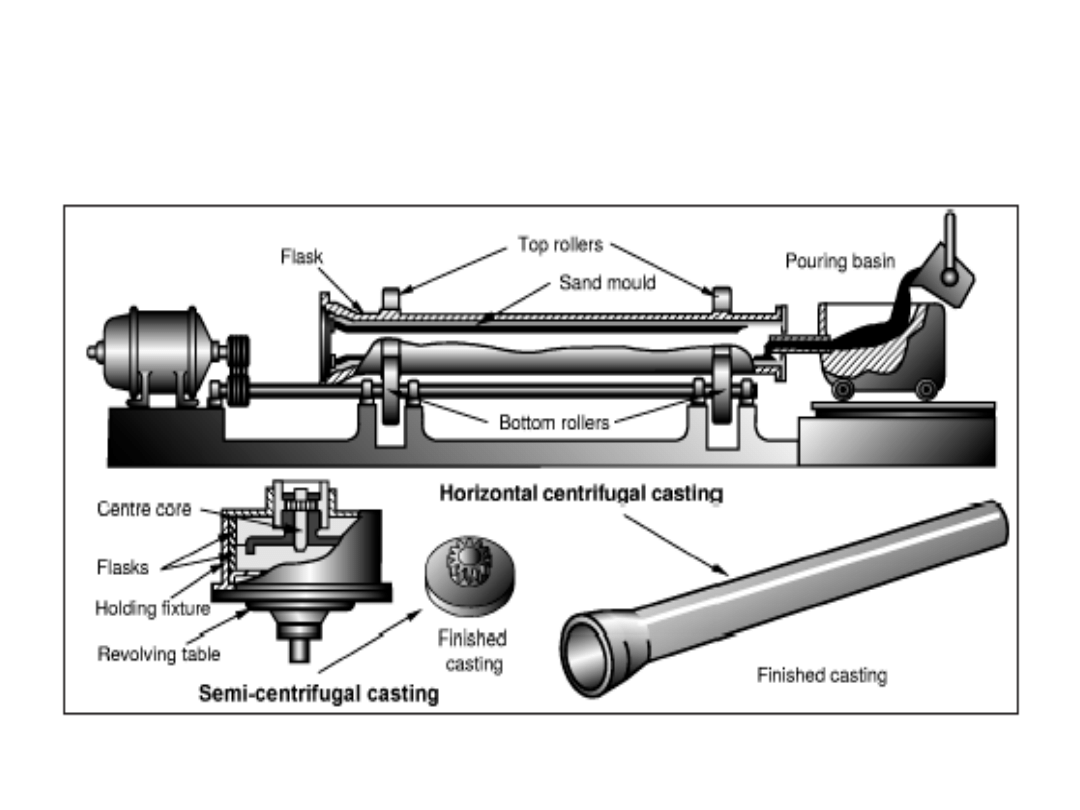

Jakość odlewów

• Dobra jakość powierzchni ( 1.6–12.5 m Ra )

• Dokładność wymiarowa (0. 05–0.15) mm na

odcinku pomiarowym 50 mm

Castings Tolerance

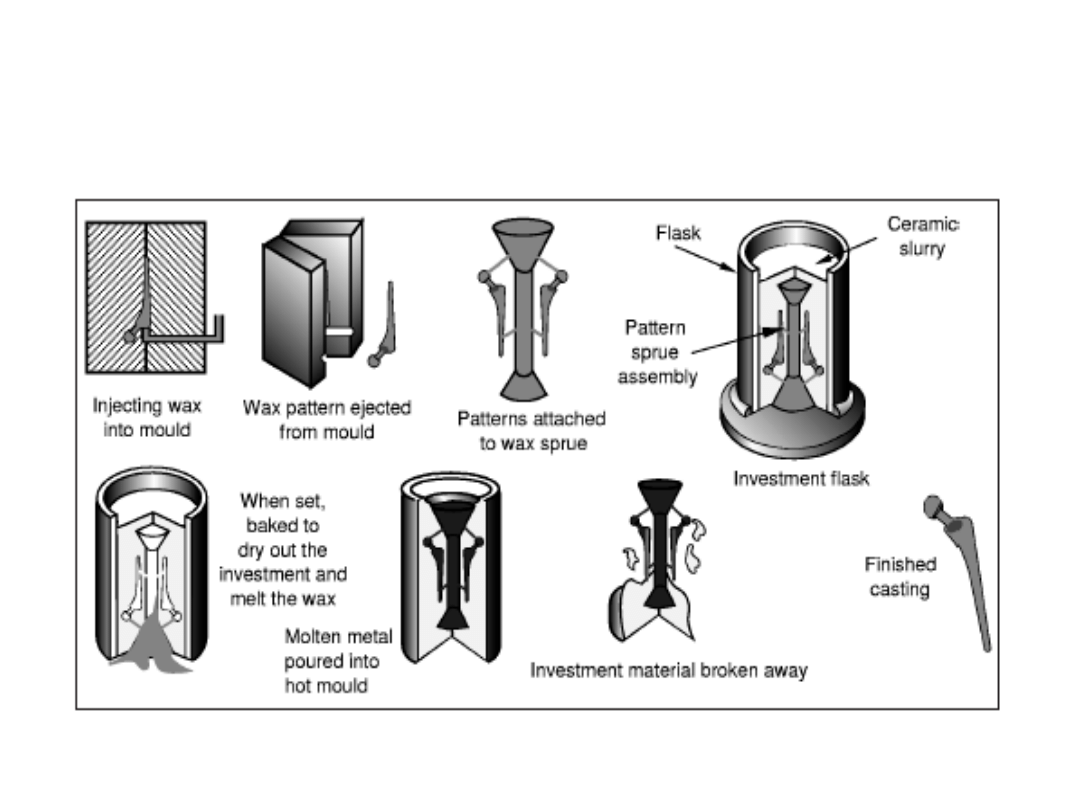

Odlewanie precyzyjne

( Metoda wytapianych

modeli)

Metoda wytapianych

modeli

Odlewane stopy

• Wszystkie stopy techniczne i stopy

metali reaktywnych

• Metale szlachetne i ich stopy

( biżuteria )

• Odlewy artystyczne ( brąz ).

Odmiany procesu

• Stosowanie zamiast modeli

woskowych wytapianych - modeli

wypalanych ( z żywic

termoplastycznych).

• Możliwość stosowania rdzeni

Aspekty ekonomiczne

• Wydajność do 1000 odlewów./ godz. w zależności od

kształtu i wymiarów

• Czas przygotowania produkcji – kilka tygodni , ale może być

krótszy

• Proces wolny – wieloetapowy . Całkowity czas

przygotowania formy do 48 godz.

• Modele woskowe i z polistyrenu wykonywane na

wtryskarkach

• Najlepsza technologia dla stopów metali wysokotopliwych i

trudno obrabialnych

• Dobry uzysk metalu

• Koszt wykonania matryc dla produkcji małoseryjnej - wysoki

• Można odtwarzać dowolne kształty

Aspekty ekonomiczne

• Konieczność budowy modelu zespołu modelowego z wosku

zmniejsza tempo procesu ( budowa tzw. „drzewka”)

• Możliwa do stosowania dla produkcji małoseryjnej (10–

1000) przy wykorzystaniu pracy ręcznej, ale możliwa

automatyzacja procesu przy produkcji wielkoseryjnej.

• Często wykonywany tylko jeden odlew – odlewanie

artystyczne,

• Koszt oprzyrządowania niski do średniego,

• Koszt urządzeń niski do średniego ( wysoki w procesie

odlewania metali reaktywnych ),

• Koszty robocizny – wysokie ( zależne od ilości operacji )

• Koszt obróbki wykańczającej odlewów – średni

• Układ wlewowy i nadlewowy jest usuwany poprzez obróbkę

skrawaniem lub szlifowanie

Typowe zastosowanie

• Łopatki do turbin

• Narzędzia do obróbki skrawaniem

• Części do samolotów

• Odlewy zaworów

• Części rurociągów

• Części do motoryzacji

• Odlewy artystyczne

• Odlewy do aparatury optycznej,

• Elementy uzbrojenia

• Biżuteria

Aspekty technologiczne

• Stosunek długości zagłębienia do jego średnicy 4:1.

• Minimalny otwór =10.5mm.

• Naddatki na obróbkę ( 0.25mm do 0.75 mm) w zależności

od wymiarów gabarytowych odlewu

• Pochylenia odlewnicze 0.5–1

o

,

• Minimalna grubość ścianki od 1mm dla stopów aluminium i

stali do 2mm dla stopów miedzi .

• Można tą metodą uzyskać ścianki odlewu o grubości nawet

0.6mm dla pewnych zastosowań.

• Maksymalna grubość ścianki odlewu g=75mm.

• Maksymalna długość odlewu - 1m.

• Masa odlewów od 0.5 g do 100 kg , zwykle poniżej 5 kg

• Najbardziej wszechstronna technologia – brak barier

związanych z kształtem odlewu

Jakość odlewów

• Średnia porowatość

• Dobre właściwości mechaniczne

• Bardzo dobra jakość powierzchni

• Chropowatość powierzchni 0.4–6.3 m Ra.

• Odchyłka równoległości powierzchni odlewu 0.13mm na

25 mm długości

• Brak powierzchni podziału

Aspekty projektowe

• Możliwe wierne odtworzenie kształtu odlewu,

• Możliwość wykonania umieszczenia kilku odlewów

w jednej formie Głębokie wnęki w odlewie – nie

zalecane

• Ostre krawędzie – możliwe do odtworzenia ,

• Naddatki na obróbkę mechaniczną do 0,8mm,

• Pochylenia odlewnicze 0,5 – 2

o

( mogą być zerowe

) ,

• Minimalna grubość ścianki – 0,8-1,8 mm w

zależności od stopu,

• Masa odlewów 25g – 50kg. Odlewy o masie

ok.100kg są także wykonywane

Casting tolerance

Literatura

• K.G. Swift, J.D. Booker, Process Selection:from

design to manufacture,

ISBN-10: 0750654376 ISBN-13: 9780750654371,

333 p, 2003, Pub. By Elsevier Butterworth-

Heinemann

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

Wyszukiwarka

Podobne podstrony:

16 Wytwarzanie podstawowych pol Nieznany (2)

janus,procesy i techniki wytwarzania I,wytwarzanie odlewów w formach trwałych

Unit 13 Projektowanie wytwarzania odlewanych części maszyn

Metody wytwarzania odlewów

17 Wytwarzanie podstawowych pol Nieznany (2)

16 Wytwarzanie podstawowych pol Nieznany (2)

Unit 10Projektowanie wytwarzania odlewanych części maszyn (3)

Laboratorium komputerowych metod analizy pól i obwodów, Badanie rozkładu pola magnetycznego w obwodz

A Modrzyński Wytwarzanie grubościennych odlewów ze staliwa hadfielda

05 Dobieranie metod i technik wytwarzania tkanin

Ubytki,niepr,poch poł(16 01 2008)

Unit 1

Unit 1 Odlewanie kokilowe

Unit 1(1)

więcej podobnych podstron