Kanban

Z języka japońskiego:

- Kan - widoczny,

- Ban - kartka papieru,

w wolnym tłumaczeniu znaczy

„widoczny opis”.

Kanban jest to opracowana w Japonii w

latach 50. XX wieku metoda zarządzania

produkcją. Metoda ta w prosty sposób

pozwala

na

wizualizację

przepływu

materiałów w przedsiębiorstwie. Kanban ma

za zadanie sterowanie zapasami.

System ten pozwala na prawie całkowitą

eliminację magazynów.

Magazynowanie

przedprodukcyjne,

poprodukcyjne

jak

i

międzyoperacyjne

jest

znikome,

gdyż

wszelkie

materiały

od

dostawców

są

dostarczane dokładnie na czas i to samo

dzieje się, jeśli chodzi o wysyłkę wyrobu

gotowego.

Cele systemu Kanban można przedstawić

za pomocą hasła „7 x żadnych”:

• żadnych braków,

• żadnych opóźnień,

• żadnych zapasów,

• żadnych kolejek - gdziekolwiek i po

cokolwiek,

• żadnych bezczynności,

• żadnych zbędnych operacji technologicznych

i kontrolnych,

• żadnych przemieszczeń.

Systemy

Kanban

we

współczesnych

przedsiębiorstwach,

to

systemy

zinformatyzowane. Daje to systemowi dodatkowe

możliwości związane w dużej mierze z kwestiami

jakościowymi:

• pełną identyfikację i identyfikowalność produktu,

• gromadzenie danych (np. zapisów jakościowych)

na ogromną skalę,

• dokładne odtworzenie przebiegu procesu

produkcji na każdym stanowisku,

• utrzymanie pełnej zgodności z FIFO (ang. First In

First Out - np. materiał który jako pierwszy

przybył do magazynu, jako pierwszy go

opuszcza).

Wszelkie materiały zarejestrowane są w

systemie informatycznym, a karty Kanban

oprócz tradycyjnych informacji zawierają np.

kod

kreskowy,

po

którego

sczytaniu

uzyskujemy

informacje

o

danej

partii

półproduktu/produktu.

Integracja

systemu

Kanban z systemem informatycznym znacznie

przyspiesza przepływ informacji. System

Kanban doskonale uzupełnia informatyczne

systemem zarządzania produkcją typu MRP II

pozwalając na skuteczne sterowanie produkcją

z uwzględnieniem wielu aspektów.

Kanban stanowi integralną część działania w

przedsiębiorstwach działających zgodnie z

koncepcją Lean Manufacturing lub Just in Time

(JIT).

Podstawowym elementem systemu są

karty Kanban. Karta Kanban pełni rolę

zlecenia

produkcyjnego

i

dokumentu

opisującego

zawartość

pojemników.

Jej

głównym zadaniem jest przekazywanie

informacji o potrzebie przepływu materiału

podczas produkcji.

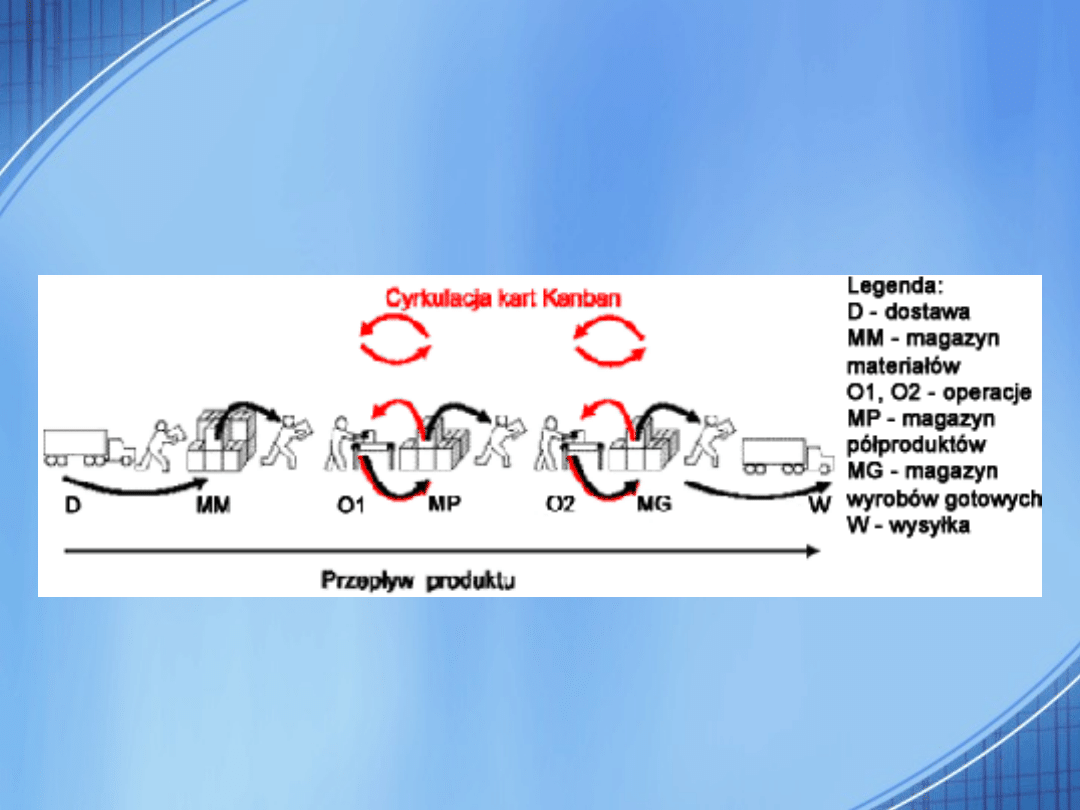

W systemie Kanban zlecenie produkcyjne

trafia na sam koniec linii produkcyjnej na

rysunku punkt O2. Tam właśnie zostaje

podjęte zadanie produkcyjne. Pracownik na

końcu

linii

potrzebuje

półproduktu

wytwarzanego na poprzednim stanowisku.

Półprodukty pobierane są w pojemniku ze

stanowiska poprzedzającego lub z bufora -

magazyny półproduktu - punkt MP.

W momencie ich pobrania karta Kanban

powinna być odczepiona i przekazana na

stanowisko, z którego pobrano półprodukt -

punkt MP. Jest to sygnałem do rozpoczęcia

produkcji półproduktu.

Pracownik na stanowisku O1 zawiesza

kartę Kanban na pusty pojemnik i rozpoczyna

produkcję.

Często

karty

Kanban

są

odczepiane i przekazywane na stanowisko

poprzedzające dopiero po wyczerpaniu się

półproduktu w pojemniku. Przepływ zlecenia

jest w tym wypadku nieco opóźniony, ale

postępowanie takie jest konieczne ze

względu na identyfikację półproduktu.

Przepływ produktu i kart systemu

Kanban

Karta Kanban krąży między magazynem

wyrobów gotowych, stanowiskami roboczymi

i buforami, stanowiąc zlecenie produkcyjne i

oznakowanie pojemników. Pozwala to na

rezygnację w dużym stopniu z centralnego

generowania zleceń na każde ze stanowisk

produkcyjnych.

Płynność produkcji i przepływu materiałów

zapewniony jest przez system Kanban.

Produkcja na każdym etapie uruchamiana

jest, gdy zachodzi taka potrzeba. Kanban

można uznać za system samosterujący.

System

Kanban

jest

narzędziem

sterowania produkcją.

Sterowany

jest

zdarzeniami

występującymi bezpośrednio na hali

produkcyjnej, elementami, które Kanban

obejmuje są:

• krótkie cykle produkcyjne,

• niskie zapasy,

• wielkość produkcji zależna jest od liczby

zamówień,

• kontrola jakości stosowana na wszystkich

etapach procesu.

Stosowanie systemu Kanban pozwala na

eliminację magazynów wyrobów gotowych,

ponieważ materiały dostarczane są dokładnie

na czas. Wykorzystywanie tego systemu

wiąże się również z przepływem jednej sztuki,

produkty pojawiają się dokładnie wtedy,

kiedy są potrzebne. System Kanban działa na

zasadzie ssania, a więc zlecenie produkcyjne

nie trafia na początek linii, produkcyjnej, lecz

na koniec. Ostatnie stanowisko otrzymuje

harmonogram dostaw gotowych wyrobów do

odbiorców. Tam pracownik lub załoga gniazda

podejmuje zadanie.

W miarę potrzeby wyroby do produkcji są

pobierane (ssane) z poprzednich stanowisk,

te z kolei ze stanowisk je poprzedzających,

uzupełniając

w

ten

sposób

wyroby

przekazane do stanowiska następnego. Takie

rozwiązanie umożliwia zsynchronizowanie

przepływu materiałów z tempem pracy

ostatniego stanowiska. System sterowania

przepływem materiałów wykorzystuje karty

Kanban, jest to japoński termin oznaczający

sygnał w formie karty. Karta Kanban jest to

informacja wysyłana w celu przekazania

informacji o potrzebie przemieszczenia

materiału.

Wyróżnia się dwa rodzaje kart Kanban.

• Kanban produkcji: jest to zlecenie na wykonanie

określonej liczby przedmiotów, jest to upoważnienie

do obróbki określonego rodzaju przedmiotu i nakaz

przekazania obrobionego materiału. Przekazanie

materiału odbywa się za podstawie karty przepływu.

• Kanban

przepływu:

jest

to

dokument

upoważniający do odbioru towaru z poprzedniego

stanowiska, upoważnia ona również do przekazania

pobranego towaru do miejsca gdzie powinny zostać

zużyte, bądź po raz kolejny przetworzone. Innym

elementem

sterowania

przepływem

produkcji

wykorzystywanym w systemie Kanban są tablice

Kanban.

Są

one

stosowane

zazwyczaj

do

uruchamianiem produkcji kolejnej partii wyrobów.

Informacje zawarte na tablicy określają kolejność i

wielkość obrabianych partii.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

Wyszukiwarka

Podobne podstrony:

Zwinne projekty w klasycznej organizacji Scrum Kanban XP zwipro

Just in Time kanban

KANBAN, logistyczne

JIT i KANBAN

kanban

JiT Kanban współczesne2

Logistyka KANBAN

Wersja C Projekt kanbana, MBM PWR, Magisterskie, Zarządzanie Produkcją, Projekt Kanban, Zajęcia proj

KANBAN

Kanban itd, PW, PW-semestr III, ORGTE

JiT Kanban współczesne2

JiT Kanban

JiT Kanban współczesne2

więcej podobnych podstron