Just in Time,

Kanban

Just In Time

Dokładnie na Czas

„Nie robić niczego dopóki nie jest to potrzebne, gdy

jest potrzebne

– wtedy robić to bardzo szybko”.

JiT eliminuje zapasy magazynowe, międzyoperacyjne i

wszystkie inne rodzaje zapasów produkcji w toku.

W JiT dąży się do osiągnięcia wielkości serii równej

jeden (jedna sztuka, paleta, pojemnik, itp.).

W JiT żadne części ani materiały nie mogą być

wybrakowane.

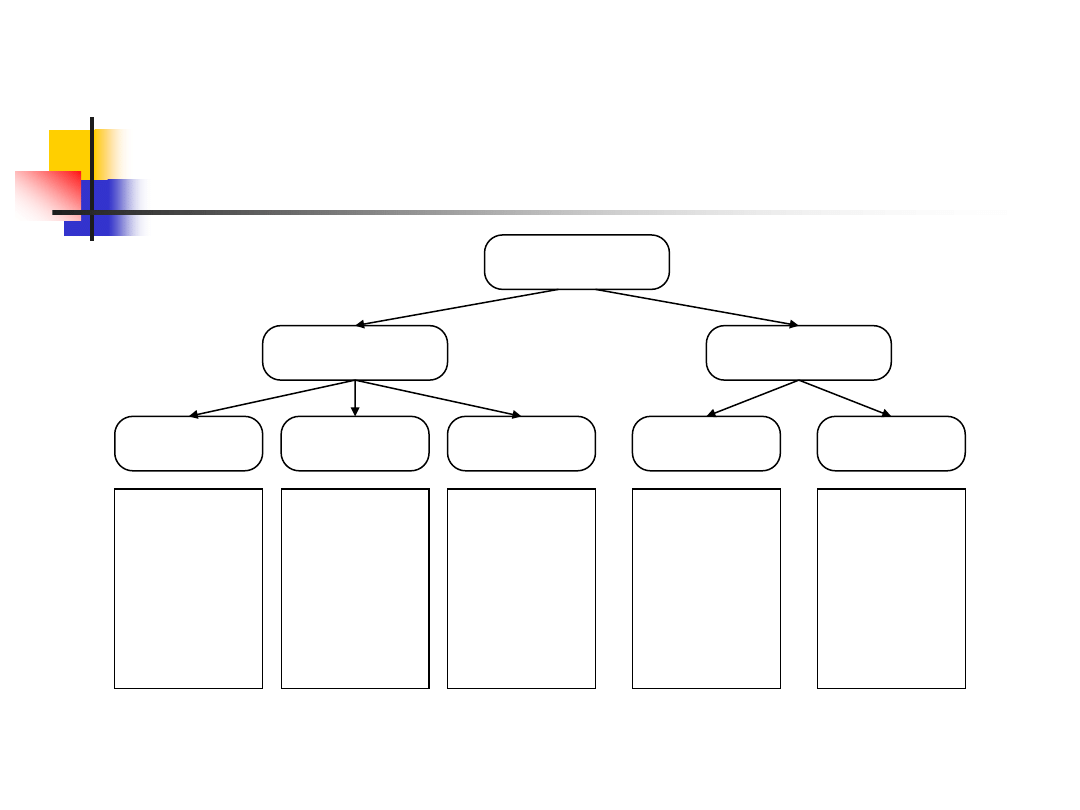

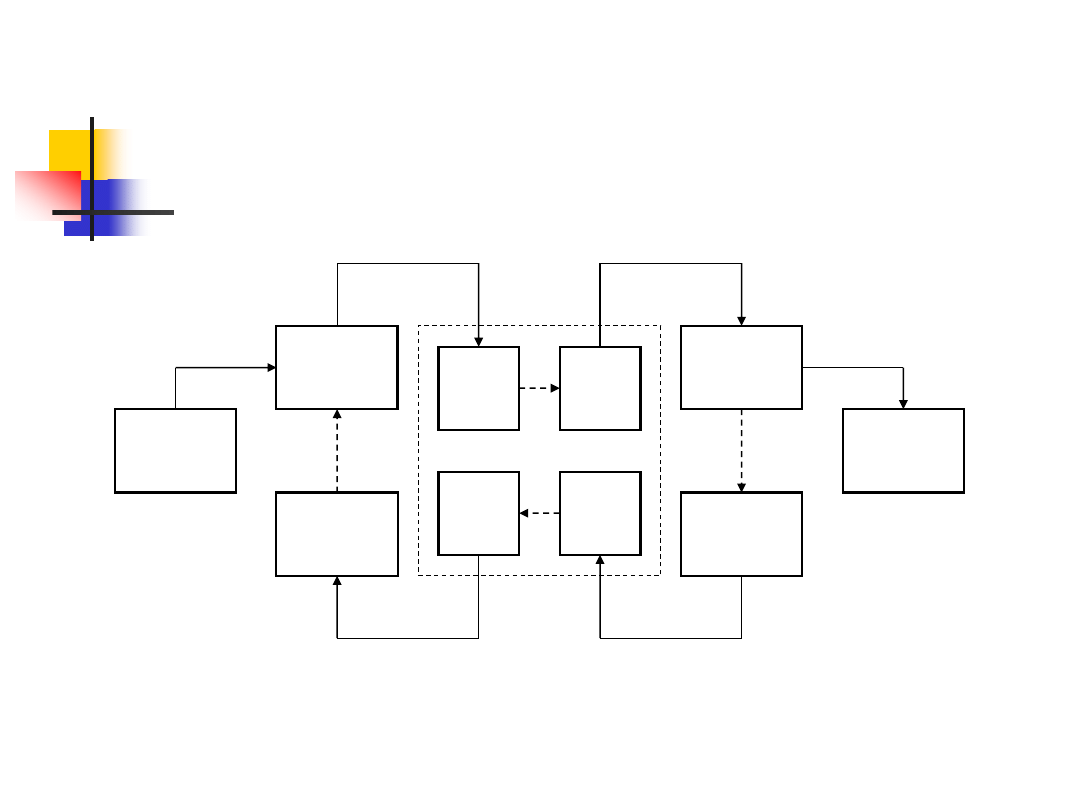

Podstawowe elementy systemu JiT

Just-in-Time

Strategie

Struktura

Marketing

Zaopatrzeni

e

Produkcja

Kadry

Kierowanie

Integracja

pionowa;

Ekonomiczna

wielkość dostaw;

TQC.

Produkt – ciągłe

innowacje;

Cena – jakość;

Dystrybucja;

Promocja.

Elastyczność;

Technologia

grupowa;

TQM;

Minimalne

zapasy;

System pull.

Praca grupowa –

grupy

autonomiczne;

Nowoczesne

systemy

zatrudnienia i

wynagradzania;

Rotacja.

Sposób

kierowania;

Komunikacja;

Egalitaryzm.

źródło: [

Organizacja i sterowanie produkcją

2002, s. 451]

Just In Time

Dokładnie na Czas

– każdy proces jest dostawcą innego procesu,

– każdy proces jest klientem innego procesu,

– proces produkcji musi być wolny od defektów,

– wymiana produktów, usług i informacji powinna być

realizowana w możliwie najkrótszym czasie,

– do przedsiębiorstwa należy dostarczyć tylko to co jest

potrzebne, wtedy kiedy jest potrzebne i dokładnie tam gdzie

jest potrzebne,

– transport powinien być przystosowany do dostaw i rozładunku

bezpośrednio na linię produkcyjną,

Just In Time

Dokładnie na Czas

-

dostawcy muszą być włączeni do projektowania produktu i

procesu,

-

wskazane jest podejmowanie długoterminowych wspólnych

inwestycji z dostawcami,

-

zalecane jest ciągłe rozszerzanie oczekiwań jakościowych na

dostawców,

-

zakupów należy dokonywać uwzględniając jakość, a nie cenę,

-

ograniczać liczbę dostawców do minimum,

-

zawierać z dostawcami długoterminowe kontrakty.

KANBAN

Metoda sterowania systemem produkcyjnym, za pomocą kart i

pojemników (palet), w których dostarczane są komponenty na kolejne

etapy produkcji wyrobu (stanowiska),

KAN

(karta)

+

BAN

(znak)

Dostawca dostarcza towar tylko wówczas, gdy jest on potrzebny

do wyprodukowania wyrobu.

Efekty wdrożenia systemu Kanban

Po trzech latach od wprowadzenia w

zakładach Toyoty:

wzrost produkcji o 30%,

redukcja wszelkich zapasów o 60%,

redukcja braków o 90%,

redukcja przestrzeni produkcyjnej 15%,

redukcja zatrudnienia o 15%.

Cele systemu Kanban

„7

żadnych”

żadnych braków,

żadnych opóźnień,

żadnych kolejek – gdziekolwiek i po cokolwiek,

żadnych bezczynności,

żadnych zbędnych operacji technologicznych i kontrolnych,

żadnych przemieszczeń.

KANBAN

Kanban produkcji

– zezwala na wytworzenie

jednego zasobnika określonych części na

stanowisku roboczym,

Kanban ruchu

– zezwala na transport jednego

zasobnika określonych części ze stanowiska

gdzie były wyprodukowane na stanowisko

gdzie będą zużyte,

Kanban zamówieniowy

– zezwala na

zamówienie materiału z zewnątrz,

Tablica kanban

– służy do uruchamiania

produkcji kolejnej partii wyrobów.

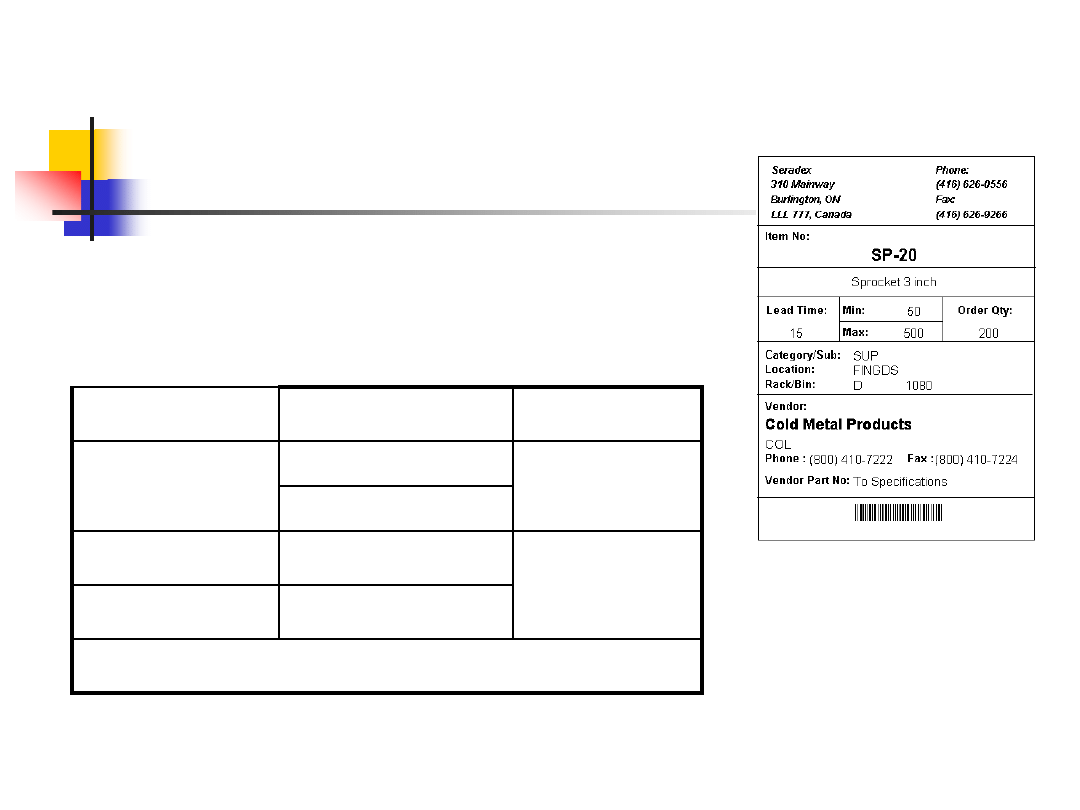

KANBAN

Przykładowy Kanban

Nr karty:

PRODUKCJA

Data utworzenia:

liczność partii

nr części:

Liczność Kanbana:

nazwa części:

m-ce

zapotrzebowania:

nr transportera:

m-ce dostawy:

uwagi:

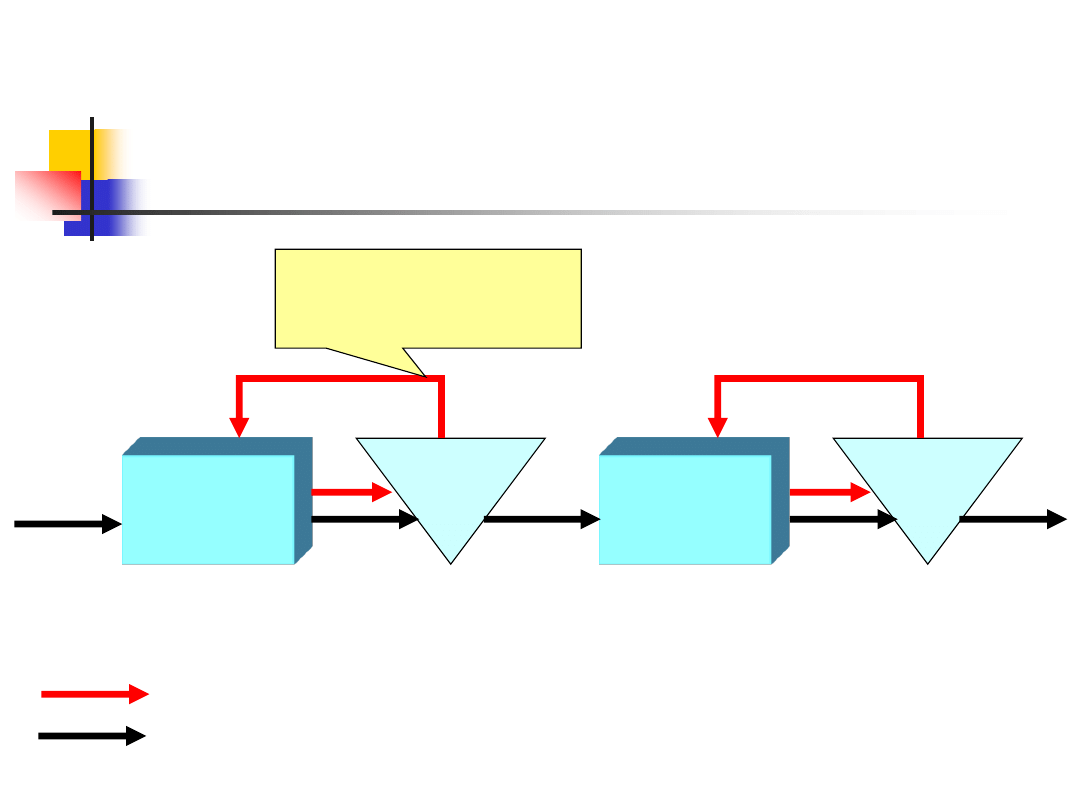

KANBAN

Produkcja

komponentu A

Magazyn

komponentu

A

Przetwarzanie

komponentu A

na półprodukt B

Magazyn

półproduktu

B

Przekazywanie Karty Kanban

Przekazywanie wyrobu

Gdy komponent A zostanie pobrany

do następnej operacji, karta Kanban

wraca do poprzedniego procesu aby

rozpocząć produkcję komponentu A

Pull, czyli ssanie

Nikt w górnej części strumienia nie

powinien produkować towaru lub

usługi dopóki odbiorca w dolnej

części strumienia nie zgłosi takiej

potrzeby.

Pełne

pojemniki

Puste

pojemniki

Pełne

pojemniki

Puste

pojemniki

Stanowisko

2

Stanowisko

1

Pełne pojemniki z etykietą

KANBAN produkcji

Pełne pojemniki z etykietą

KANBAN transportu

Puste pojemniki z etykietą

KANBAN transportu

Puste pojemniki z etykietą

KANBAN produkcji

magazyn

produkcji w toku

źródło: [Waters 2001, s. 429]

System kanban wykorzystujący karty

produkcji i transportu

Ograniczenia systemu Kanban

produkcja w partiach o stałej wielkości,

odpowiadającej pojemności standardowego

pojemnika transportowego danego elementu,

warunek produkcji bezbrakowej,

wymagającej całkowitego zaangażowania od

wszystkich pracowników, co stwarza znaczne

problemy w innych niż japoński kręgach

kulturowych.

KANBAN

Obliczanie liczby kart kanban

k

k

P

T

D

n

gdzie:

n

k

– ogólna liczba kart kanban i odpowiadająca im ilość pojemników,

D

– zapotrzebowanie na części właściwe dla danego stanowiska

[szt.

/jednostkę czasu],

Pk

– liczba wyrobów w pojemniku [szt./pojemnik],

T

– cykl rotacji pojemnika (czas upływający od momentu złożenia

zamówienia do jego realizacji) [jednostka czasu].

Wyszukiwarka

Podobne podstrony:

JiT Kanban współczesne2

JiT Kanban współczesne2

JIT i KANBAN

JiT Kanban

Przejawy i rozmiary brutalizacji we współczesnym świecie2

E learning Współczesne metody nauczania

Współczesne systemy polityczne X

współczesne nurty pedagogiczne

Problemy współczesnego świat

RI 12 2010 wspolczesne koncepcje

współczesne postrzseganie BN

Uklad wspolczulny sympatyczny

Współczesne zarządzanie strategiczne

ukl wspolczulny zapis 2003

więcej podobnych podstron