Osmoaktywne metody

utrwalania żywności

Rola wody w rozwoju drobnoustrojów:

• jest niezbędna do rozwoju drobnoustrojów

• od jej obecności w środowisku zależą transport i wchłanianie

składników pokarmowych, przemiany metaboliczne i wydalanie

produktów tej przemiany

• od jej obecności zależy ciśnienie osmotyczne zarówno wewnątrz,

jak

i na zewnątrz komórki żywe

• ciśnienie osmotyczne, panujące wewnątrz komórek, jest cechą

charakterystyczną dla poszczególnych drobnoustrojów, np. u

Saccharomyces cerevisiae i bakterii Escherichia coli wynosi ono

0,5-1,3 MPa, Staphylococcus aureus — ok. 2 MPa

• drobnoustroje mogą adaptować się do różnego ciśnienia

osmotycznego w środowisku, ale w ograniczonym zakresie

• minimalna zawartość wody, umożliwiająca rozwój danego

drobnoustroju, jest różna w różnych produktach spożywczych.

Podział wody:

• woda wolna albo makrokapilarna, która wypełnia pory produktu o

średnicy ponad 10 m

• woda włoskowata albo mikrokapilarna, wypełniającą kanaliki

produktu

o średnicy mniejszej niż 10 m i mogącą się tam przedostawać

wskutek sorpcji wilgoci z otaczającego powietrza

• wilgoć adsorpcyjna — najsilniej związana z produktem za pomocą

sił fizycznych i fizykochemicznych

• w celu uzyskania w pełni trwałego suszu, dąży się do zatrzymania

tylko wody adsorpcyjnej i ewentualnie części wody mikrokapilarnej.

• woda konstytucyjna- wchodząca w skład związku chemicznego,

np.. Uwalniania z Ca(OH)

2

przez prażenie

W praktyce wodę w żywności

przyjęto dzielić na wodę

• wolną

• wodę o obniżonej aktywności.

Ciśnienie osmotyczne roztworów wodnych

to różnica między ciśnieniem statycznym w

roztworze

i ciśnieniem statycznym w rozpuszczalniku (np.

wodzie), przedzielonych przegrodą

półprzepuszczalną (przepuszczalną tylko dla

rozpuszczalnika), utrzymującą stan równowagi

termodynamicznej

w układzie.

Aktywność wody a

w

w żywności jest

definiowana jako stosunek ciśnienia pary

wodnej nad żywnością p do ciśnienia pary

wodnej nad czystą wodą p

0

w tej samej

temperaturze t:

o

w

p

p

a

Minimalna aktywność wody, przy

której rozwijają się:

• bakterie

0,91

• drożdże

0,88

• pleśnie

0,80

Wpływ aktywności wodnej i pH na produkcję toksyn

przez Clostridium botulinum Type A and B w

gotowanych

i pakowanych próżniowo ziemniakach

a

w

0.980

pH

6.10

Zahamowanie

produkcji toksyn (w

dniach)

7

0.981

5.45

7

0.977

4.83

35

0.972

6.07

7

0.973

5.50

14

0.969

4.96

35

0.959

5.74

35

0.960

5.46

>35

0.964

4.95

>35

Ilość wody w środowisku, dostępnej

dla drobnoustrojów, determinuje m.

in.:

• transport składników pokarmowych,

• przemiany metaboliczne,

• ciśnienie osmotyczne komórki,

• a ostatecznie rozmnażanie komórek.

Na obniżanie aktywności wody mają

wpływ:

• monowarstwa

• napięcie powierzchniowe czy działanie substancji

rozpuszczonych w wodzie określone prawem

Raoulta

• temperatura zasadniczo nie wpływa na aktywność

wody produktu żywnościowego do momentu, w

którym woda nie zmienia stanu skupienia

• z chwilą rozpoczęcia zamarzania wody a

w

środowiska zaczyna się obniżać i jest tym niższa, im

więcej cząsteczek wody zmieni stan skupienia.

Istnieje praktyczne pojęcie „ostrzegawczej

zawartości wody", czyli minimalnej ilość wody,

powyżej której istnieje możliwość

mikrobiologicznego rozkładu określonego

produktu

.

proszek jajeczny

mleko pełne

sproszkowane nasiona

strączkowe

skrobia

10-11

8

15

18

warzywa suszone

owoce suszone

14-20

18-25

Artykuły żywnościowe

Zawartość wody

ryż

mąka pszenna

13-15

13-15

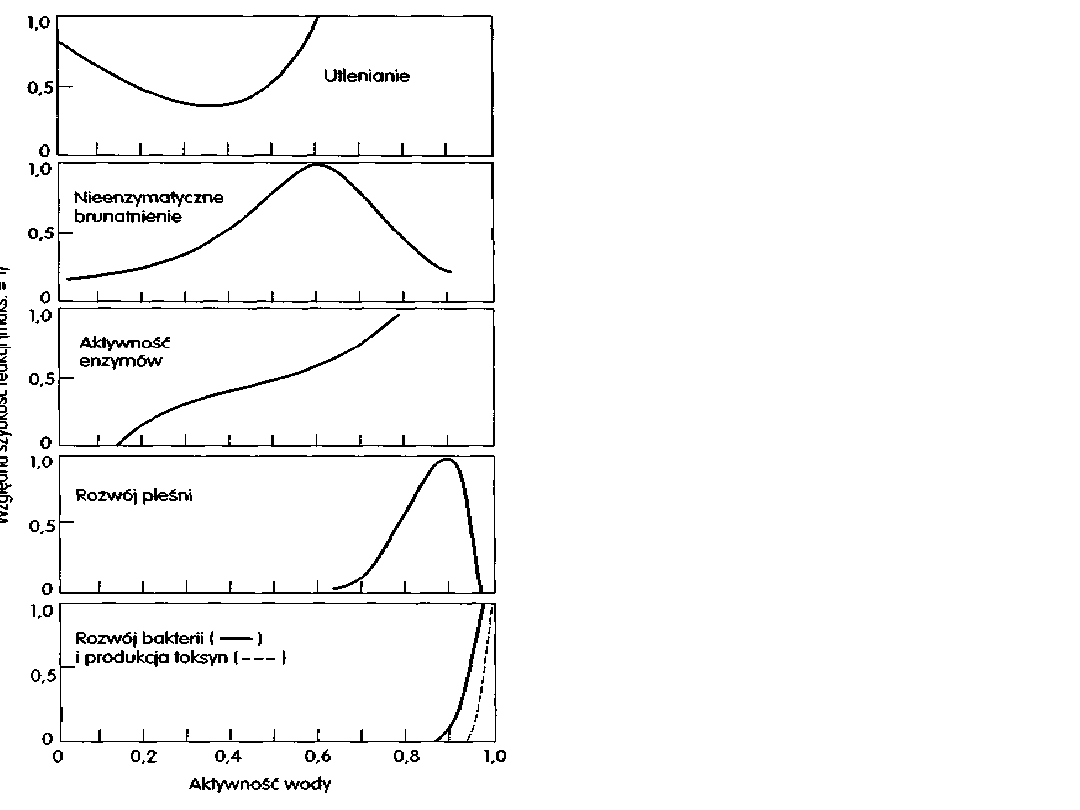

Wpływ aktywności wody na

względną szybkość reakcji

chemicznych,

enzymatycznych i rozwój

drobnoustrojów

Sorpcja wody w żywności

zjawisko fizykochemiczne polegające na

pochłanianiu powierzchniowym

(adsorpcja)

i w całej masie (absorpcja) wody przez

żywność.

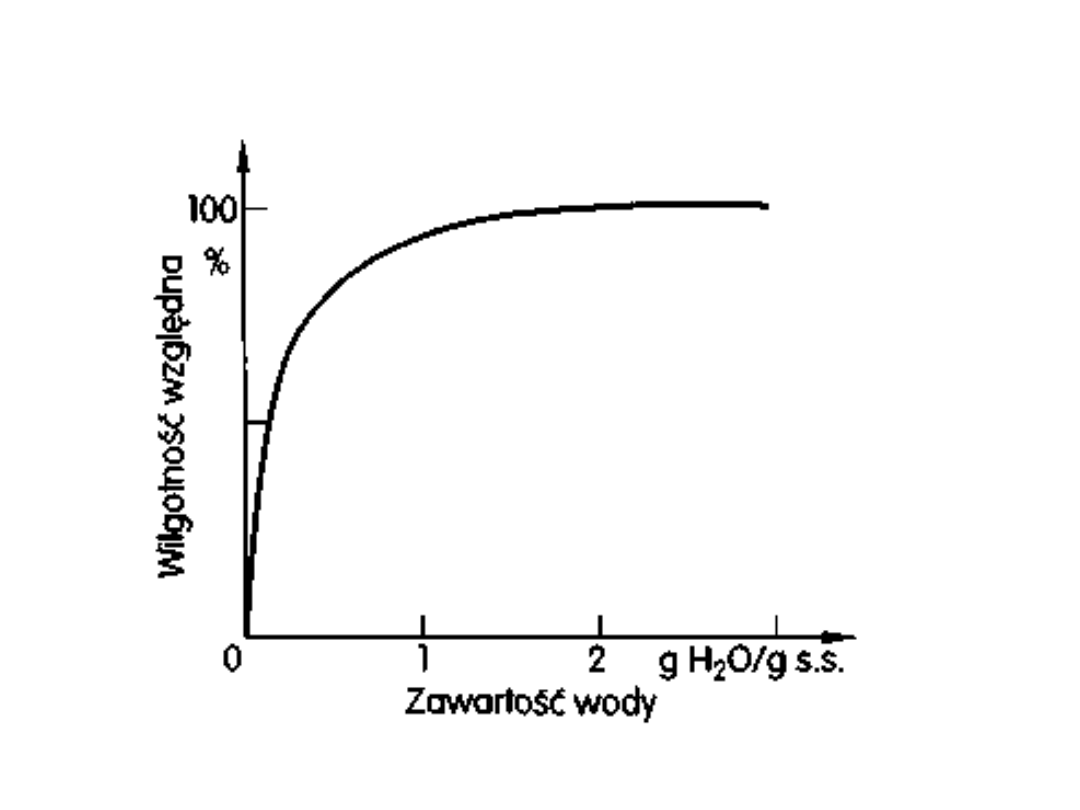

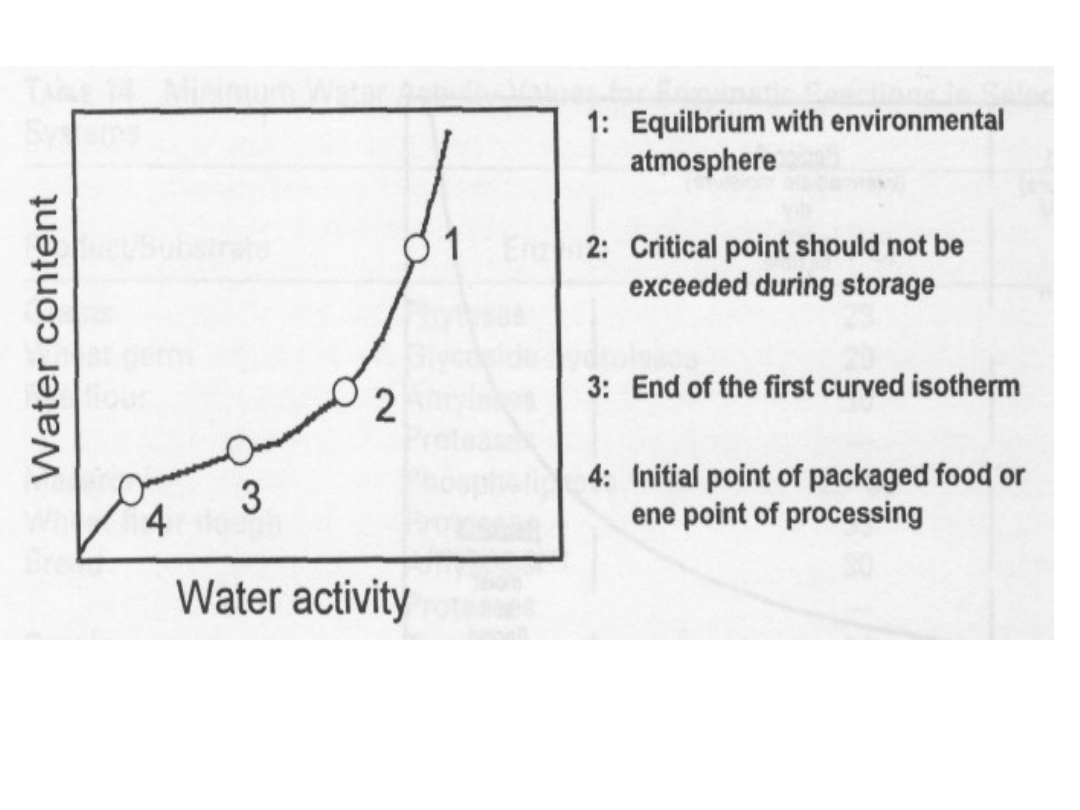

Ogólna krzywa sorpcji wody w produkcie

spożywczym

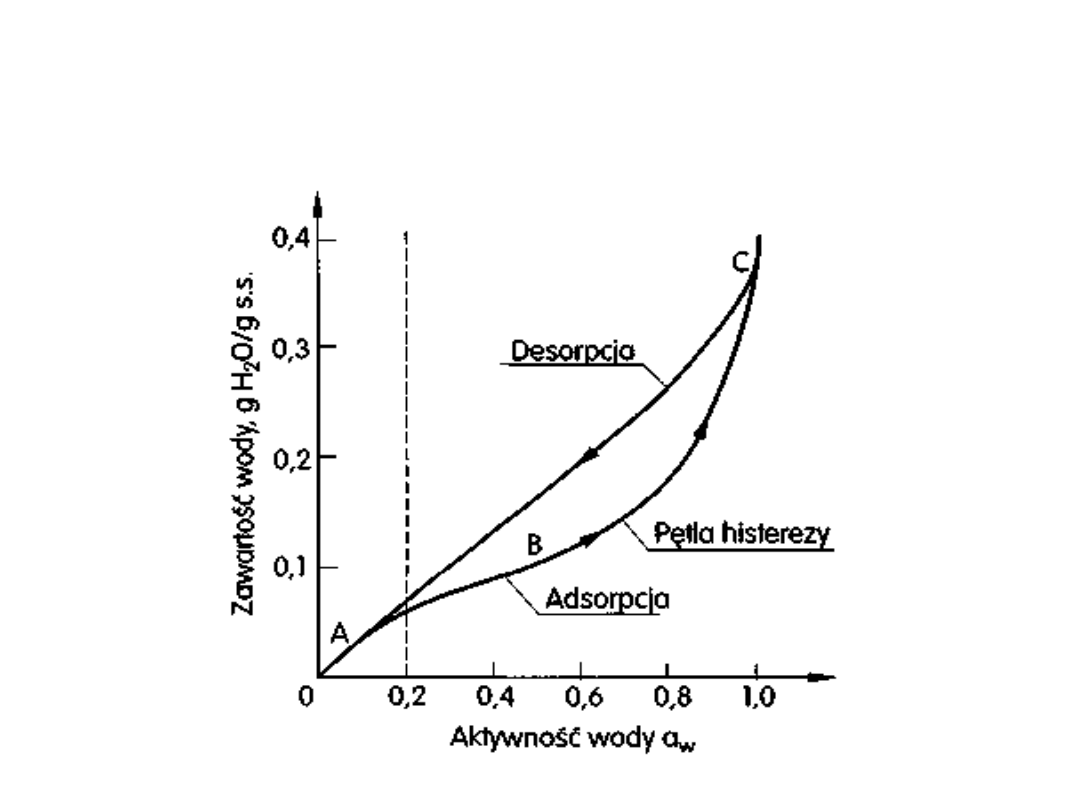

Ogólna izoterma sorpcji, przedstawiająca

izotermę adsorpcji i izotermę desorpcji

oraz pętlę histerezy

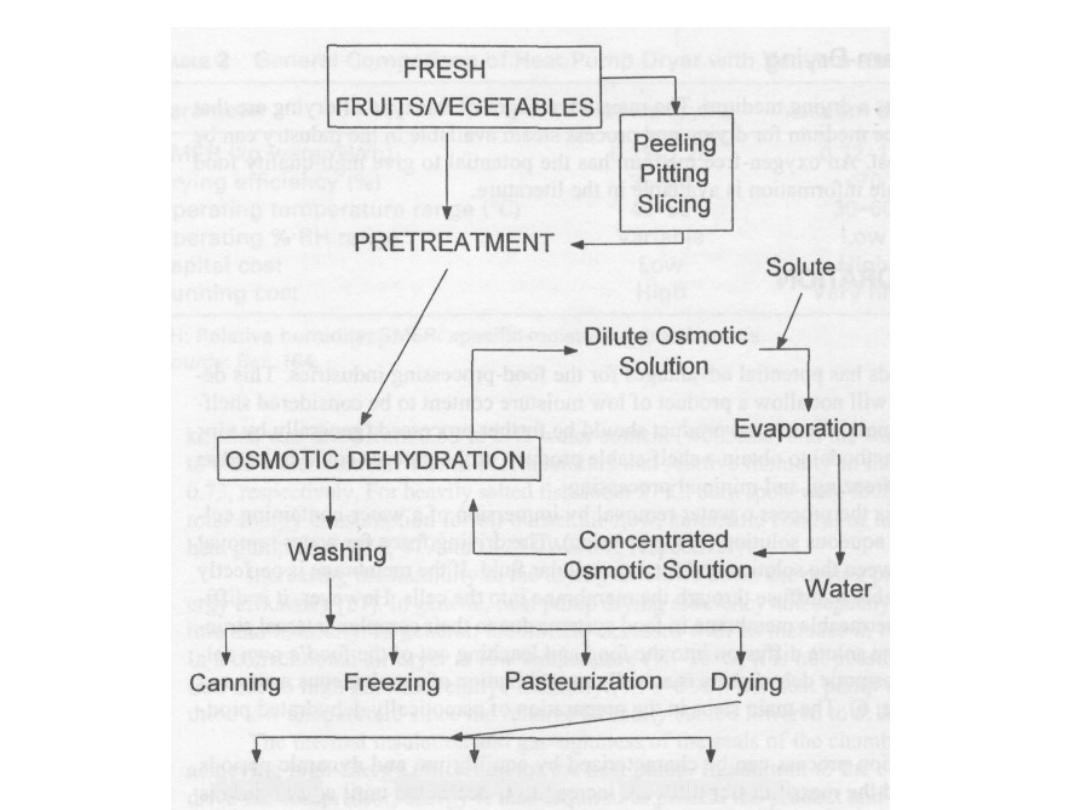

Metody utrwalania żywności, oparte na

regulacji aktywności wody:

• metody oparte na dodawaniu substancji

osmoaktywnych do żywności

• metody oparte na usuwaniu wody z żywności

(zagęszczanie i suszenie)

• metody kombinowane, a więc takie, w których

stosuje się jednocześnie odwadnianie i dodawanie

substancji osmoaktywnych

• skojarzone metody, gdzie czynnikiem utrwalającym,

oprócz obniżenia aktywności wody, są także inne

czynniki, np. chemiczne środki konserwujące,

zakwaszanie, ogrzewanie itp

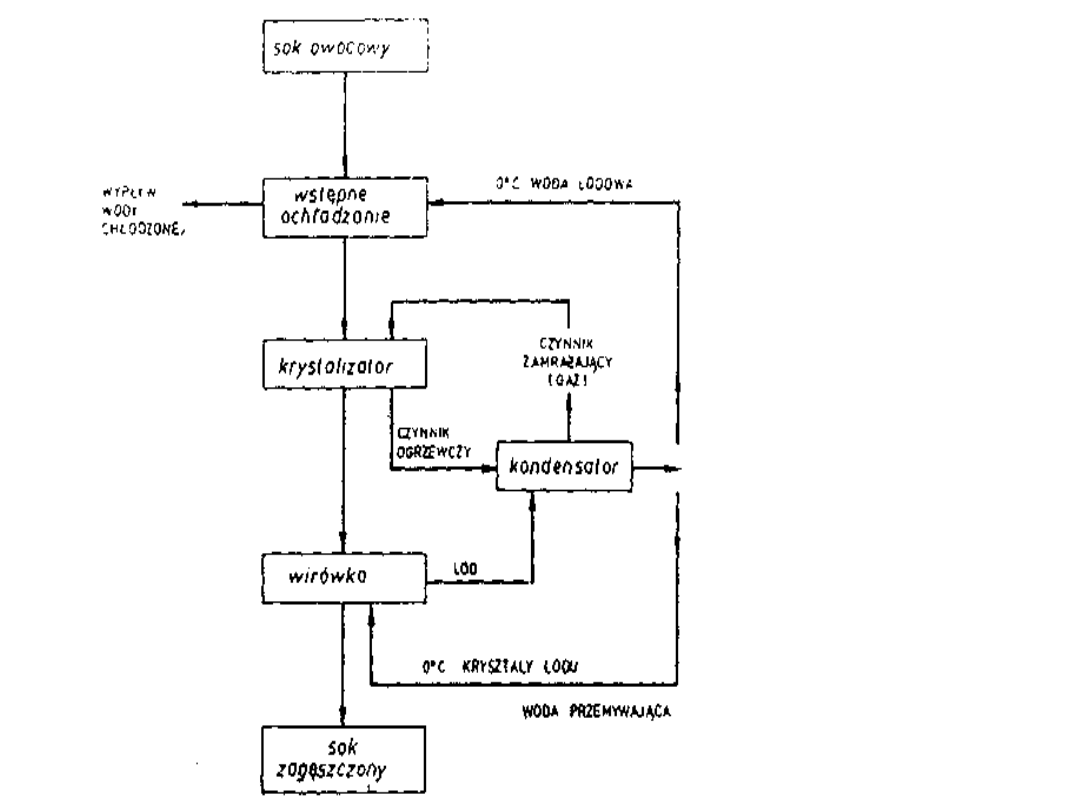

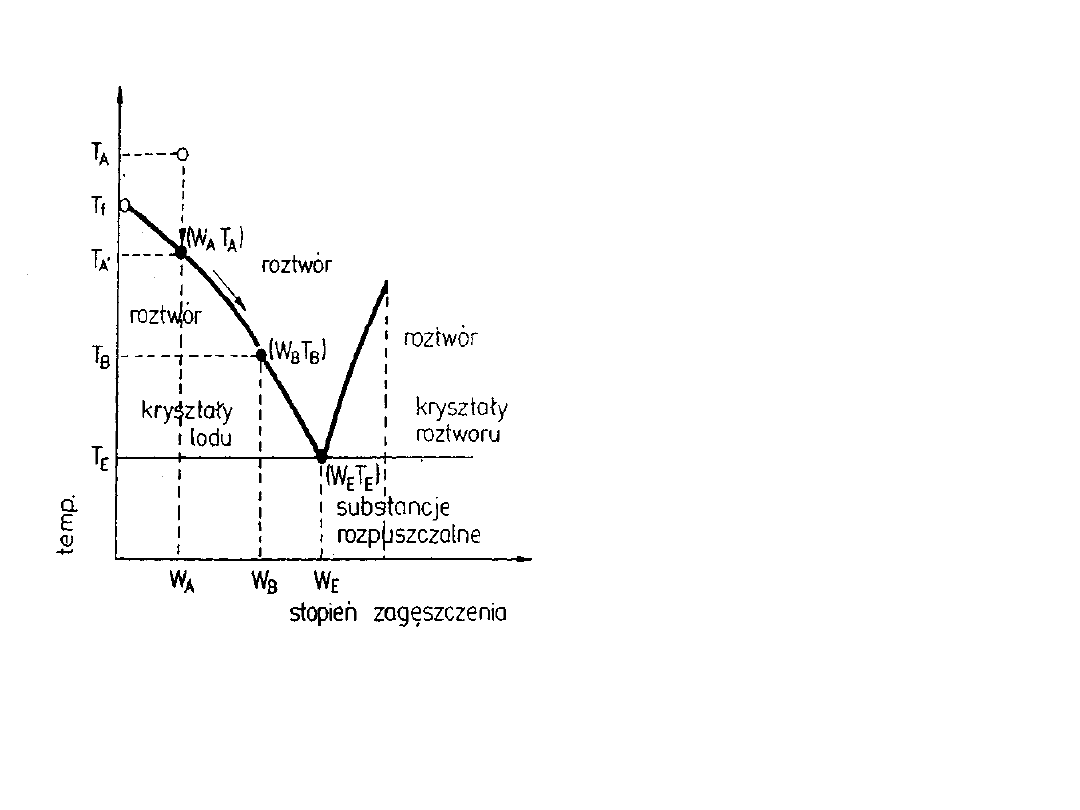

Kriokoncentracja

Kriokoncentracja żywności albo zagęszczenie przez

zamrożenie polega na

częściowej krystalizacji wody w żywności i usunięciu

kryształów lodu od zagęszczonej fazy ciekłej. Przy

obecnym wyposażeniu technicznym kriokoncentrację

można prowadzić do zawartości 45-50% suchej

substancji.

Kriokoncentracja (zagęszczenie przez

zamrożenie)-etapy:

1. częściowa krystalizacja wody w żywności

2. usunięcie kryształów lodu od zagęszczonej fazy

ciekłej

3. przy obecnym wyposażeniu technicznym proces

można prowadzić do zawartości 45- 50% suchej

substancji.

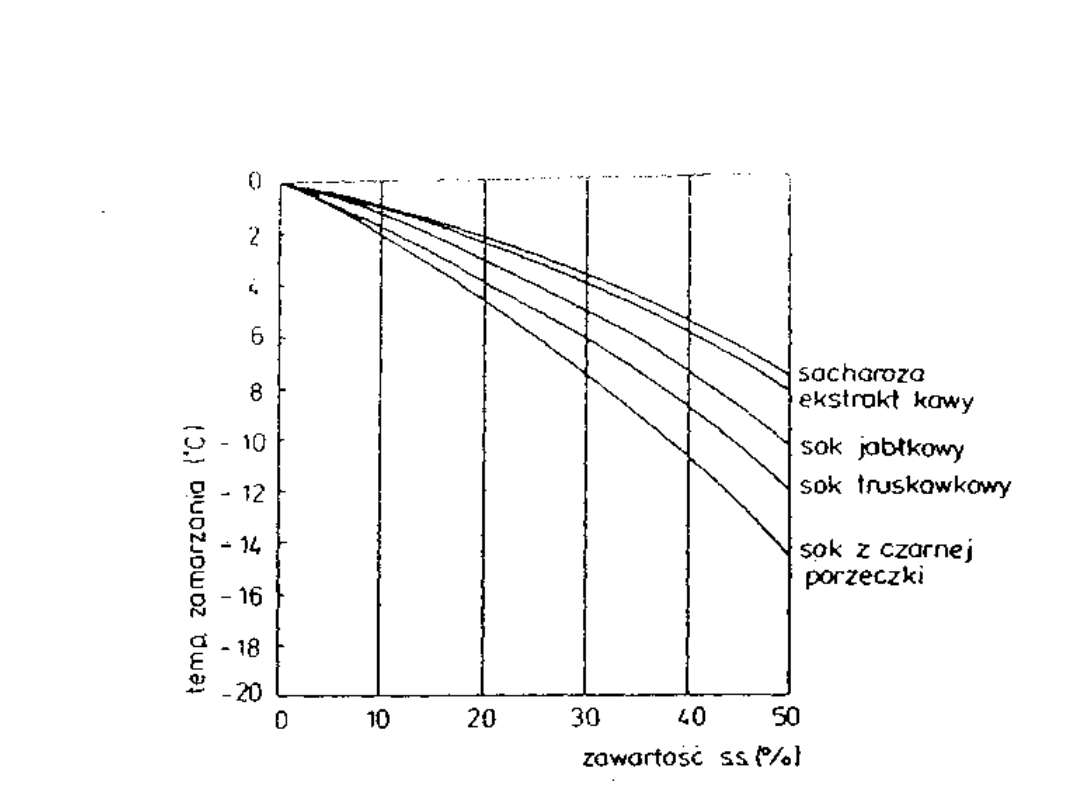

Krzywe zamrażania niektórych soków

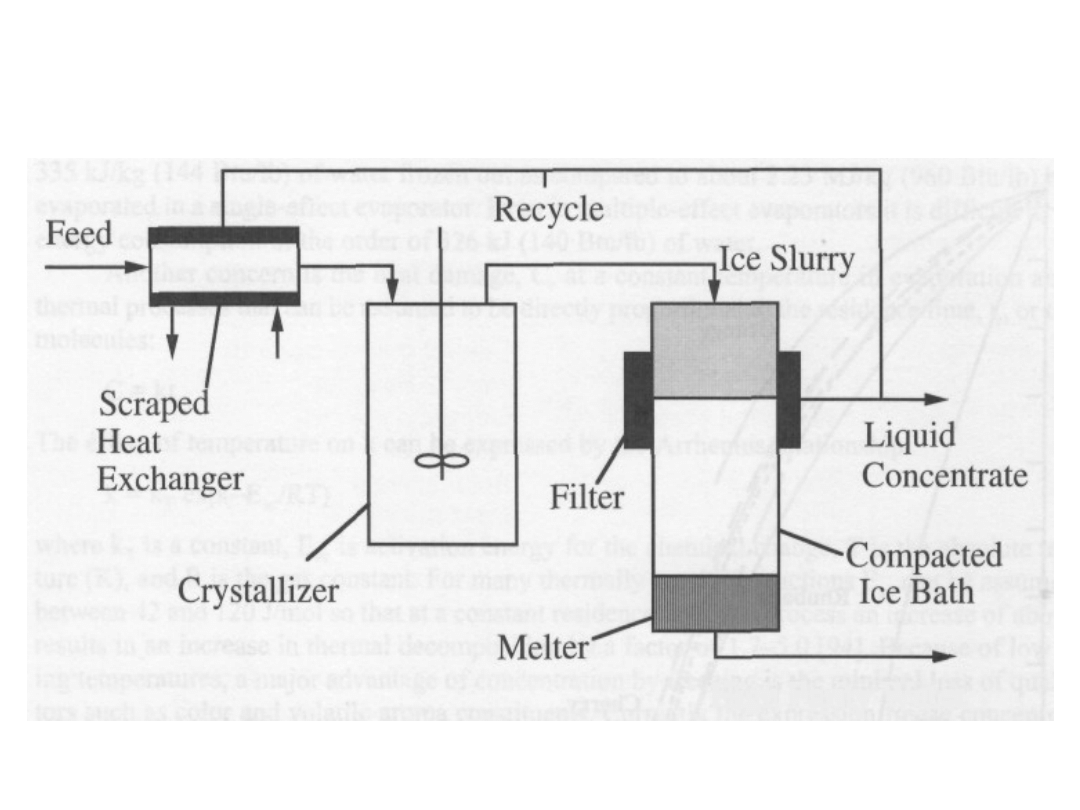

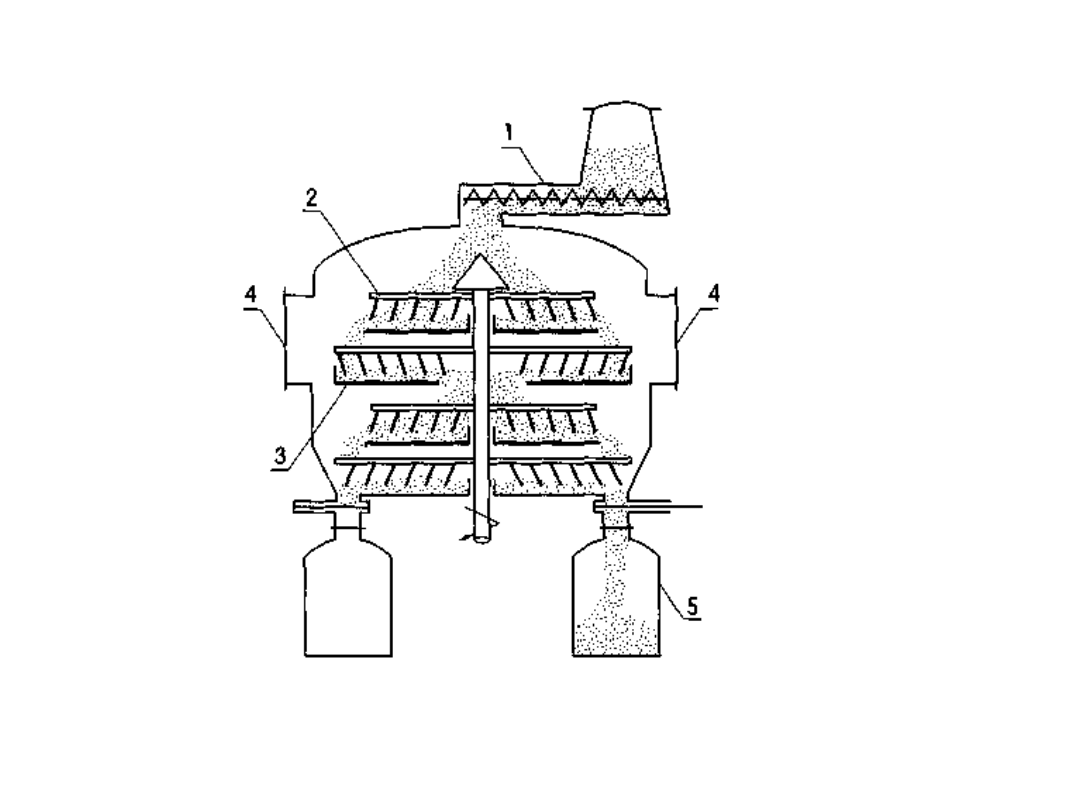

Typowy zestaw urządzenia do

zagęszczania metodą wymrażania składa

się z trzech podstawowych części:

• krystalizatora, w którym otrzymuje się kryształy

lodu

• wirówki do oddzielania kryształów lodu

• wymiennika ciepła do ochładzania cieczy

(usuwanie

ciepła krystalizacji oraz ciepła powstającego podczas tarcia i

oporów transportowanej cieczy)

Schemat

kriokoncentracji

soków

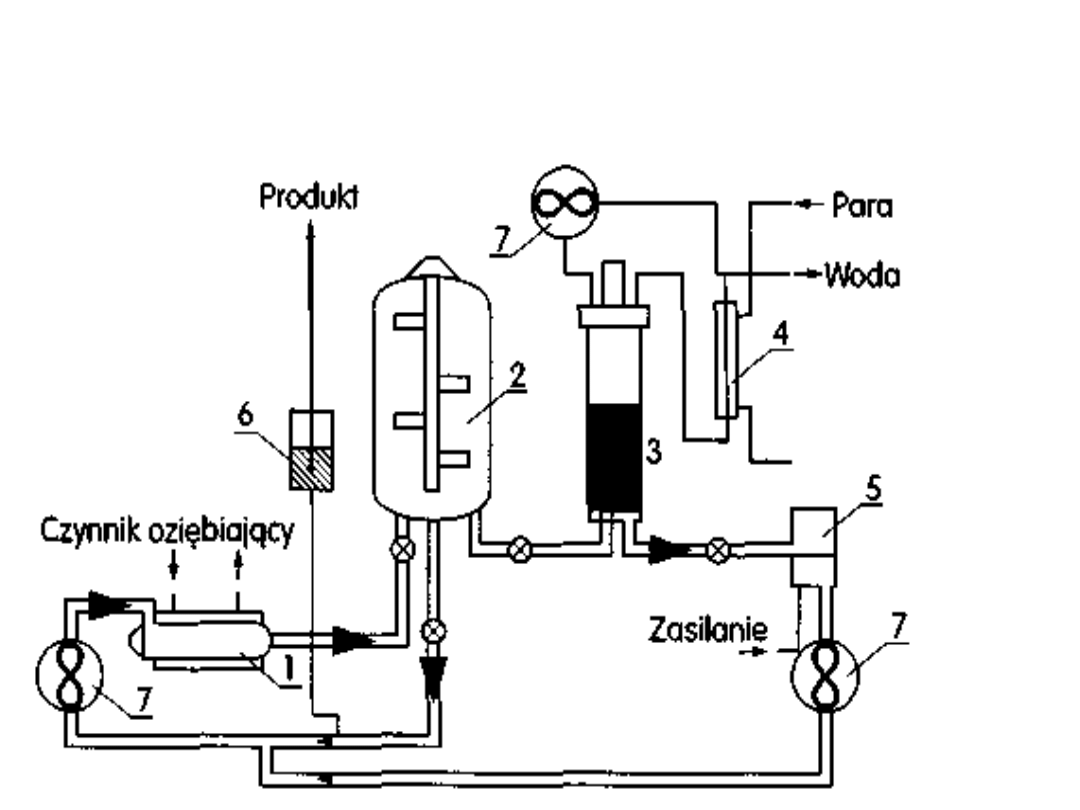

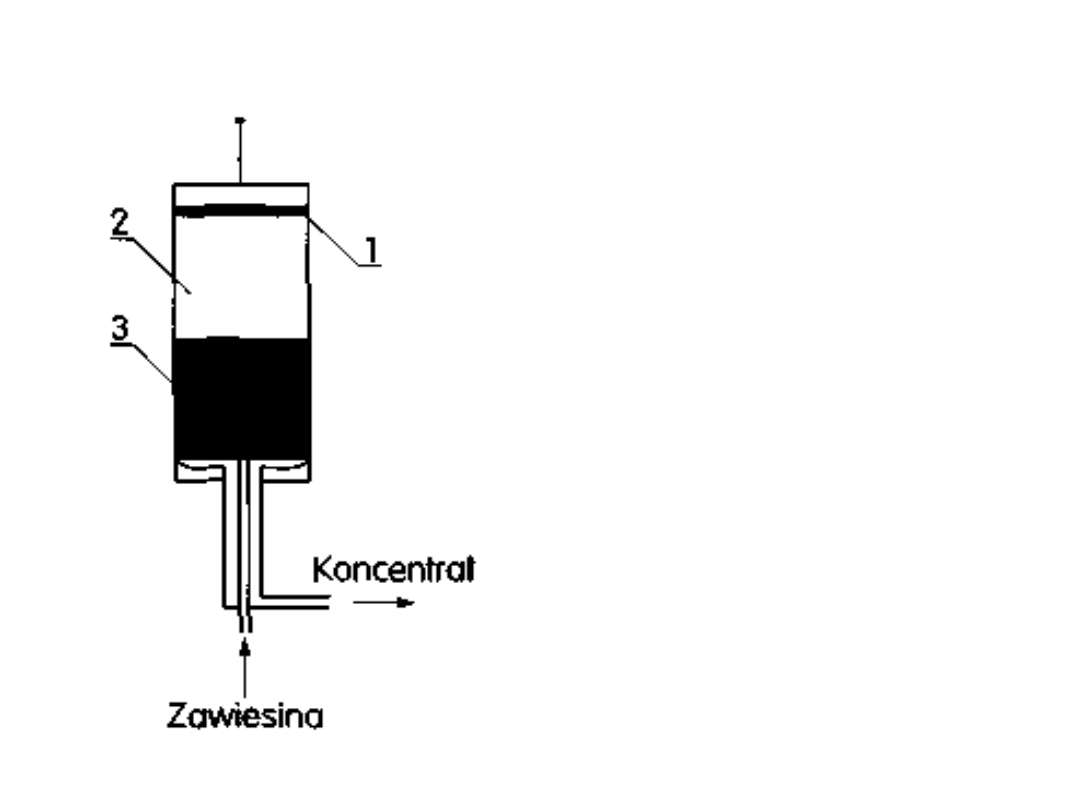

Schemat urządzenia do kriokoncentracji

1- wymiennik ciepła (frezer), 2-mieszarka-krystalizator, 3-kolumna

przemywająca, 4- urządzenie do topienia lodu, 5-zbiornik do

przechowywania, 6-naczynie rozprężania, 7-pompa

Schemat kriokoncentracji

W praktyce stosuje się krystalizatory

z

1. bezpośrednim (kontaktowym)

2. pośrednim odbiorem ciepła.

Do oddzielania lodu są stosowane:

• prasy hydrauliczne tłokowe lub śrubowe

• wirówki filtracyjne

• filtry próżniowe

• najczęściej kolumny przemywające.

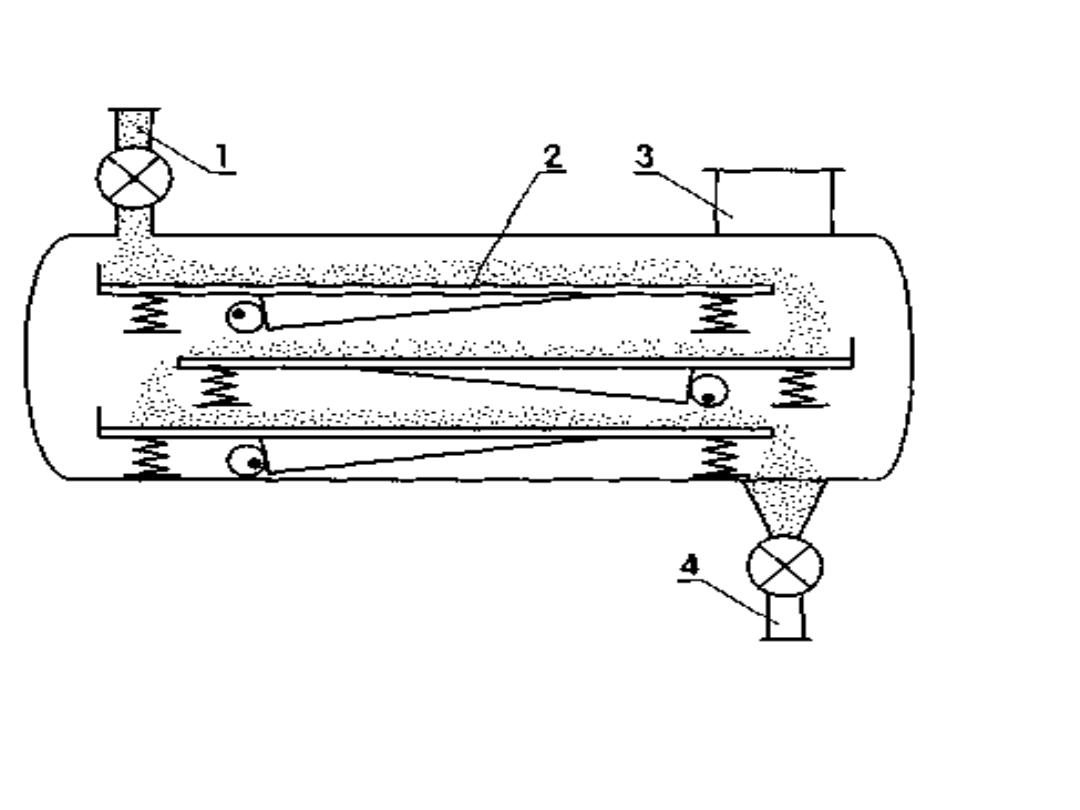

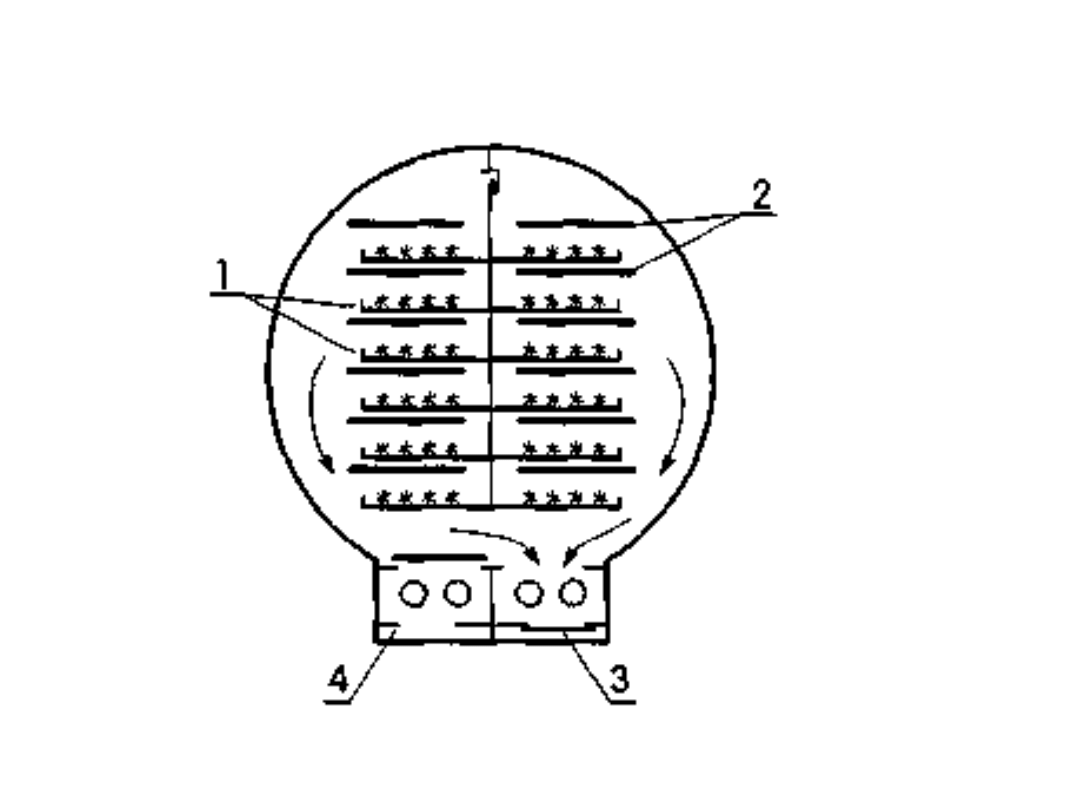

Schemat kolumny

przemywającej

1-urządzenie do

topnienia kryształów

lodu,

2-kryształki lodu w

lodowatej wodzie,

3-kryształki lodu w

koncentracie

Zalety kolumny przemywającej:

• minimalne straty produktu (mniej niż 1%)

• wysoka ekonomika procesu - niewielkie zużycie

energii - niskie koszty ogólne.

Zalety kriokoncentracji:

• soki owocowe zagęszczone metodą kriokoncentracji

wykazują lepsze właściwości w porównaniu z

odpowiednimi produktami zagęszczanymi w

wyparkach próżniowych lub metodą odwróconej

osmozy

• otrzymuje się koncentraty bez znacznych zmian

smaku, zapachu, koloru oraz wartości biologicznej

Porównanie właściwości soków owocowych

zagęszczonych metodą kriokoncentracji i przez

odparowanie w wyparce próżniowej

Sok przed

zagęszczaniem

9,24

3,72

169,8

13,20

3,10

Sok po

kriokoncentracji

31,23

13,00

596,2

21,36

2,82

Sok po

zagęszczeniu

w wyparce

38,70

10,64

493,8

2,08

3,06

Wyszczególnienie

Cukry

ogółem

%

Zawartoś

ć kwasów

Zawartość

kwasu

askorbinow

ego

mg/100g

Substncje

aromatyczne

mg/100g

pH

Straty substancji lotnych z soków zagęszczonych

różnvmi metodami

Jabłkowy

39

92

88

84

Wiśniowy

31

42

56

74

Gruszkowy

-

44

65

73

Sok

Straty w %

wymrażanie

dyfuzja

membran

owa

osmoza

odwrócon

a osmoza

Charakterystyczne cechy

kriokoncentracji to:

• oszczędność energii w porównaniu z parowaniem

(nakład na zamianę wody w lód jest parokrotnie

niższy od ciepła parowania)

• straty składników, usuwanych z kryształkami lodu

• wysoki koszt wytwarzania urządzeń do

kriokoncentracji

Metody membranowe

stosowane do

zagęszczania żywności

Błona półprzepuszczalna:

• stanowi przegrodę, podobnie jak porowata

przegroda w filtrach

• biernie, mechanicznie cząstki większe od średnicy

kanalików

• czynnie zatrzymuje skłądniki roztworu na zasadzie

zjawisk dyfuzyjnych i fizykochemicznych

– pęcznienie

– rozpuszczanie niektórych składników

– sorpcja i desorpcja

– wymiana jonowa

– interakcja ze składnikami roztworu itp.

Przenikanie cząsteczek przez membranę polega

na ich:

• rozpuszczaniu się na jednej powierzchni

membrany

• transporcie (dyfuzji) przez membranę

• usuwaniu z drugiej powierzchni

• natężenie przepływu permeatu wzrasta wraz ze

wzrostem przyłożonego ciśnienia i

przepuszczalności membrany oraz z obniżeniem

stężenia płynu zasilającego.

Zdolność rozdzielcza półprzepuszczalnej błony

zależy od wielu czynników, z których

najważniejszymi są:

• porowatość błony i jej grubość

• materiał, z którego została sporządzona

• porowatość błony albo jej gęstość jest określana

przez liczbę por, przypadających na jednostkę

powierzchni, wielkość (średnicę) i kształt

geometryczny por, wyrównanie ich wielkości,

kształtu i rozmieszczenia.

Inne czynniki wpływające na natężenie

przepływu filtratu:

• szybkość płynu zasilającego, jego lepkość,

temperatura, obecność w płynie składników o

wysokiej lub niskiej masie drobinowej

• powstawanie warstewki na powierzchni membrany z

cząstek nie przechodzących przez membranę

• osadzanie to powoduje zatykanie por w membranie

oraz zwiększenie stężenia molarnego warstewki

płynu, bezpośrednio stykającego się z membraną, a

tym samym przyczynia się do zwiększenia ciśnienia

osmotycznego płynu zasilającego.

• opisane zjawisko zostało określone jako polaryzacja

stężeniowa

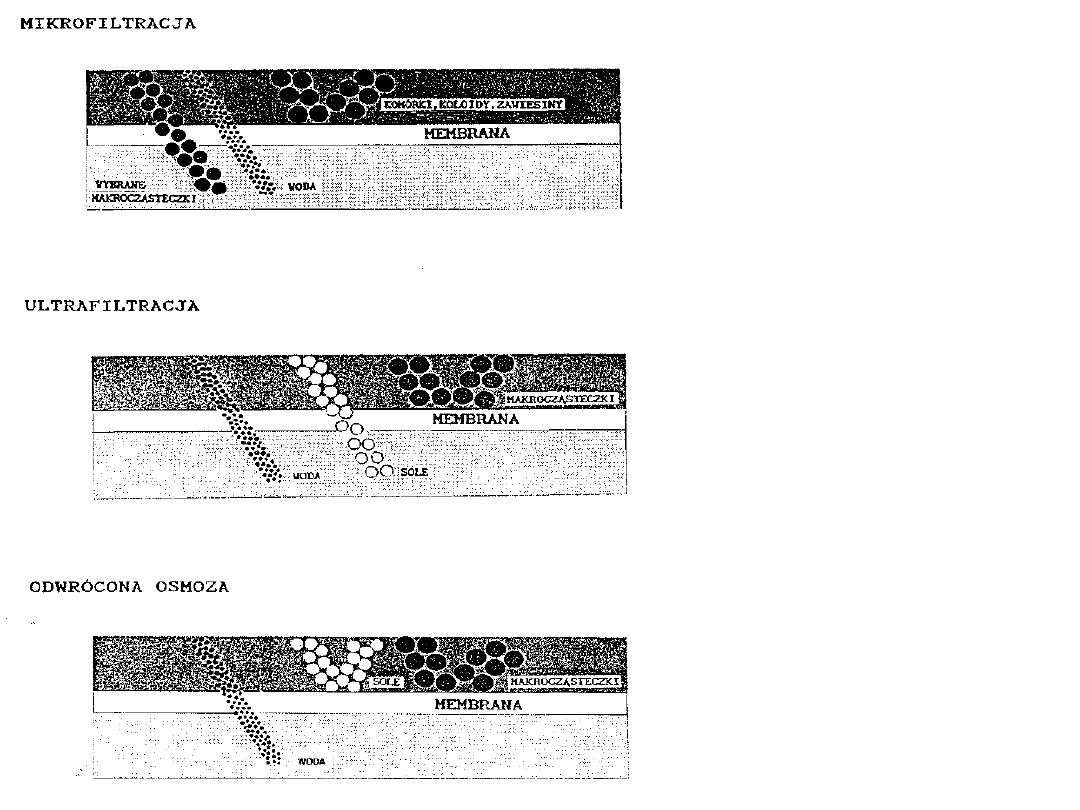

Podział metod membranowych:

• mikrofiltracja

• osmoza

• dializa

• ultrafiltracja

• odwrócona osmoza

Charakterystyka mikrofiltracji

• proces stosowany do oddzielania zawiesin i

substancji koloidalnych (0,02 do 2,0 m) lub M

w

do300 kDa (mikroorganizmy, komórki, cząstki

włókniste, substancje mineralne, pigmenty

• membrany do mikrofiltracji są z reguły

homogeniczne i izotropowe (średnica 0,02-2 m),

• ciśnienie operacyjne procesu nie przekracza zwykle

170 kPa

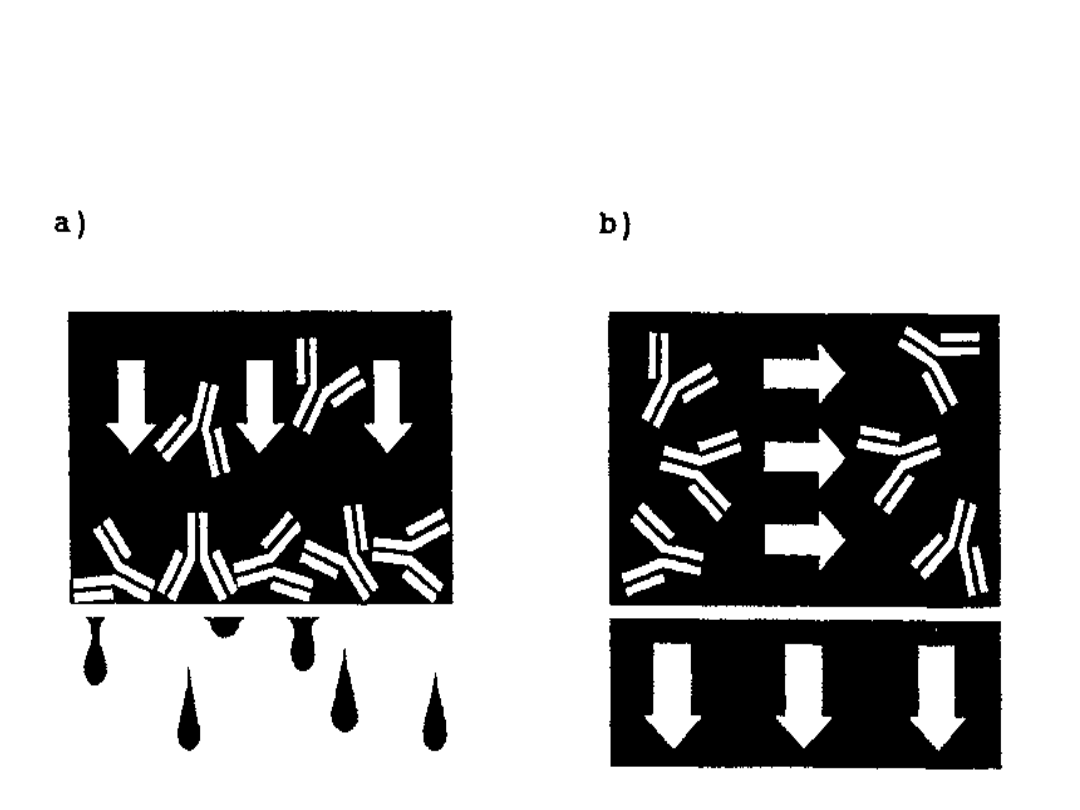

• transport przesączu w mikrofiltracji odbywa się na

zasadzie przepływu hydraulicznego

• szybkość przepływu zależy od ciśnienia, powierzchni

membrany oraz stężenia i składu rozdzielanego

roztworu, a także jego lepkości, temperatury i

szybkości cyrkulacji

Porównanie zasady filtracji tradycyjnej (a)

z filtracją krzyżową (b).

Osmoza i dializa są

metodami

membranowymi,

w których selektywne

przenikanie składników

roztworu przez błonę

półprzepuszczalną

zachodzi samorzutnie.

Osmoza:

błony przepuszczają tylko bardzo małe cząsteczki

rozpuszczalnika, czyli wody

Dializa:

oprócz wody, mogą przechodzić także

małocząsteczkowe substancje rozpuszczone w

wodzie, jak np. chlorek sodu czy cukry proste.

Dializa:

• nie jest praktycznie stosowana w technologii

żywności do zagęszczania żywności

• wykorzystuje się ją do:

– oddzielania soli mineralnych, np. z mleka,

serwatki, koncentratów białkowych i innych

surowców (służących później do produkcji

odżywek dla niemowląt i diabetyków)

– uzdatniania wody pitej itp.

– usuwania, oprócz soli, także i innych elektrolitów

(kwasy, zasady) z soków owocowych, roztworów

koloidalnych, zagęszczonego soku cukrowego.

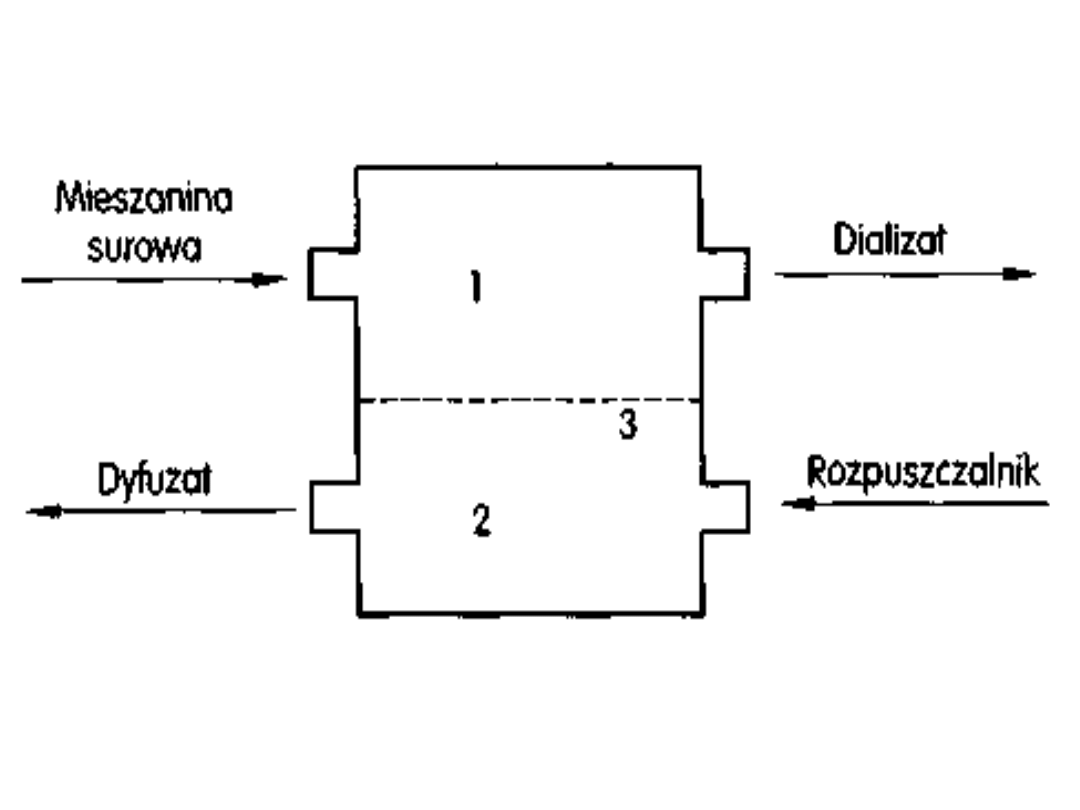

Schemat dializy ciągłej

1,2 — komory dializatora, 3 — błona półprzepuszczalną

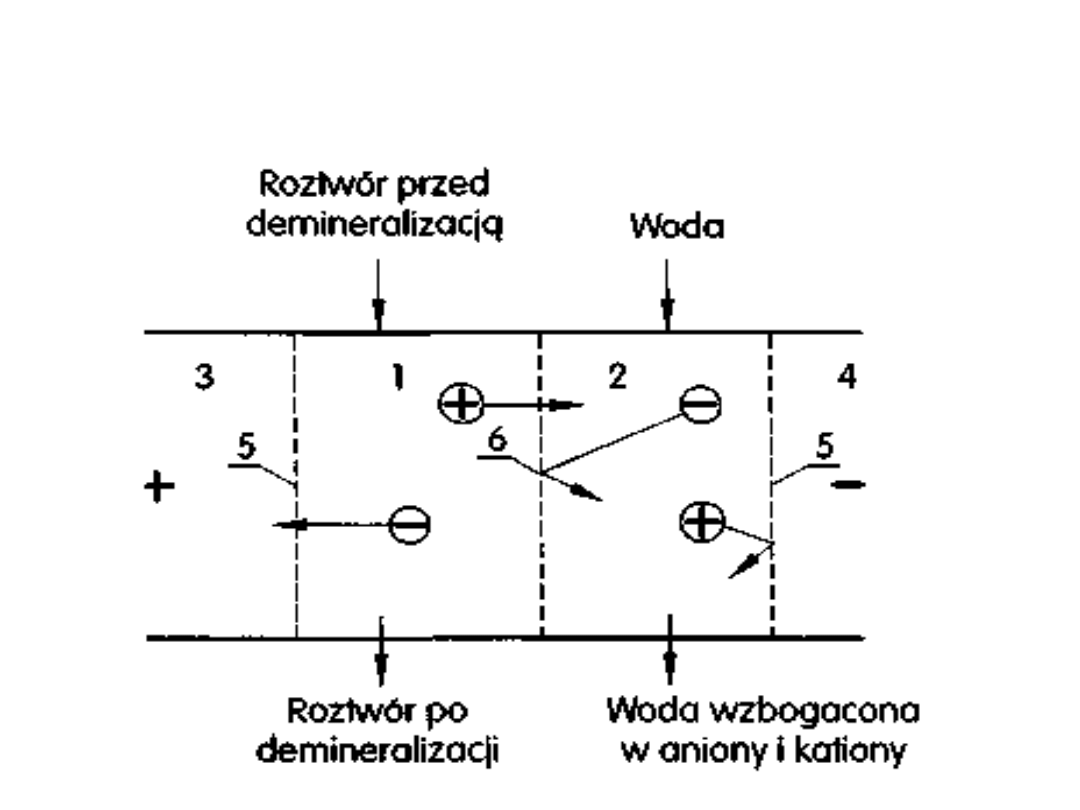

Zasada elektrodializy

1- sekcja I,2-sekcja II, 3,4-komory elektrodowe, 5-błona

przepuszczająca aniony, 6-błona przepuszczająca

kationy

Elektrodializę powszechnie stosuje

się do:

• odsalania wody morskiej, a także do otrzymywania

z niej soli jadalnej

• demineralizacji serwatki

• usuwania winianów i soli innych kwasów

organicznych z moszczów, win oraz soków

(zespół

membranowy składa się z membran przepuszczających tylko

aniony. W poszczególnych kanałach naprzemiennie

przepływają odkwaszany sok i roztwór KOH. Tak więc aniony

kwasów organicznych migrują do przestrzeni zawierających

KOH, a jony hydroksylowe przemieszczają się do soku, gdzie z

kationami wodorowymi tworzą wodę).

• usuwania soli z syropów cukru trzcinowego i

odkwaszania soków.

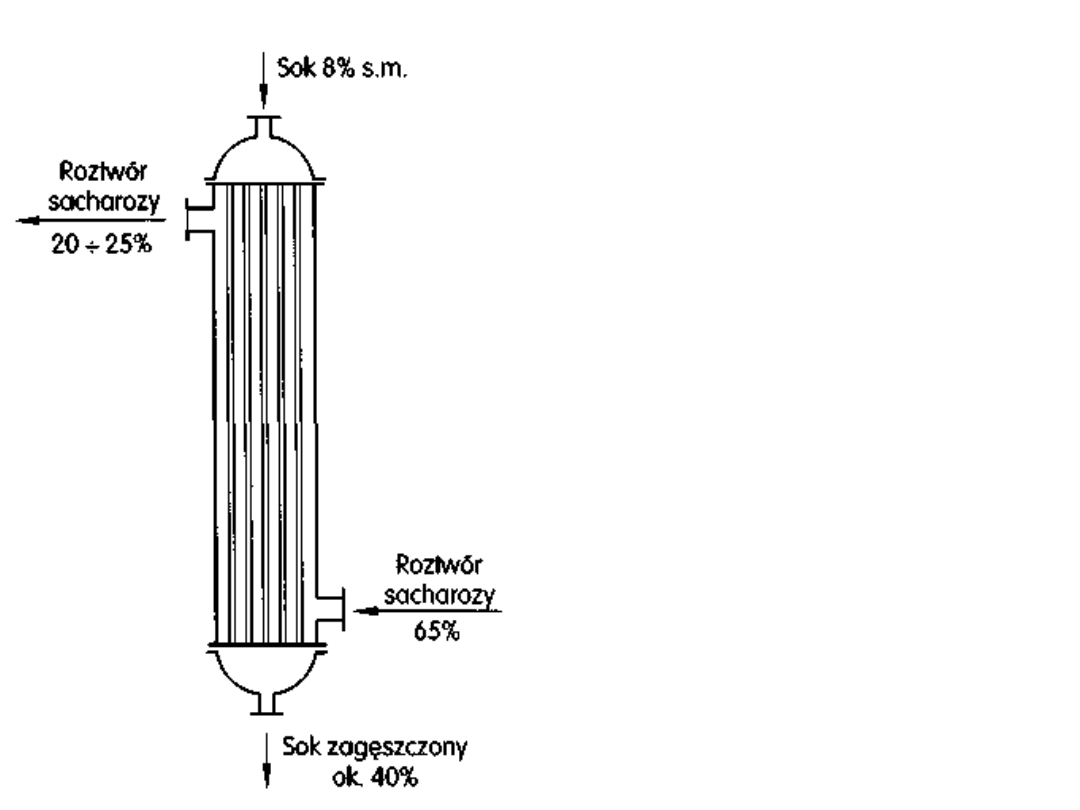

Schemat

osmofora

Odwrócona osmoza i ultrafiltracja

są metodami membranowymi, w których

selektywne przenikanie cząsteczek roztworu

przez błonę półprzepuszczalną nie

zachodzi samorzutnie, zgodnie z

ciśnieniem osmotycznym, jak w osmozie i

dializie, lecz w kierunku odwrotnym,

wymuszonym przez ciśnienie zewnętrzne.

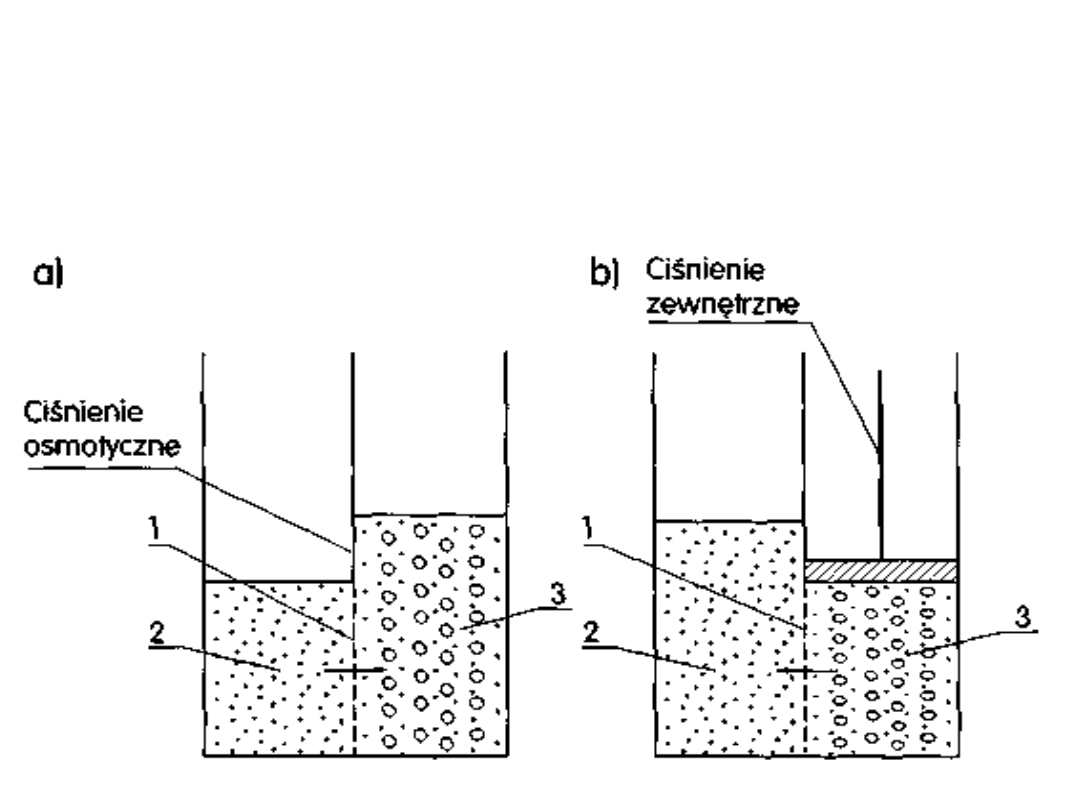

Kierunek przechodzenia rozpuszczalnika przez

błonę półprzepuszczalną:

a) osmoza, b) odwrócona osmoza

1- membrana, 2-rozpuszczalnik, 3-roztwór

Odwrócona osmoza:

• jest zwykle stosowana do oddzielania od wody

niskocząsteczkowych substancji, takich jak sole,

cukry, kwasy organiczne

• błony do RO mają grubość 0,05-0,1

m, są

budowane najczęściej z octanu celulozy, mieszanych

estrów celulozy, poliamidów (zmodyfikowanej formy

nylonu) i innych tworzyw

• pewne drobnocząsteczkowe nieelektrolity, takie jak

monohydroksyalkohole do alkoholu propylowego

włącznie, aldehydy i kwasy do n-masłowego oraz

mocznik, przechodzą przez niektóre typy membran

do odwróconej osmozy bez większych oporów

• jednak już glicerol, sacharoza, glukoza czy sorbitol

są zatrzymywane

.

RO umożliwia:

• oddzielenie wody i koncentrowanie wszystkich składników

suchej substancji (odsalanie r-ru laktozy, oczyszczanie

ścieków)

• zagęszczenie do ok. 25 - 30% s.s

• zagęszczenie surowców bogatych w wodę, jak np. serwatka,

mleko chude, soki owocowe i ziemniaczane

• klarowanie wina i piwa, soków owocowych (96-98%

wydajność), usuwanie alkoholu z piwa

• koncentrację kwasu cytrynowego, białka jaja, naturalnych

ekstraktów i substancji zapachowych

• uzyskanie czystej wody — RO znalazła zastosowanie do

uzdatniania wody (np. odsalanie wody morskiej, usuwanie

bakterii i demineralizacja wody, przeznaczonej do celów

pitnych i technologicznych)

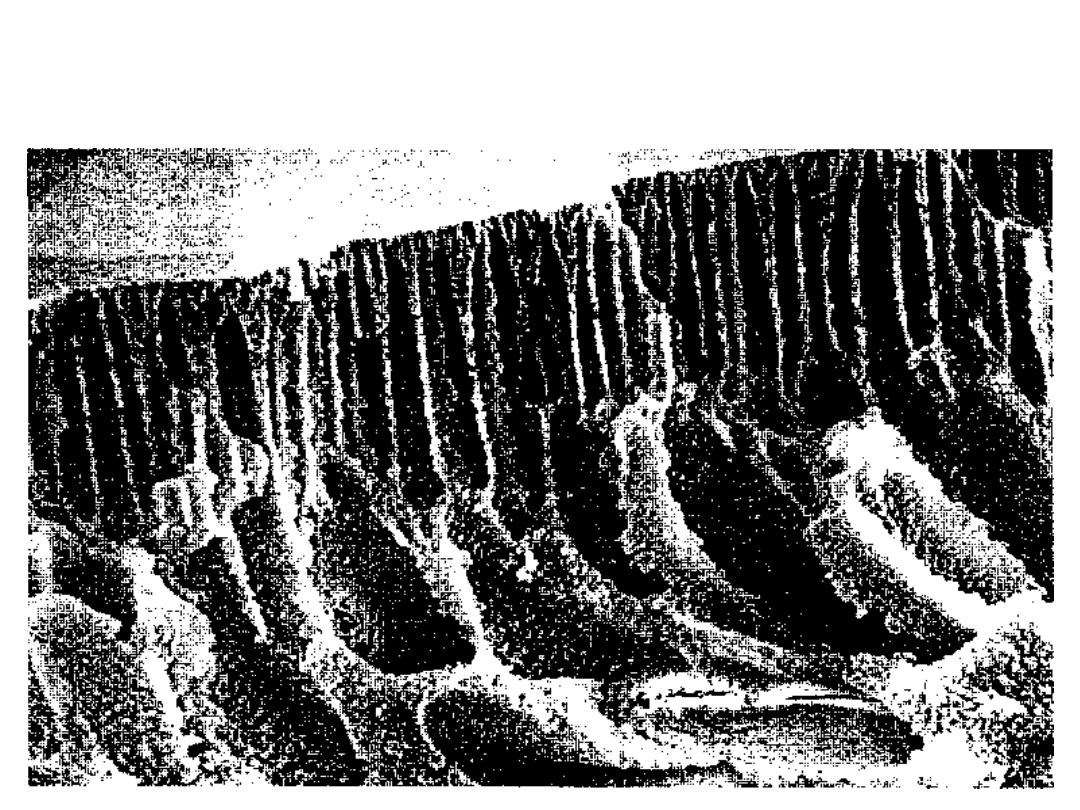

Charakterystyka ultrafiltracji:

• pozwala na odseparowanie substancji o masach cząsteczkowych

z przedziału od 0,5 - 300 kDa (białka, polipeptydy, polisacharydy i

inne substancje organiczne, niektóre koloidy).

• membrany stosowane do ultrafiltracji mają charakter

anizotropowy (rozmiary porów 0,001-0,1

m)

• ciśnienia operacyjne 70-2000 kPa

• transport przesączu przez membrany do ultrafiltracji odbywa się

na zasadzie przepływu hydraulicznego

• szybkość transportu zależy od zastosowanego ciśnienia,

powierzchni membrany oraz stężenia i składu rozdzielanego

roztworu, a także jego lepkości, temperatury i szybkości

cyrkulacji

• odwadnianie wiąże się z usuwaniem substancji

niskocząsteczkowych, ich stężenie w koncentracie pozostaje w

związku z tym na tym samym poziomie w trakcie całego procesu.

Siła jonowa i pH nie zmieniają się, a więc nie ma ryzyka

denaturacji białek i precypitacji składników.

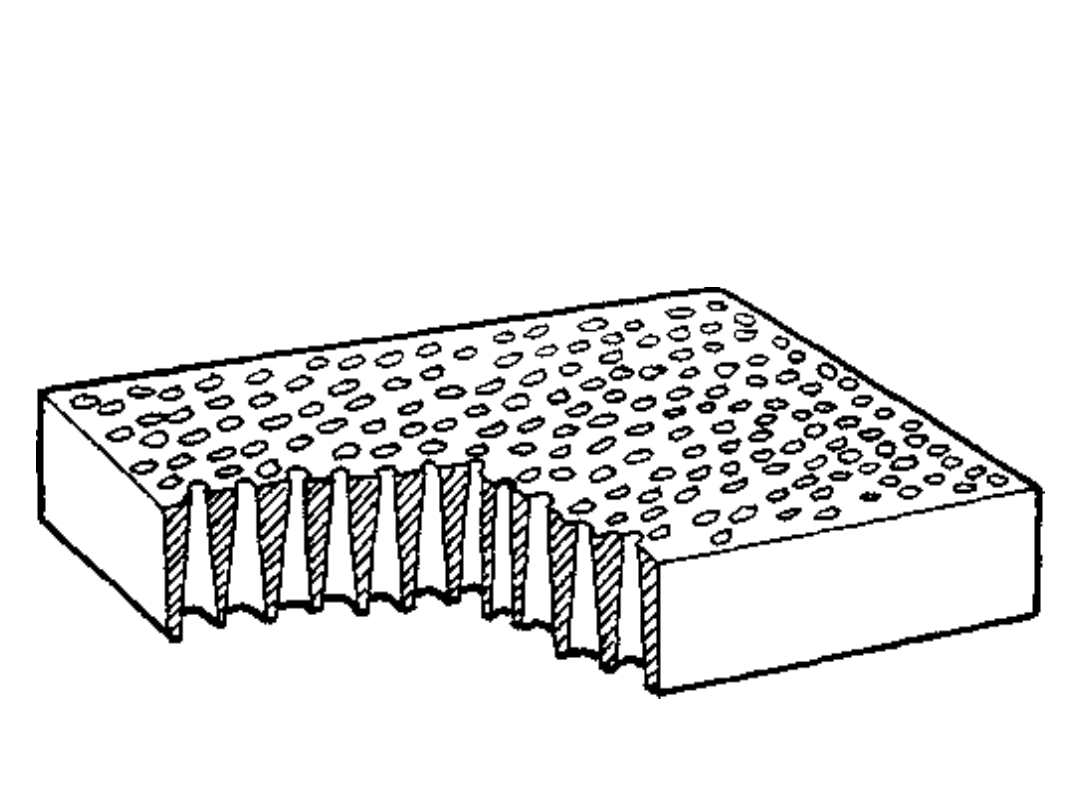

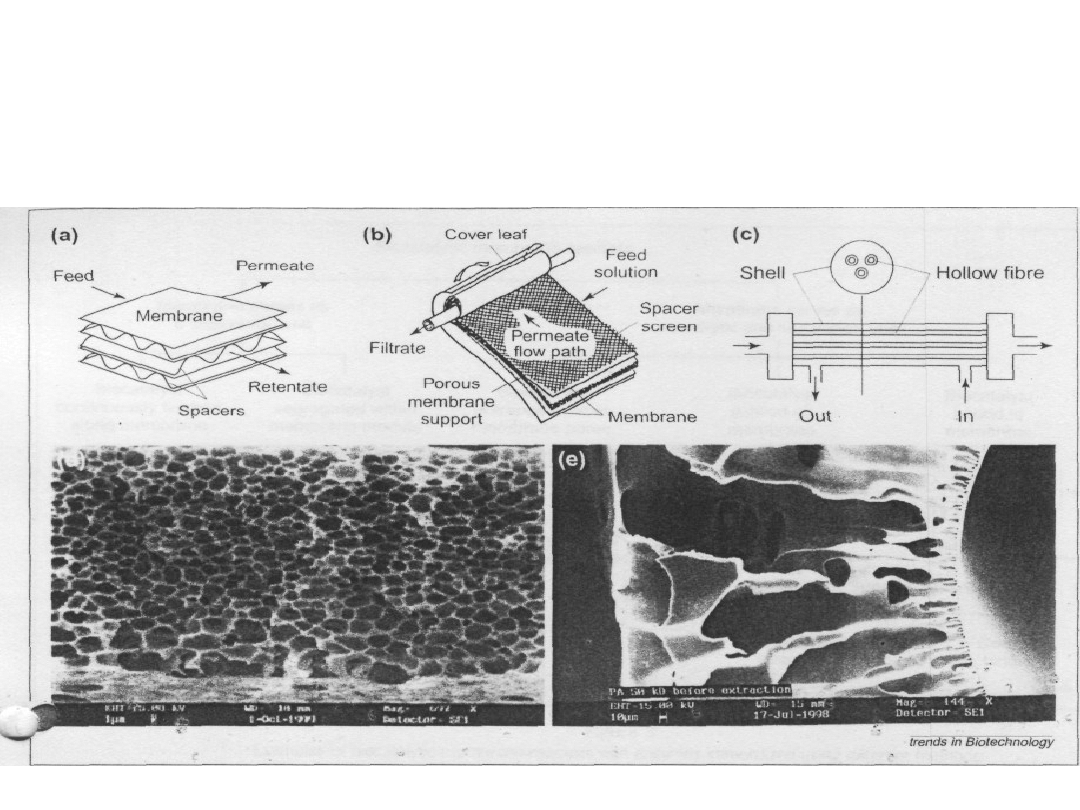

Mikroporowata membrana do

ultrafiltracji

Przekrój poprzeczny przez membranę do ultrafiltracji z

widoczną warstwą skórną i sztywną warstwą

wspierającą o porowatej strukturze. Powiększenie 200-

krotne.

Typy membran i modułów membranowych: płaskie

(a,b) spiralne nawijane (c) „hollow fibre” osadzone w

rurach (d) przekrój membrany zbudowanej z

polieteroterketonu (PEEK) (e) przekrój kapilarnej

asymetrycznej membrany wykonanej z poliamidów

membrany do ultrafiltracji:

• mają grubość 0,1 -0,5

m

• otrzymuje się je ze znacznie większej ilości różnych

materiałów, niż w wypadku membran do RO; m.in. także

z polichlorku winylu, aromatycznych polisulfonów,

poliwęglanów i innych polimerów

• obecnie mówi się o trzeciej generacji membran z

materiałów nieorganicznych, jak np. z tlenku cyrkonu,

wbudowanego w grafity

• błony półprzepuszczalne, niezależnie od budowy, w celu

nadania im mechanicznej wytrzymałości, są wyposażone

w mikroporowaty podkład ceramiczny, metalowy lub

węglowy

• ważne jest też, aby błony te można było myć i

dezynfekować.

Membrany z tlenku cyrkonu, wbudowanego w

grafity:

• charakteryzują się bardzo dużą wytrzymałością

mechaniczną

• mogą pracować w temp. do 400°C

• pod ciśnieniem do 4 MPa i w całym zakresie pH

• bardzo ważna jest też ich odpowiednia gąbczasta,

mikroporowata struktura

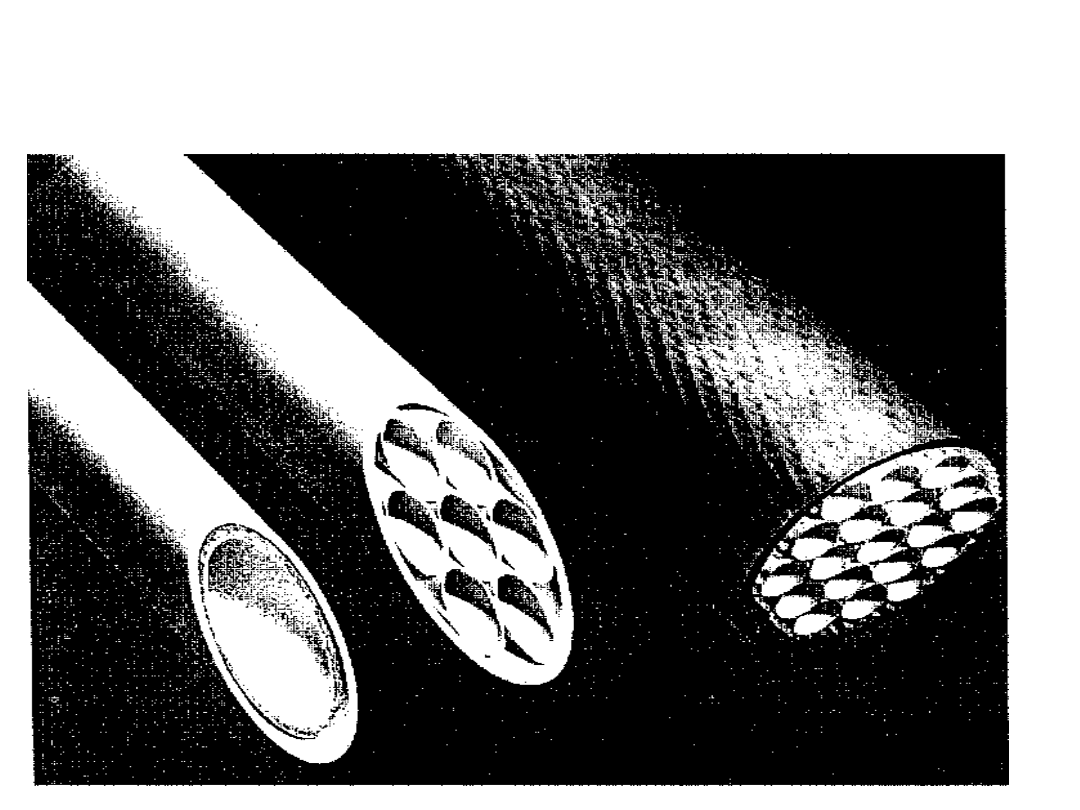

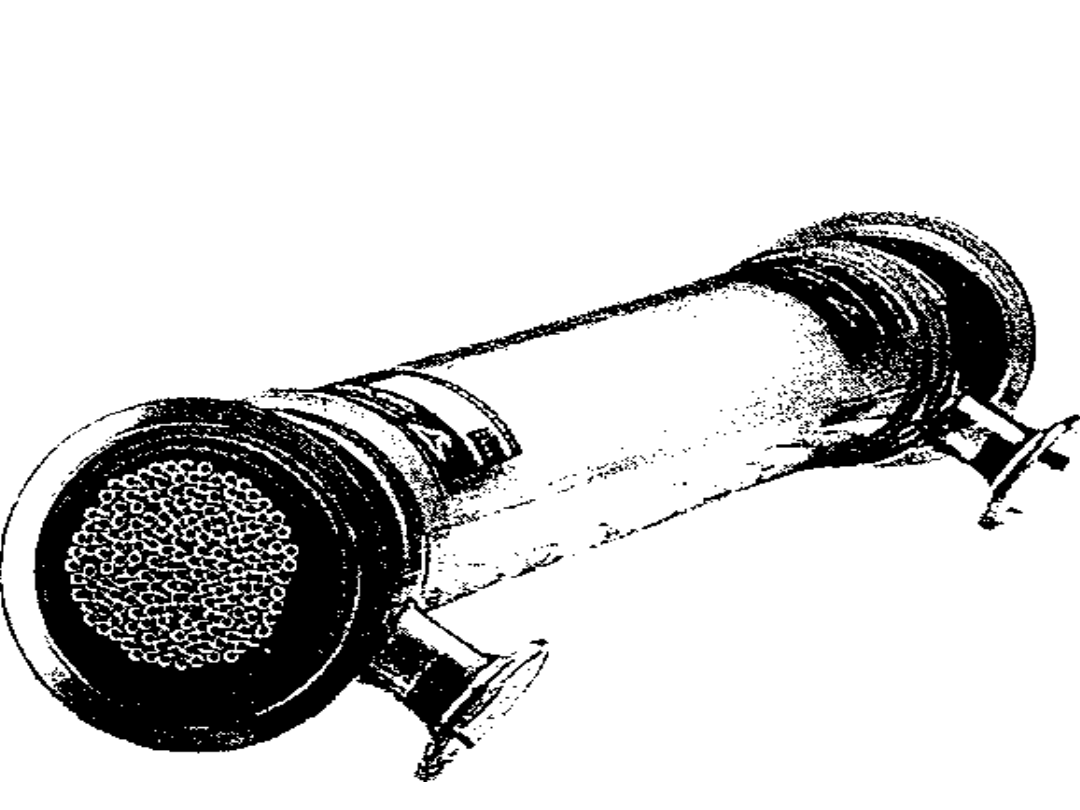

Różne wersje modułów membranowych do

ultrafiltracji w konfiguracji rurowej.

Moduł membranowy do ultrafiltracji w

konfiguracji kapilarnej.

miniaturowe rurki (średnica wewnętrzna 0,5 -1 mm)

wewnątrz których przepływa strumień zasilający.

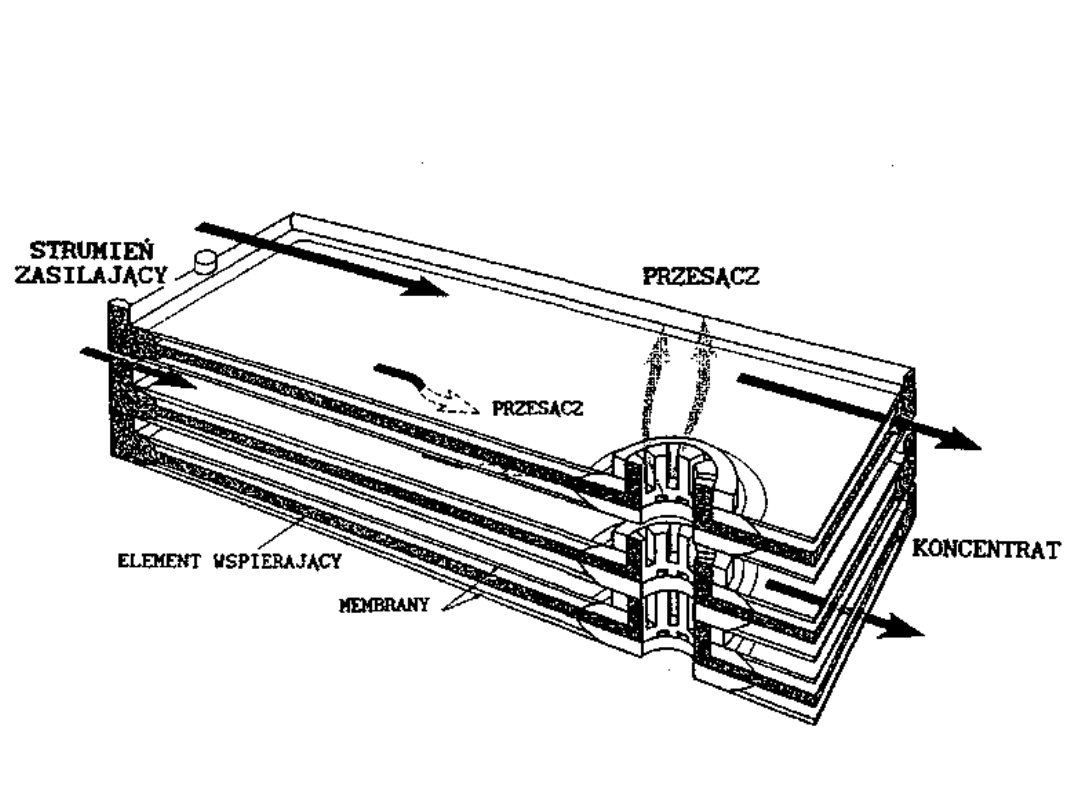

Moduł membranowy do ultrafiltracji w

konfiguracji ramowej.

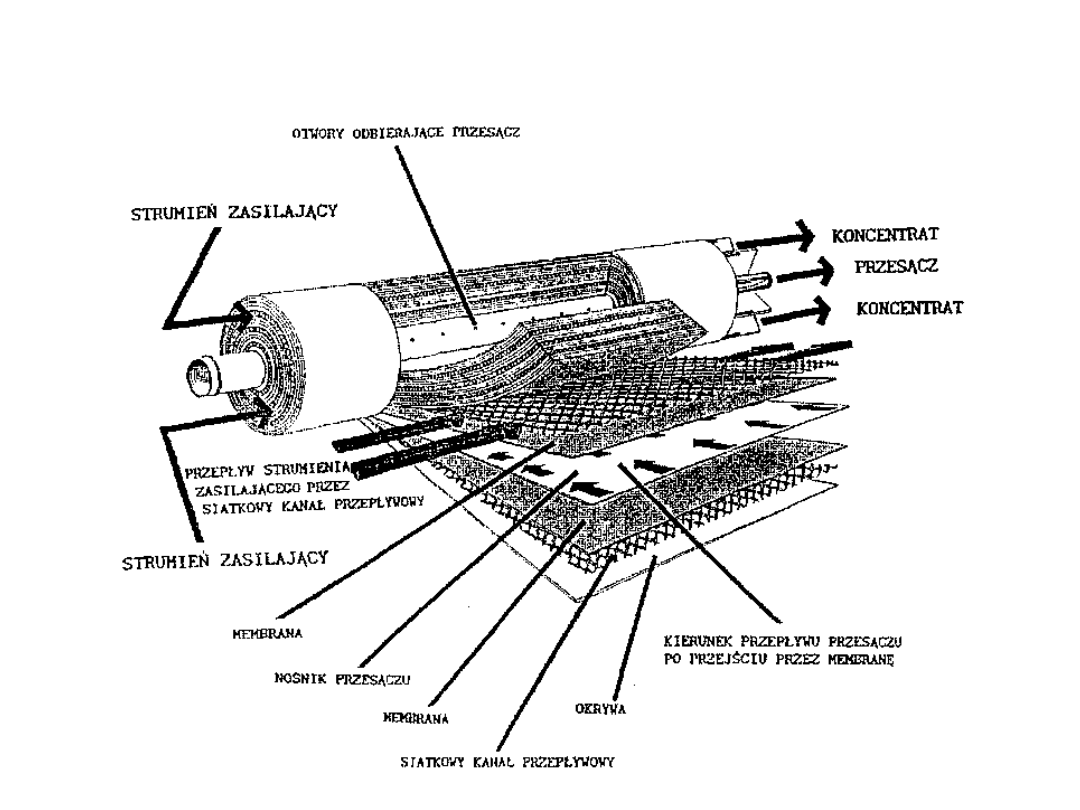

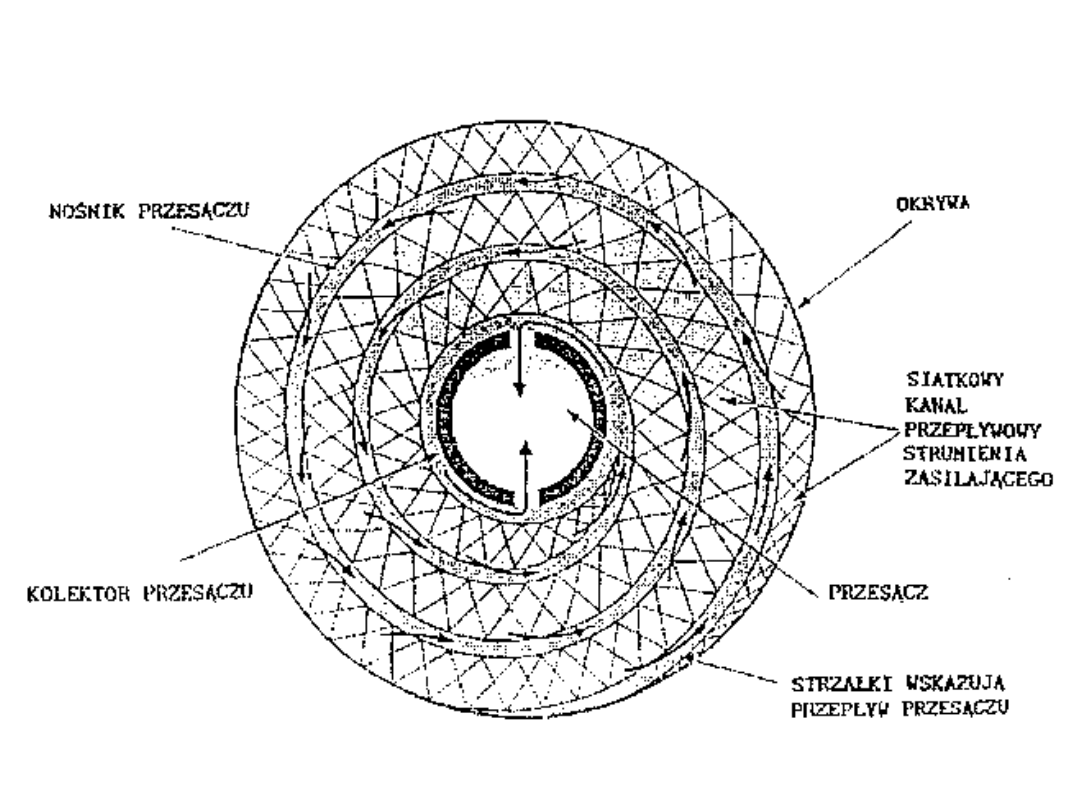

Budowa i działanie modułu membranowego w

konfiguracji spiralnej.

Konfiguracja spiralna

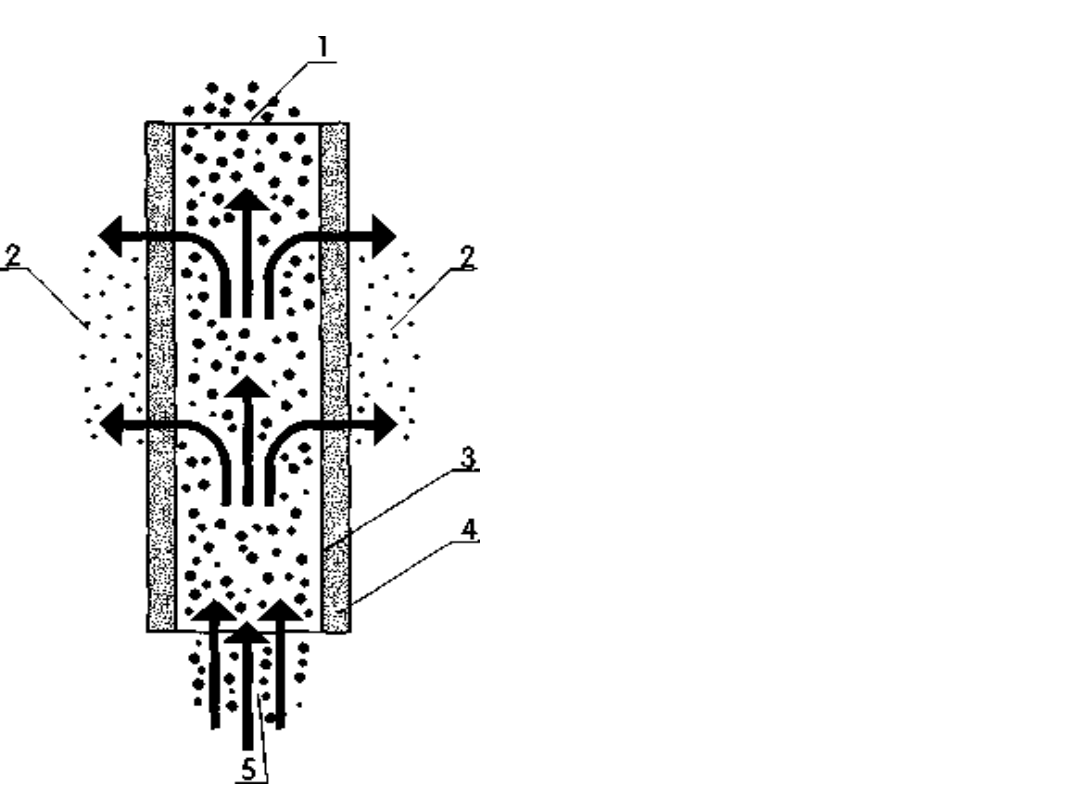

Ultrafiltracja przy

użyciu drążonych

włókien

z membraną

półprzepuszczalną

1-koncentrat,

2 - permeat

3-błona

półprzepuszczalną 4-

ścianka porowata,

5-roztwór przed

ultrafiltracją

Typowe wydajności linii do

ultrafiltracji soków:

• podukty klarowane metodą filtracji membranowej

nie muszą być wstępnie wirowane

• wyeliminowana została potrzeba stosowania

środków klarujących, takich jak żelatyna czy

bentonit

• proces depektynizacji soków wymaga zaledwie

jednej czwartej ilości enzymów, jakie muszą być

użyte przed tradycyjną filtracja

• instalacja składająca się z 10 modułów

filtracyjnych (powierzchnia membrany każdego

modułu wynosi 2,23 m

2

) pozwala w ciągu doby

sklarować ok. 40 000 litrów soku jabłkowego

Schematyczne

porównanie

procesów

mikrofiltracji,

ultrafiltracji

i odwróconej

osmozy

Porównanie niektórych cech ultrafiltracji i

odwróconej osmozy

Porównywana cecha

Ultrafiltracja

Odwrócona osmoza

Graniczna rozdzielczość

membran masa cząteczki

(dalton) zatrzymanej

przechodzącej

<500

>500

Średnica porów membrany,

mm

0,001 - 0,1

0,0001- 0,001

Rodzaj cząsteczek

przechodzących przez

membranę

woda i

niskocząsteczkowe jony,

sole i cukry

woda (ewentualnie

śladowe ilości małych

cząsteczek)

Stopień zatrzymania, %

NaCl

Sacharoza

0-65

5-90

78-99

99-100

Ciśnienie zewnętrzne, MPa

0,1 + 1,0

5,0+7,5/10

Ciśnienie osmotyczne

małe

duże

Główny typ przepływu filtratu

przez membranę

kapilarny

rozpuszczalno--dyfuzyjny

Gęstość strumienia objęto

ściowego filtratu, dm

3

/ (m

2

h)

2-20

(przy ciśnieniu 0,035-0,350

MPa)

0,4-1,0

(przy ciśnieniu 10 MPa)

Główne zastosowanie w

technologii żywności

oddzielenie

makrocząsteczek i ich

oczyszczanie,

frakcjonowanie, filtracja

soków owocowych i

napojów

oddzielenie wody z żywności i

jej zagęszczanie, usuwanie z

wody składników w niej

rozpuszczonych, uzdatnianie

wody

Suszenie żywności

Wyrób proszku mlecznego obejmuje

następujące etapy technologiczne:

• obróbkę wstępną (oczyszczenie mleka, odtłuszczenie

i normalizacja)

• kilkuminutową pasteryzację w temperaturze 80-85°C

lub krótkotrwałą sterylizację w czasie 10-20 sekund,

• zagęszczanie mleka w wyparkach próżniowych do

zawartości s.s. 42-48% (pierwotna s.s. 12-13%),

• suszenie w urządzeniach rozpyłowych za pomocą

powietrza nagrzanego do temperatury 150-200°C,

• pakowanie i chłodzenie proszku w warunkach

aseptycznych.

Proces suszenia odgrywa ważną rolę również

w innych branżach przemyski spożywczego:

• w przemyśle ziemniaczanym, przy produkcji mączki

ziemniaczanej,płaków, puree ziemniaczanego,

• w przemyśle koncentratów spożywczych w produkcji

różnych płatków zbożowych, ekstraktów kawowych,

suchych zup, odżywek czy makaronów,

• w przemyśle jajczarsko-drobiarskim przy produkcji

proszku jajowego, suszonych żółtek i albuminy,

• w przemyśle mięsnym i rybnym,

• w rolnictwie i przechowalnictwie rolniczym przy suszeniu

pasz zielonych, wysłodków, wytłoków oraz zboża i nasion

oleistych.

Niekorzystne zmiany zachodzące

odwodnionej żywności:

• utlenianie (zwłaszcza witaminy C)

• autooksydacja tłuszczu

• reakcje Maillarda

• stopniowa denaturacja białka

• krystalizacja błonnika i pektyn

• retrogradacja skrobi

• ulatnianie się substancji zapachowych

• zmiany barwy (np. pociemnienie lub rozjaśnienie)

• utrata zdolności do rehydratacji czy rozpuszczania

się w wodzie.

suszenie konwekcyjne

• owiew adiabatyczny, gdzie powietrze jest nagrzane

tylko na początku w ogrzewnicy, a następnie,

oddając swoje ciepło materiałowi suszonemu,

stopniowo stygnie

• owiew izotermiczny, gdzie ogrzane zewnątrz

powietrze jest dogrzewane jeszcze wewnątrz

suszarki i ma stałą temperaturę w czasie suszenia

Rodzaje suszenia:

• suszenie kondukcyjne, przez przewodzenie, w

wyniku kontaktu wilgotnego materiału z

ogrzewanymi wewnętrznie metalowymi pólkami,

podłogą lub walcem

• suszenie radiacyjne, w którym wykorzystuje się

promienniki podczerwieni jako elementy grzejne w

suszarkach

• suszenie dielektryczne, w którym wilgotny materiał

jest ogrzewany między okładkami kondensatora,

włączonego do obwodu drgań elektromagnetycz

nych o częstotliwości 1-5 MHz

W zależności od kierunku owiewu, w

stosunku do przesuwania się suszonego

materiału, wyróżnia się sposoby suszenia:

• przeciwprądowy

• współprądowy

• mieszany

• krzyżowy

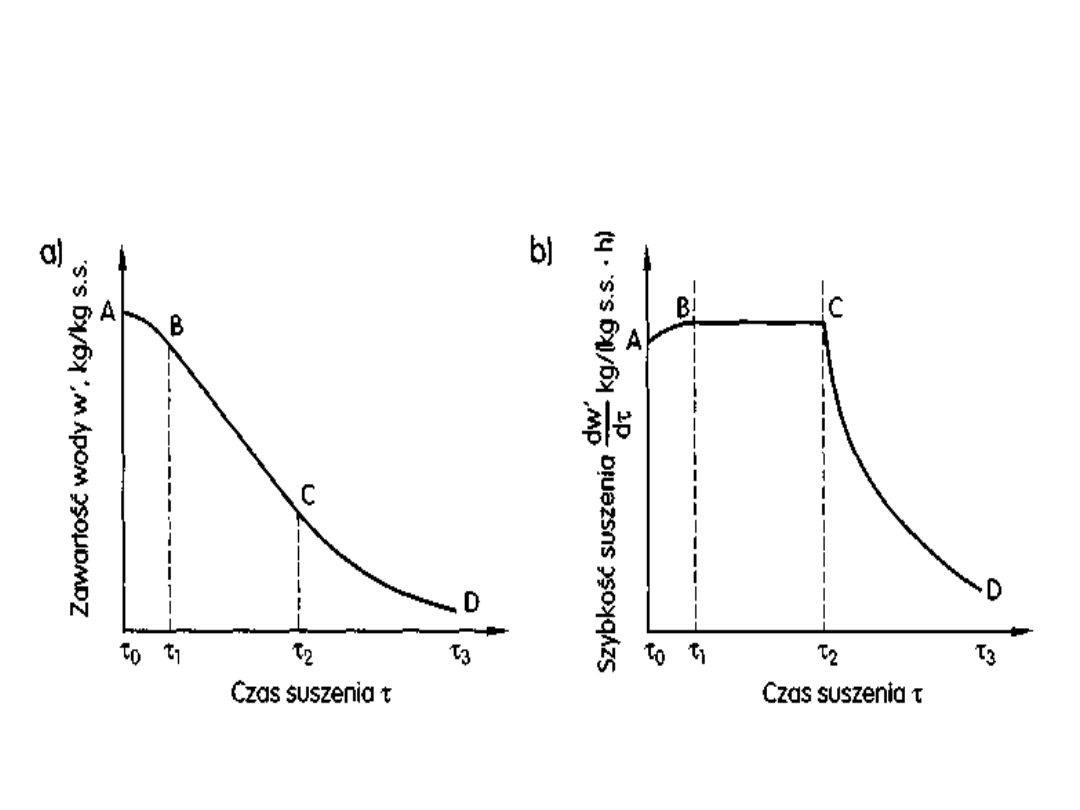

Przebieg suszenia materiałów o konsystencji stałej

gorącym powietrzem o stałej temperaturze i wilgotności:

a) krzywa suszenia, b) szybkość suszenia

Suszarki

• konwekcyjne

• kondukcyjne

• promiennikowe

• dielektryczne

Etapy suszenia konwekcyjnego:

• przejmowanie ciepła od czynnika suszącego przez

suszony produkt

• zamiana wody znajdującej się w produkcie na parę

dzięki ciepłu przejętemu od czynnika suszącego

• przejmowanie wody (w postaci pary) od ciała

stałego przez czynnik suszący

• przemieszczanie się wody wewnątrz suszonego

produktu od jego wnętrza w kierunku powierzchni.

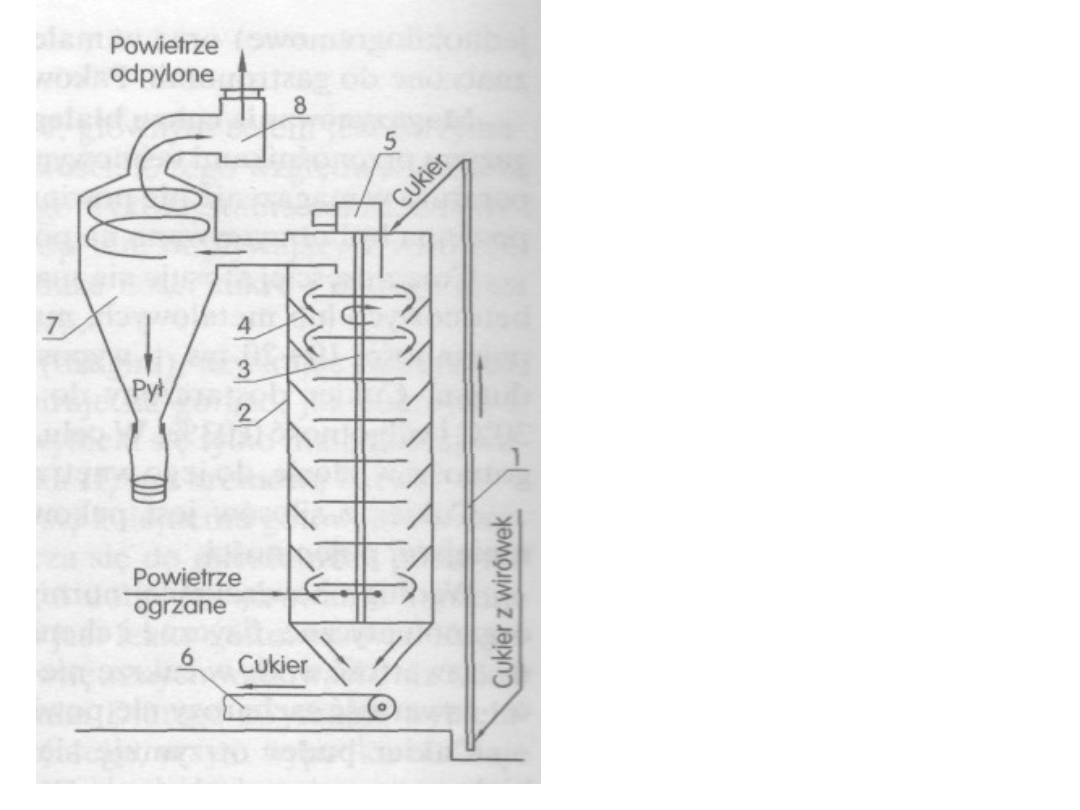

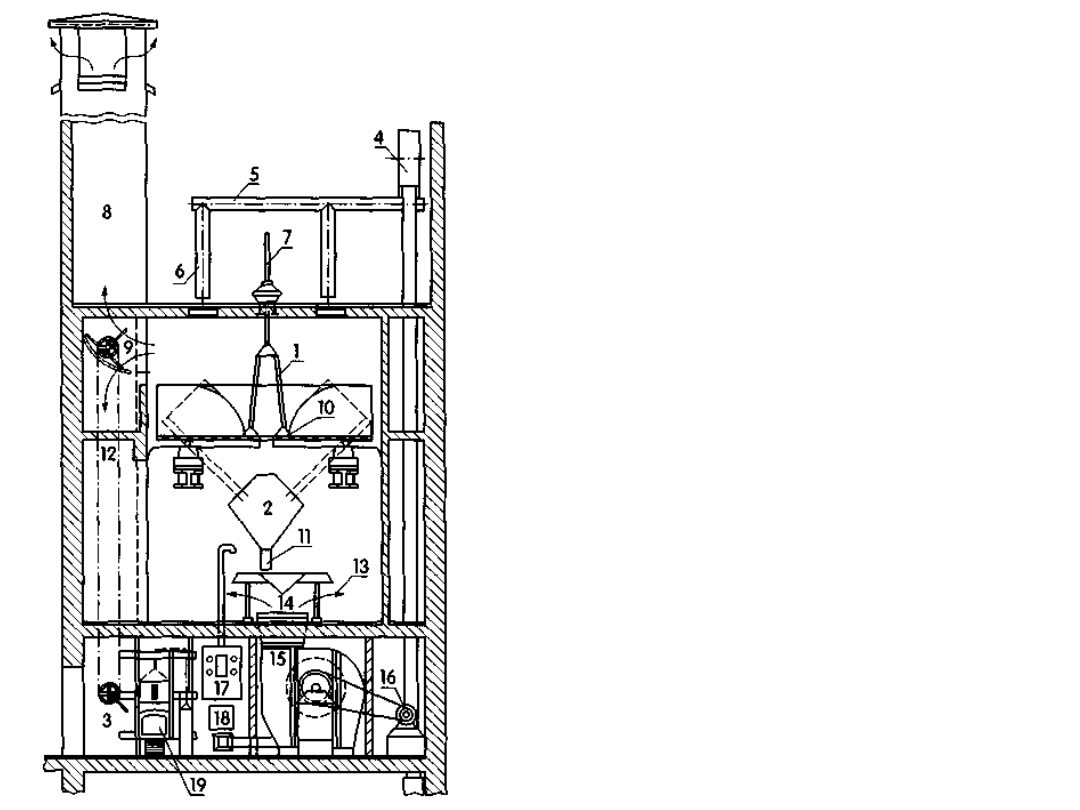

Pionowa suszarka

talerzowo-kaskadowa

1- podnośnik kubełkowy

cukru,

2-obudowa

suszarki,

3-wał z półkami,

4-stożki zsypowe

cukru,

5-napęd wału,

6- przenośnik taśmowy cukru,

7- suchy, cyklonowy

oddzielacz pyłu,

8 -wentylator wyciągowy

powietrza

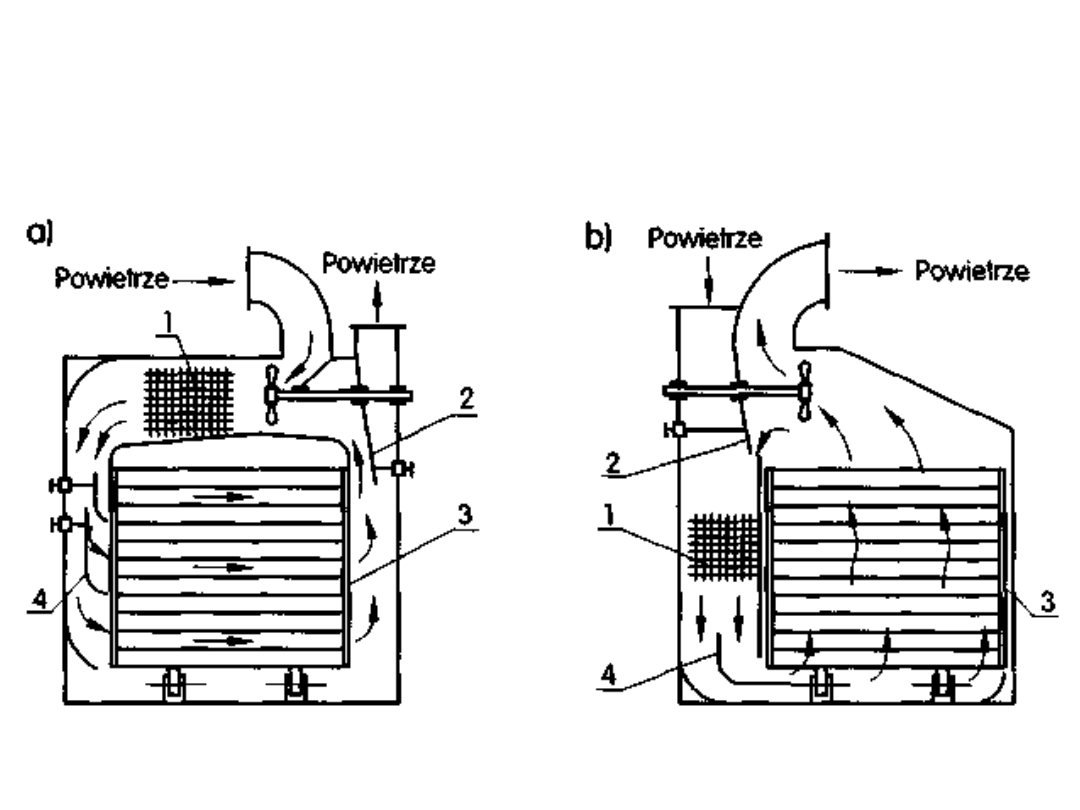

Suszarka komorowa:

a) z podłużnym przepływem powietrza, b) z poprzecznym przepływem

powietrza

1-podgrzewacz zewnętrzny, 2-przesłona regulacji recyrkulacji, 3-wózek,

4-prowadnica powietrza

Suszarki komorowe lub szafowe

charakteryzują się:

• małą zdolnością odparowywania wody z

powierzchni (0,15-5-1,5 kg/(m

2

• h), przy przepływie

powietrza równoległym do powierzchni i do ok. 12

kg/(m

2

• h) przy przepływie prostopadłym)

• dużym zużyciem ciepła (ok. 5 MJ/kg odparowanej

wody) i długim czasem suszenia (dochodzącym,

zależnie od materiału i warunków suszenia, do 24

godzin dla jednego załadunku).

Suszarki piecowe albo

siatkowe

Suszarki piecowe

albo siatkowe

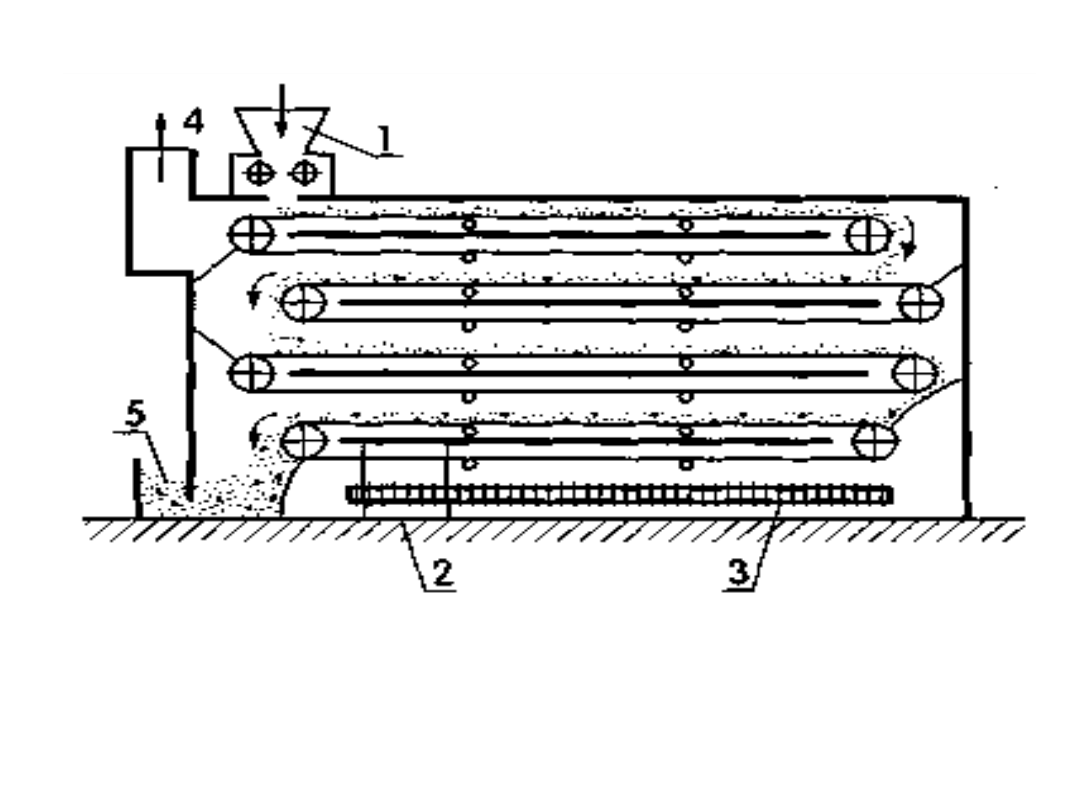

Schemat suszarni

jednosiatkowej

1- komora suszenia, 2 —

komora ciśnieniowa

gorącego powietrza, 3-

komora paleniskowa, 4-

przenośnik mokrego

materiału, 5-przenośnik

ślimakowy, 6- rura

zsypowa, 7-napęd

urządzenia wywrotowego

siatki, 8-wylot oparów, 9-

zasuwa obrotowa, 10-

siatka uchylna, 11-redler,

12-przewód zwrotnego

powietrza, 13- zasłona

rozdzielająca, 14-wlot

powietrza, 15-wentylator,

16-silnik, 17- tablica

pomiarowa, 18 -drzwi, 19-

palenisko

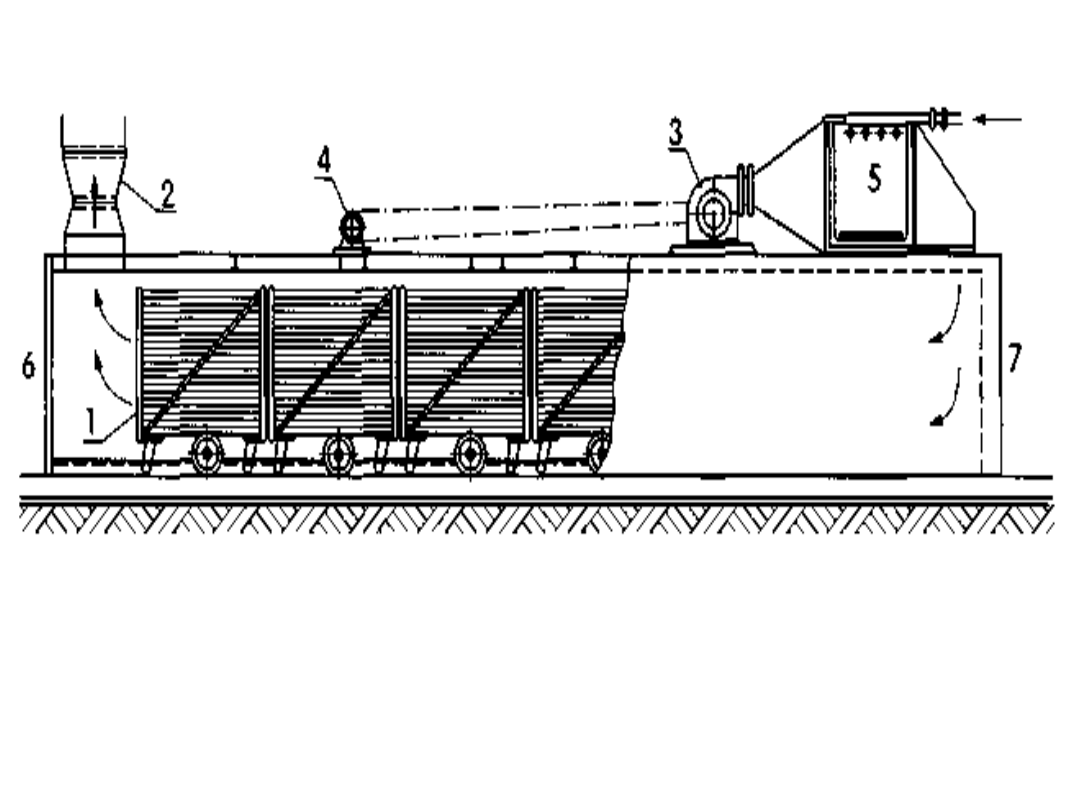

Suszarki tunelowe

Suszarka tunelowa systemu TAG (Berlin), umożliwiająca

pracę w przeciw-i współprądzie, z recyrkulacją powietrza

1- wózek z sitami, 2-przewód odlotowy powietrza zużytego, 3-

ekshaustor, 4-silnik, 5-ogrzewnica powietrza, 6-strona tunelu,

służąca zwykle do wstawiania wózków z surowcem, 7-

odprowadzanie wózków z suszem

Suszarki taśmowe

Suszarka taśmowa, tzw. płótniarka

1-zasilacz (doprowadzenie materiału wilgotnego), 2-miejsce

doprowadzenia powietrza, 3- grzejnik, 4-odprowadzenie

powietrza zużytego, 5-korytko odbioru i odprowadzenia suszu

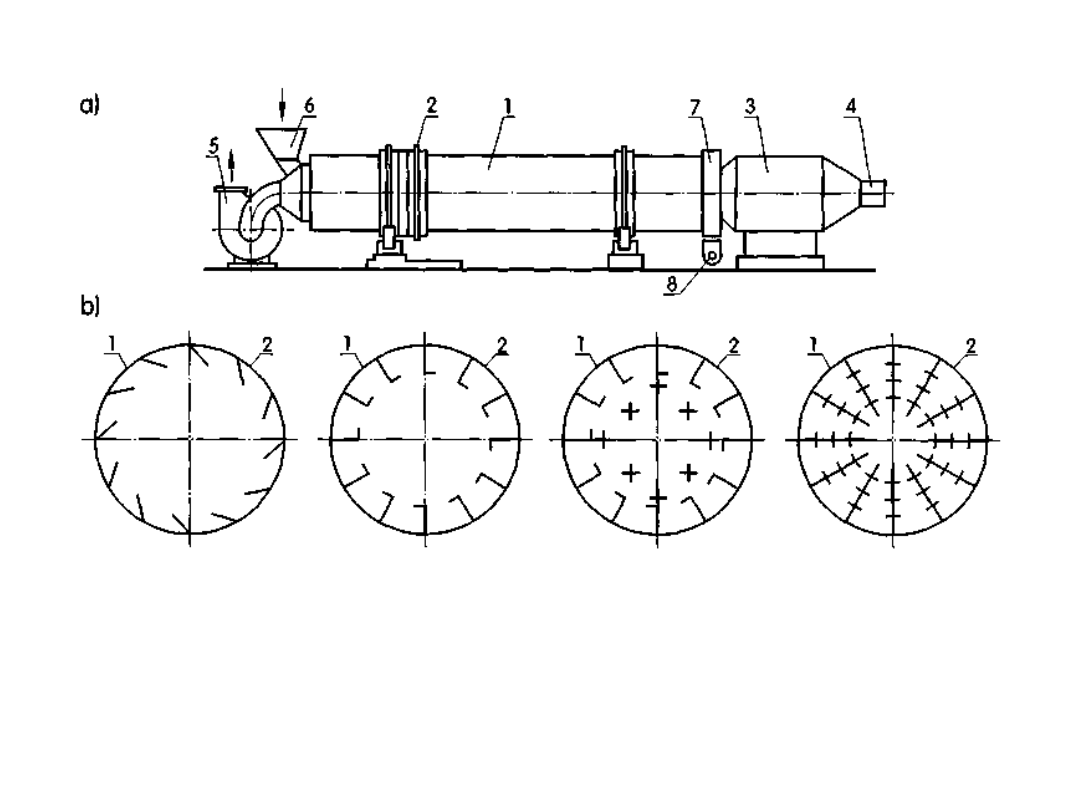

Suszarki bębnowe

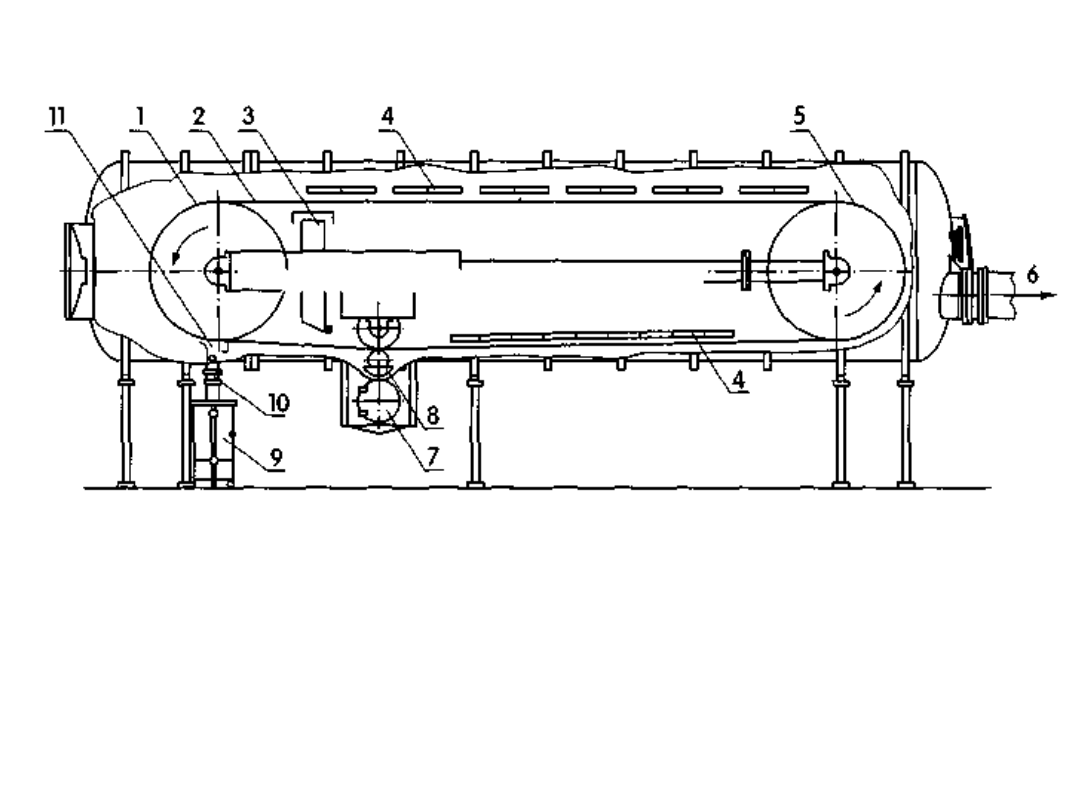

Suszarka bębnowa:

a) obrys zewnętrzny podłużny

1-bęben, 2-przekładnia zębata, 3-grzejnik, 4-doprowadzenie

powietrza, 5-wentylator, 6-lej zasilający, 7-komora rozdzielcza

8-ślimak wyładowczy b) rozmieszczenie półek w suszarkach

bębnowych1- bęben, 2-półki

Suszarki

rozpyłowe

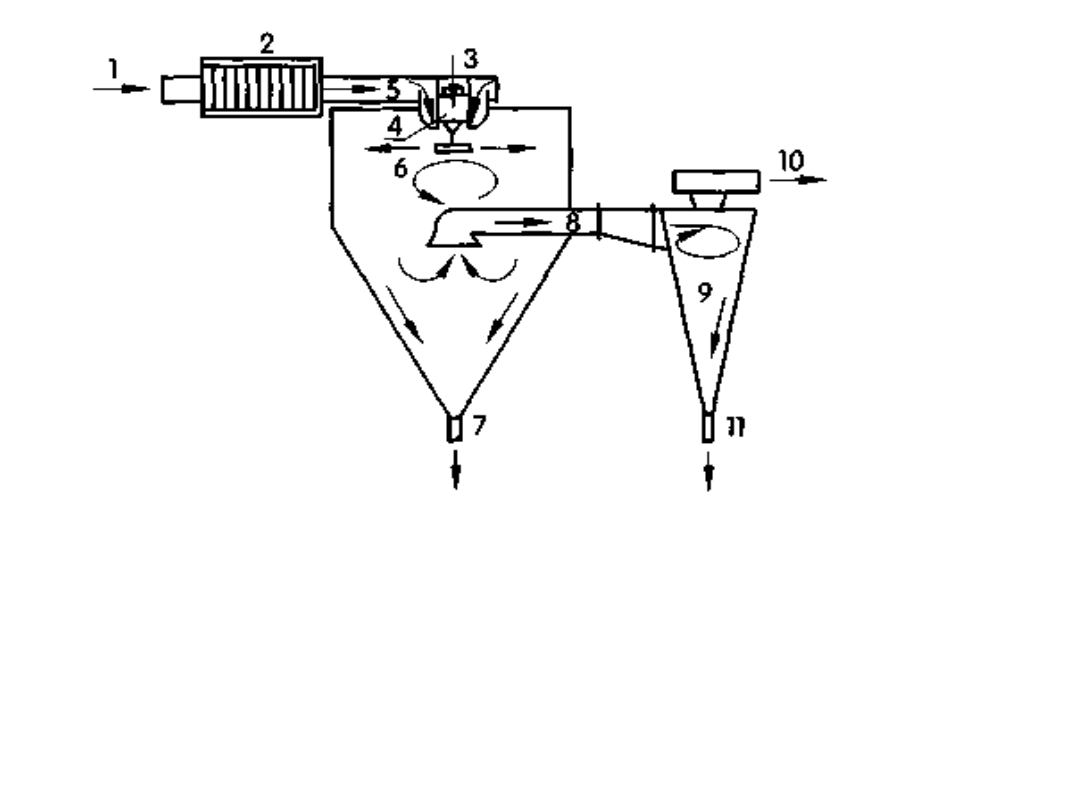

Schemat współprądowej suszarki rozpyłowej systemu

Bowena, do mleka

1- wlot powietrza do filtru i ogrzewnicy, 2- ogrzewnica, 3-

doprowadzenie

mleka

zagęszczonego,

4-napęd

tarczy

rozpyłowej, 5-powietrze filtrowane gorące, 6-tarcza rozpyłowa,

7-odbiór proszku z wieży suszarniczej, 8-wylot powietrza

zapylonego, 9-odpylacz cyklonowy, 10-wylot powietrza

odpylonego, 11-odbiór proszku z cyklonu

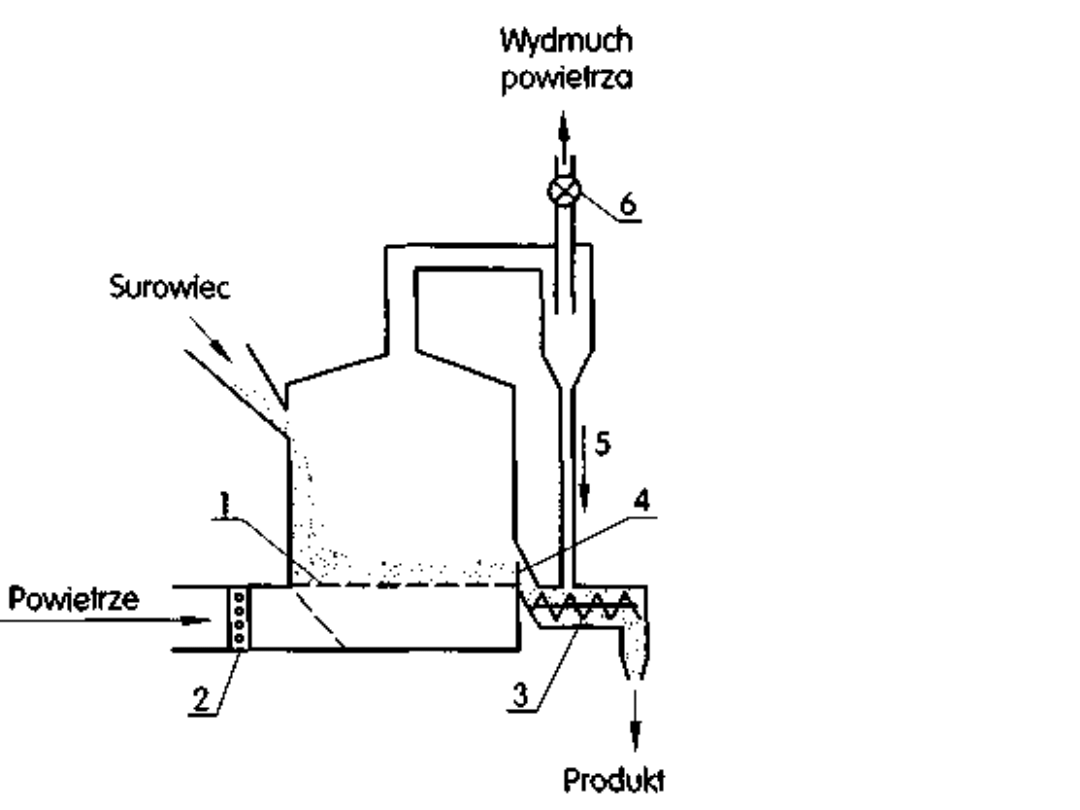

Fluidyzacyjna

suszarka do past

z wewnętrznym

złożem

1-blachy udarowe,

2-wziernik,

3-

produkt,

4-złoże

inertne,

5- zasilanie

Ciągła

suszarka

fluidyzacyjna

1-porowata przegroda, 2-

grzejnik

powietrza,

3-

przenośnik ślimakowy, 4-

zastawka,

5-drobne

cząstki 6-wentylator

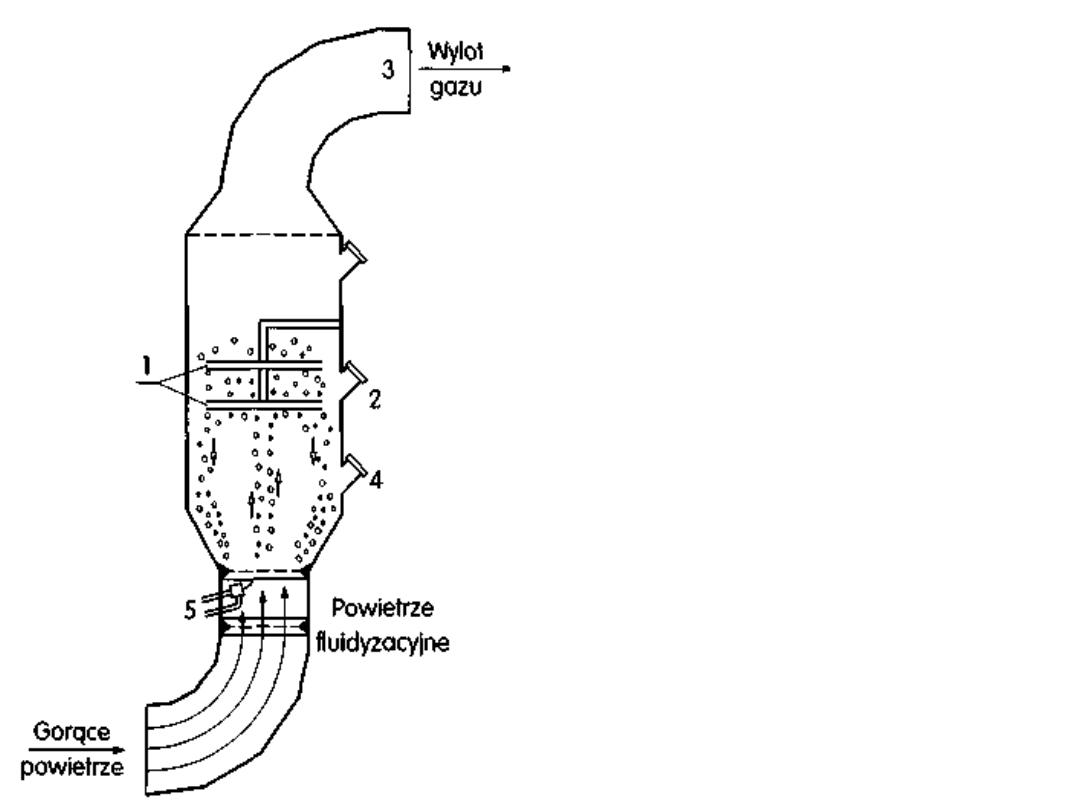

Suszarka

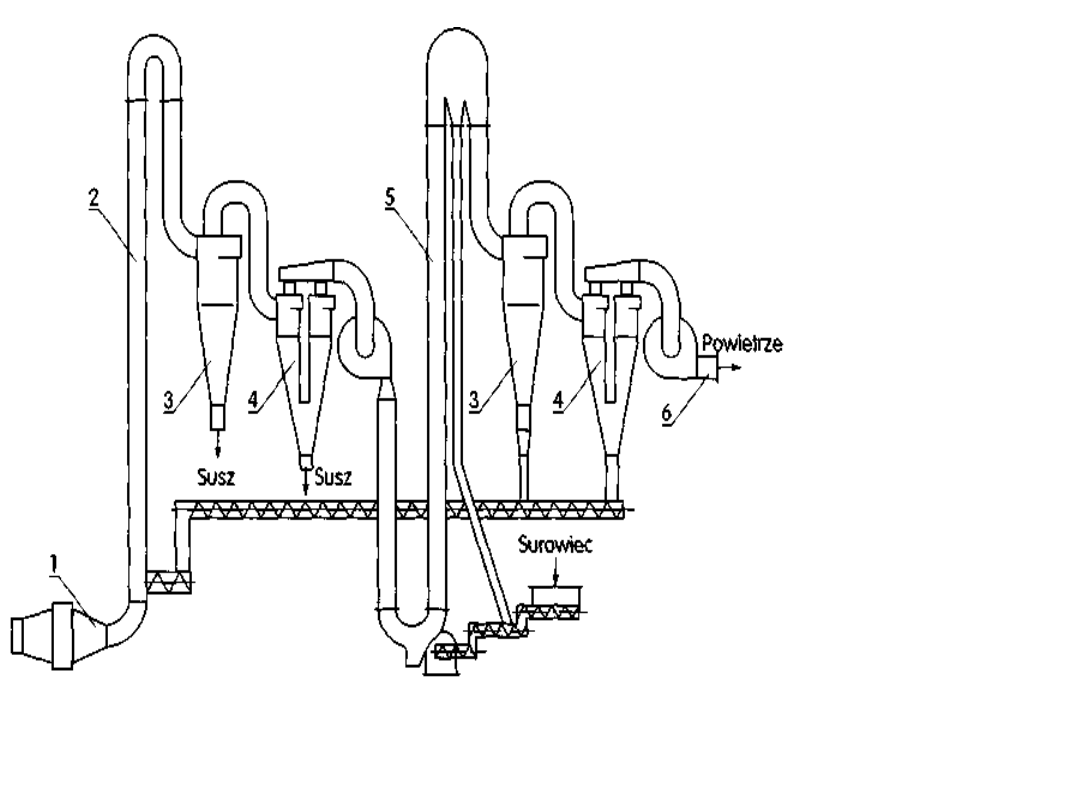

pneumatyczna

dwustopniowa

1-podgrzewacz, 2-drugi stopień, 3-cyklon, 4-multicyklon,

5-

pierwszy

stopień,

6-odprowadzenie

zużytego

powietrza

Inne typy suszarek

• suszarki kontaktowe

• suszarki walcowe

• suszarki z mieszadłami

• suszarki próżniowe

• suszarki sublimacyjne

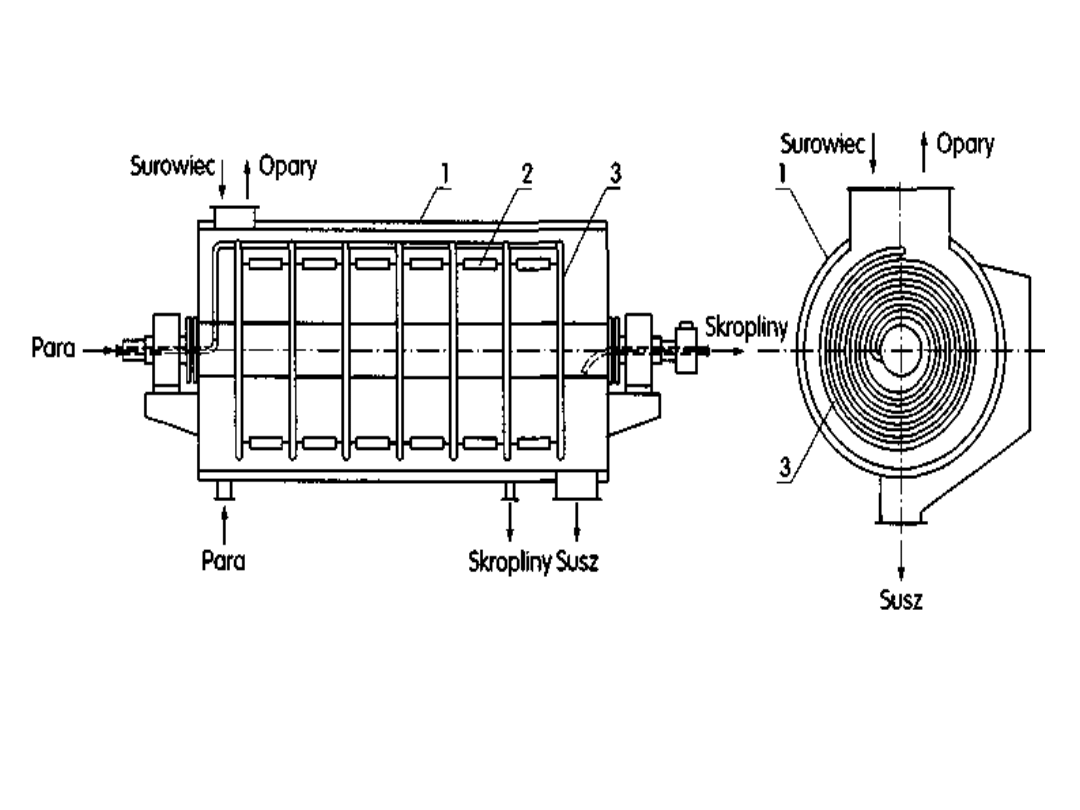

Suszarki

walcowe

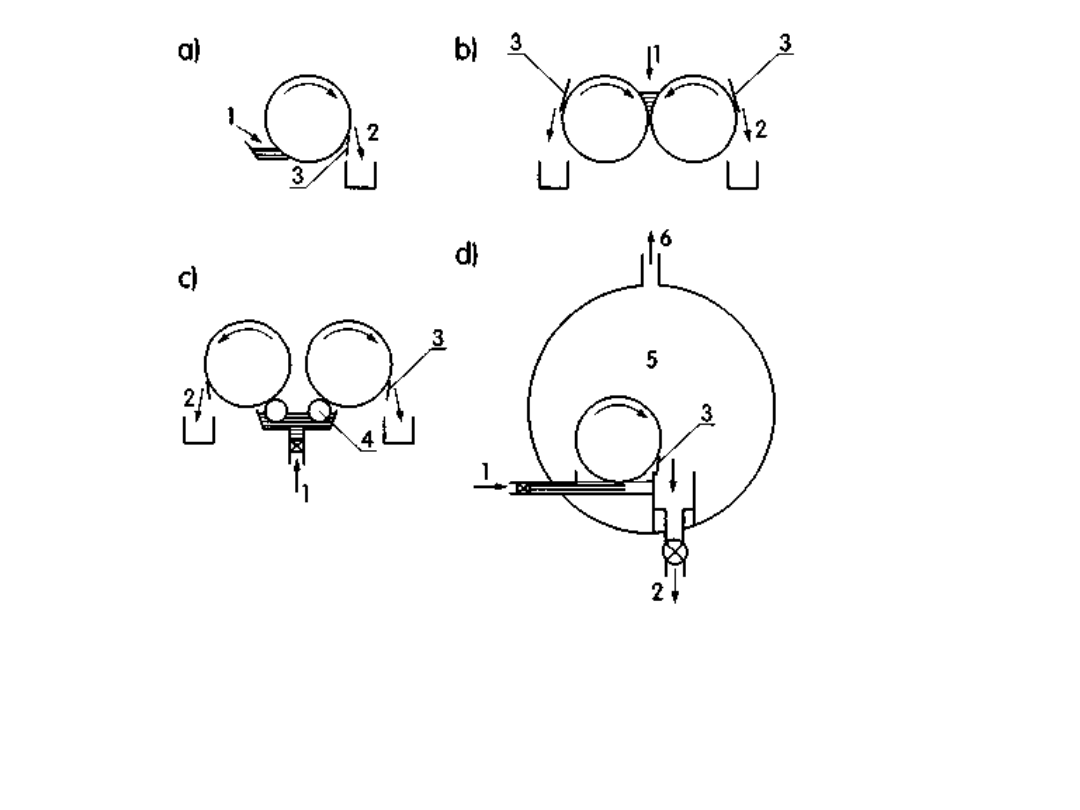

a) jednowalcowa, b) dwuwalcowa, c) bliźniacza, d)

próżniowa 1-zasilanie, 2-odprowadzenie produktu, 3-nóż

zeskrobujący, 4- walki zasilające, 5-komora próżniowa, 6-

odprowadzenie do systemu redukującego ciśnienie

Suszarki z mieszadłami

Suszarka Spirocon, firmy Babcock-BSH 1-płaszcz grzejny,

2- łopatki mieszające, 3-spiralne elementy grzejne

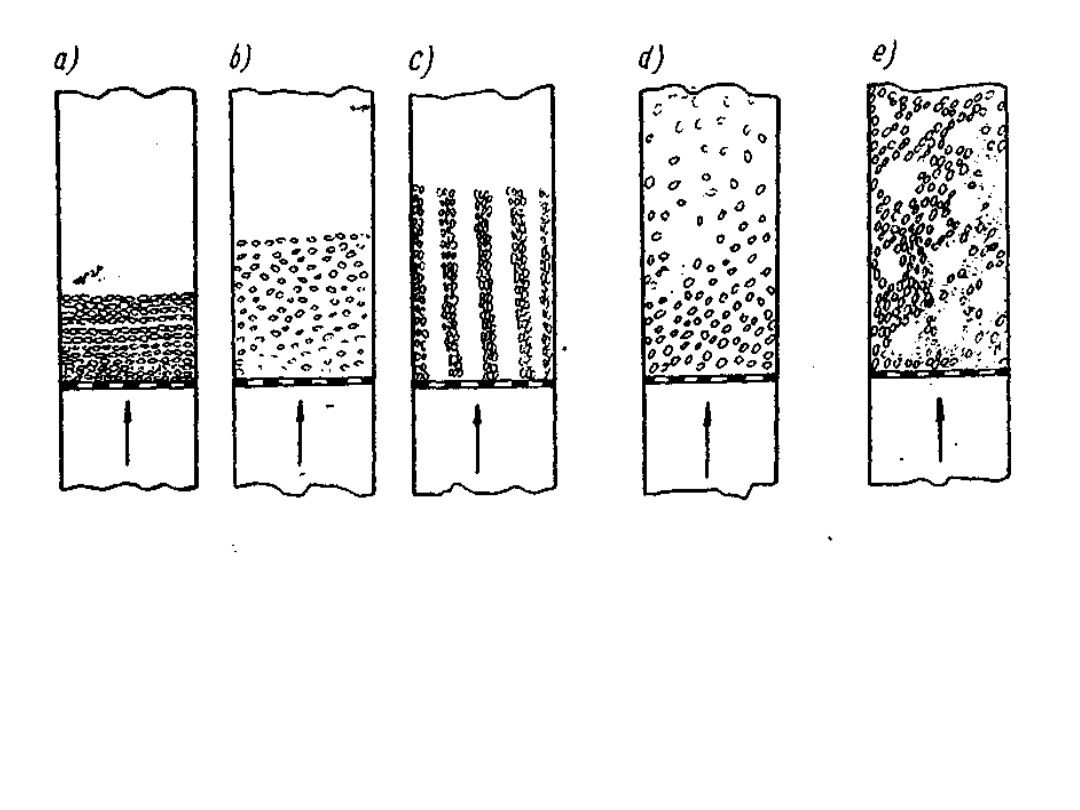

Suszenie fluidyzacyjne

Charakter zmian struktury ładunku ziarna w zależności od

prędkości strumienia powietrza

: a-ładunek nieruchomy, b-

ładunek spulchniony /ekspandowany/, c-początek fluidyzacji

/przepływ powietrza kanałami/, d-pierwsze stadium fluidyzacji,

e-stadium intensywnej fluidyzacji („burzliwego wrzenia")

Istotna zaleta suszenia produktów

spożywczych metodą fluidyzacyjną

załadunek materiału może osiągać 100-120

kg/m

2

załadunek surowca przy suszeniu w nieruchomej

warstwie z zastosowaniem suszarek taśmowych,

tunelowych, szafkowych wynosi od 5 do 17

kg/m

2

Podział suszarek fluidyzacyjnych:

• suszarki o działaniu periodycznym, w których

załadunek materiału prowadzony jest okresowo, a

po zakończeniu każdego cyklu pracy suszarka jest

całkowicie wyładowywana

• suszarki o działaniu ciągłym-załadunek i wyładunek

materiału przebiegają w sposób ciągły; w każdym

miejscu

aparatu

wilgotność

materiału

oraz

parametry czynnika suszącego pozostają stałe pod

czas całego procesu.

Azeotropowe suszenie w rozpuszczalnikach

organicznych:

• w suszeniu produktów spożywczych jako rozpuszczalnik można

stosować octan etylu

• mieszanina azeotropowa octan etylu + woda może być

odparowana w wysokiej próżni w temperaturze pokojowej

• proces suszenia przebiega w trzech etapach:

a)mieszanina azeotropowa wrze w temp. 24°C i ciśnieniu 100

mm Hg

b) ciśnienie obniża się do 3 mm Hg i dalej prowadzi się

odwadnianie

c) ciśnienie obniża się do 0,1 mm Hg w celu usunięcia

śladowych

ilości mieszaniny azeotropowej

• metoda znalazła zastosowanie do suszenia warzyw i owoców

• koszt suszenia tą metodą jest niższy w porównaniu z kosztem

suszenia metodami konwencjonalnymi

• modyfikacja suszenia azeotropowego to połączenie z suszeniem

sublimacyjnym.

Suszarki próżniowe

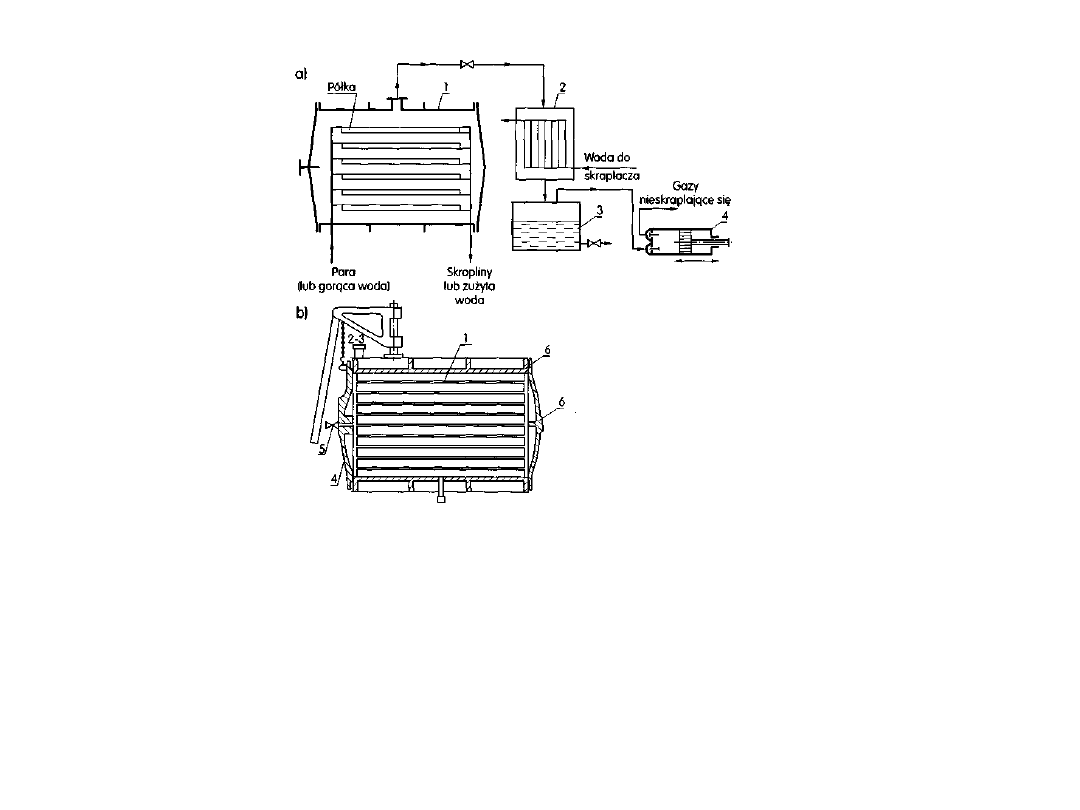

Komorowo-półkowa suszarka próżniowa:

a)

urządzenie do suszenia próżniowego

l — komora (szafa) suszarki, 2—skraplacz, 3—zbiornik do skroplin, 4

— tłokowa pom pa próżniowa

b)

przekrój pionowo-podłużny komory suszarniczej

l — półki metalowe ogrzewane parą pod zredukowanym ciśnieniem

lub gorącą wodą, 2, 3 —króćce (przewody): odprowadzający i

doprowadzający czynnik grzejny (np. parę i skropliny), 4 — drzwi z

górnym urządzeniem lewarowym, 5 — zawór, 6 — wzmocnio ne ściany

suszarki

Suszarki sublimacyjne

Próżniowa, ciągła suszarka taśmowa

1- walec chłodzący, 2-taśma, 3-odpowietrzacz, 4-

promiennikowy grzejnik, 5-walec ogrzewający, 6-

odprowadzenie do pompy próżniowej, 7-okienko do

kontroli wałka zasilającego, 8-wałek zasilający, 9-odbiór

gotowego produktu, 10-zastawka powietrzna, 11-nóż

zeskrobujący

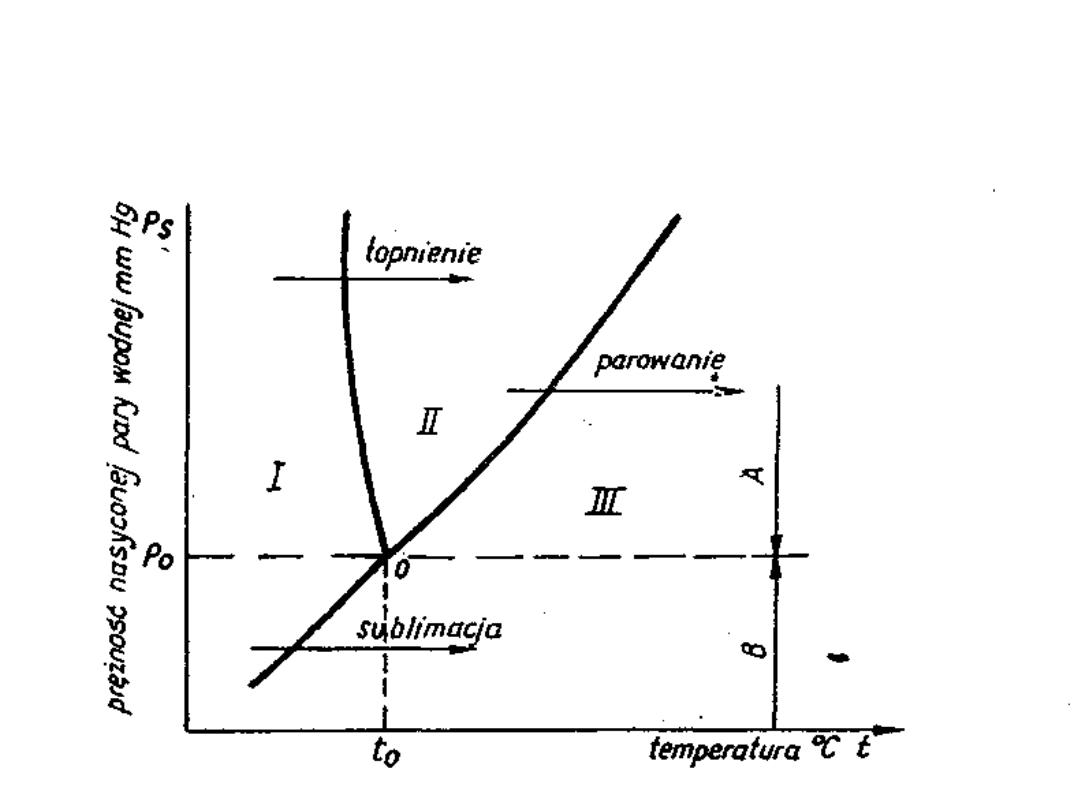

Wykres równowagi faz dla wody:

I - obszar stanu stałego (lód), II - obszar cieczy, III -

obszar pary

Usuwanie pary wodnej z sublimatora odbywa się:

• przez kondensację w chłodnicy w niskiej

temperaturze, niższej od temperatury produktu

suszonego

• przez adsorpcję wilgoci materiałem pochłaniającym,

np. siarczanem wapniowym, żelem krzemionkowym

itp.

• przez zastosowanie pomp inżektorowych do

szybkiego usuwania dużych objętości pary pod

niskim ciśnieniem

Wybór urządzenia do zamrażania zależy od rodzaju

żywności:

• żywność w małych kawałkach jest zamrażana

szybko, aby utworzyły się małe kryształki lodu, nie

powodujące niszczenia struktury komórkowej

żywności

• żywność płynną zamraża się tak, by powstały

skupienia kryształów i kanaliki, ułatwiające ruch

pary wodnej

Suszarka sublimacyjna o działaniu

ciągłym

1-doprowadzenie materiału ziarnistego, 2-przenośnik

wibracyjny,

3-podłączenie do kondensatora i pomp, 4-odprowadzenie

produktu

Suszarka sublimacyjna o działaniu ciągłym

1-doprowadzenie materiału ziarnistego, 2-zgarniaki, 3-

płyty grzejne, 4-podłączenie do kondensatora i pomp, 5-

odbiór produktu

Schematyczny przekrój poprzeczny komory

próżniowej suszarki sublimacyjnej

1-tace na przenośniku, 2-grzejniki, 3-kondensator

pracujący, 4- kondensator odszraniany

Wady i zalety liofilizacji:

• zaletą suszu liofilizowanego jest dobre zachowanie w

nim pierwotnych cech jakościowych

• wada- duża porowatość-sprzyja niekorzystnym

zmianom oksydacyjnym w żywności i podraża koszt

opakowania

• koszty suszenia sublimacyjnego są parokrotnie wyższe

od kosztów w zwykłych metodach suszenia żywności

• suszenie sublimacyjne stosuje się rzadko i to

wyłącznie do produktów drogich, np. ekstraktów kawy

lub herbaty, żywność dla kosmonautów.

Zabiegi stosowane w procesie suszenia

sublimacyjnego pozwalają wyeliminować formy

wegetatywne drobnoustrojów:

• wymierają pałeczki rodzaju Pseudomonas

• liczba pałeczek Salmonella maleje o ok. 99%,

gronkowców o 90%, a paciorkowców fekalnych o

50%

• w

środowisku

mogą

pozostać

jedynie

przetrwalniki, które w produkcie zawierającym

kilka procent wody nie namnażają się

• wysuszone produkty dopiero po wchłonięciu wody

stanowią pożywkę dla uśpionych przetrwalników.

Wpływ suszenia na jakość żywności zależy od:

• rodzaju i jakości żywności

• sposobu obróbki żywności przed suszeniem

• zastosowanej metody suszenia.

Zmiany suszarnicze dotyczą głównie takich cech

jakościowych, jak:

•tekstura,

•smak i zapach,

•barwa,

•wartość odżywcza

Zmiany tekstury żywności:

• kleikowaniem skrobi

• krystalizacja celulozy

• nierównomierne odparowywanie wody w czasie suszenia

• rozciąganie, zgniatanie i ciągłe skręcanie stosunkowo

sztywnych komórek nadaje żywności zeschnięty,

skurczony i pomarszczony wygląd

• mięso: denaturacja i agregacja białka, utrata zdolności

wiązania wody, prowadzące do łykowatości tkanki

mięśniowej

• tworzenie twardej, nieprzepuszczalnej skorupki na

powierzchni suszonych cząstek i niedostatecznie

wysuszony środek cząstek

• aglomeracja cząstek

Zmiany

smaku i zapachu

• straty związków zapachowych i smakowych

• straty tych substancji zależą od temperatury i

koncentracji suchej substancji w żywności,

ciśnienia pary związków lotnych i ich

rozpuszczalności w parze wodnej

• stosuje się odzyskiwanie tych substancji i

zawracanie ich do produktu w czasie suszenia bądź

do suszu.

Zmiany barwy:

• zmiany chemiczne w barwnikach karotenoidowych i chlorofilu

• straty barwników są tym większe, im wyższa jest temperatura i

dłuższy czas suszenia

• przyspieszane są nieenzymatyczne reakcje brązowienia, tzw.

reakcje Maillarda

• mogą pozostawać enzymy katalizujące procesy utleniania i

brunatnienia

• tym niekorzystnym zmianom zapobiega się przez blanszowanie i

dodatek np. do owoców kwasu askorbinowego lub dwutlenku

siarki

• jednak dwutlenek siarki wybiela barwniki antocyjanowe i nawet

niewielkie pozostałości SO

2

są przyczyną niszczenia barwy w

przechowywanym suszu owocowym i warzywnym

• suszenie zmienia charakterystykę powierzchni żywności i, co za

tym idzie, odbijanie światła, a więc barwę.

Zmiany wartości odżywczej:

• koncentracja składników suchej substancji w żywności i

ogólny ilościowy wzrost wartości odżywczej

• straty wartości odżywczej dotyczą przede wszystkim

witamin wrażliwych na ogrzewanie i utlenianie, a więc

głównie witaminy C i tiaminy

• straty witamin w czasie samej operacji suszenia mogą

być w niektórych wypadkach znacznie mniejsze od

strat w operacjach poprzedzających suszenie (np.

blanszowania)

• witaminy A, D,E i K oraz NNKT są narażone w czasie

suszenia na wzmożone utlenianie, katalizowane przez

metale ciężkie

• strawność i biologiczna wartość białka nie zmieniają się

w czasie suszenia większości produktów spożywczych

Schemat

zamrażania

mieszaniny

dwuskładnikowej: W

e

-

stężenie

w

punkcie

eutektycznym

T

E

-

temperatura w punkcie

eutektycznym,

T

A

-

początkowa temperatura

roztworu, W

A

- początkowe

stężenie roztworu, T

f

-

punkt

zamarzania

czystego rozpuszczalnika,

T

A

-punkt

zamarzania

rozpuszczalnika,

W

B

-

końcowe

stężenie

roztworu,

T

B

-końcowa

temperatura roztworu

AirDrying Freeze-Drying Vacuum-Drying

Chemicals Used for

Dipping Treatment

Type

Chemicals Esters Methy! oleate, ethyl

oleate, butyl oleate Salts Potassium

carbonate, sodium carbonate, sodium chloride, potassium

sorbate, sodium polymetaphosphate Organie acids

Oleić acid, steric acid, caprillic acid, tartaric acid,

oleanolic acid Oils Olive oil Alkali

Sodium hydroxide Wetting agents Pectin,

tween, nacconol Others Sugar, liquid pectin

Surfactants

3

Nonionic Monoglycerides,

diglycerides, alkylated aryl polyester alcohol,

polyoxyethylene sorbitan monostearate, sorbitan

monostearate, o-sorbitol, polyoxyethylene Anionie

Sodium oleate, stearic acid, sorbitan heptadecanyl

sulfate Cationic Dimethyl-benzyl-octyl

ammonium chloride

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

- Slide 73

- Slide 74

- Slide 75

- Slide 76

- Slide 77

- Slide 78

- Slide 79

- Slide 80

- Slide 81

- Slide 82

- Slide 83

- Slide 84

- Slide 85

- Slide 86

- Slide 87

- Slide 88

- Slide 89

- Slide 90

- Slide 91

- Slide 92

- Slide 93

- Slide 94

- Slide 95

- Slide 96

- Slide 97

- Slide 98

- Slide 99

- Slide 100

- Slide 101

- Slide 102

- Slide 103

- Slide 104

- Slide 105

- Slide 106

- Slide 107

- Slide 108

- Slide 109

- Slide 110

- Slide 111

- Slide 112

- Slide 113

- Slide 114

Wyszukiwarka

Podobne podstrony:

Metody utrwalania żywności, Ciekawostki żywieniowe

Termiczne metody utrwalania żywności. Mrożenie - sprawozdanie 2, Studia - materiały, semestr 5, Ogól

Termiczne metody utrwalania żywności. Mrożenie - sprawozdanie 3, PRAWO ŻYWNOŚCIOWE, Ogólna technolog

NOWOCZESNE METODY UTRWALANIA ŻYWNOŚCI

S4 METODY UTRWALANIA ŻYWNOŚCI

Metody utrwalania żywności, DIETETYKA, DIETETYKA, Higiena, toksynologia, bezpieczeństwo żywności

Metody utrwalania zywnosci, Cosinus org reklamy I

Metody utrwalania żywności

Chemiczne metody utrwalania żywności

Termiczne metody utrwalania żywności Mrożenie sprawozdanie 1

Metody utrwalania żywności metodą chłodzenia i zamrażania

TERMICZNE METODY UTRWALANIA ŻYWNOŚCI

TERMICZNE METODY UTRWALANIA ŻYWNOŚCI – WADY I ZALETY

METODY UTRWALANIA I PRZECHOWYWANIA ŻYWNOŚCI, Prace szkolne, METODY UTRWALANIA I PRZECHOWYWANIA ŻYW

metody utrwalania. konspekt, DIETETYKA, DIETETYKA, Higiena, toksynologia, bezpieczeństwo żywności

Przetwarzanie i utrwalanie żywności (2)

MARYNATA DO MIĘSA WOŁOWEGO, KUCHNIA-ZIOŁA-GOTOWANIE, UTRWALANIE ŻYWNOŚCI, przetwory, zalewy, marynat

Kalend.-Ćwiczeń-z-Now.-Met.-Anal.-Żywn.-13-14, Nowoczesne metody analizy żywności

sprawko tran, Nowoczesne metody analizy żywności

więcej podobnych podstron