METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Podział rurociągów okrętowych z punktu

widzenia przeznaczenia:

zęzowe (osuszające),

balastowe,

paliwowe,

parowe,

spalinowe,

odpowietrzające,

sanitarne dopływowe i odpływowe,

przelewowe,

przeciwpożarowe,

hydrauliki siłowej, sygnalizacyjne i inne.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

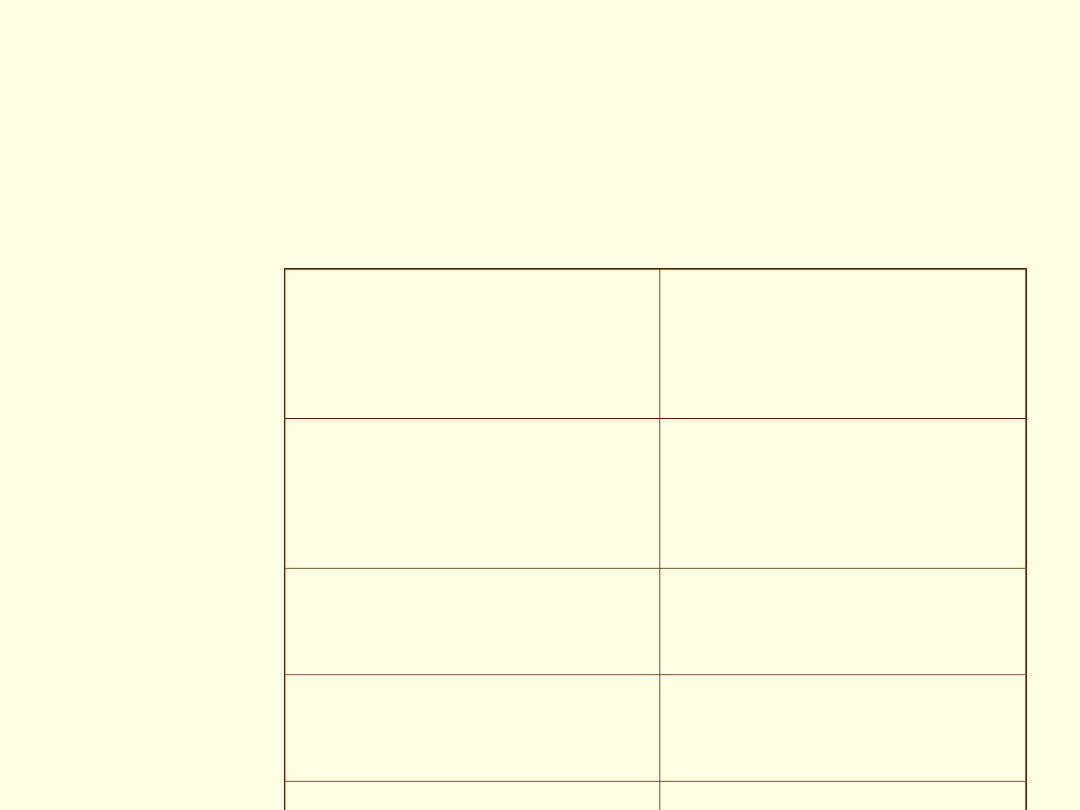

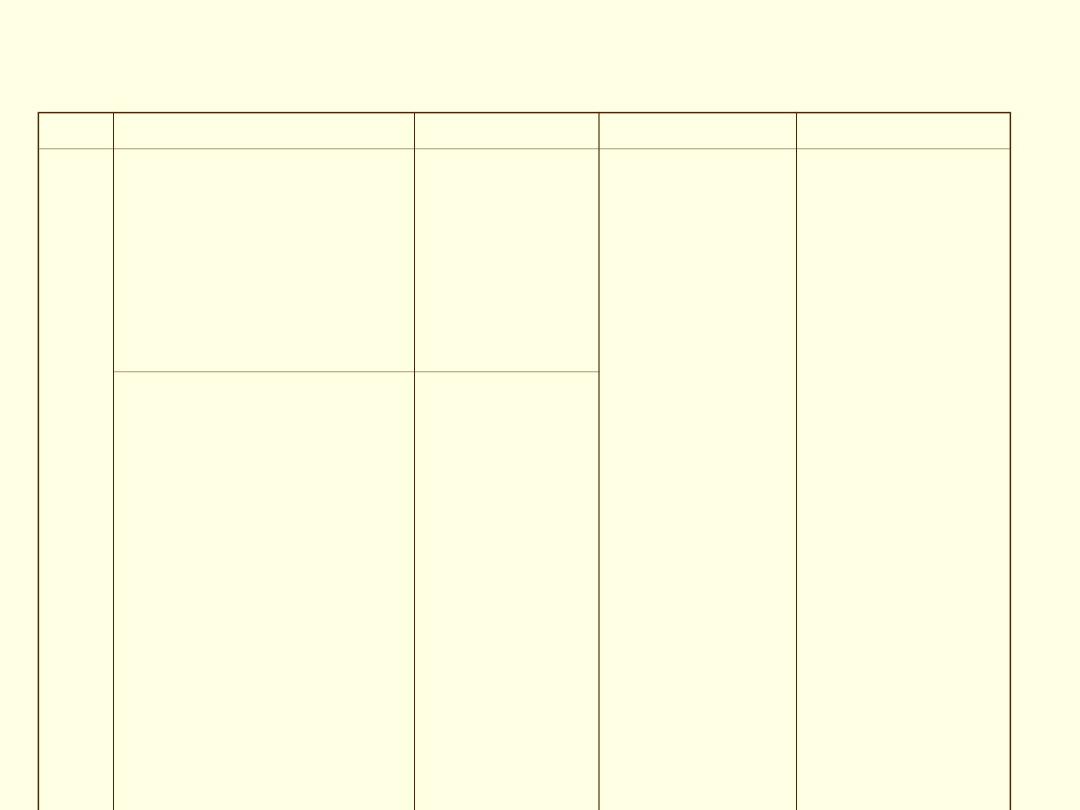

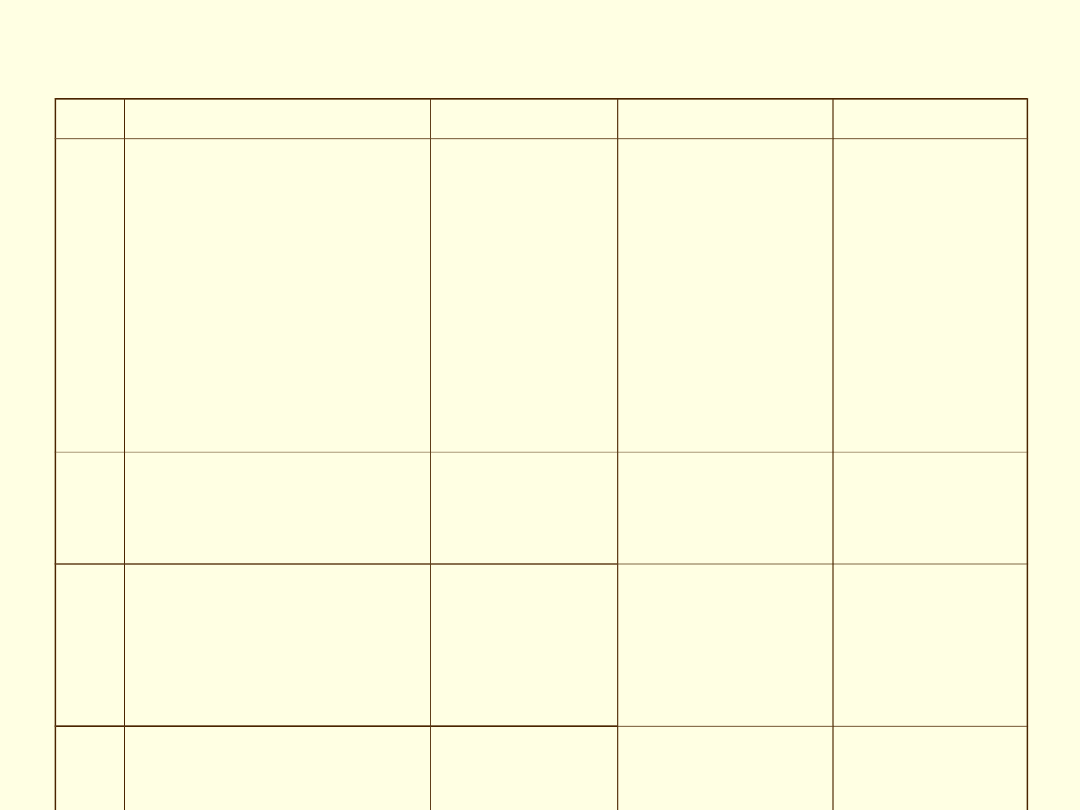

Rurociągi na statku

Rurociągi na statku

Typ statku

Wielkość [DWT]

Długość

rurociągów

[m]

Trawler

przetwórnia

1 200

21 333

Baza rybacka

10 000

71 425

Drobnicowiec

11 855

25 254

Zbiornikowiec

18 337

53 539

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

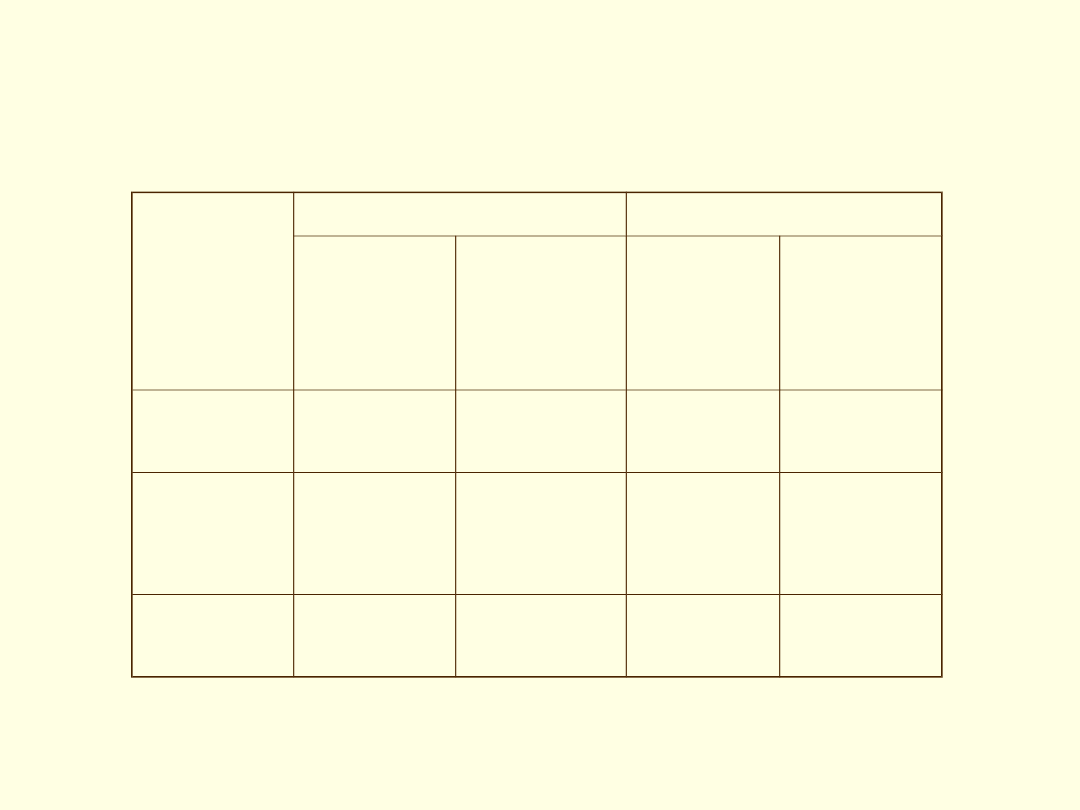

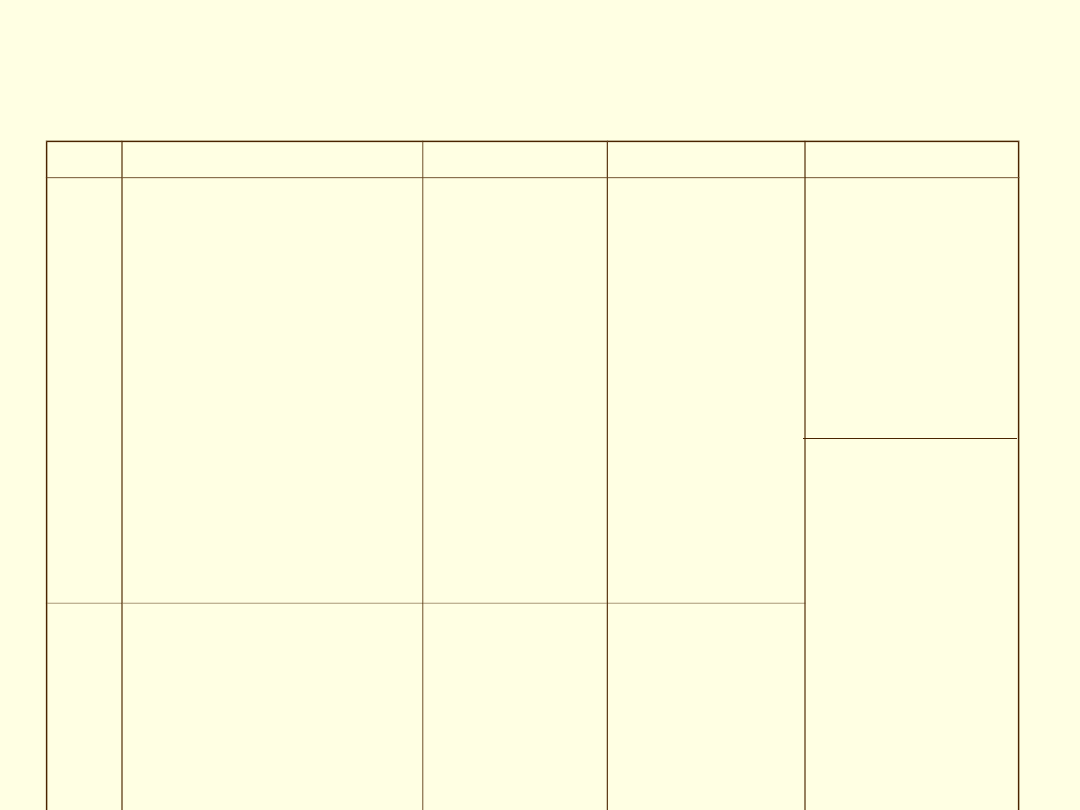

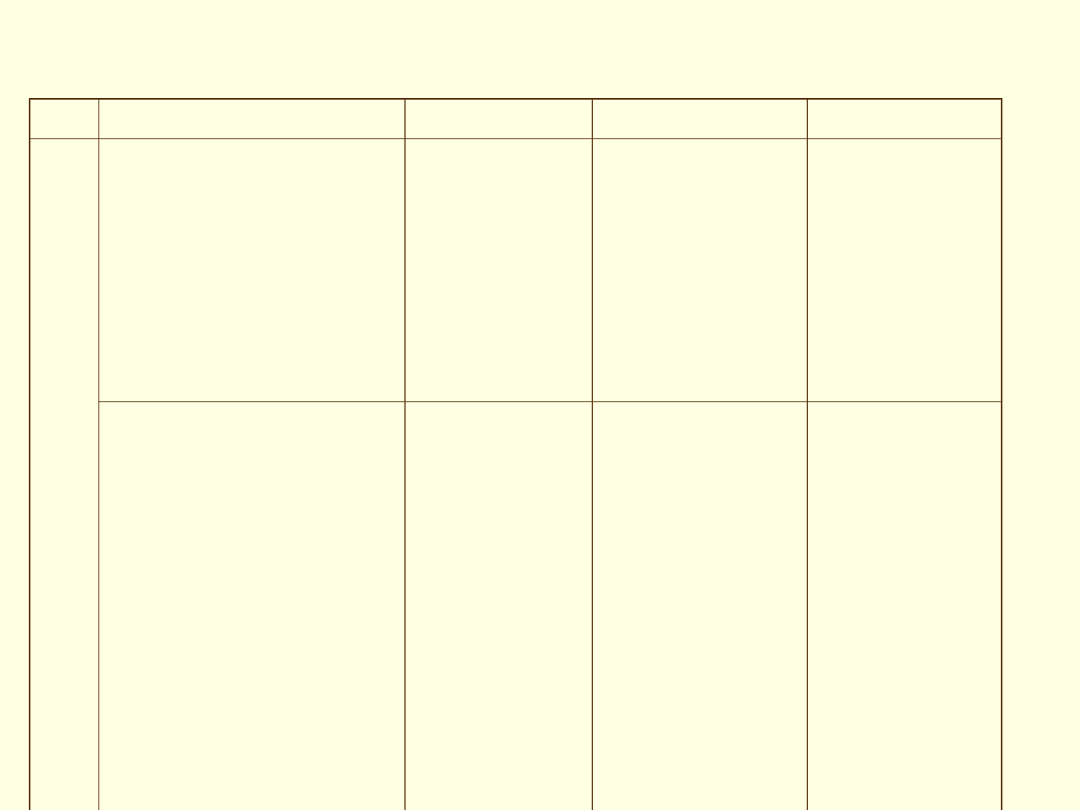

Typ

Typ

statku

statku

nośność

nośność

Masa [Mg]

Udział rurociągów

kadłub

kadłub

wyposaże

wyposaże

nie

nie

Długość

Długość

[km]

[km]

Masa

Masa

[Mg}

[Mg}

Trawler

Trawler

1800

1800

1050

1050

1100

1100

31,5

31,5

195,7

195,7

Półpojem

Półpojem

nikowiec

nikowiec

16 000

16 000

3600

3600

2400

2400

47,6

47,6

266,6

266,6

Ro-Ro

Ro-Ro

17 500

17 500

9000

9000

3200

3200

103,5

103,5

605,5

605,5

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Podział rurociągów z punktu widzenia

przewodzonego medium i jego parametrów:

wody morskiej,

wody słodkiej,

paliwowe,

parowe,

sprężonego powietrza i innych gazów (CO

2,

, freon, itp.).

spalinowe,

olejowe (do hydrauliki siłowej)

niskociśnieniowe

wysokociśnieniowe.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

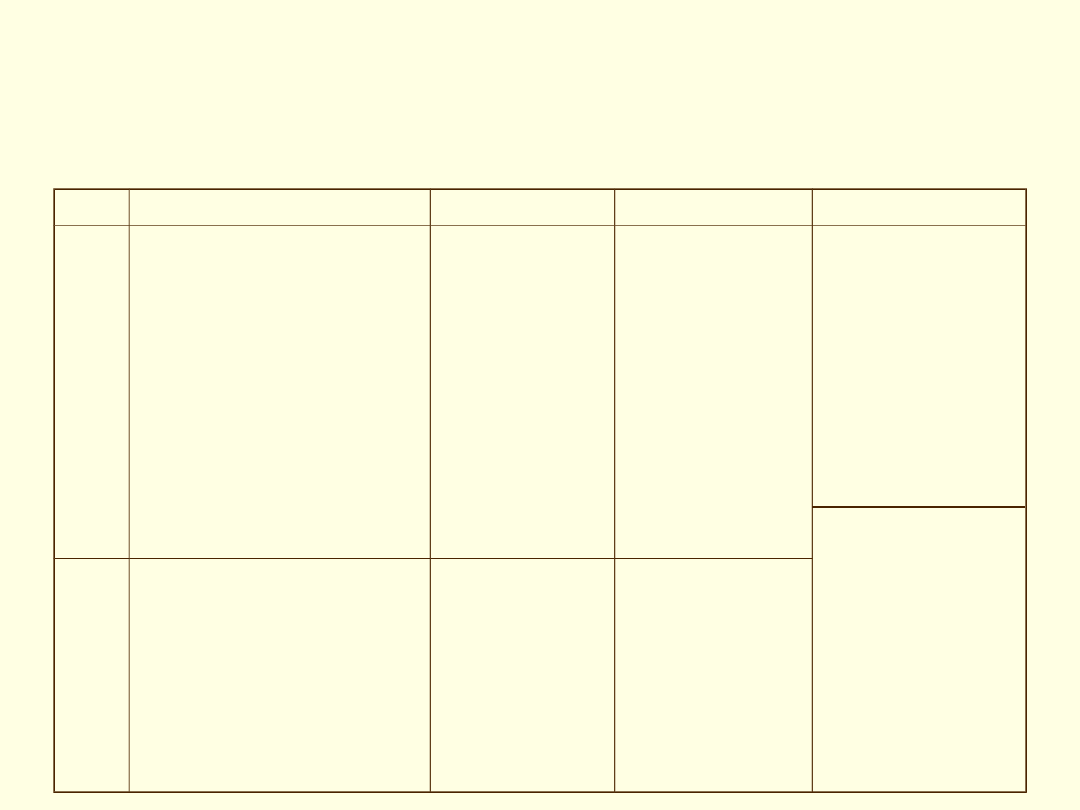

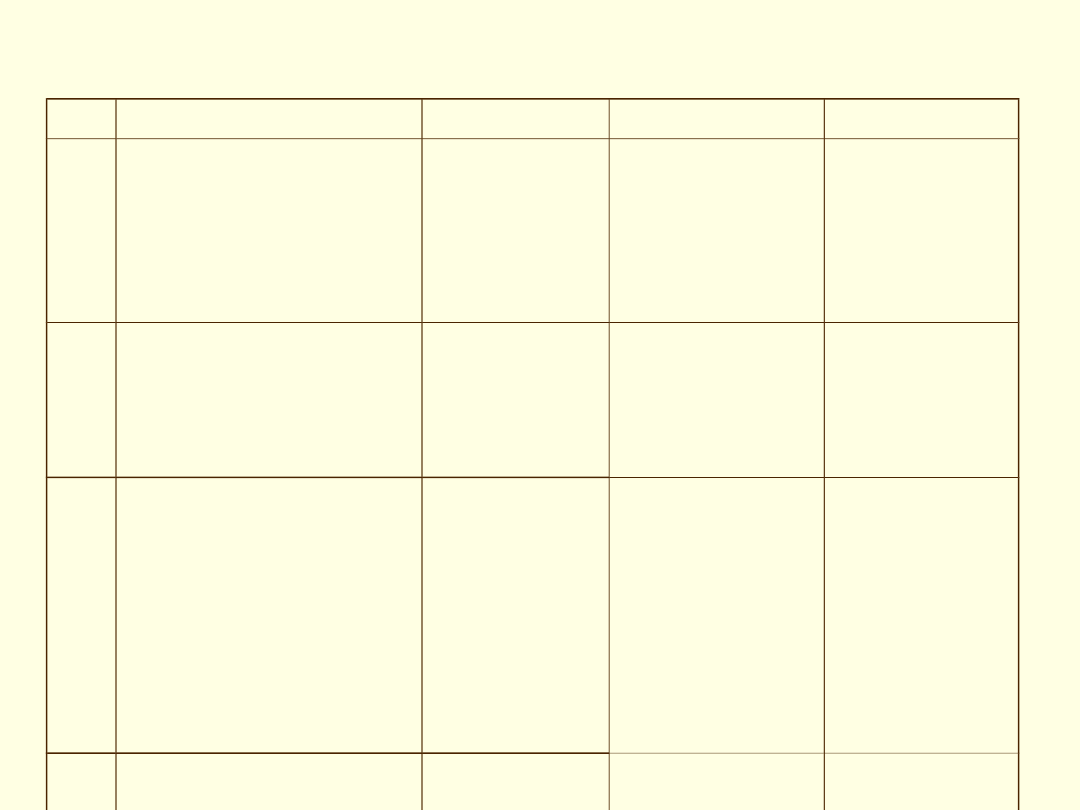

Kryteria podziału rurociągów wg PRS

Stosowane

czynniki

Klasa I

Klasa II

Klasa III

P

[MPa]

t [

0

C]

P

[MPa]

t [

0

C]

P

[MPa]

t [

0

C]

Czynniki

toksyczne i

zapalne

Wszystkie

parametry

Para

>1,6

lub>30

0

≤1,6

≤300

≤0,7

≤170

Paliwo

>1,6

lub>15

0

≤1,6

≤150

≤0,7

≤60

Powietrze,

gazy, oleje:

>4,0

lub

>300

≤4,0

≤300

≤1,6

≤200

Instalacje

ładunkowe

produktów

naftowych

i inne

bezciśnienio

we

Wszystkie

parametry

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Do klasy I zaliczamy rurociągi mające

przynajmniej jeden z parametrów kolumny 2

lub 3.

Do klasy II lub klasy III zaliczamy rurociągi

mające oba parametry podane w kolumnach

4 i 5 lub 6 i 7

Uwaga! Rury i armatura rurociągów

klasy I i II, a także armatura denna i

burtowa podlegają nadzorowi PRS w

czasie produkcji.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

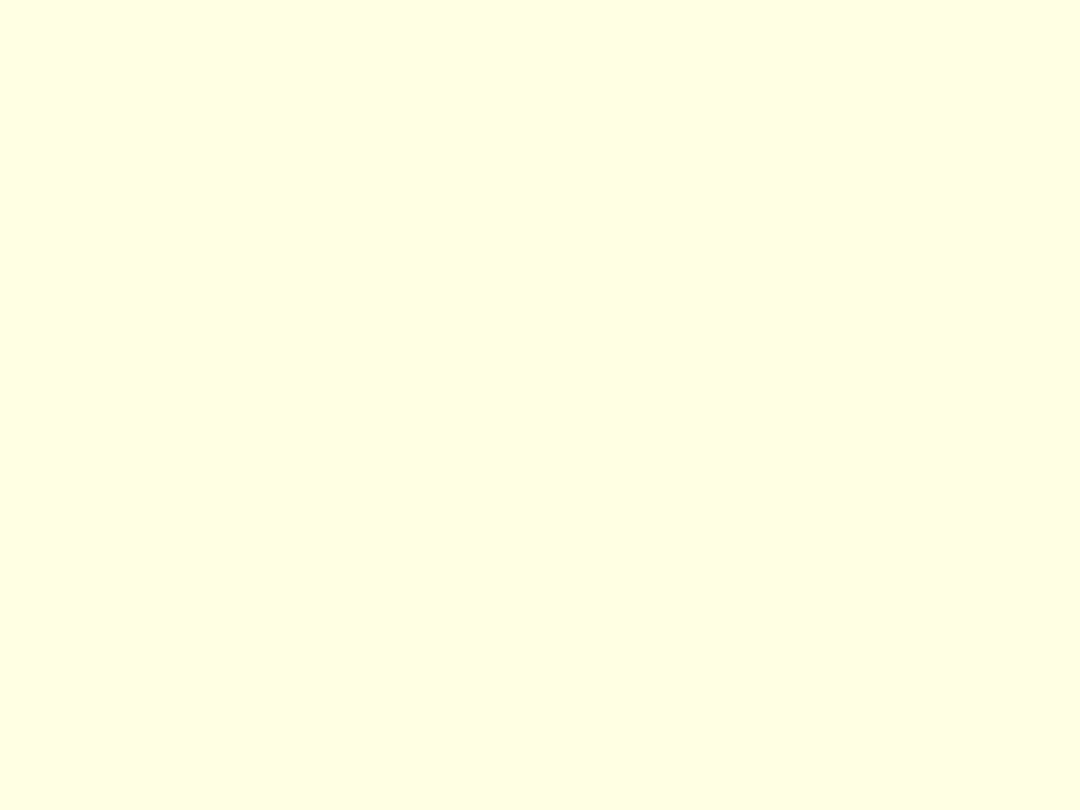

Części składowe rurociągu

Części składowe rurociągu

1.

Odcinek - najmniejsza nierozdzielna część rurociągu,

2.

Armatura - elementy lub zespoły zapewniające

prawidłowe działanie instalacji (zawory, urządzenia

kontrolno-pomiarowe, zabezpieczające),

3.

Złączki - elementy umożliwiające odpowiednio silne i

zapewniające szczelne połączenie odcinków w system,

4.

Zamocowania - elementy podtrzymujące rurociąg w

zadanym (żądanym) położeniu.

Ogniwo rurociągu – klika odcinków, armatura, złączki,

zamocowania (niekiedy izolacja) łączone w warsztacie na

etapie prefabrykacji.

Linia rurociągu – rurociąg łączący i obsługujący dwa

urządzenia .

Części składowe rurociągu

Części składowe rurociągu

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Średnica nominalna – D

nom

– średnica

zewnętrzna rury,

Ciśnienie nominalne – p

nom

– umowne ciśnienie

dla oznaczania armatury i elementów

rurociągu( równe ciśnieniu roboczemu w

temperaturze 200

0

C dla stali i staliwa, a

120

0

C dla mosiądzu, brązu, żeliwa),

Ciśnienie robocze – p

t

– rzeczywiste ciśnienie

przewodzonego czynnika,

Ciśnienie próbne – p

pr

– ciśnienie w trakcie

prób armatury lub odcinka (ogniwa) w czasie

wykonywania lub po zamontowaniu

systemu.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

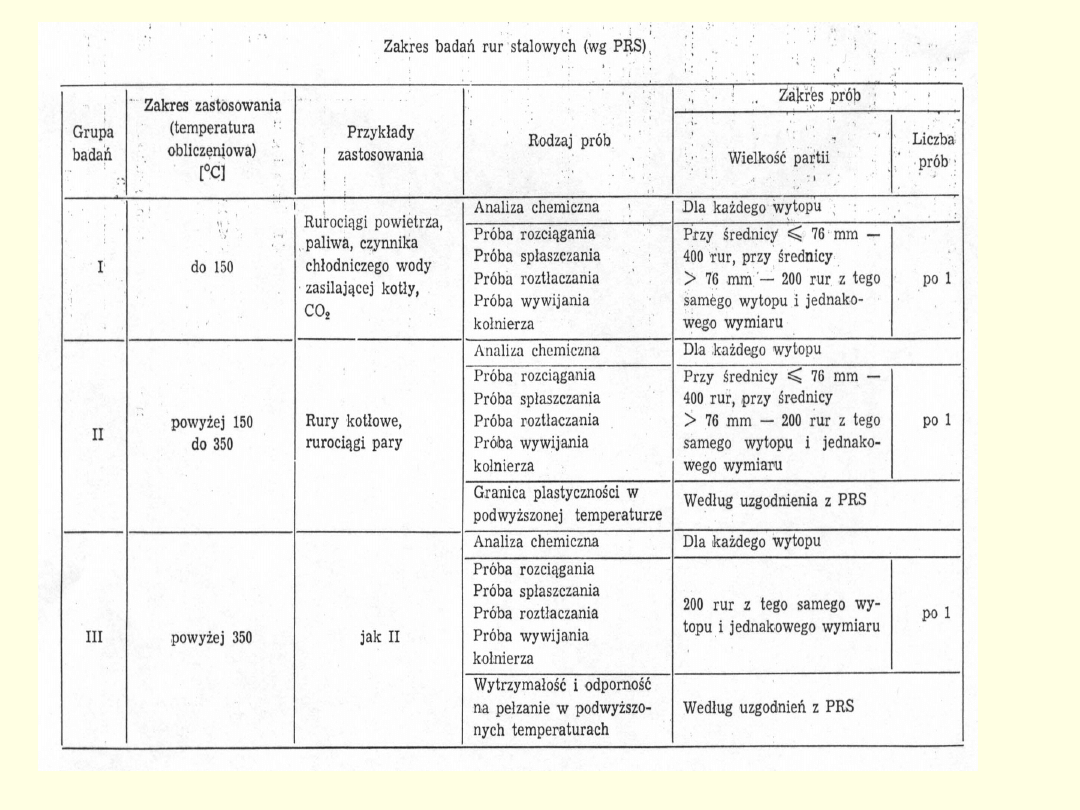

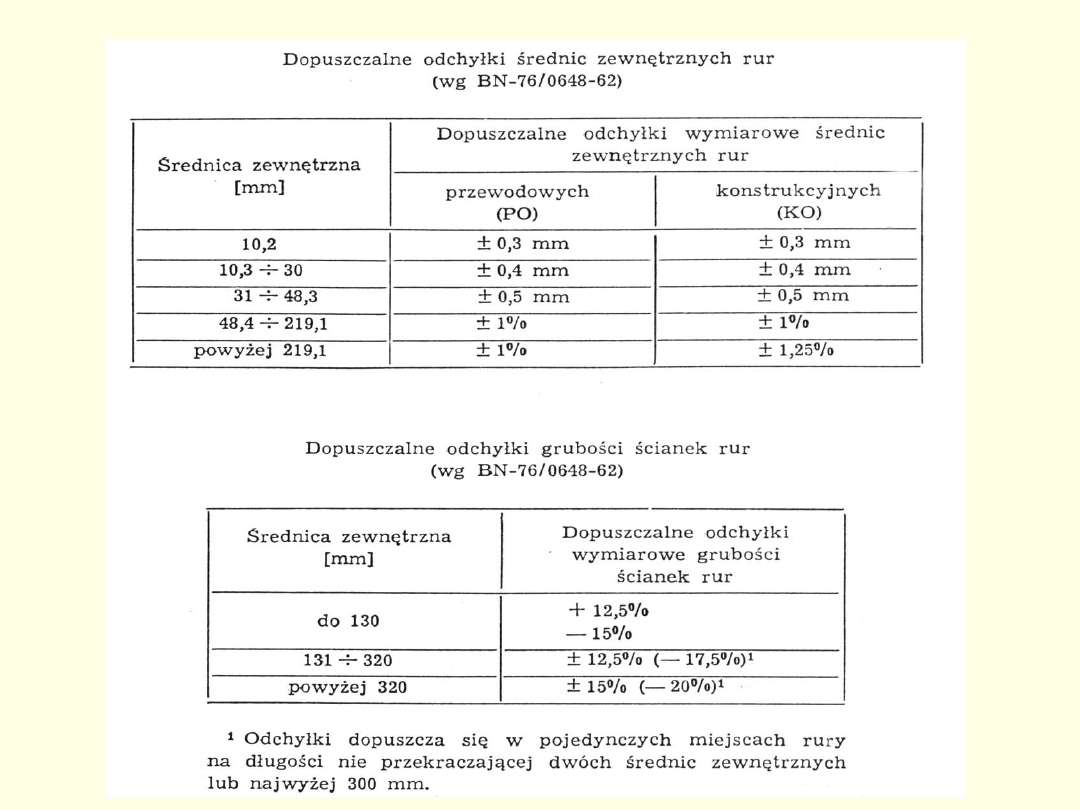

Kategorie rur stalowych

Kategorie rur stalowych

Rury stalowe używane do budowy statków dzielimy na dwie

kategorie:

-

Rury przewodowe (PO) – przeznaczone do przewodzenia

cieczy, gazów – próbowane na ciśnienie,

-

Rury konstrukcyjne (KO) – przeznaczone na elementy

konstrukcyjne kadłuba, nie przeznaczone do przewodzenia

czynnika pod ciśnieniem.

Uwaga!!!

1. Rury przewodowe mogą być użyte

zamiast rur konstrukcyjnych,

2.

Nie wolno stosować rur

konstrukcyjnych zamiast rur

przewodowych.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Badania jakości rur

Badania jakości rur

Badania jakości polegają na zbadaniu zgodności z

Badania jakości polegają na zbadaniu zgodności z

wymaganiami norm i przepisów TK i obejmują:

wymaganiami norm i przepisów TK i obejmują:

a)

a)

Skład chemiczny i własności mechaniczne materiału,

Skład chemiczny i własności mechaniczne materiału,

b)

b)

Sprawdzeniu stanu powierzchni i końców rur –

Sprawdzeniu stanu powierzchni i końców rur –

nieuzbrojonym okiem,

nieuzbrojonym okiem,

c)

c)

Sprawdzenie wnętrza rur oświetlonej z obu końców,

Sprawdzenie wnętrza rur oświetlonej z obu końców,

d)

d)

Sprawdzenie wymiarów,

Sprawdzenie wymiarów,

e)

e)

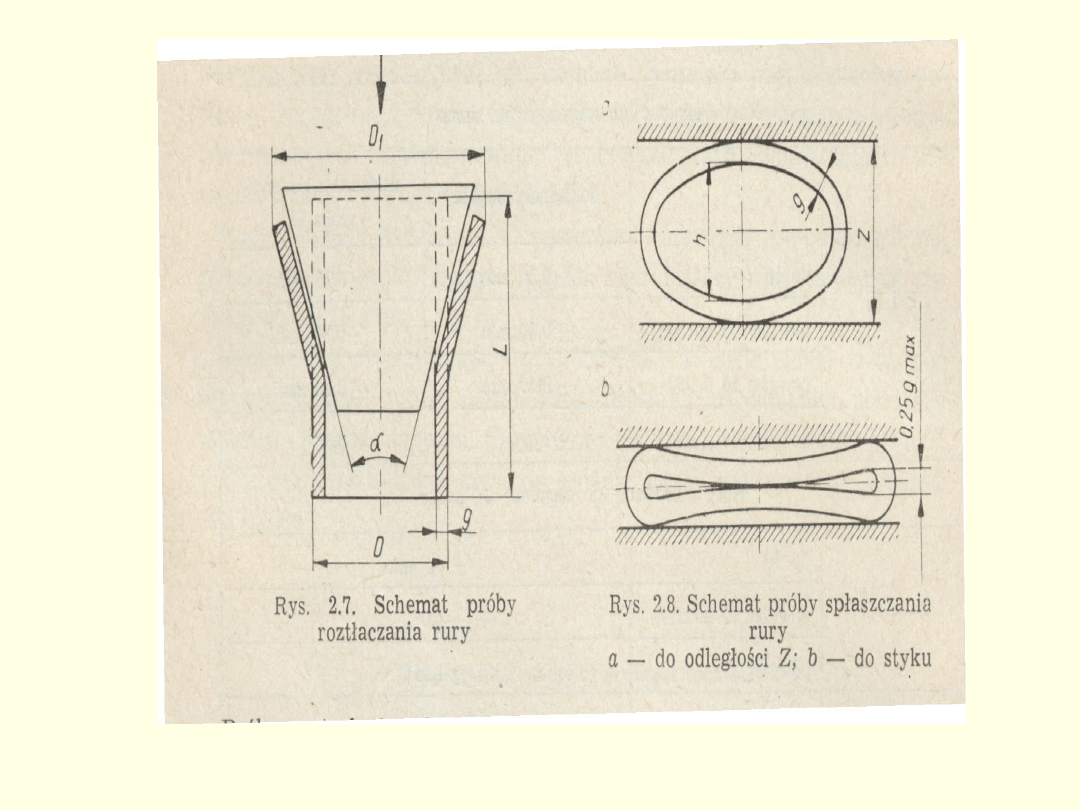

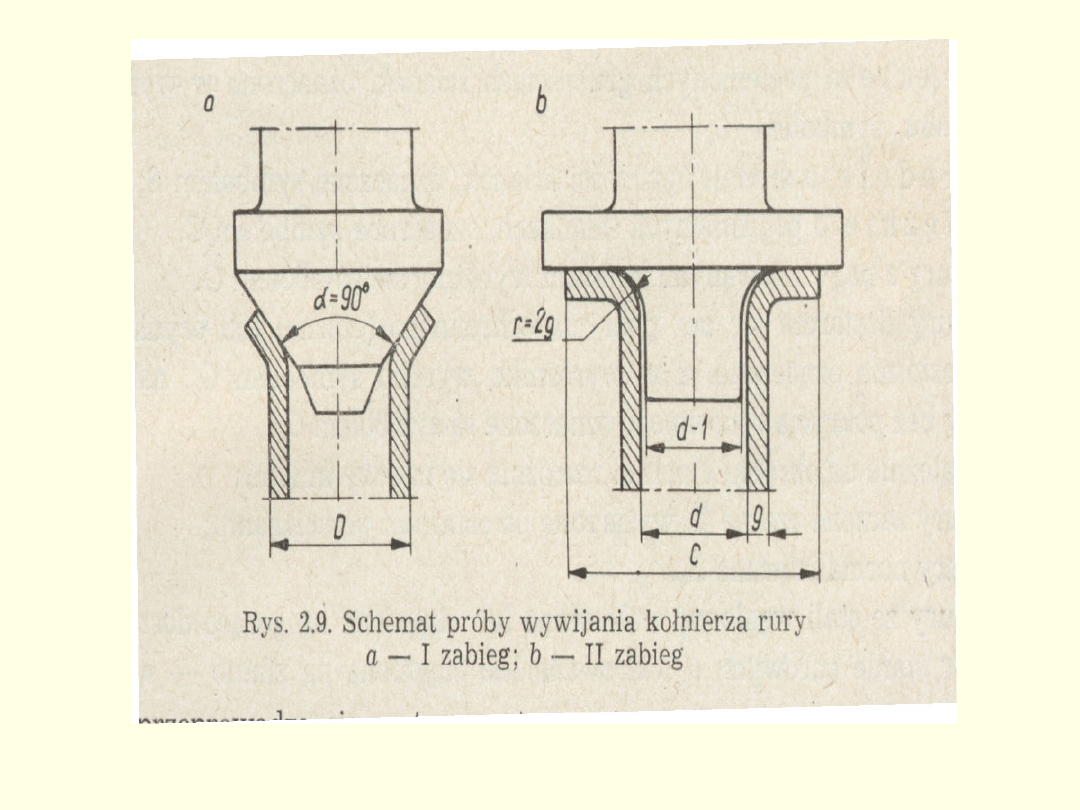

Próby technologiczne,

Próby technologiczne,

f)

f)

Próby hydrauliczne na szczelności i wytrzymałość.

Próby hydrauliczne na szczelności i wytrzymałość.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

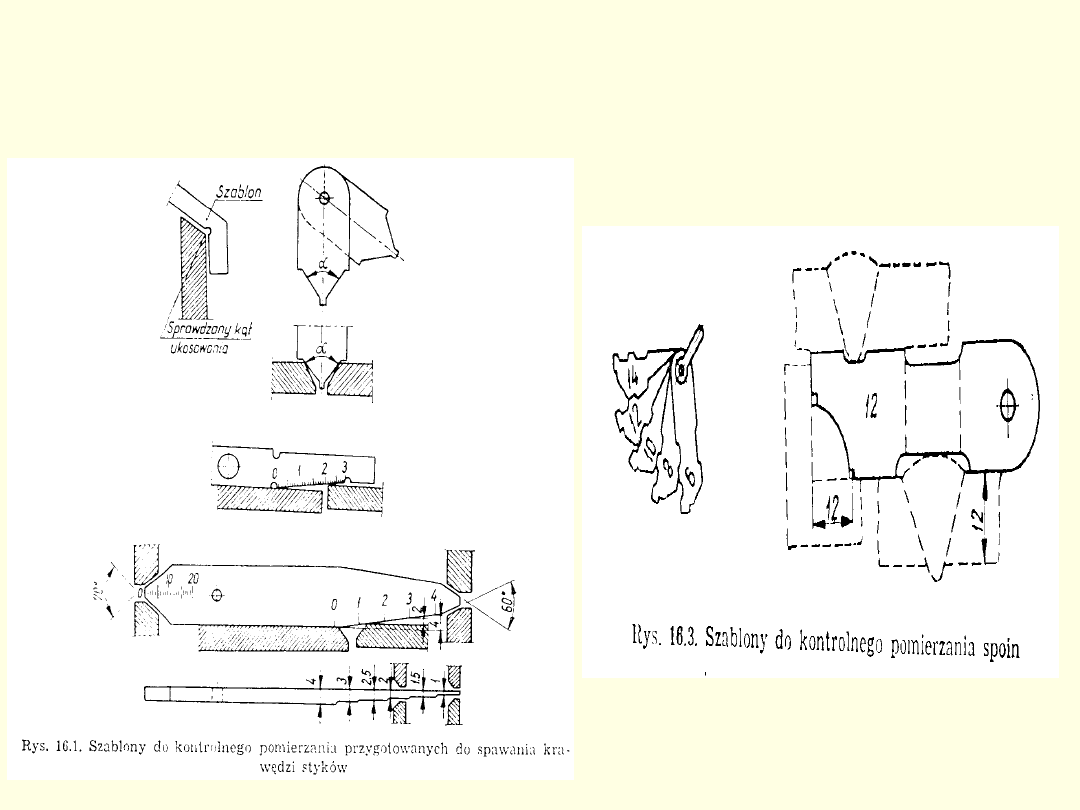

Kontrola jakości spawania prowadzona

jest przez kontrolerów jakości stoczni i

inspektorów TK.

Obejmuje następujące rodzaje kontroli:

a)

wstępną,

b)

sposobu przygotowania do spawania,

c)

dorywczą w czasie spawania,

d)

wykonanych spoin.

Kontrola złączy – przykłady szablonów

Kontrola złączy – przykłady szablonów

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Kontrola wad wewnętrznych złączy

Kontrola wad wewnętrznych złączy

Wg PRS złącza rurociągów parowych, niezależnie

od ciśnienia roboczego, rurociągów pracujących

w temperaturze powyżej 350

0

C oraz rurociągów

o ciśnieniu roboczym 1,6 MPa powinny być

poddane kontroli radiologicznej w zakresie:

D

z

> 76 mm – należy prześwietlić każde złącze,

36 mm < D

z

< 76 mm - 10% złączy, nie mniej niż

jedno spośród wykonywanych przez jednego

spawacza,

Każde złącze poddane kontroli radiologicznej

powinno być zbadane na całej długości.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Kontrola wad wewnętrznych złączy

Kontrola wad wewnętrznych złączy

Kontrola spoin przez nawiercanie.

Cel kontroli - wykrycie:

-

nieprzetopów,

-

pęcherzy,

-

pór gazowych,

-

zażużlenia,

-

pęknięć.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Próby rurociągów w procesie

Próby rurociągów w procesie

prefabrykacji

prefabrykacji

Wytrzymałość i szczelność – podstawowy

warunek sprawnego działania wszelkich

instalacji okrętowych.

Podstawową

próbą

kończącą

proces

prefabrykacji jest próba wodna (hydrauliczna).

Wartość ciśnienia zależy od ciśnienia roboczego.

Według wymagań PRS rurociągi klasy I i II,

wszystkie parowe, sprężonego powietrza i paliwa

o p

t

> 0,35 MPa – niezależnie od klasy (przed

zaizolowaniem) należy w obecności inspektora

poddać próbom hydraulicznym na ciśnienie : p

pr

= 1,5 p

t

[MPa].

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Wyposażenie stanowiska prób

Wyposażenie stanowiska prób

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Armatura instalowana na rurociągach Klas I i

II

powinna być poddawana próbie ciśnieniem

hydraulicznym P

pr

wg wzoru:

P

pr

= ( 1,5 + 0,1 x K) p

t

[MPa]

Gdzie:

K – współczynnik zależny od temperatury

i materiału rurociągu (stal węglowa - K=

0 przy 120

0

C, K=17 przy 450

0

C)

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Uwagi!!!

Naprężenia powstające podczas próby

hydraulicznej nie powinny przekraczać

0,9 granicy plastyczności materiału w

temperaturze próby.

Wszystkie rurociągi podlegające

przepisom Towarzystw Klasyfikacyjnych

powinny być też sprawdzone na

szczelność podczas próby działania na

statku w obecności inspektora TK.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Próby i kontrola po montażu

Próby i kontrola po montażu

Kontrolę i próby układu rurociągów

przeprowadza się:

1.

W procesie montażu po zamontowaniu

określonych węzłów,

2.

Po zakończeniu montażu określonych

rurociągów lub całych układów,

3.

W czasie prób na uwięzi,

4.

W czasie prób morskich.

Próby i kontrola po montażu

Próby i kontrola po montażu

Zakres kontroli:

Zakres kontroli:

1.

1.

Zgodność z dokumentacją,

Zgodność z dokumentacją,

2.

2.

Prawidłowość wzajemnego rozmieszczenia poszczególnych

Prawidłowość wzajemnego rozmieszczenia poszczególnych

odcinków, węzłów i armatury,

odcinków, węzłów i armatury,

3.

3.

Kompletność wykonania,

Kompletność wykonania,

4.

4.

Jakość wykonania,

Jakość wykonania,

5.

5.

Czystość rurociągów,

Czystość rurociągów,

6.

6.

Tolerancje, współosiowości i równoległości osadzenia kołnierzy,

Tolerancje, współosiowości i równoległości osadzenia kołnierzy,

7.

7.

Oznaczenia wszystkich odcinków i armatury znakami

Oznaczenia wszystkich odcinków i armatury znakami

kontrolnymi,

kontrolnymi,

8.

8.

Prawidłowość zamocowania armatury,

Prawidłowość zamocowania armatury,

9.

9.

Możliwość dojścia do wszystkich rurociągów,

Możliwość dojścia do wszystkich rurociągów,

10.

10.

Możliwość odwodnienia rurociągów,

Możliwość odwodnienia rurociągów,

11.

11.

Zaopatrzenia w tabliczki kontrolne,

Zaopatrzenia w tabliczki kontrolne,

12.

12.

Lekkość zamykania i otwierania armatury,

Lekkość zamykania i otwierania armatury,

13.

13.

Możliwość zdalnego sterowania armatura w przypadku miejsc

Możliwość zdalnego sterowania armatura w przypadku miejsc

trudno dostępnych,

trudno dostępnych,

14.

14.

Prawidłowość rozmieszczenia aparatury kontrolno pomiarowej.

Prawidłowość rozmieszczenia aparatury kontrolno pomiarowej.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próby rurociągów

Próby i kontrola po montażu

Próby i kontrola po montażu

Próby szczelności,

Próby w działaniu.

Inne:

Zabiegi dezynfekcyjne,

Próba rurociągów parowych na

szczelność (parą).

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Procedura odbioru jakościowego wykonywanych prac

stoczniowych

Punkty zatrzymania:

I - Sprawdzenie użytych materiałów.

II- Sprawdzenie montażu elementów

konstrukcji do spawania.

III - Spawanie i wycięcie grani.

IV - Odbiór konstrukcyjny.

V - Próby szczelności.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Publikacja NR 21/P

Publikacja NR 21/P

Definicje:

Definicje:

Powłoka pierwotna –

Powłoka pierwotna –

to cienka powłoka

nakładana po przygotowaniu powierzchni

przed fabrykacją jako zabezpieczenie

przed korozją podczas fabrykacji.

Powłoka ochronna – ostateczna

powłoka chroniąca konstrukcję przed

korozją.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próba konstrukcyjna – próba hydrostatyczna

przeprowadzana w celu sprawdzenia szczelności

zbiorników

i

konstrukcyjnej

prawidłowości

projektu.

Jeśli

względy

praktyczne

uniemożliwiają jej przeprowadzenie (np. gdy w

praktyce trudno osiągnąć wymaganą wysokość

obciążenia u szczytu zbiornika), to w zamian

można przeprowadzić próbę hydropneumatyczną.

Podczas próby hydropneumatycznej warunki

powinny, na tyle na ile to możliwe, symulować

faktyczne obciążenia zbiornika.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próba

hydropneumatyczna

–

to

połączenie

próby

hydrostatycznej

i

pneumatycznej, polegająca na napełnieniu

zbiornika wodą do samego szczytu i

zastosowaniu

dodatkowego

ciśnienia

powietrza. Wartość dodatkowego ciśnienia

powietrza zależy od uznania PRS, ale jej

wartość nie może być mniejsza od

określonej w pkt.2.2 publikacji PRS NR

21/P.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próba

szczelności

–

próba

przeprowadzona przy pomocy powietrza

lub innego środka, mająca wykazać

szczelność konstrukcji.

Próba strumieniem wody – ma wykazać

szczelność elementów konstrukcyjnych nie

podlegających próbie hydrostatycznej ani

próbie szczelności oraz szczelność innych

elementów

mających

wpływ

na

wodoszczelność i odporność kadłuba na

wpływy atmosferyczne.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

WARUNKI PRÓB

Próba konstrukcyjna:

1.

można ją przeprowadzić po nałożeniu

powłoki pierwotnej,

2.

można ją przeprowadzić po nałożeniu

powłoki ochronnej, gdy:

proces spawania zakończono, a spoiny

zostały poddane dokładnym oględzinom

przed położeniem powłoki ochronnej,

próba szczelności zostanie

przeprowadzona przed nałożeniem powłoki

ochronnej

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Próba szczelności.

Ciśnienie - 15 kPa.

W czasie prób przed inspekcją –

podnieść ciśnienie do 20 kPa i

trzymać przez 1 h w celu

ustabilizowani stanu.

Obniżyć ciśnienie do ciśnienia

testowego.

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

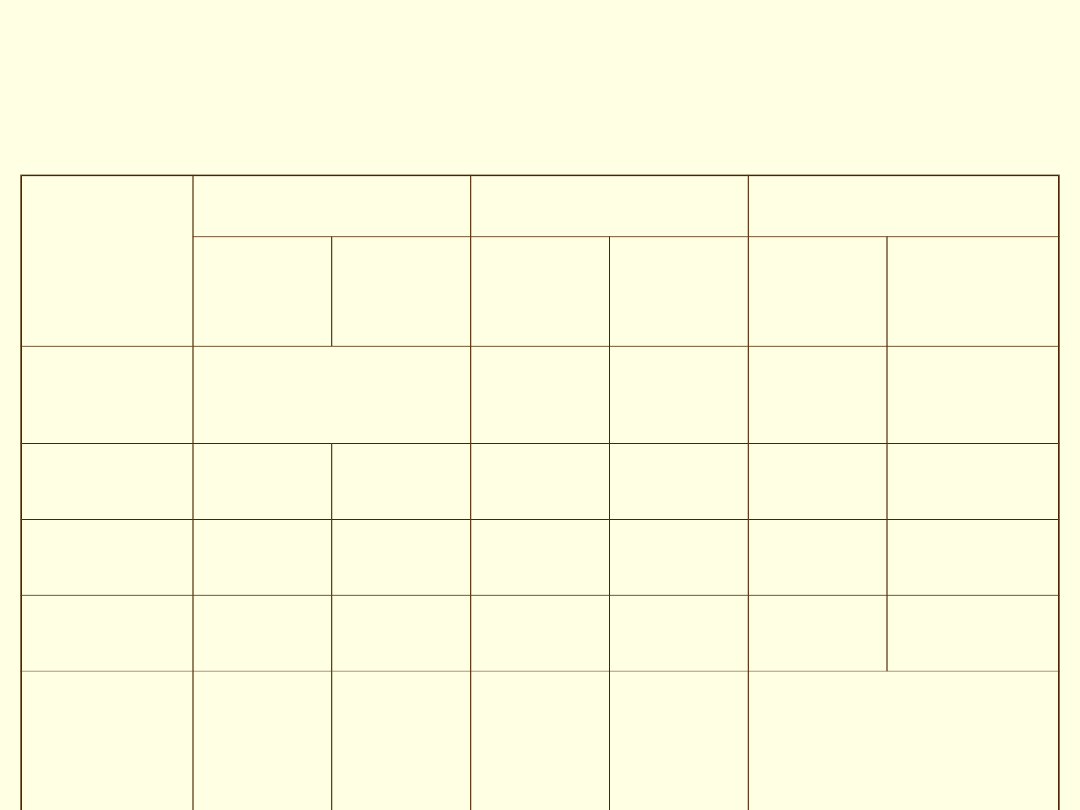

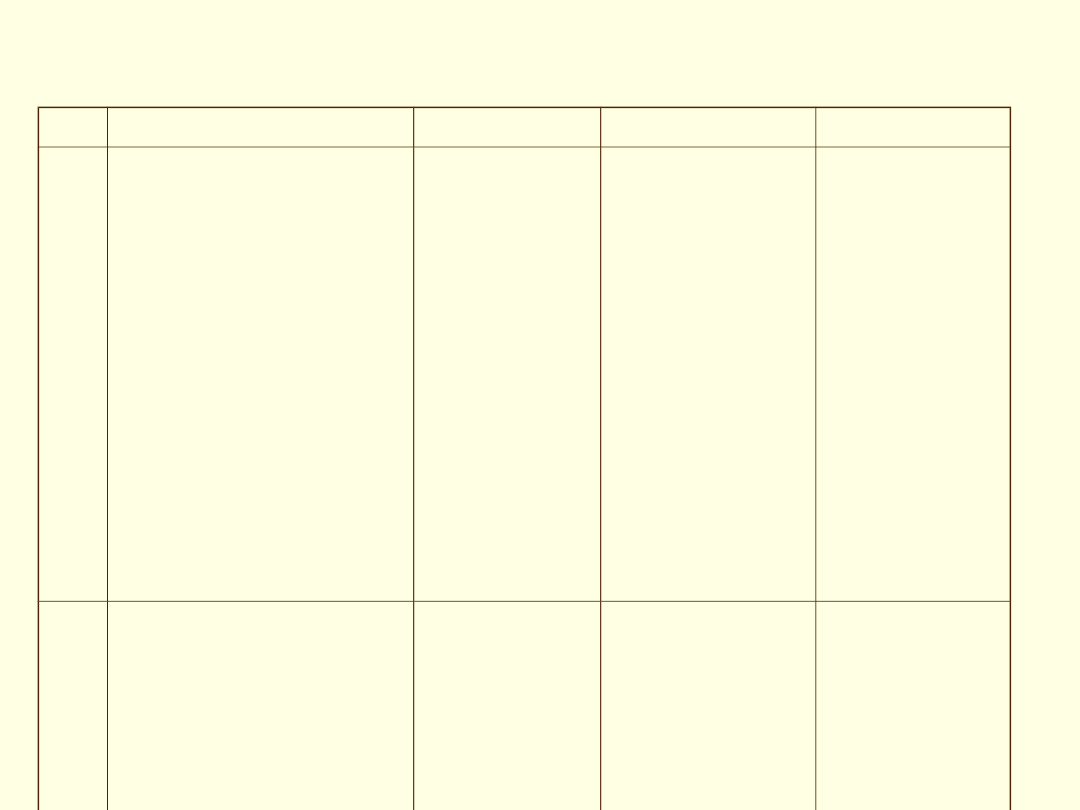

Lp.

Lp.

Konstrukcja poddana

Konstrukcja poddana

próbie

próbie

Rodzaj

Rodzaj

próby

próby

Ciśnienie

Ciśnienie

podczas

podczas

próby

próby

Uwagi

Uwagi

1

1

2

2

3

3

4

4

5

5

1

1

Zbiorniki w

Zbiorniki w

dnie

dnie

podwójnym

podwójnym

Próba

Próba

konstrukcyj

konstrukcyj

na

na

PK

PK

Większe z

Większe z

następującyc

następującyc

h:

h:

•

wysokość

wysokość

wody do

wody do

poziomu rury

poziomu rury

odpowietrzaj

odpowietrzaj

ącej

ącej

•

wysokość

wysokość

wody do

wody do

poziomu linii

poziomu linii

granicznej

granicznej

Brzegi

Brzegi

zbiornika

zbiornika

poddać

poddać

próbie

próbie

przynajm

przynajm

niej z

niej z

jednej

jednej

strony

strony

2

2

Zbiorniki w

Zbiorniki w

burcie

burcie

podwójnej

podwójnej

PK

PK

Większe z

Większe z

następującyc

następującyc

h:

h:

•

wysokość

wysokość

wody do

wody do

poziomu rury

poziomu rury

odpowietrzaj

odpowietrzaj

ącej

ącej

•

wysokość

wysokość

wody do

wody do

poziomu 2,4

poziomu 2,4

m powyżej

m powyżej

najwyższego

najwyższego

punktu w

punktu w

zbiorniku

zbiorniku

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

1

2

3

4

5

3 Grodzie

zbiorników,

zbiorniki

wysokie

PK

Większe z

następującyc

h:

•

wysokość

wody do

poziomu

rury

odpowietrzaj

ącej

•

wysokość

wody do

poziomu 2,4

m powyżej

najwyższego

punktu w

zbiorniku

•

tam , gdzie

ma to

zastosowanie

– ciśnienie

otwierające

zawory

bezpieczeńst

wa

Brzegi

zbiornika

poddać

próbie

przynajm

niej z

jednej

strony

Zbiorniki

paliwowe

PK

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

1

2

3

4

5

4 Ładownie

balastowe

masowców

PK

Większe z

następującyc

h:

•

wysokość

wody do

poziomu

rury

odpowietrzaj

ącej

•

wysokość

wody do

poziomu 0,9

m powyżej

luku

PK skrajnika

rufowego

przeprowadzi

ć po

zamontowani

u pochwy

wału

śrubowego

5 Skrajnik

dziobowy i

rufowy

używane

jako

zbiorniki

PK

Większe z

następującyc

h:

•

wysokość

wody do

poziomu

rury

odpowietrzaj

ącej

•

wysokość

wody do

poziomu 2,4

m powyżej

najwyższego

punktu w

zbiorniku

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

1

2

3

4

5

5 Skrajnik

dziobowy i

nie używany

jako zbiornik

PK

wysokość

wody do

poziomu 0,3

m powyżej

pokładu

grodziowego

– powyżej

tego

strumieniem

wody

Do zrębnicy

luku pokładu

skrajnika jeśli

zrębnica jest

poniżej 0,3 m.

5 Skrajnik

rufowy nie

używany

jako zbiornik

Próba

szczelnośc

i

PSz

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

1

2

3

4

5

6 Przedziały

ochronne

PK

Większe z

następujących

:

•

wysokość

wody do

poziomu rury

odpowietrzają

cej

•

wysokość

wody do

poziomu 2,4

m powyżej

najwyższego

punktu w

zbiorniku

7 Grodzie

wodoszczeln

e

Próba

strumienie

m wody

Próbę

przeprowadz

ić w

najbardziej

zaawansowa

nym stanie

montażu

przed

zamontowan

iem na

statku

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

1

2

3

4

5

8 Furty i drzwi

wodoszczeln

e poniżej

wolnej burty

lub pokładu

grodziowego

PK

Ciśnienie

odpowiednie

do poziomu

pokładu

grodziowego

lub pokładu

wolnej burty

Próbę należy

przeprowadz

ić przed

rozpoczęcie

m

eksploatacji

statku

9 Stery

poszyciowe

PSz

1

0

Tunel wału

poza

zbiornikami

Próba

strumienie

m wody

1

1

Furty w

zewnętrznej

powłoce

kadłuba

Próba

strumienie

m wody

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

1

2

3

4

5

1

2

Wodoszczeln

e pokrywy

luków

zbiorników

masowców

Próba

strumienie

m wody

Wodoszczeln

e pokrywy

luków

zbiorników

masowców

kombinowan

ch

PK

Większe z

następujących

:

•

wysokość

wody do

poziomu rury

odpowietrzają

cej

•

wysokość

wody do

poziomu 2,4

m powyżej

najwyższego

punktu w

zbiorniku

Co najmniej

co druga

pokrywa

luku

powinna być

poddana

próbie

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

1

2

3

4

5

1

3

Wodoszczelne

pokrywy luków

i urządzenia

zamykające

Próba

strumienie

m wody

1

4

Komora łańcuchowa

jeśli jest

umieszczona poza

grodzią zderzeniową

w kierunku rufy

PK

Wysokość wody

do szczytu

komory

łańcuchowej

1

5

Zbiorniki

niezależne

PK

Wysokość

wody do

poziomu rury

odpowietrzają

cej

Nie mniej niż

0,9 m powyżej

szczytu

zbiornika

1

6

Kanały

balastowe

PK

Maksymalne

ciśnienie

pomp

balastowych

METODY KONTROLI JAKOŚCI,

PRÓBY I ODBIORY TECHNICZNE

Wymagania specjalne dotyczące prób

prób konstrukcyjnych:

Statków specjalnych: gazowców,

masowców do przewozu płynów

spożywczych i chemikaliowców.

Zbiorników ciśnieniowych.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

Wyszukiwarka

Podobne podstrony:

Metody numeryczne w7

metody-Kontrolowanie rozwoju dzieci, Pielęgniarstwo(1)

Metody kontroli w5

Metody Aktuarialne W7 wersja 2016 student

METODY KONTROLI I NORMY OCENY PROCESOW WZRASTANIA(2)

Metody kontroli w5

Metody kontroli w 7

Metody kontroli połączeń spawanych

1?le i zadania iP metody kontroli i oceny

metody kontroli rozwoju dziecka, neurologia

Oznaczanie tlenu rozpuszczonego w wodzie metodą Winklera, Metody kontroli wód i ścieków

Pośrednie (wskaźnikowe) metody kontroli eksploatacji –

Metody kontroli w8a

Metody kontroli w 8

Metodyka kontroli

metody numeryczne w7

metodyka kontroli srodków ochrony indywidualnej2

Metody kontroli szczelnosci urzadzen cisnieniowych

więcej podobnych podstron